| ФИЗИЧЕСКИЕ СВОЙСТВА БРОНЗ, ОБРАБАТЫВАЕМЫХ ДАВЛЕНИЕМ

| ||||||

СВОЙСТВА БРОНЗ

БРОНЗЫ и БРОНЗОВЫЙ ПРОКАТ

Классификация бронзовых сплавов

Бронзами называются сплавы на основе меди, в которых основными легирующими элемен-тами являются олово, алюминий, железо и другие элементы (кроме цинка, сплавы с которым относятся к латуням). Маркировка бронз состоит из сочетания «Бр», букв, обозначающих основ-ные легирующие элементы и цифр, указывающих на их содержание.

По химическому составу бронзы классифицируются по названию основного легирующего элемента. При этом бронзы условно делят на два класса: оловянные (с обязательным присут-ствием олова) и безоловянные.

По применению бронзы делят на деформируемые, технологические свойства которых допускают производство проката и поковок, и литейные, используемые для литья. В то же время многие бронзы, из которых производится прокат, используются и для литья.

Химический состав и марки бронзовых сплавов определены в следующих ГОСТах:

Литейные: оловянные в ГОСТ 613-79, безоловянные в ГОСТ 493-79.

Деформируемые: оловянные в ГОСТ 5017-2006, безоловянные в ГОСТ 18175-78

Многообразие бронз отражает приведенная ниже таблица. В ней представлены практически все деформируемые и часть литейных бронз. Бронзы, используемые исключительно как литейные, помечены «звездочкой». В дальнейшем будут рассматриваться преимущественно деформируемые бронзы. Структура бронзовых сплавов кратко рассмотрена в — Структура и свойства сплавов.

| ОЛОВЯННЫЕ БРОНЗЫ | ||||

| БрО5* | БрОФ4-0.25 | БрОЦ4-3 | БрОС8-12* | БрОЦС4-4-2.5 |

| БрО10* | БрОФ6.5-0.15 | БрОЦ8-4* | БрОС5-25* | БрОЦС4-4-17* |

| БрО19* | БрОФ7-0.2 | БрОЦ10-2* | БрОС10-10* | БрОЦС5-5-5* |

| БрОФ10-1* | БрОС6-15* | БрОЦС6-6-3* | ||

| АЛЮМИНИЕВЫЕ БРОНЗЫ | ||||

| БрА5 | БрАМц9-2 | БрАЖ9-4 | БрАЖМц10-3-1.5 | БрАЖН10-4-4 |

| БрА7 | БрАМц10-2* | БрАЖНМц10-4-4-1 | БрАЖН11-6-6* | |

| КРЕМНИСТЫЕ | БЕРИЛЛИЕВЫЕ | КАДМИЕВЫЕ | МАГНИЕВЫЕ | ХРОМОВЫЕ |

| БрКМц3-1 | БрБ2 | БрКд1 | БрМг0.3 (0.5 и 0.8) | БрХ0.8 |

| БрКН1-3 | БрБ2.5 | БрКдХ0.5-0.15 | БрХ1 | |

| БрКН0.5-2 | БрБНТ-1.9 | БрХ1Цр | ||

| СЕРЕБРЯНЫЕ | ЦИРКОНИЕВЫЕ | СВИНЦОВЫЕ | МАРГАНЦЕВЫЕ | |

| БрСр0.1 | БрЦр0.2 | БрС30* | БрМц5 | |

Физические свойства бронзовых сплавов

Модуль упругости Е разных марок меняется в широких пределах: от 10000 (БрОФ, БрОЦ) до 14000 (БрКН1-3, БрЦр). Модуль сдвига G меняется в пределах 3900-4500. Эти величины сильно зависят от состояния бронзы (литье, прокат, до и после облагораживания). Для нагартованных лент наблюдается анизотропия по отношению к направлению прокатки.

Обрабатываемость резанием практически всех бронз составляет 20% (по отношению к ЛС63-3). Исключение составляют оловянно-свинцовые бронзы БрОЦС с очень хорошей обраба-тываемостью ( 90% для БрОЦС5-5-5).

Ударная вязкость меняется в широких пределах, в основном она меньше, чем для меди (для сопоставимости результатов все значения приведены для литья в кокиль):

| БрОФ 10-1 | БрОФ 6.5-0.4 | БрАЖ 9-4 | БрА5 | Медь | БрМц5 |

| БрОЦС 6-6-3 | БрОЦС 4-4-2.5 | БрАЖМц | БрА7 | ||

| БрОС 5-25 | БрОЦ4-3 | БрАМц 9-2 | БрКМц3-1 | ||

| Значение ударной вязкости >> увеличение >> | |||||

| 1 – 3 | 4 – 6 | 6 – 8 | 15 – 16 | 16 – 18 | 20 |

Электропроводность большинства бронзовых сплавов существенно ниже, чем у чистой меди и многих латуней (значения удельного сопротивления приведены в мкОм*м):

| БрКд | ||||||

| Медь | БрМг | Л63 | БрОЦ4-3 | БрАМц | БрКМц | БрОФ7-0.2 |

| БрСр | БрЦр | ЛС59-1 | БрОЦС5-5-5 | БрА7 | БрАЖМц | |

| БрХ | БрАЖ9-4 | БрАЖН | ||||

| Значения удельного электросопротивления >> ухудшение электропроводности>> | ||||||

| 0.02 | 0.02 — 0.04 | 0.065 | 0.09-0.1 | 0.1-0.13 | 0.15 | 0.19 |

Сопротивление серебряной бронзы (медь легированная серебром до 0.25%) такое же как у чистой меди, но такой сплав имеет большую температуру рекристаллизации и малую ползучесть при высоких температурах.

Низкое удельное сопротивление имеют низколегированные бронзовые сплавы БрКд, БрМг, БрЦр, БрХ.. Величина электропроводности имеет существенное значение для бронз, используемых для изготовления коллекторных полос, электродов сварочных машин, для пружинящих электрических контактов. Приведенные значения являются ориентировочными, т.к. на величину сопротивления оказывает влияние состояние материала. Особенно сильно оно может измениться под влиянием облагораживания (в сторону уменьшения, это касается БрХ, БрЦр, БрКН, БрБ2 и др.). Например электросопротивление БрБ2 до и после облагораживания составляют 0.1 и 0.07 мкОм*м.

Теплопроводность большинства бронз существенно ниже теплопроводности меди и ниже теплопроводности латуней (значения приведены в кал/cм*с*С):

| Медь | БрКд | БрКН1-3 | Л63 | БрАЖН | БрАМц | БрОФ10-1 | БрКМц |

| БрСр | БрМг | БрА5 | ЛС59-1 | БрБ2 | БрАЖ | БрМц5 | |

| БрХ | БрОЦ4-3 | БрАЖМц | |||||

| Значения теплопроводности >> ухудшение >> | |||||||

| 0.9 | 0.8-0.6 | 0.25 | 0.25 | 0.25-0.18 | 0.17-0.14 | 0.13-0.12 | 0.1-0.09 |

Высокую теплопроводность имеют низколегированные бронзы. Облагораживание улучшает теплопроводность. Высокая теплопроводность особенно важна для обеспечения отвода тепла в узлах трения и в электродах сварочных машин. Низкая теплопроводность облегчает процесс сварки бронзовых деталей.

Механические свойства бронзового проката

Если из всего разнообразия латуней массово производится прокат только двух марок (ЛС59-1 и Л63), то для массового производства полуфабрикатов из бронзы используется значительно большее количество марок. Бронзовый прокат включает в себя круги, трубы, проволоку, ленты, полосы и плиты.

Бронзовые круги

Бронзовые круги выпускаются прессованными, холоднодноформированными и методом непрерывного литья. Способ производства и диапазон производимых диаметров определяется технологическими свойствами конкретной бронзы. В таблице указано соответствие между марками бронз, диаметром прутка и способом производства.

Общее представление об основных механических свойствах бронзовых кругов дает следующая гистограмма.

Непрерывнолитые круги.

Методом непрерывного литья массово производятся БрОЦС5-5-5, БрАЖ9-4, реже БрОФ10-1 и БрАЖМц10-3-1.5. В изделиях, полученных этим способом, отсутствуют дефекты, характерные для литья в кокиль или песчаную форму. Поэтому по своим свойствам непрерывнолитые полуфабрикаты существенно превосходят отливки в кокиль и близки к прессованным полуфабрикатам.

Круги из БрОЦС5-5-5 и БрОФ10-1 имеют относительно гладкую поверхность, нарушаемую неглубокими вмятинами от тянущего устройства. Круги этих марок производятся только непрерывнолитым способом.

Круги из БрАЖ и БрАЖМц, полученные методом непрерывного литья, могут иметь на поверхности опоясывающие трещины глубиной до 1 мм. По твердости, прочности и пластичности непрерывнолитые круги незначительно уступают прессованным, антифрикционные свойства у них практически одинаковы, а стоимость их существенно ниже. При необходимости качественные круги больших диаметров (свыше 100 мм) и короткой длины можно отливать методом центробежного литья.

Прессованные и холоднодеформированные круги.

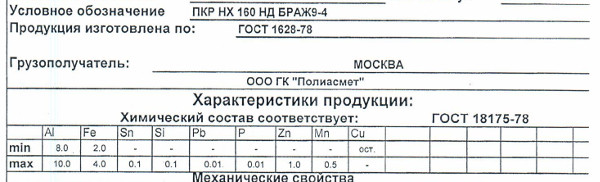

Они производятся по ГОСТ 1628-78, а также ГОСТ 6511-60 (БрОЦ4-3), ГОСТ10025-78 (БрОФ6.5-0.15 и БрОФ7-0.2) и ГОСТ 15835-70 (БрБ2) и многочисленным ТУ.

Массово производятся и имеются в свободной продаже прессованные круги из БрАЖ9-4 диаметром 16-160 мм.

Доступны также круги из БрАЖМц10-3-1.5, БрАЖН10-4-4 и БрАЖНМц9-4-4-1, но они значительно дороже. Прессованные круги других марок выпускаются под заказ.

Холоднодеформированные (тянутые) круги выпускаются в разном состоянии поставки диаметром до 40 мм. На гистограмме представлены данные для прутков из БрОЦ4-3. БрКМц3-1, БрОФ7-0.2 (твердое состояние), БрАМц9-2 (полутвердое состояние) и прутков БрБ2 в состояниях «М» и «Т» Следует отметить, что холоднодеформированные круги производятся под заказ и являются большим дефицитом.

Бронзовые трубы и заготовки для втулок

Прессованные трубы общего назначения производятся из БрАЖМц10-3-1.5, БрАЖН10-4-4 (ГОСТ 1208-90). Трубы специального назначения выпускаются из других марок по различным ТУ. Методом непрерывного литья выпускаются трубные заготовки из БрОЦС5-5-5, БрАЖ9-4, БрАЖМц10-3-1.5. Механические свойства труб практически совпадают с таковыми для соответствующих кругов.

Заготовки для втулок отливаются в кокиль или методом центробежного литья. При этом чаще используются марки БрАЖ9-4, БрОЦС5-5-5, БрОФ10-1, БрОЦ10-2.

Особенности свойств различных бронзовых сплавов

Выбор бронзы для использования в конкретных целях не определяется только величинами ?в и НВ, которые отражают лишь часть механических свойств. Выбор той или иной марки производится с учетом всего комплекса физических, механических, технологических и антифрикционных свойств, коррозионной стойкости, поведения при высоких или низких температурах и т.д. Ниже в таблице сопоставлены свойства и марки бронзовых сплавов.

Свойства | Марка бронзы |

Наибольшая электро- и теплопроводность | БрСр, БрКд, БрМг, БрЦр, БрХЦр, БрХ |

Жаропрочность | БрМц, БрАЖ, БрАЖМц, БрАЖН, БрАЖНМц |

Жаропрочность в сочетании с высокой электропроводностью | БрХЦр, БрХ, БрКН |

Износостойкость | БрОФ6.5-0.4, БрА5, БрА7, БрБ2 |

Износостойкость в сочетании с высокой электропроводностью | БрКд, БрМг |

Хорошая свариваемость | БрКМц3-1, оловянные бронзы |

Эрозионная и кавитационная устойчивость | БрАЖМц, БрАЖН, БрАЖНМц |

Высокий предел ползучести | БрА7, БрАЖН |

Сопротивление коррозионной усталости | БрБ2 |

ПРИМЕНЕНИЕ БРОНЗОВЫХ СПЛАВОВ В УЗЛАХ ТРЕНИЯ

(Антифрикционные бронзы)

Бронзы очень широко используются в качестве антифрикционных материалов. К числу бронз, которые импользуются в качестве антифрикционных материалов относится большинство оловянных (кроме БрОЦ4-3) бронз, а из безоловянных — БрАМц, БрАЖ, БрАЖМц, БрАЖН. Эти бронзы применяются главным образом для изготовления 1) опор подшипников скольжения, 2) колес (венцов) червячных передач и 3) гаек в передачах «винт-гайка».

Анти-фрикционные свойства составляют отдельную группу свойств и не связаны напрямую с их механическими свойствами. Антифрикционные свойства определяются свойствами поверхностного слоя, тогда как механические свойства определяются объемными свойствами материала.

Это неочевидное утверждение можно проиллюстрировать на примере двух бронз — БрС30 и БрАЖ9-4 при их использовании в подшипниках скольжения. БрС30 существенно уступает бронзе БрАЖ9-4 по всем механическим показателям (прочность, твердость, относительное удлиение). Однако, именно она применяется в особо ответственных подшипниках, допускающих высокие скорости и высокие нагрузки ( в т.ч. ударные).

Поэтому при выборе бронзы для использования в узлах трения учитывают прежде всего антифрикционные, а затем — механические свойства. Для этих целей массово используются круги и полые заготовки БрАЖ9-4 и БрАЖМц10-3-1.5 БрОЦС5-5-5, БрОФ10-1. Для направляющих используются катаные полосы из БрАМц9-2 и плиты (литые и отфрезерованные) из БрАЖ9-4 и БрОЦС5-5-5.

Критерии выбора той или иной марки бронзы зависят от вида узла трения и условий его работы. Для наиболее распространенных случаев общие рекомендации могут быть следующими.

Подшипники скольжения.

При скоростях скольжения > 5-6 м/с предпочтительно применять БрОФ10-1. При скоростях < 5-6 м/с можно применять БрАЖ9-4 или БрОЦС5-5-5. Если опорная поверхность вала закалена, то можно применять любую из этих бронз, но БрАЖ допускает вдвое большие радиальные нагрузки. Если опорная поверхность вала незакалена, можно применять только БрОЦС.

Колеса (венцы) червячных передач.

При скоростях скольжения > 8-12 м/с применяется БрОФ10-1. При скоростях 4-10 м/с применяется БрОЦС5-5-5. При скоростях <4-6 м/с применяется БрАЖ9-4.

Более подробно вопросы применения бронз в узлах трения рассматривается на странице Антифрикционные материалы. Соответствующие рекомендации могут быть полезны при проведении ремонтных работ в отсутствии технической документации на изделие.

Круги и заготовки из основных марок бронз имеются на складе — см. стр. сайта «БРОНЗОВЫЕ КРУГИ и ТРУБЫ»

В некоторых бронзах при понижении температуры растворимость легирующей компоненты резко падает и её выделение из твердого раствора приводит к эффекту дисперсионного твердения. Этот процесс сопровождается резким изменением физических и механических свойств.

Бронзы, способные к дисперсионному твердению, позволяют осуществлять упрочнение изделий из них за счет специальной термообработки (старение, облагораживание). В результате возрастают твердость, пределы текучести и прочности, улучшается коррозионная стойкость, повышается тепло- и электропроводность.

К бронзам с эффектом дисперсионного твердения относятся бериллиевые, хромистые, циркониевые, кремнисто-никелевые и некоторые сложные сплавы (см. таблицу марок бронз). Полуфабрикаты из таких бронз (прутки, ленты, плиты, проволока) имеют следующие состояния поставки:

— Без термообработки.

Это горячекатаные плиты или прессованные прутки, остывшие со скоростью естественного охлаждения.

— С термообработкой (закалка).

В этом случае полуфабрикат нагревается до некоторой «высокой» температуры после чего производится его закалка в воду для получения пересыщенного твердого раствора. Это закаленные полуфабрикаты, состояние которых обычно маркируется буквой «М». Такая термообработка повышает пластичность и позволяет в дальнейшем производить операции гибки, вытяжку, прокатку и другие виды холодной деформации. Твердость, пределы текучести и прочности, пластичность закаленных бронз несколько выше, чем у прессованных.

— С термообработкой (закалка) и последующей холодной деформацией.

Холодная деформация повышает пределы текучести и прочности и увеличивает твердость закаленных полуфабрикатов. Холоднодеформированный полуфабрикат после закалки обычно маркируется буквой «Т».

Второй этап термообработки – отпуск, обычно производится уже над изделием. Отпуск производится при «низкой температуре» в течение определенного времени. В процессе отпуска происходит выделение избыточной фазы с упорядоченным распределением легирующего элемента. Эти выделения связаны со значительными напряжениями кристаллической решетки, которые вызывают повышение прочности и твердости.

Таким образом, облагораживание такого класса бронз состоит из двух операций. Вначале производится быстрая закалка, затем длительный отпуск. Между закалкой и отпуском может производиться упрочнение холодной деформацией или изготовление детали. Режимы облагораживания сильно зависят от химического состава бронзы. Для БрБ2 температура закалки 750-790 С, температура отпуска 300 – 350 С в течение 2 – 4 часов. Для БрХ0.5 температура закалки 950 С, температура отпуска 400 С в течение 4 часов.

Эффект термообработки для прутка из БрБ2 показан на гистограмме, а для лент — в таблице. Там же, в таблице, приведен эффект облагораживания для хромистой бронзы БрХ0.5.

БрБ2 | БрХ0.5 | |||

После закалки (М) | После закалки и отпуска | После закалки (М) | После закалки и отпуска | |

Модуль упругости Е, МПа | 9500 | 10500 | 11200 |

|

Предел текучести, МПа | 200 — 350 | 950 — 1350 | 500 | 270 |

Предел прочности, МПа | 400 — 600 | 1100-1500 | 240 | 410 |

Относительное удлинение | 20 | 2 | 50 | 22 |

Твердость HV | <130 | 330 | 65 | 130 |

Электрическое сопротивление | 0.1 | 0.04 — 0.07 | 0.04 | 0.02 |

Дисперсионное твердение изделий, изготовленных из термоупрочняемых бронз (БрБ2, БрХ, БрХЦр, БрКН) и сплавов (МНМц20-30) существенно повышают показатели прочности и твердости в сравнении с исходным материалом поставки. Наибольший эффект от облагораживания имеют изделия из бериллиевых бронз.

ПРИМЕНЕНИЕ БРОНЗОВЫХ СПЛАВОВ ДЛЯ ИЗГОТОВЛЕНИЯ ПРУЖИН

(Упругие свойства бронзовых сплавов)

Для изготовления пружин используются материалы с высоким пределом упругости и минимальным уровнем неупругих явлений (упругий гистерезис, низкий уровень релаксации и др.).

Для изготовления пружин и пружинящих деталей используются ленты, прутки и проволока из БрКМц3-1, БрОФ6.5-0.15, БрОФ7-0.2, БрОЦ4-3, бериллиевых бронз. Высокая пластичность этих бронз даже в твердом состоянии позволяет использовать для навивки пружин не только проволоку, но и прутки диаметром до 10-15 мм.

В зависимости от вида пружины на её материал действуют нормальные (сжатие-растяжение) или касательные напряжения. Жесткость пружины определяется модулем упругости E или модулем сдвига G соответственно. Область допустимых нагрузок тем больше, чем больше соответствующий предел упругости (текучести), но при расчетах допустимые нагрузки и деформации рассчитывают по пределу прочности при растяжении с учетом расчетных коэффициентов.

В таблице представлены свойства лент из БрОФ, БрОЦ, БрКМц (в твердом состоянии) и БрБ2 (после дисперсионного твердения из состояния «Т»).

| ГОСТ | 4748-92 | 1761-79 | 1789-70 | |

Марка бронзы | БрКМц3-1 | БрОФ6,5-0,15 | БрОЦ4-3 | БрБ2 |

| Модуль упругости Е, МПа | 12000 | 9500 | 9500 | 12000 |

| Предел упругости ?0.005, МПа | 260 — 530 | 320- 480 | 300-450 | |

| Предел текучести ?0.2 , МПа | 510 — 750 | 550 — 720 | 520-680 | 1150-1600 |

| Предел прочности ?В , МПа | 600 — 770 | 580 — 760 | 550-700 | 1150-1600 |

| Относ. удлинение ? | 2 | 3 | 2 | — |

| Твердость HV | 180 — 250 | 170 -220 | 170-210 | 360 |

Для изготовления плоских пружин используется также лента из БрА7. Её параметры (ГОСТ 1048-79) практически совпадают с таковыми для бронзы БрКМц, но БрА7 отличается очень высоким пределом ползучести.

После изготовления пружин из облагораживаемых материалов (бериллиевые бронзы и сплав МНМц20—20) производится их дисперсионное твердение.

Технологический процесс изготовления винтовых цилиндрических пружин из материалов этой группы включает следующие основные операции: закалка, навивка заготовок, разрезка длинных заготовок на отдельные пружины, обработка торцов пружин, дисперсионное твердение. Процесс изготовления плоских пружин включает: резку материала на ленты требуемой ширины, закалку, штамповку пружин, дисперсионное твердение.

В результате такой термообработки повышается твердость, упругость, износостойкость и значительно повышается усталостная прочность материала пружин.

ПРИМЕНЕНИЕ БРОНЗОВЫХ СПЛАВОВ ДЛЯ ЭЛЕКТРОДОВ И ПРОВОДНИКОВ ТОКА

(Электродные и проводящие сплавы)

Среди многочисленных марок бронз выделяется группа сплавов с малым (0.3 – 1%) содержанием легирующих элементов. Они отличаются тем, что обладают практически такой же электро- и теплопроводностью, как и чистая медь, но при этом они имеют большую твердость, предел текучести, износостойкость, предел усталости, и сохраняют работоспособность до более высоких температур за счет повышенной (по сравнению с чистой медью) температуры начала рекристаллизации.

К таким сплавам относятся:

Кадмиевые бронзы (Cd: 0.9-1.2%) — прутки, ленты и коллекторные полосы.

Хромокадмиевые бронзы (Cd: 0.2-0.5%, Cr: 0.35-0.65%) — прутки

Магниевые бронзы (Мg: 0.3-0.8%) — коллекторные полосы и проволока.

Серебряные бронзы (Ag до 0.25%) – прутки, проволока, полосы.

Хромистые бронзы (Cr: 0.5 – 1.0) – прутки, плиты, полосы для коллекторных пластин, проволока.

Циркониевые (Zr: 0.2 – 0.7%) – коллекторные полосы, трубы, полосы

Хромисто-циркониевые бронзы – прутки, плиты

Эти бронзы имеют два основных применения.

1. Использование в производстве силовых подвижных контактов (контактные кольца, коллекторные пластины). Здесь в первую очередь важна высокая износостойкость, а также работоспособность при повышенных температурах.

2. Для изготовления электродов сварочных машин. Электродные сплавы должны иметь высокую температуру размягчения, высокую твердость и предел текучести в области рабочих температур (500 — 700 С).

На рисунке (Б) показано изменение твердости меди, кадмиевой и хромистой бронз с повышением температуры. Видно несомненное преимущество БрХ при высоких температурах. Ещё лучшие результаты имеют БрХЦр, БрБНТ и другие сплавы, но их применение ограничивается высокой ценой и доступностью.

На соседнем рисунке (А) видна принципиальная разница между облагораживаемой хромистой бронзой с одной стороны и обычной бронзой (БрКд) или медью с другой.

Отжиг холоднодеформированных прутков из меди или БрКд уменьшает твердость. При температурах выше температуры рекристаллизации разрушается текстура и металл разупрочняется. В то же время в БрХ при 400оС происходит дисперсионное твердение и его твердость после отжига, наоборот, возрастает. Если бы дисперсионное твердение не происходило, то твердость уменьшалась бы по пунктирной кривой (происходило бы разупрочнение). Это означает, что после изготовления электродов из сплавов типа БрХ, БрХЦр, они должны быть соответствующим образом термообработаны для улучшения их физико-механических свойств.

НАЗАД на ГЛАВНУЮ

БрАЖ9-4, БрА9Ж3Л

Бронза марки БрАЖ9-4 и бронза БрА9ЖЗЛ изготавливается из медного сплава, содержащего присадки алюминия и до 2-4% примесей железа. Химический состав регулируется двумя ГОСТами:

- ГОСТ 18175-78 на безоловянные бронзы, обрабатываемые давлением

- ГОСТ 493-79 на бронзы безоловянные литейные

Сравнение химического состава бронзы БрАЖ9-4 (ГОСТ 18175-78) и БрА9Ж3Л (ГОСТ 493-79)

| Fe | Si | Mn | P | Al | Cu | Pb | Zn | Sn | Примесей |

| 2 — 4 | до 0.1 | до 0.5 | до 0.01 | 8 — 10 | 84.3 — 90 | до 0.01 | до 1 | до 0.1 | всего 1.7 |

| Fe | Si | Mn | Ni | P | Al | Cu | As | Pb | Zn | Sb | Sn | Примесей |

| 2 — 4 | до; 0.2 | до 0.5 | до 1 | до 0.1 | 8 — 10.5 | 82.8 — 90 | до 0.05 | до 0.1 | до 1 | до 0.05 | до 0.2 | всего 2.7 |

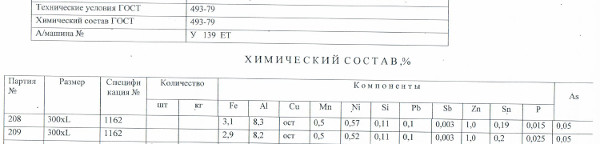

Химический состав БрАЖ по ГОСТ613-79 и ГОСТ1875-78 в сертификатах на бронзовые прутки

Как видим из приведённых таблиц процент железа (Fe) в сплаве может быть от 2 до 4. Соответственно составители ГОСТа на литейные бронзы взяли среднее значение процентного содержания железа, а составители ГОСТа на бронзу, обрабатываемую давлением — верхнее значение. Сравните, также с химсоставом очень похожей и взаимозаменяемой с рассматриваемыми бронзы марки БрАЖМЦ (химсостав и св-ва БрАЖМц 10-3-1,5) для удобства приведённом на отдельной страницце.

Отличие БрАЖ9-4 и БрАЖ9-3 (или БрА9Ж3Л, БрА9ЖЗЛ) в долях процента на примесные элементы, а фактически — только в способе производства (прокат или литьё). Определить как маркировался сплав из которого изготовлена деталь по химическому составу практически невозможно. Круглые прутки больших диаметров всегда производятся из слитков, а марка бронзы указывается БрАЖ9-4.

Цифры 9, 4 и 3 в маркировке бронз указывают процент А — алюминия и Ж — железа, соответственно.Остальная часть сплава приходится на долю меди, но по действующим стандартам ГОСТ 493-79 и ГОСТ 18175 в нем допускается незначительное содержание других примесей.

Свойства БрАЖ 9-4 и БрА9ЖЗЛ

| Температура | E 10— 5 — Модуль упругости первого рода | a 10 6 — Коэффициент температурного расширения | l — Коэффициент теплопроводности | r — Плотность | C — Удельная теплоемкость | R 10 9 — Удельное электрическое сопротивление |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 1.2 | 16 | 58.6 | 7600 | 110 |

| 20 | 1.16 | 58 | 7500 | 120 | ||

| 100 | 16.2 | 423 |

Из сравнения физических свойств мы видим, что эти марки бронзы — фактически абсолютно взаимозаменяемы.

Механические свойства БрАЖ при Т=20oС

| Сортамент | sв — Предел кратковременной прочности | d5 — Относительное удлинение при разрыве |

| — | МПа | % |

| Пруток прессованый , ГОСТ 1628-78 | 540 | 15 |

| Сплав мягкий | 400-500 | 35-45 |

| Сплав твердый | 500-700 | 4-6 |

| Сортамент | sв — Предел кратковременной прочности | d5 — Относительное удлинение при разрыве |

| — | МПа | % |

| литье в кокиль, ГОСТ 493-79 | 490 | 12 |

| литье в песчаную форму, ГОСТ 493-79 | 392 | 10 |

| Твердость БрАЖ9-4 Пруток прессованный ГОСТ 1628-78 | HB 10-1= 110 — 180 МПа |

| Твердость БрАЖ9-4 Сплав мягкий | HB 10-1 100 — 120 МПа |

| БрАЖ9-4 Сплав твердый | HB 10-1= 160 — 200 МПа |

| Твердость БрА9Ж3Л литье в кокиль ГОСТ 493 | HB 10-1= 100 МПа |

| БрА9Ж3Л литье в песчаную форму ГОСТ 493 | HB 10-1= 100 МПа |

| Коэффициент трения со смазкой : | 0.004 |

| Коэффициент трения без смазки : | 0.18 |

| Коэффициент трения со смазкой : | 0.004 |

| Коэффициент трения без смазки : | 0.18 |

Использование БрАЖ 9-4 и БрА9Ж3Л

Заготовки и полуфабрикаты из алюминиевых бронз используются в автомобильной, тракторной, авиационной, приборостроительной, станкостроительной, оборонной, нефтяной и химической промышленности, так как алюминиевые сплавы обладают высокими механическими и антифрикционными свойствами.

Бронзовые прутки БрАЖ9-4 изготовляются методом прессования и имеют диаметр 16-160 мм согласно ГОСТ 1628-78. Прутки БрАЖ9-4 применяется для изготовления деталей, подвергающихся трению и истиранию: клапаны, винты, кольца, поршневые колеса, клапаны насосов высокого давления. Востребована такая бронза и при изготовлении массивных деталей: ободьев, винтов, арматуры.

Области применения бронзы БРАЖ9-4

Благодаря своей доступности и отличным антифрикционным качествам, алюминиево-железистая бронза БРАЖ9-4 преимущественно применяется при изготовлении деталей, подвергающихся интенсивному трению и истиранию во время эксплуатации. В частности, из нее производят:

- крышки подшипников

- клапаны насосов высокого давления

- винты для торпедных катеров

- червячные колеса

- поршневые колеса

- контактные кольца

- направляющие и резьбовые втулки

- сухари муфт

- арматура

Бронзовые червячные колеса превосходно работают при средних скоростях скольжения – до 8 м/с. Их зубья обладают необходимой стойкостью к истиранию и заеданию, позволяя увеличивать срок службы червячных передач. Небольшие по габаритам червячные колеса изготавливают целиком из бронзы, а большие по диаметру делают сборными – бронзовый венец, насаженный на чугунную или стальную ступицу.

Не менее востребована алюминиево-железистая бронза БрАЖ9-4 при производстве массивных деталей – ободьев, втулок и гаек нажимных винтов. Их отливают в песчано-глинистые формы, что позволяет получать заготовки массой свыше 2 тонн и диаметром более 2 метров. Поскольку бронза БрАЖ9-4 отличается повышенной хрупкостью, отливки, которые в дальнейшем будут испытывать ударные нагрузки, подвергают полному отжигу. В результате этого снимается внутреннее напряжение сплава и увеличивается прочность готовых литых деталей.

Прутки из коррозионностойкой бронзы БрАЖ9-4 обладают высокими механическими и антифрикционными свойствами. Добавление алюминия в бронзу БрАЖ9-4 позволяет получать высокопрочный и жаропрочный сплав с кавитационной и коррозионной устойчивостью. Прутки из бронзы БрАЖ9-4 изготавливаются прессованием. Буква А в названии БрАЖ9-4 означает, что в состав входит алюминий, а Ж – железо, цифр 9 и 4 показывают процент содержания этих легирующих компонентов соответственно.

Добавление алюминия дает возможность не использовать оловянные легирующие добавки, являющиеся дефицитными. При этом алюминиевые бронзы значительно легче по весу, дешевле, а эксплуатационные характеристики этого сплава заметно выше. За счет добавления в сплав алюминиевой бронзы железа, она становится менее пластичной, но более прочной.

Единственные недостаток алюминиевой бронзы – трудность пайки мягкими и твердыми припоями. При воздействии перегретым паром на БрАЖ9-4 устойчивость сплава также снижается. Для устранения этой особенности бронзы с алюминием в нее вводят другие добавки, а именно: свинец, никель, марганец и железо.

Бронза БраЖ9-4, обладающая повышенными антикоррозионными свойствами, идет на производство арматуры и различных изделий, которые СаНПиН разрешает использовать в пищевом производстве. В ее составе не содержится вредных примесей, плюс ко всему она великолепно противостоит различным агрессивным средам при нормальных и повышенных температурах.

Кроме этого, бронза БрАЖ9-4 востребована при изготовлении полуфабрикатов: прутков, труб, поковок. Готовые изделия отлично обрабатываются механическим способам – режутся и фрезеруются, позволяя получать износоустойчивые детали сложнейших форм.

Устойчивость сплава к коррозии позволяет использовать детали из алюминиевой бронзы в солёной морской воде, поэтому они нашли широкое применение в судостроении, а отличные антифрикционные свойства сплава позволяют использовать его вместо оловянных бронз, удешевляя стоимость деталей и, кстати говоря, их вес. Например, алюминиевые бронзы хорошо показывают себя в узлах трения различного технологического оборудования для нефтехимической промышленности.

Материал для подшипников скольжения

Бронза марки БрАЖ9-4 зарекомендовала себя как отличный материал для подшипников скольжения, которым предстоит работать на высоких скоростях и с высокими ударными нагрузками. Для подшипников используются круги и полые заготовки из алюминиевой бронзы.

Из бронзы марки БрАЖ9-4 изготавливают:

поковки, прессованные трубы, трубные заготовки и прутки;

гайки нажимных винтов, шестерни, втулки и седла клапанов для авиационной промышленности;

в машиностроении бронзу алюминиевую используют для изготовления отливок массивных деталей в землю.

Бронза марки БрА9Ж3Л используется для изготовления арматуры и антифрикционных деталей.

Применение алюминиевых бронз

Заготовки и полуфабрикаты из алюминиевых бронз используются в автомобильной, тракторной, авиационной, приборостроительной, станкостроительной, оборонной, нефтяной и химической промышленности, так как алюминиевые сплавы обладают высокими механическими и антифрикционными свойствами.

Бронзовые прутки БрАЖ9-4 изготовляются методом прессования и имеют диаметр 16-160 мм согласно ГОСТ 1628-78. Прутки БрАЖ9-4 применяется для изготовления деталей, подвергающихся трению и истиранию: клапаны, винты, кольца, поршневые колеса, клапаны насосов высокого давления. Востребована такая бронза и при изготовлении массивных деталей: ободьев, винтов, арматуры.

Области применения бронзы БРАЖ9-4

Благодаря своей доступности и отличным антифрикционным качествам, алюминиево-железистая бронза БРАЖ9-4 преимущественно применяется при изготовлении деталей, подвергающихся интенсивному трению и истиранию во время эксплуатации. В частности, из нее производят:

- крышки подшипников

- клапаны насосов высокого давления

- винты для торпедных катеров

- червячные колеса

- поршневые колеса

- контактные кольца

- направляющие и резьбовые втулки

- сухари муфт

- арматура

Бронзовые червячные колеса превосходно работают при средних скоростях скольжения – до 8 м/с. Их зубья обладают необходимой стойкостью к истиранию и заеданию, позволяя увеличивать срок службы червячных передач. Небольшие по габаритам червячные колеса изготавливают целиком из бронзы, а большие по диаметру делают сборными – бронзовый венец, насаженный на чугунную или стальную ступицу.

Не менее востребована алюминиево-железистая бронза БрАЖ9-4 при производстве массивных деталей – ободьев, втулок и гаек нажимных винтов. Их отливают в песчано-глинистые формы, что позволяет получать заготовки массой свыше 2 тонн и диаметром более 2 метров. Поскольку бронза БрАЖ9-4 отличается повышенной хрупкостью, отливки, которые в дальнейшем будут испытывать ударные нагрузки, подвергают полному отжигу. В результате этого снимается внутреннее напряжение сплава и увеличивается прочность готовых литых деталей.

Прутки из коррозионностойкой бронзы БрАЖ9-4 обладают высокими механическими и антифрикционными свойствами. Добавление алюминия в бронзу БрАЖ9-4 позволяет получать высокопрочный и жаропрочный сплав с кавитационной и коррозионной устойчивостью. Прутки из бронзы БрАЖ9-4 изготавливаются прессованием. Буква А в названии БрАЖ9-4 означает, что в состав входит алюминий, а Ж – железо, цифр 9 и 4 показывают процент содержания этих легирующих компонентов соответственно.

Добавление алюминия дает возможность не использовать оловянные легирующие добавки, являющиеся дефицитными. При этом алюминиевые бронзы значительно легче по весу, дешевле, а эксплуатационные характеристики этого сплава заметно выше. За счет добавления в сплав алюминиевой бронзы железа, она становится менее пластичной, но более прочной.

Единственные недостаток алюминиевой бронзы – трудность пайки мягкими и твердыми припоями. При воздействии перегретым паром на БрАЖ9-4 устойчивость сплава также снижается. Для устранения этой особенности бронзы с алюминием в нее вводят другие добавки, а именно: свинец, никель, марганец и железо.

Бронза БраЖ9-4, обладающая повышенными антикоррозионными свойствами, идет на производство арматуры и различных изделий, которые СаНПиН разрешает использовать в пищевом производстве. В ее составе не содержится вредных примесей, плюс ко всему она великолепно противостоит различным агрессивным средам при нормальных и повышенных температурах.

Кроме этого, бронза БрАЖ9-4 востребована при изготовлении полуфабрикатов: прутков, труб, поковок. Готовые изделия отлично обрабатываются механическим способам – режутся и фрезеруются, позволяя получать износоустойчивые детали сложнейших форм.

Устойчивость сплава к коррозии позволяет использовать детали из алюминиевой бронзы в солёной морской воде, поэтому они нашли широкое применение в судостроении, а отличные антифрикционные свойства сплава позволяют использовать его вместо оловянных бронз, удешевляя стоимость деталей и, кстати говоря, их вес. Например, алюминиевые бронзы хорошо показывают себя в узлах трения различного технологического оборудования для нефтехимической промышленности.

Материал для подшипников скольжения

Бронза марки БрАЖ9-4 зарекомендовала себя как отличный материал для подшипников скольжения, которым предстоит работать на высоких скоростях и с высокими ударными нагрузками. Для подшипников используются круги и полые заготовки из алюминиевой бронзы.

Из бронзы марки БрАЖ9-4 изготавливают:

поковки, прессованные трубы, трубные заготовки и прутки;

гайки нажимных винтов, шестерни, втулки и седла клапанов для авиационной промышленности;

в машиностроении бронзу алюминиевую используют для изготовления отливок массивных деталей в землю.

Бронза марки БрА9Ж3Л используется для изготовления арматуры и антифрикционных деталей.

Кремниевые (кремнистые) бронзы | Всё о цветных металлах и сплавах (бронза, медь, латунь и др)

+7-903-798-09-70

ООО ВПО «ПромМеталл« (поставки цветного металлопроката)

многоканальный тел +7-495-921-22-76

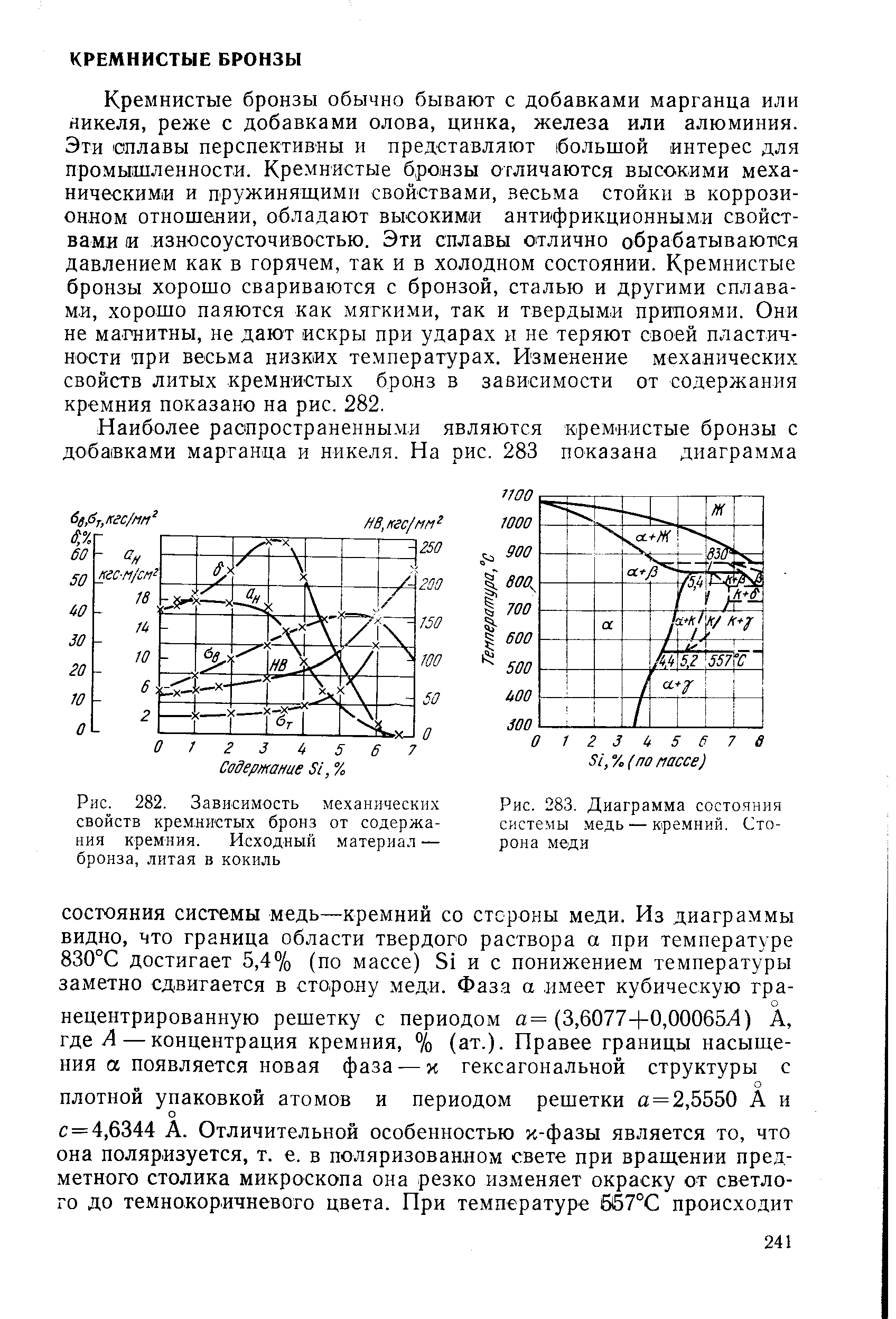

Кремниевая (кремнистая) бронза — это сплав меди, в который входит в качестве одного из легирующих компонентов кремний (Si). Существует две марки бронзы. Бронза с никелем БрКН1-3 (1% кремния, 3 % никеля) и бронза с марганцем БрКМц3-1 (3% кремния, 1% марганца). Эти сплавы отличаются высокими механическими, упругими и антифрикционными свойствами; при этом не теряют своей пластичности при низких температурах. При легировании меди кремнием (до 3,5 %) повышается прочность, а также пластичность. Никель и марганец улучшают механические и коррозионные свойства кремнистых бронз. Кремниевые бронзы хорошо паяются, обрабатываются давлением при низких и высоких температурах.

БрКН1-3 сейчас производится не так много, так как никель достаточно дорогой металл. Эта бронза предназначена для изготовления ответственных деталей в моторостроении, направляющих втулок для антифрикционных деталей, баков, резервуаров. Советские справочники по цветным металлам рекомендовали её как замену бронзам БрОФ. Из этой марки изготавливаются прессованные прутки, профили, доски.

Гораздо шире распространена бронза марки БрКМЦ3-1. Из неё делаются прутки (круглые и шестигранные), проволока, полосы, листы, ленты. Эта марка бронзы предназначена для деталей всех видов для химических аппаратов, пружин и пружинящих деталей в приборостроении, деталей для судостроения, деталей сварных конструкций, деталей в моторостроении, направляющих втулок.

Коррозионностойкая кремний-марганцовистая жаропрочная бронза, пригодная для сварки и имеющая высокое сопротивление сжатию.

Аналогом бронзы БрКМц3-1 (БрК3Мц1) по СЭВ 377-76 является бронза CuSi3Mn1.

Из неё делают сварочную (ГОСТ 16130-90) и пружинную (ГОСТ 5222—78) проволоку. В 2010 введен новый стандарт на кремнево-марганцевую проволоку ГОСТ 54150-2010

Кремниевые бронзы обладают высокой упругостью и выносливостью, хорошей антикоррозионной стойкостью и антифрикционностью, успешно поддаются обработке литьем и давлением в горячем состоянии, удовлетворительно свариваются и обрабатываются резанием.

БрКМц3-1 — высокопрочный технический сплав, который обладает отличной стойкостью к широкому спектру агрессивных веществ, включая свежую и соленую воду, большинство кислот, щелочей, солей и органических химикатов. Однако он не подходит для использования с сульфидами, азотной кислотой, кислотными хроматами или окисляющими солями, такими как хлорид железа. Бронза БрКМц3-1 сочетает коррозионную стойкость, прочность, упругость и пластичность, что делает их одними из наиболее широко используемых медных сплавов. Она стойкая к истиранию и устойчива к усталости. Типичные применения этой бронзы включают в себя валы насосов, стержни клапанов, стяжки, крепежные детали, оборудование для морских и речных судов, гайки, болты, винты, заклепки, гвозди, втулки, ленты и проволоку.

| Марка бронзы | Плотность, г/см3 | ρ, (Ом×мм2)/м | Тепло– проводность, кал/(см×с×°С) | Коэффициент линейного расширения α×10–6, 1/°С |

| БрКМц3‑1 | 8,4 | 0,25 | 0,11 | 18,0 |

| БрКН 1‑3 | 8,8 | 0,05 | 0,26 | 18,0 |

Технологические свойства

Кремниевые бронзы БрКМц3-1 и БрКН1-3 отличаются высокими пружинящими и антифрикционными свойствами, хорошей коррозионной стойкостью. Они технологичны: отлично обрабатываются давлением в горячем и холодном состояниях, хорошо свариваются с бронзой и сталью, легко паяются мягкими и твердыми припоями.

Полуфабрикаты из бронзы БрКМц3-1 в виде прутков, проволоки, полос, листов и лент различных размеров применяют в приборостроении, химическом и общем машиностроении, морском судостроении для изготовления пружин и пружинящих деталей, металлических сеток, антифрикционных деталей и т.д.

| Марка | Температура, °С | Обрабатываемость резанием, % | Линейная усадка, % | Коэффициент трения | |||||

| литья | горячей обра- ботки | отжига | закалки | старения | со смазкой | без смазки | |||

| БрКН | 1170–1200 | 890–910 | — | 850 | 450 | 30 | 1,8 | 0,017 | 0,45 |

| БрКМц | 1080–1100 | 800–850 | 2751) | — | — | 20 | 1,6 | 0,013 | 0,4 |

| Марка бронзы | E, кгс/мм2 | σв кгс/мм2 | δ,% | НВ |

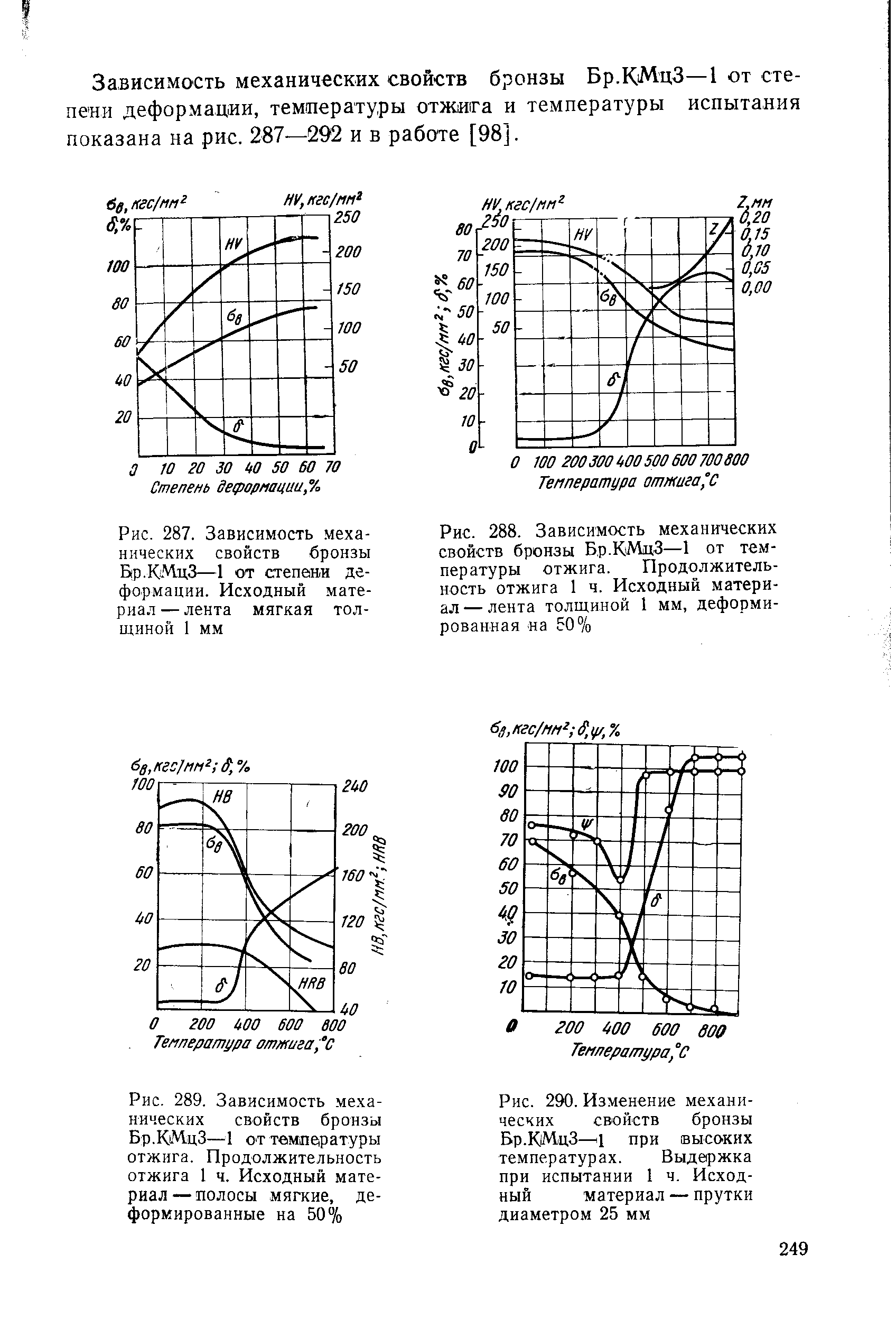

Рис. 290. Изменение механических свойств бронзы Бр.КМцЗ—при высоких температурах. Выдержка при испытании 1 ч. Исходный материал — прутки диаметром 25 мм

Понравилось это:

Нравится Загрузка…

Похожее

Фосфорная бронза. Факты, состав, свойства, применение

Что такое фосфорная бронза

Фосфорная бронза — это сплав, в основном состоящий из меди, олова и фосфора, который широко известен своей прочностью, долговечностью, мелким зерном и низким коэффициентом трения. Обычно ее изготавливают в виде проволоки, трубок, стержней, пластин и листов. Он представлен в широком диапазоне марок и имеет умеренную цену [7] .

Фосфорная бронза

Состав [2]

| Медь | 93.4-95,32% |

| Олово | 4,2-5,8% |

| Цинк | 0,30% (макс.) |

| Утюг | 0,10% (макс.) |

| Свинец | 0,05% (макс.) |

| фосфор | 0,030-0,35% |

Свойства и характеристики фосфорной бронзы

Сплав обладает высокой текучестью и литейными качествами в расплавленном состоянии за счет присутствия фосфора.Олово увеличивает коррозионную стойкость и прочность [8] .

Шайба из фосфористой бронзы

Физические свойства | |

| Цвет / внешний вид | Красноватый (в большинстве случаев) [7] |

| Состояние при комнатной температуре | Цельный [7] |

| Температура плавления / замерзания | 880-1025 ° С [3] |

| Плотность | 8800 кг м 3 [3] |

| Обрабатываемость | 20% [3] |

| Теплопроводность | 50 Вт / (м · К) [3] |

| Электропроводность (относительно меди) | 15% [9] |

| Теплоемкость | 0.38 Дж / г ° C [3] |

| Удельное сопротивление | 13 мкОм-см [4] |

| Твердость (Роквелл B) | 85 [3] |

| Предел прочности при растяжении (предел) | 550 МПа [3] |

| Предел текучести | 450 МПа [3] |

| Модуль Юнга | 110 ГПа [3] |

| Модуль упругости | 110 ГПа [3] |

| Коэффициент трения (со сталью) | 0.35 [6] |

| Коэффициент теплового расширения | 17,8X10 -6 / 0 C [5] |

использует

- Обычно для изготовления пружин, втулок, подшипников, сварочных стержней, гаек, болтов и т. Д. [7, 8] .

- Для изготовления подвесной катушки гальванометров с подвижной катушкой, потому что она не окисляется легко, немагнитна и имеет низкую постоянную кручения [8] .

- Изготовление ювелирных изделий, ножей и стопорных шайб, гитарных струн, тростей для губных гармошек, зубных мостов [7]

Струны из фосфористой бронзы

Это опасно

Пары или пыль сплава токсичны для человека. Следовательно, следует избегать контакта с кожей, одеждой и глазами. В твердом виде материал не опасен [1] .

Втулки из фосфорной бронзы

Интересные факты

- При контакте с воздухом на его поверхности образуется красивая патина, что делает его пригодным для художественных работ [10] .

Плитка из фосфористой бронзы

Артикул:

- Паспорт безопасности материала из сплава фосфористой бронзы — Fiskalloy.com

- Физические и химические свойства фосфорной бронзы — Meadmetals.com

- Фосфорная бронза 510 — Elginfasteners.com

- Ness Engineering Технические данные Удельное сопротивление металла / сплава — Nessengr.com

- Коэффициент данных теплового расширения — Repairengineering.com

- Коэффициенты трения и трения — Engineeringtoolbox.com

- Порошок фосфорной бронзы — Americanelements.com

- Сплав: C51000 Фосфорная бронза 5% Спецификация A — Concast.com

- Электропроводность материалов — Bluesea.com

- Процессы рецептов формул Хенли двадцатого века Том 1 — Chestofbooks.com

Состав алюминиевой бронзы, свойства, плотность, обрабатываемость

Алюминиевая бронза, четкость

Относится к группе сплавов меди и алюминия, которые отмечены высокими антикоррозионными свойствами и прочностью на разрыв.

Состав из алюминиевой бронзы

Он состоит из группы сплавов, в которых алюминий в качестве основного элемента добавлен к меди. Это в отличие от стандартной бронзы или латуни. В промышленных целях используются различные разновидности алюминиевой бронзы, в том числе 4.От 5% до 11,5% алюминия по весу, а остальные включают медь с другими веществами в небольших количествах, такими как железо, никель, марганец, кремний и цинк. ISO 428 классифицирует их следующим образом:

- CuAl5

- CuAl8

- CuAl8Fe3

- CuAl9Mn2

- CuAl10Fe3

- CuAl10Fe5Ni5.

CuA15 также содержит небольшое количество мышьяка (не более 0,4%).

Свойства алюминиевой бронзы

Знайте о некоторых основных физических и химических свойствах алюминиевой бронзы.

Рисунок 1 — Алюминиевая бронза

Источник — boltman.com

- Эта группа сплавов предлагает более высокий предел прочности на разрыв и сопротивление по сравнению с другими сплавами бронзы.

- Эти сплавы немагнитны.

- Устойчивы к потускнению.

- Низкая скорость окисления при высоких температурах.

- Сплавы этой категории обладают низкой реакционной способностью к сернистым соединениям и другим продуктам горения.

- Эти сплавы устойчивы к морской воде. Медь, присутствующая в этой группе сплавов, предотвращает накопление морских организмов, таких как водоросли, мидии и т. Д.

- Антикоррозионные свойства некоторых из этих сплавов могут быть дополнительно улучшены термической обработкой.

- Они часто изготавливаются коммерческими производителями, улучшая его свойство оставаться свободным от искр на объектах с взрывчатыми материалами и окружающей средой.

Прочность на разрыв из алюминиевой бронзы

Предел прочности на разрыв у этой группы сплавов разный.Для непрерывного литья в форму он составляет 82 ksi или 565 МПа для сплава, содержащего 89% меди, 1% железа и 10% алюминия. Оно составляет 113 тыс. Фунтов на квадратный дюйм или 780 МПа для сплава, содержащего 80% меди, 4% железа, 4,3% никеля и 11% алюминия.

Предел текучести алюминиевой бронзы

Предел текучести этой группы сплавов варьируется в зависимости от постоянного литья. Для типичного образца с удлинением 0,5% под нагрузкой предел текучести составляет 34 тыс. Фунтов на квадратный дюйм или 235 МПа для сплава, содержащего 89% меди, 1% железа и 10% алюминия. Это 62 ksi или 430 МПа из сплава, содержащего 80% меди, 4% железа, 4.3% никеля и 11% алюминия.

Удлинение

Типичное удлинение составляет 6% для 2 дюймов (или 6% для 51 мм) сплава алюминиевой бронзы, который включает 80% меди, 4% железа, 4,3% никеля и 11% алюминия. Относительное удлинение составляет 20% в 2 дюймах (20% в 51 мм) сплава, содержащего 89% меди, 1% железа и 10% алюминия.

Твердость по Роквеллу

Твердость по шкале B составляет 80/80 для сплава этой категории, содержащего 89% меди, 1% железа и 10% алюминия. Твердость 99/99 для сплава, содержащего 80% меди, 4% железа, 4.3% никеля и 11% алюминия.

Прочность по усталости

Усталостная прочность при 108 циклах литья в песчаные формы составляет 22 тыс. Фунтов на квадратный дюйм (или 152 МПа) для сплава, содержащего 89% меди, 1% железа и 10% алюминия. Усталостная прочность составляет 31 ksi (или 214 МПа) для сплава, содержащего 80% меди, 4% железа, 4,3% никеля и 11% алюминия.

Алюминиевая бронза Плотность

Плотность этого сплава составляет 0,269 фунта / дюйм 3 при 68 ° F (или 7,45 г / см3 при 20 ° C) сплава, содержащего 83,2% меди, 4% железа и 10,8% алюминия.Плотность составляет 0,276 фунта / дюйм 3 при 68 ° F (или 7,64 г / см3 при 20 ° C) сплава, содержащего 81% меди, 4% железа, 4,5% никеля (включая Co), 9% алюминия и 1%. Мангенезе.

Удельное электрическое сопротивление

Это 80,2 Ом x см / фут при 68 ° F (или 13,3 мкОм-см при 20 ° C) сплава, содержащего 89% меди, 1% железа и 10% алюминия. Удельное электрическое сопротивление составляет 122,8 Ом x см / фут при 68 ° F (или 20,4 мкм-см при 20 ° C) сплава, содержащего 80% меди, 4% железа, 4,3% никеля и 11% алюминия.

Теплопроводность

Коэффициент теплопроводности равен 20.8 британских тепловых единиц x фут / (час x фут2 x градус F) при 68 ° F (или 36,0 Вт / м x градус K при 20 ° C) сплава, содержащего 81% меди, 4% железа, 4,5% никеля (включая Co) , 9% алюминия и 1% марганца. Теплопроводность составляет 33,9 БТЕ x фут / (час x фут2 x град F) при 68 ° F или (58,7 Вт / м x град K при 20 ° C) для сплава, содержащего 83,2% меди, 4% железа и 10,8% алюминия. .

Электропроводность

Его электропроводность составляет 7% IACS при 68 ° F (или 0,041 Сименса / см при 20 ° C) для сплава, содержащего 81% меди, 4% железа, 4.5% никеля (включая Co), 9% алюминия и 1% марганца. Электропроводность сплава, содержащего 83,2% меди, 4% железа и 10,8% алюминия, составляет 13% IACS при 68 ° F (или 0,075 Сименс / см при 20 ° C).

Обрабатываемость

Это 20 (латунь для свободной резки [C36000] = 100) сплава, содержащего 81% меди, 4% железа, 4,5% никеля (включая Co), 9% алюминия и 1% марганца. Обрабатываемость составляет 60 (Free Cutting Brass [C36000] = 100) сплава, содержащего 83,2% меди, 4% железа и 10,8% алюминия.

Что делает алюминиевую бронзу антикоррозийной?

Алюминиевый компонент сплавов реагирует с атмосферным кислородом с образованием тонкого прочного поверхностного слоя оксида алюминия (оксида алюминия). Этот слой помогает противостоять коррозии.

Использование алюминиевой бронзы

Использование этой группы сплавов можно резюмировать следующим образом:

- Это предпочтительнее применений, в которых устойчивость к коррозии является важным фактором. Он используется в производстве приборов, которые включают аэрокосмическое оборудование и компоненты двигателей (особенно морских судов).

- Его немагнитные свойства делают его идеальным для работы с сильными магнитами, такими как аппараты МРТ.

- Он предпочтительнее нержавеющей стали или других сплавов, не содержащих медь, в оборудовании, где колонизация морских организмов представляет угрозу.

- Этот сплав также используется в ювелирных изделиях из-за его золотого цвета. Электроды

- из алюминиевой бронзы используются для сварки и наплавки стыков между сталью и медными сплавами. Такие электроды находят яркое применение на морских судах и химической промышленности в насосах, гребных винтах и т. Д.

Артикул:

http://www.aurorametals.com/alloys.htm

http://www.wolframalpha.com/input/?i=aluminium+bronze&a=*C.aluminium+bronze-_*Word-

http://www.csudh.edu/oliver/chemdata/alloys.htm

.PPT — Оценка биополевой обработки физических и структурных свойств бронзового порошка. Презентация PowerPoint

Достижения в автомобилестроении Engineering Триведи и др., Adv Automob Eng 2015, 4: 1 http://dx.doi.org /10.4172/2167-7670.1000119 Исследовательская статья Оценка в открытом доступе обработки биополем физических и структурных свойств бронзового порошка Триведи МК2, Наяк G2, Патил S2, Таллапрагада RM2, Латиял О1 и Яна S1 * 1 Научно-исследовательская лаборатория Триведи Pvt.Ltd., Бхопал, Мадхья-Прадеш, Индия 2Tvedi Global Inc., 10624 S Eastern Avenue Suite A-969, Хендерсон, Невада 89052, США Абстрактная бронза, медно-оловянный сплав, широко используемый в производстве зубчатых колес, подшипников и упаковочных технологий. благодаря своим универсальным физическим, механическим и химическим свойствам. Целью настоящей работы было оценить влияние обработки биополя на физические и структурные свойства бронзового порошка. Бронзовый порошок был разделен на два образца, один из которых служил контролем, а другой образец подвергался биополевой обработке.Контрольные и обработанные образцы бронзы были охарактеризованы с помощью дифракции рентгеновских лучей (XRD), анализатора размера частиц, сканирующей электронной микроскопии (SEM) и инфракрасной спектроскопии с преобразованием Фурье (FT-IR). Результат XRD показал, что объем элементарной ячейки уменьшился до 0,78% на 78 день в обработанной бронзе по сравнению с контролем. Кроме того, размер кристаллитов был значительно уменьшен до 49,96% в обработанном образце бронзы на 106 день по сравнению с контролем. Кроме того, обработка биополя значительно снизила средний размер частиц до 18.22% в обработанном бронзовом порошке по сравнению с контролем. Данные СЭМ показали агломерированные и сваренные частицы в контрольном порошке бронзы, тогда как морфология трещин на границах сателлитов наблюдалась в обработанной бронзе. Предел текучести бронзового порошка, рассчитанный с использованием уравнения Холла-Петча, значительно изменился после обработки биополем. Анализ FT-IR показал, что в обработанной бронзе наблюдались три новых пика при 464 см-1, 736 см-1 и 835 см-1 по сравнению с контролем; указали, что обработка биополем может изменить свойства сцепления в бронзе.Таким образом, обработка биополем существенно изменила характеристики бронзы на физическом и структурном уровне. Ключевые слова: обработка биополем; Бронза; Дифракция рентгеновского излучения; FT-IR; Размер частицы; Введение в SEM Бронза — это металлический сплав, в основном состоящий из меди и олова в соотношении 90:10, который также известен как «настоящая бронза». Некоторые другие элементы, такие как мышьяк, фосфор, алюминий, марганец и кремний, также добавляются в бронзу для улучшения ее механических свойств [1,2]. Вариация элементного состава бронзы существенно влияет на ее механические и химические характеристики [3].Кроме того, бронза в основном существует в кристаллической структуре FCC (гранецентрированной кубической), и различный размер атомов олова по сравнению с медью существенно изменяет эту структуру, что придает превосходные свойства. Сидот и др. сообщили, что параметр решетки элементарной ячейки ГЦК-бронзы увеличивается с увеличением содержания олова и наоборот [4]. Более того, влияние размера кристаллитов на механические свойства металлов и сплавов известно уже много лет. Два ученых Холл и Петч предложили формулу, которая демонстрирует обратную зависимость между пределом текучести и размером кристаллитов [5].Тем не менее, бронза широко используется в производстве подшипников, работающих при больших нагрузках и высоких скоростях. Эти подшипники используются во многих вращающихся деталях, таких как вентиляторы, реактивные двигатели, автомобильные детали, промышленное оборудование, бытовая техника и т. Д. Кроме того, они также используются в фильтрах и декоративных красках. Бронзовый порошок в основном получают с помощью процессов электролиза, осаждения из паровой фазы и высокоэнергетической шаровой мельницы [6]. Кроме того, сообщается, что механические свойства бронзы можно регулировать с помощью различных процессов спекания [7,8].В этих процессах спекания требуются высокие температуры и дорогостоящее оборудование для достижения желаемых механических свойств. После рассмотрения свойств сплава и стоимостного аспекта авторы хотели изучить альтернативный и экономически безопасный подход, который мог бы быть полезным в глобальном применении для изменения структурных и механических свойств бронзового порошка. Физик Уильям Тиллер предположил существование новой силы, связанной с человеческим телом, в дополнение к четырем хорошо известным фундаментальным силам физики: гравитационной силе, сильной силе, слабой силе и электромагнитной силе.Фриц-Альберт, немецкий биофизик, предположил, что физиология человека демонстрирует высокую степень упорядоченности и стабильности благодаря их когерентным динамическим состояниям [9–12]. Кроме того, человек может использовать энергию окружающей среды / вселенной и передавать ее в любой объект (живой или неживой) по всему миру. Объекты всегда получают энергию и откликаются полезным образом, что называется энергией биополя. Этот процесс известен как обработка биополя. Обработка биополя Махендры Триведи применялась для преобразования структурных, физических и химических свойств различных металлов и керамики [13-20].В материаловедении такая обработка биополя существенно изменила размер частиц, площадь поверхности и параметры решетки в различных керамических порошках, таких как пентоксид ванадия (V2O5), оксид циркония (ZrO2) и диоксид кремния (SiO2) [18,19]. Обработка биополя также изменила характеристики в некоторых других областях, таких как биотехнология [21,22], микробиология [23-25] и сельскохозяйственная наука [26-28]. Основываясь на выдающихся результатах, достигнутых биополевой обработкой различных материалов, и с учетом промышленного значения бронзового порошка, было предпринято настоящее исследование для оценки воздействия биополевой обработки на физические и структурные свойства бронзового порошка.* Автор, ответственный за переписку: д-р Снехасис Яна, Tvedi Science Research Laboratory Pvt. Ltd., Hall-A, Chinar Mega Mall, Chinar Fortune City, Hoshangabad Road, Bhopal- 462026, Мадхья-Прадеш, Индия, тел .: + 91-755-6660006; E-mail: [email protected] Поступила 22 июня 2015 г .; Принята в печать 03 июля 2015 г .; Опубликовано 7 июля 2015 г. Образец цитирования: Триведи М.К., Наяк Г., Патил С., Таллапрагада Р.М., Латиял О. и др. (2015) Оценка обработки биополя на физические и структурные свойства бронзового порошка. Adv Automob Eng 4: 119.doi: 10.4172 / 2167-7670.1000119 Авторские права: © 2015 Триведи МК, и др. Это статья в открытом доступе, распространяемая в соответствии с условиями лицензии Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии указания автора и источника. Adv Automob Engg ISSN: 2167-7670 AAE, журнал с открытым доступом Том 4 • Выпуск 1 • 1000119

Цитата: Триведи М.К., Наяк Г., Патил С., Таллапрагада Р.М., Латиял О. и др.(2015) Оценка обработки биополя на физические и структурные свойства бронзового порошка. Adv Automob Eng 4: 119. doi: 10.4172 / 2167-7670.1000119 Стр. 2 из 6 Экспериментальный бронзовый порошок был приобретен у Alfa Aesar, США. Образец бронзового порошка был разделен на две части, одна часть считалась контрольной, а другая часть подвергалась биополевой обработке г-на Триведи, называемой обработанной. Контрольные и обработанные образцы были охарактеризованы с помощью дифракции рентгеновских лучей (XRD), анализатора размера частиц, сканирующей электронной микроскопии (SEM) и инфракрасной спектроскопии с преобразованием Фурье (FT-IR).Рентгеноструктурное исследование. Рентгеноструктурный анализ проводили на системе рентгеновского дифрактометра Phillips, Holland PW 1710, имеющей медный анод с никелевым фильтром. Излучение с длиной волны, использованной системой XRD, составляло 1,54056 Å. Данные, полученные с помощью этого XRD, были в виде диаграммы зависимости 2θ от интенсивности и подробной таблицы, содержащей значения интенсивности пиков, значение d (Å), ширину пика (θ0), относительную интенсивность (%) и т. Д. Кроме того, программное обеспечение PowderX был использован для расчета параметра решетки и объема элементарной ячейки.Размер кристаллитов (G) рассчитывали по формуле: () G k / bCos λ θ =, Здесь λ — длина волны используемого излучения, а k — постоянная оборудования (= 0,94). Однако процентное изменение всех параметров, таких как параметр решетки, объем элементарной ячейки и размер кристаллитов, было рассчитано с использованием следующего уравнения: ИК-Фурье-спектроскопия. Чтобы изучить влияние обработки биополя на уровень атомных связей в порошке бронзы, анализ Фурье-ИК было выполнено на Shimadzu, инфракрасном спектрометре с преобразованием Фурье (FT-IR) с диапазоном частот 300-4000 см-1.FT-IR-анализ проводили на 1-й, 71-й и 82-й день для контроля, Т1 и Т2 соответственно. Результаты и обсуждение Исследование дифракции рентгеновских лучей Результаты XRD представлены в таблице 1. Было замечено, что параметр решетки элементарной ячейки уменьшился на 0,2%, 0,26%, 0,19% и 0,07% в обработанной бронзе T1, T2, T3. , и Т4 соответственно по сравнению с контролем. Процентное изменение параметра решетки также известно как деформация решетки. В дальнейшем уменьшение параметра решетки привело к уменьшению объема элементарной ячейки на 0.61%, 0,78%, 0,56% и 0,21% в обработанных образцах T1, T2, T3 и T4 соответственно по сравнению с контролем (рис. 1). Было обнаружено, что процентное изменение параметра решетки и объема элементарной ячейки было максимальным на 78-й день (Т2). В общем, когда приложенное напряжение является сжимающим, изменение деформации отрицательное, а положительное значение указывает на растягивающее напряжение. Таким образом, отрицательная деформация во всех обработанных образцах бронзы указывает на то, что сжимающее напряжение, вероятно, действовало на обработанный образец бронзы после обработки биополем.Возможно, что обработка биополем могла передавать энергию бронзовому порошку, и это могло вызвать измельчение порошка. Следовательно, такое измельчение с высокой энергией может привести к уменьшению сжимающего напряжения и изменению параметра решетки [16-19]. Более того, размер кристаллитов составлял 88,96 нм в контрольном образце, однако он был изменен на 148,96 нм, 111,30 нм, 44,52 нм и 148,38 нм в обработанных образцах на 10-й день (T1), 78-й день (T2), 106-й день (T3). , и день 117 (Т4) соответственно. Процентное изменение размера кристаллитов представлено на рисунке 2, оно показывает, что размер кристаллитов увеличился до 66.79% на 10-й день, затем начало снижаться до 49,96% на 106-й день (T3) по сравнению с контролем. Возможно, что атомы олова (Sn) могут диффундировать в медь (Cu) из-за энергии биополя, что может привести к слиянию зерен и увеличению размера кристаллитов [7]. Кроме того, о существовании сильных деформаций решетки свидетельствует изменение параметров решетки (рис. 1). Наличие этой внутренней деформации может привести к дроблению зерен на субзерна и уменьшению размера кристаллитов до 106 дней [19].Кроме того, связь между прочностью материала и размером кристаллитов задается уравнением Холла-Патча, как показано ниже: G Где σ — прочность материала σ °, — постоянная материала для начального напряжения движения дислокации, k — упрочнение коэффициент, G — размер кристаллитов. Dybiec et al. сообщили о постоянной материала, σo = 58,9 МПа и k = 0,3689 МПа · м1 / 2 для бронзы [29]. Эти параметры были использованы для расчета предела текучести контрольного и обработанного порошка бронзы. Предел текучести всех образцов был рассчитан с использованием уравнения (1) и () = — 100 × Изменение параметра решетки aa / a tcc в процентах, где ac и at — значение параметра решетки контрольного и обработанного порошковых образцов соответственно ( ) = — × Изменение объема элементарной ячейки VV / V 100 tcc в процентах Где Vc и Vt — объем элементарной ячейки контрольного и обработанного порошковых образцов соответственно () = — 10 × Изменение размера кристаллитов в процентах GG / G tcc Где, Gc и Gt — размер кристаллитов контрольного и обработанного порошковых образцов соответственно.Рентгеноструктурный анализ проводили на 1, 10, 78, 106 и 117 день, обозначенные как контрольные, Т1, Т2, Т3 и Т4 соответственно. Анализ размера частиц Для анализа размера частиц использовался лазерный анализатор размера частиц SYMPATEC HELOS-BF, который имел диапазон обнаружения 0–1-875 мкм. Данные о размере частиц собирали в виде диаграммы зависимости размера частиц от совокупного процента. Три параметра размеров частиц, а именно. d50, d90 и d99 (размер, ниже которого присутствуют частицы 50%, 90% и 99%, соответственно) рассчитывали по кривой распределения частиц по размерам.Процентное изменение размера частиц рассчитывали по следующему уравнению: [(d)% изменение размера частиц, d = (1) σ = σ ° + k / — [(d)] 50 Обработано (d) 50 Контроль × 100 50 50 Контроль Где , (d50) Контроль и (d50) Обработанные — размер частиц, d50 контрольного и обработанного образцов соответственно. Аналогичным образом рассчитывали процентное изменение размера частиц d90 и d99. Размер частиц оценивали на 1, 12, 91, 97 и 115 день для контроля, Т1, Т2, Т3 и Т4 соответственно.Сканирующая электронная микроскопия (SEM). Для изучения изменений морфологии поверхности бронзового порошка после обработки биополем контрольный и обработанный образцы были проанализированы на 20-й день с использованием SEM, прибора JEOL JSM-6360. Параметр групповой решетки (Å) 3,6224 Объем элементарной ячейки (× 10-23 см3) 4,753 Размер кристаллитов (нм) 88,96 Контрольный обработанный Т1 3,6151 4,724 148,38 Обработанный Т2 3,6129 4,716 111,30 Обработанный Т3 3,6156 4,727 44,52 Обработанный Т4 3,6199 4,743 148,36 Таблица 1: Рентгеновские снимки дифракционный анализ бронзового порошка.Adv Automob Engg ISSN: 2167-7670 AAE, журнал с открытым доступом Том 4 • Выпуск 1 • 1000119

Цитирование: Триведи М.К., Наяк Г., Патил С., Таллапрагада Р.М., Латиял О. и др. (2015) Оценка обработки биополя на физические и структурные свойства бронзового порошка. Adv Automob Eng 4: 119. doi: 10.4172 / 2167-7670.1000119 Страница 3 из 6 размера. Кроме того, на 97 день размер частиц d50, d90 и d99 был уменьшен на 18,22, 12,89 и 11,95% соответственно по сравнению с контролем.Кроме того, размер частиц d50, d90 и d99 также уменьшился на 13,47, 8,78 и 9,96% соответственно на 115 день по сравнению с контролем. В целом график показал, что частицы каждого размера, то есть от более мелких до более крупных, уменьшались по мере увеличения количества дней после обработки биополем (Рисунок 4). Хорошо известно, что частицы бронзового порошка поликристаллические, т.е. состоят из множества зерен. В поликристаллических частицах Количество дней после обработки 0 10 78 106 117 -0,1 -0,2 -0,3 Изменение в процентах -0.4 -0,5 -0,6 20 -0,7 -0,8 15 Параметр решетки Объем -0,9 10 Изменение в процентах Рис. 1: Процентное изменение параметра решетки и объема элементарной ячейки в бронзе, обработанной биополем, по сравнению с контролем. 5 Количество дней после обработки 0 10 78 106 117 -5 80 -10 60 -15 40 Рисунок 3: Процентное изменение предела текучести бронзы, обработанной биополем, по сравнению с контролем. Процентное изменение 20 Количество дней после обработки 0 10 78 106 117 15-20 10-40 5 Процентное изменение Количество дней после обработки 0-60 12 91 97 115-5 Рисунок 2: Процентное изменение размера кристаллитов в бронзе, обработанной биополем, по сравнению контролировать.-10-15-20% изменение обработанного бронзового порошка по сравнению с контролем. Было замечено, что предел текучести снизился на 9% на 10-й день (T1) и затем увеличился до 16,50% на 106-й день (T3) по сравнению с контролем после обработки биополем. Тем не менее, предел текучести снова снизился на 8,99% на 117-е сутки по сравнению с контролем. В целом график показывает, что бронза показала более высокий предел текучести в период времени с 82 по 115 день (рис. 3). Такое изменение предела текучести обработанного бронзового порошка может быть связано с изменением размера кристаллитов после обработки биополем, как объяснили Холл и Петч.Прочность материалов можно регулировать, изменяя размер кристаллитов, и это может быть связано с взаимодействием дислокаций с границами кристаллитов при их движении. При этом границы кристаллитов препятствовали движению дислокации, скользящей по плоскостям скольжения, и увеличивали предел текучести [30]. Сообщается также, что уменьшение размера кристаллитов приводит к увеличению границ зерен и наоборот. Таким образом, предполагается, что изменение размера кристаллитов после биополевой обработки в бронзе может изменить предел текучести.Анализ размера частиц Чтобы понять влияние обработки биополя на размер частиц, были рассчитаны несколько диапазонов, например d50, d90 и d99, и результаты представлены в таблице 2 и на рисунке 4. Было замечено, что размеры частиц d50, d90 и d99 были увеличены на 5,15, 8,21, 12,17% соответственно по сравнению с контролем на 12 день. Это может быть связано с агломерацией более мелких частиц в результате измельчения с высокой энергией, что, вероятно, вызвано обработкой биополя. Кроме того, d50, d90 и d99 были уменьшены на 16.24, 18,71, 18,75% соответственно по сравнению с контролем на 91 день. Это может быть возможным, если более крупные частицы дробятся на более мелкие частицы -25 d50 d90 d99 Рис. 4: Процентное изменение размера частиц в бронзе, обработанной биополем, по сравнению с контролем. Группы d50 (мкм) 50,50 d90 (мкм) 94,26 d99 (мкм) 135,60 Контрольный Т1 с обработкой 53,10 102,00 152,10 Т2 после обработки 42,30 76,59 110,20 Т3 с лечением 41,30 82,11 119,40 Т4 с лечением 43,70 85,98 122,10 d50, d90 и d99, размер ниже которого 50%, Присутствуют 90% и 99% частиц, соответственно. Таблица 2: Анализ размера частиц бронзового порошка.Рисунок 5: СЭМ-изображения (а) контрольного и (б) обработанного бронзового порошка. Adv Automob Engg ISSN: 2167-7670 AAE, журнал с открытым доступом Том 4 • Выпуск 1 • 1000119

Цитирование: Триведи М.К., Наяк Г., Патил С., Таллапрагада Р.М., Латиял О. и др. (2015) Оценка обработки биополя на физические и структурные свойства бронзового порошка. Adv Automob Eng 4: 119. doi: 10.4172 / 2167-7670.1000119 Страница 4 из 6 границы кристаллитов являются структурными слабыми местами [16,17].Следовательно, предполагается, что эти слабые границы могут разрушаться под действием напряжения и уменьшенного размера частиц. СЭМ-анализ. СЭМ-изображения контрольных и обработанных образцов бронзы при увеличении 500x показаны на Фигуре 5. Сшитые диффузионной сваркой и агломерированные частицы наблюдались в контрольной бронзе с диапазоном размеров 1-100 мкм. Однако в обработанном порошке бронзы наблюдалась морфология изломанной поверхности, а также сателлиты и внутричастичные границы. Кроме того, обработанные частицы бронзы имели размер от 1 до 75 мкм.Это указывает на то, что более крупные частицы могут дробиться на более мелкие после обработки биополем, что, возможно, уменьшает размер частиц [17]. Кроме того, для изучения бронзового порошка на уровне атомных связей образцы анализировали с использованием FT-IR. ИК-Фурье-спектроскопия ИК-Фурье-спектрометрия контрольных и обработанных образцов бронзы показаны на рисунках 6-8. Во всех этих спектрах наблюдались полосы поглощения в диапазоне 4000-300 см-1. Спектры FT-IR показали пик поглощения при волновом числе 1541 см-1 (контроль и T1) и 1550 см-1 (T2), который характеризует изгиб O-H.Однако полосы с волновым числом 3734 см-1 (контроль и Т1) и 3749 см-1 (Т2) были отнесены к валентному колебанию OH, которое может быть связано с поглощением влаги образцами [31,32]. Кроме того, пик при 648 см-1 (контроль), 650 см-1 (T1) и 663 см-1 (T2) может быть отнесен к валентным колебаниям Sn-O [32]. Это указывает на то, что волновое число сдвинулось в сторону более высоких значений после обработки биополем, что могло быть связано с изменением прочности связи Sn-O. Помимо этого, ИК-спектры обработанного (T2) показали три новых пика с волновым числом 464 см-1, 736 см-1 и 835 см-1 (Фиг.8).Пики на 736 см-1 и 835 см-1 могут быть отнесены к изгибному режиму Cu-O-H, тогда как появление пика при 464 см-1 может быть связано с колебаниями Cu-O [33,34]. Таким образом, предполагается, что обработка биополя может действовать на уровне атомных связей, вызывая эти модификации. Заключение Таким образом, обработка биополем значительно изменила деформацию решетки, размер кристаллитов, размер частиц и морфологию поверхности на рисунке 6: ИК-Фурье-спектр контрольного порошка бронзы. Рисунок 7: ИК-Фурье-спектрометрия бронзового порошка, обработанного биополем (Т1).Adv Automob Engg ISSN: 2167-7670 AAE, журнал с открытым доступом Том 4 • Выпуск 1 • 1000119

Цитирование: Триведи М.К., Наяк Г., Патил С., Таллапрагада Р.М., Латиял О. и др. (2015) Оценка обработки биополя на физические и структурные свойства бронзового порошка. Adv Automob Eng 4: 119. doi: 10.4172 / 2167-7670.1000119 Стр. 5 из 6 Рис. 8: ИК-Фурье-преобразователь спектра бронзового порошка, обработанного биополем (T2). бронзовый порошок по сравнению с контролем. Данные XRD показали, что объем элементарной ячейки уменьшился до 0.78% по сравнению с контролем. Это могло произойти из-за сжимающего напряжения, возникающего при измельчении с высокой энергией в результате обработки биополя. Кроме того, уменьшение размера кристаллитов до 49,9% может привести к увеличению механической прочности бронзового порошка после биополевой обработки. Кроме того, обработка биополем позволила значительно уменьшить размер частиц бронзового порошка до 18,22% по сравнению с контролем. Данные СЭМ показали, что в обработанном образце поверхности изломов, тогда как в контрольном образце наблюдались сваренные частицы.Кроме того, данные FT-IR анализа предполагают, что в обработанной бронзе были обнаружены три новых пика при 464 см-1, 736 см-1 и 835 см-1 по сравнению с контролем; указали, что может быть изменение свойств связки в бронзе после обработки биополем. В целом обработка биополя существенно изменила характеристики бронзы на физическом и структурном уровне. Таким образом, постулируется, что бронзовый порошок, обработанный биополем, может быть более полезным в подшипниках и зубчатых передачах в автомобилях.сплава Cu-10 мас.% Sn при различных условиях старения. J Mater Eng Perform 17: 123-126. 9. Попп Ф.А., Чанг Дж. Дж., Херцог А., Ян З., Ян Й и др. (2002) Доказательства неклассического (сжатого) света в биологических системах. Phys Lett 293: 98-102. 10. Попп Ф.А., Гу Q, Ли К.Х. (1994) Эмиссия биофотонов: экспериментальные основы и теоретические подходы. Mod Phys Lett B 8: 21-22. 11. Попп Ф.А. (1992) Последние достижения в исследованиях биофотонов и их применениях. World Scientific Publishing Co Pte Ltd. 12.Коэн С., Попп Ф.А. (2003) Биофотонное излучение человеческого тела. Индийский журнал J Exp Biol 41: 440-445. 13. Триведи М.К., Таллапрагада Р.М. (2008) Трансцендентное изменение характеристик металлического порошка. Met Powder Rep 63: 22-28. 14. Триведи М.К., Таллапрагада Р.М. (2009) Влияние внешней энергии сверхсознания на атомные, кристаллические и порошковые характеристики углеродных аллотропных порошков. Mater Res Innov 13: 473-480. 15. Дхабаде В.В., Таллапрагада Р.М., Триведи М.К. (2009) Влияние внешней энергии на атомные, кристаллические и порошковые характеристики порошков сурьмы и висмута.Bull Mater Sci 32: 471-479. Благодарность 16. Триведи М.К., Патил С., Таллапрагада Р.М. (2012) Вмешательство мысли посредством экспериментов по изменению характеристик металлического порошка биополем на характеристиках порошка на заводе PM. Материалы 2-й Международной конференции «Управление и автоматизация будущего» 2: 247-252. Мы благодарим доктора Ченг Донга из NLSC, Института физики и Китайской академии наук за поддержку в использовании программного обеспечения PowderX для анализа данных дифракции рентгеновских лучей. 17. Триведи М.К., Патил С., Таллапрагада Р.М. (2013) Влияние обработки биополя на физические и термические характеристики порошков кремния, олова и свинца.J Material SciEng 2: 125. Ссылки 1. Weaver ME (1997) Сохранение зданий: руководство по методам и материалам. J Wiley and Sons, Нью-Йорк. 18. Триведи М.К., Патил С., Таллапрагада Р.М. (2013) Влияние обработки биополя на физические и термические характеристики порошка пятиокиси ванадия. J Material SciEng S11: 001. 2. Гейл М. (1992) Металлы в исторических зданиях Америки. Часть I. Исторический обзор металлов. Вашингтон, округ Колумбия, Служба национальных парков. 19. Триведи М.К., Патил С., Таллапрагада Р.М. (2014) Атомные, кристаллические и порошковые характеристики обработанных порошков диоксида циркония и диоксида кремния.J Material Sci Eng 3: 144. 3. Zohner LW (1995) Architectural Metals. J Wiley and Sons, Нью-Йорк. 4. Сидот Э., Кан Х.А., Сезари Э., Роббиола Л. (2005) Параметр решетки бронзы как функция от содержания растворенных веществ: Применение к археологическим материалам. Mater Sci Eng A 393: 147-156. 20. Триведи М.К., Патил С., Таллапрагада Р.М. (2015) Влияние обработки биополя на физические и термические характеристики алюминиевых порошков. IndEng Manage 4: 151. 5. Gryziecki J (1977) Металлургия и литейное производство.Бюллетень 78, Горно-металлургический университет, Краков. 21. Патил С., Наяк Г.Б., Барве С.С., Тембе Р.П., Хан Р.Р. (2012) Влияние обработки биополя на рост и анатомические характеристики Pogostemoncablin (Benth.). Биотехнология 11: 154-162. 6. Насонова М.Н., Галинкер В.С., Горбатюк В.А., Климук Л.Л. (1976) Получение бронзовых порошков из триполифосфатных электролитов. Sov Powder Metall Met Ceram 15: 83-85. 22. Алтекар Н., Наяк Г. (2015) Влияние обработки биополя на рост и адаптацию растений.J Environ Health Sci 1: 1-9. 7. Агарвал Н., Сетхи Г., Упадхьяя А., Агаравал Д., Рой Р. и др. (2003) Исследование микроструктуры и микротвердости бронзовых сплавов Cu-12Sn, спеченных микроволновым излучением. Транс PMAI 29: 61-65. 23. Триведи М.К., Патил С., Бхардвай Й. (2008) Воздействие внешней энергии на эпидермис стафилококка в зависимости от чувствительности к антибиотикам и биохимических реакций — экспериментальное исследование. Дж. Аккорд Интегр Мед 4: 230-235. 8. Башир Ф., Батт М.З., Салими Ф. (2008) Исследования микроструктуры и твердости 24.Триведи М.К., Патил С. (2008) Воздействие внешней энергии на Yersinia Adv Automob Engg ISSN: 2167-7670 AAE, журнал с открытым доступом Том 4 • Выпуск 1 • 1000119

Цитирование: Триведи М.К., Наяк Г., Патил S, Tallapragada RM, Latiyal O, et al. (2015) Оценка обработки биополя на физические и структурные свойства бронзового порошка. Adv Automob Eng 4: 119. doi: 10.4172 / 2167-7670.1000119 Страница 6 из 6 enterocolitica в отношении чувствительности к антибиотикам и биохимических реакций: экспериментальное исследование.Internet J Alternat Med 6. 30. Каллистер В.Д. (2008) Основы материаловедения и инженерии: комплексный подход. (3rdedn), Джон Уайли и сыновья. 25. Триведи М.К., Патил С., Бхардвадж И. (2009) Воздействие внешней энергии на энтерококк в связи с чувствительностью к антибиотикам и биохимическими реакциями — экспериментальное исследование. Дж. Аккорд Интегр Мед 5: 119-130. 31. Ниасари М.С., Давар Ф., Мир Н. (2008) Синтез и характеристика наночастиц металлической меди посредством термического разложения.Многогранник 27: 3514-3518. 32. Петров Т., Маркова-Денева И., Шове О., Николов Р., Денев И. (2012) Исследование наночастиц Cu, Sn и Cu-Sn методом СЭМ и ИК-Фурье спектроскопии. J. University ChemTechnol Metall 47: 197-206. 26. Шинде В., Сансес Ф, Патил С., Спенс А. (2012) Влияние обработки биополей на рост и урожай салата и томатов. Aust J Basic Appl Sci 6: 100-105. 27. Lenssen AW (2013) Обработка семян биополем и фунгицидами влияет на урожайность сои, качество семян и сообщество сорняков. Agric J 8: 138-143.33. Zhang X, Wallinder IO, Leygraf C (2014) Механические исследования отслаивания продуктов коррозии на меди и сплавах на ее основе в морской среде. Corr Sci 85: 15-25. 28. Сансес Ф., Флора Е., Патил С., Спенс А., Шинде В. (2013) Влияние обработки биополей на урожай женьшеня и органической черники. AGRIVITA J Agric Sci 35. 34. Коутс Дж. (2000) Интерпретация инфракрасных спектров, практический подход. John Wiley and Sons Ltd., Чичестер. 29. Dybiec H (1990) TheHalI-Petchrelation в бронзе Cu-6 мас.% Sn.J Mater Sci Lett 9: 678-680. Отправьте свою следующую рукопись и воспользуйтесь преимуществами подачи материалов Группой OMICS. Уникальные особенности: • • • Удобный для пользователя / возможный перевод вашей статьи на веб-сайт на 50 ведущих языков мира Аудиоверсия опубликованной статьи Цифровые статьи для совместного использования и изучения Особенности: • • • • • • • • 400 журналов открытого доступа 30 000 редакционная группа Быстрая проверка за 21 день Качество и быстрая редакция, рецензирование и обработка публикаций Индексирование в PubMed (частичное), Scopus, EBSCO, Index Copernicus и Google Scholar и т. Д. Вариант совместного доступа: авторы с поддержкой социальных сетей, Рецензенты и редакторы награждены научными кредитами в Интернете. Лучшая скидка на ваши последующие статьи. Цитирование: Триведи М.К., Наяк Г., Патил С., Таллапрагада Р.М., Латиял О. и др.(2015) Оценка обработки биополя на физические и структурные свойства бронзового порошка. Adv Automob Eng 4: 119. doi: 10.4172 / 2167-7670.1000119 Разместите свою рукопись по адресу: http://www.omicsgroup.info/editorialtracking/pancreatic-disorders Adv Automob Engg ISSN: 2167-7670 AAE, журнал с открытым доступом Том 4 • Выпуск 1 • 1000119

PPT — Оценка обработки биополя на физических и структурных свойствах бронзового порошка Презентация PowerPoint