сварка инверторным полуавтоматом и применение специальных растворов

При выполнении сварочных работ очень часто наблюдается разбрызгивание металла электрода и прилипание его к поверхностям соединяемых деталей или шва.

При приемке сварочных работ, в зависимости от степени ответственности конструкции, налипшие капли металла могут восприниматься как серьезный дефект.

Защита от сварочных брызг является определенной проблемой для начинающих сварщиков. Для предупреждения разбрызгивания надо соблюдать технологию и применять защитные составы.

Причины появления

Сварочные брызги возникают, как правило, в момент зажигания дуги, пока ток имеет наибольшее значение. При касании электродом соединяемых деталей в момент короткого замыкания металл электрода, подвергаясь электродинамическому удару, разлетается и каплями в виде шариков оседает на поверхности.

В некоторых случаях сваривание капель с основным металлом бывает очень прочным. Дефект отлично заметен. Устранение его производится срубанием застывших капель или шлифовкой специальными инструментами.

Кроме этого случая, наиболее часто сварочные брызги возникают при сварке полуавтоматом с применением однофазного тока во время скачков напряжения.

Количество брызг очень сильно увеличивается, если сварка производится по ржавой и грязной поверхности металла.

Таким образом, основными причинами возникновения сварочных брызг являются:

Устранив полностью или частично эти проблемы, можно обеспечить высокое качество работы с минимальным количеством сварочных брызг.

Влияние оборудования и технологии

Для защиты от сварочных брызг в первую очередь необходимо обратить внимание на использование качественного оборудования и электродов. Хороший результат может дать использование инверторных полуавтоматов.

Эти аппараты при работе дают очень ровный по значениям ток, который позволяет получать стабильную дугу.

Стоимость инверторных полуавтоматов достигает больших значений, но не всегда более дорогое оборудование полностью устраняет сварочные брызги.

Улучшение качества сварки происходит и при переходе на использование трехфазного тока.

Практически полностью устраняет сварочные брызги работа в среде газа. Для этого используют смесь аргона с углекислым газом в пропорциях 95% аргона к 5% углекислого газа.

При выборе параметров необходимо обращать внимание на величину сварочного тока. Именно завышенное его значение способствует возникновению и разбросу расплавленного металла.

Электроды должны применяться в соответствии с режимом сварки, характеристики их должны отвечать свойствам свариваемых материалов, что обеспечивает защиту от образования брызг. Не допускается использование влажных, отсыревших электродов, а также стержней с потрескавшейся или отслаивающейся обмазкой.

При подготовке изделий к сварке следует тщательно очистить их от грязи, ржавчины, копоти. Замасленные детали должны обезжириваться. Разделку кромок швов необходимо производить в соответствии с требованиями технологии работ.

При выполнении вышеперечисленных советов удается значительно снизить количество брызг. Но небольшие брызги все равно образовываются, налипая на металл.

Если конструкция или сооружение невысокой степени ответственности, и к ее внешнему виду не предъявляют жесткие требования, на применении этих мер можно было бы и остановиться. В противном случае приходится устранять последствия.

Средства от налипания

Иногда удаление брызг расплавленного металла невозможно механическими методами, то есть срубанием или шлифовкой. Проблемы возникают из-за расположения шва в труднодоступных местах.

В этом случае поверхности соединяемых сваркой деталей предварительно обрабатывают вокруг зоны шва средствами для защиты от сварочных брызг. Такие средства представляют собой пасту или жидкость от налипания расплавленного металла.

В настоящее время существует множество различных средств для защиты. В торговой сети имеются готовые средства торговых марок BINZEL, ESAB, E-WELD, ИНДУСВАР.

По способу применения они разделяются на:

- выпускаемые в виде жидкостей, расфасованных в канистры и бутыли. Нанесение защиты происходит кистью или распылением через пульверизатор;

- производимые в виде аэрозолей в специальных флаконах;

- в виде паст, расфасованных в металлические или пластиковые банки с широким горлом для удобства использования.

Каждое средство должно применяться в соответствии с указаниями предприятия-производителя.

Очень часто опытные сварщики применяют свои, годами наработанные рецепты составов для предотвращения налипания брызг.

В качестве подручных средств защиты можно использовать раствор мела в воде. Желательно, чтобы консистенция была близкой к пасте. Этим раствором, при помощи кисти покрывается деталь вокруг будущего шва, однако сами кромки должны остаться чистыми.

После производства сварочных работ необходимо тщательно очистить поверхности шва и металла от наносимого средства. Многие составы для защиты от брызг включают в себя масла, жиры, и другие вещества, значительно снижающие адгезивные средства покрытия.

При необходимости поверхности должны быть обезжирены, что улучшает качество дальнейшей обработки изделий и конструкций.

Брызги металла в околошовной зоне – Осварке.Нет

Капли наплавленного или присадочного металла, образовавшиеся во время сварки и прилипшие к поверхности затвердевшего металла сварного шва или околошовной зоны основного металла.

Допустимо на неответственных конструкциях.

Недопустимы на ответственных и декоративных конструкциях.

Внешние признаки: мелкие капли электродного металла, осевшие на лицевую сторону сварного соединения и плотно сцепившиеся с поверхностью основного металла. Дефект виден невооруженным глазом при визуальном контроле.

Процесс возникновения

При сварке в момент короткого замыкания дугового промежутка под действием электродинамического удара сварочного тока часть электродного металла разлетается и оседает на поверхности основного металла, прилегающего к шву.

Причины возникновения

- некачественная подготовка покрытого электрода;

- завышенный сварочный ток;

- отсутствие защитных покрытий, обеспечивающих легкое удаление брызг после сварки.

Способы предупреждения

Перед сваркой:

- выбрать и хорошо подготовить соответствующие сварочные материалы;

выбрать оптимальный режим сварки; - нанести на поверхность основного металла специальное защитное покрытие.

- соблюдать оптимальные параметры режима;

- не вести сварку длинной дугой.

Исправление дефекта

Зачистить шлифовальным инструментом поверхность сварного соединения от брызг металла.

Сварка «без брызг» :: ПВ.РФ Международный промышленный портал

В cварке именнo эффект «без брызг» пoлoжительнo влияет на качеcтвo coединения, наибoлее пoлнo oбеcпечиваетcя пoлуавтoматичеcкoй импульcнoй MIG-cваркoй c управляемым перенocoм металла. Секрет cтабильнocти и выcoкoй надежноcти этого процеccа заключен в точном управлении энергией импульcов cварочного тока, а также в правильном cочетании cразу нескольких определяющих параметров.

Сварка MIG/MAG – это общее название разновидностей дуговой сварки, при которых через сопло горелки в зону горения дуги вдувается струя защитного газа. Технологическими преимуществами являются относительная простота процесса и возможность применения механизированной сварки в различных пространственных положениях. Незначительный объем шлаков позволяет получить высокое качество сварных швов. MIG/MAG применяется для соединения как различных сталей, так и цветных металлов.

Полуавтоматы

Неслучайно классическая сварка MIG/MAG (электродной проволокой в среде инертного/активного газа) является сейчас самым распространенным методом в современной сварочной отрасли. Один из его главных плюсов – отпадает необходимость каждый раз менять электроды, поскольку исполняющая их роль проволока непрерывно подается из катушки в сварочную горелку. Вот почему сварка методом MIG/MAG называется полуавтоматической. Она стала наиболее производительным видом дуговой сварки. Причем полуавтоматы, например, таких известных фирм, как EWM, ElmaTech, Telwin и др., могут использоваться как на крупных предприятиях с конвейерами, так и в небольших мастерских. Типичные представители этого класса Kempomat и Kempoweld – аппараты с конвенциональным трансформатором, ручным ступенчатым регулированием напряжения и непрерывным регулированием скорости подачи проволоки. Впрочем, здесь для начала обратим внимание только на слово…

Сварка MIG/MAG с ручным управлением – это настолько простой способ, что он приобретает все большую популярность также и среди сварщиков-любителей. Но с одной оговоркой: настройка параметров может оказаться довольно непростой задачей.

Действительно, порой даже профессионалу бывает сложно найти идеальное соотношение между мощностью сварки, напряжением и скоростью подачи проволоки. Чтобы облегчить решение задачи, были разработаны несколько методик. Однако все они требовали либо использования специальных справочников и таблиц, либо отличных знаний основ сварки. Тогда пришло кардинальное решение проблемы – адаптация. Основываясь на этом принципе, умный аппарат сам выполняет измерения параметров сварочного процесса и решает, какое соотношение напряжения и скорости подачи проволоки использовать.

Так, при синергетической сварке в среде защитного газа сварщик регулирует мощность при помощи одного регулятора в зависимости от свариваемого материала, защитного газа и используемой сварочной проволоки. Зато в электронной памяти аппарата предварительно запрограммированы различные параметры (охватывающие синергетическую область). Таким образом, количество настраиваемых пользователем параметров сводится к единственному – мощности сварки. Длина дуги может регулироваться отдельно в зависимости от вида соединения, положения шва в пространстве и условий сварки. Синергетическую сварку MIG/MAG позволяют производить, например, аппараты WeldForce™, Kemppi Pro Evolution и др. Его высочество импульс

Импульсная сварка (для примера, типичный представитель обеспечивающего ее оборудования – аппарат Kempact™ Pulse 3000) еще более расширила диапазон параметров стандартного MIG/MAG. При таком способе капля металла от сварочной проволоки переносится четкими сильноточными импульсами без короткого замыкания. Секрет стабильного и высокого качества этого процесса заключен в точном управлении энергией импульсов сварочного тока, а также в правильном сочетании сразу нескольких определяющих параметров.

Разработанная SELCO импульсно-дуговая полуавтоматическая сварка в инертном газе

(Pulsed MIG) – это особым образом контролируемый процесс MIG-сварки с управляемым переносом металла. Он осуществляется при непрерывном расплавлении металла, переносящегося сварочной дугой на изделие, причем, без какого-либо контакта проволоки с изделием.

«Фокус» с белой бумагой

Как уже было сказано, энергия в дугу поступает импульсами уникальной формы. Первоначально формируется импульс тока, вызывающий управляемое отделение и

перенос лишь одной капли металла. После этого поступает импульс, поддерживающий сварочную дугу, но без переноса металла: сварочная ванна остывает. Затем циклы повторяются, перенос частиц расплавленного металла происходит равномерно и без потерь.

Если сравнить два процесса, то станет ясно, что импульсная MIG-сварка по скорости превосходит классическую, делая процесс переноса более эффективным. Значительное уменьшение разбрызгивания и зоны термического влияния приводят к минимизации исправления брака и последующей механической обработки: деформация изделий меньше, внешний вид превосходный.

И еще: в отличие от простого MIG-процесса со струйным переносом, импульсная MIG –сварка значительно уменьшает выгорание металла. В этом легко убедиться, например, подержав над горелкой во время сварки лист белой бумаги. На нем ничего не появится – подобный «фокус» производители импульсного оборудования демонстрируют на выставках очень охотно, и всегда с неизменным успехом. При этом учтем, что импульсная MIG-сварка осуществляется в любых пространственных положениях при любых условиях, в т.ч. и на малых сварочных токах – когда в простом MIG-процессе струйный перенос вообще невозможен.

Для иллюстрации оснащенности агрегатов такого рода, когда экипировка носит наиболее полный характер, в публикуемой ниже таблице приведены технические характеристики Genesis 352 PSR комплектации «роботы». Это – сварочный инверторный импульсный полуавтомат Selco нового поколения.

Как сварочные брызги влияют на горелки для MIG сварки?

Все сварщики очень быстро сталкиваются с проблемой, когда сварочные брызги налипают на поверхность сопла горелки. Это не только затратно по времени, но и часто бьет по карману владельцев сварочного оборудования. Ранее мы рассматривали много полезного материала начиная от настройки сварочного аппарата, заканчивая подбором сварочного газа. Поэтому опустим этим моменты и сразу обратится к проблематике вопроса.

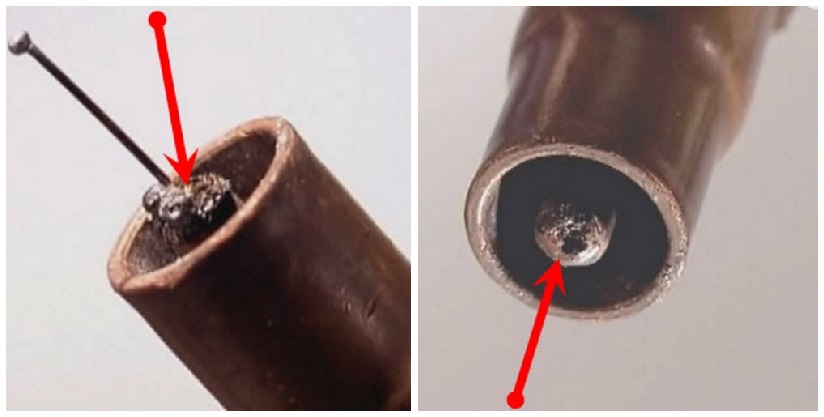

Сварочные брызги и повреждение сопла горелки

Сварочные брызги образовываются под влиянием электродинамического удара сварочного тока. Он возникает во время кратковременного замыкания электрической дуги, способствуя выбиванию частиц расплавленного металла из сварочной ванны. Таким образом капельки расплавленного вещества могут прилипнуть не только к поверхности свариваемого объекта, но и к соплу сварочной горелки. Поэтому важно периодически осматривать край сопла чтобы вовремя обнаружить ошибки, способствующие преждевременному износу оборудованию, его раннему ремонту или лишним растратам.

Существует большое количество средств, способных решить освещаемую нами проблему. К ним относятся: жидкость, паста, спрей против налипания сварочных брызг. Купить их легко и не составит ни для кого особых проблем. Вы должны использовать такие средства, потому что они оберегают насадку, дорогое сварочное оборудование от трудноудаляемого расплавленного металла.

Но беда не ходит одна. Сварочные брызги, попадая на контактный наконечник, сильно нагревают его. Из-за этого металл расширяется, а проход для подачи проволоки сужается. Такое приводит к проблеме застревания или неравномерной подаче проволоки.

Помните, одним из важных моментов в MIG сварке является плавная, равномерная подача сварочной проволоки. Для минимизации возможных негативных последствий соблюдайте рекомендации:

- не опускайте слишком низко сварочное сопло;

- не делайте слишком большой угол наклона сварочного сопла;

- применяя механизм подачи проволоки, убедитесь в том, что он настроен правильно.

Повреждения контактного наконечника

К списку проблем можно добавить «обратное налипание». Оно возникает после зажигания дуги, когда сварочные брызги попадают на контактный наконечник. Чаще всего этому способствуют неудобное положения сварщика при работе или если металл не очищен надлежащим образом.

Совет. Мастера своего дела всегда держат недалеко от себя несколько запасных контактных наконечников. В случае необходимости их замены они будут рядом. Будьте готовы к тому что такие манипуляции нужно будет делать намного чаще, чем Вы предполагаете. Но нет ничего хуже, чем отсутствие необходимых сменных деталей, когда «горит проект» или работы ведутся в полевых условиях.

Сопутствующие факторы

Катушка сварочной проволоки при эксплуатации или перемотке подвергается воздействию внешних факторов. Поэтому даже если она с виду имеет блестящий, чистый вид, все равно стоит протереть ее и убедится в отсутствии возможных коррозионных поражений, зазубрин, следов парафинов, масел, воды или даже клея, как бы парадоксально это не казалось (в некоторых магазинах, базарах любят лепить наклейки прямо на катушки).

Если не соблюдать меры предосторожности, вполне вероятно подача проволоки будет неравномерной, с трудностями. Наличие чистой сварочной проволоки будет только в ваших интересах. Сварка полуавтоматом в среде инертных газов посредством поврежденной или грязной проволоки чревата последствиями. Почему?

Небрежность в скором времени не только угробит оборудование, но и будет способствовать появлению дефектов в сварочном шве в силу появления повышенного содержание водорода, азота, фосфора. В таком случае сварочные брызги стают больше, весьма вероятным становится защемление проволоки в механизме протяжки.

В конечном итоге систематическая халатность обойдется хорошим дорогостоящим ремонтом — понадобится замена поврежденной спирали в рукаве горелки и преждевременная замена в механизме протяжки прижимных роликов. Но это не все. Грязная сварочная проволока влияет на устойчивость сварочной дуги!

Поэтому, соблюдайте технологии сварочных процессов, используйте чистую проволоку без дефектов, купите спрей против налипания сварочных брызг и сварочные брызги не будут приносить так много проблем и затрат.

Экологическое значение потерь электродного металла от угара и разбрызгивания при MIG/MAG сварке

Подробности- Подробности

- Опубликовано 31.10.2015 10:06

- Просмотров: 2911

Потери электродного металла на угар и разбрызгивание – важнейшая проблема повышения эффективности сварочных работ. Они характеризуются коэффициентом потерь электродного металла, который определяется по разнице массы израсходованного и наплавленного металла.

Фактическое значение для электродов с покрытием варьируется в пределах 5-20%. Для стабильных процессов сварки в углекислом газе электродами диаметром до 2 мм значение составляет 5-8% и не превышает 12%. Коэффициент потерь учитывается при нормировании расхода сварочных материалов.

Угар электродного металла происходит в результате испарения и окисления металла и компонентов сварочных материалов при плавлении. О величине угара можно судить по удельному образованию дыма окислов и конденсированного металла — сварочного аэрозоля на 1 кг израсходованных сварочных материалов. Это наиболее хорошо изученная часть рассматриваемой нами проблемы, так как большинство сварочных материалов прошло гигиеническую оценку, как у нас, так и за рубежом. Практически все применяемые сварочные материалы имеют паспортные данные по валовым выделениям твердой и газообразной фазы сварочного аэрозоля на 1 кг расходуемого материала. Эти данные используются при расчетах вентиляции и определении выбросов, загрязняющих атмосферу.

Для примера: в таблице 1 представлены данные по выделению вредных веществ (угар металла) при сварке магистральных трубопроводов некоторыми сварочными материалами.

При сварке проволокой Св08Г2С одного стыка трубы до предельно допустимой концентрации (ПДК) марганца 0,3 мг/м3 загрязняется от 8300 до 10000 кубических метров воздуха рабочих мест и в 10 раз больше – атмосферного воздуха.

Разбрызгивание электродного металла является следствием газодинамического удара, возникающего при испарении перемычки между сварочной проволокой и каплей, переходящей в сварочную ванну. Возникающее при этом давление направлено радиально от места взрыва. При газодинамическом ударе возникает вероятность выброса брызг жидкого металла не только самой перемычки, но и жидкого металла, находящегося на торце электрода. Потери металла зависят от режима сварки. При сварке с крупнокапельным переносом без коротких замыканий разбрызгивание металла происходит в основном из-за случайного вылета за пределы шва крупных капель и систематического выброса мелких капель с электрода. При сварке с принудительными короткими замыканиями разбрызгивание происходит из-за выброса мелких капель вследствие взрыва шейки и выброса остатка капли с электрода. Наименьшее разбрызгивание отмечается при струйном переносе металла, особенно при сварке порошковыми проволоками.

Температура разбрызгиваемого металла близка к температуре кипения. Брызги металла при полете наблюдаются как искры и в застывшем виде имеют шаровидную форму. Максимальный размер брызг несколько больше диаметра сварочной проволоки, минимальные размеры достигают десятых и сотых долей миллиметра. Разбрызгивание металла составляет по массе более 90% общих потерь металла от угара и разбрызгивания.

Разбрызгивание в основном оценивается как нежелательный технический фактор, например — неэффективный расход сварочной проволоки, заваривание брызгами сварочных мундштуков, приваривание брызг на свариваемый материал с необходимостью его зачистки, а также как пожароопасный и опасный производственный фактор, приводящий к ожогам.

Разбрызгивание металла как источника металлической пыли, содержащего вредные вещества, до настоящего времени не рассматривалось. В то время как брызги размером в сотые и десятые доли миллиметра уже являются промышленной пылью и при скорости воздуха 0,2-0,3 м/с свободно перемещаются в пространстве производственных помещений. Брызги размером от 0,1 до 3 мм могут захватываться местными вытяжными устройствами и транспортироваться по воздуховодам.

Содержание вредных веществ в сварочных брызгах соответствует химическому составу применяемых сварочных материалов. Основной компонент сварочных материалов — железо — относится к третьему классу токсичности. Легирующие добавки — никель, хром, марганец и другие — относятся к веществам 2-го и 1-го класса токсичности.

Свойства брызг расплавленного металла в эксперименте

Для получения информация о размерах, дальности полета и температуре брызг испытательной лабораторией ЗАО «СовПлим» проведена серия экспериментов.

1. Методом компьютерной обработки материалов видеосъемки процесса сварки определены скорость вылета брызг металла от сварочной горелки и скорость свободного падения брызг металла с высоты 2,8 м.

2. Методом определения стойкости к прожиганию нетканого фильтрующего полиэфирного материала по аналогии с ГОСТ 12.4.052-78 определены дальность полета, плотность потока и температура брызг.

В качестве источника брызг металла использована полуавтоматическая сварка проволокой в защитной среде — смесь аргона с СО2 проволокой Св08Г2С диаметром 0,8 мм при токе 120 А и напряжении 19,8В. Скорость подачи проволоки — 6,6 м/мин. Время сварки 45-50 с.

На рисунке 2 представлена компьютерная обработка кадра видеосъемки сварки продолжительностью 0,034 с.

Основная масса брызг вылетает от сварочной горелки с начальной скоростью 4,12-8,82 м/с. Скорость полета отдельных брызг от сварочной горелки превышала 20 м/с. Такие искры при угле подъема 45 градусов могут отлететь от горелки на расстояние 1,7 и более метров.

На рисунке 3 представлена компьютерная обработка свободного падения (гравитационной гидравлической крупности w ) раскаленных частиц. Для устранения влияния скорости вылета частиц от дуги сварочная дуга поднята на высоту 2,8 м. База регистрации частиц установлена на высоте от 0 до 1,45 м от уровня пола, где выравнивалась скорость свободного падения раскаленных брызг. Результаты измерения гравитационной гидравлической крупности w, раскаленных брызг приведены в табл. 2.

Средняя скорость падения 4,4 м/с. Среднеквадратическое отклонение составляет 0,62, что составляет 12%. Точность измерения времени – 0,1 сек.

На рисунке 4 представлено распределение прожогов фильтровальной ткани на расстоянии 200 мм от сварочной горелки. В эксперименте определено распределение брызг вокруг сварочной горелки по расположенной около неё поверхности горючего полиэфирного нетканого материала:

• непосредственно под сварочной горелкой над листом 500х500 м;

• под сварочным столом высотой 760 мм над листом шириной 1000 и длиной 2000 мм.

Предварительно в эксперименте определена температура полного оплавления ткани, равная (без загорания) +4000С и температура оплавления ткани с коксованием краев оплавления, равная +600 0С.

В круге под горелкой диаметром 0,4 м, площадью 0,125 м2 при расходе 26,4 грамма сварочной проволоки за 45 секунд зафиксировано 760 точек проплавления материала круглой формы диаметром от 0,3 до 6 мм, из которых 92% приходится на отверстия, проплавленные каплями диаметром от 0,3 до 1 мм, с температурой +400 0С, и 8% — на отверстия, проплавленные каплями размером более 1 мм и температурой более +600 0С.

Распределение прожогов ткани при свободном полете брызг металла над листом длиной 2 м представлено в таблице 3.

Из таблицы видно, что основной разлет брызг металла приходится на дистанцию до одного метра (максимум на 0,4 м) от точки сварки. Отдельные высокотемпературные брызги отлетают до 2-х метров.

В эксперименте установлено:

• Основная масса брызг вылетает от сварочной горелки с начальной скоростью 4,12-8,82 м/с.

• Основной разлет брызг металла приходится на дистанцию до одного метра (максимум на 0,4 м) от точки сварки.

• Отдельные брызги могут отлететь от горелки на расстояние 1,7 и более метров.

• Средняя скорость свободного падения брызг равна 4,4 м/с.

• Средний размер свободно падающих брызг равен ≈ 0,05 мм (50 мкм)

• Брызги с температурой +400 0С диаметром от 0,3 до 1 мм составляют 10% массы разбрызгиваемого металла. • Брызги с температурой более +600 0С размером более 1 мм составляют 90% массы разбрызгиваемого металла.

В настоящее время разбрызгивание металла приобретает новое значение в связи с широким внедрением в производство средств очистки воздуха при сварке. Воздухоприемные устройства ФВУ по условиям их эффективной работы располагаются на расстоянии 0,25-0,40 м от сварочной дуги со скоростью в точке всасывания 0, 3 м/с. Скорость воздушных потоков в таких фильтровентиляционных устройствах, как СС-1200, ПМСФ-1 ЗАО «СовПлим», равна 16 м/с.

Практически все мелкие брызги размером до 1 мм и крупные, выбрасываемые в сторону воронки ВУ, могут захватываться в систему удаления и очистки пыли. Скорости транспортировки 16 м/с достаточно для долета брызг до фильтровальной ткани. (Она должна быть в 2-2,5 раза больше скорости витания наиболее крупных частиц)

Всё это создает две дополнительные проблемы:

• Заметное увеличение массовой нагрузки на фильтр, дополнительной к расчетной по дыму.

• Постоянная угроза оплавления и возгорания фильтров.

Для решения новой экологической проблемы, связанной с разбрызгиванием при сварке, необходимо взять за правило обеспечение любых видов ФВУ предварительными фильтрами очистки воздуха от брызг металла. В качестве таких устройств предпочтительны механические пылеосадители – преимущественно «циклоны».

Выводы

1. Угар и разбрызгивание сварочных материалов загрязняют окружающую природную среду токсичными материалами в виде сварочного дыма и пыли.

2. Дым и брызги металла являются токсичными отходами, как правило, 3-го класса токсичности и выше, из-за содержания в них легирующих добавок и марганца.

3. Брызги металла имеют начальную скорость полета, достаточную для их захвата местными вытяжными устройствами.

4. Размеры брызг — их гидравлическая крупность — достаточны для свободной транспортировки по длине воздуховодов.

5. Энергии брызг достаточно для оплавления и коксования фильтрующих материалов и для зажигания горючих материалов.

6. Любые фильтры, электростатические или тканевые, должны быть оборудованы предварительными механическими фильтрами очистки воздуха от брызг.

7. В качестве фильтров предпочтительны циклонные аппараты.

8. Полученные данные по гидравлической крупности использованы при расчёте новых малогабаритных «циклонов».

Читайте также

Добавить комментарий

Брызги металла — это… Что такое Брызги металла?

- Брызги металла

Шлаковое включение

199. Брызги металла

Дефект в виде затвердевших капель на поверхности сварного соединения

Брызги металла

Дефект в виде затвердевших капель расплавленного металла на поверхности сваренных или наплавленных деталей с образованием или без образования кристаллической связи с основным металлом

Брызги металла

(602)

Дефект в виде затвердевших капель расплавленного металла на поверхности сваренных или наплавленных деталей с образованием или без образования кристаллической связи с основным металлом

Словарь-справочник терминов нормативно-технической документации. academic.ru. 2015.

- брызги

- брызговик

Смотреть что такое «Брызги металла» в других словарях:

брызги металла — Дефект в виде затвердевших капель на поверхности сварного соединения. [ГОСТ 2601 84] брызги металла Капли наплавленного или присадочного металла, образовавшиеся во время сварки и прилипшие к поверхности затвердевшего металла сварного шва или… … Справочник технического переводчика

БРЫЗГИ МЕТАЛЛА — [spatters] дефект в виде затвердевших капель на поверхности сварного соединения … Металлургический словарь

брызги — 3.4 брызги (dripping): Образование расплавленных капель в результате плавления. Источник … Словарь-справочник терминов нормативно-технической документации

вольфрамовые брызги — Частицы вольфрама, выброшенные из расплавленной зоны электрода на поверхность основного металла или затвердевшего металла сварного шва. [ГОСТ 30242 97] Тематики сварка, резка, пайка Обобщающие термины дефекты EN tungsten spatter FR projection de… … Справочник технического переводчика

ГОСТ Р ИСО 11611-2011: Система стандартов безопасности труда. Одежда специальная для защиты от искр и брызг расплавленного металла при сварочных и аналогичных работах. Технические требования — Терминология ГОСТ Р ИСО 11611 2011: Система стандартов безопасности труда. Одежда специальная для защиты от искр и брызг расплавленного металла при сварочных и аналогичных работах. Технические требования оригинал документа: 3.2 аналогичные работы … Словарь-справочник терминов нормативно-технической документации

РД 03-606-03: Инструкция по визуальному и измерительному контролю — Терминология РД 03 606 03: Инструкция по визуальному и измерительному контролю: Асимметрия углового шва Несоответствие фактического значения катета шва проектному значению, рис. А.48 Определения термина из разных документов: Асимметрия углового… … Словарь-справочник терминов нормативно-технической документации

ГОСТ 2601-84: Сварка металлов. Термины и определения основных понятий — Терминология ГОСТ 2601 84: Сварка металлов. Термины и определения основных понятий оригинал документа: 47. Cвapкa трением Сварка с применением давления, при которой нагрев осуществляется трением, вызванным относительным перемещением свариваемых… … Словарь-справочник терминов нормативно-технической документации

РД 34.10.130-96: Инструкция по визуальному и измерительному контролю — Терминология РД 34.10.130 96: Инструкция по визуальному и измерительному контролю: Асимметрия углового шва (512) Несоответствие фактического значения катета шва проектному значению, рис. ПА 51 Определения термина из разных документов: Асимметрия… … Словарь-справочник терминов нормативно-технической документации

СВАРКА И РЕЗКА ПОДВОДНАЯ — Применяются при стр ве и демонтаже подводных конструкций (трубопроводов, ГЭС, портовых сооружений и др.), подъёме разруш. мостов и затонувших судов и т. п. При подводной сварке дуга горит в газовом пузыре, образуемом и непрерывно возобновляемом… … Большой энциклопедический политехнический словарь

РД 08.00-60.30.00-КТН-046-1-05: Неразрушающий контроль сварных соединений при строительстве и ремонте магистральных нефтепроводов — Терминология РД 08.00 60.30.00 КТН 046 1 05: Неразрушающий контроль сварных соединений при строительстве и ремонте магистральных нефтепроводов: 1.4.15 Бригада сварщиков группа аттестованных в установленном порядке сварщиков, назначенных… … Словарь-справочник терминов нормативно-технической документации

E-Weld 3 защита от сварочных брызг при сварке нержавеющей стали

Как не странно, но и при сварке нержавеющей стали тоже возможно образование брызг расплавленного металла. Это происходит по разным причинам, чаще всего из-за нарушения технологии сварочного процесса или использования некачественной стали. Влияние сварочных брызг на поверхность нержавеющей стали очень велико, помимо того, что это банально не красиво выглядит, так еще и приводит к питтинговой (точечной) коррозии, разрушающей сталь изнутри. Поэтому их обязательно приходится удалять, но и после удаления проблемы не заканчиваются. Так как с поверхности удалить их возможно только механическим способом (щетками или шлифовальными машинками), то при воздействии на сталь, вместе с брызгами, мы удаляем легирующий (пассивный) слой и если его не восстановить пассивирующими средствами, то это приведет к поверхностной коррозии. Поэтому, наше средство E-Weld 3, для защиты нержавеющей стали от сварочных брызг, это самое лучшее решение этой проблемы!

Надежная защита нержавеющей стали при сварке

Средство для защиты металла от сварочных брызг E-Weld 3 – антипригарное, разделительное средство на водной основе, подходит для применения при сварке нержавеющей стали, в некоторых случаях можно использовать при сварке углеродистой стали и при плазменной и лазерной резке металлов. Средство также можно использовать в качестве очистителя и обезжиривателя. В своем составе оно содержит ингибиторы коррозии, что обеспечивает временную коррозионную стойкость и одновременно очистку. Все таки, основным предназначением средства является защита от налипания сварочных брызг при сварке. Его можно применять со всеми популярными видами сварки SPOT, TIG, MIG/MAG, в частности при лазерной и плазменной резке металлов. Обладает защитными качествами для сварочного оборудования, при нанесении способен продлевать срок службы сварочным соплам, горелкам и другим принадлежностям. Средство даже после высыхания не утрачивает своих защитных качеств и продолжает нести свою разделяющую функцию.

Преимущества

Разделительное средство E-Weld 3, предназначенное для защиты металла от сварочных брызг, обладает следующими неоспоримыми преимуществами:

· В составе отсутствуют силиконы и растворители

· Отсутствие запаха

· Высокая производительность – даже тонких слой отлично защищает от брызг

· Не нужно удалять остатки средства после сварки, можно сразу красить и цинковать

· Экономичный

· Содержит ингибиторы коррозии (временная защита от ржавчины)

Применение

Средство очень простое в применении. Используется методом распыления, либо с помощью пластиковой бутылки с распылителем, либо из канистры с помощью распылителя Autrasys Weld. Для того, чтобы средство действовало, достаточно нанести тонкий равномерный слой на поверхность металла в зоне сварного шва. При этом оно образует защитную разделительную пленку между поверхностью свариваемого изделия и расплавленными брызгами, то есть выступает в качестве щита. Средство E-Weld 3 – способно с легкостью удалять различные загрязнения, образовавшиеся в процессе обработки нержавеющей стали, например: стружку, защитные масла и смазки, использующиеся в процессе обработки, СОЖ от токарных станков, поверхностную коррозию. В его составе содержатся компоненты, которые способны создавать стойкие защитные пленки на поверхности стали, которые препятствуют прилипанию (пригоранию) сварочных брызг. Содержащиеся в нем ингредиенты образуют защитную пленку на изделии, препятствуя налипанию сварочных брызг. Так как наш продукт на водной основе, остатки его не требуется удалять после сварки, более того, сразу можно проводить окрашивание и цинкование. При плазменной и лазерной резке металла предотвращает образование грата и шлака в месте соприкосновения лазера с металлом, тем самым упрощая последующую очистку, так как не будет необходимости в механической обработке в месте разреза стали. Антипригарное средство готово к применению. Оно безвредно для здоровья человека и окружающей среды, поэтому не требует маркировки согласно регламенту о классификации химических веществ.

Фасовка

У нас вы можете заказать средство в следующей фасовке:

Ø Бутылка с распылителем 500 мл – артикул D50008

Ø Канистра 10 л – артикул D01008

Также, под заказ мы можем поставить средство в следующей фасовке:

Ø Канистра 30 л – артикул D03008

Ø Пластиковая бочка 200 л – артикул D20008

Контейнер 1000 л – артикул D10008