Чем лучше обработать днище автомобиля после сварки

Для машины с большим пробегом, коррозия днища – вещь обычная. Механические повреждения, повышенная влажность, антигололедные реагенты со временем разрушают железо. Металл превращается в труху. Ездить на таком авто опасно, машине нужен ремонт. Обращаться в СТО не выгодно, мастера могут насчитать лишнего. Имея сварочный аппарат, несложно произвести сварку днища автомобиля в гараже. Важно учесть некоторые нюансы, придерживаться технологии. Работы удобнее проводить вдвоем, напарник поможет зафиксировать латку перед прихватом.

Инструменты и материалы

Чтобы заварить днище, помимо сварочного оборудования потребуются расходные материалы. Выбирая, каким варить металлом, необходимо учитывать два момента:

- тонкую сталь труднее приваривать, нужен опыт, чтобы выбрать температурный режим, исключающий риск прожогов;

- толстое железо сложнее обрабатывать.

Заплатки делают из металла толщиной от 1 до 2 мм – это оптимальные параметры.

Что понадобится при работе:

- сварочный аппарат, при работе ручной дуговой сваркой понадобятся тонкие электроды, максимальный размер 1,6 мм; для полуавтомата нужна медная проволока и углекислота;

- болгарка с режущими и шлифовальными насадками;

- газосварка плюс карбид, кислород для очистки от ржавчины в труднодоступных местах;

- обычные или электроножницы по металлу, ими вырезают латки;

- электродрель;

- молоток, им простукивают днище авто для выявления дефектов;

- зубило или перфоратор, чтобы снять шумоизоляцию;

- отвертка или шуруповерт.

Днище просматривают на эстакаде или в смотровой яме при хорошем освещении. Металл простукивают молотком, проверяя на прочность. Понадобится подъемник, чтобы обеспечить доступ к поврежденным участкам.

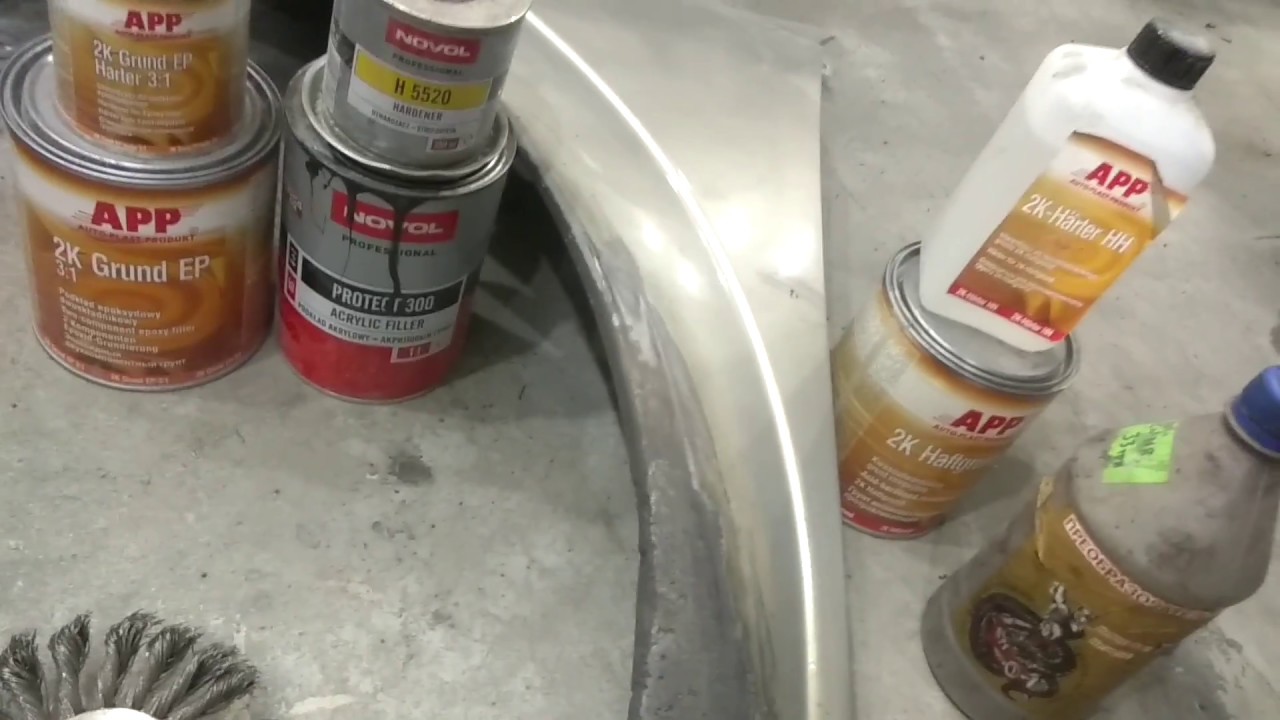

Потребуется преобразователь ржавчины, шумоизоляционные покрытия; антикоррозийные составы; грунтовку по металлу; растворитель или другой обезжиривающий состав.

Непредвиденные расходы

Необходимо предусмотреть покупку запчастей. Их нужность определяют после осмотра автомобиля. При ремонтных работах меняют ветхие элементы машины:

- прогнившие и гнутые пороги, их снимают в первую очередь, при установке контролируют геометрию кузова;

- лонжероны пола;

- напольные панели, они монтируются снизу;

- тормозные и топливные трубки, прикипевшие к металлу.

Иногда требуют замены и другие элементы машины. Впрок запчасти лучше не приобретать, они могут не понадобиться.

Подготовительные работы

Когда железо прогнило в нескольких местах, проще переварить днище целиком. В ряде случаев замена выгодней установки большого числа металлических заплат. Ремонт днища автомобиля своими руками начинается с подготовительного этапа. Участки с крупными дефектами вырезают, мелкие — достаточно очистить от ржавчины. Когда сложно добраться шлифовальным кругом, закрепленным на болгарке, включают газосварку.

Зоны швов на машине и латках покрывают преобразователем ржавчины, затем зачищают до блеска. После этого обезжиривают. Латки подгоняются под конфигурацию днища с помощью нагрева, металл легче деформируется, или специальных гнущих устройств.

Процесс сварки

Перед огневыми работами, в целях безопасности, обязательно демонтируют бензобак. Латку сначала прихватывают в 3–4 точках, затем полностью обваривают. Мелкие дефекты заправляют короткими швами до 3 см длиной. Сваркой днища в одиночку заниматься сложно. Когда напарник придерживает заплату, ремонт ускоряется.

Важно, чтобы латка плотно прилегала к месту ремонта. Зазоры повышают риск коррозионных разрушений. Швы для прочности проковываются молотком. При хорошем освещении все участки ремонта проверяют. При необходимости проваривают соединение снова. Только после осмотра приступают к зачистке шовных валиков.

Чем обработать днище после сварки

Перед нанесением защиты от коррозии сначала используют грунтующие составы. Их наносят на чистые поверхности по инструкции, просушивают. Грунтовка обеспечивает надежное сцепление стали с антикором. Производители предлагают различные составы:

Их наносят на чистые поверхности по инструкции, просушивают. Грунтовка обеспечивает надежное сцепление стали с антикором. Производители предлагают различные составы:

- Tectyl выпускают в трех модификациях: а) классический создает органическую микропленку; б) Tectyl цинк обеспечивает дополнительное цинковое покрытие, защищающее металл от действия солей; в) Tectyl НТ цинк предназначен для интенсивной эксплуатации в условиях городской среды;

- Мовиль – экономичное средство, зарекомендовавшее себя на протяжении полувека;

- битумная мастика выпускается на каучуковой, полимерной, минерально-сланцевой и полимерной основе;

- Dinitrol на основе полимерной резины.

После сварки кузовных деталей машины обязательно восстанавливают шумоизоляцию. Для покрытия днища удобен Prim антишум с резиновой микрокрошкой. Состав разводится водой, одновременно выполняет роль шумовой изоляции и антикора.

Полезные советы

Для ремонта днища автомобиля своими руками специалисты рекомендуют использовать полуавтоматы. Присадка подается с фиксированной скоростью, горелка обеспечивает равномерный нагрев. Шов получается качественным, ровным. При работе с электродами удобен инвертор с дополнительными функциями, поддерживающими постоянный режим работы. Они снижают риск залипания электрода.

До раскроя листа металла определяют точные размеры зоны дефектов. Заплатка должна подходить по размеру, прилегать по геометрии. Для деформации лист долго не прогревают – снижаются прочностные характеристики сплавов, они становятся рыхлыми. Движения руки с держателем или насадкой должны быть равномерными, без рывков. Большие участки соединяют прерывным швом, промежутки оставляют до 3 см. Такие соединения лучше выносят динамические нагрузки, повышаются прочностные параметры кузова. Подобные соединения требуют прочного изоляционного покрытия. Мастика спасает от попадания влаги в микроскопические зазоры.

Для работы с оцинкованным железом применяют защитные флюсы, они сохраняют покрытие от вскипания и выгорания. Зная тонкости процесса, выполнить соединение несложно. Главное – не торопиться, тщательно подготовить поверхности перед работой. Нельзя пренебрегать антикоррозийными работами. Днище подвергается большой химической нагрузке в процессе эксплуатации. Защитные составы наносят ровным слоем.

Зная тонкости процесса, выполнить соединение несложно. Главное – не торопиться, тщательно подготовить поверхности перед работой. Нельзя пренебрегать антикоррозийными работами. Днище подвергается большой химической нагрузке в процессе эксплуатации. Защитные составы наносят ровным слоем.

И так всем привет на прошлой неделе решил я дальше в авто делать шумку и после вскрытия пола понял что дело ДРЯНЬ… фотки прилагаются.

У меня вопрос, к знатокам, чем обработать днище-пола после сварки ? за репост отдельное СПАСИБО!

Я думаю вот так сделать : Кислотный грунт, любую краску, резинобитумную основу, ах да ещё все сварные швы пройти ГЕРМЕТИКОМ строительным. КАК ВАМ ? я правильно мыслю ?

Recommendations

Comments 48

Чисти механическим методом, в идеале песок, хотя бы пистолет. никаких цинкарей, только угробишь. Перекрывай все это дело потом кислотником, акрилом, эпоксидным. Крась если хочется, или положи шумку как и хотел. Тогда краска ни к чему будет.

Берешь коралловый круг на болгарку, вычищаешь все до чистого метала, потом обезжириваешь, проходишься абразивным материалом (120+ зернистость) и эпоксидным грунтом (обязятельно 2-х компонентным) сверху можешь краской покрасить и норм будет.

А мне кажется, что все это фигня. Поверхность нормально не обработаете, все равно. Прыскать грунтами надо только, как полностью ржавчину вытравите.

Мое предложение-пройтись цинкарем или орофосфорной кислотой, смыть, просушить и промазать каким-нибудь антикорром на маслянной основе. Например, пушсалом. Сверху можно пленкой пищевой, чтоб запаха не было

Сейчас занимаюсь таким же вопросом. Я взял цинковый грунт, покрыл эпоксидным грунтом, затем прошел шовным герметиком под кисть (нижнюю филенку на коробах прошел полностью герметиком) и все это покрыл резино-битумной смесью.

раст стоп в перемешку с пуш салом или мовилем. 50 на 50

50 на 50

Я делаю так-кистью кислотник, затем акрил, эпоксидник, любая краска, пушсало жирненьким слоем…

Швы шовным герметиком, но сначала их почистить карщеткой от окалины на нагара

Свинцовый сурик сверху на грунты вместо пушсала ?

Сурик на металл

«Хаммерайт» кистью жирным слоем. Просто, быстро и очень надежно!

я бы подчистил шов,

если машинка делается для хорошего человека:) или своя, то вложился бы в эпоксидник,

подчистил шов,

дунул эпоксидник, потом герметик кузовной, и уже либо антигравий, говорят еще неплох герметик на основе мс-полимера, сам не пробовал еще, но покрытие похожее на раптор.

помню что кислотник body использовал тонким слоем, потом грунт-порозаполнитель-база-лак,

днище:кислотник body-герметик 3м-антигравий body.

периодически подкрашивал и 2 раза обрабатыл этот бутер растопом, и пушсалом под локера задувал перед зимой и вот как сейчас, дыр нет, легкая ржавчина, не набухающая, кроме тайвани есстесвенно))

www.drive2.ru/l/505180788937982920/

фотографии с восстановления

www.drive2.ru/l/58583/

Да, вы описали общепринятый способ, довольно затратный и трудоемкий. Раньше сам так вы@бывался, но лет десять (в начале в виде эксперимента) перешел на хаммерайт и доволен как слон! По первах просил клиентов приехать через годик на обследование, потом перестал, и так уверен что все в порядке.

Под эпоксидником ржа распространяется от поврежденного места с обычной скоростью, а под хаммерайтом она НЕ распространяется! Хотите верьте, хотите нет…

Он не мой)). В том и прелесть, что на голый металл и даже на ржавый. Никаких краскопультов, только кистью! Наносить не жалея. В особо грязных, ржавых, жирных местах поелозить кистью подольше (обезжиривать не обязательно!)…

Хм буду знать спасибо.

Он не мой)). В том и прелесть, что на голый металл и даже на ржавый. Никаких краскопультов, только кистью! Наносить не жалея. В особо грязных, ржавых, жирных местах поелозить кистью подольше (обезжиривать не обязательно!)…

Хамерайт-это краска по ржавчине? Я правильно понимаю?

Да, она самая. В продаже есть много подобных красок, и дешевле, не советую, не то пальто…

Он не мой)). В том и прелесть, что на голый металл и даже на ржавый. Никаких краскопультов, только кистью! Наносить не жалея. В особо грязных, ржавых, жирных местах поелозить кистью подольше (обезжиривать не обязательно!)…

в 2014 красил им рычаги после пескоструя, впринципе норм

Дак этот ваш Хамерайт его на голое железо или на грунт ложить ?

Я использовал Hammerite для железных ворот. Наносил на голый металл. Больше скажу — на некоторых участках была ржавчина. И вот уже несколько лет стоят ворота и хоть бы хны. Ржавчину закрасил, и она больше не проявляется, краска не отшелушивается, как это было раньше с другими фирмами.

Да, вы описали общепринятый способ, довольно затратный и трудоемкий. Раньше сам так вы@бывался, но лет десять (в начале в виде эксперимента) перешел на хаммерайт и доволен как слон! По первах просил клиентов приехать через годик на обследование, потом перестал, и так уверен что все в порядке.

Под эпоксидником ржа распространяется от поврежденного места с обычной скоростью, а под хаммерайтом она НЕ распространяется! Хотите верьте, хотите нет…

я им красил рычаги задние после песка

4 года ходят уже, откровенной ржи нет

Да, вы описали общепринятый способ, довольно затратный и трудоемкий. Раньше сам так вы@бывался, но лет десять (в начале в виде эксперимента) перешел на хаммерайт и доволен как слон! По первах просил клиентов приехать через годик на обследование, потом перестал, и так уверен что все в порядке.

Под эпоксидником ржа распространяется от поврежденного места с обычной скоростью, а под хаммерайтом она НЕ распространяется! Хотите верьте, хотите нет…

У нас Спб климат пожестче, реагентов много, сфоткаю рычаги потом скину)

2007год? и уже дыры?

Бро 11 лет мало ? для русского таза?

Цинкарем и кислотным грунтом через риску или залудить швы паяльной пастой. Обязательно убрать всю ржавчину.

Обязательно убрать всю ржавчину.

Мастика или мавиль

Вредоносные и бесполезные компоненты

Мовиль засыхает и отваливается

Мастика трескается и под ней образовывается «парник», в котором все гниет моментом

Как я делал. Разогревал пуш сало и наносил кистью

А потом на него ковролин сразу или положили полиэтилен чтобы не измазать?

Под пленкой будет собиратсятся влага. Я ложил воилочную ватину, потом шумку и ковролин. Посей день все нормально. Либо ищи совсем не влаговпитовающий материал.

чуть зашкурил, прошелся цинкарем, протер, и «покрасил» body 930 или 950. Всё. При желании можно покрасить краской. В этом месте лет пять ничего гнить не будет

Так уж и дрянь?! Посмотри в моем бж про обработку ржавчины.

А кто, что скажет про сварочный грунт, как первичка? Потом акриловый и дальше, кто во что горазд.

Мне как то ответили что на сварочный грунт ни чего не липнет потом, подтвердить не смогу еще, так как еще не дошло до покраски.

Да. Он рыхлы этот грунт. От цинка видимо

Если всю ржу удалишь, кисляк лить смысла нет. Лучше эпоксидник тогда. Потом обычный порик или изолятор и краску. А швы лучше замазать автопластилином. Его жир везде залезет, а шовник оставит пустоты в бутербродах и и оттуда снова полезет.

Только пластилин замесить с чемнибудь типа литола или пушсала. Высыхает он за год два.

Как делал я (возможно не правильно и знающие поправят) — после сварки кислотник, потом акрил. Дальше шовник и краска с лаком.

У меня ржи не было, мовиль для полостей, остальное мастика кордон.

Неправильно ты дядя Федор бутерброд ешь)))

На кислотник нельзя ни красить, ни наносить герметик.

1)если ржавых мест не осталось наносится эпоксидный грунт. Если остались, то в тех местах кислотник, за ним акриловый порозаполнитель, а дальше можно ко второму пункту перейти либо нанести эпоксидник для «лучшей лучешсти»

2)наносим герметик- если нужна красота, то с салона и с днища. Можно кистью, можно пневмой(распыление, либо полосы). Но мое мнение, что гермет нужен с наружки, а со стороны салона хорошо заантикорить(любым составом для скрытых полостей- на вкус и цвет)

Можно кистью, можно пневмой(распыление, либо полосы). Но мое мнение, что гермет нужен с наружки, а со стороны салона хорошо заантикорить(любым составом для скрытых полостей- на вкус и цвет)

3) в зависимости от спецификации гермета, (скорее всего в ней будет указано, что можно окрашивать) либо подгрунтовываем, либо красим.

4)хорошо антикорим материалом для скрытых и наружних поверхностей. А коль идет разбор салона езабываем про завальцовку дверей(с внутренней стороны), пороги и прочие закрытые полости.

Правильно, швы замаж герметиком, днище мокрой грунтом (кислотник или эпоксидный) сверху мастика.

Перед герметиком не плохобы грунт кинуть.

Сам с таким сейчас столкнулся, хочу изначально обработать все преобразоватеоем ржавчены после отмыть все содовым раствором что бы погасить кислоту, затем антикорозийным грунтом, где нада шпакля, потом основой и краской…эт бюджетный вариант…

Не обязательно содовым достаточно хозмылом, щелочное, а лучше свежим оттереть и сразу смыть чтобы не высохло…

В этой статье разберёмся, как правильно осуществляется обработка днища автомобиля своими руками. Днище и колёсные арки автомобиля наиболее подвержены воздействию камней и песка, летящих с дороги при движении. Для защиты используется специальное эластичное покрытие, уменьшающее шум, от которого отскакивают камни, не повреждая его. Дополнительной проблемой при эксплуатации автомобиля является песчано-солевая смесь на дорогах зимой, которая вызывает электро-химические реакции, ускоряющие возникновение коррозии. Простая вода без солей не несёт такой опасности для автомобилей, имеющих стандартную заводскую защиту. Ускоряет появление и распространение коррозии именно наличие солей в климате и на дорогах. Больше всего соль воздействует, когда температура поднимается выше нуля. При морозах такого сильного действия соли нет. Поэтому очень важно чаще мыть днище и колёсные арки во время слякоти.

Поэтому очень важно чаще мыть днище и колёсные арки во время слякоти.

p, blockquote 1,0,0,0,0 –>

Таким образом, защитное покрытие должно также обеспечивать хорошую антикоррозионную защиту.

p, blockquote 2,0,0,0,0 –>

Ржавчина как айсберг, её видно только на 10 процентов. Влага попадает и остаётся в труднодоступных местах без вентиляции. В большинстве случаев коррозия начинается изнутри и переходит наружу.

p, blockquote 3,0,0,0,0 –>

Уязвимыми для коррозии зонами являются места с точечной сваркой. При сварке из металла испаряется гальваническое покрытие и ослабляется молекулярная структура металла. Таким образом, увеличивается риск окисления металла – коррозии. Можете прочитать статью “как убрать ржавчину с автомобиля”, где подробно описываются способы борьбы с коррозией.

p, blockquote 4,0,0,0,0 –>

В этой статье рассмотрим типы защитных покрытий для днища, их преимущества и недостатки, а также как производится обработка днища автомобиля своими руками.

p, blockquote 5,0,0,0,0 –>

Содержание статьи:

Что представляет собой заводское защитное покрытие днища?

Первым барьером против окисления металла идёт цинковое покрытие, также известное как гальваническое. Оно является одним из наиболее часто применяемых защитных покрытий в автомобилестроении. Разные автомобильные производители могут применять различные методы нанесения цинка с разной толщиной. Оцинкованная сталь даже при нарушении защитного покрытия может некоторое время не ржаветь. Далее следует заводской грунт и защитное эластичное абразивостойкое покрытие, защищающее от проникновения влаги, от воздействия камней и уменьшающее вибрации и шум внутри салона.

p, blockquote 7,0,0,0,0 –>

На сегодняшний день наиболее распространёнными материалами для защиты днища автомобилей иностранного производства являются покрытия на основе поливинилхлорида (ПВХ), полиуретана (ПУ) и небольшой процент акриловых покрытий.

p, blockquote 8,0,1,0,0 –>

p, blockquote 9,0,0,0,0 –>

Защитные составы днища на основе ПВХ представляют собой суспензию частиц поливинилхлорида в не летучих пластификаторах, стабилизаторах, усилителях адгезии, пигментов и наполнителей. Это так называемый пластизоль. Он имеет хорошие звукопоглащающие свойства. ПВХ является износостойким покрытием. Главным преимуществом такого покрытия является долговечность. Пластизоли на основе ПВХ дают долгосрочную защиту и являются эластичными. Адгезия покрытий ПВХ не удовлетворяет всем требованиям, поэтому предварительно применяется специальный грунт или усилитель адгезии.

p, blockquote 10,0,0,0,0 –>

Нанесение пластизоля производится бесвоздушным методом. Воздух участвует в нанесении, но не смешивается с защитным составом.

p, blockquote 11,0,0,0,0 –>

На заводе, после нанесения, покрытие подвергается воздействию высокой температуры (от 100 до 175 градусов по Цельсию в течение полутора часов). Во время нагрева, частицы ПВХ размягчаются и растворяются в пластификаторе, формируя однородную плёнку. После охлаждения, покрытие становится стойким к воздействию камней, водостойким и химически инертным. При формировании плёнки защитного покрытия не происходит никаких испарений летучих веществ, способных испортить целостность плёнки. Абразивостойкость усиливается наполнителями, входящими в состав покрытия. Одним из требований к покрытию является его способность наноситься при помощи распыления, не забивая сопла распылителей. Для этого подобраны наполнители, отвечающие этим требованиям.

p, blockquote 12,0,0,0,0 –>

Покрытие на основе полиуретана является более износостойким. Необходимая защита от воздействия камней может достигаться при меньшей толщине покрытия. В итоге снижается общий вес автомобиля. Автомобильные покрытия, основанные на полиуретане ( PU ) сочетают в себе комбинацию твёрдости и эластичности. Эти свойства дают хорошее сочетание защиты от сколов и истирания. При всех преимуществах, полиуретановое покрытие имеет более высокую стоимость, чем покрытие на основе ПВХ.

В итоге снижается общий вес автомобиля. Автомобильные покрытия, основанные на полиуретане ( PU ) сочетают в себе комбинацию твёрдости и эластичности. Эти свойства дают хорошее сочетание защиты от сколов и истирания. При всех преимуществах, полиуретановое покрытие имеет более высокую стоимость, чем покрытие на основе ПВХ.

p, blockquote 13,0,0,0,0 –>

Альтернативой защитному покрытию на основе ПВХ и полиуретана (ПУ) является акриловое покрытие. Этот материал имеет лучшие пенообразующие и шумоизоляционные свойства.

p, blockquote 14,0,0,0,0 –>

Нужно ли производить обработку днища на новом автомобиле?

Существуют разные мнения на счёт того, стоит ли обрабатывать днище и колёсные арки на новом автомобиле. Некоторые специалисты считают, что автомобиль имеет заводскую защиту и не требует дополнительной обработки, а услуга в дилерских центрах по антикоррозионной обработке предназначена для выкачивания денег. Другие парируют, говоря, что стандартной защиты не достаточно, так как защитное покрытие днища на новых автомобилях может иметь недостаточную толщину, в целях экономии. Кто бы, что не приводил в качестве аргумента, а споры остаются.

p, blockquote 15,0,0,0,0 –>

Автопроизводители, в зависимости от агрессивности климата в конкретной местности, чтобы дать гарантию, могут обрабатывать днище кузова по-разному. Если автомобили, предназначенные для района с менее агрессивным климатом, импортируются в города с более агрессивным климатом, то дополнительная защита кузова необходима.

p, blockquote 16,0,0,0,0 –>

Другим аргументом дополнительной обработки днища кузова можно считать тот факт, что это самый подходящий для этого момент, так как днище и колёсные арки идеально чистые и без признаков ржавчины. В любом случае, нужно изучить какую заводскую защиту имеет новый автомобиль и каким составом предлагается его обработать, совместима ли дополнительная защита с заводским покрытием и не навредит ли ему.

В любом случае, нужно изучить какую заводскую защиту имеет новый автомобиль и каким составом предлагается его обработать, совместима ли дополнительная защита с заводским покрытием и не навредит ли ему.

p, blockquote 17,1,0,0,0 –>

Какие бывают средства для обработки днища автомобиля своими руками?

В целом составы, которыми производится обработка днища своими руками можно разделить на две группы. Это защитные составы для открытых поверхностей и продукты для скрытых полостей.

p, blockquote 18,0,0,0,0 –>

Составы для открытых поверхностей

Защитные средства для открытых поверхностей можно в свою очередь разделить на:

p, blockquote 19,0,0,0,0 –>

- покрытия, дающие долговременную защиту;

- покрытия, требующие периодической повторной обработки.

Покрытия, дающие долговременную защиту, представляют собой мастики на основе резины, битума или полимеров. Главное их преимущество в том, что они являются стойкими к воздействию камней и уменьшают шум в салоне. Они могут распыляться при помощи специального пистолета (shutz gun) или наноситься кистью. Их задача герметизировать днище от окружающей среды.

p, blockquote 20,0,0,0,0 –>

Большинство продуктов для долговременной защиты днища имеют битумную основу. Продукты на основе битума являются не отверждаемыми. Они продолжительное время остаются эластичными и не становятся хрупкими.

p, blockquote 21,0,0,0,0 –>

Антигравийное покрытие содержит резину и полимеры, застывает, но остаётся эластичным. От него отскакивают мелкие камни. Можете прочитать статью “особенности нанесения антигравия”, где подробно описаны его свойства, подготовка к нанесению и нанесение.

p, blockquote 22,0,0,0,0 –>

Покрытия, дающие долговременную защиту, не проникают достаточно глубоко в складки металла и труднодоступные места, где обычно возникает коррозия. Такие средства эффективны, если нанесены на чистую сухую поверхность, лучше новую. Если по какой-то причине такое покрытие повреждается, то влага будет попадать через это повреждение, создавая «карман». В итоге коррозия будет развиваться внутри защитного покрытия и не будет заметна. Даже битумное покрытие со временем может стать твёрдым и хрупким и потрескаться. Через трещины вода и может попасть внутрь.

Такие средства эффективны, если нанесены на чистую сухую поверхность, лучше новую. Если по какой-то причине такое покрытие повреждается, то влага будет попадать через это повреждение, создавая «карман». В итоге коррозия будет развиваться внутри защитного покрытия и не будет заметна. Даже битумное покрытие со временем может стать твёрдым и хрупким и потрескаться. Через трещины вода и может попасть внутрь.

p, blockquote 23,0,0,0,0 –>

Покрытия, требующие периодическую повторную обработку, представляют собой густые составы на основе масел, парафина и воска. Защитная плёнка этих компонентов, в отличие от плёнки, сформированной долгосрочными составами, позволяет испаряться влаге, оставшейся внутри. Такое свойство помогает предотвратить появление новой ржавчины.

p, blockquote 24,0,0,0,0 –>

Воск не вреден для здоровья и может применяться на днище даже внутри салона. Восковые составы, в отличие от составов на базе масел, могут со временем высыхать.

p, blockquote 25,0,0,1,0 –>

Составы на основе масла можно считать лучшим антикором, так как они имеют хорошую проникающую способность, вытесняют влагу и не высыхают. Масла могут размягчать заводскую защиту днища.

p, blockquote 26,0,0,0,0 –>

Защитные покрытия на основе воска и масел не дают механическую защиту днищу, не являются долговечными и требуют периодического обновления.

p, blockquote 27,0,0,0,0 –>

Составы для скрытых полостей

Для полостей защитный состав должен обладать другими характеристиками. Он должен быть жидким, проникающим во все трещинки и щели, при этом никогда не высыхать. Внутренние полости обрабатываются продуктами на восковой или масляной основе. Продукт должен содержать ингибиторы, способные тормозить возникшую коррозию. Он должен вытеснять воду и нейтрализовать соль. Такую защиту нужно периодически обновлять. Качественный воск для полостей поможет вытеснить влагу и защитить металл. Состав важно наносить распылением так, чтобы оно осуществлялось во всех направлениях (360 градусов) и попадало во все труднодоступные места. Для полостей нельзя использовать распылители, предназначенные для нанесения антигравия, как и сами средства для открытых поверхностей. Они бесполезны для применения в полостях.

Он должен вытеснять воду и нейтрализовать соль. Такую защиту нужно периодически обновлять. Качественный воск для полостей поможет вытеснить влагу и защитить металл. Состав важно наносить распылением так, чтобы оно осуществлялось во всех направлениях (360 градусов) и попадало во все труднодоступные места. Для полостей нельзя использовать распылители, предназначенные для нанесения антигравия, как и сами средства для открытых поверхностей. Они бесполезны для применения в полостях.

p, blockquote 28,0,0,0,0 –>

Жидкие составы для полостей со временем могут вытекать и требуется периодическое повторение обработки (через 1–2 года).

p, blockquote 29,0,0,0,0 –>

Пушечное салоp, blockquote 30,0,0,0,0 –>

Отдельно стоит отметить так называемое «пушечное сало». Этот защитный состав является загущённым маслом с содержанием антикоррозионных присадок, разработанный специально для защиты металла автомобиля от окисления. Твёрдое «пушечное сало», которое применяется для днища, содержит в себе много парафина. Мягкое используется для обработки внутри полостей. Это средство зарекомендовало себя как хороший антикор. Оно хорошо держится на поверхности и не смывается водой. Тем не менее, “пушечное сало” не даёт механической защиты и требует периодического обновления.

p, blockquote 31,0,0,0,0 –>

Подготовка к обработке днища автомобиля

p, blockquote 32,0,0,0,0 –>

- Компоненты, которые нагреваются или имеют движущиеся части (к примеру, шаровые опоры, амортизаторы), не должны покрываться средством для днища. Для заклейки таких частей используйте газеты и малярную ленту.

- Перед началом распыления средства, его нужно нагреть. Для этого положите его в ведро с горячей водой на несколько минут.

Предварительный разогрев антигравия в ведре горячей воды поможет лучше и легче его размешать до нужной консистенции. Нагрев уменьшает вязкость. Так средство будет лучше распыляться. Если антигравий распыляется слишком жидкий, то можно немного уменьшить давление на пистолете.

Предварительный разогрев антигравия в ведре горячей воды поможет лучше и легче его размешать до нужной консистенции. Нагрев уменьшает вязкость. Так средство будет лучше распыляться. Если антигравий распыляется слишком жидкий, то можно немного уменьшить давление на пистолете. - В скрытые полости (лонжероны и усилители) защитное средство распыляется через технологические отверстия. При необходимости, эти отверстия просверливаются конусным сверлом. Детали, не подлежащие обработке, нужно закрыть при помощи укрывного материала и малярной ленты.

Обработка днища автомобиля своими руками

p, blockquote 33,0,0,0,0 –> p, blockquote 34,0,0,0,1 –>

Антикор днища автомобиля в Санкт-Петербурге – цена на антикоррозийную обработку днища авто в компании КУЗОВЩИК

Автомобиль необходимо обрабатывать антикоррозийным составом. Он обеспечивает защиту от появления ржавчины под воздействием влаги и негативных погодных условий, перепадов температуры и воздействия химических составов. Компания КУЗОВЩИК предлагает антикор днища автомобиля в Санкт-Петербурге.

Когда появляется коррозия

Данный процесс возникает не только из-за воздействия влаги. Он делится на следующие виды:

- структурный — появляется при неправильно выполненной сварке;

- механический — возникает при ударах щебня, камня или гальки о дно машины во время движения;

- биокоррозийный — из-за воздействия микроорганизмов;

- щелевой — появляется в узких пространствах из-за воздействия химических компонентов;

- атмосферный — возникает при постоянном нахождении машины под открытым небом;

- контактный — возникает в результате совмещения металлов с разным потенциалом.

Антикоррозийная обработка днища авто обеспечит защиту от подобных процессов. Необходимо обратиться в сервисный центр для нанесения подходящего средства. Специалисты рекомендуют каждый год проверять состояние кузова и машины в целом, чтобы избежать негативных последствий.

Специалисты рекомендуют каждый год проверять состояние кузова и машины в целом, чтобы избежать негативных последствий.

Как подобрать антикор

Существует много хороших составов, но важно подобрать подходящий в зависимости от места и особенностей нанесения. Антикоррозийная обработка дна авто делится на составы для внешних и закрытых полостей. Прежде, чем купить антикор, нужно проверить соответствие требованиям:

- не должен разрушаться от механического воздействия — при попадании потоков грязи и воды, мелких камней в процессе движения;

- состав должен быть эластичным, не разрушаться даже при наличии незначительных деформаций;

- нейтрализовывать действие химических препаратов и солей;

- склонность к адгезии — способности прилегать к обрабатываемой поверхности.

Отдельные требования для труднодоступных мест должны соответствовать дополнительным требованиям. Такой антикор должен нейтрализовывать воздействие влаги, что дают гидрофобные свойства. Состав распределяется по поверхности, дает полную защиту полости от жидкостей.

Состав должен качественно заполнять трещины и сколы. Он отвечает требованиям безопасности для деталей из пластмассы и металлов, лакокрасочного слоя. В качестве основы используется восковой, битумный, полимерный или масляный компонент. А для повышения эффективности привносят присадки.

Как формируется стоимость работы

Цена на антикор днища автомобиля в СПб зависит от следующих факторов:

- сложность и оперативность предоставления услуги;

- наличие труднодоступных и скрытых мест для обработки;

- размер обрабатываемой области;

- качество и устойчивость материала.

Цена на обработку днища автомобиля антикором определяется после предварительной диагностики. Сделайте заказ, отправив заявку на сайте. При необходимости можно позвонить менеджеру для уточнений деталей и возникающих вопросов. Также можно ознакомиться с отзывами клиентов.

© 2005 – 2020. Кузовной ремонт в СПБ | Покраска авто. СТО «Кузовщик»

Кузовной ремонт в СПБ | Покраска авто. СТО «Кузовщик»

Что делать если дно машины прогнило

Как правильно заварить днище автомобиля своими руками

Для машины с большим пробегом, коррозия днища – вещь обычная. Механические повреждения, повышенная влажность, антигололедные реагенты со временем разрушают железо. Металл превращается в труху. Ездить на таком авто опасно, машине нужен ремонт. Обращаться в СТО не выгодно, мастера могут насчитать лишнего. Имея сварочный аппарат, несложно произвести сварку днища автомобиля в гараже. Важно учесть некоторые нюансы, придерживаться технологии. Работы удобнее проводить вдвоем, напарник поможет зафиксировать латку перед прихватом.

Инструменты и материалы

Чтобы заварить днище, помимо сварочного оборудования потребуются расходные материалы. Выбирая, каким варить металлом, необходимо учитывать два момента:

- тонкую сталь труднее приваривать, нужен опыт, чтобы выбрать температурный режим, исключающий риск прожогов;

- толстое железо сложнее обрабатывать.

Заплатки делают из металла толщиной от 1 до 2 мм – это оптимальные параметры.

Что понадобится при работе:

- сварочный аппарат, при работе ручной дуговой сваркой понадобятся тонкие электроды, максимальный размер 1,6 мм; для полуавтомата нужна медная проволока и углекислота;

- болгарка с режущими и шлифовальными насадками;

- газосварка плюс карбид, кислород для очистки от ржавчины в труднодоступных местах;

- обычные или электроножницы по металлу, ими вырезают латки;

- электродрель;

- молоток, им простукивают днище авто для выявления дефектов;

- зубило или перфоратор, чтобы снять шумоизоляцию;

- отвертка или шуруповерт.

Днище просматривают на эстакаде или в смотровой яме при хорошем освещении. Металл простукивают молотком, проверяя на прочность. Понадобится подъемник, чтобы обеспечить доступ к поврежденным участкам.

Потребуется преобразователь ржавчины, шумоизоляционные покрытия; антикоррозийные составы; грунтовку по металлу; растворитель или другой обезжиривающий состав.

Непредвиденные расходы

Необходимо предусмотреть покупку запчастей. Их нужность определяют после осмотра автомобиля. При ремонтных работах меняют ветхие элементы машины:

- прогнившие и гнутые пороги, их снимают в первую очередь, при установке контролируют геометрию кузова;

- лонжероны пола;

- напольные панели, они монтируются снизу;

- тормозные и топливные трубки, прикипевшие к металлу.

Иногда требуют замены и другие элементы машины. Впрок запчасти лучше не приобретать, они могут не понадобиться.

Подготовительные работы

Когда железо прогнило в нескольких местах, проще переварить днище целиком. В ряде случаев замена выгодней установки большого числа металлических заплат. Ремонт днища автомобиля своими руками начинается с подготовительного этапа. Участки с крупными дефектами вырезают, мелкие — достаточно очистить от ржавчины. Когда сложно добраться шлифовальным кругом, закрепленным на болгарке, включают газосварку.

Зоны швов на машине и латках покрывают преобразователем ржавчины, затем зачищают до блеска. После этого обезжиривают. Латки подгоняются под конфигурацию днища с помощью нагрева, металл легче деформируется, или специальных гнущих устройств.

Процесс сварки

Перед огневыми работами, в целях безопасности, обязательно демонтируют бензобак. Латку сначала прихватывают в 3–4 точках, затем полностью обваривают. Мелкие дефекты заправляют короткими швами до 3 см длиной. Сваркой днища в одиночку заниматься сложно. Когда напарник придерживает заплату, ремонт ускоряется.

Важно, чтобы латка плотно прилегала к месту ремонта. Зазоры повышают риск коррозионных разрушений. Швы для прочности проковываются молотком. При хорошем освещении все участки ремонта проверяют. При необходимости проваривают соединение снова. Только после осмотра приступают к зачистке шовных валиков.

Чем обработать днище после сварки

Перед нанесением защиты от коррозии сначала используют грунтующие составы. Их наносят на чистые поверхности по инструкции, просушивают. Грунтовка обеспечивает надежное сцепление стали с антикором. Производители предлагают различные составы:

Их наносят на чистые поверхности по инструкции, просушивают. Грунтовка обеспечивает надежное сцепление стали с антикором. Производители предлагают различные составы:

- Tectyl выпускают в трех модификациях: а) классический создает органическую микропленку; б) Tectyl цинк обеспечивает дополнительное цинковое покрытие, защищающее металл от действия солей; в) Tectyl НТ цинк предназначен для интенсивной эксплуатации в условиях городской среды;

- Мовиль – экономичное средство, зарекомендовавшее себя на протяжении полувека;

- битумная мастика выпускается на каучуковой, полимерной, минерально-сланцевой и полимерной основе;

- Dinitrol на основе полимерной резины.

После сварки кузовных деталей машины обязательно восстанавливают шумоизоляцию. Для покрытия днища удобен Prim антишум с резиновой микрокрошкой. Состав разводится водой, одновременно выполняет роль шумовой изоляции и антикора.

Полезные советы

Для ремонта днища автомобиля своими руками специалисты рекомендуют использовать полуавтоматы. Присадка подается с фиксированной скоростью, горелка обеспечивает равномерный нагрев. Шов получается качественным, ровным. При работе с электродами удобен инвертор с дополнительными функциями, поддерживающими постоянный режим работы. Они снижают риск залипания электрода.

До раскроя листа металла определяют точные размеры зоны дефектов. Заплатка должна подходить по размеру, прилегать по геометрии. Для деформации лист долго не прогревают – снижаются прочностные характеристики сплавов, они становятся рыхлыми. Движения руки с держателем или насадкой должны быть равномерными, без рывков. Большие участки соединяют прерывным швом, промежутки оставляют до 3 см. Такие соединения лучше выносят динамические нагрузки, повышаются прочностные параметры кузова. Подобные соединения требуют прочного изоляционного покрытия. Мастика спасает от попадания влаги в микроскопические зазоры.

Для работы с оцинкованным железом применяют защитные флюсы, они сохраняют покрытие от вскипания и выгорания. Зная тонкости процесса, выполнить соединение несложно. Главное – не торопиться, тщательно подготовить поверхности перед работой. Нельзя пренебрегать антикоррозийными работами. Днище подвергается большой химической нагрузке в процессе эксплуатации. Защитные составы наносят ровным слоем.

Зная тонкости процесса, выполнить соединение несложно. Главное – не торопиться, тщательно подготовить поверхности перед работой. Нельзя пренебрегать антикоррозийными работами. Днище подвергается большой химической нагрузке в процессе эксплуатации. Защитные составы наносят ровным слоем.

Как “зафуфлить” автомобиль перед продажей или “как впарить фуфло”

Опции темы

Поиск по теме

Как “зафуфлить” автомобиль перед продажей или “как впарить фуфло”

Вобщем, искал советы про подготовку к продаже. Нашёл советы от перекупа или “как впарить фуфло”.

Скопирую сюда, будьте внимательны при покупке, остерегайтесь:

1. Залейте в двигатель свежее масло. И чем выше будет вязкость этого масла, тем меньше будет издавать металлических звуков двигатель вашей машины. Конечно, если на улице мороз… С густым маслом двигатель может и не запуститься. Тут уж надо подумать. Может быть под искать теплый гараж?

2. Если двигатель дизельный, сделайте ему топливо густым. Самый простой способ – добавить в него моторного масла. Нет, дымить двигатель после этого не будет, но изношенный ТНВД сразу «вспомнит» свою молодость и в какой-то степени вернет двигателю утраченную резвость. Ведь при густом топливе все «утечки – протечки» в плунжерных парах как бы исчезнут или, по крайне мере, значительно снизятся. Если вы добавите импортного масла, через час работы на форсунках образуется «шуба», что не есть хорошо. Слишком много присадок в этом «импорте». А в дешевом МС20 их нет. Правда это масло еще найти надо. Но, в конце концов не каждый же день вы продаете своего железного «друга». Если вариант с маслом по какой-то причине вам неудобен (а что удобного, канистры, воронки, грязь), купите в автомобильном магазине пару литров присадок в топливо. Из тех, что снижают шум топливной аппаратуры, уменьшают дымность двигателя, улучшают мощностные показателии еще много чего из того, во что нормальный человек не поверит.

3. Опять же, если двигатель дизельный, обработайте ему ТНВД фторопластом. Просто разболтайте бутылочку того же «Форума» в полуторалитровой пластиковой бутылке с соляркой и устройте двигателю «внешнее» питание. Отсоедините трубки отходящие от ТНВД, подачу от топливного фильтраки и трубку «обратки». Опустите эти обе трубки в пластиковую бутыль и запустите двигатель. Полтора литра вашему двигателю хватит часа на три, после чего большинство дефектов (риски, царапины) на деталях ТНВД замаскируются и двигатель заработает лучше. Вообще-то такой обработки хватает на несколько месяцев, после чего ее можно повторить. Но надеемся к тому времени машина уже будет не ваша.

4. Выкрутите свечи зажигания и уменьшите зазоры в свечах до 0,8 мм. После этого искре при работе двигателя будет значительно легче появляться там, где нужно. И утечки по проводам, крышке трамблера, бегунку как бы снизятся (высокое напряжение ведь снизится) или даже исчезнут. Двигатель начнет работать ровнее. И трястись при ускорении не будет.

5. С целью заставить двигатель работать чуть лучше, поменяйте свечи зажигания. А покупателю скажите, что, дескать если он еще и свечи поменяет, двигатель вообще «зашепчет». А вы ничего не меняли, поскольку специально машину к продаже не готовили.

6. Обработайте крышку трамблера внутри и снаружи водоотталкивающими препаратами. Это может быть отечественная «Унисма» или, если вам не приятен ее запах, импортная «WD-40». Также обработайте этим препаратом подсвечники. После этой операции утечки тока снизятся и двигатель заработает ровнее. И заводиться, кстати, будет веселее.

7. Отмойте двигатель. Особое внимание потекам масла и следам ржавчины. Чтобы все блестело как… А потом, после высыхания, вытряхните над сияющим двигателем какой-нибудь пыльный мешок. После этого можно с относительно честными глазами убеждать «покупашку», что вот, дескать, машину не готовил, она вся пыльная, а потеков масла нет.

8. То же самое сделайте и с трансмиссией. Ведь потеки на мостах, коробках и раздатках, как правило, появляются очень медленно. Так зачем видом этих потеков расстраивать покупателя?

Так зачем видом этих потеков расстраивать покупателя?

9. Снимите расширительный бачок и отмойте его внутри. Тогда при осмотре двигателя будущий покупатель может и не заметить, что система охлаждения грязная и ржавая, что говорит о былых перегревах двигателя. А в чистом бачке, чистый тосол…

10. Обработайте приводные ремни специальным препаратом, который устраняет скрипы этих ремней. Приятней после этого будет демонстрировать работу двигателя.

11. Приемник должен быть исправен. Тогда, при пробной поездке, вы будете иметь возможность заглушить не нужные звуки громкой музыкой. Я бы посоветовал еще и музыку (в смысле диск или кассету) подобрать. По жизнерадостней.

12. Мыть всю машину… Дело в том, что все дефекты кузова на чистой машине заметней. Поэтому, пожалуй, не стоит. Вернее надо помыть, а потом запылить. С помощью того же мешка.

13. А вот почистить салон и натереть мастикой панель, чтобы из машины не хотелось уходить, будет не лишним.

14. Залейте в топливный бак хорошего бензина и еще добавьте в него бутылку ацетона. Тогда октановое число чуть поднимется и двигатель сможет продемонстрировать завидную резвость. Впрочем ацетон можно заменить и присадкой из магазина.

15. Небольшую течь масла и охлаждающей жидкости можно замаскировать (или снизить) с помощью присадок. Различных антитечей для системы смазки и системы охлаждения в различных автомагазинах продается более, чем достаточно.

16. Некоторые студенты, сдавая свой очередной курсовой проект, делают «ловушки». Где-то на чертеже не поставят, например, точку или пропустят какой-нибудь знак. Преподаватель находит этот изъян, точка и отсутствующий знак тут же студентом ставится и все. Жажда принципиального преподавателя непременно найти ошибку удовлетворена и курсовой проект проходит без дальнейших придирок. Этот же трюк можно применить и на продаваемой машине. Не до конца вставьте щуп на автомате, выньте какую-нибудь вакуумную трубку из фиксатора, установите ржавую пробку радиатора и тут же поменяйте ее на новую, да много еще чего можно придумать. Главное, чтобы желание клиента найти «косяк» сбылось. Пусть находит мелкий, специально приготовленный и легко устранимый дефект и радуется своей бдительности.

Главное, чтобы желание клиента найти «косяк» сбылось. Пусть находит мелкий, специально приготовленный и легко устранимый дефект и радуется своей бдительности.

17. Если двигатель кипит, вложите под клапан пробки радиатора проволочку. Тогда газы из системы охлаждения могут постепенно, маленькими порциями поступать в расширительный бачок и заметить это при покупке трудно.

18. Помойте выхлопную трубу изнутри. Тогда вы сможете сказать, что расход топлива у продаваемой машины очень низкий. Вон, даже в выхлопной трубе нет сажи.

Как восстановить кузов авто с миллионным пробегом, чтобы машина проехала еще столько же? Технология читателя ABW.BY

Что делать, если прикипел к машине душой, но она уже банально старая и ржавеет? Как вариант – продать и купить новую. Или поставить в гараж и ездить только летом. А можно ее разобрать, отремонтировать – и ездить дальше круглый год. Именно так и сделал наш читатель Илья, известный на форуме под ником murometz. Но сделал это по своей, особой технологии.

Такую операцию имеет смысл производить, если автомобиль стоящий. То, что Mercedes 190 надо восстанавливать, мы выяснили в предыдущей части материала о Baby-Benz. Машине 30 лет, а она едет лучше многих новых автомобилей!

В комментариях про Mercedes 190 за 2200 долларов Илья написал: “На этом автомобиле можно ездить каждый день. И нужно. Убивает машину не ежедневная езда, а наплевательское отношение и отсутствие нормального обслуживания. В этом Mercedes потенциала еще не на один десяток лет. Я на своем таком же за 8 лет более 300.000 километров наездил, а состояние у него изначально было в разы хуже, чем в статье. Он и сейчас техосмотр сам проходит. Естественно, я за ним слежу. Но ни одну зиму он не стоял”.

Мы решили встретиться с Ильей, чтобы узнать, как он восстановил свой дизельный 190-й и чем защитил кузов, чтобы, не беспокоясь за его состояние, ездить зимой.

Пробег на одометре – 634. 000 км. Но спидометр долгое время не работал, плюс неизвестно, сколько раз одометр отматывался. Илья считает, что у автомобиля только подтвержденный пробег составляет не меньше 800.000 км. А скорее всего, машина проехала миллион километров. Но однажды кузов потребовал полной переварки.

000 км. Но спидометр долгое время не работал, плюс неизвестно, сколько раз одометр отматывался. Илья считает, что у автомобиля только подтвержденный пробег составляет не меньше 800.000 км. А скорее всего, машина проехала миллион километров. Но однажды кузов потребовал полной переварки.

“Коррозия, увы, убивает даже старые Mercedes, которые сделаны из толстого металла и хорошо защищены от ржавчины. Время берет свое, – рассказывает Илья. – Но вовсе не обязательно из 190-го Mercedes делать раритет и хранить его годами в гараже. Машина должна приносить удовольствие. Я восстановил кузов своего автомобиля – и езжу каждый. Причем зимой получаешь еще больше удовольствия, потому что машина заднеприводная”.

Кузов Илья восстановил два года назад, поэтому мы будем осматривать его на яме, чтобы убедиться, что ржавчина не вернулась.

“Это сложно назвать технологией. На самом деле просто такой подход к восстановлению кузова авто и к его антикоррозийной защите, – говорит Илья. – Можно сказать, альтернатива Dinitrol и Krown. Понятно, что если у вас новый автомобиль, то его нужно везти на специализированную станцию и обрабатывать. Но если машина старая, ржавчина уже есть и ее много, то никакие антикоррозийные составы не спасут, а будут иметь лишь временный эффект”.

Разберем процедуру по шагам. Вначале производится разборка салона автомобиля и снятие ходовой части. Проблемные места вырезаются, в них ввариваются заплатки.

“Начал я эту процедуру из-за того, что прогнили чашки задних пружин, – вспоминает Илья. – Их я восстановил заново. Правда, немного не угадал с наклоном… Пришлось переваривать уже переваренные до меня поддомкратники, перемычку в средней части днища, элементы днища под сиденьем водителя и некоторые другие части. Все делал сам, для удобства снял ходовую часть и салон. Причем все это я тоже восстанавливал: и подвеску, и салон. Постелил новую шумоизоляцию, установил сиденья с электрорегулировками, в том числе с электрорегулировкой подголовника. По сути, производилась реставрация автомобиля”.

По сути, производилась реставрация автомобиля”.

После разборки и переварки все тщательно зачищается механическим способом.

“Преобразователи снимают буквально микрон коррозии, вглубь ее они не проникают. Уже после механической зачистки необходимо обрабатывать преобразователями. Вначале я использую дешевый белорусский, причем не жалея, с большим расходом. Смывать его не нужно. Потом на чистовую – дорогой преобразователь. Его тоже смывать не нужно, он создает защитную пленку. При этом “родной” антикор, где отсутствуют проблемы со ржавчиной, снимать не нужно. Как правило, под ним все в порядке”.

После этого наносится эпоксидный грунт, на него – шовный герметик где нужно. Далее идет акриловый грунт. После него – гравитекс.

“Гравитекс можно хоть в два слоя. Но потом его обязательно нужно закрывать краской, лаком или акрилом. Он легко обветривается, впитывает влагу. Закрыл его краской – создал скользкую прочную поверхность, к которой не пристает грязь. Какие-то места промазываются мовилем. Сверху они прибиваются грязью, это не страшно. Все это работает в комплексе, но основная зашита – это грунты. Некоторые используют кислотный грунт вместо комбинации “эпоксидный грунт + преобразователь”. Но он ядовитый и небезопасный. Многие его перехваливают. Комбинация преобразователя и эпоксидного грунта мне нравится больше. Преобразователем обработал один участок, после чего можно пройтись по нему еще раз. Эпоксидный грунт не пропускает влагу. А дальше все, что ты делаешь поверх, – это защита для грунтов”.

Также применяется мовиль или пушечное сало. Они в основном используются в арках и скрытых полостях. Илья использовал мовиль.

Мовилем также обрабатываются выступающие части на днище и технологические отверстия. То есть все потенциально уязвимые к коррозии места.

На днище 190-й модели практически нет никаких швов, даже пороги без выступающих частей, которые особенно подвержены коррозии у всех авто. Машина изначально задумана очень стойкой к ржавчине.

“Перед каждой зимой нужно обрабатывать внутренние полости мовилем. Достаточно одной банки, которая стоит дешево. Зачем это нужно? Со временем он высыхает, вымывается – и перестает работать. В Mercedes 190 на днище повсеместно стоят резиновые заглушки скрытых полостей. На “разборках” я нашел их в хорошем состоянии. Вот посмотрите – с обратной стороны пробки мовиль уже засох. Надо повторить обработку”.

В арках и внутренних полостях крыльев тоже применена подобная технология защиты: грунты, гравитекс и краска. После 2 лет – все в порядке.

“Красил автомобиля сам, хотя я не профессиональный маляр. На этой машине тренировался. Но соблюдал технологию покраски, поэтому “жуки” не вернулись. Арки переваривал. Когда делаешь сам, тщательно удаляешь всю ржавчину, соблюдаешь технологию окраски. Если надо дать грунту высохнуть сутки – у тебя есть время дать слою нормально высохнуть. У профессионального маляра в очереди стоит несколько машин, нет на это времени. Поэтому с ЛКП до сих пор все отлично. Появилось два скола – прямо сейчас обезжирю их и краской закрою”.

Что делать если дно машины прогнило

В первую очередь гниют короба с низу сзади,(с края до места под домкрат).Потом трескаются лонжероны,по днищу гниют ещё карманы в задних крыльях.А проверить можно

Или аккуратно(если нужно)шилом,а так смотря что хочешь,понять на самом деле где прель,или самому её спрятать?

понять)) т.е поднять коврики? подниму.. а под ковриками же пол))) я же не увижу что оно начало гнить

т.е если пол не сыпется то ехать безопасно?

так он уже может осыпался и на одних ковриках :haha::haha. а вобще возьми маленький молоток и постучи акуратно по местам где есть вздутия и похожие на гниль места можно хорошей отверткой шило когда метал чуть чуть подустал тоже пробивает но лутче отверткой там площадь удара больше .

Если металл еще живой, то отверткой просто так не проткнеш. Если только с дури

логично а вот шилом в чуть ослабевший можно и пробить

вот фотки авто. достается за 25.000ру

достается за 25.000ру

стоит брать? обещают импортную начинку ходовой и свечи бош

http://content.foto.mail.ru/mail/aif905/_answers/i-133.jpg

http://content.foto.mail.ru/mail/aif905/_answers/i-134.jpg

при увеличении видно что авто мятое с обдного боку, порог мятый и уже начал ржаветь, значит скоро надо будет менять.

колесные арки вроде более ли менее

короче стоит брать? че с ним сделать чтобы потом продать?

она с какого региона . за 25 это нормальный вариант я бы даже себе забрал жене если не будеш брать то я заберу если не далеко от меня

Добавлено через 24 секунды

рязань нормально

она с какого региона . за 25 это нормальный вариант я бы даже себе забрал жене если не будеш брать то я заберу если не далеко от меня

Добавлено через 24 секунды

рязань нормально

я скорее всего возьму)))но так на всякий случай интересуюсь, чтобы не вывалиться на ходу из гнилого пола)))хотя для 2005 года авто ушатано

2005 в принцепе нормально должно быть нормально и не гнилое вид плохой а что ты хотел за 25000 ласточку она я так думаю рабочая лошадка которая будет пахать и пахать конечно вложения будут не новый авто но цена адекват. поверь

поверю)а сколько в нее вкалдывать на вид?)

обещают импортную начинку ходовой и свечи бош

Импортная начинка это белоруские амортизаторы? А свечи бош, это вот эти (хорошие, хотя сделаны в России)

Или эти? (то же сделаны в России)

короче стоит брать? че с ним сделать чтобы потом продать?

а сколько в нее вкалдывать на вид?)

Чувствуются глубокие познания, без обид, но лучше найди у себя в городе спеца и пусть он осмотрит машину перед покупкой.

Какая такая импортная начинка ходовой? Из импортного могут быть только амортизаторы, но стоят они в пол цены данной машины. Какие такие свечи Бош? Пусть они будут супер-пупер-иридиево-платиново-многоэлектродные цену машине не они делают. Сбивай цену. Двери- под замену, резина-г. пружины просевшие. Что с кузовом-пока не понятно. Потом по двигателю. Какой пробег? Какого года машина? Вообщем, вопросов пока много. В любом случае, кузов должен быть живой. Если кузов мёртвый-то в топку эту машину, ибо если делать хорошо- к 25 надо прибавить ещё столько же. Или больше. Для каких целей она Вам нужна? Вон в “Барахолке” восьмёрка продаётся, куда выигрышней смотрится, да и вряд ли владелец дурить Вас будет импортной начинкой и свечами.

Потом по двигателю. Какой пробег? Какого года машина? Вообщем, вопросов пока много. В любом случае, кузов должен быть живой. Если кузов мёртвый-то в топку эту машину, ибо если делать хорошо- к 25 надо прибавить ещё столько же. Или больше. Для каких целей она Вам нужна? Вон в “Барахолке” восьмёрка продаётся, куда выигрышней смотрится, да и вряд ли владелец дурить Вас будет импортной начинкой и свечами.

СПАСИБО ТЕБЕ Я ТЕБЯ ПОНЯЛ)))) Я сам не знаю о какой начинке идет речь. ))) Можешь рассказать как правильно кузов смотреть и как вообще не фраернуться ибо я зеро в тачках)))вот на первое ведро заработал))

все фигня,на гнилое днище ложат сверху самую маленькую сетку-рабицу,заливают это дело все типа сварки холодной,застывает,грунтовочки и краски сверху,даже шилом с молотком сверху не пробивается,в отличие от железа,месяцев через 7-8 при хорошей тряске кусочки только начнут выкрашиваться сварки холодной с ячеек рабицы,так что если захотят толково замазать,фиг ты определишь,тут чистая рулетка,с порогами тоже внуторь гнилого по профилю спиливают снаружи железо и вставляют брусок деревянный,выпиленный в профиль,он имеет неплохую жесткость,брусок болтами с патаями прикручивают к лонжерону,и снутри петли под домкрат,брусок домкрат спокуха выдерживает,энто все дело,замазывают снаружи херней металонапыляющей,ну или полоску метала тупо приклеивают,стыки грунтовочкой,и красочка,и тут ток со всей силы сувать шило в углы порога,если шпаклевку проткнуть,и повертеть им,чтоб кусочки волосинок дерева вытащить,только кто тебе даст?так что захотят,обманут,особливы перекупы:(:drinks:

Другое дло, что вряд ли в крупных городах так будут заморачиваться с машиной за 25 000.

В Мск или СПб проще подобным образом восстановить конченый Фокус или Мазду 3 и продать офисному хомячку, которому на новую кредит не дали.

Сетка, холодная сварка, шпаклевка и т.д. Все это может быть, но незаметить визуально можно только если ни разу не видел как оно должно быть изначально. Есть же швы стыковочные, места контактной сварки, рельеф. Сделать незаметно практически маловероятно. Видно же – это крашеный металл или вылизаная инородная поверхность.Одиночную дырявость еще можно просмотреть, а большую площать. Ну это уже если совсем слепой или доверчивый.

Сделать незаметно практически маловероятно. Видно же – это крашеный металл или вылизаная инородная поверхность.Одиночную дырявость еще можно просмотреть, а большую площать. Ну это уже если совсем слепой или доверчивый.

Ну это опять же надо иметь опыт и зрительно помнить как должно быть с завода – тогда получится заметить малейшие отличия.

Очищение днища от коррозии и профилактика появления ржавчины

Многим автолюбителям не понаслышке знакома проблема ржавчины на авто. Особенно настораживает водителей появление коррозии на оцинкованной поверхности днища, так как известно, что слой цинка должен не давать развиваться этим разрушительным процессам. В реальности он призван замедлить появление ржавчины на поверхности автомобиля и не способен сопротивляться ее появлению, особенно в условиях соленых зим.

Причины появления коррозии

Возникновение ржавчины в днище приводит к образованию дыр, что является причиной снижения прочности всей конструкции кузова. Это может привести к созданию аварийной ситуации. Поэтому важно знать действенные способы, помогающие устранить появившуюся коррозию.

При каждом взаимодействии днища авто с бугорками на дороге или щебнем, который вылетает из-под колес во время движения, нарушается целостность защитного покрытия. Это приводит к появлению в слое мастики трещин. Именно здесь будет собираться вода и грязь – они являются обязательными спутниками ржавого кузова. Вот почему важно проводить качественную антикоррозийную защиту днища авто.

Виды коррозии

Выделяются несколько видов ржавчины на поверхности автомобиля, в зависимости от которых применяются различные способы антикоррозийной обработки. По условиям протекания можно выделить следующие типы ржавчины:

- газовая – появляется на глушителях или выпускной трубе;

- в электролитах – находится в местах застаивания влаги;

- контактная ржавчина – появляется на участках, где происходит контакт металлов различных потенциалов;

- в условиях трения – наблюдается в местах, где имеется коррозионная среда;

- щелевая – в трещинах или зазорах, где скапливается вода, контактирующая с кислородом;

- биокоррозия – связана с воздействием микроорганизмов и продуктами их жизнедеятельности;

- механическая – возникает от ударов щебня, летящего из-под колес, высокой травы, бугорков на дороге, которые сдирают с днища авто защитный слой.

Частота антикоррозийной обработки

Проверку на наличие ржавчины и состояния антикоррозийного покрытия следует вне зависимости от того, новый или подержанный автомобиль. Поскольку случается, что даже на новый авто потребуется нанести дополнительную антикоррозийную защиту. В случае если совершался ремонт или машина пострадала в аварии, антикоррозийную защиту нужно будет восстановить.

Специалисты считают, что проходить осмотр следует раз в год. После полной антикоррозийной обработка автомобиль будет защищен на 4-5 лет.

Свойства антикоррозийного покрытия

Любое антикоррозийное покрытие должно обладать следующими важными качествами:

- абразивостойкость – способность защищать детали автомобиля от регулярного воздействия абразивов;

- экологичность – средства для устранения ржавчины должны быть экологически безопасными;

- морозоустойчивость – средство должно сохранять все свои свойства даже при низких температурах;

- высокая активность – препарат должен хорошо пропитываться, чтобы остановить коррозию;

- пластичность – так как во время движения возможны постоянные вибрации и деформации;

- материал должен удерживаться на поверхности авто при высоких температурах.

Способы устранения ржавчины

Очистка днище автомобиля от коррозии проводится двумя способами:

- в антикоррозионных центрах – где быстро и качественно сделают полную антикоррозийную обработку авто;

- выполнить обработку днище своими руками, что поможет значительно уменьшить расходы, но потребуется затрата времени и сил.

При выборе антикоррозийного центра следует пообщаться с приемником и оценить его компетентность им профессионализм, чтобы быть уверенным в качестве предоставленных услуг.

Подготовка инструментов

Если устранять ржавчину с днище автомобиля своими руками, то для проведения работ необходимо приобрести специальные материалы и подготовить инструменты:

- машинку для шлифования или наждачную бумагу;

- шпатель;

- паяльную лампу;

- средство, удаляющее мастику;

- щетку по металлу или валик;

- обезжириватель;

- грунт антикоррозийный;

- преобразователь ржавчины;

- шпаклевку;

- резиновые перчатки;

- бумажную монтажную ленту.

Проведение работ по очистке от ржавчины

Антикоррозийная очистка днище автомобиля должна проводиться только после помывки, поскольку так можно увидеть все проблемные места. Просушив кузов, следует начать исследование поверхности для выявления очагов ржавчины или вздувшуюся краску.

Следующий этап работы заключается в зачистке пораженного участка. Очистка по времени напрямую зависит от метода, который применяется для удаления старого слоя мастики. Так, самым длительным и утомительным способом является зачистка металлической щеткой или наждачной бумагой. При помощи шлифовальной машины подготовить поверхность для дальнейшей работы можно значительно быстрее.

Важно: зачищать участок нужно на 3-4 см вокруг пятна ржавчины до появления гладкой и ровной поверхности.

После того, как работы по зачистке будут окончены, нужно обработать проблемное место обезжиривающим раствором и нанести преобразователь ржавчины. Основная его задача заключается в превращении оставшейся на днище ржавчины в грунт. Он наносится при помощи обычной тряпки. Выждав время, когда преобразователь коррозии высохнет, можно наносить новый слой антикоррозийного покрытия.

Защита авто внутри салона

Очистка днище автомобиля от коррозии должна проходить не только снаружи, но и внутри салона. Процессы коррозии ускоряют снег, который налипает на подошву ботинок, или радиатор системы отопления.

Поэтому днище внутри салона также необходимо промазать тонким слоем мастики, предварительно демонтировав кресла, ковры и другие элементы салона.

Большинство современных автомобилей имеют оцинкованный кузов. Но это является только частичной защитой от ржавчины, поэтому следует дополнительно наносить антикоррозийное покрытие.

Взорвался или прогорел глушитель, что делать?

Содержание статьи:

Прогоревший глушитель — проблема, которая требует немедленного решения. В большинстве случаев требуется полная замена глушителя, хотя иногда достаточно найти, чем заделать повреждение. В статье рассмотрим, что делать, если устройство прогорело или пробито, можно ли ездить, какие могут быть последствия.

В большинстве случаев требуется полная замена глушителя, хотя иногда достаточно найти, чем заделать повреждение. В статье рассмотрим, что делать, если устройство прогорело или пробито, можно ли ездить, какие могут быть последствия.

Глушитель сечет

Иногда на бочках устройства появляются трещины. Первый признак того, что сечет глушитель (на стыке, из-под хомута, на соединении) — характерные щелкающие звуки. Обнаружить поврежденное место легко, так как возле трещины быстро появляется черное пятно. Чаще всего проблема возникает на изгибах труб, вдоль швов сварки — там, где металл наиболее напряжен.

Два основных способа, как устранить сечение:

- Классическая сварка (одним швом или методом изготовления латки).

- Холодная сварка (композитный материал, застывающий со временем после нанесения).

Глушитель при ремонте снимать не обязательно. Но важно, независимо от выбранного способа, участок вокруг поврежденного места очистить шкуркой и металлической щеткой, обработать растворителем.

Клей-герметик для холодной сварки покупается уже готовым. Чтобы его использовать, необходимо размять в руках до мягкости пластилина и полностью однородной текстуры, потом залепить отверстие и аккуратно выровнять шпателем. Ездить на автомобиле после этого можно только через сутки.

Есть еще один способ ремонта своими руками, но он подходит только для кратковременного устранения неполадки и не является полноценным. Это перемотка сечения глушителя изолирующим материалом. Материал продается в магазинах, но можно изготовить его и самостоятельно:

- Размочить асбест, добавив в него жидкое стекло.

- Залепить отверстие получившимся составом.

- Обмотать место ремонта асбестовой нитью.

- Сверху обмотать медной проволокой.

Напоминаем, что метод временный и позволит продержаться немного до настоящего ремонта. Его можно применить и в том случае, когда пробит глушитель, но только если отверстие небольшое.

Что делать, если взорвался глушитель

Из-за других неисправностей автомобиля может произойти такая ситуация, что внутри корпуса глушителя скапливаются пары топлива. В результате устройство становится взрывоопасным. При разбалансировке систем воспламенения и подачи топлива пары самопроизвольно возгораются и происходит взрыв.

В результате устройство становится взрывоопасным. При разбалансировке систем воспламенения и подачи топлива пары самопроизвольно возгораются и происходит взрыв.

Такая поломка не поддается ремонту. Необходима полная замена глушителя. Но также нужно проконсультироваться со специалистом, чтобы он определил изначальную причину неисправности и предотвратил ее повторение.

Прогорел глушитель

Как и любая деталь машины, устройство подвергается износу, особенно при контакте с высокими температурами. Если у глушителя появилось большое прогоревшее отверстие в середине — можно ли ехать? Нет. При первых признаках такой неполадки следует обратиться к мастеру. Глушитель демонтируется, затем поврежденный участок вырезается с помощью болгарки.

Затем из металла в миллиметр толщиной вырезают пластину площадью больше отверстия и приваривают ее в виде заплаты непрерывным швом. Швы зачищают, обезжиривают, покрывают специальным термостойким составом.

Этот метод имеет дополнительный плюс: в процессе мастер может оценить, в каком состоянии находятся внутренние элементы устройства, отремонтировать или заменить их при необходимости.

Прострелы при заводке

Если в глушителе слышатся хлопки, это может свидетельствовать о самых разных неполадках — от забитого воздушного фильтра до неправильно настроенного карбюратора. Соответственно, и ремонт применяется разный:

- Замена фильтра.

- Настройка карбюратора — проверка уровня топлива в камере, целостности поплавка, чистка жиклеров.

- Нормализация зажигания — «стрелять» может, если оно слишком позднее.

- Регулировка теплового зазора клапанов ГБЦ.

- Подтяжка или замена ремня ГРМ, зубчатого шкива, шлифовка клапанов.

Специалисты определяют причины и следствия путем проведения компьютерной диагностики, это наиболее быстрый способ понять, в какой детали авто заключается проблема.

Меры профилактики

Чтобы не столкнуться с проблемой, когда машина не заводится или глушитель выходит из строя прямо на ходу, нужно предусмотреть и устранить все возможные причины поломок. Для этого есть несколько несложных правил. Они актуальны для всех видов и марок авто — ВАЗ 2114 / 2107 / 2110, УАЗ, а также на Газели:

Для этого есть несколько несложных правил. Они актуальны для всех видов и марок авто — ВАЗ 2114 / 2107 / 2110, УАЗ, а также на Газели:

- Всегда следите за состоянием глушителя и в целом выхлопной системы. Даже простой визуальный осмотр поможет выявить прогар или определить, что часть устройства сгнила. Поломки, обнаруженные на ранних стадиях, устранить намного легче.

- На любом форуме автолюбителей вам подтвердят, что необходимо регулярно использовать на глушителе антикоррозийные составы. Обычно он покрыт антикором еще на заводе, но состав со временем изнашивается, его требуется обновлять.

- Разрушительные процессы будут идти медленнее, если периодически мыть глушитель. Устройство не всегда производится из нержавеющего металла, поэтому собранная с дороги грязь, снег, вода, реагенты приводят к быстрой коррозии.

- Водите аккуратно. Механические повреждения ломают запчасти даже чаще, чем прогорание или коррозия. Если часто наезжать на твердые предметы или ударяться дном о неровную дорогу, то придется часто заделывать, а то и менять глушитель.

- Используйте гофрированную трубку между корпусом глушителя и коллектором. Это эффективная защитная мера, которая устраняет трение, снижает температуру работы и частично поглощает вибрации.

Если неприятность всё же случилась, то рекомендуем обратиться в нашу компанию. Мы профессионально чиним элементы выхлопной системы уже более двенадцати лет.

Как и чем лучше обработать днище автомобиля

Автомобиль — средство передвижения, состоящее из механизмов и частей,которые со временем подвержены износу и способны прийти в негодность в случае халатного отношения к ним. Особое внимание автовладельцам следует обращать на днище машины, которое может подвергнуться коррозии. Под коррозией понимается разрушение твердых тел под воздействием химических и электрохимических реакций, которые развиваются на поверхности материала при влиянии факторов окружающей среды. В случае коррозии днища автомобиля требуется специальная обработка, именуемая антикоррозийной.

Типы антикоррозийной обработки

Существует три основных типа антикоррозийной обработки:

- Активная. Заключается в создании специального защитного слоя, который служит хорошим барьером для образования коррозии.

- Пассивная. Подразумевает изоляцию металлической части днища автомобиля мастикой. Средства, предназначенные для данного типа обработки, изготавливаются на основе каучука или смолы.

- Преобразующая. В данном типе обработки осуществляются некоторые видоизменения на поверхности днища, которая уже успела окислиться. При этом кузову создается устойчивое покрытие, которое защитит его от жидкости и солей.

Каждому типу обработки соответствуют специальные средства, которые защищают от влаги и ржавчины, а также от других неприятных факторов воздействия. При выборе данных средств важным является отсутствие их негативного влияния на пластиковые, резиновые и лакокрасочные материалы автомобиля.

Этапы антикоррозийной обработки днища

Процесс антикоррозийной обработки днища делится на два вида работ:

Подготовительные. Включают в себя:

- мытье;

- сушку;

- осмотр днища и скрытых плоскостей с целью выявления объема работ.

Основные. Состоят из:

- чистки днища;

- нанесения препаратов;

- непосредственная обработка днища;

- завершающий этап.

Рассмотрим каждый из представленных этапов подробнее.

В такой серьезной работе, как обработка днища автомобиля антикором, не обойтись без подготовительных работ, одним из обязательных пунктов которых является автомойка.

- Обычная вода и щетка сильно не помогут. Идеально подойдет специализированная автомойка, на которой грязь снизу тщательно вымывается засчёт подъемника и теплой воды под давлением. Если всё же мойка автомобиля производится своими силами, то не обойтись без стальных щеток разных диаметров, болгаркой и дрелью. Мойка транспорта должна происходить при снятых колесах.

- В условиях специализированной мойки сушка автомобиля происходит посредством обдувания мощного потока горячего воздуха. В домашних условиях машину необходимо оставить сохнуть в закрытом помещении минимум на сутки.

- Осмотр днища подразумевает заезд на яму или рампу. Для данного пункта работы необходимы следующие инструменты:отвертка для соскабливания, шпаклевочный инструмент для снятия висящих элементов, проволочные щетки для очищения старой коррозии, фонарь для освещения темных уголков и зеркало для осмотра внутренностей труднодоступных мест

Когда проделаны все требуемые подготовительные работы, самое время переходить к основному этапу, который также состоит из нескольких важных подпунктов.

- Чистка днища. Данный вид работы требует наличия следующих инструментов:дрель, моющий бензин, шлифовальная бумага, моющая кисть для обезжиривания и фен для сушки.

- В поврежденных местах, которые еще не успели покрыться ржавчиной, достаточно будет нанести ровный слой защитного средства. Элементы, подверженные коррозии, нужно от нее очистить. Затем обработать нейтрализатором и только после его высыхания нанести слой защиты.

- Обработка днища антикором состоит из следующих действий, которые включают обработку:колесных арок, крепежных деталей, элементов подвески, внутренней части капота, шаровых опор и сварных швов.

Для ровного нанесения антикоррозийных средств следует использовать кисть. В особенно труднодоступных местах не обойтись без специальных гибких насадок, которые идут в комплекте с антикором. Данное средство требует нанесения двойного слоя.

В процессе обработки антикоррозийным средством нужно быть осторожным. Возможно попадание средства на ремни привода, генератор или соты радиатора, что провоцирует их скольжение. Как результат, плохое охлаждение двигателя.

- В завершение всех проделанных работ следует тщательно протереть все стекла и зеркала, а также другие поверхности, используя специальные очищающие средства.

Самостоятельная антикоррозийная обработка автомобиля: правила и рекомендации

Самый дорогостоящий элемент автомобиля – это его кузов, и о нем следует заботиться с особой тщательностью. Однако даже регулярная чистка кузова не позволит защитить его от проявления коррозии. Ржавчина быстро «расползается» по элементам конструкции автомобиля, ухудшая его внешний вид и нарушая прочность металла. Эксплуатация автомобилей, кузов которых подвергся сильной коррозии, запрещен из соображений безопасности. Предупредить коррозию кузова автомобиля может каждый водитель, самостоятельно обработав наиболее подверженные проявлению проблемы элементы антикоррозийными средствами.

Как часто требуется антикоррозийная обработка автомобиля?

Заводская антикоррозийная обработка деталей выполняется на каждом автомобиле, но далеко не всегда она идеальна. На заводе при сборке нового автомобиля детали обрабатываются противошумными мастиками, которые наносятся до покраски. Заводская антикоррозийная обработка не касается резьбовых соединений, в которых, зачастую, образуются первые признаки ржавчины. Даже после приобретения нового автомобиля следует обратить внимание на его защиту от коррозии, особенно в скрытых полостях и на арках.

При ежедневной эксплуатации автомобиля в тяжелых дорожных условиях, рекомендуется проводить проверку антикоррозийной обработки днища и арок перед началом каждого сезона. Если машина преимущественно управляется по городским дорогам, достаточно ежегодного осмотра днища на предмет повреждения площади защитного покрытия деталей.

Важное правило, новые детали, поставляемые с завода для замены поврежденных, не покрываются средствами для предотвращения появления коррозии. Если проводится сварка новых деталей с кузовом автомобиля, важно покрыть антикоррозийными средствами не только их, но и сами сварные швы.

Как самостоятельно провести антикоррозийную обработку автомобиля?

Главная проблема, которая имеется при самостоятельном нанесении антикоррозийных материалов на днище автомобиля – это наличие хорошей ямы или подъемника. Без них добраться до всех деталей, которые следует обработать антикоррозийными средствами, невозможно.

В остальном самостоятельно провести антикоррозийную обработку автомобиля довольно просто. Для этого необходимо:

- Поднять автомобиль или поставить его на яму, чтобы иметь доступ ко всем деталям днища машины;

- Далее тщательно промыть детали, на которые будут наноситься антикоррозийные материалы. Если начать антикоррозийную обработку автомобиля прямо по грязи, то она не продержится и нескольких дней;

- Обязательно осушите промытую поверхность перед нанесением материалов, а лучше обезжирьте детали;

- Последним шагом станет непосредственно нанесение антикоррозийных материалов на детали автомобиля. Обратите внимание, средства против коррозии рекомендуется наносить в 3 слоя. В труднодоступных местах антикоррозийная обработка проводится при помощи распылителя, а на видимые детали обычными кистями или валиками.

Эксперты рекомендуют проводить антикоррозийную обработку поверхности автомобиля только при положительной температуре около +15 градусов по Цельсию. Поскольку препараты, препятствующие коррозии, токсичны, необходимо выполнять работы на свежем воздухе. Если антикоррозийный материал плохо ложится на деталь, может потребоваться предварительная ее грунтовка.