От чего зависит правильный выбор сварочных электродов

Правильный выбор электродов является одним из условий получения качественного сварочного шва. На первый взгляд, покупая изделие, легко запутаться в обилии выпускаемых марок, типов, материалов покрытия, диаметров и прочих характеристик, однако все перечисленные параметры поддаются определенной классификации.

Всего насчитывается около 500 марок плавящихся и неплавящихся электродов для ручной дуговой сварки.

Схема проведения ручной дуговой сварки

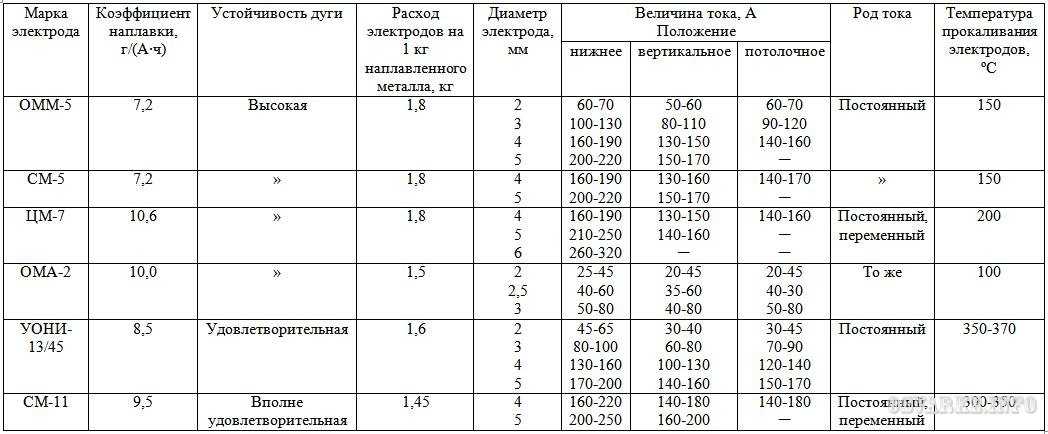

Режимы работы

Первое, с чем необходимо определиться – полярность и род тока. Для ручной дуговой сварки наиболее удобен постоянный ток. Он позволяет получить лучшее качество швов и уменьшает разбрызгивание металла. Если рабочий электрод подключается к «минусу», то это прямая полярность. При таком способе больше нагревается заготовка, и он удобен для соединения толстостенных изделий и металлов с высокой температурой плавления.

Диаметр электрода, толщина соединяемых изделий и величина сварочного тока тесно связаны между собой:

|

Толщина изделия, мм |

Ø электрода, мм |

Величина сварочного тока, А |

|

2 |

2-2,5 |

55-80 |

|

3 |

2,5-3 |

65-130 |

|

4-5 |

3-4 |

70-160 |

|

6-12 |

4-5 |

130-210 |

|

13 и более |

5-6 |

180-240 |

Вид покрытия

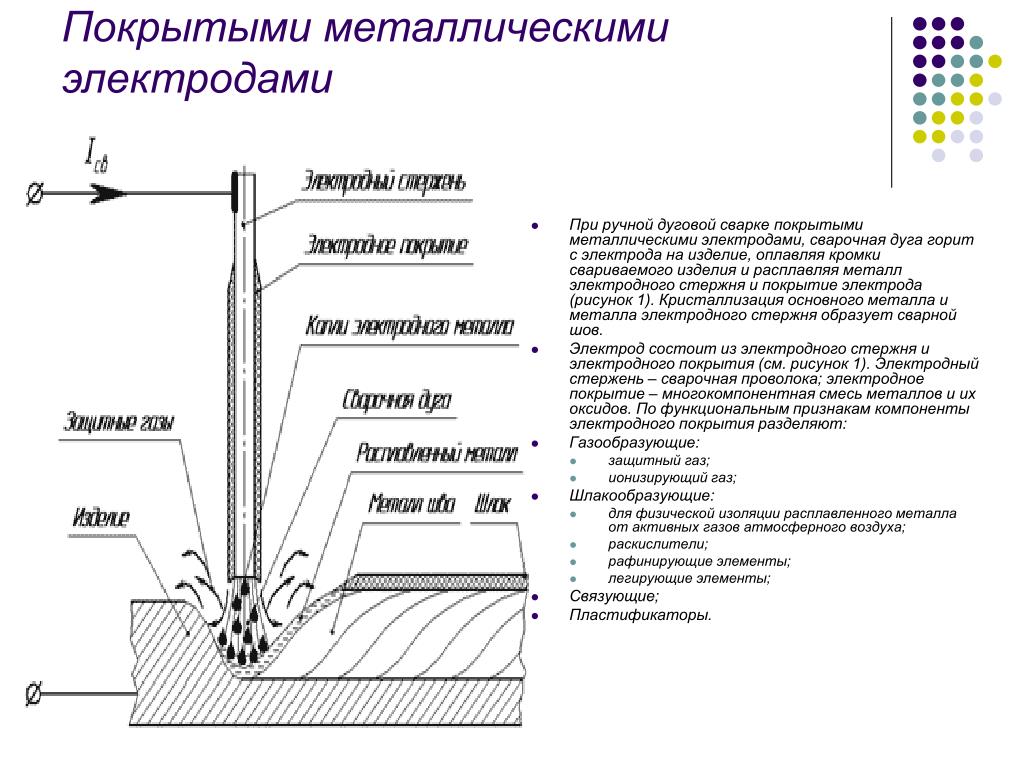

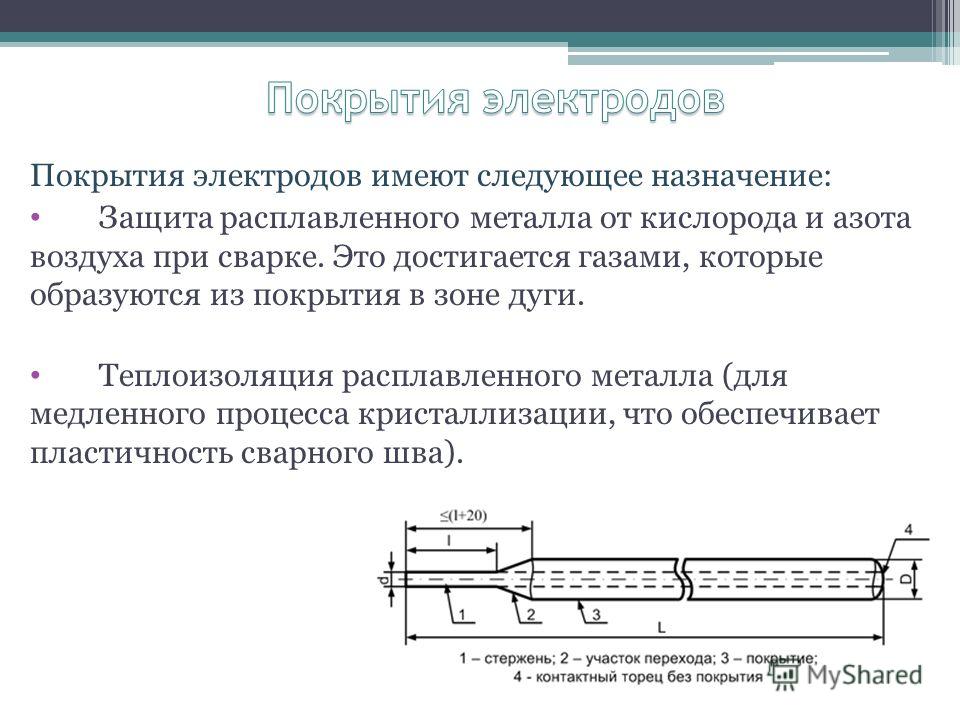

Электрод состоит из сварочной проволоки и покрытия, которое определяет возможность выполнения работ в определенных пространственных положениях, требуемую величину тока, вероятность образования в швах трещин и пор.

- шлакообразующие – защищают металл от вредного воздействия воздуха и уменьшают скорость его охлаждения;

- раскисляющие – необходимы для связывания кислорода;

- газообразующие – предотвращают образование соединений металла с кислородом и азотом;

- легирующие – придают металлу шва требуемые механические и специальные свойства;

- связующие – необходимы для крепления покрытия на стержне электрода.

Процесс сварки плавящимся электродом

Различают четыре основных вида покрытия электродов, каждое из которых характеризуется своими свойствами:

- Кислое (маркируется «А») состоит из оксидов кремния, марганца и железа. При применении электродов с таким покрытием в сварочных швах возможно образование горячих трещин, они характеризуются низкой ударной прочностью и пластичностью, но не образуют пор даже при работе с коррозированными изделиями.

Используются для сварки сталей, имеющих показатель временного сопротивления на разрыв до 42 кгс/см2. Подходят для работы на постоянном и переменном токе.

Используются для сварки сталей, имеющих показатель временного сопротивления на разрыв до 42 кгс/см2. Подходят для работы на постоянном и переменном токе. - Рутиловое покрытие (Р) состоит из диоксида титана. Сварочные швы, полученные при применении электродов с таким покрытием, более устойчивы к образованию горячих трещин. Электродам свойственно стабильное горение дуги при работе на переменном токе, малое разбрызгивание, хорошее качество швов и отсутствие пор. Они предназначены для работы с металлами с временным сопротивлением разрыву до 46 кгс/см2.

- Основное покрытие (Б) состоит из фтористых соединений и карбонатов. Металл шва характеризуется рядом высоких показателей: стойкостью к образованию горячих трещин, ударной вязкостью, в том числе и при низких температурах, пластичностью. Высокая влажность или некачественная подготовка кромок свариваемых изделий приводят к образованию пор. Электроды используются для сварке на обратной полярности металлов, имеющих показатель временного сопротивления на разрыв до 60 кгс/см

- Целлюлозное покрытие (Ц) в основном состоит из целлюлозы. Электроды преимущественно используются для односторонней сварки на весу на переменном токе или постоянном токе прямой полярности в любом пространственном положении. При этом происходит большое разбрызгивание металла. Такое покрытие применяется для сварки металлов, имеющих показатель временного сопротивления на разрыв до 50 кгс/см2.

Характеристики электродов

Важнейшими технологическими характеристиками электродов являются: влияние на стабильность горения дуги, форма образующегося сварного шва, производительность работы, возможность ведения сварки в различных пространственных положениях.

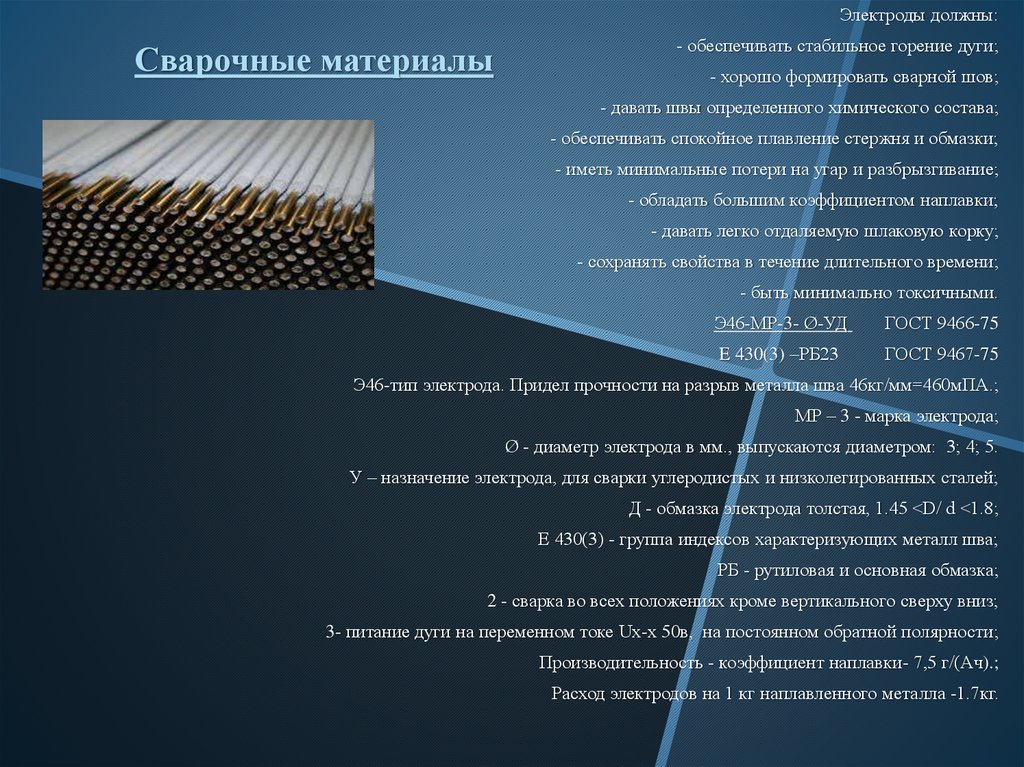

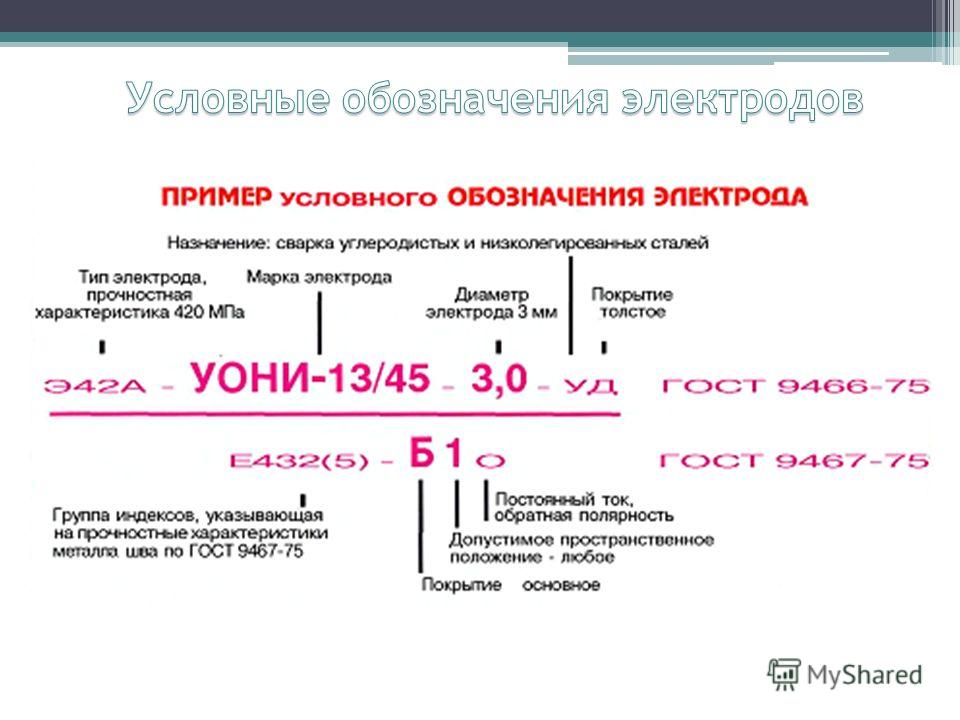

Технические характеристики электродов отражены в их маркировке

Все показатели имеют точную расшифровку. По назначению электроды делятся на предназначенные для углеродистых конструкционных (У), высоколегированных (В), легированных конструкционных (Л), теплоустойчивых легированных сталей (Т) и наплавки (Н).

Толщина покрытия может быть тонкой (М), средней (С), толстой (Д) и особо толстой (Г). По качеству изготовления предусмотрено деление на три группы. Самые высокие требования предъявляются к третьей. Группа индексов характеристик металла шва описывает его механические свойства: временное сопротивление разрыву, относительное удлинение, ударную вязкость.

Допустимых пространственных положений может быть 4: любое (1), за исключением вертикально сверху вниз (2), за исключением вертикального сверху вниз и потолочного (3), нижнее (4). Показатель питания дуги может быть от 0 до 9. Он характеризует напряжение холостого хода для переменного тока или полярность для постоянного.

Получение прочного и аккуратного сварного шва зависит не только используемым аппаратом для сварки, но и квалификацией мастера. А одним из ее показателей, в свою очередь, является знание маркировки комплектующих и расходных материалов. Так что если вы научились разбираться в непростых обозначениях на электродах, значит, прошли еще один шаг на пути к тому, чтобы стать профессиональным сварщиком.

Виды и характеристики электродов Монолит

Электроды Монолит обеспечивают надежное соединение без значительных усилий и ровный шов. Узнайте подробнее о видах электродов и технических характеристиках.

Сварочные электроды Монолит являются универсальными и находят широкое применение в быту и на производстве. Они позволяют соединять все виды низкоуглеродистых сталей в различных положениях. Нетребовательны к режимам и условиям сварки при высоком качестве шва без раковин, пропусков и непроваров. Характеризуются низким шлакообразованием и легким поджигом. Гарантируют отличный результат даже при ошибках в работе.

Электроды Монолит РЦ

Марка электродов Монолит РЦ Э46 предназначена для ручной сварки в бытовых и промышленных условиях. Используется для ответственных конструкций из низкоуглеродистых сталей с применением переменного и постоянного тока. Электродами можно проводить монтажную сварку. Работа ведется из всех пространственных положений.

Мастера советуют при сварке в нижнем положении держать стержень под наклоном 20–40°. Вертикальные швы варить короткой дугой с наклоном электрода относительно вертикали 40–70°, так шлак не будет затекать перед дугой.

Вертикальные швы варить короткой дугой с наклоном электрода относительно вертикали 40–70°, так шлак не будет затекать перед дугой.

Отличительные характеристики

В электродах Монолит РЦ удалось снизить объем вредных выбросов на 28 %. Ими можно работать на самых низких токах от бытовой сети. Они простые и удобные в ведении сварочных работ, поэтому рекомендуются сварщикам-новичкам.

Положительные характеристики: всегда стабильная и ровная дуга; шов получается красивым, с однородным заполнением; легкий поджиг в начале и в процессе работы; низкий показатель разбрызгивания металла; образовавшийся шлак отделяется без особых усилий; при сварке в труднодоступных местах есть возможность сгибать стержень без ущерба для качества шва; соединение неответственных деталей не требует тщательной подготовки; на кромках допускаются следы жира, масла, окислов, ржавчины и других загрязнений. В условиях повышенной влажности перед сваркой стержни подсушивают полчаса при t=110 °C. Аналогами являются ESAB OK 46. 00, Overcord, AV-31.

00, Overcord, AV-31.

Монолит Professional

Электроды Монолит Professional Э50 используются для ручной дуговой сварки изделий из стали обыкновенного качества и низколегированной. Позволяют работать при неблагоприятных условиях за счет образования газового пузыря, который нейтрализует влагу и создает необходимую для сваривания среду.

Поэтому они успешно применяются для восстановления водопроводных магистралей под давлением до 1 атм и сваривания резервуаров, в кораблестроении, для деталей общемашиностроительного назначения. Шов обеспечивает высокие механические характеристики. Выпускаются диаметром 2,5, 3, 4 и 5 мм. По длине два типоразмера: 350 и 450 мм. Ими можно выполнять угловые и стыковые швы, соединения с напуском. Ограничение по толщине соединяемого металла – 1–20 мм. Аналогами являются ESAB OK 43.32, Overcord S, Fincord, Lincoin Electric MGM-50K.

Технические характеристики

Величина коэффициента наплавки – 8–9 г/Ач. Для наплавки 1 кг металла потребуется 1,7 кг расходных материалов. Стержни сечением 2–4 мм позволяют работать во всех положениях, кроме вертикального в направлении сверху вниз. Для этого следует брать стержни диаметром 5 мм.

Стержни сечением 2–4 мм позволяют работать во всех положениях, кроме вертикального в направлении сверху вниз. Для этого следует брать стержни диаметром 5 мм.

Для сварочных работ нужен постоянный ток прямой и обратной полярности. Можно использовать и переменный ток при напряжении холостого хода от 50 В. При соблюдении режимов хранения не требуют прокалки. Отсыревшим электродам нужна сушка при 110 °C в течение часа.

Сварочные электроды Монолит Basic (Уони-13/55)

Электроды Монолит BASIC (УОНИ-13/55) нужны для соединения ответственных конструкций и труб в местах, где нужна повышенная стойкость к образованию горячих трещин в соединениях, а швы должны отвечать высоким параметрам пластичности и ударной вязкости. Они получили применение в судостроительном производстве, мостостроении и при изготовлении сосудов высокого давления.

Имеют основную обмазку с добавлением железного порошка, что увеличивает эффективность использования на 20 %. В применении характеризуются более высоким коэффициентом наплавки – 10,5–11,5 г/Ач и сниженным расходом – 1,58 кг. Готовый шов обладает высокой прочностью и металлургической чистотой, где примесь водорода минимальная. Перенос металла происходит мелкокапельным способом, что позволяет положить ровный шов, при этом шлак не попадает в сварочную ванну.

Готовый шов обладает высокой прочностью и металлургической чистотой, где примесь водорода минимальная. Перенос металла происходит мелкокапельным способом, что позволяет положить ровный шов, при этом шлак не попадает в сварочную ванну.

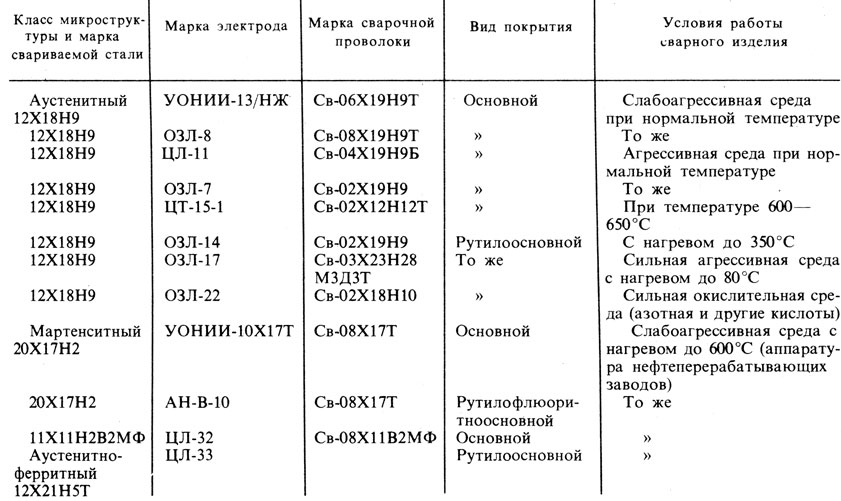

Monolith ОЗЛ-6

Электроды Монолит ОЗЛ-6 предназначены для сварки аустенитных нержавеющих сталей (08Х18Н10, 03Х18Н11), жаростойкой нержавейки (AISI 309, AISI 309S и 20X23h23, 08X23h23).

Область применения: резервуары и контейнеры для жидких и сыпучих веществ, оборудование пищевой и фармацевтической отрасли, в химической или горной промышленности.

Марка ОЗЛ-6 характеризуется хорошим качеством шва, стойкостью к трещинообразованию и межкристаллической коррозии. Металл при сварке почти не разбрызгивается, а шлаковый слой быстро отделяется.

Monolith Special ЦЛ-11

Электроды Special ЦЛ-11 обеспечивают сварку эксплуатируемых в агрессивных условиях ответственных изделий из хромоникелевых и коррозионно-стойких сталей (12Х18Н10Т, 12Х18Н9Т, 08Х18Н12Т). Условия сваривания отличаются стабильностью и высоким качеством шва. Допускается последующая механическая обработка сварных деталей. Применяются при производстве оборудования для агрессивных сред и высоких температур в пищевой и химической промышленности. Сварной шов характеризуется стойкостью к коррозии и межкристаллическим трещинам. В качестве основы используются проволока Sandvik и обмазка с низким содержанием газов и вредных примесей.

Условия сваривания отличаются стабильностью и высоким качеством шва. Допускается последующая механическая обработка сварных деталей. Применяются при производстве оборудования для агрессивных сред и высоких температур в пищевой и химической промышленности. Сварной шов характеризуется стойкостью к коррозии и межкристаллическим трещинам. В качестве основы используются проволока Sandvik и обмазка с низким содержанием газов и вредных примесей.

Технические условия

Коэффициент наплавки у этой марки – 11 г/Ач. Потребуется 1,7 кг стержней, чтобы наплавить 1 кг металла. Параметр производительности – 1,5 кг/час. Для прокалки в течение часа после увлажнения нужна температура 200 °C. Для электродов Ø3 мм устанавливают ток 50–90 А, для Ø4 мм – 110–150 А.

Подготовка кромок перед сваркой предполагает тщательную очистку от всех видов загрязнений. Варить рекомендуется короткой дугой и узкими валиками, исключая поперечные колебания. Электроды ЦЛ-11 сечением до 4 мм работают с постоянным током обратной полярности. Сварные работы выполняются во всех положениях электрода, кроме вертикального.

Сварные работы выполняются во всех положениях электрода, кроме вертикального.

Монолит Special ЦЧ-4

Электроды ЦЧ-4 применяются для наплавки чугуна с помощью ручной дуговой сварки. Подходят для соединения между собой элементов из серого и высокопрочного чугуна, а также со сталью. Стержни помогают при восстановлении повреждений и дефектов литья. Наплавка на поврежденную поверхность производится в несколько слоев.

Отзывы сварщиков

По отзывам сварщиков, электроды Монолит – лучший выбор для тех, кто только пробует варить. Они стабильно ловят дугу и дают отличный шов.Отмечено, что они поглощают меньше влаги, чем продукция других производителей.Снижение токсичности – важный фактор при работе в закрытом помещении. Не придется дышать вредными газами. Электроды Монолит податливы в руке сварщика. Сразу загораются: достаточно провести по металлу и получить искру. При целом покрытии и нужных режимах нет прилипания. При сильном нажиме происходит сплавление материалов двух деталей, что делает шов прочным.

Как называется покрытие электрода?

Как называется покрытие электрода?

Электрод для ручной дуговой сварки – это металлический стержень с защитным покрытием-обмазкой. Составляющие покрытия обеспечивают защиту зоны сварки от окисления воздухом, способствуют усилению ионизации. Стержни с обмазкой применяют как для черных, так и для цветных металлов, а также сплавов.

Что такое марка электрода Чем она характеризуется?

Марка электрода характеризуется определенным составом покрытия, маркой электродного стержня, технологическими свойствами металла шва. … Электроды выпускаются диаметром 3,0, 4,0, 5,0, 6,0.

Что такое электроды Уони?

Электроды УОНИ-13/55 с основным покрытием предназначены для ручной электродуговой сварки особо ответственных конструкций из низкоуглеродистых, среднеуглеродистых и низколегированных сталей, работающих при знакопеременных нагрузках и отрицательных температурах до -50 °С.

Какой самый большой диаметр электрода?

На сегодняшний день самыми большими электродами для РД-Сварки являются американские — COR-MET FORGE F25.

Что такое Электрод с основным покрытием?

Основное предназначение покрытия электродов — защита сварочной дуги и обеспечение нужных качеств шва. Покрытие не позволяет дуге контактировать с газами атмосферы (азот, водород и кислород). А также защищает сварочный шов от образования пор или трещин.

Какие электроды с основным покрытием?

Электроды c основным покрытием По механическим свойствам металла шва и сварных соединений с основным покрытием относятся к электродам типа Э42А, Э46А, Э50А, Э55 и Э60. Вместе с тем по технологическим характеристикам электроды с основным покрытием уступают другим видам электродов.

Чем отличается Рутиловое покрытие от основного?

По сравнению с другими электродами, рутиловые имеют гораздо больше преимуществ. В первую очередь, к ним относится лёгкое отделение шлака и стабильное поддержание сварочной дуги. Металл при сварке электродами с рутиловым покрытием меньше разбрызгивается, а сами электроды не так сильно подвержены влаге.

Что такое электроды с рутиловым покрытием?

Электроды с рутиловым покрытием предназначены для ручной дуговой сварки. Покрытие изготавливается преимущественно из двуокиси титана. Это позволяет добиться высокого качества сварочного шва, а также благоприятно влияет на весь процесс сварки.

Какие самые хорошие электроды?

Самые лучшие электроды для сварки

- АНО-4.

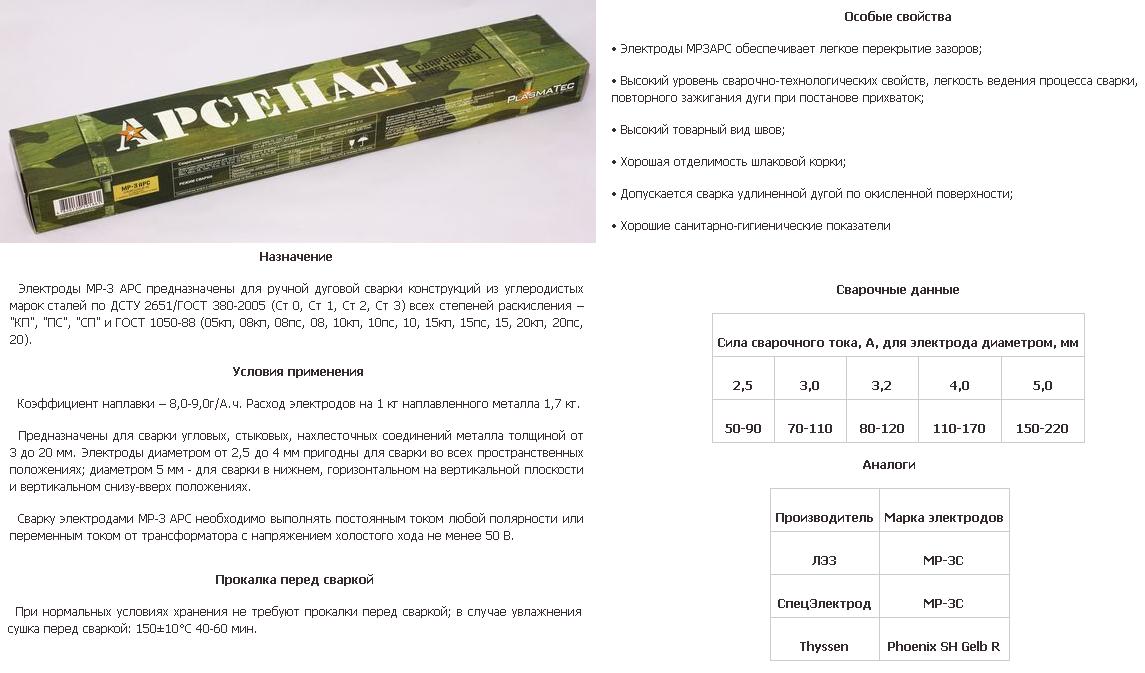

- МР-3.

- ОК 46.

Чем отличаются рутиловые электроды от основных?

Рутиловые электроды подойдут для работы на постоянном или переменном токе. Они отличаются лёгким поджигом и малым разбрызгиванием металла. … Самыми распространёнными электродами с основным покрытием являются УОНИ 13/55. Данные электроды предназначены для углеродистых и низколегированных сталей.Что такое Ано 21?

Сварочные электроды АНО—21 покрытые металлические используются для ручной дуговой сварки сталей ГОСТ 9466-75.

Основное их назначение — сварка рядовых и ответственных конструкций из углеродистых сталей, когда к формированию швов в различных пространственных положениях предъявляют повышенные требования.

Основное их назначение — сварка рядовых и ответственных конструкций из углеродистых сталей, когда к формированию швов в различных пространственных положениях предъявляют повышенные требования.Какая разница между электродами Ано 21 и Ано 36?

АНО—21 – эти электроды преимущественно используются для углеродистых сталей небольшой толщины (например, марки Ст3, 10, 20). …

Чем отличаются электроды Ано от МР?

Электроды мр отличаются от УОНИ тем, что при их помощи можно производить сварку в условиях высокой влажности. Продаются сварке даже ржавые и мало очищенные металлы. Возможна сварка удлиненной дугой.

Какие электроды лучше для инверторного сварочного аппарата?

Наши специалисты рекомендуют при сварке инвертором использовать: Высоколегированная и нержавеющая сталь (нержавейка) – ОЗЛ-8, ЦЛ-11, НЖ-13, ОЗЛ-6 по ГОСТ 9466-75 и ТУ.

… Используйте электроды для углеродистых и низкоуглеродистых сталей – ОЗС 12, АНО — 21, МР-3, МР-3С по ГОСТ 9466-75 и ТУ.

… Используйте электроды для углеродистых и низкоуглеродистых сталей – ОЗС 12, АНО — 21, МР-3, МР-3С по ГОСТ 9466-75 и ТУ.Какой электрод для какой толщины металла?

Для деталей толщиной от 1,5 до 2 мм, подойдет электрод Ø 2 мм. Для соединения заготовок толщиной 3 мм, подойдут электроды

Ø 2,5 или 3 мм. При толщине свариваемых деталей от 4 до 5 мм, следует использовать изделия Ø 3 или 4 мм. Для конструкций толщиной от 6 до 12 мм, лучше всего выбрать электроды Ø 4 или 5 мм.Какой ток для электрода 3 мм?

Ток сварки для электрода 3 мм должно находится в границах от 65 до 130 А. Перед осуществлением работ рекомендуется выставлять среднее значение – 80-90 А.

Какой должен быть ток при сварки 3 мм электродом?

Например: для диаметра 3 мм рекомендуется ток 70-80 А. Это ток для сварки в потолочном положении или вертикаль на подъем, а также, если зазор соизмерим или более диаметра электрода.

Если же варить в нижнем положении, при этом зазора нет и позволяет толщина металла, то можно на простом электроде дать 120 А.

Если же варить в нижнем положении, при этом зазора нет и позволяет толщина металла, то можно на простом электроде дать 120 А.Чему должна быть равна сила тока для сварки в нижнем положении электродами d 4мм?

При d 3 мм – от 65 до 100 Ампер. Диапазон значений широк, они зависят от пространственного положения

Почему электрод прилипает?

Электрод может прилипать по причине оббитой обмазки. Чтобы проверить качество обмазки, опытные сварщики советуют при покупке отпустить электрод плашмя с высоты около 2 метров. Главное чтобы поверхность приземления была ровной. Если обмазка откололась, значит, электроды некачественные и приобретать их не следует.

Каким диаметром электрода выполняется первый коренной шов?

3 мм

Как вести электрод при вертикальной сварке?

При вертикальной сварке электрод должен совершать поперечные колебания.

Наибольший провар будет достигаться при горизонтальном положении электрода, то есть перпендикулярно вертикальной оси.

Наибольший провар будет достигаться при горизонтальном положении электрода, то есть перпендикулярно вертикальной оси.Как влияет длина дуги на качество сварного шва?

Длина дуги при работе электродами сварочными оказывает очень большое влияние на качество сварочного шва, его форму, ширину и чешуйчатость шва. В гораздо меньшей степени длина дуги влияет на глубину проплавления.

Что такое длина сварочной дуги?

Длина сварочной дуги— это расстояние от кратера сварного шва до торца электрода. Длина дуги рассчитывается по формуле (0.

Что называется длиной дуги?

Длина дуги — это расстояние вдоль части окружности, которая образует дугу. NM−длина дуги. где r-радиус окружности, а m-мера дуги (или центрального угла) в градусах. Если измерение дуги (или центрального угла) задано в радианах, то формула для длины дуги окружности является произведением радиуса и измерения дуги.

Какие дуги называются короткими нормальными и длинными?

Короткой называется дуга, длина которой меньше или равна диаметру электрода. Ее размеры 2 — 4 мм. Длинная дуга та, которая больше или равна диаметру электрода. Короткой дугой сваривают, длинной — режут металл.

Электроды

| Наименование: | Описание: | Характеристики: | Производитель: |

| Сварочные электроды АНО-4: д3; д3.25; д4; д5 | Электроды марки АНО-4 предназначены для сварки ответственных конструкций из углеродистых сталей с временным сопротивлением до 450 МПа во всех пространственных положениях шва переменным током и постоянным током прямой и обратной полярности.Допускают сварку влажного, ржавого, плохо очищенного от окислов и других загрязнений металла. Сварочные электроды марки АНО-4 отличаются легким зажиганием дуги. Допускают сварку на повышенных режимах. Отличаются малой склонностью к образованию пористости в корне тавровых швов. Отличаются малой склонностью к образованию пористости в корне тавровых швов. | Покрытие электродов: рутил-карбонатное. Коэффициент наплавки:8,3 г/А·ч. Производительность наплавки марки АНО-4 (для диаметра 4,0 мм):1,4 кг/ч. Расход электродов на 1 кг наплавленного металла:1,7 кг. | Орловские сварочные электроды, которые производятся заводом «Межгосметиз-Мценск» совместно с Lincoln Electric |

| Сварочные электроды АНО-21: д2; д2.5; д3; | Сварочными электродами АНО-21 возможно сваривать стыковые, угловые и нахлесточные швы металлоконструкций из металла толщиной 1÷5мм, во всех пространственных положениях. Возможно использование электродов для сварки корневого шва металла большей толщины. | Покрытие электродов: рутил-целлюлозное. Коэффициент наплавки: 7,0÷8,0г/А·ч Выход металла:63÷68 % Расход электродов на 1 кг наплавленного металла:1,65 кг | ЗАО»КОМЗ-Экспорт» Торговая марка «TIGARBO»(ТИГАРБО) |

| Сварочные электроды УОНИИ-13/55: д3; д4; д5; | широко распространенный электрод с основным покрытием для сварки ответственных конструкций из углеродистых и низколегированных сталей, работающих при отрицательных температурах и знакопеременных нагрузках. Металл шва характеризуется высокой стойкостью против образования кристаллизационных трещин и низким содержанием водорода. Сварка производится постоянным током на короткой дуге. Свариваемые кромки должны быть тщательно очищены от грязи, масла и окалины. Металл шва характеризуется высокой стойкостью против образования кристаллизационных трещин и низким содержанием водорода. Сварка производится постоянным током на короткой дуге. Свариваемые кромки должны быть тщательно очищены от грязи, масла и окалины. | Покрытие: основное Коэффициент наплавки: 9,5 г/А·ч. Производительность наплавки (для диаметра 4,0 мм): 1,4 кг/ч. Расход электродов на 1 кг наплавленного металла: 1,7 кг. | Орловские сварочные электроды; ESAB-SVEL |

| Сварочные электроды МР-3С: д3; д4; | Обеспечивают отличное качество сварных соединений в монтажных условиях , при сварке неповоротных стыков трубопроводова , а так же при постановке прихваток. Сварочные электроды МР-3С допускают сварку влажного , ржавого и плохо очищенного от окислов и других загрязнений металла. | Покрытие электродов: Рутил-целлюлозное. Коэффициент наплавки: 8,5 г/А·ч. Производительность наплавки (для диаметра 4,0 мм): 1,4 кг/ч. Расход электродов МР-3С на 1 кг наплавленного металла: 1,7 кг. | Орловские сварочные электроды |

| Сварочные электроды ОЗС-12: д3; д4; | Обеспечивают легкость ведения процесса сварки, в том числе при выполнении швов в потолочном положении и при постановке прихваток, а также при сварке неповоротных стыков трубопроводов. Сварочные электроды ОЗС-12 позволяют выполнять сварку на предельно низких токах, а для электродов малого диаметра – от источников питания, включаемых в бытовую электросеть. Имеют повышенную эффективность при сварке тавровых соединений с гарантированным получением вогнутых швов. Сварочные электроды ОЗС-12 допускают сварку по окисленной поверхности | Покрытие сварочных электродов: рутиловое. Коэффициент наплавки: 8,5 г/А·ч. Производительность наплавки электрода ОЗС-12 (для диаметра 4,0 мм): 1,2 кг/ч. Расход электродов на 1 кг наплавленного металла: 1,7 кг. | Орловские сварочные электроды; ESAB-SVEL |

| Сварочные электроды ОК-46: д2; д2,5; д3; д4; | Универсальный электрод, обеспечивающий высокие свойства шва. Легко поджигается, в том числе и повторно. Идеален для прихваток, коротких и корневых швов. Сварка отличается пониженным тепловложением, что делает электрод привлекательным при заварке широких зазоров, особенно на монтаже. Широко применяется при сварке листов с гальваническим покрытием. Не чувствителен к ржавчине и поверхностным загрязнениям. Рекомендуется для сварки углеродистых конструкционных и судовых сталей. | Покрытие сварочных электродов:рутиловый Ток: переменный, постоянный + — Uxx: 50 В | ESAB-SVEL |

Сварочные электроды ОК-61. 30:д1.6; д2; д2,5; д3.2; д4; д5; 30:д1.6; д2; д2,5; д3.2; д4; д5; | Универсальный электрод со сверхнизким содержанием углерода для сварки нержавеющих сталей. Легко зажигается(в том числе и повторно), дает хорошее формирование шва, при сварке шлак самоотделяется. Обепечивает стойкость против межристаллитной коррозии. Жаростойкость: до 475°C.Свариваемые стали по AISI: 302, 304, 308, 403, 410, 416, 420, 430, 431Свариваемые стали по ГОСТ: 03Х18Н11, 06Х18Н11, 08Х18Н10, 08Х18Н10Т, 12Х18Н10Т и т.п. | Содержание феррита 1,5…6% (FN 3-10). Тип: рутилово-кислый Ток: постоянный +, переменный | ESAB-SVEL |

| Сварочные электроды ЦЛ-11: д2; д2.5; д3; д4; д5; | Предназначены для сварки изделий из коррозионно-стойких хромоникелевых сталей марок 12Х18Н10Т, 12Х18Н9Т, 08Х18Н12Т, 08Х18Н12Б и им подобных, когда к металлу шва предъявляют жесткие требования стойкости к межкристаллитной коррозии. Сварка во всех пространственных положениях шва постоянным током обратной полярности. Сварка во всех пространственных положениях шва постоянным током обратной полярности. | Покрытие электродов – основное. Коэффициент наплавки ЦЛ-11 – 11,0 г/А·ч. Производительность наплавки (для диаметра 4,0 мм) – 1,5 кг/ч. Расход электродов на 1 кг наплавленного металла электродов ЦЛ-11 – 1,7 кг. | Лосиноостровский электродный завод |

| Сварочные электроды Цт-15: д2; д2.5; д3; д4; д5; | предназначены для сварки узлов конструкций из хромоникелевых сталей марок Х20Н12Т-Л, Х16Н13Б, 12Х18Н9Т, 12Х18Н12Т и им подобных, работающих при температуре 570-650°С и высоком давлении, а также для сварки сталей тех же марок, когда к металлу шва предъявляют жесткие требования стойкости к межкристаллитной коррозии. Сварка электродами ЦТ-15 во всех пространственных положениях шва постоянным током обратной полярности. | Покрытие электродов – основное. Коэффициент наплавки ЦТ-15 – 10,5 г/А·ч. Производительность наплавки ЦТ-15 (для диаметра 4,0 мм) – 1,3 кг/ч. Расход электродов на 1 кг наплавленного металла – 1,7 кг. | Завод «СиМ-Электрод» |

| Сварочные электроды LB-52U: д4; д3,2; д2.6; | предназначены для сварки труб из сталей прочностных классов до К54 включительно и от К55 до К60 включительнои рекомендованы и ВНИИСТом для использования при строительстве и ремонте магистральных трубопроводов..Сварочный электрод с пониженным содержанием водорода, что позволяет значительно улучшить характеристики сварного шва. Использование данного электрода позволяет получить отличный наплавленный металл шва и аккуратный корневой чешуйчатый валик без дефектов при сварке с одной стороны соединения.Обеспечивает высокую ударную вязкость и его часто используют для сварки труб, морских конструкций и сооружений типа резервуаров, которые необходимо сваривать только с одной стороны. Обеспечивает намного лучшую стабилизацию дуги и проплавление, чем другие низководородные электроды. Обеспечивает намного лучшую стабилизацию дуги и проплавление, чем другие низководородные электроды. | KOBELCO (Япония) | |

| Сварочные электроды ТМЛ-15: д4; д3; | Для заварки дефектов в литых деталях энергооборудования из сталей 20ХМЛ, 20ХМФЛ, 15Х1М1ФЛ и им подобных без последующей термообработки.Сварка во всех пространственных положениях, кроме вертикального сверху вниз, постоянным током обратной полярности | Коэффициент наплавки: 9 г/Ач Расход электродов на 1 кг наплавленного металла: 1,6кг | ЗАО»Электродный завод» |

| Сварочные электроды ЦЧ-4: д4; 3д; | Холодная сварка, ремонтная наплавка и заварка дефектов литья в деталях из серого, высокопрочного и ковкого чугунов, а также сварка таких чугунов со сталью. Наплавка первых одного-двух слоев на изношенные чугунные детали под последующую наплавку специальными электродами. | Покрытие – основное. Коэффициент наплавки – 10,0 г/А ч. Производительность наплавки (для диаметра 4,0 мм) – 1,1 кг/ч. Расход электродов на 1 кг наплавленного металла – 1,8 кг. | Судиславский завод сварочных материалов |

Маркировка сварочных электродов

КЛАССИФИКАЦИЯ ЭЛЕКТРОДОВ

МАРКИРОВКА СВАРОЧНЫХ ЭЛЕКТРОДОВ ПРИМЕРЫ МАРКИРОВКИ: ОБОЗНАЧЕНИЕ ПРОСТРАНСТВЕННЫХ ПОЛОЖЕНИЙ ДЛЯ РАЗЛИЧНЫХ ЭЛЕКТРОДОВ |

ПРИМЕРЫ МАРКИРОВКИ:

ОБОЗНАЧЕНИЕ ПРОСТРАНСТВЕННЫХ ПОЛОЖЕНИЙ ДЛЯ РАЗЛИЧНЫХ ЭЛЕКТРОДОВ

Тип электрода

Для сварки углеродистых и низколегированных сталей, а также легированных с повышенной и высокой прочностью, маркировка состоит из:

индекса Э — электрод для ручной дуговой сварки и наплавки;

цифр, следующих за индексом, обозначающих величину предела прочности при растяжении в кгс/мм2;

индекса А, указывающего, что металл шва имеет повышенные свойства по пластичности и ударной вязкости.

Для сварки теплоустойчивых, высоколегированных сталей и для наплавки, условное обозначение состоит из:

индекса Э — электрод для ручной дуговой сварки и наплавки;

дефиса;

цифры, следующей за индексом, указывающей среднее содержание углерода в сотых долях процента;

букв и цифр, определяющих содержание химических элементов в процентах. Порядок расположения буквенных обозначений химических элементов определяется уменьшением среднего содержания соответствующих элементов в наплавленном металле. При среднем содержании основного химического элемента менее 1,5 % число за буквенным обозначением химического элемента не указывается. При среднем содержании в наплавленном металле кремния до 0,8% и марганца до 1,0% буквы С и Г не проставляются.

Обозначение металлов

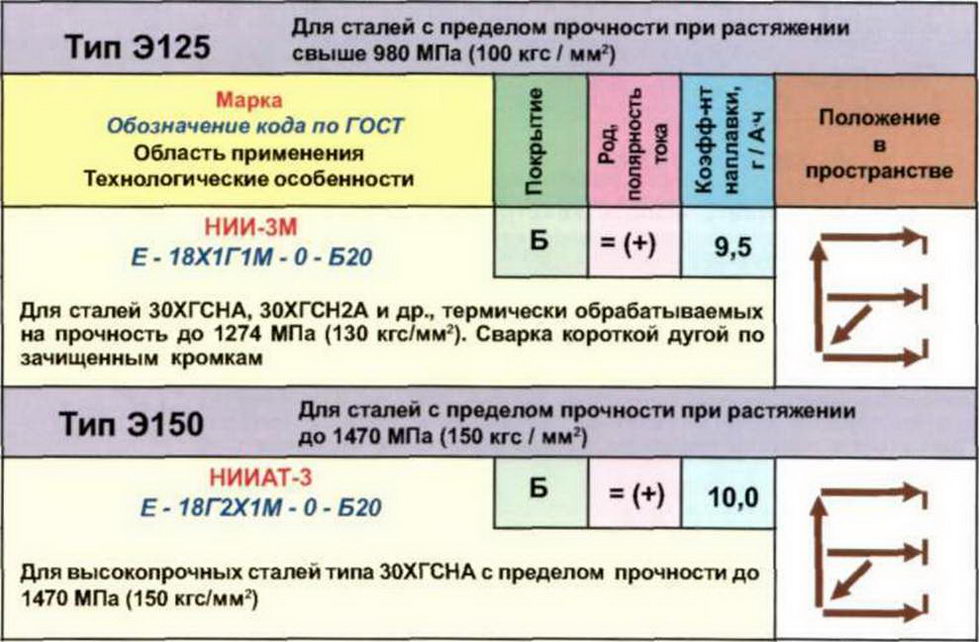

Для сварки углеродистых и низколегированных

сталей с пределом прочности при разрыве

до 490 МПа (50 кгс/мм2) применяют 7

типов электродов: Э38, Э42, Э46, Э50, Э42А,

Э46А, Э50А. Для сварки углеродистых и

низколегированных сталей с пределом

прочности при разрыве от 490 МПа (50 кгс/мм2)

до 588 МПа (60 кгс/мм2) применяют 2

типа электродов: Э55, Э60. Для сварки

легированных сталей повышенной и высокой

прочности с пределом прочности при

разрыве свыше 588 МПа (60 кгс/мм2)

применяют 5 типов электродов: Э70, Э85,

Э100, Э125, Э150.

Для сварки углеродистых и

низколегированных сталей с пределом

прочности при разрыве от 490 МПа (50 кгс/мм2)

до 588 МПа (60 кгс/мм2) применяют 2

типа электродов: Э55, Э60. Для сварки

легированных сталей повышенной и высокой

прочности с пределом прочности при

разрыве свыше 588 МПа (60 кгс/мм2)

применяют 5 типов электродов: Э70, Э85,

Э100, Э125, Э150.

Для сварки теплоустойчивых сталей — 9 типов: Э-09М, Э-09МХ, Э-09Х1М, Э-05Х2М, Э-09Х2М1, Э-09Х1МФ, Э-10Х1МНБФ, Э-10Х3М1БФ, Э10Х5МФ. Для сварки высоколегированных сталей с особыми свойствами — 49 типов: Э-12Х13, Э-06Х13Н, Э-10Х17Т, Э-12Х11НМФ, Э-12Х11НВМФ и др. Для наплавки поверхностных слоев с особыми свойствами — 44 типа: Э-10Г2, Э-10Г3, Э-12Г4, Э-15Г5, Э-16Г2ХМ, Э-30Г2ХМ и др.

Марка электрода

Каждому типу электрода может соответствовать одна или несколько марок.

Диаметр электрода

Диаметр электрода (мм) соответствует

диаметру металлического стержня.

Назначение электрода

Для сварки углеродистых и низколегированных сталей с пределом прочности при растяжении до 588 МПа (60 кгс/мм2) — маркируется буквой У;

Для сварки легированных конструкционных сталей с пределом прочности при растяжении свыше 588 МПа (60 кгс/мм2) — маркируется буквой Л;

Для сварки теплоустойчивых сталей — маркируется буквой Т;

Для сварки высоколегированных сталей с особыми свойствами — обозначается буквой В;

Для наплавки поверхностных слоев с особыми свойствами — маркируется буквой Н.

Коэффициент толщины покрытия

В зависимости от отношения диаметра покрытия электрода D к диаметру металлического стержня d, электроды подразделяются на следующие группы:

с тонким покрытием (D/d≤1,2) — маркируется буквой М;

со средним покрытием (1,2<D/d≤1,45) — С;

с толстым покрытием (1,45<D/d≤1,8) — Д;

с особо толстым покрытием (D/d>1,8) — Г.

Обозначение плавящегося покрытого электрода

Буква Е — международное обозначение плавящегося покрытого электрода.

Группа индексов, указывающих характеристики металла шва или наплавляемого металла

Для электродов, применяемых для сварки углеродистых и низколегированных сталей с пределом прочности при растяжении до 588 МПа (60 кгс/мм2).

http://elektrod-3g.ru

Впервые, сварочный электрод появился в 1902 году. С тех пор многое изменилось, появились новые виды и марки. Сварочный электрод является самым распространённым материалом. Каждая марка электрода обладает своими свойствами. Всегда нужно помнить, что для каждого вида материала, следует выбирать специальный электрод.

Самые популярные марки электродов,

предназначенные для углеродистой и

низколегированной стали: УОНИ-13/НЖ/12х13. Электроды этой марки предназначены для

сварки коррозионностойких сталей. Эта

модель создана по всем правилам ГОСТ

9466-75. Сварка с таким электродом

происходит на постоянном токе.

Электроды этой марки предназначены для

сварки коррозионностойких сталей. Эта

модель создана по всем правилам ГОСТ

9466-75. Сварка с таким электродом

происходит на постоянном токе.

УОНИ 13/55. Такой сварочный электрод используется для сварки как низколегированной, так и углеродистой стали. Соответствует ГОСТ 9466-75, ГОСТ 9467-75, ТУ 1272002010558589. Процесс сварки идет как при переменном, так и при постоянном токе обратной полярности.

МР-3С. Сварочной электрод этой марки предназначен для сварки изделий из углеродистой и низколегированной стали. Сварка осуществляется с помощью постоянного и переменного тока.

МР-3Т. Данный электрод предназначен для

сварки изделий из углеродистой,

низколегированной стали. Сварка может

осуществляться как с постоянным, так и

с переменным током. Полярность постоянного

тока — обратная. Но для таких электродов

есть один нюанс, содержание углерода

должно быть не меньше 0,25%, а временное

сопротивление разрыву не должно превышать

490Мпа. Такие электроды соответствуют

ГОСТ 9466-75,ГОСТ 9467-75.

Такие электроды соответствуют

ГОСТ 9466-75,ГОСТ 9467-75.

ОЗС-12. Такие электроды также предназначены для углеродистой и низколегированной стали. Временное сопротивление разрывы составляет 490Мпа. Угольные сварочные электроды: ВДК ВДП СК. Самые популярные марки вольфрамовых неплавящихся электродов, которые соответствуютГОСТ23949-80: ЭВЧ ЭВЛ ЭВИ-1 ЭВИ-2 ЭВТ-15 Существуют также специальные электроды для сварки меди, и сплавов из меди: ОЗБ-2М ОЗБ-3 АНЦ/ОЗМ2 Комсомолец 100 АНЦ/ОЗМ3 Для сварки такого материала, как никель и его сплавы, используют электроды: ОЗЛ-32, Б-56У. Если вы собираетесь работать с такими материалами, как алюминий, и его сплавы, то следует выбирать электроды: ОЗАНА-1,ОЗА-1,ОЗА-2, ОЗАНА-2.

Электроды оказывают большую роль сварочному процессу. Как правило, сварка, с использованием электродов будет надежнее, долговечнее, быстрее, экономичнее.

Ни для кого не секрет, что во время сварки

металла выполняется движение

электродов. Эти движения зачастую

называют колебательными. Существует

множество технологических подходов к

выполнению сварочных работ

металла. Электроду в

процессе сварки, независимо от применяемого

способа, сообщается движение в трёх

разных направлениях.

Эти движения зачастую

называют колебательными. Существует

множество технологических подходов к

выполнению сварочных работ

металла. Электроду в

процессе сварки, независимо от применяемого

способа, сообщается движение в трёх

разных направлениях.

Первое движение называют поступательным, при котором движение идёт по оси электрода. Зависимо от скорости плавления, поступательное движение поддерживает постоянную длину дуги, которая не должна выходить за пределы 0.5-1.2 диаметра электрода. Длина дуги зависит от марки электрода и условий сварки. Формирование шва ухудшается при уменьшении длины дуги, а также возникает вероятность короткого замыкания (сокращенно КЗ). Увеличение же дуги является причиной повышения разбрызгивания металла электрода и снижения качества сварного шва по форме и его свойствам (механическим).

Вторым движением является

смещение электрода вдоль оси с целью

образования шва. Диаметр электрода,

сила тока(постоянным или переменным)

и скорость плавления электрода определяют

скорость движения электрода. В случае

отсутствия поперечных смещений электрода,

шов получается узкий (ниточный), ширина

которого равна приблизительно 1.5 диаметра

применяемого электрода. Данный шов

используют при сварке тонких металлических

листов.

Диаметр электрода,

сила тока(постоянным или переменным)

и скорость плавления электрода определяют

скорость движения электрода. В случае

отсутствия поперечных смещений электрода,

шов получается узкий (ниточный), ширина

которого равна приблизительно 1.5 диаметра

применяемого электрода. Данный шов

используют при сварке тонких металлических

листов.

Последним движением является смещение электрода поперек для корректировки ширины шва и глубины плавления металла. Данные колебательные движения предполагают высокую квалификацию сварщика и его навыков, а также определяются характеристиками свариваемого материала, положением и размером шва. Ширина шва, при использовании поперечных колебательных движений варьируется в пределах 1.5-5 диаметра используемого электрода.

Грамотное и технически правильное

перемещение электрода – главная задача

и условие для получения качественного

шва при выполнении сварочных работ.

Важна определённая методика выполнения

колебательных движений электрода, а

также рациональность его перемещения. Для

выполнения качественного шва существует

несколько общих способов, применяемых

в любых ситуациях, с помощью которых

сварщик выполняет движения во время

сварки. Это движения «ёлочкой» (а),

углом (б), «движение по спирали» (в),

«движение полумесяцем» (г). Рис.1

Для

выполнения качественного шва существует

несколько общих способов, применяемых

в любых ситуациях, с помощью которых

сварщик выполняет движения во время

сварки. Это движения «ёлочкой» (а),

углом (б), «движение по спирали» (в),

«движение полумесяцем» (г). Рис.1

При сварке вертикального углового сварочного шва наиболее удобно показать все способы колебательных движений электрода, к тому же это очень часто применяемая операция в сварке изделий из проката. При этом мы опустим все вопросы, связанные с разделкой кромок и подготовкой поверхностей перед сваркой.

С применением колебательных движений

электрода полумесяцем или по спирали

, изначально наплавляют электродом

полочку на кромки, а после мелкими

порциями без пропусков и разрывов

наплавляют металл, рекомендуется

выполнять сварку непрерывно. Дальнейшая

сварка металла производится постепенно

со смещением электрода выше, за собой

оставляя, готовый сварочный шов. Другая

схема колебательного движения при

сварке – углом, предусматривает

колебательные движения электрода с

применением попеременного смещения

вверх-вниз, без разрывов наплавливают

на кромки металл с равномерным перемещением

электрода вверх.

Методика «ёлочкой» характеризуется движением электрода вверх, затем вправо, после этого по короткой траектории спускают вниз влево. Желательно чтобы капля металла застывала при каждом отдельном этапе сварки между кромками. После, ушедший электрод двигают вверх влево и опять спускают из точки подъёма, но теперь вниз вправо. Такими постепенными движениями с непрерывными отдельными порциями, и выполняется шов сварки.

Электроды для сварки углеродистых и

низколегированных сталей характеризуются

также уровнем сварочно-технологических

свойств, в т.ч. возможностью сварки во

всех пространственных положениях, родом

сварочного тока, производительностью

процесса, склонностью к образованию

пор, а в некоторых случаях — содержанием

водорода в наплавленном металле и

склонностью сварных соединений к

образованию трещин. Перечисленные

характеристики, которые необходимо

учитывать при выборе конкретной марки

электрода, в значительной степени

определяются видом покрытия.

Покрытие может быть:

— кислым,

— рутиловым,

— основным,

— целлюлозным,

— смешанным.

Основные электроды для сварки стали

Работая со стальными материалами, важно правильно выбирать электроды для сварки стали. На сегодняшний день их существует достаточное количество, причем под каждую марку идет свой вид.

Схема устройства сварочного электрода.

Электрод представляет собой металлический стержень, по которому идет ток, который и обеспечивает сварку деталей.

Подбирая электрод для работы, следует знать ответы на ряд предложенных ниже вопросов:

- Каковы механические особенности рабочего материала?

- Каким должен получиться шов: показатель на разрыв, удлинение при нагревании, угол изгиба, ударная вязкость.

- Какой наиболее удобный способ сварки в конкретном случае?

- Рабочее напряжение тока.

Все эти нюансы помогают решить вопрос в правильном подборе электрода, что крайне важно, если есть желание получить по-настоящему качественное изделие.

Читайте также:

Как производится сварка инверторная.

Нюансы сварки полипропиленовых труб своими руками для начинающих.

Основные марки электродов

Сварка углеродистых сталей на сегодняшний день достаточно популярна, потому что этот материал используется ныне практически повсеместно. Поэтому производители создают конкретные электроды под определенный вид углеродистой стали.

Классификация электродов для сварки.

УОНИ 13\45 и 13\55. Данная марка характеризуется низкой разбрызгиваемостью, к тому же после выполненных работ, такие электроды легко очищаются от образовавшейся корки из шлаков.

МР-3 и МР-3С. Этот тип популярен среди новичков, так как он отличается рядом высоких технологических особенностей:

- легкость применения при сваривании элементов;

- без затруднений удаляется шлаковый налет;

- легко осуществляется вторичный поджог дуги;

- в работе раскаленный материал практически не разбрызгивается.

Главное удобство данного изделия в том, что этими электродами могут пользоваться начинающие сварщики.

ОЗС – 4,6,12. Данные электроды используются для работ на отдельных поверхностях, что значительно отражается на аккуратности шва. Также они имеют свойство «самоочищаться» от шлаковых образований и хорошо работают с окисленными поверхностями.

АНО-21. Данная марка обеспечивает легкое повторное зажигание дуги, что крайне удобно в работе, особенно если сваркой занимается новичок, к тому же сам металл практически не разбрызгивается. С таких электродов легко снимается шлаковая корка. Данный тип электрода, но только с рутиловым покрытием, часто используют при сложных работах.

Таблица соответствия маркировок электродов по типу покрытия.

Такая востребованность обусловлена тем, что, применяя для сварки углеродистых сталей данные рабочие элементы, получается очень высокое качество свариваемых элементов, в самом процессе не наблюдается перегрев. Также стоит отметить, что во время сварки не образуются трещины, а раскаленный металл не разбрызгивается, соответственно, это препятствует вскипанию ванны.

Кроме этих видов электродов, есть еще несколько марок, которые применимы с другими сталями:

- малоуглеродистыми;

- низкоуглеродистыми;

- легированными;

- нержавеющими;

- высоколегированными.

Для каждого материала можно подобрать сразу несколько марок электродов, причем у отдельных производителей есть универсальные изделия.

Вернуться к оглавлению

Также читайте: Все о строительных инструментах от А до Я.

Особенности электродов

Есть несколько своих характеристик, которые отличают один электрод от другого, при этом позволяя работать ему с тем или иным видом материала.

Электроды для сварки углеродистых и низколегированных сталей используют тогда, когда углеродистая сталь содержит в себе не более 0,25% углерода и низкоуглеродистый материал имеет показатель временного сопротивления разрыву не больше 590 МПа.

Данный рабочий элемент может быть плавящимся или неплавящимся. К первым относят сварную проволоку, сделанную из различных видов стали, а ко вторым – проволоку, которая сделана из тугоплавких металлов.

К первым относят сварную проволоку, сделанную из различных видов стали, а ко вторым – проволоку, которая сделана из тугоплавких металлов.

Любая марка электрода имеет защитное покрытие, которое предназначено для ионизирования дуги, дабы она была более устойчивой. К тому же такая защита помогает устранить воздействие окружающей среды.

Вернуться к оглавлению

Сварка стальных изделий

Положения электрода при сварке.

Часто можно встретить такое понятие, как легированная сталь. Это означает, что в базовый состав металла вводятся специальные элементы, которые обеспечивают ему новые особенности. Такими добавками зачастую служат медь, никель, хром или азот. Они помогают повысить прочность изделия и свести к минимуму появление коррозии на поверхности металла. Такой показатель обычно обозначается процентами.

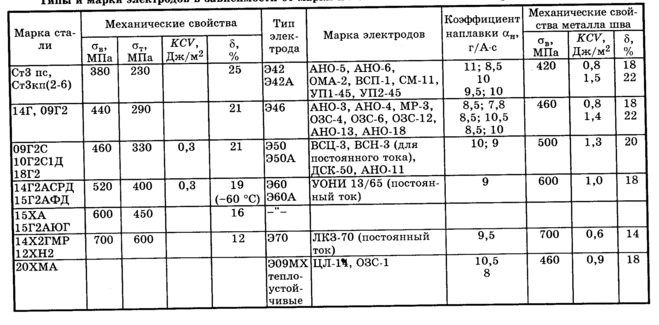

Сварка углеродистых и легированных сталей подразумевает под собой наличие специальных электродов, так как из-за измененных свойств меняется и сама кристаллическая решетка металла, значит, в процессе работы могут возникать определенные трудности. Обычно подбор электродов осуществляется при помощи сводной таблицы, где указываются марки, которые допустимы к использованию с легированными сталями. Эти данные регламентированы государственными стандартами. Такими видами считаются Э-70, 85, 100, 125 и 150, где буква «Э» обозначает электрод. Также каждая марка имеет и свое временное сопротивление.

Обычно подбор электродов осуществляется при помощи сводной таблицы, где указываются марки, которые допустимы к использованию с легированными сталями. Эти данные регламентированы государственными стандартами. Такими видами считаются Э-70, 85, 100, 125 и 150, где буква «Э» обозначает электрод. Также каждая марка имеет и свое временное сопротивление.

Строгих стандартов к свариваемым швам не предъявляют, кроме того, сколько в них присутствует серы и фосфора. Показатель данных элементов не должен быть больше, чем в 0,035%.

Тщательному контролю подлежат только те сварочные работы, которые проводятся на объектах атомной энергетики.

В этом случае получаемые швы должны отличаться повышенной надежностью, для чего и используются специальные электроды: ЦУ – 2ХМ, ЦЛ – 20,21 и 38.

Отдельного внимания заслуживают и углеродистые стали, так как они характеризуются повышенной сложностью в работе. Если во время проведения работ не соблюдалась техника сварки или неправильно были выбраны электроды, то на шве будут образовываться трещины, которые в последующем кристаллизуются. А это уже снизит прочность стыка.

А это уже снизит прочность стыка.

Вернуться к оглавлению

Некоторые моменты и нюансы

Для работ со сталями есть несколько нюансов, которые в обязательном порядке должны быть учтены. Следует отметить, что при работе с низколегированными сталями, подбирают электрод исходя из такого показателя, как временное сопротивление. Он сопоставляет прочность свариваемого изделия и самого шва. На него следует ориентироваться, потому что важно, чтобы рабочий элемент имел большее сопротивление, нежели само изделие.

Если сварка углеродистых и легированных материалов проводилась неправильно выбранным электродом, то это приведет к тому, что в месте стыка будет возникать скопление напряжения.

Важно, чтобы получаемый стык имел ударную вязкость не меньше, чем рабочий материал. Это одно из требований в грамотной сварке.

Немаловажными являются и условия проведения работ. Если это домашняя сварка, то тут и требования к ней более упрощенные. Но вот на производствах такие процессы могут проводиться при оказании давления, иногда возникает необходимость проводить сварочные работы на высоте, и тогда это уже экстремальные условия.

Подбирают электрод и под имеющееся покрытие, которое может быть основным, целлюлозным, кислым, рутиловым или комбинированным. Поэтому перед тем как приступить к работе, следует тщательно к ней подготовиться, начиная от изучения техники сварки и заканчивая правильным подбором оборудования и всех расходных материалов.

Использование клеймящего электрода Violet Wand – методы

Использование Фиолетового Жезла Электрод клеймения:

Клеймение с помощью Фиолетового Жезла действительно вполне возможно, и оно позволяет создавать красивые временные или постоянные клейма. Однако долгое время эта техника не была общепринятой.

К счастью, теперь все больше людей осознают, как легко сделать бренд Violet Wand!

Клеймо, сделанное с помощью фиолетовой палочки, не так болезненно, как обычное клеймо.

Но он может быть более интенсивным, чем другие формы брендов, что приводит к большему количеству эндорфинов из-за того, что бренды Violet Wand занимают больше времени. Эндорфины накапливаются за время, потраченное на брендинг.

Эндорфины накапливаются за время, потраченное на брендинг.

Клеймо с помощью Фиолетовой палочки — довольно простой процесс. Это делается примерно так же, как брендинг Hyfrecator, когда небольшое количество электричества используется для прижигания кожи и, следовательно, формирования бренда.

Клеймо фиолетового жезла — это использование высокой концентрации энергии фиолетового жезла.

Сфокусировано в как можно более узкой полосе с помощью клеймящего электрода.

Электрод клеймения имеет наконечник из вольфрамовой нити, который производит максимально горячую искру, концентрируя весь заряд Фиолетового жезла на очень маленькой площади размером с вольфрамовый наконечник.

Когда вы делаете бренд, имейте в виду, что вы намеренно сжигаете человека.

При обычном клеймении вы должны соблюдать осторожность, чтобы не углубиться.

Однако с брендом Violet Wand это не проблема.

Лучше всего клеймить Фиолетовой палочкой только тех, кто знаком с Фиолетовой палочкой.

Шокирующие ощущения и звуки, издаваемые Фиолетовой палочкой, могут быть неожиданными и могут заставить человека дергаться в неподходящее время, разрушая ваш дизайн.

Используйте общие предостережения, которые вы обычно используете с фиолетовой палочкой.

- Очистите место, где вы собираетесь нанести клеймо, и дайте ему полностью высохнуть.

- Перенесите рисунок, который вы хотите нанести, непосредственно на кожу, это можно сделать свободной рукой с помощью карандаша для бровей, ручки для татуировки или с помощью копировальной бумаги. Хорошая техника заключается в том, чтобы скопировать рисунок на бумагу мимеографа, покрыть участок тонким слоем Аквафора или аналогичного средства, затем прижать трансфер к коже, снова взять Аквафор и растереть по переводу. Как только он полностью пропитается, аккуратно удалите трансфер. Если какие-либо линии не были перенесены полностью, вы можете использовать ручку для татуировки, чтобы заполнить пробелы.

- Продезинфицируйте клейменный электрод спиртом и дайте ему полностью высохнуть .

Вы можете снять пластиковую изоляторную крышку с клеймящего электрода и отдельно промыть в спирте и высушить на воздухе, чтобы воздух мог высохнуть внутри крышки изолятора. Вы должны дать ему полностью высохнуть, иначе искра от Фиолетовой палочки воспламенит алкоголь.

Вы можете снять пластиковую изоляторную крышку с клеймящего электрода и отдельно промыть в спирте и высушить на воздухе, чтобы воздух мог высохнуть внутри крышки изолятора. Вы должны дать ему полностью высохнуть, иначе искра от Фиолетовой палочки воспламенит алкоголь. - Не растягивайте кожу при клеймении, это может привести к тому, что клеймо получится кривым или неправильной формы. Это особенно важно с тонкими линиями в брендинге Violet Wand.

- Вы захотите начать клеймо сверху, если клеймо сложное или вы собираетесь использовать постоянное клеймо, вам может потребоваться сделать клеймо более чем за один сеанс или, по крайней мере, дать жертве короткий перерыв между сеансами. .

- Старайтесь поддерживать постоянное расстояние между объектом и инструментом; это приведет к равномерному применению палочки. Вероятно, вам придется несколько раз пройтись по марке, чтобы получить желаемый эффект. Количество повторений рисунка прямо пропорционально глубине прожога.

Обычно такой бренд продержится от 1 до 6 недель в зависимости от того, сколько раз вы просматриваете бренд. Чем больше проходов вы сделаете, тем дольше прослужит клеймо. Сделав один проход на фетиш-мероприятие, вы создадите временный бренд. Повторение сеансов через несколько интервалов в течение нескольких недель сделает ваш бренд полупостоянным. Для постоянного бренда вам, возможно, придется периодически обновлять свой дизайн.

Обычно такой бренд продержится от 1 до 6 недель в зависимости от того, сколько раз вы просматриваете бренд. Чем больше проходов вы сделаете, тем дольше прослужит клеймо. Сделав один проход на фетиш-мероприятие, вы создадите временный бренд. Повторение сеансов через несколько интервалов в течение нескольких недель сделает ваш бренд полупостоянным. Для постоянного бренда вам, возможно, придется периодически обновлять свой дизайн. - После того, как вы закончите клеймо, аккуратно очистите область с помощью мягкого антибактериального или противомикробного мыла и наложите стерильную марлю на клеймо, закрепив его бумажной лентой, не перевязывая область слишком туго. Создание хорошего бренда — это сочетание мастерства художника и его инструментов, а также генетики субъекта. Люди с разным тоном кожи и генетикой склонны к образованию рубцов или келоидов по-разному. Правильный послеоперационный уход важен.

После ухода:

- После удаления оригинальной марли очистите область мягким антибактериальным мылом и нанесите антибактериальную мазь.

Если ваш бренд представляет собой одноразовый временный бренд, просто наслаждайтесь брендом от нескольких часов до недели или двух, в зависимости от вашей генетики. Если вы собираетесь на постоянное клеймо и оно становится глубоким, накройте стерильной повязкой на 48 часов после работы над ним.

Если ваш бренд представляет собой одноразовый временный бренд, просто наслаждайтесь брендом от нескольких часов до недели или двух, в зависимости от вашей генетики. Если вы собираетесь на постоянное клеймо и оно становится глубоким, накройте стерильной повязкой на 48 часов после работы над ним. - Чтобы сохранить замысловатость марки Violet Wand, не срывайте струпья и не используйте перекись водорода. Бренд Violet Wand может быть очень сложным, и вы не хотите терять детали в своем дизайне.

- Будьте осторожны и нежны. Многие люди, знакомые с обычным брендингом, могут захотеть, чтобы бренд вызывал раздражение, чтобы получить более впечатляющий шрам. С брендом Violet Wand они также расширят и углубят шрам, но это загрязнит ваш дизайн Violet Wand. Если вы делаете бренд Violet Wand, вам нужны замысловатые линии.

- Не используйте раздражающие вещества. Вы можете усилить свой шрам, просто делая больше проходов Фиолетовой палочкой, пока он не станет именно таким, как вы хотите.

- Запах горелой плоти может отвлекать больше всего, но гораздо меньше, чем при обычном клеймении. Некоторые люди предпочитают, чтобы субъект побрился, чтобы избавиться от запаха горящих волос. Вы можете противодействовать небольшому запаху, вызванному маркировкой Violet Wand, зажигая приятные благовония или ароматизированную свечу.

- Инфекция маловероятна для марки Violet Wand, но ваша марка может выделять прозрачную жидкость, по крайней мере, в течение первых двух-трех дней. Если это вас беспокоит, обратитесь за помощью к медицинскому работнику.

Действие электрического выхода Фиолетовой палочки и озона стерилизует область, когда вы делаете клеймо, но вы можете заразиться позже, если ваша кожа вскрылась.

Если жидкость желтая, зеленая или бесцветная, если она имеет запах или выделения продолжаются в течение длительного периода времени, рекомендуется обратиться к врачу по поводу инфекции. Вышеупомянутое содержание не должно рассматриваться как медицинский совет.

КАК СДЕЛАТЬ ПРАВИЛЬНЫЙ ВЫБОР ЭЛЕКТРОДА

КАК СДЕЛАТЬ ПРАВИЛЬНЫЙ ВЫБОР ЭЛЕКТРОДА

Электрод — это проводник, который используется для контакта с неметаллической частью цепи. Электроды обычно используются в электрохимических элементах, полупроводниках, таких как диоды, и в медицинских устройствах. Электрод классифицируется как катод или анод в зависимости от того, протекает ли ток в электрод или из него. Обычный ток поступает в устройство через его анод и выходит из устройства через катод. Электрод — это электрический проводник, используемый для контакта с неметаллической частью цепи (например, полупроводником, электролитом, вакуумом или воздухом). Слово было придумано Уильямом Уэвеллом по просьбе ученого Майкла Фарадея из двух греческих слов: электрон, означающий янтарь (от которого произошло слово электричество), и ходос, путь.

Электрод в электрохимической ячейке называется анодом или катодом. Анод теперь определяется как электрод, на котором электроны покидают ячейку и происходит окисление (обозначается знаком минус «-»), а катод — это электрод, на котором электроны входят в ячейку и происходит восстановление (обозначается знаком плюс). , «+»). Каждый электрод может стать либо анодом, либо катодом в зависимости от направления тока через ячейку. Биполярный электрод — это электрод, который функционирует как анод одной ячейки и катод другой ячейки.

, «+»). Каждый электрод может стать либо анодом, либо катодом в зависимости от направления тока через ячейку. Биполярный электрод — это электрод, который функционирует как анод одной ячейки и катод другой ячейки.

Сварочные электроды

Сварочный электрод представляет собой металлическую проволоку с покрытием. Он сделан из материалов, состав которых аналогичен свариваемому металлу. Сварочные электроды используются для проведения тока через заготовку для сплавления двух частей вместе. В зависимости от процесса электрод может быть либо плавящимся, в случае дуговой сварки металлическим электродом в среде защитного газа или дуговой сварки металлическим электродом, либо неплавящимся, например, в случае дуговой сварки вольфрамовым электродом в среде защитного газа. Для системы постоянного тока сварочный стержень или стержень может быть катодом для сварки заполняющего типа или анодом для других сварочных процессов. Для дуговой сварки на переменном токе сварочный электрод не будет считаться анодом или катодом.

Сварщику нужен сварочный электрод, чтобы генерировать электрический ток для дуговой сварки. При сварке электрический ток проводится через электрод, который используется для соединения основных металлов. Когда вы держите кончик электрода рядом с основным металлом, электрический ток переходит от кончика электрода к основному металлу. Основное назначение электродов, используемых при сварке, — создание электрической дуги. Эти электроды могут быть положительно заряженными анодами или отрицательно заряженными катодами.

Факторы, которые необходимо учитывать перед выбором сварочных электродов

Электродный стержень должен иметь большую прочность на растяжение, чем основной металл. Вы должны учитывать конструкцию соединения, форму, характеристики основных металлов и положения сварки.

Типы сварочных электродов

В основном, в зависимости от процесса, существует два типа сварочных электродов:

Плавящиеся электроды, неплавящиеся электроды

1.

Плавящиеся электроды:

Плавящиеся электроды:Расходуемые электроды имеют низкую температуру плавления. Эти типы сварочных электродов предпочтительнее использовать при сварке в среде инертного газа (MIG). Для изготовления расходуемых электродов используются такие материалы, как мягкая сталь и никелевая сталь. Единственная предосторожность, которую вы должны принять, — это замена расходуемых электродов через регулярные промежутки времени. Единственным недостатком использования таких электродов является то, что они не имеют большого количества промышленных применений, но в то же время просты в эксплуатации и обслуживании.

Плавящиеся электроды классифицируются как:

Неизолированные электроды

Неизолированные сварочные электроды изготавливаются из проволоки, состав которой требуется для конкретных применений. Эти электроды не имеют никаких покрытий, кроме тех, которые требуются для волочения проволоки. Эти покрытия для волочения проволоки оказывают небольшое стабилизирующее действие на дугу, но в остальном не имеют никакого значения. Неизолированные электроды используются для сварки марганцевой стали и других целей, где электрод с покрытием не требуется или нежелателен.

Неизолированные электроды используются для сварки марганцевой стали и других целей, где электрод с покрытием не требуется или нежелателен.

Электроды со светлым покрытием

Электроды со светлым покрытием имеют определенный состав. На поверхность наносится легкое покрытие путем мытья, погружения, чистки кистью, распылением, галтовкой или вытиранием. Покрытия улучшают характеристики потока дуги. Они перечислены под серией E45 в системе идентификации электродов.

Электроды для дуговой сварки или электроды с толстым покрытием

Электроды для дуговой сварки или электроды с толстым покрытием имеют определенный состав, на который нанесено покрытие погружением или экструзией. Электроды с защитной дугой или электроды с толстым покрытием используются для сварки сталей, чугуна и наплавки твердым сплавом.

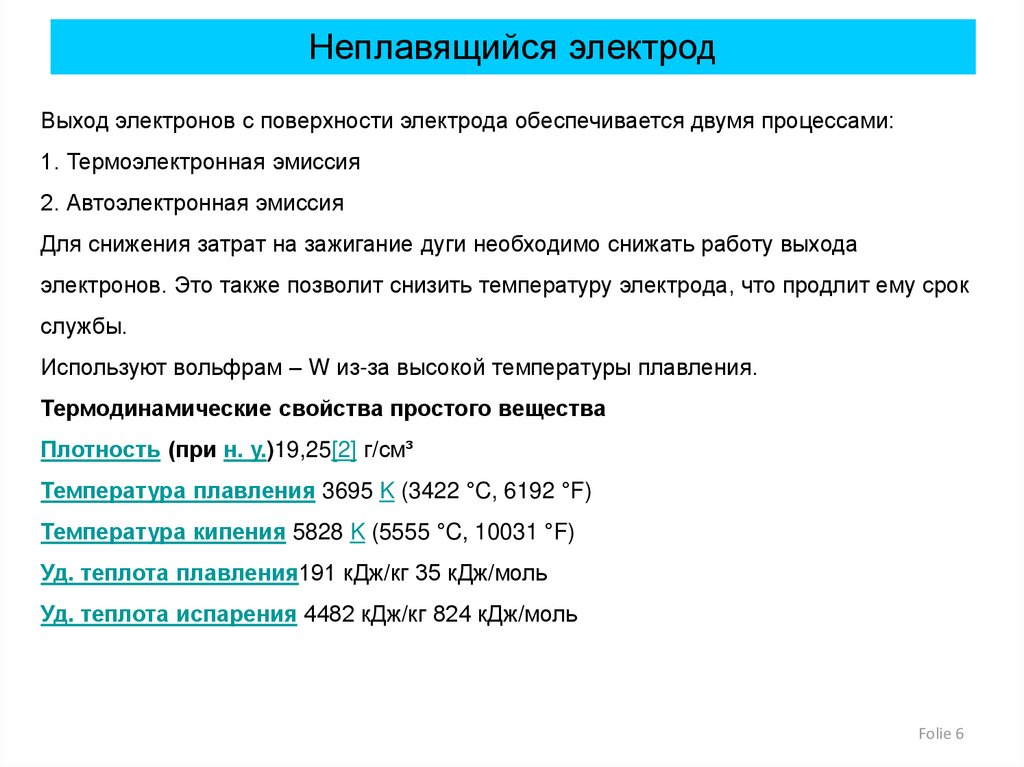

2. Неплавящиеся электроды:

Эти типы сварочных электродов также называются тугоплавкими электродами. Как следует из названия, эти типы сварочных электродов не расходуются в течение всего процесса сварки или, правильнее сказать, не плавятся во время сварки. Но практически, за счет процессов парообразования и окисления, происходящих при сварке, несколько уменьшается длина электрода. Неплавящиеся электроды имеют высокую температуру плавления и не могут заполнить зазор в заготовке. Неплавящиеся электроды изготавливаются из таких материалов, как чистый вольфрам, графит или углерод с медным покрытием. Неплавящиеся электроды используются при сварке вольфрамовым электродом в среде инертного газа (TIG) и сварке угольной дугой.

Но практически, за счет процессов парообразования и окисления, происходящих при сварке, несколько уменьшается длина электрода. Неплавящиеся электроды имеют высокую температуру плавления и не могут заполнить зазор в заготовке. Неплавящиеся электроды изготавливаются из таких материалов, как чистый вольфрам, графит или углерод с медным покрытием. Неплавящиеся электроды используются при сварке вольфрамовым электродом в среде инертного газа (TIG) и сварке угольной дугой.

Существует два подтипа неплавящихся электродов:

Углеродные или графитовые электроды: они состоят из углерода и графита и в основном используются для резки и дуговой сварки.

Вольфрамовые электроды: В основном, он состоит из вольфрама, как следует из самого названия, и представляет собой электрод без наполнителя.

Классификация сварочных электродов стержневой электрод, включая то, в каких приложениях он работает лучше всего и как его следует использовать для достижения максимальной производительности.

Имея это в виду, давайте посмотрим на систему и на то, как она работает.

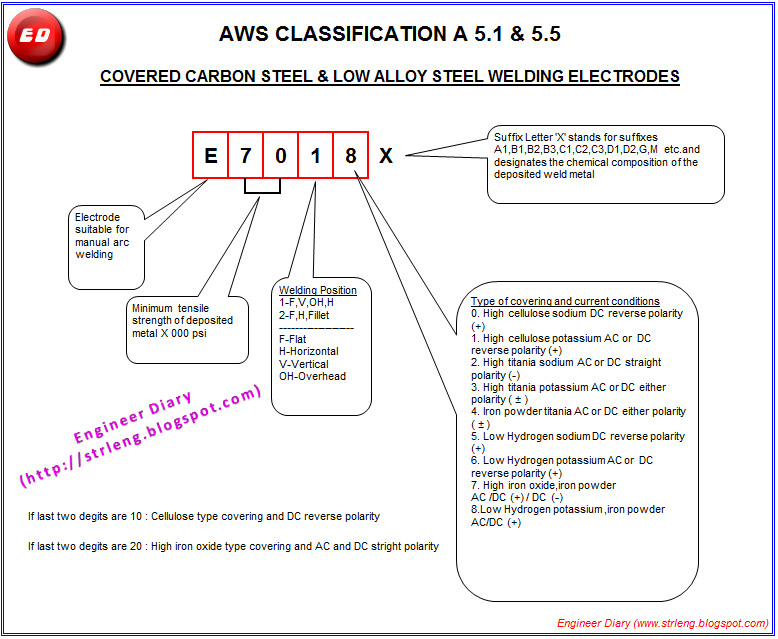

Имея это в виду, давайте посмотрим на систему и на то, как она работает.Приставка «Е» обозначает электрод для дуговой сварки. Первые две цифры 4-значного числа и первые три цифры 5-значного числа указывают на минимальную прочность на растяжение. Например, E6010 — это электрод с пределом прочности на разрыв 60 000 фунтов на квадратный дюйм, а E10018 — электрод с пределом прочности на разрыв 100 000 фунтов на квадратный дюйм. Предпоследняя цифра указывает позицию. «1» обозначает электрод во всех положениях, «2» — только для плоского и горизонтального положения; в то время как «4» указывает на электрод, который можно использовать для плоского, горизонтального, вертикального вниз и над головой. Последние 2 цифры, вместе взятые, указывают на тип покрытия и правильную полярность или используемый ток. См. таблицу ниже:

Цифра Тип покрытия Сварочный ток

0 Высокоцеллюлозный натрий DC+

1 Высокоцеллюлозный калийAC, DC+ или DC-

2 Высокоокись титана натрия AC, DC-

3 Высокоокись титаната калия AC, DC+

4 Железный порошок , диоксид титана AC, DC+ или DC-

5 Низководородный натрий DC+

6 Низководородный калий AC, DC+

7 Высокоокись железа, железный порошок AC, DC+ или DC-

8 Низководородный калий, железный порошок AC, DC+ или DC-

Как сварщик, есть определенные электроды, которые вы, скорее всего, будете видеть и использовать снова и снова, занимаясь своими повседневными делами. Машина постоянного тока производит более плавную дугу. Электроды с номиналом постоянного тока будут работать только на сварочном аппарате постоянного тока. Электроды, предназначенные для сварки переменным током, более щадящие, и их также можно использовать с машиной постоянного тока. Вот некоторые из наиболее распространенных электродов и то, как они обычно используются:

Машина постоянного тока производит более плавную дугу. Электроды с номиналом постоянного тока будут работать только на сварочном аппарате постоянного тока. Электроды, предназначенные для сварки переменным током, более щадящие, и их также можно использовать с машиной постоянного тока. Вот некоторые из наиболее распространенных электродов и то, как они обычно используются:

E6010: только для постоянного тока и предназначены для наложения корневого валика на внутреннюю часть куска трубы, это самая проникающая дуга из всех. Лучше всего копаться в ржавчине, масле, краске или грязи. Это всепозиционный электрод, который начинающим сварщикам обычно кажется чрезвычайно трудным, но его любят сварщики трубопроводов во всем мире.

E6011: Этот электрод используется для сварки переменным током во всех положениях или для сварки ржавого, грязного, далеко не нового металла. Он имеет глубокую проникающую дугу и часто является первым выбором для ремонта или технического обслуживания, когда постоянный ток недоступен.

E6013: Этот всепозиционный электрод переменного тока используется для сварки чистого нового листового металла. Мягкая дуга имеет минимальное разбрызгивание, умеренное проникновение и легко очищаемый шлак.

E7018: Электрод с низким содержанием водорода, обычно постоянного тока, всепозиционный электрод, используемый, когда качество является проблемой или для трудносвариваемых металлов. Он позволяет получать более однородный металл шва, обладающий лучшими ударными характеристиками при отрицательных температурах.

E7024: обычно используется для выполнения большого сварного шва вниз с AC в листе толщиной не менее ¼ дюйма, но чаще используется для листов толщиной ½ дюйма и выше.

Прежде чем включить аппарат и взять электрододержатель, узнайте больше о сварочных электродах и о том, как покупать качественную продукцию. Пожалуйста, свяжитесь с нами для получения дополнительной информации.

04 декабря 2020 г. GZ Team A

Do Welding Rods Go Bad

Welding Empire является участником партнерской программы Amazon. Как партнер Amazon мы получаем комиссию от соответствующих покупок.

Как партнер Amazon мы получаем комиссию от соответствующих покупок.

Сварочные электроды портятся? Краткий ответ: да.

Со временем электроды становятся восприимчивыми к влаге и другим загрязнениям, что влияет на их эксплуатационные характеристики или иногда делает их бесполезными.

Время зависит от состава ваших удилищ и условий, в которых вы их содержите. Однако падение производительности через некоторое время неизбежно.

Срок годности — важный параметр, определяющий, как долго объект сохраняет свою эффективность.

В этой статье мы рассмотрим срок годности стержневых электродов и рассмотрим различные способы получения максимальной отдачи от вашего сварочного оборудования.

Эта статья в первую очередь предназначена для электродов для сварки низкоуглеродистой стали.

Испортятся ли сварочные электроды?

Сварочные прутки или электроды являются наиболее важными расходными материалами для сварки электродами.

Электроды играют огромную роль в любом виде дуговой сварки, поскольку они определяют требуемый путь тока.

Стержневые электроды расходуются и плавятся в процессе сварки, в то время как электроды TIG (вольфрамовые) не распадаются.

Теоретически сварка — довольно простой процесс. Однако получить идеальный сварной шов сложно, потому что на результаты может повлиять множество переменных.

Наличие подходящего и эффективного оборудования для выполнения сварных швов является важным требованием для получения наилучших результатов.

Это очень важно для любой ответственной сварки грузоподъемного оборудования, трубопроводов или сосудов высокого давления.

Неплавящиеся сварочные электроды, используемые для сварки TIG, являются исключением из приведенного выше утверждения. У них нет срока годности, так как на них не влияют условия окружающей среды.

Что приводит к порче сварочных электродов?

Основной причиной порчи сварочных электродов является содержание влаги. Флюс, который обеспечивает защитный газ для дуговой сварки вместо защитного газа, такого как MIG или TIG.

Для оптимальной работы и получения качественных сварных швов важно, чтобы на электроды не попадала влага.

Состав флюсового покрытия электродов определяет их чувствительность к влажным условиям.

Покрытие электродов стержней с низким содержанием водорода, например, чрезвычайно чувствительно к влаге. Они могут прийти в негодность, если влажность повысит порог 0,5%.

Электроды с низким содержанием водорода имеют тенденцию прилипать во время метода пуска с нуля и не будут работать в течение длительного периода времени, прежде чем исчезнут.

Влага может растворить поверхностный слой электрода и оставить черный осадок на флюсе электродов с низким содержанием водорода (7018) или белый порошкообразный осадок на электродах 6010 и 6013, что сделает стержень непригодным для использования.

При длительном небрежном обращении мягкие стержни могут заржаветь.

Кроме того, при высоком содержании влаги в процессе сварки выделяется водород, что приводит к появлению брызг, трещин и других сварочных дефектов.

Еще одной причиной порчи сварочных электродов является температура.

Как правило, сварочные электроды хорошо себя чувствуют при более высоких температурах и в герметичных контейнерах. Крайне важно хранить электроды в теплом и сухом месте после вскрытия упаковки, чтобы получить от них максимальную эффективность.

Как это остановить?

Сварочные электроды часто выходят из строя, и часто это невозможно предотвратить.

Однако процесс можно замедлить. Существует прямая зависимость между температурой, влажностью окружающей среды и сроком годности электрода. Таким образом, поддержание места хранения в тепле и сухости может существенно повлиять на общий срок службы сварочных электродов.

Поскольку состав определяет чувствительность электрода к влажности и температуре, вы можете восстановить некоторые электроды, поместив их в высокотемпературную среду, пока они не достигнут температуры высыхания.

Процесс может занять несколько часов и подходит только для некоторых типов сварочных электродов.

Средний срок годности сварочных электродов

На срок службы сварочного электрода влияет множество факторов. Как правило, обычный сварочный электрод может стабильно работать в течение 2–3 лет только при идеальных условиях. Поскольку это не всегда так, ваши электроды могут не прослужить так долго.

Как хранить сварочные электроды для увеличения срока годности

Качественные сварочные электроды обычно продаются в герметичных контейнерах по 5 и 10 фунтов.

При покупке картонных стержней флюс может быть поврежден. Храните стержни в герметичном контейнере и добавляйте в контейнеры влагопоглощающие шарики кремнезема, чтобы стержни оставались как можно более сухими.

Хорошей практикой является изготовление нескольких прочных герметичных контейнеров с использованием водопроводной пластиковой трубы и приклеивание заглушки для дна и резьбового соединения с внутренней резьбой сверху для навинчивающейся крышки. Сделайте пластиковую трубу достаточной длины, чтобы в нее входили стержни, ограничивающие попадание воздуха в контейнеры.

Для электродов с низким содержанием водорода используйте вакуумный герметик для упаковки стержней, чтобы удалить весь воздух и запечатать их, чтобы продлить срок их службы. Таким образом, вы можете купить большие упаковки удилищ и разбить их на более мелкие пакеты, что будет более экономично.

Я рекомендую использовать стержневую печь или, если у вас ее нет, найдите бывшую в употреблении настольную печь и используйте ее как дешевую альтернативу.

Готовьте стержни в течение 1-2 часов при температуре 180-2200 градусов по Фаренгейту / 80-105 градусов, затем до 450-500 градусов по Фаренгейту 230-260 перед сваркой, чтобы получить наилучшие результаты от стержней.

Это не практика, которую вы бы использовали в профессиональной кодированной ситуации сварки на критических работах. Но это отлично подходит для домашнего любителя или небольшого производственного цеха, чтобы продлить срок службы удилищ.

Заметна разница при запуске и спуске удилищ с минимальной пористостью.

Подробнее о сварочных электродах: общие типы и их применение

Существуют различные категории расходуемых сварочных электродов. Каждый тип имеет свой собственный набор преимуществ и особенностей, которые делают их пригодными для конкретных применений дуговой сварки.

Каждый тип электрода также имеет свой идеальный срок годности, так как основной материал и состав различны.

Обычно, потребляемые электроды, используемые для сварки палки, можно разделить на следующие категории:

Низкие водородные электроды

Металлические ярчные электроды

COWRED ELECTRODES

CAHSEREDS

Каждый стержень для дуговой сварки имеет код в основном формате EXXX. Новичкам не нужно слишком зацикливаться на кодах, но они должны быть в состоянии понять информацию, которую они предоставляют.

Буква E в начале обозначает токоведущий электрод. Первые две цифры показывают прочность электрода на растяжение, а следующая цифра показывает положение сварки, которое может быть либо 0 (горизонтальное), либо 1 (все положения).

Наконец, последняя цифра показывает производительность и рабочие характеристики конкретных электродов.

Чтобы понять, давайте возьмем пример E8018.

Код указывает, что это токоведущий электрод с пределом прочности на разрыв 80 000 фунтов на квадратный дюйм.

Вы можете выполнять процесс сварки во всех положениях, и 8 показывает полярность этого электрода, проникающую способность и другие рабочие характеристики.

Вот несколько примеров самых популярных сварочных электродов на сегодняшний день0039

чрезвычайно чувствителен к влажности и может стать бесполезным всего за несколько месяцев, если вы не будете осторожны. В критических случаях электроды могут находиться вне обогреваемого шкафа только в течение нескольких часов.

Покрытие электрода также может крошиться или стать чрезвычайно хрупким в процессе повторной сушки, а это означает, что вам нужно уделять немного больше внимания правильным методам хранения.

E7018 считается самым популярным сварочным электродом на рынке. Электрод обеспечивает высокое качество сварки, особенно для углеродистых сталей.

Результаты этого электрода не имеют крупных дефектов и трещин за счет ограничения количества водорода, просачивающегося в сварочную ванну.

Как следует из названия, сварочная проволока имеет прочность на разрыв 70 000 фунтов на квадратный дюйм и может легко работать во всех положениях.

Как хранить 60 000 электродов для измерения прочности на растяжение

Стержни серии 60xx не соответствуют требованиям серии 70. Не следует помещать в печи для сварки электродов.

Это изменит характеристики флюса. Как можно лучше запечатайте открытые контейнеры и храните их в сухом месте. Рядом с бойлером или водонагревателем находится , отличное место для домашнего хобби.

Рядом с бойлером или водонагревателем находится , отличное место для домашнего хобби.

2 – E6010

Сварочный электрод E6010 – еще один популярный выбор для обычных сварочных работ.

Этот пруток не имеет особых характеристик, что делает его подходящим вариантом для самых разных сварочных работ.

Этот электрод предназначен для работы с постоянным током и имеет на своей поверхности флюсовое покрытие из натриевой целлюлозы. Этот стержень производит много брызг.

3 — E6011

E6011 по характеристикам очень похож на 6010 по скорости наплавки металла и положениям сварки. Они могут работать как от переменного, так и от постоянного тока.

4 – E6013