Дуговая сварка со струйным переносом металла с импульсным управлением

| Скачать PDF |

Технология, сферы применения и преимущества нового принципа дуговой сварки

В связи с ростом стоимости сырья производители стали и присадочного металла стремятся уменьшить долю дорогостоящих сплавов в своей продукции или заменить их на более экономичные аналоги. Однако, изменение состава металлов требует новых программ сварки и сварочных технологий для различных условий дуговой сварки. Компания Fronius, ведущий разработчик сварочных технологий и техники, предоставляет подробные сведения о порядке программирования сварочных параметров, а также о технологических решениях, областях применения и преимуществах новой системы PCS (дуга со струйным переносом металла с импульсным управлением).

В базе данных компании Fronius, в настоящее время, хранится около 1300 готовых программ с различными параметрами сварки. Применение этих программ способно решить практически любые промышленные задачи. Тем не менее, иногда требуется задать совершенно новую сварочную программу. Такая ситуация может возникнуть, например, при использовании новых присадочных металлов, защитных газов или диаметров сварочной проволоки, характеристики которых пока отсутствуют в базе данных. Новые сварочные программы могут также потребоваться для оптимизации сварочных процессов за счет повышения скорости сварки, изменения глубины проплавления или внешнего вида шва. В первой части настоящего документа рассмотрены переменные сварочного процесса и принципы работы; вторая часть содержит описание технологии, областей применения и преимуществ новых параметров PCS. Новый набор параметров обеспечивает существенное повышение стабильности сварки, получение намного более высоких результатов сварки и значительно меньшей доработки деталей при соединении листов из низколегированной стали.

Применение этих программ способно решить практически любые промышленные задачи. Тем не менее, иногда требуется задать совершенно новую сварочную программу. Такая ситуация может возникнуть, например, при использовании новых присадочных металлов, защитных газов или диаметров сварочной проволоки, характеристики которых пока отсутствуют в базе данных. Новые сварочные программы могут также потребоваться для оптимизации сварочных процессов за счет повышения скорости сварки, изменения глубины проплавления или внешнего вида шва. В первой части настоящего документа рассмотрены переменные сварочного процесса и принципы работы; вторая часть содержит описание технологии, областей применения и преимуществ новых параметров PCS. Новый набор параметров обеспечивает существенное повышение стабильности сварки, получение намного более высоких результатов сварки и значительно меньшей доработки деталей при соединении листов из низколегированной стали.

Настройка параметров сварки

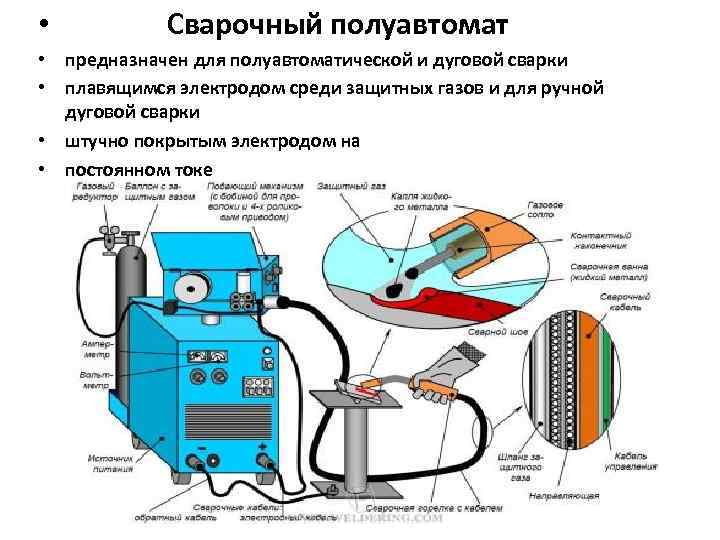

«Цифровая революция» навсегда изменила сварочные технологии. Одним из пионеров данного процесса является компания Fronius австрийский производитель сварочных систем. Выпускаемые данной компанией системы оснащаются цифровыми процессорами и средствами графического отображения синергических параметров дуги. Это открывает совершенно новые возможности по контролю и управлению сварочным процессом. В результате точность и воспроизводимость результатов сварки заметно повышаются. Основным принципом данного подхода является определение, задание и воспроизведение параметров сварки в электронной форме. На практике очень удобно иметь под рукой актуальные значения параметров, которые могут быть автоматически отрегулированы в любое время для получения требуемого качества сварного соединения. Цифровые сварочные технологии обладают именно этим свойством, позволяя сварщикам точно настраивать системы для работы с различными материалами, присадочными металлами, защитными газами и технологическими условиями. Вместо внесения глубоких изменений в аппаратную часть источника всё, что необходимо пользователю, это наличие нового набора сварочных параметров, т.

Одним из пионеров данного процесса является компания Fronius австрийский производитель сварочных систем. Выпускаемые данной компанией системы оснащаются цифровыми процессорами и средствами графического отображения синергических параметров дуги. Это открывает совершенно новые возможности по контролю и управлению сварочным процессом. В результате точность и воспроизводимость результатов сварки заметно повышаются. Основным принципом данного подхода является определение, задание и воспроизведение параметров сварки в электронной форме. На практике очень удобно иметь под рукой актуальные значения параметров, которые могут быть автоматически отрегулированы в любое время для получения требуемого качества сварного соединения. Цифровые сварочные технологии обладают именно этим свойством, позволяя сварщикам точно настраивать системы для работы с различными материалами, присадочными металлами, защитными газами и технологическими условиями. Вместо внесения глубоких изменений в аппаратную часть источника всё, что необходимо пользователю, это наличие нового набора сварочных параметров, т. е. все изменения осуществляются программным способом. Понимание принципов работы увеличивает прозрачность процесса и выявляет важные взаимосвязи, особенно в отношении импульсно-дуговой сварки.

е. все изменения осуществляются программным способом. Понимание принципов работы увеличивает прозрачность процесса и выявляет важные взаимосвязи, особенно в отношении импульсно-дуговой сварки.

Форма волны электрического тока при выполнении импульсно-дуговой сварки отражает различные фазы и значения силы тока (рисунок 1). Вначале присутствует базовый ток с наложенным импульсным током. В то время, как ток замыкания на землю остается постоянным (горизонтальная ось), импульсный ток демонстрирует обычный рост и падение токовой кривой. Более конкретно, это относится к двум ограниченным по времени величинам тока для импульсного периода и периода отделения капли. Для импульсного периода характерно относительно плавное линейное нарастание тока до момента выравнивания. По прошествии импульсного периода начинается период тока отделения капли. Ток вначале резко падает, затем понижается линейно, затем наклон кривой уменьшается, и ток достигает базового уровня тока отделения капли. За данным этапом следует окончательное падение на заметно меньшую величину до базового тока. Значение отдельных фаз разъяснено ниже.

Значение отдельных фаз разъяснено ниже.

Рис. 1: Индивидуальное программирование характеристик является мощным средством оптимизации сварочных технологий. Однако, для этого необходимы глубокие знания ключевых особенностей дуговых процессов.

Ток заземления предназначен для поддержания дуги в период между отдельными фазами импульсного тока. Величина в данном случае зависит от правильного задания величины силы тока. При задании слишком высокого тока замыкания на землю раcплавление проволочного электрода окажется выше необходимого, а размер капель будет слишком большим. Это отрицательно повлияет на процесс отделения капель. Однако, при задании слишком низкого тока замыкания на землю также низкой окажется ионизация дуги, вследствие чего возможно прерывание дуги в фазе тока замыкания на землю.

В специальной литературе часто встречаются заявления относительно того, что импульсный ток предназначен для полного отделения капли от сварочной проволоки. Между тем задача импульсного тока заключается только в формировании такой капли, что для её полного отделения от сварочной проволоки будет достаточно лишь слабого тока отделения. Важным моментом здесь является выбор периода импульсного тока, точно подходящего к уровню импульсного тока; это необходимо для поддержания требуемой энергии импульса.

Важным моментом здесь является выбор периода импульсного тока, точно подходящего к уровню импульсного тока; это необходимо для поддержания требуемой энергии импульса.

Уровень импульсного тока зависит в первую очередь от материала и диаметра проволочного электрода, а также от используемого защитного газа. При задании слишком короткого периода импульсного тока и слишком высокого импульсного тока можно не добиться требуемого эффекта отделения капли. Если необходимо обеспечить перенос металла без возникновения короткого замыкания, то для обеспечения надлежащего формирования капли импульсный ток должен превышать критический уровень.

Определяющими факторами для формирования капли являются уровень и продолжительность действия импульсного тока, а также действующие на каплю ускоряющие силы. Уровень импульсного тока также влияет на давление дуги, которое воздействует на сварочную ванну через плазменный шнур. Настройка указанных параметров сварки позволяет, например, увеличить глубину проплавления, что, в свою очередь, приведет к незначительному снижению скорости сварки. Однако, влияние силы тока на процесс оказывается намного более сложным. По причине высоких уровней энергии импульса слишком высокий импульсный ток может привести к разрушению капли и образованию нежелательных брызг. И наоборот, при задании слишком низкого импульсного тока энергии для формирования капли может оказаться недостаточно. В результате капля на конце проволочного электрода не будет сформирована должным образом, из-за чего процесс отделения капли будет более длительным и потребует нескольких импульсов для отделения. Такой процесс переноса капли может вызвать сильное брызгообразование и зачастую приводит к осаждению капли вне оси электрической дуги, рядом со сварным швом. Это значительно увеличивает объемы необходимой доработки сварных изделий.

Однако, влияние силы тока на процесс оказывается намного более сложным. По причине высоких уровней энергии импульса слишком высокий импульсный ток может привести к разрушению капли и образованию нежелательных брызг. И наоборот, при задании слишком низкого импульсного тока энергии для формирования капли может оказаться недостаточно. В результате капля на конце проволочного электрода не будет сформирована должным образом, из-за чего процесс отделения капли будет более длительным и потребует нескольких импульсов для отделения. Такой процесс переноса капли может вызвать сильное брызгообразование и зачастую приводит к осаждению капли вне оси электрической дуги, рядом со сварным швом. Это значительно увеличивает объемы необходимой доработки сварных изделий.

Длина импульсной фазы, выраженная в миллисекундах, в основном зависит от свойств защитного газа, присадочного металла и диаметра проволоки. Чем ниже импульсный ток и больше диаметр проволоки присадочного металла, тем больший период импульсного тока следует задавать в целях обеспечения переноса материала без короткого замыкания. При разработке набора параметров необходимо принимать во внимание и множество других дополнительных факторов. Например, падение тока (выраженное в А/мс) в конце периода импульсного тока не должно быть слишком резким, если процесс отделения капли допускает такой подход. В результате будут снижены уровни помех. Интенсивность падения тока зависит от таких параметров, как свойства присадочного металла и состав защитного газа.

При разработке набора параметров необходимо принимать во внимание и множество других дополнительных факторов. Например, падение тока (выраженное в А/мс) в конце периода импульсного тока не должно быть слишком резким, если процесс отделения капли допускает такой подход. В результате будут снижены уровни помех. Интенсивность падения тока зависит от таких параметров, как свойства присадочного металла и состав защитного газа.

Рис. 2: Тавровые швы, полученные с применением PCS, выделяются своей глубиной и узкой шириной; две стальные пластины толщиной 8 мм, ширина катета шва (размер а) 5 мм, присадочный металл G3Si1, газовая смесь: 8% CO2 и 92% аргона.

Создание программ является мощным средством оптимизации сварочных технологий. Для этого, однако, требуются глубокие знания технологии дуговой сварки. Компания Fronius в рамках технической поддержки готова предоставить заинтересованным пользователям полезный инструмент универсальный блок управления RCU 5000i с модулем памяти. С помощью данного блока пользователи будут иметь возможность создания и сохранения программ для сварочных систем Fronius, предназначенных для выполнения импульсной и обычной сварки с применением любых стандартных присадочных материалов для сварки MIG/MAG (сварки плавящимся электродом в среде защитных газов).

С помощью данного блока пользователи будут иметь возможность создания и сохранения программ для сварочных систем Fronius, предназначенных для выполнения импульсной и обычной сварки с применением любых стандартных присадочных материалов для сварки MIG/MAG (сварки плавящимся электродом в среде защитных газов).

Это обеспечит значительные преимущества в отношении воспроизводимости результатов сварки. Результаты, достигнутые сварщиком в определенных условиях с использованием определенных наборов параметров и настроек, могут быть получены снова в любое время. Сварщик анализирует имеющееся рабочее задание и назначает соответствующие параметры сварочного процесса. Таблица данных может быть сохранена в памяти сварочной системы, пульта дистанционного управления или внешнего устройства. Сварочные системы TransPuls Synergic 4000/5000 производства компании Fronius способны хранить в памяти до 100 сварочных программ или заданий; память устройства дистанционного управления RCU 5000i позволяет сохранять до 1000 программ. В целях создания базы данных практически неограниченного объема аппараты также могут подключаться к внешнему компьютеру через соответствующий интерфейс. Установленные таким образом рабочие параметры могут считываться из памяти с необходимой периодичностью.

В целях создания базы данных практически неограниченного объема аппараты также могут подключаться к внешнему компьютеру через соответствующий интерфейс. Установленные таким образом рабочие параметры могут считываться из памяти с необходимой периодичностью.

PCS — новые возможности по повышению эффективности сварки стальных заготовок

PCS (дуга со струйным переносом металла с импульсным управлением) — это новый набор сварочных параметров, специально разработанный компанией Fronius. Эти параметры сочетают в себе настройки стандартной сварки и импульно-дуговой сварки со струйным переносом металла. Целью разработки данного набора являлось удовлетворение требований к высокопроизводительной сварке с невероятно широким полем настроек в верхнем диапазоне мощности. Это означает, что в случае необходимости сварка может начинаться «плавно» в импульсном режиме при сниженной мощности (например, до 50%). Затем, по прошествии заданного периода времени, уровень мощности повышается (вручную, либо автоматически) до рабочего уровня, определяемого набором параметров. Данная фаза процесса выделяется прямым переходом к «жесткому» режиму дуговой сварки со струйным переносом металла. Для тонких листов рабочая точка определяется набором параметров в диапазоне импульсной дуги; для толстых листов переход к струйному переносу осуществляется либо сразу, либо по прошествии периода работы со сниженной мощностью. Для сварных швов с заполнением кратера в конце шва процесс выполняется в обратном порядке. Все настройки процесса могут быть сохранены пользователем в виде рабочей программы для сварки толстолистовых материалов. Наиболее важными преимуществами нового набора параметров являются: повышенная глубина проплавления, скорость сварки и производительность наплавки, возможность выполнения сварки без короткого замыкания при скоростях подачи проволоки от 1,5 до 22 м/мин., возможность регулирования настроек в импульсном диапазоне и перенос металла с малым количеством брызг. Все эти преимущества позволяют компании Fronius удовлетворять запросы пользователей, предъявляющих высокие требования в отношении качества, производительности, надежности и воспроизводимости результатов.

Данная фаза процесса выделяется прямым переходом к «жесткому» режиму дуговой сварки со струйным переносом металла. Для тонких листов рабочая точка определяется набором параметров в диапазоне импульсной дуги; для толстых листов переход к струйному переносу осуществляется либо сразу, либо по прошествии периода работы со сниженной мощностью. Для сварных швов с заполнением кратера в конце шва процесс выполняется в обратном порядке. Все настройки процесса могут быть сохранены пользователем в виде рабочей программы для сварки толстолистовых материалов. Наиболее важными преимуществами нового набора параметров являются: повышенная глубина проплавления, скорость сварки и производительность наплавки, возможность выполнения сварки без короткого замыкания при скоростях подачи проволоки от 1,5 до 22 м/мин., возможность регулирования настроек в импульсном диапазоне и перенос металла с малым количеством брызг. Все эти преимущества позволяют компании Fronius удовлетворять запросы пользователей, предъявляющих высокие требования в отношении качества, производительности, надежности и воспроизводимости результатов.

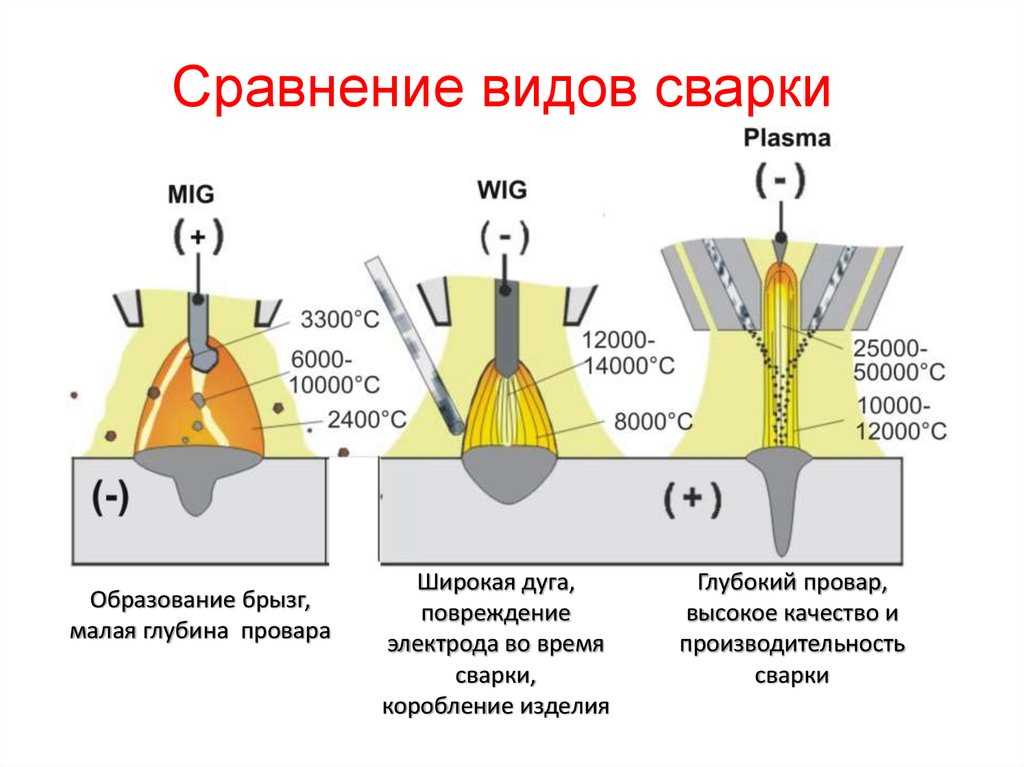

Рис. 3: Сравнение традиционной технологии «короткая дуга/промежуточная дуга/дуга со струйным переносом» с инновационной технологией «импульсная дуга/импульсно-модулированная дуга/дуга со струйным переносом».

Подробное описание принципов PCS — увеличение производительности и КПД

Набор параметров PCS имеет фундаментальные отличия от традиционных наборов характеристик. В последних количество отделяемых капель определяется частотой изменений напряжения и тока импульсной дуги; в отличие от этого дуга со струйным переносом металла (например, с частотой свыше 300 Гц) характеризуется неопределённым, но, однако, очень высоким количеством капель. Эти капли отделяются (распыляются) со сварочной проволоки независимо от частоты. Стандартные технологии, уже предлагаемые на рынке, предусматривают поддержание напряжения дуги со струйным переносом металла на постоянном уровне. Компания Fronius, однако, выбрала иной путь — PCS предусматривает поддержание тока на постоянном уровне! В результате такого существенного технологического отличия набор параметров PCS не допускает формирования промежуточной дуги. Ключевым преимуществом данного подхода является практическое исключение брызгообразования и необходимости в доработке сварных изделий.

Ключевым преимуществом данного подхода является практическое исключение брызгообразования и необходимости в доработке сварных изделий.

Новый набор параметров позволяет создать очень короткую, но по-прежнему мощную дугу со струйным переносом, что обеспечивает повышенную глубину проплавления при меньшей ширине сварочной ванны. Сварка в верхнем диапазоне мощности выполняется с существенно повышенной скоростью, швы обладают более высокой надежностью и качеством по сравнению со стандартными швами. Помимо значительного повышения производительности, основная выгода для пользователя заключается в повышении конкурентоспособности изделий. Компания Fronius разработала новый набор параметров PCS для объединения свойств импульсной и стандартной дуговой сварки со струйным переносом металла без необходимости формирования промежуточной дуги. Данный набор параметров совмещает частоту обычной импульсной дуги с частотой дуги со струйным переносом металла. Основными факторами, учитываемыми в PCS, являются основной металл, присадочный металл, диаметр проволоки и состав защитного газа. Например, при сварке ферритных сталей, набор PCS устанавливает следующий состав защитного газа: 8% CO2 + 92% Ar и сварочную проволоку G3Si1 (или ER70 по международному обозначению) диаметром 1,0 или 1,2 мм. По диаметру сварочной проволоки с учетом толщины заготовки определяется скорость подачи проволоки. Другими словами скорость подачи проволоки соответствует мощности, которая, в свою очередь, соответствует толщине заготовки и скорости сварки.

Например, при сварке ферритных сталей, набор PCS устанавливает следующий состав защитного газа: 8% CO2 + 92% Ar и сварочную проволоку G3Si1 (или ER70 по международному обозначению) диаметром 1,0 или 1,2 мм. По диаметру сварочной проволоки с учетом толщины заготовки определяется скорость подачи проволоки. Другими словами скорость подачи проволоки соответствует мощности, которая, в свою очередь, соответствует толщине заготовки и скорости сварки.

Рис. 4: Сечения обоих швов с очевидностью отражают различия. Первым показан шов, полученный импульсной сваркой; вторым — тавровый шов, выполненный с применением PCS (дуга со струйным переносом металла с импульсным управлением).

Гибкость в изменяющихся производственных условиях

Каков порядок действий в том случае, если значения параметров должны отличаться от установленных в наборе PCS? Это может произойти при определенных условиях, например, если количество CO2 намного меньше номинального. Отклонения содержания CO2 от расчетных 8% могут вызвать изменения длины дуги. В зависимости от этого выбирается подходящий набор PCS.

В зависимости от этого выбирается подходящий набор PCS.

В принципе, для получения нужной длины дуги набор PCS может быть скорректирован изменением напряжения. Для корректировки длины дуги предусмотрен широкий диапазон регулирования в большую или меньшую сторону относительно «идеального» сварочного напряжения 30 В. Однако, изменение напряжения приведет к изменению электрической мощности и, соответственно, тепловложения. Это же условие применимо также к ЗТВ (зона термического влияния) в случае стабильной производительности наплавки.

Например, повышенное содержание CO2 приведет к увеличению диаметра и расфокусировке дуги. Вследствие этого, из-за уменьшения плотности тока и, соответственно, давления дуги расширится зона плавления и уменьшится глубина проплавления. Снижение давления дуги приводит к повышению напряжения, но тепловая мощность (меньшая) подается в расширенную околошовную зону. Данные факторы могут быть скомпенсированы изменением напряжения (как указано выше) или снижением скорости сварки. Иные отклонения параметров, например, диаметра проволоки, от установленных в наборе PCS, оказывают сравнимое с рассмотренным выше влияние и требуют аналогичных корректирующих действий. Однако, например, изменение диаметра проволоки на 1,0 мм вместо 1,2 мм, требует изменения таблиц параметров, в связи с чем создание дополнительного набора параметров будет гораздо более разумным решением.

Иные отклонения параметров, например, диаметра проволоки, от установленных в наборе PCS, оказывают сравнимое с рассмотренным выше влияние и требуют аналогичных корректирующих действий. Однако, например, изменение диаметра проволоки на 1,0 мм вместо 1,2 мм, требует изменения таблиц параметров, в связи с чем создание дополнительного набора параметров будет гораздо более разумным решением.

Заключение: применение набора параметров PCS на практике

Новый набор параметров отличается высокой степенью универсальности в отношении толщины материалов, а также возможностью добиться высокой производительности наплавки. Если необходимо, импульсный процесс может быть начат в «мягком» режиме до переключения на «жесткий» струйный перенос металла без промежуточной стадии. Кроме того, тот же набор параметров может быть применен для сварки следующего шва в обычном режиме импульсно-дуговой сварки. Также данный набор обеспечивает дополнительные преимущества точной фокусировки дуги с соответствующим увеличением глубины проплавления. Благодаря этому повышаются скорости подачи проволоки, что увеличивает производительность наплавки и приводит к значительному росту скорости сварки с сохранением широкого катета шва (размера а). Сварка с применением набора параметров PCS осуществляется со скоростью подачи проволоки от 1,5 до 22 м/мин. с исключительно низким образованием брызг. В импульсном диапазоне может быть проведена настройка дуги.

Благодаря этому повышаются скорости подачи проволоки, что увеличивает производительность наплавки и приводит к значительному росту скорости сварки с сохранением широкого катета шва (размера а). Сварка с применением набора параметров PCS осуществляется со скоростью подачи проволоки от 1,5 до 22 м/мин. с исключительно низким образованием брызг. В импульсном диапазоне может быть проведена настройка дуги.

Таким образом, благодаря новому набору параметров PCS компания Fronius создала стандартную технологию, обеспечивающую надежную, экономичную и высококачественную сварку с воспроизводимыми результатами и минимально необходимой доработкой сварных изделий. Широкий диапазон регулирования значительно расширяет область применения в отношении толщины материала по сравнению с аналогичными стандартными наборами параметров.

Рис. 5: Тавровый шов между стальной трубой и фланцем, a = 5 мм, скорость подачи проволоки: 12 м/мин., скорость сварки: 90 см/мин., присадочный металл ER 70 с диаметром проволоки 1,4 мм.

Сварка цветных металлов в среде защитных газов плавящимся электродом

- Технология и техника дуговой и электрошлаковой сварки

- 1. Сварка низкоуглеродистых и низколегированных сталей

- 1.1. Ручная дуговая сварка

- 1.2. Механизированная сварка в среде защитных газов и самозащитной проволокой

- 1.3. Автоматическая сварка под флюсом

- 1.4. Электрошлаковая сварка

- 2. Сварка низколегированных теплоустойчивых сталей

- 3. Сварка среднеуглеродистых и среднелегированных сталей

- 4. Сварка высоколегированных сталей и сплавов

- 5. Сварка разнородных сталей и сплавов

- 6. Технологические особенности сварки труб

- 7. Технология и техника сварки чугуна

- 8. Сварка цветных металлов

- 8.1. Сварка графитовым электродом

- 8.2. Сварка покрытыми электродами

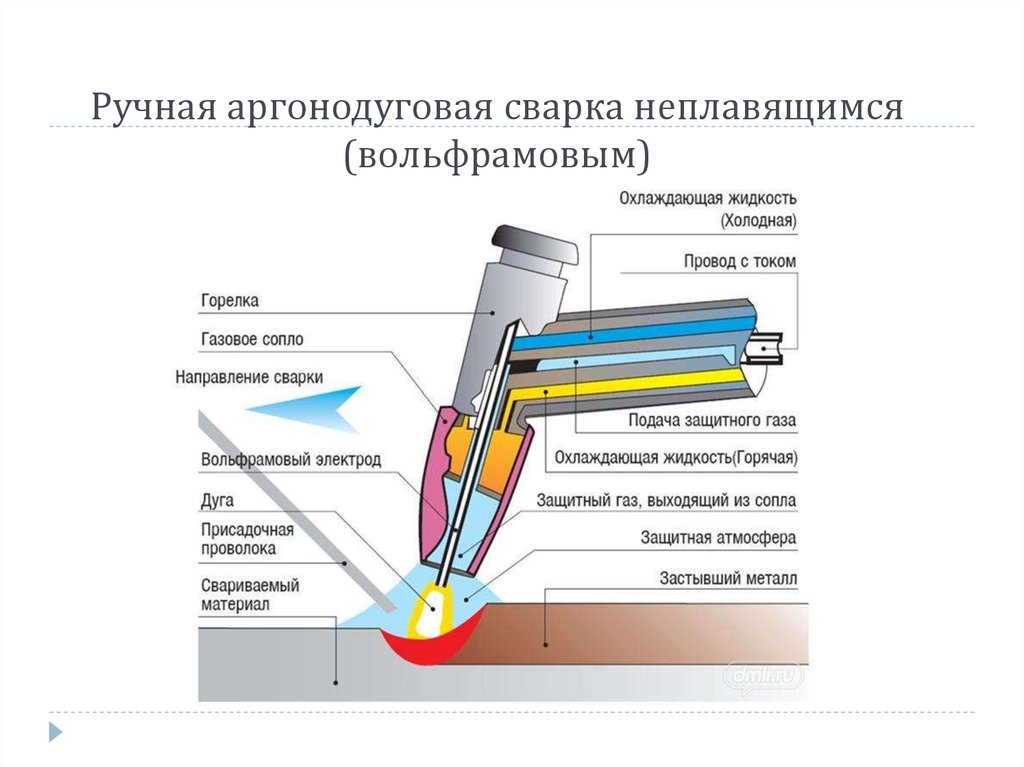

- 8.3. Сварка в среде защитных газов вольфрамовым электродом

8.4. Сварка в среде защитных газов плавящимся электродом

- 8.

5. Сварка под слоем флюса

5. Сварка под слоем флюса - 8.6. Электрошлаковая сварка

- 9. Технология наплавки, напыления и металлизации

- 1. Сварка низкоуглеродистых и низколегированных сталей

Сварку меди и ее сплавов можно осуществлять в аргоне, гелии и азоте; в целях повышения производительности и экономии аргона рекомендуется использовать газовую смесь 70…80 % АR + 30…20 % N2, однако лучшее формирование шва достигается при сварке в аргоне и гелии. Присадкой является проволока из бронзы БрКМц3-1.

Перед сваркой требуется подогрев кромок до 200…500 oС, остальные параметры режима приведены в табл. 100.

Таблица 100. Ориентировочные параметры режима автоматической сварки меди в защитных газах

| s, мм | dэ, мм | Ісв, А | Uд, В | vсв, м/ч | Защитный газ | Q, л/мин |

| 1…3 | 0,8…1,2 | 80…150 | 20…25 | 35…25 | Аргон + азот | 8…10 |

| 5…6 | 1…1,6 1…1,4 | 250…320 | 24…27 | 20…25 | То же | 10…12 |

| 8 | 2…3 1,6…3 | 350…550 300…500 | 32…37 32…38 | 18…22 18…22 | Аргон Гелий | 14…18 30…40 |

| 12…14 | 1,5…3 1,5…3 | 270…500 280…500 | 32…38 32…39 | 18…22 18…22 | Гелий Азот | 30…40 14…16 |

| 16…20 | 2…4 2…4 | 350…680 350…650 | 32…39 34…42 | 16…18 16…20 | Аргон Гелий + азот | 14…18 25…35 |

Для механизированной сварки высокопрочной коррозионно-стойкой бронзы марки БрАНМцЖ8,5-4-4-1,5 разработана специальная композитная проволока, обеспечивающая получение сварного шва того же самого состава при сварке металла толщиной до 40 мм на режиме:

dэ = 2,8 мм;

Ісв = 350…380 А;

Uд = 24…26 B;

QAr = 16…17 л/мин.

Сварка титана и его сплавов может быть рекомендована при изготовлении изделий толщиной более 3…4 мм. Она выполняется только в среде чистого аргона или гелия, причем формирование шва зависит от рода газа.

В гелии швы имеют более плавный переход от усиления к основному металлу, в то время как в аргоне шов характеризуется более глубоким и узким проваром. Сварку ведут присадочной проволокой марки ВТ1-00 на параметрах режима, приведенных в табл. 101.

Таблица 101. Ориентировочные параметры режима автоматической сварки в защитных газах стыковых соединений титана без разделки кромок

| s, мм | dэ, мм | Iсв, A | Uд, В | vсв, м/ч | Вылет электрода, мм | Q, л/мин |

| 3…8 | 1,6 | 350…450 | 28…36 22…28 | 25…40 | 20…25 | 30…40 20…30 |

| 10…12 | 1,6…2 | 440…520 | 38…40 30…34 | 20…35 | 20…28 | 70…90 35…45 |

| 15 | 3 | 600…650 | 42…48 30…32 | 25…30 | 25…30 | 70…100 35…50 |

Примечание. В числителе — при сварке в гелии, в знаменателе — в аргоне.

В числителе — при сварке в гелии, в знаменателе — в аргоне.

При сварке в монтажных условиях рекомендуется использовать импульсно-дуговой процесс в гелии на параметрах режима, приведенных в табл. 102.

Таблица 102. Ориентировочные параметры режима механизированной импульсно-дуговой сварки тавровых соединений титановых сплавов электродом диаметром 1,2 мм

| s, мм | Подготовка кромок | Катет шва, мм | Iсв, A | Uд, В | vсв, м/ч |

| 4…9 10…16 | С разделкой и полным проваром корня шва | 4…7 | 60…70 90…100 | 27…32 30…32 | 35…40 20…30 |

| 18…46 | 90…100 | 30…32 | 20…30 | ||

| 3 4…8 | Без разделки с неполным проваром корня шва | 3…4 5…6 | 60…80 60…80 | 27…32 27…32 | 30…35 30…35 |

| 9…10 | 6…7 | 60…80 | 27…32 | 30…35 |

Примечание. Ток «дежурной» дуги — 40…45 А; расход гелия 15…18 л/мин.

Ток «дежурной» дуги — 40…45 А; расход гелия 15…18 л/мин.

Сварка производится в палатке для исключения сдувания защитной струи с плавильного пространства. В остальных случаях нужно пользоваться накидными камерами с контролированной атмосферой.

Алюминий и его сплавы толщиной более 4 мм рекомендуется сваривать в среде аргона или в смеси 30 % Аг + 70 % Не, а в качестве присадки использовать проволоки согласно табл. 7. По сравнению со сваркой вольфрамовым электродом сварные швы на 15 % менее прочные за счет большего перегрева электродного металла при переходе через дуговой промежуток, но преимуществом является более надежное перемешивание сварочной ванны и большая производительность, особенно при импульсно-дуговом процессе.

Применение проволок с модификаторами (цирконием, титаном, бором) увеличивает стойкость сварных швов против кристаллизационных трещин.

Параметры режима механизированной сварки алюминия и его сплавов приведены в табл. 103 и 104.

Таблица 103. Ориентировочные параметры режима механизированной аргонодуговой сварки алюминия и его сплавов

Ориентировочные параметры режима механизированной аргонодуговой сварки алюминия и его сплавов

| Тип соединения | s, мм | dэ, мм | Iсв, A | Uд, В | vсв, м/ч | Q, л/мин | Число проходов |

| Полуавтоматическая сварка | |||||||

| Стыковое без разделки | 4…6 8…12 | 1,5…2 1,5…2 | 140…240 220…300 | 19…22 22…25 | … … | 6…10 8…12 | 2 2 |

| Стыковое с V-образной разделкой на подкладке | 10…12 | 2 | 260…280 | 21…25 | … | 8…12 | 3…4 |

| Стыковое с X-образной разделкой | 12…16 | 2 | 280…360 | 24…28 | … | 10…12 | 2…4 |

| Тавровое, угловое, внахлестку | 4…6 | 1,5…2 | 200…260 | 18…22 | … | 6…10 | 1 |

| 8…16 | 2 | 270…330 | 24…26 | 8…12 | 2…6 | ||

| 20…30 | 2 | 330…360 | 26…28 | 12…15 | 10…40 | ||

| Автоматическая сварка | |||||||

| Стыковое без разделки | 4…6 8…12 | 1,5…2 2 | 140…300 280…300 | 20…25 20…25 | 15…25 15…20 | 8…10 8…10 | 2 2 |

| Стыковое с V-образной разделкой на подкладке | 6…10 | 2…2,5 | 240…430 | 25…29 | 15…20 | 8…10 | 1 |

разделкой | 12…16 | 2…2,5 | 270…300 | 24…26 | 12…15 | 12…20 | 2…4 |

| 20…25 | 2,5…4 | 350…520 | 26…30 | 10…20 | 28…30 | 2…4 | |

| 30…40 | 2,5…4 | 420…540 | 27…30 | 10…20 | 28…30 | 3…5 | |

| Тавровое | 4…6 8…12 | 1, 25 | 200…260 270…300 | 18…22 24…26 | 20…30 20…25 | 6…10 8…12 | 1 1…2 |

Таблица 104..jpg) Ориентировочные параметры режима полуавтоматической импульсно-дуговой сварки алюминия и его сплавов при частоте импульсов 100 Гц

Ориентировочные параметры режима полуавтоматической импульсно-дуговой сварки алюминия и его сплавов при частоте импульсов 100 Гц

| Тип соединения | s, мм | dэ, мм | Iсв, A | Uд , В | QAr, л/мин | Число проходов |

| Стыковое: | ||||||

| без разделки | 4…6 | 1,4…1,6 | 130…180 | 19…22 | 10…14 | 2 |

| с V-образной разделкой на подкладке | 8…12 | 1,4…1,6 | 150…280 | 20…24 | 12…14 | 2…3 |

| с Х-образной разделкой | 14…20 | 2…2,5 | 240…300 | 22…24 | 14…16 | 4…6 |

| Тавровое без разделки | 4…8 | 1,6…2 | 150…240 | 21…23 | 12…16 | 2…4 |

| Угловое | 8…12 | 1,6…2 | 200…260 | 19…22 | 12…14 | 2…4 |

Магниевые сплавы целесообразно сваривать этим способом при изготовлении конструкций с толщиной стенки, начиная с 6 мм, на параметрах режима, обеспечивающих струйный перенос металла (табл.

Таблица 105. Ориентировочные параметры режима механизированной сварки магниевых сплавов в аргоне

| dэ, мм | Iсв, A | vп.э, м/ч | Uд, В | Q, л/мин |

| 1.2 | 180…200 | 1260 | 24…28 | 8…10 |

| 1,6 | 220…265 | 810 | 24…28 | 10…12 |

| 2,4 | 325…350 | 490 | 24…28 | 12…14 |

| 3,2 | 420…440 | 440 | 26…30 | 16…18 |

Следует иметь в виду, что скорость плавления магниевой проволоки вдвое больше, чем алюминиевой при том же токе. Надежная защита плавильного пространства обеспечивается при расстоянии сопла до поверхности изделия, равном 10…15 мм, и при расстоянии от токоведущего мундштука до среза сопла 5…10 мм. Листы толщиной 6…10 мм сваривают без разделки кромок, 10…20 мм — с V-образной разделкой, с углом 50…60o и притуплением 2…6 мм, больше 20 мм — с X-образной разделкой с углом 60…80o и притуплением 2…3 мм. Электрод устанавливают по отношению к изделию под углом 90o при сварке стыковых соединений без разделки или с незначительной разделкой. При большой глубине разделки сварку ведут вперед с углом 7…15° к вертикали. Импульсно-дуговую сварку рекомендуется производить в смеси 75 % Ar + 25 % He.

Электрод устанавливают по отношению к изделию под углом 90o при сварке стыковых соединений без разделки или с незначительной разделкой. При большой глубине разделки сварку ведут вперед с углом 7…15° к вертикали. Импульсно-дуговую сварку рекомендуется производить в смеси 75 % Ar + 25 % He.

Сварка плавящимся электродом КМ позволяет более существенно влиять на состав сварного шва по сравнению со сваркой неплавящимся электродом. Так, детали из КМ Al + 18,4 % карбида кремния собираются встык с зазором, а сварка ведется плавящимся электродом марки АМг3 в аргоне на параметрах режима:

Iсв=100…110 А;

Uд = 19…20 В;

vсв= 18…22 м/ч;

QAr = 16…19 л/мин.

Хотя в процессе сварки вследствие действия дуги возможен выброс некоторого количества волокон из ванны, для компенсации потерь армирующий материал подают в хвостовую низкотемпературную часть ванны с помощью инжекции, шнекового механизма и т.п.

Возможно и предварительное нанесение на свариваемые кромки смеси армирующего материала, порошка матрицы и связующего вещества, а также легирующих добавок, которые вызывают или задерживают смачивание волокон. В качестве связующих используют клей, пасты, этиловый спирт.

В качестве связующих используют клей, пасты, этиловый спирт.

Для сварки КМ с объемной долей магния 41% и волокон Al2O3 толщиной 12,7 мм на параметрах режима:

Iсв = 90…100 А;

Uд = 20…22 В;

QAr= 5 л/мин, —

используют плавящийся электрод, состоящий из магниевой трубки со смесью матричного порошка с волокнами Al2O3.

Просмотров: 162

|

Навигация: Главная Случайная страница Обратная связь ТОП Интересно знать Избранные Топ: Основы обеспечения единства измерений: Обеспечение единства измерений — деятельность метрологических служб, направленная на достижение… Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного хозяйства… Когда производится ограждение поезда, остановившегося на перегоне: Во всех случаях немедленно должно быть ограждено место препятствия для движения поездов на смежном пути двухпутного. Интересное: Аура как энергетическое поле: многослойную ауру человека можно представить себе подобным… Финансовый рынок и его значение в управлении денежными потоками на современном этапе: любому предприятию для расширения производства и увеличения прибыли нужны… Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего… Дисциплины: Автоматизация Антропология Археология Архитектура Аудит Биология Бухгалтерия Военная наука Генетика География Геология Демография Журналистика Зоология Иностранные языки Информатика Искусство История Кинематография Компьютеризация Кораблестроение Кулинария Культура Лексикология Лингвистика Литература Логика Маркетинг Математика Машиностроение Медицина Менеджмент Металлургия Метрология Механика Музыкология Науковедение Образование Охрана Труда Педагогика Политология Правоотношение Предпринимательство Приборостроение Программирование Производство Промышленность Психология Радиосвязь Религия Риторика Социология Спорт Стандартизация Статистика Строительство Теология Технологии Торговля Транспорт Фармакология Физика Физиология Философия Финансы Химия Хозяйство Черчение Экология Экономика Электроника Энергетика Юриспруденция |

⇐ ПредыдущаяСтр 3 из 8Следующая ⇒

Эффективность использования теплоты, выделяемой источником нагрева, характеризуется э ф ф е к т и в н о й т е п л о в о й м о щ н о с т ь ю – количеством теплоты, введенным в изделие в процессе его нагрева за единицу времени qи. Рассмотрим ряд сварочных T- процессов. В ходе дуговой сварки подводимая к сварочной дуге энергия источника питания расходуется на нагрев электрода и основного металла, а также отдается окружающей среде путем конвективной и радиационной теплоотдачи, светового излучения, звуковых колебаний, вместе с брызгами электродного металла и т.д. (рис.2.17).

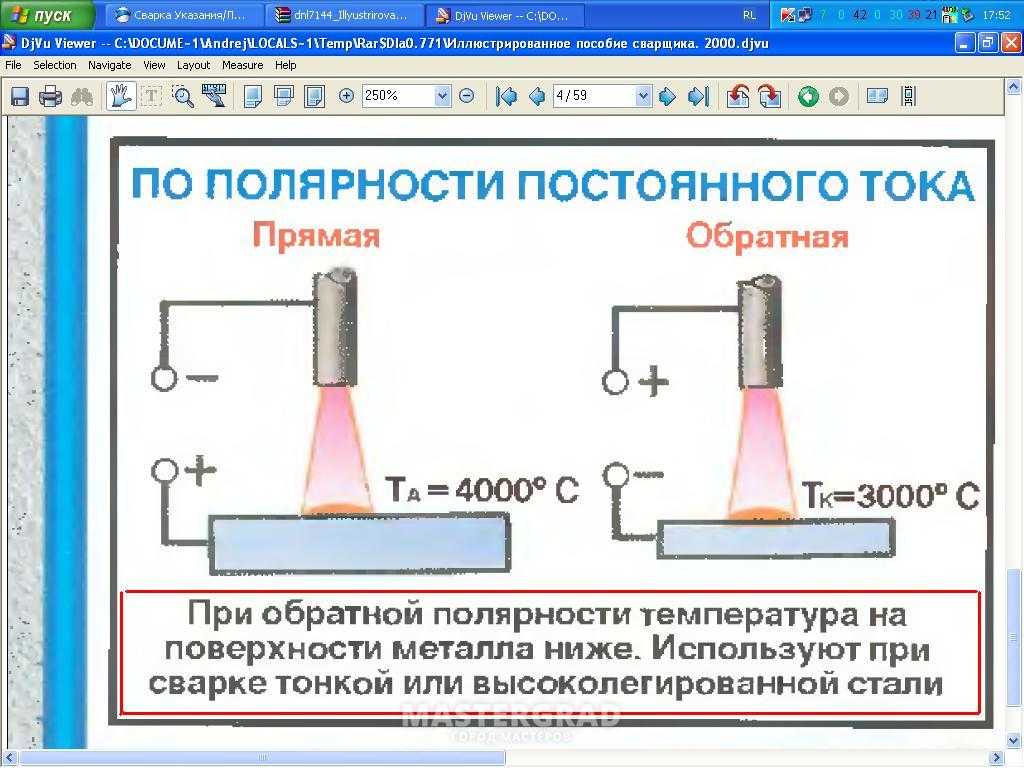

При дуговой сварке qи связана со сварочным током Iсв, напряжением дуги Uд и эффективным коэффициентом полезного действия (КПД) нагрева металла сварочной дугой hи соотношением . Коэффициент hи уменьшается с увеличением длины дуги и повышается с увеличением скорости сварки и углублением дуги в сварочную ванну и имеет различные значения в зависимости от способа сварки (табл.2.4). Таблица 2.4 Значения hи для различных сварочных дуг

Для дуг, мало погруженных в металл, , а для сильно погруженных – , где DUст – часть падения напряжения в столбе дуги. Наплавочные работы, выполняемые плавящимся электродом, с целью повышения производительности ведут на прямой полярности, а сварочные работы, требующие глубокого проплавления изделия, – на обратной полярности. В дуге переменного тока расположение анодных и катодных областей на электроде и изделии чередуется с частотой питающей сети. По этой причине интенсивность тепловыделения на электроде и изделии в дуге переменного тока занимает промежуточное положение по отношению к дугам постоянного тока прямой и обратной полярности. При электронно-лучевой сварке энергия электронного луча затрачивается на нагрев изделия, а также на испарение металла и отражение излучения в окружающую среду, на вторичную термоэлектронную эмиссию электронов и электромагнитное излучение. Эффективный КПД нагрева зависит от атомного номера свариваемого металла и составляет 70 – 90 %. Для лазерной сварки применяют импульсные и непрерывно действующие лазеры. В лазерах до 94 % энергии теряется в системе накачки. Около 3 % энергетических потерь приходится на оптическую систему и ~1 % – на испарение металла и отражение лазерного излучения от изделия. Эффективный КПД нагрева во многом зависит от степени заглубления лазерного луча в металл и может лежать в пределах от ~6 % (сварка алюминия) или ~10 % (сварка стали) до ~90 % (сварка стальных или алюминиевых конструкций). Распространение теплоты в изделии осуществляется теплопроводностью, а в сварочной ванне – конвективным теплообменом и теплопроводностью. Распределение температуры в изделии в конкретный момент времени представляет собой т е м п е р а т у р н о е п о л е. Температурное поле в изделии при сварке обычно анализируют в системе пространственных координат, перемещающихся с источником нагрева. Процесс распространения теплоты в изделии при сварке разделяют на три стадии: – теплонасыщение, когда в температурном поле, перемещаемом вместе с источником тепла, температура нарастает; – предельное квазистационарное состояние, когда подвижное температурное поле практически устанавливается; – выравнивание температуры после окончания сварки. Если тепловые процессы анализировать путем наблюдения за температурой в некоторой точке изделия, то изменение температуры в данной точке при сварке называют т е р м и ч е с к и м ц и к л о м. При однопроходной сварке (наплавке) термический цикл простой (рис.2.18, а). Такой цикл характеризуется максимальной температурой Tmax, скоростью нагрева и скоростью охлаждения, а также длительностью tп пребывания материала при температуре выше заданной температуры Tз. При многопроходной сварке термический цикл сложный. Например, при трехпроходной сварке без расхолаживания изделия после каждого прохода максимум температуры в рассматриваемой точке достигается несколько раз (рис.

Рис. 2.18. Простой (а) и сложный (б) сварочные термические циклы

Температурное поле в каждый момент времени часто представляют в виде совокупности и з о т е р м – линий на поверхности или в сечении тела, соединяющих точки с одинаковой температурой (рис.2.19).

Рис. 2.19. Изотермы температурного поля на поверхности изделия из стали 12Х18Н10Т толщиной 3 мм, свариваемого аргонодуговой сваркой неплавящимся (вольфрамовым) электродом диаметром 5 мм; Iсв = 470 А, lд = 2,5 мм (Uд = 11 В), Vсв = 90 м/ч

Изотерма температуры солидуса определяет собой профиль сварочной ванны, например, на рис.2.19 это 1403 оС. Сварочная ванна при дуговой сваркехарактеризуется длиной L и шириной e, практически равной ш и р и н е ш в а (рис. Рассмотрим характеристики сварного соединения в поперечном сечении (рис. 2.20).

Площадь основного металла Fпр, переплавленного при сварке, называется п л о щ а д ь ю п р о п л а в л е н и я. Форму зоны проплавления оценивают коэффициентом формы провара , а также коэффициентом полноты проплавления . Для Т-процессов в зависимости от способа сварки (наплавки) mпр изменяется от 0,05 до 20. Площадь сварного шва Fн, образованная путем расплавления электродного металла, называется п л о щ а д ь ю н а п л а в к и. Объем сварочной ванны в зависимости от способа и режима сварки плавлением составляет от 0,1 до 10 мл. Максимальное время пребывания металла в сварочной ванне для разных случаев составляет до 30 – 40 с. Сварочная ванна нагревается неоднородно. Г о л о в н а я ч а с т ь сварочной ванны (abc – на рис.2.20) перегрета, в ней идет плавление основного и электродного металла. Х в о с т о в а я ч а с т ь сварочной ванны (cda) более холодная. В хвостовой части ванны идет охлаждение расплава и его кристаллизация. Средняя температура металла Tср в сварочной ванне определяется источником нагрева, теплофизическими свойствами свариваемого материала и параметрами теплоотвода с наружной и внутренней поверхностей ванны. Например, при дуговой сварке низкоуглеродистых и низколегированных сталей оС. Сварочная ванна образуется смешением расплавленных основного и электродного металла. Доля основного металла в шве . Доля электродного металла составляет 1–q. Давление столба сварочной дуги,возникающее вследствие давления газов, электродинамических усилий и упругих ударов заряженных частиц о поверхность металла, оттесняет жидкий металл от основания дуги (см. рис.2.20). Величина прослойки жидкого металла под сварочной дугой во многом определяет глубину проплавления H (см. рис.2.20, сечение А – А). Это обусловлено тем, что жидкий металл, обладая меньшей теплопроводностью, чем твердый, затрудняет процесс распространения теплоты источника нагрева в глубину изделия. Чем больше давление дуги, оказываемое на поверхность расплавленного металла, тем больше глубина погружения дуги в его толщу, меньше прослойка жидкого металла под сварочной дугой и больше H. Давление дуги растет с увеличением силы и плотности сварочного тока. Плавление электрода происходит в основном за счет тепловой энергии дуги. Технологические характеристики плавления электрода определяются экспериментально и используются для оценки производительности процесса сварки. К таким характеристикам в первую очередь относят производительность расплавления и производительность наплавки. Производительность наплавки оценивается количеством металла с плотностью r, наплавленного на изделие в единицу времени: . Количество наплавленного электродного металла всегда меньше, чем расплавленного, на величину коэффициента потерь на угар и разбрызгивание kп (под угаром понимаются потери металла на испарение и окисление). По этой причине производительность расплавления . Вклад разбрызгивания в величину kп зависит от типа переноса электродного металла через дуговой промежуток. Удельные производительности расплавления и наплавки оцениваются коэффициентами расплавления и наплавки , причем . Перенос электродного металла через дуговой промежуток осуществляется, как правило, каплями. Различают крупнокапельный с замыканиями дугового промежутка, мелкокапельный и струйный перенос металла. Таблица 2.5 Характеристики процесса плавления электрода

Мелкокапельный перенос может осуществляться с замыканиями дугового промежутка и без замыканий (рис.2.21, а). С т р у й н ы й п е р е н о с представляет собой поток быстро следующих друг за другом капель электродного металла, производящий внешнее впечатление струи расплавленного металла (рис.

Характер переноса электродного металла зависит от соотношения сил, действующих на каплю при ее образовании и перемещении через дуговой промежуток. Основные из них: сила тяжести, сила поверхностного натяжения, электромагнитная сила, электростатическая сила, электродинамическая сила, сила реактивного давления паров и нейтрализовавшихся на катоде ионов и аэродинамическая сила. Направление и величина равнодействующей данных сил зависит от параметров режима сварки, состава электродного металла и газовой среды, наличия поверхностно-активных веществ на торце сварочной проволоки и ее диаметра. Лучшее формирование и качество шва обеспечиваются при струйном переносе, а также при принудительном направленном переносе металла. Время пролета капель через дуговой промежуток для различных типов переноса составляет 10-3 – 10-1 с. За это время металл капель сильно перегревается. Рис. 2.22. Плавление электрода (а), формирование капли (б) и ее перенос через дуговой промежуток (в) при импульсно-дуговой сварке в режиме «одна капля за один импульс сварочного тока» Например, средняя температура стальных капель при различных способах дуговой сварки составляет 2100 – 3200 оС. Вопросы для самоконтроля 1. Дайте определение погонной энергии сварки. 2. Какие составляющие определяют тепловой баланс при дуговой сварке и как различаются эффективные коэффициенты полезного действия нагрева металла при различных дуговых и лучевых способах сварки плавлением? 3. Охарактеризуйте стадии процесса распространения теплоты в изделии при сварке. 4. Представьте примеры различных термических циклов сварки. 5. Приведите показатели, характеризующие сварочную ванну, и укажите основные параметры сварного шва (в поперечном сечении). 6. Какими показателями определяются технологические характеристики плавления электрода? 7. Сравните между собой различные типы переноса электродного металла через дуговой промежуток. ⇐ Предыдущая12345678Следующая ⇒ Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций. Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ — конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой… Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции… Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства… |

Грунтовка для импульсной сварки

В тех случаях, когда требуется высокая скорость наплавки, импульсная сварка снижает тепловложение даже при использовании порошковой проволоки. Поскольку ток дуги импульсный, общий средний ток ниже, чем при обычной струйной дуге.

Сварка толстых металлов с большими соединениями, которые обычно используются в тяжелой промышленности и производстве оборудования, часто требует процесса, который может обеспечить высокую скорость наплавки. Двумя наиболее распространенными процессами являются дуговая сварка металлическим электродом со струйным распылением (GMAW) и дуговая сварка под флюсом (SAW). Хотя оба процесса имеют много преимуществ, у них есть один недостаток — они ограничены сваркой в плоском и горизонтальном положениях.

Хотя оба процесса имеют много преимуществ, у них есть один недостаток — они ограничены сваркой в плоском и горизонтальном положениях.

В реальном мире жизнь не плоская. Соединения расположены не на своем месте и труднодоступны, или невозможно вращать большие детали и узлы, необходимые для этого типа изготовления. Импульсная сварка может стать хорошим вариантом для этих ситуаций и лучшим вариантом в других. Почему? И как определить, какой метод лучше всего подходит для вашего приложения?

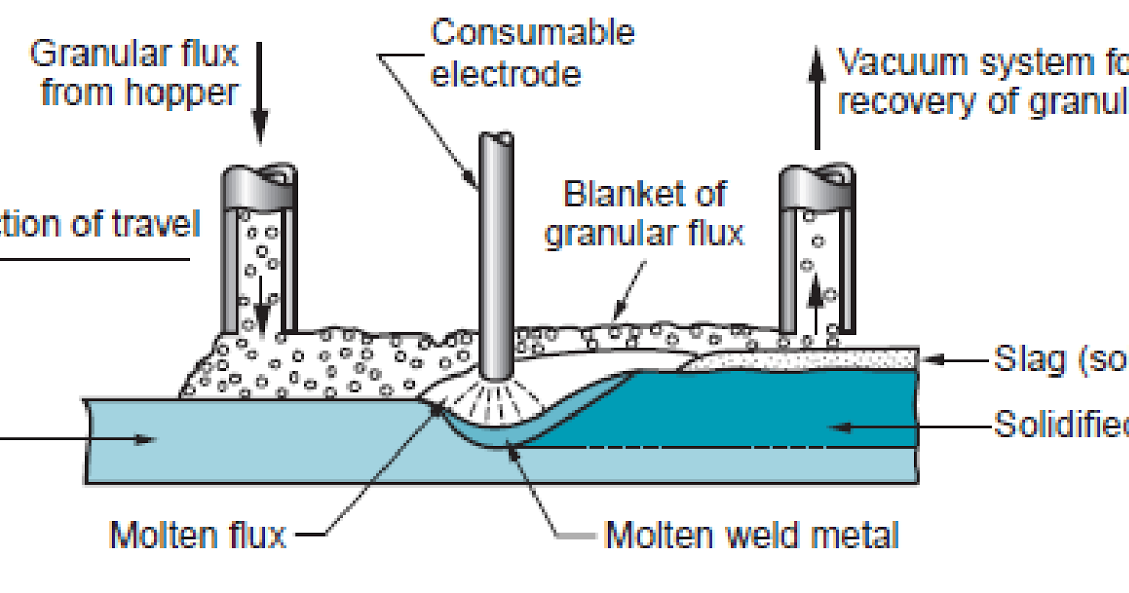

Что такое дуговая сварка под флюсом?

Во время SAW слой флюса покрывает дугу и сварной шов. В то время как этот процесс обеспечивает гладкий законченный сварной шов без брызг и с небольшим дымовым покрытием или без него, именно покрытие флюсом делает его возможным только на плоских или горизонтальных швах. Дополнительные недостатки включают дорогое и крупногабаритное оборудование, а флюс и шлак могут быть грязными.

Закрытая дуга снижает вероятность вспышки дуги, делая ее более безопасной для зрения сотрудников, но она также ограничивает обзор готовой детали оператором и лишает возможности немедленно отрегулировать дугу в процессе. Через несколько дюймов шлак оторвется, обнажив сварной шов, и оператор сможет внести необходимые коррективы.

Через несколько дюймов шлак оторвется, обнажив сварной шов, и оператор сможет внести необходимые коррективы.

Этот тип сварки может быть лучшим выбором для некоторых применений, но в ограниченном пространстве размеры оборудования и необходимость маневрирования деталей могут не позволить получить доступ к сварному соединению.

Что такое дуговая сварка струей?

Дуговая сварка со струйным распылением имеет те же ограничения положения, что и дуговая сварка под флюсом, но по другим причинам. В распылительной дуге нанесение капель происходит так же, как и звучит — посредством действия распыления. Дуга создает постоянный поток крошечных капель, в результате чего сварочная ванна становится более жидкой. Гравитация помогает процессу в плоском и горизонтальном положении, но в любом другом положении сварочная ванна может сместиться до того, как сварочная ванна затвердеет. В горизонтальном или горизонтальном положении дуга распыления имеет отличные профили проникновения, может укладывать много материала и обеспечивает высокую скорость движения. Использование проволоки с флюсовой сердцевиной может помочь удерживать сварочную ванну на месте, но требует очистки после сварки для удаления шлака.

Использование проволоки с флюсовой сердцевиной может помочь удерживать сварочную ванну на месте, но требует очистки после сварки для удаления шлака.

Порошковая проволока — еще один вариант сварки с высоким наплавлением, но она дороже, чем сплошная проволока. Многие производители используют порошковую или металлопорошковую проволоку из-за их способности сваривать «более грязные» стали — с более высоким уровнем прокатной окалины, ржавчины или масла. Одной из проблем с использованием порошковой проволоки является количество выделяемого ею дыма. Исследования показывают, что сварочные дымы, такие как марганец, оксид железа и шестивалентный хром, могут вызывать серьезные проблемы со здоровьем, требуя дорогостоящих систем удаления дыма или сварки на открытом воздухе, где дым может рассеиваться. Переход на сплошную проволоку уменьшит образование дыма, но импульсная сварка значительно снизит образование дыма.

Что такое импульсная сварка?

Импульсная сварка представляет собой модификацию процесса дуговой струйной сварки, при которой электрическая выходная мощность источника питания изменяется для одновременного образования и отделения одной капли. Как только капля образуется при более высоком пиковом токе, мощность уменьшается, и капля отрывается, выталкивая расплавленный металл в сварочную ванну. Точное увеличение и уменьшение уменьшает подводимое тепло и брызги без ущерба для надлежащего проникновения. Судя по форме волны или синергетической линии, этот процесс может происходить до 400 раз в секунду.

Как только капля образуется при более высоком пиковом токе, мощность уменьшается, и капля отрывается, выталкивая расплавленный металл в сварочную ванну. Точное увеличение и уменьшение уменьшает подводимое тепло и брызги без ущерба для надлежащего проникновения. Судя по форме волны или синергетической линии, этот процесс может происходить до 400 раз в секунду.

Pros to Pulse. GMAW с импульсом стал стандартом для сварки с низким тепловложением и малым разбрызгиванием для многих применений. Новые адаптируемые источники питания могут быть дешевле, чем аппараты на пиле, и часто могут интегрировать импульсный режим в аппараты, которые сваривают стандартной струйной дугой. Современные источники питания с импульсным режимом работы могут быть такими же компактными, как небольшой чемодан, что устраняет необходимость в громоздкой поддуговой системе, сохраняя при этом высокую скорость перемещения. Импульсная сварка — это точный процесс без беспорядочного флюсового шлака, который дает мало брызг и мало дыма.

Импульсная сварка для сильного наплавления снижает общее тепловыделение даже при использовании порошковой проволоки. Поскольку ток дуги импульсный, общий средний ток ниже, чем при обычной струйной дуге, что обеспечивает меньший подвод тепла. В большинстве случаев импульсный режим обеспечивает превосходный профиль проплавления, но в некоторых случаях для получения наилучшего сварного шва требуются специальные процессы.

При сварке алюминия с толстым напылением рассмотрите возможность использования импульсной сварки проволокой большого диаметра. Увеличенный объем сварного шва от 3/32 дюйма. проволока уменьшает количество необходимых сварочных проходов, увеличивая скорость сварки до 20 процентов. Фото предоставлено Safra S.p.A.

Так почему же производители и переработчики не используют сплошную проволоку с импульсной сваркой для работ с высоким наплавлением? Ответ прост: информации о процессе тяжелого производства не так много. Многие предполагают, что для этого требуется специальное оборудование или что его сложно настроить, требуя опытных специалистов по сварке. С современными сварочными инверторами это не так. Фактически, несколько вариантов на рынке позволяют использовать несколько процессов и предлагают синергетические функции для легкой настройки параметров.

Многие предполагают, что для этого требуется специальное оборудование или что его сложно настроить, требуя опытных специалистов по сварке. С современными сварочными инверторами это не так. Фактически, несколько вариантов на рынке позволяют использовать несколько процессов и предлагают синергетические функции для легкой настройки параметров.

Иногда пульс не лучший ответ. Когда для применения требуется проволока с флюсовым сердечником, преимущества импульсной сварки незначительны. За исключением порошковых проволок Т-5, большинство из них не улучшают качество сварки с использованием импульсной дуги. При использовании стальных проволок диаметром более 5/64 дюйма пиковый ток, необходимый для создания капли, становится чрезвычайно высоким, поэтому требуется стандартный процесс распыления дуги. Но в большинстве случаев это чисто, быстро, экономично и может использовать оборудование, которое уже есть в магазинах.

Расширенные импульсные процессы и другие параметры. Новые усовершенствованные процессы еще больше модифицируют импульс, чтобы обеспечить неизменно лучшее проникновение с меньшим подрезанием. Эти процессы стабилизируют проникновение и длину дуги, добавляя элементы управления, которые автоматически останавливают изменение тока при изменении расстояния от контактного наконечника до заготовки. Стабилизируя ток за счет изменения расстояния, операторы могут устранить такие проблемы, как непровар и прожоги. Некоторые аппараты активно регулируют напряжение и ток за счет движения проволоки во время сварки, чтобы стабилизировать профиль дуги и проплавления, внося незначительные изменения в приложении для обеспечения стабильно прочных сварных швов.

Эти процессы стабилизируют проникновение и длину дуги, добавляя элементы управления, которые автоматически останавливают изменение тока при изменении расстояния от контактного наконечника до заготовки. Стабилизируя ток за счет изменения расстояния, операторы могут устранить такие проблемы, как непровар и прожоги. Некоторые аппараты активно регулируют напряжение и ток за счет движения проволоки во время сварки, чтобы стабилизировать профиль дуги и проплавления, внося незначительные изменения в приложении для обеспечения стабильно прочных сварных швов.

Современные импульсные аппараты обеспечивают высокую наплавку при сварке несколькими способами. При использовании импульсной сварки сплошной проволокой операторы могут увеличить вылет, чтобы получить большее наплавление при меньшем подводе тепла. Вместо сварки с вылетом 5/8 дюйма они могут использовать 1 дюйм или 11/8 дюйма. Чем выше вылет, тем меньше средний ток для увеличения скорости проволоки, используется тот же ток, что и при более коротком вылете. для более высокого осаждения с той же тепловкладом.

для более высокого осаждения с той же тепловкладом.

При сварке алюминия с толстым наплавлением операторам следует рассмотреть возможность использования импульсной сварки проволокой большого диаметра, что дает преимущества как в плане экономии времени, так и в плане затрат. Увеличенный объем сварного шва за счет проволоки большого диаметра снижает количество необходимых сварочных проходов, увеличивая скорость сварки до 20 процентов.

Повышенная скорость наплавки с двойной проволокой

Другой альтернативой, которую можно рассмотреть для повышения скорости наплавки, является двойная проволока или двойная проволока. Двухпроволочная сварка использует две дуги одновременно. Импульсы смещены на 180 градусов, чтобы максимизировать стабильность процесса. Кроме того, одна дуга может пульсировать, в то время как другая работает при стандартном постоянном напряжении или распылении. Этот процесс предлагает множество преимуществ для сварки с высоким наплавлением, включая повышенную скорость перемещения.

Кривая обучения импульсной сварке

Поскольку импульсную сварку больше не сложно настроить, большинство сварщиков могут использовать ее независимо от уровня своего опыта. Они могут отказаться от долгих часов работы под капотом, чтобы научиться делать более сложные сварные швы, потому что эти сварные швы больше не вызывают таких проблем. У более опытных сварщиков теперь есть время, чтобы сосредоточиться на сложных сценариях сварки, пока новички укрепляют свою уверенность и навыки.

Ключевое значение имеет универсальность оборудования

Универсальность современного сварочного оборудования является благом для отрасли производства тяжелого оборудования. В дополнение к усовершенствованным импульсным процессам, сварочные аппараты также могут выполнять струйную и стандартную импульсную сварку. Линии Synergic сконфигурированы для использования всех типов проволоки, включая порошковую проволоку, с импульсным процессом.

Райан Кондрат (Ryan Kondrat) — старший инженер по применению тяжелой техники в Fronius USA LLC, 6797 Fronius Drive, Portage, IN 46368, 219-734-5500, www. fronius.us.

fronius.us.

Ронда Затезало — внештатный писатель Crearies Marketing Design LLC, 248-783-6085, www.crearies.com.

Подходит ли импульсная сварка MIG для вашей операции?

Перейти к содержимому

Цели многих производственных операций связаны с повышением производительности, качества деталей при импульсной сварке MIG или рентабельности. Хотя есть много шагов, которые могут предпринять магазины — от повышения квалификации сварщиков до внедрения бережливых методов — изменение процесса сварки может быть правильным ответом для достижения этих целей. В некоторых случаях импульсная сварка MIG (также называемая GMAW-P) представляет собой процесс, который может способствовать улучшению и повышению эффективности, помогая операторам с разным уровнем квалификации улучшить качество сварки. Независимо от того, переходите ли вы на импульсную сварку MIG с процесса распыления, стандартной сварки MIG или процесса переноса с коротким замыканием, обычно это плавный переход с более короткой, чем ожидалось, кривой обучения сварщиков. И хотя импульсная сварка MIG обычно требует более высоких первоначальных затрат, долгосрочные преимущества процесса могут обеспечить солидный возврат инвестиций. При рассмотрении вопроса о том, является ли импульсная сварка MIG хорошей альтернативой сварке MIG с постоянным напряжением (CV), примите во внимание следующие ключевые факторы:

И хотя импульсная сварка MIG обычно требует более высоких первоначальных затрат, долгосрочные преимущества процесса могут обеспечить солидный возврат инвестиций. При рассмотрении вопроса о том, является ли импульсная сварка MIG хорошей альтернативой сварке MIG с постоянным напряжением (CV), примите во внимание следующие ключевые факторы:

КАК РАБОТАЕТ ИМПУЛЬСНАЯ СВАРКА MIG?

Импульсная сварка MIG — это модифицированный процесс переноса распылением с использованием источника питания, который переключается между высоким пиковым током или напряжением и низким фоновым током или напряжением от 30 до 400 раз в секунду. Когда происходит это переключение, пиковый ток отрывает каплю проволоки и продвигает ее к сварному соединению. В то же время фоновый ток поддерживает дугу, но производит малое тепловложение, что предотвращает перенос металла, позволяя сварочной ванне немного замерзнуть и помогая предотвратить прожоги. Это отличается от традиционного процесса переноса распылением, при котором крошечные капельки расплавленного металла непрерывно передаются в сварной шов. Более низкое тепловложение при импульсной сварке MIG дает те же преимущества, что и процесс TIG (GTAW), а также обеспечивает хорошее проплавление, скорость наплавки и плавление — характеристики, присущие традиционному процессу переноса струйным распылением.

Более низкое тепловложение при импульсной сварке MIG дает те же преимущества, что и процесс TIG (GTAW), а также обеспечивает хорошее проплавление, скорость наплавки и плавление — характеристики, присущие традиционному процессу переноса струйным распылением.

Сферы применения, предрасположенные к дефектам сварки, таким как непровар или пористость, или такие проблемы, как прожоги, разбрызгивание или коробление, являются хорошими кандидатами для импульсной сварки MIG, которую можно использовать для сварки толстых или тонких материалов. На более толстых материалах этот процесс может свести к минимуму время простоя для изменения положения детали, поскольку он создает более холодную сварочную ванну, чем традиционный процесс переноса распылением, что делает его пригодным для использования во всех положениях. При сварке тонких металлов импульсная сварка MIG сводит к минимуму риск прожога и коробления благодаря меньшему подводу тепла. Этот контроль нагрева позволяет сварщикам использовать проволоку большего диаметра до 3/64 дюйма для увеличения скорости наплавки и производительности.

ПРЕИМУЩЕСТВА ИМПУЛЬСНОЙ СВАРКИ MIG

Итак, каковы основные преимущества импульсной сварки MIG, которые помогают экономить время и деньги?

- Простая настройка — ключевая особенность современных импульсных источников сварочного тока. Существует возможность управления одной ручкой, чтобы помочь операторам установить нужные им параметры, чтобы им не нужно было быть экспертом, чтобы получить хорошую дугу.

- Уменьшение разбрызгивания , образующегося в процессе импульсной сварки MIG, означает меньше времени и денег, затрачиваемых на шлифовку и очистку после сварки, что положительно влияет на конечный результат.

- Превосходное управление направлением в сварочной ванне облегчает новичкам изучение процесса и создание сварных швов с хорошим внешним видом валика. Большинство импульсных сигналов также имеют встроенную адаптивную технологию, которая позволяет сварщикам с меньшим опытом более стабильно выполнять качественные сварные швы.

- Более быстрая подача проволоки и скорость перемещения помогают повысить производительность при одновременном снижении тепловложения и риска деформации и прожога. Это делает импульсную сварку MIG хорошим вариантом для сварки таких материалов, как нержавеющая сталь, которым требуется меньшее тепловложение для сохранения определенных свойств.

- Улучшенное управление запуском и остановкой дуги помогает уменьшить дефекты сварки и улучшить внешний вид валика. Этот процесс обеспечивает более высокую энергию, когда дуга впервые инициируется, что обеспечивает хорошее плавление, а затем энергия уменьшается на входе в сварной шов, чтобы помочь предотвратить прожоги и дать оператору больше контроля над внешним видом валика. При остановке дуги импульсный процесс MIG с функцией кратера позволяет сварщику снизить параметры до более низких параметров, чтобы заполнить кратер в конце, устраняя возможность растрескивания замыкания, которое может возникнуть при сварке таких материалов, как алюминий.

- Регулируемая ширина конуса дуги , функция, доступная для некоторых импульсных источников питания MIG, помогает предотвратить переваривание и плохое проваривание, поскольку оператор может адаптировать профиль сварного шва в зависимости от применения. Более широкие сварные швы помогают улучшить сцепление с обеих сторон шва, а более узкие швы обеспечивают хорошее сплавление в корне шва.

ПОЛУЧЕНИЕ РЕЗУЛЬТАТОВ С ИМПУЛЬСНОЙ МИГ

Импульсная сварка МИГ обеспечивает более высокую скорость перемещения, меньшее количество брызг и улучшенный контроль за запуском дуги по сравнению с сваркой МИГ CV, что делает ее хорошим вариантом для производителей, которые хотят повысить эффективность или улучшить качество сварки . После некоторого обучения и небольшой практики сварщики любого уровня квалификации могут освоить импульсную сварку MIG и оптимизировать производительность и эффективность процесса.

После некоторого обучения и небольшой практики сварщики любого уровня квалификации могут освоить импульсную сварку MIG и оптимизировать производительность и эффективность процесса.

Подпишитесь, чтобы узнавать о последних новостях в области производства.

Calendar & Events

SEMA

1 — 4 ноября, 2022

Лас -Вегас, Невада

Fabtech

ноября — 10, 2022

.

Нови (Детройт), Мичиган

Mig Welding History: GMAW, хронология и изображения

Последнее обновление:

Партнерский отказ от ответственности: этот пост может содержать ссылки, которые принесут нам комиссию бесплатно для вас. Это помогает сохранить Weldguru бесплатным ресурсом для наших читателей.

История GMAW или MIG отслеживает развитие источников питания и понимание того, как это связано со скоростью непрерывно подаваемой электродной проволоки.

Достижения в понимании того, как можно комбинировать газы, также способствовали созданию оптимальной защиты процесса.

Выбор газа повлияет на готовый профиль сварного шва.

Перенос металла через:

- Короткое замыкание (GMAW-S) : твердый проволочный электрод с металлическим сердечником осаждается во время повторяющихся электрических коротких замыканий.

- Шаровидный перенос : Непрерывно подаваемый сплошной электрод или проволочный электрод с металлическим сердечником осаждается в сочетании с короткими замыканиями и большими каплями под действием силы тяжести.

- Аксиальный струйный перенос : высокоэнергетический режим, при котором непрерывно подаваемый твердый электрод или проволочный электрод с металлическим сердечником осаждается на более высоком уровне энергии, в результате чего образуется поток мелких капель расплава. Капли движутся в осевом направлении поперек дуги.

- Импульсный струйный перенос (GMAW-P) : Относится к осевому струйному переносу, когда сварочный ток циклически переключается между высоким пиковым уровнем тока и низким фоновым током.

Сегодня профессиональные сварочные аппараты MIG используются для сварки материалов различной толщины и типов. Электроды выбираются исходя из толщины свариваемых материалов и рекомендуемого диапазона силы тока.

Поперечное сечение дуги GMAWXIX век

Принципы сварки MIG История начала разрабатываться на рубеже 19-го века.век, с открытием Гемфри Дэви электрической дуги в 1800 году.

Сначала использовались угольные электроды, но к концу 1800-х годов Н.Г. Славянофф и К.Л. Коффин.

Начало 20 века

1920

В 1920 году П. О. Нобель из General Electric изобрел предшественника GMAW.

В нем использовалась оголенная электродная проволока, постоянный ток и напряжение дуги для регулирования скорости подачи.

В нем не использовался защитный газ для защиты сварного шва, поскольку разработки в области сварочных сред произошли только в конце этого десятилетия.

1926

В 1926 году был выпущен еще один предшественник GMAW, но он не был пригоден для практического использования.

20th Century

MIG Welding1948

Официальная история сварки MIG началась в 1948 году. Только в 1948 году GMAW был окончательно разработан Мемориальным институтом Бателла. Работа спонсировалась компанией Air Reduction Company, а работу проводили Деверс и Хобарт.

- В нем использовался электрод меньшего диаметра и источник постоянного напряжения, разработанный Х. Э. Кеннеди.

- Процесс основан на алюминиевом электроде непрерывной подачи.

- Защита была с аргоном.

- Он обеспечивал высокую скорость осаждения, но высокая стоимость инертных газов ограничивала его использование для цветных металлов, и экономия средств не была достигнута.

- Используется процесс осевого распыления. Перенос распылением относится к процессу, при котором крошечные капли расплавленного металла распыляются по дуге таким же образом, как вода распыляется через маленькое отверстие в насадке садового шланга.

Когда ток выше тока перехода, электрод распыляется на изделие небольшими каплями. Эти капли отрываются и образуются со скоростью несколько сотен в секунду.

Когда ток выше тока перехода, электрод распыляется на изделие небольшими каплями. Эти капли отрываются и образуются со скоростью несколько сотен в секунду.

1953

В 1953 году было разработано использование двуокиси углерода в качестве сварочной среды, и она быстро завоевала популярность в GMAW, поскольку она сделала сварку стали более экономичной.

- По работам Новошилова и Любавского

- используется стальной электрод большого диаметра

- вызвал сильное разбрызгивание

- полагался на более высокое тепло, выделяемое дугой, часть процесса, которая препятствовала его использованию сварщиками

1958 – 1959

В 1958 и 1959 годах был выпущен вариант сварки GMAW с короткой дугой, который повысил универсальность сварки и сделал возможной сварку тонких материалов с использованием электродной проволоки меньшего размера и более совершенных источников питания.

- Электроды малого диаметра в диапазоне 0,035–0,062 дюйма (0,9–1,6 мм)

- Включена передача короткого замыкания, когда электрод касается изделия и короткого замыкания. Это вызывает перенос металла со скоростью от 20 до 200 раз в секунду.

- Требуемый более низкий уровень тепла для сварки отдельных частей материала

- Поддерживает сварку во всех положениях.

- Чрезмерный ток приводит к чрезмерному разбрызгиванию.

Он быстро стал самым популярным вариантом GMAW.

1960-е

Разновидность струйно-дугового переноса была разработана в начале 1960-х годов, когда экспериментаторы добавляли небольшое количество кислорода к инертным газам. Многие разработки 1960-х годов были результатом усовершенствований и исследований в области источников энергии.

В последнее время стали применять импульсный ток, что привело к появлению нового метода, называемого импульсно-дуговым распылением (GMAW-P). Этот процесс был основан на исследованиях 1950-х годов, в которых использовался высокоскоростной переход между пиковым током высокой энергии и низким фоновым током.

- Дуговая дуговая сварка с осевым распылением для уменьшения разбрызгивания и дефектов неполного сплавления.

- Использует более низкое тепловложение

- Улучшенное качество сварки по сравнению с переносом методом короткого замыкания

1970-е годы

Дополнительные разработки в области технологий источников питания позволили улучшить процессы GMAW-P и GMAW.

- Внедрение тиристорных источников питания. Эти устройства могут управлять большим напряжением и мощностью с помощью небольшого устройства (обычно используемого в регуляторах освещенности).

- Работа, выполненная Институтом сварки Соединенного Королевства, определяет линейную зависимость между скоростью подачи проволоки и частотой импульсов. Привел к разработке синергетических (управление одной ручкой) источников питания с транзисторным управлением, которые дали больше контроля сварщику в цеху. Ручка регулирует скорость подачи проволоки и количество импульсной энергии, подаваемой на дугу.

Этот процесс упростил использование GMAW-P.

Этот процесс упростил использование GMAW-P.

1990-е

Основные разработки Lincoln Electric включают компьютеризированные схемы и программное обеспечение для управления оптимальными программами дуговой сварки.

Lincoln Electric представляет STT (перенос поверхностного натяжения), в котором используется источник питания, реагирующий на требования дуги. Энергия вырабатывается генератором сигналов, технология не требует постоянного тока или источника постоянного напряжения. В технологии Линкольна мощность работает независимо от скорости проволоки.

Режим GMAW переключателя переноса металлаВ настоящее время GMAW является одним из самых популярных методов сварки, особенно в промышленных условиях. Можно назвать это славными днями истории сварки MIG.

Он широко используется в производстве листового металла и, соответственно, в автомобильной промышленности.

Там этот метод часто используется для дуговой точечной сварки, тем самым заменяя клепку или контактную точечную сварку.

5. Сварка под слоем флюса

5. Сварка под слоем флюса ..

.. Отношение qи к скорости сварки vсв характеризует количество теплоты, вводимое на единицу длины шва, и называется п о г о н н о й э н е р г и е й сварки. Для обозначения погонной энергии сварки часто используют символ .

Отношение qи к скорости сварки vсв характеризует количество теплоты, вводимое на единицу длины шва, и называется п о г о н н о й э н е р г и е й сварки. Для обозначения погонной энергии сварки часто используют символ .

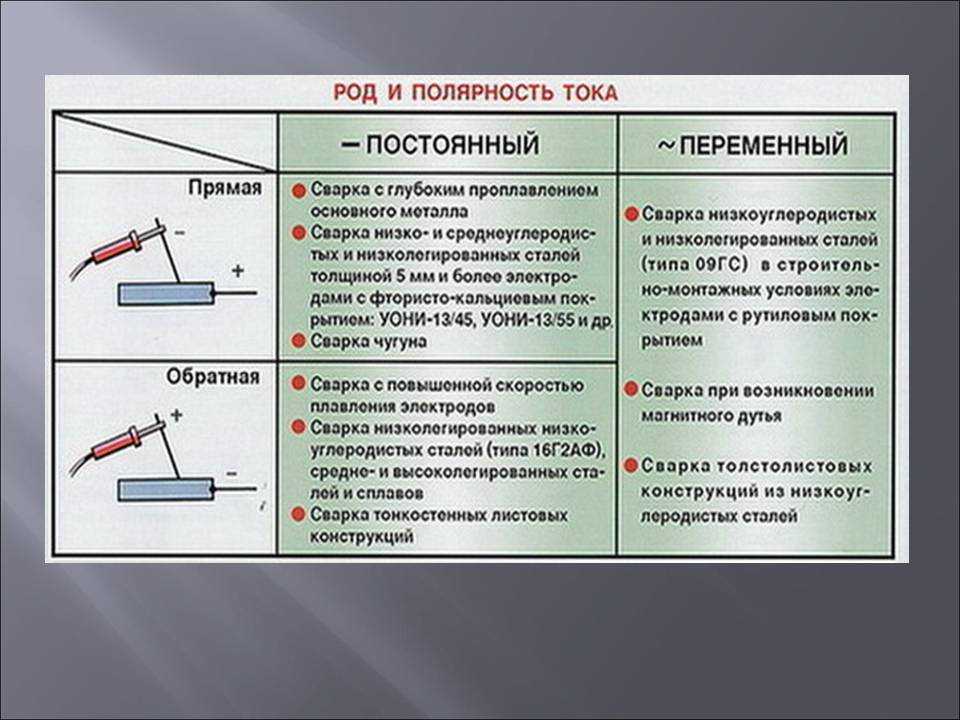

Однако при сварке на постоянном токе эффективность нагрева изделия зависит также от полярности. В дугах при плавящемся электроде большее количество тепла выделяется на катоде, а в дугах при неплавящемся электроде, как правило, – на аноде. Поэтому сварку неплавящимся (вольфрамовым) электродом наиболее часто ведут на прямой полярности.

Однако при сварке на постоянном токе эффективность нагрева изделия зависит также от полярности. В дугах при плавящемся электроде большее количество тепла выделяется на катоде, а в дугах при неплавящемся электроде, как правило, – на аноде. Поэтому сварку неплавящимся (вольфрамовым) электродом наиболее часто ведут на прямой полярности.

2.18, б).

2.18, б). 2.20). Глубина сварочной ванны, отсчитываемая от поверхности основного металла, определяет г л у б и н у п р о п л а в л е н и я H. Выступающая над поверхностью основного металла часть сварного шва высотой g называется у с и л е н и е м ш в а.

2.20). Глубина сварочной ванны, отсчитываемая от поверхности основного металла, определяет г л у б и н у п р о п л а в л е н и я H. Выступающая над поверхностью основного металла часть сварного шва высотой g называется у с и л е н и е м ш в а. Очертания зоны наплавки характеризуются коэфициентом формы валика и коэфициентом полноты валика . Для плоского шва (не имеющего усиления) . Для швов стандартных соединений, выполненных луговой сваркой, .

Очертания зоны наплавки характеризуются коэфициентом формы валика и коэфициентом полноты валика . Для плоского шва (не имеющего усиления) . Для швов стандартных соединений, выполненных луговой сваркой, .

Скорость плавления зависит от состава сварочной проволоки, покрытия, флюса, защитного газа, плотности и полярности тока и других параметров режима сварки.

Скорость плавления зависит от состава сварочной проволоки, покрытия, флюса, защитного газа, плотности и полярности тока и других параметров режима сварки. Для ряда способов дуговой сварки коэффициенты aр и kп приведены в табл.2.5.

Для ряда способов дуговой сварки коэффициенты aр и kп приведены в табл.2.5. 2.21, б).

2.21, б). Последний случай достигается при импульсно-дуговой сварке. Электродинамические силы пропорциональны квадрату тока, поэтому с помощью периодических кратковременных импульсов сварочного тока достигается направленный мелкокапельный перенос металла порциями с частотой воздействия импульсов. В наиболее оптимальном случае реализуется режим «одна капля за один импульс сварочного тока» (рис.2.22). Вертикальными линиями на осциллограммах сварочного тока (см. рис.2.22) указаны моменты времени, для которых представлены кадры скоростной киносъемки переноса.

Последний случай достигается при импульсно-дуговой сварке. Электродинамические силы пропорциональны квадрату тока, поэтому с помощью периодических кратковременных импульсов сварочного тока достигается направленный мелкокапельный перенос металла порциями с частотой воздействия импульсов. В наиболее оптимальном случае реализуется режим «одна капля за один импульс сварочного тока» (рис.2.22). Вертикальными линиями на осциллограммах сварочного тока (см. рис.2.22) указаны моменты времени, для которых представлены кадры скоростной киносъемки переноса. Такая высокая температура обусловливает интенсивное протекание химических реакций металла капли с окружающей средой.

Такая высокая температура обусловливает интенсивное протекание химических реакций металла капли с окружающей средой. ..

..

Когда ток выше тока перехода, электрод распыляется на изделие небольшими каплями. Эти капли отрываются и образуются со скоростью несколько сотен в секунду.

Когда ток выше тока перехода, электрод распыляется на изделие небольшими каплями. Эти капли отрываются и образуются со скоростью несколько сотен в секунду. Этот процесс упростил использование GMAW-P.

Этот процесс упростил использование GMAW-P.