Полная тепловая мощность сварочной дуги определяется по формуле

Главная » Статьи » Полная тепловая мощность сварочной дуги определяется по формуле

Тепловая мощность дуги

ЭЛЕКТРОГАЗАСВАРЩИК

Энергия мощных потоков заряженных частиц, бомбардирующих катод и анод, превращается в тепловую энергию электрической дуги. Суммарное количество теплоты Q (Дж), выделяемое дугой на катоде, аноде и столбе дуги, определяется по формуле Q = lUt, где I — сварочный ток, А; U — напряжение дуги, В; г — время горения дуги, с.

При питании дуги постоянным током наибольшее количество теплоты выделяется в зоне анода (42—43%). Это объясняется тем, что анод подвергается более мощной бомбардировке заряженными частицами, чем катод, а при столкновении частиц в столбе дуги выделяется меньшая доля общего количества теплоты.

При сварке угольным электродом температура в катодной зоне достигает 3200°С, в анодной — 3900°С, а в столбе дуги среднее значение температуры составляет 6000°С. При сварке металлическим электродом температура катодной зоны составляет около 2400°С, а анодной — 2600°С.

При сварке металлическим электродом температура катодной зоны составляет около 2400°С, а анодной — 2600°С.

Разная температура катодной и анодной зон, а также и разное количество теплоты, выделяющееся в этих зонах, используются при решении технологических задач. При сварке деталей, требующих большого подвода теплоты для прогрева кромок, применяют прямую полярность, при которой анод (плюсовая клемма Источника тока) подсоединяют к детали, а катод (минусовая клемма источника тока) — к электроду. При сварке тонкостенных изделий, тонколистовых конструкций, а также сталей, не допускающих перегрева (нержавеющие, жаропрочные, высокоуглеродистые

и др.), применяют сварку постоянным током обратной полярности. В этом случае катод подсоединяют к свариваемой детали, а анод — к электроду. При этом не только обеспечивается относительно меньший нагрев свариваемой детали, но и ускоряется процесс расплавления электродного материала за счет более высокой температуры анодной зоны и большего подвода теплоты. Полярность клемм источника постоянного тока может быть определена с помощью раствора поваренной соли (половина чайной ложки соли на стакан воды). Если в такой раствор опустить провода от клемм источника тока, то у отрицательного провода будет происходить бурное выделение пузырьков водорода.

Полярность клемм источника постоянного тока может быть определена с помощью раствора поваренной соли (половина чайной ложки соли на стакан воды). Если в такой раствор опустить провода от клемм источника тока, то у отрицательного провода будет происходить бурное выделение пузырьков водорода.

При питании дуги переменным током различие температур катодной и анодной зон и распределение теплоты сглаживаются вследствие периодической смены катодного и анодного пятен с частотой, равной частоте тока:

Практика показывает, что в среднем при ручной сварке только 60—70% теплоты дуги используется на нагревание и плавление металла. Остальная часть теплоты рассеивается в окружающую среду через излучение и конвекцию.

Количество теплоты, используемое на нагрев и плавку свариваемого металла в единицу времени, называется эффективной тепловой мощностью дуги q. Она равна полной тепловой мощности дуги, умноженной на эффективный коэффициент полезного действия нагрева металла дугой г|:

q = 0,24 / ■ Ud — ц,

где I — величина сварочного тока, А;

Uд — напряжение дуги, В.

Коэффициент полезного действия зависит от способа сварки, материала электрода, состава электродного покрытия и других факторов. При ручной дуговой сварке электродом с тонким покрытием или угольным электродом он составляет 0,5—0,6; а при качественных электродах — 0,7—0,85. При аргонодуговой сварке потери теплоты значительны и составляют 0,5—0,6. Наиболее полно используется теплота при сварке под флюсом.

Для характеристики теплового режима процесса сварки принято определять погонную энергию дуги, т. е. количество теплоты, вводимое в металл на единицу длины однопроходного шва, измеряемое в Дж/м. Погонная энергия равна отношению эффективной тепловой мощности к скорости сварки

q_ _ 0,24 • / • £/4 • rj V = V ’

где V — скорость сварки, см/с.

Величина погонной энергии необходима для определения рационального режима легированных термообрабатываемых сталей.

Потери теплоты при ручной дуговой сварке составляют примерно 25%, из которых 20% уходят в окружающую среду дуги через излучение и конвекцию паров и газов, а остальные 5% — на угар и разбрызгивание свариваемого металла. Потери теплоты при автоматической сварке под флюсом составляют только 17%, из которых 16% расходуются на плавление флюса, а на угар и разбрызгивание затрачивается около 1% теплоты.

Потери теплоты при автоматической сварке под флюсом составляют только 17%, из которых 16% расходуются на плавление флюса, а на угар и разбрызгивание затрачивается около 1% теплоты.

Техника безопасности при работе с газосварочным оборудованием заключается в выполнении следующих требований: 1. Запрещается устанавливать оборудование и производить сварочные работы вблизи огнеопасных материалов. Подвижные ацетиленовые генераторы должны устанавливаться не ближе …

При работе на контактных машинах возможны поражения электрическим током, ожоги нагретым металлом, брызгами и выплесками расплавленного металла, отравление испарениями металла и его покрытий в зоне сварки, а также травматизм от …

§ 65. Техника безопасности при электрической сварке При электросварочных работах возможны следующие виды производственного травматизма: поражение электрическим током; поражение зрения и открытой поверхности кожи лучами электрической дуги; ожоги от капель …

msd.com.ua

Дуга, ее тепловая мощность

Сварочные работы: современное оборудование н технология работ

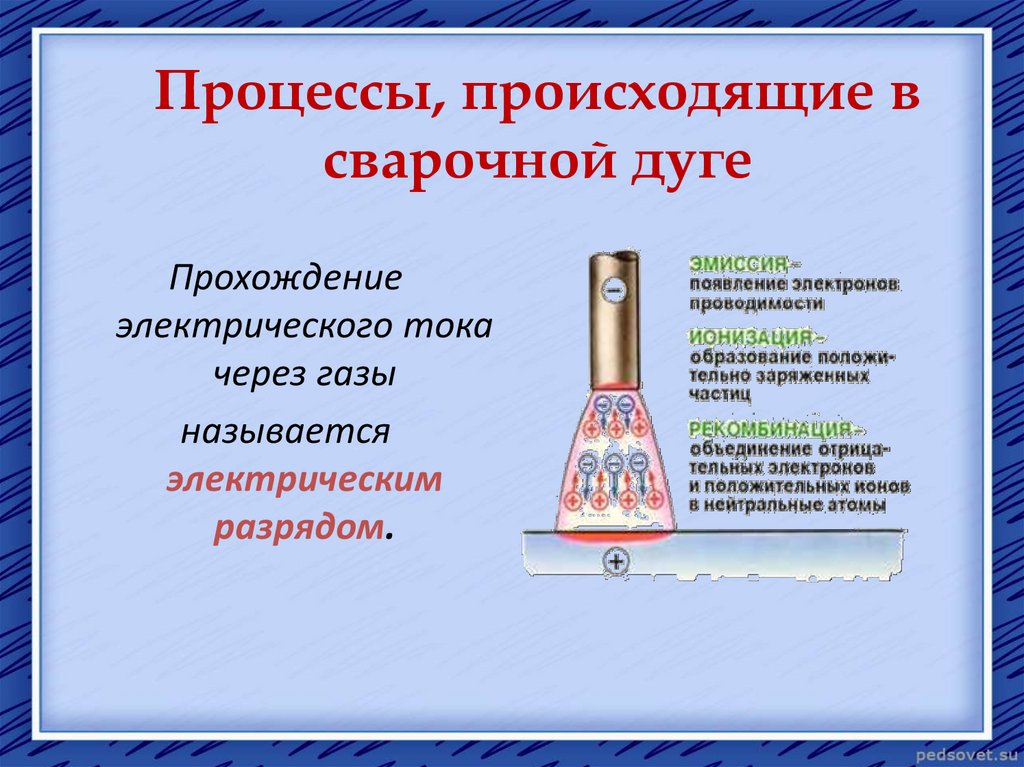

В тепловую энергию электрической дуги преобразуется энергия мощных потоков заряженных частиц, бомбардирующих катод и анод.

Суммарное количество теплоты Q (Дж), выделяемое дугой на катоде, аноде и столбе дуги, определяется по формуле:

о-да,

где: 1св — сварочный ток, А; ид — напряжение дуги, В; t —время горения дуги, с.

При этом не вся теплота дуги затрачивается на расплавление металла, другими словами — на саму сварку. Значительная часть ее расходуется на теплоотдачу в окружающую среду, расплавление электродного покрытия или флюса, разбрызгивание и т. п.

Термином «тепловой баланс дуги » определяют характер распределения полной тепловой мощности по отдельным статьям расхода.

Наибольшее количество теплоты выделяется в зоне анода (42-43%) при питании дуги постоянным током. Это объясняется тем, что анод подвергается более мощной бомбардировке заряженными частицами, чем катод, а при столкновении частиц в столбе дуги выделяется меньшая доля общего количества теплоты.

В столбе дуги среднее значение температуры составляет 600°С. При сварке угольным электродом температура в катодной зоне достигает 3200‘С, в анодной — 3900°С. При сварке металлическим электродом температура анодной зоны составляет около 2600°С, а катодной — 2400*С.

При сварке металлическим электродом температура анодной зоны составляет около 2600°С, а катодной — 2400*С.

При решении технологических задач используются разная температура катодной и анодной зон и разное количество теплоты, выделяющееся в этих зонах. Прямую полярность, при которой анод (плюсовая клемма источника тока) подсоединяют к детали, а катод (минусовая клемма источника тока) — к электроду, применяют при сварке деталей, требующих большого подвода теплоты для прогрева кромок.

Сварку постоянным током обратной полярности применяют при сварке тонкостенных изделий, тонколистовых конструкций, а также сталей, не допускающих перегрева (нержавеющие, жаропрочные, высокоуглеродистые и др.). В этом случае катод подсоединяют к свариваемой детали, а анод — к электроду. При этом не только обеспечивается относительно меньший нагрев свариваемой детали, но и ускоряется процесс расплавления электродного материала за счет более высокой температуры анодной зоны и большего подвода теплоты. Полярность клемм источника постоянного тока может быть определена с помощью раствора поваренной соли (половина чайной ложки соли на стакан воды). Если в такой раствор опустить провода от клемм источника тока, то у отрицательного провода будет происходить бурное выделение пузырьков водорода.

Полярность клемм источника постоянного тока может быть определена с помощью раствора поваренной соли (половина чайной ложки соли на стакан воды). Если в такой раствор опустить провода от клемм источника тока, то у отрицательного провода будет происходить бурное выделение пузырьков водорода.

Различие температур катодной и анодной зон и распределение теплоты сглаживаются вследствие периодической смены катодного и анодного пятен с частотой, равной частоте тока при питании дуги переменным током.

Практика показывает, что в среднем при ручной сварке только 60-70% теплоты дуги расходуется на нагревание и плавление металла. Остальная часть теплоты рассеивается в окружающую среду через излучение и конвекцию.

Эффективной тепловой мощностью дуги называется количество теплоты, используемое на нагрев и плавку свариваемого металла в единицу времени. Она равна полной тепловой мощности дуги, умноженной на эффективный коэффициент полезного действия нагрева металла дугой. Коэффициент полезного действия зависит от способа варки, материала электрода, состава электродного покрытия и других факторов. При ручной дуговой сварке электродом с тонким покрытием или угольным электродом он составляет 0,5-0,6, а при качественных электродах—0,74),85. При аргонодуговой сварке потери теплоты значительны и составляют 0,5—0,6.

При ручной дуговой сварке электродом с тонким покрытием или угольным электродом он составляет 0,5-0,6, а при качественных электродах—0,74),85. При аргонодуговой сварке потери теплоты значительны и составляют 0,5—0,6.

Наиболее полно теплота используется при сварке под флюсом.

Для характеристики теплового режима процесса сварки принято определять погонную энергию дуги, иначе говоря, колйче — ство теплоты, вводимое в металл на единицу длины однопроходного шва, измеряемое в Дж/м. Погонная энергия равна отношению эффективной тепловой мощности к скорости сварки. Потери теплоты при ручной дуговой сварке составляют пример

но 25%, из которых 20% уходят в окружающую среду дуги через излучение и конвекцию паров и газов, а остальные 5% — на угар и разбрызгивание свариваемого металла. Потери теплоты при автоматической сварке под флюсом составляют только 17%, из которых 16% расходуется на плавление флюса, а на угар и разбрызгивание затрачивается около 1% теплоты.

Эффективной тепловой мощностью дуги q (Дж/с) называют часть общей тепловой мощности дуги, расходуемой непосредственно на нагрев и расплавление основного и присадочного металлов. Она всегда меньше полной тепловой мощности дуги. Эффективная тепловая мощность сварочной дуги представляет собой количество теплоты, введенное дугой в свариваемую деталь в единицу времени. Она определяется уравнением:

Она всегда меньше полной тепловой мощности дуги. Эффективная тепловая мощность сварочной дуги представляет собой количество теплоты, введенное дугой в свариваемую деталь в единицу времени. Она определяется уравнением:

q=W

где ц является коэффициентом полезного действия дуги, представляющим собой соотношение эффективной тепловой мощности к полной тепловой мощности дуги.

Эффективная тепловая мощность зависит от способа сварки, материала электрода, состава покрытия или флюса и ряда других факторов.

Данные значений для различных способов сварки приведены в таблице.

Способ сварки | Значение |

В защитном газе вольфрамовым электродом | 0,6 |

Покрытым электродом | 0,75 |

Под флюсом | 0,8-0,9 |

Эти данные показывают, что теплота дуги наиболее рационально используется при автоматической сварке под флюсом.

Сварочный кабель подбирают соответственно силе тока. Обычно для малых токов до 200 А рекомендуется провод сечением 25 мма. Провод марки типа ПРГ — «провод резиновый гибкий» или типа ПРНГ — …

Молоток, зубило, металлические щетки, зажимы типа струбцин, пенал для электродов диаметром 50-70 мм, длиной 300 мм. Понадобятся также углошлифовальная машинка («болгарка»)и электродрель. Далее при профессиональной работе вы сами определите необходимый …

Электрододержатели применяют для закрепления электрода и подвода к нему тока при ручной дуговой электросварке. Они должны прочно удерживать электрод, обеспечивать удобное и прочное крепление сварочного кабеля. Электрододержатель должен обеспечивать возможность …

msd.com.ua

Pereosnastka.ru

Тепловая мощность дуги

Категория:

Сварка металлов

Тепловая мощность дуги

Полная тепловая мощность дуги расходуется на нагрев и плавление электродного и основного металла, нагрев и плавление электродного покрытия, рассеивание тепла в окружающую среду. Часть тепла, расходуемая на нагрев и плавление электродного и основного металла, электродного покрытия, вводимая дугой в изделие в единицу времени, называется эффективной тепловой мощностью сварочной дуги.

Часть тепла, расходуемая на нагрев и плавление электродного и основного металла, электродного покрытия, вводимая дугой в изделие в единицу времени, называется эффективной тепловой мощностью сварочной дуги.

Погонная энергия сварочного процесса. Количество тепла, вводимое в изделие на единицу длины однопроходного шва, называется погонной энергией дуги (сварочного процесса).

При заданной скорости перемещения дуги вдоль свариваемых кромок v см/с количество тепла, вводимое в 1 см длины однопроходного шва, определяется отношением.

Это отношение называется погонной энергией дуги.

Погонная энергия дуги является одной из основных характеристик сварочного процесса и имеет важное значение при определении рационального режима сварки. Поперечное сечение однопроходного шва находится в прямой зависимости от величины погонной энергии.

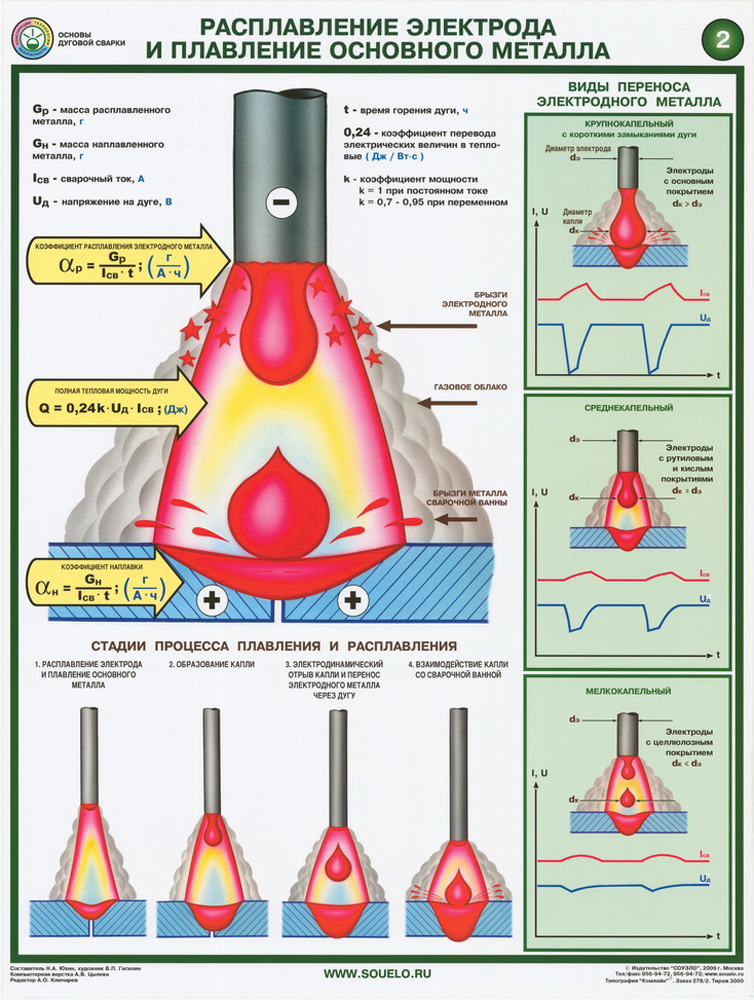

Коэффициент наплавки. В процессе сварки часть электродного металла теряется на разбрызгивание, испарение, окисление, поэтому в наплавленный металл (сварной шов) его переходит меньше. Потери электродного металла при ручной сварке штучными электродами составляют до 10%.

Потери электродного металла при ручной сварке штучными электродами составляют до 10%.

Коэффициент наплавки — масса электродного металла в граммах, наплавленная за один час горения дуги, отнесенная к 1 амперу сварочного тока.

Коэффициент наплавки ан зависит от состава электродного стержня и покрытия, рода и полярности сварочного тока. Коэффициент наплавки является удельной производительностью сварочного процесса, он служит важной характеристикой электродов. Для стальных электродов коэффициент наплавки колеблется в пределах, составляя в среднем 9—10 Г/А-ч.

Коэффициент наплавки учитывается при нормировании сварочных работ, по его значениям определяют расход электродов, скорость и время сварки.

Производительность процесса сварки. Производительность сварки а также объем сварочных работ определяются массой наплавленного металла.

Чем больше сварочный ток, тем выше производительность сварки. Ток должен быть максимально допустимым при условии высокого качества сварки. При чрезмерной величине тока электрод, металл шва и зона сплавления основного металла (околошовная зона) будут сильно перегреваться, увеличится разбрызгивание металла. Это резко снизит качество сварки.

При чрезмерной величине тока электрод, металл шва и зона сплавления основного металла (околошовная зона) будут сильно перегреваться, увеличится разбрызгивание металла. Это резко снизит качество сварки.

Читать далее:

Металлургические основы ручной дуговой сварки

Статьи по теме:

pereosnastka.ru

Большая Энциклопедия Нефти и Газа

Cтраница 2

Процесс распространения теплоты в металле зависит от ряда факторов: эффективной тепловой мощности дуги, характера ее перемещения, размера и формы свариваемого изделия, теплофи-зических свойств материала. С увеличением мощности дуги области металла, нагретые до определенных температур, расширяются, а увеличение скорости перемещения дуги приводит к сужению этих областей в направлении, перпендикулярном оси шва, и сгущению изотерм перед дугой. [16]

А / мм2, Увеличение силы сварочного тока приводит к увеличению эффективной тепловой мощности дуги Q3 ( J), вследствие чего увеличиваются глубина проплавления, выпуклость, ширина валика и скорость плавления электрода, В результате этого доля основного металла в металле шва повышается. [17]

[17]

Количество теплоты, вводимой дугой в свариваемое изделие в единицу времени, называют эффективной тепловой мощностью дуги, дэ. Она включает в себя теплоту, непосредственно выделяющуюся в активном пятне на изделии, теплоту, поступающую с каплями электродного металла, покрытия или флюса, и теплоту, вводимую в изделие из столба дуги. Эффективная тепловая мощность дуги меньше ее полной тепловой мощности, часть которой расходуется непроизводительно. [18]

| Статическая характеристика дуги.| Внешняя характеристика. [19] |

Теплота, переданная от сварочной дуги непосредственно в свариваемую деталь в единицу времени, является эффективной тепловой мощностью дуги. [20]

Под погонной энергией — g / v понимается количество тепловой энергии, потребной для получения сварного шва длиной в 1 см с заданной формой зоны проплавления; g — эффективная тепловая мощность дуги, ккал / с; v — скорость сварки. [21]

Эффективная тепловая мощность дуги, определяемая по формуле (2. 5), соответствует количеству теплоты, введенному в единицу времени в металл заготовки и затраченному на ее нагрев. [22]

5), соответствует количеству теплоты, введенному в единицу времени в металл заготовки и затраченному на ее нагрев. [22]

Не все тепло сварочной дуги идет на нагрев изделия: часть тепла затрачивается на нагревание нерасплавившейся части электрода, часть — на излучение в окружающее пространство, некоторое количество тепла теряется с каплями электродного металла при его разбрызгивании. Поэтому вводят понятие эффективной тепловой мощности дуги. [23]

Количество тепла, вводимое дугой в свариваемое изделие в единицу времени, называют эффективной тепловой мощностью дуги и. Она включает в себя тепло, непосредственно выделяющееся на катодном или анодном пятне на изделии; тепло, поступающее с каплями электродного металла, покрытия или флюса; тепло, вводимое в изделие из столба дуги. [24]

Количество теплоты, вводимой дугой в свариваемое изделие в единицу времени, называют эффективной тепловой мощностью дуги, дэ. Она включает в себя теплоту, непосредственно выделяющуюся в активном пятне на изделии, теплоту, поступающую с каплями электродного металла, покрытия или флюса, и теплоту, вводимую в изделие из столба дуги. Эффективная тепловая мощность дуги меньше ее полной тепловой мощности, часть которой расходуется непроизводительно. [25]

Эффективная тепловая мощность дуги меньше ее полной тепловой мощности, часть которой расходуется непроизводительно. [25]

Страницы: 1 2

www.ngpedia.ru

Дуга, ее тепловая мощность. Сварка

Дуга, ее тепловая мощность

В тепловую энергию электрической дуги преобразуется энергия мощных потоков заряженных частиц, бомбардирующих катод и анод.

Суммарное количество теплоты Q (Дж), выделяемое дугой на катоде, аноде и столбе дуги, определяется по формуле:

Q=lсвUдt,

где: lсв – сварочный ток, А;

Uд – напряжение дуги, В;

t – время горения дуги, с.

При этом не вся теплота дуги затрачивается на расплавление металла, другими словами – на саму сварку. Значительная часть ее расходуется на теплоотдачу в окружающую среду, расплавление электродного покрытия или флюса, разбрызгивание и т. п.

Термином «тепловой баланс дуги» определяют характер распределения полной тепловой мощности по отдельным статьям расхода.

Наибольшее количество теплоты выделяется в зоне анода (42–43 %) при питании дуги постоянным током. Это объясняется тем, что анод подвергается более мощной бомбардировке заряженными частицами, чем катод, а при столкновении частиц в столбе дуги выделяется меньшая доля общего количества теплоты.

В столбе дуги среднее значение температуры составляет 600 °C. При сварке угольным электродом температура в катодной зоне достигает 3200 °C, в анодной – 3900 °C. При сварке металлическим электродом температура анодной зоны составляет около 2600 °C, а катодной – 2400 °C.

При решении технологических задач используются разная температура катодной и анодной зон и разное количество теплоты, выделяющееся в этих зонах. Прямую полярность, при которой анод (плюсовая клемма источника тока) подсоединяют к детали, а катод (минусовая клемма источника тока) – к электроду, применяют при сварке деталей, требующих большого подвода теплоты для прогрева кромок.

Прямую полярность, при которой анод (плюсовая клемма источника тока) подсоединяют к детали, а катод (минусовая клемма источника тока) – к электроду, применяют при сварке деталей, требующих большого подвода теплоты для прогрева кромок.

Сварку постоянным током обратной полярности применяют при сварке тонкостенных изделий, тонколистовых конструкций, а также сталей, не допускающих перегрева (нержавеющие, жаропрочные, высокоуглеродистые и др.). В этом случае катод подсоединяют к свариваемой детали, а анод – к электроду. При этом не только обеспечивается относительно меньший нагрев свариваемой детали, но и ускоряется процесс расплавления электродного материала за счет более высокой температуры анодной зоны и большего подвода теплоты. Полярность клемм источника постоянного тока может быть определена с помощью раствора поваренной соли (половина чайной ложки соли на стакан воды). Если в такой раствор опустить провода от клемм источника тока, то у отрицательного провода будет происходить бурное выделение пузырьков водорода.

Различие температур катодной и анодной зон и распределение теплоты сглаживаются вследствие периодической смены катодного и анодного пятен с частотой, равной частоте тока при питании дуги переменным током.

Практика показывает, что в среднем при ручной сварке только 60–70 % теплоты дуги расходуется на нагревание и плавление металла. Остальная часть теплоты рассеивается в окружающую среду через излучение и конвекцию.

Эффективной тепловой мощностью дуги называется количество теплоты, используемое на нагрев и плавку свариваемого металла в единицу времени. Она равна полной тепловой мощности дуги, умноженной на эффективный коэффициент полезного действия нагрева металла дугой. Коэффициент полезного действия зависит от способа варки, материала электрода, состава электродного покрытия и других факторов. При ручной дуговой сварке электродом с тонким покрытием или угольным электродом он составляет 0,5–0,6, а при качественных электродах – 0,7–0,85. При аргонодуговой сварке потери теплоты значительны и составляют 0,5–0,6.

Наиболее полно теплота используется при сварке под флюсом.

Для характеристики теплового режима процесса сварки принято определять погонную энергию дуги, иначе говоря, количество теплоты, вводимое в металл на единицу длины однопроходного шва, измеряемое в Дж/м. Погонная энергия равна отношению эффективной тепловой мощности к скорости сварки. Потери теплоты при ручной дуговой сварке составляют примерно 25 %, из которых 20 % уходят в окружающую среду дуги через излучение и конвекцию паров и газов, а остальные 5 % – на угар и разбрызгивание свариваемого металла. Потери теплоты при автоматической сварке под флюсом составляют только 17 %, из которых 16 % расходуется на плавление флюса, а на угар и разбрызгивание затрачивается около 1 % теплоты.

Эффективной тепловой мощностью дуги q (Дж/с) называют часть общей тепловой мощности дуги, расходуемой непосредственно на нагрев и расплавление основного и присадочного металлов. Она всегда меньше полной тепловой мощности дуги. Эффективная тепловая мощность сварочной дуги представляет собой количество теплоты, введенное дугой в свариваемую деталь в единицу времени. Она определяется уравнением:

Эффективная тепловая мощность сварочной дуги представляет собой количество теплоты, введенное дугой в свариваемую деталь в единицу времени. Она определяется уравнением:

q= IсвUд?,

где ? является коэффициентом полезного действия дуги, представляющим собой соотношение эффективной тепловой мощности к полной тепловой мощности дуги.

Эффективная тепловая мощность зависит от способа сварки, материала электрода, состава покрытия или флюса и ряда других факторов.

Данные значений для различных способов сварки приведены в таблице.

Эти данные показывают, что теплота дуги наиболее рационально используется при автоматической сварке под флюсом.

Данный текст является ознакомительным фрагментом.

Арка, дуга

Арка, дуга

Жертвоприношение астральному божеству (из аравийской рукописи XIII века)Арка (дуга), в первую очередь, – символ небесного свода, бога Неба. В обрядах инициации прохождение через арку означает новое рождение после полного отказа от своей старой природы. В

В обрядах инициации прохождение через арку означает новое рождение после полного отказа от своей старой природы. В

Тепловая труба

Тепловая труба Тепловая труба – устройство, передающее большие мощности тепла. Труба герметизирована, ее наполняет жидкий теплоноситель. Нагреваемая часть трубы – это зона нагрева и испарения жидкого теплоносителя. Охлаждаемая часть трубы – это зона охлаждения и

Дуга

Дуга Из нее выпадает направляющая втулка. Во многих случаях она лежит на дне бачка. Самый быстрый ремонт дуги — это вставить втулку в отверстие дуги. Снизу и сверху на втулку в несколько слоев намотайте по тонкой резинке, применяемой для упаковки продуктов. Можно натянуть

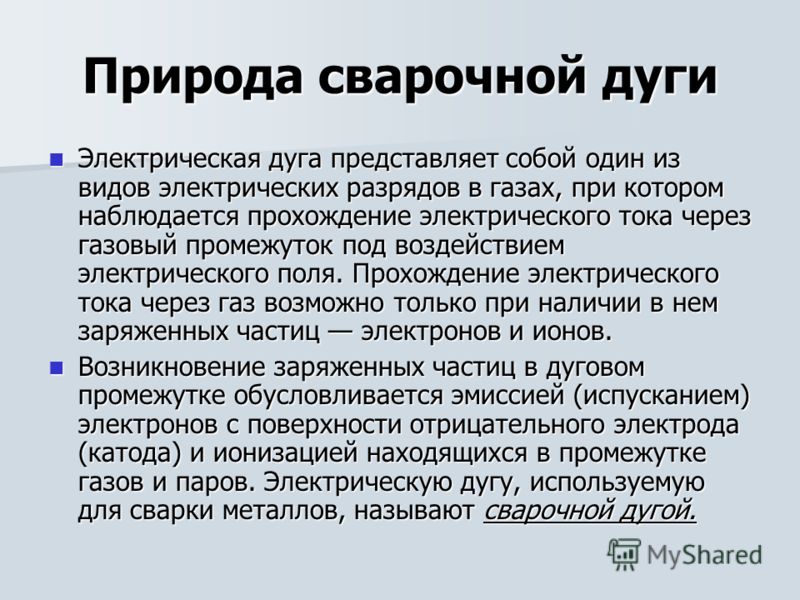

Электрическая сварочная дуга: свойства, строение, характеристики

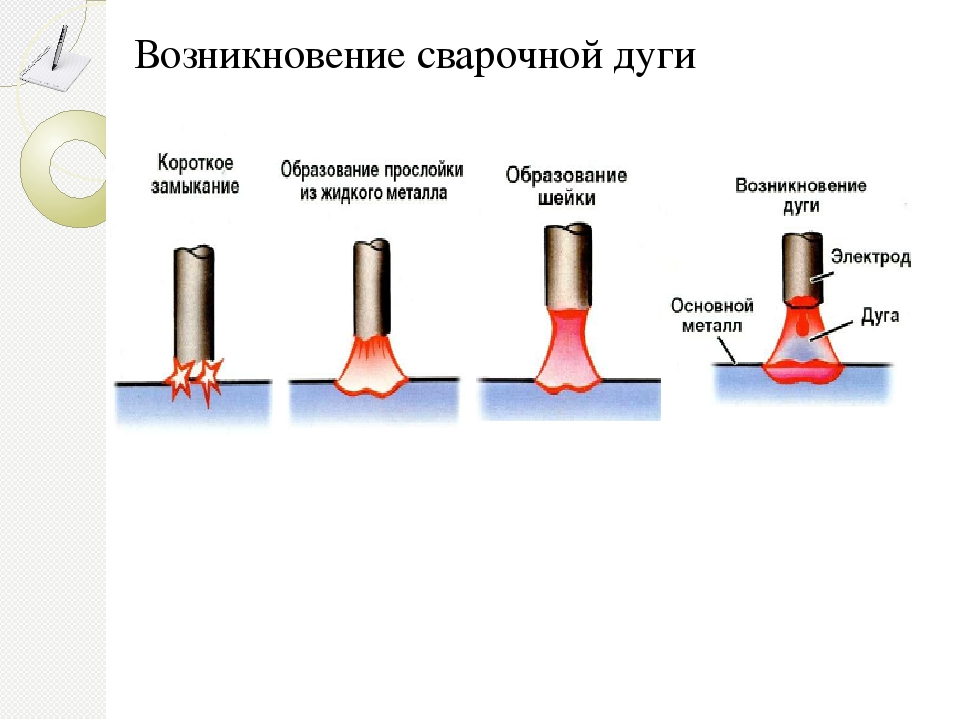

Во время дуговой сварки сварочная дуга является основным инструментом, который должен расплавлять основной металл заготовки и присадочный материал, чтобы создать шов и соединить две части неразрывно. В большинстве случаев, явление электрической дуги является вредным для электрических приборов. Оно возникает всегда, когда размыкаются контакты. В бытовых выключателях, магнитных контакторах и в прочих устройствах данное явление неизбежно, так что принимаются различные меры, чтобы погасить дугу и сделать ее более короткой. В сварке она является главной особенностью, но ею нужно научиться управлять.

В большинстве случаев, явление электрической дуги является вредным для электрических приборов. Оно возникает всегда, когда размыкаются контакты. В бытовых выключателях, магнитных контакторах и в прочих устройствах данное явление неизбежно, так что принимаются различные меры, чтобы погасить дугу и сделать ее более короткой. В сварке она является главной особенностью, но ею нужно научиться управлять.

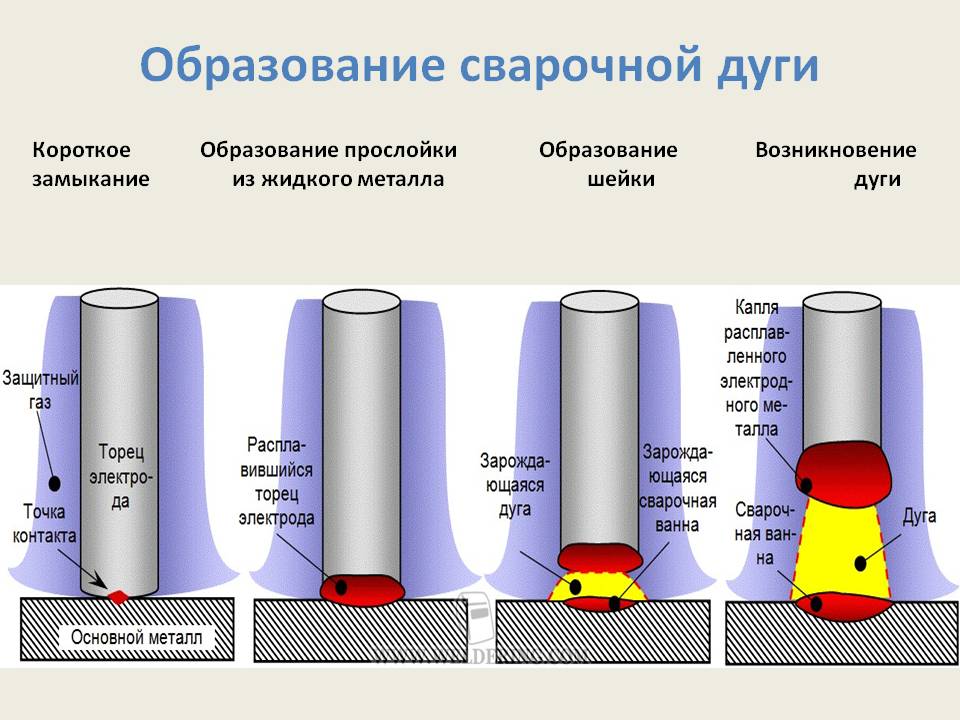

Электрическая сварочная дуга возникает в тот момент, когда контакт, образованный между основным металлом и электродом, размыкается. В это время образуется длительный и мощный заряд электричества, который обладает высокой температурой. В данном месте наблюдается высокая плотность тока, способствующая расплавлению. Для ее создания требуется высокий уровень затрат энергии.

Область применения

Сварочная дуга применяется в обыкновенной ручной дуговой сварке, которая на данный момент является наиболее простым методом стандартного сваривания. Здесь она защищается обмазкой электродов, которая при сгорании образует газовые испарения, препятствующие проникновению посторонних элементов внутрь ванны расплавленного металла.

Также дуга используется в полуавтоматической газовой сварке. Здесь используется сварочная электрическая дуга, которая подается не на обыкновенный электрод, а на неплавкий вольфрамовый. Соответственно, расплавления металла идет не с одного из выходов, как это было в предыдущем методе. На дугу подается сварочная проволока, которая расплавляет материал.

Еще одним вариантом являются автоматы. Они проще в создании, чем газовые, так что получили широкое распространение в промышленности. Они могут быть как с плавкими, так и с неплавкими электродами. С одной установки может зажигаться несколько электродуг, если они имеют многопостовую конструкцию.

В ручной дуговой сварке идет работа с обыкновенными конструкционными сталями. Иногда пробуют сваривать цветные металлы, но это сложно и не всегда успешно. Лучше дуга проявляет себя при защите газа. Она оказывается более стабильной при горении, а также позволяет создавать качественные надежные швы.

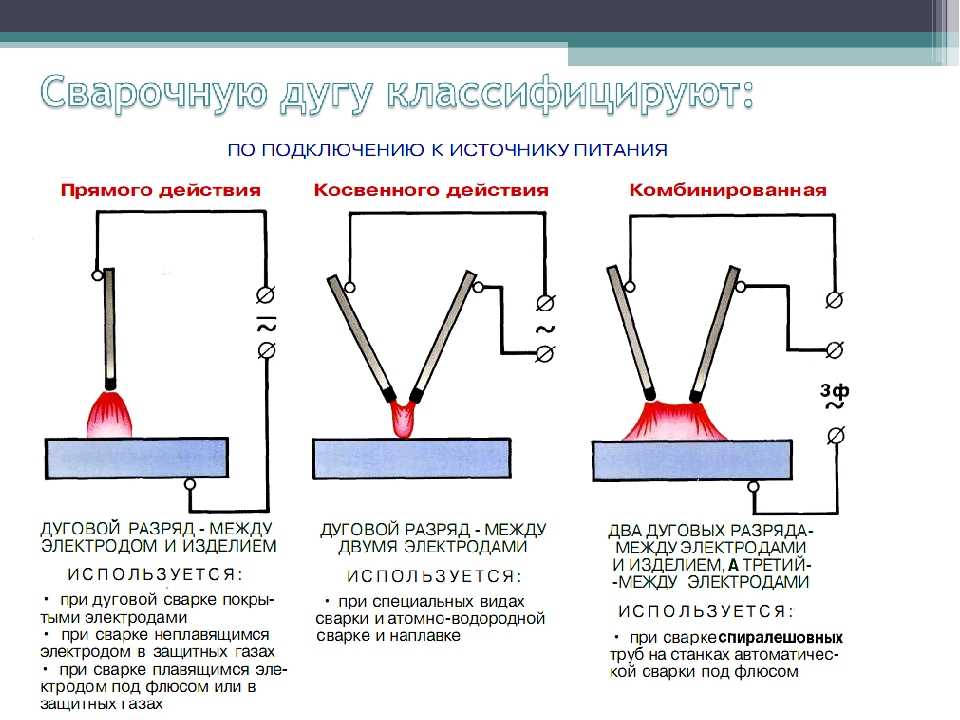

Классификация сварочной дуги

Электрические свойства сварочной дуги могут отличаться в зависимости от того, с какого источника подается электричество. Для ее создания используют инверторы, генераторы, выпрямители, трансформаторы и прочую технику. Выделяют два основных типа получаемой дуги:

Для ее создания используют инверторы, генераторы, выпрямители, трансформаторы и прочую технику. Выделяют два основных типа получаемой дуги:

- В первом случае наблюдаются статичные параметры. Они не меняются в течение длительного времени использования. Допустимы минимальные отклонения, но они не являются существенными и не влияют на характеристики накладываемого шва.

- Во втором случае получается динамические параметры. Это переходные, когда параметры в системе изменяют и из-за них меняется характеристика дуги.

Классифицировать дугу можно еще по другим признакам:

- Открытая – горение происходит в воздухе;

- Закрытая – горение происходит во флюсе;

- С подачей защитных газов – в дугу поставляются газы с защитными функциями.

Классификация сварочной дуги

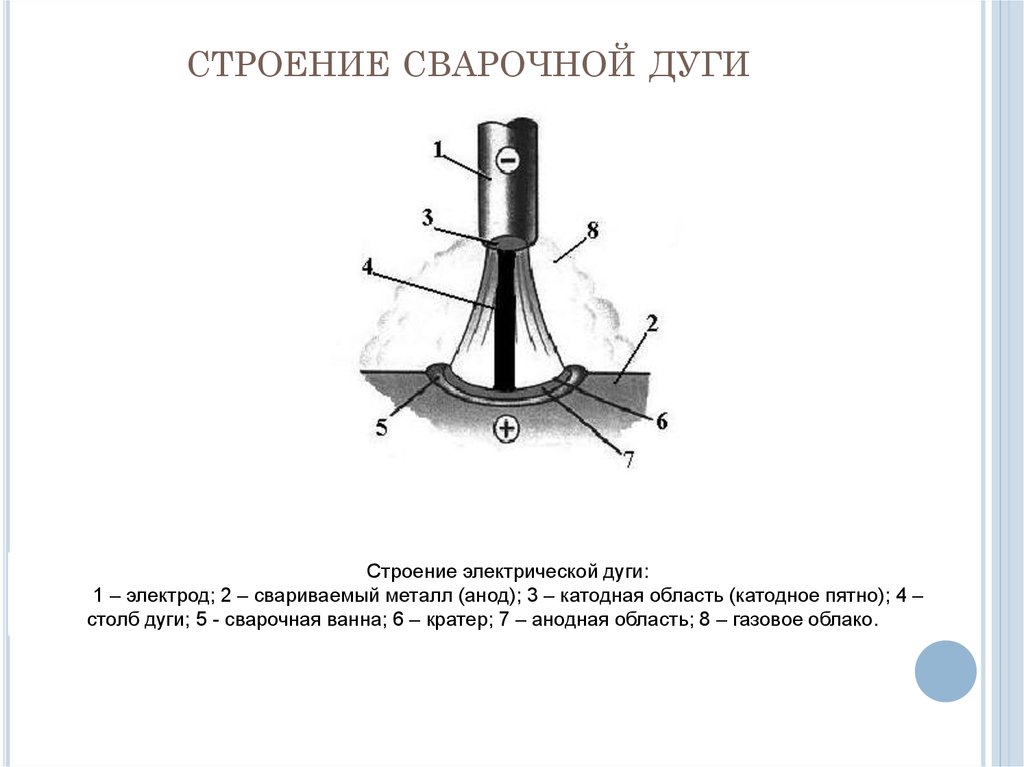

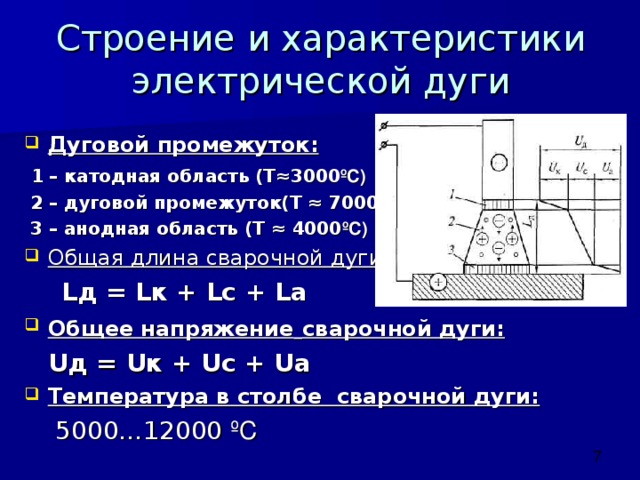

Строение сварочной дуги

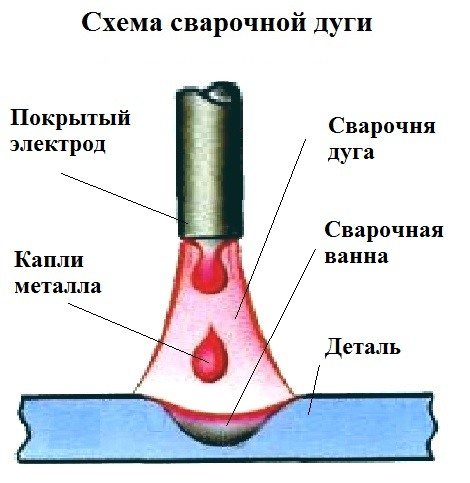

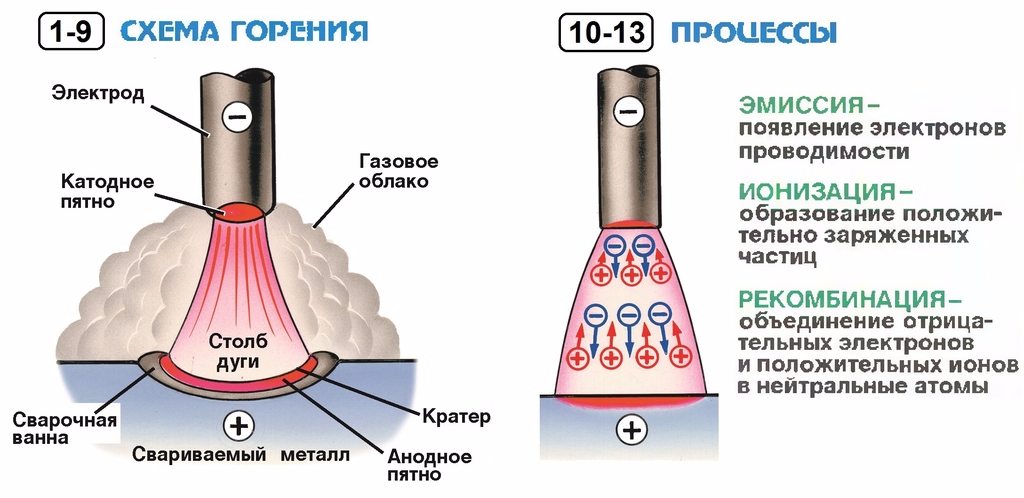

Сварочная дуга представляет собой явление, в котором можно выделить несколько основных областей, определяющих ее строение. Выделяют три основные области:

- Столб дуги – это основная доля всего дугового промежутка.

В него входят положительные и отрицательные ионы. Столб обладает нейтральным зарядом, так как положительные и отрицательные элементы здесь находятся в одинаковом количестве.

В него входят положительные и отрицательные ионы. Столб обладает нейтральным зарядом, так как положительные и отрицательные элементы здесь находятся в одинаковом количестве. - Катодная область – это источник электронов, которые ионизируют газы, находящиеся рядом. Здесь очень высокое напряжение. Выделившиеся электроды удаляются из данной области под действием электрического поля. Это поле притягивает положительные ионы. Ионов здесь всегда больше, чем электронов.

- Анодная область – это самая широкая область из всей дуги. Ток анода условно считают сугубо электронным, но на самом деле здесь присутствуют и ионы, пусть и в незначительном количестве. Здесь создается отрицательный объемный заряд. В анодной области присутствует низкий уровень напряжения.

Схема строения сварочной дуги

Во время горения дуги на электроде можно выделить несколько активных пятен. Они разделяются по степени нагревания, так как есть несколько зон нагретых по-разному, и они наблюдаются практически при каждом процессе сваривания. Если пятно находится на аноде, то его называют анодным, а если на катоде, то катодным.

Если пятно находится на аноде, то его называют анодным, а если на катоде, то катодным.

Свойства дуги

Дуга обладает очень ярким светом, который оказывается вредным для глаз и может привести к их ожогу во время своего горения. Помимо видимого спектра, она излучает еще ультрафиолетовые и инфракрасные лучи. Если расстояние между электродом и заготовкой слишком большое, то дуга тухнет. Она обладает очень высокой силой тока и температурой, которая увеличивается, если размер столба будет расти. При подаче плотного воздуха или газа под давлением, а также масла, дуга может потухнуть.

Свойства сварочной электрической дуги

Характеристики

Вольтамперная характеристика сварочной дуги зависит от напряжения и сварочного тока, которые формируются источником питания. При изменении какого-либо из параметров меняются и другие значения данного явления. Существует три основных разновидности характеристик:

- Жесткая;

- Возрастающая;

- Падающая.

Падающая характеристика получается, когда производится сварка в обыкновенных условиях в среде защитных газов. Она характеризуется относительно небольшими значениями сварочного тока. Если сила тока будет повышаться, то возрастает и уровень процесса ионизации. Дуга увеличивает площадь своего сечения, а также температура горения.

Она характеризуется относительно небольшими значениями сварочного тока. Если сила тока будет повышаться, то возрастает и уровень процесса ионизации. Дуга увеличивает площадь своего сечения, а также температура горения.

«Важно!

Если сила тока находится от 80 до 300 А, то дуга получает жесткую характеристику.»

Здесь характерны низкие значения напряжения. Площадь сечения напрямую зависит от силы тока, так что можно легко регулировать ширину свариваемого шва.

Возрастающая характеристика присущая наиболее высоким значениям сварочного тока, более 300 А. Напряжение может увеличиваться тогда, когда скапливается большое количество зарядов на электроде. Это де приводит к падению напряжения на катоде.

Чем определяется мощность сварочной дуги?

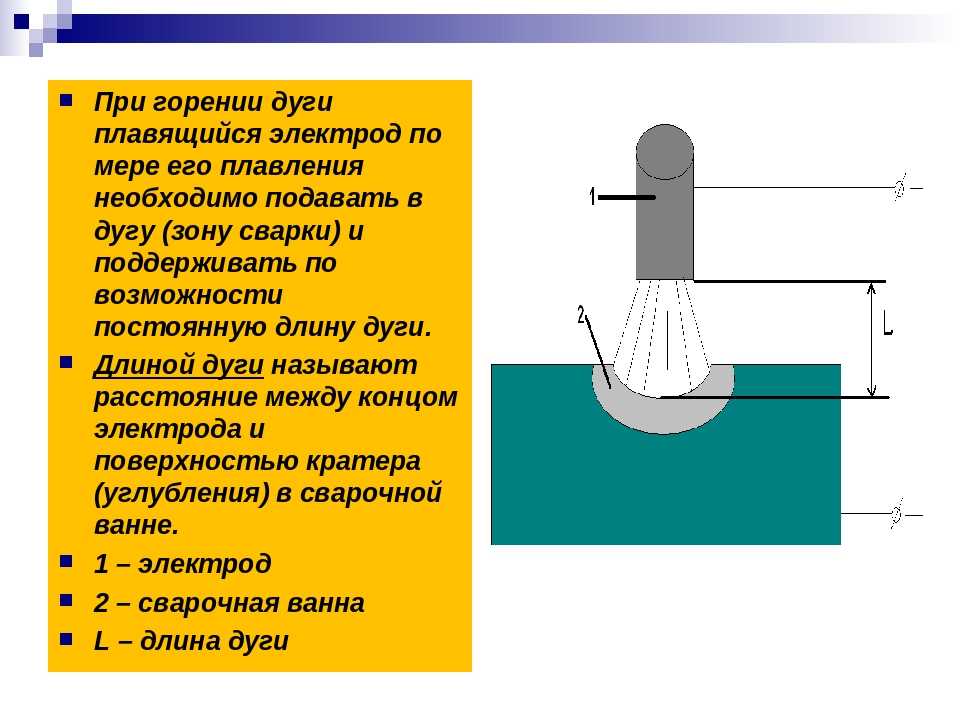

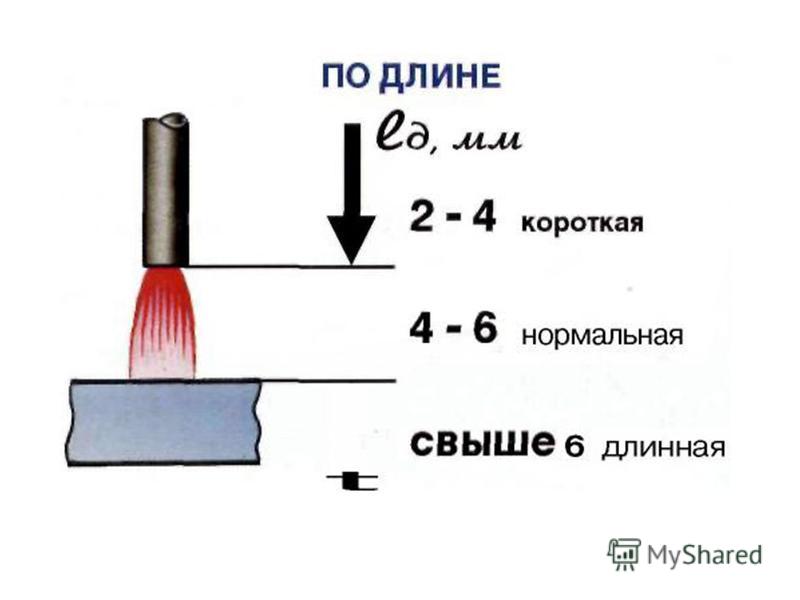

От мощности сварочной дуги зависит много факторов, но и сама она является результатом определенных воздействий. Длина сварочной дуги является одним из определяющих факторов. Даже при одних и тех же параметрах на источнике электричества, при более высокой длине мощность будет расти. Также она зависит от силы тока, который подается на электрод. Он позволяет развивать мощность на более широком диапазоне, так что даже при длинном столбе она не будет тухнуть. Толщина и плотность также оказывают решающие значения на мощность, но для их увеличения требуется обеспечить достаточную силу тока.

Также она зависит от силы тока, который подается на электрод. Он позволяет развивать мощность на более широком диапазоне, так что даже при длинном столбе она не будет тухнуть. Толщина и плотность также оказывают решающие значения на мощность, но для их увеличения требуется обеспечить достаточную силу тока.

Заключение

Сварочная электрическая дуга является одним из основных инструментов для данной области. Практически все инновации современных инверторов направлены на то, чтобы лучше освоить управление ее свойствами.

Основы дуговой сварки металлическим электродом в среде защитного газа: сварочный ток и напряжение сварки

Дуговая сварка металлическим электродом в среде защитного газа (GMAW) представляет собой процесс сварки, коммерчески доступный уже около 60 лет. Основная операция процесса GMAW происходит, когда электрическая дуга устанавливается и поддерживается между основным материалом и непрерывно подаваемым проволочным электродом. Расплавленная сварочная ванна защищена от атмосферных условий оболочкой из защитного газа, который непрерывно обтекает как сварочную проволоку, подаваемую в сварочную ванну, так и саму сварочную ванну.

Расплавленная сварочная ванна защищена от атмосферных условий оболочкой из защитного газа, который непрерывно обтекает как сварочную проволоку, подаваемую в сварочную ванну, так и саму сварочную ванну.

Тепло электрической дуги служит для локального расплавления основного металла, а также для расплавления присадочного металла, подаваемого в сварной шов. В процессе GMAW участвуют два объекта:

1. Скорость горения: это относится к скорости, дюймы/минута (in/min) или метры/минута (m/min), с которой расплавляется присадочный металл проволоки. или потребляется тепловой энергией сварочной дуги. Основными переменными, определяющими тепловую энергию дуги, являются сварочный ток, сварочное напряжение и состав защитного газа.

2. Скорость подачи: Это просто относится к скорости, опять же в дюймах/мин или м/мин, с которой присадочный металл подается в сварной шов.

Для стабильной сварочной дуги скорость горения и скорость подачи должны быть равны друг другу. Например, если скорость прожига выше, чем скорость подачи, присадочный металл снова приплавится к контактному наконечнику и вызовет проблемы. За исключением переноса металла при коротком замыкании, если скорость подачи выше, чем скорость горения, присадочный металл будет поступать в расплавленную сварочную ванну, что опять же вызывает проблемы.

За исключением переноса металла при коротком замыкании, если скорость подачи выше, чем скорость горения, присадочный металл будет поступать в расплавленную сварочную ванну, что опять же вызывает проблемы.

Существует четыре основных переменных процесса GMAW, которые влияют как на профиль провара в основной материал, так и на профиль сварного шва над основным материалом для данного сварного шва:

1. Сварочный ток

2. Сварочное напряжение

3. Контакт Рабочее расстояние

4. Скорость перемещения

Приведенная ниже информация описывает самые основные эффекты, которые переменные сварочного тока и сварочного напряжения оказывают на профиль провара в основном материале и профиль сварного шва, лежащего над основным материалом. Основным материалом, используемым для следующих сварных швов, является холоднокатаный прокат толщиной 1018 прутков, а защитный газ — 9.0% аргона – 10% СО2.

GMAW с источником питания постоянного напряжения

В процессе GMAW обычно используется источник питания постоянного напряжения (GMAW-CV), который обеспечивает относительно постоянное выходное сварочное напряжение в диапазоне сварочных токов. Для GMAW-CV сварщик выбирает скорость подачи проволоки (WFS) на механизме подачи проволоки и соответствующее напряжение на источнике сварочного тока. В этом случае внутренняя схема источника питания подает соответствующее количество сварочного тока, необходимое для поддержания стабильной дуги. Переменные процесса GMAW, такие как ток и скорость подачи проволоки, взаимосвязаны, поэтому одну из них нельзя отрегулировать независимо, не влияя на другую, просто изменив настройку переключателя WFS на самом источнике питания.

Для GMAW-CV сварщик выбирает скорость подачи проволоки (WFS) на механизме подачи проволоки и соответствующее напряжение на источнике сварочного тока. В этом случае внутренняя схема источника питания подает соответствующее количество сварочного тока, необходимое для поддержания стабильной дуги. Переменные процесса GMAW, такие как ток и скорость подачи проволоки, взаимосвязаны, поэтому одну из них нельзя отрегулировать независимо, не влияя на другую, просто изменив настройку переключателя WFS на самом источнике питания.

Сварочный ток

Параметр сварочного тока в первую очередь определяет количество наплавленного металла во время сварки. Как обсуждалось ранее, переменные процесса WFS и тока напрямую связаны, поэтому при увеличении одного увеличивается и другое, и наоборот. Сварные швы 1-5 демонстрируют эту взаимосвязь, рис. 1 и 2. Удерживая все остальные переменные постоянными, WFS постепенно увеличивалась от сварки 1 до сварки 5, что, следовательно, увеличивало сварочный ток. Помните, что сварщик устанавливает WFS, а не текущий уровень в источнике питания GMAW-CV, поэтому основной способ регулировки тока – это регулировка WFS. В таблице 1 показаны данные сварки этих сварных швов.

Помните, что сварщик устанавливает WFS, а не текущий уровень в источнике питания GMAW-CV, поэтому основной способ регулировки тока – это регулировка WFS. В таблице 1 показаны данные сварки этих сварных швов.

Сварочный ток также влияет на профиль проплавления. Удерживая все остальные переменные постоянными, чем больше сварочный ток, тем глубже проникает сварной шов в основной материал. Это увеличение проплавления видно в сварных швах 1-5, рис. 1. Движущей силой пальцеобразного провара в сварных швах 3-5 является то, что режим переноса металла в сварочной дуге был режимом переноса металла распылением. Этот режим переноса металла обычно переходит от глобулярного к переносу в режиме распыления выше примерно 190 ампер сварочного тока для определенных комбинаций металла и защитного газа.

Рис. 1: Поперечный разрез сварных швов 1-5. Красный контур лучше отображает профиль проходки.

Рисунок 2: Вид верхнего вида сварных швов 1-5

Таблица 1: Данные с сварочным током

Сварное напряжение

. расплавленная сварочная ванна и присадочный металл в точке плавления дуги. По мере увеличения напряжения валик сварного шва становится более плоским и имеет увеличивающееся отношение ширины к глубине. Сварные швы 7-11 на рисунке 4 показывают расширение валиков сварного шва по мере увеличения напряжения. В таблице 2 показаны данные сварки для этих сварных швов.

расплавленная сварочная ванна и присадочный металл в точке плавления дуги. По мере увеличения напряжения валик сварного шва становится более плоским и имеет увеличивающееся отношение ширины к глубине. Сварные швы 7-11 на рисунке 4 показывают расширение валиков сварного шва по мере увеличения напряжения. В таблице 2 показаны данные сварки для этих сварных швов.

Обратите внимание, что проплавление оставалось относительно постоянным для сварных швов 7-9. Несмотря на изменение напряжения, сварочный ток не изменился, поэтому провар заметно не изменился. Сварные швы 10 и 11 показали увеличение пальцеобразного проплавления, а также увеличение сварочного тока. По мере увеличения длины дуги пропорционально увеличению напряжения удлинение электрода, расстояние от контактного наконечника до места плавления сварочной проволоки в дуге соответственно уменьшаются, рис. 3.

Рисунок 3: Диаграмма удлинения электрода и длины дуги

По мере уменьшения удлинения электрода также уменьшается сопротивление сварочному току, протекающему через этот участок проволоки. Используя закон Ома и поддерживая постоянное напряжение, сварочный ток, следовательно, будет увеличиваться. Сила тока действительно была увеличена и достаточна для того, чтобы изменить режим переноса с шаровидного на аэрозольный, о чем свидетельствует увеличение пальцеобразного проникновения. Это явление будет подробнее объяснено в следующем блоге, в котором будет рассмотрено влияние переменных расстояния от контакта до работы (CTWD).

Используя закон Ома и поддерживая постоянное напряжение, сварочный ток, следовательно, будет увеличиваться. Сила тока действительно была увеличена и достаточна для того, чтобы изменить режим переноса с шаровидного на аэрозольный, о чем свидетельствует увеличение пальцеобразного проникновения. Это явление будет подробнее объяснено в следующем блоге, в котором будет рассмотрено влияние переменных расстояния от контакта до работы (CTWD).

Рис. 4: Поперечный разрез сварного шва 7-11. Красный контур лучше отображает профиль проходки.

Рис. 5: Вид сверху на сварные швы 7-11

скорости перемещения и наблюдайте, как они влияют на профиль сварного шва и проникновение в основной материал.

По любым вопросам об основных принципах работы GMAW обращайтесь к Майклу Карни по адресу [email protected].

Свяжитесь с EWI

15 Часто задаваемые вопросы о сварочном оборудовании

Содержание

1. Что такое сварочный источник питания?

Что такое сварочный источник питания? В электросварочном аппарате оборудование, которое подает электрическую энергию, необходимую для сварки, и имеет электрические характеристики, подходящие для сварки, называется источником питания для сварки.

2. При изменении длины дуги напряжение дуги также изменится?Ответ: определяется внешними характеристиками источника питания дуговой сварки, чем длиннее дуга, тем выше напряжение дуги; Чем короче дуга, тем ниже напряжение дуги.

3. Во время сварки CO 2 при изменении длины выдвижения сварочной проволоки текущее отображаемое значение также изменится? Ответ: чем больше длина вытягивания сварочной проволоки (т.е. длина сухого вытягивания), тем больше сопротивление сварочной проволоки, тем больше ток, потребляемый резистивным нагревом, тем меньше отображаемое значение сварочного тока, и тем меньше фактический сварочный ток.

Поэтому длина сварочной проволоки обычно устанавливается в диапазоне 12-20 мм.

4. При сварке CO 2 / MAG / MIG сварочный ток и напряжение дуги должны строго соответствовать?Ответ: во время сварки CO 2 /MAG/MIG отрегулировать сварочный ток, т. е. отрегулировать скорость подачи сварочной проволоки;

Отрегулировать напряжение дуги – то есть отрегулировать скорость плавления сварочной проволоки;

Очевидно, что скорость плавления и скорость подачи сварочной проволоки должны быть равны для обеспечения стабильной дуговой сварки.

(1) Когда сварочный ток постоянный, отрегулируйте напряжение дуги в сторону высокого напряжения, скорость плавления сварочной проволоки увеличивается, длина дуги увеличивается, и капля не может нормально перемещаться.

Как правило, вылетают крупные частицы и увеличивается разбрызгивание.

(2) При постоянном сварочном токе напряжение дуги регулируется на низкое, скорость плавления сварочной проволоки снижается, длина дуги становится короче, сварочная проволока попадает в расплавленную ванну, разбрызгивание большое, и формирование сварного шва плохое.

(3) Наилучшее согласование сварочного тока и напряжения дуги: высокая частота переноса капель, минимальное разбрызгивание и красивое формирование сварного шва.

5. Существуют ли особые требования к источнику питания для дуговой сварки? Каковы требования?Ответ: Чтобы обеспечить стабильное горение сварочной дуги и адаптироваться к различным требованиям процесса сварки, источник питания для дуговой сварки имеет следующие особые требования:

(1) Статические характеристики (или внешние характеристики) источника питания для дуговой сварки, т. е. соотношение между установившимся выходным током и выходным напряжением с падающими характеристиками (характеристики постоянного тока) и плоскими характеристиками (характеристики постоянного напряжения).

- Внешние характеристики источника питания электродуговой сварки, сварки ВИГ и строжки угольной дугой: характеристики спуска (постоянный ток);

- Внешняя характеристика СО 2 / MAG / MIG источник питания для дуговой сварки имеет плоскую характеристику (характеристика постоянного напряжения).

Связанное чтение: Сварка МИГ и ТИГ

(2) Динамические характеристики источника питания для дуговой сварки — когда состояние нагрузки изменяется мгновенно (например, переход капли при коротком замыкании, переход частицы, переход струи и т. д. ), взаимосвязь между выходным током и выходным напряжением источника питания для дуговой сварки и временем используется для характеристики способности отклика на переходную нагрузку (т.е. динамической способности отклика), которая называется «динамическими характеристиками».

(3) Напряжение без нагрузки – напряжение, отображаемое источником питания перед зажиганием дуги.

(4) Регулируемые характеристики – изменение внешних характеристик источника питания в соответствии с требованиями технических условий на сварку.

6. Что такое жесткость дуги? Ответ: под действием теплового и магнитного сжатия дуга прямая вдоль осевого направления электрода.

Ответ: при сварке центр дуги отклоняется от оси электрода из-за интерференции воздушного потока, действия магнитного поля или влияния эксцентриситета электрода.

8. Что такое положительное соединение?A nswer : подключен к отрицательному полюсу выходного конца.

Метод подключения называется «методом положительного соединения», также известным как положительная полярность.

9. Что такое обратное подключение? A nswer : во время дуговой сварки постоянным током сварочная деталь подключается к отрицательному полюсу выходного конца сварочного аппарата, а сварочная горелка представляет собой сварочный зажим (сварочный пистолет) подключен к положительному полюсу выходного конца.

Это называется «метод обратного подключения», также известный как обратная полярность.

Щелочной электрод (соединение 507 и т. д.), строжка угольной дугой и сварка CO 2 используют метод обратного соединения.

10. Что такое магнитное смещение?Ответ: при дуговой сварке постоянным током дуга возникает под действием электромагнитной силы в сварочном контуре.

Влияние дутья магнитного смещения можно ослабить, изменив положение заземляющего провода, уменьшив сварочный ток и изменив угол наклона электрода.

11. Какова продолжительность нагрузки сварочной горелки?Ответ: относится к способности сварочной горелки непрерывно работать при определенном токе.

(1) Например, номинальная продолжительность нагрузки сварочной горелки 350kr во время сварки CO 2 70%, а номинальный ток 350А;

Когда фактическая продолжительность нагрузки составляет 100 % (автоматическая сварка), максимальный сварочный ток составляет ≤ 290 А.

При сварке MAG номинальная продолжительность нагрузки составляет 35 %, а при фактической продолжительности нагрузки 100 % максимальный сварочный ток составляет ≤ 207 А.

(2) В другом примере, когда сварочный пистолет на 500 крон используется для сварки CO 2 , номинальная продолжительность нагрузки составляет 70%, а номинальный ток составляет 500 А;

Когда фактическая продолжительность нагрузки составляет 100 % (автоматическая сварка), максимальный сварочный ток составляет ≤ 418 А.

При сварке MAG номинальная продолжительность нагрузки составляет 35 %, а когда фактическая продолжительность нагрузки составляет 100 %, максимальный сварочный ток составляет ≤ 296 А.

12. Характеристики саморегулирования CO 2 система дугового разряда? Почему для сварки CO 2 используется тонкая проволока? Ответ: в системе подачи проволоки с постоянной скоростью, когда длина дуги изменяется, ток и скорость плавления изменяются, так что роль восстановления длины дуги становится ролью саморегулирования системы мощности дуги.

Чем меньше диаметр используемой сварочной проволоки, тем сильнее саморегуляция дуги, стабильнее дуга и меньше брызг.

Это принцип тонкой проволоки для сварки CO 2 .

Благодаря передовой технологии управления сварочный аппарат Tangshan Panasonic CO 2 имеет наилучшее саморегулирование дуги и наиболее стабильную работу.

13. Какова продолжительность нагрузки сварочного аппарата?Ответ: Продолжительность нагрузки относится к способности источника сварочного тока работать непрерывно при определенном токе.

Национальный стандарт устанавливает, что номинальная продолжительность нагрузки при ручной сварке составляет 60 %, а при автоматической или полуавтоматической сварке — 60 % и 100 %.

Например, номинальный ток сварочного аппарата 500КР2 составляет 500 А при номинальной продолжительности нагрузки 60 %, а максимальный сварочный ток ≤ 387 А при фактической продолжительности нагрузки 100 % (автоматическая сварка).

Ответ: для соединения тонкой пластины внахлестку используется метод сварки TIG/MIG/MAG/CO 2 для формирования поверхностного самородка и соединения верхней и нижней пластин за заданное время с определенный сварочный ток.

15. Какое время задержки?Ответ: т.е. после гашения сварочной дуги подача защитного газа задерживается на 0,3-5 секунд и далее подача газа прекращается;

Как правило, время остановки запаздывающего газа при сварке TIG алюминия, нержавеющей стали, титана и других металлов составляет 3-5 секунд.

Настройка и определение параметров орбитальной сварки труб

| См. это в формате Adobe Acrobat |

Что делать, если спецификации недоступны

Бернард Мэннион и Джек Хайнцман III

Орбитальная сварка впервые была использована в 1960-х годах в аэрокосмической промышленности. К началу 1980-х это стало практичным для многих отраслей промышленности,

когда были разработаны комбинированные системы питания/управления, которые работали от 110 вольт переменного тока (VAC) и были

физически достаточно малы, чтобы их можно было носить с собой на строительных площадках для выполнения нескольких сварных швов на месте.

К началу 1980-х это стало практичным для многих отраслей промышленности,

когда были разработаны комбинированные системы питания/управления, которые работали от 110 вольт переменного тока (VAC) и были

физически достаточно малы, чтобы их можно было носить с собой на строительных площадках для выполнения нескольких сварных швов на месте.

В настоящее время типичными отраслями, использующими орбитальную сварку, являются аэрокосмическая промышленность; продукты питания, молочные продукты и напитки; ядерный; офшор; фармацевтический; и полупроводник. Другие области применения включают трубы для котлов, а также трубную и трубную арматуру, клапаны и регуляторы.

Современные системы орбитальной сварки предлагают компьютерное управление, в котором хранятся различные параметры сварки, которые можно вызывать как

нужный.

| Рисунок 1 Стандартные закрытые головки для орбитальной сварки могут использоваться для сварки труб размером до 6 дюймов и толщиной стенки до 0,154 дюйма. |

В процессе орбитальной сварки трубы фиксируются на месте, а головка орбитальной сварки вращает электрод и электрическую

дугой вокруг сварного шва, чтобы получился сварной шов (см. Рисунок 1 ).

поставляются в закрытом и открытом исполнении и обеспечивают камеру с инертной атмосферой, которая окружает сварной шов. Стандартные закрытые головки для орбитальной сварки подходят для сварки труб диаметром от 1/16 до 6 дюймов (от 1,6 до 162 мм) с толщина стенки до 0,154 дюйма (3,9миллиметры). Большие диаметры и толщины стенок могут быть приспособлены с открытым типом сварочные головки.

Система электропитания/управления обеспечивает и контролирует параметры сварки в соответствии со специальной созданной программой сварки.

или вспомнить по памяти. Источник питания обеспечивает параметры управления, ток дуговой сварки и мощность привода. двигатель в сварочной головке и при необходимости включает и выключает защитные газы.

двигатель в сварочной головке и при необходимости включает и выключает защитные газы.

Для орбитальной сварки во многих областях прецизионной или высокочистой сварки основной материал, диаметр трубы, сварное соединение и подгонка деталей требования, тип и чистота защитного газа, длина дуги, материал вольфрамового электрода, геометрия кончика электрода и шлифовка электрода состояние поверхности может быть уже записано в спецификации, охватывающей приложение.

Каждый поставщик оборудования для орбитальной сварки немного отличается в рекомендуемых методах и процедурах сварки. Где возможно, следует следовать рекомендациям поставщика, особенно в вопросах, касающихся гарантий.

В этой статье представлены рекомендации для приложений, которые не имеют спецификаций и для которых инженер-сварщик должен создать

установки для сварки и определения параметров сварки.

Физика процесса GTAW

Орбитальная сварка использует процесс дуговой сварки вольфрамовым электродом (GTAW) в качестве источника электрической дуги, которая плавит основной материал. и образует сварной шов. В процессе GTAW между вольфрамовым электродом и свариваемой деталью возникает электрическая дуга.

Для зажигания дуги используется высоковольтный сигнал (обычно от 3,5 до 7 киловольт) для разрушения (ионизации) изоляционных свойств

защитного газа и сделать его электропроводным для пропускания небольшого количества тока. Конденсатор сбрасывает ток

в этот электрический путь, который снижает напряжение дуги до уровня, при котором источник питания может подавать ток в течение

дуга.

Источник питания реагирует на запрос и подает сварочный ток для поддержания дуги. Свариваемый металл плавится интенсивным нагревом дуги и плавких предохранителей.

Материал Свариваемость

Выбранный материал варьируется в зависимости от области применения и среды, в которой должна выдерживать трубка. механические, термические, Требования к стабильности и коррозионной стойкости приложения диктуют выбор материала. Для сложных приложений, необходим значительный объем испытаний, чтобы гарантировать долгосрочную пригодность выбранного материала с точки зрения функциональности и с точки зрения затрат.

В целом наиболее часто используемые нержавеющие стали серии 300 обладают высокой степенью свариваемости, за исключением 303/303SE,

которые содержат добавки для облегчения механической обработки. Нержавеющие стали серии 400 часто поддаются сварке, но может потребоваться последующая сварка.

лечение.

Нержавеющие стали серии 400 часто поддаются сварке, но может потребоваться последующая сварка.

лечение.

Должны быть учтены возможные различия теплоты материала. Каждый номер партии нагрева будет иметь незначительные различия в концентрации легирующих и микроэлементов. Эти микроэлементы могут изменять проводимость и характеристики плавления всего материал. При изменении номера плавки необходимо изготовить контрольный образец сварки для новой плавки. Изменения силы тока могут необходимо вернуть сварному шву его первоначальный профиль.

Некоторые элементы материала должны иметь жесткие допуски. Незначительные отклонения в таких элементах, как сера, могут изменить

поток жидкости в сварочной ванне, полностью изменяющий профиль сварного шва и потенциально вызывающий блуждание дуги (см. , рис. 2, ).

, рис. 2, ).

| Рисунок 2 Незначительные изменения содержания серы могут изменить характеристики течения сварочной ванны. |

Подгонка сварного соединения

Подгонка сварного соединения зависит от требований спецификации сварки в отношении прямолинейности трубы, вогнутости сварного шва, усиления и сквозной. Если спецификация отсутствует, расплавленный материал должен течь и компенсировать несоответствие труб и любой зазор в сварной шов.

Толщина стенки должна повторяться на сварном шве от детали к детали. Различия в диаметре труб или овальности

привести к несоответствию сварных швов и изменению дугового промежутка от одной сварочной установки к другой. Кроме того, концы труб должны быть квадратными.

и плоские, а внутренний диаметр (ID) и внешний диаметр (OD) должны быть без заусенцев и фасок. В целом,

В отношении несоответствия и пропусков применяются следующие правила:

Различия в диаметре труб или овальности

привести к несоответствию сварных швов и изменению дугового промежутка от одной сварочной установки к другой. Кроме того, концы труб должны быть квадратными.

и плоские, а внутренний диаметр (ID) и внешний диаметр (OD) должны быть без заусенцев и фасок. В целом,

В отношении несоответствия и пропусков применяются следующие правила:

1. Любой зазор должен составлять менее 5 процентов от толщины стенки. Возможна орбитальная сварка с зазорами 10 процентов толщины стенки или больше, но страдает качество сварного шва, а повторяемость становится сложной.

2. Колебания толщины стенки в зоне сварки должны составлять ±5 процентов от номинальной толщины стенки. Опять законы физики могут

иногда допускают сварку с несоответствием толщины стенки до 25 процентов, но качество сварки и повторяемость ухудшаются.

3. Несовпадения выравнивания (высокое-низкое) можно избежать, используя инженерные стойки и зажимы для выравнивания двух свариваемых труб. Эта система также устраняет необходимость механического выравнивания труб относительно головки для орбитальной сварки.

Защитные газы

Требуется подача инертного газа на наружный и внутренний диаметр трубы во время сварки, чтобы предотвратить соединение расплавленного материала с кислородом. в окружающей атмосфере. Целью сварщика должно быть создание сварного шва с нулевым тепловым оттенком в зоне сварки.

Аргон является наиболее часто используемым защитным газом (для наружного диаметра) и продувочным газом (для внутреннего диаметра). Гелий часто используется для сварки меди.

материал. Смешанные газы, такие как 98 процентов аргона/2 процента водорода, 95 процентов аргона/5 процентов водорода, 90 процентов аргона/10

водорода, 75% гелия/25% аргона часто используются для создания оптимального баланса зажигания дуги, стабильности дуги,

конечная чистота сварного шва, текучесть расплавленной ванны и проплавление сварного шва.

Гелий часто используется для сварки меди.

материал. Смешанные газы, такие как 98 процентов аргона/2 процента водорода, 95 процентов аргона/5 процентов водорода, 90 процентов аргона/10

водорода, 75% гелия/25% аргона часто используются для создания оптимального баланса зажигания дуги, стабильности дуги,

конечная чистота сварного шва, текучесть расплавленной ванны и проплавление сварного шва.

Смеси 95-процентного аргона/5-процентного водорода несовместимы с углеродистыми сталями и некоторыми экзотическими сплавами и могут вызывать образование водорода. охрупчивание в сварном шве. Чтобы упростить задачу и снизить стоимость защитного газа, часто используется 100-процентный аргон.

Чистота газа определяется применением. Для ситуаций высокой чистоты, в которых забота о микрозагрязнении имеет первостепенное значение,

таких как полупроводники и фармацевтика, защитный и продувочный газы должны свести к минимуму тепловое окрашивание, которое в противном случае могло бы

быть нежелательным. В этих приложениях используется газ сверхвысокой чистоты или газ с локальной очисткой. Для некритичных приложений

технический аргон может быть приемлемым.

В этих приложениях используется газ сверхвысокой чистоты или газ с локальной очисткой. Для некритичных приложений

технический аргон может быть приемлемым.

Вольфрамовые электроды

Вольфрамовый сварочный электрод — источник сварочной дуги — является одним из наиболее важных элементов сварочной системы. которые обычно игнорируются пользователями сварочных систем. Пока никто не станет опровергать важность устройства зажигания на автомобиле подушка безопасности, разрывной трос для парашюта или качественные шины для автомобилей, важность вольфрамовых электродов для качества сварке часто пренебрегают.

Целью выбора параметров вольфрамовой стали является баланс между преимуществами чистого начала дуги и уменьшенным блужданием дуги. с хорошим проплавлением сварного шва и удовлетворительным сроком службы электрода.

с хорошим проплавлением сварного шва и удовлетворительным сроком службы электрода.

Электродные материалы. В течение некоторого времени производители вольфрама добавляли оксид к чистому вольфраму для улучшения характеристик зажигания дуги. и долговечность электродов из чистого вольфрама. В орбитальной сварке наиболее часто используемыми электродными материалами являются: 2% торированного вольфрама и 2% цериевого вольфрама. Хотя оба типа имеют свои преимущества и недостатки, Всегда лучше следовать советам производителя орбитальной сварки.

Геометрия наконечника электрода. Учитывая постоянно растущие требования к качеству конечного шва, все больше компаний ищут способы гарантировать, что

качество сварки у них на высоте. Форма и качество наконечника вольфрамового электрода, наконец, признаны жизненно важными.

переменные процесса.

Форма и качество наконечника вольфрамового электрода, наконец, признаны жизненно важными.

переменные процесса.

Сварщики должны сначала следовать процедурам и размерам, предложенным поставщиками оборудования, поскольку они обычно значительный объем квалификационных работ и работ по устранению неполадок для оптимизации подготовки электродов для своего оборудования. Однако, когда эти спецификации не существуют или сварщик или инженер хотел бы изменить эти настройки, чтобы улучшить и для оптимизации сварки применяются следующие рекомендации:

1. Конус электрода. Обычно выражается в градусах прилежащего угла (обычно между 14 и 60 градусами). На рис. 3 показаны характеристики как острых, так и тупых конусов. На рис. 4 показано, как выбор конусности влияет на размер наплавленного валика и степень провара, на типичном изображении

формы дуги и результирующего профиля сварного шва для различных конусов.

4 показано, как выбор конусности влияет на размер наплавленного валика и степень провара, на типичном изображении

формы дуги и результирующего профиля сварного шва для различных конусов.

| Острый электрод | Электрод Блантера |

| Легкое зажигание дуги | Обычно труднее заводится |

| Ручки меньшей силы тока | Выдерживает большую силу тока |

| Более широкая дуга | Более узкая дуга |

| Хорошая стабильность дуги | Больше шансов блуждания по дуге |

| Меньший провар | Больше проникновения в сварной шов |

| Меньший срок службы электрода | Увеличенный срок службы электрода |

Рисунок 3 В этой таблице сравниваются характеристики электродов с более острым и более тупым конусом. |

| Рисунок 4 На этом чертеже показаны типичные изображения формы дуги и получающегося в результате профиля сварного шва для различных конусов электродов. |

2. Диаметр кончика электрода. В некоторых случаях желательно заточить электрод до острия, особенно если зажигание дуги затруднено.

или выполняются кратковременные сварные швы на мелких деталях. Однако в большинстве случаев сварщик должен оставлять плоское пятно или диаметр наконечника. на конце электрода. Это уменьшает эрозию в тонкой части острия и снижает вероятность падения наконечника.

в сварной шов. Большой и малый диаметры наконечников предлагают компромиссы, показанные на рис. 9.0114 Рисунок 5 .

на конце электрода. Это уменьшает эрозию в тонкой части острия и снижает вероятность падения наконечника.

в сварной шов. Большой и малый диаметры наконечников предлагают компромиссы, показанные на рис. 9.0114 Рисунок 5 .

| Наконечник меньшего размера | Большой наконечник |

| Легкое зажигание дуги | Обычно труднее заводится |

| Хорошая стабильность дуги | Больше шансов блуждания по дуге |

| Меньший провар | Больше проникновения в сварной шов |

| Меньший срок службы электрода | Увеличенный срок службы электрода |

Рис. 5 В зависимости от применения сварки могут потребоваться наконечники разных размеров. 5 В зависимости от применения сварки могут потребоваться наконечники разных размеров. |

Станки для заточки электродов. Для обеспечения качества и однородности наконечника электрода можно использовать специальную промышленную шлифовальную машину для электродов.

Кроме того, специальная шлифовальная машина для электродов гарантирует, что сварочные электроды не будут загрязнены остатками или материал, оставленный на стандартном шлифовальном круге.

Рис. 6 Использование электродов с предварительной шлифовкой гарантирует, что качество материала электрода, геометрия наконечника и входная поверхность заземляющего электрода

чтобы процесс сварки был постоянным. 6 Использование электродов с предварительной шлифовкой гарантирует, что качество материала электрода, геометрия наконечника и входная поверхность заземляющего электрода

чтобы процесс сварки был постоянным. |

Предварительно заточенные электроды. Поскольку каждый оператор притирает электроды немного по-разному, что приводит к разным результатам, некоторые производители

приобретите предварительно заточенные электроды (см. рис. 6 ). Эта опция помогает гарантировать, что качество материала электрода, геометрия наконечника и поверхность заземляющего электрода вводятся в

система сварки постоянная. Таблицы электродов или поставщики электродов могут предоставить диаметр электрода и геометрию наконечника, которые

наиболее подходят для конкретного применения сварки. Использование электродного шлифовального станка или предварительно заточенных электродов (предпочтительно):

Использование электродного шлифовального станка или предварительно заточенных электродов (предпочтительно):

1. Улучшает зажигание дуги, повышает стабильность дуги и делает проплавление более равномерным.

2. Увеличивает срок службы электрода до износа или загрязнения электрода.

3. Снижает осыпание вольфрама, что сводит к минимуму возможность включения вольфрама в сварной шов.

Разработка параметров сварки

Многие поставщики сварочного оборудования предлагают ряд предварительно рассчитанных программ сварки для различных диаметров труб, толщин стенок,

и материалы. Сварщики всегда должны в первую очередь следовать процедурам, предложенным поставщиком оборудования. Однако невозможно

чтобы у поставщиков оборудования были процедуры сварки для каждого применения сварки, и всегда будет компромисс

максимально возможная скорость сварки в зависимости от качества сварки и повторяемости.

Однако невозможно

чтобы у поставщиков оборудования были процедуры сварки для каждого применения сварки, и всегда будет компромисс

максимально возможная скорость сварки в зависимости от качества сварки и повторяемости.

| Учитывая постоянно растущие требования к качеству конечного шва, все больше компаний ищут способы гарантировать, что качество сварки у них на высоте. |

Когда спецификации параметров сварки не существуют или сварщики или инженеры хотели бы изменить эти настройки, возможно, для улучшения

их сварки, необходимо соблюдать следующие рекомендации для изменения параметров сварки для получения желаемого результата. Примечание

что эти правила являются общими рекомендациями и не применяются ко всем возможным видам сварки и сочетаниям параметров. Немного

отраслевые стандарты были разработаны в качестве отправной точки, но эксперименты и опыт определяют окончательные параметры сварки.

Примечание

что эти правила являются общими рекомендациями и не применяются ко всем возможным видам сварки и сочетаниям параметров. Немного

отраслевые стандарты были разработаны в качестве отправной точки, но эксперименты и опыт определяют окончательные параметры сварки.

Длина дуги. Настройка дугового зазора зависит от сварочного тока, стабильности дуги и концентричности/овальности трубы. Цель сварки Инженер должен держать электрод на постоянном расстоянии от поверхности трубы с достаточным зазором, чтобы избежать затыкания.

Сварщик должен попробовать базовый дуговой зазор 0,010 дюйма и добавить к этому половину требуемого провара (обычно толщина стенки трубы),

выражается в тысячных долях дюйма. Таким образом, если толщина стенки трубы составляет 0,030 дюйма, хороший начальный дуговой промежуток будет равен 0,010 дюйма + 0,015 дюйма. дюйм = 0,025 дюйма. Для требований к толщине стенки/проникновению 0,154 дюйма дуговой зазор составит 0,010 дюйма + 0,070 дюйма.

= 0,080 дюйма.

дюйм = 0,025 дюйма. Для требований к толщине стенки/проникновению 0,154 дюйма дуговой зазор составит 0,010 дюйма + 0,070 дюйма.

= 0,080 дюйма.

Скорость сварки. Скорость сварки зависит от расхода материала и толщины стенки. Цель – сварить как можно быстрее. при этом обеспечивая качественный результат.

В качестве отправной точки для орбитальной сварки скорость поверхности вольфрама должна составлять от 4 до 10 дюймов в минуту (IPM), с более высокой скоростью. скорости сварки, используемые для материалов с более тонкими стенками, и более низкие скорости сварки, используемые для толстостенных материалов. Хорошее начало скорость 5 м/мин.

Сварочный ток. Сварочный ток зависит от материала, толщины стенки, скорости сварки и защитного газа. Цель состоит в том, чтобы добиться полного проникновения,

бездефектные сварные швы.

Цель состоит в том, чтобы добиться полного проникновения,

бездефектные сварные швы.

В качестве отправной точки сварщик должен использовать средний ток 1 ампер на каждые 0,001 дюйма толщины стенки, если материал нержавеющая сталь. Таким образом, для трубы со стенкой 0,030 дюйма средний сварочный ток составляет 30 ампер на первом уровне.

При орбитальной сварке обычно используется несколько уровней сварочного тока для компенсации накопления тепла в трубе во время сварки. процесс. Если сварочный ток, используемый для проплавления трубы, первоначально поддерживался на том же уровне для всего сварного шва, то Проплавление будет увеличиваться по мере продвижения сварного шва вокруг трубы, что приведет к слишком большому проплавлению.

Обычно при орбитальной сварке используется как минимум четыре уровня времени сварки, при этом каждый уровень уменьшает силу тока сварки. Начать,

уровень сварки 4 должен быть установлен на 80 процентов от силы тока уровня сварки 1. Уровни сварки 2 и 3 должны быть установлены для уменьшения тока.

от уровня 1 до уровня 4 постепенно.

Начать,

уровень сварки 4 должен быть установлен на 80 процентов от силы тока уровня сварки 1. Уровни сварки 2 и 3 должны быть установлены для уменьшения тока.

от уровня 1 до уровня 4 постепенно.

| Рис. 7 Поверхность сварного шва обработана импульсной дугой. |

Импульсная дуга. Импульсная дуга включает в себя использование источника сварочного тока для быстрого изменения сварочного тока от высокого (пикового) до низкого. (фоновый ток). Это создает шов перекрывающихся точечных сварных швов. Этот метод снижает общее тепловложение до процедура сварки, часто улучшающая качество сварки и повторяемость.

В некоторых случаях материалы и сварные соединения с плохой посадкой, которые трудно сварить неимпульсной дугой, могут

сваривать импульсной дугой (см. , рис. 7 ). В результате улучшается качество сварки и увеличивается производительность.

, рис. 7 ). В результате улучшается качество сварки и увеличивается производительность.

При орбитальной сварке пульсация дуги дает еще одно преимущество, поскольку гравитация тянет сварочную ванну в разных направлениях по мере того, как сварной шов создается вокруг трубы. Когда дуга имеет пиковый ток, основные материалы плавятся и сливаются; на нижнем фоновый ток, лужа может затвердеть, прежде чем стать жидкой при следующем пиковом импульсе тока.

Это уменьшает влияние силы тяжести на расплавленный шов, сводит к минимуму провисание шва в положениях 12 и 6 часов и

уменьшает стекание/падение расплавленной сварочной ванны вниз по склону в положениях «3 часа» и «9 часов»; не пульсируя, расплавленная лужа

движение/падение может изменить расстояние между электродом и сварочной ванной. Таким образом, технология импульсной дуги становится более выгодной. по мере увеличения толщины стенки, что приводит к увеличению сварочной ванны.

по мере увеличения толщины стенки, что приводит к увеличению сварочной ванны.

Импульсная дуга включает четыре параметра сварки: пиковый ток, фоновый ток, длительность импульса (рабочий цикл) и частоту импульсов. Комбинации параметров варьируются от компании к компании и от сварщика к сварщику. Многие сварщики получают одинаковый визуальный результат сварки даже после использования несколько других параметров сварки.

Соотношение пикового и фонового тока позволяет сварочному току пульсировать от одного уровня к другому. Индустрия обычно используются соотношения от 2:1 до 5:1. Хорошей отправной точкой является использование соотношения 3:1, выполнение необходимого сварного шва и проверка. другие коэффициенты, чтобы увидеть, можно ли получить какие-либо преимущества.

Частота импульсов зависит от требуемого перекрытия пятна. Хорошим начальным параметром является 75-процентное перекрытие точек. Для орбитальных

при сварке частота импульсов в секунду (PPS) для тонкостенных труб часто равна скорости сварки в дюймах в минуту (5 дюймов в минуту).

= 5 импульсов в секунду).

Хорошим начальным параметром является 75-процентное перекрытие точек. Для орбитальных

при сварке частота импульсов в секунду (PPS) для тонкостенных труб часто равна скорости сварки в дюймах в минуту (5 дюймов в минуту).

= 5 импульсов в секунду).

Ширина импульса (процент времени, затрачиваемого на пиковый ток) зависит от термочувствительности материала и доступный ток от источника питания. Для более высокой чувствительности к теплу может потребоваться меньший процент длительности импульса от пикового тока. Стандартная ширина импульса часто составляет от 20 до 50 процентов. Хорошим начальным параметром является ширина импульса 35 процентов.

В Интернете доступно бесплатное программное обеспечение для измерения пульсации дуги, которое предварительно вычисляет различные параметры пульсации дуги для любого

заданной силы тока или приложения. Таким образом, сварщики могут получить приемлемую программу сварки и быстро получить различные варианты.

альтернативных вариантов пульсации дуги для изучения без длительных расчетов или утомительных эмпирических проб и ошибок

пробная сварка.

Таким образом, сварщики могут получить приемлемую программу сварки и быстро получить различные варианты.

альтернативных вариантов пульсации дуги для изучения без длительных расчетов или утомительных эмпирических проб и ошибок

пробная сварка.

Заключение

Оптимизация процесса сварки улучшает качество сварки, увеличивает скорость сварки и снижает затраты на брак и доработку. Компании

которые могут достичь этой цели, могут реализовать более низкие затраты на единицу продукта, более быструю доставку продукта и меньшее количество дефектов в

мастерство. Использование систем орбитальной сварки в сочетании с программами сварки, контролем входящего материала и качества защитного газа,

и правильно подготовленные предварительно заточенные электроды могут стать одним из шагов на пути к оптимизации процесса сварки.

В него входят положительные и отрицательные ионы. Столб обладает нейтральным зарядом, так как положительные и отрицательные элементы здесь находятся в одинаковом количестве.

В него входят положительные и отрицательные ионы. Столб обладает нейтральным зарядом, так как положительные и отрицательные элементы здесь находятся в одинаковом количестве.