Как запаять алюминиевую флягу в домашних условиях

Существует распространенное убеждение, согласно которому невозможно паять или лудить алюминий (а также сплавы на его основе) не имея для этого спецоборудования.

В качестве аргумента приводится два фактора:

- при контакте с воздухом на поверхности алюминиевой детали образуется химически стойкая и тугоплавкая оксидная пленка (AL2O3), в результате чего создается препятствие для процесса лужения;

- процесс пайки существенно осложняется тем, что алюминий расплавляется при температуре 660°С (для сплавов это диапазон в пределах от 500 до 640°С). Помимо этого металл теряет прочность, когда в процессе нагрева его температура поднимается до 300°С (у сплавов до 250°С), что может вызвать нарушение устойчивости алюминиевых конструкций.

Учитывая приведенные выше факторы, осуществить пайку алюминия обычными средствами действительно невозможно. Решить проблему поможет применение сильнодействующих флюсов, в сочетании с использованием специальных припоев. Рассмотрим подробно эти материалы.

Припой

Обычно в качестве основы легкоплавкого припоя используются: олово (Sn), свинец (Pb), кадмий (Cd), висмут (Bi) и цинк (Zn). Проблема в том, что алюминий в этих металлах практически не растворяется (за исключением цинка), что делает соединение ненадежным.

Применив флюс с высокой активностью и проведя должным образом обработку мест соединения, можно использовать припой на оловянно-свинцовой основе, но лучше отказаться о такого решения. Тем более, что паянное соединение на основе системы Sn-Pb обладает низкой устойчивостью к коррозии. Нанесение лакокрасочного покрытия на место пайки позволяет избавится от этого недостатка.

Для пайки алюминиевых деталей желательно использовать припой на основе кремния, меди, алюминия, серебра или цинка. Например 34A, который состоит из алюминия (66%), меди (28%) и кремния (6%), или более распространенный ЦОП-40 (Sn – 60%, Zn – 40%).

Припой отечественного производства – ЦОП-40

Заметим, что чем больше процентное содержание цинка в составе припоя, тем прочнее будет соединение и выше его устойчивость к коррозии.

Высокотемпературным считается припой, состоящий из таких металлов, как медь, кремний и алюминий. Например, как упомянутый выше отечественный припой 34A, или его зарубежный аналог «Aluminium-13» , в котором содержится 87% алюминия и 13% кремния, что позволяет осуществлять пайку при температуре от 590 до 600°С.

«Aluminium-13» производства компании Chemet

При выборе флюса необходимо учитывать, что не каждый из них может быть активным к алюминию. Мы можем порекомендовать использовать в таких целях продукцию отечественного производителя – Ф-59А, Ф-61А, Ф-64, они состоят из фторборатов аммония с добавлением триэтаноламина. Как правило, на пузырьке есть пометка – «для алюминия» или «для пайки алюминия».

Флюс отечественного производства

Для высокотемпературной пайки следует приобрести флюс, выпускаемы под маркой 34А. Он состоит из хлористого калия (50%), хлорида лития (32%), фторида натрия (10%) и хлористого цинка (8%). Такой состав наиболее оптимален, если производится высокотемпературная пайка.

Рекомендуемый флюс для паки при высокой температуре

Подготовка поверхности

Прежде чем начинать лужение, необходимо выполнить следующие действия:

- обезжирить поверхность при помощи ацетона, бензина или любого другого растворителя;

- удалить оксидную пленку с места, где будет производится пайка. Для зачистки используется наждачная бумага, абразивный круг или щетка с щетиной из стальной проволоки. В качестве альтернативы можно применить травление, но эта процедура не так сильно распространена в силу своей специфичности.

Следует учитывать, что полностью оксидную пленку удалить не получится, поскольку на очищенном месте моментально появляется новое образование. Поэтому зачистка производится не с целью полного удаления пленки, а для уменьшения ее толщины, чтобы упростить флюсу задачу.

Нагрев места пайки

Для пайки небольших деталей можно воспользоваться паяльником мощностью не менее 100Вт. Массивные предметы потребуют более мощного нагревательного инструмента.

Паяльник мощностью 300 Вт

Наиболее оптимальный вариант для нагрева – использование газовой горелки или паяльной лампы.

Простая газовая горелка

При использования горелки в качестве нагревательного инструмента следует учесть следующие нюансы:

- нельзя перегревать основной металл, поскольку он может расплавиться. Поэтому в процессе необходимо регулярно контролировать температуру. Делать это можно, касаясь припоем нагреваемого элемента. Расплавление припоя даст знать, что достигнута необходимая температура;

- не следует использовать кислород для обогащения газовой смеси, поскольку он способствует сильному окислению металлической поверхности.

Инструкция по пайке

Процесс пайки алюминиевых деталей не имеет своих отличительных особенностей, он осуществляется также как со сталью или медью.

Алгоритм действий следующий:

- обезжиривается и зачищается место пайки;

- производится фиксация деталей в нужном положении;

- нагревается место соединения;

- прикасаются стержнем припоя (содержащим активный флюс) к месту соединения. Если используется безфлюсовый припой, то для разрушения пленки оксида наносится флюс, после чего трут твердым куском припоя по месту пайки.

Для разрушения пленки оксида алюминия также используется щетка со щетиной из стальной проволоки. При помощи этого простого инструмента производят растирание расплавленного припоя по алюминиевой поверхности.

Пайка алюминия – полная видео инструкция

https://www.youtube.com/watch?v=ESFInizLE9U

Что делать при отсутствии нужных материалов?

Когда нет возможности подготовить все необходимые для пайки материалы, можно использовать альтернативный способ, при котором применяется припой на оловянной или оловянно-свинцовой основе. Что касается флюса, то он заменяется канифолью. Чтобы не образовывалась новая пленка оксида алюминия на месте старой, зачистка производится под слоем расплавленной канифоли.

Что касается флюса, то он заменяется канифолью. Чтобы не образовывалась новая пленка оксида алюминия на месте старой, зачистка производится под слоем расплавленной канифоли.

Паяльник, помимо своего прямого назначения, будет использоваться как инструмент, разрушающий оксидную пленку. Для этого на его жало надевается специальный скребок. Увеличить результативность процесса можно, добавив в канифоль металлических опилок.

Процесс производится следующим образом:

- нагретым луженым паяльником расплавляют канифоль в месте пайки;

- когда канифоль полностью покрывает поверхность, начинают тереть об нее жалом паяльника. В результате этого металлические опилки и жало разрушают пленку оксида алюминия. Поскольку слой расплавленной канифоли не позволяет проникать воздуху к алюминиевой поверхности, на ней не образовывается оксидная пленка. По мере того, как производится разрушение пленки, будет происходить лужение детали;

- когда процесс лужения завершен, детали соединяют и прогревают, пока не будет достигнута температура плавления припоя.

Необходимо предупредить, что процесс пайки алюминия без специальных материалов – довольно хлопотный процесс без гарантии успешного завершения. Поэтому лучше не тратить на такую работу свои силы и время, тем более, что качество и надежность такого соединения будут сомнительными.

Гораздо проще купить активный флюс и высокотемпературный припой, при помощи которых пайка алюминия даже в домашних условиях не вызовет затруднений.

Алюминий является материалом с хорошей прочностью, высокой тепло- и электропроводностью. Эти положительные качества способствуют широкому применению металла в промышленности и быту. Достаточно часто возникает необходимость соединить алюминиевые детали или заделать образовавшееся отверстие в алюминиевой ёмкости. Но не каждый знает, как спаять алюминий в домашних условиях.

Пайка алюминия

Одним из наиболее известных способов соединения металлов, особенно в электротехнических работах, является пайка. Она обеспечивает меньшее сопротивление соединений, и, как следствие, их меньший нагрев под воздействием электрического тока. Поскольку алюминий наряду с медью — основной проводящий материал в электрических сетях и устройствах, необходимость в его пайке возникает достаточно часто.

Она обеспечивает меньшее сопротивление соединений, и, как следствие, их меньший нагрев под воздействием электрического тока. Поскольку алюминий наряду с медью — основной проводящий материал в электрических сетях и устройствах, необходимость в его пайке возникает достаточно часто.

Сложность в том, что «крылатый металл» на воздухе мгновенно покрывается плёнкой окисла, к которой расплавленный припой не пристаёт. Необходимо с помощью механической зачистки удалить слой окисла, но он практически мгновенно образуется снова.

Для того чтобы избежать повторного образования оксидной плёнки, разработаны множество методик. Среди них:

- Зачистка небольших деталей под слоем жидкого флюса.

- Применение флюсов совместно с абразивными материалами.

- Использование медного купороса для создания медной плёнки на алюминиевом изделии.

- Применение специальных флюсов и припоев.

Зачистка под слоем флюса

Небольшие алюминиевые детали, например, проводники, можно зачищать, опустив часть детали в жидкий флюс, которым может служить обычный раствор канифоли или паяльная кислота. Жидкий флюс предохранит зачищаемый участок от контакта с кислородом и образования плёнки. Тем же защитным эффектом обладает и обычное трансформаторное масло.

Абразивные материалы

Часто к флюсу (той же канифоли) добавляются железные опилки. В процессе пайки необходимо тереть нагреваемое место жалом паяльника. Под действием трения опилки сдирают слой окиси, а канифоль закрывает доступ кислорода к освобождённому металлу. Вместо опилок может быть использован любой крошащийся абразив: наждачная бумага или даже кирпич.

Использование медного купороса

Любопытный метод, использующий гальваностегию. Два алюминиевых электрода опускаются в раствор медного купороса и соединяются с полюсами электрической батареи. Электрод, присоединённый к плюсу, зачищается. На зачищенную поверхность в результате электролиза начинает осаждаться медь. Когда алюминий оказывается полностью покрыт медной плёнкой, деталь высушивается. После этого пайка проходит гораздо легче, ведь медь — прекрасный материал для этого типа соединений.

На зачищенную поверхность в результате электролиза начинает осаждаться медь. Когда алюминий оказывается полностью покрыт медной плёнкой, деталь высушивается. После этого пайка проходит гораздо легче, ведь медь — прекрасный материал для этого типа соединений.

Специальные припои

Наиболее качественное соединение в домашних условиях можно получить, используя легкоплавкие припои на основе олова и меди и специальные флюсы. Самым популярным отечественным флюсом является Ф64, который позволяет паять алюминиевые детали без механической зачистки. Так, к примеру, без проблем осуществляется пайка алюминия с медью, или запаивается изнутри алюминиевая трубка, зачистить которую иными способами не представляется возможным.

При этом используются обычные легкоплавкие оловянно-свинцовые припои с температурой плавления 200−350 градусов. Паяльник должен быть довольно мощным — от 100 Вт и выше. Причина — в высокой теплопроводности алюминия. Недостаточно мощный паяльник просто не сможет нагреть место спайки до температуры плавления припоя. Лишь очень маленькие детали (преимущественно в радиоэлектронике) можно соединять паяльником мощностью 60 Вт.

Для пайки больших алюминиевых деталей паяльник не подойдёт. Здесь лучше воспользоваться любой газовой горелкой, обеспечивающей нагрев до 500−600 градусов, и одним из специализированных припоев. Одним из наиболее популярных является HTS-2000 — безфлюсовый припой для пайки алюминия, меди, цинка и даже титана.

Он обладает несколькими достоинствами:

- Низкой температурой плавления (390 градусов Цельсия).

- Возможностью применения без флюса.

- Надёжностью соединения (во многих случаях способен заменить аргонную сварку).

Правда, HTS-2000 не исключает процесса зачистки. Более того, в процессе пайки необходимо сдирать прутком припоя или металлической щёткой оксидную плёнку, чтобы обеспечить надёжное соединение. Однако этот способ позволяет выполнять такие работы как запаивание прохудившихся алюминиевых ёмкостей, например, канистр, или даже автомобильных алюминиевых радиаторов.

Однако этот способ позволяет выполнять такие работы как запаивание прохудившихся алюминиевых ёмкостей, например, канистр, или даже автомобильных алюминиевых радиаторов.

Кроме того, HTS-2000 — это практически единственный (за исключением аргона) способ соединения двух «крылатых» металлов: алюминия и титана.

Существуют и другие высокотемпературные припои, разработанные специально для пайки алюминия. Например, 34А, в составе которого содержится две трети алюминия, а также медь и кремний. Но температуры плавления таких припоев — 500−600 градусов Цельсия, что близко к температуре плавления самого алюминия.

Поэтому использование высокотемпературных припоев в домашних условиях опасно — алюминиевая деталь при нагреве до столь высоких температур может быть непоправимо испорчена.

Пайка алюминия в домашних условиях — реальный способ починить домашнюю утварь, бытовые и автомобильные алюминиевые радиаторы, трубки, сантехнические приспособления и многое другое. В промышленных условиях пайка и сварка деталей из этого материала производится на автоматизированном оборудовании. В домашних условиях пайка и сварка алюминия также возможна.

Для этого применяют обычный паяльник, обычные припои ПОС-50 и ПОС-61, содержащие олово. Кроме того, возможно применить сварочный магниевый карандаш или использовать газовую горелку.

После того как вы выбрали припой, необходимо выбрать флюс для паек. Самый главный секрет при пайке алюминия — работать быстро, соединить спаиваемые детали сразу после того, как они были очищены от оксида.

Подготовка к работе

Определение сплава изделия

Нужно определить сплав спаиваемых деталей, насколько это возможно, алюминий ли это вообще или нет. Многие алюминиевые предметы и детали в домашнем хозяйстве являются алюминиевыми сплавами. Многие сплавы можно успешно спаивать в домашних условия, используя домашние тиски и паяльник. Но некоторые сплавы — только на промышленной сварочной установке. Состав алюминиевой детали можно предположить исходя из твёрдости материала. Чем мягче кажется материал при обработке, тем большее количество чистого алюминия он содержит. Это условие успешных и качественных паек.

Но некоторые сплавы — только на промышленной сварочной установке. Состав алюминиевой детали можно предположить исходя из твёрдости материала. Чем мягче кажется материал при обработке, тем большее количество чистого алюминия он содержит. Это условие успешных и качественных паек.

Выбор припоя

- Если вы спаиваете алюминий с другими металлами, например, алюминиевый и медный провода, то эта пайка требует особый подход. Часто в таких случаях сам алюминиевый провод, небольшой его участок покрывают слоем меди. Потом лудят обычным припоем и спаивают провода.

- Для паек необходим низкотемпературный припой. Так как температура плавления алюминия составляет 660 ºC, и он обладает хорошей теплопроводностью, то необходимое условие для успешных паек паяльником — необходимость достаточно легкоплавкого припоя, содержащего олово, а значит, быстрое плавление припоя. Во многих случаях вполне подходит припой ПОС-50. Также возможно использовать припой ПОС-61.

- Можно приобрести специальные припои для паек алюминия. Это сплавы алюминия с кремнием и цинком. Они бывают разными, в зависимости от того, что вы будете соединять — алюминий с алюминием или алюминий с медью и другими материалами. Необходимо внимательно прочитать этикетку на упаковке.

Выбор флюса

Необходимо выбрать подходящий флюс для паек алюминия. Алюминий можно паять разными способами. В связи с тем, что основной проблемой при пайке и сварке алюминия является удаление оксидной плёнки с поверхностей соединяемых деталей, то при разных способах паек применяется различный флюс. В домашних условиях применяют обычную канифоль или щелочное масло. Также используют насыщенный раствор медного купороса. Кроме того, часто применяют обычное минеральное масло для швейных машин, которое можно купить в хозяйственном магазине. Оно наносится прямо на алюминий.

Выбор инструмента

- Нужно правильно выбрать источник тепла. Для мелких деталей вполне подойдёт паяльник с рабочей мощностью до 150 ватт, но для массивных деталей, например, радиатора автомобиля, необходима низкотемпературная газовая горелка.

Её рабочая температура 315–425°C . Она может обеспечить хороший прогрев мест паек изделия и быстрое плавление припоя.

Её рабочая температура 315–425°C . Она может обеспечить хороший прогрев мест паек изделия и быстрое плавление припоя. - Купите или соберите дополнительные приспособления. Когда вы будете соединять алюминий, вам будет необходим какой-то зажим или тиски. Кроме того, необходимо после завершения паек промыть спаянные поверхности в воде или в моющем средстве для удаления остатков кислотных или масляных флюсов. Если использовался флюс на основе смолы, то нужно промыть алюминий с помощью ацетона. Соответственно, для этого нужна какая-то ёмкость или ванна.

- Позаботьтесь о своей безопасности. Создайте комфортную рабочую зону. Обязательно приобретите респираторную маску для защиты от токсичных паров. Работайте только в хорошо проветриваемом помещении. При использовании жидких, а особенно кислотных флюсов, применяйте маску или защитные очки. При использовании газовой горелки алюминий может расплавиться, поэтому при работе нужно применять хлопчатобумажную спецодежду и сапоги.

Процесс пайки алюминия

Подготовка изделия

- До соединения кусков алюминия возможно предварительное лужение этих кусков. Это полезно при пайке сложных конструкций. В этом случае очень легко стянуть алюминий в зажиме, а потом паять паяльником или газовой горелкой. Соответственно, это не нужно делать, если вы заделываете трещины или отверстия в одном изделии.

- Далее, необходимо зачистить алюминий, его обрабатываемую поверхность с помощью щётки из нержавеющей стали. При контакте с воздухом алюминий быстро покрывается слоем оксида алюминия, который не может быть залужен и пропаян. Ещё одно условие качественных паек — нужно быть готовым к быстрой очистке, покрытию флюсом и пайке, чтобы алюминий не успел покрыться новым слоем оксида. Изделие с сильным загрязнением или окислением нуждается в шлифовании и протирке изопропиловым спиртом или ацетоном.

- Зажмите спаиваемые металлические части вместе. Нужно, чтобы они соприкасались в том месте, где вы их хотите спаять.

Для припоя нужно оставить небольшой зазор, меньше 1 мм. Если части металла не соприкасаются плавно, то нужно сделать шлифованные участка гладкими. Есть и другой вариант работы. Поскольку при работе с алюминием нужно работать достаточно быстро, то можно несильно закрепить алюминиевые куски вместе в тиски, там их зачистить, а потом сильно затянуть зажим тисков.

Для припоя нужно оставить небольшой зазор, меньше 1 мм. Если части металла не соприкасаются плавно, то нужно сделать шлифованные участка гладкими. Есть и другой вариант работы. Поскольку при работе с алюминием нужно работать достаточно быстро, то можно несильно закрепить алюминиевые куски вместе в тиски, там их зачистить, а потом сильно затянуть зажим тисков. - Далее, быстро, пока не образовался новый слой оксида алюминия, нанесите флюс вдоль площади спаивания. Для этого можно применить деревянную палочку или стержень припоя. Это обеспечит вытяжку припоя по всей площади соединения и прочный паяный шов.

Пайка изделия

Теперь можно нагревать спаиваемые детали. Для этого можно применить паяльник мощностью до 150 ватт или газовую горелку, в зависимости от массы спаиваемого изделия.

- Нагревать нужно рядом с местом соединения. Начинать нагрев нужно с нижнего конца изделия. Прямое пламя горелки может перегреть соединение, и тогда вся работа пойдёт насмарку. Поэтому наконечник горелки нужно держать на расстоянии 10 – 15 мм от поверхности металла. Для того чтобы равномерно прогреть спаиваемый шов, необходимо плавно, маленькими кругами перемещать источник тепла по площади спаивания. Учтите, что при использовании паяльного утюга он может нагреваться до нужной рабочей температуры в течение 10 минут. Если при нагреве спаиваемого соединения используемый флюс почернеет, то это значит, что температура нагрева соединения была слишком высока. Флюс нужно удалить и после охлаждения добавить новый и продолжать работу.

- После прогрева рабочей области до нужной температуры нужно применить припой. Температура нагрева определяется по цвету флюса. В основном, флюсы, которые применяются при пайке алюминия, при достижении рабочей температуры приобретают светло-коричневый цвет и начинают пузыриться. Поднесите припой к месту пайки, продолжая нагревать это место косвенно с противоположной стороны детали или близлежащей поверхности.

Продолжая передвигать паяльник или горелку вдоль паяного шва, необходимо добиться равномерного растекания расплавленного припоя по всей площади места пайки и образования блестящей, как бы зеркальной, поверхности.

Продолжая передвигать паяльник или горелку вдоль паяного шва, необходимо добиться равномерного растекания расплавленного припоя по всей площади места пайки и образования блестящей, как бы зеркальной, поверхности. - Если на спаиваемых поверхностях до нанесения флюса успеет образоваться новый слой оксида алюминия, то припой не будет связываться с алюминием. Тогда поверхности деталей нужно заново зачистить, добавить флюс и заново запаять. Такая ситуация может возникнуть, если тип припоя и флюса не соответствуют работе с алюминием и его сплавами. Либо алюминиевый сплав вашего изделия действительно плохо спаивается.

- После охлаждения спаиваемой детали её нужно очистить от остатков флюса и оксидов, образовавшихся при высокой температуре пайки. Если используемый флюс был изготовлен на водной основе, то его можно смыть водой или нейтральным моющим средством. Если же флюс был изготовлен на основе смолы, то для очистки можно применить ацетон. Иногда для очистки от оксидов применяется кислотный травильный раствор.

Один домашний способ, как паять алюминий паяльником

Нужно подготовить небольшую поверхность на алюминиевом изделии, просто зачистив её. На эту поверхность нанести несколько капель концентрированного раствора медного купороса. Алюминиевое изделие подключить, используя провод диаметром примерно 1 мм к источнику постоянного тока. Можно использовать алюминиевый провод. Другой медный провод свернуть так, чтобы получился небольшой диск. Другой конец этого провода подключить к «+» источнику постоянного тока.

В эту цепь можно последовательно включить обычную лампу накаливания на соответствующее напряжение. В качестве источника питания подойдёт трансформаторный выпрямитель от 3 до 12 вольт, аккумуляторная батарея или даже батарейка от карманного фонарика с напряжением 4,5 вольт.

Есть много видео в сети на YouTube. Вот инструкция для проведения успешной пайки алюминия.

youtube.com/embed/dKfu29OZnwo?ecver=1″/>

После включения источника питания медный провод со свёрнутым диском подносится к месту пайки на небольшое расстояние и опускается в нанесённый ранее раствор медного купороса. Касаться самого алюминиевого изделия не нужно, ток должен течь через медный купорос. Загорается лампочка, и происходит электролитическое осаждение меди на поверхность алюминия. Через некоторое время медный купорос может закипеть и испариться. На его месте останется осаждённая медь. Потом этот участок можно залудить обычным способом и припаять к нему медный провод.

Как заварить алюминиевую флягу

Алюминий и алюминиевые сплавы широко применяются при изготовлении изделий разного типа, в данном случае, солдатских или офицерских фляг и других для молока например. Фляги были популярны по время Второй Мировой Войны среди солдат советской армии и Вермахта.

Основными достоинствами использования алюминия является то, что он устойчив к коррозии, благодаря чему можно использовать его для создания прочных и качественных солдатских фляг.

Нередко из алюминия можно увидеть различные пищевые принадлежности, потому как они имеют долгий срок службы. По показателям отношение прочности и текучести к плотности алюминий в значительной мере превосходит чугун, низколегированные и низкоуглеродистые стали. В некоторой степени по своим свойствам они уступают высоколегированным сталям повышенной прочности, а также сплавам титана, который имеет большую прочность, чем изделия из стали.

Для сваривания солдатских и офицерских фляг используется сваривание в среде инертного газа аргона. Работа производится с использованием неплавящегося электрода, в основном вольфрамового. В процессе длительной эксплуатации на рабочей поверхности вольфрамового электрода скапливаются наросты окислов, которые значительно снижают свойства электрода и влияют на качество сваривания.

Для того чтобы удалять эти «коронки», электроды затачиваются на твердом мелкозернистом диске. Данный инструмент позволяет предохранить рабочую поверхность электродов от образования на ней заусенцев и бороздок. Диск для затачивания электродов ни в коем случае нельзя применять для работы с другими материалами. Понизить вероятность образования наростов Вы можете с помощью интенсивного охлаждения сварочного электрода, обеспечивая ему надежную газовую защиту.

Фляги сделаны из тонкого алюминия, следовательно, требуется использовать методы сварки тонкого алюминия, благодаря которым можно производить работу над тонким металлом без ущерба качеству шва и физико-химическим свойствам металла.

Еще одним способом сваривания тонкого алюминия является газовая сварка, которая требует высокого профессионализма сварщика и правильного подхода. Однако данный способ дает свои результаты – сваривание получается качественным и быстрым, а швы получаются надежными и долговечными, чего, по сути, добивается каждый сварщик.

При газовом сваривании алюминия используется ацетилен, который расходуется приблизительно 100 литров на 1 час работы на 1 миллиметр толщины металла. Диаметр сварочного прутка для сварки алюминиевых деталей составляет 1,5 – 5,5 миллиметров и подбирается в зависимости от толщины металла изделия, которое нужно сварить. Если Вы производите сваривание алюминия или его сплавов толщиной более 4 миллиметров, то очень желательно выполнять разделку кромок, а при толщине более 8 мм требуется осуществлять местный подогрев. В нашем случае нам не потребуется сваривание тонкого алюминия, поэтому не придется использовать вышеперечисленные шаги.

Какова технология производства советской алюминиевой армейской фляги (см)?

Сегодня, во времена новых технологий, сплавов и всеобщей оптимизации, производители любых товаров ищут оптимальное сочетание характеристик своего товара и затраченных средств для его производства. В свете этого флаги тоже полегчали.

В свете этого флаги тоже полегчали.

Фляги алюминиевые цельнокатаные, времен советов, сделанные по ГОСТу 5037-78 должны были весить не более 7,5 килограмм, чаше они весили 7 килограмм. Сегодняшние алюминиевые фляги весят, как заявлено одним из производителей «…не более 4,5 килограмм

» Однако стандартов ГОСТа сегодня мало кто придерживается и руководствуются в основном Техническими условиями контроля качества, а их великое множество. Можно лишь указать диапазон массы в котором находятся веса фляг от разных производителей — это от 4 до 6 килограммов. Это что касается обычных фляг, чей номинальный объем 38 литров, а фактический 40 литров.С водой соответственно (если пренебречь ее температурой) соответственно масса фляги будет номинального веса 42-44 килограмма, а вес полной фляги что называется «под горлышко» от 44 до 46 килограммов.

Есть опыт содержания пчел и реализации меда. Скупщики скидывают с каждой фляги меда вес тары 8 килограмм (наглеют конечно — нет в ней 8 кг!) Вес фляги полной меда в районе 60 килограмм.

Сулея — это пузатая бутыль с узким горлышком.

Когда я служил в армии то носил эту фляжку на ремне. Фляжка очень удобная, имеет анатомическую форму, имеет чехол, сама фляжка сделана из алюминия. Объем такой фляжки составляет 750 миллилитров, вес всего 200 грамм.

А для чего фляге подсумок, когда она и так в чехле? Можно сделать простую петлю(из шнурка) Вешать ей хоть на одежду, хоть на ремень. . Прятать её не надо, т.к. пить хочется всегда и она должна быть постоянно под рукой(для оказания помощи себе и другим) Положите в подсумок и пока сверху до неё дотянетесь(извлечёте) времени пройдёт много… могут секунды дорого стоить. А насчёт укрыть, что бы сохранить, то уверяю Вас…

. Прятать её не надо, т.к. пить хочется всегда и она должна быть постоянно под рукой(для оказания помощи себе и другим) Положите в подсумок и пока сверху до неё дотянетесь(извлечёте) времени пройдёт много… могут секунды дорого стоить. А насчёт укрыть, что бы сохранить, то уверяю Вас…

То, что сделано в СССР и до сих пор надёжно как кувалда!!!

В военторге можно флягу приобрести. Далее, во многих городах есть специализированные магазины, предназначенные для любителей охоты и рыбалки. Но Военторг все же надежнее, в Москве эти магазины сохранились по районам, не знаю, как насчет Центрального Магазина.

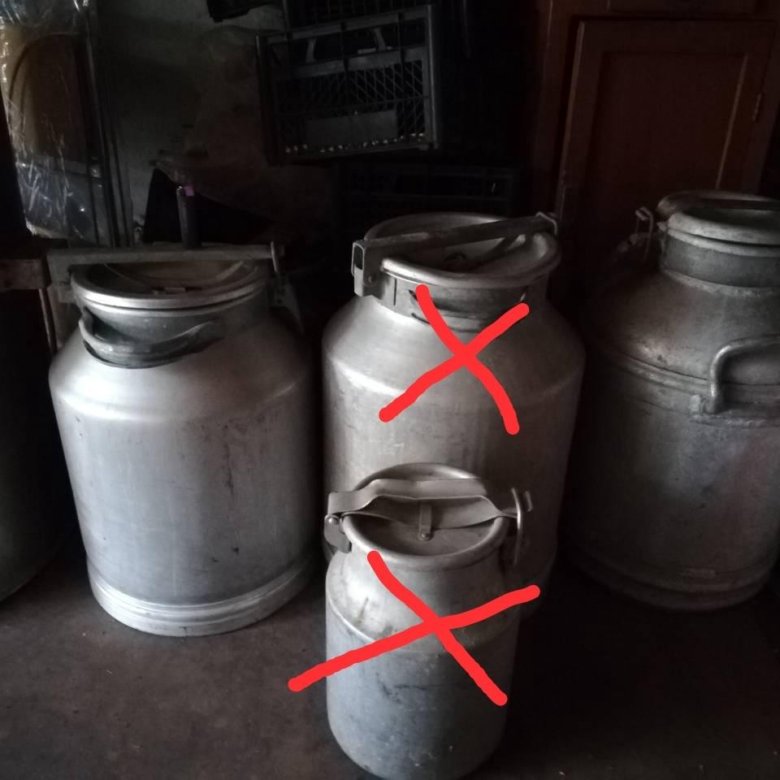

Самогонный аппарат из фляги своими руками + пошаговая инструкция из молочного бидона

Домашние умельцы делают дистилляторы из любых доступных емкостей, начиная с эмалированных ведер и заканчивая пивными кегами.

Одним из простых способов изготовления самогонного аппарата является переделка молочного бидона. Приобрести такую тару не составит труда: у многих сохранились старые фляги с советских времен, некоторые производители выпускают их и сегодня, да и в интернете полно предложений о продаже б/у емкостей.

Сама переделка довольно проста: единственное, что требуется, – это прорезать подходящие отверстия и определиться с комплектацией.

Выбор емкости

Если в хозяйстве имеется старый бидон, то вопрос об альтернативных вариантах снимается сам собой. Если планируется покупка бака, стоит обратить внимание на следующие нюансы:

Материал. Лучше отдать предпочтение нержавеющей пищевой стали. Бидоны из нержавейки выпускают китайские и европейские производители. Первые доступнее по цене, вторые – более качественные. В пределах СНГ чаще встречаются алюминиевые варианты, но у такой тары много недостатков: она менее долговечна и плохо влияет на характеристики самогона.

Единственные достоинства – дешевизна и легкость.

Объем. Среди ассортимента металлических фляг есть емкости разной вместительности в диапазоне от 10 до 100 л. Лучше остановиться на «золотой середине»: 20–50 литров – оптимальный объем для домашнего перегонного куба.

Преимущества дистиллятора из бидона

Доступность и долговечность. Если использовать б/у емкость, расходы на ее приобретение будут минимальны. Срок службы такого аппарата практически не ограничен.

Вместительность. Можно подобрать бак абсолютно любого объема в соответствии со своими нуждами.

Возможность установки заводского оборудования. К бидонам легко крепятся фабричные колонны и другие элементы. Есть даже специальные линейки комплектующих, выпускаемые под молочные фляги.

Удобство. После скороварки молочный бидон считается наиболее оптимальной основой для самодельного самогонного аппарата. Крышка емкости плотно прилегает к горловине сосуда, благодаря специальной прокладке и надежному замку. Широкая горловина позволяет легко заливать брагу и мыть флягу.

Инструкция по изготовлению самогонного аппарата из фляги

Проделать отверстие в крышке емкости с помощью перьевого сверла.

Вставить в получившуюся дырку штуцер, с внутренней стороны зажать его гайкой, для герметичности снабдив соединение силиконовой прокладкой.

В боковой части бидона чуть ниже крышки просверлить отверстие под биметаллический термометр, закрепить прибор с помощью гайки с силиконовой прокладкой. Можно устанавливать устройство и наверху, но тогда показания будут менее точными.

К штуцеру на крышке прикрепить газовый шланг из нержавейки, соединить его с сухопарником (можно сделать самостоятельно или прибрести готовый).

К сухопарнику прикрепить шланг/трубку, подключить к холодильнику (также можно купить или сделать самостоятельно).

Дополнительные рекомендации

Крышка каждой молочной фляги оборудована специальной прокладкой из силикона или резины. Первый вариант идеален. А вот резиновое изделие рекомендуется заменить, чтобы не получить самогон со специфическим ароматом. Самый простой вариант – обмотать прокладку фум-лентой: она послужит барьером и укрепит основу. После обмотки изделие рекомендуется прокипятить. Можно также вырезать прокладку из цельного листа, залить в желобок на крышке силиконовый герметик (лучше всего безопасный аквариумный) или использовать обычный шланг из силикона, разрезав его вдоль и насадив на ободок емкости.

К бидону можно подсоединять ректификационную колонну. В таком случае отверстие на крышке должно быть больше, чтобы в него входил специальный переходник.

Сухопарник и холодильник удобнее приобретать в комплекте, тогда не придется соединять их. Вместо/вместе с отстойником можно использовать дефлегматор для лучшей очистки напитка.

При объеме бидона свыше 20 литров рекомендуется снабдить его сливным краником для удаления барды (остатков отработанной браги). Меньшие емкости без проблем снимаются с плиты, благодаря удобным ручкам, и такого дополнения не требуют.

Не лишним будет установить на крышке фляги предохранительный клапан. Устройство для сброса давления можно купить или снять со старой скороварки/мультиварки.

По желанию бидон оборудуют ТЭНами для использования аппарата за пределами плиты и паропроводом для перегонки густого сусла. Их врезают в нижней части емкости, чуть выше дна. Стыки герметизируют фум-лентой или термостойкой замазкой.

youtube.com/embed/EjzrbcnhYRU?rel=0&wmode=transparent» frameborder=»0″ allowfullscreen=»»/>

Жизнь в Донецке, мой подвал 27.08.14 г / Гостевая / НеПропаду

По просьбе agronomicus опишу свой подвал, в котором мы прячемся от арт ударов, и ночуем.

По площади подвал похож на большую комнату в общежитии, там у меня две старых двери положенные на деревянные брусы и накрытые картоном, выполняющих роль кровати, еще есть старая советская обувная тумбочка, которую я тоже использую для сна, старый стол, пара табуреток. Фонарики аккумуляторные и батареечные, радио(к антенне проволока примотана, выведенная на улицу), продукты и вода(при экономном использовании на неделю), осенняя одежда и обувь, гигиенические принадлежности, фумигатор от комаров, котелок армейский, ну и так разного по мелочи…

Могу дать несколько советов:

1. Организуйте в подвале электричество.

2. Заранее отловите грызунов (травить не рекомендую, сдохнет где-нибудь и будет вонять).

3. Хотя бы простейшая аптечка и бабам успокоительного.

4. Организуйте хорошую вентиляцию- вещи, особенно одеяла/подушки, сильно сыреют за ночь, днем рекомендую вывесить на солнышке, чтоб вшей погонять.

5. Обсудите с соседями, будут ли они пользоваться подвалом и готовы ли они принять участие в его благоустройстве(будут пользоваться по любому, но тогда вы будете на правах хозяина), у меня почти все разъехались…

6. В продукты заложите специи и пряности, чтоб скрасить однообразный рацион, а также разные ништяки и вкусняшки для поднятия настроения, можно еще леденцов для экономии воды.

7. Если предполагается бомбежка, не поленитесь закинуть термос с кипятком.

8. Продумайте досуг, я например, своим Одиссею команды Кусто кручу на ноуте, ну и так книги валялись.

9. Осмотрите кровлю на наличие ненадежных кусков штукатурки, которые от тряски могут на голову упасть и удалите их, также закрепите все что может свалится и нанести травму(старый телик, коробка с посудой, качающийся шкаф с брусочком под ножкой)

А так, попробуйте посидеть в подвале часа 4 и поймете сами чего не хватает.

дополнение 01.09.14 г. в связи с множеством вопросов по планировке подвала

Живу я в 2-х этажном доме барачного типа, коммуникации все пластиковые, 4 двухкомнатных квартиры на подъезд Х 3 подъезда, стены толщиной ~ 60 см, сложены из песчанника, раствор между камнями царапается ногтем и местами частично высыпался, а местами и полностью(когда доставал розетку зимой в квартире- обнаружил снег.Подвал является, по сути, подземным( — 70 см от уровня земли до верхнего перекрытия подвала) этажом, планировкой похож на наземные. план дать не могу, но если привалит вход — то выбраться труда не составит, т. к. межкомнатные стены каменные, а «межквартирные» — деревянные с щелями в руку, пол бетонный, вентиляция, после проведения газа, присутствует. По поводу горелок, таковыми не обладаю, достать не вижу возможности, бензин есть, но он отложен для автомобиля, дров много, по сему буду думать о «буржуйке», приготовление пищи в осенний сезон вижу на улице, а рядом с костром вырыть окоп, куда при свисте можно спрыгнуть, зимой будет печка в подвале, если продолжат бомбить, либо переберемся в частный сектор к бабушке, если будет тихо. По поводу вопросов, почему не в ополчении… это дело сугубо личное, при личной встрече в мирное время, попытаюсь обосновать, пока ответить не могу(МНОГА БУКАВ)Как отремонтировать треснувший алюминий

, автор C.L. Rease

Sarah Vantassel / Demand Media

Треснувший алюминий можно надлежащим образом отремонтировать без сварки с помощью эпоксидной смолы, залитой алюминием. Частицы алюминия, содержащиеся в эпоксидной смоле, будут прилипать к потрескавшейся части, создавая прочное соединение, которое будет удерживаться в большинстве ситуаций. Чтобы обеспечить надлежащую адгезию, вам необходимо подготовить поверхность потрескавшейся части, так как загрязнения будут мешать соединению между алюминиевой эпоксидной смолой и алюминиевой частью.Объем необходимых подготовительных работ будет зависеть от типа ремонтируемой детали с трещиной.

Шаг 1

Нанесите обезжириватель на треснувшую алюминиевую деталь и позвольте обезжиривателю удалить смазку с алюминиевой детали.

Шаг 2

Удалите обезжириватель и жир с алюминиевой детали.

Step 3

Распылите на обезжиренную алюминиевую деталь с трещинами смесью 50/50, чтобы удалить остатки обезжиривателя с поверхности детали.Повторите процесс, если на алюминиевой детали осталось много остатков.

Step 4

Сотрите смесь 50/50 с поверхности алюминиевой детали и дайте детали высохнуть на воздухе. Прежде чем переходить к следующему этапу, убедитесь, что ремонтируемый участок полностью высох.

Step 5

Смешайте часть алюминиевой эпоксидной смолы, которая более чем заполнит трещину, которую необходимо отремонтировать.

Step 6

Заполните трещину тщательно перемешанной алюминиевой эпоксидной смолой.Нанесите эпоксидную смолу на поверхность алюминиевой детали пальцами, чтобы убедиться, что между эпоксидной смолой и поверхностью алюминия нет воздуха.

Шаг 7

Дайте алюминиевой эпоксидной смоле застыть, как указано на упаковке.

Сформируйте алюминиевую эпоксидную смолу наждачной бумагой с зернистостью 80, чтобы убедиться, что застывшая эпоксидная смола не мешает работе отремонтированной алюминиевой детали.

Ссылки

Вещи, которые вам понадобятся

- Обезжириватель

- Чистые тряпки

- Бутыль с распылителем, заполненная смесью аммиака и воды в соотношении 50/50

- Наждачная бумага с зернистостью 200

- Эпоксидная смола для ремонта алюминия

- Наждачная бумага с зернистостью 80

Еще статьи

Как отремонтировать отверстие в желобе с помощью алюминиевых банок | Home Guides

Весь смысл водосточных желобов состоит в том, чтобы отводить воду с крыши в водосточную трубу, сохраняя здание сухим и защищенным от повреждения водой.Поврежденный водосточный желоб практически не обеспечивает защиты, и его следует быстро отремонтировать или заменить. Последствия игнорирования проблемы могут быть серьезными, включая долговременные проблемы с влажностью, выдуванием штукатурки и дорогостоящими мерами по исправлению положения. Вы можете отремонтировать большинство дыр и трещин, не имея опыта работы с кровлей, используя здравый смысл и легкодоступные материалы.

Последствия игнорирования проблемы могут быть серьезными, включая долговременные проблемы с влажностью, выдуванием штукатурки и дорогостоящими мерами по исправлению положения. Вы можете отремонтировать большинство дыр и трещин, не имея опыта работы с кровлей, используя здравый смысл и легкодоступные материалы.

Приставьте к стене лестницу так, чтобы она обеспечивала доступ к поврежденному участку водостока. Убедитесь, что основание лестницы стоит на твердой, нескользкой поверхности и наклонено под правильным углом — 1 фут от стены на каждые 4 фута высоты.Если возможно, повысьте свою безопасность, привязав верх лестницы к надежной точке, например к участку прочного водосточного желоба.

Найдите отверстие, затем удалите весь свободный мусор, такой как мох, листья и ветки, вокруг поврежденного участка. Очистите поврежденный участок щеткой и теплой мыльной водой, чтобы удалить более стойкие остатки, такие как водоросли и засохшая грязь. Когда участок станет чистым, протрите его чистой тканью и дайте высохнуть.

Измерьте длину и ширину отверстия.Запишите размеры.

Отрежьте верх и низ алюминиевой банки с помощью ножниц. Сделайте один надрез по стенке банки и расплющите его, чтобы получился прямоугольный лист металла.

Добавьте дюйм к каждому размеру отверстия и отметьте соответствующую область на листе алюминия, чтобы учесть 1/2 дюйма перекрытия со всех сторон. Например, если отверстие имеет ширину 1 дюйм и длину 2 дюйма, отметьте прямоугольник шириной 2 дюйма и длиной 3 дюйма. Еще раз проверьте свои размеры, а затем вырежьте металлическую пластину с помощью ножниц.

Положите заплатку на отверстие и согните ее по контуру желоба. Когда закончите, заплатка должна плотно прилегать к поверхности водосточного желоба, оставляя под ним мало места или вообще его не оставлять.

Смешайте достаточное количество эпоксидной смолы с нужным объемом отвердителя, чтобы покрыть участки, покрытые металлической накладкой. При смешивании смолы и отвердителя внимательно следуйте инструкциям производителя; использование правильного соотношения очень важно.

Нанесите смесь смолы и отвердителя на поверхность водосточного желоба и нижнюю часть заплатки, снова следуя инструкциям производителя относительно толщины слоя.

Прижмите пластырь на место и дайте эпоксидной смоле затвердеть.

Ссылки

Наконечники

- Эпоксидная смола склеивает практически все с чем-либо еще, благодаря водонепроницаемому уплотнению, поэтому она подходит для всех типов водостоков.

- По возможности проводить ремонтные работы в теплых и сухих условиях, особенно при работе с металлическими водосточными желобами. Холодный металл быстро немеет и затрудняет ремонт.

- Начните работу рано утром, чтобы у вас было достаточно времени для очистки, подготовки и ремонта желоба до наступления темноты.

- Налейте теплую мыльную воду в бутылку для питья или подобный контейнер, чтобы ее можно было легко перенести по лестнице. Ведра опасны для переноски по лестницам, их содержимое легко проливается.

Предупреждения

- Падение с высоты может быть смертельным. Никогда не работайте на высоте в одиночку и всегда закрепляйте лестницы, чтобы они не соскользнули.

- Поддерживайте желоб снизу при вдавливании заплатки на место. Несоблюдение этого правила может привести к смещению водосточного желоба и причинению большего ущерба.

Писатель Биография

Дэвид Робинсон профессионально пишет с 2000 года. Он является членом Королевского географического общества и Королевского метеорологического общества. Он писал статьи для газет «Telegraph» и «Guardian» в Великобритании, правительственных изданий, веб-сайтов, журналов и школьных учебников. Он имеет диплом бакалавра искусств в области географии и образования с отличием, а также сертификат преподавателя Даремского университета в Англии.

Ремонт отверстий в алюминиевых наружных стенах + подготовка под покраску — Lone Oak Design Co.

Инструменты для работы:Я почти уверен, что эпоксидная шпатлевка JB Water Weld была изобретена каким-то волшебником. Это потрясающе. Согласно их веб-сайту, «WaterWeld затыкает или герметизирует утечки, а также отверстия и трещины практически во всем. Идеально подходит для ремонта сантехники, топливных баков, ванн и душевых, водостоков, бассейнов и спа, лодок и резервуаров для питьевой воды; настройка происходит даже под водой. После отверждения его можно просверлить, нарезать резьбой, отпилить, отшлифовать и покрасить. WaterWeld имеет время схватывания 15-25 минут и затвердевает за один час.При отверждении WaterWeld приобретает не совсем белый цвет, имеет предел прочности на разрыв 900 фунтов на квадратный дюйм и выдерживает температуру до 300 ° F. « Отлично подходит для:

Сантехника, ванна, душ и слив

Топливные баки

Marine & Boats

Емкости для питьевой воды

Старинные алюминиевые кемперы! (хорошо, я добавил это, но там написано «металл»)

Мы прошли, я предполагаю семь палочек этого материала в течение этой части ремонта.Что замечательно в JB Water Weld, так это то, что с ним очень легко работать, он водонепроницаем, поддается покраске и довольно быстро настраивается, так что вы можете быстро нанести его. При этом, поскольку после смешивания он начинает быстро затвердевать, лучше всего работать с довольно небольшими количествами. Он выглядит как небольшое бревно из замазки (может быть, около 4 дюймов в длину) и состоит из двух частей — серого внутреннего ядра и белой внешней части. Я не знаю, что именно, но вам нужно смешать две части вместе, чтобы активировать материал.Вы будете знать, что делаете это правильно, потому что он становится теплым (недостаточно горячим, чтобы обжечь вас или что-то еще), и два цвета должны смешаться, чтобы получить однородный светло-серый цвет.

Надев одноразовые перчатки, я решил, что лучше всего развернуть их из пластика и просто отломать небольшое количество (может быть, около 1 / 2–3 / 4 дюйма или около того), убедившись, что конец отрезан по прямой линии. так что вы получите нужное количество сердечника и внешних частей. Сдавите его кончиками пальцев (в одноразовых перчатках!), Пока он не станет теплым, а цвет тщательно не перемешается.Затем быстро нанесите каплю замазки поверх краев отверстия, которое всегда должно быть чистым и сухим. Сначала я попытался аккуратно растушевать края и максимально сгладить верх, чтобы уменьшить отходы и свести к минимуму шлифование в дальнейшем. Иногда это означало, что я недостаточно наложил JB Weld, и после шлифовки у меня образовывалась небольшая ямочка на низком уровне, и мне приходилось возвращаться для следующего ремонта. Хорошая новость в том, что вы можете сложить эти вещи, если нужно, чтобы получить нужную высоту и внешний вид, который вам нужен.

7 способов ослабить заклинившую крышку банки

В большинстве случаев мы можем открыть банки с едой практически без проблем, когда мы скручиваем, прикладываем небольшое давление, а затем «хлопаем», уплотнение ломается и крышка легко снимается. Иногда, хотя он просто не сдвинется с места, даже после того, как вы задействовали серьезную мышечную силу … так как же их удалить?

Вот несколько способов решить эту проблему:

Резиновая перчатка даст вам дополнительную силу захвата- Возьмите нож для масла и хорошенько встряхните крышку по верхнему краю (постепенно поворачивая банку при ударе), это должно помочь сломать уплотнение и оторвать крышку без труда.Прижмите гладкий край ножа (или ручку) к крышке, и вам нужно будет стукнуть ею (не легкими ударами), но не так сильно, чтобы разбить стекло. Это метод, которому бабушка научила меня, когда я росла, и это мой незаменимый помощник при возникновении проблем, я бы сказал, что он имеет 99% успеха.

- Наденьте резиновые или латексные перчатки, чтобы хорошо держать их при скручивании.

- Слегка смочите кухонное полотенце или полотенце и возьмитесь им за крышку и поверните, это также даст вам больше силы захвата.

- Попробуйте сломать крышку, опуская банку под горячую воду на минуту (наклоните банку вниз, чтобы вода достигла нижней стороны крышки). Прикрепите крышку несколько раз ножом для масла, чтобы ускорить процесс. Вы также можете перевернуть банку вверх дном в таз с горячей водой (всего на дюйм глубиной, чтобы закрыть край крышки) и оставить на минуту, прежде чем повторить попытку.

- Резинки тоже подойдут! Вам понадобится широкий, чтобы обернуть его вокруг края крышки, затем возьмитесь за него, чтобы сжать и повернуть.Не работает? Попробуйте еще одну широкую резинку, на этот раз обернув ее вокруг стеклянной банки, чтобы у вас было два надежных места для захвата.

- Держите квадратный прорезиненный нескользящий ящик и подкладку для полок вместе с кухонными гаджетами, их также можно использовать для большей силы захвата (накройте банку, прежде чем откручивать крышку).

- Попробуйте сломать печать, хорошенько постучав по дну банки пяткой открытой руки. Возможно, вам придется проделать это пару раз. Вы также можете встряхнуть дно столешницы (сначала накройте полотенцем, чтобы не повредить поверхность), сделайте это с достаточной силой, чтобы сломать уплотнение, не разбивая стекло.

Если банка открывалась ранее и проблема не в герметичном уплотнении, вероятно, она застряла из-за того, что сироп или соус покрылись коркой под крышкой и вокруг обода стекла. Чтобы исправить это, следует замочить в горячей воде (как упоминалось выше), так как это поможет смягчить покрытую коркой слизь. Также может понадобиться что-нибудь для дополнительного сцепления при скручивании (например, резиновая перчатка, резинка и т. Д.). Чтобы предотвратить эту проблему в будущем, протрите обод чистой влажной тканью перед герметизацией.

Я пропустил ваш проверенный и верный? Пожалуйста, поделитесь в области обсуждения ниже 🙂

11 способов открыть застрявшую крышку банки

Все, что вам нужно, это кошерный укроп. Вы можете видеть, как он заперт в своей стеклянной пещере, насмехаясь над вами с ясной и проницательной добротой. И ты не можешь снять крышку. Вы испробовали все традиционные тактики; поворачиваешься, умоляешь, умоляешь, ругаешься, и это все равно застревает. Действительно ли застрявшая крышка от банки будет стоять между вами и идеальным рассолом?

Вздор! На помощь приходят 11 способов открыть застрявшую крышку банки.

1. Техника детского бомжа. Вы знаете, как в телешоу иногда показывают, как доктор переворачивает ребенка вверх ногами и хлопает ее по ягодицам, чтобы заставить ее плакать после родов? На самом деле это не такая уж и популярная идея для младенцев, но она отлично работает с банками. Иногда. Переверните банку, держась за стеклянную часть, а другой рукой резко хлопните по основанию. Наклоните его правильно, и посмотрите, сможете ли вы снять верх, когда помогли сломать печать.

2.Получите некоторое плечо (осторожно!). Лучше всего это сделать с помощью небольшого ножа для масла. Осторожно, вставьте нож между крышкой и банкой и немного поверните, чтобы сломать уплотнение. Делайте это осторожно, чтобы не разбить банку; иначе ваши соленья будут испорчены осколками стекла!

3. Отлично провести время. Другой вариант: аккуратно ударьте крышкой о твердый предмет под углом примерно 45 градусов. Вы можете стукнуть им о раковину или кухонную столешницу или ударить чем-то вроде деревянной ложки.Иногда это может привести к тому, что крышка сместится настолько, что сломает печать, не повредив ее, и ее нельзя будет использовать повторно. Имейте в виду, что если вы ударите слишком сильно, вы можете вмять крышку и затруднить открывание банки, а также есть вероятность разбить стекло.

4. Горячая вода. Попробуйте протечь банку горячей водой в течение минуты, протрите ее и затем откройте крышку; Возможно, вам будет полезно схватиться за полотенце для дополнительного сцепления. Тепло может помочь металлу немного расшириться, облегчая разрыв уплотнения, поскольку он теряет сцепление с краем банки.Вы также можете использовать фен или зажигалку (осторожно!) Или замочить банку в теплой воде, чтобы получить аналогичный эффект.

5. Сдавайтесь: вам нужен инструмент для открывания банок. Они делают это! Инструменты, предназначенные для людей с физическими или неврологическими нарушениями, уменьшат энергию, необходимую для открытия банки, и максимизируют результаты вложенных в нее усилий. Один из этих младенцев может помочь сразу же открыть крышку непослушной банки с минимумом суеты и разливов. Вы можете почувствовать себя придурком, использующим его, но вы не будете выглядеть так, когда откроете все свои банки одним щелчком.

6. Тяга, тяга, малыш. Иногда вашим рукам просто не хватает сцепления, необходимого для выполнения работы. Попробуйте использовать грубое полотенце, влажную губку, резиновые перчатки, силиконовый коврик (например, те, которые используются для захвата горячих сковородок), коврик для мыши (помните их?) Или даже толстую резиновую ленту по краю крышки, чтобы дать вам немного дополнительная покупка. Поверните крепко и осторожно, сохраняя давление на крышку, и она может просто не выдержать внимания вашего пациента.

7.Сломайте печать. Если вы не планируете повторно использовать крышку, попробуйте просто убрать ее. Вы можете использовать открывалку для бутылок, как если бы вы открывали пиво, чтобы оторвать крышку, или вы можете сделать отверстия в крышке, чтобы сломать печать, чтобы ее было легко открыть. Нет открывалки для бутылок? Попробуйте использовать ложку, прижав ее круглое тело к горлышку банки и вставив край под крышку. Осторожно покачайте, и уплотнение должно лопнуть. Вы сможете залезть в банку, но вам понадобится новая крышка, если вы хотите использовать ее повторно.

8. Наденьте тапочки. Иногда еда застревает в крышке банки, особенно если ей пришлось нелегко или она просидела какое-то время (никаких суждений, если не истек срок годности!). Попробуйте осторожно постучать по крышке, чтобы удалить застрявшую пищу, прежде чем открывать ее; так как он все еще может быть упрямым, вы можете пропустить борьбу и сразу перейти к методу тяги, чтобы открыть его.

9. Ручка из клейкой ленты своими руками. Изолента, которую любят любители активного отдыха и ненавидят подрядчики по ОВК, выглядит некрасиво, но работает.Оторвите около 30 см клейкой ленты (подойдет любой цвет, если вы чувствуете, что хотите переодеть самодельную ножницу для банок) и частично оберните ее вокруг крышки, загибая изоленту вниз, чтобы создать язычок, прикрепленный к крышке, с замыкающий кусок ленты. Сложите тянущуюся ленту, чтобы усилить ее (и не допустить прилипания ко всему), и потяните! Вы должны иметь достаточную поддержку от клейкой ленты, чтобы крышка двигалась, пока вы тянете в правильном направлении.

10. Щелкунчик. Щелкунчик (опция) — для больших банок вам понадобятся регулируемые плоскогубцы. В любом случае эти инструменты блокируются и не отпускают, позволяя вам сосредоточить свое внимание на медленном повороте крышки банки, чтобы ослабить печать и снять ее. Можно обернуть рабочие концы плоскогубцев малярной лентой или изолентой для лучшего захвата.

11. Старый верный помощник. Если у вас есть кто-то еще, и вы не хотите выглядеть глупо, борясь с банкой и набором предметов домашнего обихода, буквально попросите у этого человека руки.Помните: вы можете утверждать, что вы, должно быть, запустили крышку, а они просто должны были закончить работу, но этот человек все равно захочет поделиться солеными огурцами.

Чувствуете себя застрявшим, когда дело доходит до вашего любимого списка домашнего ремонта? Наймите местного мастера на все руки из нашего проверенного списка профессионалов в вашем районе.

у.е. Смит пишет для Networx.com.

Эта статья была обновлена 21 ноября 2017 года.

Исправьте сломанный пластик! Никогда больше не выбрасывайте его! : 6 шагов (с изображениями)

Это основной шаг и во многих случаях может быть единственным.Как только вы к этому привыкнете, вы сможете делать это очень быстро. Я говорю это, потому что большое руководство может запугать некоторых людей, но основной процесс очень быстрый.

Секрет в том, чтобы расплавить пластик в стыке, чтобы обе расплавленные части соединились, сварившись. Вот как я это делаю:

- вставляю утюг в стык так, чтобы его плоская линия наконечника пересекала стык

- протолкнула его немного вперед, чтобы образовалась небольшая пластиковая масса вдоль стыка

- повторить за последним толкнул деталь, чтобы получить другую массу помимо предыдущей.

В конце у вас должен быть хороший сварной шов, такой же, как при сварке металла.Посмотрите видео, чтобы лучше понять.

Добавление большего количества пластика

Я обычно добавляю больше пластика, когда фиксированные детали слишком тонкие или для заполнения какой-либо недостающей части. Иногда они начинают давать усадку и при пайке появляются дырочки. Вы можете покрыть его дополнительным пластиком, как это делают олово при пайке электроники. Я вставил сюда видео, показывающее добавление пластика.

Вы можете наложить пластиковую ленту на закрепляемую деталь и сварить их вместе железом, идущим сверху ленты, до тех пор, пока она не расплавится.Вам нужно почувствовать, когда пластик внизу начинает плавиться. Если он совсем не плавится, то пайка будет плохой, и через некоторое время части будут расслаиваться. Если вы надавите на нее слишком сильно, возможно, вы откроете новое отверстие в пластике.

Помните об этом препарате: для улучшения результата рекомендуется использовать аналогичный полимер.

Добавление металла

Как я уже писал: добавление металлической детали может сделать пайку более прочной. Я уже использовал его в ведрах (люди никогда не заботятся о них) и многих других приспособлениях.

Нужно вставить металл, скажем, скобу, пересекая линию пайки, и прижать утюгом до тех пор, пока он не войдет в пластик, расплавив его. После завершения вы можете добавить больше пластика, чтобы металл не оставался открытым.

Не забудьте проверить другую сторону, чтобы убедиться, что металл не пересек пластик. Если есть, вы можете накрыть и другую сторону пластиком.

Иногда пластик слишком тонкий, и даже если вставить только скобу, он не может полностью попасть внутрь пластика.Я рекомендую вам покрыть его дополнительным пластиком (как написано выше), чтобы избежать ржавчины.

Чистовая обработка

После выполнения сварного шва вы можете снова сделать поверхность гладкой, проводя по ней утюгом. Плоский наконечник справится с этой задачей лучше. Стекло на первом изображении было обработано таким образом, и внутри него есть скоба. После разглаживания я закрасил лицевую часть перманентным маркером.

Тестирование

Рекомендуется проверить работу после завершения.Перед тестированием также рекомендуется подождать, пока он полностью остынет. Постарайтесь приложить столько давления или напряжения, сколько, по вашему мнению, пострадает при использовании.

Некоторые пластмассы, как пластмассовые стулья, подвержены сильному натяжению. Хороший способ проверить их — по-настоящему использовать их в экстремальных ситуациях, например, перенести на него весь свой вес, не ставить ноги на пол и, возможно, также немного перепрыгнуть через него. Просто будьте готовы к внезапному перерыву.

Еще один вывод, который я сделал в результате экспериментов, заключается в том, что конечное сопротивление также будет зависеть от закрепленного полимера.Некоторые из них после пайки стали намного прочнее, чем другие:

- Съемник выдвижных ящиков, который я показал на некоторых фотографиях, показал себя довольно слабым. Простое падение с малой высоты сломало его, поэтому мне пришлось переделывать пайку примерно 4 раза, пока он не станет достаточно прочным с 8 вставленными кусками металла.

- Пробка для бутылок из ПЭТ, которую я разрезал пополам, чтобы припаять и протестировал, показала себя очень прочной. Я не мог сломать его снова изо всех сил (ладно, я не такой сильный, но и не такой слабый)

- Трубка из ПВХ, которую я использовал в этом видео, также стала очень прочной после ремонта, даже делаем жесткие тесты на нем

Что, если он сломается на тесте? Что ж, сделай это еще раз, но теперь посильнее! Добавьте больше металла, добавьте больше пластика, растопите его глубже и так далее.

Опять же, извините за неправильно употребленное слово. Расскажите, пожалуйста, о какой-либо ошибке или странной фразе, написанной здесь. Я не являюсь родным англичанином, так что, наверное, есть лучшие способы написать здесь много вещей.

Если вы зашли так далеко и вам понравился этот урок, пожалуйста, проголосуйте за него в конкурсах, в которых он участвует. Просто нажмите на флаг ГОЛОСА в правом верхнем углу страницы. Спасибо!

Баночка «Созвездие» своими руками | Сделай что-нибудь

Я попросил Эми из This Heart of Mine сделать проект, который понравился бы детям и взрослым.Мне нравится, что она думала о созерцании звезд! Мы так далеко за городом, что звезды здесь невероятно яркие. Это круто! — Габриель

———-

Наблюдение за звездами — одна из моих любимых вещей. С тех пор, как я узнал о них в средней школе, я любил смотреть вверх и указывать на созвездия, которые я мог вспомнить, и трепетать перед их впечатляющим зрением. Лето уже не за горами, и я надеюсь снова провести несколько ночей, глядя на них.

Из-за моей любви к звездам, когда моя дочь была маленькой, я купил ей ночник, который сияет звездами на стенах ее спальни. Увидев несколько наполненных светом банок на Pinterest, у меня возникла идея наполнить банку созвездиями — и я смог сделать свою собственную банку с созвездиями, используя предметы, которые были у меня в доме!

Учебник по CONSTELLATION JAR

Что вам понадобится для собственной фляги с созвездиями:

— банка с широким горлышком — банка должна быть достаточно широкой, чтобы внутри поместился небольшой щелчок.Баночка с рассолом отлично подойдет.

— одноразовая форма для торта

— маленькая лампа щелчка, как эти

— шило

— ножницы

Отрежьте полоску формы для выпечки, достаточно длинной, чтобы поместиться внутри банки, и достаточно высокой, чтобы доходить до самого верха банки. Используйте ложку, чтобы размахивать написанными или смятыми частями.

Её рабочая температура 315–425°C . Она может обеспечить хороший прогрев мест паек изделия и быстрое плавление припоя.

Её рабочая температура 315–425°C . Она может обеспечить хороший прогрев мест паек изделия и быстрое плавление припоя. Для припоя нужно оставить небольшой зазор, меньше 1 мм. Если части металла не соприкасаются плавно, то нужно сделать шлифованные участка гладкими. Есть и другой вариант работы. Поскольку при работе с алюминием нужно работать достаточно быстро, то можно несильно закрепить алюминиевые куски вместе в тиски, там их зачистить, а потом сильно затянуть зажим тисков.

Для припоя нужно оставить небольшой зазор, меньше 1 мм. Если части металла не соприкасаются плавно, то нужно сделать шлифованные участка гладкими. Есть и другой вариант работы. Поскольку при работе с алюминием нужно работать достаточно быстро, то можно несильно закрепить алюминиевые куски вместе в тиски, там их зачистить, а потом сильно затянуть зажим тисков.