| Теоретическая часть (по методе под ред. Г.Г. Мухина. МГТУ, 2002) | ||||||

Макроскопический метод исследования строения материалов. Цель работы — ознакомиться с макроструктурой различных материалов и способами подготовки образцов. Задание. 1. Изучить и нарисовать макроструктуры слитка и образцов алюминиевых сплавов, отлитых в земляную форму, в кокиль и после модифицирования. Охарактеризовать макроструктуры.

5. Исследовать и нарисовать макроструктуру изломов (хрупкого, вязкого, усталостного). Приборы и материалы: лупа, коллекция макрошлифов, коллекция изломов. Порядок выполнения работы. 1. Зарисовать макроструктуру образцов, показывающую особенности литого состояния. Сравнить макроструктуру слитка с макроструктурой образцов, отлитых различными методами.

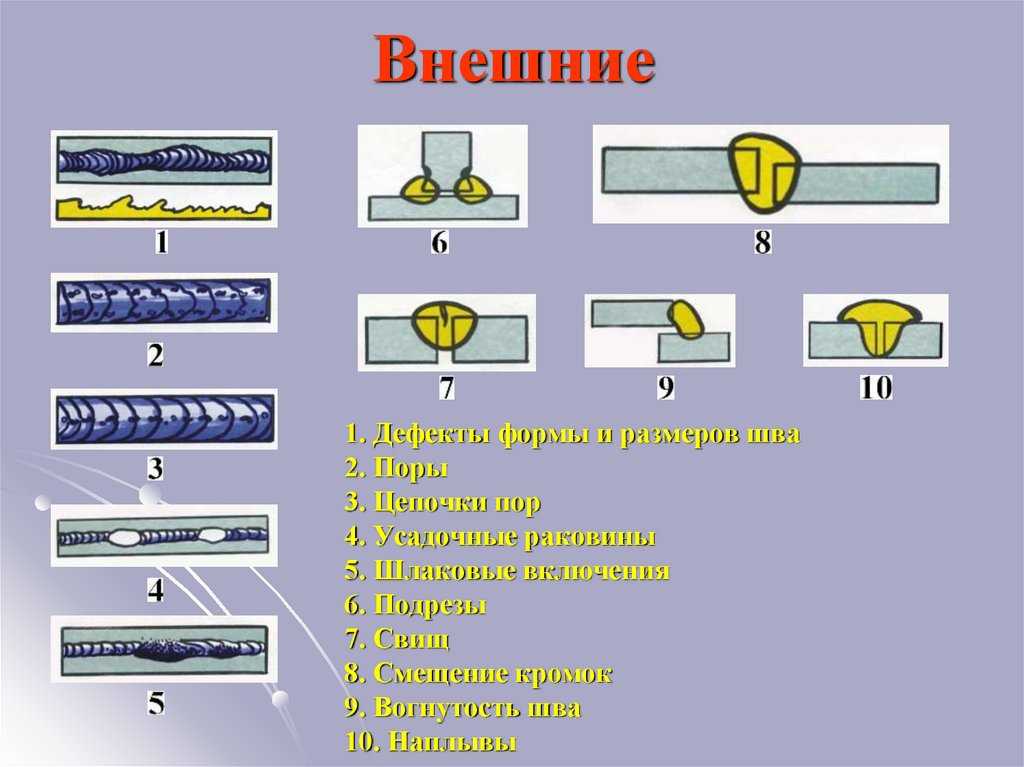

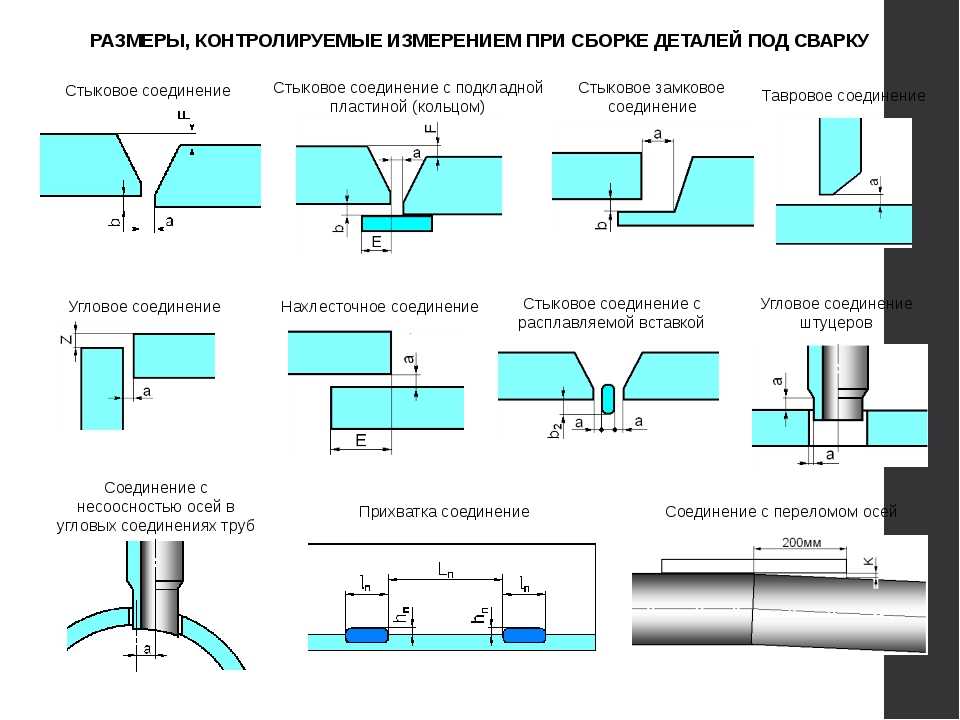

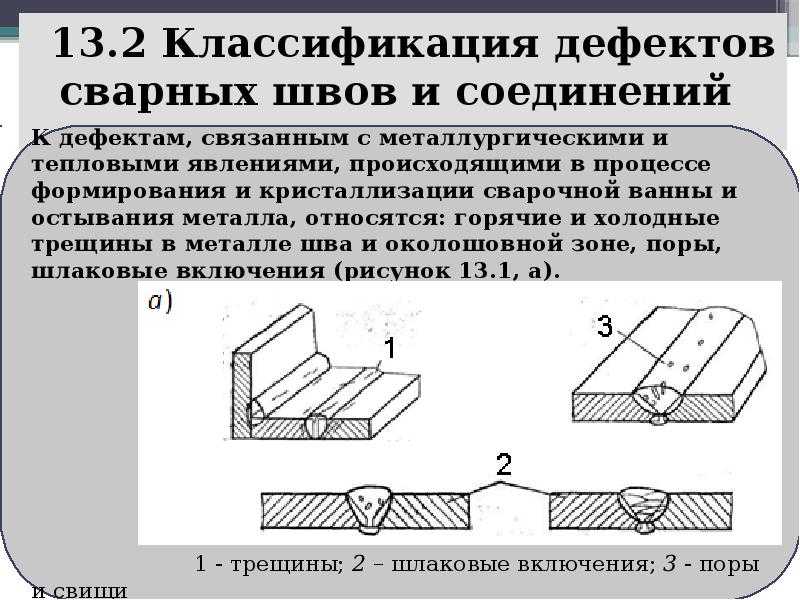

Основные теоретические сведения. Исследование строения материалов невооруженным глазом, а также с помощью лупы или микроскопа при увеличении до 50 раз называют макроскопическим исследованием (макроанализом). Строение материала, изучаемое при макроанализе, называют макроструктурой. Макроанализ находит применение в промышленности для выявления дефектов строения материалов (трещин, раковин, шлаковых включений и др.), химической и структурной неоднородности в отливках, прокате, поковках, сварных соединениях и т.д., а также для оценки характера разрушенных изделий. Макроанализ проводят на специально подготовленных образцах — макрошлифах, поверхность которых шлифуют и подвергают травлению реактивами, иногда подогретыми до 70…100 Макроанализ литых изделий дает возможность выявить дендритное строение, определить размер, форму зерен, а также различные дефекты (раковины, неметаллические включения, пузыри и др. При литье в земляную форму скорость охлаждения меньше, чем при литье в металллическую форму (кокиль). Части детали большого сечения охлаждаются медленнее частей деталей тонкого сечения. В результате в одной отливке получаются зоны с мелким и крупным зерном. При обработке давлением изменяется форма первичных кристаллов, полученных в отливке. Механические свойства металла с волокнистым строением анизотропны. Поэтому в деталях, работающих при динамических, циклических нагрузках с высоким напряженным состоянием (шестерни, коленчатые валы, шатуны и др.), стремятся получить волокнистую структуру, соответствующую профилю изделия или направлению наибольших напряжений. Метод глубокого травления применяется и для выявления внутренних и внешних дефектов, нарушающих сплошность металла. Макроанализ используют и для проведения плавочного контроля, при этом определяются: 1) центральная пористость, поры сосредоточены в центре слитка; 2) общая пористость, поры равномерно распределены по сечению макрошлифа; 3) ликвация примесей; 4) подкорковые пузыри, которые образуются газами, не успевающими выделиться из жидкого металла при его затвердевании; 5) трещины, к которым относятся и так называемые флокены. Методом макроанализа выявляют, кроме того, различные дефекты сварных соединений (поры усадочные и газовые, трещины, шлаковые включения, подрезы, непровар и др.), образовавшиеся вследствие нарушения технологии изготовления этих соединений. Макроанализ используют также для исследования структурной и химической неоднородности металла, возникающей при термической и химико-термической обработке. При этом, исследуя изломы образцов и применяя метод глубокого травления, можно установить глубину закаленного слоя (прокаливаемость), толщину цементованного слоя и др. Плавочный контроль проводят путем сравнения по баллам поверхности макрошлифов с эталонами согласно ГОСТ (для сплаваов имеются допустимые по каждому виду дефектов баллы). Для выявления макроструктуры сварных соединений используют метод определения общей химической неоднородности (ликвации), который позволяет установить общий характер распределения элементов по сечению детали. Макроанализ по виду излома. По характеру разрушения изломы подразделяют на хрупкие, вязкие и усталостные. Хрупкий излом имеет блестящую кристаллическую поверхность, на которой достаточно четко видны зерна опредееленных размеров и формы, так как разрушение происходит без значительной пластической деформации. Хрупкое разрушение может быть межкристаллическим (по границам зерен) и транскристаллическим (по телу зерен). Это наиболее опасный и быстрый вид разрушения, приводящий к преждевременному внезапному отказу деталей в условиях эксплуатации. Вязкий излом имеет матовую поверхность и обычно волокнистое строение с зернами сильно искаженных размеров и формы, так как разрушение сопровождается значительной пластической деформацией. Вязкий излом менее опасен, чем хрупкий. При циклических (повторно-переменных) нагрузках материал подвержен усталостному разрушению. Усталостная трещина зарождается обычно на поверхности детали в местах наибольшей концентрации напряжений (галтели, отверстия, надрезы, неметаллические включения и др. Процесс усталостного разрушения достаточно длителен, так как он связан с постоянным накоплением повреждений, развитием и перемещением трещины. В усталостном изломе рассматривают 3 зоны: очаг разрушения; зону усталостного арзрушения с гладкой, ступенчато-слоистой, мелкозернистой, фарфоровидной поверхностью и зону долома со структурой типичной или для хрупкого, или для вязкого излома (в зависимсти от строения и свойств материала). Для фиксирования результатов анализа применяют фотографирование макроструктуры. | ||||||

| Практическая часть (в журнале лабораторных работ) | ||||||

1. Макроструктура металлического слитка 1. Зона мелких произвольно ориентрованных кристаллов; 2. Вывод: В слитке металла различают 3 зоны: 1) мягких кристаллов на поверхности, где имеет место высокая скорость охлаждения 2) столбчатых кристаллов, которые растут нормально к поверхности отвода теплоты 3) равноосных крупных кристаллов в центре слитка, где скорость охлаждения мала | ||||||

2. Макроструктура металлического слитка (поперечное сечение)

Вывод: При литье в земляную форму скорость охлаждения меньше, что способствует к образованию крупных зерен, чем при литье в металлическую форму (кокиль). | ||||||

3. Макроструктура литой турбинной лопатки (литье в керамическую форму) Вывод: Части деталей большого сечения охлаждаются медленнее частей деталей тонкого сечения. В результате, в одной отливке получаются зоны с мелким и крупным зерном. | ||||||

4. Волокнистое строение металла Вывод: Волокнистую структуру, соответствующую профилю изделия или направлению наибольших напряжений, используют в деталях, работающих при динамических, циклических нагрузках с высоким напряженным состоянием (шестерни, коленчатые валы, шатуны). | ||||||

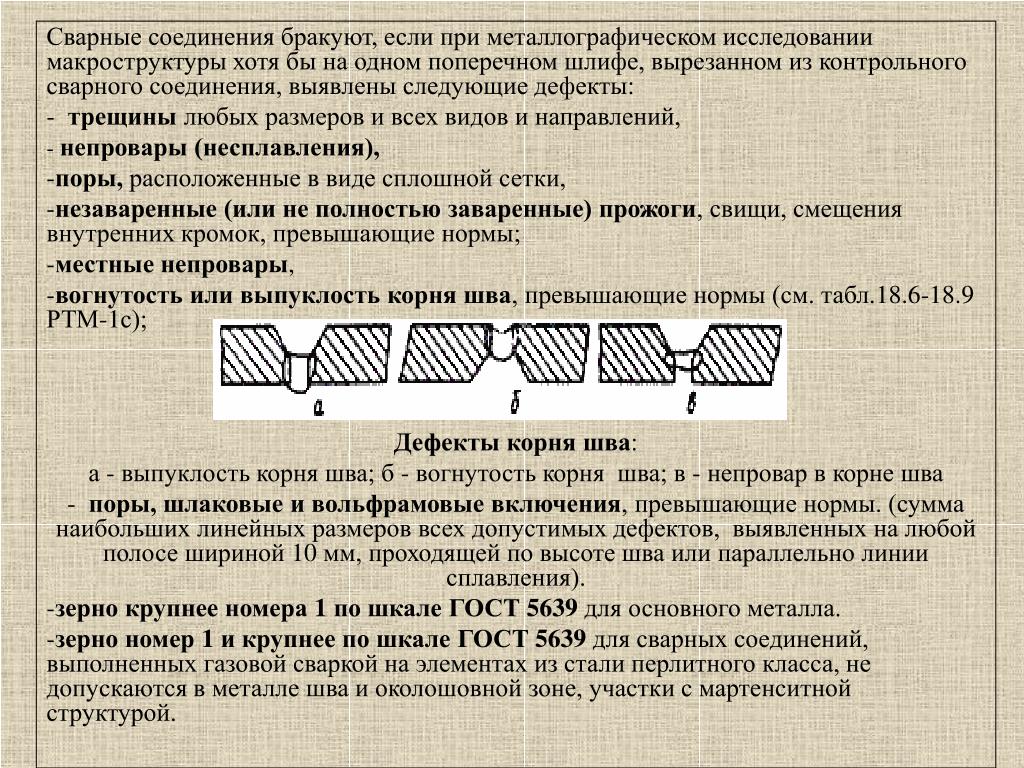

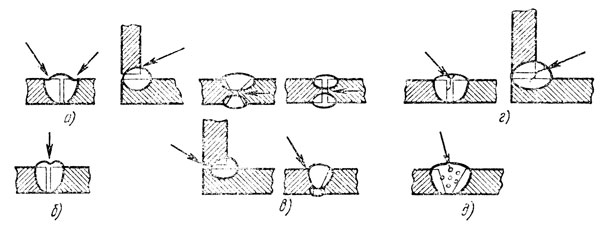

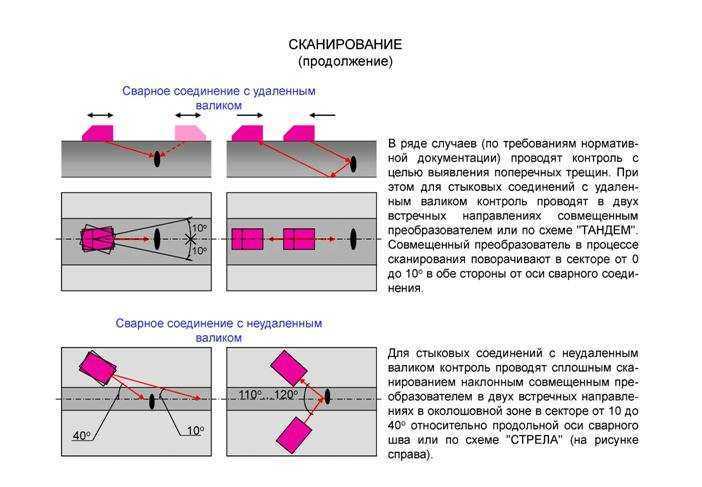

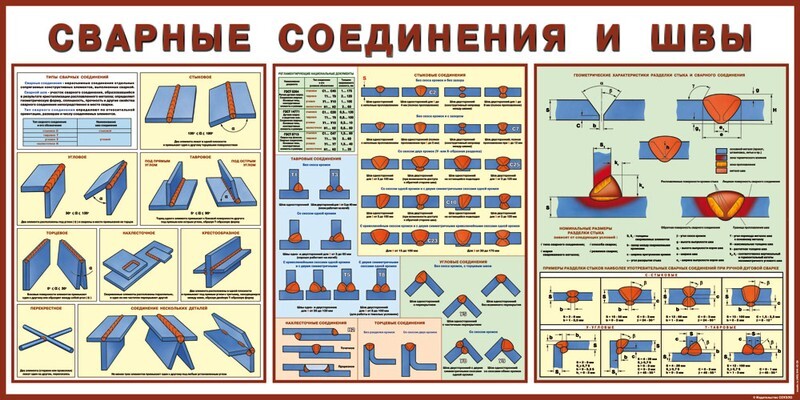

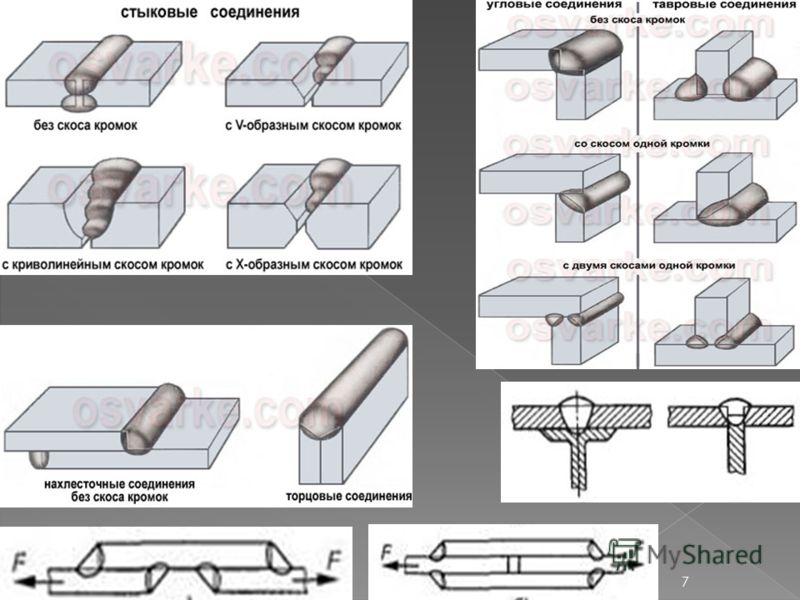

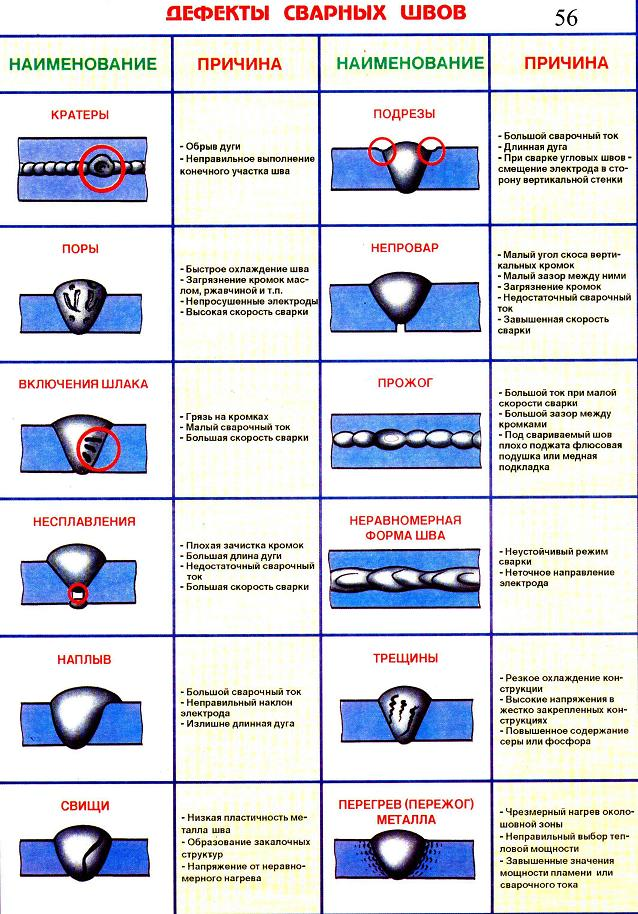

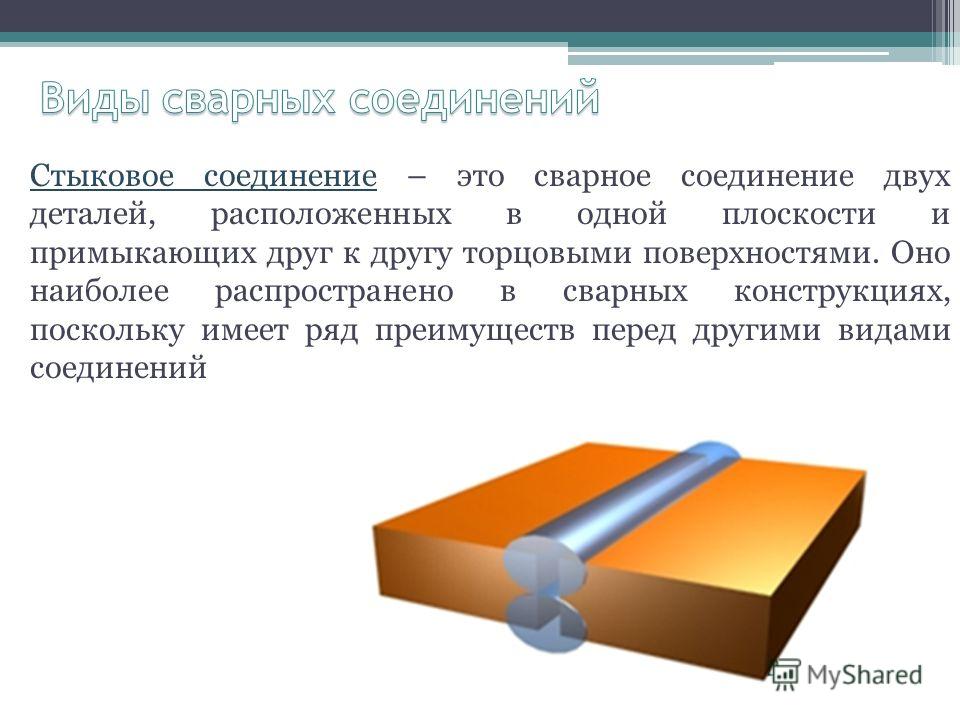

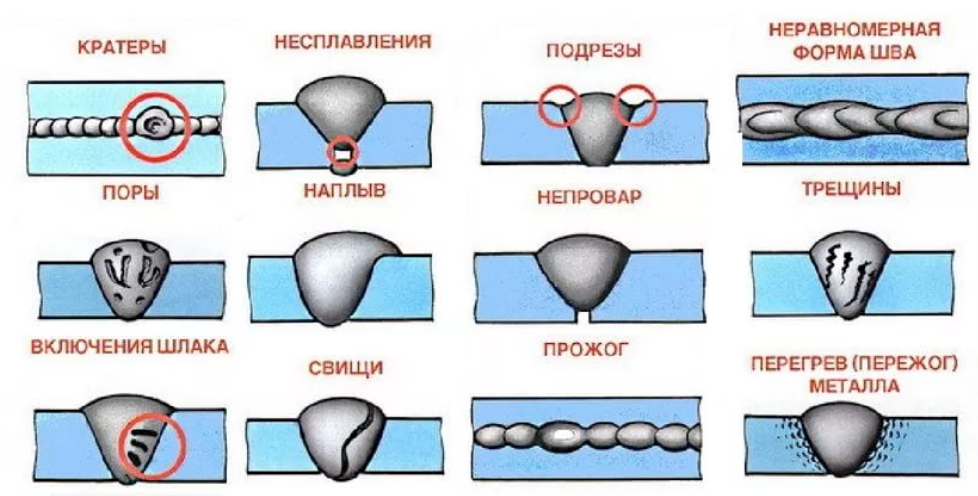

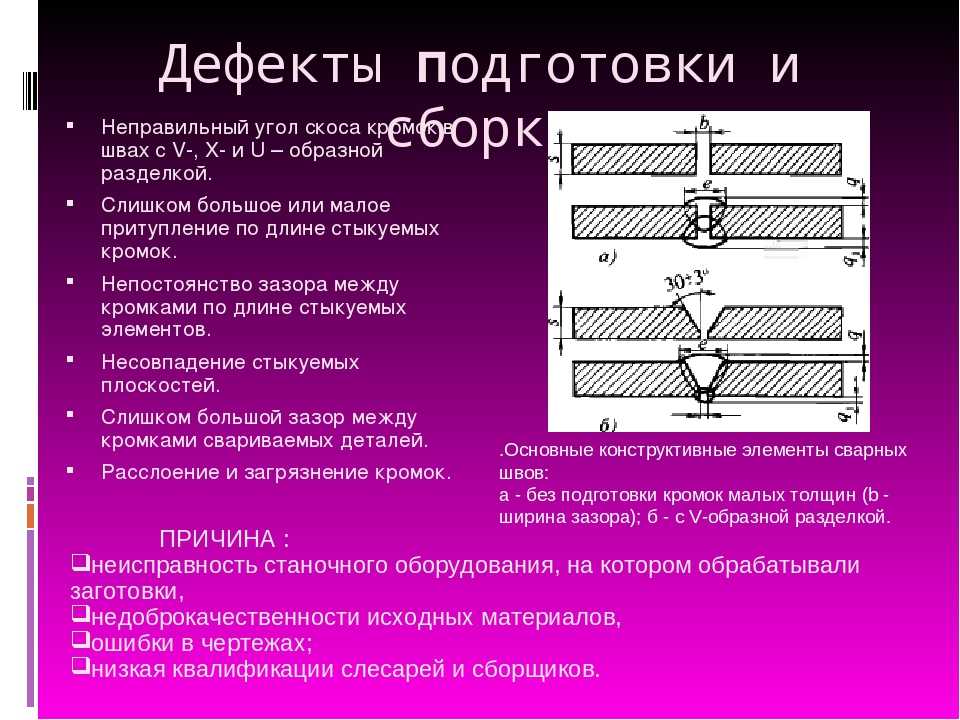

5. Макроструктура сварного соединения. Дефекты сварных соединений: Усадочные и газовые поры, трещины, шлаковые включения, подрезы, непровар. Вывод: В результате травления в сварном соединении четко видны 3 зоны: основного металла, наплавленного металла и термического влияния. В зоне наплавленного металла будут видны столбчатые кристаллы, направленные нормально к поверхности отвода теплоты. | ||||||

6. Виды излома | ||||||

| Дендриты | ||||||

Способы контроля сварных швов и изделий

Подробности

- Подробности

-

Опубликовано 27.

05.2012 13:17

05.2012 13:17 - Просмотров: 16783

При изготовлении сварных изделий выбор способа контроля определяется характером и назначением конструкции, степенью ее ответственности и наличием контрольных и испытательных средств на заводе, а также доступностью для способов контроля.

Применяются следующие способы контроля.

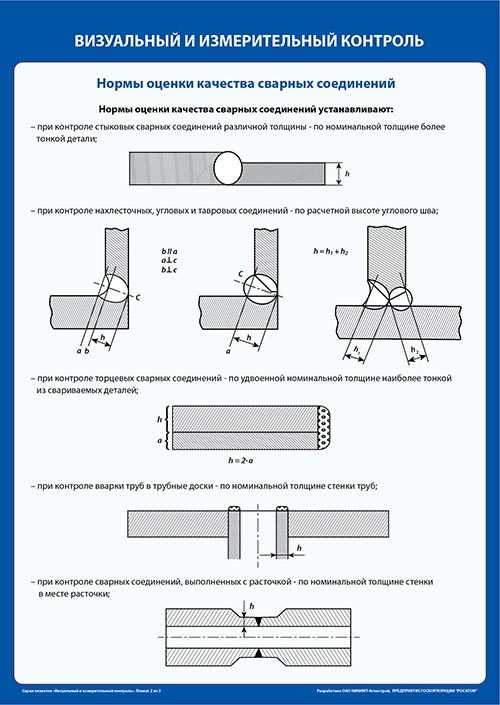

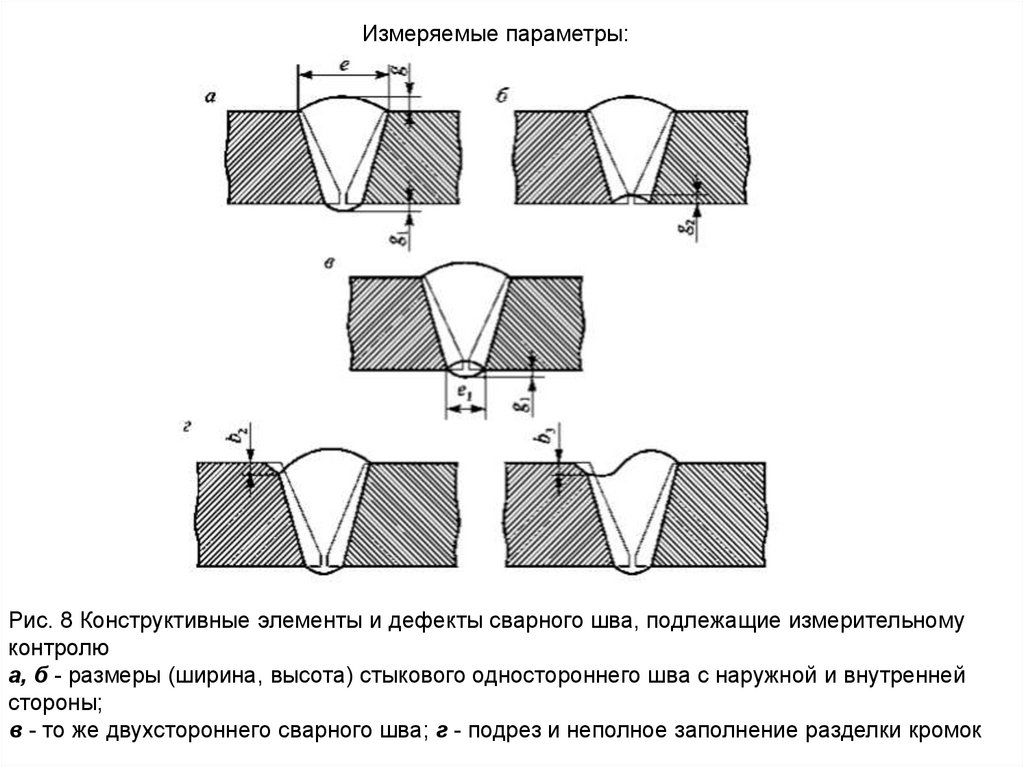

Наружный осмотр и проверка размеров шва. Наружным осмотром выявляются внешние дефекты шва: неравномерность ширины и высоты шва, подрезы, не провар вершины шва, если она доступна для осмотра, трещины, неровная поверхность и пр. С помощью лупы можно выявить мелкие волосяные трещины.

Размеры шва проверяются специальными шаблонами.

Испытание механических свойств наплавленного металла. Для проведения испытания механических свойств наплавленного металла сварщик сваривает пробные пластинки в тех же условиях и из того же металла, что и изделие. Из пластинок вырезаются и изготовляются стандартные образцы, которые подвергаются испытанию в лаборатории для определения предела прочности, относительного удлинения, ударной вязкости, угла загиба и твердости.

Форма и размеры стандартных образцов для механических испытаний, порядок проведения того или иного испытания и формулы для подсчета даны в главе II. Для определения предела прочности и относительного удлинения наплавленного металла из металла шва изготовляют цилиндрический образец.

При испытании механических свойств сварного соединения из пробной пластины вырезают плоский образец.

Чтобы определить пластичность сварного соединения, определяют угол загиба образца до появления первой трещины в наплавленном металле. Для этого испытания изготовляют плоский образец, аналогичный образцу, г со сварным швом, расположенным посредине, и со снятым усилением. При испытании образец укладывается на шарнирные опоры.

Чтобы определить ударную вязкость наплавленного металла, из металла шва вырезают квадратный образец с надрезом.

Металлографический контроль сварных швов состоит в исследовании макро — и микроструктуры и осмотре изломов сварных соединений.

Исследование изломов швов производят невооруженным глазом или с помощью лупы. По виду и цвету поверхности свежего излома определяют наличие не проваров, раковин, пор, шлаковых включений.

По виду и цвету поверхности свежего излома определяют наличие не проваров, раковин, пор, шлаковых включений.

Исследование макроструктуры заключается в изучении макрошлифов сварного шва. Макрошлифы — образцы, вырезанные из сварной пластины или из самого изделия в направлении поперек или вдоль шва. Поверхность макрошлифа промывают спиртом и травят специальными реактивами, после чего осматривают невооруженным глазом или с помощью лупы при увеличении до 10.

Макро-исследование сварных соединений позволяет выявить строение металла шва, не провары, шлаковые включения, трещины, газовые поры и другие дефекты, видимые невооруженным глазом или при небольшом увеличении.

Исследование микроструктуры заключается в изучении поверхности протравленных микрошлифов с помощью микроскопа при увеличениях от 100 до 2000. -Микрошлифы изготовляются и обрабатываются так же, как и макрошлифы, но их поверхность дополнительно полируется на полировальном станке.

Микроисследования выявляют структуру металла, а следовательно, и его свойства во всех зонах сварного шва.

Засверливание шва. Этим способом пользуются для определения . наличия дефектов в отдельных сомнительных местах шва, например а определяют не провар вершины или кромки. Для этого шов просверливают в исследуемом месте сверлом или конической фрезой, диаметр которых на 3 мм больше ширины шва. После травления стенок отверстия 10—12-процентным раствором двойной соли хлористой { меди и аммония можно легко обнаружить не провар. Место засверловки после испытания заваривают.

Контроль плотности сварных швов: испытания на плотность проводятся с целью определения непроницаемости швов для жидкостей и газов.

Гидравлические и пневматические испытания служат для проверки плотности швов. Гидравлическое испытание позволяет установить также прочность изделия. Гидравлическое испытание производится следующим образом: сваренный сосуд наполняют водой, затем с помощью гидравлического насоса создают в сосуде давление, превышающее в полтора раза максимальное рабочее давление для данного сосуда. После выдержки в течение 5 мин давление в сосуде снижают до рабочего и производят легкое обстукивание швов молотком весом в 1 кг. Запотевшие участки сварных швов или участки, дающие течь, отмечают как дефектные. После снижения давления в сосуде до атмосферного дефектные швы вырубают и заваривают вновь.

После выдержки в течение 5 мин давление в сосуде снижают до рабочего и производят легкое обстукивание швов молотком весом в 1 кг. Запотевшие участки сварных швов или участки, дающие течь, отмечают как дефектные. После снижения давления в сосуде до атмосферного дефектные швы вырубают и заваривают вновь.

Пневматическое испытание производится сжатым воздухом. Давление воздуха выбирают равным рабочему давлению в сосуде. Перед испытанием сосуд погружают в воду или производят обмазку всех швов мыльным раствором. В местах пропуска воздуха образуются хорошо видимые пузыри.

Химический способ (способ С. Т. Назарова) состоит в том, что в сосуд вместе со сжатым воздухом подают аммиак в количестве 1 % от объема изделия. Предварительно на швы накладывают бинты или бумажные ленты, пропитанные 5-процентным раствором азотнокислой ртути. Аммиак проникает через поры и трещины шва и вызывает почернение полоски бумаги против дефектного места шва.

Испытание керосином производится с целью выявления плотности швов различных резервуаров и сосудов, не работающих под давлением. Для лучшего обнаружения дефектных мест сварные швы покрываются водным меловым раствором с той стороны, которая более доступна для устранения выявленных дефектов. После высыхания мелового раствора производят обмазку швов керосином с противоположной стороны. Керосин способен проникать в самые мелкие поры и трещины, если таковые имеются в шве. При просачивании через них керосин дает на меловой поверхности хорошо заметные темные пятна.

Для лучшего обнаружения дефектных мест сварные швы покрываются водным меловым раствором с той стороны, которая более доступна для устранения выявленных дефектов. После высыхания мелового раствора производят обмазку швов керосином с противоположной стороны. Керосин способен проникать в самые мелкие поры и трещины, если таковые имеются в шве. При просачивании через них керосин дает на меловой поверхности хорошо заметные темные пятна.

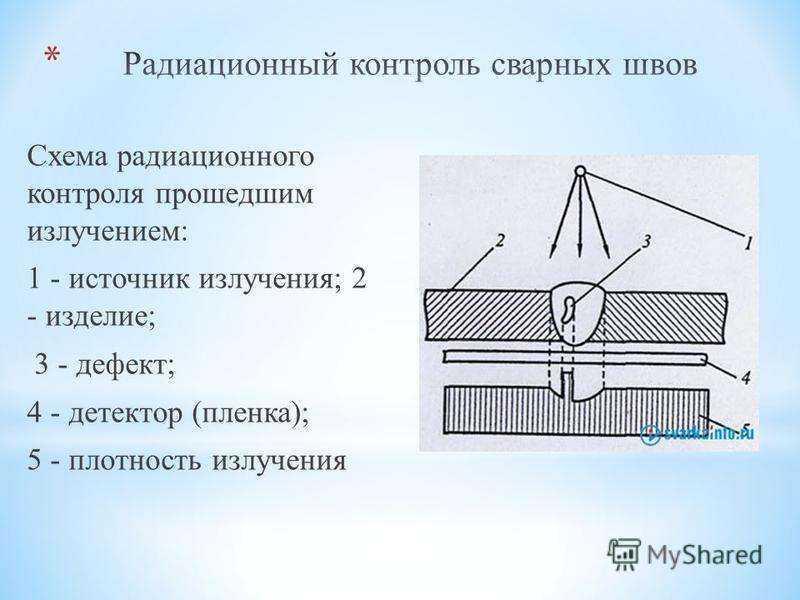

Просвечивание швов рентгеновскими и гамма-лучами. Этот способ применяется для обнаружения внутренних дефектов в сварных Швах — трещин, пор, шлаковых включений. Просвечивание производится следующим образом. Пучок рентгеновских или гамма-лучей направляется на испытуемый сварной шов. Эти лучи, невидимые для человеческого глаза, способны проникать сквозь металл и действовать на фотографическую пленку, расположенную с обратной стороны шва. В месте нахождения дефекта (трещина, не провар) поглощение лучей металлом будет меньше и они окажут более сильное действие на пленку. При проявлении фотопленки в данном месте появится более темное пятно» по своей форме соответствующее дефекту шва/ Снимок сварного шва на пленке называется рентгенограммой шва. Схема просвечивания шва рентгеновскими лучами. Рентгеновские лучи получают с помощью специальных рентгеновских трубок.

При проявлении фотопленки в данном месте появится более темное пятно» по своей форме соответствующее дефекту шва/ Снимок сварного шва на пленке называется рентгенограммой шва. Схема просвечивания шва рентгеновскими лучами. Рентгеновские лучи получают с помощью специальных рентгеновских трубок.

Гамма-лучи — лучи, излучаемые радиоактивными элементами — радием, мезоторием, кобальтом и другими. Для просвечивания сварных швов применяют мезоторий и кобальт. Просвечивание рентгеновскими лучами и гамма-лучами применяется для ответственных конструкций.

Ультразвуковой метод

Ультразвук—это механические упругие колебания среды с частотами свыше 20000 колебаний в секунду, не воспринимаемые человеческим ухом. Ультразвуковые колебания отличаются большой проникающей способностью в твердых телах, особенно в металлах, а также способностью отражаться от границы раздела двух веществ.

Эти две особенности ультразвука используются для обнаружения дефектов в сварных швах. С этой целью к поверхности детали прикладывается источник ультразвуковых колебаний (кварцевая пластинка), от которой короткими порциями (импульсами) излучаются упругие ультразвуковые колебания. Если в металле шва имеются неметаллические включения, поры, трещины, не провары, то ультразвуковые колебания отражаются и улавливаются искателем (пьезоприемником).

С этой целью к поверхности детали прикладывается источник ультразвуковых колебаний (кварцевая пластинка), от которой короткими порциями (импульсами) излучаются упругие ультразвуковые колебания. Если в металле шва имеются неметаллические включения, поры, трещины, не провары, то ультразвуковые колебания отражаются и улавливаются искателем (пьезоприемником).

Отраженные колебания преобразуются в электрические импульсы, которые видны на экране электроннолучевой трубки дефектоскопа.

Магнитный метод

Этот метод имеет несколько разновидностей.

Метод магнитного порошка состоит в том, что сварной шов намагничивается с помощью соленоидов, электромагнитов или путем пропускания тока через исследуемую сварную деталь.

Перед намагничиванием на шов наносят магнитный порошок в сухом виде или в смеси с маслом, керосином и т. п. Если в шве имеется дефект, то над ним скапливается магнитный порошок.

Этим способом определяются дефекты, залегающие на глубине до 5 мм.

Метод К. К. Хренова и С. Т. Назарова заключается в том, что на проверяемое изделие устанавливают электромагнит переменного тока, создающий в изделии переменный магнитный поток. Если этот поток встречается с дефектом в шве, то возникает местное искажение потока, что может быть обнаружено с помощью специального индукционного искателя, передающего сигналы на измерительный прибор и телефон.

Этим способом выявляется скрытый дефект на глубине до 20 мм.

Магнитографический метод, разработанный институтом «ВНИИ-стройнефть», состоит в том, что на шов накладывают ферромагнитную ленту (магнитная лента значительно шире той, которую применяют на магнитофонах) и намагничивают его. В месте расположения дефекта изменяется степень намагничивания пленки, что фиксируется с помощью специального прибора, позволяющего судить о величине и характере дефекта шва.

Читайте также

Добавить комментарий

Влияние хладноломкости.

Повышение температуры подогрева при сварке может перевести металл шва и ЗТВ из хрупкого состояния в вязкое.

В табл. 15 приведенные значения критической температуры хрупкости tк(50) для металла шва и металла, имитирующего разные участки ЗТВ для неко-торых сталей. При имитировании участков перегрева и оплавления скорость ох-лаждения заготовок при 650…550°С составляла 3,6/°С. За критическую темпе-ратуру хрупкости tк(50) принималась температура, при которой в изломе образ-цов Шарпи при статическом изгибе наблюдается в среднем 50 % волокнистой составляющей с 3…5 испытанных образцов

При этом на одном образце допускается снижение волокнистой составля-ющей до 30%. Из данных табл.15 видно, что критическая температура хрупко-сти металла шва и ЗТВ этих сталей лежит от -10 до 150°С и для большинства теплостойких сталей лежит на 20…130 °С выше комнатной температуры. Поэ-тому при охлаждении сварных соединений теплостойких сталей к комнатной температуре металл шва и 3TВ перейдет из вязкого состояния в квазихрупкое или в хрупкое и, наоборот, при подогреве этих сварных соединений до 80. ..150 °С металл шва и ЗТВ перейдет в вязкое состояние. Или, иначе говоря, при сварке с подогревом до температуры, равной критической температуре хруп-кости, металл шва и ЗТВ сталей будут находиться в вязком состоянии в про-цессе сварки. Наличие высокой критической температуры хрупкости металла шва и ЗТВ может привести к образованию холодных трещин у сварных соеди-нений и без охлаждения их до отрицательных температур.

..150 °С металл шва и ЗТВ перейдет в вязкое состояние. Или, иначе говоря, при сварке с подогревом до температуры, равной критической температуре хруп-кости, металл шва и ЗТВ сталей будут находиться в вязком состоянии в про-цессе сварки. Наличие высокой критической температуры хрупкости металла шва и ЗТВ может привести к образованию холодных трещин у сварных соеди-нений и без охлаждения их до отрицательных температур.

Рассмотрим это на примере сварки стали 12Х1МФ. Если использоиать термокинетическую диаграмму превращения аустенита для стали 12Х1МФ, то при скорости охлаждения от 0,8 до 28 °/С превращение аустенита в продукты распада заканчивается при 370—400°С (рис.26). При дальнейшем охлаждении от 370—400 °С до комнатной температуры фазовых превращений не наблюда-ется.

Представляется весьма интересным определить, как будет изменяться со-противляемость металла ЗТВ зарождению и распространению холодных тре-щин в интервале температур от350°С до комнатной. Для имитации свойств участка перегрева ЗТВ заготовки из стали 12Х1МФ обрабатывались ТЦС до температуры 1400—1500 °С, а затем охлаждались на воздухе. Для имитации участка оплавления ЗТВ заготовки наплавлялись аргонодуговой сваркой с ис-пользованием присадки из стали 12Х1МФ а затем охлаждались на воздухе. Для температур 20, 100, 300 и 350°С работу распространения трещины АР.т опреде-ляли на образцах с усталостной трещиной.

Для имитации участка оплавления ЗТВ заготовки наплавлялись аргонодуговой сваркой с ис-пользованием присадки из стали 12Х1МФ а затем охлаждались на воздухе. Для температур 20, 100, 300 и 350°С работу распространения трещины АР.т опреде-ляли на образцах с усталостной трещиной.

Как видно из рис. 28—29, сопротивляемость металла участков перегрева и оплавления ЗТВ хрупким разрушениям изменяется по кривой с максимумом. При комнатной температуре металл, имитирующий участки перегрева и оп-лавления ЗТВ,

Рисунок 28 – Влияние температуры на свойства участка перегрева ЗТВ стали 12Х1МФ

Рисунок 29 – Влияние температуры на свойства участка оплавления ЗТВ стали 12Х1МФ

Таким образом, для металла шва и наплавленного металла и для участков перегрева и оплавления ЗТВ низкоуглеродистых среднегированных сталей с повышением температуры наблюдается повышение сопротивляемости хрупким разрушениям. Наиболее высокая сопротивляемость хрупким разрушениям наб-людается при переходе металла в полностью вязкое состояние. При переходе из хрупкого состояния в вязкое работа распространения трещины Ар.т для метал-ла шва и ЗТВ повышается в 10…30 раз. Повышается также работа зарождения трещины и других пластических характеристик металла.

Наиболее высокая сопротивляемость хрупким разрушениям наб-людается при переходе металла в полностью вязкое состояние. При переходе из хрупкого состояния в вязкое работа распространения трещины Ар.т для метал-ла шва и ЗТВ повышается в 10…30 раз. Повышается также работа зарождения трещины и других пластических характеристик металла.

На основании выполненных исследований можно сформулировать общий вывод для определения минимальной температуры сопутствующего подогрева Т под..мин. Для предотвращения возможного образования холодных трещин по механизму хладноломкости металл шва и ЗТВ должны находиться в вязком состоянии и температура, до которой можно охлаждать сварное соединение в процессе сварки и на протяжении некоторого времени после сварки, должна быть равной критической температуре хрупкости Тк самой хрупкой зоны свар-ного соединения, определенной с учетом толщины и с некоторым запасом,

где — температурный коэффициент запаса.

Для больших толщин температурный коэффициент запаса можно при-нять равным 20…40 °С. На рис. 40 приведена схема зависимости предела теку-чести ( т), среднего разрушающего напряжения р и процента волокнистости излома (В) от температуры при наличии концентратора напряжений.

Рисунок 40 — Схема зависимости предела текучести т, среднего разрушающего напряжения р и процента волокнистости излома В от температуры

Дополнительно на этой схеме показано изменение сварочных напряжений с изменением температуры. Изменение степени волокнистости излома на ука-занной схеме приведено для участка перегрева ЗТВ стали 12Х1МФ при ско-рости охлаждения 3,6°С. Первая критическая температура хрупкости TKP1 отвечает температуре, при которой в изломе содержится 50 % волокнистой составляющей. Вторая критическая температура хрупкости ТКР2 отвечает тем-пературе, при которой разрушающее напряжение р равняется пределу теку-чести т. Выше ТКР1 металл находится в вязком состоянии и разрушения про-исходит вязко, ниже Ткр2 разрушение хрупкое, между ТКР1и Ткр2 разрушение квазихрупкое.

Выше ТКР1 металл находится в вязком состоянии и разрушения про-исходит вязко, ниже Ткр2 разрушение хрупкое, между ТКР1и Ткр2 разрушение квазихрупкое.

Как видно из рис. 40, в процессе охлаждения при переходе металла из вязкого состояния в хрупкое среднее разрушающее напряжение достигает пре-дела текучести и при дальнейшем снижении температуры еще больше снижа-ется. В тех местах сварного соединения, где сварочные напряжения достигнут среднего разрушающего напряжения, возникнут холодные (хрупкие) трещины. Когда металл находится в вязком состоянии выше критической температуры хрупкости Ткр1 среднее разрушающее напряженнее находится выше предела те-кучести и хрупкое разрушение маловероятно. Эта схема наглядно показывает, что при сварке теплостойких сталей при наличии концентраторов напряжений вполне возможно образование холодных трещин по механизму хладнолом-кости.

Критическую температуру хрупкости верхнего порога хладноломкости можно также определять не по виду излома, а по величине работы распростра-нения трещины. Опыт исследований по хрупкому разрушению сталей показы-вает, что при величине работы распространения трещины 20 Дж/см2 и больше обеспечивается достаточная сопротивляемость сталей хрупкому разрушению. Критическая температура хрупкости зависит от масштабного фактора. Наибо-льшее влияние на величину критической температуры хрупкости оказывает толщина испытанных образцов. С увеличением толщины критическая темпе-ратура хрупкости повышается. Поэтому минимальная температура сопутству-ющего подогрева зависит от толщины свариваемых элементов.

Опыт исследований по хрупкому разрушению сталей показы-вает, что при величине работы распространения трещины 20 Дж/см2 и больше обеспечивается достаточная сопротивляемость сталей хрупкому разрушению. Критическая температура хрупкости зависит от масштабного фактора. Наибо-льшее влияние на величину критической температуры хрупкости оказывает толщина испытанных образцов. С увеличением толщины критическая темпе-ратура хрупкости повышается. Поэтому минимальная температура сопутству-ющего подогрева зависит от толщины свариваемых элементов.

Для толщин от 10 до 80 мм для определения критической температуры хрупкости верхнего порога хладноломкости Тк (100% волокна) пользуются следующей зависимостью

где tK — критическая температура хрупкости, определенная на образцах толщиной 10 мм для самой хрупкой зоны сварного соединения по волокнистой составляющей в изломе, равной 50%, или по работе распространения трещины, равной 20 Дж/см2;

𝛅 — толщина свариваемых элементов, мм.

Из этого выражения видно, что при увеличении толщины на 2 мм крити-ческая температура хрупкости увеличивается на один градус. Ширина зоны термического влияния для ручной и автоматической сварки под флюсом на обычных режимах составляет 3…8 мм. Ширину зоны термического влияния при определении ее критической температуры хрупкости можно рассматривать как толщину испытываемых образцов. Поэтому можно допустить, что критическая температура хрупкости, определенная на образцах Шарпи толщиной 10 мм при имитировании разных участков ЗТВ, отвечает, с некоторым запасом, критичес-кой температуре хрупкости металла в зоне термического влияния реальных сварных соединений толщиной более 10мм.

Для толщин свариваемых элементов больше 10 мм минимальную темпе- ратуру сопутствующего подогрева можно рекомендовать определять следую-щим способом. Сначала необходимо определять минимальную температуру по-догрева для самого хрупкого участка зоны термического влияния по следую-щей зависимости:

(39)

где tкзтв — критическая температура хрупкости, определенная для самого хрупкого участка ЗТВ на образцах толщиной 10 мм по волокнистой составляющей в изломе, равной 50%, или по работе распространения трещины, равной 20 Дж/см2.

Потом выполняется определение минимальной температуры сопутствую-щего подогрева для металла шва толщиной 𝛅 по следующей зависимости:

(40)

где t K. ш — критическая температура хрупкости, определенная для метал-ла шва на образцах толщиной 10 мм по 50 % волокнистой составляющей в из-ломе шва или по работе распространения трещины, равной 20 Дж/см2.

Для сварки выбирается большее значение минимальной температуры со-путствующего подогрева, полученной по формулам (39) и (40). Иными слова-ми, минимальную температуру сопутствующего подогрева можно принять рав-ной критической температуре хрупкости верхнего порога холодноламкости Тк, определенной для сварного соединения с учетом толщины.

Дата добавления: 2017-05-02; просмотров: 1282; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Сварка металлов 2

Тест предназначен для обучающихся по профессии сварщик 15. 01.05. Проверка усвоения знаний и умений соответствующих компетенций

01.05. Проверка усвоения знаний и умений соответствующих компетенций

Вопрос 1

1. Чем определяются свойства сварного соединения?

1 Свойствами металла шва, линии сплавления с основным металлом и зоны термического влияния

2 Техническими характеристиками использованных электродов

3 Свойствами металла линии сплавления и зоны термического влияния

Варианты ответов

- 1

- 2

- 3

Вопрос 2

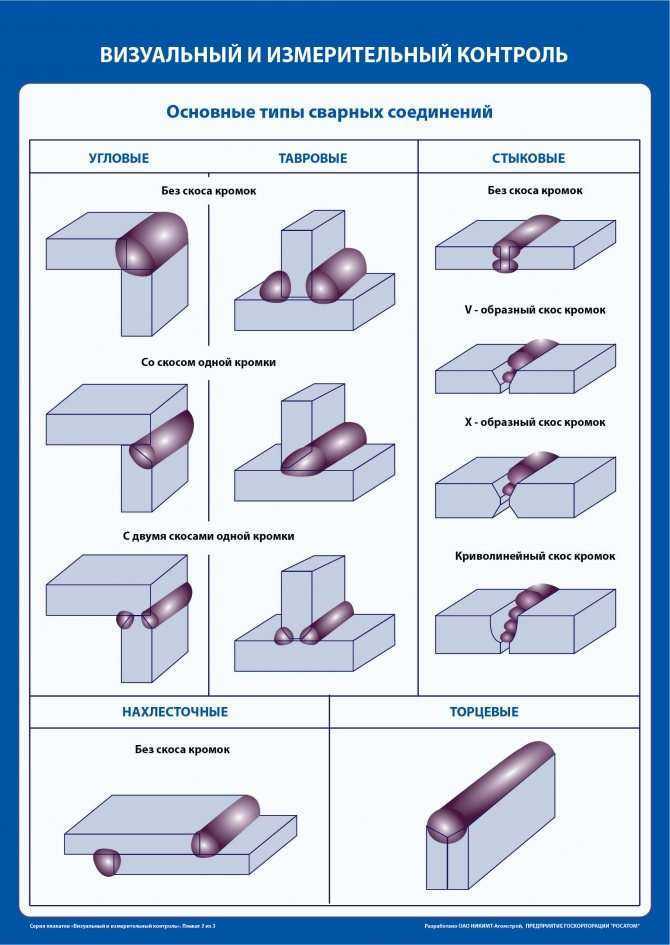

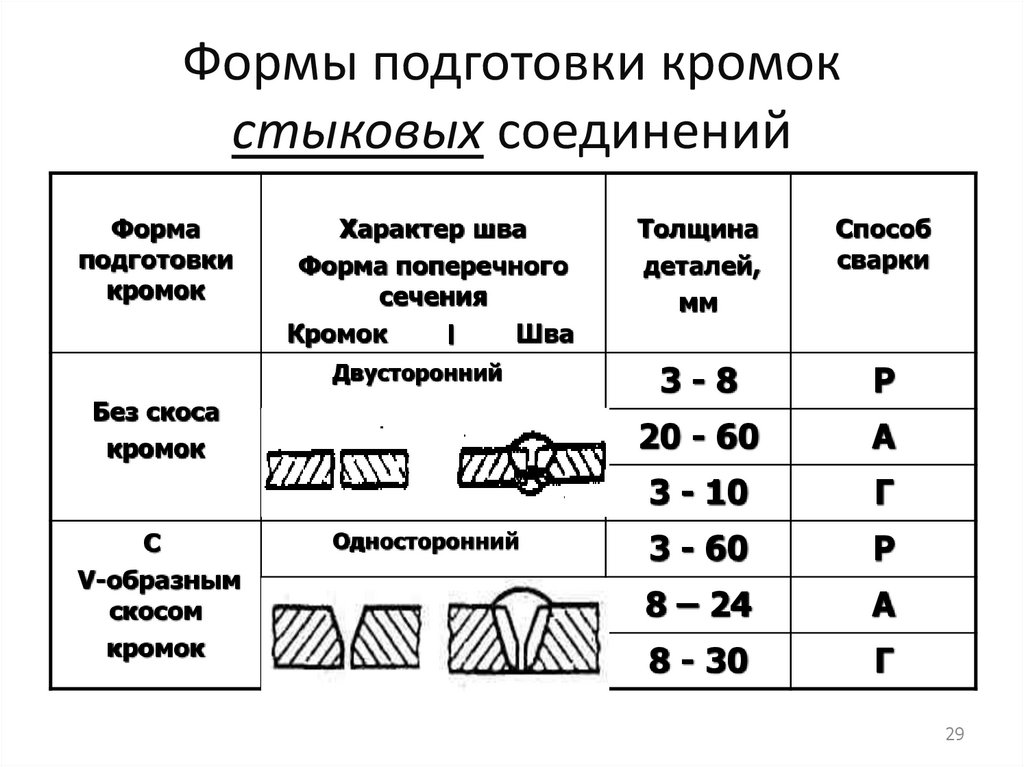

2. С какой целью выполняют разрезку кромок?

1 Для экономии металла

2 Для более удобного проведения сварочных работ

3 Для обеспечения провара на всю глубину

Варианты ответов

- 1

- 2

- 3

Вопрос 3

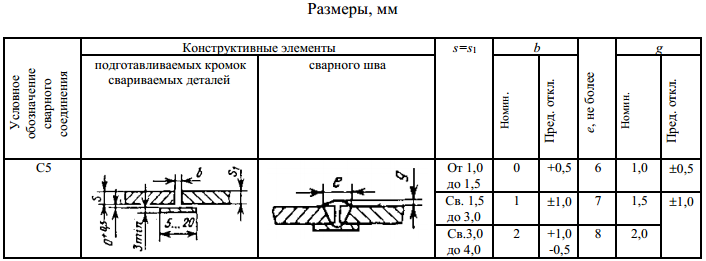

3. Исправление сквозных дефектов сварных соединений трубопроводной арматуры проводят путем разрезки кромок. Укажите допустимые углы раскрытия кромок.

Исправление сквозных дефектов сварных соединений трубопроводной арматуры проводят путем разрезки кромок. Укажите допустимые углы раскрытия кромок.

1 65-75 градусов

2 15-20 градусов

3 30-45 градусов

Варианты ответов

- 1

- 2

- 3

Вопрос 4

4. Расшифруйте смысл маркировки электродов: буква «Э» и следующее за ней цифровое значение.

1 Тип электрода и допустимое количество часов использования

2 Тип электрода и гарантируемый предел прочности наплавленного металла в расчете на кгс/мм2

3 Марку электрода и серийный номер, присвоенный заводом-производителем

Варианты ответов

- 1

- 2

- 3

Вопрос 5

5. Какой должна быть характеристика источников питания для ручной дуговой сварки или наплавки покрытыми электродами?

Какой должна быть характеристика источников питания для ручной дуговой сварки или наплавки покрытыми электродами?

1 Переменной

2 Крутопадающей или жесткой (в комбинации с балластными реостатами)

3 Восходяще-контролируемой

Варианты ответов

- 1

- 2

- 3

Вопрос 6

6. В каком порядке проводится аттестация сварщиков?

1 По решению аттестационной комиссии

2 Сначала теоретическая часть экзамена, а затем практическая

3 Сначала практическая часть экзамена, затем теоретическая

Варианты ответов

- 1

- 2

- 3

Вопрос 7

7. Укажите верную маркировку, которая бы указывала на толщину покрытия в обозначении электрода.

Укажите верную маркировку, которая бы указывала на толщину покрытия в обозначении электрода.

1 Тонкое покрытие — М, среднее покрытие — С, толстое покрытие — Д, особо толстое покрытие — Г- 2 Без покрытия — ТО, среднее покрытие — СР, толстое покрытие — ТЛ, особо толстое покрытие — ОТЛ

3 Без покрытия — БП, тонкое покрытие — Т, среднее покрытие — С, толстое покрытие — ТТ, особо толстое покрытие – ТТТ

Варианты ответов

- 1

- 2

- 3

Вопрос 8

8. На каком из чертежей изображен видимый сварной шов?

Варианты ответов

- а

- б

- в

Вопрос 9

9. При выполнении ручной дуговой сварки непровары возникают из-за:

При выполнении ручной дуговой сварки непровары возникают из-за:

1 Высокой скорости выполнения работ, недостаточной силы сварочного тока

2 Малой скорости выполнения работ, чрезмерно большой силы сварочного тока

3 Неправильного подбора электродов, чрезмерно большой силы сварочного тока

Варианты ответов

- 1

- 2

- 3

Вопрос 10

10. Дайте определение понятию «электрошлаковая сварка».

1 Сварка электротоком, при которой побочным продуктов плавления металла является слой флюса, подлежащий вторичному использованию при электродуговой сварке

2 Сварка плавлением, при которой для нагрева используют тепло, выделяемое при прохождении электротока через массы расплавленного шлака

3 Сварка плавлением, при которой используются ленточные электроды и слой шлака в качестве охлаждающей среды

Варианты ответов

- 1

- 2

- 3

Вопрос 11

11. Ультразвуковой метод контроля позволяет выявить следующие дефекты сварного шва:

Ультразвуковой метод контроля позволяет выявить следующие дефекты сварного шва:

1 Качество оплавления металла

2 Непровары, трещины, поры, включения металлической и неметаллической природы, несплавления

3 Внутренние напряжения металла

Варианты ответов

- 1

- 2

- 3

Вопрос 12

12. Максимальная длина гибкого кабеля, используемого для подключения передвижной электросварочной установки к коммутационному аппарату, составляет:

1 25 м

2 20 м

3 15 м

Варианты ответов

- 1

- 2

- 3

Вопрос 13

13. Конструктивными характеристиками разделки кромок являются:

Конструктивными характеристиками разделки кромок являются:

1 Притупление, угол скоса кромки

2 Температура плавления металла, глубина проварки

3 Угловатость, угол скоса кромки

Варианты ответов

- 1

- 2

- 3

Вопрос 14

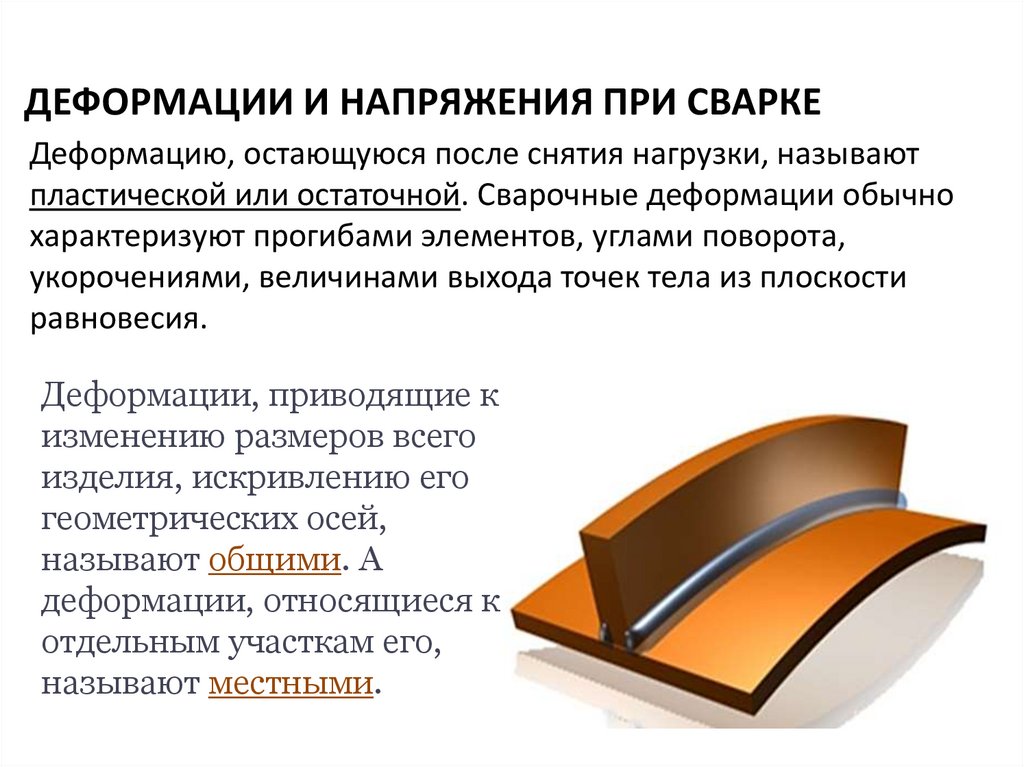

14. Остаточные сварочные деформации – это:

1 Деформации, которые связаны с дефектами электродов

2 Деформации, которые остаются после завершения сварки и полного остывания изделия

3 Деформации, образовавшиеся после воздействия краткосрочной механической нагрузки на сварное соединение

Варианты ответов

- 1

- 2

- 3

Вопрос 15

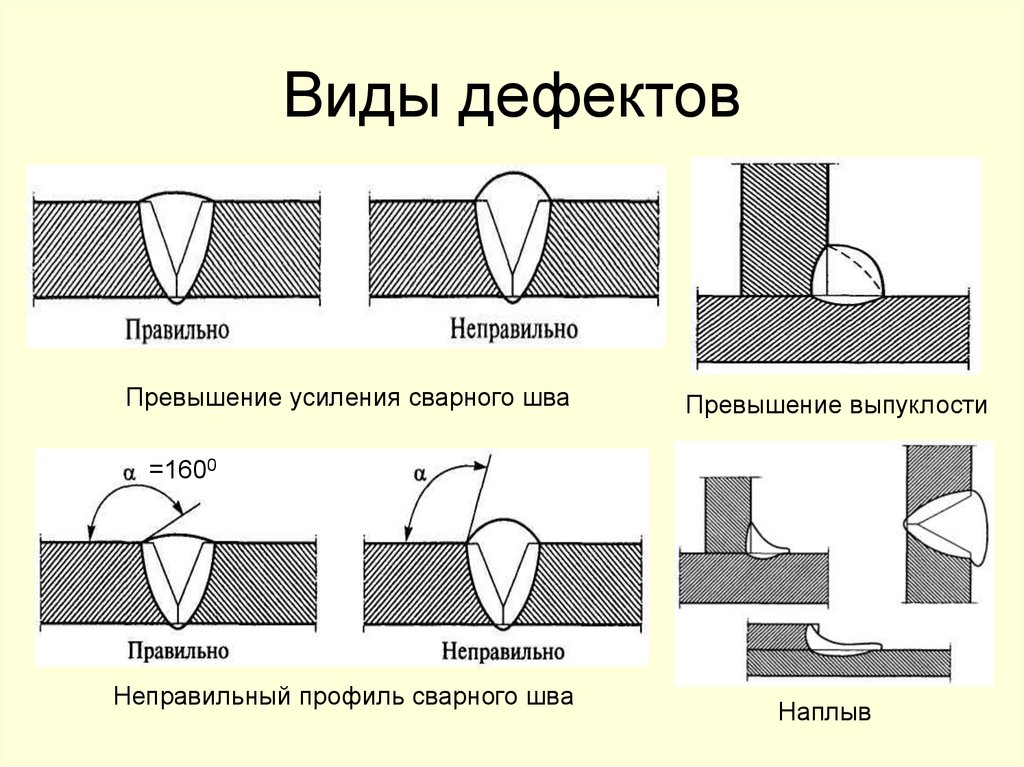

15. Какой дефект сварного шва изображен на рисунке?

Какой дефект сварного шва изображен на рисунке?

1 Несплавление

2 Непровар

3Неправильная разделка кромок

Варианты ответов

- 1

- 2

- 3

Вопрос 16

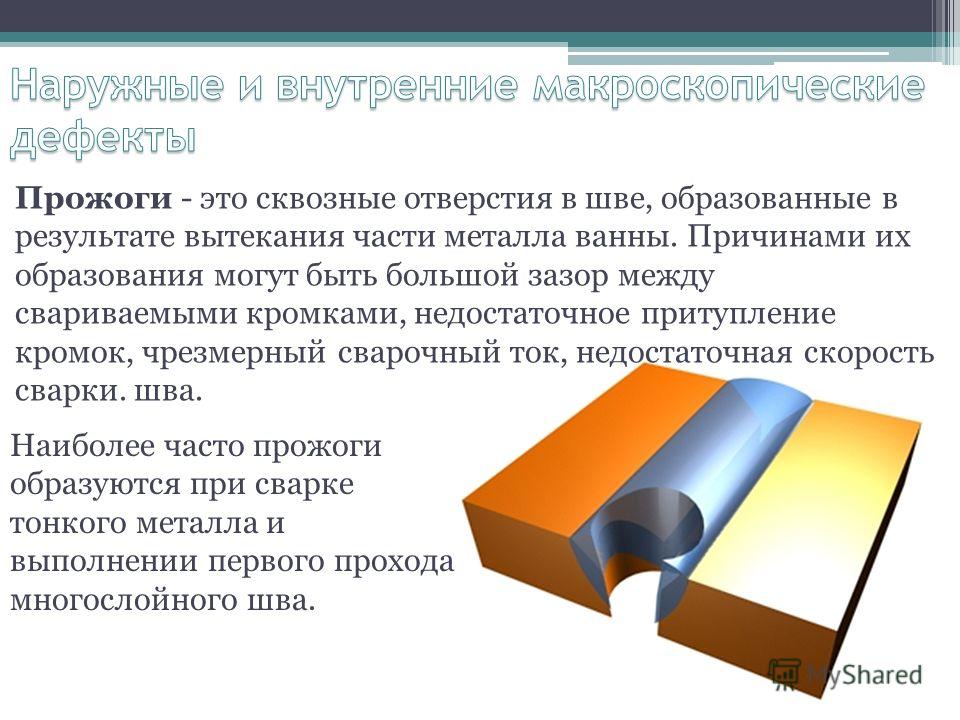

16. Прожоги образуются по причине:

1 Несоответствия силы сварочного тока и толщины свариваемых элементов

2 Неправильно подобранных электродов

3 Неправильно подобранного размера сварочной ванны

Варианты ответов

- 1

- 2

- 3

Вопрос 17

17. Укажите оптимальный метод предупреждения образования горячих трещин при сварке.

1 V-образная разделка кромок

2 Выбор правильной формы разделки кромок, снижение погонной энергии

3 Проведение термической обработки металла до сварки

Варианты ответов

- 1

- 2

- 3

Вопрос 18

18. Контроль качества сварных соединений проверяют по:

1 Свойствам металла шва, линии сплавления с основным металлом и зоне термического влияния

2 Внешнему виду катета сварного шва

3 Цвету сварного шва

Варианты ответов

- 1

- 2

- 3

Вопрос 19

19. Внешний вид излома сварного соединения позволяет определить:

Внешний вид излома сварного соединения позволяет определить:

1 Прочность, устойчивость против коррозии, деформационную стойкость

2 Строение и структуру металла, что является ценной информацией для оценки его пластических свойств

3 Наличие вредных примесей в металле

Варианты ответов

- 1

- 2

- 3

Вопрос 20

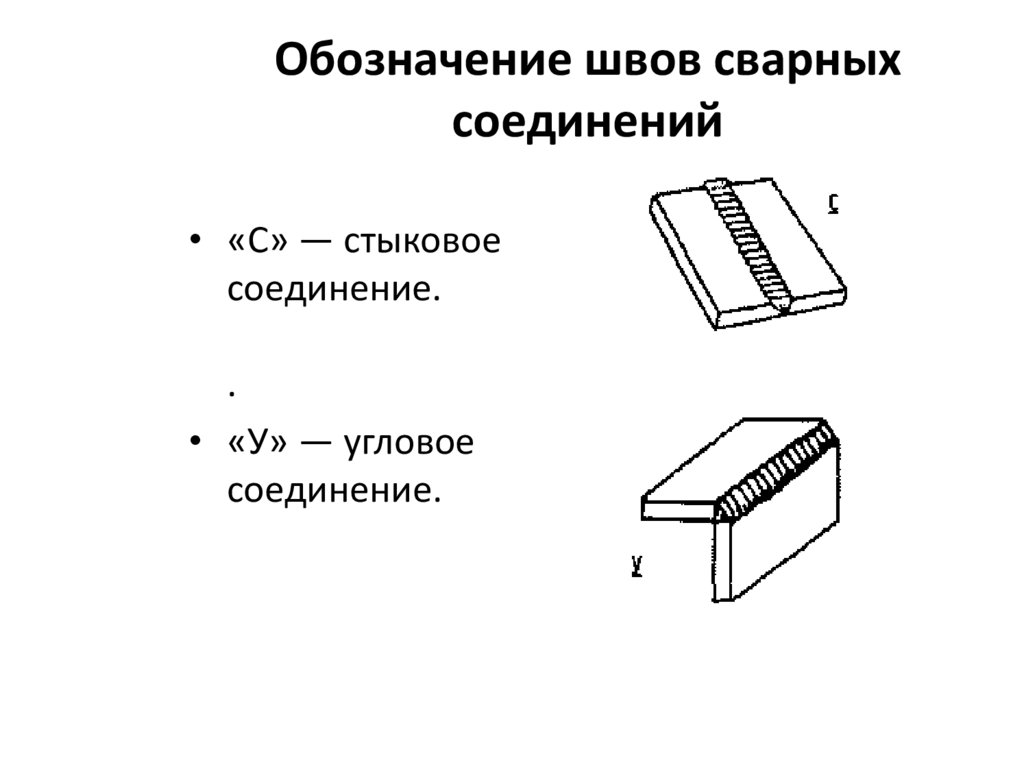

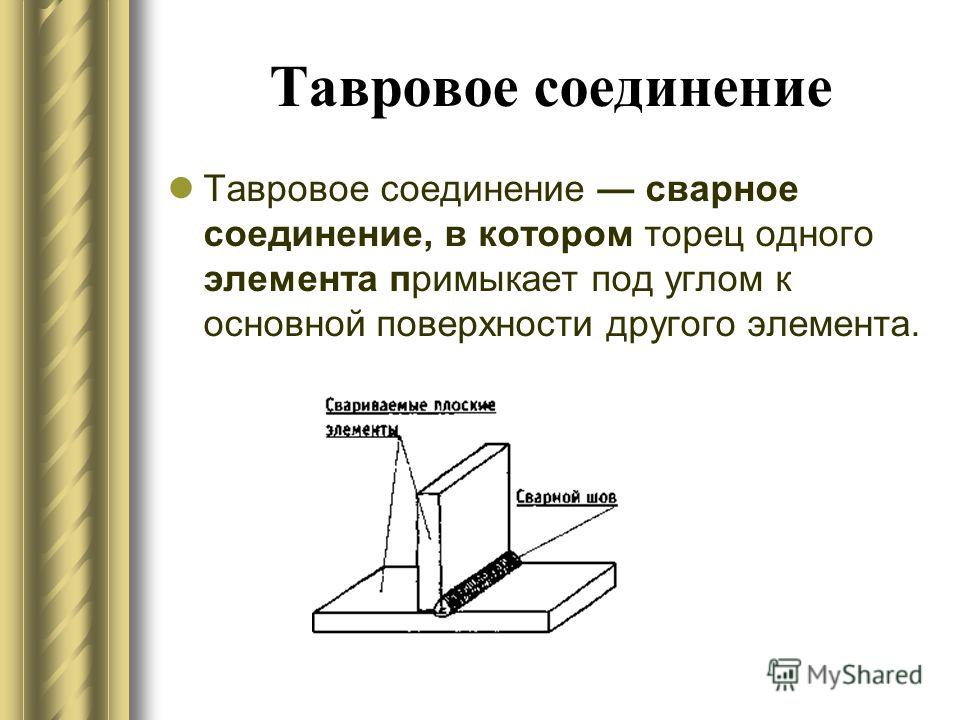

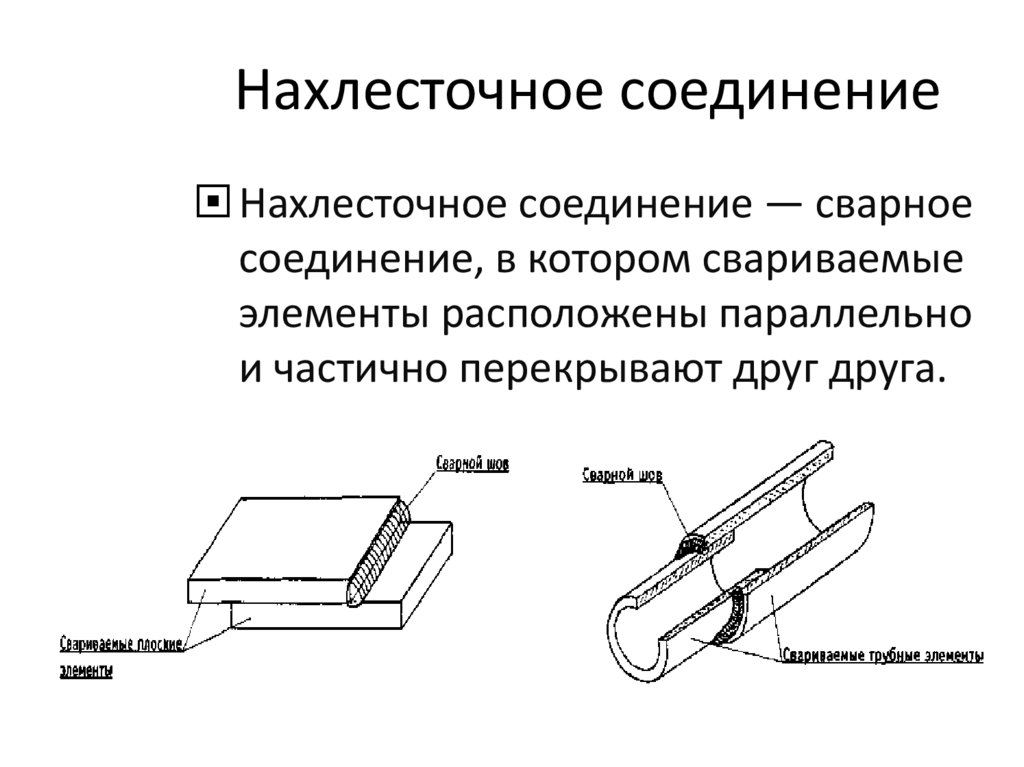

20. Перечислите типы сварных соединений.

1 Стыковые, тавровые, угловые, внахлест

2 Плоские, угловые, стыковые, объемные

3 С нахлестом, без нахлеста

Варианты ответов

- 1

- 2

- 3

Вопрос 21

21. Опишите принцип заземления сварочного оборудования.

Опишите принцип заземления сварочного оборудования.

1 К оборудованию приваривается медный провод. Обязательно наличие надписи «Земля»

2 Оборудование имеет специальный зажим, расположенный в доступном месте. Наличие надписи «Земля» опционально

3 Оборудование имеет болт с окружающей его контактной площадкой. Обязательно наличие надписи «Земля»

Варианты ответов

- 1

- 2

- 3

Вопрос 22

22. Влияние подогрева изделия в процессе сварки на величину остаточных деформаций выражается в:

1 Увеличении этих деформаций

2 Уменьшении этих деформаций

3 Влияние отсутствует

Варианты ответов

- 1

- 2

- 3

Вопрос 23

23. Магнитное дутье дуги – это:

Магнитное дутье дуги – это:

1 Увеличение линейных размеров дуги из-за воздействия магнитного поля сплавляемого металла

2 Отклонение дуги от оси электрода, возникающее из-за влияния магнитных полей или ферромагнитных масс при сварке

3 Увеличение проплавления изделия, возникшее из-за влияния магнитного поля дуги

Варианты ответов

- 1

- 2

- 3

Вопрос 24

24. Когда возможно исправление дефектов в сварных изделиях, подлежащих последующему отпуску (термообработке)?

1 До отпуска

2 После отпуска

3 По мере обнаружения дефектов

Варианты ответов

- 1

- 2

- 3

Вопрос 25

25. Сварные проволоки Св-08, Св-08а, Св-10ГА относят к … классу сталей.

Сварные проволоки Св-08, Св-08а, Св-10ГА относят к … классу сталей.

1 Легированному

2 Высоколегированному

3 Низкоуглеродистому

Варианты ответов

- 1

- 2

- 3

Вопрос 26

26. Методы контроля степени воздействия на материал сварного соединения бывают:

1 Разрушающими и неразрушающими

2 Радиографическими и ультразвуковыми

3 Статическими и динамическими

Варианты ответов

- 1

- 2

- 3

Вопрос 27

27. Укажите цель проведения сопутствующего и предварительного подогрева.

1 Повышение содержания углерода в металле

2 Выравнивание неравномерности нагрева при сварке, снижение скорости охлаждения и уменьшение вероятности возникновения холодных трещин

3 Повышение скорости охлаждения металла в зоне сварки

Варианты ответов

- 1

- 2

- 3

Вопрос 28

28. Наплыв в металле шва – это:

1 Неровность металла, влияющая на эксплуатационные и эстетические характеристики сварного изделия

2 Дефект в виде металла, который наплыл на поверхность свариваемого металла или ранее выполненного валика и не сплавившийся с ним

3 Отклонение линейных размеров шва от эталонных (назначенных в чертежах)

Варианты ответов

- 1

- 2

- 3

Вопрос 29

29. Цифры возле букв на чертеже сварного шва обозначают:

Цифры возле букв на чертеже сварного шва обозначают:

1 Порядковый номер шва в соответствии с ГОСТ

2 Предпочтительную толщину электрода для проведения работ

3 Длину катета шва

Варианты ответов

- 1

- 2

- 3

Вопрос 30

30. Требования, которые предъявляются к качеству исправленного участка шва:

1 Определяются приемочной группой индивидуально

2 Аналогичны тем, которые предъявляются к качеству основного шва

3 Зафиксированы в нормативных документах и зависят от вида шва

Варианты ответов

- 1

- 2

- 3

МАКРОСТРУКТУРНЫЙ АНАЛИЗ МЕТАЛЛОВ — Студопедия

Поделись

Лабораторная работа №1

ЦЕЛЬ РАБОТЫ: изучение методических основ и приемов макроструктурного анализа металлов.

1 ОСНОВНЫЕ ТЕОРЕТИЧЕСКИЕ ПРЕДСТАВЛЕНИЯ

Макроструктура — строение металлов и сплавов, выявляемое невооруженным глазом или лупой (´30) на шлифованных и/или протравленных образцах. Макроструктурный метод позволяет, что важно, одновременно анализировать всю поверхность изучаемого объекта или значительную ее часть. Макроструктуру можно наблюдать на поверхности детали, в изломах, а также на специально подготовленной поверхности образца — макрошлифе, который получают путем шлифования и травления различными реактивами. В результате избирательного растворения металла на поверхности макрошлифа выявляется структура, по которой судят о строении и «поведении» металла в процессе обработки и его качестве. Состав реактивов для травления зависит от природы металла и определяемых целью исследования задач. Например, для выявления структуры слитков и проката из стали различных марок применяют раствор соляной, серной кислот и воды в соотношении 1:2:3 при температуре 95-100ОС. При этом травление проводят в течение 1,5-2 ч погружением макрошлифов в раствор. С целью сохранения структурной картины макрошлифы тщательно промывают в проточной воде и протирают ватным тампоном, смоченным в спирте. Макрошлиф, приготовленный на поверхности сечения детали, часто называют темплетом. Для выявления различных особенностей макроструктуры применяют специальные реактивы.

С целью сохранения структурной картины макрошлифы тщательно промывают в проточной воде и протирают ватным тампоном, смоченным в спирте. Макрошлиф, приготовленный на поверхности сечения детали, часто называют темплетом. Для выявления различных особенностей макроструктуры применяют специальные реактивы.

2 ПРАКТИКА МАКРОСТРУКТУРНОГО АНАЛИЗА МЕТАЛЛОВ

2.1 Макроструктура отливок (слитков)

Впервые описание процессов кристаллизации из жидкого состояния на основе макроструктурного анализа дал Д.К.Чернов в 1878 г. Для изучения строения слитка делают продольный и поперечный разрезы, шлифуют и протравливают. При исследовании макрошлифа слитка можно выявить зоны кристаллизации, ликвацию, усадочные раковины, рыхлость, газовые пузыри.

Неравномерное растворение поверхности металла приводит к появлению макрорельефа, который отражает развитие процесса кристаллизации слитка. Наиболее часто можно наблюдать три основные зоны кристаллизации (рис.1): 1 — наружная зона мелких кристаллитов, образующаяся в первые моменты кристаллизации при высокой скорости охлаждения за счет соприкосновения жидкого металла с изложницей; 2 — зона длинных столбчатых кристаллитов (зона транскристаллизации), формирующаяся в результате интенсивного направленного отвода тепла — перпендикулярно стенкам изложницы; 3 — зона равноосных различно ориентированных кристаллитов, образующаяся в центральной части слитка при наименьшей степени переохлаждения и отсутствии интенсивного направленного отвода тепла.

| Рис.1 Схема макроструктуры стального слитка: 1,2,3 – зоны кристаллизации; 4 – усадочная раковина; 5 — рыхлость, поры | Форма кристаллитов зависит от условий их роста: интенсивности и направления отвода тепла, температуры жидкого металла, а также от наличия примесей, способных быть центрами кристаллизации. Рост кристаллов происходит по дендритной (древовидной) схеме. Д.К.Чернов показал, что с наибольшей скоростью растет ось первого порядка; перпендикулярно к ней, но с меньшей скоростью, — ось второго порядка и т.д. Наибольшая скорость роста осей дендритов происходит по кристаллографическим плоскостям и направлениям решетки с наибольшей плотностью упаковки атомов. Дендриты растут до соприкосновения друг с другом, после чего кристаллизуются межосные пространства и дендриты превращаются в полновесные кристаллиты, имеющие неправильную внешнюю огранку (их называют кристаллитами, или зернами). |

В межосных объемах и на границах кристаллов скапливаются примеси, а также образуются поры из-за усадки. Дендритную форму кристаллов видно на поверхности усадочной раковины и в местах недостаточного подвода жидкого металла, когда образуются только оси дендритов. Д.К.Чернов нашел в усадочной раковине 100-тонного стального слитка крупный дендрит, который имел длину 39 см и массу 3,45 кг.

Дендритную форму кристаллов видно на поверхности усадочной раковины и в местах недостаточного подвода жидкого металла, когда образуются только оси дендритов. Д.К.Чернов нашел в усадочной раковине 100-тонного стального слитка крупный дендрит, который имел длину 39 см и массу 3,45 кг.

После кристаллизации металл занимает меньший объем, чем жидкий. Уменьшение объема при переходе металла из жидкого состояния в твердое называется усадкой, в результате усадки внутри слитка образуются усадочные раковины, рыхлость, поры. Усадочные раковины образуются в том месте, где металл кристаллизуется в последнюю очередь. Размер, форма и расположение усадочных раковин зависит от формы слитка, степени раскисления металла и других факторов. В слитке, уширенном к верху, усадочная раковина получается широкой и неглубокой, а в уширенном к низу — глубокой и узкой.

Усадочная рыхлость и поры располагаются обычно под усадочной раковиной, а в тех местах, где сходятся оси дендритов, растущих навстречу друг другу или под углом, образуются межкристаллические пустоты.

Газовые пузыри возникают при кристаллизации в результате выделения газов из расплавленного металла. Их количество зависит от соотношения между скоростями кристаллизации и выделения газа. Газовые пузыри образуются за счет выделения растворенных в металле газов и по форме представляют небольшие сфероидальные или эллипсоидальные полости. Если пузыри расположены внутри слитка и стенки их не окислены, то при ковке или прокатке они завариваются. Если газовые пузыри расположены вблизи поверхности или выходят наружу, то стенки их оказываются окисленными и они не завариваются. Такие пузыри представляют неисправимый порок слитка, так как приводят к образованию трещин и пленок, располагающихся на поверхности и внутри поковок или прокатанного металла.

Ликвацией называется неравномерность слитка по химическому составу. Различают следующие виды ликвации: внутрикристаллитную (дендритную), зональную и по удельному весу.

1 Внутрикристаллитная или дендритная ликвация — неравномерность по составу в пределах одного дендрита. Оси дендритов формируются в первую очередь и содержат больше тугоплавких компонентов и меньше легкоплавких примесей, чем междендритные участки. Степень ликвации в пределах каждого дендрита, например, стали или чугуна, тем выше, чем больше содержание углерода, серы, фосфора и других элементов. Имеет место также межкристаллитная ликвация — неравномерность по составу на границе между дендритами. Длительное пребывание расплавленного металла при высоких температурах способствует выравниванию химического состава и уменьшению степени ликвации. Неравномерность по составу выявляется травлением в виде дендритной структуры.

Оси дендритов формируются в первую очередь и содержат больше тугоплавких компонентов и меньше легкоплавких примесей, чем междендритные участки. Степень ликвации в пределах каждого дендрита, например, стали или чугуна, тем выше, чем больше содержание углерода, серы, фосфора и других элементов. Имеет место также межкристаллитная ликвация — неравномерность по составу на границе между дендритами. Длительное пребывание расплавленного металла при высоких температурах способствует выравниванию химического состава и уменьшению степени ликвации. Неравномерность по составу выявляется травлением в виде дендритной структуры.

2 Зональная ликвация — неравномерность по составу между отдельными зонами кристаллизации слитка. Вначале образуются кристаллы относительно чистые от примесей. Они вытесняют в центральную часть слитка наиболее легкоплавкую жидкую фазу, богатую примесями серы, фосфора и легирующими элементами. Центральная часть слитка, кристаллизующаяся последней, содержит повышенное количество примесей.

В железоуглеродистых сплавах сильно ликвируют сера и фосфор. Сера, образуя сульфид FeS, входит в состав легкоплавкой эвтектики, плавящейся при 985ОС.

Зональную ликвацию сульфидных включений можно выявить, если сделать сернистый отпечаток на фотобумаге по методу Баумана. Для этого засвеченную фотобумагу смачивают 5%-ным раствором H2SО4, слегка подсушивают и прижимают к ней исследуемый образец шлифованной поверхностью, выдерживая в течение 2-3 минут, затем фотобумагу снимают, промывают в воде, закрепляют в 10%-ном растворе гипосульфита в течение 5-12 минут и снова промывают в воде. Сущность метода состоит в том, что на тех участках поверхности металла, в которых имеются скопления сернистых соединений FeS и MnS, при взаимодействии с серной кислотой выделяется сероводород, который соединяется с бромистым серебром фотобумаги и образует сернистое серебро темного цвета:

FeS+H2SO4=FeSO4+H2S;

H2S+2AgBr=Ag2S+2HBr.

Образующиеся на фотобумаге темные участки указывают на характер и форму распределения включений сульфидов в железоуглеродистом сплаве (рис.2).

| Рис.2. Опечаток по методу Баумана, снятый с микрошлифа поперечного разреза слитка | Рис.3. Схема макроструктуры слитка сплава системы Pb-Zn с ликвацией по удельному весу |

3 Ликвация по удельному весу наблюдается в том случае, когда компоненты, составляющие сплав, и образующиеся фазы имеют большую разницу в удельных весах, например, в сплавах Pb-Zn, Cu-Pb. Фаза с большим удельным весом оседает на дно, а более легкая всплывает на поверхность (рис.3). Для устранения ликвации по удельному весу сплав должен быть тщательно перемешан и быстро закристаллизован.

2.2 Макроструктура горячедеформированных металлов

В процессе горячей обработки слитка давлением (прокатка, ковка) меняется его макроструктура: дендриты и пластичные включения (сульфиды, силикаты) вытягиваются в направлении течения металла. Вытянутые дендритные оси и междендритные участки объема образуют совокупность параллельных волокон. Образованные таким образом волокна ясно видны на протравленном макрошлифе (рис.4).

Вытянутые дендритные оси и междендритные участки объема образуют совокупность параллельных волокон. Образованные таким образом волокна ясно видны на протравленном макрошлифе (рис.4).

Механические свойства горячедеформированного металла, особенно ударная вязкость, различны в разных направлениях. Если нагружение деталей производится вдоль волокон, то ударная вязкость резко снижается. Обычно стремятся получить такое расположение волокон, чтобы волокна следовали конфигурации изделия и не пересекались.

| а | б |

Рис.4. Схема макроструктуры поковок коленчатого вала с правильным (а) и неправильным (б) расположением волокон в стали

2.2.3 Макроструктура детали после местной закалки

Часто одна и та же деталь должна иметь различную структуру и свойства по сечению, например, поверхностный слой толщиной 2-4 мм Должен быть закален для получения высокой твердости и прочности, а сердцевина — остаться мягкой. Такая закалка называется местной. С помощью макроструктурного анализа можно определить глубину закалено-

Такая закалка называется местной. С помощью макроструктурного анализа можно определить глубину закалено-

| го слоя. Для этого достаточно отшлифовать поверхность разреза детали и протравить 10%-ным раствором азотной кислоты в воде до проявления закаленной зоны, которая окрашивается в более темный цвет (рис.5). Это связано с наличием в зоне закалки более дисперсной структуры и, как следствие, — с большей поверхностью границ фаз. | Рис.5.Схема макроструктуры детали после местной закалки |

2.4. Макроструктура изломов

Металлы имеют зернистое строение, которое хорошо видно в изломах. По виду излома можно определить характер разрушения, в чугунах — вид чугуна, в термически обработанных сталях — приблизительно температуру нагрева при термической обработке, глубину закаленного и цементированного слоя и др.

Волокнистый излом соответствует вязкому разрушению, а кристаллический излом — хрупкому разрушению.

Белый чугун имеет светло-серебристый хрупкий излом, обусловленный наличием в структуре большого количества карбида железа — цементита; серый чугун — мелкокристаллический излом серого цвета; ковкий чугун с ферритной металлической основой — мелкокристаллический черный бархатный излом, а ковкий чугун с основой пластинчатого перлита — среднекристаллический блестящий излом; литейный доменный чугун — мелкокристаллический светлый излом.

Инструментальная сталь У10, закаленная от оптимальной температуры 760-780ОС, имеет очень мелкокристаллический матовый фарфоровидный излом.

Перегретая сталь, закаленная от температур 950ОС и выше, обладает крупнокристаллическим изломом. Перегрев — исправимый брак, заключающийся в росте зерен, которые можно измельчить правильной повторной термической обработкой.

Пережженная сталь имеет грубокристаллический излом темного цвета. При нагреве до температур начала плавления (1400ОС) границы зерен окисляются на всю глубину детали. Наличие на поверхности излома цветов побежалости или окалины свидетельствует о неисправимом браке — пережоге.

Многие детали, от которых требуется иметь высокую твердость только поверхностного слоя и вязкую незакаленную сердцевину, подвергаются поверхностной закалке. Глубину закаленного слоя можно определить по излому. Закаленный слой имеет фарфоровидный матовый излом, а сердцевина — кристаллический излом более светлого цвета (например, такой вид излома характерен для напильника)

2. 5 Макроструктура сварных соединений

5 Макроструктура сварных соединений

Для макроструктурного анализа сварного соединения разрез делают так, чтобы исследуемая поверхность включала в себя полное сечение сварного шва, зону термического влияния и основной металл, не изменивший свое строение под действием тепла при сварке. После шлифовки и соответствующего травления четко выявляются границы между основным и наплавленным металлом, а также зоной термического влияния.

При сварке всегда имеет место нагрев окружающего шов основного металла, в результате чего образуется зона термического влияния, состоящая из слоя перегретого металла с крупнозернистым строением, за которым идет тонкий слой с мелкозернистым строением, а потом — основной металл. Поскольку крупнозернистая структура имеет пониженную пластичность и ударную вязкость, то после сварки часто производят отжиг для измельчения зерна.

Анализ макрошлифа позволяет выявить процесс кристаллизации сварного шва, глубину и форму провара, зону термического влияния, а также возможные дефекты сварки в виде непроваров, макротрещин, пор, шлаковых включений и др.

3 МЕТОДИКА ВЫПОЛНЕНИЯ РАБОТЫ

Уясните цель работы*.

Изучите методические приемы макроструктурного анализа металлов.

Изучите макроструктуру слитков, горячедеформированных металлов, деталей после местной закалки, изломов (альбом, с.2-4).

Изобразите схемы макроструктур стального слитка, слитка с ликвацией по удельному весу; схемы макроструктур горячедеформированной детали с правильным и неправильным расположением волокон, схемы макроструктур детали после местной закалки.

— Изготовьте по методу Баумана сернистый отпечаток на фотобумаге со стального слитка.

— Изучите макроструктуру изломов различных металлических материалов и сварных соединений.

— Составьте отчет о работе.

4 СОДЕРЖАНИЕ ОТЧЕТА

Цель работы.

Определение макроструктуры, методические основы и приемы макроструктурного анализа металлов.

— Схема макроструктуры стального слитка с описанием основных зон кристаллизации, причины образования усадочной раковины, рыхлости и газовых пузырей при кристаллизации.

— Определение всех видов ликвации, схема темплета с ликвацией по удельному весу.

— Сущность метода Баумана, сернистый отпечаток на фотобумаге со стального образца.

— Причина волокнистого строения горячедеформированного металла, схема макроструктуры горячедеформированной детали с правильным и неправильным расположением волокон.

— Способ выявления зоны местной закалки, схема макроструктуры детали после местной закалки.

— Описание макроструктуры изломов различных металлических материалов и сварных соединений.

5. КОНТРОЛЬНЫЕ ВОПРОСЫ

— Что называется макроструктурой?

— Какие основные зоны кристаллизации имеет слиток?

— По какой причине образуются в слитке усадочная раковина, рыхлость и газовые пузыри?

— Что называется ликвацией и какие виды ликвации существуют?

— Каким способом выявляется ликвация серы в железоуглеродистых сплавах?

— Почему при горячей обработке давлением сталь приобретает волокнистое строение и как должны располагаться волокна в готовой детали?

— Каким способом можно выявить зоны местной закалки детали?

— Что можно выявить по виду излома металла?

— Какие изломы имеют белый, серый, ковкий и доменный литейный чугуны, какие изломы имеет правильно закаленная, перегретая и пережженная сталь?

— Что можно наблюдать на макрошлифе сварного соединения?

РЕКОМЕНДУЕМЫЙ БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Геллер Ю.А., Рахштадт А.Г. Материаловедение.- М.:Металлургия, 1989.- 456 С., С.12-20.

Геллер Ю.А., Рахштадт А.Г. Материаловедение.- М.:Металлургия, 1989.- 456 С., С.12-20.

2. Лаборатория металлографии / Е.В. Панченко, Г.А. Скаков, Б.И. Кример и др.- М.:Металлургия, 1965.- 439 С., С.335-345.

3. Металловедение и термическая обработка стали. В 3-х т. Т.1. Методы испытания и исследования / Под ред. Бернштейна М.Л., Рахштадта А.Г.- М.: Металлургия, 1983.- 352 С., С.15-17.

0.01.1.01.ОЭ(м)-I Общий экзамен. Уровень:I

Вопр_ОЭ/1 Какая сталь обыкновенного качества относится к кипящей?

Сталь не полностью раскисленная марганцем при выплавке, и содержащая не более 0,05% кремния.

Содержащая кремния от 0,05 до 0,17%.

Содержащая более 10 мл. водорода на 100 г. металла.

Вопр_ОЭ/1 Что обозначают цифры возле букв на чертеже с указанием сварного шва?

Порядковый номер шва по ГОСТ (ОСТ).

Метод и способ сварки.

Методы и объем контроля.

Вопр_ОЭ/2 Где должен подключаться токопровод к изделиям больших размеров для выполнения сварки?

В самом толстом месте конструкции, при условии надежного контакта.

В непосредственной близости к месту сварки, при условии надежного контакта.

Место крепления токопровода не зависит от места сварки.

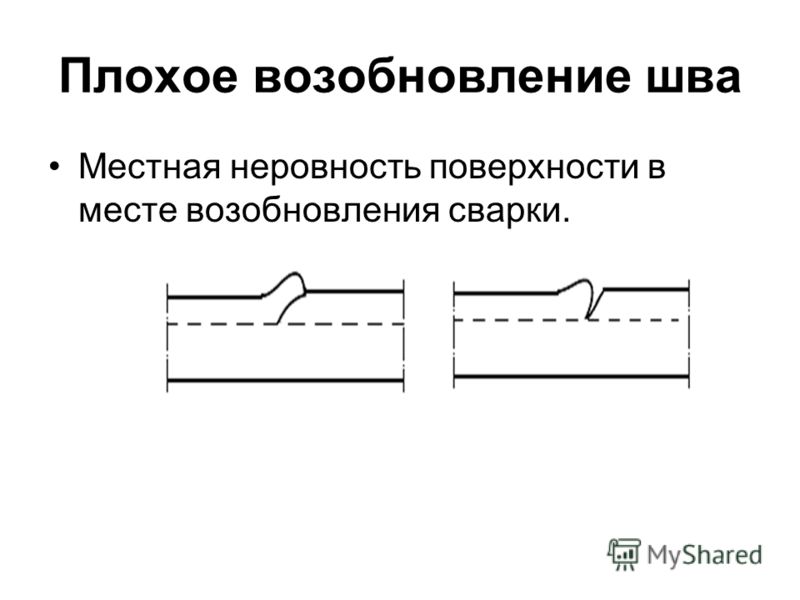

Вопр_ОЭ/2 Что представляет собой дефект, называемый «кратер шва»?

Углубление, образующееся в конце валика под действием давления дуги и объемной усадки металла шва.

Воронкообразная впадина на поверхности шва.

Место окончания сварки (обрыва дуги).

Вопр_ОЭ/1 Какие основные характеристики приняты для оценки механических свойств металлов?

Временное сопротивление разрыву, предел текучести, относительное удлинение и сужение, твердость, ударная вязкость.

Жаропрочность, жаростойкость и хладостойкость металла.

Твердость, сопротивление изгибу и количество циклов ударного нагружения до разрушения металла.

Вопр_ОЭ/1 Какая сталь обыкновенного качества относится к спокойной?

Сталь, полностью раскисленная при выплавке и содержащая 0,15-0,3% кремния

Содержащая не менее 0,3 % кремния и 1 % марганца.

Содержащая менее 0,5 мл. водорода на 100 г. металла.

Вопр_ОЭ/1 Какой линией изображают видимый сварной шов на чертеже?

Штрих-пунктирной.

Штриховой.

Сплошной.

Вопр_ОЭ/2 Какую электрическую величину измеряют электрическим прибором – амперметром?

Силу электрического тока в цепи.

Напряжение в сварочной цепи.

Мощность, потребляемую электрической цепью.

Вопр_ОЭ/2 Укажите причины образования непроваров при ручной дуговой сварке.

Большая скорость ведения сварки, недостаточная величина сварочного тока.

Малая скорость ведения сварки, повышенная величина сварочного тока.

Малая скорость ведения сварки, оптимальная величина сварочного тока.

Вопр_ОЭ/1 Для чего в сталь вводятся легирующие элементы?

Для придания стали специальных свойств.

Для улучшения свариваемости стали.

Для снижения содержания вредных примесей (серы и фосфора) в стали.

Вопр_ОЭ/1 Какая сталь обыкновенного качества относится к полуспокойной?

Сталь, раскисленная при выплавке только марганцем и содержащая не более 0,05% кремния.

Сталь, не полностью раскисленная при выплавке только марганцем и кремнием и содержащая 0,05 — 0,15% кремния и до 1% марганца

Содержащая менее 10 мл. водорода на 100 г. металла

водорода на 100 г. металла

Вопр_ОЭ/1 Когда должна быть проконтролирована каждая партия сварочных материалов?

До начала ее производственного использования.

Одновременно с использованием ее для производства продукции.

В установленные сроки, независимо от ее производственного использования.

Вопр_ОЭ/2 Какую электрическую величину измеряют электрическим прибором — вольтметром?

Силу электрического тока в цепи.

Напряжение в электрической цепи.

Электрическую мощность, потребляемую электрической цепью.

Вопр_ОЭ/2 Укажите основные причины образования прожога.

Завышен сварочный ток относительно толщины свариваемого металла.

Низкая квалификация сварщика.

Большая сварочная ванна, а следовательно, и её масса.

Вопр_ОЭ/1 Укажите, чем отличается Ст3кп от Ст3сп?

Содержанием углерода.

Содержанием кремния.

Содержанием вредных примесей S и P и газов.

Вопр_ОЭ/1 К какому классу сталей относятся сварочные проволоки Св-08, Св08А, Св-08ГА, Св-10ГА?

Низкоуглеродистому.

Легированному.

Высоколегированному.

Вопр_ОЭ/1 Какие параметры необходимо контролировать после выполнения подготовки деталей и сборочных единиц под сварку?

Форму, размеры и качество подготовки кромок; правильность переходов от одного сечения к другому; другие характеристики и размеры, контроль которых предусмотрен ПКД и ПТД.

Качество зачистки подготовленных под сварку кромок и прилегающих к ним поверхностей деталей и сборочных единиц.

Все параметры, указанные в п. п. 1 и 2.

п. 1 и 2.

Вопр_ОЭ/2 Каким образом включают в электрическую цепь амперметр для измерения силы электрического тока?

Амперметр включают в электрическую цель последовательно с остальными элементами.

Амперметр подключают параллельно участку цепи, на котором измеряют силу электрического тока.

Амперметр подключают параллельно вольтметру.

Вопр_ОЭ/2 Следует ли удалять прихваточные швы, имеющие недопустимые наружные дефекты (трещины, наружные поры и т.д.) по результатам визуального контроля?

Следует.

Не следует.

Следует удалять механическим инструментом (шлифовальным кругом) наружные несплошности.

Вопр_ОЭ/1 Для чего производится предварительный и сопутствующий подогрев?

Для снижения количества дефектов в сварном шве и ЗТВ.

Для выравнивания неравномерности нагрева при сварке, снижения скорости охлаждения и уменьшения вероятности появления холодных трещин.

Для снижения содержания водорода в металле шва.

Вопр_ОЭ/1 Что такое легированные стали?

Содержащие один или несколько элементов в определенных концентрациях, которые введены в них с целью придания заданных физико-химических и механических свойств.

Обладающие определенными физико-химическими свойствами за счет снижения содержания углерода, серы, фосфора или термической обработки.

Обладающие определенными физико-химическими свойствами после специальной термомеханической обработки.

Вопр_ОЭ/1 На какие две основные группы делятся методы контроля по воздействию на материал сварного соединения?

Разрушающие и облучающие.

Механические и электронные.

Разрушающие и неразрушающие.

Вопр_ОЭ/2 Каким образом включают в электрическую цепь вольтметр для измерения напряжения на участке электрической цепи?

Вольтметр включают параллельно тому участку цепи, на котором измеряют напряжение.

Вольтметр включают в электрическую цепь последовательно с остальными элементами цепи.

Вольтметр включают последовательно с добавочным резистором и остальными элементами участка цепи.

Вопр_ОЭ/2 Назовите основные внутренние дефекты сварных соединений при дуговой сварке.

Трещины, непровары, поры, шлаковые включения.

Подрезы, прожоги, наплывы, свищи, несплавления.

Незаваренный кратер, несплавления, нарушение формы шва.

Вопр_ОЭ/1 Какие характеристики можно определить при испытаниях образцов металла на растяжение?

Предел текучести, предел прочности.

Угол загиба.

Предел текучести, предел прочности, относительные удлинение и поперечное сужение.

Вопр_ОЭ/1 Какой свариваемостью обладают низкоуглеродистые стали?

Хорошей.

Удовлетворительной.

Плохой.

Вопр_ОЭ/1 С какой целью выполняют визуальный контроль сварного соединения?

С целью выявления поверхностных дефектов шва

С целью выявления поверхностных дефектов и дефектов формирования шва.

С целью выявления несоответствия конструкционных размеров шва требованиям нормативно-технической документации.

Вопр_ОЭ/2 Какой основной критерий при выборе провода для электрических цепей?

Исходя из допустимой плотности тока.

Исходя из удельного сопротивления проводника.

Исходя из удельного сопротивления проводника и его длины.

Вопр_ОЭ/2 Как исправлять в сварном шве свищи?

Удалением дефектного места до “здорового” металла механическим способом с последующей заваркой.

Заваркой с последующей механической обработкой.

Выборкой механическим способом дефектного места на всю толщину шва с последующей заваркой выборки.

Вопр_ОЭ/1 Какая характеристика определяется при статическом изгибе?

Угол загиба.

Ударная вязкость при изгибе.

Предел прочности при изгибе.

Вопр_ОЭ/1 Что обозначают буквы и цифры в маркировке низколегированных сталей?

Клейма заводов-изготовителей.

Обозначения номера плавки и партии металла.

Обозначение химических элементов и их процентный состав.

Вопр_ОЭ/1 Чем выявляются дефекты формы шва и его размеры?

Рентгенографическим методом.

Металлографическими исследованиями макроструктуры.

Измерительными инструментами и специальными шаблонами.

Вопр_ОЭ/2 Какова частота промышленного переменного тока, вырабатываемого электростанциями в России?

50 Гц.

60 Гц.

100 Гц.

Вопр_ОЭ/2 Укажите порядок исправления шва со скоплением газовых пор и шлаковых включений на части его сечения.

Дефектный участок сварного шва удаляется до “здорового” металла с образованием U-образной разделки кромок с последующей его заваркой после подтверждения при контроле полноты удаления дефектов.

Дефектный участок удаляется полностью с образованием первоначальной формы разделки и последующей заваркой.

Дефектный участок не удаляется, а исправляется сваркой.

Вопр_ОЭ/1 Какие характеристики металла определяются при испытаниях на изгиб (плоских образцов) и сплющивание (труб)?

Прочность.

Пластичность.

Прочность и пластичность.

Вопр_ОЭ/1 Какие из перечисленных сталей относятся к углеродистым?

Ст3сп, сталь10, сталь 15, сталь 18кп

09Г2С, 17Г1С, 09Г2ФБ.

08Х18Н9, 10Х2М, 15ХМ.

Вопр_ОЭ/1 Какие дефекты сварного шва выявляются с помощью радиографического контроля, ультразвуковым и др. равноценными им методами?

Трещины, непровары, несплавления, поры, неметаллические и металлические включения.

Структурные изменения металла, внутренние напряжения.

Качество формирования шва с внутренней и наружной сторон.

Вопр_ОЭ/2 При каком роде тока обеспечивается более высокая устойчивость горения дуги?

При переменном.

При постоянном.

Устойчивость горения дуги не зависит от рода тока.

Вопр_ОЭ/3 Что такое «газовая сварка»?

Дуговая сварка, при которой защита сварочной ванны осуществляется за счет подачи газа.

Сварка плавлением, при которой для нагрева используется тепло пламени смеси газов, сжигаемой с помощью горелки.

Дуговая сварка проволокой сплошного сечения в среде инертного газа

Вопр_ОЭ/1 Какие характеристики определяют при ударном изгибе?

Предел прочности при ударном изгибе.

Ударную вязкость.

Относительное удлинение при ударном изгибе.

Вопр_ОЭ/1 Какой буквой русского алфавита обозначают углерод и никель в маркировке легированных сталей?

Углерод — «У»; никель — «Н».

Углерод — «С»; никель — «Л».

Углерод не обозначают буквой; никель — «Н».

Вопр_ОЭ/1 Что называют включением?

Обобщенное наименование пор, шлаковых и вольфрамовых включений.

Неметаллическая несплошность.

Скопление нескольких пор.

Вопр_ОЭ/2 Какой тип источников питания предназначен для сварки на постоянном токе?

Сварочные трансформаторы.

Сварочные источники любого типа.

Сварочные выпрямители, генераторы, тиристорные источники питания.

Вопр_ОЭ/3 Что обозначает буква «А» и «АА» в маркировке сварочных проволок Св-08А и Св-08АА?

Пониженное содержание серы и фосфора в проволоке.

Пониженное содержание углерода в проволоке.

Пониженное содержание кремния.

Вопр_ОЭ/1 Что можно оценить по виду излома сварного соединения?

Прочность, коррозионную стойкость, плотность.

Строение металла, его сплошность и сделать качественный вывод о пластических свойствах металла.

Наличие и количество вредных примесей.

Вопр_ОЭ/1 Какие изменения свойств происходят при закалке малоуглеродистых сталей?

Пластичность увеличивается, прочностные характеристики не меняются

Возрастают прочностные характеристики, пластичность уменьшается

Возрастает и прочность, и пластичность

Вопр_ОЭ/1 В какой момент следует исправлять дефекты сварных соединений, подлежащих последующей термообработке (отпуску)?

До отпуска.

По согласованию с головной материаловедческой организацией.

После отпуска.

Вопр_ОЭ/2 Для чего служит трансформатор?

Для преобразования частоты переменного тока.

Для преобразования напряжения переменного тока.

Для преобразования напряжения постоянного тока.

ПУЭ Что называют искуственным заземлителем при реализации защитных мер электробезопасности

Случайное соединение находящихся под напряжением частей электроустановки с конструктивными частями, не изолированными от земли или непосредственно с землей

Заземлитель, специально выполняемый для целей заземления

Находящиеся в соприкосновении с землей электропроводящие части коммуникаций, зданий и сооружений производственного или иного назначения, используемыек для целей заземления

Вопр_ОЭ/1 Как влияет высокое содержание серы и фосфора на свариваемость стали?

Не влияет.

Повышает свариваемость при условии предварительного подогрева стали.

Способствует появлению трещин и ухудшает свариваемость стали.

Вопр_ОЭ/1 Какие основные характеристики приняты для оценки механических свойств металлов?

Временное сопротивление разрыву, предел текучести, относительное удлинение и сужение, твердость, ударная вязкость.

Жаропрочность, жаростойкость и хладостойкость металла.

Твердость, сопротивление изгибу и количество циклов ударного нагружения до разрушения металла.

Вопр_ОЭ/1 Какие дефекты допускается устранять сварщику (не привлекая руководителя работ) в процессе сварки стыка трубы?

Любые дефекты, включая трещины.

Трещины и межваликовые несплавления.

Поверхностные поры, шлаковые включения, межваликовые несплавления, подрезы.

Вопр_ОЭ/2 Что такое режим холостого хода сварочного источника питания?

Первичная обмотка трансформатора подключена к сети, а вторичная к потребителю.

Первичная обмотка трансформатора подключена к сети, а вторичная обмотка разомкнута.

Первичная обмотка трансформатора не подключена к сети, а вторичная обмотка замкнута.

ПУЭ При каких номинальных напряжениях не требуется заземление или зануление электроустановок:

До 36 В переменного тока и до 120 В постоянного тока

До 42 В переменного тока и до 110 В постоянного тока

До 24 В переменного тока и до 140 В постоянного тока

Вопр_ОЭ/1 Что представляет собой сварной шов при сварке плавлением?

Закристаллизовавшийся металл расплавленного электрода или сварочной проволоки.

Участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла.

Жидкий металл, полученный сплавлением свариваемых и присадочных материалов.

Вопр_ОЭ/1 Для чего в сталь вводятся легирующие элементы?

Для придания стали специальных свойств.

Для улучшения свариваемости стали.

Для снижения содержания вредных примесей (серы и фосфора) в стали.

Вопр_ОЭ/1 Что называют трещиной?

Дефект сварного соединения в виде разрыва металла в сварном шве и/или прилегающих к нему зонах.

Нарушение сплошности металла.

Недопустимое отклонение от требований Правил контроля.

Вопр_ОЭ/2 Какой тип источников питания предназначен для сварки на переменном токе?

Сварочные трансформаторы.

Сварочные выпрямители.

Инверторные источники питания.

ПУЭ Какие проводники должны использоваться в качестве нулевых защитных проводников, идущих к переносным электроприемникам?

Нулевые рабочие проводники, присоединяемые к корпусу электроприемника

Отдельный проводник, присоединяемый к специальному контакту вилки втычного соединения и к корпусу электроприемника

Все ответы правильные

Вопр_ОЭ/1 Чем определяются свойства сварного соединения?

Свойствами металла шва, линии сплавления с основным металлом и зоны термического влияния.

Свойствами металла шва и линии сплавления с основным металлом.

Свойствами линии сплавления с основным металлом и зоны термического влияния.

Вопр_ОЭ/1 Укажите, чем отличается Ст3кп от Ст3сп?

Содержанием углерода.

Содержанием кремния.

Содержанием вредных примесей S и P и газов.

Вопр_ОЭ/1 Что называют прожогом?

Цилиндрическое углубление в сварном шве.

Сквозное отверстие в сварном шве.

Воронкообразное углубление в сварном шве.

Вопр_ОЭ/2 Что такое сварочный выпрямитель?

Преобразователь энергии сети в энергию выпрямленного тока, используемую для сварочных работ.

Генератор для преобразования энергии сети в энергию перемененного тока, используемую для сварочных работ.

Генератор для преобразования энергии сети в энергию выпрямленного тока, используемую для сварочных работ.

ПУЭ С каким напряжением следует предусматривать питание переносных электроприемников от сети:

Не выше 127 В

Не выше 220 В

Не выше 380/220 В

Вопр_ОЭ/1 Как влияет неравномерность нагрева при сварке на величину деформации основного металла?

Увеличивает величину деформации.

Не влияет на величину деформации.

Уменьшает величину деформации.

Вопр_ОЭ/1 Для чего производится предварительный и сопутствующий подогрев?

Для снижения количества дефектов в сварном шве и ЗТВ.

Для выравнивания неравномерности нагрева при сварке, снижения скорости охлаждения и уменьшения вероятности появления холодных трещин.

Для снижения содержания водорода в металле шва.

Вопр_ОЭ/1 Что называют наплывом в металле шва?

Неровности поверхности металла шва или наплавленного металла.

Дефект в виде металла, натекшего на поверхность свариваемого металла и или ранее выполненного валика и не сплавившегося с ним.

Несплавление валика металла шва с основным металлом.

Вопр_ОЭ/2 Что представляет собой сварочный выпрямитель?

Трансформатор и полупроводниковый блок выпрямления.

Трехфазный трансформатор и сварочный генератор в однокорпусном исполнении.

Сварочный генератор и полупроводниковый блок выпрямления.

ПУЭ Как должны быть подведены электрические проводники во втычных соединениях переносных электроприемников?

К розетке подведены проводники со стороны питания, а к вилке — со стороны электроприемников

К розетке подведены проводники со стороны электроприемников, а к вилке-со стороны питания

Подвод проводников может быть выбран произвольно, исходя из удобства в работе

Вопр_ОЭ/1 Как влияет увеличение объема наплавленного металла на величину деформации основного металла?

Уменьшает величину деформации.

Не влияет на величину деформации.

Увеличивает величину деформации.

Вопр_ОЭ/1 Какие характеристики можно определить при испытаниях образцов металла на растяжение?

Предел текучести, предел прочности.

Угол загиба.

Предел текучести, предел прочности, относительные удлинение и поперечное сужение.

Вопр_ОЭ/1 Что такое пора?

Дефект сварного шва в виде замкнутой полости, заполненной инородным металлом.

Дефект сварного шва в виде полости сферической формы, заполненной шлаком.

Дефект сварного шва в виде замкнутой полости, заполненной газом.

Вопр_ОЭ/2 Чем должен быть оснащен сварочный источник питания для ручной дуговой сварки?

Амперметром

Амперметром и вольтметром

Вольтметром и устройством для контроля скорости сварки

ПУЭ Какой цвет должны иметь провода электропроводки по всей длине:

Иметь разный цвет, при этом цвет должен обозначать назначение проводника

Иметь разный цвет, при этом комбинация цветов не имеет значения

Быть одного цвета: черного или белого

Вопр_ОЭ/1 Какие сварочные деформации называют остаточными?

Деформации, появляющиеся после сварки.

Деформации, остающиеся после сварки и полного остывания изделия.

Деформации, образующиеся под действием эксплуатационных нагрузок.

Вопр_ОЭ/1 Какая характеристика определяется при статическом изгибе?

Угол загиба.

Ударная вязкость при изгибе.

Предел прочности при изгибе.

Вопр_ОЭ/1 Какую форму могут иметь поры?

Линейную или плоскую.

Прямую и кривую.

Сферическую и удлиненную.

Вопр_ОЭ/2 Зависит ли напряжение дуги от её длины?

Зависит

Не зависит

Зависит при малых и больших величинах сварочного тока

ПУЭ Как заземляется сварочное оборудование?

Должен быть предусмотрен приваренный к оборудованию медный провод, расположенный в доступном месте с надписью «Земля».

На оборудовании должен быть предусмотрен болт и вокруг него контактная площадка, расположенные в доступном месте с надписью «Земля».

На оборудовании должен быть предусмотрен зажим, расположенный в доступном месте с надписью «Земля».

Вопр_ОЭ/1 Как влияет подогрев изделий в процессе сварки на величину остаточных деформаций?

Увеличивает деформацию изделия.

Уменьшат деформацию изделия.

Не влияет

Вопр_ОЭ/1 Какие характеристики металла определяются при испытаниях на изгиб (плоских образцов) и сплющивание (труб)?

Прочность.

Пластичность.

Прочность и пластичность.

Вопр_ОЭ/1 Что такое подрез?

Углубление по линии сплавления шва с основным металлом.

Острые конусообразные углубления на границе поверхности шва с предыдущим валиком шва или основным материалом.

Острые конусообразные углубления на границе поверхности сварного шва с основным материалом.

Вопр_ОЭ/2 Какая внешняя характеристика наиболее приемлема для ручной дуговой сварки?

Крутопадающая

Жесткая

Возрастающая

ПУЭ На каком расстоянии должны располагаться кабели электросварочных машин от трубопроводов ацетилена и других горючих газов?

Не менее 5 м.

Не менее 1 м.

Не менее 10 м.

Вопр_ОЭ/1 От чего зависит величина деформации свариваемого металла?

От склонности стали к закалке.

От неравномерности нагрева.

От марки сварочных материалов.

Вопр_ОЭ/1 Какие характеристики определяют при ударном изгибе?

Предел прочности при ударном изгибе.

Ударную вязкость.

Относительное удлинение при ударном изгибе.

Вопр_ОЭ/1 Что такое «непровар»?