Что можно варить аргонной сваркой: особенности технологии

Вопросы, рассмотренные в материале:

- Особенности технологии аргонной сварки

- Металлы, которые можно варить аргонной сваркой

- Основные виды аргонной сварки

- Порядок выполнения работ при аргонной сварке

- Особенности аргонной сварки различных металлов

Что можно варить аргонной сваркой? Да практически все! И это радует, ведь соединить детали из различных цветных металлов и сплавов обычными методами иногда не представляется возможным.

С другой стороны, технология аргонной сварки достаточно сложна и обладает своей спецификой. Поэтому прежде чем приступать к работе, нужно как можно более тщательно изучить особенности данного способа металлообработки.

Особенности технологии аргонной сварки

Прежде чем говорить об аргонно-дуговой сварке, следует разобраться с тем, что представляет собой сам процесс соединения заготовок. Металлические поверхности свариваемых деталей предварительно прогреваются за счет воздействия пламени. При таком способе обработки находящийся в воздухе кислород вступает в реакцию с материалом, что вызывает его окисление. При этом следует иметь в виду, что окисление цветных металлов и легированных сталей занимает меньше времени по сравнению с обычными металлами.

Металлические поверхности свариваемых деталей предварительно прогреваются за счет воздействия пламени. При таком способе обработки находящийся в воздухе кислород вступает в реакцию с материалом, что вызывает его окисление. При этом следует иметь в виду, что окисление цветных металлов и легированных сталей занимает меньше времени по сравнению с обычными металлами.

Из-за этого качество соединений снижается: швы заполняются многочисленными пузырьками, что приводит к потере ими прочности и разрушению. Сварка не подходит для работы с заготовками из алюминия, поскольку этот сплав при нагреве горит и разрушается.

В процессе аргонно-дуговой сварки используется сварочная ванна, защищающая детали от воздействия газов и примесей. В качестве защитной оболочки тут выступают инертный газ аргон.

При сварочных работах могут использоваться другие инертные газы, например, гелий, обладающий аналогичными характеристиками. Однако недостатками гелия являются высокая стоимость и больший расход в сравнении с аргоном.

Аргон не вступает в химические реакции с другими элементами, включая обрабатываемые металлические заготовки. Этот газ весит больше воздуха, поэтому вытесняет его из сварочной ванны, предотвращая воздействие ненужных газовых примесей.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

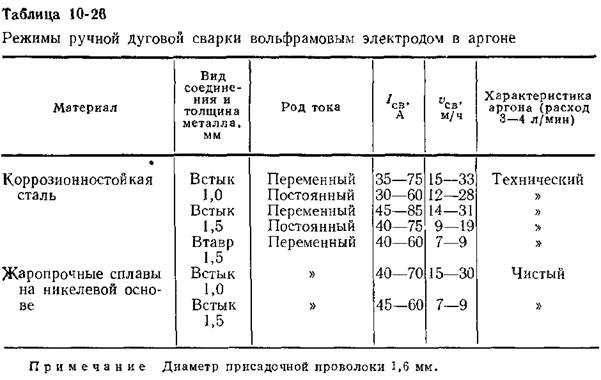

Аргонную сварку производят при помощи плавящихся либо неплавящихся (например, вольфрамовых) электродов. Для определения типа и диаметра электродов используются специальные таблицы. Выбор того или иного расходника зависит от свариваемых материалов.

Металлы, которые можно варить аргонной сваркой

Итак, что можно варить аргонной сваркой? Чаще всего именно она применяется для работы с материалами, в составе которых присутствует алюминий или нержавеющая сталь. Именно этой технологии отдают предпочтение работники станций технического обслуживания автомобилей. Использование аргонной сварки позволяет продлить срок использования деталей авто.

Использование аргонной сварки позволяет продлить срок использования деталей авто.

Аргонной сваркой можно варить отдельные элементы трансмиссии, радиаторы, трубки кондиционера и других детали, изготовленные из алюминиевых сплавов.

Технические особенности автомобильных запчастей не позволяют воспользоваться другими методами обработки, например, плазменным напылением или пайкой.

VT-metall предлагает услуги:

Можно варить аргонной сваркой детали, изготовленные из дюралюминия, титана, чугуна, меди, силумина, других цветных и черных металлов. Поскольку материалы обладают своими особенностями, то качественно выполнить работы и получить надежное сварное соединение помогает профессионализм и опыт сварщика, знакомого с химическими реакциями металлов при нагреве.

Также с помощью аргонно-дуговой сварки создают уникальные кованые изделия (ворота, ограждения, мебель, люстры и т. п.). Из-за большого количества мелких элементов готового изделия его финишная шлифовка затруднительна. Используемая же технология оптимизирует процесс изготовления, а готовые детали не нуждаются в дальнейшей обработке.

Используемая же технология оптимизирует процесс изготовления, а готовые детали не нуждаются в дальнейшей обработке.

Для получения качественных сварных соединений помимо аргона необходимо пользоваться присадками. Благодаря своему опыту сварщики могут подобрать оптимально подходящие расходные материалы для более быстрой и профессиональной работы.

Основные виды аргонной сварки

Выбор разновидности сварки зависит от обрабатываемого металла. Ручная аргонная сварка с использованием штучных электродов обладает следующими особенностями:

- получением тонкого аккуратного сварного шва;

- высокой скоростью обработки металла;

- относительно невысокой температурой работы;

- отсутствием необходимости в присадках.

В промышленности широко применяется ручная или автоматическая аргонодуговая сварка с использованием штучных вольфрамовых электродов и присадочной проволоки. Эта технология более сложная и трудоемкая, но при этом обладает рядом преимуществ:

- использование автоматического оборудования в разы увеличивает производительность труда по сравнению с ручным способом;

- можно варить аргонной сваркой заготовки из легированной и углеродистой стали;

- сварочный шов отличается высоким качеством.

Выбор той или иной технологии сварки зависит не только от имеющегося оборудования, но и от материала, из которого выполнены заготовки. В большинстве случаев ручная и автоматическая или полуавтоматическая сварка может использоваться для сваривания аналогичных металлов.

Для аргонной сварки более предпочтительным является использование оборудования с постоянным и переменным током. Высокая стоимость оборудования окупается возможностью применения его для работы практически с любыми металлами.

Порядок выполнения работ при аргонной сварке

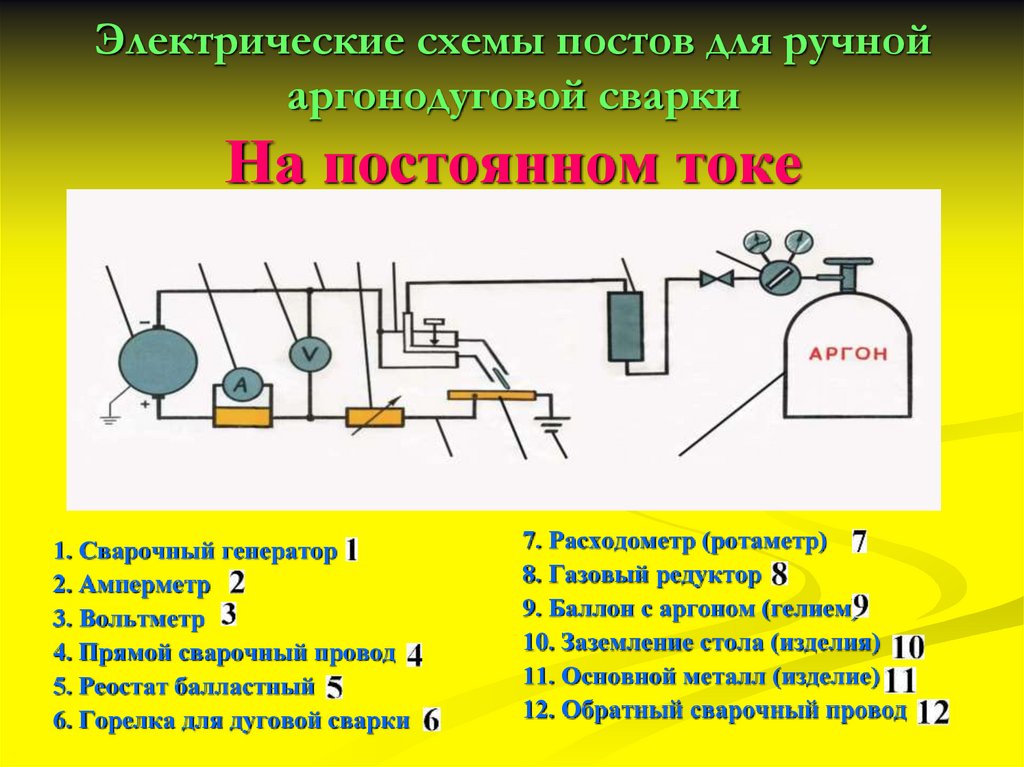

Аргонной сваркой с неплавящимися вольфрамовыми электродами можно варить детали, изготовленные из нержавеющей стали и цветных металлов (алюминия, титана, магния).

Электрод размещается в токоподводящей цанге горелки с керамическим соплом, направляющим инертный газ в свариваемую область. Аппарат имеет систему водяного охлаждения. При выборе диаметра электрода необходимо руководствоваться требуемой силой тока, зависящей от толщины обрабатываемого изделия.

Механизированная горелка, которую можно использовать при аргонной сварке, имеет также маховик, поднимающий и опускающий вольфрамовый электрод. Токоподводящая цанга закреплена резьбовым соединением, что позволяет использовать стержни разного диаметра.

Полуавтоматическое или автоматическое оборудование оснащено горелкой с плавящимся электродом. В процессе работы сварочная дуга поддерживается между обрабатываемой деталью и присадочной проволокой. Система охлаждения аппарата зависит от его производительности и может быть воздушной или жидкостной. Конструкция сопла и принцип работы аналогичны оборудованию с неплавящимися стержнями.

Во время аргонной сварки сварщикам необходимо придерживаться следующих правил:

- Обрабатываемая поверхность должна быть тщательно очищена от грязи, масла, жиров, краски и т. д., поскольку наличие загрязнений отрицательно скажется на качестве полученного шва.

Способы очистки могут быть как механическими, так и химическими.

Способы очистки могут быть как механическими, так и химическими. - За 20 секунд до начала работы газ подается в зону сварки. Присадочная проволока и горелка размещаются в непосредственной близости от обрабатываемой поверхности. Дуга активируется поступающей электроэнергией.

- Горелка должна перемещаться вдоль, а не поперек линии соединения деталей. Проволока не должна подаваться быстро, чтобы избежать образования металлических брызг. Присадку следует проводить впереди горелки, поступательно добавляя или убирая ее.

- Чем короче сварочная дуга, тем уже, глубже и эстетичнее будет шов. Этот момент особенно важен при использовании неплавящихся электродов.

- Необходимо следить за нахождением горелки и присадочной проволоки внутри защитной газовой оболочки.

- Для того чтобы заварить кратер, следует понизить напряжение, а не убирать горелку. Подачу газа в зону сварки следует прекратить спустя 15 секунд после окончания работы.

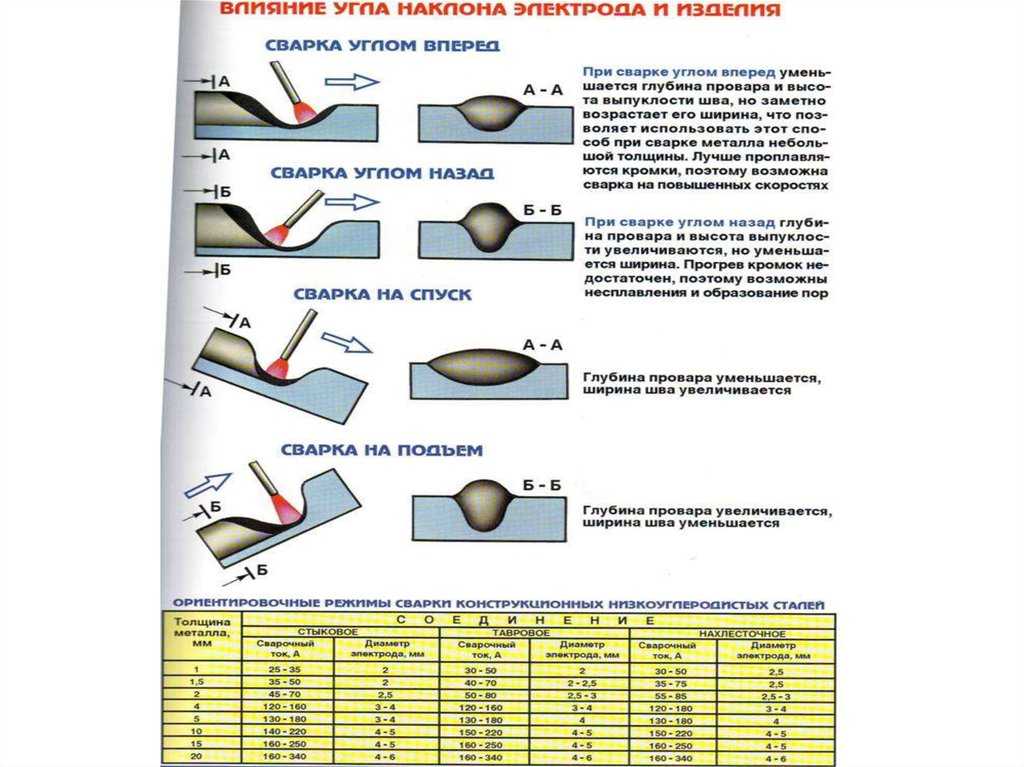

Немного о режиме работы сварочного аппарата. Выбирая порядок работы оборудования, необходимо учитывать имеющиеся исходные данные.

Выбирая порядок работы оборудования, необходимо учитывать имеющиеся исходные данные.

Выбор направленности и полярности тока зависит от обрабатываемого металла. Аргонной сваркой можно варить детали из стали, включая нержавейку, на оборудовании с током прямой направленности. Для цветных металлов, магния и алюминия используется аппаратура, работающая на переменном токе с обратной полярностью.

На расход инертного газа влияют два основных фактора: условия работы и скорость подачи аргона. Если аргонная сварка ведется на открытом воздухе при сильном ветре, расход увеличивается. В связи с этим, обработку следует выполнять в защищенном от ветра месте.

Особенности аргонной сварки различных металлов

Итак, аргонной сваркой можно варить различные металлы, главное – знать и учитывать их особенности, поскольку без этого невозможно получить качественное сварное соединение.

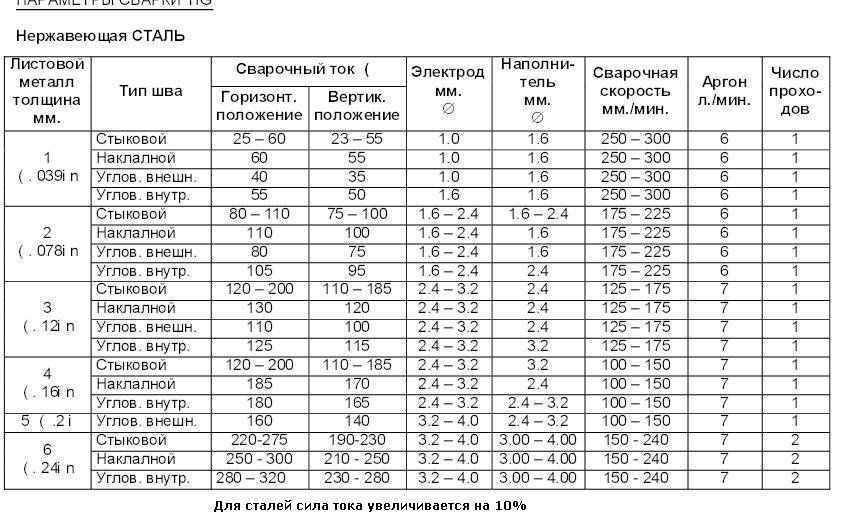

- Нержавеющая сталь.

Изделия из нержавеющей стали достаточно сложны в обработке. Распространенной проблемой являются трескающиеся и расходящиеся сварные швы. Во избежание этого для соединения деталей используется аргонодуговая сварка. При работе с нержавейкой необходимо помнить о некоторых нюансах:

Распространенной проблемой являются трескающиеся и расходящиеся сварные швы. Во избежание этого для соединения деталей используется аргонодуговая сварка. При работе с нержавейкой необходимо помнить о некоторых нюансах:

- присадка и неплавящийся электрод перемещаются исключительно вдоль, а не поперек сварного шва;

- повысит качество соединения, но при этом увеличит расход газа обдувание области сварки с лицевой и изнаночной стороны;

- присадка должна располагаться в зоне действия защитного газа;

- вольфрамовый стержень не должен касаться поверхности соединяемых заготовок, в том числе при активации дуги (это делается с помощью специальных пластин).

После окончания работы с изделиями из нержавеющей стали подача газа прекращается спустя 10–15 секунд, чтобы дать шву остыть и предотвратить окисление.

Можно варить аргонной сваркой трубы из нержавейки. Сама обработка аналогична работе с листовыми изделиями, но сварочное соединение должно обдуваться газом с наружной и внутренней стороны.

Обдув снаружи вопросов не вызывает, а для того, чтобы подавать газ изнутри, следует:

- закрыть одну из свариваемых труб пробкой;

- стык скрыть изолентой;

- во вторую трубу медленно впустить аргон и закрыть ее;

- удалить изоленту и продолжить сварку так же, как и при работе с другими листовыми изделиями.

- Алюминий.

Что можно варить аргонной сваркой? Именно эта технология позволяет без проблем соединять изделия из алюминия. Проблематичность сварки этого металла обусловлена его свойствами: при контакте с воздухом он вступает в химическую реакцию с кислородом, в результате чего поверхность сразу покрывается оксидной пленкой. После механического удаления пленки она вновь появляется спустя непродолжительное время.

Образующийся на поверхности детали оксид алюминия тугоплавок, разрушить его можно переменным током или током с обратной полярностью.

Помимо создания защитной среды, использование аргона в данном случае разрушает оксидную пленку. При сваривании деталей из тонколистовой стали расходуется около 6 л/мин инертного газа, из толстолистовой – около 15 л/мин.

При сваривании деталей из тонколистовой стали расходуется около 6 л/мин инертного газа, из толстолистовой – около 15 л/мин.

Независимо от используемой технологии сварки важно предварительно тщательно очистить обрабатываемую заготовку. Последовательность действий по очистке будет следующей:

- с помощью растворителя обезжирить поверхности соединяемых деталей;

- удалить оксидную пленку механическим или химическим способом;

- просушить чистую поверхность.

После такой подготовки качество сварного шва будет намного выше.

При использовании для сварки гелия необходимо оборудование с постоянным током. К недостаткам технологии относятся:

- более высокая стоимость гелия по сравнению с аргоном;

- повышенный расход инертного газа;

- технически работа с гелием сложнее работы с аргоном.

- Медь.

Отличие меди от других цветных металлов заключается в ее химических свойствах – металл более устойчив к воздействию агрессивной среды. Работая с ней, профессиональные сварщики пользуются смесью аргона с гелием, плавящимися или неплавящимися вольфрамовыми электродами, а также оборудованием с постоянным током.

Работая с ней, профессиональные сварщики пользуются смесью аргона с гелием, плавящимися или неплавящимися вольфрамовыми электродами, а также оборудованием с постоянным током.

При обработке деталей толщиной более 4 мм их предварительно нагревают до +800 °С. Изделия из меди можно варить аргонной сваркой с использованием медной или медно-никелевой присадочной проволоки. Вместо нее пользуются прутками из аналогичных материалов. В процессе сварки образуется стабильная и устойчивая сварочная дуга.

Поскольку медь обладает высокой теплопроводностью, кромки соединяемых заготовок должны быть обязательно разделаны. При работе с заготовками толщиной менее 12 мм можно ограничиться разделыванием одной кромки, при сваривании более толстых деталей следует обработать обе кромки.

- Титан.

Также можно варить аргонной сваркой изделия из титана. Для этого используют вольфрамовые электроды.

При толщине деталей от 0,5 до 1,5 мм достаточно одного электрода. Присадки при этом не нужны, заготовки соединяются встык. Более толстые изделия свариваются с использованием присадочной проволоки.

Присадки при этом не нужны, заготовки соединяются встык. Более толстые изделия свариваются с использованием присадочной проволоки.

Предварительно с кромок соединяемых заготовок необходимо полностью удалить насыщенный кислородом альфированный слой. Присадочную проволоку нужно обработать вакуумным отжигом при температуре +900…+1000 °С в течение четырех часов.

Титан можно варить аргонной сваркой на оборудовании с постоянным током прямой полярности. Для соединения заготовок толще 10–15 мм используется погруженная дуга:

- после того как образуется сварочная ванна, расход инертного газа повышается до 40–50 л/ч;

- электрод погружают в сварочную ванну;

- возникающее давление сварочной дуги оттесняет расплавленный металл, а дуга горит внутри образовавшегося углубления.

Такая технология позволяет увеличить проплавляющую способность дуги.

В заключение отметим, что варить аргонной сваркой можно изделия из различных металлов, главное – учитывать существующие нюансы и особенности каждого из свариваемых материалов. Изучить их помогут специальные справочники.

Изучить их помогут специальные справочники.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Проволока для аргонной сварки

Главная » Статьи » Проволока для аргонной сварки

Присадочная проволока для сварки аргоном

Аргонодуговая сварка считается самой качественной, ведь с ее помощью можно обеспечить эффективную защиту сварочной ванны от плохого влияния со стороны. Именно поэтому можно быть уверенным в том, что соединение будет надежным и качественным.

Основным расходным материалом в этом случае будет присадочная проволока, поэтому выбирать ее нужно со всей внимательностью, чтобы конечный результат получился качественным. Выпускается данная продукция самых разных диаметров, а также состоит из большого многообразия металлов. В присадочной проволоке отсутствует обмазка или специализированное покрытие, ведь все данные функции должен выполнять аргон.

Выпускается данная продукция самых разных диаметров, а также состоит из большого многообразия металлов. В присадочной проволоке отсутствует обмазка или специализированное покрытие, ведь все данные функции должен выполнять аргон.

Проволока и основной металл расплавляются вместе благодаря воздействию электрической дуги, а также перемешивается в ванне с жидким металлом друг с другом. Если подобрать расходные материалы правильно, то соединение обязательно окажется прочным и качественным, ведь если в составе имеются слишком разные элементы, то они не смогут скрепиться друг с другом прочно. Иногда бывает углеродистая, низколегированная, легированная и другие виды проволок. Присадочные материалы должны точно соответствовать ГОСТу.

Виды проволоки

Сварочная проволока аргоном делится на некоторые виды. Самое основное различие в этом является содержание в ее составе легирующих элементов. Если содержание их слишком низкое, то ими рекомендуется варить не сплавы, а металлы в чистом виде.

Свойства сварки максимально улучшаются, а состав основного металла остается практически неизменным. Вот только в таких случаях чаще всего ввиду имеются стали, ведь при сварке алюминия желательно, чтобы легирование было как можно больше, так как этот металл слишком плохо соединяется.

Самой распространенной проволокой является та, в которой средней уровень легирования. Ведь огромное количество технических металлов рассчитаны именно на такой уровень. Это могут быть разнообразные стали, используемые в промышленных областях. Свариваемость здесь не так прекрасна, как хотелось бы, но по сравнению с другими металлами намного лучше. Поэтому, если имеются дополнительные флюсы, то соединение получится довольно качественным.

Высоколегированные материалы должны использоваться в самых сложных ситуациях, когда металл вообще практически не сваривается. Поэтому легирующие элементы быстро преодолевают выгорание, которое бывает при воздействиях слишком высоких температур. Это улучшает соединение металлов, ведь происходит компенсация утраченных элементов. Большинство производителей выпускает две разновидности материалов, где есть омедненная и обыкновенная поверхность.

Большинство производителей выпускает две разновидности материалов, где есть омедненная и обыкновенная поверхность.

Характеристики и свойства

Присадочные проволоки для сварки аргоном часто имеют в себе легирующие элементы, которые придают дополнительную устойчивость к коррозии. Это является довольно удобным как при сварке, так и при последующем хранении. При помощи специализированного состава создается пластичный материал, который отлично справляется с деформацией, причем это происходит как до сварки, так и после нее.

Часто материал имеет низкое содержание углерода, поэтому он становится очень прочным. Иногда производители уменьшают теплопроводность металла, чтобы при сваривании защитить металл от деформации.

Как выбрать?

Если необходимо приобрести проволоку для сваривания аргоном из нержавейки, то обязательно нужно понять, какой состав материала понадобится. Ведь их имеется огромное разнообразие, а все металлы и компоненты оказывают прямое влияние на свойства материала.

Если присадочная проволока отличается своим составом, то в материале шва будет очень высокая уязвимость и хрупкость. Ведь в этом случае может образоваться большой перепад. Чтобы создать идеальные условия, необходимо выбрать тот материал, в котором будет полное совпадение, а присадочная проволока должна обладать такими же свойствами, как и основной металл.

Важно! Самой основной характеристикой является количество углерода, ведь если его слишком много, то шов приобретает большую хрупкость. Однако это не относится к высокоуглеродистым металлам.

Также стоит уделить особое внимание диаметру проволоки. Многие производители выпускают материал в самых разных вариантах, поэтому и заготовки имеют разнообразную толщину. В итоге получается так, что чем больше основной металл, тем шире нужно приобретать проволоку. Нужно подбирать их таким образом, чтобы металл и проволока имели одинаковые или максимально близкие значения.

Производители

Сегодня имеется огромное количество компаний и производителей, которые делают сварочную проволоку самого разнообразного вида. Поэтому иногда потребитель может столкнуться с проблемой выбора материала. Однако если пользоваться вышеперечисленными советами, то можно обезопасить себя от выбора неправильного материала.

Поэтому иногда потребитель может столкнуться с проблемой выбора материала. Однако если пользоваться вышеперечисленными советами, то можно обезопасить себя от выбора неправильного материала.

svarkagid.com

Как выбрать проволоку для сварки

Array ( [TAGS] => [~TAGS] => [ID] => 58363 [~ID] => 58363 [NAME] => Как выбрать проволоку для сварки [~NAME] => Как выбрать проволоку для сварки [IBLOCK_ID] => 1 [~IBLOCK_ID] => 1 [IBLOCK_SECTION_ID] => 115 [~IBLOCK_SECTION_ID] => 115 [DETAIL_TEXT] =>

В быту проведение сварочных работ требуется не часто, в отличие от производственной сферы, где сварка является неотъемлемой частью процесса. Тем не менее, при возникновении потребности варить что-нибудь, возникает также вопрос, как это сделать, с помощью какого агрегата, какие расходники нужны. Выбор способа сварки и расходных материалов напрямую зависит от того, какие материалы необходимо сварить между собой. Например, для сварки тугоплавких и цветных металлов приходится использовать сварочную проволоку, но не лишь бы какую, а под каждый случай подбирается свой вид. Нередко вопрос, как выбрать проволоку для сварки, ставит в тупик начинающего сварщика или мастера, который пользуется аппаратом недавно. В данной статье поговорим о том, какая бывает сварочная проволока и как ее подбирать под те или иные случаи.

Например, для сварки тугоплавких и цветных металлов приходится использовать сварочную проволоку, но не лишь бы какую, а под каждый случай подбирается свой вид. Нередко вопрос, как выбрать проволоку для сварки, ставит в тупик начинающего сварщика или мастера, который пользуется аппаратом недавно. В данной статье поговорим о том, какая бывает сварочная проволока и как ее подбирать под те или иные случаи.

Маркировка сварочной проволоки

Для сварочной проволоки самое главное – это химический состав, именно он является определяющим при выборе. Узнать его можно, прочитав маркировку на изделии отечественного производства, которая соответствует ГОСТ 2246-70, или зарубежную маркировку по стандартам AWS.

Так как в странах СНГ производство сварочной проволоки налажено очень хорошо, разберем сначала обозначения на изделиях отечественного производства. Для начала расшифруем буквенные обозначения:

Пример: СВ-08Г2С означает,

- СВ – сварная проволока;

- 08 – массовая доля легированных элементов в составе проволоки.

В данном случае проволока содержит 0,08 % углерода;

В данном случае проволока содержит 0,08 % углерода; - Г – в составе есть марганец;

- 2 – не более 2 % указанного перед цифрой элемента. В данном случае не более 2% марганца;

- С – в составе есть кремний. В данном случае после обозначения «С» не стоит цифра, это значит, что кремния в составе меньше 1%, но более 0,5 %.

Пример: СВ-06Х21Н7БТ означает Сварочная проволока, в составе которой 0,06 % углерода, 21 % хрома, 7 % никеля, легированная ниобием и титаном.

Пример: СВ-08Х19Н10МЗБ означает Сварная проволока, в составе которой 0,08 % углерода, 19 % хрома, 10 % никеля, 3 % молибдена, легирована ниобием.

Иногда в маркировке по современным стандартам алюминий обозначается буквой «А».

Пример: СВ-А97 – сварочная проволока, состоящая на 99,97 % из алюминия.

Пример: СВ-АК5 – сварочная проволока, состоящая на 95 % из алюминия и 5 % кремния.

Для заказа той или иной проволоки необходимо точно указывать маркировку. К сожалению, международные стандарты не так просто прочитать, как ГОСТовские, поэтому если не нашли нужную проволоку отечественного производства, обратитесь к специалисту, чтобы он вам подобрал зарубежный аналог.

Виды сварочной проволоки

Всего существует порядка 77 марок сварной проволоки отечественного производства, которые можно разделить на 3 основных категории:

Таким образом, проволока делится по области применения: одна используется для низколегированных сталей, другая – для углеродистых, третья – для сварки цветных металлов или сварки под флюсом.

Например, рассматриваемая выше проволока СВ-08Г2С является легированной, так как в ее состав входит более 2,5 % легирующих металлов: 2 % марганца и более 0,5 % кремния.

Присадочная проволока для сварки

Сварочная проволока является так называемым присадочным материалом. В процессе сварки двух элементов проволока подводится к месту шва и плавится вместе с кромками металлов, заполняя шов. Таким образом, присадочная проволока служит материалом, который восполняет потери на разбрызгивание металла при сварке. Помимо проволоки в качестве присадочного материала можно использовать присадочные прутки и ленты.

Основное требование при выборе присадочной проволоки – у нее должен быть максимально такой же химический состав, что и у свариваемых материалов. Например, необходимо обратить внимание на содержание углерода. От количества данного элемента зависит пластичность шва. Негативными примесями считаются сера и фосфор. Для обеспечения качественного надежного шва и длительного срока эксплуатации изделия состав присадочной проволоки должен быть максимально приближен к составу свариваемых металлов.

Второе требование – температура плавления присадочной проволоки должна быть немного ниже или такой же, как у свариваемых металлов. Обратите внимание на то, когда начинает плавиться проволока, если это происходит позже, чем у свариваемых металлов, то крайне велика вероятность, что металл на свариваемых элементах прожжется. И конечно, немаловажно, чтобы плавление происходило равномерно, тогда шов получится аккуратным (без дефектов) и более прочным. Если же температура плавления подобрана неверно, это грозит появлением трещин в сварочном шве, высокой зашлакованностью шва, разбрызгиванием металла кромок, и что самое худшее – наличием скрытых полостей внутри сварочного шва.

Общие требования к присадочной проволоке:

- Толщина присадочной проволоки должна соответствовать толщине свариваемых элементов.

- Проволока должна быть чистой, без окалины, ржавчины, следов масла или краски, других загрязнений.

- Проволока должна плавиться равномерно, не разбрызгиваясь.

- Получившийся сварной шов должен быть ровным, без трещин и пор в металле.

Чаще всего присадочная проволока используется при сварке в среде защитных газов, которые обеспечивают чистый и надежный шов, защищая сварочную ванну от кислорода. В качестве защитных газов можно использовать аргон, гелий, углекислый газ или смеси аргона и углекислого газа.

Проволока для аргонодуговой сварки цветных металлов должна иметь схожий состав. Например, для сварки алюминия используется проволока СВ-97, СВ-А85, СВ-АМц или ее зарубежные аналоги ER 1100 (OK Autrod 1070 (OK Autrod 18.01)). Данные материалы устойчивы к химическому и атмосферному воздействию, применяются два сваривания изделий из чистого алюминия или его пластичных сплавов (АД1, АМц).

Проволока для сварки полуавтоматом низколегированных сталей является лидером рынка расходных материалов для сварки, так как подавляющее большинство изделий из стали относятся к данной категории. Самой распространенной присадочной проволокой является уже известная нам СВ-08Г2С, которая производится как в обычном варианте – без покрытия, так и омедненной – с антикоррозионной защитой. Использование проволоки с антикоррозионной омедненной защитой делает изделие более качественным, дуга в процессе сварки горит более устойчиво, медный наконечник расходуется медленнее.

В процессе сварки присадочными проволоками используется флюс. Вещества под названием «флюсы» дают возможность сделать структуру шва максимально идеальной, защитив тем самым металл в районе шва от преждевременного разрушения. Благодаря флюсам поверхность металла в сварочной зоне бывает ровной и гладкой, а степень растяжимости металла в зоне сварочного шва высокой. Все это делает изделие более надежным и долговечным.

В качестве флюса используются:

- Борная кислота.

- Бура.

- Окислы кремния.

- Сера.

Чаще всего присадочная проволока продается в бухтах. Перед использованием ее необходимо выпрямить и разрезать на отрезки необходимой длины. Если проволока долгое время не будет использоваться, то ее необходимо защитить, обернув катушку специальной водонепроницаемой бумагой.

Порошковая проволока для сварки

Для усовершенствования процесса сварки в полевых условиях или открытых помещениях используют так называемую порошковую проволоку. Это дает возможность выполнять качественные швы, при этом затрачивая меньше сил и времени на механизацию процесса и очистку материала от брызг. Данный вид проволоки делится на два подвида: газозащитная порошковая проволока и самозащитная порошковая проволока.

Порошковая газозащитная проволока предназначена для сварки полуавтоматом и автоматом низколегированных и углеродистых сталей в среде защитного газа: углекислого газа или его смесях с аргоном.

Благодаря высокому проплавлению такую проволоку можно использовать для сварки угловых, нахлесточных и стыковых соединений практически за один проход. Преимуществами порошковой газозащитной проволоки являются низкий уровень разбрызгивания, шлаковая корка легко отделяется, высокую сопротивляемость пористости и нежелательным шлаковым включениям, стабильный струйный перенос.

Порошковые газозащитные проволоки делятся на такие типы:

Новые виды такой проволоки дают возможность достичь идеальной формы шва, низкого разбрызгивания, высокой скорости ведения шва, высокого коэффициента наплавления и малого дымления, если использовать их для сварки в защитных смесях с большим содержанием аргона.

Порошковая самозащитная проволока еще называется флюсовой или просто самозащитной. Ее сердечник содержит в себе все необходимые шлакообразущие, защитные и деоксидирующие присадки. В итоге отпадает необходимость использовать баллонный газ. Это значительно облегчает задачу, так как с использованием газа связано очень много проблем и опасностей. Порошковая проволока позволяет избежать ряда хлопот с хранением, аттестацией баллонов газа, их заправкой и перемещением с места на место.

Порошковая проволока позволяет избежать ряда хлопот с хранением, аттестацией баллонов газа, их заправкой и перемещением с места на место.

Если при обычной сварке полуавтоматом защитная ванна образовывалась с помощью газового потока, который выходил из сопла горелки, то проволока для сварки без газа позволяет создать защиту другим способом – в процессе сварки испаряется флюс, находящийся в сердечнике проволоки, и образует защитный пузырь непосредственно в месте сварки. Его невозможно смыть потоком воздуха, поэтому такие проволоки применяются для сварки на открытом воздухе при сильном ветре.

Преимущества порошковой самозащитной проволоки:

- Открытая дуга. Это дает возможность оператору следить за происходящим и перенаправлять наплавляемый металл.

- Гарантированно идеальный состав шва.

- Сваривать можно в любых положениях.

- Компактность оборудования, нет необходимости использовать баллоны с газом, а также оборудование для подачи газа и флюса.

- Специальное покрытие проволоки смазкой дает возможность противостоять механическому давлению роликов, которые подают материал в зону сварки.

Для наплавления открытой дугой используются проволоки диаметром 2,0 – 3,0 мм, а для наплавления под флюсом – диаметром 3,6 мм. Для сварки крупногабаритных изделий применяют проволоку диаметром 5,0 мм.

Технология сварки с использованием самозащитной проволоки не отличается от технологии с применением сплошной сварочной присадочной проволоки. Единственное ограничение – полуавтомат для сварки должен иметь режим No Gas

Проволока для сварки стали

Омедненная проволока СВ-08Г2С используется для сварки трубопроводов, котлов, изделий из конструкционной стали, а также емкостей, которые в процессе эксплуатации будут находиться под высоким давлением. Также она хорошо себя зарекомендовала при работе с тонким металлом и сварке в любом положении. Устойчивость данной проволоки к растяжению находится в диапазоне 900 – 1350 МПа.

Устойчивость данной проволоки к растяжению находится в диапазоне 900 – 1350 МПа.

В приведенной ниже таблице указаны марки сварочной проволоки, которую можно использовать для сварки стали в условиях защиты газом – аргоном, углекислым газом или смеси этих газов.

Таблица 1. Проволока для сварки стали в защитных газах.

Проволока для сварки алюминия

Для сварки алюминия и его сплавов используется проволока, состоящая из чистого алюминия или с добавлением магния и кремния в зависимости от состава сплава, который сваривается. Чаще всего изделия бывают из алюминия (99%), алюминиево-магниевого сплава (4,8 – 6% магния и остальное алюминий) и алюминиево-кремниевого сплава (95% алюминия и 5% кремния). Для каждого из них подбирается своя проволока, это можно легко увидеть из таблицы.

Проволока для аргонной сварки алюминия используется с флюсом, который может иметь такой состав – хлористый калий 27 – 33 %, хлористый литий 9 – 12 %, хлористый натрий 42 – 48 %, фтористый калий 12 – 16 %.

Таблица 2. Проволока для сварки алюминия и его сплавов.

Сварка деталей из алюминия распространена в пищевой промышленности.

Проволока для сварки нержавейки

Сварка изделий из нержавеющей стали или жаропрочных сплавов производится с помощью полуавтомата с использованием защитного газа. Сварочная проволока изготавливается из высоколегированной жаропрочной стали. В состав сварочной проволоки из нержавеющей стали входят кремний и углерод. Кремний обеспечивает прочность сварочного шва и его качество. Углерод не дает образовываться межкристаллической коррозии.

Помимо кремния и углерода проволока из нержавейки может содержать хром и никель. Такая проволока более устойчива к коррозии. Она используется в машиностроении, пищевой и легкой промышленности, нефтепромышленности и судостроении.

Таблица 3. Сварочная проволока из нержавейки для сварки нержавеющих и жаропрочных сталей.

Проволока для сварки меди

Использование меди в промышленности и энергетическом машиностроении связано с исключительными свойствами меди противостоять коррозии в агрессивных средах. Чем чище состав металла, т.е. в нем больше меди и меньше примесей, тем устойчивость к коррозии выше. Именно поэтому к материалам на основе меди и к присадочным проволокам предъявляются повышенные требования.

Чем чище состав металла, т.е. в нем больше меди и меньше примесей, тем устойчивость к коррозии выше. Именно поэтому к материалам на основе меди и к присадочным проволокам предъявляются повышенные требования.

В зависимости от количества примесей различают такие марки меди:

В связи с тем, что сварные швы изделий из чистой меди должны сохранить весь комплекс физических свойств, из-за которых этот металл используется, — теплопроводность, электропроводность, коррозионную стойкость и плотность, к сварочной проволоке предъявляются крайне строгие требования. А в процессе сварки шов не должен загрязняться примесями.

Сварочная проволока для меди изготавливается из электролитической меди, а в процессе сварки может использоваться флюс из буры 48 – 53 %, хлористого натрия 32 – 38 %, борной кислоты 10 – 14 %.

Таблица 4. Проволока для сварки меди.

Проволока для сварки чугуна и сплавов никеля

Для сварки никеля хорошо подойдет проволока, легированная такими металлами, как марганец (не более 2%), кремний (не более 0,8 %), магний (не более 0,3 %) и титан (не более 0,1 %). Марганец необходим для раскисления и связывания серы, кремний делает металл более жидкотекучим, магний связывает те остатки серы, которые остались после марганца. Диаметр проволоки для сваривания никеля желательно выбирать равный половине толщины металла свариваемых изделий.

Марганец необходим для раскисления и связывания серы, кремний делает металл более жидкотекучим, магний связывает те остатки серы, которые остались после марганца. Диаметр проволоки для сваривания никеля желательно выбирать равный половине толщины металла свариваемых изделий.

Чугун же трудносвариваемый металл, так как велика вероятность появления трещин в сварном шве. Выходом из ситуации стало использование для сварки проволок, покрытых цветными сплавами, или предварительный подогрев заготовок перед свариванием и использование порошковых проволок.

Таблица 5. Проволока для сварки чугуна и сплавов никеля.

Проволока для сварки титана

Для сварки титана используется холоднотянутая проволока из листового металла. Состав должен быть максимально приближен к составу основного материала. Чаще всего это присадочная порошковая проволока марки ППТ-1 и ППТ-3. Сама технология сварки титана подразумевает использование аргонодуговой сварки и неплавящегося вольфрамового электрода. Расход проволоки составляет 1,2 – 1,5 м на каждый погонный метр шва.

Расход проволоки составляет 1,2 – 1,5 м на каждый погонный метр шва.

Диаметр сварочной проволоки

Диаметр присадочной проволоки подбирается в зависимости от толщины металла в свариваемых заготовках. Так если толщина изделия 3 – 5 мм, то берут проволоку 2 мм, если толщина 5 – 16 мм, то используют проволоку диаметром 3 – 4 мм. Для более толстых листов 7 – 25 мм можно использовать проволоку 7 мм толщиной.

Для сварочных полуавтоматов выпускается проволока в таких диаметрах: 0,6 мм, 0,8 мм, 1 мм, 1,2 мм, 1,6 мм.

Проволока для сварки с помощью электродов и присадочных прутков – 1,6 – 5 мм.

Самый широкий диапазон сварочной проволоки в категории порошковых проволок – 0,6 – 6 мм.

Помимо толщины изделия на требуемый диаметр сварочной проволоки также влияет сила тока, которая необходима для сварки в конкретном случае. Посмотреть, какие диаметры проволоки необходимо в том или ином случае можно в таблице ниже.

Таблица 6. Диаметр сварочной проволоки в зависимости от силы тока.

Выбор сварочной проволоки – очень ответственная задача. Если предоставленные таблицы все равно не помогли вам разобраться в вопросе, какую проволоку использовать, то лучше обратитесь за помощью к специалисту.

Источник: strport.ru

[~DETAIL_TEXT] =>

В быту проведение сварочных работ требуется не часто, в отличие от производственной сферы, где сварка является неотъемлемой частью процесса. Тем не менее, при возникновении потребности варить что-нибудь, возникает также вопрос, как это сделать, с помощью какого агрегата, какие расходники нужны. Выбор способа сварки и расходных материалов напрямую зависит от того, какие материалы необходимо сварить между собой. Например, для сварки тугоплавких и цветных металлов приходится использовать сварочную проволоку, но не лишь бы какую, а под каждый случай подбирается свой вид. Нередко вопрос, как выбрать проволоку для сварки, ставит в тупик начинающего сварщика или мастера, который пользуется аппаратом недавно. В данной статье поговорим о том, какая бывает сварочная проволока и как ее подбирать под те или иные случаи.

В данной статье поговорим о том, какая бывает сварочная проволока и как ее подбирать под те или иные случаи.

Маркировка сварочной проволоки

Для сварочной проволоки самое главное – это химический состав, именно он является определяющим при выборе. Узнать его можно, прочитав маркировку на изделии отечественного производства, которая соответствует ГОСТ 2246-70, или зарубежную маркировку по стандартам AWS.

Так как в странах СНГ производство сварочной проволоки налажено очень хорошо, разберем сначала обозначения на изделиях отечественного производства. Для начала расшифруем буквенные обозначения:

Пример: СВ-08Г2С означает,

- СВ – сварная проволока;

- 08 – массовая доля легированных элементов в составе проволоки. В данном случае проволока содержит 0,08 % углерода;

- Г – в составе есть марганец;

- 2 – не более 2 % указанного перед цифрой элемента. В данном случае не более 2% марганца;

- С – в составе есть кремний.

В данном случае после обозначения «С» не стоит цифра, это значит, что кремния в составе меньше 1%, но более 0,5 %.

В данном случае после обозначения «С» не стоит цифра, это значит, что кремния в составе меньше 1%, но более 0,5 %.

Пример: СВ-06Х21Н7БТ означает Сварочная проволока, в составе которой 0,06 % углерода, 21 % хрома, 7 % никеля, легированная ниобием и титаном.

Пример: СВ-08Х19Н10МЗБ означает Сварная проволока, в составе которой 0,08 % углерода, 19 % хрома, 10 % никеля, 3 % молибдена, легирована ниобием.

Иногда в маркировке по современным стандартам алюминий обозначается буквой «А».

Пример: СВ-А97 – сварочная проволока, состоящая на 99,97 % из алюминия.

Пример: СВ-АК5 – сварочная проволока, состоящая на 95 % из алюминия и 5 % кремния.

Для заказа той или иной проволоки необходимо точно указывать маркировку. К сожалению, международные стандарты не так просто прочитать, как ГОСТовские, поэтому если не нашли нужную проволоку отечественного производства, обратитесь к специалисту, чтобы он вам подобрал зарубежный аналог.

Виды сварочной проволоки

Всего существует порядка 77 марок сварной проволоки отечественного производства, которые можно разделить на 3 основных категории:

Таким образом, проволока делится по области применения: одна используется для низколегированных сталей, другая – для углеродистых, третья – для сварки цветных металлов или сварки под флюсом.

Например, рассматриваемая выше проволока СВ-08Г2С является легированной, так как в ее состав входит более 2,5 % легирующих металлов: 2 % марганца и более 0,5 % кремния.

Присадочная проволока для сварки

Сварочная проволока является так называемым присадочным материалом. В процессе сварки двух элементов проволока подводится к месту шва и плавится вместе с кромками металлов, заполняя шов. Таким образом, присадочная проволока служит материалом, который восполняет потери на разбрызгивание металла при сварке. Помимо проволоки в качестве присадочного материала можно использовать присадочные прутки и ленты.

Основное требование при выборе присадочной проволоки – у нее должен быть максимально такой же химический состав, что и у свариваемых материалов. Например, необходимо обратить внимание на содержание углерода. От количества данного элемента зависит пластичность шва. Негативными примесями считаются сера и фосфор. Для обеспечения качественного надежного шва и длительного срока эксплуатации изделия состав присадочной проволоки должен быть максимально приближен к составу свариваемых металлов.

Второе требование – температура плавления присадочной проволоки должна быть немного ниже или такой же, как у свариваемых металлов. Обратите внимание на то, когда начинает плавиться проволока, если это происходит позже, чем у свариваемых металлов, то крайне велика вероятность, что металл на свариваемых элементах прожжется. И конечно, немаловажно, чтобы плавление происходило равномерно, тогда шов получится аккуратным (без дефектов) и более прочным. Если же температура плавления подобрана неверно, это грозит появлением трещин в сварочном шве, высокой зашлакованностью шва, разбрызгиванием металла кромок, и что самое худшее – наличием скрытых полостей внутри сварочного шва.

Общие требования к присадочной проволоке:

- Толщина присадочной проволоки должна соответствовать толщине свариваемых элементов.

- Проволока должна быть чистой, без окалины, ржавчины, следов масла или краски, других загрязнений.

- Проволока должна плавиться равномерно, не разбрызгиваясь.

- Получившийся сварной шов должен быть ровным, без трещин и пор в металле.

Чаще всего присадочная проволока используется при сварке в среде защитных газов, которые обеспечивают чистый и надежный шов, защищая сварочную ванну от кислорода. В качестве защитных газов можно использовать аргон, гелий, углекислый газ или смеси аргона и углекислого газа.

Проволока для аргонодуговой сварки цветных металлов должна иметь схожий состав. Например, для сварки алюминия используется проволока СВ-97, СВ-А85, СВ-АМц или ее зарубежные аналоги ER 1100 (OK Autrod 1070 (OK Autrod 18.01)). Данные материалы устойчивы к химическому и атмосферному воздействию, применяются два сваривания изделий из чистого алюминия или его пластичных сплавов (АД1, АМц).

Проволока для сварки полуавтоматом низколегированных сталей является лидером рынка расходных материалов для сварки, так как подавляющее большинство изделий из стали относятся к данной категории. Самой распространенной присадочной проволокой является уже известная нам СВ-08Г2С, которая производится как в обычном варианте – без покрытия, так и омедненной – с антикоррозионной защитой. Использование проволоки с антикоррозионной омедненной защитой делает изделие более качественным, дуга в процессе сварки горит более устойчиво, медный наконечник расходуется медленнее.

Использование проволоки с антикоррозионной омедненной защитой делает изделие более качественным, дуга в процессе сварки горит более устойчиво, медный наконечник расходуется медленнее.

В процессе сварки присадочными проволоками используется флюс. Вещества под названием «флюсы» дают возможность сделать структуру шва максимально идеальной, защитив тем самым металл в районе шва от преждевременного разрушения. Благодаря флюсам поверхность металла в сварочной зоне бывает ровной и гладкой, а степень растяжимости металла в зоне сварочного шва высокой. Все это делает изделие более надежным и долговечным.

В качестве флюса используются:

- Борная кислота.

- Бура.

- Окислы кремния.

- Сера.

Чаще всего присадочная проволока продается в бухтах. Перед использованием ее необходимо выпрямить и разрезать на отрезки необходимой длины. Если проволока долгое время не будет использоваться, то ее необходимо защитить, обернув катушку специальной водонепроницаемой бумагой.

Порошковая проволока для сварки

Для усовершенствования процесса сварки в полевых условиях или открытых помещениях используют так называемую порошковую проволоку. Это дает возможность выполнять качественные швы, при этом затрачивая меньше сил и времени на механизацию процесса и очистку материала от брызг. Данный вид проволоки делится на два подвида: газозащитная порошковая проволока и самозащитная порошковая проволока.

Порошковая газозащитная проволока предназначена для сварки полуавтоматом и автоматом низколегированных и углеродистых сталей в среде защитного газа: углекислого газа или его смесях с аргоном.

Благодаря высокому проплавлению такую проволоку можно использовать для сварки угловых, нахлесточных и стыковых соединений практически за один проход. Преимуществами порошковой газозащитной проволоки являются низкий уровень разбрызгивания, шлаковая корка легко отделяется, высокую сопротивляемость пористости и нежелательным шлаковым включениям, стабильный струйный перенос.

Порошковые газозащитные проволоки делятся на такие типы:

Новые виды такой проволоки дают возможность достичь идеальной формы шва, низкого разбрызгивания, высокой скорости ведения шва, высокого коэффициента наплавления и малого дымления, если использовать их для сварки в защитных смесях с большим содержанием аргона.

Порошковая самозащитная проволока еще называется флюсовой или просто самозащитной. Ее сердечник содержит в себе все необходимые шлакообразущие, защитные и деоксидирующие присадки. В итоге отпадает необходимость использовать баллонный газ. Это значительно облегчает задачу, так как с использованием газа связано очень много проблем и опасностей. Порошковая проволока позволяет избежать ряда хлопот с хранением, аттестацией баллонов газа, их заправкой и перемещением с места на место.

Если при обычной сварке полуавтоматом защитная ванна образовывалась с помощью газового потока, который выходил из сопла горелки, то проволока для сварки без газа позволяет создать защиту другим способом – в процессе сварки испаряется флюс, находящийся в сердечнике проволоки, и образует защитный пузырь непосредственно в месте сварки. Его невозможно смыть потоком воздуха, поэтому такие проволоки применяются для сварки на открытом воздухе при сильном ветре.

Его невозможно смыть потоком воздуха, поэтому такие проволоки применяются для сварки на открытом воздухе при сильном ветре.

Преимущества порошковой самозащитной проволоки:

- Открытая дуга. Это дает возможность оператору следить за происходящим и перенаправлять наплавляемый металл.

- Гарантированно идеальный состав шва.

- Сваривать можно в любых положениях.

- Компактность оборудования, нет необходимости использовать баллоны с газом, а также оборудование для подачи газа и флюса.

- Специальное покрытие проволоки смазкой дает возможность противостоять механическому давлению роликов, которые подают материал в зону сварки.

Для наплавления открытой дугой используются проволоки диаметром 2,0 – 3,0 мм, а для наплавления под флюсом – диаметром 3,6 мм. Для сварки крупногабаритных изделий применяют проволоку диаметром 5,0 мм.

Технология сварки с использованием самозащитной проволоки не отличается от технологии с применением сплошной сварочной присадочной проволоки. Единственное ограничение – полуавтомат для сварки должен иметь режим No Gas

Единственное ограничение – полуавтомат для сварки должен иметь режим No Gas

Проволока для сварки стали

Омедненная проволока СВ-08Г2С используется для сварки трубопроводов, котлов, изделий из конструкционной стали, а также емкостей, которые в процессе эксплуатации будут находиться под высоким давлением. Также она хорошо себя зарекомендовала при работе с тонким металлом и сварке в любом положении. Устойчивость данной проволоки к растяжению находится в диапазоне 900 – 1350 МПа.

В приведенной ниже таблице указаны марки сварочной проволоки, которую можно использовать для сварки стали в условиях защиты газом – аргоном, углекислым газом или смеси этих газов.

Таблица 1. Проволока для сварки стали в защитных газах.

Проволока для сварки алюминия

Для сварки алюминия и его сплавов используется проволока, состоящая из чистого алюминия или с добавлением магния и кремния в зависимости от состава сплава, который сваривается. Чаще всего изделия бывают из алюминия (99%), алюминиево-магниевого сплава (4,8 – 6% магния и остальное алюминий) и алюминиево-кремниевого сплава (95% алюминия и 5% кремния). Для каждого из них подбирается своя проволока, это можно легко увидеть из таблицы.

Чаще всего изделия бывают из алюминия (99%), алюминиево-магниевого сплава (4,8 – 6% магния и остальное алюминий) и алюминиево-кремниевого сплава (95% алюминия и 5% кремния). Для каждого из них подбирается своя проволока, это можно легко увидеть из таблицы.

Проволока для аргонной сварки алюминия используется с флюсом, который может иметь такой состав – хлористый калий 27 – 33 %, хлористый литий 9 – 12 %, хлористый натрий 42 – 48 %, фтористый калий 12 – 16 %.

Таблица 2. Проволока для сварки алюминия и его сплавов.

Сварка деталей из алюминия распространена в пищевой промышленности.

Проволока для сварки нержавейки

Сварка изделий из нержавеющей стали или жаропрочных сплавов производится с помощью полуавтомата с использованием защитного газа. Сварочная проволока изготавливается из высоколегированной жаропрочной стали. В состав сварочной проволоки из нержавеющей стали входят кремний и углерод. Кремний обеспечивает прочность сварочного шва и его качество. Углерод не дает образовываться межкристаллической коррозии.

Углерод не дает образовываться межкристаллической коррозии.

Помимо кремния и углерода проволока из нержавейки может содержать хром и никель. Такая проволока более устойчива к коррозии. Она используется в машиностроении, пищевой и легкой промышленности, нефтепромышленности и судостроении.

Таблица 3. Сварочная проволока из нержавейки для сварки нержавеющих и жаропрочных сталей.

Проволока для сварки меди

Использование меди в промышленности и энергетическом машиностроении связано с исключительными свойствами меди противостоять коррозии в агрессивных средах. Чем чище состав металла, т.е. в нем больше меди и меньше примесей, тем устойчивость к коррозии выше. Именно поэтому к материалам на основе меди и к присадочным проволокам предъявляются повышенные требования.

В зависимости от количества примесей различают такие марки меди:

В связи с тем, что сварные швы изделий из чистой меди должны сохранить весь комплекс физических свойств, из-за которых этот металл используется, — теплопроводность, электропроводность, коррозионную стойкость и плотность, к сварочной проволоке предъявляются крайне строгие требования. А в процессе сварки шов не должен загрязняться примесями.

А в процессе сварки шов не должен загрязняться примесями.

Сварочная проволока для меди изготавливается из электролитической меди, а в процессе сварки может использоваться флюс из буры 48 – 53 %, хлористого натрия 32 – 38 %, борной кислоты 10 – 14 %.

Таблица 4. Проволока для сварки меди.

Проволока для сварки чугуна и сплавов никеля

Для сварки никеля хорошо подойдет проволока, легированная такими металлами, как марганец (не более 2%), кремний (не более 0,8 %), магний (не более 0,3 %) и титан (не более 0,1 %). Марганец необходим для раскисления и связывания серы, кремний делает металл более жидкотекучим, магний связывает те остатки серы, которые остались после марганца. Диаметр проволоки для сваривания никеля желательно выбирать равный половине толщины металла свариваемых изделий.

Чугун же трудносвариваемый металл, так как велика вероятность появления трещин в сварном шве. Выходом из ситуации стало использование для сварки проволок, покрытых цветными сплавами, или предварительный подогрев заготовок перед свариванием и использование порошковых проволок.

Таблица 5. Проволока для сварки чугуна и сплавов никеля.

Проволока для сварки титана

Для сварки титана используется холоднотянутая проволока из листового металла. Состав должен быть максимально приближен к составу основного материала. Чаще всего это присадочная порошковая проволока марки ППТ-1 и ППТ-3. Сама технология сварки титана подразумевает использование аргонодуговой сварки и неплавящегося вольфрамового электрода. Расход проволоки составляет 1,2 – 1,5 м на каждый погонный метр шва.

Диаметр сварочной проволоки

Диаметр присадочной проволоки подбирается в зависимости от толщины металла в свариваемых заготовках. Так если толщина изделия 3 – 5 мм, то берут проволоку 2 мм, если толщина 5 – 16 мм, то используют проволоку диаметром 3 – 4 мм. Для более толстых листов 7 – 25 мм можно использовать проволоку 7 мм толщиной.

Для сварочных полуавтоматов выпускается проволока в таких диаметрах: 0,6 мм, 0,8 мм, 1 мм, 1,2 мм, 1,6 мм.

Проволока для сварки с помощью электродов и присадочных прутков – 1,6 – 5 мм.

Самый широкий диапазон сварочной проволоки в категории порошковых проволок – 0,6 – 6 мм.

Помимо толщины изделия на требуемый диаметр сварочной проволоки также влияет сила тока, которая необходима для сварки в конкретном случае. Посмотреть, какие диаметры проволоки необходимо в том или ином случае можно в таблице ниже.

Таблица 6. Диаметр сварочной проволоки в зависимости от силы тока.

Выбор сварочной проволоки – очень ответственная задача. Если предоставленные таблицы все равно не помогли вам разобраться в вопросе, какую проволоку использовать, то лучше обратитесь за помощью к специалисту.

Источник: strport.ru

[DETAIL_TEXT_TYPE] => html [~DETAIL_TEXT_TYPE] => html [PREVIEW_TEXT] => В быту проведение сварочных работ требуется не часто, в отличие от производственной сферы, где сварка является неотъемлемой частью процесса. Тем не менее, при возникновении потребности варить что-нибудь, возникает также вопрос, как это сделать, с помощью какого агрегата, какие расходники нужны. [~PREVIEW_TEXT] => В быту проведение сварочных работ требуется не часто, в отличие от производственной сферы, где сварка является неотъемлемой частью процесса. Тем не менее, при возникновении потребности варить что-нибудь, возникает также вопрос, как это сделать, с помощью какого агрегата, какие расходники нужны. [PREVIEW_TEXT_TYPE] => text [~PREVIEW_TEXT_TYPE] => text [DETAIL_PICTURE] => [~DETAIL_PICTURE] => [TIMESTAMP_X] => 17.04.2017 11:56:08 [~TIMESTAMP_X] => 17.04.2017 11:56:08 [ACTIVE_FROM] => 14.04.2017 [~ACTIVE_FROM] => 14.04.2017 [LIST_PAGE_URL] => /news/ [~LIST_PAGE_URL] => /news/ [DETAIL_PAGE_URL] => /news/115/58363/ [~DETAIL_PAGE_URL] => /news/115/58363/ [LANG_DIR] => / [~LANG_DIR] => / [CODE] => kak_vybrat_provoloku_dlya_svarki [~CODE] => kak_vybrat_provoloku_dlya_svarki [EXTERNAL_ID] => 58363 [~EXTERNAL_ID] => 58363 [IBLOCK_TYPE_ID] => news [~IBLOCK_TYPE_ID] => news [IBLOCK_CODE] => news [~IBLOCK_CODE] => news [IBLOCK_EXTERNAL_ID] => clothes_news_s1 [~IBLOCK_EXTERNAL_ID] => clothes_news_s1 [LID] => s1 [~LID] => s1 [NAV_RESULT] => [DISPLAY_ACTIVE_FROM] => 14.

[~PREVIEW_TEXT] => В быту проведение сварочных работ требуется не часто, в отличие от производственной сферы, где сварка является неотъемлемой частью процесса. Тем не менее, при возникновении потребности варить что-нибудь, возникает также вопрос, как это сделать, с помощью какого агрегата, какие расходники нужны. [PREVIEW_TEXT_TYPE] => text [~PREVIEW_TEXT_TYPE] => text [DETAIL_PICTURE] => [~DETAIL_PICTURE] => [TIMESTAMP_X] => 17.04.2017 11:56:08 [~TIMESTAMP_X] => 17.04.2017 11:56:08 [ACTIVE_FROM] => 14.04.2017 [~ACTIVE_FROM] => 14.04.2017 [LIST_PAGE_URL] => /news/ [~LIST_PAGE_URL] => /news/ [DETAIL_PAGE_URL] => /news/115/58363/ [~DETAIL_PAGE_URL] => /news/115/58363/ [LANG_DIR] => / [~LANG_DIR] => / [CODE] => kak_vybrat_provoloku_dlya_svarki [~CODE] => kak_vybrat_provoloku_dlya_svarki [EXTERNAL_ID] => 58363 [~EXTERNAL_ID] => 58363 [IBLOCK_TYPE_ID] => news [~IBLOCK_TYPE_ID] => news [IBLOCK_CODE] => news [~IBLOCK_CODE] => news [IBLOCK_EXTERNAL_ID] => clothes_news_s1 [~IBLOCK_EXTERNAL_ID] => clothes_news_s1 [LID] => s1 [~LID] => s1 [NAV_RESULT] => [DISPLAY_ACTIVE_FROM] => 14. 04.2017 [IPROPERTY_VALUES] => Array ( [SECTION_META_TITLE] => Как выбрать проволоку для сварки [SECTION_META_KEYWORDS] => как выбрать проволоку для сварки [SECTION_META_DESCRIPTION] => В быту проведение сварочных работ требуется не часто, в отличие от производственной сферы, где сварка является неотъемлемой частью процесса. Тем не менее, при возникновении потребности варить что-нибудь, возникает также вопрос, как это сделать, с помощью какого агрегата, какие расходники нужны. [SECTION_PAGE_TITLE] => Как выбрать проволоку для сварки [ELEMENT_META_TITLE] => Как выбрать проволоку для сварки [ELEMENT_META_KEYWORDS] => как выбрать проволоку для сварки [ELEMENT_META_DESCRIPTION] => В быту проведение сварочных работ требуется не часто, в отличие от производственной сферы, где сварка является неотъемлемой частью процесса. Тем не менее, при возникновении потребности варить что-нибудь, возникает также вопрос, как это сделать, с помощью какого агрегата, какие расходники нужны.

04.2017 [IPROPERTY_VALUES] => Array ( [SECTION_META_TITLE] => Как выбрать проволоку для сварки [SECTION_META_KEYWORDS] => как выбрать проволоку для сварки [SECTION_META_DESCRIPTION] => В быту проведение сварочных работ требуется не часто, в отличие от производственной сферы, где сварка является неотъемлемой частью процесса. Тем не менее, при возникновении потребности варить что-нибудь, возникает также вопрос, как это сделать, с помощью какого агрегата, какие расходники нужны. [SECTION_PAGE_TITLE] => Как выбрать проволоку для сварки [ELEMENT_META_TITLE] => Как выбрать проволоку для сварки [ELEMENT_META_KEYWORDS] => как выбрать проволоку для сварки [ELEMENT_META_DESCRIPTION] => В быту проведение сварочных работ требуется не часто, в отличие от производственной сферы, где сварка является неотъемлемой частью процесса. Тем не менее, при возникновении потребности варить что-нибудь, возникает также вопрос, как это сделать, с помощью какого агрегата, какие расходники нужны. [ELEMENT_PAGE_TITLE] => Как выбрать проволоку для сварки [SECTION_PICTURE_FILE_ALT] => Как выбрать проволоку для сварки [SECTION_PICTURE_FILE_TITLE] => Как выбрать проволоку для сварки [SECTION_DETAIL_PICTURE_FILE_ALT] => Как выбрать проволоку для сварки [SECTION_DETAIL_PICTURE_FILE_TITLE] => Как выбрать проволоку для сварки [ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Как выбрать проволоку для сварки [ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Как выбрать проволоку для сварки [ELEMENT_DETAIL_PICTURE_FILE_ALT] => Как выбрать проволоку для сварки [ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Как выбрать проволоку для сварки ) [FIELDS] => Array ( [TAGS] => ) [DISPLAY_PROPERTIES] => Array ( ) [IBLOCK] => Array ( [ID] => 1 [~ID] => 1 [TIMESTAMP_X] => 15.02.2016 17:09:48 [~TIMESTAMP_X] => 15.02.2016 17:09:48 [IBLOCK_TYPE_ID] => news [~IBLOCK_TYPE_ID] => news [LID] => s1 [~LID] => s1 [CODE] => news [~CODE] => news [NAME] => Пресс-центр [~NAME] => Пресс-центр [ACTIVE] => Y [~ACTIVE] => Y [SORT] => 500 [~SORT] => 500 [LIST_PAGE_URL] => /news/ [~LIST_PAGE_URL] => /news/ [DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/ [~DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/ [SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/ [~SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/ [PICTURE] => [~PICTURE] => [DESCRIPTION] => [~DESCRIPTION] => [DESCRIPTION_TYPE] => text [~DESCRIPTION_TYPE] => text [RSS_TTL] => 24 [~RSS_TTL] => 24 [RSS_ACTIVE] => Y [~RSS_ACTIVE] => Y [RSS_FILE_ACTIVE] => N [~RSS_FILE_ACTIVE] => N [RSS_FILE_LIMIT] => 0 [~RSS_FILE_LIMIT] => 0 [RSS_FILE_DAYS] => 0 [~RSS_FILE_DAYS] => 0 [RSS_YANDEX_ACTIVE] => N [~RSS_YANDEX_ACTIVE] => N [XML_ID] => clothes_news_s1 [~XML_ID] => clothes_news_s1 [TMP_ID] => b8af53374710a1ee4792b8c239510fee [~TMP_ID] => b8af53374710a1ee4792b8c239510fee [INDEX_ELEMENT] => Y [~INDEX_ELEMENT] => Y [INDEX_SECTION] => Y [~INDEX_SECTION] => Y [WORKFLOW] => N [~WORKFLOW] => N [BIZPROC] => N [~BIZPROC] => N [SECTION_CHOOSER] => L [~SECTION_CHOOSER] => L [LIST_MODE] => [~LIST_MODE] => [RIGHTS_MODE] => S [~RIGHTS_MODE] => S [SECTION_PROPERTY] => N [~SECTION_PROPERTY] => N [PROPERTY_INDEX] => N [~PROPERTY_INDEX] => N [VERSION] => 1 [~VERSION] => 1 [LAST_CONV_ELEMENT] => 0 [~LAST_CONV_ELEMENT] => 0 [SOCNET_GROUP_ID] => [~SOCNET_GROUP_ID] => [EDIT_FILE_BEFORE] => [~EDIT_FILE_BEFORE] => [EDIT_FILE_AFTER] => [~EDIT_FILE_AFTER] => [SECTIONS_NAME] => Разделы [~SECTIONS_NAME] => Разделы [SECTION_NAME] => Раздел [~SECTION_NAME] => Раздел [ELEMENTS_NAME] => Новости [~ELEMENTS_NAME] => Новости [ELEMENT_NAME] => Новость [~ELEMENT_NAME] => Новость [CANONICAL_PAGE_URL] => [~CANONICAL_PAGE_URL] => [EXTERNAL_ID] => clothes_news_s1 [~EXTERNAL_ID] => clothes_news_s1 [LANG_DIR] => / [~LANG_DIR] => / [SERVER_NAME] => www.

[ELEMENT_PAGE_TITLE] => Как выбрать проволоку для сварки [SECTION_PICTURE_FILE_ALT] => Как выбрать проволоку для сварки [SECTION_PICTURE_FILE_TITLE] => Как выбрать проволоку для сварки [SECTION_DETAIL_PICTURE_FILE_ALT] => Как выбрать проволоку для сварки [SECTION_DETAIL_PICTURE_FILE_TITLE] => Как выбрать проволоку для сварки [ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Как выбрать проволоку для сварки [ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Как выбрать проволоку для сварки [ELEMENT_DETAIL_PICTURE_FILE_ALT] => Как выбрать проволоку для сварки [ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Как выбрать проволоку для сварки ) [FIELDS] => Array ( [TAGS] => ) [DISPLAY_PROPERTIES] => Array ( ) [IBLOCK] => Array ( [ID] => 1 [~ID] => 1 [TIMESTAMP_X] => 15.02.2016 17:09:48 [~TIMESTAMP_X] => 15.02.2016 17:09:48 [IBLOCK_TYPE_ID] => news [~IBLOCK_TYPE_ID] => news [LID] => s1 [~LID] => s1 [CODE] => news [~CODE] => news [NAME] => Пресс-центр [~NAME] => Пресс-центр [ACTIVE] => Y [~ACTIVE] => Y [SORT] => 500 [~SORT] => 500 [LIST_PAGE_URL] => /news/ [~LIST_PAGE_URL] => /news/ [DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/ [~DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/ [SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/ [~SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/ [PICTURE] => [~PICTURE] => [DESCRIPTION] => [~DESCRIPTION] => [DESCRIPTION_TYPE] => text [~DESCRIPTION_TYPE] => text [RSS_TTL] => 24 [~RSS_TTL] => 24 [RSS_ACTIVE] => Y [~RSS_ACTIVE] => Y [RSS_FILE_ACTIVE] => N [~RSS_FILE_ACTIVE] => N [RSS_FILE_LIMIT] => 0 [~RSS_FILE_LIMIT] => 0 [RSS_FILE_DAYS] => 0 [~RSS_FILE_DAYS] => 0 [RSS_YANDEX_ACTIVE] => N [~RSS_YANDEX_ACTIVE] => N [XML_ID] => clothes_news_s1 [~XML_ID] => clothes_news_s1 [TMP_ID] => b8af53374710a1ee4792b8c239510fee [~TMP_ID] => b8af53374710a1ee4792b8c239510fee [INDEX_ELEMENT] => Y [~INDEX_ELEMENT] => Y [INDEX_SECTION] => Y [~INDEX_SECTION] => Y [WORKFLOW] => N [~WORKFLOW] => N [BIZPROC] => N [~BIZPROC] => N [SECTION_CHOOSER] => L [~SECTION_CHOOSER] => L [LIST_MODE] => [~LIST_MODE] => [RIGHTS_MODE] => S [~RIGHTS_MODE] => S [SECTION_PROPERTY] => N [~SECTION_PROPERTY] => N [PROPERTY_INDEX] => N [~PROPERTY_INDEX] => N [VERSION] => 1 [~VERSION] => 1 [LAST_CONV_ELEMENT] => 0 [~LAST_CONV_ELEMENT] => 0 [SOCNET_GROUP_ID] => [~SOCNET_GROUP_ID] => [EDIT_FILE_BEFORE] => [~EDIT_FILE_BEFORE] => [EDIT_FILE_AFTER] => [~EDIT_FILE_AFTER] => [SECTIONS_NAME] => Разделы [~SECTIONS_NAME] => Разделы [SECTION_NAME] => Раздел [~SECTION_NAME] => Раздел [ELEMENTS_NAME] => Новости [~ELEMENTS_NAME] => Новости [ELEMENT_NAME] => Новость [~ELEMENT_NAME] => Новость [CANONICAL_PAGE_URL] => [~CANONICAL_PAGE_URL] => [EXTERNAL_ID] => clothes_news_s1 [~EXTERNAL_ID] => clothes_news_s1 [LANG_DIR] => / [~LANG_DIR] => / [SERVER_NAME] => www. alfa-industry.ru [~SERVER_NAME] => www.alfa-industry.ru ) [SECTION] => Array ( [PATH] => Array ( [0] => Array ( [ID] => 115 [~ID] => 115 [TIMESTAMP_X] => 2015-11-25 18:37:33 [~TIMESTAMP_X] => 2015-11-25 18:37:33 [MODIFIED_BY] => 2 [~MODIFIED_BY] => 2 [DATE_CREATE] => 2015-09-29 20:10:16 [~DATE_CREATE] => 2015-09-29 20:10:16 [CREATED_BY] => 1 [~CREATED_BY] => 1 [IBLOCK_ID] => 1 [~IBLOCK_ID] => 1 [IBLOCK_SECTION_ID] => [~IBLOCK_SECTION_ID] => [ACTIVE] => Y [~ACTIVE] => Y [GLOBAL_ACTIVE] => Y [~GLOBAL_ACTIVE] => Y [SORT] => 500 [~SORT] => 500 [NAME] => Технические статьи [~NAME] => Технические статьи [PICTURE] => [~PICTURE] => [LEFT_MARGIN] => 27 [~LEFT_MARGIN] => 27 [RIGHT_MARGIN] => 28 [~RIGHT_MARGIN] => 28 [DEPTH_LEVEL] => 1 [~DEPTH_LEVEL] => 1 [DESCRIPTION] => [~DESCRIPTION] => [DESCRIPTION_TYPE] => text [~DESCRIPTION_TYPE] => text [SEARCHABLE_CONTENT] => ТЕХНИЧЕСКИЕ СТАТЬИ [~SEARCHABLE_CONTENT] => ТЕХНИЧЕСКИЕ СТАТЬИ [CODE] => [~CODE] => [XML_ID] => 115 [~XML_ID] => 115 [TMP_ID] => [~TMP_ID] => [DETAIL_PICTURE] => [~DETAIL_PICTURE] => [SOCNET_GROUP_ID] => [~SOCNET_GROUP_ID] => [LIST_PAGE_URL] => /news/ [~LIST_PAGE_URL] => /news/ [SECTION_PAGE_URL] => /news/115/ [~SECTION_PAGE_URL] => /news/115/ [IBLOCK_TYPE_ID] => news [~IBLOCK_TYPE_ID] => news [IBLOCK_CODE] => news [~IBLOCK_CODE] => news [IBLOCK_EXTERNAL_ID] => clothes_news_s1 [~IBLOCK_EXTERNAL_ID] => clothes_news_s1 [EXTERNAL_ID] => 115 [~EXTERNAL_ID] => 115 [IPROPERTY_VALUES] => Array ( [SECTION_META_TITLE] => Технические статьи [SECTION_META_KEYWORDS] => технические статьи [SECTION_META_DESCRIPTION] => [SECTION_PAGE_TITLE] => Технические статьи [ELEMENT_META_TITLE] => Технические статьи [ELEMENT_META_KEYWORDS] => технические статьи [ELEMENT_META_DESCRIPTION] => [ELEMENT_PAGE_TITLE] => Технические статьи [SECTION_PICTURE_FILE_ALT] => Технические статьи [SECTION_PICTURE_FILE_TITLE] => Технические статьи [SECTION_DETAIL_PICTURE_FILE_ALT] => Технические статьи [SECTION_DETAIL_PICTURE_FILE_TITLE] => Технические статьи [ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Технические статьи [ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Технические статьи [ELEMENT_DETAIL_PICTURE_FILE_ALT] => Технические статьи [ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Технические статьи ) ) ) ) [SECTION_URL] => /news/115/ ) Как выбрать проволоку для сварки

alfa-industry.ru [~SERVER_NAME] => www.alfa-industry.ru ) [SECTION] => Array ( [PATH] => Array ( [0] => Array ( [ID] => 115 [~ID] => 115 [TIMESTAMP_X] => 2015-11-25 18:37:33 [~TIMESTAMP_X] => 2015-11-25 18:37:33 [MODIFIED_BY] => 2 [~MODIFIED_BY] => 2 [DATE_CREATE] => 2015-09-29 20:10:16 [~DATE_CREATE] => 2015-09-29 20:10:16 [CREATED_BY] => 1 [~CREATED_BY] => 1 [IBLOCK_ID] => 1 [~IBLOCK_ID] => 1 [IBLOCK_SECTION_ID] => [~IBLOCK_SECTION_ID] => [ACTIVE] => Y [~ACTIVE] => Y [GLOBAL_ACTIVE] => Y [~GLOBAL_ACTIVE] => Y [SORT] => 500 [~SORT] => 500 [NAME] => Технические статьи [~NAME] => Технические статьи [PICTURE] => [~PICTURE] => [LEFT_MARGIN] => 27 [~LEFT_MARGIN] => 27 [RIGHT_MARGIN] => 28 [~RIGHT_MARGIN] => 28 [DEPTH_LEVEL] => 1 [~DEPTH_LEVEL] => 1 [DESCRIPTION] => [~DESCRIPTION] => [DESCRIPTION_TYPE] => text [~DESCRIPTION_TYPE] => text [SEARCHABLE_CONTENT] => ТЕХНИЧЕСКИЕ СТАТЬИ [~SEARCHABLE_CONTENT] => ТЕХНИЧЕСКИЕ СТАТЬИ [CODE] => [~CODE] => [XML_ID] => 115 [~XML_ID] => 115 [TMP_ID] => [~TMP_ID] => [DETAIL_PICTURE] => [~DETAIL_PICTURE] => [SOCNET_GROUP_ID] => [~SOCNET_GROUP_ID] => [LIST_PAGE_URL] => /news/ [~LIST_PAGE_URL] => /news/ [SECTION_PAGE_URL] => /news/115/ [~SECTION_PAGE_URL] => /news/115/ [IBLOCK_TYPE_ID] => news [~IBLOCK_TYPE_ID] => news [IBLOCK_CODE] => news [~IBLOCK_CODE] => news [IBLOCK_EXTERNAL_ID] => clothes_news_s1 [~IBLOCK_EXTERNAL_ID] => clothes_news_s1 [EXTERNAL_ID] => 115 [~EXTERNAL_ID] => 115 [IPROPERTY_VALUES] => Array ( [SECTION_META_TITLE] => Технические статьи [SECTION_META_KEYWORDS] => технические статьи [SECTION_META_DESCRIPTION] => [SECTION_PAGE_TITLE] => Технические статьи [ELEMENT_META_TITLE] => Технические статьи [ELEMENT_META_KEYWORDS] => технические статьи [ELEMENT_META_DESCRIPTION] => [ELEMENT_PAGE_TITLE] => Технические статьи [SECTION_PICTURE_FILE_ALT] => Технические статьи [SECTION_PICTURE_FILE_TITLE] => Технические статьи [SECTION_DETAIL_PICTURE_FILE_ALT] => Технические статьи [SECTION_DETAIL_PICTURE_FILE_TITLE] => Технические статьи [ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Технические статьи [ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Технические статьи [ELEMENT_DETAIL_PICTURE_FILE_ALT] => Технические статьи [ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Технические статьи ) ) ) ) [SECTION_URL] => /news/115/ ) Как выбрать проволоку для сварки

14. 04.2017

04.2017

В быту проведение сварочных работ требуется не часто, в отличие от производственной сферы, где сварка является неотъемлемой частью процесса. Тем не менее, при возникновении потребности варить что-нибудь, возникает также вопрос, как это сделать, с помощью какого агрегата, какие расходники нужны. Выбор способа сварки и расходных материалов напрямую зависит от того, какие материалы необходимо сварить между собой. Например, для сварки тугоплавких и цветных металлов приходится использовать сварочную проволоку, но не лишь бы какую, а под каждый случай подбирается свой вид. Нередко вопрос, как выбрать проволоку для сварки, ставит в тупик начинающего сварщика или мастера, который пользуется аппаратом недавно. В данной статье поговорим о том, какая бывает сварочная проволока и как ее подбирать под те или иные случаи.

Маркировка сварочной проволоки

Для сварочной проволоки самое главное – это химический состав, именно он является определяющим при выборе. Узнать его можно, прочитав маркировку на изделии отечественного производства, которая соответствует ГОСТ 2246-70, или зарубежную маркировку по стандартам AWS.

Так как в странах СНГ производство сварочной проволоки налажено очень хорошо, разберем сначала обозначения на изделиях отечественного производства. Для начала расшифруем буквенные обозначения:

Пример: СВ-08Г2С означает,

- СВ – сварная проволока;

- 08 – массовая доля легированных элементов в составе проволоки. В данном случае проволока содержит 0,08 % углерода;

- Г – в составе есть марганец;

- 2 – не более 2 % указанного перед цифрой элемента. В данном случае не более 2% марганца;

- С – в составе есть кремний. В данном случае после обозначения «С» не стоит цифра, это значит, что кремния в составе меньше 1%, но более 0,5 %.

Пример: СВ-06Х21Н7БТ означает Сварочная проволока, в составе которой 0,06 % углерода, 21 % хрома, 7 % никеля, легированная ниобием и титаном.

Пример: СВ-08Х19Н10МЗБ означает Сварная проволока, в составе которой 0,08 % углерода, 19 % хрома, 10 % никеля, 3 % молибдена, легирована ниобием.

Иногда в маркировке по современным стандартам алюминий обозначается буквой «А».

Пример: СВ-А97 – сварочная проволока, состоящая на 99,97 % из алюминия.

Пример: СВ-АК5 – сварочная проволока, состоящая на 95 % из алюминия и 5 % кремния.

Для заказа той или иной проволоки необходимо точно указывать маркировку. К сожалению, международные стандарты не так просто прочитать, как ГОСТовские, поэтому если не нашли нужную проволоку отечественного производства, обратитесь к специалисту, чтобы он вам подобрал зарубежный аналог.

Виды сварочной проволоки

Всего существует порядка 77 марок сварной проволоки отечественного производства, которые можно разделить на 3 основных категории:

Таким образом, проволока делится по области применения: одна используется для низколегированных сталей, другая – для углеродистых, третья – для сварки цветных металлов или сварки под флюсом.

Например, рассматриваемая выше проволока СВ-08Г2С является легированной, так как в ее состав входит более 2,5 % легирующих металлов: 2 % марганца и более 0,5 % кремния.

Присадочная проволока для сварки

Сварочная проволока является так называемым присадочным материалом. В процессе сварки двух элементов проволока подводится к месту шва и плавится вместе с кромками металлов, заполняя шов. Таким образом, присадочная проволока служит материалом, который восполняет потери на разбрызгивание металла при сварке. Помимо проволоки в качестве присадочного материала можно использовать присадочные прутки и ленты.

Основное требование при выборе присадочной проволоки – у нее должен быть максимально такой же химический состав, что и у свариваемых материалов. Например, необходимо обратить внимание на содержание углерода. От количества данного элемента зависит пластичность шва. Негативными примесями считаются сера и фосфор. Для обеспечения качественного надежного шва и длительного срока эксплуатации изделия состав присадочной проволоки должен быть максимально приближен к составу свариваемых металлов.

Второе требование – температура плавления присадочной проволоки должна быть немного ниже или такой же, как у свариваемых металлов. Обратите внимание на то, когда начинает плавиться проволока, если это происходит позже, чем у свариваемых металлов, то крайне велика вероятность, что металл на свариваемых элементах прожжется. И конечно, немаловажно, чтобы плавление происходило равномерно, тогда шов получится аккуратным (без дефектов) и более прочным. Если же температура плавления подобрана неверно, это грозит появлением трещин в сварочном шве, высокой зашлакованностью шва, разбрызгиванием металла кромок, и что самое худшее – наличием скрытых полостей внутри сварочного шва.

Обратите внимание на то, когда начинает плавиться проволока, если это происходит позже, чем у свариваемых металлов, то крайне велика вероятность, что металл на свариваемых элементах прожжется. И конечно, немаловажно, чтобы плавление происходило равномерно, тогда шов получится аккуратным (без дефектов) и более прочным. Если же температура плавления подобрана неверно, это грозит появлением трещин в сварочном шве, высокой зашлакованностью шва, разбрызгиванием металла кромок, и что самое худшее – наличием скрытых полостей внутри сварочного шва.

Общие требования к присадочной проволоке:

- Толщина присадочной проволоки должна соответствовать толщине свариваемых элементов.

- Проволока должна быть чистой, без окалины, ржавчины, следов масла или краски, других загрязнений.

- Проволока должна плавиться равномерно, не разбрызгиваясь.

- Получившийся сварной шов должен быть ровным, без трещин и пор в металле.

Чаще всего присадочная проволока используется при сварке в среде защитных газов, которые обеспечивают чистый и надежный шов, защищая сварочную ванну от кислорода. В качестве защитных газов можно использовать аргон, гелий, углекислый газ или смеси аргона и углекислого газа.

В качестве защитных газов можно использовать аргон, гелий, углекислый газ или смеси аргона и углекислого газа.

Проволока для аргонодуговой сварки цветных металлов должна иметь схожий состав. Например, для сварки алюминия используется проволока СВ-97, СВ-А85, СВ-АМц или ее зарубежные аналоги ER 1100 (OK Autrod 1070 (OK Autrod 18.01)). Данные материалы устойчивы к химическому и атмосферному воздействию, применяются два сваривания изделий из чистого алюминия или его пластичных сплавов (АД1, АМц).