Полярность сварочного аппарата

ACϟDС. Понимание сварочного тока и полярности

Сварка – это ручной труд, но сварщики должны обладать достаточным количеством технических знаний, даже если в школе физика для них была чем-то сверхъестественным.

Одним из обязательных понятий, которые необходимо знать, является «сварочный ток». Сварщик должен хорошо понимать, что такое полярность и какое влияние она оказывает на процесс сварки.

На сварочных аппаратах и электродах можно заметить обозначения AC или DC, которые описывают полярность тока. Почему электрические токи и полярность возникают во время сварки? Давайте рассмотрим эти понятия внимательно.

Что такое переменный (AC) и постоянный (DC) ток?

AC от англ. «alternating current» обозначает переменный ток, а DC «direct current» – постоянный ток.

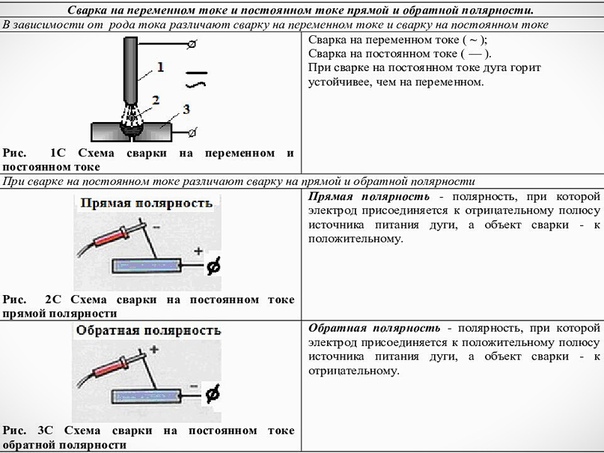

АС чередует направление тока, а DС течет только в одном направлении.

Сварочные машины и электроды с маркировкой DC имеют постоянную полярность, тогда как маркированные AC изменяют полярность 120 раз в секунду с частотой тока 60 герц.

Чем переменный и постоянный ток различаются при сварке?

Сварка при постоянном токе (DC) создает более плавные и более устойчивые дуги, образуется меньше брызг. Легче производится сварка в вертикальном и верхнем положениях.

Тем не менее, переменный ток (AC) может быть предпочтительным выбором начинающих сварщиков, поскольку часто используется в недорогих сварочных аппаратах начального уровня. AC также распространен в судостроительной сварке или в любых условиях, где дуга может плавать из стороны в сторону.

Что такое полярность?

Электрическая цепь, возникающая при включении сварочного аппарата, имеет отрицательный и положительный полюс – это свойство называется полярностью. Полярность имеет большое значение при сварке, потому что выбор правильной полярности влияет на прочность и качество сварного шва.

При сварке переменным током соблюдать полярность не требуется!

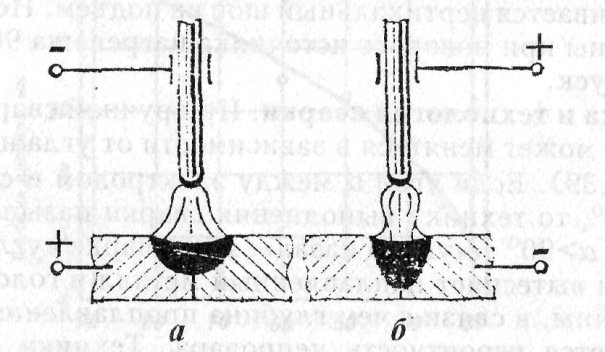

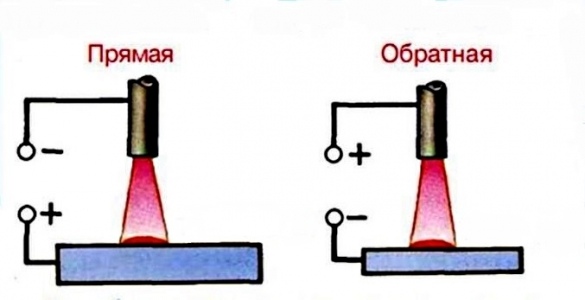

– сварка током прямой полярности

– сварка током обратной полярности

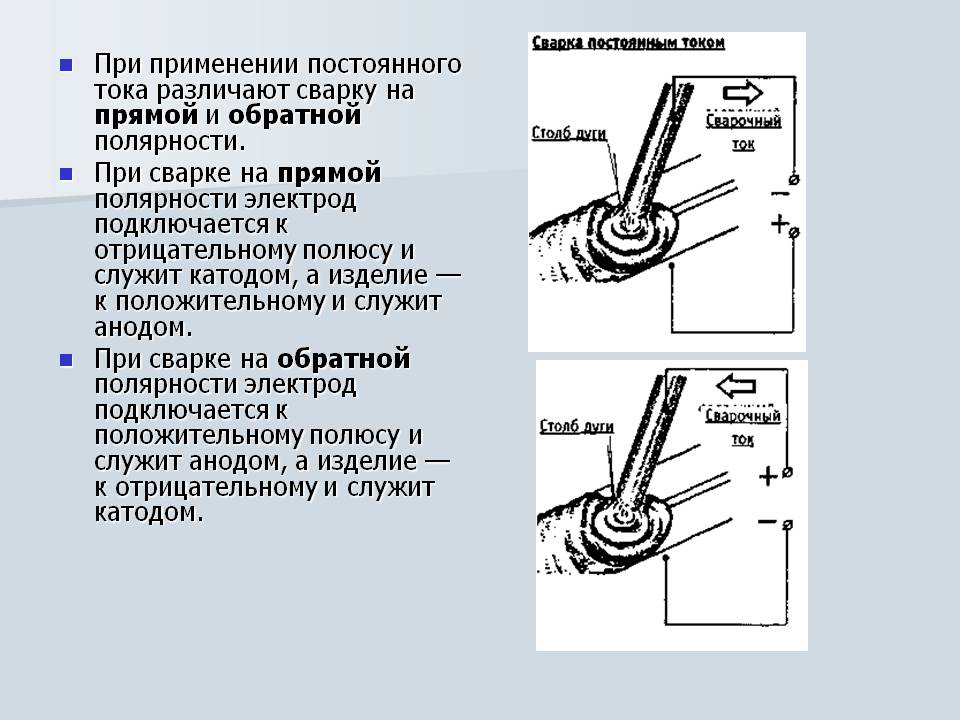

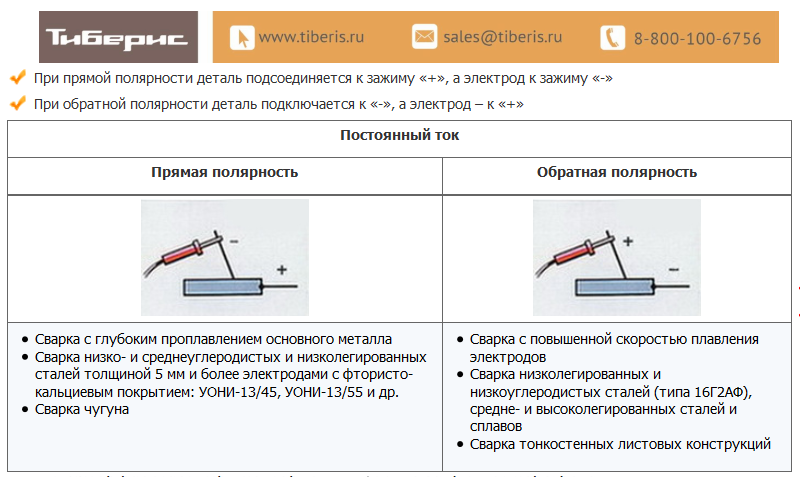

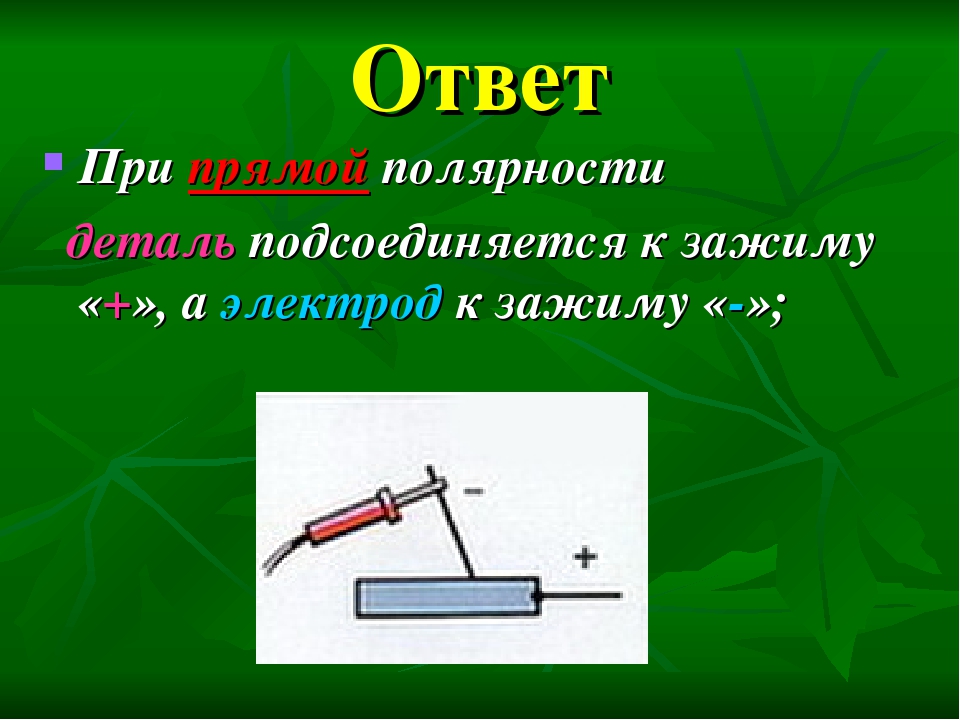

Что такое прямая и обратная полярность постоянного тока (DC)?

Процесс сварки будет различаться в зависимости от направления, полярности тока: положительной (+) или отрицательной (–).

Положительная полярность постоянного тока (DC+) обеспечивает высокий уровень проплавления, в то время как отрицательная полярность постоянного тока (DC–) даст меньшее проплавление, но более высокую скорость осаждения (например, на тонком листовом металле). Различные защитные газы могут дополнительно влиять на процесс сварки.

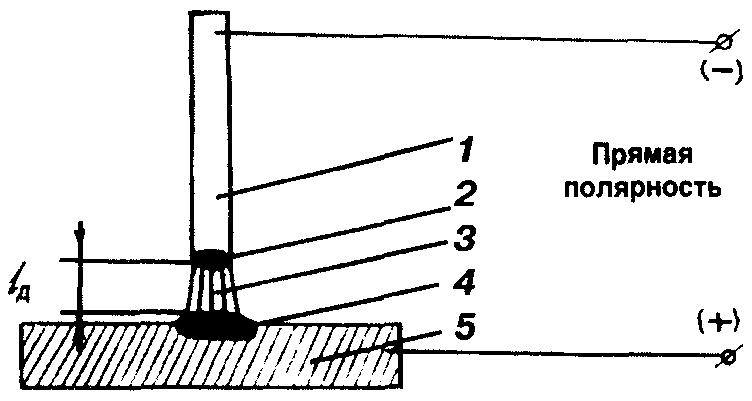

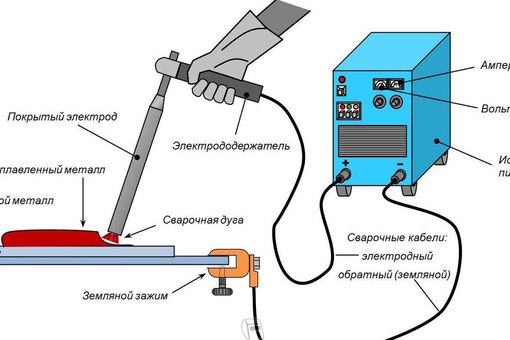

Сварка током прямой полярности

Под сваркой прямой полярности принято понимать сварку, при проведении которой на свариваемую деталь (изделие) подаётся положительный заряд от сварочного аппарата, т. е. сварочный кабель соединяет свариваемое изделие с клеммой (+) сварочного аппарата. На электрод же подаётся отрицательный заряд через электрододержатель, соединённый кабелем с клеммой (–).

е. сварочный кабель соединяет свариваемое изделие с клеммой (+) сварочного аппарата. На электрод же подаётся отрицательный заряд через электрододержатель, соединённый кабелем с клеммой (–).

При сварке током прямой полярности основная температурная нагрузка ложится на металлическую свариваемую деталь. То есть, она разогревается сильнее, что позволяет углубить корень сварочного шва.

Ток прямой полярности рекомендуется применять при необходимости резки металлоконструкций и сварке толстостенных деталей, а также в иных случаях, когда требуется добиться большого выделения тепла, что как раз и является характерной особенностью такого типа подключения.

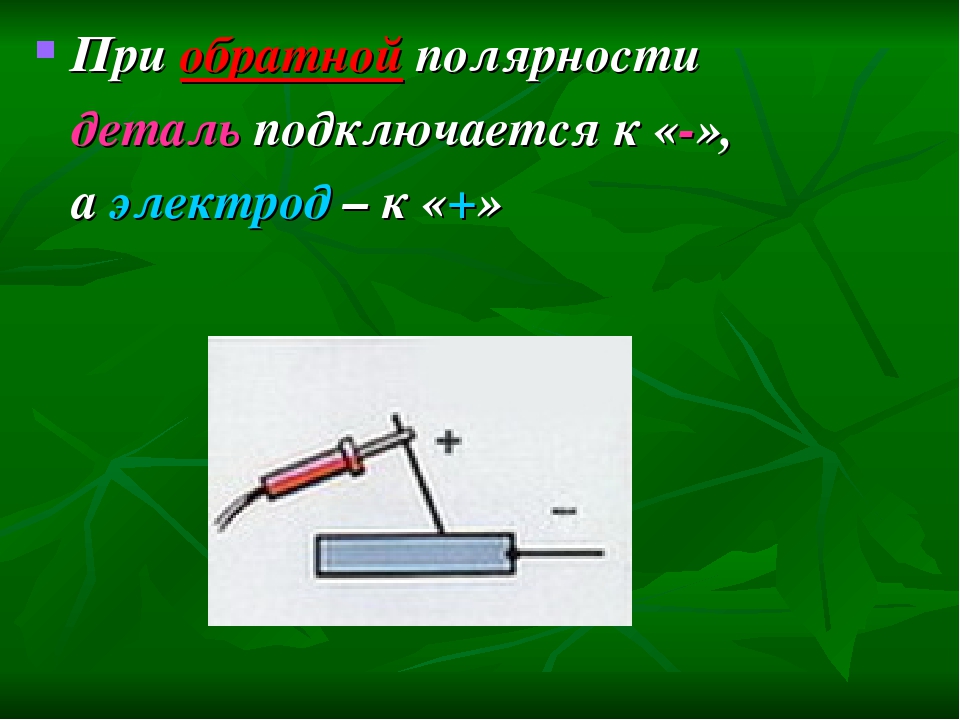

Сварка током обратной полярности

Под сваркой обратной полярности принято понимать сварку, при проведении которой на свариваемую деталь (изделие) подаётся отрицательный заряд от сварочного аппарата, т. е. сварочный кабель соединяет свариваемое изделие с клеммой (–) сварочного аппарата. На электрод же подаётся положительный заряд через электрододержатель, соединённый кабелем с клеммой (+).

е. сварочный кабель соединяет свариваемое изделие с клеммой (–) сварочного аппарата. На электрод же подаётся положительный заряд через электрододержатель, соединённый кабелем с клеммой (+).

При сварке током обратной полярности больше тепла выделяется на электроде, а нагрев детали сравнительно уменьшается. Это позволяет производить более «деликатную» сварку и уменьшает вероятность прожига детали.

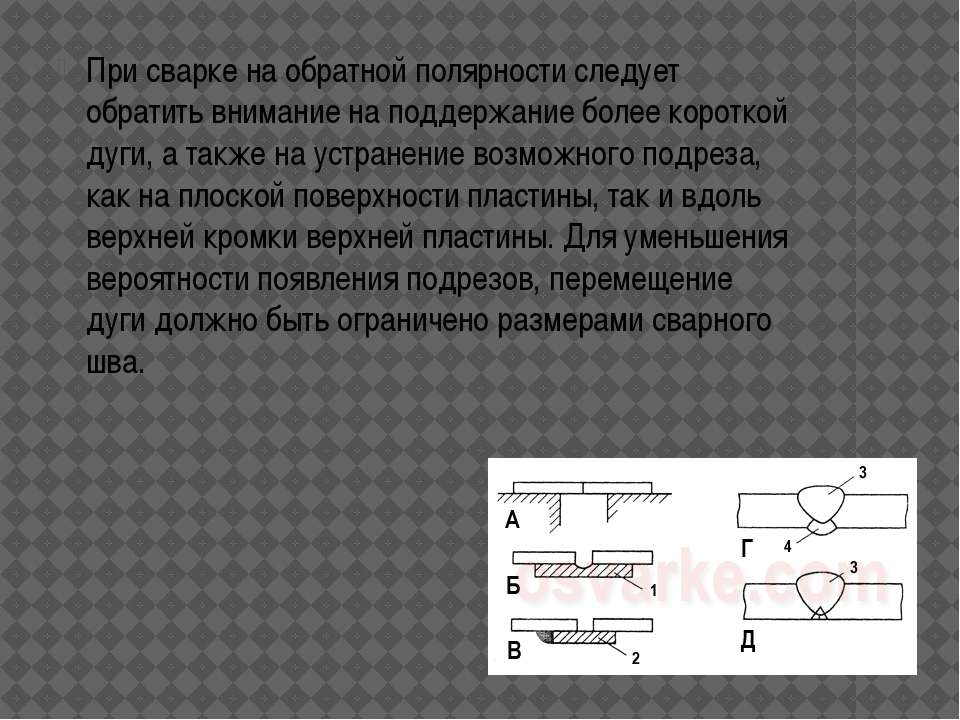

Сварку током обратной полярности рекомендуется применять при необходимости сваривания тонких листов металла, нержавеющей, легированной стали, иных сталей и сплавов, чувствительных к перегреву.

Так как переменный ток (AC) наполовину положительный и наполовину отрицательный, его сварочные свойства находятся прямо в середине положительной и отрицательной полярности постоянного тока (DC). Некоторые сварщики выбирают переменный ток (AC), если они хотят избежать глубокого проплавления. Например, при ремонтных работах на ржавых металлах.

Например, при ремонтных работах на ржавых металлах.

Хотя переменный ток сам по себе не имеет полярности, если электроды для сварки на переменном токе использовать с постоянным, они покажут более низкие результаты. Поэтому производители электродов обычно указывают наиболее подходящую полярность на покрытии и упаковке электродов.

Понимание направления и полярности сварочного тока важно для правильного выполнения сварочных работ. Знание того, как эти факторы влияют на ваш сварной шов, облегчит вашу работу.

Сварочные материалы и оборудование Вы можете приобрести на нашем сайте – сварочные электроды и сварочное оборудование.

Что значит обратная полярность при сварке. Прямая и обратная полярность при сварке инвертором, режимы сварки и рекомендации.

На сегодняшний день сварочные инверторы практически полностью заменили с рынка другие типы сварочных аппаратов, ранее использовавшиеся в ходе сварочных работ: выпрямители тока, генераторы и сварочные трансформаторы. Подобные устройства были достаточно громоздкие, тяжеловесные и проблематичные в транспортировке. Инверторы, в свою очередь, обладают рядом неоспоримых преимуществ таких как минимальный вес устройства, относительно недорогая цена, высокое качество сварки, простота в эксплуатации.

Подобные устройства были достаточно громоздкие, тяжеловесные и проблематичные в транспортировке. Инверторы, в свою очередь, обладают рядом неоспоримых преимуществ таких как минимальный вес устройства, относительно недорогая цена, высокое качество сварки, простота в эксплуатации.

Устройства типа инвертор позволяют не только выполнять сварку масштабах производства, но и решать любые сварочные задачи на бытовом уровне. Работать на сварочном инверторе может не только профессионал своего дела, но даже начинающий, имея небольшой багаж знаний и минимальный опыт в сварочных работах.

Также одним из основных достоинств можно считать его универсальность: при сварке используются электроды с постоянным электротоком и с током переменным. Обладая довольно широким спектром настроек тока на выходе можно решать различные задачи от сварки металла минимальной толщины до выполнения сложных работ связанных с резкой металла в несколько слоев. Рассмотрим основные виды полярности электрического тока и их применение в решении различных сварочных задач.

Прямая и обратная полярность при сварке

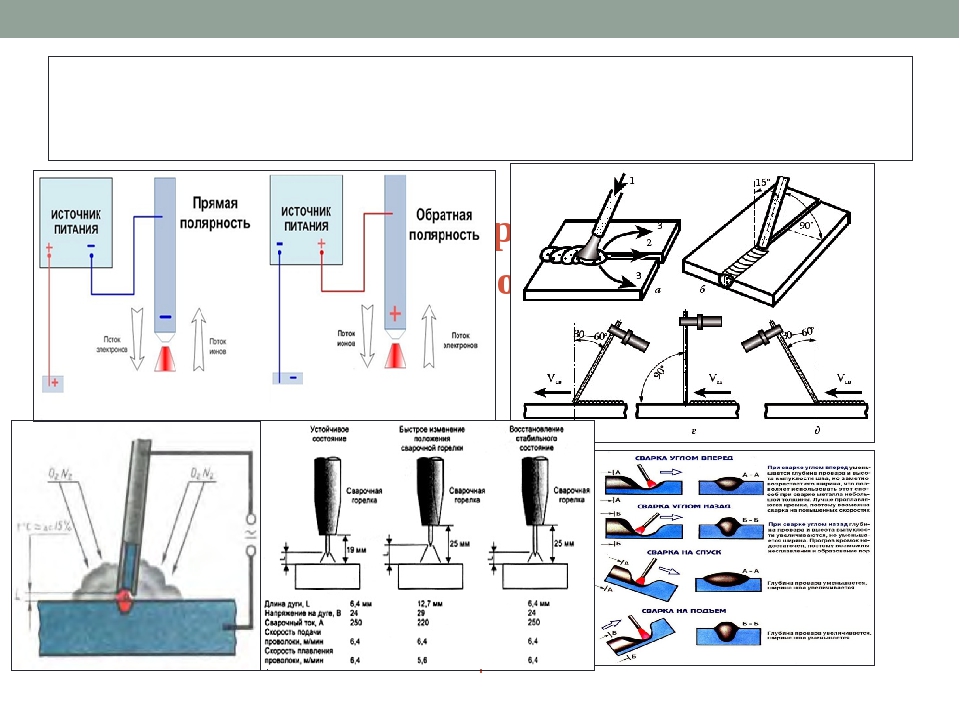

Принцип работы сварки с прямой полярностью подразумевает следующий алгоритм: ток от сварочного инвертора попадает на обрабатываемую деталь под положительным зарядом, в свою очередь клемма аппарата со знаком «плюс» соединяется с поверхностью металла с помощью специального кабеля. Заряд со знаком «минус» подается через электродержатель на электрод, который подключается к минусовой клемме. Это обеспечивает максимальный нагрев обрабатываемой детали при минимальном накаливании электрода. Подобный тип подачи тока рекомендуется для сварки изделий с толстыми краями, скрепление нескольких металлических пластин, а также часто используется профессионалами для резки по металлу.

Полезно знать: Если стоит задача получить идеальный, аккуратный шов без большого количества брызг от обрабатываемого изделия из металла обычно используется применение постоянного тока. Это происходит из-за отсутствия частой смены полярности при сварке. В остальных случаях в основном применяется переменный электроток по причине своей экономности в отличии от тока постоянного.

В остальных случаях в основном применяется переменный электроток по причине своей экономности в отличии от тока постоянного.

При сварке обратной полярности инвертором необходимо выполнить противоположные действия. На обрабатываемую поверхность металлической детали подается заряд со знаком «минус» от минусовой клеммы.В свою очередь, на электрод направляется заряд со знаком «плюс» от плюсовой клеммы. При таком подключении максимальные нагрев образуется на электроде, а обрабатываемая поверхность металла нагревается минимально. Такой тип полярности позволяет проводить так называемую «деликатную» сварку, так как в процессе сварки с помощью обратной полярности нивелирует вероятность «прожога» металла, что является наиболее актуальным с тонколистными металлами, сплавами, реагирующими на перегревание, а также с нержавеющей, легированной сталью.

Обратите внимание: чтобы предотвратить вероятность прожигания металла в ходе сварки профессионалы в сварочном деле советуют применять прижимную струбцину, которая позволяет крепко фиксировать обрабатываемые листы металла и делать процесс сварки более простым и удобным.

Особенности выбора электродов

Чтобы сварочные работы инвертором всегда выполнялись качественно и быстро очень важно уметь подбирать из всех разновидностей электродов представленных на современном рынке, именно тот который подходит для решения определенных сварочных задач. Выделим основные критерии, которые упростят процесс выбора оптимальных электродов для сварки инвертором:

Разновидность металлического изделия (существует определенная классификация электродов по виду металла, которая поможет выбрать оптимальный вариант стержня электрода).

Представляем вам основную классификации электродов по типу металла:

- Для выполнения ремонтных работ и наплавки,

- Для сварки на углеродистой и низколегированной стали,

- Для сварки изделий из меди и ее сплавов,

- Для сварки изделий из чугуна и его сплавов,

- Для сварки изделий из алюминия и его сплавов,

- Для выполнения работ с трудноподдающихся сварке металлами,

- Для сварка изделий из высоколегированной стали,

- Для сварки изделий с теплоустойчивыми с характеристиками.

Чистота обрабатываемой поверхности металла (например, стрежни электродов с рутиловым покрытием способны выполнять сварочные работы на сильно загрязненных, ржавых поверхностях металлических деталей, а основные электроды, наоборот, рекомендуется использовать для прочных соединений во время при отсутствии каких- либо загрязнений или влаги на металле).

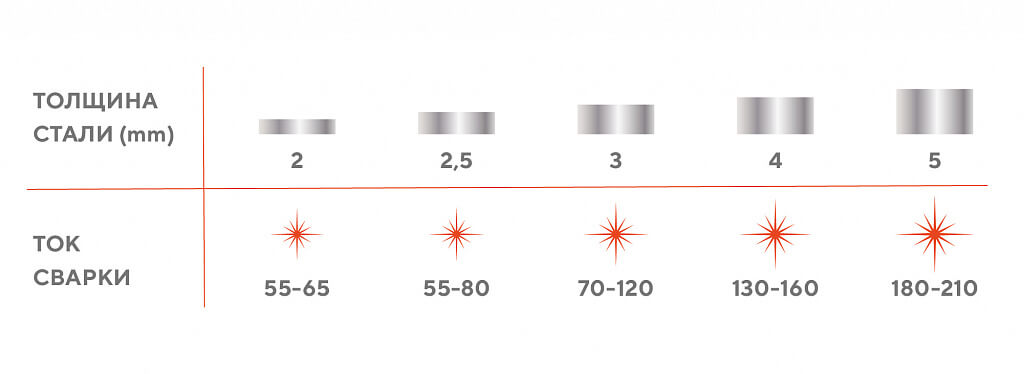

Толщина металла (Чем больше толщина металла для сварки, тем большего диаметра должен быть подобран электрод):

- Для толщины изделия в 2 мм используют диаметр электрода в 2,5 мм,

- Для толщины изделия в 3 мм используют диаметр в 2,5 и 3 мм,

- Для толщины изделия в 4 и 5 мм используют диаметр электрода в 3,2 и 4 мм,

- Для толщины изделия от 6 до 12 мм используют диаметр электрода в 4 и 5 мм,

- Для толщины изделия свыше 13 мм необходимо использовать электроды в 5 мм.

Выбор оптимального электротока (Зависимость между диаметром рабочего стержня электрода и электротоком можно охарактеризовать следующим образом: если при усиленном токе изделие можно прожечь насквозь, то пониженном электротоке возможность создания рабочей электродугу окажется невозможной):

- электроду в 2 мм необходим ток от 50 до 60 А,

- электроду в 2,5 мм необходим ток от 60 до 90 А,

- для электрода в 3 мм необходим ток в пределах 80 — 140 А,

- для электрода в 4 мм необходим ток от 130-160 А,

- для электродов в 5 мм необходим ток в 200 А,

- электроду в 6 мм необходим ток от 220 до 240 А.

Появление инверторных сварочных аппаратов значительно расширило область их применения. Этот тип работ стал доступен каждому домашнему мастеру. Но не всегда владельцы моделей знают особенности использования. В частности — зачем нужна прямая и в каких случаях применяется обратная полярность при сварке инвертором.

Основы использования инверторного сварочного аппарата

Этот тип оборудования предназначен для выполнения электродуговой сварки, с помощью которой можно соединять или разрезать стальные заготовки. Для применения необходимо определиться с основными параметрами – выбрать сварочный ток и тип электродов. Затем можно приступать к работе.

Общий порядок использования инвертора

- Подготовка поверхности материала – очистка от ржавчины и обезжиривание. Это необходимо для формирования надежного шва.

- Выбрать режим сварочного тока и электроды. Они зависят от характеристик металла, параметров будущего сварочного шва.

- Клемму массы (плюс) нужно соединить с поверхностью металла.

Важно, чтобы она не мешала выполнению основных операций.

Важно, чтобы она не мешала выполнению основных операций. - К электродному держателю подсоединяется «минус».

- Формирование дуги. Это можно делать чирканьем или постукиванием электродом об металл в районе шва.

- После формирования соединения с помощью молотка необходимо снять окалину.

Как правильно выбрать модель

Использование режимов прямой и обратной полярности доступно для всех видов инверторов. Однако помимо этой функции аппараты должны обладать дополнительными характеристиками. От этого зависит область их применения, скорость и комфорт выполнения работ. Поэтому к выбору модели необходимо подойти профессионально.

- Горячий старт. Происходит кратковременное повышение тока для быстрого формирования дуги.

- Антиприлипание. При высоких значениях тока велика вероятность его приваривания к металлу. Снижение этой величины позволит сформировать максимально ровный шов.

- Форсаж. Активируется автоматически, когда на конце электрода появляется расплавленный металл.

Кратковременное увеличение рабочего тока предотвратит прилипание.

Кратковременное увеличение рабочего тока предотвратит прилипание. - Переменный ток. Он необходим для сварочных работ с алюминиевыми заготовками.

- Пониженное значение холостого хода. Относится к мерам безопасности при эксплуатации в местах с повышенной влажностью или небольших помещениях. С помощью специального блока происходит снижение напряжения до 15 В.

- Тип индикации. Оптимальный вариант – цифровое отображение текущих параметров.

Также важно выбрать ток сварки, который напрямую зависит от диаметра используемого электрода и толщины металла.

При работе с инверторными сварочными аппаратами чаще всего используют электроды марки АНО и МР. Они подходят для формирования шва на стальных поверхностях. или заготовок из сложных сплавов требует выбора специальных расходных материалов, могут использоваться присадки.

Когда применяется прямая и обратная полярность

Изменение полярности при работе обусловлено протекающими процессами. Помимо выбора основных параметров сварки можно поменять подключаемые клеммы местами. Ток идет от отрицательного элемента к положительному. В результате этого происходит нагрев первого.

Ток идет от отрицательного элемента к положительному. В результате этого происходит нагрев первого.

- Прямая полярность – к электроду подключен «минус», к металлу «плюс». Происходит нагрев поверхности последнего. Подобный режим необходим для обработки глубоких швов при большой толщине заготовки.

- Обратная полярность – электрод подсоединен к «плюсу», металл к «минусу». Возникает обратный процесс – нагрев электрода при холодном металле. Это нужно для обработки тонкостенных заготовок, но приводит к быстрому выгоранию электрода.

Применение того или иного режима зависит от поставленных задач. Простота смены клемм позволяет выполнять эти операции при обработке одной заготовки.

Направление движения электронов регулируется с помощью полярности путём переключения проводов на клемму «плюс» или «минус». То есть, при работе со сваркой постоянного тока возможны два варианта настройки:

- Прямая полярность. Минус подключён к электроду, плюс на клемме «земля».

В этом случае ток движется от электрода к заготовке, и металл греется сильнее электрода.

В этом случае ток движется от электрода к заготовке, и металл греется сильнее электрода. - Обратная полярность. К электроду подсоединяется плюс, на клемму «земля» – минус. Движение тока от минуса к плюсу (от заготовки к электроду) создаёт более сильный нагрев электрода.

Прямая и обратная полярность подключения при сварке инвертором используется в зависимости от поставленных задач и качества материалов. При переменном токе тип подключения неважен, а при постоянном есть возможность менять полярность вручную.

Значение полярности для сварки

Постоянный ток создаёт термическое (анодное) пятно. Меняя полярность, можно его перемещать от электрода к заготовке. Основной нагрев создаётся на плюсовом гнезде, поэтому при прямой полярности сильнее нагревается заготовка, а при обратной – электрод. Таким образом формируются возможности инвертора в зависимости от характеристик металлов:

- Толщина металла. При прямой полярности основной нагрев достаётся заготовке, поэтому ширина шва провара получается достаточно глубокой.

Соответственно для тонких металлов правильнее использовать обратное подключение, при котором металл нагревается слабее электрода.

Соответственно для тонких металлов правильнее использовать обратное подключение, при котором металл нагревается слабее электрода. - Тип металла. При сварке приходится работать с различными сплавами, обладающими определёнными свойствами. Например, алюминий относится к среднеплавким металлам, поэтому нужно обеспечить заготовке прямое подключение для нагрева. Нержавеющую сталь лучше не перегревать, выбрав обратную полярность. Настройки инвертора позволяют учитывать, какой сплав подвергается варке, поэтому предварительное изучение инструкции поможет эффективно справиться с задачей.

- Тип электрода. Сварочные электроды имеют покрытие – флюс. При разогреве он сгорает, выполняя свою основную задачу: вытесняя воздух, предотвращает образование пор. Тип флюса определяет особенности использования электродов при разных температурных режимах. К примеру, угольные электроды не подходят для подключения с обратной полярностью. Рекомендации производителя позволят сделать правильный выбор. То же самое относится и к типам проволоки.

К слову, инверторные полуавтоматы также имеют характеристики, которые стоит учитывать.

К слову, инверторные полуавтоматы также имеют характеристики, которые стоит учитывать.

Если заготовка и электрод имеют характеристики, требующие противоречивых настроек, придётся найти компромиссный вариант, регулируя силу тока и время обработки шва. С опытом приходят и знания, позволяющие решать любые задачи.

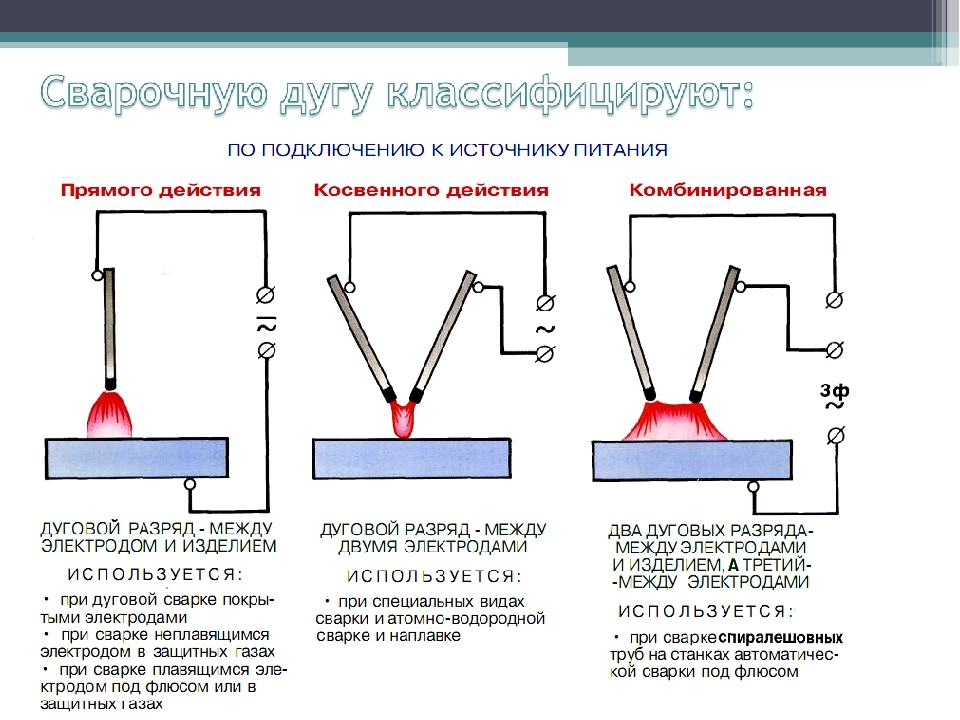

Виды сварки

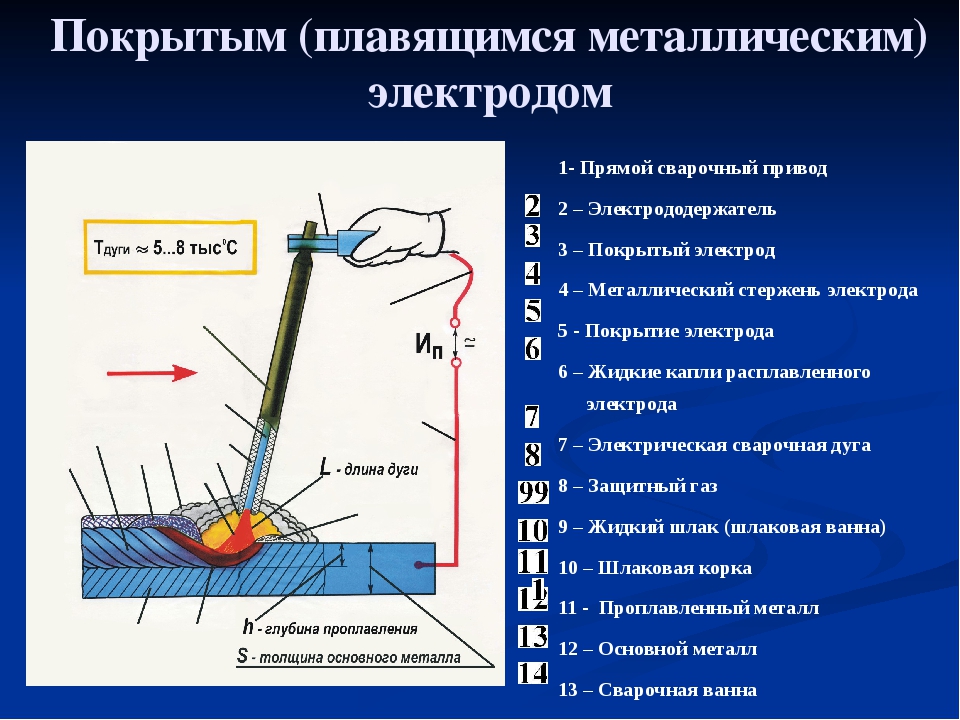

Ручная сварка дугой с помощью плавящегося электрода (ММА). Здесь его роль играет особая плавящаяся проволока, покрытая шлаком. Способ очень популярен, но специалисты считают его не самым лучшим вариантом для получения качественных швов, если изделие по составу является сложным сплавом. Во время плавления проволока соединяет нужные детали, а её покрытие очищает от грязи и защищает от кислорода сварочную ванну. Способ подходит для сварки чугуна, чёрных металлов.

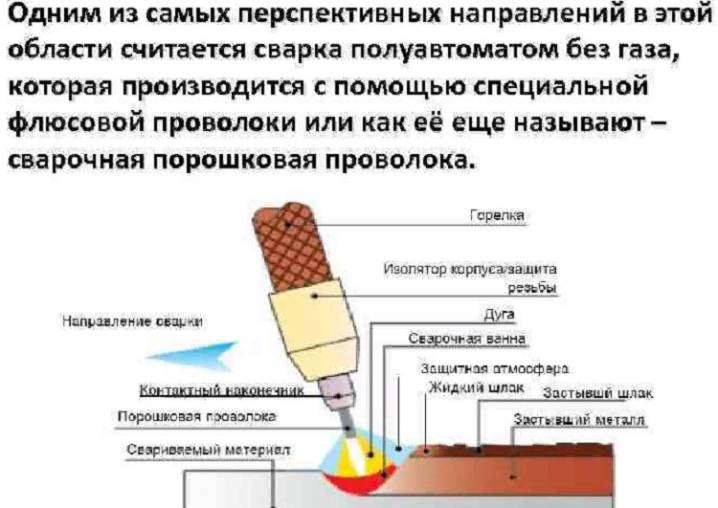

Сварка полуавтоматическая. Электродом является проволока, автоматически попадающая в зону сварки. Аппарат находится в режиме ручного передвижения, поэтому данный способ не подходит для обработки большой рабочей зоны, его используют для сварки тонких листов, цветных металлов, высоколегированной стали. Применяется как постоянный, так и импульсный ток. При использовании порошковой проволоки газ не нужен, в остальных случаях сварка производится в среде активных или инертных защитных газов. Возможна сварка электродом без его плавки.

Применяется как постоянный, так и импульсный ток. При использовании порошковой проволоки газ не нужен, в остальных случаях сварка производится в среде активных или инертных защитных газов. Возможна сварка электродом без его плавки.

Сварка в среде защитных газов. Технологический процесс подразумевает использование газа аргона, который выжигает грязь и кислородные соединения. Электродом выступает неплавкий вольфрамовый либо графитовый стержень. Применение аргона очищает сварочную ванную от всех ненужных примесей и окислов. Образование шлака исключено, шов получается качественным и чистым, но сварка в среде защитных газов – довольно дорогая технология, требующая серьёзных навыков.

Разные типа сварки используются и в зависимости от условий работы сварки. Например, для ремонта кузовов автомобилей в сервисах используют дуговую сварку полуавтоматом с помощью среды защитного газа, что позволяет создавать качественную сварочную работу при её невысокой стоимости. Прямая и обратная полярность при сварке инвертором позволяет регулировать глубину плавления для любого типа сварочных работ.

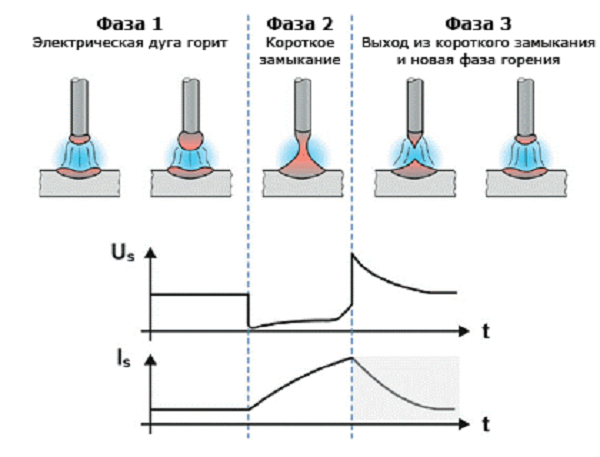

Технология ручной сварки дугой

Дуговая сварка – самый распространённый тип сварки металла. Способ универсален, технологически прост и позволяет получать сварочные швы хорошего качества в непроизводственных условиях. Электроток сварочного источника образует дугу между изделием и электродом. На нём сгорает покрытие (флюс), выделяя газ, очищающий рабочую область от кислорода.

При постоянном или переменном токе для сварки используются плавящиеся электроды. Их во время процесса передвигают по оси координат, чтобы сохранить размер дуги. Оптимальной считается дуга не больше стержня электрода, обеспечивающая самое высокое качество шва. Если допускать длинную дугу, качество сварки ухудшится из-за отклонения дуги от заданного направления. Необходимо соблюдать определённую скорость перемещения электрода, чтобы шов не получился неровным или неплотным.

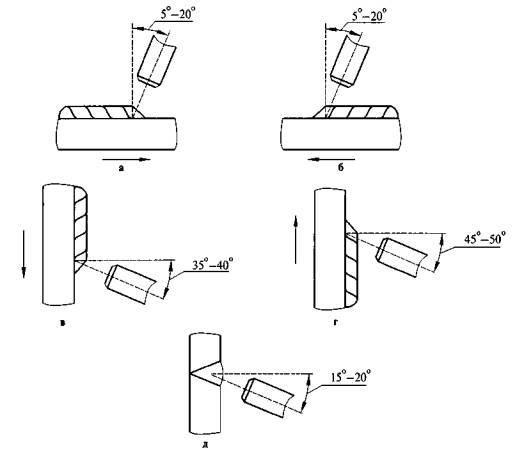

По форме и типам соединений сварочные швы разделяются на:

Разные углы наклона электрода позволяют создавать разные по типу швы. Самый удобный промежуток – между 45 и 90 градусами, при котором сварочная ванна полностью в зоне видимости. С опытом приходит и понимание, как именно нужно менять угол наклона.

Самый удобный промежуток – между 45 и 90 градусами, при котором сварочная ванна полностью в зоне видимости. С опытом приходит и понимание, как именно нужно менять угол наклона.

Главная задача для новичка – научиться «вести» сварочный шов. Основной металл прогревается до состояния расплавления, формируя сварочную ванну. В зависимости от ситуации сварщик меняет установки тока, ориентируясь на состояние ванны. Начинать нужно с настроек, рекомендованных производителями, а дальше постепенная практика поможет понять и правильно использовать все возможности инвертора.

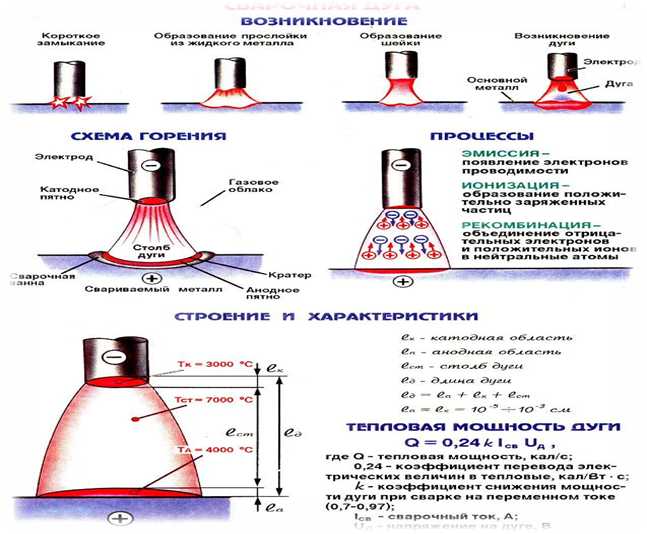

Сварка электрической дугой, по сравнению с газовой сваркой, имеет некоторые особенности. Это и более высокая, до 5000°С, температура самой дуги, что превосходит температуры плавления всех существующих металлов, и большое разнообразие видов и типов сварки, а, соответственно, методов и целей её применения. Электродуговая сварка различается по степени механизации, по роду тока, по типу дуги и свойствам сварочного электрода, а также другим параметрам. В данной статье хотелось бы рассмотреть некоторые нюансы электродуговой сварки в зависимости от полярности сварочных электродов.

В данной статье хотелось бы рассмотреть некоторые нюансы электродуговой сварки в зависимости от полярности сварочных электродов.

Виды сварки.

По роду используемого тока различают два вида дуговой сварки:

- сварка электрической дугой, питаемой переменным током,

- сварка электрической дугой, питаемой постоянным током.

В свою очередь, сварка с использованием постоянного тока бывает двух типов:

- сварка током прямой полярности,

- сварка током обратной полярности.

Рассмотрим особенности каждого типа сварки постоянным током подробнее.

Сварка током прямой полярности.

Под сваркой прямой полярности принято понимать сварку, при проведении которой на свариваемую деталь (изделие) подаётся положительный заряд от сварочного выпрямителя, то есть сварочный кабель соединяет свариваемую конструкцию с клеммой “плюс” сварочного аппарата. На электрод же подаётся отрицательный заряд через электрододержатель, соединённый кабелем с минусовой клеммой.

Поскольку на положительном полюсе (аноде) температура всегда значительно более высокая, чем на отрицательном (катоде), ток прямой полярности рекомендуется применять при необходимости резки металлоконструкций и сварке толстостенных деталей, а также в иных случаях, когда требуется добиться большого выделения тепла, что как раз и является характерной особенностью такого типа подключения.

Сварка током обратной полярности.

Для проведения сварки током обратной полярности подключение следует провести противоположным образом: на свариваемую деталь подать отрицательный заряд с клеммы “минус”, а на электрод – положительный заряд с клеммы “плюс”.

Такая полярность сварочных электродов обеспечивает обратную прямому подключению ситуацию – больше тепла выделяется на электроде, а нагрев детали сравнительно уменьшается. Это позволяет производить более “деликатную” сварку и уменьшает вероятность прожига детали. Соответственно, сварку током обратной полярности рекомендуется применять при необходимости сваривания тонких листов металла, нержавеющей, легированной стали, иных сталей и сплавов, чувствительных к перегреву.

В отличие от традиционной газовой сварки электродуговой способ отличается рядом особенностей. Одной изсамых значимых из них считается температура дуги, способная достигать 5000 ºС, что намного превышает температуру плавления любого из существующих металлов. Этим отчасти объясняется широкое разнообразие методов и технологий данного способа сварки, позволяющих решение с ее помощью самых разных задач и целей применения.

В электродуговой сварке возможно использование нескольких типов дуги, электродов с различными свойствами и разных степеней механизации. При этом процесс может вестись электродугой, питаемой токами разного рода (постоянным либо переменным), на прямой и обратной полярности в сварке швов различных пространственных положений. Помимо указанных факторов, для режима сварки имеют большое значение скорость ее проведения, диаметр, тип с маркой электрода и напряжение дуги с силой сварочного электротока. Каждый из этих параметров способен существенно влиять на ход процесса и требует тщательного учета в режиме сварки.

В подборе диаметра электрода, кроме толщин обрабатываемых металлов, имеет значение расположение шва в пространстве, а также число слоев сварки. Из различных вариантов пространственных положений предпочтительнее нижнее как самое удобное. Исходя из выбранного диаметра электрода, учитывая расположение шва, устанавливают силу сварочного электротока. В определении его рода с полярностью, помимо толщины обрабатываемого металла, оказывает влияние его вид с физико-химическими свойствами.

В ходе сварки постоянным током обратной полярности образуется большой объем тепла на электроде. Поэтому она используется для тонких металлов, помогая избежать их прожогов. Также необходима обратная полярность при сварке инвертором для обработки высоколегированных сталей, чтобы не перегревать их. Во всех остальных случаях обычно применяется переменный ток как более дешевый в сравнении с постоянным.

Сварка током прямой и обратной полярности

Сварка с прямой полярностью означает, что в ее процессе ток подается от сварочного выпрямителя на обрабатываемую заготовку положительным зарядом. При этом клемма «плюс» аппарата соединяется при помощи кабеля с изделием. На электрод, подключенный к клемме «минус», соответственно, подается посредством электрододержателя отрицательный заряд. Анод, являющийся положительным полюсом, обладает температурой выше, чем служащий отрицательным полюсом катод. Поэтому применение электротоков прямой полярности целесообразно в сварке заготовок с толстыми стенками. Также оно оправдано для резки металлических изделий и в других ситуациях, требующих выделения значительного количества тепла, чем и характеризуется данный тип подключения.

При этом клемма «плюс» аппарата соединяется при помощи кабеля с изделием. На электрод, подключенный к клемме «минус», соответственно, подается посредством электрододержателя отрицательный заряд. Анод, являющийся положительным полюсом, обладает температурой выше, чем служащий отрицательным полюсом катод. Поэтому применение электротоков прямой полярности целесообразно в сварке заготовок с толстыми стенками. Также оно оправдано для резки металлических изделий и в других ситуациях, требующих выделения значительного количества тепла, чем и характеризуется данный тип подключения.

При производстве сварки током обратной полярности необходим противоположный порядок подключения. Отрицательный заряд от минусовой клеммы подается на свариваемую конструкцию, а положительный заряд от плюсовой клеммы направляется на электрод. При данной полярности сварочного электротока, в сравнении с прямым подключением, больший объем теплоты образуется на электродном конце при относительно меньшем нагревании заготовки, что способствует проведению «деликатной» сварки.

Ею пользуются при наличии вероятности прожога заготовок. Поэтому сварка электродами обратной полярностью тока целесообразна для работ с нержавеющими и легированными сталями, прочими сплавами, реагирующими на перегревание, а также для соединения тонколистовых металлических конструкций. Не менее эффективно подключение обратной полярности в сварочном процессе с помощью электродуги, газовой защиты и при флюсовой сварке.

Независимо от используемой полярности питающего электротока существует ряд общих факторов, на которые следует обращать внимание. Если применяется постоянный ток, то получаемый шов будет более аккуратным, без большого количества металлических брызг. Это объясняется отсутствием при ведении работ с постоянным электротоком частого изменения полярности, что выгодно отличает его от переменного.

Если для сварки применяются плавящиеся электроды, то из-за различно нагревающихся анода с катодом метод подключения электротока может отразиться на объеме переносимого на изделие расплавленного электродного металла. Для предупреждения возможных прожогов свариваемых заготовок в участке присоединения питающего кабеля, неважно с каким зарядом (положительным или отрицательным), необходимо воспользоваться прижимной струбциной.

Для предупреждения возможных прожогов свариваемых заготовок в участке присоединения питающего кабеля, неважно с каким зарядом (положительным или отрицательным), необходимо воспользоваться прижимной струбциной.

Чем обусловлен выбор полярности?

На выбор полярности электрического тока налагает ограничения используемый для сварки материал покрытия электродов. Примером этого может служить сварочный процесс с применением угольных электродов, сильнее разогревающихся при сварке обратной полярностью и быстрее разрушающихся. А проволока без покрытия, к примеру, лучше горит при прямой полярности, чем при обратной, и совсем не горит при питании переменным электротоком.

От показателей режима сварки во многом зависят глубина провара с шириной образующегося шва. Так, с увеличением силы сварочного электротока даже при постоянстве скорости сварки происходит усиление провара, то есть увеличение глубины проплавления металла. Это объясняется ростом погонной энергии дуги, зависящей от количества теплоты, проходящей через единицу длины свариваемого шва. С возрастанием сварочных токов увеличивается и давление, оказываемое дугой на поверхность расплава ванной. Под его воздействием расплавленный металл может быть вытеснен из-под дуги, это чревато сквозным проплавлением детали.

С возрастанием сварочных токов увеличивается и давление, оказываемое дугой на поверхность расплава ванной. Под его воздействием расплавленный металл может быть вытеснен из-под дуги, это чревато сквозным проплавлением детали.

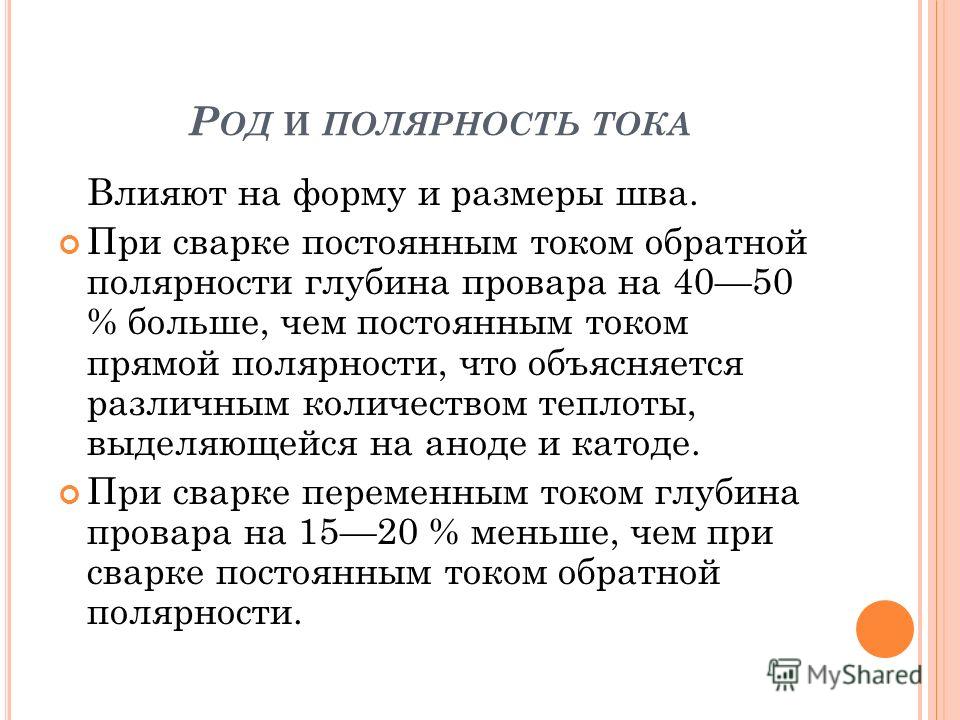

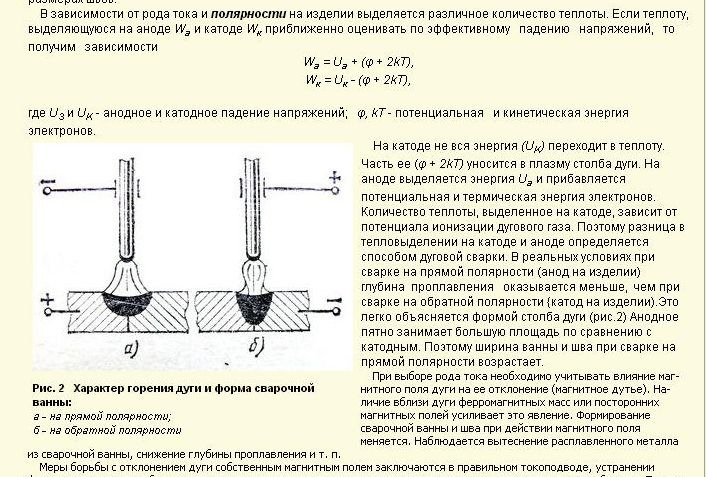

На форму с размерами образуемого шва также способны влиять род электротока с его полярностью. Так, постоянный ток обратной полярности может обеспечить намного большую глубину проплавления, нежели постоянный ток с прямой полярностью, это обусловлено неодинаковыми объемами тепла, образующимися на аноде с катодом. От увеличения скорости сварочного процесса ширина шва с глубиной провара уменьшаются.

Как подключить сварочный инвертор полярность. Что дает смена полярности при сварке электродами.

Если вкратце, деталь плавится в результате образования электрической дуги, образуемой от анода – электрода с положительным зарядом источника электротока, и отрицательного катода. Источником электротока является сварочный аппарат, анодом и катодом – держатель и провод с клеммой, присоединяемый к металлической заготовке. При приближении электрода к заготовке между ними образуется электрическая дуга, которая разогревает заготовку до высокой температуры, происходит плавление и смешивание разогретых поверхностей. Если анодом является деталь – электросварка происходит в режиме прямой полярности. Обратная полярность при дуговой сварке образуется при подаче положительного заряда на держатель сварочного аппарата.

При приближении электрода к заготовке между ними образуется электрическая дуга, которая разогревает заготовку до высокой температуры, происходит плавление и смешивание разогретых поверхностей. Если анодом является деталь – электросварка происходит в режиме прямой полярности. Обратная полярность при дуговой сварке образуется при подаче положительного заряда на держатель сварочного аппарата.

Применение разного подключения

Разница подключения значений источника питания существенно влияет на результат работы. По сути, полярность – это движение электронов от отрицательного заряда к положительному. Следует учитывать, что «плюсовой» источник электротока всегда имеет наибольшую температуру нагрева (это явление широко используется в электросварке).

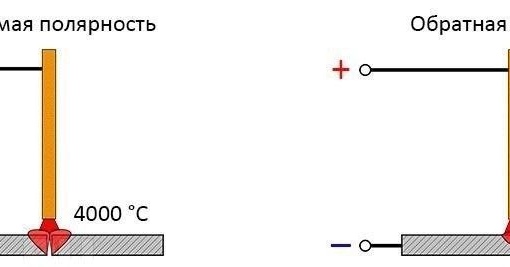

При прямой полярности сварки металл разогревается гораздо сильнее электрода – более чем на четыре тысячи градусов по Цельсию, в то время как обратная позволяет добиться максимальной температуры электрода.

Для соединения тугоплавких материалолибо металла значительной толщины целесообразнее подключить деталь в качества анода. Это обеспечит максимальный разогрев металла и меньшую площадь плавления. То же правило применимо при резке либо изготовлении отверстий в заготовках.

Это обеспечит максимальный разогрев металла и меньшую площадь плавления. То же правило применимо при резке либо изготовлении отверстий в заготовках.

Для работы с тонкими листами либо с легкоплавким материалом идеальным выбором будет обратная полярность электросварки – наибольшая площадь плавки, а также высокая температура электрода позволят избежать прожога заготовки и создать эстетичный сварной шов.

Готовясь к сварочным работам, необходимо уделять внимание типу электротока, его силе, материалу электродов, скорости перемещения держателя при обработке заготовки.

Инверторный сварочный аппарат при подключении к сети преобразует переменный электрический ток в постоянный, который считается наиболее подходящим. Сварочный шов при использовании постоянного электротока получается более аккуратным, без разбрызгивания расплавленного металла. Разница в подключении «плюса» и «минуса» с использованием переменного тока практически отсутствует. Переменный электроток в электросварке имеет один из плюсов – дешевизну.

За счет увеличения силы тока увеличивается температура пятна сварки и ее глубина. Такие параметры можно регулировать скоростью перемещения держателя: чем выше скорость – тем меньше температура, глубина электросварки. Необходимо обращать внимание на рекомендации завода-изготовителя электродов: применение может отличаться в зависимости от выбранного подключения анода и катода. Неправильно выбранный расходный материал может существенно ухудшить качество шва в результате несоблюдения инструкции по его использованию. Для возбуждения электрической дуги при сварке с обратной полярностью требуется больше времени.

Качество, а также скорость проведения сварочных работ, зависят от подготовки работника, сварочного аппарата и расходных материалов.

Необходимо внимательно ознакомиться и неукоснительно соблюдать требования инструкций изготовителей к аппарату и электродам по режиму сварки : силе, напряжению тока, расстоянию дуги, скорости движения держателя.

Правильный выбор прямой или обратной полярности сварки позволит выполнить работу качественно и без лишних материальных затрат.

Появление инверторных сварочных аппаратов значительно расширило область их применения. Этот тип работ стал доступен каждому домашнему мастеру. Но не всегда владельцы моделей знают особенности использования. В частности — зачем нужна прямая и в каких случаях применяется обратная полярность при сварке инвертором.

Основы использования инверторного сварочного аппарата

Этот тип оборудования предназначен для выполнения электродуговой сварки, с помощью которой можно соединять или разрезать стальные заготовки. Для применения необходимо определиться с основными параметрами – выбрать сварочный ток и тип электродов. Затем можно приступать к работе.

Общий порядок использования инвертора

- Подготовка поверхности материала – очистка от ржавчины и обезжиривание. Это необходимо для формирования надежного шва.

- Выбрать режим сварочного тока и электроды. Они зависят от характеристик металла, параметров будущего сварочного шва.

- Клемму массы (плюс) нужно соединить с поверхностью металла.

Важно, чтобы она не мешала выполнению основных операций.

Важно, чтобы она не мешала выполнению основных операций. - К электродному держателю подсоединяется «минус».

- Формирование дуги. Это можно делать чирканьем или постукиванием электродом об металл в районе шва.

- После формирования соединения с помощью молотка необходимо снять окалину.

Как правильно выбрать модель

Использование режимов прямой и обратной полярности доступно для всех видов инверторов. Однако помимо этой функции аппараты должны обладать дополнительными характеристиками. От этого зависит область их применения, скорость и комфорт выполнения работ. Поэтому к выбору модели необходимо подойти профессионально.

- Горячий старт. Происходит кратковременное повышение тока для быстрого формирования дуги.

- Антиприлипание. При высоких значениях тока велика вероятность его приваривания к металлу. Снижение этой величины позволит сформировать максимально ровный шов.

- Форсаж. Активируется автоматически, когда на конце электрода появляется расплавленный металл.

Кратковременное увеличение рабочего тока предотвратит прилипание.

Кратковременное увеличение рабочего тока предотвратит прилипание. - Переменный ток. Он необходим для сварочных работ с алюминиевыми заготовками.

- Пониженное значение холостого хода. Относится к мерам безопасности при эксплуатации в местах с повышенной влажностью или небольших помещениях. С помощью специального блока происходит снижение напряжения до 15 В.

- Тип индикации. Оптимальный вариант – цифровое отображение текущих параметров.

Также важно выбрать ток сварки, который напрямую зависит от диаметра используемого электрода и толщины металла.

При работе с инверторными сварочными аппаратами чаще всего используют электроды марки АНО и МР. Они подходят для формирования шва на стальных поверхностях. или заготовок из сложных сплавов требует выбора специальных расходных материалов, могут использоваться присадки.

Когда применяется прямая и обратная полярность

Изменение полярности при работе обусловлено протекающими процессами. Помимо выбора основных параметров сварки можно поменять подключаемые клеммы местами. Ток идет от отрицательного элемента к положительному. В результате этого происходит нагрев первого.

Ток идет от отрицательного элемента к положительному. В результате этого происходит нагрев первого.

- Прямая полярность – к электроду подключен «минус», к металлу «плюс». Происходит нагрев поверхности последнего. Подобный режим необходим для обработки глубоких швов при большой толщине заготовки.

- Обратная полярность – электрод подсоединен к «плюсу», металл к «минусу». Возникает обратный процесс – нагрев электрода при холодном металле. Это нужно для обработки тонкостенных заготовок, но приводит к быстрому выгоранию электрода.

Применение того или иного режима зависит от поставленных задач. Простота смены клемм позволяет выполнять эти операции при обработке одной заготовки.

Сварку металлов постоянным током можно проводить двумя режимами: с прямой полярностью и обратной. Прямая полярность при сварке – это когда к электроду подключается минус, к металлической заготовке плюс. При сварке током обратной полярности все наоборот, то есть, к стержню подключается плюс, к изделию минус.

При сварке постоянным током на кончике электрода образуется термическое пятно, которое обладает высокой температурой. В зависимости от того, какой полюс подключен к электроду, будет зависеть и температура на его кончике, а соответственно будет зависеть режим сварочного процесса. К примеру, если подключен к расходнику плюс, то на его конце образуется анодное пятно, температура которого равна 3900С. Если минус, то получается катодное пятно с температурой 3200С. Разница существенная.

- При сварке током прямой полярности основная температурная нагрузка ложится на металлическую заготовку. То есть, она разогревается сильнее, что позволяет углубить корень сварочного шва.

- При сварке током обратной полярности концентрация температуры происходит на кончике электрода. То есть, основной металл при этом нагревается меньше. Поэтому этот режим в основном используют при соединении заготовок с небольшой толщиной.

Необходимо добавить, что режим обратной полярности применяют также при стыковке высокоуглеродистых и легированных сталей, нержавейки. То есть, тех видов металлов, которые чувствительны к перегреву.

То есть, тех видов металлов, которые чувствительны к перегреву.

Внимание! Так как на анодном и катодном пятне температура разная, то от правильного подключения сварочного аппарата будет зависеть расход самого электрода. То есть, обратная полярность при сварке инвертором – это перерасход электродов.

В процессе сварки постоянным током необходимо добиться того, чтобы металл заготовок прогрелся хорошо, практически до состояния расплавленного. То есть, должна образоваться сварочная ванна. Именно прямая и обратная полярность режима сваривания влияет на качественное состояние ванны.

- Если сила тока будут большой, а значит, и температура нагрева также будет высокой, то металл разогреется до такого состояния, что электрическая дуга будут просто его отталкивать. Ни о каком соединении здесь уже говорить не придется.

- Если ток будут, наоборот, слишком мал, то металл не разогреется до необходимого состояния. И это тоже минус.

При прямой полярности внутри ванны будет создана среда, которой легко руководить электродом. Она растекается, поэтому одно движение стержня создает направленность сварного шва. При этом легко контролируется глубина сваривания.

Она растекается, поэтому одно движение стержня создает направленность сварного шва. При этом легко контролируется глубина сваривания.

Кстати, скорость движения электрода напрямую влияет на качество конечного результата. Чем скорость выше, тем меньше тепла поступает в зону сварки, тем меньше прогревается основной металл заготовок. Уменьшая скорость, увеличивается температура внутри сварочной ванны. То есть, металл хорошо прогревается. Поэтому опытные сварщики выставляют на инверторе ток больше необходимого. А вот качество сварного шва контролируют именно скоростью перемещения электрода.

Что касается самих электродов, то выбор полярности обусловлен материалом, из которого он изготовлен, или видом обмазки. К примеру, использование обратной полярности при сварке постоянным током, в которой применяется угольный электрод, приводит к быстрому расходу сварных стержней. Потому что при высоких температурах угольный электрод начинает разрушаться. Поэтому этот вид используется только при режиме прямой полярности. Чистый металлический стержень без покрытия, наоборот, хорошо заполняет сварочный шов при обратной полярности.

Чистый металлический стержень без покрытия, наоборот, хорошо заполняет сварочный шов при обратной полярности.

Глубина и ширина сварочного шва также зависит от используемого режима. Чем выше ток, тем происходит увеличение провара. То есть, увеличивается глубина сварного шва. Все дело в погонной энергии на дуге. По сути, это количество тепловой энергии, проходящей через единицу длины сварочного шва. Но увеличивать ток до бесконечности нельзя, даже в независимости от толщины свариваемых металлических заготовок. Потому что тепловая энергия создает давление на расплавленный металл, что вызывает его вытеснение. Конечный результат такой электросварки при повышенном токе – прожог сварочной ванны. Если говорить о влиянии прямой и обратной полярности при сварке инвертором, то большую глубину проплавки может обеспечить режим обратной полярности.

Некоторые особенности сваривания при прямой полярности

Что такое прямая полярность определено. Указаны некоторые качества сварных швов при проведении процесса соединения в режиме прямой полярности. Но остались некоторые тонкие моменты.

Но остались некоторые тонкие моменты.

- В сварочную ванну металл от электродов или присадочных материалов переносится большими каплями. Это, во-первых, большой разбрызг металла. Во-вторых, увеличение коэффициента проплавления.

- При таком режиме электрическая дуга нестабильна.

- С одной стороны снижение глубины провара, с противоположной снижение внедрения углерода в массу металла заготовки.

- Правильный нагрев металла.

- Меньший нагрев стержня электрода или присадочной проволоки, что позволяет сварщику использовать токи с более высоким значением.

- При некоторых сварочных материалах наблюдается увеличение коэффициента наплавки. К примеру, при использовании плавящихся электродов в инертных и некоторых активных газах. Или при применении присадочных материалов, которые наносятся под флюсами некоторых типов, например, марки ОСЦ-45.

- Кстати, прямая полярность влияет и на состав материала, оказавшегося в шве между двумя металлическими заготовками.

Обычно в металле практически отсутствует углерод, но зато в большом количестве присутствует кремний и марганец.

Обычно в металле практически отсутствует углерод, но зато в большом количестве присутствует кремний и марганец.

Особенности сварки током обратной полярности

Сваривание тонких заготовок – процесс с повышенной трудностью, потому что постоянно присутствует опасность появления прожогов. Поэтому их соединяют режимом обратной полярности. Но есть и другие методы, чтобы снизить опасность.

- Снизить потенциал тока, чтобы уменьшить температуру на заготовке.

- Сварку лучше проводить прерывистым швом. К примеру, сделать небольшой участок в начале, затем переместиться в центр, после начать стыковку с противоположной стороны, далее начать варить промежуточные участки. В общем, схему можно менять. Таким способом можно избежать коробления металла, особенно если длина стыка больше 20 см. Чем больше сваренных отрезков, чем короче каждый участок, тем меньше процент коробления металла.

- Очень тонкие металлические заготовки сваривают с периодическим прерыванием электрической дуги.

То есть, электрод выдергивается из зоны сварки, затем тут же быстро снова поджигается, и процесс продолжается.

То есть, электрод выдергивается из зоны сварки, затем тут же быстро снова поджигается, и процесс продолжается. - Если проводится сварка внахлест, то две заготовки должны быть герметично прижиматься друг к другу. Небольшой воздушный зазор приводит к прожогу верхней детали. Для создания плотного прилегания нужно использовать струбцины или любой груз.

- При стыковочном соединении заготовок лучше минимизировать зазор межу деталями, а идеально, чтобы зазора не было бы вообще.

- Для сварки очень тонких заготовок с неровными кромками под стык необходимо уложить материал, который бы хорошо забирал на себя тепло процесса. Обычно для этого используют медную пластину. Можно и стальную. В данном случае, чем больше толщина вспомогательного слоя, тем лучше.

- Можно провести отбортовку кромок свариваемых изделий. Угол отбортовки – 180°.

Влияние полярности тока на процесс сварки ТИГ

Полярность тока сварки существенным образом сказывается на характере протекания процесса дуговой сварки в инертном газе вольфрамовым электродом. В отличии от сварки плавящимся электродом (к которой относится сварка ММА и МИГ/МАГ) при сварке неплавящимся электродом в защитной среде инертного газа различия в характере процесса сварки на обратной и прямой полярности носят противоположный характер.

В отличии от сварки плавящимся электродом (к которой относится сварка ММА и МИГ/МАГ) при сварке неплавящимся электродом в защитной среде инертного газа различия в характере процесса сварки на обратной и прямой полярности носят противоположный характер.

Так при использовании обратной полярности процесс сварки ТИГ характеризуется следующими особенностями:

— сниженный ввод тепла в изделие и повышенный в электрод (поэтому при сварке на обратной полярности не плавящийся электрод должен быть большего диаметра при одном и том же токе, в противном случае он будет перегреваться и быстро разрушится),

— зона расплавления основного металла широкая, но неглубокая,

— наблюдается эффект катодной чистки поверхности основного металла, когда под действием потока положительных ионов происходит разрушение окисной и нитридной пленок (так называемое катодное распыление), что улучшает сплавление кромок и формирование шва.

В то время как при сварке на прямой полярности наблюдается:

— повышенный ввод тепла в изделие и сниженный в электрод,

— зона расплавления основного металла узкая, но глубокая.

Как и в случае сварки ММА и МИГ/МАГ, различия свойств дуги при прямой и обратной полярности при сварке ТИГ связаны с несимметричностью выделения энергии на катоде и аноде. Эта несимметричность, в свою очередь, определяется разностью в значениях падения напряжения в анодной и катодной областях дуги. В условиях сварки неплавящимся электродом катодное падение напряжения значительно ниже анодного падения напряжения, поэтому тепла на катоде выделяется меньше, чем на аноде.

Ниже приведен примерный объем выделения тепла на различных участках дуги применительно к сварке ТИГ при токе сварки 100 А и при использовании прямой полярности (как произведение падения напряжения в соответствующей области дуги на ток сварки):

— в катодной области: 4 В х 100 А = 0,4 кВт на длине 0,0001 мм

— в столбе дуги: 5 В х 100 А = 0,5 кВт на длине 5 мм

— в анодной области: 10 В х 100 А = 1,0 кВт на длине 0,001 мм.

В связи с тем, что при сварке на прямой полярности наблюдается повышенный ввод тепла в изделие и сниженный в электрод, при сварке на постоянном токе используют прямую полярность. При этом, благодаря тому, что тепло выделяется, в основном, в анодной области, плавятся только те участки основного металла, на которые направляется дуга, т.е. где оказывается размещенным анод.

При этом, благодаря тому, что тепло выделяется, в основном, в анодной области, плавятся только те участки основного металла, на которые направляется дуга, т.е. где оказывается размещенным анод.

Техника ручной дуговой сварки

Эта статья – небольшой теоретический урок сварки для начинающих.

Дуговая сварка металла — наиболее общий и универсальный метод соединения металла. Технология дуговой сварки: электрический ток от сварочного источника образует дугу между основным металлом и расходуемым электродом. На электроде горит обмазка, которая выделяет газ, защищающий область от контакта с кислородом воздуха. Окружающий газ перегрет и плавит металл, при этом металл с электрода переносится в сварочную ванну.

Когда вы будете учится сварке или что-то чинить, первым шагом будет научится хорошо вести сварочный шов. Перед тем, как начнем жечь электроды, мы узнаем об применяемом оборудовании. Задача сварочного аппарата , независимо от его размера или формы, проста: обеспечить большой регулируемый ток, идущий к электроду. Сварочный аппарат ручной дает постоянный или переменный ток на электрод. Раньше для сварки использовали трансформаторы, сейчас большим спросом пользуется сварка сварочным инвертором, так как они легки, не габаритны, стойки к просаживанию сети.

Сварочный аппарат ручной дает постоянный или переменный ток на электрод. Раньше для сварки использовали трансформаторы, сейчас большим спросом пользуется сварка сварочным инвертором, так как они легки, не габаритны, стойки к просаживанию сети.

Сварка прямой и обратной полярности.

Если вы используете переменный ток, то и электроды должны использовать для переменки. Профессиональные сварщики используют постоянный ток. Сварка постоянным током дает поток электронов одного направления. На сварочном инверторе есть возможность выбрать полярность. Полярность при сварке определяет направление движения потока электронов. И зависит от того, как подключены провода к положительной и отрицательной клемме.

Обратная полярность при сварке: плюс на электроде, минус на клемме «земля». Известно, что ток идет от отрицательного к положительному контакту, поэтому электроны движутся от металла на электрод. Это приводит к сильному нагреву конца электрода. Для обычной сварки используется плюс на электроде, минус на клемме.

Для обычной сварки используется плюс на электроде, минус на клемме.

Прямая полярность при сварке: минус на электроде, плюс на клемме «земля». Ток идет от электрода к металлу, электрод холодный, а металл горячий. Это используется в специальных электродах для скоростной сварки листового металла.

Комплектация сварочника.

Запомните! Разные аппараты сваривают по-разному! Поэтому при обучении используйте один аппарат, насколько это возможно. Также важны изолированные медные провода. Они бывают разных размеров (сечения). На конце основного провода ставится быстросъемный зажим, к нему присоединяется 3 или 4 метровый провод определенного сечения с электрододержателем, он может быть разным: небольшим на 200А или более крупным на 300 А или даже на 500А (используются для толстых электродов и больших токов). Для обычного (домашнего) применения 200А удобнее. Есть разные виды держателей: один как пасатижи, а есть держатель сварочный, в который вставляют электрод и поворачивают ручку (если нужен электрод под различными углами, вы можете согнуть его у основания). Так же нужна клемма заземления с быстросъемным зажимом.

Так же нужна клемма заземления с быстросъемным зажимом.

Яркость дуги очень высокая, поэтому вам нужен защитный светофильтр, для того, чтобы видеть расплавленную ванну и для того, чтобы защитить глаза от ожога. Они бывают разных номеров. Меньше цифра — светлее фильтр маски сварщика. Люди по-разному чувствительны к свету. Светофильтр сварщика должен защищать глаза, но вы должны ясно видеть сварочную ванну. Если вы используете толстые электроды и большие токи, вы должны применять светофильтры с большим номером. Светофильтры для масок достаточно хрупкие. Чтобы защитить их от искр или царапин используйте защитные пластиковые стекла спереди и сзади. При сборке маски используйте уплотнитель и клипсу. После установки фильтра посмотрите на свет, проверьте, что нет зазоров. Когда начнете варить, проверьте снова, и если есть засветка, вы гарантированно получите ожог сетчатки (зайчик). Заменяйте сварочные защитные стекла, когда они грязные или поцарапались. Чистота стекла очень важна для четкого видения сварочной ванны.

Чистота стекла очень важна для четкого видения сварочной ванны.

Электроды сварочные покрыты флюсом, он делает возможным весь процесс сварки. Сгорая, флюс создает защитный газ и очищает ванну, вытесняя кислород воздуха, удерживая его от соединения с расплавленным металлом, не давая образоваться порам, а так же стабилизирует дугу и поддерживает чистоту расплавленного металла. Когда металл остывает, образуется сварочный шлак, обеспечивая дополнительную защиту металла от воздуха.

Сварка — это практика шаг за шагом, это не трудно. Сначала обратите внимание, чтобы все было готово для сварки. В любой момент сварки вам должно быть удобно! Электрод сгорает не сразу, поэтому расслабьтесь, возьмите держак обеими руками и обопритесь о стол настолько устойчиво, как это возможно. Когда все готово, начинайте процесс дуговой сварки, опустите щиток сварщика или настройте зажим маски, чтобы по кивку головы она опускалась. Зажигать дугу надо, как зажигают спичку: чиркайте электродом по металлу и ведите конец на начало шва. При чиркании начнет плавится флюс электрода, который очищает ванну. Чтобы избежать следов, чиркайте в направлении, куда будете варить. После чирканья электродом возник поджиг дуги, конец электрода должен находится в 3-х мм от поверхности, это создает зазор для дуги, оттуда идет яркий свет. Когда свариваете, не надо смотреть на свет, смотрите дальше дымящихся искр, фокусируйтесь на расплавленной ванне за электродом.

При чиркании начнет плавится флюс электрода, который очищает ванну. Чтобы избежать следов, чиркайте в направлении, куда будете варить. После чирканья электродом возник поджиг дуги, конец электрода должен находится в 3-х мм от поверхности, это создает зазор для дуги, оттуда идет яркий свет. Когда свариваете, не надо смотреть на свет, смотрите дальше дымящихся искр, фокусируйтесь на расплавленной ванне за электродом.

Удобнее брать держак так, чтобы его рычаг был под большим пальцем. Чтобы извлечь электрод, возьмите его левой рукой, нажмите рычаг и достаньте электрод. Если электрод залипает, то скорее всего флюс на кончике поврежден. Чиркните, чтобы сжечь конец электрода до того, как начнет заполняться сварочная ванна.

Когда дуга загорелась, начинайте формировать ванну, здесь нужно некоторое время, чтобы прогреть основной металл. По времени это занимает 2-3 маленьких оборота электродом вокруг сварочной ванны. Далее во время сварки основной металл прогревается и ванна расходится. Сначала ванна маленькая, сделайте так, чтобы ванна была достаточно широкой и не меняла форму.

Сначала ванна маленькая, сделайте так, чтобы ванна была достаточно широкой и не меняла форму.

Контроль дугового промежутка.

Во время сварки держите электрод над металлом. Это называется дуговой промежуток. Контролировать этот зазор первое и наверное САМОЕ ВАЖНОЕ, чему надо научиться. Во время продвижения по шву электрод расходуется, поэтому его надо опускать. Все время вам надо удерживать постоянный зазор между концом электрода и основным металлом.

Обратная и прямая пoлярность при сварке инвертором

Осуществляя сваривание конструкции при помощи постоянного тока, важно знать, что качество шва будет зависеть во многом от настроек аппарата. Важным нюансом будет то, что кроме регулятора силы тока необходимо правильно выбрать полярность. Может быть всего два вида — это прямая и обратная полярность при сварке инвертором.

Что означает прямая полярность

Для того чтобы добиться качественного шва во время сварки различных сталей, важно знать, какая полярность подходит под материал, который нужно обработать. Общая суть сварки инвертором состоит в том, что у аппарата должны быть гнезда «+» и «-«. В зависимости от того, к какому гнезду будет подключаться масса, а к какому — электрод, и будет зависеть полярность.

Общая суть сварки инвертором состоит в том, что у аппарата должны быть гнезда «+» и «-«. В зависимости от того, к какому гнезду будет подключаться масса, а к какому — электрод, и будет зависеть полярность.

Прямая полярность подключается таким образом: к плюсовому гнезду добавляют массу, а к минусовому — электрод. Тут важно знать, что род и полярность тока будет обусловлена существованием анодного и катодного пятна. Во время наличия прямой полярности при сварке анодное пятно, которое является более горячим, будет образовываться на стороне заготовки.

Что означает обратная полярность

При обратной полярности логично, что подключение массы и электрода меняют местами. То есть к плюсовому гнезду подключают электрод, а к минусовому гнезду — массу. Здесь нужно понимать, что при подключении гнезд таким образом анодное пятно также будет образовываться, однако оно появится не на стороне заготовки, а на противоположной от нее, то есть на электроде.

Важное замечание! Подключение полярности вручную осуществляется лишь при сварке инвертором, то есть при наличии постоянного тока. При осуществлении этого же процесса, но на переменном токе смена полярности осуществляется до сотни раз за секунду самостоятельно. Поэтому способ подключения не имеет значения. Как можно было заметить, отличие прямой и обратной полярности при сварке инвертором заключается в том, что анодное пятно будет образовываться в разных местах.

При осуществлении этого же процесса, но на переменном токе смена полярности осуществляется до сотни раз за секунду самостоятельно. Поэтому способ подключения не имеет значения. Как можно было заметить, отличие прямой и обратной полярности при сварке инвертором заключается в том, что анодное пятно будет образовываться в разных местах.

Критерий выбора полярности

При смене подключения специалист меняет место концентрации нагрева, перенося его либо на заготовку, либо на сам электрод. Здесь важно знать, что за нагрев отвечает гнездо с плюсом, а значит, при прямом подключении максимальная температура будет наблюдаться на сварочном шве. При обратном подключении максимальная температура уходит на разогрев расходного элемента. Зная эту особенность, можно самостоятельно выбирать схему подключения, исходя из такого параметра, как толщина материала. Выбор между прямой и обратной полярностью при сварке будет сильно зависеть от толщины металлического изделия. Если этот параметр имеет среднее или высокое значение, то лучше всего прибегнуть к прямой полярности. Это объясняется тем, что сильный нагрев заготовки обеспечит более глубокий шов, что, в свою очередь, повысит и качество сварного шва. Прямая полярность также используется при необходимости отрезать куски металла. И, напротив, при сваривании менее тонких металлических заготовок рекомендуется использовать обратное подключение, так как материал не будет сильно перегреваться, а вот электрод станет плавиться гораздо быстрее.

Это объясняется тем, что сильный нагрев заготовки обеспечит более глубокий шов, что, в свою очередь, повысит и качество сварного шва. Прямая полярность также используется при необходимости отрезать куски металла. И, напротив, при сваривании менее тонких металлических заготовок рекомендуется использовать обратное подключение, так как материал не будет сильно перегреваться, а вот электрод станет плавиться гораздо быстрее.

Тип металла

Прямая и обратная полярность при сварке будет также зависеть от типа металлического изделия, которое необходимо обработать. Важно понимать, что возможность самостоятельно изменять тип подключения сказывается на эффективности работы с разного рода заготовками. В качестве примера можно привести сварку нержавеющей стали или же чугуна. При работе с такими материалами лучше всего использовать обратную полярность, при которой удастся избежать сильного перегрева сырья, что избавит от создания тугоплавкого сварного соединения. А вот, к примеру, для работы с таким типом металла, как алюминий, лучше всего использовать прямую полярность при сварке. Так как при малом нагреве пробиться через оксилы этого сырья будет очень и очень сложно. Чаще всего к каждому материалу имеется рекомендация, в которой прописано, каким типом полярности лучше обрабатывать эту заготовку.

Так как при малом нагреве пробиться через оксилы этого сырья будет очень и очень сложно. Чаще всего к каждому материалу имеется рекомендация, в которой прописано, каким типом полярности лучше обрабатывать эту заготовку.

Типы электрода и проволоки

Еще одна очень важная деталь, которую необходимо учитывать при сварке инвертором прямой полярности или же обратной, — это тип электрода, который, так же как и металл, имеет свои характеристики при разных температурных режимах. Чаще всего параметры связаны с типом флюса, используемого в основе расходного материала. Допустим, имеется электрод угольного типа. Использовать обратное подключение для работы с таким элементом нельзя, так как слишком большой нагрев расходника такого типа перегреет флюс и товар придет в полную негодность. Можно использовать лишь сварку постоянным током с прямой полярностью. Здесь, как и в случае с металлическими заготовками, чтобы не ошибиться, лучше всего изучать маркировку и рекомендации производителя по работе с каждым типом расходника в отдельности.

Свойства прямой полярности

Вполне очевидно, что имеются свои плюсы при сварке прямой и обратной полярностью. Если говорить о первом типе подключения, то можно выделить следующие пункты: полученный сварной шов будет достаточно глубоким, но при этом довольно узким; используется при сварке большинства металлических заготовок, толщина которых выше чем 3 мм; осуществлять сварку, к примеру, цветной стали можно лишь при наличии вольфрамового электрода, а также при прямом подключении инвертора; прямая полярность при сварке металлов также отличается более стабильной дугой, что, в свою очередь, обеспечивает более высокое качество сварного шва; при использовании прямого подключения строго запрещается применять электроды, которые подходят для сварки переменным током; прямая полярность также отлично зарекомендовала себя в резке металлических заготовок.

Свойства обратной полярности

Так же как прямая полярность при сварке имеет свои сильные и слабые стороны, обратное подключение тоже можно охарактеризовать некоторыми свойствами: Если использовать сварку с постоянным током, но сделать обратное подключение, то в результате шов получится не слишком глубоким, но очень широким. Наилучшее качество шва достигается лишь при работе с металлами, имеющими малую толщину, если применять обратную полярность для сварки толстого сырья, то качество шва будет слишком неудовлетворительным. При сварке на обратном подключении строго запрещается использовать электроды, которые нельзя перегревать. Если сила тока значительно уменьшается, то сильно будет ухудшаться и качество шва из-за того, что дуга начнет «скакать». Так как обратная полярность чаще всего используется для сварки высоколегированных сталей, то необходимо руководствоваться не только правилами сварки инвертором, а еще и учитывать требования металла к длительности рабочего цикла, а также к процессу остывания металла.

Наилучшее качество шва достигается лишь при работе с металлами, имеющими малую толщину, если применять обратную полярность для сварки толстого сырья, то качество шва будет слишком неудовлетворительным. При сварке на обратном подключении строго запрещается использовать электроды, которые нельзя перегревать. Если сила тока значительно уменьшается, то сильно будет ухудшаться и качество шва из-за того, что дуга начнет «скакать». Так как обратная полярность чаще всего используется для сварки высоколегированных сталей, то необходимо руководствоваться не только правилами сварки инвертором, а еще и учитывать требования металла к длительности рабочего цикла, а также к процессу остывания металла.

Смена полярностей

После того как человек детально изучит особенности сварки при прямой полярности, а также при обратной становится довольно просто отвечать на вопрос, зачем же ее менять. Если коротко подвести итоги, то можно сказать следующее:

Использование прямой полярности оправдано в случаях большой толщины металла. Также этот тип подключения оправдывается в том случае, если происходит сварка цветного металла: латунь, медь, алюминий. Наиболее важно обратить свое внимание на работу с алюминием, так как его оксидная пленка имеет огромное значение температуры плавки, которая сильно превышает температуру плавления самого сырья. Другими словами, можно сказать, что прямая полярность при сварке — это грубая обработка и соединение конструкции. Обратное подключение же, в свою очередь, используется для работы с тонкими сталями. Кроме этого ее применяют при обработке высоколегированной или нержавеющей стали. Эти материалы плохо переносят перегрев, а потому использовать плавку с высокой температурой нельзя. То есть работа на обратном подключении считается более тонкой. Из этого можно сделать вывод, что ответом на вопрос, зачем менять полярность при сварке электродами, станет то, что от этого зависит качество сварного шва, а также работоспособность самого расходника, так как не все электроды можно подключить обратным способом.

Также этот тип подключения оправдывается в том случае, если происходит сварка цветного металла: латунь, медь, алюминий. Наиболее важно обратить свое внимание на работу с алюминием, так как его оксидная пленка имеет огромное значение температуры плавки, которая сильно превышает температуру плавления самого сырья. Другими словами, можно сказать, что прямая полярность при сварке — это грубая обработка и соединение конструкции. Обратное подключение же, в свою очередь, используется для работы с тонкими сталями. Кроме этого ее применяют при обработке высоколегированной или нержавеющей стали. Эти материалы плохо переносят перегрев, а потому использовать плавку с высокой температурой нельзя. То есть работа на обратном подключении считается более тонкой. Из этого можно сделать вывод, что ответом на вопрос, зачем менять полярность при сварке электродами, станет то, что от этого зависит качество сварного шва, а также работоспособность самого расходника, так как не все электроды можно подключить обратным способом.

Заключение

Если подвести итог всему вышесказанному, то применение инвертора или полуавтомата для сварки в быту — это очень распространенное дело. Но вот правильный выбор подключения при постоянном токе, а также знание того, какой материал каким способом нужно варить, — это основная информация, необходимая для успешного завершения работы. Если эти знания имеются, то применение этих инструментов не станет проблемой.

Обозначение полярности в сварке

Прямая и обратная полярность при сварке инвертором (или любым другим сварочным аппаратом) задает тон всему рабочему процессу и правильный выбор этого параметра напрямую влияет на качество сварного соединения. При обратной полярности к металлическим деталям подают «минус», а к электроду подводят «плюс». В случае с прямой полярностью все наоборот. И это всего лишь одна из нескольких особенностей, которые нужно учесть при сварке. Но сегодня мы остановимся именно на обратной полярности.

В этой статье мы подробнее расскажем про обратную полярность при сварке. Вы узнаете, что такое обратная полярность, при каких условиях выбирается данный тип направленности тока, какое оборудование используется в работе с обратной полярностью и как настроить аппарат, чтобы выполнить работу качественно и быстро.

Вы узнаете, что такое обратная полярность, при каких условиях выбирается данный тип направленности тока, какое оборудование используется в работе с обратной полярностью и как настроить аппарат, чтобы выполнить работу качественно и быстро.

Общая информация

Что такое обратная полярность при сварке? Обратная полярность тока — это процесс подачи положительного электрического заряда на электрод, а отрицательного электрического заряда — на свариваемую металлическую деталь. При этом тепло распределяется в обратной последовательности: электрод существенно перегревается, а деталь наоборот не прогревается вовсе. По этой причине обратной полярностью при дуговой сварке пользуются в особых случаях, когда велик шанс деформировать металл при высокой температуре или требуется выполнить очень аккуратный шов. За счет воздействия высокой температуры металл легко прогревается, шов формируется быстро и ровно.

Обратная полярность просто необходима при сварке нержавейки, тонкого металла, легированной и высокоуглеродистой стали, алюминия и прочим сплавов, легко подвергающихся перегреву. Так, например, ток обратной полярности — обязательный спутник электродуговой сварки с применением флюса или сварки в среде инертного газа. У вас просто не получится качественно наплавить металл, если вы будете использовать, скажем, аргонодуговую сварку и установите прямую полярность.

Так, например, ток обратной полярности — обязательный спутник электродуговой сварки с применением флюса или сварки в среде инертного газа. У вас просто не получится качественно наплавить металл, если вы будете использовать, скажем, аргонодуговую сварку и установите прямую полярность.

Многие новички все равно задаются вопросом, почему при некоторых работах используется обратная или прямая полярность при сварке инвертором? Постараемся объяснить подробнее. Обратная полярность применяется в работе, поскольку при горении дуги на конце сварочного стержня образуются участки с высокой концентрацией анодов и катодов. При этом температуры существенно отличаются, область анода может быть горячее области катода на 700 градусов по Цельсию!

Исходя из этого нетрудно догадаться, что при обратной полярности выделяется огромное количество тепла, что способствует качественному провариванию металла. Если для сварки того или иного металла этот показатель важен, то применяется обратная полярность. Прямая направленность тока используется во всех остальных случаях.

Прямая направленность тока используется во всех остальных случаях.

Кстати, при работе с постоянным током обратной полярности электрод сгорает значительно быстрее, чем при работе с прямой полярностью. Это связано опять же с избыточным нагревом стержня. Так что будьте готовы к перерасходу комплектующих. Если вы используете переменный ток, то выбор полярности не актуален вовсе, поскольку направление тока будет постоянно меняться во время работы.

Итак, повторим: полярность устанавливается только при работе с постоянным током. Обратная полярность применяется при сварке особых легко деформирующихся металлов, когда шов нужно сформировать быстро и качественно.

Сварка током обратной полярности не может ни отразиться на свойствах используемого в работе электрода. Через стержень проходит большое количества тепла, а это значит, что и сама деталь очень быстро нагревается, металл легко и глубоко проваривается, при этом практически не разбрызгивается (особенно, при сварке с флюсом).

Можно ли менять полярность прямо во время работы, если на сварочном инверторе (или любом другом типе оборудования) есть такая возможность? Вы, конечно, можете попробовать этот способ в качестве эксперимента, но мы не станем рекомендовать вам это. В этом просто нет необходимости. Но иногда бывают ситуации, когда вы начали работу не с той полярности и внезапно обнаружили это, поэтому хотите выставить другие настройки. Постарайтесь закончить начатое без изменения полярности (если требования к сварному шву не очень высокие). Да, электрод будет прилипать, но с этим нужно смириться. Если шов должен получиться качественным и красивым, то лучше начните работу заново, установив другую полярность.

Выбор полярности

Давайте еще немного времени уделим правильному выбору полярности. Помимо самого металла важно учесть и электроды или проволоку, которую вы используете в работе. Выбор прямой или работа на обратной полярности при сварке зависит от типа покрытия. Если вы работаете угольным электродом, то подключение обратным способом нежелательно, поскольку такие стержни быстро разрушаются при перегреве. Если вы используете проволоку, которая не имеет никакого покрытия вовсе, то она без проблем расплавится и при прямой полярности, но при использовании с переменным током она даже не нагреется.

Если вы используете проволоку, которая не имеет никакого покрытия вовсе, то она без проблем расплавится и при прямой полярности, но при использовании с переменным током она даже не нагреется.

Также на выбор полярности влияет то, какой шов вы хотите сделать, какие у него должны быть размеры и форма. При работе с постоянкой и обратной направленностью швы хорошо проплавлены, сварное соединение узкое и неглубокое, поскольку процесс сварки длится недолго из-за высоких температур.

Оборудование

Сварка постоянным током обратной направленности осуществляется только на сварочных аппаратах, предназначенных для такой работы. Выбор сварочного аппарата — это отельная немаловажная тема, поэтому в рамках этой статьи мы расскажем только самое главное. Прежде всего, ваш сварочный аппарат должен иметь возможность работать с разными режимами и подавать проволоку с разной скоростью. Так вы сможете варить аргоном или углекислым газом (это очень важно при сварке нержавейки), но не сможете варить порошковой проволокой, поскольку для этого необходима прямая полярность.

С помощью обратной полярности появляется возможность использовать в своей работе полуавтоматическое сварочное оборудование. Здесь держак и масса подключаются к «плюсу» и «минусу» соответственно. За счет этого флюс выгорает постепенно и полностью, сама сварка происходит в образовавшемся газовом облаке.

Вместо заключения

Выбор полярности при сварке постоянным током — задача не из легких, если вы начинающий сварщик. Нужно учесть все возможные нюансы, связанные с типом и толщиной металла, используемым в работе электродом или присадочной проволокой, а также удачно выбрать сварочный аппарат с нужным вам набором функций. Все это кажется чем-то очень сложным, но поверьте, с опытом вы будете настраивать аппарат и подбирать комплектующие, даже не задумываясь. Изучайте много теории и не забывайте применять ее на практике.

Расскажите в комментариях о своем личном опыте сварки на обратной полярности, если вы опытный мастер. Это будет очень полезно для новичков. Также делитесь этой статьей в социальных сетях. Желаем удачи в работе!

Желаем удачи в работе!

Во всех статьях и обзорах, связанных со сваркой, присутствует электрическая тема. Хоть аппараты, хоть электроды, хоть виды швов – в любом сварочном вопросе упоминается и уточняется вид тока. Где-то он постоянный, где-то переменный, а еще у него есть два варианта – прямая и обратная полярность при сварке.

Пора разобраться, что к чему, чтобы правильно выбирать материалы, аппараты, электроды и методы сварки. Знание нюансов об электричестве в сварке помогут вам быстро и правильно настроить инвертор, от чего качество сварочных швов зависит в большой степени.

Пятна анодные, пятна катодные

Конечно, можно всю жизнь проработать на своем инверторном аппарате, в котором по умолчанию постоянный ток настроен на прямую полярность: у вас нет никаких хлопот или проблем с перестройками сварочного электричества.

Эта чудесная идиллия возможна лишь при условии, что вид работ у вас один и тот же, вы не меняетесь, всех возможностей своего аппарата так и не знаете, и вообще зачем про электричество, все и так хорошо, не надо усложнять…