Строжка воздушно дуговая или плазменная

При ремонте оборудования, монтаже металлоконструкций и трубопроводов, а также в металлургии при подготовке слитков к прокатке возникает необходимость удаления металла в дефектных участках методом строгания или строжки. Под термином строгание обычно понимают механическое строгание твердосплавными резцами, под термином строжка – термический способ резания.

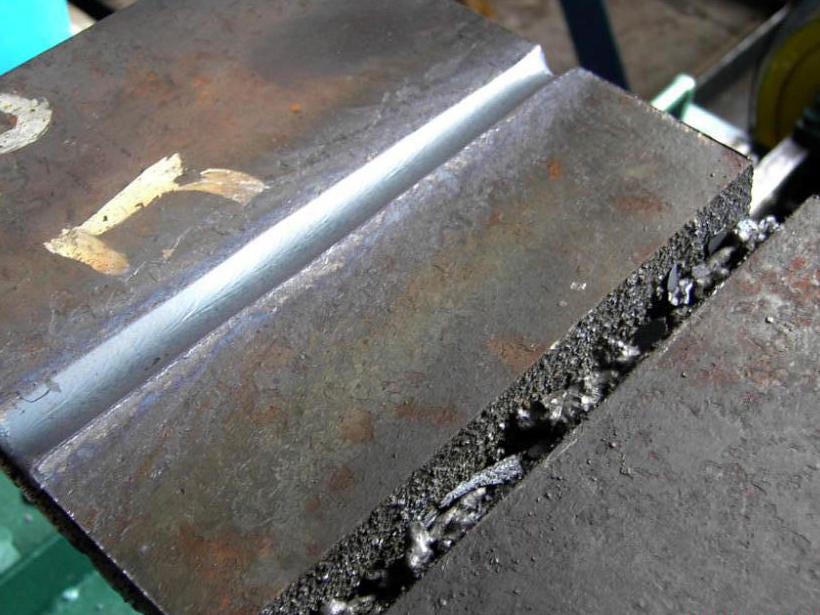

Строжка – это метод резания металла, при котором резка осуществляется не на всю толщину разрезаемого металла, а лишь на определенную глубину. Строжка металла используется для удаления поверхностных трещин, вкраплений, грязи, окалины и прочих дефектов слитков, поковок и металлопроката, а также для зачистки корней сварных швов, подготовки поверхностей под сварку, удаления старых швов, удаления неровностей и лишнего металла в заготовках. Строжка может выполняться как вручную, так и с помощью специального оборудования, так называемых машин огневой зачистки и строжки.

На сегодняшний день в промышленном производстве применяются три вида термической строжки: электродуговая, или как ее иногда называют воздушно-дуговая строжка, плазменная строжка и газокислородная строжка металлов.

- Воздушно-дуговая (электродуговая) строжка основана на процессе плавки металла энергией электрической дуги и выдувании расплавленного металла струей сжатого воздуха.

Этот метод применяют для резки любых сплавов, включая чугун и нержавеющую сталь. Данный метод позволяет производить строжку полосы шириной до 15-16 мм и глубиной до 10 мм за один проход. Воздушно-дуговой резак – строгач, является довольно эффективным инструментом для зачистки корней сварных швов.

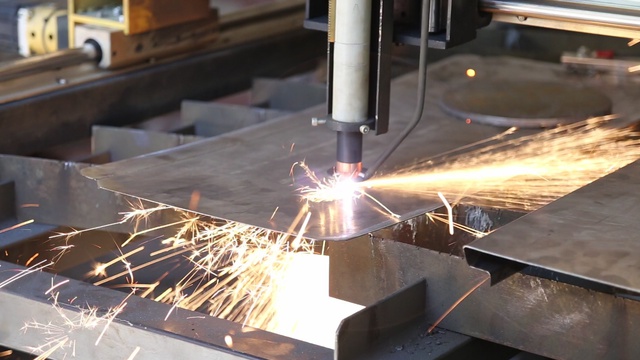

- Плазменная строжка — метод удаления металла энергией плазменной дуги. В качестве плазмообразующего газа может применяться воздух, аргон, кислород, аргоно-водородная смесь.

Плазменная дуга моментально расплавляет, если не сказать испаряет, металл, и струей плазмообразующего газа выдувает его остатки из зоны резки.

Данный метод позволяет производить строжку полосы шириной до 8 мм и глубиной до 5 мм за один проход.

Плазменная строжка самый быстрый метод резки, но он сопровождается также как и электродуговая строжка большим количеством выделяемых вредных газов и примесей.

- Газокислородная строжка металлов – наиболее распространенный метод строгания. Широко применяется на металлургических предприятиях, в том числе в автоматизированных комплексах широкополосной огневой зачистки и строжки.

Метод основан на окислении (горении) железа содержащегося в сталях в струе режущего пламени, и удалении продуктов сгорания из зоны резания струей режущего кислорода.

По сравнению с плазменной и электродуговой строжкой газокислородная строжка позволяет строгать полосы шириной до 80 мм ручным строгачем и до 300 мм машинным строгачам, а на многорезаковых машинах огневой зачистки до 3000 мм за один проход. Из-за большей ширины строжки газокислородная строжка наиболее производительна.

Из-за большей ширины строжки газокислородная строжка наиболее производительна.

Наше предприятие предлагает широкий спектр строгачей и оборудования для строжки металлов, как говорится «на все случаи жизни».

Строжка | Сборщик металлических корпусов судов

Строжка является разновидностью тепловой резки металлов. Она применяется при разделке корня сварного шва для последующей подварки, для выплавки дефектных участков сварных швов и пороков в отливках, для удаления приварных временных сборочных приспособлений и т. п. Существует несколько способов строжки, из которых наиболее распространенными в корпусных цехах судостроительных заводов являются газовая и воздушно-дуговая.

Газовая строжка заключается в том, что подогретый кислородно-ацетиленовым пламенем специального резака обрабатываемый металл частично расплавляется и сжигается в струе режущего кислорода, образующиеся окислы выдуваются на поверхность изделия в направлении строжки. В результате на поверхности металла получается канавка в форме полуцилиндра. Газовая строжка проводится строгачом, отличающимся от обычного резака конструкцией головки и мундштуков. Строгачи снабжены набором сменных мундштуков, устанавливаемых в соответствии с глубиной и шириной разделываемой канавки. Режимы газовой строжки назначают в зависимости от толщины обрабатываемого металла и положения конструкции в пространстве.

В результате на поверхности металла получается канавка в форме полуцилиндра. Газовая строжка проводится строгачом, отличающимся от обычного резака конструкцией головки и мундштуков. Строгачи снабжены набором сменных мундштуков, устанавливаемых в соответствии с глубиной и шириной разделываемой канавки. Режимы газовой строжки назначают в зависимости от толщины обрабатываемого металла и положения конструкции в пространстве.

Газовую строжку начинают с нагрева места начала выплавки до светло-красного каления. При этом ось конца мундштука наклоняют на 60—70° к поверхности обрабатываемого листа так, чтобы светящееся ядро пламени строгача почти касалось поверхности листа. После нагрева участка, с которого начинается плавка, до светло-красного каления, конец мундштука отводят на 10—15 мм от поверхности листа и после пуска режущего кислорода, уменьшив угол наклона мундштука на 20—30°, выполняют строжку. В процессе строжки расстояние от лунки расплавленного металла до конца светящегося ядра подогревательного пламени сохраняется постоянным (10— 20 мм).

Изменяют размеры канавки, не только применяя мундштук другого номера, но и изменяя режимы строжки; увеличивают

глубину канавки, повышая давление кислорода, уменьшают глубину канавки, уменьшая угол наклона мундштука.

В последнее время вместо газовой получает все большее признание воздушно-дуговая строжка. Процесс воздушно-дуговой строжки основан на расплавлении металла электрической дугой, горящей между угольным электродом и обрабатываемой деталью. Расплавленный металл удаляется из образовавшейся канавки струей сжатого воздуха, направляемой параллельно электроду.

Установка для воздушно-дуговой строжки (рис. 7.7) состоит из сварочного генератора и электрододержателя — строгача с присоединенными к нему кабелем и шлангом, по которым подается электрический ток и сжатый воздух. Строгач состоит из ручки, воздушной трубки с вентилем и головки для крепления электрода. К рукоятке подключен воздушный шланг, внутри которого проходит электрический кабель. В качестве электродов применяют сварочные угольные электроды диаметром 6, 8 и 10 мм с омедненной поверхностью. Покрытие медью способствует равномерному сгоранию электродов, уменьшению их расхода и большей устойчивости процесса строжки.

Покрытие медью способствует равномерному сгоранию электродов, уменьшению их расхода и большей устойчивости процесса строжки.

1 — обрабатываемая деталь; 2 — строгач; 3 — сварочный генератор.

Режимы воздушно-дуговой строжки устанавливают в зависимости от размеров канавки и диаметра электрода. Для обеспечения устойчивого процесса строжки необходимо поддерживать постоянными длину дуги и угол наклона электрода. Для увеличения глубины канавки угол наклона электрода увеличивают, а для уменьшения — уменьшают с одновременным увеличением скорости строжки. В последние годы все чаще используют воздушно-дуговую строжку с пластинчатыми электродами. Это позволяет повысить эффективность и качество удаления временных сборочных приспособлений, прихваток и т. п.

Канавки, выполненные газовой и воздушно-дуговой сторожкой, должны иметь гладкие поверхности без значительных изменений глубины и ширины. Отклонение размеров допускается в пределах ±1,5 мм.

Отклонение размеров допускается в пределах ±1,5 мм.

Строжка металла плазменным резаком / Статья

Воздушно-плазменная резка — это один из самых распространенных способов резки металла при относительной дешевизне процесса. Резка металла происходит с помощью струи плазмы, который расплавляет и выдувает металл из зоны резки. В качестве плазмообразующего газа при воздушно-плазменной строжке используют воздух, поступающий в плазмотрон от системы компрессор-ресивер или общей производственной воздушной магистрали. Плазменный поток генерируется в плазмотроне в результате прохождения интенсивного потока воздуха через дуговой разряд между электродом и соплом, а его температура достигает отметки в 25000 градусов Кельвина.

Одна из разновидностей плазменной резки — это плазменная строжка металла. Отличие физики процесса заключается в форме дуги плазмы. Так, при плазменной резке дуга сжата для большей ее концентрации и сужения зоны резания, а при плазменном строгании — дуга более широкая с меньшей интенсивностью.

Плазменная строжка, по сравнению с другими альтернативными способами (воздушно-дуговой строжкой, механической и т.д.)., имеет ряд преимуществ, в частности: сниженное дымо- и газовыделение, сниженное выделение металла в газообразном состоянии, значительно лучше формирование и качество канавки, низкая себестоимость процесса, уменьшенный уровень шума. Уменьшенное выделение газа обусловлено тем, что удаление основного металла происходит потоком плазмы и он не взаимодействует с атмосферой. После плазменного строгания образуется достаточно качественная канавка без металлических и неметаллических включений, не требующая дополнительной обработки.

Для обеспечения качественной плазменной строжки необходимо иметь специальные сопла, которые будут обеспечивать соответствующую форму дуги. Сила тока для строжки обычно составляет 100А, при меньших значениях тока будет уменьшаться только производительность, качество при этом останется на высоком уровне. Также можно использовать специальные плазмотроны с дополнительной полимерной защитой от брызг расплавленного металла, что продлит срок службы самого плазмотрона.

Плазменная строжка имеет широкое промышленное применение также благодаря более удобному доступу в труднодоступные места, высокой точности и легкому контролю глубины строжки. Благодаря своим преимуществам, плазменная строжка хорошо зарекомендовала себя при ремонте железнодорожного транспорта, в судостроении, обслуживании грузовых, карьерных, бронированных автомобилей, а также на литейном производстве и в станкостроении.

Строжка — Энциклопедия по машиностроению XXL

С14 Со скосом одной кромки с последующей строжкой 8—40 [c.263]По видам обработки сталь делится на горячекатаную и кованую калиброванную сталь круглую со специальной отделкой поверхностей — серебрянку. В зависимости от назначения горячекатаная и кованая сталь делится на подгруппы а — для горячей обработки давлением б — для холодной обработки (обточки, строжки, фрезерования и т. д.) по всей поверхности.

[c.268]

В зависимости от назначения горячекатаная и кованая сталь делится на подгруппы а — для горячей обработки давлением б — для холодной обработки (обточки, строжки, фрезерования и т. д.) по всей поверхности.

[c.268]

Разделительная резка — режущая струя направлена нормально к поверхности металла и прорезает его на всю толщину. Разделительной резкой раскраивают листовую сталь, разрезают профильный материал, вырезают косынки, круги, фланцы и т. п. Поверхностная резка — режущая струя направлена под очень малым углом к поверхности металла (почти параллельно ей) и обеспечивает грубую его строжку или обдирку. Ею удаляют поверхностные дефекты отливок. [c.209] Изучить особенности дуговой и воздушно-дуговой резки и строжки металлов. [c.123]

Опыт 4, Произвести резку и строжку низкоуглеродистой стали воздушно-дуговым способом постоянным током на прямой полярности и убедиться в непригодности этого способа (малая производительность, большой расход электроэнергии, неустойчивость процесса резки и строжки). [c.124]

[c.124]

Преимущества воздушно-дуговой резки и строжки металлов. [c.125]

Процесс изготовления сварных конструкций состоит из следующих взаимосвязанных производственных процессов заготовительных (раскрой, резка и гибка металла, ковка, штамповка, отливка заготовок), обрабатывающих (строжка, сверление, вальцовка, термическая обработка), сборочно-сварочных (сборка, сварка отдельных деталей, узлов и конструкции в целом) и отделочных (правка, окраска, маркировка). [c.138]

Изготовление детали начинают со строжки приливов и засверливания в них по кондуктору базовых отверстий 2. Во всех последующих операциях [c.584]

| Рис. 6.6. Резак для воздушно-дуговой строжки |

Поверхность каждой вырубки следует контролировать капиллярной или магнитно-порошковой дефектоскопией дефекты по размерам и количеству не должны превышать 50% норм, установленных для отливок арматуры АЭС, при этом расстояние между дефектами не должно быть менее 20 мм. Размеры и форма раздел-

[c.281]

При обточке на токарном станке, строжке на строгальном станке чистовыми резцами и при обыкновенном развертывании дыр. ……………………………….. 0,030—0,060

[c.344]

Поверхность каждой вырубки следует контролировать капиллярной или магнитно-порошковой дефектоскопией дефекты по размерам и количеству не должны превышать 50% норм, установленных для отливок арматуры АЭС, при этом расстояние между дефектами не должно быть менее 20 мм. Размеры и форма раздел-

[c.281]

При обточке на токарном станке, строжке на строгальном станке чистовыми резцами и при обыкновенном развертывании дыр. ……………………………….. 0,030—0,060

[c.344]По форме и размерам сталь должна удовлетворять нормам соответствующих стандартов на сортамент проката. В зависимости от назначения проката сталь подразделяют на подгруппы а — для горячей обработки давлением и холодного волочения (подкат) б) — для холодной механической обработки (обточки, строжки, фрезерования и др.) в — для холодной высадки. [c.17]

Прокладочную ленту из фторопласта-4 получают методом строжки их заготовки. Выпускается (ГОСТ 18999—73) толщиной 0,2 0,4—2,8 3,0 мм при ширине 40, 50, 60, 70, 80, 90 и 100 мм. Прочность при растяжении — не менее 180 кгс/см и относительном удлинении-не менее 180%. Предназначается для изготовления прокладочного и изоляционного материала, стойкого к сильным агрессивным средам и работающего при температурах —60-f- -t-250° .

[c.262]

Выпускается (ГОСТ 18999—73) толщиной 0,2 0,4—2,8 3,0 мм при ширине 40, 50, 60, 70, 80, 90 и 100 мм. Прочность при растяжении — не менее 180 кгс/см и относительном удлинении-не менее 180%. Предназначается для изготовления прокладочного и изоляционного материала, стойкого к сильным агрессивным средам и работающего при температурах —60-f- -t-250° .

[c.262]

Удаление прибылей и литников на отливках производилось до термической обработки электродуговой резкой или методом воздушно-дуговой строжки. [c.18]

По новому технологическому процессу заготовка шатуна получалась литьем, кроме того, в конструкцию шатуна были внесены значительные изменения, не ухудшающие его работоспособности. Вместо круглого стержня был принят двутавровый и ликвидированы операции по обработке стержня, наружного контура большой и малой головок, а также одной из плоскостей шатуна. Благодаря этому шатун проходит строжку только одной стороны со значительно меньшим припуском. Норма времени на строжку сократилась в 3 раза. Необходимость токарной операции совершенно отпала.

[c.104]

Норма времени на строжку сократилась в 3 раза. Необходимость токарной операции совершенно отпала.

[c.104]

Разметка по длине Обрезка концов на пиле Разметка осевых центров и щек под строжку [c.186]

Разметка осевых и концевых торцов Строжка в размер концевых торцов двумя суппортами с установкой по 8 шт. [c.186]

Строжка остатков прибылей на щеке [c.186]

Фрезерование мест разъема или строжка [c.338]

Для сокращения машинного времени нарезания конических шестерен в 1,5—2 раза операции черновой прорезки и развалки впадин зубьев производят дисковыми, а для крупных модулей (т>30 мм) пальцевыми фрезами в специальном приспособлении на различных специальных и универсальных станках. После этого на зубострогальных станках выполняют только предчистовую и чистовую строжку профиля зуба. [c.443]

Строжка — Припуски — Нормы 7 — 655

[c. 61]

61]

Сталь низкоуглеродистая характеризуется относительно невысокой прочностью при большой пластичности и вязкости. Марки этой стали частично предназначаются для изготовления цементуемых изделий, которые по условиям работы должны иметь высокую поверхностную твёрдость и износоустойчивость при сохранении вязкой сердцевины, а также широко применяются для изготовления изделий, не подвергающихся термообработке. Все они хорошо куются и свариваются. Наиболее мягкая сталь с невысоким содержанием марганца плохо обрабатывается на станках, не дает чистой поверхности при обточке, строжке и нарезке резьбы. Обрабатываемость её может быть улучшена высокой нормализацией и холодным волочением. Сталь с повышенным содержанием марганца обрабатывается удовлетворительно [19]. [c.372]

Толщина кожи обычно колеблется для мягких видов от 0,15 до 2,5 мм, а для жестких видов от 2,5 до 8 мм в зависимости от толщины исходной шкуры и метода превращения ее в готовый продукт.

Толщина кожи буйволов достигает 40 мм и более. В процессах кожевенного производства имеет место не только снятие со шкуры подкожной клетчатки, но и строжка и даже распиливание голья для придания коже одинаковой толщины по всей её площади. Процессы дубления связаны с некоторым увеличением толщины кожи.

[c.330]

Толщина кожи буйволов достигает 40 мм и более. В процессах кожевенного производства имеет место не только снятие со шкуры подкожной клетчатки, но и строжка и даже распиливание голья для придания коже одинаковой толщины по всей её площади. Процессы дубления связаны с некоторым увеличением толщины кожи.

[c.330]Дуговую сварку ответственных конструкций лучше проводить с двух сторон. Более благоприятные результаты получаются при многослойной сварке. В этом случае, особенно на толстом металле, достигаются более благоприятные структуры в металле шва и околошот[ой зопе. Однако выбор способа заполнения разделки при многослойной сварке зависит от толщины металла и термообработки стали перед сваркой. При появлении в швах дефектов (пор, трещин, непроваров, подрезов и т. д.) металл в месте дефекта удаляется механическим путем, газопламенной, воздушно-дуговой или плазменной строжкой и после зачистки подваривается. [c.221]

Вылет электрода не должен превышать 100 мм. При работе электрод обгорает и периодически должен выдвигаться на ту же величину. Воздушный вентиль открывают до начала резки. Возбуждение дуги производится при поступлении воздуха. Выплавка металла начинается немедленно с появлением дуги, поэтому дугу надо возбуждать в намеченной точке реза. Во всех случаях строжки электрод устанаЕ1ливается под углом 35—40° к поверхности металла. При использовании резаков с боковой.подачей воздуха (рис. 48) отверстия для воздуха должны быть внизу по отношению к рабочему концу угольного электрода в призме резака. Движение резака производится по

[c.121]

При работе электрод обгорает и периодически должен выдвигаться на ту же величину. Воздушный вентиль открывают до начала резки. Возбуждение дуги производится при поступлении воздуха. Выплавка металла начинается немедленно с появлением дуги, поэтому дугу надо возбуждать в намеченной точке реза. Во всех случаях строжки электрод устанаЕ1ливается под углом 35—40° к поверхности металла. При использовании резаков с боковой.подачей воздуха (рис. 48) отверстия для воздуха должны быть внизу по отношению к рабочему концу угольного электрода в призме резака. Движение резака производится по

[c.121]

Опыт 3. Определить производительность воздушнодуговой строжки низкоуглеродистой стали. [c.124]

Опыт 5. Произвести воздушно-дуговую резку и строжку малоуглеродистой стали и стали 1Х18Н9Т при питании дуги переменным током и наличии в цепи осциллятора, руководствуясь указаниями опыта 1. [c.124]

З.И), а. С железнодорожной платформы 2 листоукладчиком / листы по одному подаются на приемный рольганг 3 и направляются в кромкострогальпый станок 4 для двусторонней строжки кромок и снятия фасок под сварку. Рабочее движение осун1ествляют клети с рабочими валками / (рис. Л. 16, 6), припуск снимается резцамиZ

[c.51]

Рабочее движение осун1ествляют клети с рабочими валками / (рис. Л. 16, 6), припуск снимается резцамиZ

[c.51]

Подготовка кромок и поверхностей под сварку должв выполняться механической обработкой либо путем термн ш ской резки или строжки (кислородной, воздушно-дуговой плазменно-дуговой) с последующей механической обработ кой (резцом, фрезой, абразивным инструментом). Глубина механической обработки после термической резки (строжки i должна быть указана в НД в зависимости от восприимчиво [c.46]

В качестве примера производства труб покажем последовательность операций их изготовления на Челябинском трубопрокатном заводе (рис. 1.10), После приемки листа контролером ОТК он подается ли-стоуладчиком на роликовый конвейер линии формовки. Это первая операция на рис. 1.10, которая носит название задача листа в производство . После правки (операция 2) лист след>ет в кромкострогальный станок, где производится строжка кромок листа до определенного размера (например, для труб диаметром 1020 мм и толщиной 9,5 мм и 10,0 мм ширина листа после строжки должна быть 1570+3 мм) и снятие фаски (операция 3). Операция 4 — подгибка кромок — выполняется при движении листа через кромкогибочный станок, а затем производится формовка листа в полуцилиндр в две стадии предварительная — на прессе с помощью пуансона, имеющего цилиндрическуто форму, и гибочных роликов (операция 5), и окончательная — на прессе посредством верхнего штампа и сменных нижних вкладышей (операция 6).

[c.20]

Операция 4 — подгибка кромок — выполняется при движении листа через кромкогибочный станок, а затем производится формовка листа в полуцилиндр в две стадии предварительная — на прессе с помощью пуансона, имеющего цилиндрическуто форму, и гибочных роликов (операция 5), и окончательная — на прессе посредством верхнего штампа и сменных нижних вкладышей (операция 6).

[c.20]

Механическая обработка лопастей состояла в подгонке кромок по кромочным шаблонам и зачистке поверхности лопастей при помощи ручной шлифовальной машинки. Припуск по кромкам и периферии лопастей, составляющий 3—4 мм, был снят воздушнодуговой строжкой. Припуск по сечениям лопастей составлял 1,5—2,0 мм. [c.18]

Центровка коренных шеек Токарная обдирка коренных шеек с припуском 5 мм на диаметр Строжка щек в размер Разметка под удаление металла в колене, центровка мотылевой шейки [c.186]

Состояние поверхности изделия [3,9, 14,16, 17,29] существенно влияет на качество работы, однако применение жидких ванн еильно уменьшает это влияние. Так, например, испытание сварного шва в жидкой ванне даёт хорошие результаты, применение же контакта кварца со швом не даёт положительных результатов. Поэтому контакт кварца с поверхностью изделия производится обязательно с помощью жидкой плёнки трансформаторного масла, глицерина, терпентина, вазелина и т. д. При контактном испытании (по способу эхолота) положительные результаты могут быть получены при обработанных поверхностях (после распила, после опиловки, после чистой строжки и т. п.). Вполне удовлетворительная работа получается, если небольшая площадь на изделии, к которой прикасается кварц, проходится хотя бы ручным шлифовальным кругом. Ржавчина, волнистость, окалины и закаты на поверхности недопустимы.

[c.278]

Так, например, испытание сварного шва в жидкой ванне даёт хорошие результаты, применение же контакта кварца со швом не даёт положительных результатов. Поэтому контакт кварца с поверхностью изделия производится обязательно с помощью жидкой плёнки трансформаторного масла, глицерина, терпентина, вазелина и т. д. При контактном испытании (по способу эхолота) положительные результаты могут быть получены при обработанных поверхностях (после распила, после опиловки, после чистой строжки и т. п.). Вполне удовлетворительная работа получается, если небольшая площадь на изделии, к которой прикасается кварц, проходится хотя бы ручным шлифовальным кругом. Ржавчина, волнистость, окалины и закаты на поверхности недопустимы.

[c.278]

Электрод для резки и строжки металла в Санкт-Петербурге

Мы предлагаем поставку современных сварочных материалов производства компании Castolin-Eutectic. На этой странице представлены электроды для резки и строжки металла.

Использование специальных электродов обеспечивает более высокую производительность в сравнении с механическими методами удаления дефектов в металле.

Особенности и преимущества:

- Быстрая разделка, высокая производительность

- Нет необходимости в кислороде или сжатом воздухе

- Работает во всех положениях, даже потолочном

- Сжигает примеси, дегазирует металл, оставляет металлургически чистый сплав

- Низкий шум

- Не перегревает металл при высокой силе тока

Помимо поставки таких материалов, как электроды для строжки и резки металла, мы поставляем другие сварочные и наплавочные материалы, а также оказываем работы по ремонту и наплавке деталей, подверженных износу.

По вопросам выбора материалов для защиты от износа и выполнению работ по наплавке и ремонту изделий обращайтесь к специалистам нашей компании.

«Плазмацентр» предлагает- Поставка расходных материалов и оборудования для процессов наплавки, напыления и упрочнения.

- Оказание услуг по ремонту, восстановлению, нанесению покрытий и упрочнению следующих деталей: ковочные штампы, обрезные штампы, лезвия ножниц, детали для горячей обработки, буры, молотки, ударные планки дробилок.

- Изготовление и адаптацию оборудования для восстановления деталей.

- Проведение НИОКР и совместных исследований, разработок и внедрений.

- Обучение специалистов заказчика, консультации, сервис.

Свяжитесь с нами по телефонам: +7 (812) 679-46-74, +7 (921) 973-46-74, или напишите нам на почту: [email protected]

Наши менеджеры подробно расскажут об имеющихся у нас технологиях нанесения покрытий, упрочнения, восстановления, придания свойств поверхности, а также о стоимости услуг компании.

СУДОРЕМОНТ ОТ А ДО Я.: Тепловая строжка

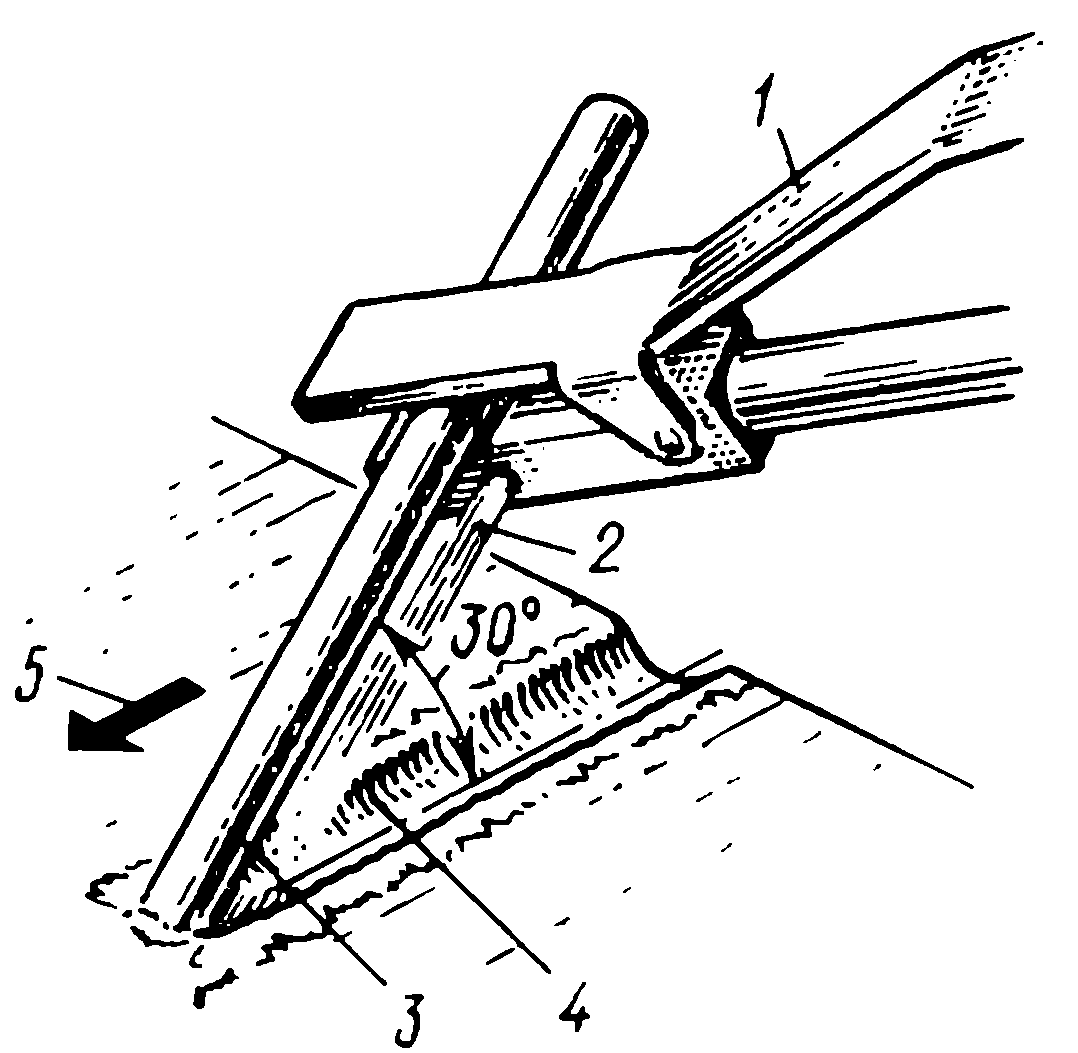

Тепловая строжка является разновидностью тепловой резки металла. Сущность этого процесса состоит в том, что режущая струя кислорода направляется не перпендикулярно, а почти параллельно поверхности металла или под острым углом к ней (рис. 89). Рис. 89. Тепловая резка (строжка).При перемещении резака кислородная струя выжигает на поверхности металла узкую, неглубокую канавку. Размеры канавки (ее глубина и ширина) зависят от угла наклона режущей струи к поверхности металла и ее диаметра, а также от скорости перемещения резака.

Размеры канавки (ее глубина и ширина) зависят от угла наклона режущей струи к поверхности металла и ее диаметра, а также от скорости перемещения резака.

Тепловая строжка широко применяется при выполнении корпусосборочных работ для удаления поверхностных дефектов в сварных швах, прихваток и временных сборочных приспособлений, разделки кромок металла под сварку.

Тепловая строжка в судостроении выполняется ручным газовым строгачем. Он дает нагревающее пламя большей мощности и пониженную скорость режущей струи кислорода, чем обычный резак. Строгач отличается конструктивно от ручного резака большей длиной и увеличенными размерами выходных отверстий подогревающего пламени и режущего кислорода.

Приемы выполнения тепловой строжки во многом аналогичны приемам тепловой резки. Металл нагревают в начальной точке до температуры воспламенения, держа головку строгача под углом 70—80° к поверхности металла. После воспламенения металла пускают струю режущего кислорода и, установив головку строгача под острым углом (10—30°) к поверхности металла, начинают равномерно перемещать его по линии строжки. Если канавка, полученная тепловой строжкой, имеет недостаточную глубину или ширину, процесс повторяют в обратном направлении после первого прохода. Края канавки зачищают от шлака с помощью пневматической турбинки. Чистота обработки металла зависит от чистоты кислорода и его давления, наклона режущей струи к поверхности металла, ско-‘ рости и равномерности перемещения строгача, мощности подогревающего пламени.

Если канавка, полученная тепловой строжкой, имеет недостаточную глубину или ширину, процесс повторяют в обратном направлении после первого прохода. Края канавки зачищают от шлака с помощью пневматической турбинки. Чистота обработки металла зависит от чистоты кислорода и его давления, наклона режущей струи к поверхности металла, ско-‘ рости и равномерности перемещения строгача, мощности подогревающего пламени.

В последние годы большое распространение в судостроении получила воздушно-дуговая строжка. Она более экономичная, чем тепловая. Сущность ее состоит в том, что обрабатываемый металл расплавляется электрической дугой, возникающей между ним и электродом, и выдувается из полости реза струей сжатого воздуха. В этом случае применяют неплавящиеся угольные или графитовые электроды. Поток сжатого воздуха направлен параллельно электроду.

/ — электровоздушный строгач; 2 — струя сжатого воздуха; 3 — электрод; 4 — канавка; 5 — направление строжки.

Выполняя воздушно-дуговую строжку (рис. 90), электрод располагают под углом 30— 45° к поверхности металла, несколько погружая его в образовавшееся углубление. Выплавленный металл разбрасывается струей сжатого воздуха вперед и в стороны.

Плазменная строжка — очевидное преимущество для ремонтных работ

Уважаемые покупатели и дорогие партнёры,

С удовольствием представляем вам специальные сопла для привычного на нашем рынке плазмотрона типа P-80, которые помогут вам осуществлять не только плазменную резку металла, но и освоить и успешно применять в производстве процесс плазменной строжки.

Это отличный выбор для ремонта и обслуживания грузовых автомобилей и внедорожников, особенно если их кузова выполнены из алюминия или нержавеющих сталей; для ремонта валков угольных мельниц, прокатных станов и т.п.; в литейном производстве плазменная строжка является отличным инструментом для удаления литников и прибылей; при производстве изделий, где требуется гарантированная плотность сварного соединения, например, баков высокого давления и криогенных резервуаров; для ремонта бронированных автомобилей и во многих других отраслях.

Плазменная строжка — это разновидность плазменной резки, которая приобретает популярность из-за усиления требований к качеству работ и ужесточению экологических норм.

Суть процесса: при плазменной строжке, по сравнению с резкой, дуга несколько «разжата» вследствие увеличения отверстия сопла, а ее интенсивность меньше. Эта «разжатая» дуга при плазменной строжке направлена под углом к поверхности изделия, и используется для образования канавки (лунки) на поверхности материала и для выдувания (удаления) расплавленного металла.

Применение в любых случаях ремонта и формирования металлического изделия:

- для удаления металла сварных швов при замене износившегося элемента или при его ремонте;

- для удаления дефектного участка шва с последующей повторной сваркой;

- для удаления с поверхности слоя твердой наплавки для последующей повторной наплавки;

- для удаления грата, литников и дефектов литых изделий.

Преимущества по сравнению с традиционной строжкой угольным электродом:

- в процессе строжки выделяется меньше дыма и воздушных взвесей металла;

- во многих случаях обеспечивает лучшее качество конечного результата, чем другие методы, что особенно важно при ремонте сварных швов;

- скорость плазменной строжки в четыре раза выше скорости воздушно-дуговой строжки;

- контроль за глубиной строжки гораздо точнее;

- легче доступ в труднодоступные места;

- суммарная стоимость плазменной строжки меньше, чем стоимость строжки, выполненной другими способами.

Экономическое обоснование:

расход электроэнергии при плазменной строжке меньше, чем при воздушно-дуговой строжке угольным электродом

хотя стоимость плазменных сопла и электрода выше стоимости угольного электрода, их срок службы гораздо выше, что влияет на конечную стоимость 1 м канавки;

более высокое качество канавки значительно сокращает дальнейшие затраты на шлифовку и очистку (круги и рабочее время), что особенно важно для алюминия и нержавеющих сталей;

не нужны дорогостоящие системы для для очистки воздуха.

На фотографии показано качество канавки при автоматической плазменной строжке на ЧПУ на разной скорости. Источник JSCUT-130 Welding Dragon.

Что такое строжка при сварке?

Выемка – это термин, обозначающий тип коррозии, возникающий на металлической поверхности, в которой образуются отверстия, канавки или углубления. При сварке строжка в течение многих лет была требованием в нескольких отраслях и областях применения, и это один из методов, требующих тщательного изучения. В частности, при техническом обслуживании и ремонте возможность выдалбливания или проточки металла имеет решающее значение и заслуживает всестороннего рассмотрения.

При сварке строжка в течение многих лет была требованием в нескольких отраслях и областях применения, и это один из методов, требующих тщательного изучения. В частности, при техническом обслуживании и ремонте возможность выдалбливания или проточки металла имеет решающее значение и заслуживает всестороннего рассмотрения.

Двумя наиболее распространенными методами строжки металла являются плазменная строжка и строжка угольной дугой на воздухе.

Воздушно-дуговая строжка

Процесс воздушно-дуговой строжки происходит между кончиком угольного электрода и заготовкой. Металл расплавляется, и поток воздуха с высокой скоростью сдувает электрод, оставляя чистую канавку. Это простой процесс нанесения, высокая скорость съема металла, а профиль канавки можно точно контролировать. Однако есть и недостатки: воздушная струя выбрасывает расплавленный металл на довольно большое расстояние и из-за больших токов (до 2000 А) и высокого давления воздуха (от 80 до 100 фунтов на квадратный дюйм) может быть очень шумной.

Этот тип строжки может применяться к широкому спектру металлов. Постоянный ток (положительный электрод) обычно предпочтительнее для стали и нержавеющей стали, но переменный ток более эффективен для чугуна, меди и никелевых сплавов. Типичные области применения включают обратную строжку, удаление поверхностных и внутренних дефектов, удаление избыточного металла сварного шва и подготовку кромок под сварку.

Дуговая строжка

Основное преимущество ручной строжки металлической дугой (ММА) заключается в том, что один и тот же источник питания можно использовать для сварки, строжки или резки, просто заменив тип электрода.

Дуга образуется между кончиком электрода и заготовкой при обычной сварке ММА. Строжка ММА отличается тем, что требует электродов специального назначения с толстым флюсовым покрытием для создания сильной силы дуги и газового потока. В отличие от сварки MMA, где необходимо поддерживать стабильную сварочную ванну, этот процесс может заставить расплавленный металл уйти от зоны дуги, оставив чистую поверхность реза.

Процесс строжки ММА характеризуется выделением большого количества газа для выталкивания расплавленного металла.Однако, поскольку поток дуги/газа не такой мощный, как газовая или отдельная воздушная струя, поверхность строжки не такая гладкая, как при строжке кислородно-топливной или воздушно-угольной дугой.

Этот тип строжки используется для локальных операций строжки, таких как удаление дефектов. Он также используется там, где удобнее перейти со сварочного электрода на электрод для строжки, а не использовать специализированное оборудование.

При правильном применении этого процесса строжка ММА может давать относительно чистые вырезанные поверхности.Для общих применений сварку можно выполнять без необходимости правки шлифовкой. Однако при строжке нержавеющей стали будет образовываться тонкий слой материала с более высоким содержанием углерода, который следует удалить шлифованием.

Ручная дуговая строжка металла — TWI

Основное преимущество ручной строжки металлической дугой (MMA) заключается в том, что один и тот же источник питания можно использовать для сварки, строжки или резки, просто заменив тип электрода.

Описание процесса

Как и при обычной сварке ММА, дуга образуется между кончиком электрода и заготовкой.Строжка ММА отличается тем, что требует электродов специального назначения с толстым флюсовым покрытием для создания сильной силы дуги и газового потока. В отличие от сварки MMA, где необходимо поддерживать стабильную сварочную ванну, этот процесс выталкивает расплавленный металл из зоны дуги, оставляя чистую поверхность реза.

Процесс строжки характеризуется выделением большого количества газа для выброса расплавленного металла. Однако, поскольку поток дуги/газа не такой мощный, как газовая или отдельная воздушная струя, поверхность строжки не такая гладкая, как при строжке кислородно-топливной или воздушно-угольной дугой.

Электрод

В зависимости от указанного размера канавки существует широкий диапазон диаметров электродов на выбор. Эти электроды для нарезки канавок также не ограничиваются только сталью, и такой же состав электрода может использоваться для строжки нержавеющей стали и сплавов цветных металлов.

Источник питания

Строжка ММАможет выполняться с использованием обычных источников питания постоянного и переменного тока. При строжке на постоянном токе полярность электрода обычно отрицательная, но производители электродов могут рекомендовать полярность электродов для своей марки электродов и для строжки определенных материалов.При использовании источника питания переменного тока для стабилизации дуги требуется минимум 70 В холостого хода (OCV).

Хотя большинство источников питания для сварки MMA можно использовать для строжки, номинальный ток и OCV должны выдерживать броски тока и большую длину дуги.

Руководство по параметрам строжки можно найти ниже:

| Типичные операционные данные для MMA Gouging | | Текущий (а) | Размеры Gouging | Скорость горелки (мм / мин) | Глубина (мм) | Ширина (мм) | 3. |  2 2 210 | 2 | 6 | 1200 | 4,0 | 300 | 3 | 8 | 1000 | 4,8 | 350 | 4 | 10 | 800 | |

|---|---|---|---|---|

Эксплуатационные характеристики

Дуга зажигается электродом, который держат под нормальным углом к заготовке (на 15 градусов назад от вертикальной плоскости в соответствии с предполагаемым направлением строжки).Как только дуга установится, электрод сразу же одним плавным и непрерывным движением наклоняется под углом около 15-20 градусов к поверхности пластины. Когда дуга направлена в направлении движения, электрод слегка выдвигается вперед, чтобы расплавить металл. Затем его следует оттянуть назад, чтобы струя газа вытеснила расплавленный металл и шлак. Это движение вперед и назад повторяется по мере того, как электрод направляется вдоль линии для завершения прорези.

Для получения одинаковой глубины и ширины выемки необходимо поддерживать постоянную скорость перемещения вместе с углом электрода: 10-20 градусов. Если угол наклона электрода становится слишком крутым, превышающим примерно 20 градусов, количество шлака и расплавленного металла увеличивается. Это результат слишком глубокого проникновения дуги. Заглубление электрода в металл вызывает проблемы с управлением операцией строжки и приводит к шероховатому профилю поверхности. Для строжки в положениях, отличных от вертикального, электрод всегда выдвигается вперед. При вертикальных поверхностях электрод направляют и толкают вертикально вниз.

Если угол наклона электрода становится слишком крутым, превышающим примерно 20 градусов, количество шлака и расплавленного металла увеличивается. Это результат слишком глубокого проникновения дуги. Заглубление электрода в металл вызывает проблемы с управлением операцией строжки и приводит к шероховатому профилю поверхности. Для строжки в положениях, отличных от вертикального, электрод всегда выдвигается вперед. При вертикальных поверхностях электрод направляют и толкают вертикально вниз.

Приложение

СтрожкаMMA используется для локальных операций по строжке, например, для удаления дефектов, а также в тех случаях, когда более удобно переключиться со сварочного электрода на электрод для строжки, чем использовать специализированное оборудование.По сравнению с альтернативными процессами строжки скорость съема металла ниже, а качество поверхности строжки хуже.

При правильном применении строжка ММА может давать относительно чистые вырезанные поверхности. Для общих применений сварку можно выполнять без необходимости правки шлифовкой. Однако при строжке нержавеющей стали будет образовываться тонкий слой материала с более высоким содержанием углерода, который следует удалить шлифованием.

Однако при строжке нержавеющей стали будет образовываться тонкий слой материала с более высоким содержанием углерода, который следует удалить шлифованием.

Для получения дополнительной информации свяжитесь с нами.

Эта статья о вакансиях была первоначально опубликована в журнале Connect за июль/август 1995 г. Она была обновлена, поэтому веб-страница больше не отражает точно печатную версию.

Что такое дуговая строжка? Получите ответы на 7 часто задаваемых вопросов

Наконечники для строжки с воздушной дугой

Когда конечной целью является получение чистого металла на заготовке, строжка угольной дугой является часто используемым процессом во многих сварочных процессах в цеху и в полевых условиях.

Строжка угольной дугой, обычно называемая строжкой воздушной дугой, часто выбирается для удаления материала, потому что это портативный процесс, позволяющий быстро удалить большое количество материала. Иногда строжка необходима для выполнения определенного типа сварного шва для конструкции сварного соединения.

Иногда строжка необходима для выполнения определенного типа сварного шва для конструкции сварного соединения.

Использование некоторых рекомендаций по строжке может помочь повысить эффективность процесса и улучшить результаты, которые вы видите.

Получите ответы на часто задаваемые вопросы о строжке.

Q1: Когда используется строжка?

A: Строжка необходима для многих задач, связанных со сваркой, когда оператор пытается удалить материал, чтобы добраться до чистого металла. Наиболее очевидным применением строжки является удаление большого количества металла или сварных швов, которые необходимо отремонтировать.В этих случаях строжка выполняется намного быстрее, чем удаление этого материала шлифовальным кругом, который обычно используется для удаления поверхностных дефектов или избыточного армирования.

Этот процесс часто является обязательным этапом в процедуре сварки для многих сварных швов с полным проплавлением, которые часто используются для соединений, которые будут подвергаться высоким нагрузкам, например, в строительных конструкциях. Процедура может потребовать процесса строжки для удаления стальной основы, выжигания сварных швов или обратной строжки.

Процедура может потребовать процесса строжки для удаления стальной основы, выжигания сварных швов или обратной строжки.

Литейные работы также часто требуют этого процесса.Если в отливке есть дефект или изъян, операторы могут выдолбить дефект, а затем заполнить его наплавленным металлом.

Q2: Можно ли выполнять строжку в режиме CV?

A: Вы можете выполнять строжку в режиме постоянного напряжения (CV), но это приведет к менее глубокому профилю проникновения, более широкому и плоскому, чем строжка в режиме постоянного тока (CC). Хотя процесс CV может обеспечить удовлетворительную производительность, в большинстве отраслей промышленности предпочтительны характеристики дуги процесса CC, который обеспечивает стабильность дуги и более глубокий и чистый желоб.По этой причине многие промышленные источники питания Miller® имеют специальный процесс строжки CC, который оптимизирует дугу для строжки.

Q3: Как узнать, какой размер электрода использовать для строжки?

A: Электроды для строжки доступны в различных размерах, поэтому понимание возможностей вашего станка является ключевым моментом, чтобы избежать использования электрода слишком большого размера. В технических характеристиках или руководстве пользователя для некоторых машин будут указаны диапазоны диаметров электродов, которые можно использовать, и указан максимальный размер электрода, который можно использовать для строжки угольной дугой.Или, что лучше всего, получите информацию о силе тока от производителя угольного электрода.

В технических характеристиках или руководстве пользователя для некоторых машин будут указаны диапазоны диаметров электродов, которые можно использовать, и указан максимальный размер электрода, который можно использовать для строжки угольной дугой.Или, что лучше всего, получите информацию о силе тока от производителя угольного электрода.

Размер электрода должен быть примерно на 1/8 дюйма меньше требуемой ширины канавки. Глубина канавки будет зависеть от скорости и угла перемещения. Имейте в виду, что возможности вашего источника питания обычно ограничивают максимальный диаметр электрода, но вы также можете выполнить несколько проходов для создания канавок большего размера.

IRJET-Запрошенная вами страница не найдена на нашем сайте Январь 2022 г. Выполняется публикация…

Browse Papers

IRJET Получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET приглашает к публикации том 9, выпуск 2 (февраль 2022 г. ) из различных инженерных и технологических дисциплин, а также научных дисциплин…

) из различных инженерных и технологических дисциплин, а также научных дисциплин…

Browse Papers

IRJET Получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET приглашает к публикации том 9, выпуск 2 (февраль 2022 г.) из различных инженерных и технологических дисциплин, а также научных дисциплин…

Browse Papers

IRJET Получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET приглашает к публикации том 9, выпуск 2 (февраль 2022 г.) из различных инженерных и технологических дисциплин, а также научных дисциплин…

Browse Papers

IRJET Получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET приглашает к публикации том 9, выпуск 2 (февраль 2022 г.) из различных инженерных и технологических дисциплин, а также научных дисциплин…

Browse Papers

IRJET Получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET приглашает к публикации том 9, выпуск 2 (февраль 2022 г.) из различных инженерных и технологических дисциплин, а также научных дисциплин…

Browse Papers

IRJET Получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET приглашает к публикации том 9, выпуск 2 (февраль 2022 г.) из различных инженерных и технологических дисциплин, а также научных дисциплин…

Browse Papers

IRJET Получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

IRJET приглашает к публикации том 9, выпуск 2 (февраль 2022 г.) из различных инженерных и технологических дисциплин, а также научных дисциплин…

Browse Papers

IRJET Получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Подтвердить здесь

| (1) Строжка кислородно-топливным пламенем Строжка кислородно-топливным (кислородным) пламенем предлагает производителям быстрый и эффективный метод удаления металла.

(2) Ручная дуговая строжка металлом Основное преимущество ручной строжки металлической дугой (MMA) заключается в том, что она позволяет оператору легко переключаться

от сварки до строжки или резки, просто изменив тип электрода.

(3) Воздушно-угольная дуговая строжка Основное отличие этого метода строжки от других заключается в том, что отдельная воздушная струя

используется для выброса расплавленного металла для формирования канавки.

(4) Плазменно-дуговая строжка Использование плазменной дуги в качестве инструмента для строжки восходит к 1960-м годам, когда этот процесс был разработан для сварки.

По сравнению с альтернативными методами строжки кислородом и MMA, плазменная дуга имеет игольчатую струю.

который может создать очень точную канавку, подходящую для нанесения почти на все черные и цветные материалы.

|

Гидросварка | Гидродуговая строжка

Гидросварка HG-V

Гидродуговая строжка

Разработка системы Hydroweld HYDRO-ARC GOUGING началась в конце восьмидесятых годов, главным образом, в качестве вспомогательного средства для удаления металла сварного шва с компонентов под водой. В процессе HYDRO-ARC GOUGING, разновидности строжки угольной дугой, используется струя воды для удаления расплавленного металла, образовавшегося в результате возникновения электрической дуги между электродом и металлом. Его точный контроль и относительно точная резка/строжка подходят не только для удаления сварных швов, например, для удаления двойных пластин, но также и для таких применений, как удаление заусенцев, заглушек труб/пластин и подготовка к сварке. Хотя система HYDRO-ARC GOUGING в принципе не является системой резки, ее можно использовать для довольно быстрой резки листов толщиной 6–8 мм и с небольшими усилиями, но более медленно, для резки более толстых листов.HYDRO-ARC GOUGING уже доказала свою эффективность в многочисленных проектах во всех секторах промышленности, включая морскую нефть и газ, гражданское строительство, судоходство и атомную промышленность.

В процессе HYDRO-ARC GOUGING, разновидности строжки угольной дугой, используется струя воды для удаления расплавленного металла, образовавшегося в результате возникновения электрической дуги между электродом и металлом. Его точный контроль и относительно точная резка/строжка подходят не только для удаления сварных швов, например, для удаления двойных пластин, но также и для таких применений, как удаление заусенцев, заглушек труб/пластин и подготовка к сварке. Хотя система HYDRO-ARC GOUGING в принципе не является системой резки, ее можно использовать для довольно быстрой резки листов толщиной 6–8 мм и с небольшими усилиями, но более медленно, для резки более толстых листов.HYDRO-ARC GOUGING уже доказала свою эффективность в многочисленных проектах во всех секторах промышленности, включая морскую нефть и газ, гражданское строительство, судоходство и атомную промышленность.

- Удаление металла до 30 раз быстрее, чем шлифование. (30 см 3 /мин с электродом Ø 6 мм.

) Стоимость расходных материалов

) Стоимость расходных материалов - невелика, и их легко можно приобрести в компании Hydroweld .

- Не требуются дорогие газы

- Практически отсутствует риск серьезного случайного повреждения основного металла

- Может использоваться во всех положениях и на любой глубине воды

- Уголь для строжки легко заменяется и регулируется под водой

- Прост в использовании, требует минимального обучения

- Минимальная зона термического влияния (обычно

- Не режет за счет окисления металла

- Для строжки черных и цветных металлов

- Может использоваться в узких углах, недоступных для шлифовального оборудования

- Горелкой для строжки легко управлять под водой, что позволяет точно контролировать электрод

- Дайверы могут работать в течение более длительного времени без утомления, связанного с шлифованием

- Системы легко развертываются и просты в обслуживании

- Полная техническая поддержка от Hydroweld

| Описание | Артикул |

|---|---|

| Строжка Hydro-Arc HG-V | HW-HG-V |

Обратная строжка для сварных швов с полным проваром

Обратная строжка для сварных швов с полным проплавлением

Когда речь идет о приложении критической прочности или элементах, в которых задействованы сосуды под давлением, во многих случаях нам придется выполнить полный сварной шов с проплавлением, чтобы соответствовать параметрам работы или проекта. .Термин «полное совместное проникновение» (CJP) — это то, как его называют в отрасли. В большинстве случаев эти сварные швы должны выполняться только с одной стороны, что требует некоторого вида корневого шва на открытом корневом шве, в отличие от других применений, где возможен доступ ко всей задней стороне, где шов с открытым корневым швом не требуется.

.Термин «полное совместное проникновение» (CJP) — это то, как его называют в отрасли. В большинстве случаев эти сварные швы должны выполняться только с одной стороны, что требует некоторого вида корневого шва на открытом корневом шве, в отличие от других применений, где возможен доступ ко всей задней стороне, где шов с открытым корневым швом не требуется.

Когда необходимо выполнить сварку с полным проплавлением, когда будут сваривать обе стороны, довольно часто нам может потребоваться выдалбливать корень основного шва, прежде чем мы нанесем какой-либо присадочный материал позади стыка сварного шва.Отбираемое количество, тип используемого металла и часто место или положение сварного шва будут определяющими факторами того, как мы выполняем процесс выдалбливания сварного шва. Когда металл не слишком толстый, это не занимает слишком много времени и не требует большого количества строжки — электрическая или пневматическая шлифовальная машина иногда является идеальным инструментом, когда дело доходит до обратной строжки.

В зависимости от конфигурации сустава толстый или тонкий грубый или шероховатый диск может быть идеальным инструментом для выполнения задачи.Мы должны быть бдительны при использовании измельчителя в борозде. В случае, если колесо крепится к суставу, есть вероятность, что оно сломается еще до того, как вы успеете моргнуть. Наименьшая защита для лица — защитная маска и защитные очки. Более того, поскольку многие шлифовальные круги не предназначены для обработки кромок, убедитесь, что ваши круги можно использовать для этого конкретного применения. Помните – всегда безопасность превыше всего!! Если металл больше, толще или если выемка длинная или находится в тесном положении, то шлифовальный станок может не помочь.В этом случае необходимо разработать термический процесс для удаления металла.

Изготовитель может иметь в виду множество вариантов: строжка угольной дугой в воздухе, плазменная строжка или наконечник для кислородно-топливной строжки. И строжка плазменной дугой, и строжка воздушной угольной дугой являются методами, требующими электроэнергии. В случаях, когда дизельный или газовый генератор доступен, процесс становится более портативным. Как правило, строжка плазменной дугой имеет специальный источник энергии, предназначенный именно для этого процесса.Опытный и квалифицированный оператор может использовать оба этих метода, чтобы избавиться от большого количества металла за очень короткое время.

В случаях, когда дизельный или газовый генератор доступен, процесс становится более портативным. Как правило, строжка плазменной дугой имеет специальный источник энергии, предназначенный именно для этого процесса.Опытный и квалифицированный оператор может использовать оба этих метода, чтобы избавиться от большого количества металла за очень короткое время.

Воздушно-дуговая строжка угольным электродом выполняется либо с помощью дуговой сварки электродом, либо с использованием аппарата для дуговой сварки в среде защитного металла и небольшого количества сжатого воздуха. Процесс кислородно-топливной строжки наконечника возможен только для углеродистой стали, поскольку для предварительного нагрева основного материала требуется время, а процедура занимает больше времени по сравнению с другими операциями.

Этот процесс портативный, поскольку для начала нам достаточно только газового баллона, кислородного баллона, шлангов, нескольких регуляторов и горелки.Расходные материалы для строжки угольной дугой состоят из угольных электродов, покрытых медью, в то время как расходные материалы для плазменной резки состоят из электрода и медного ограничителя.

Между этими двумя процессами строжка угольной дугой является более портативной, поскольку к месту работы требуется только провод электрода от источника энергии. Как правило, длина резака для плазменно-дуговой строжки не превышает 25 футов, в результате чего источник питания не будет находиться слишком далеко от места проведения работ.

Внедрение плазменной строжки и резки с инверторными источниками питания стало более легким и простым вариантом, когда речь идет о источниках питания меньшего размера, поскольку их вес и размер увеличили портативность плазменной строжки. Поскольку все процедуры строжки вызывают большое количество искр, которые могут распространяться на значительное расстояние,

мы должны помнить об этом, когда мы ремонтируем строжку любого типа, которая включает любую из упомянутых процедур. Убедитесь, что поблизости нет горючих материалов, и держите под рукой огнетушитель.Часто видно, что эти процедуры потребляют больше силы тока, чем обычно потребляется для сварки.

Имея это в виду, мы должны носить более темные линзы для нашего сварочного колпака, которые соответствуют используемой силе тока. Таблица для правильных оттенков доступна с ANSI Z49. Опять же, поскольку эти процедуры приводят к значительному шуму, также настоятельно рекомендуется использовать средства защиты органов слуха. Надлежащая вентиляция и достаточное количество свежего воздуха являются другими важными факторами, о которых следует помнить.Что касается процедуры, цель состоит в том, чтобы избавиться от несваренных материалов до стадии, когда мы получаем чистый металл. После того, как материал удален, продолжается сварка, чтобы заполнить пустоты.

Мы можем избавиться от материала с гребня на напорной чаше или с обратной стороны стыка или даже с трещины в чугунной части.

Посетите веб-сайт Longevity (www.longevity-inc.com) или канал YouTube (www.youtube.com/longevitywelding) для получения любой информации о различном оборудовании для различных процессов сварки и резки.

Из-за большей ширины строжки газокислородная строжка наиболее производительна.

Из-за большей ширины строжки газокислородная строжка наиболее производительна.

Это может быть как минимум в четыре раза быстрее, чем операции по холодной рубке. Этот процесс особенно

привлекательным из-за низкого уровня шума, простоты обращения и возможности использования во всех положениях.

Это может быть как минимум в четыре раза быстрее, чем операции по холодной рубке. Этот процесс особенно

привлекательным из-за низкого уровня шума, простоты обращения и возможности использования во всех положениях. Это может достигать 300 литров в минуту через сопло с отверстием 6 мм.При кислородно-ацетиленовой строжке

равные количества кислорода и ацетилена используются для создания нейтрального пламени предварительного нагрева.

Скорость потока струи кислорода определяет глубину и ширину борозды. Когда пламя предварительного нагрева и струя кислорода настроены правильно, выемка имеет равномерный профиль и

его поверхности гладкие, тускло-голубого цвета.

Это может достигать 300 литров в минуту через сопло с отверстием 6 мм.При кислородно-ацетиленовой строжке

равные количества кислорода и ацетилена используются для создания нейтрального пламени предварительного нагрева.

Скорость потока струи кислорода определяет глубину и ширину борозды. Когда пламя предварительного нагрева и струя кислорода настроены правильно, выемка имеет равномерный профиль и

его поверхности гладкие, тускло-голубого цвета.  с моющим действием, оставляя гладкую рябь на дне канавки.Если резка

давление кислорода слишком высокое, разрез продвигается вперед относительно расплавленной ванны — это нарушит

строжка, особенно при выполнении неглубоких канавок.

Существует четыре основных метода строжки пламенем, которые используются в следующих типах приложений.

с моющим действием, оставляя гладкую рябь на дне канавки.Если резка

давление кислорода слишком высокое, разрез продвигается вперед относительно расплавленной ванны — это нарушит

строжка, особенно при выполнении неглубоких канавок.

Существует четыре основных метода строжки пламенем, которые используются в следующих типах приложений. Они кажутся темными или светлыми

пятна/полосы в расплавленной ванне (зона реакции).

Они кажутся темными или светлыми

пятна/полосы в расплавленной ванне (зона реакции).

Эти электроды для нарезки канавок также не ограничиваются только сталями, и электроды одного и того же состава могут

Используется для строжки нержавеющей стали и цветных сплавов.

Эти электроды для нарезки канавок также не ограничиваются только сталями, и электроды одного и того же состава могут

Используется для строжки нержавеющей стали и цветных сплавов. от вертикальной плоскости в соответствии с предполагаемым направлением строжки).Как только дуга установлена,

электрод сразу наклоняется одним плавным и непрерывным движением на угол около 15-20

градусов к поверхности пластины. Когда дуга направлена в направлении движения, электрод толкается

немного вперед, чтобы расплавить металл. Затем его следует оттянуть назад, чтобы позволить газовой струе вытеснить

расплавленный металл и шлак. Это движение вперед и назад повторяется по мере направления электрода.

вдоль линии, чтобы завершить выемку.Для получения одинаковой глубины и ширины пропахивания необходимо поддерживать одинаковую скорость перемещения.

вместе с углом электрода: 10-20 градусов. Если угол электрода становится слишком крутым,

при превышении примерно 20 градусов количество шлака и расплавленного металла будет увеличиваться. Это результат

дуга проникает слишком глубоко. Закапывание электрода в металл вызывает проблемы

в управлении операцией строжки и создаст шероховатый профиль поверхности.

от вертикальной плоскости в соответствии с предполагаемым направлением строжки).Как только дуга установлена,

электрод сразу наклоняется одним плавным и непрерывным движением на угол около 15-20

градусов к поверхности пластины. Когда дуга направлена в направлении движения, электрод толкается

немного вперед, чтобы расплавить металл. Затем его следует оттянуть назад, чтобы позволить газовой струе вытеснить

расплавленный металл и шлак. Это движение вперед и назад повторяется по мере направления электрода.

вдоль линии, чтобы завершить выемку.Для получения одинаковой глубины и ширины пропахивания необходимо поддерживать одинаковую скорость перемещения.

вместе с углом электрода: 10-20 градусов. Если угол электрода становится слишком крутым,

при превышении примерно 20 градусов количество шлака и расплавленного металла будет увеличиваться. Это результат

дуга проникает слишком глубоко. Закапывание электрода в металл вызывает проблемы

в управлении операцией строжки и создаст шероховатый профиль поверхности. Для строжки

в положениях, отличных от вертикального, электрод всегда выдвинут вперед.С вертикальными поверхностями,

электрод направляют и толкают вертикально вниз.

Для строжки

в положениях, отличных от вертикального, электрод всегда выдвинут вперед.С вертикальными поверхностями,

электрод направляют и толкают вертикально вниз.

для чугуна, меди и никелевых сплавов.Типичные области применения включают обратную строжку, удаление поверхностных

и внутренних дефектов, удаление лишнего металла шва и подготовка кромок фаски под сварку.

для чугуна, меди и никелевых сплавов.Типичные области применения включают обратную строжку, удаление поверхностных

и внутренних дефектов, удаление лишнего металла шва и подготовка кромок фаски под сварку. Это нарушит работу

и вызвать углеродный пикап.Поскольку напряжение дуги может быть достаточно высоким (до 50 В), напряжение холостого хода

источник питания должен быть более 60В.

Это нарушит работу

и вызвать углеродный пикап.Поскольку напряжение дуги может быть достаточно высоким (до 50 В), напряжение холостого хода

источник питания должен быть более 60В.

Это полезно для удаления дефектов сварного шва или пластины, которые шире.

чем сам электрод.Важно, однако, чтобы ширина переплетения не превышала четырехкратного

диаметр электрода. Поверхность канавки должна быть относительно свободной от окисленного металла и

можно считать готовым к сварке без дополнительной подготовки. Правка путем шлифовки боковых стенок

выемки следует проводить, если образовался слой, богатый углеродом. А также правку шлифованием

или другой утвержденный метод будет необходим при работе с материалами, чувствительными к растрескиванию, такими как высокопрочные,

низколегированная сталь.

Это полезно для удаления дефектов сварного шва или пластины, которые шире.

чем сам электрод.Важно, однако, чтобы ширина переплетения не превышала четырехкратного

диаметр электрода. Поверхность канавки должна быть относительно свободной от окисленного металла и

можно считать готовым к сварке без дополнительной подготовки. Правка путем шлифовки боковых стенок

выемки следует проводить, если образовался слой, богатый углеродом. А также правку шлифованием

или другой утвержденный метод будет необходим при работе с материалами, чувствительными к растрескиванию, такими как высокопрочные,

низколегированная сталь.

в непосредственной близости от воздействия интенсивных легких и раскаленных металлических брызг. В отличие от кислородного топлива

и MMA, высокоскоростная струя плазменной дуги выбрасывает дым и окалину горячего металла на некоторое расстояние.

значительное расстояние от оператора.При использовании глубоко проникающей дуги защита от шума

существенное требование.

в непосредственной близости от воздействия интенсивных легких и раскаленных металлических брызг. В отличие от кислородного топлива

и MMA, высокоскоростная струя плазменной дуги выбрасывает дым и окалину горячего металла на некоторое расстояние.

значительное расстояние от оператора.При использовании глубоко проникающей дуги защита от шума

существенное требование.

)

)