Как варить полуавтоматом трубы — Страница 2 — Полуавтоматическая сварка — MIG/MAG

#21 ARGONIUS

Отправлено 05 December 2013 09:45

ovik, без разделки красивый обратный валик вряд ли получится. В принципе можно попробовать дать зазор побольше , миллиметра 2 и взять 2 мм присадку и заморочиться с импульсным режимом.. например базовый ток 15 А- 0,5 сек, пиковый ток 110-120 А- 0,5 сек, и попытаться в таком режиме «продавить» ванну чуть пониже поверхности, чтоб обратный валик сформировался… Не уверен, надо по месту пробовать.

Разделка образовавшаяся правда будет неравномерной ширины, полуавтоматом «нарисовать» красивую облицовку чуть сложней будет. Словом не уверен, подбирать надо вживую.

http://argonius52.ru/

- Наверх

- Вставить ник

#22 МИХА75

Отправлено 05 December 2013 09:52

3-4мм (и желательно без зазора-мечта сварщика)даже Тетриксу это сложная задача. Для гарантированного ровного обратного валика,притупление 2мм (стенку трубы в 3-4мм любой «болгаркой» обточить не долго),зазор чуть меньше присадки (чтоб она не проваливалась,а спокойно лежала в зазоре),а вот ток 90-100(А) на электрод 3мм.(Тут и 5А имеют значение,» больше току-меньше ям,и нет работы слесарям»,всё зависит от ваших скоростных качеств).

Для гарантированного ровного обратного валика,притупление 2мм (стенку трубы в 3-4мм любой «болгаркой» обточить не долго),зазор чуть меньше присадки (чтоб она не проваливалась,а спокойно лежала в зазоре),а вот ток 90-100(А) на электрод 3мм.(Тут и 5А имеют значение,» больше току-меньше ям,и нет работы слесарям»,всё зависит от ваших скоростных качеств).

Вообще по корню под П/а очень много ,может подсказать BelaZZ, (заходит вечерами) он как раз занимался подобными работами.(Игорь подключайся)

//////До нашей эры,соблюдалось чувство меры….//////

- Наверх

- Вставить ник

#23 WebWelder

Отправлено 05 December 2013 13:40

Я скажу Вам так — я свариваю за день по нескольку кольцевых соединений различных диаметров от 89 до 820 мм и толщин стали от 6 до 30 мм Таурусом и программа на корень одна и та же, я лишь могу менять давление в шов прибавляя вольтаж, а так же меняя динамику дуги, и зазор на кольцевом соединении под полуавтомат не менее 3 мм не зависимо от толщины свариваемого металла. Да и корень и заполнение выполняю проволокой 1.2 мм в сечении , мценская омедненка марку не вспомню)

Да и корень и заполнение выполняю проволокой 1.2 мм в сечении , мценская омедненка марку не вспомню)

- Наверх

- Вставить ник

#24 МИХА75

Отправлено 05 December 2013 14:03

Я скажу Вам так — я свариваю за день по нескольку кольцевых соединений различных диаметров от 89 до 820 мм и толщин стали от 6 до 30 мм Таурусом

Ну тогда в чём проблема то,предложи коллеге свой вариант,по настройкам помоги.Тем более источник такой же (в отличии от вас,Таурус от меня далеко и когда к нему доберусь неизвестно….).

//////До нашей эры,соблюдалось чувство меры….//////

- Наверх

- Вставить ник

#25 ovik

Отправлено 05 December 2013 14:31

Я скажу Вам так — я свариваю за день по нескольку кольцевых соединений различных диаметров от 89 до 820 мм и толщин стали от 6 до 30 мм Таурусом и программа на корень одна и та же, я лишь могу менять давление в шов прибавляя вольтаж, а так же меняя динамику дуги, и зазор на кольцевом соединении под полуавтомат не менее 3 мм не зависимо от толщины свариваемого металла.

Да и корень и заполнение выполняю проволокой 1.2 мм в сечении , мценская омедненка марку не вспомню)

так значит зазор 3мм, проволока 1.2, вольтаж какой и скорость подачи проволоки? и если варишь тоже на вращателе то скорость вращения и как двигаешь горелкой. Я сам по себе теоретик, а не практик . Варю во второй раз полуавтоматом, не считая практики в колледже. Учился на техника сварочного производства. СПАСИБО!!!!

- Наверх

- Вставить ник

#26 BelaZZ

Отправлено 05 December 2013 17:47

Проходить рАДС корень это медленно

Раньше тоже так считал.Корень 108-й трубы проходится за пару минут.Если учесть сборку и разделку прихваток,то минут десять. Ручником это займёт гораздо больше времени и однозначно проиграет в качестве. 700-какая то труба занимала с перекантовкой минут 20.Многое зависит от сборки и подготовки. Кстати,полуавтоматом до этого варили стыки из этой плети,то израсходовали не один диск на исправление проблемных мест.Здесь уже правильно заметили,что если диаметры труб «гуляют»,то ПА замучаешься настраивать.К тому же,насколько я понял,технология сварки труб толком не отработана.Разделка,зазор,кол-во проходов — всё это только в уме,а на практике пытаются судьбу обмануть.

Ручником это займёт гораздо больше времени и однозначно проиграет в качестве. 700-какая то труба занимала с перекантовкой минут 20.Многое зависит от сборки и подготовки. Кстати,полуавтоматом до этого варили стыки из этой плети,то израсходовали не один диск на исправление проблемных мест.Здесь уже правильно заметили,что если диаметры труб «гуляют»,то ПА замучаешься настраивать.К тому же,насколько я понял,технология сварки труб толком не отработана.Разделка,зазор,кол-во проходов — всё это только в уме,а на практике пытаются судьбу обмануть.

Если соберётесь варить корень ТИГом,то разделка кромок обязательна,зачистка околошовной зоны тоже и зазор необходим.Чем больше диаметр,тем больше зазор,потому как стягивает стык существенно.У меня присадка диаметром 2,4мм (на все случаи жизни,другой нет ),под неё я ставлю зазор до 100мм 3-3,2мм, на больших диаметрах 4 -5 мм.Вольфрам тоже 2,4мм,точу «на иглу».Импульсный режим не пользовал никогда (имею ввиду на трубе).

МИХА75, я только ТИГом на корне работаю (ну или РДС иногда) ,полуавтоматом только облицовкой занимался,да и то недолго.

- Наверх

- Вставить ник

#27 WebWelder

Отправлено 06 December 2013 00:43

На корне шва у меня стоит 207 программа, подача проволоки 4.1 м/с ампераж настраивается сам в зависимости от подачи , вольтаж так же, на вольтаже ставлю +0.3 — 0.4 , свариваю в среде аргона и углекислоты (собственно EWM предпочтительны к смесям) Еще один нюанс — чтобы получить обратный валик на этой чудо технике лично я сбавляю скорость подачи до 3.6 м/с динамику дуги делаю -10 (обычно все свариваю в нулях) и сопло держим как можно ближе к часу, да и вращение детали происходит против часовой стрелки и сварщик находится со стороны 15 00 дня, то есть свариваем в ручную как бы с верху вниз без колебаний сопла). Это по корню, скорость вращения детали строго на глаз у меня лично, но делаю всегда быстрее если что педалью торможусь))) Кстати на Таурусе на крышке которая прикрывает подающие ролики существует таблица программ.

- Наверх

- Вставить ник

#28 ovik

Отправлено 06 December 2013 08:06

сегодня попробую все то, что предлагали мне, фото выложу по каждому варианту

- Наверх

- Вставить ник

#29 МИХА75

Отправлено 06 December 2013 08:56

ovik, фото таблицы (крупным планом) закинь и фото до сварки (собранный стык)….

//////До нашей эры,соблюдалось чувство меры. …//////

…//////

- Наверх

- Вставить ник

#30 ARGONIUS

Отправлено 07 December 2013 16:46

BelaZZ, Игорь, корень то я только рАДС и варил, надо мной трубники подшучивали, медленно мол

Так то на опыте и не знаю, быстрей ли оно, РДС трубу не варю.

http://argonius52.ru/

- Наверх

- Вставить ник

#31 МИХА75

Отправлено 07 December 2013 18:25

Дима скорость,это явление приходящее.На самом деле,с учётом последующей обработки корня после РДС,выходит побыстрее. Тут главное «поймать свою волну» (подобрать ток под зазор или зазор под ток).Например я,зазор делаю чуть меньше присадки или вровень с ней (правда пользоваться предпочитаю ф2мм и электродом 3мм)….Больше ток -быстрее скорость

Тут главное «поймать свою волну» (подобрать ток под зазор или зазор под ток).Например я,зазор делаю чуть меньше присадки или вровень с ней (правда пользоваться предпочитаю ф2мм и электродом 3мм)….Больше ток -быстрее скорость

А в этой теме проблема в другом.

Это полное отсутствие опыта в полуавтоматической сварке,отсутствие нормально проработанной технологии на предприятии,с кадрами тоже походу проблема (раз такое ответственное дело сваливают на новичка).

И что бы ovik,как то помочь:В первую очередь он должен нас тут своими фотками просто закидать,(пусть будут страшненькие швы,ничего смертельного).Хоть как то визуально и то легче помочь настроится,чем «гадая на кофейной гуще».Тем более нужно учитывать очень много параметров,причём даже таких банальных,как манипуляции горелкой.

WebWelder уже подсказал кое что,но этот список далеко не полный ( о нём так же информация скудна,хоть и делает вроде нечто подобные вещи,да и как у него это всё получается,кроме него никто не видел http://websvarka. ru/…hp?showforum=13 Как говорится «Добро пожаловать».

ru/…hp?showforum=13 Как говорится «Добро пожаловать».

Нынешнее поколение полуавтоматов ,таких как Таурус от ЕВМ и им подобных др.производителей по настоящему дают познать для себя «Сварочное волшебство»,с таким оборудованием возможно многое, что раньше казалось запредельным для «ручного пулемёта полуавтомата»….

Так что ovik ,WebWelder не стесняемся,опыт дело наживное и делится им не грех….

//////До нашей эры,соблюдалось чувство меры….//////

- Наверх

- Вставить ник

#32 psi

Отправлено 09 December 2013 16:47

на работе у нас CastoMIG 400c

у него регулируется ток ступенчато и корректировка скорость проволоки (вольтаж автомат)

так вот ток в 105-120 метраж 2,8-3,1 м/мин (все засвистит от скорости вращение сварка сверху вниз)

на толщину 3 мм зазор 2-3 мм за раз пройдете (только прихватки не забудьте)

в данной схеме показано как подбирать ток для всех положений ток при одном и том же токе с одинаковой формой и усилением шва

конкретно берете пластину ставите ее горизонтально и попер рисовать узор пока у вас примерно не будет шов равномерный сверху-вниз горизонт и снизу-верх.

и кстати купили себе в гараж picomig 300…вообще его самоподстройка во время сварки меня выносит, полного мануала нет…

Прикрепленные изображения

- Наверх

- Вставить ник

#33 ovik

Отправлено 10 December 2013 07:58

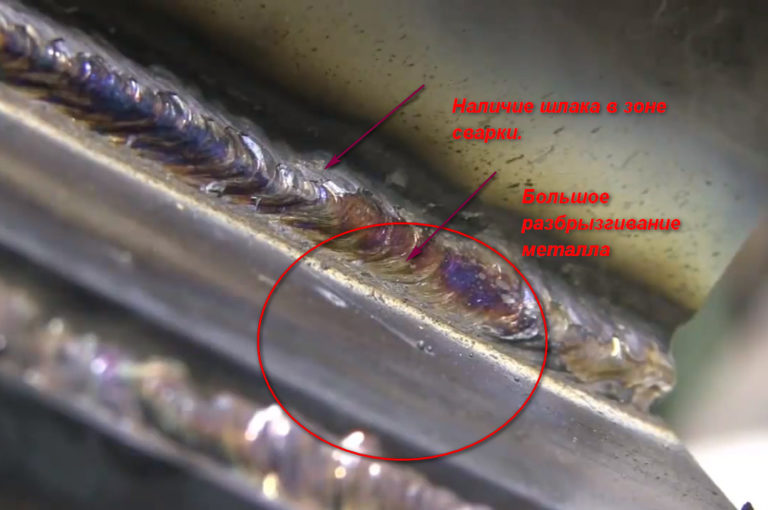

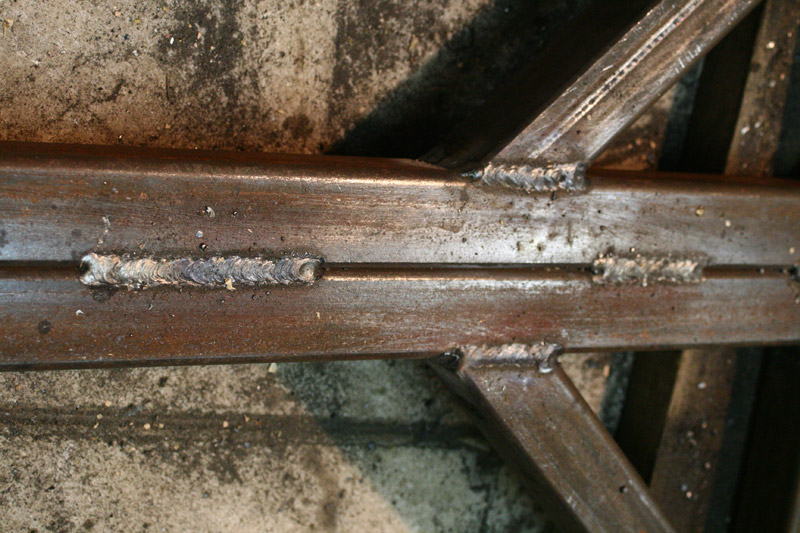

МИХА75, доброе утро, вчера я был на предприятии и сделал очень много фото,сейчас покажу мои не удачи: но это все мои лучшие неудачи! сейчас в след письме скину фотки что у меня получилось из лучших не неудач)

вот что вышло(начиная с фото с режимом), усиление меленькое и проплав везде есть, конечно в местах прихваток его нету, но это решаемо. Режим на аппарате сфоткал. Конечно хотелось бы лучше варить, чтоб шире шов был и проплава по более.

Прикрепленные изображения

- Наверх

- Вставить ник

#34 МИХА75

Отправлено 10 December 2013 08:14

Привет ovik, ну ничего страшного. А стыки как собирал,с каким зазором,фаску делал?

А стыки как собирал,с каким зазором,фаску делал?

Вот про этот стык

//////До нашей эры,соблюдалось чувство меры….//////

- Наверх

- Вставить ник

#35 ovik

Отправлено 10 December 2013 08:46

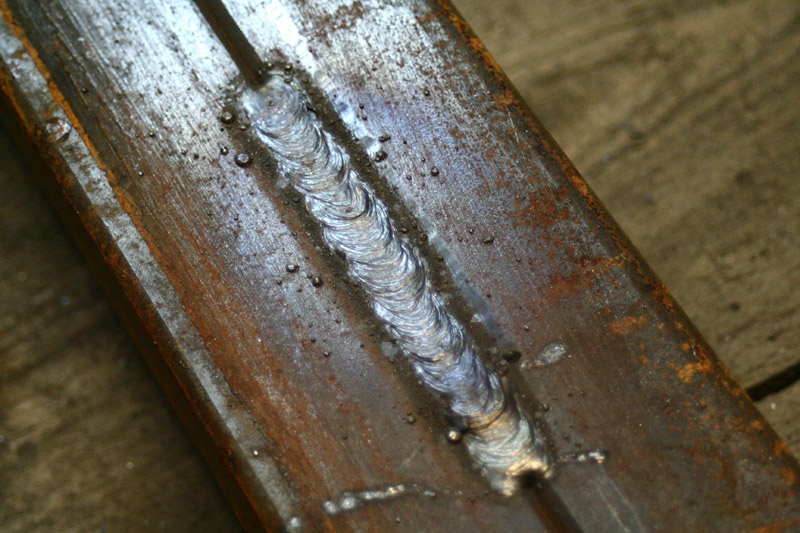

зазор где то 2.5 без разделки кромок варил с полным проплавом! вот хочется такой шов, только у меня не получается , прожигаю…

Прикрепленные изображения

- Наверх

- Вставить ник

#36 МИХА75

Отправлено 10 December 2013 09:17

Немного измени угол наклона горелки ,чуть побольше скорости вращения. Массу от источника лучше всего закрепить на трубе (исключит скачки напруги) кромки от ржи и прихватки зачисти.Под горелку можно подставку придумать (чтоб на весу её не держать).

Массу от источника лучше всего закрепить на трубе (исключит скачки напруги) кромки от ржи и прихватки зачисти.Под горелку можно подставку придумать (чтоб на весу её не держать).

На вращателе как регулировка скорости реализована? Есть возможность в руках «регулятор оборотов» держать?

//////До нашей эры,соблюдалось чувство меры….//////

- Наверх

- Вставить ник

#37 ovik

Отправлено 10 December 2013 09:21

Немного измени угол наклона горелки ,чуть побольше скорости вращения.Массу от источника лучше всего закрепить на трубе (исключит скачки напруги) кромки от ржи и прихватки зачисти.Под горелку можно подставку придумать (чтоб на весу её не держать).

На вращателе как регулировка скорости реализована? Есть возможность в руках «регулятор оборотов» держать?

я вчера сделал самодельную колонну, нефига не вышло труба не по центру оси находиться(( или вращатель гавно или руки у меня кривые. регулятор скорости вращения находиться за вращателем только и очень чувствительный регулятор сложно скорость поймать.

- Наверх

- Вставить ник

#38 МИХА75

Отправлено 10 December 2013 10:17

Обязательно надо патрон зажимной отрегулировать,чтобы по оси крутилась.С регулировкой понятно,но тоже надо в порядок приводить.На малых диаметрах труба быстро прогревается,поэтому желательно в процессе сварки немного увеличивать скорость вращения,когда регулятор в руке (или педаль) — это удобно. Про руки не «парься» сообща их настроим ….

Про руки не «парься» сообща их настроим ….

//////До нашей эры,соблюдалось чувство меры….//////

- Наверх

- Вставить ник

#39 ovik

Отправлено 10 December 2013 16:28

Обязательно надо патрон зажимной отрегулировать,чтобы по оси крутилась.С регулировкой понятно,но тоже надо в порядок приводить.На малых диаметрах труба быстро прогревается,поэтому желательно в процессе сварки немного увеличивать скорость вращения,когда регулятор в руке (или педаль) — это удобно.Про руки не «парься» сообща их настроим ….

спасибо я сегодня сварил 5 образцов и все идеальны)) теперь старую технологию заменим этой, что более быстрее и экономичнее РДС))

- Наверх

- Вставить ник

#40 WebWelder

Отправлено 12 December 2013 19:50

Обязательно центровать патрон вращятеля, как сказал МИХА75, обязательно отрепетировать пульт регулировки скорости (позови электриков пусть мучаются) чтобы все было плавно но и в меру быстро, к вращателю те же электрики пусть думают педель под ногу вкл вылк вращение патрона. обязательно купить осцеллятор (для сварки облицовки) и примастрячить для него штатив, что касаемо проплава слишком сильный обратный валик, больше скорости вращения давай. Программы подошли какие я говорил ???

обязательно купить осцеллятор (для сварки облицовки) и примастрячить для него штатив, что касаемо проплава слишком сильный обратный валик, больше скорости вращения давай. Программы подошли какие я говорил ???

- Наверх

- Вставить ник

Чем лучше варить профильную трубу электродом или полуавтоматом

Обновлено: 02.10.2022

Подскажите о выгоде полуавтомата

Зарегистрируйте новую учётную запись в нашем сообществе. Это очень просто!

Войти

Уже есть аккаунт? Войти в систему.

Подписчики 0

Последние посетители 0 пользователей онлайн

Главная

Активность

- Создать.

Важная информация

Мы разместили cookie-файлы на ваше устройство, чтобы помочь сделать этот сайт лучше. Вы можете изменить свои настройки cookie-файлов, или продолжить без изменения настроек.

Чем лучше варить полуавтоматом или электродом

Полуавтоматическая сварка и сварка штучным электродом с покрытием имеет массу отличий. При этом сказать, какая сварка лучше будет неправильно, ведь, по сути, это две разные технологии, но цель у них одна.

При этом сказать, какая сварка лучше будет неправильно, ведь, по сути, это две разные технологии, но цель у них одна.

При этом выбор в сторону полуавтоматической сварки или сварки электродом во многом зависит от требований к качеству сварного шва, а также нагрузок, которые будут приходиться на него в процессе эксплуатации. В данной статье мы рассмотрим, чем лучше варить, электродом или полуавтоматической сваркой.

В чем отличия полуавтоматической сварки от ручной дуговой сварки?

Чтобы понимать, какая сварка легче в обращении, электродом или полуавтоматическая, нужно рассмотреть саму технологию. При полуавтоматической сварке проволока подаётся при помощи двигателя, непосредственно в зону сварки. Такой подход позволяет существенно увеличить скорость выполнения сварочных работ.

При ручной дуговой сварке, электрод приходится менять каждый раз, что замедляет выполнение работ. Однако учитывая небольшой диаметр проволоки, и заметно отличающиеся в этом плане электроды, можно сказать, что сварка электродом более универсальная. Используя электроды 4 или 5 мм можно варить толстые металлы, и получать надежное соединение. В этом плане полуавтоматическая сварка заметно проигрывает.

Используя электроды 4 или 5 мм можно варить толстые металлы, и получать надежное соединение. В этом плане полуавтоматическая сварка заметно проигрывает.

В то же время с помощью полуавтоматической сварки можно варить красивые швы, мелкочешуйчатые и без шлака. Именно по этой причине полуавтоматическая сварка незаменима при ремонте автомобилей. Также полуавтоматическая сварка применяется для соединения цветных металлов. В этом плане сварка электродом заметно проигрывает.

Полуавтоматическая сварка или ручная дуговая сварка?

Чтобы научиться варить, как полуавтоматической, так и ручной дуговой сваркой нужно изучить азы и долго практиковаться. Если же говорить об эффективности и простоте, то данные виды сварки не так сложны в освоении.

Однако эффективность полуавтоматической сварки оказывается на порядок выше. Особенно это заметно при работе с тонкостенными изделиями из металла. В свою очередь, ручная дуговая сварка более проста в обращении. Для её работы нет необходимости использовать газобаллонное оборудование и какие-то дополнительные расходные материалы кроме электродов.

Итак, подведя итоги можно сказать вот о чем:

Полуавтоматическая сварка применяется для выполнения специфических работ, связанных с кузовным ремонтом или сваркой цветных металлов. Такой вид сварки позволяет получить красивый и аккуратный сварной шов.

Ручная дуговая сварка электродами проще в использовании и применяется она для соединения черных металлов. Какой вид сварки выбрать в первую очередь зависит от работ, которые нужно будет выполнять.

Полуавтомат или ручная дуговая сварка?

Если вы не специалист сварщик, а сама сварка вам нужна лишь пару раз в году, чтобы варить на даче, то я расскажу, почему отказался от полуавтомата. Вопросом о том, что лучше взять, полуавтомат или дуговую сварку, задаётся большое количество людей, которые не сталкивались со сваркой.

Соответственно у многих возникают различного рода вопросы, что лучше и почему. Данная статья призвана помочь с выбором сварочного оборудования для начинающих, чтобы начать легко и просто варить конструкции из металла.

Почему именно ручная дуговая сварка, а не полуавтоматическая?

Если вы до сих пор не в курсе, как работает ручная дуговая сварка, то самое время это узнать. Принцип простой, и для ручной дуговой сварки применяются электроды с покрытием, которые плавятся за счет возникновения сварочной дуги.

Сама же дуга возникает по причине короткого замыкания, которое происходит между плюсом и минусом сварочного аппарата. На самом деле всё просто, и при замыкании возникают большие токи, которые заставляют плавиться металл, как электродный, так и заготовки.

Ручная дуговая сварка является самым простым способом сваривания металлов. В отличие от полуавтоматической сварки , где нужен защитный газ, для ручной дуговой сварки ничего подобного не нужно. Всё что потребуется, так это сварочный аппарат, лучше инверторного типа, и электроды по металлу.

Процесс обучения сварке электродом, также не сложен в освоении. Здесь нет необходимости долго настраивать аппарат, как в случае с полуавтоматической сваркой, бесконечно заправлять баллоны с газом, а также, соблюдать строжайшую технику безопасности при обращении с ГБО.

Соответственно для дома и дачи, для сварки в гараже, наиболее предпочтительным вариантом остается именно ручная дуговая сварка , а не полуавтоматическая.

Зачем вообще нужен полуавтомат, если есть ручная дуговая сварка?

Соответственно возникает вопрос, а зачем тогда вообще нужны эти громоздкие 15-ти килограммовые полуавтоматы? Принцип работы полуавтомата основан на непрерывной подаче сварочной проволоки в зону сварки. Да, кстати, в отличие от ручной дуговой сварки, в полуавтоматах применяются не электроды, а проволока, диаметр которой составляет до 1 мм и выше.

Зону сварки здесь защищает газ, чаще всего углекислота или её смесь с другими газами. Поэтому, как видно, принцип работы сваривания металла остается одним и тем же, но существенно отличается по технологии. Полуавтомат рекомендуется выбирать тем людям, которые занимаются ремонтом автомобилей. Варить кузов ручной дуговой сваркой, то есть, с использованием электродов, очень сложно, а зачастую невозможно: шов будет некрасивым, а металл обязательно прогорит в месте сваривания.

Также, полуавтоматическая сварка, как не одна другая, идеально подходит для сваривания тугоплавких и цветных металлов. И если так можно сказать, то ручная дуговая сварка считается для черных металлов, в то время как полуавтоматическая, является универсальной сваркой.

Как варить полуавтоматом толстый металл

Как варить полуавтоматом толстый металл

Сварка полуавтоматом массивных изделий осуществляется в соответствии с ГОСТ 14771-76. Чтобы получить хороший провар металла и обеспечить тем самым наилучшую прочность сварных соединений, очень важно правильно подготовить кромки металла, а также подобрать нужную величину сварочного тока.

Не менее важно выбрать и проволоку подходящего диаметра, которой можно было бы варить толстый металл. Также нужно отнестись с особым вниманием к количеству подаваемого углекислого газа в зону сварки. Его должно быть достаточно для проведения сварочных работ.

Для сварки толстых металлов потребуется достаточно мощный полуавтомат, который смог бы выдать полноценные 250 Ампер сварочного тока. Также потребуется углекислый газ и проволока. Для сварки толстого металла полуавтоматом предпочтительно использовать сварочную проволоку типа Св-08Г2с или другую, которая была бы предназначена для сварки углеродистых сталей.

Также потребуется углекислый газ и проволока. Для сварки толстого металла полуавтоматом предпочтительно использовать сварочную проволоку типа Св-08Г2с или другую, которая была бы предназначена для сварки углеродистых сталей.

Диаметр проволоки, также нужно выбирать как можно больше. Но однозначно то, что для сварки толстого металла нужна будет сварочная проволока диаметром более 1 мм. Лучше отдать предпочтение сварочной проволоке 1,6 мм, которая поставляется в катушках весом до 18 кг.

Какой расход газа должен быть при сварке полуавтоматом

После того как величина сварочного тока подобрана нужно будет выставить давление углекислого газа на выходе из редуктора. Для сварки толстого металла вполне достаточно будет порядка 10-12 литров углекислоты в 1 минуту.

Как было сказано выше, чтобы получить прочное и надежное сварное соединение очень важно правильно подготовиться перед сваркой толстого металла. Для этого металл очищается от ржавчины и грязи, а также, пятен масла на поверхности.

На следующем этапе необходимо будет снять фаски со свариваемого металла. Фаски снимаются в соответствии с ГОСТ 14771-76. Правильное снятие фасок гарантирует хорошее проплавление толстого металла при сварке и гарантированно обеспечивает надёжность соединению.

При сварке толстого металла полуавтоматом очень важно знать, что не допускается выполнять всего один проход. Как минимум нужно три прохода с созданием облицовочного шва.

Процесс сваривания массивных заготовок полуавтоматом выглядит следующим образом:

- Сначала металл подготавливается;

- С металла снимаются фаски;

- Заготовки фиксируются и соединяются прихватками;

- Далее следует проваривание корневого шва;

- Затем канавки между кромками заполняются металлом;

- Выполняется облицовочный шов;

- Полученное сварное соединение обрабатывается болгаркой с зачистным кругом.

Как видно, сварка толстого металла полуавтоматом достаточно сложный и трудозатратный процесс. Возможно, именно по этой причине полуавтоматическая сварка в основном и используется для того, чтобы варить кузовной металл и заготовки небольшой толщины. Однако варить толстый металл полуавтоматом можно, главное знать, как правильно это делается.

Возможно, именно по этой причине полуавтоматическая сварка в основном и используется для того, чтобы варить кузовной металл и заготовки небольшой толщины. Однако варить толстый металл полуавтоматом можно, главное знать, как правильно это делается.

Инвертор или полуавтомат: что и когда лучше выбрать для дома?

Сварка металлов позволяет решать задачи разного уровня, начиная от элементарных и заканчивая сложными. Приоритетность выбора того или иного оборудования для сварки — задача не из легких и стоит более детального рассмотрения.

Часто выбор колеблется между полуавтоматом и инвертором. Что лучше выбрать для дома и бытовой сварки? Нужен ли дорогостоящий полуавтомат или все-таки можно обойтись одним только MMA инвертором?

Что лучше выбрать для дома — инвертор или полуавтомат?

Конструкция инвертора и полуавтомата отличается, как и область применения. Для сварки инвертором нужны электроды с обмазкой, для полуавтомата специальная проволока и газ, который будет выступать в роли защитной среды.

Само собой разумеется, что для полуавтоматической сварки понадобятся баллоны с газом. Плюс ко всему их нужно время от времени заправлять. Следовательно, такое оборудование, как и сам полуавтомат, отличается большими габаритами и весом.

В случае же с обычным сварочным инвертором ничего этого не потребуется. Для сварки нужны лишь электроды с покрытием, и инструменты сварщика . Тем не менее, как было сказано выше, область применения и решения задач по сварке у полуавтомата и обычного инвертора совершенно разные.

Дуга одна — задачи разные!

Сварочный инвертор в большей степени подходит для выполнения различных работ по дому. Сварить забор или калитку, приварить петли к воротам. Обойтись здесь без ручной дуговой сварки просто невозможно.

Инвертором можно варить разные металлы по толщине, но тонкие, почти что жестянку, лучше всего варить полуавтоматической сваркой. Безусловно, при осуществлении кузовного ремонта и при сваривании тонкостенных заготовок, полуавтомат намного лучше справляется с поставленной задачей, чем MMA инвертор.

Поэтому можно смело сказать, что если нужна просто сварка, толстого металла и без каких-либо сложностей, то лучше всего будет выбрать самый обычный инвертор. В том случае, когда нужно варить тонкие металлы в стационарных условиях, то стоит отдать предпочтение именно полуавтомату.

Универсальные аппараты для сварки

Ну а для тех, кто хочет иметь под рукой сразу два вида сварки — ручную дуговую электродом и полуавтоматическую, все-таки есть одно популярное решение. На сегодняшний день в продаже можно найти так называемые «гибридные инверторы», которые поддерживают сразу несколько режимов сварки.

Варить таким аппаратом инверторного типа можно как MMA сваркой, так и MIG-MAG, то есть, сваркой в защитной среде активного и инертного газа. Конечно же, по стоимости такой аппарат обойдётся как два обычный MMA инвертора, зато и функциональность у него будет намного выше.

Что лучше выбрать — инвертор или полуавтомат зависит от того, какую работу по сварке приходится выполнять. Порой нет необходимости платить лишние деньги за то, чтобы приобрести ненужные функции, которые никогда не пригодятся.

Порой нет необходимости платить лишние деньги за то, чтобы приобрести ненужные функции, которые никогда не пригодятся.

Чем лучше и легче варить — полуавтоматической сваркой или электродами?

Полуавтоматическая сварка и сварка штучным электродом с покрытием имеет массу отличий. При этом сказать, какая сварка лучше будет неправильно, ведь, по сути, это две разные технологии, но цель у них одна.

При этом выбор в сторону полуавтоматической сварки или сварки электродом во многом зависит от требований к качеству сварного шва, а также нагрузок, которые будут приходиться на него в процессе эксплуатации. В данной статье мы рассмотрим, чем лучше варить, электродом или полуавтоматической сваркой.

В чем отличия полуавтоматической сварки от ручной дуговой сварки?

Чтобы понимать, какая сварка легче в обращении, электродом или полуавтоматическая, нужно рассмотреть саму технологию. При полуавтоматической сварке проволока подаётся при помощи двигателя, непосредственно в зону сварки. Такой подход позволяет существенно увеличить скорость выполнения сварочных работ.

Такой подход позволяет существенно увеличить скорость выполнения сварочных работ.

При ручной дуговой сварке, электрод приходится менять каждый раз, что замедляет выполнение работ. Однако учитывая небольшой диаметр проволоки, и заметно отличающиеся в этом плане электроды, можно сказать, что сварка электродом более универсальная. Используя электроды 4 или 5 мм можно варить толстые металлы, и получать надежное соединение. В этом плане полуавтоматическая сварка заметно проигрывает.

В то же время с помощью полуавтоматической сварки можно варить красивые швы, мелкочешуйчатые и без шлака. Именно по этой причине полуавтоматическая сварка незаменима при ремонте автомобилей. Также полуавтоматическая сварка применяется для соединения цветных металлов. В этом плане сварка электродом заметно проигрывает.

Полуавтоматическая сварка или ручная дуговая сварка?

Чтобы научиться варить, как полуавтоматической, так и ручной дуговой сваркой нужно изучить азы и долго практиковаться. Если же говорить об эффективности и простоте, то данные виды сварки не так сложны в освоении.

Если же говорить об эффективности и простоте, то данные виды сварки не так сложны в освоении.

Однако эффективность полуавтоматической сварки оказывается на порядок выше. Особенно это заметно при работе с тонкостенными изделиями из металла. В свою очередь, ручная дуговая сварка более проста в обращении. Для её работы нет необходимости использовать газобаллонное оборудование и какие-то дополнительные расходные материалы кроме электродов.

Итак, подведя итоги можно сказать вот о чем:

Полуавтоматическая сварка применяется для выполнения специфических работ, связанных с кузовным ремонтом или сваркой цветных металлов. Такой вид сварки позволяет получить красивый и аккуратный сварной шов.

Ручная дуговая сварка электродами проще в использовании и применяется она для соединения черных металлов. Какой вид сварки выбрать в первую очередь зависит от работ, которые нужно будет выполнять.

Сегодня стоимость сварочных аппаратов для полуавтоматической и ручной дуговой сварки не такая высокая как годами раньше. Кроме того, выпускаются комбинированные сварочные инверторы позволяющие варить в двух режимах — MMA и MIG/MAG.

Кроме того, выпускаются комбинированные сварочные инверторы позволяющие варить в двух режимах — MMA и MIG/MAG.

Лучше, конечно же, иметь один такой аппарат, чем несколько, чтобы до конца прочувствовать разницу, а также в полной мере воспользоваться универсальностью оборудования.

Что лучше — сварочный полуавтомат или инвертор для сварки

Многие начинающие сварщики задаются вопросом о том, чем отличается полуавтомат от сварочного инвертора, и что лучше. В отличие от сварочного инвертора, где сварка осуществляется штучным электродом с покрытием, для сварки полуавтоматом используется специальная проволока и газ.

Чем отличается сварочный инвертор от полуавтомата

Сварочный инвертор — это переносной аппарат для сварки постоянным током и электродом с покрытием. Инверторы широко используются для ручной дуговой сварки, как профессиональными мастерами, так и новичками-электросварщиками.

Особенностью сварочных инверторов, является несколько режимов сварки, с прямой и обратной полярностью, когда можно искусственным путём, завышать или занижать температуру горения дуги. Также инверторы снабжены всевозможными функциями, такими как: антизалипание электрода, форсирование дуги, горячий старт, и многими другими.

Также инверторы снабжены всевозможными функциями, такими как: антизалипание электрода, форсирование дуги, горячий старт, и многими другими.

Кроме того, большинство моделей сварочных инверторов, могут работать даже при сильном падении напряжения. Они абсолютно не боятся скачков и перепадов в электросети. Сварочный инвертор предназначен в основном для работы со сталью, однако его можно использовать и для сварки чугуна, а также различных сплавов.

Что такое сварочный полуавтомат и как он работает

Для сварки полуавтоматом, как было сказано выше, используется тонкая проволока в катушках, которая подаётся из горелки полуавтомата вместе с защитным газом. В качестве такого газа служит аргон, углекислый газ или гелий, здесь все во многом зависит от того, какой металл сварочным полуавтоматом придётся варить.

В отличие от ручной дуговой сварки инвертором, которая имеет обозначение «ММА», сварка в среде защитного газа полуавтоматом обозначается, как «MIG/MAG». Основное применение сварочного полуавтомата, это сварка тонких и цветных металлов, там, где нужна ювелирная точность, и, красивый, ровный сварочный шов, имеющий повышенную стойкость к коррозии.

Сварочные полуавтоматы снабжены баллонами с газом и катушками с проволокой. Как и все трансформаторные аппараты для сварки, они надёжны в работе и долговечны, относятся к разряду специализированного сварочного оборудования. Сварочные инверторы, напротив, получили наибольшее применение в быту, там, где нужна простая, но качественная и эффективная, ручная дуговая сварка чёрных металлов.

Что лучше: сварочный полуавтомат или инвертор

Отвечать на этот вопрос, нет смысла, поскольку сварочный инвертор и полуавтомат, имеют существенные отличия и предназначены для выполнения разных задач. Нет, конечно же, сварочным полуавтоматом, как и инвертором, можно заварить лопату или два куска листовой стали, дело совсем не в этом.

Сварочные полуавтоматы, чаще всего применяются для выполнения специфических задач, для ремонта автомобильных кузовов, например. Инверторы для сварки, оказываются более производительными в том случае, если нужно сварить небольшую теплицу или навес на даче, в общем, они более эффективны, именно для домашнего пользования.

Вот только несколько основных отличий сварочного инвертора от полуавтомата:

- Вес инвертора для сварки, как и его габариты, в несколько раз меньше, чем у полуавтомата. Плюс ко всему, полуавтомат и инвертор, имеют совершенно разную конструкцию и принцип работы;

- Инверторы для сварки способны выдавать намного большее напряжение и частоту тока;

- В отличие от полуавтомата, при равных условиях, сварочный инвертор, более производительный аппарат для сварки;

- Инвертор способен преобразовывать переменный ток в постоянный, а затем наоборот, ток переменного значения высокой частоты. Принцип работы сварочных полуавтоматов и трансформаторов, совсем иной, и основан на диодном выпрямлении напряжения.

Что выбрать — сварочный инвертор или полуавтомат, зависит, в первую очередь, от задач сварки. Поэтому говорить о том, что лучше, это не совсем правильно, поскольку каждое сварочное оборудование, предназначено для выполнения какой-то конкретной работы.

полуавтомат или электроды?

Зарегистрируйте новую учётную запись в нашем сообществе. Это очень просто!

Войти

Уже есть аккаунт? Войти в систему.

Последние посетители 0 пользователей онлайн

Главная

Активность

- Создать.

Важная информация

Мы разместили cookie-файлы на ваше устройство, чтобы помочь сделать этот сайт лучше. Вы можете изменить свои настройки cookie-файлов, или продолжить без изменения настроек.

Как сравнить стоимость сварки электродом и полуавтоматом?

Зарегистрируйте новую учётную запись в нашем сообществе. Это очень просто!

Войти

Уже есть аккаунт? Войти в систему.

Последние посетители 0 пользователей онлайн

Главная

Активность

- Создать.

Важная информация

Мы разместили cookie-файлы на ваше устройство, чтобы помочь сделать этот сайт лучше. Вы можете изменить свои настройки cookie-файлов, или продолжить без изменения настроек.

Читайте также:

- Способы эксплуатации нефтяных скважин

- Ремонт в ванной в митино

- Ремонт ванной комнаты с заменой коробки

- Ультразвуковая ванна для чистки форсунок какой частоты

Как варить алюминий полуавтоматом? | Автоклуб «М-20 Победа»

- #1

Всем доброго дня!

Изучаю вопрос сварки алюминия полуавтоматом. У кого-то есть опыт?

На данный момент понимаю, что для этого нужно:

1) баллон аргона

2) Тефлоновый канал для проволоки

3) Алюминиевую проволоку

4) вроде как специальный наконечник?

В теме пока плаваю, только начал разбираться, не судите строго

Подскажите, что еще нужно для сварки алюминия полуавтоматом?

И какая алюминиевая проволока для этого нужна?

Варить буду автомобильные запчасти.

- #2

Если хочешь варить автомобильные запчасти, то нужен профессиональный полуавтомат. Обычным дачным ничего хорошего не получится. И для того чтобы их варить нужен вообще не полуавтомат, а TIG аргоновый пост. То есть неплавящийся вольфрамовый электрод и присадочный пруток (проволока). Если нет опыта лучше самому их и не варить….

Expand signature

Умников до хрена, а вот умных чуть-чуть поменьше.

07.2017 в 19:29″>18.07.2017

- #3

!!! Варить люминь только в хорошо вентилируемом помещении или на улице,но не сильном ветре,сдует аргон нараз.

Наконечник отличается лишь большим диаметром отверстия, например проволока 0.8 мм ,то отверстие в наконечнике 0.9 (что бы не застревала)потому как алюминиевая проволока расширяется при нагреве (сварке) поболее чем сталь.

Покажи свой аппарат -панель управления.

Тренируйся для начала положить просто валик, лучше всего «косичкой» при этом движения рукой надо делать в несколько раз быстрее из за большой подачи, потом на 2-3 мм пластинах, встык,в нахлест,вертикаль(это потом) ставь 18-20 ампер и вперед,если аппарат сам выставляет подачу, если нет ставь подачу почти на максимум.Давление газа 2-3кг, подойдет редуктор от углекислоты.

Спрей обязателен!

Балон газа спалишь тренируясь,потом будет сносно получаться.

Проволока бывает разных марок для разного алюминия т.к. его разновидностей по примесям довольно много.

Сам в основном пользуюсь проволокой 4043 0.8мм

вчерашняя работа с профилем 1.5мм и 2мм,

варил 90 градусный уголок из квадратной трубы 20мм, марки АД31 потом его на «заклепку» в трубу 25мм (будет разборная конструкция в задней части джипа-спалка)

правда швы зашлифованы…

вот лестница стремянка из подручного уголка .

наклейка на коробке с проволокой.

IMG_1112.JPG

142,2 КБ Просмотры: 351

IMG_1113.JPG

172,5 КБ Просмотры: 600

IMG_1119.JPG

148,7 КБ Просмотры: 428

IMG_1122.

JPG

JPG175,1 КБ Просмотры: 675

IMG_1123.JPG

131,3 КБ Просмотры: 738

Expand signature

ЖЕЛАЮ ВСЕМ ПОБЕДЫ!

Реакции:

Pika и pashin_aleksei

- #4

Наконечник можно и обычный но диаметр отверстия больше примерно на 0,2-0,5 мм. больше. Полуавтомат большей мощности, с режимом сварки переменным током. Подающий механизм на 4 ролика. Сварочный рукав(горелка) не больше 3 метров. Проволока подбирается по марке ремонтируемой детали, интернет в помощь. Для сравнения, сварка стали, толщина 10 мм. вертикалом встык с разделкой кромок, толщина проволоки 2 мм. сила тока примерно 200-250 А. Теже самые условия но алюминий, ток 400-450 А. По моему опыту.

Для сравнения, сварка стали, толщина 10 мм. вертикалом встык с разделкой кромок, толщина проволоки 2 мм. сила тока примерно 200-250 А. Теже самые условия но алюминий, ток 400-450 А. По моему опыту.

- #5

Варить можно,нужен полуавтомат минимум среднего класса с импульсным режимом и подающий механизм на 4 ролика.

Но, для ручной сварки ответственных деталей , аргонодуговой TIG на порядок лучше ,из-за более высокой прочности соединения.

Последнее редактирование: 07.2017″ data-time-string=»20:56″ title=»18.07.2017 в 20:56″>18.07.2017

Реакции:

Pika

- #6

юрий-победа сказал(а):

!!! Варить люминь только в хорошо вентилируемом помещении или на улице,но не сильном ветре,сдует аргон нараз.

Наконечник отличается лишь большим диаметром отверстия, например проволока 0.8 мм ,то отверстие в наконечнике 0.9 (что бы не застревала)потому как алюминиевая проволока расширяется при нагреве (сварке) поболее чем сталь.

Покажи свой аппарат -панель управления.

Тренируйся для начала положить просто валик, лучше всего «косичкой» при этом движения рукой надо делать в несколько раз быстрее из за большой подачи, потом на 2-3 мм пластинах, встык,в нахлест,вертикаль(это потом) ставь 18-20 ампер и вперед,если аппарат сам выставляет подачу, если нет ставь подачу почти на максимум.Давление газа 2-3кг, подойдет редуктор от углекислоты.

Спрей обязателен!

Балон газа спалишь тренируясь,потом будет сносно получаться.

Проволока бывает разных марок для разного алюминия т.к. его разновидностей по примесям довольно много.

Сам в основном пользуюсь проволокой 4043 0.8мм

вчерашняя работа с профилем 1.5мм и 2мм,

варил 90 градусный уголок из квадратной трубы 20мм, марки АД31 потом его на «заклепку» в трубу 25мм (будет разборная конструкция в задней части джипа-спалка)

правда швы зашлифованы…

вот лестница стремянка из подручного уголка .

наклейка на коробке с проволокой.Нажмите, чтобы раскрыть…

Спасибо за ответ

А тефлоновый канал то нужен или нет?

И что за спрей?

07.2017″ data-time-string=»08:20″ title=»19.07.2017 в 08:20″>19.07.2017

- #7

pashin_aleksei сказал(а):

Спасибо за ответ

А тефлоновый канал то нужен или нет?

И что за спрей?Нажмите, чтобы раскрыть…

—————

Нужен!

За спрей:

———-

Покажи аппарат!

Expand signature

ЖЕЛАЮ ВСЕМ ПОБЕДЫ!

07.2017 в 08:36″>19.07.2017

- #8

Спрей нужная вещь, абикор рулит.

- #9

юрий-победа сказал(а):

—————

Нужен!

За спрей:———-

Покажи аппарат!Нажмите, чтобы раскрыть.

..

Вот такой

- #10

Таким ничего путного не сварите. Это обычный любительский аппарат совсем не предназначенный для сварки алюминия. С самой примитивной регулировкой параметров. В самом лучшем случае можно варить что-то большое типа уголков и швеллера грубым швом. И скорее всего 180 амперный аппарат вообще алюминий варить не будет. Покупка аксессуаров типа баллона, канала и т.д. — выброшенные деньги. Хозяин, конечно, барин, но начнете варить вспомните мой совет.

Последнее редактирование: 07.2017″ data-time-string=»11:20″ title=»19.07.2017 в 11:20″>19.07.2017

Expand signature

Умников до хрена, а вот умных чуть-чуть поменьше.

Реакции:

Павел—82

- #11

На нем научишься варить,мелочь(тонкий 2-4 мм) толще он не потянет,вернее прихватит но не проварит,качественного крепкого шва не будет.

Для более ответственной работы необходим аппарат «заточенный» на алюминий,они недешевы.

https://www.tiberis.ru/collections/lincoln-electric/products/lincoln-electric-speedtec-505sp

Советую параллельно осваивать и переменку.

Переменка с вольфрамовым наконечником совсем иная сварка и требует совершенно других навыков в сварочной работе,без наставника ее трудно освоить.

Без нее не обойтись особенно если предполагается ремонт толстых деталей авто,особенно баки,цистерны,рамы,диски,кронштейны…

Вот примерно такой не менее 200А :

https://tiu.ru/p67574213-invertornyj-svarochnyj-apparat;all.html

Expand signature

ЖЕЛАЮ ВСЕМ ПОБЕДЫ!

- #12

Я подобный аппарат 4 года назад подарил пацанам, он годен для жестянки в кузовной, не более. Люминь ему не по зубам.

07.2017″ data-time-string=»21:51″ title=»19.07.2017 в 21:51″>19.07.2017

- #13

pashin_aleksei сказал(а):

Нажмите, чтобы раскрыть…

—————————

У меня для мелких работ такой, http://ssva.ua/products/SSVA180P.html, у кореша немного другой http://ssva.ua/products/SSVA270P.html

если они есть в продаже,то это более менее бюджетно по деньгам.

Они заточены на люминь, проверенные и безпроблемные.

Expand signature

ЖЕЛАЮ ВСЕМ ПОБЕДЫ!

- #14

Инверторным ПА, у меня не получилось варить , для люмяшки нужна переменка , а вот обычным трансфоматорным ПА ( Цыклон 200), варил , только рукав нужно минимально возможной длинны, а то чуть зазеваешся и проволка начинает собиратся после ролика.

Вам необходимо войти или зарегистрироваться, чтобы здесь отвечать.

как выполняется, техника, оборудование и материалы, особенности

Время на чтение: 2 мин

645

В строительных работах, создании трубопроводных конструкций и промышленности часто используют оцинкованную сталь.

Она легко выдерживает сложные условия внешней среды, так как цинк делает металл устойчивым к окислению и коррозиям.

Кроме того, такой тип стали недорогой и долговечный, но его обработка требует отдельных знаний, которыми мы поделимся с вами в этой статье.

Содержание статьиПоказать

- Можно ли сваривать оцинкованные трубы?

- Методы сварки

- Правила выполнения сварочных работ

Можно ли сваривать оцинкованные трубы?

Как и другие виды труб, оцинкованные трубы можно обрабатывать сварочной аппаратурой. Варка этих элементов — основной процесс создания различных коммуникаций.

Варка этих элементов — основной процесс создания различных коммуникаций.

При этом наличие цинка усложняет процесс, так как под воздействием температуры в зоне термического влияния и под самим электродом он деформируется. Это приводит к нежелательным последствиям.

- в месте деформации цинкового покрытия конструкция хуже переносит окисление и подвержена коррозии,

- испаряясь во время сварки, цинк провоцирует образование дефектов в виде разломов и пор,

- шов становится склонным к разъединению,

- в помещении с плохой вентиляцией пары цинка вредят здоровью сварщика — газообразный цинк ядовитый для человека.

Оцинкованная сталь требует применения специальных электродов. Стержни для таких работ нужны термоустойчивые и способные выдержать высокое напряжение и силу тока.

А чтобы испаряющийся цинк не навредил вам, используйте защитную маску и резиновые перчатки для сварочных работ. Место стыка элементов лучше обработать хлоридной кислотой, чтобы слой цинка на стали не пенился и не разбрызгивался.

Методы сварки

Сварка оцинковки может проходить тремя способами:

- Первый заключается в тщательной очистке деталей абразивной наждачкой, жёсткой щеткой или шлифовальным кругом в месте соединения. После обработки трубы сваривают так же, как и другие обычные. Такой способ подойдет, если конструкция не будет контактировать с водой или большим количеством кислорода. Так как слой цинка на месте стыка отсутствует, поверхность соединения не будет антикоррозийной. Такая конструкция долго не проживёт, и вскоре её придется заменить.

- Второй способ — соединение оцинковки с применением сварочного флюса. Нанесение флюса сохраняет целостность антикоррозийного покрытия и не требует от мастера зачистки трубы. Трубы, сваренные таким методом, можно использовать для канализационных и трубопроводных коммуникаций. Любой флюс хорошо растворяется в воде, поэтому уменьшает «вредность» процесса. Перед работой, элементы очищают от загрязнений и пыли с внешней и внутренней стороны.

Концы труб нужно аккуратно прогреть примерно на 30 сантиметров от края. Флюс тоже нагревают до состояния пасты и толстым плотным слоем смазывают им место, на котором будет шов.

Он «принимает» на себя часть напряжения от электрода и не даёт испариться цинку.

Размер сопла горелки при пайке должен быть меньше, чем такой для сварки простой стальной трубы такого же диаметра. Если сопло, которое вы используете, будет слишком большим, соединение перегреется, а на его месте цинк начнет испаряться.

Если не угадать и выбрать слишком маленькое сопло — поверхность заготовки наоборот не нагреется до нужной температуры, а припой не приплавится к ней.

Пайка основана на ацетилкислородном пламени. оно выставляется на переизбыток кислорода, чтобы цинк не начал испаряться. Если во время нагрева припоя подаётся много кислорода, кремний реагирует с ним.

Получается оксид кремния, который препятствует испарению цинка.

- Еще один способ сварки оцинковки — дуговая сварка вручную.

Электроды для этого типа сварки оцинкованных труб нужно подбирать с учетом особенностей цинкового покрытия. Чтобы соединить заготовки лучше всего подойдёт электрод с покрытием из рутилового концентрата. Основное покрытие можно использовать только для деталей из стали низкого качества.

Электроды для этого типа сварки оцинкованных труб нужно подбирать с учетом особенностей цинкового покрытия. Чтобы соединить заготовки лучше всего подойдёт электрод с покрытием из рутилового концентрата. Основное покрытие можно использовать только для деталей из стали низкого качества.

Рутиловое покрытие даёт электродным стержням некоторые плюсы:

- процесс их зажигания быстрый и простой,

- дуга от таких электродов ровная, поэтому швы от неё остаются ровные и аккуратные, не трескаются и не образуют поры,

- разбрызгивается материал не сильно.

В рутиловый концентрат добавляют небольшое количество порошка из железа, поэтому процентное содержание углерода в покрытии из цинка уменьшается. Из-за этого в швах образуется меньше трещин.

Мастер, который спаивает оцинкованные трубы, должен быть хоть немного опытным, так как процесс имеет много нюансов и правил. Он также должен учесть, что мощность дуги зависит и от размера электродного стержня.

Лучше всего подбирать средние электроды. Широкие стержни прожигают участок соединение, а тонкие и узкие не смогут сделать шов достаточно прочным.

Несмотря на присутствие цинкового покрытия, шов после сварочных работ всё равно нужно обработать составами против коррозии.

Правила выполнения сварочных работ

Сварка оцинкованных стальных труб требует от сварщика соблюдения ряда требований и знаний. Без них соединение будет ненадёжным или кривым.

Важно, например, минимизировать количество кремния в участке соединенияЮ чтобы сделать шов устойчивым к деформациям и разрушениям. Как мы уже сказали, после работы примените защитный состав для оцинковки.

Это может быть краска с 90-95-процентным содержанием цинкового порошка (пыли) или проволоку из цинка.

Сварка каркаса ворот из профильной трубы инвертором: этапы

Любой загородный участок начинается с ворот. Они придают ему эстетичный и представительный вид. Помимо этого, ворота выполняют функцию защиты территории от несанкционированного вторжения других лиц. Удачным материалом для ворот считается профильный лист. Материал отличается доступностью в цене, практичностью.

Ворота из профильной трубы

Профлист хорошо поддается обработке. Поэтому сварка ворот из профильной трубы может дополняться их декоративной отделкой.

Она подразумевает различные виды работ, начиная с ковки, и заканчивая установкой накладных элементов. Сварочные работы с применением профильных труб имеют ряд особенностей, требования к материалам, оборудованию и соблюдению технологии.

Общая информация

Профильные трубные материалы обладают рядом достоинств и недостатков. Достоинства заключаются в:

- эстетичности каркаса;

- низкой стоимости материалов для сваривания;

- простоте обработки изделий;

- прочности конструкции;

- простоте ввинчивания саморезов в подобные конструкции;

- незначительном весе конструкций.

В качестве минусов профильной трубы выделяют:

- высокий риск деформации каркаса из-за применения резьбовых креплений;

- низкая стойкость материала к коррозии;

- неудобная внешняя обработка изделий красками и грунтовкой.

Отдельное внимание уделяется выбору материалов, с помощью которых происходит сварка профильной трубы.

Используемые материалы

Профильный трубопрокат выпускается в нескольких видах: бесшовном, холоднокатаном, горячекатаном. Бесшовные профтрубы считаются самыми прочными изделиями. Их рекомендуют использовать в качестве опор. На них приходится вся нагрузка конструкции.

Проводится сварка ворот из профильной трубы полуавтоматом.

Сварка ворот из профтрубы полуавтоматом

Для проведения работ рекомендуется использовать материалы и оборудование:

- сварочный агрегат (оптимальный вариант – используемый для электродуговой сварки) с электродами;

- профнастил;

- профтрубы с сечением 40 на 20 мм, применяемые для изготовления каркаса ворот;

- листовая сталь толщиной до 2 мм, идущая на изготовление заглушек торцов;

- петли шарикового типа, имеющие сечение 20 мм;

- профтрубы с внутренним сечением 60 на 60 мм, предназначенные для создания столбов конструкции;

- уголок размером 40 на 40 мм для перемычки;

- трубы 20 мм и петли для создания запоров;

- саморезы или заклепки;

- фиксирующая арматура.

Необходимо внимательно подходить к выбору трубного материала. Лучшим вариантом считается труба из углеродистой стали. Использование оцинкованных изделий замедлит процесс их коррозии. Оптимальная толщина стенок используемого трубопроката составляет 2 мм. Толстые трубы сильно увеличат массу всей конструкции, что несет ряд неудобств.

Особое значение имеет выбор конфигурации сечения трубных изделий. На практике используется трубопрокат прямоугольной и квадратной форм. Овальный прокат применяется значительно реже при сваривании ворот. С целью снижения затрат рекомендуется использовать сварные профильные изделия холоднокатаного типа.

«Обратите внимание!

Проводится сварка ворот из профильной трубы поэтапно и с соблюдением технологии процесса.»

Подготовительные работы

Любая схема сварки ворот из профильной трубы подразумевает проведение подготовительных работ, с которых начинается процесс. На данном этапе выбирается вид будущих ворот. Они могут быть решетчатыми, с обшивкой, ажурными или коваными. После выбора типа требуется провести замеры. Оптимальным вариантом считаются следующие размеры:

Они могут быть решетчатыми, с обшивкой, ажурными или коваными. После выбора типа требуется провести замеры. Оптимальным вариантом считаются следующие размеры:

- высота ворот от 1,7 м;

- проем 3 м и больше;

- ширина калитки диапазоном 0,76-1 м.

После проведения замеров требуется установка опор. Для этого вырываются ямы диаметром 50 см и глубиной около 1 м. Дно ямы выравнивают, утрамбовывают песком со щебнем. Столбы устанавливают в яму строго в вертикальном положении, обсыпая щебнем, после чего заливают бетоном.

«Важно!

На опоры нельзя навешивать основную металлоконструкцию из профтрубы пока бетон окончательно не застынет.»

На это уходит 4 дня в зависимости от погоды и качества смеси. После установки опор необходимо переходить к сварочным работам.

Технологические моменты сваривания ворот и их створок

Перед свариванием требуется подготовить все узлы сварки профильной трубы. Для этого необходимо отрезать торцы трубных изделий под углом 45. Сбор конструкции вместе с каркасом начинается без применения сварочного аппарата. Для этого ее раскладывают на сварочном столе, угольником замеряют углы и измеряют совпадение диагоналей по величине. Специальными прихватками фиксируют все детали конструкции, чтобы при проведении сварочных работ они не смещались.

Сбор конструкции вместе с каркасом начинается без применения сварочного аппарата. Для этого ее раскладывают на сварочном столе, угольником замеряют углы и измеряют совпадение диагоналей по величине. Специальными прихватками фиксируют все детали конструкции, чтобы при проведении сварочных работ они не смещались.

Сварка каркаса из профильной трубы проводится агрегатом при силе тока 55 А. Угол, под которым проводится электрод, составляет порядка 13. Минимальное значение для этого составляет 10, а максимальное – 15. Отдельное значение имеет расстояние, на котором должен находиться электрод от обрабатываемого металла. Оптимальное расстояние составляет 6 мм. При соблюдении условия удастся сформировать прочную дугу.

Сварка ворот из профильной трубы

После формирования швов требуется устранить образовавшуюся окалину. Используется специальный молоток. Чтобы швы получились более гладкими, их обрабатывают машинкой для шлифования металлических поверхностей.

Шлифовка шва на воротах

Для придания воротам дополнительной жесткости в их центральной части привариваются перекладины. Трубный материал режется под углом 90, если предполагается каркас с прямыми стыками. Высота стоек должна быть равна высоте ворот, а устанавливаемые перекладины делаются на 3-4 см уже створок.

Трубный материал режется под углом 90, если предполагается каркас с прямыми стыками. Высота стоек должна быть равна высоте ворот, а устанавливаемые перекладины делаются на 3-4 см уже створок.

Ряд мастеров задается вопросом о том, как соединить профильные трубы без сварки при изготовлении ворот. Это возможно благодаря применению резьбовых креплений. Сборка указанным способ подразумевает использование дрели со сверлами, гаек, болтов, гаечных ключей. Процесс включает этапы:

- угловые косынки соединяют с каркасом через заранее проделанные отверстия;

- используют накладки для резьбового крепления в месте соединения профилей или применяют торцевое крепление в качестве альтернативы;

- закрепляют петли гайками с болтами.

Резьбовой способ крепления ворот считается не менее прочным по сравнению с использованием сварки, но последней отдается большее предпочтение ввиду ее привлекательности.

В конце работ проводится обезжиривание деталей ворот, их обработка грунтовкой и окрашивание для придания эстетичного и привлекательного внешнего вида.

Особенности сварочных работ с воротами из профтрубы

Проведение сварки ворот из профильных труб имеет свои особенности:

- при торцевом соединении вероятно появление высокого напряжения на углах;

- при нагреве квадратных и прямоугольных трубных изделий из профиля происходит изменение их внутренней структуры, в результате чего возникает сильная деформация;

- из-за распространенности использования при изготовлении ворот профтруб квадратной и прямоугольной форм рекомендуется следить за тем, чтобы в их внутренний просвет не попадал раскалившийся металл и не застывал там;

- профтрубы считаются универсальным вариантом, поскольку разнообразный выбор по размеру, форме и конфигурации позволяет использовать их для создания каркаса, стоек и опор ворот;

- изделия, сделанные по требованиям ГОСТа, выпускаются стандартных размеров с гладкой поверхностью и ровными кромками, что важно при проведении сварных работ;

- профильный материал отличается равномерностью своей толщины, что необходимо при формировании ровного и прочного шва при сваривании.

В заключение

Профильный трубный материал считается наиболее подходящим вариантом для сваривания любых ворот. Универсальность и большой выбор изделий позволяет использовать профтрубы для изготовления не только каркаса ворот, но и опор для них. Сварочные работы при этом отличаются простотой процесса. Рекомендуется посмотреть видео, как сварка ворот из профильной трубы производится опытными сварщиками.

Полуавтоматическое оборудование для контурной сварки коронок. Заключительный отчет (Технический отчет)

Полуавтоматическое оборудование для контурной сварки коронки. Заключительный отчет (Технический отчет) | ОСТИ.GOVперейти к основному содержанию

- Полная запись

- Другое связанное исследование

Цель состояла в том, чтобы разработать машину, которая могла бы доводить наплавленные валики до допусков поверхности, которые повышают надежность ультразвукового контроля, необходимого для атомных электростанций. Были построены и испытаны три внешних токарных станка с микропроцессорным управлением. Эти устройства можно запрограммировать на получение гладкого контура, подходящего для необходимого ультразвукового контроля, поперек сварных швов труб, даже если трубы не являются круглыми, концентрическими или имеют одинаковый диаметр. Окончательные модели были успешно протестированы в лабораторных условиях, а самая последняя версия моделировала контуры как горизонтальных, так и вертикальных сварных швов в смоделированных полевых условиях. Последние прототипы обеспечивают шероховатость поверхности 250 микродюймов или лучше при осевой скорости подачи 0,010 дюйма на оборот и окружной скорости подачи 2,5 дюйма в секунду или четырех оборотах в минуту на 12-дюймовой трубе из нержавеющей стали. На трубе диаметром 30 дюймов окружная скорость подачи составляет 3,3 дюйма в секунду или два оборота в минуту. Общее время контурной обработки обычного сварного шва на 12-дюймовой трубе составляет менее двух часов (менее трех часов на 30-дюймовой трубе).

Были построены и испытаны три внешних токарных станка с микропроцессорным управлением. Эти устройства можно запрограммировать на получение гладкого контура, подходящего для необходимого ультразвукового контроля, поперек сварных швов труб, даже если трубы не являются круглыми, концентрическими или имеют одинаковый диаметр. Окончательные модели были успешно протестированы в лабораторных условиях, а самая последняя версия моделировала контуры как горизонтальных, так и вертикальных сварных швов в смоделированных полевых условиях. Последние прототипы обеспечивают шероховатость поверхности 250 микродюймов или лучше при осевой скорости подачи 0,010 дюйма на оборот и окружной скорости подачи 2,5 дюйма в секунду или четырех оборотах в минуту на 12-дюймовой трубе из нержавеющей стали. На трубе диаметром 30 дюймов окружная скорость подачи составляет 3,3 дюйма в секунду или два оборота в минуту. Общее время контурной обработки обычного сварного шва на 12-дюймовой трубе составляет менее двух часов (менее трех часов на 30-дюймовой трубе).

- Авторов:

- Шоу, С.П.

- Дата публикации:

- Исследовательская организация:

- Sigma Research, Inc., Ричленд, Вашингтон (США)

- Идентификатор ОСТИ:

- 5942271

- Номер(а) отчета:

- EPRI-NP-3168

ВКЛ.: DE835

- Тип ресурса:

- Технический отчет

- Страна публикации:

- США

- Язык:

- Английский

- Тема:

- 42 МАШИНОСТРОЕНИЕ; 22 ОБЩИЕ ИССЛЕДОВАНИЯ ЯДЕРНЫХ РЕАКТОРОВ; АТОМНАЯ ЭЛЕКТРОСТАНЦИЯ; ТРУБЫ; СВАРНЫЕ СОЕДИНЕНИЯ; ПОВЕРХНОСТНАЯ ОБРАБОТКА; УЛЬТРАЗВУКОВОЙ КОНТРОЛЬ; НЕРЖАВЕЮЩИЕ СТАЛИ; АКУСТИЧЕСКИЕ ИСПЫТАНИЯ; СПЛАВЫ; ХРОМОВЫЕ СПЛАВЫ; КОРРОЗИОННОСТОЙКИЕ СПЛАВЫ; ЖЕЛЕЗНЫЕ СПЛАВЫ; ЖЕЛЕЗНЫЕ СПЛАВЫ; СУСТАВЫ; ИСПЫТАНИЯ МАТЕРИАЛОВ; НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ; ЯДЕРНЫЕ ОБЪЕКТЫ; ЭЛЕКТРОСТАНЦИИ; СТАЛИ; ТЕСТИРОВАНИЕ; ТЕПЛОВЫЕ ЭЛЕКТРОСТАНЦИИ; 420500* — Инженерно-технические испытания материалов; 220200 — Технология ядерных реакторов — Компоненты и принадлежности

Форматы цитирования

- MLA

- АПА

- Чикаго

- БибТекс

Shaw, CP Полуавтоматическое оборудование для контурной сварки коронки. Заключительный отчет . США: Н. П., 1983.

Веб. дои: 10.2172/5942271.

Заключительный отчет . США: Н. П., 1983.

Веб. дои: 10.2172/5942271.

Копировать в буфер обмена

Shaw, CP Полуавтоматическое оборудование для контурной сварки коронки. Заключительный отчет . Соединенные Штаты. https://doi.org/10.2172/5942271

Копировать в буфер обмена

Шоу, CP 1983.

«Полуавтоматическое оборудование для контурной сварки коронки. Заключительный отчет». Соединенные Штаты. https://doi.org/10.2172/5942271. https://www.osti.gov/servlets/purl/5942271.

Копировать в буфер обмена

@статья{osti_5942271,

title = {Полуавтоматическое оборудование для контурной сварки коронки. Заключительный отчет},

автор = {Шоу, К.П. },

},

abstractNote = {Цель заключалась в разработке машины, которая могла бы доводить наплавленные валики до допусков поверхности, что повышает надежность ультразвукового контроля, необходимого для атомных электростанций. Были построены и испытаны три внешних токарных станка с микропроцессорным управлением. Эти устройства можно запрограммировать на получение гладкого контура, подходящего для необходимого ультразвукового контроля, поперек сварных швов труб, даже если трубы не являются круглыми, концентрическими или имеют одинаковый диаметр. Окончательные модели были успешно протестированы в лабораторных условиях, а самая последняя версия моделировала контуры как горизонтальных, так и вертикальных сварных швов в смоделированных полевых условиях. Последние прототипы обеспечивают шероховатость поверхности 250 микродюймов или лучше при осевой скорости подачи 0,010 дюйма на оборот и окружной скорости подачи 2,5 дюйма в секунду или четырех оборотах в минуту на 12-дюймовой трубе из нержавеющей стали. На трубе диаметром 30 дюймов окружная скорость подачи составляет 3,3 дюйма в секунду или два оборота в минуту. Общее время контурной обработки обычного сварного шва на 12-дюймовой трубе составляет менее двух часов (менее трех часов на 30-дюймовой трубе).},

На трубе диаметром 30 дюймов окружная скорость подачи составляет 3,3 дюйма в секунду или два оборота в минуту. Общее время контурной обработки обычного сварного шва на 12-дюймовой трубе составляет менее двух часов (менее трех часов на 30-дюймовой трубе).},

дои = {10.2172/5942271},

URL = {https://www.osti.gov/biblio/5942271},

журнал = {},

номер =,

объем = ,

место = {США},

год = {1983},

месяц = {7}

}

Копировать в буфер обмена

Посмотреть технический отчет (4,73 МБ)

https://doi.org/10.2172/5942271

Экспорт метаданных

Сохранить в моей библиотеке

Вы должны войти в систему или создать учетную запись, чтобы сохранять документы в своей библиотеке.

Аналогичных записей в сборниках OSTI. GOV:

GOV:

- Аналогичные записи

Чем занимается сварщик труб: должностная инструкция, обязанности и ответственность

Согласно схемам и анализу спецификаций, сварщик труб отвечает за техническое обслуживание и ремонт трубопроводных систем и компонентов. Трубосварщики проверяют качество материалов, собирают инструменты для подготовки к сварке, обеспечивают безопасность способа сварки и конструктивных узлов, строго соблюдают правила техники безопасности. Они также проверяют готовые сварные швы, чтобы выявить любые дефекты и при необходимости выполнить корректировку. Сварщик труб должен обладать широкими знаниями в области машиностроения, чтобы управлять оборудованием и строить безопасную систему трубопроводов.

Потратьте несколько минут, чтобы создать или обновить свое резюме. Просмотрите наши примеры резюме, чтобы определить, как лучше всего составить свое резюме. Затем выберите один из 10+ шаблонов резюме, чтобы создать свое резюме сварщика труб.

Просмотрите наши примеры резюме, чтобы определить, как лучше всего составить свое резюме. Затем выберите один из 10+ шаблонов резюме, чтобы создать свое резюме сварщика труб.

Обязанности сварщика труб

Ниже приведены примеры обязанностей из резюме реальных сварщиков труб, представляющие типичные задачи, которые они могут выполнять на своих должностях.

- Сварка труб из углеродистой и нержавеющей стали на месте и раскатка на машинах с использованием процессов GTAW, GMAW, FCAW и SMAW.

- Опыт сварки TIG материалов, таких как углеродистая сталь, нержавеющая сталь, алюминий, различной толщины.

- Используемый алюминий GMAW для несущих конструкций и некоторых более крупных конструкций.

- Использовать сварочный аппарат с флюсовой проволокой для прихватки ниппелей, фланцев и труб.

- Сварка меди, никеля, хрома, нержавеющей стали и процесс сварки FCAW.

- Сварка тонкого сплава (алюминий и нержавеющая сталь) с использованием процессов GTAW и H.

F.GTAW.

F.GTAW. - Сварка труб – корневой шов сплошной проволокой GMAW под уклоном с последующей сваркой FCAW вверх до заливной горловины.

- Используются различные типы материалов, такие как сплав, алюминий, нержавеющая сталь и углеродистая сталь.

- Сертификация комбинированного сварщика, может сваривать углеродистую сталь, нержавеющую сталь, дуплексную нержавеющую сталь, медь-никель, алюминий, конструкционную сталь.

- Сертификат компании для пластины 1/2 AR GMAW 1-4g.

- См., плазменная резка и резка с помощью горелки, компоновка, прихватка и подгонка

- Сварка углеродистой трубы размерами от 3 до 24 дюймов и размером от 10 до 160 дюймов

- Изготовление нагревателей питьевой воды из нержавеющей и мягкой стали с использованием MIG или дуговой сварки во всех положениях согласно чертежу.

- Использование процедур сварки, таких как, но не ограничиваясь этим, правильное расположение рисунков сварных швов с пропуском, чтобы свести к минимуму деформацию и напряжение.

- Соедините трубы вместе с конструкциями, фланцами или другими приспособлениями, используя стандартные методы SMAW в соответствии со стандартами ASME.

Вакансии сварщика труб, которые могут вам понравиться

Высокооплачиваемая работа сварщика труб — от 63 тысяч долларов и выше

Поиск вакансий рядом с США0003

Неполный рабочий день.

Нужно идеальное резюме сварщика труб?

Наш конструктор резюме на основе искусственного интеллекта поможет вам составить привлекательное и релевантное резюме для работы, которую вы хотите.

Сварщик труб Должностная инструкция

По данным Бюро статистики труда, в период с 2018 по 2028 год количество рабочих мест сварщиков труб будет расти «медленнее среднего» на уровне 3%. Так что если мысль «а не стать ли мне трубосварщиком?» Вам пришло в голову, может быть, вы должны принять во внимание скорость роста. Кроме того, к 2028 году планируется открыть 14 500 вакансий для сварщиков труб.

В среднем годовой оклад сварщика труб составляет 46 364 доллара США в год, что соответствует 22,29 доллара США в год.час. Вообще говоря, сварщики труб зарабатывают от 33 000 до 63 000 долларов в год, а это означает, что самые высокооплачиваемые сварщики труб зарабатывают на 31 000 долларов больше, чем те, кто находится в нижней части спектра.

Стать сварщиком труб непросто, но даже самые преданные работники время от времени задумываются о смене профессии. Независимо от того, заинтересованы ли вы в более сложной должности или просто ищете новый старт, мы собрали обширную информацию о том, как стать изготовителем, первоклассным сварщиком, сварщиком-сборщиком и помощником сварщика.

Вакансии сварщика труб, которые могут вам понравиться

Создайте резюме профессионального сварщика труб за считанные минуты. Просмотрите наши примеры резюме, чтобы определить, как лучше всего составить свое резюме. Затем выберите один из 12+ шаблонов резюме, чтобы создать свое резюме сварщика труб.

George Miller Tipe Welder Lexington, TN (2503-26-260992099209920992099920999210992.1009992092.1000.0003 Skills

Employment History Pipe Welder 2020 — В настоящее время MIGLexington, TN

Ученик сварщика 2012–2020 Tower InternationalClinton, MS

|

|

|

Emily Rodriguez Pipe Welder Contact Info Laurel, MS (470) 555-6169 Навыки Стандарты безопасности Нержавеющая стальGmawSmawSetupMIGShacklesРазличные контейнерыAWSПроцедуры безопасности Опыт работы Сварщик труб 2020 – настоящее время Howard Industries Laurel, MS

Сварщик 2019–2020 Cooper Construction Tyler, TX

Вешалка 2018 — 2019 Cooper Construction Tyler, TX

Education Some College Courses Precision Metal Working 2018 — 2018 Texas College Tyler, TX |

|

|

Roger Baker Сварщик труб Baton Rouge, LA (670) 555-5310 Опыт Wibder2014 — Присутствует Turner Industries. MIG Welder2011 — 2014 Great Dane•Kewanee, IL

Hanger2010–2011 Армия Спасения•Чикаго, Иллинойс

Skills Component PartsSheetrockSafety RulesSafety ProceduresOxy-FuelAir HandlersQCEngineering DrawingsInsurance CompaniesRAN Education Some College Courses Precision Metal Working2010 — 2010 Pueblo Community College•Pueblo West, CO |

|

Создать мое резюме

Создайте профессиональное резюме за считанные минуты с помощью этого шаблона.

Навыки сварщиков труб и личностные качества

По нашим подсчетам, 12% сварщиков труб владеют сваркой MIG, ручным инструментом и TIG. Они также известны своими мягкими навыками, такими как ориентированность на детали, ловкость рук и технические навыки.

Мы разбили процент сварщиков труб, которые имеют эти навыки, указанные в их резюме, здесь:

- MIG, 12%

Сварщик труб: самостоятельно выполнял вертикальную, горизонтальную, потолочную и плоскую сварку с использованием MIG, Stick и TIG сварщики.

- Ручной инструмент, 9 %

Поместите детали, подлежащие сварке, в шаблоны, удерживающие приспособления, направляющие и ступени, используя измерительные инструменты и ручные инструменты.

- ВИГ, 8%

Используются методы дуговой и аргонодуговой сварки для соединения труб и сварки труб из углеродистой стали, нержавеющей стали и медно-никелевого сплава.

- Компоновка, 8%

Сварщик труб/Техническое обслуживание цеха В обязанности входили компоновка и сварка трубопроводов спринклеров и техническое обслуживание производственных помещений.

- Мелкая сталь, 7%

Сварные трубы из углеродистой и нержавеющей стали на установках и машинах для раскатки с использованием процессов GTAW, GMAW, FCAW и SMAW.

- Gtaw, 7%

Квалифицировано для этих сплавов, но приваривается в основном CuNi, CuNi к углеродным и нержавеющим трубам с помощью GTAW.

Большинство сварщиков труб указывают в своих резюме «миг», «ручные инструменты» и «тиг». Более подробно о наиболее важных обязанностях трубосварщика мы расскажем здесь:

Согласно резюме сварщиков труб, «сварщики, резчики, паяльщики и паяльщики должны иметь твердую руку, чтобы держать горелку на одном месте». Взгляните на этот пример того, как сварщики труб используют ловкость рук: «использовал оборудование для ручной сварки, tig и mig для сварки металлических сегментов».

Согласно резюме сварщиков труб, «сварщики, резчики, паяльщики и паяльщики должны иметь твердую руку, чтобы держать горелку на одном месте». Взгляните на этот пример того, как сварщики труб используют ловкость рук: «использовал оборудование для ручной сварки, tig и mig для сварки металлических сегментов». В качестве примера, этот фрагмент был взят непосредственно из резюме о том, как применяется этот навык: конструкционная сталь на высоте.»

В качестве примера, этот фрагмент был взят непосредственно из резюме о том, как применяется этот навык: конструкционная сталь на высоте.»См. полный список навыков трубосварщика.

Те сварщики труб, которые учатся в колледже, как правило, получают либо степень в области точной обработки металлов, либо степень в области бизнеса. Менее распространенные степени для сварщиков труб включают степени общего образования или степени промышленных технологий.

Когда вы будете готовы стать сварщиком труб, вам следует изучить компании, которые обычно нанимают сварщиков труб. Судя по резюме сварщиков труб, которые мы просмотрели, больше всего трубосварщиков нанимают компании Aerotek, Moores Electrical And Mechanical и SpaceX. В настоящее время в Aerotek имеется 9 вакансий сварщика труб, 6 в Moores Electrical And Mechanical и 6 в SpaceX.

Поскольку для некоторых сварщиков труб важна заработная плата, приятно отметить, что они получают самые высокие зарплаты в Forum Energy Technologies, Apache и Clark Construction Group. Если бы вы внимательно посмотрели на Forum Energy Technologies, то обнаружили бы, что средняя зарплата трубосварщика составляет 69 долларов.,715. Затем в Apache сварщики труб получают среднюю зарплату в размере 65 629 долларов, а зарплата в Clark Construction Group — 64 621 доллар.

Если бы вы внимательно посмотрели на Forum Energy Technologies, то обнаружили бы, что средняя зарплата трубосварщика составляет 69 долларов.,715. Затем в Apache сварщики труб получают среднюю зарплату в размере 65 629 долларов, а зарплата в Clark Construction Group — 64 621 доллар.

Подробнее о зарплатах сварщиков труб в США.

В основном сварщики труб зарабатывают на жизнь в строительной и профессиональной отраслях. Сварщики труб, как правило, больше всего зарабатывают в строительной отрасли со средней зарплатой в 56 027 долларов. Годовая зарплата сварщика труб в технологической и энергетической отраслях обычно составляет 47 586 и 47 539 долларов США.соответственно. Кроме того, сварщики труб, работающие в строительной отрасли, зарабатывают на 2,0% больше, чем сварщики труб в розничной торговле.

Три компании, которые нанимают наиболее престижных сварщиков труб,:

- Aerotek9 Сварщики труб. Оплата работы сварщиком труб — от 63 тысяч долларов и выше

Поисковые задания вблизи в США

Начало труб сварщиков начального уровня

Необходимо не было опыта

Работа для труб с неполным времени.

добавлено в течение последних 7 дней

добавлено в течение последних 7 днейВакансии сварщика труб без диплома

Поиск вакансий без диплома

Создайте идеальное резюме

Наш инструмент для создания резюме проведет вас через процесс создания выдающегося резюме архитектора .

Чем занимаются изготовители

Изготовитель специализируется на производстве и сборке оборудования или устройств, обеспечивая качество и эффективность каждого продукта. Бывают случаи, когда от производителя требуется изготовить несколько шестерен, провести процессы проверки схем и спецификаций продукта, выполнить проверки контроля качества и протестировать продукт в различных условиях. Кроме того, производитель должен координировать свои действия со всеми членами рабочей силы, чтобы быть в курсе любых изменений или обновлений в производственных операциях, придерживаясь политики компании и стандартов безопасности.

В этом разделе мы сравниваем среднюю годовую зарплату сварщика труб с зарплатой производителя. Как правило, производители получают меньшую заработную плату на 11 442 доллара, чем сварщики труб.

Как правило, производители получают меньшую заработную плату на 11 442 доллара, чем сварщики труб.

Несмотря на то, что их заработная плата может различаться, у сварщиков труб и изготовителей есть одна общая черта — несколько навыков, необходимых для каждого ремесла. В обеих карьерах сотрудники развивают такие навыки, как MIG, ручные инструменты и TIG.

Что касается сходства, то на этом оно заканчивается, потому что ответственность сварщика труб требует таких навыков, как «fcaw», «правила безопасности», «шероховатости» и «воздушная дуга». В то время как производитель имеет опыт в «рулетке», «изготовлении деталей», «чпу» и «сверлильном станке». Так что, если вы ищете, что действительно разделяет эти две профессии, вы это нашли.