Свариваемость металлов, проба — Справочник химика 21

Проба на свариваемость производится для определения способности металлов прочно свариваться. Для этого два отрезка трубы сваривают и из сварного соединения вырезают образцы для испытания на растяжение, загиб и ударную вязкость. [c.18] В сертификате указывают марку стали, номер партии и плавки и химический состав по данным завода-изготовителя металла результаты контрольного химического анализа металла, произведенного на заводе-изготовителе труб результаты механических испытаний (на растяжение, ударную вязкость и твердость), металлографических исследований (на макроструктуру и микроструктуру), технологических проб (на сплющивание и бортование или на раздачу) и гидравлического испытания труб пробным давлением. Кроме указанных исследований и испытаний, трубы на заводе-изготовителе могут быть подвергнуты другим видам контроля (рентгенографическим исследованиям, испытаниям на свариваемость и др.

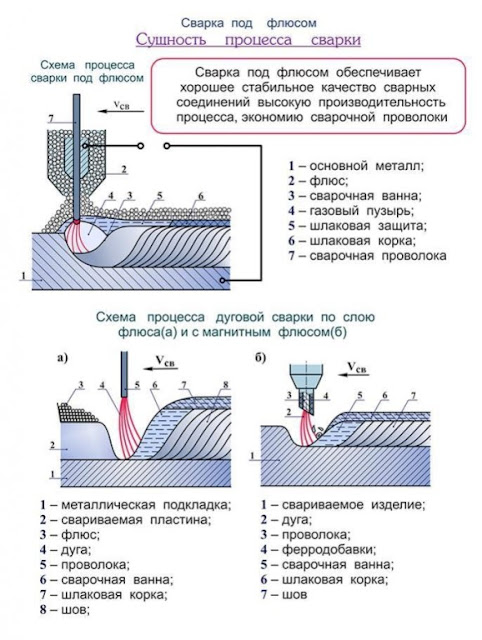

К материалам, подвергаемым контролю в сварочном производстве, относятся свариваемый металл, электроды, различные присадочные материалы, флюсы и защитные газы. Контроль материалов сводится к проверке их соответствия требованиям ГОСТов и ТУ. Особо важное значение имеет контроль при изготовлении ответственных конструкций. Металл в этом случае должен подвергаться специальному лабораторному химическому и металлографическому анализу, механическим испытаниям и пробам па свариваемость. Наряду с этим должны систематически проводиться испытания технологических свойств электродов согласно ГОСТу и выбраковка электродов с такими дефектами, как козырьки , неравномерное, потрескавшееся или влажное покрытие и т, п. [c.121]

Микроструктура околошовной зоны показывает аустенит с некоторым количеством включений карбидов и рост зерна в зоне перегрева.

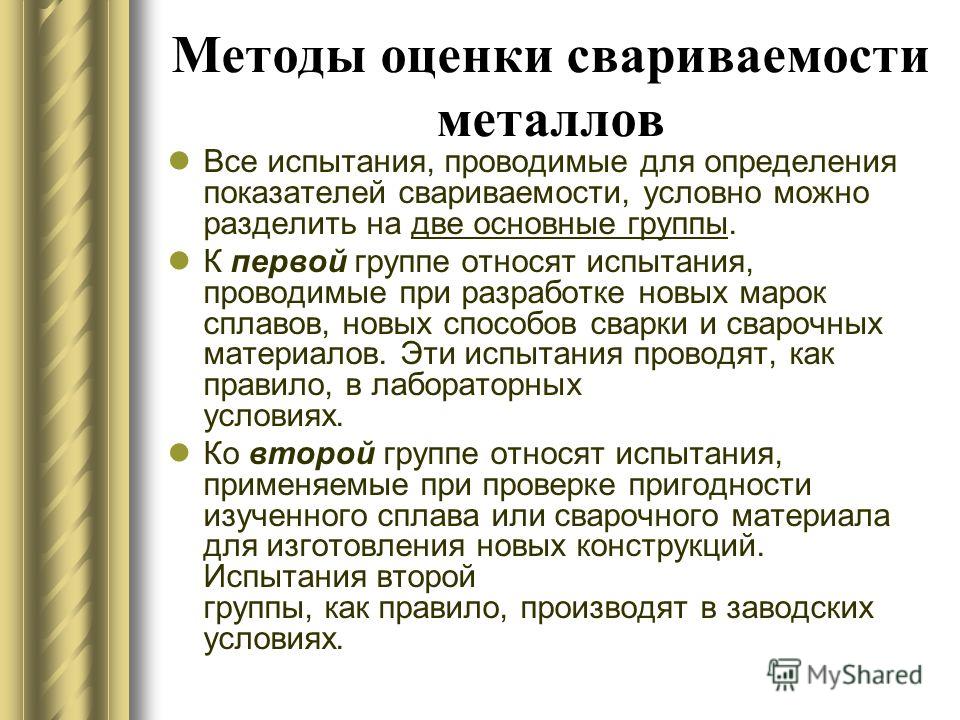

Ремонтопригодность сварных конструкций определяется свариваемостью металла, характеризующей его реакцию на физико-химическое воздействие процесса сварки и включающей пригодность металла к сварке, надежность и экономическую целесообразность сварки. Свариваемость оценивают с помощью ряда качественных и количественных показателей, отражающих как возможность получения сварных соединений с определенными свойствами, так и уровень этих свойств, выраженных в абсолютных или относительных величинах по сравнению с нормативными значениями или по сравнению с основным металлом. Наряду с экспериментальными, широкое применение имеют расчетные методы оценки свариваемости [232]. Одним из главных показателей свариваемости является сопротивляемость замедленному разрушению при сварке (холодные трещины), повторном нагреве и при эксплуатации.

Метод вставок прост и со- [c.383]

Метод вставок прост и со- [c.383]

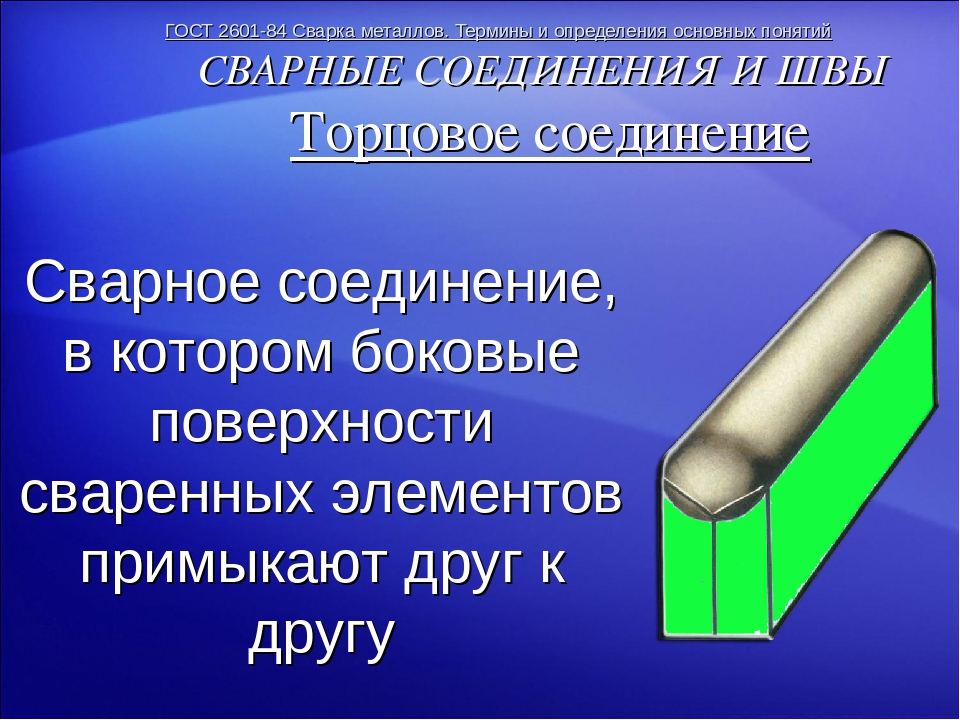

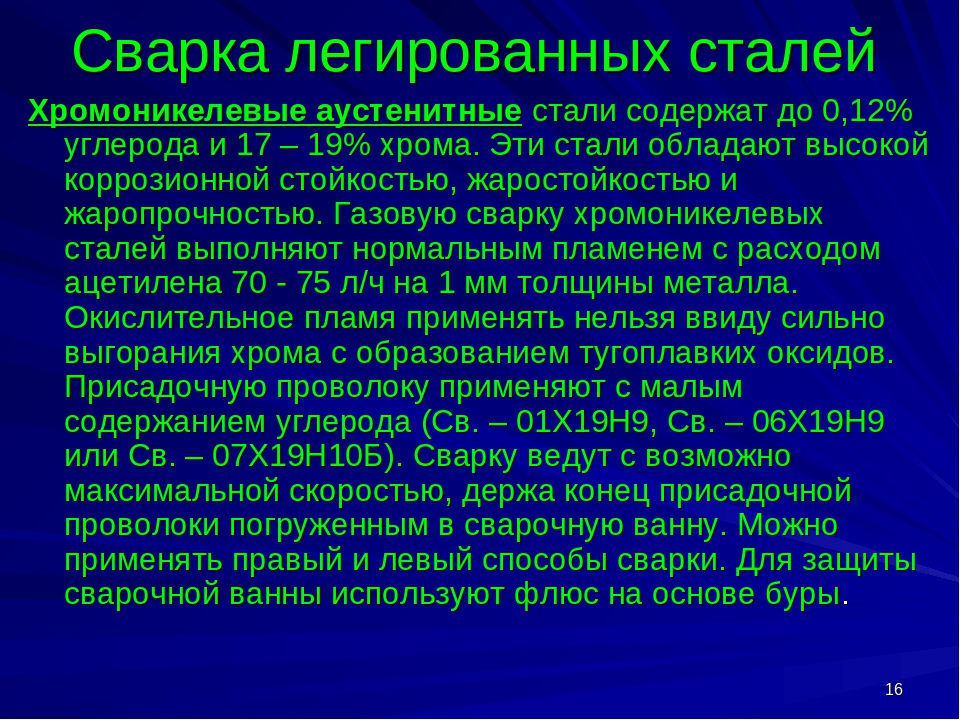

Свариваемость стабилизированных хромоникелевых сталей аустенитного класса при реакции на термический цикл характеризуется отсутствием структурных составляющих, понижающих коррозионную стойкость. По кривой распределения твердости в зоне термического влияния, полученной при исследовании стали Х18Н9Т торцовой пробой на свариваемость, определена твердость, практически равная твердости основного металла. [c.363]

Проба на сплющивание труб (рис. 5, г) применяется для определения способности металла к деформациям при сплющивании до определенного размера. Отрезок трубы, равный ее наружному диаметру, сплющивают ударами молотка, кувалды или под прессом до пределов, заданных величиной Ь. При сплющивании вплотную в = 0) допускается петля диаметром до 0,25я, где 5 — толщина стенки трубы. В сварных трубах шов должен быть расположен по диаметральной плоскости, перпендикулярной к линии действия сил. Признаком Т01Ю, что образец выдержал пробу, служит отсутствие в нем после сплачивания трещин, надрывов или раскрытия сварного шва. П ) оба на свариваемость производится для определе-(нитотособности металлов прочно свариваться. Для этого два отрезка сваривают и из сварного соединения вырезают образцы для жп ания на растяжение, загиб и ударную вязкость. [c.17]

Признаком Т01Ю, что образец выдержал пробу, служит отсутствие в нем после сплачивания трещин, надрывов или раскрытия сварного шва. П ) оба на свариваемость производится для определе-(нитотособности металлов прочно свариваться. Для этого два отрезка сваривают и из сварного соединения вырезают образцы для жп ания на растяжение, загиб и ударную вязкость. [c.17]

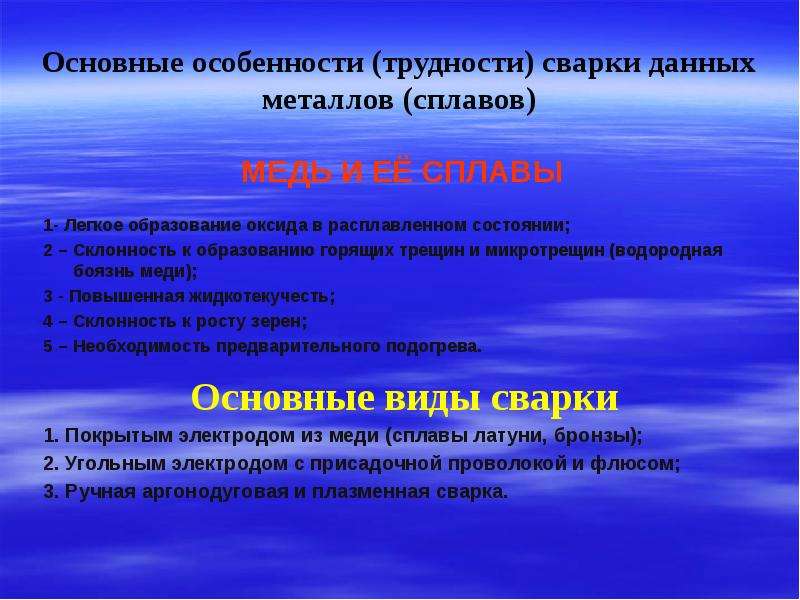

Свариваемость металлов

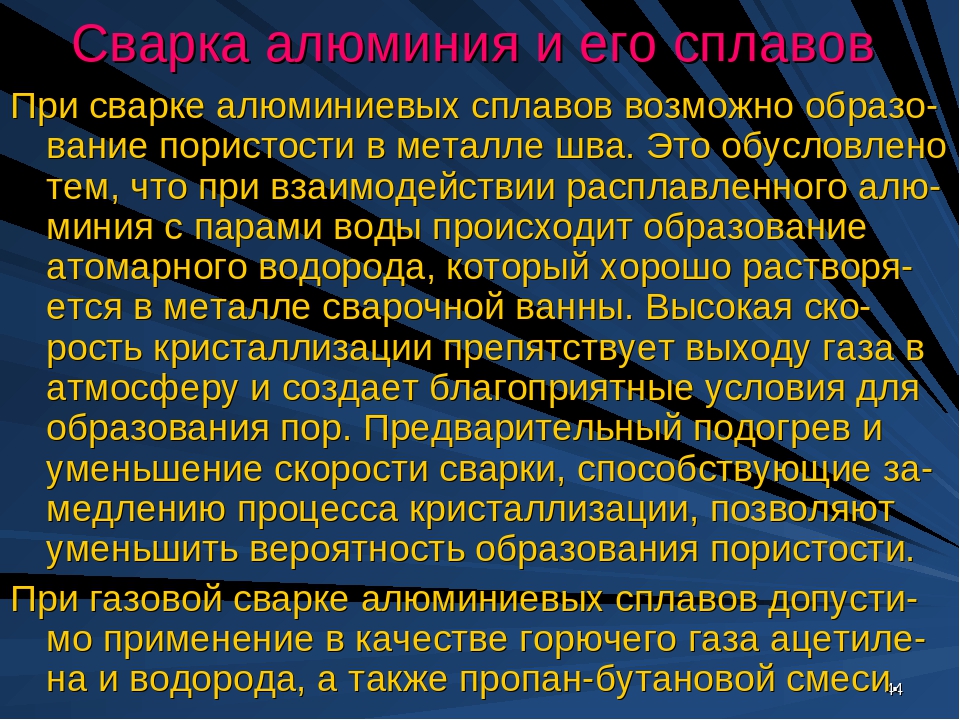

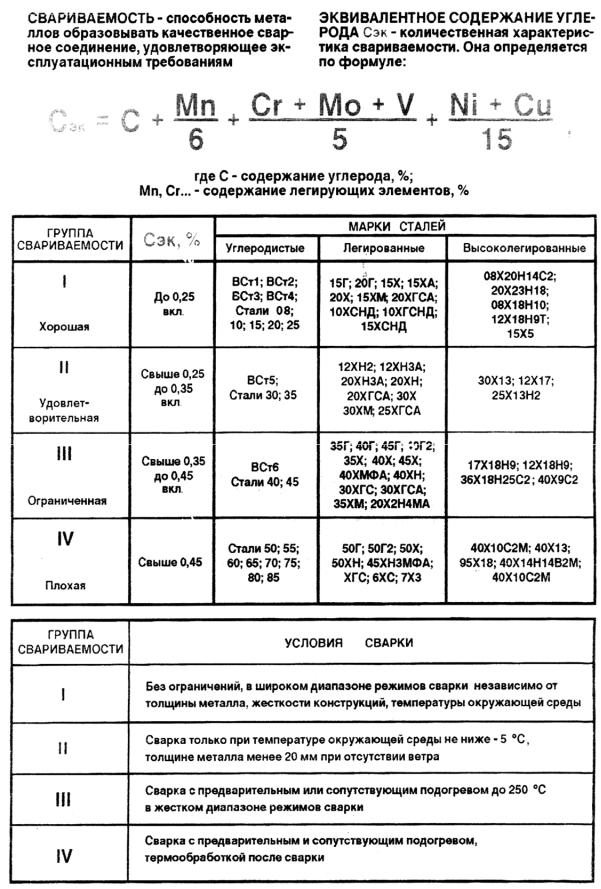

Свариваемость — комплексная технологическая характеристика, отражающая реакцию свариваемых материалов на технологический процесс сварки, и возможность получения сварных соединений, удовлетворяющих условиям эксплуатации.

Три группы факторов, определяющих свариваемость:

1.Химический состав и структура металла, наличие примесей, степень раскисления, предшествующие операции изготовления (ковка, прокатка, термообработка) деталей.

2.Сложность формы и жесткость конструкции, масса и толщина металла, последовательность выполнения сварных швов.

3.Технологический фактор: вид сварки и сварочные материалы, режимы термических воздействий на основной материал.

Степень свариваемости это качественная или количественная характеристика ответа на вопросы: «Как изменяются свойства металла при сварке?», «Выполнимо ли сварное соединение?».

Основной характеристикой свариваемости является отсутствие холодных или горячих трещин при сварке.

Трещины, образующиеся при температурах выше 800…900 °С называются горячими, а при температурах ниже 200…300°С — холодными. Холодные трещины образуются под влиянием трех факторов: закалочных явлений, присутствия атомов водорода и остаточными растягивающими напряжениями.

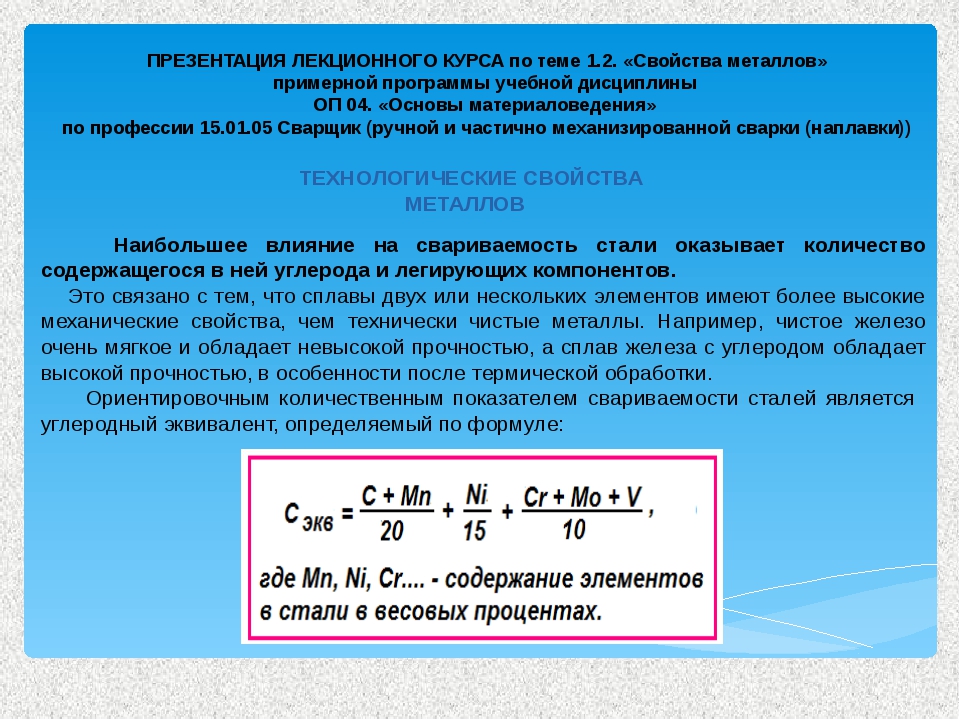

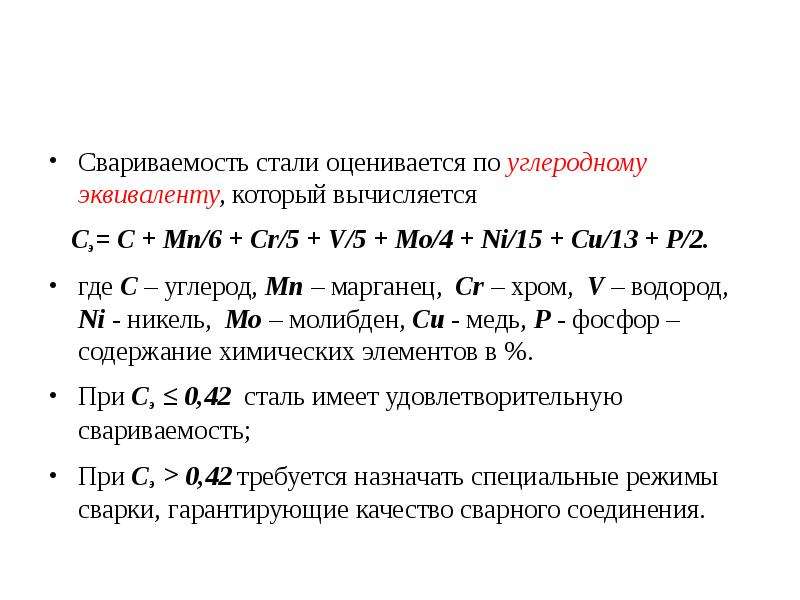

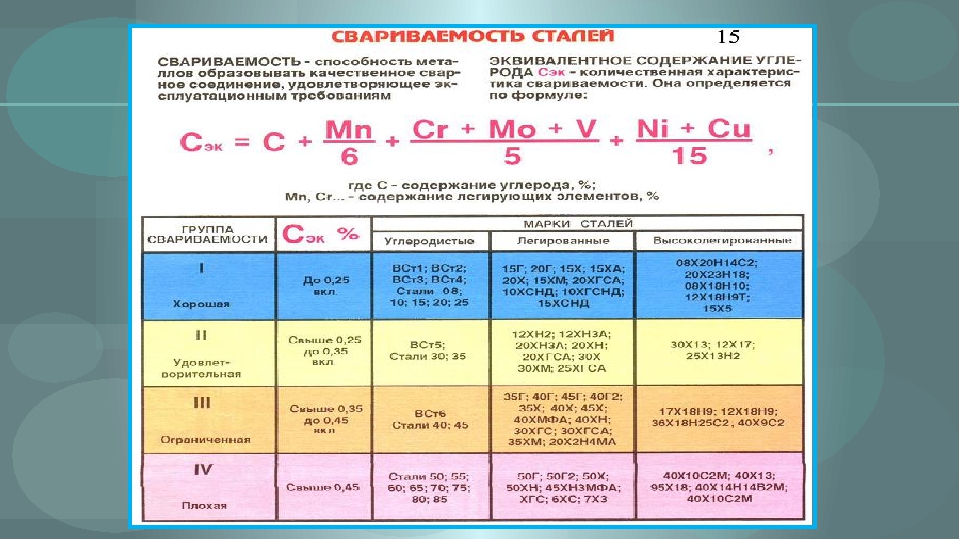

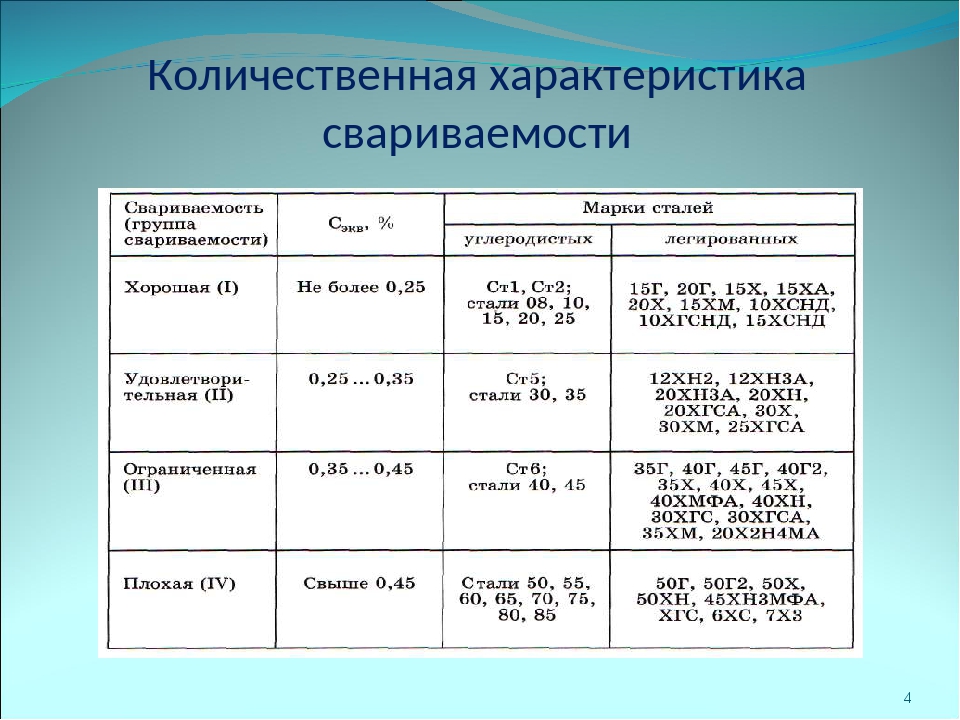

Чувствительность сварного соединения к образованиям холодных трещин оценивают эквивалентным содержанием углерода в детали:

Сэкв = С + Mn / 6 + (Cr + V + Mo) / 5 + (Ni + Cu) / 15.

При Сэкв < 0,45 сталь сваривается без холодных трещин. , а при Сэкв > 0,45 — стали склонны к образованию холодных трещин. В этом случае необходим предварительный подогрев свариваемого изделия до температуры:

, а при Сэкв > 0,45 — стали склонны к образованию холодных трещин. В этом случае необходим предварительный подогрев свариваемого изделия до температуры:

Т= 350 (С общ -0,25) ½,

где Собщ — общий эквивалент углерода, зависящий от Сэкв и толщины h свариваемых деталей:

С общ = Сэкв (1 + 0,005 h).

Пример: Определить возможность сварки деталей толщиной 5 мм из стали 40ХН.

Находим по содержанию химических элементов в этой стали Сэкв: Сэкв=0,4+1/5+1/15=0,67 > 0,45.

Следовательно, необходимо нагревать детали перед сваркой. С учетом поправки на толщину детали получаем значение Собщ:

Собщ= 0.67 (1+0,005 ´ 5)=0,69.

Далее определяем температуру, до которой деталь нужно нагреть перед сваркой:

Т=350 (0,67-0,25) ½ =232 °С.

Чувствительность сварного соединения HCS к образованию горячих трещин находится по формуле:

HCS = C (S + P + Si/25 + Ni/100) 103 .

3Мп + Cr + Mo + V

При HCS < 4 горячие трещины не образуются.

Для высокопрочных сталей коэффициент HCS должен быть менее 1,6…2.

Понятие свариваемости сталей, группы и классификации

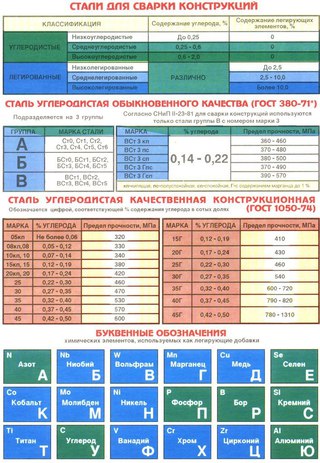

Сталь – основной конструкционный материал, который представляет собой сплав железа с углеродом и разными примесями. Все элементы, которые входят в состав стальных изделий, оказывают влияние на ее характеристики (в частности, на свариваемость сталей).

Блок: 1/5 | Кол-во символов: 253

Источник: https://electrod.biz/splav/steel/klassifikatsiya-svarivaemosti-staley.html

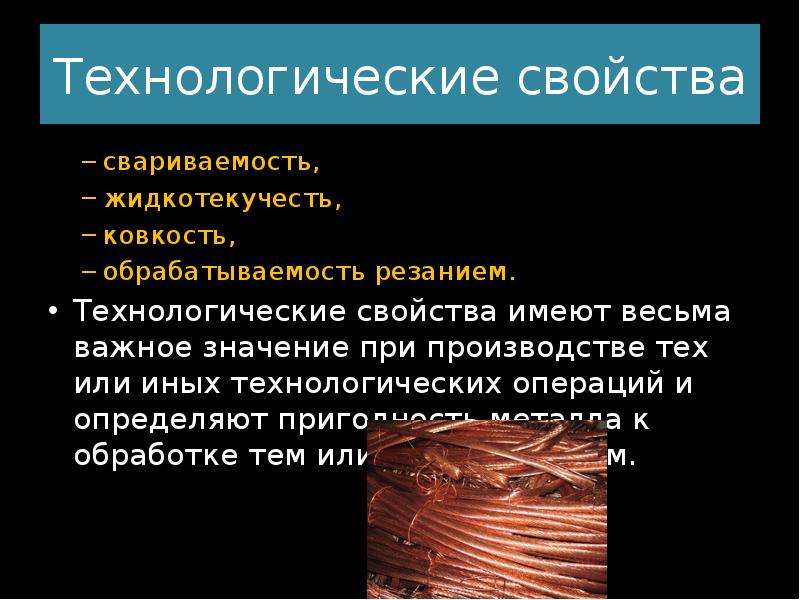

Понятия свариваемости

Физическая свариваемость — подразумевает возможность получения монолитных сварных соединений с химической связью. Такой свариваемостью обладают практически все технические сплавы и чистые металлы, а также ряд сочетаний металлов с неметаллами.

Технологическая свариваемость — это характеристика металла, определяющая его реакцию на воздействие сварки и способность образовывать сварное соединение с заданными эксплуатационными свойствами. В этом случае свариваемость рассматривается как степень соответствия свойств сварных соединений одноименным свойствам основного металла или их нормативным значениям.

Блок: 2/6 | Кол-во символов: 627

Источник: https://ru.wikipedia.org/wiki/%D0%A1%D0%B2%D0%B0%D1%80%D0%B8%D0%B2%D0%B0%D0%B5%D0%BC%D0%BE%D1%81%D1%82%D1%8C

Главным показателем свариваемости является углеродный эквивалент, который обозначается, как Сэкв. Данный условный коэффициент учитывает уровень воздействия на свойства сварного шва карбона, легирующих компонентов.

Факторы, влияющие на свариваемость сталей:

- Толщина металлического образца

- Условия окружающей среды

- Вместимость углерода

- Уровень легирования

- Микроструктура

Основным параметром для информации является химический состав материала.

Блок: 2/5 | Кол-во символов: 516

Источник: https://electrod.biz/splav/steel/klassifikatsiya-svarivaemosti-staley.html

Определение свариваемости и ее категории

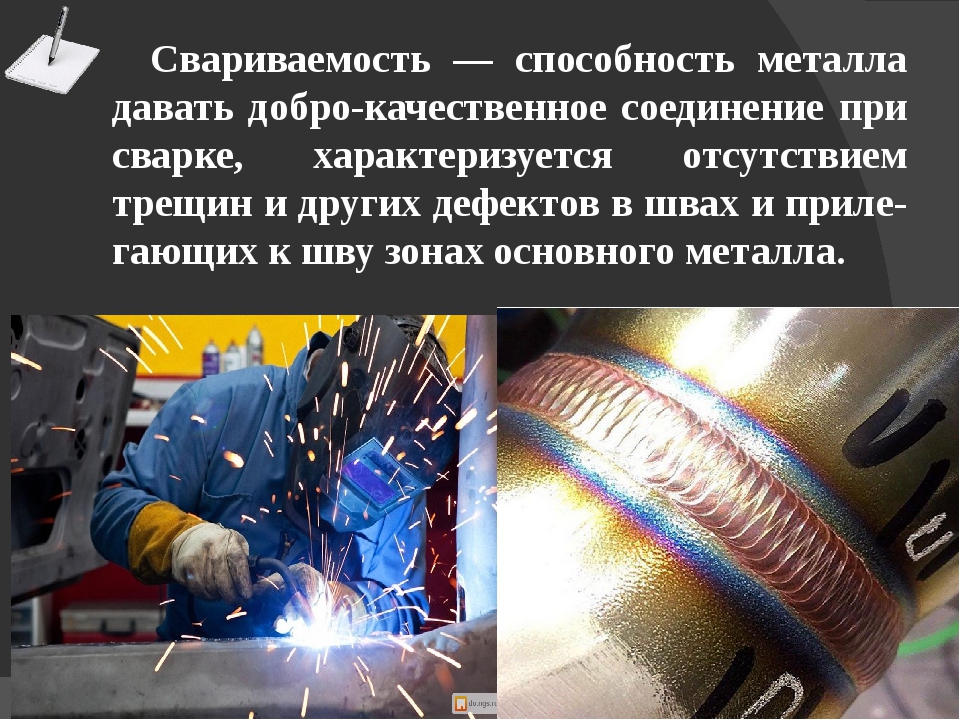

Свариваемость сталей – способность получать при выбранном оборудовании и технологии проведения процесса качественное соединение частей изделия, соответствующее требованиям эксплуатации конечного продукта. Проще говоря, место соединения должно максимально приближаться к прочностным характеристикам свариваемой марки стали. Различают два вида свариваемости: физическую и технологическую. В первом случае получают соединение с химической связью, что характерно для чистых металлов и технических сплавов. Технологический вид свариваемости заключается в характеристике места соединения стальных заготовок после выполнения сварочного процесса. Шов и околошовная зона должны соответствовать свойствам, которые предъявляются к изделию, и быть надежными в течение всего срока эксплуатации.

На свариваемость оказывают влияние такие факторы:

- количество углерода, легирующих элементов и вредных примесей, имеющихся в марке стали в %;

- чувствительность металла к нагреву;

- химическая активность;

- склонность к окислительным процессам.

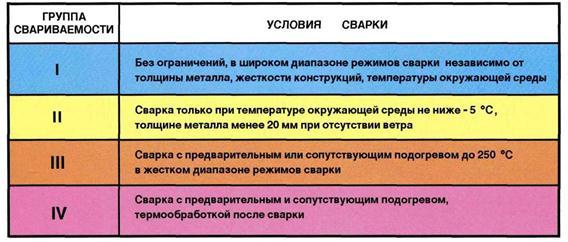

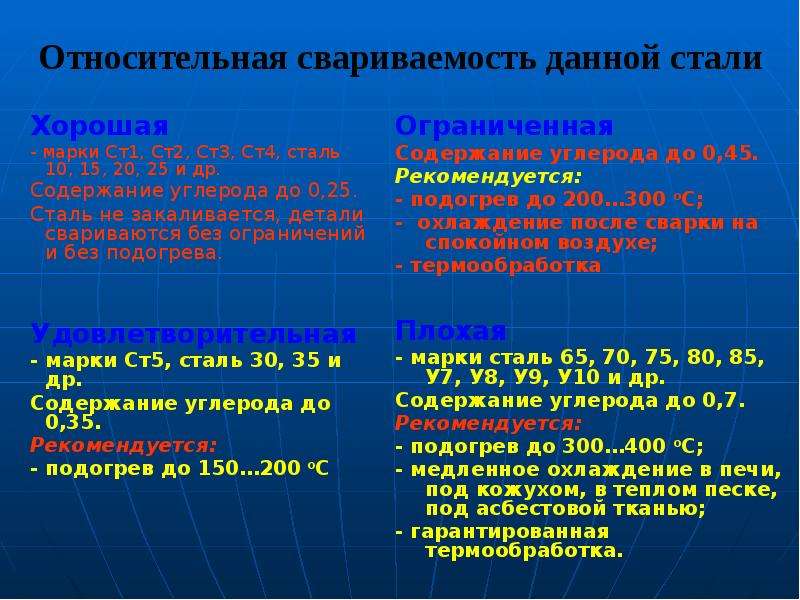

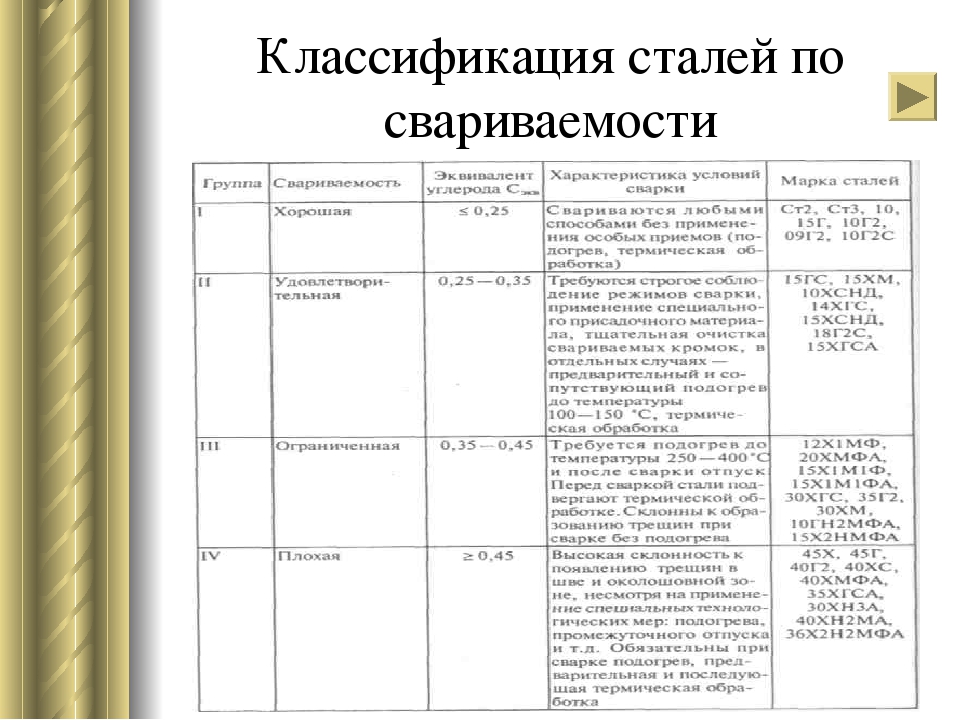

Совокупность факторов позволила марки сталей по свариваемости разделить на 4 группы: хорошо, удовлетворительно, ограниченно и плохо подлежащие сварочному процессу. Влияние оказывает и квалификация сварщика. Если человек – дилетант, то качество соединения будет очень низким.

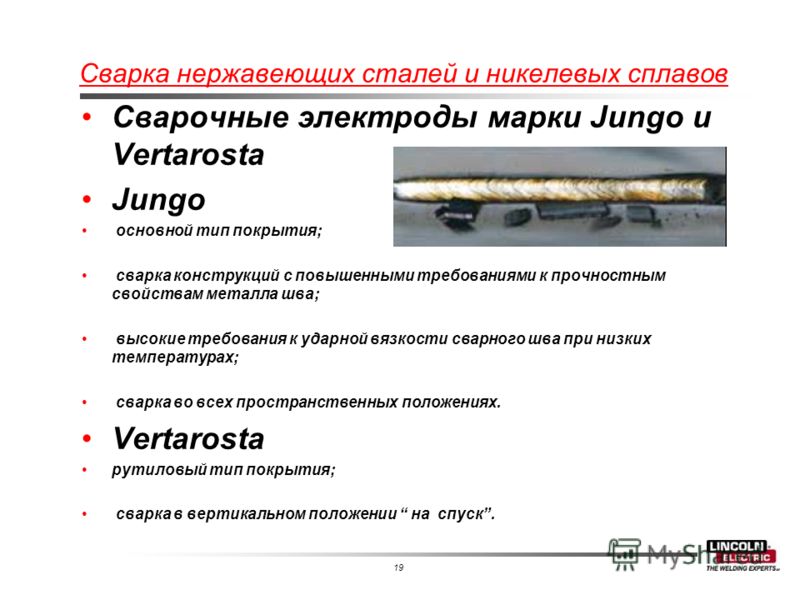

Вид качественно выполненного сварного шва при соединении труб из высоколегированной стали:

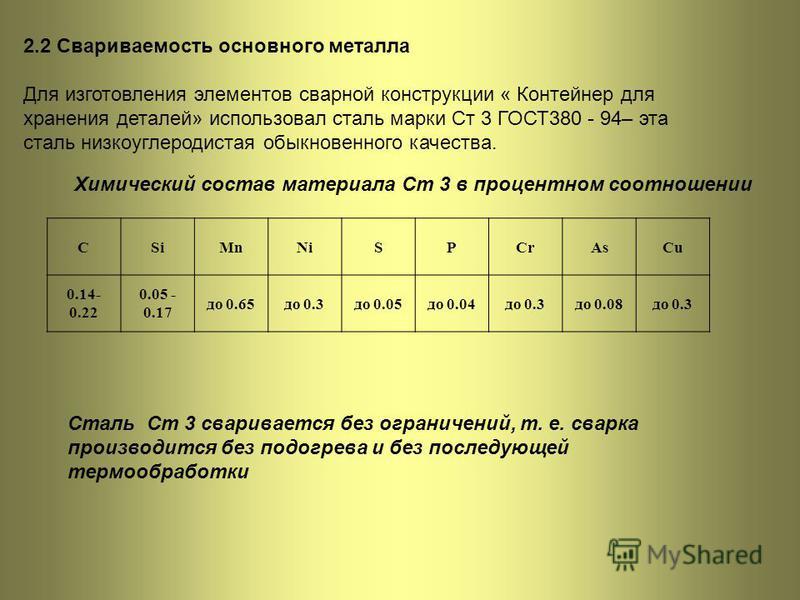

Характеристики групп некоторых марок сталей и нюансы проведения сварки указаны в таблице:

| Группа по свариваемости | Содержание углерода в %, | Содержание легирующих элементов в % | ГОСТ | Марка стали | Особенности проведения сварочного процесса |

|---|---|---|---|---|---|

| I (хорошо) | не более 0,2 | не более 2,5 | 380-94 | Ст1 ÷ Ст4 (сп, кп, пс) | Выполняется по технологии, не требующей дополнительных мероприятий на соответствующих толщине металла режимах |

| 803-81 | 10ЮА, 18 ЮА | ||||

| 977-88 | 15Л, 20Л, 25Л, 08ГДНФЛ, 2ДН2ФЛ, 13ХДНФТЛ | ||||

| 1050-88 | 08 ÷ 25 (пс, кп) | ||||

| 4041-71 | 25пс, 08Ю | ||||

| 4543-71 | 15Г ÷ 25Г, 10Г2, 16Х, 20Х, 12ХН, 15 ХА, 15 ХФ | ||||

| II (удовлетвори- тельно) | 0,2 ÷ 0,35 | 2,5 ÷ 10 | 380-94 | Ст5 (пс, сп) | При сваривании необходимо: — готовить кромки; — придерживаться режима сварки; — применять соответствующие флюсы и присадочные материалы.  В некоторых случаях осуществлять подогрев до температуры 100 ÷ 200 0С с последующей термообработкой В некоторых случаях осуществлять подогрев до температуры 100 ÷ 200 0С с последующей термообработкой |

| 977-88 | 20ГЛ,20ГСЛ, 20ФЛ, 20Г1ФЛ, 20ДХЛ, 12ДХН1МФЛ | ||||

| 1050-88 | 30 | ||||

| 10702-78 | 20Г2С | ||||

| 19281-89 | 15Г2АФДпс, 16Г2АФД, 15Г2СФ, 15Г2СФД | ||||

| III (ограниченно) | 0,35 ÷ 0, 45 | 2,5 ÷ 10 | 977-88 | 35Л 40Л, 45Л,35ГЛ, 32Х06Л, 45ФЛ, 40ХЛ, 35ХГСЛ, 35НГМЛ, 20ХГСНДМЛ, 30ХГСФЛ, 23ХГС2МФЛ | Качество обеспечивается предварительным нагревом заготовок до температуры не выше 250 0С и проведением термической обработки после соединения по режиму, соответствующему марке стали |

| 1050-88 | 35, 40, 45 | ||||

| 4543-71 | 25ХГСА, 29ХН3А, 12Х2Н4А, 20Х2Н4А, 20ХН4А, 25ХГМ, 35Г, 35Г2, 35Х, 40Х, 33ХС, 38ХС, 30ХГТ, 30ХРА, 30ХГС, 30ХГСА, 35ХГСА, 25ХГНМТ, 30ХГНЗА, 20Х2Н4А | ||||

| 11268-76 | 12Х2НВФА | ||||

| IV (плохо) | выше 0,45 | выше 10 | 977-88 | 50Л, 55Л, 30ХНМЛ, 25Х2Г2ФЛ | Сварку выполняют с термообработкой до начала осуществления сварочного процесса, подогревом в процессе соединения и термообработкой после окончания сварки |

| 1055-88 | 50, 55 | ||||

| 1435-77 | У7 ÷ У13А | ||||

| 4543-71 | 50Г, 45Г2, 50Г2, 45Х, 40ХС, 50ХГ, 50ХГА, 50ХН, 55С2, 55С2А, 30ХГСН2А и др. | ||||

| 5950-2000 | 9Х, 9X1 | ||||

| 10702-78 | 38ХГНМ |

Таблица свариваемости позволяет, если известна марка металла, сразу отнести его к конкретной группе и исходя из этого грамотно подобрать режим и способ осуществления соединения. Низкоуглеродистые и низколегированные стали свариваются любыми видами сварки без каких-либо ограничений, остальные марки требуют дополнительных мероприятий, которые позволят выполнить соединение соответствующего качества.

Внимание! Сварка при температуре ниже -5 °C не должна выполняться: качество соединения будет невысоким.

Блок: 2/3 | Кол-во символов: 3737

Источник: https://WikiMetall.ru/metalloobrabotka/svarivaemost-staley.html

Влияние основных элементов на свариваемость сталей

Углерод, если его в стали менее 0,25%, свариваемость не ухудшает, а при большем его содержании свариваемость ухудшается, поскольку в зоне термического воздействия образуются закаленные структуры, что имеет следствием образование трещин. Если повышенное содержание углерода отмечается в присадочном материале, это приводит к пористости шва.

Если повышенное содержание углерода отмечается в присадочном материале, это приводит к пористости шва.

Марганец при его содержании не более 0,8% свариваемость не ухудшает, но при превышении этого показателя велики риски появления трещин из-за того, что этот элемент способствует закаленности стали.

Кремний в пределах 0,02–0,35% никак не воздействует на качество сваривания, а при содержании от 0,8 до 1,5% существенно затрудняет сварку по причине повышенной жидкотекучести и образования тугоплавких оксидов кремния.

Ванадий способствует закаленности стали, что усложняет процесс сварки. При сваривании ванадий, активно окисляясь, выгорает.

Вольфрам повышает прочность стали и усложняет сварку по причине сильного окисления.

Никель повышает пластичность и мощность, при этом не ухудшая свариваемость стали.

Молибден при сварке активно окисляется и выгорает, способствуя образованию трещин.

Хром, образующий тугоплавкие карбиды, значительно затрудняет сварку.

Ниобий и титан в процессе сварки соединяются с углеродом и препятствуют образованию карбида хрома, способствуя улучшению свариваемости.

Медь улучшает свариваемость, повышая прочность и пластичность стали, делая ее более устойчивой к коррозии.

Кислород работает на снижение пластичности и прочности стали, ухудшая ее свариваемость.

Азот обладает способностью создавать нитриды, то есть химические соединения с железом, которые повышают твердость и прочность, существенно снижая показатели пластичности стали.

Водород негативно сказывается на свариваемости, поскольку он накапливается в шве, вызывая образование пор и мелких трещин.

Фосфор – вредная добавка, повышающая твердость стали и делающая ее более хрупкой, что приводит к образованию холодных трещин.

Сера крайне нежелательна, поскольку она способствует быстрому образованию горячих трещин. При превышении содержания серы свариваемость резко ухудшается.

Блок: 3/3 | Кол-во символов: 2156

Источник: http://osvarke.net/tehnologiya/svarivaemost-stalej/

Как влияют на свариваемость легирующие примеси?

Влияние главных легирующих элементов на свариваемость стали

- Фосфор, сера – вредоносные примеси. Содержание данных химических элементов для низкоуглеродистых сталей 0,4-0,5%.

- Углерод – важный компонент в составе сплавов, который определяет такие показатели, как закаливаемость, пластичность, прочность, другие свойства материала. Содержание углерода в пределах 0,25% не воздействует на качество сварки. Наличие более 0,25% данного хим. элемента способствует формированию закалочных соединений, зоны термического влияния, образуются трещины.

- Медь. Содержание меди как примеси не более 0,3%, как добавки для низколегированных сталей – пределах 0,15-0,50%, как легирующего компонента – не более одного процента.

Медь улучшает коррозионную стойкость металла, при этом не ухудшает показатели качества сваривания.

Медь улучшает коррозионную стойкость металла, при этом не ухудшает показатели качества сваривания.

- Марганец. Содержание марганца до одного процента не затрудняет сварочный процесс. Если марганца 1,8-2,5%, то не исключается образование закалочных структур, трещин, зоны термического влияния.

- Кремний. Этот химический элемент присутствует в металле как примесь — 0,30 процентов. Такое количество кремния не влияет на показатель качества соединения металлов. При наличии кремния в пределах 0,8-1,5%, он выступает легирующим компонентом. В данном случае существует вероятность формирования тугоплавких оксидов, ухудшающих качество соединения металлов.

- Никель, как и хром, присутствует в низкоуглеродистых сталях, его содержание составляет до 0,3%. В низколегированных металлах никеля может быть около 5%, высоколегированных – порядка 35 процентов. Химический компонент повышает пластичность, прочностные характеристики металла, повышает качество сварных соединений.

- Хром. Количество данного компонента в низкоуглеродистых сталях ограничено до 0,3 процентов, его содержание в низколегированных металлах может быть в пределах 0,7-3,5%, легированных – 12-18 процентов, высоколегированных примерно 35%. В момент сваривания хром способствует формированию карбидов, значительно ухудшающих коррозионную устойчивость металла. Хром способствует формированию тугоплавких оксидов, которые негативно влияют на качество сварки.

- Молибден. Наличие этого химического элемента в металле ограничено 0,8 процентами. Такое количество молибдена позитивно сказывается на прочностных характеристиках сплава, но в процессе сварки элемент выгорает, в результате чего на наплавленном участке изделия формируются трещины.

- Ванадий. Содержание этого элемент в легированных сталях может составлять от 0,2 до 0,8 процентов. Ванадий способствует повышению пластичности, вязкости металла, улучшает его структуру, повышает показатель прокаливаемости.

- Ниобий, титан. Данные химические компоненты содержатся в жаропрочных, коррозионно-стойких металлах, их концентрация составляет не более одного процента. Ниобий и титан понижают показатель чувствительности металлического сплава к межкристаллитной коррозии.

Блок: 4/5 | Кол-во символов: 2926

Источник: https://electrod.biz/splav/steel/klassifikatsiya-svarivaemosti-staley.html

Характеристики

Свариваемость металлов зависит от их химических и физических свойств, наличия примесей и др. От свариваемости металла зависит выбор технологии его сварки.

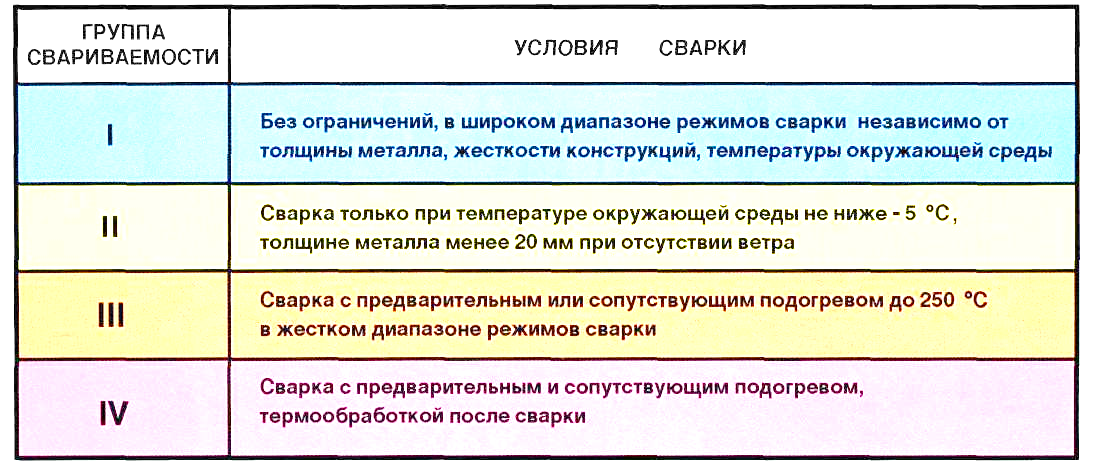

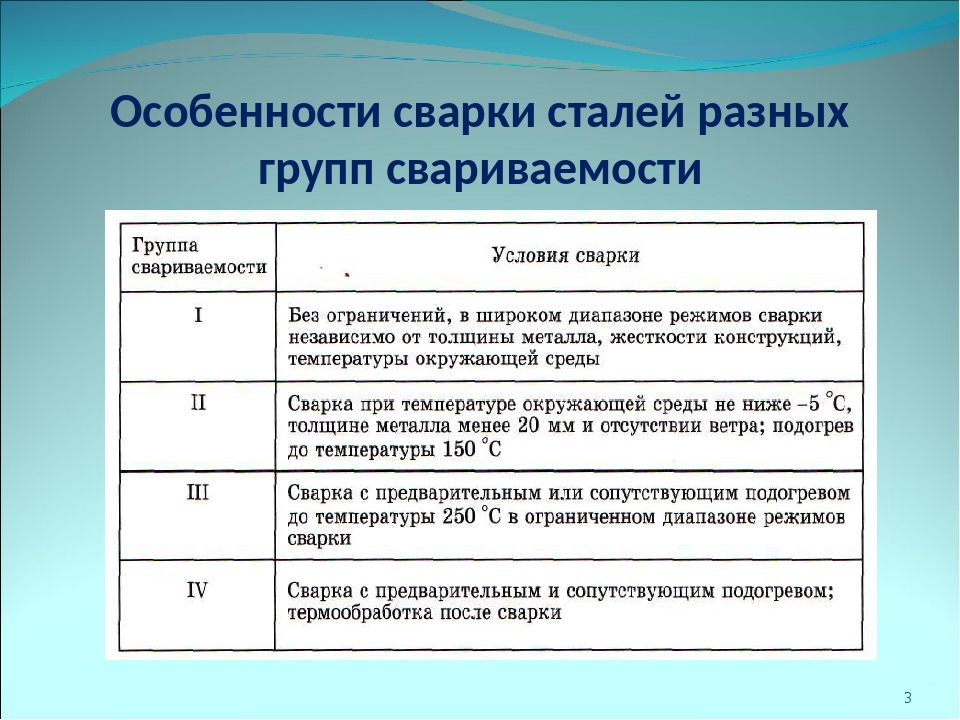

Свариваемость сталей определяется по склонности к образованию трещин и механическим свойствам шва, по ней стали разделяются на четыре группы:

- — хорошая свариваемость; сварка выполняется без подогрева до, в процессе сварки и после.

- — удовлетворительная свариваемость; сварка для предотвращения трещин предварительно нагревается, после сварки нужна термообработка.

- — ограниченная свариваемость; сталь склонна к образованию трещин, её предварительно подвергают термообработке, термически обрабатывается после сварки.

- — плохая свариваемость, склонность к образованию трещин. Сварка производится с предварительной термообработкой, подогрев проводится и после сварки.

Блок: 4/6 | Кол-во символов: 833

Источник: https://ru.wikipedia.org/wiki/%D0%A1%D0%B2%D0%B0%D1%80%D0%B8%D0%B2%D0%B0%D0%B5%D0%BC%D0%BE%D1%81%D1%82%D1%8C

Литература

Нормативная литература

Техническая литература

- Николаев Г. А. Сварка в машиностроении: Справочник в 4-х т. М.: Машиностроение, 1978.

- Сварка, резка и пайка металлов / К. К. Хренов. М.: Машиностроение, 1970, 408 с.

- Справочник конструктора–машиностроителя. Т. 3. / В. И. Анурьев. М.: Машиностроение. 2000. 859 с.

- Марочник сталей и сплавов / В. Г. Сорокин, А. В. Волосникова. – М.: Машиностроение, 1989. – 640 с.

- Инструментальные стали.

Справочник / Л. А. Позняк. М.: Металлургия, 1977, 168 с.

Справочник / Л. А. Позняк. М.: Металлургия, 1977, 168 с.

Блок: 5/6 | Кол-во символов: 500

Источник: https://ru.wikipedia.org/wiki/%D0%A1%D0%B2%D0%B0%D1%80%D0%B8%D0%B2%D0%B0%D0%B5%D0%BC%D0%BE%D1%81%D1%82%D1%8C

Итог

Свариваемость стали считается сравнительным показателем, зависящим от химического состава, физических характеристик, микроструктуры материала. При этом способность создавать высококачественные сварные соединения может корректироваться благодаря продуманному технологическому подходу, выполнения требований, предъявляемых к сварке, наличия современного спецоборудования.

Блок: 5/5 | Кол-во символов: 374

Источник: https://electrod.biz/splav/steel/klassifikatsiya-svarivaemosti-staley.html

Количество использованных доноров: 4

Информация по каждому донору:

- https://ru.wikipedia.org/wiki/%D0%A1%D0%B2%D0%B0%D1%80%D0%B8%D0%B2%D0%B0%D0%B5%D0%BC%D0%BE%D1%81%D1%82%D1%8C: использовано 3 блоков из 6, кол-во символов 1960 (16%)

- https://WikiMetall.

ru/metalloobrabotka/svarivaemost-staley.html: использовано 1 блоков из 3, кол-во символов 3737 (31%)

ru/metalloobrabotka/svarivaemost-staley.html: использовано 1 блоков из 3, кол-во символов 3737 (31%) - http://osvarke.net/tehnologiya/svarivaemost-stalej/: использовано 1 блоков из 3, кол-во символов 2156 (18%)

- https://electrod.biz/splav/steel/klassifikatsiya-svarivaemosti-staley.html: использовано 4 блоков из 5, кол-во символов 4069 (34%)

Свариваемость металлов — Энциклопедия по машиностроению XXL

Посты для ручной и механизированной сварки металлов и установки для автоматизированной сварки плавлением содержат оборудова]гие, обеспечивающее питание источника сварочной теплоты — электрической дуги, шлаково ванны, электронного или светового луча и т. п. сварочный манипулятор, предназначенный для закрепления и перемещения детали нри сварке, и оборудование, обеспечивающее необходимую защиту свариваемого металла от окисления и загрязнения с помощью флюса, потока или атмосферы защитного газа или вакуума. [c.123]

[c.123]

При ручной сварке различного рода манипуляторы, позиционеры или стенды применяют для сборки и закрепления деталей, подлежащих сварке. Качество сварного шва во многом определяется искусством сварщика, а нри механическом перемещении изделий —- колебаниями скорости их перемеш,ени/г манипуляторами. Защита свариваемого металла обеспечивается покрытием электрода. При применении н е полуавтоматов для дуговой сварки сварочная ванна защищается флюсом или защитным газом, подаваемым через сварочную головку. [c.123]

В связи с этим необходимо учитывать условия, в которых осуществляется технологический процесс сварки химический состав, размеры и толщину свариваемого металла температуру окру каю-щего воздуха режим сварки, определяющий долевое участие основного металла в формировании шва скорость охлаждения металла шва и зоны термического влияния (з. т. в.) химический состав присадочных материалов их долевое участие в формировании шва, характер протекающих в капле, дуге и сварочной ванне реакций величину пластических деформаций растяжения, возникающих в металле шва, и з. т. в. при его охлаждении.

[c.171]

т. в. при его охлаждении.

[c.171]

Для вычисления величины сварочных деформаций и некоторых других расчетов бывает необходимо учесть тепловое воздействие на свариваемый металл, определяемое погонной энергией Погонной энергией называется отношение мощности дуги q к скорости сварки Усв [c.182]

Стали мартенситного класса в условиях сварочного термического цикла в участках зоны термического влияния (а также и в металле шва, если он подобен по составу свариваемому металлу) закаливаются на мартенсит. Высокая твердость и низкая деформационная способность металла с мартенситной структурой в результате [c.266]

При применении СОо в качестве защитного газа необходимо учитывать некоторые металлургические особенности процесса сварки, связанные с окислительным действием СОз. При высоких температурах сварочной дуги СОа диссоциирует на оксид углерода СО и кислород О, который, если не принять специальных мер, приводит к окислению свариваемого металла и легирующих элементов. Окислительное действие О нейтрализуется введением в проволоку дополни-

[c.197]

Окислительное действие О нейтрализуется введением в проволоку дополни-

[c.197]

По сравнению с аргонодуговой сваркой вольфрамовым электродом плазменная дуга имеет ряд преимуществ. Во-первых, она является более концентрированным источником теплоты и вследствие этого обладает большей проплавляющей способностью. Плазменной дугой можно сваривать металл толщиной до 10 мм без разделки кромок и применения присадочного металла. При этом снижается тепловое влияние дуги на свариваемый металл и уменьшаются сварочные деформации. Во-вторых, плазменная дуга обладает более высокой стабильностью горения, что обеспечивает повышенное качество сварных швов. Это позволяет выполнять так называемую микро-плазменную сварку металла толщиной 0,025—0,8 мм на токах 0,5— 10 А. В-третьих, увеличивая ток и расход газа, можно получить так называемую проникающую плазменную дугу. В этом случае резко возрастет тепловая мощность дуги, скорость истечения и давление плазмы. Такая дуга дает сквозное проплавление и выдувает расплавленный металл (процесс резки). Недостаток плазменной сварки — недолговечность горелок вследствие частого выхода из строя сопел и электродов.

[c.200]

Недостаток плазменной сварки — недолговечность горелок вследствие частого выхода из строя сопел и электродов.

[c.200]

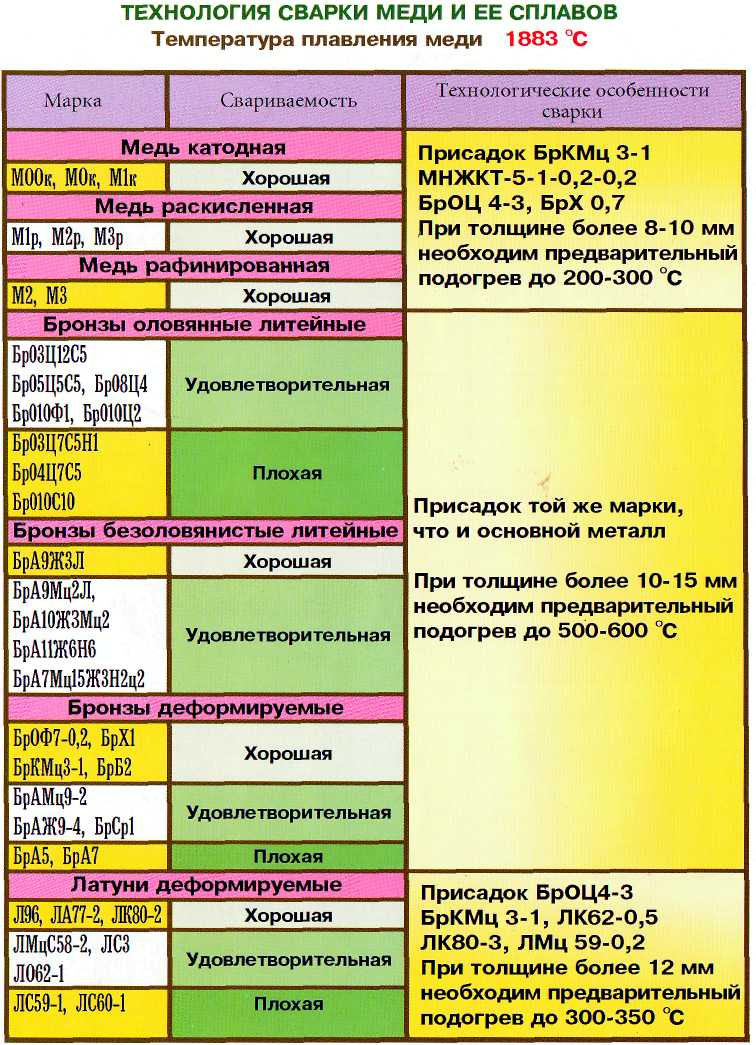

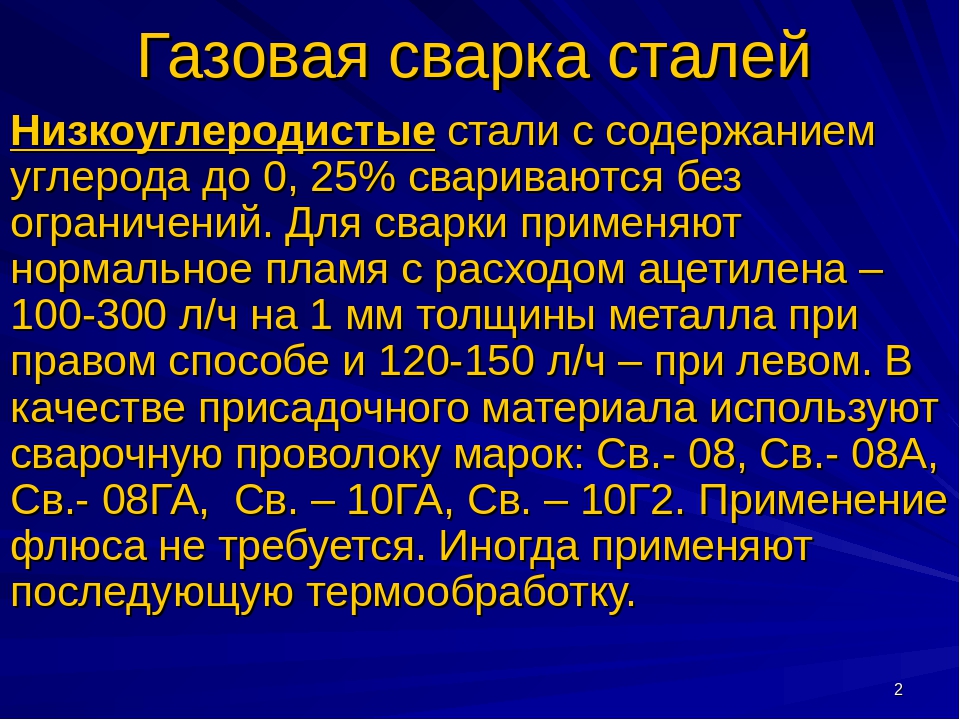

Для газовой сварки сталей присадочную проволоку выбирают в зависимости от состава сплава свариваемого металла. Для сварки чугуна применяют специальные литые чугунные стержни для наплавки износостойких покрытий — литые стержни из твердых сплавов. Для сварки цветных металлов и некоторых специальных сплавов используют флюсы, которые могут быть в виде порошков н паст для сварки меди и ее сплавов — кислые флюсы (буру, буру с борной кислотой) для сварки алюминиевых сплавов — бескислородные флюсы на основе фтористых, хлористых солей лития, калия, натрия и кальция. Роль флюса состоит в растворении оксидов и образования шлаков, легко всплывающих на поверхность сварочной ванны. Во флюсы можно вводить элементы, раскисляющие и легирующие наплавленный металл. [c.207]

Типы сварных соединений, выполняемых точечной сваркой, показаны на рис. 5.33. Точечной сваркой изготовляют штампосварные заготовки нри соединении отдельных штампованных элементов сварными точками, В этом случае упрощается технология изготовления сварных узлов и повышается производительность. Точечную сварку применяют для изготовления изделий из низко-углеродистых, углеродистых, низколегированных и высоколегированных сталей, алюминиевых и медных сплавов, Толи ина свариваемых металлов составляет 0.5—5 мм.

[c.215]

5.33. Точечной сваркой изготовляют штампосварные заготовки нри соединении отдельных штампованных элементов сварными точками, В этом случае упрощается технология изготовления сварных узлов и повышается производительность. Точечную сварку применяют для изготовления изделий из низко-углеродистых, углеродистых, низколегированных и высоколегированных сталей, алюминиевых и медных сплавов, Толи ина свариваемых металлов составляет 0.5—5 мм.

[c.215]

Основные параметры сварки трением скорость относительного перемещения свариваемых поверхностей, продолжительность на- рева, удельное усилие, пластическая деформация, т. е. осадка. Требуемый для сварки нагрев обусловлен скоростью вращения и осевым усилием. Для получения качественного соединения в конце процесса необходимо быстрое прекращение движения и приложение повышенного давления. Параметры режима сварки трением зависят от свойств свариваемого металла, площади сечения и конфигурации изделия. Сваркой трением соединяют однородные и разнородные металлы и сплавы с различными свойствами, например медь со сталью, алюминий с титаном и др. На рис. 5.4] показаны основные типы соединений, выполняемых сваркой трением. Соединение получают с достаточно высокими механическими свойствами. В про-

[c.222]

На рис. 5.4] показаны основные типы соединений, выполняемых сваркой трением. Соединение получают с достаточно высокими механическими свойствами. В про-

[c.222]

I. СВАРИВАЕМОСТЬ МЕТАЛЛОВ И СПЛАВОВ [c.229]

Проведение этих мероприятий во многом зависит от габаритных размеров и конструктивного оформления сварных заготовок. Для сложных заготовок с элементами больших толщин и размеров при наличии криволинейных швов в различных пространственных положе-йиях можно применять только хорошо свариваемые металлы. Последние сваривают универсальными видами сварки, например ручной дуговой покрытыми электродами или полуавтоматической в защитных газах в широком диапазоне режимов. При сварке не нужны, например, подогрев, затрудненный вследствие больших толщин и размеров элементов, а также высокотемпературная термическая обработка, часто невозможная ввиду отсутствия печей и закалочных ванн соответствующего размера. Для простых малогабаритных узлов возможно применение металлов с пониженной свариваемостью, поскольку при их изготовлении используют самые оптимальные с точки зрения свариваемости виды сварки, например электронно-лучевую или диффузионную в вакууме. При этом легко осуществить все необходимые технологические мероприятия и требуемую термическую или механическую обработку после сварки.

[c.246]

При этом легко осуществить все необходимые технологические мероприятия и требуемую термическую или механическую обработку после сварки.

[c.246]

Основными параметрами режима электрошлаковой сварки проволочным электродом являются следующие величины диаметр электродной проволоки (обычно принимается равным 3 мм), сила сварочного тока, скорость подачи электрода, напряжение на шлаковой ванне, скорость сварки, толщина свариваемого металла, скорость поперечных перемещений электрода, время выдержки у ползуна при сварке с поперечными колебаниями, величина недохода при сварке несколькими проволоками, количество сварочных проволок (электродов), величина зазора, марка флюса, глубина шлаковой ванны, недоход электрода до ползуна. Все эти параметры существенно влияют на качество и формообразование сварного шва и должны правильно подбираться. [c.52]

Повышение силы сварочного тока приводит примерно к пропорциональному увеличению глубины металлической ванны и к некоторому увеличению глубины провара (последнее наблюдается при силе тока не выше 700 А).

В результате коэффициент формы металлической ванны с увеличением силы тока снижается и вероятность образования в шве горячих трещин возрастает. Силу сварочного тока (А) выбирают в зависимости от величины отношения толщины свариваемого металла к числу электродов по формуле

[c.53]

В результате коэффициент формы металлической ванны с увеличением силы тока снижается и вероятность образования в шве горячих трещин возрастает. Силу сварочного тока (А) выбирают в зависимости от величины отношения толщины свариваемого металла к числу электродов по формуле

[c.53]Подобрать диаметр электрода по толщине свариваемого металла и силу тока по диаметру электрода. [c.104]

Подобрать диаметр вольфрамового электрода по толщине свариваемого металла и по диаметру электрода подобрать силу сварочного тока (табл. 6), Установить расход Аг = 5-г-7 л/мин. [c.104]

При удалении источника нагрева металл сварочной ванны кристаллизуется, образуя сварной шов, который и соединяет свариваемые элементы в одно целое. Металл сварного шва обычно значительно отличается от o itoBHoro свариваемого металла по химическому составу и структуре, так как металл шва всегда имеет структуру литого металла. Рядом со швом в основном металле под действием термического цикла сварки образуется различной протяженности зона термического влияния, металл которой нагревался в интервале температура плавления — температура критических точек, в результате чего в металле происходят структурные изменения. [c.4]

[c.4]

Техника сварки плавящимся гшектродом. В зависимости от свариваемого металла и его толщины в качестве занщтных газов используют инертные, активные газы или их смеси. В силу физических особепиостей стабильность дуги и ее технологические свойства выше ири исиользовании постоянного тока обратной полярности. При использовании постоянного тока прямой полярности количество расплавляемого электродного металла увеличивается [c.54]

В зависимости от свариваемых металлов и требований, предъявляемых при этом к металлургическим процессам, флюсы могут иметь самые различные композиции. Флюсы принято разделять в зависимости от способа их изготовления, назначения и химического состава. По способу изготовления флюсы разделяют на неплавлетгые (керамические) и плавленые. [c.114]

Толщ1ша свариваемых металлов, №.f (ие более) стали н сплавы….. 12 35 15 5 15 15 30 40 40 [c.163]

Таким образолс, различные участки основного металла характеризуются различными максимальными температурами и различными скоростями нагрева и охлаждения, т. е. подвергаются своеобразной термообработке. Поэтому структура и свойства основного металла в различных участках сварного соединения различны. Зону основного металла, в которой под воздействием термического цикла при сварке произо1нли фазовые и структурные изменения, называют зоной термического влияния. Характер этих превращений и протяженность зоны термического влияния зависят от состава и теплофизических свойств свариваемого металла, способа и режима сварки, типа сварного соединения и т. п.

[c.211]

е. подвергаются своеобразной термообработке. Поэтому структура и свойства основного металла в различных участках сварного соединения различны. Зону основного металла, в которой под воздействием термического цикла при сварке произо1нли фазовые и структурные изменения, называют зоной термического влияния. Характер этих превращений и протяженность зоны термического влияния зависят от состава и теплофизических свойств свариваемого металла, способа и режима сварки, типа сварного соединения и т. п.

[c.211]

Свойства riapm.ix соединений высокохромыстых сталей, наиболее близкие к свойствам катаного или кованого основного металла, могут быть получены только в тех случаях, если хнмнческнй состав металла ншов подобен свойствам свариваемого металла н после сварки возможна термообработка в виде высокого отпуска. Однако это но всегда выполнимо, особенно в условиях монтажа или ремонта. [c.264]

Горячая сварка чугуна позволяет получать сварные соединения, равиоп,ениые свариваемому металлу (но механическим характеристикам, плотности, обрабатываемости и др. ), однако это трудоемкий и дорогостоящий процесс. Вместе с этим в ряде случаев п])актпчески к сварным соединениям чугуна не предъявляется таких требований. Часто, нанример, достаточно обеспечить только равиопрочность или только хорошую обрабатываемость или плотность сварных швов. С помощью различных металлургических и технологических средств можно получить сварные соединения чугуна с темн или иными свойствами при сварке с невысоким подогревом или вовсе без предварительного подогрева (т. е, с помощью полугорячей или холодной сварки).

[c.330]

), однако это трудоемкий и дорогостоящий процесс. Вместе с этим в ряде случаев п])актпчески к сварным соединениям чугуна не предъявляется таких требований. Часто, нанример, достаточно обеспечить только равиопрочность или только хорошую обрабатываемость или плотность сварных швов. С помощью различных металлургических и технологических средств можно получить сварные соединения чугуна с темн или иными свойствами при сварке с невысоким подогревом или вовсе без предварительного подогрева (т. е, с помощью полугорячей или холодной сварки).

[c.330]

При иеплавяп( емся электроде сварку выполняют на переменном токе илн на постоянном токе прямой полярности. При сварке плавящимся электродом используют постоянный ток обратной полярности. Выбор диаметра вольфрамового электрода и присадки зависит от толщины свариваемого металла. [c.347]

Раз есть реальные способы, то можно в общем случае считать, что шов равнопрочен с основным металлом. Принципиально иное положение околошовной зоны. Состав околошов-ной зоны при сварке не изменяется, но меняется и не в лучшую сторону ее строение. Реакщ я основного металла на термический цикл сварки и характеризует в первую очередь свариваемость металла.

[c.399]

Состав околошов-ной зоны при сварке не изменяется, но меняется и не в лучшую сторону ее строение. Реакщ я основного металла на термический цикл сварки и характеризует в первую очередь свариваемость металла.

[c.399]

Сварку неплавящимся электродом ведут на постоянном токе прямой полярности. В этом случае дуга легко зажигается и горит устойчиво при напряжении 10—15 В. При обратной полярности возрастает напряжение дуги, уменьшается устойчивость ее горения и снижается сто » кость электрода. Эти особенности дуги обратной полярности делают ее непригодной для непосредственного применения в сварочном процессе. Однако дуга обратной полярности обладает одним важным технологическим свойством при ее действии с поверхности свариваемого металла удаляются оксиды. Одно из объяснений этого явления заключается в том, что поверхность металла бомбарди- [c.195]

Электрошлаковую сварку широко применяют в тяжелом машиностроении для изготовления ковано-сварных и лито-сварных констру кций, таких, как станины и дета чи моицилх прессов и станков, коленчатые валы судовых дизелей, роторы и валы гидротурбин, котлы высокого давления и т, п. (рис. 5.14). Толщина свариваемого металла составляет 50—2000 мм.

[c.202]

(рис. 5.14). Толщина свариваемого металла составляет 50—2000 мм.

[c.202]

Электросопротивление R,, имеет наибольшее значение, так как из-за неровностей поверхности стыка даже после тщательной обработки заготовки соприкасаются только в отдельных точках (рис. 5.25). В связи с этим действительное сечение металла, через которое проходит ток, резко уменьшается. Кроме того, на поверхности свариваемого металла имеются пленки оксидов н загрязнения с малой электропроводимостью, которые также увеличивают электросопротивление контакта. В результате в точках контакта металл нагревается до термопластического состояния или до оплавления. При непрерывном сдавливаиип нагретых заготовок образуются новые точки соирнкосновения, пока не произойдет полное сближение до межатомных расстояний, т. е. сварка поверхносте . [c.211]

При диффузионной сварке соединение образуется в ре зультате взаимной диффузии атомов в поверхностных слоях контак тирующих материалов, находящихся в твердом состоянии. Температура нагрева при сварке несколько выше или ниже температурь рекристаллизации более легкоплавкового материала. Диффузионную сварку в большинстве случаев выполняют в вакууме, однако она возможна в атмосфере инертных защитных газов. Свариваемые за готовки 3 (рис. 5.45) устанавливают внутри охлаждаемой металлической камеры 2, в которой создается вакуум 133(l(H-f-10″ ) Па, и нагревают с помощью вольфрамового или молибденового нагревателя или индуктора ТВЧ 4 (5 — к вакуум1юму насосу 6 — к высокочастотному генератору).Может быть исиользоваитакже и электронный луч, позволяющий нагревать заготовки с eui,e более высокими скоростями, чем при использовании ТЕ Ч. Электронный луч применяют для нагрева тугоплавких металлов и сплавов. После тогй как достигнута требуемая температура, к заготовкам прикладывают с помощью механического /, гидравлического или пневматического устройства небольшое сжимающее давление (1—20 МПа) в течение 5—20 мин. Такая длительная выдержка увеличивает площадь контакта между предварительно очищенными свариваемыми поверхностями заготовок.

Температура нагрева при сварке несколько выше или ниже температурь рекристаллизации более легкоплавкового материала. Диффузионную сварку в большинстве случаев выполняют в вакууме, однако она возможна в атмосфере инертных защитных газов. Свариваемые за готовки 3 (рис. 5.45) устанавливают внутри охлаждаемой металлической камеры 2, в которой создается вакуум 133(l(H-f-10″ ) Па, и нагревают с помощью вольфрамового или молибденового нагревателя или индуктора ТВЧ 4 (5 — к вакуум1юму насосу 6 — к высокочастотному генератору).Может быть исиользоваитакже и электронный луч, позволяющий нагревать заготовки с eui,e более высокими скоростями, чем при использовании ТЕ Ч. Электронный луч применяют для нагрева тугоплавких металлов и сплавов. После тогй как достигнута требуемая температура, к заготовкам прикладывают с помощью механического /, гидравлического или пневматического устройства небольшое сжимающее давление (1—20 МПа) в течение 5—20 мин. Такая длительная выдержка увеличивает площадь контакта между предварительно очищенными свариваемыми поверхностями заготовок. Время нагрева определяется родом свариваемого металла, размерами и конфигурациями заготовок.

[c.226]

Время нагрева определяется родом свариваемого металла, размерами и конфигурациями заготовок.

[c.226]

Для получения сварных соединений, равноценных по работоспо-собностн основному металлу, при конструировании сварных загоао-вок следует по возможности выбирать хорошо свариваемые металлы. К таким металлам относятся спокойные низкоуглеродистые стали и многие низколегированные стали, ряд сплавов цветных металлов, применение которых не ограничивается какими-либо требованиями к виду и режимам сварки. [c.246]

В книге изложены основы теории сварки (сущность, клас сификация, физико-химические процессы, деформации и напри-жения, свариваемость металлов), кратко описано устройство оборудования и аппаратуры для дуговой и газовой сварки, наплавки Н резки рассмотрены приемы выполнения различных сварных швов, приведены ведения о перспективных видах сварки, механизации и автоматизации сварочного производства. [c.2]

Лекции по свариваемости металлов — документ, страница 9

Общие вопросы свариваемости [2] определяются влиянием термического цикла сварки на физические свойства металла: его прочность и пластичность. Для Си эти свойства будут зависеть от степени ее чистоты. Так, Си с повышенной концентрацией водорода может иметь провал пластичности в интервале температур 350—450°, который для чистой меди обычно не регистрируется.

Для Си эти свойства будут зависеть от степени ее чистоты. Так, Си с повышенной концентрацией водорода может иметь провал пластичности в интервале температур 350—450°, который для чистой меди обычно не регистрируется.

Сварка чистой Си существенно отличается от сварки сталей в силу особенностей теплофизических свойств этих металлов. Большие тепло- и температуропроводности Си создают высокие градиенты температуры и скорости охлаждения, а также определяют малое время существования сварочной ванны, что требует применения повышенной погонной энергии или предварительного подогрева, а это является нежелательным осложнением технологии сварки. Значительный коэффициент линейного расширения и его зависимость от температуры вызывают необходимость сварки при жестком закреплении кромок или по прихваткам. При большой толщине металла следует регулировать величину зазора при сварке. Малое время существования сварочной ванны в жидком состоянии ограничивает возможности ее металлургической обработки. В частности, при раскислении меди требуются более активные раскислители, чем при сварке сталей.

В частности, при раскислении меди требуются более активные раскислители, чем при сварке сталей.

1.1 Сопротивляемость горячим трещинам

Особенностью сварки Си и ее сплавов является склонность швов к образованию горячих трещин. Кислород, сурьма, висмут, сера и свинец образуют с медью легкоплавкие эвтектики, которые скапливаются по границам кристаллитов. Это требует ограничения содержания примесей в меди: О2 — до 0,03, Bi — до 0,003, Sb — до 0,005, РЬ —до 0,03% (по массе) [3]. Для ответственных конструкций содержание этих примесей должно быть еще ниже: O2<0,0J, Bi<0,0005, Pb<0,004 % [3]. Для особо ответственных изделий содержание Ог должно быть значительно ниже — менее 0,003% (по массе). Содержание S не должно превышать 0,1 % (по массе).

1.2 Склонность к порообразованию

Медь и ее сплавы проявляют повышенную склонность к образованию пор в металле шва и околошовной зоне. Причиной образования пор является водород, водяные пары или образующийся углекислый газ при взаимодействии окиси углерода с закисью меди.

Высокие градиенты температуры способствуют развитию термической диффузии водорода в зоне термического влияния, что приводит к сегрегации водорода вблизи линии сплавления и увеличивает вероятность возникновения дефектов: пор, трещин [4]. Растворимость водорода в меди зависит от содержания в ней кислорода и легирующих компонентов.

При сварке латуней причиной пористости может стать испарение Zn, температура кипения которого ниже температуры плавления Си и составляет 907 °С. Испарение Zn уменьшает введение Mn или Si.

При сварке бронз выгорание легирующих примесей также может стать причиной появления пористости.

Для сварки меди и её сплавов применяют такие способы сварки как:газовая сварка; Ручная сварк,которая выполняется на постоянном токе обратной полярности; Автоматическая сварка под флюсом. Основным преимуществом автоматической сварки Си под флюсом является возможность получения стабильных высоких механических свойств без предварительного подогрева;

Другие способы сварки. Медь, как металл высокой пластичности, хорошо сваривается всеми видами сварки термомеханического* класса, кроме контактной сварки, так как медь обладает малым переходным электрическим сопротивлением. Для приварки выводов из тонких медных проволок в изделиях электронной техники используют термокомпрессионную сварку. Для более крупных изделий сложной конфигурации широко применяют диффузионную сварку в вакууме, позволяющую получать соединения меди не только с медью, но и с другими металлами и даже неметаллическими материалами.

Медь, как металл высокой пластичности, хорошо сваривается всеми видами сварки термомеханического* класса, кроме контактной сварки, так как медь обладает малым переходным электрическим сопротивлением. Для приварки выводов из тонких медных проволок в изделиях электронной техники используют термокомпрессионную сварку. Для более крупных изделий сложной конфигурации широко применяют диффузионную сварку в вакууме, позволяющую получать соединения меди не только с медью, но и с другими металлами и даже неметаллическими материалами.

Холодную сварку меди пластической деформацией сдвига или сдавливания используют для сварки медных шин в энергетических установках. В этом случае обеспечивается удовлетворительное электрическое сопротивление сварных соединений.

8.5 Свариваемость никеля и его сплавов

Характерной особенностью никеля является сохранение пластических свойств при высоких и низких температурах (табл. 28.1) [3].

Никель обладает высокой коррозионной стойкостью при обычной температуре и при нагревании. При обычной температуре воздух и вода не действуют на металлический никель. При нагревании Ni взаимодействует с О2, S, Se, Sb, Ρ, С, Si и В. Никель в твердом и расплавленном состоянии поглощает водород больше, чем медь.

При обычной температуре воздух и вода не действуют на металлический никель. При нагревании Ni взаимодействует с О2, S, Se, Sb, Ρ, С, Si и В. Никель в твердом и расплавленном состоянии поглощает водород больше, чем медь.

2.1 Основные марки, структура и механические свойства

Никелевые сплавы, содержащие 55 % и более Ni, являются важнейшими конструкционными материалами благодаря их высокой коррозионной стойкости, жаростойкости и жаропрочности, достаточной пластичности. Наиболее распространены сплавы Ni с Си, Cr, Mo, Al, Fe, Ti, Be. Никелевые сплавы условно можно разделить на четыре группы: конструкционные, тер-моэлектродные, жаростойкие и сплавы с особыми свойствами. К первой группе относятся сплавы на медноникелевой основе (монель, мельхиор, нейзильбер и др.). Их химический состав определяется ГОСТ 492—73. Конструкционные сплавы отличаются повышенными механическими свойствами и высокой коррозионной стойкостью. Один из наиболее распространенных сплавов этой группы сплав монель НМЖМц-28-2,5-1,5 имеет структуру типа твердого раствора. Предел прочности этого сплава выше 440 МПа, относительное удлинение больше 25 %, он хорошо обрабатывается в холодном и горячем состоянии, удовлетворительно сваривается.

Предел прочности этого сплава выше 440 МПа, относительное удлинение больше 25 %, он хорошо обрабатывается в холодном и горячем состоянии, удовлетворительно сваривается.

Ко второй группе относятся сплавы типа хромель, алюмель, копель, манганин, константан. Эти сплавы отличаются большой электродвижущей силой и высоким удельным сопротивлением при малом температурном коэффициенте электросопротивления. Применяются они для изготовления прецизионных приборов, термопар и компенсационных проводов.

К третьей группе относятся нихромы, отличающиеся высокой жаропрочностью и жаростойкостью и применяющиеся главным образом для изготовления электронагревательных приборов, потенциометрических обмоток, малогабаритных сопротивлений. Химический состав сплавов этой группы определяется ГОСТ 5632—72, ГОСТ 12766—67. Основными компонентами этой группы никелевых сплавов являются хром и железо.

К четвертой группе можно отнести сплавы, обладающие высокой проницаемостью в магнитных полях, например пермаллой, сплавы с особыми упругими свойствами (инвар) и другие (ГОСТ 10-160—75). изменя-ющих свои линейные размеры в интервале температур —60ч-+100°С, или, наоборот, для создания термобиметаллов, состоящих из нескольких слоев металла или сплава с различными коэффициентами теплового расширения. Слои термобиметалла прочно соединяются между собой по всей поверхности сопротивления сваркой. При изготовлении термобиметаллических элементов к материалу предъявляются повышенные требования по свариваемости.

изменя-ющих свои линейные размеры в интервале температур —60ч-+100°С, или, наоборот, для создания термобиметаллов, состоящих из нескольких слоев металла или сплава с различными коэффициентами теплового расширения. Слои термобиметалла прочно соединяются между собой по всей поверхности сопротивления сваркой. При изготовлении термобиметаллических элементов к материалу предъявляются повышенные требования по свариваемости.

2.2 Сопротивляемость кристаллизационным трещинам

Сварка Ni и его сплавов затруднена вследствие высокой чувствительности к примесям. Наиболее отрицательное влияние на качество сварных швов оказывают С и S. Содержание С ограничивают до 0,15% (по массе), а в некоторых сплавах — до 0,05 % (по массе).

Сера обладает большим химическим сродством к никелю. Особенно это заметно при температурах выше 400 °С, когда в течение.короткого времени образуется сульфид никеля, дающий легкоплавкую эвтектику с никелем с температурой плавления 645 °С, которая располагается по границам зерен металла и может привести к появлению кристаллизационных трещин. Сульфид никеля может образоваться, если с никелем соприкасаются материалы, которые содержат даже небольшие количества серы, например горючие материалы, масла, краски и т. д. Количество серы в сплавах ограничивают 0,005%—0,03% (по массе). Введение в сплав небольшого количества лития [0,004—0,006% (по массе)] резко уменьшает влияние серы [8].

Сульфид никеля может образоваться, если с никелем соприкасаются материалы, которые содержат даже небольшие количества серы, например горючие материалы, масла, краски и т. д. Количество серы в сплавах ограничивают 0,005%—0,03% (по массе). Введение в сплав небольшого количества лития [0,004—0,006% (по массе)] резко уменьшает влияние серы [8].

Фосфор образует эвтектику №зР—Ni с температурой плавления 880 °С и также может привести к появлению кристаллизационных трещин, его содержание ограничивают 0,005 % (по массе). Свинец и висмут снижают технологические свойства никелевых сплавов, их содержание ограничивают 0,002— 0,005% (по массе).

2.3 Склонность к порообразованию

Никель и его сплавы проявляют большую склонность к образованию пор вследствие хорошей растворимости в расплавленном металле азота, водорода, кислорода и резкого снижения растворимости при затвердевании металла. Легирование шва Ti, Сг и V уменьшает пористость, а легирование Mn, С, Si, Fe увеличивает. При аргонодуговой сварке вероятность образования пор уменьшается с повышением качества защиты зоны сварки.

При аргонодуговой сварке вероятность образования пор уменьшается с повышением качества защиты зоны сварки.

2.4 Физико-химические особенности

При сварке Ni и его сплавов, особенно с Си, основной металл не претерпевает структурных превращений, не закаливается, поэтому нет необходимости применять предварительный подогрев или последующую термообработку.

Некоторые сплавы Ni, особенно с Сг и Мо, проявляют склонность к межкристаллитной коррозии, для предотвращения которой сварное соединение подвергают отжигу. Сваривать такие

сплавы газовой сваркой нежелательно, так как длительное воздействие высокой температуры может привести к понижению коррозионной стойкости.

При сварке никеля и его сплавов для улучшения свариваемости приходится вводить в зону сварки легирующие компоненты, поэтому химический состав сварного шва отличается от основного металла.

В зависимости от способа сварки никеля могут быть применены различные методы легирования металла шва. Наиболее надежным методом легирования является применение электродной проволоки определенного состава в сочетании с пассивным нелегирующим электродным покрытием, с флюсом или использование сварки в инертных газах.

Наиболее надежным методом легирования является применение электродной проволоки определенного состава в сочетании с пассивным нелегирующим электродным покрытием, с флюсом или использование сварки в инертных газах.

2.5 Способы сварки. Преимуществом аргоно-дуговой сварки является возможность обеспечения качественной защиты инертным газом сварочной ванны от взаимодействия с компонентами воздуха СЬ, N2, Нг, в результате чего предупреждается порообразование, трещино-образование и другие дефекты. При недостаточной защите поверхность шва становится складчатой, и на рентгенограммах сварных соединений оксидные плены в складках шва могут расшифровываться как трещины.

Сборку деталей рекомендуется выполнять в зажимных приспособлениях без прихваток

При сварке никелевых сплавов с нержавеющей сталью 12Х18Н10Т в ряде случаев целесообразно смещать вольфрамовый или плавящийся электрод от стыка свариваемых кромок в сторону стали на величину, указанную в табл. 28.4, для симметричного формирования шва относительно стыка изделий.

Для повышения стойкости сварных соединений жаропрочных дисперсионно-твердеющих» никелевых сплавов против растрескивания при нагревах необходимо заготовки деталей, подлежащих сварке, подвергать стабилизирующей термической обработке. Режимы стабилизации устанавливают в каждом конкретном случае при отработке технологии.

Сварные соединения, не подвергаемые упрочнению после сварки, а также соединения монтажные и другие, не допускающие термической обработки по своей конструкции, следует преимущественно выполнять с присадкой Св-06Х15Н60М15 по ГОСТ 2246—70.

С учетом склонности никелевых сплавов к образованию горячих трещин при сварке следует применять стыковые соединения или угловые и тавровые с полным проваром, как не имеющие концентратора напряжений в сравнении с другими типами соединений. При сварке никелевых сплавов с нержавеющей сталью 12Х18Н10Т в ряде случаев целесообразно смещать вольфрамовый или плавящийся электрод от стыка свариваемых кромок в сторону стали на величину, указанную в табл. 28.4, для симметричного формирования шва относительно стыка изделий.

28.4, для симметричного формирования шва относительно стыка изделий.

Для повышения стойкости сварных соединений жаропрочных дисперсионно-твердеющих» никелевых сплавов против растрескивания при нагревах необходимо заготовки деталей, подлежащих сварке, подвергать стабилизирующей термической обработке. Режимы стабилизации устанавливают в каждом конкретном случае при отработке технологии.

Сварные соединения, не подвергаемые упрочнению после сварки, а также соединения монтажные и другие, не допускающие термической обработки по своей конструкции, следует преимущественно выполнять с присадкой Св-06Х15Н60М15 по ГОСТ 2246—70.

С учетом склонности никелевых сплавов к образованию горячих трещин при сварке следует применять стыковые соединения или угловые и тавровые с полным проваром, как не имеющие концентратора напряжений в сравнении с другими типами соединений.

Для повышения стойкости против горячих трещин предусматривают гарантированный зазор между свариваемыми кромками стыковых соединений для обеспечения свободной усадки металла. Величину зазора выбирают при отработке технологии.

Величину зазора выбирают при отработке технологии.

Для получения сварных швов с гарантированным проваром и с целью уменьшения пористости в сварных соединениях никелевых сплавов применяют способ аргонодуговой сварки с использованием активирующих флюсов (АФ). Способ обеспечивает получение более широкого проплава и более узкой лицевой стороны шва по сравнению с обычной аргонодуговой сваркой. В табл. 28.5 приведен химический состав флюса, рекомендуемый при сварке никелевых сплавов.

С целью предупреждения образования пор в металле шва наносить АФ рекомендуется непосредственно перед сваркой. Оставшийся на поверхности швов налет шлака АФ не оказывает отрицательного влияния на механические свойства и коррозионную стойкость соединений.

Свариваемость сталей и сплавов — презентация онлайн

1. Свариваемость сталей и сплавов

1Свариваемость – способность стали

(металла) или сочетания металлов

образовывать при установленной

технологии сварки соединение,

отвечающее эксплуатационным

требованиям.

2

3. В сварочной практике различают свариваемость физическую и технологическую

Физическая свариваемость — свойствоматериалов давать монолитное соединение с

химической связью. Такой свариваемостью

обладают практически все технические сплавы и

чистые металлы, а также ряд сочетаний металлов

с неметаллами

Технологическая свариваемость отражает реакцию

материала на тепловое, силовое и

металлургическое воздействие сварки.

Эта реакция

оценивается при сравнении механических свойств

металла сварных соединений и одноименных

свойств основного металла (например, прочности,

пластичности, ударной вязкости и др.).

3

При сварке плавлением свариваются

металлы, имеющие хорошую

взаимную растворимость. Хорошую

свариваемость имеют все однородные

металлы, например сталь со сталью,

чугун с чугуном, медь с медью и т. п.

Любые металлы при сварке

плавлением могут образовывать

сварные соединения

удовлетворительного качества.

4

5. Физическая свариваемость

56. Технологическая свариваемость

Стойкость к образованию горячихи холодных трещин

6

7. Технологическая свариваемость

Отсутствие пор и шлаковых включений7

8. Технологическая свариваемость

Отсутствие оксидных пленок наповерхности металла

8

При сварке плавлением свариваются

только те металлы, которые имеют

хорошую взаимную растворимость.

Хорошо свариваются все однородные

металлы

Для обеспечения свариваемости

разнородных металлов применяют

третий металл, обладающий взаимной

растворимостью со свариваемыми

металлами

9

Разница между металлами,

обладающими хорошей и плохой

свариваемостью, заключается в том,

что при сварке последних необходима

более сложная технология (строгое

соблюдение параметров режима,

предварительный подогрев,

термическая обработка, облицовка

кромок, последующая термообработка

и т.

д.).

д.).10

11. Признаки плохой свариваемости

Склонность металла кперегреву

образованию закалочных структур

охрупчиванию в зоне сварки

образованию трещин в металле шва и

переходной зоне

Образованию других дефектов при сварке

(пор, раковин, несплавлений и т.д.)

11

Существует примерно

150 способов

определения свариваемости

металлов и их сплавов

12

13. Оценка стойкости материалов против образования горячих (кристаллизационных) трещин

а) составная листовая проба МГТУ;в) проба Ходдкрофта – «рыбья кость»;

и Mg сплавы)

б) проба ИМЕТ;

в) крестовидная проба

(Al

13

14. Оценка стойкости материалов против образования горячих (кристаллизационных) трещин

а) проба Пеллини;б) кольцевая сегментная

проба;

в) проба с кольцевым

многослойным швом;

г) образец с канавками

14

15. Оценка стойкости материалов против образования холодных трещин

Метод МГТУПроба «Тэккен»

Крестовая проба (Канада)

15

16.

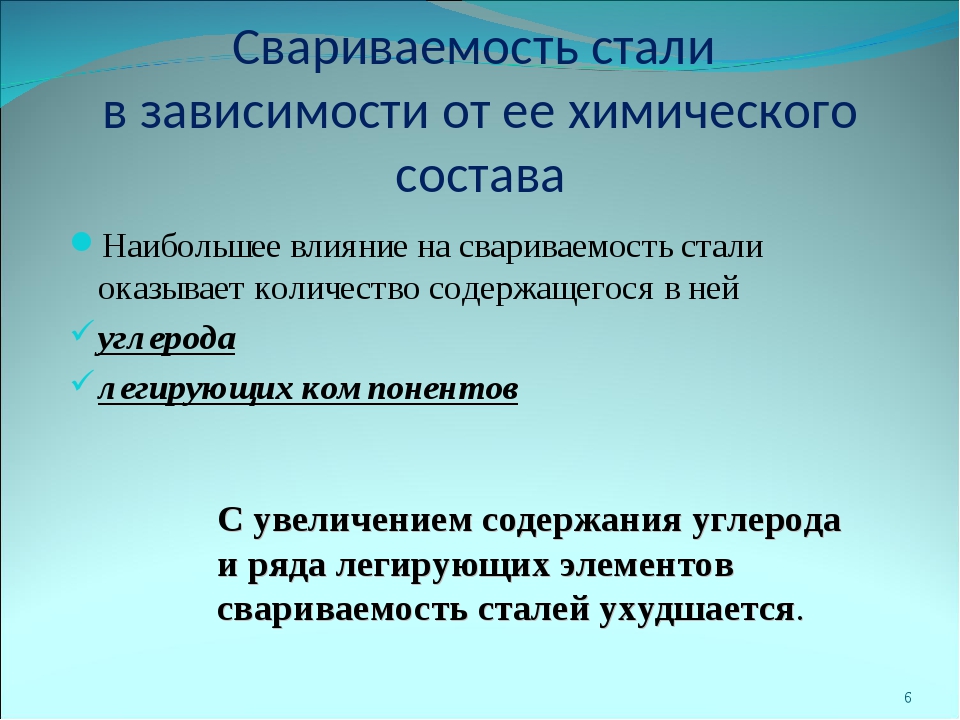

Свариваемость стали в зависимости от ее химического состава Наибольшее влияние на свариваемость

Свариваемость стали в зависимости от ее химического состава Наибольшее влияние на свариваемостьстали оказывает количество содержащегося

в ней

углерода

легирующих компонентов

С увеличением содержания углерода

и ряда легирующих элементов

свариваемость сталей ухудшается.

16

17. Количественная характеристика свариваемости: Эквивалентное содержание углерода

где С – содержание углерода, %;Mn, Cr… — содержание легирующих элементов, %

17

18. Количественная характеристика свариваемости

1819. Особенности сварки сталей разных групп свариваемости

1920

21. Оценка склонности сталей к образованию трещин

Наиболее простым способом оценки свариваемостисталей является оценка их склонности к образованию

горячих трещин по расчету показателя UCS

(по ЕN 1011—2) на основе содержания (%) легирующих

элементов. Метод оценки разработан в России.

UCS— единицы склонности к горячим трещинам.

Для углеродистых и низколегированных сталей расчет ведут

по выражению:

UCS = 230С + 190S + 75Р + 45Nb — 12,3Si — 5,4Мп – 1

При UCS

образованию трещин, а при UCS > 30 низкую.

21

22. Оценка склонности сталей к образованию трещин

Склонность низколегированных сталейк образованию холодных трещин можно

использовать расчет по эквиваленту углерода Сэкв (%)

по соотношению:

Сэкв = С + Мn/6 + Si/24 + Сг/5 +

Ni/40 + Мо/4 + V/14 + Сu/13 + Р/2

Медь и фосфор учитывают, если их содержание:

Сu >0,5

%, Р >0,05 %.

Стали, у которых Сэкв > 0,35%, считают склонными к

образованию холодных трещин.

Увеличение толщины свариваемого материала ухудшает его

свариваемость и в ряде случаев это надо учитывать.

22

23. Оценка склонности сталей к образованию трещин

Для низкоуглеродистых сталей:Сэкв = С + Мn/6 + 0,0025S ≤ 0,5 %

Для легированных сталей:

Сэкв = С + Мn/20 + Ni/15 + (Сг + Мо +

V)/10 + 0,0025S ≤ 0,45 %

Если полученная величина Сэкв.

выше указанных

выше указанныхзначений, то при сварке стали следует

производить ее предварительный подогрев,

температуру которого определяют по

соотношению

Тпод = 350√Сэкв – 0,25

23

24. Показатели склонности к горячим трещинам

24Лучшие металлы для сварки

Лучшие металлы для сварки зависят от дизайна и бюджета проекта, навыков и опыта сварщика, а также используемого процесса сварки. Сварке поддается практически любой металл, но некоторые из них проще других для создания качественного, бездефектного сварного шва.

Для некоторых видов металла требуется специальное оборудование, такое как вакуумная или газовая камера, ограничения по тепловому воздействию или пред- и послесварочная термообработка. Некоторые лучше работают с другими типами сварки, будь то электродуговая сварка, TIG или MIG.Очень важно правильно выбрать электрод и присадочный материал для основного металла и следовать предписанным процедурам сварки. Каждая конкретная ситуация зависит от химического состава основного металла.

Низкоуглеродистая сталь

Также известная как мягкая сталь, низкоуглеродистая сталь содержит очень небольшой процент углерода (менее 0,3%) и примерно до 0,4% марганца (сталь AISI 1018). Эта широко используемая сталь очень пластична из-за низкого содержания углерода.Высокая пластичность означает высокую свариваемость, поскольку снижает вероятность появления хрупкости в зоне термического влияния (ЗТВ), что может привести к водородному растрескиванию. Низкоуглеродистая сталь может быть сварена практически любым типом оборудования и является одним из лучших металлов для сварки.

Нержавеющая сталь

Нержавеющая сталь

может хорошо поддаваться сварке, в зависимости от марки. Ферритные и аустенитные нержавеющие стали можно сваривать довольно легко, но не мартенситные нержавеющие стали, которые склонны к растрескиванию.Нержавеющая сталь имеет тенденцию деформироваться под воздействием высоких температур, что может повлиять на форму и прочность конечной заготовки. Другая проблема заключается в том, что хром в нержавеющей стали соединяется с углеродом во время процесса сварки, делая деталь более восприимчивой к ржавчине без защитного слоя из оксида хрома. Чтобы предотвратить эту проблему, не нагревайте заготовку выше рекомендуемой температуры или выбирайте нержавеющую сталь с низким содержанием углерода.

Другая проблема заключается в том, что хром в нержавеющей стали соединяется с углеродом во время процесса сварки, делая деталь более восприимчивой к ржавчине без защитного слоя из оксида хрома. Чтобы предотвратить эту проблему, не нагревайте заготовку выше рекомендуемой температуры или выбирайте нержавеющую сталь с низким содержанием углерода.

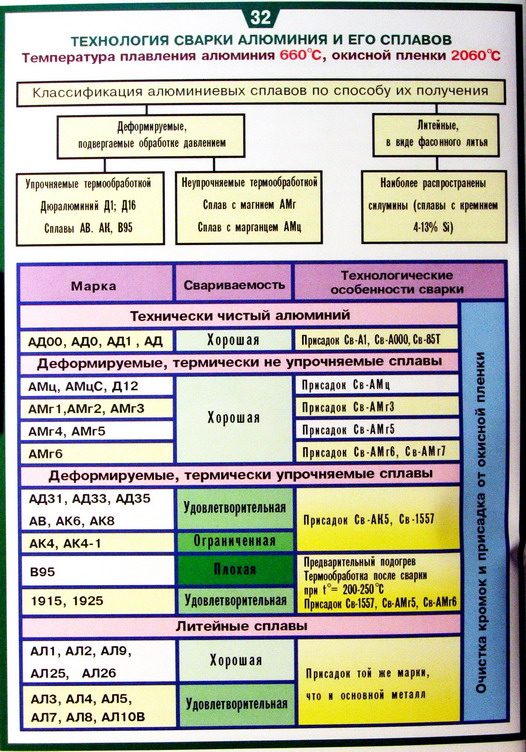

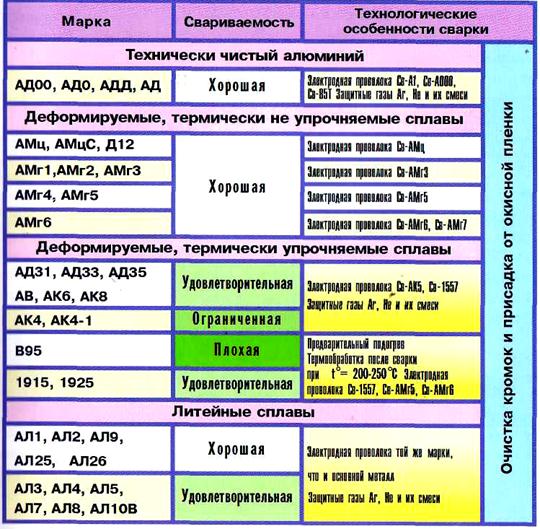

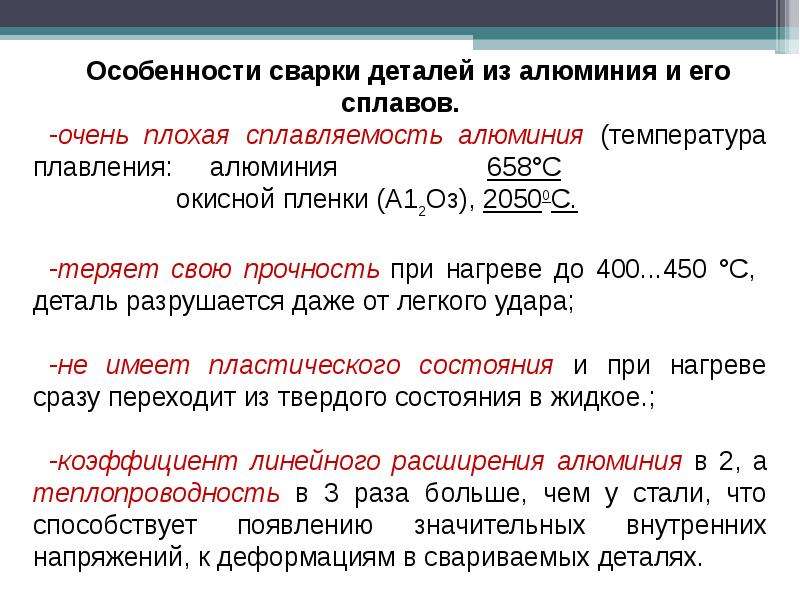

Алюминий

Создание бездефектного сварного шва алюминия отличается от сварки стали, но его можно выполнить, следуя предписанным рекомендациям.Выбор правильного класса очень важен, так как некоторые типы гораздо легче сваривать, чем другие. Из-за высокой теплопроводности алюминия тепло очень быстро отводится от сварного шва. Для подачи необходимого тепла может потребоваться оборудование с более высоким сварочным током. При охлаждении алюминий дает усадку значительно больше, чем сталь, поэтому необходимо соблюдать особую осторожность, чтобы предотвратить появление кратеров и трещин. Наконец, покрытие из натурального оксида алюминия на основном металле может добавлять загрязняющие вещества, и его следует удалить перед сваркой, чтобы избежать образования пор в сварном шве.

Прочие типы металлов

Можно сваривать другие металлы, включая магний, медь, чугун, титан и суперсплавы, такие как инконель. Как правило, для них требуется специальное оборудование и специальные навыки, что делает их менее пригодными для сварки в традиционных мастерских и у любителей.

Industrial Metal Supply — универсальный магазин на юго-западе, где можно купить все, что связано с металлом. Посетите наш каталог, где представлен широкий выбор изделий из металла, включая сталь, нержавеющую сталь и алюминий, а также все машины, расходные материалы и аксессуары, необходимые для сварки.

WP-307 Сварка реактивных металлов

Химически активными металлами по классификации являются цирконий, титан и бериллий. Мы также включаем сюда тантал и колумбий (ниобий), которые относятся к классу тугоплавких материалов и также представляют собой аналогичные проблемы для инженера-сварщика.

Аэрокосмическая, автомобильная, медицинская и военная промышленность все чаще используют все эти материалы. У них есть много технологических преимуществ, поскольку они долговечны, имеют низкую плотность, биосовместимы и обладают высокой коррозионной стойкостью, но они дороги.Процедуры сварки должны быть тщательно разработаны и строго применяться, чтобы избежать дорогостоящих отходов, переделок или риска отказа в обслуживании.

У них есть много технологических преимуществ, поскольку они долговечны, имеют низкую плотность, биосовместимы и обладают высокой коррозионной стойкостью, но они дороги.Процедуры сварки должны быть тщательно разработаны и строго применяться, чтобы избежать дорогостоящих отходов, переделок или риска отказа в обслуживании.

Успешные методы соединения плавлением развились1 с тех пор, как сплавы были впервые использованы в технических приложениях. Большинство металлургических проблем, даже с учетом сварки разнородных металлов, решены, а присадочные материалы легко доступны.

Тем не менее, их реактивная природа делает необходимым продолжать выполнять требования по тщательной предварительной очистке и, в частности, окислению при высоких температурах, связанных с дуговой сваркой.

Чистота

Сварочный ремонт находящейся в эксплуатации установки представляет наиболее сложную ситуацию для сварки реактивных и тугоплавких сплавов. Оборудование обычно грязное и может иметь на поверхности технологическую накипь. В большинстве случаев ремонт должен производиться на открытом воздухе, где рабочая зона и условия не оптимальны для сварки реактивных металлов — окружающая среда обычно грязная. Высокая влажность и ветер также мешают процессу сварки.

В большинстве случаев ремонт должен производиться на открытом воздухе, где рабочая зона и условия не оптимальны для сварки реактивных металлов — окружающая среда обычно грязная. Высокая влажность и ветер также мешают процессу сварки.

Кроме того, остановки производства, требующие ремонта оборудования, обычно приводят к необходимости быстро завершить работу.Однако есть небольшая заслуга в том, чтобы срезать углы. Ремонт, который должен выполняться в сварных швах с частичным проплавлением или в местах наличия щелей, представляет собой особую проблему из-за загрязнения щелей.

Плохо подготовленные поверхности могут привести к загрязнению сварного шва и привести к преждевременному выходу из строя и повторному ремонту сварки. В целом, будьте готовы потратить больше времени на подготовку к сварке, чем на саму сварку, когда работа выполняется на месте.

Даже в более чистых условиях, преобладающих на большинстве производственных площадок, по-прежнему необходимо подготовить поверхности, удалив все загрязнения перед сваркой. Доступна опубликованная информация о методах очистки 2–8, но основные принципы заключаются в том, чтобы очистить поверхности от любых продуктов коррозии и другого мусора, затем обезжирить и, наконец, высушить. Подготовленные поверхности должны быть затем защищены покрытием до тех пор, пока не будут сделаны какие-либо соединения.

Доступна опубликованная информация о методах очистки 2–8, но основные принципы заключаются в том, чтобы очистить поверхности от любых продуктов коррозии и другого мусора, затем обезжирить и, наконец, высушить. Подготовленные поверхности должны быть затем защищены покрытием до тех пор, пока не будут сделаны какие-либо соединения.

Защита от окисления

Реактивные металлы имеют сильное сродство к кислороду при температурах, преобладающих при сварке плавлением, и при соединении образуют очень стабильные соединения.Тугоплавкие металлы обладают многими из тех же характеристик. Окисление будет видно визуально в виде обесцвечивания, как видно из рисунка 1.

| Сварка с использованием кислорода 500 ppm в продувочном газе | Сварка с содержанием кислорода 70 ppm в продувочном газе | Сварка с использованием кислорода 12 ppm в продувочном газе |

В целом можно предположить, что для титана и других тугоплавких и реакционноспособных сплавов необходим уровень 20 частей на миллион, если нужно избежать окисления. | ||

Изменение цвета само по себе может быть приемлемым и может быть удалено механически после сварки, но более важным результатом загрязнения кислородом является влияние на механические свойства. Прочность на растяжение часто увеличивается, но за счет потери пластичности. Также может наблюдаться резкое снижение коррозионной стойкости. Поскольку в основном эти сплавы используются там, где необходимы прочность и коррозионная стойкость, окисление явно неприемлемо.

Таким образом, необходима защита, которая достигается путем окружения соединения инертным газом, таким как аргон или гелий. Тем не менее, газовая защита, связанная со стандартной горелкой GTAW, неадекватна, обеспечивая недостаточное укрытие. Специализированное оборудование для продувки эволюционировало за последние 25 лет.

Подвижные щитки®

Дополнительное покрытие, обеспечиваемое задними экранами, не только защищает зону плавления, но и обеспечивает защиту от инертного газа всего горячего прилегающего металла. Рисунок 2.

Рисунок 2.

| В целом можно предположить, что для титана и других тугоплавких и реакционноспособных сплавов необходим уровень 20 частей на миллион, если нужно избежать окисления. | |

Висячие щитки, изготовленные на заказ, имеются в продаже, но они неизбежно дороги и имеют ограниченное применение. Экраны, выпускаемые под маркой Argweld®, обладают встроенной гибкостью.

Для изогнутых форм, например, труб, трубок и цилиндрических сосудов, доступны висячие щитки, соответствующие определенному диаметру. Они могут быть сконфигурированы как для внутренней, так и для внешней сварки, а также есть версии для механизированной сварки.

Flat Trailing Shields® для плоских, листовых и прямоугольных резервуаров доступны в небольших облегченных версиях для ручной сварки или, как и радиусные версии, в более крупных и прочных версиях для крепления к автоматическим/механизированным сварочным системам.

Argweld® Trailing Shields® были разработаны специально для использования со сварочными горелками GTAW (TIG) или PAW (плазма) и обеспечивают высокий уровень дополнительной защиты от инертного газа в дополнение к той, которую обеспечивает основная горелка.

Рис. 3 Argweld Weld Trailing Shield®

Продувка труб и трубок

Системы защиты корня шва основаны на герметизации внутренней части трубы по обе стороны от зоны сварки с последующим вытеснением воздуха инертным газом.Уплотнения должны быть надежными и герметичными, эффективными и легко вставляться и сниматься. Инертный газ должен иметь качество, соответствующее необходимости защиты расплавленного металла.

Поток газа должен быть ламинарным для поддержания высокого уровня защиты, а давление должно регулироваться для обеспечения надлежащего охвата, но без выброса расплавленного металла из соединения. Раньше, если оглянуться назад, примитивные системы, в основном самодельные и индивидуально изготовленные с большими затратами, включали использование дисков из бумаги, картона, дерева и полистирола. Часто они в лучшем случае обеспечивали плохую герметизацию, а иногда и воспламенялись — удовлетворительное удаление после сварки представляло собой проблему.

Часто они в лучшем случае обеспечивали плохую герметизацию, а иногда и воспламенялись — удовлетворительное удаление после сварки представляло собой проблему.

Обеспечение того, чтобы во время продувки был удален весь кислород, полностью зависело от навыков и опыта оператора.

Были регулярные случаи, когда защита оказывалась неадекватной, и соединение приходилось переделывать с последующими расходами и потерей времени. Удивительно, что эти методы до сих пор используются даже известными производственными компаниями по всему миру.

| Рис. 4 Концепция продувки труб и трубок |

Системы Argweld® были разработаны для ускорения сварки труб. Это было реализовано с помощью конструкции, которая обеспечивает легкую и точную установку в нужное положение и за счет ограничения объема продувки.

Ассортимент продукции, включающий QuickPurge® и PurgeElite® (рис. 5 и 6), успешно используется во всем мире при сварке реактивных и тугоплавких сплавов для атомной промышленности, производства сжиженного природного газа, аэрокосмической и перерабатывающей промышленности. .

5 и 6), успешно используется во всем мире при сварке реактивных и тугоплавких сплавов для атомной промышленности, производства сжиженного природного газа, аэрокосмической и перерабатывающей промышленности. .

Гибкие корпуса®

Наивысший уровень защиты обеспечивается при сварке в вакууме, как, например, в электронно-лучевом процессе. В менее эффективном процессе используется металлический корпус, «бардачок», который может быть заполнен инертным газом. Оба эти метода относительно дороги в производстве и оправданы только компаниями, занимающимися крупносерийным производством, где стоимость может быть легко амортизирована.

Конструкционные полимеры, стабилизированные ультрафиолетовым излучением, используются при производстве гибких корпусов. Толщина материала номинально 480 микрон.

Установлена большая герметичная молния с основным доступом. В каждом корпусе предусмотрены дополнительные точки входа для перчаток оператора, порты для доступа к сварочным горелкам, электроснабжению и охлаждающей воде, а также входные и выпускные отверстия для продувочного газа.

В каждом корпусе предусмотрены дополнительные точки входа для перчаток оператора, порты для доступа к сварочным горелкам, электроснабжению и охлаждающей воде, а также входные и выпускные отверстия для продувочного газа.

| Рис. 7.Сальники для подачи электричества, сварочной горелки и воды через | Рис. 8. Стандартный корпус среднего размера с большой входной застежкой-молнией, двумя наборами перчаточных портов и почтовым портом |

Приборы для измерения остаточного кислорода

Любой эффективный процесс продувки сварного шва должен поддерживаться подходящим оборудованием для обнаружения кислорода. Мониторы продувки сварных швов® были разработаны для удовлетворения потребности в надежных, надежных и чувствительных измерениях.Для сварки реактивных и тугоплавких сплавов они должны быть способны измерять уровень кислорода до 10 частей на миллион.

Например, прибор PurgeEye® 300 Plus производства Huntingdon Fusion Techniques HFT® с исключительной точностью считывает до 10 частей на миллион и имеет диапазон отображения от 1000 до 10 частей на миллион.

Прибор работает от сети и имеет встроенное программное обеспечение для управления внешними устройствами, такими как источники питания или аварийные сигналы, а также программное обеспечение для проведения анализа контроля качества при подключении к ПК.

| Рис. 9. Альтернативной версией этой модели является PurgeEye®500 Desk, см. ниже, который имеет встроенный насос для забора проб по времени, когда отсутствует регулярный свободный поток газа. | |