Цветная дефектоскопия — Квалитет

Капиллярная (цветная) дефектоскопия – является одним из основных методов неразрушающего контроля и предназначена для обнаружения поверхностных и сквозных дефектов в объектах контроля, определения их расположения, протяженности (для протяженных дефектов типа непроваров, трещин) и их ориентации на поверхности.

Индикаторные жидкости проникают в места дефектов, хорошо смачивают их и регистрируются, что является основой капиллярного метода.

Согласно с техническими требованиями во многих случаев нужно обнаружить настолько малые дефекты, что заметить их при визуальном контроле невооруженным глазом практически неосуществимо. В то же время, использование оптических приборов (лупы или микроскопа) не допускает выявить поверхностные дефекты из-за нехватки контрастности изображения дефекта на фоне металла и малого охвата зрения при больших увеличениях. В таких случаях наиболее применим — капиллярный метод контроля.

Капиллярная дефектоскопия позволяет контролировать объекты любых размеров и форм, изготовленные из различных материалов: черных и цветных металлов, сплавов, пластмасс, стекла, керамики и т.п. Капиллярный контроль широко востребован при дефектоскопии сварных швов.

При контроле красящий пенетрант наносится на контролируемую поверхность и благодаря своим особым качествам под действием капиллярных сил проникает в мельчайшие дефекты, имеющие выход на поверхность объекта контроля. Проявитель, наносимый на поверхность объекта контроля через некоторое время после осторожного удаления с поверхности пенетранта, растворяет находящийся внутри дефекта краситель и за счет диффузии “вытягивает” оставшийся в дефекте пенетрант на поверхность объекта контроля. Имеющиеся дефекты видны достаточно контрастно. Индикаторные следы в виде линий указывают на трещины или царапины, отдельные точки — на поры.

Процесс капиллярного контроля состоит из 5 этапов:

1 – предварительная очистка поверхности.

Чтобы краситель мог проникнуть в дефекты на поверхности, ее заранее очищают водой или органическим очистителем. Все загрязняющие вещества (масла, ржавчина, и т.п.) любые покрытия (ЛКП, металлизация) должны быть удалены с контролируемого участка. После этого поверхность высушивается, чтобы внутри дефекта не оставалось воды или очистителя.

2 – нанесение пенетранта.

Пенетрант, обычно красного цвета, наносится на поверхность путем распыления, кистью или погружением объекта контроля в ванну, для хорошей пропитки и полного покрытия пенетрантом. Как правило, при температуре 5…50°С, на время 5…30 мин.

3 – удаление излишков пенетранта.

Избыток пенетранта удаляется протиркой салфеткой, промыванием водой, или тем же очистителем, что и на стадии предварительной очистки. При этом пенетрант должен быть удален только с поверхности контроля, но никак не из полости дефекта. Затем поверхность высушивается салфеткой без ворса или струей воздуха.

4 – нанесение проявителя.

После просушки сразу же на поверхность контроля тонким ровным слоем наносится проявитель (обычно белого цвета).

5 – контроль.

Выявление имеющихся дефектов начинается непосредственно после окончания процесса проявки. При контроле выявляются и регистрируются индикаторные следы. Интенсивность окраски которых говорит о глубине и ширине раскрытия дефекта, чем бледнее окраска, тем дефект мельче. Интенсивную окраску имеют глубокие трещины. После проведения контроля проявитель удаляется водой или очистителем.

Дефектоскопические материалы для цветной дефектоскопии подбирают в зависимости от требований, предъявляемых к осматриваемому объекту, его состояния и условий контроля. Их упаковывают в целевые наборы, в которые входят полностью или частично взаимообусловленные совместимые дефектоскопические материалы.Совместимость дефектоскопических материалов в наборах или сочетаниях обязательна. Составы набора не должны ухудшать эксплуатационные качества материала контролируемого объекта.Согласно ГОСТ 18442-80 класс чувствительности контроля определяется в зависимости от размера выявляемых дефектов. В качестве параметра размера дефекта принимается поперечный размер дефекта на поверхности объекта контроля – так называемая ширина раскрытия дефекта. Минимальная величина раскрытия выявленных дефектов называется нижним порогом чувствительности и ограничивается тем, что весьма малое количество пенетранта, задержавшееся в полости небольшого дефекта, оказывается недостаточным, чтобы получить контрастную индикацию при данной толщине слоя проявляющего вещества. Существует также верхний порог чувствительности, который определяется тем, что из широких, но неглубоких дефектов пенетрант вымывается при устранении излишков пенетранта на поверхности. Обнаружение индикаторных следов, соответствующего указанным выше основным признакам, служит основанием для анализа о допустимости дефекта по его размеру, характеру, положению.

Стоимость капиллярного контроля сварных соединений для Москвы и Московской области:

| Диаметр трубопровода, мм | Ед. измерения | Цена за единицу с НДС, руб |

| до 108 | Сварное соединение | 250 |

| 159 | Сварное соединение | 270 |

| 219 | Сварное соединение | 300 |

| 273 | Сварное соединение | 350 |

| 325 | Сварное соединение | 400 |

| 377 | Сварное соединение | 500 |

| 426 | Сварное соединение | 600 |

| 530 | Сварное соединение | 700 |

| 630 | Сварное соединение | 800 |

| 720 | Сварное соединение | 1000 |

| 820 | Сварное соединение | 1200 |

| 1020 | Сварное соединение | 1400 |

| 1220 | Сварное соединение | 1600 |

| 1420 | Сварное соединение | 1800 |

| Металлоконструкции, пластины | Погонный метр | 380 |

| Металлоконструкции, пластины | 1 дм2 | 80 |

Цветная дефектоскопия сварных швов

Подобный метод дефектоскопии известен человечеству давно. Можно сказать наверняка, что еще в Средние века мастера выявляли с его помощью невидимые невооруженным глазом поверхностные трещины на изделиях. Подходит он и для обследования сварных швов.

Для того чтобы произвести цветную дефектоскопию, подготовленную деталь погружают в специальный ярко окрашенный раствор – его еще называют пенетрантом – выдерживают в нем 5 – 10 минут, а затем промывают в холодной воде. Когда промывка закончена, на контролируемую поверхность тонким слоем наносится белая краска или глина. Подсыхая, они впитывают в себя раствор, оставшийся внутри трещин, и окрашиваются, повторяя их форму. В месте дефекта проступает четко видимый рисунок.

Преимущества

Подобный метод выявления дефектов сварных швов получил широкое распространение, поскольку обладает рядом важных преимуществ.

- Нет необходимости в сложном оборудовании. Все необходимые материалы стоят достаточно дешево, и их можно приобрести в обычном хозяйственном магазине.

- Обследование не занимает много времени. Это означает, что подобную технологию можно применять даже в массовом производстве.

- Не имеет значения, из какого материала изготовлена деталь. Это может быть чугун или сталь, цветные и немагнитные сплавы, различные пластики и даже керамика.

- Методика достаточно точна, поскольку позволяет выявлять трещины размером от одного микрона.

- Процесс проведения цветной дефектоскопии прост, и овладеть им может даже человек, не имеющий специальных навыков.

Недостатки

Разумеется, существуют и недостатки, накладывающие ограничение на использование подобного метода контроля качества сварных швов.

- Невозможность обнаружения скрытых дефектов и трещин, не выходящих на поверхность. Это важно в тех случаях, когда требования к прочности изделия особенно высоки.

- Перед началом обследования деталь должна быть тщательно очищена от грязи и обезжирена. Именно на этом этапе могут возникнуть самые серьезные проблемы. Однако решать их придется, поскольку в противном случае точность полученных результатов окажется под сомнением.

- Поскольку громоздкие элементы сварных конструкций, вроде труб газопроводов или каркасов зданий поместить в емкость с пенетрантом нельзя, то при строительстве цветная дефектоскопия применяется ограниченно.

- Для гарантированного выявления дефектов кратковременного помещения изделия в раствор недостаточно. Согласно рекомендациям, время подобного купания должно составлять порядка 30 минут, а потому несложный метод рекомендуется использовать только для выборочного контроля.

Все требования к материалам и способам проведения цветной дефектоскопии оговорены в ГОСТ 18442-80, который относит подобный способ проверки сварных швов к методам неразрушающего капиллярного контроля. Если работы проводятся в личных целях, то возможна вольная трактовка этого документа. Во всех остальных случаях придется, что называется соответствовать. Ведь отступление от указанных в ГОСТ нормативов карается по закону.

Область применения

Метод цветной дефектоскопии сварных швов хорошо зарекомендовал себя в ситуациях, когда по какой-то причине невозможно использовать более современные технологии контроля. Область его применения широка.

- Судостроение. При монтаже обшивки корпуса или перегородок между отсеками важно обеспечить герметичность сварных швов. Ведь никто не хочет, чтобы спущенное со стапелей судно сразу дало течь.

- Прокладка трубопроводов различного назначения. Неважно, что перекачивается по трубам – обычная вода или ядовитые химикаты, нейтральные или горючие газы. Находясь под давлением, они быстро отыщут себе путь наружу. Утечка воды в жилом здании приведет к затоплению квартир, и придется оплачивать их ремонт. Утечка бытового газа вполне может стать причиной взрыва, при котором погибнут люди.

- Производство различных емкостей. Транспортные цистерны или стационарные резервуары – все они должны быть герметичны. Ведь даже обычная вода стоит денег. А что будет, если через не видимую глазом трещину наружу будет вытекать дорогостоящий химический реагент?

- Строительство домов. Каркасы конструкций из железобетона подвергаются высоким нагрузкам. Чтобы здание высотой в несколько десятков этажей простояло положенный ему срок, качество сварки должно быть безупречным.

Повсюду, где использование сложных, требующих специального оборудования, методов контроля, затруднено, на помощь приходит цветная дефектоскопия. Однако, при всей своей простоте эта технология все же требует аккуратности.

Не отступая от ГОСТ

Первым делом деталь придется очистить от грязи. Для этого действующий стандарт допускает следующие способы обработки:

- Механическая очистка. При ее проведении могут быть задействованы различные технологические приемы. Материал обрабатывают струей абразивного материала, такого как песок или дробь, или просто вручную. Подойдет даже обычная металлическая щетка. Придется приложить усилия и изрядно потрудиться, поскольку если останутся даже незначительные загрязнения, весь труд пойдет насмарку.

Когда механическая очистка произведена, следует приступать к обезжириванию детали. В этом смысле ГОСТ предоставляет возможность выбора из нескольких вариантов. Очистку можно производить:

- Паром, обрабатывая деталь парами органических растворителей.

- Растворителями, самым простым из которых является вода. Для получения лучшего результата в воду иногда добавляют моющие составы. Но, если материал детали позволяет, можно использовать растворители с более высокой химической активностью.

- Химическими реактивами, которые вступают в реакцию при введении в состав раствора.

- Электрохимическим способом, одновременно воздействуя на деталь и химическим раствором, и электрическим током.

- Ультразвуком, который усиливает моющий эффект применяемых растворителей и химических реактивов.

- Термическим способом. Он рекомендуется в тех случаях, когда материал изделия способен выдержать значительный нагрев без ущерба для своей структуры.

Перечисленные методики можно варьировать, в зависимости от имеющихся технологических возможностей. Главное, получить хороший результат. Только после этого следует подвергать деталь обработке пенетрантом.

Далее можно использовать один из нескольких вариантов цветной дефектоскопии. При их выборе все зависит от конкретных возможностей и условий проведения обработки деталей.

Разные рецепты

Химический состав раствора, используемого для контроля качества сварных швов, бывает различен. В качестве одного из возможных вариантов используют средство, изготовленное по простому рецепту, в состав которого входят следующие ингредиенты:

- Керосин – 65%.

- Трансформаторное масло – 30%.

- Скипидар – 5%.

Добавив в получившуюся смесь небольшое количество органического красителя, например – анилинового, все тщательно перемешивают, после чего можно приступать к работе.

Поскольку обеспечить точный контроль времени удается не всегда, а при длительной обработке водой красящий раствор вымывается из трещин, его избыток можно удалить и другим способом. Например, тщательно протерев деталь ватным тампоном или чистой тканью. После этого приступают к нанесению проявляющего покрытия. Для этого вполне подойдут обычная побелка или водоэмульсионная краска. Высыхая, они впитают в себя оставшийся раствор с красителем, образовав в местах дефекта ярко окрашенные узлы.

Неплохо зарекомендовал красящий раствор, изготавливаемый по несколько иной рецептуре.

- Керосин – 80%.

- Трансформаторное масло – 15%.

- Скипидар – 5%.

На каждый литр получившегося состава добавляют в качестве красителя 15 – 20 граммов жирового оранжа или судана 3. Обработанную такой смесью деталь выдерживают 30 – 60 минут, после чего тщательно промывают водой, полностью удаляя с поверхности все следы красящего раствора. Если после этого нанести на поверхность изделия побелку, слой которой должен быть как можно более тонким, то при ее высыхании в местах дефектов будут отчетливо видны полосы и пятна.

Оба состава соответствуют требованиям ГОСТ и рекомендованы к использованию для проведения неразрушающего контроля качества сварных швов.

Полезные рекомендации

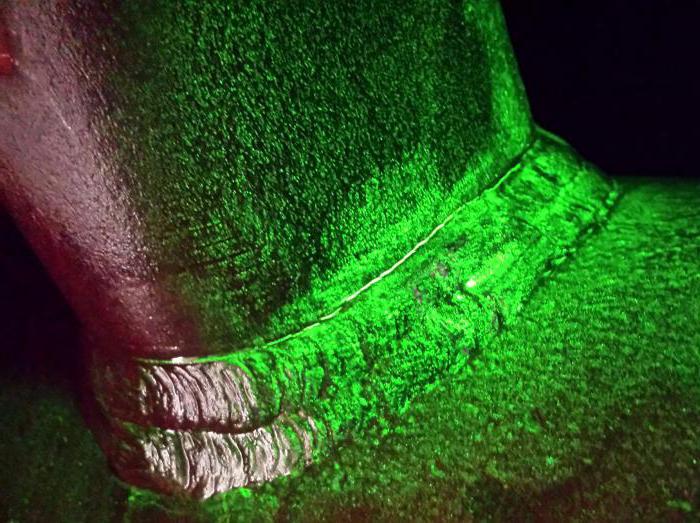

Цвет красителя не важен. Главное, чтобы он был контрастным. Действующий ГОСТ четко нормирует степень освещенности при проведении дефектоскопии. Он также допускает использование люминесцентных красок, для подсвечивания которых рекомендуется использовать источники света с непросвечивающими отражателями. В некоторых случаях, для получения более четкой картины, деталь подвергают нагреву.

Понятно, что не все люди обладают зрением, позволяющим увидеть даже ярко окрашенную линию толщиной в несколько микрон. И поэтому при проведении работ стандарт допускает использование увеличительных стекол и даже микроскопов. Следует добавить, что с помощью цветной дефектоскопии можно не только проверить качество сварных швов, но и легко обнаружить места соединения плотно подогнанных деталей. Это бывает важно в тех случаях, когда приходится разбирать устройства незнакомой конструкции.

Поделись с друзьями

0

0

0

0

Цветная дефектоскопия сварных швов: особенности и описание

Качество сварочных работ определяется тем, насколько прочным получился шов. При этом контроль соединения должен быть неразрушающим, что заставляет мастеров после завершения операции обращаться к специальным методам проверки. В некоторых случаях допускается и внешний осмотр без приборов, но в случае с ответственными конструкциями визуальным контролем нельзя ограничиваться. Его может дополнить цветная дефектоскопия сварных швов – один из наиболее эффективных, удобных и достоверных методов анализа подобных соединений.

Особенности метода проверки

Данный способ проверки сварных швов относится к капиллярным, но ориентируется исключительно на внешнюю дефектовку. То есть с его помощью нельзя проверить внутреннюю структуру зоны соединения, в отличие, например, от ультразвуковой дефектоскопии. Обычно такой проверке подвергаются металлы, склонные к трещинообразованию. Кроме того, цветной контроль позволяет эффективно выявлять выходящие на поверхность несплошности.

Что касается принципа проверки, то он базируется на чувствительности металлов к взаимодействию с дефектоскопическими цветными материалами. Вопреки распространенному мнению анализ в качестве контролируемых сведений использует не характеристики поверхности заготовки, а изменения, спровоцированные путем раздражения структуры химическими веществами. На процессах химического воздействия и основывается метод цветной дефектоскопии, который позволяет обрабатывать информацию об изменениях и на выходе предоставлять данные о выявленных недостатках металла.

Сам метод как таковой редко используется один. Обычно его применяют в общем комплексе проверки – вместе с ультразвуковым. Сначала следует цветной анализ, а затем ультразвуковая дефектоскопия.

Применяемые материалы

Как уже говорилось, дефектоскопия не обходится без применения специальных химических веществ. Стандартный набор для цветной дефектоскопии включает в себя три типа компонентов: индикаторный пенетрант, очищающее средство и проявитель. То есть контроль цветной чувствительности будет активизирован за счет трехэтапной обработки рабочей зоны. На каждой стадии применяются специальные материалы.

Пенетранты – это, по сути, красящие вещества, которые могут быть представлены в разных видах. Применяются также и порошковые средства, но для их использования должны вводиться и дополнительные операции термического воздействия или смешивания с жидкостями. Подходящие конкретному металлу пенетранты для цветной дефектоскопии подбираются на основе нескольких эксплуатационных свойств. Учитывается, в частности, огнеупорность, экологичность и токсичность, исключение необходимости последующей зачистки и т. д.

Требования к месту проведения контроля

Проводить операцию дефектоскопии можно только в специально подготовленном помещении. Важно учитывать требования к коммуникационному оснащению места, к характеристикам воздуха, техническому обеспечению и т. д. Помещение должно проветриваться, не иметь источников открытого пламени или интенсивного нагрева. Освещение должно быть общим и местным, приближенные к месту операции светильники должны иметь защиту от теплового воздействия.

Следует изначально позаботиться и о создании оптимального микроклимата – только в благоприятных условиях может быть качественно проведена цветная дефектоскопия. ГОСТ 18442-80, в частности, указывает на то, что воздух должен быть сухим и теплым – при необходимости для достижения этих характеристик можно воспользоваться инфракрасным подогревателем, который обеспечит сушку проявителя на уровне 5 °С. Техническое оснащение будет зависеть от способов нанесения химических компонентов. В частности, для нанесения того же пенетранта могут использоваться краскораспылители, аэрозольные баллончики, кисти и т. д.

Подготовка основы шва

Участок соединения также подготавливается к операции дефектоскопии. Если на поверхности имеются выраженные шероховатости или загрязнения, то можно воспользоваться мелкозернистым материалом и произвести легкую обработку. Далее выполняется обезжиривание. Для этой задачи можно использовать один из компонентов набора дефектоскопии, но важно, чтобы он именно обеспечивал эффект обезжиривания, а еще лучше – повышал чувствительность контроля. Не рекомендуется использовать для таких целей керосин, но можно применять бензин и ацетон. Если же в помещении отсутствует вентиляция, то обезжиривание выполняется только водными растворами на основе порошкообразных синтетических средств низкой концентрации. Если планируется цветная дефектоскопия небольшой по размеру детали, то можно применить и полное погружение в обезжиривающий состав. В остальных случаях используется или техника распыления на целевой участок, или нанесение ветошью, смоченной в растворе.

Нанесение пенетранта

В первую очередь наносится индикаторный пенетрант. Как и в случае с обезжириванием, выполнять эту процедуру можно посредством распыления, погружения или обработкой кистью – это зависит от характеристик заготовки. Причем нанесение должно осуществляться в несколько слоев (4-6) и так, чтобы каждый предыдущий пласт состава не успевал высохнуть. Также, чтобы цветная дефектоскопия сварных швов показывала оптимально точный результат, каждый последующий слой должен охватывать большую площадь относительно прежнего. Связано это с тем, что каждый новый слой будет растворять контур предыдущего пятна, не допуская резких переходов и наплывов, которые могут быть восприняты как ложные трещины. Если операция производится в условиях отрицательной температуры, то и сам пенетрант должен иметь состояние порядка 15 °С.

Удаление пенетранта

Сразу после несения индикаторную пленку следует удалить, используя чистую салфетку или ткань, не имеющую грубого ворса. Предварительно материал надо смочить в этиловом спирте и очищать поверхность до полной ликвидации покрытия. Проблемы могут возникнуть, если работы ведутся на поверхности шероховатого металла – в таком случае есть смысл воспользоваться легкими абразивами. Далее применяется масляно-керосиновая смесь. Она покрывает всю целевую площадь, а затем также удаляется ветошью или салфетками. На протяжении двух описанных этапов цветная дефектоскопия должна сохранять чистоту и сухость поверхности вокруг шва. Это важно для поддержания точности дальнейших контролирующих процедур.

Нанесение проявителя

Как и в случаях с индикаторными слоями и очищающими составами, проявитель укладывается разными способами – от кисти до пульверизаторов. Главное на этом этапе – соблюсти равномерность и монолитность формируемого покрытия. Поэтому необходимо тщательно проверять инструменты распыления, сопла и другие элементы приборов, которые влияют на качество доставки средства к целевому месту. Все это в дальнейшем повлияет на контроль цветной дефектоскопией, а также на качество последующих проверочных операций. После нанесения проявителя выполняется сушка. Ее можно и не выполнять, дождавшись полимеризации в естественных условиях, но для ускорения процесса допускается применение маломощных точечных нагревателей.

Осмотр контролируемой зоны

Когда проявитель высохнет, можно готовиться к его осмотру, подождав еще примерно 30 мин. Далее контроль методом цветной дефектоскопии предполагает использование лупы, обеспечивающей минимум 5-кратное увеличение. Если применяется техника послойного контроля, то проверка может выполняться уже через 2 минуты после обработки проявителем.

В процессе оценки оператор фиксирует характеристики оставленного пятна – в частности, заносит в журнал размеры контуров, форму и т. д. Главная же задача, которую ставит цветная дефектоскопия, заключается в обнаружении изъянов поверхности, которые четко проявляют себя после завершения процедуры. Выявлены могут быть и механические повреждения, и следы коррозийного воздействия, а также трещины с чрезмерными наплывами.

Безопасность при выполнении дефектоскопии

Требования к мерам безопасности обусловлены угрозами возгорания и взрыва при проведении дефектоскопии. Поэтому необходимо как минимум подготовить спецодежду, включающую в состав хлопчатобумажный халат, головной убор и резиновые перчатки, поверхность которых нужно покрыть тальком. На самом участке должны быть в полном объеме соблюдены меры безопасности. В ходе проведения процедуры не должно быть ни открытых источников огня, ни искр. Если цветная капиллярная дефектоскопия выполняется в регулярном порядке в одном и том же помещении, необходимо установить соответствующие таблички о запрете курения и соблюдении мер пожарной защиты. Ветошь, салфетки и легковоспламеняемые средства следует хранить в огнеупорной таре.

Заключение

Будет неправильно рассматривать данный способ оценки качества сварного шва как оптимальный, выбирая его из общего спектра других методов. Это специально направленный способ обследования, который ориентирован именно на анализ поверхности заготовки. То есть цветная дефектоскопия не является комплексной мерой контроля, но с относительно высокой эффективностью дает информацию о внешних изъянах. Если этот способ дополнить другими методами исследования внутренней структуры шва, то можно получить полные сведения о структуре металла. Далее уже принимается решение о возможной коррекции выявленных дефектов. В некоторых случаях производится вторичная сварка – это будет зависеть от количества и значимости дефектов с точки зрения влияния на прочность структуры заготовки. Иногда дефектовку такого типа применяют и для анализа структуры старых швов и соединений в эксплуатируемых конструкциях.

Капиллярный контроль, цветная дефектоскопия, капиллярный метод неразрушающего контроля

По умолчаниюПо имени (A — Я)По имени (Я — A)По цене (возрастанию)По цене (убыванию)По рейтингу (убыванию)По рейтингу (возрастанию)По модели (A — Я)По модели (Я — A)

Очиститель AEROPEN-KD LR-1

Очиститель Aeropen-KD LR-1 на основе бензина подходит для черных и цветных металлов. Очиститель обес..

650 р.

Очиститель Helling U87

Очиститель U87 Helling для капиллярного контроля относится к серии НОРД-ТЕСТ (Nord-Test). Это эколог..

800 р.

Очиститель Nabakem MEGA CHECK

Очиститель Nabakem Mega Check (аэрозоль 450 мл) — быстросохнущий, со слабым запахом очиститель, п..

420 р.

Очиститель Sherwin DR-60

Очиститель Sherwin DR-60 предназначен для подготовки поверхности к проведению капиллярного контроля,..

750 р.

Пенетрант AEROPEN-KD RF-1

Пенетрант Aeropen-KD RF-1 красного цвета, хорошо смывается водой и растворителем. Подходит для черны..

690 р.

Пенетрант Helling U88

Пенетрант Helling U88 серии Nord-Test — Это экологически безопасный пенетрант, хорошо смывается вод..

800 р.

Пенетрант Nabakem MEGA CHECK

Пенетрант Nabakem Mega Check (аэрозоль 450 мл) — ярко-красный органосмываемый пенетрант для цветн..

530 р.

Показано с 1 по 12 из 17 (всего 2 страниц)

Капиллярная дефектоскопия — это метод дефектоскопии, основанный на проникновении определенных контрастных веществ в поверхностные дефектные слои контролируемого изделия под действием капиллярного (атмосферного) давления, в результате последующей обработки проявителем повышается свето- и цветоконтрастность дефектного участка относительно неповрежденного, с выявлением количественного и качественного состава повреждений (до тысячных долей миллиметра).

Существует 2 метода капиллярной дефектоскопии:

- люминесцентный (флуоресцентный) метод капиллярной дефектоскопии

- цветной метод капиллярной дефектоскопии

В основном по техническим требованиям или условиям необходимо выявлять очень малые дефекты (до сотых долей миллиметра) и идентифицировать их при обычном визуальном осмотре невооруженным глазом просто невозможно. Использование же портативных оптических приборов, например увеличительной лупы или микроскопа, не позволяет выявить поверхностные повреждения из-за недостаточной различимости дефекта на фоне металла и нехватки поля зрения при кратных увеличениях.

В таких случаях применяют капиллярный метод контроля.

При капиллярном контроле индикаторные вещества проникают в полости поверхностных и сквозных дефектов материала объектов контроля, в последствие образующиеся индикаторные линии или точки регистрируются визуальным способом или с помощью преобразователя.

Контроль капиллярным методом осуществляется в соответствии с ГОСТ 18442-80 “Контроль неразрушающий. Капиллярные методы. Общие требования.”

Главным условием для обнаружения дефектов типа нарушения сплошности материала капиллярным методом является наличие полостей, свободных от загрязнений и других технических веществ, имеющих свободный доступ к поверхности объекта и глубину залегания, в несколько раз превышающую ширину их раскрытия на выходе. Для очистки поверхности перед нанесением пенетранта используют очиститель.

Назначение капиллярного контроля (капиллярной дефектоскопии)

Капиллярная дефектоскопия (капиллярный контроль) предназначена для обнаружения и инспектирования, невидимых или слабо видимых для невооруженного глаза поверхностных и сквозных дефектов (трещины, поры, непровары, межкристаллическая коррозия, раковины, свищи и т.д.) в контролируемых изделиях, определение их консолидации, глубины и ориентации на поверхности.

Применение капиллярного метода неразрушающего контроля

Капиллярный метод контроля применяется при контроле объектов любых размеров и форм, изготовленных из чугуна, черных и цветных металлов, пластмасс, легированных сталей, металлических покрытий, стекла и керамики в энергетике, ракетной технике, авиации, металлургии, судостроении, химической промышленности, при строительстве ядерных реакторов, в машиностроении, автомобилестроении, электротехники, литейном производстве, медицине, штамповке, приборостроении, медицине и других отраслях. В некоторых случаях этот метод является единственным для определения технической исправности деталей или установок и допуск их к работе.

Капиллярную дефектоскопию применяют как метод неразрушающего контроля также и для объектов из ферромагнитных материалов, если их магнитные свойства, форма, вид и расположение повреждений не позволяют достигать требуемой по ГОСТ 21105-87 чувствительности магнитопорошковым методом или магнитопорошковый метод контроля не допускается применять по техническим условиям эксплуатации объекта.

Капиллярные системы также широко применяются для контроля герметичности, в совокупности с другими методами, при мониторинге ответственных объектов и объектов в процессе эксплуатации. Основными достоинствами капиллярных методов дефектоскопии являются: несложность операций при проведение контроля, легкость в обращение с приборами, большой спектр контролируемых материалов, в том числе и немагнитные металлы.

Преимущество капиллярной дефектоскопии в том, что с помощью несложного метода контроля можно не только обнаружить и индентифицировать поверхностные и сквозные дефекты, но и получить по их расположению, форме ,протяженности и ориентации по поверхности полную информацию о характере повреждения и даже некоторых причинах его возникновения (концентрация силовых напряжений, несоблюдение технического регламетна при изготовлении и пр.).

В качестве проявляющих жидкостей применяют органические люминофоры — вещества, обладающие ярким собственным излучением под действием ультрафиолетовых лучей, а также различные красители и пигменты. Поверхностные дефекты выявляют посредством средств, позволяющие извлекать пенетрант из полости дефектов и обнаруживать его на поверхности контролируемого изделия.

Параметр «чувствительность» в капиллярном методе дефектоскопииЧувствительность капиллярного контроля – способность выявления несплошностей данного размера с заданной вероятностью при использовании конкретного способа, технологии контроля и пенетрантной системы. Согласно ГОСТ 18442-80 класс чувствительности контроля определяют в зависимости от минимального размера выявленных дефектов с поперечными размером 0,1 — 500 мкм.

Выявление поверхностных дефектов, имеющих размер раскрытия более 500 мкм, капиллярными методами контроля не гарантируется.

| Класс чувствительности | Ширина раскрытия дефекта, мкм |

| I | Менее 1 |

| II | от 1 до 10 |

| III | от 10 до 100 |

| IV | от 100 до 500 |

Физические основы и методика капиллярного метода контроля

Капиллярный метод неразрушающего контроля (ГОСТ 18442-80) основан на проникновении внутрь поверхностного дефекта индикаторного вещества и предназначен для выявления повреждений, имеющих свободный выход на поверхность изделия контроля. Метод цветной дефектоскопии подходит для обнаружения несплошностей с поперечными размером 0,1 — 500 мкм, в том числе сквозных дефектов, на поверхности керамики, черных и цветных металлов, сплавов, стекла и другие синтетических материалов. Нашел широкое применение при контроле целостности спаек и сварного шва.

Цветной или красящий пенетрант наносится с помощью кисти или распылителя на поверхность объекта контроля. Благодаря особым качествам, которое обеспечиваются на производственном уровне, выбор физических свойств вещества: плотности, поверхностного натяжения, вязкости, пенетрант под действием капиллярного давления, проникает в мельчайшие несплошности, имеющие открытый выход на поверхность контролируемого объекта.

Проявитель, наносимый на поверхность объекта контроля через относительно недолгое время после осторожного удаления с поверхности неусвоенного пенетранта, растворяет находящийся внутри дефекта краситель и за счет взаимного проникновения друг в друга “выталкивает” оставшийся в дефекте пенетрант на поверхность объекта контроля.

Имеющиеся дефекты видны достаточно четко и контрастно. Индикаторные следы в виде линий указывают на трещины или царапины, отдельные цветовые точки — на одиночные поры или выходы.

Цветная дефектоскопия. Проведение в Санкт-Петербурге, Москве

Область применения цветной дефектоскопии

Вещества индикатора, которые используются специалистами в капиллярной дефектоскопии, под воздействием атмосферного давления, проникают в полости дефектов и окрашивают их. Это и дало данному методу второе название – цветная дефектоскопия. Этот способ позволяет выявлять очень маленькие дефекты, размером до сотых миллиметра, которые невозможно распознать как невооружённым глазом, так и с помощью увеличительных приборов.

Применение цветной дефектоскопии в Санкт-Петербурге и Москве регламентировано ГОСТ 18442-80 “Контроль неразрушающий. Капиллярные методы. Общие требования”. Метод применяется для цветной и чёрной металлургии, сплавов, стекла. Керамики, пластмасс. Капиллярная дефектоскопия особенно востребована при исследовании сварных швов и соединений, так как позволяет максимально точно выявить мельчайшие проблемы.

Цветная дефектоскопия применяется на всех объектах, которые относятся к объектам повышенной опасности. В частности:

⦁ Авиации и кораблестроении

⦁ Машиностроении

⦁ Атомной, гидро, электроэнергетике

⦁ Трубопроводах

⦁ Химической промышленности и т.д.

Процесс проведения исследований с помощью цветной дефектоскопии

Основным преимуществом применения метода капиллярной дефектоскопии в Москве и Санкт-Петербурге, является возможность не только выявить дефекты, но и точно идентифицировать их месторасположения, форму и размер. Линии указывают на царапины или трещины, а отдельные точки – на поры.

Существует пять этапов проведения капиллярного контроля:

- Предварительная очистка поверхности материала от грязи, ржавчины, лкп, масла.после этого поверхность материала нужно тщательно просушить, чтобы в возможных дефектах не осталось воды или растворителей.

- Нанесение пенетранта с помощью погружения объекта в ванную, путём распыления красящего вещества или с помощью кисти. Температурный диапазон, в котором эффективно применяются пенетранты, как правило, составляет от +5 до +50 градусов. А время воздействия для обнаружения проблемных зон варьируется от 3 до 30 минут.

- Удаление излишков пенетранта с поверхности контроля. При этом, в обнаруженном дефекте красящее вещество должно остаться в полном объёме. После чего поверхность требуется просушить

- Нанесение проявителя на поверхность контроля. Как правило, он белого цвета

- Контроль дефектов начинается сразу после окончания процесса проявки. По окончании данного этапа проявитель удаляется с поверхности

Стоит учитывать, что существует класс чувствительности контролируемого объекта, верхний порог чувствительности, при котором из широких но неглубоких объектов пенетрант вымывается, что даёт возможности гарантировать результат.

Метод цветной дефектоскопии металлов — Альянс Лабораторий

Цветная дефектоскопия металлов – разновидность капиллярного неразрушающего контроля, позволяющего выявить дефекты при помощи красящих жидкостей. Особенностью метода является простота его применения, возможность визуального определения дефектов при дневном свете (УФ лампы не являются обязательными). Цветная дефектоскопия является одной из рекомендуемых для применения в полевых условиях.

Принципы цветной дефектоскопии металлов

Капиллярная дефектоскопия основана на принципе проникновения контрастных красящих веществ в дефектные поверхностные слои контролируемой детали или объекта. Использование такого неразрушающего метода контроля дает возможность визуально оценить качественный и количественный состав повреждений.

При капиллярном цветном методе специальные индикаторные (красящие) вещества проникают в полости дефектов, образуя точки и линии, регистрируемые при помощи преобразователей или обычным визуальным способом. Главным условием проведения дефектоскопии выступает очистка поверхности о грязи, пыли или жира, которые могу препятствовать проникновению индикатора (пенетранта) в полость дефекта.

Цветной контроль предназначен:

- для обнаружения, оценки слабо видимых, невидимых визуально поверхностных или сквозных дефектов;

- обнаружения непроваров сварных швов, пор металла, трещин, раковин, свищей или межкристаллической коррозии;

- оценки глубины, консолидации, ориентации дефектов металла без разрушения объекта.

Метод можно использовать для изделий из цветных и черных металлов, чугуна, легированной стали, для объектов любой формы и размеров, оборудования и промышленных агрегатов. В некоторых случаях цветная дефектоскопия является единственным методов, применяемый для определения технической исправности перед допуском установок и деталей к эксплуатации.

Особенности неразрушимого контроля

Для капиллярной цветной дефектоскопии применяют красители различного типа, пигменты и органические люминофоры. Дефекты поверхности выявляются при помощи средства, извлекающего пенетрант из трещин ли полостей, обнаруживающего его на поверхности.

Для неразрушающего контроля применяется следующий комплект оборудования:

- пенетранты (красящие жидкости-индикаторы), проявители, специальные очистители;

- пульверизаторы для нанесения окрашивающих веществ;

- пневмогидропистолеты;

- тест-панели;

- лампы для проведения цветной дефектоскопии.

Перед началом испытаний необходимо очистить объект от окалины, грязи или жира, убрать все следы коррозии, которые могут препятствовать проникновению окрашивающих веществ в глубь металла. Затем на поверхность в несколько слоев наносится красящая жидкость (в некоторых случаях деталь погружается в пигмент).

Время воздействия жидкости составляет 3-20 минут, что зависит от материала испытуемого объекта, его формы, глубины погружения или количества слоев, вязкости краски. По окончании время воздействия объект очищается от красящей жидкости, поверхность протирается насухо. Следующим этапом является нанесение на металл слоя каолина, повторная просушка поверхности и визуальный осмотр. При наличии дефектов выделяющаяся жидкость окрашивает нанесенный каолин в ярко-красный цвет, то есть недостатки становятся отлично заметными.

При дефектоскопии сварных соединений процесс нанесения красящей жидкости остается таким же, но осмотр проводится два раза – через 3-5 минут и повторно через 20-30 минут после просушки. При этом красные полосы говорят о наличии трещин, точки и пятна о пористости соединительного шва.

Цветной метод рекомендуется к использованию одновременно с такими неразрушающими методами контроля, как ультразвуковая и у-дефектоскопия. Метод показывает отличную эффективность для определения качества защитных покрытий объектов, сварных соединений, определения межкристаллической коррозии.

Цветная дефектоскопия — Большая Энциклопедия Нефти и Газа, статья, страница 1

Цветная дефектоскопия

Cтраница 1

Цветная дефектоскопия ( капиллярный контроль) позволяет обнаружить дефекты, выходящие на поверхность: трещины, поры, раковины, непровары, межкристаллитную коррозию и другие несплошности. [1]

Цветная дефектоскопия выявляет поверхностные дефекты сварных соединений типа трещин, непроваров и пор. [2]

Цветная дефектоскопия производится по указанию технадзора выборочно в отдельных местах. Сварные швы соединений патрубков с корпусом сосуда подвергаются 100 % контролю методом цветной дефектоскопии. [3]

Цветная дефектоскопия заключается в погружении отливок на 5 — 10 мин в специальные растворы ( например, следующего состава — 65 % керосина, 30 % трансформаторного масла, 5 % скипидара), окрашенные красителем. Затем отливки промывают в холодной воде, на их поверхность наносят тонкий слой белой краски ( или глины) и сушат. При этом в местах расположения дефектов появляется ярко-окрашенный узел, образующийся в результате впитывания краской раствора, оставшегося в трещинах и углублениях. [4]

Цветная дефектоскопия применяется для выявления поверхностных дефектов в металле изделий. Этот метод благодаря его простоте широко распространен при проверке качества кованых и литых деталей трубопроводов и арматуры. Детали предварительно протирают ветошью, смоченной в бензине, затем промывают в содовом растворе, потом в чистой воде и просушивают. После просушки поверхность деталей смазывают раствором, состоящим из 80 % керосина, 15 % трансформаторного масла, 5 % скипидара и 15 — 20 г краски ( судана 3 или жирового оранжа) на каждый литр раствора. По истечении 30 — 60 мин деталь промывают холодной водой до полного удаления следов раствора и на мокрую поверхность наносят тонким слоем раствор порошка мела в воде. Имеющиеся на поверхности дефекты выявляются на просохшем покрытии в виде ярко выраженных пятен или полос. [5]

Цветная дефектоскопия применяется для выявления поверхностных дефектов в металле изделий. Этот метод благодаря его простоте широко распространен при проверке качества кованых и литых деталей трубопроводов и арматуры. Детали предварительно протирают ветошью, смоченной в бензине, затем промывают в содовом растворе, потом в чистой воде и просушивают. После просушки поверхность деталей смазывают раствором, состоящим из 80 % керосина, 15 % трансформаторного масла, 5 % скипидара и 15 — 20 г краски ( судана 3 или жирового оранжа) на каждый литр этого раствора. Имеющиеся на поверхности дефекты выявляются на просохшем покрытии в виде ярко выраженных пятен или полос. [6]

Цветная дефектоскопия применяется для выявления поверхностных дефектов в металле изделий. Этот метод благодаря его простоте широко распространен при проверке качества кованых и литых деталей трубопроводов и арматуры. Детали предварительно протирают ветошью, смоченной в бензине, затем промывают в содовом растворе, потом в чистой воде и просушивают. После просушки поверхность деталей смазывают раствором, состоящим из 80 % керосина, 15 % трансформаторного масла, 5 % скипидара и 15 — 20 г краски ( судана 3 или жирового оранжа) на каждый литр раствора. По истечении 30 — 60 мин деталь промывают холодной водой до полного удаления следов раствора и на мокрую поверхность наносят тонким слоем раствор порошка мела в воде. Имеющиеся на поверхности дефекты выявляются на просохшем покрытии в виде ярко выраженных пятен или полос. [7]

Цветная дефектоскопия применяется для выявления поверхностных дефектов в металле изделий. Этот метод благодаря его простоте широко распространен при проверке качества кованых и литых деталей трубопроводов и арматуры. Детали предварительно протирают ветошью, смоченной в бензине, затем промывают в содовом растворе, потом в чистой воде и просушивают. После просушки поверхность деталей смазывают раствором, состоящим из 80 % керосина, 15 % трансформаторного масла, 5 % скипидара и 15 — 20 г краски ( судана 3 или жирового оранжа) на каждый литр раствора. По истечении 30 — 60 мин деталь промывают холодной водой до полного удаления следо. Имеющиеся на поверхности дефекты выявляются на просохшем покрытии в виде ярко выраженных пятен или полос. При помощи цветной дефектоскопии можно обнаружить поверхностные — трещины и дефекты шириной не менее 0 01 мм и глубиной не менее 0 03 мм. Ширина изображения трещин в основном зависит от их глубины, так как в глубокие трещины попадает больше красителя, который, выступая на поверхности, образует более широкие полосы. [8]

Цветная дефектоскопия выполняется следующим образом. Поверхность детали, предварительно тщательно очищенную, покрывают жидкостью, состоящей из керосина ( 65 %), трансформаторного масла ( 30 %) и скипидара ( 5 %), в которую вводится краситель судан ( III, II, I) в количестве 5 — 6 г / л раствора. После выдержки в течение 5 — 10 мин жидкость, нанесенную кистью или окунанием детали, смывают сильной струей воды. Затем слой такого покрытия высушивают струей теплого воздуха. Оставшийся в трещинах краситель проникает в белый фон покрытия и образует рисунок, соответствующий очертаниям мелких, невидимых ранее трещин. [9]

Цветная дефектоскопия позволяет обнаружить поверхностные трещины, открытые волосовины. Сущность цветной дефектоскопии заключается в том, что на очищенные сварные швы наносится смачивающая жидкость, окрашенная в ярко-красный цвет. [10]

Цветная дефектоскопия выполняется еще более просто. Сначала приготовляют рабочий раствор, состоящий из керосина, трансформаторного масла и скипидара. К этому раствору прибавляют какой-нибудь краситель. Чаще всего применяют органический краситель — судан. Проверяемая деталь погружается в рабочий раствор а несколько минут. Можно погрузить ее на 5 — 10 мин. Рекомендуется погружать детали в раствор на 30 мин. После извлечения детали из раствора ее тщательно промывают сильной струей воды, чтобы смыть с ее поверхности рабочий раствор, а затем покрывают при помощи пульверизатора или просто кисточкой тонким слоем каолина ( белой глины), взмученного в воде. [11]

Цветная дефектоскопия проще магнитной и люминесцентной: не нужно ни установки для намагничивания, ни ртутно-кварцевой лампы. Организовать участок цветной дефектоскопии можно в любом цехе и в любой мастерской, как бы малы они ни были. [12]

Цветная дефектоскопия отличается большой производительностью, простотой технологии и является хорошим дополнением к гамма — или рентгеновскому контролю, особенно если свариваемые металлы склонны к образованию трещин. При сварке днищ металлических оболочек железобетонных резервуаров, на которых невозможно произвести просвечивание швов, цветной метод является основным методом контроля качества сварки готовой конструкции. [13]

Цветная дефектоскопия применяется для контроля состояния деталей из черных и цветных металлов, пластмасс, твердых сплавов, имеющих пороки, выходящие на поверхность. В основе метода лежит способность определенных жидкостей, имеющ