Выбор режима ручной дуговой сварки: основные и дополнительные параметры

Режимы дуговой сварки (РДС) – это комплекс мер, показателей и параметров, которые необходимо поддерживать и соблюдать для правильного осуществления соединения дугой вручную. Режимы ручной дуговой сварки можно определить, как условия нормального функционирования самого процесса соединения деталей при различных обстоятельствах. В зависимости от разных показателей параметров, осуществляется правильный выбор режимов конкретного вида РДС и выбор режима сварки в целом.

Условно параметры режима ручной дуговой электросварки можно разделить на два вида: основные и дополнительные. К основным параметрам режима сварки при ручной дуговой сварке относятся диаметр электрода, свойства и величину сварочного тока, напряжение дуги. К дополнительным параметрам относят положение шва на изделии, состав и толщину металла, скорость соединения изделия и покрытие электрода. Рассмотрим отдельно каждый из них.

Содержание статьи

- Сварочный ток

- Диаметр электрода

- Режим в зависимости от напряжения дуги

- Скорость сварки при ручной электродуговой сварке

Сварочный ток

Ток обладает определяющими свойствами: родом, полярностью и силой. По роду ток подразделяется на постоянный и переменный. Полярность бывает прямая и обратная.

Большинство сварных аппаратов работают на постоянном токе. Отличие постоянного тока от переменного в том, что постоянный ток не изменяются по направлению и по величине. Тем самым он обеспечивает стабильность горения дуги. Единственный минус постоянного тока в процессе соединения металлов – это возможность появления эффекта магнитного дутья. Оно возникает при соединении больших конструкций, когда постороннее магнитное поле (от намагниченных изделий) воздействует на магнитное поле дуги. Дуга в этом случае начинает «выбегать» за пределы области нахождения шва и стабильность горения резко снижается. С данным минусом можно бороться путем

- ограждения места работы специальными экранами, защищающими от «лишних» магнитных полей

- заземления свариваемых поверхностей

- определить возможные варианты для использования переменного тока

Плюс работы на постоянном токе – стабильно горящая дуга и возможность выбора полярности. Прямую полярность называет еще электрод-отрицательной, обратную – электрод-положительной. Обратная полярность возникает при присоединении электрода к плюсу, а металл к минусу. При прямой полярности все наоборот. Отличие между полярностями в следующем. Законы физики гласят, что куда присоединить плюс, тот элемент и нагревается больше. Таким образом, при прямой полярности нагревается больше металлическое изделие. Эту полярность нужно использовать для соединения толстых деталей, так как для этого процесса как раз и нужно большее расплавление металла для получения хорошего шва. Если прямую полярность использовать на тонком изделии – оно «сгорит» и шов получится некачественным. Для тонких металлов проводят обратную полярность.

Величина силы тока определяется характеристиками конкретного сварочного аппарата. В современных моделях эти показатели указываются в инструкции. Если по каким-то причинам инструкция у вас отсутствует, тогда силу тока можно выбрать в зависимости от диаметра используемого электрода. Не допускается использование силы тока, которая больше подходящей конкретному электроду. В этом случае покрытие электрода, при каком осуществляется соединение, будет повреждено, дуга будет работать нестабильно. Использование слишком большого размера электрода также плохо влияет на процесс соединения металлов: плотность тока снижается, дуга «убегает», ее длина изменяется, сварной шов ровным и качественным не получается.

Диаметр электрода

Режимы сварки зависят от вида электрода. Выбор его диаметра зависит от толщины металла и положения шва. При любой толщине, швы в вертикальном положении, горизонтальные и потолочные швы варятся только 4-х мм диаметром. Если шов многослойный, то для варки первого шва используется электрод 3 или 4 мм, а последующие швы корректируют с помощью электрода больших размеров.

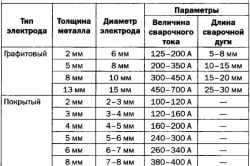

В таблице ниже приведены параметры ручной дуговой сварки при соотношении тока, толщины металла и диаметра электрода.

Толщина

заготовки, мм

0,5

1-2

3

4-5

6-8

9-12

13-15

16

Толщина

электрода, мм

1

1,5-2

3

3-4

4

4-5

5

6-8

Сила тока, А

10-20

30-45

65-100

100-160

120-200

150-200

160-250

200-350

Режим в зависимости от напряжения дуги

Напряжением дуги связано с ее длиной. Обычно напряжение устанавливают в диапазоне 20-36 В. Оно увеличивается в процессе увеличения длины дуги. Длина дуги может быть короткая, средняя и длинная.

Длина дуги – это расстояние от кончика электрода до свариваемого металла. Для выполнения качественного соединения нужно обеспечить стабильный размер дуги. Считается, что для новичков проще поддерживать средний в значении размер дуги. Можно сделать качественный шов при короткой дуге, но для этого нужен опыт и профессионализм.

Скорость сварки при ручной электродуговой сварке

Ручную электродуговую сварку характеризует скорость ее осуществления. Она влияет на ширину шва. Чем быстрее скорость, тем уже получается шов. При медленной работе шов получается широкий. Поперечные движения электродом в процессе соединения также влияют на ширину и еще на глубину шва. Слишком быстро и очень медленно варить не стоит. При очень быстрой работе будут образовываться незаполненные металлом пространства, которые могут стать причиной появления трещин. Очень медленная работа электродом позволяет расплавленному металлу растекаться, что сделает изделие некачественным. Также различными могут быть движения торца электрода (зигзаги, «ёлочки»).

Варианты направления электрода при сварке

Таким образом, выбор режима ручной дуговой сварки – это комплекс действий, направленных на поиск нужных параметров для соединения конкретного изделия. Если вы не профессионал или даже совсем новичок в этом деле, тогда с первого раза выбор режима сварки, необходимого для конкретного изделия, может не получится. Но для этого и существует практика, справочная информация, инструкции для ознакомления, в которых указаны параметры ручной дуговой сварки в зависимости от различных показателей. Стоит отметить, что в каждом случае все параметры подбираются индивидуально. Режимы ручной дуговой сварки покрытыми электродами можно выбрать самостоятельно.

Режим дуговой сварки | Сварка металлов

Под режимом дуговой сварки понимают группу показателей, определяющих характер протекания процесса сварки. Эти показатели влияют на количество теплоты, вводимой в изделие при сварке. К основным показателям режима сварки относятся: диаметр электрода или сварочной проволоки, сварочный ток, напряжение на дуге и скорость сварки. Дополнительные показатели режима сварки: род и полярность тока, тип и марка покрытого электрода, угол наклона электрода, температура предварительного нагрева металла.

Выбор режима

Выбор режима ручной дуговой сварки часто сводится к определению диаметра электрода и сварочного тока. Скорость сварки и напряжение на дуге устанавливаются самим сварщиком в зависимости от вида (типа) сварного соединения, марки стали и электрода, положения шва в пространстве и т. д.

Диаметр электрода

Диаметр электрода выбирается в зависимости от толщины свариваемого металла, тина сварного соединения, типа шва и др. При сварке встык листов толщиной до 4 мм в нижнем положении диаметр электрода берется равным толщине свариваемой стали. При сварке стали большей толщины применяют электроды диаметром 4 — 6 мм при условии обеснечения полной возможности провара металла соединяемых деталей и правильного формирования шва. Применение электродов диаметром более 6 мм ограничивается вследствие большой массы электрода и электрододержателя. Кроме того, прочность сварных соединений, выполненных электродами больших диаметров, снижается вследствие возможного непровара в корне шва и большой столбчатой макроструктуры металла шва.

Многослойные швы

В многослойных стыковых и угловых швах первый слой или проход выполняется электродом диаметром 2 — 4 мм; последующие слои и проходы выполняются электродом большего диаметра в зависимости от толщины металла и формы скоса кромок.

В многослойных швах сварка первого слоя электродом малого диаметра рекомендуется для лучшего провара корня шва. Это относится как к стыковым, так и угловым швам.

Вертикальная сварка

Сварка в вертикальном положении выполняется обычно электродами диаметром не более 4 мм, реже 5 мм; электроды диаметром 6 мм могут применяться только сварщиками высокой квалификации.

Потолочные швы, как правило, выполняются электродами не более- 4 мм.

Сварочный ток

Ток выбирают в зависимости от диаметра электрода. Для выбора тока можно пользоваться зависимостью: I = Kd, где К = 35 … 60 А/мм; d — диаметр электрода, мм. Относительно малый сварочный ток ведет к неустойчивому горению дуги, непровару и малой производительности. Чрезмерно большой ток ведет к сильному нагреву электрода при сварке, увеличению скорости плавления электрода и непровару, повышенному разбрызгиванию электродного материала и ухудшению формирования шва. На величину коэффициента К влияет состав электродного покрытия: для газообразующих покрытий К берется меньше, чем для шлакообразующих покрытий, например для электродов с железным порошком в покрытии (АНО-1, ОЗС-З) сварочный ток на 30 — 40% больше, чем для электродов с обычными покрытиями.

При сварке с вертикальными и горизонтальными швами ток должен быть уменьшен против принятого для сварки в нижнем положении примерно на 5 — 10%, а для потолочных — на 10 — 15%, с тем чтобы жидкий металл не вытекал из сварочной ванны.

Расчёт параметров режимов ручной дуговой сварки

Исходные данные:

— основной металл – сталь 09Г2С ГОСТ 19281-89;

— толщина металла – 16 мм;— марка сварочных электродов – УОНИ 13/55;

— тип соединения – стыковое;

— тип шва – кольцевой;

— тип шва по количеству проходов – многопроходный;

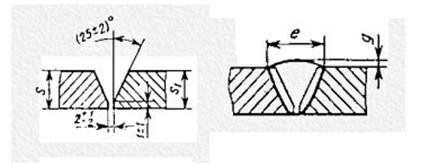

— тип сварного соединения – С17 ГОСТ 5264-80. Оно представлено на рисунке 5.

Рисунок 5 – Конструктивные элементы подготовленных кромок свариваемых деталей и шва сварных соединений типа С17 ГОСТ 5264-80

Согласно ГОСТ 5264-80, кромки деталей и сварной шов имеют следующие конструктивные параметры: толщины S = S1 = 16 мм; e = 22 ± 3 мм; g =  мм.

мм.

1) Диаметр электрода принимается в зависимости от толщины листа согласно таблице 6.

Таблица 6 – Зависимость диаметра электрода от толщины свариваемого металла при ручной дуговой сварке

| Толщина листа, мм | 1- 2 | 4-5 | 6-10 | 10-15 | > 15 | |

| Диаметр электрода, мм | 1,6-2,0 | 2,0-3,0 | 3,0-4,0 | 4,0-5,0 | 5,0 | > 5,0 |

Принимаем диаметр электрода  = 5,0 мм.

= 5,0 мм.

2) Сила сварочного тока  . Она рассчитывается по формуле:

. Она рассчитывается по формуле:

, (3)

, (3)

где К – коэффициент, равный 25-60 А/мм. Его значение принимается в зависимости от диаметра электрода по таблице 7.

Таблица 7 – Зависимость коэффициента К от диаметра электрода

Диаметр электрода  , мм , мм

| 1- 2 | 3-4 | 5-6 |

| Коэффициент К, А/мм | 25-30 | 30-45 | 45-60 |

Принимаем К = 48…50 А/мм. Тогда

А.

А.

Принимаем  = 248…250 А.

= 248…250 А.

3) Длина сварочной дуги  . Она определяется по формуле:

. Она определяется по формуле:

; (4)

; (4)

мм.

мм.

4) Напряжение дуги  . При ручной дуговой сварке оно изменяется в сравнительно узких пределах т для электродов марки УОНИ 13/55 составляет 22-26 В. Принимаем

. При ручной дуговой сварке оно изменяется в сравнительно узких пределах т для электродов марки УОНИ 13/55 составляет 22-26 В. Принимаем  = 24-26 В.

= 24-26 В.

5) Скорость сварки  . При ручной дуговой сварке она, см/с, определяется по формуле:

. При ручной дуговой сварке она, см/с, определяется по формуле:

, (5)

, (5)

где  — коэффициент наплавки, г/А*ч;

— коэффициент наплавки, г/А*ч;  — удельный вес наплавленного металла, 7,8 г/см

— удельный вес наплавленного металла, 7,8 г/см  ;

;  — площадь наплавленного металла за данный проход, см

— площадь наплавленного металла за данный проход, см  .

.

Коэффициент наплавки  принимается на основе рекомендаций паспорта на данную марку электрода (таблица 8).

принимается на основе рекомендаций паспорта на данную марку электрода (таблица 8).

Таблица 8 – Значение коэффициента наплавки  для некоторых марок электродов

для некоторых марок электродов

| Марка электрода | УОНИ 13/45 | УОНИ 13/55 | ЦЛ-9 | ЦЛ-11 | ЭА 400/10У | ОММ 5 | ГЛ-14 |

| 9,5 | 9,5 | 11,5 | 11,0 | 12,0 | 7,2 | 8,0 |

Принимаем коэффициент наплавки  = 9,5 г/А*ч.

= 9,5 г/А*ч.

Площадь наплавленного металла за данный проход определяется так:

; (6)

; (6)

мм

мм  = 0,4…0,6 см

= 0,4…0,6 см  .

.

Тогда скорость сварки:

см/с.

см/с.

6) Определение числа проходов n. Оно определяется по формуле:

, (7)

, (7)

где  — общая площадь наплавленного металла, рассчитываемая для данной разделки кромок следующим образом:

— общая площадь наплавленного металла, рассчитываемая для данной разделки кромок следующим образом:

, (8)

, (8)

где  — угол скоса кромок; с – величина выпуклости шва, мм; а – величина зазора в стыке, мм; f – глубина разделки, мм. Тогда

— угол скоса кромок; с – величина выпуклости шва, мм; а – величина зазора в стыке, мм; f – глубина разделки, мм. Тогда

мм

мм  ;

;

.

.

Сварка выполняется за 4 прохода.

7) Определение ширины шва b. Она при данной разделке кромок:

, (9)

, (9)

мм.

мм.

8) Основное машинное время  при ручной дуговой сварке определяется по формуле:

при ручной дуговой сварке определяется по формуле:

; (10)

; (10)

с = 62 мин.

с = 62 мин.

Так как проходов 4, то окончательное основное машинное время 248 мин.

9) Расчёт количества электродов. Оно определяется как:

; (11)

; (11)

г = 4,2…4,7 кг.

г = 4,2…4,7 кг.

Так как проходов 2, то общая потребная масса электродов составляет 16,8…19,2 кг.

92. Ручная дуговая сварка покрытыми электродами. Область применения. Параметры режима сварки, их выбор. Техника сварки. Способы заполнения разделки кромок.

Ручной дуговой сваркой покрытыми электродами свариваются углеродистые, низколегированные, легированные и высоколегированные стали, а также чугуны и цветные металлы

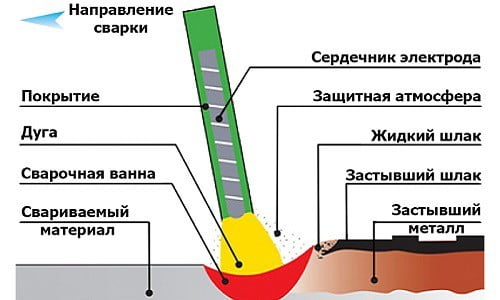

Сущность способа. Источником тепловой энергии служит электрическая дуга, горящая между покрытым металлическим электродом и свариваемым металлом. Питание дуги может осуществляться от источника постоянного или переменного тока. Дуга горит между металлическим стержнем и основным металлом. Металлический стержень плавится и стекает каплями в сварочную ванну. Покрытие электрода также плавится, при этом образуется газовая атмосфера, защищающая зону горения дуги и расплавленный металл от взаимодействия с воздухом. Часть покрытия при плавлении образует шлак, который покрывает капли расплавленного электродного металла и расплавившийся основной металл. Шлак также защищает расплавленный металл от взаимодействия с воздухом и обеспечивает его металлургическую обработку. Расплавившийся основной и присадочный металлы образуют сварочную ванну, покрытую шлаком. По мере перемещения электрода сварочная ванна кристаллизуется, формируя сварной шов.

Основными параметрами являются диаметр электрода, сила сварочного тока, род и полярность тока. Диаметр электрода выбирают в зависимости от толщины свариваемого металла. Сила сварочного тока является главным технологическим параметром. От силы сварочного тока зависят размеры сварочной ванны, глубина проплавления и производительность процесса. Сила сварочного тока связана с диаметром электрода соотношением: I = (jπd2)/4, где j — плотность тока. Силу сварочного тока можно определить по следующим зависимостям: для электродов 3-6 мм: Iсв= (20 +6 dэ)dэ; для электродов диаметром менее 3 мм: Iсв = 30dэ

Род сварочного тока и полярность постоянного тока выбирают в соответствии конкретным маркам электродов. Сварку можно выполнять переменным током и постоянным током прямой и обратной полярности. Постоянный ток любой полярности повышает по сравнению с переменным током тепловую мощность дуги, а постоянный ток прямой полярности помогает формированию обратной стороны валика корневого слоя шва. Переменный ток позволяет избежать магнитное дутье дуги. При сварке на обратной полярности на электроде выделяется больше теплоты. Исходя из этого, сварку металлоконструкций из тонкого металла легче выполнять на обратной полярности.

Напряжение дуги является фактором определяющих тепловую мощность дуги, и размеры сварочной ванны. С ростом напряжения ширина ванны увеличивается. Для зажигания дуги необходимо напряжение не менее 50В. В процессе сварки оно снижается за счет ионизации дугового промежутка и обычно связано с силой сварочного тока соотношением: UД=20+0,04Iсв.

При ручной сварке большое влияние на качество сварных соединений оказывает длина дуги – параметр, напрямую, связанный с напряжением дуги. Значение длины дуги lд=(0.5-1.1)dэ.

Техника сварки. Зажигание сварочной дуги производится кратковременным прикосновением конца электрода к изделию. В результате протекания тока короткого замыкания и наличия контактного сопротивления торец электрода быстро нагревается до высокой температуры, при которой после отрыва электрода происходит ионизация газового промежутка и возникает сварочная дуга.

В процессе сварки электроду сообщается движение в трех направлениях. Первое движение — поступательное, направлено по оси электрода. Этим движением поддерживается постоянная длина дуги в зависимости от скорости плавления электрода. Второе движение — перемещение электрода вдоль оси валика для образования шва. Скорость этого движения устанавливается в зависимости от силы тока, диаметра электрода, скорости его плавления, вида шва и других факторов. Третье движение — перемещение электрода поперек шва для получения требуемых ширины шва и глубины проплавления. Поперечные колебательные движения конца электрода определяются формой разделки, размерами и положением шва, свойствами свариваемого материала, навыком сварщика. Расположение электрода по отношению к поверхности свариваемого металла оказывает существенное влияние на форму и качество шва. Изменяя угол наклона электрода, сварщик увеличивает или уменьшает глубину проплавления основного металла.

При многопроходной сварке стыковых швов с V-образной разделкой кромок обеспечивается хороший провар корневого шва, который выполняется без поперечных колебаний. Дальнейшее заполнение разделки осуществляется с поперечными колебаниями его конца. Заполнение разделки выполняется отдельными швами (слоями) шириной на всю разделку. Сварку швов с Х- образным скосом кромок выполняют практически так же, как и с V- образной разделкой, однако для уменьшения уровня остаточных деформаций, если имеется возможность, каждый шов выполняется с противоположной стороны. Для сварки угловых швов в нижнем положении используют два приема. Сварка вертикальным электродом «в лодочку» обеспечивает наиболее благоприятную форму шва и снижет возможность образования дефектов в корне.

Режимы ручной дуговой сварки: главные параметры

Ручная дуговая сварка представляет собой сложный процесс, где важно учитывать много факторов, чтобы работа в итоге получилась на высоком уровне. Определенный набор параметров сварки принято называть режимом. В каждом случае он подбирается индивидуально. Рассмотрим главные параметры подробно.

Схема ручной дуговой сварки.

Диаметр электрода

Первым параметром режима принято считать диаметр используемого электрода. Как правило, он напрямую связан с силой тока. Сила тока всегда должна соответствовать выбранному диаметру электрода, что является залогом качественного шва.

Важно помнить, что чем больше будет выбранный размер электрода, тем меньшей будет глубина шва. Значит, и качество его будет несколько хуже. Но если посмотреть на это с другой стороны, то увеличивается ширина шва. А в некоторых случаях она более важна, чем его глубина.

Если вы производите вертикальную сварку, то старайтесь подбирать электрод размером около 4 мм. Сила тока при этом выбирается в зависимости от указаний в инструкции к сварочному аппарату. Но чем горизонтальнее будет производиться вся работа, тем меньшей должна быть сила тока при таком же размере электрода.

Скорость процесса сварки

Влияние длины дуги на качество сварного шва: короткая, длинная и нормальная дуга.

Второй параметр – скорость самого процесса. Главное здесь – обеспечить превышение примерно в 1,5 раза ширины сварочного шва по сравнению с выбранным диаметром электрода. При этом на металле, где производится сваривание, не должно быть ни подрезов, ни наплывов.

Очень важно здесь выбрать оптимальную скорость. В большинстве случае она подбирается уже в процессе работы. Поэтому следует четко знать, какие признаки являются результатом слишком быстрой сварки, а какие – чересчур медленной. Тогда вы сможете вовремя ускориться или замедлиться.

При высокой скорости сварки образуются непроваренные пустоты на швах, которые после полного охлаждения могут дать серьезные трещины. Если же процесс происходит медленно, то расплавленный металл растекается. Это очень портит качество. Через некоторое время после охлаждения также могут появиться непроваренные места и трещины.

Можно подбирать скорость и по размеру сварочной ванны. Здесь все будет намного проще. Вам достаточно лишь заполнить ванну четко до самых краев, в итоге не будет ни избытка, ни недостатка жидкости. Обычно все ванны имеют стандартные размеры.

Длина дуги и полярность тока

Таблица режимов дуговой сварки.

Третий параметр работы – это длина сварочной дуги. От нее будет зависеть и напряжение, которое, в свою очередь, будет определять качество получающегося шва. Обычно для расчета длины дуги используются специальные таблицы, которые можно найти как в специализированной литературе, так и на тематических сайтах. Там она определяется в зависимости от размера применяемого электрода.

Но во время расчета длины важно учитывать два основных момента. Во-первых, ее размер должен превышать размер электрода в пределах от 1 до 2 мм. Во-вторых, длина дуги должна быть приближенной к цифре, которая показывает расстояние между рабочей поверхностью и концом электрода.

Последним параметром является полярность тока. Она может быть прямой и обратной. Вид полярности в данном случае устанавливается исключительно из толщины свариваемого материала и его конкретного вида. Следовательно, полярность лучше всего посмотреть в специализированной таблице.

Итак, основные параметры режима ручной сварки рассмотрены.

Правильная их комбинация позволит вам настроить оптимальные режимы ручной дуговой сварки, которые обеспечат хорошее качество шва, удобную и быструю работу.

Выбор режима сварки — Техника дуговой сварка

Выбор режима сварки

Категория:

Техника дуговой сварка

Выбор режима сварки

Под режимом сварки понимают совокупность показателей, определяющих характер протекания процесса сварки. Эти показатели влияют на количество тепла, вводимого в изделие при сварке. К основным показателям режима сварки относятся: диаметр электрода или сварочной проволоки, сила сварочного тока, напряжение на дуге и -скорость сварки. Дополнительные показатели режима сварки: род и полярность тока, тип и марка покрытия электрода, угол наклона электрода, температура предварительного нагрева металла.

Выбор режима ручной дуговой сварки часто сводится к определению диаметра электрода и силы сварочного тока. Скорость сварки и напряжение на дуге устанавливаются самим сварщиком в зависимости от вида сварного соединения, марки стали, марки электрода, положения шва в пространстве и т. д.

Диаметр электрода выбирается в зависимости от толщины свариваемого металла, вида сварного соединения, типа шва и др. При сварке встык листов толщиной до 4 мм в нижнем положении диаметр электрода берется равным толщине свариваемой стали. При сварке стали большей толщины применяют электроды диаметром 4—6 мм при условии обеспечения полной возможности провара металла соединяемых деталей и правильного формирования шва. Применение электродов диаметром более 6 мм ограничивается вследствие большой массы электрода и электрододержателя. Кроме того, прочность сварных соединений, выполненных электродами больших диаметров, снижается за счет возможного непровара в корне шва и большой столбчатой макроструктуры металла шва.

В многослойных стыковых и угловых швах первый слой или проход выполняется электродом диаметром 2—4 мм; последующие слои и проходы выполняются электродом большего диаметра в зависимости от толщины металла и формы скоса кромок.

В многослойных швах сварка первого слоя электродом малого Диаметра рекомендуется для лучшего провара корня соединения. Это относится как к стыковым, так и угловым швам.

Сварка в вертикальном положении выполняется обычно электродами диаметром не более 4 мм, реже — 5 мм; электроды диаметром 6 мм могут применяться только сварщиками высокой квалификации.

Потолочные швы, как правило, выполняются электродами не более 4 мм.

При сварке вертикальных и горизонтальных швов ток должен быть уменьшен против принятого для сварки в нижнем положении Примерно на 5—10%, а для потолочных — на 10—15%, с тем чтобы жидкий металл не вытекал из сварочной ванны.

Угловой шов измеряется катетом.

Числовыми коэффициентами формы и выпуклости шва задаются при проектировании сварных изделий. Например, Коэффициент формы провара при ручной дуговой сварке может быть принят от 1 до 20.

Уменьшение диаметра электрода при постоянном сварочном токе повышает плотность тока в электроде и глубину провара, что объясняется увеличенным давлением дуги. С уменьшением диаметра электрода ширина шва уменьшается за счет уменьшения катодного и анодного пятен. С изменением силы тока меняется глубина провара.

Рис. 1. Схема сил взаимодействия между дугой и жидкостью в хвосте

Направление давления дуги можно изменять наклоном электрода или изделия и тем самым достигать различной глубины провара при одном и том же токе.

Повышение напряжения дуги за счет увеличения ее длины приводит к снижению сварочного тока, а следовательно, и к снижению глубины провара. Ширина шва при этом повышается независимо от полярности сварки.

С увеличением скорости ручной сварки глубина провара и ширина шва понижаются.

—

При разработке технологии ручной сварки покрытыми электродами необходимо правильно выбрать: а) марку и диаметр электрода; б) род, полярность и величину сварочного тока; в) последовательность наложения швов.

Марка электрода выбирается в зависимости от требований, предъявляемых к сварному соединению, и условий сварки. В соответствии с ГОСТ 9466—75 во всех видах технической документации, там где предусмотрены сварочные работы, должны быть проставлены марка и диаметр электрода. Но часто на чертежах сварных конструкций проставляют только тип электрода. В этом случае необходимо выбрать промышленную марку электрода в соответствии с проставленным на чертеже типом, с учетом условий сварки данной конструкции. При этом учитываются: степень ответственности конструкции, химический состав стали, пространственное положение швов, имеющиеся в наличии источники питания сварочной дуги, квалификация сварщиков.

Диаметр электрода выбирается в зависимости от толщины основного металла с учетом пространственного положения сварки, В целях повышения производительности необходимо стремиться к выполнению сварки электродами возможно большего диаметра. Однако применение электродов чрезмерно большого диаметра может привести к дефектам сварки (непровар корня шва, прожоги основного металла) и затрудняет выполнение вертикальных и потолочных швов.

При сварке в нижнем положении углеродистых и низколегированных сталей каких-либо ограничений на диаметр электрода не существует. В этом случае максимально возможный диаметр электрода определяется толщиной основного металла и квалификацией сварщика (таблица 16). При многослойной сварке для наложения первого слоя (корень шва) применяют электроды диаметром 1,6— 3,0 мм. Последующие слои выполняют электродами диаметром 4— 6 мм.

При сварке вертикальных швов максимально возможный диаметр электрода — 5 мм. При потолочной сварке не рекомендуется применять электроды диаметром более 4 мм.

Максимально – возможный для данных конкретных условий сварки диаметр электрода, которым может работать сварщик, при условии высокого качества сварки является наиболее объективным показателем его квалификации.

Род и полярность сварочного тока определены сварочно-тех-нологическими характеристиками выбранной конкретной марки электрода. Электроды, предназначенные для сварки постоянным током, не обеспечивают нормального горения дуги на переменном токе. Если выбранная марка электрода допускает сварку постоянным и переменным током, то выбор рода тока определяется наличием тех или иных источников питания сварочной дуги, а также технико-экономическими соображениями.

Сварка переменным током имеет существенные экономические преимущества перед сваркой постоянным током. Технологическим достоинством сварки переменным током является слабовыраженное явление магнитного дутья. Достоинствами сварки постоянным го-ком являются более стабильное горение дуги и несколько лучшие качественные показатели.

Там, где по технологическим соображениям не требуется сварка постоянным током, по экономическим соображениям следует применять сварку переменным током.

Величина сварочного тока выбирается в зависимости от диаметра электрода, принимается во внимание и его марка (имеется в виду. в основном, вид покрытия).

При этом учитываются следующие факторы:

а) пространственное положение сварки;

б) толщина основного металла;

в) химический состав и технологические свойства стали.

При малом токе в сварочную ванну будет поступать недостаточное количество тепла и возможно несплавление основного и электродного металла — непровар. При большом токе увеличивается разбрызгивание электродного металла, стержень электрода сильно разогревается и начинает быстрее плавиться. Это создает излишек электродного металла в шве и может привести к непровару в случае попадания жидкого электродного металла на нерасплавленный основной металл. Перегрев электродного стержня приводит также к растрескиванию покрытия электрода. В результате куски электродного покрытия могут попадать в сварочную ванну и оставаться в шве в виде шлаковых включений.

Для ориентировочного определения величины сварочного тока при сварке в нижнем положении стыковых швов конструкций из углеродистых сталей можно пользоваться формулой: 1 — Kd, d — диаметр электрода; К — коэффициент, зависящий от диаметра электрода.

При сварке угловых швов можно устанавливать больший ток, так как в этом случае отсутствует опасность сквозного проплавления (прожога).

При сварке в вертикальном положении сварочный ток устанавливают на 10—15% меньше в сравнении со сваркой в нижнем положении. При потолочной сварке ток уменьшают на 15—25%,

При толщине металла менее 1,5 d сварочный ток уменьшают на 10—15%, а при толщине более 3 d — увеличивают на 10—15% в сравнении с полученным по формуле.

При сварке низколегированных сталей с повышенным содержанием легирующих элементов и легированных сталей сварочный ток уменьшают на 10—20% в сравнении со сваркой малоуглеродистых сталей.

Рекомендуемая величина сварочного тока указывается в паспорте (на этикетке) данной марки электрода. При сварке ответственных конструкций выбранный режим сварки проверяется практическим путем. С этой целью сваривают, опытные образцы из той же стали, из которой изготовлена конструкция, и в том же положении, в каком предстоит сварка.

Рациональная последовательность наложения швов определяется многими факторами. Основные из них следующие: назначение и степень ответственности конструкции, химический состав сталд толщина основного металла, протяженность швов, взаимное расположение швов.

Сварка углеродистых и низколегированных конструкционных сталей

Классификация сталей. Сталь является железоуглеродистым сплавом с содержанием углерода условно до 2%. В стали всегда присутствуют марганец и кремний, а также, к сожалению, вредные побочные примеси серы и фосфора.

Стали можно классифицировать по различным признакам. По химическому составу стали классифицируют на углеродистые и легированные. По назначению стали классифицируют на конструкционные, инструментальные и специальные.

Реклама:

Читать далее:

Наплавка валиков