Цвета побежалости металла

Экспериментальная мастерская Виктора Леонтьева. Разное из металловедения

Приветствую вас, коллеги и господа мастеровые. Я расскажу о старинном методе измерения температуры стальных предметов по внешним признакам. Приборов для точного измерения температуры различных объектов в наше время существует предостаточно. Для измерения температур контактным методом используются термометры. А для контроля нагрева на расстоянии, то есть, бесконтактно, используются пирометры с различными конструкциями и техническими характеристиками.

И все же, занимающимся металлообработкой надо обязательно уметь определять температуру стальных изделий. Пусть приблизительно, но оперативно и без приборов.

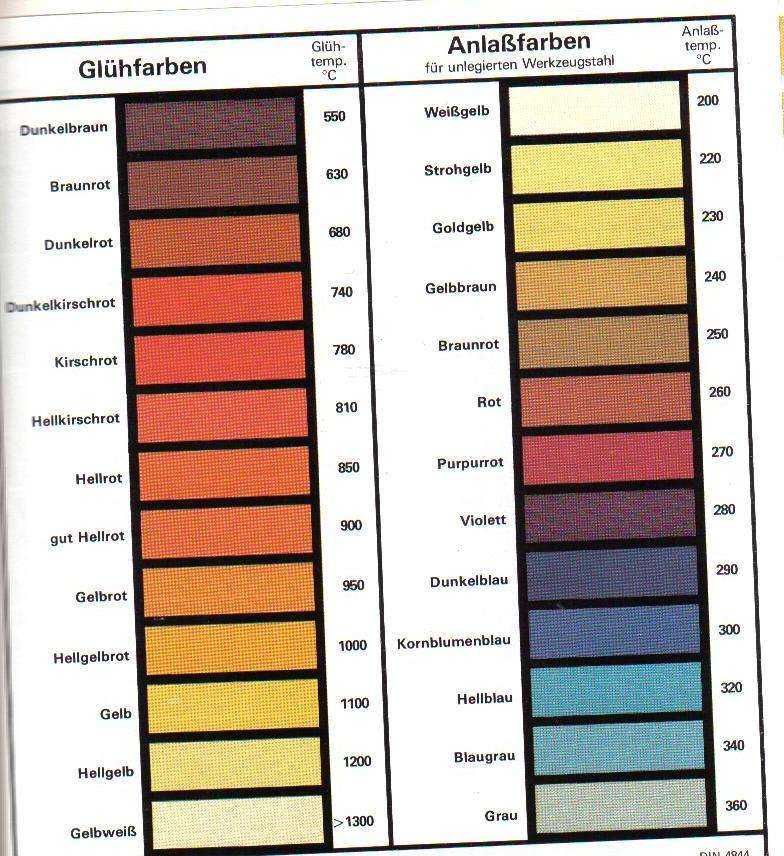

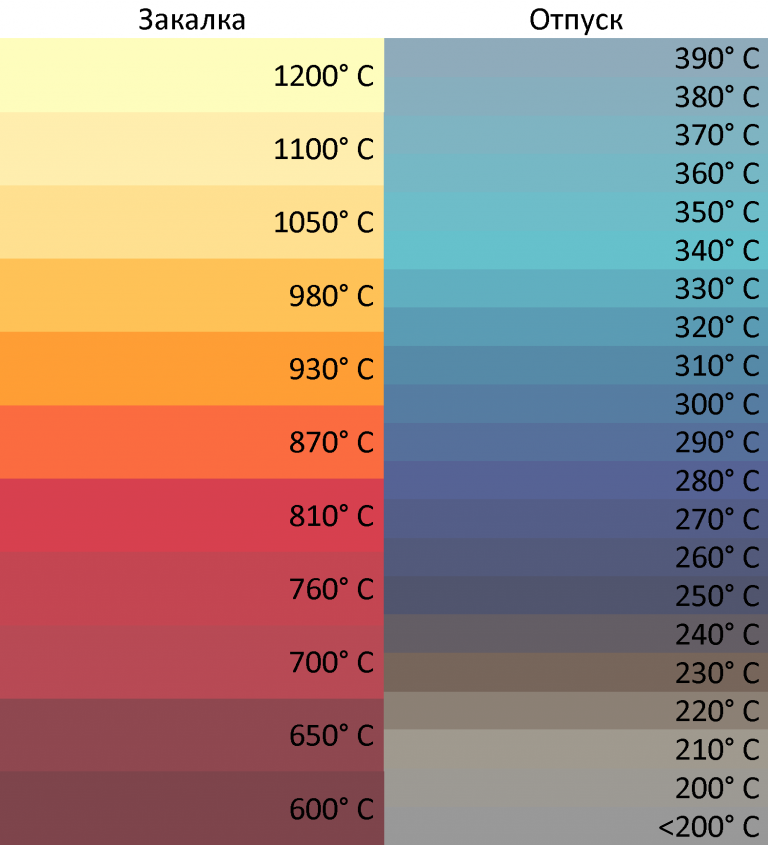

Цвета побежалости

При нагревании некоторых металлосплавов до определенных температур окисные пленки на их поверхностях могут приобретать различные цвета.

Такие цвета и их оттенки характерны для температур, вызвавших их появление, называют цветами побежалости.

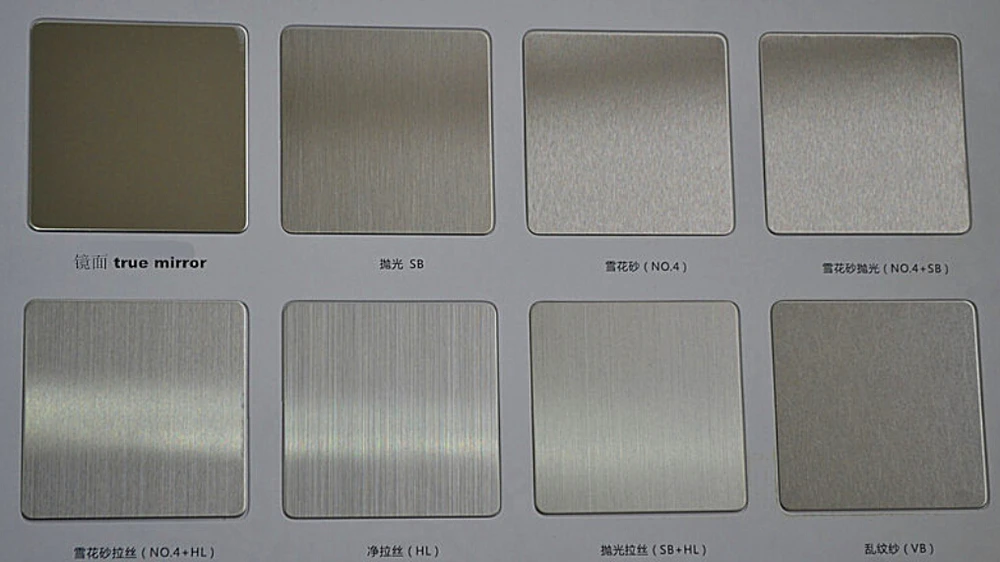

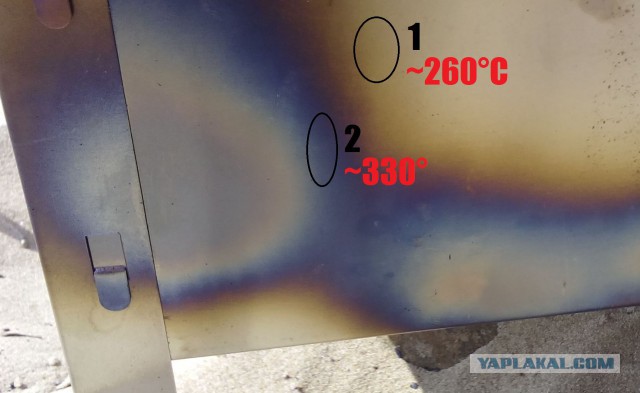

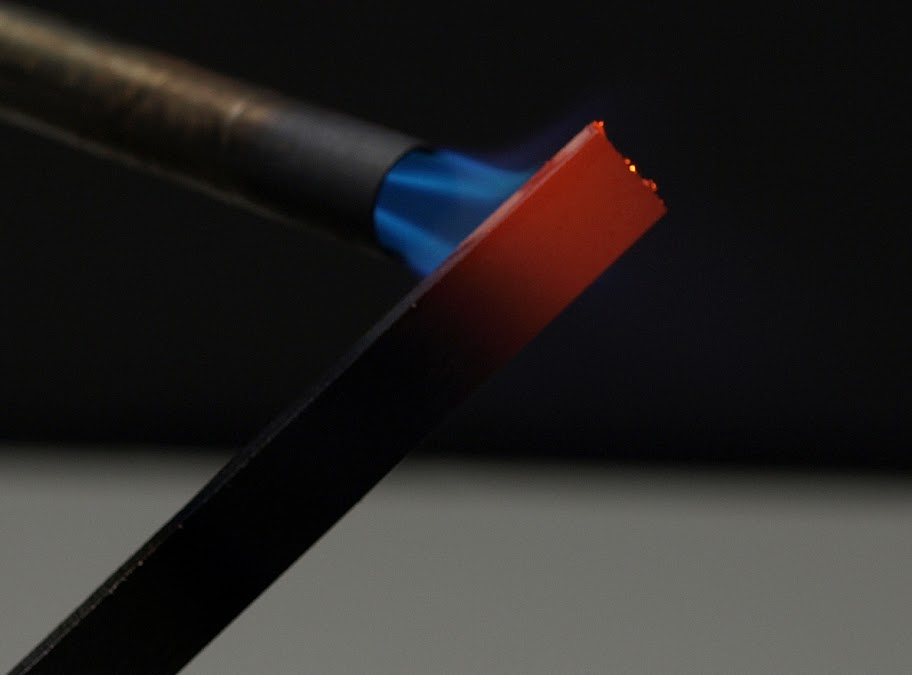

Более выразительно цвета побежалости проявляются на сталях: углеродистых, легированных и нержавеющих. Мы понаблюдаем за возникновением цветов побежалости при нагреве газовым пламенем листа из низкоуглеродистой стали. Обозначенное место на поверхности листа, под которым находится источник нагрева, я буду называть точкой нагревания. Заметно, что естественный цвет стали в точке нагревания изменился на светло желтый.

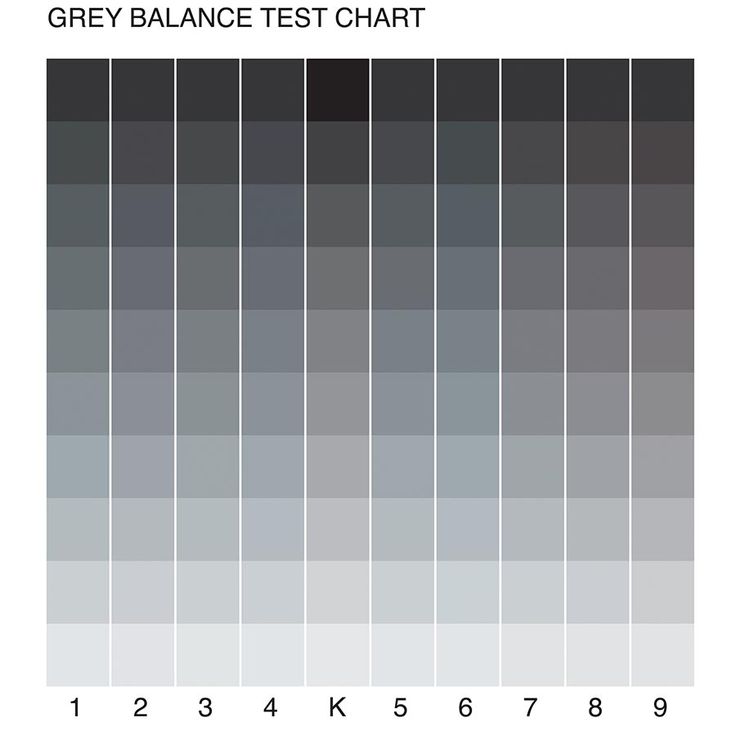

Это означает, что температура материала в этом месте достигла примерно 205 С. По мере дальнейшего повышения температуры, светло желтая область от точки нагревания, как видно, отдалилась. А ее место приобрело темно желтый цвет, с присущей ему температурой 240 С. Пятно общего прогрева расширяется. Цвета побежалости выстраиваются вокруг точки нагревания в характерном порядке, указывая до какой температуры нагрелся материал, в занимаемой каждым из них области. При более плавном нагревании цветотемпературные области будут расширенными. Как на данном образце среднеуглеродистой стали, на котором их осмотр и продолжим. Если не принимать во внимание цветовые оттенки, наблюдаемые в очень узком расположении, насчитываются девять убедительно выраженных цветотемпературных областей, в число которых область с естественным цветом стали не входит. Далее, поочередно к каждой из девяти цветотемпературных областей будет подводиться шаблон, цвет и оттенок которого наиболее сходен с цветом этой области.

А ее место приобрело темно желтый цвет, с присущей ему температурой 240 С. Пятно общего прогрева расширяется. Цвета побежалости выстраиваются вокруг точки нагревания в характерном порядке, указывая до какой температуры нагрелся материал, в занимаемой каждым из них области. При более плавном нагревании цветотемпературные области будут расширенными. Как на данном образце среднеуглеродистой стали, на котором их осмотр и продолжим. Если не принимать во внимание цветовые оттенки, наблюдаемые в очень узком расположении, насчитываются девять убедительно выраженных цветотемпературных областей, в число которых область с естественным цветом стали не входит. Далее, поочередно к каждой из девяти цветотемпературных областей будет подводиться шаблон, цвет и оттенок которого наиболее сходен с цветом этой области.

На шаблоне указан диапазон температур и среднее значение, которое присуще данному цвету побежалости на поверхности углеродистой стали.

Однажды появившись, цвета побежалости после охлаждения не исчезают. По их наличию можно, например, определить что деталь или инструмент эксплуатировались с некими нарушениями, что и привело к их перегреву. Цвета побежалости на легированных, нержавеющих и жаропрочных сталей такие же. Однако, они проявляются при более высоких температурах, значения которых зависят от содержания легирующих элементов.

Цвета побежалости на легированных, нержавеющих и жаропрочных сталей такие же. Однако, они проявляются при более высоких температурах, значения которых зависят от содержания легирующих элементов.

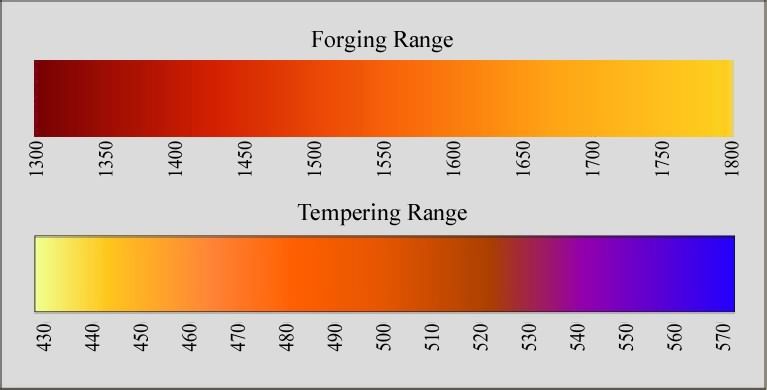

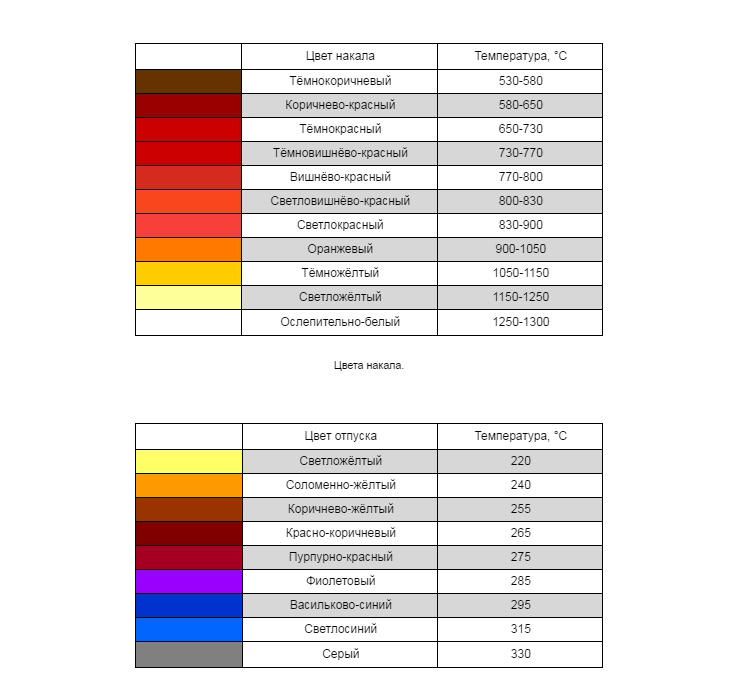

Цвета каления

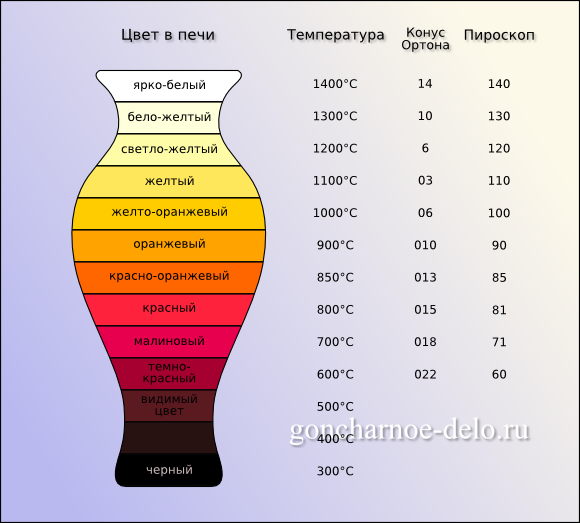

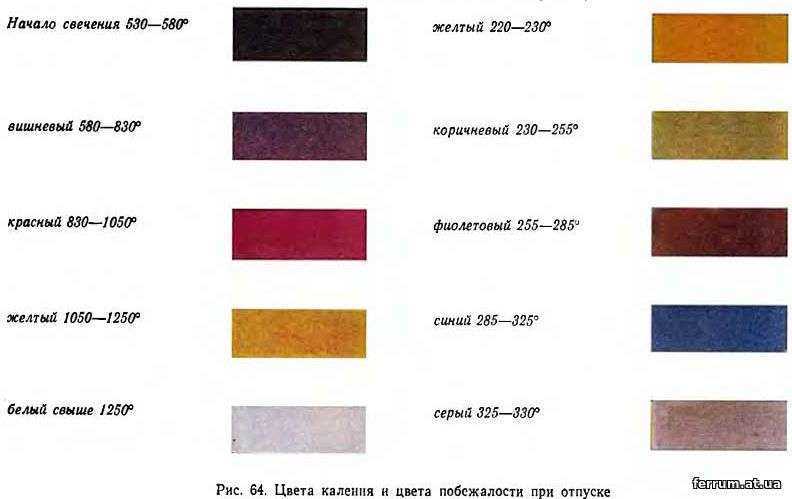

При продолжении нагревания на смену цветам побежалости приходят цвета каления.

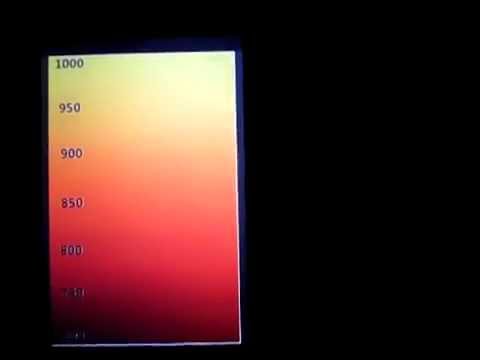

Поскольку каление представляет из себя свечение материала, объективная оценка самых темных его цветов, возможна только в темноте. А более светлых, как минимум, при затемнении. Первый, различимый глазом цвет каления красновато-коричневый, означающий, что температура каления в области его проявления находится в диапазоне 530 – 580 градусов по Цельсию. В отличие от цветов побежалости, цвета каления при охлаждении не сохраняются, а изменяются в обратном порядке.

Если на поверхности образовалась окалина, ее цвет возвращается к светло серому оттенку. При нагревании магнитных, железоуглеродистых сплавов выше 768 С их магнитные свойства исчезают. И появляются вновь, после охлаждения ниже этой температуры.

При нагревании магнитных, железоуглеродистых сплавов выше 768 С их магнитные свойства исчезают. И появляются вновь, после охлаждения ниже этой температуры.

Это явление можно использовать как дополнительное средство контроля температур. Цвета каления отражают температуру нагрева не только металлических тел, но и не металлических тоже. Например, изделий из керамики, графита и других.

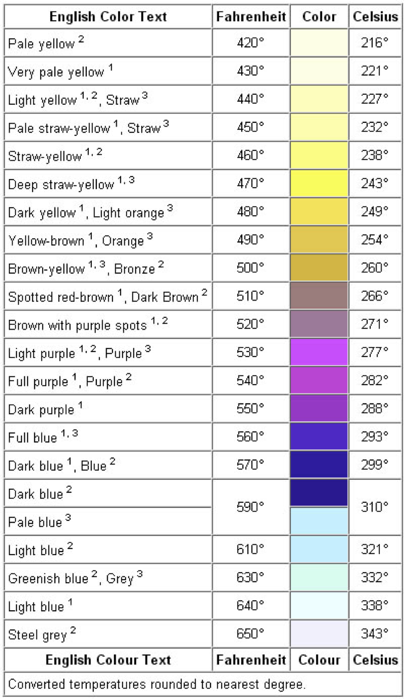

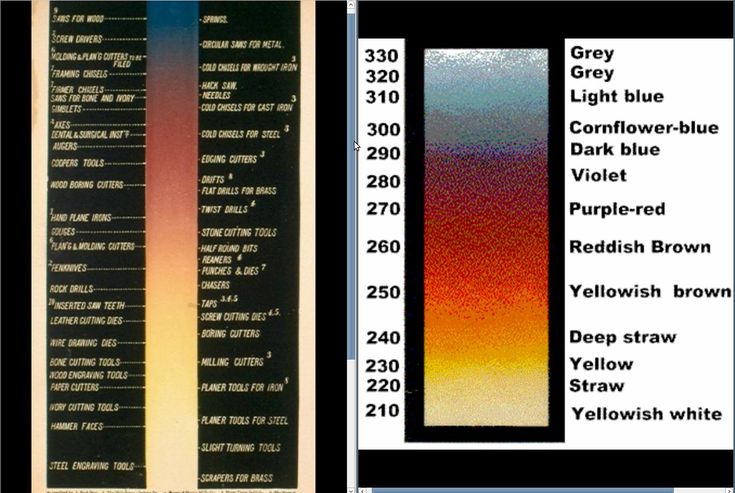

Метод измерения температур по цветам побежалости и каления

Методом измерения температур по цветам побежалости и каления с давних времен успешно пользовались металлурги, кузнецы, термисты, а так же представители других профессий, включая станочников. Для измерения температуры этим методом, используются таблицы, в которых собраны шаблоны цветов побежалости и каления с описанием их оттенков и указанием значения температур, приводящих к появлению каждого из них.

Имеющие постоянную практику мастеровые и специалисты, таблицами, обычно не пользуются. Поскольку все цветовые оттенки и значения температур, связанные с их проявлениями, они знают на память. Когда же постоянной практики в этой области нет, полагаться на память, особенно на цветовую, пожалуй, не стоит. Путем визуального сравнения из той или иной таблицы, выбирается шаблон, цвет которого более похож на цвет контролируемой области объекта. Акцентирую ваше внимание на том, что при сравнении цветов шаблона и объекта, ожидать их полного, до идентичности совпадения, не следует.

Поскольку все цветовые оттенки и значения температур, связанные с их проявлениями, они знают на память. Когда же постоянной практики в этой области нет, полагаться на память, особенно на цветовую, пожалуй, не стоит. Путем визуального сравнения из той или иной таблицы, выбирается шаблон, цвет которого более похож на цвет контролируемой области объекта. Акцентирую ваше внимание на том, что при сравнении цветов шаблона и объекта, ожидать их полного, до идентичности совпадения, не следует.

Достаточно именно похожести их цветовых оттенков. И тогда можно считать, что температура равномерно прогретого объекта, находится в диапазоне значений, указанных на цветовом шаблоне.

Часто на поверхности объекта проявляются сразу два смежных цвета. Не сложно догадаться, что температура этого объекта находится между средними значениями температур, указанными на обоих шаблонах. В сравнении с приборными измерениями, точность этого метода, конечно, меньшая. И все же, во многих случаях применения, например, при выполнении не особо ответственной закалки или отпуска, точности цветового метода вполне хватает. Что же касается обработки резанием, когда по цветам побежалости на движущейся стружке контролируется расстояние режущей кромки, причем, в разных ее точках, замены этому старому методу, пожалуй, не найти. Таблиц с цветами побежалости и каления в литературе и интернете опубликовано достаточно. Их интерпретации отличаются по форме и по содержанию, к сожалению, тоже. В отличие от большинства из них цвета, используемые в этом видео уроке шаблонов, выверены с помощью компьютера по реальным цветам каления и по цветам побежалости углеродистых сталей. Указанные на шаблонах названия цветовых оттенков условные. А их точная идентификация осуществима по указанному ниже так называемому цветовому коду html.

Что же касается обработки резанием, когда по цветам побежалости на движущейся стружке контролируется расстояние режущей кромки, причем, в разных ее точках, замены этому старому методу, пожалуй, не найти. Таблиц с цветами побежалости и каления в литературе и интернете опубликовано достаточно. Их интерпретации отличаются по форме и по содержанию, к сожалению, тоже. В отличие от большинства из них цвета, используемые в этом видео уроке шаблонов, выверены с помощью компьютера по реальным цветам каления и по цветам побежалости углеродистых сталей. Указанные на шаблонах названия цветовых оттенков условные. А их точная идентификация осуществима по указанному ниже так называемому цветовому коду html.

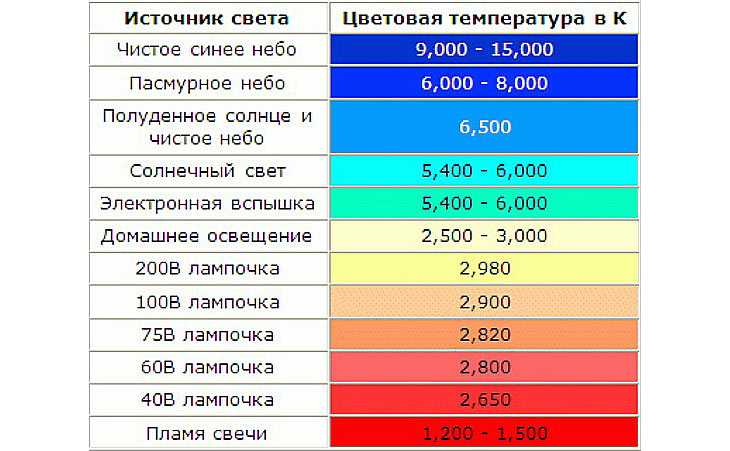

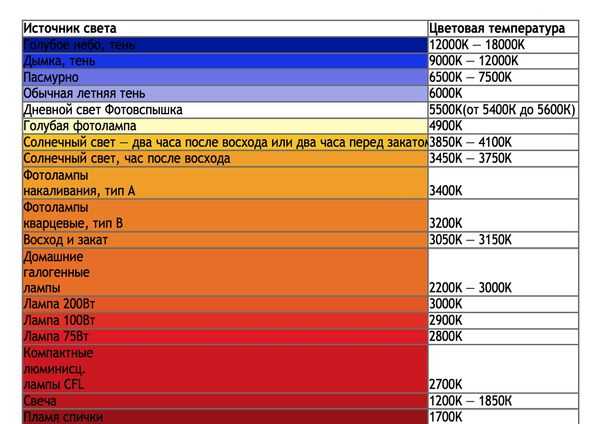

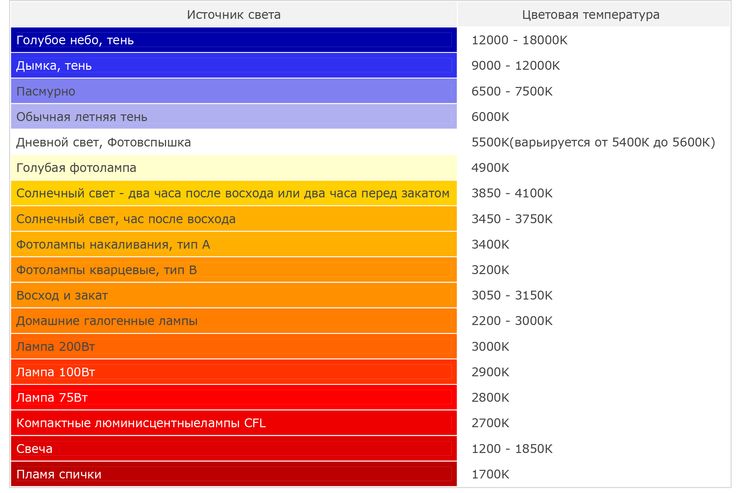

По этому коду, введенному в поиск, цвет любого их шаблонов легко найти в интернете. Готовые таблицы с цветовыми шаблонами для загрузки в мобильное устройство или для печати, можно скачать с сайта проекта. Возможные причины погрешностей при измерении температур Надо учитывать, что на цветовосприятие влияет общая освещенность помещения, а так же ее цвет, который может быть естественным, белым или желтоватым, исходящим от ламп накаливания. Это касается тех случаев, когда пытаются оценить цвета, полагаясь на память. При измерении температур по цветам побежалости, надо понимать, что ими отражается температура именно на контролируемой поверхности. А это не всегда соответствует температуре всей массы нагретого предмета. Если стоит задача нагреть предмет до определенной температуры, с контролем по цвету побежалости, его надо прогревать не через одну какую-то точку или поверхность, а равномерно, со всех сторон. Равномерность прогрева контролируется так же и по цветам каления. Одинаковый цвет накала в разных точках какой-либо области объекта свидетельствует о ее равномерном прогреве. И наоборот. Отслаивающаяся от раскаленной основы окалина охлаждается и нагревается быстрее, чем массив основы, что вносит искажение в реальный цвет поверхности.

Возможные причины погрешностей при измерении температур Надо учитывать, что на цветовосприятие влияет общая освещенность помещения, а так же ее цвет, который может быть естественным, белым или желтоватым, исходящим от ламп накаливания. Это касается тех случаев, когда пытаются оценить цвета, полагаясь на память. При измерении температур по цветам побежалости, надо понимать, что ими отражается температура именно на контролируемой поверхности. А это не всегда соответствует температуре всей массы нагретого предмета. Если стоит задача нагреть предмет до определенной температуры, с контролем по цвету побежалости, его надо прогревать не через одну какую-то точку или поверхность, а равномерно, со всех сторон. Равномерность прогрева контролируется так же и по цветам каления. Одинаковый цвет накала в разных точках какой-либо области объекта свидетельствует о ее равномерном прогреве. И наоборот. Отслаивающаяся от раскаленной основы окалина охлаждается и нагревается быстрее, чем массив основы, что вносит искажение в реальный цвет поверхности. Это надо учитывать.

Это надо учитывать.

Способы определения температуры без термопар

25.09.2020 15:27:00

В любительской практике для определения температуры нагретой детали без измерительных приборов можно использовать несколько методов.

Первый метод «по цвету накала»

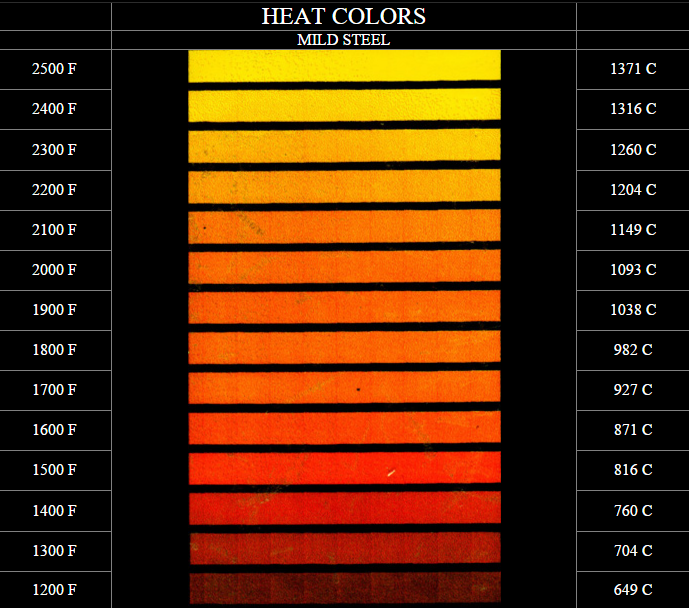

Сталь при нагреве выше 530°С излучает световые лучи различного цвета в зависимости от температуры нагрева.

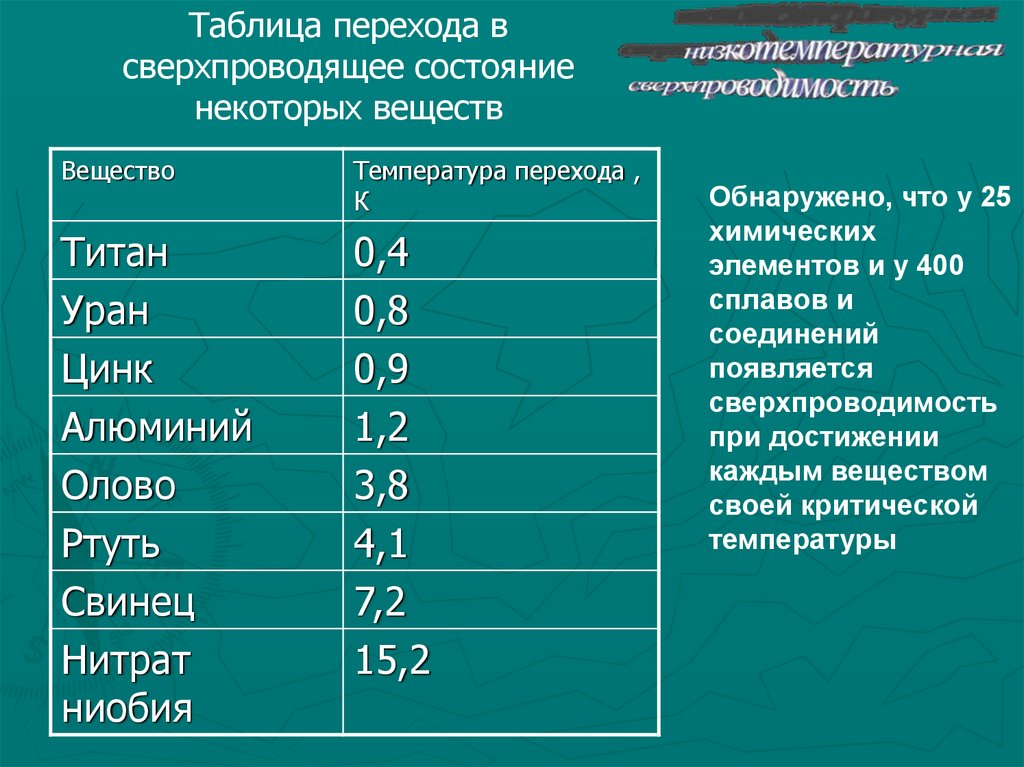

| Цвет каления стали | Температура нагрева, °С |

|

| Темно коричный (заметен в темноте) | 530-580 |

|

| Коричнево-красный | 580-650 |

|

| Темно-красный | 650-730 |

|

| Темно-вишнево-красный | 730-770 |

|

| Вишнево-красный | 770-800 |

|

| Светло-вишнево-красный | 800-830 |

|

| Светло-красный | 830-900 |

|

| Оранжевый | 900-1050 |

|

| Темно-желтый | 1050-1150 |

|

| Светло-желтый | 1150-1250 |

|

| Ослепительно-белый | 1250-1350 |

|

В таблице приведены цвета каления стали, соответствующие условиям обычного дневного освещения, и температуры нагрева, соответствующие этим цветам.

При определении температуры нагрева на глаз следует иметь в виду, что окружающие световые условия (дневной яркий свет, слабое искусственное или естественное освещение) в значительной степени искажают действительную температуру нагрева металла. Кроме этого, подобный метод не может быть точным в связи с индивидуальными особенностями глаз наблюдателя. При достаточном опыте ошибка не выходит за пределы 25-30 градусов

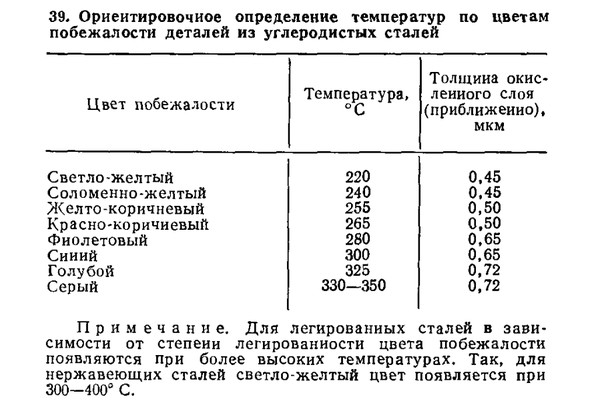

Второй метод «по цветам отпуска (побежалости)»

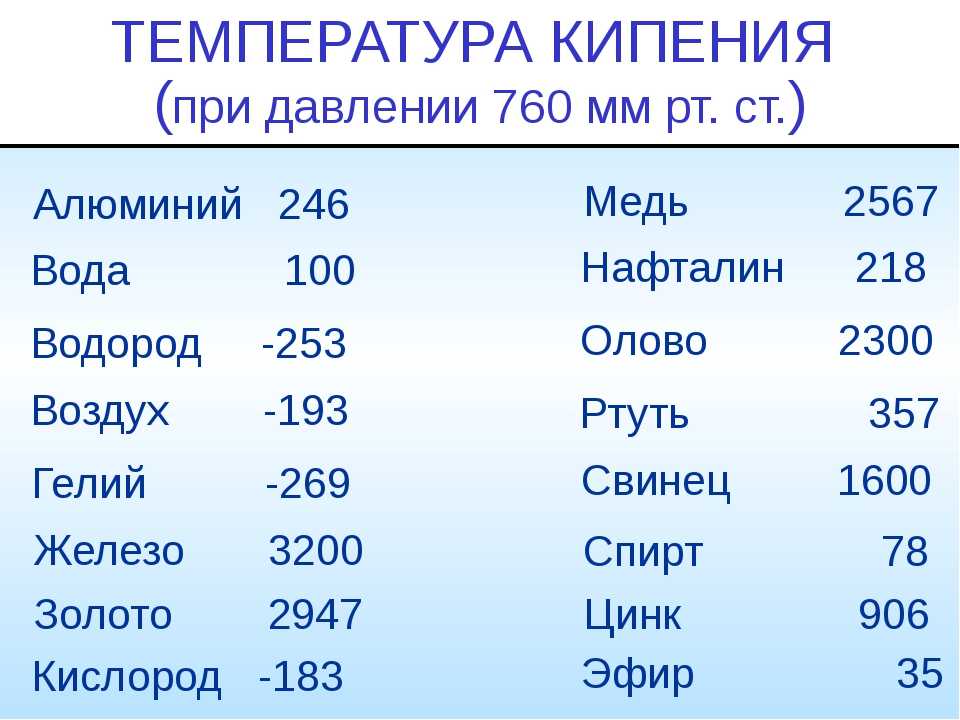

При нагреве металла от 200 до 300 градусов на зачищенной наждаком поверхности появляются цвета побежалости (таблица «Цвета отпуска») за счёт образования плёнок окислов различной плотности; каждая из плёнок отражает лучи только определённого цвета.

| Цвет отпуска | Температура нагрева, °С |

|

| Светло-желтый | 220 |

|

| Соломенно-желтый |

240 |

|

| Коричнево-желтый | 255 |

|

| Красно-коричневый | 265 |

|

| Пурпурно-красный | 275 |

|

| Фиолетовый | 285 |

|

| Васильково-синий | 295 |

|

| Светло-синий | 315 |

|

| Серый | 330 |

|

Метод cпички

Спички — самое легкое и доступное средство получить огонь. Однако при помощи обычной спички можно определять температуры предварительного и сопутствующего подогрева при сварке.

Однако при помощи обычной спички можно определять температуры предварительного и сопутствующего подогрева при сварке.

Чаще всего спички делают из осины, липы, тополя или американской сосны. Надо отметить, что большинство российских предприятий делают спички из осины. Головка спички состоит из бертолетовой соли и калиевого хромпика, которые отдают кислород при высокой температуре. А для того чтобы температура не повышалась слишком сильно, в состав включают катализатор – пиролюзит. Также спичечная головка состоит из серы, клея и сульфида фосфора, которые заставляют спичку гореть. А чтобы скоростью горения можно было управлять, в массу добавляют молотое стекло, цинковые белила и железный сурик.

Для воспламенения серной головки спички необходима температура, которая превышает более, чем 180 градусов по Цельсию. Если прикоснуться головкой спички к металлу, разогретому до такой температуры, то она загорится.

Метод слюны

На самый ранних уроках по физике в школе ученики получают знания, что вода кипит при температуре 100 градусов по Цельсию.

Несмотря на обилие методов безинструментального контроля для их применения необходимо обладать большим опытом. Но и в любом случае все эти методы имеют достаточно высокую погрешность. Поэтому при возможности рекомендуется использовать высокоточные поверенные регистраторы температуры, термопары или пирометры.

Цвета каления стали | Металлургический портал MetalSpace.ru

Словарь металлургических терминов в картинках

- Справочник

- Азбука металлургии

- Справочник

- Азбука металлургии

Определение: окраска металла при нагреве свыше 500 °С. При температурах свыше 1200 °С переходит в свечение («белое каление») (см. табл.). До появления пирометров по ц. к. определяли температуры термической (закалка, отпуск), химико-термической (цементация, цианирование) и термомеханической обработки стали.

Таблица. Цвета каления железа и стали

| Цвета каления | Температура появления цвета, °С |

|---|---|

| Слабое светло-вишневое свечение | около 500 |

| Темно-бурый | 600 |

| Буро-красный («вечерняя заря») | 650 |

| Темно-вишневый | 700 |

| Вишнево-красный («сырое мясо») | 750 |

| Светло-вишнево-красный («утренняя заря») | 800 |

| Красный | 850 |

| Светло-красный | 900 |

| Оранжевый | 950 |

| Насыщенный желтый | 1000 |

| Светло-желтый | 1100 |

| Белый | 1150 |

| Матово-белый | 1200 |

| Ярко-белый («белое каление») | свыше 1250 |

ПОДЕЛИСЬ ИНТЕРЕСНОЙ ИНФОРМАЦИЕЙ

АНАЛИТИКА

Научные статьи и методические материалы о природных и вторичных ресурсах металлов, а также металлургических технологиях

Производство и наука

- Эколого-экономическая эффективность реновации технических изделий июль 22, 2019

- Сжиженный природный газ март 19, 2018

- Ветроэнергетика в России, развитие технологии в ветроэнергетике янв 23, 2018

Методические материалы

- Модернизация барабанных летучих ножниц — Дипломный проект дек 03, 2020

- Схема рециклинга автомобильных катализаторов, содержащих металлы платиновой группы авг 15, 2018

- Историко-реконструкторское движение в России фев 04, 2017

Интерактивный учебник

- Как правильно согнуть металлический квадрат апр 01, 2020

- Сталь с полимерным покрытием янв 04, 2019

- Топливо из ТБО дек 17, 2018

Потенциал Забайкальского .

..

..Обработка металлов …

Пластическая деформация …

Металлургические технологии …

Основоположники отечественной …

Основоположники отечественной …

Русская средневековая .

..

..Русская средневековая …

ИНТЕРАКТИВ

Интерактивная картина мира металлов на ключевых этапах истории цивилизации

Энциклопедия «Металлургия и время»

- «Дредноуты» и «крупповские пушки» март 10, 2014

- Преимущества получения ферромарганца в электропечах март 09, 2014

- Проблемы производства доменных ферросплавов март 08, 2014

Металлургические объекты

- Музей истории МИСиС.

Металлургия – кузница победы

апр 20, 2020

Металлургия – кузница победы

апр 20, 2020 - Доменная печь Лиенсхютте (Lienshytte blast-furnace) авг 28, 2014

- Железоделательный завод Энгельсберг (Engelsbergs bruk) авг 27, 2014

Обучающие игры

- Маша и компания — Таланты дек 07, 2014

- Маша и компания — Игры на природе дек 06, 2014

- Легенды огня и металла Часть 3.

Мушкет

июнь 19, 2014

Мушкет

июнь 19, 2014

Copyright © 2011 — 2022 MetalSpace

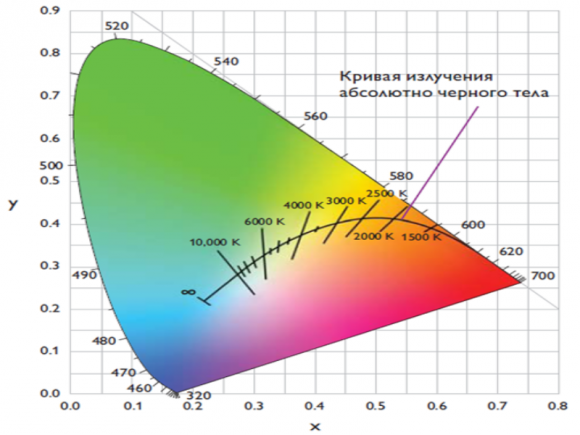

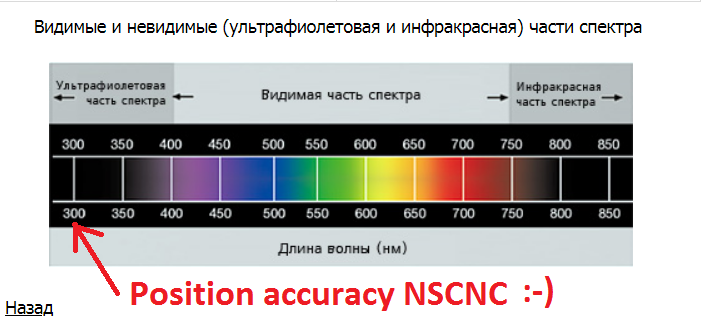

изменение цвета при нагреве, интерфенции цвета

Главная » Обработка металла » Термообработка » От чего зависит цвет побежалости?

На чтение 3 мин

Содержание

- Причины изменения оттенка

- Происхождение

- Физика процесса

- Оптические эффекты

- Где появляются?

- Цветовые тона для стали

- В природе

Многие люди, которые нагревали металл до высокой температуры, могли наблюдать изменение цвета поверхности. При этом он может быть разных оттенков и захватывать не весь металлический предмет. Места, изменяющие окраску, называют побежалостями. Людям, которые занимаются обработкой металлов, необходимо знать, что это такое и как оно проявляется при различных видах нагревания. Также желательно различать цвета побежалости.

Также желательно различать цвета побежалости.

Изменение цвета при нагреве говорит о том, что на поверхности нагреваемого материала образуется оксидная пленка толщиной в несколько молекул. Окраска изменяется в зависимости от ее плотности, толщины. Чем больше размер и плотность окислов, тем значительнее будет отличаться цветовой тон от изначального.

ПроисхождениеНекоторые люди считают, что цветовой тон побежалостей может точно сказать о градусе разогрева, но это ошибочное утверждение. На появление разных оттенков влияет время, скорость нагрева, содержание различных примесей, характер освещения. Если говорить про легированные стали, то их нужно разогреть сильнее.

Цветовой тон побежалостей относится к интерференционным цветам. Визуально они изменяются при различном освещении и угле обзора. Также на изменение расцветки материала влияют физические и химические свойства металла.

После начала нагревания стальной поверхности появляются побежалости, которые быстро изменяют окрас, начиная от желтого и заканчивая серым. В зависимости от температуры (более 500 градусов) появляются первые тона каления, заметные только при полной темноте.

Оптические эффектыЕсли температура превышает 650 градусов, металл раскаляется до темно-красного оттенка. При высокой температуре окрас оксидной пленки может изменяться с вишневого до белого (при 1100–1200 градусах). При дальнейшем нагревании белый будет становиться только ярче, но не изменится. Окрас нагрева поверхности металла не является точным индикатором температуры.

Цветовой тон зависит от толщины оксидной пленки. Когда она увеличивается, гасятся цвета с коротким диапазоном волны. При увеличении градуса нагрева нарастает толщина пленки. Таким образом начинают исчезать определенные оттенки оксидов. Сначала пропадает фиолетовый, затем желтый, после них исчезает зеленый, красный. Это так называемая интерференция света.

Это так называемая интерференция света.

Изменение оттенка происходит при окислении, которое возникает благодаря разогреванию металла. В процессе нагрева цветовые тона меняются в одной последовательности, но с разными скоростями (в зависимости от увеличения температуры и длительности нагрева).

Благодаря тому, что известна закономерность изменения окраски, в прошлом кузнецы ориентировались на этот факт, чтобы знать, как меняется температура. С развитием технологий появился пирометр.

Цветовые тона для сталиИзменение оттенка побежалостей для углеродистой стали в зависимости от градуса нагрева:

- соломенный — после 220;

- коричневый — до 240–250;

- малиновый — 250–270;

- фиолетово-синий — от 300;

- серый — от 350.

В природеЕсли используется легированная сталь, изменения окраса необходимо ждать при дальнейшем повышении градуса нагрева.

Помимо стали, в условиях дикой природы встречаются минералы, на которых образуется тонкий слой оксидной пленки. Цвет побежалостей в этом случае может быть золотистым, красным, синим, зеленоватым. Красный цвет побежалости у природных минералов может быть вызван большим количеством хромофоров, содержащихся в его составе. Фиолетово-синий цвет может возникнуть из-за концентрации ионов переходных металлов.

Цвет побежалостей в этом случае может быть золотистым, красным, синим, зеленоватым. Красный цвет побежалости у природных минералов может быть вызван большим количеством хромофоров, содержащихся в его составе. Фиолетово-синий цвет может возникнуть из-за концентрации ионов переходных металлов.

Из-за оттенка пленки природный окрас минерала не видно. Если стекло или монета долго пролежит под слоем грунта, на их поверхности образуется пленка, которая может изменить цвет поверхности предмета.

Радужные оттенки возникают из-за наличия жировой пленки. Также окрас поверхности стали изменяется из-за высохшей на нем воды с минералами.

Окрас изменяется по определенной закономерности, однако, это не является точным индикатором температуры. Проводя работу по обработке металла, нужно использовать пирометр.

window. yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-57’, blockId: ‘R-A-1226522-57’ })})»;

cachedBlocksArray[266488] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-52’, blockId: ‘R-A-1226522-52’ })})»;

cachedBlocksArray[266497] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-49’, blockId: ‘R-A-1226522-49’ })})»;

cachedBlocksArray[266495] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-48’, blockId: ‘R-A-1226522-48’ })})»;

cachedBlocksArray[277810] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-43’, blockId: ‘R-A-1226522-43’ })})»;

cachedBlocksArray[266499] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-32’, blockId: ‘R-A-1226522-32’ })})»;

cachedBlocksArray[266496] = «window.

yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-57’, blockId: ‘R-A-1226522-57’ })})»;

cachedBlocksArray[266488] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-52’, blockId: ‘R-A-1226522-52’ })})»;

cachedBlocksArray[266497] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-49’, blockId: ‘R-A-1226522-49’ })})»;

cachedBlocksArray[266495] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-48’, blockId: ‘R-A-1226522-48’ })})»;

cachedBlocksArray[277810] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-43’, blockId: ‘R-A-1226522-43’ })})»;

cachedBlocksArray[266499] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-32’, blockId: ‘R-A-1226522-32’ })})»;

cachedBlocksArray[266496] = «window. yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-31’, blockId: ‘R-A-1226522-31’ })})»;

cachedBlocksArray[266487] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-29’, blockId: ‘R-A-1226522-29’ })})»;

cachedBlocksArray[266490] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-27’, blockId: ‘R-A-1226522-27’ })})»;

cachedBlocksArray[266489] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-26’, blockId: ‘R-A-1226522-26’ })})»;

cachedBlocksArray[266492] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-5’, blockId: ‘R-A-1226522-5’ })})»;

cachedBlocksArray[266491] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-3’, blockId: ‘R-A-1226522-3’ })})»;

cachedBlocksArray[266500] = «window.

yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-31’, blockId: ‘R-A-1226522-31’ })})»;

cachedBlocksArray[266487] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-29’, blockId: ‘R-A-1226522-29’ })})»;

cachedBlocksArray[266490] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-27’, blockId: ‘R-A-1226522-27’ })})»;

cachedBlocksArray[266489] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-26’, blockId: ‘R-A-1226522-26’ })})»;

cachedBlocksArray[266492] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-5’, blockId: ‘R-A-1226522-5’ })})»;

cachedBlocksArray[266491] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-3’, blockId: ‘R-A-1226522-3’ })})»;

cachedBlocksArray[266500] = «window. yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-11’, blockId: ‘R-A-1226522-11’ })})»;

yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-11’, blockId: ‘R-A-1226522-11’ })})»;( Пока оценок нет )

Поделиться

Радуга на оружии. Термообработка металлов и цвета побежалости

При какой температуре металл краснеет

Что такое цвета побежалости

Цвета побежалости — это окисные пленки на поверхности железных сплавов различной толщины и плотности. Они образуются без участия молекул воды при нагревании до определенных температур. Самое простое представление о тонких пленках можно получить на примере мыльных пузырей или пленках нефтепродуктов на поверхности воды. Для железа цвета побежалости образуются при нагревании, и толщина пленки соизмерима с размерами молекул.

Это явление с физической точки зрения объясняется теорией «тонких пленок» и обусловлено оптической интерференцией окисных пленок в зависимости от своей толщины.

Шкала цветов побежалости углеродистых сталей

Толщина окисных пленок определяется температурой и временем нагрева, а существующие шкалы цветов побежалости носят довольно условный характер.

- Во-первых, визуальная оценка — очень субъективный процесс, результаты которого определяются освещенностью и практическим опытом.

- Во-вторых, плотность окисной пленки определяется и химсоставом сплава.

Поэтому таблицы соответствия разнятся (для углеродистых, жаростойких, нержавеющих сталей ), и можно говорить только об ориентировочном соответствии. Но усредненная таблица цветов побежалости выглядит следующим образом

Цвета

Температура нагрева, °С

коричнево-желтый до бурого

лиловый

цвет морской воды

Например, при продолжительном нагреве при 220 °С можно вызвать посинение стали. Или желаемый цвет получается при кратковременном нагреве до температуры, более высокой, чем указанная в таблице. Но для каждого цвета побежалости существует температурный минимум, ниже которого нужный цвет не получится.

Цвета побежалости для отделки поверхности

При подготовке регламентов стоит предпочесть более низкие температуры и более продолжительную выдержку, так как пленки в этом случае получаются более прочными и исключается создание дополнительных термических напряжений, которые могут приводить к короблению изделий.

Цвета побежалости используют для отделки поверхности изделий из стали, чугуна и цветных металлов: пряжек, поковок, солнечных коллекторов, холодного оружия и обрабатывающего инструмента. Это и всем известный процесс воронения.

И для закаленной стали и не закаленной образование окисных пленок будет происходить по-разному. На скорость образования окисных пленок значительное влияние оказывают:

- структура. Закаленные стали окисляются медленнее,

- загрязненность поверхности. Масляные пленки обугливаются до сажи, поэтому пленки получатся рыхлыми и неплотными,

- шероховатость поверхности. На полированной поверхности пленка получится тоньше, чем на шершавой при одинаковых условиях.

Для получения плотной, равномерной окисной пленки необходимы нагревательные печи, способные удерживать стабильную температуру в течение длительного времени.

В домашних условиях это или горн, или паяльная лампа, или качественная плита с духовкой. И в таком случае режим чернения подбирается для каждого изделия индивидуально. Необходимо помнить, что переход из одного цвета в другой происходит быстро, поэтому процесс требует самого пристального внимания.

Необходимо помнить, что переход из одного цвета в другой происходит быстро, поэтому процесс требует самого пристального внимания.

Цвет металла в зависимости от температуры

Таблица «Цвета накала»

Сталь при нагреве выше 530°С излучает световые лучи различного цвета в зависимости от температуры нагрева (таблица «Цвета накала»).

Наиболее простым, но несовершенным способом является определение температуры нагрева стали по цветам каления и цветам отпуска (побежалости).

В таблице приведены цвета каления стали, соответствующие условиям обычного дневного освещения, и температуры нагрева, соответствующие этим цветам.

При определении температуры нагрева на глаз следует иметь в виду, что окружающие световые условия (дневной яркий свет, слабое искусственное или естественное освещение) в значительной степени искажают действительную температуру нагрева металла. Кроме этого, подобный метод не может быть точным в связи с индивидуальными особенностями глаз наблюдателя. При достаточном опыте ошибка не выходит за пределы 25-30 градусов.

При достаточном опыте ошибка не выходит за пределы 25-30 градусов.

Таблица «Цвета отпуска (побежалости)»

При нагреве металла от 200 до 300 градусов на зачищенной наждаком поверхности появляются цвета побежалости (таблица «Цвета отпуска») за счёт образования плёнок окислов различной плотности; каждая из плёнок отражает лучи только определённого цвета.

Сталь бывает углеродистой (группы А, Б, В) и легированной (низколегированная, среднелегированная, высоколегированная).

цвета каления — цвета свечения металла, зависящие от температуры нагрева. Для железа и стали характерны следующие цвета каления (см. табл.). До появления пирометров по цветам каления определяли температуру термической (закалка, отпуск), химико термической… … Энциклопедия техники

ЦВЕТА КАЛЕНИЯ — цвета свечения металла, зависящие от температуры нагрева. Цвета каления, характерные для стали, смотри в таблице Температуpa, ° С Цвет каления 550 Темно коричневый 630 Коричнево красный 680 Темно красный 740 Темно вишневый 770 Вишневый 800… … Металлургический словарь

цвета каления — цвета свечения металла, нагретого до высоких температур (например, для стали от тёмно коричневого при 550°C до белого при 1300°C). * * * ЦВЕТА КАЛЕНИЯ ЦВЕТА КАЛЕНИЯ, цвета свечения металла, нагретого до высоких температур (напр., для стали от… … Энциклопедический словарь

* * * ЦВЕТА КАЛЕНИЯ ЦВЕТА КАЛЕНИЯ, цвета свечения металла, нагретого до высоких температур (напр., для стали от… … Энциклопедический словарь

ЦВЕТА КАЛЕНИЯ — цвета свечения металла, нагретого до высоких температур (напр., для стали от темно коричневого при 550 .С до белого при 1300 .С) … Большой Энциклопедический словарь

цвета каления — цвета свечения металла (сплава), зависящий от температуры его нагрева. Некоторые цвета каления, характерные для углеродной стали: темно коричневый (550 °С), темно красный (680 °С), вишневый (770 °С), яркокрасный (900 °С), желтый… … Энциклопедический словарь по металлургии

Цвета каления — цвета свечения металла (сплава), зависящие от температуры его нагрева. Некоторые Ц. к., характерные для углеродистой стали: тёмно коричневый (550 °С), тёмно красный (680 °С), вишнёвый (770 °С), ярко красный (900 °С), жёлтый (1000 °С),… … Большая советская энциклопедия

ЦВЕТА КАЛЕНИЯ — цвета свечения металла, зависящие от темп ры нагрева. Для стали характерны след. Ц. к.: Темп ра, °С Цвет Темп ра. °С Цвет 550 Темно коричневый 850 … Большой энциклопедический политехнический словарь

Для стали характерны след. Ц. к.: Темп ра, °С Цвет Темп ра. °С Цвет 550 Темно коричневый 850 … Большой энциклопедический политехнический словарь

Цвета побежалости — на кристалле висмута … Википедия

цвета побежалости стали — 1. Радужная окраска, появляющаяся на чистой поверхности нагретой стали в результате образования на ней тончайшей оксидной пленки. Толщина пленки зависит от температуры нагрева; пленки разной толщины по разному отражают … Энциклопедический словарь по металлургии

Цвета — [colors]: Смотри также: цвета побежалости стали цвета каления … Энциклопедический словарь по металлургии

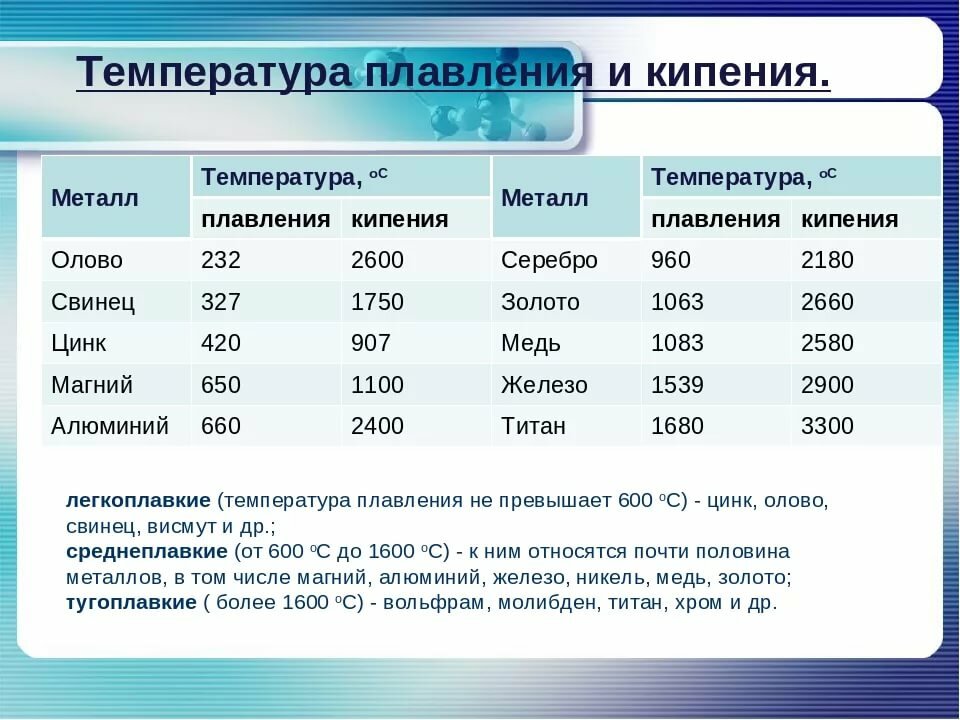

При закалке многих инструментов, например молотков, чеканов, резцов и других, требуется, чтобы закаленной была только рабочая часть, а сам инструмент оставался бы сырым, незакаленным. В этом случае инструмент нагревают немного выше рабочего конца до требуемой температуры, после чего опускают в воду только рабочую часть. Вынув инструмент из воды, быстро зачищают шкуркой или трением о землю его рабочую часть. Оставшееся в неохлажденной части тепло поднимет температуру охлаждаемого конца и появится на нем нужный цвет побежалости, после этого инструмент окончательно охлаждают.

Оставшееся в неохлажденной части тепло поднимет температуру охлаждаемого конца и появится на нем нужный цвет побежалости, после этого инструмент окончательно охлаждают.

Таблица7 Таблица определения температуры нагрева по цветам побежалости

| Цвет побежалости | Температура, град. С | Инструмент, который следует отпускать |

| Бледно-желтый | 210 | — |

| Светло-желтый | 220 | Токарные и строгальные резцы для обработки чугуна и стали |

| Желтый | 230 | Тоже |

| Темно-желтый | 240 | Чеканы для чеканки по литью |

| Коричневый | 255 | — |

| Коричнево-красный | 265 | Плашки, метчики, сверла, резцы для обработки меди, латуни, бронзы |

| Фиолетовый | 285 | Зубила для обработки стали |

| Темно-синий | 300 | Чеканы для чеканки из листовой меди, латуни и серебра |

| Светло-синий | 325 | — |

| Серый | 330 | — |

Образование окалины на поверхности изделия приводит к угару металла, деформации. Это уменьшает теплопроводность и, стало быть, понижает скорость нагрева изделия в печи, затрудняет механическую обработку. Удаляют окалину либо механическим способом, либо химическим (травлением).

Это уменьшает теплопроводность и, стало быть, понижает скорость нагрева изделия в печи, затрудняет механическую обработку. Удаляют окалину либо механическим способом, либо химическим (травлением).

Выгоревший с поверхности металла углерод делает изделия обезуглероженным с пониженными прочностными характеристиками, с затрудненной механической обработкой. Интенсивность, с которой происходит окисление и обезуглерожевание, зависит от температуры нагрева, т.е. чем больше нагрев, тем быстрее идут процессы.

Образование окалины при нагреве можно избежать, если под закалку применить пасту, состоящую из жидкого стекла — 100 г, огнеупорной глины — 75 г, графита — 25 г, буры — 14 г, карборунда — 30 г, воды — 100 г. Пасту наносят на изделие и дают ей высохнуть, затем нагревают изделие обычным способом. После закалки его промывают в горячем содовом растворе. Для предупреждения образования окалины на инструментах быстрорежущей стали применяют покрытие бурой. Для этого нагретый до 850°С инструмент погружают в насыщенный водный раствор или порошок буры.

Углеродистые стали при закалке лучше охлаждать сначала в воде до температуры 400-35°С, а затем в масле. Это предотвращает возникновение внутреннего напряжения. Во время охлаждения изделие рекомендуется быстро перемещать сверху вниз.

Тонкостенные длинные детали (например, ножи) для охлаждения опускают в воду или масло строго вертикально, в противном случае они могут сильно деформироваться.

Зубила целесообразно закалить в мокром песке, который увлажняют раствором соли.

Тонкие сверла закаливают в сургуче. Для этого разогретый до светло-красного цвета конец сверла погружают в сургуч и оставляют там до полного охлаждения.

Химико-термическая обработка стали.

Благодаря такой обработке меняется не только структура металла, но и химический состав его верхнего слоя и деталь может иметь вязкую сердцевину, выдерживающую ударные нагрузки, высокую твердость и износность. Из существующих способов химико-термической обработки стали в условиях небольшой мастерской можно выполнять только цементацию. Цементация — это науглероживание поверхности стали. Этому процессу подвергают чаще всего изделия из малоуглеродистых сталей, содержащих не более 0,2% углерода и некоторых легированных сталей. Детали, предназначенные для цементации, сначала очищают. Поверхности не подлежащие науглероживанию, покрывают специальными предохранительными противоцементными обмазками.

Цементация — это науглероживание поверхности стали. Этому процессу подвергают чаще всего изделия из малоуглеродистых сталей, содержащих не более 0,2% углерода и некоторых легированных сталей. Детали, предназначенные для цементации, сначала очищают. Поверхности не подлежащие науглероживанию, покрывают специальными предохранительными противоцементными обмазками.

1-ый состав простейшей обмазки: огнеупорная глина с добавлением 10% асбестового порошка, вода. Смесь разводят до консистенции густой сметаны и наносят на нужные участки поверхности изделия. После высыхания обмазки можно производить дальнейшую цементацию изделия.

2-ой состав применяемой обмазки: каолин — 25%, тальк — 50%: вода — 25%. Разводят эту смесь жидким стеклом или силикатным клеем.

Рабочая температура нержавеющей стали, температура применения жаропрочных сталей и сплавов

Представлены таблицы значений максимальной рабочей температуры стали (нержавеющей, жаропрочной и жаростойкой) распространенных марок при различных сроках эксплуатации. Указана также температура, при которой сталь начинает интенсивно окисляться на воздухе.

Указана также температура, при которой сталь начинает интенсивно окисляться на воздухе.

Таблицы позволяют подобрать необходимую марку нержавеющей стали или сплава на железоникелевой основе под определенные условия эксплуатации и заданный срок службы.

В первой таблице приведена рабочая температура (максимальная температура применения) нержавеющих сталей и сплавов на железоникелевой и никелевой основах, предназначенных для работы в окислительной среде от 50 до 100 тысяч часов.

По данным таблицы видно, что при сверхдлительной эксплуатации максимальная рабочая температура рассмотренных марок стали не превышает 850°С (нержавеющая сталь 05ХН32Т), а «запас» до температуры интенсивного окалинообразования составляет от 200 до 500 градусов.

Температура применения стали при сверхдлительной эксплуатации (до 100 тыс. часов)

| Марка стали или сплава | Максимальная температура применения, °С | Температура начала интенсивного окалинообразования на воздухе, °С |

| 05ХН32Т (ЭП670) | 850 | 1000 |

| 08Х15Н24В4ТР (ЭП164) | 700 | 900 |

| 08Х16Н13М2Б (ЭИ680) | 600 | 850 |

| 09X16Н4Б (ЭП56) | 650 | 850 |

| 09Х14Н19В2БР (ЭИ695Р) | 700 | 850 |

| 09Х14Н19В2БР1 (ЭИ726) | 700 | 850 |

| 09Х16Н15М3Б (ЭИ847) | 350 | 850 |

| 12X13 | 550 | 750 |

| 12Х18Н10Т | 600 | 850 |

| 12Х18Н12Т | 600 | 850 |

| 12Х18Н9Т | 600 | 850 |

| 12ХН35ВТ (ЭИ612) | 650 | 850…900 |

| 13Х14Н3В2ФР (ЭИ736) | 550 | 750 |

| 15Х11МФ | 580 | 750 |

| 16X11Н2В2МФ (ЭИ962А) | 500 | 750 |

| 18Х11МНФБ (ЭП291) | 600 | 750 |

| 18Х12ВМБФР (ЭИ993) | 500 | 750 |

| 20Х12ВНМФ (ЭП428) | 600 | 750 |

| 20Х13 | 500 | 750 |

| 31Х19Н9МВБТ (ЭИ572) | 600 | 800 |

| 55Х20Г9АН4 (ЭП303) | 600 | 750 |

| ХН65ВМТЮ (ЭИ893) | 800 | 1000 |

| ХН70ВМЮТ (ЭИ765) | 750 | 1000 |

| ХН80ТБЮ (ЭИ607) | 700 | 1050 |

Во второй таблице представлена максимальная рабочая температура стали при длительной эксплуатации длительностью до 10 тысяч часов. По значениям температуры в таблице видно, что при менее длительном применении стали возможно увеличение ее рабочей температуры. При этом «запас» до температуры интенсивного окалинообразования уменьшается.

По значениям температуры в таблице видно, что при менее длительном применении стали возможно увеличение ее рабочей температуры. При этом «запас» до температуры интенсивного окалинообразования уменьшается.

Например, максимальная рабочая температура нержавеющей стали 12Х18Н9Т при длительной эксплуатации на 200 градусов выше, чем при сверхдлительной. Эта сталь может применяться при температуре до 800°С в течении 10 тысяч часов.

Максимальная рабочая температура из приведенных в таблице марок соответствует стали 10ХН45Ю — она может использоваться при 1250…1300°С.

Температура применения стали при длительной эксплуатации (до 10 тыс. часов)

| Марка стали или сплава | Максимальная температура применения, °С | Температура начала интенсивного окалинообразования на воздухе, °С |

| 03X21Н32М3Б (ЧС33) | 550…750 | — |

| 03X21Н32М3БУ (ЧС33У) | 550…750 | — |

| 05Х12Н2М | 550 | — |

| 07Х15Н30В5М2 (ЧС81) | 850 | — |

| 08Х16Н11М3 | 600 | — |

| 08X18Н10 | 800 | 850 |

| 08Х18Н10Т (ЭИ914) | 800 | 850 |

| 09X18Н9 | 550 | — |

| 10Х18Н9 | 550 | — |

| 10Х23Н18 | 1000 | 1050 |

| 10ХН45Ю (ЭП747) | 1250…1300 | — |

| 11Х11Н2В2МФ (ЭИ962) | 600 | 750 |

| 12Х18Н9 | 800 | 850 |

| 12Х18Н9Т | 800 | 850 |

| 12Х18Н10Т | 800 | 850 |

| 12Х18Н12Т | 800 | 850 |

| 12Х25Н16Г7АР (ЭИ835) | 1050 | 1100 |

| 12ХН38ВТ (ЭИ703) | 1000 | 1050 |

| 13Х11Н2В2МФ (ЭИ961) | 600 | 750 |

| 14Х17Н2 (ЭИ268) | 400 | 800 |

| 15Х12ВНМФ (ЭИ802) | 780 | 950 |

| 16X11Н2В2МФ (ЭИ962А) | 600 | 750 |

| 20Х23Н13 (ЭИ319) | 1000 | 1050 |

| 20Х23Н18 (ЭИ417) | 1000 | 1050 |

| 20Х25Н20С2 (ЭИ283) | 1050 | 1100 |

| 36Х18Н25С2 | 1000 | 1100 |

| 37Х12Н8Г8МФБ (ЭИ481) | 630 | 750 |

| 40Х9С2 | 650 | 850 |

| 40X10С2М (ЭИ107) | 650 | 850 |

| 45Х14Н14В2М (ЭИ69) | 650 | 850 |

| 45Х22Н4М3 (ЭП48) | 850 | 950 |

| ХН33КВЮ (ВЖ145, ЭК102) | 1100 | — |

| ХН45МВТЮБР (ВЖ105, ЭП718) | 700 | — |

| ХН54К15МБЮВТ (ВЖ175) | 750 | — |

| ХН55К15МБЮВТ (ЭК151) | 750 | — |

| ХН55МВЦ (ЧС57) | 950 | — |

| ХН55МВЦУ (ЧС57У) | 950 | — |

| ХН56К16МБВЮТ (ВЖ172) | 900 | — |

| ХН56КМЮБВТ (ЭК79) | 750 | — |

| ХН58МБЮ (ВЖ159, ЭК171) | 1000 | — |

| ХН59КВЮМБТ (ЭП975) | 850 | — |

| ХН60ВТ (ЭИ868, ВЖ98) | 1000 | 1100 |

| ХН60Ю (ЭИ559А) | 1200 | 1250 |

| ХН62БМКТЮ (ЭП742) | 750 | — |

| ХН62ВМЮТ (ЭП708) | 900 | — |

| ХН62МВКЮ (ЭИ867) | 800 | 1080 |

| ХН67МВТЮ (ЭП202) | 800 | 1000 |

| ХН68ВМТЮК (ЭП693) | 950 | — |

| ХН69МБЮТВР (ВЖ136, ЭК100) | 650 | — |

| ХН70ВМТЮ (ЭИ617) | 850 | 1000 |

| ХН70ВМТЮФ (ЭИ826) | 850 | 1050 |

| ХН70Ю (ЭИ652) | 1100 | 1250 |

| ХН73МБТЮ (ЭИ698) | 700 | 1000 |

| ХН75ВМЮ (ЭИ827) | 800 | 1080 |

| ХН75МБТЮ (ЭИ602) | 1050 | 1100 |

| ХН78Т (ЭИ435) | 1100 | 1150 |

В третьей таблице указана максимальная рабочая температура нержавеющей стали при кратковременной эксплуатации (до 1000 часов). При таких сроках эксплуатации сталь и жаропрочные сплавы могут иметь рабочую температуру на 50…100 градусов выше, чем при длительной работе (до 10 тыс. часов).

При таких сроках эксплуатации сталь и жаропрочные сплавы могут иметь рабочую температуру на 50…100 градусов выше, чем при длительной работе (до 10 тыс. часов).

Например, жаропрочный сплав ХН62МВКЮ при кратковременной эксплуатации может применяться при температурах до 900°С, а при длительной эксплуатации — только до 800°С.

Что такое цвета побежалости

Цвета побежалости — это окисные пленки на поверхности железных сплавов различной толщины и плотности. Они образуются без участия молекул воды при нагревании до определенных температур. Самое простое представление о тонких пленках можно получить на примере мыльных пузырей или пленках нефтепродуктов на поверхности воды. Для железа цвета побежалости образуются при нагревании, и толщина пленки соизмерима с размерами молекул.

Это явление с физической точки зрения объясняется теорией «тонких пленок» и обусловлено оптической интерференцией окисных пленок в зависимости от своей толщины.

Шкала цветов побежалости углеродистых сталей

Толщина окисных пленок определяется температурой и временем нагрева, а существующие шкалы цветов побежалости носят довольно условный характер.

- Во-первых, визуальная оценка — очень субъективный процесс, результаты которого определяются освещенностью и практическим опытом.

- Во-вторых, плотность окисной пленки определяется и химсоставом сплава.

Поэтому таблицы соответствия разнятся (для углеродистых, жаростойких, нержавеющих сталей ), и можно говорить только об ориентировочном соответствии. Но усредненная таблица цветов побежалости выглядит следующим образом

Цвета

Температура нагрева, °С

коричнево-желтый до бурого

лиловый

цвет морской воды

Например, при продолжительном нагреве при 220 °С можно вызвать посинение стали. Или желаемый цвет получается при кратковременном нагреве до температуры, более высокой, чем указанная в таблице. Но для каждого цвета побежалости существует температурный минимум, ниже которого нужный цвет не получится.

Цвета побежалости для отделки поверхности

При подготовке регламентов стоит предпочесть более низкие температуры и более продолжительную выдержку, так как пленки в этом случае получаются более прочными и исключается создание дополнительных термических напряжений, которые могут приводить к короблению изделий.

Цвета побежалости используют для отделки поверхности изделий из стали, чугуна и цветных металлов: пряжек, поковок, солнечных коллекторов, холодного оружия и обрабатывающего инструмента. Это и всем известный процесс воронения.

И для закаленной стали и не закаленной образование окисных пленок будет происходить по-разному. На скорость образования окисных пленок значительное влияние оказывают:

- структура. Закаленные стали окисляются медленнее,

- загрязненность поверхности. Масляные пленки обугливаются до сажи, поэтому пленки получатся рыхлыми и неплотными,

- шероховатость поверхности. На полированной поверхности пленка получится тоньше, чем на шершавой при одинаковых условиях.

Для получения плотной, равномерной окисной пленки необходимы нагревательные печи, способные удерживать стабильную температуру в течение длительного времени.

В домашних условиях это или горн, или паяльная лампа, или качественная плита с духовкой. И в таком случае режим чернения подбирается для каждого изделия индивидуально. Необходимо помнить, что переход из одного цвета в другой происходит быстро, поэтому процесс требует самого пристального внимания.

Необходимо помнить, что переход из одного цвета в другой происходит быстро, поэтому процесс требует самого пристального внимания.

От чего зависит цвет побежалости

Многие люди, которые нагревали металл до высокой температуры, могли наблюдать изменение цвета поверхности. При этом он может быть разных оттенков и захватывать не весь металлический предмет.

Места, изменяющие окраску, называют побежалостями. Людям, которые занимаются обработкой металлов, необходимо знать, что это такое и как оно проявляется при различных видах нагревания.

Людям, которые занимаются обработкой металлов, необходимо знать, что это такое и как оно проявляется при различных видах нагревания.

Также желательно различать цвета побежалости.

Чем вызвано

Изменение цвета при нагреве говорит о том, что на поверхности нагреваемого материала образуется оксидная пленка толщиной в несколько молекул. Окраска изменяется в зависимости от ее плотности, толщины. Чем больше размер и плотность окислов, тем значительнее будет отличаться цветовой тон от изначального.

Некоторые люди считают, что цветовой тон побежалостей может точно сказать о градусе разогрева. Однако это ошибочное утверждение. На появление разных оттенков влияет время нагрева, скорость разогревания, содержание различных примесей, характер освещения. Если говорить про легированные стали, то их нужно разогреть сильнее.

Цвета побежалости на металле. Как сделать радужные цвета на стали

Происхождение

Цветовой тон побежалостей относится к интерференционным цветам. Визуально они изменяются при различном освещении и угле обзора. Также на изменение расцветки материала влияют физические и химические свойства металла.

Визуально они изменяются при различном освещении и угле обзора. Также на изменение расцветки материала влияют физические и химические свойства металла.

Физика процесса

После начала нагревания стальной поверхности появляются побежалости, которые быстро изменяют окрас, начиная от желтого и заканчивая серым. В зависимости от температуры (более 500 градусов) появляются первые тона каления, заметные только при полной темноте.

Если температура превышает 650 градусов, металл раскаляется до темно-красного оттенка. При высокой температуре окрас оксидной пленки может изменяться с вишневого до белого (при 1100–1200 градусах). При дальнейшем нагревании белый будет становиться только ярче, но не изменится. Как говорилось выше, окрас нагрева поверхности металла не является точным индикатором температуры.

Оптические эффекты

Цветовой тон напрямую зависит от толщины оксидной пленки. Когда она увеличивается, гасятся цвета с коротким диапазоном волны. При увеличении градуса нагрева нарастает толщина пленки. Таким образом начинают исчезать определенные оттенки оксидов. Сначала пропадает фиолетовый, затем желтый, после них исчезает зеленый, красный. Это так называемая интерференция света.

Таким образом начинают исчезать определенные оттенки оксидов. Сначала пропадает фиолетовый, затем желтый, после них исчезает зеленый, красный. Это так называемая интерференция света.

Где появляются

Изменение окраски происходит при окислении, которое возникает благодаря разогреванию металла. В процессе нагрева цветовые тона меняются в одной последовательности, но с разными скоростями (в зависимости от увеличения температуры и длительности нагрева).

Благодаря тому, что известна закономерность изменения окраски, в прошлом кузнецы ориентировались на этот факт, чтобы знать, как меняется температура. С развитием технологий появился пирометр.

Цветовые тона для стали

Если смысл описать закономерность изменения окраса побежалостей для углеродистой стали в зависимости от градуса нагрева:

- соломенный — после 220;

- коричневый — до 240–250;

- малиновый — 250–270;

- фиолетово-синий — от 300;

- серый — от 350.

Если используется легированная сталь, изменения окраса необходимо ждать при дальнейшем повышении градуса нагрева. 9-1 Измерение температуры по цветам побежалости и каления – перезагрузка с исправлениями

9-1 Измерение температуры по цветам побежалости и каления – перезагрузка с исправлениями

В природе

Помимо стали, в условиях дикой природы встречаются минералы, на которых образуется тонкий слой оксидной пленки. Цвет побежалостей в этом случае может быть золотистым, красным, синим, зеленоватым.

Красный цвет побежалости у природных минералов может быть вызван большим количеством хромофоров, содержащихся в его составе.

Фиолетово-синий цвет может возникнуть из-за концентрации ионов переходных металлов.

Из-за оттенка оксидной пленки природный окрас минерала не видно. Если стекло или монета долго пролежит под слоем грунта, на их поверхности образуется пленка, которая может изменить цвет поверхности предмета.

Радужные оттенки возникают из-за наличия жировой пленки. Также окрас поверхности стали изменяется из-за высохшей на нем воды с минералами.

Также окрас поверхности стали изменяется из-за высохшей на нем воды с минералами.

Окрас изменяется по определенной закономерности, однако, это не является точным индикатором температуры. Проводя работу по обработке металла, нужно использовать пирометр.

Цвета каления — это… Что такое Цвета каления?

О фильме см. Белое каление (фильм)

Цвета каления

— это цвета свечения металла, раскалённого до высокой температуры. Спектр теплового излучения зависит от температуры, поэтому наблюдая цвета каления можно достаточно быстро, хоть и без высокой точности, определить температуру металла, что часто применяется при термообработке и ковке. Более того, до изобретения бесконтактных термометров это было единственным способом судить о температуре металла. Сокращённые названия цветов каления («красное каление», «белое каление») часто используются металлургами вместо указания температуры.

Сокращённые названия цветов каления («красное каление», «белое каление») часто используются металлургами вместо указания температуры.

Зависимость цвета каления от температуры

В таблице перечислены цвета каления, характерные для стали.[1]

| Температуpa, °C | Цвет каления |

| 550 | тёмно-коричневый |

| 630 | коричнево-красный |

| 680 | тёмно-красный |

| 740 | тёмно-вишневый |

| 770 | вишнёвый |

| 800 | ярко- или светло-вишнёвый |

| 850 | ярко- или светло-красный |

| 900 | ярко-красный |

| 950 | жёлто-красный |

| 1000 | жёлтый |

| 1100 | ярко- или светло-жёлтый |

| 1200 | жёлто-белый |

| 1300 | белый |

Фразеологизм

Выражение «довести до белого каления» имеет и всем известный переносный смысл: «рассердить», «вывести из себя», «привести в бешенство». [2][3]

[2][3]

См. также

Примечания

Ссылки

Закалка и отпуск в кустарных условиях — Кузнечное дело

Тема создана для тех кто делает первые шаги в термообработке,сразу хочу предупредить сам не далеко не гуру в термичке,но немножко разбираюсь,просьба сложных вопросов не задавать и в тупик меня не ставить

Цвета побежалости металлов: что это такое и как они возникают

Содержание

- Что такое цвета побежалости?

- Как возникают цвета побежалости?

- Метод измерения температур по цветам побежалости

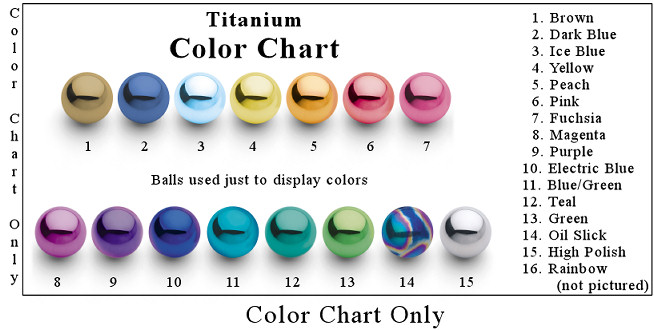

- Шкала цветов побежалости стали

- Шкала цветов побежалости титана

- Как искусственно создать цвета побежалости металла?

- Термический способ

- Химический способ

- Где и как применяют инфильтрационные оттенки

Для людей, чья сфера деятельности далека от металлообработки, словосочетание «цвета побежалости» не только ничего не говорит, но и представляет даже некую загадку. Действительно, что же интригующего и необычного скрывает данное понятие?

Действительно, что же интригующего и необычного скрывает данное понятие?

На самом деле все гораздо прозаичней и обыденней, а следы побежалости видел практически каждый взрослый человек. Давайте же разберемся в этом вопросе.

Что такое цвета побежалости?

Это цвета радужного спектра, образующиеся на гладкой или полированной поверхности материалов. Наиболее выразительно проявляется побежалость металлов и сплавов с серым цветом, хотя она также довольно часто образовывается на поверхности меди, бронзы и латуни, а также на кристаллах минералов, например, халькопирита, борнита, висмута. А данную терминологию чаще всего используют люди, чья профессия так или иначе связана с различными видами обработки сталей и других металлов и сплавов:

- сваркой и наплавкой;

- термической обработкой;

- токарной и фрезерной обработкой.

Цвета побежалости позволяют им еще до инструментального контроля ориентировочно определить температуру воздействия на металл, ведь особенность этого физического явления – частичная необратимость. То есть, если цвета побежалости уже проявились на металле, то либо их вообще нельзя удалить, либо удаление потребует применения механической, химической или термической обработки. Так или иначе, в большинстве случаев удается избавиться от них, однако опытный специалист, как правило, безошибочно определяет следы такой дополнительной обработки. Тем не менее появление радужной расцветки на металлоизделиях не всегда является признаком дефекта, такую особенность металлов используют в ювелирном деле, при изготовлении огнестрельного и холодного оружия и в других областях.

То есть, если цвета побежалости уже проявились на металле, то либо их вообще нельзя удалить, либо удаление потребует применения механической, химической или термической обработки. Так или иначе, в большинстве случаев удается избавиться от них, однако опытный специалист, как правило, безошибочно определяет следы такой дополнительной обработки. Тем не менее появление радужной расцветки на металлоизделиях не всегда является признаком дефекта, такую особенность металлов используют в ювелирном деле, при изготовлении огнестрельного и холодного оружия и в других областях.

Цвета побежалости

Как возникают цвета побежалости?

Радужный перелив или отдельные цвета побежалости возникают из-за перераспределения интенсивности света в результате наложения нескольких световых волн. Подобная интерференция света возникает в микроскопических прозрачных пленках окислов, образующихся на отражающих поверхностях, а оксидирование металлов происходит в результате воздействия определенных химических реагентов или тепловой энергии. Чем меньше температура нагрева, тем тоньше оксидная пленка, соответственно больше спектральных составляющих в отражающихся лучах и светлее цвет побежалости. И наоборот, чем сильнее нагревается металл, тем толще оксидная пленка и темнее ее оттенок из-за поглощения длинных световых волн.

Чем меньше температура нагрева, тем тоньше оксидная пленка, соответственно больше спектральных составляющих в отражающихся лучах и светлее цвет побежалости. И наоборот, чем сильнее нагревается металл, тем толще оксидная пленка и темнее ее оттенок из-за поглощения длинных световых волн.

Наличие радужного перелива не всегда, но довольно часто является дефектом или свидетельствует о нарушении технологии металлообработки. Например, при токарной обработке выход темно-синей стружки говорит о том, что явно был превышен скоростной режим резания или не применялась смазочно-охлаждающая жидкость (СОЖ). А вот цвета побежалости при закалке металлоизделий считаются нормой. Более того, именно по оттенкам можно, пусть и приблизительно, судить об интенсивности теплового воздействия.

При отсутствии инструментального контроля такие дефекты структуры, как охрупчивание и перегрев, возникающие при электродуговой и контактной сварке, многие специалисты также определяют при внешнем осмотре изделия, изучая следы побежалости. Так, показателем правильной технологии и хорошей защиты металла сварного шва нержавеющей и углеродистой стали считаются серебристые оттенки. Радужные оттенки сине-фиолетового спектра говорят о нарушении технологии, а возникают они из-за интенсивного распространения теплоты от центральной части пятна нагрева и говорят о снижении пластичности и ударной вязкости стали.

Так, показателем правильной технологии и хорошей защиты металла сварного шва нержавеющей и углеродистой стали считаются серебристые оттенки. Радужные оттенки сине-фиолетового спектра говорят о нарушении технологии, а возникают они из-за интенсивного распространения теплоты от центральной части пятна нагрева и говорят о снижении пластичности и ударной вязкости стали.

Металл, прилегающий к электрически активному пятну, нагревается преимущественно за счет лучистого теплообмена со столбом дуги и конвекционного теплообмена с горячими газами. Распределение удельного теплового потока по радиусу пятна нагрева можно приблизительно описать законом распределения вероятности Гаусса:

- где q2max– наибольший удельный тепловой поток в центре пятна нагрева;

- k – коэффициент сосредоточенности удельного потока дуги, см-2;

- r – расстояние от оси источника, см.

С повышением тока при постоянном напряжении дуги q2max увеличивается, а при повышении напряжения (удлинение дуги) и неизменном токе удельный тепловой поток уменьшается, а его распределение становится менее сосредоточенным. Использование флюсов и газозащитных смесей позволяет сосредоточить тепловой поток в меньшей области и тем самым избежать появления синеломкости – снижения пластичности стали с одновременным повышением прочности и проявлением синих оттенков побежалости.

Рисунок – Распределение удельного теплового потока q2 (кал/см2*с) по пятну нагрева стали: открытой дугой – график черного цвета, под флюсом – график красного цвета.

Таким образом, чем меньше зона термического влияния дуги, тем меньше структурных изменений в металле и надежней сварное соединение. Но опять-таки данное утверждение носит обобщенный характер, так как при сварке и наплавке металлоизделий из разных сталей необходимо учитывать химические и физико-механические свойства конкретной марки, толщину стенки и пространственное положение шва.

Метод измерения температур по цветам побежалости

У разных металлов и сплавов цвета побежалости при нагреве проявляются радужными оттенками разной степени насыщенности и появляются при разном температурном воздействии. Исходя из того, что избыточный нагрев может критически повлиять на физико-механические свойства, то подобные знания помогут предположительно судить о характере термической обработки или о качестве выполненных сварочных работ.

Остается только определить переливающийся цвет металла и делать это лучше в условиях естественной инсоляции, так как некоторые электрические источники света имеют склонность к частичному искажению цветопередачи. Ну, а поскольку выучить сразу данную информацию проблематично, а стандартные шаблоны с палитрой интерференционных оттенков не всегда можно приобрести в продаже, мы скомпилировали в один массив все цвета побежалости и таблица упросит идентификацию температуры нагрева и закалки.

Шкала цветов побежалости стали

Цвета побежалости стали углеродистой

|

Температура нагрева, °С |

Цвет оксидной пленки |

|

220 |

соломенный |

|

230 |

золотистый |

|

240 |

коричневый |

|

250 |

красно-коричневый |

|

260 |

пурпурный |

|

280 |

фиолетовый |

|

300 |

васильковый |

|

320 |

светло-голубой |

|

330…350 |

светло-серый |

Данные, приведенные в таблице, актуальны только для углеродистых марок стали. На высоколегированных, в том числе коррозионностойких и жаропрочных сталях цвета побежалости могут проявляться под воздействием более высоких температур.

На высоколегированных, в том числе коррозионностойких и жаропрочных сталях цвета побежалости могут проявляться под воздействием более высоких температур.

Цвета побежалости нержавеющей стали AISI 304

|

Температура нагрева, °С |

Цвет оксидной пленки |

|

290 |

светло-желтый |

|

340 |

соломенно-желтый |

|

370 |

интенсивно-желтый |

|

390 |

коричневый |

|

420 |

коричнево-фиолетовый |

|

450 |

темно-фиолетовый |

|

540 |

синий |

|

600 |

темно-синий |

|

630 |

пепельно-серый |

Участки с соломенным и синим оттенком на изделиях и конструкциях из нержавеющих сталей зачищают металлической щеткой или с применением специальных химических паст и аэрозолей. А наплавленный металл темного и пепельно-серого оттенка срезают абразивным кругом до полного удаления окисленного слоя с последующей обработкой поверхности путем шрабления и обработкой плавиковой кислотой, полирующими пастами или гелями.

А наплавленный металл темного и пепельно-серого оттенка срезают абразивным кругом до полного удаления окисленного слоя с последующей обработкой поверхности путем шрабления и обработкой плавиковой кислотой, полирующими пастами или гелями.

Шкала цветов побежалости титана

Этот металл серебристо-белого цвета отлично обрабатывается давлением в горячем состоянии и хорошо сваривается. А на его поверхности также часто проявляются оттенки побежалости. Но, в отличие от сталей, у титана проявляется высокая химическая активность в отношении газов, содержащихся в воздухе, и повышенная склонность к росту зерна при температурах выше 800°С. Поэтому появление радужного перелива на титановых изделиях крайне нежелательно, и все цвета, возникающие при сварке, кроме серебристого и соломенного, говорят о нарушении технологии и о неэффективной защите металла сварной ванны.

Цвета побежалости на титане

|

Температура нагрева, °С |

Цвет оксидной пленки |

|

240 |

соломенный |

|

320 |

желто-голубой |

|

450 |

темно-синий |

|

500 |

синевато-серый |

Цвета побежалости можно вызвать на закаленных и незакаленных сталях, ковком железе и чугуне, титане и вольфраме, при этом химический состав металла и наличие в нем примесей могут существенно повлиять на проявляющиеся оттенки.

Поэтому строгого совпадения по всем таблицам искать не стоит, так как качественная оценка цвета – дело субъективное. К тому же на расцветку также может влиять продолжительность теплового воздействия.

Как искусственно создать цвета побежалости металла?

Итак, получить разные оттенки побежалости на стали, титане, меди и бронзе можно термическим и химическим способом. Первый влияет на структуру и физико-механические свойства обрабатываемого металла, второй по сути является химическим окрашиванием, в процессе которого может принимать участие и вещество окрашиваемого изделия.

Термический способ

Для получения нужного оттенка изделия помещают в муфельную печь или нагревают газовой горелкой. В результате интенсивного теплового воздействия на металлической поверхности довольно быстро начнут сменяться цвета и здесь главное – прекратить нагрев в тот момент, когда на изделии получен необходимый цвет.

Химический способ

Используя различные химические вещества и соединения, можно добиться образования пленок, вызывающих появление интерференционных цветов и при этом получить очень яркие и разнообразные оттенки не только на титане и сталях, но и на серебре, никеле, меди, а также бронзе и латуни. Другое дело, что первые цвета на медных и бронзовых поверхностях слегка изменены из-за цвета самого металла и несколько отличаются от цветов на титановых и железосодержащих сплавах.

Другое дело, что первые цвета на медных и бронзовых поверхностях слегка изменены из-за цвета самого металла и несколько отличаются от цветов на титановых и железосодержащих сплавах.

Цвета побежалости на цветных металлах

|

Порядок* |

Цвета побежалости оксидных пленок |

||

|

на никеле, серебре, алюминии |

на меди |

||

|

Первый |

|

|

|

|

Второй |

|

|

|

|

Третий |

|

|

|

|

Четвертый |

|

|

|

|

Пятый |

|

|

|

*Для получения цветов более высокого порядка необходимы слабоокислительные условия.

Если в быту необходимо получить на металлической поверхности различные цвета побежалости и как сделать их вы не знаете, то лучше обратиться к опытному специалисту или в профильную мастерскую. Выполняя такую работу, не имея опыта, можно критически изменить не только декоративные свойства изделий, но и физико-механические свойства металла, а также получить термические или химические ожоги.

Где и как применяют инфильтрационные оттенки

Практика приблизительного определения температуры нагрева металла по цветам побежалости имеет очень глубокие корни. И даже после изобретения термопар и пирометров к такому способу оценки теплового воздействия на металлоизделия широко прибегают и сегодня. Например, для стальных закаленных рессор, пружин, сверл, ножей и медицинского инструмента интерференционную окраску часто сочетают с отпуском.

Красивые радужные переливы и градиенты разнообразных оттенков смотрятся очень эффектно. Учитывая высокую декоративность побежалости, ее часто создают искусственно. Например, при изготовлении:

Например, при изготовлении:

- чеканных изделий;

- стенных металлических панно;

- малых архитектурных форм и арт-объектов.

После введения моды на металлическую бижутерию химическим способом получают различные цвета побежалости на кольцах, браслетах, серьгах и кулонах. Обширный перечень химических реагентов позволяет создавать невероятно красивые и эффектные украшения в самых разных стилях и вариациях. Такая технология используется при производстве столовых приборов и посуды из нержавеющих сталей и с яркими интерференционными оттенками, а для улучшения эстетики и эксплуатационных свойств холодного и огнестрельного оружия чаще всего применяют термохимическую обработку стали и цветных сплавов.

Мужское кольцо из нержавеющей стали

Возможно, в ближайшее время химики в тандеме с металлургами и инженерами разработают новые технологии придания металлоизделиям различных интерференционных оттенков и более эффективные способы устранения следов побежалости в области сварного шва. Ну а пока компания «Метинвест-СМЦ» предлагает купить сертифицированный металлопрокат, качество которого позволит максимально эффективно воплотить в жизнь любые проекты, в том числе и по производству прочных и надежных сварных металлоконструкций или различных арт-объектов со следами побежалости.

Ну а пока компания «Метинвест-СМЦ» предлагает купить сертифицированный металлопрокат, качество которого позволит максимально эффективно воплотить в жизнь любые проекты, в том числе и по производству прочных и надежных сварных металлоконструкций или различных арт-объектов со следами побежалости.

Felux · Блог · Универсальность стали

Тепло способно воздействовать на многие материалы в нашем естественном мире и изменять их. При нагревании стали до различных температур ее цвет и свойства меняются. Эти преобразования позволяют использовать этот металл в самых разных областях, чтобы сделать наш мир лучше и улучшить жизнь всего общества.

По данным ASM International, «сталь является таким важным материалом из-за ее огромной гибкости в металлообработке и термообработке, позволяющей получить широкий спектр механических, физических и химических свойств».

Определения и классификация стали

Прежде чем приступить к обсуждению того, как температура меняет цвет и химические свойства стали, важно определить и понять основы этого удивительного материала.

В промышленности сталь определяется как «сплав на основе железа, поддающийся ковке в некотором температурном диапазоне после первоначального литья, содержащий марганец, обычно углерод, и часто другие легирующие элементы. В углеродистой и низколегированной стали максимальное содержание углерода составляет около 2,0 %; в высоколегированной стали около 2,5%. Граница между низколегированными и высоколегированными сталями обычно считается примерно 5% металлических легирующих элементов».

Затем это определение расширяется до практического понимания в сталелитейной промышленности тысяч возможных составов и применений стали. Хотя конкретное число невозможно точно рассчитать, общепринятыми являются пять классов стали: углеродистые стали, легированные стали, нержавеющие стали, инструментальные стали и стали специального назначения, которые обычно являются патентованными по своей природе. Системы отраслевых обозначений и последующая классификация стали осуществляется Обществом автомобильных инженеров (SAE) и Американским институтом чугуна и стали (AISI).

«Процесс отжига включает в себя доведение стали до определенной температуры, выдержку ее в течение определенного периода времени, а затем охлаждение до комнатной температуры».

Фазы стали

«В металлургии термин «фаза» используется для обозначения физически однородного состояния вещества, когда фаза имеет определенный химический состав и определенный тип атомных связей и расположения элементов», — объясняет документ, опубликованный журналом «Промышленные металлурги».

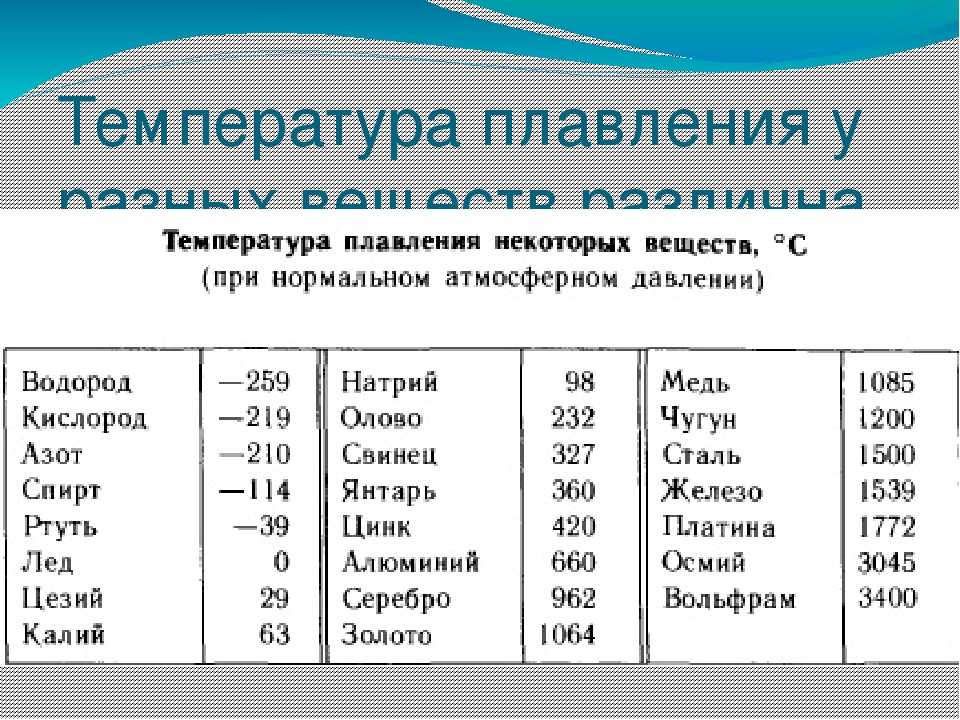

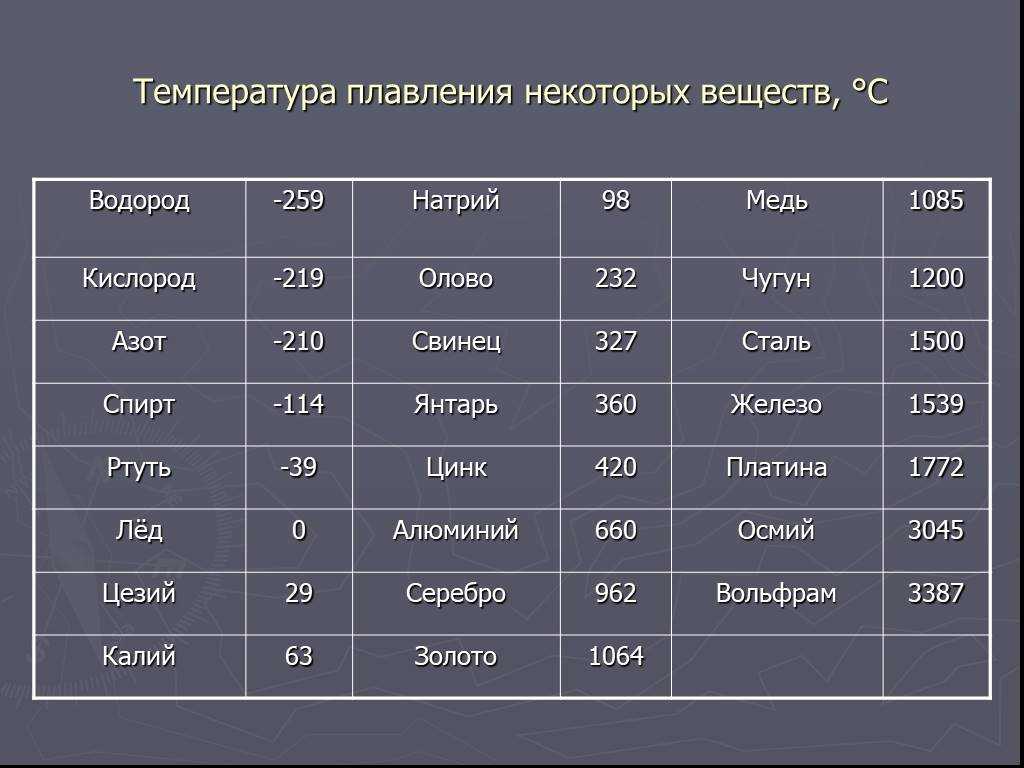

Для стали существуют три фазы: феррит, цементит и аустенит. Производители стали приходят к каждому этапу за счет изменения температуры. Феррит по существу представляет собой железо, и при комнатной температуре обычные стали представляют собой смесь этого материала и цементита. Однако, когда сталь нагревается до температуры выше 1340 градусов по Фаренгейту, цементит растворяется и образует аустенитную фазу. В конце концов, при этой температуре сталь теряет свой магнитный заряд.

Как металлы превращаются под действием тепла

По данным Metal Supermarkets, металлы под воздействием тепла преобразуются с точки зрения электрического сопротивления, теплового расширения, структуры и магнетизма.

Электрическое сопротивление

Электрические токи проходят через металлы с различными уровнями сопротивления. Тепло ускоряет электроны, поскольку они поглощают энергию, что фактически увеличивает электрическое сопротивление.

Тепловое расширение

Как и большинство вещей, сталь расширяется при более высоких температурах. Тепло фактически ускоряет движение атомов внутри металла.

Структура

Тепло изменяет аллотропную структуру металлов за счет перемещения атомов, что влияет на твердость, прочность и другие свойства стали. Например, когда железо нагревается выше 1674 градусов по Фаренгейту, оно поглощает углерод. Это воздействие упрочняет стальной продукт, который затем можно использовать в приложениях из высокоуглеродистой стали, такой как инструментальная сталь.

Магнетизм

Железный компонент стали сохраняет магнитные свойства металла. Когда сталь нагревается до 1418 градусов по Фаренгейту, она теряет свою намагниченность.

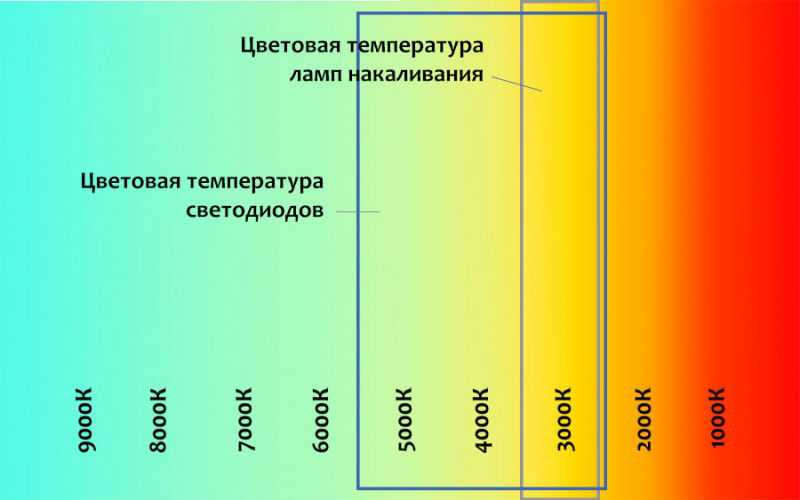

Изменения цвета и внешнего вида

Различные температуры стали также вызывают изменение цвета материала. Согласно Science, «работа со сталью и изменение ее цвета включает в себя установку достаточного источника тепла, нагрев стали до желаемого цвета, а затем ее закалку и отпуск». Вот типичные изменения цвета стали при различных температурах:

- При температуре 480 градусов по Фаренгейту сталь становится коричневой.

- При температуре 520 градусов по Фаренгейту сталь становится фиолетовой.

- При температуре 575 градусов по Фаренгейту сталь становится синей.

- При температуре 800 градусов по Фаренгейту сталь становится серой.

- При температуре выше 800 градусов по Фаренгейту сталь излучает раскаленные цвета.

- В диапазоне температур от 1000 до 1500 градусов по Фаренгейту сталь приобретает все более яркий оттенок красного.

- Между 1600 и 1900 градусами по Фаренгейту сталь становится оранжевой, а затем желтой.

- При температуре 2000 градусов по Фаренгейту сталь становится ярко-желтой.

Как только вы получите желаемый цвет, снимите сталь с огня, закалите ее в масле и отпустите как можно скорее.

Термическая обработка влияет на свойства стали

По данным American Machine Tools, пять форм термообработки влияют на свойства стали.

Закалка

Сталь закаливается путем ее нагревания до определенной температуры и последующего быстрого охлаждения в рассоле, масле или воде. Хотя этот процесс повышает прочность стали, он также увеличивает хрупкость. Закаленная сталь используется для всего, от лопат до хирургических инструментов.

Отпуск

Из-за эффектов процесса закалки большинство производителей захотят отпустить нагретый металл до определенной температуры, прежде чем дать стали остыть самостоятельно. Закалка стали, требующая более низких температур, снижает хрупкость, возникающую при закалке. Закаленная сталь популярна в строительстве и горнодобывающей промышленности.

Закаленная сталь популярна в строительстве и горнодобывающей промышленности.

Отжиг

Процесс отжига включает доведение стали до определенной температуры, выдержку ее при этой температуре в течение определенного периода времени, а затем охлаждение до комнатной температуры. Этот процесс снимает внутренние напряжения металла, а также размягчает сталь, делает ее более пластичной и измельчает зернистую структуру. Изменение скорости охлаждения изменит мягкость стали. Охлаждение обычно осуществляется путем закапывания стали в песок или золу, позволяя нагретой печи остыть вместе со сталью внутри. Листовой металл, прошедший процесс штамповки, часто отжигают.

Нормализация

Этот процесс требует нагрева стали до более высокой температуры, чем требуется для закалки или отжига, с последующей выдержкой для равномерного нагрева и охлаждения на воздухе. Нормализация снимает внутренние напряжения от механической обработки, ковки или сварки сталей, и они тверже и прочнее, чем отожженные стали.

Цементация

Во время этого процесса низкоуглеродистая сталь нагревается до заданной температуры вместе с другим материалом, который разлагается и оставляет углерод на поверхности стали. При быстром охлаждении внешний слой твердый, а внутренний мягкий. Этот процесс отлично подходит для приложений, требующих устойчивых поверхностей, таких как шестерни и кулачки.

Заключение