Сталь цвета нагрева — Энциклопедия по машиностроению XXL

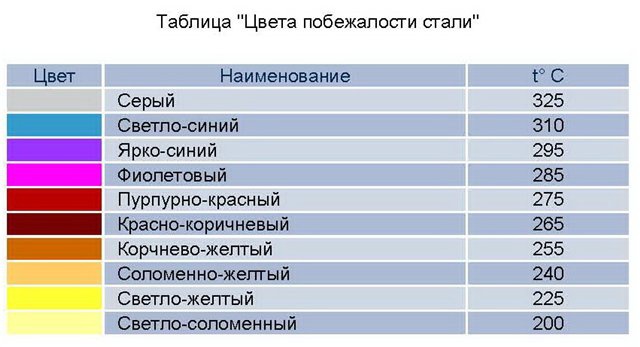

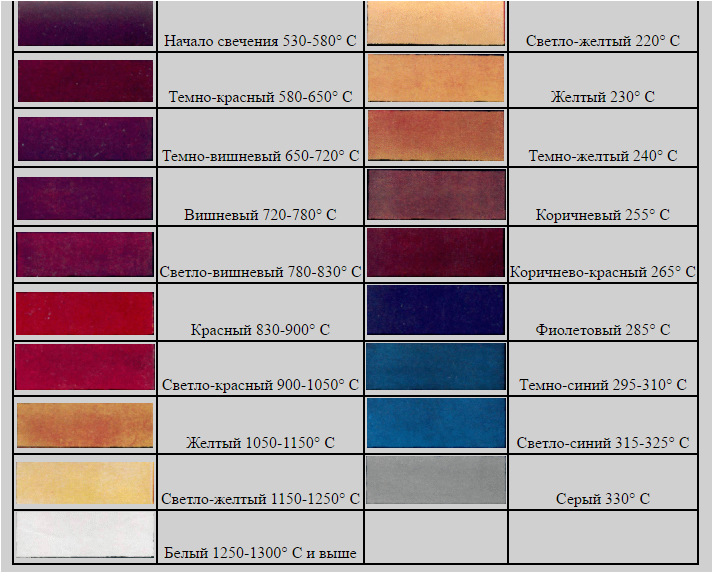

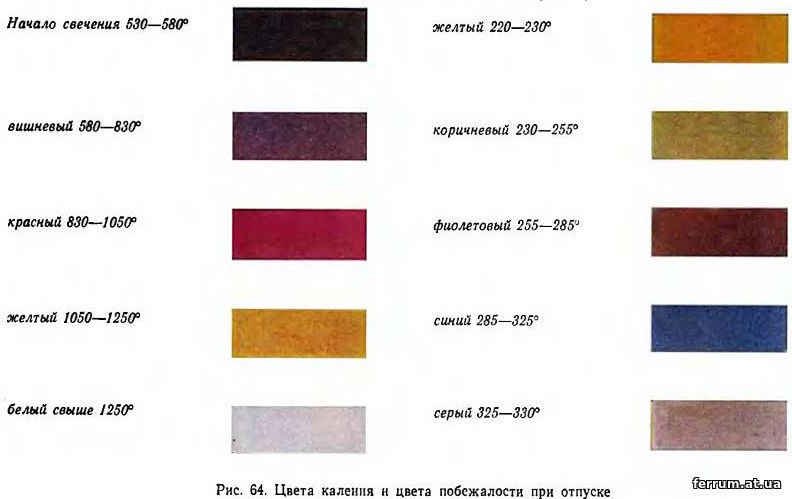

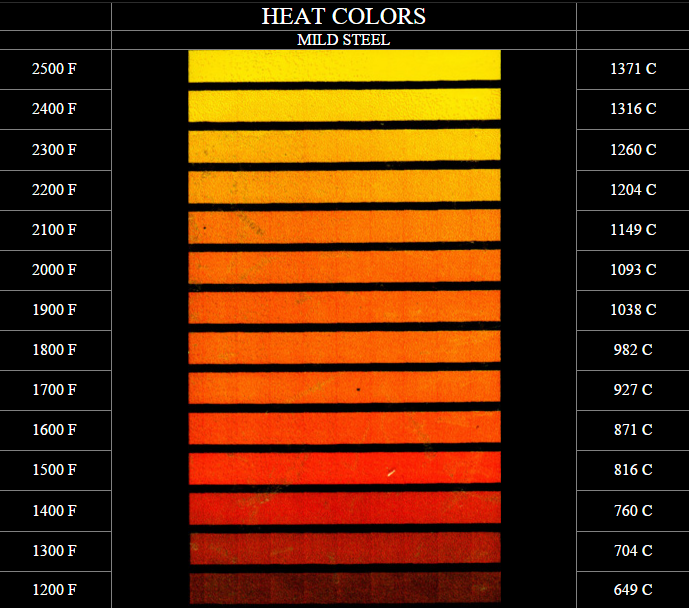

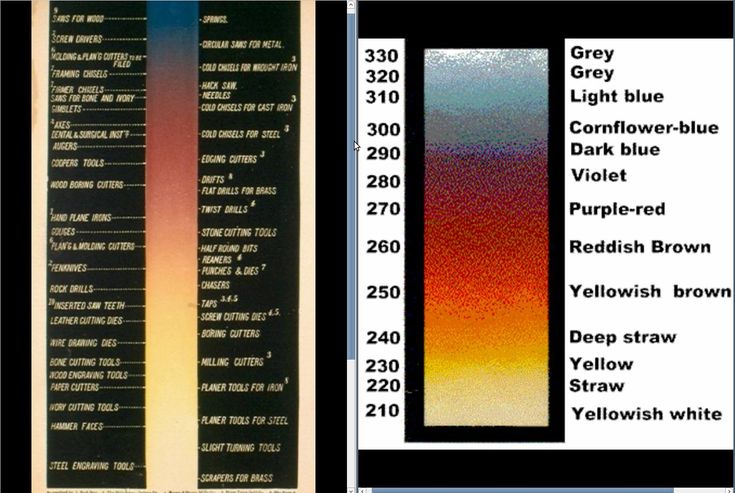

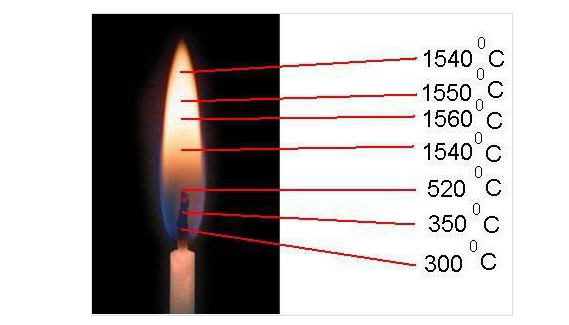

При термической обработке необходимо соблюдать температурный режим, так как нарушение его может привести к браку. Для точного определения температурного режима используют различные приборы. Без приборов температуры устанавливают приблизительно. Обычно это делает опытный термист. Температуру определяют по цвету побежалости и излучению (цвету каления). Цвета побежалости — радужные цвета, возникающие в результате появления тонкого слоя окислов на чистой поверхности углеродистой стали при нагреве от 220 до 330 °С (табл. 9.1). Ими можно пользоваться при низком отпуске и закалке с самоотпуском. [c.175]Отпуск стали по цветам побежалости. Температуру отпуска часто определяют по цветам побежалости. Этот метод основан на наблюдении, показывающем, что светлая, зачищенная поверхность стали при нагреве окисляется, покрываясь тончайшей окисной пленкой. С повышением температуры отпуска толщина окисной пленки увеличивается и цвет поверхности изменяется.

Цвета побежалости. Это радужные цвета, возникающие в результате появления тонкого слоя окислов на чистой поверхности углеродистой стали при нагреве ее в интервале температур 150—350°С и на легированной стали при более высоких температурах. [c.90]

Посредством отпуска можно сообщить стали строго определенные механические свойства, уменьшить хрупкость и увеличить вязкость, что особенно необходимо для деталей, работающих при толчках и ударах. Чем выше температура отпуска, тем более вязкой становится сталь. Температуру отпуска контролируют по цветам побежалости, появляющимся на поверхности стали при нагреве. [c.532]

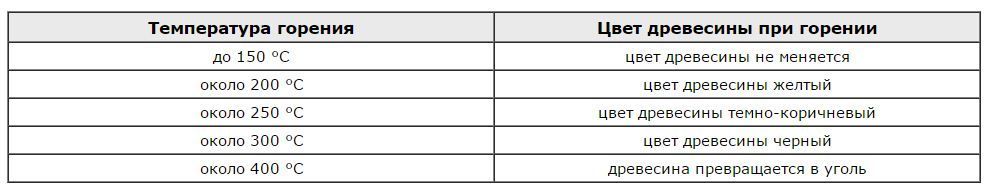

Если очищенный напильником или наждачной шкуркой кусок стали начать нагревать, то на его поверхности появляются различной толщины пленки окислов железа. Чем выше температура, тем толще пленка. С увеличением толщины цвет пленки меняется от светло-желтого (220°) до серого (325°). Эти цвета называются цветами побежалости и позволяют судить о температуре нагрева в пределах до 330°.

[c.121]

Чем выше температура, тем толще пленка. С увеличением толщины цвет пленки меняется от светло-желтого (220°) до серого (325°). Эти цвета называются цветами побежалости и позволяют судить о температуре нагрева в пределах до 330°.

[c.121]

Марка стали Режим нагрева Цвет полированной поверхности шлифа, видимой невооруженным глазом Цвет составляющих под микроскопом при увеличении 315-4Ю раз [c.54]

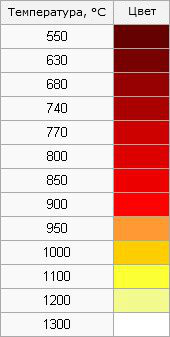

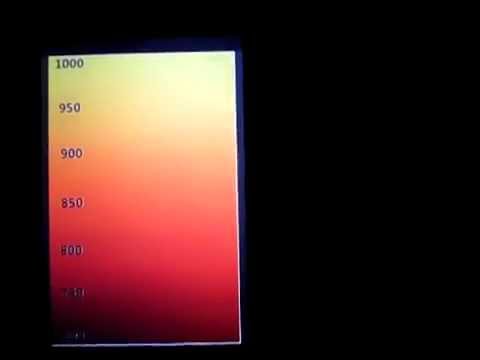

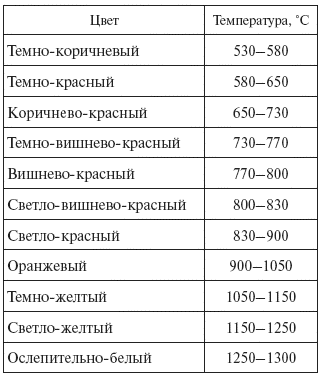

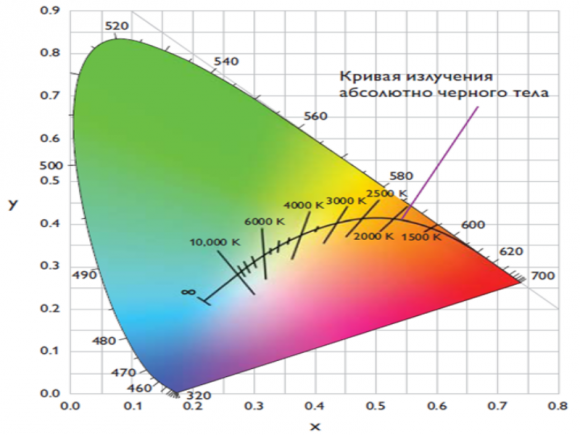

При нагревании стали до температуры выше указанной цвет металла также изменяется в зависимости от температуры. Цвет стали при нагреве выше 330° С называется цветом каления. [c.84]

Температуру самоотпуска нередко определяют по цветам побежалости, т. е. по цветам, появляющимся па шлифованной поверхности стали при нагреве до температуры 200—300° С и зависящим от толщины возникающей окисной пленки.

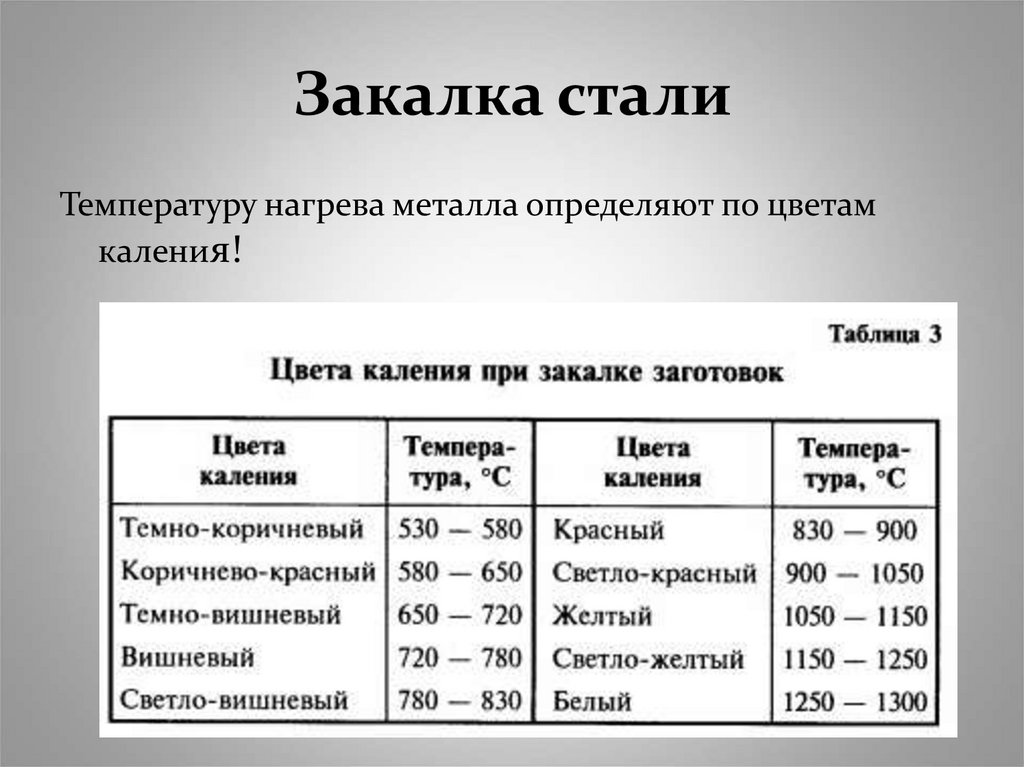

| Таблица 3 Цвета нагрева стали при различных температурах |

Цвета нагрева стали 307 [c.

781]

781]При нагреве стали выше 530° сталь начинает светиться. С повышением температуры свечение стали меняется. Цвета, принимаемые сталью при нагреве выше 530°, называются цветами каления. [c.70]

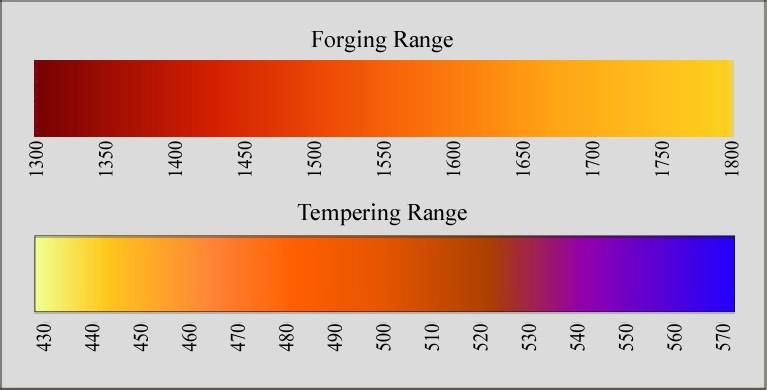

Температура и цвет нагрева при отжиге, закалке и отпуске резцов из быстрорежущей стали [c.114]

Температуру нагретой стали приближенно можно определить на глаз по цветам нагрева, приведенным в табл. 45. [c.112]

Определяют температуру нагрева по цветам побежалости или цветам нагрева стали непосредственно под ядром пламени (табл. 38). [c.238]

Цвет побежалости Температура в град. 1 Цвет нагрева стали Температура в град. [c.238]

При температурах от 330—350 до 530° С цвета побежалости не наблюдаются. При 530° С сталь начинает светиться. С повышением температуры свечение стали меняется и зависит от продолжительности нагрева. Цвета, принимаемые сталью при нагреве выше 530° С, называются цветами каления. Определить температуру по цветам побежалости и каления можно только при наличии соответствующего опыта работы.

[c.75]

Определить температуру по цветам побежалости и каления можно только при наличии соответствующего опыта работы.

[c.75]

Из имеющейся в продаже окиси хрома, предназначенной, по-видимому, для применения в качестве пигмента, а не абразивного материала, получается довольно тупая паста. Значительно легче и быстрее достигается яркий блеск при пользовании окисью хрома приготовленной сжиганием хромпика (двухромовокислого натрия или двухромовокислого калия) с серой. Измельченный хромпик смешивают с измельченной серой (удобнее пользоваться мелким порошком серы, поступающим в продажу под названием серного цвета ) в соотношении 10 массовых долей натриевого хромпика на 1,4 части серы для получения примерно 6 частей окиси хрома или на 10 массовых долей калиевого хромпика 1,2 частей серы для получения примерно 5 долей окиси хрома (сера везде берется в небольшом избытке, а выход готовой окиси указан приблизительно, ибо он зависит от аккуратности работы при сжигании). Тщательно перемешанную смесь помещают на противень (предпочтительно из хромистой жароупорной стали) и нагревают до полного сгорания, остужают, размельчают, отмывают горячей водой от легкорастворимого сернокислого натрия (или, соответственно, —

143]

143]

| Таблица 2. Цвета нагрева стали |

Сталь принимает закалку, начиная с марки Ст. 5 и. выше. Температуру нагрева при закалке обычно определяют по цвету раскаленного изделия (цвета накала). [c.19]

Примечание. Приведенное в таблице соответствие между температурой нагрева и цветом поверхности металла относится к углеродистым сталям. У легированных сталей такое соотношение не имеет места, так как они обладают большей стойкостью против окисления.

Проведение травления довольно просто. Шлиф после полирования слегка подтравливают. Благодаря этому проявляются границы зерен и одновременно удаляется оказывающий вредное влияние на окончательные результаты деформированный слой. Некоторые авторы, например Скортези и Дюранд [56], рекомендовали неоднократное травление и полирование. Хорошо обезжиренный образец помещают полированной стороной вверх на медную плиту или песчаную баню и нагревают. За поверхностью образца следует непрерывно наблюдать. По достижении желаемой окраски шлифа образец охлаждают в ртутной ванне или, если не стремятся избежать слабого дополнительного развития цветов побежалости, на холодной металлической плите. Горячее травление на воздухе можно применять в первую очередь для незакаленных сталей при нагреве практически неизбежны изменения мартенсита. Несмотря на это, Ханке и Хенкель [57] травили этим методом мартенситные и аустенитные образцы при этом они смогли очень хорошо выявить обе фазы.

Светлая закалка. При этом способе закалки детали нагревают в нейтральной безокислительной атмосфере или в расплавленных нейтральных солях. При светлой закалке нагрев деталей или инструмента осуществляют в жидких солях, не вызывающих окисления металла, с последующим охлаждением их в расплавленных едких-щелочах в нагревательных печах с применением контролируемой защитной газовой амтосферы, позволяющей регулировать взаимодействие печных газов со сталью при нагреве в вакуумных (10 —мм рт. ст.) закалочных печах. В результате выполнения любого из этих процессов можно получать детали с чистой светло-серого цвета поверхностью. [c.35]

И. В. Гутман [68] изучал влияние нагрева (60, 100, 200, 300, 400 и 500 °С) на защитные свойства фосфатной пленки, полученной из раствора железомарганцового фосфата (препарат ВИМ), на образцах из углеродистой, никелевой и кремнистой сталей. Образцы нагревали в муфельной печи в течение 1 ч при температуре опыта.

Отпуск обязательно производят после закалки в целях уменьшения хрупкости и внутренних напряжений, полученных при резком охлаждении стали. Температура нагрева при отпуске для инструментов — 200—320°, для деталей машин — 500—600°. Охлаждение производят в воде или на воздухе. Чем выше нагрев стали при отпуске, тем ббльшую вязкость она приобретает, но тем больше и падение твердости. Температура нагрева инструментов при отпуске может быть приближенно определена по цветам побежалости, т, е. цветам пленок окиси, образующихся на поверхности нагретого куска стали светло-желтый цвет соответствует 220—240° оранжевый — 240—260°, красно-фиолетовый— 260—280°, синий — 280—300°.

[c.275]

Температура нагрева инструментов при отпуске может быть приближенно определена по цветам побежалости, т, е. цветам пленок окиси, образующихся на поверхности нагретого куска стали светло-желтый цвет соответствует 220—240° оранжевый — 240—260°, красно-фиолетовый— 260—280°, синий — 280—300°.

[c.275]

Все конструкции до подачи их со склада на монтажную площадку рассортировывают по назначению, маркам и очередности монтажа и тщательно осматривают для выявления повреждений. Местные искривления, перегибы и вмятины выправляют обычно с подогревом дефектных мест ацетилено-кислородными резаками. Сталь следует нагревать до светло-красного цвета на участке, превышающем дефектный в 1,5—2 раза. Выпуклости и другие аналогичные дефекты выправляют кувалдой через гладилку. Удары наносят, начиная с краев и приближаясь к середине. В результате выпуклость растягивгется по всей площади. При нескольких выпуклостях, расположенных рядом, удары наносят по перешейкам, сводя все выпуклости к одной.

При нагревании сталь окисляется, и на ее поверхности появляются пленки окислов, которые приобретают различную окраску, зависящую от толщины пленки и температуры нагрева. Такая окраска металла -называется цветом побежалости. При температурах свыше 330° С цвета побежалости исчезают. При нагревании стали свыше 330° С цвет ее также изменяется в зависимости от температуры. Цвет стали при нагреве выше 330° С называется цветом каления. В табл. 1 и 2 приведены цвета побежалости и каления стали, соответствующие определенным темпеоатурам нагрева. [c.28]

Термическое травление. Тщательно отполированный образец, который можно предварительно протравить в растворе 1.1 или 2.1, постепенно нагревают до красноватого цвета. Для этого образец помещают на нагретую до 300° С песчаную баню. Поверхность следует защитить от песка. Затем образец быстро охлаждают сжатым воздухом Ферритные зерна сильно окращиваются. Цементит также окрашивается, а большинство сложных карбидов не приобретают окраски и поэтому хорошо заметны. Для низкоуглеродистых сталей достаточно непродолжительного нагрева, чтобы выявить различие между фер-ритными зернами. Нержавеющие стали требуют нагрева до более высоких температур, так как аустенит окрашивается медленнее, чем феррит [1. 3, 40 421

[c.40]

Цементит также окрашивается, а большинство сложных карбидов не приобретают окраски и поэтому хорошо заметны. Для низкоуглеродистых сталей достаточно непродолжительного нагрева, чтобы выявить различие между фер-ритными зернами. Нержавеющие стали требуют нагрева до более высоких температур, так как аустенит окрашивается медленнее, чем феррит [1. 3, 40 421

[c.40]

Резкое падение прочности при высоких температурах (рис. 158, а) может привести к разрушению (проваливанию) твердого металла нерасплавившейся части кромок под действием веса сварочной ванны. В связи с высокой жидкотекучестью алюминий моягет вытекать через корень шва. Размеры сварочной ванны трудно контролировать, так как алюминий при нагреве практически не меняет своего цвета. Для предотвращения провалов или прожогов при однослойной сварке или сварке первых слоев многопроходных швов на большой погонной энергии необходимо применять формирующие подкладки из графита пли стали. [c.354]

На рис. 4-6 показана зависимость степени черноты от температуры для покрытия черный хром , полученного электроосаждением из. хромового ангидрида, растворенного в кремнефтористо-водородпой кислоте [53]. Степень черноты при температурах 815— 1100 К равнялась 0,89. После испытаний цвет покрытий из.менился с черного на зеленый. В течение первого определения излучательной способности (покрытие наносилось на подложку из нержавеющей стали) степень черноты в интервале указанных температур оставалась в пределах 0,88. Во время повторного нагрева степень черноты увеличилась с 0,89 при 815 до 0,92 яри 1100 К цвет образца также изменился с черного на зеленый. При увеличении темпе-

[c.100]

4-6 показана зависимость степени черноты от температуры для покрытия черный хром , полученного электроосаждением из. хромового ангидрида, растворенного в кремнефтористо-водородпой кислоте [53]. Степень черноты при температурах 815— 1100 К равнялась 0,89. После испытаний цвет покрытий из.менился с черного на зеленый. В течение первого определения излучательной способности (покрытие наносилось на подложку из нержавеющей стали) степень черноты в интервале указанных температур оставалась в пределах 0,88. Во время повторного нагрева степень черноты увеличилась с 0,89 при 815 до 0,92 яри 1100 К цвет образца также изменился с черного на зеленый. При увеличении темпе-

[c.100]

На поверхности стальных шлифов при нагреве на воздухе образуются тонкие окисные слои, которые растут в зависимости от температуры и продолжительности травления. Наблюдаемые при этом цвета побежалости являются результатом интерференции. При микроскопическом наблюдении обнаруживают, что поверхность шлифа окрашивается на отдельных зернах одной и той же фазы в зависимости от ориентировки зерен относительно поверхности шлифа образуются слои разной толш,ины. Толщина окисных слоев также неодинакова на разных фазах в стали цементите и феррите. Это явление используют для получения цветных изображений структуры.

[c.96]

Толщина окисных слоев также неодинакова на разных фазах в стали цементите и феррите. Это явление используют для получения цветных изображений структуры.

[c.96]

Травитель 62 [термическое травление]. Нитрид железа, по данным Штрауса [50], выявляют при 250—300° С путем термического травления. Структурные составляющие, содержащие азот, окрашиваются быстрее. Феррит приобретает бледно-голубую окраску, перлит—темно-голубую, нитриды и зоны, обогащенные азотом, окрашиваются в красный цвет. В связи с этим Коэренс указывает на две картины окрашивания электролитического железа, азотированного в течение 12 ч при 250° С и нагретого до 250 С, и литой стали, азотированной в течение 8 ч при 850° С и нагретой до 280° С. В то время как в стали феррит выглядит красным, цементит (перлит) — фиолетовым, нитрид — голубым, в электролитическом железе феррит окрашивается в светло-желтый цвет, а нитрид — в интенсивный красно-коричневый.

Чтобы всегда получать одинаковую картину окрашивания азотированного слоя для одного и того же материала, необходимо выдерживать постоянными температуру и длительность нагрева.

[c.124]

Чтобы всегда получать одинаковую картину окрашивания азотированного слоя для одного и того же материала, необходимо выдерживать постоянными температуру и длительность нагрева.

[c.124]При нагреве до синего цвета, что соответствует температуре 250 — 300° С, обработку стали производить нельзя, так как при этой температуре она становится очень хрупкой — синеломкой (фиг. 48). [c.497]

Д. К. Чернов ещё в 1868 г. установил наличие в стали критических точек (точки Чернова), в которых при нагреве и охлаждении происходят фазовые превращения. Первая точка, соответствующая тёмновишнёвому цвету каления стали, названа Черновым точкой а, вторая, соответствующая красному цвету каления,— точкой б. [c.476]

При температурах 200—300° С наблюдается снижение пластичности стали ( > и При этом уменьшение пластичности и вязкости стали в области тегчператур 200— 300° С носит название синеломкости, которое происходит от синего цвета побежалости при нагреве стали до 300° С. [c.41]

[c.41]

Отжиг концов труб из стали марок 15ХМ или 12МХ производится так же, как и углеродистых труб, но с нагревом до температуры 680—700° С (темнокрасный цвет металла) и выдержкой при этой температуре из расчета 3 мин. на каждый миллиметр толщины стенки. Затем трубы снимаются с горна и производится медленное охлаждение каждого конца, для чего он тщательно обертывается асбестовым матрацем или погружается в сухой, слегка подогретый песок. [c.198]

Гибка труб из углеродистых сталей может производиться с подогревом ТВЧ или газопламенной горелкой. Температура нагрева трубы — от 700 до 1000° С, при этом труба раскаляется до вишнево-красного цвета. Подогрев воздушноацетиленовым пламенем допускается также для гибки труб из алюминиевого сплава типа АМгМ при наружном диаметре трубы > 18 мм. [c.100]

Температура и цвета каления металлов

Испускаемый раскаленными металлами свет имеет при каждой температуре особый оттенок (цвета каления). Температуры, соответствующие различной интенсивности свечения накаленного железа, приблизительно таковы [c.312]

Температуры, соответствующие различной интенсивности свечения накаленного железа, приблизительно таковы [c.312]Высокую температуру также можно приблизительно определять по цветам каления металлов (табл. 6). [c.27]

Температура нагрева металла при ручной ковке обычно определяется по цветам каления. Более точно определяют температуру нагрева при помощи оптических илн термоэлектрических пирометров. [c.592]

Физические свойства металлов платиновой группы сходны между собой (табл. 4). Это—очень тугоплавкие труднолетучие металлы светло-серого цвета разных оттенков. По удельным весам платиновые металлы разделяются на легкие (рутений, родий, палладий) и тяжелые (оомий, иридий, платина). Температура плавления и кипения убывает слева направо в обеих триадах (от рутения до палладия и от осмия до платины) и воз-)астает снизу вверх по вертикали в периодической системе.

-1аиболее тугоплавки осмий и рутений, самый легкоплавкий — палладий. При высоких температурах наблюдается улетучивание платины, иридия, осмия и рутения. Рутений постепенно улетучивается при сильном прокаливании на воздухе вследствие образования летучей четырехокиси. Иридий теряет в весе при температуре около 2000° С. Осмий легко сгорает на воздухе, образуя летучий окисел 0б04. Осмий, рутений и родий очень тверды и хрупки. Платина и палладий (ковкие металлы) поддаются прокатке п волочению. Иридий поддается механической обработке лишь при температуре красного каления. [c.8]

-1аиболее тугоплавки осмий и рутений, самый легкоплавкий — палладий. При высоких температурах наблюдается улетучивание платины, иридия, осмия и рутения. Рутений постепенно улетучивается при сильном прокаливании на воздухе вследствие образования летучей четырехокиси. Иридий теряет в весе при температуре около 2000° С. Осмий легко сгорает на воздухе, образуя летучий окисел 0б04. Осмий, рутений и родий очень тверды и хрупки. Платина и палладий (ковкие металлы) поддаются прокатке п волочению. Иридий поддается механической обработке лишь при температуре красного каления. [c.8] Платина — наиболее важный из палладиевых и платиновых металлов. Она обладает серовато-белым цветом и очень хорошо поддается ковке. При температуре красного каления ее можно сваривать, а в водородно-кислородном пламени — плавить. Вследствие очень малой химической активности ее применяют при производстве электрической аппаратуры и используют в качестве материала для изготовления тиглей и другого лабораторного оборудования. На платину действует хлор она растворяется в царской водке. Платина взаимодействует с расплавленными щелочами, такими, как гидроокись калия, но не взаимодействует с карбонатами щелочных металлов. [c.556]

На платину действует хлор она растворяется в царской водке. Платина взаимодействует с расплавленными щелочами, такими, как гидроокись калия, но не взаимодействует с карбонатами щелочных металлов. [c.556]

Фтористый водород и плавиковая кислота быстро действуют на молибден, переводя его во фториды. Серная разбавленная кислота (б =1,3) слабо действует на молибден даже при 110°. Концентрированная серная кислота ( =1,82) на холоду действует слабо за 18 ч потеря в весе 0,24%. При 200—250 растворение идет быстрее. Фосфорная и органические кислоты воздействуют на металл слабо, но в присутствии окислителей, включая воздух, растворимость заметно увеличивается. Растворы щелочей и аммиака действуют на молибден медленно, но их действие усиливается окислителями при повышении температуры. Газообразный аммиак при высоких температурах переводит молибден в порошок смеси нитридов черного цвета с общим содержанием азота до 3%. Азот растворяется в молибдене незначительно. Окислы азота окисляют молибден. Фтор образует летучие фториды молибдена. Хлор и бром реагируют с молибденом при температуре красного каления, а иод не реагирует или реагирует очень медленно [3]. В присутствии влаги галогены действуют на молибден без нагревания. Сера не [c.274]

Фтор образует летучие фториды молибдена. Хлор и бром реагируют с молибденом при температуре красного каления, а иод не реагирует или реагирует очень медленно [3]. В присутствии влаги галогены действуют на молибден без нагревания. Сера не [c.274]

Свойства простого вещества и соединений. Германий обладает серебристо-белым цветом и по внешнему виду похож на металл. Свою неметаллическую суть выдает изменением электрической проводимости при нагревании (рис. 76). В отличие от металлов его проводимость растет с повышением температуры. На воздухе компактный германий не изменяется. Плотность его (при 20° С) 5,35 г/смз, пд=,937°С, г к1ш=2700° С. С кислородом Се реагирует лишь при температуре красного каления, а с водородом непосредственно не соединяется и не обладает по отношению к нему особой растворяющей способностью. Умеренно растворим в концентрированной НЫОз [c.329]

Металлическая сурьма имеет белый цвет и сильный блеск, сохраняющийся на воздухе без изменения, потому что она при обыкновенной температуре не окисляется. Она кристаллизуется ромбоэдрами и имеет весьма явственно кристаллическое сложение, которое придает ей совсем иной вид, чем у большинства до сих пор знакомых нам металлов. Сурьма хрупка, так что легко превращается в порошок уд. вес ее = 6,7 она плавится при 629″,5. но улетучивается только при температуре яркокрасного каления. Накаленная на воздухе, напр., пред паяльною трубкою, она загорается, и дает белые пары, не имеющие запаха и состоящие из Sb 0 . Этот окисел носит обыкновенно название окиси сурьмы, хотя его с таким же правом можно назвать и сурьмянистым ангидридом. Первое название придают ему потому, что в большинстве случаев употребляются соединения его с кислотами но также легко получаются и щелочные соединения. Окись сурьмы, как н [c.184]

Она кристаллизуется ромбоэдрами и имеет весьма явственно кристаллическое сложение, которое придает ей совсем иной вид, чем у большинства до сих пор знакомых нам металлов. Сурьма хрупка, так что легко превращается в порошок уд. вес ее = 6,7 она плавится при 629″,5. но улетучивается только при температуре яркокрасного каления. Накаленная на воздухе, напр., пред паяльною трубкою, она загорается, и дает белые пары, не имеющие запаха и состоящие из Sb 0 . Этот окисел носит обыкновенно название окиси сурьмы, хотя его с таким же правом можно назвать и сурьмянистым ангидридом. Первое название придают ему потому, что в большинстве случаев употребляются соединения его с кислотами но также легко получаются и щелочные соединения. Окись сурьмы, как н [c.184]

Металлический бериллий отличается серо-стальным цветом и значительной твердостью, так что царапает стекло. При обычной температуре он ломок и не выдерживает ковки. Однако при температуре красного каления Ве становится ковким. Электропроводность бериллия равна около 1/12 электропроводности меди . В сухой атмосфере он сохраняет блестящую поверхность. При соприкосновении с водой Ве покрывается тонкой пленкой окисла, которая и предохраняет его от дальнейшей коррозии разбавленные кислоты энергично его растворяют. Концентрированная азотная кислота на холоду не оказывает на него заметного действия, а реакция его с разбавленной (2 н.) азотной кислотой на холоду вскоре прекращается. При нагревании эти кислоты быстро его растворяют. От остальных металлов главной подгруппы II группы бериллий резко отличается своей растворимостью в водных растворах щелочей. Впрочем, разбавленное едкое кали растворяет его только при нагревании, но 50%-ный раствор КОН действует на бериллий уже при комнатной температуре. [c.248]

Электропроводность бериллия равна около 1/12 электропроводности меди . В сухой атмосфере он сохраняет блестящую поверхность. При соприкосновении с водой Ве покрывается тонкой пленкой окисла, которая и предохраняет его от дальнейшей коррозии разбавленные кислоты энергично его растворяют. Концентрированная азотная кислота на холоду не оказывает на него заметного действия, а реакция его с разбавленной (2 н.) азотной кислотой на холоду вскоре прекращается. При нагревании эти кислоты быстро его растворяют. От остальных металлов главной подгруппы II группы бериллий резко отличается своей растворимостью в водных растворах щелочей. Впрочем, разбавленное едкое кали растворяет его только при нагревании, но 50%-ный раствор КОН действует на бериллий уже при комнатной температуре. [c.248]

Тетрафторид титана легко получается при комнатной температуре в результате взаимодействия фтористого водорода с тетрахлоридом титана [177, 181]. При этой реакции получается промежуточный продукт желтого цвета, содержащий как фтор, так и хлор. Подобный же продукт образуется при сплавлении тетрахлорида титана с фторидом серебра. Безводный тетрафторид образуется также при реакции между титаном и фтором или фтористым водородом. Первая из этих реакций может быть инициирована легким пагреванием металла, в то время как вторая происходит только при температуре красного каления. [c.43]

Подобный же продукт образуется при сплавлении тетрахлорида титана с фторидом серебра. Безводный тетрафторид образуется также при реакции между титаном и фтором или фтористым водородом. Первая из этих реакций может быть инициирована легким пагреванием металла, в то время как вторая происходит только при температуре красного каления. [c.43]

При индукционном нагреве можно паять все токопроводящие металлы, проводники (например, графит), металлизированную керамику. Для контроля температуры применяют пирометр (ФП-3 для сталей). Фотоэлектрические пирометры реагируют на цвет каления нагретого металла и поэтому пригодны для контроля температуры выше 750 °С. [c.235]

Окисление щелочных металлов серой идет также очень энергично при растирании металла с серным цветом происходит взрыв. Азотом и углеродом окисляется только литий при высокой температуре, примерно в пределах 580—640° С (красное каление). Реакция протекает очень энергично, и при этом выделяется тепло 207,5 кдж/моль [c. 234]

234]

При укладке образцов на обжиг нужно предусматривать доступ воздуха ко всей поверхности металла, что обеспечивается размещением образцов на специальной подставке. Обжиг считается законченным, когда пластинки приобретают цвет красного каления печи в интервале 650—850° С. После обжига образцы должны остыть на подставке. Признаком хорошего обжига является хорошо отстающая окалина красно-шоколадного цвета. Образцы тщательно очищают от окалины и подвергают травлению при комнатной температуре в 20%-ном растворе НС1. [c.259]

Металлический бериллий получают восстановлением его фторида магнием. Металл блестящего серебристо-белого цвета, плавится при температуре 1300° при нагревании па воздухе поверхность покрывается окисью. Тонкий порошок при нагревании горит, образуя окись, легко растворим в кислотах, но не разлагает воду даже при красном калении. Компактный металл не реагирует с холодной разбавленной серной или концентрированной азотной кислотами, только медленно растворяется при нагревании. Уд. вес 1,82. [c.61]

Уд. вес 1,82. [c.61]

Силицид лития LieSi2 образуется в виде мелких блестящих очень гигроскопичных кристаллов темно-синего цвета при нагревании кремния с избытком лития и с последующей отгонкой избытка лития в вакууме при 500°. При нагревании в вакууме до 600° разлагается на литий и кремний. При слабом нагревании на воздухе, в хлоре или фторе воспламеняется. С парами брома и иода взаимодействует при температуре красного каления. С расплавленной серой образует сульфид или полисульфид лития. Силицид лития — сильный восстановитель при температуре красного каления восстанавливает окислы алюминия, марганца и железа до металлов бурно реагирует с водой, с HNO3 — со взрывом [3]. [c.28]

Металлический галлий может быть получен электролизом растворов галлата натрия. Металл сравнительно мягкий и хрупкий, синевато-серого цвета с зеленовато-синим блеском. Плавится при температуре 29,8 и имеет склонность оставаться в переохлажденном состоянии.

Галлий даже при темно-красном калении окисляется на воздухе только с поверхности медленно растворяется в минеральных кислотах, но легко растворим в царской водке. Подобно ртути, его можно очистить от следов многих других элементов встряхиванием с теплой разбавленной азотной кислотой. Легко растворяется в едких щелочах с выделением водорода. [c.95]

Галлий даже при темно-красном калении окисляется на воздухе только с поверхности медленно растворяется в минеральных кислотах, но легко растворим в царской водке. Подобно ртути, его можно очистить от следов многих других элементов встряхиванием с теплой разбавленной азотной кислотой. Легко растворяется в едких щелочах с выделением водорода. [c.95]Гексабориды РЗЭ напоминают бориды щелочноземельных металлов. У 7них высокая твердость, они очень стабильны, окрашены обычно в синий или черный цвет. Микротвердость спеченных УВ , ЬаВе и СеВе соответственно 3264, 2770 и 3140 кг/мм . У них высокая температура плавления, в частности у УВд 2300 . Бориды РЗЭ химически стой-, ки разбавленные кислоты при комнатной температуре на них не действуют, концентрированная НМОз разъедает на холоду, Н2804 — при нагревании. Щелочи реагируют при температуре красного каления. Кислород слабо реагирует с боридами, углерод и азот на них не действуют. [c.76]

Общая характеристика. Кобальт — блестящий металл сероп цвета уд. вес 8,9 , темп. пл. 1490° темп. кип. 2900°. Довольн твердый, тугоплавкий. На воздухе устойчив, но измельченны в тонкий порошок быстро окисляется. При температуре белог каления сгорает на воздухе с образованием С03О4. [c.290]

Кобальт — блестящий металл сероп цвета уд. вес 8,9 , темп. пл. 1490° темп. кип. 2900°. Довольн твердый, тугоплавкий. На воздухе устойчив, но измельченны в тонкий порошок быстро окисляется. При температуре белог каления сгорает на воздухе с образованием С03О4. [c.290]

Осаждение редкоземельных элементов в виде оксалатов в кислой среде имеет то преимущество, что, кроме собственно редкоземельных элементов, в этих условиях выпадают еще только оксалаты тория, иттрия и скандия. Оксалаты других металлов в этих условиях остаются в растворе [37]. Потери редкоземельных элементов в кислой среде незначительны однако подкисление раствора позволяет избежать осаждения оксалатов других элементов. Полученные оксалаты редкоземельных элементов промываются разбавленной щавелевой кислотой и прокаливанием переводятся в окислы. Ориентировочно о составе суммы можно судить но цвету полученных окислов. При преобладании в смешанных окислах цериевой группы они окрашены в коричневые тона различной интенсивности, обусловленные присутствием высших окислов празеодима чем больше празеодима (при одинаковых условиях прокаливания), тем гуще коричневая окраска. У чистого высшего окисла празеодима она переходит в черную с коричневым оттенком При обработке смешанных окислов цериевой группы водородом ири температуре светлокрасного каления высший окисел празеодима восстанавливается до РГ2О3, и делается заметной сероголубая окраска окиси неодима. [c.44]

У чистого высшего окисла празеодима она переходит в черную с коричневым оттенком При обработке смешанных окислов цериевой группы водородом ири температуре светлокрасного каления высший окисел празеодима восстанавливается до РГ2О3, и делается заметной сероголубая окраска окиси неодима. [c.44]

Карбонилы калия и натрия. Заслуживают рассмотрения реакции, происходящие при взаимодействии окиси углерода с металлами. Так, давно было отмечено, что при действии на калий или натрий при 500—700° окиси углерода происходит воспламенение этих металлов и образуется углерод и окись еоответствующего металла. Если нагревание вести медленно и ниже температуры красного каления, то параллельно с окисью металла обравуется еще вещество темного цвета. [c.282]

Висмут (свойства см. на стр. 397) — блестящий металл белого цвета с красноватым оттенком (й = 9,80). Он хрупок и поэтому легко измельчается. Висмут имеет такую же кристаллическую решетку, как сурьма и мышьяк, которым он изоморфен (каждый атом решетки имеет три ближайших соседних атома на расстоянии 3,10 Л и три более удаленных соседних атома на расстоянии 3,47 А). Он проводит электрический ток, но хуже, чем истинные металлы (1,4% по отношению к электропроводности серебра). При комнатной температуре висмут не реагирует с кислородом воздуха. При температуре красного каления горит, образуя окись В120з. В тонкоизмельченном состоянии висмут взаимодействует с хлором, как сурьма и мышьяк,— накаливается добела и образует хлорид В1С1з. При нагревании он реагирует также с бромом, иодом и серой. Висмут не растворяется в разбавленных соляной, бромистоводородной и серной кислотах (так же как и сурьма), поскольку имеет более низкий, чем водород, окислительный потенциал (см. стр. 229). При растворении в концентрированной серной кислоте он окисляется при этом происходит образование ЗОз- [c.454]

Он проводит электрический ток, но хуже, чем истинные металлы (1,4% по отношению к электропроводности серебра). При комнатной температуре висмут не реагирует с кислородом воздуха. При температуре красного каления горит, образуя окись В120з. В тонкоизмельченном состоянии висмут взаимодействует с хлором, как сурьма и мышьяк,— накаливается добела и образует хлорид В1С1з. При нагревании он реагирует также с бромом, иодом и серой. Висмут не растворяется в разбавленных соляной, бромистоводородной и серной кислотах (так же как и сурьма), поскольку имеет более низкий, чем водород, окислительный потенциал (см. стр. 229). При растворении в концентрированной серной кислоте он окисляется при этом происходит образование ЗОз- [c.454]

Комплексные соединения уранилхлорида и галогенидов металлов. Уранилхлорид образует ряд двойных солей типа М2и02С14, где М — одновалентный металл или эквивалентный ион. Безводные К2и02С14 и На2и02С14 получены обработкой галогенида соответствующего щелочного металла парами уранилхлорида при температуре красного каления [66]. Двойные соли представляют твердые вещества золотисто-желтого цвета, растворимые в воде и плавящиеся при температуре красного каления без выделения паров. [c.467]

Двойные соли представляют твердые вещества золотисто-желтого цвета, растворимые в воде и плавящиеся при температуре красного каления без выделения паров. [c.467]

Физические свойства. Сплавленный совершенно чистый титан сереб-ристо-белый, легкий металл с сильным металлическим блеском, очень твердый, но хорошо поддаюш,ийся вытягиванию в проволоку даже на холоду. Малейшие примеси делают его хрупким на холоду, но сохраняющим ковкость при красном калении (600—700° С) плотность сплавленного титана 4,5. Аморфное видоизменение его — порошок темно-серого, почти черного цвета — обладает способностью адсорбировать водород. 1 г титана поглощает до 400 см водорода при обычной температуре. При этом водород, по-видимому, находится в растворе в атомарном состоянии, так как, выделяясь при нагревании, воспламеняется на воздухе и, сгорая, превращается в воду. [c.293]

Вольфрамовые стержни диаметром более 4 мм остекловывать лучше всего на узком пламени кислородной горелки (кварцедувной), разогревая стержень до белого каления. Температура пламени кислородной горелки весьма высокая (свыше 1900°С), поэтому при прогревании окислы вольфрама частично испаряются. Остеклованная поверхность такого металла после охлаждения может иметь прозрачно-красноватый, соломенно-золотистый, серебристый цвет. Во всех этих случаях спай получается хорошего качества. Черный цвет спая вольфрама со стеклом — признак переокисления поверхности металла спай считают непригодным. [c.130]

Температура пламени кислородной горелки весьма высокая (свыше 1900°С), поэтому при прогревании окислы вольфрама частично испаряются. Остеклованная поверхность такого металла после охлаждения может иметь прозрачно-красноватый, соломенно-золотистый, серебристый цвет. Во всех этих случаях спай получается хорошего качества. Черный цвет спая вольфрама со стеклом — признак переокисления поверхности металла спай считают непригодным. [c.130]

Предварительную очистку теллура осуществляют перегонкой в токе вс дорода. Для этого металл растирают в агатовой ступке в порошок и поме щают в большую кварцевую лодочку, которую вдвигают в переднюю част кварцевой трубки. Кварцевую лодочку с теллуром постепенно нагревают д красного каления в сравнительно сильном токе чистого сухого водородг При этом теллур плавится и по мере повышения температуры испаряется образуя пары зеленовато-желтого цвета, которые уносятся током водород и конденсируются в более холодной части трубки в виде маленьких метал лических шариков. Перегонку прекращают после испарения приблизительн( [c.466]

Перегонку прекращают после испарения приблизительн( [c.466]

С восстановлением металлов из окислов действием углерода можно познакомиться на примерах окислов свинца или олова. Тонкоизмельченный порошок окисла смешивают с древесным углем. Уголь предварительно измельчают в крошку и отсеивают от пыли. В фарфоровый тигель насыпают слой угля, затем смесь угля и окисла металла и сверху снова слой угля в 2—3 см. Затем тигель закрывают крышкой и ставят в тигельную печь. Восстановление ведут 10—12 мин. при температуре 1100° С. Тигельные печи обычно не имеют термопары или термометра для измерения температуры. О температуре в печи можно приближенно судить по цвету нагретого керамического муфеля темно-красное каление — 700° С ярко-красное — 950° С желтое — 1100° С. Через 10—12 мин. тигель осторожно вынимают, захватив его тигельными щипцами. Расплавленный металл можно вылить в фарфоровую чашечку или на керамическую пластинку. Эту операцию целесообразно выполнять без задержки, не давая тиглю охладиться. При охлаждении металл может иногда приплавиться к тиглю и тогда его трудно извлечь, не разбив тигель. Для восстановле- [c.73]

При охлаждении металл может иногда приплавиться к тиглю и тогда его трудно извлечь, не разбив тигель. Для восстановле- [c.73]

Окиси ниобия(1У) и тантала(1У). ЫЬО., и ТаОо— порошки цвета от темно-серого до черного они нерастворимы в воде и кислотах, но растворяются при окислении в горячей водной щелочи. НЬО, получают нагреванием НЬаОв до белого каления в токе водорода ТаОо образуется при восстановлении ТЗзОа углем при высокой температуре. Двуокиси имеют искаженную решетку рутила, в которой ионы металла в соседних октаэдрах ЛЮд несколько сближены между собой магнитная восприимчивость обоих окислов довольно низкая. Очевидно, в двуокисях, так же как и в дисульфидах МЗ,, существует связь металл —металл 125]. [c.351]

Однако НН40Н является слабым основанием, /(= 10 , и только у замещенных аммониев, например тетраметиламмония, тетраэтил-аммония, гидроокиси являются сильными основаниями, подобными щелочам. Ион при окислении может разрушаться с образованием электронейтрального азота. Важно, что соли аммония легко летучи или разлагаются при нагревании до температуры, близкой к красному калению. Те же соли щелочных металлов и магния в этих условиях нелетучи. Это позволяет отделять соли аммония от солей щелочных металлов и магния прокаливанием сухого остатка солей после выпаривания их раствора. При температуре около 1000°С начинают испаряться соли щелочных металлов. Их пары окрашивают пламя горелки в характерный для каждого металла цвет. [c.172]

Важно, что соли аммония легко летучи или разлагаются при нагревании до температуры, близкой к красному калению. Те же соли щелочных металлов и магния в этих условиях нелетучи. Это позволяет отделять соли аммония от солей щелочных металлов и магния прокаливанием сухого остатка солей после выпаривания их раствора. При температуре около 1000°С начинают испаряться соли щелочных металлов. Их пары окрашивают пламя горелки в характерный для каждого металла цвет. [c.172]

Дисилицид железа FeSig темно-серого цвета с сильным блеском. В тонкоизмельченном состоянии он разлагается фтором на холоду, а хлором и бромом — при красном калении. В кислороде это соединение окисляется с поверхности при температуре 1200°. Все минеральные кислоты, кроме HF, даже концентрированные и при нагревании не реагируют с ним. Плавиковая кислота реагирует с дисилицидом железа уже на холоду, а при нагревании быстро растворяет. Растворы щелочей на холоду не оказывают заметного воздействия на этот силицид, но при нагревании медленно разлагают его. Расплавленные едкие щелочи разлагают дисилицид железа очень быстро [23]. При нагревании его на воздухе или в кислороде в смеси с окислами щелочноземельных металлов происходит реакция при температуре 400°, а с ВаО—при температуре 329° со взрывом. В результате образуются силикаты [571]. [c.193]

Расплавленные едкие щелочи разлагают дисилицид железа очень быстро [23]. При нагревании его на воздухе или в кислороде в смеси с окислами щелочноземельных металлов происходит реакция при температуре 400°, а с ВаО—при температуре 329° со взрывом. В результате образуются силикаты [571]. [c.193]

В тигельных печах обычно нет термопары или термометра для измерения температзфы. О примерной температуре в печи судят по цвету нагретого керамического муфеля темно-красное каление — 700° С, ярко-красное — 950°С, желтое — 1100°С. Через 10—12 мин тигель осторожно вынимают, захватив тигельными щипцами. Расплавленный металл можно вылить в фарфоровую чашечку или на керамическую пластинку. Нужно подчеркнуть, что эту операцию целесообразно вьшолнять без задержки, не давая тиглю охладиться. При охлаждении металл может иногда пршшавиться к тиглю и тогда его трудно извлечь, не разбив тигель. Для восстановления выбирают оксиды низкоплавких металлов (температура плавления свинца 327° С, олова 232°С), чтобы получить расплавленный металл в лабораторных условиях. [c.79]

[c.79]

Закалка и отпуск в кустарных условиях — Кузнечное дело

Существует несколько способов закалки,один из них закалка с сомоотпуском,применяется она когда нужно закалить только часть детали или инструмента,например лезвие топора,стамески,зубила,боёк молотка.Производится она следующим образом- Нагреваем под закалку часть подлежащая закалке на длинне 30-40мм,выдержка в огне при достижении закалочной температуры небольшая и опускается в воду или масло примерно на длине 15-20мм на 5-10 секунд(возможно и больше для крупного инструмента),затем действуя быстро вынимаем из охладителя и быстро за 2-3 секунды не дольше куском наждачного камня зачищаем охлаждённую часть,тепло двигаясь из неохлаждённой части инструмента начинает производить отпуск и соответственно появляются цвета побежалости,дождались нужный цвет(на это требуется как правило от 3х до 30секунд) охлаждаем окончательно.Вся эта процедура проделывается в темпе,зевать некогда,поэтому вода,брусок наждака и тому подобное должно находиться на расстоянии вытянутой руки. Зубило и кернер перед закалкой затачивается окончательно плюс зачищается на точиле начисто та часть что будет греться(то есть 30-40мм),чтобы легче и быстрее после закалки зачистить .Топор и стамеску перед закалкой затачиваем не до остроты ,а что бы осталась тупая кромка примерно в 1мм,кроме того на лезвии не должно быть зазубрин.Отвёртку , шило,нож подобным образом отпустить не получится,поэтому их закаливают полностью ,а для отпуска применяют другие приёмы,делается это так-В горне греется подходящий брусок металла до 600-700 градусов ,на наковальню ложится кирпич,сверху него разогретый брусок ,клещами берём шило ,отвёртку или нож(предварительно закаленные и зачищеные до блеска) и перемещаем предмет предназначенный для отпуска по разогретому,следить нужно внимательно за цветами побежалости,чтобы отпуск(цвет побежалости) по всей длинне был равномерным.Этим же приёмом пользуемся в случае если при закалке с самоотпуском не удалось равномерно по всей длине отпустить лезвие топора например.

Зубило и кернер перед закалкой затачивается окончательно плюс зачищается на точиле начисто та часть что будет греться(то есть 30-40мм),чтобы легче и быстрее после закалки зачистить .Топор и стамеску перед закалкой затачиваем не до остроты ,а что бы осталась тупая кромка примерно в 1мм,кроме того на лезвии не должно быть зазубрин.Отвёртку , шило,нож подобным образом отпустить не получится,поэтому их закаливают полностью ,а для отпуска применяют другие приёмы,делается это так-В горне греется подходящий брусок металла до 600-700 градусов ,на наковальню ложится кирпич,сверху него разогретый брусок ,клещами берём шило ,отвёртку или нож(предварительно закаленные и зачищеные до блеска) и перемещаем предмет предназначенный для отпуска по разогретому,следить нужно внимательно за цветами побежалости,чтобы отпуск(цвет побежалости) по всей длинне был равномерным.Этим же приёмом пользуемся в случае если при закалке с самоотпуском не удалось равномерно по всей длине отпустить лезвие топора например. Ещё одно замечание,предметы(особенно длинные ,тонкие и плоские) при закалке следует охлаждать погружая их в воду или масло стого вертикально,иначе будет изгиб.Вот пример соломенного цвета побежалости полученного на лезвии при отпуске на разогретом бруске-

Ещё одно замечание,предметы(особенно длинные ,тонкие и плоские) при закалке следует охлаждать погружая их в воду или масло стого вертикально,иначе будет изгиб.Вот пример соломенного цвета побежалости полученного на лезвии при отпуске на разогретом бруске-

температура, режимы, технология, твердость стали после закалки

Возможно, вам не раз приходилось слышать эти термины, когда речь шла о кованых ножах, да и вообще о сталях. Настало время разобраться, что же они означают.

Закалка, по своей сути – это нагрев готового изделия до определенной температуры с последующим охлаждением с определенной скоростью, а отпуск – это следующий за закалкой дополнительный нагрев до более низких температур с иных режимом охлаждения; каким именно, зависит от марки стали. Скорость регулируется т.н. «закалочной средой» – жидкостью, в которой клинок охлаждается с определенной скоростью: машинное масло, солевые растворы, поток воздуха с и т. п. Например, масло охлаждает со скоростью примерно в 6 раз меньшей, чем циркулирующая вода.

п. Например, масло охлаждает со скоростью примерно в 6 раз меньшей, чем циркулирующая вода.

Чтобы перейти к конкретным цифрам, нужно понять, зачем вообще нужны эти два процесса.

Какие металлы подлежат калению

Закалка металла — это термическая обработка, которой чаще всего подвергаются углеродистые и легированные стали с целью повышения их твердости и улучшения прочностных характеристик. Несколько реже встречается термообработка цветных металлов, в частности отпуск, отжиг и закалка меди, латуни и бронзы, а также сплавов алюминия и титана. Необходимо отметить, что закаливание этих соединений в отличие от углеродистых сталей не всегда приводит к их упрочнению, некоторые сплавы меди после этого, наоборот, становятся более пластичными и мягкими. Гораздо чаще изделия из цветных металлов подвергаются отпуску для снятия напряжения после отливки, штамповки, прокатки или волочения.

Термообработка цветных металлов

Сплавы на основе других металлов не отвечают на закалку столь же ярко, как стали, но их твердость тоже можно повысить термообработкой. Обычно используют сочетание закалки и предварительного отжига (нагрева выше точки фазового превращения с медленным охлаждением).

Обычно используют сочетание закалки и предварительного отжига (нагрева выше точки фазового превращения с медленным охлаждением).

- Бронзы (сплавы меди) подвергают отжигу при температуре чуть ниже температуры плавления, а потом закалке с охлаждением водой. Температура закалки от 750 до 950С в зависимости от состава сплава. Отпуск при 200-400С производят в течение 2-4 часов. Наибольшие показатели твердости, до HV300 (около HRC 34) можно при этом получить для изделий из бериллиевых бронз.

- Твердость серебра можно повысить отжигом до температуры, близкой к температуре плавления (тусклый красный цвет) с последующей закалкой.

- Различные сплавы никеля подвергают отжигу при 700-1185С, такой широкий диапазон определяется разнообразием их составов. Для охлаждения используют соляные растворы, частички которых потом удаляют водой либо защитные газы, препятствующие окислению (сухой азот, сухой водород).

| Металл | Температура отжига, C° | Охлаждающая среда |

| Медь Латунь Л96 Латунь Л90-Л62 Мельхиор Нейзильбер Серебро Алюминий Дюралюминий | 500 — 600 540 — 600 600 — 700 650 — 700 700 — 750 650 — 700 300 — 350 360 — 380 | Вода На открытом воздухе На открытом воздухе Вода Вода Вода На открытом воздухе Охлаждение в печи |

Свойства стали после закалки

Углеродистая сталь в процессе нагрева проходит через ряд фазовых изменений своей структуры, при которых меняется ее состав, а также форма и элементов кристаллической решетки. При критической температуре 723 °C в еще твердом металле начинается распад цементита (карбида железа) и формирование равномерного раствора углерода в железе, который называется аустенит. Это состояние углеродистой стали является исходным для закалки.

При критической температуре 723 °C в еще твердом металле начинается распад цементита (карбида железа) и формирование равномерного раствора углерода в железе, который называется аустенит. Это состояние углеродистой стали является исходным для закалки.

При медленном охлаждении аустенит распадается, и металл возвращается в исходное состояние. Если же сталь охлаждать быстро, то аустенит не успевает изменяться, и при определенной скорости охлаждения и пороговых температурах формируются кристаллические решетки и химические составы, придающие ей различные эксплуатационные свойства. Этот процесс называется закалкой, и каждому его виду соответствует определенная структура уже закаленной стали, обладающей определенными техническими характеристиками. Основные фазовые состояния, имеющие значения при закалке, — это перлит, сорбит, троостит и мартенсит (см. рис. ниже).

Самая высокая твердость у стали, закаленной до состояния мартенсита. Таким способом производят закаливание режущего инструмента, а также осуществляют упрочнение поверхностей деталей, подвергающихся в процессе работы трению (втулки, обоймы, валы, шестерни и пр. ). После выполнения закалки на троостит сталь становится одновременно твердой и упругой. Этой вид термообработки применяют к ударному инструменту, а также рессорам и пружинным амортизаторам. Для получения таких свойств стали, как стойкость к износу, упругость и вязкость, используют закалку до состояния сорбита. Такая термообработка используется для рельсов и других конструктивных элементов, работающих под постоянной динамической нагрузкой. Перечисленные фазовые состояния свойственны всем углеродистым сталям, но каждая их марка характеризуется своими температурными диапазонами и скоростями охлаждения.

). После выполнения закалки на троостит сталь становится одновременно твердой и упругой. Этой вид термообработки применяют к ударному инструменту, а также рессорам и пружинным амортизаторам. Для получения таких свойств стали, как стойкость к износу, упругость и вязкость, используют закалку до состояния сорбита. Такая термообработка используется для рельсов и других конструктивных элементов, работающих под постоянной динамической нагрузкой. Перечисленные фазовые состояния свойственны всем углеродистым сталям, но каждая их марка характеризуется своими температурными диапазонами и скоростями охлаждения.

Подробно о нагреве металла

Весь процесс закалки условно можно разделить на три этапа:

- нагрев стали;

- выдержка – необходима для завершения всех структурных превращений и сквозного прогрева;

- охлаждение (скорость регулируется).

Если говорить об изделиях, изготовленных из углеродистых сталей, то их закалка осуществляется в камерных печах. При этом не требуется предварительный подогрев, что обусловлено устойчивостью материала к короблению и растрескиванию. Сложные изделия, к примеру резкие переходы и тонкие грани, требуют предварительного подогрева. Это делают:

Сложные изделия, к примеру резкие переходы и тонкие грани, требуют предварительного подогрева. Это делают:

- в соляных печах с 3-хкратным погружением на 3-4 секунды;

- в отдельных печах при температуре 400-500 градусов по Цельсию.

Нужно понимать, что технология подразумевает равномерный нагрев. Если за один подход это обеспечить нельзя, то необходима выдержка для сквозного прогрева. Чем больше изделий находится в печи, тем дольше необходимо их греть. К примеру, одна дисковая фреза диаметром 2,4 см требует выдержки 13 минут, а десяток таких же изделий, необходимо нагревать уже 18 минут.

Классификация каления стали

Виды закалки сталей классифицируют по типу источника нагрева и способу охлаждения металла. Основным оборудованием для нагрева деталей перед закаливанием по-прежнему являются муфельные печи, в которых можно равномерно разогревать металлические изделия любых размеров. Высокую скорость нагрева при поточной обработке изделий обеспечивает закалка с применением токов высокой частоты (индукционная закалка сталей) (см. фото ниже). Для закаливания верхних слоев стальных изделий применяют довольно недорогую и эффективную газопламенную закалку, главный недостаток которой — невозможность точно задать глубину прогрева. Этих недостатков лишена лазерная закалка, но ее возможности ограничены небольшой мощностью источника излучения. Способы охлаждения закаливаемой детали обычно классифицируют по виду охлаждающей среды, а также совокупностям и циклам рабочих операций. Некоторые из них включают процедуры отпуска, а для других, таких как разные виды изотермической закалки, он не нужен.

фото ниже). Для закаливания верхних слоев стальных изделий применяют довольно недорогую и эффективную газопламенную закалку, главный недостаток которой — невозможность точно задать глубину прогрева. Этих недостатков лишена лазерная закалка, но ее возможности ограничены небольшой мощностью источника излучения. Способы охлаждения закаливаемой детали обычно классифицируют по виду охлаждающей среды, а также совокупностям и циклам рабочих операций. Некоторые из них включают процедуры отпуска, а для других, таких как разные виды изотермической закалки, он не нужен.

Закаливание в одной среде

При таком способе закалки нагретое до заданной температуры изделие из стали помещают в жидкость, где она остается до полного остывания. В качестве закалочной среды для углеродистых сталей используют воду, а для легированных — минеральное масло. Недостаток этого метода заключается в том, что после такого закаливания в металле сохраняются значительные напряжения, поэтому в ряде случаев может потребоваться дополнительная термообработка (отпуск).

Ступенчатая закалка

Ступенчатое закаливание проходит в два этапа. На первом изделие помещается в среду с температурой, превышающей на несколько десятков градусов точку начала возникновения мартенсита. После того, как температура выравнивается по всему объему металла, деталь медленно охлаждается, в результате чего в нем равномерно формируется мартенситная структура.

Изотермическая закалка

При изотермическом закаливании изделие также выдерживается в закалочной ванне при температуре, превышающей точку мартенсита, но несколько дольше. В результате этого аустенит трансформируется в бейнит — одну из разновидностей троостита. Такая сталь сочетает в себе повышенную прочность с пластичностью и вязкостью. Кроме того, после изотермической закалки в изделии снижаются остаточные напряжения.

Закалка с самоотпуском

Этот вид термообработки используется для закаливания ударного инструмента, который должен обладать твердым поверхностным слоем и вязкой серединой. Его особенность заключается в том, что изделие извлекается из закалочной емкости при неполном охлаждении. В этом случае его внутренняя часть еще содержит достаточное количество тепла, чтобы прогреть весь объем металла до температуры отпуска. Так как повторный нагрев изделия осуществляется без внешнего воздействия за счет внутренней тепловой энергии, такой вид термической обработки называют закалкой с самоотпуском.

Его особенность заключается в том, что изделие извлекается из закалочной емкости при неполном охлаждении. В этом случае его внутренняя часть еще содержит достаточное количество тепла, чтобы прогреть весь объем металла до температуры отпуска. Так как повторный нагрев изделия осуществляется без внешнего воздействия за счет внутренней тепловой энергии, такой вид термической обработки называют закалкой с самоотпуском.

Светлая закалка

Светлая закалка применяется для стальных изделий, поверхности которых при термообработке не должны подвергаться окислению. При такой термообработке сталь нагревается в вакуумных печах (см. фото ниже) или в инертных газовых средах (азот, аргон и пр.), а охлаждается в неокисляющих жидкостях или расплавах. Этим способом закаливают изделия, которые не должны подвергаться дальнейшей шлифовке, а также детали, критичные к содержанию углерода в поверхностном слое.

Как делают закалку и отпуск

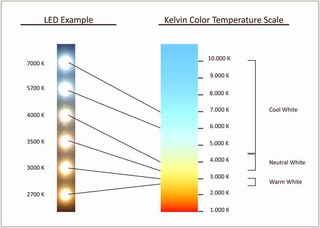

После того, как заготовке клинка придали необходимую форму, ее закаляют. Конечно, все очень индивидуально для разных марок сталей, для конкретных изделий, но в среднем мастера называют температурой нагрева под закалку около 700–800 градусов Цельсия. Оптимальный цвет изделия в таком случае будет алым или вишневым. Если краснота уходит, уступая место оранжевым и желтым оттенкам, температура, скорее всего, перевалила за отметку 1 100 градусов – это для большинства сталей уже многовато. Белый цвет говорит о том, что температура достигла как минимум 1 300 градусов, и для закалки она не подходит – при ней произойдет перекал; в этом случае вернуть стали прочность будет невозможно.

Конечно, все очень индивидуально для разных марок сталей, для конкретных изделий, но в среднем мастера называют температурой нагрева под закалку около 700–800 градусов Цельсия. Оптимальный цвет изделия в таком случае будет алым или вишневым. Если краснота уходит, уступая место оранжевым и желтым оттенкам, температура, скорее всего, перевалила за отметку 1 100 градусов – это для большинства сталей уже многовато. Белый цвет говорит о том, что температура достигла как минимум 1 300 градусов, и для закалки она не подходит – при ней произойдет перекал; в этом случае вернуть стали прочность будет невозможно.

Именно эти цвета и называются цветами каления. Мы встретимся с ними еще раз – когда будем рассматривать отпуск.

Цвета каления показывают нам температуру, которой достигла заготовка. Их не следует путать с цветами побежалости – оттенками окислов

Когда клинок закален, он приобретает высокую твердость, но теряет при этом в прочности. Теперь прочность необходимо вернуть: этой цели и служит отпуск. Отпуск, как мы помним, это повторное нагревание до более низких температур с последующим охлаждением; добавим к этому, что между повторными нагреваниями следует и полное остывание клинка – естественным путем или же путем охлаждения его в солевом растворе или масле. Температуру нагрева для отпуска выбираем следующим образом.

Отпуск, как мы помним, это повторное нагревание до более низких температур с последующим охлаждением; добавим к этому, что между повторными нагреваниями следует и полное остывание клинка – естественным путем или же путем охлаждения его в солевом растворе или масле. Температуру нагрева для отпуска выбираем следующим образом.

- Высокотемпературный отпуск, скорее всего, нам не нужен – он делается для деталей, которые подвергаются не столько деформациям, сколько ударным нагрузкам, а это явно не относится к ножам. Тем не менее, скажем о нем, что его температурные границы – это 500–680 градусов.

- Среднетемпературный отпуск – это прогрев до 350–500 градусов; это тоже много, подойдет разве что для метательных ножей.

- Низкотемпературный отпуск – то, что нужно. Прогрев здесь идет до 250 градусов. Конечно, нож не будет таким стойким к боковым ударным нагрузкам, но ведь это нам и не нужно: мы уже достигли необходимой твердости при закалке, а сейчас нас интересует прочность. При такой температуре она получится в самый раз.

Нужную температуру снова покажут цвета каления: оптимальным в данном случае (для ножа) будет светло-желтый цвет.

После каждого этапа, на котором появляются продукты окисла (цвета побежалости), изделие следует охлаждать в соленой воде или масле. В чистой воде заготовку не следует охлаждать ни после закаливания, ни во время отпуска – из-за слишком высокой скорости охлаждения изделие может дать трещины. Ни вода, ни масло полностью не соответствуют необходимым требованиям к закалке углеродной стали: быстрое охлаждение до 550 °С и более медленное с 300 °С до 200 °С. Поэтому воду используют в комбинации с маслом: сперва в воду, а потом в масло. Такой способ применяют на инструментальных сталях и именуют «в масло через воду». А вот легированные стали можно закалять только в масле.

Цвета побежалости на клинке коллекционного ножа «Зомби»– неудаленные после отпуска окислы

Оборудование для термообработки сталей

Основное оборудование, на котором проводится термическая обработка изделий из сталей и цветных металлов, состоит из двух основных групп: установок для нагрева заготовок и закалочных ванн. Нагревательные устройства включают в себя следующие виды оборудования:

Нагревательные устройства включают в себя следующие виды оборудования:

- муфельные термопечи;

- устройства индукционного нагрева;

- установки для нагрева в расплавах;

- газоплазменные установки;

- аппараты лазерной закалки.

Первые три вида могут выполнять прогрев всего объема изделия до требуемой температуры, а последние — только поверхностного слоя металла. Кроме того, выпускаются и широко используются печи для закалки металлов, в которых нагрев осуществляется в вакууме или в среде инертного газа.

Закалочные ванны представлены стальными емкостями-охладителями для различных жидкостей, а также специальными тиглями из графита и печами для расплавов солей или металлов. В качестве закалочных жидкостей чаще всего используют минеральное масло, воду и водополимерные смеси. Для расплавов металлов обычно применяют свинец или олово, а для расплавов солей — соединения натрия, калия и бария. Закалочные ванны для жидких сред имеют системы нагрева и охлаждения рабочей жидкости до требуемой температуры, а также мешалки для равномерного распределения жидкости и разрушения паровой рубашки.

Охлаждающие жидкости

Несложно догадаться, что в качестве основной жидкости для охлаждения стальных изделий используют воду. При этом, добавляя соль или мыло, можно изменять скорость охлаждения детали. Были зарегистрированы случаи, когда закалочный бак использовался не по назначению, скажем для мытья рук. Количество попавшего мыла было достаточно для того, чтобы процесс охлаждения прошел не так, и изделие не получило требуемых свойств.

Чтобы деталь охлаждалась равномерно по всей поверхности, температура в баке не должна быть меньше 20 и выше 30 градусов. Кроме того, нельзя использовать проточную воду. Есть существенные недостатки такого охлаждения, которые заключаются в растрескивании и короблении изделия. Поэтому водяное охлаждение чаще всего используют для несложных неответственных деталей и инструментов, или имеющих цементированное покрытие. Под водяным охлаждением проходит закалка углеродистой стали.

Температура для закалки

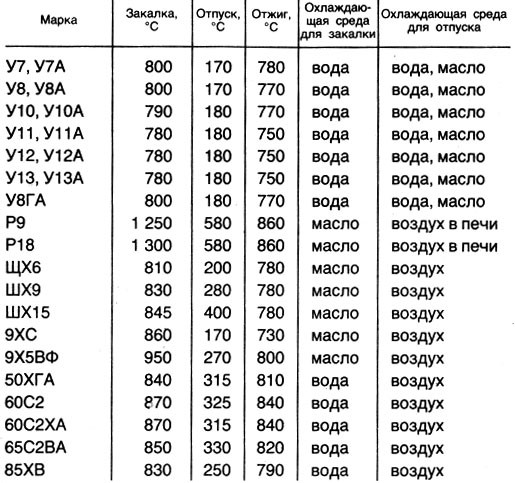

Нормативная температура нагрева стали при ее закалке напрямую зависит от массовой доли углерода и легирующих добавок. В целом наблюдается следующая зависимость: чем меньше содержание углерода, тем выше температура закалки. При недогреве изделия не успевает сформироваться требуемая структура, а при значительном перегреве происходит обезуглероживание, окисление поверхностного слоя, изменение формы и размера структурных элементов, а также рост внутреннего напряжения. В таблице ниже приведены температуры закалки, отжига и отпуска некоторых марок углеродистых и легированных сталей.

В целом наблюдается следующая зависимость: чем меньше содержание углерода, тем выше температура закалки. При недогреве изделия не успевает сформироваться требуемая структура, а при значительном перегреве происходит обезуглероживание, окисление поверхностного слоя, изменение формы и размера структурных элементов, а также рост внутреннего напряжения. В таблице ниже приведены температуры закалки, отжига и отпуска некоторых марок углеродистых и легированных сталей.

| Марка стали | Температура, С | ||

| закалки | отжига | отпуска | |

| 15Г | 800 | 780 | 200 |

| 65Г | 815 | 790 | 400 |

| 15Х, 20Х | 800 | 870 | 400 |

| 30Х, 35Х | 850 | 880 | 450 |

| 40Х, 45Х | 840 | 860 | 400 |

| 50Х | 830 | 830 | 400 |

| 50Г2 | 805 | 830 | 200 |

| 40ХГ | 870 | 880 | 550 |

| ОХ13 | 1050 | 860 | 750 |

| 3Х13 | 1050 | 880 | 450 |

| 35ХГС | 870 | 860 | 500 |

| 30ХГСА | 900 | 860 | 210 |

| У7, У7А | 800 | 780 | 170 |

| Р9, Р12 | 1250 | 860 | 580 |

| Р9Ф5, Р9К5 | 1250 | 860 | 590 |

| Р18Ф2 | 1300 | 900 | 590 |

| ШХ15 | 845 | 780 | 400 |

| 9ХС | 860 | 730 | 170 |

| Р18К5Ф2 | 1280 | 860 | 580 |

| 1Х14Н18Б2БРГ | 1150 | 860 | 750 |

| 4Х14Н1482М | 1200 | 860 | 750 |

Определение температуры нагрева в промышленном производстве осуществляется посредством контактных и бесконтактных пирометров. В последние десятилетия широкое распространение получили инфракрасные приборы, позволяющие дистанционно замерять температуру в любой точки поверхности нагретой детали. Кроме того, приблизительную температуру разогрева стали можно определить по цветовым таблицам.

В последние десятилетия широкое распространение получили инфракрасные приборы, позволяющие дистанционно замерять температуру в любой точки поверхности нагретой детали. Кроме того, приблизительную температуру разогрева стали можно определить по цветовым таблицам.

Какие стали можно закаливать?

Процедурам закалки и отпуска не подвергается прокат и изделия из него, изготовленные из малоуглеродистых сталей типа 10, 20, 25. Этот вид термообработки эффективен для углеродистых сталей (45, 50) и инструментальных, у которых в результате твердость увеличивается в три-четыре раза.

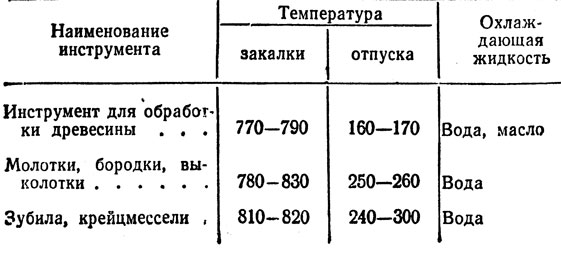

Таблица режимов закалки и областей применения для некоторых видов инструментальных сталей

| Марка стали | Для какого инструмента используется | Температура закалки, °C | Температура отпуска, °C | Охлаждающая среда для закалки | Охлаждающая среда для отпуска |

| У7 | Молотки, кувалды, плотницкий инструмент | 800 | 170 | Вода | Вода, масло |

| У7А | Зубила, отвертки, клейма, топоры | 800 | 170 | Вода | Вода, масло |

| У8, У8А | Пуансоны, матрицы, стамески, пробойники, ножовочные ручные полотна | 800 | 170 | Вода | Вода, масло |

| У10, У10А | Деревообрабатывающий инструмент, керны, резцы строгальные и токарные | 790 | 180 | Вода | Вода, масло |

| У11 | Метчики | 780 | 180 | Вода | Вода, масло |

| У12 | Надфили | 780 | 180 | Вода | Вода, масло |

| Р9 | Метчики, ножовочные полотна станочные, сверла по металлу, фрезы | 1250 | 580 | Масло | Воздух в печи |

| Р18 | Ножовочные полотна станочные, сверла по металлу, фрезы | 1300 | 580 | Масло | Воздух в печи |

| ШХ6 | Напильники | 810 | 200 | Масло | Воздух |

| ШХ15 | Ножовочные полотна станочные | 845 | 400 | Масло | Воздух |

| 9ХС | Плашки, сверла спиральные по дереву | 860 | 170 | Масло | Воздух |

Технология каления металла

Технология закалки сталей требует соблюдения ряда требований к процессам нагрева и охлаждения закаливаемых деталей. В первую очередь это относится к скорости разогрева и охлаждения металла. Экономические показатели термического процесса требуют максимально быстрого повышения температуры до номинальной, т. к. при этом расходуется меньше энергии. Однако скоростной нагрев приводит к большому перепаду температур между поверхностным слоем и сердцевиной изделия, что может привести к его деформации и возникновению трещин. Поэтому прогрев на всю глубину детали до полного ее разогрева должен проходить плавно, а его время определяется технологом-термистом с помощью эмпирических формул и табличных значений.

В первую очередь это относится к скорости разогрева и охлаждения металла. Экономические показатели термического процесса требуют максимально быстрого повышения температуры до номинальной, т. к. при этом расходуется меньше энергии. Однако скоростной нагрев приводит к большому перепаду температур между поверхностным слоем и сердцевиной изделия, что может привести к его деформации и возникновению трещин. Поэтому прогрев на всю глубину детали до полного ее разогрева должен проходить плавно, а его время определяется технологом-термистом с помощью эмпирических формул и табличных значений.

От скорости и температурных параметров охлаждения стали, разогретой выше критической точки, напрямую зависит процесс формирования структуры и состава закаленного металла. К примеру, при быстром охлаждении в воде с комнатной температурой можно получить углеродистую сталь с мартенситной структурой, а при охлаждении в масле или горячей воде получается троостит. Каждой марке стали соответствуют свои характеристики и температурные режимы закалки, которые, помимо прочего, зависят от размера и формы детали. Поэтому на производстве термическая обработка деталей проводится в соответствии с маршрутной технологией и операционными картами, разрабатываемыми для каждого изделия.

Поэтому на производстве термическая обработка деталей проводится в соответствии с маршрутной технологией и операционными картами, разрабатываемыми для каждого изделия.

Защита изделия от окалины и обезуглероживания

Для изделий, поверхности которых после термообработки не шлифуются, выгорание углерода и образование окалины недопустимо. Защищают поверхности от подобного брака применением защитных газов, подаваемых в полость электропечи. Разумеется, такой прием возможен только в специальных герметизированных печах. Источником подаваемого в зону нагрева газа служат генераторы защитного газа. Они могут работать на метане, аммиаке и других углеводородных газах.

Если защитная атмосфера отсутствует, то изделия перед нагревом упаковывают в тару и засыпают отработанным карбюризатором, чугунной стружкой (термисту следует знать, что древесный уголь не защищает инструментальные стали от обезуглероживания). Чтобы в тару не попадал воздух, ее обмазывают глиной.

Соляные ванны при нагреве не дают металлу окисляться, но от обезуглероживания не защищают. Поэтому на производстве их раскисляют не менее двух раз в смену бурой, кровяной солью или борной кислотой. Соляные ванны, работающие на температурах 760 – 1000 градусов Цельсия, весьма эффективно раскисляются древесным углем. Для этого стакан, имеющий множество отверстий по всей поверхности, наполняют просушенным углем древесным, закрывают крышкой (чтобы уголь не всплыл) и после подогрева опускают на дно соляной ванны. Сначала появляется значительное количество языков пламени, затем оно уменьшается. Если в течение смены таким способом трижды раскислять ванну, то нагреваемые изделия будут полностью защищены от обезуглероживания.

Поэтому на производстве их раскисляют не менее двух раз в смену бурой, кровяной солью или борной кислотой. Соляные ванны, работающие на температурах 760 – 1000 градусов Цельсия, весьма эффективно раскисляются древесным углем. Для этого стакан, имеющий множество отверстий по всей поверхности, наполняют просушенным углем древесным, закрывают крышкой (чтобы уголь не всплыл) и после подогрева опускают на дно соляной ванны. Сначала появляется значительное количество языков пламени, затем оно уменьшается. Если в течение смены таким способом трижды раскислять ванну, то нагреваемые изделия будут полностью защищены от обезуглероживания.

Способы охлаждения

Охлаждая сталь до разных температур и с разными скоростями, можно получить различные структуры ее кристаллической решетки с элементами разного размера и формы. Совокупность этих характеристик с химическим составом определяет такие ее эксплуатационные качества, как твердость, хрупкость, вязкость, прочность, упругость и пр. Поэтому существует множество технологий охлаждения и их разновидностей, среди которых можно выделить следующие технологические группы:

- Охлаждение в одном компоненте.

Изделие погружается в жидкость и остается в ней до полного остывания.

Изделие погружается в жидкость и остается в ней до полного остывания. - Прерывистая закалка в двух охладителях. Изделие сначала помещают в быстроохлаждающую жидкость, а после достижения заданной температуры переносят в среду с медленным охлаждением.

- Струйное охлаждение. Разогретая деталь интенсивно орошается потоком охладителя (см. фото ниже).

- Обдув. Поверхность изделия обдувается потоком воздуха или инертного газа.

При практическом применении закалки все эти виды охлаждений могут иметь различные вариации или комбинироваться друг с другом.

Среды охлаждения

В качестве охлаждающих жидкостей при закалке углеродистых сталей обычно используют воду: как чистую, так и в виде водных растворов (солевых и щелочных). Легированные стали требуют меньшей скорости охлаждения, поэтому для них применяют минеральные масла и воздух. При ступенчатой и изотермической закалке охлаждающей средой служат расплавы солей, щелочей и металлов. При некоторых видах закалки для получения требуемой структуры стали среды охлаждения чередуются.

| № | Структура | Среда охлаждения | Твердость (HBW) |

| 1 | Мартенсит | Холодная вода | 500÷750 |

| 2 | Троостит | Масло | 350÷500 |

| 3 | Сорбит | Воздух | 250÷350 |

| 4 | Перлит | С остыванием печи | 150÷250 |

Влияние скорости охлаждения на конечный результат

При закалке стали охлаждение должно идти со скоростью, предотвращающей распад аустенита на феррит и карбид железа, которое начинает происходить при температуре ниже 650 °C. Дальнейшее снижение температуры следует проводить медленнее, т. к. такая скорость обеспечивает уменьшение внутренних напряжений стали. Быстрое и полное охлаждение в холодной воде позволяет получить мартенсит, который обладает максимальной твердостью, но довольно хрупок. При быстром понижении температуры на 200÷300 °C распад аустенита прекращается, а дальнейшее более медленное охлаждение формирует в стали фазовые состояния с меньшей твердостью, но обладающие повышенной прочностью и износостойкостью. Скорость охлаждения регулируется видом используемой закалочной среды и ее температурой (см. таблицу ниже).

Скорость охлаждения регулируется видом используемой закалочной среды и ее температурой (см. таблицу ниже).

| № | Среда охлаждения | Скорость охлаждения (град/сек) |

| 1 | Воздух | 5 |

| 2 | Минеральное масло | 150 |

| 3 | Вода при комн. t° | 700 |

| 4 | Вода при 80 °C | 1400 |

| 5 | 10%-й р-р хлористого натрия | 2100 |

| 6 | 10%-й р-р едкого натра | 1600 |

Термическая обработка (термообработка) — это технологический процесс изменения структуры сталей, сплавов и цветных металлов посредством широкого диапазона температур: поэтапных нагреваний и охлаждении с определенной скоростью. Такая обработка очень сильно изменяет свойства сталей, сплавов, металлов в сторону улучшения показателей, но при этом не изменяя их химический состав. Можно сказать, что основная цель термической обработки – это улучшение свойств и характеристик изделий из него.

Виды (стадии) термической обработки стали

Отжиг — термическая обработка (термообработка) металла, представляющая собой процесс нагревания до заданной температуры, а затем процесс медленного охлаждения. Отжиг бывает разных видов в зависимости от уровня температур и скорости процесса.

Нормализация — термообработка, принципиально похожая на отжиг. Основное отличие в том, что процесс отжига предполагает печь, а при нормализации охлаждение стали проходит на воздухе.

Закалка — этап термообработки, основанный на нагревании сырья до такого уровня температуры, который является выше критического (перекристаллизация стали). После выдержки в такой температуре в заданном интервале времени происходит охлаждение, быстрое, с заданной скоростью. Закаленной стали (сплавам) свойственна неравновесная структура и поэтому применяется такой вид термообработки как отпуск.

Отпуск — стадия термообработки, необходимая для снятия в стали и сплавах остаточного напряжения или максимального его снижения. Снижает хрупкость и твёрдость металла, увеличивает вязкость. Проводится после стадии закалки.

Снижает хрупкость и твёрдость металла, увеличивает вязкость. Проводится после стадии закалки.

Старение — иначе еще называется дисперсионное твердение. После стадии отжига металл опять нагревают, но до более низкого уровня температур и с медленной скоростью остужают. Цель такой термообработки в получении особенных частиц упрочняющей фазы.

От степени необходимой глубины обработки различают термообработку поверхностную, которая затрагивает лишь поверхность изделий, и объемную, когда термическому воздействию подвергается весь объем сырья.

В отраслевой промышленности, в частности – в машиностроении, термическую обработку чаще всего проходит сталь следующих марок:

— сталь 45 (замещаемость 40Х, 50, 50Г2)

— сталь 40Х (замещаемость 38ХА, 40ХР, 45Х, 40ХС, 40ХФ, 40ХН)

— сталь 20 (замещаемость 15, 25)

— сталь 30ХГСА (замещаемость 40ХФА, 35ХМ, 40ХН, 25ХГСА, 35ХГСА)

— сталь 65Г

— сталь 40ХН

— сталь 35

— сталь 20Х13

Термообработка стали 45

Конструкционная углеродистая. Этап предварительной термической обработки называется нормализация, проходит на воздухе, а не в печи. довольно легко проходит механическую обработку. Точение, фрезеровку и т. д. Получают детали, например, типа вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки.

Этап предварительной термической обработки называется нормализация, проходит на воздухе, а не в печи. довольно легко проходит механическую обработку. Точение, фрезеровку и т. д. Получают детали, например, типа вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки.

После закалки, которая является конечной стадией термообработки, детали достигают высокого уровня прочности и отличных показателей износостойкости. Подвергаются шлифовке. Высокое содержание углерода (0,45%) обеспечивает хорошую закаливаемость и, соответственно, высокую твёрдость поверхности и прочность изделия. Сталь 45 калят «на воду», когда после калки деталь охлаждают в воде. После охлаждения деталь подвергается низкотемпературному отпуску при температуре 200-300 градусов по Цельсия. При такой термообработке стали 45 достигает твердость порядка 50 HRC.

Изделия: Кулачки станочных патронов, согласно указаниям ГОСТ, изготовляют из сталей 45 и 40Х. Твёрдость Rc = 45 -50. В кулачках четырёх-кулачных патронов твёрдость резьбы должна быть в пределах Rс = 35-42. Отпуск кулачков из стали 45 производится при температуре 220-280°, из стали 40Х при 380-450° в течение 30-40 мин.