Неразрушающий контроль. Методы.

Неразрушающий контроль (в переводе с английского – NDT, nondestructive testing) – это проверка, контроль, оценка надежности параметров и свойств конструкций, оборудования либо отдельных узлов, без вывода из строя (эксплуатации) всего объекта. Основным отличием, и безусловным преимуществом, неразрушающего контроля (НК) от других видов диагностики является возможность оценить параметры и рабочие свойства объекта, используя способы контроля, которые не предусматривают остановку работы всей системы, демонтажа, вырезки образцов. Исследование проводится непосредственно в условиях эксплуатации. Это позволяет частично исключить материальные и временные затраты, повысить надежность контролируемого объекта.

Благодаря неразрушающему контролю выявляются опасные и мелкие дефекты: заводские браки, внутренние напряжения, трещины, микропоры, пустоты, расслоения, включения и многие другие, вызванные, в том числе, процессами коррозии.

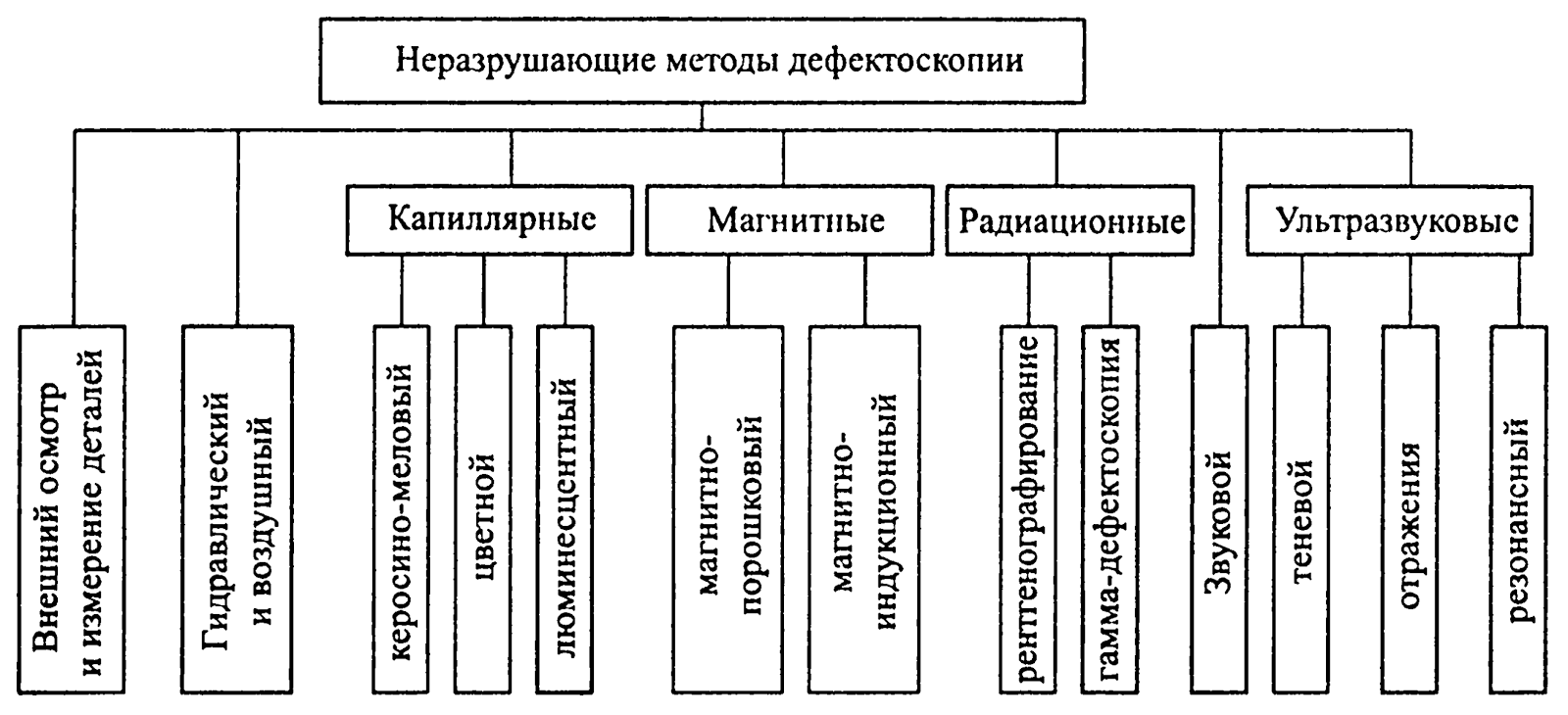

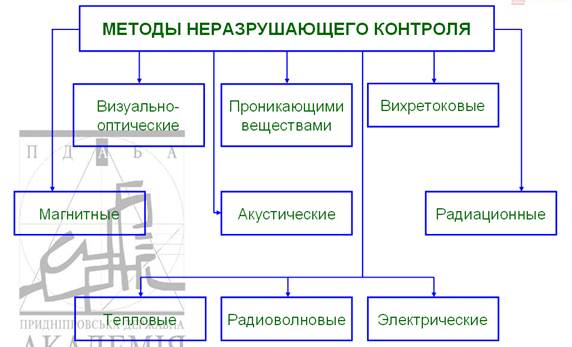

Классификация методов неразрушающего контроля (по ГОСТ 18353-79)

Зависимо от физических явлений, положенных в основу неразрушающего контроля, различают девять основных его видов:

— радиоволновой метод;

— электрический;

— акустический метод;

— вихретоковый метод;

— магнитный;

— тепловой;

— радиационный метод неразрушающего контроля;

— проникающими веществами;

— оптический метод НК.

Каждый из видов неразрушающего контроля может включать в себя несколько методов.

Классификация методов НК по признакам:

— первичным информативным параметрам;

— характеру взаимодействия с контролируемым (исследуемым) объектом;

— методу получения первоначальной информации.

Возможно использование нескольких методов, которые классифицируются по нескольким признакам, нескольких либо одного видов неразрушающего контроля.

Радиоволновой метод неразрушающего контроля

Первичный информативный параметр: фазовый, временной, амплитудный, поляризационный, частотный, геометрический.

Взаимодействие с контролируемым объектом физических полей: резонансный, рассеянного, отраженного, прошедшего излучений.

Классификация радиоволнового неразрушающего контроля по способу получения первоначальной информации: термисторный, термолюминофоров, диодный (детекторный), калориметрический, жидких кристаллов, болометрический, полупроводниковых фотоуправляемых пластин, голографический, термобумаг и интерференционный.

Суть радиоволнового НК заключается в фиксировании изменений показателей радиомагнитных волн, которые взаимодействуют с исследуемой конструкцией (объектом).

Электрический метод неразрушающего контроля

Первичный информативный параметр: электроемкостный, электропотенциальный.

Взаимодействие с контролируемым объектом физических полей: термоэлектрический, электрический, трибоэлектрический.

Классификация электрического метода по способу получения первоначальной информации: контактной разности потенциалов, электропараметрический, экзоэлектронной эмиссии, порошковый электростатический, рекомбинационного излучения, шумовой, электроискровой.

В основу электрического метода неразрушающего контроля положена регистрация показателей электрического поля, которое в результате воздействия извне возникает в исследуемом (контролирующем) объекте, либо взаимодействует с ним.

Акустический метод

Первичный информативный параметр: временной, спектральный, амплитудный, частотный, фазовый.

Взаимодействие с контролируемым объектом физических полей: резонансный, свободных колебаний, прошедшего, отраженного (эхо-метод) излучения, импедансный, акустико-эмиссионный.

Классификация акустического неразрушающего контроля по способу получения первоначальной информации: порошковый, пьезоэлектрический, микрофонный, электромагнитно-акустический.

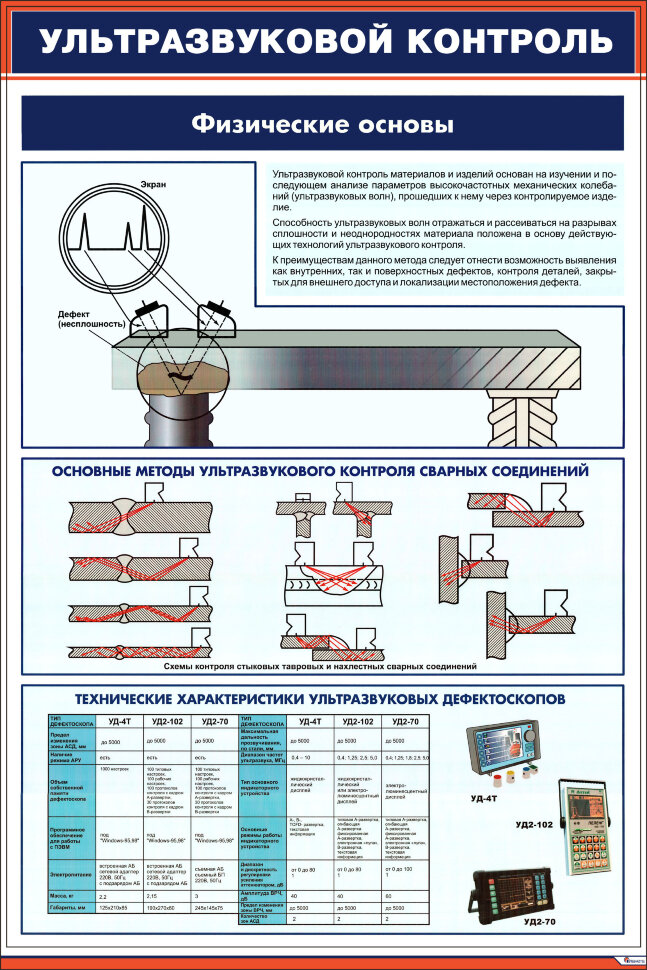

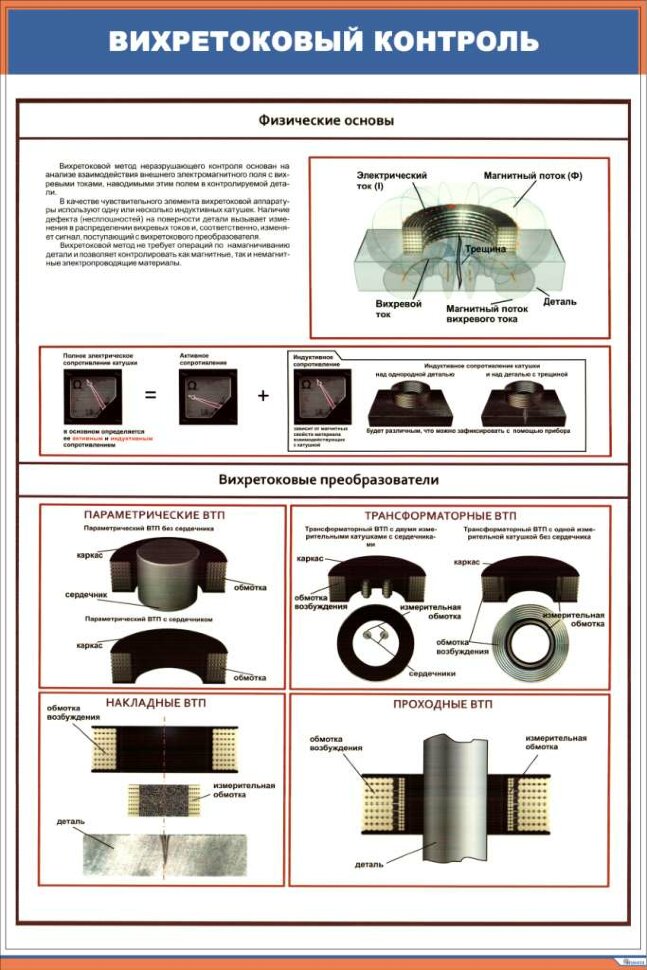

Такой вид мониторинга, как акустический, заключается в снятии параметров упругих волн, возникающих и (либо) возбуждаемых в предмете контроля. Использование ультразвуковых упругих волн (частота которых более 20 кГц) дает возможность называть данный вид НК уже не акустическим, а ультразвуковым.Вихретоковый метод неразрушающего контроля

Первичный информативный параметр: частотный, амплитудный, многочастотный, фазовый, спектральный.

Взаимодействие с контролируемым объектом физических полей: отраженного и прошедшего излечения.

Классификация вихретокового неразрушающего контроля по способу получения первоначальной информации: параметрический, трансформаторный.

Суть вихретокового метода заключается в исследовании с последующим анализом взаимодействия электромагнитного поля вихревых токов (которые наводятся в исследуемом объекте) и поля вихретокового преобразователя.

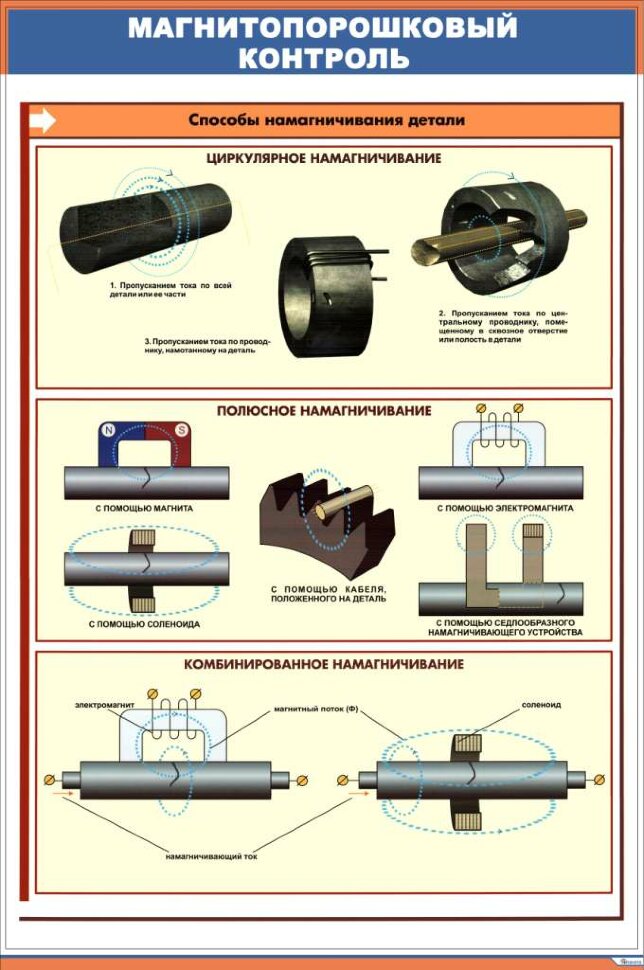

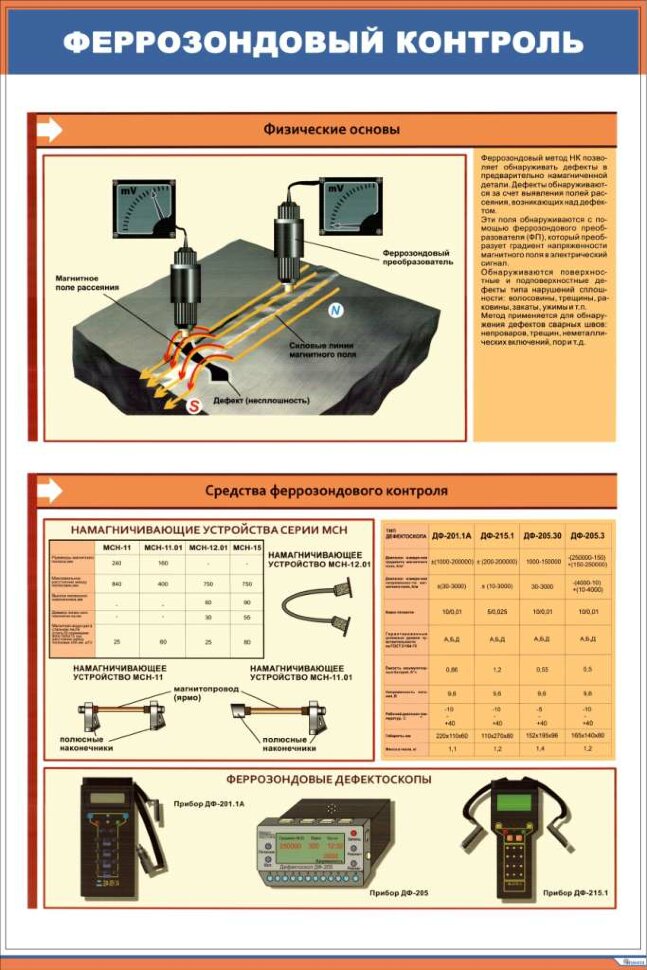

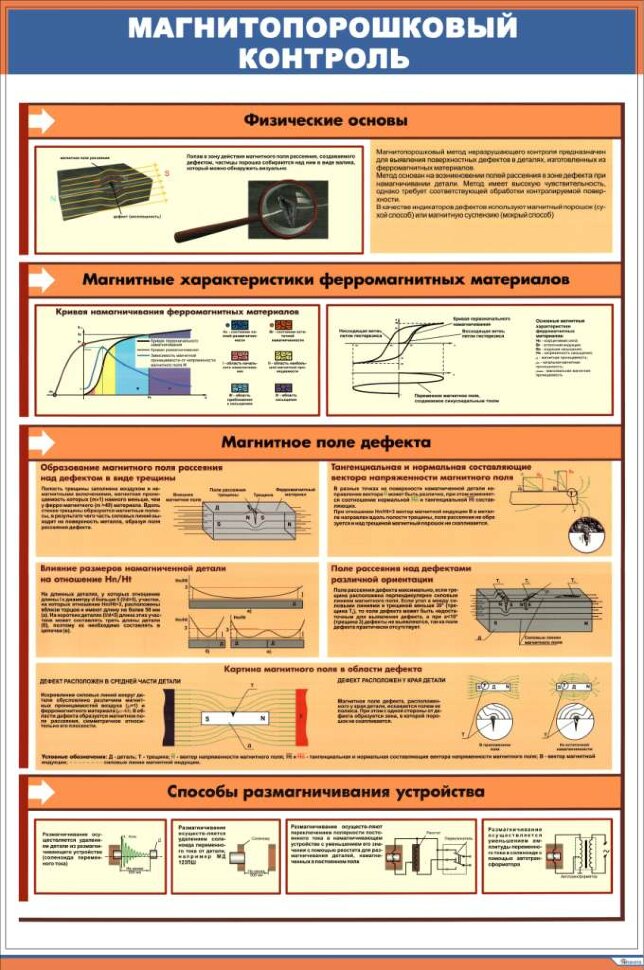

Магнитный метод неразрушающего контроля

Первичный информативный параметр: магнитной проницаемости, коэрцитивной силы, напряженности Эффекта Баркгаузена, остаточной индукции, намагниченности.

Взаимодействие с контролируемым объектом физических полей: магнитный.

Классификация магнитного неразрушающего контроля по способу получения первоначальной информации: феррозондовый, магниторезисторный, магнитографический, индукционный, пондеромоторный.

Магнитный метод НК основан на анализировании взаимодействия исследуемой конструкции с магнитным полем.

Тепловой метод

Первичный информативный параметр: теплометрический, термометрический.

Взаимодействие с контролируемым объектом физических полей: конвективный, контактный тепловой, собственного излучения.

Классификация теплового НК по способу получения первоначальной информации: калориметрический, термозависимых параметров, термобумаг, пирометрический, термокрасок, оптический, жидких кристаллов, интерференционный, термолюминофоров.

Тепловой метод неразрушающего контроля состоит в обнаружении дефектов, опираясь на анализ температурных или тепловых полей конструкции. Метод используется при наличии тепловых потоков в контролируемой конструкции или объекте.

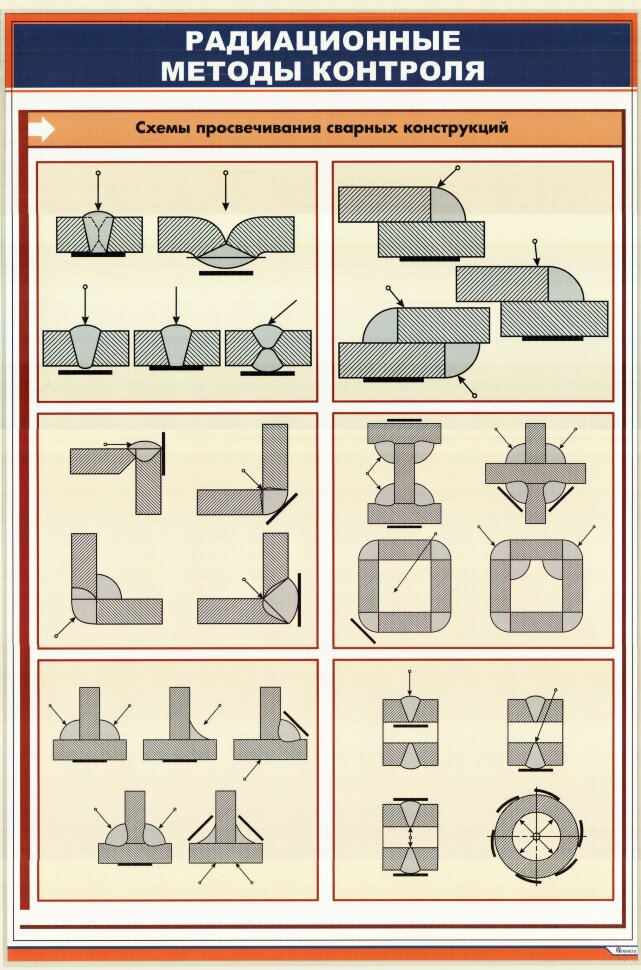

Радиационный метод неразрушающего контроля

Первичный информативный параметр: спектральный, плотности потока энергии.

Взаимодействие с контролируемым объектом физических полей: активационного анализа, автоэмиссионный, прошедшего излучения, характеристического излучения, рассеянного излучения.

Классификация радиационного неразрушающего контроля по способу получения первоначальной информации: вторичных электронов, радиоскопический, сцинтилляционный, радиографический, ионизационный.

Суть радиационного метода НК состоит в исследовании проникающего излучения (нейтронного, рентгеновского и др. ).

).

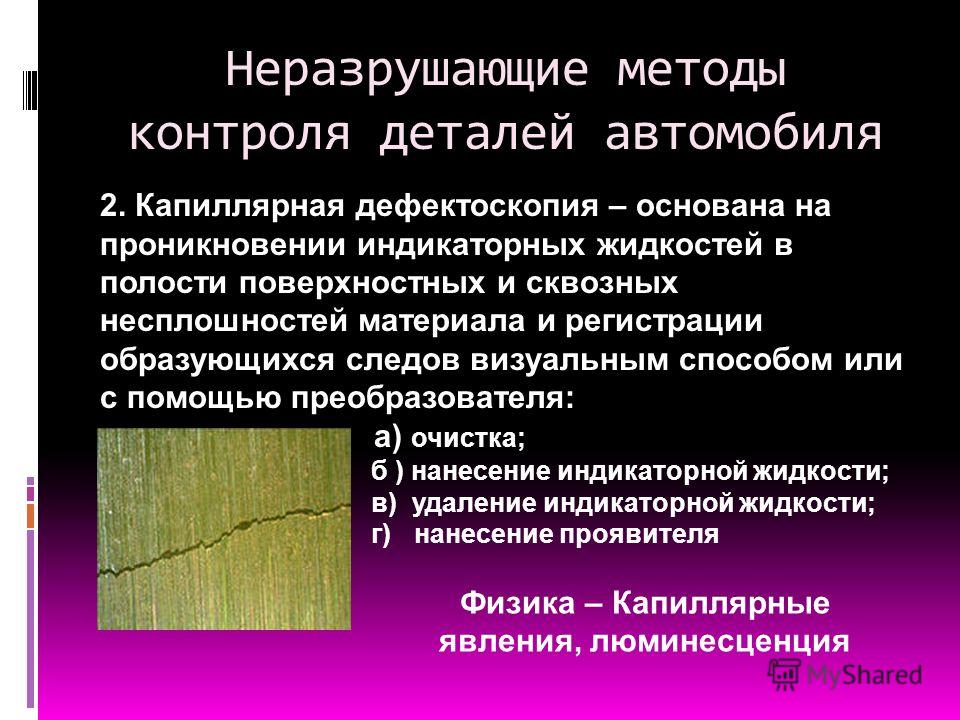

Метод неразрушающего контроля проникающими веществами

Взаимодействие с контролируемым объектом физических полей: молекулярный.

Классификация неразрушающего контроля проникающими веществами по способу получения первоначальной информации: пузырьковый, хроматический (цветной), фильтрующихся частиц, люминесцентный, ахроматический (яркостной), манометрический, люминесцентно-цветной, масс-спектрометрический, галогенный, радиоактивный, химический, акустический, устойчивых остаточных деформаций, высокочастотного разряда, катарометрический.

Обнаружение дефектов ведется с использованием веществ, которые заполняют поры, полости дефектов, после чего их можно визуально (воочию либо при помощи специальных приборов) рассмотреть и судить о степени поражения.

Зависимо от используемого вещества и вида выявленных дефектов (сквозные, поверхностные) название метода контроля может меняться с «проникающими веществами» на «течеискание», «капиллярный» и т.

Оптический метод неразрушающего контроля

Первичный информативный параметр: частотный, поляризационный, амплитудный, спектральный, фазовый, геометрический, временной.

Взаимодействие с контролируемым объектом физических полей: индуцированного, рассеянного, прошедшего, отраженного излучений.

Классификация оптического НК по способу получения первоначальной информации: визуально-оптический, голографический, интерференционный, рефлексометрический, нефелометрический, рефрактометрический.

Метод основан на фиксировании и анализе показателей оптического излучения.

Зависимо от целей и задач, используется тот или иной метод неразрушающего контроля. В некоторых случаях, для получения более полной и информативной картины, используется несколько методов НК.

Классификация видов и методов неразрушающего контроля

По общей классификации все методы неразрушающего контроля (НК) делят на группы, называемые видами НК.

Согласно ГОСТ 18353—79 в основу классификации методов неразрушающего контроля положены физические процессы взаимодействия физического поля или вещества с объектом контроля. С точки зрения физических явлений, на которых они основаны, выделяют девять видов неразрушающего контроля магнитный, электрический, вихретоковый, радиоволновой, тепловой, оптический, радиационный, акустический и проникающими веществами. Каждый из видов контроля подразделяют на методы по рассматриваемым ниже признакам. [c.9]

Исторически первыми для целей неразрушающего контроля бьши использованы упругие волны ультразвуковых частот (> 20 кГц). Поэтому естественно появились термины «ультразвуковой метод» и их производные. Однако в дальнейшем были разработаны и широко внедрены методы, основанные на применении более низких частот звукового диапазона (метод собственных колебаний, импедансный метод и др.), которые не охватьшаются термином «ультразвуковой контроль». Для устранения этого противоречия в принятом в 1979 г. ГОСТ 18353-79, регламентирующем классификацию видов и методов неразрушающего контроля, термин «ультразвуковой контроль» и его производные заменены более общим термином «акустический контроль», включающим в себя упругие колебания любых частот. При этом термин «ультразвуковой контроль» сохранен, но имеет уже более узкий смысл, распространяясь на случаи использования частот только ультразвукового диапазона. Принятая в ГОСТ 18353-79 терминология широко использована во всех последующих отечественных публикациях.

Поэтому естественно появились термины «ультразвуковой метод» и их производные. Однако в дальнейшем были разработаны и широко внедрены методы, основанные на применении более низких частот звукового диапазона (метод собственных колебаний, импедансный метод и др.), которые не охватьшаются термином «ультразвуковой контроль». Для устранения этого противоречия в принятом в 1979 г. ГОСТ 18353-79, регламентирующем классификацию видов и методов неразрушающего контроля, термин «ультразвуковой контроль» и его производные заменены более общим термином «акустический контроль», включающим в себя упругие колебания любых частот. При этом термин «ультразвуковой контроль» сохранен, но имеет уже более узкий смысл, распространяясь на случаи использования частот только ультразвукового диапазона. Принятая в ГОСТ 18353-79 терминология широко использована во всех последующих отечественных публикациях.

В содержание книги вошли общие вопросы неразрушающего контроля понятие качества, его контроля, организация службы контроля, статистические методы управления качеством, классификация методов и приборов контроля, их стандартизация и метрологическое обеспечение. Достаточно подробно изложены широко используемые методы (виды) контроля капиллярный, течеискания, радиоволновой, тепловой, оптический, радиационный. [c.3]

Достаточно подробно изложены широко используемые методы (виды) контроля капиллярный, течеискания, радиоволновой, тепловой, оптический, радиационный. [c.3]

ГОСТ 18353-79 «Контроль неразрушающий. Классификации видов и методов». [c.361]

ГОСТ 18353-79 Контроль неразрушающий. Классификация видов и методов. — М. Издательство стандартов, 1980. [c.88]

В настоящее время для обнаружения и идентификащ1и дефектов используется широкий спектр методов неразрушающего контроля (НК). Современная классификация методов НК включает девять видов контроля электрический, магнитный, вихретоковый, радиоволновой, тепловой, ви-зуально-измерительный, радиационный, акустический и проникающими веществами [59]. По причинам конструктивного и эксплуатационного характера при диагностировании крупногабаритных конструкций испо.иьзу-ются, в основном, следующие методы НК магнитный коьггроль (ГОСТ [c.28]

Неразрушающий контроль | Лаборатория неразрушающего контроля, виды и методы проведения

Неразрушающий контроль — это контроль надежности и основных рабочих свойств и параметров объекта или отдельных его элементов/узлов, при котором не требуется демонтаж или выведение объекта из эксплуатации.

Виды неразрущающего контроля

Данный документ оформляется на официальном бланке и включает в себя информацию о видах неразрушающего контроля, наименовании объектов и области аккредитации.

Проведение регулярного неразрушающего контроля особенно важно при эксплуатации жизненно важных изделий, компонентов и конструкций.

Неразрушающий контроль в зависимости от физических явлений, подразделяют на следующие виды:

- акустический;

- виброакустический;

- вихретоковый;

- магнитный;

- оптический;

- проникающими веществами;

- радиационный;

- радиоволновой;

- тепловой;

- электрический.

Применяются следующие виды (методы) неразрушающего контроля:

- Визуальный и измерительный контроль.

- Ультразвуковой:

- Ультразвуковая дефектоскопия.

- Ультразвуковая толщинометрия.

- Магнитный:

- Магнитопорошковый.

- Контроль проникающими веществами:

- Капиллярный.

- Вибродиагностический.

- Тепловой.

Зачем нужна процедура неразрушающего контроля?

Любой объект (использующийся для производственных процессов) подлежит регулярной оценки состояния для выявления дефектов, неисправностей. Неразрушающий контроль проводится без приостановки производственных процессов объектов, что позволяет не испытывать финансовых потерь во время испытаний.

Главные цели:

- минимизация производственных рисков;

- прогноз возможных отклонений/неисправностей от требований безопасности и соответствия;

- повышение срока эксплуатации объектов.

Продукция

Область аттестации лаборатории позволяет проводить неразрушающий контроль следующих объектов:

Объекты котлонадзора

- Паровые и водогрейные котлы.

- Электрические котлы.

- Cосуды, работающие под давлением свыше 0,07 МПа.

- Трубопроводы пара и горячей воды с рабочим давлением пара более 0,07 МПа и температурой воды свыше 115°С.

- Барокамеры.

Системы газоснабжения (газораспределения)

- Наружные газопроводы:

- Внутренние газопроводы стальные.

- Наружные газопроводы из полиэтиленовых и композиционных материалов.

- Внутренние газопроводы стальные.

- Детали и узлы, газовое оборудование.

Подъёмные сооружения

- Грузоподъемные краны.

- Подъемники (вышки).

- Канатные дороги.

- Фуникулеры.

- Эскалаторы.

- Лифты.

- Краны – трубоукладчики.

- Краны-манипуляторы.

- Платформы подъемные для инвалидов.

- Крановые пути.

Объекты горнорудной промышленности

- Здания и сооружения поверхностных комплексов рудников, обогатительных фабрик, фабрик окомкования и аглофабрик.

- Шахтные подъемные машины.

- Горно-транспортное и горно-обогатительное оборудование.

Оборудование нефтяной и газовой промышленности

- Оборудование для бурения скважин.

- Оборудования для эксплуатации скважин.

- Оборудования для освоения и ремонта скважин.

- Оборудование газонефтеперекачивающих станций.

- Газонефтепродуктопроводы.

- Резервуары для нефти и нефтепродуктов.

- Оборудование металлургической промышленности

- Металлоконструкции технических устройств, зданий и сооружений.

- Газопроводы технологических газов.

- Цапфы чугуновозов, стальковшей, металлоразливочных ковшей.

Оборудование взрывопожароопасных и химически опасных производств

- Оборудование химических, нефтехимических и нефтеперерабатывающих производств, работающее под давлением до 16 МПа.

- Оборудование химических, нефтехимических и нефтеперерабатывающих производств, работающее под давлением свыше 16 МПа.

- Оборудование химических, нефтехимических и нефтеперерабатывающих производств, работающее под вакуумом.

- Резервуары для хранения взрывопожароопасных и токсичных веществ.

- Изотермические хранилища.

- Криогенное оборудование.

- Оборудование аммиачных холодильных установок.

- Печи.

- Компрессорное и насосное оборудование.

- Центрифуги, сепараторы.

- Цистерны, контейнеры (бочки), баллоны для взрывопожароопасных и токсичных веществ.

- Котлы-утилизаторы (паровые, водогрейные).

- Энерготехнологические котлы.

- Котлы ВОТ.

- Арматура и предохранительные устройства.

- Технологические трубопроводы, трубопроводы пара и горячей воды.

Здания и сооружения (строительные объекты)

- Металлические конструкции.

- Бетонные и железобетонные конструкции.

- Каменные и армокаменные конструкции.

Объекты и виды контроля указаны в соответствии с ПБ 03-372-00 (Правила аттестации и основные требования к лабораториям неразрушающего контроля).

Нормативная база

- ГОСТ Р 56542-2015 Контроль неразрушающий.

Классификация видов и методов

Классификация видов и методов - ГОСТ 18442 Контроль неразрушающий. Капиллярные методы. Общие требования

- ГОСТ 16504 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Неразрушающий контроль, методы классификация — Энциклопедия по машиностроению XXL

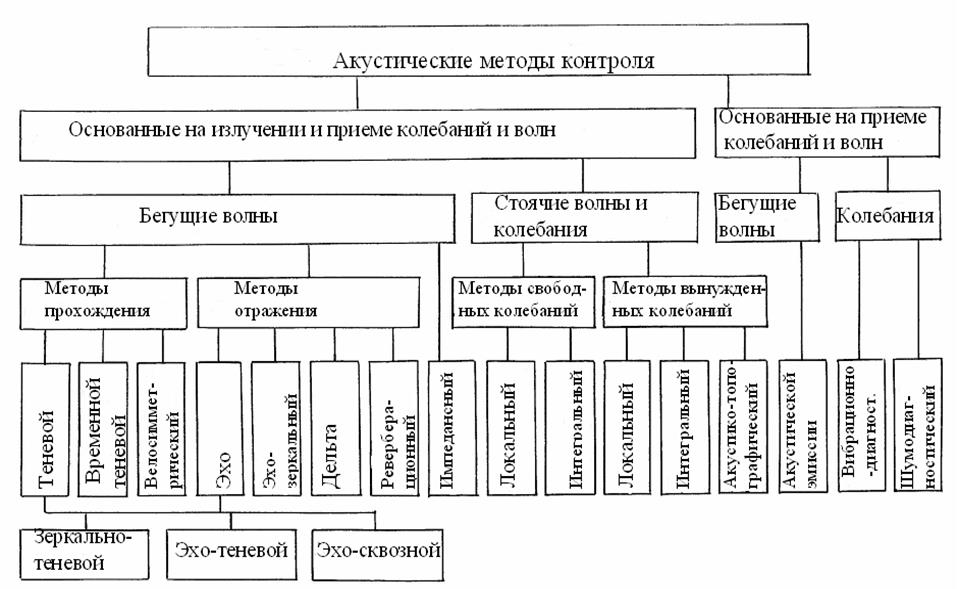

Основные методы акустического неразрушающего контроля. -Методы акустического контроля (АК) делят на две большие группы активные, использующие излучение и прием акустических колебаний и волн, и пассивные, основанные только на приеме колебаний и волн. В каждой группе выделяют методы, основанные на возникновении в объекте контроля бегущих и стоячих волн (или колебаний), объекта в целом или его части. На рис. В.1 приведена классификация большинства рассматриваемых в литературе методов АК. В дальнейших разделах книги более подробно рассмотрены эти методы, а также другие методы, не вошедшие в схему рис. В.1.

[c.8]

В дальнейших разделах книги более подробно рассмотрены эти методы, а также другие методы, не вошедшие в схему рис. В.1.

[c.8]

Классификация. К средствам неразрушающего контроля (СНК) относят контрольно-измерительную аппаратуру, в которой используют проникающие поля, излучения и вещества для получения информации о качестве исследуемых материалов и объектов. Классификация видов и методов неразрушающего контроля (НК) приведена в ГОСТ 18353—79. В соответствии с ГОСТом НК подразделяют на девять видов магнитный, электрический, вихретоковый, радиоволновый, тепловой, оптический, радиационный, акустический и проникающими веществами. Каждый вид НК осуществляют методами, которые классифицируют по следующим признакам [c.10]

Контроль неразрушающий. Классификация методов Контроль неразрушающий. Капиллярные методы. Общие требования Контроль неразрушающий. Рельсы железнодорожные. Методы ультразвуковые

[c.473]

Методы ультразвуковые

[c.473]

Вид стандартов Метрология необходим для оснащения СТК типовыми методами и процессами контроля на базе статистического и неразрушающего контроля. Стандарты на классификацию и терминологию должны охватывать объекты, методы, процессы и операции технического контроля, а также номенклатуру контролируемых параметров. Стандарты методик измерения Государственной системы обеспечения единства измерений должны быть использованы при стандартизации методов и процессов технического контроля. [c.181]

В соответствии с классификацией методов неразрушающего контроля (НК) можно выделить оборудование для радиационного, ультразвукового, магнитного, вихретокового, капиллярного контроля, контроля герметичности. Широко применяются ультразвуковые, магнитные, вихретоковые и радиоволновые толщиномеры. [c.465]

Вид контроля Классификация методов неразрушающего контроля [c.24]

Толщиномеры радиоизотопные для листовых и ленточных материалов. Общие технические требования Контроль неразрушающий. Классификация методов Качество продукции. Неразрушающий контроль. Капиллярные методы

[c.312]

Общие технические требования Контроль неразрушающий. Классификация методов Качество продукции. Неразрушающий контроль. Капиллярные методы

[c.312]

Известно много акустических методов неразрушающего контроля, некоторые из которых применяются в нескольких вариантах. Классификация акустических методов показана на рис. 20. Их делят на две большие Фуппы — активные и пассивные методы. [c.209]

КЛАССИФИКАЦИЯ МЕТОДОВ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ [c.284]

Ультразвуковой контроль — один из основных методов неразрушающего контроля металлоизделий. Изложены теоретические вопросы ультразвуковой дефектоскопии и описаны методики контроля конкретных изделий. Раскрыты физические аспекты рассматриваемых вопросов. Приведены методы ультразвукового контроля материалов, их классификация. Даны рекомендации пс-выбору методов и описана аппаратура для ультразвукового контроля. Рассмотрены проблемы, возникающие при ультразвуковом контроле сварных, клепаных, паяных и других соединений. Показано практическое применение-ультразвукового контроля разнообразных материалов и изделий.

[c.4]

Показано практическое применение-ультразвукового контроля разнообразных материалов и изделий.

[c.4]

По классификации ГОСТ 18353-79 этот метод относится, наряду с ультразвуковой дефектоскопией (УЗД), к классу акустических методов неразрушающего контроля. Однако он имеет принципиальные отличия от ультразвукового метода в тон, что объединяет фактически методики, характерные для неразрушающего контроля и модели механики разрушения. Кроме того, по формальному, классификационному, признаку УЗД относится к активному методу, в котором упругие волны возбуждаются в объекте внешним устройством, тогда как в методе АЭ упругие волны порождаются динамическими процессами перестройки структуры материала контролируемого объекта. [c.125]

В статье предлагается комплексный подход к оценке работоспособности и обеспечению надежности эксплуатации линейной части магистральных газопроводов диагностирование методами неразрушающего контроля уточнение полученных результатов с помощью шурфования классификация дефектов по принципу общей расчетной схемы определение несущей способности участка с дефектами ранжирование дефектов по степени опасности ремонтно-профилактические работы. [c.192]

[c.192]

Контроль неразрушающий. Комплект стандартных образцов для ультразвукового контроля полуфабрикатов и изделий из алюминиевых сплавов. Основные параметры и технические требования 22238—76 Контроль неразрушающий. Меры образцовые для поверки толщиномеров неорганических покрытий. Общие положения 22368—77 Контроль неразрушающий. Классификация дефектности стыковых сварных швов по результатам ультразвукового контроля 22727—77 Сталь толстолистовая. Методы ультразвукового контроля [c.474]

В зависимости от того, какой из перечисленных перепадов давления при контроле герметичности имеет место (положительный, отрицательный или равный нулю), все методы контроля герметичности и течеискания подразделяются по ГОСТ 18353—73 Контроль неразрушающий. Классификация методов на компрессионный, вакуумный и капиллярный. [c.26]

В настоящей работе сделана попытка на основе литературных данных и результатов исследований авторов обобщить и систематизировать имеющиеся исследования в области изучения магнитных и электрических свойств жаростойких, жаропрочных и коррозионностойких сталей, а также имеющийся опыт по применению неразрушающих методов для контроля качества термической обработки и механических свойств этой группы сталей. В табл. 1 приведена их классификация по ГОСТ 5632—72.

[c.94]

В табл. 1 приведена их классификация по ГОСТ 5632—72.

[c.94]

Применение неразрушающих методов контроля возможно только при правильной классификации дефектов. [c.425]

Изделия электронной техники. Общие требования и порядок проведения анализа дефектных изделий при производстве и приемке Изделия электронной техники. Контроль неразрушающий. Общие положения и классификация методов [c.313]

ГОСТ 18353-79. Контроль неразрушающий. Классификация видов и методов. [c.21]

Контроль неразрушающий. Классификация методов [c.464]

В настоящее время для обнаружения и идентификации дефектов используется широкий спектр методов неразрушающего контроля (НК). Современная классификация методов НК включает девять видов контроля электрический, магнитный, вихретоковый, радиоволновой, тепловой, визу-ально-измерительный, радиационный, акустический и проникающими веществами. По причинам конструктивного и эксплуатационного характера при диагностировании сварных аппаратов используются, в основном, следующие методы НК магнитный контроль (ГОСТ 24450), капиллярный контроль (ГОСТ 24522), акустический контроль (ультразвуковая дефектоскопия ГОСТ 14782 и толщинометрия, метод акустической эмиссии), радиационные методы (ГОСТ 7512 рентгеновский, гамма- и бета-излучением). При этом следует отметить, что радиационные методы применяются преимущественно на стадии изготовления аппаратов, а использование магнитного метода носит эпизодический харак гер. Руководящие документы по оценке 1екущего состояния

[c.175]

При этом следует отметить, что радиационные методы применяются преимущественно на стадии изготовления аппаратов, а использование магнитного метода носит эпизодический харак гер. Руководящие документы по оценке 1екущего состояния

[c.175]

В книге рассмотрены дефекты сварных соединений, причины их возникновения и их классификация. Изложены методики расчета прочности сварных соединений с дефектами с учетом их механической неоднородности. Даны подходы к нормированию дефектов сварки. Рассмотрены физические основы, чувствительность и классификация методов контроля с использованием ионизирующих излучений, акустических колсОаиий, магнитных и элсктромги-нитных полей, явлений капиллярности, проникновения жидкостей и газов и др. Даны рекомендации по выбору методов неразрушающего контроля для сварных конструкций. [c.2]

Испытательные лаборатории, органы по сертификации и аккредитации заинтересованы в нормировании, и поэтому должны принимать участие в разработке норм. Формулировка норм должна быть такой, чтобы можно было использовать их в качестве основы для оценки соответствия. К нормам, являющимся основой для методов оценки соответствия, предъявляются следующие требования. Они должны быть сформулированы четко и однозначно, с тем чтобы была возможна адекватная интерпретация. В них приводятся ссылки на исходные нормы по испытаниям, указываются требования и методы, достаточные для оценки соответствия конкретного объекта сертификации. При необходимости нормы на испытания продукции могут содержать указания по отбору образцов. Требования в нормах должны быть сформулированы так, чтобы они не препятствовали техническому прогрессу, т.е. предпочтительно служили бы функциональными критериями, а не описывали бы конструкцию или технологию производства. При необходимости можно принять соответствующую классификацию и обозначения. Методы испытаний формулируются в соответствии с целями нормы. Они должны быть объективными, давать четкие, повторяемые и сравнимые результаты и быть выполнимыми в течение приемлемых сроков с разумными затратами.

Формулировка норм должна быть такой, чтобы можно было использовать их в качестве основы для оценки соответствия. К нормам, являющимся основой для методов оценки соответствия, предъявляются следующие требования. Они должны быть сформулированы четко и однозначно, с тем чтобы была возможна адекватная интерпретация. В них приводятся ссылки на исходные нормы по испытаниям, указываются требования и методы, достаточные для оценки соответствия конкретного объекта сертификации. При необходимости нормы на испытания продукции могут содержать указания по отбору образцов. Требования в нормах должны быть сформулированы так, чтобы они не препятствовали техническому прогрессу, т.е. предпочтительно служили бы функциональными критериями, а не описывали бы конструкцию или технологию производства. При необходимости можно принять соответствующую классификацию и обозначения. Методы испытаний формулируются в соответствии с целями нормы. Они должны быть объективными, давать четкие, повторяемые и сравнимые результаты и быть выполнимыми в течение приемлемых сроков с разумными затратами. По возможности следует использовать методы неразрушающего контроля. При отсутствии необходимого оборудования должны быть даны детальные указания о требуемом техническом оснащении, с тем чтобы обеспечить возможность проведения подобных испытаний для всех заинтересованных ( ганов. При разработке норм на изделия необходимо постоянно учитывать, что в особом разделе четко оговариваются требуемые методы и виды испытаний для оценки соответствия.

[c.153]

По возможности следует использовать методы неразрушающего контроля. При отсутствии необходимого оборудования должны быть даны детальные указания о требуемом техническом оснащении, с тем чтобы обеспечить возможность проведения подобных испытаний для всех заинтересованных ( ганов. При разработке норм на изделия необходимо постоянно учитывать, что в особом разделе четко оговариваются требуемые методы и виды испытаний для оценки соответствия.

[c.153]

Ультразвуковой неразрушающий контроль узлов конструкций представляет собой важную задачу как при их изготовлении, так и при эксплуатации и состоит в решении двух задач обнаружения и классификации дефектов, причем задача обнаружения существенно проще и в настоящее время решается более или менее успешно. Перспективный путь решения задачи классифика1ти заключается в разработке новых методов и средств неразрушающего контроля, использующих когерентные способы обработки данных и позволяющих измерять истинные, а не эквивалентные размеры дефекта, определять область его залегания и тип. Наличие этой информации облегчает экспертную оценку опасности дефекта для данной конструкхщи.

[c.403]

Наличие этой информации облегчает экспертную оценку опасности дефекта для данной конструкхщи.

[c.403]

Детекторы ионизирующих излучений газовые ионизационные. Термины и определения Сварка металлов плавлением. Дефекты сварных соединений. Термины и определения 74. Сварка металлов. Классификация 72. Контроль неразрушающий. Дефектоскопы магнитографические и устройства намагничивающие. Общие технические требования ГОСТ 19849—74. Нейтронное излучение. Термины и определения ГОСТ 20426—75. Контроль неразрушающий. Радиационные методы дефектоскопии. Область применения ГОСТ 21104—75. Контроль неразрушающий. Магнито-феррозон-довый метод [c.328]

Таким образом, метод акустической эмиссии, синтезирующий механику разрушения и неразрушающий контроль, позволяет получить больший объем информации, а также информацию другого качества. Это связано с тем, что «оживающий» при нагружении контролируемого объекта дефект конструкции сигнализирует автоматически о своем статусе, что позволяет формировать «правильную» систему классификации дефектов и критерии бракования. [c.125]

[c.125]

Комплекс для центробежного электрошла кового литья 299 — Техническая характеристика 299, 300 Комплексы модельные Классификация 264 Материалы 264, 265 — Сравнительные характеристики материалов 266 — Срок эксплуатации до капитального ремонта 267 Контейнер для заливки титановых сплавов центробежным способом 321 Контроль герметичности отливок 498 Обнаружение течи 499, 500 (галоидный метод 500) — Образцы и пробы для испытаний на герметичность 498, 499 Контроль качества отливок — Оценка твердых включений 504, 505 — Цели и методы контроля 491 — См. также Газо-содержание отливок Пористость отливок, Шероховатость поверхности отливок в неразрушающими методами 491, 493 — Чувствительность методов и область их применения 494 в неразрушающими методами внутренних и наружных дефектов 493—498 Контроль качества слитков и фасонных отливок 497 Конусность на отливках 36, 37 Краски кокильные — Наполнители 272 используемые при литье алюминиевые и магниевых сплавов 272 Краски противопригарные — Выбор растворителя 268, 269 — Седиментационная устойчивость 268, 269 — Стабилизация 269

[c. 521]

521]

Испытание сварных и разъемных соединений на непроницаемость относится к неразрушающим методам контроля. Для этоГ1 цели применяют газы и жидкости. Классификация современных методов контроля непроницаемости приведена на рнс. 1. [c.499]

Неразрушающий контроль

Неразрушающий контроль – это проверка, контроль, оценка надежности параметров и свойств конструкций, оборудования либо отдельных узлов, без вывода из строя (эксплуатации) всего объекта. Основным отличием, и безусловным преимуществом, неразрушающего контроля (НК) от других видов диагностики является возможность оценить параметры и рабочие свойства объекта, используя способы контроля, которые не предусматривают остановку работы всей системы, демонтажа, вырезки образцов. Исследование проводится непосредственно в условиях эксплуатации. Это позволяет частично исключить материальные и временные затраты, повысить надежность контролируемого объекта.

НК и ТД помогает защитить инвестиции в инфраструктуру предприятия, предоставляя ценные данные для обнаружения, мониторинга и улучшения качества технологических процессов и ресурсов. НК и ТД также помогает производителям в оценке качества, как компонентов продукта, так и самого продукта, а также возможных отказов и неисправностей. Использование НК и ТД для обеспечения безопасной и надежной работы объектов помогает избежать потенциального ущерба репутации и имиджу компании.

НК и ТД также помогает производителям в оценке качества, как компонентов продукта, так и самого продукта, а также возможных отказов и неисправностей. Использование НК и ТД для обеспечения безопасной и надежной работы объектов помогает избежать потенциального ущерба репутации и имиджу компании.

Сегодня, современные неразрушающие испытания используются при производстве, сборке и в процессе эксплуатации для того, чтобы гарантировать пригодность объектов для использования и их безопасность. Кроме того, неразрушающие испытания используются для контроля производственных процессов, снижения себестоимости продукции и обеспечения ее однородного качества. Во время строительства НК и ТД используется для контроля качества материалов и соединений на этапах изготовления и монтажа, а также в процессе эксплуатации для проверки целостности используемых объектов, оценки их пригодности для эксплуатации и безопасности.

Современные методы НК и ТД

Метод акустической эмиссии (AEТ)

Электромагнитный контроль (ET)

Контроль с использованием направленных волн (GW)

Метод подповерхностного радиолокационного зондирования (GPR)

Лазерные методы контроля (LM)

Контроль течеисканием (LT)

Контроля рассеиванием магнитного потока (MFL)

Микроволновый контроль

Контроль проникающими веществами (PT)

Магнитно-порошковый контроль (MТ)

Нейтронный радиографический контроль (NR)

Радиографический контроль (RT)

Контроль тепловыми и телевизионными методами (IRT)

Ультразвуковой контроль (UT)

Виброакустический контроль (VA)

Визуальный контроль (VT)

и другие передовые технологии НК и ТД (ADV NDT)

Шесть наиболее часто используемых методов испытаний — MT, PT, RT, UT, ET и VT.

TWN предлагает индивидуальные решения каждому клиенту в самых разных отраслях промышленности, включая нефтегазовую, энергетическую, нефтехимическую, аэрокосмическую, оборонную промышленность, судостроение и судоходство, железнодорожный транспорт, подводное судостроение, литейное производство и общее машиностроение.

Мы предлагаем традиционные и продвинутые методы неразрушающего контроля и технической диагностики для всестороннего анализа компонентов, оборудования и объектов. Мы привержены идее лучшего в области неразрушающего контроля, следовательно, мы постоянно инвестируем в новейшие инновационные технологии и обучение наших специалистов. Технологии в сочетании с опытом и постоянной тех. поддержкой гарантируют, что риски потери качества и угрозы безопасности будут минимальными, а технологические операции будут максимально эффективными.

Оборудование, которое работает

Наши партнеры

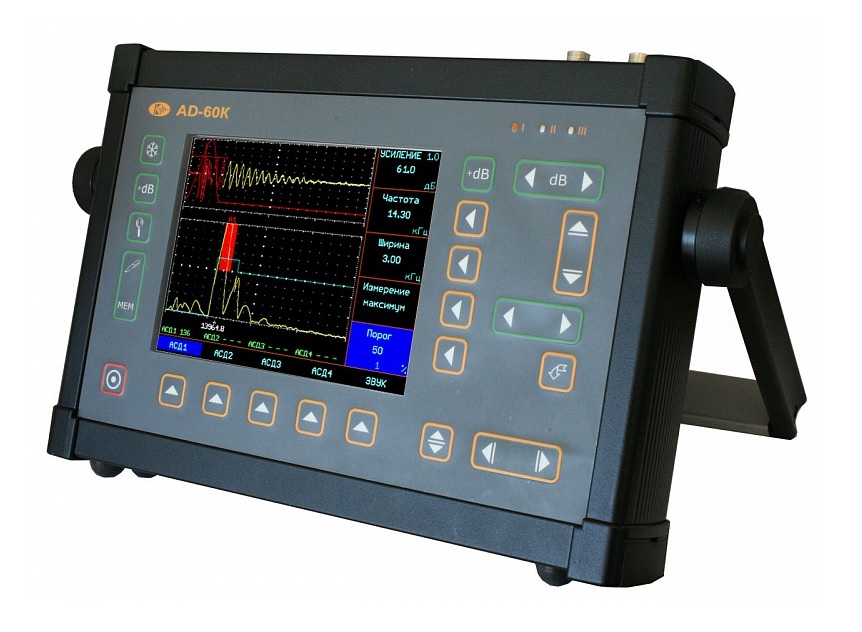

Готовые решения в области ультразвукового контроля от простых дефектоскопов и толщиномеров до механизированных и автоматизированных ультразвуковых сис

Подробнее Technology Design специализируется на проектировании, разработке и производстве ультразвуковых систем сбора данных. Объединяет в единое целое передовы

Объединяет в единое целое передовы

Eddyfi является независимой организацией, в которой в настоящее время работает более 250 специалистов и некоторые из самых известных в мире экспертов

ПодробнееWaygate Technologies — мировой лидер промышленности и цифровых технологий — производит передовые решения во всех областях промышленности

ПодробнееGuangzhou Doppler Electronic Technologies Co., Ltd. — высокотехнологичное предприятие, занимающееся исследованиями и разработками, изготовлением ультр

ПодробнееВ соответствии с потребностями мирового рынка неразрушающего контроля, Eclipse Scientific предлагает высококачественное, надежное программное обеспече

ПодробнееPhoenix Inspection Systems являются специалистами в области проектирования и производства решений для неразрушающего контроля, работающих в широком сп

ПодробнееJireh Industries разрабатывает и производит ручные и автоматизированные сканеры, для неразрушающего контроля во всех сферах промышленности

ПодробнееПроизводитель ультразвукового настенного кроулера для измерений толщины

ПодробнееНПЦ «КРОПУС» объединяет более десяти фирм работающих в области разработки и создания средств неразрушающего контроля

ПодробнееООО «АКС» была организована c целью обеспечения выполнения научно-прикладных исследований в области акустического неразрушающего контроля структурно-н

ПодробнееКрупнейший производитель стандартных и калибровочных образцов в области неразрушающего контроля

Подробнее PH Tool Reference Standards обеспечили индустрию неразрушающего контроля высококачественными эталонными стандартами и тестовыми образцы.

Компания занимает лидирующие позиции на рынке лабораторного оборудования, реализуя комплексный подход для решения возникающих производственных задач,

ПодробнееКомпания Ionix изобрела серию высокопроизводительных пьезоэлектрических материалов (HPZ™), для работы в условиях высоких температур, высокой прочности

ПодробнееQSA Global Inc. производит высококачественные источники гамма и рентгеновского излучения для применения в неразрушающем контроле

ПодробнееOSERIX SA — бельгийская компания со штаб-квартирой, расположенная в Леваль-Трахеенс (Бинче) и оперативные объекты в Госселье. Основанная в июле 2010 г

ПодробнееАО «Энергомонтаж Интернэшнл» («ЭМИ») создано в 1991 г. на базе тепломонтажных предприятий Минтопэнерго России и ряда ведущих предприятий Министерства

Подробнее Zhong Yi NDT Co. ,Ltd (Dandong Zhongyi Electronic Co.,ltd) производитель рентгеновских кроулеров с магнитным пультом управления и портативных рентгено

,Ltd (Dandong Zhongyi Electronic Co.,ltd) производитель рентгеновских кроулеров с магнитным пультом управления и портативных рентгено

Производитель рентгенографических кроулеров, портативных бетатронов и цифровых рентгенографических систем для различных отраслей промышленности

ПодробнееGolden Engineering производит портативные рентгеновские аппараты с батарейным питанием

ПодробнееСпектрофлэш на протяжении 25 лет занимается разработкой и серийным выпуском портативных рентгеновских дефектоскопов, предназначенных для контроля каче

ПодробнееКоманда специалистов ООО «Синтез НПФ» сложилась в декабре 1988 г. из инженеров НПО «Буревестник» и ЦНИИ РТК и с момента открытия кооператива «Синтез»

ПодробнееКомпания «Синтез НДТ» разрабатывает и производит промышленные рентгеновские аппараты постоянного действия, источники питания для них, а также дополнит

Подробнее NOVO DR Ltd. разрабатывает и производит ультрасовременные портативные системы цифровой радиографии на основе плоских панелей

разрабатывает и производит ультрасовременные портативные системы цифровой радиографии на основе плоских панелей

ICM (Industrial Control Machine) является мировым лидером в области портативных рентгеновских аппаратов

ПодробнееVidisco Ltd. является ведущим мировым разработчиком и производителем современных портативных рентгеновских систем контроля. В течение почти 30 лет V

ПодробнееDÜRR NDT — часть группы DÜRR DENTAL расположенной в земле Баден-Вюртемберг, которая является самой технологически высокоразвитой землей в Германии. Пр

ПодробнееКомпания Microtek ведет технологические исследования и разработку продукции с привлечением обширного собственного опыта. Это позволило ей разработать

ПодробнееVIDAR Systems Corporation — компания-производитель оптических технологий, специализирующаяся на рынках медицинских изображений и неразрушающего контр

ПодробнееArray Corporation Europeпредлагает высококачественные решения для самых современных задач цифровой обработки изображений, особенно в области медицинск

Подробнее AFP Manufacturing -как лучшая рентгеновская компания в Хьюстоне, мы более 35 лет посвятили себя частной практике, подобной вашей. Мы приветствуем возм

Мы приветствуем возм

Colenta — является хорошо оборудованной производственной компанией с более чем 20-летним опытом проектирования и производства машинных изделий и инстр

ПодробнееCarestream NDT представляет новое поколение портативного оборудования для цифровой обработки изображений. Цифровая CR-система HPX-PRO разработана для

ПодробнееСферы деятельности Kowotest включают проектирование и производство оборудования для рентгенографических и мобильных лабораторий, разработку индивидуал

ПодробнееКомпания ETher NDE имеет в своем штате специалистов по разработке программного обеспечения, технического обеспечения, специалистов по решению нестанда

Подробнее Baugh & Weedon является ведущим производителем приборов для проверки магнитных частиц (MPI) и жидкостных пенетрантных линий (LPI).

MFE Enterprises производит и продает специализированные инструменты для проверки резервуаров и трубопроводов MFL, чтобы обеспечить быструю и эффективн

ПодробнееСегодня компания относится к лидерам в изготовлении испытательного оборудования для вихретокового контроля качества стальных труб, в т.ч. продольно св

ПодробнееNETEC является синонимом технологического и сервисного превосходства в атомной промышленности. Компания получила международное признание за разработку

ПодробнееС момента своего основания в 1971 году, компания MR ® Chemie GmbH была широко известным производителем и поставщиком испытательной среды, оборудования

Подробнее Немецкая компания HELLING производит высокотехнологичные продукты для контроля материалов неразрушающими методами. Основанная в 1863 году как торговая

Основанная в 1863 году как торговая

Компания по производству оборудования для неразрушающего контроля в сфере магнитопорошковой дефектоскопии (CHiNDT) является профессиональным производ

ПодробнееMagnaflux предоставляет средства для контроль проникающими веществами и магнитопорошкового контроля

ПодробнееShenzhen Jeet Technology Co., Ltd. — высокотехнологичное предприятие, специализирующееся на исследованиях и разработках, производстве, продаже и обслу

ПодробнееКомпания Dellon, основанная в 2006 году, является профессиональным производителем и разработчиком промышленных видеэндоскопов для применения в неразру

Подробнее RF System Lab является мировым лидером в области технологий дистанционного визуального контроля и видео-борескопа. Производители VJ-Advance (VJ-ADV),

Производители VJ-Advance (VJ-ADV),

Уже более 34 лет SERVO-ROBOT выпускает системы 3D-роботизированного визуального контроля и датчиков для сварки автоматизированного производства. В

ПодробнееПрименение запатентованной акустической импульсной рефлектометрии (APR)

ПодробнееЭлектроискорвые дефектоскопы и тестеры кабелей, искорвые тестеры, детекторы течи и широкий ассортимент оборудования для подводных инспекций.

ПодробнееКомпания Elcometer является мировым лидером в разработке и производстве приборов и оборудования для контроля покрытий, оборудования для физических исп

ПодробнееРазработка и производство приборов неразрушающего контроля защитных покрытий всех типов и структурно-неоднородных материалов

ПодробнееСпециализация АКА-контроль: толщинометрия покрытий, низкочастотная акустическая (импедансный метод) дефектоскопия, магнитометрия и структуроскопия

Подробнее Russell NDE Systems имеет более чем 40-летний опыт в области неразрушающей оценки. Читайте, почему мы являемся мировым лидером в сфере услуг и продукт

Читайте, почему мы являемся мировым лидером в сфере услуг и продукт

Thomas Baker Slick Jr. — авантюрист, филантроп и нефтяник — основал SwRI на ранчо в Южном Техасе в 1947 году. После вербовки талантов со всей страны о

ПодробнееLK Tool Company Limited была основана в Дерби, в Англии в 1963 году Норманном Кином (бывшим инженером Rolls Royce) и Биллом Лоутером. LK начал свою де

ПодробнееСегодня Nikon — всемирно известная марка, прочно зарекомендовавшая себя как лидер на рынке оптических приборов и единственная компания по производству

ПодробнееРазработчик приборов неразрушающего контроля, средств автоматизации промышленных объектов

Подробнее Головной разработчик принципиально нового метода и приборов неразрушающего контроля, основанных на использовании магнитной памяти металла.

Полуавтоматические и ручные сканеры механических напряжений для измерения и визуализации полей механических напряжений в изделиях из углеродистых, низ

ПодробнееПионер и лидер в области применения ЭлектроМагнитно-Акустических Преобразователей (ЭМАП)

ПодробнееTesTex является мировым лидером в области электромагнитного неразрушающего контроля (НК)

ПодробнееВиды контроля

Рентгеновский неразрушающий контроль осуществляется в соответствии с требованиями ГОСТ 7512-82 «Контроль неразрушающий. Соединения сварные. Радиографический метод.»

Данный вид применим при контроле технологических трубопроводов, металлоконструкций, технологического оборудования из сталей, цветных металлов и композитных материалов в различных отраслях промышленности и строительного комплекса.

Ультразвуковой неразрушающий контроль осуществляется в соответствии с требованиями ГОСТ 14782-86 «Контроль неразрушающий. Соединения сварные. Методы ультразвуковые.»

Данный вид применим при контроле технологических трубопроводов (как стальных, так и полимеров), металлоконструкций, технологического оборудования, а также при проведении толщинометрии. Отличительной чертой данного метода является оперативность при проведении испытаний, применимость к большинству типов сварных соединений.

Визуально-измерительным контролем проверяют качество подготовки и сборки заготовок под сварку, качество выполнения швов в процессе сварки и качество готовых сварных соединений. Обычно внешним осмотром контролируют все сварные изделия независимо от применения других видов контроля.

Визуальный контроль во многих случаях достаточно информативен и является наиболее дешевым и оперативным методом контроля.

Контроль заготовки и сборки. Внешнему осмотру подвергают свариваемые материалы для выявления (определения отсутствия) вмятин, заусенцев, окалины, ржавчины и т. п. Проверяют качество подготовки кромок под сварку и сборку заготовок.

п. Проверяют качество подготовки кромок под сварку и сборку заготовок.

Контроль проникающим методом осуществляется в соответствии с ГОСТ 18442-80 “Контроль неразрушающий. Капиллярные методы. Общие требования.”

Капиллярная дефектоскопия основана на капиллярном проникновении индикаторных жидкостей в полости поверхностных и сквозных несплошностей материала объектов контроля и регистрации образующихся индикаторных следов визуальным способом или с помощью преобразователя.

Капиллярная дефектоскопия предназначена для обнаружения поверхностных и сквозных дефектов в объектах неразрушающего контроля, определения их расположения, протяженности (для протяженных дефектов типа трещин) и ориентации по поверхности.Капиллярная дефектоскопия позволяет контролировать объекты-любых размеров и форм, изготовленные из черных и цветных металлов и сплавов, пластмасс, стекла, керамики, а также других твердых неферромагнитных материалов.

Необходимым условием выявления дефектов типа нарушения сплошности материала капиллярными методами является наличие полостей, свободных от загрязнений и других веществ, имеющих выход на поверхность объектов и глубину распространения, значительно превышающую ширину их раскрытия.

Капиллярные методы подразделяют на основные, использующие капиллярные явления, и комбинированные, основанные на сочетании двух или более различных по физической сущности методов неразрушающего контроля, одним из которых является капиллярный.

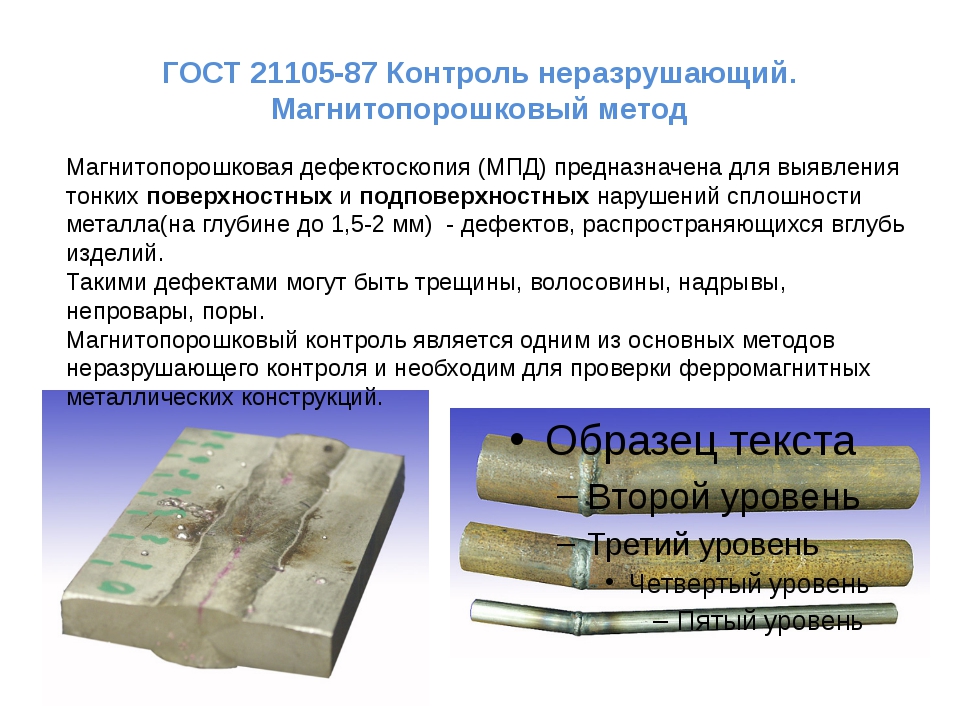

Магнитопорошковый контроль

Магнитопорошковый метод неразрушающего контроля основан на явлении притяжения частиц магнитного порошка магнитными потоками рассеяния, возникающими над дефектами в намагниченных объектах контроля.

Магнитопорошковый метод предназначен для выявления поверхностных и подповерхностных нарушений сплошности.

Магнитопорошковый метод применяют для контроля объектов из ферромагнитных материалов с магнитными свойствами, позволяющими создавать в местах нарушения сплошности магнитные поля рассеяния, достаточные для притяжения частиц магнитного порошка.

Обзор неразрушающего контроля (НК)

Неразрушающий контроль (НК) состоит из множества неинвазивных методов контроля, используемых для оценки свойств материалов, компонентов или целых технологических установок. Методы также можно использовать для обнаружения, характеристики или измерения наличия механизмов повреждения (например, коррозии или трещин ). NDT также обычно называют неразрушающим контролем (NDE), неразрушающей оценкой (NDE) и неразрушающим контролем (NDI).Многие методы неразрушающего контроля позволяют обнаруживать дефекты и определять их характеристики, такие как размер, форма и ориентация. Цель неразрушающего контроля состоит в том, чтобы проверить компонент безопасным, надежным и экономичным способом, не вызывая повреждения оборудования или остановки производства. Это отличается от разрушающего контроля, когда проверяемая деталь повреждается или разрушается в процессе проверки.

Методы также можно использовать для обнаружения, характеристики или измерения наличия механизмов повреждения (например, коррозии или трещин ). NDT также обычно называют неразрушающим контролем (NDE), неразрушающей оценкой (NDE) и неразрушающим контролем (NDI).Многие методы неразрушающего контроля позволяют обнаруживать дефекты и определять их характеристики, такие как размер, форма и ориентация. Цель неразрушающего контроля состоит в том, чтобы проверить компонент безопасным, надежным и экономичным способом, не вызывая повреждения оборудования или остановки производства. Это отличается от разрушающего контроля, когда проверяемая деталь повреждается или разрушается в процессе проверки.

NDT может выполняться во время или после изготовления или даже на оборудовании, которое находится в эксплуатации.На производстве инспекции неразрушающего контроля определяют, подходят ли детали для желаемой функции. Другими словами, детали проверяются, чтобы убедиться, что они прослужат определенное количество времени или циклов до выхода из строя. Во время эксплуатации инспекции неразрушающего контроля могут использоваться для оценки текущего состояния повреждения оборудования, мониторинга механизмов повреждения и принятия обоснованных решений для оценки оставшегося срока службы оборудования (например, RBI , FFS ).

Во время эксплуатации инспекции неразрушающего контроля могут использоваться для оценки текущего состояния повреждения оборудования, мониторинга механизмов повреждения и принятия обоснованных решений для оценки оставшегося срока службы оборудования (например, RBI , FFS ).

Обзор методов неразрушающего контроля

Методы неразрушающего контроля обычно можно разделить на две категории: обычные и усовершенствованные.Каждый метод имеет свои характерные преимущества и ограничения. Более подробную информацию о каждом тесте можно найти в соответствующих определениях Integripedia.

Традиционные методы неразрушающего контроляОбычные методы — это методы, которые совершенствовались в течение десятилетий и за это время стали хорошо документированы в кодексах, стандартах и передовых методах. Настройка и процедура традиционной техники обычно проще по сравнению с передовыми методами.

Усовершенствованные методы неразрушающего контроля Передовые методы, как правило, менее понятны, поскольку они развиваются как новые технологии, т. е. неопределенные преимущества или ограничения, отсутствие критериев квалификации технических специалистов или практически полное отсутствие отраслевой кодификации. Как правило, настройка, процедура и интерпретация данных передовых методов более сложны и могут потребовать специальных знаний и опыта от должным образом обученного технического специалиста.

е. неопределенные преимущества или ограничения, отсутствие критериев квалификации технических специалистов или практически полное отсутствие отраслевой кодификации. Как правило, настройка, процедура и интерпретация данных передовых методов более сложны и могут потребовать специальных знаний и опыта от должным образом обученного технического специалиста.

Кроме того, некоторые методы можно разделить на традиционные и усовершенствованные.Возьмем, к примеру, две формы ультразвукового контроля: ультразвуковой контроль с прямым лучом (УЗК) — это традиционный метод, используемый в простых приложениях, тогда как ультразвуковой контроль с фазированной решеткой (ФРАУТ) — это усовершенствованный метод УЗК. По мере развития передовых технологий появляются новые и более совершенные версии каждой из них, чтобы начать новый цикл технического понимания и обучения технических специалистов.

В целом неразрушающий контроль предлагает много преимуществ по сравнению с разрушающим контролем. Испытательное оборудование часто бывает портативным и может многократно выполняться на одном компоненте.Сам компонент можно тщательно оценить снаружи и внутри на наличие вредных недостатков. Недостатком является то, что результаты часто являются качественными и могут повторяться и интерпретироваться разными инспекторами по-разному.

Испытательное оборудование часто бывает портативным и может многократно выполняться на одном компоненте.Сам компонент можно тщательно оценить снаружи и внутри на наличие вредных недостатков. Недостатком является то, что результаты часто являются качественными и могут повторяться и интерпретироваться разными инспекторами по-разному.

Промышленное применение NDT

ИнспекцииNDT являются неотъемлемой частью нефтегазовой и нефтехимической промышленности, а также ряда других отраслей, включая химическую, аэрокосмическую, автомобильную и оборонную. Общей целью всех этих отраслей является обнаружение дефектов в компонентах для снижения количества отказов и повышения надежности.

В нефтехимической промышленности неразрушающий контроль используется на протяжении всего жизненного цикла предприятия. Такой подход «от колыбели до могилы» является важным элементом управления целостностью активов . Кроме того, инспекции неразрушающего контроля предоставляют исторические данные о технологических установках объекта и предоставляют информацию о том, как часто компонент следует проверять, ремонтировать или заменять. Интервалы осмотров и испытаний могут быть изменены в зависимости от того, на какой стадии жизненного цикла находится оборудование (например, вновь изготовленное оборудование или уже готовое).устаревшее оборудование). Выполнение множественных оценок на протяжении всего жизненного цикла оборудования может показаться дорогостоящим. Тем не менее, проверки, проводимые через определенные промежутки времени, могут в конечном итоге сэкономить организации миллионы долларов, если тестирование выявит угрозы и оборудование будет отремонтировано до закрытия объекта или возникновения катастрофического отказа.

Интервалы осмотров и испытаний могут быть изменены в зависимости от того, на какой стадии жизненного цикла находится оборудование (например, вновь изготовленное оборудование или уже готовое).устаревшее оборудование). Выполнение множественных оценок на протяжении всего жизненного цикла оборудования может показаться дорогостоящим. Тем не менее, проверки, проводимые через определенные промежутки времени, могут в конечном итоге сэкономить организации миллионы долларов, если тестирование выявит угрозы и оборудование будет отремонтировано до закрытия объекта или возникновения катастрофического отказа.

Чаще всего в нефтехимической промышленности инспекции подвергаются резервуары для хранения, теплообменники, сосуды под давлением и системы трубопроводов.При планировании неразрушающего контроля необходимо учитывать четыре фактора:

- Тип проверяемого механизма повреждения

- Минимальный обнаруживаемый размер дефекта, форма и ориентация дефекта

- Где расположен дефект (поверхностный или внутренний)

- Чувствительность и ограничения метода НК

Принимая во внимание вышеперечисленные факторы, операторы могут оптимизировать производство оборудования и повысить безопасность персонала и окружающей среды.

Нормы и стандарты

NDT часто предписывается кодами и стандартами для изготовления компонентов, деталей, важных для безопасности, и оборудования, находящегося в эксплуатации. Поэтому для всех владельцев нефтеперерабатывающих, химических, газовых заводов и трубопроводов крайне важно иметь глубокое понимание и опыт в междисциплинарной области неразрушающего контроля. В дополнение к факторам, перечисленным выше (раздел отраслевого приложения ), персонал должен постоянно расширять свои знания о развитии технологий и выполнении современных процедур.

Конкретные коды, стандарты, спецификации, положения и рекомендуемые методы могут зависеть от страны и отрасли, в которой проводится неразрушающий контроль. Ниже приведен список организаций (органов по стандартизации), которые разрабатывают и публикуют промышленные кодексы, стандарты и рекомендуемые практики для методов неразрушающего контроля, относящихся к нефтегазовой и химической перерабатывающей промышленности:

Полный список правил, созданных правительством США, можно найти в Своде федеральных правил (CFR). Правила, важные для нефтехимической и химической промышленности, можно найти в разделе 10 «Энергетика» и разделе 49 «Транспорт». 1

Правила, важные для нефтехимической и химической промышленности, можно найти в разделе 10 «Энергетика» и разделе 49 «Транспорт». 1

Обучение и сертификация

Уровни сертификацииМногие программы НК имеют три уровня квалификации. Краткое описание квалификаций Уровня I, Уровня II и Уровня III приведено ниже и содержится в документе ASNT Рекомендуемая практика № SNT-TC-1A. 2

Уровень I: По окончании программы сертификации уровня I лица должны быть в состоянии выполнять определенные калибровки, определенные виды неразрушающего контроля и специальные оценки, чтобы определить, следует ли принимать или отклонять компонент для обслуживания.

Уровень II: лица с уровнем II должны обладать теми же способностями, что и лица с уровнем I, и, кроме того, должны уметь настраивать, калибровать, выполнять и оценивать результаты неразрушающего контроля в соответствии с применимыми нормами, стандартами и спецификациями.

Уровень III: Персонал высшего уровня квалификации должен обладать теми же способностями, что и лица уровня II, и, кроме того, быть в состоянии разрабатывать и аттестовать процедуры, устанавливать и утверждать методы, интерпретировать коды, стандарты, спецификации и процедуры, а также назначать конкретные методы НК. для использования в конкретных приложениях.

Сертификационные требования Требования основаны на сочетании обучения, экзаменов и опыта. Обучение основано на наборе схем учебных курсов из документа «Свод знаний по НК». Более подробную информацию о своде знаний ASNT NDT можно найти в американском национальном стандарте ANSI/ASNT CP-105. Цель свода знаний — описать знания и навыки, необходимые для разных уровней сертификации. Несколько типов экзаменов также необходимы для соответствия минимальным требованиям и повторной сертификации.Людям, возможно, придется сдать письменный экзамен, специальный экзамен или практический экзамен в зависимости от желаемой сертификации. Опыт работы в области неразрушающего контроля или в областях, связанных с неразрушающим контролем, а также программы обучения на рабочем месте также рассматриваются для сертификации.

Опыт работы в области неразрушающего контроля или в областях, связанных с неразрушающим контролем, а также программы обучения на рабочем месте также рассматриваются для сертификации.

Американский нефтяной институт (API) — API предлагает многочисленные программы индивидуальной сертификации (ICP) для специалистов по неразрушающему контролю в нефтяной и нефтехимической промышленности.

Американское общество неразрушающего контроля (ASNT) — ASNT является всемирно признанной организацией, предлагающей полномочия для специалистов по неразрушающему контролю в самых разных отраслях. Текущие программы сертификации включают ASNT NDT Level II, ASNT NDT Level III, Центральную программу сертификации ASNT (ACCP) и Персонал по промышленной радиографии и радиационной безопасности (IRRSP).

Британский институт неразрушающего контроля (BINDT) — BINDT является аккредитованным органом по сертификации и предлагает сертификацию персонала в области неразрушающего контроля (PCN).

Международная организация по стандартизации (ISO) — ISO 9712 (Неразрушающий контроль. Квалификация и сертификация персонала по неразрушающему контролю) — это опубликованный стандарт, в котором подробно описаны требования к квалификации и сертификации персонала, выполняющего неразрушающий контроль.

Natural Resources Canada (NRCan) — NRCan управляет Органом по сертификации неразрушающих испытаний (NDTCB), который предлагает сертификацию Канадского совета по общим стандартам (CGSB).

The Welding Institute (TWI) — TWI предлагает аттестацию персонала в рамках своих аккредитованных схем сертификации CSWIP.

Каталожные номера

- 2016, «Кодексы и органы стандартизации, участвующие в индустрии неразрушающего контроля», ASNT.

- 2016, «Рекомендуемая практика № СНТ-ТС-1А: Квалификация и аттестация персонала в области неразрушающего контроля (2016)», ASNT.

Похожие темы

Тематические инструменты

Поделись этой темой

Вклад в определение

Мы приветствуем обновления этого определения Integripedia от Inspectioneering. сообщество.Нажмите на ссылку ниже, чтобы отправить любые рекомендуемые изменения для Inspectioneering.

команда редакторов для проверки.

сообщество.Нажмите на ссылку ниже, чтобы отправить любые рекомендуемые изменения для Inspectioneering.

команда редакторов для проверки.

Что такое неразрушающий контроль (НК)?

Методы и определение

Неразрушающий контроль (NDT) также известен как неразрушающий контроль (NDE), неразрушающая оценка (NDE) и неразрушающий контроль (NDI).Этот процесс включает в себя множество методов, используемых в различных отраслях промышленности для оценки свойств детали, материала, продукта, системы или сварного шва без воздействия на исходную деталь.

Методы неразрушающего контроля

Ниже приведены методы неразрушающего контроля:

Испытания на акустическую эмиссию (AE)

AE — это метод неразрушающего контроля, который обнаруживает и отслеживает выброс ультразвуковых волн, возникающих при разрушении материала под большим напряжением. Этот тест отслеживает повреждения во время механических испытаний. Когда материал вот-вот треснет, излучение обычно имеет слишком низкую амплитуду или слишком высокую частоту, чтобы его можно было обнаружить человеческим ухом. АЭ позволяет человеку обнаруживать более высокие частоты и более низкие интенсивности в областях с высокой нагрузкой, чтобы обнаруживать трещины еще до их образования. Это часто используется во время контрольных испытаний сосуда под давлением, утечек и активной коррозии.

Этот тест отслеживает повреждения во время механических испытаний. Когда материал вот-вот треснет, излучение обычно имеет слишком низкую амплитуду или слишком высокую частоту, чтобы его можно было обнаружить человеческим ухом. АЭ позволяет человеку обнаруживать более высокие частоты и более низкие интенсивности в областях с высокой нагрузкой, чтобы обнаруживать трещины еще до их образования. Это часто используется во время контрольных испытаний сосуда под давлением, утечек и активной коррозии.

Электромагнитные испытания (ET)

ET — это метод тестирования, в котором используется электрический ток и/или магнитное поле внутри объекта, который человек хочет протестировать, чтобы наблюдать за электромагнитным откликом.Этот тест используется для обнаружения трещин, измерения толщины материала, измерения толщины покрытия и измерения проводимости. Он часто используется в авиационной отрасли для осмотра внешнего вида самолета.

Существует 3 вида электромагнитных испытаний:

- Вихретоковый контроль.

В этом тесте используется катушка для создания электромагнитного поля в проводящем материале.

В этом тесте используется катушка для создания электромагнитного поля в проводящем материале. - Измерение поля переменного тока. Этот тест использует переменный ток на поверхности объекта для обнаружения разрушения поверхности.

- Дистанционные полевые испытания (RFT). Проверяет группу катушек передатчика на наличие внутренних и внешних дефектов. Это используется для поиска дефектов в стальных трубах и трубах.

Подземный радар (GPR)

GPR — это метод геофизической локации, который работает путем отправки радиолокационных импульсов через поверхность объекта, чтобы увидеть изображения под поверхностью объекта. Когда электромагнитный импульс попадает на объект, плотность объекта посылает обратно сигнал, предупреждающий пользователя о том, что под землей или в материале что-то есть.Типичным примером георадара является металлоискатель, который люди используют для развлечения, чтобы найти зарытые в земле сокровища.

Методы лазерных испытаний (LM)

Существует 3 типа методов лазерного тестирования:

- Голографические испытания. При этом используется лазер для обнаружения колебаний поверхности материала, подвергшегося напряжению в виде вибрации, тепла или давления. Оттуда результаты сравниваются с тем же типом материала, который не поврежден, чтобы показать дефекты.

- Лазерная профилометрия. Это процедура, в которой используется быстровращающийся лазерный источник света для обнаружения точечной коррозии, коррозии, трещин и других форм деградации материала. Он работает, обнаруживая колебания на поверхности объекта.

- Лазерная стереография. При этом используется свет лазера для создания изображения до поверхностного напряжения. Напряженное изображение и исходное изображение сравниваются, чтобы определить, есть ли какие-либо дефекты.

Проверка герметичности (LT)

Существует 4 типа проверки на утечку:

- Испытание пузырьковой герметичности.

При этом используется резервуар с жидким раствором для обнаружения газа, выходящего из испытуемого образца. Если тестовый образец протекает, появятся пузырьки. Для более крупных деталей используется мыльный раствор для проверки на наличие пузырьков.

При этом используется резервуар с жидким раствором для обнаружения газа, выходящего из испытуемого образца. Если тестовый образец протекает, появятся пузырьки. Для более крупных деталей используется мыльный раствор для проверки на наличие пузырьков. - Испытание на изменение давления. Используется только в закрытых системах, поскольку для обнаружения дефектов используется либо давление, либо вакуум. Падение давления в течение определенного периода времени указывает на наличие утечки.

- Проверка галогенных диодов. Для обнаружения утечек используется давление путем смешивания воздуха и индикаторного газа на основе галогенов.Затем для обнаружения утечек используется блок обнаружения галогенных диодов.

- Масс-спектрометрические испытания. При этом используется гелий или гелий, смешанный с воздухом внутри испытательной камеры с блоком обнаружения с галогенным диодом, чтобы определить, есть ли какие-либо изменения в пробе воздуха.

Если да, то есть утечка. Иногда для обнаружения утечек используется вакуум. Вакуум работает за счет использования масс-спектрометра для отбора проб вакуумной камеры для проверки на наличие ионизированного гелия. Если обнаруживается ионизированный гелий, имеет место утечка.

Если да, то есть утечка. Иногда для обнаружения утечек используется вакуум. Вакуум работает за счет использования масс-спектрометра для отбора проб вакуумной камеры для проверки на наличие ионизированного гелия. Если обнаруживается ионизированный гелий, имеет место утечка.

Утечка магнитного потока (MFL)

MFL использует магнит для создания магнитных полей для намагничивания стальных конструкций, таких как резервуары для хранения и трубопроводы.Если в стальных конструкциях есть коррозия, точечная коррозия или потеря стенок, магнитное поле будет просачиваться, указывая на уменьшение материала, и этот датчик определит местоположение и серьезность дефекта.

Микроволновые испытания

Этот метод позволяет передавать микроволновые частоты, принимаемые тестовым зондом. Испытательный зонд определяет, есть ли какие-либо изменения в диэлектрических свойствах, такие как поры, усадка, полости, посторонние материалы или какие-либо трещины. Затем эта информация отображается в виде сканов B или C. Микроволновые испытания можно использовать только с диэлектрическими материалами, которые представляют собой любые материалы, плохо проводящие электричество.

Микроволновые испытания можно использовать только с диэлектрическими материалами, которые представляют собой любые материалы, плохо проводящие электричество.

Испытание на пенетрантную жидкость (PT)

Этот метод является экономичным, универсальным и не требует обучения по сравнению с другими неразрушающими методами. PT проверяет наличие дефектов материала, таких как трещины или пористость, которые открыты на поверхности, путем подачи жидкости в дефект. Этот метод создает видимый признак того, что в материале есть дефект, потому что жидкость будет просачиваться, если есть трещина или дефект.Сварные швы являются наиболее часто проверяемым элементом, но трубы, отливки, стержни и пластины также могут быть проверены с помощью PT.

Магнитопорошковые испытания (МТ)

MT также называют контролем магнитных частиц. МТ использует магнитные поля для поиска трещин или утечек вблизи поверхности ферромагнитных материалов. Ферромагнитные материалы — это материалы, которые могут намагничиваться, такие как никель, железо, сталь, кобальт и некоторые их сплавы. При наличии трещины или течи магнитный поток (магнитное поле) выходит из металла.Этот магнитный поток собирает ферромагнитные частицы, такие как железный порошок, и позволяет легко увидеть размер и форму трещины.

При наличии трещины или течи магнитный поток (магнитное поле) выходит из металла.Этот магнитный поток собирает ферромагнитные частицы, такие как железный порошок, и позволяет легко увидеть размер и форму трещины.

Нейтронно-радиографический контроль (NR)

NR — это метод визуализации, аналогичный рентгену. В отличие от рентгена, этот метод использует нейтронное излучение (нейтронные пучки), чтобы заглянуть внутрь материала. Этот метод работает только для обнаружения дефектов в органических материалах, таких как углерод и водород, которые позволяют увидеть структурные и внутренние компоненты для обнаружения дефектов.Например, свинец и сталь слабо взаимодействуют с нейронами, что позволяет НР видеть органический материал, сохранившийся внутри металлического предмета.

Радиографический контроль (RT)

RT работает, позволяя рентгеновскому или гамма-излучению проходить через объект, чтобы найти любые имеющиеся дефекты. Этот метод позволяет пользователю увидеть внутреннюю часть своей заготовки, чтобы обнаружить внутренние дефекты, такие как коррозия или эрозия, и проверить наличие дефектов литья или посторонних предметов. В зависимости от плотности материала используются рентгеновские лучи (используется для тонких материалов) или гамма-лучи (используется для толстых материалов).

В зависимости от плотности материала используются рентгеновские лучи (используется для тонких материалов) или гамма-лучи (используется для толстых материалов).

Тепловые/инфракрасные испытания (IRT)

IRT также называют инфракрасной термографией, в которой используется термографическая камера для обнаружения излучения (тепла), исходящего от заготовки. Тепловизор преобразует его в температуру и отображает в виде изображения, показывающего распределение температуры. Затем он создает термограммы, которые представляют собой изображения излучения. Эта информация позволяет человеку видеть тепловыделяющие объекты, которые иначе были бы невидимы. IRT используется при профилактическом обслуживании и для определения состояния детали.

При проверках используются два типа IRT:

- Пассивная термография. Этот метод непосредственно измеряет температуру поверхности для оценки. Он использует датчики для измерения длины волны испускаемого излучения.

Если коэффициент излучения можно измерить, то вычисляется температура и отображается цифровое значение или цветное изображение. Пассивная термография полезна для обнаружения перегрева подшипников, двигателей или электрических компонентов, а также для контроля потерь тепла зданиями.

Если коэффициент излучения можно измерить, то вычисляется температура и отображается цифровое значение или цветное изображение. Пассивная термография полезна для обнаружения перегрева подшипников, двигателей или электрических компонентов, а также для контроля потерь тепла зданиями. - Активная термография. Метод измеряет температуру поверхности для оценки после применения внешнего источника энергии для создания теплового контраста между объектом и фоном. Области, затронутые тепловым потоком, будут показывать колебания температуры поверхности, указывающие на дефект, и могут анализировать состояние объекта. Это используется для определения дефектов склеивания в объектах или приповерхностных отслоений (трещин).

Ультразвуковой контроль (UT)

Этот метод позволяет передавать высокочастотные звуковые волны для исследования и измерения толщины или внутренней структуры объекта.Этот метод работает, потому что высокочастотные звуковые волны обычно проходят через среду, пока не достигнут границы с другой средой, например с воздухом. В этот момент они отражаются обратно к своему источнику. Это может быть использовано для определения наличия трещин или дефектов в материале.

В этот момент они отражаются обратно к своему источнику. Это может быть использовано для определения наличия трещин или дефектов в материале.

2 метода приема ультразвуковых волн:

- Импульсно-эхо-контроль. В этом методе звуковой пучок (импульсные волны) проходит через испытуемый материал.Звуковые волны будут проходить через деталь, а волны, отраженные назад, указывают на то, что они достигли конца детали или натолкнулись на несовершенство. Машина отобразит результаты, представляющие время прихода отражения (интенсивность отражения и расстояние).

- Испытание через передачу. Этот метод пропускает ультразвук через одну поверхность и использует отдельный приемник на другой поверхности для определения количества, достигшего его после прохождения через объект.Если есть какие-либо дефекты, количество передаваемого звука будет уменьшено, что указывает на дефект. Этот метод не измеряет толщину.

Различные формы неразрушающего ультразвукового контроля:

- Времяпролетная дифракция (ToFD). В этом методе используется пара ультразвуковых датчиков, размещенных на противоположных сторонах сварного шва или изделия. Один зонд работает как передатчик, излучая ультразвуковые импульсы, а другой принимает эти импульсы. При наличии дефектов будет наблюдаться дифракция ультразвуковых импульсов от вершин трещины.Этот метод позволяет определить глубину трещины и используется, когда невозможно получить истинное отражение. ToFD также используется для проверки задней стенки объекта на наличие коррозии.

- Иммерсионный ультразвуковой контроль. Это усовершенствованная форма ультразвукового контроля, так как могут использоваться все частоты, так как нет физического контакта между преобразователем и тестируемым материалом. Этот метод идеально подходит для небольших объектов и определяет, насколько хорошо объект будет держаться при погружении в иммерсионный ультразвуковой резервуар с различными жидкостями, такими как вода.

Это позволяет человеку находить мельчайшие дефекты, точно сообщая о размере и расположении подповерхностных дефектов.

Это позволяет человеку находить мельчайшие дефекты, точно сообщая о размере и расположении подповерхностных дефектов. - Испытание воздушной муфты. Этот метод ультразвукового контроля представляет собой метод бесконтактного контроля, который используется, когда материалы не выдерживают помещения в воду. Это низкочастотная проверка, в которой используется воздух с ультразвуковым контролем. Это безводная, чувствительная инспекция, которая проверяет наличие пустот и трещин в водосовместимых материалах.

- Испытание электромагнитного акустического преобразователя (ЭМАП). Этот ультразвуковой контроль представляет собой еще один тип бесконтактного контроля, при котором ультразвуковые волны направляются в объект с двумя взаимодействующими магнитными полями. Этот метод можно использовать при экстремально высоких или низких температурах. Он обычно используется для осмотра трубопроводов, сосудов, труб и определения толщины стенок.

- Тестирование волны гильдии (GW).

Этот метод иногда называют ультразвуковым контролем дальнего действия (LRUT). GW размещает кольцо преобразователей вокруг трубы и использует ультразвуковые волны для прохождения по трубе в обоих направлениях.Если они соприкасаются с коррозией или другими дефектами стенки трубы, звуковые волны будут отражаться обратно к преобразователям. Результаты этого метода отправляются на компьютер для анализа. Этот тест обычно используется для проверки труб на больших расстояниях.