Сталь цвета нагрева — Энциклопедия по машиностроению XXL

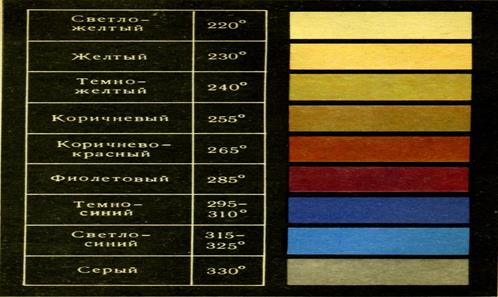

При термической обработке необходимо соблюдать температурный режим, так как нарушение его может привести к браку. Для точного определения температурного режима используют различные приборы. Без приборов температуры устанавливают приблизительно. Обычно это делает опытный термист. Температуру определяют по цвету побежалости и излучению (цвету каления). Цвета побежалости — радужные цвета, возникающие в результате появления тонкого слоя окислов на чистой поверхности углеродистой стали при нагреве от 220 до 330 °С (табл. 9.1). Ими можно пользоваться при низком отпуске и закалке с самоотпуском. [c.175]Отпуск стали по цветам побежалости. Температуру отпуска часто определяют по цветам побежалости. Этот метод основан на наблюдении, показывающем, что светлая, зачищенная поверхность стали при нагреве окисляется, покрываясь тончайшей окисной пленкой. С повышением температуры отпуска толщина окисной пленки увеличивается и цвет поверхности изменяется. Каждому цвету побежалости свойственна определенная температура (табл. 6). Цвета побежалости зависят не только от температуры нагрева, но и от продолжительности нагрева, т. е. времени выдержки.

Цвета побежалости. Это радужные цвета, возникающие в результате появления тонкого слоя окислов на чистой поверхности углеродистой стали при нагреве ее в интервале температур 150—350°С и на легированной стали при более высоких температурах. [c.90]

Посредством отпуска можно сообщить стали строго определенные механические свойства, уменьшить хрупкость и увеличить вязкость, что особенно необходимо для деталей, работающих при толчках и ударах. Чем выше температура отпуска, тем более вязкой становится сталь. Температуру отпуска контролируют по цветам побежалости, появляющимся на поверхности стали при нагреве. [c.532]

Если очищенный напильником или наждачной шкуркой кусок стали начать нагревать, то на его поверхности появляются различной толщины пленки окислов железа.

Марка стали Режим нагрева Цвет полированной поверхности шлифа, видимой невооруженным глазом Цвет составляющих под микроскопом при увеличении 315-4Ю раз [c.54]

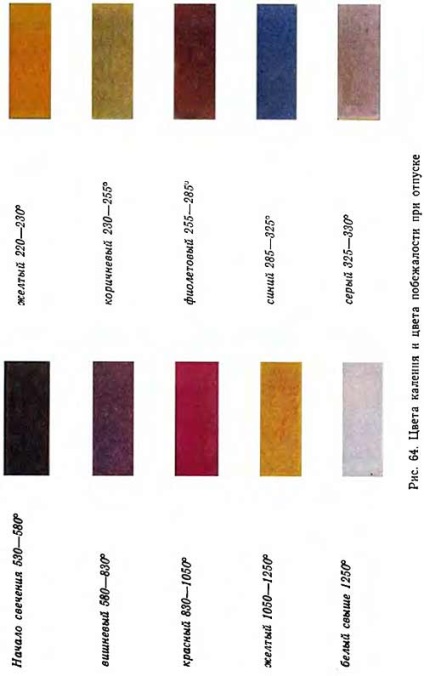

При нагревании стали до температуры выше указанной цвет металла также изменяется в зависимости от температуры. Цвет стали при нагреве выше 330° С называется цветом каления. [c.84]

Температуру самоотпуска нередко определяют по цветам побежалости, т. е. по цветам, появляющимся па шлифованной поверхности стали при нагреве до температуры 200—300° С и зависящим от толщины возникающей окисной пленки.

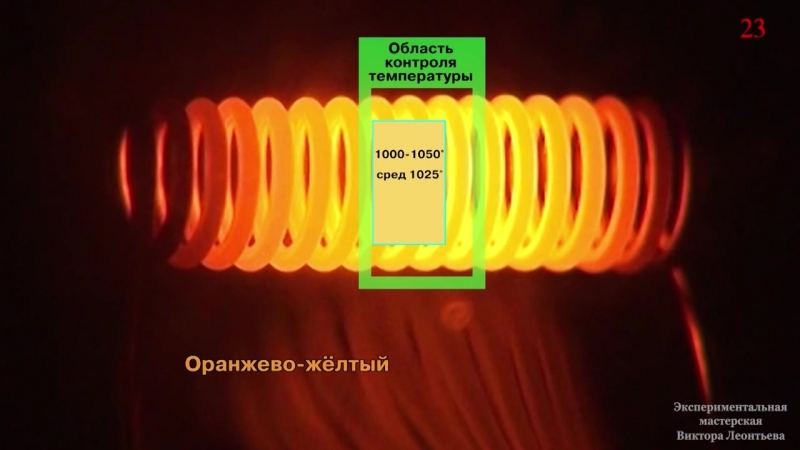

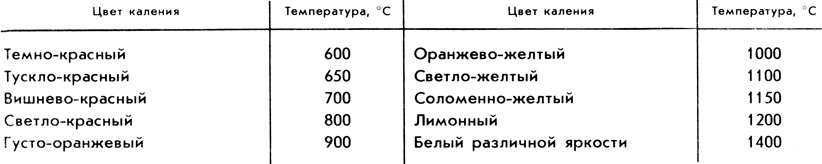

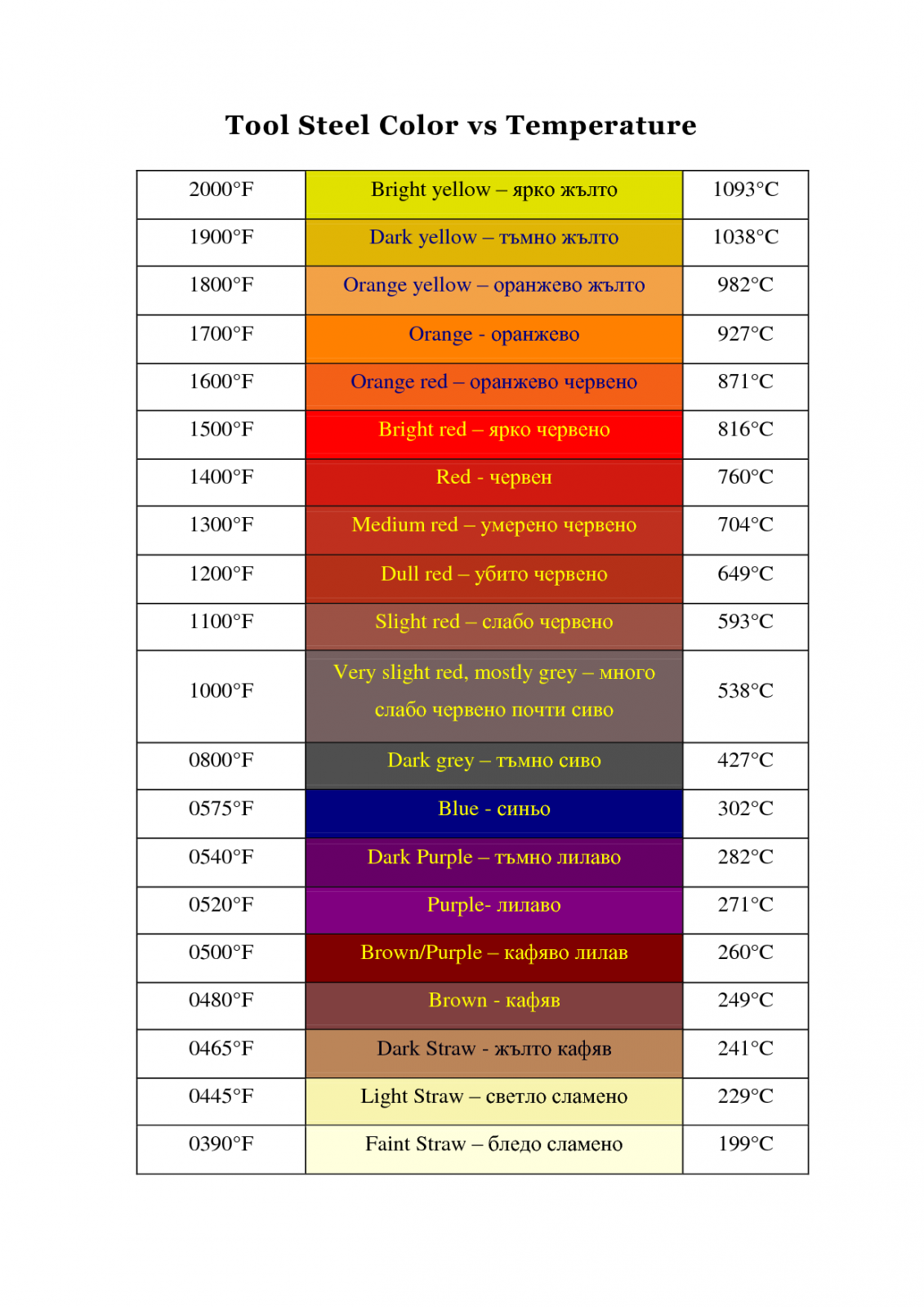

| Таблица 3 Цвета нагрева стали при различных температурах |

Цвета нагрева стали 307 [c.781]

При нагреве стали выше 530° сталь начинает светиться. С повышением температуры свечение стали меняется. Цвета, принимаемые сталью при нагреве выше 530°, называются цветами каления. [c.70]

Температура и цвет нагрева при отжиге, закалке и отпуске резцов из быстрорежущей стали [c.114]

Температуру нагретой стали приближенно можно определить на глаз по цветам нагрева, приведенным в табл. 45. [c.112]

Определяют температуру нагрева по цветам побежалости или цветам нагрева стали непосредственно под ядром пламени (табл. 38). [c.238]

Цвет побежалости Температура в град. 1 Цвет нагрева стали Температура в град. [c.238]

При температурах от 330—350 до 530° С цвета побежалости не наблюдаются. При 530° С сталь начинает светиться. С повышением температуры свечение стали меняется и зависит от продолжительности нагрева. Цвета, принимаемые сталью при нагреве выше 530° С, называются цветами каления. Определить температуру по цветам побежалости и каления можно только при наличии соответствующего опыта работы.

[c.75]

При 530° С сталь начинает светиться. С повышением температуры свечение стали меняется и зависит от продолжительности нагрева. Цвета, принимаемые сталью при нагреве выше 530° С, называются цветами каления. Определить температуру по цветам побежалости и каления можно только при наличии соответствующего опыта работы.

[c.75]

Из имеющейся в продаже окиси хрома, предназначенной, по-видимому, для применения в качестве пигмента, а не абразивного материала, получается довольно тупая паста. Значительно легче и быстрее достигается яркий блеск при пользовании окисью хрома приготовленной сжиганием хромпика (двухромовокислого натрия или двухромовокислого калия) с серой. Измельченный хромпик смешивают с измельченной серой (удобнее пользоваться мелким порошком серы, поступающим в продажу под названием серного цвета ) в соотношении 10 массовых долей натриевого хромпика на 1,4 части серы для получения примерно 6 частей окиси хрома или на 10 массовых долей калиевого хромпика 1,2 частей серы для получения примерно 5 долей окиси хрома (сера везде берется в небольшом избытке, а выход готовой окиси указан приблизительно, ибо он зависит от аккуратности работы при сжигании). Тщательно перемешанную смесь помещают на противень (предпочтительно из хромистой жароупорной стали) и нагревают до полного сгорания, остужают, размельчают, отмывают горячей водой от легкорастворимого сернокислого натрия (или, соответственно, —

| Таблица 2. Цвета нагрева стали |

д.

[c.196]

д.

[c.196]Сталь принимает закалку, начиная с марки Ст. 5 и. выше. Температуру нагрева при закалке обычно определяют по цвету раскаленного изделия (цвета накала). [c.19]

Примечание. Приведенное в таблице соответствие между температурой нагрева и цветом поверхности металла относится к углеродистым сталям. У легированных сталей такое соотношение не имеет места, так как они обладают большей стойкостью против окисления. [c.218]

Проведение травления довольно просто. Шлиф после полирования слегка подтравливают. Благодаря этому проявляются границы зерен и одновременно удаляется оказывающий вредное влияние на окончательные результаты деформированный слой. Некоторые авторы, например Скортези и Дюранд [56], рекомендовали неоднократное травление и полирование. Хорошо обезжиренный образец помещают полированной стороной вверх на медную плиту или песчаную баню и нагревают. За поверхностью образца следует непрерывно наблюдать. По достижении желаемой окраски шлифа образец охлаждают в ртутной ванне или, если не стремятся избежать слабого дополнительного развития цветов побежалости, на холодной металлической плите. Горячее травление на воздухе можно применять в первую очередь для незакаленных сталей при нагреве практически неизбежны изменения мартенсита. Несмотря на это, Ханке и Хенкель [57] травили этим методом мартенситные и аустенитные образцы при этом они смогли очень хорошо выявить обе фазы.

Светлая закалка. При этом способе закалки детали нагревают в нейтральной безокислительной атмосфере или в расплавленных нейтральных солях. При светлой закалке нагрев деталей или инструмента осуществляют в жидких солях, не вызывающих окисления металла, с последующим охлаждением их в расплавленных едких-щелочах в нагревательных печах с применением контролируемой защитной газовой амтосферы, позволяющей регулировать взаимодействие печных газов со сталью при нагреве в вакуумных (10 —мм рт.

ст.) закалочных печах. В результате выполнения любого из этих процессов можно получать детали с чистой светло-серого цвета поверхностью.

[c.35]

ст.) закалочных печах. В результате выполнения любого из этих процессов можно получать детали с чистой светло-серого цвета поверхностью.

[c.35]И. В. Гутман [68] изучал влияние нагрева (60, 100, 200, 300, 400 и 500 °С) на защитные свойства фосфатной пленки, полученной из раствора железомарганцового фосфата (препарат ВИМ), на образцах из углеродистой, никелевой и кремнистой сталей. Образцы нагревали в муфельной печи в течение 1 ч при температуре опыта. Наблюдения показали, что при нагревании до 150 °С видимых изменений фосфатной пленки не наступало. В интервале температур 150—200 °С на отдельных образцах наблюдалось легкое пожелтение пленки, которое стало особенно заметным при нагревании выше 350 °С. При 500 °С фосфатная пленка приобрела бурый цвет. Изменение цвета пленки связано с образованием окисных соединений вследствие термического разложения вторичных и третичных фосфатов железа и марганца. Защитные свойства фосфатных пленок, подвергавшихся нагреву, определялись погружением в 3% раствор ]ЧаС1 и оценивались по продолжительности испытаний в нем до появления первых признаков коррозии (табл. 19).

Отпуск обязательно производят после закалки в целях уменьшения хрупкости и внутренних напряжений, полученных при резком охлаждении стали. Температура нагрева при отпуске для инструментов — 200—320°, для деталей машин — 500—600°. Охлаждение производят в воде или на воздухе. Чем выше нагрев стали при отпуске, тем ббльшую вязкость она приобретает, но тем больше и падение твердости. Температура нагрева инструментов при отпуске может быть приближенно определена по цветам побежалости, т, е. цветам пленок окиси, образующихся на поверхности нагретого куска стали светло-желтый цвет соответствует 220—240° оранжевый — 240—260°, красно-фиолетовый— 260—280°, синий — 280—300°. [c.275]

Все конструкции до подачи их со склада на монтажную площадку рассортировывают по назначению, маркам и очередности монтажа и тщательно осматривают для выявления повреждений. Местные искривления, перегибы и вмятины выправляют обычно с подогревом дефектных мест ацетилено-кислородными резаками. Сталь следует нагревать до светло-красного цвета на участке, превышающем дефектный в 1,5—2 раза. Выпуклости и другие аналогичные дефекты выправляют кувалдой через гладилку. Удары наносят, начиная с краев и приближаясь к середине. В результате выпуклость растягивгется по всей площади. При нескольких выпуклостях, расположенных рядом, удары наносят по перешейкам, сводя все выпуклости к одной. Затем действуют, как описано выше. Профильные элементы выправляют переносными скобами или ручными домкратами. .

Местные искривления, перегибы и вмятины выправляют обычно с подогревом дефектных мест ацетилено-кислородными резаками. Сталь следует нагревать до светло-красного цвета на участке, превышающем дефектный в 1,5—2 раза. Выпуклости и другие аналогичные дефекты выправляют кувалдой через гладилку. Удары наносят, начиная с краев и приближаясь к середине. В результате выпуклость растягивгется по всей площади. При нескольких выпуклостях, расположенных рядом, удары наносят по перешейкам, сводя все выпуклости к одной. Затем действуют, как описано выше. Профильные элементы выправляют переносными скобами или ручными домкратами. .

При нагревании сталь окисляется, и на ее поверхности появляются пленки окислов, которые приобретают различную окраску, зависящую от толщины пленки и температуры нагрева. Такая окраска металла -называется цветом побежалости. При температурах свыше 330° С цвета побежалости исчезают. При нагревании стали свыше 330° С цвет ее также изменяется в зависимости от температуры. Цвет стали при нагреве выше 330° С называется цветом каления. В табл. 1 и 2 приведены цвета побежалости и каления стали, соответствующие определенным темпеоатурам нагрева. [c.28]

Термическое травление. Тщательно отполированный образец, который можно предварительно протравить в растворе 1.1 или 2.1, постепенно нагревают до красноватого цвета. Для этого образец помещают на нагретую до 300° С песчаную баню. Поверхность следует защитить от песка. Затем образец быстро охлаждают сжатым воздухом Ферритные зерна сильно окращиваются. Цементит также окрашивается, а большинство сложных карбидов не приобретают окраски и поэтому хорошо заметны. Для низкоуглеродистых сталей достаточно непродолжительного нагрева, чтобы выявить различие между фер-ритными зернами. Нержавеющие стали требуют нагрева до более высоких температур, так как аустенит окрашивается медленнее, чем феррит [1. 3, 40 421 [c.40]

Резкое падение прочности при высоких температурах (рис. 158, а) может привести к разрушению (проваливанию) твердого металла нерасплавившейся части кромок под действием веса сварочной ванны. В связи с высокой жидкотекучестью алюминий моягет вытекать через корень шва. Размеры сварочной ванны трудно контролировать, так как алюминий при нагреве практически не меняет своего цвета. Для предотвращения провалов или прожогов при однослойной сварке или сварке первых слоев многопроходных швов на большой погонной энергии необходимо применять формирующие подкладки из графита пли стали.

[c.354]

158, а) может привести к разрушению (проваливанию) твердого металла нерасплавившейся части кромок под действием веса сварочной ванны. В связи с высокой жидкотекучестью алюминий моягет вытекать через корень шва. Размеры сварочной ванны трудно контролировать, так как алюминий при нагреве практически не меняет своего цвета. Для предотвращения провалов или прожогов при однослойной сварке или сварке первых слоев многопроходных швов на большой погонной энергии необходимо применять формирующие подкладки из графита пли стали.

[c.354]

На рис. 4-6 показана зависимость степени черноты от температуры для покрытия черный хром , полученного электроосаждением из. хромового ангидрида, растворенного в кремнефтористо-водородпой кислоте [53]. Степень черноты при температурах 815— 1100 К равнялась 0,89. После испытаний цвет покрытий из.менился с черного на зеленый. В течение первого определения излучательной способности (покрытие наносилось на подложку из нержавеющей стали) степень черноты в интервале указанных температур оставалась в пределах 0,88. Во время повторного нагрева степень черноты увеличилась с 0,89 при 815 до 0,92 яри 1100 К цвет образца также изменился с черного на зеленый. При увеличении темпе- [c.100]

На поверхности стальных шлифов при нагреве на воздухе образуются тонкие окисные слои, которые растут в зависимости от температуры и продолжительности травления. Наблюдаемые при этом цвета побежалости являются результатом интерференции. При микроскопическом наблюдении обнаруживают, что поверхность шлифа окрашивается на отдельных зернах одной и той же фазы в зависимости от ориентировки зерен относительно поверхности шлифа образуются слои разной толш,ины. Толщина окисных слоев также неодинакова на разных фазах в стали цементите и феррите. Это явление используют для получения цветных изображений структуры. [c.96]

Травитель 62 [термическое травление].

Нитрид железа, по данным Штрауса [50], выявляют при 250—300° С путем термического травления. Структурные составляющие, содержащие азот, окрашиваются быстрее. Феррит приобретает бледно-голубую окраску, перлит—темно-голубую, нитриды и зоны, обогащенные азотом, окрашиваются в красный цвет. В связи с этим Коэренс указывает на две картины окрашивания электролитического железа, азотированного в течение 12 ч при 250° С и нагретого до 250 С, и литой стали, азотированной в течение 8 ч при 850° С и нагретой до 280° С. В то время как в стали феррит выглядит красным, цементит (перлит) — фиолетовым, нитрид — голубым, в электролитическом железе феррит окрашивается в светло-желтый цвет, а нитрид — в интенсивный красно-коричневый. Чтобы всегда получать одинаковую картину окрашивания азотированного слоя для одного и того же материала, необходимо выдерживать постоянными температуру и длительность нагрева.

[c.124]

Нитрид железа, по данным Штрауса [50], выявляют при 250—300° С путем термического травления. Структурные составляющие, содержащие азот, окрашиваются быстрее. Феррит приобретает бледно-голубую окраску, перлит—темно-голубую, нитриды и зоны, обогащенные азотом, окрашиваются в красный цвет. В связи с этим Коэренс указывает на две картины окрашивания электролитического железа, азотированного в течение 12 ч при 250° С и нагретого до 250 С, и литой стали, азотированной в течение 8 ч при 850° С и нагретой до 280° С. В то время как в стали феррит выглядит красным, цементит (перлит) — фиолетовым, нитрид — голубым, в электролитическом железе феррит окрашивается в светло-желтый цвет, а нитрид — в интенсивный красно-коричневый. Чтобы всегда получать одинаковую картину окрашивания азотированного слоя для одного и того же материала, необходимо выдерживать постоянными температуру и длительность нагрева.

[c.124]При нагреве до синего цвета, что соответствует температуре 250 — 300° С, обработку стали производить нельзя, так как при этой температуре она становится очень хрупкой — синеломкой (фиг. 48). [c.497]

Д. К. Чернов ещё в 1868 г. установил наличие в стали критических точек (точки Чернова), в которых при нагреве и охлаждении происходят фазовые превращения. Первая точка, соответствующая тёмновишнёвому цвету каления стали, названа Черновым точкой а, вторая, соответствующая красному цвету каления,— точкой б. [c.476]

При температурах 200—300° С наблюдается снижение пластичности стали ( > и При этом уменьшение пластичности и вязкости стали в области тегчператур 200— 300° С носит название синеломкости, которое происходит от синего цвета побежалости при нагреве стали до 300° С. [c.41]

Отжиг концов труб из стали марок 15ХМ или 12МХ производится так же, как и углеродистых труб, но с нагревом до температуры 680—700° С (темнокрасный цвет металла) и выдержкой при этой температуре из расчета 3 мин. на каждый миллиметр толщины стенки. Затем трубы снимаются с горна и производится медленное охлаждение каждого конца, для чего он тщательно обертывается асбестовым матрацем или погружается в сухой, слегка подогретый песок.

[c.198]

на каждый миллиметр толщины стенки. Затем трубы снимаются с горна и производится медленное охлаждение каждого конца, для чего он тщательно обертывается асбестовым матрацем или погружается в сухой, слегка подогретый песок.

[c.198]

Гибка труб из углеродистых сталей может производиться с подогревом ТВЧ или газопламенной горелкой. Температура нагрева трубы — от 700 до 1000° С, при этом труба раскаляется до вишнево-красного цвета. Подогрев воздушноацетиленовым пламенем допускается также для гибки труб из алюминиевого сплава типа АМгМ при наружном диаметре трубы > 18 мм. [c.100]

изменение цвета при нагреве, интерфенции цвета

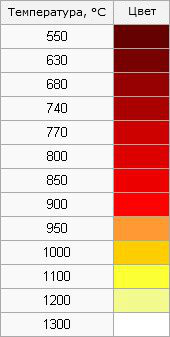

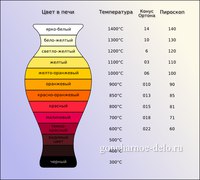

Визуальное определение температуры нагретого металла

Термическую обработку стальных деталей проводят в тех случаях, когда необходимо либо повысить прочность, твердость, износоустойчивость или упругость детали или инструмента, либо наоборот, сделать металл более мягким, легче поддающимся механической обработке.

В зависимости от температуры нагрева и способа последующего охлаждения различают следующие виды термической обработки: закалка, отпуск и отжиг.

В любительской практике для определения температуры раскаленной детали по цвету можно использовать приведенную таблицу.

| Цвет каления стали | Температура нагрева, °С |

| Темно-коричневый (заметен в темноте) Коричнево-красный Темно-красный Темно-вишнево-красный Вишнево-красный Светло-вишнево-красный Светло-красный Оранжевый Темно-желтый Светло-желтый Ярко-желтый | 530-580 580-650 650-730 730-770 770-800 800-830 830-900 900-1050 1050-1150 1150-1250 1250-1350 |

Шкала цветов побежалости

Толщина окисных пленок определяется температурой и временем нагрева, а существующие шкалы цветов побежалости носят довольно условный характер.

- Во-первых, визуальная оценка — очень субъективный процесс, результаты которого определяются освещенностью и практическим опытом.

- Во-вторых, плотность окисной пленки определяется и химсоставом сплава.

Поэтому таблицы соответствия разнятся (шкалы для углеродистых, жаростойких, нержавеющих сталей), и можно говорить только об ориентировочном соответствии. Но усредненная таблица цветов побежалости выглядит следующим образом

| Цвета | Температура нагрева, °С |

| бледно-желтый | 220 |

| бледно-соломенно-желтый | 230 |

| золотисто -желтый | 246 |

| коричнево-желтый до бурого | 256 |

| пурпурно-красный | 265 |

| пурпурный | 275 |

| лиловый | 280 |

| голубой | 290 |

| васильковый | 295 |

| индиго | 300 |

| светло-синий | 310 |

| цвет морской воды | 320 |

Например, при продолжительном нагреве при 220 °С можно вызвать посинение стали. Или желаемый цвет получается при кратковременном нагреве до температуры, более высокой, чем указанная в таблице. Но для каждого цвета побежалости существует температурный минимум, ниже которого нужный цвет не получится.

Закалка стальных деталей

Закалка придаёт стальной детали большую твердость и износоустойчивость.

Для этого деталь нагревают до определенной температуры, выдерживают некоторое время, чтобы весь объём материала прогрелся, а затем быстро охлаждают в масле (конструкционные и инструментальные стали) или в воде (углеродистые стали).

Обычно детали из конструкционных сталей нагревают до 880–900°C (цвет каления светло-красный), из инструментальных – до 750–760°С (цвет темно-вишнево-красный), а из нержавеющей стали – до 1050–1100°С (цвет темно-желтый).

Нагревают детали вначале медленно (примерно до 500°С), а затем быстро. Это необходимо для того, чтобы в детали не возникли внутренние напряжения, что может привести к появлению трещин и деформации материала.

В ремонтной практике применяют в основном охлаждение в одной среде (масле или воде), оставляя в ней деталь до полного остывания. Однако этот способ охлаждения непригоден для деталей сложной формы, в которых при таком охлаждении возникают большие внутренние напряжения.

Детали сложной формы сначала охлаждают в воде до 300–400°С, а затем быстро переносят в масло, где и оставляют до полного охлаждения. Время пребывания детали в воде определяют из расчета: 1с на каждые 5–6 мм сечения детали. В каждом отдельном случае это время подбирают опытным путём в зависимости от формы и массы детали.

Качество закалки в значительной степени зависит от количества охлаждающей жидкости. Важно, чтобы в процессе охлаждения детали температура охлаждающей жидкости оставалась почти неизменной, а для этого масса ее должна быть в 30–50 раз больше массы закаливаемой детали. Кроме того, перед погружением раскаленной детали жидкость необходимо тщательно перемешать, чтобы выровнять ее температуру по всему объему.

В процессе охлаждения вокруг детали образуется слой газов, который затрудняет теплообмен между деталью и охлаждающей жидкостью. Для более интенсивного охлаждения деталь необходимо постоянно перемещать в жидкости во всех направления.

Можно ли повысить твердость металлов и их сплавов?

Технологии придания большей твердости металлам и сплавам совершенствовались в течение долгих веков. Современное оборудование позволяет проводить термическую обработку таким образом, чтобы значительно улучшать свойства изделий даже из недорогих материалов.

Закалка стали и сплавов

Закалка (мартенситное превращение) — основной способ придания большей твердости сталям. В этом процессе изделие нагревают до такой температуры, что железо меняет кристаллическую решетку и может дополнительно насытиться углеродом. После выдержки в течение определенного времени, сталь охлаждают.

Это нужно сделать с большой скоростью, чтобы не допустить образования промежуточных форм железа.В результате быстрого превращения получается перенасыщенный углеродом твердый раствор с искаженной кристаллической структурой. Оба эти фактора отвечают за его высокую твердость (до HRC 65) и хрупкость.

Большинство углеродистых и инструментальных сталей при закаливании нагревают до температуры от 800 до 900С, а вот быстрорежущие стали Р9 и Р18 калятся при 1200-1300С.

Микроструктура быстрорежущей стали Р6М5: а) литое состояние; б) после ковки и отжига; в) после закалки; г) после отпуска. ×500.

Режимы закалки

Нагретое изделие опускают в охлаждающую среду, где оно остается до полного остывания Это самый простой по исполнению метод закалки, но его можно применять только для сталей с небольшим (до 0,8%) содержанием углерода либо для деталей простой формы. Эти ограничения связаны с термическими напряжениями, которые возникают при быстром охлаждении — детали сложной формы могут покоробиться или даже получить трещины.

При таком способе закалки изделие охлаждают до 250-300С в соляном растворе с выдержкой 2-3 минуты для снятия термических напряжений, а затем завершают охлаждение на воздухе. Это позволяет не допускать появления трещин или коробления деталей. Минус этого метода в сравнительно небольшой скорости охлаждения, поэтому его применяют для мелких (до 10 мм в поперечнике) деталей из углеродистых или более крупных — из легированных сталей, для которых скорость закалки не столь критична.

Начинается быстрым охлаждением в воде и завершается медленным — в масле. Обычно такую закалку используют для изделий из инструментальных сталей. Основная сложность заключается в расчете времени охлаждения в первой среде.

Основная сложность заключается в расчете времени охлаждения в первой среде.

- Поверхностная закалка (лазерная, токами высокой частоты)

Применяется для деталей, которые должны быть твердыми на поверхности, но иметь при этом вязкую сердцевину, например, зубья шестеренок. При поверхностной закалке внешний слой металла разогревается до закритических значений, а затем охлаждается либо в процессе теплоотвода (при лазерной закалке), либо жидкостью, циркулирующей в специальном контуре индуктора (при закалке током высокой частоты)

Таблица температур закалки и отпуска сталей

| № п/п | Марка стали | Твёрдость (HRCэ) | Температ. закалки, град.С | Температ. отпуска, град.С | Температ. зак. ТВЧ, град.С | Температ. цемент., град.С | Температ. отжига, град.С | Закал. среда | Прим. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 1 | Сталь 20 | 57…63 | 790…820 | 160…200 | 920…950 | Вода | |||

| 2 | Сталь 35 | 30…34 | 830…840 | 490…510 | Вода | ||||

| 33…35 | 450…500 | ||||||||

| 42…48 | 180…200 | 860…880 | |||||||

| 3 | Сталь 45 | 20…25 | 820…840 | 550…600 | Вода | ||||

| 20…28 | 550…580 | ||||||||

| 24…28 | 500…550 | ||||||||

| 30…34 | 490…520 | ||||||||

| 42…51 | 180…220 | Сеч. до 40 мм | |||||||

| 49…57 | 200…220 | 840…880 |

Источник: https://www.m-deer.ru/tehnologiya/zakalka_still.html

Отпуск закаленных деталей

Отпуск закаленных деталей уменьшает их хрупкость, повышает вязкость и снимает внутренние напряжения. В зависимости от температуры нагрева различают низкий, средний и высокий отпуск.

В зависимости от температуры нагрева различают низкий, средний и высокий отпуск.

Низкий отпуск применяют главным образом при обработке измерительного и режущего инструмента. Закаленную деталь нагревают до температуры 150–250°С (цвет побежалости – светло-желтый), выдерживают при этой температуре, а затем охлаждают на воздухе. В результате такой обработки материал, теряя хрупкость, сохраняет высокую твердость и, кроме того, в нем значительно снижаются внутренние напряжения, возникшие при закалке.

Средний отпуск применяют в тех случаях, когда хотят придать детали пружинящие свойства и достаточно высокую прочность при средней твердости. Для этого деталь нагревают до 300–500°С и затем медленно охлаждают.

И, наконец, высокому отпуску подвергают детали, у которых необходимо полностью снять все внутренне напряжение. В этом случае температура нагрева еще выше – 500–600°С.

Термообработку (закалку и отпуск) деталей постой формы (валики, оси, зубила, кернера) часто делают за один раз. Нагретую до высокой температуры деталь опускают на некоторое время в охлаждающую жидкость, затем вынимают. Отпуск происходит за счет тепла, сохранившегося внутри детали.

Небольшой участок детали быстро зачищают абразивным брусочком и следят за сменой цветов побежалости на нем. Когда появится цвет, соответствующий необходимой температуре отпуска (220°С – светло-желтый, 240°С – темно-желтый, 314°C – светло-синий, 330°С – серый), деталь вновь погружают в жидкость, теперь уже до полного охлаждения.

Происхождение

В природе цвета побежалости образуются на поверхности многих минералов, включая пирит и халькопирит. Из-за окисления они покрываются тонкой оксидной пленкой, преломляющий солнечный свет. В результате интерференции поверхности металла окрашивается в разные цвета. Яркость побежалости зависит от толщины оксидной пленки и длины волны. Наиболее яркие цвета побежалости образуются на медных минералах. Также цвет зависит от качественного состава металла.![]() Если в элементе присутствует большое количество ионов металлов, то он окрашивается в синие цвета. При наличии хромофоров минералы становятся красными.

Если в элементе присутствует большое количество ионов металлов, то он окрашивается в синие цвета. При наличии хромофоров минералы становятся красными.

Также цвета побежалости могут образовывать в естественных условиях на поверхностях старых стекол или монет. Изменение окраса может быть обусловлено длительным контактом этих материалов с землей. Если на них присутствует жировая пленка, то они окрашиваются в радужный цвет. Побежалость скрывает настоящий цвет металла. Поэтому нельзя определять его истинный окрас на свежем изломе. Рекомендуется определять цвет при рассмотрении оксидной пленки.

Искусственно цвета побежалости образуются на поверхности металлических заготовок при сварке или закалке. Они появляются при нагревании металлов до критических температур без участия молекул воды или иных жидкостей. Во время нагревания происходит процесс образования оксидной пленки. Ее толщина составляет несколько молекул и уменьшается по мере нагрева. Это обусловлено явлением диффузии – процессом проникновения мельчайших частиц одного химического элемента в другой. В данном случае происходит взаимодействие атомов металла и кислорода. На углеродистых сталях пленки из оксидов возникают быстрее, чем на легированных.

Процедура покрытия стали и железа слоем оксидной пленки называется воронением. После проведения этой процедуры повышается коррозийная стойкость изделия. Обработанные детали не покрываются ржавчиной. Процедура воронения позволяет придать изделию окрас, даже если металлическая поверхность по условиям эксплуатации не подлежит покраске. Во время воронения заготовку протирают минеральным маслом и нагревают на железном листе. После выгорания масляной жидкости на заготовке появляются цвета побежалости. Для нужного окраса необходимо нагреть деталь до соответствующей температуры. Получившийся слой окисла является влагоустойчивым и не подвергается воздействию воздуха.

На скорость образования окисных пленок влияют следующие факторы:

- Структура поверхности: закаленные детали окисляются с большей скоростью.

- Загрязненность изделия: поверхности, покрытые маслом, при длительном нагреве обугливаются, что приводит к возникновению сажи. По этой причине образуется неровная и тонкая оксидная пленка.

- Наличие шероховатостей: если нагревается заготовка с шершавой поверхностью, то оксидная пленка получается плотной. Если перед процедурой термообработки отполировать деталь, то образуется тонкая пленка из оксидов.

- Оборудование для нагрева: если при термообработке применяются специальные нагревательные печи, способные поддерживать устойчивую температуру, то окисная пленка будет плотной. В бытовых условиях можно также использовать духовые шкафы, газовые горелки или металлургические печи (горны).

Тонкие оксидные пленки поглощают световые волны с меньшей длиной волны, но отражают – с большей. Цвет металлических деталей меняется в зависимости от температуры и плотности оксидной пленки. Чем толще оксидная пленка, тем светлее окраска. Синий или фиолетовый цвет получается, когда из спектра отражаются наиболее длинные волны. Если пленка из оксидов отражает волны с малой длиной волны, то металлическая поверхность становится желтой. Светлые цвета соответствуют высокой температуре нагрева, светлые – более низкой. По этой причине многие мастер часто определяют при помощи цветов побежалости степень закалки изделий, стальной стружки и режущих инструментов, применяемых во время проведения токарных работ.

Несмотря на эти факторы, при помощи цветов побежалости нельзя точно определить температуру металла, потому что на величину этого показателя оказывают влияние следующие факторы:

- время нагрева: промежуток времени, в течение которого металлическая деталь нагревается до температуры окружающей среды при отсутствии теплоотдачи.

- наличие различных примесей в составе металла;

- особенности освещения в помещении, где проводилась сварка или закалка заготовок;

- скорость разогревания: изменение температуры изделия в единицу времени при его нагревании.

В современной промышленности контроль температуры производится при помощи специальных приборов – пирометров. Они оснащены специальными датчиками, определяются степень нагрева заготовки при помощи лазера.

Цвета побежалости используются при изготовлении рабочих инструментов, лазерной маркировке и внешней обработке изделий из железа, меди, алюминия и латуни. Если требуется изготовить инструментарии с высокой плотностью (бритвенные лезвия, предметы для проведения хирургических операций, режущие кромки резцов и грабштихели), то побежалость должна быть яркого цвета: красного, оранжевого или желтого. До пурпурных и зеленых тонов нагревают инструменты, применяющихся в деревообрабатывающем секторе. Для достижения упругости при изготовлении пил, ножей, вил и пружин необходимо нагреть заготовки до появления синих или черных цветов.

В процессе нагревания металлическая заготовка становится гибкой, что позволяет мастеру придать ей необходимую форму. После данного процесса изделие закаляется при определенных температурах. Согласно рекомендациям специалистов, оптимальной температурой для закалки металлов является 700–800 °C. В этом случае изделие окрашивается в разные оттенки красного или розового цветов. При превышении этих значений на 300 °C заготовка становится оранжевой или желтой. При больших температурах происходит перекал, что негативно сказывается на прочности изделия.

Закалка улучшает следующие параметры металлической поверхности:

- Твердость: этот показатель является номинальным. Он прописан в шкале Роквелла и измеряется в HRC. Твердость определяет степень сопротивляемости металла к механическим повреждениям. На мягких изделиях при длительном соприкосновении с иными поверхностями остаются следы, что ухудшает их режущие свойства. Твердость ножей европейского образца составляет 60 HRC, азиатских – 70 HRC.

- Упругость: данный параметр определяет степень деформации металла при изгибах и ударах. Если сталь закалена, при изгибе на 10–30° она вернется в исходное положение.

При перегреве снижается упругость поверхности, что приводит к поломке инструментов.

При перегреве снижается упругость поверхности, что приводит к поломке инструментов. - Износостойкость: данный критерий показывает общую стойкость металла (сопротивление абразивному износу, стойкость к большим нагрузкам). При правильной закалке изделие сможет стабильно функционировать в течение более длительного срока.

После закалки заготовка приобретает высокую твердость. Для восстановления ее прочности необходимо провести процедуру отпуска, представляющую собой повторную термообработку детали. Металлическое изделие нагревается до более низких температур и охлаждается. Между закалкой и охлаждением также осуществляется полное остывание металлической поверхности при помощи его погружения в раствор соли или в масло. При выборе отпуска необходимо учитывать следующие особенности:

- Для изделий, подвергающимся деформациям или ударным нагрузкам, нужно использовать высокотемпературный отпуск: до 700 °C.

- Для легких клинков используется среднетемпературный отпуск: до 500 °C.

- Для обеспечения оптимальной твердости применяется низкотемпературный отпуск: до 250 °C. Но в этом случае изделие не сможет выдерживать высокие ударные нагрузки и будет легко деформироваться.

Температура цветов побежалости и каления

Во время отпуска возникают цвета каления. По ним можно определить, до какой температуры нагрелась заготовка. В отличие от побежалости, цвета каления меняются в процессе охлаждения металлической поверхности. Переход между цветами осуществляется в строгой последовательности, но с быстрой скоростью, поэтому мастер должен тщательно контролировать процесс термообработки.

Отжиг стальных деталей

Чтобы облегчить механическую или пластическую обработку стальной детали, уменьшают ее твердость путем отжига.

Так называемый полный отжиг заключается в том, что деталь или заготовку нагревают до температуры 900°С, выдерживают при этой температуре некоторое время, необходимое для прогрева ее по всему объему, а затем медленно (обычно вместе с печью) охлаждают до комнатной температуры.

Внутренние напряжения, возникшие в детали при механической обработке, снимают низкотемпературным отжигом, при котором деталь нагревают до температуры 500–600°С, а затем охлаждают вместе с печью. Для снятия внутренних напряжений и некоторого уменьшения твердости стали применяют неполный отжиг – нагрев до 750–760°С и последующее медленное (также весте с печью) охлаждение.

Отжиг используется также при неудачной закалке или при необходимости перекаливания инструмента для обработки другого металла (например, если сверло для меди нужно перекалить для сверления чугуна). При отжиге деталь нагревают до температуры несколько ниже температуры, необходимой для закалки, и затем постепенно охлаждают на воздухе. В результате закаленная деталь вновь становится мягкой, поддающейся механической обработке.

Отжиг и закаливание дюралюминия

Отжиг

дюралюминия производят для снижения его твердости. Деталь или заготовку нагревают примерно до 360°С, как и при закалке, выдерживают некоторое время, после чего охлаждают на воздухе. Твердость отожженного дюралюминия вдвое ниже, чем закаленного.

Приближенно температуру нагрева дюралюминия детали можно определить так. При температуре 350–360°С деревянная лучина, которой проводят по раскаленной поверхности детали, обугливается и оставляет темный след. Достаточно точную температуру детали можно определить с помощью небольшого (со спичную головку) кусочка медной фольги, который кладут на ее поверхность. При температуре 400°С над фольгой появляется небольшое зеленоватое пламя.

Отожженный дюралюминий обладает небольшой твердостью, его можно штамповать и изгибать вдвое, не опасаясь появления трещин.

Закаливание

. Дюралюминий можно повергать закаливанию. При закаливании детали из этого металла нагревают до 360–400°С, выдерживают некоторое время, затем погружают в воду комнатной температуры и оставляют там до полного охлаждения. Сразу после этого дюралюминий становится мягким и пластичным, легко гнется и куется. Повышенную твердость он приобретает спустя три-четыре дня. Его твердость (и одновременно хрупкость) увеличивается настолько, что он не выдерживает изгиб на небольшой угол.

Повышенную твердость он приобретает спустя три-четыре дня. Его твердость (и одновременно хрупкость) увеличивается настолько, что он не выдерживает изгиб на небольшой угол.

Наивысшую прочность дюралюминий приобретает после старения. Старение при комнатной температуре называют естественным, а при повышенных температурах – искусственным. Прочность и твердость свежезакаленного дюралюминия, оставленного при комнатной температуре, с течением времени повышается, достигая наивысшего уровня через пять–семь суток. Этот процесс называется старением дюралюминия.

Отжиг меди и латуни

Отжиг меди

. Термической обработке подвергают и медь. При этом медь можно сделать либо более мягкой, либо более твердой. Однако в отличии от стали закалка меди происходит при медленном остывании на воздухе, а мягкость медь приобретает при быстром охлаждении в воде.

Если медную проволоку или трубку нагреть докрасна (600°С) на огне и затем быстро погрузить в воду, то медь станет мягкой. После придания нужной формы изделие вновь можно нагреть на огне до 400°С и дать ему остыть на воздухе. Проволока или трубка после этого станет твердой.

Если необходимо выгнуть трубку, ее плотно заполняют песком, чтобы избежать сплющивания и образования трещин.

Отжиг латуни

позволяет повысить ее пластичность. После отжига латунь становится мягкой, легко гнется, выколачивается и хорошо вытягивается. Для отжига ее нагревают до 500°С и дают остыть на воздухе при комнатной температуре.

Цвета каления

При продолжении нагревания на смену цветам побежалости приходят цвета каления.

Поскольку каление представляет из себя свечение материала, объективная оценка самых темных его цветов, возможна только в темноте. А более светлых, как минимум, при затемнении. Первый, различимый глазом цвет каления красновато-коричневый, означающий, что температура каления в области его проявления находится в диапазоне 530 – 580 градусов по Цельсию. В отличие от цветов побежалости, цвета каления при охлаждении не сохраняются, а изменяются в обратном порядке.

Если на поверхности образовалась окалина, ее цвет возвращается к светло серому оттенку. При нагревании магнитных, железоуглеродистых сплавов выше 768 С их магнитные свойства исчезают. И появляются вновь, после охлаждения ниже этой температуры.

Это явление можно использовать как дополнительное средство контроля температур. Цвета каления отражают температуру нагрева не только металлических тел, но и не металлических тоже. Например, изделий из керамики, графита и других.

Железо цвета побежалости — Справочник химика 21

Отполированную сталь и железо можно подвергнуть воронению, благодаря чему их поверхность покрывается красивым слоем окисла, стойким по отношению к влаге из воздуха. Для воронения поверхность протирают маслом (минеральным) и, положив на железный лист, нагревают на листе в пламени примуса до выгорания масла и почернения поверхности. Стальную деталь, не прибегая к смазыванию маслом, можно нагреть до появления того или иного цвета побежалости и затем для закрепления его опустить в расплавленный парафин или льняное масло (гл. 2, 2). Нагревая стальную пластинку с одной из ее сторон, можно получить и закрепить целую гамму цветов побежалости. [c.155]Этому опыту было дано такое объяснение. В местах, подвергнутых слабому нагреву, где нет видимых изменений, образовалась тонкая и сплошная пленка окисла. Она защищала металл от соприкосновения с ионами Си , и реакция (У1,6) была невозможна. В зоне цветов побежалости образовавшаяся пленка окисла настолько толста, что не может остаться сплошной, растрескивается и обнажает железо. В местах дефектов пленки происходит реакция ( 1,6). На поверхности, оставшейся холодной, пленки либо нет вообще, либо она настолько пориста, что реакция (VI,6) протекает беспрепятственно, [c.209]

Термический способ (воронение и синение) применяют для обработки мелких проволочных, а также полированных изделий (часовых стрелок и волосков, винтов, лент, пружин и т. п.). Прр воронении изделия смазывают тонким слоем асфальтового или масляного лака, растворимого в бензине, подсушивают на воздухе и загружают (на железных сетках) на 12— 20 мин. в печь при температуре 350—450° С после того как изделия приобрели черную окраску, их выгружают из печи и охлаждают в минеральном масле. В результате такой обработки на металле образуется защитная пленка из окислов железа, на которой имеется тонкий слой сплавленного асфальта или осмоленного масла. Для синения изделия помещают в печь при температуре 310—350° С и выгружают из нее в момент появления на поверхности металла цветов побежалости. Печи снабжены слюдяным или кварцевым стеклом для наблюден ия за ходом процесса. [c.211]

п.). Прр воронении изделия смазывают тонким слоем асфальтового или масляного лака, растворимого в бензине, подсушивают на воздухе и загружают (на железных сетках) на 12— 20 мин. в печь при температуре 350—450° С после того как изделия приобрели черную окраску, их выгружают из печи и охлаждают в минеральном масле. В результате такой обработки на металле образуется защитная пленка из окислов железа, на которой имеется тонкий слой сплавленного асфальта или осмоленного масла. Для синения изделия помещают в печь при температуре 310—350° С и выгружают из нее в момент появления на поверхности металла цветов побежалости. Печи снабжены слюдяным или кварцевым стеклом для наблюден ия за ходом процесса. [c.211]

Удельный вес никеля, наносимого гальваническим пз тем, равен 8,9 точка плавления 1455° С. Электрическая проводимость никеля составляет лишь 15% электрической проводимости меди. При высокой температуре на никеле появляются цвета побежалости, однако в окисляющей атмосфере при температуре до 800° С никель не изменяет своих свойств. Обычные загрязнения-железо, марганец, кобальт, кислород (в виде окиси) и сера (в виде сульфида). В щелочах и органических кислотах никель не растворяется, в серной и со- тяной кислотах он растворяется медленно, в азотной кислоте хорошо. [c.149]

Особенности хромового покрытия. Хромовое покрытие стойко против действия большинства газов, щелочей, растворов кислот и солей хром растворяется в горячей серной и азотной кислотах. Блеск и цвет хромового покрытия не изменяются от воздействия атмосферы. При нагревании твердость хро.мового покрытия уменьшается. При температуре нагрева от 200 до 600° С уменьшение твердости происходит медленно, а при температуре свыше 600° С — очень быстро. Для появления цветов побежалости критической температурой является 450° С. При нагреве до температуры, близкой к 450° С, хромовое покрытие начинает менять цвет. С точки зрения противокоррозийной защиты хром как электроотрицательный металл в принципе защищает железо от ржавления. Но поскольку на воздухе хром пассивируется (на покрытии образуется тонкая пленка окиси хрома), то его электроотрицательные и защитные свойства снижаются. Это относится только к тонким пористым хромовым покрытиям. [c.164]

Но поскольку на воздухе хром пассивируется (на покрытии образуется тонкая пленка окиси хрома), то его электроотрицательные и защитные свойства снижаются. Это относится только к тонким пористым хромовым покрытиям. [c.164]

Физические свойства. Уран — блестящий металл, напоминающий по виду в свежем срезе или окисленном состоянии железо. Поверхность свежеполированного металла имеет сильный блеск, но после нескольких часов пребывания на воздухе покрывается цветами побежалости. Уран имеет плотность 19,07 г/сж . Он на 80% тяжелее свинца, пластичен и ковок. [c.9]

Непосредственно вслед за шлифовкой поверхности железа производилось ее окисление. Для получения клиновидных пленок один конец железной полоски нагревался до появления окалины, в то время как другой находился в хорошем контакте с медным зажимом, иногда охлаждаемым проточной водой. Благодаря этому холодный конец образца сохранял свой металлический блеск. Между холодным и горячим концами всегда можно было наблюдать цвета побежалости различных оттенков. [c.25]

Относительно толстые окисные пленки, снятые с железа, имеющего последние цвета побежалости, в проходящем свете дают коричневатую окраску, а в отраженном имеют блестящий, почти металлический вид На более тонких пленках коричневый цвет и металлический блеск становятся менее четкими. [c.80]

Следует заметить, что легкость отделения пленок, возникших при обычных температурах, сильно меняется в зависимости от физического и химического характера железа. Снятие таких пленок со стали обычно невозможно, хотя пленки со стали, нагретой до цветов побежалости, снимаются легко. Применение йодного метода для отделения пленок от железа, обработанного в растворе хромовокислого калия, упомянуто на стр. 379 эти пленки снимаются более легко, чем пленки, возникшие на воздухе. [c.81]

Несколько опытов, произведенных в Кембридже с желе-. 50М, покрытым видимой пленкой, иллюстрируют этот факт. Железо было очищено абразивом, нагрето до полу Гения цвета побежалости первого порядка и испытано в 0,1 Л серной кислоте. Цвета быстро изменились и скоро исчезли. Даже 0,002 М кислота вызывает утонение пленки в течение минуты. Из этого можно было бы сделать тот вывод, что кислота разрушает пленки окиси железа. Тогда опыт был повторен с железом, нагретым до появления более толстых пленок (цвета [c.89]

Железо было очищено абразивом, нагрето до полу Гения цвета побежалости первого порядка и испытано в 0,1 Л серной кислоте. Цвета быстро изменились и скоро исчезли. Даже 0,002 М кислота вызывает утонение пленки в течение минуты. Из этого можно было бы сделать тот вывод, что кислота разрушает пленки окиси железа. Тогда опыт был повторен с железом, нагретым до появления более толстых пленок (цвета [c.89]

Если это объяснение правильно, то становится возможным воспрепятствовать. восстановлению пленки (замедляя таким образом ее разрушение) при помощи окислительных агентов. Опыты подтвердили это предположение. Было установлено, что 0,01 М серная кислота, содержащая хромовую кисло Уу (0,1 /П), ие изменяет железо с цветами побежалости, хотя 0,01 М серная кислота (без хромовой кислоты) дает заметное изменение в 5 сек. и полное разрушение более ранних окрасок в 1 йин. [c.90]

Описанные опыты делают очевидным то, что видимые окисные пленки на железной поверхности совершенно у с т о й ч и в ы в кислоте в анодных условиях. Были затем проведены опыты с анодом из железа без цветов побежалости, пассивированного в разбавленной серной кислоте применением тока высокой плотности. В этом случае также было обнаружено, что некоторые короткие перерывы тока могут быть допущены без потери пассивности однако более долгие перерывы возвращают металлу его способность растворяться при низких плотностях тока. Трудно не притти к заключению, что оба случая анодного иммунитета являются следствием наличия окисных пленок, хотя на ненагретом железе пленка еще слишком тонка, чтобы дать интерференционные цвета. [c.91]

Опыты, проведенные в лаборатории в Кембридже также показали, что существуют окислы железа, стойкие к азотной кислоте. Полоски электролитического железа нагревались с одного конца, так же как и при получении обычных интерференционных цветов, обязанных возникновению окисным пленкам другой конец полоски при этом остается без изменения. Когда эти полосы были помешены в азотную кислоту уд, веса 1,4, никаких изменений цветов не было замечено даже спустя ЗУа часа при 23° если бы кислота была способна быстро растворять окислы, дающие цвета побежалости, то последние быстро исчезли бы. При повторении этого опыта с более разбавленной кислотой (уд. вес 1,2), железо подверглось сильной коррозии у конца, свободного от цветов побежалости у противоположного конца железо около пленок было подъедено, а сами пленки отстали в виде шероховатых микроскопической величины чешуек, похожих на чешуйки. [c.394]

Когда эти полосы были помешены в азотную кислоту уд, веса 1,4, никаких изменений цветов не было замечено даже спустя ЗУа часа при 23° если бы кислота была способна быстро растворять окислы, дающие цвета побежалости, то последние быстро исчезли бы. При повторении этого опыта с более разбавленной кислотой (уд. вес 1,2), железо подверглось сильной коррозии у конца, свободного от цветов побежалости у противоположного конца железо около пленок было подъедено, а сами пленки отстали в виде шероховатых микроскопической величины чешуек, похожих на чешуйки. [c.394]

Видимые пленки, образующиеся иа металлах при действии азотной кислоты. Имеется много указаний, что при действии азотной кислоты на металле может образоваться пленка. Во многих произведенных в Кембриджской лаборатории опытах по исследованию действия разбавленной азотной кислоты на железо было замечено, что в тех случаях, когда красные пары, получающиеся в ходе реакции, проходят над поверхностью железа, поднимаясь к уровню кислоты, получается последовательный ряд интерференционных цветов (желтоватый, красновато-лиловый, синий и т. д.), указывающих на наличие пленки. Достижение видимой толщины доказывало, что вещество пленки не имело здесь защитного характера и, во всяком случае, было установлено, что площадь, покрытая цветами побежалости, в этом случае является активной по отношению к пробе с азотнокислой медью. Однако возможно, что некоторое изменение условий может дать пленки гораздо более ровные и менее пористые и такие пленки, не достигая толщины, необходимой для появления цветов побежалости, могут вместе с тем сделать металл пассивным. Очевидно такие условия осуществляются в концентрированной азотной кислоте. [c.395]

Одно время высказывались сомнения в том, что цвет побежалости на железе действительно зависит от толщины пленки. Указывали, что если это так, то должно быть возможным изменение цветов в обратном порядке при уменьшении толщины пленки ранние опыты сошлифовывания пленки на железе, окрашенном в голубой цвет первого порядка, не дали пурпурного и желтого цветов, характерных для более тонких пленок, хотя последующие опыты были более успешны Но сошлифовывание не подходящий метод для получения столь тонких пленок. Катодная обработка железа с цветами побежалости в разбавленной соляной кислоте дает более однородное уменьшение толщины и ожидаемое изменение цветов было в действительности получено в данном случае уменьшение толщины зависит от катодного восстановления окиси железа до закиси, которая очень быстро растворяется в кислоте скорость реакции зависит только от силы тока и таким образом легко получить необходимую однородность уменьшения толщины пленки. Следовательно, указанное выше возражение по отношению к интерференционному объяснению цветов тонких пленок устранено. [c.841]

Катодная обработка железа с цветами побежалости в разбавленной соляной кислоте дает более однородное уменьшение толщины и ожидаемое изменение цветов было в действительности получено в данном случае уменьшение толщины зависит от катодного восстановления окиси железа до закиси, которая очень быстро растворяется в кислоте скорость реакции зависит только от силы тока и таким образом легко получить необходимую однородность уменьшения толщины пленки. Следовательно, указанное выше возражение по отношению к интерференционному объяснению цветов тонких пленок устранено. [c.841]

В чистом воздухе пассивирующая пленка и лежащий под ней металл будут химически устойчивы. В загрязненном промышленном воздухе агрессивные газы химически разрушают пассивирующую окисную пленку. При этом изменяется цвет поверхности деталей, на ней появляются цвета побежалости, темные и цветные пятна и т. д. Повышение температуры увеличивает скорость разрушения пассивирующей окисной пленки, а солнечный свет, наоборот, препятствует ее разрушению. Доказано, например, что детали из железа и цинка на солнечном свету химически более устойчивы, чем в темноте. Скорость коррозии резко возрастает также при наличии на поверхностях деталей пыли. В пыльном воздухе коррозия идет значительно интенсивнее. [c.94]

Подобный процесс называется диффузией, причём, благодаря диффузии атомов А, исчезает разность концентраций и устанавливается стехиометриЧеское равновесие. Примером может служить известное явление цветов побежалости, наблюдаемое, например, при образовании тонких слоёв окислов на железе. При этом атом А на рис. 134 соответствует железу, а атом В—кислороду, т. е. слева мы имеем чистое железо, а справа — окислительную атмосферу кислорода. [c.298]

На более сильно нагретом конце полосы цвета побежалости, обусловленные интерференцией, исчезают, и внешний вид определяется специфическим цветом окисла. Обычно пленка имеет синевато-серый или черный цвет но на медной полосе, когда резким изгибом удается отделить пленку в виде тонких чешуек, видно, что, хотя наружный ее слой почти черный и состоит обычно из окиси меди (СиО), внутренний слой — красный и состоит из закиси меди (СигО). Никель образует только один слой (N 0), а железо иногда образует три слоя (см. ниже). [c.30]

Наблюдение за цветами побежалости само собой не позволяет измерить количество окисла на или непосредственно под поверхностью металла. Вернон и его сотрудники нашли, что выше 200° (когда шлифованное железо окисляется однородно по параболическому закону) количество окисла, находящегося в пленке, эквивалентно всему поглощенному кислороду. При нагревании ниже 200° С, когда окислы проникают в металл и окисление подчиняется логарифмическому закону, этого явления не наблюдается. В области более низких температур в снятой пленке кислорода было значительно меньше, чем общее количество поглощенного кислорода. Цвета побежалости отсутствовали (или ограничивались слабым соломенным цветом), даже тогда, когда общее количество поглощенного кислорода, как можно судить по увеличению веса, было достаточно, чтобы образовалась окраска (если допустить, что пленка однородная) [c.58]

Потемнение, замеченное на кухонной посуде, объясняется различным образом. Одни авторы рассматривают его как начало образования пленок, дающих благодаря явлениям интерференции цвета побежалости, другие же связывают этот эффект с действием железа. Третьи снова постулируют образование мелких частичек металлического алюминия, вкрапленных в окись или гидроокись. Если, например, коррозия происходит по границам зерен, которые превращаются в окись, а внутренние участки зерна сохраняют металлическое состояние, то любой световой луч, падающий на поверхность, теряется в результате многократного отражения от металлических частиц. Это обусловливает потемнение поверхности по тем же оптическим эффектам, которые объясняют темный цвет мелкодисперсной платины. Возможно, что все эти факторы играют роль при различных обстоятельствах. [c.101]

На одинаково нагретых полосках меди или железа цвета побежалости ПОЯВЛЯЮТСЯ практически в той же последовательности, но на железе окраска в толстых пленках может быть слабее или вовсе отсутствовать. Окисел железа менее прозрачен, чем окисел меди, поэтому отражение от внутренней поверхности при толстой пленке становится слабее. Тот факт, что последовательность цветов для всех металлов приблизительно одинакова, показывает, что окраска зависит от толщины пленки и не является специфическим свойством окисла. Повторение одного и того же цвета последовательно несколько раз легко объясняется. Если толщина пленки такова, что пути лучей света, отраженных от внутренней и наружной поверхностей пленки, соответственно отличаются на величину, равную половине длины волны зеленого цвета, то произойдет частичное затухание зеленых лучей и образец, рассматриваемый при дневном свете, будет казаться красно-фиолетовым, так как этот цвет является дополнительным к зеленому. Однако до некоторой степени такой же цвет получится, когда пленка утолщилась настолько, что разница в пути лучей стала Р/а, 2V2 или З /а длины зеленой волны. Таким образом, красноватое окрашивание последовательно повторяется несколько раз, хотя его оттенки при повторных появлениях различны. Не только оттенки окраски, но и последовательность цветов второго порядка немного отличается от таковых первого порядка по причинам, которые объяснены на стр. 719. Таблицы толщин пленок различных цветов приведены на стр. 55, 56. [c.30]

Полученные этим автором результаты по сухому сероводороду приведены на рис. 128. По данным привеса видно, что коррозия исключительно слаба. Все металлы делятся автором на три группы. К первой группе относятся металлы, не изменяющие даже внешнего вида (магний, алюминий и сплав авиаль), а также те, которые сохраняют естественный вид, но покрываются либо цветами побежалости (цинк), либо мелкими черными пятнышками (сталь 18-8). Ко второй группе относятся металлы, меняющие лишь свой цвет,— никель, железо и свинец. К третьей — металлы, изменяющие свой внешний вид,— серебро, латунь и медь. [c.193]

ЦВЕТА ПОБЕЖАЛОСТИ — радужные цвета поверхности материала. Появляются при образовании тонких пленок в результате изменения (напр., окисления) поверхностного слоя. Так, при низком или среднем отпуске стали в окислительной среде (напр., на воздухе) на поверхности образуются п.ченки окислов, толщина к-рых увеличивается с повышением т-ры нагрева и продолжительности выдержки. Появление Д. п. связано с интерференцией белого цвета в этих пленках, вследствие чего погашаются лучи той или иной длины волны. По Ц. п. можно судить о т-ре нагрева и продолжительности выдержки изделия нри этой т-ре, поскольку длина волны погашенного луча зависит от толщины пленки. При нагреве в те-.чение нескольких минут на поверхности железа и нелегированной углеродистой стали появляется Д. п. слабо-желтый — при т-ре 215 С, светло-соломенный — 220° С, светло-желтый — 230 С, тускло-желто-соломенный — 235 С, соломенный — 240 С, густо-соломенный — 250° С, желтовато-коричневый — 255° С, коричневый — 265 С, коричневопурпурный — 270° С, пурпурный — [c.712]

Приведем некоторые данные, полученные методом эллиптической поляризации отраженного света. На мягкой стали (0,04% С) в азотной кислоте образуется пленка толщиной б = 25-г 30 А [26]. На нержавеющей стали (—0,1% С, —18% Сг, 8% N1) в этих же условиях б я 10 А. Такую же толщину имеет пленка, образованная на железе в сухом воздухе. Железо и никель испытывались соответственно в 0,5 н. NaOH 1 н. N82804 и в 0,1 н. КаОН 0,3 н. На2304. Образцы подвергались анодной поляризации, благоприятствующей образованию окисла, и катодной, восстанавливающей его. После первой анодной поляризации б = 20 40 А. При повторных анодных и катодных поляризациях, приводящих к разрыхлению поверхности, на электродах наблюдались цвета побежалости, т. е. б сильно увеличивалась. [c.89]

У. Р. Эванс [17] нагревал железную пластинку на воздухе так, чтобы на одном ее конце стали видны цвета побежалости, а другой конец оставался бы холодным и без видимых изменений. После охлаждения в разных местах поверхнйсти пластинки наносились капли раствора нитрата меди. На конце пластинки, остававшемся холодным, немедленно происходило окисление железа ионом Си [c.209]

ВОН кислоты в слое улучшает его стойкость. На рис. 1.93 показано влияние содержания кремния в сплаве на состав слоя и на коррозионные потери сплава в 10% растворе хлорного железа. На сплавах, содержащих молибден, последний выделяется в форме окисла. Повышенная стойкость этих сплавов основана на совместном действии кремневой кислоты и молибдена [281, 282]. В толстых слоях (300—500 А), которые образуются под действием воЗ духа при нагревании, хром содержится в повышенном, а никель — в уменьшенном количествах. Эти слои являются кристалличс скими, показывают цвета побежалости и построены по типу шпинели [283]. Скорость их роста лимитируется скоростью движения ионов металла и кислорода в слое. [c.103]

Опыт V.10. Стальную пластину бОх 10×2 мм зачистить наждачной бумагой, протереть органическим растворителем (ацетоном) для обезжиривания и нагреть с одного конца в пламени газовой горелки в течение 2—3 мин до появления цветов побежалости. Дать пластинке остыть и затем пипеткой нанести на пластинку по ее длине равномерно на некотором расстоянии друг от друга 3—4 капли 2%-ного раствора нитрата меди. Заметить время появления пятен меди в зависимости от того, в какой степени была нагрета пластинка. На том конце пластинки, который совсем не нагревался, медь не выделяется, потому что тонкая окисная пленка на железе защищает металл и не пропускает раствора Си(МОз)а. На противоположном конце пластинки почти мгновенно появляется большое желтое пятно меди. Этот конец нагревался больше всего и здесь образовалась наиболее толстая, но и менее эластичная пленка оксида она растрескивается при высоких температурах и потому не обладает защитными свойствами и пропускает к железу раствор Си(МОз)2- [c.322]

Практически толщина оксидного слоя может колебаться от сотых долей микрона до 10 л и более. Защитные свойства оксидной тленки, а также механическая прочность ее в значительной степени зависят от применяемого способа оксидирования. Так, тонкие слои, дающие цвета побежалости, получаемые на железе термическим способом, обладают малой механической прочностью вследствие их крайне незначительной толщины, но более высокими защитными свойствами, чем пленки, получаемые химическим способом. В последнем случае защитные окисные пленки отличаются большей пористостью. На скорость образования оксидной пленки влияет состав и структура металла изделия. Малоуглеродистая легированная сталь труднее оксидируется. Для нее требуется повышенная температура оксидирования и большая продолжительность процесса. Как правило, оксидированию подвергаются изделия, предназначенные для использования в закрытых помещениях, а также для временной защиты готовых обработанных изделий. В сухом воздухе окисные пленки достаточно стойки. Во влажной атмосфере и осо- [c.334]

Углерод. Влияние углерода на реакции взаимодействия железа с кислородсодержащими газами определяется в большой мере обезуглероживанием при температурах выше приблизительно 700° С. Как известно и как это неоднократно подтверждалось (см., например, работу Остина [745]), обезуглероживание стали водородом сильно ускоряется в присутствии водяного пара или при использовании листовой стали с цветами побежалости. Если углеродсодержащее железо соприкасается с газом, содержащим кислород даже в малой примеси, то образующаяся окись углерода создает значительное давление. зависяп1ее от температуры, концентрации углерода в стали и концентрации кислорода с. газовой среде. Ясно, что выделение окиси углерода (наряду с углекислым газом) должно отразиться на окислении сталей. Этот выделяющийся газ препятствует н какой-то мере созданию [c.320]

Ванадий. В сплавах железа с ванадием последним обогащены внутренние слои, прилегающие к металлу, тогда, как в наружных слоях его обнаруживается мало [116, 446, 729] вследствие сравнительно больщой свободной энергии образования окислов ванадия и малой скорости диффузии его ионов. Ванадий не способен улучшать сопротивление сталей окислению [446, 773]. Наоборот, как наблюдал Бандель [747], добавка ванадия в количестве 4,4% вызывала при 1100° С образование на поверхности сталей цветов побежалости. Фактически легкоплавкая пятиокись ванадия, как это показано несколько дальше, принадлежит к числу самых худших соединений, вызывающих катастрофическое окисление. [c.332]

Другим рациональным методом задержки катодного восстановления пленок является анодная обработка образца с цветами побежалости. Для этого нужно соединить образец с электрической батареей до введения его в кислоту в противном случае пленки будут разрушены до того, как начнется анодная обработка. Когда железо, имеющее цвет первого порядка, становится с момента его погружения в кислоту анодом, не наблюдается никакой коррозии и никаких изменений цвета образец ведет себя как пассивный анод и выделяется кислород. Оказалось возможным также прервать ток на доли секунды (иногда даже на несколько секунд) без на-пу1 1ения пассивности или исчезновения цвета. В таких случаях [c.90]

Толщина пленок, образовавшихся при взаимодействии металла с сухим воздухом или окислителями, различна и зависит от рода металла, характера среды, температуры и других факторов. Толщина пленок на меди и железе в обычных aт ю фepныx условиях составляет 10—30 А (А= ЫО мм). Такие пленки невидимы и настолько тонки, что метал.л сохраняет свой блеск. Наличие пленки можно установить по изменению отражательной способности поверхности металла. Так. называемые цвета побежалости на металлах обусловлены образованием пленок толщиной 400—5000 А. [c.128]

Закись железа, магнетит, а также Y-oк i6ь железа имеют кубическую кристаллическую структуру можно считать, что Рвз04 образуется из РеО удалением четверти железа (некоторые двухвалентные ионы должны стать трехвалентными, чтобы сохранить электронейтральность). Возможно дальнейшее удаление железа и получение серии твердых растворов с кубической структурой, в которых последним является -Ре Оз. Обычно полагают, что «у-окисел не стоек при высоких температурах устойчивая форма а-РеаОз, которая является главной составляющей пленки и обусловливает цвета побежалости. Эта форма окисла имеет ромбоэдрическую структуру. В результате новых электронно-дифракционных исследований, проведенных в лаборатории Коэна в Оттаве на железе, нагретом при 320° С в течение 1740 мин. в кислороде при давлении 20 мм, найдено присутствие малых количеств у-РеаОз между слоями магнетита и а-РеаОз, что позволяет пред- [c.32]

Магнетит —фаза устойчивая даже при низких температурах и можно предполагать, что в области цветов побежалости пленки окиси железа (которые способствуют окраске, будучи совершенно прозрачными) отделяются от металла относительно непрозрачным магнетитом. Для пленок с цветами второго и более высокого порядка это имеет место, но, по-видимому, также верно и для пленок первого порядка в течение некоторого времени. Определенная окраска может быть получена длительной выдержкой при низкой температуре или меньшей выдержкой при более высокой температуре. При втором способе окрашенная пленка окиси железа обыч1 о находится непосредственно на поверхности металла [c.34]

Сцепление окисла и металла на шлифованной поверхности. Ранее проведенная работа по снятию пленки в Кембридже и более подробное исследование в Теддингтоне показали, что через тонкие пленки на железе и меди (включая те, которые дают цвета побежалости первого порядка) происходит значительное окисление металла. Под гомогенной окисной пленкой появляется смешанная зона металла и окисла. Современная работа по изучению электронной эмиссии, проведенная в Глазго, подтверждает это и указывает на удивительно глубокое проникновение смешанной зоны. Нестойкий деформированный окисел, образовавшийся под поверхностью шлифованного металла, может испускать электроны при освещении определенными длинами волн в условиях, когда относительно устойчивая пленка окисла на поверхности не способна к этому. Алюминий, шлифованный на воздухе карборундовой бумагой средней зернистости, после выдержки на воздухе в течение [c.55]

В 0,001 н. растворе, проводимость которого низка, защитное действие краев может распространяться лишь на ограниченное расстояние от них (фиг. 29, б). В 0,0001 н. растворе защищенная область становится очень узкой основная часть центральной области претерпевает изменения, но на ранней стадии коррозия, начавшись в различных точках поверхности, защищает от поражения область, непосредственно к ней примыкающую, так что каждая темная точка коррозии окружена светлым не изменившимся участком. Внеэтих участков основная часть поверхности покрыта пленками цветов побежалости, что указывает на то, что в этих местах защита недостаточна для того, чтобы помешать движению катионов железа наружу через пленку. Однако катионы движутся наружу медленно и осаждаются щелочью и кислородом, как только они выходят из поверхности металла таким образом, на поверхности металла образуется пленка, толщина которой достаточна для того, чтобы давать интерференционные окраски и защищать металл от коррозии в течение некоторого времени. [c.109]

Для того чтобы удостовериться в том, действительно ли жидкость, образующаяся на начальных точках коррозии, может разрушать окисную пленку, были проведены специальные опыты с образцами железа, нагретого до появления окрашивания, на котором была нанесена царапина, до частичного погружения его (царапина вертикальна) в раствор хлористого натрия. Вскоре около царапины начинался процесс коррозии и коррозионные продукты, опускаясь вниз, разрушали окисные плецки на дугообразной области. Для того чтобы это не вызывало сомнений, опыт был поставлен так, что коррозионные продукты из царапины на полупогруженном образце попадали на второй образец, помещенный под первым без электрического контакта с ним (так что сложность, обусловленная дифференциальной аэрацией, была устранена) в этом случае пленки с цветами побежалости опять исчезали в области, на которую попадали продукты коррозии, но не везде. Если продукты коррозии могут разрушить относительно толстые пленки, образующиеся при нагревании, то они определенно разрушат невидимые пленки, имеющиеся на не подвергнутых нагреву образцах. [c.112]

Постоянное залечивание слабых мест в пленке происходит на железе и стали в областях, где образующаяся на катоде щелочь является доминирующей одним из примеров может служить область ватерлинии частично погруженного образца, на котором возникают пленки с характерными окрасками типа цветов побежалости, но нет активной коррозии (стр. 87). Эти положения, однако, лучше показать на примере поведения капель раствора хлористого натрия или калия, помещенных на горизонтальную стальную поверхность. Распределение анодных и катодных участков удобно демонстрировать с помощью добавок к электролиту так называемого ферроксил — [c.112]

Изменения начинаются, как и на других металлах, в изолированных точках, которые более многочисленны около краев однако вместо образования свободных, плохо сцепленных с поверхностью продуктов, как это наблюдается на железе и цинке, на меди появляются овальные области ярких цветов побежалости на хорошо отшлифованных образцах и грязнокоричневые пятна на грубо отшлифованных образцах. Твердая хлористая медь, образующаяся при анодной реакции, будучи трудно растворимой, превращается тут же на месте в окись меди благодаря взаимодействию со щелочью, возникающей за счет катодной реакции и растекающейся по поверхности. Таким образом, образующаяся пленка дает характерное окрашивание. Тем временем на остальной поверхности возникают более слабые цвета, которые вызваны пленками, образованными при взаимодействии ионов одновалентной меди, двигающихся через начальную пленку в жидкость со щелочью, образующейся на катоде если это так, то это окрашивание можно рассматривать аналогично тому, которое наблюдается в районе ватерлинии на цинке или железе. [c.118]

Коррозия имеет место, если максимальная скорость доставки ингибитора меньше, чем скорость образования ионов металла в результате анодной реакции в отсутствие ингибитора. Сокращение фронта диффузии к чувствительному участку у конца менисковой щели будет, несомненно, снижать скорость доставки ингибитора, однако в такой же степени будет уменьшаться скорость миграции ионов, так как любое сокращение сечения, независимо от его геометрической формы, будет увеличивать сопротивление диффузии и электрическое сопротивление по той же причине. Таким образом, вероятность разрушений в точке, расположенной в мениске, будет точно такой, как в любой другой. Пиирс, однако, обнаружил, что особая чувствительность точек в менисковой области имеет место только в том случае, если на металле есть пленка (например, железо, нагретое до температуры, вызывающей цвета побежалости) или если электролит содержит соединения, образующие пленку (например, ингибитор). Если [c.143]

Для чего проводят термическую обработку

Термическая обработка стали

Классификация видов термообработки стали. Виды термической обработки стали (отжиг, отпуск, закалка).

Термическая обработка (термообработка) стали— процесс изменения структуры стали, цветных металлов, сплавов при нагревании и последующем охлаждении с определенной скоростью. Термическая обработка (термообработка) приводит к существенным изменениям свойств стали, цветных металлов, сплавов. Химический состав металла не изменяется.

Виды термической обработки стали

Отжиг

Отжиг — термическая обработка (термообработка) металла, при которой производится нагревание металла, а затем медленное охлаждение. Эта термообработка (т. е. отжиг) бывает разных видов (вид отжига зависит от температуры нагрева, скорости охлаждения металла).

Закалка

Закалка — термическая обработка (термообработка) стали, сплавов, основанная на перекристаллизации стали (сплавов) при нагреве до температуры выше критической; после достаточной выдержки при критической температуре для завершения термической обработки следует быстрое охлаждение. Закаленная сталь (сплав) имеет неравновесную структуру, поэтому применим другой вид термообработки — отпуск.

Отпуск

Отпуск — термическая обработка (термообработка) стали, сплавов, проводимая после закалки для уменьшения или снятия остаточных напряжений в стали и сплавах, повышающая вязкость, уменьшающая твердость и хрупкость металла.

Нормализация

Нормализация — термическая обработка (термообработка), схожая с отжигом. Различия этих термообработок (нормализации и отжига) состоит в том, что при нормализации сталь охлаждается на воздухе (при отжиге — в печи).

Среди основных видов термической обработки следует отметить:

Отжиг (гомогенизация и нормализация). Целью является получение однородной зёренной микроструктуры и растворение включений. Последующее охлаждение является медленным, препятствующим образованию неравновесных структур типа мартенсита.

Закалку проводят с повышенной скоростью охлаждения с целью получения неравновесных структур типа мартенсита. Критическая скорость охлаждения, необходимая для закалки зависит от материала.

Отпуск необходим для снятия внутренних напряжений, внесённых при закалке. Материал становится более пластичным при некотором уменьшении прочности.

Дисперсионное твердение (старение). После проведения отжига проводится нагрев на более низкую температуру с целью выделения частиц упрочняющей фазы. Иногда проводится ступенчатое старение при нескольких температурах с целью выделения нескольких видов упрочняющих частиц.

Термическая обработка металлов разделяется на обработку черных металлов и цветных. Ниже пойдет речь конкретно об видах термической обработке стали. Также можете ознакомится с термической обработкой цветных металлов.

Обжигание — нагревание стального изделия до температуры 840—900 °С, выдержка при этой температуре не меньше 2 ч и охлаждение вместе с печью. Этот метод применяют при изготовлении из закаленного изделия другого или же когда предыдущий закал был неудачный и инструмент нужно снова закалить. Если закаливать необожженные детали, то в них могут возникнуть трещины, структура металла станет неоднородной, что резко ухудшает качество изделия. Мелкие детали отжигают, нагревая на массивных накаленных стальных штабах, с которыми их охлаждают. Иногда изделие нагревают ацетиленовой горелкой, которую постепенно отдаляют от изделия, чтобы изделие постепенно остыло.

Нормализация – это нагревание стальных изделий к соответствующей температуре и охлаждению на воздухе.

Закаливание – нагревание углеродных или некоторых легированных сталей к определенной температуре и быстрое ее охлаждение. В результате этого изменяется кристаллическая структура металла – он становится твердее и более антикоррозийным. Мало-углеродные стали с содержимым углерода до 0,3 % не закаливаются. В зависимости от марки сталь нагревают до определенной температуре. Так, стали У7, У7А нагревают до 770—790 °С; У8-У13А — до 760—780; Р9-Р18 К5-Ф2 – до 1235—1280 °С. При нагревании выше этой температуры сталь теряет свои свойства «Пережиг» — непоправимый брак. Это также касается отжига и отпускания. В небольших мастерских или в домашних условиях температуру определяют за цветом разжаривания (в затененном месте), которое приобретает изделие во время нагревания:

Цвет. Температура, °С Темно-коричневый………. 530-580 Коричнево-красный ……..580-650 Темно-красный ……………650-730 Темно-вишневый …………730-770 Вишнево-красный ………..770-800 Светло-вишневый………. 800-830 Светло-красный …………830-900 Оранжевый ………………..900-1050 Темно-желтый …………..1050-1150 Светло-желтый ………….1150-1250 Светло-белый …………….1250-1350