Капиллярный контроль, цветная дефектоскопия, капиллярный метод неразрушающего контроля

Опубликовано: 2022.07.12 Время на чтение: 4 минуты 1627

Капиллярный контроль. Цветная дефектоскопия. Капиллярный метод неразрушающего контроля.

_____________________________________________________________________________________

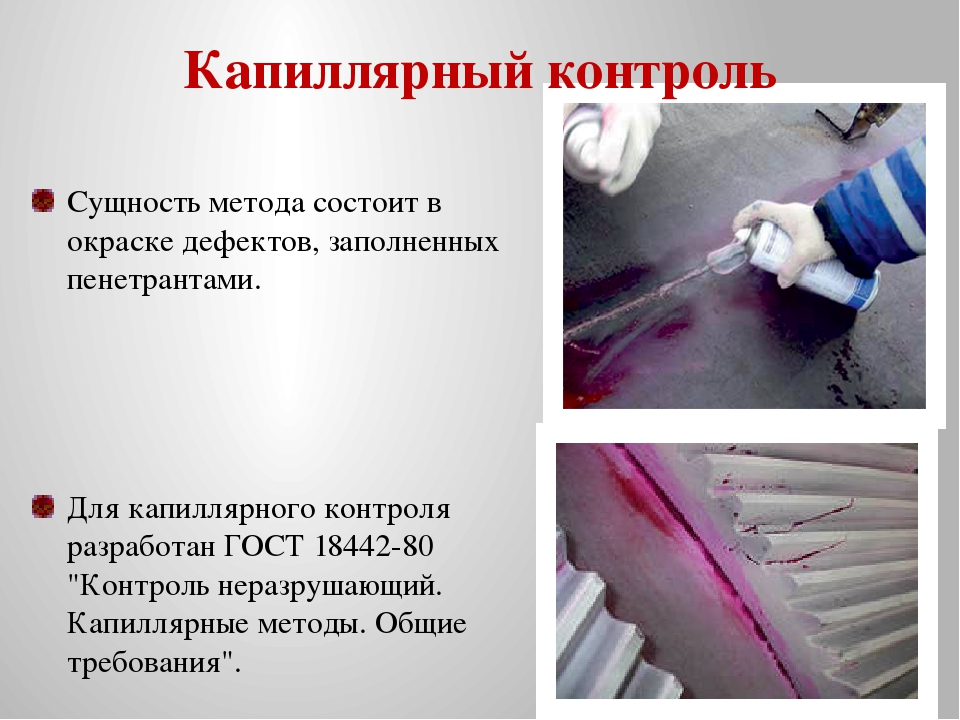

Капиллярная дефектоскопия — метод дефектоскопии, основанный на проникновении определенных контрастных веществ в поверхностные дефектные слои контролируемого изделия под действием капиллярного (атмосферного) давления, в результате последующей обработки проявителем повышается свето- и цветоконтрастность дефектного участка относительно неповрежденного, с выявлением количественного и качественного состава повреждений (до тысячных долей миллиметра).

Существует люминесцентный (флуоресцентный) и цветной методы капиллярной дефектоскопии.

В основном по техническим требованиям или условиям необходимо выявлять очень малые дефекты (до сотых долей миллиметра) и идентифицировать их при обычном визуальном осмотре невооруженным глазом просто невозможно.

В таких случаях применяют капиллярный метод контроля.

При капиллярном контроле индикаторные вещества проникают в полости поверхностных и сквозных дефектов материала объектов контроля, в последствие образующиеся индикаторные линии или точки регистрируются визуальным способом или с помощью преобразователя.

Контроль капиллярным методом осуществляется в соответствии с ГОСТ 18442-80 “Контроль неразрушающий. Капиллярные методы. Общие требования.”

Главным условием для обнаружения дефектов типа нарушения сплошности материала капиллярным методом является наличие полостей, свободных от загрязнений и других технических веществ, имеющих свободный доступ к поверхности объекта и глубину залегания, в несколько раз превышающую ширину их раскрытия на выходе.

Назначение капиллярного контроля (капиллярной дефектоскопии)

Капиллярная дефектоскопия (капиллярный контроль) предназначена для обнаружения и инспектирования, невидимых или слабо видимых для невооруженного глаза поверхностных и сквозных дефектов (трещины, поры, непровары, межкристаллическая коррозия, раковины, свищи и т.д.) в контролируемых изделиях, определение их консолидации, глубины и ориентации на поверхности.

Применение капиллярного метода неразрушающего контроля

Капиллярный метод контроля применяется при контроле объектов любых размеров и форм, изготовленных из чугуна, черных и цветных металлов, пластмасс, легированных сталей, металлических покрытий, стекла и керамики в энергетике, ракетной технике, авиации, металлургии, судостроении, химической промышленности, при строительстве ядерных реакторов, в машиностроении, автомобилестроении, электротехники, литейном производстве, медицине, штамповке, приборостроении, медицине и других отраслях.

Капиллярную дефектоскопию применяют как метод неразрушающего контроля также и для объектов из ферромагнитных материалов, если их магнитные свойства, форма, вид и расположение повреждений не позволяют достигать требуемой по ГОСТ 21105-87 чувствительности магнитопорошковым методом или магнитопорошковый метод контроля не допускается применять по техническим условиям эксплуатации объекта.

Капиллярные системы также широко применяются для контроля герметичности, в совокупности с другими методами, при мониторинге ответственных объектов и объектов в процессе эксплуатации. Основными достоинствами капиллярных методов дефектоскопии являются: несложность операций при проведение контроля, легкость в обращение с приборами, большой спектр контролируемых материалов, в том числе и немагнитные металлы.

Преимущество капиллярной дефектоскопии в том, что с помощью несложного метода контроля можно не только обнаружить и индентифицировать поверхностные и сквозные дефекты, но и получить по их расположению, форме ,протяженности и ориентации по поверхности полную информацию о характере повреждения и даже некоторых причинах его возникновения (концентрация силовых напряжений, несоблюдение технического регламетна при изготовлении и пр. ).

).

В качестве проявляющих жидкостей применяют органические люминофоры — вещества, обладающие ярким собственным излучением под действием ультрафиолетовых лучей, а также различные красители и пигменты. Поверхностные дефекты выявляют посредством средств, позволяющие извлекать пенетрант из полости дефектов и обнаруживать его на поверхности контролируемого изделия.

Приборы и оборудования применяемые при капиллярном контроле:

• Наборы для капиллярной дефектоскопии Sherwin, Magnaflux, Helling (очистители, проявители, пенетранты)

• Пульверизаторы

• Пневмогидропистолеты

• Источники ультрафиолетового освещения (ультрафиолетовые фонари, осветители).

• Испытательные панели (тест-панель)

• Контрольные образцы для цветной дефектоскопии.

Параметр «чувствительность» в капиллярном методе дефектоскопии

Чувствительность капиллярного контроля – способность выявления несплошностей данного размера с заданной вероятностью при использовании конкретного способа, технологии контроля и пенетрантной системы.

Выявление поверхностных дефектов, имеющих размер раскрытия более 500 мкм, капиллярными методами контроля не гарантируется.

Класс чувствительности Ширина раскрытия дефекта, мкм

I Менее 1

II От 1 до 10

III От 10 до 100

IV От 100 до 500

технологический Не нормируется

Физические основы и методика капиллярного метода контроля

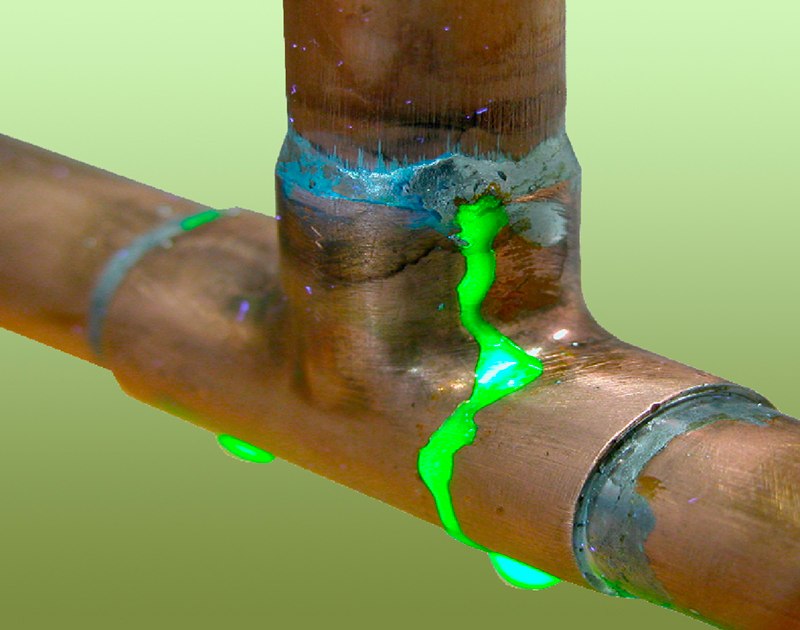

Капиллярный метод неразрушающего контроля (ГОСТ 18442-80) основан на проникновении внутрь поверхностного дефекта индикаторного вещества и предназначен для выявления повреждений, имеющих свободный выход на поверхность изделия контроля. Метод цветной дефектоскопии подходит для обнаружения несплошностей с поперечными размером 0,1 — 500 мкм, в том числе сквозных дефектов, на поверхности керамики, черных и цветных металлов, сплавов, стекла и другие синтетических материалов. Нашел широкое применение при контроле целостности спаек и сварного шва.

Метод цветной дефектоскопии подходит для обнаружения несплошностей с поперечными размером 0,1 — 500 мкм, в том числе сквозных дефектов, на поверхности керамики, черных и цветных металлов, сплавов, стекла и другие синтетических материалов. Нашел широкое применение при контроле целостности спаек и сварного шва.

Цветной или красящий пенетрант наносится с помощью кисти или распылителя на поверхность объекта контроля. Благодаря особым качествам, которое обеспечиваются на производственном уровне, выбор физических свойств вещества: плотности, поверхностного натяжения, вязкости, пенетрант под действием капиллярного давления, проникает в мельчайшие несплошности, имеющие открытый выход на поверхность контролируемого объекта.

Проявитель, наносимый на поверхность объекта контроля через относительно недолгое время после осторожного удаления с поверхности неусвоенного пенетранта, растворяет находящийся внутри дефекта краситель и за счет взаимного проникновения друг в друга “выталкивает” оставшийся в дефекте пенетрант на поверхность объекта контроля.

Имеющиеся дефекты видны достаточно четко и контрастно. Индикаторные следы в виде линий указывают на трещины или царапины, отдельные цветовые точки — на одиночные поры или выходы.

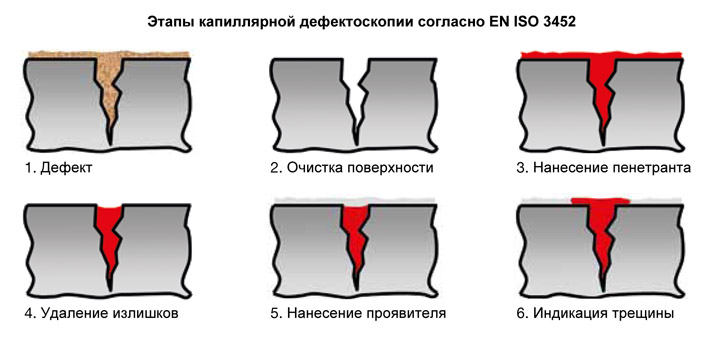

Процесс обнаружения дефектов капиллярным методом разделяется на 5 стадий (проведение капиллярного контроля):

1. Предварительная очистка поверхности (используют очиститель)

2. Нанесение пенетранта

3. Удаление излишков пенетранта

5. Контроль

Капиллярный контроль. Цветная дефектоскопия. Капиллярный метод неразрушающего контроля.

- Хиты продаж

- Новинки

Цветная дефектоскопия сварных соединений в Екатеринбурге

Метод контроля проникающими веществами относится к неразрушающему виду контроля и называется цветным (хроматическим). Применятся при контроле состояния трубопроводных систем, соединений патрубков и деталей с корпусом емкости в процессе изготовления и эксплуатации, при проведении гамма-и рентгеновского контроля, техзнадзоре строительных объектов в городе Екатеринбург.

Во многих случаях по техническим требованиям необходимо выявить дефекты такой величины, которые визуально выявить невозможно. На помощь приходит метод цветной дефектоскопии. Сущность его заключается в изменении светоотдачи дефектов, заполненными цветоконтрастными индикаторными веществами. Они называются пенетрантами. В качестве таких красителей при цветной дефектоскопии используют вещества ярко-красного цвета, хорошо видимые при дневном или искусственном свете.

Метод контроля цветной дефектоскопией позволяет выявить дефекты, выходящих на поверхность сварного шва и околошовной зоны. Это трещины, раковины, поры, непровары и других несплошности. При этом не только определяется место их расположения, но и как они ориентированы по поверхности и какую имеют длину. Место дефекта определяется по веществу, оставшемуся в полостях дефектов.

Этапы контроля

При проведении цветной дефектоскопии последовательно выполняют следующие операции:

- очистку поверхности сварного шва и околошовной зоны.

Все загрязняющие вещества и другие покрытия удаляются с контролируемой поверхности с помощью металлических щеток, воды, струйным методом, горячим паром или специальными очистителями;

Все загрязняющие вещества и другие покрытия удаляются с контролируемой поверхности с помощью металлических щеток, воды, струйным методом, горячим паром или специальными очистителями; - сушку подготовленной поверхности. Выполняется на воздухе, специальными фенами, протиркой ветошью;

- нанесение пенетранта на 5 ÷ 30мин. Время выдержки зависит от материала, на которую он наносится и конфигурации шва. Наносят пенетрант кистью, распылителем, электростатическим способом или погружают изделие в специальную ванну. Операцию выполняют при температуре не ниже 5 0С и не выше 50 0С. Самый простой пенетрант состоит из керосина, трансформаторного масла, скипидара и красителя анилинового типа в определенных пропорциях. Состав должен соответствовать требованиям ГОСТ;

- удаление излишков пенетранта. Операцию выполняют протиркой поверхности салфетками или промывкой чистой водой;

- сушку поверхности;

- нанесение проявителя. В качестве этого вещества служит краска или глина;

- контроль поверхности на наличие дефектных мест.

ГОСТ допускает применение для определения дефектных мест использовать увеличительные линзы и микроскопы.

ГОСТ допускает применение для определения дефектных мест использовать увеличительные линзы и микроскопы.

Дефекты будут проявляться при дневном или искусственном освещении в виде следов красного цвета на белой поверхности. Документирование ведут с помощью фото- или видеосъемки.

Цветная дефектоскопия сварных швов выполняется в соответствии с требованиями ГОСТ 18442-80 по специальным методикам, специалистами, которые хорошо знают нюансы проведения такого метода и безошибочно определяют дефектные места и плохо подогнанные детали.

Лаборатория ООО «НДТ-контроль» проведет цветную дефектоскопию деталей, изделий и конструкций, выполненных всеми видами сварки в Екатеринбурге и других городах РФ по выгодным ценам и в кратчайшие сроки.

Преимущества и недостатки метода цветной дефектоскопии

Применяется этот метод не только для контроля сварных швов на изделиях, выполненных из стали, но и на чугунных, цветных, изготовленных из пластмасс и керамики. Способ позволяет за сравнительно небольшой отрезок времени выявить трещины размером от 1 микрона и не требует применения дорогостоящего оборудования. Главный недостаток метода – не возможность определения внутренних дефектов, поэтому часто наряду с ним используют неразрушающие методы контроля другого вида, например, ультразвуковой, радиационный, магнитный и т.д..

Способ позволяет за сравнительно небольшой отрезок времени выявить трещины размером от 1 микрона и не требует применения дорогостоящего оборудования. Главный недостаток метода – не возможность определения внутренних дефектов, поэтому часто наряду с ним используют неразрушающие методы контроля другого вида, например, ультразвуковой, радиационный, магнитный и т.д..

Стилоскопирование сварных швов в Екатеринбурге

Сварка ответственных изделий и деталей должна выполняться электродами и присадочной проволокой определенного состава на соответствующем режиме. Любое отклонение от технологии изготовления изделия может привести к тому, что сварное соединение быстро выйдет из строя. Контролируют правильность соблюдения технологии сварочных соединений методом стилосокопирования. Относится к неразрушающим способам контроля. Он позволяет определить состав и количество легирующих элементов в сварном шве без его разрушения.

Производители российские и зарубежные выпускают стилоскопы стационарные и переносные. Это позволяет не только использовать такой метод на производстве, но и в полевых условиях. С их помощью можно определить химические элементы большинства элементов, которыми легируют металлы – марганец, хром, ванадий, титан, кремний, вольфрам, никель, ванадий.

Это позволяет не только использовать такой метод на производстве, но и в полевых условиях. С их помощью можно определить химические элементы большинства элементов, которыми легируют металлы – марганец, хром, ванадий, титан, кремний, вольфрам, никель, ванадий.

Химический состав сварных швов определяют у изделий, работающих под давлением, у изделий, работающих с агрессивными средами на стадии изготовления и после осуществления ремонтных работ.

Сущность способа – с помощью аппарата (стилоскопа) определяют широту и яркость спектра, который должен соответствовать определенному легирующему элементу. Когда его пары пропускают через специальную призму стилоскопа, образуется луч, состоящий из 7 цветов. Специалисту остается только сравнить полученный в результате исследования спектр с тем, который он должен иметь. И тут необходимо уметь пользоваться тематическими атласами, чтобы сделать заключение о количества вещества в составе шва.

При выполнении швов несколькими сварщиками, проверяется работа каждого из них и отмечаются на чертежах. Сварные швы, не отвечающие по химическому составу документации, бракуются и подлежат переделке. После осуществления сварщиками повторных работ, швы снова подлежат стилоскопированию.

Сварные швы, не отвечающие по химическому составу документации, бракуются и подлежат переделке. После осуществления сварщиками повторных работ, швы снова подлежат стилоскопированию.

Лаборатории (стационарная и выездная) компании «НДТ-контроль» в городе Екатеринбург оснащены необходимым оборудованием и приборами, укомплектована аттестованными специалистами, что позволяет гарантировать качество проведенного контроля.

Лаборатория неразрушающего контроля компании ООО «НДТ-контроль» предлагает услуги в Екатеринбурге и по всей территории РФ по контролю сварных швов методом цветной дефектоскопии и стилоскопированием. Стоимость контроля устанавливается индивидуально и зависит от объем работ, марки металла, месторасположения объекта, задействованной для этих целей аппаратуры, расходных материалов и т.д.

Заказчик получит заключение о пригодности изделия или конструкции к дальнейшей эксплуатации по установленной форме. Компания имеет свидетельство о регистрации согласно требованиям ПБ 03-372-00 в территориальном Управлении Ростехнадзора РФ и штат специалистов, которые знают все нюансы выполнения работ и умеют пользоваться аппаратами контроля. Они аттестованы и имеют допуски на проведение таких работ в соответствии с Правилами, действующими в области неразрушающего контроля. Цена на проведение контроля цветным методом и стилоскопированием согласуется с Заказчиком. Наше оборудование и аппараты, имеют отметку о поверке. Качество и своевременное выполнение работ гарантируем.

Они аттестованы и имеют допуски на проведение таких работ в соответствии с Правилами, действующими в области неразрушающего контроля. Цена на проведение контроля цветным методом и стилоскопированием согласуется с Заказчиком. Наше оборудование и аппараты, имеют отметку о поверке. Качество и своевременное выполнение работ гарантируем.

Контроль проникающими веществами

Цветная дефектоскопия сварных швов

Подобный метод дефектоскопии известен человечеству давно. Можно сказать наверняка, что еще в Средние века мастера выявляли с его помощью невидимые невооруженным глазом поверхностные трещины на изделиях. Подходит он и для обследования сварных швов.

Подходит он и для обследования сварных швов.

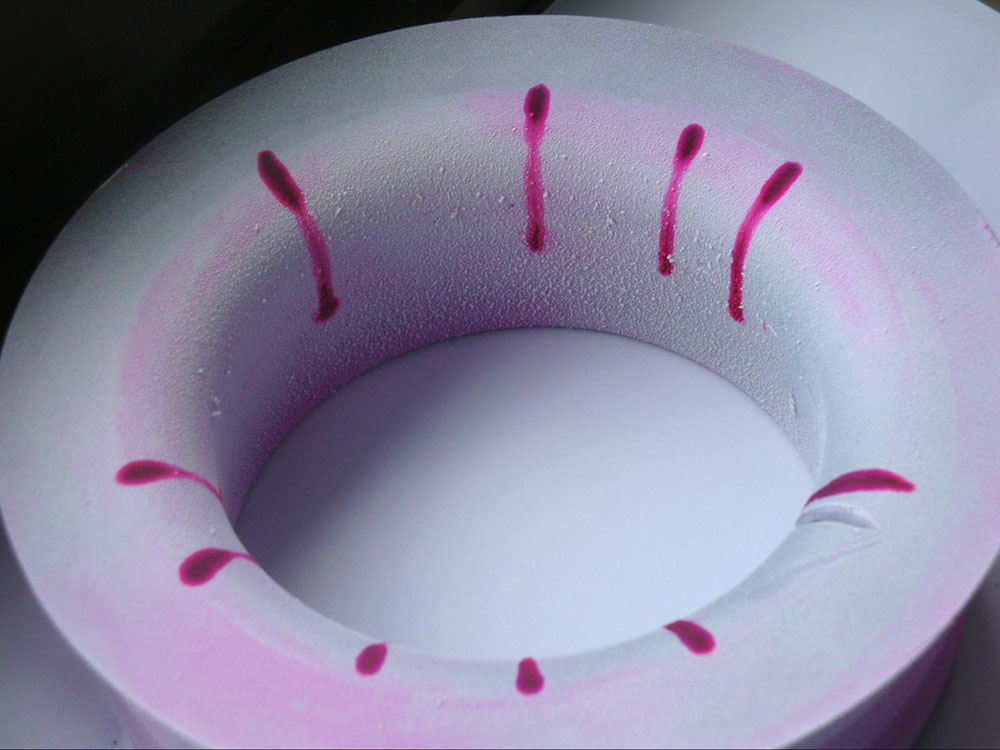

Для того чтобы произвести цветную дефектоскопию, подготовленную деталь погружают в специальный ярко окрашенный раствор – его еще называют пенетрантом – выдерживают в нем 5 – 10 минут, а затем промывают в холодной воде. Когда промывка закончена, на контролируемую поверхность тонким слоем наносится белая краска или глина. Подсыхая, они впитывают в себя раствор, оставшийся внутри трещин, и окрашиваются, повторяя их форму. В месте дефекта проступает четко видимый рисунок.

Содержание страницы

- 1 Преимущества

- 2 Недостатки

- 3 Область применения

- 4 Не отступая от ГОСТ

- 5 Разные рецепты

- 6 Полезные рекомендации

Преимущества

Подобный метод выявления дефектов сварных швов получил широкое распространение, поскольку обладает рядом важных преимуществ.

- Нет необходимости в сложном оборудовании. Все необходимые материалы стоят достаточно дешево, и их можно приобрести в обычном хозяйственном магазине.

- Обследование не занимает много времени. Это означает, что подобную технологию можно применять даже в массовом производстве.

- Не имеет значения, из какого материала изготовлена деталь. Это может быть чугун или сталь, цветные и немагнитные сплавы, различные пластики и даже керамика.

- Методика достаточно точна, поскольку позволяет выявлять трещины размером от одного микрона.

- Процесс проведения цветной дефектоскопии прост, и овладеть им может даже человек, не имеющий специальных навыков.

Недостатки

Разумеется, существуют и недостатки, накладывающие ограничение на использование подобного метода контроля качества сварных швов.

- Невозможность обнаружения скрытых дефектов и трещин, не выходящих на поверхность. Это важно в тех случаях, когда требования к прочности изделия особенно высоки.

- Перед началом обследования деталь должна быть тщательно очищена от грязи и обезжирена. Именно на этом этапе могут возникнуть самые серьезные проблемы.

Однако решать их придется, поскольку в противном случае точность полученных результатов окажется под сомнением.

Однако решать их придется, поскольку в противном случае точность полученных результатов окажется под сомнением. - Поскольку громоздкие элементы сварных конструкций, вроде труб газопроводов или каркасов зданий поместить в емкость с пенетрантом нельзя, то при строительстве цветная дефектоскопия применяется ограниченно.

- Для гарантированного выявления дефектов кратковременного помещения изделия в раствор недостаточно. Согласно рекомендациям, время подобного купания должно составлять порядка 30 минут, а потому несложный метод рекомендуется использовать только для выборочного контроля.

Все требования к материалам и способам проведения цветной дефектоскопии оговорены в ГОСТ 18442-80, который относит подобный способ проверки сварных швов к методам неразрушающего капиллярного контроля. Если работы проводятся в личных целях, то возможна вольная трактовка этого документа. Во всех остальных случаях придется, что называется соответствовать. Ведь отступление от указанных в ГОСТ нормативов карается по закону.

Область применения

Метод цветной дефектоскопии сварных швов хорошо зарекомендовал себя в ситуациях, когда по какой-то причине невозможно использовать более современные технологии контроля. Область его применения широка.

- Судостроение. При монтаже обшивки корпуса или перегородок между отсеками важно обеспечить герметичность сварных швов. Ведь никто не хочет, чтобы спущенное со стапелей судно сразу дало течь.

- Прокладка трубопроводов различного назначения. Неважно, что перекачивается по трубам – обычная вода или ядовитые химикаты, нейтральные или горючие газы. Находясь под давлением, они быстро отыщут себе путь наружу. Утечка воды в жилом здании приведет к затоплению квартир, и придется оплачивать их ремонт. Утечка бытового газа вполне может стать причиной взрыва, при котором погибнут люди.

- Производство различных емкостей. Транспортные цистерны или стационарные резервуары – все они должны быть герметичны. Ведь даже обычная вода стоит денег. А что будет, если через не видимую глазом трещину наружу будет вытекать дорогостоящий химический реагент?

- Строительство домов.

Каркасы конструкций из железобетона подвергаются высоким нагрузкам. Чтобы здание высотой в несколько десятков этажей простояло положенный ему срок, качество сварки должно быть безупречным.

Каркасы конструкций из железобетона подвергаются высоким нагрузкам. Чтобы здание высотой в несколько десятков этажей простояло положенный ему срок, качество сварки должно быть безупречным.

Повсюду, где использование сложных, требующих специального оборудования, методов контроля, затруднено, на помощь приходит цветная дефектоскопия. Однако, при всей своей простоте эта технология все же требует аккуратности.

Не отступая от ГОСТ

Первым делом деталь придется очистить от грязи. Для этого действующий стандарт допускает следующие способы обработки:

- Механическая очистка. При ее проведении могут быть задействованы различные технологические приемы. Материал обрабатывают струей абразивного материала, такого как песок или дробь, или просто вручную.

Подойдет даже обычная металлическая щетка. Придется приложить усилия и изрядно потрудиться, поскольку если останутся даже незначительные загрязнения, весь труд пойдет насмарку.

Подойдет даже обычная металлическая щетка. Придется приложить усилия и изрядно потрудиться, поскольку если останутся даже незначительные загрязнения, весь труд пойдет насмарку.

Когда механическая очистка произведена, следует приступать к обезжириванию детали. В этом смысле ГОСТ предоставляет возможность выбора из нескольких вариантов. Очистку можно производить:

- Паром, обрабатывая деталь парами органических растворителей.

- Растворителями, самым простым из которых является вода. Для получения лучшего результата в воду иногда добавляют моющие составы. Но, если материал детали позволяет, можно использовать растворители с более высокой химической активностью.

- Химическими реактивами, которые вступают в реакцию при введении в состав раствора.

- Электрохимическим способом, одновременно воздействуя на деталь и химическим раствором, и электрическим током.

- Ультразвуком, который усиливает моющий эффект применяемых растворителей и химических реактивов.

- Термическим способом. Он рекомендуется в тех случаях, когда материал изделия способен выдержать значительный нагрев без ущерба для своей структуры.

Перечисленные методики можно варьировать, в зависимости от имеющихся технологических возможностей. Главное, получить хороший результат. Только после этого следует подвергать деталь обработке пенетрантом.

Далее можно использовать один из нескольких вариантов цветной дефектоскопии. При их выборе все зависит от конкретных возможностей и условий проведения обработки деталей.

Разные рецепты

Химический состав раствора, используемого для контроля качества сварных швов, бывает различен. В качестве одного из возможных вариантов используют средство, изготовленное по простому рецепту, в состав которого входят следующие ингредиенты:

- Керосин – 65%.

- Трансформаторное масло – 30%.

- Скипидар – 5%.

Добавив в получившуюся смесь небольшое количество органического красителя, например – анилинового, все тщательно перемешивают, после чего можно приступать к работе.

Поскольку обеспечить точный контроль времени удается не всегда, а при длительной обработке водой красящий раствор вымывается из трещин, его избыток можно удалить и другим способом. Например, тщательно протерев деталь ватным тампоном или чистой тканью. После этого приступают к нанесению проявляющего покрытия. Для этого вполне подойдут обычная побелка или водоэмульсионная краска. Высыхая, они впитают в себя оставшийся раствор с красителем, образовав в местах дефекта ярко окрашенные узлы.

Неплохо зарекомендовал красящий раствор, изготавливаемый по несколько иной рецептуре.

- Керосин – 80%.

- Трансформаторное масло – 15%.

- Скипидар – 5%.

На каждый литр получившегося состава добавляют в качестве красителя 15 – 20 граммов жирового оранжа или судана 3. Обработанную такой смесью деталь выдерживают 30 – 60 минут, после чего тщательно промывают водой, полностью удаляя с поверхности все следы красящего раствора. Если после этого нанести на поверхность изделия побелку, слой которой должен быть как можно более тонким, то при ее высыхании в местах дефектов будут отчетливо видны полосы и пятна.

Оба состава соответствуют требованиям ГОСТ и рекомендованы к использованию для проведения неразрушающего контроля качества сварных швов.

Полезные рекомендации

Цвет красителя не важен. Главное, чтобы он был контрастным. Действующий ГОСТ четко нормирует степень освещенности при проведении дефектоскопии. Он также допускает использование люминесцентных красок, для подсвечивания которых рекомендуется использовать источники света с непросвечивающими отражателями. В некоторых случаях, для получения более четкой картины, деталь подвергают нагреву.

Понятно, что не все люди обладают зрением, позволяющим увидеть даже ярко окрашенную линию толщиной в несколько микрон. И поэтому при проведении работ стандарт допускает использование увеличительных стекол и даже микроскопов. Следует добавить, что с помощью цветной дефектоскопии можно не только проверить качество сварных швов, но и легко обнаружить места соединения плотно подогнанных деталей. Это бывает важно в тех случаях, когда приходится разбирать устройства незнакомой конструкции.

Цветовая дефектоскопия сварных швов: особенности и описание

Качество сварочных работ определяется тем, насколько прочным получился шов. При этом контроль соединения должен быть неразрушающим, что вынуждает мастеров обращаться к специальным методам проверки после завершения операции. В отдельных случаях допускается внешний осмотр без приборов, но в случае ответственных конструкций визуальный контроль можно не ограничивать. Его можно дополнить цветной дефектоскопией сварных соединений — одним из наиболее эффективных, удобных и надежных методов анализа таких соединений.

Особенности метода контроля

Данный метод контроля сварных швов является капиллярным, но ориентирован исключительно на внешние дефекты. То есть его нельзя использовать для проверки внутренней структуры зоны стыка, в отличие, например, от ультразвуковой дефектоскопии. Обычно таким испытаниям подвергают металлы, склонные к растрескиванию. Кроме того, контроль цвета позволяет эффективно обнаруживать неоднородности, возникающие на поверхности.

Принцип поверки основан на чувствительности металлов к взаимодействию с дефектоскопическими материалами. Вопреки распространенному мнению, анализ в качестве контролируемой информации использует не характеристики поверхности детали, а изменения, вызванные раздражением химической структуры. В основе процесса химического воздействия лежит метод цветной дефектоскопии, позволяющий обрабатывать информацию об изменениях и предоставлять данные о выявленных дефектах на выходе.

Сам метод редко используется отдельно. Обычно его применяют в общем комплексе испытаний — вместе с УЗИ. Сначала следовал цветовой анализ, а затем ультразвуковая дефектоскопия.

Используемые материалы

Как уже было сказано, дефектоскопия не обходится без применения специальных химических средств. Стандартный набор для дефектоскопии цвета включает в себя три вида компонентов: индикаторный пенетрант, очиститель и проявитель. То есть управление цветовой чувствительностью будет активировано за счет трехступенчатой обработки рабочей области. На каждом этапе используются специальные материалы.

На каждом этапе используются специальные материалы.

Пенетранты – это, по сути, красящие вещества, которые могут быть представлены в различных видах. Применяются и порошковые средства, но для их применения необходимо вводить дополнительные операции термического воздействия или смешивания с жидкостями. Подходящие металлические пенетранты для дефектоскопии цвета выбираются на основе нескольких эксплуатационных свойств. В частности, учитываются огнестойкость, экологичность и токсичность, что исключает необходимость последующей зачистки и т. д.

Требования к месту осмотра

Операция дефектоскопии может проводиться только в специально подготовленном помещении. Важно учитывать требования к коммуникационному оборудованию помещения, характеристикам воздуха, техническому обеспечению и т. д. Помещение должно быть проветриваемым, без источников открытого огня или интенсивного нагрева. Освещение должно быть общим и местным, светильники, расположенные рядом с местом работы, должны быть защищены от теплового воздействия.

Необходимо с самого начала позаботиться о создании оптимального микроклимата — только в благоприятных условиях можно качественно провести цветную дефектоскопию. ГОСТ 18442-80, в частности, указывает, что воздух должен быть сухим и теплым – при необходимости для достижения этих характеристик можно использовать инфракрасный обогреватель, который обеспечит высыхание проявителя на уровне 5°С. Техническое оснащение будет зависеть от способов нанесения химических компонентов. В частности, для нанесения того же пенетранта могут использоваться краскораспылители, аэрозольные баллончики, кисти и т.п.

Подготовка основания шва

Участок соединения также подготавливают к дефектоскопии. Если на поверхности имеются сильные шероховатости или загрязнения, то можно использовать мелкозернистый материал и произвести легкую обработку. Затем проводится обезжиривание. Для этой задачи может быть использован один из компонентов дефектоскопического комплекта, но важно, чтобы он обеспечивал обезжиривающий эффект, а еще лучше чувствительность контроля. Не рекомендуется использовать для таких целей керосин, но можно использовать бензин и ацетон. При отсутствии вентиляции в помещении обезжиривание производят только водными растворами на основе порошкообразных синтетических малоконцентрированных средств. Если планируется цветная дефектоскопия небольшой детали, можно применить и полное погружение в обезжиривающий состав. В остальных случаях на пораженный участок наносят либо методом распыления, либо накладывая тряпку, смоченную в растворе.

Не рекомендуется использовать для таких целей керосин, но можно использовать бензин и ацетон. При отсутствии вентиляции в помещении обезжиривание производят только водными растворами на основе порошкообразных синтетических малоконцентрированных средств. Если планируется цветная дефектоскопия небольшой детали, можно применить и полное погружение в обезжиривающий состав. В остальных случаях на пораженный участок наносят либо методом распыления, либо накладывая тряпку, смоченную в растворе.

Нанесение пенетранта

В первую очередь наносится индикаторный пенетрант. Как и при обезжиривании, эту процедуру можно проводить распылением, окунанием или кистью – это зависит от характеристик обрабатываемой детали. Причем нанесение должно осуществляться в несколько слоев (4-6) и так, чтобы каждый предыдущий слой состава не успел высохнуть. Также для того, чтобы цветная дефектоскопия сварных швов показывала оптимально точный результат, каждый последующий слой должен покрывать большую площадь по отношению к предыдущему. Это связано с тем, что каждый новый слой будет растворять контур предыдущего пятна, избегая резких переходов и наплывов, которые могут восприниматься как ложные трещины. Если операцию производить в условиях отрицательной температуры, то сам пенетрант должен иметь состояние порядка 15°С.

Это связано с тем, что каждый новый слой будет растворять контур предыдущего пятна, избегая резких переходов и наплывов, которые могут восприниматься как ложные трещины. Если операцию производить в условиях отрицательной температуры, то сам пенетрант должен иметь состояние порядка 15°С.

Удаление пенетранта

Сразу после доставки тестовую пленку следует удалить чистой тканью или тканью без грубого ворса. Предварительно материал следует замочить в этиловом спирте и очистить поверхность до полного устранения налета. Проблемы могут возникнуть, если работа ведется на поверхности шероховатого металла – в этом случае есть смысл использовать легкие абразивы. Далее используется масляно-керосиновая смесь. Он покрывает всю целевую область, а затем также удаляется тряпками или салфетками. В течение двух описанных этапов цветная дефектоскопия должна сохранять чистоту и сухость поверхности вокруг шва. Это важно для поддержания точности дальнейших процедур мониторинга.

Нанесение проявителя

Как и в случаях с индикаторными слоями и чистящими составами, проявитель наносят различными способами — от кисти до распылителей. Главное на этом этапе – соблюдать однородность и монолитность формируемого покрытия. Поэтому необходимо тщательно проверять распылительные инструменты, форсунки и другие элементы устройств, влияющие на качество доставки продукта на целевой участок. Все это в дальнейшем повлияет на контроль цветовой дефектоскопии, а также на качество последующих операций по проверке. После нанесения проявителя проводится сушка. Его можно и не нужно выполнять, дожидаясь полимеризации в естественных условиях, но для ускорения процесса допускается использование маломощных точечных нагревателей.

Главное на этом этапе – соблюдать однородность и монолитность формируемого покрытия. Поэтому необходимо тщательно проверять распылительные инструменты, форсунки и другие элементы устройств, влияющие на качество доставки продукта на целевой участок. Все это в дальнейшем повлияет на контроль цветовой дефектоскопии, а также на качество последующих операций по проверке. После нанесения проявителя проводится сушка. Его можно и не нужно выполнять, дожидаясь полимеризации в естественных условиях, но для ускорения процесса допускается использование маломощных точечных нагревателей.

Осмотр контролируемой зоны

Когда проявитель высохнет, можно подготовиться к его осмотру, подождав еще 30 минут. Дальнейший контроль методом цветовой дефектоскопии предполагает использование лупы, обеспечивающей не менее 5-кратного увеличения. Если используется метод контроля слоев, тест может быть выполнен уже через 2 минуты после его обработки разработчиком.

В процессе оценки оператор фиксирует характеристики оставленного пятна – в частности, фиксирует размеры контуров, форму и т. д. Основная задача, которую ставит перед собой цветная дефектоскопия, – выявление поверхностных дефектов, отчетливо проявляющихся после процедура завершена. Могут быть выявлены механические повреждения и следы коррозионного воздействия, а также трещины с чрезмерными наплывами.

д. Основная задача, которую ставит перед собой цветная дефектоскопия, – выявление поверхностных дефектов, отчетливо проявляющихся после процедура завершена. Могут быть выявлены механические повреждения и следы коррозионного воздействия, а также трещины с чрезмерными наплывами.

Безопасность при производстве дефектоскопии

Требования к технике безопасности обусловлены пожаровзрывоопасностью при дефектоскопии. Поэтому необходимо подготовить хотя бы спецодежду, включающую х/б халат, головной убор и резиновые перчатки, поверхность которых необходимо покрыть тальком. На площадке должны быть полностью соблюдены меры безопасности. Во время процедуры не должно быть ни открытых источников огня, ни искр. Если цветная капиллярная дефектоскопия проводится регулярно в одном и том же помещении, необходимо установить соответствующие знаки о запрещении курения и соблюдении противопожарных мероприятий. Ветошь, салфетки и легковоспламеняющиеся продукты следует хранить в огнеупорной таре.

Заключение

Считать этот метод оценки качества сварного шва оптимальным, выбирая его из общего спектра других методов, будет неправильно. Это специально направленный метод съемки, ориентированный именно на анализ поверхности заготовки. То есть цветовая дефектоскопия не является комплексной мерой контроля, а с относительно высокой эффективностью дает информацию о внешних дефектах. Если этот метод дополнить другими методами изучения внутреннего строения шва, то можно получить полную информацию о строении металла. Далее уже принимается решение о возможном исправлении обнаруженных дефектов. В некоторых случаях производится вторичная сварка — это будет зависеть от количества и значимости дефектов с точки зрения влияния на прочность конструкции заготовки. Иногда дефект этого типа используют для анализа строения старых суставов и суставов в оперированных конструкциях.

Методы контроля для сварки

Методы неразрушающего контроля (NDE) варьируются от простых ручных и визуальных испытаний до сложных технологий, которые могут обнаруживать поверхностные и подповерхностные дефекты, пористость, изменения в металлургической структуре и другие несплошности без необходимости разрушать, повреждать, или тратить активы.

Давайте подробнее рассмотрим плюсы, минусы и последние разработки различных подходов.

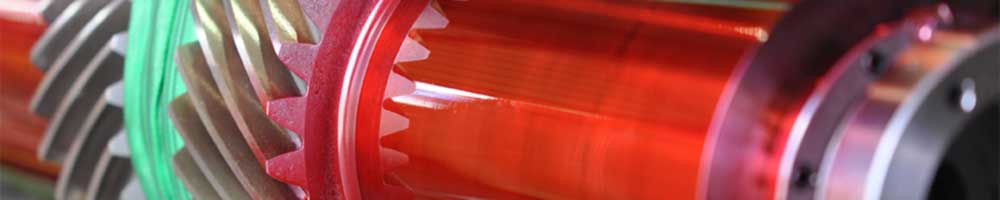

Пенетрантное тестирование

Пенетрантное тестирование (ПТ) десятилетиями использовалось для обнаружения поверхностных дефектов в металлах и других непористых материалах. Он включает в себя нанесение окрашенной жидкости на поверхность и обеспечение капиллярного действия для втягивания пенетранта в открытые трещины; жидкость становится видимой в ультрафиолетовом свете или по контрастному цвету используемого красителя, что указывает техническому специалисту на наличие дефектов.

В ограниченном районе PT может быть доступным и эффективным. Однако для этого требуются химикаты и обширная подготовка поверхности, включая удаление краски или покрытий. Время и затраты на уборку усугубляются в большой рабочей среде.

Магнитный контроль

Магнитный контроль (МТ) использует магнитные поля для обнаружения поверхностных и приповерхностных несплошностей в ферромагнитных материалах. Мелкие ферромагнитные частицы наносятся на материал и втягиваются в любые поверхностные дефекты. MT эффективен только для черных металлов, и, как и PT, подготовка поверхности и очистка увеличивают время проверки. Ни один из методов не дает подробной цифровой записи результатов проверки.

Мелкие ферромагнитные частицы наносятся на материал и втягиваются в любые поверхностные дефекты. MT эффективен только для черных металлов, и, как и PT, подготовка поверхности и очистка увеличивают время проверки. Ни один из методов не дает подробной цифровой записи результатов проверки.

Рентгенография

В традиционной рентгенографии используются рентгеновские или гамма-лучи в сочетании с пленкой для выявления дефектов сварки. Качество изображения будет зависеть от навыков технического специалиста, и, поскольку для получения результатов требуется время, обратная связь с техническим специалистом не является немедленной. Кроме того, наличие радиации на рабочем месте может быть разрушительным и представлять угрозу безопасности для рабочих бригад.

Вихретоковый контроль

Вихретоковый контроль идеально подходит для обнаружения поверхностных и подповерхностных дефектов в проводящих материалах. Техник размещает зонд или катушку на металлической поверхности; зонд генерирует электромагнитное поле, которое заставляет электроны течь в материале. Любые разрывы в металле будут искажать поток электронов, который улавливается и анализируется вихретоковым прибором.

Любые разрывы в металле будут искажать поток электронов, который улавливается и анализируется вихретоковым прибором.

Новейшее поколение ручных вихретоковых инструментов повысило скорость, точность и воспроизводимость испытаний, особенно при длинных и больших участках сварки и больших зонах контроля. Такие инструменты, как MIZ-21C от Zetec, обладают вычислительной мощностью, программным обеспечением и временем автономной работы для проведения проверок практически в любом месте. Они также создают цифровой запись осмотра, которую можно хранить, анализировать и сравнивать с историей результатов. Их функция C-скана обеспечивает визуальную обратную связь в режиме реального времени с техническим специалистом и сварочной бригадой (рис. 1).

Рис. 1. Ручные вихретоковые приборы повышают скорость испытаний и просты в использовании. Цветные сенсорные экраны и функция C-скана обеспечивают визуальную обратную связь в режиме реального времени для техника и бригады сварщиков.

Вихретоковая матрица (ECA) выводит вихретоковый анализ на новый уровень. Зонды ECA состоят из нескольких катушек в одном узле, расположенных в продольном, поперечном или внеосевом направлениях, и срабатывают в согласованные моменты времени. Технические специалисты могут получить больше информации за один проход. Одним из практических ограничений ECA является то, что катушки возбуждения должны располагаться близко к материалу для точного обнаружения дефектов и качества сигнала. Поставщики зондов теперь предлагают гибкие зонды, которые позволяют катушкам оставаться номинально перпендикулярно поверхности материала (рис. 2). Например, в случае неферромагнитного сварного шва гибкий поверхностный матричный зонд может за один проход герметизировать сварной шов, переходную зону и зоны термического влияния.

Зонды ECA состоят из нескольких катушек в одном узле, расположенных в продольном, поперечном или внеосевом направлениях, и срабатывают в согласованные моменты времени. Технические специалисты могут получить больше информации за один проход. Одним из практических ограничений ECA является то, что катушки возбуждения должны располагаться близко к материалу для точного обнаружения дефектов и качества сигнала. Поставщики зондов теперь предлагают гибкие зонды, которые позволяют катушкам оставаться номинально перпендикулярно поверхности материала (рис. 2). Например, в случае неферромагнитного сварного шва гибкий поверхностный матричный зонд может за один проход герметизировать сварной шов, переходную зону и зоны термического влияния.

Рис. 2. Вихретоковые катушки возбуждения должны располагаться близко к материалу для точного обнаружения дефектов и качества сигнала. Поставщики датчиков теперь предлагают гибкие датчики, которые позволяют катушкам оставаться номинально перпендикулярными к неровным поверхностям и герметизировать сварной шов, переходную зону и зоны термического влияния за один проход.

Ультразвук

Ультразвуковой контроль (УЗК) использует высокочастотную звуковую энергию для выявления дефектов как на поверхности, так и под ней. Ультразвуковые волны проникают в материал через определенные промежутки времени и под заданным углом. Когда волна сталкивается с дефектом, часть этой энергии отражается обратно и генерирует эхо. Время, необходимое для отражения этой энергии обратно к зонду, рассчитывается и анализируется испытательным прибором и мгновенно отображается в виде графика на экране. Инспектор может проверять завершенные сварные швы и давать обратную связь бригаде, когда они выполняют свою работу.

Ультразвуковой контроль с фазированной решеткой (PAUT) – это усовершенствованный метод контроля, в котором используется несколько отдельных элементов (обычно от 16 до 64) в одном датчике. Возбуждая каждый элемент контролируемым образом, прибор PAUT может формировать точную форму луча и генерировать изображения дефекта с большей скоростью и точностью. Как и ECA, результаты являются немедленными, цифровыми и подробными на C-скане. Благодаря достижениям в программном обеспечении, портативности и времени автономной работы технические специалисты могут использовать эту вычислительную мощность практически в любом месте (рис. 3).

Как и ECA, результаты являются немедленными, цифровыми и подробными на C-скане. Благодаря достижениям в программном обеспечении, портативности и времени автономной работы технические специалисты могут использовать эту вычислительную мощность практически в любом месте (рис. 3).

Рис. 3. Улучшенная портативность и обработка позволили проводить инспекцию сварных швов методом PAUT в местах, которые раньше считались недоступными. (Фотография предоставлена Zetec, Empresas Concremat.)

Обычный или стандартный ультразвуковой датчик способен генерировать и принимать одиночный ультразвуковой луч. Несколько независимых элементов PAUT в одном датчике позволяют захватывать и сохранять все сигналы во временной области (A-сканы) от каждой пары элементов передатчика и приемника в массиве. Этот метод называется полноматричным захватом или FMC. FMC позволяет обрабатывать эту «полную матрицу» необработанных сигналов А-скана в режиме реального времени. Сигналы также можно сохранять для автономной обработки с использованием различных наборов параметров реконструкции для любого заданного фокального закона или луча (апертура, угол или глубина фокуса). При правильной комбинации датчиков, расположенных по обе стороны от сварного шва, PAUT может обнаруживать все типы дефектов сварки и обеспечивать надежный размер сквозных стенок за один проход, что увеличивает вероятность обнаружения и повышает производительность инспекционной группы просто за счет сокращения количества дефектов. сканирования и манипуляций, которые необходимо выполнить.

При правильной комбинации датчиков, расположенных по обе стороны от сварного шва, PAUT может обнаруживать все типы дефектов сварки и обеспечивать надежный размер сквозных стенок за один проход, что увеличивает вероятность обнаружения и повышает производительность инспекционной группы просто за счет сокращения количества дефектов. сканирования и манипуляций, которые необходимо выполнить.

Заключение

Технология неразрушающего контроля продолжает развиваться таким образом, чтобы проводить проверки, которые можно быстро настроить и выполнить, обеспечивая при этом высокую вероятность обнаружения. Учитывая весь спектр доступных методов, можно найти правильный баланс между скоростью проверки, возможностями обнаружения и экономической эффективностью, не разрушая тестируемую деталь.

Эта статья была написана Джесси Херрин для Американского общества сварщиков.

AWS Publications

AWS Publications выпускает отмеченные наградами Welding Journal, Inspection Trends, SPRAYTIME, Welding Marketplace и Welding Journal en Español.

Общий

Калибровка

Генератор импульсов

| Ресивер

Дефектоскоп: Характеристики

Толщиномер: Особенности

| Особенности, продолжение

Память

Источник питания

Соединения

Сертификация |

Все загрязняющие вещества и другие покрытия удаляются с контролируемой поверхности с помощью металлических щеток, воды, струйным методом, горячим паром или специальными очистителями;

Все загрязняющие вещества и другие покрытия удаляются с контролируемой поверхности с помощью металлических щеток, воды, струйным методом, горячим паром или специальными очистителями; ГОСТ допускает применение для определения дефектных мест использовать увеличительные линзы и микроскопы.

ГОСТ допускает применение для определения дефектных мест использовать увеличительные линзы и микроскопы.

Однако решать их придется, поскольку в противном случае точность полученных результатов окажется под сомнением.

Однако решать их придется, поскольку в противном случае точность полученных результатов окажется под сомнением. Каркасы конструкций из железобетона подвергаются высоким нагрузкам. Чтобы здание высотой в несколько десятков этажей простояло положенный ему срок, качество сварки должно быть безупречным.

Каркасы конструкций из железобетона подвергаются высоким нагрузкам. Чтобы здание высотой в несколько десятков этажей простояло положенный ему срок, качество сварки должно быть безупречным. Подойдет даже обычная металлическая щетка. Придется приложить усилия и изрядно потрудиться, поскольку если останутся даже незначительные загрязнения, весь труд пойдет насмарку.

Подойдет даже обычная металлическая щетка. Придется приложить усилия и изрядно потрудиться, поскольку если останутся даже незначительные загрязнения, весь труд пойдет насмарку. Начало и ширина регулируются по всему диапазону. Амплитуда 5-95%, шаг 1%. Положительное или отрицательное срабатывание для каждых ворот со звуковой и визуальной сигнализацией.

Начало и ширина регулируются по всему диапазону. Амплитуда 5-95%, шаг 1%. Положительное или отрицательное срабатывание для каждых ворот со звуковой и визуальной сигнализацией.

Используется с датчиками углового луча.

Используется с датчиками углового луча.

Одиночный контакт — от 0,040 дюйма до 10 футов (от 1 мм до 305 см). Будет варьироваться в зависимости от покрытия.

Одиночный контакт — от 0,040 дюйма до 10 футов (от 1 мм до 305 см). Будет варьироваться в зависимости от покрытия.