Ультразвуковой дефектоскоп для проверки и контроля сварного шва.

С помощью ультразвука осуществляется неразрушающий поиск дефектов. Колебания определяют размер и глубину повреждений бетона, стали, пластмассы и других материалов. Ультразвуковая дефектоскопия – универсальный способ, что дает возможность обнаруживать поверхностные и глубинные дефекты, трещины, поры, расщелины, расслоения, выявлять коррозию. Процедура выполняется с применением преобразователя и дефектоскопа.

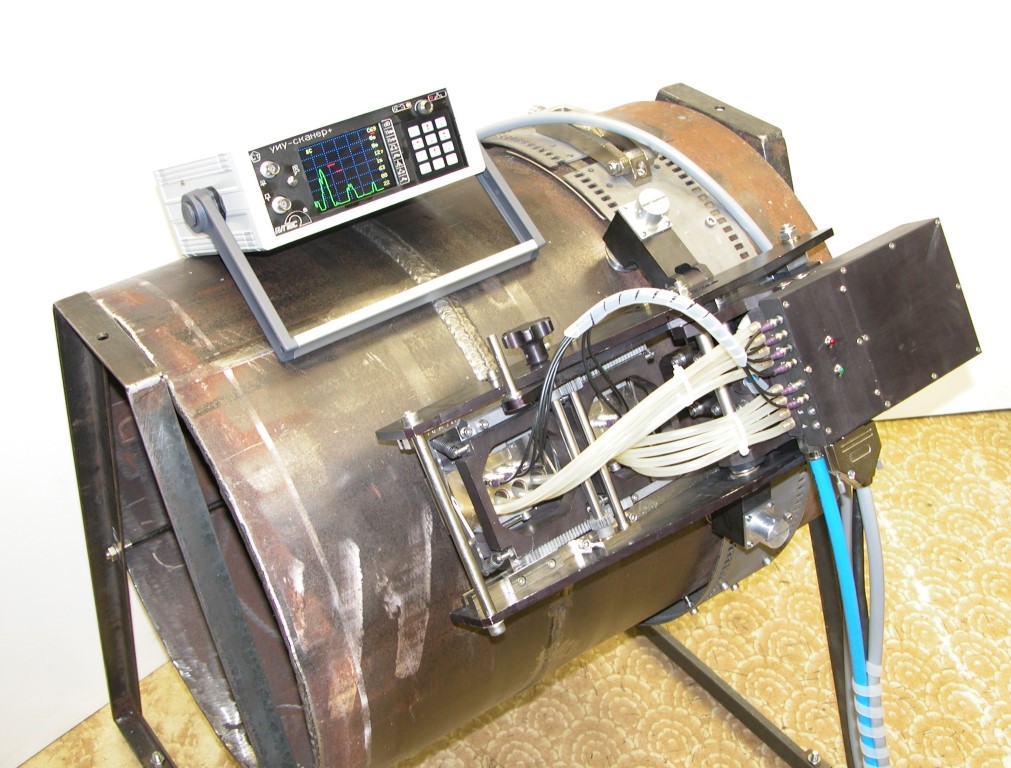

Наиболее распространенным методом является контроль качества сварки ультразвуковых швов. Это дает максимально точные показатели и позволяет избежать аварийных ситуаций на производстве. Приборы получили распространение в производственной сфере, часто применяются при изготовлении железнодорожных конструкций, и трубопроводов. Метод эффективен при исследовании воздушных пустот, неоднородности материала, обнаружения включений иных материалов. Диагностика также широко применяется при строительстве и реконструкции зданий, жилых помещений. Регулярный контроль – это гарантия того, что сварная конструкция находится в пригодном эксплуатационном состоянии. Проверки должны проводиться регулярно.

Принцип работы дефектоскопа сварных швов:

В материал проходят акустические и упругие волны, они бывают различных видов:

- инфразвуковые

- звуковые

- ультразвуковые

- гиперзвуковые

Среда, где распространяется ультразвук, приходит в продольное или поперечное колебание. Два вида волн дают максимально точную картину прочности шва. Скорость сигнала зависит от плотности исследуемого материала. После прохождения сигнал затухает с разной скоростью. Ультразвуковой аппарат фиксирует коэффициент затухания и дает точную характеристику плотности материала.

Существуют разные способы работы с ультразвуковыми приборами, каждый вид оценки соответствует ГОСТУ.

- Теневой метод: фиксирует амплитуду подачи и уменьшение волн.

- Зеркально-теневой: показывает дефекты, опираясь на коэффициент затухания импульса.

- Тандем-метод: используются 2 аппарата, установленные друг напротрив друга. Показания выдаются, когда волны равноудалены от дефекта.

- Эхо: исследует изъян, исходя из мощности звука, который издает волна.

Преимущества и недостатки технологии ультразвуковой дефектоскопии.

На данный момент ультразвуковые дефектоскопы лидируют в своем сегменте. К их основным преимуществам относятся:

- Высокая точность, быстрая скорость исследования

- Низкая стоимость

- Исследуемый объект не повреждается

- Мобильность

- Исследуемая зона может продолжать работу

- Неразрушающий доступ

- Выявление любых типов дефектов

- Возможность работы в любых условиях

- Позволяет провести своевременную диагностику и сэкономить на ремонте

- Безопасность для персонала

Среди недостатков можно выделить:

- Низкая помехоустойчивость к поверхностным отражателям

- Необходима тщательная подготовка исследуемой поверхности

- Сигнал сильно зависит от ориентации дефекта

- Отсутствие эхо на исправных участках

- Сложность исследования материалов с высокой зернистостью

- Контроль участка сопровождается нанесением специального состава

Почему дефектоскоп сварных швов купить лучше у нас.

Для постоянных клиентов действует гибкая система скидок. Наши специалисты – высококвалифицированные профессионалы, они расскажут обо всех особенностях оборудования и помогут определиться с выбором. Все наше оборудование имеет необходимые лицензии, гарантии и сертификаты, соответствует ГОСТам. Широкий ассортимент позволит подобрать прибор, исходя из ваших индивидуальных задач. С нашей помощью вы значительно сэкономите средства на дорогостоящем ремонте и сможете избежать непредвиденных аварийных ситуаций.

Преобразователи для контроля сварных швов оснащены корпусом и выходным кабелем, расположенным спереди или сверху, для избежания интерференции с держателем преобразователя сканера. Данные преобразователи подходят как для ручного, так и для автоматизированного контроля сварных соединений. Преобразователи и призмы серии A31/A32 значительно упрощают контроль сварных швов за счет уменьшенного диапазона конфигураций и улучшенного отношения сигнал-шум (ОСШ). Посмотреть продукт Запатентованная серия фокусирующих призм позволяет компенсировать расходимость луча в пассивном направлении при контроле кольцевых сварных швов трубы. Меньшая ширина луча позволяет измерять небольшие дефекты вдоль оси сканирования, снижая процент отбраковки и увеличивая резкость изображения. Посмотреть продукт Раздельно-совмещенные матричные преобразователи (DMA) состоят из двух ФР-ПЭП, подключенных к одному разъему, и способны генерировать продольные звуковые волны приема-передачи (TRL). Данные ПЭП особенно незаменимы при контроле армированных труб и материалов с высоким затуханием звука. Посмотреть продукт Новый линейный раздельно-совмещенный ФР- преобразователь используется для выявления коррозии и имеет много преимуществ перед традиционными ультразвуковыми Р-С ПЭП. Данный ФР-ПЭП значительно улучшает производительность контроля, благодаря таким характеристикам, как большой охват и высокая скорость сканирования, развертка C-скан с высокой плотностью измерительных точек.Посмотреть продукт Инновационный гибкий ФР-преобразователь существенно расширяет возможности контроля. Сканер FlexoFORM™ использует гибкий ФР-преобразователь для коррозионного мониторинга отводов трубопроводов. Посмотреть продукт Преобразователи серии A24 для ручного контактного сканирования имеют эргономичный дизайн, сменную мембрану и большую квадратную апертуру, и используются в широком спектре приложений. Посмотреть продукт Решение на фазированных решетках EdgeFORM™ используется автопроизводителями для контроля качества клеевых соединений кузовов и дверных панелей. Посмотреть продукт Преобразователи с малой контактной поверхностью используются для работы в ограниченном пространстве (преобразователь A00 имеет площадь 8 × 8 мм). Посмотреть продукт Универсальные преобразователи специально сконструированы для обеспечения низкопрофильной комбинации преобразователь/призма при работе в ограниченном пространстве. Доступен широкий выбор призм для контроля наклонным лучом. Данные преобразователи используются для ручного и автоматизированного контроля сварных швов толщиной от 6,35 до 38 мм; контроля литых и кованых изделий, трубопроводов, элементов конструкции на наличие трещин и сварочных дефектов. Посмотреть продукт Преобразователи с уменьшенным ближним полем специально сконструированы для уменьшения мертвой зоны на обоих концах ПЭП (1,5 мм между первым или последним пьезоэлементом и внешними гранями корпуса). Данные ПЭП предназначены для контроля качества композитных материалов (обнаружение расслоений, пористости, нарушений сплошности) с использованием C-скан развертки. Посмотреть продукт Преобразователи с глубоким проникновением ультразвука поддерживают широкий выбор наклонных призм. Данные преобразователи используются для контроля толстых пластин и сварных соединений, кованых изделий и гранулированных материалов с высоким уровнем шума. Посмотреть продукт Иммерсионные ПЭП разработаны для совместного использования с водяными призмами или в резервуарах с водой, когда объект контроля частично или полностью погружен в воду. Иммерсионные ПЭП генерируют продольные волны. В некоторых случаях, при использовании призмы Rexolite, за счет преломления могут быть получены поперечные волны. Посмотреть продукт Конвексные преобразователи выполнены из коррозионностойкой нержавеющей стали и прошли проверку на герметичность на глубине 1 м. Акустический импеданс данных преобразователей практически равен водному. Преобразователи совместимы с регулируемыми иммерсионными призмами и предназначены для контроля армированных пластиковых композиционных материалов (CFRP). Посмотреть продукт Иммерсионные угловые призмы для конвексных преобразователей имеют специфический радиус и угол, возможна также конфигурация с настраиваемым радиусом для контроля различных компонентов. Данные призмы предназначены для ручного сканирования и использования с кодировщиком Mini-Wheel. Посмотреть продукт Преобразователи со встроенной призмой позволяют совмещать в одном корпусе преобразователь и призму, обеспечивая самую низкопрофильную комбинацию ПЭП-призма для контроля наклонным лучом. Акустический контакт между преобразователем и призмой оптимален и не требует нанесения контактной жидкости. Данные преобразователи используются для контроля качества сварных соединений в ручном режиме с углом ввода 40°–70°, а также для ручного контроля стресс-коррозионных трещин и контроля на соответствие стандартам AWS и DGS. Посмотреть продукт Призмы для наклонных преобразователей имеют стандартные углы ввода в стали 0°, 45°, 55° и 60° для контроля наклонным лучом (30–70°) продольной и поперечной волной. Прилагаемые винты из нержавеющей стали обеспечивает надежное крепление преобразователя к призме. Можно также заказать призму IHC для улучшения качества контроля: крепежные отверстия для держателя призмы при работе с любым сканером Olympus, карбидизация для повышения износостойкости. Посмотреть продукт |

Магнитопорошковый контроль сварных соединений | Айронкон-Лаб

Обзорная статья, которая поможет непрофессионалу понять смысл метода магнитопорошковой дефектоскопии при контроле качества швов на сварных соединениях металлических деталей и конструкций. Материалы статьи расскажут о технологии применения и этапах процесса.

Материалы статьи расскажут о технологии применения и этапах процесса.Для чего нужен контроль сварных швов

Вместе с развитием технологий сварки металлических конструкций, растут требования к качеству изделий. Также руководители предприятий и инвесторы стремятся сократить убытки из-за внеплановых ремонтов и профилактических работ. Промышленность и бизнес требуют соблюдения эксплуатационных характеристик — как экономических, так и временных параметров, заложенных в проект объекта, конструкции или изделия.

Прочность конструкции — технологический параметр, от которого зависит не только работоспособность и производительность объекта, но и безопасность людей и окружающей среды. Пропущенный при визуальном контроле «подповерхностный изъян» сварного шва или несплошность проварки, во время эксплуатации объекта начнут разрастаться под нагрузкой. Однажды шов лопнет, что повлечет за собой череду нарастающих поломок с последующей аварией или катастрофой.

Поэтому, показателям и методам дефектоскопии и контролю за точностью параметров сварных соединений уделяют повышенное внимание не только заказчики и исполнители. Для разработки регламентов и новых способов измерений привлекают учёных из различных отраслей. А государственные службы технического регулирования, стандартизации, метрологии и сертификации создают единые системы измерений.

Из-за своей простоты использования и достаточной точности измеряемых показателей, признание и распространение получила магнитопорошковая дефектоскопия сварных швов. О ней и пойдет речь в этой статье. Чтобы понять преимущества этого метода контроля мы сравним его с другими вариантами проверки качества сварных соединений.

Какие методы проверки сварных соединений применяются

Способы разделяются на две группы:

- Неразрушающий контроль (далее НК).

- Методы разрушающего контроля.

Из второй группы чаще всего применяются механические испытания.

В промышленном использовании, транспорте, строительстве и народном хозяйстве признание и распространение получили неразрушающие способы. Развитие измерительных технологий происходит именно в этой сфере контроля. Разберем способы НК подробнее.

Развитие измерительных технологий происходит именно в этой сфере контроля. Разберем способы НК подробнее.

- Визуально-измерительный контроль. Это первоначальный способ проверки качества выполненных работ. Включает в себя внешний осмотр швов и замер геометрических параметров. Для этого используются простые измерительные приборы. Полученные цифры сверяются с нормами в проектной документации, ГОСТах, СНиП и ТУ. Используется как первичный способ выявления дефектов и не способен выявить мелкие и скрытые, внутришовные дефекты.

- Капиллярный контроль. Этот подход основывается на свойствах жидкостей проникать в мельчайшие трещины, поры, каверны или несплавления. Подробнее о дефектах соединений — ниже по тексту. Особые проникающие свойства присущи определённым жидкостям — пенетрантам. На их основе изготавливают составы для нанесения на сварные швы и для магнитопорошковой проверки.

- Ультразвуковые методы контроля (УЗК). Повсеместный и универсальный метод дефектоскопии сварных соединений. Анализ показателей и выявление трещин проводится с помощью дефектоскопов, которые состоят из излучателей и приемников ультразвука. Различают эхо-импульсный, эхо-зеркальный и зеркально-теневой методы УЗК.

- TOFD или дифракционно-временной способ контроля. Чаще применяется для исследований и выявления дефектов на кольцевых и продольных сварных швах с помощью ультразвукового эха. Действие основано на разнице отраженных волн от трещины или от цельнопроваренной поверхности. Применяется как одногрупповой TOFD метод, так и способы с мультиподдержкой нескольких групп или методики с сочетанием других способов контроля, например с импульсными или эхоповерхностными волнами.

- Вихретоковый анализ. Проводится с помощью сертифицированных приборов — вихревых дефектоскопов. Основан на определении проблем в испытуемых швах с помощью сравнения изменений вихревого тока и электромагнитных полей. Схож по своей работе с ультразвуковыми способами контроля.

Как и магнитопорошковый способ, используется для проверки глубиной до 2 мм.

Как и магнитопорошковый способ, используется для проверки глубиной до 2 мм. - Радиационная дефектоскопия сварных соединений. На практике ее ещё называют проверка рентгеном, потому что исследования проводят с помощью рентгеновского гамма излучения. Это самый эффективный способ контроля, но он имеет весьма ограниченное применение из-за радиационной опасности и обязательном использовании специальных средств защиты.

- Магнитопорошковый контроль или дефектоскопия (МПК или МПД). Главный герой сегодняшнего обзора. Позволяет определять дефекты в металле швов типа трещин, непроваров или несплавлений, пор и полостей, твердых включений шлака на глубине не более 2 мм. В следующем разделе статьи мы расскажем о нормативных документах и характеристиках дефектов сварных швов.

Благодаря простоте использования непосредственно на местах, а также способности быстро выявлять тонкие и мельчайшие трещины, МПД получила повсеместное распространение. Метод не нуждается в дорогостоящем и сложном оборудовании и длительной подготовке обслуживающего персонала. Преимущество этого варианта контроля в хорошей визуализации дефектов. Заказчик, без потери времени получает наглядные результаты. Которые видны представителям проверяющей и принимающей сторон. Важно, чтобы результаты исследования были промаркированы для сварщика, который будет устранять выявленные недочеты.

В ходе процесса проверки используется оборудование для намагничивания и размагничивания соответствующие ГОСТ Р 53700-2009. Для измерений на нелинейных поверхностях, например, в углах и цилиндрах, используются насадки и призмы с разными радиусами. Также ими контролируют качество сварных швов на резьбовых соединениях, галтелях и проточках. А для испытаний вращающихся валов задействуют специальные призмы-ложементы.

После магнитопорошкового контроля и проверки объекта дефектоскопистами, они оформляют протокол испытаний с указанием объекта и деталей исследования. В документе отражается дата, место, оборудование и методы контроля. Записываются фамилии ответственных специалистов и их экспертное заключение.

Записываются фамилии ответственных специалистов и их экспертное заключение.

Что такое дефекты швов при сварке?

В Российской Федерации и странах СНГ определения всех дефектов соединений при сварке металлов плавлением обозначены и классифицированы в ГОСТ Р ИСО 6520-1-2012.

Дефекты сварных соединений — это не что иное, как поверхностные или подповерхностные изъяны внутри шва. Они отличаются друг от друга характером, конфигурацией, размером и приводят к сокращению полезного срока эксплуатации металлической конструкции. Воздействуют на ее пользовательские характеристики, приводят к возникновению аварийных ситуаций, в связи с чем, лучше их не допускать. А конструкцию с дефектами – срочно вывести из эксплуатации для дефектовки и последующего восстановления или утилизации изделия.

Магнитопорошковый способ обнаружения изъянов соединения помогает оперативному выявлению дефектов любого типа.

Факторы возникновения дефектов сварных соединений:

- Швы могут обладать низким качеством выполнения, если сварщик не имеет большого опыта проведения работ. В ходе процедуры нарушается технология электродуговой, аргоновой, лучевой сварки. Отсутствует подготовка, термообработка узлов, перепутана схема сборки элементов. Выбран неподходящий режим работы аппарата при лазерной сварке и прочее.

- Некачественные швы появляются по причине использования не профессионально произведенной или поломанной техники при ручной электродуговой сварке, либо металла низкого качества или бюджетных расходных материалов.

- На снижение качества большое влияние оказывают вплавления шлака, множественные брызги металла, загрязнения на сплавляемых поверхностях и плохая организация рабочего места.

Все шовные недостатки имеют разные названия и условно делятся на три группы, каждая из которых обладает своими особенностями. Изъяны бывают:

- наружными;

- внутренними;

- сквозными.

Способ исправления недостатков сварного соединения обусловлен его особенностями. Для предотвращения таких проблем в дальнейшем сварщик исправляет ошибки самостоятельно и осознаёт, что привело к неудовлетворительным результатам. Магнитопорошковый способ контроля в этом случае помогает визуально фиксировать эти ошибки.

Для предотвращения таких проблем в дальнейшем сварщик исправляет ошибки самостоятельно и осознаёт, что привело к неудовлетворительным результатам. Магнитопорошковый способ контроля в этом случае помогает визуально фиксировать эти ошибки.

Иногда, из-за перегрева, возникают температурные деформации или изменения прочности металла, которые не соответствуют проектным характеристикам конструкции или объекта. Чаще это относится к сварным соединениям калёных и различных по составу металлов. Например, при стыке нержавеющего сплава аустенитного класса с углеродистой сталью.

Технология МПД

Для нахождения специалисты НК используют поверенное оборудование и применяют цветной ферромагнитный компонент, то есть, магнитный порошок. Они наносят этот маркировочный состав на исследуемый сварной стык посредством сухого или мокрого метода.

В первом случае подходит стандартное магнитопорошковое вещество. При выборе мокрого – приготавливается суспензия, включающая магнитный порошок и жидкость с проникающими характеристиками. Для этого используют трансформаторное масло в сочетании с керосином, или воду, в комплексе с веществами, которые препятствуют возникновению коррозии. Эти жидкости называют пенетрантами, т.е. они проникают во все поры, полости и капилляры.

Выбор метода зависит от ситуации. Иногда их сочетают между собой. Независимо от того, какое магнитное вещество будут применять, это помогает выявить минимальные дефекты, В случае использования порошка или суспензии вещество «сосредотачивается» вокруг изъяна, формируя причудливые рисунки, при многочисленных дефектах. Так получается выяснить не только место, но и размер изъяна.

Как правило, дефектоскоп выбирают, учитывая сферу его эксплуатации. Если магнитопорошковая дефектоскопия сварных соединений планируется на выезде, то главным параметром выступает компактность. Если исследования делают стационарно в лаборатории, то размер прибора не имеет значения. В подобных случаях приоритетным является функционал и выбирают более технологичную модель.

Процесс магнитопорошковой дефектоскопии сварных швов

Эта технология контроля качества стыков, производимых сваркой, ее принцип состоит в выявлении магнитных полей на поверхности металла над имеющимся дефектом в шве с использованием ферромагнитных компонентов.

Если заготовка обладает каким-нибудь недостатком, то над ней непременно создается магнитное поле, которое станет изменяться. Участок контроля намагничивается и поток магнитных линий минует дефектные области, возникающие на пути. В итоге магнитное поле искажается. Вместе с тем по краям заготовки формируются магнитные полюса, образующие обособленные магнитные поля.

Все данные о деформации магнитного поля закрепляются магнитопорошковым дефектоскопом. Чем изъян значительнее, тем большая степень рассеивания, а, следовательно, и возможность его выявления. Если поток магнитных линий находится под углом 90 градусов по отношению к изъяну, то возможность его обнаружения возрастает.

На месте дефектов линии создают пик, который выходит за пределы заготовки. Если на местах искажения наблюдаются мелкие частицы ферромагнитных веществ, они изменят свое положение в пространстве, будут совпадать с направлением силовых линий магнитного поля.

Чем значительнее неоднородность поля над дефектом, тем более сильной будет появляющаяся электромагнитная сила, отвечающая за перемещение намагниченных частиц. Из них, в зоне изъяна, формируются цепочки.

Особенности технологии

Проведение магнитно-порошковой дефектоскопии отличается характерными особенностями. Главной из них является то, что невозможно его провести, если заготовка выполнена не из ферромагнитных металлов. Это требуется учесть, если планируется выполнить контроль элементов из цинка или меди, поскольку они относятся к диамагнетикам, поэтому качественного контроля этим способом провести не удастся.

Если потребуется, то в строительной лаборатории IRONCON подберут выездной способ проверки для немагнитных металлов, а также для других видов строительных материалов и конструкций: бетонных и кирпичных изделий, арматуры, сыпучих материалов и пожарных лестниц.

Параметры чувствительности

Помните, что у магнитопорошковой дефектоскопии сварных швов есть определенный параметр чувствительности. Это степень того, с какой точностью будет обнаружен изъян. На чувствительность оказывают влияние магнитные свойства металлов, напряженность магнитного поля, число дефектов, их площадь. Также влияет размер и форма заготовки.

Иногда на чувствительность влияет способ нанесения ферромагнитного вещества (сухой или мокрый, суспензионный). Все это требуется помнить, чтобы понимать, насколько эффективным будет контроль. Важный момент заключается в том, что применение магнитопорошковой дефектоскопии целесообразно в комплексе с другими способами контроля для получения объективной картины и точных цифр.

Виды намагничивания

В рамках проводимого метода применяется 4 варианта намагничивания:

- циркулярный;

- продольный;

- комбинированный;

- в магнитном поле, которое вращается.

Самыми востребованными являются 3 первых типа. Если говорить об элементах, имеющих простую конструкцию, формулировка намагниченности будет такой.

- Циркулярный – представляет собой вид намагничивания, при котором магнитное поле становится замкнутым внутри элемента, а на его концах не образуются магнитные полюса.

- Продольный вариант, в ходе которого магнитное поле направляется вдоль детали, при этом на ее концах формируются магнитные полюса.

- Комбинированный – когда элемент расположен под воздействием двух или более магнитных полей с разным направлением.

Этапы проведения контроля

1. Подготовка заготовки или конструкции к процедуре.

Подготовительный процесс к проведению магнитопорошкового контроля сварных соединений состоит в очистке поверхности элемента от коррозии, загрязнений, а также от смазочных материалов и масел, если контроль выполняется посредством водной суспензии либо сухого порошка. Если поверхность элемента темного цвета и черный магнитный порошок на ней недостаточно заметен, то элемент покрывают слоем красящего состава белого оттенка.

2. Намагничивание заготовки.

Это одно из приоритетных мероприятий магнитопорошкового метода. От того, насколько верно выбран способ, направление и вид намагничивания, а также род тока, зависит чувствительность и определение недостатков.

3. Нанесение на поверхность элемента магнитного индикатора.

Лучшее решение нанесения суспензии состоит в погружении элемента в емкость, в которой суспензия тщательно перемешивается, и в постепенном извлечении из нее. Но такой способ не всегда целесообразен. Обычно суспензию наносят посредством шланга, распыления или душа.

Важно соблюсти слабый напор струи, тогда магнитный порошок остается на дефектных местах. В случае выбора сухой методики магнитопорошкового контроля данные требования касаются давления струи воздуха, посредством которой магнитный порошок наносится на элемент.

Период стекания дисперсной среды повышенной вязкости занимает больше времени, поэтому продуктивность работы контролёра сокращается.

4. Зрительный осмотр заготовки.

Расшифровка индикаторного изображения и выполнение разбраковки. Контролер обязан провести осмотр элемента после стекания с нее основной массы суспензии, когда отложения порошка становятся одинаковыми.

Детали проверяются зрительно, но в некоторых ситуациях для расшифровки типа изъянов используется профессиональная оптика. Ее настройка выполняется согласно официальной документации.

Кто проводит МПД

В строительной лаборатории IRONCON-Lab проводят магнитопорошковый контроль и радиографический контроль сварных соединений по выгодным ценам. Испытания делают либо в помещении, оборудованной специальной техникой, либо на стройплощадке объекта. В процессе экспертизы составляется протокол, в котором дефектоскописты сделают вывод о соответствии или несоответствии выполненных строительных работ.

Дефектоскоп для проверки сварных швов

Изучаем методы контроля сварных швов

Произведение сварочных работ и создание конструкций с использованием метода сварки ведется в соответствии со строительными нормами и техническими условиями. Современные способы позволяют произвести полный контроль сварки и выявить соответствие, например, швов газопровода, всем требованиям. Различные сварные изделия в зависимости от их последующей эксплуатации подвергаются различным способам проверки. Рассмотрим их подробнее.

Современные способы позволяют произвести полный контроль сварки и выявить соответствие, например, швов газопровода, всем требованиям. Различные сварные изделия в зависимости от их последующей эксплуатации подвергаются различным способам проверки. Рассмотрим их подробнее.

Необходимость контроля качества сварных швов

Контроль качества сварных швов – необходимая мере, позволяющая быть уверенным в качестве всей конструкции, полученной при помощи сварки. Дефекты сварных швов прямым образом отражаются на функциональности и прочности конструкций. В случае систем, которые работают под давлением, некачественный сварной шов может стать причиной нарушения герметичности.

Поиск недоработок в сварочных швах невозможно в полной мере осуществить лишь при визуальном осмотре. Таким образом, становятся доступными только довольно крупные недоработки (трещины, непроваренные места, поры и т. д.). Большинство из них скрывается в металле и обнаруживается при помощи специализированного оборудования.

Есть множество способов контроля качества сварных швов и сварочных соединений, которые разделяются на:

- Разрушающие способы;

- Неразрушающий контроль.

Первый в силу своих особенностей, отраженных в названии, применяется крайне редко. После его применения эксплуатация изделий невозможно и он применяется при отработке сварных швов и позволяет в полной мере оценить их.

К неразрушающим способам относятся следующие методы:

- Визуальный контроль сварных соединений;

- Цветная проверка;

- радиационная дефектоскопия;

- проверка ультразвуком;

- контроль при помощи магнитов;

- проверка на герметичность и проницаемость;

- иные методы.

Рассмотрим представленные методы более подробно.

Визуальный осмотр

Степень качества сварных соединений просто проверить методом визуального осмотра, который осуществляется в лаборатории с использованием увеличительных приборов и реактивов. Есть несколько вариантов этого контроля:

Есть несколько вариантов этого контроля:

- Внешний осмотр и уточнение размера шва. При помощи лупы в 20 крат становятся заметными малые трещины. При подозрении в шве трещины исследуемое место зачищается напильником или наждачкой. После промывки спиртовым раствором участок протравливается 10% азотной кислотой, в результате чего появляется матовая поверхность. После завершения визуального осмотра кислота удаляется, проконтролированная поверхность обрабатывается наждачной бумагой.

- Визуальный осмотр при помощи увеличительных приборов помогает выявить ряд нарушений: трещины, поры, непроваренные места, попадание в сварной шов включений шлака, места несплавлений.

- Использование микроскопа с 100-1000-кратным увеличением позволяет оценить микроструктуру шва. Предварительно поверхность шлифуется и обрабатывается азотной кислотой 2-4%. Такой способ исследования позволяет распознать места перегревов, пережогов, микротрещины, изменение металла при сварочном процессе.

Проверка красками

Так называемая цветная проверка сварных швов относится к типу капиллярных способов, которые не разрушают структуру металла. Название этого варианта связано со свойствами окрашенных и светящихся жидкостей окрашивать малейшие отверстия, куда им удается проникнуть.

Данный способ подразделяют на несколько подтипов:

- Цветная дефектоскопия;

- Люминесцентная;

- Комбинированная.

Цветная проверка подразумевает несколько этапов подготовки и проведения контрольных тестов:

- Металл очищается от загрязнений;

- На исследуемую поверхность наносится некоторое количество окрашенной жидкости и оставляется на 10-15 мин;

- Далее деталь промывается и изучаются все поверхности, которые окрасились. Метод позволяет выявить мелкие трещины и поры в металле.

Люминесцентный способ подразумевает подобный порядок действий, за исключением того, что здесь используются специальные вещества люминофоры, которые при воздействии ультрафиолетовых лучей имеют свойство светиться.![]()

Радиационная проверка швов

Суть данного способа основывается на способности рентген- и гамма-излучений проникать сквозь металл и оставлять на пленке изображение исследуемого элемента. На фотопленке будут видны все дефекты сварного шва: расслоения, поры, трещины. Это связано с тем, что места расслоения металла будут накапливать меньшее количество излучения, что на пленке отразится как темные пятна.

При довольно высоком уровне достоверности данного исследовательского метода он применяется в современном сварочном процессе нечасто. Причины этого кроются в достаточно высокой стоимости приборов, для проведения радиационных исследований, и достаточно опасного для человека уровня излучения, которое сопровождает данный метод.

Хотя в последнее время появилось значительное количество портативных аппаратов для радиационного контроля качества сварных швов. Они не рассчитаны на исследование толстых металлических элементов, но нашли свое применение в современной строительной сфере.

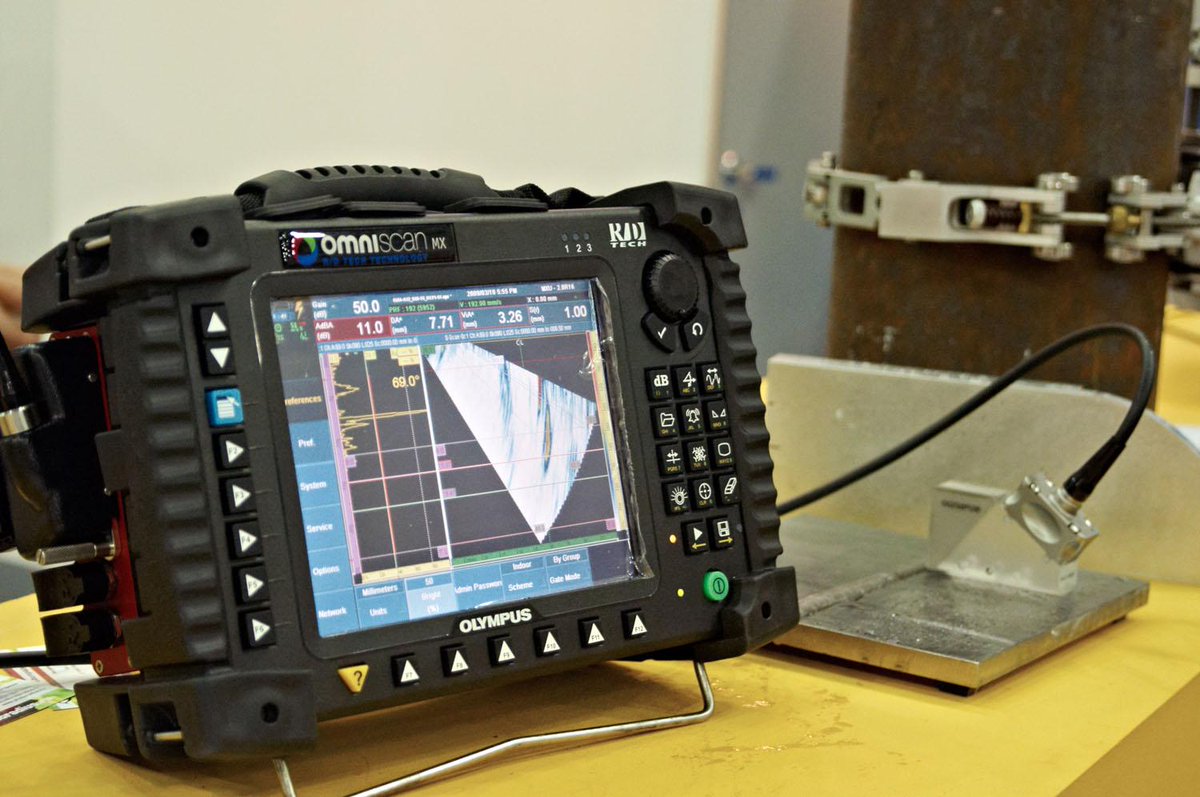

Проверка при помощи ультразвука

Ультразвуковой контроль сварных швов имеет в своей основе свойство ультразвуковых волн к отражению от границ материалов с различными акустическими свойствами. Ультразвуковой дефектоскоп для проверки сварных швов посылает сквозь металлическую деталь волну ультразвука. Дойдя до нижней кромки металла, волна отражается и возвращается, где фиксируется УЗК (ультразвуковым комплексом). Если в металле есть поры, трещины или иные дефекты, то ультразвуковая волна отразится от их границы и датчик зафиксируется это в показаниях прибора.

Этот метод имеет широкое распространение благодаря простоте и удобству его применения.

Минусами является:

- необходимость привлечения для анализа полученных данных специалиста, который имеет определенный опыт и навыки в расшифровке сигнала;

- невозможность применения метода ультразвукового исследования при анализе металла с крупными зернами (чугун, некоторые виды стали).

Магнитная диагностика

Дефектоскопия сварных швов при помощи магнитов имеет в своей основе свойство магнитных линий менять направление при существовании на их пути дефектов металла. Поиск дефектов снаружи и внутри металла основан на способе намагничивания металлического элемента и магнитного рассеяния в районе дефекта.

Этот метод подразделяется на несколько подвидов:

- Магнитно-порошковый. Поверхность исследуемой детали покрывается ровным слоем порошка или эмульсии, далее металл намагничивается и дефекты анализируются при визуальном осмотре. Использование порошка или эмульсии разделяет данный способ на сухой и мокрый. При первом используется окись железа, окалина железа. При втором – эмульсия, которая состоит из магнитного порошка и жидкости для его растворения (например, керосин). Намагничивание детали производится при помощи электрического магнита или соленоида. Также существует способ намагнитить исследуемую деталь при помощи пропуска через нее тока. После намагничивания порошок имеет свойство скапливаться в местах присутствия дефектов.

- Магнитно-индукционный. Для получения магнитного рассеивания используется индукционная катушка. Специальные индукционные приборы, основанные на данном методе, позволяют осуществлять контроль за дефектами сварочного процесса металла с толщиной от 6 до 25 мм.

- Магнитно-графический. Поток магнитных частиц фиксируется на специальной магнитной ленте, прикладываемой к шву. Все отклонения передаются на экран лучевой трубки.

Тест на проницаемость

Сварные изделия, которые применяются в гидравлике, пневматических устройствах или представляют емкости, требуют обязательной проверки на проницаемость. Данный способ подразумевает поиск сквозных отверстий, через которые газ или жидкость могут покинуть сосуд.

Рассмотрим различные способы проверки сварочных элементов на герметичность:

- Пневматический.

Швы наружной части детали покрывается пенистым составом на основе мыла (до 100 г на литр воды) и изделие заполняется воздухом или газом с давлением до 150% от рабочего давления элемента. Поиск дефектов ведется по обнаружению появившихся на швах пузырьков. Для большей точности емкость подключается к манометру и давление внутри постоянно контролируется.Небольшие сосуды проще проверить при помощи их опущения в емкость с водой. Сквозные дефекты дадут о себе знать выходящими пузырьками воздуха. Такой способ контроля возможен в домашних условиях и позволяет точно определить наличие дефектов.

Швы наружной части детали покрывается пенистым составом на основе мыла (до 100 г на литр воды) и изделие заполняется воздухом или газом с давлением до 150% от рабочего давления элемента. Поиск дефектов ведется по обнаружению появившихся на швах пузырьков. Для большей точности емкость подключается к манометру и давление внутри постоянно контролируется.Небольшие сосуды проще проверить при помощи их опущения в емкость с водой. Сквозные дефекты дадут о себе знать выходящими пузырьками воздуха. Такой способ контроля возможен в домашних условиях и позволяет точно определить наличие дефектов. - Проверка при помощи аммиака. Швы детали покрываются бумагой или бинтами, которые пропитываются фенолфталеином. Емкость заполняет азотом на 1/100 своего объема. При выходе через возможные отверстия аммиак оставит на бумаге или ткани пятна ярко-красного цвета.

- Обдув воздухом. Если изделие не может быть накачано воздухом, то его обдувают им. С другой стороны шва также наносится мыльный раствор, который будет пузыриться при наличии сквозных отверстий. Для этого воздух подается под давлением до 2,5 кгс на кв. см и перпендикулярно шву.

- Гидравлические испытания. При этом методе компонентом для создания давления используется масло или вода. Данными жидкостями внутри емкостей создается давление до 150% от рабочего и в течение 10 минут сосуд обстукивается молотком в районах швов. Если шов имеет отверстие, то оно обязательно даст течь.

Подведем итоги

В промышленности и строительстве контроль стыков металлических элементов, выполненных методов сварки, является обязательной процедурой. Она позволяет оценить пригодность элемента и его соответствие нормам ГОСТа. Каждое изделие перед выпуском к эксплуатации должно проверяться на качество сварочных работ.

Существуют различные методы контроля сварных швов, в том числе такие инновационные, как проверка лазерной сварки скоростной камерой и при специальном освещении. Большинство данных методов базируется на физических или химических свойствах, которыми обладает металл. Эти методы позволяют обнаружить дефекты в сварном шве, которые могут стать причиной разрушения металлических деталей.

Большинство данных методов базируется на физических или химических свойствах, которыми обладает металл. Эти методы позволяют обнаружить дефекты в сварном шве, которые могут стать причиной разрушения металлических деталей.

Сергей Одинцов

Источник: https://electrod.biz/varim/seams/metodyi-kontrolya-svarnyih-shvov.html

Ультразвуковой дефектоскоп для контроля сварных соединений

Неразрушающий контроль соединений – современный метод диагностики наличия и глубины дефектов в узлах и деталях. В отношении оценки последующей работоспособности сварных соединений особенно эффективной признана ультразвуковая дефектоскопия. Дело в том, что в подавляющем большинстве производственных ситуаций имеющиеся неоднородности сварного шва располагаются так, что хорошо отражают именно акустические волны сверхвысокой частоты. Этот метод проверки и заключает в себе ультразвуковой дефектоскоп.

В чём заключается эффективность неразрушающего контроля сварных соединений?

Идеально однородные среды в процессе взаимодействии с источником ультразвуковых колебаний не ослабляют амплитуду звуковых волн. Совсем иное происходит, если сканируются реальные объекты. При наличии в них участка с искажениями первоначальной структуры всегда наблюдается существенное искажение и уменьшение амплитуды звукового давления, которое количественно проявляется в виде ослабления или даже полного поглощения ультразвуковых волн.

Интенсивность таких искажений устанавливается законом ослабления

P=Р0 exp(-αd),

где: Р0 – исходное значение амплитуды звукового давления; Р – значение на выходе из диагностируемого сварного шва; d – толщина шва; α – коэффициент ослабления.

Поскольку параметр d чаще представляют как расстояние до источника ультразвукового излучения, то считается, что звуковая волна имеет вид полусферы, а потому ослабление будет равномерным по всем направлениям. В практике измерений оно обычно устанавливается в децибелах (дБ), поэтому может быть вычислено по формуле

α = 20/d∙lg(P0/Р)

Промышленный ультразвуковой дефектоскоп, применяемый для определения сплошности и качества сварных швов, оценивает интенсивность эхо-сигнала, которая пропорциональна амплитуде звукового давления:

p0/P = H0/H

где: Н0 и Н соответственно — амплитуды звукового сигнала на входе и выходе из прибора.

Для практически применяемого диапазона частот 1…15 МГц (что и случается для подавляющего большинства металлических изделий) интенсивность эхо-сигналов соотносится с относительным ослаблением ультразвукового сигнала следующими соотношениями:

| Н/Н0 | 1,26 | 1,78 | 2,82 | 5,01 | 10,0 | 21,62 |

| Мощность сигнала, дБ | 2 | 5 | 9 | 14 | 20 | 30 |

Из представленной таблицы следует, что применение оценочного критерия логарифмической интенсивности ультразвукового сигнала может эффективно фиксировать изменения в его амплитуде.

Причинами ослабления ультразвуковых волн происходит вследствие поглощения и рассеивания сигналов. Энергия поглощения превращает колебательную энергию в тепловую. Она пропорциональна частоте ультразвуковых колебаний, поэтому ультразвуковые дефектоскопы для контроля сварных соединений изготавливаются с максимально возможными генерируемыми частотами.

С повышением частоты облегчается фокусировка прибора, благодаря чему распознавание неоднородностей или дефектов улучшается. При этом должны соблюдаться следующие условия:

- Размер оцениваемой неоднородности должен быть больше половины длины волны.

- Направление сканирования должно быть перпендикулярным направлению хода звукового луча.

- Прибор не должен использовать так называемые критические частоты (для металлических конструкций это, например, частоты близкие к 6 МГц), при которых из-за явления дифракции ультразвуковых волн чувствительность метода резко снижается.

Энергия рассеивания более существенна для поликристаллических тел. Поэтому для крупнозернистых структур (например, чугуна) ультразвуковая дефектоскопия малочувствительна. Также неэффективно ультразвуковое сканирование при пониженных температурах окружающей среды.

Для получения ультразвуковых колебаний применяются два вида источников: магнитострикционные генераторы и пьезоэлектрические преобразователи. Каждое из устройств имеет свои рациональные области применения.

Каждое из устройств имеет свои рациональные области применения.

Конструкции ультразвуковых пьезоэлектрических дефектоскопов

Пьезоэффект заключается в том, что при силовом воздействии на определённые кристаллические вещества (изоляторы с полярно расположенными осями) в них возникают напряжения определённого знака, которые, в свою очередь, инициируют электрические поверхностные заряды. При этом величина напряжений прямо пропорциональна механической нагрузке, что очень важно именно в конструктивном смысле, поскольку упрощает конструкцию прибора. Таким образом цена ультразвукового дефектоскопа для контроля сварных соединений будет невысокой.

Пьезоэлектрический эффект обратим, а потому использующие его ультразвуковые дефектоскопы быстро переналаживаются, и не нуждаются в сложной регулировке. При этом при помощи прямого пьезоэффекта ультразвуковые волны обнаруживаются, а при помощи обратного – генерируются.

Принцип работы пьезогенератора дефектоскопа следующий. На конденсаторные пластины, которые наложены на кристалл, подаётся переменное электрическое напряжение. Это вызывает колебание кристалла с той же частотой. В качестве преобразователей используют такие материалы, как кварц, титанат бария, сульфат лития и др. При наличии внешнего давления атомы в структурной ячейке пьезоэлемента сдвигаются, что и является моментом начала разряда конденсаторных пластин.

При изготовлении ультразвукового дефектоскопа для контроля сварных соединений, использующего подобный принцип, излучатель вырезается таким образом, чтобы плоскость колебания по отношению к толщине рассматриваемого сварного шва излучала продольные волны. Если требуется оценить неравномерность структуры соединения на значительной площади, то используют пластину, вырезанную в перпендикулярном направлении.

Тогда с приложением напряжения она будет излучать поперечные волны, которые будут равномерно распространяться в толще исследуемого соединения.

youtube.com/embed/kUBfJ-tKv8E?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Корпуса пьезоизлучателей изготавливают из керамики, что повышает уровень требований к условиям работы ультразвуковых дефектоскопов для контроля сварных соединений. В частности, им противопоказаны удары и сотрясения корпуса.

Магнитострикционные преобразователи ультразвуковых дефектоскопов

Магнитоскрикция заключается в деформации ферромагнитной детали, которая размещена в силовом магнитном поле. Длина этой детали изменяется в зависимости от вида силовых линий магнитного поля, её материала, температуры и степени намагниченности. В ультразвуковых дефектоскопах используются ферромагнетики, относительное изменение длины которых – не менее 10-5.

Работают такие преобразователи следующим образом. В приборе создаётся переменное электромагнитное поле, при этом ферромагнитный стержень начинает совершать колебания удвоенной амплитуды. Поскольку линейная деформация магнитостриктора не зависит от направления силовых линий магнитного поля, то подмагничивания такого элемента не требуется.

Как и пьезоэффект, магнитострикция обратима. В качестве излучателей применяются химически чистый никель, а также его сплавы с медью или железом. Минимальная частота, при которой обнаружение дефектов сварных конструкций окажется эффективным, составляет 60 Гц, хотя в приборах обычно реализуются частоты от 300 Гц.

Магнитострикционные преобразователи конструктивно проще, однако уступают пьезогенераторам по параметрам минимальной площади диагностируемой зоны: она должна быть достаточно большой. Кроме того, такие ультразвуковые дефектоскопы теряют свою чувствительность при обследовании только что полученных сварных швов. Ещё одним ограничением магнитострикционных источников получения ультразвуковых волн считается их повышенная энергоёмкость. Зато они более компактны, а потому применимы в стеснённых для диагностики условиях.

Промышленные конструкции ультразвуковых дефектоскопов для контроля сварных соединений

Для измерения необходимы:

- Сам регистрирующий прибор.

- Искательная головка (передатчик).

- Контрольная головка (приёмник).

- Устройство отображения (монитор или цифровой дисплей).

Напряжение от источника переменного тока (аккумулятор или генератор — для стационарных дефектоскопов) подаётся на излучатель, а от него ультразвуковые волны передаются в исследуемый сварной шов. Интенсивность ослабления исходного сигнала определяет степень неоднородности шва. Возникающая амплитуда сигнала далее усиливается и регистрируется, при этом возможна как визуальная оценка качества, так и запись результатов на цифровой носитель информации.

Перед использованием ультразвуковой дефектоскоп для контроля сварных соединений подлежит юстировке. Как образец, используется сварной стык с идеальными параметрами качества, при этом отклонение шкалы/стрелки должно быть максимально возможным.

В качестве приёмника дефектоскопы некоторых фирм используют преобразователь изображения. При этом фиксируется фактическое значение плотности энергии звукового поля за швом. Этот способ получения конечной информации более нагляден, но требует определённого пространства за исследуемым соединением.

Излучение звуковой энергии в ультразвуковых дефектоскопах может быть выполнено двумя способами – резонансным или импульсным. В первом случае излучение ультразвука происходит непрерывно, а применяемые частоты находятся в диапазоне 1…12,5 кГц.

При импульсном методе используется сигнал (эхо) звуковой волны, который отражается от дефектной зоны или задней поверхности сварного стыка. Подача звукового импульса происходит через 1…2 мкс, чем обеспечивается высокая точность сканирования объекта.

Конечный импульс отражается на мониторе, и может регистрироваться цифровым устройством записи. Энергопотребление дефектоскопов такого типа значительно меньше.

Признанным мировым лидером в производстве переносных дефектоскопов для контроля сварных соединений, цена которых вполне соответствует их качеству, считаются аппараты от компании SONATEST (Франция). Данные приборы отличаются компактностью и точностью получаемых данных. Например, применяемые для тестирования качества сварки труб, листовых материалов и т.п. ультразвуковые дефектоскопы линейки Harfang Veo характеризуются следующими эксплуатационными достоинствами:

- большим диапазоном регулировки направления и силы излучения, а также скорости диагностики;

- точностью измерения;

- воспроизводимостью результатов, включая и 3D-моделирование структуры сварного шва;

- удобствами настройки;

- возможностью подключения для целей сканирования нескольких источников;

- ёмкими батареями, допускающими замену непосредственно в ходе измерений.

Источник: http://proinstrumentinfo.ru/ultrazvukovoj-defektoskop-kontrol-svarnyh-soedinenij-instruktsiya-tsena/

Дефектоскоп для проверки сварных швов — Справочник металлиста

В течение длительного периода использования, трубопроводы попадают под негативное внешнее и внутреннее воздействие окружающей среды. В итоге – металл деградирует, на нем образуются коррозийные образования, появляются трещины и сколы, и другие типы дефектов. Казалось бы, при создании проекта трубопровода используя современные технологии, должна быть обеспеченна полная защита магистральных коммуникаций.

Но, к сожалению, исключить в полной мере возникновение повреждений невозможно. Чтобы небольшие дефекты не превратились в серьезную проблему, используют различные виды контроля.

Одним из них, который не предусматривает вывода в ремонт магистральной системы – является дефектоскопия трубопроводов.

Этот метод диагностики получил широкое распространение. Его применение позволяет выявить следующие виды дефектов:

- потеря уровня герметичности;

- потеря контроля состояния напряженности;

- нарушение сварных стыков;

- разгерметизация сварных швов другие параметры, которые ответственны за надежное функционирование магистралей.

Проверять таким образом можно:

- теплосеть;

- газоподающую сеть;

- нефтепроводы;

- водоподающие трубопроводы и др.

Дефектоскопия на 100% способна выявить недостатки и предупредить серьезные аварии. Методы поиска дефектов постоянно усовершенствуются, обновляется оборудование, и испытываются новые модели дефектоскопов. Плюс ко всему этому проводятся различные анализы для того, что бы в последствие улучшить работу средств.

Ультразвуковая дефектоскопия трубопровода впервые была предоставлена Соколовым С.Я. в 1928 году. Она создана на основе изучения передвижения ультразвуковых колебаний, которые находились под контролем дефектоскопа.

Описывая принцип работы этих устройств, необходимо отметить, что волна звука не меняет направление своего передвижения в среде, имеющем одинаковую структуру. Когда среда разделяется удельным акустическим препятствием, то получается отражение волны.

: Магнитопорошковая дефектоскопия сварных швов

Чем выше количество таких препятствий, тем больше волн будет отражена от границы, которая разделяет среду. Возможность обнаружить небольшие дефекты отдельно один от другого определяет длина звуковой волны. А она при этом зависима от того, насколько часты звуковые колебания.

Многообразные задачи, стоящие при проведении ультразвуковой дефектоскопии, привели к тому, что появились большие возможности этого способа поиска неисправностей. Из них выделяют пять основных вариантов:

- Эхо – локация.

- Теневой метод.

- Зеркально-теневой.

- Зеркальный.

- Дельта – способ.

Приборы современного производства для ультразвуковой проверки оснащают несколькими возможностями измерения одновременно. И делают это в разных сочетаниях.

И делают это в разных сочетаниях.

Эти механизмы отличаются очень высокой точностью, в результате остаточное пространственное разрешение и достоверность итогового вывода о дефективности трубопровода или его деталей получается максимально правдивым.

Ультразвуковой анализ не приносит повреждений исследуемой конструкции, и дает возможность провести все работы с максимально быстро и без вреда человеческому здоровью.

Ультразвуковая дефектоскопия – это доступная во всех отношениях система контроля мест соединения и швов. То, что в основе этого метода положена высокая возможность проникновения ультразвуковых волн сквозь металл.

Анализ сварных швов

Дефектоскопия сварных швов трубопроводов является обязательной процедурой перед запуском в эксплуатацию магистральных коммуникаций, особенно проходящих под землей.

В любой конструкции сварной шов являлся слабым местом, по этим причинам их качество всегда должно быть под контролем. На сварных швах лежит важная ответственность – они определяют герметичность и качество готового сооружения в целом.

Суть различных подходов для анализа таких стыков состоит в оценке тех или других физических свойств, характеризующих надежность и прочность трубопровода. Дефектоскопия определяет не только размер дефектов, но и оценивает качественное состояние швов. В эту оценку входит:

- показатель прочности;

- возможность противостоять коррозийным образованиям;

- степень пластичности;

- структура металла шовного соединения и области возле него;

- количество о габариты дефекта.

Способ ультразвукового исследования – это один из основных методов выявления дефектов на сварных швах.

: Обзор дефектоскопа магнитопорошкового

Дефектоскопия сварных соединений трубопроводов имеет следующие преимущества.

- Быстрое проведение ревизии.

- Высокая точность исследования.

- Небольшая стоимость.

- Абсолютная безвредность для человека.

- Мобильность используемых для проверки устройств.

- Возможность выполнять проверку качества функционирующего трубопровода.

Самая простая процедура дефектоскопии – это визуальный осмотр. Визуально – измерительный способ позволяет на основе первых полученных результатов при внешнем осмотре определить наличие многих дефектов.

С помощью данного осмотра проверяют уровень качества готовых сварных стыков. Этот вид исследования применяют независимо от других типов контроля. Чаще всего он является очень информативным, и кроме этого, он самый дешевый.

Этим методом выявляют отклонения от номинальных размеров. При этом поверхность трубопровода тщательно очищают от грязи, металлических брызг, ржавых образований, окалины, масла и прочих загрязнений.

В зону внимания попадают сварные швы и прилегающая к ним зона. Все найденные на этом этапе недостатки устраняют до выполнения иных способов дефектоскопии.

Например, заметно выраженные различия в высоте сварного шва свидетельствуют о том, что дуга во время сварочных работ прерывалась.

На период проверочных мероприятий такие стыки рекомендуют обработать 10% раствором азотной кислоты. Если будут заметны грубые геометрические нарушения, то это свидетельствует о нарушении качества сварного шва.

: В видео представлен краткий обзор ультразвуковых приборовTG 110-DL, Avenger EZ

Преимущества данного метода исследования следующие:

- Чаще всего на такую операцию нужно немного времени.

- Небольшая стоимость проверки.

- Безопасность данной процедуры для человеческого здоровья.

- Можно проверить действующий трубопровод.

Ну и куда же без недостатков:

- Возможность разрушающего действия.

- Потребность в спецреактивах и иных расходных материалах.

- Опытные образцы после этого процесса не всегда подлежали восстановлению.

Дефектоскопия соединений трубопроводов – это довольно ответственный процесс, который начинают только после того, как сварной шов готовый. Место состыковки должно остыть и его необходимо очистить от загрязнений.

Еще одним методом проверки является цветная дефектоскопия трубопроводов, ее по-другому называют капиллярный контроль. В основе данной проверке лежит капиллярная активность жидкости. Поры и потрескавшиеся образования создают сетку в стыке.

Когда они контактируют с жидкостью, то они просто пропускают ее сквозь себя. Такой способ дает возможность обнаружить скрытие проблемные образования. Проводят такую процедуру в соответствии к ГОСТу 1844-80.

: Проведение внутритрубной диагностики магистральных трубопроводов

Чтобы зафиксировать полученное изображение, используют магнитографическую или магнитопорошковую дефектоскопию. Если применяют порошок, то его накладывают сухим или в виде влажной массы (в нее добавляют масло). Порошок станет скапливаться только в проблемных местах.

Внутритрубная проверка

Внутритрубная дефектоскопия магистральных трубопроводов – это самый эффективный вариант обнаружения проблем, основанный на прогоне по системе труб спецустройств.

Ими стали внутритрубные дефектоскопы, с установленными специальными приборами. Эти механизмы определяют конфигурационные особенности поперечного сечения, выявляют вмятины, утончения и коррозийные образования.

Также есть внутритрубные механизмы, которые созданы для решения конкретных заданий. Например, оборудование, имеющее видео и фотокамеры, инспектирует внутреннюю часть магистрали и определяет степень кривизны и профиль конструкции. Также оно обнаруживает трещины.

Внутритрубная дефектоскопия магистральных трубопроводов имеет весомые преимущества. Она не выставляет требований ставить устройства, которые ведут систематический контроль.

К сказанному необходимо добавить, что, используя это вид диагностики, можно производить регулярный контроль деформационных изменений по всему участку действующей конструкции с высоким уровнем производительности.

Таким путем можно вовремя установить участок, который несет аварийную угрозу всей системе, и своевременно провести ремонтные работы по устранению неполадок.

Говоря об этом методе, важно заметить, что есть ряд технических трудностей по его внедрению. Основное – он является дорогим. А второй фактор – это наличие устройств только для магистральных трубопроводов с большими объемами.

По этим причинам этот метод чаще всего применяют для относительно новых газопроводных систем. Внедрить этот способ для других магистралей можно посредством выполнения реконструкции.

Помимо оговоренных технических трудностей, этот метод отличается максимально точными показателями с обработкой проверочных данных.

Для исследования магистральных трубопроводов не обязательно выполнять все процедуры, чтобы убедиться в отсутствии проблем. Каждый участок магистрали можно проверить тем или другим наиболее подходящим способом.

Чтобы выбрать оптимальный вариант проверки нужно оценить, насколько важна ответственность стыка. И уже, исходя из этого, подбирать метод исследования. Например, для домашнего производства часто хватает визуального осмотра или других бюджетных видах проверок.

Записи по теме:

: Ноябрь 13, 2016

(15,00

Источник: https://ssk2121.com/defektoskop-dlya-proverki-svarnyh-shvov/

Дефектоскопия сварных швов — виды контроля качества

Окончание сварных работ – это начало контроля качества сварных соединений. Ведь понятно, что от качества проведенных работ зависит долгосрочная эксплуатация сборной конструкции. Дефектоскопия сварных швов – это методы контроля сварных соединений. Их несколько, поэтому стоит разобраться в теме досконально.

Виды контроля сварных соединений

Существует видимые дефекты сварочного шва и невидимые (скрытые). Первые легко можно увидеть глазами, некоторые из них не очень большие, но при помощи лупы обнаружить их не проблема. Вторая группа более обширная, и располагаются такие дефекты внутри тела сварного шва.

Обнаружить скрытые дефекты можно двумя способами. Способ первый – неразрушающий. Второй – разрушающий. Первый вариант, по понятным причинам, используется чаще всего.

Неразрушающий способ контроля качества сварных швовВ этой категории несколько способов, использующихся для проверки качества сварных швов.

- Визуальный осмотр (внешний).

- Магнитный контроль.

- Дефектоскопия радиационная.

- Ультразвуковая.

- Капиллярная.

- Контроль сварных соединений на проницаемость.

Есть и другие способы, но используются они нечасто.

Магнитный контроль сварных швов

Магнитные методы дефектоскопии основаны на создании магнитного поля, которое пронизывает тело сварного шва. Для этого используется специальный аппарат, в принцип работы которого вложено явления электромагнетизма.

Есть два способа, как определить дефект внутри соединения.

- С использованием ферромагнитного порошка, обычно это железо. Его можно использовать как в сухом виде, так и во влажном. Во втором случае железный порошок смешивают с маслом или керосином. Его посыпают на шов, а с другой стороны устанавливают магнит. В местах, где есть дефекты, порошок будет собираться.

- С помощью ферромагнитной ленты. Ее укладывают на шов, а с другой стороны устанавливают прибор. Все дефекты, которые оказываются в стыке двух металлических заготовок, будут отображаться на этой пленке.

Этот вариант дефектоскопии сварных соединений можно использовать для контроля только ферромагнитных стыков. Цветные металлы, стали с хромникелевым покрытием и другие таким способом не контролируются.

Радиационный контроль

Это, по сути, рентгеноскопия. Здесь используются дорогие приборы, да и гамма-излучение вредно для человека. Хотя это самый верный вариант обнаружения дефектов в сварочном шве. Они четко видны на пленке.

Ультразвуковая дефектоскопия

Это еще один точный вариант обнаружения изъянов в сварочном шве. В его основе лежит свойство ультразвуковых волн отражаться от поверхности материалов или сред с разными плотностями. Если сварной шов не имеет внутри себя дефектов, то есть, его плотность однородна, то звуковые волны пройдут сквозь него без помех. Если внутри дефекты есть, а это полости, наполненные газом, то внутри получаются две разные среды: металл и газ.

Поэтому ультразвук будет отражаться от металлической плоскости поры или трещины, и вернется обратно, отображаясь на датчике. Необходимо отметить, что разные изъяны отражают волны по-разному. Поэтому можно итог дефектоскопии классифицировать.

Это самый удобный и быстрый способ контроля сварных соединений трубопроводов, сосудов и других конструкций. Единственный у него минус – сложность расшифровки полученных сигналов, поэтому с такими приборами работают только высококвалифицированные специалисты.

Капиллярный контроль

Методы контроля сварных швов капиллярным способом основаны на свойствах некоторых жидкостей проникать в тело материалов по самым мельчайшим трещинкам и порам, структурным каналам (капиллярам). Самое главное, что этим способом можно контролировать любые материалы, разной плотности, размеров и формы. Неважно, это металл (черный или цветной), пластик, стекло, керамика и так далее.

https://www.youtube.com/watch?v=ZbnEIr5ITFc

Проникающие жидкости просачиваются в любые изъяны поверхности, а некоторые из них, к примеру, керосин, могут проходить сквозь достаточно толстые изделия насквозь. И самое главное, чем меньше размер дефекта и выше впитываемость жидкости, тем быстрее протекает процесс обнаружения изъяна, тем глубже жидкость проникает.

Сегодня специалисты пользуются несколькими видами проникающих жидкостей.

Пенетранты

С английского это слово переводится, как впитывающий. В настоящее время существует более десятка составов пенетрантов (водные или на основе органических жидкостей: керосин, масла и так далее). Все они обладают малым поверхностным натяжением и сильной цветовой контрастностью, что позволяет их легко увидеть. То есть, суть метода такова: наносится пенетрант на поверхность сварочного шва, он проникает внутрь, если есть дефект, окрашивается с этой же стороны после очистки нанесенного слоя.

Сегодня производители предлагают разные проникающие жидкости с разным эффектом обнаружения изъяном.

- Люминесцентные. Из названия понятно, что в их состав входят люминесцентные добавки. После нанесения такой жидкости на шов нужно посветить на стык ультрафиолетовой лампой. Если дефект есть, то люминесцентные вещества будут отсвечивать, и это будет видно.

- Цветные. В состав жидкостей входят специальные светящиеся красители. Чаще всего это красители ярко-красные. Они хорошо видны даже при дневном свете. Наносите такую жидкость на шов, и если с другой стороны появились красные пятнышки, то дефект обнаружен.

Есть разделение пенетрантов по чувствительности. Первый класс – это жидкости, с помощью которых можно определить дефекты с поперечным размером от 0,1 до 1,0 микрона. Второй класс – до 0,5 микрон. При этом учитывается, что глубина изъяна должна превосходить его ширину в десять раз.

Наносить пенетранты можно любым способом, сегодня предлагаются баллончики с этой жидкостью. В комплект к ним прилагаются очистители для зачистки дефектуемой поверхности и проявитель, с помощью которого выявляется проникновение пенетранта и показывается рисунок.

Как это надо делать правильно.

- Шов и околошовные участки необходимо хорошо очистить. Нельзя использовать механические методы, они могут стать причиной занесения грязи в сами трещины и поры. Используют теплую воду или мыльный раствор, последний этап – очистка очистителем.

- Иногда появляется необходимость протравить поверхность шва. Главное после этого кислоту убрать.

- Вся поверхность высушивается.

- Если контроль качества сварных соединений металлоконструкций или трубопроводов проводится при минусовой температуре, то сам шов перед нанесением пенетрантов надо обработать этиловым спиртом.

- Наносится впитывающая жидкость, которую через 5-20 минут надо удалить.

- После чего наносится проявитель (индикатор), который из дефектов сварного шва вытягивает пенетрант. Если дефект небольшой, то придется вооружиться лупой. Если никаких изменений на поверхности шва нет, то и дефектов нет.

Керосин

Этот способ можно обозначить, как самый простой и дешевый, но от этого эффективность его не снижается. Его проводят по этой технологии.

- Очищают стык двух металлических заготовок от грязи и ржавчины с двух сторон шва.

- С одной стороны на шов наносится меловой раствор (400 г на 1 л воды). Необходимо дождаться, чтобы нанесенный слой просох.

- С обратной стороны наносится керосин. Смачивать надо обильно в несколько подходов в течение 15 минут.

- Теперь нужно наблюдать за стороной, где был нанесен меловой раствор. Если появились темные рисунки (пятна, линии), то значит, в сварочном шве присутствует дефект. Эти рисунки со временем будут только расширяться. Здесь важно точно определить места выхода керосина, поэтому после первого нанесения его на шов, нужно сразу проводить наблюдение. Кстати, точки и мелкие пятнышки будут говорить о наличие свищей, линии – о наличии трещин. Очень эффективен этот метод при стыковочных вариантах соединение, к примеру, труба к трубе. При сварке металлов, уложенных внахлест, он менее эффективен.

Методы контроля качества сварных соединений на проницаемость

В основном этот способ контроля используется для емкостей и резервуаров, которые изготовлены методом сварки. Для этого можно использовать газы или жидкости, которыми заполняется сосуд. После чего внутри создается избыточное давление, выталкивающее материалы наружу.

И если в местах сварки емкостей есть дефекты, то жидкость или газ тут же начнут через них проходить. В зависимости от того, какой контрольный компонент используется в проверочном процессе, различаются четыре варианта: гидравлический, пневматический, пневмогидравлический и вакуумный. В первом случае используется жидкость, во втором газ (даже воздух), третий – комбинированный. И четвертый – это создание внутри емкости вакуума, который через дефектные швы будет втягивать внутрь резервуара окрашивающие вещества, наносимые на внешнюю сторону шва.

При пневматическом способе внутрь сосуда закачивается газ, давление которого превышает номинальный в 1,5 раза. С внешней стороны на шов наносится мыльный раствор. Пузырьки покажут наличие дефектов. При гидравлической дефектоскопии в сосуд заливается жидкость под давлением в 1,5 раза превышающее рабочее, производится обстукивание околошовного участка. Появление жидкости говорит о наличии изъяна.

Вот такие варианты дефектоскопии трубопроводов, резервуаров и металлоконструкций сегодня используют для определения качества сварного шва. Некоторые из них достаточно сложные и дорогие. Но основные просты, поэтому и часто используемые.

Поделись с друзьями

Источник: https://svarkalegko.com/tehonology/defektoskopiya-svarnyh-soedinenij.html

Методика контроля сварных швов магнитопорошковым методом

В зависимости от условий контроля и размеров шва контроль с помощью электроконтактов можно проводить двумя способами. При контроле первым способом сначала намагничивают по участкам весь сварной шов, а затем наносят на него магнитную суспензию и осматривают. При контроле вторым способом шов намагничивают также по участкам, но нанесение суспензии и осмотр проводят поочередно после намагничивания каждого участка.

Этими способами выявляют трещины, ориентированные к линии, соединяющей точки установки электроконтактов, под углом не более 60 … 70°.

Контроль сварного шва проводят для выявления трещин, распространяющихся вдоль сварного шва. Контроль выполняют на остаточной намагниченности с применением электроконтактов.

Зона контроля — сварной, шов и околошовные зоны по обе стороны от сварного шва шириной 10 … 15 мм.

Оборудование и материалы.

- дефектоскоп МД-50П (ПМД-70);

- смывка АФТ-1;

- ацетон;

- магнитная суспензия, содержащая порошок ТУ 6-36-05800165-1009-93 с концентрацией 20 … 25 г/л.

Подготовка сварного шва к контролю.

- удалить лакокрасочное покрытие смывкой АФТ-1;

- ветошью, смоченной ацетоном, протереть зону контроля для удаления белесых пятен — остатков смывки АФТ-1 и лакокрасочного покрытия;

- разметить карандашом, мелом и т.д. сварной шов усиливающей накладки на участки длиной по 15 … 20 см

Методика контроля:

- включить дефектоскоп, подсоединить к нему электроконтакты;

- не ослабляя прижатия электроконтактов, плавно вращать регулятор тока до загорания сигнальной лампы, расположенной на правом электроконтакте. Загорание лампы сигнализирует о том, что по участку детали проходит импульсный ток заданной амплитуды (2000 А). При этом первый участок будет намагничен до требуемого значения;

- намагнитить второй участок, приложить эсктроконтакты к сварному шву, пропустить но нему 1 … 3 импульса тока, нажав кнопку «Пуск». При усилии прижатия контактов менее 30 Н (3 кгс) происходит автоматическое выключение импульсов тока;

- намагнитить следующие участки сварного шва. При намагничивании необходимо чередовать электроконтакты между собой при их установке на деталь. Это необходимо для того, чтобы предыдущий участок не размагничивался при намагничивании следующего;

- после намагничивания всего сварного шва нанести магнитную суспензию и осмотреть сварной шов с применением лупы 2 — 10-кратного увеличения. Если трещин не обнаружено, сварной шов следует размагнитить «проглаживанием» по сварному шву торцом катушки, питаемой переменным током. Катушки входят в комплект дефектоскопа.

Версия для печати

Ультразвуковой дефектоскоп сварных швов для контроля сварных соединений

Ультразвуковой дефектоскоп – сканер, предназначенный для выявления подповерхностных дефектов в толще изделий из металлов, бетона, камня, полимеров, других материалов без нарушения целостности исследуемого объекта, его поверхности. Для получения данных о скрытых инородных вкраплениях, пустотах, трещинах, несплошностях, порах и других дефектах используется метод генерации ультразвуковых волн, которые, неравномерно отражаясь от материалов различной плотности, возвращаются к датчику прибора в искаженном виде. Прибор фиксирует сигнал, дешифрует его и отображает на экране в виде графика, числовых значений, общих снимков, что позволяет специалисту определять не только наличие, но и точные координаты дефектов.

Сферы применения

Наиболее распространенной является ультразвуковая дефектоскопия сварных швов, металлических изделий, ответственных конструкций. Метод позволяет осуществлять контроль качества на этапе приемки металлических изделий/конструкций, проводить плановые проверки в процессе эксплуатации, что позволяет своевременно выявлять возникающие проблемы, предупреждать аварийные ситуации. Эти свойства определяют области применения приборов:

- Металлургическая промышленность

- Инженерия – строительство мостов, опор, несущих конструкций, энергетических коммуникаций – нефте-газопроводов, водоснабжения

- Авиакосмическая отрасль

- Машиностроение, железнодорожное (ультразвуковая дефектоскопия рельсов) и общее строительство

Наиболее распространенным является метод эхо-импульсного исследования. Импульсный ультразвуковой дефектоскоп генерирует импульс, сам же его принимает и дешифрует. То есть, используется только один преобразователь, что упрощает задачу для специалиста.

Технические особенности представленных в компании «ПОВЕРКОН» ультразвуковых дефектоскопов

В компании «ПОВЕРКОН» вы можете купить ультразвуковой дефектоскоп, цена которого зависит от его функциональных особенностей, технических возможностей. Среди важных характеристик отдельных моделей:

- Использование фазированных решеток (до 32 параллельных каналов) – ультразвуковой дефектоскоп на фазированных решетках позволяет получать результаты контроля в виде сканированных изображений на дисплее без использования дополнительных модулей (функция визуализации)

- Универсальность – возможность проведения исследований различными методами (Эхо-импульсного, зеркального, зеркально-теневого, электромагнитно-акустического) с применением одного прибора

- Настройка скорости ультразвука в широком диапазоне – до 15000 м/с

- Возможность обнаружения дефектов на глубине свыше 2000 мм при максимальной длине образца до 6000 мм

- Оснащение морозостойкими TFT дисплеями – диапазон эксплуатационных температур от -20 до +50 градусов Цельсия

- Сохранение результатов во внутренней памяти, передача на внешние носители, подключение к ПК

- Автономная работа от перезаряжаемых батарей – в среднем до 8-12 часов в непрерывном режиме

- Встроенные в интерфейс подсказки

- Дополнительные аксессуары в комплектации – защитные чехлы, пеналы, сумки, сменные аккумуляторные батареи

Каждый ультразвуковой дефектоскоп для контроля сварных соединений, купить который в компании «ПОВЕРКОН» можно прямо со страниц каталога, поставляется с гарантией в готовом к использованию виде. За помощью в выборе и любой дополнительной информацией обращайтесь напрямую к нашим техническим специалистам одним из предложенных в разделе «Контакты» способов.

Ультразвуковой контроль

Новая разработка — ультразвуковой дефектоскоп для экспертного контроля с инновационными функциями управления.

Ультразвуковой дефектоскоп УД3701 является старшей моделью в линейке ультразвуковых дефектоскопов. В отличие портативного дефектоскопа УД2301 этот прибор имеет полноразмерный корпус и дисплей, при этом обладает небольшим весом. Дефектоскоп имеет расширенный функционал современного профессионального прибора, большой диплей высокого разрешения (800*480 точек), управление с помощью тач-скрин дисплея или клавиатуры, аккумулятор высокой емкости. Только указанные выше параметры делают ультразвуковой дефектоскоп УД3701 одним из наиболее оптимальных выборов в таком форм-факторе прибора.

Назначение дефектоскопа

Ультразвуковой дефектоскоп УД3701 позволяет обнаруживать различные внутренние дефекты в изделиях и конструкциях из всевозможных материалов. Конечно, наиболее распространенным является использование дефектоскопа для контроля качества металлических изделий и сварных соединений.

Однако, помимо классического использования в качестве прибора для контроля качества, ультразвуковой дефектоскоп УД3701 имеет увеличенную точность измерения времени для очень точного измерения толщины изделий и скорости ультразвука в них. Данный режим работы прибора позволяет с точностью до 0,01мм измерять толщину, как это делают современные толщиномеры с А-сканом, таким образом заменяя сразу два стандартных прибора — ультразвуковой дефектокоп и толщиномер.

Преимущества новой технологии

В новой генерации приборов, к которой относится и УД3701, применены емкостные тачскрин дисплеи, что позволило существенно пересмотреть способы управления прибором — многие функции стали доступнее, управление — удобнее, а самое главное — интуитивно понятное, практически так, как мы привыкли это делать в наших современных телефонах. Однако, помня о том, что прибор эксплуатируется в суровых полевых условиях (в грязи, в масле, в перчатках…) все управление прибором можно осуществить с кливиатуры, которая может полностью заменить тачскрин. Кстати, тачскрин можно полностью заблокировать с клавиатуры, чтобы случайно не нажать в процессе работы.

Подробнее: Ультразвуковой дефектоскоп NOVOTEST УД3701

Обновленный сверхъяркий дисплей для работы на солнце!

Минимальная цена среди ультразвуковых дефектоскопов на рынке Украины.

Назначение дефектоскопа

Ультразвуковой дефектоскоп УД2301 предназначен для проведения неразрушающего контроля качества металлов, пластиков, стекла, композиционных материалов, контроля сварных швов и измерения толщины различных изделий и конструкций.

Дефектоскоп позволяет обнаруживать дефекты типа несплошностей и неоднородности материалов в полуфабрикатах, готовых изделиях и сварных соединениях, измерять глубины и координаты залегания дефектов, измерять толщины изделий, измерять скорости распространения и затухания ультразвуковых колебаний (УЗК) в материале.

Дефектоскоп УД2301 позволяет не только проводить контроль на наличие внутренних дефектов, но и измерять толщину изделий с большой точностью, выводить сигнал в виде B-сканов и обладает всеми функциями по полному документированию контроля – все результаты измерений сохраняются на встроенную в прибор память размером до 32 гигабайт!

Преимущества конструкции дефектоскопа

Дефектоскоп выполнен в миниатюрном корпусе, оптимальном по размерам для выполнения контроля в труднодоступных местах и в ограниченном пространстве. При этом дефектоскоп оснащен четким цветным дисплеем с высоким разрешением 320*480 точек, что существенно повышает удобство работы с прибором.

Дисплей дефектоскопа может работать в любой ориентации – любые 4 варианта поворота дисплея на 90 градусов позволяют настроить прибор под себя и левше и правше, при этом отображение может быть и в портретной и в альбомной ориентации. Изменение ориентации производится нажатием одной кнопки — это очень удобно!

Ультразвуковой дефектоскоп УД2301 с цветным дисплеем и минимальными размерами — это лучший выбор для экспертного ультразвукового контроля. Мощный, легкий и портативный дефектоскоп, в эргономичном ударопрочном корпусе с защитными резиновыми протекторами – современное промышленное исполнение дефектоскопа общего назначения.

Дефектоскоп оснащен аккумуляторами стандартного типа – АА (пальчиковые). Прибор также может работать и от обычных батареек. Использование аккумуляторов/батареек стандартного типа позволяет обеспечить автономность работы прибора в практически любых условиях – если нет возможность зарядить прибор, то можно иметь запас батареек или купить их в любом магазине.

Универсальное решение для дефектоскопии

Дефектоскоп позволяет решать широкий круг задач — от толщинометрии тонких изделий, до дефектоскопии крупногабаритного литья. Получить рекомендации по выбору комплектации дефектоскопа для контроля ваших изделий можно у наших специалистов.