Технология и принципы рентгеновской дефектоскопии

Дефектоскопия предназначена для определения качества материалов и конструкций. При этом сохраняется их первоначальный вид, поскольку в ходе процедуры не используются физические методы. Проводится дефектоскопия с помощью специального аппарата — дефектоскопа. В горном деле данную процедуру применяются для исследования конструкций резервуарного типа и трубопроводной арматуры, чтобы выяснить, имеются ли в сварных швах внутренние повреждения. Все диагностические работы проводятся в полевых условиях.

Виды дефектоскопии

Дефектоскопия имеет несколько разновидностей:

- Магнитная;

- Рентгеновская;

- Ультразвуковая;

- Гамма-дефектоскопия.

Магнитная (также ее называют магнитнопорошковой) дефектоскопия исследует изменения магнитного поля, возникающие в областях, где есть дефекты. Сущность процедуры состоит в намагничиванием сварного шва и окружающей его зоны и фиксирование показателей поля допуска (их образуют повреждения).

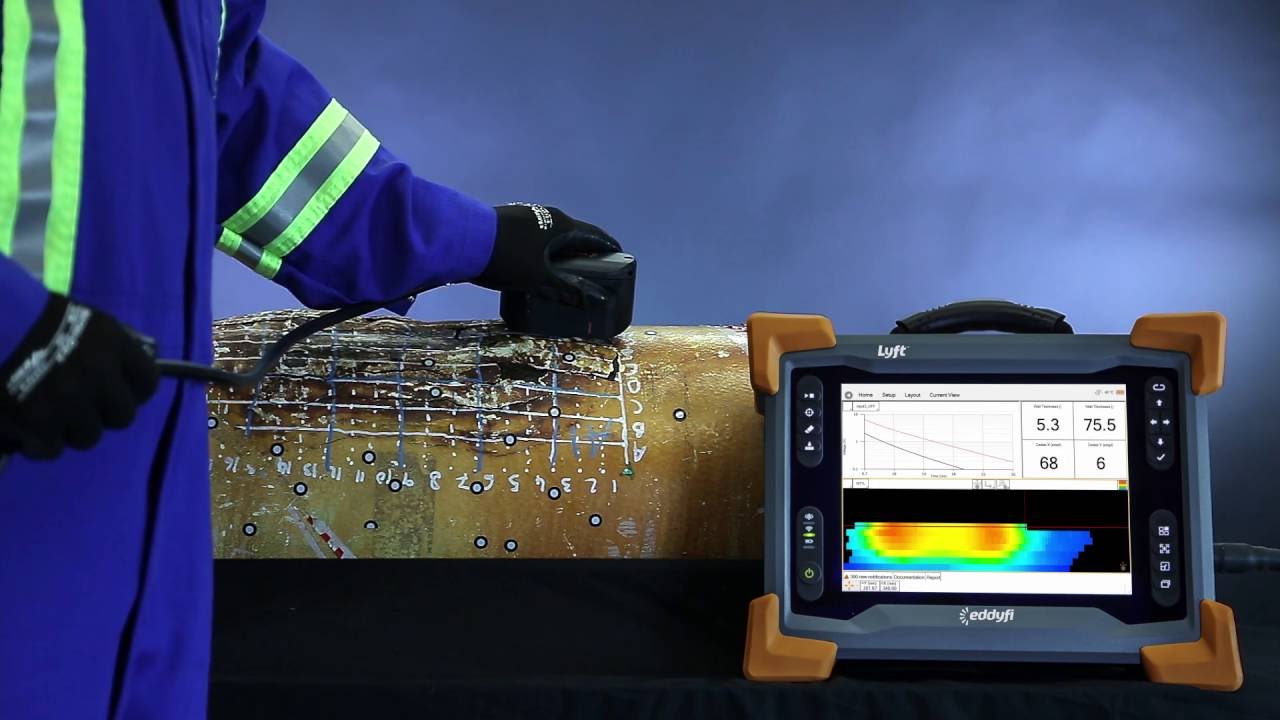

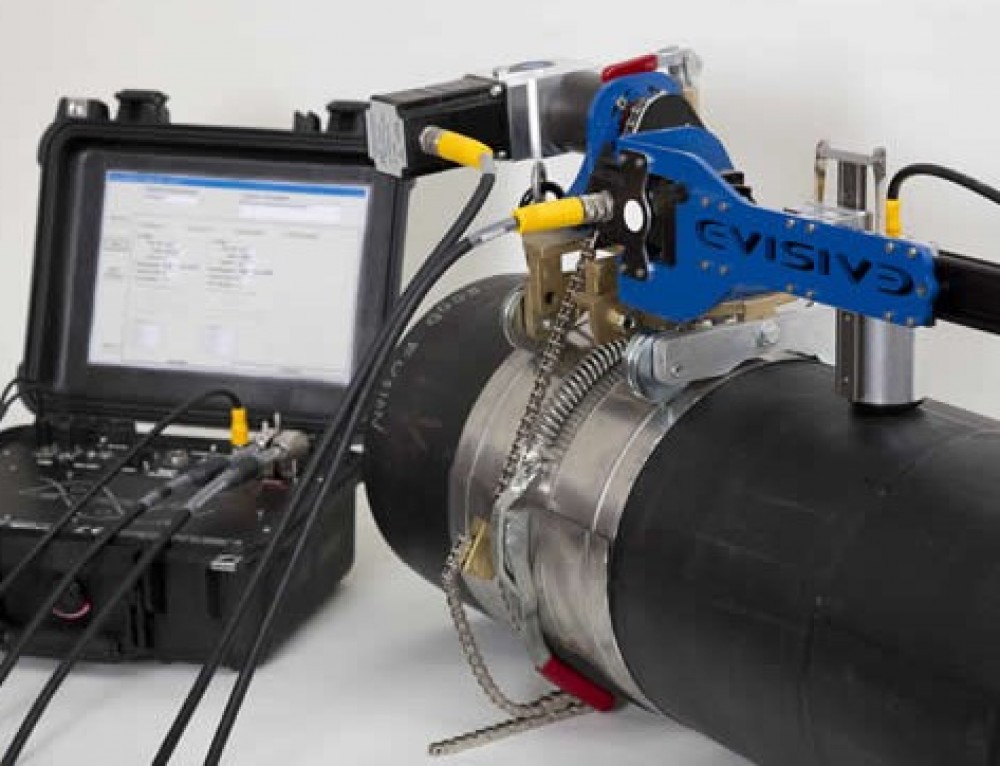

Ультразвуковая дефектоскопия осуществляет поиск дефектов в материале посредством излучения и принятия ультразвуковых волн, отраженных от внутренних повреждений. С помощью ультразвукового дефектоскопа анализируется время прихода колебаний, их форма и прочие характеристики. В однородном материале ультразвуковые волны не изменяют своей траектории, а вот при наличии дефекта они его огибают (наблюдается дифракция).

В гамма-дефектоскопии используются радиоактивные изотопы, созданные искусственным путем. За счет их ядерного распада и генерируются гамма-лучи. Они обладают высокой проникающей способностью. В местах, где имеются дефекты, излучение будет поглощаться слабее, чем в областях, где нет повреждений.

Рентгеновская дефектоскопия

Рентгенографический метод исследования сварных соединений считается одним из наиболее достоверных способов дефектоскопии, детальным показателем состояния отдельных участков конструкций. Он основывается на поглощении лучей плотной средой. При этом чем плотнее структура, тем меньшее количество лучей выйдет наружу. Соответственно, когда внутри сварного шва имеются дефекты, то в этих местах пройдет меньше лучей. Задачи процедуры — обнаружить трещины, расположенные вдоль и поперек сварного шва с размером раскрытия 0,05 мм и свыше, а также непровары в сварных соединениях, поры, раковины.

При этом чем плотнее структура, тем меньшее количество лучей выйдет наружу. Соответственно, когда внутри сварного шва имеются дефекты, то в этих местах пройдет меньше лучей. Задачи процедуры — обнаружить трещины, расположенные вдоль и поперек сварного шва с размером раскрытия 0,05 мм и свыше, а также непровары в сварных соединениях, поры, раковины.

При проведении рентгеновской дефектоскопии излучение пропускается сквозь исследуемое изделие, а затем обрабатывается фоточувствительный материал. Полученный в ходе просвечивания рентгеноскопом снимок объекта называется рентгенограммой. Темные пятна на нем свидетельствуют о наличии пор и раковин на изделии, неровные линии обозначают трещины, а полосы — непровары.

Если же снимок не фиксирует дефектов, это еще не обозначает, что их нет. Ведь повреждения могут возникать в таких местах, что при заданной схеме просвечивания и режиме обнаружить их проблематично. Также невозможно выявить дефекты маленьких размеров, так как чувствительность рентгеновской дефектоскопии характеризуется определенной величиной, а ее в конкретном случае может быть недостаточно.

СИНЕРГИЯ ПЛЮС

Дефектоскопия и ее методы

Дефектоскопия — это совокупность методов, которые выявляют дефекты конструкций, оборудования на предприятиях, металлических изделий и заготовок.

Основной принцип проведения дефектоскопии (или неразрушающего контроля) выявление потенциально опасных мест и предупреждение аварий, при этом не останавливать технологический процесс и не демонтировать объект исследования. Тщательный контроль — залог безопасности. Проводить исследования большего числа объектов необходимо в случае введения в эксплуатацию или после аварии.

Методы дефектоскопии различны, выбор осуществляется в зависимости от особенностей объекта контроля. Вот несколько применяемых методов:

- Визуальный метод — наиболее дешевый и оперативный способ контроля качества, является обязательным при подготовке заготовок для сварки, а также при дефектоскопии сварных швов. Визуальный метод довольно информативен, но для получения наиболее точных сведений используются и другие методы.

- Капиллярная дефектоскопия используется при дефектоскопии сварных швов. Индикаторная жидкость проникает в полость дефекта и позволяет выявить не только его существование, но и уточнить его размеры. Цветная дефектоскопия (такое название используется так как индикаторная жидкость окрашена в яркий оттенок) выявляет и глубокие трещины, и поры на поверхности объекта.

- Ультразвуковая дефектоскопия — наиболее востребованный метод неразрушающего контроля. Выявляет дефекты структуры и однородности материала, которые не видны невооруженным глазом, но могут привести к серьезным неприятностям и даже трагедиям. Дефектоскопия рельсов и трубопроводов проводится посредством данного метода. Дефектоскопия ультразвуковая причисляется к наиболее информативным, экологичным и мобильным способам, что обуславливает ее популярность.

- Вихретоковый метод наиболее информативен в выявлении усталостных трещин в металлических изделиях. Ни поверхностные, ни глубинные дефекты не ускользают от такого исследования. Метод широко используется при дефектоскопии рельсов, а также в авиации — для элементов турбин, винтов, компрессоров.

- Магнитная дефектоскопия используется при контроле изделий из ферромагнитных материалов. О наличии дефектов свидетельствует искаженное магнитное поле. Метод эффективен для исследования поверхности изделия (не глубже 2 мм), выявляет трещины, дефекты сварки, признаки усталости металла.

15.05.2015

Есть вопросы? Мы ответим!

Заказать звонок +7 (383) 325-30-20г. Новосибирск, ул. Сакко и Ванцетти, д. 23

промбезопасность неразрушающий контроль

© ООО «НЦСНК «СИНЕРГИЯ ПЛЮС» 2007-2019

4. РАДИОИЗОТОПНЫЕ ДЕФЕКТОСКОПЫ / КонсультантПлюс

4. РАДИОИЗОТОПНЫЕ ДЕФЕКТОСКОПЫ

Коды ТН ВЭД ЕАЭС: 9022

(в ред. решения Коллегии Евразийской экономической комиссии от 10.11.2015 N 149)

Защитные устройства для дефектоскопов с источниками гамма-излучения изготавливаются из тяжелых материалов (обедненный уран, вольфрамовые сплавы, свинец, медь, сталь, чугун и т.п.), а для дефектоскопов с нейтронными источниками — из водородосодержащих веществ (полиэтилен, парафин и т.п.). Наиболее оптимальная форма защиты — сферическая и цилиндрическая. В защите дефектоскопа не допускается наличие внутренних дефектов, снижающих ее защитные свойства.

В защите дефектоскопа не допускается наличие внутренних дефектов, снижающих ее защитные свойства.

В нерабочем положении ИИИ должны находиться в защитном контейнере дефектоскопа.

В конструкции дефектоскопов должны предусматриваться специальные устройства для надежной фиксации источника излучения в положении хранения, а также устройства, исключающие возможность несанкционированного доступа к источнику посторонних лиц.

Конструкция дефектоскопов должна обеспечивать их устойчивость к механическим, температурным и атмосферным воздействиям, возможность дезактивации и радиационную безопасность при пожаре, для чего легкоплавкие материалы заключают в кожухи из тугоплавких материалов, исключающих возможность выплавления материала защиты или смещения источника из положения хранения.

Конструкция дефектоскопов должна предусматривать специальные устройства для дистанционного перемещения источника излучения в положение хранения или закрытия затвора, а также для принудительного выполнения этой операции в случае обесточивания дефектоскопа, застревания источника в ампулопроводе или любой другой аварии.

Дефектоскопы должны оборудоваться системой сигнализации (электрической, механической, цветовой, радиометрической, звуковой), включающейся при переводе источника излучения в рабочее положение. При цветовой системе сигнализации рабочему положению источника соответствует красный цвет, промежуточному положению — желтый, а положению хранения — зеленый цвет.

Система механической сигнализации располагается на радиационных головках дефектоскопов, а система электрической и радиометрической — на пультах управления.

Мощность дозы гамма-излучения на расстоянии 1 м от поверхности защитного блока дефектоскопа с источником излучения при нахождении источника излучения в положении хранения не должна превышать 20 мкЗв/ч, для дефектоскопов с нейтронным источником это соответствует плотности потока быстрых нейтронов не более 15 см-2·с-1.

Для дефектоскопов, эксплуатируемых в стационарных условиях, мощность дозы на внешней поверхности стенок защитного бокса должна обеспечивать радиационную безопасность для категории облучаемых лиц, соответствующей статусу помещения.

Конструкция стационарных дефектоскопов предусматривает автоматическую блокировку входной двери в помещение, где размещается дефектоскоп, с механизмом перемещения источника излучения или поворота затвора дефектоскопа, исключающим возможность случайного облучения персонала при открывании входной двери. Пульт управления размещается в смежном помещении, обеспечивающем защиту персонала.

Гамма-дефектоскопы, как правило, имеют коллимирующие устройства: переносные и передвижные — со встроенными или сменными коллиматорами; стационарные — с регулирующей диафрагмой или сменными коллиматорами. Допускается изготовление переносных гамма-дефектоскопов без коллиматоров.

Снимаемое радиоактивное загрязнение наружных поверхностей дефектоскопов не должно превышать 10 бета-частиц/(см2·мин.).

На наружную поверхность защитного блока дефектоскопа наносят четкую, устойчивую к внешним воздействиям маркировку с указанием наименования дефектоскопа, заводского номера, радионуклида и допустимой величины активности источника, видимую с расстояния 1 м, а также знак радиационной опасности.

Конструкция переносных дефектоскопов обеспечивает возможность транспортировки их отдельных узлов вручную из расчета не более 20 кг на одного человека.

При поставке потребителям дефектоскопы укомплектовываются необходимыми приспособлениями и запасными деталями в соответствии с перечнем, указанным в паспорте на аппарат.

Наименование продукции (товара) | Санитарно-эпидемиологические требования | |

показатель | допустимые уровни | |

Радионуклидные дефектоскопы | мощность дозы гамма-излучения на расстоянии 1 м от радиационной головки в положении хранения | не более 20 мкЗв/ч |

снимаемое радиоактивное загрязнение наружных поверхностей дефектоскопов | не более 10 бета-частиц/(см2 x мин.) | |

мощность эквивалентной дозы на границе радиационно-опасной зоны | не более 2,5 мкЗв/ч | |

Открыть полный текст документа

Публикации и статьи

Комплексное развитие средств неразрушающего контроля.

Бершадская Т.Н. Генеральный директор

БелоусовН.А. Заместитель генерального директора,

директор НИИ «Союз»

МарковА.А. Директор НТК СНК

ОАО «Радиоавионика»

Статья опубликована в сборнике научных трудов ОАО «Радиоавионика» «Радиоэлектронные комплексы многоцелевого назначения», Санкт-Петербург, 2006

Подводя итог пятнадцатилетней деятельности можно отметить, что в разработке многих средств и технологий неразрушающего контроля наша организация являлась первой. Так, например, в мае 1993г. был подписан Договор с МПС РФ на разработку первого в мире вагона-дефектоскопа, одновременно базирующегося на ультразвуковых и магнитных методах контроля (рис. 1).

Очевидно, объединение методов разного физического принципа дает качественно новый результат по обнаружению разнообразных дефектов в рельсах.

При реализации этого совмещенного вагона пришлось решать многие концептуальные вопросы: не будут ли мешать магнитные поля вводу и приему упругих колебаний ультразвуковой частоты, как будут влиять достаточно мощные зондирующие импульсы ультразвуковых каналов на приемный тракт магнитных каналов, как разместить столь разные по своему принципу действия магнитные и ультразвуковые датчики на поверхности катания контролируемого рельса, как защитить высокочувствительную аппаратуру и обслуживающий персонал от мощных магнитных полей, создаваемых системой намагничивания рельса. Эти и другие не менее важные задачи были решены в процессе проектирования и создания первого совмещенного вагона-дефектоскопа.

Рис.1.Совмещенный вагон-дефектоскоп на базе ультразвуковых и магнитных методов контроля

Уже в 1994 г. анализируя возможные способы намагничивания рельсов, Департаменту пути и сооружений МПС был предложен проект размещения электромагнитов на осях колесных пар специальной, индукторной (дефектоскопной) тележки вагона. Эффективность этой системы с использованием колес тележки в качестве полюсов электромагнитов была подтверждена теоретическими расчетами и экспериментами. Однако, по решению ЦП МПС первые три вагона были выполнены с намагничивающей системой с положением электромагнитов на продольных балках индукторной тележки. Впоследствии наша концепция по созданию систем намагничивания на осях колесных пар стала общепринятой при построении любых мобильных средств (автомотрис и вагонов-дефектоскопов), базирующихся на ультразвуковых и магнитных методах контроля. Магнитный поток в рельсах, создаваемый электромагнитами на осях колесных пар индукторной тележки, не меньше, чем магнитный поток, создаваемый П‑образными магнитами специализированных магнитных вагонов-дефектоскопов. Это подтверждается весьма корректными измерениями, проводимыми нами при выпуске каждого из 10 поставленных нами совмещенных вагонов-дефектоскопов.

Эффективность этой системы с использованием колес тележки в качестве полюсов электромагнитов была подтверждена теоретическими расчетами и экспериментами. Однако, по решению ЦП МПС первые три вагона были выполнены с намагничивающей системой с положением электромагнитов на продольных балках индукторной тележки. Впоследствии наша концепция по созданию систем намагничивания на осях колесных пар стала общепринятой при построении любых мобильных средств (автомотрис и вагонов-дефектоскопов), базирующихся на ультразвуковых и магнитных методах контроля. Магнитный поток в рельсах, создаваемый электромагнитами на осях колесных пар индукторной тележки, не меньше, чем магнитный поток, создаваемый П‑образными магнитами специализированных магнитных вагонов-дефектоскопов. Это подтверждается весьма корректными измерениями, проводимыми нами при выпуске каждого из 10 поставленных нами совмещенных вагонов-дефектоскопов.

Еще в первом вагоне нами были использованы новые для того времени зеркальный метод контроля головки рельсов, преобразователи с двухлучевой диаграммой направленности для контроля зон болтовых стыков, функция сведения в единое сечение сигналов со всех каналов при расшифровке дефектограмм и много-много других оригинальных технических решений.

Сегодня наши вагоны работают на Октябрьской, Горьковской. Ю.-Уральской, и Северо-Кавказской ж.д. Особенно эффективно работают три вагона на Ю.-Уральской ж.д., что, очевидно, обуславливается как высоким качеством аппаратуры, так и хорошей подготовкой персонала.

Проработанные в рамках проекта «Совмещенный вагон-дефектоскоп» многие технические решения были использованы в первом микропроцессорном двухниточном дефектоскопе АВИКОН-01. В январе 1994 г. с участием коллег из фирмы «РДМ» (Молдова), НИИ мостов ПГУ ПС была обсуждена концепция нового двухниточного прибора. Следует отметить, что предложенные нами идеологии прибора с пленочной панелью правления, с отображением мнемосхемы (продольного сечения рельса с указанием траектории распространения ультразвуковых лучей, и указанием залегания дефекта по высоте рельса) на жидкокристаллическом дисплее (ЖКД) было принято нашими коллегами настороженно. Однако, буквально через три года дефектоскопы АВИКОН-01 начали эксплуатироваться на Октябрьской ж. д. первоначально обнаруживая до десяти раз больше опасных дефектов в рельсах, чем дефектоскопы старого поколения типа ПОИСК. Прибор быстро завоевал признание на железных дорогах и стал образцом, к которому стремятся наши коллеги-конкуренты.

д. первоначально обнаруживая до десяти раз больше опасных дефектов в рельсах, чем дефектоскопы старого поколения типа ПОИСК. Прибор быстро завоевал признание на железных дорогах и стал образцом, к которому стремятся наши коллеги-конкуренты.

Более 800 наших дефектоскопов АВИКОН-01 и АВИКОН-01МР с приставным регистратором РИ-01 являются надежными средствами неразрушающего ультразвукового контроля рельсов на всех дорогах ОАО «РЖД», Казахстана, Эстонии, Азербайджанском метрополитене. При этом многие годы по данным ЦП ОАО «РЖД» по обнаружению дефектов приборы типа АВИКОН являются лучшими среди своих аналогов [1].

Рис. 2.Эффективность съемных дефектоскопов по сети дорог ОАО «РЖД» за семь лет эксплуатации дефектоскопа АВИКОН-01

Накопленный опыт, пожелания рядовых операторов и достигнутый уровень развития науки и техники позволили нам в 2005 г. завершить разработку очередной модификации двухниточного дефектоскопа АВИКОН-11 (рис. 3), обладающего новыми функциональными возможностями. Еще более мощная схема прозвучивания (схема РОМБ, и РОМБ+), надежный датчик пути, регистрация сигналов контроля участка длиной более 200 км пути по всем 20 каналам на встроенную карту памяти, облегченная конструкция рамы дефектоскопной тележки делают этот дефектоскоп надежным средством обеспечения безопасности движения поездов по рельсовому пути.

завершить разработку очередной модификации двухниточного дефектоскопа АВИКОН-11 (рис. 3), обладающего новыми функциональными возможностями. Еще более мощная схема прозвучивания (схема РОМБ, и РОМБ+), надежный датчик пути, регистрация сигналов контроля участка длиной более 200 км пути по всем 20 каналам на встроенную карту памяти, облегченная конструкция рамы дефектоскопной тележки делают этот дефектоскоп надежным средством обеспечения безопасности движения поездов по рельсовому пути.

В дополнение к мнемоническому изображению в данном дефектоскопе предусмотрено непосредственное отображение сигналов контроля в виде развертки типа В. С одной стороны это требует более высокой квалификации обслуживающего персонала, с другой – позволяет непосредственно в пути распознать сигналы от зарождающихся дефектов даже на фоне разнообразных помех. Многоуровневая регистрация сигналов ультразвукового контроля, также впервые принятая в наших дефектоскопах [2] (патент), позволяет исключить основной недостаток однопороговой регистрации – отсутствие информации об амплитуде сигнала и дает уникальную возможность постепенно перейти к мониторингу состояния рельсового пути, отслеживая появление дефектов на самой ранней стадии развития (при уровнях чувствительности на 6-12 дБ выше, чем номинальная).

Рис.3.Новый двухниточный дефектоскоп АВИКОН-11

В последние годы ежегодный прирост протяженности бесстыкового пути на российских стальных магистралях составляет более 3000 км. Естественно, при этом растет и количество сварных стыков рельсов, которые по действующими нормативным документам необходимо ежегодно полностью просканировать ручным преобразователем портативного ультразвукового дефектоскопа по всему периметру. Поэтому в комплексе выпускаемых нами средств неразрушающего контроля достойное место занимает и портативный (не более 2 кг) ультразвуковой дефектоскоп АВИКОН-02Р (рис.4).

Внедрение алюмино-термитной сварки и необходимость контроля стрелочных переводов потребовала разработки и серийного выпуска специализированных сканеров САТС-02Р и штанги ДП-СКАНЕР-02Р к данному дефектоскопу. Отличием нашего дефектоскопа от аналогичных является максимальное упрощение процесса управления прибором за счет предварительно введенных методик-программ во встроенную память дефектоскопа, возможность введения звукового комментария оператора об осмотре дефектного сечения, полуавтоматическая настройка на условную чувствительность и подключения датчика пути, что позволяет весьма точно измерять параметры обнаруженных дефектов на получаемом в процессе контроля документе (протоколе контроля).

Дальнейший рост количества сварных стыков рельсов на эксплуатируемом пути диктует необходимость механизации и автоматизации трудоемкого ручного процесса контроля сварки. Для решения данных задач нами начаты работы в двух направлениях: механизация контроля на рельсосварочных предприятиях (РСП) и автоматизация контроля сварных стыков рельсов в пути. Естественно в обоих случаях запланировано получение объективного документа контроля весьма сложного элемента пути – сварного стыка.

Рис. 4. Поиск дефектов прибором АВИКОН-02Р на рельсосварочном предприятии

Первая установка для входного контроля старогодных рельсов на базе АВИКОН-01МР нами поставлена на РСП-21 (г. Лодейное Поле) Октябрьской ж.д. в 2004 г. Две последующие установки на базе дефектоскопов АВИКОН-11 успешно работают на РСП-8 (г. Ярославль) Северной ж.д. (рис. 5).

Рис. 5. Установка для контроля рельсов на рельсосварочном предприятии АВИКОН‑11РСП в действии

5. Установка для контроля рельсов на рельсосварочном предприятии АВИКОН‑11РСП в действии

Выходной контроль вновь сваренных стыков производится дефектоскопами АВИКОН-02Р. По просьбе работников РСП с целью повышения производительности контроля и получения документа контроля на двух уровнях чувствительности (на номинальной и повышенной на 12 дБ) нашим специалистам пришлось весьма оперативно внести изменение в программное обеспечение дефектоскопа.

Контроль сварных стыков рельсов в пути требует более мобильной установки, позволяющей выполнять проверку качества сварных стыков без нарушения графика движения поездов. В то же время увеличившийся объем количества сварных стыков требует увеличения производительности контроля по сравнению с ручным не менее, чем в 4-5 раз. Эту задачу и призван решить разрабатываемый на базе ОАО «Радиоавионика» многоканальный дефектоскоп МИГ-УКС (рис. 6). Учитывая состояние поверхности рельсов, лежащих в пути, принято решение отказаться от сканирования зоны сварного стыка по всему периметру. Вместо этого предлагается установить необходимое количество датчиков на поверхность катания, боковые поверхности головки рельса, а также на перья подошвы, ориентированных на озвучивание всего сечения сварного стыка без перемещения датчиков. При этом становится возможным проверить сварной стык всего за одну-две установки искательной системы на рельс, что повысит производительность контроля в 5 – 10 раз, не снижая при этом качества контроля. Участие оператора в процессе сканирования будет сводиться к минимуму, что значительно уменьшит роль субъективного фактора в процессе контроля.

Вместо этого предлагается установить необходимое количество датчиков на поверхность катания, боковые поверхности головки рельса, а также на перья подошвы, ориентированных на озвучивание всего сечения сварного стыка без перемещения датчиков. При этом становится возможным проверить сварной стык всего за одну-две установки искательной системы на рельс, что повысит производительность контроля в 5 – 10 раз, не снижая при этом качества контроля. Участие оператора в процессе сканирования будет сводиться к минимуму, что значительно уменьшит роль субъективного фактора в процессе контроля.

Прибор МИГ-УКС обладает принципиально новой схемой прозвучивания, позволяющей максимально эффективно и оперативно проверять все сечение сварного стыка тремя методами ультразвуковой дефектоскопии с помощью 117 каналов контроля. Совместный анализ сигналов, получаемых от потенциальных дефектов несколькими датчиками, производится во встроенном процессоре дефектоскопа. На цветном жидкокристаллическом дисплее (ЖКД) оператору предоставляется отображение дефекта на мнемоническом изображении сечения сварного стыка. Предусмотрена также возможность наблюдения сигналов в виде развертки типа А и отображение цифровых параметров настройки дефектоскопа иизмеряемых параметров выявленного дефекта. Запись в память дефектоскопа результатов контроля с возможностью последующей передачи их на ПЭВМ и распечатки на принтере в виде соответствующих протоколов позволяет получать объективный документ контроля каждого сварного стыка.

Предусмотрена также возможность наблюдения сигналов в виде развертки типа А и отображение цифровых параметров настройки дефектоскопа иизмеряемых параметров выявленного дефекта. Запись в память дефектоскопа результатов контроля с возможностью последующей передачи их на ПЭВМ и распечатки на принтере в виде соответствующих протоколов позволяет получать объективный документ контроля каждого сварного стыка.

Рис. 6. Поиск дефектов сварки прибором МИГ-УКС

Внедрение новых средств контроля требует и совершенствования технологии проведения неразрушающего контроля рельсов. При этом не всегда существующая нормативно техническая база успевает за прогрессом техники. Поэтому, создавая принципиально новые средства, наши специалисты, по просьбе ОАО «РЖД» принимают непосредственное участие в разработке технологий контроля. В частности, основа первых документов по эксплуатации съемных средств дефектоскопии с регистрацией информации и расшифровке дефектограмм, предложения по единому представлению сигналов контроля мобильных и съемных средств дефектоскопии были подготовлены нашими специалистами. Последней разработкой в области технологии контроля сварных стыков были наши предложения по получению документа контроля при ручном сканировании [3]. С целью недопущения пропуска дефектов предлагается после выполнения штатного ручного контроля получить документ контроля на повышенной чувствительности при сканировании преобразователем по поверхности катания. При этом процедура получения документа контроля занимает не более 20-30 секунд. Внедрение «Указаний…» позволит повысить технологическую дисциплину и надежность проверки сварных стыков рельсов в пути.

Последней разработкой в области технологии контроля сварных стыков были наши предложения по получению документа контроля при ручном сканировании [3]. С целью недопущения пропуска дефектов предлагается после выполнения штатного ручного контроля получить документ контроля на повышенной чувствительности при сканировании преобразователем по поверхности катания. При этом процедура получения документа контроля занимает не более 20-30 секунд. Внедрение «Указаний…» позволит повысить технологическую дисциплину и надежность проверки сварных стыков рельсов в пути.

За последние 10-12 лет на железных дорогах ОАО «РЖД» появилось порядка 20 номенклатур мобильных и съемных средств неразрушающего контроля рельсов разных фирм-производителей. Все они решают весьма важную задачу своевременного обнаружения дефектов в рельсах ультразвуковыми и магнитными методами. Однако, идеология их построения, представления информации, форматы выходных файлов различны, что, до недавнего времени, практически делало невозможным совместный анализ сигналов, полученных с одного и того же участка пути разными средствами дефектоскопии. Для решения указанной проблемы по согласованию с Департаментом пути и сооружений ОАО «РЖД» и при содействии фирм-разработчиков в нашей организации разработан уникальный программно-аппаратный комплекс неразрушающего контроля ПАК НК (рис. 7).

Для решения указанной проблемы по согласованию с Департаментом пути и сооружений ОАО «РЖД» и при содействии фирм-разработчиков в нашей организации разработан уникальный программно-аппаратный комплекс неразрушающего контроля ПАК НК (рис. 7).

Рис. 7. Совместное отображение дефектограмм, полученных при контроле одного участка пути различными (10 типов) дефектоскопическими средствами в ПАК НК

Он позволяет осуществлять одновременный просмотр и анализ сигналов с различных средств неразрушающего контроля рельсов, оснащенных системами сплошной регистрации информации на одном мониторе ПЭВМ. Совместный анализ данных, получаемых с разных средств дефектоскопии, безусловно, должен повысить и эффективность систем неразрушающего контроля рельсов и свести к минимуму отказы рельсового пути из-за внутренних дефектов.

В будущем ПАК НК может быть средством мониторинга состояния рельсового пути, наблюдения за обнаруженными дефектами с целью прогнозирования степени их развития. В настоящее время на все дистанции пути ОАО «РЖД», в дорожные Центры расшифровки дефектограмм в рамках программы «Безопасность …» нами поставлены более 400 комплектов ПАК НК. С сожалением следует отметить, что из-за несоответствия компьютерного оборудования в местных подразделениях, из-за ряда организационных вопросов, широкие возможности программы пока полностью не реализованы.

В настоящее время на все дистанции пути ОАО «РЖД», в дорожные Центры расшифровки дефектограмм в рамках программы «Безопасность …» нами поставлены более 400 комплектов ПАК НК. С сожалением следует отметить, что из-за несоответствия компьютерного оборудования в местных подразделениях, из-за ряда организационных вопросов, широкие возможности программы пока полностью не реализованы.

С внедрением новой техники и технологии контроля усиливаются требования и к квалификации кадров, обслуживающих эту технику. Для непосредственной связи с дорогами и помощи во внедрении наших дефектоскопов на базе ОАО «Радиоавионика» создан специальный Центр подготовки (рис. 8).

Рис. 8. На занятиях в Центре подготовки ОАО «Радиоавионика»

На двух-трехнедельных курсах слушатели обучаются порядку эксплуатации дефектоскопов нового поколения, правилам расшифровки дефектограмм сплошного контроля рельсов со съемных и мобильных средств контроля, работе с программно-аппаратным комплексом неразрушающего контроля ПАК НК. За время своего существования в Центре уже подготовлено свыше 1200 квалифицированных кадров со всех железных дорог России, Казахстана и Азербайджана из числа ведущих специалистов дорожных лабораторий дефектоскопии, инженеров, преподавателей Дорожных технических школ и техникумов, наладчиков и мастеров цехов дефектоскопии, а также рядовых операторов.

За время своего существования в Центре уже подготовлено свыше 1200 квалифицированных кадров со всех железных дорог России, Казахстана и Азербайджана из числа ведущих специалистов дорожных лабораторий дефектоскопии, инженеров, преподавателей Дорожных технических школ и техникумов, наладчиков и мастеров цехов дефектоскопии, а также рядовых операторов.

Выполняя положения «Основных направлений развития системы диагностики пути, дефектоскопия рельсов…», утвержденных начальником Департамента пути и сооружений ОАО «РЖД» С.Ю. Ивановым в январе 2004г. и Решения, записанные в Протоколе Сетевой школы-семинара в г. Ярославль в феврале 2005 г., сотрудники нашей фирмы разработали комплект учебных плакатов по дефектоскопам серии АВИКОН, издали учебные пособия по основам ультразвуковой дефектоскопии и расшифровки дефектограмм.

Результаты научных исследований и новых технических разработок и информация о новых приборах ОАО «Радиоавионика» широко публикуются в общероссийских журналах «Путь и путевое хозяйство», «В мире неразрушающего контроля», в журнале Российской Академии Наук «Дефектоскопия» и др. , а также демонстрируются на международных и отраслевых выставках и научно-технических конференциях.

, а также демонстрируются на международных и отраслевых выставках и научно-технических конференциях.

За последние годы нашими сотрудниками в этих и в других общероссийских журналах опубликовано более 30 статей по самым актуальным вопросам неразрушающего контроля ответственных объектов железнодорожного транспорта.

Столь упорный труд специалистов ОАО «Радиоавионика» на благо развития отечественной экономики и транспорта не остался незамеченным. Наша фирма является постоянным участником международных выставок, представляя самую современную технику по неразрушающему контролю и неоднократно награждалось дипломами разных степеней. В частности, 28-31 марта этого года на IX Московском международном салоне промышленной собственности «АРХИМЕД‑2006» комплекс наших ультразвуковых дефектоскопов типа АВИКОН-11(МР) и АВИКОН-11 для сплошного контроля рельсов с регистрацией информации решением Международного Жюри награжден дипломом и золотыми медалями (рис. 9).

9).

Потенциальными заказчиками наших приборов и технологий являются: ОАО «Российские железные дороги», а также железные дороги стран СНГ и Балтии, Монголии, Индии, Венгрии, Франции и других стран Дальнего зарубежья. Таким образом, ОАО «Радиоавионика» реализует концепцию комплексного подхода к развитию средств неразрушающего контроля для решению проблем безопасности не только для ОАО «РЖД» но и других отраслей промышленности.

Рис. 9. Заслуженные награды

ЛИТЕРАТУРА

1. Анализ работы средств дефектоскопии. — Москва, ОАО РЖД, 1995-2005 г.г.

2. Патент на изобретение № 2227911 «Способ многоканального ультразвукового контроля рельсов», приоритет от 19 декабря 2002 г.

3. «Временные инструктивные указания по ультразвуковому контролю сварных стыков рельсов, выполненных ПРСМ, с получением объективного документа контроля», утвержд.

ЦП ОАО «РЖД» 12.12.2005 г.

ЦП ОАО «РЖД» 12.12.2005 г.

ФЛАГМАН ДЕФЕКТОСКОПИИ

Наверняка многие читатели уже слышали слово «дефектоскопия». Этим термином называется поиск скрытых дефектов в металлах. Фирма «Орион-М» занимается одним из пятнадцати направлений этой индустрии – магнитопорошковой дефектоскопией.

На вопросы корреспондента российского делового журнала ТОЧКА ОПОРЫ ответил генеральный директор «Орион-М» Андрей Николаевич ВОЛКОВ.

– Андрей Николаевич, первый вопрос, который возникает: с чем связан такой выбор сферы бизнеса, как индикаторные материалы?

– Мы работаем в этой сфере с 1995 года, тогда этим не занимался никто, и ниша была свободна. Тогда, надо сказать, к этому направлению интерес был небольшой. Все же помнят, какая была ситуация. Я тогда ушел с госслужбы, надо было чем-то заниматься, была банальная нужда кормить семью. Тема привлекла своей новизной, этим и был обусловлен выбор. Конечно, помогло наличие советского технического образования, которое было намного лучше, чем то, которое дают сейчас.

– Насколько с того момента изменился рынок вашей продукции?

– Да вообще сравнивать невозможно. Дефектоскопия – это, прежде всего, вопрос безопасности. Это сейчас стало кого-то волновать, что, если, предположим, лопнет рельс, то это повлечет сход вагонов. Тогда это вообще никого не волновало. Мы тогда еще уговаривали людей покупать нашу продукцию, сейчас же уговаривать никого не надо.

– Как вы оцениваете текущую конкурентную среду? Растет конкуренция или нет?

– Среди российских производителей конкурентов у нас нет. За рубежом же над этим работают корпорации, которые можно назвать монстрами производства, с ними тягаться бессмысленно, по крайней мере, на западном рынке. На Запад мы, конечно, выйти не сможем, там они абсолютно довлеют над нами. Но здесь, в России, мы превосходим зарубежных конкурентов по соотношению качество-цена. Качество у нас ничем не хуже. Проводились исследования, которые показали, что качество импортной продукции и нашей одинаково. Но у нас ниже цена.

Но у нас ниже цена.

– Ну, чтобы читателю было понятно, о какой именно продукции идет речь, расскажите, пожалуйста, как выглядит то, что вы выпускаете.

– Это металлический порошок, определённым образом переработанный, в нём могут быть некоторые добавки. Есть порошки для воды, есть порошки для масла, для керосина, есть сухой метод. В последнем случае индикаторный материал применяется в чистом виде, ничем не разведенным, им просто посыпается металл. В месте дефекта он скапливается, визуально заметное скопление порошка показывает форму дефекта. В случае, если порошок разбавляется какой-либо из указанных субстанций, то есть два варианта. В первом варианте деталь погружается в ванну, вытаскивается оттуда, в месте дефекта также скапливается индикаторный порошок. Второй вариант – полив детали разведенным порошком, в этом случае точно так же становится виден дефект.

– Нашего потребителя словами о безопасности не напугаешь, пока гром не грянет, мужик не перекрестится. Какие можно привести аргументы с конкретными примерами, чтобы люди поняли необходимость использования вашей продукции?

Какие можно привести аргументы с конкретными примерами, чтобы люди поняли необходимость использования вашей продукции?

– Например, с января этого года на железных дорогах в Сибири произошло шесть аварий, связанных с дефектами металла в основе железнодорожных вагонов. Тележка лопалась, вагон заваливался и увлекал за собой еще добрый десяток вагонов. Это ещё хорошо, что аварии были в товарных, а не в пассажирских поездах. Любой дефект металла – это напряжение. Вот и имеем результат.

– Случаи аварий в связи с дефектами металлов характерны только для железных дорог или и для других сфер?

– Сфера применения наших индикаторных материалов не ограничена только железнодорожным транспортом, это и производство самолетов, машиностроение, трубное производство, подшипниковое производство. Последствия дефектов в этих отраслях могут быть не менее плачевными, чем в железнодорожном транспорте. Самолет может упасть, газ может взорваться.

– Например, по авариям в сфере авиации, какой процент их связан с дефектами металла?

– Про пассажирскую отечественную авиацию даже смешно говорить, делают по два самолета в год. Вместе с тем, среди наших покупателей есть отечественные производители военной авиации – корпорации «Миг», «Сухой», «Завод им. Миля», «Завод им. Камова». Как уже они дальше используют нашу продукцию, не знаю. Покупают у нас товар и представители космической отрасли, вот как они уже там дальше его используют, это для меня тайна.

Вместе с тем, среди наших покупателей есть отечественные производители военной авиации – корпорации «Миг», «Сухой», «Завод им. Миля», «Завод им. Камова». Как уже они дальше используют нашу продукцию, не знаю. Покупают у нас товар и представители космической отрасли, вот как они уже там дальше его используют, это для меня тайна.

– Какие ваши прогнозы по дальнейшему развитию рынка продукции для магнитопорошковой дефектоскопии и месту «Ориона» на этом рынке?

– Прогнозы, если честно, не очень хорошие. Промышленность у нас развивается однобоко, только в сторону нефтегазового комплекса. Остальные российские предприятия начинают экономить на всём, на безопасности тоже. Наши продажи могут упасть, особенно в связи с ударной политикой нашего правительства (поднятие арендных ставок, например). Естественно, все это ударит по себестоимости, люди скорее будут экономить на безопасности, чем на зарплатах руководства.

Спецкор Роман Мамчиц

ООО «ОРИОН-М»

119048, Москва,

ул. Ефремова, д. 13/2

Ефремова, д. 13/2

тел.: +7 (499) 242 9749

e-mail: Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.

www.diagma.ru

: типы, характеристики, области применения

Дефектоскопы используются для обнаружения или измерения дефектов сырья или готовой продукции. Эта область продукции включает в себя детекторы неисправностей, приборы неразрушающего контроля, которые используются для поиска неисправностей в электрических, механических, оптических или других системах. Примеры неисправностей включают дугогасительный выключатель (электрический) и неисправный роликовый подшипник (механический). Поскольку как электрические, так и механические неисправности издают характерные звуки, детекторы неисправностей могут использовать методы обнаружения воздушной или структурной акустики.Помимо технологии, дефектоскопы различаются по форм-фактору, области применения и функциям.

Существует множество технологических решений для дефектоскопов. В приборах акустической эмиссии используются датчики АЭ для мониторинга электроэнергетических и других систем. Воздушные и структурные технологии также обнаруживают акустические сигналы. Инфракрасные (ИК), ядерные и бета-измерительные приборы используют поглощение излучения для измерения толщины или основного веса полотен, листовых материалов или покрытий. Вихретоковый, проникающий радар и другие электромагнитные методы используются для обнаружения или измерения дефектов, целостности соединений или сварных швов, толщины и электропроводности, а также для обнаружения наличия арматуры или металлов.В приборах электромагнитного акустического резонанса (ЭМАР) используется бесконтактный электромагнитный преобразователь для передачи сигнала для резонансного акустического анализа. Магнитные методы, используемые в дефектоскопах, включают эффект Холла и индукцию. Системы с магнитными частицами используют ток или внешний магнит для намагничивания детали.

Технологии дефектоскопии включают оптические или лазерные методы, системы пенетрантного контроля, радиографическое или рентгеновское оборудование и методы ультразвукового (УЗК) контроля. Оптические приборы неразрушающего контроля используют такие методы, как лазерная ширография, магнитооптические методы и голографическая интерферометрия, для обнаружения дефектов и остаточных напряжений или для измерения толщины.Системы пенетрантного контроля наносят пенетрант на деталь с помощью распыления или погружения. Затем пенетрант втягивается в поверхностные дефекты за счет капиллярного действия. Радиографические или рентгеновские дефектоскопы используют проникающие рентгеновские лучи или гамма-лучи для захвата изображений внутренней структуры детали или готового изделия. Методы ультразвукового контроля (UT) используются для обнаружения поверхностных и подповерхностных дефектов или для измерения толщины. Лучи высокочастотной акустической энергии вводятся в материал и впоследствии извлекаются. Расчеты расстояния основаны на скорости звука через оцениваемый материал.

Расчеты расстояния основаны на скорости звука через оцениваемый материал.

Спецификации для дефектоскопов включают дефектоскопию или зону контроля, измерение непроводящих материалов и измерение толщины. Варианты приложений для обнаружения дефектов включают в себя инспекцию самолетов или военных, дефекты покрытия или дефекты, нарушение целостности или целостность соединения, обнаружение общей коррозии, включения, механические повреждения или шлифовальные повреждения, металлоискатель или отсутствие арматуры, производство металлов или полотна, дефекты упаковки или утечки, поры или пустоты, дефекты или трещины сосуда под давлением, проверка рельсов, обнаружение подповерхностных трещин, поверхностные трещины или истирание, дефекты труб или трубопроводов, проверка сварных швов или соединений, а также тестер тросов или кабелей.Некоторые дефектоскопы способны тестировать компоненты, изготовленные из непроводящих материалов, таких как керамика, композиты, стекло или полимеры. Другие приборы неразрушающего контроля могут измерять толщину в дополнение к основной функции прибора — дефектоскопии.

| Как крупный международный издатель академических и исследовательских журналов, Science Alert публикует и разрабатывает игры в партнерстве с самыми престижные научные общества и издательства.Наша цель заключается в проведении высококачественных исследований в максимально широком аудитория. | ||||||

Мы прилагаем все усилия, чтобы поддержать исследователей

которые публикуются в наших журналах. Существует огромное количество информации

здесь, чтобы помочь вам опубликоваться у нас, а также ценные

услуги для авторов, которые уже публиковались у нас. | ||||||

| Цены 2022 уже доступны. Ты может получить личную / институциональную подписку на перечисленные журналы непосредственно из Science Alert. В качестве альтернативы вы возможно, вы захотите связаться с предпочитаемым агентством по подписке. Пожалуйста, направляйте заказы, платежи и запросы в службу поддержки клиентов в службу поддержки клиентов журнала Science Alert. | ||||||

Science Alert гордится своим

тесные и прозрачные отношения с обществом. В виде

некоммерческий издатель, мы стремимся к самому широкому

возможное распространение материалов, которые мы публикуем, и

на предоставление услуг самого высокого качества нашим

издательские партнеры. В виде

некоммерческий издатель, мы стремимся к самому широкому

возможное распространение материалов, которые мы публикуем, и

на предоставление услуг самого высокого качества нашим

издательские партнеры. | ||||||

| Здесь вы найдете ответы на наиболее часто задаваемые вопросы (FAQ), которые мы получили по электронной почте или через веб-форму обратной связи.В соответствии с характером вопросов мы разделили часто задаваемые вопросы на разные категории. | ||||||

Азиатский индекс научного цитирования (ASCI)

обязуется предоставлять авторитетный, надежный и

значимая информация путем охвата наиболее важных

и влиятельные журналы для удовлетворения потребностей глобального

научное сообщество. База данных ASCI также предоставляет ссылку

до полнотекстовых статей до более чем 25 000 записей с

ссылка на цитируемые источники. База данных ASCI также предоставляет ссылку

до полнотекстовых статей до более чем 25 000 записей с

ссылка на цитируемые источники. | ||||||

Основы ультразвуковой дефектоскопии

Метрология

Основы ультразвуковой дефектоскопии

Использовать этот ценный инструмент для неразрушающего контроля стало проще, чем когда-либо

Опубликовано: 13 сентября 2015 г. — 23:00

Рекламный контент

Ультразвуковая дефектоскопия — это мощная технология неразрушающего контроля (НК) и хорошо зарекомендовавший себя метод испытаний во многих отраслях промышленности.Однако человеку, не работавшему с ним, он может показаться сложным.

Современные ультразвуковые дефектоскопы представляют собой небольшие портативные микропроцессорные приборы, подходящие как для цехового, так и для полевого использования. Они генерируют и отображают форму ультразвукового сигнала, который интерпретируется обученным оператором, часто с помощью программного обеспечения для анализа, для обнаружения и классификации дефектов в контрольных образцах. Детектор обычно включает в себя ультразвуковой генератор импульсов/приемник, аппаратное и программное обеспечение для захвата и анализа сигналов, дисплей сигналов и модуль регистрации данных.Хотя некоторые аналоговые дефектоскопы все еще производятся, в большинстве современных приборов используется цифровая обработка сигналов для повышения стабильности и точности.

Они генерируют и отображают форму ультразвукового сигнала, который интерпретируется обученным оператором, часто с помощью программного обеспечения для анализа, для обнаружения и классификации дефектов в контрольных образцах. Детектор обычно включает в себя ультразвуковой генератор импульсов/приемник, аппаратное и программное обеспечение для захвата и анализа сигналов, дисплей сигналов и модуль регистрации данных.Хотя некоторые аналоговые дефектоскопы все еще производятся, в большинстве современных приборов используется цифровая обработка сигналов для повышения стабильности и точности.

Войдите или создайте БЕСПЛАТНУЮ учетную запись, чтобы продолжить

Quality Digest не взимает плату с читателей за свое содержание. Мы считаем, что новости отрасли важны для вас, чтобы вы могли выполнять свою работу, и Quality Digest поддерживает предприятия всех типов.

Однако за этот контент кто-то должен платить.И здесь на помощь приходит реклама. Большинство людей считают рекламу неприятностью, но она выполняет полезную функцию, помимо того, что позволяет медиа-компаниям оставаться на плаву. Они информируют вас о новых продуктах и услугах, имеющих отношение к вашей отрасли. Все объявления в Quality Digest относятся непосредственно к продуктам и услугам, в которых нуждается большинство наших читателей. Вы не увидите рекламу автомобилей или пищевых добавок.

Большинство людей считают рекламу неприятностью, но она выполняет полезную функцию, помимо того, что позволяет медиа-компаниям оставаться на плаву. Они информируют вас о новых продуктах и услугах, имеющих отношение к вашей отрасли. Все объявления в Quality Digest относятся непосредственно к продуктам и услугам, в которых нуждается большинство наших читателей. Вы не увидите рекламу автомобилей или пищевых добавок.

НАШЕ ОБЕЩАНИЕ: Дайджест качества отображает только статическую рекламу, которая никогда не накладывается и не закрывает контент.Они никогда не встанут у вас на пути. Они там для вас, чтобы читать, или нет.

Поэтому, пожалуйста, рассмотрите возможность отключения блокировщика рекламы для нашего сайта.

Спасибо,

Дайджест качества

Понимание приложений дефектоскопии

Обзор

Приложения машинного зрения, которые включают обнаружение дефектов или проверку косметических проблем, обычно носят субъективный характер. Восприятие того, что представляет собой недостаток, варьируется от человека к человеку, и часто даже один человек может время от времени проявлять различную чувствительность.Также вероятно, что поверхностный дефект можно увидеть только при определенных условиях — определенном способе, которым свет падает на объект во время наблюдения. Также возможно, что некоторые наблюдаемые аномалии характеризуются как недостатки, если они соответствуют определенным условиям или физически проявляются только в определенных местах, и только тогда они влияют на функциональность продукта. Следовательно, определение того, что представляет собой недостаток, является произвольным. В литературе по машинному зрению это часто называют приложением «что угодно/где угодно», когда нежелательная аномалия внешнего вида может появиться в любом месте детали.

Восприятие того, что представляет собой недостаток, варьируется от человека к человеку, и часто даже один человек может время от времени проявлять различную чувствительность.Также вероятно, что поверхностный дефект можно увидеть только при определенных условиях — определенном способе, которым свет падает на объект во время наблюдения. Также возможно, что некоторые наблюдаемые аномалии характеризуются как недостатки, если они соответствуют определенным условиям или физически проявляются только в определенных местах, и только тогда они влияют на функциональность продукта. Следовательно, определение того, что представляет собой недостаток, является произвольным. В литературе по машинному зрению это часто называют приложением «что угодно/где угодно», когда нежелательная аномалия внешнего вида может появиться в любом месте детали.

Тем не менее, вы хотите каким-то образом определить, осуществим ли проект хотя бы отдаленно, и вы не хотите использовать продавца компании для проведения оценки. Как это сделать? Что ж, есть «эмпирические правила», которые можно использовать, чтобы, по крайней мере, получить некоторую меру осуществимости. Они начинаются с хотя бы фундаментального понимания того, как компьютер работает с телевизионным изображением для выборки и квантования данных. Понять, что происходит, относительно просто, если понять, что телевизионное изображение очень похоже на фотографию.

Как это сделать? Что ж, есть «эмпирические правила», которые можно использовать, чтобы, по крайней мере, получить некоторую меру осуществимости. Они начинаются с хотя бы фундаментального понимания того, как компьютер работает с телевизионным изображением для выборки и квантования данных. Понять, что происходит, относительно просто, если понять, что телевизионное изображение очень похоже на фотографию.

Компьютер, работающий с телевизионным изображением, фактически дискретизирует данные в пространстве объектов в конечное число пространственных (двухмерных) точек данных, которые называются пикселями. Каждому пикселю назначается адрес в компьютере и квантованное значение, которое может варьироваться от 0 до 63 в некоторых системах машинного зрения или от 0 до 255 в других. Фактическое количество выборочных точек данных будет определяться свойствами камеры, частотой дискретизации аналого-цифрового преобразователя и форматом памяти буфера изображения или кадрового буфера, как это называется.

Сегодня чаще всего ограничивающим фактором является используемая телекамера. Поскольку большинство поставщиков систем машинного зрения сегодня используют камеры с массивами твердотельных фотодатчиков порядка 500 или около того на 500 или около того, можно сделать определенные выводы о приложении, просто зная это число и предполагая, что каждый пиксель приблизительно квадратный. Например, учитывая, что объект, который вы просматриваете, будет занимать однодюймовое поле зрения, размер наименьшего фрагмента пространственных данных в объектном пространстве будет порядка 2 мил, или один дюйм, разделенный на 500. .Другими словами, данные, связанные с пикселем в компьютере, будут отражать географический регион объекта размером порядка 2 на 2 мила.

Можно очень быстро установить, какой будет наименьшая точка пространственных данных в объектном пространстве для любого приложения: X (миль) = наибольшее измерение/500. Примечательно, что это может быть не мельчайшая деталь, которую система машинного зрения может наблюдать в сочетании с приложением. Характер применения, контраст, связанный с деталями, которые вы хотите обнаружить, и позиционная повторяемость являются основными факторами, которые также влияют на размер мельчайших деталей, видимых системой машинного зрения.Контраст связан, например, с разницей в оттенке серого между тем, что вы хотите различить, и фоном.

Характер применения, контраст, связанный с деталями, которые вы хотите обнаружить, и позиционная повторяемость являются основными факторами, которые также влияют на размер мельчайших деталей, видимых системой машинного зрения.Контраст связан, например, с разницей в оттенке серого между тем, что вы хотите различить, и фоном.

Организационная повторяемость заключается именно в том, насколько повторяемо будет положение объекта перед камерой. Если он не может располагаться точно таким же образом каждый раз, это означает, что поле зрения должно быть открыто, чтобы охватить всю область, в которой можно ожидать найти объект. Это, в свою очередь, будет означать, что будет меньше пикселей, покрывающих сам объект.Вибрация — еще одна проблема, которая может повлиять на размер пикселя, как это обычно бывает при движении в направлении самой камеры, поскольку в этом случае фактором может стать оптическое увеличение — увеличение или уменьшение размера точки пространственных данных в объектном пространстве.

Анализ приложений

Для приложений, связанных с обнаружением дефектов, контраст особенно важен для определения того, что можно обнаружить. Там, где контраст чрезвычайно высок, практически белое на черном, можно обнаружить дефекты размером порядка одной трети пикселя, однако с вероятностью около 70%.Примечательно, что эти дефекты можно обнаружить, но нельзя измерить или классифицировать. При обнаружении дефектов, характеризующихся геометрическим характером, например, царапин или пористости, отмечается, что наличие таких дефектов часто может быть преувеличено творческими приемами освещения и постановки. Таким образом, если бы это были единственные дефекты, которые нужно было обнаружить, и обнаружение было бы всем, что было необходимо, эмпирическое правило заключалось бы в том, что дефект должен быть больше одной трети пикселя, чтобы его можно было надежно обнаружить в большинстве случаев. .

При умеренном контрасте эмпирическое правило предполагает, что дефект покрывает область размером три на три пикселя. Для классификации дефекта с умеренным контрастом потребуется, чтобы он покрывал большую площадь, порядка 25 пикселей или около того. Если контраст, связанный с дефектом, относительно низок, как в случае со многими пятнами, правило 1% поля зрения будет выполняться или оно должно покрывать 2500 или около того пикселей. Примечательно, что если речь идет о том, что кто-то пытается обнаружить дефекты на фоне, который сам по себе представляет собой изменяющийся рисунок (например, пятна на набивной ткани), есть вероятность, что он сможет обнаружить только очень контрастные дефекты.

Для классификации дефекта с умеренным контрастом потребуется, чтобы он покрывал большую площадь, порядка 25 пикселей или около того. Если контраст, связанный с дефектом, относительно низок, как в случае со многими пятнами, правило 1% поля зрения будет выполняться или оно должно покрывать 2500 или около того пикселей. Примечательно, что если речь идет о том, что кто-то пытается обнаружить дефекты на фоне, который сам по себе представляет собой изменяющийся рисунок (например, пятна на набивной ткани), есть вероятность, что он сможет обнаружить только очень контрастные дефекты.

Обзор проблем обнаружения дефектов

С конца 60-х годов компании применяют различные методы для проверки продуктов на наличие косметических дефектов, будь то геометрические дефекты (царапины, пузыри и т. д.) или отражательная способность (пятна и т. д.). Некоторые устройства способны обнаруживать только высококонтрастные дефекты, такие как отверстия в материале с задней подсветкой или очень темные пятна на белом или прозрачном основном материале. Одни механизмы являются передающими, другие — отражающими, третьи — комбинацией.Некоторые устройства способны обнаруживать только дефекты отражательного типа, имеющие геометрический характер (царапины, пористость, пузыри, вздутия и т. д.); другие только те, которые основаны на изменениях отражательной способности.

Одни механизмы являются передающими, другие — отражающими, третьи — комбинацией.Некоторые устройства способны обнаруживать только дефекты отражательного типа, имеющие геометрический характер (царапины, пористость, пузыри, вздутия и т. д.); другие только те, которые основаны на изменениях отражательной способности.

Некоторые системы имеют только возможность обнаружения, другие могут работать с изображением дефекта и разрабатывать дескрипторы и, следовательно, классифицировать дефект. Эти последние системы поддаются процессу понимания и интерпретации переменных и, в конечном счете, автоматической обратной связи и контроля. По мере того, как методы машинного зрения улучшают скорость обработки и анализа изображений, появится возможность заменить эти более интеллектуальные системы ранее установленными с возможностью обнаружения только дефектов.

Появились усовершенствования в датчиках, которые улучшат соотношение сигнал-шум камер, позволяя обнаруживать даже более тонкие изменения отражательной способности, которые в некоторых процессах считаются дефектами. Эти усовершенствования также позволяют использовать меньше света и/или работать на более высоких скоростях. Среди этих достижений — камеры на основе линейных массивов с временной задержкой и интеграцией (TDI), которые больше подходят для ситуаций, когда есть движение — либо продукт движется под камерой, либо камера перемещается над продуктом.

Эти усовершенствования также позволяют использовать меньше света и/или работать на более высоких скоростях. Среди этих достижений — камеры на основе линейных массивов с временной задержкой и интеграцией (TDI), которые больше подходят для ситуаций, когда есть движение — либо продукт движется под камерой, либо камера перемещается над продуктом.

Проблемы, связанные с проверкой дефектов продукции, имеют два основных аспекта: сбор данных и обработка данных. Данные, получаемые датчиком, должны быть надежными (способными многократно обнаруживать дефект без избыточных ложных отбраковок) и поддаваться количественной оценке.

В идеале он также должен содержать достаточную информацию, чтобы можно было классифицировать дефект. В конечном итоге это должно позволить интерпретировать условие, вызвавшее дефект, для выполнения корректирующих действий, чтобы сохранить процесс под контролем.Для количественной оценки дефектов данные должны быть в разделяемой форме, разделяющей информацию о глубине, размере и расположении. Ожидается, что данные этого типа могут быть количественно связаны с числами, имеющими инженерное значение, и проанализированы таким образом, чтобы их можно было соотнести с параметрами человеческого восприятия.

Ожидается, что данные этого типа могут быть количественно связаны с числами, имеющими инженерное значение, и проанализированы таким образом, чтобы их можно было соотнести с параметрами человеческого восприятия.

Далее следует попытка охарактеризовать различные подходы к дефектоскопии, описанные в литературе. Одно наблюдение состоит в том, что для обнаружения дефектов может потребоваться трехмерная информация.Однако видеоизображения представляют собой двухмерные проекции, в которых третье измерение теряется и должно каким-то образом восстанавливаться. Наиболее развитыми методами являются те, которые работают с фотометрическими данными в оттенках серого в сцене. Примечательно, что существует множество различных реализаций, основанных на разных схемах сбора данных, а также на разных схемах обработки и анализа данных.

Шкала серого/фотометрический

Методы обнаружения «высокочастотных» или локальных геометрических отклонений, основанные на использовании их зеркальных свойств, изучены больше, чем любые другие подходы. Эти методы дополняются методами, которые работают с диффузно-отражающими свойствами объекта. Они успешно извлекают данные текстуры — цвет, тени и т. д. Используя этот подход «форма из затенения» (низкочастотные или глобальные геометрические отклонения), можно обнаружить выпуклости. Диффузный и зеркальный компоненты можно различить, потому что при сканировании света по поверхности зеркальный компонент имеет сигнатуру косинуса в n-й степени, а диффузный компонент — сигнатуру косинуса.

Эти методы дополняются методами, которые работают с диффузно-отражающими свойствами объекта. Они успешно извлекают данные текстуры — цвет, тени и т. д. Используя этот подход «форма из затенения» (низкочастотные или глобальные геометрические отклонения), можно обнаружить выпуклости. Диффузный и зеркальный компоненты можно различить, потому что при сканировании света по поверхности зеркальный компонент имеет сигнатуру косинуса в n-й степени, а диффузный компонент — сигнатуру косинуса.

Другими словами, сканирование светового луча по поверхности объекта создает зеркально отраженные и диффузно рассеянные сигнатуры. При прохождении света над дефектом, имеющим деформацию или выступ, отраженный свет в месте расположения датчика «растворяется» по амплитуде в результате изменения угла отражения. Плотность энергии внутри пучка света коллапсирует. Геометрия дефекта перенаправляет большую часть отраженного света от зеркального датчика. Датчик определяет отсутствие или уменьшение света.

Все это усугубляется тем, что помимо изменения угла отражения эти дефекты вызывают также изменение поглощения материала на дефекте. Например, на металлах это особенно верно для царапин, но в меньшей степени для вмятин. Другими словами, теоретически нужно уметь различать две составляющие (поглощение и отражение), чтобы правильно понять дефект. До сих пор это применялось на практике лишь ограниченным образом.

Например, на металлах это особенно верно для царапин, но в меньшей степени для вмятин. Другими словами, теоретически нужно уметь различать две составляющие (поглощение и отражение), чтобы правильно понять дефект. До сих пор это применялось на практике лишь ограниченным образом.

Поверхностные дефекты, практически не имеющие глубины, такие как обесцвечивание, обнаруживаются как различия в отражательной способности материала поверхности.Пятна, например, не изменяют световой путь, но изменяют степень поглощения и отражения по отношению к номинально хорошей окружающей области.

Анализ данных

Методы зависят от отношения сигнала от одного пикселя к его соседям и ко всему изображению. Анализ для обработки данных шкалы серого требует больших вычислительных ресурсов. Этот фактор в сочетании со скоростями обработки, необходимыми для удовлетворения типичных требований к пропускной способности, и дефектами размера, которые необходимо обнаружить для данного диапазона, предъявляет жесткие требования к любой схеме обработки данных.

Ранние подходы основывались на фиксированных пороговых значениях. То есть обнаружение дефекта было функцией значения аналогового сигнала от детектора. Если дефект вызывал изменение значения сигнала больше определенного заранее заданного значения, то это характеризовалось дефектным состоянием. Используя регистры и другие методы, количество раз, когда состояние дефекта было обнаружено в данной области, также можно было установить пороговое значение для размера дефекта.

В настоящее время широко используются различные методы адаптивной пороговой обработки, которые снижают количество ложных отказов в системах с фиксированными пороговыми значениями.Они предназначены для компенсации изменений освещенности, чувствительности датчика, параметров поверхности и т. д. Примечательно, что пленка, масло и т. д. могут по-разному влиять на разные длины волн. Точно так же сегодня существуют методы компенсации изменений освещенности, которые могут возникнуть. Аналогичным образом в системах, использующих детекторы с массивом фотосайтов, выполняется компенсация чувствительности фотосайтов к фотосайтам. Эти исправления типов также сделали эти системы типов более надежными, с меньшим количеством ложных срабатываний.

Эти исправления типов также сделали эти системы типов более надежными, с меньшим количеством ложных срабатываний.

Когда дело доходит до анализа — простые методы ищут изменения света/темноты, кодируют длину серии, чтобы установить продолжительность изменения в направлении сканирования, и, по существу, сегментируют со связностью для оценки длины дефекта, например. перпендикулярно направлению сканирования, где есть движение — часто используются.

Данные, основанные на произвольных пороговых значениях или характеристиках конкретного устройства контроля, могут быть по существу субъективными по своему характеру и могут оказаться трудными для калибровки.Следовательно, обработка данных должна быть на содержании шкалы серого. Более сложная обработка включает в себя операции над сигналом для удаления шума. Там, где используются двумерные изображения, существует возможность выполнять операции с соседями (свертку или морфологию) для улучшения изображений и сегментации областей на основе их границ или краев. Края могут характеризоваться векторами градиента (наклон кривой или первая производная кривой, описывающей изменение шкалы серого на границе).Эти векторы могут включать в себя величину и направление или угол.

Края могут характеризоваться векторами градиента (наклон кривой или первая производная кривой, описывающей изменение шкалы серого на границе).Эти векторы могут включать в себя величину и направление или угол.

При обработке изображений с помощью этих методов часто используются операции двумерной фильтрации. Типичные фильтры могут принимать частотно-зависимую производную изображения в одном или двух измерениях, чтобы действовать как фильтры нижних частот. В других случаях можно взять производную по вертикали и проинтегрировать по горизонтали. В этих случаях можно извлечь выгоду из особенностей дефекта, которые могут проявлять характерные градиенты интенсивности. Другие фильтры могут коррелировать с одномерным или двумерным профилем интенсивности дефектов.

Что касается обнаружения и классификации поверхностных дефектов, желательно иметь максимально возможное разрешение. Однако по экономическим причинам разрешающую способность системы устанавливают так, чтобы она предоставляла ровно столько данных, сколько необходимо для классификации дефекта. Как правило, на дефект необходимо спроецировать несколько сенсорных фотопозиций, чтобы адекватно определить его размеры.

Как правило, на дефект необходимо спроецировать несколько сенсорных фотопозиций, чтобы адекватно определить его размеры.

Фактическое разрешение, необходимое для обнаружения дефекта, зависит от характеристик дефекта и фона. Общепризнано, что субпиксельное разрешение не имеет значения для обнаружения дефектов, но связано с возможностью измерения размера дефекта.Недостаток размера, который можно обнаружить, является функцией развитого контраста и «спокойствия» фона. В особых условиях можно обнаружить дефект размером меньше пикселя, но нельзя измерить его размер. Однако теорема выборки Найквиста предполагает, что для надежного обнаружения требуется, чтобы дефект был больше двух фотосайтов в каждом направлении. Использование только этого «эмпирического правила» обычно приводит к неудовлетворительной производительности. Проблема в том, что дефекты неудобно попадать на два смежных пикселя, а могут частично перекрывать несколько соседних пикселей и фактически полностью покрывать только один пиксель. Следовательно, упомянутое выше эмпирическое правило гласит, что дефект покрывает область размером 3 X 3 пикселя.

Следовательно, упомянутое выше эмпирическое правило гласит, что дефект покрывает область размером 3 X 3 пикселя.

Разрешение может быть функцией оптики. Для большинства поверхностных проверок требования к разрешающей способности, охвату и скорости противоречат друг другу. Характеристика дефекта может быть возможной с использованием методов свертки. Можно разработать специальные сверточные фильтры для отдельных дефектов. Также может оказаться возможным охарактеризовать некоторые дефекты на основе их векторов градиента: величины, направления и угла.

В основу могут быть положены и другие особенности — изменение сигнала в конкретном канале (зеркальный или диффузный) в зависимости от ширины импульса. Используемые параметры могут включать форму волны аналогового сигнала в области дефекта, положение дефекта на объекте и его характеристики светорассеяния.

Однако для надежной классификации дефектов требуются хорошие повторяющиеся сигналы. Отсюда потребность в оптимизированной системе сбора данных. Опыт использования подходов к сбору данных, основанных на характеристике зеркальных/рассеянных свойств сцены, показал, что они чувствительны к изменениям освещения, изменениям отражательной способности продукта, маслам, грязи и маркировке.Другими словами, эти подходы дали ненадежные данные. Эти подходы также страдают, поскольку они неодинаково чувствительны к дефектам независимо от направления дефекта.

Опыт использования подходов к сбору данных, основанных на характеристике зеркальных/рассеянных свойств сцены, показал, что они чувствительны к изменениям освещения, изменениям отражательной способности продукта, маслам, грязи и маркировке.Другими словами, эти подходы дали ненадежные данные. Эти подходы также страдают, поскольку они неодинаково чувствительны к дефектам независимо от направления дефекта.

Обнаружение дефектов продукции

С точки зрения требования обнаружения дефектов в дискретных продуктах существует пять факторов, которые сильно взаимодействуют друг с другом: размер обнаруживаемого аномального состояния, поле зрения, контраст, связанный с аномальным состоянием, постоянство нормального фонового состояния и скорость или пропускная способность. .

Там, где контрастность высокая (например, черное пятно на белом «спокойном» фоне естественным образом или кажется таковым из-за трюков с освещением), аномальное состояние относительно велико (более 1/8 фута), поле зрения порядка 15 футов а в случае непрерывной производительности движущихся частей 400 футов в минуту или менее доступны методы, которые в целом очень успешны. Хотя в принципе одни и те же методы должны быть применимы к условиям с более низким контрастом, меньшими аномалиями, большими полями зрения и более высокой пропускной способностью, расширение не является тривиальным.

Хотя в принципе одни и те же методы должны быть применимы к условиям с более низким контрастом, меньшими аномалиями, большими полями зрения и более высокой пропускной способностью, расширение не является тривиальным.

Как правило, эти методы не являются общими, а скорее зависят от конкретного приложения. Например, сегодня системы машинного зрения регулярно обнаруживают дефекты на высокоскоростных линиях по производству бумаги, производительность которых достигает 5000 футов в минуту. Однако освещение, сбор и обработка данных предназначены специально для производимой бумажной продукции и не могут быть легко перенесены в другие приложения веб-сканирования.

Есть несколько вопросов, которые сильно взаимодействуют между собой: способность равномерно освещать большие площади, датчики/сбор данных, вычислительная мощность и требования с точки зрения возможности измерения и классификации в дополнение к обнаружению.Чтобы увидеть более мелкие детали в продукте того же размера, требуются датчики с большим количеством пикселей. Для обработки более высоких скоростей требуется более быстрый сбор данных. Это, в свою очередь, эффективно уменьшает сигнал фотосайта, что, особенно когда необходимо обнаружить изменения низкой контрастности, приводит к ухудшению отношения сигнал/шум. Другими словами, качество ввода, поступающего в компьютер, менее надежно.

Для обработки более высоких скоростей требуется более быстрый сбор данных. Это, в свою очередь, эффективно уменьшает сигнал фотосайта, что, особенно когда необходимо обнаружить изменения низкой контрастности, приводит к ухудшению отношения сигнал/шум. Другими словами, качество ввода, поступающего в компьютер, менее надежно.

Такие менее надежные данные требуют дополнительной обработки сигнала. Там, где контрастность высока, скажем, существует черно-белое изображение, можно использовать простые методы пороговой обработки, чтобы игнорировать все данные, за исключением тех, которые имеют значение ниже порога или данные, связанные с дефектом.Значительное сжатие данных является естественным эффектом. Точно так же анализ может быть простым — количество пикселей может быть соотнесено с размером.

С другой стороны, при низком контрасте или «занятом» фоне простое пороговое значение практически неэффективно. Требуется некоторая форма обработки градиента. То есть тактика, выявляющая небольшие изменения серого оттенка, соответствующие краям аномалии. Поскольку края обычно проходят через несколько пикселей, это означает, что аномалия должна занимать площадь не менее 25 пикселей, чтобы иметь разумную уверенность в том, что она будет надежно обнаружена и классифицирована.Другими словами, для обнаружения аномалий с более низкой контрастностью обычно требуются камеры с большим количеством пикселей.

Поскольку края обычно проходят через несколько пикселей, это означает, что аномалия должна занимать площадь не менее 25 пикселей, чтобы иметь разумную уверенность в том, что она будет надежно обнаружена и классифицирована.Другими словами, для обнаружения аномалий с более низкой контрастностью обычно требуются камеры с большим количеством пикселей.

Опять же, это может увеличить скорость сбора данных. Кроме того, градиентная обработка требует гораздо больших вычислительных ресурсов, а более высокая скорость передачи данных означает, что требуется еще более высокая вычислительная мощность. Примечательно, что все вышеупомянутое обсуждение вращалось вокруг обнаружения.

Другой вопрос – требование признать аномалию для целей надежной классификации.Такая классификация системой будет различать: отверстия, грязь, пузыри и т. д. Для такой классификации обычно требуется больше пикселей, чем для простого обнаружения, а также больше анализа изображения или вычислительной мощности.

Способность равномерно освещать продукт также может иметь значение. Другая проблема, связанная с освещением, заключается в том, что достаточно обеспечить хорошее отношение сигнал-шум вне камеры. Это особенно важно в приложениях, где наблюдается широкий разброс непрозрачности, что проявляется в виде шума в сигнале.Это также будет усугубляться при этом, если требуется высокоскоростной сбор данных.

Другая проблема, связанная с освещением, заключается в том, что достаточно обеспечить хорошее отношение сигнал-шум вне камеры. Это особенно важно в приложениях, где наблюдается широкий разброс непрозрачности, что проявляется в виде шума в сигнале.Это также будет усугубляться при этом, если требуется высокоскоростной сбор данных.

«Уловки» освещения, которые могут смягчить некоторые из этих проблем, включают использование направленного освещения для использования того факта, что дефекты, такие как пузыри и вмятины, имеют геометрическую форму. Такое расположение освещения использует преимущества рассеяния света на геометрических поверхностных перестановках. Условия с более высокой контрастностью, такие как отверстия, можно легко обнаружить на основе фотометрических изменений — изменений уровня освещенности.

В пропускающем режиме, например, отверстие приведет к большему количеству света, изменение контраста от темного к более светлому, а грязь приведет к меньшему количеству света — изменение контраста от светлого к более темному. В обоих случаях можно установить дельта-порог. Пиксели выше этого порога могут быть подсчитаны, и если достаточное количество смежных пикселей превышает порог, соответствующий настройке дыры или грязи, состояние помечается флажком.

В обоих случаях можно установить дельта-порог. Пиксели выше этого порога могут быть подсчитаны, и если достаточное количество смежных пикселей превышает порог, соответствующий настройке дыры или грязи, состояние помечается флажком.

Заключение

Внедрение этих систем обусловлено растущим давлением клиентов на повышение качества продукции, а также давлением со стороны конкурентов, направленным на снижение затрат за счет улучшения управления технологическими процессами. Примечательно, что средняя цена этих систем вряд ли снизится в течение следующих пяти лет, но производительность систем должна повыситься.В некоторых отраслях системы с улучшенными характеристиками, особенно с добавлением классификации дефектов, могут иметь более высокую цену и приобретаться взамен уже существующей системы.

Хотя системы машинного зрения могут быть эффективными в обнаружении недостатков, важно иметь возможность определить и количественно определить, что представляет собой недостаток, чтобы обеспечить удовлетворение от реализации машинного зрения. Также важно понимать, что не существует универсального подхода и что важно найти наиболее подходящий подход для вашего конкретного приложения.Примечательно, что дизайн освещения часто может решить проблему приложения. Следовательно, если кто-то не покупает готовое решение, которое получило широкое распространение, поскольку оно предназначено для общеотраслевого применения, может иметь смысл рассмотреть возможность поэтапной закупки. В этом случае вы профинансируете демонстрационный проект, прежде чем приступить к развертыванию на заводе.

Также важно понимать, что не существует универсального подхода и что важно найти наиболее подходящий подход для вашего конкретного приложения.Примечательно, что дизайн освещения часто может решить проблему приложения. Следовательно, если кто-то не покупает готовое решение, которое получило широкое распространение, поскольку оно предназначено для общеотраслевого применения, может иметь смысл рассмотреть возможность поэтапной закупки. В этом случае вы профинансируете демонстрационный проект, прежде чем приступить к развертыванию на заводе.

Ультразвуковые дефектоскопы для любого промышленного применения | BergEng.com