Как проводится дефектоскопия сварных соединений | Центр строительных испытаний

Трубопроводы, промышленные системы, различные строительные сооружения состоят из металлических конструкций, соединенных между собой методом сварки. Регулярная ультразвуковая дефектоскопия сварных соединений – необходимость для безопасной эксплуатации каждого из этих объектов. Частоту и методы проведения контроля регламентируют государственные стандарты. К осуществлению данной работы привлекают специалистов аккредитованных испытательных центров, лабораторий.

Преимущества УЗД

Чтобы проверить различные металлические соединения, при этом не навредить их целостности, применяют дефектоскопию. Данная группа методов актуальна для исследования новых конструкций, перед вводом в эксплуатацию, и для тех, которые отслужили 5-10 лет.

Подбирая для испытаний наиболее точный, действенный, целесообразный метод, стоит обратить внимание на ультразвуковую диагностику. Точность результатов, получаемых при УЗД, более высока, чем при проведении исследований другими методами, такими как: радио-, гамма, рентгенодефектоскопия.

В 1930 году ультразвуковая дефектоскопия сварных швов была проведена впервые. До сегодня для этого метода характерна повсеместная популярность. Он позволяет обнаруживать наименьшие дефекты сварочных соединений. Благодаря этому удается своевременно провести реставрационные, ремонтные работы, замену деталей конструкций, сохранить их прочность, безопасность, пригодность к эксплуатации на максимально долгий срок.

Выгоды, получаемые при ультразвуковой дефектоскопии сварных соединений:

- При правильном соблюдении технологии, безопасна для человека.

- Точное, быстрое, нетрудоемкое исследование.

- Не требует большого расхода денежных средств.

- Нет необходимости испытывать образцы в лабораториях. Исследования проводятся в полевых условиях непосредственно на объекте.

- Для проведения испытаний не нужно приостанавливать нормальную работу объекта.

- Не предусматривает нанесение какого-либо вреда исследуемому объекту.

Что влияет на качество дефектоскопии

Испытания, проводимые методом УЗК, регламентирует межгосударственный стандарт ГОСТ Р 55724-2013 «Контроль неразрушающий. Соединения сварные. Методы ультразвуковые». С помощью данного исследования можно без разрушения конструкции провести контроль её качества. Также оно позволит обнаружить местонахождение различных дефектов в швах.

Чтобы дефектоскопия сварных соединений была проведена максимально качественно, необходимо соблюсти несколько условий:

- Следовать требованиям ГОСТ Р 55724-2013.

- Применять приборы с наиболее высокой чувствительностью.

- Перед проведением исследований правильно калибровать, настроить аппаратуру.

- Привлечь к проведению работы опытного дефектоскописта.

- Выбрать обоснованный метод диагностики, соответствующий целям и условиям проведения испытаний.

Цели проведения ультразвукового исследования сварочных соединений

УЗК сварных швов позволит найти различные дефекты:

- Скрытые при визуальной оценке. Они находятся в толще сварного соединения. При внешнем осмотре шов при этом может казаться идеальным.

- Механические и химические несоответствия. Исследование покажет, соответствуют ли швы настоящим нормам качества сварки.

- При проверке ультразвуком будет обнаружено, есть ли в швах дефекты, которые имеют недопустимую величину. Они могут препятствовать безопасной долгосрочной эксплуатации объекта.

Контроль сварки труб и других металлических конструкций методом УЗД позволяет выявить дефекты различной природы: наличие в составе неметаллических элементов, шлаковые включения, химическая неоднородность состава, воздушные пустоты.

Для каких исследований целесообразно применять ультразвуковую дефектоскопию

Контроль сварки

с помощью УЗД подходит для выявления особенностей химического состава и геометрических параметров, наличия трещин и пор, непроваров и расслоения, несплавления и несплошности, свищей и провисания, коррозийных включений. Ультразвуковые исследования актуальны для проверки сварки в конструкциях из легированных и аустенитных сталей, меди и чугуна. Метод применим для исследования плоских, продольных, кольцевых швов, тавровых соединений и сварных стыков.Для кого актуальны услуги дефектоскопии сварных соединений

Заказать контроль сварных соединений необходимо для проверки качества промышленных конструкций, при строительных и реконструкционных работах, для проверки износа элементов трубопроводов. Также помощь специалистов УЗД актуальна для проверки состояния металлических конструкций на объектах тепловой и атомной энергетики.

На чём основан метод ультразвуковой дефектоскопии

Дефектоскопия сварных швов с применением ультразвукового метода основана на исследовании поведения ультразвуковой волны в толще материала сварки с различным составом, теми или иными включениями, которые могут быть нормальными или являются дефектами.

Волна или ультразвук не слышна и не видима для человека, никак не ощущаются им. Для его восприятия, интерпретации используют специальное оборудование. Благодаря этому ультразвук является основой для множества диагностических испытаний. При их проведении ультразвук направляют на исследуемый объект. Характер распространения и отражения волны и служит основой для диагностических выводов.

Ультразвук – едва ли не единственный допустимый метод исследования в случаях, когда нельзя повреждать объект. Пример тому – контроль сварки трубопровода. Если распиливать швы труб, в полной мере оценить их качество не удастся. Кроме этого после таких манипуляций трубы уже нельзя будет применять для изначальных целей. Именно неразрушающая ультразвуковая дефектоскопия в данном и аналогичных случаях наиболее уместна.

Как функционирует ультразвук и чем это полезно при дефектоскопии сварки

Ультразвуковые волны являются высокочастотными колебаниями. Показатель их частоты достигает 20 тысяч Гц. Они проникают в толщу металлов и сплавов. Когда волна наталкивается на царапины, пустоты, включения, какие-либо неровности или неоднородность состава, она отражается.

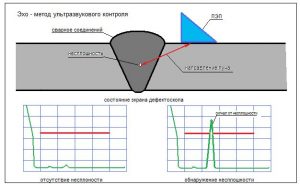

Когда в ходе испытаний ультразвук в сварке наталкивается на дефект и отражается, это можно наблюдать на экране дефектоскопа. Задача оператора – при обнаружении нарушения нормального распространения волны в сварке заметить и зафиксировать показатели.

После проведения испытаний, полученные данные интерпретируют, делают выводы о расстоянии до дефектов, относительных размерах дефектов.

Основные промышленные методы дефектоскопии

Регламентирует различные методы, согласно которым проводится контроль качества сварных соединений ГОСТ Р 55724-2013. Отличия между ними заключаются в том, какие используются способы регистрации данных.

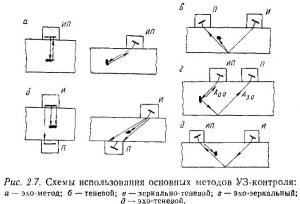

Таких методов всего 5:

- Теневой. В ходе испытаний контролируют уменьшение амплитуды ультразвуковой волны, которая вызвана прежде пошедшим и отраженным импульсом.

- Зеркально-теневой. Чтобы сделать выводы о расположении, характере и относительном размере дефектов сварки, оценивают коэффициент затухания отраженных колебаний.

- Эхо-зеркальный. При дефектоскопии этим методом дефекты исследуют двухсторонне.

- Дельта. Для проверки сварного соединения на дефекты, оценивают ультразвуковую энергию, которая переизлучается при столкновении с препятствием.

- Эхо. Оператор регистрирует сигнал, который был отражен дефектом. Основываясь на полученных сведениях, делают вывод о пригодности конструкции к эксплуатации.

Принцип работы дефектоскопа, применяемого для контроля сварных швов

Ультразвуковой контроль сварных соединений по ГОСТ проводится с применением современных дефектоскопов. Различные модели диагностических приборов имеют подобное строение и работают по одним и тем же принципам.

Ультразвуковые волны излучает пластина пьезодатчика. Для ее изготовления используют титанит бария или кварц. Способность излучать ультразвук у пластины проявляется при воздействии на нее высокочастотного тока в пределах 0.8-2.5 Мгц.Для приема отраженных от дефектов швов волн также используют пластину. Она имеет название «принимающий щуп». Роль данной детали в диагностическом приборе заключается в преобразовании ультразвука. Проходя сквозь пластину, он превращается в переменный электрический ток. При протекании данного процесса на экране оборудования видны отклонения волны.

Особенности процедуры проведения дефектоскопии

Необходимо проводить неразрушающий контроль сварных швов по ГОСТ Р 55724-2013 – важно следовать каждому пункту, иначе результаты такой УЗД нельзя считать достоверными.

Со сварочных швов на 7 сантиметров с обеих сторон необходимо удалить лакокрасочное покрытие, следы коррозии. На сварное соединение и поверхность конструкции рядом с ним нанести масло или глицерин – вещество, которое улучшит прохождение волн. Пред применением настроить прибор в соответствии с целями исследования. В ходе процедуры перемещать искатель, двигать им вдоль шва и поворачивать вокруг его оси. Необходимо совершать максимальный поворот искателя, когда прибор зафиксирует устойчивый сигнал. Процедуру поиска продолжать до момента фиксации сигнала, амплитуда которого достигает максимальных значений в зоне исследования. Дефект фиксируют, его координаты записывают в таблицу данных.

Когда полученных в ходе УЗК данных не достаточно для получения точной информации о характеристиках дефекта, исследования продолжают, применяя другие методы.

Почему ультразвуковая дефектоскопия не универсальна

Ультразвуковая дефектоскопия сварных соединений имеет свои недостатки. В некоторых случаях ее необходимо проводить в комплексе с другими испытаниями, а не как самостоятельное исследование. УЗД не дает полную информацию о характеристиках обнаруженного дефекта. Для исследования конструкций из крупнозернистых металлов этот метод непрактичен, слишком трудоемкий. Еще один из минусов ультразвукового исследования – перед его проведением необходимо потратить время, применить специальный инструментарий и средства, чтобы надлежаще подготовить шов.

Обратитесь к специалистам аккредитованного испытательного центра, чтобы определить, подойдет ли для эффективной проверки качества металлических конструкцийультразвуковая дефектоскопия сварных соединений, или нужно применить другой метод.

Дефектоскопия сварных швов

Сварные швы в большинстве случаев являются наиболее уязвимым местом многих конструкций. Поэтому при завершении сварки проверка сварных соединений не просто важна, а является необходимым, неотъемлемым элементом проведения качественных сварочных работ.

Контроль любого сварочного соединения начинают с проведения его внешнего осмотра, это делают в независимости от применения в дальнейшем иных методов контроля.

Визуальная проверка осуществляется невооружённым глазом либо с помощью увеличительных луп. Для контроля геометрических размеров используются линейка, угломеры, штангенциркуль и т. д.

Позволяет выявить прожоги, наплывы, чрезмерную чешуйчатость и многие другие дефекты, получить до половины всей необходимой информации.

Основным недостатком визуального контроля следует назвать очень высокое значение человеческого фактора, общую субъективность проверяющего и невозможность обнаружить с помощью этого метода подавляющее большинство внутренних дефектов.

Капиллярный контроль основан на проникновении в поры и трещины на поверхности проверяемого сварного шва жидкости с высокой смачиваемостью, которая служит индикатором наличия дефектов. Подобная жидкость характеризуется также высокой цветовой и световой контрастностью. Называются подобные вещества пенетрантами. Их существует десятки разновидностей на основе воды, керосина, скипидара, и других. Если в составе пенетрантов содержатся красящие вещества, то дефектоскопию называют цветной, если люминесцирующие – люминесцентной.

Наиболее чувствительные из пенетрантов могут выявлять дефекты с поперечным размером 0,1-1 мкм, верхняя граница данного метода – 0,5 мм. Глубина капилляра должна быть как минимум на порядок больше его ширины.

Обычно пенетранты выпускают в аэрозольных баллончиках, хотя их допустимо хранить в любых ёмкостях. Наносить на сварной шов можно любым удобным способом. Перед этим необходимо очистить поверхность от ржавчины, а также от других загрязнений. После чего поверхность следует обезжирить и просушить. Чтобы не внести в капилляры новых посторонних включений желательно завершать очистку, идущим в комплекте очистителем, протирая поверхность материалом, который не оставляет волокон.

Затем наносится сам пенетрант.

После выдержки от 5 до 20 минут (это определяется из инструкции к конкретному составу) лишний пенетрант осторожно удаляется.

Далее на поверхность наносят проявитель, жидкость, вытягивающую пенетрант из дефектов.

К основным плюсам подобного метода, прежде всего, следует отнести:

Высокую чувствительность и достоверность при относительной дешевизне использования.

Благодаря лёгкости транспортировки без труда может применяться на удалённых объектах.

Позволяет провести проверку быстро, просто и эффективно.

Главными минусами капиллярного контроля являются:

Возможность выявления лишь дефектов на поверхности;

Трудность проведения контроля при отрицательных температурах;

Невозможность применения такого метода после поверхностной обработки шва.

Часто используют обследование сварных соединений на герметичность, применяя керосин. Благодаря своим свойствам он может проникать через мельчайшие трещины. Основывается этот метод, как и проверка пенетрантами, на процессах капиллярности.

Вначале поверхность очищают, затем сторону, которую легче наблюдать покрывают водной суспензией мела или каолина.

После её высыхания другую сторону шва несколько раз за 15—30 минут сильно смачивают керосином. Если сварные швы не герметичны на суспензии появляются точки или тёмные полосы. При комнатной температуре такая проверка должна продолжаться несколько часов. Так как из-за керосина может начаться коррозия в стыке деталей после завершения контроля, его следует удалить подогрев данные детали горелкой.

Одним из главных и повсеместно применяемых методов является ультразвуковая дефектоскопия. В основе этого метода лежит способность ультразвука проникать в металл на значительную глубину, отражаться и преломляться от границы соприкосновения сред с различными акустическими свойствами. Ультразвуковые сигналы в среде испускаются и фиксируются специальным оборудованием (ультразвуковым дефектоскопом и пьезоэлектрическими преобразователями). После анализа полученных данных выявляются дефекты, глубина их залегания, форма и вид.

Основными достоинствами ультразвукового метода являются:

Возможность использования в ряде случаев ультразвуковой проверки без выведения из эксплуатации контролируемого объекта;

Хорошая скорость и точность проверки шва;

Невысокая стоимость работ.

К главным недостаткам относятся:

Невозможность узнать о реальных размерах дефекта. Например, сигнал от двух дефектов одинаковой формы и размера, находящихся на одной глубине, но заполненных один шлаком, а другой воздухом, будет разной амплитуды. В результате они станут оцениваться, как объекты разного размера.

Возникновение существенных затруднений при контроле металлов с крупнозернистой структурой (например, чугун, медь, аутентичные стали), потому что звук в них сильно рассеивается и быстро затухает.

Наличие даже малейшего воздушного зазора между пьезоэлектрическим преобразователем и проверяемой поверхностью может сделать невозможным применение этого метода.

Радиографический метод базируется на свойстве рентгеновского излучения проходить через металл и сильнее засвечивать рентгеновскую плёнку, находящуюся с другой стороны шва. Там, где есть непровары, трещины, шлаковые включения и некоторые другие дефекты лучи поглощаются в меньшей степени, а значит, сильнее засвечивают светочувствительный слой плёнки. Затем рентгенографические плёнки проявляют, и с помощью негатоскопа выявляют дефекты.

К основным достоинствам рентгеновского контроля нужно отнести:

Способность найти дефекты, которые иным методом обнаружить не удаётся.

Даёт точное расположение дефектов.

Позволяет наглядно определить вид и характер дефектов в сварном соединении.

Главными недостатками метода являются опасность рентгеновского излучения для здоровья человека и высокая цена оборудования.

Ультразвуковая дефектоскопия сварных швов: технология и методы

Конструкции, выполненные с применением сварных швов, нуждаются в постоянном контроле, причём это не зависит от срока давности соединения. Для осуществления процесса контроля используются разнообразные способы, одним из которых является ультразвуковая дефектоскопия. По своей точности данный метод превосходит технологии, основывающиеся на гамма-, радио- и рентгеновских излучениях.

Теория ультразвуковой технологии

Основа ультразвукового излучения – акустические волны с частотой колебания, превышающей 20 кГц, недоступной для восприятия человеческим ухом. При проникновении в металл происходит попадание ультразвука между металлическими частицами, находящимися в состоянии равновесия. Расстояние между такими частичками приравнивается к длине волны. Длина зависит от скорости прохождения ультразвука сквозь сварные соединения, а также от частоты колебаний.

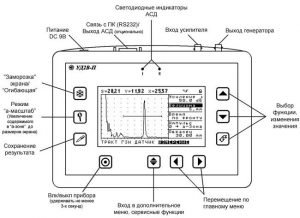

Панель дефектоскопа

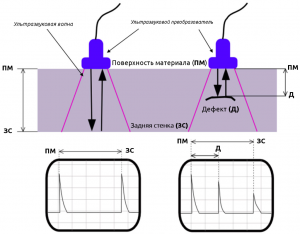

Скорость движения ультразвука находится в прямой зависимости от плотности основного материала. Продольное направление характеризуется более высокой скоростью, нежели движение в поперечном направлении. В случае, когда на пути волны встречается иная среда, в частности, пустоты или несплавление шва, происходит изменение её скорости. Различные дефекты способствуют отражению ультразвуковых волн от трещин и пустот, что проявляется в отклонении от потока.

Все изменения заметны на мониторе специального прибора УЗД, а определённые характеристики способствуют установлению конкретного изъяна. По амплитуде волны определяется размер дефектного образования, а по времени распространения ультразвукового излучения можно сделать вывод о расстоянии до него.

Принцип работы

Ультразвуковой контроль сварки – метод поиска внутренних дефектов швов, не воздействующий на целостность сварочного соединения. Данная технология наиболее эффективна при выявлении воздушных пустот, неоднородного состава металла, присутствия неметаллических вкраплений.

Схема работы ультразвукового дефектоскопа

Ультразвуковая дефектоскопия швов основывается на способности акустических волн отражаться от плотных поверхностей после столкновения. При прохождении волны сквозь соединение с трещиной выявляется дополнительное отражение, вызванное прохождением ультразвука сквозь границу металла и воздуха. Специальный преобразователь улавливает разницу во времени и локализацию изъяна.

Специальный усилитель, передающий сигнал, помогает построить схему, с помощью которой опытный специалист может определить все особенности и дефекты швов.

Методы дефектоскопии

На сегодняшний день используются следующие методы контроля на основе ультразвука:

Схемы использования основных методов ультразвукового контроля

- теневой – контроль уменьшения амплитуды между прошедшим и отражённым импульсом;

- зеркально-теневой – основывается на учете коэффициента затухания;

- эхо-зеркальный – одновременное применение двух аппаратов, изучающих шов с разных сторон;

- дельта – проверка ультразвуковой энергии, излученной от дефекта;

- эхо – фиксация отраженного от изъяна сигнала.

Все методы отличаются между собой способом фиксации и оценки данных. При проведении ультразвуковой дефектоскопии наиболее часто применяется дельта-метод, основанный на регистрации отраженной от дефекта акустической волны.

Преимущества и недостатки метода

К преимуществам ультразвуковой дефектоскопии швов относятся следующие параметры:

Плюсы и минусы ультразвукового контроля

- высокочувствительность оборудования;

- компактные размеры приборов;

- оперативное получение информации о состоянии соединения;

- возможность осуществления контроля за соединениями с высоким уровнем толщины;

- минимальные затраты, что, в свою очередь, отражается на низкой стоимости дефектоскопии сварных швов;

- безопасность для человеческого организма и проверяемой конструкции;

- способность выявлять все категории дефектов;

- не оказывает разрушительного воздействия на сварной шов;

- выполнение дефектоскопии в различных условиях.

К недостаткам УЗД сварных швов относится необходимость предварительной подготовки: удаление с поверхности царапин, загрязнения, сложность проверки сварочного соединения металла с крупнозернистой структурой.

Существуют некоторые трудности, связанные с выявлением изъяна:

Углы направления ультразвуковых колебаний

- пропуск дефекта, расположенного в перпендикулярном направлении к движению ультразвука;

- если длина волны превышает размер изъяна, то устройству не удаётся его обнаружить, в связи с отсутствием отражения;

- при увеличении длины волны глубина проведения дефектоскопии сварных швов уменьшается;

- довольно ограниченные представления об особенностях дефекта;

- некорректность информации при проверке изделий сложной конфигурации.

Осуществление ультразвукового контроля над сварными швами – гарантия качества состояния готового сооружения. Тщательное соблюдение рекомендации, касающихся сроков проведения дефектоскопии сварных швов, является залогом своевременного выявления и устранения изъянов.

Видео по теме: Дефекты сварных соединений

Дефектоскопия сварных швов в Москве

Ультразвуковая дефектоскопия сварных соединений является одним из самых распространенных методов неразрушающего контраля.

Контроль выполняется аттестованными специалистами по неразрушающему контролю на современном, высокоточном поверенном оборудовании.

Ультразвуковой контроль позволяет определить все скрытые мелкие дефекты шва, раздельно друг от друга, такие как: трещины, поры, непровары, неметаллические включения, а также установить их размер и протяженность. Основными преимуществами данного метода контроля является высокая скорость исследования, мобильность дефектоскопа, безопасность для человека в отличии от рентгеновского метода контроля.

В ходе проверки, на исследуемый образец не наносится повреждений и разрушений, что является немаловажным преимуществом данного метода.

При проверке качества ответственных металлических конструкций (фермы, балки, трубопроводы, усиляющие элементы и т.д), дефектоскопия сварных соединений является обязательной процедурой.

Нормы оценки, а также объем контроля определяется нормативными документами в зависимости от требований к конкретной сварной металлической контрукции.

Контроль сварных соединений должен выполняться перед любым другим методом контроля.

Данный метод, с максимально высокой скоростью оценки позволяет определить все видимые поверхностные дефекты соединения влияющие на надежность конструкции, такие как: трещины, несплошности, неметаллические включения, поры, отслоения, кратеры, подрезы, непровары, чешуйчатость сварного шва и т.д., а так же установить геометрические характеристики, такие как: ширина шва, высота шва, катет углового шва, глубина подреза, и т.д. Контроль проводится в соответствии с РД 03-606-03.

Позволяет сочностью определитьтолщину элемента конструкции, трубопровода, в местах, где не представляется возможным или является труднодоступным для измерения толщины с помощью механических измерительных инструментов.

В основном, данный метод используется на объектвх замкнутого типа с односторонним доступом(трубы, сосуды, котлы и т.д).

Так же с помощью данного метода можно определить толщину коррозии на стенках как замкнутых, так и линейных металлических элементов конструкции, что позволяет оценить текущее техническое состояние и пригодность к дальнейшей эксплуатации.

Процесс проведения дефектоскопии включает в себя несколько этапов, среди которых:

- Выбор метода контроля. От него будет зависеть скорость и особенности работы.

- Информирование персонала, который будет работать с объектом, обо всех его ключевых особенностях и ожидаемых дефектах.

- Проведение контроля при помощи выбранного метода в соответствии с установленными стандартами и государственными нормами.

- Разбраковка изделий и контролируемых объектов.

- Составление заключения для контролирующих органов, рекомендации по устранению выявленного дефекта.

Очень часто такого рода работы напрямую зависят от возможности использования оборудования в разных условиях. При этом рекомендуется завершить все работы с изделием, которые связаны с его термической обработкой. Это может исказить результаты проверки, а некоторые методы и вовсе не подразумевают возможности исследования при существенно увеличенной температуре исследуемого объекта.

Некоторые методы хорошо подходят для работы с включенным и работающим оборудованием. Чтобы узнать о дефектах не придется даже его выключать и полностью останавливать рабочие процессы. Наиболее часто такую информацию можно получить при ультразвуковой дефектоскопии.

При проведении проверки обязательно учитываются сроки, указанные в спецификации. Есть ограничения, которые не позволяют проводить проверку на определенные изделия и швы в течение отведенного срока после их изготовления. В противном случае проверяющий может получить некорректные результаты.

ыбор метода всегда основывается на нескольких параметрах, среди которых:

- технологические особенности сварки;

- материалы, которые придется обрабатывать;

- конфигурация, а также тип и размеры соединения;

- ожидаемый вид дефектов и их расположение.

В ходе выбора стоит также учитывать доступность метода и практичность его применения в конкретной ситуации. При небольших масштабах проверки или наличии подозрений на локальное повреждение стоит воспользоваться более простым и надежным решением, которое способно выявить подозреваемый дефект. На большом производстве могут быть использованы сразу несколько методов на выявление разных типов дефектов. Это существенно уменьшает риск получить производственный брак и обеспечивает изготовление качественных изделий на всех этапах. В некоторых случаях дефектоскопия используется для работы со значимыми изделиями, требующими особенно пристального контроля качества. В этом случае часто приходится иметь дело с большими объемами проверки, так что и метод выбирается под них.

Метод обнаружения дефектов сварного шва трубы прямым швом

Для выявления поперечного или продольного дефекта сварного шва продольного шва стальной трубы LSAW был проведен ультразвуковой контроль струйной (водяной) муфтой. Струя (водяной столб) ультрасо …

Для выявления поперечного или продольного дефекта шва продольного шва стальной трубы LSAW проводился ультразвуковой контроль струйной (водяной) муфтой.Ультразвуковая дефектоскопия струи (водяного столба) — это зонд и труба через струйную муфту между зондом, испускаемую пучком продольных волн через поверхность раздела воды или стали в стальную трубу, через преобразование формы волны стальной трубы сваривает чистую поперечную волну обнаружение. Следовательно, реализация сварного шва в чистом детектировании поперечной волны, угол падения зонда должен находиться между критическим углом и критическим углом между II, может быть получен из закона преломления.Критические углы первого и второго критических углов падающих продольных волн от воды на сталь рассчитываются равными 14,5 и 27,3 соответственно. Прямошовная стальная труба Ультразвуковой контроль: неразрушающий контроль — это тестирование на месте, быстрое и неразрушающее, без необходимости прибытия в лабораторию, что значительно повышает эффективность. Скорость анализа намного выше, чем у настольного спектрометра, а результаты отображаются за секунды. Маленький размер, легкий вес, удобный для переноски.Существует множество видов неразрушающего контроля ультразвуковой дефектоскопии. Принцип обнаружения дефектов труб, сваренных продольным швом, не делится на: ультразвуковое дефектоскопирование, дефектоскопию рентгеновского излучения и дефектоскопию пленки. Методы обнаружения: одностороннее двустороннее дефектоскопирование, двустороннее двустороннее дефектоскопирование, одностороннее обнаружение.Источник: Бесплатные статьи с сайта ArticlesFactory.com

.Метод обнаружения дефектов сварки стальной трубы, сваренный прямым швом