Магнитопорошковые дефектоскопы | ООО «Квалитест»

Магнитопорошковые дефектоскопы — функциональные приборы неразрушающего контроля

Для обнаружения повреждений разной природы и характера на поверхностях и внутри изделий используются функциональные устройства, которые называют дефектоскопы.

Дефекты могут появляться в структуре материала или даже в его химическом составе. Для их выявления без нарушения целостности тестируемого изделия используются методы неразрушающего контроля и, в частности — дефектоскопия с помощью дефектоскопов — магнитопорошковых, акустических или вихретоковых.

Само слово «дефектоскоп» сложное и состоит из двух частей: «дефекто» от латинского «defectus» — недостаток, и «скоп» — в переводе с греческого «смотрю».

На сайте компании Квалитест Вы найдете магнитопорошковые дефектоскопы Magnaflux.

Дефектоскопы: сфера применения

Приборы дефектоскопы позволяют не только выявить повреждение, но и описать его основные характеристики (длина, ширина, толщина, площадь), а также обозначить координаты расположения.

Дефектоскопы: разновидности приборов

Как известно, дефекты металла напрямую влияют на изменение его физических характеристик: магнитных свойств, электропроводности, плотности и других. Исследование изменений в данных характеристиках и легло в основу дефектоскопии.

В зависимости от метода, используют разные виды приборов:

- Акустические, или ультразвуковые дефектоскопы — регистрируют параметры ультразвуковых колебаний, которые проникают вглубь контролируемого изделия и отражаются от дефектов. При этом ультразвуковые дефектоскопы выявляют изменение энергии или фазы колебаний, которые огибают дефект. Сегодня на рынке востребованы дефектоскопы Omnisan с широкими функциональными возможностями. Данные приборы производства Оlympus оснащены сенсорным экраном с удобным интерфейсом и используют мощное программное обеспечение;

- Вихретоковые дефектоскопы — регистрируют параметры взаимодействия электромагнитного поля контролируемого изделия с электромагнитным полем, создаваемым вихревыми токами, которые создаются в зоне контроля.

Применяются дефектоскопы вихретоковые (цена в Санкт-Петербурге зависит от производителя и функциональных возможностей прибора) для обнаружения дефектов, находящихся на поверхности или под поверхностью изделия.

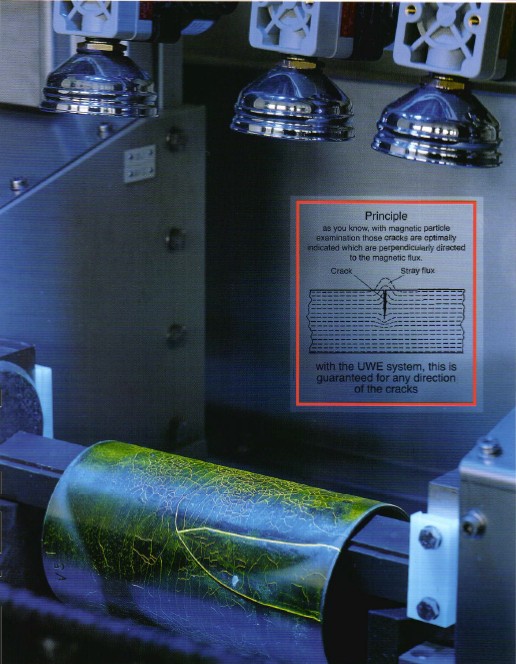

Применяются дефектоскопы вихретоковые (цена в Санкт-Петербурге зависит от производителя и функциональных возможностей прибора) для обнаружения дефектов, находящихся на поверхности или под поверхностью изделия. - Магнитопорошковые (или магнитные) дефектоскопы — выполняют контроль путем намагничивания тестируемого участка и последующего нанесения на поверхность магнитного порошка (суспензии). Под действием магнитного поля частички порошка концентрируются в проблемной зоне, что делает магнитопорошковый контроль одним из самых быстрых способов выявления дефектов.

Купить магнитные дефектоскопы (в т.ч. внутритрубные) можно через форму на нашем сайте. Специалисты нашей компании свяжутся с Вами в ближайшее время!

Кроме того, на нашем сайте можно купить магнитометр, магнитные порошки и др. Смотрите наш каталог и выбирайте!

Магнитный метод (дефектоскопия) неразрушающего контроля

Магнитный контроль (МК) решает задачи, связанные с обнаружением дефектов внутри и на поверхности конструкций из ферромагнетиков (железо, кобальт, никель). Выявление флокенов, неметаллических включений, волосовин и прочих повреждений методами МК осуществимо, только когда они поверхностные или залегающие на глубине, не превышающей 2-3 мм.

Выявление флокенов, неметаллических включений, волосовин и прочих повреждений методами МК осуществимо, только когда они поверхностные или залегающие на глубине, не превышающей 2-3 мм.

В основе метода – регистрация и анализ магнитных полей рассеяния, образующихся вокруг ферромагнитных объектов после их намагничивания. О наличии дефектов свидетельствует перераспределение магнитных потоков, и формирование магнитных полей рассеяния над определенным местом.

Разновидности методов МК

Чтобы выявлять и фиксировать потоки рассеяния, указывающие на присутствие деформаций и повреждений, применяют несколько методов МК, различающихся в соответствии с ГОСТ 24450-80 по способам получения исходных данных:

- Магнитопорошковый – наиболее распространенный и востребованный метод. Отличающийся простотой применения, высокой сенсетивностью и универсальностью, он используется для обнаружения поверхностных и расположенных на глубине до 2 мм деформаций с помощью магнитного порошка в качестве индикатора

- Индукционный – основан на применении индукционных преобразователей (катушек), улавливающих локальные потоки возмущения поля, образующиеся над повреждениями намагниченного объекта контроля

- Магниторезисторный – использует магниторезистивные преобразователи для выявления и регистрации потоков рассеивания над деформациями намагниченного объекта контроля

- Магнитографический – использование записи магнитного поля исследуемого объекта на соответствующем носителе.

Воспроизведение полученной сигналограммы анализируется для выявления дефектов

Воспроизведение полученной сигналограммы анализируется для выявления дефектов - Пондеромоторный – построен на пондеромоторном взаимодействии фиксируемого магнитного поля исследуемого объекта и магнитного поля постоянного магнита, электромагнита или рамки с током

- Феррозондовый – использование феррозондовых преобразователей для обнаружения и регистрации рассеяния магнитных полей сварочных швов и прочих исследуемых объектов

- Метод эффекта Холла – применение одноименных преобразователей для фиксации локальных возмущений полей над объектами контроля

Основой всех методов МК является обнаружение локальных возмущений поля, образуемых повреждениями намагниченного ферромагнетика. Магнитный поток перемещается по исследуемому объекту, создавая над обнаруженными дефектами поля рассеяния. Их форма и амплитуда отражают размер, параметры и глубину залегания разрушений

Выявляемые дефекты

Методы МК впервые были использованы в 19 веке. С их помощью оценивали прочность, а также структурное состояние ружейных затворов и оболочек разрывных снарядов. С тех пор успели сформироваться три основные сферы МК:

С их помощью оценивали прочность, а также структурное состояние ружейных затворов и оболочек разрывных снарядов. С тех пор успели сформироваться три основные сферы МК:

- Контроль сплошностей в ферромагнетиках

- Оценка прочности и структурного состояния ферромагнитных сталей и сплавов

- Определение фаз в конкретном сплаве

Контроль качества магнитными методами дает возможность выявлять повреждения, обладающие характеристиками:

- Брак с шириной раскрытия на поверхности обследуемого участка от 0,002 мм при глубине от 0,01 мм

- Крупные внутренние дефекты, залегающие на глубине от 2 мм

- Поверхностные повреждения глубиной до 2 мм

- Брак под немагнитным покрытием толщиною до 0,25 мм

Сегодня магнитный контроль востребован практически во всех промышленных отраслях:

- Нефтехимия

- Металлургия

- Машиностроение

- Энергетика (ТЕЦ, АЭС)

- НГК (трубопроводы, промышленные емкости)

- Авиа-, судо- и автомобилестроение

Грамотное применение методов МК позволяет на ранней стадии выявлять и устранять поверхностные и углубленные повреждения ферромагнетиков

Особенности технологии МК

Метод МК не требует специальной предварительной подготовки, поскольку является бесконтактным.

Проведение МК регулируется национальными и международными стандартами, включая, ГОСТ 21105-87, РД-13-05-2006 и EN 1290:1998.

- Магнитная проницаемость несплошности гораздо ниже, чем у остальной части исследуемого объекта. Ее наличие искривляет магнитные силовые линии. Некоторые из них выходят на поверхность пораженного участка, чтобы обойти повреждение и образуют локальный магнитный поток рассеяния

- Возникновение полей возмущения фиксируется магнитными преобразователями, среди которых наиболее распространены датчик Холла и его индукционные, феррозондовые, и магниторезистивные вариации

- Мероприятия контроля завершаются размагничиванием каждой используемой детали в поле солеонида, питаемого переменным током

Бесконтактный магнитный контроль чаще всего применяют в диагностике:

- Магистральных трубопроводов:

- Отдельных труб с любым диаметром

- Прокатных листов

- Арматуры

- Вертикальных стальных резервуаров

Проведение аттестации и обучение специалистов по неразрушающему контролю

Приборы и оборудование

Для намагничивания контролируемых объектов используют стационарные и портативные магнитные дефектоскопы. Первые позволяют с высокой точностью выявлять поверхностные и более глубокие повреждения любой направленности, вторые – контролировать объекты в полевых условиях.

Первые позволяют с высокой точностью выявлять поверхностные и более глубокие повреждения любой направленности, вторые – контролировать объекты в полевых условиях.

Недостаток диагностических магнитных дефектоскопов заключается в узкой направленности и требовательности к температурному режиму. Для получения более корректных результатов эксперты рекомендуют использовать многоканальную модель с функцией ультразвукового анализа.

- Работа прибора начинается его калибровкой с проверкой по эталонам и очищением поверхности контролируемой детали

- Намагничивание детали в соответствии с типом намагничивания и параметрами чувствительности

- Нанесение индикаторного вещества

- Визуальный осмотр детали с возможностью фиксации индикаторного рисунка для дальнейшего анализа с помощью многофункционального дефектоскопа

На основании сравнения полученных рисунков с нормативными образцами делают заключение о возможности целевого применения исследуемого объекта.

Отправьте заявку на исследование магнитным методом контроля

Благодарственные письма наших клиентов

Среди наших клиентов

Размагничивающее устройство SB-2824/SB-2824Т

|

|||||||||

Размагничивающее устройство SB-1619/SB-1619Т

|

|||||||||

Размагничивающее устройство S-1212

|

|||||||||

Размагничивающее устройство SB-911/SB-911T

|

|||||||||

Переносной дефектоскоп Р920

|

|||||||||

Передвижные дефектоскопы Magnaflux MAG 50/5HM

|

|||||||||

Навесная смотровая панель (кабина) Magnaglo

|

|||||||||

Передвижные дефектоскопы Magnaflux MAG 50/3HM

|

|||||||||

Стационарный дефектоскоп Magnaflux RXH 3520/48

|

|||||||||

Стационарный дефектоскоп Magnaflux HWSL 4155

|

|||||||||

Стационарный дефектоскоп Magnaflux HWSL 3700

|

|||||||||

Стационарный дефектоскоп Magnaflux HWSL 3775

|

|||||||||

Стационарный дефектоскоп Magnaflux HWSL 3656

|

|||||||||

Серия стационарныйх дефектоскопов Magnaflux MAG 50/5H

|

|||||||||

Магнитопорошковый дефектоскоп MAGNAFLUX MAG 50/15FR/30

|

|||||||||

Передвижные силовые блоки серии 2000

|

|||||||||

Стационарный дефектоскоп Magnaflux MAG40HFD

|

|||||||||

Магнитопорошковый дефектоскоп MAG-20F

|

|||||||||

Магнитопорошковый дефектоскоп Magnaflux MAG 20

|

|||||||||

Магнитопорошковый дефектоскоп Magnaflux MAG 20

|

|||||||||

Стационарный дефектоскоп Magnaflux MAG40HD

|

|||||||||

Размагничивающие устройства S-66

|

|||||||||

как работают разные типы приборов и где их применяют

Что такое дефектоскоп и для чего он нужен?

В зависимости от цели дефектоскопии и области его применения, кардинально меняется методика выявления повреждений и брака, на которой основывается работа того или иного дефектоскопа.

| УД2-140 | УДЗ-204 | Пеленг-415 | DIO 1000 LF |

Зачем нужна дефектоскопия?

Дефектоскопия – мероприятия, которые направлены на выявление всевозможных отклонений от проекта и нормативов во время производства или эксплуатации объекта. Дефектоскопия помогает обнаружить неисправность задолго до того, как она даст о себе знать. Таким образом, можно предотвратить поломки механизмов, разрушение конструкций и аварии на производстве. Дефектоскоп – прибор, предназначенный для проверки и выявления дефектов на поверхности или в теле всевозможных изделий. Дефекты могут быть самыми разнообразными. Одни приборы нужны для обнаружения следов коррозии, другие – для поиска полостей, утончения, несоответствия размеров и прочих физико-механических изъянов, а третьи могут определить дефекты на уровне молекулярного строения – найти изменения структуры тела, его химического состава.

Дефектоскопия помогает обнаружить неисправность задолго до того, как она даст о себе знать. Таким образом, можно предотвратить поломки механизмов, разрушение конструкций и аварии на производстве. Дефектоскоп – прибор, предназначенный для проверки и выявления дефектов на поверхности или в теле всевозможных изделий. Дефекты могут быть самыми разнообразными. Одни приборы нужны для обнаружения следов коррозии, другие – для поиска полостей, утончения, несоответствия размеров и прочих физико-механических изъянов, а третьи могут определить дефекты на уровне молекулярного строения – найти изменения структуры тела, его химического состава.

В каких отраслях применяется дефектоскопия?

Дефектоскоп относят к классу приборов под общим названием «средства неразрушающего контроля». В процессе производства изделия часто поддаются всевозможным проверкам. Некоторые детали подвергают испытаниям в лабораториях, где определяют их запас прочности, способность противостоять всевозможным нагрузкам и воздействиям. Недостаток такой методики в том, что она проводится выборочно и не гарантирует 100% качество всей продукции.

Недостаток такой методики в том, что она проводится выборочно и не гарантирует 100% качество всей продукции.

Неразрушающий контроль, к которому относят и проверку дефектоскопом, позволяет оценить состояние конкретного изделия или элемента конструкции на месте и без проведения испытаний. Инструмент незаменим в таких отраслях: строительство; машиностроение; производство металлопроката; энергетика; научно-исследовательские работы; химия; горная промышленность.

Дефектоскопом проверяют качество соединения (особенно важно это для сварки трубопроводов высокого давления), состояние конструкции в строительстве (металлической, железобетонной), степень износа механизма, наличие повреждения детали. Практически во всех отраслях промышленности, где важно контролировать состояние и соответствие нормам твердых элементов, применяют разные дефектоскопы. Классификация дефектоскопов по методу проверки.

В зависимости от метода проверки, выделяют такие типы дефектоскопов: акустические; вихретоковые; электролитические; искровые; магнитно-порошковые; рентгеновские аппараты; капиллярный; импедансный и другие. Панель управления УЗ дефектоскопа Сравнивать их сложно, они настолько разные по строению, работе и даже внешнему виду, что объединяет их только назначение. Выделить какой-то из приборов и уверенно сказать, что он лучший, универсальный и заменит все остальные невозможно. Поэтому при выборе важно не принимать опрометчивых решений и не покупать первую попавшуюся модель.

Панель управления УЗ дефектоскопа Сравнивать их сложно, они настолько разные по строению, работе и даже внешнему виду, что объединяет их только назначение. Выделить какой-то из приборов и уверенно сказать, что он лучший, универсальный и заменит все остальные невозможно. Поэтому при выборе важно не принимать опрометчивых решений и не покупать первую попавшуюся модель.

Принцип действия каждого типа дефектоскопов

Самые популярные дефектоскопы, которыми можно проводить экспертизу неразрушающим методом: ультразвуковой (акустический), магнитный и вихретоковый. Они компактны, мобильны и просты в эксплуатации и понимании принципа. Другие используются не так широко, но каждый прочно занимает свою нишу среди других средств дефектоскопии.

Акустический – работа ультразвука

Акустический дефектоскоп – понятие, объединяющее в себе схожие по общему принципу приборы неразрушающего контроля. Основывается акустическая дефектоскопия на свойствах звуковой волны. Из школьного курса физики известно, что основные параметры волны не изменяются при движении в однородной среде. Однако, если на пути волны возникает новая среда, частота и длина ее изменяются.

Основывается акустическая дефектоскопия на свойствах звуковой волны. Из школьного курса физики известно, что основные параметры волны не изменяются при движении в однородной среде. Однако, если на пути волны возникает новая среда, частота и длина ее изменяются.

Чем выше частота звука, тем точнее результат, поэтому из всего диапазона применяют ультразвуковые волны. Ультразвуковой дефектоскоп излучает звуковые волны, которые проходят сквозь проверяемый объект. Если присутствуют полости, вкрапления других материалов или прочие дефекты, ультразвуковая волна обязательно укажет на них изменением параметров.

Ультразвуковые дефектоскопы, работающие по принципу эхо-метода, являются наиболее распространенными и доступными. УЗ-волна проникает в объект, если дефектов не обнаружено, отражения не происходит, соответственно, прибор ничего не улавливает и не регистрирует. Если же возникло отражение УЗ, это указывает на наличие изъяна. Генератор ультразвука является так же и приемником, что очень удобно и облегчает проведение дефектоскопии.

| УСД-60Н | УД2В-П46 | УСД-46 | УСД-60 |

Зеркальный метод похож на эхо, но используется два устройства – приемник и передатчик. Преимущество такого метода в том, что оба устройства находятся по одну сторону от объекта, что облегчает процесс установки, настройки и произведения замеров.

Отдельно выделяют методы анализа ультразвука, который прошел через объект насквозь. Используют понятие «звуковая тень». Если внутри объекта присутствует дефект, он способствует резкому затуханию колебаний, то есть, создает тень. На этом принципе основывается теневой метод ультразвуковой дефектоскопии, когда генератор и приемник колебаний располагаются на одной акустической оси с разных сторон.

Недостатки такого прибора в том, что предъявляются строгие требования к размерам, конфигурации и даже степени шероховатости поверхности проверяемого элемента, что делает устройство не совсем универсальным.

Вихретоковый – магнитные поля и вихревые токи

Французский физик Жан Фуко посвятил не один год изучению вихревых токов (токов Фуко), которые возникают в проводниках при создании в непосредственной близости к ним переменного магнитного поля. Основываясь на том, что при наличии в теле дефекта, эти самые вихревые токи создают свое – вторичное магнитное поле, осуществляют дефектоскопию вихретоковые устройства.

Вихретоковый дефектоскоп создает исходное переменное магнитное поле, а вот вторичное поле, которое и дает возможность выявить и проанализировать недостаток в объекте, возникает в результате электромагнитной индукции. Дефектоскоп улавливает вторичное поле, регистрирует его параметры и делает вывод о виде и качестве дефекта.

Производительность этого прибора высокая, проверка осуществляется довольно быстро. Однако вихревые токи могут возникать исключительно в тех материалах, которые являются проводниками, поэтому область применения такого девайса значительно уже его аналогов.

Магнитнопорошковый – наглядная картина

Еще один распространенный метод дефектоскопии – магнитно-порошковый. Он применяется для оценки сварных соединений, качества защитного слоя, надежности трубопроводов и так далее. Особо ценят это метод для проверки сложных по форме элементов и труднодоступных для других приборов участков.

Принцип работы магнитного дефектоскопа основан на физических свойствах ферромагнитных материалов. Они имеют способность намагничиваться. При помощи постоянных магнитов или специальных устройств, которые могут создавать продольное или циркулярное магнитное поле.

После воздействия на участок объекта магнитом, на него сухим или мокрым способом наносят так называемый реагент – магнитный порошок. Под действием магнитного поля, которое возникло в результате намагничивания, порошок соединяется в цепочки, структурируется и образует на поверхности четкий рисунок в виде изогнутых линий.

Зная его особенности и основные параметры, при помощи магнитного дефектоскопа можно определить, в каком месте располагается дефект. Как правило, непосредственно над изъяном (трещиной или полостью) наблюдается ярко выраженное скопление порошка. Для определения характеристик дефекта, полученную картинку сверяют с эталоном.

Остальные виды и их принцип действия

Методы дефектоскопии совершенствуются с каждым годом. Появляются новые методики, другие постепенно изживают себя. Многие дефектоскопы имеют довольно узкоспециализированное назначение и применяются только в определенных отраслях промышленности.

Принцип работы феррозондового дефектоскопа основывается на оценке импульсов, возникающих при движении устройства вдоль объекта. Применяется в металлургии, при производстве металлопроката и диагностики сварных соединений.

Радиационный дефектоскоп облучает объект рентгеновскими лучами, альфа-, бета-, гамма-излучением или нейтронами. В результате получают подробный снимок элемента со всеми присутствующими дефектами и неоднородностями. Метод дорогой, но очень информативный.

Капиллярный дефектоскоп выявляет поверхностные трещины и несплошности в результате воздействия на объект специальным проявляющим веществом. Оценка результата производится визуальным методом. Применяется капиллярная дефектоскопия по большей части в машиностроении, авиации, судостроении.

В энергетике для анализа работы и выявления несовершенства элементов, находящихся под высоким напряжением, применяют электронно-оптический дефектоскоп. Он способен уловить малейшие изменения коронных и поверхностно-частичных разрядов, что дает возможность оценить работу оборудования без его остановки – дистанционно.

Дефектоскопия магнитная — Справочник химика 21

Магнитная дефектоскопия. Магнитная дефектоскопия основана на улавливании местных магнитных потоков рассеяния, образующихся в намагниченных материалах над дефектными местами. Магнитным потоком рассеяния называется часть магнитных силовых линий, попадающая в воздух из намагниченного тела при огибании мест с пониженной проницаемостью пор, трещин, шлаковых включений и т. п. (фиг. 183). [c.258]Магнитная дефектоскопия. Магнитную порошковую дефектоскопию применяют для визуального неразрушающего контроля качества сварных соединений газотрубопроводов, емкостей, резервуаров и других стальных конструкций. Магнитная дефектоскопия основана на выявлении магнитного поля рассеяния над дефектом при помощи ферромагнитных частиц. Силовые линии в намагниченном изделии огибают дефект как препятствие с малой магнитной проницаемостью и образуют над ним магнитное поле рассеяния. [c.202]

ДМТ дефектоскоп магнитный трубный коррозионный (оптимальная скорость — 7,2 км/ч, допустимая — 5,4-9 км/ч) [c.100]

Кроме дефектоскопии магнитные и электромагнитные методы применяют также для фазового анализа нержавеющих сталей. Количественное определение б-феррита в нержавеющих сталях имеет большое практическое значение. Например, стойкость сварных швов аустенитных сталей против образования кристаллизационных (горячих) трещин находится в прямой зависимости от фазового состава металла шва. В многочисленных работах советских исследователей показано, что удовлетворительная тре-щиноустойчивость металла аустенитных хромоникелевых швов с наибольшей эффективностью достигается путем обеспечения 2—5% ферритной фазы в его структуре. Существенное влияние оказывает б-феррит на развитие общей и межкристаллитной коррозии. В работах [104, 109] показано также значительное влияние ферритной фазы на затухание и скорость распространения УЗК в сварных швах нержавеющих сталей, а следовательно, и на де-фектоскопичность. [c.141]

Рентгеновское и гамма-просвечивание, ультразвуковая дефектоскопия, магнитные способы контроля [c.745]

Проверка качества сварных швов производится в соответствии с ГОСТ 7122—54, ГОСТ 7512—55, ГОСТ 3242—54 и ГОСТ 6996—66 внешним осмотром, обмером, испытаниями на плотность и механическую прочность, просвечиванием рентгеновскими и гамма-лучами, радиоактивными изотопами, ультразвуковой дефектоскопией, магнитными способами контроля, металлографическими исследованиями. [c.341]

Магвитографвческие дефектоскопы. Основной элемент в магнитографическом дефектоскопе — магнитная лента — выполняет двойную роль сначала служит индикатором поля дефекта, фиксируя это первичное, исходное поле в виде пространственного распределения остаточной намагниченности рабочего слоя, а затем сама становится источником вторичного, отображенного магнитного поля, которое, в свою очередь, считывается еще одним индикатором. Соответственно этому магнитографический контроль состоит из двух операций записи и считывания. Для первой операции необходимы устройства намагничивания (чаще всего электромагниты) и крепления ленты на изделии, для второй — считывающие устройства (собственно дефектоскопы). Возможно определение указанных процессов в едином устройстве (например, с использованием кольцевых лент или магнитных валиков, прокатываемых по изделию). В настоящее время успешно ведутся работы по замене магаитных лент многоэлементными электромагнитными преобразователями, позволяющими преобразовать топографию поля рассеяния дефекта сразу в оптическое изображение на экране видеоконтрольного устройства, лшнуя промежуточные операции загшси — считывания. [c.162]

Существует несколько совершенно различных по своей физической природе методов контроля материалов, позволяющих определять наличие внутренних дефех тов, расслоений, трещин и других нарушений однородности материала без его разрушения. К ним относятся рентгеновский метод, метод гамма-дефектоскопии, магнитный, люминесцентный и ультразвуковой методы. [c.83]

Главная цель, которая преследуется при дополнительном обследовании после ВТД. заключается в идентификации обнаруженных дефектоскопом магнитных аномалий и оценке степени их опасности. [c.335]

Визуальное представление при воспроизведении записанных на магнитную ленту полей рассеяния основано на преобразовании магнитными головками дефектоскопа магнитного поля в электрические сигналы, которые, в свою очередь, преобразуются в изображение на экране электроннолучевой трубки в виде импульсной и яркостной индикации. По яркостной индикации определяются форма и размеры дефекта в плане, а по величине импульса — его примерная глубина в процентах от толщины контролируемой детали. [c.65]

Технические характеристики дефектоскопов определяет ГОСТ 26697-85 Контроль неразрушающий. Дефектоскопы магнитные и вихретоковые. Общие технические требования . [c.78]

Рентгеновское и гамма-просве-чивание, ультразвуковая дефектоскопия, магнитные способы контроля,металлографические исследования [c.745]

Грубые наружные дефекты продукции, обработанной давлением (вмятины, рванины, некоторые риски, плены, заковы), выявляют визуально. Более тонкие дефекты того же типа обнаруживают методами поверхностной дефектоскопии магнитным, капиллярным, вихретоковым. Для выявления внутренних дефектов радиационный метод применяют редко. Он эффективен только в тех случаях, когда дефекты (прессутяжины, скворечники) имеют объемный характер. Сжатые при деформации внутренние дефекты могут быть обнаружены только ультразвуковыми методами (эхо или теневым). [c.28]

Основной элемент в магнитофафической дефектоскопии — магнитная лента — выполняет двойную роль сначала служит индикатором поля дефекта, фиксируя это первичное, исходное поле в виде пространственного распределения остаточной намагниченности рабочего слоя, а затем сама становится источником вторичного, отображенного магнитного поля, которое, в свою очередь, считывается еще одним индикатором. Соответственно этому магнитофафический контроль состоит из двух процессов записи и считывания. [c.352]

Фирмой «Саратовгазприборавтоматика» с 1980 г. ведутся работы по созданию технических средств дефектоскопии. Специалистами был разработан опытный образец семейства снарядов-дефектоскопов «КРОТ». Эти дефектоскопы магнитного типа предназначены для выявления коррозионных повреждений и поперечных трещин в стенках трубы. Возможность измерения коррозии с погрешностью 0,15 толщины стенки при размерах пораженного участка от 3 мм и более. Работа с промышленными образцами дефектоскопов подтверждает эксплуатационные характеристики, полученные на опытных образцах, хотя иногда возникают недоразумения, связанные с нарушениями методики привязки координат дефектов к поверхности земли. Фактором, нарушающим однозначное соответствие между точками на трубе и их проекциями на земную поверхность, является отсутствие учета несоответствия продольной кривизны трубы кривизне микрорельефа над трубой. Практика показывает, что ошибка топопривязки может достигать 5 % на 1 км, т.е. 50 м [8]. [c.286]

ДМТП — дефектоскоп магнитный трубный поперечного намагничивания, стресс-коррозионный (оптимальная скорость движения -7,2 км/ч, допустимая — 5,4-9 км/ч). [c.100]

ДМТП-15-1400 ВП-960 — дефектоскоп магнитный трубный поперечный байпасный. [c.100]

Для диагностики таких протяженных сооружений, как магистральные трубопроводы, эффективной является внутритрубная дефектоскопия. Эта идея была реализована в 1980-х годах с помощью снарядов-дефектоскопов, которые, перемещаясь в потоке по трубопроводу, осуществляют сбор информации о дефектах. Первые снаряды-дефектоскопы магнитного действия были разработаны в Великобритании фирмой «Бритиш Газ», а затем в США — фирмой «Тьюбоскоп». По мере накопления практического опыта были созданы снаряды двух типов -профилемеры и дефектоскопы. [c.239]

Магнитопорошковые дефектоскопы: поставки по России

Магнитный дефектоскоп: применение

На сегодняшний день для контроля методом магнитного порошка применяются портативные магнитные дефектоскопы. По своей сути, это сложные устройства для обнаружения дефектов в различных материалах методами неразрушающего контроля. К категории таких дефектов можно отнести:

- зоны коррозионного поражения

- нарушения однородности структуры

- отклонения размеров и химического состава и т.д.

Магнитопорошковый дефектоскоп: технология

Данная технология основана на том, что дефект в намагниченном металле или другом материале выявляется по магнитному полю рассеяния ферро-магнитных частиц вокруг дефекта. Этот метод на сегодняшний день является довольно простым и надежным, чтобы обнаружить дефекты, как на поверхности материала, так и на небольшой его глубине.

Выбор оборудования для проведения контроля магнитно-порошковым способом зависит от целей испытания, от их условий и характера, вида намагничивающего тока. При необходимости проверки качества довольно сложных металлических конструкций, а также сварных узлов в условиях эксплуатации резонно применение портативных магнитнопорошковых дефектоскопов.

Выбор метода

Весь процесс порошковой дефектоскопии основывается на намагничивании испытуемой детали при помощи портативного дефектоскопа с последующим нанесением магнитных порошков, которые обладают высокой магнитной проницаемостью. После этого, если дефект расположен прямо на поверхности, то в его области (прямо по его контуру), порошок задерживается, делая дефект визуально видимым. Причем важно отметить, что при таком расположении дефекта рисунок отличается большой плотностью и четкими очертаниями.

В том случае, если дефект находится не на поверхности, а немного в ее глубине, магнитный дефектоскоп также поможет, правда в отличие от поверхностного дефекта, визуально видимый рисунок его не будет отличаться большой четкостью. Однако в любом случае, по его виду можно легко установить место расположения дефекта.

При выявлении глубинных дефектов применяется, как правило, «сухой» метод дефектоскопии, так как порошок обладает большей чувствительностью по сравнению с суспензиями. Следовательно, применять дефектоскопы следует грамотно, в зависимости от того, какая поверхность нуждается в дефектоскопии, где располагается дефект, какой метод лучше применять: «сухой» или «мокрый», только тогда результат будет идеальным.

Исследование выявляемости дефектов стенки магистрального газопровода магнитным дефектоскопом — Транспортировка

Затрагивается тема чувствительности в магнитных методах дефектоскопии к глубинным дефектам в стенке диагностируемого трубопровода. Определяются зависимости намагниченности стенки трубопровода от скорости магнитного дефектоскопа. Рассматриваются несколько дефектов разного вида и приводятся графики необходимой намагниченности стенки трубопровода для обнаружения каждого из рассматриваемых дефектов разной глубины. На основе полученных данных определяется зависимость намагниченности стенки трубопровода от скорости дефектоскопа.

При эксплуатации магистральных газопроводов одной из основных задач является своевременная диагностика и оценка остаточного ресурса трубопровода. Обнаружение нарушений целостности (сплошности) металла трубопровода, например промышленные дефекты, коррозионное растрескивание под напряжением (КРН), отслоения, точечная коррозия и другие, с наибольшей эффективностью достигается магнитным методом [1, 13, 16, 18]. Однако из-за недостаточной намагниченности или неустановившегося однородного магнитного поля в стенке стального трубопровода снижается достоверность результатов диагностики и, как следствие, малая выявляемость дефектов, что приводит к ошибочной оценке остаточного ресурса трубопровода. Для обеспечения становления однородного магнитного поля в стенке трубопровода следует знать предельно допустимую скорость дефектоскопа, которая зависит от толщины стенки трубопровода, марки стали, из которой он изготовлен, и магнитных характеристик стали. Также необходимо знать минимально возможную скорость дефектоскопа, которая в свою очередь зависит от типа устройства активного регулирования скорости дефектоскопа, его геометрии, силы трения между тянущими манжетам дефектоскопа и стенкой трубопровода, свойств перекачиваемого продукта и др.

Методы

Метод рассеяния магнитного потока(MFL)

Магнитные дефектоскопы предназначены для обследования состояний стенок труб действующих трубопроводов [15, 16].

Их работа основана на регистрации рассеяния магнитного потока в стенке трубы, происходящего в зоне поверхностных и подповерхностных дефектов [10, 13, 14, 17]. Принцип метода рассеяния магнитного потока заключается в том, что если в намагниченной части трубы имеется нарушение сплошности металла, то некоторая часть магнитного потока выходит наружу из стенки трубы, т.е. магнитный поток рассеивается на дефекте и может быть зафиксирован датчиком, расположенным на некотором расстоянии от поверхности трубы. Таким методом наиболее хорошо обнаруживаются дефекты, имеющие поперечный размер к направлению намагничивающего поля, достаточный для того, чтобы появилось поле рассеяния. Поэтому некоторые дефекты, которые расположены продольно по отношению к направлению магнитного поля или имеющие недостаточный для выявления размер раскрытия или глубины либо вообще не отражены на магнитограмме, либо сигналы от них трудно интерпретировать [6, 15, 16].

Из-за наличия магнитного шума, связанного с локальными изменениями магнитных свойств трубы, обусловленных изменением толщины стенки, структурными неоднородностями и др., существует некоторая пороговая величина обнаружения дефектов по глубине, которая в общем случае составляет примерно10 % от толщины стенки трубы [7].

Реализация метода рассеяния магнитного потока

Намагничивание стенки трубопровода происходит с помощью постоянных магнитов и гибких магнитопроводящих щеток, которые в свою очередь передают магнитный поток между магнитами и стенкой трубы.

Индикаторами магнитного поля дефекта являются полупроводниковые датчики Холла, измеряющие величину тангенциальной составляющей магнитного поля. Датчики помещены в специальные блоки, которые имеют достаточную гибкость и упругость для поддержания постоянного усилия прижатия. Размещение датчиков позволяет охватывать весь внутренний окружной периметр трубы. Расстояние между датчиками в окружном направлении зависит от их общего количества и от диаметра трубопровода [6].

Условия проведения дефектоскопического обследования

Поддержание оптимальной скорости движения магнитного дефектоскопа является основным условием, которое обеспечивает качество обследования трубопровода. Стоит учитывать, что оптимальная скорость дефектоскопа – это величина, которая зависит в первую очередь от толщины стенки диагностируемого трубопровода и магнитных характеристик металла, из которого он изготовлен. Так, например, для трубопровода, изготовленного из стали марки 17Г1С при толщине стенки трубопровода от 6 до 10 мм, скорость дефектоскопа должна составлять от 6 до 2 м/с соответственно [8]. Для дефектоскопов продольного намагничивания существует требование об ограничении скорости движения в трубе. Это требование обусловлено физической природой процесса намагничивания ферромагнетика в динамике и не связано с какими-либо недостатками конструкции дефектоскопа [6, 12]. Возникновение вихревых токов при движении дефектоскопа в трубопроводе препятствует проникновению магнитного потока, что влечет за собой неоднородное намагничивание стенки по толщине трубы. Качество обследования также ухудшается вследствие неполного становления однородного магнитного поля в стенке трубопровода и, как следствие, становится невозможным обнаружение дефектов малой глубины на внешней поверхности трубы [7, 8].

Величина вихревых токов зависит от индукции магнитного потока в стенке трубопровода, от скорости движения дефектоскопа, от расстояния между полюсами постоянных магнитов и от толщины стенки трубопровода.

Величина оптимальной скорости движения зависит от толщины стенки трубы или от диаметра трубы. Чем толще стенка, тем меньше должна быть скорость. Так, например, для толщины стенки трубопровода, диаметр которого 1420 мм, изготовленного из стали марки 17Г1С, от 23 до 30 мм скорость дефектоскопа должна составлять от 0,37 до 0,22 м/с. Безусловно, данные значения зависят и от самого дефектоскопа и редко являются универсальными [7, 8].

Чувствительность магнитных методов дефектоскопии к глубинным дефектам

Пусть исследуемое тело – бесконечно длинный цилиндр, помещенный в однородное поле бесконечно длинного соленоида. Пусть материал этого тела – бесконечно магнитно-мягкий, т. е. способен намагничиваться до насыщения B в самом слабом поле. Пусть в этом теле имеется плоскость любой формы, наибольшая площадь сечения которой является плоскостью, перпендикулярной к длине данного тела. Эту плоскость назовем экваториальной плоскостью. В экваториальной плоскости целая часть тела будет иметь наименьшую площадь, пусть в этом сечении материал будет намагничен [7].

Вследствие предельной магнитной мягкости материала данного тела, скорость изменения направления вектора намагниченности доменов будет бесконечно велика до тех пор, пока намагниченность материала не достигнет насыщения. В результате, силовые линии вектора намагниченности тела будут плавно огибать (обтекать) данную плоскость, нигде не прерываясь и не упираясь о поверхность тела (наружную или у полости) до тех пор, пока намагниченность будет меньше намагниченности, достаточной насыщения. До этого же момента будет абсолютно невозможно какими-либо магнитными наблюдениями обнаружить признаки наличия полости в данном теле. Возмущения от полости, на которые реагируют датчики Холла магнитных дефектоскопов, появятся лишь при насыщении [7].

Величина сигналов, применяемых искателем и приводящих в действие индикатор дефектоскопа, тем или иным способом связана с величиной магнитных зарядов, окружающих дефект. Полная величина Q этих зарядов, находящихся по какую-либо одну сторону от экваториальной плоскости (заряды по другую сторону имеют ту же величину, но противоположный знак), равняется разности потоков вектора намагниченности в экваториальной плоскости и вдали от нее.

Очень мелкие полости, которые находятся вне действия магнитного поля ввиду того, что глубина становления однородного магнитного поля недостаточна, не будут обнаруживаться вовсе до тех пор, пока не наступит техническое насыщение диагностируемого изделия, и лишь при насыщении эти мелкие полости дадут сигналы, величина которых будет пропорциональна их площади [6].

Опыт показывает, что на самом деле лишь при магнитном насыщении изделия получают от глубинных дефектов сигналы, пропорциональные действительной величине этих дефектов. При понижении намагниченности изделия мощность сигналов убывает так, что для малых дефектов эта убыль происходит с относительно большей скоростью, чем для больших; уже весьма недалеко от насыщения сигналы от малых дефектов исчезают практически полностью, и по мере дальнейшего уменьшения намагниченности эта же участь постигает сигналы от больших дефектов [8, 9].

Влияние скорости движения магнитного дефектоскопа на выявляемость дефектов

Рассмотрим несколько распространенных дефектов стенки трубопровода, выявленных отечественным дефектоскопом КОД 4М 1420у, где 1420 означает диаметр трубопровода в миллиметрах, для которого предназначен этот дефектоскоп.

Первый рассматриваемый тип аномалии классифицируемый как задир, длина – 300 мм, ширина – 300 мм, максимальная глубина 30 %. Магнитное изображение дефекта отражено ниже (рисунок 1).

Синим и красным цветом отражены отклонения тангенциальной и нормальной составляющих магнитного поля. Слева на рисунке 2 изображена магнитограмма развертки участка диагностируемого трубопровода, а справа – магнитограмма области выявленного дефекта.

Глубина этого дефекта составляет 30 % от глубины стенки трубопровода, необходимая степень намагничивания стенки будет равна 70 %.

Так как требуемая скорость дефектоскопа для создания достаточной намагниченности зависит от толщины стенки, можем представить эту зависимость на графике (рисунок 2).

На следующих двух рисунках изображен второй рассматриваемый дефект, классифицируемый как трещиноподобный, – его магнитное изображение далее (рисунок 3), по данным диагностики, его длина 190 мм, ширина 800 мм, а глубина 4 % от толщины стенки трубопровода.

Для выявления этого дефекта необходимая степень намагничивания стенки трубопровода будет равна от 96 %. Так как требуемая скорость дефектоскопа для создания достаточной намагниченности зависит от толщины стенки, можем представить эту зависимость на графике, изображенном ниже (рисунок 4).

На следующих двух рисунках изображен третий рассматриваемый дефект, классифицируемый как коррозия, – его магнитное изображение далее (рисунок 5), по данным диагностики, его длина 350 мм, ширина 95 мм, а глубина 3 %.

Для выявления этого дефекта необходимая степень намагничивания стенки трубопровода будет равна от 97 %. Так как требуемая скорость дефектоскопа для создания достаточной намагниченности зависит от толщины стенки, можем представить эту зависимость на графике, изображенном ниже (рисунок 6).

На следующих двух рисунках изображен четвертый рассматриваемый дефект, классифицируемый как коррозия, – его магнитное изображение далее (рисунок7), по данным диагностики, его длина 1800 мм, ширина 300 мм, а глубина 9 %.

Читать полностью

Дефектоскоп с магнитной стойкой TCJE-2A

Особенности:

Электромагнитное ярмо CJE-2A, детектор подковообразного типа использует магнитное железное ярмо на заготовке с помощью намагничивания переменного и постоянного тока. Он может выполнять намагничивание различных компонентов, включая частичный контроль намагничивания крупных компонентов. Он состоит из бесконтактного переключателя из кремния с низким уровнем шума и длительным сроком службы. Он имеет небольшой размер, легкий вес, большую подъемную силу и регулируемые соединения, особенно для обнаружения плоских сварных швов, угловых швов, сосудов высокого давления, трубопроводов и компонентов сложной формы.Его выходное напряжение низкое, что подходит для оборудования, не допускающего попадания высокого напряжения.

Технические характеристики:

Модель | CJE-2A |

Входное напряжение | 220 В переменного тока ± 10% В |

Выходное напряжение | 36 В переменного тока |

Выходной ток | > 10А |

Метод намагничивания | AC |

Зонд | A |

Подъемная сила | ≥55N (5 кг) |

Временная нагрузка | 50% |

Расстояние между A) Полюса щупов с магнитной вилкой B) Полюса подковообразных щупов C) Кольцевые магнитные полюса | A): 0 ~ 255 мм B): 0 ~ 160 мм C): Φ150 мм 1800AT Примечание. Обычно используются три зонда, но в стандартной поставке только один случайный. |

Размер | 230 × 160 × 120 мм |

Вес нетто | 5 кг |

Нет дополнительных изображений для этого продукта.

Дефектоскоп — обзор

Большое внимание при диагностике конструкционных материалов следует уделять методам неразрушающего контроля (NDT). Относительно их как дополнительных методов диагностики, тем не менее, следует отметить. что они играют важную роль в принятии окончательного решения о состоянии материала. Хотя точность методов неразрушающего контроля пока невелика, в отдельных простых случаях их данные могут служить основанием для некоторых аспектов принятого решения.

Рассмотрим подробнее некоторые методы неразрушающего контроля, широко применяемые сейчас на практике.

Обнаружение поверхностных дефектов

Поверхностные дефекты деталей можно обнаружить при визуальном осмотре или с помощью специальных приборов и подходов. Визуальный осмотр может выявить только относительно крупные дефекты. Мелкие дефекты можно обнаружить с помощью оптических устройств, таких как увеличительное стекло, лупа и микроскоп.

Травление и порошковая обработка часто используются для улучшения видимости дефектов.В первом случае лучшая видимость дефекта достигается за счет большей растворимости дефекта или основного металла. Такие подходы подробно описаны в руководствах по металловедению. Обработка порошками улучшает видимость, так как зерна порошка расположены вдоль границы дефекта. Если испытываемая деталь погружена в масло или если масло нанесено на ее поверхность с помощью кисти, масло проникает в дефект и остается на нем после протирания поверхности сухой тканью, раскрывая конфигурацию и размер дефекта.Однако видимость порошка может быть недостаточной для осмотра невооруженным глазом. В этом случае рекомендуется использовать флуоресцентную жидкость.

Метод проникновения красителя. Исследуемая деталь погружается в специальный раствор на 5–10 мин или окрашивается этим раствором с помощью кисти. Для покраски в растворы добавляют специальные красители, например судан или жирный апельсин. После покраски испытуемая деталь тщательно промывается водой. Затем место испытаний покрывают тонким слоем водного раствора каолина и сушат в струе теплого воздуха.Высохший белый слой впитывает окрашенный раствор, оставшийся в местах трещин или других дефектов. В результате на поверхности исследуемой области появляется ярко окрашенный узор.

Документ об обнаруженном дефекте может быть получен путем фотографирования, или он может быть выполнен в виде бумажного отпечатка, если после стирки влажный лист рисовальной бумаги плотно прижат к поверхности исследуемой области и обработан окрашенным раствором, а затем деталь немного нагревают, чтобы раствор вытек из трещин.

Флуоресцентный метод испытаний. Поверхность исследуемой конструкции, предварительно очищенная от накипи, жира и масла, обрабатывается флуоресцентным раствором. Раствор наносится на поверхность кистью. Материал предварительно нагревают до 50–60 ° С для улучшения проникновения раствора в глубь дефектов. После завершения операции по нанесению раствора исследуемую поверхность промывают струей холодной воды, сушат и присыпают сухим силикагелем или оксидом магния (карбонатом магния).Остатки порошка удаляются с испытуемой поверхности, и исследуемая область исследуется в ультрафиолетовом свете. Осевший в дефектном месте порошок дает яркое свечение после освещения лучами ультрафиолета. Люминесцентным методом можно не только выявить трещину, но и определить ее глубину при определенном смещении ее раскрытия.

Метод испытания на магнитном порошке. Детали, подлежащие испытанию, намагничиваются постоянным или переменным током, а затем на их поверхность осаждаются частицы тонкого магнитного порошка, чаще всего в виде суспензии.Порошок располагается вдоль силовых линий магнитного поля. Наличие дефектов в металле искажает поток силы, что обнаруживается путем изучения картины распределения порошка на испытуемой поверхности.

Метод магнитного порошка может быть двух типов: испытание на остаточную намагниченность, когда магнитный порошок осаждается после намагничивания, и испытание с наложенным магнитным полем, когда порошок осаждается в присутствии намагничивающего поля. Первый тип испытаний обычно применяется для закаленных деталей, а также деталей из легированных марок стали.Детали, не прошедшие термообработку, а также детали, испытанные на обнаружение внутренних дефектов, расположенных вблизи поверхности, подвергаются испытаниям с наложенным магнитным полем. Метод магнитного порошка позволяет выявить дефекты только в том случае, если они перекрывают путь потоку магнитных силовых линий.

Величина и глубина дефекта существенно влияют на искажение формы магнитных линий. Чем меньше размер дефекта и чем больше его глубина, тем меньше искажение силовых линий магнитного поля над дефектной областью и тем ниже точность фиксации дефектов.С другой стороны, точность обнаружения дефектов зависит от ряда других факторов, таких как качество магнитного порошка и метод его нанесения, размер зерен порошка, напряженность магнитного поля и метод намагничивания. Увеличение напряженности магнитного поля, использование постоянного тока для намагничивания, осаждение мелкозернистого магнитного порошка с наложенным магнитным полем обеспечивают более точные результаты.

В последнее время были разработаны специальные магнитные жидкости на основе тонкодисперсных порошков железа, в которых частицы порошка железа находятся во взвешенном состоянии из-за их малых размеров и дендритной структуры.Такие жидкости позволяют существенно повысить точность обнаружения поверхностных и подповерхностных (до 1 см) дефектов. Цвет магнитного порошка или жидкости можно регулировать, добавляя полимеры разных цветов на поверхность частиц железа.

На рисунке 6.18 показаны кривые глубины дефекта z 0 и тока намагничивания I для различных условий испытаний и методов осаждения порошка: 1 — магнитная жидкость на основе крупнозернистого порошка железа при намагничивании. с переменным током; 2 — порошок в сухом виде при переменном токе; 3 — магнитная жидкость при постоянном токе намагничивания; 4 — сухой порошок при постоянном токе намагничивания; 5 — экспериментальная магнитная жидкость на основе мелкодисперсного порошка железа при постоянном токе намагничивания.

6.18. Зависимость разрешающей способности метода магнитопорошкового испытания от глубины дефекта z 0 и тока намагничивания I.

Поверхностные дефекты также можно выявить с помощью намагничивания контролируемой поверхности импульсами тока длительностью от 10 −3 к 10 −6 с. В этом случае намагниченный слой имеет незначительную толщину, достаточную для обнаружения поверхностных дефектов. Для успешного применения этого метода материал проверяемой детали должен иметь высокую коэрцитивную силу.Как правило, это закаленная углеродистая сталь.

Детали после магнитного контроля подвергаются размагничиванию. Размагничивание деталей, намагниченных переменным током, осуществляется с помощью соленоида, через который деталь протягивается. В этом случае магнитное поле соленоида должно уменьшиться от максимального значения до нуля. Размагничивание намагниченных постоянным током деталей следует производить в постоянном магнитном поле, но с обязательным изменением его направления и постепенным снижением его напряженности до нуля.Если детали после магнитного контроля должны подвергаться термообработке при температурах выше критических магнитных, эти детали нельзя подвергать размагничиванию.

Дефектоскопия с использованием магнитных порошков нашла широкое применение на машиностроительных предприятиях для контроля широкого спектра деталей и сварных швов.

Контроль магнитной структуры. Иногда магнитная дефектоскопия позволяет оценить структурные изменения деталей по вариациям магнитных свойств.В последнее время нашли применение следующие методы контроля магнитных структур:

- —

контроль деталей по остаточной намагниченности и коэрцитивной силе;

- —

контроль деталей по их способности намагничиваться, то есть по магнитной индукции и магнитной проницаемости;

- —

Контроль содержания ферромагнитных компонентов.

В этих случаях свойства внутренней структуры материалов коррелируют с их магнитными свойствами или намагничивающей способностью.

Обнаружение внутренних дефектов

Ультразвуковой контроль. Обнаружение дефектов внутри материалов ультразвуковым методом основано на свойствах ультразвука отражаться от границ свободных поверхностей дефектов, присутствующих в проверяемых материалах. Пропуская ультразвуковую волну через материал компонента и выбирая ее отражение от дефектных поверхностей, можно определить местоположение, длину и глубину дефектов по направлению и интенсивности отраженного сигнала.

Источником возбуждения высокочастотных ультразвуковых волн является пьезоэлемент, колебания которого передаются на испытуемую деталь. Для уменьшения потерь при передаче колебаний контролируемой детали между ней и излучателем формируется прослойка из акустически прозрачного материала. Различные типы пористости, неоднородности и включения графита препятствуют проникновению ультразвуковых волн. Данные о глубине проникновения ультразвука в различные материалы приведены в таблице 6.6.

Таблица 6.6.

| Материал | Глубина проникновения ультразвуковых волн частот м, при различных | ||

|---|---|---|---|

| 0,5. 10 6 Гц | 1.0. 10 6 Гц | 5,0. 10 6 Гц | |

| Литая сталь | 4,5 — 6,0 | 4,5 — 6,0 | 1-3 |

| Стальной прокат | 6,6 — 7,5 | 6,6 — 7,5 | 6.6 — 7,5 |

| Серый чугун | 0,3 — 0,6 | 0,15 — 0,30 | — |

| Литой алюминий | 3,6 — 4,5 | 3,6 — 4,5 | 2,4 — 3,0 |

| Алюминиевый прокат | 6,6 — 7,5 | 6,6 — 7,5 | 6,6 — 7,5 |

| Медный прокат | 0 — 0,15 | 0 — 0,30 | — |

Для обеспечения эффективности метода ультразвукового контроля необходимо требовалось, чтобы поперечные размеры детали были не меньше длины ультразвуковой волны.

Существует два метода ультразвукового контроля: резонансный и импульсный.

Метод, показанный на рис. 6.19, может служить примером применения резонансного метода. Деталь 1 погружается в масляную ванну 2 проверяется источником ультразвуковых колебаний 3 . Масляный бак 4 ставится на деталь со стороны, противоположной входу балок. Свет, который при отражении дает изображение поверхности масла на экране 5 , падает на эту поверхность из источника 6.Ультразвуковые колебания проходят через деталь, вызывая образование системы волн на поверхности масла в резервуаре. Эти волны меняются в зависимости от наличия внутренних дефектов на пути ультразвука. Места различных дефектов можно обнаружить, перемещая деталь или источник ультразвукового излучения в масляной ванне в нужном направлении и изучая рисунок поверхности масла в резервуаре.

6.19. Ультразвуковой контроль детали.

Ультразвуковая импульсная дефектоскопия выполняется путем проверки деталей с помощью волновых импульсов.В состав соответствующего оборудования обычно входят элементы РЛС. Импульсы ультразвуковых колебаний, посылаемые в объем материала контролируемой детали, отражаются от трещин и других дефектов, затем принимаются резонирующим приемником, усиливаются и регистрируются.

Ультразвуковой метод дефектоскопии сейчас очень широко применяется для тестирования самых разных деталей. Его модернизация направлена, прежде всего, на увеличение разрешения и улучшение качества представления результатов тестирования.В настоящее время широкое распространение получила компьютерная техника для расшифровки результатов испытаний и представления их в виде документа. Доступны мощные компьютеризированные инструменты, такие как P-Scan и ZIP-Scan, которые позволяют получить более полные изображения дефектов в тестируемых материалах.

Дефектоскопия трансмиссии. Метод дефектоскопии методом пропускания заключается в оценке интенсивности коротковолновых лучей, прошедших через деталь.Если деталь с толщиной стенки δ подвергается воздействию рентгеновских лучей, последние, пройдя через тело исследуемой детали в направлении I (рис. 6.20 a ), потеряют свою интенсивность в меньшей степени на участках полых дефектов, чем в бездефектном материале. Проявив пленку, можно определить расположение и размер дефектов в детали по положению и интенсивности черных пятен на пленке. Предельная толщина пропускания зависит от марки металла, и ее приблизительные значения приведены в таблице 6.7.

6.20. Схемы рентгенографии элементов.

Таблица 6.7. Предельная толщина пропускания материалов с помощью рентгеновских лучей

| Испытанный материал | Продолжительность воздействия, мин. | |||

|---|---|---|---|---|

| Малое поле | Большое поле | |||

| 10 | 60 | 10 | 9027 | 900 900|

| Алюминий | 210 | 245 | 325 | 380 |

| Железо | 55 | 65 | 70 | 80 |

| Медь | 35 | 40 | 50 | |

Метод двойной передачи используется для определения координат дефектов.Вторая передача (направление II ) может осуществляться в направлении, перпендикулярном первой (рис. 6.20 b ) или под углом к ней (рис. 6.20 c ). Во втором случае координаты дефекта могут быть вычислены по следующей формуле на основе вероятности треугольников, образованных проходящими лучами (рис. 6.20 c ):

x2 = y2x1y1.

В случае, когда невозможно выполнить передачу в двух направлениях или под углом, оба выстрела производятся в одной плоскости, так что полученные негативы могут быть проанализированы с помощью стереоскопа для изучения трехмерного положения дефектов.

Вместо фотографирования можно использовать метод визуального осмотра. Для этого светочувствительную пленку следует заменить люминесцентным экраном.

В некоторых случаях передача материалов осуществляется с использованием радиоактивных изотопов. Как правило, это источники γ-излучения. Для выполнения работы препарат γ-излучения помещается в специальную герметично запаянную ампулу диаметром несколько миллиметров и длиной 30-40 мм. Ампула хранится и транспортируется в специальном свинцовом контейнере, толщина стенок которого зависит от используемого радиоактивного препарата.Ампула с препаратом может долгое время служить источником γ-излучения.

Интенсивность излучения препарата во много раз ниже, чем у рентгеновского излучения. В связи с этим продолжительность воздействия γ-лучей при пропускании больше, чем в случае рентгеновских лучей. Например, воздействие лучей радия составляет несколько часов. Тем не менее использование радиоактивных препаратов в ряде случаев имеет определенные преимущества. Например, небольшие размеры ампулы значительно облегчают доступ к местам проверки, и существует возможность одновременной передачи нескольких частей.

Мы рассмотрели лишь некоторые методы неразрушающего контроля, используемые для проверки конструкционных материалов. Предпочтение было отдано традиционным методам, которые уже довольно давно широко применяются в отрасли. Существуют и другие методы, такие как вихретоковый контроль, голография и томография, методы, основанные на регистрации тепловизионных изображений и другие. В настоящее время эти методы получают все большее распространение в отрасли. Однако высокая стоимость некоторых из них является ограничивающим фактором для их широкого применения.

Магнитный дефектоскоп Leeb610C, Дефектоскопы, फ्लॉ डिटेक्टर, अल्ट्रासोनिक फ्लॉ के в Ченнаи, Discover Import & Export Private Limited

О компании

Год основания 2012

Юридический статус компании с ограниченной ответственностью (Ltd./Pvt.Ltd.)

Характер BusinessExporter

Количество сотрудников От 51 до 100 человек

Годовой оборот до рупий 50 лакх

Участник IndiaMART с августа 2015 г.

GST33AAFCD4098P1Z4

Код импорта и экспорта (IEC) 04150 *****

Правительство Индии признало компанию по экспорту лука Discover Import And Export Pvt Ltd., мы заняли нишу на рынке для наших качественных продуктов и услуг мирового класса. Discover Import And Export Pvt Ltd. имеет более чем 12-летний опыт работы в бизнесе и заслужила статус первопроходца на международном рынке. Компания находится в идеальном положении для экспорта и импорта широкого спектра сельскохозяйственной продукции из Индии, России, Ирландии, Греции, Италии, Швеции, ОАЭ, Шри-Ланки, Малайзии, Сингапура, Ирана, Бангладеш, Саудовской Аравии, Кувейта, Ирака, Мальдивы и Бруней.в другие страны, такие как АФРИКА, КИТАЙ, Индия, АВСТРАЛИЯ и т. д. Все наши продукты Discover Import And Export Pvt. Ltd работает в соответствии как с внутренними, так и с международными стандартами питания. Откройте для себя Import And Export Pvt. мы ориентированы на клиента и прилагаем все усилия, чтобы превзойти ожидания клиентов и выполнить их требования. Когда мы создавались, компания была основана с целью поставить своих клиентов на первое место, и сегодня именно это и произошло. Руководствуясь принципами честности и преданности делу, компания стремится предоставлять продукцию самого высокого качества по разумным ценам.Наши прочные деловые связи с надежными источниками помогают нам в этой миссии.

Discover Import And Export Pvt. иметь передовые возможности для отдыха в ИНДИИ. У нас есть высокоструктурированные сортировочные машины, которые дают превосходные результаты при упаковке нашей продукции.

(PDF) Разработка дефектоскопического материала для метода магнитных частиц

1

Содержимое этой работы может использоваться в соответствии с условиями Creative Commons Attribution 3.0 лицензия. Любое дальнейшее распространение

этой работы должно содержать указание на автора (авторов) и название работы, цитирование журнала и DOI.

Опубликовано по лицензии IOP Publishing Ltd

1234567890

Международная конференция по инновациям в неразрушающем контроле (SibTest) IOP Publishing

IOP Conf. Серия: Физический журнал: конф. Серия 881 (2017) 012022 doi: 10.1088 / 1742-6596 / 881/1/012022

Разработка дефектоскопического материала для магнитного метода частиц

Чеснокова А.А.1, Калаева С.З., Иванова В.А. Кафедра материаловедения, стандартизации и метрологии,

ЯГТУ, Россия

2 Кандидат технических наук, доцент кафедры охраны труда и природы

ЯГТУ, Россия

3 Кандидат технических наук, доцент кафедры материаловедения,

Кафедра стандартизации и метрологии, ЯГТУ, Россия

E-mail: kalaevasz @ maill.ru

Реферат. В статье рассмотрены вопросы повышения эффективности метода неразрушающего контроля

методом магнитных частиц за счет использования нового дефектоскопического материала. Определены требования

к дефектоскопическим материалам, обеспечивающие эффективность метода контроля

. Разработан новый дефектоскопический материал — магнитные жидкости из железосодержащих отходов

.

1. Введение

Метод неразрушающего контроля с использованием магнитных частиц основан на анализе магнитного рассеяния

полей с использованием ферромагнитного материала в качестве индикатора. Этот метод используется для контроля поверхности

изделий из ферромагнитных материалов и позволяет выявлять поверхностные и подповерхностные дефекты.

В настоящее время в качестве индикатора

(дефектоскопический материал) используются ферромагнитные порошки, магнитные суспензии и магнитогуммированные пасты.Национальные, межгосударственные стандарты, отраслевые нормы, правила, рекомендации и руководства

, а также отраслевые стандарты (STO) и технические спецификации

(TU) устанавливают требования к используемым материалам для дефектоскопии.

Национальные стандарты (ГОСТ Р) устанавливают общие требования к дефектоскопическим материалам. В

, чтобы определить конкретные значения характеристик материала, необходим анализ отраслевых требований

.

2. Основная часть

Анализ нормативных документов [1-6], регламентирующих метод магнитопорошкового контроля,

позволил сформулировать универсальные характеристики используемых дефектоскопических материалов. В таблице 1 приведены характеристики дефектоскопического материала

, отвечающего требованиям к мониторингу на опасных производственных объектах

, магистральных нефтепроводах, газопроводах, а также в железнодорожном и автомобильном секторах

.

В настоящее время магнитные порошки, на основе которых готовят суспензии, широко используются на промышленных предприятиях

.

Услуги осмотра магнитных частиц дефектоскопана окрашенных поверхностях

Тип дефектоскоп MT испытания магнитных частиц

F unction & Feature:

1, специальный инструмент для небольшого портативного неразрушающего контроля, инструмент неразрушающего контроля представляет собой небольшую принципиальную конструкцию с использованием намагниченной заготовки в трещине.

2, стабильная и надежная работа и удобство в эксплуатации.

3, Этот продукт использует катушку, намотанную на зонд, непосредственно на индуцированное магнитное поле, намагничивание, заготовку.

4, Малый объем, легкий вес, большая подъемная сила и регулируемые шарниры.

5, Для пользователей доступны дополнительные зонды по определенным артефактам.

6, Выходное низковольтное электрическое, подходит к месту, где установлен запрещенный датчик высокого напряжения.

Поля приложений:

1, подходит для обнаружения нефтяных месторождений, лодок, автомобилей, угольных шахт, машин, лекарств, самолетов, деталей двигателей внутреннего сгорания и т. Д.

2, Проверка тары сварных швов, сварных швов, плоской стали, сосудов высокого давления, трубопроводов, валов и деталей сложной формы.

Технические условия

1. Входное напряжение: 220 В переменного тока ± 10% В

2. Выходное напряжение: 36 В переменного тока

3. Выходной ток: > 10A

4. Грузоподъемность: > 5 кг

5. Продолжительность включения: 50%

6. Тип чувствительности: A-type1 # (образцы видны прозрачными)

7. Габаритные размеры 230 × 160 × 56120 мм (длина * высота * ширина)

8.Вес: 5 кг

9. Стандартная конфигурация: основная машина, магнитное ярмо типа А, линия электропередачи, кабель, упаковочный лист, инструкция, сертификат.

Характеристики дополнительных датчиков

Зонд типа A: U-образный зонд для сварки с магнитным стержнем, магнитная головка с поворотным соединением с наклоном, оснащенная рабочим светом; особенно подходит для деталей особой и сложной формы. Расстояние зонда: 20-160 ; Подъемная мощность: AC≥5, DC≥18. Оснащенные электромагнитным дефектоскопом углового сварного шва, датчики регулируются в широком диапазоне применения.

Зонд типа D: зонды с электромагнитным ярмом, несколько подвижных соединений, сильное намагничивание. Расстояние зонда: 60-220 ; Подъемная мощность: AC≥6, DC≥20. Оснащенные электромагнитным дефектоскопом углового сварного шва с ярмом, датчики характеризуются высокой проницаемостью и сильным намагничиванием.

Датчик E-типа: датчики с перекрестным ярмом или датчики вращающегося магнитного поля, комбинированное магнитное обнаружение за один раз. Шагающие колеса и рабочий свет могут эффективно ускорить обнаружение дефекта.Расстояние зонда: 110 ; Подъемная мощность: AC≥8. Оборудован детектором вращающегося магнитного поля. Применяя технологию фазового сдвига переменного тока, два скрещенных магнитных ярма будут производить синтез вращающегося магнитного поля, изменяемого во времени, которое может все вместе намагничивать заготовку за один раз. Этот зонд отличается высокой скоростью и высоким качеством обнаружения.

Зонд типа O: также называется кольцевым зондом, внутренний диаметр: 150, центр магнитного поля ≥180Oe. Оборудован кольцевым детектором дефектов, созданным сильным магнитным полем, создаваемым катушкой на электричестве.Он подходит для обнаружения сегментов и размагничивания сложных деталей, таких как класс оправки, класс трубопровода и класс болта.

Основная спецификация

| Модель | TCDX-I | TCDX-II | TCXX-E | TCJE-A | TCJE-D |

| Мощность | 220 В 50 Гц | 220 В 50 Гц | 220 В 50 Гц | 220 В 50 Гц | 220 В 50 Гц |

| Магнитный тип | AC / DC | AC | AC | AC | AC / DC |

| Зонд | А, Д | A, D, E, O | E | А | D |

| Общий вес | 15 кг | 20 кг | 10 кг | 8 кг | 8 кг |

| Подъемная сила | Тип A, D≥4.5 кг ; Тип E ≥ 12 кг | ||||

| Полярное расстояние | Тип A: 10-180 мм ; Тип D: 10-210 мм ; Тип E: 10-100 мм ; Тип O: ID 120 мм | ||||

Тег : Магнитные хомуты, магнитные хомуты с батарейным питанием, магнитные хомуты переменного тока

Ультразвуковой контрольпо сравнению с контролем магнитных частиц: когда использовать УЗ вместо MPI

Ультразвуковой контроль vs.Контроль магнитных частиц: когда использовать UT поверх MPI

Рынок неразрушающего контроля (NDT) в Северной Америке быстро растет, с аналогичным ростом во всем мире. Для этого есть две причины: неразрушающий контроль работает почти во всех отраслях промышленности, и существует широкий спектр методов неразрушающего контроля почти для каждой потребности в контроле.

Поскольку неразрушающий контроль широко распространен, есть методы, которые работают лучше по сравнению с другими. Двумя наиболее популярными из них являются ультразвуковой контроль (UT) и контроль магнитных частиц (MPI).

В этой статье мы рассмотрим ультразвуковой контроль и контроль магнитных частиц — преимущества, недостатки и когда использовать каждый из них.

Контроль магнитных частиц

Контроль магнитных частиц (иногда также называемый испытанием на магнитных частицах) — это очень распространенный и простой в использовании метод неразрушающего контроля. Как следует из названия, он работает, когда тестер создает магнитное поле вокруг проверяемого объекта. Это делается с помощью постоянного или электромагнитного индуцированного магнитного поля (например, от катушки с током) или постоянного электрического тока, проходящего через объект.

Затем испытуемый объект покрывается крошечными частицами железа. Ток намагничивает частицы на поверхности, обнаруживая любые дефекты.

Преимущества контроля магнитных частиц

Хотя это может показаться сложным, на самом деле это довольно просто и удобно. Это быстро, может быть недорогим, и многие инструменты MPI портативны.

MPI считается гораздо более точным, эффективным и действенным, чем проверки с использованием пенетрантов красителя.MPI отлично подходит для обнаружения дефектов на поверхности объектов.

Недостатки контроля магнитных частиц

Вероятно, самым большим недостатком MPI является то, что он имеет гораздо более ограниченное применение для обнаружения подповерхностных дефектов или трещин. Он не особенно эффективен при измерении высоты или глубины поверхностной трещины (только длины и ширины). Это приводит к тому, что инспекторы получают лишь частичное представление о потенциальной проблеме.

Еще один недостаток в том, что он, по сути, субъективен.Он полагается на интерпретацию инспектора, оставляя место для человеческой ошибки. Показания также могут быть неточными, если магнитное поле не идеально выровнено.

Хотя MPI прост в использовании, его можно использовать только с ферромагнитными материалами — материалами, которые можно намагничивать. Они должны быть чистыми и неокрашенными, а затем их нужно размагнитить.

Фактически, из-за этих недостатков, многие теперь рассматривают тестирование вихретоковых массивов (ECA) как вариант замены по сравнению сMPI для поверхностной и подповерхностной дефектоскопии. ECA предлагает быструю и простую в использовании технику без тщательной подготовки поверхности и с полным отчетом о проверке.

Ультразвуковой контроль

Ультразвуковой контроль — один из оригинальных методов неразрушающего контроля, восходящий к 1950-м годам. С тех пор технология эволюционировала до такой степени, что оригинальные методы UT, вероятно, были бы неузнаваемыми, но принцип остался прежним.

При ультразвуковом контроле датчик вручную перемещают над объектом.Преобразователь вводит высокочастотные звуковые волны в материал, а пустоты — крошечные трещины, микротрещины, микроскопические ямки — создают эхо.

Эти звуковые волны используются для создания полного трехмерного изображения объекта, позволяя пользователю объективно увидеть, где находятся недостатки и насколько глубоко они могут проникнуть.

Существует много типов УЗ, включая фазированную решетку, прямой луч, угловой луч, времяпролетную дифракцию (TOFD) и направленную волну. Фазированные антенные решетки и TOFD являются наиболее распространенными и надежными.Универсальность и эффективность UT во многом способствовали развитию неразрушающего контроля во всем мире.

Преимущества ультразвукового контроля

Скорость. Надежность. Универсальность. Не зря это один из наиболее часто используемых методов. В отличие от некоторых других методов, UT является портативным, может проникать под поверхность, проникая в плотные или большие объекты, чтобы найти недостатки, которые были бы невидимы невооруженным глазом и скрыты от других типов тестирования. Он идеально подходит для объемного контроля и легко справляется со сложной геометрией.

Многие из сегодняшних предложений UT с фазированной антенной решеткой могут обеспечить истинное трехмерное изображение, созданное в реальном времени для получения немедленных результатов. Это позволяет инспекторам объективно анализировать всю толщину объекта, глядя на экран; изображение можно загрузить и предоставить другим пользователям возможность сделать то же самое. Это позволяет кому-либо визуализировать объект проверки без физического присутствия.

Еще одно преимущество UT — возможность записывать результаты проверки и сравнивать их с течением времени.Это позволяет инспекторам понять, как разные материалы реагируют на разные среды и давления.

Недостатки ультразвукового контроля

Несмотря на то, что UT имеет множество преимуществ, нужно учитывать одну вещь: необходимость в руководстве со стороны человека. Для работы преобразователя по-прежнему нужен человек. Невероятно точные результаты частично являются результатом того, что оператор знает, как наклонить путь сигнала. Хотя получить полный охват легко, для этого все еще требуется обучение.

Надежность и простота этой системы обеспечиваются несколькими приборами, а также сканерами, программным обеспечением и различными датчиками и клиньями. Для получения точных результатов в 3D требуется определенный уровень сложности.

Ультразвуковой контроль или контроль магнитных частиц: что подходит именно вам?

За последние несколько лет все больше и больше отраслей начали изменять свои методы неразрушающего контроля. Например, производители аустенитной нержавеющей стали перешли от радиографии к ультразвуковой.Хотя многие методы могут помочь обнаружить недостатки, не все технологии созданы равными. Как и в случае ультразвукового контроля, магнитопорошкового контроля и вихретокового контроля, один метод может работать лучше, чем другой, в зависимости от области применения.

При выборе метода, наиболее подходящего для ваших нужд, главное — взвесить преимущества и недостатки, изучить свой бюджет, понять стоимость наиболее точных тестов и затем принять решение. Когда точность имеет значение, тестирование неразрушающего контроля — это больше вложение, чем расходы.Это также защита от простоев, несоблюдения требований и потенциальных угроз безопасности.

Zetec — крупный поставщик решений для неразрушающего ультразвукового контроля для самых разных отраслей промышленности. Свяжитесь с нами сегодня , чтобы убедиться, что у вас есть самые лучшие возможности тестирования.

ДизайнерыZetec являются ведущими специалистами в области ультразвуковых и вихретоковых технологий, и мы можем помочь вам сориентироваться в любом из наших решений или устройств для неразрушающего контроля.

AJE220 Дефектоскоп с магнитной вилкой переменного тока

Дефектоскоп с магнитной вилкой AJE-220

I. Введение

AJE-220 Дефектоскоп с магнитной вилкой — это портативное магнитное дефектоскопическое оборудование. AJE-220 использует ярмо для намагничивания ферромагнитного материала заготовка. Эта модель может намагнитить любую деталь. Его можно использовать во многих промышленность, такая как нефтяное месторождение, судостроение, детали двигателей внутреннего сгорания, угольная шахта, машинное оборудование, стандартные детали, масляный насос, аэрокосмические детали, автомобильные детали, мост строительство, химическая промышленность, контейнерная и железнодорожная промышленность и так далее.Эта модель может измерять поверхностные дефекты и сварные швы нестандартной формы. такие детали, как цепная шина, коленчатый вал, подшипники, болт, пружина, поковка, клапан.

II. Спецификация

Модель Тип | AJE — 220 AC |

Мощность | ~ 220 В 50 Гц |

Рабочий ток | |

Рабочий интервал | 30 секунд ВКЛ, 30 секунд ВЫКЛ |

Полярное расстояние | 0 ~ 220 мм |

Подъемная сила | А С> 5.5 кг |

Масса | 2,9 кг |

III. Стандартные аксессуары

Модель Товар . | AJE-220 Тип переменного тока |

Зонд | 1 кусок |

Силовой кабель | 1 кусок |

Руководство по эксплуатации | 1 кусок |

Сертификат продукта | 1 кусок |

Чехол | 1 кусок |

IV.Эксплуатация и Предостережения

1. Положить в некоторые Перед работой смажьте маслом токоведущее соединение зонда.

Применяются дефектоскопы вихретоковые (цена в Санкт-Петербурге зависит от производителя и функциональных возможностей прибора) для обнаружения дефектов, находящихся на поверхности или под поверхностью изделия.

Применяются дефектоскопы вихретоковые (цена в Санкт-Петербурге зависит от производителя и функциональных возможностей прибора) для обнаружения дефектов, находящихся на поверхности или под поверхностью изделия. Воспроизведение полученной сигналограммы анализируется для выявления дефектов

Воспроизведение полученной сигналограммы анализируется для выявления дефектов Модели размагничивающей установки с маркировкой Т дополнительно включают рельсовую станину с направляющим устройством и транспортную каретку. Размагничивающие установки SB-1619/1619Т изготавливаются по специальному заказу.

Модели размагничивающей установки с маркировкой Т дополнительно включают рельсовую станину с направляющим устройством и транспортную каретку. Размагничивающие установки SB-1619/1619Т изготавливаются по специальному заказу. Модели с маркировкой Т дополнительно включают рельсовую станину с направляющим устройством и транспортную каретку. Размагничивающие установки SB-911/911T изготавливаются по специальному заказу.