Режимы сварки

(обзор страниц по теме »

Режимы сварки

«)

В разделе «Технология»:

1. Режимы сварки в защитных газах. Сварка в среде СO2 и смесей Ar, СO2, O2 сварочной проволокой СВ-08Г2С и СВ-08Г2СА. Для различных соединений приведены режимы сварки в семи таблицах.

2. Режимы сварки под флюсом. Типовые режимы сварки на флюсовой подушке. Режимы механизированной сварки без разделки кромок двусторонних стыков швов; многопроходной сварки под флюсом; в лодочку угловых швов нахлесточных и тавровых и соединений; сварки в угол швов нахлесточных и тавровых соединений.

3. Режимы ручной дуговой сварки. Основные и дополнительные параметры режимов. Таблица с режимами сварки стыковых соединений, положение — нижнее. Соотношения и формулы при выборе значений параметров.

4. Тепловые режимы сварки ферритных сталей смотрите в таблице 3 на странице Ферритные стали.

5. Тепловые режимы сварки мартенситных сталей в таблице 3 на странице Мартенситные стали.

6. Тепловые режимы сварки мартенситно-ферритных сталей в таблице 3 на странице Мартенситно-ферритные стали.

7. Выбор основных параметры режима холодной сварки на странице Технология холодной сварки.

8. Режимы стыковой сварки сопротивлением.

9. Лазерная сварка стали. В таблице 1 смотрите режимы непрерывной сварки низкоуглеродистых, низколегированных, среднеуглеродистых, легированных, высоколегированных аустенитных и высоколегированных мартенситно-стареющих сталей.

10. На странице Лазерная сварка алюминия в таблице 1 смотрите режимы лазерной сварки сплава АМг6.

11. На странице Лазерная сварка магниевых сплавов в таблице 1 режимы лазерной сварки двух магниемых сплавов : ИМВ-2 и МА -18.

12. Лазерная сварка титана и титановых сплавов — смотрите в табл. 1 режимы лазерной сварки титановых сплавов ВТ-6, ВТ-28 и ПТ-3В.

13. Параметры режима электронно-лучевой сварки.

16. Лазерная сварка титана и титановых сплавов — смотрите в тaблице 1 режимы лазерной сварки сплавов ВТ-6, ВТ-28, ПТ-3В.

17. Режимы шовной сварки низкоуглеродистых сталей (08кп, 10, 20) на однофазных машинах переменного тока.

18. Режимы шовной сварки коррозионно-стойких сталей (12Х18Н10Т, 10Х17Н13М2Т11 др.) на однофазных машинах переменного тока.

19. Режимы шовной сварки титановых сплавов однофазными машинами переменного тока.

20. Режимы сварки жаропрочных сплавов (типов ХН75МБТЮ6, ХН38ВТ6, ХН70Ю) на шовных однофазных машинах переменного тока.

21. Режимы сварки цветных сплавов АМгАМ и Л62 на однофазных шовных машинах переменного тока.

22. Режимы шовной сварки алюминиевых сплавов ( АМг6, АМг6 и АМгАМ) на низкочастотных машинах и машинах постоянного тока.

23. На странице Сварка титана под флюсом смотрите в таблице 1 режимы автоматической под флюсом).

24. Режимы сварки трением.

25. Режимы электрошлаковой сварки титановыми проволочными электродами (диаметр 5 мм).

26. Режимы электрошлаковой сварки титана плавящимся титановым мундштуком.

27. На странице Дуговая сварка титана в вакууме приведен пример режима для титана толщиной 50 мм c V-образной разделкой электродами диаметром 3мм.

28. На странице Контактная сварка титана смотрите, помимо подготовки свариваемых поверхностей и выбора защитного газа, режимы точечной (таблица 1), шовной (тaблица 2) и стыковой сварки титана оплавлением (тaблица 3).

29. На странице Диффузионная сварка титана две таблицы с режимами диффузионной сварки титановых сплавов ОТ4 и ВТ6 и сварки титановых сплавов в условиях сверхпластичности.

30. Ориентировочные режимы ручной аргонодуговой сварки титана.

31. Режимы автоматической аргонодуговой сварки титана.

32. Режимы автоматической сварки титана сквозным проплавлением.

33. Режимы автоматической сварки титана погруженной дугой.

34. Режимы автоматической сварки титана неплавящимся электродом импульсной дугой в среде аргона стыковых соединений без разделки кромок.

35. Режимы плазменной сварки титана.

36. Режимы сварки титана плавящимся электродом в инертных газах.

37. Режимы механизированной импульсно-дуговой сварки титановых сплавов плавящимся электродом.

38. На странице Электронно-лучевая сварка титана смотрите рекомендуемый режим электронно-лучевой сварки стыковых соединений сплавов ВТ23, ВТ22, ВТ20 в нижнем положении (толщ. 8… 15 мм)..

В разделе «Нормативная база»:

1. Инструкция по полуавтоматической сварке порошковой проволокой монтажных соединений стальных конструкций производственных зданий и сооружений ВСН 433-82. Режимы сварки порошковой проволокой различных видов соединений смотрите в таблицах 8, 9, 10 … 17.

- < Сварка трением с перемешиванием

- Термитная сварка : описание процесса >

Лазерная сварка – технология зуботехнической лаборатории XXI века

Высокие технические характеристики и надёжность выпускаемой продукции снискали известность и признание фирме не только в России, где выделяя из всех её клиентов только самых крупных, назовём: ОАО «АвтоВАЗ», ВНИИ автоматики, ОАО «Машиностроительный завод», ОКБ «Гидропресс», РНИИ Космического приборостроения, НПО «Астрофизика», но и за рубежом, в таких индустриально- развитых странах, как: Германия, Франция, Англия, Италия, Израиль, Южная Корея, где фирма продолжает поддерживать деловые связи со своими партнёрами и заказчиками.

Многие зубные техники даже и не подозревают, что в их лазерном сварочном приборе пульсирует надёжное и долговечное российское сердце, изготовленное в ОКБ «Булат». Причиной тому является тот факт, что ОКБ «Булат» поставляло по заказу одного из европейских производителей лазерной техники основные узлы и системные компоненты для построения их собственных сварочных лазерных установок, но под торговой маркой другой, уже дентальной германской фирмы, под которой, их впоследствии и имели возможность приобретать стоматологи всего мира, в том числе и наши.

Сегодня ОКБ «Булат» является ведущим российским предприятием по объёмам производства лазерной техники и имея гибкую структуру производства, позволяющую выпускать широкий спектр сильно различающихся приборов и стабильную динамику развития, постепенно вступает во взаимодействие с новыми секторами потребительского рынка. В данный момент это происходит параллельно, сразу с двумя из них, ювелирным и стоматологическим и так же, практически одновременно, но с разницей всего в две недели сварочные лазеры одинаковой компоновки представляются на соответствующих профессиональных выставках.

- отсутствие в профессиональном диалоге языкового барьера на фоне однотипного менталитета,

- 100%- ная, без тени искажений обратная связь между производителем и потребителем оборудования,

- объединение усилий и практического опыта ряда заинтересованных разнопрофильных специалистов в рамках привлекательного по своей природе и перспективного по сути данного технического направления с неожиданной результирующей в виде более интенсивно и комплиментарно генерируемых новых идей, продолжающих развитие казалось бы уже совершенных, если ориентироваться на западные образцы, лазерных устройств,

- существование реальной возможности, при нынешней покупательной способности отечественной стоматологии, двигаясь инженерно-техническим путём, перевести лазер как повседневный рабочий инструмент из категории заоблачных мечтаний многих специалистов в их повседневную жизнь, на первом этапе лабораторную и как можно шире, используя все необходимые технологические возможности и черпая теоретическую силу в богатом научном наследии наших соотечественников, лауреатов Нобелевской премии, академиков Н.

Г. Басова и А.М. Прохорова, ставших пионерами в этой области знаний.

Г. Басова и А.М. Прохорова, ставших пионерами в этой области знаний.

Сегодняшний день ещё более ощутимо чем вчерашний, обостряет потребность в непосредственной близости лабораторного лазера практически к каждому зубному технику. В первую очередь это связано с неуклонным увеличением числа клинических заказов с использованием литых титановых каркасов, а поскольку быстрая заливка металла в форму, как правило не превышающая 0,3 секунды, является неотъемлемым составляющим элементом технологии литья титана с чистотой 99,5%, то именно по этой причине и невозможно на 100% исключить захват аргоновых пузырей быстро движущимся потоком расплавленного материала.

ОКБ «Булат» стало конструкторской и производственной базой сотрудничества с

одной германской фирмой в изготовлении, поставках и обслуживании лазерного оборудования для ремонта прессформ. Первые предназначенные для решения этой задачи установки были изготовлены и проданы в 1999 году. С тех пор совместными творческими усилиями было создано несколько моделей лазерного оборудования, устройство которого учитывает особенности его применения в инструментальном хозяйстве производителей пластмассовых изделий.

Эта особенность только увеличивает роль и значимость лазера, добавляя к обычным случаям его применения как инструмента легко устраняющего основной порок литейной технологии- баланс каркасов на рабочей модели, даже не разрезая их на части, работу по устранению ещё и таких непривычных дефектов, в виде разно- форменных и разно- объёмных гладкостенных включённых пустот, заполненных аргоном, а поскольку пайка для титана технологически не применима, то его сварку в условиях зубо- технической лаборатории с гарантированными полноценностью и надёжностью, способен выполнять только лазер. Эта проблема уже коснулась и больно бьет по тем специалистам, которые не смотря на удалённость их практики на расстояния в сотни и даже тысячи километров от литейных лабораторий изготавливающих для них титановые каркасы, тем не менее, упорно продолжают идти в ногу со временем, хоть и испытывают при этом определённые трудности связанные с длительными вояжами их рабочих моделей и зачастую повторяющимися неоднократно по мере обнаружения каких либо дефектов у отливок.

Данными прочности лазерной сварки стоматологических материалов я к сожалению не располагаю, их слишком большой и разнящийся по составу перечень, но зато имею возможность сослаться на интернетные данные заокеанской фирмы- производителя сварочного оборудования для ювелиров. Надо понимать что ювелирные материалы отличаются от стоматологических и, тем не менее, порядок цифр располагается в пользу лазера следующим образом: «Стыки, сваренные лазером на 260% прочнее, чем аналогичные стыки, спаянные горелкой, на 43% прочнее, чем сварка микроплазмой. Их прочность составляет 95% от прочности цельного металла».

Существует очевидная закономерность формирования отношения зубных техников к лазерному аппарату после его появления в их лаборатории. Сначала это страх испортить дорогостоящий и незнакомый прибор, за тем по мере приобретения практического опыта возникает ощущение лёгкости обращения с ним как с удобным инструментом, потом как с незаменимым инструментом, постепенно практически каждый специалист начинает его использовать, а руководство тем временем ни на минуту на забывая о стоимости этого «удовольствия» пытаться ограничить доступ к чудо- прибору только рамками титановой технологии, для которой собственно он и был приобретён, но тщетно, джин из бутылки уже выпущен и назад никак не вставляется. Объясняется это лёгкостью, удобством, быстротой и минимумом трудовой затраты, именно тем что так ценят лентяи, то есть более высокую эргономичность самого процесса, менее утомительного и даже увлекательного. Людьми, безусловно, движет стремление не делать лишней работы, как в случае с пайкой, когда приходится ликвидировать её последствия в виде окалины и заново полировать довольно большие участки металлических поверхностей. Не надо забывать, что при этом уменьшается толщина конструкции, частично преобразуясь в оксиды и дополнительно сполировываясь, при этом теряется её сопротивляемость физическим нагрузкам, а приобретаются в случаях малой толщины только дырки.

Сначала это страх испортить дорогостоящий и незнакомый прибор, за тем по мере приобретения практического опыта возникает ощущение лёгкости обращения с ним как с удобным инструментом, потом как с незаменимым инструментом, постепенно практически каждый специалист начинает его использовать, а руководство тем временем ни на минуту на забывая о стоимости этого «удовольствия» пытаться ограничить доступ к чудо- прибору только рамками титановой технологии, для которой собственно он и был приобретён, но тщетно, джин из бутылки уже выпущен и назад никак не вставляется. Объясняется это лёгкостью, удобством, быстротой и минимумом трудовой затраты, именно тем что так ценят лентяи, то есть более высокую эргономичность самого процесса, менее утомительного и даже увлекательного. Людьми, безусловно, движет стремление не делать лишней работы, как в случае с пайкой, когда приходится ликвидировать её последствия в виде окалины и заново полировать довольно большие участки металлических поверхностей. Не надо забывать, что при этом уменьшается толщина конструкции, частично преобразуясь в оксиды и дополнительно сполировываясь, при этом теряется её сопротивляемость физическим нагрузкам, а приобретаются в случаях малой толщины только дырки.

Невозможно переоценить ту помощь, которую оказывает лазерная сварка в ситуации, когда после примерки каркаса встаёт вопрос об удлинении края одной из коронок. При её отсутствии придётся идти старыми более длинными и трудными путями, а это: переделать каркас заново целиком, отлить и припаять недостающую часть или припаять недостающую часть предварительно искусно вырезанную вручную из остатков соответствующего сплава так как не всегда приемлемо удлинение только за счёт облицовочного материала.

Применением лазера решаются и другие ситуации, например когда внешний вид полированных участков ущербен включёнными шлаками, кусочками формовочной массы или литейного тигля, вовремя не замеченными углублениями ещё на этапе восковой моделировки или приобретёнными позднее, на пути к отливке. Существуют дефекты и другого происхождения, например в виде объёмной усадочной микропористости, устраняемые в режиме лазерного заглаживания поверхности или лазерного её же заполировывания, когда луч фокусируют большим диаметром, до 2-х мм и только подплавляют поверхность на очень маленькую глубину.

Сегодня, пайка открытым пламенем в отечественной зубопротезной технике является элементом древнейшей технологии изготовления мостовидных конструкций, а так же наиболее распространённым средством решения проблем, неразрывно связанных с цельнолитыми металлическими каркасами и каждый зубной техник знаком с ней с первого дня своей практики. Поэтому, представляясь чем-то неотъемлемым и хорошо известным, технология пайки, даже не вызывая никаких вопросов, кажется совершенно понятной, сохраняя благодаря доступности, значимость своей роли в производстве, подкрепляемой инерционной силой привычки, не допускающей даже мысли что зуботехническая лаборатория может когда-нибудь от неё отказаться, вместе с тем имеет ряд недостатков самым главным из которых является необходимость разогрева спаиваемого участка каркаса до высокой температуры, превышающей по величине температуру плавления припоя, что вызывает нежелательную оксидацию и истончение элементов каркаса, выгорание органических элементов конструкции или же потерю и ухудшение органической их связки с каркасом.

Следующий недостаток пайки заключается в неравномерности разогрева каркаса, так как вызывает в нём расширительные напряжения, приводящие к растрескиванию или отслоению хрупких облицовок. Не даром в технике идеальными условиями для высокоточной пайки к коей относится и пайка наших, стоматологических каркасов, считаются только те, которые обеспечивают равномерный разогрев всей спаиваемой композиции в целом, с последующим таким же равномерным её охлаждением.

Учитывая эту особенность, становится объяснимым широкое использование в Германии, на которую мы ориентируемся в ряде вопросов, техника пайки золотых каркасов непосредственно в печи для обжига керамики, но для спайки каркаса из неблагородного сплава, максимальной температуры печи может уже и не хватить, а кроме этого низкоплавкие припои могут не достаточно стабильно противостоять механическим нагрузкам.

Для того чтобы понять откуда берутся напряжения в каркасе, нужно представить, что пламя создаёт на нём высокотемпературное пятно, откуда тепло начинает распространяться по всему каркасу в строгом соответствии с коэффициентом теплопроводности данного материала. Тепловое же сопротивление, которое оказывает каждая конкретная конструкция, зависит кроме упомянутого коэффициента, ещё и от её толщины. Затруднённость распространения тепла приводит к уменьшению температуры каркаса по мере удаления от места его разогрева. В результате действия этих факторов каркас приобретает очень контрастную температурную карту, сравнимую с картой погоды, только в нашем случае в области дефекта будет к примеру +750° выше нуля, а в области восьмого зуба +40°.

Тепловое же сопротивление, которое оказывает каждая конкретная конструкция, зависит кроме упомянутого коэффициента, ещё и от её толщины. Затруднённость распространения тепла приводит к уменьшению температуры каркаса по мере удаления от места его разогрева. В результате действия этих факторов каркас приобретает очень контрастную температурную карту, сравнимую с картой погоды, только в нашем случае в области дефекта будет к примеру +750° выше нуля, а в области восьмого зуба +40°.

Взглянув теперь на каркас как на множество областей, по величине равных скажем, премоляру, будет гораздо проще представить себе разницу температуры на расстоянии двух соседних зубов. Но температурный контраст между различными участками каркаса сам по себе не возымел бы никакого действия, если бы твёрдые тела не имели свойства изменяться в линейных размерах при изменении собственной температуры. Всё дело портит КТР, коэффициент температурного расширения, который как закон, един для всех областей каркаса и в соответствии с ним, каждая область под действием собственной температуры стремится к своим собственным размерам, по этому между соседними областями и возникают внутренние расширительные напряжения. Если подобное претерпевают хрупкие материалы, они трескаются, более эластичные только микродеформируются без нарушения структуры, в нашем случае металлический каркас не трескается благодаря высокой эластичности металла, но зато создаёт все условия для растрескивания своей облицовки.

Если подобное претерпевают хрупкие материалы, они трескаются, более эластичные только микродеформируются без нарушения структуры, в нашем случае металлический каркас не трескается благодаря высокой эластичности металла, но зато создаёт все условия для растрескивания своей облицовки.

Следующий недостаток будет иметь место, если пайка происходит с использованием припоя, расплав которого способен поглощать углерод и если в пламени сжигаются углеводороды, что приводит к обогащению припоя углеродом, изменению его состава и однородности, в чем видится закладка надёжной основы для возникновения последствий.

Третий недостаток со временем грозит стать могильщиком технологии пайки в зуботехнической лаборатории хоть разум и отказывается понять, как может кануть в безвозвратное прошлое так горячо любимый всеми техниками паяльный пистолет, пока даже сама дентальная Германия ещё не выпустила его из своих натруженных рук. Но перемены может не так быстро как хотелось бы, между тем доходят и до нас, взять те же лапти, кто их теперь носит хотя они и есть, ну разве что артисты, да и то только для того чтобы акцентировать внимание, что речь идёт о далёком прошлом. Но так или иначе, а в Германии продолжается законодательное наступление на гальванические процессы протекающие у пациентов в полости рта, возникающие в результате протезирования, вплоть до серьёзных ограничений числа присутствующих сплавов разного состава, даже не соединённых между собой, что само по себе гальваническую реакцию не вызывает.

Но так или иначе, а в Германии продолжается законодательное наступление на гальванические процессы протекающие у пациентов в полости рта, возникающие в результате протезирования, вплоть до серьёзных ограничений числа присутствующих сплавов разного состава, даже не соединённых между собой, что само по себе гальваническую реакцию не вызывает.

Из школьных уроков по химии известно о существовании электрохимического ряда, в котором все металлы расположены последовательно, в соответствии с собственной электрохимической активностью каждого из них, что распространяется и на их сплавы. Контакт двух отличающихся по химическому составу металлов или сплавов, к примеру каркаса и припоя, в электролитической среде, которую создают непосредственно в полости рта пациента ферменты его слюны и содержащиеся в пище в широком ассортименте соли и кислоты, вызывает возникновение разности электрических потенциалов между химически разнородными металлическими участками, которую легко измерить прямо во рту чувствительным вольтметром.

Разница потенциалов не постоянна, поскольку зависит от состава внутриротовой влаги, а её величина характеризует интенсивность протекающей электрохимической реакции. В практике существуют даже такие скандальные примеры, когда у пациентов после приёма некоторых лекарственных средств темнеют золотые штампованные конструкции. Двигателем же ужесточения стандартов явились цифры, получаемые в результате исследований новых материалов используемых для изготовления различных видов протезов, а так же цифры статистического анализа из клиник. Новое поколение конструкционных материалов на основе различных керамик во главе с оксидом циркония и безмономерные термоинъекционные органические материалы по био-показателям намного вырвались вперёд и теперь очень заметно превосходят более ранние, к которым относятся и сплавы металлов. Первым на это событие реагирует богатый запад, очень пекущийся о своём здоровье, а в условиях быстрого сближения с ним нашей страны, избежать подобных перемен и нам вряд ли удастся.

Четвёртый недостаток на совести паяльного флюса, по вине которого пайка в некоторых ситуациях помогая с горем пополам решить одну проблему, создаёт условия для возникновения другой. Речь идёт об устранении последствий неправильно построенной литниковой системы, имеющих вид то узкой поры уходящей вглубь наиболее толстых элементов на месте срезанного литника, то микропористости, пронизывающей не только видимую часть поверхности, но в основном уходящую внутрь, то провалов поверхности, а так же разломов и трещин. При запаивании таких дефектов, расплавленный флюс имеет возможность впитываться внутрь каркаса и позднее, при обжиге керамики его часть выступает наружу через соседние микропустоты, а как он будет сочетаться с обожжённой керамикой и каков его КТР, остаётся загадкой, лишь добавляющей в технологический процесс новую неизвестную.

На пятом недостатке можно перечисление закончить, обратив внимание на существенно меньшую прочность паяного соединения в сравнении с цельным металлом, что имеет особо важное значение для хрупких облицовок, поскольку менее прочный припой соответственно и нагрузочные обратимые деформации переносит с более высокими пиками амплитуды.

Не понаслышке зная последствия пайки, когда уберечь от её последствий зачастую оказываются бессильны даже специальные огнезащитные средства, коих в наши дни предлагается большой выбор, опытные практикующие специалисты разными путями всё же стараются обойти её применение в отношении каркасов имеющих облицовку или базисы. Доходит даже до таких вариантов, которые грубо нарушают требования, предъявляемые к тем или иным видам конструкций, но если бы лаборатория располагала лазерной сваркой, то специалистам идти на подобные нарушения не пришлось бы.

Не так давно на стоматологическом рынке появилась так называемая альтернативная сварка способная работать так же и с титаном. Она представляет собой электросварочный аппарат, где сварка ведётся короткими вспышками вольтовой дуги в струе аргона. Ранее мне часто задавали вопрос, чем она отличается от лазерной сварки, но из- за недостатка опыта и ограниченности информации нельзя было дать объективный ответ, но теперь многое изменилось, а для того чтобы лучше понять с чем мы имеем дело, чего оно стоит и нужно ли нам вообще это чудо за такие деньги, будет правильно если его сравнить с чем-нибудь подобным. Благо, что науке известны и нашли своё место в технике следующие средства передачи тепла с целью соединения различных металлических деталей между собой: газовое пламя, дуга неплавящегося электрода (вольфрам), световой луч, струя плазмы, электронный луч, лазерный луч. Все эти средства расположены последовательно, в соответствии с возрастанием их способности концентрировать наибольшее количество тепла на единице площади, замечательно ещё и то, что при этом параллельно увеличивается возможность более узко сфокусировать направляемый поток энергии.В таблице приведены данные из новой книги генерального директора ОКБ «Булат» Ю.И. Рогальского и А.М. Чиркова, «ПРОМЫШЛЕННЫЕ ТЕХНОЛОГИИ, ОБОРУДОВАНИЕ ИМПУЛЬСНОЙ ЛАЗЕРНОЙ ОБРАБОТКИ»,призванной стать так же и учебным пособием для будущих специалистов и в настоящее время готовящейся к печати.

Благо, что науке известны и нашли своё место в технике следующие средства передачи тепла с целью соединения различных металлических деталей между собой: газовое пламя, дуга неплавящегося электрода (вольфрам), световой луч, струя плазмы, электронный луч, лазерный луч. Все эти средства расположены последовательно, в соответствии с возрастанием их способности концентрировать наибольшее количество тепла на единице площади, замечательно ещё и то, что при этом параллельно увеличивается возможность более узко сфокусировать направляемый поток энергии.В таблице приведены данные из новой книги генерального директора ОКБ «Булат» Ю.И. Рогальского и А.М. Чиркова, «ПРОМЫШЛЕННЫЕ ТЕХНОЛОГИИ, ОБОРУДОВАНИЕ ИМПУЛЬСНОЙ ЛАЗЕРНОЙ ОБРАБОТКИ»,призванной стать так же и учебным пособием для будущих специалистов и в настоящее время готовящейся к печати.

При желании, используя данные из таблицы легко сравнить к примеру дугу неплавящегося электрода, представляющую собой поток концентрированной энергии, с лазерным лучом, являющимся средством создания уже высококонцентрированных потоков энергии. Кроме этого, если источник энергии позволяет создать в зоне обработки плотность мощности Wp>105·106 Вт/см2 , то процесс нагрева вещества становится синергетическим, что приводит к существенному изменению закономерностей взаимодействия высококонцентрированных потоков энергии с обрабатываемым материалом, что в некотором роде схоже с преодолением в авиации звукового барьера.

Кроме этого, если источник энергии позволяет создать в зоне обработки плотность мощности Wp>105·106 Вт/см2 , то процесс нагрева вещества становится синергетическим, что приводит к существенному изменению закономерностей взаимодействия высококонцентрированных потоков энергии с обрабатываемым материалом, что в некотором роде схоже с преодолением в авиации звукового барьера.

Таким образом становится явным главный, энергетический недостаток альтернативной электрической сварки похожей в сравнении с лазером на его младшего, но не такого сильного, быстрого, умелого а ещё и обделённого некоторыми другими физическими возможностями, но тем не менее всё таки достаточно дорогого брата, другие недостатки которого мы рассмотрим ниже подробней.

Самый судьбоносный недостаток для данной технологии, стремящейся влиться в зуботехническую лабораторию, заключён в непослушности нестабильного вектора распространения сваривающей электрической дуги, которая способна достичь не каждой произвольно задаваемой оператором точки на каркасе, хоть та и находится в радиусе доступной рабочей удалённости от вольфрамового электрода, что свидетельствует о не 100%-ной управляемости данного инструмента содержащего ещё и элемент непредсказуемости, что снижает точность прицеливания настолько, что теряется надобность оснащать перекрестьем прицела стереомикроскоп прибора, по указанной причине не имеющего технической возможности для 100%- го попадания дуги в нужную цель. Кроме этого, как известно, поток электронов дуги легко отклоняем под действием магнитных полей от которых прибор не защищён, что может дополнительно снижать точность попадания разряда в цель при функционировании по соседству другого оборудования, особенно при включении и выключении как его самого, так и его исполнительных узлов создающих сильные электромагнитные наводки, вспомните благодаря чему электронный луч в телевизоре рисует изображение и как оно иногда может необъяснимо прыгать перед нашими глазами.

Кроме этого, как известно, поток электронов дуги легко отклоняем под действием магнитных полей от которых прибор не защищён, что может дополнительно снижать точность попадания разряда в цель при функционировании по соседству другого оборудования, особенно при включении и выключении как его самого, так и его исполнительных узлов создающих сильные электромагнитные наводки, вспомните благодаря чему электронный луч в телевизоре рисует изображение и как оно иногда может необъяснимо прыгать перед нашими глазами.

Принцип возникновения дуги аналогичен молнии, которая всегда двигается рационально и попадает в наиболее возвышенные участки, не дойдя до дна оврага. Эта особенность распространения молнии была подмечена и нашла применение в защите от неё же в известных каждому, громоотводах, которые устанавливаются выше защищаемой зоны и первыми её перехватывают. То же происходит и при сварке каркаса электрической дугой, когда наиболее выступающие его элементы выполняют функцию громоотвода и защищают собой более углублённые соседние участки от попадания туда пробойного разряда сваривающей дуги.

Не достигшие цели разряды приходится повторять, что затягивает время сварки, снижая производительность труда, а в условиях интенсивного рабочего ритма и стремления заработать побольше для своей семьи, каждый неточно произведённый импульс вызывает дополнительное напряжение у работника, способствуя тем самым его утомляемости.

Сваривающая дуга сравнима с ручным рабочим инструментом зубного техника, которым тот пытается качественно и в срок выполнить точную операцию, но из- за болтающейся ручки, то и дело попадает не туда, что рано или поздно начинает отрицательно сказываться на его не железной нервной системе.

Для человека естественно стремление облегчить свой труд, что во все времена вызывало появление всё новых, более лёгких и производительных в работе средств производства, к коим данный прибор отнести можно только условно.

Лишние сварочные импульсы сопровождаются дополнительным расходом относительно дорогого высокоочищенного аргона.

Довольно часто, чрезмерно близко поднесённый каркас приваривается к электроду брызнувшим или натёкшим на него расплавом металла, а надёжно соединившийся острый кончик теперь уже требующего тонкой заточки неизбежно обламывающегося в таком случае электрода, навсегда остаётся похороненным в верхних слоях каркаса, который иногда после успешно завершившейся сварки по своей химической однородности больше становится похож на батон с изюмом чем на основу будущего зубного протеза.

Это могло бы быть смешным, если бы вольфрамовые «изюминки» со своим КТР в 4 единицы (для сравнения: титан 9,6 ; золото и хромоникелевые сплавы 14 ; хромокобальтовые сплавы 14,1-14,7 и выше ) без последствий вписались в общую массу каркаса. Если же вольфрамовые «изюминки» не покрываются керамической облицовкой и оказываются оголёнными на отполированной поверхности, то всё равно от этого не легче, поскольку впоследствии они неизбежно имеют все возможности для участия в гальваническом процессе и гораздо более активном, если каркас изготовлен из титана, который как известно нельзя сваривать ни с одним из любых других металлов и сплавов, так как он являясь химически активным элементом лишь дремлет под пассивированным слоем и не активен в условиях полости рта только в виде независимой цельнотитановой конструкции, имея при этом не возброняемые контакты с любыми другими металлическими конструкциями, но только через свой собственный пассивированный слой. Но, если даже сварка прошла без образования макровкраплений вольфрама, то её всё равно нельзя считать идеально чистой, поскольку электрод нуждается в регулярной заточке из-за постепенного испарения металла с его раскалённого кончика во время горения дуги и поэтому атомы вольфрама, не входящего в состав многих сплавов при сварке заносятся потоком аргона в расплав, нарушая его чистоту и создавая в ряде случаев нежелательную примесь, особенно если речь идёт о сплавах наиболее дорогих и благородных.

Когда кончик электрода обламывается, я ещё ни разу не видел, чтобы кто- то из демонстраторов его пытался выбрать вращающимся инструментом и объяснил, как это удобней сделать пользователю, при этом ни разу не было сказано что его обязательно нужно удалить, когда же я попытался его выбрать по своему усмотрению, то оказалось что твердосплавный инструмент его плохо берёт и только тупится зря. Кроме этого, при последующем заглаживании участка поверхности с «изюминкой» электрической дугой, та частично способна растворяться и диффундировать в расплав, как это делают другие пары металлов с сильно отличающимися точками плавления, например серебро или золото растворяются в ртути при комнатной температуре в процессе получения пломбировочной амальгамы, как радиотехнический припой постепенно растворяет медное жало паяльника создавая в нём раковину.

Утомителен так же и неторопливый ритм работы прибора, серьёзно тормозящий процесс сварки, поскольку для подготовки к следующему разряду ему требуется примерно 1,5- 2 секунды, а возможность регулировки частоты сваривающих импульсов не предусмотрена, что тут же начинает сказываться, стоит только Вам набраться опыта и начать работать в профессиональном ритме. При работе же с лазером эта частота может исчисляться десятками импульсов в секунду.

Защита свариваемого участка инертным газом не может считаться удовлетворительной в силу своей однобокости, так как в приборе не предусмотрена подводка аргона с обратной стороны конструкции, что не позволяет надлежащим образом защищать её от оксидации в результате сквозного прогрева, так как в случае сварки тонкого участка титанового каркаса подлежащего последующей облицовке керамикой это условие весьма актуально, поскольку титан разогретый не выше 900 °С уже модифицируется в присутствии кислорода, а кроме этого при доваривании титана на успевшую оксидироваться поверхность в микроскоп можно заметить как он при застывании начинает растрескивается.

При работе с таким типом сварки существует риск не смертельного, но всё таки удара электрическим пробойным высоковольтным разрядом предназначенным для поджига дуги и если Вы вдруг забудете заземлить свариваемый каркас специальным проводом или же контакт окажется недостаточным, то сразу это почувствуете и возможно слегка подпрыгнете, а кроме этого провод добавляет неудобства в работе на фоне ожидания неприятных ощущений. Это так же необходимо учитывать в контексте особенностей здоровья работника или напротив каких либо его хронических заболеваний, когда удары током могут спровоцировать нервный стресс переходящий в паническую боязнь прибора, скачёк артериального давления, или сердечный приступ.

Наблюдая за ловкими руками демонстратора может показаться что сварка по данной технологии очень проста и удобна. Тем не менее нужно отчётливо представлять, что есть ещё много практических ситуаций когда такая сварка оказывается очень трудоёмкой, длительной и даже невозможной в том числе и по причине не пригодности некоторых конструкционных материалов для сваривания таким способом или недостаточной подготовленности их поверхностей, что иногда бывает делать затруднительно, нетипично или же не рационально. По этому ни один грамотный менеджер не допустит демонстрацию таких рабочих ситуаций.

Техника дуговой сварки требует серьёзного привыкания, а работа богатого опыта, в котором чувствуется недостаток и у самих представителей, поскольку бросаются в глаза те изменения которые претерпевают последующие демонстрации прибора в сравнении с предыдущими, но как же быть счастливым обладателям новой технологии, ведь практикующим специалистам придётся начинать по ней работать не дожидаясь пока накопится достаточный мировой опыт, а сразу же после покупки и по полной программе.

Параллельно предпринимаются попытки сгладить недостатки прибора с помощью дополнительных электрических изоляторов чтобы техники хоть как то смогли добраться дугой до внутренних рельефов поверхности, что кардинально не позволяя изменить общую ситуацию, лишь на время сбивает с толку специалистов только усложняя их работу и удорожая систему добавлением в неё новых малоэффективных расходных элементов.

Бесполезно пытаться загнать разряд дуги в дно раковины или углубления рельефа, в углубление межзубного промежутка тесно расположенных соседних коронок, а так же во внутренние участки узких и глубоких коронок, такие как дно режущего края и уголки.

В моей личной практике было два однотипных случая, когда я пробовал устранить дефекты в каркасах из хромоникелевего сплава для керамики с помощью такого прибора. Дефекты образовывались в момент заливки металла в форму двумя его потоками, один из которых к моменту заполнения второго, успевал уже застыть, в результате чего внешний вид дефектов оказался похожим на трещины. Таким образом, это были случаи с двумя разными каркасами и в разное время, но с одинаковыми проблемами. Одна трещина проходила по оральной поверхности клыка через две его трети. Я произвёл два сварочных импульса в надежде, что расплавленный металл соединится, но этого не произошло. При несквозном расплавлении щель послужила водоразделом между двумя соседними лужицами расплава не позволяя металлу соединиться. После остывания второго, более мощного импульса результат остался тем же, но наметились две тенденции, одна к увеличению диаметра расплавляемого пятна, определяющего так же и ширину сварного шва с параллельным нарастанием масштаба усадочного процесса, способного вызвать ощутимую деформацию коронки, а вторая в расширении масштаба усадочного же растрескивания поверхности остывающего расплава. Чтобы не доводить так успешно начатое дело до перемоделировки, пришлось ехать на лазерную сварку, где проблема была решена в течение не более 5-и минут, даже при отсутствии регулярной практики.

Сварка лазером прошла без добавления металла, сначала тонким диаметром луча 0,3 мм. поочерёдно сначала снаружи вдоль всей трещины потом изнутри. Лазерный луч, являясь высококонцентрированным пучком энергии, расплавляя металл ещё и толкает его от себя, оказывая на него некоторое давление, по этому расплав легко смещается вглубь дефектов. Затем устанавливается его больший диаметр 1,5- 2мм. и путь лазерного луча вдоль шва повторяется, выравнивая шероховатости, но уже с большей мощностью и короткой длительностью импульса. Второй дефект доставил меньше хлопот, он располагался в области края коронки и выходил на него заканчиваясь узким острым клинышком и первым же импульсом дуги был оплавлен и собрался в шарик, но на этот раз никуда ехать уже не пришлось так как оказалось достаточно только искусно поработать борчиком чтобы всё стало ровно. Это был мой первый и последний опыт применения данного прибора в практике, поскольку даже сам сплав, судя по микротрещинам, не подходит для таких масштабных воздействий дуги, образующей слишком объёмную лужицу расплавленного металла, не обладающего достаточной эластичностью, чтобы при остывании не растрескаться. После этих досадных случаев была возможность ничем не рискуя понаблюдать как такая сварка поможет исправить дефекты на большом каркасе под керамику. Благо, что на тот момент как раз проходила стоматологическая выставка и это мог сделать настоящий опытный мастер. Ему предстояло заплавить пустоты в титановом каркасе, образованные аргоновыми пузырьками во фронтальном участке вблизи соединения с соседней коронкой. Но работа впоследствии сломалась, что создало неприятную конфликтную ситуацию.

В таблице дуговая сварка по своим параметрам находится рядом с газовой, что обуславливает невозможность фокусировки дуги и ограниченность глубины проплавления. О сварке дугой тесно расположенных коронок говорить не приходится, а если обратиться к сопроводительным рекламным проспектам, то, согласно рекомендациям производителя, если Вам всё таки приходится мост разрезать чтобы убрать его баланс, то следует это делать не между тесно расположенными элементами, как все к этому привыкли, а по ним самим, то есть пополам коронку и так же литок. В этом безусловно есть рациональное зерно, сварка в таком случае будет надёжной, но внутри литка неизбежно сохранится непроваренная на всю глубину щель, так как максимальное проплавление дуги данного прибора составляет всего 0,5мм. и ещё как быть с провариванием шва на коронках изнутри?

Практическое использование микроскопа прибора довольно своеобразно, о чём свидетельствует новейшая техника сварки во время последних его демонстраций, когда мастер, глядя в окуляры только касается электродом выбранного участка, затем, не глядя в дырочки, а руководствуясь только своими мануальными ощущениями несколько отводит каркас от электрода и производит импульс, что каждый раз повторяется и ставит под сомнение оправданность установки такого дорогостоящего оптического узла, так как при такой точности попадания и большом, хорошо видимом невооружённым глазом размере сварного пятна, не то что прицел а и сам такой сильный микроскоп не каждому хозяину будет необходим.

О кинжальном прогреве дугой речь естественным образом идти не может, поскольку размер пятна который она расплавляет, хорош и эффективен только в режиме заглаживания и заполировывания поверхностных слоёв металла, а попытки прогреть глубже увеличивая при этом мощность вызывают параллельное увеличение диаметра пятна а с ним и общего объёма расплавленного металла, что служит надёжным залогом увеличения усадочных напряжений в массе шва, способных деформировать конструкцию.

При сварке соединительных элементов в несъёмных конструкциях необходим довольно внушительный по площади контактный пункт, размером 2 на 2 мм, который затем проваривается по периметру на глубину 0,5 мм, но при этом его центр площадью в 1 кв. мм в соединении не участвует, лишь серьёзно осложняя технику последующую сепарацию облицовок при этом заметно ухудшая их косметику.

Данный тип сварочного оборудования зарекомендовал себя как ленивый по отношению к купившему его хозяину, полагающему что потраченные деньги прибор быстро отработает. Но это светлое событие скоро произойти ни как не может и в первую очередь по тому, что данный тип сварки не пригоден для коммерческого его использования в плане предоставления отдельной услуги на сварочные работы, с чем всегда успешно справлялся лазер, поскольку не имея технической возможности высококачественно помочь в подавляющей массе обращений, для своих потенциальных клиентов в короткий срок просто перестанет существовать как средство способное им помочь. Кроме этого многие сварочные заказы уже самому исполнителю оказываются невыгодны из-за большой трудоёмкости и длительности выполнения. Дополнительно усложняет коммерческое применение прибора частичная или полная несовместимость технических условий сварки с различными материалами. В сравнении, сварка лазером выигрывает, имея дополнительную возможность, в виде произвольно изменяемой формы импульса мощности лазерного излучения, что позволяет индивидуально подобрать для материала наиболее благоприятный график его расплавления и застывания, при этом увеличивается число пригодных для высококачественной сварки стоматологических сплавов, причём часть их переходит из разряда ранее не пригодных для такого способа их соединения.

Прибор дуговой сварки, будучи очень чувствительным к чистоте своих силовых контактов, естественным образом требует заботливого и внимательного отношения и ухода. Но, в свою очередь, в условиях бурного ритма лабораторной жизни связанной с каждодневными походами техников навстречу пожеланиям всё время куда-то уезжающих пациентов и по этому спеша успеть доделать их «работу» до их отъезда, эти требования таким же естественным образом, зачастую оказываются невыполнимыми, что в ответ вызывает функциональные сбои в приборе ещё больше осложняя работу специалистов.

Подводя итог анализа данного типа сварки, отдельно перечислим все рассмотренные выше её недостатки:

- относительно малая сравнительная концентрированность энергии плавящей дуги;

- не удовлетворительная управляемость вектора плавящей дуги как рабочего инструмента;

- отсутствие в видоискателе перекрестья для точного визуального наведения дуги на цель, призванного облегчить работу сварщика и повысить качество и точность выполняемой сварочной операции;

- зависимость вектора распространения дуги от электромагнитного фона способного снизить точность попадания дуги в цель;

- невозможность попадания дуги в ряд характерных участков на поверхности каркаса вне зависимости от их прямой видимости с точки расположения изготовленного к работе острия электрода при расстоянии до места приложения его сваривающего импульса не превышающем эффективного радиуса действия дуги;

- негатив психологического аспекта, выраженный в излишней утомляемости специалиста на фоне его стремления удержать профессиональный уровень и качество работы вне зависимости от необходимости неоднократного повторения рабочей опирации, выполненной недолжным образом, причём не по его вине;

- отрицательная эргономичность технологического процесса;

- относительно высокая трудоёмкость и сложность технологии применительно к наиболее затруднительным практическим ситуациям в сравнении с подобными средствами для исправления металлических каркасов;

- относительный перерасход не дешёвого высокочистого аргона вызываемый необходимостью многократного повторения неудачных сварочных импульсов;

- перерасход вольфрамовых электродов из- за частого преждевременного их укорачивания в результате приваривания и последующего обламывания их кончиков, зачастую провоцирующего тем самым ещё и растрескивание на продольные протяжённые слои;

- привнесение в сварные участки нежелательных следов испарения вольфрама и приварившихся обломков его электродов, снижающих химическую однородность и чистоту материалов конструкций;

- создание условий для возникновения у пациента гальванических проявлений в рамках каркаса посредством вкрапления обломков вольфрама обнажающихся во время полировки а так же образования участков с модифицированным химическим составом;

- создание микроочагов на поверхности каркаса с отличающимся КТР посредством вкрапления тех же обломков;

- отсутствие возможности регулировки частоты следования сварочных импульсов;

- слишком длительные промежутки времени между отдельными импульсами для профессионального ритма работы и коммерческого использования прибора;

- однобокая защита аргоном, не способная надлежащим образом обеспечить сварку тонких титановых деталей подвергающихся высокотемпературному сквозному прогреву;

- возможность ударов высоковольтными электрическими разрядами, способными спровоцировать у работников страдающих какими либо заболеваниями возникновение нежелательных реакций, например в виде сердечного приступа;

- недостаточно богатый опыт такой работы, оборачивающийся для потребителей ненадлежащим уровнем обучения;

- большое количество рабочих ситуаций где такая сварка оказывается слишком трудоёмка, длительна, неэффективна и даже беспомощна;

- техника работы более сложная, кропотливая, требующая длительного совершенствования;

- методика работы с такой сваркой ещё несовершенна, поскольку претерпевает частые коррекции и дополнения;

- относительно низкая ненадёжность полученных таким способом соединений, подсказанная внушительным числом поломок при использовании готовых протезов;

- нет возможности сфокусировать дугу в более узкий пучок;

- ограниченная глубина проплавления, не более 0,5 мм;

- необходимость делать разрез по середине коронки или литка, при избавлении от баланса каркаса, для обеспечения удобной и надёжной сварки;

- большой объём сваренного таким способом соединительного межзубного промежутка каркаса;

- затруднительность сепарации облицовок в таком участке каркаса и ухудшение косметики;

- наличие остающейся непроваренной щели в середине контактных пунктов;

- больший риск поводки каркаса при сварке из-за большой ширины дуги создающей более объёмный расплав в области шва сопровождаемый большей же усадочной напряжённостью в нём;

- бесперспективность использования технологии в коммерческих целях;

- низкая окупаемость технологии;

- чувствительность прибора к загрязнению силовых контактов;

- необходимость тщательного ухода за прибором и внимательного с ним обращения, для обеспечения надёжных контактов с держателями электродов;

- большая вероятность сбоев функции сварки при интенсивном рабочем ритме, не дающем возможности обеспечить надлежащий контроль за чистотой контактов.

Лазеры одновременно являются средством для создания как самых мощных, так и самых точных потоков идеально чистой и неподверженной влиянию внешних полей, энергии. Как наиболее тонкий инструмент они используются в нанотехнологии, где лазерный луч работает с элементами размером от одной десятой доли микрона до одной его тысячной доли. В сварочных зуботехнических приборах применяются наиболее мощные, твердотельные лазеры на кристаллах Nd:YAG с длиной волны излучения l = 1,06 мкм, не видимой человеческим глазом. Это обстоятельство положительно сказалось на общем защитном стекле прибора, позволившем ему остаться прозрачным для глаза, что позволяет, глядя через него совершать подготовительные манипуляции, предшествующие сварке. Но тем не менее это стекло специальное, поскольку задерживает мощный поток отражённого лазерного излучения, а те вспышки которые нам видны имеют спектр видимых глазом лучей испускаемых раскалённым материалом и дополнительно разогреваемыми его испарениями. При такой длине волны поглощение лучистой энергии большинством металлов и сплавов происходит наиболее эффективно, что в первую очередь положительно отражается на процессе сварки обуславливая так же и объём требующейся мощности для работы прибора в целом. Лазерный луч это средство передачи абсолютно чистого потока энергии, не добавляющего и не приносящего своим потоком никаких посторонних элементов, а остальное зависит от чистоты аргона который потребитель будет использовать для защиты своих свариваемых конструкций. Такая сварка создаёт сварной шов, не отличающийся от каркаса по составу. Её применение позволяет производить прецизионную качественную и надёжную сварку в непосредственной близости к хрупким и термочувствительным элементам конструкции, что возможно при правильном подборе параметров луча, тем самым, исключая высокую концентрацию тепла в свариваемой зоне, минимизируя тем самым термические расширительные напряжения при учёте и экранировании от мощной отражённой энергии лазера базисных и облицовочных материалов протеза. Применение лазера снижает стоимость починки металлических бюгельных протезов, не вызывая необходимости повторять ряд этапов связанных с восстановлением выгоревшей или пострадавшей от нагрева части протеза, за что в первую очередь будет благодарна малообеспеченная часть пациентов. Кинжальные, то есть тонкие и глубокие проплавления на каркасе выстроенные по одной линии, вызывают управляемую глубиной проплавления и количеством произведённых импульсов усадку, изгибающую конструкцию стягивающим усадочным действием условного шва. Этот способ управляемой деформации позволяет убирать баланс различных конструкций выгибая их таким образом в нужном направлении не встречая серьёзных ограничений даже в области массивных элементов, что позволяет избавляться от геометрических дефектов литья не разрезая каркасы на части. Лазер незаменим и в ряде случаев для устранения некоторых проблем связанных с каркасами изготовленными из термо-инъекционных материалов. Такое его применение обусловлено некоторой проникающей способностью излучения в толщу пластмассы, что уже и было неоднократно использовано в практике для активирования кламмеров, заваривания усадочных раковин и сваривания некоторых отдельных деталей. Вместе с тем, работая с подобными материалами, нужно всегда помнить, что расплавленная пластмасса сохраняет весь набор физических достоинств только при охлаждении её расплава под высоким давлением, чего в камере лазерной сварки пока ещё не предусмотрено и по этой причине, активно работающие детали исправляемых конструкций из таких материалов не стоит разогревать до жидкого состояния, чтобы не снизить их физические свойства и прежде чем использовать лазер в работе с ними, следует предварительно потренироваться на чём-то менее ценном, чем протез конкретного пациента.

То, что поток света оказывает давление, можно догадаться когда речь идёт о космическом парусе, который призван перемещать космические корабли благодаря воздействию на него космического ветра, то есть в основном солнечного света, действие которого в земных условиях так же можно доказать, что и делается на уроках физики с помощью наглядного пособия в виде стеклянного сосуда внутри которого откачан воздух и на тонкой оси подвешены лепестки одна сторона которых свет отражает а другая поглощает и стоит только на них направить яркий солнечный луч, как они начинают вращаться. В работе лазерной сварки световое давление её луча благодаря его большой мощности имеет весьма ощутимую величину и является очень благоприятным фактором, дополнительно расширяющим её тактические возможности.

Так, если луч направить на поверхность металла под углом, световое пятно оказывается вытянутым и расплавленный металл очень удобно сталкивать в нужном направлении на подплавленную удалённую область светового пятна, что оказывается очень удобным приёмом при монолитном заплавлении аргоновых раковин в титановых каркасах, сварке отдельных деталей, выравнивании поверхности когда нужно сместить бугор металла, в каком либо направлении, а когда заваривается узкая щель, удобно сначала столкнуть вглубь металл её краёв, а затем легко подобраться к расширившемуся дну, чтобы монолитно добавить металл от специальной проволоки того же состава или заранее отлитого тонкого профиля из того же сплава.

Наш прибор лазерной сварки как универсальный высокотехнологичный инструмент 21- го века имеет возможность точной настройки для выполнения очень разных задач, в том числе и требующих высокой тонкости исполнения. Для подбора режима излучения в нём используется ряд параметров произвольно изменяемых с сенсорной панели управления. Так, регулировка мощности светового потока луча, осуществляется посредством изменения напряжения накачки, питающего электричеством газоразрядные лампы, световая энергия которых и преобразуется в энергию лазерного излучения.

Полученный лазерный луч можно фокусировать, изменяя диаметр его пятна, и имея тем самым возможность сильно сконцентрировать всю энергию на минимальной площади поверхности, чтобы при необходимости проплавить материал на максимальную глубину или как в случае сварки дуги бюгельного протеза, прошить в нескольких местах металл контактного пункта насквозь чтобы зафиксировать обе половинки не вызывая тем самым их поводки, перед последующим провариванием всего соединительного шва. Поскольку сварка импульсная, то и лазерный луч горит не постоянно, а вспыхивает кратковременно в соответствии с одним из двух имеющихся режимов. В наиболее простом из них луч вспыхивает и горит с постоянной яркостью в течение всего времени, которое мастер задал по своему усмотрению в диапазоне от 0,02 сек., до 0,0001 сек., то есть форма импульса графически выглядит прямоугольной. Но для того чтобы увеличить количество пригодных для качественной сварки сплавов, необходимо чтобы яркость, а с ней и мощность лазерного луча можно было регулировать в соответствии с особенностями каждого из них, например малой эластичностью, то есть если сплав хрупкий, а значит требующий более плавного режима расплавления и кристаллизации. Это как раз и есть второй режим нашей лазерной сварки, где мы можем задать график яркости горения луча и он будет в соответствии с ним расплавлять и кристаллизовать остывающий металл одинаково при каждом таком импульсе помогая сплаву сохранять своё качество. В приборе имеются уже установленные не считая прямоугольной, ещё четыре графические формы импульсов, которые можно дополнительно перестраивать. В таком режиме общая длительность каждого из них несколько больше чем у прямоугольного и находится в диапазоне от 0,3 сек. до 0,0005 сек. Импульсы можно производить как по одному, так и очередями с возможностью выбора частоты их автоматического повторения от одной вспышки в две секунды до 20-ти вспышек в секунду, практически как на швейной машинке, только продвигать каркас под лучом нужно самостоятельно. Таким образом, современный сварочный лазерный прибор имеет возможность изменения параметров луча по его мощности, длительности импульсов, сфокусированности, а так же частоте следования импульсов и их форме.

Лазерная сварка, представляя собой самое передовое и совершенное средство для соединения различных материалов в том числе и не обладающих электропроводностью, всегда была окружена ореолом таинственности но в рекламе никогда не нуждалась, уже сама по себе являясь рекламой для своего владельца, не утратив этой своей особенности и по сей день. Сегодня даже одно только её присутствие, вызывает уважение и доверие к лаборатории, что актуально в борьбе за получение наиболее ответственных и дорогостоящих заказов.

Наш прибор построен с учётом и в соответствии с требованиями мирового рынка к подобной технике, по этому Вы не сможете найти в нём принципиальных недостатков, а вот в ценовой борьбе уже видится его кратное превосходство, позволяющее успешно конкурировать даже на таком уровне. В данный момент у стоматологов есть редкая возможность приобрести лазерную сварку непосредственно у её производителя, получая при этом необходимую информационную поддержку.

Покупатель имеет возможность выбрать наиболее удобную для использования в своих условиях комплектацию прибора, учитывая, что базовая, составлена оптимально с точки зрения формирования наиболее доступной стоимости данной технологии.

Стоимость этой модели лазерного сварочного аппарата PICCOLASER обусловлена его высокой надёжностью на базе использованных не дешевых, а исключительно высококачественных составляющих элементов. В частности, покраска выполнена с соблюдением условий, продиктованных германскими покупателями подобного оборудования, стремящимися как можно дольше сохранить его товарный вид при эксплуатации в жёстких условиях промышленного производства.

Учитывая географию расположения своих клиентов, фирма имеет богатый опыт по организации сервисного обслуживания поставляемого оборудования в соответствии с требованиями, в том числе и международного уровня.

В настоящее время мы располагаем реальной возможностью для создания фильма, как более эффективного обучающего средства, которое зубные техники смогут неограниченно эксплуатировать, в том числе используя его и как шпаргалку. Он появится сразу же, как только будут собраны, отсняты и даже нарисованы все необходимые для понятного наглядного восприятия изображения и все желающие смогут получить его на компьютерном CD- диске в формате VCD. Задача фильма состоит так же и в создании атмосферы, способствующей правильной эксплуатации наших приборов, что само по себе уже является залогом надёжной и долговечной их службы, а так же чтобы помочь оптимально использовать все заложенные в них возможности, в чём собственно и видится наилучшая реклама для продукции нашей фирмы.

Уважаемые коллеги, мы хотим заверить Вас в том, что активно продолжим удачно начатую в дентальном секторе работу, чтобы как можно скорее приблизить тот день, когда лазерная сварка станет на своей Родине для зубных техников такой же реальностью как и когда-то диковинная, а теперь доступная практически каждому желающему, печь для обжига керамики.

Настройка tig сварки – от А до Я + Полезные советы

Ранее мы рассказывали о том, как подобрать электрод, газ и другие расходные материалы. В этой статье продолжим рассматривать сварочный процесс, а точнее работу с аргонодуговым аппаратом tig. Для удобства сразу же выделим вопросы, которые будут затронуты в данном материале:-

Как подготовить tig горелку к работе?

-

Как настроить сварочный аппарат?

-

Как начать аргонодуговую сварку?

-

Как правильно вести сварочную горелку?

Для наглядности используем конкретные модели и заготовки. Сваривать будем нержавеющую сталь, а в качестве tig-аппарата выступит надежный и простой в управлении аппарат FUBAG INTIG 200 DC Pulse. Помимо основных функций оборудование обладает функцией импульсной сварки.

Что касается расходных материалов, то в приведенном примере используется баллон с аргоном, электроды WL 20 (для постоянного тока) и присадочный пруток.

Подготовка аргонодугового аппарата к работе

Все комплектующие под рукой. Собираем все воедино:

-

Устанавливаем редуктор на баллон с газом

-

Подключаем газовый шланг к редуктору

-

Подключаем байонетный разъем горелки к минусовому разъему

-

Подключаем кабель управления к пяти-пиновому разъему на лицевой панели

-

Последним подключаем кабель массы к плюсовому разъему

Аппарат практически готов к работе, теперь переходим к сборке tig горелки:

1. Первым устанавливаем цангодержатель

2. Аккуратно вставляем в него цангу

3. Прикручиваем хвостовик (не до конца)

4. Устанавливаем керамическое сопло

5. Вставляем вольфрамовый электрод

6. Настраиваем вылет электрода

7. Хорошенько затягиваем хвостовик.

Как только все выполнено, выставляем расход газа в зависимости от места проведения и диаметра сопла. Для сопла с диаметром 10 мм вполне подойдет расход газа равный 10 л/мин.

Внимание! Помимо самого аппарата и горелки, подготовка требуется и заготовкам. Очистив их от ржавчины, оксидной пленки и других загрязнений, вы позаботитесь о качестве сварки. Для обезжиривания можно воспользоваться ацетоном, уайт-спирпитом или другим растворителем. Присадочный пруток также зачищается наждачкой и обезжиривается.

Настройка tig аппарата от А до Я

Практически все металлы свариваются на прямой полярности (на электроде минус). Исключением является лишь сварка алюминия и его сплавов. Ярким примером сплава может могут стать медные сплавы со значительным содержанием алюминия. Для них обязательным является использование переменного тока.

Итак, настраиваем FUBAG INTIG 200 DC Pulse:

-

На панели управления выставляем метод сварки – TIG.

-

Устанавливаем предпродувку газа на 0,5 сек.

-

Настраиваем ток поджига – 25% от рабочего тока (А).

-

Фиксируем время нарастания до рабочего тока – 0,2-1,0 сек.

-

Устанавливаем ток сварки (А) (см. Таблицу ниже)

-

Выставляем время до тока заварки кратера (спада в секундах)

-

Выбираем значение тока заварки кратера в амперах

-

Последним параметром станет время продувки газа после сварки (сек)

Параметры, которые относятся к заварке кратера, подбираются в зависимости от толщины металла.

В данной таблице даны общие рекомендации по подбору сварочного тока для наиболее используемых металлов и толщин. Это поможет вам сориентироваться при подготовке к началу работы.

Таблица. Настройка аргонодугового аппарата в зависимости от вида металла и толщины

|

Вид металла |

Толщина металла, мм |

Род тока |

Сила тока¸А |

|

Стальные сплавы |

1,0 |

DC |

20 — 30 |

|

1,5 |

DC |

40 — 60 |

|

|

2,0 |

DC |

70 -90 |

|

|

3,0 |

DC |

100 — 120 |

|

|

4, 0 |

DC |

120 — 140 |

|

|

Алюминий |

1-2 |

AC |

20 — 60 |

|

4-6 |

AC |

120-180 |

|

|

6-10 |

AC |

220-230 |

|

|

11-15 |

AC |

280-360 |

Почему следить за силой тока важнее, чем за остальными параметрами? Во время TIG сварки можно прожечь заготовку, выставив слишком сильный ток. Низкое значение не позволит расплавить металл, что сведет все попытки сварить деталь на нет.

Правильный запуск и сварка TIG-горелкой

Параметры выставлены и пора начинать. У владельцев данной модели сварочного аппарата есть целых два варианта:

-

Использовать контактный поджиг

-

Прибегнуть к функции высокочастотного поджига

Последний предотвратит прожиг металла в случае неправильно выставленных параметров во время настройки аппарата аргонодуговой сварки. Он убережет металл от вольфрамовых включений и позволит самостоятельно контролировать расстояние до детали с момента начала работы.

И теперь самое главное – как же правильно вести горелку? Большинство опытных сварщиков проводят сварку справа налево. Во время процесса без присадочного материала электрод стоит расположить практически перпендикулярно свариваемой поверхности. Если присадочный материал присутствует, то достаточно удерживать небольшой угол (15-20 градусов).

Процесс сварки завершается заваркой кратера. Заварка кратера — финальный участок сварочного шва длиной, высота которого уменьшается до нуля. С точки зрения качества сварного соединения, необходимо исключить образования кратера в финальной части шва. Для этого в аппарате предусматривается режим плавного уменьшения тока.Внимание! Чтобы металл шва не окислялся, надо следить, чтобы конец присадочного прутка постоянно находился в зоне защитного газа.

Для наглядности всего вышеописанного специалисты подготовили специальный видеоролик:

Получите 10 самых читаемых статей + подарок!

*

Подписаться

Основы лазерной сварки— Основы лазерной сварки AMADA WELD TECH Содержание … Начиная с

2/42

Основы лазерной сварки

Содержание 1 Основы работы с лазером ……………………………………….. ……………… 5

1.1 Введение ………………………………………. …………… 5

1.2 Принцип генерации лазера ……………………………… 5

1.3 Сварочные лазеры ………………………………………………… 6

1.3.1 Nd: YAG лазер ………………………………….. …………… 7

1.3.2 Волоконный лазерный носитель …………………………………… …. 8

1.3.3 Диодный лазерный носитель …………………………………… … 9

1.4 Лазерная безопасность ……………………………………… …………. 10

2 Устройство для лазерной сварки ………………………………….. 11

2.1 Лазер как источник нагрева ………………………….. 11

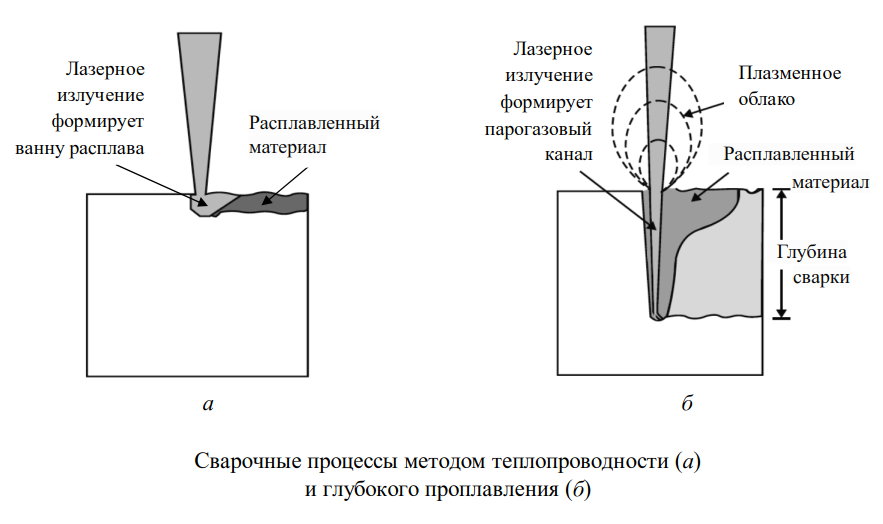

2.2 Режимы лазерной сварки …………………………………….. 12

3 Работа лазера ……………………………………… …………. 14

3.1 Импульсный и непрерывный режим работы ……………… 14

3.2 Стабильность мощности лазера …………………………………….. .14

3.3 Длина волны ………………………………………. …………. 15

3.4 Увеличение мощности ……………………………………….. ……. 16

4-лучевая оптика и фокусирующая оптика …………………………. 17

4.1 Доставка лазерного луча …………………………………….. ..17

4.2 Временной и энергетический сегменты ………………………….. 18

4.3 Фокусная головка ……………………………………… ………….. 18

4.3.1 Размер оптического сфокусированного пятна ……………………………… 20

4.3.2 Выбор размера оптического пятна ……………………… 21

5 Детали ……………………………………… ………………….. 22

5.1 Выбор материала ……………………………………… ….. 22

5.1.1 Сварка разнородных металлов …………………………….. 23

5.1.2 Покрытие …………………………………….. ………………. 24

5.2 Совместное проектирование и установка …………………………………… 25

5.3 Инструментальная оснастка и допуски на положение ………………………… 26

6 Параметры импульсного лазера ……………………………………. 28

6.2 Оптимизация пиковой мощности и ширины импульса ……………. 29

6.3 Шовная сварка ……………………………………… ………. 30

6.4 Формирование импульсов ……………………………………… ……….. 31

6.5 Примеры импульсной лазерной сварки ……………………………. 31

7 Непрерывная лазерная сварка ………………………….. 32

7.1 Введение ………………………………………. …………. 32

7.2 Сварка со сквозным отверстием …………………………… 32

7.3 Параметры лазера непрерывного действия …………………… 32

7.3.1 Размер оптического пятна …………………………………… ……. 33

7.3.2 Выбираемое качество луча ………………………………. 33

7.3.3 Мощность лазера ……………………………………. ………… 33

7.3.3.1 Сварка одномодовым волоконным лазером ………………… 34

7.3.3.2 Сварка многомодовым волоконным лазером …………………… 35

7.3.3.3 Прямая сварка диодным лазером …………………………. 36

7.4 Примеры непрерывной лазерной сварки …………………………. 37

7,5 Электропроводная сварка ……………………………………….. 37

7.5.1 Введение …………………………………….. ………… 37

8 Роль вспомогательного газа в лазерной сварке ……………………… 38

8.1 Обеспечение инертной среды ………………………… 38

8.2 Уменьшение блокировки луча …………………………………… 39

8.3 Защита лазерной оптики ……………………………………. 39

9 Итоги ………………………………………………………….. 39

Глоссарий ……………………………………….. ………………….. 40

3/42

Основы лазерной сварки

Фигуры Рисунок 1 — Изображение лазерных элементов ………………… 5

Рисунок 2 — Этапы генерации лазера ……………………. 6

Рисунок 3 — Основные компоненты Nd: YAG …………………… 7

Рисунок 4 — Волоконный лазер с гибким легированным стеклом волокно …………………………………………… ……. 8

Рисунок 5 — Отдельный модуль ……………………………………. 9

Рисунок 6 — Модули комбинированные ……………………………… 9

Рисунок 7 — Одномодовые и многомодовые лазеры ………. 9

Рисунок 8 — Сэндвич из материала для диодного лазера Средняя …………………………………………. 10

Рисунок 9 — Поглощение и нагрев лазера ……………… 11

Рисунок 10 — Временная диаграмма поглощения лазерного излучения для сварки………………………………………. 15

Рисунок 11 — Типы лазерных мод ……………………………… 12

Рисунок 12 — Взаимосвязь между удельной мощностью и сварочный режим ………………………………… 13

Рисунок 13 — Сравнение выходов лазера: импульсный, непрерывный и модулированный …………………………………. 14

Рисунок 14 — Обратная связь по замкнутому контуру позволяет доставить импульс, соответствующий запрограммированному импульсу ………. 15

Рисунок 15 — Сварка меди с длиной волны 1064 нм и 532 нм длины волн…………………………………….. 16

Рисунок 16 — Увеличение мощности …………………………………. 16

Рисунок 17 — Импульсный Nd: YAG-лазер со спиральным волокном и Головка фокусировки ………………………………………. 17

Рисунок 18 — Внешний соединитель для волоконного лазера ………….. 17

Рисунок 19 — Доля энергии в зависимости от выходов с разделением времени ……… 18

Рисунок 20 — Схема фокусирующей головки 90 градусов для расходящееся и коллимированное волокно…… 18

Рисунок 21 — Выход расходящегося луча типа QBH в сравнении с QCS стиль коллимированного вывода ………………………. 19

Рисунок 22 — Встроенная камера показывает вид сверху вниз площадь сварного шва ………………………………………… 19

Рисунок 23 — Фокусное расстояние расходящегося разъема …………….. 20

Рисунок 24 — Выбор подходящего размера пятна ………………….. 21

Рисунок 25 — Элементы сплава и чувствительность к растрескиванию … 24

Рисунок 26 — Типовые конструкции сварных швов……………….. 25

Рисунок 27 — Рекомендуемый максимальный зазор для сварного шва конструкции …………………………………………. .. 25

Рисунок 28 — Взаимосвязь между подгонкой и Размер пятна ………………………………………… 26

Рисунок 29 — Схема одномодового волоконного лазера с и без раскачивания …………………………… 26

Рисунок 30 — Как соотносится допуск с рабочим расстоянием глубине обработки оптики и фокуса длина …………………………………………… .. 27

Рисунок 31 — Угол конуса ……………………………………. … 27

Рисунок 32 — Зависимость между пиковой мощностью, импульс энергия, ширина импульса …………………………… 28

Рисунок 33 — Параметры лазерного шва ……………………… 28

Рисунок 34 — Влияние длительности импульса и пиковой мощности на Размеры сварного шва ………………………………. 29

Рисунок 35 — Пример точечного перекрытия………………………… 30

Рисунок 36 — Схема перекрытия точек по сравнению с эффективностью бронепробиваемость ………………………………………. 30

Рисунок 37 — Формирование импульса …………………………………… 31

Рисунок 38 — Примеры лазерной сварки …………………….. 31

Рисунок 39 — Процесс и элементы сварки замочной скважины … 32

Рисунок 40 — Влияние качества луча на сварной шов для одно- модовый и многомодовый лазер ……………….. 33

Рисунок 41 — Проникновение / скорость для алюминия и медь …………………………………………. … 34

Рисунок 42 — Одномодовая лазерная сварка меди в сталь ………………………………………… 34

Рисунок 43 — Параметры сварки бортов на листе ………………… 35

Рисунок 44 — Сечения проникновения и скорости для волоконных лазеров мощностью 3 и 5 кВт …………………. 35

Рисунок 45 — Диодная лазерная сварка стали……………….. 36

Рисунок 46 — Высокоскоростная лазерная сварка алюминия с диодный лазер мощностью 2 кВт ……………………………. 36

Рисунок 47 — Примеры непрерывной лазерной сварки …………….. 37

Рисунок 48 — Электропроводящая сварка …………………………… 37

Рисунок 49 — Трубка, обеспечивающая ламинарный поток аргона ….. 38

Рисунок 50 — Сварка аргоном (слева) и азотом (справа) по нержавеющей стали ……………………………… 38

Рисунок 51 — Поперечная форсунка снижает блокировку луча частицами для многокиловаттной сварки …………………… 39

Таблицы Таблица 1 — Общие рекомендации по выбору материалов …… 22

Таблица 2 — Рекомендации по выбору разнородных материалов … 23

Таблица 3 — Сравнение многомодового и одиночного Режим лазера ………………………………………. 34

Сопротивление и лазерная сварка медицинских приборов

СВАРКА МЕТАЛЛА

В медицинских устройствах используются различные металлические компоненты, которые часто свариваются для образования надежного и прочного соединения.Варианты, доступные для сварочных процессов, ограничены из-за определенных ограничений, таких как геометрия детали или металлургия, или требований, таких как автогенные сварные швы (то есть соединение без добавления припоя или припоя) или возможность сделать одиночный точечный сварной шов в определенном месте. Такие ограничения быстро сокращают доступный выбор до двух процессов, а именно контактной сварки и лазерной сварки. Эти два процесса похожи в том, что они довольно хорошо подходят для сварки большинства медицинских сплавов, но они различаются с точки зрения конструкции деталей и управления процессом, и они образуют разные типы соединений.

Таблица I. Сводное сравнение характеристик процессов контактной и лазерной сварки. |

Выбор между этими двумя процессами — сложная задача, требующая понимания возможностей и ограничений обоих перед принятием обоснованного решения (см. Таблицу I).Это особенно верно, когда этап сварки передается на аутсорсинг. В таких случаях еще более важным становится обеспечение надежной конструкции приложения. Инженеры должны хорошо разбираться в основах, включая конфигурации сварных швов, образование соединений, управление процессом, мониторинг и анализ сварных швов, как для контактной, так и для лазерной сварки. Такая информация гарантирует, что они примут правильное решение.

Сварка сопротивлением

Как следует из названия, при контактной сварке используется электрическое сопротивление току, протекающему через детали, для генерирования сварочного тепла.Ток проходит через два сварочных электрода, которые подключены к вторичной обмотке источника сварочного тока и замыкают цепь. Два электрода также обеспечивают сварочное усилие, которое прикладывается с помощью сварочной головки для обеспечения надлежащего контакта между электродами и свариваемыми деталями.

Источник питания преобразует входящий сигнал высокого напряжения и низкого тока в более полезный (и безопасный) сигнал низкого напряжения и высокого тока. Для медицинских устройств характерны токи от 50 до 2000 А.

Тепло, выделяемое при сварке, выполняет несколько функций. Начальная часть сварочного тепла используется для выжигания любых органических загрязнителей на границе раздела сварного шва — клубы дыма, образующиеся во время сварочного импульса, свидетельствуют о такой активности. Загрязнение от масла для пальцев и грязи в атмосфере незначительно и обычно не влияет на сварной шов. Однако наличие чрезмерного количества черной сажи на внешних поверхностях или ее вытеснение с поверхности раздела сварного шва может указывать на загрязнение, которое необходимо удалить перед сваркой.Затем детали следует очистить ацетоном и обращаться с ними только с подушечками для пальцев. Поверхности сварных швов всегда должны быть свободны от загрязнений, таких как смазки для пресс-форм, смазочные материалы для штамповки, а также клеи или полимеры, которые проникают в зону сварного шва. Встречающиеся в природе поверхностные оксиды большинства металлов и сплавов, включая нержавеющую сталь и титан, не имеют достаточной толщины, чтобы препятствовать сварке.

Рисунок 1.Схема, показывающая временную диаграмму и форму волны для контактной сварки. |

Типичная последовательность сварки (показанная в виде временной диаграммы на Рисунке 1) начинается с опускания движущихся электродов и приложения к деталям необходимого сварочного усилия. После того, как механические системы стабилизируются (известное как время сжатия), источник питания выдает сварочный импульс. После импульса сварки детали выдерживаются под действием сварочного усилия и им дают остыть (время выдержки).Именно во время этого процесса охлаждения сварной шов набирает свою прочность. По истечении времени выдержки электроды втягиваются и детали удаляются. В зависимости от типа источника питания сварочный импульс может включать в себя нарастание, время сварки и спад. Использование времени сжатия и наклона наверх предотвращает прилипание электрода и искрение, тогда как уменьшение наклона дает некоторую гибкость в управлении температурой сварного шва.

Если состояние поверхности деталей нестабильно (что приводит к несоответствию контактного сопротивления), можно использовать двухимпульсную сварку.В этом процессе первый импульс используется для кондиционирования деталей, чтобы уменьшить несоответствия. Затем второй сварочный импульс подает тепло сварочного шва. Первый импульс обычно работает в режиме мощности с ограничением тока (блоки обратной связи с обратной связью), обеспечивая различное количество энергии в зависимости от состояния поверхности. Иногда геометрия детали и выбор материала являются сложными, что затрудняет одновременное приведение обеих деталей в расплавленное или размягченное состояние. В таких случаях для получения желаемого результата можно использовать несколько сварочных импульсов. 1 Способность одновременно приводить металлы по обе стороны границы сварного шва в расплавленное или размягченное состояние называется тепловым балансом.

Рис. 2. Конфигурации сварного шва, обычно используемые для контактной сварки. Электроды показаны красным. Место сварки показано в виде эллипса с пунктирной линией. |

Конфигурации сварного шва. Контактная сварка предлагает широкий выбор конфигураций сварных швов; схемы показаны на рисунке 2. При сварке противоположными электродами два электрода прикладывают силу, чтобы зажать детали между кончиками электродов. Конфигурация с противоположными электродами является наиболее надежной, поскольку сварочный ток имеет прямой и прямой путь для прохождения. На рис. 3а представлена фотография сварного шва между никелевой проволокой и штырем из сплава.