Дефекты сварки

Поверхностные дефекты обнаруживаются достаточно легко, а такие, как шлаковые включения, несплавления или внутренние поры, могут быть выявлены только радиографическим или ультразвуковым контролем сварного соединения. Строгое соблюдение отработанных технологических параметров сборки и сварки является основным условием получения бездефектного сварного соединения. К основным сварочным дефектам относятся:

- Непровар корня шва

- Горячие трещины

- Усадочные трещины

- Поверхностные поры

- Внутренние поры

- Шлаковые включения

- Подрезы

- Несплавления

Непровар корня шва. характеризуется неполным проплавлением поперечного сечения сварного стыка. На рентгеновском снимке он выглядит как прямая линия. При автоматической сварке под флюсом глубина проплавления является очень важным фактором, и если она недостаточна, то образуется корневой дефект, называемый непроваром. Если при двухсторонней сварке корневые проходы не перекрывают друг друга образуя непровар, то причинами этого могут являться либо излишне большое притупление корня шва, либо недостаточный углол раскрытия разделки. Другими причинами возникновения непроваров могут являться низкий сварочный ток, высокая скорость сварки или смещение дуги в сторону от линии стыка. Изменение величины сварочного тока оказывает наибольшее влияние на глубину проплавления сварного шва.

Горячие и усадочные трещины. Обычно горячие трещины образуются по центру шва и распространяются в прямолинейном направлении вдоль линии движения сварочной головки. Горячие трещины могут образовываться как в стыковых, так и угловых швах. Горячие трещины образуются при температуре около 1200°С, и являются следствием образования ликваций в процессе кристаллизации сварочной ванны. Ближе к центру шва концентрация углерода и серы повышается, а высокая температура приводит к значительному снижению прочностных свойств металла. В итоге, причиной образования горячих трещин при автоматической сварке является перемещение в результате термической усадки свариваемых кромок со скоростью, превышающей критическую, в сочетании с образованием легкоплавких сульфидов и карбидов.

Поверхностные поры.

Причиной образования поверхностных пор могут являться посторонние включения во флюсе, ржавчина на электродной проволоке, следы смазки, краски или жира на свариваемых кромках и водород из влаги, которая была поглощена флюсом. Пористость образуют газы, которые не успевают покинуть сварочную ванну и остаются в шве в момент затвердевания расплавленного металла. Поры, покидающие сварочную ванну, но попавшие под уже затвердевший шлак, образуют так называемые поверхностные поры. Они скапливаются у центра наплавленного валика и образуют цепочку точечных дефектов на поверхности шва.

Поры, покидающие сварочную ванну, но попавшие под уже затвердевший шлак, образуют так называемые поверхностные поры. Они скапливаются у центра наплавленного валика и образуют цепочку точечных дефектов на поверхности шва.С данными дефектами можно бороться за счет уменьшения скорости сварки, однако свариваемые кромки все равно должны быть чистыми, а толстостенные свариваемые заготовки предварительно подогреты.

К другим поверхностным дефектам шва, вызываемым газами не успевшими покинуть кристаллизующийся металл до затвердевания шлаковой корки, относятся оспины (pockmark), вмятины и свищи.

Внутренние поры. Внутренние поры выявить визуальными методами контроля поверхности шва невозможно. Данные дефекты представляют собой газовые полости оставшиеся в закристаллизовавшемся металле шва. Существуют два основных механизма образования внутренних пор. При одном из них, причиной образования данных дефектов является недостаточное перекрытие между собой по линии стыка корневых проходов при двухсторонней сварке. При этом воздуху, находящемуся в линии стыка, не хватает времени, чтобы всплыть, и они образует цепочку пор в зоне корня шва. Вторым источником газов могут являться остатки шлака от предыдущего прохода, которые недостаточно тщательно были удалены перед наплавкой очередного валика.

Шлаковые включения. Шлаковые включения являются достаточно типичными дефектами для дуговой сварки под флюсом, однако, при однопроходной сварке вероятность их образования крайне мала. В основном данные дефекты характерны для многопроходной сварки, когда остатки шлака от предыдущего прохода остаются в сварном шве. Поэтому контроль качества удаления шлака является весьма важной составляющей получения качественного шва.

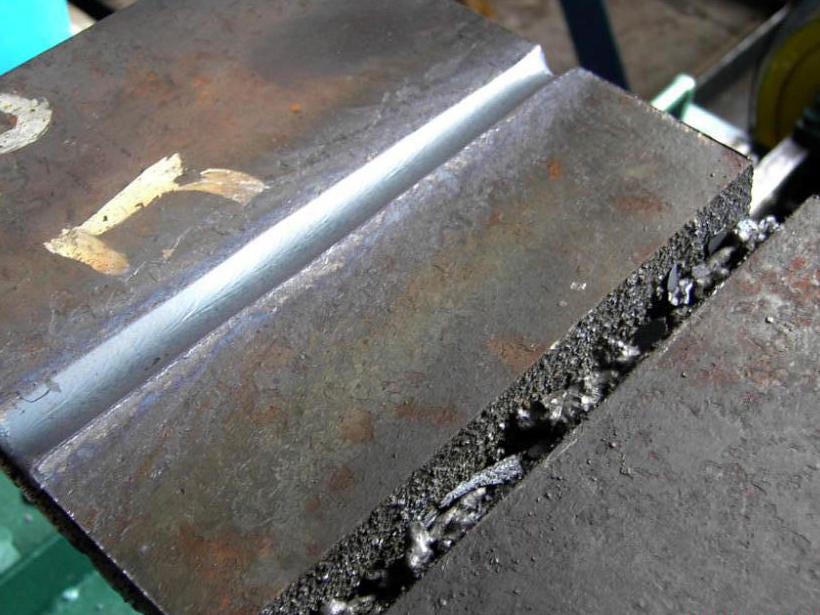

Подрезы. Образование подрезов обусловлено излишне высоким напряжением на дуге по отношению к выбранной скорости подачи проволоки. Подрез представляет собой небольшую канавку, располагающуюся по линии сплавления сварочного валика. Данный дефект устраняется уменьшением напряжения на дуге до оптимального значения, либо за счет снижения скорости сварки.

Данный дефект устраняется уменьшением напряжения на дуге до оптимального значения, либо за счет снижения скорости сварки.

Прочие дефекты. Если величина сварочного тока превышает значения, рекомендуемые для данного диаметра проволоки, дуга начинает прорываться сквозь шлаковую корку, и как результат, поверхность наплавленного валика формируется неровной, с грубой чешуйчатостью. Сварочный ток является функцией скорости подачи проволоки. Высокий ток означает, что скорость подачи проволоки является высокой. Исходя из выбранного диаметра проволоки, также устанавливается и требуемое напряжение на дуге. Если для выбранного сварочного тока напряжение на дуге окажется недостаточным, то результатом такого соотношения будет нестабильная дуга.

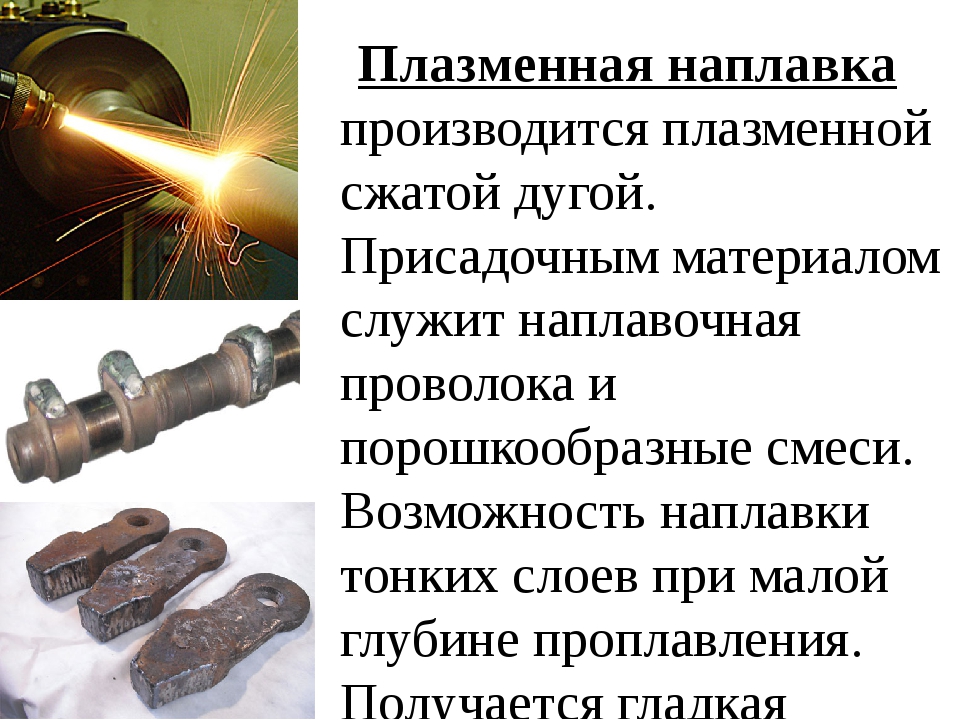

Особенности и сферы применения плазменной сварки

Соединение деталей – лишь одна из многих возможностей плазменной сварки, которая вывела этот процесс на качественно новый уровень. В чем же его особенности? Насколько эффективен он на практике и есть ли у него недостатки на фоне большого количества преимуществ?

Появлению этой технологии мы обязаны, прежде всего, американским ученым – физику Леви Тонксу и химику Ирвингу Ленгмюру. Они впервые ввели термин «плазма», после чего начались активные работы с использованием этого вещества. Сам же метод появился несколько позже, и для его реализации по сей день используется ионизированный нагретый газ, например аргон или гелий.

Для чего применяется такая сварка

- Для соединения металлов однородной и разнородной структуры, листов, микродеталей, проводников, титановых сплавов, чугуна, алюминия и медных шин.

- С целью наплавки и нанесения покрытий расплавлением дополнительной присадочной проволоки.

- Для устранения дефектов литья.

- Вырезание отверстий и разделительная резка – еще несколько дополнительных возможностей.

- Для обработки краев и пайки.

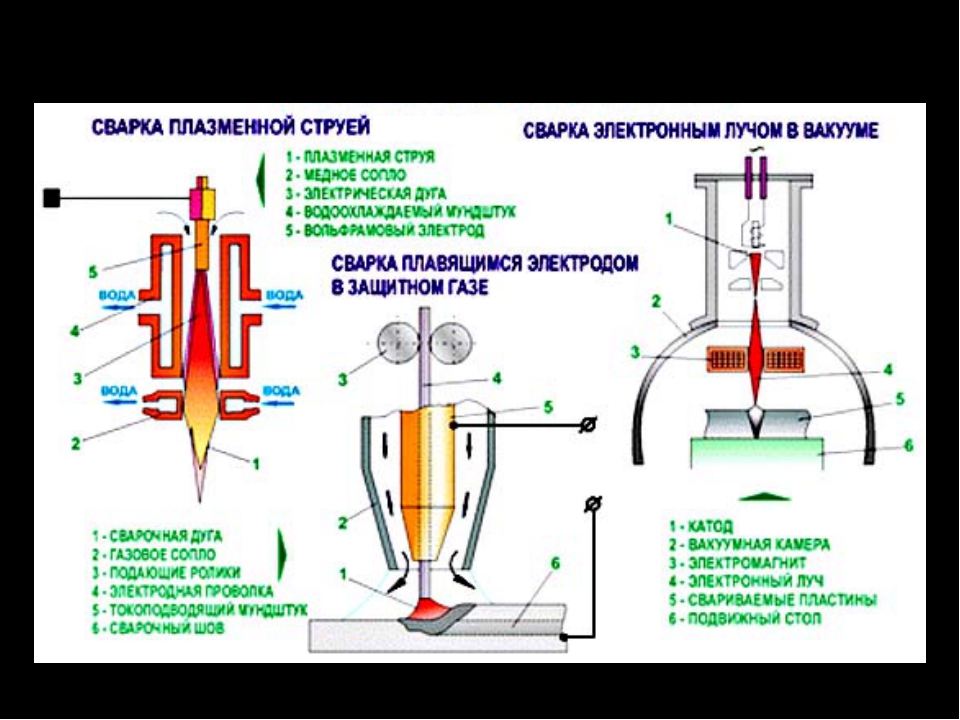

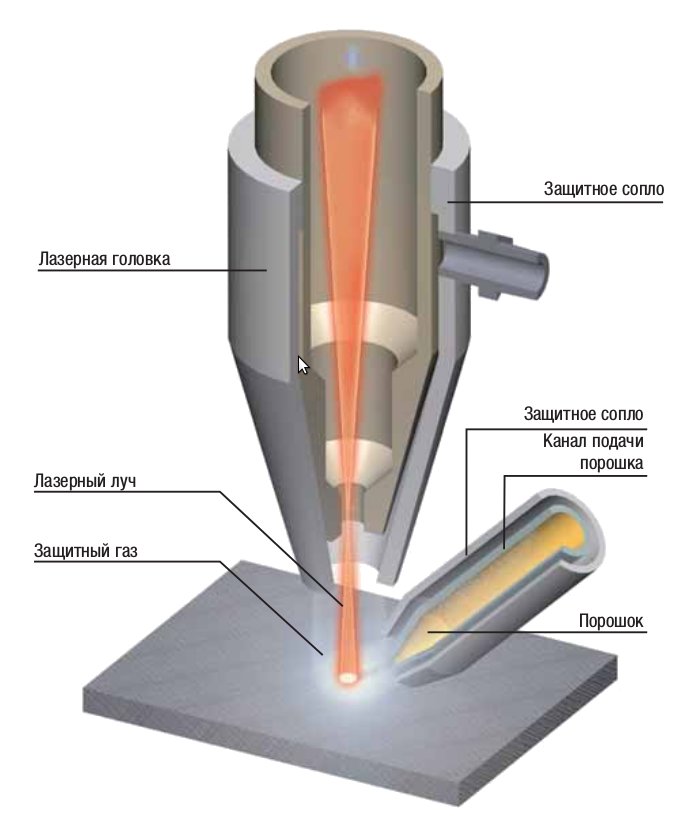

Принцип действия аппаратов заключается в продуцировании потока дуги, которая расплавляет металл при предельно высоких температурах (до + 30 000 0С). Газ нагревается, ионизируется, вдувается в камеру и сжимает образованный столб, благодаря чему увеличивается мощность и, как следствие, запускается высокоэффективный сварочный процесс.

5 преимуществ плазменной сварки

1. Более высокая эффективность плазменных сварочных аппаратов по сравнению с газовыми, диффузионными и другими. Это актуально для соединения цветных металлов, нержавеющей стали и сплавов. Достигается такой результат за счет увеличенного давления на поверхность (в 6-10 раз больше, чем у обычной дуги).

2. Отсутствие необходимости применять баллоны с аргоном, кислородом и пропан-бутаном – дополнительный плюс в вопросах безопасности, экологичности и экономичности. Последняя увеличивается также за счет повышения эксплуатационных характеристик конструкций, снижения затрат на подготовку кромок, устранения брака и зачистку швов.

3. Максимально низкая деформация материала и минимизация сварочных швов, которая обеспечивается узкой зоной термического влияния.

4. Температурный порог от +5000 до +30 000 0С позволяет расплавлять вольфрам, рений, молибден и другие тугоплавкие «представители» таблицы Менделеева и применять плазменную наплавку для получения износостойких жаростойких покрытий.

5. Цилиндрическая форма дуги дает возможность варить в труднодоступных местах.

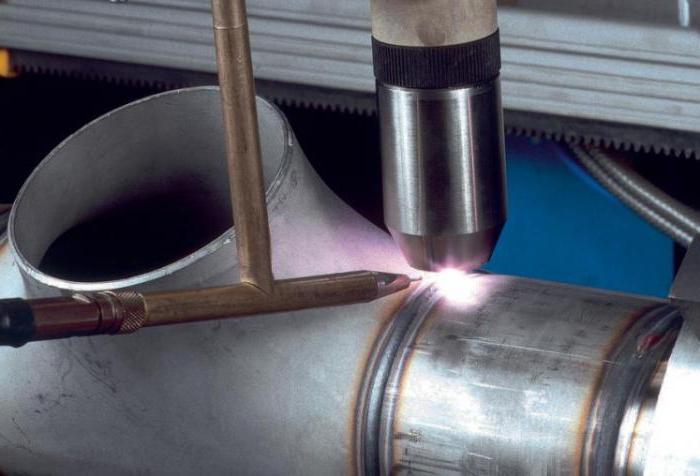

Для соединения деталей толщиной менее 2 мм используется так называемая микроплазменная сварка. Изготовление ювелирных изделий, зубных протезов и других подобных «мелочей» не обходится без применения этого метода.

А есть ли недостатки?

Многие в один голос отвечают на этот вопрос так: «Высокая цена!» Безусловно, по сравнению с аргонно-дуговыми аппаратами приобретение плазменных требует больших финансовых вложений, но стоит ли считать этот факт минусом на фоне ряда увеличенных возможностей, вопрос спорный.

На самое деле недостатками, скорее, можно назвать высокочастотный шум с ультразвуком, выделение «металлических» паров, оптическое излучение – инфракрасное, ультрафиолетовое – и вредную ионизацию воздуха. Однако при правильной экипировке персонала принадлежностями для безопасности работ и при соблюдении требований по эксплуатации оборудования всех этих негативных воздействий можно избежать.

УПР-2.4С «Стриж» | НПП Технотрон, ООО

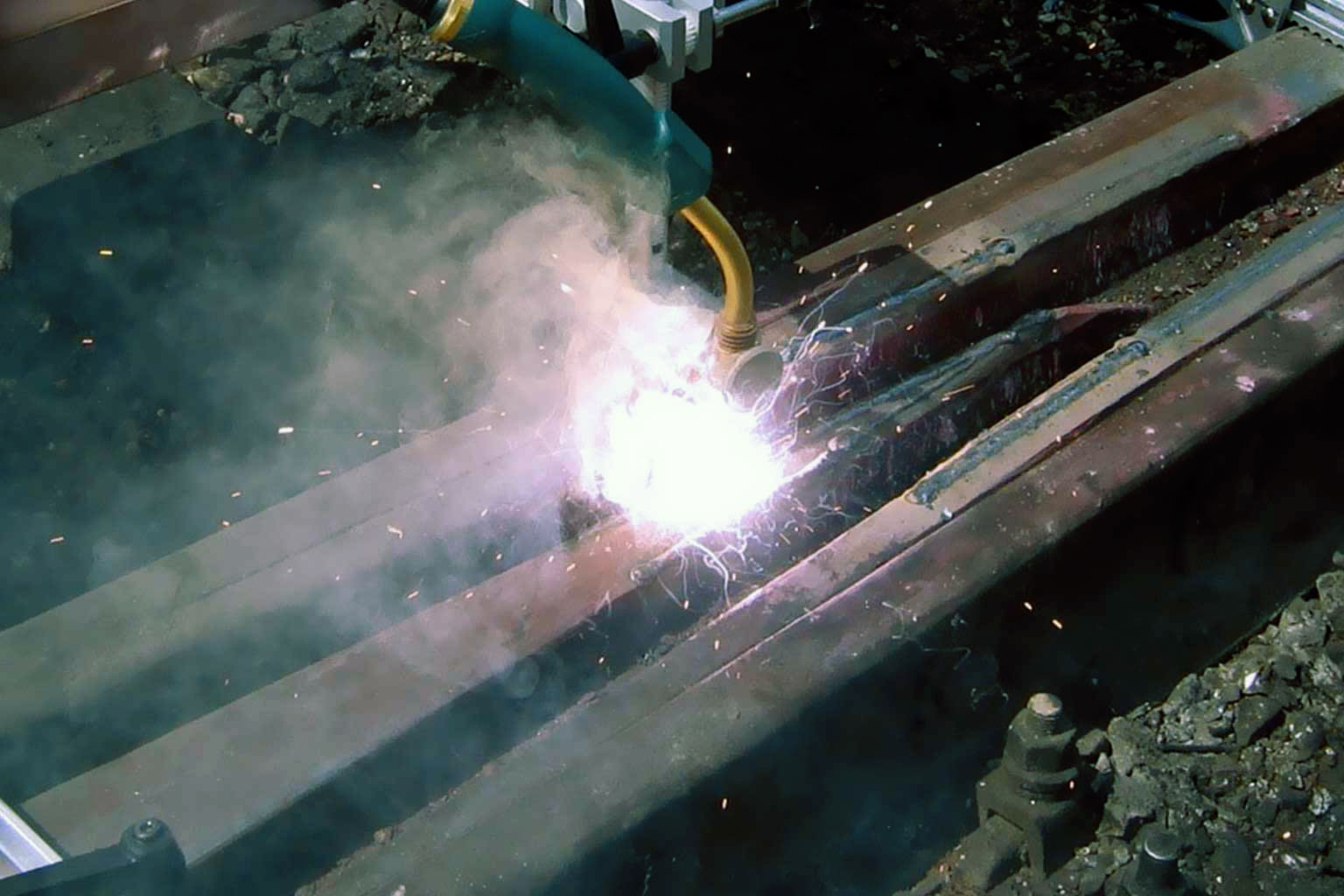

Плазменно-дуговая строжка — это способ удаления металла плазменной струей. Способ, характеризующийся высокой производительностью, экономичностью и безопасностью для окружающей среды.

По сравнению с традиционной воздушно дуговой строжкой угольным электродом и механическими методами обработки плазменно-дуговая строжка обеспечивает:

|

Техника процесса Специализированный резак повернут углом вперед по ходу движения на 35-45 градусов. Оператор перемещает резак, направляя поток плазмы который частично проникает в толщину металла и удаляет металл с поверхности, не производя сквозного прожога.

Величина тока плазменной дуги, скорость перемещения резака, расстояние от сопла до поверхности металла, угол наклона резака, и размер наконечника определяют производительность удаления металла и профиль сечения производимой выемки (канавки).

Величина тока плазменной дуги, скорость перемещения резака, расстояние от сопла до поверхности металла, угол наклона резака, и размер наконечника определяют производительность удаления металла и профиль сечения производимой выемки (канавки). Параметры процесса ИСПОЛЬЗУЕМЫЕ ГАЗЫ

Наиболее часто применяемым газом для плазменной строжки является воздух. Он доступен, и обеспечивает хорошее качество при строжке низкоуглеродистой стали и чугуна.

ВЫБОР СОПЛА

От диаметра отверстия сопла зависит глубина и ширина образующейся канавки. Чем меньше отверстие — тем уже и глубже канавка.

ТОК ПЛАЗМЕННОЙ ДУГИ

Регулируя силу тока, резчик также контролирует диаметр дуги и ширину канавки от строжки.

ДЛИНА ПЛАЗМЕННОЙ ДУГИ

Чем дальше сопло от металла, тем больше ширина и меньше глубина канавки. Чем ближе сопло, тем глубже и уже будет канавка.

СКОРОСТЬ СТРОЖКИ

Скорость перемещения резака позволяет регулировать глубину и ширину канавки. Высокая скорость перемещения будет обеспечивать неглубокую канавку, независимо от размера сопла. При замедлении перемещения, канавка увеличивается и становится значительно глубже.

УГОЛ НАКЛОНА ПЛАЗМАТРОНА

Угол наклона плазматрона имеет большое значение для управления производительности строжки. Малый угол наклона произведет удаление малого количества металла. При увеличении угла, канавка станет шире и глубже. Если угол упреждения слишком велик, как правило 50 градусов или больше, расплавленный металл будет выбрасываться обратно на сопло плазматрона. Оптимальным является угол наклона плазматрона равный 35 градусам.

Состав установки:

Источник плазменный ДС 120П. | |

Автоматическая головка УПР-2.4С «Стриж» с плазматроном для строжки | |

Пульт управления | |

Блок управления | |

| |

| |

| |

| |

1 — Корпус плазмотрона Т150С | |

1 — Корпус плазмотрона Т150СA |

Выборка поверхностных дефектов трубы | Выборка сварного шва трубы |

На рисунке ниже представлена термограмма для вышеуказанного режима, в момент обрыва дуги максимальная температура поверхности разделки шва до 200° С, температура шлака 550° С.

Термограмма многопроходной строжки сварного шва при толщине снимаемого слоя за один проход 2 мм.

а) Момент обрыва дуги | б) График распределения температуры в зонах Li1 и Li2 |

Кроме ремонта монтажных сварных швов установкой могут проводиться работы по строжке поверхностных дефектов труб и соединительных деталей коррозионного и стресс-коррозионного характера, а также дефектов продольных сварных швов.

Строжка дефектных участков в зависимости от преимущественной ориентации протяженных дефектов может осуществляться на продольном поясе на магнитных держателях или на кольцевом поясе. Выборка одиночных не протяженных дефектов может осуществляться ручным плазмотроном. В обоих случаях, при послойной выборке стресс-коррозионные трещины не заплавляются, остаточные дефекты четко выявляются визуально (очерчиваются плазменной дугой), а также с помощью магнитопорошкового контроля без дополнительной очистки поверхности. Дополнительная обработка абразивным инструментом требуется для удаления острых углов по границам ремонтируемого участка.

Строжка дефектов типа КРН

Строжка стресс-коррозионных дефектов при различной глубине выборки для проверки выявляемости остаточных дефектов трубы 1420х18,7мм К60, демонтированной из шлейфа компрессорной станции

Скорость воздушно-плазменной строжки (ВПС) таких дефектов более чем в 12 раз превышает скорость контролируемой шлифовки углошлифовальными машинами – технологии применяемой в настоящее время. В автоматическом режиме воздушно-дуговая строжка дефекта площадью 1м2 глубиной 2мм осуществляется за 1,44ч. При этом получаемая выборка имеет геометрически правильную форму с фиксированной глубиной на всей длине. Это существенно упрощает контроль остаточной толщины трубы на ремонтируемом участке и соответственно выбор технологии ремонта. Такая форма выборки позволяет автоматизировать процессы заварки при восстановительном ремонте дефектного участка наплавкой.

- Оборудование ВПС является самым мобильным и универсальным оборудованием из предлагаемых для ремонта сварных швов в трассовых условиях. Его эффективность проявляется как по скорости процесса выборки, так и по удобству и простоте монтажа на трубах и соединительных деталях трубопровода (СДТ) при проведении ремонтных работ на объектах магистральных газопроводов.

- Сравнительно низкий расход и стоимость электродов и сопел для ВПС позволяет проводить работы по ремонту сварных швов, без серьезной привязки к затратам на расходные материалы для строжки дефектного металла (стоимость материалов для ВПС составляет менее 20%, от стоимости сварочных материалов для последующей заварки сварного шва).

- Наиболее перспективным представляется применение ВПС для ремонта поверхностных дефектов (в том числе стресс-коррозионного характера) труб и СДТ, заводских продольных сварных швов в трассовых условиях, а также при заводском ремонте труб для повторного применения. В этих случаях, другие высокопроизводительные технологии на сегодняшний день просо отсутствуют.

Плазменная сварка нержавеющей стали на установке SBI, АВГ Технологии

Широкое применение по всей России для сварки дымоходов нашли установки SWD 1000 и SWD 1250.

Установки выгодно отличаются:

- высокая скорость сварки от 2 до 4 м/мин (в зависимости от качества подготавливаемых кромок)

- высокая степень автоматизации: все параметры сварки сохраняются в программе контроллера, т.е. обеспечивается быстрый переход с одного вида заготовки на другой

- высокая надежность – установки без поломок и с минимальным обслуживанием работают с 2008 года, надежность обеспечивается австрийскими и немецкими комплектующими

- высокая прочность шва и его наилучшие видовые характеристики

- меньшая чувствительность к дефектам заготовки, в отличие от других видов сварки

Возможно изготовление дымоходов из черной стали, нержавеющей стали (304, 430, 409, 420 и т.д.) и оцинкованной стали (оба процесса — сварка или пайка), на одной и той же установке можно варить все виды материалов и толщины от 0,5 до 3 мм (при желании диапазон может быть расширен)

Примеры сварки:

1. Толщина 0,5 мм, сталь AlSI409 без присадочной проволоки. Скорость от 2 до 4 м/мин, в зависимости от дефектов на заготовке и толщины металла

youtube.com/embed/aT6yhboKndU» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

2. Толщина 0,5 мм, сталь AISI430 с присадочной проволокой, скорость на видео – 2,5 м/мин. Проволока используется для прочности, возможна сварка без проволоки.

3. Пример сварки с зазором (когда вальцы не обеспечили качественную заготовку) – плазменная сварка характеризуется меньшей чувствительностью к дефектам.

4. Легкость управления – могут справиться даже девушки.

Сварка нержавейки плазмой — Плазма и газ-резка, сварка, напыление

DeSado, деформацию без оснастки не уменьшить. Только оснастка способна уменьшить деформацию до 80-90%.

ТИГ сварка и плазма основное отличие это плавание шва, т.е. если горелку вести ровно, то ТИГ будет откланяться, а плазма нет.

Судя из вашей задачи это приварка фланца к сильфону, т.е. сильфон из 0.7, а 1.5 это фланец или труба. Следовательно нужна оснастка. Пусть это ТИГ или плазма, то при появлении зазора, тут же будет будет дырка. вашу задачу можно решить применив шовную точечную сварку (т.е. роликовую).

Если ТИГ или плазма, то ручками качество будет разное… Т.е. если штучку сварить еще можно, а если делать серийно то будут проблемы. Плазма упростит получение шва. Но нужна оснастка — отвод излишнего тепла.

По легкости сварки по вашей задачи: ТИГ это не предсказуемое выделяемое количество энергии. Т.е. когда вы горелку чуть выше, чуть ниже ведете, то у вас меняется напряжение в дуге которое прямо линейно влияет на нагрев метала. Следовательно и ширина шва и проплав будут плавать. Если рука сварщика как и глаз набиты опытом, то качество будет но его лучше не отпускать в отпуск, т.![]() к. после отпуска опять начнет делать брак некоторое время.

к. после отпуска опять начнет делать брак некоторое время.

Плазменная сварка в данном случае будет иметь стабильную дугу, которая не сильно изменяется при изменении высоты горелки. Поэтому лично мне как ни сварщику будет легче подстроить аппарат под свои задачи и получить тот же шов, какой сделает сварщик профессионал. (Проверено и перепроверено)

НО!!! ЖИРНОЕ такое, НО!!! Конечно плазма предпочтительнее если будет не штучное производство, а серийка и применяя легкую механизацию можно упростить получение изделия.

Как же без ложки ДЕГТЯ?!

Из выше сказанного, плазма это следующий шаг в улучшении и упрощении сварки. Только у плазмы есть один недостаток, это внутренний угловой шов. Если в ТИг сварки угловой шов (в тавр), вы можете легко сварить, т.е. вытащили электрод и очень узко направленно начали варить, то плазменной дуге нужно куда то выходить, т.е. газ не может упираться и доступ к месту стыка имеет ограничения из-за диаметра плазменного сопла. Поэтому не удается получить локальный нагрев внутреннего угла.

Для сравнения, наружный угол. Дуга бъет только туда куда направили, поэтому любые заусенцы или не равномерность ионизации зазора между электродом и деталью не влияют. И если в ТИГ сварке, любое ухудшение заточки электрода и не равномерность ионизации зазора приводят к гулянию дуги. То при плазме этого не будет и при AC режиме особенно это чувствуется.

P.S. Есть демонстрационный зал, где вы можете попробовать поварить и сравнить ТИГ с Плазмой. Можете направиться вместе с сварщиком и принять единственное правильное решение. Или решить для себя что же будет для вас правильным решением?!

Дефекты сварных швов (схема). О сварке и сварочном оборудовании.

Причинами возникновения дефектов могут быть различные обстоятельства: низкое качество свариваемого металла, неисправное или некачественное оборудование, неверный выбор сварочных материалов, нарушение технологии сварки или неправильный выбор режима, недостаточная квалификация сварщика.

Все виды дефектов швов подразделяют на три группы:

- наружные, к основным из которых относятся: трещины, подрезы, наплывы, кратеры;

- внутренние, среди которых чаще всего встречаются: пористость, непровары и посторонние включения;

- сквозные — трещины, прожоги.

Основные дефекты сварки, их характеристика, причины возникновения и способы исправления

Трещины. Это наиболее опасные дефекты сварки, способные привести к практически мгновенному разрушению сваренных конструкций с самыми трагическими последствиям. Трещины различаются по размерам (микро- и макротрещины) и времени возникновения (в процессе сварки или после нее).

Чаще всего причиной образования трещин является несоблюдение технологии сварки (например, неправильное расположение швов, приводящее к возникновению концентрации напряжения), неверный выбор сварочных материалов, резкое охлаждение конструкции. Способствует их возникновению также повышенное содержание в шве углерода и различных примесей — кремния, никеля, серы, водорода, фосфора.

Исправление трещины заключается в рассверливании ее начала и конца, с целью исключения дальнейшего распространения, удалении шва (вырубанию или вырезанию) и заваривании.

Подрезы. Подрезы — это углубления (канавки) в месте перехода «основной металл-сварной шов». Подрезы встречаются довольно часто. Их отрицательное действие выражается в уменьшении сечения шва и возникновении очага концентрации напряжения. И то и другое ослабляет шов. Подрезы возникают из-за повышенной величины сварочного тока. Чаще всего этот дефект образуется в горизонтальных швах. Устраняют его наплавкой тонкого шва по линии подреза.

Подрезы сварного шва

Наплывы. Наплывы возникают, когда расплавленный металл натекает на основной, но не образует с ним гомогенного соединения. Дефект шва возникает по разным причинам — при недостаточном прогреве основного металла вследствие малого тока, из-за наличия окалины на свариваемых кромках, препятствующей сплавлению, излишнего количества присадочного материала. Устраняются наплывы срезанием с проверкой наличия непровара в этом месте.

Устраняются наплывы срезанием с проверкой наличия непровара в этом месте.

Наплыв сварного шва

Прожоги. Прожогами называют дефекты сварки, проявляющиеся в сквозном проплавлении и вытекании жидкого металла через сквозное отверстие в шве. При этом обычно с другой стороны образуется натек. Прожоги возникают из-за чрезмерно высокого сварочного тока, недостаточной скорости перемещения электрода, большого зазора между кромками металла, слишком малой толщины подкладки или ее неплотного прилегания к основному металлу. Исправляют дефект зачисткой и последующей заваркой.

Прожог сварного соединения

Непровар. Непровары — это локальные несплавления наплавленного металла с основным, или слоев шва между собой. К этому дефекту относят и незаполнение сечения шва. Непровары существенно снижают прочность шва и могут явиться причиной разрушения конструкции.

Незаполнение и непровар шва

Дефект возникает из-за заниженного сварочного тока, неправильной подготовки кромок, излишне высокой скорости сварки, наличия на кромках свариваемых деталей посторонних веществ (окалины, ржавчины, шлака) и загрязнений. При исправлении нужно вырезать зону непровара и заварить её.

Кратеры. Это дефекты в виде углубления, возникающего в результате обрыва сварочной дуги. Кратеры снижают прочность шва из-за уменьшения его сечения. В них могут находиться усадочные рыхлости, способствующие образованию трещин. Кратеры надлежит вырезать до основного металла и заварить.

Кратер сварочного шва

Свищи. Свищами называют дефекты швов в виде полости. Как и кратеры, они уменьшают прочность шва и способствуют развитию трещин. Способ исправления обычный — вырезка дефектного места и заварка.

Свищи сварных швов

Посторонние включения. Включения могут состоять из различных веществ — шлака, вольфрама, окислов металлов и пр. Шлаковые включения образуются тогда, когда шлак не успевает всплыть на поверхность металла и остается внутри него. Это происходит при неправильном режиме сварки (завышенной скорости, например), плохой зачистке свариваемого металла или предыдущего слоя при многослойной сварке.

Это происходит при неправильном режиме сварки (завышенной скорости, например), плохой зачистке свариваемого металла или предыдущего слоя при многослойной сварке.

Посторонние включения сварного соединения

Вольфрамовые включения возникают при сварке вольфрамовым электродом, окисные — из-за плохой растворимости окислов и чрезмерно быстрого охлаждения.

Все виды включений уменьшают сечение шва и образуют очаг концентрации напряжения, снижая тем самым прочность соединения. Дефект устраняют вырезкой и завариванием.

Пористость. Пористость — это полости, заполненные газами. Они возникают из-за интенсивного газообразования внутри металла, при котором газовые пузырьки остаются в металле после его затвердевания. Размеры пор могут быть микроскопическими или достигать нескольких миллиметров. Нередко возникает целое скопление пор в сочетании со свищами и раковинами.

Пористость в сварном шве

Возникновению пор способствует наличие загрязнений и посторонних веществ на поверхности свариваемого металла, высокое содержание углерода в присадочном материале и основном металле, слишком высокая скорость сварки, из-за которой газы не успевают выйти наружу, повышенная влажность электродов. Как и прочие дефекты, пористость снижет прочность сварного шва. Зону с ней необходимо вырезать до основного металла и заварить.

Перегрев и пережог металла. Пережог и перегрев возникают из-за чрезмерно большого сварочного тока или малой скорости сварки. При перегреве размеры зерен металла в шве и околошовной зоне увеличиваются, в результате чего снижаются прочностные характеристики сварного соединения, главным образом — ударная вязкость. Перегрев устраняется термической обработкой изделия.

Пережог представляет собой более опасный дефект, чем перегрев. Пережженный металл становится хрупким из-за наличия окисленных зерен, обладающих малым взаимным сцеплением. Причины пережога те же самые, что и перегрева, а кроме этого еще и недостаточная защита расплавленного металла от азота и кислорода воздуха. Пережженный металл необходимо полностью вырезать и заварить это место заново.

Пережженный металл необходимо полностью вырезать и заварить это место заново.

Пережог металла шва

Как повысить качетсво плазменной резки металла?

Рассмотрим возможные дефекты, вызванные нарушением технологии плазменной резки либо неверно заданными параметрами процесса, а также способы их устранения.

Угловатость

Угловатостью называют меру угла при плазменной резке. Она может образовываться из-за непостоянства сечения плазменно-дугового реза по высоте. Это вызвано тем, что различные участки режущей дуги вводят в разрезаемый металл неодинаковое количество теплоты, а следовательно, на различной глубине реза расплавляется неодинаковое количество металла.

Окалина

Окалина — расплавившийся в процессе термической резки материал, который затвердевает на заготовке или под ней. Также называется шлаком. В зависимости от от расходных запчастей, очистки воздуха, параметров резки количество образующейся окалины может быть различным, различается и сложность ее удаления.

Качество поверхности

Шероховатость поверхности — совокупность неровностей поверхности с относительно малыми шагами на базовой длине. Другими словами, это «гладкость» поверхности, которая определяет её важнейшие эксплуатационные свойства.

Цвет

Одним из факторов, на который следует обращать внимание при резке металлов является размер зоны, подвергаемой тепловому воздействию. Сильный нагрев изменяет химическую структуру металла за счет чего кромка, подвергнутая тепловому воздействию, делается темнее (цвета побежалости), скручивается и, в некоторых случаях, становится непригодной для дальнейшей сварки, если зона, подвергнутая тепловому воздействию, не будет удалена. Независимо от используемого процесса, чем быстрее перемещается резак, тем меньше размер зоны, подвергающейся тепловому воздействию. Таким образом, более высокая скорость плазменной резки обеспечивает меньшую зону, подвергнутую тепловому воздействию, которая требует меньше времени на вторичную обработку для ее удаления.

Что же можно предпринять для предотвращения перечисленных выше дефектов?

Приведем несколько советов по повышению качества резки.

Совет 1. Проверка направления плазменной дуги

Не забывайте про правило «правой» кромки. Прямые углы среза при резке всегда находятся справа по направлению движения резака. Проверьте направление резки и при необходимости измените направление хода резки. Помните, что плазменная дуга при использовании стандартных расходных материалов вращается по часовой стрелке.

Сверху приведена стандартная схема хода резака. При вырезании отверстий направление хода сопла меняется в противоположную сторону (изображение снизу).

Совет 2. Проверка выбора процесса в соответствии с материалом и толщиной

Одним из факторов, влияющих на качество выпускаемой продукции, является грамотно подобранный технологический процесс резки. Параметры процесса, которые гарантируют конкурентоспособность изделия, зависят от вида материала и его толщины. Это первое, на что стоит ориентироваться при выборе технологии резки, однако есть и другие немаловажные факторы, такие как требуемое качество резки, производительность, скорость реза, наличие последующей обработки и эксплуатационные затраты.

Рекомендации по выбору расходных материалов в зависимости от толщины метала и прочие приведены в технологических картах резки в разделе «Эксплуатация» инструкции по эксплуатации Hypertherm.

Совет 3. Проверка износа расходных материалов

Сложно переоценить степень влияния качества расходных материалов на качество самих изделий. Необходимо проводить своевременную замену расходных материалов для снижения риска появления дефектов. Сопло и электрод нужно заменять одновременно. Не рекомендуется наносить на уплотнительные кольца излишнее количество смазки. Гарантировать качество производимой Вами продукции может только использование оригинальных расходных материалов Hypertherm. Более подробную информацию о поддельных расходниках и последствиях от их использования читайте в статье на нашем блоге

Совет 4.

Проверка перпендикулярности резака заготовке

Проверка перпендикулярности резака заготовкеЗавершив базирование детали, необходимо проверить перпендикулярность сопла резака поверхности заготовки. От этого зависит интенсивность тепловложения и, соответственно, степень расплавления металла. Также крайне важно проверить поверхность самой заготовки на наличие искривлений и неровностей.

Совет 5. Проверка корректности расстояния между резаком и изделием

Отрегулируйте расстояние между резаком и изделием. Используя управления дуговым напряжением, отрегулируйте напряжение. По мере износа расходных деталей необходимо регулировать дуговое напряжение для поддержания нужного расстояния между резаком и изделием. Несоблюдение рекомендуемого расстояния между соплом и изделием может привести к образованию дефектов. Рекомендации по выбору промежутка между резаком и деталью могут быть приведены в инструкции по эксплуатации либо на официальном сайте производителя.

Совет 6. Проверка используемой скорости резки

Отрегулируйте скорость резки, так как несоответствие скорости плазменной резки выбранному режиму существенно сказывается на качестве реза. При правильно выбранной скорости резки количество грата, облоя и наплывов металла будет минимальным. Срез будет чистым и механическая обработка должна быть минимальной.

Совет 7. Проверка наличия проблем с системой подвода газа

Найдите и устраните все утечки или сужения. Используйте регуляторы и газопроводы нужного сечения. Установите регулятор на давление, рекомендуемое поставщиком. Проверьте регулятор на самопроизвольное увеличение показаний давления на измерителе выходного давления регулятора. Если оно ползет вверх, закройте вентиль баллона. Проверьте на падение давления на измерителях регулятора. Любое падение является индикацией утечки между вентилем баллона и вентилем горелки. Проверьте на утечки в верхней части баллона. После того, как все утечки газа устранены, снова медленно откройте вентиль баллона.

При давлении, поданном внутрь шланга и при закрытом вентиле горелки, погрузите шланг и наконечник горелки в воду. Найдите утечку путем использования мыльной воды (нежирное мыло) или разрешенного раствора для обнаружения утечек. Утечки в районе соединений вызывают появление пузырей, если распылить на них жидкость для выявления утечек.

Найдите утечку путем использования мыльной воды (нежирное мыло) или разрешенного раствора для обнаружения утечек. Утечки в районе соединений вызывают появление пузырей, если распылить на них жидкость для выявления утечек.

Проверьте на наличие утечек соединения вокруг баллона и регулятора.

Используйте чистый высококачественный газ. Если требуется ручная очистка, например при использовании MAX200, убедитесь, что цикл очистки завершен.

Совет 8. Проверка наличия вибрации резака

Жесткость несущей конструкции портала должна обеспечивать отсутствие вибраций. Однако перед началом эксплуатации следует проверить надежность фиксации резака в портале стола. Обратитесь к изготовителю данного комплектного оборудования. При необходимости Вы получаете техническое обслуживание стола.

Совет 9. Проверка необходимости настройки стола

Хотя станки плазменной резки разработаны с учетом нетребовательности к обслуживанию во время эксплуатации, убедитесь, что стол готов к выполнению резки на заданной скорости. Обратитесь к изготовителю комплектного оборудования через официальный сайт. Возможно, необходимо подкорректировать настройку скорости стола.

Если вы прислушались к советами, но до сих пор недовольны качеством резки, обратитесь за консультацией к нашим специалистам. Мы оказываем полную техническую поддержку нашим клиетам и партнерам.

(PDF) Поведение «замочной скважины» влияет на дефекты сварного шва в процессе плазменно-дуговой сварки

Выводы

В этом исследовании поведение «замочная скважина»

экспериментально наблюдалось с помощью системы vi-

во время импульсной плазменной сварки

и Exper-

Детально проанализированомысленных результатов.

Было замечено, что когда расстояние

центра выхода замочной скважины сильно отклоняется от оси горелки на

относительно долгое время, обычно встречаются выступающая передняя поверхность

и газовая пористость

сварной шов дефекты полученного сварного шва. Размерный размер выходного отверстия

Размерный размер выходного отверстия

в замочной скважине не соответствует

, что свидетельствует о том, будет ли образовываться пористость

или неровности поверхности сварного шва

. Эта корреляция между

расстоянием отклонения замочной скважины и качеством сварного шва

была четко проанализирована, и

объяснены подробно. Канал с замочной скважиной

серьезно искривлялся, если расстояние отклонения от выхода с замочной скважиной

становилось слишком большим. Передняя стенка замочной скважины

нарушила поле газового потока в сварочной ванне

и не только создала пористость в сварном шве

, но также вызвала выступ

на передней поверхности сварного шва.Было также установлено, что если расстояние отклонения выхода замочной скважины

оставалось небольшим, качество сварного шва

было очень хорошим. Наблюдаемые экспериментальные результаты

, таким образом, закладывают прочную основу для

для реализации контроля работоспособности и оптимизации процесса

в режиме замочной скважины в режиме замочной скважины.

Авторы выражают благодарность за финансовую поддержку этого исследования

Национальному фонду естественных наук Китая

(грант ключевой программы №

50936003).

1. 1991. Справочник по сварке, Том. 2:

Сварочные процессы. 8-е издание, Американское общество сварки

, Майами, Флорида

2. Ланкастер, Дж. Ф. 1984. Сварка высокой мощности

. Физика сварки,

глава 8, Perganon Press, Oxford.

3. Хсу, Ю. Ф., и Рубинский, Б. 1988.

Двухмерное исследование теплопередачи на

процессе плазменно-дуговой сварки в замочную скважину. Международный журнал тепломассообмена

международный журнал

fer 31 (7): 1409–1421.

4. Ирвинг Б. 1997. Почему самолеты

не свариваются? Сварочный журнал 76 (1): 34–41.

5. Вилкас, Э. П. 1991. Плазменная сварка

1991. Плазменная сварка

компонентов выхлопной системы. Сварка-

, журнал 70 (4): 49–52.

6. Ирвинг Б. 1992. Плазменно-дуговая сварка

использует усовершенствованный твердотопливный ракетный двигатель.

Welding Journal 71 (12): 49–52.

7. Нуньес, А.С. 1984. Плазменная сварка переменной полярности

на внешнем баке космического челнока

.Сварочный журнал 63 (9): 27–35.

8. Мартикайнен, Дж. К., Моисио, Т. Дж. И.

1993. Исследование влияния параметров сварки

на качество сварки плазменной дугой

Сварка конструкционных сталей с замочной скважиной. Weld-

ing Journal 72 (7): от 329 до 340 с.

9. Мартикайнен Дж. 1995. Условия

для достижения высококачественных сварных швов в плазме —

Дуговая сварка конструкционных сталей с замочной скважиной.

Журнал технологий обработки материалов

52: 68–75.

10. Hu, BX, Huang, CD, Tao, AL,

и Li, SP 1980. Исследование системы плазменной сварки импульсным током

для всех позиций Контроль качества сварки на основе

звуковая подпись. Сварка 5: 17–20.

11. 1991. Проверка проплавления ПА-

ция. Изготовление конструкции сварки 7: 14.

12. Хе, Дефу и Кацунори, I. 1984.

Самонастраивающаяся по проникновению свободная частота

Процесс импульсной плазменной сварки, управляемый с помощью фотоэлемента.Транзакции

JWRI 13 (1): 7–11.

13. Чжан, С. Б., и Чжан, Ю. М. 2001.

Измерение выходящего потока плазмы на основе заряда и

контроль проплавления стыков во время плазменной сварки в замочной скважине

. Сварочный журнал 80 (7):

157–162.

14. Чжан Ю. М., Чжан С. Б. и Лю,

Ю. С. 2001. Датчик заряда облака плазмы

для импульсного управления технологическим процессом замочной скважины. Измерение

Наука и технологии 12:

1365–1370.

15. Донг, К. Л., Чжу, Ю. Ф., Чжан, Х.,

Ф., Чжан, Х.,

и Шао, Ю. С. 2001. Исследование на лицевой стороне

Светочувствительность дуги в плазменном режиме «замочная скважина»

Дуговая сварка. Китайский журнал по механике

Engineering 37: 30–33l.

16. Саад, Э., Ван, Х. Дж. И Коваче —

vic, R. 2006. Классификация ванн расплава

режимов плазменно-дуговой сварки с переменной полярностью —

на основе акустической сигнатуры. Журнал

Технология обработки материалов 174:

127–136.

17. Ван Х. и Ковачевич Р. 2002.

Технико-экономическое обоснование акустического зондирования для режима сварочной ванны

при переменной полярности

плазменная дуговая сварка. Труды Института инженеров-механиков

, часть B: журнал машиностроительного производства 216:

1354–1366.

18. Чжэн, Б., Ван, Х. Дж., Ван, К. Л.,

и Ковачевич, Р. 2000. Контроль проплавления сварного шва

в VPPAW алюминиевых сплавов

с использованием сигнала изображения передней сварочной ванны.

Welding Journal 79 (12): от 363 до 371 с.

19. Ван, Х. Дж., И Ковачевич, Р.

2002. Он-лайн мониторинг сварочной ванны Keyhole

в плазме переменной полярности

Дуговая сварка. Proc. Инстн. Мех. Engrs. Часть B:

J. Машиностроение 216:

1265–1276.

20. Чжан Ю. М. и Чжан С. Б. 1999.

Наблюдение за замочной скважиной во время плазменной сварки.

Дуговая сварка. Сварочный журнал 78 (2): с 53 по

58 с.

21. Чжан С. Б., Чжан Ю. М. 2000.

Стабильность замочной скважины при плазменно-дуговой сварке.

Proc. Инстн. Мех. Engrs. Часть B: J. Engineer-

ing Manufacture 214: 401–405.

22. Лю, З. М., Ву, С. С., и Гао, Дж. Q.

2013. Наблюдение с помощью машинного зрения изображений замочной скважины

при плазменно-дуговой сварке. Международный

Журнал термических наук 63 (1): 38–45.

23. Лю, З. М., Ву, К. С., и Чен, М.

Лю, З. М., Ву, К. С., и Чен, М.

A. 2012. Визуализация влияния параметров процесса

на размеры замочной скважины при плазменно-дуговой сварке. Измерение

Наука и технологии 23: 105603 (9 стр.).

24. Лю, З. М., Ву, С. С. и Чен, Дж.

2013. Определение динамического поведения замочной скважины

в плазменной дуге с управляемым импульсным вырезом

сварка. Welding Journal 92 (12): с 381 по

389 с.

25. Лю, З. М., Ву, К.S., and Chen, M.

A. 2014. Экспериментальное определение отклонения выходного отверстия ключевого

от оси горелки при плазменно-дуговой сварке

. Международный журнал

по передовым производственным технологиям

71: 1209–1219.

ИССЛЕДОВАНИЕ СВАРКИ

ЖУРНАЛ ПО СВАРКЕ / СЕНТЯБРЬ 2015, ТОМ. 94290-s

Ссылки

Выражение признательности www.aws.org

American Welding Society®

ПРИВЕДИТЕ БРЕНД

ИНФОРМАЦИЮ

ВАШЕЙ КОМПАНИИ

Разместив видео о продукте

на сайте AWS.

За дополнительной информацией обращайтесь в AWS

по телефону 800-443-9353

Сандра Йоргенсен, доб. 254

электронная почта: [email protected]

Аннет Делагранж, доб. 332

электронная почта: adelagrange @ a ws.org

Liu Layout.qxp_Layout 1 18.08.15 14:08 Page 290

Метод плазменно-дуговой сварки без дефектов

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

1. Область изобретения

Настоящее изобретение в целом относится к области сварки и, в частности, к новому и полезному способу проведения плазменно-дуговой сварки на более толстой стальной заготовке, чем это было возможно ранее.

2. Описание предшествующего уровня техники

Плазменно-дуговая сварка (PAW) — это процесс дуговой сварки, при котором происходит коалесценция металла путем нагрева суженной дугой между электродом и заготовкой (переносимая дуга) или между электродом и сужением сопло (непереносимая дуга). Экранирование обычно обеспечивается горячим ионизированным газом, выходящим из горелки. Этот плазменный газ обычно дополняется дополнительным источником защитного газа. Защитный газ может быть одним инертным газом или смесью инертных газов.Давление не применяется, присадочный металл можно добавлять, а можно и не добавлять.

Экранирование обычно обеспечивается горячим ионизированным газом, выходящим из горелки. Этот плазменный газ обычно дополняется дополнительным источником защитного газа. Защитный газ может быть одним инертным газом или смесью инертных газов.Давление не применяется, присадочный металл можно добавлять, а можно и не добавлять.

При плазменно-дуговой сварке, как и при газовой вольфрамовой сварке (GTAW), используется неплавящийся электрод. Горелка PAW имеет сопло, которое создает газовую камеру, окружающую электрод. Дуга нагревает газ, подаваемый в камеру, до температуры, при которой он ионизируется и проводит электричество. Этот ионизированный газ называется плазмой. Плазма выходит из отверстия сопла при температуре около 30 000 ° F (16 700 ° C). См. R.L.О’Брайен, Руководство по сварке — Процессы сварки, Том 2, 8-е издание, Американское общество сварки, глава 10 — Плазменная сварка.

Можно выполнять плазменную сварку двух типов; наплавленные сварные швы и швы в замочную скважину. Процесс плазменно-дуговой сварки плавлением имеет более низкую удельную мощность и дает сварочную ванну, аналогичную процессу дуговой сварки вольфрамовым электродом. Процесс плазменно-дуговой сварки в замочную скважину считается процессом сварки с высокой плотностью мощности, поскольку дуга имеет способность проникать сквозь толщину материала и создавать сварные швы самостоятельно.Плотность мощности процесса плазменно-дуговой сварки регулируется расходом плазменного газа, причем чем выше расход, тем выше плотность мощности. Однако при слишком высокой плотности мощности и скорости потока плазменного газа процесс будет разрезать материал на две части, а не сваривать его в одно целое.

Основное преимущество PAW с замочной скважиной по сравнению с процессом PAW с плавлением или GTAW заключается в том, что большая проникающая способность процесса PAW с замочной скважиной снижает количество сварочных проходов, необходимых для заполнения стыка.Во многих случаях сварку можно выполнить за один проход. Сообщается, что максимальная толщина стали, которую можно сваривать с помощью технологии PAW с замочной скважиной для стыкового соединения с квадратными канавками, составляет 0,25 дюйма для однопроходных сварных швов. См. W. Lucas, TIG and Plasma Welding, Abington Publishing, England, главы 8 и 9, 1990. Поскольку толщина соединения увеличивается более чем на 0,25 дюйма, используется процедура многопроходной сварки, когда канавка V или U , врезается в основной материал так, чтобы толщина стыковой кромки острия острия составляла не более 0.25 дюймов. В многопроходных сварных швах процесс PAW с замочной скважиной используется для сварки корневого прохода, а процесс PAW с плавлением используется для заполнения канавки соединения.

Сообщается, что максимальная толщина стали, которую можно сваривать с помощью технологии PAW с замочной скважиной для стыкового соединения с квадратными канавками, составляет 0,25 дюйма для однопроходных сварных швов. См. W. Lucas, TIG and Plasma Welding, Abington Publishing, England, главы 8 и 9, 1990. Поскольку толщина соединения увеличивается более чем на 0,25 дюйма, используется процедура многопроходной сварки, когда канавка V или U , врезается в основной материал так, чтобы толщина стыковой кромки острия острия составляла не более 0.25 дюймов. В многопроходных сварных швах процесс PAW с замочной скважиной используется для сварки корневого прохода, а процесс PAW с плавлением используется для заполнения канавки соединения.

В сталях толщиной более 0,25 дюйма процесс PAW с замочной скважиной не использовался для сварки всей толщины за один проход, потому что катастрофическое разрушение сварочной ванны с замочной скважиной приводит либо к частичному провару листа, чрезмерной пористости, резанию и / или деформированные сварные швы. При таких толщинах сварка в установившемся режиме с использованием технологии плазменно-дуговой сварки в замочную скважину является довольно сложной задачей.Еще более сложным является контроль переходных режимов процесса плазменно-дуговой сварки в замочную скважину; т.е. инициирование и завершение режима PAW замочной скважины. Патент США US 4885455 раскрывает способ прекращения плазменной сварки с закрытыми сквозными отверстиями.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Процесс по настоящему изобретению предназначен для запуска, поддержания и завершения процесса PAW с замочной скважиной на сталях толщиной более 0,250 дюйма без образования дефектов. В частности, предпочтительной формой изобретения является процесс, разработанный для сварки шпоночной канавкой с автогенной сваркой толщиной от 0 до 0 мм.400 и 0,437 дюйма из высокопрочной стали HP 9Ni-4Co-0,30C.

Параметры сварного шва по изобретению разработаны специально для каждой части процесса, чтобы контролировать качество сварного шва. Первая часть процесса — это зажигание плазменной дуги в замочной скважине. Исторически сложилось так, что параметры сварного шва в течение определенного периода времени увеличиваются до их значений в установившемся состоянии. Для сталей толщиной от 0,400 до 0,437 дюйма было обнаружено, что этот тип процедуры совершенно неадекватен. Переход от режима плавки к режиму «замочной скважины» оставил в наплавленном шве большие пустоты.Частично это было связано с объемом жидкого металла, который необходимо вытеснить в стабильных условиях, чтобы образовалась полость сварочной ванны с замочной скважиной. Были проведены испытания и определена взаимосвязь для оценки влияния формы ванны в режиме плавления на запуск режима замочной скважины. Эти испытания варьировали высоту сварочной ванны относительно ширины сварочной ванны в зависимости от минимального расхода плазменного газа для запуска замочной скважины. Высота сварочной ванны была равна толщине площадки на момент зарождения замочной скважины.Стабильный запуск режима замочной скважины определялся формой сварного шва после наплавки и его прочностью. Согласно изобретению стабильная замочная скважина требует отношения высоты шва к ширине менее 0,74. При уровнях удлинения более 0,74 в начале замочной скважины во время проверки наблюдались дефекты захваченного газа. При соотношении высоты к ширине более 1,0 сварной шов был деформирован, и в начале замочной скважины наблюдалось множество дефектов.

Первая часть процесса — это зажигание плазменной дуги в замочной скважине. Исторически сложилось так, что параметры сварного шва в течение определенного периода времени увеличиваются до их значений в установившемся состоянии. Для сталей толщиной от 0,400 до 0,437 дюйма было обнаружено, что этот тип процедуры совершенно неадекватен. Переход от режима плавки к режиму «замочной скважины» оставил в наплавленном шве большие пустоты.Частично это было связано с объемом жидкого металла, который необходимо вытеснить в стабильных условиях, чтобы образовалась полость сварочной ванны с замочной скважиной. Были проведены испытания и определена взаимосвязь для оценки влияния формы ванны в режиме плавления на запуск режима замочной скважины. Эти испытания варьировали высоту сварочной ванны относительно ширины сварочной ванны в зависимости от минимального расхода плазменного газа для запуска замочной скважины. Высота сварочной ванны была равна толщине площадки на момент зарождения замочной скважины.Стабильный запуск режима замочной скважины определялся формой сварного шва после наплавки и его прочностью. Согласно изобретению стабильная замочная скважина требует отношения высоты шва к ширине менее 0,74. При уровнях удлинения более 0,74 в начале замочной скважины во время проверки наблюдались дефекты захваченного газа. При соотношении высоты к ширине более 1,0 сварной шов был деформирован, и в начале замочной скважины наблюдалось множество дефектов.

Использование процесса PAW с замочной скважиной и настоящего изобретения имеет следующие преимущества по сравнению с обычным PAW с замочной скважиной:

Автогенный сварной шов с полным проплавлением может быть выполнен с использованием процесса PAW с замочной скважиной в сталях до 0.437 дюймов толщиной. В литературе сообщается, что максимальная толщина стали, которую можно сваривать методом плазменно-дуговой сварки с замочной скважиной, составляет 0,250 дюйма. Способ согласно изобретению связывает форму и размер процесса плазменной сварки с плавлением в плазме со звуковым запуском процесса плазменной сварки с замочной скважиной. Этот процесс обеспечивает начало сварки без пористости и хорошей формы сварного шва. Изобретение надежно останавливает процесс PAW с замочной скважиной за счет точного контроля параметров сварки, закрытия замочной скважины и затвердевания сварного шва. Количество сварочных проходов, необходимых для заполнения швов толщиной более 0.250 дюймов были уменьшены с многопроходов до одного прохода с помощью процесса по настоящему изобретению. Поскольку этот процесс предусматривает надежное начало и окончание сварки, его можно использовать для сварки кольцевых сварных швов, ограничивающих давление, которые требуют, чтобы 100% сварного шва было бездефектным. Процесс основан на фундаментальной взаимосвязи между формой сварочной ванны в режиме плавления и начальной стабильностью режима замочной скважины. Следовательно, этот процесс можно легко адаптировать к материалам, отличным от стали, с большим диапазоном толщины.Процесс контролирует характер затвердевания в закрытии замочной скважины, чтобы противостоять образованию усадочной пустоты. Контроль затвердевания в этом процессе является общим, так что он может работать не только со сталью, но и с материалами, сваренными методом плазменно-дуговой сварки в замочную скважину.

Соответственно, цель настоящего изобретения состоит в том, чтобы предоставить процесс плазменной сварки для сварки металла увеличенной толщины с меньшим количеством проходов, включающий следующие этапы: работа устройства для плазменной сварки при выбранной скорости потока плазменного газа, скорости перемещения и ток дуги для образования сварного шва, имеющего отношение глубины провара к ширине сварного шва и поддерживающего степень проплавления менее примерно 0.74.

Другой целью настоящего изобретения является обеспечение такого процесса плазменной дуговой сварки, в котором расход газа, скорость перемещения и ток дуги регулируются в желаемых пределах во время запуска, установившегося состояния и периода остановки для получения звука PAW. приводит, в частности, за счет подачи проволоки в качестве наполнителя во время периода остановки только для компенсации и заполнения замочной скважины, образовавшейся во время режима замочной скважины процесса.

Различные признаки новизны, которые характеризуют изобретение, конкретно указаны в формуле изобретения, прилагаемой к этому раскрытию и составляющей его часть.Для лучшего понимания изобретения, его эксплуатационных преимуществ и конкретных целей, достигаемых при его использовании, сделана ссылка на прилагаемые чертежи и описания, в которых проиллюстрированы предпочтительные варианты осуществления изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На чертежах:

РИС. 1 представляет собой вид в разрезе зоны сварного шва, показывающий режим сварки плавлением и его постепенное преобразование в режим сварки с замочной скважиной;

РИС.2 представляет собой график зависимости коэффициента проникновения от минимального расхода плазменного газа, показывающий предпочтительный диапазон для настоящего изобретения;

РИС. 3 — график зависимости скорости перемещения и расхода плазменного газа от времени для запуска процесса согласно настоящему изобретению;

РИС. 4 — график, подобный фиг. 3, показывающий процесс остановки в соответствии с настоящим изобретением;

РИС. 5 — вид сверху зоны сварки;

РИС. 6 — вид сварного шва в разрезе по линии 6-6 на фиг.5; и

ФИГ. 7 — вид в разрезе сварного шва по линии 7-7 на фиг. 5

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Как показано на фиг. 2, в частности, стабильная замочная скважина требует отношения высоты шва к ширине менее 0,74. Как отмечалось выше, при превышении этого соотношения возникают различные побочные эффекты.

На основании испытаний было обнаружено, что лучшие запуски замочной скважины были получены с помощью процедуры, показанной на фиг. 3. Эта процедура контролировала скорость роста сварочной ванны до получения необходимой ширины и формы сварочной ванны, а затем запускала режим PAW с замочной скважиной.После запуска сварочной ванны с замочной скважиной параметры сварки были изменены до значений, необходимых для стационарной сварки.

Процесс запуска замочной скважины или период запуска, показанный на фиг. 3 имеет четыре основные переменные; скорость перемещения, поток плазменного газа, ток и время. В процессе плазменно-дуговой сварки есть и другие параметры, но эти параметры обычно фиксируются на основе предшествующего уровня техники. Они известны как вторичные переменные и включают в себя защитный газ, длину дуги, диаметр отверстия, размер и форму вольфрама, температуру предварительного нагрева и т. Д.

В данном раскрытии ipm означает дюймы в минуту; CFH означает кубические футы в час.

Процесс запуска на фиг. 3 основан на использовании более медленной, чем обычно, скорости перемещения 10 (от 2 до 3 дюймов в минуту), поэтому ток на 12 можно увеличить в пределах возможностей источника питания и создать сварочную ванну желаемой формы. В течение этого времени расход плазмообразующего газа (13) поддерживается на уровне режима плавления (от 1,5 до 2,5 куб. (14) (от 6 до 7 CFH).Вскоре после включения режима замочной скважины скорость движения увеличивается до установившегося уровня (15) (от 5 до 6 дюймов в минуту). Затем скорость потока плазменного газа увеличивается еще на несколько секунд до точки (16), чтобы усилить режим замочной скважины. В конце последовательности все параметры сварки находятся в установившемся состоянии и поддерживаются на этом уровне до тех пор, пока сварка не перейдет в последовательность завершения или остановки процесса, показанного на фиг. 4. Форма сварного шва во время процесса запуска замочной скважины показана на фиг.1.

Предпочтительные условия режима замочной скважины, которые являются установившимися, предпочтительно составляют от 7,5 до 8,5 CFH для потока плазменного газа, от 250 до 300 ампер для тока и скорости перемещения от 5 до 6 дюймов в минуту.

Сварной шов, показанный на РИС. 1 начинается и увеличивается в размерах в точке (20), пока не будет получена сварочная ванна (22) в надлежащем режиме плавления. Затем устанавливается режим замочной скважины, проникая на всю толщину основного материала в замочной скважине (24). На этом рисунке показано использование канавки (26) в дополнение к канавке от 0,400 до 0.437 дюймов (28) для сварного шва толщиной более 0,437 дюйма.

РИС. 5, 6 и 7 — соответственно вид сверху и два сечения зоны сварки, показанной между фиг. 7 и 6, увеличивающаяся глубина от режима плавления до сварного шва в режиме замочной скважины.

Keyhole PAW — это вполне нормальный процесс в установившемся режиме. Однако одним из ограничений этого процесса для сталей толщиной более 0,250 дюйма является прекращение или остановка процесса без потери качества. Процесс по настоящему изобретению может надежно остановить режим «замочной скважины» процесса PAW для сталей толщиной более 0.Толщина от 250 до 0,437 дюйма, особенно для высокопрочной стали HP 9Ni-4Co-.30C толщиной от 0,400 до 0,437 дюйма. Проблема остановки процесса PAW с замочной скважиной заключается в том, что замочная скважина имеет определенный объем, который увеличивается с толщиной земли. Этот объем необходимо заменять в стабильных условиях, чтобы ограничитель сварного шва в замочной скважине был полностью прочным. Усадочные трещины, пористость и плохая форма валика — вот некоторые из дефектов, которые обычно ухудшают надежность остановки сварного шва в процессе PAW с замочной скважиной.

Исторически сложилось так, что параметры сварного шва в установившемся режиме уменьшаются по величине, чтобы остановить процесс PAW.Этот тип процедуры недостаточен для сталей толщиной более 0,250 дюйма. Процесс плазменно-дуговой сварки с замочной скважиной согласно настоящему изобретению выполняется автогенно (без наполнителя), и сварочная ванна с замочной скважиной характеризуется полостью конечного объема по толщине основного материала. В сталях толщиной от 0,250 до 0,437 дюйма объем полости сварочной ванны с замочной скважиной таков, что во время завершения замочной скважины требуется дополнительный наполнитель. Способ изобретения показан на фиг. 4, и останавливает процесс PAW в замочной скважине, мгновенно останавливая скорость перемещения в точке (42) и инициируя скорость (44) присадочной проволоки, достаточную для компенсации объема полости замочной скважины, и в то же время снижает скорость потока плазменного газа (43 ) до величин в режиме наплавки плазменно-дуговой сварки (1.От 5 до 2,5 CFH). Затем скорость движения возобновляется в точке (45) для подъема сварочной ванны; как небольшая отливка, и повысить надежность остановки замочной скважины, поскольку скорость подачи проволоки и ток полностью уменьшаются, чтобы остановить процесс PAW в (46, 47). Было обнаружено, что эта процедура полностью устраняет два наиболее распространенных дефекта ограничителей PAW с замочной скважиной; пористость и усадочные трещины.

Процесс остановки замочной скважины на ФИГ. 4 имеет пять переменных; скорость перемещения, ток, поток плазменного газа, скорость подачи проволоки и время.Вторичные параметры процесса плазменной дуги фиксированы и не влияют на сущность этого изобретения. Процесс остановки замочной скважины, показанный на фиг. 4 начинается при установившихся значениях параметров сварки для потока плазменного газа, скорости перемещения и тока (16, 15 и 12). В начале этого процесса значение скорости движения мгновенно прекращается, а величина подачи проволоки начинается (42, 44). Затем величина плазменного газа снижается до уровня плавления с плазменной сваркой (43). В это время полость замочной скважины заполняется присадочной проволокой, так что пористость не образуется.В то же время, когда количество плазменного газа уменьшается, величина тока уменьшается, но с меньшей скоростью, чтобы способствовать заполнению полости замочной скважины. Как только полость PAW с замочной скважиной почти заполнена, скорость движения мгновенно начинается с достаточной величины, чтобы поднять сварочную ванну, образовавшуюся на поверхности бывшей замочной скважины (45). Эта мера увеличивает сопротивление усадочным трещинам за счет изменения направления затвердевания сварочной ванны. Как только расплавленная сварочная ванна покидает бывшую область точки, где была заполнена полость замочной скважины, величина подачи проволоки уменьшается, и в то же время скорость уменьшения тока изменяется на более высокую, чтобы уменьшить размер сварного шва до размер, при котором трещины не могут образоваться после остановки процесса PAW (47).Затем скорость движения мгновенно останавливается, когда ток уменьшается до нуля, останавливая процесс PAW (48).

ЛАП с замочной скважиной по настоящему изобретению был разработан для плазменной сварки корпусов стальных ракетных двигателей HP 9Ni-4Co-.30c. Этот процесс подходит для любого материала в любой области применения, где дуговая сварка является возможным процессом, а качество сварки является наиболее важным. В частности, этот процесс желателен для приложений, где необходимо выполнить однопроходные сварные швы на материалах толщиной от 0 до 0 мм.250 и 0,437 дюйма. Более толстые сварные швы могут быть выполнены с использованием конструкции соединения, в которой используется канавка над площадкой толщиной не более 0,437 дюйма. При толщине более 0,437 будет использоваться процедура многопроходной сварки.

Хотя конкретные варианты осуществления изобретения были показаны и подробно описаны, чтобы проиллюстрировать применение принципов изобретения, следует понимать, что изобретение может быть реализовано иным образом, не отступая от этих принципов.

визуальный осмотр и исправления, положения сварки, сварочные аппараты и другие системы сварки и резки Плазменная сварка

ВИЗУАЛЬНЫЙ ОСМОТР И КОРРЕКЦИИ

13-4.НЕПОЛНОЕ ПРОНИКНОВЕНИЕ

Этот термин используется для описания неспособности присадочного металла и основного металла сплавиться вместе в основании соединения. Перемычка возникает в сварных швах с разделкой кромок, когда наплавленный металл и основной металл не сплавляются в основании соединения. Частая причина неполного проплавления — это конструкция стыка, не подходящая для процесса сварки или условий строительства. Когда канавка приваривается только с одной стороны, неполное проплавление может возникнуть при следующих условиях.

а. Размер поверхности корня слишком велик, даже если отверстие в корне достаточное.

г. Корневое отверстие слишком маленькое.

г. Угол включения V-образной канавки слишком мал.

г. Электрод слишком большой.

e. Скорость передвижения слишком высока.

ф. Слишком низкий сварочный ток.

13-5. ОТСУТСТВИЕ FUSION

Недостаток плавления — это неспособность сварочного процесса соединить вместе слои сварочного металла или металла сварного шва и основного металла.Металл шва просто катится по поверхности пластины. Обычно это называют перекрытием. Отсутствие сварки вызвано следующими причинами:

а. Невозможность повысить до точки плавления температуру основного металла или ранее наплавленного металла шва.

г. Неправильное флюсование, при котором оксид и другие инородные материалы не растворяются с поверхностей, с которыми должен плавиться наплавленный металл.

г.Грязные поверхности тарелок.

г. Неправильный размер или тип электрода.

e. Неправильная настройка тока.

13-6. РЕЗЬБА

Поднутрение — это выгорание основного металла у кромки сварного шва. Подрезание может быть вызвано следующими причинами:

а. Текущая корректировка слишком высока.

г. Слишком длинный дуговой промежуток.

г.Неполное заполнение кратера металлом сварного шва.

13-7. ВКЛЮЧЕНИЯ ДЛЯ ШЛАКА

Шлаковые включения представляют собой продолговатые или шаровидные карманы оксидов металлов и других твердых соединений. Они создают пористость в металле сварного шва. При дуговой сварке включения шлака обычно состоят из материалов покрытия электродов или флюсов. В операциях многослойной сварки отсутствие шлака между слоями приводит к включению шлака. Большую часть шлаков можно предотвратить с помощью:

а.Подготовка канавки и тщательная сварка перед нанесением каждого валика.

г. Удаление всего шлака.

г. Убедившись, что шлак поднимается на поверхность сварочной ванны.

г. Следите за тем, чтобы не оставлять контуров, которые будет трудно полностью пропустить с помощью дуги.

13-8. ПОРИСТОСТЬ

а. Пористость — это наличие карманов, не содержащих твердого материала.Они отличаются от шлаковых включений тем, что в карманах содержится не твердое вещество, а газ. Газы, образующие пустоты, имеют вид:

(1) Газ, выделяемый при охлаждении сварного шва из-за пониженного перепада температуры его растворимости.

(2) Газы, образующиеся в результате химических реакций в сварном шве.

г. Лучше всего предотвратить пористость, избегая:

(1) Перегрев и подрез металла шва.

(2) Слишком большое значение тока.

(3) Слишком длинная дуга.

13-9. ГАЗОВАЯ СВАРКА

а. Ширина сварного шва должна быть одинаковой. Два края должны образовывать прямые параллельные линии.

г. Лицевая сторона сварного шва должна быть слегка выпуклой с усилением не более чем на 1,6 мм (1/16 дюйма) над поверхностью пластины. Выпуклость должна быть равномерной по всей длине сварного шва. Он не должен быть высоким в одном месте и низким в другом.

г. На поверхности сварного шва должна быть мелкая равномерно распределенная рябь. На нем не должно быть чрезмерных брызг, окалины и точечной коррозии.

г. Края сварного шва не должны иметь подрезов или перекрытий.

e. Пуски и остановки должны слиться воедино, чтобы было сложно там, где они произошли.

ф. Кратер в конце сварного шва должен быть заполнен и не иметь отверстий или трещин.

(1) Если соединение является стыковым, проверьте обратную сторону на предмет полного проникновения через основание соединения.С обратной стороны должна образоваться небольшая бусинка.

(2) Проникновение корня и соединение внахлестку и тройника можно проверить, надавив на верхнюю пластину до тех пор, пока она не согнется вдвое. Если сварной шов не прошел через корень, пластина расколется в месте стыка при изгибе. Если он сломается, понаблюдайте за степенью проникновения и расплавления у корня. Вероятно, ему будет не хватать слияния и проникновения.

13-10. ГАЗОВАЯ СВАРКА МЕТАЛЛОМ-ДУГОВОЙ СВАРКОЙ (GMAW) С ТВЕРДЫМ ПРОВОЛОКОМ

а. Недостаток проникновения . Отсутствие ввода в зону сварного шва. Это может быть проникновение из-за слишком малого количества тепла. Корректировано с помощью:

(1) Увеличение скорости подачи проволоки и уменьшение вылета проволоки.

(2) Уменьшение скорости движения.

(3) Использование надлежащей техники сварки.

г. Чрезмерное проникновение . Чрезмерное проникновение обычно приводит к прожогу. Это результат слишком сильного нагрева в зоне сварного шва.Это можно исправить с помощью:

(1) Уменьшение скорости подачи проволоки и увеличение скорости движения.

(2) Убедитесь, что отверстие в корне и поверхность корня правильные.

(3) Увеличение вылета при сварке и плетении пистолета.

г. Усы . Усы — это короткие отрезки электродной проволоки, проникающие сквозь сварной шов на корневой стороне соединения. Они вызваны проталкиванием электродной проволоки за переднюю кромку сварочной ванны.Усы можно предотвратить с помощью:

(1) Уменьшение скорости подачи проволоки и скорости движения.

(2) Увеличение вылета и плетение ружья.

г. Пустоты . Пустоты иногда называют железнодорожными путями из-за их сходства с колеями на грунтовой дороге. Их можно продолжать по обе стороны от наплавленного металла. Они встречаются при многопроходной сварке. Пустоты можно предотвратить с помощью:

(1) Избегайте крупнокалиберной коронки и поднутрения.

(2) Убедитесь, что все края заполнены.

(3) При последующих проходах с использованием немного более высокого напряжения дуги и увеличения скорости движения.

e. Отсутствие Fusion . Отсутствие плавления, также называемое холодным притиркой, в значительной степени является результатом неправильного обращения с резаком, слабого нагрева и более высокой скорости движения. Важно, чтобы дуга была направлена на передний край лужи. Чтобы предотвратить этот дефект, внимательно изучите следующее:

(1) Направьте дугу так, чтобы она покрывала все области стыка.Сплав должна быть дуга, а не лужа.

(2) Держите электрод на переднем крае лужи.

(3) При необходимости уменьшите размер лужи, уменьшив скорость движения или скорость подачи проволоки.

(4) Тщательно проверьте текущие значения.

ф. Пористость . Самым распространенным дефектом сварных швов, получаемых при любом процессе сварки, является пористость. Пористость, которая существует на поверхности сварного шва, легко обнаруживается, но пористость в металле сварного шва под поверхностью необходимо определять с помощью рентгеновских лучей или других методов контроля.Причины наибольшей пористости:

(1) Загрязнение атмосферой и другими материалами, такими как масло, грязь, ржавчина и краска.

(2) Изменение физических свойств присадочной проволоки из-за чрезмерного тока.

(3) Улавливание газа, выделяющегося при затвердевании металла шва.

(4) Потеря защитного газа из-за слишком быстрого хода.

(5) Слишком низкий расход защитного газа, не обеспечивает полную защиту.

(6) Слишком высокий расход защитного газа, в результате чего воздух попадает в зону дуги.

(7) Используется неправильный тип защитного газа.

(8) Газовая защита сдувается ветром или сквозняками.

(9) Неисправности в газовой системе.

(10) Неправильная техника сварки, чрезмерный вылет, неправильный угол наклона горелки и слишком быстрое извлечение пистолета и защитного газа в конце шва.

г. Брызги . Брызги состоят из очень мелких частиц металла на поверхности пластины, прилегающей к области сварного шва. Обычно это вызвано сильным током, длинной дугой, нерегулярной и нестабильной дугой, неправильным защитным газом или засорением сопла.

ч. Необычная форма сварного шва . Неправильные сварные швы включают в себя слишком широкие или слишком узкие швы, те, которые имеют чрезмерно выпуклую или вогнутую поверхность, и те, которые имеют грубую неравномерную рябь.Такие характеристики могут быть вызваны неправильным обращением с горелкой, слишком медленной скоростью перемещения, слишком большим или низким током, неправильным напряжением дуги, неправильным вылетом или неправильным защитным газом.

и. Подрезка . Подрезка — это обрезка основного материала по краю сварного шва. Он может присутствовать в сварном шве покровного прохода или при многопроходной сварке. Это состояние обычно является результатом высокого тока, высокого напряжения, чрезмерной скорости движения, низкой скорости подачи проволоки, плохой техники горелки, неправильной газовой защиты или неправильной присадочной проволоки.Чтобы исправить подрезку, перемещайте пистолет из стороны в сторону в стыке. Задержитесь с каждой стороны, прежде чем вернуться к противоположной стороне.

13-11. ГАЗОВАЯ СВАРКА МЕТАЛЛОМ-ДУГОВОЙ СВАРКОЙ (GMAW) ПРОВОЛОЧНОЙ ПРОВОДКОЙ

а. Прожиг . Прожог может быть вызван следующими причинами:

(1) Слишком большой ток.

(2) Чрезмерный зазор между пластинами.

(3) Слишком низкая скорость движения.

(4) Слишком большой угол скоса.

(5) Носик слишком маленький.

(6) Слишком маленький размер провода.

(7) Недостаточный прижим или зажим металла.

г. Корона слишком высокая или слишком низкая . Корона сварного шва может быть неправильной по следующей причине:

(1) Слишком большой или низкий ток.

(2) Напряжение слишком высокое или низкое.

(3) Слишком высокая скорость движения.

(4) Неправильная подкладка сварного шва.

(5) Неправильный интервал в сварных швах с подкладкой.

(6) Заготовка не выровнена.

г. Слишком глубокое или слишком мелкое проникновение . Неправильное проникновение может быть вызвано любой из следующих причин:

(1) Слишком большой или низкий ток.

(2) Напряжение слишком высокое или низкое.

(3) Неправильный зазор между пластинами.

(4) Неверный размер провода.

(5) Скорость движения слишком низкая или высокая.

г. Пористость и газовые карманы . Эти дефекты могут быть результатом любого из следующих действий:

(1) Флюс слишком мелкий.

(2) Неправильная очистка.

(3) Загрязнение основы сварного шва.

(4) Неправильная подгонка сварных швов с ручной подкладкой.

(5) Недостаточное проплавление двойных сварных швов.

e. Арматура узкая и крутая (остроконечная) . Узкие и заостренные подкрепления могут быть вызваны:

(1) Недостаточная ширина потока.

(2) Напряжение слишком низкое.

ф. Укрепление горных хребтов .Если арматура рваная, значит, флюс был слишком глубоким.

г. Подрезка . Подрезание может быть вызвано любой из следующих причин:

(1) Слишком высокая скорость движения.

(2) Неправильное положение проволоки (угловая сварка).

(3) Неправильная подложка сварного шва.

ч. Пустоты и трещины . Эти дефекты сварного шва могут быть вызваны любой из следующих причин:

(1) Неправильное охлаждение.

(2) Отсутствие предварительного нагрева.

(3) Неправильная установка.

(4) Армирование вогнутой части (угловой шов).

Доверенность

Оптимизируйте производительность плазмы

Это обеспечивает высокую концентрацию тепла на небольшой площади. Защитный газ поступает в зону дуги и направляет плазму к заготовке точным столбом.

Благодаря высокому уровню управления дугой и точности, PAW подходит для использования при прецизионной сварке. Полученный сварной шов представляет собой продукт высокой концентрации тепла, передаваемого через плазменную горелку, и защитного газа, который защищает расплавленную сварочную ванну от окисления. Кроме того, дуга имеет столбчатый вид, что снижает вероятность повреждения прилегающих компонентов заготовки. Перенос сварочной дуги позволяет сваривать тонкие листы, тонкую проволоку и миниатюрные компоненты.

Узкая столбчатая дуга, однако, допускает меньшие допуски, чем более широкая дуга при сварке газовой вольфрамовой дугой (GTAW). Даже малейшая регулировка или изменение процесса может вызвать преждевременный выход из строя резака или затруднение зажигания дуги — наиболее распространенные проблемы, связанные с PAW.

Для высокопроизводительных работ это может быть неприятно, не говоря уже о больших расходах, если вам придется остановить производство, чтобы заменить поврежденный резак. Хотя первым делом вы можете обвинить производителя резака, на самом деле проблема может быть связана с настройкой и обслуживанием вашего оборудования или с вашей процедурой.

Устранение неисправностей Неисправность резака

Обычно отказ резака вызван коротким замыканием внутри резака, которое вызывает внутреннюю дугу, а не дугу через электрод к заготовке. Поддержание согласованной процедуры является ключом к улучшению зажигания дуги, минимизации отказов резака и, что наиболее важно, минимизации времени простоя. Вы можете оптимизировать производительность плазменного резака, включив следующие шаги в процедуры настройки и обслуживания.

- При настройке плазменного резака не модифицируйте никакие запасные части и убедитесь, что квалифицированный и обученный специалист обслуживает ваш резак. Детали резака — это тщательно спроектированные компоненты, с которыми не следует возиться. Неправильная установка или нарезка запасных частей с перекрестной резьбой может вызвать внутреннюю дугу.

- Проверить уплотнительное кольцо на предмет повреждений. Это может быть вызвано установкой в резак сухих, несмазанных футеровок или невыполнением замены треснувших или изношенных уплотнительных колец вокруг защитной чашки, корпуса резака или задней крышки. Уплотнительные кольца стоят менее доллара, что делает их простой и недорогой защитой от преждевременного выхода из строя резака.

- Проверьте давление и скорость потока газа и помните о возможности загрязнения защитным газом. Используйте высококачественный расходомер и обязательно установите давление и расход на рекомендуемые настройки для вашего оборудования и области применения. Купите газ у надежного поставщика и убедитесь, что все провода и фитинги были проверены на утечки.

- Используйте только оригинальные запасные части от производителей оборудования (OEM) или запасные части от проверенных поставщиков. Изменения в производственных процессах от нескольких производителей могут вызвать проблемы с допусками, которые приведут к нестабильным характеристикам сварки.

Хотя многие конечные пользователи опасаются, что их гарантия на оборудование будет аннулирована при использовании запасных частей для резаков от производителя запасных частей, это, скорее всего, не так, хотя многие OEM-производители могут предложить иное. Использование качественных деталей в качественной системе — лучший способ избежать проблем с оборудованием.

Кроме того, PAW — это глобальная отрасль, обслуживающая глобальные рынки.Лучше всего покупать сварочные изделия у надежного и высококачественного поставщика, который предлагает только тщательно отобранные качественные изделия от известных производителей.

- Используйте прецизионные вольфрамовые электроды от надежного поставщика предварительно измельченных вольфрамовых электродов. Это обеспечит сохранение правильной геометрии наконечника электрода и шлифовки. Если вы измельчаете или перемалываете вольфрам на месте, используйте специальную шлифовальную машину для вольфрама, чтобы избежать загрязнения электрода, и строго следуйте спецификациям производителя оборудования.

- Следуйте инструкциям производителя по настройке отклонения электрода и размера отверстия наконечника . Глубокий выход из строя электрода может привести к нестабильному зажиганию дуги и, в конечном итоге, к отказу резака.

- Убедитесь, что вы выбрали режим переносящей дуги на источнике питания и что для используемого резака установлена правильная сила тока. Важно избегать чрезмерной перегрузки резака, которая вызывает чрезмерное тепловложение.