Дефекты сварных соединений: виды, причины и исправление

Содержание:

- Причины возникновения

- Виды дефектов

- Методы контроля

- Группы дефектов

- Нарушение формы

- Прочие дефекты

- Критичность дефектов

- Интересное видео

Соединение сваркой состоит из нескольких этапов, часто сопровождающихся возникновением дефектов. На это существуют как объективные причины, например, качество материалов, так и субъективные — отступление от технологического процесса, недостаточный профессионализм сварщика. Существуют официальные документы, где определены дефекты и контроль качества сварных соединений и швов. Поскольку в дальнейшем дефекты сварного шва способны вызвать разрушение конструкций, выполнение требований строго обязательно.

Нормативными материалами предусмотрены виды дефектов сварных соединений, внешний вид, характеристики и качество швов, получаемых при помощи сварки. В них также указаны необходимые допуски от идеального состояния. Отклонения от требований являются дефектами. Классификация дефектов сварных швов определена в ГОСТе-5264.

На существующие виды дефектов сварных швов имеется много методов контроля, в результате которых будет получено заключение о состоянии сварных швов. При многочисленных отклонениях соединение признается браком и подлежит переделке. Иногда может потребоваться изменение не всего шва, а только его части.

Дефекты сварочных швов, их размер и количество, которые допустимы для конкретного соединения, указаны на чертежах. Дефекты сварочных швов и причины их образования должны знать все работники, участвующие в этом процессе — от разработчиков конструкций до непосредственных исполнителей работ.

Причины возникновения

Дефекты сварочных соединений возникают по следующим причинам:

- Нарушение технологии.

- Недостаточная квалификация исполнителя.

- Неисправность оборудования.

- Включение неправильного режима.

- Электроды неподходящего размера.

- Колебания и изменение электрического напряжения.

- Несоблюдение рекомендуемой скорости процесса.

- Отсутствие предварительной подготовки.

- Неблагоприятная погода при сварке не свежем воздухе.

Существуют рекомендации, определяющие особенности различных видов сварки. Они основаны на практическом опыте применения технологии соединения металлических деталей сваркой. Перед началом процесса необходимо проверять работоспособность применяемого оборудования. Периодически проводится его поверка, дата проведения и результаты которой указываются в техническом паспорте.

Виды дефектов

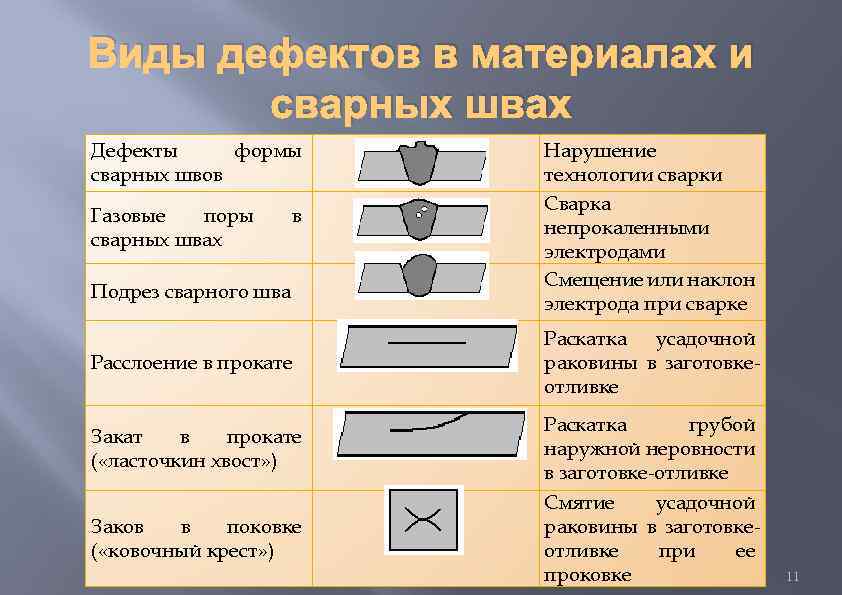

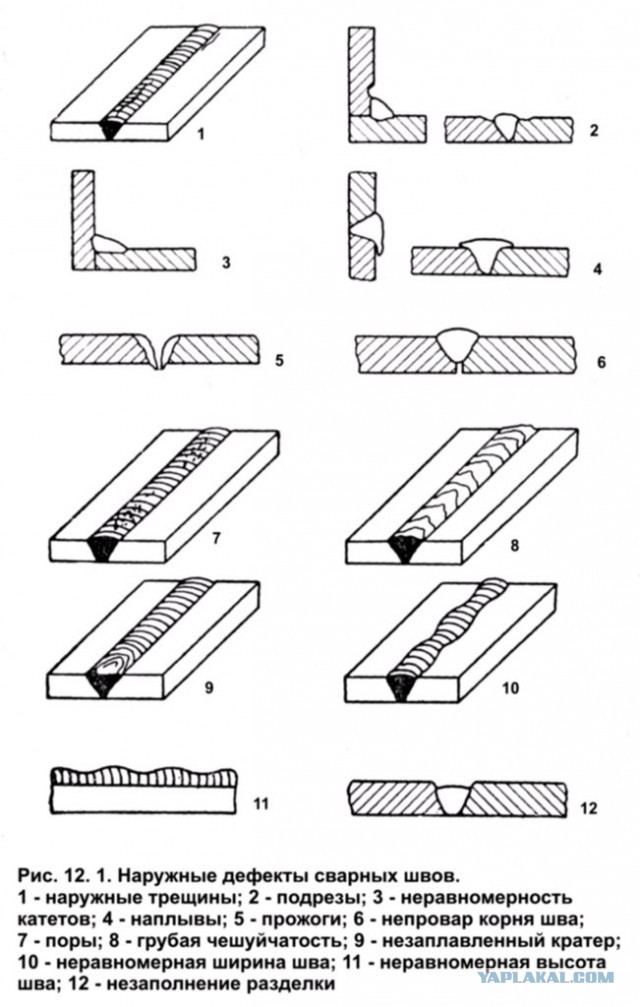

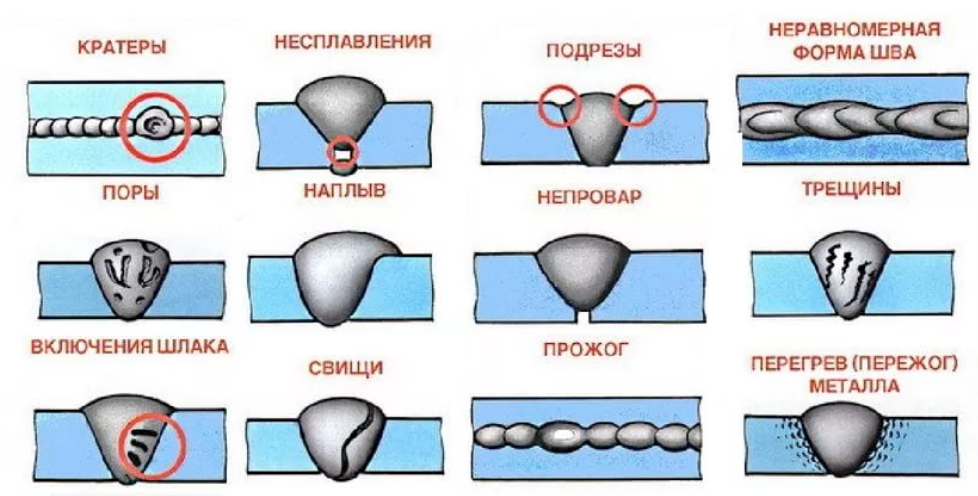

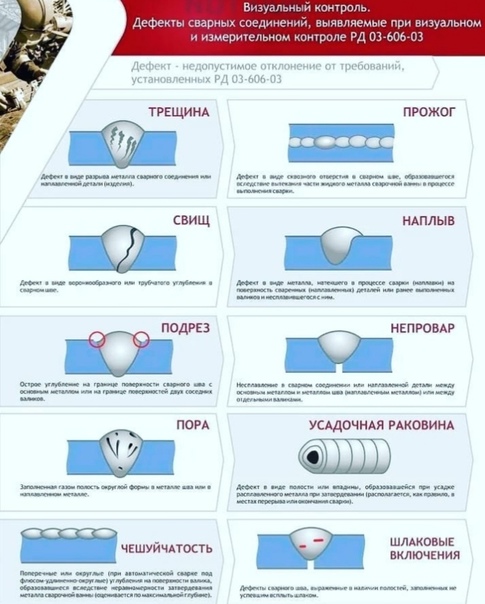

Все дефекты сварки подразделяют на три крупные группы: находящиеся снаружи соединения, внутри него и сквозные. Наружные дефекты контактной сварки легко обнаружить при визуальном осмотре. Он является обязательным при контроле всех швов, независимо от того, какие требования к ним предъявляются.

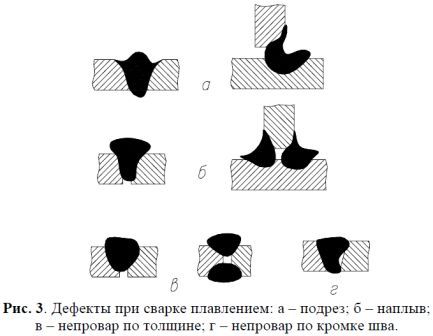

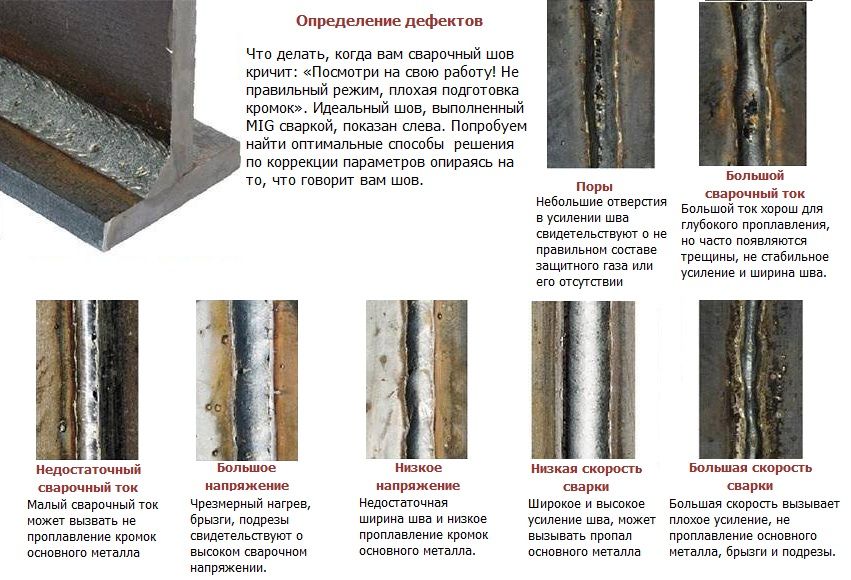

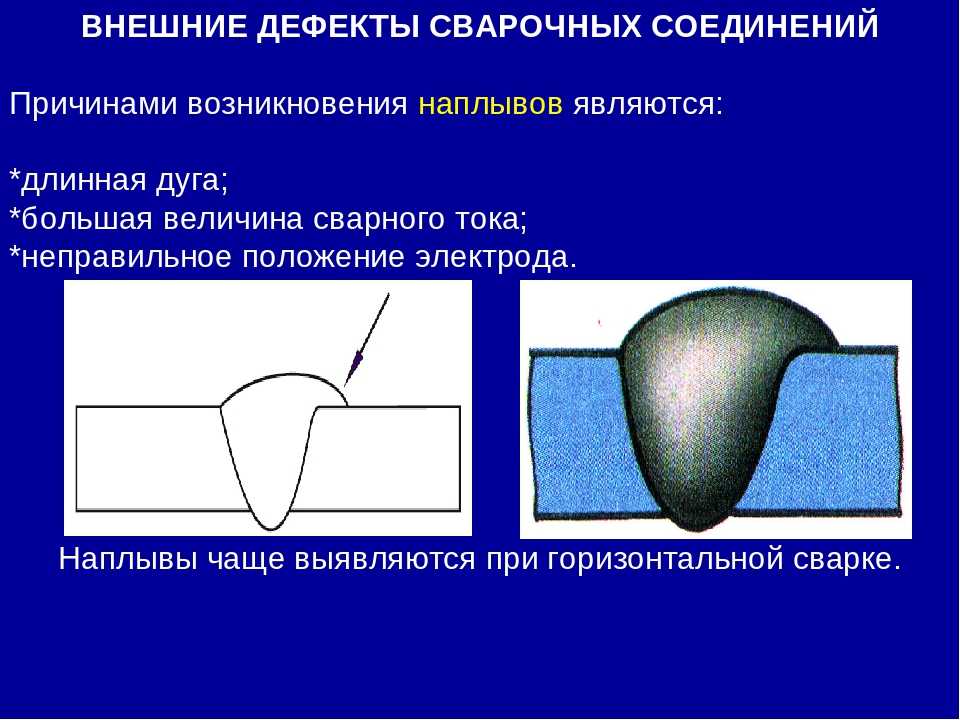

Одни из наиболее характерных признаков внешних дефектов — различная ширина отдельных участков в продольных швах, а также катетов в угловых соединениях. Достаточно хорошо заметны существующие наплавы поверх основного шва. К внешним возможным дефектам сварных швов принадлежат: углубления и выпуклости, трещины, кратеры, подрезы, наплывы, свищи.

Внутренние дефекты сварных швов при визуальном осмотре не видны. Основные причины их появления — некачественный материал и нарушение технологии процесса сварки. Внутри также могут образоваться невидимые трещины. Если их вовремя не обнаружить, то из-за растущего напряжения начнется постепенное разрушение конструкции. Причиной возникновения трещин может быть чересчур быстрое охлаждение. К внутренним изъянам относятся металлургические дефекты сварных швов — вредные примеси.

Если сплавление деталей недостаточно, то образуется непровар. Это происходит, когда пренебрегают подготовкой к работе кромок деталей и на них остаются ржавчина и окалины. К другим причинам возникновения непровара относятся недостаточно большая величина тока, несовпадение электрода с осью плавления. Если этот дефект имеет большую протяженность, то потребуется переплавка.

К другим причинам возникновения непровара относятся недостаточно большая величина тока, несовпадение электрода с осью плавления. Если этот дефект имеет большую протяженность, то потребуется переплавка.

Внутри сварного шва могут образовываться поры. Внутри они заполнены газом. Причиной, по которой появляются поры, является наличие посторонних примесей в материалах, подлежащих сварке, излишняя влага. Если допустимые концентрации превышены, то предстоит переделка. При нарушении правил технологии внутри шва могут появиться различные включения: оксидные, вольфрамовые, а также шлаковые.

Под сквозными дефектами понимают поры, которые находятся не внутри, а проходят сквозь всю толщину шва. Этот дефект наблюдают визуально. При незначительной скорости и большом токе появляются прожоги.

Методы контроля

Все сварные соединения обязаны проходить контроль. Особенно это касается конструкций, эксплуатация которых несет повышенную ответственность. Контроль с применением специального оборудования позволяет узнать, насколько серьезные изъяны имеются в сварных соединениях.

Чтобы обнаружить дефекты сварных швов и соединений применяют различные методы контроля:

- Визуальный осмотр. Является обязательным для первоначального выявления отклонений от нормы. Для более точного анализа применяют лупу с большим увеличением.

- Дефектоскопия. Основой является свойство материала изменять свой цвет при взаимодействии с различными жидкостями, в частности с керосином. К преимуществам относятся безопасность метода и быстрота проверки.

- Магнитный метод . Проходящие магнитные волны при встрече с дефектами искажаются. Измерение искажений позволит судить о наличии дефектов.

- Ультразвук. Дефектоскопы, основанные на использовании ультразвуковых волн, измеряют их отражение.

- Радиационный метод. Сварные швы просвечивают рентгеновскими лучами.

Полученный снимок проявляют и подвергают расшифровке. Необходимо специальное оборудование. Оно может быть стационарным и мобильным. Недостатком является возможное влияние на здоровье сварщика. Требуется защита в виде специального костюма и маски.

Полученный снимок проявляют и подвергают расшифровке. Необходимо специальное оборудование. Оно может быть стационарным и мобильным. Недостатком является возможное влияние на здоровье сварщика. Требуется защита в виде специального костюма и маски.

Все применяемые способы контроля должны принадлежать к группе неразрушающих. Механические повреждения и разрушения не приемлемы. Допустимо использование не одного метода, а их совокупности.

При обнаружении брака, если имеется возможность, необходимо его исправить. Для этого используются такие способы:

- заварка способна убрать большие трещины;

- полной зачистке или вырубке подвергают находящиеся внутри небольшого размера трещинки, непроваренные участки и различные посторонние включения;

- наплавка устранит неполноту швов и подрезы;

- абразивом убирают наплывы;

- термическая обработка устранит негативные последствия перегрева металла.

Такими методами убирается практически неизбежное возникновение дефектов.

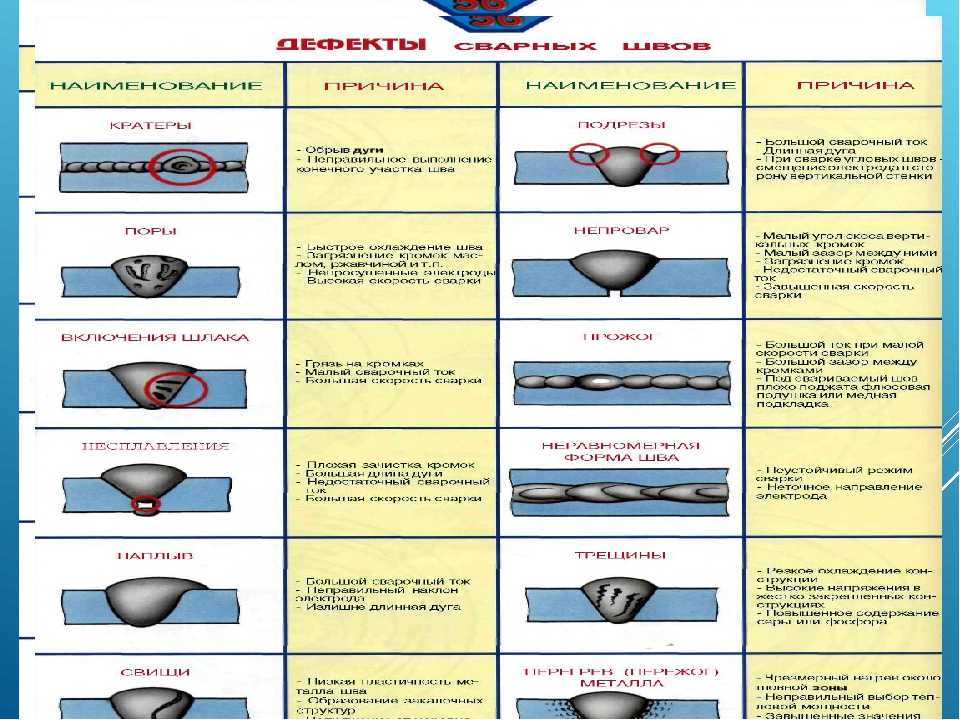

Группы дефектов

Дефекты и контроль качества сварных соединений строго регламентированы. В ГОСТе 30242 все дефекты сварных соединений разделены на группы. Всего таких групп насчитывается шесть. К первой группе межгосударственный стандарт отнес трещины, ко второй поры, к третьей твердые включения. Четвертую группу несплавление разделяет с непроваром. В пятой находятся все нарушения, которые имеют формы швов. Наконец, в шестой собраны все остальные сварочные дефекты.

Каждому из дефектов присвоено обозначение в виде числа из трех чисел. Добавление еще одной цифры означает уточнение, например, что данный дефект возник при определенном положении шва. Большинство из дефектов имеет еще и буквенное обозначение, которое можно увидеть в справочниках по сварке. Так, например, трещины имеют цифровое обозначение в виде числа 100 и буквенное в виде буквы Е.

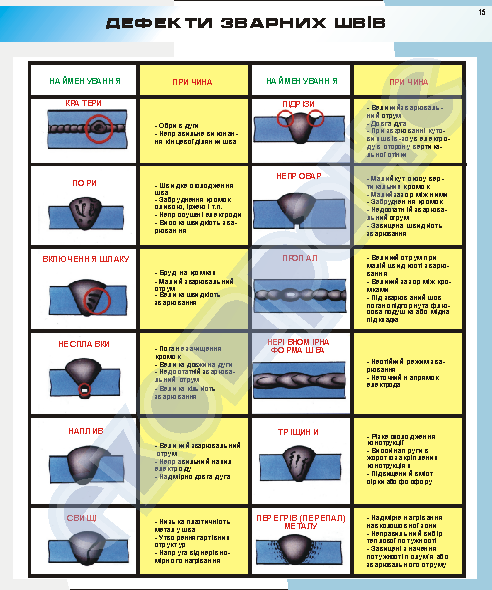

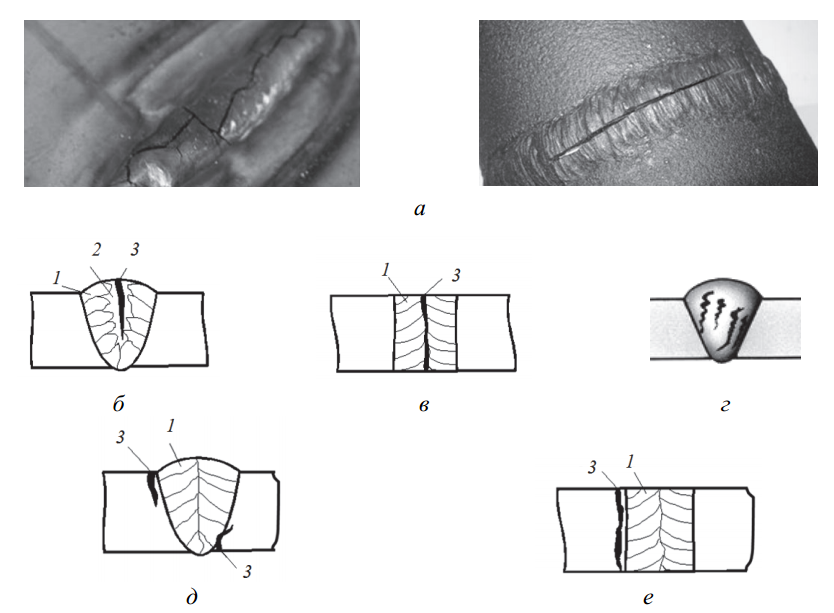

Трещины

Цифровое обозначение 100, буквенное Е. Нормативным стандартом дано определение, что называют трещиной в сварке. Они позиционируются как разрывы или несплошности в сварном шве. Причинами возникновения названы охлаждение и нагрузки.

Они позиционируются как разрывы или несплошности в сварном шве. Причинами возникновения названы охлаждение и нагрузки.

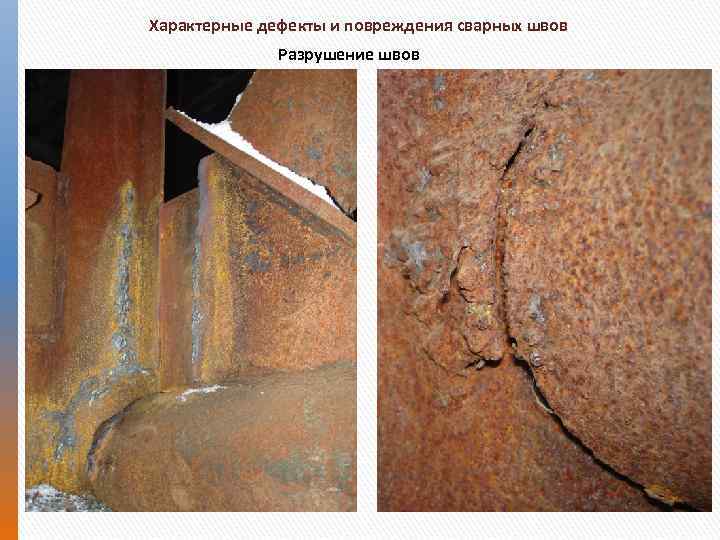

Трещины относятся к недопустимым дефектам. Это обусловлено тем, что они служат центром напряжений и являются очагом возможных разрушений. Трещины в сварных швах признаны наиболее опасным изъяном, встречающимся в соединениях сварным способом, который в перспективе может привести к разрушению.

Борьба с этим видом дефекта целесообразна, потому что маленькая вначале трещинка вследствие действия напряжения быстро увеличивается в размерах. В зоне риска находятся легированная сталь, а также высокоуглеродистая. Чем жестче закреплены между собой детали, тем выше возможность появления трещин. Многое зависит от марки металла и от содержания в нем примесей, таких как никель, фосфор, кремний, водород.

К основным причинам образования трещин относят несоблюдение требований существующих режимов сварки и нарушение технологии. Это вызывает большие напряжения в соединениях, приводящие к появлению трещин. Существует разница между способами ликвидации трещин в зависимости от того, где они расположены. В трещинах, находящихся на поверхности, вначале сверлят их окончания, чтобы предотвратить дальнейшее распространение. Затем происходит удаление механическим способом. Внутренние трещины удаляют механически, а затем заваривают.

Существует разница между способами ликвидации трещин в зависимости от того, где они расположены. В трещинах, находящихся на поверхности, вначале сверлят их окончания, чтобы предотвратить дальнейшее распространение. Затем происходит удаление механическим способом. Внутренние трещины удаляют механически, а затем заваривают.

Трещины разделяются на холодные и горячие. Холодные появляются сразу после того, как шов застынет. Горячие трещины появляются при высоких температурах. В зависимости от размера трещины делятся на макроскопические, которые хорошо видны визуально или при незначительном увеличении, и микроскопические. Микротрещины имеют обозначение 1001. Чтобы их увидеть потребуется увеличение в 50 крат.

В зависимости от расположения трещины бывают продольными с обозначением 101 и поперечными 102. Их буквенные обозначения соответственно Ea и Eb. Кроме этого они бывают разветвленными, радиальными, раздельными, находящимися в кратере. К радиальным относятся трещины, расходящиеся из точки. Трещины в кратере делятся на поперечные, продольные и с красивым необычным названием звездоподобные. Разветвленные получили свое название за то, что они возникают из одной трещины.

Трещины в кратере делятся на поперечные, продольные и с красивым необычным названием звездоподобные. Разветвленные получили свое название за то, что они возникают из одной трещины.

Поры

Относятся ко второй группе дефектов и имеют обозначение 201. Пора — слово известное, но необходимо понимать, что такое пора в сварке. Это поможет при ее контроле и ликвидации. Поры при сварке — это полости, внутри которых находится газ. Возникают как результат образования газов, проходящих с большой скоростью. Не всем пузырькам газа хватает времени, чтобы выйти наружу до того, как затвердеет металл.

Поры в сварном шве бывают разных размеров, что зависит от размера пузырьков внутри. Помимо отдельных пор бывают целые скопления. Поры могут иметь форму круга или овала.

Причины, почему образуются поры при сварке, бывают следующими:

- плохая зачистка кромок, при которой были оставлены ржавчина, окалины и подобные загрязнения;

- увеличенная скорость процесса сварки, в результате чего пузырьки газа не успели выбраться наружу;

- большое содержание углерода в основном и в присадочных материалах;

- увеличенная влажность, оказывающая влияние на покрытия электродов и флюс.

Основные причины появления пор при сварке под флюсом — посторонние включения в него, наличие ржавчины на проволоке, оставшиеся следы смазки или жира, поглощенный флюсом из влаги водород.

Наличие пор понижает прочность металла и герметичность соединения. Наряду с порами бывают газовые полости, отличающиеся другой формой. Кроме отдельной поры, встречаются: группа равномерно распределенных пор, цепочки в одну линию, скопления в одном месте, свищи, продолговатые полости.

Свищ в сварном шве образуется при непреднамеренном коротком замыкании электрода из вольфрама или же быстром внезапном обрыве дуги. Еще одна причина — неправильно произведенное гашение дуги. Для исправления свища сварного шва приходится удалять участок, где он был обнаружен.

Следствием усадки при затвердевании металла является усадочная раковина. Если она находится в конце валика, то это будет называться кратер сварного шва. Он, как правило, является результатом неправильных действий исполнителя. Наличие кратера автоматически уменьшает площадь торца шва, что приводит к снижению прочности. Для исправления ситуации приходится вырубать окончания шва с кратером.

Наличие кратера автоматически уменьшает площадь торца шва, что приводит к снижению прочности. Для исправления ситуации приходится вырубать окончания шва с кратером.

Включения твердые

Третья группа с обозначением 300. Сначала надо выяснить, что называют включением в сварке. Это присутствие внутри затвердевшего после сварки металла частичек другого материала. Такие зоны становятся центрами напряжений, что понижает прочность соединения сваркой. Методом борьбы с дефектом является вырубка пораженного участка шва и последующее заваривание. Включению с острым углом присваивают название остроугольного. В зависимости от того, каким образом они образовались, инородные включения разделяются на линейные, разобщенные и другие.

При нормальном прохождении процесса образующийся шлак всплывает в сварочной ванне наверх. При нарушении технологии — большой скорости, неточного угла наклона электрода и его смещения, недостаточно хорошо выполненной зачистке — он остается внутри и становится инородным телом. Он может иметь значительный размер, что представляет опасность для надежности шва. Их наличие делает меньше размер торца шва и становится источником напряжения. При превышении допусков участки со шлаком вырубают и переваривают.

Он может иметь значительный размер, что представляет опасность для надежности шва. Их наличие делает меньше размер торца шва и становится источником напряжения. При превышении допусков участки со шлаком вырубают и переваривают.

Если в металле находится флюс, то это приводит к образованию включений, называемых флюсовыми. Они разделяются на линейные, отдельные и другие. Причина возникновения — флюс, который не всплыл на поверхность и остался внутри. Это может возникать при наличии слишком больших гранул или увеличенной скорости происходящего процесса.

Металлический оксид, попавший внутрь, вызывает оксидное включение. При загрязнении поверхностей и недостаточной защите ванны образуются пленки, являющиеся труднорастворимыми. Внутри шва они станут прослойкой, которая снижает прочность соединения и способна привести к разрушению.

В включениях металлов выделяют вольфрам и медь, как наиболее вероятные. Не исключено образование и иных металлов. Включения могут возникнуть при использовании вольфрамового электрода. При этом кончик электрода дает брызги, которые попадают в металл. Если шов уже затвердел, то вольфрамовые включения остаются на поверхности. Иные причины — слишком большая плотность тока или короткое замыкание.

При этом кончик электрода дает брызги, которые попадают в металл. Если шов уже затвердел, то вольфрамовые включения остаются на поверхности. Иные причины — слишком большая плотность тока или короткое замыкание.

Электрод может замкнуться при нарушениях, вызванных неудобной позой сварщика, например, при потолочной сварке. Кусочек вольфрама внутрь затягивает жидкий металл. Наиболее часто такие дефекты появляются при сварке алюминия, а также сплавов с его содержанием, поскольку вольфрам в них не растворяется. Наличие включений из вольфрама можно узнать по треску и вспышкам сварочной дуги.

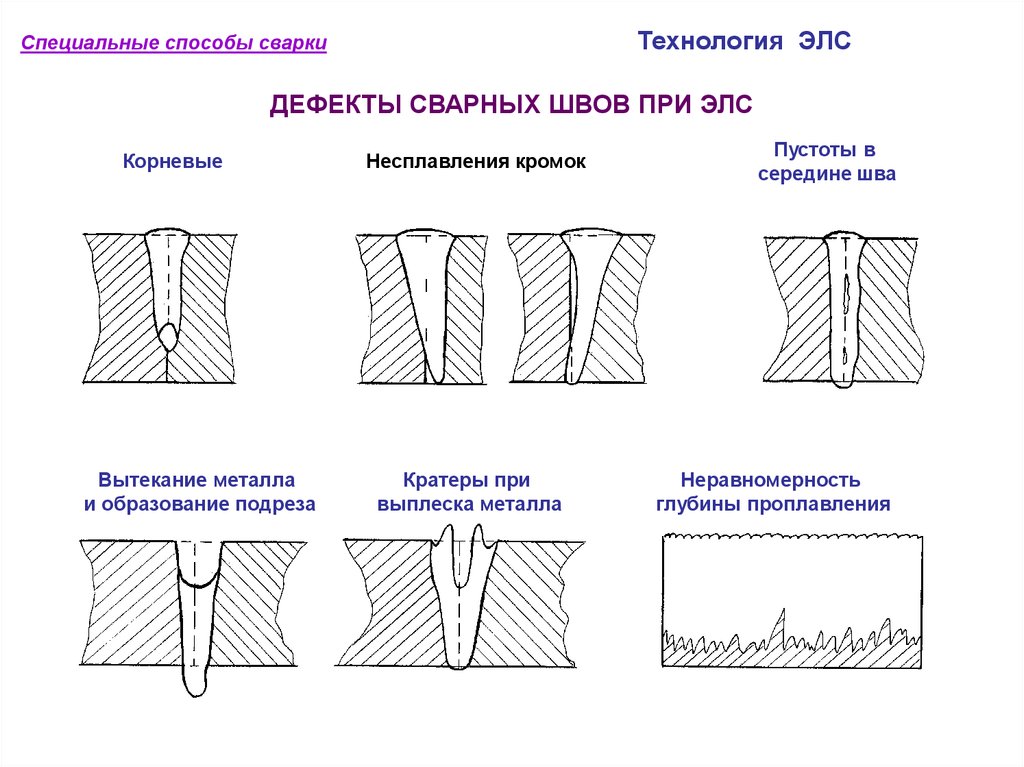

Несплавление

Дефект четвертой группы, имеющий обозначение 401. Несплавление — это, соответственно названию, отсутствие прочного соединения между металлом и швом. Различаются по местоположению: боковому на поверхности, между валиками и находящимися в корне. Несплавление может образоваться вследствие: неправильного угла сварки, не зачищенных кромок, неоднородности материала, неправильно выбранных режимов, небольшого значения тока, большой скорости процесса.

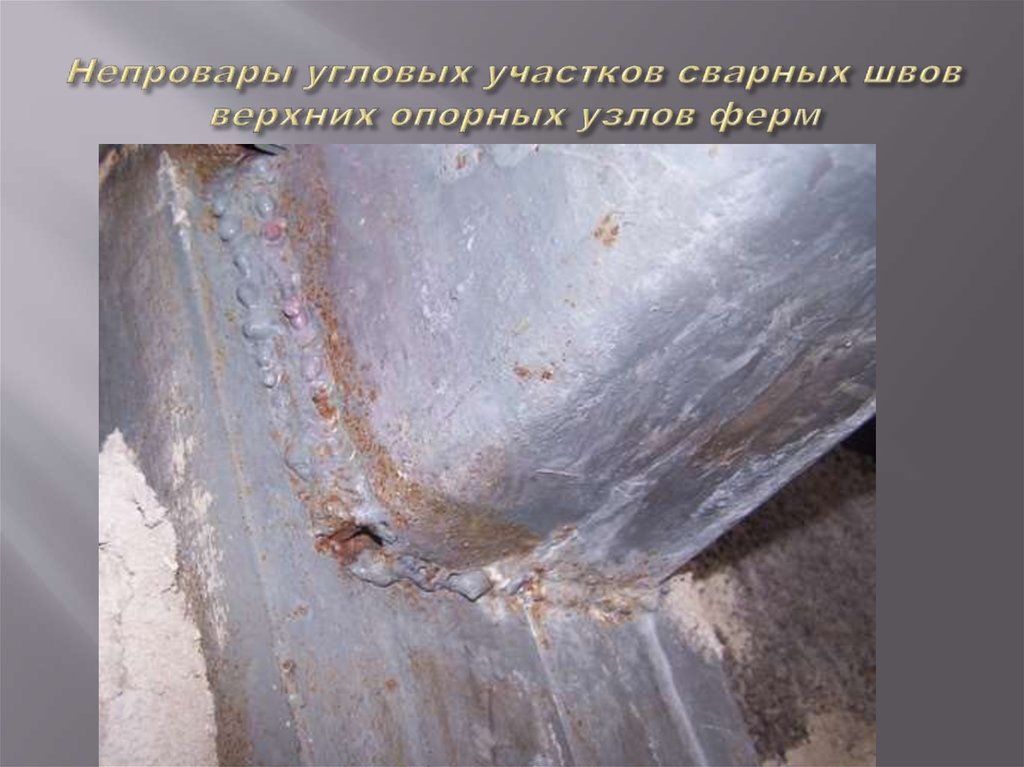

Непровар

Также входит в четвертую группу с обозначением 401. Непровары в сварных швах, по сути, тоже являются несплавлениями. Определением, что такое непровар в сварном соединении, является следующее: отсутствие сплавления металла, которое возникло из-за неспособности проникновения его в корень. Возникает по всей длине шва или на его отдельных участках, а также между слоями при многопроходном способе.

Причины образования непроваров при ручной дуговой сварке разные в зависимости от положения:

в корне — из-за недостаточно большого значения силы тока и значительной скорости процесса;

непровар кромки может происходить вследствие смещения с оси стыкования электрода;

между слоями — когда предыдущий слой не слишком хорошо зачищен.

Непровар сварного шва также может появляться из-за некачественного очищения металла от грязи, окалин, ржавчины, маленького зазора, большой величины притупления, маленького угла кромочных скосов, недостаточного тока, увеличенной скорости процесса, смещения электрода от нужного положения. В соединениях стыковым методом непровар возникает: при одностороннем виде в корне, а при двустороннем — в центре торцевого сечения.

В соединениях стыковым методом непровар возникает: при одностороннем виде в корне, а при двустороннем — в центре торцевого сечения.

Характерная особенность неполного проплавления — трещины большого размера на его окончаниях. При наличии непроваров уменьшается размер торца шва, возникают очаги напряженности. Если в дальнейшем конструкция будет подвергаться вибрации, то даже небольшого размера непровары способны значительно понизить прочность. Особенно большой вред прочности наносят непровары большого размера. Компенсация разрушающего действия непроваров — проплав или усиление. Еще один вид борьбы с этим дефектом — вырубание непроваренных участков шва, зачищение поверхностей и последующее заваривание.

Нарушение формы

Дефекты сварные включают в себя большую группу нарушений внешней формы соединений сварным способом, включенных в группу под номером 5 и имеющих обозначение 501. К ним относятся отклонения от принятого значения наружной формы шва и его геометрических параметров. Несоответствие формы и размеров принятым параметрам приводит к снижению прочности. Внешний вид соединений становится хуже, что тоже является немаловажным обстоятельством.

Несоответствие формы и размеров принятым параметрам приводит к снижению прочности. Внешний вид соединений становится хуже, что тоже является немаловажным обстоятельством.

Наружные дефекты сварных швов имеют многочисленные причины:

- нестабильность сетевого напряжения;

- скольжение проволоки;

- неравномерность скорости прохождения сварочного процесса как следствие зазоров в узле перемещения при использовании сварочного автомата;

- неправильно выбранный угол, под которым наклоняют электрод;

- затекание жидкого металла в имеющиеся промежутки;

- неодинаковое расположение зазоров на протяженности стыка.

Указанный список можно дополнить многими другими причинами. Косвенно наружные дефекты сварных швов указывают на вероятное наличие внутренних.

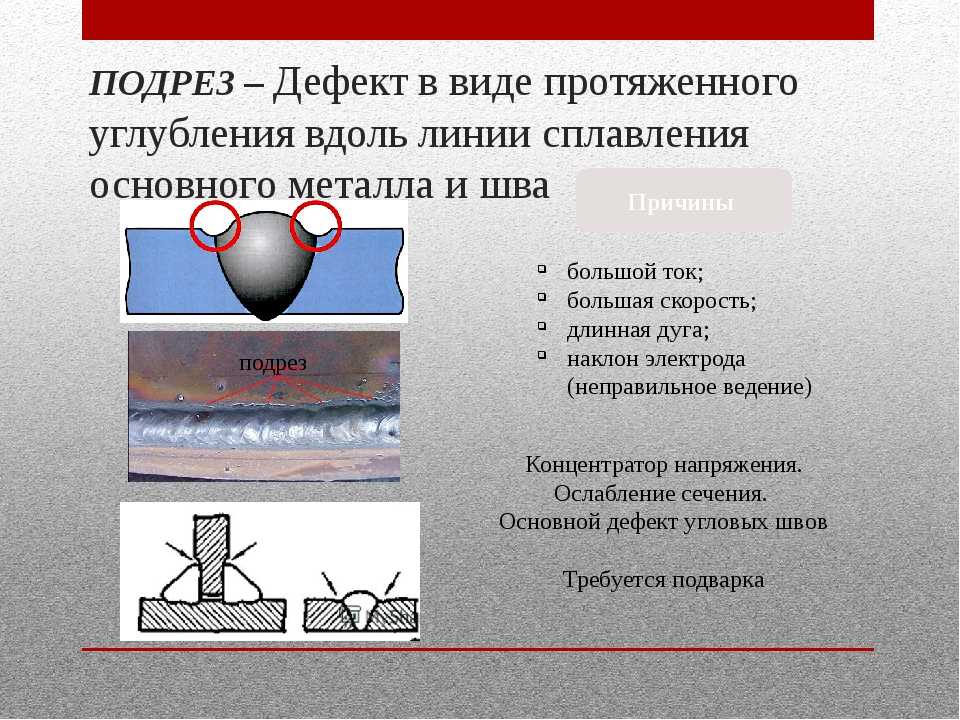

Подрезы

Объяснение, что такое подрез в сварке, заключается в следующем определении: это изъян, представляющий собой углубление, находящееся около шва. Уменьшение толщины шва приводит к снижению надежности соединения. Внешне подрез смотрится как усадочная канавка. Они могут располагаться на отдельном участке или по всему протяжению шва.

Внешне подрез смотрится как усадочная канавка. Они могут располагаться на отдельном участке или по всему протяжению шва.

Начинающие сварщики должны хорошо понимать, что называют подрезом в сварке, поскольку этот изъян происходит часто по их вине при неправильно выбранном значении тока. Другие основные причины появления этого изъяна:

- материал деталей имеет плохую смачиваемость;

- при стыковке — отклонение от оси электрода;

- расположение соединения, вызывающее неудобную позу сварщика;

- недостаточное качество подготовки кромок перед свариванием;

- завышенная скорость проведения работ;

- наклон электрода под неправильным углом.

Ошибочно выбранный угол электрода при сварке часто вызывает такой дефект. Иногда бывает, что угол выбран правильно, но при напряженном положении сварщика у него может устать рука и в положении угла произойдет изменение. При неправильном угле происходит неправильное распределение тепла. Большая его часть достается краям, что ведет к появлению усадочных канавок. Чтобы этого не произошло, более значительная часть тепла должна быть направлена на компоненты соединения, имеющих большую толщину, чем края.

Чтобы этого не произошло, более значительная часть тепла должна быть направлена на компоненты соединения, имеющих большую толщину, чем края.

Скорость сварки должна быть умеренной. При повышенном значении часть металла вдавливается в сварочную ванну и, быстро остывая, оставляет углубления. Слишком медленная скорость принесет свои недостатки, поэтому следует выбирать среднее значение.

К способам предотвращения появления подрезов при сварке относятся:

- Улучшить смачиваемость материалов можно предварительным нагревом. Это будет способствовать хорошему растеканию расплавленного металла по канавке и снижает появление очагов напряжения.

- Если соединяются детали разной толщины, то большее количество тепла должно доставаться более толстой.

- Выбор оптимального значения скорости в зависимости от марки свариваемых металлов.

- Если сварка производится в защитном газе, то большую роль играет его правильный выбор. Так, например, углеродистую сталь целесообразно сваривать в смеси их углекислого и инертного газов.

- Выбор диаметра электрода в зависимости от ширины шва. Когда диаметр электрода намного меньше, то придется совершать поперечные движения, имеющие большую амплитуду. Образование подрезов при этом становится неизбежным. Если уменьшение шва невозможно, то сваривать его следует за несколько проходов.

- Чтобы избежать перегрева, ток выбирают в соответствии с толщиной материалов.

- Сварку следует осуществлять короткой дугой.

- Выбранная скорость не должна изменяться.

- Угловые швы выполнять методом «лодочкой».

- Применение инверторов уменьшает появления подрезов.

Образованию трещин способствует повышенное содержание углерода в расплавленном металле, а также кремния, никеля и особенно вредных примесей серы, фосфора и водорода.

Причинами образования трещин чаще всего является несоблюдение технологии и режимов сварки. Это может проявляться, например, в неправильном расположении швов в сварной конструкции, что приводит к высокой концентрации напряжений. Большие напряжения в сварных конструкциях могут возникнуть также при несоблюдении заданного порядка наложения сварных швов.

Большие напряжения в сварных конструкциях могут возникнуть также при несоблюдении заданного порядка наложения сварных швов.

Подрез сварного шва устраняют путем очищения от загрязнений и шлаков, а затем завариванием тонким швом. После контроля устранения соединение может быть направлено на доработку. Исправлять участок допустимо ограниченное количество раз. Если размеры подрезов не превышают пределы, указанные в нормативных документах, то изделие может быть введено в эксплуатацию.

Превышение выпуклости

Бывает в стоковых и угловых швах. У стокового шва обозначение 502, а у углового — 503.

Дефект представляет собой чересчур большое количество наплавки. На ответственных конструкциях дефект недопустим. Причинами появления служат: низкая скорость, неправильно выбранный режим, недостаточная предварительная подготовка, неудобное расположение шва. Превышающую нормы выпуклость удаляют методом шлифования.

Превышение проплава

К внешнему признаку при визуальном контроле относится чересчур большая выпуклость на корне шва.

Наиболее вероятная причина — плохая подготовка кромок к сварке, а также наличие разного химического состава свариваемых материалов.

Наплыв

Несмотря на вроде бы знакомое слово, необходимо разъяснение, что такое наплыв в сварке.

По сути, наплыв — это избыток металла после того, как произошло натекание на основной материал. При этом сплавления наплыва с основным металлом не осуществляется. Наплыв хорошо виден при внешнем осмотре. Бывает местным и протяженным. Оставлять этот дефект можно только для конструкций, не имеющих особой важности. Излишек металла устраняют методом шлифовки.

Линейное смещение

Другое название — депланация. Обозначение 507. Заключается в наличие смещения в плоскостях параллельных, но находящихся на разных уровнях.

Применение на конструкциях ответственного значения линейное смещение недопустимо.

Угловое смещение

Дефект является отклонением от нужного угла межу двумя свариваемыми элементами.

Натек

Название этого сварочного дефекта достаточно красноречиво и в особых объяснениях не нуждается. Существует градация в зависимости от пространственного положения: горизонтальном, вертикальном, нижнем, потолочном. А также натек, находящий в углу шва и в соединении нахлестом.

Наиболее часто ему подвержены горизонтальные швы на вертикальной поверхности.

Прожог

Когда в сварочной ванне содержится чересчур большое количество раскаленного металла, он начинает вытекать из нее. При попадании на шов в нем образуются отверстия — то, что называют прожогом. Внешне он выглядит как полость или сквозное отверстие.

В местах, где имеется прожог сварного шва, окислившийся металл приобретает рыхлость, а плотность его понижается, что не идет на пользу сварному соединению. Такой дефект характерен для тонких стенок и первого слоя в многопроходных соединениях.

Причинами возникновения прожога являются:

- неоднородность металла;

- большая скорость процесса;

- большие зазоры;

- нарушение техпроцесса;

- низкая квалификация исполнителя.

Выявить прожег можно визуальным осмотром. Исправление прожогов происходит путем их вырубки, зачистки и заваривания.

Отсутствие симметрии углового шва

Такой вариант признается дефектом, если разница между катетами имеет значительную величину. Характерен для сварки металлов, обладающих разной теплопроводностью. Неудобное положение при сварке также может спровоцировать появление асимметрии. Допускается для неответственных конструкций. Чтобы выровнять катеты на меньшем из них делают подварку.

Неравномерность шва

Заметна при внешнем контроле. Может возникнуть при колебании напряжения, длинной дуге, изменении направления электрода. Чтобы ликвидировать этот дефект более узкие места подваривают, а широкие шлифуют.

К остальным дефектам этой группы относятся: неровная поверхность шва, вогнутость корня, наличие пор в корне, неровность в месте, где сварка была прекращена, а потом продолжилась.

Прочие дефекты

Группа под номером 6, в которой находятся все дефекты, не нашедшие себе место в предшествующих группах. Их общее обозначение — 600.

Их общее обозначение — 600.

Случайная дуга

Является местным повреждением поверхности металла, которая прилегает к сварному шву. Случайной названа потому, что вызывается непреднамеренным и непредусмотренном горении дуги.

На ответственных конструкциях является недопустимой, поскольку в дальнейшем при эксплуатации изделия может возникнуть коррозия. Для устранения место ожога зачищают методом шлифования.

Брызги металла

Во время сварки на поверхность материала попадают брызги расплавленного металла и застывают там. Они портят внешний вид соединения. Особенно это важно, когда сваривают такие изделия, как металлическую мебель. Появление брызг возможно при высоком значении тока, длинной дуги. В качестве предупреждения появления этого дефекта производят нанесение на поверхность материала защитного покрытия. Исправляется с помощью шлифовального инструмента. Частным случаем являются брызги вольфрама.

Поверхностные задиры

Появляются при удалении приспособлений, временно закрепленных на металле.

Задир может стать причиной возникновения трещины, особенно, если материал обладает низкой пластичностью. На неответственных конструкциях допустимы. Исправляется зачисткой с помощью шлифовки.

Утонение металла

Дефектом является изменение толщины металла в сторону уменьшения.

Является недопустимым, поскольку при его наличие происходит уменьшение прочности. Изъян хорошо виден, но для уточнения размеров делают измерения. Для ликвидации выполняют наплавку и производят зачистку.

Критичность дефектов

Помимо того, что надо знать дефекты сварных соединений и причины их возникновения, необходимо быть в курсе того, какое влияние они оказывают в дальнейшем на всю конструкцию при ее эксплуатации. Полная классификация дефектов сварных соединений содержит сведения об их критичности. Под этим словом понимается, допустимо ли применение конструкции с обнаруженным дефектом для эксплуатации, необходимо ли предварительное исправление или эксплуатация невозможна в принципе.

Многое зависит от условий, в которых будет использоваться конструкция. Так, например, один и тот же дефект не окажет особого влияния, если изделие будет находиться в помещение, и приведет к разрушению при эксплуатации на улице во время неблагоприятных погодных условиях. Поэтому вопрос, заданный в форме «допускаются ли подрезы сварных швов», будет некорректным. Необходимо точно указать, где планируется использовать конструкцию с таким дефектом.

Допустимые дефекты сварных соединений, как правило, предполагают их исправление. Разработаны многочисленные способы их устранения. Недопустимые дефекты сварных соединений исправлению не подлежат. Часто в требованиях упоминается «ответственность». Это означает, что конкретный дефект не может применяться только в ответственных конструкциях, в других его использование возможно.

По значимости виды дефектов сварных разделяются на:

- критические;

- значительные;

- малозначительные.

Это разделение, в частности, оказывает влияние на выбор метода контроля. Для малозначительных дефектов применять дорогое оборудование нецелесообразно. Зато затраты на критические будет экономически оправданы. Имеет значение и квалификация контролера. Начинающим следует поручить исследование незначительных изъянов.

Для малозначительных дефектов применять дорогое оборудование нецелесообразно. Зато затраты на критические будет экономически оправданы. Имеет значение и квалификация контролера. Начинающим следует поручить исследование незначительных изъянов.

Дефекты при сварке будут влиять на работоспособность всей конструкции. Поэтому при решении вопроса о годности сварного шва необходимо учесть все факторы, влияющие на допустимость его применения. Во внимание принимаются напряжения, которые возникнут в конструкции, физические характеристики материалов, условия эксплуатации, функции изделия. Основные дефекты сварных швов, признанные допустимыми, подлежат измерению, чтобы правильно выбрать оборудование и режимы на нем.

Интересное видео

Недопустимые дефекты сварных швов — СтройМК

Мы стремимся уважать информацию личного характера, касающуюся посетителей нашего сайта. В настоящей Политике конфиденциальности разъясняются некоторые из мер, которые мы предпринимаем для защиты Вашей частной жизни.

В настоящей Политике конфиденциальности разъясняются некоторые из мер, которые мы предпринимаем для защиты Вашей частной жизни.

Конфиденциальность информации личного характера

«Информация личного характера» обозначает любую информацию, которая может быть использована для идентификации личности, например, фамилия или адрес электронной почты.

Использование информации частного характера

Информация личного характера, полученная через наш сайт, используется нами, среди прочего, для целей регистрирования пользователей, для поддержки работы и совершенствования нашего сайта, отслеживания политики и статистики пользования сайтом, а также в целях, разрешенных вами.

Раскрытие информации частного характера

Мы нанимаем другие компании или связаны с компаниями, которые по нашему поручению предоставляют услуги, такие как обработка и доставка информации, размещение информации на данном сайте, доставка содержания и услуг, предоставляемых настоящим сайтом, выполнение статистического анализа. Чтобы эти компании могли предоставлять эти услуги, мы можем сообщать им информацию личного характера, однако им будет разрешено получать только ту информацию личного характера, которая необходима им для предоставления услуг. Они обязаны соблюдать конфиденциальность этой информации, и им запрещено использовать ее в иных целях.

Чтобы эти компании могли предоставлять эти услуги, мы можем сообщать им информацию личного характера, однако им будет разрешено получать только ту информацию личного характера, которая необходима им для предоставления услуг. Они обязаны соблюдать конфиденциальность этой информации, и им запрещено использовать ее в иных целях.

Мы можем использовать или раскрывать Ваши личные данные и по иным причинам, в том числе, если мы считаем, что это необходимо в целях выполнения требований закона или решений суда, для защиты наших прав или собственности, защиты личной безопасности пользователей нашего сайта или представителей широкой общественности, в целях расследования или принятия мер в отношении незаконной или предполагаемой незаконной деятельности, в связи с корпоративными сделками, такими как разукрупнение, слияние, консолидация, продажа активов или в маловероятном случае банкротства, или в иных целях в соответствии с Вашим согласием.

Мы не будем продавать, предоставлять на правах аренды или лизинга наши списки пользователей с адресами электронной почты третьим сторонам.

Доступ к информации личного характера

Если после предоставления информации на данный сайт, Вы решите, что Вы не хотите, чтобы Ваша персональная информация использовалась в каких-либо целях, связавшись с нами по следующему адресу: [email protected].

Наша практика в отношении информации неличного характера

Мы можем собирать информацию неличного характера о Вашем посещении сайта, в том числе просматриваемые вами страницы, выбираемые вами ссылки, а также другие действия в связи с Вашим использованием нашего сайта. Кроме того, мы можем собирать определенную стандартную информацию, которую Ваш браузер направляет на любой посещаемый вами сайт, такую как Ваш IP-адрес, тип браузера и язык, время, проведенное на сайте, и адрес соответствующего веб-сайта.

Использование закладок (cookies)

Файл cookie — это небольшой текстовый файл, размещаемый на Вашем твердом диске нашим сервером. Cookies содержат информацию, которая позже может быть нами прочитана. Никакие данные, собранные нами таким путем, не могут быть использованы для идентификации посетителя сайта. Не могут cookies использоваться и для запуска программ или для заражения Вашего компьютера вирусами. Мы используем cookies в целях контроля использования нашего сайта, сбора информации неличного характера о наших пользователях, сохранения Ваших предпочтений и другой информации на Вашем компьютере с тем, чтобы сэкономить Ваше время за счет снятия необходимости многократно вводить одну и ту же информацию, а также в целях отображения Вашего персонализированного содержания в ходе Ваших последующих посещений нашего сайта. Эта информация также используется для статистических исследований, направленных на корректировку содержания в соответствии с предпочтениями пользователей.

Никакие данные, собранные нами таким путем, не могут быть использованы для идентификации посетителя сайта. Не могут cookies использоваться и для запуска программ или для заражения Вашего компьютера вирусами. Мы используем cookies в целях контроля использования нашего сайта, сбора информации неличного характера о наших пользователях, сохранения Ваших предпочтений и другой информации на Вашем компьютере с тем, чтобы сэкономить Ваше время за счет снятия необходимости многократно вводить одну и ту же информацию, а также в целях отображения Вашего персонализированного содержания в ходе Ваших последующих посещений нашего сайта. Эта информация также используется для статистических исследований, направленных на корректировку содержания в соответствии с предпочтениями пользователей.

Агрегированная информация

Мы можем объединять в неидентифицируемом формате предоставляемую вами личную информацию и личную информацию, предоставляемую другими пользователями, создавая таким образом агрегированные данные. Мы планируем анализировать данные агрегированного характера в основном в целях отслеживания групповых тенденций. Мы не увязываем агрегированные данные о пользователях с информацией личного характера, поэтому агрегированные данные не могут использоваться для установления связи с вами или Вашей идентификации. Вместо фактических имен в процессе создания агрегированных данных и анализа мы будем использовать имена пользователей. В статистических целях и в целях отслеживания групповых тенденций анонимные агрегированные данные могут предоставляться другим компаниям, с которыми мы взаимодействуем.

Мы планируем анализировать данные агрегированного характера в основном в целях отслеживания групповых тенденций. Мы не увязываем агрегированные данные о пользователях с информацией личного характера, поэтому агрегированные данные не могут использоваться для установления связи с вами или Вашей идентификации. Вместо фактических имен в процессе создания агрегированных данных и анализа мы будем использовать имена пользователей. В статистических целях и в целях отслеживания групповых тенденций анонимные агрегированные данные могут предоставляться другим компаниям, с которыми мы взаимодействуем.

Изменения, вносимые в настоящее Заявление о конфиденциальности

Мы сохраняем за собой право время от времени вносить изменения или дополнения в настоящую Политику конфиденциальности — частично или полностью. Мы призываем Вас периодически перечитывать нашу Политику конфиденциальности с тем, чтобы быть информированными относительно того, как мы защищаем Вашу личную информацию. С последним вариантом Политики конфиденциальности можно ознакомиться путем нажатия на гипертекстовую ссылку «Политика конфиденциальности», находящуюся в нижней части домашней страницы данного сайта. Во многих случаях, при внесении изменений в Политику конфиденциальности, мы также изменяем и дату, проставленную в начале текста Политики конфиденциальности, однако других уведомлений об изменениях мы можем вам не направлять. Однако, если речь идет о существенных изменениях, мы уведомим Вас, либо разместив предварительное заметное объявление о таких изменениях, либо непосредственно направив вам уведомление по электронной почте. Продолжение использования вами данного сайта и выход на него означает Ваше согласие с такими изменениями.

Во многих случаях, при внесении изменений в Политику конфиденциальности, мы также изменяем и дату, проставленную в начале текста Политики конфиденциальности, однако других уведомлений об изменениях мы можем вам не направлять. Однако, если речь идет о существенных изменениях, мы уведомим Вас, либо разместив предварительное заметное объявление о таких изменениях, либо непосредственно направив вам уведомление по электронной почте. Продолжение использования вами данного сайта и выход на него означает Ваше согласие с такими изменениями.

Связь с нами. Если у Вас возникли какие-либо вопросы или предложения по поводу нашего положения о конфиденциальности, пожалуйста, свяжитесь с нами по следующему адресу: [email protected] .

Дефекты сварных швов — виды, методы контроля и устранения: tvin270584 — LiveJournal

Металлоконструкции, сваренные из металла, востребованы в разных сферах жизнедеятельности. Однако во время выполнения сварочных работ могут возникать разного рода дефекты сварных швов. Они сокращают возможный срок службы соединения и снижают уровень безопасности готового изделия. В статье мастер сантехник расскажет, о причинах возникновения дефектов сварных швов и способах их устранения.

Они сокращают возможный срок службы соединения и снижают уровень безопасности готового изделия. В статье мастер сантехник расскажет, о причинах возникновения дефектов сварных швов и способах их устранения.

Что такое дефекты сварных соединений

Размерные параметры сварного соединения четко определены государственными стандартами, при этом свой ГОСТ есть у каждого вида сварки. Любые отклонения от установленных нормативно-техническими документами показателей считаются дефектами. Возникают они как при проведении сварочных работ, так и при нарушении требований в процессе подготовки соединяемых элементов и сборке конструкций в единое целое.

Виды дефектов сварочных швов

В силу разных обстоятельств сварочные стыки могут иметь повреждения, влияющие на их прочностные характеристики. Все виды дефектов сварных соединений разделяются на три основные группы:

- Наружные дефекты. К данной группе относят неравномерность формы стыкового соединения, наплывы, трещины, прожоги металла, подрезы шва, кратеры и другие изъяны, возникающие на поверхности.

Обнаружить их можно при визуальном осмотре;

Обнаружить их можно при визуальном осмотре; - Внутренние дефекты. Это может быть некачественное сплавление металла, пористость и трещины, сторонние включения (оксидные, шлаковые и неметаллические) и другие, находящиеся внутри шовного соединения;

- Сквозные дефекты. Сюда относят трещины, подрезы, прожоги и другие повреждения, которые изнутри проходят на внешнюю поверхность сквозь шовное соединение.

Дефекты любого вида не допускаются в сварных соединениях и подлежат устранению, особенно касается это случаев, когда металлоконструкции выступают составляющими элементами несущих конструкций и должны выдерживать интенсивные нагрузки.

Характеристики и причины основных дефектов сварки

Не в каждом случае качество сварки соответствует установленным требованиям. Классификация дефектов сварных соединений в полном составе изложена в ГОСТ 30242-97. Но среди всех обозначенных в документе изъянов выделяют основные, которые чаще обычного выявляются при контроле и обследовании соединительных стыков.

Нарушение формы

Дефекты формы и размеров сварных швов снижают прочность и ухудшают внешний вид шва. Причины их возникновения при механизированных способах сварки — колебания напряжения в сети, проскальзывание проволоки в подающих роликах, неравномерная скорость сварки из-за люфтов в механизме перемещения сварочного автомата, неправильный угол наклона электрода, протекание жидкого металла в зазоры, их неравномерность по длине стыка и т.п. Дефекты формы и размеров швов косвенно указывают на возможность образования внутренних дефектов в шве.

Трещины

Для сварочных швов наибольшую опасность представляют трещины. Они способны спровоцировать мгновенное разрушение металлических конструкций и привести к трагическим последствиям.

Причинами появления трещин могут быть:

- Неправильное расположение стыков;

- Резкое охлаждение места сварки;

- Неправильный выбор материалов;

- Кристаллизация металла вследствие чрезмерно высоких температур.

По размеру различают микро- и макротрещины, по типу образования – поперечные, продольные и радиальные.

Вне зависимости от видов и причин возникновения трещины – это недопустимые дефекты сварных соединений металла.

Подрезы

Это образующиеся на наружной поверхности шовного валика продольные углубления. Если на шве есть подрез, то в месте его появления уменьшается сечение шва, а также образуется очаг концентрации напряжения.

Превышенная величина сварочного тока – основная причина появления таких дефектов. Довольно часто наблюдаются подрезы в горизонтальных швах.

Наплывы

Это натекший на поверхность избыток металла, который не имеет должного сплавления с соединяемой поверхностью.

Часто наплыв возникает при сварке стыковых или угловых швов в горизонтальном положении. Образуется при недостаточном прогреве основного металла, избытка присадочного материала, наличия окалин на соединяемых кромках.

Прожоги

Такие дефекты являют собой сквозное отверстие, возникшее вследствие вытекания из сварочной ванны расплавленного металла. В данном случае с другой стороны отверстия как правило образуется натек.

В данном случае с другой стороны отверстия как правило образуется натек.

Прожог может быть вызван слишком медленным передвижением электрода по линии сваривания, повышенным сварочным током, неплотным прилеганием к основному металлу прокладки или же недостаточной ее толщиной, большим зазором между соединяемыми кромками.

Пережог

Эти дефекты появляются в результате большого сварочного тока или недостаточной скорости сварки. Из-за этого готовое изделие становится очень хрупким. Пережженный метал можно лишь вырезать, а металлы заново заварить.

Непровары

Если на сварочном шве обнаружены локальные несплавления между основным и наплавленным металлом, то дефект такого типа называют непровар. Он существенно понижает прочностные свойства шва и соответственно всей конструкции.

Причины непроваров состоят в следующем: чрезмерно высокая скорость сваривания, некачественная подготовка кромок к сварному процессу, наличие ржавчины, окалин и других загрязнений на соединяемых поверхностях.

Кратеры

Образующиеся вследствие обрыва сварочной дуги углубления в соединительном валике называют кратерами. Такие изъяны существенно уменьшают сечение стыка, что негативно сказывается на прочности.

Кратер опасен тем, что внутри него могут находиться усадочные рыхлости, приводящие к появлению трещин.

Свищи

Поверхностные дефекты в виде полости. Понижают прочность соединительного стыка и провоцируют образование трещин.

Свищи имеют произвольную форму, могут возникать как на внешней поверхности, так и внутри шва.

Пористость

Поры – это заполненные газами полости, образующиеся при повышенном газообразовании внутри металла.

Возникают при наличии разнообразных загрязнений на свариваемых поверхностях, при повышенной скорости сварки, а также повышенной вместительности углерода в используемом присадочном материале.

Посторонние включения

Качество шва существенно ухудшают сторонние включения – оксидные, шлаковые, вольфрамовые, флюсовые и другие включения.

Главная ошибка, приводящая к их наличию – неправильный режим сварки. Любое из присутствующих включений понижает прочность и надежность соединения и подлежит устранению.

Причины появления дефектов

Каждый из всех встречающихся дефектов возникает вследствие конкретных факторов. При этом выделяют причины образования дефектов сварных соединений общего характера:

- Использование некачественных расходных материалов для сваривания элементов;

- Несоблюдение сварочных технологий;

- Низкое качество металла, из которого создаются конструкции;

- Некачественное или неисправное оборудование;

- Неправильный режим сварки;

- Технологические ошибки, вызванные низкой квалификацией сварщика.

Чтобы металлоконструкции получались качественными и выносливыми, следует строго соблюдать нормы сваривания и доверять работы профессиональным сварщикам.

Методы выявления дефектов

Выявление дефектов сварных соединений осуществляется следующими способами:

- Визуальный осмотр и обмер стыковочных швов;

- Испытания стыков на непроницаемость;

- Определение дефекта сварного соединения специальными приборами;

- Испытания образцов на прочность в лабораторных условиях.

Осмотр сварочного шва осуществляется только после очистки его от шлака, устранения застывших брызг металла и других типов загрязнений.

Проверке подлежат размеры и правильность формы соединений, наличие или отсутствие прожогов, кратеров, трещин, свищей и других погрешностей.

Испытание непроницаемости позволяет выявить дефекты сварных соединений трубопроводов, например, поры, трещины, сквозные непровары. Проверяются конструкции несколькими способами:

- Обдуванием или заполнением швов воздухом;

- Поливом струей воды или наполнение отсеков водой под давлением;

- Смазыванием швов керосином.

Если в ходе проверки обнаружен дефект, то деталь возвращается на дополнительную обработку.

Способы устранения дефектов

Любой сварочный процесс сопровождается образованием дефектов, вне зависимости выполняется он инвертором, полуавтоматом, трансформатором или другим оборудованием. При этом выделяют недопустимые и допустимые дефекты сварных соединений, по сложности которых определяется пригодность или непригодность конструкции к дальнейшей эксплуатации.

При этом выделяют недопустимые и допустимые дефекты сварных соединений, по сложности которых определяется пригодность или непригодность конструкции к дальнейшей эксплуатации.

Способы устранения дефектов сварных соединений выбираются с учетом типа обнаруженного повреждения:

- Прожоги исправляют тщательной зачисткой стыка с последующей его заваркой;

- Для устранения подрезов выполняется наплавка тонкого соединения по всей линии дефекта;

- Исправление трещины осуществляется методом ее полного рассверливания, вырубкой шва на проблемном участке, очисткой поверхностей и повторным завариванием с соблюдением сварочной технологии и действующих нормативов;

- Непровары удаляются путем их вырезания и повторного сваривания;

- Свищи и кратеры вырезаются до достижения основного металла, после чего по-новому завариваются;

- Наплывы аккуратно срезаются, но при этом обязательно следует проверить срез на предмет наличия непровара;

- Деформация при сварке устраняется термическим или термомеханическим способом;

- Все типы дефектов с посторонними включениями устраняют вырезкой и завариванием.

Если в ходе обследования обнаружены технологические дефекты сварных соединений труб, то устранять их следует строго в соответствии нормативных требований одним из методов:

- Механическим без последующей заварки;

- Механическим с завариванием места выборки;

- Вырезкой участка трубы, на котором присутствует дефект;

- Полным удалением шовного соединения и выполнением нового.

При проверке на прочность и герметичность газораспределительных сетей разрешается исправлять дефекты сварных соединений газопроводов в случае, когда сварочный процесс выполнялся дуговой сваркой и не допускается при сваривании газовой сваркой.

Методы контроля сварных соединений

Тот факт, что влияние дефектов на качество сварной металлоконструкции максимизирует риски разрушения изделий доказывать не нужно. Чтобы в процессе сваривания получать действительно надежные, прочные и выносливые конструкции, после завершения работ должен проводиться контроль качества сварных соединений.

Осуществляется контроль сварочных швов поэтапно:

- Предварительный. Включает проверку марки металла, качества заготовок, кислорода, присадочной проволоки и других расходных материалов;

- Контроль в ходе сварочных работ. Подразумевает постоянные проверки режима сварки, исправности оборудования, осмотр швов и измерение их специальными шаблонами. При выявлении отклонений от установленных стандартов сразу же можно провести удаление дефектов сварных соединений;

- Контроль готовой конструкции. Внешние дефекты можно увидеть при обычном осмотре. При необходимости стыки проверяются на плотность, а также подвергаются другим испытаниям.

Все методы контроля сварных соединений разделяются на две группы – разрушающие и неразрушающие. Как правило для выявления дефектов применяются неразрушающие методы, к которым принадлежат:

Внешний осмотр:

- Ультразвуковая дефектоскопия;

- Магнитный контроль;

- Цветная дефектоскопия;

- Радиационная дефектоскопия;

- Капиллярная дефектоскопия;

- Контроль стыков на проницаемость и другие методы обнаружения дефектов сварных соединений.

Методы разрушающего контроля подразумевают испытания отобранных образцов и применяются в основном при необходимости получить параметры сварного шва и зоны термического влияния. Контроль осуществляется химическим анализом, механическими и металлографическими испытаниями.

Видео

В сюжете — Неразрушающие методы контроля качества сварных швов

В сюжете — Дефекты сварных соединений

В сюжете — Дефекты сварки у начинающих

В сюжете — Почему весь шов в подрезах

В сюжете — Главные ошибки начинающих сварщиков

Заключение

Чтобы сварочный шов по всем параметрам соответствовал стандартам качества и заданным требованиям, то начиная с подготовки подлежащих соединению элементов и до окончания сварочного процесса необходимо осуществлять контроль. Это позволит предотвратить основные дефекты сварных соединений или же оперативно их устранить.

В продолжение темы посмотрите также наш обзор Сварка труб «на просвет»

Источник

https://santekhnik-moskva. blogspot.com/2021/07/Defekty-svarnykh-shvov.html

blogspot.com/2021/07/Defekty-svarnykh-shvov.html

Дефекты сварных швов на судах – Вахтенный помощник

Сварная конструкция, чтобы иметь требуемую надежность, в течение срока службы должна иметь удовлетворительное качество. Это означает, что он должен:

- Разрабатываться таким образом, чтобы он подходил для предполагаемого использования в течение периода прогнозирования.

- Изготавливаться из материалов и методов сварки в соответствии с требованиями.

- Использовать и обслуживать правильно.

Качество сварки является относительным понятием, и это означает, что не обязательно, чтобы конструкция имела лучшее качество, чем то, что требуется в соответствии с требованиями. Когда требования строгие, это приводит к чрезвычайно высокой стоимости производства. С другой стороны, когда требования нечеткие, это, как следствие, приводит к высокой стоимости обслуживания и сокращению времени прогнозирования.

Отклонения в сварных конструкциях классифицируются по следующим основным категориям:

Пористость

Относится к газовым карманам или пустотам, свободным от какого-либо твердого материала, часто встречающимся в сварных швах. Пористость возникает из-за выделения газа при охлаждении металла сварного шва и снижении его растворимости, а также из-за газов, образующихся в результате химических реакций в сварном шве. Пористость может быть равномерно распределена по всему шву, изолирована на небольших участках или сконцентрирована в корне. Хотя во многих случаях пористость имеет сферическую форму, в некоторых она червячная, вытянутая в направлении затвердевания металла шва. Пористость может быть вызвана слишком высокими температурами сварки или неправильным обращением.

Пористость возникает из-за выделения газа при охлаждении металла сварного шва и снижении его растворимости, а также из-за газов, образующихся в результате химических реакций в сварном шве. Пористость может быть равномерно распределена по всему шву, изолирована на небольших участках или сконцентрирована в корне. Хотя во многих случаях пористость имеет сферическую форму, в некоторых она червячная, вытянутая в направлении затвердевания металла шва. Пористость может быть вызвана слишком высокими температурами сварки или неправильным обращением.

Пористость

Пористость

Шлаковые включения

Этот термин используется для описания оксидов и других неметаллических твердых частиц, которые захватываются металлом сварного шва или между металлом сварного шва и основным металлом. Обычно они образуются из материала покрытия электрода или из флюсов, используемых в сварочных операциях. При многослойной сварке неудаление шлака между слоями приведет к шлаковым включениям в этих зонах.

Шлаковые включения

Вольфрамовые включения

В процессах дуговой сварки вольфрамовым электродом случайное прикосновение электрода к изделию или к расплавленному металлу сварного шва, особенно при ручном процессе, может привести к попаданию частиц вольфрама в наплавленный металл. Эти вольфрамовые включения, как правило, нежелательны, и для ответственных работ указывается ограничение на размер и количество этих включений.

Включения вольфрама

Неполный сплав

Неполное сплавление или, как его часто называют, несплавление, используется для описания непровара вместе смежных слоев металла сварного шва или смежного металла сварного шва и основного металла. Эта неспособность получить плавление может произойти в любой точке разделки под сварку. Неполное сплавление может быть вызвано: неспособностью повысить температуру основного металла (или ранее наплавленного металла) до точки плавления или неудалением шлака, прокатной окалины, оксидов или других инородных материалов, присутствующих на поверхностях, на которые наплавляли металл должен плавиться.

Неполное сращение

Недостаточное проваривание шва

В этом состоянии проплавление шва меньше указанного. Следовательно, частичное проникновение в стык может быть или не быть дефектом, в зависимости от того, что указано для этого конкретного стыка. Часто термин «неадекватное проплавление» используется (неправильно) для описания того, что определяется как «неполное сплавление» в ΑWS Α3.0-61 Определения – Сварка и резка. Обоснование AWS (Американского общества сварщиков) заключается в том, что «плавление» следует использовать при описании того, насколько полно сварной шов приклеен к поверхности соединения или сплавлен с ней: «провар», с другой стороны, описывает, насколько далеко сварной шов распространяется в совместное.

Недостаточное проплавление шва

Подрез

Этот термин используется для описания канавки, вплавленной в основной металл рядом с носком сварного шва и оставшейся незаполненной металлом сварного шва. Он также описывает оплавление боковой стенки сварочной канавки на краю слоя валика с образованием острого углубления в боковой стенке в области, к которой должен приплавляться следующий слой или валик.

Он также описывает оплавление боковой стенки сварочной канавки на краю слоя валика с образованием острого углубления в боковой стенке в области, к которой должен приплавляться следующий слой или валик.

Подрез

Внешний подрез

Зажигание дуги

Хотя разряды дуги обычно не считаются дефектами, из-за ударов дуги часто возникают трещины (хрупкие и усталостные). Заряды дуги образуются при непреднамеренном плавлении или нагреве участков за пределами предполагаемой зоны наплавки. Обычно они вызваны сварочной дугой, но могут возникать при неправильном заземлении. В результате образуется небольшая оплавленная область, которая может вызвать подрез, затвердевание или локальное растрескивание, в зависимости от основного металла.

Трещины

Трещины возникают в результате разрушения металлов под нагрузкой. Хотя иногда они бывают большими, они часто представляют собой очень узкие зазоры в сварном шве или соседнем основном металле. Трещины являются одним из наиболее опасных дефектов сварки и запрещены большинством спецификаций. Однако небольшие трещины, часто называемые трещинами или микротрещинами, не могут сократить срок службы. Существует три типа трещин, имеющих в качестве критериев положение и место, где мы их находим, а именно: i) продольные, ii) поперечные и iii) кратеры. Спецификации неохотно указывают допустимый максимальный размер трещины, скорее, они молчаливо признают, что разрешены любые трещины, которые слишком малы, чтобы их можно было устранить с помощью требуемой процедуры контроля. Трещины в металлических конструкциях можно охарактеризовать как вязкие или хрупкие трещины в зависимости от типа разрушения.

Трещины являются одним из наиболее опасных дефектов сварки и запрещены большинством спецификаций. Однако небольшие трещины, часто называемые трещинами или микротрещинами, не могут сократить срок службы. Существует три типа трещин, имеющих в качестве критериев положение и место, где мы их находим, а именно: i) продольные, ii) поперечные и iii) кратеры. Спецификации неохотно указывают допустимый максимальный размер трещины, скорее, они молчаливо признают, что разрешены любые трещины, которые слишком малы, чтобы их можно было устранить с помощью требуемой процедуры контроля. Трещины в металлических конструкциях можно охарактеризовать как вязкие или хрупкие трещины в зависимости от типа разрушения.

Трещины

Разрушение классифицируется в зависимости от типа нагрузки. Как правило, усталостные трещины не могут привести к полному разрушению металлической конструкции корабля, и они часто наблюдаются в областях вторичной конструкции корабля. В то время как хрупкие трещины быстро растут, усталостным трещинам могут потребоваться годы, прежде чем они вызовут полное разрушение конструкции. Трещины в металлоконструкциях могут привести к разрушению материала как с пластичным, так и с хрупким разрушением. Описание трещин включает информацию о поведении трещин на уровне микроструктуры, чтобы поведение трещин на уровне структуры стало понятным. Трещины в металлической конструкции корабля в основном пластичны и возникают в результате усталости конструкции.

Трещины в металлоконструкциях могут привести к разрушению материала как с пластичным, так и с хрупким разрушением. Описание трещин включает информацию о поведении трещин на уровне микроструктуры, чтобы поведение трещин на уровне структуры стало понятным. Трещины в металлической конструкции корабля в основном пластичны и возникают в результате усталости конструкции.

Категории разрушения

Металлическая конструкция корабля подвержена трещинам. Многие статистические исследования показали, что наличие трещин представляет серьезную опасность для корабля. Для некоторых типов судов, таких как Bulk Carriers, часто встречаются трещины. Статистические исследования показали, что район мидель-шпинделя является наиболее хрупким по всей длине корабля, по продольному распространению трещин и по распределению трещин в конструкции днища.

Повреждения боковых пластин в Б-С

Подобно этому:

Нравится Загрузка…

В рубрике: OOW FOCUS С тегами: дуговые удары, трещины, дефекты, непровар стыка, непровар, пористость, шлаковые включения , технические, вольфрамовые включения, подрезы, сварка

Первопричины дефектов сварки

Дефекты сварки возникают по множеству причин. Воздух может проникать в сварной шов, вызывая пористость. Неправильное количество тепла может привести к растрескиванию. Плохая техника сварки может вызвать подрезы или неполные провары того или иного вида.

Воздух может проникать в сварной шов, вызывая пористость. Неправильное количество тепла может привести к растрескиванию. Плохая техника сварки может вызвать подрезы или неполные провары того или иного вида.

Различные факторы способствуют возникновению проблем со сваркой, но многие из них ведут к одному и тому же. Фактически, большинство причин дефектов сварки можно отнести к двум основным областям: во-первых, сочетание плохого обучения и мастерства; во-вторых, плохой дизайн сварного шва и/или выбор материала.

Лучшие процедуры, лучшее качество изготовления

Сварщик может плохо работать по многим причинам, включая плохое обучение. Это может быть результатом плохой или неполной консультации преподавателя сварки или опытного сварщика из техникума или из программы обучения компании. Но часто это результат неполной, неспецифической спецификации процедуры сварки (WPS).

К счастью, WPS гораздо легче исправить, чем плохое обучение.

Многих дефектов можно было бы избежать с самого начала, если бы WPS вникал в специфику. В некотором смысле, хороший WPS должен помочь сварщику стать лучше в своем деле с каждой работой. Чем больше деталей дает WPS, тем меньше вероятность ошибки на сварочной станции.

В некотором смысле, хороший WPS должен помочь сварщику стать лучше в своем деле с каждой работой. Чем больше деталей дает WPS, тем меньше вероятность ошибки на сварочной станции.

Вручите сварщику стандартную процедуру сварки, и она покажет ему вольты и амперы. Если он использует дуговую сварку металлическим газом, она подскажет ему, делать ли нить или плести из бисера. Он покажет расстояние от контактного наконечника до рабочего места; следует ли делать многократные или одиночные проходы; какой защитный газ использовать, смесь и диапазон расхода; и тип используемого провода. Он также показывает положение сварного шва и направление движения шва вверх или вниз (см. 9).0019 Рисунок 1 ).

Хорошая процедура сварки должна подсказать сварщику, как выполнять сварку. Это достаточно просто. Но дело не только в вольтах, амперах, проводах и защитном газе. Сварщики должны знать, как обращаться с горелкой и под каким углом, разницу в настройках силы тока и напряжения при движении вверх и вниз, а также необходимость предварительной или последующей термообработки. В стандартной форме может быть сказано, что сварка должна выполняться над головой, вверх или вниз, но она не говорит точно, что должен сделать сварщик, чтобы выполнить сварку под рукой.

В стандартной форме может быть сказано, что сварка должна выполняться над головой, вверх или вниз, но она не говорит точно, что должен сделать сварщик, чтобы выполнить сварку под рукой.

Все это, конечно, не помещается в стандартную форму WPS, но руководитель сварки может добавлять подробные примечания, описывающие, как именно должен выполняться этот сварной шов (см. Рисунки 2 и 3 ).

Многие студенты проходят программы обучения сварке, не обладая обширными знаниями (если таковые имеются) о том, как правильно читать и писать технологические карты, но это жизненно важная часть становления хорошим сварщиком. Что хорошая грамматика для писателя, то четкая WPS для сварщика.

Опытный сварщик должен составить список всех важных переменных, факторов, которые он сам может считать само собой разумеющимися после многих лет сварки — глубина проходов, любая необходимая проковка, последовательность сварки и т. д. — чтобы убедиться, что WPS включает эти детали при необходимости.

Например, существует огромная разница между сваркой наверху, вверх и вниз по склону, и в WPS должны быть включены процедуры, описывающие эти различия. При сварке над головой сварщику следует увеличить скорость передвижения. Если сварщик этого не сделает, он обнаружит свою ошибку на горьком опыте, когда сварной шов над ним развалится. Для подъема в гору (вертикально вверх) амперы и вольты уменьшаются. А на спуске скорость движения увеличивается естественным образом, что требует увеличения скорости подачи проволоки.

Рис. 1Щелкните, чтобы увеличить изображение Спецификация процедуры сварки дает достаточный объем информации о том, что необходимо сварщику для завершения сварки. Но компания может добавить последующие страницы, которые показывают сварщику, как именно выполнить сварку в соответствии со спецификацией.

В горизонтальном положении сварщику необходимо заполнить верхнюю кромку сварного шва, чтобы избежать недоливки шва, с подрезом сверху и нахлестом снизу. Сварочная ванна имеет тенденцию падать вниз, и нет возможности пополнить ее, потому что сварщик борется с гравитацией (замедление скорости движения не поможет, как при сварке вертикально вверх или вертикально вниз).

Сварочная ванна имеет тенденцию падать вниз, и нет возможности пополнить ее, потому что сварщик борется с гравитацией (замедление скорости движения не поможет, как при сварке вертикально вверх или вертикально вниз).

Хотя в стандартном WPS указывается диапазон расхода газа, может помочь более конкретная информация. Слишком сильный поток газа может вызвать турбулентность в сварочной ванне, что приведет к разбрызгиванию. Если оно слишком низкое, из-за газа образуется пористость, не полностью защищающая бассейн от атмосферы. Для наружной сварки на открытом воздухе 40 кубических футов в час (CFH) является безопасным выбором для защиты от элементов; для внутренней сварки может потребоваться от 25 до 30. Но все, что выше 50 CFH, может вызвать проблемы внутри или снаружи. Турбулентность в сварочной ванне будет втягивать атмосферные элементы и вызывать проблемы.

Для дуговой сварки вольфрамовым электродом в среде защитного газа (GTAW) в стандарте WPS указывается размер чашки, но для GMAW может не указываться диаметр сопла. Чем выше сила тока, тем больше сопло. Как правило, все, что превышает 200 ампер, требует, чтобы сварщик использовал сопло диаметром 5/8 дюйма; что-нибудь менее 200 ампер, 3⁄8-дюймовый. можно использовать насадку.

Чем выше сила тока, тем больше сопло. Как правило, все, что превышает 200 ампер, требует, чтобы сварщик использовал сопло диаметром 5/8 дюйма; что-нибудь менее 200 ампер, 3⁄8-дюймовый. можно использовать насадку.

Деформация является естественным следствием охлаждения твердого металла шва рядом с более мягким основным металлом. Рассмотрим лист из углеродистой стали A36 с пределом текучести 36 000 фунтов на квадратный дюйм; проволока ER70S6 имеет выход от 58 000 до 60 000 фунтов на квадратный дюйм. Когда шов остывает, он сразу достигает полного предела текучести. Итак, сравните 60 000 фунтов на квадратный дюйм с 36 000 фунтов на квадратный дюйм и угадайте, какой из них победит? Высокий предел текучести металла сварного шва создает прочное соединение, но также вызывает деформацию.

Многие факторы вызывают это искажение, и в WPS должны быть описаны методы его предотвращения. Учитывайте неправильную последовательность сварки. Металл сварного шва постоянно взаимодействует с более мягким основным металлом, но если сварщик укладывает валики в определенной последовательности, искажение может быть сведено к минимуму, и WPS может указать эти последовательности. Указание, где начинать и заканчивать каждый проход, может свести к минимуму вероятность этого искажения. Некоторые программы, такие как WeldCAD, позволяют нарисовать сварной шов, определить последовательность сварки и пронумеровать проходы; затем вы можете экспортировать файл в текстовый редактор WPS (см. Рисунок 1 ).

Указание, где начинать и заканчивать каждый проход, может свести к минимуму вероятность этого искажения. Некоторые программы, такие как WeldCAD, позволяют нарисовать сварной шов, определить последовательность сварки и пронумеровать проходы; затем вы можете экспортировать файл в текстовый редактор WPS (см. Рисунок 1 ).

Предварительный нагрев также может сыграть большую роль в минимизации искажений. Большинство сварщиков предварительно нагревают все для высокоуглеродистого материала. Некоторые говорят, что для мягкой стали металл толщиной менее 1 дюйма не требует предварительного нагрева. Но некоторые металлургические диаграммы показывают, что структура может подвергнуться серьезному повреждению в зоне термического влияния (ЗТВ), начиная примерно с ¾ дюйма.

Это зависит от степени ограничения в зоне сварки. Рассмотрим конструкцию, которая требует четырех сварных швов, расположенных крестиками-ноликами. Эти пересекающиеся сварные швы создают напряжения, идущие во всех направлениях (называемые многоосными напряжениями), и предварительный нагрев сварного шва поможет снять часть напряжения. Если металл требует предварительного нагрева до 300 градусов по Фаренгейту, сварщик должен поддерживать тепло до завершения сварки и использовать одеяло для контроля скорости охлаждения. Чем сильнее предварительно нагрета деталь, тем медленнее она будет остывать, что приводит к меньшим искажениям.

Если металл требует предварительного нагрева до 300 градусов по Фаренгейту, сварщик должен поддерживать тепло до завершения сварки и использовать одеяло для контроля скорости охлаждения. Чем сильнее предварительно нагрета деталь, тем медленнее она будет остывать, что приводит к меньшим искажениям.

В стандартном WPS может быть сказано о предварительном нагреве до определенной температуры, но не указано, где производить предварительный нагрев или как именно. Дополнительные иллюстрации после стандартной формы WPS могут говорить о многом. Один из способов сделать это — вытащить раздел, требующий предварительного нагрева, из иллюстрации WeldCAD и поместить этот раздел на отдельной странице. Подробные этикетки описывают, как предварительно нагреть секцию, со стрелками, указывающими на каждую область с сильными ограничениями. Даже обученный сварщик может не заметить эти детали, но если они есть в технологической карте, то вряд ли он их упустит.

Хорошая технологическая карта также служит руководством для инспектора по сварке. Если инструкции WPS противоречат основам сварки, он должен немедленно знать, что искать в сварном шве. Например, если в WPS для процесса сварки проволоки указано слишком много гелия в качестве защитного газа, инспектор может искать слишком плоский профиль сварного шва. Если WPS дает неправильную силу тока или если указанное напряжение слишком велико, инспектор должен искать подрез в сварном шве. Слишком высокое напряжение также приводит к чрезмерному разбрызгиванию. И если скорость подачи проволоки слишком высока, инспектор, скорее всего, увидит перекрытие в профиле сварного шва, потому что в сварочную ванну уходит слишком много проволоки.

Если инструкции WPS противоречат основам сварки, он должен немедленно знать, что искать в сварном шве. Например, если в WPS для процесса сварки проволоки указано слишком много гелия в качестве защитного газа, инспектор может искать слишком плоский профиль сварного шва. Если WPS дает неправильную силу тока или если указанное напряжение слишком велико, инспектор должен искать подрез в сварном шве. Слишком высокое напряжение также приводит к чрезмерному разбрызгиванию. И если скорость подачи проволоки слишком высока, инспектор, скорее всего, увидит перекрытие в профиле сварного шва, потому что в сварочную ванну уходит слишком много проволоки.

Проектирование дефектов

Иногда дефекты сварки возникают не столько из-за ошибки сварщика или из-за плохой инструкции, сколько из-за того, что сама конструкция усложняет работу сварщика. Конструкторы, имеющие опыт сварки конструкций, знают, что по возможности следует избегать определенных элементов, но у менее опытных инженеров-конструкторов могут возникнуть проблемы.

Рисунок 2Щелкните изображение, чтобы увеличить его Мастера сварки могут добавлять дополнительные примечания к стандартной форме WPS. Сюда включен чертеж сварного шва, а также информация об отделке сварного шва.

Например, 1-дюйм. пластина, стоящая вертикально, с двумя пластинами, каждая толщиной 2 дюйма, параллельными друг другу по обе стороны от этого 1-дюймового. пластина. Соединение сборки требует четырех сварных швов с одинарной кромкой, что создает очень ограниченную, напряженную зону (особенно для таких материалов, как углеродистая сталь A36, хорошо известная своими пластинчатыми разрывами). Эта конструкция является одной из многих, которые, независимо от того, насколько талантлив сварщик, могут привести к дефектам сварки или полному отказу из-за большого внутреннего напряжения.

Как правило, в конструкциях не должно быть сильно ограниченных сварных швов там, где они не нужны. Предыдущий пример, например, может быть переработан так, чтобы 2-дюймовый. пластина будет проходить через 1-дюйм. пластина. По-прежнему потребуются сварные швы со скошенными канавками на концах 1-дюймовой трубы. пластины, но конструкция требует значительно меньшего напряжения и облегчит работу сварщика. И руководитель сварки должен без колебаний позвонить проектировщику, чтобы предложить изменения, в идеале до того, как сварщик зажжет дугу.

пластина будет проходить через 1-дюйм. пластина. По-прежнему потребуются сварные швы со скошенными канавками на концах 1-дюймовой трубы. пластины, но конструкция требует значительно меньшего напряжения и облегчит работу сварщика. И руководитель сварки должен без колебаний позвонить проектировщику, чтобы предложить изменения, в идеале до того, как сварщик зажжет дугу.

Если сварщик не может легко добраться до сварного шва, больше шансов, что его сварные швы будут иметь дефекты. Скажем, рабочий должен присесть под конструкцией и сварить под странным углом над головой, чтобы получить толстое соединение с двумя канавками. Вращающиеся приспособления могут помочь для небольших деталей, или шов может быть скошен, чтобы сварщик мог подойти к нему сверху и произвести сварку со 100-процентным проплавлением с одной стороны. Конечно, если бы проектировщик мог устранить или переместить соединение так, чтобы сварщик мог получить к нему доступ с обеих сторон, было бы еще лучше.

Другая распространенная проблема связана с чрезмерной сваркой. Неопытные проектировщики могут увидеть Т-образное соединение с 1-дюймовым. плиты и, чтобы сохранить прочность сборки на растяжение, необходимо выполнить угловой сварной шов глубиной 1 дюйм с обеих сторон. Это создает различные проблемы. Поскольку угловой шов имеет размер более 3⁄8 дюйма, потребуется несколько проходов. На это тратится время и сварочный металл, что в долгосрочной перспективе может дорого обойтись компании. Он также оказывает ненужное напряжение, которое может привести к растрескиванию сварного шва; использование такого большого количества металла сварного шва также может привести к перекрытию. В худшем случае из-за дефектов вертикальный элемент Т-образной формы может даже оторваться от опорной плиты.

Неопытные проектировщики могут увидеть Т-образное соединение с 1-дюймовым. плиты и, чтобы сохранить прочность сборки на растяжение, необходимо выполнить угловой сварной шов глубиной 1 дюйм с обеих сторон. Это создает различные проблемы. Поскольку угловой шов имеет размер более 3⁄8 дюйма, потребуется несколько проходов. На это тратится время и сварочный металл, что в долгосрочной перспективе может дорого обойтись компании. Он также оказывает ненужное напряжение, которое может привести к растрескиванию сварного шва; использование такого большого количества металла сварного шва также может привести к перекрытию. В худшем случае из-за дефектов вертикальный элемент Т-образной формы может даже оторваться от опорной плиты.