Как влияет на величину остаточных деформаций увеличение скорости сварки

Главная » Статьи » Как влияет на величину остаточных деформаций увеличение скорости сварки

ЗОНА ПЛАСТИЧЕСКИХ ДЕФОРМАЦИЙ ПРИ СВАРКЕ ВСТЫК. УСАДОЧНАЯ СИЛА

СВАРОЧНЫЕ ДЕФОРМАЦИИ И НАПРЯЖЕНИЯ

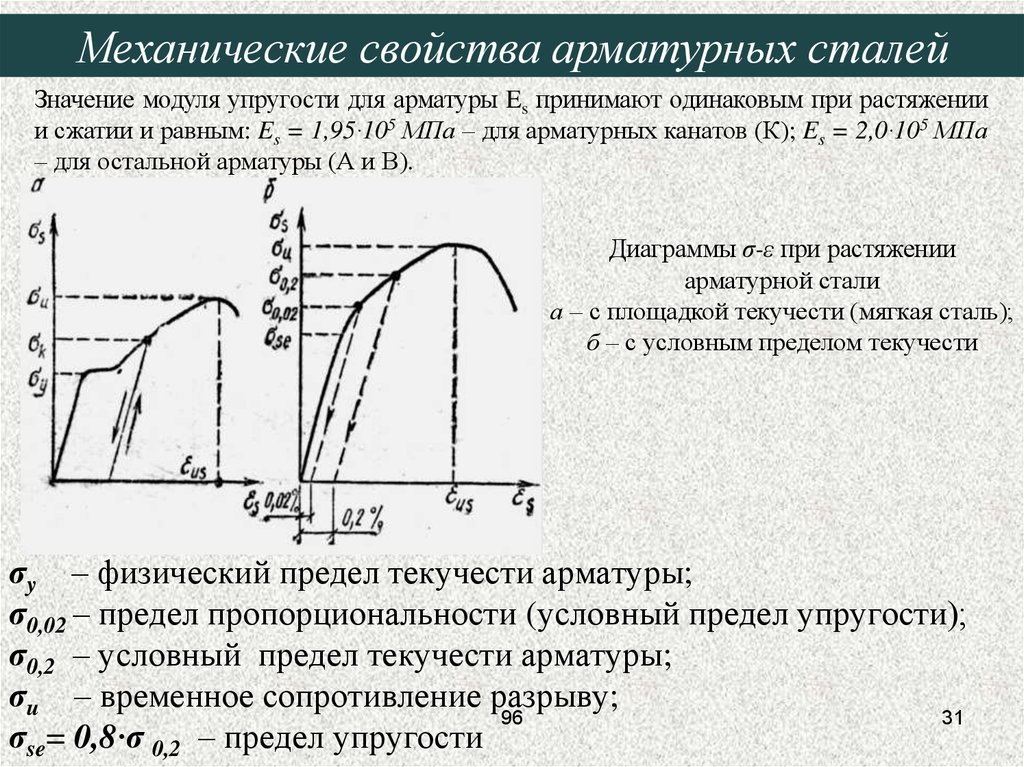

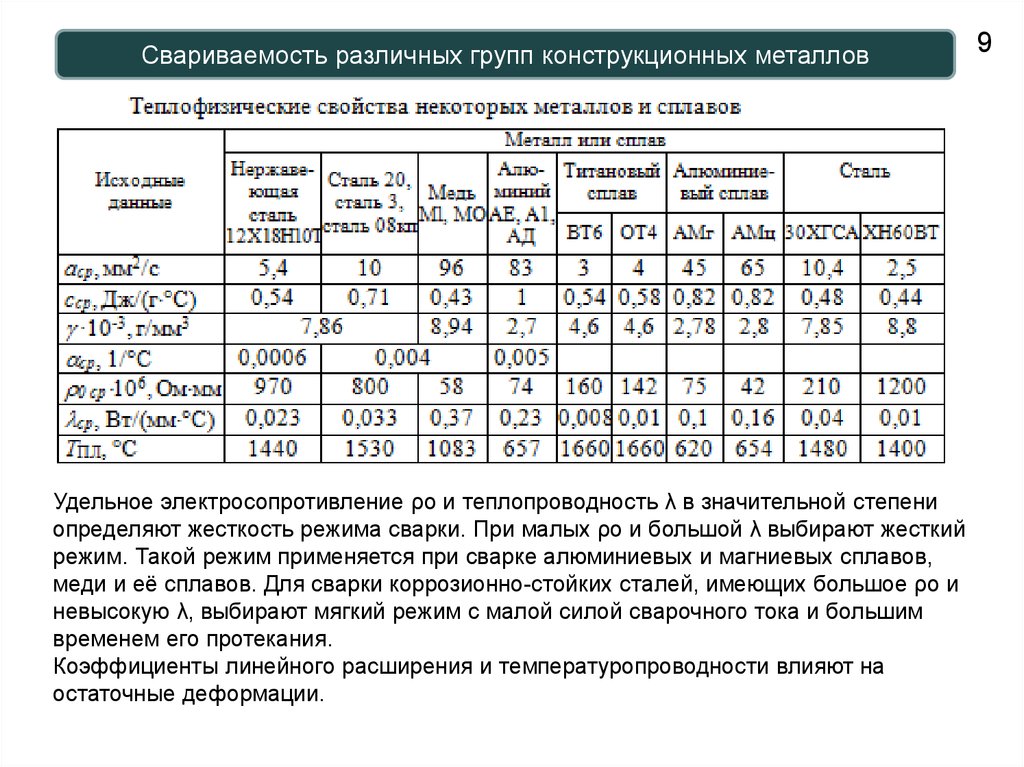

На величину зоны пластических деформаций оказывают влияние режим сварки, свойства металла и жесткость свариваемого элемента. Влияние свойств металла проявляется главным образом через предел текучести металла, модуль упругости и коэффициент линейного расширения. Чем выше предел текучести металла, тем Уже зона пластических деформаций. Чем выше модуль упругости и коэффициент линейного расширения металла, тем шире зона пластических деформаций.

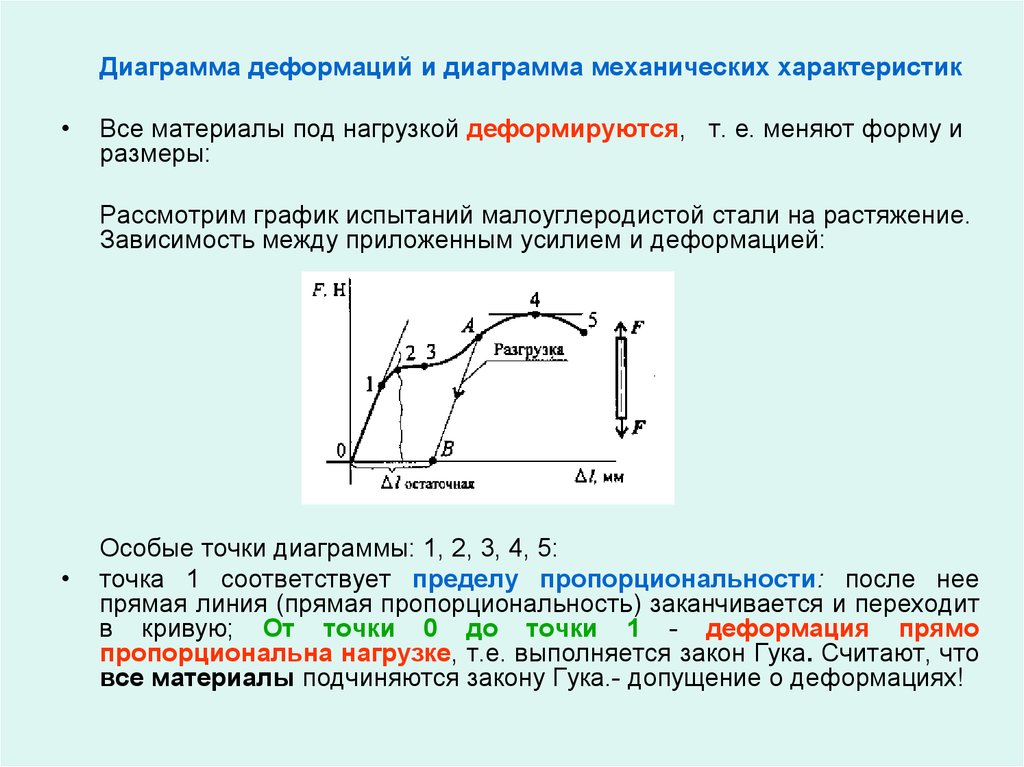

Основными параметрами режима сварки являются эффективная удельная мощность и скорость сварки vc. При сварке

широких пластин с возрастанием удельной мощности увеличивается ширина зоны пластических деформаций. Изменение скорости сварки при постоянном и незначительном влиянии теплоотдачи приводит к пропорциональному изменению размеров изотерм без искажения их формы. показана эпюра пластических деформаций, возникающих на стадии охлаждения. Ширина зоны пластических деформаций 2Ьп равна отрезку AAV

показана эпюра пластических деформаций, возникающих на стадии охлаждения. Ширина зоны пластических деформаций 2Ьп равна отрезку AAV

Рассмотрим, как будет изменяться зона пластических деформаций при сварке пластин конечной ширины, обладающих определенной жесткостью. Расширение металла от нагрева вызовет при прохождении источника тепла некоторое удлинение пластины на величину Ан (рис. 33, б). Это, в свою очередь, повлечет за собой уменьшение ширины зоны пластических деформаций, которая будет выражаться отрезком DDl = 2ЬПі (см. рис. 33, б). При остывании возникнут в основном металле сжимающие напряжения и произойдет укорочение пластины на величину Аи (рис. 33, в). 54

Эпюра остаточных упругих деформаций показана на рис. 33, в. Б данном примере ширина зоны растягивающих напряжений 2ЬР меньше ширины зоны пластических деформаций 2ЬПі, которая, в свою очередь, меньше ширины зоны пластических деформаций 2Ьп при сварке абсолютно жесткой пластины. Таким образом, уменьшение жесткости детали, как правило, приводит к уменьшению ширины зоны пластических деформаций. при сварке является основной задачей в теории сварочных напряжений и деформаций. Зная решение этой задачи, можно определить распределение остаточных напряжений, а используя понятие об усадочной силе, можно перейти к определению деформаций сварных конструкций.

при сварке является основной задачей в теории сварочных напряжений и деформаций. Зная решение этой задачи, можно определить распределение остаточных напряжений, а используя понятие об усадочной силе, можно перейти к определению деформаций сварных конструкций.

В книге И. П. Трочуна [111] методы расчета сварочных напряжений и деформаций разделены на две основные группы: 1) расчет остаточных напряжений и деформаций по внутреннему усилию в сварных швах (метод Г. А. Николаева) и 2) расчет деформаций и напряжений по деформациям волокон в свариваемых деталях. В книге [111] эти методы противопоставлены друг другу и первый метод признан ошибочным. В этой связи следует заметить, что при существующей в настоящее время точности определения сварочных напряжений и деформаций приближенными способами, а также при большом количестве принятых допущений ;;оба названных метода практически равноценны.

Метод расчета сварочных напряжений и деформаций по усадочному усилию признан ошибочным в книге [111] на том основании, что он, якобы, «таит в себе существенные теоретические и практические недостатки» и принимает, «что активное внутреннее усилие Р считается приложенным к сварному соединению как к теду, свободному от напряженного состояния». = -3,53-10-4,

= -3,53-10-4,

qn — эффективная погонная энергия сварочного источника тепла в кал/см;

2 V — сумма произведений остаточных пластических деформаций на площадь, занимаемую ими, в см2.

Действительно, площадь DEE1D1 (см. рис. 33, в), пропорциональная усадочной силе, отличается от площади ABByAx (см. рис. 33, а) тем, что в состав ее входит площадь ВЕЕ1В1 и не входит

Рис. 34. Эпюры остаточных деформаций в случае, когда остаточные напряжения не достигают от |

площадь ADDlA1. Если площадь BEEiBx равна площади ADDxAx, то усадочная сила не зависит от жесткости F, детали. Строгого доказатель-

£)] ] II ства равенства этих площа — I дей друг другу нет, точно

так же, как и нет доказательства того, какая в действительности существует зависимость между ними. Н. О. Окерблом в работе [86], предполагая, что кривая АС (см. рис. 33, а) описывается гиперболой и что Дн = получил равенство площадей АВВхАх и ДЕДДД. И. П. Трочун исходит из другой также не совсем точной предпосылки, что кривая АС является прямой вертикальной линией. В этом случае Sadd1a1 — 2bnAH, a SBee, b, =2bn (Д„ + ДД и разность площадей получается равной 2ЬпАу, т. е. усадочная сила возрастает с уменьшением жесткости детали.

В этом случае Sadd1a1 — 2bnAH, a SBee, b, =2bn (Д„ + ДД и разность площадей получается равной 2ЬпАу, т. е. усадочная сила возрастает с уменьшением жесткости детали.

В настоящее время получают распространение металлы, у которых о0Ст

На рис. 34, б показана эпюра остаточных деформаций при сварке пластины ограниченной ширины. Усадочная сила, пропорциональная площади DBBxDx, меньше усадочной силы при сварке абсолютно жесткой пластины. Даже если исходить из предпосылки о вертикальности линии АВ, то величина усадочной силы

будет уменьшаться в менее жестких пластинах. Таким образом, в зависимости от конкретных условий могут встречаться различные случаи изменения усадочной силы с изменением жесткости конструкций. В низкоуглеродистых и низколегированных сталях усадочная сила возрастает при уменьшении жесткости конструкции. Это вытекает из опыта применения зажимных приспособлений.

Рассмотрим теперь существующие зависимости величины усадочной силы от условий сварки, предложенные различными авторами. F. После умножения последней величины на модуль упругости Е получаем усадочную силу в кГ:

F. После умножения последней величины на модуль упругости Е получаем усадочную силу в кГ:

(81)

Аналогичная зависимость принята С. А. Кузьминовым

(82)

И. П. Трочун также предложил зависимости между усадочной силой и режимом сварки [111]. Однако отсутствие четкой количественной связи между усадочной силой и шириной свариваемой пластины делает их неудобными для практического использования.

Фактическая величина усадочной силы, определяемая по результатам измерения остаточных напряжений на низкоуглеродистых и низколегированных сталях, дает меньшую величину, чем следует из формулы (81). Это, вероятно, связано с тем, что экспериментальные проверки формулы (81) проводились в предположении несколько заниженного к. п. д. процесса сварки, который принимался равным 0,55.

При дуговых способах однопроходной сварки встык ширина зоны пластических деформаций в низкоуглеродистых и низколегированных сталях может приближенно определяться путем деления величины усадочной силы на произведение 8

msd. com.ua

com.ua

Основные мероприятия по уменьшению напряжений и деформаций при сварке

СВАРКА И РЕЗКА МЕТАЛЛОВ

Величину собственных напряжений и связанных с ними деформаций, возникающих при сварке изделия, можно значительно уменьшить, но для этого необходимо выполнять следующие требования:

1. Правильно выбирать конструкцию сварного изделия.

2. Рационально располагать сварные швы на изделии.

3. Применять соответствующие методы сборки и сварки изделий и использовать приспособления.

4. Правильно выбирать тепловой режим сварки.

5. В правильной последовательности выполнять сварные швы.

6. Использовать предварительный и сопутствующий подогрев при сварке.

7. Подвергать механической или термической правке изделия.

8. Подвергать термической обработке изделия после сварки.

Выполнение перечисленных требований позволит или полностью уничтожить в изделии собственные напряжения и деформации, или уменьшить их настолько, что они станут уже неопасными для прочности конструкции в целом.

С целью уменьшения деформаций и напряжений при сварке можно руководствоваться следующими общими рекомендациями:

1. Применять для сварных конструкций такие марки основного металла и электродов, которые не склонны к закалке при остывании на воздухе и дают достаточно пластичный (нехрупкий) металл шва.

2. Не создавать в конструкции, особенно работающей при ударах и вибрациях, скоплений большого количества сварных швов и их пересечений друг с другом, а также избегать применения коротких швов замкнутого контура, так как в подобных местах неизбежно происходит концентрация собственных напряжений.

3. Использовать, если это возможно, симметричное расположение ребер жесткости в конструкциях.

4. Ограничивать применение накладок и косынок.

5. Применять по возможности стыковые швы, так как они дают наименьшую концентрацию напряжений.

6. Внедрять секционное изготовление конструкций с последующей сваркой готовых узлов, а также использовать штампованные и литые детали для узлов сложной Еонфигурации. В этом случае уменьшается неблагоприятное влияние жестких связей между отдельными деталями, образуемых сварными швами.

В этом случае уменьшается неблагоприятное влияние жестких связей между отдельными деталями, образуемых сварными швами.

7. Преимущественно применять швы с глубоким проплавлением, а также методы полуавтоматической и автоматической сварки под флюсом, дающие большую скорость сварки, требующие малых зазоров между листами и обусловливающие более равномерное остывание шва.

При полуавтоматической и автоматической сварке величина напряжений и деформаций меньше, чем при ручной.

8. Пользоваться сборочно-сварочными приспособлениями и кондукторами, способствующими осуществлению заданной точности сборки, получению швов равномерного сечения и соблюдению нужной последовательности сварки. Если зажимы кондукторов допускают перемещение деталей от усадки при сварке, то это снижает напряжения. При жестком закреплении свариваемых деталей остаточные напряжения после сварки и снятия детали с кондуктора снижаются вследствие того, что в процессе сварки металл шва получает необходимую пластическую деформацию при остывании.

9. Правильно выбирать тепловой режим нагрева основного металла при сварке. Если при сварке допускается свободное перемещение детали или основной металл склонен к закалке, то следует применять более мощный тепловой режим. Этим увеличивается объем разогреваемого металла и замедляется остывание.

Чтобы уменьшить скорость охлаждения после сварки и разность температур между нагретыми и холодными частями изделий, при сварке закаливающихся сталей или металла больших толщин, а также сварке при низких окружающих температурах следуетприменять предварительный или сопутствующий подогрев изделия в целом или околошовной зоны его.

Температура подогрева определяется свойствами металла и составляет: для стали 500—£00°, чугуна 700—800°, алюминия 250—270°, бронзы 300—400°. Низкотемпературный подогрев до 100—200° применяется в случае сварки стали при низких окружающих температурах.

При сварке в стык жестко закрепленных деталей нужно использовать менее мощные тепловые режимы и применять электроды, дающие пластичный наплавленный металл.

HllljlMUri Iiutjiiiutnrir

Рис. 57. Правильная последовательность наложения швов при сварке листов: а—настила, б — двутавровой балки |

J-)

а)

[+>

Ю

Рис. 58. Напряжения от поперечной усадки в продольном сечении шва:

а — при сварке иа проход, 6 — при сварке от краев шва к середине: (—) — напряжения сжатия, н4 — напряжения растяжения

10. В правильной последовательности накладывать швы. Последовательность наложения швов должна быть такой, чтобы в свариваемых элементах, например листах, допускалась свободная деформация. Так, например, при сварке нескольких листов продольными и поперечными швами сначала накладывают все поперечные швы, соединяющие отдельные листы в полосы. После этого можно сваривать продольные швы, соединяющие эти полосы между собой. В этом случае свариваемые части листов не будут жестко закреплены между собой и смогут свободно деформироваться при сварке. На рис. 57 цифрами показана правильная

последовательность наложения швов при сварке листов настила (рис. 57, а) и двутавровой балки (рис. 57, б).

57, а) и двутавровой балки (рис. 57, б).

Сварку швов нужно производить на проход или от середины шва к его концам. В этом случае в середине шва будут возникать поперечные напряжения сжатия (рис. 58. а). Если же вести сварку шва от его концов к середине, то в середине появятся поперечные напряжения растяжения (рис. 58, б), отчего в шве или околошов — ной зоне может образоваться трещина.

11. Применять многослойную дуговую сварку швов больших толщин (свыше 20—25 мм). В этих случаях швы накладывают гор-

Ось горни Рис. 59. Последовательность наложения швов при многослойной сварке: а — горкой, б — каскадом |

кой (рис. 59, а) или каскадом (рис. 59, б). При сварке горкой первый слой шва имеет небольшую длину порядка 200—300 мм. Второй слой перекрывает первый и имеет длину в два раза большую. Третий слой длиннее второго на 200—300 мм и т. д.

Заполнив горку, сварку ведут в обе стороны от нее короткими валиками тем же способом. При этом зона сварки все время поддерживается в нагретом состоянии, что обеспечивает более равномерное распределение тепла в металле и уменьшает напряжения.

При этом зона сварки все время поддерживается в нагретом состоянии, что обеспечивает более равномерное распределение тепла в металле и уменьшает напряжения.

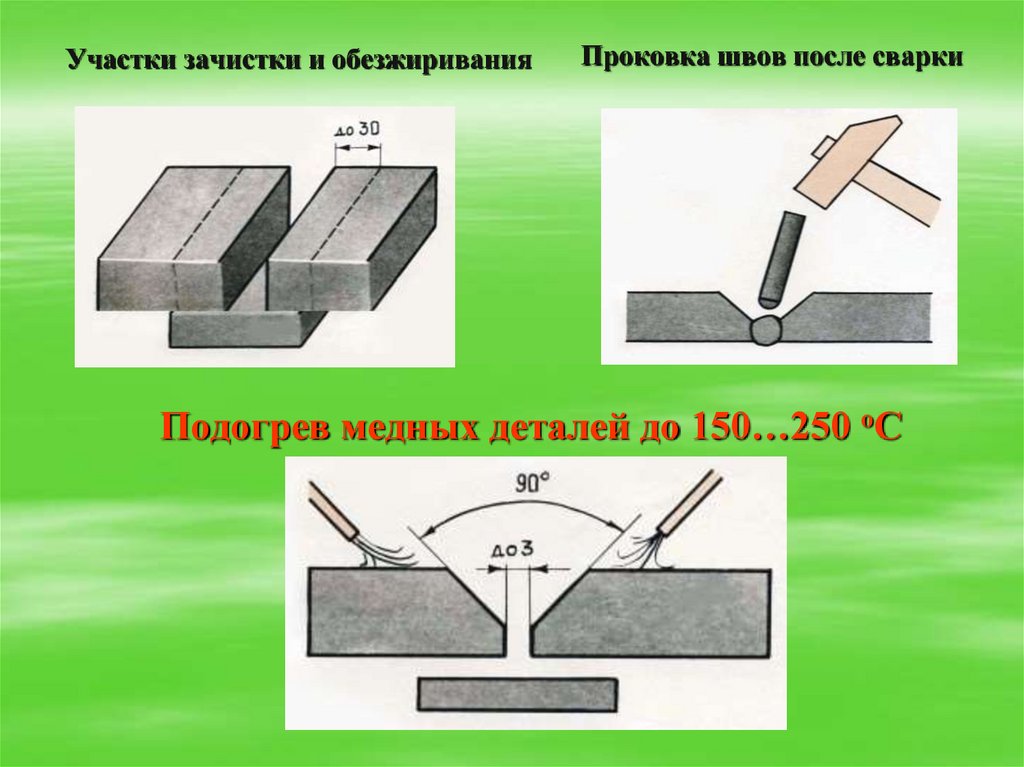

12. Производить в случае необходимости легкую проковку каждого слоя многослойного шва ударами пневмозубила. Последний слой проковке не подвергается. Однако способ этот весьма трудоемкий, требует наличия пневмоинструмента, создает шум в цехе и поэтому может быть рекомендован только в отдельных случаях, когда нельзя пользоваться другим методом.

13. С целью уменьшения коробления свариваемых деталей накладывать швы в обратно-ступенчатом порядке. Чем короче шов, тем меньше деформируется изделие. Длинные швы делят на участки длиной 150—200 мм с таким расчетом, чтобы каждый участокмог быть сварен одним электродом или целым числсм электродов. Сварку ведут в порядке, указанном на рис. 60, начиная от начала шва или его середины. Каждый последующий слой накладывают ц обратном направлении по отношению к предыдущему. В этом случае деформации, возникающие при наложении двух соседних коротких участков шва, будут иметь противоположное направление. Стыки участков разных слоев должны располагаться вразбежку, а не совпадать друг с другом. Уменьшение деформаций при обратно-ступенчатом способе наложения шва объясняется тем, что

Стыки участков разных слоев должны располагаться вразбежку, а не совпадать друг с другом. Уменьшение деформаций при обратно-ступенчатом способе наложения шва объясняется тем, что

Прпвттпп НепраВипьт Рис. 61. Уравновешивание деформаций |

Рис. 60. Обратно-ступеичатый порядок наложения швов |

)5 И ‘3 ‘2 П Ю 9 непрерывный шов |

в этом случае нагрев металла распределяется более равномерно. Весь шов получает равномерные деформации, как это схематически показано на рис. 60 (внизу).

14. Уравновешивать деформации, для чего порядок наложения швов выбирается такой, чтобы последующий шов вызывал деформации, обратные тем, которые возникли при наложении предыдущего шва. На рис. 61, а показан порядок наложения швов при сварке балки двутаврового сечения. Деформации шва 2 действуют в направлении, противоположном деформациям шва 1, выпрямляя балку, покоробившуюся при сварке шва 1. То же имеет место при наложении швов 3 и 4. Можно также сваривать швы балки без искривления, в таком порядке: 1,4,3 и 2. На рис. 61, б цифрами показан порядок наложения валиков при продольной наплавке круглого стержня. Валики следует накладывать с разных сторон стержня на небольшой его ширине. Не следует наплавлять сначала одну половину стержня, а затем вторую, так как в этом случае первоначальные деформации могут полностью не уничтожиться.

То же имеет место при наложении швов 3 и 4. Можно также сваривать швы балки без искривления, в таком порядке: 1,4,3 и 2. На рис. 61, б цифрами показан порядок наложения валиков при продольной наплавке круглого стержня. Валики следует накладывать с разных сторон стержня на небольшой его ширине. Не следует наплавлять сначала одну половину стержня, а затем вторую, так как в этом случае первоначальные деформации могут полностью не уничтожиться.

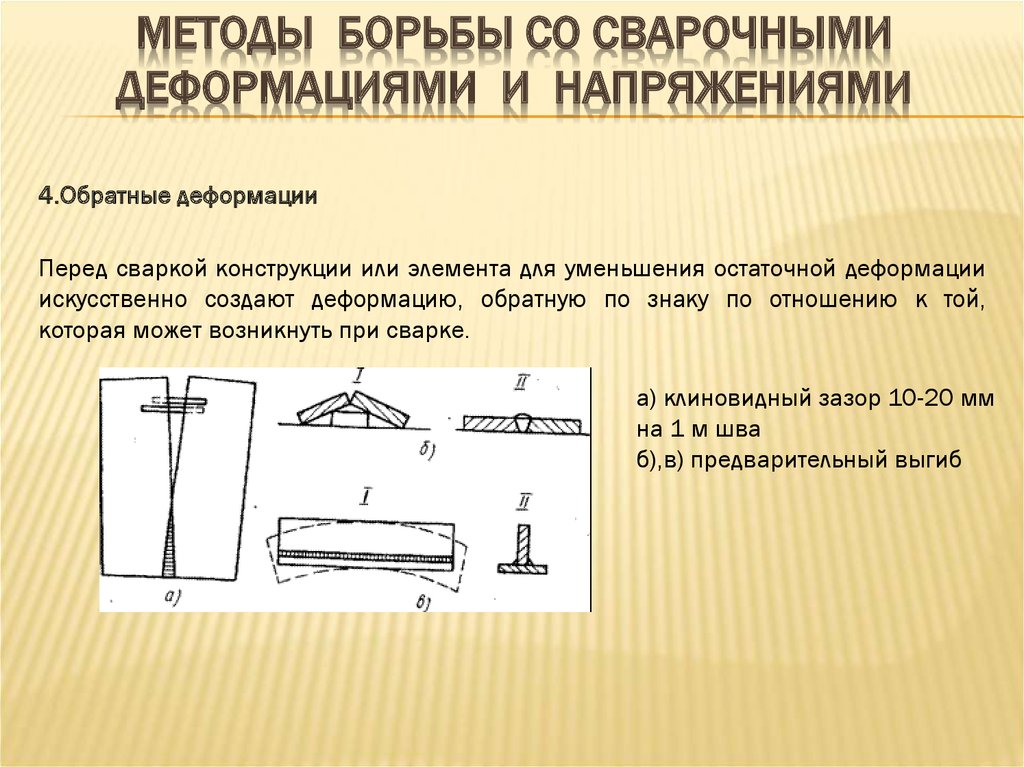

15. Использовать обратные деформации. В детали искусственно перед сваркой вызывают деформацию, обратную тем, которые она должна получить при сварке. На рис. 62 показаны примеры применения обратных деформаций. Обратные деформации обычно используются в конструкциях, у которых сварные швы расположены только с одной стороны от оси изделия или на разных расстояниях от нее.

16. Применять искусственное охлаждение детали в процессе СЕарки, что уменьшает зону нагрева металла и деформацию изделия. Для охлаждения изделие погружают в воду, оставляя на поверхности только место сварки, или кладут под шов толстую подкладку из красной меди, которая вследствие своей высокой теплопроводности хорошо отводит тепло. Использование медных подкладок дает хороший результат при сварке тонколистового

Использование медных подкладок дает хороший результат при сварке тонколистового

Предварительный выгиб Рнс. 62. Примеры использования обратных деформаций |

Ю 2D мм на /м ш8а

материала, нержавеющей стали, когда необходимо обеспечить хороший отвод тепла, во избежание сильного перегрева и коробле — ни і изделия. Иногда медные подкладки дополнительно охлаждают водой, пропуская ее по каналам, сделанным в подкладке.

17. Применять отжиг или нормализацию изделия после сварки. Отжиг или нормализация полностью устраняют внутренние напряжения в изделии, возникающие при сварке.

18. Применять метод холодной или горячей правки изделий после сварки. Холодная правка производится домкратами, прессом, ударами молота или кувалды со стороны наибольшего выгиба изделия, которое стремится деформировать в обратном направлении. Этот способ довольно дорогой, трудоемкий и может привести к появлению трещин и разрывов в швах и основном металле.

При горячей правке осуществляется местный нагрев сварочными горелками до температуры пластического состояния участка металла на выпуклой стороне изделия. При остывании на этом уча-

стке возникают напряжения растяжения, выпрямляющие изделие. Этот метод прост и эффективен. Для устранения остаточных напряжений после холодной или горячей правки, если это требуется по условиям работы конструкции, производят термообработку сварного изделия.

Сварка – технологический процесс, используемый на многих производствах, для соединения деталей путем их нагрева и установления межатомных связей. Существует более ста видов сварки, которые классифицируются по различным признакам. Классификация по …

Такая технология гравировки, резки и раскроя материала использует лазер высокого уровня мощности. Лазерный луч, который сфокусирован, двигается в графической программе по траектории отрисованного эскиза. Используются разные материалы: двухслойный пластик, органическое …

Как правильно выбрать сварочный кабель? На обеспечение бесперебойной работы сварочного оборудования, а также длительность его эксплуатационного срока зависит то, как правильно выбрать сварочный кабель. Необходимо, чтобы это было приспособление высокого …

Необходимо, чтобы это было приспособление высокого …

msd.com.ua

Сварочная ванна

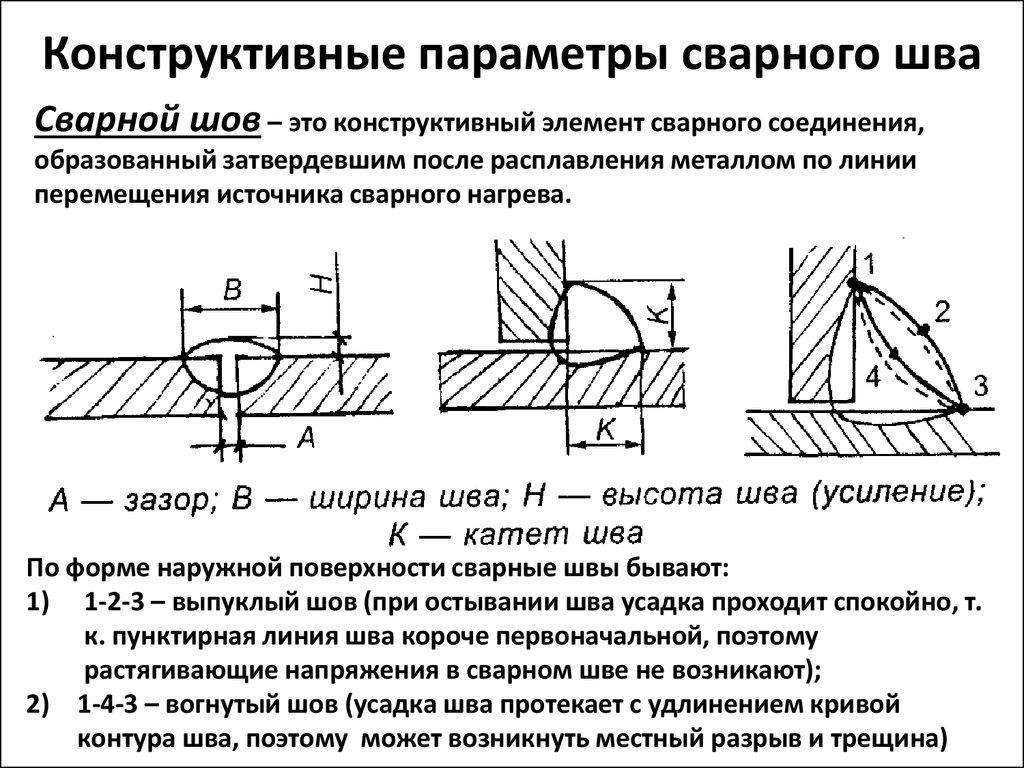

Объем расплавленного металла, образующийся при сварке плавлением под воздействием источника тепла, называют сварочной ванной. Различают сварочную ванну первого типа, образующуюся, например, при дуговой или газопламенной сварке, и второго типа, образующуюся при электрошлаковой сварке. Рассмотрим подробнее сварочную ванну первого типа, поскольку она встречается чаще (рис. 1).

Рис. 1. Схема образования шва при дуговой сварке: 1 — линия (зона) сплавления; 2 — частично оплавленные зерна основного металла; 3 — столбчатые кристаллиты; 4 — кристаллизационные слои; 5 — автономные неориентированные кристаллиты; S — толщина свариваемой кромки; h — глубина проплавления; е — ширина шва; q — высота усиления шва

Первичная кристаллизация металла сварочной ванны

Процесс кристаллизации металла состоит из трех стадий. Это переохлаждение жидкого металла, образование центров кристаллизации и рост кристаллитов от этих центров.

Переохлаждение — это охлаждение жидкого металла до температуры ниже температуры его плавления. От наличия переохлаждения зависит вторая стадия процесса кристаллизации: образование центров кристаллизации, зародышей будущих кристаллитов. Атомы расплавленного металла не могут самопроизвольно сложиться в кристаллиты. Необходимо, чтобы в расплаве была готовая твердая поверхность, на которой будут откладываться атомы из жидкого металла, нужны твердые зародыши будущих кристаллитов — центры кристаллизации.

Расплав чистых металлов имеет однородный (гомогенный) состав, в нем нет примесей и посторонних включений. Если такой расплав охлаждать, то его переохлаждение будет увеличиваться до критического значения. Например, для железа это на 295 0С, для меди на 263 0С, для алюминия на 135 0С ниже температуры плавления. При таком переохлаждении в жидкости начинают создаваться устойчивые группировки атомов, некоторые из которых становятся центрами кристаллизации. Такие зародыши образуются сразу во всем объеме жидкости, кристаллиты растут на них во всех направлениях, мешая друг другу. Получается мелкозернистая однородная структура с хорошими механическими свойствами.

Получается мелкозернистая однородная структура с хорошими механическими свойствами.

Однако при сварке гомогенного расплава не бывает. Металл сварочной ванны неоднородный (гетерогенный). В нем могут быть не полностью расплавившиеся частицы основного, присадочного или легирующих материалов, он контактирует по границам ванны с частично оплавленными зернами основного металла. Эти твердые поверхности при сварке являются гетерогенными зародышами кристаллитов. Такие зародыши можно создавать искусственно, например вводя в сварочную ванну порошки элементов-модификаторов. Более тугоплавкие частицы этих элементов, находясь в металле ванны во взвешенном состоянии, служат центрами кристаллизации, что измельчает структуру шва и улучшает его свойства. При сварке стали модифицировать металл шва можно, вводя в хвостовую часть ванны железные опилки.

Рис. 2. Схема кристаллизации металла в сварочной ванне

Вторичная кристаллизация и строение сварного соединения

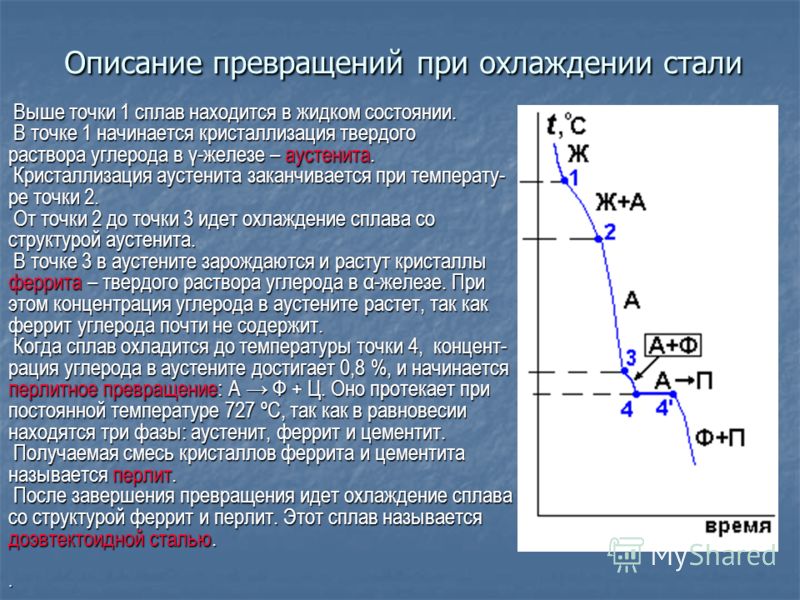

С затвердеванием металла шва структурные превращения в нем не заканчиваются. Например, при сварке стали первичные кристаллиты сразу после их образования состоят из аустенита — твердого раствора углерода и легирующих элементов в γ-железе, существующего при высоких температурах (750… 1500 0С ). В процессе охлаждения аустенит распадается, превращаясь в зависимости от состава стали и скорости охлаждения в другие фазы: пластичный феррит, более прочный перлит и прочный, но малопластичный мартенсит. Скорость охлаждения зоны сварки обычно велика, и структурные превращения не успевают произойти до конца. Следовательно, меняя скорость охлаждения сварного соединения, подогревая или искусственно охлаждая его, можно в некоторых пределах управлять вторичной кристаллизацией металла шва и его механическими свойствами. Теплота, выделяемая источником нагрева, при сварке распространяется в основной металл. Его участки нагреваются до температуры плавления на границе сварочной ванны и имеют температуру окружающей среды вдали от нее. Это не может не сказаться на структуре металла.

Например, при сварке стали первичные кристаллиты сразу после их образования состоят из аустенита — твердого раствора углерода и легирующих элементов в γ-железе, существующего при высоких температурах (750… 1500 0С ). В процессе охлаждения аустенит распадается, превращаясь в зависимости от состава стали и скорости охлаждения в другие фазы: пластичный феррит, более прочный перлит и прочный, но малопластичный мартенсит. Скорость охлаждения зоны сварки обычно велика, и структурные превращения не успевают произойти до конца. Следовательно, меняя скорость охлаждения сварного соединения, подогревая или искусственно охлаждая его, можно в некоторых пределах управлять вторичной кристаллизацией металла шва и его механическими свойствами. Теплота, выделяемая источником нагрева, при сварке распространяется в основной металл. Его участки нагреваются до температуры плавления на границе сварочной ванны и имеют температуру окружающей среды вдали от нее. Это не может не сказаться на структуре металла. Зону основного металла, в которой в результате нагрева и охлаждения металла происходят изменения структуры и свойств, называют зоной термического влияниия (ЗТВ). Каждая точка в ЗТВ в зависимости от расстояния до оси шва достигает различной максимальной температуры, нагревается и охлаждается с различными скоростями. Изменение температуры данной точки во времени называют термическим циклом. Каждая точка ЗТВ имеет при сварке свой термический цикл. Значит, металл в ЗТВ подвергается в результате сварки нескольким видам термической обработки. Поэтому в ЗТВ наблюдаются четко выраженные участки с различной структурой и свойствами.

Зону основного металла, в которой в результате нагрева и охлаждения металла происходят изменения структуры и свойств, называют зоной термического влияниия (ЗТВ). Каждая точка в ЗТВ в зависимости от расстояния до оси шва достигает различной максимальной температуры, нагревается и охлаждается с различными скоростями. Изменение температуры данной точки во времени называют термическим циклом. Каждая точка ЗТВ имеет при сварке свой термический цикл. Значит, металл в ЗТВ подвергается в результате сварки нескольким видам термической обработки. Поэтому в ЗТВ наблюдаются четко выраженные участки с различной структурой и свойствами.

У каждого свариваемого материала в ЗТВ будут свои, характерные для этого материала, структурные участки. Наиболее наглядна эта структурная неоднородность ЗТВ при сварке плавлением низкоуглеродистой стали (рис. 3). Непосредственно к металлу шва примыкает участок неполного расплавления 1. Это тонкая (в несколько микрон) переходная полоска от металла шва к основному металлу, состоящая из частично оплавленных зерен основного металла. Металл участка неполного расплавления химически неоднороден, в нем концентрируются напряжения. Этот участок сильно влияет на свойства соединения в целом. За ним следует участок перегрева 2, В нем металл нагревается до температуры выше 1130 0С, зерно успевает сильно вырасти и при охлаждении не измельчается. Здесь возможно выделение пластичной фазы — феррита — не по границам зерен, а внутри их в виде иголок или пластинок. Такая структура называется видманштедтовой. Она обладает плохими механическими свойствами, в частности низкой ударной вязкостью. Участок неполного расплавления и участок перегрева вместе называют околошовной зоной. При температуре 900… 1100 0С образуется участок нормализации (полной перекристаллизации) с мелкозернистой структурой. В этом участке длительность пребывания металла при высокой температуре невелика, зерно не успевает вырасти, а при охлаждении — измельчается. Поэтому металл здесь имеет самые высокие механические свойства. Участок 4 неполной перекристаллизации определяется диапазоном температуры 723.

Металл участка неполного расплавления химически неоднороден, в нем концентрируются напряжения. Этот участок сильно влияет на свойства соединения в целом. За ним следует участок перегрева 2, В нем металл нагревается до температуры выше 1130 0С, зерно успевает сильно вырасти и при охлаждении не измельчается. Здесь возможно выделение пластичной фазы — феррита — не по границам зерен, а внутри их в виде иголок или пластинок. Такая структура называется видманштедтовой. Она обладает плохими механическими свойствами, в частности низкой ударной вязкостью. Участок неполного расплавления и участок перегрева вместе называют околошовной зоной. При температуре 900… 1100 0С образуется участок нормализации (полной перекристаллизации) с мелкозернистой структурой. В этом участке длительность пребывания металла при высокой температуре невелика, зерно не успевает вырасти, а при охлаждении — измельчается. Поэтому металл здесь имеет самые высокие механические свойства. Участок 4 неполной перекристаллизации определяется диапазоном температуры 723. ..900 0С. Конечная структура на этом участке состоит из крупных зерен, не успевших пройти перекристаллизацию, и расположенных между ними мелких зерен, образовавшихся при перекристаллизации. По механическим свойствам металл здесь хуже, чем на участке нормализации 3, но лучше, чем на участке перегрева. На участке рекристаллизации 5 металл нагревается до температуры 500…723 0С. Структура его не изменяется, но если сваривался металл, подвергавшийся холодной прокатке, или легированный металл после термообработки (например, закалки), то на этом участке восстановится исходная структура металла. При этом несколько уменьшится прочность, но возрастет пластичность металла.

..900 0С. Конечная структура на этом участке состоит из крупных зерен, не успевших пройти перекристаллизацию, и расположенных между ними мелких зерен, образовавшихся при перекристаллизации. По механическим свойствам металл здесь хуже, чем на участке нормализации 3, но лучше, чем на участке перегрева. На участке рекристаллизации 5 металл нагревается до температуры 500…723 0С. Структура его не изменяется, но если сваривался металл, подвергавшийся холодной прокатке, или легированный металл после термообработки (например, закалки), то на этом участке восстановится исходная структура металла. При этом несколько уменьшится прочность, но возрастет пластичность металла.

Рис. 3. Структура зоны термического влияния при сварке плавлением низкоуглеродистой стали: а — распределение максимальной температуры; б — термические циклы точек ЗТВ; в — структурные участки ЗТВ

На участке 6, нагревающемся до температуры ниже 500 0С, видимых изменений структуры не происходит. Однако металл здесь охлаждается очень медленно, подогреваясь от соседних участков, и поэтому вплоть до температуры 100 0С по границам зерен могут выделяться микроскопические частицы примесей. Это явление называют старением металла. В результате старения снижается вязкость, чему также способствуют образующиеся в процессе сварки пластические деформации металла вследствие его теплового расширения. Охрупчивание металла, нагревавшегося до температуры, при которой образуются синие цвета побежалости (200…400 0С ), называют синеломкостью, а участок 6 — участком синеломкости.

Это явление называют старением металла. В результате старения снижается вязкость, чему также способствуют образующиеся в процессе сварки пластические деформации металла вследствие его теплового расширения. Охрупчивание металла, нагревавшегося до температуры, при которой образуются синие цвета побежалости (200…400 0С ), называют синеломкостью, а участок 6 — участком синеломкости.

Ширина зоны термического влияния зависит от количества тепловой энергии, приходящейся на единицу длины шва, — погонной энергии. При ручной дуговой сварке, например, стали ширина ЗТВ составляет 5…6 мм, при газопламенной сварке она доходит до 25 мм.

Зона термического влияния в сварном соединении.

Зона термического влияния (околошовная зона) – участок металла, испытывающий воздействие высоких температур сварочной дуги.

В зависимости от температуры нагрева, структурных и физико-механических изменений в зоне термического влияния различают следующие участки:1 – неполного расплавления; 2 – перегрева; 3 – нормализации; 4 – неполной перекристаллизации; 5 – рекристаллизации; 6 – синеломкости.

1)Наплавленный металл в термическом цикле находится в температурном режиме свыше 1500°С.

И имеет структуру металла столбчатой формы с пониженными механическими свойствами.

Наплавленный металл-это основной шов в сварном соединение.

2)Участок неполного расплавления происходит в температурном режиме от свыше 1400°С. Свыше 1500°С имеющий структуру металла крупно-зернистую с повышенной хрупкостью.

Этот участок является переходным от наплавленного металла к основному, и в сварном соединение является линией сплавления, самое слабое звено сварного шва.

3)Участок пергрева находится в границах нагрева металла от 1100°С до свыше 1400°С, где происходит рост зерна что снижает механические свойства сталей. На участке перегрева часто происходит разрушения в виде трещин.

4)Участок нормализации происходит на границах нагрева от свыше 800°С до 1100°С здесь происходит полная перекристаллизация (изменение кристаллической решетки). Металл этой зоны имеет мелкозернистую структуру и хорошие механические свойства . Обладает высокой прочностью, пластичностью, даже большей чем основной металл.

Обладает высокой прочностью, пластичностью, даже большей чем основной металл.

5)Участок неполной перекристализации включает в себя металл, образующийся при нагреве свыше 700°С до 900°С. Этот участка состоит из крупных зерен, не прошедших перекристаллизацию, и скопление мелких зерен, прошедших перекристаллизацию. Механические свойства металла участка в связи со смешанной структурой невысокие. В сварном шве он является промежуточным положением между сварным швом и основным металлом.

6)Участок рекристаллизации образуется при нагреве от температуры свыше 500°С до свыше 700°С. На участке происходит восстановление формы и размера зерен.

7)Участок синеломкости включает в себя металл, образующийся при температуре от 200°С до свыше 500°С. Участок, по структуре металла не отличается от основного металла, однако имеет несколько пониженные пластичность и вязкость, и большую склонность к образованию трещин.

Ширина околошовной зоны зависит от толщины металла, вида и режима сварки. При ручной дуговой сварке она составляет обычно 5-6 мм, при автоматической сварке под слоем флюса ЗТВ составляет 2,5 мм и т.д.

При ручной дуговой сварке она составляет обычно 5-6 мм, при автоматической сварке под слоем флюса ЗТВ составляет 2,5 мм и т.д.

Напряжения и деформация при сварке. Горячие и холодные трещины.

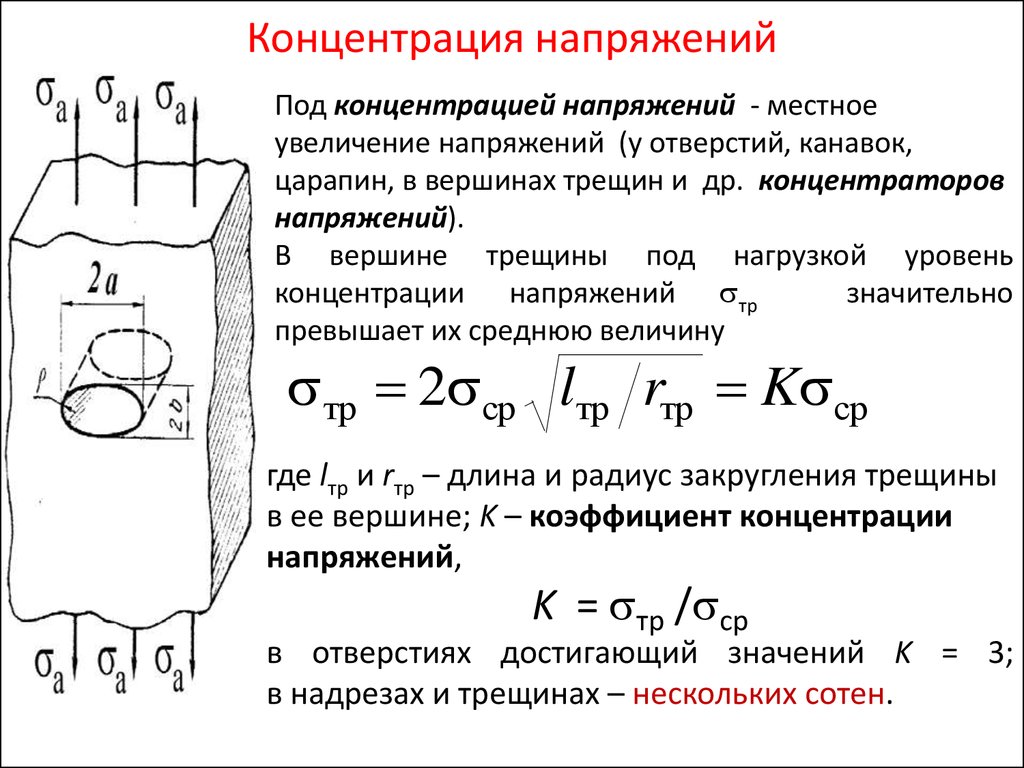

Любое силовое воздействие на тело сопровождается возникновением в нем напряжений и развитием деформаций.

Напряжением называют силу, отнесенную к единице площади сечения тела: о = P/F, где о — напряжение, МПа; Р — действующее усилие, Н; F — площадь поперечного сечения детали, м2.

В зависимости от характера приложенных сил различают напряжения растяжения, сжатия, изгиба, кручения и среза.

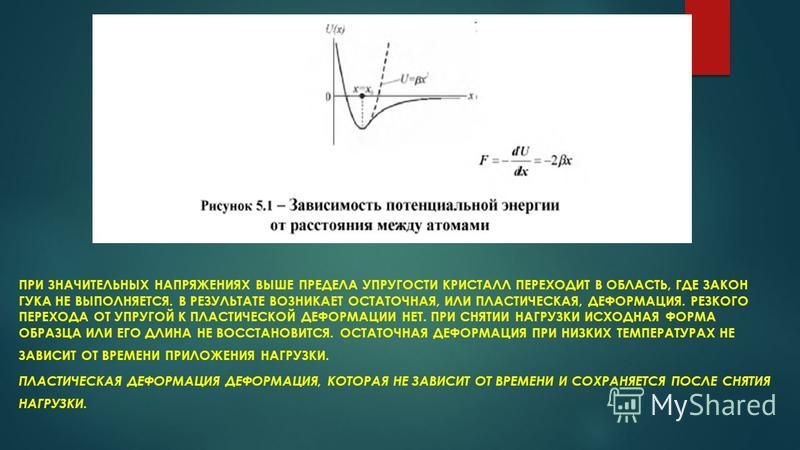

Деформацией называют изменение размеров или формы тела под действием приложенных к нему сил. Деформации могут быть упругими и пластическими. Если размеры и форма тела восстанавливаются после прекращения силового воздействия, то такая деформация является упругой. Деформацию, остающуюся после снятия нагрузки, называют пластической или остаточной.

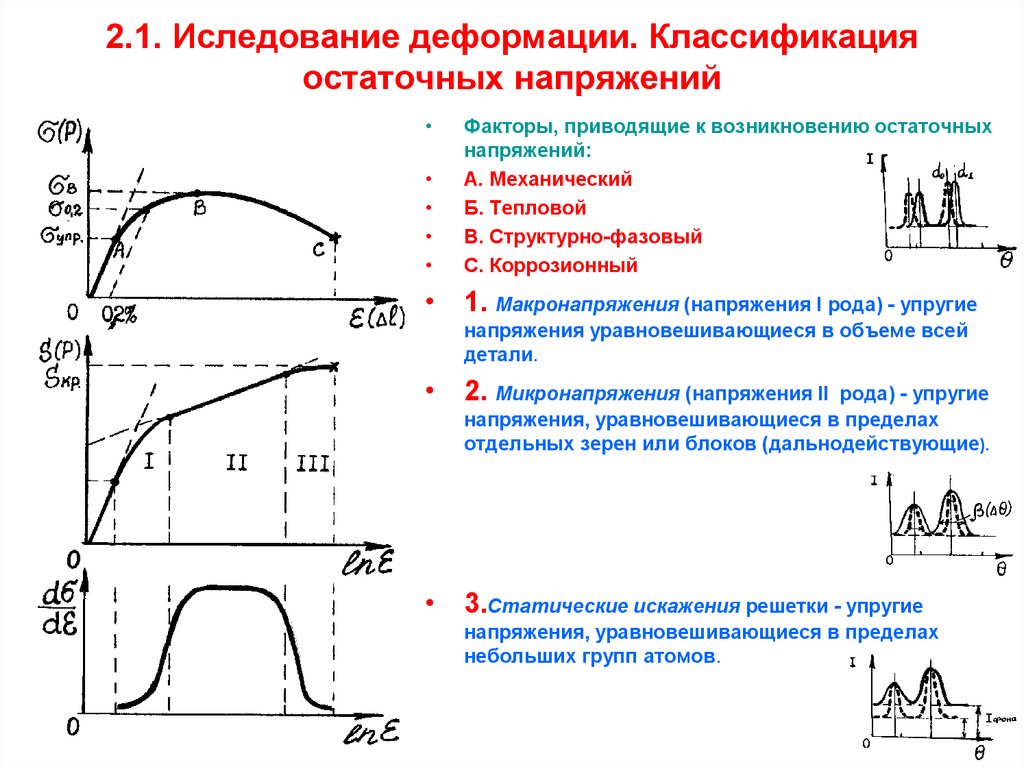

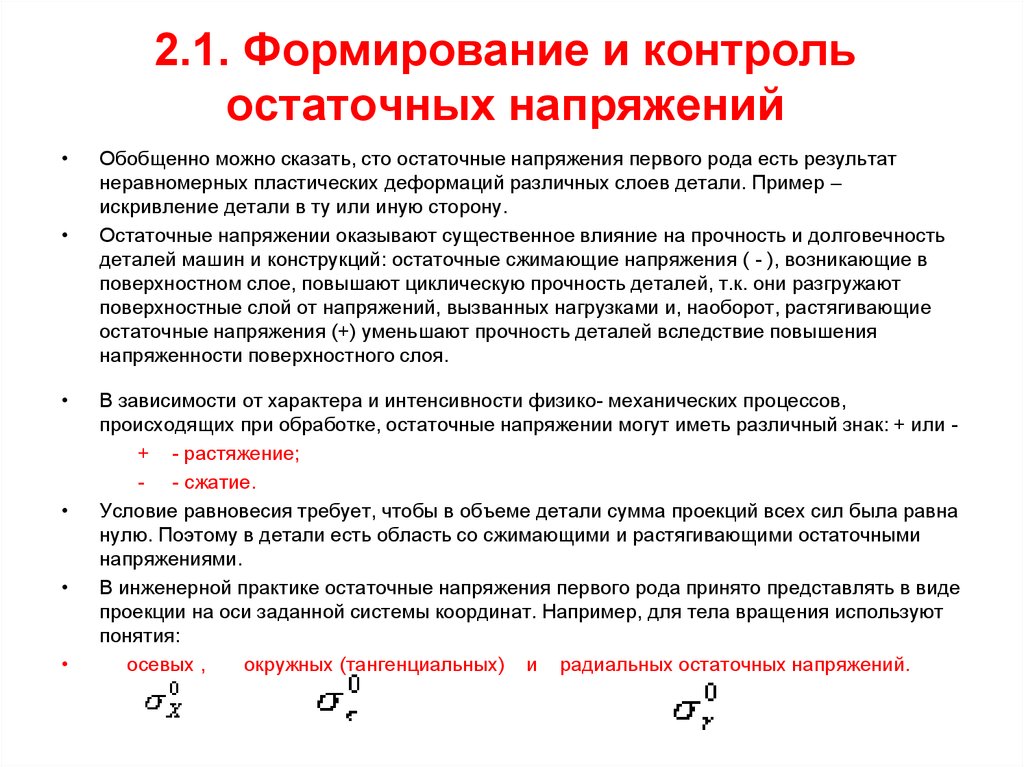

Помимо напряжений и деформаций, возникающих в деталях под действием приложенных нагрузок, в них могут быть так называемые собственные напряжения и деформации и существующие в телах при отсутствии внешних сил. К ним относятся и сварочные напряжения и деформации, наблюдаемые в свариваемых деталях. В зависимости от продолжительности существования их разделяют на временные, существующие в период выполнения сварки, и на остаточные, устойчиво сохраняющиеся в течение длительного времени после сварки. В зависимости от характера и объемов распределения напряжения различают одноосные (линейные), двуосные (плоскостные) и трехосные (объемные), а также напряжения I рода (в макрообъемах тела), II рода (в пределах кристаллических зерен металла) и III рода (в пределах кристаллической решетки).

К ним относятся и сварочные напряжения и деформации, наблюдаемые в свариваемых деталях. В зависимости от продолжительности существования их разделяют на временные, существующие в период выполнения сварки, и на остаточные, устойчиво сохраняющиеся в течение длительного времени после сварки. В зависимости от характера и объемов распределения напряжения различают одноосные (линейные), двуосные (плоскостные) и трехосные (объемные), а также напряжения I рода (в макрообъемах тела), II рода (в пределах кристаллических зерен металла) и III рода (в пределах кристаллической решетки).

Сварочные деформации обычно характеризуют прогибами элементов, углами поворота, укорочениями, величинами выхода точек тела из плоскости равновесия и др. (рис. 1).

Деформации, приводящие к изменению размеров всего изделия, искривлению его геометрических осей, называют общими. А деформации, относящиеся к отдельным участкам его, называют местными.

Причины возникновения напряжений и деформаций при сварке

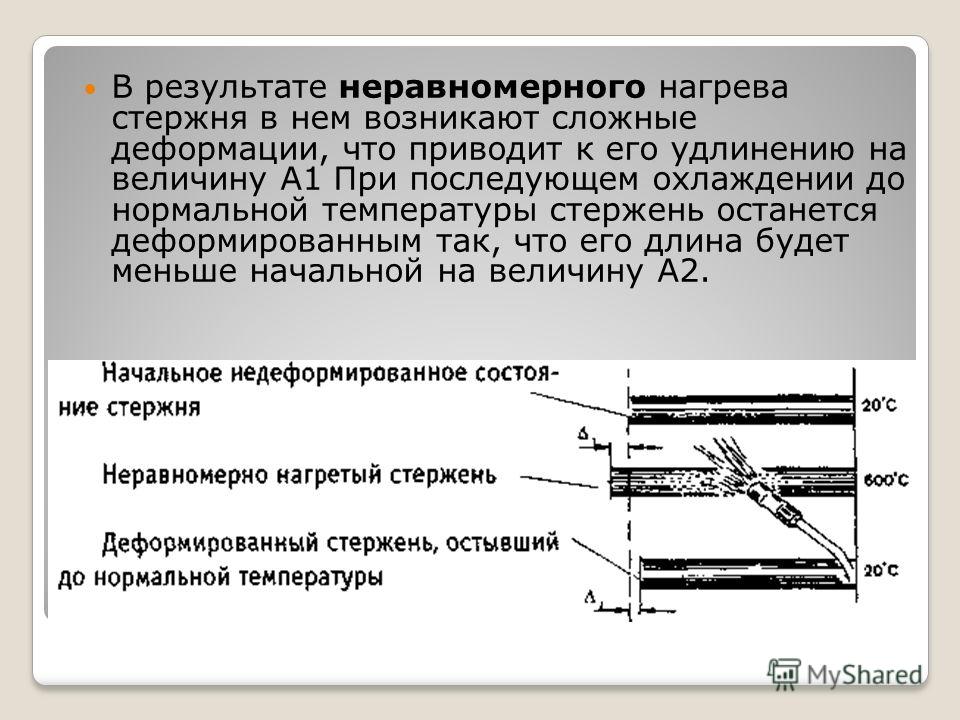

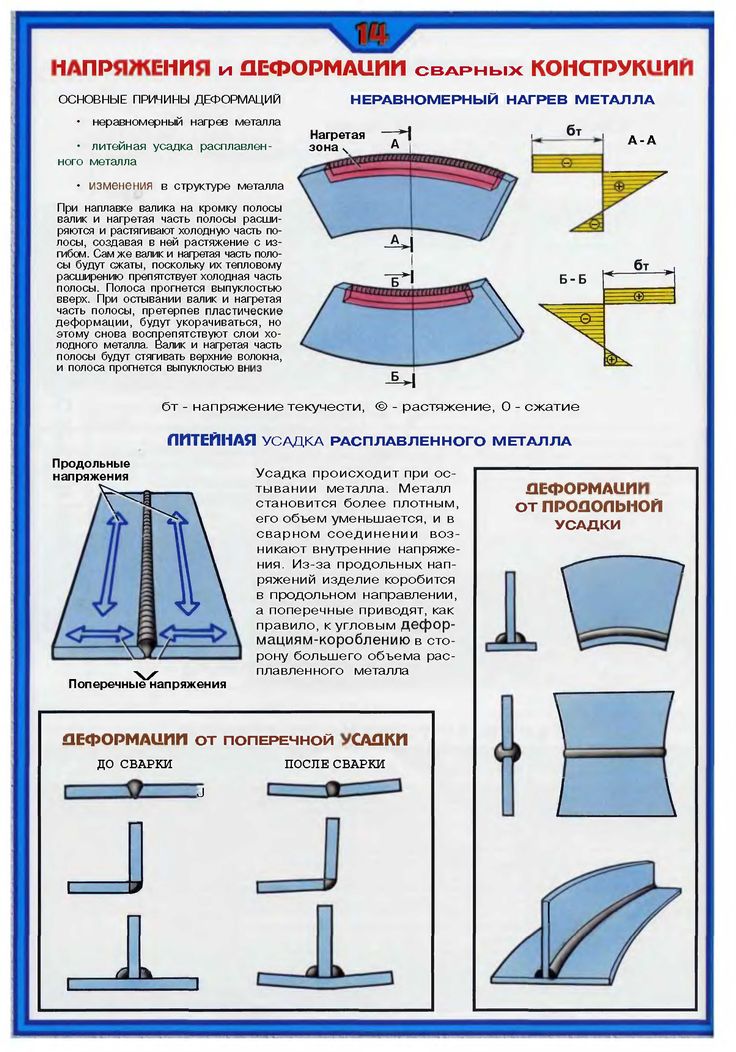

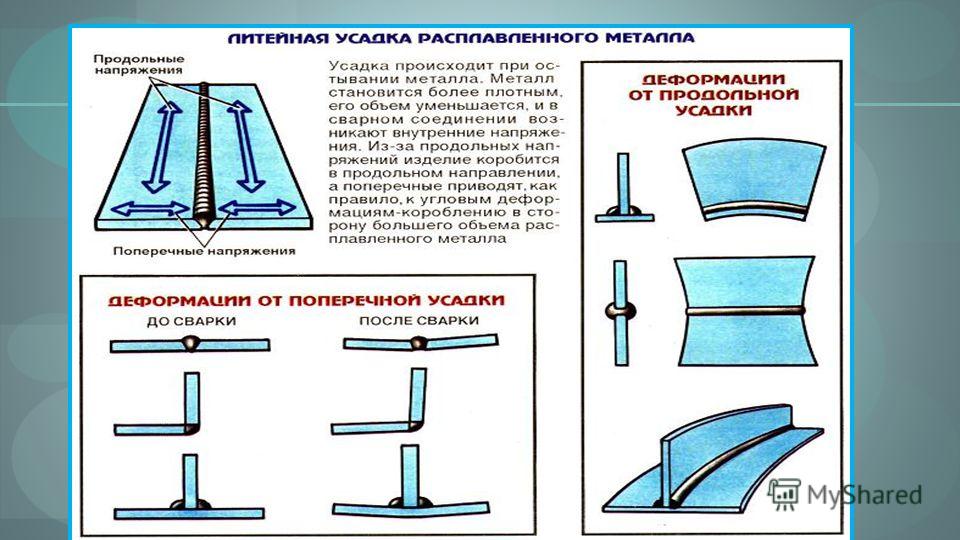

Основными причинами возникновения собственных напряжений и деформаций в сварных соединениях и конструкциях являются неравномерное нагревание металла при сварке, литейная усадка, структурные и фазовые превращения в затвердевающем металле при охлаждении.

Горячие трещины — хрупкие межкристаллические разрушения металла шва и околошовной зоны, возникающие в твердо-жидком состоянии в процессе кристаллизации, а также при высоких температурах в твердом состоянии.

При кристаллизации жидкий металл шва сначала переходит в жидко-твердое, а затем в твердо-жидкое и, наконец, в твердое состояние.

В твердо-жидком состоянии образуется скелет из кристаллитов затвердевшего металла (твердой фазы), в промежутках которого находится жидкий металл, который в таком состоянии обладает очень низкой деформационной способностью и малой прочностью. Когда металл полностью закристаллизуется, его пластичность и прочность возрастают. Температурный интервал, в котором металл находится в твердо-жидком состоянии, характеризующийся очень низкой прочностью и пластичностью, называется температурным интервалом хрупкости.

При охлаждении одновременно с процессами кристаллизации в этом температурном интервале в связи с усадкой шва и линейным сокращением нагретого металла в шве начинают накапливаться внутренние деформации, которые приводят к образованию горячих трещин.

Горячие трещины могут образовываться как вдоль, так и поперек шва.

Холодные трещины — локальные межкристаллические разрушения, образующиеся в сварных соединениях преимущественно при нормальной температуре, а также при температурах ниже 200°С.

Причины холодных трещин при сварке:

· охрупчивание металла вследствие закалочных процессов при быстром его охлаждении;

· остаточные напряжения, возникающие в сварных соединениях;

· повышенное содержание водорода в сварных швах, который усиливает неблагоприятное действие первых двух главных причин.

Машинное время при фрезеровании.

Время, в течение которого происходит процесс снятия стружки без непосредственного участия рабочего, называется машинным временем (например, на фрезерование плоскости заготовки с момента включения механической продольной подачи до момента ее выключения). Машинное время Т при фрезеровании определяется по формуле, общей для всех видов обработки: Тм = (L/sм)i где L — длина перемещения инструмента или заготовки (с учетом врезания и перебега), мм; i — число проходов; sм — минутная подача инструмента или заготовки, мм/мин. В свою очередь длина перемещения (рис. 258) L = l+y+Δ. где l — длина обрабатываемой заготовки, мм; L — величина (путь) врезания, мм; Δ — величина перебега (выхода) фрезы, мм.

В свою очередь длина перемещения (рис. 258) L = l+y+Δ. где l — длина обрабатываемой заготовки, мм; L — величина (путь) врезания, мм; Δ — величина перебега (выхода) фрезы, мм.

Величина врезания 1 определяется по формулам: для цилиндрических, дисковых, отрезных и фасонных фрез (рис. 258, а}, а также для торцовых фрез при несимметричном фрезеровании (рис. 258, б): у = √t(D — t), для торцовых и концевых фрез при симметричном фрезеровании (рис. 258, в): У = (D-√D3-t2)/2, для торцовых фрез при несимметричном фрезеровании (рис. 258, г): y = D/2 — √c(D — с). Величину перебега Δ выбирают в зависимости от диаметра фрезы в пределах 2 — 5 мм.

Автоматизация процесса сварки плавящимся электродом.

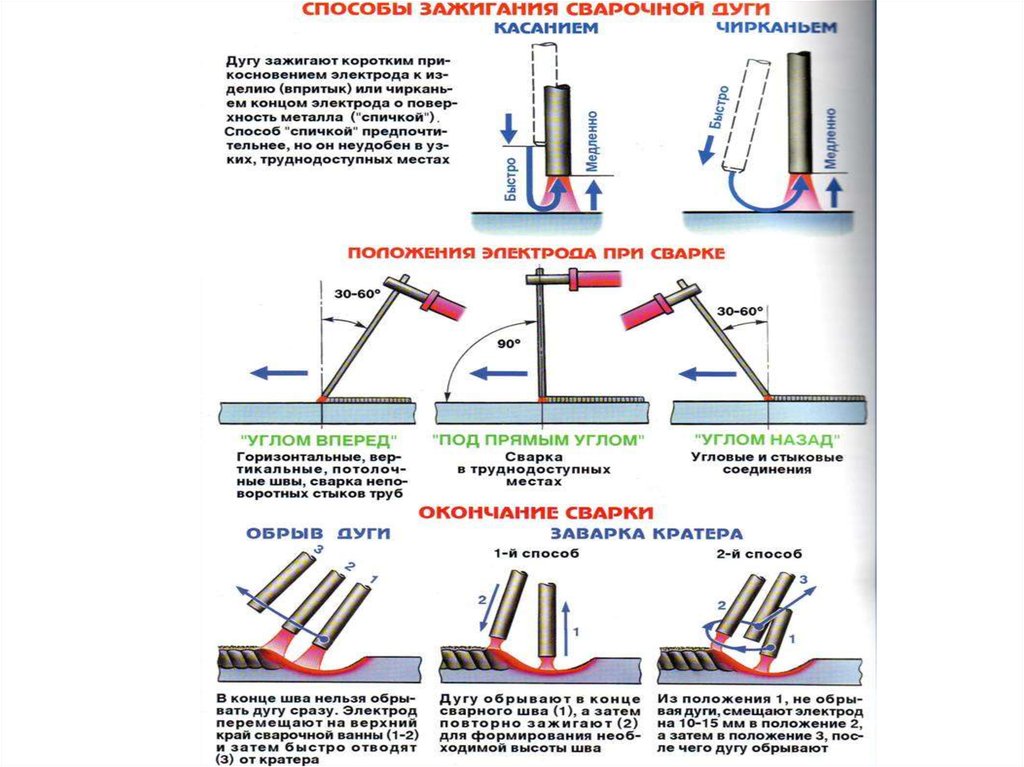

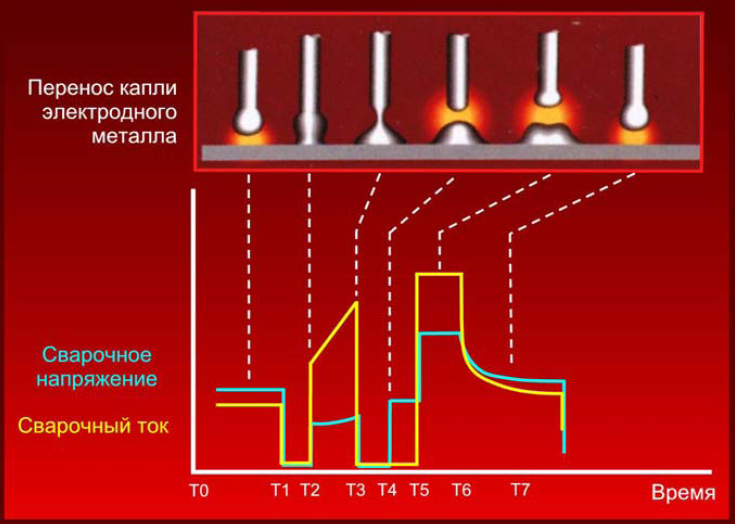

Цикл начинается с операции «Возбуждение дуги». Для надежного возбуждения дуги применяют способ отрыва конца электродной проволоки от свариваемого изделия в момент включения сварочного напряжения на автомате источнике питания. Перед началом сварки конец электродной проволоки подводят к детали до получения с ней электрического контакта. При включении автомата появляется сварочное напряжение между свариваемым изделием и электродной проволокой и запускается двигатель механизма подачи, который начинает отводить конец электродной проволоки от детали, возбуждая дугу. По мере отвода конца электродной проволоки напряжение на дуге возрастает, и когда оно достигает определенной величины, двигатель реверсируется и начинает подавать электродную проволоку в зону дуги. Время этой операции на циклограмме обозначено t1. После возбуждения дуги начинается операция «Сварка», во время которой в зону дуги подается электродная проволока и перемещается сварочная каретка. Длительность операции, обозначенная на циклограмме t2, зависит от длины шва и скорости сварки. После окончания операции «Сварка» происходит растяжка дуги, осуществляется она путем прекращения подачи электродной проволоки в зону дуги без выключения сварочного напряжения. Под действием напряжения дуга продолжает гореть, и конец электродной проволоки оплавляется, растягивая дугу до тех пор, пока она не оборвется.

При включении автомата появляется сварочное напряжение между свариваемым изделием и электродной проволокой и запускается двигатель механизма подачи, который начинает отводить конец электродной проволоки от детали, возбуждая дугу. По мере отвода конца электродной проволоки напряжение на дуге возрастает, и когда оно достигает определенной величины, двигатель реверсируется и начинает подавать электродную проволоку в зону дуги. Время этой операции на циклограмме обозначено t1. После возбуждения дуги начинается операция «Сварка», во время которой в зону дуги подается электродная проволока и перемещается сварочная каретка. Длительность операции, обозначенная на циклограмме t2, зависит от длины шва и скорости сварки. После окончания операции «Сварка» происходит растяжка дуги, осуществляется она путем прекращения подачи электродной проволоки в зону дуги без выключения сварочного напряжения. Под действием напряжения дуга продолжает гореть, и конец электродной проволоки оплавляется, растягивая дугу до тех пор, пока она не оборвется. При обрыве дуги выключается сварочное напряжение. Время операции «Растяжка дуги» обозначено на циклограмме t3 На рис. 8.3, б представлена функциональная схема системы управления циклом сварки. При замыкании выключателя S через реле включения контактора РВК включается контактор источника питания КИП, подавая сварочное напряжение на электрод. В это же время с помощью системы управления электроприводом подачи проволоки СУЭП и устройства реверса двигателя УРД запускается двигатель подачи проволоки ДПП. Конец электродной проволоки отводится от детали, дуга возбуждается, и напряжение на ней (Уд начинает увеличиваться. Через схему совпадения И напряжение дуги подается на пороговое устройство ПУ, которое срабатывает при достижении напряжением заранее установленного значения. Сработав, пороговое устройство запускает через систему управления электроприводом каретки СУЭК двигатель перемещения каретки ДПК и с помощью устройства реверса УРД реверсирует ДПП. С этого момента начинается подача электродной проволоки в зону дуги и происходит сварка.

При обрыве дуги выключается сварочное напряжение. Время операции «Растяжка дуги» обозначено на циклограмме t3 На рис. 8.3, б представлена функциональная схема системы управления циклом сварки. При замыкании выключателя S через реле включения контактора РВК включается контактор источника питания КИП, подавая сварочное напряжение на электрод. В это же время с помощью системы управления электроприводом подачи проволоки СУЭП и устройства реверса двигателя УРД запускается двигатель подачи проволоки ДПП. Конец электродной проволоки отводится от детали, дуга возбуждается, и напряжение на ней (Уд начинает увеличиваться. Через схему совпадения И напряжение дуги подается на пороговое устройство ПУ, которое срабатывает при достижении напряжением заранее установленного значения. Сработав, пороговое устройство запускает через систему управления электроприводом каретки СУЭК двигатель перемещения каретки ДПК и с помощью устройства реверса УРД реверсирует ДПП. С этого момента начинается подача электродной проволоки в зону дуги и происходит сварка. По окончании сварки элемент S выключают, и двигатель ДПП останавливается, прекращая подачу проволоки. Останавливается также и двигатель ДПК, так как пороговое устройство вернулось в исходное состояние из-за снятия сигнала со входа схемы И выключателем S. Контактор КИП продолжает оставаться включенным, потому что РВК снабжено устройством задержки на отпускание УЗО. Происходит растяжка дуги. По истечении времени t3, определяемого УЗО, реле РВК обесточивается, и контактор КИП отключает сварочное напряжение. На этом цикл работы заканчивается.

По окончании сварки элемент S выключают, и двигатель ДПП останавливается, прекращая подачу проволоки. Останавливается также и двигатель ДПК, так как пороговое устройство вернулось в исходное состояние из-за снятия сигнала со входа схемы И выключателем S. Контактор КИП продолжает оставаться включенным, потому что РВК снабжено устройством задержки на отпускание УЗО. Происходит растяжка дуги. По истечении времени t3, определяемого УЗО, реле РВК обесточивается, и контактор КИП отключает сварочное напряжение. На этом цикл работы заканчивается.

studfiles.net

Мероприятия по уменьшению деформаций при сварке

ВНУТРЕННИЕ УСИЛИЯ И ДЕФОРМАЦИИ ПРИ СВАРКЕ

Образование остаточных напряжений и деформаций при сварке вызывается появлением внутренних усилий при местном нагреве металла. Оба эти явления находятся во взаимной связи, но проявляются при сварке конструкций в различной степени и во — многих случаях в противоположных направлениях.

В изготовленных без заметных искривлений сварных конструкциях остаточные напряжения растяжения часто достигают весьма высоких значений. Наоборот, в сильно деформированных при сварке конструкциях остаточные напряжения растяжения могут быть невелики. Вследствие этого, некоторые мероприятия по уменьшению остаточных деформаций будут противоположны мероприятиям по уменьшению остаточных напряжений.

Наоборот, в сильно деформированных при сварке конструкциях остаточные напряжения растяжения могут быть невелики. Вследствие этого, некоторые мероприятия по уменьшению остаточных деформаций будут противоположны мероприятиям по уменьшению остаточных напряжений.

Мероприятия по уменьшению деформаций можно разделить на три вида: 1) конструктивные, 2) технологические, проводимые в процессе сварки и 3) технологические, проводимые после сварки.

Основное внимание при изготовлении сварных конструкции обычно уделяется конструктивным и технологическим мероприятиям, выполняемым в процессе сварки. Главная задача этих мероприятий состоит в том, чтобы не допустить искривления продольной и поперечной осей конструкции и избежать выпучивания или волнистости листов от потери устойчивости.

К конструктивным мероприятиям относятся следующие:

1. Сечение швов не должно быть больше, чем требуется по условиям прочности, так как это увеличивает активную зону, а следовательно, и активные внутренние усилия.

2. Швы необходимо располагать по возможности ближе к осям, проходящим через центр тяжести изделия, или на самих осях, чтобы уменьшить плечи моментов от действия активных внутренних усилий.

3. Каждую пару параллельных швов следует располагать в одной плоскости, проходящей через центральную ось изделия, чтобы моменты от активных внутренних усилий швов уравновешивались и не порождали искривления конструкции относительно этой оси.

4. Количество швов в конструкции должно быть по возможности меньшим, в целях снижения усадочных усилий, действующих на конструкцию.

5. Припуски деталей на усадку должны быть установлены правильно, чтобы после оварки размеры конструкции соответствовали проектным.

6. Для ограничения угловой деформации, т. е. выхода деталей из плоскости соединения, необходимо уменьшать угол раскроя V-образных швов или применять Х-о:бразные швы при больших толщинах свариваемых листов.

7. Предусматривать в кондукторах зажимы для правильной установки деталей. при сборке, причем характер действия. зажимов должен обеспечивать свободное перемещение деталей в их плоскости по направлению поперечной усадки и препятствовать угловой деформации. Действие жестких зажимов должно обеспечивать создание требуемых ограничений в зависимости от хода деформации.

при сборке, причем характер действия. зажимов должен обеспечивать свободное перемещение деталей в их плоскости по направлению поперечной усадки и препятствовать угловой деформации. Действие жестких зажимов должно обеспечивать создание требуемых ограничений в зависимости от хода деформации.

8. В конструкциях коро-бчатого сечения и плоских, имеющих замкнутые контуры сварных швов, с целью ограничения возможных вьгпучин или вогнутостей в листовых деталях от потери устойчивости, необходимо предусматривать ріаспорки, диафрагмы или ребра жесткости.

К технологическим мероприятиям по уменьшению деформаций, проводимым в процессе сварки, относятся следующие.

1. Режим сварки необходимо выбрать таким, чтобы ширина активной зоны была по возможности меньшей. Для равномерного нагрева металла по толщине целесообразно повышать плотность тока, чтобы провар металла был глубоким.

Глубокий провар поясных швов тавра и стыковых соединений способствует выравниванию поперечной усадки по толщине шва и уменьшает угловую деформацию.

В некоторых случаях при выполнении второго из двух симметричных относительно оси изделия швов целесообразно повышать режим сварки для увеличения активной зоны, с тем чтобы усилиями второго шва полностью устранить прогиб, вызванный наложением первого шва.

2. Швы следует выполнять в таком порядке, при котором деформация от предыдущего шва ликвидируется обратной дег формацией после наложения последующего шва.

Противоположные параллельные швы целесообразно выполнять одновременно или попеременно участками.

3. Обратноступенчатый метод сварки вызывает меньшие деформации, так как внутренние усилия, порождаемые усадкой металла, действуют на сравнительно небольшие области металла и к тому же они на соседних участках направлены в противоположные стороны.

4. Проковка швов в процессе сварки заметно уменьшает деформации. Последний облицовочный слой шва проковывать не рекомендуется, чтобы не вызвать появления трещин на поверхности шва.

5. Предварительный подогрев всего свариваемого изделия снижает остаточные напряжения и уменьшает остаточные деформации.

6. Искусственное охлаждение разогретого. металла теплоотводящими подкладками или проточной водой уменьшает активную зону и снижает продольную усадку. Однако такое меро* приятие при одностороннем действии может вызвать неравномерность нагрева по толщине металла и способность появлению угловой деформации.

7. Для устранения прогиба імож’но применять предварительный выгиб свариваемых изделий. Это компенсирует усадку шва после освобождения изделия от изгибающих усилий и таким образом понижает остаточные напряжения и деформации.

8. Сжатие шва перед началом остывания понижает деформации. Это имеет место при электроконтактной и газопрессовой сварках.

Выдавливание расплавленного ’металла. после нагрева уменьшает активную зону, ‘поэтому остаточные напряжения и деформации ’снижаются.

9. Стыки тонколистовых соединений для резервуаров и оболочек целесообразно сваривать на магнитных стендах. Последние не препятствуют поперечной усадке в плоскости листов и предотвращают угловую деформацию. Последующая вальцовка полотнищ для придания им цилиндрической формы в значительной мере устраняет угловые деформации и местное выпучивание.

Последующая вальцовка полотнищ для придания им цилиндрической формы в значительной мере устраняет угловые деформации и местное выпучивание.

10. При сварке тонких листов по замкнутому контуру средняя’ область листа, подвергаясь всестороннему сжатию от действия усадочных усилий вдоль шва, выпучивается от потери устойчивости. Для предотвращения выпучивания целесообразно перед сваркой производить местный подогрев средней области. Если привариваемый лист имеет четырехугольный контур, то после подогрева средней области листа необходимо отдельные швы выполнять от середины к концам.

11. Для уменьшения коробления и предупреждения появления волнистости на свободной кромке широкого листа при приварке его ‘второй кромки к какой-либо детали, у свободной кромки прихватывают временные жесткости в виде уголков или полос.

12. Сварка деталей в закрепленном положении и кондукторах снижает остаточные деформации.

13. Для устранения выпучивания или волнистости в тонколистовых элементах сварной конструкции весьма эффективным является предварительное растяжение листов и приварка их в растянутом состоянии к другим элементам конструкции или сварка в растянутом состоянии между собой. удлинений в волокнах активной зоны. После освобождения конструкции от закреплений остаточные деформации образуются только внутренними усилиями упругого действия металла в холодном состоянии, следовательно, они будут меньше, чем при накапливании деформаций в процессе всего периода остывания сварных швов.

удлинений в волокнах активной зоны. После освобождения конструкции от закреплений остаточные деформации образуются только внутренними усилиями упругого действия металла в холодном состоянии, следовательно, они будут меньше, чем при накапливании деформаций в процессе всего периода остывания сварных швов.

Для устранения деформаций после ‘сварки — применяется холодная и горячая правка сварных конструкций. Холодная правка основана на растяжении укороченных участков и мест сварной конструкции до проектных размеров — и форм. …

могут быть самые разнообразные и зависят от характера соединений и вида конструкции, применяемых методов сварки, режима нагрева, механических характеристик и химического состава свариваемых металлов. Как правило, для уменьшения пиков остаточных …

msd.com.ua

Повышение — скорость — сварка

Cтраница 2

Скорость сварки в большой мере зависит от квалификации сварщика; с повышением скорости сварки возрастает необходимый сварочный ток и минимально необходимый расход аргона, поэтому режимы сварки могут меняться в широких пределах. [16]

[16]

| Влияние диаметра электрода ( а и напряжения на дуге ( б на зависимость тока сварки. [17] |

Швы с катетом 8 мм сваривают в лодочку для улучшения формирования шва и повышения скорости сварки. [18]

| Схема метода автоматической сварки в защитных газах со сложными колебаниями электрода соответственно профилю разделки кромок стыкового соединения ( метод СК. а — продольный разрез вертикального соединения. б — движение электрода. / — медная пластина, формирующая обратный шов. 2 — наплавленный слой. S — основной металл. 4 — электрод. 5 — заходные валики. [19] |

Уменьшение угла раскрытия кромок сказывается положительно на сокращении расхода наплавляемого электродного металла, повышении скорости сварки, уменьшении угловых деформаций. [20]

Производительность автоматической сварки ( по сравнению с ручной) увеличивается за счет повышения силы сварочного тока, повышения скорости сварки, уменьшения количества наплавляемого металла и возможности варить швы большого сечения в один проход. [21]

[21]

При малых скоростях сварки ( 1 — 1 5 м / ч) глубина провара минимальная. Повышение скорости сварки до некоторого значения приводит к увеличению глубины провара. Дальнейшее возрастание скорости приводит к уменьшению глубины провара. В пределах наиболее часто применяемых режимов сварки глубина провара изменяется незначительно с изменением скорости сварки. [22]

| Распределение температур ( а и П. 16 6. Такого же принципа остаточных напряжений ( б в сварном соеди. [23] |

С увеличением силы тока ширина зоны упругопластических деформаций увеличивается, поэтому деформации сварного соединения, как правило, с увеличением тока возрастают.

Скорость сварки оказывает влияние на положение столба дуги по отношению к поверхности сварочной ванны, что способствует изменению формы шва. При повышении скорости сварки наблюдается отклонение столба дуги в сторону, обратную перемещению электрода. Это приводит к некоторому увеличению горизонтальной составляющей давления дуги на расплавленную ванну, что оттесняет ее из-под оси электрода. Поэтому глубина проплавления основного металла растет до определенного предела, а татем уменьшается. С увеличением скорости сварки ширина проплавления непрерывно падает, причем в относительно больших размерах, чем глубина проплавления. Поэтому коэффициент формы провара шва с уве-личением скорости сварки снижается, но доля участия основного, металла в шве непрерывно растет. Небольшая скорость сварки при-водит к получению излишне широкого валика, а большая — способствует появлению краевых несплавлений.

[25]

При повышении скорости сварки наблюдается отклонение столба дуги в сторону, обратную перемещению электрода. Это приводит к некоторому увеличению горизонтальной составляющей давления дуги на расплавленную ванну, что оттесняет ее из-под оси электрода. Поэтому глубина проплавления основного металла растет до определенного предела, а татем уменьшается. С увеличением скорости сварки ширина проплавления непрерывно падает, причем в относительно больших размерах, чем глубина проплавления. Поэтому коэффициент формы провара шва с уве-личением скорости сварки снижается, но доля участия основного, металла в шве непрерывно растет. Небольшая скорость сварки при-водит к получению излишне широкого валика, а большая — способствует появлению краевых несплавлений.

[25]

Снижение тепловой мощности дуги ( ручная сварка) или увеличение скорости охлаждения уменьшает величину зон расплавления и термического влияния, увеличивает температурный градиент ( крутизну кривой падения температуры) и способствует появлению закалочных структур, а следовательно, и появлению холодных трещин. Так же действуют повышение скорости сварки ( без увеличения тепловой мощности дуги) и сварка при низкой температуре. Во время сварки при низкой температуре возможность хрупких разрушений усугубляется уменьшением вязкости и пластичности основного металла. Однако сварка хорошего качества при низких температурах вполне возможна.

[26]

Так же действуют повышение скорости сварки ( без увеличения тепловой мощности дуги) и сварка при низкой температуре. Во время сварки при низкой температуре возможность хрупких разрушений усугубляется уменьшением вязкости и пластичности основного металла. Однако сварка хорошего качества при низких температурах вполне возможна.

[26]

Снижение тепловой мощности дуги ( ручная сварка) или увеличение скорости охлаждения уменьшает величину зон ра сплавления и термического влияния, увеличивает температурный градиент ( крутизну кривой падения температуры) и способствует появлению закалочных структур, а следовательно, и появлению холодных трещин. Так же действуют повышение скорости сварки ( без увеличения тепловой мощности дуги) и сварка при низкой температуре. Во время сварки при низкой температуре возможность хрупких разрушений усугубляется уменьшением вязкости и пластичности основного металла. Однако сварка хорошего качества при низких температурах вполне возможна. Весьма существенное значение имеет тщательное выполнение концов шва без подрезов и других мест концентрации напряжений. Большинство повреждений сварных конструкций при низких температурах вовремя сварки или после сварки связано с концентрацией напряжений у подрезов металла и непроваров, а также с появлением холодных трещин. Сварка при низких температурах снижает ударную вязкость металла, не отражаясь на его временном сопротивлении.

[27]

Весьма существенное значение имеет тщательное выполнение концов шва без подрезов и других мест концентрации напряжений. Большинство повреждений сварных конструкций при низких температурах вовремя сварки или после сварки связано с концентрацией напряжений у подрезов металла и непроваров, а также с появлением холодных трещин. Сварка при низких температурах снижает ударную вязкость металла, не отражаясь на его временном сопротивлении.

[27]

Для обычных режимов при сварке конструкционных углеродистых сталей под кремнемарганцовистыми флюсами по экс перименталышм данным qHM может быть принят равным 30 кал / см — сек. Следует отметить, что при повышении скорости сварки и увеличении количества электродов ( для данной толщины металла) величина днм возрастает. [28]

| Самоходный аппарат А-639 для автоматической дуговой сварки под флюсом. [29] |

Существуют различные схемы процесса многоэлектродной дуговой сварки ( см.

Страницы: 1 2 3 4

Влияние режима сварки на характер и величину остаточных напряжений

СВАРОЧНЫЕ ДЕФОРМАЦИИ И НАПРЯЖЕНИЯ

г00 I а |

Рис. 60. Зависимость напряжений на свободной кромке от силы тока и скорости сварки. |

Пользуясь приведенными выше эпюрами (рис. 54), можно установить влияние режима сварки на напряжения, вызываемые сваркой в любом волокне полосы. На рис. 60 приведены кривые изменения напряжений’ в крайнем продольном волокне (противоположном валику) полосы шириною h= 100 мм. Характер этих кривых напоминает характер кривых изменения кривизны полосы, приведенных на рис.

Если же обратиться к исследованиям Розенталя и Цабрса, то они представили зависимость этих напряжений от мощности дугии скорости сварки в виде прямых, привеленныхнарис.61. Однако, если экспериментальные точки, относящиеся к различным скоростям сварки, соединить плавными кривыми (рис. 62), то характер последних будет вполне соответствовать характеру кривых (рис. 60). Таким образом, по Розенталю и Цабрс, напряжения непрерывно возрастают с увеличением мощности, тогда как из кривых теоретических (рис. 60) и экспериментальных (рис. 62) следует, что после достижения напряжениями максимальной величины при некоторой критической силе тока (или мощности) дальнейшее повышение силы тока приводит к понижению напряжений. При этом наибольшая величина напряжений не превосходит предела текучесіи, а критическая величина силы тока тем больше, чем больше скорость сварки.

В экспериментальных исследованиях Розенталя и Цабрса были определены напряжения и в волокнах под валиком. Однако разбросанность экспериментальных точек (рис. нанлавке со скоростью

нанлавке со скоростью

Рис. (Л. Зависимость напряжений’’ на» свободной кромке полосы от мощности! дуги, по Розенталю и Цабрсу. л |

0,665 см! сек.)-

hBtv ‘ |

Однако, располагая теоретическими данными о распределении конечных деформаций и напряжений (рис. 54), нетрудно установить искомую зависимость напряжений под валиком от режима сварки. Как отмечалось выше, напряжения в том или ином волокне определяются разностью деформаций X’ и Д, если эта последняя не превышает деформаций ел, соответствующих пределу текучести. Предполагая, что разность X’—Д’ для волокна под валиком представляет собою только упругие деформации, пропорциональные им напряжения изобразились бы для различных режимов сварки кривой ОАБВГ (рис. 64). Так как в действительности разность в отдельных случаях значительно превышает деформации єт, то напряжения на участках, где ординаты кривой ОАБВГ превышают предел текучести.

012Б34Г. С увеличением рис 52. Зависимость напряжений от мощ — скорости сварки напря — ности дуги по экспериментальным данным, жения будут достигать

предела текучести (при растяжении) при больших силах тока и при более сильных токах переходить из растягивающих в сжимающие. Для очень больших скоростей сварки обычные силы сварочного тока будут давать только первый участок 012 представленной выше зависимости.

Если, учитывая полученный характер зависимости от режима сварки напряжений под валиком, соединить экспериментальные точки (полученные после вертикальной разрезки) соответствую-

тими ломаными линиями, то, как видно из рис. 65, полученная теоретическим путем закономерность полностью подтверждается экспериментальными данными, а точка, вызывавшая наибольшие сомнения исследователей, расположится в полном соответствии с установленной зависимостью. І

І

663-

іесле — ЬертпиУалЬнйіт оазdcзо 3 t

‘

p

нг/’см1 |

Рис. 63. Зависимость » ‘напряжений под валиком от мощности дуги, по Розенталю и Цабрсу. |

Из приведенных на рис. 60 и 64 зависимостей видно, что если напряжения на кромке, противоположной валику (рис. 60), всегда остаются одного знака и меняются от режима сварки только по величине, то напряжения под валиком меняются и по величине и по знаку. Таким образов, могут существовать два типа эпюр напряжений: при малых силах тока или при больших скоростях сварки, т. е. при режимах, создающих малую ширину зоны нагрева, эпюра напряжений будет иметь растяжение под валиком; при больших силах тока или малых скоростях сварки, т. е. при режимах, приводящих к относительно большой ширине зоны нагрева,—эпюра напряжений будет иметь сжатие в волокнах под валиком.

При оценке этого или иного режима сварки, очевидно, следует отдавать предпочтение режимам, приводящим ко второму

Рис. 64. Зависимость напряжений иод валиком от силы тока и скорости сварки по теоретическим данным. |

типу эпюры напряжений, так как при первом типе эпюры большей частью имеют место не только упругие, но и пластические деформации растяжения, т. е. пластические свойства металла

v-‘Jt12cM/c6H О, IЧем/сен У V v=0,20 см/се, |

частично оказываются использованными еще при изготовлении изделия. Поэтому, говоря о влиянии режима сварки на напряжения, необходимо сравнить не только величину напряжений (пропорциональных упругим деформациям), но и величину пластических деформаций растяжения, которые в большей мере, чем напряжения, отражаются на работоспособности изделия. Так например, в случае выполнения сварки со скоростью, которой соответствует кривая изменения напряжений 012Б34Г (рис. 64) при силе тока в 50 а и при силе тока в 100 а напряжения в волокне под валиком будут одинаковыми и равными as. Однако при выполнении сварки током

64) при силе тока в 50 а и при силе тока в 100 а напряжения в волокне под валиком будут одинаковыми и равными as. Однако при выполнении сварки током

пределу текучести

в 50 а работоспособность полосы будет понижена по сравнению со случаем сварки током в 100 а, так как в последнем случае пластические деформации будут почти отсутствовать, тогда как в первом случае они будут достигать значительной величины. Если условно напряжения определять не по величине упругих деформаций, а по суммарной величине упругих плюс пластических деформаций, то можно сказать, что в рассматриваемом случае при сварке током в 50 а напряжения будут примерно в 3 раза больше, чем при сварке током в 100 а. При таком условном понимании напряжений зависимость их от силы тока может быть выражена следующим образом: при изменении силы тока от нуля до некоторой критической величины напряжения растяжения растут,

■■ | L- | -г | от | 1 і «згз °і | J | |

. | А- | J’/iH | 7?см/іек | j | ||

Й | 336 0 ‘t | Р. 7/ / | pV,! | /і> | 1 | |

1 | * * 0 665 | 1 | ||||

/ / | 1 | Г | ||||

/ | j |

О ■и/;м |

О I г 3 и 5 6 7 # піт |

Рис. 65. Зависимость напряжений под валиком от мощности дуги по экспериментальным данным. |

после чего, с дальнейшим увеличением силы тока, напряжения уменьшаются, достигают нуля и затем переходят в напряжения сжатия. С увеличением скорости сварки критическая сила тока и сила тока, соответствующая нулевым напряжениям, увеличиваются. Поэтому, рассматривая наибольшие силы тока до критической его величины (рис. 64), придется признать справедливыми приведенные в начале § 19 выводы

Поэтому, рассматривая наибольшие силы тока до критической его величины (рис. 64), придется признать справедливыми приведенные в начале § 19 выводы

Патона Е. О. с сотрудниками; рассматривая изменения силы тока от критического его значения до соответствующего нулевым напряжениям, слелует согласиться с Боленратом; наконец, рассматривая изменения напряжений при изменении силы тока в обе стороны от критического его значения, можно принять формулировку Бюлера, согласно которой слишком высокая и слишком низкая силы тока приводят к уменьшению усадочных напряжений. Таким образом, все выводы, полученные при экспериментальных исследованиях, укладываются в намеченную зависимость и являются ее частными значениями.

Как отмечалось выше, при стыковании на монтаже двух секций конструкции условия для выполнения сварки являются наиболее тяжелыми. Выполнение сварки всего сечения одновременно— совершенно невозможно, а поэтому после наложения части швов …

Если на общие деформации сварных конструкций большое влияние оказывает последовательность наложения отдельных швов, то на местные деформации и деформации из плоскости свариваемых листов существенное влияние оказывает метод выполнения каждого шва. …

…

Как отмечалось выше, при сварке сложных составных сечений и конструкций характер возникающих деформаций зависит от порядка наложения швов. Поэтому одним из основных средств борьбы с деформациями при изготовлении сварных конструкций …

Влияние условий ограничения на остаточные напряжения при сварке в образцах для испытаний на растрескивание Н-типа

Материалы (Базель). 2019 сен; 12(17): 2700.

Опубликовано в Интернете 23 августа 2019 г. doi: 10.3390/ma12172700

Информация об авторе Примечания к статье Информация об авторских правах и лицензии Отказ от ответственности определенное значение для конкретных материалов и процессов сварки. Сварочные остаточные напряжения (WRS) могут сильно зависеть от условий закрепления сварных конструкций. Для оценки склонности к растрескиванию сварных швов в испытаниях на растрескивание широко использовались небольшие щелевые соединения Н-образного типа. Тем не менее, все еще трудно решить, можно ли сварить реальный крупногабаритный компонент без образования трещин, даже если испытанные образцы с трещинами сварного шва в лабораторных масштабах могут быть сварены без образования трещин. В этом исследовании используется интенсивность фиксации, которая количественно указывает, насколько сустав сдавлен. Влияние состояния удержания (интенсивности ограничения) на WRS систематически исследуется с использованием как численного моделирования, так и экспериментального метода. Достижение, полученное в текущей работе, очень полезно для разработки эффективных образцов для испытаний на самосдерживающееся растрескивание Н-типа для оценки чувствительности материала и процедур сварки к растрескиванию сварных швов в реальных крупногабаритных компонентах.

В этом исследовании используется интенсивность фиксации, которая количественно указывает, насколько сустав сдавлен. Влияние состояния удержания (интенсивности ограничения) на WRS систематически исследуется с использованием как численного моделирования, так и экспериментального метода. Достижение, полученное в текущей работе, очень полезно для разработки эффективных образцов для испытаний на самосдерживающееся растрескивание Н-типа для оценки чувствительности материала и процедур сварки к растрескиванию сварных швов в реальных крупногабаритных компонентах.

Ключевые слова: растрескивание сварных швов, сварочные процессы, сварочные остаточные напряжения, интенсивность защемления, условия защемления, численное моделирование

Дуговая сварка обычно используется для соединения конструкционной стали в строительстве, морских сооружениях и мостах [1]. Остаточные напряжения (ОН) неизбежно возникают в сварном соединении из-за неоднородной пластической деформации, вызванной подводом тепла дугой [2,3]. ВКР оказывает очевидное влияние на зарождение и последующий рост трещин [4,5]. Для оценки безопасности и целостности сварных конструкций очень важно знать распределение и величину WRS в процессе проектирования.

ВКР оказывает очевидное влияние на зарождение и последующий рост трещин [4,5]. Для оценки безопасности и целостности сварных конструкций очень важно знать распределение и величину WRS в процессе проектирования.

Хорошо известно, что на распределение и величину WRS могут влиять многие факторы, такие как типы соединений, геометрия пластин, свойства материалов, параметры сварки и условия закрепления [6]. Среди этих факторов большое влияние на WRS оказывает состояние закрепления сварной конструкции [7]. Ограничение может быть либо внешним по отношению к зажимам (креплениям), либо быть самоиндуцированным собственной формой сварных конструкций, таких как многоколонные конструкции [8]. Таким образом, понимание влияния условий ограничения на величину и распространение WRS стало критически важным на практике.

В последние годы влияние условий ограничения на WRS было в центре внимания и изучалось с использованием как экспериментального метода [9], так и метода конечных элементов (МКЭ) [10,11,12,13]. Тенг и др. [14] изучали влияние внешнего механического защемления на поперечный RS в стыковых соединениях. Они обнаружили, что величина поперечного RS в ущемленном суставе выше, чем в свободном суставе. Leggatt [15] обобщил основные факторы, влияющие на WRS в сварных конструкциях. Он указал, что степень ограничения варьируется в зависимости от направления и положения в сварном шве, что приводит к сложному распределению WRS в сварных соединениях толстолистового металла. Лю и др. [16] исследовали влияние удерживающей силы на WRS. Их работа показала, что поперечный RS вдоль осевой линии сварного шва, очевидно, увеличивается с увеличением сдерживающей силы. Хайнце и др. В работе [17] численно и экспериментально продемонстрировано развитие ВРП в условиях высокой жесткости в многопроходном сварном соединении. Они установили, что в пришовной области поперечный ОН увеличивается из-за поперечных ограничений усадки, но поперечное сдерживание усадки почти не влияет на продольные ОН. Хенсел и др. [18] проанализировали особенности распределения WRS в стесненных и ненагруженных сварных соединениях и обобщили факторы, влияющие на стеснение.

Тенг и др. [14] изучали влияние внешнего механического защемления на поперечный RS в стыковых соединениях. Они обнаружили, что величина поперечного RS в ущемленном суставе выше, чем в свободном суставе. Leggatt [15] обобщил основные факторы, влияющие на WRS в сварных конструкциях. Он указал, что степень ограничения варьируется в зависимости от направления и положения в сварном шве, что приводит к сложному распределению WRS в сварных соединениях толстолистового металла. Лю и др. [16] исследовали влияние удерживающей силы на WRS. Их работа показала, что поперечный RS вдоль осевой линии сварного шва, очевидно, увеличивается с увеличением сдерживающей силы. Хайнце и др. В работе [17] численно и экспериментально продемонстрировано развитие ВРП в условиях высокой жесткости в многопроходном сварном соединении. Они установили, что в пришовной области поперечный ОН увеличивается из-за поперечных ограничений усадки, но поперечное сдерживание усадки почти не влияет на продольные ОН. Хенсел и др. [18] проанализировали особенности распределения WRS в стесненных и ненагруженных сварных соединениях и обобщили факторы, влияющие на стеснение. Фараджян [19] сравнил WRS в крупномасштабной сварке с соответствующими значениями в мелкомасштабном испытательном образце. Он показал, что только величина WRS параллельно смещается в положительном направлении для крупномасштабного образца из-за более высокой структурной жесткости в крупномасштабном образце, что приводит к увеличению степени ограничения.

Фараджян [19] сравнил WRS в крупномасштабной сварке с соответствующими значениями в мелкомасштабном испытательном образце. Он показал, что только величина WRS параллельно смещается в положительном направлении для крупномасштабного образца из-за более высокой структурной жесткости в крупномасштабном образце, что приводит к увеличению степени ограничения.

Несмотря на то, что для изучения влияния условий закрепления на WRS было использовано множество численных моделей и экспериментов, применение этих результатов сварки в лабораторных масштабах для анализа растрескивания сварных швов в реальных крупномасштабных конструкциях ограничено. Это в основном связано с тем, что постоянная проблема заключается в подтверждении степени ограничения реальной крупномасштабной сварки, которая на практике может быть ограничена различными структурными элементами и будет работать при множественных условиях ограничения [2,20]. Поэтому определение взаимосвязи между тенденцией к растрескиванию и степенью ограничения в сварном шве имеет важное значение.

Для оценки склонности к растрескиванию сварных швов было проведено множество испытаний на растрескивание [20]. Тем не менее, по-прежнему трудно подтвердить, можно ли сваривать реальный компонент без образования трещин, даже если образцы для испытаний на растрескивание небольшого размера в лабораторных масштабах могут быть соединены без образования трещин [20]. Сато и др. [2] предложили интенсивность фиксации, которая количественно указывает, насколько сустав ущемлен. Интенсивность стеснения может определять степень стеснения как в испытательном образце трещинообразования (мелкомасштабном), так и в реальной сварной конструкции (крупномасштабном), что позволяет перенести состояние стеснения реальной сварной конструкции на простой испытательный шов. в лабораторных масштабах [2,20].

Хотя существует неограниченное количество факторов, приводящих к растрескиванию сварного шва, трещина сварного шва возникает, когда индуцированное растягивающее напряжение в точке превышает критическое значение с механической точки зрения [2]. В этом случае, если образцы для испытаний на растрескивание в лабораторных масштабах с высоким WRS могут быть сварены без образования трещин, можно ожидать, что материал и параметры сварки, примененные в ходе испытаний, также могут быть успешно использованы в реальных конструкциях без образования трещин. Поэтому очень важно систематически выяснять влияние интенсивности ограничения на WRS в образцах для испытаний на растрескивание в первую очередь.

В этом случае, если образцы для испытаний на растрескивание в лабораторных масштабах с высоким WRS могут быть сварены без образования трещин, можно ожидать, что материал и параметры сварки, примененные в ходе испытаний, также могут быть успешно использованы в реальных конструкциях без образования трещин. Поэтому очень важно систематически выяснять влияние интенсивности ограничения на WRS в образцах для испытаний на растрескивание в первую очередь.