Дефекты сварных соединений и швов: трещины, подрез, поры, включения, брызги

Открыв ГОСТ 30242 «Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения» конечно можно прочитать какие бывают дефекты сварных швов, а вот понять… А вот понять, что такое дефекты сварки мы поможем в данной статье. И в отличие от книги Юхин Н.А. Дефекты сварных швов и соединений здесь представлены не изображения, а фотографии.

Содержание

- Дефекты группы 1

- Трещины

- Холодные трещины

- Горячие трещины

- Макроскопические трещины

- Микроскопические трещины

- Продольная трещина

- Поперечная трещина

- Радиальные трещины

- Трещина в кратере

- Раздельные трещины

- Разветвленные трещины

- Дефекты группы 2

- Газовая полость

- Газовая пора

- Равномерно распределенная пористость

- Скопление пор

- Цепочка пор

- Продолговатая полость

- Свищ

- Поверхностная пора

- Усадочная раковина

- Кратер

- Дефекты группы 3

- Твердое включение

- Шлаковое включение

- Флюсовое включение

- Оксидное включение

- Дефекты группы 4

- Несплавление

- Непровар

- Дефекты группы 5

- Нарушение формы

- Подрез непрерывный протяженный

- Подрез перемежающийся локальный

- Усадочная канавка

- Превышение выпуклости стыкового шва

- Превышение выпуклости углового шва

- Превышение проплава

- Неправильный профиль сварного шва

- Наплав

- Линейное смещение

- Угловое смещение

- Натек

- Прожог

- Неполное заполнение разделки кромок

- Чрезмерная асимметрия углового шва

- Неравномерная ширина шва

- Неровная поверхность

- Вогнутость корня шва

- Пористость в корне сварного шва

- Возобновление

- Дефекты группы 6

- Прочие дефекты

- Случайная дуга

- Брызги металла

- Поверхностные задиры

- Утонение металла

- Дефект

- отклонение от норм, предусмотренных ГОСТами, техническими условиями и чертежами проектов

В п. 2.1. ГОСТ 30242 сказано: «Дефекты при сварке плавлением образуются вследствие нарушения требований нормативных документов к сварочным материалам, подготовке, сборке и сварке соединяемых элементов, термической и механической обработке сварных соединений и конструкции в целом». Т.е. если сказать проще из-за нарушения технологии сборки и сварки.

2.1. ГОСТ 30242 сказано: «Дефекты при сварке плавлением образуются вследствие нарушения требований нормативных документов к сварочным материалам, подготовке, сборке и сварке соединяемых элементов, термической и механической обработке сварных соединений и конструкции в целом». Т.е. если сказать проще из-за нарушения технологии сборки и сварки.

Также согласно ГОСТ 30242 сварные дефекты делятся на шесть следующих групп:

- трещины

- полости, поры

- твердые включения

- несплавления и непровары

- нарушение формы шва

- прочие дефекты, не включенные в вышеперечисленные группы

Сразу уточним, что в ГОСТ 30242 присвоено:

1) Каждому дефекту — трехзначное цифровое обозначение каждого дефекта или четырехзначное цифровое обозначение его разновидностей.

Например: натек имеет обозначение 509, а его разновидность — натек при горизонтальном положении сварки — 5091

2) Большинству дефектов — буквенное обозначение дефекта, используемое в сборниках справочных радиограмм Международного института сварки (МИС).

Например: трещина — Е, газовая полость — А

Поэтому если в скобках после наименования дефекта или на рисунке Вы обнаружите буквы или цифры, не пугайтесь — это «идентификационный код» дефекта по ГОСТ 30242.

Приступим к подробному рассмотрению дефектов согласно классификации.

Дефекты группы 1 — Трещины

Трещины

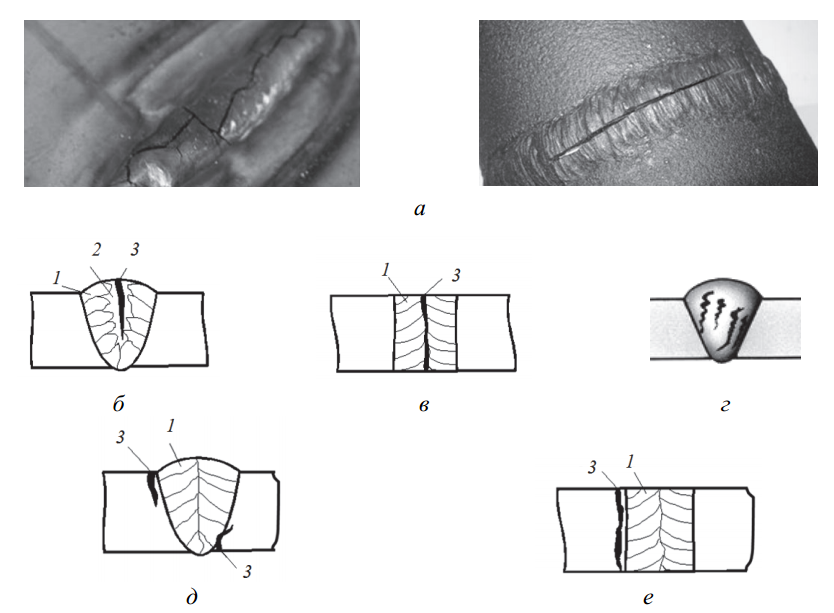

Трещины (100; Е) — дефект сварного соединения в виде разрыва в сварном шве и (или) прилегающих к нему зонах

или

— несплошность вызванная местным разрывом шва, который может возникнуть в результате охлаждения или действия нагрузок (ГОСТ 30242)

Трещины являются недопустимыми дефектами, так как являются концентратором напряжения и очагом разрушения. Это самые опасные дефекты сварного соединения, часто приводящие к его разрушению. Проявляются они в виде разрыва в сварном шве или в прилегающих к нему зонах. Сначала трещины образуются с очень малым раскрытием, но под действием напряжений их распространение может быть соизмеримо со скоростью звука, в результате чего происходит разрушение конструкции.

Чаще всего трещины проявляются при сварке высокоуглеродистых и легированных сталей в результате быстрого охлаждения сварочной ванны. Вероятность появления трещин увеличивается при жестком закреплении свариваемых деталей.

Образованию трещин способствует повышенное содержание углерода в расплавленном металле, а также кремния, никеля и особенно вредных примесей серы, фосфора и водорода.

Причинами образования трещин чаще всего является несоблюдение технологии и режимов сварки. Это может проявляться, например, в неправильном расположении швов в сварной конструкции, что приводит к высокой концентрации напряжений. Большие напряжения в сварных конструкциях могут возникнуть также при несоблюдении заданного порядка наложения сварных швов.

Кстати, более подробно об образовании трещин в сталях мы уже писали в статье.

Удаление трещин. Поверхностные трещины в сварных конструкциях устраняются в следующем порядке: сначала засверливают концы трещины, чтобы она не распространялась дальше по шву, затем трещину удаляют механическим путем или строжкой, после чего место удаления дефекта зачищают и заваривают.

Внутренние трещины (как впрочем, и остальные внутренние дефекты) удаляют механическим способом или строжкой с последующей заваркой данного участка.

По происхождению трещины подразделяются на:

- холодные трещины

- горячие трещины

Холодные трещины

Холодные трещины возникают при температурах ниже 300°С, то есть сразу после остывания шва. Кроме того, холодные трещины могут возникнуть и через длительный промежуток времени. Причиной появления холодных трещин являются сварочные напряжения, возникающие во время фазовых превращений, приводящих к снижению прочностных свойств металла. Причиной появления холодных трещин может стать растворенный атомарный водород, не успевший выделиться во время сварки. Причинами попадания водорода могут служить непросушенные швы или сварочные материалы, нарушения защиты сварочной ванны. Холодные трещины на изломе имеют чистый блестящий вид кристаллов.

Горячие трещины

Горячие трещины появляются в процессе кристаллизации металла при температурах 1100 — 1300°С вследствие резкого снижения пластических свойств и развития растягивающих деформаций. Появляются горячие трещины на границах зерен кристаллической решетки. Появлению горячих трещин способствует повышенное содержание в металле шва углерода, кремния, водорода, никеля, серы и фосфора. Горячие трещины могут возникать как в массиве шва, так и в зоне термического влияния. Распространяться горячие трещины могут как вдоль, так и поперек шва. Они могут быть внутренними или выходить на поверхность. Горячие трещины на изломе имеют желтовато — оранжевый оттенок.

Появляются горячие трещины на границах зерен кристаллической решетки. Появлению горячих трещин способствует повышенное содержание в металле шва углерода, кремния, водорода, никеля, серы и фосфора. Горячие трещины могут возникать как в массиве шва, так и в зоне термического влияния. Распространяться горячие трещины могут как вдоль, так и поперек шва. Они могут быть внутренними или выходить на поверхность. Горячие трещины на изломе имеют желтовато — оранжевый оттенок.

По размерам трещины подразделяются на:

- макроскопические

- микроскопические

Макроскопические трещины

Макроскопические трещины или просто трещины (100; Е) — видны невооруженным глазом или через лупу небольшого (2 — 4х — кратного) увеличения при визуальном контроле

Микроскопические трещины

Микроскопические трещины или микротрещина (1001) — трещина микроскопических размеров, которую обнаруживают физическими методами не менее чем при пятидесятикратном увеличении

По расположению трещины подразделяются на:

- продольные

- поперечные

Продольная трещина

Продольная трещина (101; Еа) — трещина сварного соединения, ориентированная вдоль оси сварного шва

Продольная трещина может располагаться :

— в металле сварного шва (1011)

— на границе сплавления (1012)

— в зоне термического влияния (1013)

— в основном металле (1014)

Поперечная трещина

Поперечная трещина (102; Eb) — трещина, ориентированная поперёк оси сварного шва.

Поперечная трещина может располагаться:

— в металле сварного шва (1021)

— в зоне термического влияния (1023)

— в основном металле (1024)

Также согласно ГОСТ 30242 трещины бывают:

- радиальные

- в кратере

- раздельные

- разветвленные

Радиальные трещины

Радиальные трещины (103; Е) — трещины радиально расходящиеся из одной точки. Трещины данного типа известны как звездоподобные трещины.

Радиальные трещины могут располагаться:

- в металле сварного шва (1031)

- в зоне термического влияния (1033)

- в основном металле (1034)

Трещина в кратере

Трещина в кратере (104; Ес) — трещина в кратере сварного шва. Конечно определение звучит абсурдно, но по — другому и мы придумать не можем.

Трещина в кратере бывает:

- продольной (1045)

- поперечной (1046)

- звездоподобной (1047)

Раздельные трещины

Раздельные трещины (105; Е) — группа трещин, которые могут находиться:

- в металле сварного шва (1051)

- в зоне термического влияния (1053)

- в основном металле (1054)

Разветвленные трещины

Разветвленные трещины (106; Е) — группа трещин, возникших из одной трещины.

Разветвленные трещины могут располагаться:

- в металле сварного шва (1061)

- в зоне термического влияния (1063)

- в основном металле (1064)

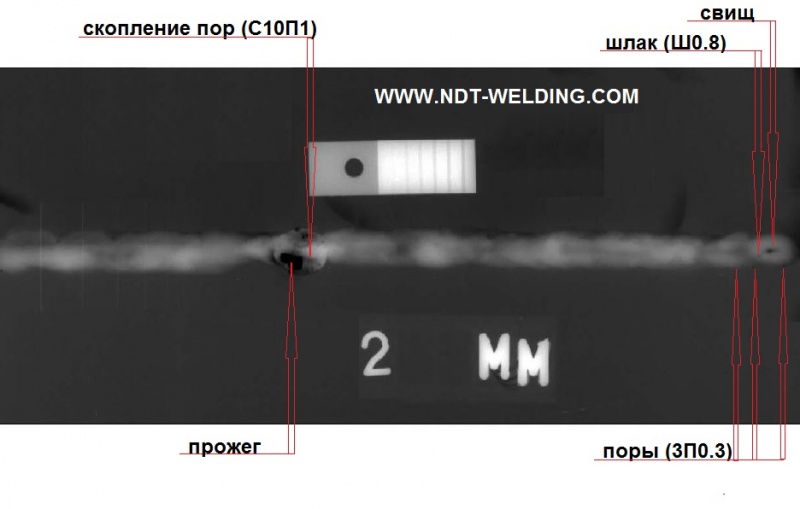

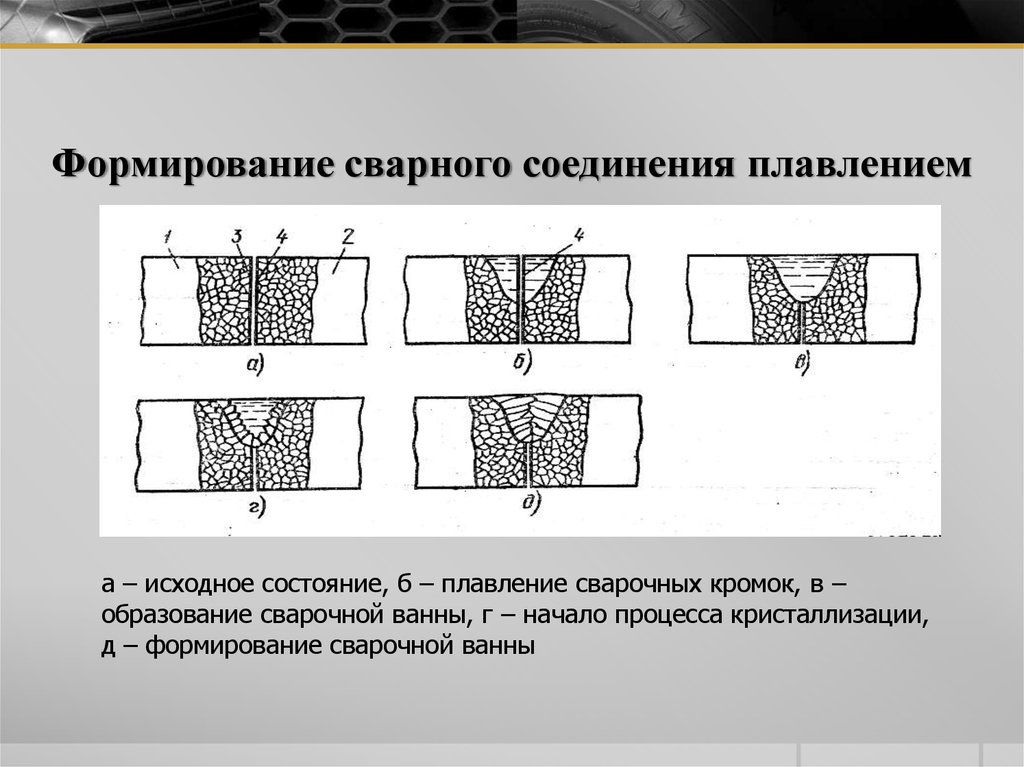

Дефекты группы 2 — Поры

Порами в сварном шве называют полости, заполненные газами. Возникают в жидком металле шва вследствие интенсивного газообразования, при котором не все газовые пузырьки успевают выйти наружу до затвердевания сварного шва. Размеры пор, образующихся в металле, бывают как микроскопические, так и достигающие нескольких миллиметров. В сварном шве, помимо одиночных пор, могут возникать и скопления пор, а иногда даже раковины и свищи. Они могут быть округлой или вытянутой формы, а их размеры зависят от размеров пузырьков образовавшихся газов.

Причины образования пор в сварных швах следующие:

- низкое качество зачистки свариваемых кромок и присадочной проволоки от загрязнений (окалины, ржавчины, масел и т.п.)

- большая скорость сварки, при которой газы не успевают выйти наружу

- повышенное содержание углерода в основном металле и присадочном материале

- повышенная влажность (например: сварка при сырой погоде, что отразится на состоянии электродных покрытий, флюса и т.

д.)

д.)

Наличие пористости в сварном соединении снижает механические свойства металла (прочность, ударную вязкость и т.п.), а также герметичность изделия.

Участок сварочного шва, в котором присутствуют поры, подлежит переварке с предварительной механической зачисткой или строжкой с последующей механической обработкой.

Газовая полость

Газовая полость (200;А) — полость произвольной формы, без углов, образованная газами, задержанными в расплавленном металле

или

— полость произвольной формы, без углов, образованная газами, задержанными в расплавленном металле

Газовые полости образуются в сварочной ванне в виде пузырьков газа (водород, азот, окиси углерода и др.) которые застывают в металле при кристаллизации металла во время сварки.

Отличие газовой полости от газовой поры в форме т.е. пора имеет практически правильную шаровидную форму, а газовая полость имеет форму как указано на рисунке выше.

Газовая пора

Газовая пора (2011; Аа) — несплошность, образованная газами, задержанными в расплавленном металле. Имеет, как правило, сферическую форму

Имеет, как правило, сферическую форму

или

— газовая полость обычно сферической формы (ГОСТ 30242 — 97)

Равномерно распределенная пористость

Равномерно распределенная пористость (2012) — группа газовых пор, распределенных равномерно в металле сварного шва. Следует отличать от цепочки пор (2014)

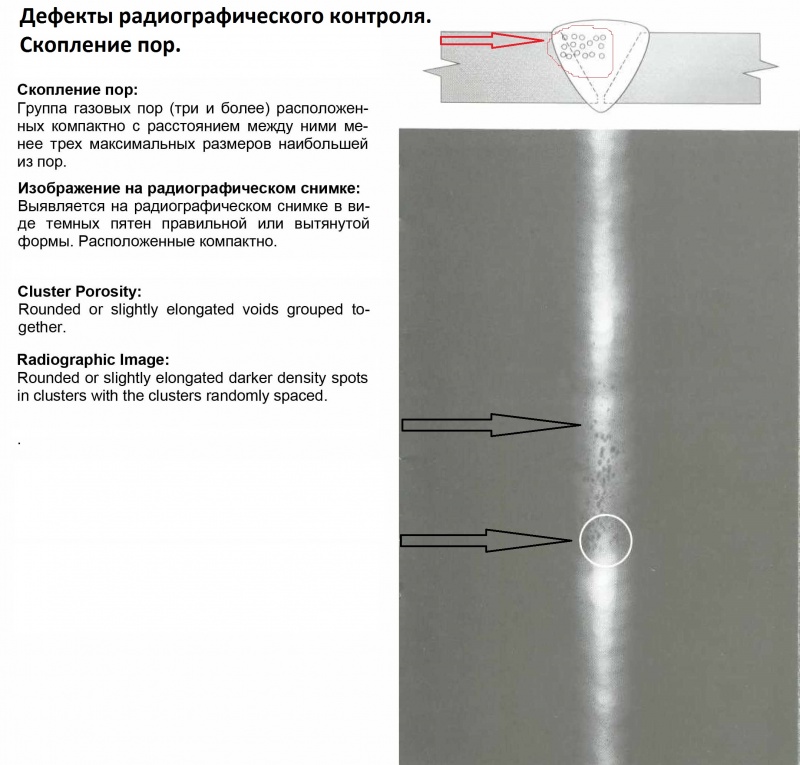

Скопление пор

Скопление пор (2013) — группа газовых полостей (три или более), расположенных кучно с расстоянием между ними менее трех максимальных размеров большей из полостей

Цепочка пор

Цепочка пор (2014) — ряд газовых пор, расположенных в линию, обычно параллельно оси сварного шва, с расстоянием между ними менее трех максимальных размеров большей из пор

Продолговатая полость

Продолговатая полость (2015; Ab) — несплошность, вытянутая вдоль оси сварного шва. Длина несплошности не менее чем в два раза превышает высоту.

Свищ

Свищ (2016; Ab) — трубчатая полость в металле сварного шва, вызванная выделением газа. Форма и положение свища определяются режимом затвердевания и источником газа. Обычно свищи группируются в скопления и распределяются елочкой.

Свищ образуется при случайных коротких замыканиях вольфрамового электрода или резком обрыве дуги, а также в результате неправильного гашения дуги при ручной и автоматической сварке.

Возможной причиной развития свища чаще всего является некачественная подготовка поверхности и присадочной проволоки под сварку.

Дефект обнаруживается визуально и подлежит переварке.

Исправить такой дефект можно только после полного удаления металла шва на этом участке.

Поверхностная пора

Поверхностная пора (2017) — газовая пора, которая нарушает сплошность поверхности сварного шва

Усадочная раковина

Усадочная раковина (202; R) — полость, образующаяся вследствие усадки во время затвердевания

Кратер

Кратер (2024; К) — усадочная раковина в конце валика сварного шва, не заваренная до или во время выполнения последующих проходов

или

— дефект сварного шва, который образуется в виде углублений в местах резкого отрыва дуги в конце сварки. В углублениях кратера могут появляться усадочные рыхлости, часто переходящие в трещины.

В углублениях кратера могут появляться усадочные рыхлости, часто переходящие в трещины.

Кратеры обычно появляются в результате неправильных действий сварщика. При автоматической сварке кратер может появляться в местах выводных планок, где обрывается сварочный шов. Кратеры уменьшают рабочее сечение сварочного шва, то есть снижают его прочность. Кроме того, в кратерах могут возникать усадочные рыхлости, которые способствуют образованию трещин. Кратеры вырубают до основного металла, зачищают и заваривают.

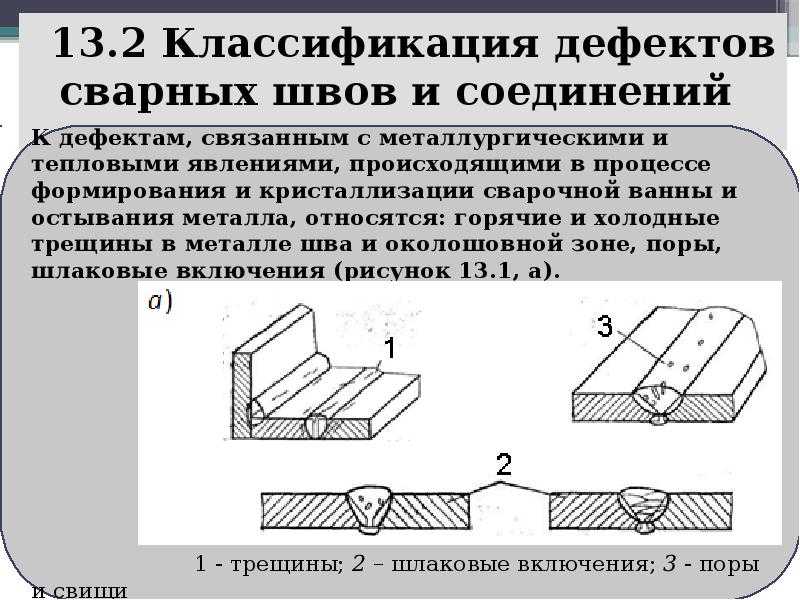

Дефекты группы 3 — Твердые включения

Подобные включения ослабляют сечение шва, снижают его прочность и становятся зонами концентрации напряжений.

Места швов с твердыми включениями вырубают до здорового металла или удаляют строжкой и впоследствии заваривают.

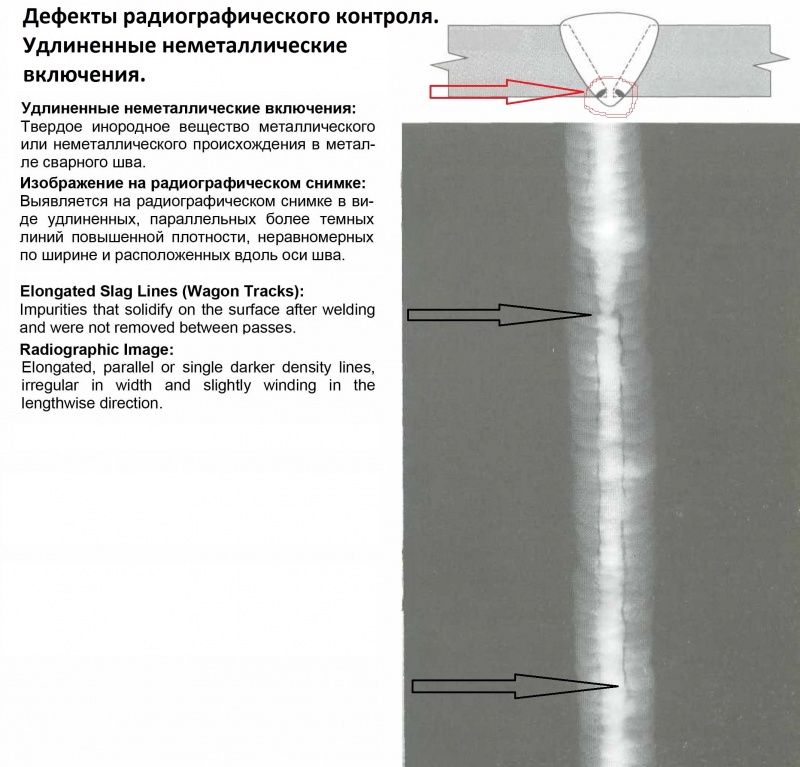

Твердое включение

Твердое включение (300) — твердые инородные вещества металлического или неметаллического происхождения в металле сварного шва. Включения, имеющие хотя бы один острый угол, называются остроугольными включениями

Шлаковое включение

Шлаковое включение (301; Ва) — шлак, попавший в металл сварного шва.

В зависимости от условий образования такие включения могут быть:

- линейными (3011)

- разобщенными (3012)

- прочими (3013)

Шлак, образующийся при плавлении электродного покрытия или флюса, всегда всплывает на поверхность сварочной ванны. Шлак может оставаться внутри металла только при нарушении техники и технологии процесса (большим скорость сварки, неправильный наклон электрода, плохая зачистка ранее выполненного валика). Чаще всего шлаковые включения остаются в шве в результате подтекания шлака при выполнении корневых валиков и глубоких разделках. Сварка под флюсом кольцевых швов сопровождается шлаковыми включениями из-за несоблюдения рекомендуемой величины смещения электрода (зенита).

При сварке в защитных газах шлаковые включения встречаются редко. Шлаковые включения могут иметь размер до нескольких десятков миллиметров и поэтому являются очень опасными. Они уменьшают сечение шва и приводят к концентрации напряжений в нем.

Участок шва, на котором шлаковые включения превышают допустимые нормы, подлежит вырубке и переварке.

Флюсовое включение

Флюсовое включение (302; G) — флюс, попавший в металл сварного шва

В зависимости от условий образования флюсовые включения могут быть:

- линейными (3021)

- разобщенными (3022)

- прочими (3023)

Флюсовые включения образуются из-за флюса, не вступившего в реакцию с расплавленным металлом шва и не всплывшего на поверхность сварного шва. Причиной образования флюсовых включений является использование флюса с большой грануляцией, завышение скорости сварки, случайном попадании гранул флюса в сварочную ванну.

Оксидное включение

Оксидное включение (303; J) — оксид металла, попавший в металл сварного шва во время затвердевания.

Оксидные включения получаются в результате образования труднорастворимых тугоплавких пленок. Чаше всего они возникают вследствие значительных поверхностных загрязнений или при нарушениях защиты сварочной ванны. Также окисные включения, могут возникать в металле шва из-за слабой их растворимости и слишком быстрого охлаждения.

Также окисные включения, могут возникать в металле шва из-за слабой их растворимости и слишком быстрого охлаждения.

Являясь прослойкой в массиве шва, оксидные включения резко снижают прочность сварного соединения и могут привести к. его разрушению под приложенной в процессе эксплуатации нагрузкой.

Металлическое включение

Металлическое включение (304, Н) — частица инородного металла, попавшая в металл сварного шва

Различают металлические включения из:

- вольфрама (3041)

- меди (3042)

- другого металла (3043)

Вольфрамовые включения возникают при нарушении зашиты сварочной ванны при сварке неплавящимся вольфрамовым электродом. Кроме этого, вольфрамовые включения возникают при коротких замыканиях или завышенной плотности тока. Особенно часто встречаются вольфрамовые включения при сварке алюминия и его сплавов, в которых вольфрам нерастворим.

Характерные признаки образования вольфрамовых включений — замыкания треск и резкая вспышка дуги. Расплавленный конец электрода при этом разбрызгивается и попадает в расплавленным металл в виде мелких (или одного крупного) включения. Если в момент замыкания металл шва был достаточно затвердевшим, вольфрамовое включение останется на его поверхности. Чаще всего электрод замыкается при отделении капли присадочного металла во время сварки стыков в различных (неудобных для сварки) пространственных положениях шва. Отделившийся от электрода кусок вольфрама увлекается расплавленным присадочным металлом внутрь шва.

Расплавленный конец электрода при этом разбрызгивается и попадает в расплавленным металл в виде мелких (или одного крупного) включения. Если в момент замыкания металл шва был достаточно затвердевшим, вольфрамовое включение останется на его поверхности. Чаще всего электрод замыкается при отделении капли присадочного металла во время сварки стыков в различных (неудобных для сварки) пространственных положениях шва. Отделившийся от электрода кусок вольфрама увлекается расплавленным присадочным металлом внутрь шва.

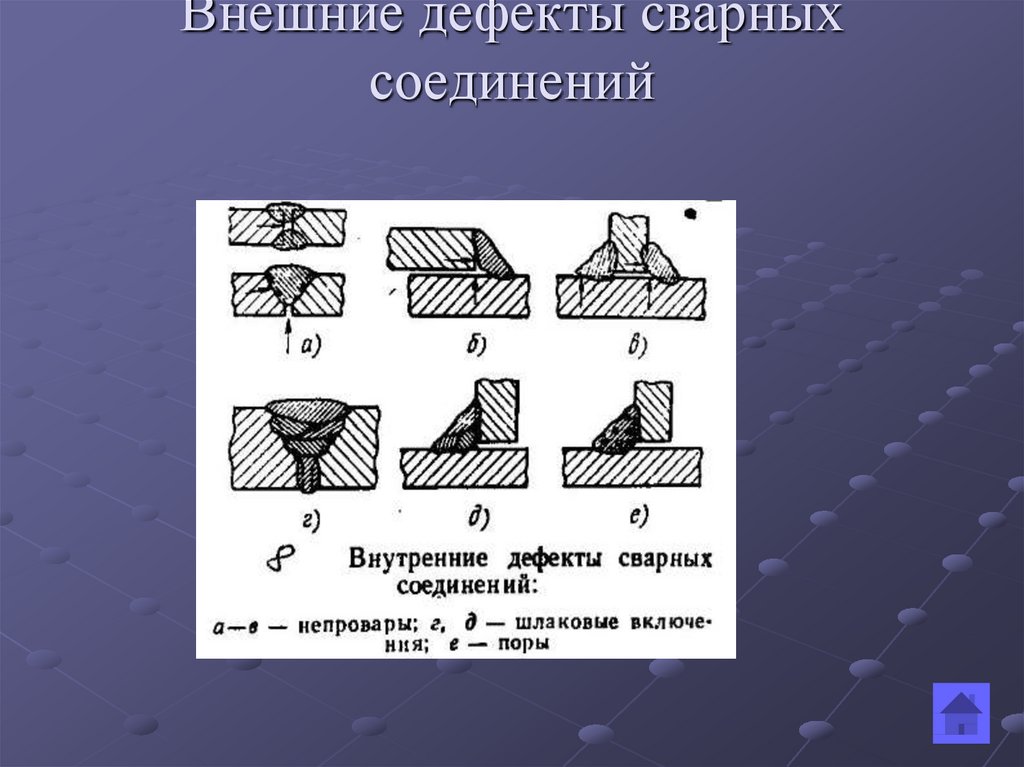

Дефекты группы 4 — Несплавления и непровар

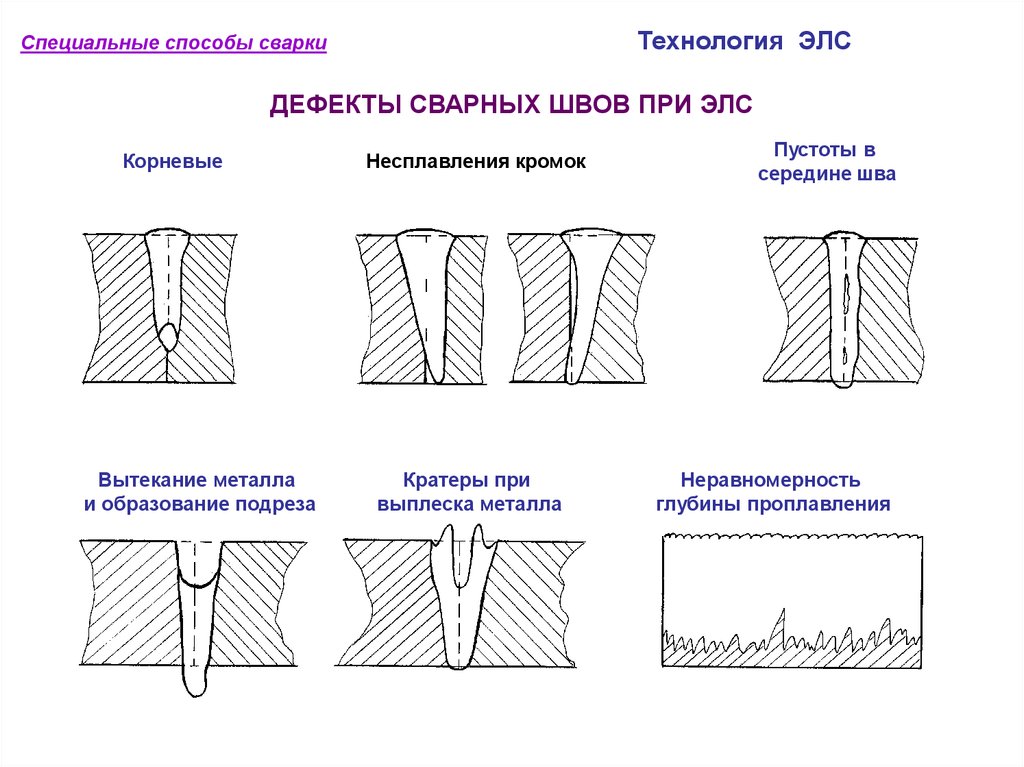

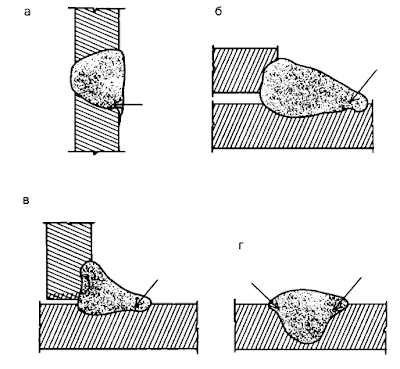

Несплавление

Несплавление (401) — отсутствие соединения между металлом сварного шва и основным металлом или между отдельными валками сварного шва.

Различают несплавления:

— по боковой стороне (4011)

— между валиками (4012)

— в корне сварного шва (4013)

Несплавления образуются при дуговой сварке из-за того, что дуга не расплавила часть кромки стыка и не сформировала шов с ее участием.

Чаще всего несплавления образуются из-за неправильного выбора формы угла и разделки, плохо зачищенной поверхности кромок, из-за плохой зачистки шва между проходами, химической неоднородности металла, неправильных режимов сварки (маленькая сила тока, завышенная скорость сварки).

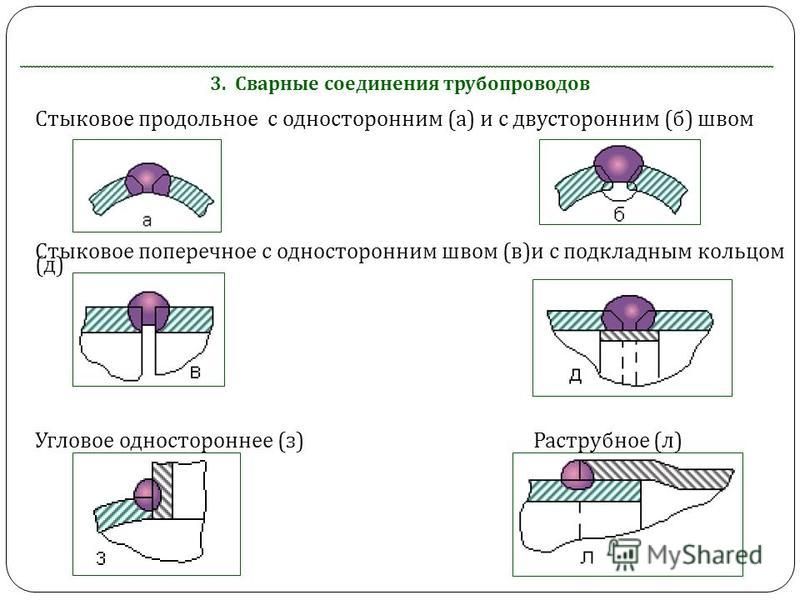

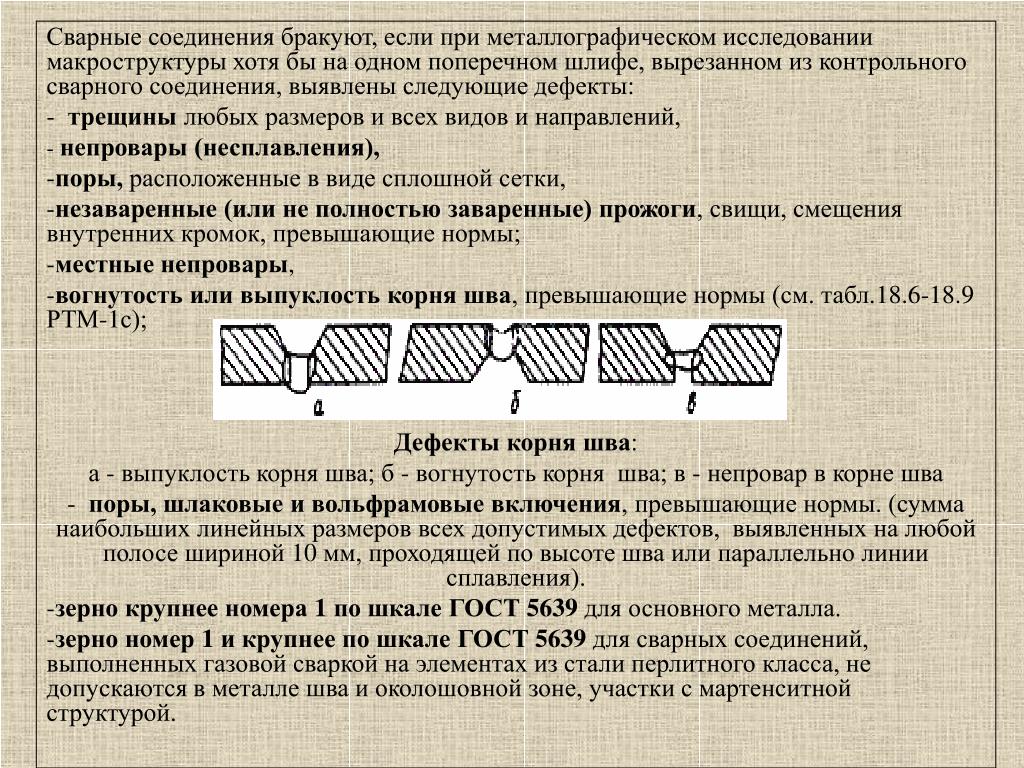

Непровар

Непровар (неполный провар) (402; D) — несплавление основного металла по всей длине шва или на участке, возникающее вследствие неспособности расплавленного металла проникнуть в корень соединения

или

местное нарушение сплавления между свариваемыми элементами, между металлом шва и основным металлом или между отдельными слоями шва при многослойной сварке.

Неполное проплавление (непровар) в стыковых соединениях может возникать в середине сечения при двусторонней сварке или в корне шва при односторонней сварке, как без подкладки, так и на формирующей подкладке, за счет неравномерного ее прилегания.

Характерной особенностью непровара являются его окончания, имеющие вид трещины, размеры которых, например для сплава АМг6, соизмеримы с межзеренными расстояниями. Непровар может также сопровождаться присутствием пор и оксидных включений.

Непровар может также сопровождаться присутствием пор и оксидных включений.

В сварных соединениях, не чувствительных к непровару при статическом нагружении, ослабление сечения шва может быть скомпенсировано усилением или проплавом. Например, усиление шва в стыках труб из низкоуглеродистой стали с кольцевым непроваром по всей длине в корне шва при статических нагрузках полностью компенсирует ослабление сечения, создаваемое непроваром до 20 % от толщины стенки трубы. Сварные соединения, не чувствительные к непровару при статических нагрузках, могут снижать статическую прочность при секционной или многослойной сварке при низких температурах (от -60 до -70 °С). Это связано с повторным нагревом, который создает местную термопластическую деформацию и старение металла. В местах непровара снижается запас пластичности — охрупчивание, что ведет к резкому снижению прочности.

В результате непровара снижается сечение шва и возникает местная концентрация напряжений, что в конечном итоге снижает прочность сварного соединения. При вибрационных нагрузках даже мелкие непровары могут снижать прочность соединения до 40%. Большие непровары корня шва могут снизить прочность до 70%.

При вибрационных нагрузках даже мелкие непровары могут снижать прочность соединения до 40%. Большие непровары корня шва могут снизить прочность до 70%.

Непровар в корне шва происходит при недостаточной силе тока или при повышенной скорости сварки, непровар кромки шва — при смещении электрода с оси стыка, непровар между слоями — при плохой очистке предыдущих слоев, большом объеме наплавленного металла. Также причина образования непровара — плохая зачистка металла от окалины, ржавчины и загрязнений, малый зазор при сборке, большое притупление, малый угол скоса кромок, недостаточный сварочный ток, большая скорость сварки, смещение электрода от центра стыка.

Участки с непроварами приходится вырубать до основного металла, зачищать и вновь заваривать.

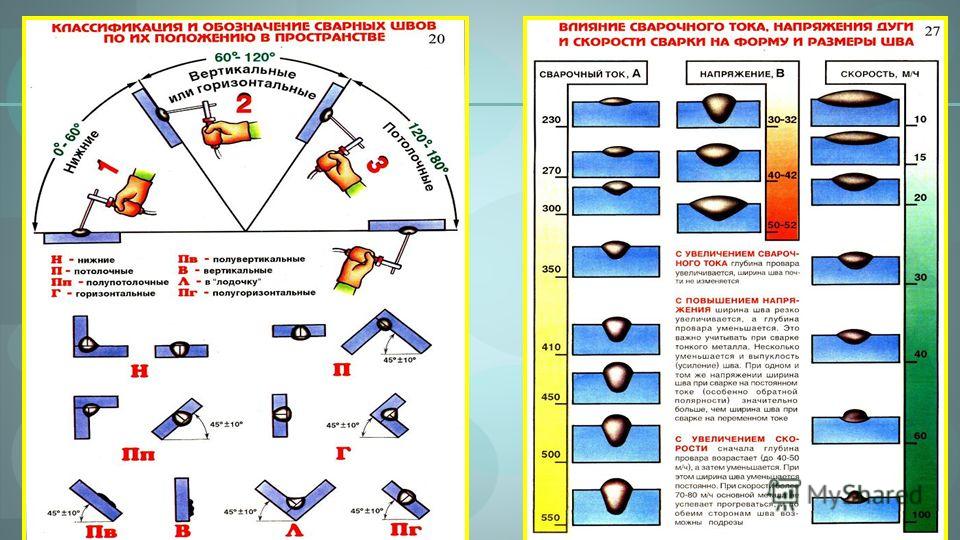

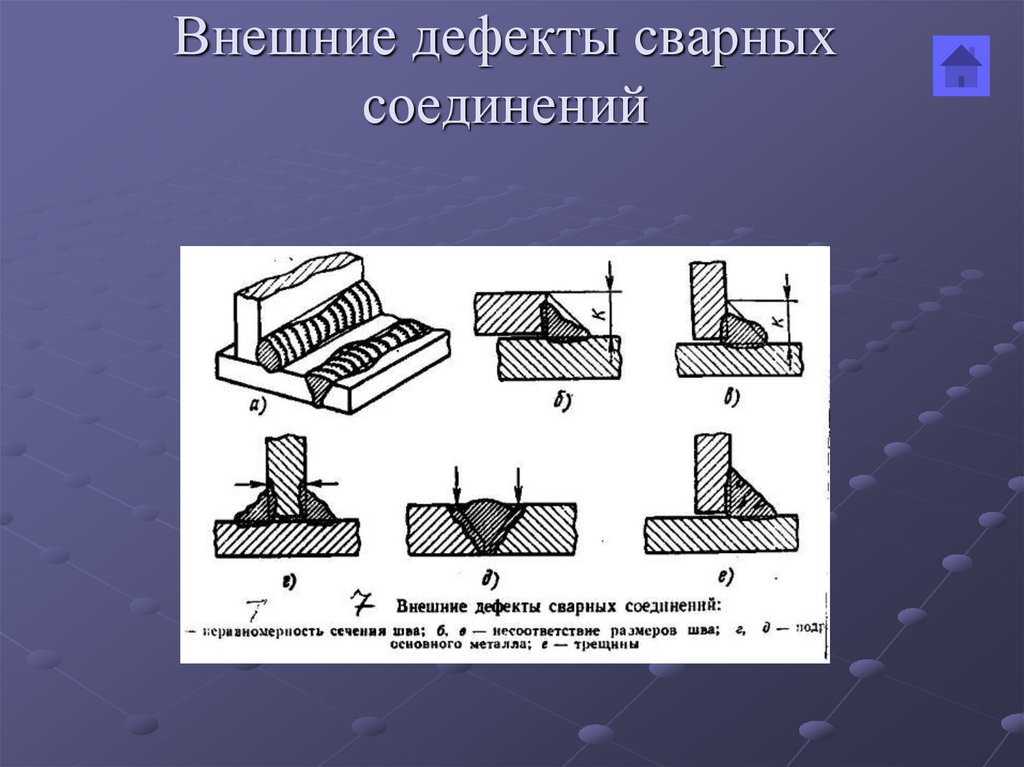

Группа 5. Нарушение формы шва

Нарушение формы

Нарушение формы (500) — отклонение формы наружных поверхностей сварного шва или геометрии соединения от установленного значения

Дефекты формы и размеров сварных швов снижают прочность и ухудшают внешний вид шва. Причины их возникновения при механизированных способах сварки — колебания напряжения в сети, проскальзывание проволоки в подающих роликах, неравномерная скорость сварки из-за люфтов в механизме перемещения сварочного автомата, неправильный угол наклона электрода, протекание жидкого металла в зазоры, их неравномерность по длине стыка и т.п. Дефекты формы и размеров швов косвенно указывают на возможность образования внутренних дефектов в шве.

Причины их возникновения при механизированных способах сварки — колебания напряжения в сети, проскальзывание проволоки в подающих роликах, неравномерная скорость сварки из-за люфтов в механизме перемещения сварочного автомата, неправильный угол наклона электрода, протекание жидкого металла в зазоры, их неравномерность по длине стыка и т.п. Дефекты формы и размеров швов косвенно указывают на возможность образования внутренних дефектов в шве.

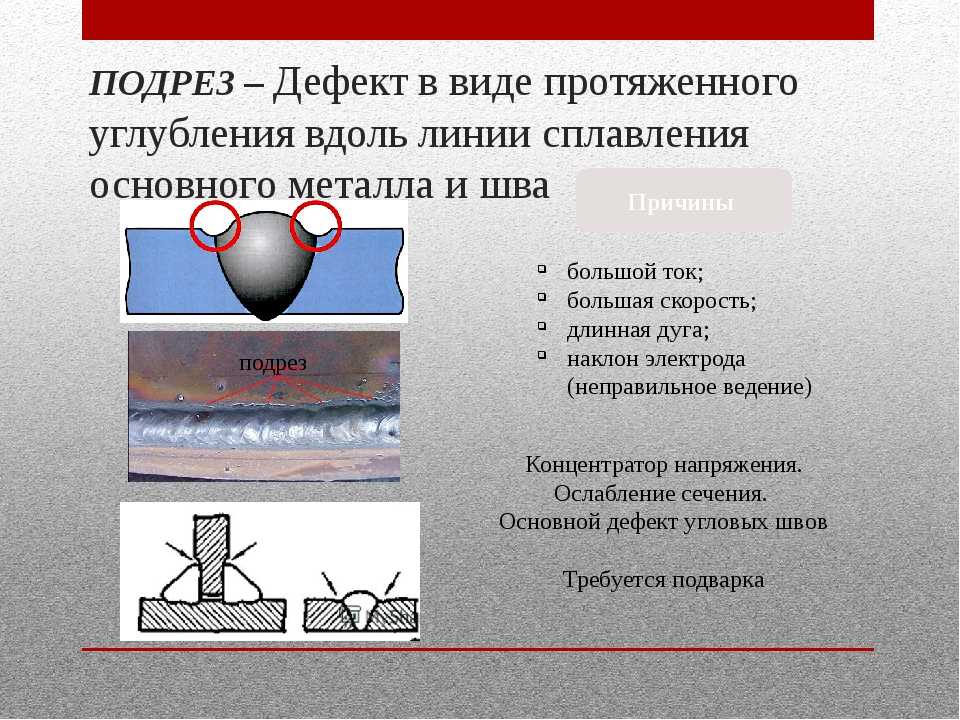

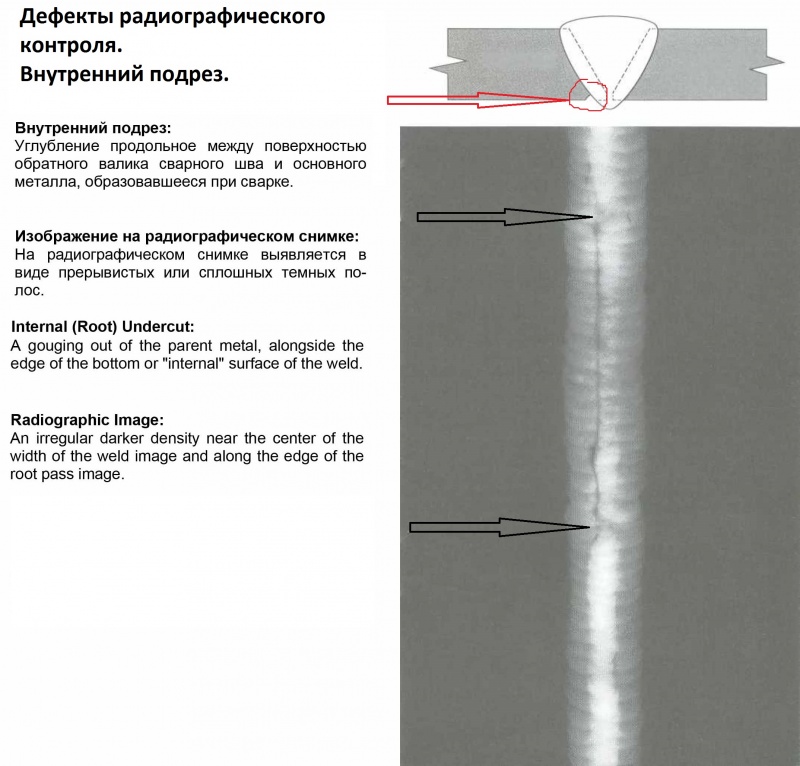

Подрез непрерывный протяженный

Подрез непрерывный протяженный (5011; F) — углубление продольное на наружной поверхности валика сварного шва, образовавшееся при сварке

Подрез перемежающийся локальный

Подрез перемежающийся локальный (5012; F) — углубление продольное отдельными участками на наружной поверхности валика сварного шва

Подрезы приводят к ослаблению сечения основного металла и местной концентрации напряжений под влиянием рабочих нагрузок. При электродуговой сварке подрезы возникают при повышенном токе и напряжении дуги, а при газовой сварке — из-за повышенной мощности сварного пламени.

Подрезы часто образуются при сваривании горизонтальных швов на вертикальной плоскости. При ручной дуговом сварке угловых соединении причиной возникновения подрезов часто является неправильная техника выполнения швов, в частности неправильное положение электрода по отношению к оси шва, особенно при работе в стесненных условиях. Иногда подрезы образуются на внутренних валиках швов, выполненных аргонодуговой сваркой. Причиной их образования могут быть плохая сборка (смешение кромок), неточное ведение электрода по разделке.

Этот дефект обнаруживается визуально и при отклонениях выше установленной нормы подлежит заварке тонким (ниточным) швов электродами малого диаметра.

Усадочная канавка

Усадочная канавка (5013) — подрез со стороны корня одностороннего сварного шва, вызванный усадкой по границе сплавления

При сварке внутреннем валике иногда образуется усадочная канавка, расположенная по оси шва. Устранить ее можно уменьшением объема сварочной ванны. Для этого необходимо уменьшить притупление или изменить режим сварки увеличить ее скорость или уменьшить силу сварочного тока.

Для этого необходимо уменьшить притупление или изменить режим сварки увеличить ее скорость или уменьшить силу сварочного тока.

Превышение выпуклости стыкового шва

Превышение выпуклости стыкового шва (502) — избыток наплавленного металла на лицевой стороне стыкового шва сверх установленного значения

Превышение выпуклости углового шва

Превышение выпуклости углового шва (503) — избыток наплавленного металла на лицевой стороне углового шва (на всей длине или на участке) сверх установленного значения

В процессе сварки из-за неправильных режимов сварки, а также по ряду других причин (низкая скорость сварки, неудобное пространственное положение, однопроходная сварка в узкую разделку) при формировании шва избыток металла кристаллизуется в центре сварочной ванны в виде выпуклости, превышающей допустимые значения. Чрезмерную выпуклость другими словами называют превышением усиления шва.

Превышение выпуклости удаляют механическим способом — шлифовальным инструментом.

Превышение проплава

Превышение проплава (504) — избыток наплавленного металла на обратной стороне стыкового шва сверх установленного значения

Местное превышение проплава (5041) — местный избыточный проплав сверх установленного значения

Превышение проплава чаще всего возникает из-за плохой подготовки сварочных кромок (неодинаковый зазор в стыке, разной толщины металла по длине шва) и химической неоднородности свариваемого металла.

Неправильный профиль сварного шва

Неправильный профиль сварного шва (505) — угол ? между поверхностью основного металла и плоскостью, касательной к поверхности сварного шва, менее установленного значения

Причины образования неправильного профиля сварного шва тождественны причинам превышения проплава.

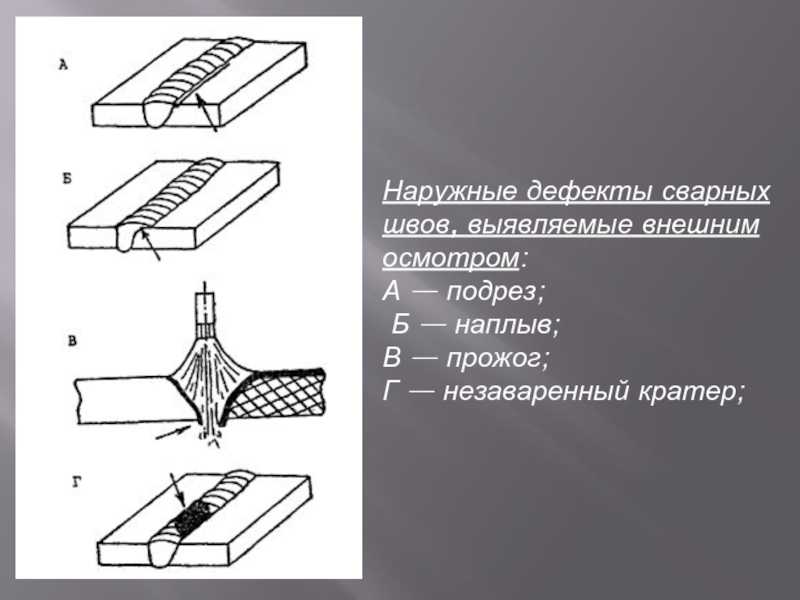

Наплав

Наплав (506) (он же наплыв) — избыток наплавленного металла сварного шва, натекший на поверхность основного металла, но не сплавленный с ним

Они могут быть местными — в виде отдельных застывших капель, а также иметь значительную протяженность вдоль шва. Причины образования наплывов — большой сварочный ток, слишком длинная дуга, неправильный наклон электрода, большой угол наклона изделия при сварке на спуск, плохая очистка свариваемых кромок. При выполнении кольцевых швов наплывы образуются при недостаточном или излишнем смещении электрода с зенита. В местах наплывов часто могут выявляться непровары, трещины и др.

Причины образования наплывов — большой сварочный ток, слишком длинная дуга, неправильный наклон электрода, большой угол наклона изделия при сварке на спуск, плохая очистка свариваемых кромок. При выполнении кольцевых швов наплывы образуются при недостаточном или излишнем смещении электрода с зенита. В местах наплывов часто могут выявляться непровары, трещины и др.

Наплывы удаляют механическим способом , проверяя, нет ли в этих местах непровара.

Линейное смещение

Линейное смещение (507) — смещение между двумя свариваемыми элементами, при котором их поверхности располагаются параллельно, но не на требуемом уровне

Угловое смещение

Угловое смещение (508) — смещение между двумя свариваемыми элементами, при котором их поверхности располагаются под углом, отличающимся от требуемого

Натек

Натек (509) — металл сварного шва, осевший вследствие действия силы тяжести и не имеющий сплавления с соединяемой поверхностью.

В зависимости от условий это может быть:

- 5091 натек при горизонтальном положении сварки

- 5092 натек в нижнем или потолочном положении сварки

- 5093 натек в угловом сварном шве

- 5094 натекание в шве нахлесточного соединения

Чаще всего натеки образуются при выполнении горизонтальных сварных швов на вертикальной плоскости. Причины образования натеков и методы их устранения одинаковы с наплавами (наплывами).

Прожог

Прожог (510) — вытекание металла сварочной ванны, в результате которого образуется сквозное отверстие в сварном шве

Прожоги чаще всего образуются на тонкостенных соединениях или соединениях с подкладными полосами, кольцами, когда сварку выполняют на повышенном режиме или при увеличенном зазоре между кромками. В местах прожога металл окисляется и становится рыхлым, непрочным, неплотным. По возможности такие участки тщательно зачищают до полного удаления некачественного металла. В недоступных для зачистки местах, где могут появиться прожоги, при сварке первого слоя следует обдувать обратную сторону шва защитным газом. Прожог может образоваться при внезапной остановке подачи защитного газа. При сварке поворотных кольцевых стыков прожоги вызываются неправильным расположением электрода относительно зенита.

В недоступных для зачистки местах, где могут появиться прожоги, при сварке первого слоя следует обдувать обратную сторону шва защитным газом. Прожог может образоваться при внезапной остановке подачи защитного газа. При сварке поворотных кольцевых стыков прожоги вызываются неправильным расположением электрода относительно зенита.

Прожоги являются характерным дефектом сварки тонкостенных изделий: обечаек сильфонных компенсаторов, труб гибких металлических шлангов, арматуры с трубами. В процессе сборки этих деталей особенно важно соблюдать требования по точности обработки сопрягаемых поверхностей и качеству сборки. Размеры ванны здесь настолько малы, что малейшее нарушение в обработке или сборке приводит к изменению теплоотвода, а значит, к резкому изменению нагрева. В результате чрезмерного нагрева свариваемых кромок ванна мгновенно разрывается, каждая кромка оплавляется самостоятельно и образуется прожог.

Прожоги исправляют путем их вырубки, зачистки дефектных мест и заваривания.

Неполное заполнение разделки кромок

Неполное заполнение разделки кромок (511) — продольная непрерывная или прерывистая канавка на поверхности сварного шва из-за недостаточности присадочного металла при сварке

Неполное заполнение разделки кромок возникает при неправильно выбранных режимов сварки (силы сварочного тока, скорости сварки), а также при неправильном выборе разделки кромок. Устранить данный дефект можно после зачистки и заварки дефектного места.

Чрезмерная асимметрия углового шва

Чрезмерная асимметрия углового шва (512) — чрезмерное превышение размеров одного катета над другим

Чрезмерная асимметрия углового шва характерна при сварке металлов с различной теплопроводностью и неудобных пространственным положением сварки.

Нижеследующие дефекты в объяснениях не нуждаются т.к. причины возникновения неравномерной ширины шва, неровной поверхности, вогнутость корня шва заключается чаще всего в неправильно подобранных режимах сварки, неудобном положении при сварке, неправильным выбором разделки кромок.

Причины возникновения и методы устранения пор в корне шва идентичны газовым порам, а про дефект возобновление — все понятно из определения.

Неравномерная ширина шва

Неравномерная ширина шва (513) — отклонение ширины от установленного значения вдоль сварного шва

Неровная поверхность

Неровная поверхность (514) — грубая неравномерность формы поверхности усиления шва по длине

Вогнутость корня шва

Вогнутость корня шва (515) — неглубокая канавка со стороны корня одностороннего сварного шва, образовавшаяся вследствие усадки

Пористость в корне сварного шва

Пористость в корне сварного шва (516) — наличие пор в корне сварного шва вследствие возникновения пузырьков во время затвердевания металла

Возобновление

Возобновление (517) — местная неровность поверхности в месте возобновления сварки

Группа 6.

Прочие дефекты

Прочие дефектыПрочие дефекты

Прочие дефекты (600) — все дефекты, которые не могут быть включены в группы 1 — 5

Случайная дуга

Случайная дуга (601) — местное повреждение поверхности основного металла, примыкающего к сварному шву, возникшее в результате случайного горения дуги.

Случайная дуга особенно опасна для нержавеющих сталей т.к. может быть причиной начала коррозии. При сварке закаливающихся сталей случайная дуга может стать причиной образования трещин.

Брызги металла

Брызги металла (602) — капли наплавленного или присадочного металла, образовавшиеся во время сварки и прилипшие к поверхности затвердевшего металла сварного шва или околошовной зоны основного металла.

Да, да, да брызги металла тоже является дефектом (особенно в это трудно вериться начинающим сварщикам). Брызги на сваренном металле не только портят внешний (товарный) вид шва, но и являются очагами образования коррозии для нержавеющих сталей и местом образования трещин для закаливающихся сталей.

Вольфрамовые брызги (6021) — частицы вольфрама, выброшенные из расплавленной зоны электрода на поверхность основного металла или затвердевшего металла сварного шва

Поверхностные задиры

Поверхностные задиры (603) — повреждение поверхности, вызванное удалением временно приваренного приспособления

Вышеуказанные дефекты 6 группы достаточно легко исправимы необходимо просто удалить шлифованием данные места до «здорового» металла.

Утонение металла

Утонение металла (606) — уменьшение толщины металла до значения менее допустимого при механической обработке

Если вы перестарались с удалением дефектов и неожиданно обнаружили утонение металла, сильно не расстраивайтесь — просто выполните наплавку в данном месте с последующей механической обработкой.

| Наименование дефекта | Определение и/или пояснение дефекта | Обозначение дефекта | Рисунки сварных швов и соединений с дефектами | |

|---|---|---|---|---|

| цифровое | МИС | |||

| 1. Трещины | ||||

| Трещины | Несплошность, вызванная местным разрывом шва, который может возникнуть в результате охлаждения или действия нагрузок | 100 | Е | |

| Микротрещина | Трещина, имеющая микроскопические размеры, которую обнаруживают физическими методами не менее чем при пятидесятикратном увеличении | 1001 | ||

| Продольная трещина | Трещина, ориентированная параллельно оси сварного шва. Она может располагаться: | 101 | Еа | |

| – в металле сварного шва; | 1011 | |||

| – на границе сплавления; | 1012 | |||

| – в зоне термического влияния; | 1013 | |||

| – в основном металле | 1014 | |||

| Поперечная трещина | Трещина, ориентированная поперек оси сварного шва. Она может располагаться: | 102 | Eb | |

| – в металле сварного шва; | 1021 | |||

| – в зоне термического влияния; | 1023 | |||

| – в основном металле | 1024 | |||

| Радиальные трещины | Трещины, радиально расходящиеся из одной точки. Они могут быть: | 103 | E | |

| – в металле сварного шва; | 1031 | |||

| – в зоне термического влияния; | 1033 | |||

| – в основном металле | 1034 | |||

Примечание — Трещины этого типа, расходящиеся в разные стороны, известны как звездоподобные трещины. | ||||

| Трещина в кратере | Трещина в кратере сварного шва, которая может быть: | 104 | Ec | |

| – продольной; | 1045 | |||

| – поперечной; | 1046 | |||

| – звездообразной | 1047 | |||

| Раздельные трещины | Группа трещин, которые могут располагаться: | 105 | E | |

| – в металле сварного шва; | 1051 | |||

| – в зоне термического влияния; | 1053 | |||

| – в основном металле | 1054 | |||

| Разветвленные трещины | Группа трещин, возникших из одной трещины. Они могут располагаться: | 106 | E | |

| – в металле сварного шва; | 1061 | |||

| – в зоне термического влияния; | 1063 | |||

| – в основном металле | 1064 | |||

| 2. Поры | ||||

| Газовая полость | Полость произвольной формы, образованная газами, задержанными в расплавленном металле, которая не имеет углов | 200 | A | |

| Газовая пора | Газовая полость обычно сферической формы | 2011 | Aa | |

| Равномерно распределенная пористость | Группа газовых пор, распределенных равномерно в металле сварного шва | 2012 | ||

| Скопление пор | Группа газовых полостей (три или более), расположенных кучно с расстоянием между ними менее трех максимальных размеров большей из полостей | 2013 | ||

| Цепочка пор | Ряд газовых пор, расположенных в линию, обычно параллельно оси сварного шва, с расстоянием между ними менее трех максимальных размеров большей из пор | 2014 | ||

| Продолговатая полость | Несплошность, вытянутая вдоль оси сварного шва. | 2015 | Ab | |

| Свищ | Трубчатая полость в металле сварного шва, вызванная выделением газа. Форма и положение свища определяются режимом затвердевания и источником газа. Обычно свищи группируются в скопления и распределяются елочкой | 2016 | Ab | |

| Поверхностная пора | Газовая пора, которая нарушает сплошность поверхности сварного шва | 2017 | ||

| Усадочная раковина | Полость, образующаяся вследствие усадки во время затвердевания | 202 | R | |

| Кратер | Усадочная раковина в конце валика сварного шва, не заваренная до или во время выполнения последующих проходов | 2024 | K | |

3. Твердые включения Твердые включения | ||||

| Твердое включение | Твердые инородные вещества металлического или неметаллического происхождения в металле сварного шва. Включения, имеющие хотя бы один острый угол, называются остроугольными включениями | 300 | ||

| Шлаковое включение | Шлак, попавший в металл сварного шва. В зависимости от условий образования такие включения могут быть: | 301 | Ba | |

| – линейными; | 3011 | |||

| – разобщенными; | 3012 | |||

| – прочими | 3013 | |||

| Флюсовое включение | Флюс, попавший в металл сварного шва. В зависимости от условий образования такие включения могут быть: | 301 | G | |

| – линейными; | 3021 | |||

| – разобщенными; | 3022 | |||

| – прочими | 3023 | |||

| Оксидное включение | Оксид металла, попавший в металл сварного шва во время затвердевания | 303 | J | |

| Металлическое включение | Частица инородного металла, попавшая в металл сварного шва. Различают частицы из: | 304 | H | |

| – вольфрама; | 3041 | |||

| – меди; | 3042 | |||

| – другого металла | 3043 | |||

4. Несплавление и непровар Несплавление и непровар | ||||

| Несплавление | Отсутствие соединения между металлом сварного шва и основным металлом или между отдельными валиками сварного шва. Различают несплавления: | 401 | ||

| – по боковой стороне; | 4011 | |||

| – между валиками; | 4012 | |||

| – в корне сварного шва | 4013 | |||

| Непровар (неполный провар) | Несплавление основного металла по всей длине шва или на участке, возникающее вследствие неспособности расплавленного металла проникнуть в корень соединения | 402 | D | |

5. Нарушение формы шва Нарушение формы шва | ||||

| Нарушение формы | Отклонение формы наружных поверхностей сварного шва или геометрии соединения от установленного значения | 500 | ||

| Подрез непрерывный | Углубление продольное на наружной поверхности валика сварного шва, образовавшееся при сварке | 5011 | F | |

| Подрез непрерывный | 5012 | F | ||

| Усадочная канавка | Подрез со стороны корня одностороннего сварного шва, вызванный усадкой по границе сплавления (см. также 512) | 5013 | ||

| Превышение выпуклости стыкового шва | Избыток наплавленного металла на лицевой стороне стыкового шва сверх установленного значения | 502 | ||

| Превышение выпуклости углового шва | Избыток наплавленного металла на лицевой стороне углового шва (на всей длине или на участке) сверх установленного значения | 503 | ||

| Превышение проплава | Избыток наплавленного металла на обратной стороне стыкового шва сверх установленного значения | 504 | ||

| Местное превышение проплава | Местный избыточный проплав сверх установленного значения | 5041 | ||

| Неправильный профиль сварного шва | Угол α между поверхностью основного металла и плоскостью, касательной к поверхности сварного шва, менее установленного значения | 505 | ||

| Наплав | Избыток наплавленного металла сварного шва, натекший на поверхность основного металла, но не сплавленный с ним | 506 | ||

| Линейное смещение | Смещение между двумя свариваемыми элементами, при котором их поверхности располагаются параллельно, но не на требуемом уровне | 507 | ||

| Угловое смещение | Смешение между двумя свариваемыми элементами, при котором их поверхности располагаются под углом, отличающимся от требуемого | 508 | ||

| Натек | Металл сварного шва, осевший вследствие действия силы тяжести и не имеющий сплавления с соединяемой поверхностью. В зависимости от условий это может быть: | 509 | ||

| – натек при горизонтальном положении сварки; | 5091 | |||

| – натек в нижнем или потолочном положении сварки; | 5092 | |||

| – натек в угловом сварном шве | 5093 | |||

| – натекание в шве нахлесточного соединения | 5094 | |||

| Прожог | Вытекание металла сварочной ванны, в результате которого образуется сквозное отверстие в сварном шве | 510 | ||

| Неполностью заполненная разделка кромок | Продольная непрерывная или прерывистая канавка на поверхности сварного шва из-за недостаточности присадочного металла при сварке | 511 | ||

| Чрезмерная асимметрия углового шва | Чрезмерное превышение размеров одного катета над другим | 512 | ||

| Неравномерная ширина шва | Отклонение ширины от установленного значения вдоль сварного шва | 513 | ||

| Неровная поверхность | Грубая неравномерность формы поверхности усиления шва по длине | 514 | ||

| Вогнутость корня шва | Неглубокая канавка со стороны корня одностороннего сварного шва, образовавшаяся вследствие усадки (см. | 515 | ||

| Пористость в корне сварного шва | Наличие пор в корне сварного шва вследствие возникновения пузырьков во время затвердевания металла | 516 | ||

| Возобновление | Местная неровность поверхности в месте возобновления сварки | 517 | ||

| 6. Прочие дефекты | ||||

| Прочие дефекты | Все дефекты, которые не могут быть включены в группы 1-5 | 600 | ||

| Случайная дуга | Местное повреждение поверхности основного металла, примыкающего к сварному шву, возникшее в результате случайного горения дуги | 601 | ||

| Брызги металла | Капли наплавленного или присадочного металла, образовавшиеся во время сварки и прилипшие к поверхности затвердевшего металла сварного шва или околошовной зоны основного металла | 602 | ||

| Вольфрамовые брызги | Частицы вольфрама, выброшенные из расплавленной зоны электрода на поверхность основного металла или затвердевшего металла сварного шва | 6021 | ||

| Поверхностные задиры | Повреждение поверхности, вызванное удалением временно приваренного приспособления | 603 | ||

| Утонение металла | Уменьшение толщины металла до значения менее допустимого при механической обработке | 606 | ||

| Выявляемые дефекты | Чувствительность | Особенности метода | |||||

| Технический осмотр | Внешний осмотр и измерение | Поверхностные дефекты | Выявляются несплошности отклонения размера и формы сварного соединения от заданных величин более 0,1 мм, а также поверхностное окисление сварного соединения | Метод позволяет обнаруживать дефекты минимального выявляемого размера при осмотре и измерении сварного соединения с использованием оптических приборов с увеличением до 10* и измерительных приборов | Не ограничивается | — | |

| Капиллярный |

Цветной Люминесцентный Люминесцентно- цветной |

Дефекты (несплошности), выходящие на поверхность | Условные уровни чувствительности по ГОСТ 18442-80 | Чувствительность и достоверность метода зависят от качества подготовки поверхности соединения к контролю | Не ограничивается | ГОСТ 18442-80 | |

| Радиационный |

Радиографический Радиоскопический Радиометрический |

Внутренние и поверхностные дефекты (несплошности), а также дефекты формы соединения |

От 0,5 до 5,0% контролируемой толщины металла От 3 до 8% контролируемой толщины металла От 0,3 до 10% контролируемой толщины металла |

Выявляемость дефектов по ГОСТ 7512-82. Чувствительность зависит от характеристик контролируемого сварного соединения и средств контроля Чувствительность зависит от характеристик контролируемого сварного соединения и средств контроля |

По ГОСТ 20426-82 | ГОСТ 7512-82 | |

| Акустический | Ультразвуковой | Внутренние и поверхностные дефекты (несплошности) | Толщина сварного соединения, мм | Предельная чувствительность, мм2 | Размер, количество и характер дефектов определяются в условных показателях по ГОСТ 14782-86 | По ГОСТ 14782-86 | ГОСТ 14782-86 |

| От 1,5 до 10 включ. | 0,5-2,5 | ||||||

Св. 10 до 50 « 10 до 50 « |

2,0-7,0 | ||||||

| » 50 » 150 « | 3,5-15,0 | ||||||

| » 150 » 400 « | 10,0-80,0 | ||||||

| » 400 » 2000 « | 35,0-200,0 | ||||||

| Магнитный | Магнито- феррозондовый | Поверхностные и подповерхностные несплошности | Условные уровни чувствительности по ГОСТ 21104-80* |

Метод обеспечивает выявление: внутренних несплошностей, расположенных на глубине до 10 мм от поверхности соединения; разнонаправленных дефектов.  Чувствительность и достоверность метода зависит от качества подготовки соединения к контролю |

По ГОСТ 21104-75 | ГОСТ 21104-75 | |

|

_______________ * Вероятно, ошибка оригинала. Следует читать: ГОСТ 1770-74. — Примечание изготовителя базы данных. |

|||||||

|

Магнито- порошковый |

Поверхностные и подповерхностные несплошности | Условные уровни чувствительности по ГОСТ 21105-87 | Метод обеспечивает выявление внутренних несплошностей, расположенных от поверхности соединения на глубине до 2 мм включительно. Чувствительность и достоверность метода зависят от качества подготовки соединения к контролю | По ГОСТ 21105-87 | ГОСТ 21105-87 | ||

|

Магнито- графический |

Поверхностные, подповерхностные и внутренние несплошности | От 2 до 7% от толщины контролируемого металла |

Достоверность контроля снижается при наличии неровностей на контролируемой поверхности соединения размером более 1 мм. Чувствительность снижается с увеличением глубины залегания несплошности Чувствительность снижается с увеличением глубины залегания несплошности |

Сварные стыковые соединения, выполненные дуговой газовой сваркой, конструкции из ферромагнитных материалов. Контролируемая толщина не более 25 мм | — | ||

| Течеискание | Радиационный | Сквозные дефекты | По криптону 85 85Kr — от 1·10-9 до 1·10-14 мм3 МПа/с | Радиоактивная опасность |

Обнаружение мест течей в сварных соединениях, работающих под давлением, замкнутых конструкций ядерной энергетики, а также замкнутых конструкций, когда невозможно применение других методов течеискания. Контролируемая толщина не ограничивается |

— | |

| Масс- спектрометрический | Сквозные дефекты |

По способу: накопления при атмосферном давлении — до 1·10-6 мм-3 МПа/с вакуумирования от 1·10-7 до 1·10-4 мм-3 МПа/с щупа — до 1·10-5 мм-3 МПа/с |

Условия эксплуатации течеискателей: температура окружающей среды 10-35 °С, наибольшая относительная влажность воздуха 80% |

Способ накопления давления — определение суммарной степени утечек замкнутых конструкций. Способ вакуумирования — определение суммарной степени утечек замкнутых и открытых конструкций. Способ щупа — определение локальных течей в сварных соединениях крупногабаритных конструкций Контролируемая толщина не ограничивается |

— | ||

| Манометрический | Сквозные дефекты |

По способу: падения давления — от 1·10-3 до 7·10-3 мм3 МПа/с дифференциального манометра до 1·10-8 мм3 МПа/с |

Чувствительность метода снижается при контроле конструкций больших объемов. Длительность времени испытания, температура контрольного газа и окружающей среды, а также величина атмосферного давления влияют на погрешность испытаний |

Сварные соединения замкнутых конструкций, работающих под давлением: способ падения давления — для определения величины суммарных утечек; способ дифференциального манометра — для определения локальных утечек.  Контролируемая толщина не ограничивается |

— | ||

| Галоидный | Сквозные дефекты |

По фреону 12: щуп атмосферный — до 5·10-4 мм3 МПа/с щуп вакуумный — до 1·10-6 мм3 МПа/с |

Достоверность и чувствительность контроля снижается, если контролируемая поверхность имеет неровности (наплывы, углубления), препятствующие приближению щупа к контролируемой поверхности | Обнаружение места и величины локальных течей в сварных соединениях замкнутых конструкций, работающих под давлением. Контролируемая толщина не ограничивается | — | ||

| Газоаналитический | Сквозные дефекты | По фреону 12 (90%) в смеси с воздухом от 2·10-4 до 4·10-4 мм3 МПа/с | Достоверность контроля снижаются при наличии в окружающей атмосфере различных паров и газов, включая растворители для подготовки поверхности контролируемого соединения, табачный дым и газы, образующиеся при сварке |

Обнаружение места локальных течей в сварных соединениях замкнутых конструкций, работающих под давлением. Контролируемая толщина не ограничивается Контролируемая толщина не ограничивается |

— | ||

| Химический | Сквозные дефекты |

По аммиаку — до 6,65·10-4 мм3 МПа/с По аммонию — от 1·10-1 до 1 мм3 МПа/с |

Требуется соблюдение правил противопожарной безопасности и правил работы с вредными химическими веществами | Обнаружение места локальных течей в сварных соединениях открытых и закрытых конструкций, работающих под давлением или предназначенных для хранения жидкостей. Контролируемая толщина не ограничивается | — | ||

| Акустический | Сквозные дефекты | Не менее 1·10-2 мм-3 МПа/с |

Контроль производят при отсутствии шумовых помех. Возможен дистанционный контроль Возможен дистанционный контроль |

Обнаружение мест течей в сварных соединениях подземных водо- и газопроводах высокого давления. Контролируемая толщина не ограничивается | — | ||

| Капиллярный | Сквозные дефекты |

Люминесцентный — от 1·10-2 до 5·10-2 мм3 МПа/с Люминесцентно-цветной — от 1·10-2 до 5·10-2 мм3 МПа/с Люминесценто- гидравлический — от 1·10-4 до 5·10-4 мм3 МПа/с Смачивание керосином — до 7·10-3 мм3 МПа/с |

Требуется тщательная очистка контролируемой поверхности. Чувствительность метода снижается при контроле больших толщин и при контроле сварных соединений, расположенных во всех пространственных положениях, отличных от нижнего. При контроле смачиванием керосином — высокая пожароопасность |

Обнаружение мест течей в сварных соединениях открытых и закрытых конструкций: люминесцентный и люминесцентно- цветной — сварные соединения конструкций, рабочим веществом которых является газ или жидкость; люминесцентно- гидравлический и смачиванием керосином — сварные соединения конструкций, рабочим веществом которых является жидкость. Контролируемая толщина не ограничивается |

— | ||

| Наливом воды под напором | Сквозные дефекты | От 3·10-4 до 2·10-2 мм3 МПа/с | При контроле сварных соединений большой емкости должна быть обеспечена жесткость конструкции |

Обнаружение мест локальных течей в сварных соединениях закрытых конструкций, работающих под давлением. Контролируемая толщина, не ограничивается Контролируемая толщина, не ограничивается |

Нормативно- техническая документация, утвержденная в установленном порядке | ||

| Наливом воды без напора | Сквозные дефекты | Не более 1·10-3 мм3 МПа/с | При контроле сварных соединений большой емкости должна быть обеспечена жесткость конструкции | Обнаружение мест локальных течей в сварных соединениях открытых конструкций. Контролируемая толщина не ограничивается | Нормативно- техническая документация, утвержденная в установленном порядке | ||

| Поливанием струей воды под напором | Сквозные дефекты | Не более 1·10-1 мм3 МПа/с |

Чувствительность метода повышается при люминесцентно-индика- торном покрытии осматриваемой поверхности. Контроль производят до монтажа оборудования Контроль производят до монтажа оборудования |

Обнаружение мест локальных течей в сварных соединениях открытых конструкций. Контролируемая толщина не ограничивается | Нормативно- техническая документация, утвержденная в установленном порядке | ||

| Поливанием рассеянной струей воды | Сквозные дефекты | Не более 1·10-1 мм3 МПа/с | Чувствительность метода повышается при люминесцентно- индикаторном покрытии осматриваемой поверхности. Контроль производят до монтажа оборудования | Обнаружение мест локальных течей в сварных соединениях открытых конструкций. Контролируемая толщина не ограничивается | Нормативно- техническая документация, утвержденная в установленном порядке | ||

| Пузырьковый | Сквозные дефекты |

Пневматический: надувом воздуха — от 7·10-4 до 1·10-3 мм3 МПа/с обдувом струей сжатого воздуха — от 1·10-2 мм3 МПа/с Пневмогидравлический: аквариумный — 1·10-3 мм3 МПа/с бароаквариумный — от 5·10-4 до 1·10-5 мм МПа/с Вакуумный (с применением вакуум-камер) — до 1·10-2 мм3 МПа/с |

Контроль производится сжатым воздухом. Состав пенообразующих обмазок зависит от температуры воздуха при проведении испытаний пневматическим и вакуумным способами контроля |

Обнаружение мест локальных течей. Пневматический способ: надувом воздуха — сварные соединения замкнутых конструкций, рабочим веществом которых является газ или жидкость; обдувом струей сжатого воздуха — сварные соединения открытых крупногабаритных конструкций. Пневмогидравлический аквариумный и бароаквариумный способы сварные соединения малогабаритных замкнутых конструкций, работающих под давлением. Вакуумный способ — при одностороннем подходе к контролируемым соединениям. Контролируемая толщина не ограничивается |

Нормативно- техническая документация, утвержденная в установленном порядке | ||

| Вскрытие | Внутренние дефекты | Выявляются макроскопические дефекты |

Вскрытие производится вырубкой, сверлением, газовой или воздушно-дуговой строжкой, шлифованием, а также вырезкой участка сварного соединения с последующим изготовлением из него послойных шлифов. После контроля требуется заварка вскрытого участка сварного соединения После контроля требуется заварка вскрытого участка сварного соединения |

Сварные соединения, которые не подвергаются термообработке или недоступны для радиационного и акустического контроля. Контролируемая толщина не ограничивается |

— | ||

| Технологическая проба | Внутренние и поверхностные дефекты | Выявляются макроскопические и микроскопические дефекты | Контрольная проба выполняется по тому же технологическому процессу и тем же сварщиком (сварщиками), что и контролируемые сварные соединения | Не ограничивается | — | ||

Дефекты сварных швов: разновидности, причины образования, методы выявления и контроля

Дефекты сварных швов: разновидности, причины образования, методы выявления и контроля | КазЭкспертПромОставить онлайн-заявку

+7 727 222 333 2

+7 777 7 9999 19

г. Алматы, ул. Менжинского, 55/16,

Алматы, ул. Менжинского, 55/16,

[email protected]

- Главная

- Блог

- Дефекты сварных швов: разновидности, причины образования, методы выявления и контроля

28.07.2021

Сварка металлов – надёжный способ соединения деталей. Недоработки приводят к ослаблению сварочного шва, влекут снижение безопасности, срока службы конструкции.

Дефекты сварных швов

Описание, классификация изъянов сплошности в металлических материалах при сварке плавлением приведены в стандарте ГОСТР ИСО 6520-1-2012, заменившим ГОСТ 30242-97. Металлургический брак документом не рассматривается. Группируются дефекты по 6 основным видам:

Группируются дефекты по 6 основным видам:

- Трещины – наиболее опасное нарушение, способствует быстрому разрушению стыка, сооружения в целом, что может привести к трагедии. По размеру различают микро- и макротрещины, по направлению – продольные, поперечные, радиальные.

- Полости. Поверхностные называют свищами, они опасны предрасположенностью к развитию трещин. Форма произвольная, образовываются на любой стороне: внешней, внутренней. Другая разновидность полостей – поры в массе свариваемого соединения.

- Включения твёрдые: шлаковые, флюсовые, оксидные и другие.

- Непровар, несплавление. Наблюдаются между швом и телом металла, который не достиг температуры плавления. Прочностные характеристики при этом понижаются.

- Нарушения формы, размера. Выражаются в подрезах, кратерах. Первые видятся углублением снаружи шовного выступа: сечение шва уменьшается, прочность соединения падает. Второй дефект – небольшие углубления в сварном валике.

Дно кратера рыхлыми включениями может провоцировать образование трещин.

Дно кратера рыхлыми включениями может провоцировать образование трещин. - Прочий брак. Наплыв – ложный валик расплава, не сплавившийся с рабочей поверхностью. Прожог – сквозное отверстие от вытекания металла из сварочной канавки.

Дефектные участки выявляются контрольным осмотром. Могут быть следствием недоработок при подготовке сварочных работ, ошибок сварщика.

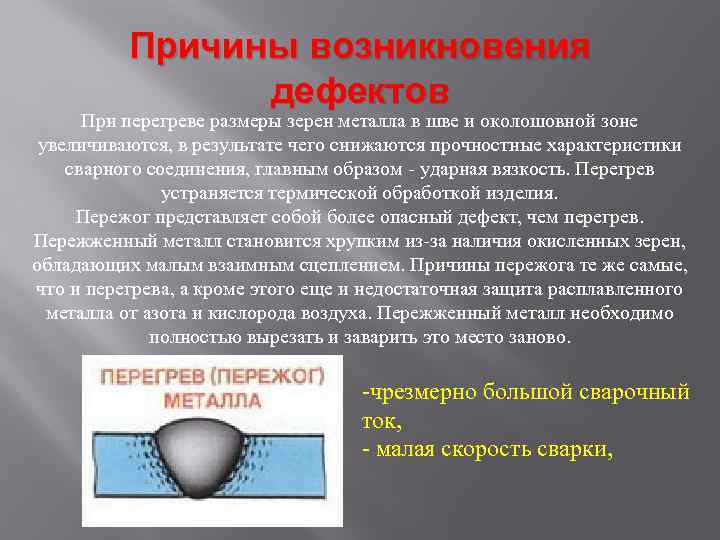

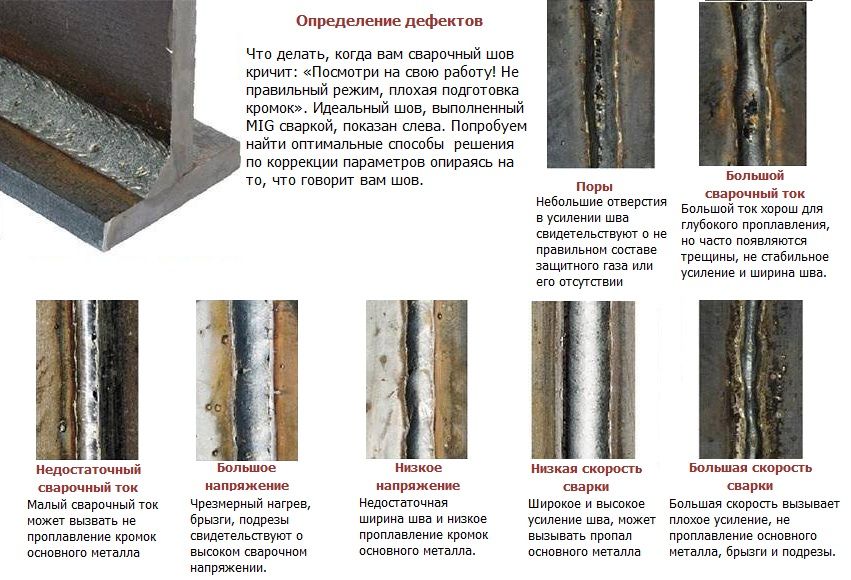

Причины возникновения изъянов

Процесс сваривания металлов предполагает применение разных технологий, оборудования, материалов. Участники техпроцесса должны обладать знаниями и умением их применять. Факторы, влияющие на качество производства сварочных работ, причины дефектов:

- Применение недоброкачественных расходных материалов, неправильное их сочетание приводят к образованию трещин. Высокое содержание углерода в присадке – источник появления пор в соединении. Избыток присадочной смеси на кромках стыка вызывает наплывы.

- Нарушение технологии сварки. Излишние нагрев, охлаждение металла способствуют трещинообразованию, появлению наплывов.

Завышенный ток приводит к подрезам, разрыв дуги – к образованию кратеров, а впоследствии – к трещинам.

Завышенный ток приводит к подрезам, разрыв дуги – к образованию кратеров, а впоследствии – к трещинам. - Неисправность оборудования. Неправильное расположение стыков повлечёт растрескивание шовного валика.

- Низкая квалификация сварщика, оператора автосварочной установки. Загрязнение заготовки, быстрая проводка электрода – причины непроваров, образования пор в структуре сварного соединения. Замедленное перемещение, большой ток приводят к прожогам.

Точное соблюдение технологических параметров, регулярная переаттестация специалистов, контроль качества используемых материалов помогут избежать брака при сварочных работах.

Методы выявления недоработок при сварке

Самый доступный способ обнаружить дефектные места сварного шва – внешний осмотр. При этом может использоваться лупа до 10-кратного увеличения, мерительный инструмент. Основные методы неразрушающего контроля:

- Визуальное определение изъянов, или визуально-измерительный контроль.

Выполняется после предварительной очистки поверхности от шлака, окалины, застывших брызг металла. Отыскиваются прожоги, трещины, свищи, производятся замеры кратеров.

Выполняется после предварительной очистки поверхности от шлака, окалины, застывших брызг металла. Отыскиваются прожоги, трещины, свищи, производятся замеры кратеров. - Испытания на герметичность сварных сосудов, трубопроводов. Поры, непровары, трещиноватость выявляются обработкой керосином и мелом, заполнением участка труб водой под напором, обдуванием воздухом.

- Приборный поиск брака. Используются радиационные лучи, ультразвук, магнитное поле. Для открытых изъянов применяют люминесцентный метод.

Испытательная лаборатория производит контроль качества сварки обследованием стыка и околошовной зоны на всём её протяжении с сохранением целостности конструкции, а также испытывает образцы на прочность. Диагностика позволяет определить характерные параметры дефектов, рекомендовать меры по устранению недоработок.

Разрушающий контроль сварочных работ

Для проведения этого вида обследований отбираются контрольные образцы соединений, вырезанных на проверяемых участках. При испытаниях определяют прочность сварного шва, зоны температурного воздействия. С помощью исследований устанавливают:

При испытаниях определяют прочность сварного шва, зоны температурного воздействия. С помощью исследований устанавливают:

- правильность подбора флюса, проволоки, иных материалов;

- нарушения технологии по параметрам: скорость проводки электрода, сила тока;

- профессиональные навыки сварщика, оператора автосварочного агрегата.

Методы разрушающего контроля: проведение химических анализов, механические испытания на твёрдость, разрыв, статический и ударный изгиб. Металлографические исследования позволяют увидеть дефекты и структурные изменения от термического, электрического воздействия на макро- и микрошлифах.

Возврат к списку

ГОСТ Р 59398-2021 | Стр. 6

4 Описание и классификация дефектов

Система обозначений, используемая для классификации дефектов, должна соответствовать приложению A. Примеры дефектов сварных соединений термопластов приведены в следующих таблицах:

— при сварке нагретым инструментом встык в таблице 1;

— при сварке нагретым инструментом враструб в таблице 2;

— при сварке с закладными нагревателями в таблице 3;

— при сварке нагретым газом в таблице 4;

— при экструзионной сварке в таблице 5;

— при сварке растворителем враструб в таблице 6.

Описание символов, используемых в системе обозначения дефектов, приведено в приложении A.

Таблица 1

Сварка нагретым инструментом встык

Обозначение | Наименование | Описание | Рисунок |

2BAAA | Газовая полость | Полость, образованная выделением или включением газа(ов). Такая полость является различимой и имеет тот же цвет, что и окружающий материал. Полость может быть: сферической, вытянутой, трубчатой (червеобразной) | |

2CAAI | Усадочная раковина | Полость, возникшая из-за усадки сварного шва при затвердевании. Такую полость можно обнаружить по изменению пластичности или побелению под действием напряжения | |

2MAAA | Поверхностная пора | Пора на поверхности грата (сварного шва) | |

3AAAI | Твердое включение | Включения твердого инородного материала на свариваемых поверхностях | |

3AAAF | Включения твердого инородного материала на поверхности грата (сварного шва) | ||

3JAAI | Включение основного материала | Включение частиц основного материала на свариваемых поверхностях | |

3KAAI | Деградированный полимер | Включения продуктов деградации полимера на свариваемых поверхностях | |

3KAAF | Включения продуктов деградации полимера на поверхности сварного шва | ||

4BAAA | Несплавление | Отсутствие сплавления свариваемых поверхностей | |

4QBAF | Надрез в грате или сварном шве | Чрезмерная глубина впадины по центру сварного шва | |

4WAAA | Непровар | Неполное сплавление свариваемых поверхностей | |

5CAAA <a> | Неправильная форма сварного шва | Отклонение от заданной формы сварного шва | |

5EIAA <a> | Линейное смещение | Отклонение от заданных допусков двух свариваемых деталей, расположенных в параллельных плоскостях | |

5EJAA <a> | Угловое смещение | Отклонение от заданного угла между двумя свариваемыми деталями | |

5GAAA <a> | Неравномерная ширина грата (сварного шва) | Чрезмерное изменение ширины валиков грата или сварного шва | |

6DAAA <a> | Превышение ширины грата (сварного шва) | Ширина грата (сварного шва) больше заданной | |

6HAAA <a> | Чрезмерная асимметрия грата (сварного шва) | Асимметрия валиков грата (сварного шва) | |

6MAAA <a> | Недостаточный грат | Грат меньше заданного значения | |

7BAAA | Термическое повреждение вне зоны сварки | Повреждение поверхности в результате случайного воздействия источника нагрева | |

7VAAA <a> | Чрезмерное втягивание | Отклонение наружного диаметра трубы в месте сварки относительно наружного диаметра, удаленного от места сварки (на другом конце трубы) | |

9CAAA | Следы инструмента | Местное повреждение вследствие фиксации деталей | |

Обозначения: — качественное сплавление свариваемых поверхностей; — непровар свариваемых поверхностей; — несплавление свариваемых поверхностей | |||

<a> Неприменимо для фитингов, изготовленных в соответствии с ЕН 12201-3:2011+A1:2012, приложение B. | |||

Таблица 2

Сварка нагретым инструментом враструб

Номер | Обозначение | Описание | Рисунок |

2CAAA | Усадочная раковина | Полость, возникшая из-за усадки сварного шва при затвердевании | |

2MAAA | Поверхностная пора | Пора на поверхности грата (сварного шва) | |

3AAAF | Твердое включение | Включения твердого инородного материала на поверхности сварного шва | |

3AAAI | Включения твердого инородного материала на свариваемых поверхностях | ||

3KAAF | Деградированный полимер | Включения продуктов деградации полимера на поверхности сварного шва | |

3KAAI | Включения продуктов деградации полимера на свариваемых поверхностях | ||

4BAAA | Несплавление | Отсутствие сплавления между трубой и фитингом | |

4CAAA | Недостаточная глубина введения | Недостаточная глубина введения трубы (труб) в фитинг | |

4PAAA | Выход расплава материала | Выход расплава материала из соединения | |

4RAAA | Чрезмерная глубина введения | Труба введена дальше центрального упора фитинга | |

4WAAA | Непровар | Неполное сплавление свариваемых поверхностей | |

5EJAA | Угловое смещение | Отклонение от заданного угла между трубой и фитингом | |

5GAEF | Неравномерная ширина грата (сварного шва) | Превышение отклонения ширины сварного шва | |

6DAAA | Превышение ширины грата (сварного шва) | Ширина грата (сварного шва) больше заданной | |

6HAAA | Чрезмерная асимметрия | Отклонение от заданной формы грата (сварного шва) | |

6MAAA | Недостаточный грат | Грат меньше заданного значения | |

7BAAA | Термическое повреждение | Деформация поверхности в результате случайного воздействия источника нагрева | |

9CAAA | Следы инструмента | Местные повреждения, вызванные воздействием инструмента для подготовки под сварку | |

Обозначения: — непровар свариваемых поверхностей; — качественное сплавление свариваемых поверхностей | |||

Примечание — Все дефекты могут встречаться на одной или двух сторонах соединения. | |||

Таблица 3

Сварка с закладными нагревателями

Номер | Обозначение | Описание | Рисунок |

2BAAA | Газовая полость | Полость, образованная выделением или включением газа(ов) | |

2CAAA | Усадочная раковина | Полость, возникшая из-за усадки сварного шва при затвердевании | |

3AAAA | Твердое включение | Включения твердого инородного материала в сварном шве | |

3DAAA | Оксидное включение | Отсутствуют признаки зачистки трубы или зачистка неполная | Рисунок не требуется |

4BAAA | Несплавление | Отсутствие сплавления между трубой и фитингом | |

4CAAA | Недостаточная глубина введения | Недостаточная глубина введения трубы в фитинг | |

4PAAA | Выход расплава материала | Выход расплава материала из соединения или индикатора нагрева | |

4TAAA | Смещенный закладной нагреватель | Чрезмерное смещение закладного нагревателя во время сварки | |

4UAAA | Неисправность индикатора нагрева | Отсутствует перемещение индикатора нагрева во время сварки | |

4WAAA | Непровар | Неполное сплавление между трубой и фитингом | |

5EJAA | Угловое смещение | Отклонение от заданного угла между трубой и фитингом | |

7VAAA | Чрезмерное втягивание | Отклонение наружного диаметра трубы в месте сварки относительно наружного диаметра, удаленного от места сварки (на другом конце трубы) | |

9CAAA | Следы инструмента | Местные повреждения, вызванные воздействием инструмента для подготовки под сварку | |

Обозначения: нет линии — качественное сплавление свариваемых поверхностей; — непровар свариваемых поверхностей; — несплавление свариваемых поверхностей | |||

Примечание — Все дефекты могут встречаться на одной или двух сторонах соединения. | |||

Таблица 4

Сварка нагретым газом

Номер | Обозначение | Описание | Рисунок |

2BGFB | Газовая полость | Газовая полость на границе сварного шва | |

2BGAC | Газовая полость между валиком сварного шва и основным материалом | ||

2BGAJ | Межваликовая газовая полость | ||

3AAAH | Твердое включение | Включения твердого инородного материала между валиком сварного шва и основным материалом | |

3AAAJ | Включения твердого инородного материала между валиками сварного шва | ||

3JAAC | Включения основного материала | Включения частей основного материала между валиком сварного шва и основным материалом | |

3KAAH | Деградированный полимер | Включение продуктов деградации полимера между валиком сварного шва и основным материалом | |

3KAAJ | Включение продуктов деградации полимера между валиками сварного шва | ||

4BAAH | Несплавление | Отсутствие сплавления между валиком сварного шва и основным материалом | |

4BAAJ | Отсутствие сплавления между последовательными валиками сварного шва | ||

4CAAG | Неполное проплавление | Заполнение разделки в соединении меньше заданного значения. Неполное проплавление корня шва | |

4CAAJ | Неполное проплавление между валиками сварного шва | ||

4DAAG | Превышение проплава | Избыточный материал в корне сварного шва | |

4EAAF | Подрез | Углубление в основном материале по границе валика сварного шва | |

4QBAJ | Надрез в выпуклости сварного шва | Чрезмерная глубина впадины между внешними валиками сварного шва | |

4WAAC | Непровар | Неполное сплавление между валиками сварного шва и основным материалом | |

4WAAJ | Неполное сплавление между валиками сварного шва | ||

5BAEE | Чрезмерная деформация основного материала | Чрезмерная деформация основного материала вследствие перегрева | |

5CAEB | Неправильная форма сварного шва | Отклонение от заданной формы сварного шва | |

5EIAA | Линейное смещение | Отклонение от заданных допусков двух свариваемых деталей, расположенных в параллельных плоскостях | |

5EJAA | Угловое смещение | Отклонение от заданного угла между двумя свариваемыми деталями | |

5FAAA | Прожог | Местное разрушение валика сварного шва (в корне сварного шва) | |

5GAEF | Неравномерная ширина сварного шва | Локальное изменение ширины сварного шва | |

5HAAF | Неровная поверхность | Чрезмерное изменение поверхности сварного шва (шероховатость, волнистость) | |

6AAEE | Отклонение угла разделки | Неправильный угол разделки под сварку | |

6BAAB | Избыточный материал сварного шва | Избыточное количество валиков сварного шва | |

6CAAB | Превышение толщины углового шва | Только для угловых сварных швов | |

6FAAF | Незаполненная разделка кромок | Локальное или протяженное недостаточное заполнение разделки кромок | |

6GAAB | Занижение толщины углового шва | Только для угловых сварных швов | |

6HBAF | Чрезмерная асимметрия | Несимметричная наплавка валиков сварного шва | |

7BAAE | Термическое повреждение вне зоны сварки | Повреждение поверхности в результате случайного воздействия источника нагрева | |

7GAAA | Плохое возобновление сварки | Избыточное количество полимера в соединении вследствие медленного начала перемещения при сварке | |

7TAAA | Пересечение сварных швов | Пересечение валиков сварных швов | |

9CAAE | Следы инструмента | Местные повреждения, вызванные воздействием инструмента для подготовки под сварку | |

Обозначения: — качественное сплавление свариваемых поверхностей; — непровар свариваемых поверхностей | |||

Таблица 5

Сварка экструзионная

Номер | Обозначение | Описание | Рисунок |

2BGAB | Газовая полость | Газовая полость на границе сварного шва | |

2BGAC | Газовая полость между валиком сварного шва и основным материалом | ||

2CAAB | Усадочная раковина | Полость, возникшая из-за усадки сварного шва при затвердевании | |

3AAAC | Твердое включение | Включения твердого инородного материала между валиком сварного шва и основным материалом | |

3KAAB | Деградированный полимер | Включения продуктов деградации полимера по границе сварного шва | |

3KAAC | Включения продуктов деградации полимера между валиком сварного шва и основным материалом | ||

3JAAC | Включения основного материала | Включения частей основного материала между валиком сварного шва и основным материалом | |

4BAAC | Несплавление | Отсутствие сплавления свариваемых поверхностей | |

4CAAG | Неполное проплавление | Заполнение разделки в соединении меньше заданного значения | |

4DAAG | Превышение проплава | Избыток материала в корне сварного шва | |

4EAAF | Подрез | Углубление в основном материале по границе валика шва | |

4WAAC | Непровар | Неполное сплавление между валиком шва и основным материалом | |

5BAEE | Чрезмерная деформация основного материала | Чрезмерная деформация основного материала вследствие перегрева | |

5CAEB | Неправильная форма сварного шва | Отклонение от заданной формы сварного шва | |

5DAAA | Натек | Материал шва, натекший на поверхность основного материала без сплавления с ним | |

5EIAA | Линейное смещение | Отклонение от заданных допусков двух свариваемых деталей, расположенных в параллельных плоскостях | |

5EJAA | Угловое смещение | Отклонение от заданного угла между двумя свариваемыми деталями | |

5FAAA | Прожог | Валик шва проплавляет нижнюю деталь (только для соединения деталей внахлест) | |

5GAEF | Неравномерная ширина сварного шва | Чрезмерное отклонение ширины сварного шва от заданной | |

5HAAF | Неровная поверхность | Чрезмерная неровность поверхности сварного шва (шероховатость, волнистость) | |

5NAAB | Усадка сварного шва | Толщина в центре сварного шва меньше толщины детали | |

6AAEE | Отклонение угла разделки | Неправильный угол V-образной разделки для сварного шва | |

6BAAB | Избыточный материал сварного шва | Чрезмерное отклонение от заданной высоты валика сварного шва | |

6CAAB | Превышение толщины углового шва | Только для угловых сварных швов | |

6FAAB | Незаполненная разделка кромок | Локальное или протяженное недостаточное заполнение разделки кромок | |

6GAAB | Занижение толщины углового шва | Только для угловых швов | |

6HAAB | Чрезмерная асимметрия сварного шва | Сварочный башмак не отцентрирован по соединению | |

6JAAG | Вогнутость корня сварного шва | В потолочных сварных швах | |

7BAAA | Термическое повреждение | Повреждение поверхности в результате случайного воздействия источника нагрева | |

7GAAA | Плохое возобновление сварки | Недостаток материала сварного шва или избыточное его количество в месте возобновления сварки | |

7TAAA | Пересечение сварных швов | Пересечение валиков сварных швов | |

9CAAE | Следы инструмента | Местные повреждения, вызванные воздействием инструмента для подготовки под сварку | |

Обозначения: — качественное сплавление свариваемых поверхностей; — непровар свариваемых поверхностей | |||

Таблица 6

Сварка растворителем враструб

Номер | Обозначение | Описание | Рисунок |

2BAAA | Газовая полость | Полость, образованная выделением газа(ов) | |

2MAAA | Поверхностная пора | Пора на сварном шве | |

3AAAA | Твердое включение | Включения твердого инородного материала в сварном шве | |

4BAAA | Несплавление | Отсутствие связующего материала между трубой и фитингом | |

4CAAA | Недостаточная глубина введения | Недостаточная глубина введения трубы в фитинг | |

4DAAA | Чрезмерная глубина введения | Труба введена дальше центрального упора фитинга | |

4EAAF | Подрез | Уменьшение толщины стенки трубы (углубление в стенке трубы) по границе шва | |

4FAAA | Отсутствие связующего материала | Связующий материал отсутствует | |

4WAAA | Непровар | Неполное сплавление между трубой и фитингом | |

5CAAF | Неправильная форма сварного шва | Связующий материал удален некачественно | |

5EJAA | Угловое смещение | Отклонение от заданного угла между трубой и фитингом | |

5GAAB | Неравномерная ширина грата (сварного шва) | Превышение отклонения ширины грата (сварного шва) по всей окружности соединения | |

6DAAB | Превышение ширины грата (сварного шва) | Ширина грата (сварного шва) больше заданной | |

6MAAB | Недостаточный грат | Отсутствует видимый грат (сварной шов) | |

9CAAE | Следы инструмента | Местные повреждения, вызванные воздействием инструмента для подготовки под сварку | |

Обозначения: — качественное сплавление свариваемых поверхностей; — непровар свариваемых поверхностей | |||

Примечание — Все дефекты могут встречаться на одной или двух сторонах соединения. | |||

Контроль качества сварных соединений стальных конструкций

4.1 Производственный контроль качества выполнения монтажных сварных соединений стальных конструкций должен осуществляться в соответствии с требованиями проекта, ГОСТ 3242, ГОСТ 6996, ГОСТ 14782, ГОСТ 23518, ГОСТ 7512, ГОСТ 14771, ГОСТ 11533, ГОСТ 11534, ГОСТ 18442, [11] и ППСР.

4.2 Контрольные операции должны производиться пока доступ к изделию не затруднен и отсутствует антикоррозионная и огнезащита.

4.3 Методы и объемы контроля должны соответствовать требованиям проектной документации, таблице 10.6 и ППСР.