Основные дефекты сварных швов и методы контроля качества сварки

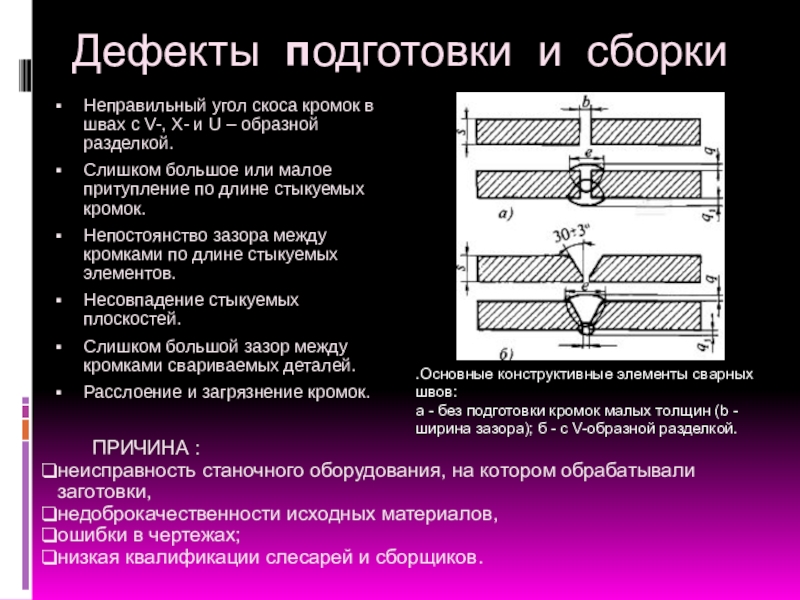

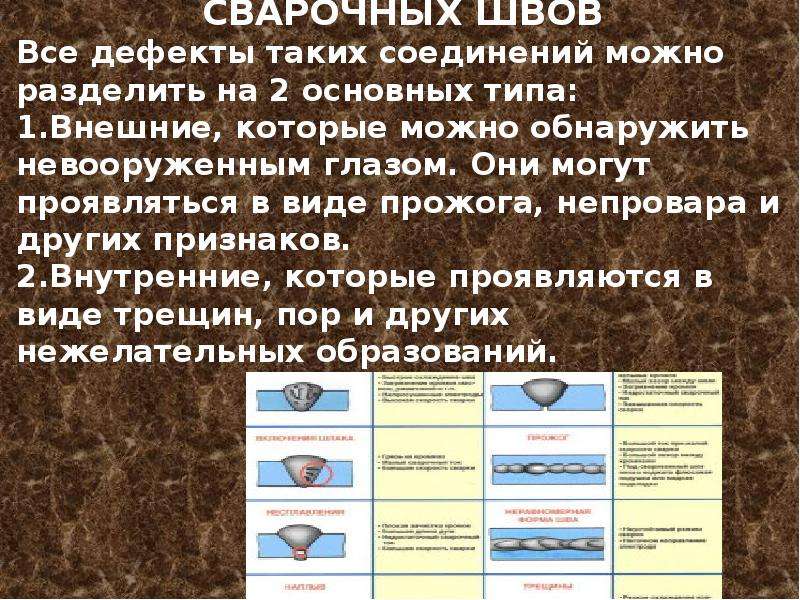

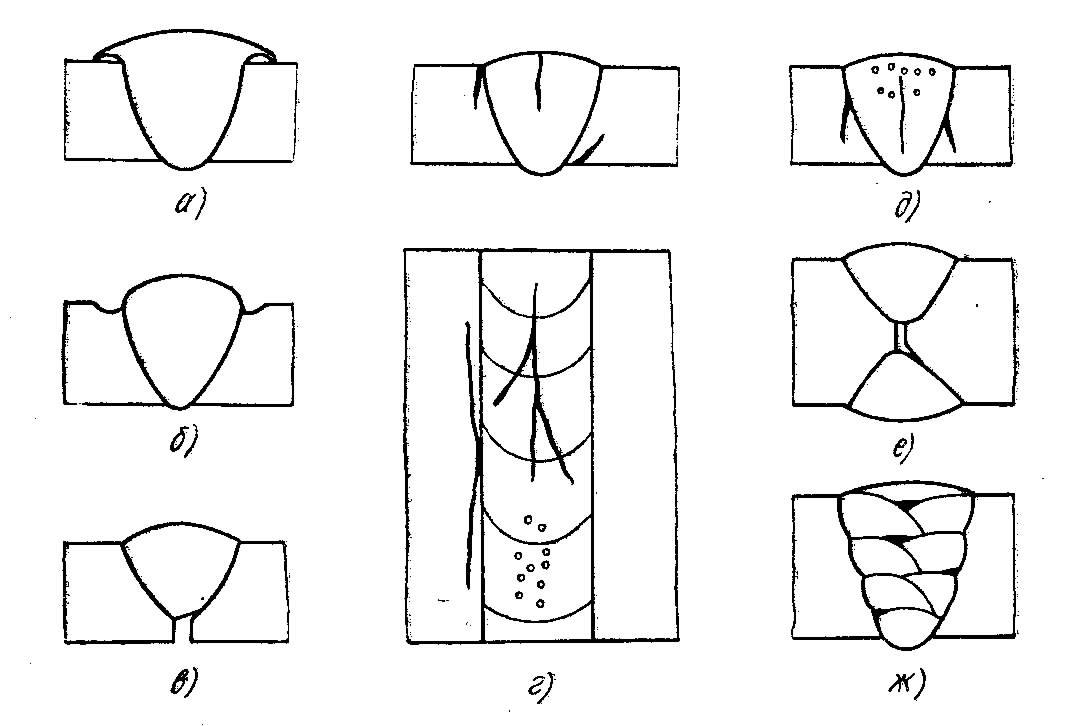

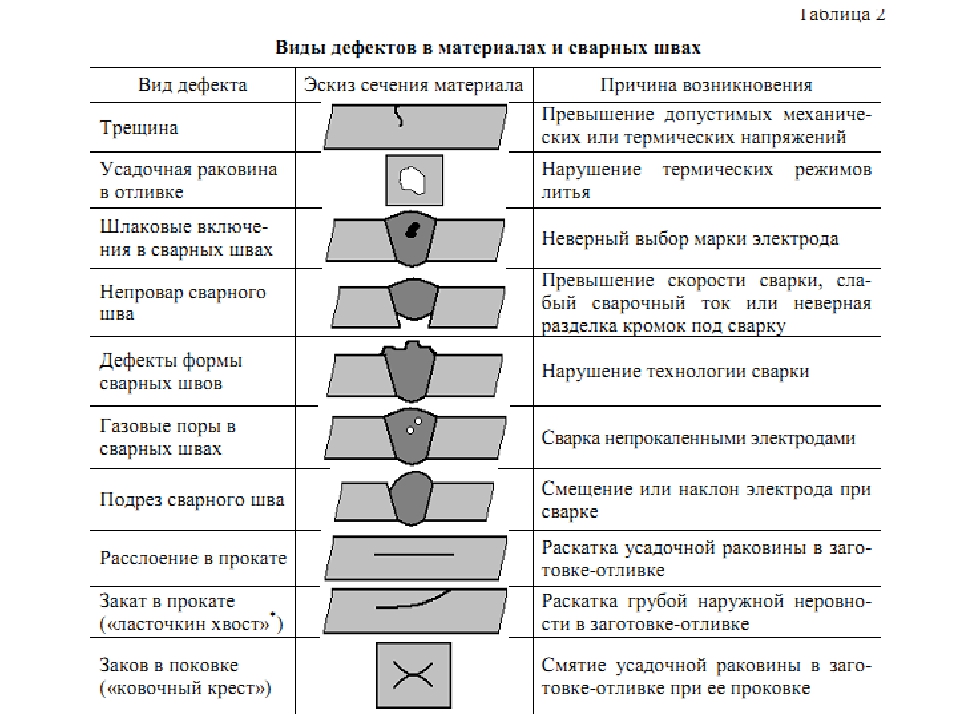

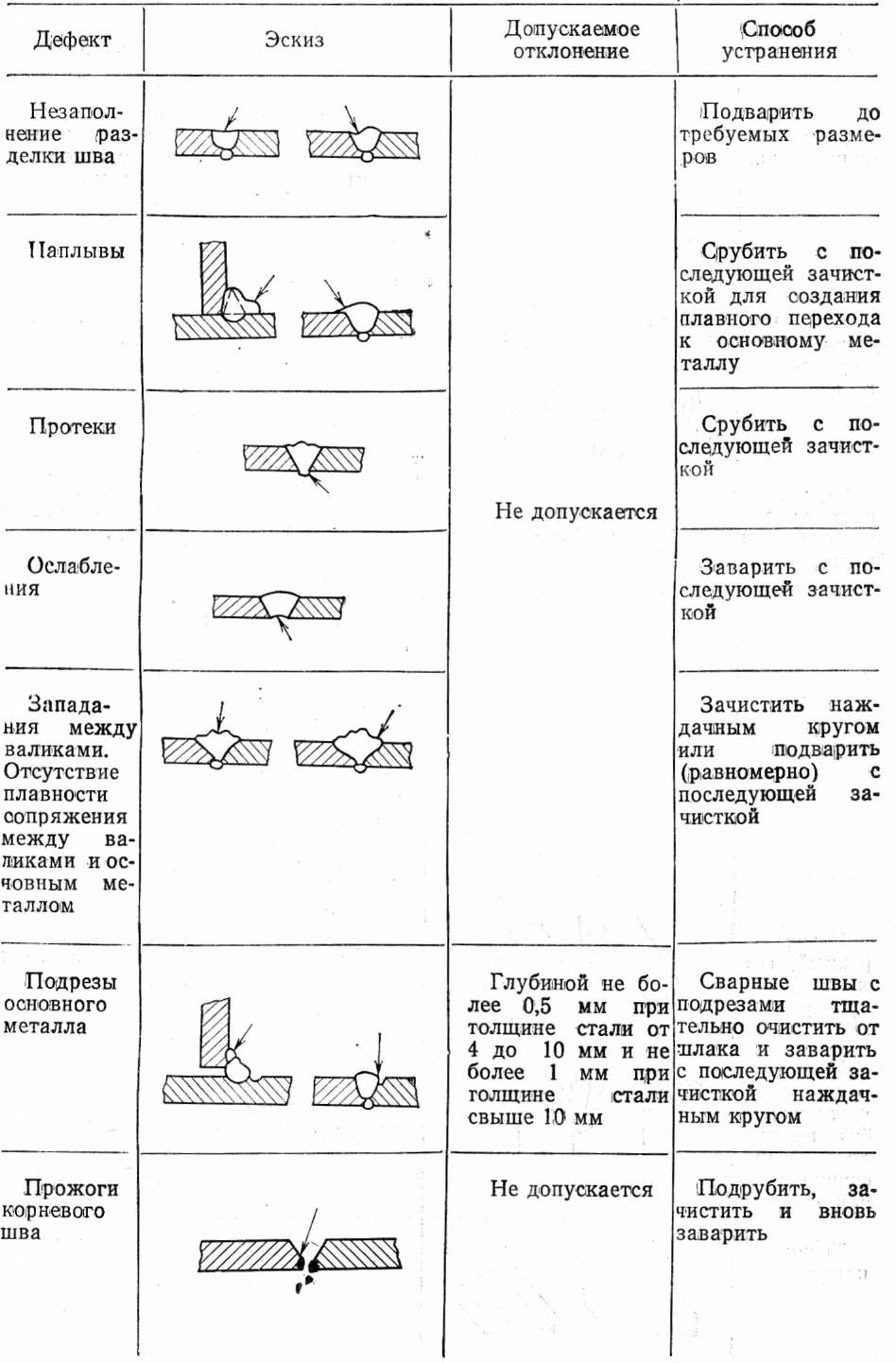

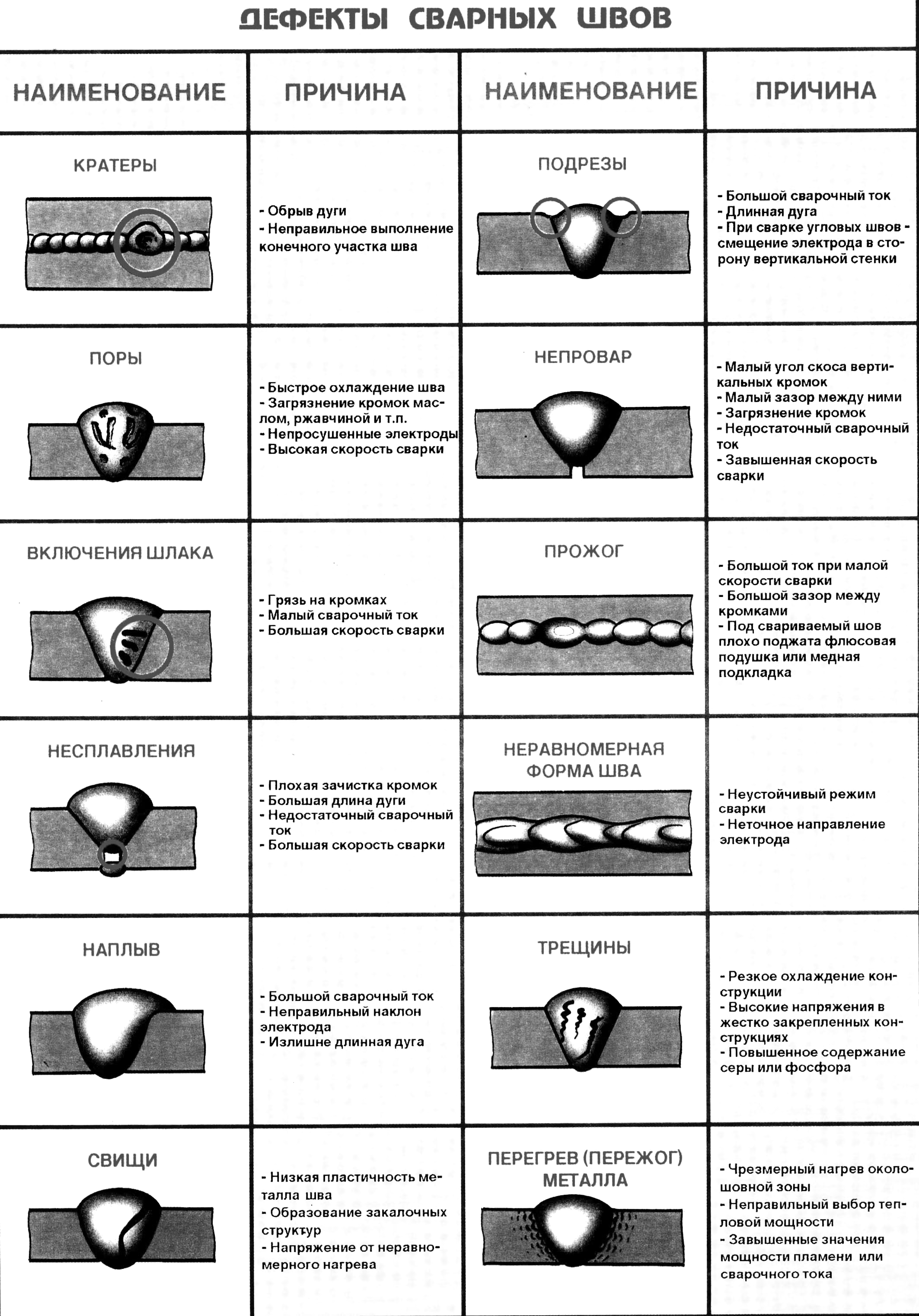

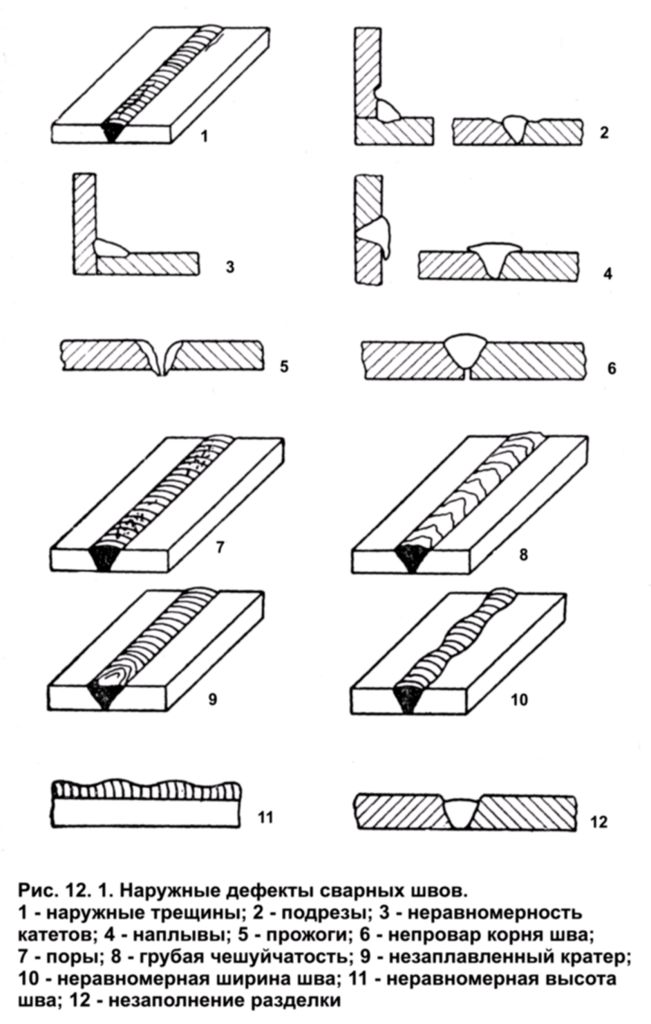

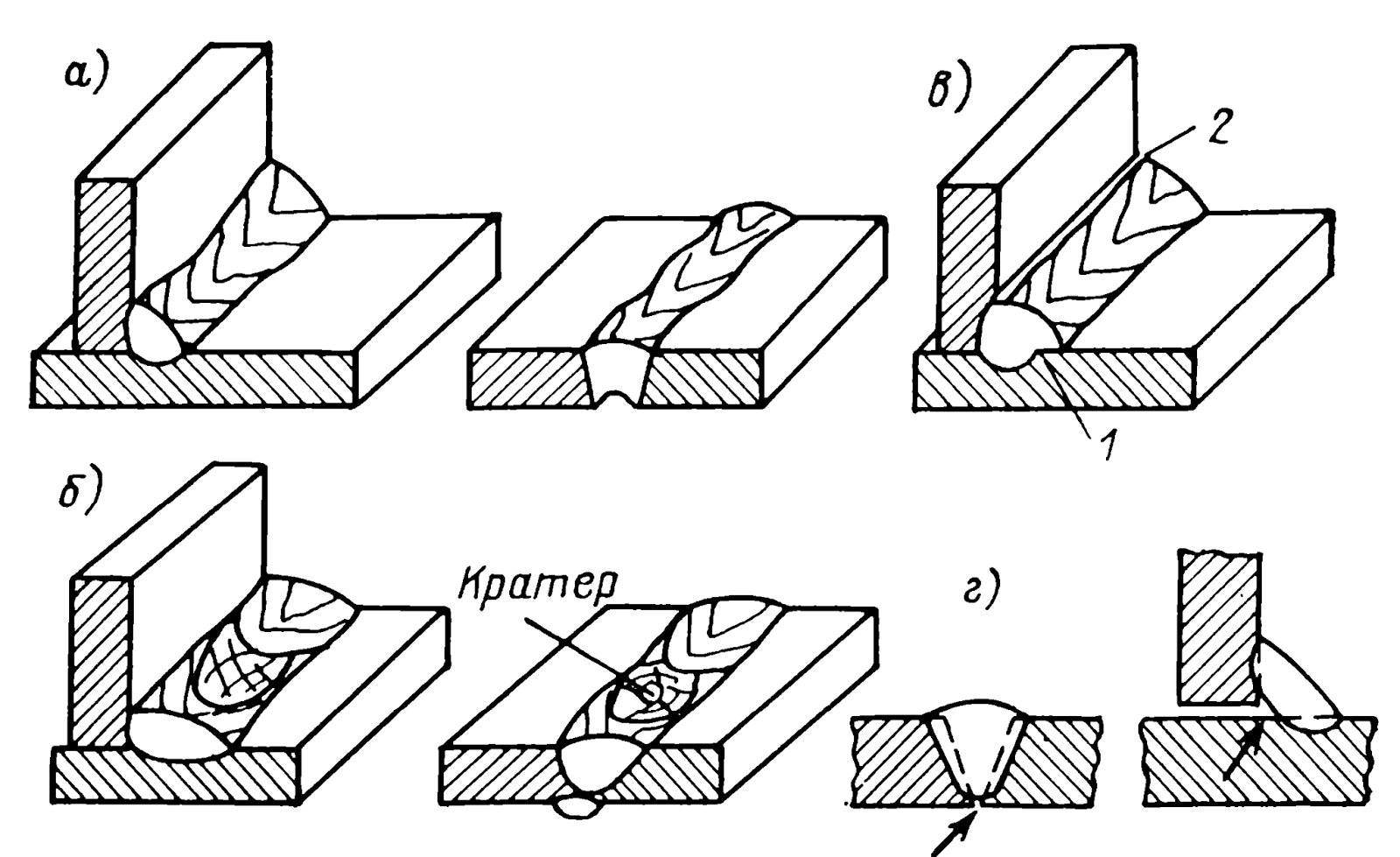

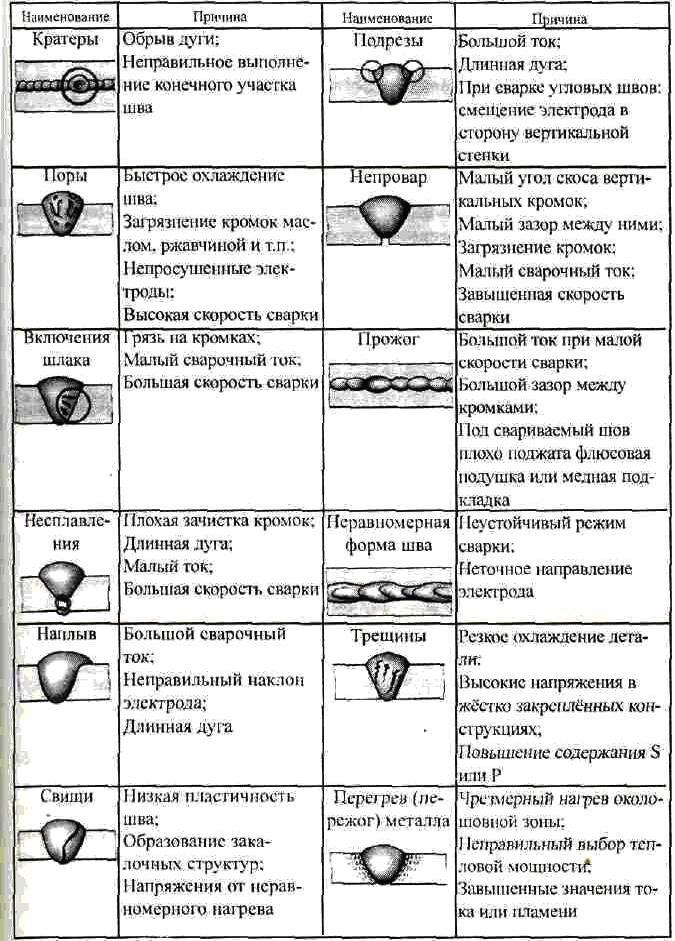

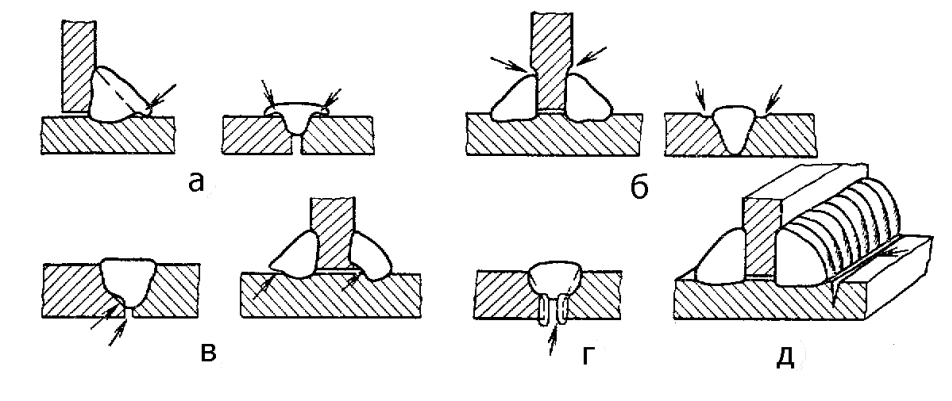

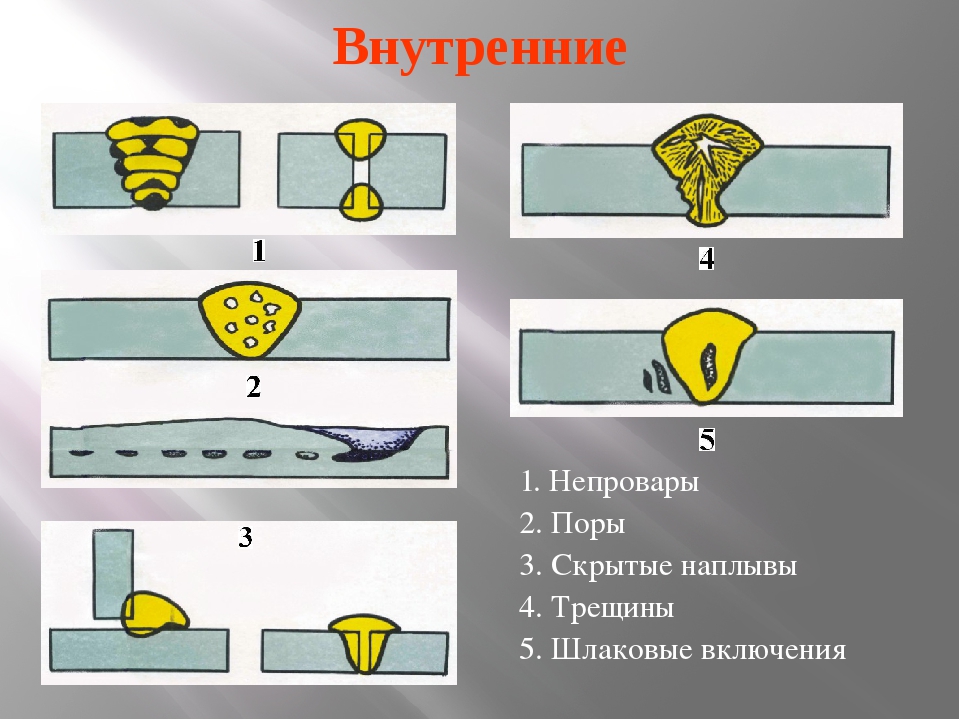

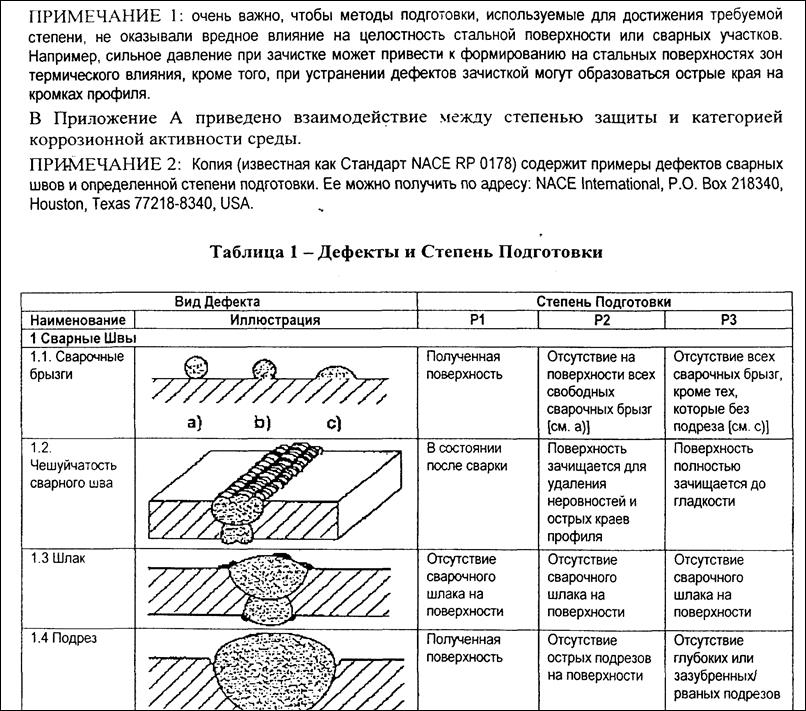

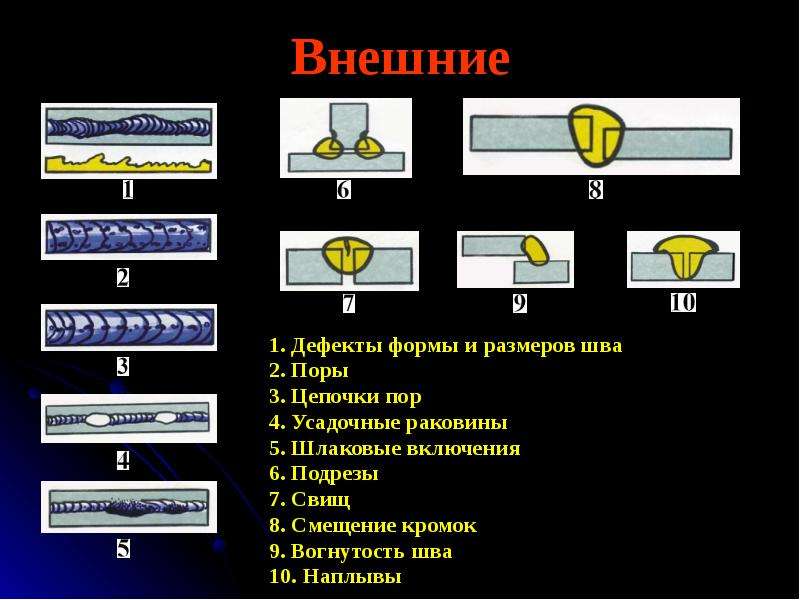

Все дефекты сварных швов можно разделить на внешние и внутренние. К внешним дефектам относятся завышение размеров швов, наплывы, подрезы, кратеры, прожоги; к внутренним — непровары, газовые поры, шлаковые включения, трещины (рис. 5.9).

Рис. 5.9. Дефекты сварных швов.

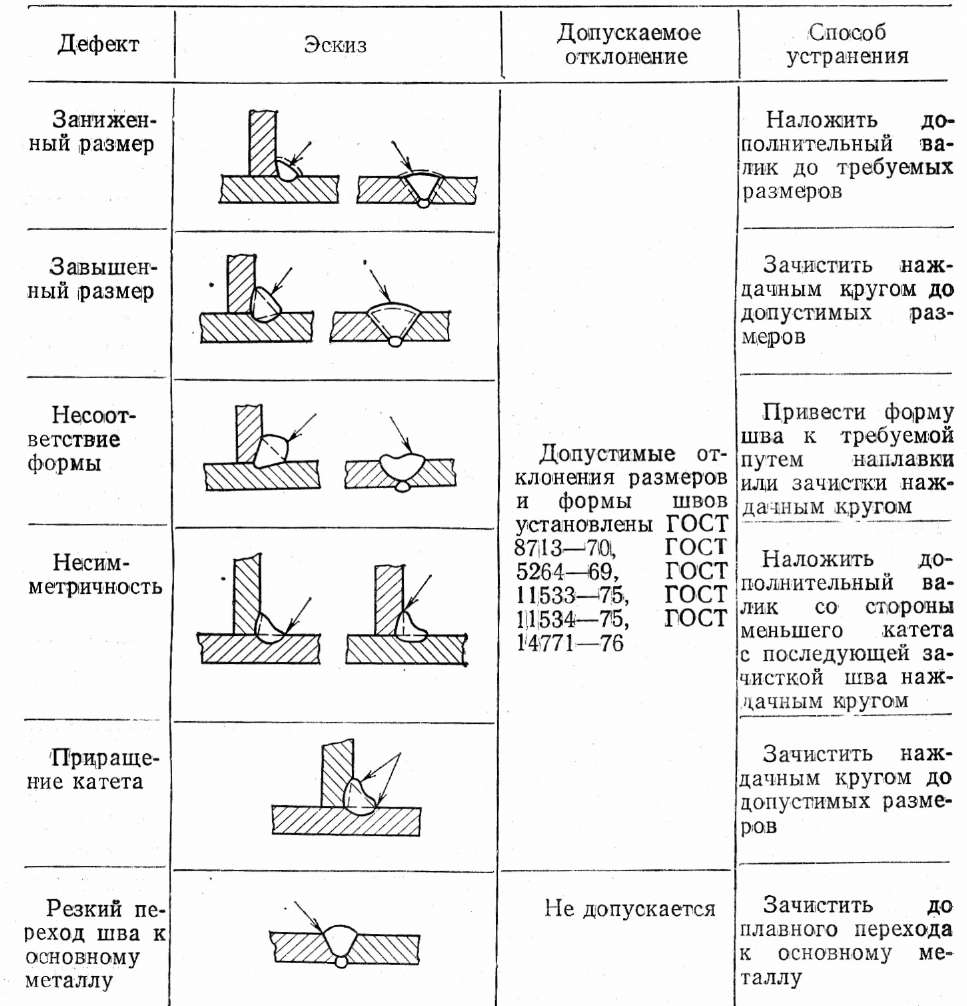

Завышение размеров швов вызывает увеличение сварочных деформаций конструкций, излишний расход сварочных материалов, увеличение массы конструкции, а также времени выполнения сварки. Снижение размеров швов уменьшает прочность соединения.

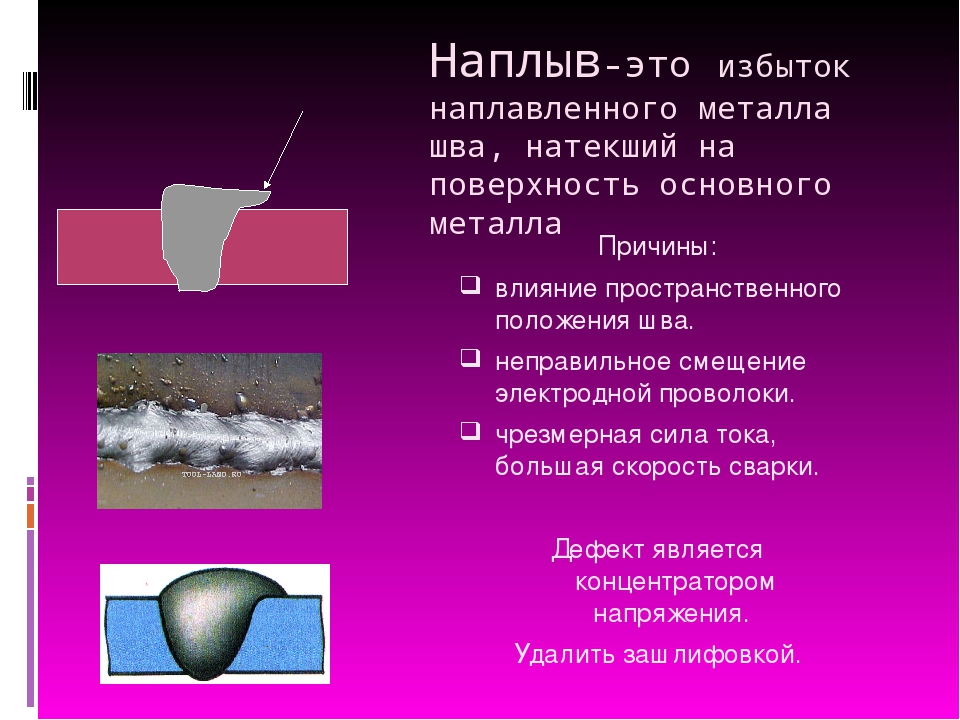

Наплывами называют излишне наплавленный металл около кромок шва, натекший во время сварки на непрогретый основной металл и не сплавившийся с ним. Наплывы образуются из-за неправильного режима сварки и смещения конца электрода к одной из кромок, особенно часто при вертикальной сварке. Наплывы часто сопровождаются непроварами или подрезами основного металла.

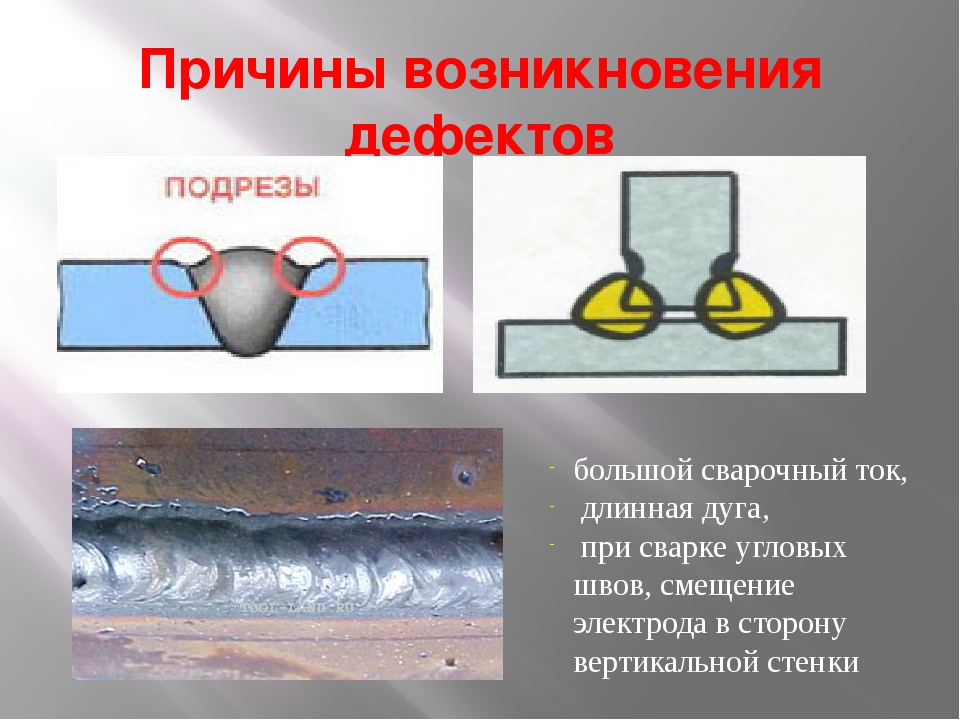

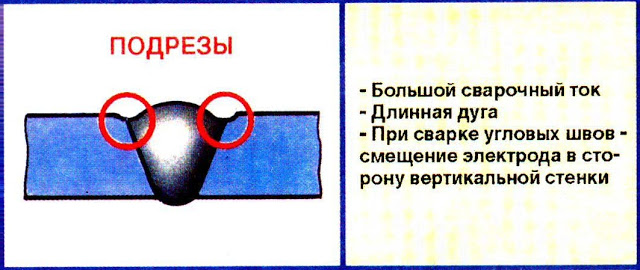

Подрезами называют выемки в основном металле вдоль края шва, выплавляемые в процессе сварки. Подрезы появляются из-за неправильного отложения наплавленного металла при сварке на повышенном режиме или при пространственном положении шва, отличном от нижнего. Подрезы ослабляют сечение основного металла и вызывают резкую местную концентрацию напряжений, т. е. появление больших напряжений на отдельных небольших участках.

В зоне сварочной дуги поверхность жидкой ванны получается вогнутой, поэтому при обрыве дуги в шве остается углубление — кратер. Кратеры снижают прочность шва, так как уменьшают его сечение.

Прожоги обычно образуются на тонком металле в виде сквозных отверстий в шве или основном металле. Причины их возникновения — излишняя сила тока и малая скорость сварки.

Непровары — это местное отсутствие сплавления между наплавленным и основным металлом или между смежными валиками при многослойной сварке. Непровары уменьшают рабочее сечение шва и являются очагами концентрации напряжений.

Газовые поры образуются в наплавленном металле вследствие выделения газов, растворенных в жидком металле. При охлаждении растворимость газов в металле уменьшается и часть их стремится удалиться в атмосферу. Встречая сопротивление кристаллизующегося металла, газы не могут полностью выйти наружу и остаются в нем, образуя внутренние поры, раковины или выходящие на поверхность свищи. Газовые поры нарушают сплошность и однородность металла. Пористость шва появляется вследствие загрязнения свариваемых кромок ржавчиной, маслом, краской; влажности кромок, электродов или флюсов; неправильного состава электродной обмазки или флюса и т. п.

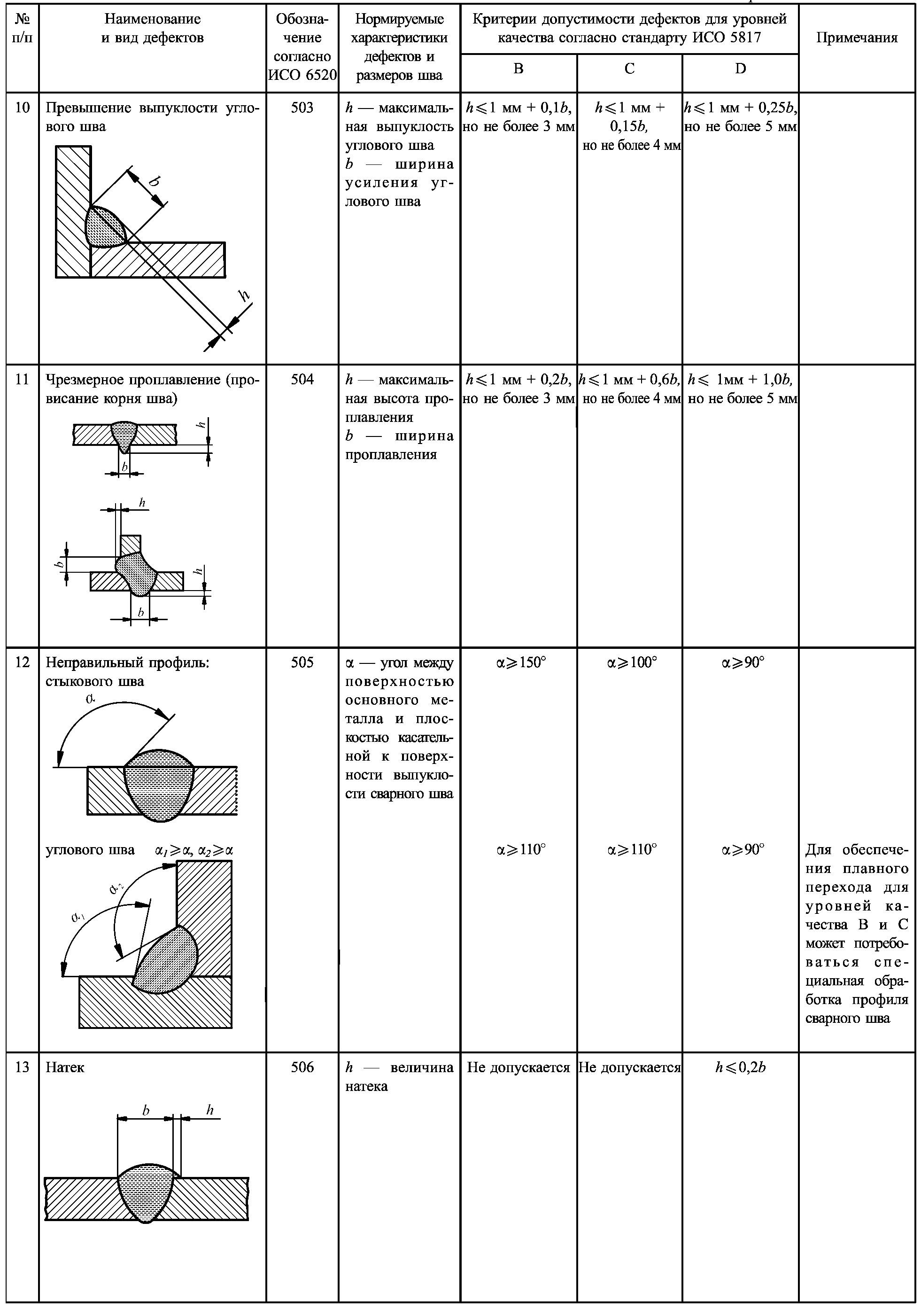

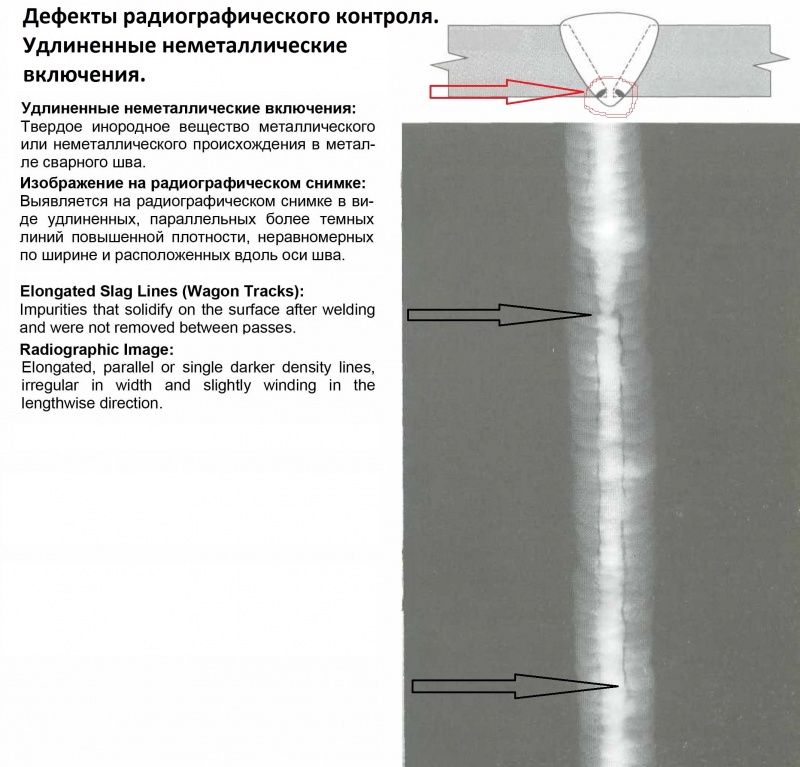

Шлаковые включения в металле шва нарушают его сплошность и однородность, снижая этим прочность соединения. Шлаковые включения образуются вследствие применения несоответствующих марок электродов, а также при неправильном режиме сварки и плохой обработке корня шва (при двусторонней сварке).

Трещины возникают как в шве, так и в основном металле. Они могут быть сквозными, внутренними и поверхностными. Трещины уменьшают прочность соединения и могут нарушить его непроницаемость. Причины образования трещин разнообразны: неправильный режим сварки, неправильное (жесткое) закрепление свариваемых деталей и т. п.

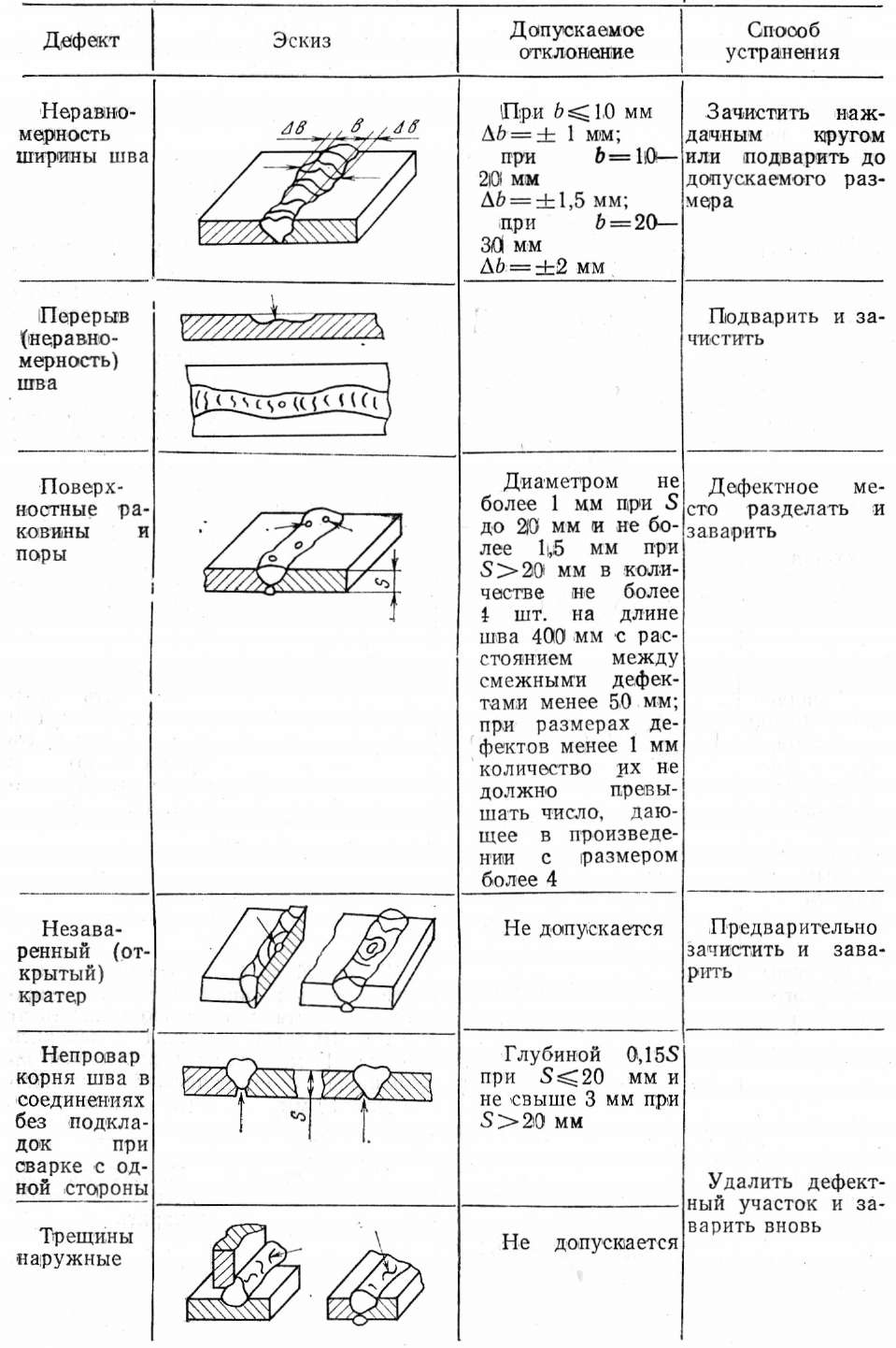

Большинство выявленных дефектов сварных швов устраняют путем удаления дефектных участков шва и последующей повторной заварки.

При изготовлении корпусных конструкций, а также при формировании корпуса судна на построечном месте сварные швы принимают на основе результатов контроля: квалификации сварщиков, качества свариваемых и сварочных материалов, сварочного оборудования, инструмента, оснастки; качества сборки под сварку и технологии выполнения сварных швов; качества сварных швов.

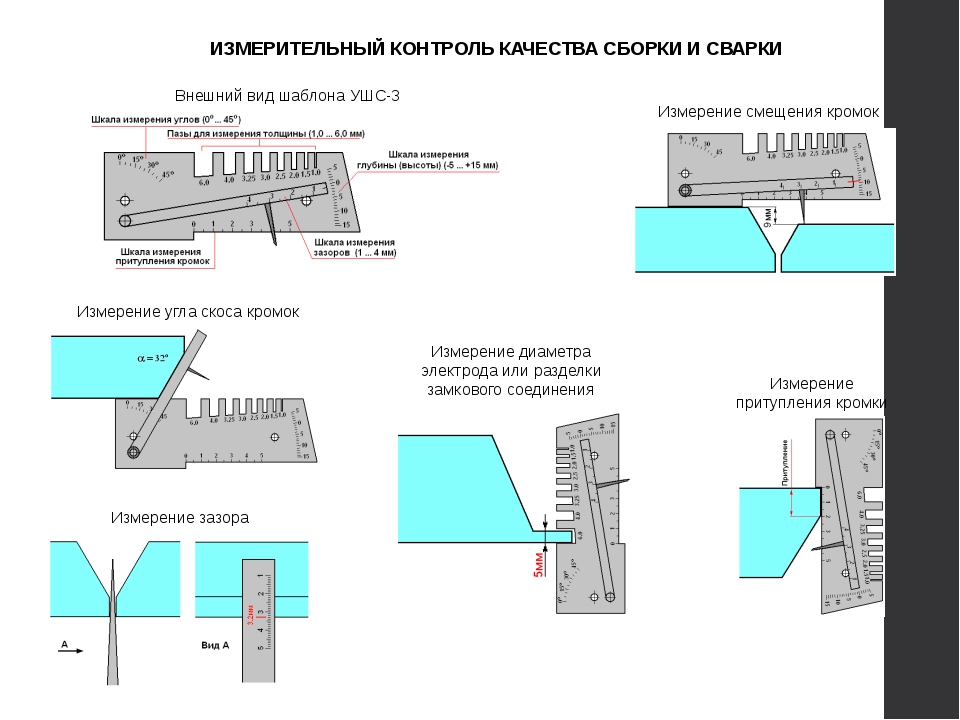

При контроле качества сборки под сварку проверяют: соответствие собранных деталей требованиям чертежа, правильность их сборки и расположения в конструкции; правильность разделки кромок деталей под сварку, зазор между стыкуемыми деталями; положение кромки одной детали относительно кромки другой; угол между деталями; чистоту поверхности свариваемых кромок и плоскостей; правильность расположения, размеры и количество сборочных прихваток, гребенок и других временных сборочных приспособлений.

Контроль технологии выполнения сварных швов предусматривает проверку соблюдения последовательности и правильности выполнения швов, предусмотренных схемой сварки; соответствие применяемых режимов сварки и марок сварочных материалов указанным в технологических процессах на сварку, соответствие качества и состояния сварочных материалов техническим условиям на эти материалы.

Непосредственно качество сварных швов проверяют: внешним осмотром и измерением, рентгено- и гаммаграфированием, ультразвуком, вскрытием швов, испытанием на непроницаемость. Метод контроля качества сварных швов выбирают в зависимости от назначения конструкции, наличия на заводе соответствующей аппаратуры и т. п.

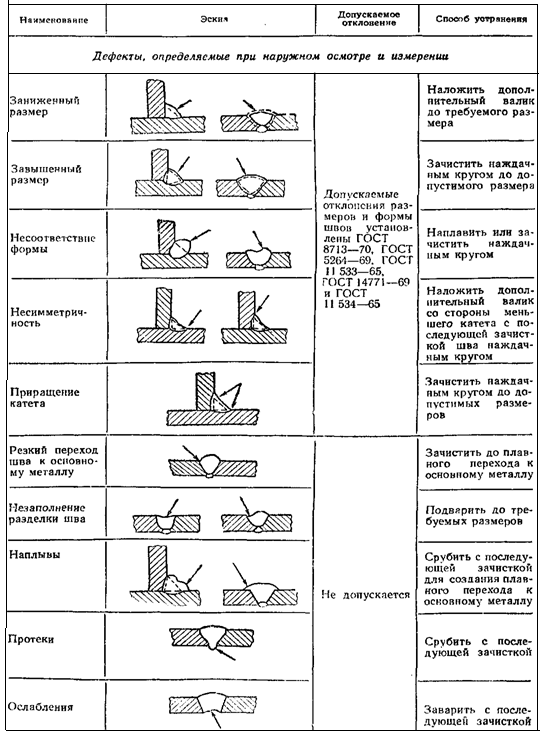

Внешнему осмотру подвергают все швы независимо от их категории на всей протяженности с двух сторон. Перед осмотром сварной шов и прилегающая к нему поверхность металла должны быть очищены от шлака, брызг и других загрязнений.

При контроле сварных швов измерением устанавливают соответствие размеров швов требованиям чертежа или другой проектной документации. При этом измеряют ширину, высоту усиления шва, катеты шва и др. Измерения проводят не реже чем через 1 м шва, но не менее одного измерения на каждом отдельном шве.

Контроль швов рентгено- или гаммаграфированием проводят в целях выявления внутренних дефектов: трещин, непроваров, газовых и шлаковых включений. Рентгено- и гаммаграфирование швов осуществляют в выборочном порядке. При этом в зависимости от категории швов должно быть просвечено 2— 20 % протяженности швов. Метод контроля (рентгено- или гаммаграфирование) выбирают исходя из технических возможностей и целесообразности их применения. При этом во всех случаях, когда это возможно, следует применять рентгенографирование.

Рентгенографирование основано на свойствах рентгеновских лучей проходить сквозь металл и воздействовать на фотопластинку или пленку, помещенную в кассете с противоположной стороны просвечиваемого соединения. Интенсивность рентгеновских лучей при прохождении через металл уменьшается и зависит от толщины материала, его плотности и ряда других факторов. Так как сварной шов толще основного металла, интенсивность лучей, прошедших через шов, меньше интенсивности лучей, прошедших через основной металл. Шов получается на пленке в виде светлой полосы на фоне темного изображения основного металла. Трещины, поры, шлаковые включения и непровары сварного шва в меньшей степени задерживают рентгеновские лучи и на светлом фоне выделяются в виде темных полос, пятен и точек.

Гаммаграфирование основано на том, что при радиоактивном распаде некоторых элементов одновременно с излучением альфа- и бета-частиц имеет место излучение гамма-лучей. Последние по своей природе близки к рентгеновским.

В последние годы взамен рентгено- и гаммаграфирования все чаще применяют ультразвуковой метод контроля качества сварных швов. Этот метод основан на свойстве ультразвуковых волн отражаться от границ двух сред, обладающих различными акустическими свойствами. Большинство ультразвуковых дефектоскопов состоит из следующих основных частей: щупа — излучателя ультразвуковых колебаний,- в котором обычно используются пьезокристаллы, превращающие электрическую энергию в механические колебания; генератора кратковременных высокочастотных электрических импульсов и приемника — усилителя электрических сигналов, возникающих в щупе при попадании на него отраженных от дефектов ультразвуковых колебаний.

Контроль сварных швов вскрытием применяют для установления характера, размеров и глубины залегания дефектов, выявленных другими методами, если подобная расшифровка необходима и не может быть сделана без вскрытия шва. Вскрытие шва может производиться вырубкой, газовой или воздушно-дуговой строжкой, сверлением и другими способами.

Дефекты и контроль качества сварных швов

При неправильной технологии сварных работ сварной шов может иметь дефекты. Неко горые из них, такие, как подрез, чрезмерное или малое усиление шва, нар>окная трещина, пористость и зашлакованность шва, могут быть обнаружены в результате внешнего осмотра. Скрытые дефекты сварных швов могут быть выявлены физическими методами контроля. К скрытым дефектам относятся непровар корня, боковой непровар, прожог, поры, сыпь, внутренние трещины. Наиболее опасными дефектами являются трещины, непровар корня и боковой непровар шва. Проверка качества сварочных работ проводится в соответствии с требованиями СНиП и ГОСТ. [c.40]

Скрытые дефекты сварных швов могут быть выявлены физическими методами контроля. К скрытым дефектам относятся непровар корня, боковой непровар, прожог, поры, сыпь, внутренние трещины. Наиболее опасными дефектами являются трещины, непровар корня и боковой непровар шва. Проверка качества сварочных работ проводится в соответствии с требованиями СНиП и ГОСТ. [c.40]

В сварных швах не допускаются следующие виды наружных дефектов трещины, подрезы и резкие переходы от основного металла к металлу шва, прожоги, наплавы, незаплав- [c.238]

В сварных швах не допускаются следующие виды наружных дефектов трещины, подрезы и резкие переходы от основного металла к металлу шва, прожоги, наплавы, незаплав- [c.238]Намагничивание стыков производят либо подвижными магнитами, перемещаемыми вдоль намагничиваемого шва, либо неподвижными, охватывающими часть или весь периметр контролируемого сварного шва. В качестве магнитоноси- Геля используют двухслойные магнитные ленты, аналогичные применяемым в звукозаписи. Магнитная лента перед проведением контроля накладывается внатяг магнитным слоем на контролируемый шов так, чтобы ось шва совпадала с осью ленты, и плотно к нему прижимается. На свободном конце ленты со стороны условного начала записывают карандашом номер шва и клеймо сварщика, а также выявленные наружным осмотром дефекты сварного соединения. [c.316]

Ультразвуковой метод контроля сварных соединений основан на способности упругих колебаний высокой частоты, невоспринимае-мых ухом человека, проникать в металл и отражаться от поверхности трещин, пустот, шлаковых включений и других дефектов швов благодаря различной звуковой проводимости металла и воздуха. Импульсы, идущие от щупа дефектоскопа, которым исследуется шов, свидетельствующие о его качестве и наличии дефектов, отражаются на экране электроннолучевой трубки. Так как магнитографический и ультразвуковой методы контроля дают возможность быстро определить наличие дефекта в шве, но не выявляют характера самого дефекта, то этими методами рекомендуется проверять все подлежащие контролю швы и те из них, в которых будут обнаружены дефекты, подвергать гамма- или рентгеновскому излучению для определения точного характера дефекта и способов его устранения. [c.40]

Импульсы, идущие от щупа дефектоскопа, которым исследуется шов, свидетельствующие о его качестве и наличии дефектов, отражаются на экране электроннолучевой трубки. Так как магнитографический и ультразвуковой методы контроля дают возможность быстро определить наличие дефекта в шве, но не выявляют характера самого дефекта, то этими методами рекомендуется проверять все подлежащие контролю швы и те из них, в которых будут обнаружены дефекты, подвергать гамма- или рентгеновскому излучению для определения точного характера дефекта и способов его устранения. [c.40]

Дефекты сварных швов и контроль качества сварки

ДЕФЕКТЫ СВАРНЫХ ШВОв И КОНТРОЛЬ КАЧЕСТВА СВАРКИ [c.301]Для повышения эффективности и качества сварочных работ на монтаже на всех этапах производства строительно-монтажных работ следует организовать эффективную систему контроля качества сварки, включающую предупредительный, пооперационный контроль и контроль готовых сварных соединений. В процессе предупредительного контроля проверяют квалификацию сварщиков, термистов, дефектоскопистов и инженерно-технических работников, осуществляющих оперативное руководство сборочно-сварочными работами, термообработкой и контролем качества сварки техническое состояние и соблюдение правил эксплуатации сварочного оборудования, сборочно-сварочной оснастки и приспособлений, аппаратуры и контрольно-измерительных приборов качество сварочных материалов, материалов для дефектоскопии, выполнение требований их хранения, подготовки к использованию проектную и исполнительную техническую документацию на соответствие требованиям всех действующих стандартов и других нормативных документов а также производят учет и анализ причин брака, разработку и осуществление мероприятий по его предупреждению. При пооперационном контроле проверяют качество подготовки деталей и узлов под сварку, качество сборки под сварку, режимы предварительного и сопутствующего подогрева, технологию сварки (режимы сварки, порядок наложения швов, форму и размеры отдельных слоев шва, зачистку шлака между слоями, наличие подрезов, пор, трещин и других внешних дефектов), качество термической обработки сварных соединений путем замера твердости металла.

В процессе предупредительного контроля проверяют квалификацию сварщиков, термистов, дефектоскопистов и инженерно-технических работников, осуществляющих оперативное руководство сборочно-сварочными работами, термообработкой и контролем качества сварки техническое состояние и соблюдение правил эксплуатации сварочного оборудования, сборочно-сварочной оснастки и приспособлений, аппаратуры и контрольно-измерительных приборов качество сварочных материалов, материалов для дефектоскопии, выполнение требований их хранения, подготовки к использованию проектную и исполнительную техническую документацию на соответствие требованиям всех действующих стандартов и других нормативных документов а также производят учет и анализ причин брака, разработку и осуществление мероприятий по его предупреждению. При пооперационном контроле проверяют качество подготовки деталей и узлов под сварку, качество сборки под сварку, режимы предварительного и сопутствующего подогрева, технологию сварки (режимы сварки, порядок наложения швов, форму и размеры отдельных слоев шва, зачистку шлака между слоями, наличие подрезов, пор, трещин и других внешних дефектов), качество термической обработки сварных соединений путем замера твердости металла. Качество готовых сварных соединений и изделий в целом проверяют в соответствии с технической документацией на изделие, с действующими стандартами и другими нормативными доку-

[c.264]

Качество готовых сварных соединений и изделий в целом проверяют в соответствии с технической документацией на изделие, с действующими стандартами и другими нормативными доку-

[c.264]

Цветной метод контроля качества сварки предназначен для выявления поверхностных дефектов сварных швов и околошовной зоны трещин, пор, шлаковых включений, непроваров, выходящих на поверхность шва. Цветным методом можно обнаружить трещины глубиной свыше 0,1 и шириной до 0,001 мм на любых металлах, пластмассах и керамике, а также участки сварных соединений, пораженные межкристаллитной и ножевой коррозией. [c.182]

Контроль качества сварных соединений. Для предупреждения дефектов сварных швов нужно тщательно соблюдать термический режим сварки, выбирать соответствующие электроды и следить за исправностью оборудования, кроме того, сварочные операции должны производиться рабочими высокой квалификации. Если в каком-либо шве обнаруживают микро- или макротрещины, шов полностью удаляют, а электроды

[c.158]

Если в каком-либо шве обнаруживают микро- или макротрещины, шов полностью удаляют, а электроды

[c.158]

Прочность сварных конструкций каркасов и надежность их в эксплуатации зависит главным образом от качества сварки. По-э>тому все сварные швы должны подвергаться тщательному наружному осмотру. Целью этого контроля является обнаружение и исправление, если это возможно, следующих дефектов сварных швов (фиг. 187) [c.251]

К прецизионным способам неразрушающего контроля относят голографию. Голография, как и метод светового сечения, основан на фиксации возникающего под действием механических или термических нафузок удлинения. Такие деформации могут являться показателем качества сварного шва [132]. Методом голографии в лучах ОКГ в результате интерференции световых лучей на поверхности контролируемого изделия выявляются по смещению интерференционных полос самые незначительные различия в деформации основного материала и материала шва, которые могут быть вызваны скрытыми дефектами сварных швов. Основными достоинствами способа являются отсутствие разрушений близкие к рабочим условия испытаний возможность установления дефектов в виде участков шва, где контакт поверхности есть, а сварки нет высокая чувствительность независимость от состояния поверхности и от геометрии контролируемого объекта. При количественном анализе результаты

[c.380]

Основными достоинствами способа являются отсутствие разрушений близкие к рабочим условия испытаний возможность установления дефектов в виде участков шва, где контакт поверхности есть, а сварки нет высокая чувствительность независимость от состояния поверхности и от геометрии контролируемого объекта. При количественном анализе результаты

[c.380]

Контроль качества сварки производится внешним осмотром и испытанием швов. Швы не должны иметь видимых дефектов пор, трещин, шлаковых включений и т. д. Все кратеры должны быть тщательно заварены, а концевые участки шва должны быть выведены на основной металл. При испытании сварных швов резервуар заполняют водой или промазывают швы керосином. [c.144]

Контроль качества сварки и устранение дефектов. Дефекты сварных швов (рис. 137, а—г) бывают внутренние и внешние. Внешние дефекты обнаруживают визуально, внутренние — просвечиванием радиоактивными изотопами, ультразвуковым и магнитным методами.

[c.219]

[c.219]Окончательная зачистка сварных швов от шлака, контроль качества сварки и устранение дефектов Слесарный молоток, стальные щетки, кисти кп кп кп кп [c.102]

Контроль качества сварных швов и соединений проводится согласно ГОСТ 3242—69 с целью выявления наружных, внутренних и сквозных дефектов. Контроль качества сварных соединений и конструкций складывается из методов контроля, предупреждающих образование дефектов, и методов контроля, выявляющих сами дефекты. К методам контроля, предупреждающим образование дефектов, относятся контроль основного и присадочного металлов и других сварочных материалов, контроль подготовки деталей под сварку, а также применяемого оборудования и квалификации сварщиков. [c.277]

Подготовка сварных швов к окраске. Форма сечения и качество сварного шва должны соответствовать ГОСТу 3242—69 Швы сварных соединений. Методы контроля качества . Подготовка к окраске сварных швов заключается в удалении шлака, неровностей, острых граней, на-брызг металла от сварки, окалины и других дефектов. [c.92]

[c.92]

Требования к качеству сварных швов, выполненных различными видами сварки, допустимость дефектов и их комбинаций, а также протяженность соединений, подлежащих контролю, установлены соответствующими стандартами или техническими условиями на сварные изделия. [c.118]

Операции предварительного и промежуточного контроля Направлены на предупреждение брака. Окончательный контроль качества сварки производят после ее выполнения. Внешним осмотром и замером сварных швов определяют наружные дефекты. Специальными методами контроля находят внутренние дефекты. [c.130]

При изготовлении рабочих колес необходимо учитывать высокие требования к качеству сварного соединения. Как показал опыт их эксплуатации, непровары, шлаковые включения и другие дефекты размываются потоком, что приводит в конечном счете к образованию сквозных свищей, больших промывов, ухудшению гидравлических показателей колеса и выходу его из строя. Затрудненный доступ к швам при сварке вместе с необходимостью введения высокого подогрева затрудняют получение качественных швов и требуют использования высококвалифицированных сварщиков. В то же время имеющийся опыт изготовления высоконапряженных колес на ЛМЗ показал, что при соблюдении заданного технологического режима сварки и тщательном контроле могут быть получены рабочие колеса, обладающие высокой эксплуатационной надежностью.

[c.137]

Затрудненный доступ к швам при сварке вместе с необходимостью введения высокого подогрева затрудняют получение качественных швов и требуют использования высококвалифицированных сварщиков. В то же время имеющийся опыт изготовления высоконапряженных колес на ЛМЗ показал, что при соблюдении заданного технологического режима сварки и тщательном контроле могут быть получены рабочие колеса, обладающие высокой эксплуатационной надежностью.

[c.137]

Свищи в сварке труб возникают, главным образом, вследствие дефектов сварки и неудовлетворительного контроля за ее производствам и качеством готовых швов. Основными дефектами сварных стыков являются неудовлетворительная подготовка кромок концов труб, наличие в сварных швах участие [c.146]

Промахи представляют собой грубые ошибки, вызванные невнимательностью или небрежностью оператора или незамеченной неисправностью аппаратуры. Это одна из основных причин сдачи продукции с грубыми дефектами в эксплуатацию, поэтому на нее должно быть обращено особое внимание при организации технологического процесса. Даже при весьма квалифицированных кадрах промахи возникают из-за неудовлетворительного психофизиологического состояния оператора (усталость, стрессовое состояние и т. д.) и плохих условий работы (например, незащищенность оператора от светового потока сварки). Исследованиями А. К. Гурвича установлено, что количество грубых промахов связано обратной зависимостью с качеством продукции. Это объясняется тем, что у оператора, контролирующего бездефектную продукцию, внимательность притупляется в большей степени, чем при контроле сварных швов, в которых дефектов больше.

[c.96]

Даже при весьма квалифицированных кадрах промахи возникают из-за неудовлетворительного психофизиологического состояния оператора (усталость, стрессовое состояние и т. д.) и плохих условий работы (например, незащищенность оператора от светового потока сварки). Исследованиями А. К. Гурвича установлено, что количество грубых промахов связано обратной зависимостью с качеством продукции. Это объясняется тем, что у оператора, контролирующего бездефектную продукцию, внимательность притупляется в большей степени, чем при контроле сварных швов, в которых дефектов больше.

[c.96]

Выбор типа искателя, параметров и схемы контроля ири ультразвуковой дефектоскопии сварных швов должен базироваться на основе характеристик статистического распределения дефектов по сечению, ориентации относительно главных осей шва и типу. В свою очередь эти характеристики определяются типоразмером сварного шва и технологией сварки. Кроме того, параметры контроля определяются степенью жесткости требований по оценке качества. [c.102]

[c.102]

Стандарт устанавливает методы контроля качества швов сварных соединений, выполненных электродуговой, контактной, газовой и газопрессовой сваркой из всех свариваемых металлов и их сплавов. Стандарт предусматривает 1) контроль наружных и внутренних дефектов, 2) контроль непроницаемости [c.537]

Контроль внешним осмотром при использовании несложных приспособлений и инструментов позволяет проверить правильность заготовок деталей сварной конструкции и их подготовки под сварку, правильность сборки конструкции, выполнения технологических режимов в процессе сварки, обмера общих размеров конструкции и калибра швов, определить качество сварных швов по их внешнему виду, а также установить видимые наружные дефекты. [c.27]

Для контроля качества сварных соединений аппаратуры емкостного типа, работающей под давлением, применяют различные методы, основными из которых являются 100%-ный визуальный осмотр швов, выборочный контроль рентгенопросвечиванием и ультразвуком. Готовые изделия проходят испытания внутренним давлением, превышающим в 1,2—1,5 раза рабочее, а также проверку герметичности. Ультразвуковой контроль может быть использован не только для выявления дефектов, но и для контроля толщины антикоррозионного слоя, нанесенного сваркой. При этом используют раздельно-совмещенный искатель, устанавливаемый со стороны основного материала. Он позволяет получать на экране два сигнала, отраженные от наружной поверхности и границы раздела. При толщине наплавленного слоя более 0,5 мм точность определения составляет 1 %.

[c.234]

Готовые изделия проходят испытания внутренним давлением, превышающим в 1,2—1,5 раза рабочее, а также проверку герметичности. Ультразвуковой контроль может быть использован не только для выявления дефектов, но и для контроля толщины антикоррозионного слоя, нанесенного сваркой. При этом используют раздельно-совмещенный искатель, устанавливаемый со стороны основного материала. Он позволяет получать на экране два сигнала, отраженные от наружной поверхности и границы раздела. При толщине наплавленного слоя более 0,5 мм точность определения составляет 1 %.

[c.234]

Группа 2 включает контроль внешним осмотром, люминесцентный и способом красок. Этими способами выявляют возможные внешние дефекты. Контроль внешним осмотром при использовании несложных приспособлений и инструментов позволяет проверить, правильно ли подготовлены детали сварной конструкции под сварку, правильно ли сварена конструкция, выполнены ли технологические режимы при сварке, верно ли измерены размеры конструкции и швов, а также определить качество сварных швов по внешнему виду, установить видимые наружные дефекты. [c.201]

[c.201]

Контроль качества сварных соединений корпуса цементной печи. Перед сваркой проверяют качество обработки кромок, зазо ро,в, притуплений, углов раскрытия и чистоты поверхности. Сварные соединения корпуса цементной неч И контролируют как в процессе сварки, так после ее окончания. В процессе сварочных работ кантролируют последовательность наложения слоев (И режимы сварки, а также отсутствие в наплавленном металле трещин, пор и друпих дефектов. После сварки производят внешний осмотр сварных швов. и исправляют обнаруженные дефекты 5% длины швов подвергают физическим методам контроля. Результаты контроля оформляют актом. [c.212]

Возможные технологические дефекты сварных швов приведены в табл. 3.6 для стыковых швов и 3.7 — для угловых и тавровых швов. Они вызываются главным образом неотработанно-стью технологических процессов сварки, низким качеством изготовления и контроля. [c.169]

Электрошлаковая сварка, разработанная институто. м электросварки Академии наук УССР имени академика Патона, представляет собой новый высокопроизводительный вид сварки. Структура таких швов получается более однородной по сравнению с другими видами сварки (рис. 3-145). Теперь она при.ме-няется не только для сварки листовых материалов, но также и соединения целых литых и кованых узлов крупногабаритных из.делий. Толщина швов, сваренных электрошлаковой сваркой, достигает 2 м. При правильном соблюдении технологии и постоянстве режима сварки наличие дефектов в таких швах в виде непроваров, трещин, в особенности газовых пор и раковин, должно быть исключено. Однако практически при нарушении технологии и в этих швах образуются все дефекты, какие встречаются в других сварных соединениях. Надлежащий контроль качества электрошлаковой сварки может помочь выдерживать установленную технологию и режим сварки и устранить появление дефектов в ней.

[c.197]

м электросварки Академии наук УССР имени академика Патона, представляет собой новый высокопроизводительный вид сварки. Структура таких швов получается более однородной по сравнению с другими видами сварки (рис. 3-145). Теперь она при.ме-няется не только для сварки листовых материалов, но также и соединения целых литых и кованых узлов крупногабаритных из.делий. Толщина швов, сваренных электрошлаковой сваркой, достигает 2 м. При правильном соблюдении технологии и постоянстве режима сварки наличие дефектов в таких швах в виде непроваров, трещин, в особенности газовых пор и раковин, должно быть исключено. Однако практически при нарушении технологии и в этих швах образуются все дефекты, какие встречаются в других сварных соединениях. Надлежащий контроль качества электрошлаковой сварки может помочь выдерживать установленную технологию и режим сварки и устранить появление дефектов в ней.

[c.197]

Контроль качества сварных соединений из нержавеющих сталей осложняется невозможностью обнаружения микротрещин гамма- и рентгенографированием. Ультразвуковой контроль свар—ных соединений аустенитных сталей также недостаточно надежен, поэтому особое значение приобретает пооперационный контроль. Подлежащие сварке крод и и прилегающие участки зоны основного металла зачищают по ширине не менее чем на 20 мм, обезжиривают и подвергают осмотру. Тщательному осмотру снаружи и изнутри подвергаются корневые проходы в швах. Контроль сварки аустенитных сталей осуществляется травлением наружной поверхности швов. Крупные дефекты сварки (непровары, зашлаковка, макротрещины и т. д.) обнаруживаются гамма- и рентгенографией.

[c.159]

Ультразвуковой контроль свар—ных соединений аустенитных сталей также недостаточно надежен, поэтому особое значение приобретает пооперационный контроль. Подлежащие сварке крод и и прилегающие участки зоны основного металла зачищают по ширине не менее чем на 20 мм, обезжиривают и подвергают осмотру. Тщательному осмотру снаружи и изнутри подвергаются корневые проходы в швах. Контроль сварки аустенитных сталей осуществляется травлением наружной поверхности швов. Крупные дефекты сварки (непровары, зашлаковка, макротрещины и т. д.) обнаруживаются гамма- и рентгенографией.

[c.159]

Днище резервуара нзготовляют в такой последовательности. Вначале укладывают листы окраек днища 1—9 (рис. 75), собирая их встык без зазора, затем листы 10—22, устанавливая величину нахлеста и выводные планки. После этого выполняют автоматическую сварку под флюсом в последовательности, указанной на рис. 75, и проверяют качество сварных швов. Выявленные дефекты устраняют вначале выплавляют дефектное место, а затем заплавляют его ручной дуговой сваркой. Сваренная с одной стороны секция днища полосками крепится к последней секции предыдущего полотнища и перетаскивается (поворачивается) сворачивающим устройством на нижний ярус, где сваривается с обратной стороны. После сварки швы подвергают контролю, дефекты исправляют, а днище рулонируют.

[c.81]

Сваренная с одной стороны секция днища полосками крепится к последней секции предыдущего полотнища и перетаскивается (поворачивается) сворачивающим устройством на нижний ярус, где сваривается с обратной стороны. После сварки швы подвергают контролю, дефекты исправляют, а днище рулонируют.

[c.81]

Основным методом контроля является внешний осмотр соединений, который осуществляется после удаления шлака, брызг металла и остатков флюса. Поверхность сварных швов соединений шин должна быть равномерно чешуйчатой без наплывов с плавным переходом к основному металлу. Швы не должны иметь трещнн, прожогов, непроваров длиной более 10% длины шва, но не более 30 мм, незаплавленных кратеров и подрезов глубиной, превышающей 0,1 толщины шины, но не больше 3 мм. Сварные соединения компенсаторов также не должны иметь подрезов и непроваров на лентах основного пакета. Дефекты сварки шин из алюминия и сплава АД31Т1 устраняются подваркой. Соединения медных шин с дефектами разрезаются и завариваются вновь. Если качество швов вызывает сомнение или механические свойства металла шва должны отвечать повышенным требованиям, сваривают образцы-свидетели на тех же режимах и в тех же условиях, при которых свариваются токопроводы для проведения механических испытаний. В особых случаях для испытания вырезают образцы из готовых соединений. После исправления дефектов соединения повторно принимаются мастером.

[c.623]

Если качество швов вызывает сомнение или механические свойства металла шва должны отвечать повышенным требованиям, сваривают образцы-свидетели на тех же режимах и в тех же условиях, при которых свариваются токопроводы для проведения механических испытаний. В особых случаях для испытания вырезают образцы из готовых соединений. После исправления дефектов соединения повторно принимаются мастером.

[c.623]

Контроль газопрессовых сварных швов без их разрушения представляет большие трудности и осуш,ествляется главным образом внешним осмотром, при котором определяются дефекты формы соединения, кольцевые подрезы и волосовые треш,ины (см. стр. 238). Качество сварки труб проверяется на прочность и плотность гидравлическими и пнев- [c.255]

Оценка качества сварных швов по рентгеновским и гамма-снимкам. Оценка качества сварных щвов, выполненных электродуговой, газовой и другими видами сварки, на всех свариваемых металлах и сплавах в настоящее время регламентируется в СССР ГОСТ 7512-55 (Швы сварные. Методы контроля рентгеногра-фирован ием и гамма-графированпя). Согласно этому ГОСТ требования к качеству сварных щвов, допустимость дефектов и их комбинаций, а также необходимость применения рент-гено- или гамма-графирования и объем контроля качества устанавливаются соответствующими стандартами или техническими условиями на сварные изделия.

[c.295]

Методы контроля рентгеногра-фирован ием и гамма-графированпя). Согласно этому ГОСТ требования к качеству сварных щвов, допустимость дефектов и их комбинаций, а также необходимость применения рент-гено- или гамма-графирования и объем контроля качества устанавливаются соответствующими стандартами или техническими условиями на сварные изделия.

[c.295]

Внешний осмотр производят с помощью лупы с 4—10-кратным увеличением. При этом проверяют расположение сварных точек или швов в соответствии с чертежом форму и размеры вмятины от электродов (роликов) наличие наружных дефектов зазоры между деталями после сварки. Отпечатки точек должны пметь форму окружности (допускается овальность не более 3 2). Отпечатки роликового шва должны иметь равномерную чешуйчатость. Размеры отпечатков от электродов (роликов) не являются критерием оценки качества сварного соединения. Однако изменение размеров отпечатков при постановке ряда точек плп участка шва с неизменной настройкой машины свидетельствует о нарушении условий сварки и возможном ухудшении качества. В этом случае сварку следует прекратить п произвестп контроль технологической пробой и исследованием макроструктуры. Зазоры между деталями после сварки (раскрытие нахлестки) должны быть не более 20% толщины листа для деталей толщиной до 2,0 мм включительно и 15%— для деталей толщиной свыше 2,0 мм.

[c.315]

В этом случае сварку следует прекратить п произвестп контроль технологической пробой и исследованием макроструктуры. Зазоры между деталями после сварки (раскрытие нахлестки) должны быть не более 20% толщины листа для деталей толщиной до 2,0 мм включительно и 15%— для деталей толщиной свыше 2,0 мм.

[c.315]

Фотоальбом дефектов сварных соединений

Фотоальбом дефектов сварных соединений составлен в виде презентации, содержащей более 100 фотографий дефектов с макрошлифами и текстовыми комментариями. Данный альбом может быть использован при подготовке и аттестации сварщиков и дефектоскопистов I, II, III уровней по визуально-измерительному контролю, а также представляет интерес для студентов и научных работников по направлению металлургия. В конце альбома содержатся фотографии для самостоятельного определения учащимися (тестирование). Для учебных целей рекомендуется также использовать вторую часть данного издания – Фотоальбом дефектов основного металла.

В альбоме дефектов сварки рассмотрены термины и определения:

- ГОСТ 15467 Управление качеством продукции. Основные термины и определения

- ГОСТ 2601-84 Сварка металлов. Термины и определения.

- РД 03-606-03 Инструкция по визуальному и измерительному контролю

Фотоальбомы предназначены для подготовки и повышения квалификации специалистов по визуальному и измерительному контролю I, II, III уровней и рекомендованы для обучения студентов технических специальностей. Цена фотоальбома указана в Прайс-листе.

Содержание фотоальбома дефектов сварки:

- Определение дефекта сварных соединений

- Трещины и макрошлифы трещин

- Поры и макрошлифы пор

- Включения и макрошлифы включений

- Кратеры

- Свищи

- Подрезы

- Прожоги

- Наплывы и макрошлиф наплыва

- Неравномерная ширина шва

- Неправильный профиль сварного шва

- Местное превышение проплава и макрошлифы проплава

- Перелом осей деталей

- Брызги

- Чешуйчатость сварного шва

- Западание между валиками

- Непровары и макрошлифы непроваров

- Отслоение

- Превышение усиления сварного шва

- Превышение выпуклости

- Асимметрия углового шва и её макрошлифы

- Выпуклость корня шва

- Вогнутость корня шва

- Максимальный размер и максимальная ширина включений

- Включение одиночное, скопление включений

- Не полностью заполненная разделка кромок с макрошлифом

- Плохое возобновление шва

- Неравномерная поверхность шва

- Различные дефекты сварных соединений с макрошлифами

youtube.com/embed/XA9aegZgbmA?rel=0″ allowfullscreen=»allowfullscreen» frameborder=»0″>

Подпишитесь на наш канал YouTube

Фотоальбом дефектов сварных соединений можно купить с доставкой до двери или до терминалов транспортной компании в следующих городах: Москва, Санкт-Петербург, Екатеринбург, Саратов. Амурск, Ангарск, Архангельск, Астрахань, Барнаул, Белгород, Бийск, Брянск, Воронеж, Великий Новгород, Владивосток, Владикавказ, Владимир, Волгоград, Волгодонск, Вологда, Иваново, Ижевск, Йошкар-Ола, Казань, Калининград, Калуга, Кемерово, Киров, Кострома, Краснодар, Красноярск, Курск, Липецк, Магадан, Магнитогорск, Мурманск, Муром, Набережные Челны, Нальчик, Новокузнецк, Нарьян-Мар, Новороссийск, Новосибирск, Нефтекамск, Нефтеюганск, Новочеркасск, Нижнекамск, Норильск, Нижний Новгород, Обнинск, Омск, Орёл, Оренбург, Оха, Пенза, Пермь, Петрозаводск, Петропавловск-Камчатский, Псков, Ржев, Ростов, Рязань, Самара, Саранск, Смоленск, Сочи, Сыктывкар, Таганрог, Тамбов, Тверь, Тобольск, Тольятти, Томск, Тула, Тюмень, Ульяновск, Уфа, Ханты-Мансийск, Чебоксары, Челябинск, Череповец, Элиста, Ярославль и другие города, кроме того, в Республике Крым. А так же Республики Казахстан, Белоруссия и другие страны СНГ.

А так же Республики Казахстан, Белоруссия и другие страны СНГ.

ДЕФЕКТЫ И КОНТРОЛЬ КАЧЕСТВА. СВАРНЫХ СОЕДИНЕНИЙ

Дефекты сварных соединений, выполненных

с дополнительным порошкообразным присадочным

металлом

Наличие в сварных соединениях дефектов, т. е. несоответствия соединений требованиям нормативной документации, может привести к их разрушению, разрушению всей конструкции, аварии на производстве. Поэтому увеличение затрат на вспомогательные и основные технологические операции с целью снижения вероятности образования дефектов экономически оправдывается. В зависимости от характера, расположения дефектов, способа их воздействия на сварное соединение они подразделяются на группы. По месту расположения дефекты бывают наружные (прожоги, подрезы, наплывы, неравномерность шва, усиленные и ослабленные швы, крупная чешуйчатость, кратеры, непровары по кромке, наружные поры и трещины) и внутренние (шлаковые включения, непровар в корне шва, внутренние трещины и поры, пережог металла). Сварке с порошкообразным присадочным металлом присущи дефекты, встречающиеся как при обычных способах сварки, так и некоторые специфические. Несплавление в вершине шва (рис. 64, а) образуется из-за недостаточного напряжения на дуге. Отсутствие проплавления (рис. 64,6) появляется из-за недостаточной силы сварочного тока. Смещение шва с одной из кромок (рис. 64, в) происходит в результате неправильного направления электрода, при этом противоположная кромка оплавляется чрезмерно. В тавровых соединениях с большой раз-

Сварке с порошкообразным присадочным металлом присущи дефекты, встречающиеся как при обычных способах сварки, так и некоторые специфические. Несплавление в вершине шва (рис. 64, а) образуется из-за недостаточного напряжения на дуге. Отсутствие проплавления (рис. 64,6) появляется из-за недостаточной силы сварочного тока. Смещение шва с одной из кромок (рис. 64, в) происходит в результате неправильного направления электрода, при этом противоположная кромка оплавляется чрезмерно. В тавровых соединениях с большой раз-

Рис. 64 Дефекты сварных соединений, характерные для сварки с порошкообразным присадочным металлом а — несплавление в вершине шва; б — отсутствие проплавления: в — смешение шва с одной из кромок; г — несплавление в середине шва |

носїью толщин элементов увеличивается опасность перегрева вертикальной стенки. Несплавление в середине шва (рис. 64, г)—дефект наиболее серьезный, так как его можно выявить только с помощью физических методов контроля. Этот дефект указывает на недостаточную мощность сварочной дуги (сварочного тока) или на слишком большое количество порошкообразного присадочного металла. При электро — шлаковой сварке смещение электрода от оси зазора может вызвать несплавление по одной из кромок.

Этот дефект указывает на недостаточную мощность сварочной дуги (сварочного тока) или на слишком большое количество порошкообразного присадочного металла. При электро — шлаковой сварке смещение электрода от оси зазора может вызвать несплавление по одной из кромок.

Этот же дефект образуется при подаче большего количества, чем это требуется, порошкообразного присадочного металла. Непровар у поверхности свариваемых элементов наблюдается при смещении электрода от оси сварного соединения к одному из медных ползунов.

По степени влияния на сварное изделие дефекты бывают критические, значительные и малозначительные. Наличие критического дефекта исключает применение сварной конструкции. Значительный дефект существенно влияет на качество сварной конструкции, но не является критическим. Малозначительный дефект не оказывает заметного влияния на качество конструкции. Рассмотрим основные дефекты сварных соединений и причины их образования.

Непровар — местное несплавление между основным и наплавленным металлами или отдельными слоями при многослойной сварке резко снижает механические показатели сварного соединения, отрицательно влияет на его пластичность и может, являясь концентратором напряжений, привести к образованию трещин. Причиной непровара может быть отсутствие зазора, большое притупление, небольшой угол разделки кромок, неправильный режим сварки или его нарушение, неточное направление конца электродной проволоки, отсутствие в конце и начале сварки технологических пластин, неправильное возобновление процесса сварки после перерыва. При электрошлаковой сварке встречается непровар трех видов: у поверхности свариваемого металла, по середине шва, по одной или обеим кромкам, В первом случае непровар образуется при недостаточном времени остановки у ползунов или снижении напряжения на одном из электродов, увеличении расстояния между крайним положением электрода и ползуном. Непровар по середине шва при сварке 2—3 электродами появляется при чрезмерном расстоянии между соседними электродами. Непровар по одной из кромок образуется при смещении электрода от оси зазора, по двум — из-за малой ширины шва, большой скорости подачи электродной проволоки, резкого увеличения глубины шлаковой ванны и большой толщины электродного металла.

Причиной непровара может быть отсутствие зазора, большое притупление, небольшой угол разделки кромок, неправильный режим сварки или его нарушение, неточное направление конца электродной проволоки, отсутствие в конце и начале сварки технологических пластин, неправильное возобновление процесса сварки после перерыва. При электрошлаковой сварке встречается непровар трех видов: у поверхности свариваемого металла, по середине шва, по одной или обеим кромкам, В первом случае непровар образуется при недостаточном времени остановки у ползунов или снижении напряжения на одном из электродов, увеличении расстояния между крайним положением электрода и ползуном. Непровар по середине шва при сварке 2—3 электродами появляется при чрезмерном расстоянии между соседними электродами. Непровар по одной из кромок образуется при смещении электрода от оси зазора, по двум — из-за малой ширины шва, большой скорости подачи электродной проволоки, резкого увеличения глубины шлаковой ванны и большой толщины электродного металла.

Поры — заполненные газом полости круглой, вытянутой или другой формы в металле сварного шва, располагающиеся цепочкой по оси шва или отдельными группками, образуются по ряду причин, которые можно разделить на две группы. К первой относятся причины, непосредственно зависящие от сварщика,— окалина, ржавчина, масло, краска на свариваемых кромках, влажный флюс или электрод с влажным покрытием, большая скорость сварки, при которой нарушается газовая защита металла сварочной ванны. Ко второй относятся причины, заложенные в технологии сварки,— азот, водород и окись углерода, образую — щиеся в результате отклонения химического состава металла шва от заданного из-за снижения в нем кремния и марганца по причине применения несоответствующей электродной проволоки или уменьшения глубины проплавления. При электрошлаковой сварке металл шва более стоек против порообразования по сравнению с электродуговой сваркой. Поры в этом случае не выходят на поверхность и располагаются по сечению шва без определенного порядка или скапливаются в отдельные группы. В случае применения порошкообразного присадочного металла при автоматизированной сварке под флюсом существенно уменьшается порообразование и появление несплошностей. Поры не допустимы в сварных швах аппаратуры, работающей под давлением и вакуумом, или предназначенной для транспортировки и хранения жидких и газообразных продуктов.

В случае применения порошкообразного присадочного металла при автоматизированной сварке под флюсом существенно уменьшается порообразование и появление несплошностей. Поры не допустимы в сварных швах аппаратуры, работающей под давлением и вакуумом, или предназначенной для транспортировки и хранения жидких и газообразных продуктов.

Трещины — наиболее опасные и недопустимые дефекты в сварных соединениях. Трещины бывают горячие и холодные. Горячие трещины зарождаются в процессе первичной кристаллизации и развиваются при остывании металла. На их появление влияет химический состав металла шва, величина и скорость действующих в процессе кристаллизации металла шва растягивающих напряжений, форма сварочной ванны, величина первичных кристаллитов. Элементы, входящие в металл шва, по-разному влияют на стойкость против горячих трещин. Сера и фосфор являются вредными примесями. Сера переходит в металл шва из основного металла и сварочных материалов. Поэтому практический интерес представляет применение флюсов, способствующих переходу серы из сварочной ванны в шлак. Фосфор является причиной образования горячих трещин в сварных швах некоторых среднелегированных сталей, а наиболее опасен —для швов с чисто аустенитной структурой. В большой степени способствует образованию горячих трещин углерод, попадая в металл шва из основного металла и сварочных материалов. Поэтому уменьшение доли основного металла и применение электродной проволоки с низким содержанием углерода позволяет снизить его содержание в металле шва. Кремний способствует образованию трещин в сварных швах из углеродистой стали и особенно опасен в швах из аустенитной хромоникелевой стали. При сварке углеродистых и низколегированных сталей никель не оказывает отрицательного влияния, а у других сталей, усиливая вредное влияние серы при его содержании более 1—2%, способствует образованию горячих трещин. Кислород повышает стойкость металла шва против образования горячих трещин, вызываемых серой, и снижает ударную вязкость металла шва при сварке углеродистых и низколегированных сталей. Повышение скорости сварки, снижение сварочного тока, увеличение числа слоев в шве, колебание электрода и металла сварочной ванны приводят к увеличению скорости кристаллизации и образованию мелкозернистой структуры, что увеличивает стойкость металла шва против образования горячих трещин.

Фосфор является причиной образования горячих трещин в сварных швах некоторых среднелегированных сталей, а наиболее опасен —для швов с чисто аустенитной структурой. В большой степени способствует образованию горячих трещин углерод, попадая в металл шва из основного металла и сварочных материалов. Поэтому уменьшение доли основного металла и применение электродной проволоки с низким содержанием углерода позволяет снизить его содержание в металле шва. Кремний способствует образованию трещин в сварных швах из углеродистой стали и особенно опасен в швах из аустенитной хромоникелевой стали. При сварке углеродистых и низколегированных сталей никель не оказывает отрицательного влияния, а у других сталей, усиливая вредное влияние серы при его содержании более 1—2%, способствует образованию горячих трещин. Кислород повышает стойкость металла шва против образования горячих трещин, вызываемых серой, и снижает ударную вязкость металла шва при сварке углеродистых и низколегированных сталей. Повышение скорости сварки, снижение сварочного тока, увеличение числа слоев в шве, колебание электрода и металла сварочной ванны приводят к увеличению скорости кристаллизации и образованию мелкозернистой структуры, что увеличивает стойкость металла шва против образования горячих трещин. Этому же способствует применяемый технологический прием — изменение формы провара (отношение ширины шва к глубине его проплавления). При автоматизированной сварке под флюсом коэффициент формы провара должен быть равен 1—2, электрошлаковой — 2,5—5. Для предотвращения образования горячих трещин рекомендуется использовать способы и режимы сварки, обеспечивающие минимальное тепловложение. С этой точки зрения большими возможностями обладает сварка с дополнительным порошкообразным присадочным металлом, позволяющая уменьшить удельное тепло — вложение, что приводит к улучшению термического цикла сварки. Это, в свою очередь, улучшает структуру металла сварного соединения, условия кристаллизации и механические свойства. Уменьшение тепловложения способствует также снижению сварочных деформаций. В итоге повышается сопротивляемость образованию горячих и холодных трещин.

Этому же способствует применяемый технологический прием — изменение формы провара (отношение ширины шва к глубине его проплавления). При автоматизированной сварке под флюсом коэффициент формы провара должен быть равен 1—2, электрошлаковой — 2,5—5. Для предотвращения образования горячих трещин рекомендуется использовать способы и режимы сварки, обеспечивающие минимальное тепловложение. С этой точки зрения большими возможностями обладает сварка с дополнительным порошкообразным присадочным металлом, позволяющая уменьшить удельное тепло — вложение, что приводит к улучшению термического цикла сварки. Это, в свою очередь, улучшает структуру металла сварного соединения, условия кристаллизации и механические свойства. Уменьшение тепловложения способствует также снижению сварочных деформаций. В итоге повышается сопротивляемость образованию горячих и холодных трещин.

Кроме того, уменьшение доли основного металла в ме — халле сварного шва позволяет снизить в нем содер жание углерода, что, в свою очередь, повышает стойкость металла шва против образования горячих трещин. Применение порошкообразного, присадочного металла при электрошлаковон сварке, создавая благоприятный тепловой режим, уменьшает склонность швов к горячим и усадочным трещинам.* К образованию усадочных дефектов могут привести вынужденные остановки сварочного автомата. В таких случаях до возобновления сварки конец ранее выполненного шва на длину 100 мм необходимо обязательно удалить.

Применение порошкообразного, присадочного металла при электрошлаковон сварке, создавая благоприятный тепловой режим, уменьшает склонность швов к горячим и усадочным трещинам.* К образованию усадочных дефектов могут привести вынужденные остановки сварочного автомата. В таких случаях до возобновления сварки конец ранее выполненного шва на длину 100 мм необходимо обязательно удалить.

Холодные трещины образуются при остывании металла сварных соединений ниже 200 °С. Основным видом холодных трещин являются околошовные трещины. Появлению холодных трещин способствует повышенное содержание углерода и водорода в металле шва, а причиной их образования являются сварочные напряжения, внешние нагрузки и закалочные явления.

Шлаковые включения — заполнение шлаком несплошности в металле шва,— являясь концентраторами напряжений и ослабляя сечение шва. уменьшают его прочность. Они образуются из-за наличия грязи, окалины и ржавчины на свариваемых кромках, из-за неполного удаления шлака при многослойной сварке, некачественных электродов, когда кусочки электродного покрытия попадают в сварочную ванну. При электрошлаковой сварке шлаковые включения образуются по кромке соединений в местах резкого изменения ширины провара или в виде прослойки между основным металлом и металлом шва. При несплавлении шлаковые включения образуются из-за большой глубины шлаковой ванны, повышенной теплопроводности основного металла или применения тугоплавкого флюса.

При электрошлаковой сварке шлаковые включения образуются по кромке соединений в местах резкого изменения ширины провара или в виде прослойки между основным металлом и металлом шва. При несплавлении шлаковые включения образуются из-за большой глубины шлаковой ванны, повышенной теплопроводности основного металла или применения тугоплавкого флюса.

Рассмотрим теперь дефекты формирования сварных швов.

Прожоги — сквозные отверстия в сварном шве из-за вытекания металла сварочной ванны — являются недопустимыми дефектами. Они образуются при наличии большого зазора, отсутствия притупления, плохого поджатия флюсовой подушки, заниженной скорости сварки или завышенного сварочного тока.

Кратеры — углубления в металле сварочной

ванны, образующиеся после резкого обрыва дуги,— уменьшают сечение шва и могут явиться очагами образования трещин. Для предупреждения появления кратеров необходимо применять технологические пластины, а при их отсутствии при ручной сварке кратер следует тщательно заварить, обрывая дугу на уже заваренном участке сварного шва.

Подрез — углубление в основном металле вдоль сварного шва. с одной или двух сторон — существенно снижает прочность сварного соединения у конструкций с вибрационными нагрузками. Суммарное влияние подреза и увеличение растягивающих остаточных напряжений может привести к снижению предела выносливости сварной конструкции вдвое. Глубина подреза может достичь нескольких миллиметров. Устранить подрезы можно, уменьшив скорость кристаллизации или увеличив скорость заполнения углубления металлом. Обычно снижают скорость кристаллизации за счет уменьшения скорости сварки, предварительного подогрева деталей или применения многоэлектродной сварки. Причиной подрезов может быть большая сила сварочного тока, повышенное напряжение на дуге, смещение электрода относительно оси шва, неудобное пространственное положение при сварке, небрежность или недостаточная квалификация сварщика. Устранение этих недостатков предотвратит появление подрезов. При элекгрошлаковой сварке подрезы образуются из-за плохого охлаждения ползунов, увеличения продолжительности их остановки в конечном положении.

Неравномерность ширины шва при автоматизированной сварке появляется из-за нарушения скорости подачи электродной проволоки или скорости сварки. Значительные изменения ширины сварного шва могут привести к непровару, так как они сопровождаются изменением глубины провара.

Наплывы — натекания жидкого металла на кромки нерасплавленного основного металла — образуются при неправильном режиме сварки или большом слое окалины на свариваемых кромках. Наплывы могут сопровождаться скрытыми непроварами кромок, поэтому их следует срубать, а места эти подваривать.

Деформация сварной конструкци и—

это один из видов дефектов. Расширение и сжатие металла при сварке затруднено, так как нагреваемый участок со всех сторон окружен холодным металлом, размеры которого не изменяются. Это вызывает возникновение в конструкции остаточных напряжений. Когда значения сварочных напряжений достигнут предела текучести, они вызовут пластическую деформацию, что приведет к изменению размеров и формы сварной конструкции, т. е. произойдет коробление — деформация конструкции. Если остаточные деформации достигнут заметной величины, то они могут привести к неисправимому браку. Когда деформация конструкции выходит за допускаемые пределы, применяют ее правку.

е. произойдет коробление — деформация конструкции. Если остаточные деформации достигнут заметной величины, то они могут привести к неисправимому браку. Когда деформация конструкции выходит за допускаемые пределы, применяют ее правку.

Наличие дефектов в сварных соединениях еще не определяет потерю их работоспособности. Однако дефекты могут существенно снижать ее, и даже при определенных условиях приводят к разрушению сварных конструкций. В конструкциях, эксплуатируемых при статических и динамических нагрузках, одни и те же дефекты по-разному влияют на сварное соединение. При статической нагрузке основное влияние на прочность конструкции оказывает относительная величина дефекта, если материал сварного соединения имеет большой запас пластичности. При температурах ниже —60 °С прочность определяется уже интенсивностью напряжений в зоне дефекта. При динамических нагрузках прочность сварных соединений определяется их сопротивлением усталостным напряжениям. Различные дефекты по-разному влияют на прочность сварных конструкций. Как правило, наличие трещин любой величины, являющихся концентраторами внутренних напряжений, легко распространяющихся в глубь металла и ослабляющих сечение швов, и тем самым уменьшающих статическую прочность соединений, не допускается в сварных конструкциях. Трещины опасны еще и тем, что, являясь дефектами плоского типа, трудно обнаруживаются рентгенографическими методами контроля. Непровары, поры, шлаковые включения, подрезы, создавая концентрацию напряжений, снижают срок эксплуатации конструкций. Виды, количество и размеры допускаемых дефектов зависят от назначения конструкции.

Как правило, наличие трещин любой величины, являющихся концентраторами внутренних напряжений, легко распространяющихся в глубь металла и ослабляющих сечение швов, и тем самым уменьшающих статическую прочность соединений, не допускается в сварных конструкциях. Трещины опасны еще и тем, что, являясь дефектами плоского типа, трудно обнаруживаются рентгенографическими методами контроля. Непровары, поры, шлаковые включения, подрезы, создавая концентрацию напряжений, снижают срок эксплуатации конструкций. Виды, количество и размеры допускаемых дефектов зависят от назначения конструкции.

Наряду с трещинами наиболее опасными дефектами являются непровары. Исследованиями установлено, что при статической нагрузке для пластичных материалов влияние величины непровара на уменьшение прочности прямо пропорционально относительной глубине непровара или его площади. По данным института электросварки им. Е. О. Патона, непровар в 10% толщины свариваемого металла может снизить усталостную прочность наполовину, а непровар в 40—50% снижает предел выносливости стали в 2,5 раза. В сварных соединениях стальных конструкций промышленных и гражданских зданий и сооружений допускаются непровары по сечению шва в соединениях: доступных сварке с двух сторон глубиной до 5% толщины металла, но не более 2 мм при длине непровара не более 50 мм и общей длине участков непровара не более 200 мм на 1 м шва; доступных сварке с одной стороны (без подкладок) глубиной до 15% толщины металла, если она не превышает 20 мм, и не свыше 3 мм при толщине более 20 мм.

В сварных соединениях стальных конструкций промышленных и гражданских зданий и сооружений допускаются непровары по сечению шва в соединениях: доступных сварке с двух сторон глубиной до 5% толщины металла, но не более 2 мм при длине непровара не более 50 мм и общей длине участков непровара не более 200 мм на 1 м шва; доступных сварке с одной стороны (без подкладок) глубиной до 15% толщины металла, если она не превышает 20 мм, и не свыше 3 мм при толщине более 20 мм.

Поры, снижая статическую прочность сварного соединения, являются концентраторами напряжений и могут вызвать снижение предела выносливости сварного соединения. Поры становятся очагами усталостных разрушений в первую очередь в угловых, стыковых и поперечных шаах с высокими растягивающими остаточными напряжениями. Однако многие исследователи считают, что до некоторого предела наличие пор в металле сварного шва практически не снижает его статическую прочность. Для низкоуглеродистых сталей этот предел составляет около 10% площади поперечного сечения шва, для перлитных сталей 6—8%, для алюминиевых сплавов 3,6%. Заметное влияние на механические свойства сварного соединения оказывают шлаковые включения, степень влияния которых зависит от формы, величины и места расположения включений и обусловливается тем, что включения становятся концентраторами напряжений. Считается, что шлаковые включения площадью до 10% площади поперечного сечения шва почти не изменяют предел прочности металла шва. Однако шлаковые включения могут способствовать появлению трещин и увеличивать склонность металла шва к старению, а также снижают долговечность конструкций при работе в агрессивных средах. В сварных соединениях стальных конструкций промышленных и гражданских сооружений допускается суммарная величина неррова — ра, пор и шлаковых включений, расположенных отдельно или цепочкой, не превышающая в рассматриваемом сечении 10% толщины свариваемого металла, но не более 2 мм, и при односторонней сварке без подкладок — 15%, но не более 3 мм.

Заметное влияние на механические свойства сварного соединения оказывают шлаковые включения, степень влияния которых зависит от формы, величины и места расположения включений и обусловливается тем, что включения становятся концентраторами напряжений. Считается, что шлаковые включения площадью до 10% площади поперечного сечения шва почти не изменяют предел прочности металла шва. Однако шлаковые включения могут способствовать появлению трещин и увеличивать склонность металла шва к старению, а также снижают долговечность конструкций при работе в агрессивных средах. В сварных соединениях стальных конструкций промышленных и гражданских сооружений допускается суммарная величина неррова — ра, пор и шлаковых включений, расположенных отдельно или цепочкой, не превышающая в рассматриваемом сечении 10% толщины свариваемого металла, но не более 2 мм, и при односторонней сварке без подкладок — 15%, но не более 3 мм.

Существенное влияние на работоспособность сварных конструкций оказывают также наружные дефекты. Подрезы небольшой протяженности, ослабляющие сечение конструкции, работающей под действием статических нагрузок. не’более 5%, заметного влияния на прочность конструкций не оказывают. Однако они являются опасным дефектом и не допускаются в конструкциях, работающих на выносливость. Суммарное влияние подреза и увеличение растягивающих остаточных напряжений может привести к снижению предела выносливости вдвое. Наплывы также снижают выносливость конструкций, являясь концентраторами напряжений. Наплывы большой протяженности нередко сопровождаются непроварами.

Подрезы небольшой протяженности, ослабляющие сечение конструкции, работающей под действием статических нагрузок. не’более 5%, заметного влияния на прочность конструкций не оказывают. Однако они являются опасным дефектом и не допускаются в конструкциях, работающих на выносливость. Суммарное влияние подреза и увеличение растягивающих остаточных напряжений может привести к снижению предела выносливости вдвое. Наплывы также снижают выносливость конструкций, являясь концентраторами напряжений. Наплывы большой протяженности нередко сопровождаются непроварами.

В основном, как показывает эксплуатация сварных конструкций, сварочные напряжения и деформации не снижают несущей способности конструкций. Однако в некоторых случаях изменение размеров и формы конструкций снижает их работоспособность и портит внешний вид. Искривление продольной оси элементов конструкций, работающих на сжатие, местное выпучивание, грибовидность полок колонн и балок могут привести к потере устойчивости и разрушению всей конструкции.

Наряду с размерами дефектов и местом их расположения на работоспособность сварной конструкции влияет способ устранения дефектов и число исправлений одного и того же участка. Поэтому устранение дефектов производится в строгом соответствии с назна чением конструкции. Чем ответственнее конструкция, тем более жесткие требования к удалению дефектных участков сварных швов.

В сварных швах конструкций промышленных и гражданских сооружений при устранении дефектов следует придерживаться следующих правил:

перерывы швов и кратеры завариваются;

швы с трещинами, а также с непроварами и

другими дефектами, превышающими допустимые нормы, удаляются на длину дефектного места с припуском в 10 мм е каждой стороны и завариваются вновь;

при удалении трещин концы их засверливаются;

подрезы основного металла, превышающие допустимые размеры, зачищаются и завариваются с последующей зачисткой, обеспечивающей плавный переход от наплавленного металла к основному.

Для устранения деформаций, величины которых выходят за пределы допустимых, применяют термический, механический или термомеханический способы. При термическом способе производят нагрев газовыми горелками деформированных участков, при механическом — прикладывают усилия к дефектным участкам с помощью домкратов, винтовых прессов или других механизмов, создающих статическую или ударную нагрузки. Термомеханический способ сочетает в себе местный нагрев с приложением статической нагрузки. Внутренние напряжения r сварных соединениях уменьшают при помощи предварительного, сопутствующего нагрева места сварки, последующей термической обработки, проковки или обкатки сварных швов.

Дефекты сварных швов и методы их контроля

Время чтения: ≈12 минут

Не важно, какую технологию вы выбрали для выполнения сварочных работ. Дефекты могут возникнуть в любом случае, что при ручной дуговой сварке, что при сварке под флюсом с применением автоматического сварочного аппарата. Появление дефектов связано либо с неопытностью сварщика, либо с неправильно выбранным режимом сварки, либо с недостаточно тщательным контролем качества.

Появление дефектов связано либо с неопытностью сварщика, либо с неправильно выбранным режимом сварки, либо с недостаточно тщательным контролем качества.

Поэтому важно предотвращать дефекты и контроль качества сварных соединений должен проводится после выполнения каждой сварочной операции. В этой статье мы подробно расскажем, какие существуют распространенные дефекты сварных швов. И какие методы контроля можно использовать, чтобы обнаружить их.

Содержание статьи

- Распространенные дефекты

- Непровар

- Подрез

- Наплыв

- Прожог

- Кратер

- Горячая или холодная трещина

- Поры

- Методы контроля качества

- Визуально-измерительный контроль

- Радиационный контроль

- Ультразвуковой контроль

- Вместо заключения

Распространенные дефекты

Любой опытный сварщик скажет вам, что существуют многочисленные виды дефектов сварных швов. Их можно разделить на две категории — наружные и внутренние. Наружные дефекты сварных швов можно обнаружить прямо на поверхности шва с помощью специального инструмента (например, лупы) или хорошего зрения. Внутренние дефекты сварных швов визуально не видны и для их обнаружения нужно использовать особые методики контроля качества. О них мы расскажем ближе к концу. А пока дефекты.

Наружные дефекты сварных швов можно обнаружить прямо на поверхности шва с помощью специального инструмента (например, лупы) или хорошего зрения. Внутренние дефекты сварных швов визуально не видны и для их обнаружения нужно использовать особые методики контроля качества. О них мы расскажем ближе к концу. А пока дефекты.

В рамках этой статьи мы не будем перечислять все возможные дефекты, а расскажем только о самых распространенных. Итак, ниже наша краткая классификация дефектов сварных швов.

Непровар

Непровар в сварном шве — один из самых часто встречающихся дефектов у новичков. Представляет собой небольшой участок с недостаточно проваренным металлом. Основные причины образования непроваров — слишком длинная сварочная дуга, недостаточная сила тока или обе ошибки одновременно.

У новичков непровары образуются в том случае, если была выполнена неправильная разделка кромок или если сварка велась слишком быстро. Как не трудно догадаться, чтобы предотвратить непровар сварного шва нужно подобрать оптимальный режим сварки, варить не слишком быстро и на короткой дуге.

Подрез

Если вы когда-либо варили тавровый или нахлесточный шов, то наверняка могли заметить небольшие углубления вдоль сторон сварного валика. Это и есть подрезы. Частая причина образования подрезов — слишком быстрая сварка или неправильно подобранное напряжение сварочной дуги. Также подрезы порой возникают из-за слишком длинной дуги.

Читайте также: Исправление дефектов сварки

Некоторые новички спрашивают: «Допускаются ли подрезы сварных швов?». Да, но только в очень сложных конструкциях, где подрезов не избежать. В подобных ситуациях подрезы называют просто «допустимые дефекты сварных швов». В остальных случаях это недопустимые дефекты.

Наплыв

Наплыв в сварном шве в 95% случаев свидетельствует о том, что вы неправильно настроили режим сварки или недостаточно тщательно зачистили кромки. Очевидно, что для предотвращения образования дефекта нужно правильно настроить силу сварочного тока и немного повысить напряжение дуги.

Прожог

Прожог сварного шва — это сквозное отверстие в сварном соединении, которое вы можете обнаружить невооруженным глазом. Прожоги образуются из-за медленной сварки. В одном месте концентрируется слишком большая температура и металл плавится больше, чем должен. Главная опасность прожогов — существенное снижение прочности шва.

Прожоги образуются из-за медленной сварки. В одном месте концентрируется слишком большая температура и металл плавится больше, чем должен. Главная опасность прожогов — существенное снижение прочности шва.

Понизьте сварочный ток и ускорьте формирование шва. Только так вы сможете предотвратить появление прожогов. Уделите особое внимание, если варите алюминий. У него очень высокая теплопроводность, при этом низкая температура плавления. Так что получить прожог на алюминиевой заготовке проще простого.

Кратер

Кратер — это воронка небольшого размера, расположенная прямо на валике шва. Чаще всего в самом его конце. Образуется из-за резкого обрыва дуги. Ведите дугу плавно и оканчивайте сварку постепенно. Если на вашем сварочном аппарате есть специальный режим предотвращения образования кратеров, то включите его.

Горячая или холодная трещина

Трещины в сварных швах — также один из самых часто встречающихся дефектов. Трещины бывают холодными и горячими. Горячие образуются во время сварки, а холодные — после. Горячие трещины образовываются при несовместимости электрода/присадочной проволоки и свариваемого металла. Иногда трещины могут образоваться при попытке заварить кратер, о котором мы говорили выше. Проверяйте, чтобы состав присадочного материала и металла был идентичен.

Горячие трещины образовываются при несовместимости электрода/присадочной проволоки и свариваемого металла. Иногда трещины могут образоваться при попытке заварить кратер, о котором мы говорили выше. Проверяйте, чтобы состав присадочного материала и металла был идентичен.

Читайте также: Способы предотвращения горячих трещин

С холодными трещинами все проще. Они образовываются только в том случае, если шов слишком хрупкий и не выдерживает механической нагрузки. Единственный способ предотвратить появление холодных трещин — соблюдать технологию сварки и работать профессионально. Горячие и холодные трещины могут быть как внутренними (скрытыми от глаз), так и наружными.

Поры

Что такое пора в сварке? Пора (а чаще всего поры) — это небольшие углубления в структуре шва. Могут быть поверхностными или внутренними. Представьте муравейник, который пронизывают множественные ходы. Вот то же самое происходит и со швом. Поры без сомнения можно назвать самым частым дефектом из всех возможных.

Если в ходе процесса образовались поры в сварном шве, значит вы с самого начала все делали неправильно. Скорее всего, вы недостаточно тщательно зачистили кромки и не защитили шов от попадания кислорода. А подобные ошибки совершают только те, кто только-только начал свое знакомство со сваркой. На работайте на сквозняке и проверяйте качество электродов/исправность горелки/исправность системы подачи газа.

Методы контроля качества

Что ж, теперь вы знаете самые распространенные дефекты сварных соединений и причины их возникновения. Теперь давайте поговорим о методах контроля. Мы расскажем вам о самых часто применяемых и эффективных. Это визуально-измерительный контроль, радиационный и ультразвуковой контроль.

Визуально-измерительный контроль

Визуально-измерительный контроль (ВИК) — это самый простой и самый старый способ оценки качества сварного соединения. Из названия понятно, что в ходе этого контроля используется визуальное наблюдение и измерительные приборы. Под визуальным наблюдением подразумевается простой осмотр шва невооруженным глазом или с помощью лупы. В отдельных случаях используют микроскопы. А в качестве измерительных инструментов чаще всего применяют обычные линейки. Это самый доступный и недорогой метод контроля, поскольку инструменты стоят недорого и такому контролю можно обучить самого сварщика, выполняющего работу. Предприятию даже не нужно нанимать отдельных специалистов для проведения этого контроля.

Под визуальным наблюдением подразумевается простой осмотр шва невооруженным глазом или с помощью лупы. В отдельных случаях используют микроскопы. А в качестве измерительных инструментов чаще всего применяют обычные линейки. Это самый доступный и недорогой метод контроля, поскольку инструменты стоят недорого и такому контролю можно обучить самого сварщика, выполняющего работу. Предприятию даже не нужно нанимать отдельных специалистов для проведения этого контроля.

Сейчас в магазинах продаются специальные наборы со всеми необходимыми инструментами и даже подробно инструкцией, как проводить контроль. Вам достаточно один раз прочесть брошюру, все запомнить и вы уже можете провести такой контроль самостоятельно. Но, несмотря на все плюсы, есть у ВИК большой недостаток — значительное влияние человеческого фактора на результат контроля. Вся ответственность ложится на плечи человека. И если он в силу объективных или субъективных причин не сможет выполнить контроль качественно, то есть вероятность брака.

Радиационный контроль

Радиационный контроль (его также называют радиографическим) — очень интересный метод контроля, который основан на применение рентгеновских лучей. Да, как при рентген-диагностике в поликлинике. Деталь повещается в специальный аппарат (или аппарат устанавливается на деталь), затем сквозь металл пропускают рентгеновское излучение и на выходе получают снимок, на котором видны все дефекты сварки. Эта технология наверняка известна вам давно.

Нетрудно догадаться, что подобная диагностика крайне эффективна. На снимке видны малейшие дефекты, которые невозможно обнаружить любым другим способом. Особенно, если снимок выполняется с применением компьютера, на котором потом можно детально рассмотреть все изъяны сварки. Но при работе с рентгенографом необходимо соблюдать повышенную технику безопасности. Частицы радиации могут заражать воздух, из-за чего он становится токопроводимым. А о возможном вреде для здоровья и говорить не приходится. Так что к выполнению радиационного контроля должны быть допущены только хорошо обученные сотрудники.

Ультразвуковой контроль

Ультразвуковая дефектоскопия сварных швов (он же ультразвуковой контроль качества или просто УЗК сварных швов) — метод контроля, который во многом схож с выше описанным радиационным. Только вот вместо рентгеновских лучей здесь используются ультразвуковые волны. Для фиксации результата используется ультразвуковой дефектоскоп для контроля сварных соединений.

Суть его работы проста. На поверхность шва посылаются ультразвуковые волны, которые проходят сквозь металл. Проходят не полностью, часть лучей отражается и возвращается обратно. Если у шва есть какой-либо дефект, то отразившиеся и вернувшиеся назад волны будут ослаблены и искажены. Проще говоря, они будут отличаться от тех, что были пущены вначале проведения контроля. Все эти изменения как раз и фиксирует дефектоскоп.

Читайте также: Неразрушающий контроль сварных соединений

Ультразвуковой контроль используется очень часто. Для его проведения можно установить большой стационарный дефектоскоп в отдельном кабинете, а можно приобрести компактную модель для выездной диагностики. И эта компактная модель сможет дать вполне объективный результата. С помощью дефектоскопа можно не только узнать местонахождение дефекта, но и его размеры. Но нужно учитывать, что дефектоскопы стоят дорого и для работы с ними нужно дополнительно обучать персонал. Или искать специалиста «на стороне».

И эта компактная модель сможет дать вполне объективный результата. С помощью дефектоскопа можно не только узнать местонахождение дефекта, но и его размеры. Но нужно учитывать, что дефектоскопы стоят дорого и для работы с ними нужно дополнительно обучать персонал. Или искать специалиста «на стороне».

Вместо заключения

Дефекты сварных швов и соединений бывают разными, но суть всегда одна — они так или иначе нарушают эксплуатационные характеристики готового изделия. Чтобы их избежать необходимо как можно больше практиковаться, правильно настраивать режим сварки и не забывать о контроле качества. Проведение ультразвукового контроля занимает считанные минуты, а в результате вы получаете объективную картину и можете трезво оценить качество своей работы.

Watch this video on YouTube

1.Дефекты и контроль качества сварных соединений. Общие сведения и организация контроля. Методы контроля сварных соединений

Похожие главы из других работ:

Анализ жидкого топлива

-общие сведения о методах контроля качества жидкого топлива

— сущность квалификационных методов оценки качества жидкого топлива. ..

..

Анализ жидкого топлива

Общие сведения о методах контроля качества жидкого топлива

Важными характеристиками метода являются его продолжительность, удобство аппаратуры, ее доступность и стоимость, объем топлива, требуемый для оценки определенного свойства, токсичность…

Дефекты сварочных соединений

1. Дефекты сварных соединений

Дефекты сварных швов и соединений, выполненных сваркой плавлением, возникают из-за нарушения требований нормативных документов к подготовке, сборке и сварке соединяемых узлов…

Испытания смонтированного оборудования трубопроводов

Методы неразрушающего контроля качества сварных соединений.

Рентгеновский контроль. Рентгеновские лучи обладают свойством проникать через непрозрачные тела. Пронизывая сварной шов и встречая на своём пути дефекты, они изменяют интенсивность, что фиксируется на рентгеновской плёнке…

Разработка технологии изготовления колонны коробчатого сечения

3.