Рекомендации по перевозке и хранению сварочных материалов ESAB.

В данной статье мы расскажем об основных аспектах по перевозке и хранению следующих сварочных материалов ESAB:

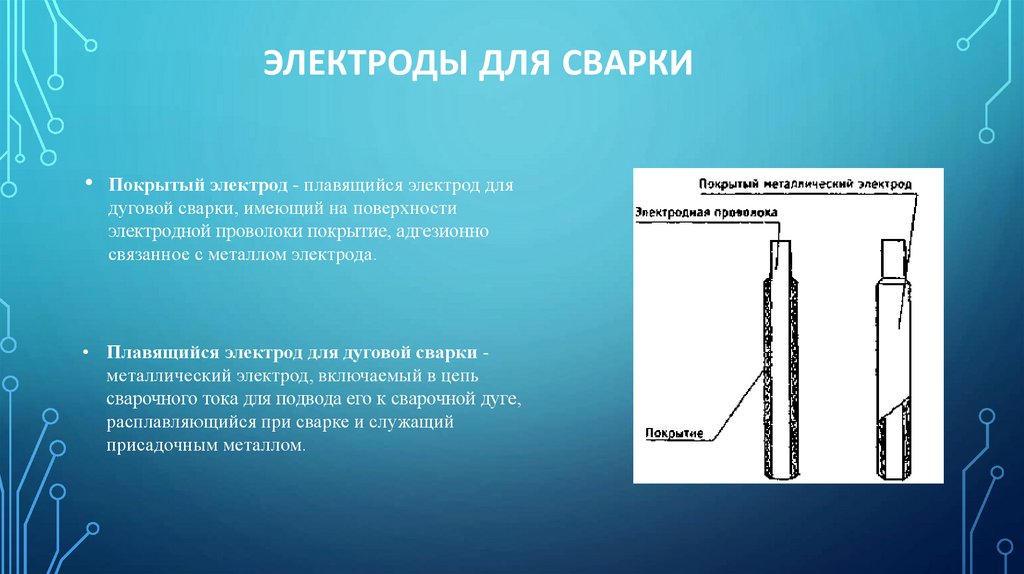

— Покрытые ММА электроды

— Покрытые ММА электроды в упаковках VacPac

— MIG/MAG/SAWпроволоки, TIG прутки и ленты

— Порошковые проволоки

— Флюсы для дуговой сварки и ленточной наплавки.

ESAB (ЭСАБ) – одна из немногих транснациональных компаний, полностью сертифицированных на соответствие требованиям ISO 14001. Вся продукция ЭСАБ производится с учетом требований по охране окружающей среды, и каждый этап ее жизненного цикла проходит с минимально возможным воздействием его на окружающую среду. Широкий выбор сварочных материалов, продаваемых компанией ЭСАБ, проходят жесткий контроль качества в соответствии с программой ISO 9001. Более того, в соответствии с международной сертификацией по ISO 14001, наши высококачественные сварочные материалы рекомендуются к применению в тех отраслях промышленности, где требуется свести к минимуму вероятность сварочных дефектов.

Максимальный срок хранения

Если условия хранения сварочных материалов соответствуют требованиям, прописанным в этом справочнике для конкретной группы, максимальный срок хранения составляет три года. По истечению этого срока, перед применением этих сварочных материалов, необходимо проводить комплекс проверочных испытаний.

Утилизация

В большинстве случаев упаковка, применяемая компанией ЭСАБ, разработана с учетом минимального воздействия на окружающую среду при утилизации. Прочие продукты, остатки (шлак), разовые контейнеры, прокладки и иные упаковочные материалы должны быть утилизированы с учетом минимального воздействия на окружающую среду в полном соответствии с федеральным и местным законодательством. Пожалуйста, передайте всю информацию, приведенную в Паспортах Безопасности, которые можно найти на сайте www.

Качество сварки

Образование пор может быть вызвано попаданием газа в жидкую сварочную ванну. Этот газ может быть следствием недостаточной газовой защиты, наличия влаги на свариваемых кромках, ржавчиной или смазкой, а также недостаточным количеством раскислителей в основном металле, электроде или присадочной проволоке. Наибольшую опасность представляют червеобразные поры, причиной которых являются сильное загрязнение поверхностей или влажные электроды. На радиографических снимках они читаются как вытянутые по форме селедочной кости поры. Подобные поры образуются из-за большого количества газа, поглощенного закристаллизовавшимся металлом сварочной ванны. Водород обычно повышает склонность к образованию трещин в шве или зоне термического влияния (ЗТВ). Водород в сочетании с остаточными напряжениями и повышенной чувствительностью сталей к трещинам может привести к появлению холодных трещин через несколько часов и даже дней после окончания сварки.

предварительного подогрева, соблюдением межпроходных температур и послесварочной термической обработкой. Следует помнить, что существуют другие пути попадания водорода в наплавленный метел, такие как из влаги атмосферы или свариваемый металл в процессе эксплуатации или обработки набрал в себя большое количество водорода.

Водород также может попадать с поверхности свариваемого или присадочного металла, из масла или краски и т.п.

Приведенные ниже данные показывают, при каком сочетании относительной влажности и разницы температур между окружающим воздухом и материалом, на его поверхности может происходить конденсация нежелательной влаги.* Например – если относительная влажность воздуха составляет 70%, а температура свариваемого изделия или электрода (проволоки) на 5°С ниже температуры окружающего воздуха, на их поверхности может конденсироваться влага.

Это может произойти, когда заготовки или электроды (проволока) перемещаются из холодного цеха, склада или с улицы в теплое помещение.

(Твоздуха — Тметалла)** [◦С | Относительная влажность [%] | (Твоздуха — Тметалла)** [◦С] | Относительная влажность [%] |

0 | 100 | 12 | 44 |

1 | 93 | 13 | 41 |

2 | 87 | 14 | 38 |

3 | 81 | 15 | 36 |

4 | 75 | 16 | 34 |

5 | 70* | 18 | 30 |

6 | 66 | 20 | 26 |

7 | 61 | 22 | 23 |

8 | 57 | 24 | 21 |

9 | 53 | 26 | 18 |

10 | 50 | 28 | 16 |

11 | 48 | 30 | 14 |

** Разница между температурой изделия или сварочного материала и температурой окружающего воздуха

Покрытые ММА электроды

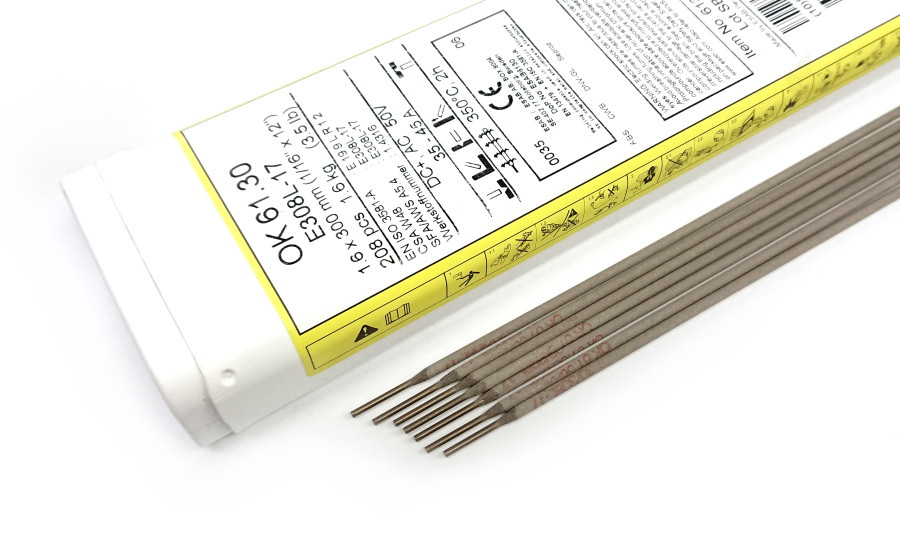

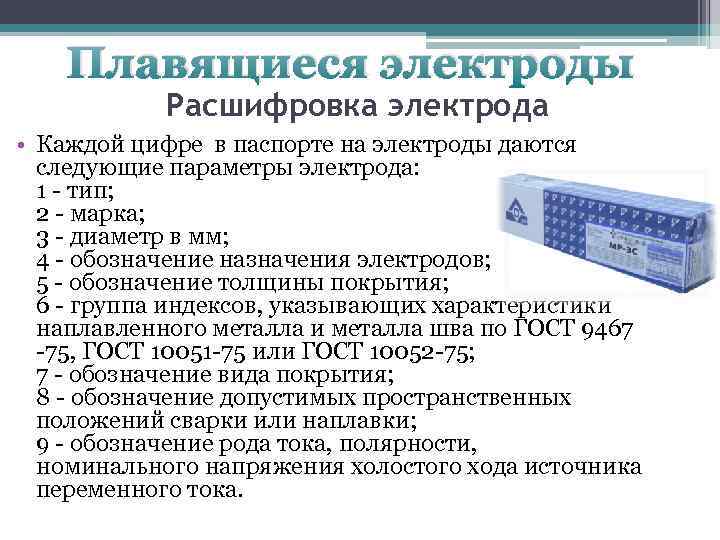

Электроды производства ЭСАБ могут поставляться в различных видах упаковок в зависимости от типа и класса

— Картонные коробки, запакованные в термоусадочную пленку, не обеспечивают требуемую герметичность, поэтому влага из окружающей атмосферы может проникать вовнутрь упаковки и впитываться в электродное покрытие.

— Пластиковый пенал закрывается крышкой и герметизируется специальной лентой, при этом влага в очень незначительных количествах может проникать вовнутрь и впитываться в электродное покрытие. Поэтому, если у вас есть какие-либо сомнения в сухости электродов, их необходимо прокалить в соответствии с режимами, указанными в приведенной далее таблице.

— Вакуумная упаковка VacPac обеспечивает полную защиту от проникновения влаги внутрь упаковки при условии ее сохранности (сохранности герметичности). При этом прокалка электродов перед применением не требуется.

Условия хранения

Все покрытые электроды чувствительны к поглощению влаги. Повышенное содержание влаги в покрытии может привести к образованию пор или водородному растрескиванию. Однако если климатические параметры условий хранения отвечают данным требованиям, поглощение влаги электродами минимально:

5-15°С при максимальной относительной влажности 60%

15-25°С при максимальной относительной влажности 50%

>25°С при максимальной относительной влажности 40%

При более низких температурах, для достижения требуемого уровня содержания влаги, достаточно поддерживать температуру хранения на 10°С выше температуры окружающей среды. Холодные упаковки перед вскрытием необходимо выдержать, чтобы они нагрелись до температуры окружающей атмосферы. При более высоких температурах требуемый уровень содержание влаги в воздухе может быть достигнуто за счет его осушки.

Холодные упаковки перед вскрытием необходимо выдержать, чтобы они нагрелись до температуры окружающей атмосферы. При более высоких температурах требуемый уровень содержание влаги в воздухе может быть достигнуто за счет его осушки.

Срок хранения электродов при вышеописанных условиях не должен превышать три года.

Прокалка

Покрытые электроды с основной обмазкой и низким содержанием водорода перед применением в обязательном порядке должны всякий раз подвергаться прокалке, когда для наплавленного металла регламентируются требования по содержанию диффузионного водорода и/или его сплошности (для упаковок VacPac не требуется).

Нержавеющие электроды с кислым или рутиловым покрытием, а также все типы электродов с основной обмазкой могут при сварке давать поры, если значения влажности при их хранении не соответствовали требованиям. Для возвращения им изначальных свойств, их требуется также прокаливать.

Электроды для сварки углеродистых сталей с кислым или рутиловым покрытием обычно прокалки не требуют.

Электроды с целлюлозным покрытием прокаливать не рекомендуется.

Электроды, получившие серьезные повреждения от воздействия на них влаги, не могут быть восстановлены за счет повторной прокалки и должны быть забракованы.

Режимы прокалки

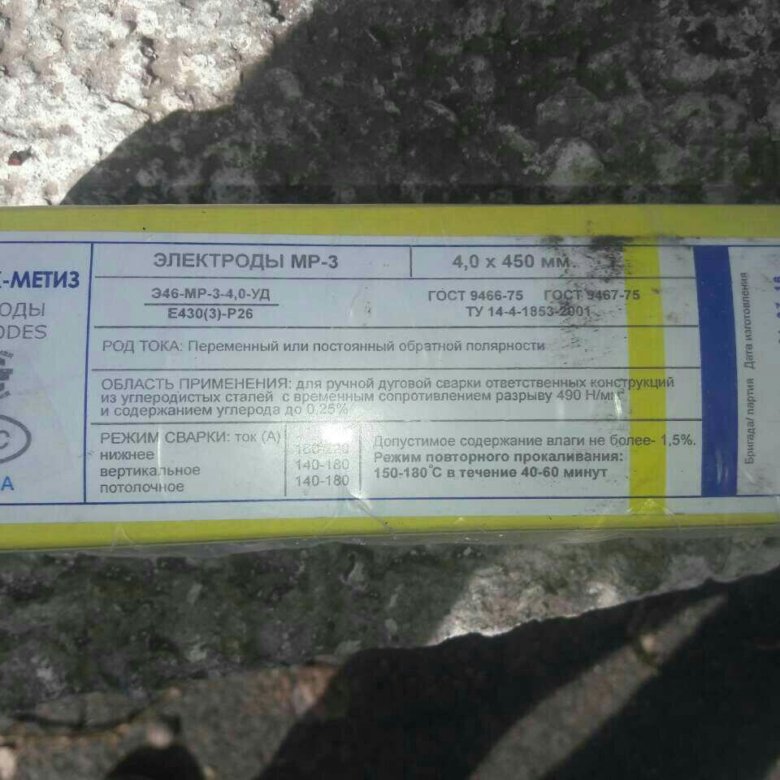

Температуры прокалки электродов в сушильных шкафах и выдержки в термопеналах, а также время их выдержки указываются на упаковочных лейблах.

Температурой прокалки – это температура, до которой должен нагреться сам электрод. Время прокалки должно отсчитываться от того момента, когда температура электрода достигла заданного значения.

Не укладывайте электроды в сушильном шкафу более чем в четыре слоя.

Покрытые электроды не рекомендуется прокаливать более трех раз.

Сводная таблица рекомендуемых режимов прокалки электродов производства ЭСАБ:

80°С | 150°С | 200°С | 250°С | 300°С | 350°С | 350°С |

OK 92. | OK 50.10** | OK 33.60 | OK 62.53 | OK 38.48 | OK 67.43 | |

|

| OK 61.25 | OK 33.80 | OK 68.82 | OK 38.65 | OK 67.50 |

|

| OK 61.35 | OK 33.81 | OK 83.50 | OK 38.95 | OK 67.51 |

|

| OK 61.35 | OK 67. | OK 83.53 | OK 48.00 | OK 67.52 |

|

| OK 61.50 | OK 67.20 | OK 84.78 | OK 48.04 | OK 67.53 |

|

| OK 61.85 | OK 68.37 | OK 84.80 | OK 48.05 | OK 67.60 |

|

| OK 63.35 | OK 68.53 | OK 92.82 | OK 48.08 | OK 67. |

|

| OK 63.85 | OK 68.55 | OK 94.25 | OK 48.15 | OK 67.70 |

|

| OK 67.15 | OK 69.33 |

| OK 48.18 | OK 67.71 |

|

| OK 67.45 | OK 69.63 |

| OK 48.30 | OK 68.17 |

|

| OK 67. | OK 84.76 |

| OK 48.50 | OK 68.25 |

|

| OK 67.75 | OK 84.84 |

| OK 48.60 | OK 68.81 |

|

| OK 310Mo-L | OK 92.05 |

| OK 48.65 | OK 73.08 |

|

| OK 68.15 | OK 92.15 |

| OK 48. | OK 73.15 |

|

| OK 69.25 | OK 92.55* |

| OK 53.00 | OK 73.35 |

|

| OK 83.27 | OK 94.36 |

| OK 53.18 | OK 73.46 |

|

| OK 83.28 |

|

| OK 53.35 | OK 73.68 |

|

| OK 83. |

|

| OK 53.68 | OK 74.46 |

|

| OK 84.42 |

|

| OK 53.70 | OK 74.70 |

|

| OK 84.52 |

|

| OK 55.00 | OK 74.78 |

|

| OK 84.58 |

|

| OK 61.20 | OK 75. |

|

| OK 85.58 |

|

| OK 61.30 | OK 75.78 |

|

| OK 85.65 |

|

| OK 61.80 | OK 76.16 |

|

| OK 86.08 |

|

| OK 61.81 | OK 76.18 |

|

| OK 92.18 |

|

| OK 61. | OK 76.26 |

|

| OK 92.26 |

|

| OK 62.73 | OK 76.28 |

|

| OK 92.45 |

|

| OK 62.75 | OK 76.35* |

|

| OK 92.58 |

|

| OK 63.20 | OK 76.96 |

|

| OK 92. |

|

| OK 63.30 | OK 76.98 |

|

| OK 92.60 |

|

| OK 63.34 | OK 78.16 |

|

| OK 92.86 |

|

| OK 63.41 | OK 83.29 |

|

|

|

|

| OK 63.80 | OK 86. |

|

|

|

|

| OK 64.30 | OK 86.30 |

|

|

|

|

| OK 64.63 | OK 92.35 |

* время прокалки 1 час ** время прокалки 3 часа | ||||||

Рекомендуемые температуры прокалки, время прокалки для электродов OK– 2 часа.

Оборудование для хранения и прокалки электродов

PK 1 контейнер для прокалки и хранения — легкий ручной контейнер для прокалки и хранения электродов. Очень легок для переноски. Температура хранения около 100°С.

Очень легок для переноски. Температура хранения около 100°С.

PK 5 оборудование для прокалки — комбинированная система для прокалки и хранения прокаленных электродов для большинства типов электродов. Время прокалки может задаваться от одного до семи часов, в зависимости от типа электрода. Температура контролируется термостатом в диапазоне 50-300°С. При прокалке электродов в PK 5 их необходимо извлечь из упаковки.

SK 40 шкаф для сушки и хранения — SK 40 – шкаф с четырьмя выдвижными полками для прокалки и хранения электродов. Электроды в нем должны храниться без упаковок. Шкаф оснащен термометром, термостатом и контрольной лампой.

PK 410 сушильный шкаф — большой сушильный шкаф для прокалки электродов и их последующего хранения. Температура прокалки регулируется от 0 до 400°С. Температура хранения прокаленных электродов около 150°С. PK 410 оснащен контрольной лампой, электронным термометром и электронным термостатом. PK 410 также оснащен семидневным таймером. Таймер позволяет автоматически переходить из режима прокалки в режим хранения, а также задавать их время и температуру.

Температура прокалки регулируется от 0 до 400°С. Температура хранения прокаленных электродов около 150°С. PK 410 оснащен контрольной лампой, электронным термометром и электронным термостатом. PK 410 также оснащен семидневным таймером. Таймер позволяет автоматически переходить из режима прокалки в режим хранения, а также задавать их время и температуру.

Изменение цвета обмазки электродов

Если в процессе хранения электродов произошло изменение цвета обмазки, их необходимо забраковать или связаться со специалистами компании ЭСАБ и получить консультацию.

Повреждение обмазки

Если у электродов произошло физическое повреждение обмазки, связанное с ее осыпанием на отдельных участках, такими электродами варить нельзя, и они должны быть забракованы.

Покрытые ММА электроды в упаковках VacPac — Нет необходимости в прокалке, не требуются шкафы для хранения, не нужны термопеналы!!!

Покрытые электроды поставляемые в упаковках VacPac, можно применять непосредственно после вскрытия упаковки без необходимости их предварительной прокалки и хранения в сушильных шкафах или термопеналах. При вскрытии, чистота и сухость электродов гарантированы герметичностью упаковки.

При вскрытии, чистота и сухость электродов гарантированы герметичностью упаковки.

Существует тип электродов с повышенной стойкостью к адсорбции влаги (LMA-тип, классифицируются как h5 или H5),

которые достаточно медленно насыщаются влагой из атмосферы. Они сохраняют требуемый уровень влажности в течение 12 часов* после нарушения герметичности упаковки VacPac.

В соответствии со стандартом AWS испытания производятся при температуре 26,7°С и относительной влажности воздуха 80%.

Как обращаться с VacPac

Чтобы избежать повреждения вакуумной фольги, при вскрытии внешней коробки не рекомендуется пользоваться ножами или другими острыми предметами. Держите электроды внутри упаковки и не вынимайте из нее более чем по одному электроду. Если электроды с повышенной стойкостью к адсорбции влаги (LMA-тип) находились в открытой упаковке VacPac более 12 часов (при 26,7°С и влажности 80%), их необходимо прокалить или забраковать.

MIG/MAG/SAW проволоки, TIG прутки и ленты

Сплошные MIG/MAG проволоки, TIG прутки и SAW проволоки должны храниться в сухих условиях, в оригинальной запечатанной неповрежденной упаковке, в которой они были поставлены. Контакт с водой или влажностью должен быть исключен. Не допускать попадания атмосферных осадков и конденсации влаги на холодной поверхности проволоки. Для предотвращения выпадения конденсата, храните проволоку в оригинальной упаковке, при необходимости, перед вскрытием упаковки, выдержать проволоку в теплом помещении до нагрева ее до температуры окружающей среды. Наличие на поверхности проволоки водородосодержащие вещества, таких как масло, жир, а также следов ржавчины, которая может адсорбировать на себя влагу, не допускается. Проволока на катушках поставляется запечатанной в пластиковую пленку, а частично использованная катушка должна быть опять помещена в пластиковый пакет для предотвращения загрязнения ее поверхности. Проволоки должны

Контакт с водой или влажностью должен быть исключен. Не допускать попадания атмосферных осадков и конденсации влаги на холодной поверхности проволоки. Для предотвращения выпадения конденсата, храните проволоку в оригинальной упаковке, при необходимости, перед вскрытием упаковки, выдержать проволоку в теплом помещении до нагрева ее до температуры окружающей среды. Наличие на поверхности проволоки водородосодержащие вещества, таких как масло, жир, а также следов ржавчины, которая может адсорбировать на себя влагу, не допускается. Проволока на катушках поставляется запечатанной в пластиковую пленку, а частично использованная катушка должна быть опять помещена в пластиковый пакет для предотвращения загрязнения ее поверхности. Проволоки должны

храниться при соответствующих значениях температуры и относительной влажности, а также, если проволока не защищена от попадания на нее пыли специальной упаковкой или иными устройствами, попадание на нее пыли при хранении не допускается.

Прутки для TIG (GTAW) сварки необходимо защищать от воздействия пыли и иных атмосферных воздействий, после того, как они были извлечены из упаковки. Упаковка прутков TIG-сварки представляет собой жесткую фибровою трубку с пластиковой крышкой, которой можно повторно закрывать упаковку после ее разгерметизации. Корпус упаковки покрыт полиэтиленовой пленкой, которая очень хорошо защищает прутки от воздействия влаги. Денные упаковки очень прочны и удобны для применения.

Упаковка прутков TIG-сварки представляет собой жесткую фибровою трубку с пластиковой крышкой, которой можно повторно закрывать упаковку после ее разгерметизации. Корпус упаковки покрыт полиэтиленовой пленкой, которая очень хорошо защищает прутки от воздействия влаги. Денные упаковки очень прочны и удобны для применения.

Упаковки MarathonPac под бухты проволок для MIG/MAG-сварки разработаны с учетом простоты их транспортировки и последующей их утилизации. Коробка из картона, в которую помещена бухта, обработана специальной влагозащитной пропиткой, а установленные на паллете упаковки обернуты стрейч-пленкой, что защищают проволоку от влаги при транспортировке и хранении. После использования проволоки необходимо выдернуть из восьмигранной коробки чалочные ремни, а саму упаковку сложить, чтобы она занимала минимум объема до ее отправки на утилизацию. Однако не следует забывать, что основное назначение упаковки MarathonPac – это защита проволоки от загрязнения.

Все сплошные проволоки рекомендуется хранить при температуре не ниже 15°С и относительной влажности воздуха не более 60%.

Алюминиевые проволоки

Атмосферные условия оказывают влияние на качество сварки. Влага (H2O) является основным источником водорода. Под воздействием высокой температуры дуги, вода разлагается, и атомы водорода могут стать причиной пористости наплавленного металла. Алюминий, который неоднократно контактировал с водой, может, в конечном итоге, оказаться покрытым гидроксидом алюминия Al(OH)3 Конденсат влаги, присутствующей во время сварки на поверхности свариваемого изделия или сварочного материала, может стать источником следующих двух проблем:

— Пористость шва, вызываемая водородом, образующимся при разложении воды или гидроксида алюминия Al(OH)3, которые могут находиться на поверхности металла.

— Спровоцировать попадание оксидов алюминия Al2O3, находящихся на поверхности металла, в сварной шов.

Очень важно чтобы в производственных помещениях, где производиться сварка изделий из алюминия, температура металла и окружающего воздуха были идентичны, особенно в условиях высокой влажности. Температура сварочных материалов и свариваемых заготовок в обязательном порядке должна выровняться с температурой воздуха на сварочном посту. Если присадочный материал хранился в холодных условиях, вскрывать упаковку можно только по истечении 12 часов его выдержки в зоне проведения работ. Перед сваркой основной металл должен быть очищен от загрязнений, а свариваемые кромки зачищены от окислов нержавеющими щетками. ЭСАБ рекомендует травить изделия в слабых щелочах и обезжиривать техническими составами, не образующими вредных соединений при сварке. Сварщик должен протереть собираемые кромки чистой тряпкой, смоченной в растворителе, изготовленном на основе легких углеводородов. Все поверхности после протирки должны быть идеально сухими.

Температура сварочных материалов и свариваемых заготовок в обязательном порядке должна выровняться с температурой воздуха на сварочном посту. Если присадочный материал хранился в холодных условиях, вскрывать упаковку можно только по истечении 12 часов его выдержки в зоне проведения работ. Перед сваркой основной металл должен быть очищен от загрязнений, а свариваемые кромки зачищены от окислов нержавеющими щетками. ЭСАБ рекомендует травить изделия в слабых щелочах и обезжиривать техническими составами, не образующими вредных соединений при сварке. Сварщик должен протереть собираемые кромки чистой тряпкой, смоченной в растворителе, изготовленном на основе легких углеводородов. Все поверхности после протирки должны быть идеально сухими.

Ленты

Оператор-сварщик должен хранить ленты так, чтобы они оставались максимально чистыми и защищенными от внешних воздействий, насколько это возможно. Это заключается в правильном и аккуратном их хранении и перемещении, исключающим загрязнение поверхности пылью или консистентными смазками.

Порошковые проволоки

Порошковые проволоки должны храниться в закрытых неповрежденных оригинальных упаковках. Их повреждение может вызвать серьезное сокращение срока годности сварочных материалов. Время хранения надо стремиться минимизировать за счет ускорения оборота склада. С тех пор, как компоненты порошка стили защищаться от воздействия атмосферы специальными оболочками, нелегированные и низколегированные порошковые проволоки стали значительно медленнее насыщаться влагой. Строгая процедура контроля качества гарантирует минимальное содержание влаги в порошковых проволоках производства ЭСАБ, насколько это могут позволить производственные условия.

Поддерживать этот низкий уровень влаги в порошковых проволоках необходимо за счет соблюдения требований по условиям их хранения. Плохие условия хранения могут ухудшить заявленные свойства проволок и сократить срок их хранения. Неадекватные условия хранения могут привести к появлению ржавчины на поверхности проволоки или ее порче, что может привести к нежелательным эффектам типа затрудненного ее движения по направляющему каналу и повышению содержания водорода в наплавленном металле.

Нержавеющие порошковые проволоки более чувствительны к насыщению влагой. Поэтому данные проволоки упаковываются в вакуумные упаковки с защитой из алюминиевой фольги. Требования по условиям их хранения аналогичны нелегированным и низколегированным проволокам.

Для нержавеющих порошковых проволок очень важным требованием является гарантированный возврат неизрасходованной части проволоки в требуемые условия хранения по окончании ее применения.

Порошковую проволоку не рекомендуется на длительное время вынимать из сварочной установки или выносить со склада, особенно в ночной период, т.к. конденсирующаяся влага может привести к быстрому ухудшению состояния поверхности проволоки. Всегда возвращайте проволоку в оригинальную упаковку и отправляйте на склад с соответствующими требованиям условиями хранения.

Если не до конца использованная проволока не применялась в производстве в течение длительного времени, было бы хорошей практикой удалять наружные витки, на поверхность которых могла окислиться или загрязниться. Для всех порошковых проволок недопустим контакт с водой или влажностью. Это может произойти при попадании проволоки под дождь или конденсации влаги на ее холодной поверхности. Чтобы избежать конденсации влаги, необходимо контролировать относительную влажность и температуру воздуха, температура при этом не должна падать ниже точки росы (см. таблицу на стр.5).

Для всех порошковых проволок недопустим контакт с водой или влажностью. Это может произойти при попадании проволоки под дождь или конденсации влаги на ее холодной поверхности. Чтобы избежать конденсации влаги, необходимо контролировать относительную влажность и температуру воздуха, температура при этом не должна падать ниже точки росы (см. таблицу на стр.5).

Наличие на поверхности проволоки других водородосодержащих веществ, таких как масло, жир, следу ржавчины, а также веществ, которые могут адсорбировать на себя влагу, не допускается.

Испорченная продукция

Порошковой проволоке со следами ржавчины на поверхности, побывавшей в контакте с водой или влагой или пролежавшей длительное время под открытым воздухом, вернуть исходные свойства невозможно, а потому она должна быть забракована. Керамические подкладки производства ЭСАБ не оказывают отрицательного воздействия на химический состав и механические свойства наплавленного металла. Они сухие и не склонны к насыщению влагой, и могут применяться в сочетании со сварочными материалами с низким содержанием диффузионно свободного водорода в наплавленном металле.

Флюсы для дуговой сварки и ленточной наплавки.

Содержание влаги в агломерированных и плавленых флюсах производства компании ЭСАБ регламентируется на момент их производства. Содержание влаги определяется в соответствии с внутренними нормативными документами ЭСАБ. Перед транспортировкой каждая паллета с флюсом оборачивается стрейч-пленкой. Это позволяет поддерживать содержание влаги во флюсе на уровне, полученном при его производстве, настолько долго, насколько это возможно. При этом флюс не должен подвергаться воздействию влаги, например, попадать под дождь или снег.

Хранение

— Невскрытые упаковки с флюсом должны храниться в следующих условиях: температура 20°±10°С при минимально возможной относительной влажности, но не более 60%

— Флюсы, поставляемые в упаковках BigBagsсо специальным алюминиевым вкладышем, могут храниться в более неблагоприятных условиях, т.к. данный вид упаковки надежно защищает флюс от насыщения им влаги до тех пор пока упаковка не будет вскрыта или повреждена.

— Через 8 часов пребывания в незащищенных условиях, флюс должен быть помещен в сушильный шкаф или термобункер в котором поддерживается температура 150°±25°С

— Флюс, оставшийся в упаковке после ее вскрытия, должен дальше храниться при температуре 150°±25°С

Рециркуляция

— Воздух, используемый в системах рециркуляции флюса, должен быть осушен и не содержать масла.

— В систему рециркуляции необходимо периодически досыпать новый флюс из расчета одна часть нового на три части рециркулируемого.

— Инородные вещества, такие как шлак или окалина, должны отделяться от флюса, например за счет его просеивания.

Прокалка

— Если требуемые условия хранения и транспортировки флюса производства ЭСАБ соблюдались, то его можно применять без предварительной прокалки.

— В некоторых случаях, когда процедура прокалки флюса заложена в соответствующих нормативных документах потребителя, ее также необходимо производить.

— Также, если флюс, по каким-либо причинам набрал в себя влагу, за счет прокалки ему можно вернуть исходные свойства.

— Режимы прокалки должны быть следующими: Керамические флюсы: 300°±25°С, выдержка 2-4 часа. Плавленые флюсы: 200°±50°С, выдержка 2-4 часа.

— Оборудование для прокалки флюса либо должно обеспечивать его постоянное перемешивание, либо толщина прокаливаемого слоя не должна превышать 5 см.

— Если прокаленный флюс сразу не применяется, его необходимо хранить до момента использования при температуре 150°±25°С

Прокаливатель порошков JK 50

— Максимальная температура прокалки флюса 500°С в течении 3-х часов

— Последующий автоматический сброс температуры до значения, необходимой для его дальнейшего хранения (max 200°С)

— Объем: 50 л

— Питание: 3 фазы, 400 В, потребляемая мощность 3,7 кВт.

Прокаливание — электрод — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

Прокаливание электродов следует проводить в печах типа СШО. При этом следует иметь в виду, что превышение температуры прокаливания приведет к нарушению покрытия, а более низкие температуры не обеспечат удаления из покрытия кристаллизационной влаги.

[1]

При этом следует иметь в виду, что превышение температуры прокаливания приведет к нарушению покрытия, а более низкие температуры не обеспечат удаления из покрытия кристаллизационной влаги.

[1]

Прокаливание электродов УОНИ 13 / 55 при 350 С в течение часа значительно расширяет диапазон ( благоприятных величин погонной энергии. [2]

При прокаливании электродов надо следить за тем, чтобы на них не было постороннего метал-ла, иначе во время прокаливания может образоваться сплав с платиной. [3]

При прокаливании электродов и при просушке флюса температура замеряется термометрами или термопарами, а нагрзв регулируется автоматически. Подготовка флюсов и электродов организуется чаще всего при складе, иногда в цехе, обязательно под наблюдением сварочной лаборатории, систематически отбирающей пробы и производящей испытания, предусмотренные нормативными документами. [4]

Установка для визуального титри-рования воды реактивом Фишера. [5]

[5] |

Наилучшие результаты дает прокаливание электродов в пламени газовой горелки. Но при этом следует быть осторожным, дабы избежать растрескивания стеклянных трубок, в которые обычно вплавляют электроды. [6]

Индукционный высокочастотный нагрев широко применяется также для прокаливания электродов электронных ламп с целью очистки их от газов. [7]

Учитывая склонность покрытия электродов к поглощению влаги, прокаливание электродов перед сваркой является технологически необходимой операцией, от которой зависит качество сварного соединения. Режим прокаливания и сушки электродов устанавливается в зависимости от типа электродного покрытия и приводится на этикетках к электродам, в паспортах электродов и каталогах. Необходимо тщательно соблюдать рекомендуемые режимы, так как при сварке недосушенными или пересушенными электродами резко ухудшается качество сварного шва. В обоих случаях создаются предпосылки для образования пор в металле из-за влаги в покрытии или ухудшения защиты сварочной ванны вследствие выгорания органических составляющих электродного покрытия. По отечественным и зарубежным данным прокаливание электродов в зависимости от их марки, толщины и влажности покрытия, допустимого содержания водорода в наплавленном металле проводится, как правило, в диапазоне температур 80 — 400 С в течение 20 — 120 мин. Печи для прокалки электродов должны обеспечивать указанную температуру с необходимым ее регулированием внутри этого интервала. При этом во избежание разрушения покрытия высокотемпературное излучение на электроды должно быть исключено. Печи могут быть стационарными и переносными.

[8]

По отечественным и зарубежным данным прокаливание электродов в зависимости от их марки, толщины и влажности покрытия, допустимого содержания водорода в наплавленном металле проводится, как правило, в диапазоне температур 80 — 400 С в течение 20 — 120 мин. Печи для прокалки электродов должны обеспечивать указанную температуру с необходимым ее регулированием внутри этого интервала. При этом во избежание разрушения покрытия высокотемпературное излучение на электроды должно быть исключено. Печи могут быть стационарными и переносными.

[8]

В зависимости от условий эксплуатации печи для сушки и прокаливания электродов бывают стационар-ные и передвижные. [9]

В современных электродных цехах электроды с обмазочного пресса сразу поступают в зонные печи, где происходят предварительная просушка и прокаливание электродов. [10]

Увеличению чувствительности способствует применение приборов большой дисперсии [390], замена воздуха в дуговом промежутке на инертный газ [391], последовательное прокаливание электродов в атмосфере воздуха, углекислого газа и обработка азотной кислотой [45] и др. Некоторые авторы оценивают чувствительность спектрального метода в 10 — 7 абс.

[11]

Некоторые авторы оценивают чувствительность спектрального метода в 10 — 7 абс.

[11]

Увеличению чувствительности способствует применение приборов большой дисперсии [390], замена воздуха в дуговом промежутке на инертный газ [391], последовательное прокаливание электродов в атмосфере воздуха, углекислого газа и обработка азотной кислотой [45] и др. Некоторые авторы оценивают чувствительность спектрального метода в 10 — 7 абс. [12]

| Схемы нанесения флюс-пасты. [13] |

Склады для электродов должны быть оборудованы стеллажами для хранения электродов, разложенных по маркам и диаметрам, печами для сушки и прокаливания электродов. Температуру необходимо поддерживать постоянной не только в разные времена года, но и в течение суток, так как иначе в ночное время нагревшееся за день помещение остынет и содержащаяся в нем влага сконденсируется в виде росы на пачках электродов и перейдет при негерметичной упаковке в покрытие. [14]

[14]

Соблюдение оптимального гранулометрического состава компонентов покрытия, пассивирование ферросплавов ( Fe-Мп) и других металлических компонентов, соблюдение режимов сушки и прокаливания электродов в процессе их производства необходимо для правильного развития металлургических процессов при сварке. [15]

Страницы: 1 2

Термопеналы от ЗАО «НОВЭЛ»

Как известно, одним из непременных условий качественной сварки покрытыми электродами является отсутствие влаги в их обмазке. Сварные соединения, выполненные «сырыми», впитавшими в себя влагу электродами имеют многочисленные поры и шлаковые включения, что подтверждается неразрушающими (рентген, ультразвук) и разрушающими (механические испытания) методами контроля. Сам процесс сварки такими электродами также затруднён буквально сразу с момента зажигания. Выполнить поджиг иногда не удается даже после нескольких попыток, а в процессе сварки «сырые» электроды также имеют склонность к образованию «козырька» на обмазке, что значительно ухудшает защиту сварочной ванны со всеми вытекающими из этого последствиями. Таким образом, сварочные электроды необходимо обязательно перед началом сварки прокаливать в специальных печах по режимам (температура и время) определенным заводом-изготовителем данных электродов.

Таким образом, сварочные электроды необходимо обязательно перед началом сварки прокаливать в специальных печах по режимам (температура и время) определенным заводом-изготовителем данных электродов.

Однако, после прокаливания возникает необходимость как можно дольше защитить электроды от пагубного воздействия окружающей среды, из которой обмазка быстро впитывает влагу, что ухудшает технологические характеристики сварочных электродов. Для этих целей предусмотрено специальное оборудование — термопеналы, основное отличие которых от прокалочных печей — это небольшой вес, компактные габариты и меньшая температура нагрева. Это позволяет сварщику брать определенный объем электродов с собой и перемещаться с ним по строительной площадке, объекту, цеху и т.д.

Итак, главное назначение термопенала – это обеспечение сохранности предварительно прокалённых электродов в передвижных или стационарных условиях с относительной влажностью воздуха не выше 80% и автоматическое поддержание уровня температуры для подогрева. Термопенал для электродов осуществляет две основные функции: создание определённого уровня температуры, при которой следует содержать и хранить электроды для поддержания их технологических свойств и прогревание электродов.

Термопенал для электродов осуществляет две основные функции: создание определённого уровня температуры, при которой следует содержать и хранить электроды для поддержания их технологических свойств и прогревание электродов.

На рынке сварочного оборудования в настоящее время можно встретить различные модификации моделей термопеналов как отечественного производства, так и разнообразную продукцию европейских и азиатских фирм. Как правило, обозначаются они аббревиатурой «ТП» или «П» и набором цифр, которые показывают максимальную массу загружаемых в термопенал электродов и максимальную температуру, достигаемую в рабочем пространстве устройства.

Обычно конструкция термопенала выполняется в форме небольшого ящика с дверцей и задней крышкой. Устройство оснащается ручкой для переноски и трехжильным шнуром питания для подключения к электросети. Ручка одновременно может выполнять роль опоры при эксплуатации устройства на рабочем месте сварщика.

Новая линейка продукции производства ЗАО “Новэл” является модернизированным продолжением ряда популярных термопеналов ТП-5/150-220 и ТП-10/150-220. Это термопеналы ТПК-5/150-220 и ТПК-10/150-220. Глобальным отличием данного оборудования от предшественника является эргономичная круглая форма корпуса термопенала, более равномерное распределение температуры нагрева рабочей камеры и, конечно же, “изюминка” конструкции – удобное устройство для загрузки и выгрузки электродов, объединенное с крышкой термопенала.

Данное решение повторяет конструкцию контейнеров для электродов знаменитой фирмы “ESAB” и позволяет сварщику с легкостью доставать просушенные электроды из емкости, не прибегая к помощи каких либо подручных средств, эффект «лифта». Проведенные испытания на равномерность распределения температуры нагрева, время остывания показали, что, казалось бы такой элемент как крышка пенала, лишенная термоизоляции, должна оказать негативное влияние на время набора температуры и остывания, но, как оказалось, это влияние настолько мало, что им можно пренебречь и не воспринимать отсутствие теплоизоляции крышки и не плотное её прилегание к поверхности лицевой панели как конструктивную недоработку. Кроме того, загруженные в камеру сварочные электроды являются своего рода “балластом”, не позволяющим ей открыться даже при неаккуратном обращении с оборудованием.

Кроме того, загруженные в камеру сварочные электроды являются своего рода “балластом”, не позволяющим ей открыться даже при неаккуратном обращении с оборудованием.

Специалисты ТД «Дока» при знакомстве с новинками от ЗАО «Новэл» высоко оценили их качество и технологические возможности, собственноручно опробовали оборудование в работе. В результате можем подтвердить, что данные термопеналы действительно быстро набирают рабочую температуру и медленно остывают. После выключения питания электросети, электроды даже спустя 3 часа оставались еще умеренно горячими. Очень понравилась работа системы «лифт», которая позволяет доставать горячие электроды быстро и комфортно.

Данные модели термопеналов по своим техническим характеристикам позволяют не только прогревать электроды и поддерживать температуру нагрева, но и даже заменить прокалочные печи для некоторых марок рутиловых и рутил-целлюлозных электродов! Таким образом, на крупных производствах, при высоких требованиях к качеству сварки, наличию контроля физическими методами сварных соединений, данные термопеналы станут отличным и необходимым дополнением к стационарным печам для прокалки электродов. В остальных случаях, при сварке неответственных конструкций, в частных условиях, при отсутствии специальных условий для хранения сварочных электродов термопеналы от ЗАО «Новэл» станут незаменимыми помощниками всех опытных и начинающих сварщиков.

В остальных случаях, при сварке неответственных конструкций, в частных условиях, при отсутствии специальных условий для хранения сварочных электродов термопеналы от ЗАО «Новэл» станут незаменимыми помощниками всех опытных и начинающих сварщиков.

ТД «Дока» однозначно рекомендует данную продукцию!

Результаты проведенных испытаний термопеналов приведены ниже.

Влияние условий отжига серебра на характеристики электролитических серебряно-хлорсеребряных электродов, используемых при измерении рН на ячейках Харнеда

. 2010;10(3):2202-16.

дои: 10.3390/s100302202. Epub 2010 17 марта.

Пол Дж. Брюэр 1 , Ричард Дж. К. Браун

принадлежность

- 1 Отдел аналитических исследований, Национальная физическая лаборатория, Теддингтон, Миддлсекс TW11 0LW, Великобритания.

[email protected]

[email protected]

- PMID: 22294923

- PMCID: PMC3264476

- DOI: 10,3390/с100302202

Бесплатная статья ЧВК

Пол Дж. Брюэр и соавт. Датчики (Базель). 2010.

Бесплатная статья ЧВК

. 2010;10(3):2202-16.

дои: 10.3390/s100302202. Epub 2010 17 марта.

Авторы

Пол Дж. Брюэр 1 , Ричард Дж. К. Браун

Брюэр 1 , Ричард Дж. К. Браун

принадлежность

- 1 Отдел аналитических исследований, Национальная физическая лаборатория, Теддингтон, Мидлсекс TW11 0LW, Великобритания. [email protected]

- PMID: 22294923

- PMCID: PMC3264476

- DOI: 10,3390/с100302202

Абстрактный

Мы изучили долгосрочную и краткосрочную стабильность электролитических электродов Ag/AgCl, изготовленных из Ag-проволоки, подвергнутой отжигу в различных условиях. Было показано, что при повышенных температурах присутствие кислорода во время процесса отжига отрицательно сказывается на характеристиках производимых электродов. Это явление связывают с растворением кислорода в решетке Ag, что приводит к структурным изменениям в материале электрода Ag/AgCl. Электроды, изготовленные из Ag-проволоки, отожженной в отсутствие кислорода, не показали заметного изменения характеристик во всем диапазоне используемых температур. Эта работа привела к лучшему пониманию оптимальных условий отжига, необходимых для Ag, используемого при приготовлении электролитических электродов сравнения Ag/AgCl. Эта работа имеет положительное значение для точности измерения рН клетками Харнеда.

Это явление связывают с растворением кислорода в решетке Ag, что приводит к структурным изменениям в материале электрода Ag/AgCl. Электроды, изготовленные из Ag-проволоки, отожженной в отсутствие кислорода, не показали заметного изменения характеристик во всем диапазоне используемых температур. Эта работа привела к лучшему пониманию оптимальных условий отжига, необходимых для Ag, используемого при приготовлении электролитических электродов сравнения Ag/AgCl. Эта работа имеет положительное значение для точности измерения рН клетками Харнеда.

Ключевые слова: электроды Ag/AgCl; Забитая ячейка; отжиг; рН; стабильность.

Цифры

Рисунок 1.

СЭМ-изображения (а)…

Рисунок 1.

СЭМ-изображения (а) сферического материала Ag/AgCl от термического электролитического электрода…

Фигура 1.СЭМ-изображений (а) сферического материала Ag/AgCl с термического электролитического электрода и (b) материала Ag/AgCl с электролитического электрода.

Рисунок 2.

Измерение переходной разности потенциалов для…

Рисунок 2.

Измерение переходной разности потенциалов для электролитических электродов Ag/AgCl, уравновешенных в 0,01 М…

Фигура 2. Измерения переходной разности потенциалов для электролитических электродов Ag/AgCl, уравновешенных в 0,01 М растворе HCl по сравнению с термическим электролитическим де-факто электродом сравнения. Каждый профиль соответствует отдельному электроду. Электроды были изготовлены с использованием Ag-проволоки без предварительной обработки (сплошные линии) и процесса изгиба, при котором материал сгибался десять раз по длине 0,5 см (пунктирные линии).

Каждый профиль соответствует отдельному электроду. Электроды были изготовлены с использованием Ag-проволоки без предварительной обработки (сплошные линии) и процесса изгиба, при котором материал сгибался десять раз по длине 0,5 см (пунктирные линии).

Рисунок 3.

(а) Стандартное отклонение и (б)…

Рисунок 3.

(a) Стандартное отклонение и (b) абсолютное среднее значение разности потенциалов по сравнению с a…

Рисунок 3. (a) Стандартное отклонение и (b) абсолютное среднее значение разности потенциалов по сравнению с термическим электролитическим де-факто электродом сравнения для электролитических электродов, уравновешенных в 0,01 М растворе HCl, построенных как функция температуры отжига на воздухе. Меньшие черные кружки соответствуют стандартному отклонению (а) и среднему значению (б) отдельного электрода, измеренному за период времени 3 часа соответственно. Среднее значение ансамбля при каждой температуре на обоих подграфиках показано большими серыми кружками.

Меньшие черные кружки соответствуют стандартному отклонению (а) и среднему значению (б) отдельного электрода, измеренному за период времени 3 часа соответственно. Среднее значение ансамбля при каждой температуре на обоих подграфиках показано большими серыми кружками.

Рисунок 4.

(а) Стандартное отклонение и (б)…

Рисунок 4.

(a) Стандартное отклонение и (b) абсолютное среднее значение разности потенциалов по сравнению с a…

Рисунок 4. (a) Стандартное отклонение и (b) абсолютное среднее значение разности потенциалов по сравнению с термическим электролитическим электродом сравнения де-факто для электролитических электродов, уравновешенных в 0,01 М растворе HCl, нанесены на график в зависимости от температуры отжига в азоте. Меньшие черные кружки соответствуют стандартному отклонению (а) и среднему значению (б) отдельного электрода, измеренному в течение 3 часов. Среднее значение ансамбля при каждой температуре на обоих подграфиках показано большими серыми кружками.

Меньшие черные кружки соответствуют стандартному отклонению (а) и среднему значению (б) отдельного электрода, измеренному в течение 3 часов. Среднее значение ансамбля при каждой температуре на обоих подграфиках показано большими серыми кружками.

Рисунок 5.

СЭМ-изображения Ag проволоки…

Рисунок 5.

СЭМ-изображения Ag проволоки после двухчасового отжига в (a)…

Рисунок 5.СЭМ-изображений Ag проволоки после 2-часового отжига в (а) воздухе при 100 °C, (b) воздухе при 400 °C, (c) азоте при 100 °C и (d) азоте при 400 °C. В каждом случае проволока помещалась в атмосферу водорода.

Рисунок 6.

СЭМ-изображения Ag/AgCl, полученные…

Рисунок 6.

СЭМ-изображения Ag/AgCl, полученные анодированием Ag-проволоки после 2…

Рисунок 6.СЭМ-изображений Ag/AgCl, полученных анодированием Ag-проволоки после 2-часового отжига на воздухе (a) при 100 °C, (b) на воздухе при 400 °C, (c) в азоте при 100 °C и (d) азот при 400 °С.

Рисунок 7.

Измерение переходной разности потенциалов для…

Рисунок 7.

Измерение переходной разности потенциалов для электролитических электродов Ag/AgCl по сравнению с термической электролитической дефакт…

Рисунок 7.

Измерение переходной разности потенциалов для электролитических электродов Ag/AgCl по сравнению с термоэлектролитическим де-факто электродом сравнения после переноса из 0,01 М раствора HCl в 0,025 М Na 2 HPO 4 / 0,025 М KH 2 PO 4 буферный раствор. Перед переносом электроды уравновешивали в 0,01 М растворе HCl. Значение показателя степени k в степенной функции типа y = A t −k было подобрано для первых 60 с измерений переходной разности потенциалов и представлено как функция температуры отжига для Ag-проволоки, отожженной в ( а) воздух и (б) азот. Черные кружки представляют среднюю постоянную мощности, определенную для ансамбля электродов при каждой температуре отжига. Треугольниками обозначены верхняя и нижняя константы мощности, определенные для ансамбля электродов при каждой температуре.

См. это изображение и информацию об авторских правах в PMC

Похожие статьи

Чувствительность ключевых параметров при подготовке серебряно-хлорсеребряных электродов, используемых при измерении рН ячейкой Харнеда.

Брюэр П.Дж., Стойка Д., Браун Р.Дж. Брюэр П.Дж. и др. Датчики (Базель). 2011;11(8):8072-84. дои: 10.3390/s110808072. Epub 2011 17 августа. Датчики (Базель). 2011. PMID: 22164063 Бесплатная статья ЧВК.

Влияние конструкции электродов из серебра/хлорида серебра на стабильность и время отклика, а также значение для повышения точности измерения pH.

Брюэр П.Дж., Браун Р.Дж. Брюэр П.Дж. и др. Датчики (Базель). 2009;9(1):118-30. дои: 10.3390/s

118. Epub 2009 7 января. Датчики (Базель). 2009. PMID: 22389591 Бесплатная статья ЧВК.

Электрохимические артефакты, возникающие из-за загрязнения наночастицами электродов сравнения Ag/AgCl.

Якушенко А., Майер Д., Бюйтенхойс Дж., Оффенхойссер А.

, Вольфрум Б.

Якушенко А, и др.

Лабораторный чип. 2014 г. 7 февраля; 14 (3): 602-7. дои: 10.1039/c3lc51029h.

Лабораторный чип. 2014.

PMID: 24296941

, Вольфрум Б.

Якушенко А, и др.

Лабораторный чип. 2014 г. 7 февраля; 14 (3): 602-7. дои: 10.1039/c3lc51029h.

Лабораторный чип. 2014.

PMID: 24296941Зонды Carbon-Ag/AgCl для обнаружения клеточной активности в каплях.

Ино К., Оно К., Араи Т., Такахаши Ю., Шику Х., Мацуэ Т. Ино К. и др. Анальная хим. 2013 16 апреля; 85 (8): 3832-5. doi: 10.1021/ac303569t. Epub 2013 3 апр. Анальная хим. 2013. PMID: 23488981

Поверхностные и электрические характеристики электродов сравнения Ag/AgCl, изготовленных с использованием коммерчески доступных технологий печатных плат.

Мошоу Д., Трантиду Т., Регуц А., Карта Д., Морган Х., Продромакис Т. Мошоу Д. и соавт. Датчики (Базель). 2015 24 июля; 15 (8): 18102-13.

дои: 10.3390/s150818102.

Датчики (Базель). 2015.

PMID: 26213940

Бесплатная статья ЧВК.

дои: 10.3390/s150818102.

Датчики (Базель). 2015.

PMID: 26213940

Бесплатная статья ЧВК.

Посмотреть все похожие статьи

Цитируется

Чувствительность ключевых параметров при подготовке серебряно-хлорсеребряных электродов, используемых при измерении рН ячейкой Харнеда.

Брюэр П.Дж., Стойка Д., Браун Р.Дж. Брюэр П.Дж. и др. Датчики (Базель). 2011;11(8):8072-84. дои: 10.3390/s110808072. Epub 2011 17 августа. Датчики (Базель). 2011. PMID: 22164063 Бесплатная статья ЧВК.

использованная литература

- Соренсен С.П.Л. Исследование ферментов II. Миттейлунг. Über die Messung und die Bedeutung der Wasserstoffenkonzentration bei enzymatischen Prozessen. Биохим З.

1909; 21: 131–304.

1909; 21: 131–304.

- Соренсен С.П.Л. Исследование ферментов II. Миттейлунг. Über die Messung und die Bedeutung der Wasserstoffenkonzentration bei enzymatischen Prozessen. Биохим З.

- Комер Дж. Э. А., Хибберт С. Дж. Характеристики pH-электрода в условиях автоматизированного управления. J. Автоматическая хим. 1997; 19: 213–224. — ЧВК — пабмед

- Пфанненштиль Э. Измерение pH процесса. Интех. 2002; 49:48–51.

- Бейтс Р.Г. Уайли; Нью-Йорк, штат Нью-Йорк, США: 1973. Определение pH: теория и практика.

- Галстер Х.

ВЧ; Нью-Йорк, штат Нью-Йорк, США: 1991. Измерение рН.

ВЧ; Нью-Йорк, штат Нью-Йорк, США: 1991. Измерение рН.

- Галстер Х.

Типы публикаций

термины MeSH

вещества

кристаллов | Бесплатный полнотекстовый | Исследование быстрого отжига композитного электрода Ti-Au на кристаллах CdZnTe n-типа (111)

1. Введение

Детектор ядерного излучения CdZnTe может работать при комнатной температуре с высокой эффективностью обнаружения и хорошим энергетическим разрешением для рентгеновского и гамма-лучи [1,2,3,4,5,6,7,8]. Подготовка детектора ядерного излучения CdZnTe с хорошими характеристиками зависит не только от качества кристалла кристалла CdZnTe, но также связана с контактом электрода. Электрод может напрямую влиять на электрические характеристики устройства, а ток утечки, распределение электрического поля и транспорт носителей полупроводникового устройства тесно связаны с электродом [9]. ,10].

,10].

В настоящее время характеристики контакта между кристаллом CdZnTe и электродом в основном улучшаются за счет выбора материалов электрода, обработки поверхности и процесса отжига после подготовки электрода. Сан и др. В работе [11] наблюдали поверхность кристалла CdZnTe с помощью сканирующей электронной микроскопии и просвечивающей электронной микроскопии. Результаты показали, что после химической полировки несоответствие решеток между атомами Au и Te составляет 9,2%. Тари и др. В работе [12] изучен элементный состав интерфейса между CdZnTe и Au-электродами методом рентгеновской фотоэлектронной спектроскопии (РФЭС). Было обнаружено, что, когда кристаллы CdZnTe подвергались воздействию атмосферных условий в течение нескольких часов, на поверхности CdZnTe образовывался естественный оксидный слой, который отрицательно сказывался на электрических свойствах кристаллов CdZnTe. Ян и др. [13] обнаружили, что напыление композитных электродов Au-Zn на поверхность (111) кристалла CdZnTe позволяет эффективно избежать образования оксидного слоя. Линг и др. [14] показали, что композитный электрод Au-Cd, напыленный на плоскость p-CdZnTe (111), может обеспечить лучшие характеристики омического контакта с меньшей высотой барьера, чем электрод Au-Zn. Адгезия между металлическим электродом и кристаллом CdZnTe важна для процесса изготовления детектора. Белл и др. [15] обнаружили, что электрод может прилипать к фоторезисту при изготовлении пиксельных детекторов CdZnTe, что приводит к потере электрода перед литографией.

Линг и др. [14] показали, что композитный электрод Au-Cd, напыленный на плоскость p-CdZnTe (111), может обеспечить лучшие характеристики омического контакта с меньшей высотой барьера, чем электрод Au-Zn. Адгезия между металлическим электродом и кристаллом CdZnTe важна для процесса изготовления детектора. Белл и др. [15] обнаружили, что электрод может прилипать к фоторезисту при изготовлении пиксельных детекторов CdZnTe, что приводит к потере электрода перед литографией.

В данной работе для осаждения на поверхность кристаллов CdZnTe n-типа (111) методом вакуумного испарения были выбраны электроды Ti, Al и Ti-Au. Электрические свойства трех видов электродов оцениваются путем измерения вольтамперной характеристики (ВАХ), а высота потенциального барьера между тремя электродами и границей раздела кристалла рассчитывается путем измерения вольт-фарадной емкости (ВАХ). Проанализированы характеристики композитного электрода Ti-Au при различных процессах отжига. Результаты показывают, что наилучшие омические характеристики и адгезия достигаются после 6-минутного быстрого отжига при температуре отжига 423 К.

2. Экспериментальный

2.1. Электроды Осаждение

Кристаллы CdZnTe, легированные In, были выращены вертикальным методом Бриджмена с проводимостью n-типа. Для омического контакта кристалла CdZnTe n-типа по принципу контакта металл-полупроводник был выбран металл с малой работой выхода для формирования антибарьерного слоя n-типа между металлом и полупроводником. Работа выхода металлов Al и Ti меньше, чем у CdZnTe n-типа [16]. Поэтому электроды из алюминия и титана были выбраны для изучения омических свойств кристаллов CdZnTe n-типа. Чтобы уменьшить низкую термическую стабильность и эффект окисления титановых электродов, пленка Au была нанесена на титановый электрод для формирования композитного электрода Ti-Au на кристалле CdZnTe.

Три соседних кристалла CdZnTe n-типа (111) с размерами 10 × 10 × 2 мм 3 были использованы для изготовления металлических электродов Ti, Al и Ti-Au. Кристаллы подвергали химической и механической полировке на полировальном станке Logitech PM6. Затем методом вакуумного испарения на МЛЭ-600 наносились металлические электроды на кристаллы CdZnTe. В процессе испарения степень вакуума составляла более 2·10 –3 Па, сила тока была менее 130 А, а время испарения контролировалось на уровне около 10 мин.

Затем методом вакуумного испарения на МЛЭ-600 наносились металлические электроды на кристаллы CdZnTe. В процессе испарения степень вакуума составляла более 2·10 –3 Па, сила тока была менее 130 А, а время испарения контролировалось на уровне около 10 мин.

Композитный электрод Ti-Au был изготовлен путем осаждения слоя Ti на химически отполированный кристалл CdZnTe, а затем осаждения Au на слой Ti. Затем композитный электрод Ti-Au выдерживали в течение 30 минут, чтобы стимулировать процесс сплавления. Использовались следующие приборы для испытаний электрических характеристик ВАХ и ВФС: система анализа свойств полупроводников Keithley 4200SCS (Шанхай, Китай) с диапазоном смещения –20~20 В и минимальным размером шага 0,1 В; Тестер микротоков HP4140B (Agilent Tech, Шанхай, Китай) с диапазоном измерения 10 −5 −10 −2 A и максимальное разрешение 10 −15 A.

2.2. Отжиг электрода Ti-Au/CdZnTe

Композитный электрод Ti-Au/CdZnTe был нанесен на поверхность кристалла n-CdZnTe методом вакуумного испарения. Затем кристаллы были помещены в AG610, печь для отжига в атмосфере. Влияние температуры и времени отжига на контактные свойства Ti-Au/CdZnTe изучалось в атмосфере аргона (Ar).

Затем кристаллы были помещены в AG610, печь для отжига в атмосфере. Влияние температуры и времени отжига на контактные свойства Ti-Au/CdZnTe изучалось в атмосфере аргона (Ar).

Во-первых, температура отжига была выбрана равной 373 К, 423 К, 473 К, 523 К и 573 К соответственно, и электрод Ti-Au/CdZnTe был отожжен в течение 4 мин для определения оптимальных параметров температуры отжига. Во-вторых, электрод Ti-Au/CdZnTe быстро отжигали в течение 2 мин, 4 мин, 6 мин, 8 мин и 10 мин при оптимальной температуре соответственно. В процессе быстрого отжига температура быстро повышалась до заданной температуры отжига за 30 секунд, а затем отжиг проводился в соответствии с установленным временем отжига. После отжига температура быстро снижалась до комнатной температуры.

3. Результаты и обсуждение

3.1. Сравнение электродов Ti, Al и Ti-Au с кристаллами CdZnTe

На рис. 1 приведены кривые ВАХ композитных электродов Ti, Al и Ti-Au, которые подобраны в соответствии с формулой омической характеристики I(V) = aV b , где a — константа, b — омический коэффициент, b = 1 — идеальный омический контакт. Результаты подгонки представлены в таблице 1. Видно, что омические характеристики алюминиевого электрода плохие, а ток утечки при 20 В самый высокий. Омический коэффициент композитного электрода Ti-Au ближе всего к 1, что указывает на хорошую омическую характеристику и самый низкий ток утечки.

Результаты подгонки представлены в таблице 1. Видно, что омические характеристики алюминиевого электрода плохие, а ток утечки при 20 В самый высокий. Омический коэффициент композитного электрода Ti-Au ближе всего к 1, что указывает на хорошую омическую характеристику и самый низкий ток утечки.

Измерение C–V проводилось на электродах Ti, Al и Ti-Au с тестовой частотой 1 МГц, и результаты показаны на рис. 2. Видно, что тренд изменения емкости C электродов Ti -Au/CdZnTe с приложенным напряжением является наиболее очевидным, и его концентрация носителей является самой высокой. Детектор CdZnTe действует как плоский конденсатор. При подаче на детектор положительного напряжения электроны будут попадать в металл из полупроводника, и обратный ток будет увеличиваться. Концентрация дырок в области пространственного заряда уменьшится по сравнению с равновесной. Для достижения равновесия ширина области пространственного заряда будет непрерывно увеличиваться, а емкость С будет уменьшаться до полного разряда устройства. Поэтому концентрацию носителей можно определить, сравнивая кривую емкости C с приложенным напряжением V [17].

Поэтому концентрацию носителей можно определить, сравнивая кривую емкости C с приложенным напряжением V [17].

Согласно критерию C–V высоту барьера Φ B можно рассчитать следующим образом:

где V int – точка пересечения характеристики на оси V; q — заряд электрона; N A и N V — концентрация акцепторной примеси и плотность эффективного состояния валентной зоны соответственно, которые рассчитываются по следующим уравнениям:

где εs — относительная диэлектрическая проницаемость кристалла, ε0 — диэлектрическая проницаемость вакуума, V — внешнее напряжение, C — емкость перехода. Результаты расчетов представлены в табл. 2. Высота барьера Al/CdZnTe меньше, чем у Ti/CdZnTe. Это может быть связано с более высокой диффузией Al через границу раздела по сравнению с Ti в CdZnTe, что снижает высоту барьера Al/CdZnTe, но также приводит к увеличению тока утечки, как показано на рисунке 1. Образец CdZnTe имеет наименьшую высоту барьера, что указывает на то, что электрод Ti-Au может формировать лучший омический контакт с кристаллом CdZnTe n-типа (111), чем два других электрода. Высота барьера определяется работой выхода металла и полупроводника и наличием поверхностных состояний. Из-за низкой термической стабильности металлических электродов из алюминия и титана в процессе испарения будет происходить окисление, что приводит к шероховатой поверхности электрода и образованию оксидов, что приводит к ухудшению омических контактных свойств. Поскольку электрод из золота не легко окисляется, предполагается, что композитный электрод Ti-Au, образованный нанесением золота на Ti, снижает состояние поверхности, что способствует омическим свойствам.

Образец CdZnTe имеет наименьшую высоту барьера, что указывает на то, что электрод Ti-Au может формировать лучший омический контакт с кристаллом CdZnTe n-типа (111), чем два других электрода. Высота барьера определяется работой выхода металла и полупроводника и наличием поверхностных состояний. Из-за низкой термической стабильности металлических электродов из алюминия и титана в процессе испарения будет происходить окисление, что приводит к шероховатой поверхности электрода и образованию оксидов, что приводит к ухудшению омических контактных свойств. Поскольку электрод из золота не легко окисляется, предполагается, что композитный электрод Ti-Au, образованный нанесением золота на Ti, снижает состояние поверхности, что способствует омическим свойствам.

Прочность сцепления между электродами Ti, Al и Ti-Au и кристаллами CdZnTe измерялась на микроанализаторе Dage PC 2400. Этот эксперимент разрушает контактные электроды методом сдвига, который обычно используется для измерения сцепления двух контактных объектов [18]. Принцип испытания показан на рис. 3.

Принцип испытания показан на рис. 3.

Прочность сцепления между электродами и кристаллами CdZnTe рассчитывалась по осевому усилию (F) и площади сцепления (A) алюминиевого блока. Формула выглядит следующим образом:

Прочность сцепления между электродами Ti, Al и Ti-Au и кристаллами CdZnTe измерялась трижды, и были взяты средние значения, которые показаны на рисунке 4. Видно, что адгезия между электродами Ti-Au электрода и кристалла CdZnTe значительно выше, чем у электрода из титана и алюминия, со средней прочностью сцепления 835,3 МПа.

3.2. Быстрый отжиг Ti-Au/CdZnTe

3.2.1. Влияние температуры отжига на Ti-Au/CdZnTe

Пять кристаллов CdZnTe n-типа, осажденных с помощью композитного электрода Ti-Au, используются для экспериментов по быстрому отжигу при различных температурах отжига (373 К, 423 К, 473 К, 523 К и 573 К) в течение 4 мин. Влияние температуры отжига на электрод Ti-Au/CdZnTe сначала изучается с помощью измерений ВАХ, как показано на рисунке 5. Результаты подгонки ВАХ показаны в таблице 3. Результаты показывают, что с увеличением температуры отжига от отсутствия отжига до 423 К ток утечки образца Ti-Au/CdZnTe уменьшается. При температуре отжига 423 К ток утечки минимален. Однако, когда температура продолжает расти, ток утечки резко возрастает. Результаты омической характеристики при различной температуре отжига выявили ту же тенденцию, так как при температуре отжига 423 К омический коэффициент b приближается к 1. При температуре отжига выше 573 К омическое контактное свойство электрода снижается. , а ток утечки самый высокий. В начальном процессе быстрого отжига ток утечки уменьшается, а характеристики омического контакта улучшаются, в основном потому, что обработка отжигом уменьшает количество дефектов в кристалле, увеличивает легирование композитного электрода Ti-Au и, наконец, образует диффузионный слой на границе раздела между электрод и кристалл CdZnTe [19]. Однако при дальнейшем повышении температуры диффузионный слой проникает вглубь кристалла, что приводит к увеличению тока утечки.

Результаты подгонки ВАХ показаны в таблице 3. Результаты показывают, что с увеличением температуры отжига от отсутствия отжига до 423 К ток утечки образца Ti-Au/CdZnTe уменьшается. При температуре отжига 423 К ток утечки минимален. Однако, когда температура продолжает расти, ток утечки резко возрастает. Результаты омической характеристики при различной температуре отжига выявили ту же тенденцию, так как при температуре отжига 423 К омический коэффициент b приближается к 1. При температуре отжига выше 573 К омическое контактное свойство электрода снижается. , а ток утечки самый высокий. В начальном процессе быстрого отжига ток утечки уменьшается, а характеристики омического контакта улучшаются, в основном потому, что обработка отжигом уменьшает количество дефектов в кристалле, увеличивает легирование композитного электрода Ti-Au и, наконец, образует диффузионный слой на границе раздела между электрод и кристалл CdZnTe [19]. Однако при дальнейшем повышении температуры диффузионный слой проникает вглубь кристалла, что приводит к увеличению тока утечки. Между тем, высокая температура отжига также снижает однородность поверхности электрода и границы раздела. Следовательно, подходящая температура быстрого отжига 423 К может эффективно улучшить омические свойства образца Ti-Au/CdZnTe.

Между тем, высокая температура отжига также снижает однородность поверхности электрода и границы раздела. Следовательно, подходящая температура быстрого отжига 423 К может эффективно улучшить омические свойства образца Ti-Au/CdZnTe.

C-V-испытания проводились на Ti-Au/CdZnTe при различных температурах отжига, как показано на рис. 6. Когда температура поднимается выше 423 K, значение емкости C увеличивается при отрицательном приложенном напряжении. Высота барьера Φ B рассчитывается по уравнению (1) и показано в таблице 4. Было обнаружено, что высота барьера Ti-Au электрода для CdZnTe уменьшается с повышением температуры. С повышением температуры отжига постепенно увеличивается концентрация основной примеси N A и уменьшается ширина межфазного барьера. Когда значение N A достаточно велико, интерфейс близок к сильному легированию. Таким образом, ток утечки сильно увеличивается из-за туннельного эффекта, а высота барьера уменьшается при повышенной температуре.

Металлический электрод, нанесенный на кристалл CdZnTe методом вакуумного напыления, может легко отслаиваться в процессе вывода электрода из-за его низкой адгезии, что повлияет на последующий процесс подготовки прибора и работоспособность детектора. Поэтому очень важно улучшить прочность сцепления между электродом и кристаллом CdZnTe. Теоретически быстрый отжиг может усилить взаимное диффузионное движение между электродом и кристаллом CdZnTe и тем самым улучшить адгезию между ними. Микроанализатор Dage PC2400 использовали для измерения адгезионной прочности электрода Ti-Au/CdZnTe, обработанного при различных температурах отжига в течение 4 мин. Расчетные значения адгезионной прочности показаны на рис. 7. Было установлено, что из без отжига до 423 K средняя прочность сцепления между кристаллами Ti-Au и CdZnTe увеличивается с 835,3 МПа до 1100 МПа, увеличение на 30%. При температуре отжига выше 423 К рост адгезионной прочности замедляется.

3.2.2. Влияние времени отжига на Ti-Au/CdZnTe

Было доказано, что характеристики омического контакта и адгезия Ti-Au/CdZnTe значительно улучшились после отжига при 423 К. Затем образец Ti-Au/CdZnTe был быстро отожжен при 423 К с разным временем отжига (2 мин, 4 мин, 6 мин, 8 мин и 10 мин) для изучения влияния времени отжига на контактные характеристики Ti-Au/CdZnTe.

Затем образец Ti-Au/CdZnTe был быстро отожжен при 423 К с разным временем отжига (2 мин, 4 мин, 6 мин, 8 мин и 10 мин) для изучения влияния времени отжига на контактные характеристики Ti-Au/CdZnTe.

На рис. 8 представлены ВАХ образца после быстрого отжига при 423 К для разного времени. Кривые ВАХ построены по формуле омической характеристики, результаты представлены в табл. 5. Видно, что при температуре отжига 423 К, когда время отжига достигает 6 мин, ток утечки равен самые низкие, а характеристики омического контакта — лучшие. Однако, когда время отжига продолжает увеличиваться до 8 мин и 10 мин, ток утечки явно увеличивается, и характеристики омического контакта ухудшаются.

Измерение C–V было выполнено на образце Ti-Au/CdZnTe, отожженном при температуре 423 K в течение разного времени, и результаты показаны на рисунке 9. Когда образец Ti-Au/CdZnTe отжигался при температуре 423 K в течение 4 ~10 мин емкость C существенно изменяется при изменении внешнего напряжения смещения V. Высота потенциального барьера Φ B рассчитывается по уравнению (1), и результаты показаны в таблице 6. Высота барьера Φ B Ti-Au/CdZnTe уменьшается после разного времени отжига. При времени отжига более 6 мин Φ 9Величина 0227 B изменяется медленно, что может быть связано с увеличением дефектов в кристалле и получением нестехиометрического соотношения при длительном отжиге.

Высота потенциального барьера Φ B рассчитывается по уравнению (1), и результаты показаны в таблице 6. Высота барьера Φ B Ti-Au/CdZnTe уменьшается после разного времени отжига. При времени отжига более 6 мин Φ 9Величина 0227 B изменяется медленно, что может быть связано с увеличением дефектов в кристалле и получением нестехиометрического соотношения при длительном отжиге.

Зависимость между адгезионной прочностью Ti-Au/CdZnTe и временем отжига при 423 К сравнивается, как показано на рисунке 10. Было обнаружено, что адгезионная прочность между Ti-Au и CdZnTe составляет 1225 МПа после 6-минутного отжига, что на 10 % выше, чем после 4-минутного отжига, и на 50 % выше, чем без отжига. Затем при времени отжига более 6 мин скорость нарастания прочности сцепления Ti-Au/CdZnTe снижается. С учетом влияния быстрого отжига на ток утечки, омические характеристики и прочность сцепления электрода Ti-Au/CdZnTe оптимальные температура и время отжига составляют 423 К и 6 мин соответственно.

4. Выводы

На поверхность кристалла CdZnTe n-типа (111) методом вакуумного испарения были нанесены электроды Ti, Al и Ti-Au. Были исследованы измерения I-V, C-V и прочности сцепления между различными электродами и кристаллами CdZnTe, которые показывают, что электрод Ti-Au на CdZnTe показывает самый низкий ток утечки и высоту барьера, а также самую высокую прочность сцепления. Затем быстрый отжиг в атмосфере аргона используется для оптимизации контактных свойств Ti-Au/CdZnTe. Результаты ВАХ показывают, что электрод Ti-Au/CdZnTe имеет наилучшие омические характеристики после быстрого отжига при температуре отжига 423 К в течение 6 мин с омическим коэффициентом 0,9.157 и ток утечки 3,12 нА при 20 В. Высота барьера электрода Ti-Au/CdZnTe составляет 0,801 эВ при быстром отжиге в течение 6 мин при температуре отжига 423 К, а адгезия составляет 1225 МПа, что увеличивается на 50% по сравнению с при том, что без быстрого отжига. Результаты показывают, что композитный электрод Ti-Au представляет собой многообещающий омический контакт с кристаллом CdZnTe n-типа (111), а быстрый отжиг в атмосфере аргона может улучшить омические свойства и адгезию контакта Ti-Au/CdZnTe с оптимальные температура и время отжига оказались равными 423 К и 6 мин соответственно.

Вклад авторов

Концептуализация, H.S.; методология, С.В.; формальный анализ, JH; расследование, Х.С.; курирование данных, З.С. и Дж. М.; написание — первоначальная черновая подготовка, Г.С.; написание — обзор и редактирование, С.В.; надзор, LW; администрирование проекта, Дж.З. Все авторы прочитали и согласны с опубликованной версией рукописи.

Финансирование

Это исследование финансировалось Национальным фондом естественных наук Китая, номер гранта 51472155, 11675099, 11505109.

Благодарности

Авторы выражают благодарность Национальному фонду естественных наук Китая за грант (№ 51472155, 11675099, 11505109).

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов.

Ссылки

- Такахаши Т.; Ватанабэ, С. Недавний прогресс в детекторах CdTe и CdZnTe. IEEE транс. Нукл. науч. 2001 , 48, 950–959. [Google Scholar] [CrossRef][Green Version] «> Лимузен, О. Новые тенденции в детекторах CdTe и CdZnTe для рентгеновских и гамма-приложений. Методы физ. Рез. А 2003 , 504, 24–37. [Google Scholar]

- Амман, М.; Ли, Дж. С.; Люк, П.Н.; Чен, Х .; Авадалла, С.А.; Редден, Р.; Биндли, Г. Оценка материала CdZnTe, выращенного с помощью ТГМ, для применения в детекторах гамма-излучения большого объема. IEEE транс. Нукл. науч. 2009 , 56, 795–799. [Google Scholar] [CrossRef]

- Verger, L.; Боннефой, Дж. П.; Глассер, Ф.; Ouvrier-Buffet, P. Новые разработки детекторов CdTe и CdZnTe для рентгеновских и гамма-приложений. Дж. Электрон. Матер. 1997 , 26, 738–744. [Академия Google] [CrossRef]

- Авадалла, С.А.; Маккензи, Дж.; Чен, Х .; Редден, Б.; Биндли, Г.; Дафф, MC; Бургер, А .; Гроза, М.; Булига, В.; Брэдли, JP; и другие. Характеристика кристаллов CdZnTe детекторного качества, выращенных методом передвижного нагревателя (THM). Дж. Крист. Рост 2010 , 312, 507–513.

[Google Scholar] [CrossRef]

[Google Scholar] [CrossRef] - Szeles, C. Материалы CdZnTe и CdTe для детекторов рентгеновского и гамма-излучения. Стат. Сол. 2004 , 241, 783–790. [Академия Google] [CrossRef]

- Дафф, MC; Хантер, Д.Б.; Бургер, А .; Гроза, М.; Булига, В.; Брэдли, JP; Грэм, Г.; Дай, З.Р.; Теслич, Н .; Блэк, Д.Р.; и другие. Характеристика неоднородностей в кристаллах CdZnTe детекторного качества. Дж. Матер. Рез. 2009 , 24, 1361–1367. [Google Scholar] [CrossRef]

- Ю, П.; Чен, Ю .; Ли, В .; Лю, В .; Лю, Б.; Ян, Дж .; Ни, К .; Луан, Л.; Чжэн, Дж .; Ли, З .; и другие. Исследование CdMnTe детекторного качества: в кристаллах, полученных многостадийным методом постростового отжига. Кристаллы 2018 , 8, 387. [Google Scholar] [CrossRef][Green Version]

- Болотников А.Е.; Камарда, GC; Карини, Г.А.; Фидерле, М .; Ли, Л .; МакГрегор, Д.С.; Макнейл, В.; Райт, GW; Джеймс, Р. Б. Рабочие характеристики детекторов CdZnTe с кольцом Фриша.

IEEE транс. Нукл. науч. 2006 , 53, 607–614. [Google Scholar] [CrossRef]

IEEE транс. Нукл. науч. 2006 , 53, 607–614. [Google Scholar] [CrossRef] - Чен, Х.; Авадалла, С.А.; Иневский, К.; Лу, П. Х.; Харрис, Ф.; Маккензи, Дж.; Хасанен, Т .; Чен, В .; Редден, Р.; Биндли Г. Характеристика крупных кристаллов теллурида кадмия-цинка, выращенных методом передвижного нагревателя. Дж. Заявл. физ. 2008 , 103, 014903. [Google Scholar] [CrossRef][Green Version]

- Sun, J.; Фу, Л.; Ни, З .; Ши, Ю.; Ли, Ю. Влияние химической полировки на структуру интерфейса и электрические свойства контакта Au/Cd 0,9 Zn 0,1 Te. заявл. физ. А 2014 , 115, 1309–1316. [Google Scholar] [CrossRef]

- Тари, С.; Акариден, Ф.; Чанг, Ю.; Чиани, А .; Грейн, К.; Ли, Дж.; Киусис, Н. Структурные и электронные свойства золотых контактов на CdZnTe с различной обработкой поверхности для применения в детекторах излучения. Дж. Электрон. Матер. 2014 , 43, 2978–2983. [Google Scholar] [CrossRef][Зеленая версия] «> Ян, Л.; Мин, Дж.; Лян, X .; Лю, З .; Лин, Ю.; Чжан, Дж.; Ван, Л.; Шен, Ю .; Чжан, Ю .; Ли, М. Исследование контактной поверхности Au/Zn на поверхности CdZnTe (111) B. Матер. науч. Полуконд. Процесс. 2017 , 67, 175–180. [Google Scholar] [CrossRef]

- Линг, Л.; Чжан, Дж.; Чжао, С .; Чжан, Д.; Чжан, Дж.; Ши, Х .; Тан, К.; Лян, X .; Хуанг, Дж.; Мин, Дж.; и другие. Анализ поверхности и электрические измерения омического контакта на грани p-CdZnTe (111) B с композитным электродом Au/Cd. Матер. науч. Полуконд. Процесс. 2019 , 98, 90–94. [Google Scholar] [CrossRef]

- Белл, С. Изготовление и определение характеристик золотых контактов на детекторах излучения CdZnTe; Университет Суррея: Гилфорд, Великобритания, 2015 г. [Google Scholar]

- Liang, XY; Мин, Дж. Х.; Чен, Дж.; Ван, Д.; Ли, Х .; Ван, Ю.; Ван, LJ; Чжан, Дж.Дж. Контакты металл/полупроводник для детектора Шоттки и фотопроводящего детектора CdZnTe.

физ. Procedia 2012 , 32, 545–550. [Google Scholar] [CrossRef][Green Version]

физ. Procedia 2012 , 32, 545–550. [Google Scholar] [CrossRef][Green Version] - Talasek, R.T. Электрохимия полупроводников и электроники; Макхарди, Дж., Бахир, Ф.Г., ред.; Публикации Нойеса: Парк-Ридж, Иллинойс, США, 19 лет.92; п. 127. [Google Scholar]

- Санг, В.; Вэй, Дж .; Ци, З .; Ванван, Л.; Цзяхуа, М.; Цзяньюн, Т .; Yongbiao, Q. Первичное исследование механизма деградации контактов детекторов CdZnTe. Нукл. Инструм. Методы физ. Рез. А 2004 , 527, 487–492. [Google Scholar] [CrossRef]

- Се, Дж.; Лю, Ю.; Ван, К. Пленочные электроды Au на поверхности CdZnTe: приготовление и свойство омического контакта. Дж. Иног. Матер. 2018 , 33, 273–278. [Google Scholar]

Рисунок 1. Вольт-амперные характеристики (ВАХ) электродов Ti, Al и Ti-Au к кристаллам (111) CdZnTe.

Рисунок 1. Вольт-амперные характеристики (ВАХ) электродов Ti, Al и Ti-Au к кристаллам (111) CdZnTe.

Рисунок 2. Кривые вольт-фарадной характеристики (C – V) электродов Ti, Al и Ti-Au к кристаллам (111) CdZnTe.

Рисунок 2. Кривые вольт-фарадной характеристики (C – V) электродов Ti, Al и Ti-Au к кристаллам (111) CdZnTe.

Рисунок 3. Схематическая диаграмма теста на адгезию пленки.

Рисунок 3. Схематическая диаграмма теста на адгезию пленки.

Рисунок 4. Адгезия между электродами Ti, Al и Ti-Au и кристаллами CdZnTe.

Рисунок 4. Адгезия между электродами Ti, Al и Ti-Au и кристаллами CdZnTe.

Рисунок 5. ВАХ образца Ti-Au/CdZnTe после быстрого отжига в течение 4 мин при разных температурах.

Рисунок 5. ВАХ образца Ti-Au/CdZnTe после быстрого отжига в течение 4 мин при разных температурах.

Рисунок 6. ВФХ образца Ti-Au/CdZnTe после быстрого отжига в течение 4 мин при различных температурах.

Рисунок 6. ВФХ образца Ti-Au/CdZnTe после быстрого отжига в течение 4 мин при различных температурах.

Рисунок 7. Адгезия между Ti-Au и CdZnTe после быстрого отжига при разных температурах в течение 4 мин.

Рис. 7. Адгезия между Ti-Au и CdZnTe после быстрого отжига при разных температурах в течение 4 мин.

Рисунок 8. ВАХ образца Ti-Au/CdZnTe, отожженного при 423 К для разного времени.

Рис. 8. ВАХ образца Ti-Au/CdZnTe, отожженного при 423 К для разного времени.

Рисунок 9. ВФХ образцов Ti-Au/CdZnTe, отожженных при 423 К в атмосфере Ar в разное время.

Рис. 9. ВФХ образцов Ti-Au/CdZnTe, отожженных при 423 К в атмосфере Ar в разное время.

Рисунок 10. Адгезия между Ti-Au и CdZnTe после быстрого отжига при 423 К в течение разного времени.

Рис. 10. Адгезия между Ti-Au и CdZnTe после быстрого отжига при 423 К в течение разного времени.

Таблица 1. Кривые вольтамперной зависимости (ВАХ) соответствуют результатам подгонки электродов Ti, Al и Ti-Au к кристаллам CdZnTe n-типа (111).

Таблица 1. Кривые вольтамперной зависимости (ВАХ) соответствуют результатам подгонки электродов Ti, Al и Ti-Au к кристаллам CdZnTe n-типа (111).

| Electrode Type | Ti | Al | Ti/Au |

|---|---|---|---|

| Ohmic coefficient b | 0.7511 | 0.6763 | 0.8543 |

| leakage current [email protected] V | 35.12 | 45,93 | 11,67 |

Таблица 2. Высота барьера электродов Ti, Al и Ti-Au для кристаллов n-типа (111) CdZnTe.

Таблица 2. Высота барьера электродов Ti, Al и Ti-Au для кристаллов n-типа (111) CdZnTe.

Высота барьера электродов Ti, Al и Ti-Au для кристаллов n-типа (111) CdZnTe.

| Electrodes | Φ B (eV) |

|---|---|

| Ti | 0.975 |

| Al | 0.962 |

| Ti-Au | 0.928 |

Таблица 3. ВАХ, аппроксимирующие результаты Ti-Au/CdZnTe после быстрого отжига при разных температурах в течение 4 мин.

Таблица 3. ВАХ, аппроксимирующие результаты Ti-Au/CdZnTe после быстрого отжига при разных температурах в течение 4 мин.

| Annealing Temperature | No Annealing | 373 K | 423 K | 473 K | 523 K | 573 K |

|---|---|---|---|---|---|---|

| Ohmic coefficient b | 0. 7274 7274 | 0.7841 | 0.9083 | 0.8315 | 0.7629 | 0.7503 |

| leakage current [email protected] V | 14.82 | 7.07 | 4.91 | 8.68 | 21.98 | 53,32 |

Таблица 4. Высоты барьеров Ti-Au/CdZnTe после быстрого отжига при разных температурах в течение 4 мин.

Таблица 4. Высоты барьеров Ti-Au/CdZnTe после быстрого отжига при разных температурах в течение 4 мин.

| T | ΦB (eV) |

|---|---|

| No annealing | 0. 932 932 |

| 373 K | 0.864 |

| 423 K | 0.833 |

| 473 K | 0.812 |

| 523 К | 0,795 |

| 573 К | 0,778 |

Таблица 5. ВАХ, аппроксимирующие результаты отжига Ti-Au/CdZnTe при 423 К для разного времени.

Таблица 5. ВАХ, аппроксимирующие результаты отжига Ti-Au/CdZnTe при 423 К для разного времени.