Преимущества и недостатки сварки

Главная » Статьи » Преимущества и недостатки сварки

Основные достоинства и недостатки сварки разных видов

- Дата: 08-07-2015

- Просмотров: 400

- Рейтинг: 42

Сварка — это способ воздействия на металлические предметы для соединения их между собой. Каждый человек в своей жизни сталкивается со свариванием на работе и/или в быту. Например, при протечке металлической трубы в доме, ремонте автомобиля, устройстве беседки на даче и в других случаях.

Сварка применяется в быту и на производстве, выбор вида сварки зависит от вида свариваемого металла или сплавов.

Преимущества и недостатки сварки зависят от ее вида.

В настоящее время используется большое количество видов. Их можно объединить в группы:

- Механические. Слияние атомов материала происходит за счет превращения механической энергии в кинетическую, нагреву подвергается место стыка материала.

- Термические. Предметы разогреваются до той температуры, при которой становятся мягкими, а потом просто соединяются.

- Термомеханические. Объединяет предыдущие методы. Детали нагреваются, а соединяют их между собой с помощью давления.

Каждый из этих методов сваривания используется для разных металлов.

Достоинства и недостатки механических видов

К ним относятся холодная, сварка трением и взрывом.

Первый способ подходит для свинца, меди, алюминия, олова и прочих нетвердых материалов, проходит без термической обработки.

Сварка трением применяется для чугунных, стальных, медных, латунных сплавов.

Второй способ — температура изделий повышается за счет их трения. Он применяется для чугуна, стали, меди, латуни. В третьем способе при взрыве температура предметов увеличивается, при ударе их друг о друга происходит соединение.

Плюсы холодного сваривания:

- очень хорошо подходит для заделки течи в трубах;

- происходит без нагрева поверхности изделий;

- быстро;

- не требуется особых навыков;

- после сваривания практически не остается грязи;

- можно провести самостоятельно в домашних условиях.

Самый значительный минус — при слиянии изделия очень сильно повреждаются. Например, ковка тоже относится к холодной сварке.

Преимущества сваривания трением:

- достаточно небольшая мощность;

- процесс проходит быстро;

- невысокая температура нагревания металла.

Недостатки: повреждение изделий вокруг шва; одна деталь должна быть округлой формы, а другая — плоской. Это нужно, для того чтобы первая ввинчивалась во вторую.

Достоинства сварки взрывом:

- прочность;

- температура металла повышается на короткое время;

- занимает мало времени.

Отрицательные свойства этого вида слияния деталей — взрывная волна, необходимо соблюдать нормы безопасности; можно провести только в специально отведенных для этого местах, в быту не применяется.

Плюсы и минусы термических способов

Схема электродуговой сварки.

К ним относятся плазменная (газовая), электродуговая, электрошлаковая и другие. Первый вид — газ нагревается до очень высоких температур (максимум — 30000° С), металл плавится, его можно резать, гнуть, соединять. При втором способе используется тот же самый принцип металлообработки, что и при газовом сваривании, но максимальная температура дуги — 7000° С. Третий вид — нагрев происходит, за счет того что электрический ток раскаляет шлак, а потом и сам предмет.

Первый вид — газ нагревается до очень высоких температур (максимум — 30000° С), металл плавится, его можно резать, гнуть, соединять. При втором способе используется тот же самый принцип металлообработки, что и при газовом сваривании, но максимальная температура дуги — 7000° С. Третий вид — нагрев происходит, за счет того что электрический ток раскаляет шлак, а потом и сам предмет.

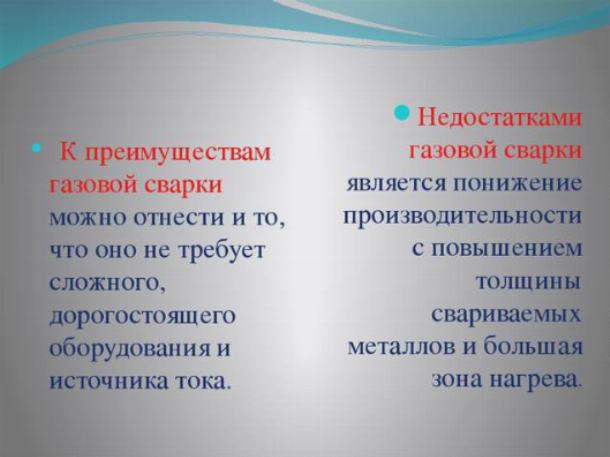

Положительные характеристики газовой сварки:

- легко транспортировать оборудование для металлообработки;

- не повреждает металл и окружающие предметы;

- можно не только соединять детали, но и разделять их;

- не нужны электрические сети.

Недостатки этого вида:

- очень большая площадь разогрева предметов при очень высокой температуре;

- на одно соединение уходит достаточно много времени;

- высокий уровень опасности, специалист должен иметь высокую квалификацию и опыт работы.

Намного чаще используется дуговая сварка. Ее преимущества:

Устройство прибора для газовой сварки.

- подходит для слияния практически всех металлов;

- соединения очень прочные;

- универсальный вид, применяется и в промышленности, и в быту.

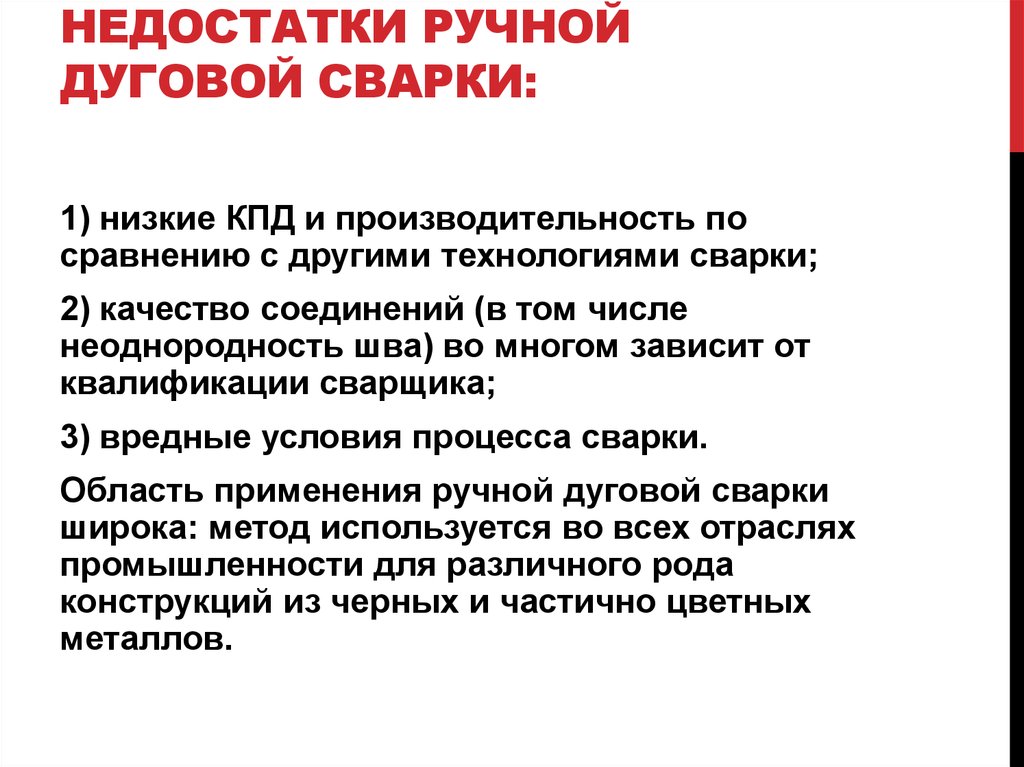

Отрицательные свойства — вредные условия труда, прочность и аккуратность места соединения изделий зависит от навыков исполнителя.

Преимущества электрошлакового сваривания заключается в том, что оно применяется для слияния предметов любой толщины. По сравнению с дуговой электропотребление намного меньше.

Недостатки:

- нельзя бросать работу до полного слияния изделий;

- сваривать можно только, если предметы находятся в вертикальном положении, легкий наклон допускается;

- прочность стыков снижается, если температура окружающей среды ниже 0° С.

Этот способ соединения металлов применяется на заводах, фабриках и т. д.

Схема электронно-лучевой сварки .

Это диффузионная, контактная (автоматическая) сварка и другие способы. Первая представляет собой соединение предметов путем нагревания и механического давления на них, при этом они остаются в твердом состоянии. Вторая — разогрев изделий с помощью электричества и последующее их сжатие в единое целое.

Вторая — разогрев изделий с помощью электричества и последующее их сжатие в единое целое.

Плюсы диффузного сваривания:

- возможно слияние разных металлов, при этом толщина деталей может не совпадать;

- швы получаются ровные, поэтому последующая обработка не понадобится;

- низкий расход энергии.

Минус этого вида в том, что для работы потребуются квалифицированные сварщики, имеющие навыки работы с подобным оборудованием.

Достоинства контактной сварки:

- прочное и аккуратное место стыка предметов;

- быстро;

- не вредит окружающей среде.

Отрицательные характеристики: непростое оборудование для проведения работ.

moyasvarka.ru

Преимущества и недостатки сварки перед другими способами соединения деталей, ее общая классификация и сущность.

Сварка является одним из выдающихся русских изобретений, и впервые была освоена в нашей стране. Несомненно, Россия является лидером по количеству важных открытий в области науки и техники. Сейчас невозможно представить себе ни одной отрасли в хозяйстве или машиностроении, где бы не применялась сварка.

Несомненно, Россия является лидером по количеству важных открытий в области науки и техники. Сейчас невозможно представить себе ни одной отрасли в хозяйстве или машиностроении, где бы не применялась сварка.

В 1802 году русский академик Василий Владимирович Петроввпервые в мире изучил и описал явление электрической дуги, возникающей при пропускании электрического тока через два стержня из угля и металла и имеющей очень высокую температуру; он также указал на возможность использования тепла электрической дуги для расплавления металлов.

Спустя 80 лет русские инженеры Николай Николаевич Бенардос и Николай Гаврилович Славянов впервые в мире разработали промышленные способы электрической сварки металлов.

Н.Н. Бенардос в 1882 году изобрёл способ дуговой сварки с применением угольного электрода. А после им были разработаны следующие способы сварки: дугой, горящей между двумя и несколькими электродами; в атмосфере защитного газа; контактной точечной сварки, с помощью клещей; также изобрёл ряд конструкций сварных автоматов, запатентовал много изобретений в области сварочного оборудования и процессов сварки.

Н.Г. Славянов в 1888 году изобрёл дуговую сварку плавящимся металлическим электродом.С помощью специально обученного коллектива сварщиков, он исправлял дуговой сваркой брак литья, восстанавливал детали паровых машин и т.д. Он создал первый сварочный генератор и автоматический регулятор длины дуги, разработал флюсы, повышающие качество наплавленного металла.

Большой вклад в развитие сварки внёс Институт электросварки имени Е.О. Патона, который организовал известный советский учёный, академик Евгений Оскарович Патон в 1934 году в городе Киеве. Под его руководством коллектив института разработал новый, прогрессивный метод автоматической дуговой сварки под слоем флюса, который начал применятся с 1940 года.

Сваркой называется процесс получения неразъемного соединений посредством установления межатомных связей между свариваемыми частями при их местном нагреве или пластическом деформировании или совместным действием того и другого.

До применения сварки широко применяли клепочные и болтовые соединения. Применение сварки позволяет использовать самые разнообразные профили металла.

Применение сварки позволяет использовать самые разнообразные профили металла.

Межатомные связи могут устанавливаться только тогда, когда соединяемые атомы получат дополнительную энергию для преодоления существующего между ними определенного энергетического барьера.. Эту энергию называют энергией активации.При сварке ее вводят извне путем нагрева (термическая активация) или пластического деформирования ( механическая активация).

В зависимости от вида энергии при выполнении соединения различают два вида сварки: плавлением и давлением.

При сварке плавлением детали по соединяемым кромкам оплавляют под действием источника нагрева. Образуется общий объем жидкого металла при расплавлении двух кромок, называемый сварочной ванной. При охлаждении сварочной ванны жидкий металл затвердевает и образует сварочный шов.

Сущность сварки давлением состоит в непрерывном или прерывистом совместном пластическом деформировании материала по кромкам свариваемых деталей.

Именно вид энергии активации является основой физических признаков видов сварки, а их более 150 видов . По физическим признакам сварка классифицируется на три класса (таблица 1): термический, термомеханический, механический

По физическим признакам сварка классифицируется на три класса (таблица 1): термический, термомеханический, механический

Таблица 1. Классификация сварки по физическим признакам

К термическому классу относят все виды сварки плавлением, осуществляемые с использованием тепловой энергии,— газовую, дуговую, электрошлаковую, электронно-лучевую, лазерную и др.

К термомеханическому классу относят все виды сварки, осуществляемые с использованием тепловой энергии и давления,— контактную, диффузионную, газо- и дугопрессовую, кузнечную и др.

К механическому классу относят все виды сварки давлением, осуществляемые с использованием механической энергии,— холодная, трением, ультразвуковая, взрывом и др.

Сварка обладает рядом преимуществ, основные из которых следующие:

1. Экономия металла вследствие наиболее полного использования рабочих сечений элементов сварных конструкций, придания им более целесообразной формы, в соответствии с действующими нагрузками и уменьшения веса соединительных элементов.

2. Сокращение сроков работ и уменьшение стоимости изготовления конструкций за счёт снижения расхода металла и уменьшения трудоёмкости работ.

3. Возможность широкого использования сварки, наплавки и резки при ремонте, где эти способы обработки металла позволяют быстро и с наименьшими затратами восстанавливать изношенное, вышедшее из строя оборудование и разрушенные сооружения.

4. Возможность изготовления сварных изделий сложной формы из штамповочных и листовых элементов взамен ковки и литья.

5. Удешевление технологического оборудования, так как отпадает

необходимость в дорогих сверлильных, дыропробивных станках и клепальных машинах.

6. Герметичность и надёжность получаемых сварных соединений.

7. Уменьшение производственного шума и улучшение условий труда в цехах.

Сваркой можно получить сварное соединение прочностью выше основного металла. Поэтому сварку широко применяют при изготовлении ответственных конструкций работающих при высоких давлениях и температурах, а также динамических (ударных) нагрузках — паровых котлов, химических аппаратов высокого давления, мостов, самолётов, паровых турбин, гидросооружений, ракет, космических кораблей, искусственных спутников Земли и др.

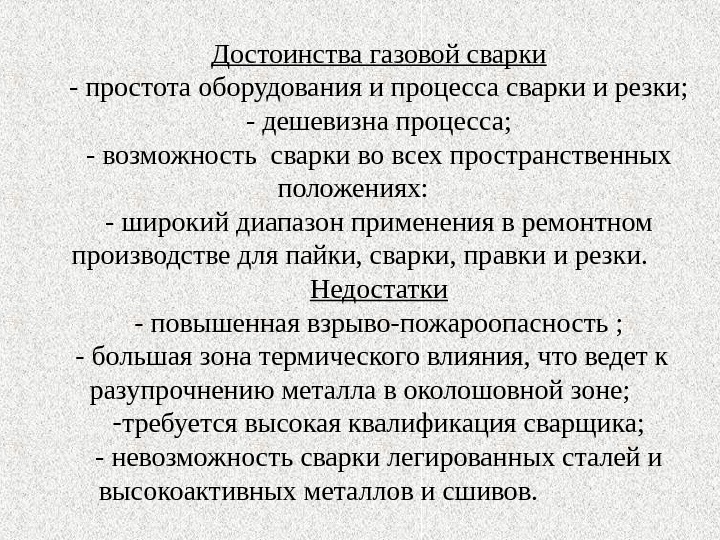

Если говорить отдельно о газовой сварке, то недостатками ее является:

- Уменьшение производительность процесса с увеличением толщины свариваемого металла. Поэтому газовую сварку применяют в основном для металла толщиной до 10мм

- Большая зона теплового воздействия на основной металл, что приводит к значительным короблениям свариваемых деталей.

К преимуществам газовой сварки относятся:

1. Простота способа,

2. Несложность оборудования,

3. Отсутствие источника электрической энергии

Дата добавления: 2016-10-26; просмотров: 2126; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Похожие статьи:

poznayka.org

Сварка полуавтоматом: преимущества и недостатки

Сварка полуавтоматом – один из самых удобных способов соединения металлических изделий, особенно для новичков. Полуавтоматическая дуговая сварка происходит за счет плавления электрода, который ведется автоматическим способом. Сейчас рассмотрим основные аспекты, как работает механизированное оборудование и как варить металл с помощью такого аппарата.

Типы полуавтоматического сварочного оборудования

Сварка полуавтомат делится на несколько видов, в зависимости от типа материала и перемещения по рабочему изделию. Основная характеристика:

- мобильность: переносные: передвижные и стационарные аппараты. Большое стационарное оборудование применяется в специализированных мастерских для выполнения больших объемов работы. Маленькие агрегаты отлично подходят для домашнего использования соединения небольших площадей изделий;

- защита шва: порошковой проволокой, флюсом, газом. При подаче проволоки, она плавится и образует защитный слой, который оберегает расплавленное железо от агрессивных факторов воздействия окружающей среды;

- тип электрода: стальной, алюминиевый, комбинированный.

Узнать больше о сварке электродами.

Полуавтоматическая сварка происходит за счет образования дуги, которая преобразовывает электроэнергию в тепловую посредством плавления основного сварочного элемента – электрода. Это специальная проволока, которая служит проводником энергии. Ее подача осуществляется автоматически с помощью медной катушки.

Это специальная проволока, которая служит проводником энергии. Ее подача осуществляется автоматически с помощью медной катушки.

Сварочный полуавтомат может работать с газом и без газа. Первый тип применяется для соединения цветных металлов или легированных сталей. В качестве газа используется углекислота, которая подается к пистолету под делением из баллона.

Устройство аппарата

Перед тем, как приступать к разбору, как варить металл, необходимо разобраться в строении самого аппарата. При использовании полуавтомата в сварочных работах можно получить качественный и ровный шов, прикладывая при этом минимум усилий. Его можно происходить как ниточным, так и точечным способом, если нет полноценного доступа к свариваемым деталям. С учетом некоторых «пробелов» или зазоров, все равно получается прочное и долговечное соединения. Это объясняется свойствами оборудования, которое для этого используется. При использовании газа, он попадает в рабочую среду и защищает материал от окисления газов из внешней среды.

Полуавтоматический сварочный аппарат состоит из следующих деталей:

- Газовый баллон, в котором находится газ для защиты металла.

- Трубка для подачи газа – это приспособление, через который и подается газ в рабочую зону.

- Катушка для проволоки.

- Механизм для автоматической подачи проволоки может быть тянущим, толчковым или комбинированным, при котором подача осуществляется двумя приводами.

- Газовая горелка обеспечивает подачу газа в активную зону для защиты металла от внешней среды. Изоляционная рукоятка обеспечивает высокий уровень безопасности для мастера во время сплава материалов.

- Источник питания может быть нескольких видов – инвертор или трансформатор. Это зависит от габаритов и предполагаемой мощности аппарата.

- Блок управления.

- Газовая аппаратура для полуавтомата.

- Провод цепи управления.

Принцип работы данного аппарата заключается в следующем. Изначально важно правильно установить полярность в зависимости от технологии – с газом иле без. Затем необходимо установить катушку с проволокой и газовый баллон. После этого проводится настройка, то есть натягивается проволока, регулируется подача газа. Ток для сварки настраивается в процессе работы.

Затем необходимо установить катушку с проволокой и газовый баллон. После этого проводится настройка, то есть натягивается проволока, регулируется подача газа. Ток для сварки настраивается в процессе работы.

Технология сварки полуавтоматом зависит от нескольких факторов: типа металла, из которого выполнена рабочая деталь, длина шва, применение или отсутствие баллона. Кроме этого, выполнять швы можно несколькими способами:

- Стыковый метод предусматривает плотное соединение двух частей между собой тонким и практически незаметным швом. При этом качество дорожки остается на высшем уровне. Такой способ чаще всего применяется при ремонте и строении автомобильной техники.

- Внахлест сплавление выполняется точечным методом, когда одна деталь немного «находит» на вторую. В некоторых случаях при этом образую сплошной неразрывный шов.

Режим работы мастер настраивает самостоятельно, ориентируясь на качество деталей, то есть типа металла и их толщину. При толстых изделиях шов необходимо прокладывать в несколько этапов, выстраивая дорожки, плотно прилегающие друг к другу. Тогда соединение будем ровным и прочным.

Тогда соединение будем ровным и прочным.

Плюсы и минусы полуавтоматической сварки

Механизированная сварка становится все популярнее не только у профессионалов, но и у любителей. Сварки полуавтомат имеет ряд преимуществ и недостатков, с которыми обязательно нужно ознакомиться прежде чем приняться за работу. К достоинством данного вида сплавления можно отнести следующие:

- возможность создания неразъемного соединения для оцинкованных изделий, не повреждая при этом покрытие. Сплав происходит с помощью медной проволоки;

- способность варить как конструкционную стать, так и другие металлы – алюминий, чугун;

- возможность работы с тонкими стальными листами, толщиной не более половины миллиметра;

- низкая чувствительность к загрязнениям и коррозии основного материала;

- удобство, при котором шлак не перекрывает шов и оператор сразу видит результат;

- невысокая стоимость, в сравнении с другими типами создания неразъемных соединений.

Кроме этого, стоит отметить некоторые недостатки, которые возникают при работе на полуавтомате:

- при сварке без газа увеличивается разбрызгивание раскаленного железа;

- происходит более сильное излучение дуги, поэтому необходимо применять защитную форму и маску для лица.

Даже с некоторыми недочетами такой тип сварки широко применяется во многих производственных отраслях. Чаще всего такие типы используются в сферах автостроения и ремонта транспортных средств. При этом применяется защитный газ – гелий, аргон или углекислый газ.

Особенности сварки газом и без газа

Полуавтоматическая сварка с газом применяется чаще, так как она может выполнить более широкий спектр функций, чем без газа. Кроме этого, стоит отметить преимущества данного типа сплавления:

- качество сварки намного выше, чем работа без газа, то есть швы получаются практически идеальные и малозаметные;

- умеренная термическая обработка деталей позволяет производить швы даже на тонких изделиях, не деформируя их;

- высокий коэффициент полезного действия за счет быстрой плавки проволоки производительность увеличивается в несколько раз;

- перед соединением не нужно проводить первичную подгонку деталей, что экономит время мастера;

- углекислый газ самый доступный среди всех и широко применяется для сплавления;

- технология работы сварочным полуавтоматом намного проще, чем работа электродом вручную, поэтому данное ремесло легко освоить даже новичку.

Сварка полуавтоматом без газа используется в том случае, если работы проводятся не слишком часто, то есть, нет смысла приобретать баллон. В таком случае для защиты применяется порошковая проволока или флюсовая. Во время спайки металлических изделий она расплавляется под воздействием высокой температуры и создает над швом слой защитного газа.

Выполняя сварочные работы без газа, необходимо учесть некоторые нюансы и секреты, которые помогут в работе:

- для устойчивости качества дуги необходимо контролировать сварочный ток. То есть, применять тонкую проволоку на высокой плотности. Это поможет контролировать дугу и уменьшить разбрызгивание металла. Также значительно снижается риск обрывания дуг;

- тонким электродом нужно производить движения исключительно вдоль шва, тогда дорожка будет ровной и прочной. При использовании проводника большого диаметра допустимо плавные движения из стороны в сторону;

- швы на деталях который расположены вертикально или под углом более 55 градусов по отношению к горизонтальной плоскости нужно варить снизу вверх, чтобы избежать стекание плавленого металла.

Узнать больше о дуговой сварке электродами.

Как выбрать полуавтомат

Чтобы сварка полуавтоматом без газа и с газом была выполнена идеально, необходимо несколько условий. Первое из которых — непосредственно мастерство сварщика, а второе – качество и функциональность самого аппарата. Рассмотрим основные аспекты, на которые следует обратить внимание при выборе сварочного аппарата:

- Мощность оборудования является основным условием для качества работы и КПД. Если данный аппарат будет использоваться в промышленных условиях, тогда рекомендуется приобретать более мощный агрегат. И наоборот, для домашних условий достаточно будет простого переносного полуавтомата.

- Бренд. Важно изучить производителя и ознакомиться с реальными отзывами пользователей.

- Функции. Перед покупкой нужно ознакомиться с технологией работы таким изделием, чтобы выбрать максимально подходящее оборудование.

В завершении хотелось бы отметить, что сваривать металлические детали посредством полуавтоматического оборудования намного легче и быстрее, чем ручными аппаратами. Технология полуавтоматической сварки значительно отличается от ручного способа подачи электрода. Методику накладывания шва выбирает мастер в зависимости от типа деталей, их толщины и качества металла, из которого они произведены.

Технология полуавтоматической сварки значительно отличается от ручного способа подачи электрода. Методику накладывания шва выбирает мастер в зависимости от типа деталей, их толщины и качества металла, из которого они произведены.

svarkaed.ru

Плюсы и минусы автоматической сварки

Подробности Подробности Опубликовано 21.05.2013 08:35 Просмотров: 7274

Автоматическая сварка может обеспечить большой прирост производительности и прибыльности. Сварка является, пожалуй, наиболее сложным производственным процессом и часто наименее понятным. Удивительное количество компаний тратят миллионы долларов для автоматизации сборки, игнорируя при этом процесс сварки. Ручная сварка по-прежнему лучший процесс для многих соединений. Тем не менее, многие сборщики внедряют автоматизированные сварочные системы для повышения качества, производительности и рентабельности.

Сварочные автоматизации могут быть разбиты на две основные категории: полуавтоматические и полностью автоматические. В полуавтоматической сварке, оператор вручную загружает части в сварке арматуры. Контроллер сварных работ держит процесс сварки под контролем. После завершения сварки, оператор снимает деталь и процесс начинается снова.

В полуавтоматической сварке, оператор вручную загружает части в сварке арматуры. Контроллер сварных работ держит процесс сварки под контролем. После завершения сварки, оператор снимает деталь и процесс начинается снова.

В полностью автоматической сварке, пользовательские машины или ряд других машин, выполняют сварку, контролируют качество соединения и выгрузки готового продукта. Дополнительный и выходной контроль качества продукции также могут быть разработаны в машину в случае необходимости. В зависимости от операции, оператор машины может быть необходимым.

Наибольшая выгода от автоматизации, если качество или функции сварного шва являются критическим, если повторяющиеся сварных швов должны быть сделаны из одинаковых частей, или если части накопили значительную ценность перед сваркой. Отличными кандидатами для автоматизации являются: батареи, конденсаторные банки, соленоиды, датчики, преобразователи, реле, элементы ламп, топливные фильтры, термосы, медицинские компоненты, ядерные устройства, трансформаторы, клапана элементов и компонентов подушек безопасности. Компании, которые собирают продукты в ограниченном количестве, требующие точных сварных швов могут извлечь выгоду из полуавтоматической системы, где не нужно полностью автоматизированных систем.

Компании, которые собирают продукты в ограниченном количестве, требующие точных сварных швов могут извлечь выгоду из полуавтоматической системы, где не нужно полностью автоматизированных систем.

Преимущества автоматизированной сварки

Автоматизированные системы сварки предлагают четыре основных преимущества: улучшенное качество сварного шва, увеличение производства, снижение отходов и снижение переменных затрат труда.

Качество сварного шва состоит из двух факторов: целостность сварного шва и повторяемость. Автоматизированные системы сварки обеспечивают целостности сварных швов через электронные контроллеры процесса сварки. Объединение механизированных частей факела с электронным датчиком съема параметров сварки приводит к повышению качества сварного шва. Это обеспечивает мгновенный контроль качества. Кроме того, поскольку сварка производится только один раз, дефекты хорошо видны. Люди, как правило, сглаживают ошибки, скрывая отсутствие проникновения или возможного недостатка сварки. В некоторых случаях, испытания на герметичность и системы технического зрения могут быть интегрированы в полностью автоматизированные системы для обеспечения дополнительного контроля качества.

В некоторых случаях, испытания на герметичность и системы технического зрения могут быть интегрированы в полностью автоматизированные системы для обеспечения дополнительного контроля качества.

Повторяемость является функцией качества контроллера процесса сварки и инженерного аппарата движения. Механизированная сварка обеспечивает повторяемость параметров входа и выхода.

Полуавтоматические и полностью автоматические системы увеличивают объем производства за счет исключения человеческого фактора из процесса сварки. С минимальными затратами времени установки и высокой скоростью сварки, механизированная система сварки может легко обогнать квалифицированного сварщика.

Автоматизация горелки или части ее движения и размещения, уменьшает вероятность человеческой ошибки. Она имеет место только тогда, когда все требования будут удовлетворены. При ручной сварке, дефекты сварных швов часто увеличиваются, когда сварщики утомляются. В зависимости от назначения сварки, происходит значительная экономия лома, что само по себе может оправдать покупку автоматизированная система сварки. Автоматизация также должна свести к минимуму риск доставки некачественной продукции клиенту.

Автоматизация также должна свести к минимуму риск доставки некачественной продукции клиенту.

Ролик демонстрирует универсальную систему автоматизированной сварки труб

Опора на человека сварщика может значительно увеличить трудовые затраты производителя. При планировании затрат на рабочую силу.

Производительность полуавтоматической системы, как правило, в два раза выше производительности квалифицированного сварщика. Полностью автоматическая система может быть построена с двумя позиционерами сварки, на автоматизированном трансфере. Такая система может загружать и выгружать частей на одной из станций во время сварки происходит на другой. Таким образом, полностью автоматическая система может работать в четырех раза быстрей полуавтоматической системы, или восемь раз быстрей квалифицированного сварщика.

Профессиональные издержки также являются значительными. Если временно отсутствует необходимость в квалифицированных сварщиках, переменные затраты компании усилится. Восемь часов производственного времени теряется. Наличие квалифицированной рабочей силы для ручной дуговой сварки могут также создавать проблемы. С другой стороны, операторы машины более доступны, чем квалифицированная рабочая сила.

Восемь часов производственного времени теряется. Наличие квалифицированной рабочей силы для ручной дуговой сварки могут также создавать проблемы. С другой стороны, операторы машины более доступны, чем квалифицированная рабочая сила.

Несмотря на все преимущества, автоматизация сварочных систем сопровождается некоторыми недостатками:

Автоматизированные системы сварки требует высоких начальных инвестиций, чем ручные системы. Современный аппарат ручной сварки стоит менее $ 5000, полуавтоматические системы часто начинаются около $ 30.000. Заказ полностью автоматизированных сварочных систем требуют бюджет от $ 175,000 до $ 250,000 для сдачи под ключ.

Гибкость также является проблемой. Гибкость машины имеет обратную зависимость от степени автоматизации. В то время как сварщик может легко перемещаться из одной части в другую, специализированное сварочное оборудование и системы могут удовлетворить только выделенный нишу в производственном процессе.

При переходе от трудоемких к капиталоемким процессам, компании должны принять и строго следовать профилактическим программам технического обслуживания. Опираться на одну машину, чтобы сделать работу восьми сварщиков, это как размещение всех своих яиц в одну корзину. В то время как рост производительности и рентабельности может быть выдающимся, необходимо соблюдать программу профилактического и технического обслуживания, чтобы свести к минимуму риск дорогостоящих простоев. В зависимости от сложности системы, программы технического обслуживания должны включать в себя чистку и смазку машины, калибровку, контроля питания и замены расходных материалов.

Опираться на одну машину, чтобы сделать работу восьми сварщиков, это как размещение всех своих яиц в одну корзину. В то время как рост производительности и рентабельности может быть выдающимся, необходимо соблюдать программу профилактического и технического обслуживания, чтобы свести к минимуму риск дорогостоящих простоев. В зависимости от сложности системы, программы технического обслуживания должны включать в себя чистку и смазку машины, калибровку, контроля питания и замены расходных материалов.

Реализация автоматизированной системы сварки требует более длительного срока для достижения полномасштабного производства. Если компания должна начать сварку частей сразу, ручные машины могут быть куплены и внедрены в течение нескольких дней или часов. Доставка полуавтоматов может занять от 4 до 8 недель. Доставка и сборка полностью автоматизированных системы занимает, по крайней мере, 20 недель. Долгосрочные преимущества автоматизированных сварочных систем часто перевешивают первоначальные затраты на них.

Прежде чем инвестировать крупные суммы в автоматизацию, монтажники должны рассмотреть жизненный цикл продукта. Большинство продуктов следуют предсказуемой тенденции внедрение, рост, зрелость и упадок. С другой стороны, спрос на элементы подушки безопасности и автомобильные датчики излучения, вероятно, останется сильным в течение многих лет.

Решение для автоматизации

Клиенты требуют высококачественных продуктов, внедрение автоматизированной системы сварки может определить, является ли компания конкурентоспособной. Чтобы избежать ошибок на этом пути, монтажникам необходимо создать стратегию и следовать ей.

Во-первых, монтажники должны определить точные цели проекта. Что конкретно должно быть улучшено, ускорится или измениться с помощью автоматизированной сварки? Следующие вопросы могут помочь сборщикам разобраться в этом:

Имеет функцию частично зависеть от высокого качества сварного шва? Каковы последствия, если конечный потребитель получает или использует неисправную деталь?

Какой уровень автоматизированной системы сварке производственной системы себя оправдывает?

Какие металлы участвуют? Они поддаются автоматизации?

Каков бюджет, выделенный для автоматизации сварки?

Как только сборщики ответили на эти вопросы, то следующим шагом является тщательное исследование автоматизации поставщиков. Поставщик должен иметь навыки в технологии сварки и автоматизации. Всякий раз, когда возможно, монтажники должны связываться с предыдущими клиентами поставщика, который может быть вовлечен в подобный процесс производства.

Поставщик должен иметь навыки в технологии сварки и автоматизации. Всякий раз, когда возможно, монтажники должны связываться с предыдущими клиентами поставщика, который может быть вовлечен в подобный процесс производства.

Перед покупкой любой системы, монтажники должны попросить поставщика предоставить образцы сварных швов с использованием стандартных частей производства. Материал свариваемость, совместные качество кромки и отделка имеют решающее значение для успеха применения сварки. Сварка частей образца может подтвердить параметры, такие как качество исходных материалов, и др. Примеры сварных швов будут также отображать качество сварного шва с помощью автоматизированной системы и генерировать приближенные скорости сварки оценить мощность системы.

Типичные режимы автоматической сварки под флюсом стыковых швов на флюсовой подушке без разделки кромок с обязательным зазором

Толщина металла,мм. | Зазор, мм | Тип шва | Диаметр проволоки, мм | Iсв, А | Uд, В | Скорость сварки, м/ч | |

Переменный ток | Постоянный ток (обратная полярность) | ||||||

3 | 0-1,5 | Односторонний | 2 | 275-300 | 28-30 | 26-28 | 48-50 |

4 | 0-2 | Односторонний | 2 | 400-425 | 28-30 | 26-28 | 38-40 |

4 | 575-625 | 28-30 | 26-28 | 48-50 | |||

8 | 2-4 | Двусторонний | 5 | 675-725 | 32-36 | 26-28 | 30-32 |

8 | 2-4 | 4 | 650-700 | 34-38 | 30-32 | 35-37 | |

5 | 625-675 | 34-38 | 30-32 | 35-37 | |||

10 | 2-4 | Односторонний | 5 | 700-750 | 34-38 | 30-32 | 28-30 |

10 | 1-3 | Двусторонний | 5 | 650-700 | 34-38 | 30-32 | 32-34 |

4 | 625-675 | 34-38 | 30-32 | 32-34 | |||

12 | 4-5 | Односторонний | 5 | 750-800 | 36-40 | 30-34 | 25-27 |

12 | 2-4 | Двусторонний | 5 | 675-725 | 36-40 | 30-34 | 30-32 |

4 | 650-700 | 36-40 | 30-34 | 30-32 | |||

14 | 4-6 | Односторонний | 5 | 850-900 | 36-40 | 30-34 | 25-27 |

14 | 2-4 | Двусторонний | 5 | 700-750 | 36-40 | 30-34 | 28-30 |

4 | 675-725 | 36-40 | 30-34 | 28-30 | |||

16 | 5-7 | Односторонний | 5 | 900-950 | 38-42 | 30-34 | 20-22 |

16 | 2-4 | Двусторонний | 5 | 725-775 | 36-40 | 30-34 | 27-29 |

4 | 700-750 | 36-40 | 30-34 | 27-29 | |||

20 | 5-7 | Односторонний | 5 | 950-1000 | 40-44 | 32-36 | 18-20 |

20 | 2-4 | Двусторонний | 5 | 775-825 | 38-42 | 32-36 | 22-24 |

4 | 750-800 | 38-42 | 32-36 | 22-24 | |||

30 | 6-8 | Двусторонний | 5 | 950-1000 | 40-44 | — | 16-18 |

40 | 8-10 | Двусторонний | 5 | 1100-1200 | 40-44 | — | 12-14 |

50 | 10-12 | Двусторонний | 5 | 1200-1300 | 44-48 | — | 10-12 |

electrowelder. ru

ru

Преимущества и недостатки сварки перед другими способами соединения деталей, ее общая классификация и сущность.

Сварка является одним из выдающихся русских изобретений, и впервые была освоена в нашей стране. Несомненно, Россия является лидером по количеству важных открытий в области науки и техники. Сейчас невозможно представить себе ни одной отрасли в хозяйстве или машиностроении, где бы не применялась сварка.

В 1802 году русский академик Василий Владимирович Петроввпервые в мире изучил и описал явление электрической дуги, возникающей при пропускании электрического тока через два стержня из угля и металла и имеющей очень высокую температуру; он также указал на возможность использования тепла электрической дуги для расплавления металлов.

Спустя 80 лет русские инженеры Николай Николаевич Бенардос и Николай Гаврилович Славянов впервые в мире разработали промышленные способы электрической сварки металлов.

Н.Н. Бенардос в 1882 году изобрёл способ дуговой сварки с применением угольного электрода. А после им были разработаны следующие способы сварки: дугой, горящей между двумя и несколькими электродами; в атмосфере защитного газа; контактной точечной сварки, с помощью клещей; также изобрёл ряд конструкций сварных автоматов, запатентовал много изобретений в области сварочного оборудования и процессов сварки.

Н.Г. Славянов в 1888 году изобрёл дуговую сварку плавящимся металлическим электродом.С помощью специально обученного коллектива сварщиков, он исправлял дуговой сваркой брак литья, восстанавливал детали паровых машин и т.д. Он создал первый сварочный генератор и автоматический регулятор длины дуги, разработал флюсы, повышающие качество наплавленного металла.

Большой вклад в развитие сварки внёс Институт электросварки имени Е.О. Патона, который организовал известный советский учёный, академик Евгений Оскарович Патон в 1934 году в городе Киеве. Под его руководством коллектив института разработал новый, прогрессивный метод автоматической дуговой сварки под слоем флюса, который начал применятся с 1940 года.

Сваркой называется процесс получения неразъемного соединений посредством установления межатомных связей между свариваемыми частями при их местном нагреве или пластическом деформировании или совместным действием того и другого.

До применения сварки широко применяли клепочные и болтовые соединения. Применение сварки позволяет использовать самые разнообразные профили металла.

Межатомные связи могут устанавливаться только тогда, когда соединяемые атомы получат дополнительную энергию для преодоления существующего между ними определенного энергетического барьера. . Эту энергию называют энергией активации.При сварке ее вводят извне путем нагрева (термическая активация) или пластического деформирования ( механическая активация).

. Эту энергию называют энергией активации.При сварке ее вводят извне путем нагрева (термическая активация) или пластического деформирования ( механическая активация).

В зависимости от вида энергии при выполнении соединения различают два вида сварки: плавлением и давлением.

При сварке плавлением детали по соединяемым кромкам оплавляют под действием источника нагрева. Образуется общий объем жидкого металла при расплавлении двух кромок, называемый сварочной ванной. При охлаждении сварочной ванны жидкий металл затвердевает и образует сварочный шов.

Сущность сварки давлением состоит в непрерывном или прерывистом совместном пластическом деформировании материала по кромкам свариваемых деталей.

Именно вид энергии активации является основой физических признаков видов сварки, а их более 150 видов .По физическим признакам сварка классифицируется на три класса (таблица 1): термический, термомеханический, механический

Таблица 1. Классификация сварки по физическим признакам

Классификация сварки по физическим признакам

К термическому классу относят все виды сварки плавлением, осуществляемые с использованием тепловой энергии,— газовую, дуговую, электрошлаковую, электронно-лучевую, лазерную и др.

К термомеханическому классу относят все виды сварки, осуществляемые с использованием тепловой энергии и давления,— контактную, диффузионную, газо- и дугопрессовую, кузнечную и др.

К механическому классу относят все виды сварки давлением, осуществляемые с использованием механической энергии,— холодная, трением, ультразвуковая, взрывом и др.

Сварка обладает рядом преимуществ, основные из которых следующие:

1. Экономия металла вследствие наиболее полного использования рабочих сечений элементов сварных конструкций, придания им более целесообразной формы, в соответствии с действующими нагрузками и уменьшения веса соединительных элементов.

2. Сокращение сроков работ и уменьшение стоимости изготовления конструкций за счёт снижения расхода металла и уменьшения трудоёмкости работ.

3. Возможность широкого использования сварки, наплавки и резки при ремонте, где эти способы обработки металла позволяют быстро и с наименьшими затратами восстанавливать изношенное, вышедшее из строя оборудование и разрушенные сооружения.

4. Возможность изготовления сварных изделий сложной формы из штамповочных и листовых элементов взамен ковки и литья.

5. Удешевление технологического оборудования, так как отпадает

необходимость в дорогих сверлильных, дыропробивных станках и клепальных машинах.

6. Герметичность и надёжность получаемых сварных соединений.

7. Уменьшение производственного шума и улучшение условий труда в цехах.

Сваркой можно получить сварное соединение прочностью выше основного металла. Поэтому сварку широко применяют при изготовлении ответственных конструкций работающих при высоких давлениях и температурах, а также динамических (ударных) нагрузках — паровых котлов, химических аппаратов высокого давления, мостов, самолётов, паровых турбин, гидросооружений, ракет, космических кораблей, искусственных спутников Земли и др.

Если говорить отдельно о газовой сварке, то недостатками ее является:

- Уменьшение производительность процесса с увеличением толщины свариваемого металла. Поэтому газовую сварку применяют в основном для металла толщиной до 10мм

- Большая зона теплового воздействия на основной металл, что приводит к значительным короблениям свариваемых деталей.

К преимуществам газовой сварки относятся:

1. Простота способа,

2. Несложность оборудования,

3. Отсутствие источника электрической энергии

Дата добавления: 2016-10-26; просмотров: 9496; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

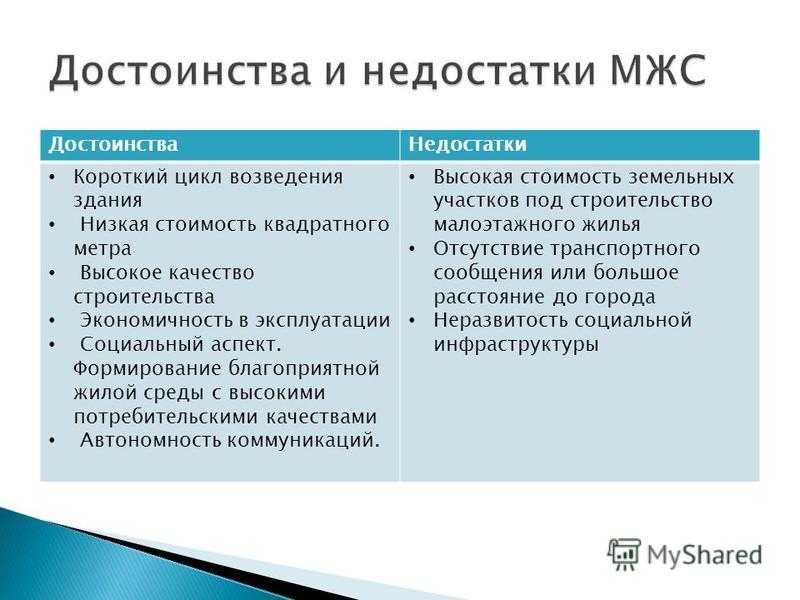

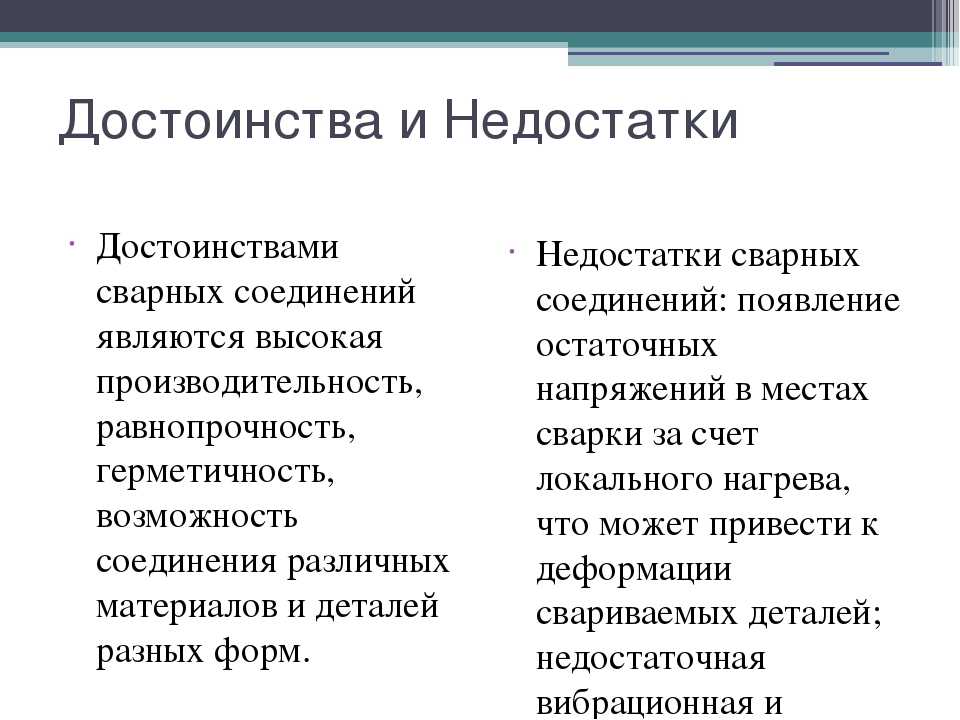

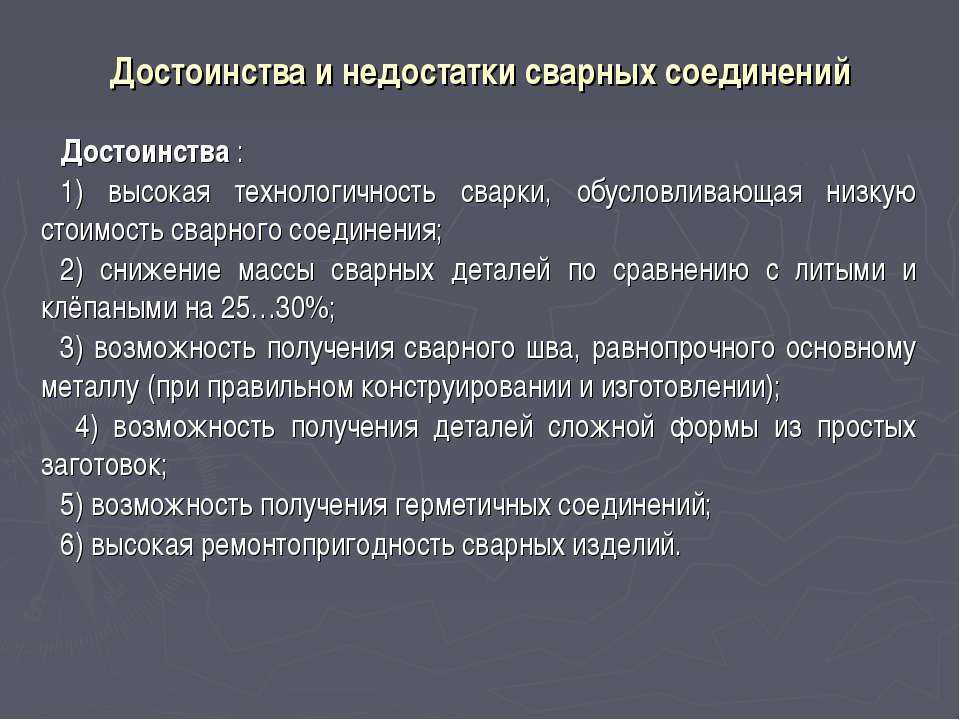

Достоинства и недостатки сварки

1. Герметичность соединений.

2. Сравнительно высокая прочность (особенно по отношению к пайке и литью).

3. Снижение массы конструкции из-за меньших припусков на обработку, уменьшения количества нахлёсточных швов, отсутствия болтов и гаек.

4. Конструктивная и технологическая простота.

5. Высокая степень механизации и автоматизации процессов сварки.

6. Высокая производительность и низкая себестоимость работы.

Широкое распространение сварки ограничивается серьезными недостатками:

1. Существенное ограничение на перечень применимых конструкционных материалов. Свариваемость – одно из основных технологических свойств металлов. Хорошей свариваемостью обладают далеко не все из них.

2. Отрицательное влияние сильного нагрева на свойства материала в зоне шва:

— изменяется структура материала;

— снижается пластичность материала и выносливость конструкции;

— возникают внутренние напряжения в зоне шва из-за усадки материала при остывании.

3. Как следствие, склонность сварных узлов к короблению, особенно при несимметричных швах.

4. Нестабильность механических характеристик сварных швов, в большей степени при ручной сварке.

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения:

На стипендию можно купить что-нибудь, но не больше.

8952 — | 7227 — или читать все.

188.64.173.93 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock! и обновите страницу (F5)

очень нужно

Источник: studopedia.ru

Преимущества и недостатки различных видов сварки

Любой вид сварочных работ обладает своими достоинствами и недостатками по сравнению с другими.

К преимуществам газового способа сварки и резки относят дешевизну и простоту оборудования, дешевые расходные материалы (водород, пропан, метан, этилен, бензол, бензин, ацетилен), простой способ регулировки горения, возможность любого расположения горелки в пространстве, высокая технологичность, независимость от источников питания электрическим током.

Недостатками данного способа являются низкая эффективность нагрева металла, широкие швы и широкая зона термического воздействия на свариваемые конструкции, низкая производительность, трудности в автоматизации процесса.

Преимуществами электродугового метода сварки являются высокая технологичность, широкие возможности для механизации или автоматизации, меньшая зона термического влияния по сравнению с предыдущим способом сварки, простота регулирования процесса, сравнительно дешевые расходные материалы (сварочные электроды), высокая производительность процесса.

Недостатками являются необходимость использования специальных сварочных преобразователей (выпрямителей, инверторов) и сварочных трансформаторов, энергозависимость от электрической сети или генераторов, необходимость предварительной подготовки кромок (разделка, зачистка, фиксация деталей).

К преимуществам электрошлаковой сварки относят: возможность сварки толстостенных деталей, отсутствие необходимости предварительной подготовки свариваемых поверхностей, меньший расход флюса сравнительно с дуговой сваркой, возможность применения электродов различной формы, улучшенная макроструктура сварного шва, высокая производительность, меньший расход электроэнергии, небольшая зависимость зазора от толщины металла, возможность использования данного способа для переплавки стали из отходов с целью получения отливок, возможность регулировки процесса в широком диапазоне сварочных токов 0,2. 300 А/кв.мм по сечению сварочного электрода, хорошая защита сварочной ванны от влияния воздуха, возможность получения швов переменной толщины за один проход.

300 А/кв.мм по сечению сварочного электрода, хорошая защита сварочной ванны от влияния воздуха, возможность получения швов переменной толщины за один проход.

Недостатками являются: сварка только в вертикальном положении (угол отклонения от вертикали не более 30 градусов), перемешиваемость металла электродов с основным металлом, крупнозернистая структура металла шва, необходимость применения специальной технологической оснастки (формирующие устройства, планки, стартовые карманы и т. п.), невозможность прерывания сварки до окончания процесса, так как при этом образуются дефекты, которые невозможно устранить.

Преимущества электронно-лучевого способа сварки следующие: высокий коэффициент полезного действия (до 90%) перехода кинетической энергии ускоренных электронов в тепловую энергию и высокая удельная мощность луча, высокая температура в зоне сварки (до 6000 градусов по Цельсию). Выделение теплоты только в зоне сварки, хорошее проплавление глубоких швов, фокусировка луча достигает значений до 0,001 сантиметра, возможность использования электронного луча для различных видов работ — сверления, сварки, фрезерования практически любых материалов, широкий диапазон толщин обрабатываемых заготовок от 0,02 до 100 мм, высокая степень автоматизации.

К недостаткам относятся наличие специального оборудования и высококвалифицированного персонала, наличие рентгеновского излучения и необходимость защиты обслуживающего персонала, снижение срока службы электронного катода в результате его высокого нагрева (до 2400 градусов).

Болтовое соединение

В чем состоит преимущество болтового соединения перед сварным? Прежде всего, это возможность разобрать конструкцию. Это особенно важно, когда мы говорим о соединении элементов водопровода или других конструкций, элементы в которых требуется регулярно заменять. Ведь для того, чтобы проникнуть в конструкцию, она должна легко разбираться – но при этом все же быть очень прочной. Болты это обеспечивают.

К недостаткам болтового соединения можно причислить геометрическую ограниченность. Соединяемые элементы должны идеально совпадать поверхностями, все углы должны быть ровными – иначе прочность крепежных отверстий обеспечить невозможно.

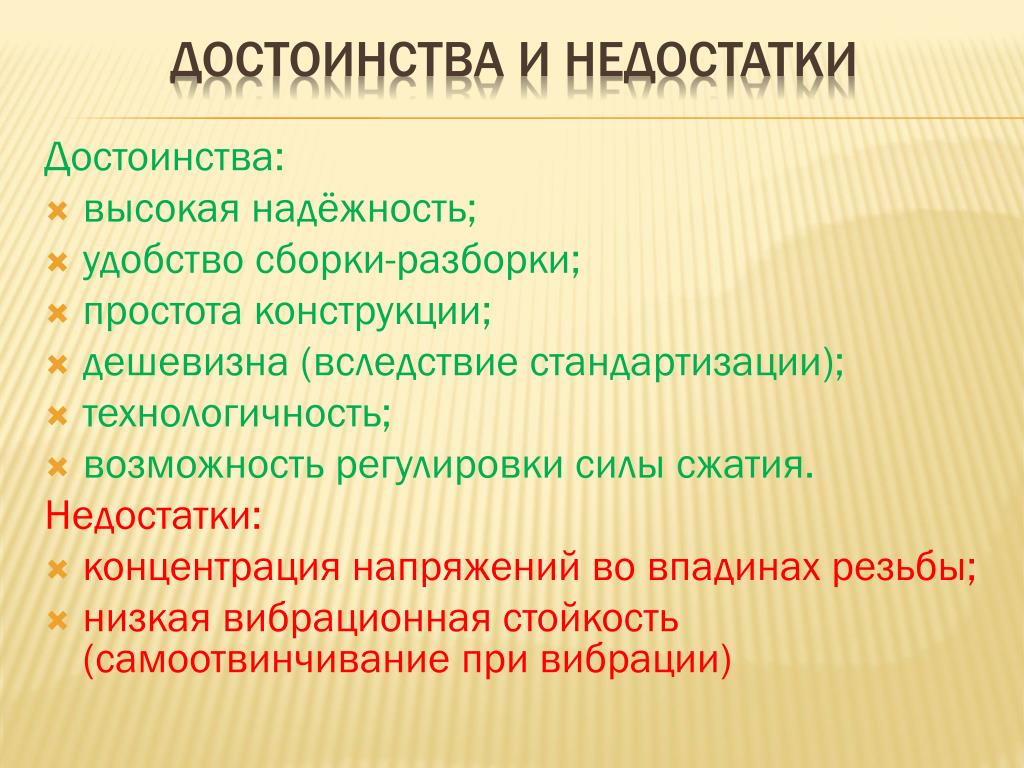

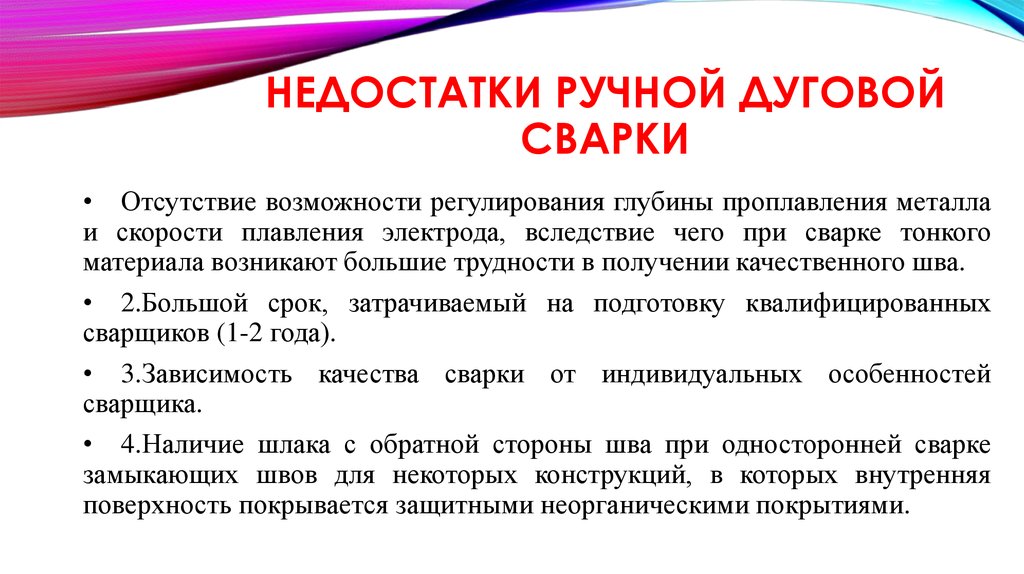

Сущность, достоинства и недостатки ручной дуговой сварки покрытыми электродами

Сущность процесса: Дуга горит между стержнем электрода и основным металлом. Под действием теплоты дуги электрод и основной металл плавятся, образуя металлическую сварочную ванну. Капли жидкого металла с расплавляемого электродного стержня переносятся в ванну через дуговой промежуток. Вместе со стержнем плавится покрытие электрода, образуя газовую защиту, вокруг дуги и жидкую шлаковую ванну на поверхности расплавленного металла. Металлическая и шлаковая ванны вместе образуют сварочную ванну. По мере движения дуги металл сварочной ванны затвердевает и образует сварной шов. Жидкий шлак по мере остывания образует на поверхности шва твёрдую шлаковую корку, которая удаляется после остывания шва (рисунок 1).

Под действием теплоты дуги электрод и основной металл плавятся, образуя металлическую сварочную ванну. Капли жидкого металла с расплавляемого электродного стержня переносятся в ванну через дуговой промежуток. Вместе со стержнем плавится покрытие электрода, образуя газовую защиту, вокруг дуги и жидкую шлаковую ванну на поверхности расплавленного металла. Металлическая и шлаковая ванны вместе образуют сварочную ванну. По мере движения дуги металл сварочной ванны затвердевает и образует сварной шов. Жидкий шлак по мере остывания образует на поверхности шва твёрдую шлаковую корку, которая удаляется после остывания шва (рисунок 1).

Рис.1 Схема процесса ручной дуговой сварки покрытым электродом

Основные преимущества данного способа сварки:

§ возможность сварки во всех пространственных положениях и в условиях монтажа;

§ относительная простота, надежность и мобильность оборудования сварки;

§ возможность сварки различного спектра металлов (углеродистые стали, цветные металлы, медь и т. д.) и толщин;

д.) и толщин;

Для чего применяется электродуговая сварка?

Особенности технологии и работы оборудования позволяют эффективно и качественно выполнять такие процессы:

- Надежное и долговечное соединение деталей, которые изготовлены из одного вида металла или подобных по характеристикам металлических сплавов. Основная задача применения электродуговой сварки в таком случае – скрепить два элемента конструкции между собой для создания единой поверхности или придания частям определенной формы.

- Создание наплавок на поверхности деталей – такие процессы необходимы для усиления несущих элементов конструкций или повышения уровня мощности и выносливости путем создания специальных ребер жесткости из нанесенного расплавленного металла.

- Восстановление целостности и правильного состояния компонентов – поверхность детали, на которой появились трещины, сколы, углубления и другие дефекты.

- Если использовать оборудование на некотором расстоянии от обрабатываемой поверхности, то сварочный аппарат может выполнять функции резака.

Несмотря на указанные недостатки техники, она активно применяется для ремонта и производства деталей в различных сферах промышленности, производства и ведения домашнего хозяйства.

Основные плюсы и минусы сварки в защитных газах

Специфическая среда оказывает значительное влияние на конечный результат работ. Так, свойства дуги и характеристики шва будут заметно отличаться от аналогичных показателей электрической сварки. При этом большую роль играет тип используемого газа.

Например, аргон позволяет создать фигурный шов за счет мягкости дуги. А гелий применяют тогда, когда необходимо, чтобы место сварки было практически незаметно, а также при обработке тонких листов металла. Однако гелий расходуется менее эффективно из-за своего низкого веса.

Когда необходимо соблюсти баланс между экономичностью и незаметностью шва, применяют углекислый газ. Он, к слову, является практически универсальным. С его помощью можно произвести сварку изделий из практически любых сплавов.

Стоит заметить, что тип газа не оказывает никакого влияния на выбор электрода. Он может быть как плавящимся, так и нет. Однако из-за высокой степени опасности газов следует не забывать о повышенной осторожности во время процесса сварки.

Итак, общие преимущества данной технологии:

- высокое качество швов;

- универсальность в плане обрабатываемых материалов и их толщины;

- независимость результата от пространственного положения;

- визуальный контроль шва во время его образования;

- нет необходимости засыпать и убирать флюс, шлак;

- оперативность;

- возможность автоматизации;

- дешевизна.

Существуют и недостатки сварки в защитных газах. Так, к ним стоит отнести наличие световой и тепловой радиации дуги. От данных негативных факторов следует надежно защищать оператора, что требуется дополнительных финансовых затрат. А вот ремонт таких сварочных аппаратов в целом ничем не отличается от других.

теперь является авторизованным Сервисным Центром компании LEEK. Мы ремонтируем стабилизаторы напряжения любой модели по гарантии и на платной основе.

Мы ремонтируем стабилизаторы напряжения любой модели по гарантии и на платной основе.

Скоро наша откроет сервисный центр в Санкт-Петербурге!

Уважаемые клиенты! Вот мы и перешли отметку в 40000 заказ. За более чем 6.5 лет каждодневной работы, мы отремонтировали в общей сложности около 40 000 единиц сварочного оборудования различных типов и производителей. Мы благодарны Вам за выбор нашей . Каждый день мы плодотворно трудимся, чтобы оказать Вам услуги максимально качественно и быстро. Бывают у нас и ошибки, но мы всегда стараемся идти на встречу клиенту.

Источник: welding-zone.ru

Технология стыковой сварки оплавлением

Данный способ стал наиболее популярным ввиду гарантированного получения высококачественного стыка. Чтобы применить технологию оплавления, не нужно тщательно подготавливать поверхности. При этом можно использовать практически не ограниченный ассортимент материалов заготовок и площади сечения.

Сварка оплавлением действует по следующему принципу: в область обмотки трансформатора подается необходимый объем напряжения. Как только происходит соприкосновение двух свариваемых изделий, подача тока прекращается (как раз на пике напряжения). Этого оказывается вполне достаточно для получения тепловой энергии, которая сможет расплавить металлическую основу.

Как только происходит соприкосновение двух свариваемых изделий, подача тока прекращается (как раз на пике напряжения). Этого оказывается вполне достаточно для получения тепловой энергии, которая сможет расплавить металлическую основу.

Поверхность стыков двух элементов содержит небольшие неровности, которые отвечают за хорошее сцепление. Однако для получения наилучшего результата рекомендуется торцевые части полностью сдавить и выровнять (приложить усилие или оказать давление нужно в момент незначительного расплавления свариваемых поверхностей). Благодаря этому металл сможет быстро разогреться и расплавиться.

Во время сварки оплавлением возможно возникновение дополнительных неровностей, заполненных паровыми смесями от расплавленного металла. Однако беспокоиться не стоит, поскольку сварочный процесс от этого только выигрывает: пары обеспечивают защиту сварочной зоны от негативного влияния кислорода.

Важные нюансы:

- соединение поверхностей происходит при выходе излишков жидкого металла в ходе сжатия деталей;

- вместе с выходящей металлической массой вымываются продукты распада и оксидная пленка;

- возможны допуски в пределах 8-15%, что зависит от типа используемых заготовок;

- чаще сварке оплавлением отдают предпочтение при монтаже отвесных конструкций, ж/д рельсов и магистральных трубопроводов.

Виды сварочных швов

Согласно ГОСТ 5264-80 существуют следующие виды сварочных швов:

Стыковые швы — на чертежах обозначаются буквой «С». При сваривании стыковых швов, делают провар с одной, либо двух сторон, смотря какое по прочности нужно получить соединение.

Угловые швы — на чертеже обозначаются буквой «У». При сварке угловых швов чаще всего свариванию подвергается внутренний угол. Однако для получения большей прочности может провариваться и наружный угол.

Тавровые швы — на схемах и чертежах обозначаются буквой «Т». Сварка тавровых соединений может осуществляться как с одной стороны, так и с двух (двухстороннее соединение).

Нахлёсточные швы — имеют условное обозначение на схемах в виде буквы «Н». При сварке нахлёсточного шва, металлы накладываются друг на друга, а затем привариваются с торцевой стороны и плоской поверхностью.

Как безопасно работать с аппаратом электродуговой сварки?

Использование в качестве источника энергии электрического тока высокого напряжения требует соблюдения ряда правил и требований применения электродугового сварочного оборудования для предотвращения поражения током, что может привести к серьезным травмам или даже смертельному исходу.

Начинать выполнение сварочных работ можно только после организации таких защитных мероприятий:

- Приобретение специального затемняющего щитка – его основной функцией является надежная защита глаз сварщика от ярких вспышек, которые возникают в момент соприкосновения электрода с металлической поверхностью. Такая сварочная маска дополнительно убережет лицо от ожогов и риска попадания искр и окалин.

- Для того чтобы предотвратить прохождение тока через тело сварщика, необходимо использовать резиновые перчатки. Дополнительным средством защиты станет нанесение слоя диэлектрика для обозначения рабочей зоны мастера.

- При проведении таких процессов нужно помнить, что обрабатываемые участки нагреваются до больших температур и во время проведения манипуляций с деталями нужно брать их аккуратно, избегая контакта с горячими участками.

- Правильно выбирать место и условия работы – провода устройства должны располагаться удобно для сварщика и укладываться на сухих элементах.

Попадания кабеля в лужу, на заснеженную землю или в другую влажную среду может стать причиной поражения током.

Попадания кабеля в лужу, на заснеженную землю или в другую влажную среду может стать причиной поражения током.

Электронно-лучевая сварка

Такой вид сварки, дает возможность не затрачивая много энергии, варить очень глубокие швы. Сварка осуществляется автоматически, практически без вмешательств со стороны человека. Из недостатков, можно назвать потребность в дополнительном оборудовании. Работать с таким оборудованием, могут только хорошо обученные специалисты. Материалы используемые, при таком виде сварки, очень быстро изнашиваются.

Электронно-лучевая сварка

Преимущества и недостатки сварки | Определение, типы, плюсы и минусы, каковы преимущества и недостатки сварки?

by Prasanna

Преимущества и недостатки сварки: Наш современный мир полон металлургических работ и современных конструкций. Эти структуры огромны и требуют специализации в работе. Это требование к рабочей силе, используемая машина, а также лабораторная, спроектирована особым и специализированным образом. Эти современные конструкции являются основой индийской экономики, а сварка делает этот процесс простым и легким.

Эти структуры огромны и требуют специализации в работе. Это требование к рабочей силе, используемая машина, а также лабораторная, спроектирована особым и специализированным образом. Эти современные конструкции являются основой индийской экономики, а сварка делает этот процесс простым и легким.

Сварка представляет собой сверхпрочный метод соединения, комбинированный, независимо от использования присадочного металла. Это важный производственный процесс. Сварка разделена на два схода.

Комбинированная сварка: При комбинированной сварке соединяемый металл размягчается и плавится за счет последующего затвердевания жидкого металла. В крайнем случае дополнительно добавляется жидкий присадочный металл.

Например, газовая сварка, сварка изгибом, термитная сварка.

Сварка давлением: Соединяемые металлы никогда не размягчались, соединение металла приобреталось при использовании напряжения при температуре сварки.

Учащиеся также могут найти другие преимущества и недостатки статьи о событиях, людях, спорте, технологиях и многом другом.

Сварка – это процесс, при котором две или более деталей соединяются путем плавления металла в присутствии высокой температуры или давления или того и другого при их охлаждении. Сварка используется в термопластике или металлах или даже используется для соединения древесины. Части, которые соединяются вместе, известны как исходный материал, а материал, добавляемый для их соединения, известен как наполнитель или расходные материалы. Эти расходные материалы в основном выбираются как аналогичные основному материалу для формирования однородного сварного шва. Но иногда также могут использоваться другие расходные материалы, что известно как гетерогенный сварной шов. Завершенная форма сварного соединения называется сваркой.

Сварка — это один из видов длительного процесса соединения, при котором по крайней мере две прочные детали могут быть соединены в единое целое. Существует множество других процессов соединения, в том числе не так много чрезвычайно прочных процессов соединения и множество кратких процессов соединения. Помимо сварки, болтовое соединение и клеевое соединение также являются долговечными процессами соединения. Среди непостоянных процессов соединения обычно используются застежки, шплинты, шарнирные соединения и т. д. Несмотря на наличие многочисленных факультативных циклов, сварка имеет много преимуществ по сравнению с другими. Плюсы и минусы сварных соединений исследуются в сопутствующих областях.

Помимо сварки, болтовое соединение и клеевое соединение также являются долговечными процессами соединения. Среди непостоянных процессов соединения обычно используются застежки, шплинты, шарнирные соединения и т. д. Несмотря на наличие многочисленных факультативных циклов, сварка имеет много преимуществ по сравнению с другими. Плюсы и минусы сварных соединений исследуются в сопутствующих областях.

- Преимущества сварки

- Недостатки сварки

- Сравнительная таблица преимуществ и недостатков сварки

- Часто задаваемые вопросы о плюсах и минусах сварки

Существуют различные типы сварных соединений

3. К ним относятся:В зависимости от конфигурации : в основном существует два типа сварных соединений в зависимости от конфигурации

- Сварка в паз: сварной шов, в котором наполнитель находится по периферии отверстия в одном компоненте для соединения с перекрывающимся компонентом. называется точечной сваркой.

- Пробковый сварной шов: Сварной шов выполняется путем заполнения отверстия компонента присадочным металлом для соединения поверхности другого компонента.

В зависимости от проплавления: В основном существует два типа сварки. Это

- Сварной шов с полным проплавлением: , когда присадочный металл полностью проникает в соединение двух компонентов, тогда это называется сварным швом с полным проплавлением.

- Сварной шов с частичным проваром : Сварной шов, в котором проплавление наполнителя частичное или меньше полного, называется сварным швом с частичным проплавлением.

В зависимости от доступности: В зависимости от доступности в основном существует два типа сварки. Это

- Односторонний сварной шов : Когда сварочный материал заполняется с одной стороны соединяемых компонентов, это называется односторонним сварным швом.

- Двусторонний сварной шов : Когда сварочный материал заполняется с обеих сторон соединяемых компонентов, это называется двусторонним сварным швом.

Виды сварки

Кратко рассмотрим виды сварки.

- Arc : Этот метод используется в основном в моем секторе автомобильной, аэрокосмической, нефтегазовой энергетики и т. д. Это метод, в котором используется наполнитель для соединения таких компонентов, как нержавеющая сталь, алюминий, никель, медные сплавы, и т. д.

- Трение: Этот метод используется в таких отраслях, как нержавеющая сталь, алюминий и даже ветер, потому что метод, используемый для соединения двух металлов, использует механическое трение.

- Электронный луч : Когда два компонента соединяются с помощью высокоскоростных электронов, кинетическая энергия которых преобразуется в тепло для плавления материала.

- Сопротивление : Это очень быстрый процесс сварки, который бывает двух типов: точечная сварка и шовная сварка. Точечная сварка использует тепло, подаваемое между электродами для расплавления материала, в то время как сварка швом заменяет электроды вращающимися колесами для обеспечения герметичности сварного шва.

- Лазер : В этом процессе используется лазер для обеспечения концентрированного нагрева для соединения материала компонента.

Преимущества сварки

Перечислены некоторые преимущества сварки

- Сварные соединения экономичны : Поскольку требуется меньше труда и материалов, сварные соединения экономичны.

- Без уменьшения площадей: Отверстие не требуется. Вот почему нет уменьшения площадей, а элементы конструкции более эффективно воспринимают нагрузки.

- Уменьшенный лишний вес: При сварке не требуются наполнители или соединительные уголки; Таким образом, общий вес конструкции снижается.

- Более эффективный: Эффективность сварного соединения выше.

- Выглядит лучше: Сварные соединения выглядят лучше по сравнению с другими видами соединений.

- Ускорение изготовления: Ускорение изготовления в случае сварных соединений.

- Простое изменение и добавление: Структура сварного соединения настолько проста, что изменение и дополнение становятся легкими.

- Не шумит: Процесс сварки настолько прост и эффективен, что даже не производит никакого шума при соединении материала.

- Меньше рабочего пространства : Для сварки требуется еще меньше места; таким образом, требования к рабочему пространству также меньше.

Недостатки сварки

У сварки есть несколько недостатков.

- Член чувствует себя искаженным и напряженным : Из-за неравномерной температуры и давления члены рабочей силы часто могут чувствовать себя подавленными или искаженными в рабочее время, что делает их работу неэффективной.

- Инспекция сложнее: Инспекция сварки сложна по сравнению с процессом сварки. Это делает весь процесс сварки беспокойным и длительным процессом.

- Требуется высококвалифицированная лаборатория : Процесс сварки требует высокого уровня контроля, а также высококвалифицированной лаборатории, что часто может привести к высоким расходам для владельцев.

- Соединения неразъемные: После того, как соединения сварены, практически невозможно снова разделить два компонента. Эти соединения являются постоянными.

- Требуются квалифицированные работники: Так как процесс сварки контролируется лабораторией с строгим надзором, то и человек, требуемый для работы на рабочем месте, также должен быть квалифицированным.

Сравнительная таблица преимуществ и недостатков сварки

Ниже представлена сравнительная таблица в виде таблицы.

| Преимущества сварки | Недостатки сварки |

| Сварные суставы экономичны | Участники чувствуют себя искаженными и подчеркнуты |

| Нет снижения областей | Проверка |

| Сниженная | . |

| Выглядит лучше | Требуются квалифицированные специалисты |

| Изготовление быстрее | – |

| Alteration and addition are easy | – |

| No noise is produced | – |

| Less workspace | – |

FAQs on Pros and Cons of Welding

Question 1.

Что вы имеете в виду под сваркой?

Ответ:

Процесс изготовления для соединения двух компонентов с использованием сильно нагретых металлов или наполнителей для соединения называется сваркой.

Вопрос 2.

Каков принцип сварки?

Ответ:

Сварка – это коалесценция, возникающая при нагревании металла при соответствующих температурах с использованием или без использования давления или любого присадочного материала.

Вопрос 3.

Каковы преимущества сварки?

Ответ:

Преимущества сварки:

- Сварка закладывает серьезные области прочности для прочных и долговечных соединений.

- Обычное взаимодействие приводит к экстраординарному завершению.

- Этот метод при использовании с присадочным материалом обеспечивает более прочный сварной шов, чем основной материал.

- Обычно выполняется в любом месте.

- Это разумное и разумное взаимодействие.

- Используется в различных областях, таких как разработка, автомобили и многие другие предприятия.

Вопрос 4.

Каковы недостатки сварки?

Ответ:

Недостатки сварки:

- Опасно при соблюдении правил безопасности и самочувствия.

- Разрушение соединяемого материала при помощи сварки является хлопотным делом.

- Требуется талантливая работа и электрический запас

Сварка закладывает серьезные участки прочности для прочных и долговечных соединений. Базовое взаимодействие приводит к экстраординарному завершению. Этот метод при использовании с присадочным материалом обеспечивает более заземленный шов, чем основной материал. Это имеет тенденцию выполняться в любом месте Это благоразумное и разумное взаимодействие Он используется в различных областях, таких как разработка, автомобили и многое другое.»} }, {«@type»: «Вопрос»,»name»:»Каковы недостатки сварки?»,»acceptedAnswer»: { «@type»: «Ответить»,»text»:»Недостатки сварки:

Опасно при соблюдении правил благополучия и безопасности. Разрушение соединяемого материала посредством сварки является хлопотным делом.

Требуется талантливая работа и электрический запас»} }]}

Разрушение соединяемого материала посредством сварки является хлопотным делом.

Требуется талантливая работа и электрический запас»} }]}

Преимущества и недостатки сварки МИГ

Сварка МИГ — это процесс, в котором для соединения металлов используется непрерывная подача проволоки. Это один из самых популярных методов сварки, поскольку он относительно прост в освоении и производит высококачественные сварные швы

Преимущества сварки MIG:

- Versatility

- Weld Speed

- Beginner-Friendly

- Weld Quality

- Long-Pass Welding

- Fewer Stops and Starts

- Higher productivity

- Глубокое проплавление различных материалов

- Чистый процесс

- Отсутствие потерь на конце шва

В этой статье мы более подробно рассмотрим некоторые преимущества и недостатки сварки МИГ.

Содержание

- 1 Преимущества сварки MIG

- 1.1 1. Отставка

- 1.2 2. Скорость сварки

- 1.3 3. Благодаря начинающему

- 1.4 4. Качество Weld

- 1,5 5,5,5,5 5.

- 1.6 6. меньше остановок и начинается

- 1.7 7. Более высокая производительность

- 1,8 8. Глубокое проникновение на различные материалы

- 1,9 9. Чистый процесс

- 1.10 10. Нет утра Сварка

- 2.1 1. Стоимость установки выше

- 2.2 2. Прожоги и подрезы

- 2.3 3. Горячие точки и искажения

- 2.4 4. Не лучший вариант для ветреной среды

- 2.5 5.903 Требуется частая замена газа

- 2.6 6. Ограниченные позиции

- 2.7 7. Требуется дополнительное техническое обслуживание

- 2.8 8. Быстрое охлаждение сварочной ванны

- 2.9 9. Не подходит для толстых металлов

- 3 Далее 90 Читать0041

Преимущества сварки MIG

Начнем с хорошего и опишем преимущества сварки MIG.

1. Универсальность

Сварка МИГ является одним из самых универсальных методов сварки, поскольку она может выполняться в полуавтоматическом или полностью автоматическом режиме и на различных материалах, таких как сталь, нержавеющая сталь, чугун, магний и алюминий.

2. Скорость сварки

Если сравнить MIG с другими процессами сварки, то в большинстве случаев он будет быстрее даже для начинающих сварщиков. Ответ на этот вопрос скрывается за непрерывной подачей проволоки и технологией импульс-на-импульсе.

Электрод подается к сварному шву с помощью сварочного аппарата или горелки MIG с катушкой, что делает MIG одним из самых простых и быстрых процессов сварки в освоении и использовании.

3. Удобен для новичков

Простота эксплуатации и автоматизированные операции с горелкой MIG в сочетании с небольшой кривой обучения делают MIG одним из первых сварочных процессов, которые изучают новички. Эти факторы позволяют им сосредоточиться на обучении сварке и не иметь дело со сложностями сварочного оборудования.

Если вы раньше не занимались сваркой, вы можете научиться сварке MIG всего за несколько часов. Насколько это просто. Некоторые онлайн-инструкторы утверждают, что могут провести базовое обучение всего за полчаса, при этом большая часть обучения посвящена очистке сварного шва.

4. Качество сварки

Благодаря хорошей видимости сварочной ванны и простоте сварки вы сможете добиться стабильных и великолепных результатов сварки.

Это делает MIG одним из самых популярных методов сварки, используемых в промышленности, поскольку он может быть очень предсказуемым.

ПРИМЕЧАНИЕ: Поскольку сварка MIG не содержит флюса, отсутствует риск запутывания шлака в сварном шве.

5. Сварка длинным проходом

Если вам нужно получить длинные сварные швы с превосходной прочностью и косметическим внешним видом, быстрый процесс сварки, такой как MIG, — ваш выбор. Благодаря непрерывной подаче проволоки вы сможете наплавлять больше сварочного материала быстрее, чем при использовании любого другого процесса.

6. Меньше остановок и пусков

Непрерывная подача проволоки при сварке MIG позволяет вести сварку непрерывно, без остановки и запуска, как в случае других сварочных процессов, таких как сварка электродом.

7. Более высокая производительностьС учетом всех упомянутых выше факторов, таких как скорость, длинные швы и меньшее количество остановок, сварка МИГ, как правило, более производительна, чем сварка электродом или ВИГ.

Обычно более высокая производительность наблюдается в таких областях, как производство машин и оборудования, изготовление трубопроводов и сосудов, а также стальное строительство.

8. Глубокое проплавление различных материалов

Сварка МИГ позволяет выполнять сварку различных материалов, включая алюминий, нержавеющую сталь и магний, при правильной настройке силы тока.

9. Чистый процесс

Поскольку MIG использует защитный газ для защиты дуги, отсутствует флюс, который загрязняет сварной шов, что делает сварку MIG более чистым процессом, чем другие методы сварки, такие как сварка электродом.

После простой очистки вы можете сосредоточиться на новой задаче сварки и не беспокоиться об удалении шлака, который необходим при сварке электродом.

10. Отсутствие потерь на конце шва

При сварке электродом небольшое количество электродной проволоки теряется в начале и конце каждого сварного шва. Эти потери на концах шлейфа могут достигать 1/3 потребляемой электродной проволоки.

Таким образом, при сварке MIG достигается существенная экономия, так как не происходит потери торцевых концов, а затраты времени на их замену сведены к минимуму.

Недостатки сварки MIG

Несмотря на ряд преимуществ использования MIG для ваших сварочных проектов, у него также есть несколько недостатков, о которых вам следует знать.

1. Стоимость установки выше

Высококачественные сварочные аппараты MIG стоят дороже по сравнению с другими типами сварочного оборудования. Кроме того, с большинством сварочных аппаратов MIG более высокого класса вы можете выполнять дополнительные функции, такие как сварка вольфрамовым электродом в среде инертного газа (TIG), сварка электродом и даже плазменная резка.

СОВЕТ: При покупке сварочного аппарата MIG проверьте, допускает ли он ремонт на уровне компонентов. Таким образом, когда в будущем что-то сломается, вы сможете заменить/починить только эту деталь.

2. Прожоги и подрезы

В сварочных аппаратах MIG используется постоянное выходное напряжение, что делает их восприимчивыми к прожогам и подрезам.

Прожог – это проплавление поверхности материала при сварке тонких материалов. Подрезка происходит, когда вольфрам не защищен должным образом от продувочного газа, что приводит к расплавлению электрода.

Подрезы обычно видны на нижней стороне материала, но потенциально они могут быть и на обеих сторонах.

3. Горячие точки и искажения

Поскольку MIG использует постоянное выходное напряжение, отсутствуют колебания выходного напряжения, которые могут привести к появлению горячих точек на сварных швах. Это может привести к искривлению, искривлению и даже растрескиванию сварочной ванны.

4. Не подходит для ветреной среды.

Сварка MIG требует постоянного потока газа для получения гладкого и прочного сварного шва. Ветер, дождь и другие неблагоприятные погодные условия могут мешать потоку газа и влиять на результаты сварки MIG. В этой ситуации вам следует выбрать дуговую сварку с флюсовой проволокой (FCAW) или сварку электродом.

5. Требуется частая смена газа

Поскольку в сварке MIG используется непрерывная подача проволоки, вам потребуется часто менять защитный газ во время сварки, чтобы избежать загрязнения сварочной ванны. Это также является одной из причин, почему оборудование MIG стоит дороже.

6. Ограниченные позиции

Вертикальная или потолочная сварка невозможна из-за текучести сварочной ванны и высокого тепловложения сварочного аппарата MIG.

Если для вашей сварки не требуется ни одно из вышеперечисленных положений, это, вероятно, не так уж важно для вас.

7. Требуется дополнительное техническое обслуживание

Сварочный аппарат MIG является более сложным по сравнению с другими аппаратами, такими как аппарат для сварки электродом, поэтому вам потребуется выполнять некоторые рутинные операции по техническому обслуживанию.

Сюда входит очистка горелки, проверка катушки с проволокой, замена газа, замена контактных наконечников и сопел, а также обеспечение оптимальной работы аппарата MIG.

8. Быстрое охлаждение сварочной ванны

Так как сварные швы чистые и не покрыты шлаком, они быстро остывают во время сварки, что приводит к более толстым и широким сварным швам.

Это означает, что вам потребуется увеличить скорость подачи проволоки, что также приводит к чрезмерному разбрызгиванию, что является основной причиной загрязнения сварного шва.

9. Не подходит для толстых металлов

Хотя сварка МИГ подходит для тонких материалов, ее нельзя использовать для более толстых металлов из-за высокой тепловложения.

Если вам необходимо сваривать толстые металлы, вам следует рассмотреть другие варианты, такие как FCAW, дуговая сварка под флюсом (SAW) или GTAW.

Сварка MIG или TIG Сварке легче научиться?

Сварка ВИГ считается более сложной, потому что вам нужно изучить не только аппарат, но и понимать вольфрамовый защитный газ (ВИГ).

Подходит ли сварка Mig для начинающих?

Если ваши проекты в основном небольшие, то сварка MIG идеально вам подойдет. Однако, если вы планируете выполнять крупномасштабные сварочные работы, рекомендуется начать со сварки электродом.

Что такое вылет при сварке MIG?