Сварочный инверторный полуавтомат своими руками

Сварочный инвертор был изобретен ученым и конструктором Юрием Негуляевым. Выполнять качественную сварку без дополнительных финансовых затрат на оборудование можно, если сделать сварочный полуавтомат своими руками. Конструировать оборудование необходимо по схеме. Рекомендуется изготавливать инверторный полуавтомат своими руками по проекту Негуляева. Провод будущего агрегата не требует обмотки термоизолирующим материалом. Все проводники и провода, отдающие тепло, необходимо присоединить к дюралюминиевой плите 6 мм.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Делаем сварочный полуавтомат в домашних условиях

- Можно ли самостоятельно сделать инвертор сварочный?

- Как сделать полуавтомат из инвертора своими руками

- Аппарат для сварки металлов: особенности собственноручного производства

- Сварочный полуавтомат своими руками схема печатная плата

- Самодельный полуавтомат для сварки

- Полуавтоматическая сварка своими руками

- Переделка сварочного инвертора в полуавтомат

- Полуавтомат сварочный своими руками: схема

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Самодельный сварочный полуавтомат .

Делаем сварочный полуавтомат в домашних условиях

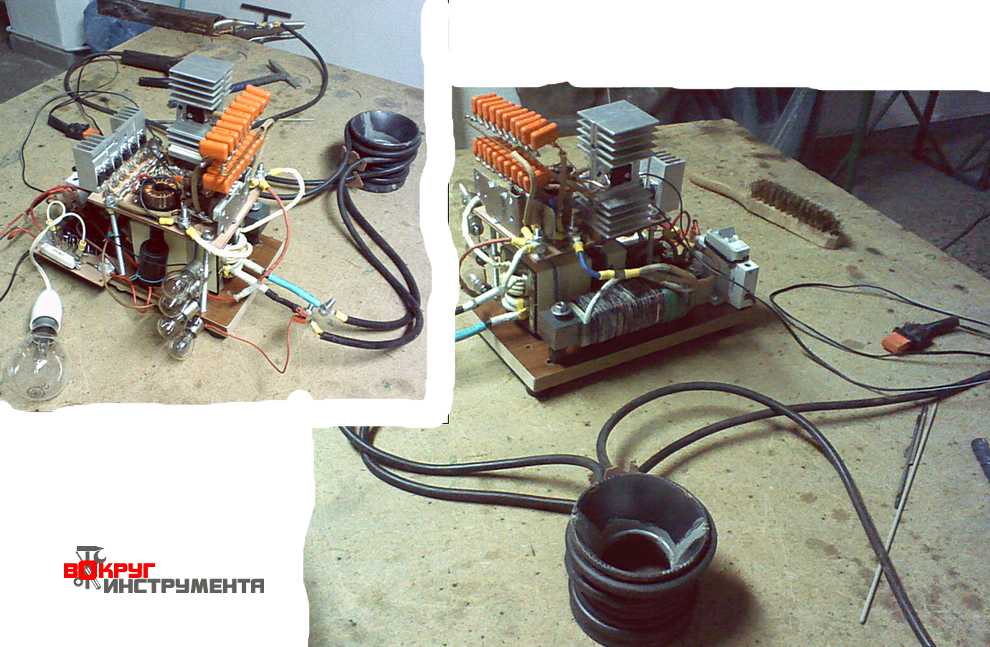

Полный размер Представляю Вам финальную версию своего сварочного полуавтомата или как сделать полуавтомат из сварочного инвертора ММА сварка штучными электродами.

В настоящий момент очень распространены инверторные сварочные аппараты ММА для сварки штучными электродами , они выдают постоянный ток, мало весят и имеют хороший кпд, по сравнению с трансформаторами, и имеют вполне доступные цены.

Начало проекта постройки полуавтоматического сварочного аппарата, а точнее приставка к инвертору, чтобы инвертор можно было использовать в режиме полуавтомата. Brima ARC Цель сделать возможность использовать инвертор ММА в режиме полуавтомат используя подручные материалы с минимальным бюджетом.

Горелка: www. Механизм подачи проволоки www. Полный размер. Для управления скоростью подачи используем ШИМ-контроллер заказанный с алиэкспресс.

Поскольку я сварщик «дипломированный» короче рукожопый прошу не судить строго за шов и качество сварки, но тем не менее аппарат со своей задачей справляется и варит хоть тонкий фальгу хоть толстый металл. Мой канал на youtube. Не подскажите если выточить ведущий ролик из титана сможет он нормально выполнять свои функции?

Отлично замутил и сделал! Я вот тоже начал делать. Столкнулся с тремя проблемами. Чем сможешь помоги решить хоть одну проблему. А подробней про регулировку подачи можно?

Какой шим, и от какого напряжения питается? Я не заказывал я сделал из мотора дворников, а уже потом увидел а али готовую протяжку, там есть и на 12В и на 24В. У меня проблема такая, шим на ардуинке и полевике на скорую руку сбацал, питание 20в уже было в трансе, протяжку вадрал из временно неисправного инверторного полуавтомата жду транзисторы на неё.

А реально для нормальной скорости подачи надо в. Мой шим с такой задачей не справляется, минимум выставишь, вроде подает, но плохо стартует, да и на изгиб рукава реагирует…попробую запитать пока от другого транса напряжением поменьше, но что то уже надежды на успех нет без системы контроля мотора. Как у других все работает, ума не приложу. Купить машину на Дроме. Ранее Переделка обычной сварочной маски в хамелеон. Далее Универсальная печь. Часть 2. Зарегистрироваться или войти:.

Подскажите пожалуйста а можно исключить клапан подачи газа. Без газа можно варить? Спасибо: Инструкция супер:. Arsen-VAZ Отлично замутил и сделал! Ага только точно не помню у какого продавца….

Можно ли самостоятельно сделать инвертор сварочный?

Любой сварщик знает о преимуществах полуавтомата перед ручной электросваркой. В силу своей большой распространенности и малой стоимости, MMA инверторы есть в арсенале многих мастеров. А вот с MIG сваркой дело другое — эти устройства дороже. Но, выход есть — можно сделать полуавтомат из инвертора своими руками. Если вникнуть в этот вопрос, дело окажется не таким уж и сложным.

Но, выход есть — можно сделать полуавтомат из инвертора своими руками. Если вникнуть в этот вопрос, дело окажется не таким уж и сложным.

чтобы инвертор можно было использовать для самодельного полуавтомата.

Как сделать полуавтомат из инвертора своими руками

Возможности сварочного полуавтомата значительно выше, чем у аппарата, предназначенного для выполнения ручной дуговой сварки. Полуавтоматом можно сваривать значительно более тонкий металл. Применение специальной сварочной проволоки позволяет работать с цветными металлами, а использование защитного газа обеспечивает сварной шов более высокого качества. Учитывая эти обстоятельства, желание пополнить свою домашнюю мастерскую таким устройством вполне объяснимо. Если купить сварочный полуавтомат нет возможности, можно попробовать собрать его своими руками. Сразу нужно сказать, задача эта не из самых лёгких, и собрать самодельный сварочный полуавтомат под силу только тем, кто имеет определённый навык работы с электрическими приборами, уже что-то ремонтировал, и разбирается в схемах. Для тех, кто решился на это, можно порекомендовать несколько возможных вариантов сборки.

Для тех, кто решился на это, можно порекомендовать несколько возможных вариантов сборки.

Аппарат для сварки металлов: особенности собственноручного производства

Полуавтомат из инвертора своими руками можно изготовить без особых трудностей при наличии соответствующих технических знаний. Чтобы изготовить полуавтомат своими руками, потребуется подготовить определенный перечень механизмов, устройств, инструментов и материалов, которые входят в состав агрегата. Наиболее распространенная схема устройства предполагает необходимый перечень инструментов и материалов:. Особое внимание следует уделить подающему механизму. При помощи использования этого элемента конструкции происходит подача электродной проволоки к горелке по гибкому шлангу.

Содержание: Что потребуется для переделки инвертора в полуавтомат Как переделать инверторный трансформатор Настройка инвертора, используемого для полуавтоматической сварки Как использовать сварочный инвертор Как контролировать правильность работы оборудования В каких случаях используется сварочный полуавтомат.

Сварочный полуавтомат своими руками схема печатная плата

Сварочные полуавтоматы являются простыми и надежными конструкциями. Но нет ничего вечного, даже самые качественные механизмы могут выйти из строя, в основном причинами могут служить нарушения правил эксплуатации. Чаще всего неисправности сварочного полуавтомата происходят в наиболее слабых местах оборудования. В данном механизме таким местом является клейменая колодка, к которой подключают сварочную проводку. При плохом контакте в совокупности с повышенными показателями сварочного тока может произойти перегрев соединений и подключенных к нему кабелей. Это приведет к разрушению соединения, впоследствии обгорает изоляционный слой на концах обмоток и может произойти короткое замыкание.

Самодельный полуавтомат для сварки

Сварочный инвертор был изобретен ученым и конструктором Юрием Негуляевым. Выполнять качественную сварку без дополнительных финансовых затрат на оборудование можно, если сделать сварочный полуавтомат своими руками. Конструировать оборудование необходимо по схеме. Рекомендуется изготавливать инверторный полуавтомат своими руками по проекту Негуляева. Провод будущего агрегата не требует обмотки термоизолирующим материалом. Все проводники и провода, отдающие тепло, необходимо присоединить к дюралюминиевой плите 6 мм. Радиаторы и резонансный дроссель будут обдуваться вентилятором высокой мощности.

Конструировать оборудование необходимо по схеме. Рекомендуется изготавливать инверторный полуавтомат своими руками по проекту Негуляева. Провод будущего агрегата не требует обмотки термоизолирующим материалом. Все проводники и провода, отдающие тепло, необходимо присоединить к дюралюминиевой плите 6 мм. Радиаторы и резонансный дроссель будут обдуваться вентилятором высокой мощности.

Преимущества инверторного полуавтомата; Что необходимо учитывать при . Читайте также Стройка гаража своими руками.

Полуавтоматическая сварка своими руками

Сварочный автомат — специальный прибор, предназначенный для сварочного соединения металлических изделий. Аппараты изготавливаются с различными параметрами, но независимо от типа, наиболее важный элемент конструкции — инверторный механизм. Для стабильной работы требуется, чтобы инвертор обладал высоким качеством, требуемой функциональностью, был для пользователя безопасным. Приборы известных марок отличаются высокой стоимостью, а китайские не вызывают доверия у потребителей.

Переделка сварочного инвертора в полуавтомат

Стоимость агрегатов для полуавтоматической сварки в настоящее время немаленькая. Не всякий частный мастер, владелец автомобиля либо частного дома сможет позволить себе его приобрести. Но большинству домашних умельцев под силу собрать такой сварочный полуавтомат своими руками из вполне доступных и сравнительно недорогих комплектующих. При соблюдении нижеследующих рекомендаций можно добиться отличного результата — собрать самодельный сварочный, подходящий практически для всех бытовых нужд. Сегодня в интернете имеется несколько вариаций схем сварочного полуавтомата, отличающихся незначительно. Существует множество видео, чертежей, позволяющих собрать полуавтомат на основе обычного инвертора бытового назначения.

Самодельный инверторный сварочный аппарат — незаменимая вещь в загашнике каждого хорошего хозяина, к тому же отличная альтернатива готовому приобретению аналогичного действия.

Полуавтомат сварочный своими руками: схема

Среди большого количества различных решений создания самодельных полуавтоматов, предложенная схема сварочного полуавтомата своими руками выглядит наиболее интересной. Сварочный полуавтомат предназначен для мастеров, предпочитающих выполнять кузовной ремонт своих автомобилей самостоятельно. Полуавтомат изготовлен для работы с подачей проволоки для сварки в автоматическом режиме в среде углекислого газа. Учитывая, что основная цель применения полуавтомата, это сварка кузовных деталей, которые имеют небольшую толщину. Тонкий металл предпочтительнее всего сваривать очень быстрым воздействием нагрева точки сварки.

Сварочный полуавтомат предназначен для мастеров, предпочитающих выполнять кузовной ремонт своих автомобилей самостоятельно. Полуавтомат изготовлен для работы с подачей проволоки для сварки в автоматическом режиме в среде углекислого газа. Учитывая, что основная цель применения полуавтомата, это сварка кузовных деталей, которые имеют небольшую толщину. Тонкий металл предпочтительнее всего сваривать очень быстрым воздействием нагрева точки сварки.

Это полноценный помощник в хозяйстве и на работе. Он может понадобиться каждому умельцу: от дачника до автолюбителя. Полуавтоматы появились не так давно в массовой продаже. Сварщики старой закалки помнят, как раньше варили металл с помощью больших громоздких трансформаторов.

Переделка сварочного инвертора в полуавтомат своими руками

Среди начинающих и профессиональных сварщиков сварочный полуавтомат инверторного типа является наиболее популярным устройством. Для первых он обеспечивает легкость в приобретении навыков сварки, вторым дает производительность и большой набор дополнительных настроек.

Полуавтоматическое сварочное оборудование может стать полезным практически для любого сварщика, но имеет довольно высокую стоимость. При наличии ручной дуговой сварки можно переделать ее в полуавтомат инверторного типа.

Отличие от ручной варки

Полуавтоматический сварочный аппарат изначально предусмотрен для работы с присадочной проволокой в среде защитного газа (инертного или активного). Его отличие от обычного аппарата ручной дуговой сварки заключается в наличии механизма подачи проволоки, газового баллона, специальной горелки и блока управления подачей газа и присадки.

Сам источник питания в виде инвертора ничем не отличается. Если механизм подачи встроен в корпус инвертора, то имеется дополнительный разъем для проволоки.

Поэтому у многих обладателей аппаратов ручной дуговой сварки со временем возникает желание расширить свои возможности и изготовить самодельный полуавтомат. Реализовать его можно очень легко. Имеется несколько вариантов реализации, какой выбрать, зависит от наличия средств, времени и желания.

Инвертор

Инвертор ручной дуговой сварки тоже требуется переделать. Хотя его можно использовать и без переделок, но качество сварки тогда будет ниже, чем у заводских сварочных полуавтоматических аппаратах. Все дело в вольтамперных характеристиках. Отличие незначительное, но оно сказывается.

Для устранения этих различий потребуется тумблер, три сопротивления, одно из которых переменное.

Для регулировки характеристики необходимо установить делитель перед шунтом, который управляет током. За счет изменения параметров делителя будет происходить корректировка. Тумблер нужен для переключения режима работы инвертора из ручной дуговой в MIG.

В результате доработки инвертора и самостоятельного изготовления устройства протяжки присадочной проволоки, получается сварочное оборудование полуавтоматического типа с хорошими параметрами. При этом экономите деньги и получаете массу удовольствия от того, что сделали все сами.

Если же приходится заниматься профессиональной сваркой, то лучше все же приобрести готовый полуавтомат. На сегодняшний день выбор этих устройств широк, и вполне можно подобрать бюджетную модель приемлемого качества.

На сегодняшний день выбор этих устройств широк, и вполне можно подобрать бюджетную модель приемлемого качества.

Многофункциональные устройства

Часть производителей инверторов ручной дуговой сварки, учитывая желания покупателей, предусмотрели требуемые дополнительные разъемы. Они помогают максимально быстро переделать устройство в полуавтомат.

Некоторые модели инверторных аппаратов типа «Исток» на задней панели имеют клавишу переключения режима работы из ММА в MIG и разъем для управления включением/выключением инвертора. Механизмы подачи сварочной проволоки обычно комплектуются еврорукавом длиной 3 м с горелкой на одном конце и разъемом на другом.

Разъем позволяет подавать сварочную проволоку и защитный газ, кроме этого через него проходит кабель для подачи управляющих сигналов на электродвигатель протяжки присадки и подключения газа.

Имеется специальный кабель для подсоединения к инверторному аппарату. Его нужно присоединить к разъему, через который сварочный ток с инвертора поступал на электродержатель. Теперь, в полуавтомате, он будет поступать на MIG горелку.

Теперь, в полуавтомате, он будет поступать на MIG горелку.

Второй кабель питает механизм подачи от инвертора, если в нем предусмотрен соответствующий разъем, или от другого маломощного источника постоянного тока 12 В.

Перед работой на газовом баллоне выставляется требуемый расход газа, а на механизме протяжки скорость подачи присадки. На инверторе выставляется сварочный ток, величина которого зависит от толщины свариваемого металла.

Затем приступают к сварке. Как видим, превращение ручной дуговой сварки в полуавтомат не нуждается в переделках, достаточно прикупить недостающее оборудование. Единственный недостаток заключается в том, что инвертор будет с приставкой устройства протяжки.

Полуавтомат Саныча

Народный умелец Саныч предлагает схему сварочного полуавтомата, простую и доступную даже для новичков.

Предложенная конструкция отличается мягким шипением дуги, тогда как в магазинных устройствах наблюдаются треск и щелчки. Жесткий режим там получается из-за выходных характеристик трансформатора 18–25 В.

Трансформатор состоит из четырех соединенных вместе сердечников от ТС-270. В итоге получается почти 2 тыс. Вт. Этой мощности хватает с запасом. Первичная обмотка (180+25+25+25+25) выполнена проводом сечением 1,2 мм. Для вторичной (35+35 витков) используется шина 8 мм². Количество витков вторичной обмотки выясняется в последнюю очередь, поэтому лучше сделать с запасом по паре витков в каждом плече. Лишнее можно будет отмотать.

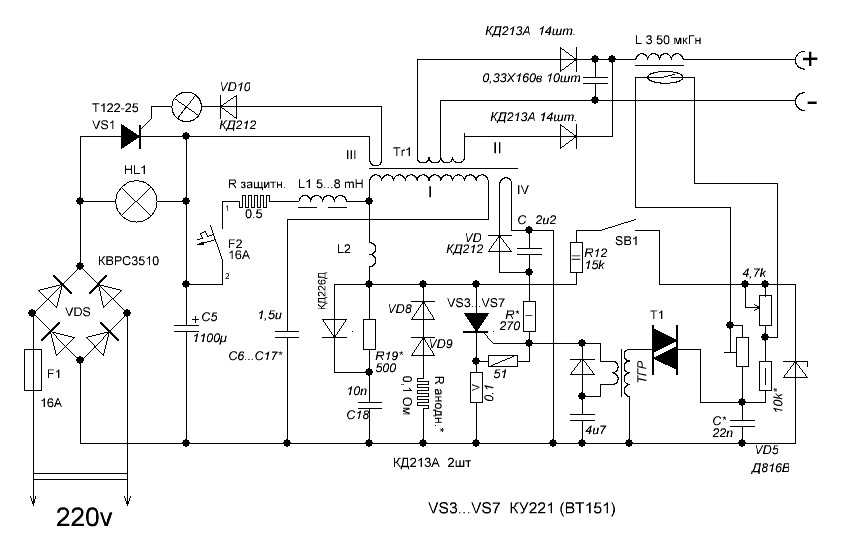

Схема сварочного устройства:

Схема выпрямителя двухполупериодная. Для переключения тока стоит спаренный галетник. Два диода в маленьком радиаторе. Конденсаторы рекомендуется брать не меньше чем на 30 тыс. мкФ.

Силовая часть включается любым из мощных контакторов, например модели КМ-50Д-В или КП-50Д-В. При паспортных данных 27 В и при 15 В стабильно срабатывают. Контактор позволяет получить большую коммутируемую мощность при наименьшем токе 300–400 мА.

Питающий трансформатор ТС-40 перемотан, чтобы давал напряжение на выходе 15 В.

Для протяжного механизма используется ролик диаметром 25–28 мм. На направляющей нужно сделать канавку шириной 0,5 мм на глубину 1 мм. На вал двигателя он крепится гайкой. На выходе регулятора получается 6 В, и этого достаточно для оптимальной подачи. При превышении нижней границы подбирается стабилизатор с меньшим рабочим напряжением.

На направляющей нужно сделать канавку шириной 0,5 мм на глубину 1 мм. На вал двигателя он крепится гайкой. На выходе регулятора получается 6 В, и этого достаточно для оптимальной подачи. При превышении нижней границы подбирается стабилизатор с меньшим рабочим напряжением.

Ручка-держатель вытачивается из текстолитовых листов толщиной по 10 мм. Посадочные места сделаны дрелью с применением сверл и торцевой фрезы.

Защитный шланг с обеих сторон удерживается распорными втулками. Для надежности на ответных частях есть проточки.

Для корпуса потребуется лист железа толщиной 1 м с двойным буртиком по краю. Вентилятор для охлаждения устанавливается на задней стенке, как раз напротив силового трансформатора. Перемещается сварочный полуавтомат на колесиках.

Собранный полуавтомат включается в сеть для тестирования. Он должен не перегреваться и четко реагировать на регулировку тока. Также проверяется изоляция трансформатора. В случае неполадок наносится дополнительная. Проконтролировать нужно и подающий механизм: насколько равномерно и быстро он подает проволоку. Устройство отработало верой и правдой уже более 10 лет.

Устройство отработало верой и правдой уже более 10 лет.

Качественно сделанный своими руками полуавтомат будет долго и надежно служить своему хозяину, а если у вас есть опыт изготовления сварочного полуавтомата своими руками — обязательно делитесь им в комментариях к данной статье.

Читать также: Дверной звонок evology инструкция

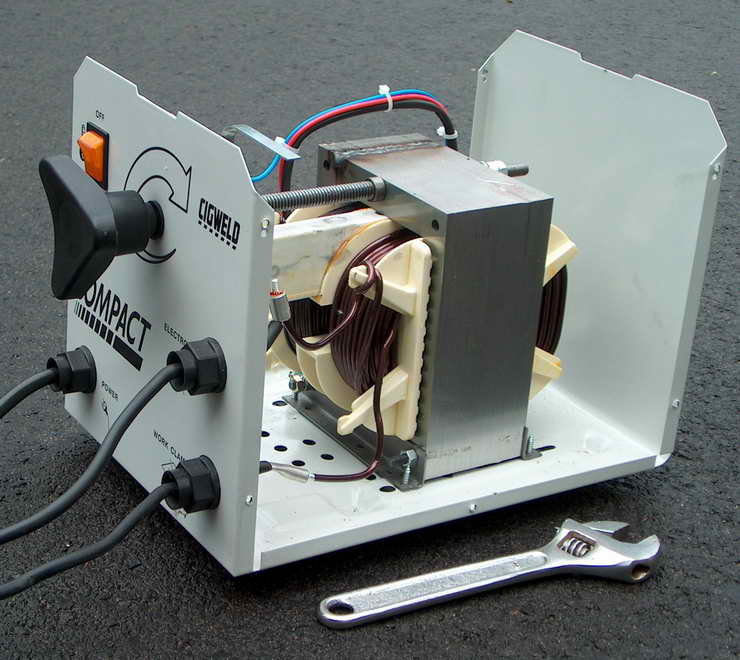

Сварочное устройство-полуавтомат для бытовых нужд может быть приобретено в уже готовом к применению виде либо полностью собрано своими руками. Самодельный полуавтомат обойдётся исполнителю намного дешевле, но для его сборки потребуются определенные навыки работы с электротехническим оборудованием. Внешний вид такого сварного устройства представлен на размещённом ниже рисунке.

Всем желающим сделать полуавтомат из инвертора своими руками рекомендуем сначала ознакомиться с устройством этого агрегата и особенностями функционирования входящих в его состав модулей.

Устройство протяжки

В более сложном случае изготовление полуавтомата заключается в переделке инвертора дуговой сварки и создании устройства протяжки из подручных материалов.

Если приходилось делать ремонт инверторного аппарата, то можете смело осуществлять реализацию второго варианта.

Если приходилось делать ремонт инверторного аппарата, то можете смело осуществлять реализацию второго варианта.В качестве корпуса для устройства протяжки полуавтомата инверторного типа идеально подойдет системный блок. Он довольно просто открывается, при этом вместительный и прочный.

Это позволит просто регулировать прижим роликов и устанавливать бобину с проволокой. В пользу системного блока и то, что в нем легко сделать отверстия в нужных местах, и имеется встроенный блок питания на 12 Вольт. Он нужен для питания привода протяжки присадки и газового клапана.

Для нужных крепежных деталей необходимо изготовить макеты встраиваемых комплектующих из подручных материалов и примерить внутри бокса. Убедившись в правильности выбранных макетов можно начинать изготовление крепежа.

Катушку для полуавтомата можно купить готовую или сделать самостоятельно. В производстве она очень проста. Диаметр щек должен быть 200 мм, а цилиндр, на который будет наматываться проволока, иметь диаметр 50 мм, чтобы можно было применить в виде оси пластиковую трубу с тем же номиналом.

Для механизма подачи потребуются два прижимных и один направляющий ролик, пружина. В качестве двигателя протяжки возможно применение электродвигателя от дворников. В качестве основания, на котором будут крепиться детали, нужно использовать металлический трехмиллиметровый лист.

В пластине в нужных местах сверлятся отверстия для крепления роликов и вала электродвигателя будущего полуавтомата. Так как один ролик прижимной, то отверстие для него сверлится продолговатой формы.

На него сверху будет давить прижимная пружина, усилие которой регулируется через винт. Ролик и подшипники монтируются с одной стороны пластины, а двигатель с другой. На вал двигателя насаживается подающий ролик.

Получившееся устройство устанавливается внутри системного блока так, чтобы место совмещения роликов и оси разъема MIG горелки находились в одной плоскости. Это предотвратит залом проволоки при протяжке. Для выправления присадки при разматывании перед роликами устанавливается трубка.

Полуавтоматическая сварка из инвертора

Чтобы переделать инвертор в сварочный полуавтомат, потребуются три основных модуля. Электрический, обеспечивающий подачу тока от инвертора и режим сварки, механизм для подвода проволоки и горелка с соплом. Горелка создает газовую среду в виде облака защитного инертного газа, предотвращающего окисление расплавленного металла. Для этого используется баллон с углекислым газом, который подключается к аппарату с помощью шланга и входного штуцера. Если применять присадочный материал со специальным покрытием, образующим защитную среду, то можно обойтись и без баллона. Такой способ распространен среди мастеров.

Электрический, обеспечивающий подачу тока от инвертора и режим сварки, механизм для подвода проволоки и горелка с соплом. Горелка создает газовую среду в виде облака защитного инертного газа, предотвращающего окисление расплавленного металла. Для этого используется баллон с углекислым газом, который подключается к аппарату с помощью шланга и входного штуцера. Если применять присадочный материал со специальным покрытием, образующим защитную среду, то можно обойтись и без баллона. Такой способ распространен среди мастеров.

Горелка заменяет привычный для сварщиков держатель электродов. Внешне она представляет собой пистолетную рукоятку с клавишей, обеспечивающей подачу проволоки.

Она продвигается по тонкому каналу, проходящему внутри обрезиненного рукава, соединяющего полуавтомат с горелкой. Канал для подачи газа при сварке находится в том же рукаве и заканчивается соплом на конце горелки.

Для качественной сварки полуавтомат из инвертора должен поддерживать на выходе постоянное напряжение, как у заводского оборудования.

Необходимые инструменты и материалы

Для создания полуавтомата из инвертора своими руками потребуется приготовить необходимые комплектующие и оборудование.

Перечень инструментов и материалов:

- Инвертор с силой тока на выходе от 150 А.

- Механизм подачи проволоки, который перемещает ее без рывков и замедлений.

- Газовая горелка для плавления ванны.

- Подающий шланг, который будет служить направляющим рукавом для движущейся к рабочей зоне проволоки.

- Газовый шланг, подающий защитный углекислый газ к месту сварки.

- Катушка с присадочной проволокой.

- Блок электроники для управления работой сварочного полуавтомата. Здесь настраиваются сила тока, напряжение и скорость работы.

- Схема сварочного полуавтомата.

Большая часть компонентов используется без существенных изменений. Переделки потребует механизм подачи проволоки, чтобы процесс соответствовал скорости плавления. В устройстве нужно предусмотреть возможность регулировки, потому что скорость меняется в зависимости от вида свариваемых материалов, типа и диаметра проволоки.

Процесс переделки инвертора

В готовом инверторе сначала необходимо переделать входящий в него трансформатор. Он покрывается дополнительным слоем, состоящим из медной полосы и термобумаги.

Обычную медную проволоку использовать для сварочного трансформатора нельзя. При сварке она сильно перегревается и способна остановить работу всего сварочного полуавтомата.

Вторичная обмотка трансформатора тоже потребует вмешательства. Она закрывается в три слоя жестью, изолированной фторопластовой лентой. Концы нанесенной обмотки спаиваются. В результате манипуляции токопроводимость существенно возрастает.

Важный элемент – это вентилятор, который будет охлаждать аппарат, защищая от перегрева.

Инвертор для ручной сварки легко превращается в источник питания для полуавтомата. Работоспособный прибор можно не разбирать, а все дополнительное оборудование поместить в отдельный корпус. В нем размещается свободно вращающаяся катушка со сварочным проводом и механизм протяжки. На боковую панель выводятся регулятор скорости перемещения проволоки и гнездо для подсоединения рукава.

На боковую панель выводятся регулятор скорости перемещения проволоки и гнездо для подсоединения рукава.

Вполне подойдет старый корпус системного блока компьютера. Получается компактно и аккуратно.

Параметры тока могут регулироваться на инверторе, тогда и «плюсовая» клемма подключается к заготовке от него.

«Минусовый» контакт выводится из инвертора и заходит в новый корпус. Здесь его подсоединяют к клемме рукава. Важно, чтобы и сварочная проволока соединялась с этим потенциалом.

Газовый шланг, идущий от баллона к горелке, тоже крепится в корпусе. Если задействовать клапан от автомобильного стеклоочистителя, то появится регулировка подачи газа.

Приведенная компоновка проста в исполнении, а инвертор может одновременно использоваться для ручной дуговой сварки и как источник питания для самодельного полуавтомата.

Узел механизма подачи проволоки

Механизм подачи необходим для равномерного поступления электродной проволоки с нужной скоростью в зону сварки.

Расходный материал подбирают исходя из сорта металла и целей сварочных работ. Отличаться могут материал и размер. Поэтому устройство должно иметь регулировку, чтобы подстраиваться под разные виды проволоки и условия сварки. Ходовые диаметры проволоки: 0,8; 1; 1,2 и 1,6 мм.

Механизм протяжки проволоки приобретается в готовом виде в отделе электротехнических товаров или изготавливается из подручных средств. Для сборки потребуется двигатель от автомобильных «дворников» для стекол, три подшипника, прижимная пружина и ролик, устанавливаемый на валу электродвигателя. И еще пластины толщиной не менее 1 см подходящего размера, на которых крепятся подшипники.

Комплектующие размещаются на пластине из текстолита толщиной не менее 5 мм. Проволока заводится между подшипником и роликом. Место выхода должно совпадать с креплением конца подающего шланга, в который она протягивается. Провод равномерно и тщательно наматывают на катушку, потому что от этого зависит качество будущего соединительного шва. Катушка устанавливается на самодельной опоре и фиксируется. В процессе работы провод будет разматываться и поступать на свариваемый стык. С помощью подающего механизма удается упростить и ускорить сварочные работы, сделать их производительнее.

Катушка устанавливается на самодельной опоре и фиксируется. В процессе работы провод будет разматываться и поступать на свариваемый стык. С помощью подающего механизма удается упростить и ускорить сварочные работы, сделать их производительнее.

Устройство узла горелки

Сварочная горелка – это рабочий инструмент сварщика для наложения шва в среде защитного газа. Служит она не более полугода и относится к расходным материалам.

Работают горелки по одному принципу, хотя и отличаются размерами, материалами, предельной температурой, мощностью и механизмом подачи газа.

- основание с рукояткой;

- сопло;

- держатель;

- наконечник;

- изоляционная втулка.

Сварка сопровождается перегревом элементов горелки. Больше всего страдает сопло и токоподводящий наконечник. От материала наконечника будет зависеть продолжительность работы. Широко применяется медь, а в более дорогих вариантах – вольфрам. Средний ресурс наконечника составляет 200 часов. Они изготавливаются быстросменными, потому что их приходится часто менять.

Они изготавливаются быстросменными, потому что их приходится часто менять.

Для рукоятки используется термостойкий изоляционный материал, надежно защищающий сварщика от поражения электрическим током. На рукоятке горелки с помощью кнопки контролируется включение и выключение подачи расходника и защитного газа. От рукоятки отходит подающий рукав стандартной длиной 2,5–7 м. Выбор длины рукава зависит от типа выполняемых работ.

Не рекомендуется допускать излишков рукава, сложенных кольцами. От напряжения выходной катушки они сильно нагреваются, что может вызвать короткое замыкание.

На рынке представлен широкий выбор газовых горелок. Модели характеризуются следующими параметрами:

- ток нагрузки;

- способ охлаждения: воздушный или водяной;

- длина рукава;

- подключение штекером или евроразъемом;

- способ управления: универсальный, кнопочный или вентильный.

Читать также: Трансформатор для паяльной станции

Горелка должна быть компактной и легкой. Для самодельного устройства достаточно штекерного разъема. Пластиковый корпус должен быть прочным и эргономичным. Горелку подбирают по параметрам тока, заниженным относительно полуавтомата.

Для самодельного устройства достаточно штекерного разъема. Пластиковый корпус должен быть прочным и эргономичным. Горелку подбирают по параметрам тока, заниженным относительно полуавтомата.

Для поджига дуги необходимо, чтобы проволока выдвинулась за край горелки на 10–15 см.

Подача расходного материала включается нажатием клавиши на горелке, которая находится в руках у сварщика. Тумблер на корпусе открывает и закрывает подачу газа в зону сварки.

Управление и питание

Управление полуавтоматом выполняет микроконтроллер. Он также отвечает за преобразование и стабилизацию тока.

Электропитание к механизму протяжки проволоки и клапану, отключающему газ, подается напряжением 12 В. Для этого потребуется установить маленький трансформатор с выпрямителем. Коммутация между двигателем и клапаном происходит через промежуточное автореле на 12 В.

Сборка агрегата

Качественно сделать полуавтомат для сварки поможет инструкция по сборке. Работы осуществляются в следующей последовательности:

Работы осуществляются в следующей последовательности:

- Инвертор подключить к силовому и управляющему устройствам.

- Проволоку заправить в подающий механизм и проверить плавность движения.

- Установить необходимую скорость подачи проволоки.

- Горелку соединить с рукавом, который подключить к устройству подачи.

- Газовый баллон с редуктором и манометром соединить с горелкой.

- Включить инвертор и механизм подачи.

- Проверить поступление газа и проволоки. После подачи газа задержка движения проволоки должна быть 1–2 с. Она поступает уже в готовую защитную среду, иначе будет залипать.

При подготовке самодельного полуавтомата к первому пуску нужно позаботиться об охлаждении собранного сварочного полуавтомата, чтобы он не перегрелся. Для этого входные и выходные выпрямители, силовые ключи монтируют на радиаторах. На корпусе инвертора, где находится радиатор, то есть в самой нагреваемой зоне, рекомендуется установить термодатчик, который обесточит устройство при перегреве.

После этого силовую часть подключить к блоку управления, а затем включить полуавтомат в электросеть. Когда загорятся индикаторы сети, инвертор нужно протестировать. На выходе прибора измеряется ток, который не должен превышать 120 А. Если его величина меньше, то это означает, что по проводам к оборудованию поступает напряжение ниже 100 В. В этом случае меняют силу тока и контролируют напряжение, добиваясь желаемых параметров. При этом инвертор не должен перегреваться.

Под нагрузкой полуавтомат проверяют следующим образом. Сварочные провода соединяют с реостатом, рассчитанным на ток 60 А и сопротивлением не менее 0,5 Ом. Поступающий на горелку ток контролируют амперметром. Если сила тока отличается от нормы, изменяют величину сопротивления.

После включения собранного полуавтомата индикатор должен показать силу тока 120 А. Эта цифра подтверждает правильность проведения работ. Если высвечиваются восьмерки, то причина в недостаточном напряжении в подводящих проводах. Сварочные инверторы работают в диапазоне регулировки рабочего тока 20–160 А.

Контроль в процессе работы

Работоспособность и срок службы полуавтомата зависит от соблюдения температурного режима. Нормальной считается температура на радиаторах 75 °C. При перегреве, поломке или замыкании появляется звуковой сигнал. Электронный блок управления автоматически снизит рабочий ток до величины 20 А, звуковой сигнал сохранится до стабилизации ситуации. Ошибка в системе сопровождается кодом Err на индикаторе.

Узел управления

Для подачи газа и присадки в сварочный полуавтомата потребуются:

- 2 реле;

- диод;

- ШИМ регулятор;

- емкость с транзистором и сопротивлением;

- электромагнитный клапан;

- провода.

Клапан требуется для поступления газа в зону сварки. Все комплектующие можно приобрести на распродаже б/у запчастей.

Схемы управления в полуавтомате инверторного типа могут быть разными, но суть их проста и заключается в следующем.

При нажатии кнопки на горелке переключаются оба реле. Первое подает напряжение на клапан открывающий подачу газа.

Первое подает напряжение на клапан открывающий подачу газа.

Второе реле подает питание на электродвигатель подачи проволоки. Но его включение происходит немного позже из-за фильтра низких частот в виде RC цепочки образованной конденсатором и резистором.

Иногда требуется протяжка проволоки без подачи газа. Для этого случая предусматривается дополнительная кнопка, которая обеспечивает протяжку, минуя реле газа.

Самоиндукция с клапана снимается, если подключить диод. Чтобы запитать с инвертора MIG горелку, нужно установить рядом с евро разъемом дополнительный, через который и будет поступать ток.

При включении кнопки на горелке начинается поступление газа, через некоторое время подается присадка. Время задержки регулируется подобранными номиналами емкости и резистора. Пауза в полуавтомате инверторного типа необходима для защиты газом сварочной ванны от воздействия атмосферного воздуха.

При включении кнопки, напряжение поступает на емкость. Постепенно она заряжается, при достижении определенного значения происходит открытие транзистора, что вызывает включение реле.

Постепенно она заряжается, при достижении определенного значения происходит открытие транзистора, что вызывает включение реле.

Горелка

Горелку для сварочного полуавтомата инверторного типа тоже можно сделать самому, но проще приобрести недорогую модель с достаточной силой сварочного тока.

При самостоятельном изготовлении все равно потребуется евро разъем и подающий кабель, если хотим получить в результате сварочный полуавтомат эстетического вида. Кроме сварочного тока, нужно учитывать длину и гибкость шланга.

Чрезмерная мягкость шланга приводит к перегибу и соответственно к торможению проволоки. Хорошим дополнением является пружина или мощное резиновое уплотнение в местах соединения шланга с горелкой и разъемом. Это не позволит ему переломиться в данных местах.

Видео

Среди начинающих и профессиональных сварщиков сварочный полуавтомат инверторного типа является наиболее популярным устройством. Для первых он обеспечивает легкость в приобретении навыков сварки, вторым дает производительность и большой набор дополнительных настроек.

Читать также: Кабелеискатель своими руками схемы

Полуавтоматическое сварочное оборудование может стать полезным практически для любого сварщика, но имеет довольно высокую стоимость. При наличии ручной дуговой сварки можно переделать ее в полуавтомат инверторного типа.

Самому сделать полуавтомат — Полуавтоматическая сварка — MIG/MAG

#1 NMi

Отправлено 12 July 2016 23:05

Всем привет.

Есть идея сделать полуавтомат самому. Есть Blueweld, Ресанта инверторы варящие 4-й запросто.

Купить протяжку проволоки, клапан автомобильный газовый и горелку с шлангом.

Протяжку выбрал SSJ-18. Кто что скажет?

Клапан от ГБО авто подойдёт?

Скорость подачи регулировать ШИМом, должно получиться.

Редуктор и баллон от кислорода подойдут?

И как вообще идея?

- Наверх

- Вставить ник

#2 штурман 001

Отправлено

Всем привет.

И как вообще идея?

Привет.Обалденная…Еще какие идеи есть?

- Наверх

- Вставить ник

#3 SergDemin

Отправлено 12 July 2016 23:14

И как вообще идея?

Остался сущий пустяк, найти схему инвертора, внести изменения в цепь ООС, чтобы обеспечить на выходе ВАХ, необходимую для нормальной работы полуавтомата. Ну и управление этим хозяйством сделать. Вы с этим справитесь?

У меня к Вам один вопрос — смысл действа в чём? Время самодельщины закончилось вчера.

- Наверх

- Вставить ник

#4 selco

Отправлено 12 July 2016 23:36

Время самодельщины закончилось вчера.

Сергей , вот здесь не соглашусь и кто имеет тягу к самодельным любым вещам пусть изобретают. Главное чтобы понимали зачем это им надо.

Я вот в электронике 0 но зато другое что то постоянно изобретаю.

А вот парень селен в этом и смотрите аппарат у него будет через год другой не хуже чем Меркле.

Сообщение отредактировал selco: 12 July 2016 23:45

Удовольствие от высокого качества длится дольше чем радость от низкой цены…

- Наверх

- Вставить ник

#5 NMi

Отправлено 13 July 2016 01:01

Остался сущий пустяк, найти схему инвертора, внести изменения в цепь ООС, чтобы обеспечить на выходе ВАХ, необходимую для нормальной работы полуавтомата.

Ну и управление этим хозяйством сделать. Вы с этим справитесь?У меня к Вам один вопрос — смысл действа в чём? Время самодельщины закончилось вчера.

Так Blueweld уже имеет на борту с завода переключатель MIG или обычная сварка электродами. Ресанта не имеет )))

Управление чем нужно сделать?

Моторчик могу даже плавно «стартовать» посредством ШИМ (ШИМ=PWM=Широтно-импульсная-модуляция) с глубиной 1-100%.

ЗадержкИ на включение мотора протяжки и клапана газа могу тоже сделать регулируемыми вплоть от 0.01 секунды да хоть до 10 секунд.

Вкл/выкл. сварочного тока? Четыре мосфета по 100 Ампер = 400 Ампер, могу так-же плавно вкл/выкл. посредством ШИМ.

Что ещё нужно? Напишите.

И… управление на? Конечно на Atmel или At328 или на At32usb. Последняя даже к компу может напрямую подключаться. Или по Блютусу можно сделать, или 2-4 крутилки + дисплей, да хоть цветной! Экраны сейчас гламурные продаются (шутка!)

- Наверх

- Вставить ник

#6 NMi

Отправлено 13 July 2016 01:05

Привет.

Обалденная…Еще какие идеи есть?

Есть маленький Gusmi на 140 ампер, можно попытаться сделать из него споттер, только он «прямоходный» , не знаю как управлять длительностью включения тока, но это думаю решаемо.

- Наверх

- Вставить ник

#7 SergDemin

Отправлено 13 July 2016 08:08

Вкл/выкл. сварочного тока? Четыре мосфета по 100 Ампер = 400 Ампер, могу так-же плавно вкл/выкл. посредством ШИМ.

А управлять инверторм — не судьба?

Вы самое главное, в том, что я написал, не поняли. Источник питания РДС и источник питания ПА имеют разные ВАХ , причём, принципиально разные. Дальше, о чём речь? У Вас не понимания того, как работает полуавтомат. Вы разберитесь с теорией, для начала, потом рассуждалками занимайтесь.

Вы разберитесь с теорией, для начала, потом рассуждалками занимайтесь.

Вы не первый, и даже, не десятый, кто этот вопрос поднимает. Пока ни одного рабочего образца нет.

Сообщение отредактировал SergDemin: 13 July 2016 08:12

- Наверх

- Вставить ник

#8 SergDemin

Отправлено 13 July 2016 08:18

Главное чтобы понимали зачем это им надо.

Валера, вот тут ты самую суть озвучил. Я же спросил — для чего?. Если для обучения, тогда неплохо бы с теории начать. И сразу все вопросы отпадут. Если с целью экономии денег — абсолютно бессмысленная затея. Есть ещё один вариант — просто хочется на форуме потусить, умом поблистать. Бывает.

- Наверх

- Вставить ник

#9 NMi

Отправлено 13 July 2016 08:30

А как же раньше, лет 20 назад работали ПА на обычных трансформаторах переменного тока и подача проволоки регулировалась механическим способом а ток реостатом? Там из автоматики только кнопка и реле? И это было на производстве?

Где можно посмотреть ВАХ ПА?

- Наверх

- Вставить ник

#10 Шурпет

Отправлено 13 July 2016 09:07

NMi, http://websvarka.ru/…тика#entry21094

- Наверх

- Вставить ник

#11 NMi

Отправлено 13 July 2016 09:17

Да, но всё как-то противоречиво. ..

..

http://moiinstrument…imi-rukami.html

http://elquanta.ru/r…imi-rukami.html

Вот вроде даже получилось.

http://www.chipmaker.ru/topic/113934/

- Наверх

- Вставить ник

#12 SergDemin

Отправлено 13 July 2016 10:12

лет 20 назад работали ПА на обычных трансформаторах переменного тока и подача проволоки регулировалась механическим способом а ток реостатом?

Вы лично такое чудо видели? Я — нет. Ни двадцать, ни тридцать лет назад.

Скрытый текст

- Наверх

- Вставить ник

#13 NMi

Отправлено 13 July 2016 10:36

Хорошо, как Вам такой вариант — DC-DC Step Down преобразователь на 18-30 Вольт. Ничего не меняем в схемотехнике инвертора вообще. Делаем «переходник» с почти плоской ВАХ. Это ещё проще и без контроллеров, почти идеальный источник напряжения. Регулированием напряжения подстраиваемся под толщину проволоки.

Ничего не меняем в схемотехнике инвертора вообще. Делаем «переходник» с почти плоской ВАХ. Это ещё проще и без контроллеров, почти идеальный источник напряжения. Регулированием напряжения подстраиваемся под толщину проволоки.

- Наверх

- Вставить ник

#14 валера1963

Отправлено 13 July 2016 11:06

NMi,http://radiokot.ru/f…eb607bc4cbabf4f

Вам надо на форумы (электронщиков-самопальщиков).

http://www.electrik….hp?showforum=13

Сообщение отредактировал валера1963: 13 July 2016 11:08

- Наверх

- Вставить ник

#15 NMi

Отправлено 13 July 2016 12:01

На Коте я есть и почитываю его.

Как раз там Геша описал более подробно ВАХ ПА.

Как раз таки и получается у меня так, как он писал — выставили напряжение 18 Вольт и оно неизменно при токах 50-150 Ампер. Так DC-DC и будет работать, я посчитаю схемку на досуге.

Теперь вопросы меняются.

Посоветуйте по горелке основные моменты и по подающему механизму. По каким критериям выбирать. Варить буду до 1,2 мм металл простой, не легированный. Проволока без порошка. Смесь 80/20 или около этого.

- Наверх

- Вставить ник

#16 pavel83

Отправлено 13 July 2016 13:17

http://ru.aliexpress…69-16d1799bdd65

- Наверх

- Вставить ник

#17 NMi

Отправлено 13 July 2016 18:13

http://ru.

aliexpress…69-16d1799bdd65

О не… я ремонтировал такую «гадость»

- Наверх

- Вставить ник

#18 NMi

Отправлено 13 July 2016 18:20

Кстати, сегодня измерил напряжение ХХ на Blueweld-е про разных положениях переключателя режимов… разницы нет.

Можно в принципе заморочиться и сделать замер тока и напряжения одновременно и вывести в виде осциллограмм, но это не так просто, но можно.

Фотки:

- Наверх

- Вставить ник

#19 SergDemin

Отправлено 13 July 2016 18:51

NMi, подгрузите его слегонца, ампер на 10 -20, может тогда он в режиме ПА на режим и выйдет. А чисто на ХХ так и должно быть. Кстати, Вы уверены, что это режим ПА, а не TIG ? Судя по картинке на морде, больше на TIG похоже. А TIG от MMA не шибко отличается.

А чисто на ХХ так и должно быть. Кстати, Вы уверены, что это режим ПА, а не TIG ? Судя по картинке на морде, больше на TIG похоже. А TIG от MMA не шибко отличается.

С чего Вы решили, что это режим полуавтомата? Есть какой то российский инвертор с такой функцией.

У китайских есть ПА с функцией РДС, а наоборот, не встречал.

Сообщение отредактировал SergDemin: 13 July 2016 19:06

- Наверх

- Вставить ник

#20 NMi

Отправлено 13 July 2016 19:19

К нему можно было докупить «коробку» Так написано в инструкции по эксплуатации.

Более точно нужно по току «вычислять». Займусь как нибудь.

- Наверх

- Вставить ник

Часто задаваемые вопросы по технике безопасности при сварке

Опасность поражения электрическим током

В: При каких обстоятельствах вы можете получить удар электрическим током?

A: Вы получаете удар током, когда прикасаетесь к двум металлическим предметам, между которыми есть напряжение.

В: При каком напряжении можно получить удар током?

A: 120 вольт – обычное напряжение, которое есть в каждом доме в Соединенных Штатах. 50 вольт или меньше может быть достаточно, чтобы ранить или убить в зависимости от условий.

В: Что более опасно: переменный ток (переменный ток) или постоянный ток (постоянный ток)?

A: Как правило, переменный ток (AC) более опасен, чем постоянный ток (DC).

В: Какие напряжения используются в процессе дуговой сварки?

A: Дуговая сварка включает напряжение холостого хода (когда не сварка), которое обычно составляет от 20 до 100 вольт.

В: Какие напряжения обычно находятся внутри корпуса дуговой сварки?

A: Напряжение внутри сварочного оборудования обычно намного выше: от 120 вольт до 575 вольт и более.

Первичный электрический шок

В: Почему первичный удар током более опасен, чем вторичный?

A: Удар первичным напряжением — от 115 вольт до 600 вольт — очень опасен, поскольку это напряжение намного выше, чем вторичное (или сварочное) напряжение сварщика.

В: Когда вы можете получить удар первичным электрическим током?

A: Вы можете получить удар первичным (входным) напряжением, если: прикоснетесь к проводу или другому электрически «горячему» компоненту внутри сварочного аппарата, когда ваше тело или рука находятся на корпусе сварочного аппарата или другом заземленном металле с питанием к сварщику «на».

В: Что нужно сделать, чтобы отключить электропитание внутри корпуса сварочного аппарата?

A: Чтобы отключить питание внутри сварочного аппарата, необходимо отсоединить кабель питания или отключить выключатель питания.

В: Какова цель заземления корпуса сварочного аппарата?

A: Корпус должен быть заземлен, чтобы в случае возникновения проблемы внутри сварочного аппарата сработал предохранитель, отключив питание и сообщив о необходимости ремонта.

В: Как определить провод заземления в кабеле питания?

A: Провод заземления входного питания имеет зеленую изоляцию или может вообще не иметь изоляции.

В: В чем разница между рабочим проводом и проводом заземления?

A: Зеленый заземляющий провод, используемый для подключения сварочного аппарата к заземлению, отличается от рабочего кабеля (иногда называемого «кабелем сварочного заземления»), который является частью цепи дуговой сварки и передает только сварочный ток. Рабочий кабель не заземляет корпус сварочного аппарата.

Вторичный электрический шок

В: Что должно произойти, чтобы вы получили удар током вторичного напряжения?

A: Поражение электрическим током вторичного напряжения происходит, когда вы прикасаетесь к части сварочной или электродной цепи — возможно, к оголенному участку на кабеле электрода, в то время как другая часть вашего тела касается металла, на котором вы свариваете ( Работа). Чтобы получить удар, ваше тело должно коснуться обеих сторон сварочного контура, электрода и изделия (или сварочного заземления) одновременно, когда сварочная мощность включена.

В: Когда напряжение на электроде самое высокое?

A: Напряжение на электроде самое высокое, когда вы не свариваете (напряжение холостого хода).

Методы безопасной работы

В: Когда стержневой электрод «электрически горячий»?

A: Стержневой электрод всегда «электрически горячий», когда сварочный аппарат включен.

В: Как защитить себя от поражения электрическим током при сварке?

A: Изолируйте свое тело от свариваемого металла. Не кладите свое тело, руки или ноги на заготовку (свариваемый металл), особенно если ваша одежда мокрая или обнажена кожа (и этого не должно быть, если вы одеты должным образом). Используйте фанеру, резиновые коврики или другую сухую изоляцию, чтобы стоять или лежать. При сварке надевайте сухие перчатки в хорошем состоянии. Не прикасайтесь к электроду или металлическим частям электрододержателя кожей или влажной одеждой.

Электрически опасные зоны

В: При каких условиях дуговая сварка представляет опасность для электрического тока?

A: Ситуация может быть опасной по электричеству, если сварку необходимо выполнять в электроопасных условиях (во влажных помещениях или в мокрой одежде, на металлических конструкциях, таких как полы, решетки или леса, в стесненных положениях, таких как сидя, на коленях или лежа или существует высокий риск неизбежного или случайного контакта с заготовкой или землей).

В: Какой тип сварочного оборудования лучше всего подходит для дуговой сварки в опасных условиях?

A: Полуавтоматический сварочный аппарат постоянного напряжения, ручной сварочный аппарат постоянного тока или сварочный аппарат переменного тока с управлением пониженным напряжением.

В: Что делать, если вас ударило током?

О: Если при любых обстоятельствах вас ударит током, считайте это предупреждением. Прежде чем продолжить сварку, проверьте свое оборудование, рабочие привычки и рабочую зону, чтобы увидеть, что не так. Немедленно обратитесь к врачу.

В: Что делать, если вы считаете, что с вашим сварочным аппаратом что-то не так?

A: Если вы считаете, что что-то не так, отключите входное питание от сварочного аппарата и сообщите о проблеме своему руководителю или квалифицированному электрику. Не используйте сварочный аппарат снова, пока он не будет проверен.

Сварочные роботы: типы, преимущества и ограничения

Технология пришла в сварочную промышленность в виде сварочных роботов. Это захватывающее время для отрасли. Роботы-сварщики постоянно развиваются, чтобы адаптироваться ко все большему количеству сварочных процессов. Вам интересны сварочные роботы и вы хотите узнать о них больше? Хотите узнать о различных типах роботов-сварщиков? Давай выясним.

Это захватывающее время для отрасли. Роботы-сварщики постоянно развиваются, чтобы адаптироваться ко все большему количеству сварочных процессов. Вам интересны сварочные роботы и вы хотите узнать о них больше? Хотите узнать о различных типах роботов-сварщиков? Давай выясним.

В этой статье мы обсудим:

- Ручная и роботизированная сварка

- Как долго существует роботизированная сварка

- Преимущества роботизированной сварки

- Ограничение роботизированной сварки

- Для чего используются сварочные роботы

- Различные типы роботов-сварщиков

- Сварочная промышленность развивается

Давайте углубимся!

Сравнение ручной сварки и роботизированной сварки

Как следует из названия, роботизированная сварка — это автоматизированная сварка, в которой для сварки используется манипулятор сварочного робота. При этом типе сварки робот перемещает горелку вдоль стыка, чтобы сварить детали. Сварочные роботы теперь могут выполнять многие типы сварочных процессов с использованием передовых сварочных инструментов.

При этом типе сварки робот перемещает горелку вдоль стыка, чтобы сварить детали. Сварочные роботы теперь могут выполнять многие типы сварочных процессов с использованием передовых сварочных инструментов.

Существует два вида роботизированной сварки: автоматическая и полуавтоматическая.

В системе автоматической роботизированной сварки детали подаются либо по конвейеру, либо по магазину. Затем они фиксируются в положении для сварки роботом. Как только робот сваривает детали, операторы перемещают их на другую операцию для проверки, сборки или упаковки.

В полуавтоматической роботизированной сварочной системе оператор входит в роботизированную ячейку и удаляет завершенный сварной шов. Затем оператор размещает следующие детали для сварки роботом.

По сравнению с ручной сваркой роботизированная сварка выполняется быстрее и имеет более высокую производительность. Это потому, что роботу не нужно делать перерывы. Стоимость сварки в расчете на одну деталь также снижается, поскольку сварочный робот может производить больше сварных деталей, чем его коллега-человек.

Как давно существует роботизированная сварка?

Вы можете подумать, что сварочные роботы — новое изобретение, но на самом деле они существуют уже более 60 лет. Давайте кратко рассмотрим, как развивалась роботизированная сварка.

Джордж Девол изобрел первого программируемого робота в 1954 году. Позже он создал первого в мире промышленного робота. После этого он основал первую в мире компанию по производству роботов Unimation. Здесь, в этой компании, Девол и его коллеги создали первого промышленного робота. Они назвали это Unimate. Автомобильный завод General Motors (GM) использовал Unimate на своем заводе в Нью-Джерси. Робот делал точечную сварку и извлекал отливки. После первоначального испытания положительный отзыв распространил популярность сварочного робота по всему миру.

В 1978 году на деньги GM компания Unimation создала Универсальную Программируемую Машину для Сборки (PUMA). Эта машина используется до сих пор.

В 1980-х годах индустрия промышленных роботов росла. Каждый месяц компании придумывали новые роботизированные сварочные аппараты. Это также в этом десятилетии; роботизированные руки стали более мобильными и управляемыми.

Каждый месяц компании придумывали новые роботизированные сварочные аппараты. Это также в этом десятилетии; роботизированные руки стали более мобильными и управляемыми.

С тех пор конструкция роботов постоянно совершенствуется. Интерфейсы роботов были улучшены, а конструкции оптимизированы и упрощены. Интерфейсы оператора также были усовершенствованы, чтобы упростить техническое обслуживание и ремонт.

Из промышленных роботов были изобретены меньшие коллаборативные роботы (коботы), чтобы работать вместе с людьми. Коботов легче программировать, и они безопаснее, чем их промышленные аналоги.

Сварочные коботы продолжают развиваться. Кто знает, какие события произойдут в будущем.

Преимущества сварочных роботов

Добавление робота-сварщика в производственный процесс дает много преимуществ. Давайте обсудим несколько важных здесь.

Повышение производительности

Сварочные роботы выполняют работу быстрее и эффективнее. Они также делают меньше ошибок по сравнению со своими коллегами-людьми. Они могут достигать эффективности до 85% по сравнению с 20% их квалифицированных коллег-людей.

Они могут достигать эффективности до 85% по сравнению с 20% их квалифицированных коллег-людей.

Роботы никогда не устают, не нуждаются в отдыхе и не уходят в отпуск. Они могут производить сварные швы одинакового качества изо дня в день. Сварщики-люди в той или иной степени имеют менее 50% времени горения дуги, и это число может снижаться по мере наступления усталости. Роботы могут иметь до 95% времени дуги.

Постоянное качество

Роботы не отвлекаются. Они могут поддерживать постоянную скорость сварки, ток и другие переменные. Благодаря этому они каждый раз могут обеспечивать очень высокое качество сварки. Использование сварочных роботов для сварочных проектов, требующих строгих требований к качеству, идеально.

Сокращение количества отходов и расходных материалов

Сварочные роботы устраняют множество ошибок при сварке, возникающих при сварке человеком. Это связано с тем, что роботы не устают и устраняют проблемы, которые может вызвать усталость. Сварочные роботы обеспечивают одинаковое качество сварки в любой ситуации. Избегая брака, легче уложиться в бюджет, особенно на дорогостоящих работах.

Сварочные роботы обеспечивают одинаковое качество сварки в любой ситуации. Избегая брака, легче уложиться в бюджет, особенно на дорогостоящих работах.

Сварочные роботы эффективны, так как они могут более эффективно использовать расходные материалы, такие как наполнители. Эта эффективность снижает количество производимых отходов. Сопла также являются еще одним расходным материалом, который роботы-сварщики используют экономно, увеличивая срок их службы. Расходные материалы покупаются реже, что снижает расходы.

Ограничения сварочных роботов

Хотя сварочные роботы имеют много преимуществ, у них есть свои ограничения. Давайте посмотрим на пару из них.

Требуется программирование и обучение

Большинству промышленных роботов требуются сложные навыки программирования. Поэтому вам может понадобиться нанять новый набор программистов для программирования робота. Вам также необходимо специальное обучение и курсы по технике безопасности для ваших работников. Эти курсы предназначены для ознакомления с тем, как безопасно работать с роботами. Интеграторы роботов могут помочь вам установить промышленных роботов, или вы можете сделать это самостоятельно с помощью своих знающих сотрудников.

Эти курсы предназначены для ознакомления с тем, как безопасно работать с роботами. Интеграторы роботов могут помочь вам установить промышленных роботов, или вы можете сделать это самостоятельно с помощью своих знающих сотрудников.

Требуются значительные инвестиции для запуска

Сварочные роботы требуют значительных инвестиций — как в оборудование, приспособления, так и в обучение. Однако при правильном использовании роботы могут окупиться в течение одного-трех лет. Если вы хотите узнать, как скоро вы сможете окупить свои инвестиции, вы можете использовать онлайн-калькулятор возврата инвестиций (ROI) для сварочного робота. Это скажет вам, стоит ли это инвестиций или нет.

Для чего используются сварочные роботы?

В настоящее время сварочные роботы составляют 20 процентов от общего объема сварки в США. Однако это число быстро растет. Вообще говоря, роботизированная сварка используется в промышленности, где требуется высокая производительность. Точечная сварка, обычно используемая в автомобильной промышленности, является одним из самых популярных сварочных роботов. Тем не менее, дуговая сварка также становится все более популярным выбором для использования сварочных роботов.

Тем не менее, дуговая сварка также становится все более популярным выбором для использования сварочных роботов.

Какие сварочные роботы представлены на рынке?

На рынке представлено множество марок сварочных роботов. Но в этой статье давайте поговорим о различных типах роботов в зависимости от используемых ими сварочных процессов.

Различные типы сварочных роботов:

- Роботы для контактной точечной сварки

- Совместные сварочные роботы

- Роботы для дуговой сварки экранированным металлом (SMAW)

- Роботизированная дуговая сварка металлическим электродом в среде защитного газа (GMAW/MIG)

- Роботизированная дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW/TIG)

- Роботизированная лазерная сварка

- Робот для плазменной сварки

Робот для контактной точечной сварки

В автомобильной промышленности обычно используется контактная точечная сварка. Это процесс контактной сварки, при котором для соединения двух или более листов в одном месте используется более сильный электрический ток.

Роботы для точечной сварки представляют собой шарнирные роботы. Это роботы с вращающимися соединениями, которые имеют диапазон от двух до 10 осей. Роботы для точечной сварки имеют серводвигатель, оснащенный энкодером с высоким разрешением, который точно управляет движением горелки для точечной сварки. Сварочный пистолет имеет пару электродов, которые могут открываться и закрываться. Он также поставляется с программным обеспечением, которое контролирует ускорение, положение и усилие манипулятора.

Совместная роботизированная сварка

Совместная роботизированная сварка, или для краткости коботная сварка, также представляет собой роботизированную руку, обычно 6-осевую, со сварочной горелкой в качестве концевого эффектора. В отличие от промышленных роботов, коботы могут работать вместе с людьми. Благодаря этому нет необходимости размещать их в ячейке сварочного робота. Вы можете только позаботиться о безопасности сварки (вспышка, брызги). Их также легко развертывать и повторно развертывать для выполнения различных задач.

С появлением коллаборативных роботов (или коботов) средние сварочные предприятия также могут извлечь выгоду из автоматизации сварки. Их также легче программировать. Cobot Welder от Hirebotics — это самый простой для программирования кобот на рынке. Насколько это легко? Ваш сварщик может легко обучить робота с помощью своего телефона с помощью приложения.

Роботы для дуговой сварки в среде защитного газа (SMAW)

Дуговая сварка в среде защитного металла (SMAW) также называется дуговой сваркой. При этом типе сварки дуга создается между плавящимся флюсовым электродом и свариваемым материалом.

Робот SMAW должен учитывать изменение центральной точки инструмента (TCP). TCP — это переменная, используемая в роботах для отслеживания компьютером кончика инструмента, в данном случае расходуемого электрода. Скорость расхода электрода определяет направление движения манипулятора.

Роботизированная дуговая сварка металлическим электродом в среде защитного газа (GMAW/MIG)

Обычно роботы используются для сварки GMAW, когда для получения высокой производительности необходимы высокие скорости наплавки. При сварке GMAW плавящийся электрод расплавляется и действует как присадочный материал. Роботизированная сварка GMAW используется для сварки нержавеющей стали, меди, никеля, углеродистой стали и алюминия. Он обычно используется для металлов с высокой температурой плавления проводимости.

При сварке GMAW плавящийся электрод расплавляется и действует как присадочный материал. Роботизированная сварка GMAW используется для сварки нержавеющей стали, меди, никеля, углеродистой стали и алюминия. Он обычно используется для металлов с высокой температурой плавления проводимости.

Роботизированная дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW/TIG)

Роботы для дуговой сварки вольфрамовым электродом (GTAW) используются при сварке тонких деталей или для эстетичных и точных сварных швов.

В Robotic GTAW такие переменные, как движение резака, предварительная подача защитного газа, частота импульсов и т. д., контролируются автоматически. Длину дуги также можно автоматически поддерживать с помощью автоматического контроля напряжения. Интеллектуальные системы роботизированной сварки GTAW оснащены камерами, которые помогают отслеживать местоположение стыка и обнаруживать ошибки. В системе этого типа оператор калибрует камеру и обучает робота траектории сварки. Затем робот делает снимок до того, как дуга будет установлена, и сравнивает это изображение с эталонным изображением. Этот тип системы идеально подходит для сварки тонких материалов, где важным фактором является положение дуги.

Затем робот делает снимок до того, как дуга будет установлена, и сравнивает это изображение с эталонным изображением. Этот тип системы идеально подходит для сварки тонких материалов, где важным фактором является положение дуги.

Робот для лазерной сварки

Робот для лазерной сварки — это тип сварки, в котором в качестве источника энергии используется сфокусированный лазерный луч. Лазерная сварка может быть теплопроводной или глубокой лазерной.

Роботизированный лазерный сварочный аппарат состоит из головки волоконного лазера, системы слежения, волоконного лазера и промышленного робота. Обычно используется для сварки материалов разной толщины под разными углами и в разных направлениях. Медицинские устройства и аэрокосмическая промышленность обычно используют роботизированную лазерную сварку.

Робот для плазменной сварки

Этот тип робота-сварщика использует плазменную дугу в качестве источника тепла для расплавления соединения двух металлов, которое необходимо сварить. Роботы для плазменной сварки оснащены плазменной горелкой. Внутри горелки подвешен вольфрамовый электрод. Электрод сжимает дугу, поэтому плазма вытекает из горелки с высокой скоростью. В роботах для плазменной сварки обычно используются шестиосевые шарнирные роботы.

Роботы для плазменной сварки оснащены плазменной горелкой. Внутри горелки подвешен вольфрамовый электрод. Электрод сжимает дугу, поэтому плазма вытекает из горелки с высокой скоростью. В роботах для плазменной сварки обычно используются шестиосевые шарнирные роботы.

Плазменные роботы используются для сварки различных металлов независимо от их толщины. Роботизированная плазменная сварка хорошо известна благодаря точной сварке и короткому времени цикла. Эти роботы также могут сваривать как узкие, так и сварные швы без деформации детали.

Сварочная промышленность развивается

Сварочная отрасль постоянно развивается. Роботизированная сварка и кобот-сварка в отрасли позволяют как малым, так и средним сварочным предприятиям использовать преимущества автоматизации роботов. Это, несомненно, захватывающее время для сварочной отрасли. С такой скоростью технологии развиваются, и кто знает, что принесет технология сварки завтрашнего дня. Следите за обновлениями!

Обалденная…Еще какие идеи есть?

Обалденная…Еще какие идеи есть?