Дюраль и АМг. О массе и размерности лодок

«Почему лодки из АМГ такие тяжелые?»

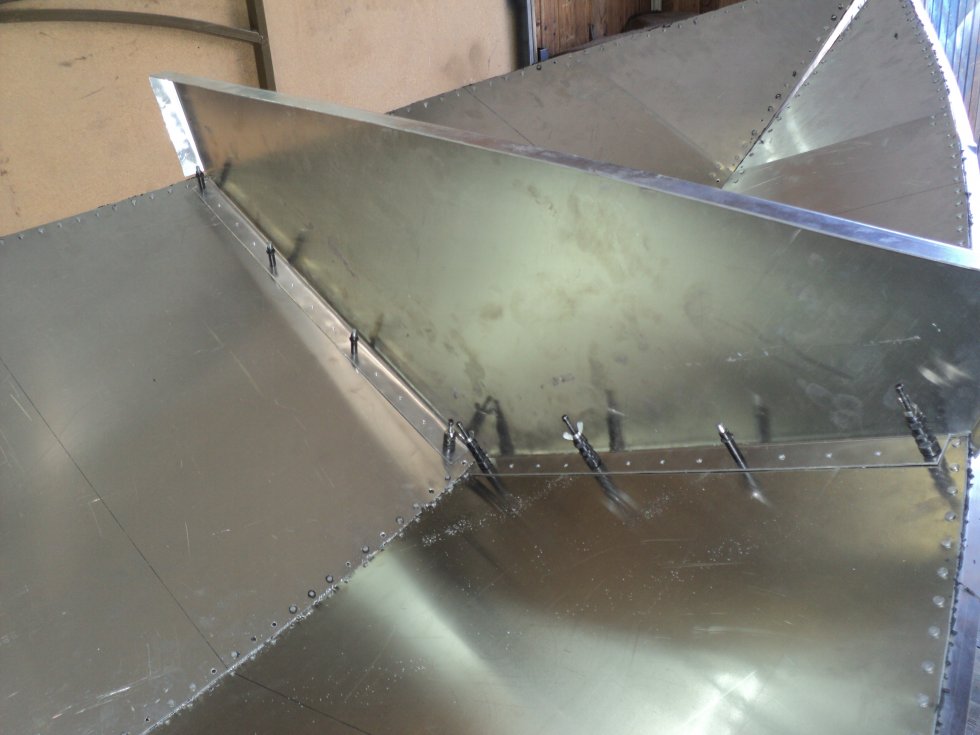

Лодочники, имевшие дело с клепаными дюралевыми лодками советского производства, помнят, что лодка типа «Прогресс» весила около 220 кг, «Казанка-5» – около 200 кг. Сварные лодки сопоставимого размера весят в 1,4—1,5 раза больше. Вельбот-45М весит около 270 кг, Салют-480 – 322 кг.

Почему так?

На клепаных лодках применяется дюраль, относящийся к алюминиево-медным сплавам, механические свойства которых иногда превышают механические свойства низкоуглеродистых сталей. Однако у дюраля есть и существенные недостатки:

- низкое сопротивление коррозии, что приводит к необходимости использовать защитные покрытия. Дюралевая лодка может получить сквозную коррозию в течение сезона при отсутствии надлежащего ухода и протекторов;

- его нельзя сваривать. Сваренные тонкие листы дюраля очень быстро лопнут рядом со сварным швом. Поэтому – клепка со всеми ее проблемами, первая из которых – высокая вероятность протекания.

На лодках, изготавливаемых по сварной технологии, применяются АМг — алюминиево-магниевые сплавы (до 6% Mg, менее 0,1% Cu), которые характеризуются сочетанием удовлетворительной (заметно меньшей, чем у дюраля) прочности, хорошей пластичности, очень хорошей свариваемости и коррозионной стойкости. Кроме того, эти сплавы отличаются высокой вибростойкостью, а качественный сварной шов герметичен по-определению.

Но за все приходится платить. Для обеспечения достаточной прочности приходится применять более толстые и тяжелые листы и элементы силового набора.

Конечно, конструкторы и производители лодок заинтересованы в снижении их веса. Металл образует львиную долю массы и себестоимости лодок, это основной и самый дорогой материал. При разработке конструкции мы стараемся применить наиболее легкие элементы. Но всему есть предел! И этот предел – обеспечение необходимой прочности наших лодок, что является основой их безопасности и долговечности. Счет нашим изделиям – тысячи.

Некоторые производители, рекламируя себя в Интернете, заявляют, что их лодки из АМг, имеющие сопоставимый с нашими лодками типоразмер, весят в 1,5 раза меньше.

Пытаясь привлечь покупателей они, мягко говоря, лукавят. Ниже мы приведем основные приемы таких продавцов.

1. Лодка реально не взвешивается.

Небольшие производства не могут позволить себе достаточно дорогие весы, или не хотят на них тратиться (хотя  В паспорте лодки, а также на сайте и в других рекламных материалах указывается теоретический вес конструкции, который, как правило, на 10-20% меньше веса серийного изделия.

В паспорте лодки, а также на сайте и в других рекламных материалах указывается теоретический вес конструкции, который, как правило, на 10-20% меньше веса серийного изделия.

Некоторые поступают еще «круче». Они указывают вес «голого», необорудованного корпуса (а он примерно в 1,5 раза легче готового изделия).

И, наконец, проще всего «выдумать» коммерчески выгодное значение веса (покупатель не сможет взвесить приобретенную им лодку, но будет привлечен ее якобы небольшим весом).

Приводим фото на весах лодки «Салют-480» и ее корпуса

2. В обозначении типоразмера лодки указываются завышенные значения.

В сознании большинства лодочников они прочно связаны с реальным размером лодки. Указываются не наибольшие значения длины и ширины (это фактические размеры корпуса – его проекции на опорную поверхность, без выступающих деталей надстроек), а габаритные. Любой уважающий себя конструктор знает, что лодка с обозначением «525» предполагает КОРПУС длиной примерно 5,25 метра. Именно эта длина характеризует основной размер вашего судна и его эксплуатационные качества. Бывают случаи, когда для формирования модельного ряда мы отступаем от точных значений длины, но это незначительные отличия, и в паспорте на лодку мы обязательно укажем точное значение.

Именно эта длина характеризует основной размер вашего судна и его эксплуатационные качества. Бывают случаи, когда для формирования модельного ряда мы отступаем от точных значений длины, но это незначительные отличия, и в паспорте на лодку мы обязательно укажем точное значение.

Габаритные размеры — это длина и ширина судна со всеми его выступающими элементами. Приделав на корме кринолины (площадки) с выступанием на 40 см, мы получим на реальном 47-470-м корпусе габаритную длину 5100 мм. Теперь на лодке напишем «…-51», «замолчим» в паспорте, на сайте и в рекламе слово «габаритная»… «Салют-480» можно смело называть «пятьдесят первым» (габаритная длина больше 5 м). Но какую реальную лодку купите Вы? Что главнее: влезет ли она в гараж (габаритные размеры)? Или как она пойдет по волне с мощным мотором (наибольшие размеры)?

На приведенной ниже схеме показана лодка NAVIGATOR 525.

525 – примерная длина корпуса лодки в сантиметрах, что и отражено в названии модели.

Усредненный конкурент обозначил бы лодку как 560.

К нам на завод иногда попадают лодки других производителей. По-возможности, мы их взвешиваем. Не будем приводить здесь фотографию, на которой взвешиваемая лодка имеет наибольшую длину 4700 мм, а не 5100 мм, как должно было бы следовать из ее обозначения. И весы показывают не заявленные на сайте этого производителя 290 кг, а ни много ни мало 410 килограммов! На фото Салют-480 с корпусом 4720 мм показан на весах (322 кг). Делайте выводы…

Помните о своей безопасности!

Марка Алюминия для Катеров – Алюминий для Лодок

Алюминий для лодок

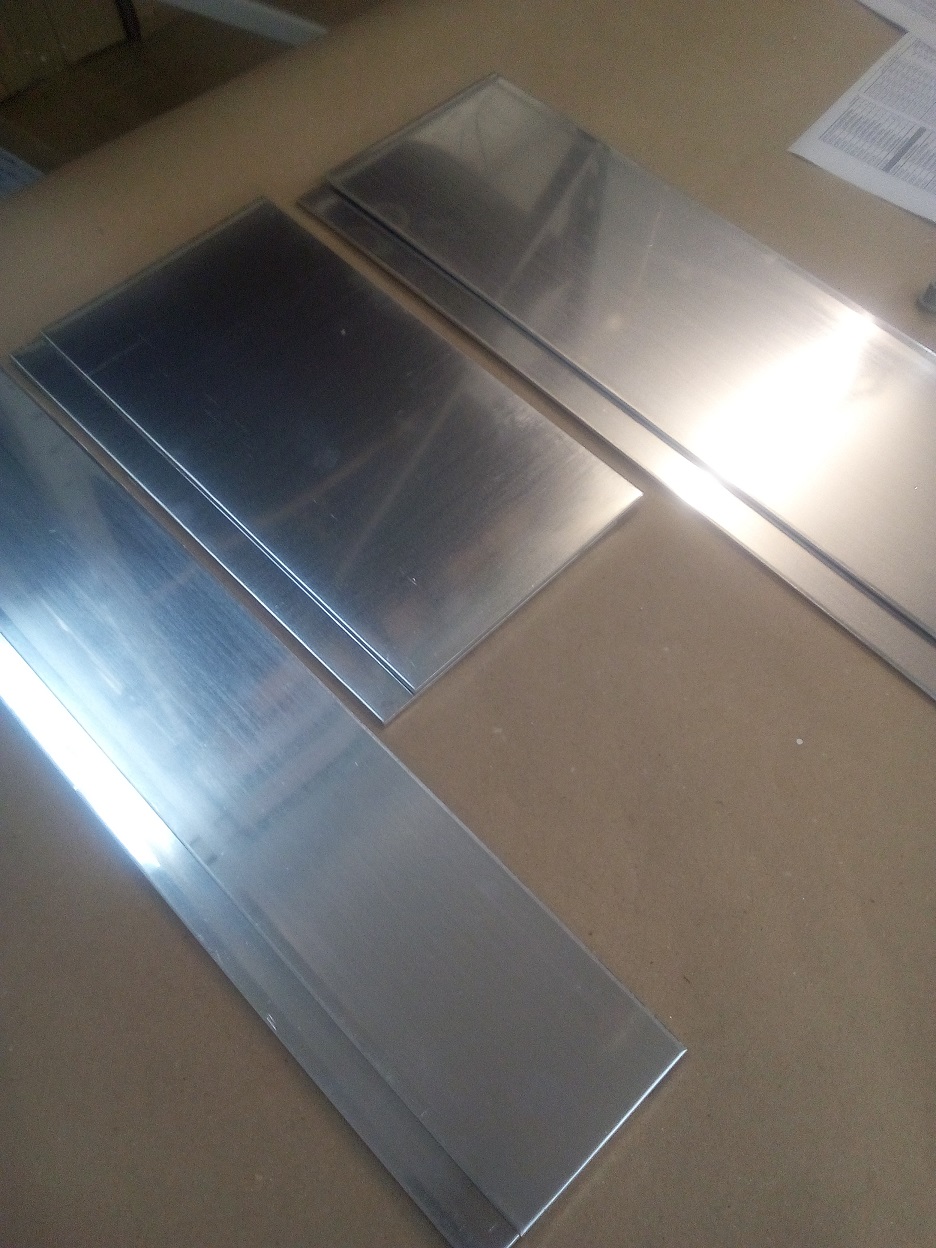

Марка алюминия для катеров, который может использоваться для их изготовления — это листы из алюминиево-магниевых сплавов серии АМГ с высоким содержанием магния. Важнейшим свойством алюминиевых листов из сплавов АМг является, то что они коррозийно-стойкие — именно это, помимо низкого веса, обусловило широчайшее применения листов АМг в при строительстве катеров и лодок. Чем выше цифра в кодировке сплава АМг, тем выше стойкость таких листов. При эксплуатации в пресной воде для ненагруженных деталей могут использоваться листы из сплава АМг3. Но для гарантированно надежной службы конструкции катера рекомендуется использовать листы 5083, либо листы из российского аналога сплава 5083 листы АМг5. При изготовлении катеров для работы в морской воде необходимо использовать морской алюминий.

Чем выше цифра в кодировке сплава АМг, тем выше стойкость таких листов. При эксплуатации в пресной воде для ненагруженных деталей могут использоваться листы из сплава АМг3. Но для гарантированно надежной службы конструкции катера рекомендуется использовать листы 5083, либо листы из российского аналога сплава 5083 листы АМг5. При изготовлении катеров для работы в морской воде необходимо использовать морской алюминий.

Алюминиевые листы для катеров

Вторым важным свойством алюминиевых листов АМг является, то что они хорошо свариваются и достаточно эластичны с тем чтобы могли использоваться для создания гидродинамических обводов современных катеров. Сварка листов АМг позволяет делать герметичные, при этом прочные жесткие коробчатые конструкции алюминиевых лодок и катеров. Раньше еще СССР лодки делались на заводах про производству самолетов из остатков от дюралевых листов используемых в самолетах. Но эти дюралевые листы не варятся и лодки делались с помощью заклепок. Эти лодки корродировали и постоянно текли. Но сейчас это в прошлом! Современные лодки с отличными судоходными качествами и эффективными обводами строятся на многих верфях из листов АМг. При выборе алюминия для лодки важно знать, что чем выше цифра в сплаве тем выше прочность, но ниже эластичность и выше цена.

Но сейчас это в прошлом! Современные лодки с отличными судоходными качествами и эффективными обводами строятся на многих верфях из листов АМг. При выборе алюминия для лодки важно знать, что чем выше цифра в сплаве тем выше прочность, но ниже эластичность и выше цена.

Листы алюминиевые для лодок

Так все-таки, какой листовой алюминий выбрать для производства алюминиевой лодки или алюминиевого катера? Наша рекомендация: для производства алюминиевых катеров и лодок для эксплуатации во внутренних водах России использовать листы 5083. Важно то, что листы 5083 удобного кроя 1,5х6 метров для производства лодок и катеров всегда есть в наличии на складе в Невской Алюминиевой Компании и Вы можете купить их со склада в Петербурге или Москве, а кроме них Вы можете выбрать другие листы серии АМг:

Также при строительстве лодок и катеров, помимо алюминия листового, в качестве элементов силового каркаса используют алюминиевые трубы Амг5 и алюминиевые уголки АМг5

Сварка алюминия и его сплавов в домашних условиях инвертором — Pcity.

su

suСварка алюминия — способы и технологии

Алюминий обладает большим списком достоинств, не зря его массово используют в самолетостроении. Но есть у него один недостаток – он трудно сваривается. Поэтому сварка алюминия и его сплавов – это удел высококвалифицированных сварщиков.

Низкая свариваемость алюминия – в чем дело?

Низкий показатель свариваемости алюминиевых сплавов обуславливается целым рядом их качеств.

- Окисная пленка, которая покрывает алюминий и его сплавы. Температура ее плавления – 2044С, а температура плавления самого металла – 660С.

- Высокая текучесть расплавленного металла затрудняет контролировать сварочную ванну, для чего приходится устанавливать специальные подкладки теплоотводящего типа.

- При нагревании из алюминия начинает выходить водород, который после застывания металла оставляет в его теле поры и трещины.

- Большой показатель усадки. А это приводит к деформации сварочного шва в процессе его остывания.

- Теплопроводность алюминиевых сплавов выше, чем у стали, поэтому для их сварки применяется ток, который по силе выше, чем ток для сварки стальных конструкций. Разница где-то в два раза.

- Если говорить о сварке алюминия своими руками в домашней мастерской, то вероятнее всего чистый алюминий вам не попадется. Скорее всего, это будет сплав неизвестной марки (дюраль и другие), к которому при сваривании придется настроить сварочный режим и подобрать дополнительные материалы.

Способы сварки алюминия

Существует много способов сварки алюминиевых сплавов, где используются различные виды аппаратов и сварочных материалов. Основных же три:

- При помощи вольфрамового электрода с инертными газами.

- При помощи полуавтоматов в среде инертных газов.

- С помощью плавящихся электродов без газов.

Последний вариант можно назвать, как технология сварки алюминия без аргона.

Внимание! В процессе сварки алюминия или его сплавов важно разрушить оксидный слой, который расположен на поверхности металла. Поэтому в данном процессе используют или переменный, или постоянный ток обратной полярности.

Поэтому в данном процессе используют или переменный, или постоянный ток обратной полярности.

Как правильно варить алюминий

Все начинается с подготовки деталей, а точнее, соединяемых кромок. Основная цель – очистить их от загрязнений. Поэтому кромки алюминиевых заготовок сначала очищаются химическими составами, после высыхания производится обезжиривание, для этого можно использовать любой растворитель: ацетон, уайт-спирит, авиационный бензин и прочие жидкости.

Если планируется сваривать толстые алюминиевые заготовки (больше 4 мм), то их кромки необходимо разделать. Вариантов разделки несколько, к примеру, создания конусных кромок. И последняя операция в процессе подготовки – это очищение кромок от оксидной пленки. Для этого можно использовать напильник или крупнозернистую наждачную бумагу. Как видите, подготовка алюминия к сварке – процесс совсем простой.

Технология сварки алюминия штучными покрытыми электродами

Сварка алюминия электродом (покрытым) имеет свой код обозначения по режиму сварки – MMA. Ее используют для соединения металлов толщиною не менее 4 мм, и когда производится сборка неответственных конструкций. Данная технология является низкокачественной, потому что в процессе сварки алюминия и его сплавов внутри шва остаются поры, что снижает его прочность. Во время самого процесса происходит разбрызгивание металла, плохо отделяются шарики застывшего шлака, которые увеличивают коррозию.

Ее используют для соединения металлов толщиною не менее 4 мм, и когда производится сборка неответственных конструкций. Данная технология является низкокачественной, потому что в процессе сварки алюминия и его сплавов внутри шва остаются поры, что снижает его прочность. Во время самого процесса происходит разбрызгивание металла, плохо отделяются шарики застывшего шлака, которые увеличивают коррозию.

Особенности сварки алюминия покрытыми электродами:

- Варить можно только постоянным током с обратной полярностью.

- Сила тока рассчитывается из соотношения: на 1 мм толщины заготовок используется ток силой 25-30 ампер.

- Для образования качественного шва необходимо кромки двух свариваемых деталей нагревать до 300С, если толщина заготовок имеет среднюю величину. И до 400С при толстых заготовках.

- Подогрев и медленное остывание – обязательное правило, которое необходимо соблюдать, чтобы получить шов высокого качества.

- Сварку алюминия нужно выполнять непрерывно в плане использования одного электрода.

Все дело в том, что при обрыве электрической дуги на ванне и на электроде образуется шлаковая пленка, которая перекрывает прохождение электрического тока, то есть, это препятствие повторному розжигу дуги.

Все дело в том, что при обрыве электрической дуги на ванне и на электроде образуется шлаковая пленка, которая перекрывает прохождение электрического тока, то есть, это препятствие повторному розжигу дуги. - После окончания процесса шов нужно очистить от шлака, который станет причиной образования зон коррозии.

- Чистить можно горячей водой с последующей обработкой металлической щеткой.

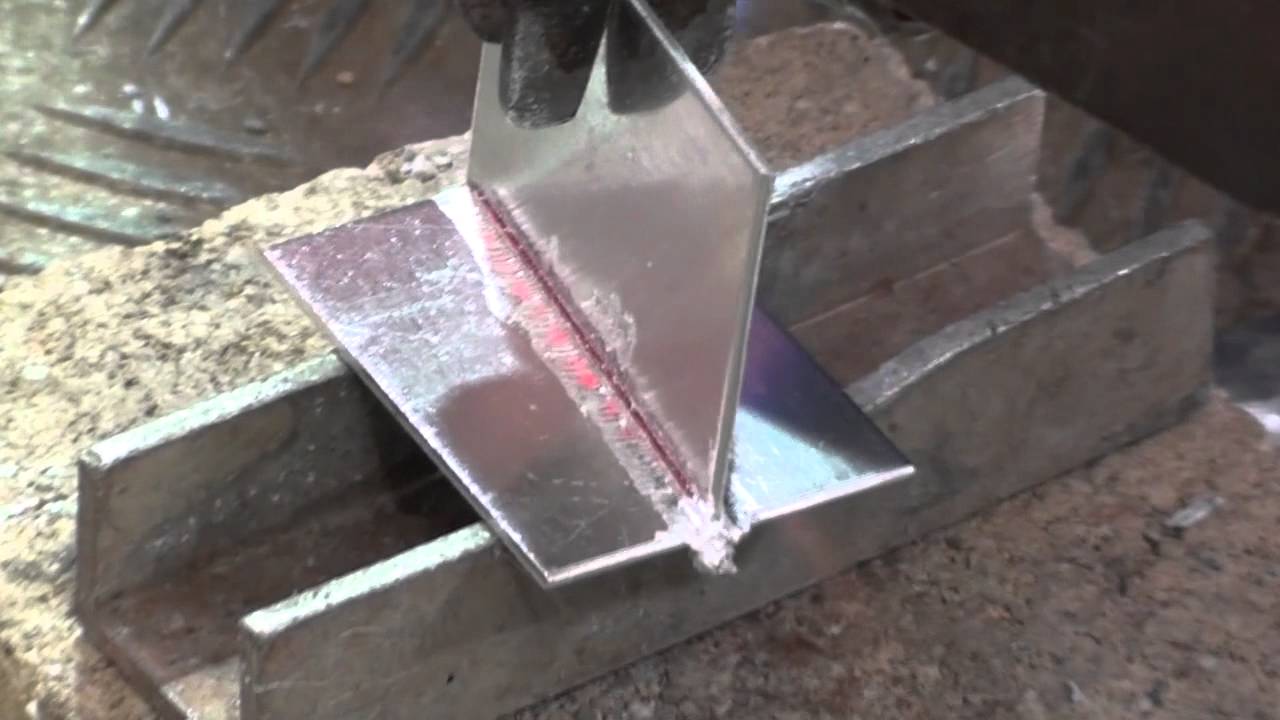

Как сварить алюминий вольфрамовыми электродами в инертном газе

Это самый распространенный вариант, и его используют тогда, когда к прочности алюминиевых конструкций предъявляется жесткое требование. Для этого используется присадочная проволока диаметром 1,6-4 мм и сам вольфрамовый электрод диаметром 1,6-5 мм. А также защитный газ: аргон или гелий.

Электропитание сварочного процесса производится от источника переменного тока. Все параметры технологической операции зависят именно от выбранного оборудования. То есть, сначала определяются режимы сварки, после чего подбираются диаметры электрода и проволоки, скорость подачи аргона, сила тока и так далее.

Есть и свои особенности сварки алюминия по этой технологии:

- Длина дуги не должна быть больше 2,5 мм.

- Угол между плоскостью сварки и вольфрамовым электродом должна быть в пределах 80°.

- Между проволокой и электродом угол должен быть прямым.

- Сначала по шву движется присадочная проволока, а вслед за ней горелка с электродом.

- Никаких поперечных движений, только продольные, что обеспечит ровность сварного шва.

- Проволока подается в зону сварки возвратно-поступательными движениями. Это позволит равномерно заполнить ванну.

- Алюминиевые заготовки нужно обязательно укладывать поверх листа железа, который в этом случае будет отводить тепло от зоны сварки.

- Аргоновый газовый поток начинает подаваться до начала сварочного процесса за 4-5 секунд, а при окончании сварки выключается после через 6-7 секунд.

Как варить алюминий полуавтоматами

Это идеальный вариант, где используется аппарат для сварки алюминия. Он импульсного действия. То есть, в зону сварки подается импульс высокого напряжения, который быстро разбивает оксидный слой. После чего напряжение падает до базового уровня. Но на сегодняшний день эти аппараты очень дороги. Поэтому сварщики стали приспосабливать под данную технологию полуавтоматы, в которых даже отсутствует режим сваривания алюминия и его сплавов.

Он импульсного действия. То есть, в зону сварки подается импульс высокого напряжения, который быстро разбивает оксидный слой. После чего напряжение падает до базового уровня. Но на сегодняшний день эти аппараты очень дороги. Поэтому сварщики стали приспосабливать под данную технологию полуавтоматы, в которых даже отсутствует режим сваривания алюминия и его сплавов.

По сути, технология сварки алюминия точно такая же, как и стали. Только вместо стальной проволоки используется алюминиевая. Есть и другие особенности.

- Алюминиевая проволока плавится в несколько раз быстрее стальной, поэтому необходимо увеличить скорость ее подачи в зону сваривания.

- При нагревании алюминиевая проволока расширяется больше, чем стальная, поэтому рекомендуется приобретать специальный наконечник, обозначаемый буквами «Al».

- Так как алюминиевая проволока мягче стальной, то в процессе подачи ее в зону сваривания могут образовываться петли и скрутки, поэтому рекомендуется использовать для ее подачи механизм с четырьмя роликами.

Сварка алюминия в домашних условиях инвертором

Сварка дюралюминия (алюминиевый сплав) или самого алюминия может проводиться инвертором. Для процесса необходимо правильно подобрать электрод и ток. Что касается электродов, то лучше использовать марки ОЗАНА, ОЗА или ОЗР. Установка (настройка) тока должна учитывать высокие плавящиеся свойства металла. Для чего нет необходимости выставлять ток большой величины.

Внимание! Перед началом сварочного процесса рекомендуется электроды прокалить, для чего используется специальная печь. Она так и называется – печь для прокалки электродов.

Сам процесс сварки ничем не отличается от сваривания стальных конструкций. И если перед вами стоит вопрос, можно ли варить алюминий в домашних условиях, то смело отвечайте, что можно.

Сваривание алюминия при помощи флюсов

Флюсы для сварки алюминия используются давно. Они представлены широким модельным рядом, где есть материалы для разных алюминиевых сплавов. Основное их назначение – разрушение оксидной пленки. При нагреве нанесенный флюс растворяется и разрушает окисел, и тут же производится соединение двух элементов.

При нагреве нанесенный флюс растворяется и разрушает окисел, и тут же производится соединение двух элементов.

Производители предлагают флюсы, которые используются только в газовой сварке алюминия, или только в дуговой. В последнем случае используются графитовые электроды или угольные.

Заключение по теме

Как видите, заварить алюминиевые заготовки можно разными способами, в которых используется разное оборудование для сварки. Но во всех случаях нужно свариваемый металл тщательно подготовить, и обязательно проводится настройка аппарата для сварки. Посмотрите видеоурок – как сваривать алюминий. Кстати, видео уроки дают возможность воочию увидеть, что собой представляет сваренный металл в конечном виде.

Источник:

http://svarkalegko.com/tehonology/svarka-alyuminiya.html

Как правильно варить алюминий в домашних условиях

У этого металла внушительный список достоинств, но из-за его особенностей сварка алюминия связана с трудностями. Основной проблемой при самостоятельном ремонте деталей из алюминия является сложность создания условий аналогичных заводским. Однако и упрощенные технологии обеспечивают приемлемые результаты.

Однако и упрощенные технологии обеспечивают приемлемые результаты.

Особенности сварки алюминия и его сплавов

Трудности сварки алюминиевых сплавов и чистого металла связаны с его свойствами:

- Температура плавления окисной пленки, покрывающей поверхность этого материала, 2044⁰C, а металла — 660⁰C.

- Поверхность капель, образующихся при плавлении алюминия, мгновенно окисляется, что препятствует созданию монолитного шва. Поэтому сварочную ванну приходится ограждать от контакта с воздухом.

- Из-за высокой текучести металла в расплавленном виде контроль над сварочной ванной затруднен. Проблема решается подкладкой под заготовки железных пластин для отвода тепла.

- В алюминии содержится водород, который при остывании шва выходит наружу, образуя поры и трещины. В сплавы входит кремний, способствующий растрескиванию во время охлаждения соединения.

- У алюминия высокий коэффициент температурного расширения, поэтому усадка при остывании приводит к деформации заготовок.

- Из-за высокой теплопроводности сварку приходится вести током в 1,5 — 2 раза большим, чем при работе со сталью.

- При сварке алюминия своими руками не всегда удается определить марку сплава, поэтому настройка оптимального режима сварки затруднена.

Способы сварки алюминия

Выбор метода, которым можно сварить алюминий дома, определяется имеющимся оборудованием. Разработано несколько способов, но популярными стали только три.

Вольфрамовым электродом

Этим способом сваривают алюминий, когда к прочности шва предъявляются жесткие требования. Он создается за счет плавления присадочной проволоки диаметром 1,6 — 4 мм дугой, создаваемой неплавящимся электродом из вольфрама. Для защиты от окисления к месту сварки подается аргон или гелий.

Работа выполняется на переменном токе. Если работа проводится в помещении, расход газа настраивают в пределах 5 — 8 л/мин, на улице больше. Диаметр электрода и сила тока в зависимости от толщины деталей определяются по таблице:

При выполнении сварки следует учитывать нюансы метода:

- длину дуги поддерживают на уровне 2,5 мм;

- электрод устанавливается под углом 80⁰ к стыку;

- проволока подается под углом 90⁰ к электроду;

- горелку с электродом перемещают следом за проволокой без поперечных движений;

- для равномерного заполнения стыка проволоку подают короткими отрезками;

- на конце электрода должен образоваться шарик правильной формы, если нет — нужно увеличить ток;

- газ подают за 4 — 5 секунд до сварки изделий, после завершения перекрывают спустя 6 — 7 сек.

Плавящимся электродом

Сваркой электродами с покрытием соединяются заготовки толщиной от 4 мм, если нет высоких требований к качеству и прочности. Процесс сопровождается бурным разбрызгиванием плавящегося металла. Шов получается рыхлым, поскольку в нем остаются поры. Шлак, способствующий развитию коррозии, удаляется с трудом. Несмотря на недостатки эта технология очень популярна, поскольку выполняется без дорогостоящего оборудования и расходных материалов.

Электродами, обмазка которых при испарении создает защитную среду, проводится сварка алюминия и его сплавов большинства марок. Лучшими признаны марки УАНА и ОЗАНА. Перед применением их рекомендуется прокаливать. Если специальных электродов нет, вместо них можно использовать алюминиевые жилы кабелей. Их обмазывают смесью порошкового мела с жидким стеклом, чтобы получился слой 1,5 — 2 мм с последующей просушкой.

Сварка проводится постоянным током с обратной полярностью. Лучше пользоваться инвертором, но подойдет и самодельный аппарат. Сила тока выбирается исходя из того, что на 1 мм толщины деталей должно приходиться 25 — 30 А. Для улучшения проплавки края заготовок в зависимости от толщины нагреваются до температуры 300 — 400⁰C. После завершения работы месту соединения дают медленно остыть, чтобы уменьшить риск растрескивания и деформации.

Из-за низкой температуры плавления алюминиевые электроды сгорают быстрей, чем стальные аналоги, поэтому сварка выполняется быстрей. Их ведут вдоль стыка без поперечных колебаний, стараясь заварить шов без остановок. Прерывание дуги приводит к образованию на кончике электрода и в ванне пленки из шлака, которая затруднит повторный розжиг.

Сразу после завершения со шва оббивают шлак. Для удаления мелких крошек соединение промывают водой и чистят жесткой щеткой. Для полной уверенности в отсутствии частичек шлака дополнительно проходятся щеткой со стальной щетиной.

Полуавтоматом

Качественная сварка алюминия и его сплавов с созданием монолитных красивых швов выполняется полуавтоматами, работающими в импульсном режиме. Оксидная пленка разбивается кратковременным разрядом высокого напряжения, которое затем снижается до исходного значения. По такому же принципу происходит «вбивание» капель в зоне сварки. Однако, из-за высокой цены оборудования, оно редко используется домашними мастерами. Чаще приспосабливают обычные полуавтоматы, так как варить алюминий ими дома можно с хорошим качеством. Однако на аппарате без дополнительных опций оптимальные настройки придется подбирать экспериментальным путем.

Работая по этой технологии, следует учитывать ее особенности:

- Работа проводится на постоянном токе с обратной полярностью. Величину тока можно выставлять по таблице для вольфрамового электрода с последующей корректировкой.

- У мягкой алюминиевой проволоки есть склонность к образованию петель. Для устранения этого недостатка ее подают механизмом с четырьмя роликами через укороченный рукав с тефлоновым вкладышем.

- Из-за высокого температурного расширения алюминия проволока может застревать в отверстии наконечника. Проблема решается заменой на другой с большим диаметром или с маркировкой «Al».

- Из-за быстрого сгорания скорость подачи алюминиевой проволоки устанавливается больше чем при работе со стальной. Иначе она начнет плавиться внутри наконечника, выводя его из строя.

Подготовка поверхностей к сварке

Под правильным свариванием алюминия подразумевается не только настройка параметров процесса, но и предварительная обработка заготовок:

- Место соединения на расстоянии 2 — 3 см от стыка очищают от грязи и обезжиривают любым растворителем.

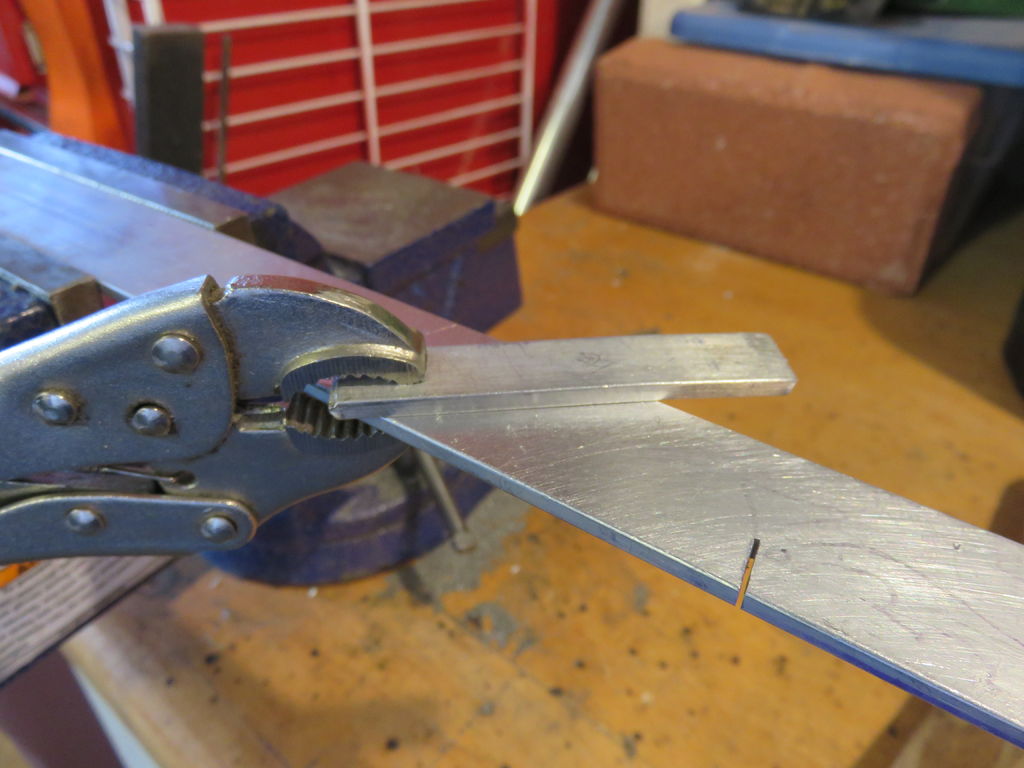

- При сварке деталей толщиной больше 4 мм неплавящимися электродами с кромок снимают фаски под углом 45 — 65⁰. У листов толщиной до 1,5 мм делают отбортовку торцов. У заготовок, соединяемых плавящимися электродами с покрытием, кромки разделывают, если толщина больше 20 мм.

- Прежде чем сваривать алюминий, с поверхностей возле стыка напильником или металлической щеткой удаляется оксидная пленка.

Обработка проводится без надавливания, чтобы в царапинах не остались ее частички.

Обработка проводится без надавливания, чтобы в царапинах не остались ее частички.

Технология сварки алюминия

Этапы сварки алюминия в домашних условиях одинаковы для всех способов:

- заготовки предварительно нагревают до 150⁰C;

- на аппарате выставляются настройки выбранного режима;

- зажигают дугу контактным или бесконтактным методом;

- наплавляют сварочную ванну до появления на поверхности зеркального пятна;

- затем подают присадочную проволоку, если это предусмотрено технологией, и начинают перемещать электрод вдоль стыка.

Полезные советы

Повысить качественные показатели сварки алюминия в домашних условиях помогут рекомендации специалистов:

- разделывая кромки, следует учитывать, что при уменьшении угла фасок увеличивается ширина шва;

- при соединении деталей толщиной больше 7 мм между ними нужно оставить зазор 2 мм;

- чтобы шов получился ровным по ширине, детали сначала прихватывают с обеих сторон;

- перед завариванием трещину расширяют и углубляют, так как варить алюминий без ее заполнения бесполезно;

- толстостенные детали сваривают в несколько проходов до заполнения стыка, удаляя шлак с каждого шва.

Узнав как сваривать алюминий в домашних условиях можно переходить к практике. Однако, чтобы не стать жертвой несчастного случая, прежде нужно запастись одеждой и перчатками из огнеупорного материала. Для работы дома лучше приобрести аппарат с возможностью проведения ручной и аргонодуговой сварки.

Источник:

http://svarkaprosto.ru/tehnologii/kak-varit-alyuminij

Как сварить детали из алюминия дома

Алюминий имеет множество положительных свойств, благодаря которым без него не обходится ни авиастроение, ни изготовление электротехники, ни строительство. Дома тоже часто необходимо осуществлять операции с алюминием: например, изготовить алюминиевый бак для воды, соединить алюминиевые детали между собой, отремонтировать металлический корпус какой-либо техники, заварить трубу и т.д. Этот металл довольно легкий, хорошо воспламеняется, имеет высокую степень электро- и теплопроводности. Вместе с тем варить алюминий в домашних условиях – сложное занятие, требующее подготовки. Из этой статьи вы узнаете, как приварить алюминий к алюминию дома и получить в итоге прочное, качественное соединение.

Из этой статьи вы узнаете, как приварить алюминий к алюминию дома и получить в итоге прочное, качественное соединение.

Сварка алюминия на производстве и дома

В промышленности алюминий сваривают при помощи аргона. Мощная струя защитного газа не позволяет металлу окисляться во время сварки и защищает шов от образования пор. Варить алюминий в домашних условиях проблематично: не каждый начинающий сварщик обладает опытом аргоновой сварки. Вы можете столкнуться со следующими проблемами:

- Прожог материала. Собираясь сварить алюминий инвертором, помните, что металл покрыт тугоплавкой оксидной пленкой. Чтобы ее разрушить, понадобится повысить температуру до 1400 -1450 градусов по Цельсию. Довольно сложно при этом будет не прожечь саму алюминиевую деталь, ведь температура ее плавления гораздо ниже – 660 градусов по Цельсию.

- Дефекты сварного шва: поры, кристаллизационные трещины. Их возникновение обусловлено наличием в составе алюминия таких элементов, как кремний и водород. При неправильно подобранной технологии бракованный шов можно будет визуально отличить от качественного, как только металл застынет.

- Растекание металла из сварочной ванны. Так как материал очень текуч, то варить алюминий инвертором нужно при помощи теплоотводящих подкладок.

- Возникновение характерного кратера на шве, который образуется в алюминии по завершению работы. Его ликвидация требует особых навыков.

- Деформация сваренных поверхностей при застывании. Это происходит из-за усадки материала. Наименьшая вероятность видоизменения деталей гарантирована, если сваривать по алюминию лазером.

Подготовка алюминия к сварке

Перед тем как сваривать алюминий, деталь тщательно очищают металлической щеткой от загрязнений, следов лака и старой краски. Затем поверхности обезжиривают растворителем. Чтобы удостовериться в целостности металла, его обрабатывают проникающим раствором.

Оксидную пленку с поверхности стравливают нагретым до 60-70 градусов по Цельсию 5-% раствором щелочи. Как правило, достаточно пары минут, после чего детали омываются горячей и холодной водой. Затем их стоит на 6-7 минут поместить в 20-% раствор азотной кислоты, также нагретый до 60-70 градусов. Смывание происходит сначала холодной, затем горячей водой, после чего деталь сушится. Поверхности следует сварить не позже, чем через 2-3 часа после очистки. Если планируется сварка обычным, плавящимся, электродом по алюминию, то электрод должен быть обработан по выше описанной схеме.

Разделка кромок зависит от того, какими материалами будет проводиться сварка. При использовании покрытых электродов торцы отбортовывают, если они не толще 1,5 мм, и разделывают, если они толще 20 мм. Если будут применяться иные электроды, то разделка кромок необходима при толщине деталей больше 4 мм.

При шовном методе металлические поверхность должны быть плотно пригнаны одна к другой. Кроме того, их толщина не должна превышать 4 мм. Точечный способ предполагает, что толщина деталей будет находиться в диапазоне 0, 04 – 6 мм при максимальном зазоре в 0,3 мм.

При правильно проведенной подготовке и грамотно выбранном режиме алюминий можно варить любым оборудованием: и сварочным инвертором, и трансформатором, и полуавтоматом. Определившись, чем сварить алюминий, примите решение, как именно будет протекать процесс: с использованием защитного газа либо же без него.

Аргоновая сварка алюминия

Сварка алюминия в домашних условиях при помощи аргона может проводиться:

Проведение работ неплавящимся электродом по алюминию наиболее целесообразно, если нужно получить потолочные и вертикальные швы или же заварить трещину. Однако сварку можно производить во всех пространственных положениях. Поскольку аргон имеет большую массу, чем воздух, то при формировании всех швов, кроме горизонтальных, этот газ можно смешать с гелием.

Чтобы рассчитать оптимальную силу тока, нужно количество миллиметров диаметра электрода умножить на 30-45. Примерно такое количество ампер понадобится для формирования прочного соединения. Если детали имеют толщину до 6 мм, то подойдут электроды с толщиной до 4 мм. Если же толщина заготовки превышает 6 мм, то вам необходимы электроды с диаметром 6 мм. При расчете количества аргона учтите, что за 1 минуту непрерывной работы будет истрачено от 6 до 16 литров газа.

При работе вольфрамовым электродом его следует вести за присадочной проволокой. Выбрав максимальную скорость, вы сможете избежать дефектов шва.

- Присадочной проволокой. Полуавтоматическая электросварка необходима, если толщина детали – 3 мм и больше. Чтобы сварить инвертором в среде защитного газа, выберите проволоку толщиной 1,2 – 1,6 мм. Чем больше температура ее плавления будет приближена к температуре плавления детали, тем легче пройдет сварка.

Проволока при работе таким аппаратом подается в автоматическом режиме, движения же горелки нужно осуществлять вручную в направлении справа налево. Горелка должна быть оснащена тефлоновой направляющей и иметь длину не более 3 м. Расстояние от сопла до алюминиевой поверхности — примерно 10-15 мм, отклонение горелки от вертикали – 10-20 градусов. Этого достаточно для хорошего провара, и расход газа происходит вполне экономно.

Как сварить алюминий полуавтоматом, можно ознакомиться здесь.

Сварка без аргона

Многих хозяев интересует, как сварить алюминий без аргона. Для этого необходимы специальные расходники – например, электроды Nobitec 412 или пруток TBW Harasil NC12. Заранее подготовьте большое количество электродов, так как они расходуются в 3 раза быстрее, чем это происходит при сварке стальных изделий.

Желательно предварительно прогреть алюминий до температуры 150-200 градусов по Цельсию. Сварку стоит производить короткой дугой при токе в 70-100 А. Электрод должен располагаться под углом в 90 градусов. После окончания работ окалина отбивается при помощи молотка, сварной шов зачищается щеткой.

Данный способ подойдет для тех, кто не умеет сваривать аргоном либо не имеет оборудования для газовой сварки. При этом прочность соединения будет не хуже, чем при аргоновой сварке. Несмотря на то, что специализированные электроды довольно дорогие, итоговая стоимость соединения выходит меньшей, чем при сварке аргоном.

Полезные советы

- Сварка должна производиться постоянным током на обратной полярности. Можно ли варить алюминий переменным током? Можно, при условии, что будут задействованы осциллятор и балластный реостат.

- Лучше всего алюминий варится при температуре 18 – 22 градуса по Цельсию и влажности в пределах 70%

- Поверхности нельзя зачищать при помощи наждачной бумаги и абразивов.

- Алюминиевые сплавы перед электросваркой стоит укрепить способом нагартовки. В промышленных условиях покрытие алюминия может составлять до 40% от его объема, в бытовых следует формировать гораздо более тонкий слой.

- Чтобы избежать горячих трещин, поверхности перед тем, как заварить, необходимо подогреть.

- Чтобы научиться варить без кратеров, сперва потренируйтесь на ненужных фрагментах металла. Не выключая дугу, необходимо произвести сварку в обратном направлении. Заваривая кратер, сформируйте над ним своеобразный купол, и во время остывания на этом месте не образуется трещина.

- Скорость вылета алюминиевой проволоки при использовании полуавтомата должна быть на 15-20% больше, чем у аналогов, изготовленных из черных металлов.

- Перед тем, как варить алюминий электродом, не забудьте прокалить расходный материал, поскольку он очень гигроскопичен.

- Если при сварке плавящимся электродом произошел обрыв дуги, то следующий шов должен накладываться на предыдущий примерно на 1 см. Перед тем, как продолжить работу, удалите с электрода и кратера шлаковую корку.

Источник:

http://svarkaed.ru/svarka/svarka-metallov/kak-svarit-detali-iz-alyuminiya-doma.html

Как заварить алюминий в домашних условиях

Не нужно быть опытным мастером, чтобы заняться сваркой алюминия в домашних условиях. Достаточно лишь понимать, как это правильно делать. Я поделюсь с вами методами, к которым прибегаю я. Учтите, что очень важно соблюдать максимальную осторожность — любая сварка, даже без аргона — это занятие, требующее особой аккуратности.

Что понадобится

Для сваривания понадобятся довольно простые инструменты и материалы, все их можно купить или в любом специализированном магазине — или, например, на AliExpess или в его аналогах. Вот что нужно:

- алюминиевый лом;

- специальный электрод для сварки алюминия;

- плоскогубцы;

- тиски;

- проволока для пайки алюминия;

- инверт постоянного тока, который может выдавать 120 А.

Что можно сваривать таким образом

Подобный метод подходит для самых разных целей. Вы сможете:

- сваривать алюминиевый профиль или листовой алюминий;

- проводить сварочные работы с бочками и резервуарами;

- ремонтировать катеры двигателей и аналогичные блоки;

- сваривать шины токопроводящего типа и многое другое.

Перед началом

Настоятельно рекомендуется не приступать к сварке сразу. Алюминиевый лом и нужен для того, чтобы на нём хорошо потренироваться. Дело в том, что, чтобы сварной шов был достаточно прочный, необходимо поддерживать нужную температуру, иначе металл или расплавится, или вздуется, или попросту не будет достигнут нужный эффект.

Общий принцип

В целом сварка будет осуществляться по тому же принципу, что и дуговая, но есть несколько технических моментов, о которых вы должны помнить:

- сварка осуществляется на короткой дуге;

- сварочный ток в идеале должен достигать 70–100 А;

- угол электрона при варке следует соблюдать примерно 90 градусов;

- сгорание электрода происходит в три раза быстрее, чем при обычной варке, например, стали.

Процесс варки

Чтобы успешно осуществить процедуру сварки, необходимо следовать следующим шагам:

- Закрепляем детали при помощи тисков или, если удобно, струбцины.

- Подключаем минус к нижней детали, плюс к электроду.

- Устанавливаем ток на 100 А.

- Варим на короткой дуге, хотя с непривычки улавливать её может быть достаточно непросто. Но когда вы приноровитесь, её выйдет держать достаточно уверенно.

- Когда сварка завершена, отбейте окалину молотком и зачистите щёткой.

Рекомендации

Чтобы всё вышло аккуратно и качественно, советую придерживаться следующих советов:

- старайтесь вести электрод быстро, потому что он сгорает в три раза быстрее, чем вы могли привыкнуть;

- лучше предварительно зачистить место сварки щёткой, чтобы избавиться от оксида на поверхности;

- предварительно можно нагреть детали до 150–200 градусов при помощи газовой горелки, это поможет сделать шов более качественным.

Конечно, я коснулся лишь базовых принципов. Если вы хотите узнать больше об этом методе и начать сваривать ещё более качественно в домашних условиях, рекомендую ознакомиться с этим подробным видео:

Подводим итоги

Из вышесказанного можно сделать следующие выводы:

- способ, который я описываю в данном материале, чуть более трудоёмкий, чем традиционный, потому нужно немного приноровиться, но ничего критичного;

- вы можете обойтись без аргона, в этом ничего страшного, шов будет выходить ровно таким же прочным;

- подготовьте побольше лома, чтобы вы могли на нём потренироваться перед тем, как приступать к чистовой работе;

- движения должны быть более быстрыми, чем при обычной сварке, чтобы получился по-настоящему качественный результат;

- обязательно готовьте поверхность для сварки заранее, чтобы потом вышло более прочно и аккуратно.

Источник:

http://thebestvideo.ru/fun/poleznosti/kak-zavarit-aljuminij/

Сварка алюминия — способы и технологии

Алюминий обладает большим списком достоинств, не зря его массово используют в самолетостроении. Но есть у него один недостаток – он трудно сваривается. Поэтому сварка алюминия и его сплавов – это удел высококвалифицированных сварщиков.

Низкая свариваемость алюминия – в чем дело?

Низкий показатель свариваемости алюминиевых сплавов обуславливается целым рядом их качеств.

- Окисная пленка, которая покрывает алюминий и его сплавы. Температура ее плавления – 2044С, а температура плавления самого металла – 660С.

- Высокая текучесть расплавленного металла затрудняет контролировать сварочную ванну, для чего приходится устанавливать специальные подкладки теплоотводящего типа.

- При нагревании из алюминия начинает выходить водород, который после застывания металла оставляет в его теле поры и трещины.

- Большой показатель усадки. А это приводит к деформации сварочного шва в процессе его остывания.

- Теплопроводность алюминиевых сплавов выше, чем у стали, поэтому для их сварки применяется ток, который по силе выше, чем ток для сварки стальных конструкций. Разница где-то в два раза.

- Если говорить о сварке алюминия своими руками в домашней мастерской, то вероятнее всего чистый алюминий вам не попадется. Скорее всего, это будет сплав неизвестной марки (дюраль и другие), к которому при сваривании придется настроить сварочный режим и подобрать дополнительные материалы.

Способы сварки алюминия

Существует много способов сварки алюминиевых сплавов, где используются различные виды аппаратов и сварочных материалов. Основных же три:

- При помощи вольфрамового электрода с инертными газами.

- При помощи полуавтоматов в среде инертных газов.

- С помощью плавящихся электродов без газов.

Последний вариант можно назвать, как технология сварки алюминия без аргона.

Внимание! В процессе сварки алюминия или его сплавов важно разрушить оксидный слой, который расположен на поверхности металла. Поэтому в данном процессе используют или переменный, или постоянный ток обратной полярности.

Как правильно варить алюминий

Все начинается с подготовки деталей, а точнее, соединяемых кромок. Основная цель – очистить их от загрязнений. Поэтому кромки алюминиевых заготовок сначала очищаются химическими составами, после высыхания производится обезжиривание, для этого можно использовать любой растворитель: ацетон, уайт-спирит, авиационный бензин и прочие жидкости.

Если планируется сваривать толстые алюминиевые заготовки (больше 4 мм), то их кромки необходимо разделать. Вариантов разделки несколько, к примеру, создания конусных кромок. И последняя операция в процессе подготовки – это очищение кромок от оксидной пленки. Для этого можно использовать напильник или крупнозернистую наждачную бумагу. Как видите, подготовка алюминия к сварке – процесс совсем простой.

Технология сварки алюминия штучными покрытыми электродами

Сварка алюминия электродом (покрытым) имеет свой код обозначения по режиму сварки – MMA. Ее используют для соединения металлов толщиною не менее 4 мм, и когда производится сборка неответственных конструкций. Данная технология является низкокачественной, потому что в процессе сварки алюминия и его сплавов внутри шва остаются поры, что снижает его прочность. Во время самого процесса происходит разбрызгивание металла, плохо отделяются шарики застывшего шлака, которые увеличивают коррозию.

Особенности сварки алюминия покрытыми электродами:

- Варить можно только постоянным током с обратной полярностью.

- Сила тока рассчитывается из соотношения: на 1 мм толщины заготовок используется ток силой 25-30 ампер.

- Для образования качественного шва необходимо кромки двух свариваемых деталей нагревать до 300С, если толщина заготовок имеет среднюю величину. И до 400С при толстых заготовках.

- Подогрев и медленное остывание – обязательное правило, которое необходимо соблюдать, чтобы получить шов высокого качества.

- Сварку алюминия нужно выполнять непрерывно в плане использования одного электрода. Все дело в том, что при обрыве электрической дуги на ванне и на электроде образуется шлаковая пленка, которая перекрывает прохождение электрического тока, то есть, это препятствие повторному розжигу дуги.

- После окончания процесса шов нужно очистить от шлака, который станет причиной образования зон коррозии.

- Чистить можно горячей водой с последующей обработкой металлической щеткой.

Как сварить алюминий вольфрамовыми электродами в инертном газе

Это самый распространенный вариант, и его используют тогда, когда к прочности алюминиевых конструкций предъявляется жесткое требование. Для этого используется присадочная проволока диаметром 1,6-4 мм и сам вольфрамовый электрод диаметром 1,6-5 мм. А также защитный газ: аргон или гелий.

Электропитание сварочного процесса производится от источника переменного тока. Все параметры технологической операции зависят именно от выбранного оборудования. То есть, сначала определяются режимы сварки, после чего подбираются диаметры электрода и проволоки, скорость подачи аргона, сила тока и так далее.

Есть и свои особенности сварки алюминия по этой технологии:

- Длина дуги не должна быть больше 2,5 мм.

- Угол между плоскостью сварки и вольфрамовым электродом должна быть в пределах 80°.

- Между проволокой и электродом угол должен быть прямым.

- Сначала по шву движется присадочная проволока, а вслед за ней горелка с электродом.

- Никаких поперечных движений, только продольные, что обеспечит ровность сварного шва.

- Проволока подается в зону сварки возвратно-поступательными движениями. Это позволит равномерно заполнить ванну.

- Алюминиевые заготовки нужно обязательно укладывать поверх листа железа, который в этом случае будет отводить тепло от зоны сварки.

- Аргоновый газовый поток начинает подаваться до начала сварочного процесса за 4-5 секунд, а при окончании сварки выключается после через 6-7 секунд.

Как варить алюминий полуавтоматами

Это идеальный вариант, где используется аппарат для сварки алюминия. Он импульсного действия. То есть, в зону сварки подается импульс высокого напряжения, который быстро разбивает оксидный слой. После чего напряжение падает до базового уровня. Но на сегодняшний день эти аппараты очень дороги. Поэтому сварщики стали приспосабливать под данную технологию полуавтоматы, в которых даже отсутствует режим сваривания алюминия и его сплавов.

По сути, технология сварки алюминия точно такая же, как и стали. Только вместо стальной проволоки используется алюминиевая. Есть и другие особенности.

- Алюминиевая проволока плавится в несколько раз быстрее стальной, поэтому необходимо увеличить скорость ее подачи в зону сваривания.

- При нагревании алюминиевая проволока расширяется больше, чем стальная, поэтому рекомендуется приобретать специальный наконечник, обозначаемый буквами «Al».

- Так как алюминиевая проволока мягче стальной, то в процессе подачи ее в зону сваривания могут образовываться петли и скрутки, поэтому рекомендуется использовать для ее подачи механизм с четырьмя роликами.

Сварка алюминия в домашних условиях инвертором

Сварка дюралюминия (алюминиевый сплав) или самого алюминия может проводиться инвертором. Для процесса необходимо правильно подобрать электрод и ток. Что касается электродов, то лучше использовать марки ОЗАНА, ОЗА или ОЗР. Установка (настройка) тока должна учитывать высокие плавящиеся свойства металла. Для чего нет необходимости выставлять ток большой величины.

Внимание! Перед началом сварочного процесса рекомендуется электроды прокалить, для чего используется специальная печь. Она так и называется – печь для прокалки электродов.

Сам процесс сварки ничем не отличается от сваривания стальных конструкций. И если перед вами стоит вопрос, можно ли варить алюминий в домашних условиях, то смело отвечайте, что можно.

Сваривание алюминия при помощи флюсов

Флюсы для сварки алюминия используются давно. Они представлены широким модельным рядом, где есть материалы для разных алюминиевых сплавов. Основное их назначение – разрушение оксидной пленки. При нагреве нанесенный флюс растворяется и разрушает окисел, и тут же производится соединение двух элементов.

Производители предлагают флюсы, которые используются только в газовой сварке алюминия, или только в дуговой. В последнем случае используются графитовые электроды или угольные.

Заключение по теме

Как видите, заварить алюминиевые заготовки можно разными способами, в которых используется разное оборудование для сварки. Но во всех случаях нужно свариваемый металл тщательно подготовить, и обязательно проводится настройка аппарата для сварки. Посмотрите видеоурок – как сваривать алюминий. Кстати, видео уроки дают возможность воочию увидеть, что собой представляет сваренный металл в конечном виде.

Источник:

http://svarkalegko.com/tehonology/svarka-alyuminiya.html

Техника сварки инвертором алюминия электродами в домашних условиях

Высокая прочность, малый удельный вес и доступная цена сделали алюминий одним из самых популярных металлов. Его используют везде: от авиакосмической отрасли до производства домашней утвари. Ремонт алюминиевых изделий и создание собственных конструкций в мастерской на дому затруднены рядом особенностей металла. Сварка алюминия электродом в домашних условиях инвертором – один из способов преодоления этих сложностей, не требующий дорогостоящего оборудования и высокой квалификации работника.

Особенности работы

Температура плавления металла 660 о С. При нагреве атомы вступают в реакцию с кислородом, образуя слой тугоплавкого оксида алюминия с температурой плавления свыше 2200 о С. Этот слой препятствует полноценному формированию шва.

Алюминий обладает высокой теплопроводностью и электропроводностью. На практике это означает, что для прогрева металла заготовки, особенно при большой толщине, придется использовать большие значения рабочего тока.

Металл и его сплавы характеризуются также высокой текучестью, затрудняющей работу в ряде сварочных положений.

Чтобы предотвратить контакт расплава и кислорода воздуха, используют сварку в газовой среде. В рабочую зону подают гелий, аргон или его смеси, вытесняющие воздух и создающие защитное облако. Этот способ требует дорогостоящего оборудования и постоянной подачи газа. Он экономически эффективен при больших объемах работ.

Для ограниченных объемов работы на дому подойдет ручная электродная сварка постоянным током. Для этого производятся электроды с покрытием, оптимизированные для применения с теплопроводящими материалами.

Что нужно знать, чтобы сделать качественный шов?

Чтобы получать прочные и долговечные соединения, необходимо знать и учитывать следующие моменты:

- изделия из алюминиевых сплавов всегда покрыты слоем тугоплавких оксидов;

- перед началом сварки этот слой следует снять с помощью механической зачистки или протравливания;

- оксидный слой быстро восстанавливается на воздухе, поэтому обработку нужно проводить непосредственно перед сваркой;

- цвет алюминиевой заготовки при нагреве практически не меняется, следить за температурой визуально не удастся;

- при нагреве снижается прочность изделия, это может привести к появлению микродефектов в ходе кристаллизации.

Учет этих особенностей позволяет избегнуть типовых ошибок, когда нужно заварить алюминиевые заготовки на дому.

Можно ли инвертором?

Как варить алюминий инвертором и можно ли вообще это сделать? Такая возможность существует. Использование электродов с обмазкой дает возможность работать с использованием обычных инверторов средней мощности бытового класса. Разумеется, такими устройствами можно сваривать только заготовки толщиной 3-4 мм. Для более толстых потребуется мощные полупрофессиональные инверторы.

Сам инвертор, применяемый для сварки алюминиевых заготовок, может быть начального уровня, бытового класса. Решающее значение играет подготовка поверхности, подбор сварочных материалов и тщательное соблюдение технологии.

Электроды серий ОЗ обладают отличными эксплуатационными качествами. Но проявляются эти качества только при низкой влажности материала обмазки. Поэтому до применения их обязательно нужно прокалить при температуре 120-140 о С в течение 40 минут. После прокаливания электроды нужно хранить в печи или в специальном герметичном футляре.

В ходе работы нужно соблюдать внимательность и осторожность. Высокая текучесть расплава и его тенденция к образованию брызг не позволяет работать в вертикальном и потолочном положениях. И в нижнем сварочном положении рекомендуется использовать подкладные пластины, чтобы предотвратить протечку расплава.

Во избежание температурных деформаций в ходе затвердевания швы нужно стараться по возможности размещать дальше друг от друга.

Каким должен быть аппарат?

Особо специфических условий к аппарату не предъявляется. Он должен поддерживать рабочий ток, достаточный для выбранной толщины заготовки и диаметра электрода. Рабочее напряжение выставляется в районе 22-24 вольт.

Аппарат должен поддерживать режим обратной полярности.

Большой запас по току приводит к росту габаритов, веса и повышенному расходу электроэнергии.

Если планы на сварку алюминия большие и такие работы планируется выполнять постоянно, то лучше сразу приобрести устройство, поддерживающий режим TIG, или сварку неплавким электродом в аргоновой или гелиевой защитной атмосфере. Электрод может быть из вольфрама или графита. Такой полуавтомат позволяет варить и обычными стержневыми плавкими электродами без подачи газа.

Наиболее популярными электродами, применяемыми по алюминию для инверторной сварки, являются изделия следующих серий:

- ОЗА-1. Служит для сварки чисто алюминиевых заготовок. Перед сваркой требуется снять оксидный слой и подогреть поверхность для ее осушения.

- ОЗА-2. Применяется для наплавных работ кремниево-алюминиевыми сплавами. а также для ремонта брака отливок.

- ОЗАНА-1. Для чисто алюминиевых деталей толще 10 мм. Прогревать их необходимо до 400 о С.

- ОЗАНА-2. Модификация для сварки алюминиевых сплавов.

- ОКБ96.20. Для работы по алюминиевым сплавам, легированным Mn, Mg и Si. Применим и по дюралюминию.

Техника сварки покрытыми

Сварка деталей из алюминия инвертором проводятся с использованием тока обратной полярности, в нижнем сварочном положении. Это обуславливается высокой текучестью расплава и необходимостью поддерживать высокую скорость движения электрода

Электрод следует подносить перпендикулярно линии шва либо с небольшим наклоном назад. Траектория движения- прямая, без поперечных качаний.

Рабочие режимы для сварки алюминиевых деталей разной толщины.

Содержащиеся в составе обмазки вещества повышают сопротивление материала сварочной ванны прохождению тока, это осложняет повторный розжиг электродуги.

Если дуга погасла, следует снять слой шлака с кратера и с кончика стержня, отступить на 1 см назад. Остаток шва и кратер должны вариться повторно, чтобы не возникла пористость.

По окончании шва его поверхность зачищается от шлаков и промывается водой.

Правила подготовки и проведение

Сваривать ответственные соединения алюминиевых заготовок лучше всего методом аргонодуговой сварки. Метод с использованием инвертора и стержневых плавких электродов позволяет получить качество, достаточное для домашнего ремонта или конструирования. Как сварить заготовки из алюминия в домашних условиях инвертором?

Прочность и долговечность шва во многом определяется качеством и тщательностью подготовительных работ. Они призваны удалить слой оксидов с высокой температурой плавления, покрывающий любую деталь из алюминия или его сплавов при контакте с воздухом.

Работы выполняются в такой последовательности:

- зачистить область шва и околошовную область с помощью проволочной щетки или угловой шлифмашины;

- для зачистки можно применить и химический способ, обработав поверхность реагентом;

- прокалить электроды, чтобы избавиться от влажности обмазки;

- при необходимости прогреть заготовки;

- рука с горелкой должна двигаться с постоянной скоростью по прямой траектории, без поперечных качаний.

По окончании шва его следует зачистить от слоя шлака, тщательно промыть водой и просушить. Это снижает риск возникновения и распространения коррозии.

Заключение

Сварка алюминия электродом с обмазкой — доступный и несложный метод, применимый в домашних условиях. Для этого необходимо использовать инвертор, качественные электроды и соблюдать технологию.

Источник:

http://svarka.guru/tehnika/opredelennih-metallov/invertorom-alyuminiya-elektrodami.html

вред и польза, как готовить, варить, солить

Посуда, изготовленная из алюминия, пользуется большой популярностью. Эта кухонная утварь многим досталась по наследству. Хотя есть люди, которые сами решают приобрести кастрюлю, миску, утятницу из данного материала.

Но прежде чем начать пользоваться, ознакомьтесь с тем, как алюминиевая посуда должна храниться. А также как за ней ухаживать и подходит ли данный металл для приготовления пищи.

Что такое алюминий?Пищевой алюминий, из которого делают посуду, обладает высокой теплопроводностью и низкой теплоемкостью. Он имеет серебристый цвет и небольшой вес. Алюминий — мягкий металл, поэтому при изготовлении посуды в него добавляют кремний или магний. Это позволяет уменьшить цену и повысить прочность изделия.

Выбор и хранение посуды из алюминияВыбирая посуду из алюминия, обратите внимание на метод ее изготовления. Литая кухонная утварь в большинстве случаев толстостенная. В отличие от штампованной продукции она менее подвержена повреждениям.

Поверхность металлической посуды покрыта тонкой пленкой из оксида алюминия. Она предотвращает реакцию окисления с некоторыми продуктами. Но при повреждении защитной пленки металл может проникать в пищу. Чтобы предотвратить это, можно выбрать кухонную утварь с керамическим или антипригарным покрытием.

Достоинства и пользаПроизводство посуды из алюминия не требует больших финансовых затрат. Поэтому она доступна для многих. Пластичность металла позволяет изготавливать продукцию различных форм. К другим положительным свойствам алюминиевой посуды можно отнести:

- она не ржавеет;

- долговечность;

- блюда готовятся быстро, т.к. посуда имеет высокую теплопроводность;

- за ней легко ухаживать;

- легкая;

- пище не пригорает и не прилипает в такой кастрюльке.

При неправильном использовании металл может потемнеть, что испортит поверхность. Недостатком алюминиевой утвари является то, что в такой посуде не все можно готовить. Также нежелательно хранить кислые продукты. Иначе происходит разрушение оксидной пленки. Пища приобретет металлический привкус. Оксидную пленку можно восстановить, но она не будет уже такой прочной, как вначале.

Алюминиевыми ложками или вилками можно есть кислую пищу, т.к. за время еды металл не успевает окислиться.

Чем вредна алюминиевая посуда для здоровья?Согласно заявления ВОЗ, которое было сделано в 1998 году, пищевой алюминий безопасен. Количество металла, проникающее в блюдо при приготовлении или когда едим, не угрожает здоровью. Безопасной для организма считается суточная дозировка около 35 -45 мг. Если блюдо будет храниться в посуде из алюминия, то в него может проникнуть около 3 мг металла. Поэтому вреда от такой кухонной утвари для организма нет.

Увеличение содержания металла в продуктах может быть вызвано повреждением оксидной пленки. Но концентрация все равно будет безопасной для человека.

Правила использованияПравильное использование посуды из алюминия позволит сохранить внешний вид тары. А также не нужно будет часто чистить ее и блюда сохранят свой вкус.

Можно ли варить варенье в алюминиевой посуде?Варить варенье в такой посуде можно. Вот несколько рекомендаций, как не испортить сладкое блюдо. Сок, который выделяется из ягод или фруктов во время варки, содержит кислоту. Поэтому, если варенье, если варить долго, то начинает разрушаться оксидная пленка. Из-за воздействия кислот на стенки может поменяться цвет блюда и ухудшится его вкус.

Варенье «пятиминутку» можно консервировать после 5-10 минут проварки, а алюминиевые тазы, кастрюли и пр. отлично подойдут в качестве тары.

Можно ли солить в алюминиевой посуде?Приготовление маринадов и солений не желательно делать в алюминиевой таре. При контакте с солью овощи выделяют кислоту, и она вступает в реакцию с металлом. Для солений лучше использовать эмалированную (без сколов) или деревянную посуду.

Если нет другой подходящей емкости, кроме алюминиевой, продукты можно защитить от контакта с металлом. Для этого стенки и дно кастрюли или таза укройте полиэтиленовой пленкой. И важно при этом аккуратно перемешивать пищу. При повреждении пищевой полиэтиленовой пленки соленья или маринады будут испорчены.

Кислые блюда в посуде из алюминияВарить кислую пищу (борщ, компот, томат и пр.) можно в алюминиевой таре без вреда для здоровья. Сразу после снятия с плиты уже готового продукта, нужно перелить из кастрюли в другую емкость. Например, в стеклянную.

Что можно готовить в алюминиевой посуде?Емкости, стенки и дно которых сделаны из алюминия, но дополнительно имеют антипригарное или другое покрытие, можно использовать для приготовления и хранения блюд. Даже если это щелочные и кислые жидкости. Такую посуду можно применять без ограничений.

В кастрюлях из алюминия можно готовить молочные каши, макаронные изделия, варить картофель, рыбу или мясо. На сковороде можно жарить яйца, лук, морковь и другие овощи.

В алюминиевой емкости можно хранить крупы, сахар и другие сухие сыпучие продукты. Для сбора свежих ягод такую посуду лучше не брать. При ударе, которое может произойти во время сбора урожая, и под собственным весом, ягодки начнут выделять сок. И чем дольше ягоды будут находиться в таре из алюминия, тем больше в них будет концентрация металла.

Почему в алюминиевой посуде нельзя хранить продукты?При длительном хранении в металлической таре, алюминий не вызовет отравление. Но блюда будут испорчены, т.к. утратят свой первоначальный вкус.

Считается, что при несоблюдении правил использования такой посуды, могут развиться различные проблемы со здоровьем. Несмотря на отсутствие фактов, мы не рекомендуем пренебрегать собственной безопасностью.

Мифы об алюминиевой посудеВокруг посуды, которая изготавливается из алюминия, существует достаточно большое количество противоречивой информации. Было установлено, что в больших дозах металл, который попал в организм, вызывает такие побочные явления:

- ухудшает мозговую деятельность и разрушает клетки мозга;

- способствует увеличению опухолей;

- разрушает нервные клетки;

- снижает выработку гемоглобина;

- нарушает функционирование почек и пр.

Но такие проблемы со здоровьем возможны только при избыточном употреблении серебристого металла. Даже при отсутствии в меню продуктов, приготовленных в алюминиевой емкости, ежедневно человек употребляет от 2 мг данного химического элемента, т.к. его небольшой процент содержится во многих овощах, фруктах и кашах.

Миф 1 причина болезни Альцгеймера и ПаркинсонаОдним из мифов является, что если постоянно готовить пищу и употреблять из посуды, которая изготовлена из алюминия, может развиться болезнь Паркинсона или Альцгеймера.

Было установлено, что у пациентов с сенильной деменцией альцгеймерского типа в клетках мозга наблюдается повышенное содержание данного химического элемента. А за счет того, что алюминий разрушительно влияет на нервные и мозговые клетки, он может стать причиной болезни Паркинсона. Но, учитывая тот факт, что при постоянном использовании посуды из этого металла в организм не может проникнуть большое количество алюминия, можно сделать вывод, что возникновение этих болезней не связано с использованием алюминиевой кухонной утвари.

Некоторые лекарственные препараты и косметические средства в своем составе содержат гидроксид алюминия. Его концентрация находится в допустимых пределах, но превышает тот процент, который проникает в организм из блюд, приготовленных в металлической посуде.

Научного подтверждения того, что пищевой алюминий при правильной эксплуатации вызывает проблемы со здоровьем, не было.

Миф 2 вред алюминиевой стружкиСтружка может образовываться во время мытья посуды металлическим ершом, но проникновение ее в организм минимальное. В процессе ополаскивания вода удаляет моющее средство и все отделившиеся частички алюминия.

Если бережно пользоваться данной посудой и правильно ухаживать за ней, то металлическая щетка вам не понадобится.

Миф 3 недолговечностьТолстостенная посуда устойчива к деформации, поэтому даже неправильное обращение с кухонной утварью не изменит ее формы.

Изделия из тонких листов металла могут потерять свою форму при падении. Но если уронить эмалированную кастрюлю и отколется эмаль, то такая посуда будет непригодной к дальнейшему использованию. С алюминиевой кастрюлькой такого не произойдет.

Деформация может произойти, если горячую кастрюлю поставить на мороз. А также, чтобы сохранить форму алюминиевого изделия, не следует сразу после приготовления в ней еды, мыть холодной водой. Лучше дождаться остывания металла.

Даже при повреждении оксидной пленки посуда из алюминия не нужно выбрасывать. Защитный слой восстановится сам. Он не будет уже таким прочным, как перед повреждением, но повторно образовавшейся пленки будет достаточно, чтобы посуду можно было использовать без вреда для здоровья.

Миф 4 посуда и пищаЕсли есть из алюминиевых мисок, пить воду или другие напитки из этого металла, то никаких неблагоприятных последствий не будет. Даже если будет нарушена целостность оксидной пленки, времени, которое нужно на завтрак, обед или ужин, недостаточно, чтобы блюдо потеряло свои вкусовые качества.

В случае если съесть пищу, которую нельзя в данной таре, но она находилась в ней в течение 2-3 дней, никаких последствий не будет. Если у человека здоровые почки, то металл быстро выводится из организма мочевыделительной системой.

Duralumin — обзор | Темы ScienceDirect

6.2.1 Средства для восстановления твердой мозговой оболочки

Средства для восстановления твердой мозговой оболочки повсеместно используются в нейрохирургических операционных. Во время операции твердую мозговую оболочку часто удаляют или повреждают либо непосредственно в результате хирургического вмешательства, либо из-за леченной патологии. В результате первичное закрытие твердой мозговой оболочки может быть в лучшем случае проблематичным, а в худшем — невозможным. Следовательно, стратегии замены твердой мозговой оболочки имеют решающее значение для успешного нейрохирургического вмешательства. Идеальный трансплантат будет представлять минимальный риск инфицирования, при необходимости водонепроницаемо воссоздавать дуральный слой, быть иммунологически инертным и демонстрировать простоту обращения и применения.С этой целью широко использовались как синтетические, так и аутологичные варианты. В то время как одни продукты предназначены исключительно в качестве накладных трансплантатов, другие более плотные и обладают более высокой прочностью на разрыв, что позволяет их вшивать в дуральный край пациента, чтобы облегчить водонепроницаемое закрытие. Утечка спинномозговой жидкости (ЦСЖ) через дефект твердой мозговой оболочки является потенциально опасным осложнением, приводящим к более высокому риску инфицирования и необходимости дальнейшего хирургического вмешательства. Поэтому выбор метода закрытия дуральной ткани имеет первостепенное значение для успешной операции.

Наиболее привлекательный механизм восстановления твердой мозговой оболочки — это использование собственных тканей хозяина, в основном перикраниума, слоя соединительной ткани, покрывающего череп. Хотя иммунологические и структурные преимущества аутотрансплантата очевидны, сбор ткани может оказаться проблематичным во время операции, требуя обширного рассечения вдали от операционного поля и повышенного риска заболеваемости. Потенциальное отсутствие перикраниального источника рядом с операционным полем и увеличение времени операции еще больше усложняют забор ткани.Кроме того, сообщалось об оссификации перикраниальных лоскутов (Hoover and Mahmood, 2001). По этим причинам в большинстве черепных случаев, требующих замены твердой мозговой оболочки, использовались коммерчески доступные заменители твердой мозговой оболочки — они доступны в нескольких размерах, могут быть вырезаны до необходимой формы и быстро применяются (Zerris et al., 2007) (см. Таблицу 6.2) . Гетерологичные трансплантаты животного происхождения, в основном свиного, лошадиного и коровьего происхождения, широко используются. Хотя существуют синтетические заменители твердой мозговой оболочки, большинство хирургов предпочитают более популярные продукты на основе ECM или коллагена из-за их превосходной биосовместимости, снижения реакции на инородные тела и более низких показателей инфицирования (Malliti et al., 2004).

Таблица 6.2. Имеющиеся в продаже изделия из дюралюминиевых накладок

| Название продукта | Производитель | Состав | Источник | Примечания |

|---|---|---|---|---|

| DuraGen Plus Matrix | Integra Life Sciences | Коллаген I | Ахиллово сухожилие крупного рогатого скота | Полностью резорбируется со скоростью роста ткани, пористый |

| DuraGen XS | Integra Life Sciences | Коллаген I | Ахиллово сухожилие крупного рогатого скота | Более высокая плотность коллагена, большая прочность на разрыв |

| Durepair | Medtronic | Collagen I и III | Плод крупного рогатого скота | Высокопористый, поры 10–100 мкм |

| DuraMatrix | Матрица коллагена | Коллаген I | Ахиллово сухожилие крупного рогатого скота | Время респорбции 6–9 месяцев; доступны в виде накладки и сшиваемой мембраны |

| Lyoplant Onlay | Aesculap | Unspecified | Бычий перикард / разделенная кожа крупного рогатого скота | Биологическая двухслойная мембрана обеспечивает адгезию к нативной твердой мозговой оболочке |

| Lyoplant | Aesculap | Коллаген 1 матрица | Бычий перикард | Чистый коллаген, лиофилизированный для получения рыхлой волокнистой композиции, допускает врастание |

| Duraform | Depuy-Synthes | Collagen I | Бычий | Улучшенные характеристики влажной обработки |

| DuraMatrix | Stryker | Коллаген I | Не указано | |

| Synthecel | Depuy | Целлюлоза | Биосинтезируется Gluconacetobacter xylinus30 | |

| Неадгезивная целлюлоза | Неадгезивная Лайосинтезирующая целлюлозаAudio Technologies | Не указано | Перикард лошади |

Используемые в настоящее время продукты на основе ECM или коллагена животного происхождения в основном получены из соединительной ткани крупного рогатого скота, такой как ахиллово сухожилие, ткань плода и перикард.Также доступны продукты из свинины и лошади. Соединительная ткань обрабатывается с помощью специальных процессов компании, включающих децеллюляризацию и последующую лиофилизацию для получения компактной или рыхлой композиции волокон. Во время лиофилизации коллаген химически отделяется, обезвоживается и лиофилизируется для дальнейшей обработки очищенного белка. Продукты для восстановления твердой мозговой оболочки на основе коллагена в основном используют волокна коллагена I, а некоторые также включают коллаген III, так как их много в нервной системе.

Помимо коллагеновых трансплантатов животного происхождения, также доступны продукты на основе целлюлозы растительного происхождения (рис. 6.3). Было показано, что продукт для восстановления твердой мозговой оболочки на основе целлюлозы Synthecel (DePuy, West Chester, USA) функционально эквивалентен трансплантатам на основе коллагена в хирургических исходах (Rosen et al., 2011). Трансплантат на основе целлюлозы обладает высокой прочностью на разрыв и превосходной способностью удерживать шов. Кроме того, благодаря целлюлозному составу он не прилипает к тканям хозяина, что упрощает повторную операцию и разделение слоев.И наоборот, целлюлозные трансплантаты не взаимодействуют с врастающей твердой мозговой оболочкой. Целлюлоза, используемая в производстве Synthecel, продуцируется бактериями Gluconacetobacter xylinus (Rosen et al., 2011). Поскольку источник является биосинтезированным, а не животным, теоретически риск передачи инфекции реципиенту трансплантата ниже, хотя это не было выяснено в клинических испытаниях.

Рисунок 6.3. Состав средства для ремонта твердой мозговой оболочки на основе целлюлозы.

Изображение, полученное с помощью сканирующего электронного микроскопа (а) вид сбоку, масштаб: 10 мкм и (б) вид сверху, масштаб: 1 мкм, биосинтезированной целлюлозы, показывающее многослойную структуру.

Воспроизведено с разрешения Wolters Kluwer Health, Inc .; Розен, К.Л., Стейнберг, Г.К., Демонте, Ф., Делашоу, младший, Дж. Б., Льюис, С.Б., Шаффри, М.Э., Азиз, К., Хантел, Дж., Марчиано, Ф.Ф., 2011. Результаты проспективных, рандомизированных, многоцентровое клиническое исследование по оценке биосинтезированного целлюлозного трансплантата для восстановления дефектов твердой мозговой оболочки. Нейрохирургия 69, 1093–1103 обсуждение 1103–1104.Кроме того, сообщалось об использовании гемостатических накладок, например TachoSil (Baxter, Deerfield, USA), поверх швов твердой мозговой оболочки с результатами, эквивалентными традиционным методам закрытия твердой мозговой оболочки.Накладочный пластырь, состоящий из конского коллагена, залитого фибриногеном и тромбином, образует липкий сгусток над линией швов твердой мозговой оболочки. Теоретически эта дополнительная накладка и слой сгустка усиливают закрытие твердой мозговой оболочки. Об этом также сообщалось как о варианте закрытия небольших повреждений твердой мозговой пазухи (Gazzeri et al., 2015). Аналогичным образом, сообщалось об использовании этого комбинированного продукта коллагена / фибрина с многообещающими результатами в транссфеноидальной хирургии, операции с высоким риском утечки спинномозговой жидкости (Hong et al., 2015).

Выбор заменителя твердой мозговой оболочки в основном основывается на доступности и хирургическом опыте, при этом нейрохирурги предпочитают использовать продукты, с которыми они знакомы и с которыми они привыкли обращаться. Тем не менее трансплантаты на основе ECM обладают рядом преимуществ. Продукты на основе коллагена являются пористыми, что способствует прорастанию фибробластов и отложению внеклеточного матрикса хозяина, а также абсорбируются со скоростью роста ткани. Однако повышенная биосовместимость с тканью хозяина также приводит к менингоцеребральным спайкам и может быть проблематичной при повторных операциях.Сходным образом сообщалось о раннем растворении трансплантата (Abla et al., 2010; Narotam et al., 1995).

Следует отметить, что продукты для замены твердой мозговой оболочки человеческого происхождения стали популярными в 1960-х годах, в них использовались лиофилизированные дуральные трансплантаты из трупа. Однако эти аллогенные трансплантаты представляли дополнительные риски, поскольку были зарегистрированы серьезные инфекции, в том числе прионная болезнь (например, болезнь Крейтцфельда-Якоба) и передача лентивируса (Центры по контролю и профилактике заболеваний, 2008; Walcott et al., 2014), и поэтому их использование было прекращено. использовать.

В настоящее время риск инфицирования при черепной хирургии, связанный с использованием заменителей твердой мозговой оболочки, является спорным (Abu Hamdeh et al., 2014; Sabatino et al., 2014). Сообщалось о риске химического менингита, точная этиология которого неясна, при использовании заменителей твердой мозговой оболочки; однако необходимы дальнейшие исследования этого явления. Сообщается, что несмотря на самоограничение и лечение высокими дозами стероидов, это приводит к необходимости повторной операции и удаления трансплантата (Moskowitz et al., 2009; Parker et al., 2011). Это осложнение особенно актуально при хирургии задней черепной ямки, когда дуральный трансплантат постоянно омывается спинномозговой жидкостью (Parker et al., 2011).

6.2.1.1 Дополнения к пластике твердой мозговой оболочки

В процедурах, при которых высок риск утечки спинномозговой жидкости, нейрохирурги часто используют добавки к пластырю твердой мозговой оболочки, чтобы максимизировать шансы герметичного закрытия. В то время как некоторые накладки, такие как Surgicel (Ethicon, Somerville, NJ, USA) (обсуждаемые в следующем разделе), используются для создания барьера, подобного кровяному пластырю, тканевые клеи приобрели значительную популярность в качестве вторичной меры закрытия твердой мозговой оболочки.Фибриновый клей, такой как Tisseel (Baxter, Deerfield, IL, USA), применяется с апротинином, ингибитором фибринолиза и тромбином. Комбинация распыляется по линиям швов на границе твердой мозговой оболочки и пластыря для усиления закрытия. Другой популярный метод Duraseal (Medtronic, Батон-Руж, Лос-Анджелес, США) включает одновременное применение полиэтиленгликоля и трилизина (аминокислоты с реактивными концевыми группами). Комбинация мгновенно образует поперечные связи и действует так же, как фибриновый клей.Помимо водонепроницаемого закрытия, тканевые клеи также способствуют гемостазу. Хотя тканевые клеи чрезвычайно популярны, они сопряжены с риском: есть сообщения о случаях сжатия нервных элементов большими скоплениями тканевого клея, а также о нейротоксичности (Epstein, 2010).

Определение дюралюминия по Merriam-Webster

du · ral · u · min | \ du̇-ˈral-yə-mən также дю̇- \: легкий прочный сплав алюминия, меди, марганца и магния.

Исследование ингибирования локальной коррозии дюралюминиевого сплава нехроматными пигментами

З. Шклярска-Смяловска, «Точечная коррозия алюминия», Corr. Наук, 41 , № 9, 1743–1767 (1999).

Артикул CAS Google Scholar

Дж. Р. Скалли, Т. О. Найт, Р. Г. Бухейт и Д. Э. Пиблс, «Электрохимические характеристики Al 2 Cu, Al 3 Ta и Al 3 интерметаллических фаз Zr и их значение для локальной коррозии. алюминиевых сплавов », Corr.Наук, 35 , 185–195 (1993).

Артикул CAS Google Scholar

Р. Л. Кук, младший, и С. Р. Тейлор, «Ингибиторы на основе пигментов для алюминиевого сплава 2024-T3», Коррозия, 56 , 321–333 (2000).

CAS Статья Google Scholar

Зин И.М., Зин В.И. Похмурский, Дж. Д. Скантлбери и С. Б. Лайон, «Исследование на модели электрохимической ячейки ингибирования коррозии режущей кромки стального листа с рулонным покрытием хромат-, фосфат- и кальцийсодержащими пигментами», J. Electrochem. Soc., 148 , № 8, 293–298 (2001).

Артикул Google Scholar

W. J. Clark, J. D. Ramsey, R. L. McCreery и G. S. Frankel, «Подход к исследованию влияния хромата на алюминиевый сплав 2024-T3 с помощью гальванической коррозии», J.Электрохим. Soc., 149 , № 5, 179–185 (2002).

Артикул CAS Google Scholar

Кислотный дождь. Обзор феномена в ЕЭС и Европе. Отчет, подготовленный для Комиссии Европейских сообществ, Брюссель (1983).

Дж. О. Парк, К. Х. Пайк и Р. К. Алкир, «Сканирующие микросенсоры для локального распределения pH в системах защиты от коррозии», в: P.М. Натишан, Р. Г. Келли, Г. С. Франкель и Р. К. Ньюман (редакторы), Proceedings of the Symp. по критическим факторам локальной коррозии II, Электрохимическое общество, Пеннингтон, Нью-Джерси (1996), стр. 218–222.

Google Scholar