Сварка дюралюминия. — Аргонодуговая сварка — TIG

#1 MGSD843

Отправлено 23 October 2011 12:13

нужно заварить трещину на охладительном блоке из дюралюминия американского трактора Cat, при сварке ВИГ,сплавление и очистка шва происходит нормально, присадочный материал ложится ровно и плотно, но после остывания, даже не полного, шов дает трещину в около шовной зоне, пробовал с предварительным и последующем прогревом тех. феном, не помогает. Может быть сложный дюралюминий аналогичные блоки от БМВ варились и не лопались.

- Наверх

- Вставить ник

#2 tig

Отправлено 23 October 2011 17:29

С каких это пор дюралюминий стал литейным сплавом? Вернее с чего это Вы взяли что это дюраль?

Трещина от неправильной присадки(разный ТКТР) Варили небось алюминиевой жилой из проводки?

4043 нет, или религия не позволяет пользоватся нормальной присадкой?

http://websvarka. ru/…ch=1 -примерно таже ситуация.

ru/…ch=1 -примерно таже ситуация.

я не знаю что такое «кемпомат» и «болгарка»-Я знаю П/А и УШМ

- Наверх

- Вставить ник

#3 митька51

Отправлено 23 October 2011 20:09

alsi5 или 4043 рулит.По моему мнению(может ошибочному)безошибочная присадка для сварки алюминия.

- Наверх

- Вставить ник

#4 swamp

Отправлено 26 October 2011 22:06

посмотри на совет в теме д16

- Наверх

- Вставить ник

#5 ARGONIUS

Отправлено 31 October 2011 01:30

сложный дюралюминий аналогичные блоки от БМВ

блоки от БМВ,как и все остальные -силумин. Правильно говорят, нужна присадка 4043. Если есть 4047- ещё лучше.

Правильно говорят, нужна присадка 4043. Если есть 4047- ещё лучше.

http://argonius52.ru/

- Наверх

- Вставить ник

#6 tig

Отправлено 31 October 2011 01:44

Если есть 4047- ещё лучше.

Вот тут категорически не согласен-если в основном металле кремния 5-6 процентов, то 4047 со своими 12% ну никак не подходит. Другое дело АК9М2 (9-12% кремния) 4047 оптимален, а 4043 уже нет.

Прежде чем совать в сварочную ванну присадку какую ни попадя иногда стоит посмотреть на маркировку самой детали. Правда должен признать что в этом плане наши детали более информативны чем вражеские забугорные.

я не знаю что такое «кемпомат» и «болгарка»-Я знаю П/А и УШМ

- Наверх

- Вставить ник

#7 ARGONIUS

Отправлено 01 November 2011 01:39

-если в основном металле кремния 5-6 процентов, то 4047 со своими 12% ну никак не подходит.

Я так понимаю излишек легирующих добавок в металле шва вредить не должен. Или слишком много «хорошо»- тоже нехорошо? Просветите по данному вопросу.

http://argonius52.ru/

- Наверх

- Вставить ник

#8 tig

Отправлено 01 November 2011 06:28

Чем меньше шов отличается от основного металла тем лучше. Это как борщ-нехватка соли как и избыток негативно сказывается на вкусовых качествах оного

я не знаю что такое «кемпомат» и «болгарка»-Я знаю П/А и УШМ

- Наверх

- Вставить ник

#9 ARGONIUS

Отправлено 01 November 2011 22:27

Чем меньше шов отличается от основного металла тем лучше.

Это как борщ-нехватка соли как и избыток негативно сказывается на вкусовых качествах оного

хорошо сказано.

http://argonius52.ru/

- Наверх

- Вставить ник

#10 Тоха

Отправлено 05 November 2011 07:25

хорошо сказано.

Вот я попал на форум. Иногда сам хотел бы высказаться,да уже все сказано и добавить нечего.

- Наверх

- Вставить ник

#11 copich

Отправлено

Вот я попал на форум.

Иногда сам хотел бы высказаться,да уже все сказано и добавить нечего.

+1 добавлять уже не чего!

- Наверх

- Вставить ник

#12 ARGONIUS

Отправлено 09 November 2011 02:08

На «ЧИПе» выдвигалось предположение что если неизвестен химсостав свариваемого ал-сплава можно скрутить присадки 4043 и 5356 и варить такой скруткой. Кто нибудь так пробовал делать? Мнения и предположения есть?

http://argonius52.ru/

- Наверх

- Вставить ник

#13 tig

Отправлено 09 November 2011 08:16

При всем моем уважении к участникам форума Desti подобное предложение могу назвать только ламерским бредом.

«Авось получится и морду не набьют» примерно так рассуждает автор этого предложения.

Даже по цвету дуги на ремонтируемой детали можно примерно определить лигатуру. Тем более что для алюминия их всего две-кремний и магний. Остальные (медь, титан, цинк, берилий и прочие) во внимание можно не принимать-их процентное содержание мало, влияние на сварку минимально и присадок со сложным хим составом промышленность не выпускает.

Кремний дугу не окрашивает-присадка 4043

Цинк окрашивает дугу в красноватые цвета(малиновый, сиреневый)+ копоть в околошовной зоне-это сплавы ЦАМ. Варить довольно гиморойное дело, цинковую провлоку найти для меня проблематично. Варю только по настоятельным просьбам клиентов, без никаких гарантий по минимальным расценкам (лиш бы хватило на аргон и электричество)-доверия к этим швам у меня никакого.

я не знаю что такое «кемпомат» и «болгарка»-Я знаю П/А и УШМ

- Наверх

- Вставить ник

#14 ARGONIUS

Отправлено 12 November 2011 04:38

предложение

предположение

мне кажется это кардинально разные понятия…

Тем более что для алюминия их всего две-кремний и магний. Остальные (медь, титан, цинк, берилий и прочие) во внимание можно не принимать-их процентное содержание мало, влияние на сварку минимально и присадок со сложным хим составом промышленность не выпускает.

Магний подсвечивает дугу зеленым (вести скользящим движением, не дожидаясь сварочой ванны, смотреть не на дугу а на околодуговое пространство)-присадка 5356.

Кремний дугу не окрашивает-присадка 4043

Замечательное в смысле практического применения определение. Очень толково и доходчиво.

http://argonius52.ru/

- Наверх

- Вставить ник

#15 MGSD843

Отправлено 20 November 2011 22:15

При всем моем уважении к участникам форума Desti подобное предложение могу назвать только ламерским бредом.

«Авось получится и морду не набьют» примерно так рассуждает автор этого предложения.

Даже по цвету дуги на ремонтируемой детали можно примерно определить лигатуру. Тем более что для алюминия их всего две-кремний и магний. Остальные (медь, титан, цинк, берилий и прочие) во внимание можно не принимать-их процентное содержание мало, влияние на сварку минимально и присадок со сложным хим составом промышленность не выпускает.

Магний подсвечивает дугу зеленым (вести скользящим движением, не дожидаясь сварочой ванны, смотреть не на дугу а на околодуговое пространство)-присадка 5356.

Кремний дугу не окрашивает-присадка 4043

Цинк окрашивает дугу в красноватые цвета(малиновый, сиреневый)+ копоть в околошовной зоне-это сплавы ЦАМ. Варить довольно гиморойное дело, цинковую провлоку найти для меня проблематично. Варю только по настоятельным просьбам клиентов, без никаких гарантий по минимальным расценкам (лиш бы хватило на аргон и электричество)-доверия к этим швам у меня никакого.

а какие расценки при сварки нормальной дюрали, качественном шве?

- Наверх

- Вставить ник

#16 ARGONIUS

Отправлено 20 November 2011 23:13

сварки нормальной дюрали,

Насколько я знаю дюраль не варится, либо варится очень плохо, функциональный сварной шов на дюрали я не видел. Её обычно клепают.

Её обычно клепают.

Если вы спрашиваете про силумин или АМГ, то везде по -разному. Примерно от 50-80р. за 1см шва. Но может быть и больше, в зависимости от сложности случая, или наоборот дешевле если швы очень длинные.

http://argonius52.ru/

- Наверх

- Вставить ник

#17 MGSD843

Отправлено 21 November 2011 11:20

спасибо большое

- Наверх

- Вставить ник

#18 copich

Отправлено 21 November 2011 14:07

Насколько я знаю дюраль не варится, либо варится очень плохо, функциональный сварной шов на дюрали я не видел.

Её обычно клепают.

Если вы спрашиваете про силумин или АМГ, то везде по -разному. Примерно от 50-80р. за 1см шва. Но может быть и больше, в зависимости от сложности случая, или наоборот дешевле если швы очень длинные.

Не вся дюраль не варится либо варится очень плохо. Да, есть дюраль которая совсем не вартися. Из-за ее свойств ее только клепают. Крылья, седушки пилотов и пр конструкции. Но дюраль которая вартися — собственно современными инверторами легко варится, только присадок нужен хороший и тип подобрать.

- Наверх

- Вставить ник

#19 ARGONIUS

Отправлено 21 November 2011 16:45

Но дюраль которая вартися — собственно современными инверторами легко варится, только присадок нужен хороший и тип подобрать.

простите, не затруднит уточнить, или дать ссылку, какие марки дюрали варятся и какой присадок при этом используется? В общем если не затруднит-поподробней. Для меня ФУНКЦИОНАЛЬНЫЙ, ПОЛНОЦЕННЫЙ ШОВ на дюрали- это нонсенс , если честно. Хотелось бы расширить свой кругозор. Про условно и плохосвариваемые дюрали я слышал. Интересует качественный и полноценный шов.

http://argonius52.ru/

- Наверх

- Вставить ник

#20 copich

Отправлено 24 November 2011 06:19

простите, не затруднит уточнить, или дать ссылку, какие марки дюрали варятся и какой присадок при этом используется? В общем если не затруднит-поподробней.

Для меня ФУНКЦИОНАЛЬНЫЙ, ПОЛНОЦЕННЫЙ ШОВ на дюрали- это нонсенс , если честно. Хотелось бы расширить свой кругозор. Про условно и плохосвариваемые дюрали я слышал. Интересует качественный и полноценный шов.

ни как не могу найти фотографии. Дело было под аргонную сварку. Есть фирма, которая делает люки (люки невидимки). Так у них задача стояла, по сварке алюминиевых люков. Алюминий они освоили, но после пошла дюраль. Тип дюрали сейчас точно (да и приблизительно) уже не вспомню. Но под рукой было две присадки, одна АМг, вторая АМц. Я АМц попробовал, не получалось, АМг5 шов начал хорошо ложиться и трещины не появлялись. Т.е. если своим телом сварить, то в месте шва (по центру) медленно с остыванием проявлялась трещина. С применением присадка ни каких трещин не было. Так собственно когда встал вопрос про сварку, я попросил образцы, т.к. слышал про сварку дюрали. После пробы и посоветовал аппарат. На заводе «Звезда», изготавливают кресла для пилотов. Так там дюраль которая совсем не варится. Поэтому только заклепки применяют. Аппарат применял CEA, с прямоугольным импульсом.

Так там дюраль которая совсем не варится. Поэтому только заклепки применяют. Аппарат применял CEA, с прямоугольным импульсом.

- Наверх

- Вставить ник

Сварка дюрали

Главная » Статьи » Сварка дюрали

Сварка дюралюминия

Существует множество сплавов алюминия, которые применяются в промышленности, но одним и самых знаменитых является дюралюминий, который получил свое название от компании Дюраль, ведь именно она и начала его производить. Сварка дюралюминия является сложным процессом, так как в составе данного сплава алюминий составляет 93,5%. Также в нем имеется 4,5% меди, 1,5% магния и 0,5% марганца. Таким образом, большинство свойств сплав получает именно от алюминия. В промышленности такой сплав используется достаточно, поэтому, мастерам по сварки приходится с ним постоянно работать. Существует несколько марок данного сплава, отличающихся по составу. Главным преимуществом такого вещества является относительно высокая прочность при низком весе, что позволяет делать из него металлоконструкции, различные механизмы и прочие вещи. Все это требует соединения, наиболее рациональным из видов которого является сварка. Многие характеристики сплава определяются термообработкой и соотношением металлов в составе, так как порой могут возникать некоторые отличия. Сварка дюралюминия требует от сварщика особого опыта, так как обладает рядом нюансов, с которыми приходится сталкиваться. Это касается как техники сваривания, так и технологии проведения работ.

Все это требует соединения, наиболее рациональным из видов которого является сварка. Многие характеристики сплава определяются термообработкой и соотношением металлов в составе, так как порой могут возникать некоторые отличия. Сварка дюралюминия требует от сварщика особого опыта, так как обладает рядом нюансов, с которыми приходится сталкиваться. Это касается как техники сваривания, так и технологии проведения работ.

Сварка дюралюминия аргоном

Свойства и свариваемость дюралюминия

Как и при сварке алюминия, данный металл не всегда хорошо соединяется, что обусловлено его свойствами. Предел текучести этого металла составляет около 250 МПа. Плотность данного сплава составляет значение в пределах 2,5-2,8 тонн/ метр кубический. Плавится он при той же температуре, что и алюминий, поэтому, во время сварки возникает проблема с быстрым расплавлением электродов, повышением текучести и прочими вещами. В отличие от своего основного металл, дюралюминий не такой мягкий и гибкий. При этом если его подвергнуть отжигу при температуре в 500 градусов Цельсия, то он приобретает такие же свойства, как и обыкновенный алюминий. Чтоб сделать его более жестким и твердым, то следует поддать его металлургическому старению. Грамотная термообработка упрочняет металл, так что эти свойства можно увеличить и при помощи закалки.

Чтоб сделать его более жестким и твердым, то следует поддать его металлургическому старению. Грамотная термообработка упрочняет металл, так что эти свойства можно увеличить и при помощи закалки.

Сварка дюралюминия полуавтоматом

Сварка дюралюминия осложняется тем фактором, что без использования специальных средств результат может оказаться крайне низкого качества. Если не придерживаться технологии, то возникает большая вероятность появления трещин, а также сложностей в формировании нового шва. Металл быстро растекается, так как его вязкость в расплавленном состоянии оказывается очень низкой. Дюралюминий обладает высокой статической прочностью, которая достигает до 500 МПа при температуре до 170 градусов. Металл обладает низкой коррозионной стойкостью, так что при сваривании нередко именно на шве проявляются первые следы поражения ржавчиной, так как температурное воздействие обеспечивает выгорание легирующих элементов и ухудшение сопротивлению коррозии. Это также заметно и при сварке нержавейки. Сварка дюралюминия должна происходить согласно ГОСТ 14806-80.

Сварка дюралюминия должна происходить согласно ГОСТ 14806-80.

Преимущества

- При качественном сваривании получается очень прочный металл, который может выдерживать большие нагрузки и обладает низким весом;

- Можно подобрать несколько способов проделать данный процесс, какой будет удобнее с экономической и практической стороны;

- Существуют и хорошо распространены электроды, которые подходят для взаимодействия с данным сплавом;

- Для всех проблем находятся свои способы решения, которые помогают повысить качество соединения.

Недостатки

- После сварки падает и без того невысокая коррозионная стойкость;

- Сварка дюрали оказывается трудоемким процессом, который под силу осуществить только опытным сварщикам;

- Формирование валика шва становится затруднительным из-за повышенной жидкотекучести;

- Исходя из разнообразия разновидностей марок сплавов, порой могут возникнуть сложности с подбором электродов;

- Сварка дюралюминия в домашних условиях становится очень затруднительным процессом;

- Здесь обязательно применение флюса для облегчения проведения процесса;

- Для высокого качества соединения приходится применять дорогостоящие виды сварки, такие как сварка дюралюминия аргоном.

Подготовка дюрали к сварке

Перед проведением процесса требуется подготовить заготовки. В первую очередь идет механическая зачистка, которая позволяет убрать налет, жир, масла и различные вредные пленки с поверхности. Здесь подойдет наждачная бумага, щетка по металлу или другой подобный инструмент. Это первичный этап обработки, который помогает справиться с основными проблемами. Но для лучшего эффекта следует еще использовать растворитель, ацетон и прочие разновидности, которые снимут все остатки, которые не смогла снять механическая очистка.

Сварка дюралюминия в домашних условиях

Здесь же может потребоваться обработка кромок, на которых будет пролегать шов. Это связано с толщиной металла, так как дюраль обладает относительно низкой глубиной проварки. Если толщина заготовки составляет более 4 мм, то нужно скосить края под углом в 35 градусов. Это поможет глубже проникнуть в металл, что способствует лучшему соединению.

com/embed/NopfUuLBbRo»>Инструкция

- Провести все необходимые подготовительные операции с металлом;

- Когда идет сварка дюралюминия полуавтоматом, нужно выставить на оборудовании необходимые настройки;

- Распределить по будущему месту шва флюс, который улучшит качества свариваемости и поможет избежать ненужных проблем;

- Металл можно подогреть постепенно, чтобы избежать температурных деформаций и напряжения;

- Можно приступать к процессу сваривания, если проводится сварка дюралюминия электродом, то нужно зажечь дугу и начать формировать шов;

- После окончания нужно дать остыть металлу, постепенно подогревая его горелкой;

- Очистить шов и шлака и проверить его на отсутствие трещин.

«Важно!

При сварке электродами нужно действовать быстрее, чем со сталью, так как скорость плавления присадочного материала тут значительно выше.»

Техника безопасности

Во время работы нужно помнить о собственной защите, так что такие средства как комплект огнеупорной одежды, защищающий от искр и брызг металла, а также сварочная маска, должны быть обязательно. При работе с газом следует ставить баллоны как можно дальше от источника огня, так как они должны находиться на расстоянии от 5 метров и далее. Перед использованием техники следует убедиться в исправности оборудования и надежности соединения проводов и контактов, так как именно в них чаще всего случаются проблемы.

При работе с газом следует ставить баллоны как можно дальше от источника огня, так как они должны находиться на расстоянии от 5 метров и далее. Перед использованием техники следует убедиться в исправности оборудования и надежности соединения проводов и контактов, так как именно в них чаще всего случаются проблемы.

svarkaipayka.ru

Методы сварки силумина и дюралюминия

Алюминий и его сплавы, в силу особенностей характеристик и свойств материала, обрабатываются специальными методами. Сварка силумина или дюралюминия потребует от мастера не только особых знаний, но и специализированного оборудования. Современные технологии позволяют качественно сваривать легкие металлы, поэтому они популярны в авиационной и кораблестроительной промышленности.

Особенности сварки алюминиевых сплавов

Силумин содержит в своем составе до 22% кремния, он намного прочнее алюминия, обладает повышенной износоустойчивостью, но уступает по крепости дюрали — сплаву алюминия с медью, марганцем и магнием. Однако силумин устойчивее к коррозии, поэтому широко применяется в кораблестроении.

Однако силумин устойчивее к коррозии, поэтому широко применяется в кораблестроении.

Алюминий имеет высокую теплопроводность, поэтому сваривать его обычными электродами для черных металлов затруднительно. Шлак не успевает удаляться из раскаленного металла и шов получается некачественным.

Трудности сварки алюминия:

- перед сваркой детали из алюминиевого сплава прогревают до 300-400°C;

- электроды перед сваркой прокаливаются при температуре 100-200°C;

- тугоплавкий оксид с температурой плавления 2050°С, образовывающийся на поверхностях, затрудняет работу;

- высокая рабочая температура снижает прочность соединения;

- высокий коэффициент линейного расширения приводит к деформациям.

Применение различных технологий, дополнительных химических средств, инертных газов позволяет практически полностью избавиться от перечисленных недостатков и получать качественные соединения.

Устранение трудностей соединения

Наличие оксидной пленки на поверхности металла существенно снижает качество шва. Она не только имеет более высокую температуру плавления, но и плотность. Пленка затрудняет образование стабильной дуги. Кроме того, дефрагментированные частички оксида остаются внутри шва, снижая его жесткость.

Она не только имеет более высокую температуру плавления, но и плотность. Пленка затрудняет образование стабильной дуги. Кроме того, дефрагментированные частички оксида остаются внутри шва, снижая его жесткость.

Чтобы этого не происходило, свариваемые поверхности предварительно очищают травлением или механической очисткой при помощи металлической щетки.Очищенные детали хранятся не более трех часов.

Эффективным методом удаления пленки является катодное распыление, когда металл бомбардируется ионами, очищая поверхность. Метод применяется в промышленности.

Также применяют флюсы, растворяющие пленку и переводящие ее в летучие соединения.

Для сварки сплавов, не содержащих магний, как силумин, применяется флюс АН-А1. Для дюралюминия применяется флюс АН-А4.

Кроме того, перед свариванием поверхности очищают от загрязнений растворителями РС-1, РС-2.

Разновидности сварки алюминиевых сплавов

В промышленности, мастерских и быту используется три основных метода сварки сплавов алюминия:

- полуавтоматом с подачей проволоки в среде защитных инертных газов — DC MIG;

- электродами из вольфрама в среде защитных инертных газов AC TIG;

- покрытыми электродами без применения инертных газов — MMA;

- газовой горелкой с покрытыми электродами без аргона.

Каждый метод соединения металлов имеет свои преимущества и недостатки и предназначен для различных задач.

Сварочные полуавтоматы

Полуавтоматы для сваривания алюминия работают в импульсном режиме. Высоковольтный импульс напряжения разрушает оксидную пленку. Между импульсами происходит разогрев металла, капля затекает в сварочную ванну и образовывает качественный шов.

Принципиально полуавтомат для алюминия не отличается от устройств для сварки черных металлов, которыми некоторые умельцы варят силумин и дюраль. Но следует учитывать технологические особенности:

- алюминий и его сплавы не сваривают постоянным током с минусовой полярностью на электроде, только с плюсовой;

- необходимо использовать механизм подачи проволоки с 4 роликами и тефлоновым вкладышем, иначе проволока будет путаться;

- скорость подачи проволоки должна быть в 2-4 раза выше, чем в аппаратах для сварки стали.

Полуавтоматы для сварки сплавов алюминия намного дороже аппаратов для черных металлов, поэтому иногда дешевле модернизировать обычный сварочник для универсального использования.

Метод быстрый, но уступает по качеству шва дуговой сварке.

Сварка вольфрамовыми электродами

Дуговой метод сварки вольфрамовыми электродами подразумевает использование аргоновой среды. Такой метод обеспечивает наиболее качественное и аккуратное создание шва.

Чтобы не образовывалась оксидная пленка, процесс происходит в защитной среде инертного газа — аргон. Возможно использование и других газов, как ксенон, криптон, азот, но они дороже и их использование может быть оправдано только специальными условиями.

Сварка дюралюминия вольфрамовым электродом с использованием трехфазной дуги повышает эффективность работы в 3-5 раз и позволяет сваривать детали толщиной 3 см в один проход. При обычном подключении за один проход можно сварить поверхности толщиной до 0,3 см.

Сварка покрытыми электродами без защитных газов

Такой метод сварки позволяет производить работы там, где использование газов не рекомендуется или запрещено:

- труднодоступные места;

- на улице;

- внутри резервуаров.

Электрод с внутренним стержнем, близким по составу к свариваемым металлам, покрывается хлористыми и фтористыми солями натрия и калия, криолитом. В процессе, при испарении, внешний слой электрода создает защитную среду.

Сварка покрытыми электродами не требует громоздкого оборудования, газовых баллонов и достаточно дешева.

Бытовой метод сварки без аргона

Метод чаще называют пайкой, потому что в процессе не используется электричество, но соединение деталей из алюминия и его сплавов получаются достаточно крепкими. Необходимо иметь лишь портативную газовую горелку, желательно с большим объемом баллона и проволоку с припоем, например, HTC-2000.

Процесс соединения деталей или заделки трещин прост. Разогреваете деталь до температуры, пока стержень с припоем не начнет плавиться, заливайте припоем щели, соединяйте поверхности. Но не нужно забывать предварительно очистить детали от оксидной пленки.

Если вы профессионал в процессах сварки алюминия и вам есть что дополнить или поспорить, то присоединяйтесь к дискуссии в блоке комментариев.

wikimetall.ru

Как сварить дюралюминий

Алюминий – металл, который отличается высокими качественными характеристиками и активно используется в промышленности. Самым распространенным сплавом из алюминия считается дюралюминий, получивший свое название благодаря компании «Дюраль», которая первым начала производить подобное соединение. Сварка дюралюминия – достаточно трудоемкий процесс, требующий сосредоточенности и внимательности. Сложность сварочных работ обусловлена эксплуатационными характеристиками алюминия , ведь в сплаве дюралюминия, количество алюминия составляет 93,5%. Также в состав сплава входит медь – 4,5%, магний – 1,5%, марганец – 0,5%.

Такой сплав достаточно часто применяется в промышленности, в связи с этим сварщикам постоянно приходится работать с таким составом. Сварка дюрали должна производиться человеком с опытом, поскольку технология непростая и в процессе сваривания приходится сталкиваться с рядом нюансов. Поэтому новичку навряд ли удастся самостоятельно сварить дюраль.

Обратите внимание! Дюралюминий – весит немного, при этом является очень прочным и надежным сплавом.

Особенности дюралюминия

Сварка дюралюминия в домашних условиях, как и сварка алюминия сопровождается сложностями, поскольку данные сплавы плохо соединяются. Это обусловлено техническими характеристиками металла.

Основные параметры следующие:

- Максимальная текучесть – 250 МПа,

- Плотность – 2,5 – 2,8 тонн/м³,

- Температура плавления примерно 650°C (идентична температуре плавления алюминия), в связи с этим в процессе сварки электроды быстро плавятся и сплав может течь.

Сварка дюралюминия предполагает использование специальных средств (например флюс или аргон), чтобы повысить качество соединения. Если не соблюдать все правила выполнения технологии сварочного процесса, то могут появиться трещины и шов может получиться неровным. Металл не устойчив к коррозии, поэтому в процессе сварки на самом шве уже можно наблюдать следы ржавчины, поскольку под воздействием высоких температурных режимов, легирующие детали выгорают и таким образом сплав практически не защищен от воздействия кислорода.

Обратите внимание! Сварка дюралюминия в домашних условиях должна осуществляться в соответствии с требованиями ГОСТ 14806-80.

Достоинства

- Если точно соблюдать всю технологию работы, то в итоге шов получится ровным и качественным, а металл сможет выдерживать большие нагрузки, при этом весить совсем немного.

- Для осуществления сварки дюралюминия существует несколько способов (аргоновая сварка, сварка полуавтоматом), вы можете подобрать наиболее оптимальный вариант, учитывая все факторы и условия выполнения работы.

- Найти электроды несложно, поскольку многие хорошо взаимодействуют с таким сплавом. Например: ОЗА-1, ОК96.20, ОЗА-2, ОЗАНА-1, ОЗАНА-2,

- Любую проблему, возникающую в процессе сварки можно решить, но лучше доверить работу опытному специалисту.

Недостатки

- Как уже отмечалось, дюралюминия характеризуется низкой устойчивостью к коррозии, а после сварки его технические характеристики становятся еще ниже.

- Процесс сложный, требующий внимательности и точности, т.

к. любая, даже малейшая ошибка может существенно повлиять на качество соединения.

к. любая, даже малейшая ошибка может существенно повлиять на качество соединения. - Сформировать валик шва непросто, поскольку металл очень текучий.

- Для того, чтобы процесс работы сделать проще и чтобы сварка заняла меньшее количество времени, надо использовать флюс. Он наносится на поверхность свариваемой детали.

На заметку! Флюс – вещество, которое защищает участок, подвергаемый сварке, от агрессивного воздействия окружающей среды и повышает качество соединения.

- Для того, чтобы получить максимально прочное и надежное соединение, придется прибегнуть к дорогостоящим видам сварки, например, сварка дюралюминия аргоном.

Подготовительные работы перед сварочным процессом

Прежде чем приступить к работе, нужно подготовить заготовки. Первое, что нужно сделать, это зачистить поверхность металла от жира, масел и различных загрязнений. Для зачистки можно использовать наждачку или металлическую щетку. После того, как справитесь с механической зачисткой, для закрепления эффекта, очистите поверхность с помощью растворителя или ацетона. Таким образом вы избавитесь от всех остатков.

Таким образом вы избавитесь от всех остатков.

На следующем этапе нужно обработать все кромки, на которых будет создаваться шов. В случае, когда толщина краев заготовки превышает показатель в 4 мм, то необходимо скосить края под углом 35 градусов.

Требования, выдвигаемые к сварке:

- Подготовка металла,

- На предполагаемое место для шва надо нанести флюс и равномерно покрыть этот участок, это вещество способствует улучшению свариваемости,

- Металл надо подогревать медленно и постепенно, чтобы под воздействием высокой температуры он не деформировался,

- После того, как процесс завершен, необходимо постепенно подогревать шов, до тех пор пока металл полностью не остынет,

- На заключительном этапе надо очистить полученное соединение и осуществить проверку шва и шлака на наличие возможных трещин.

Обратите внимание! Сварка электродами требует высокой скорости выполнения работы, т.к. дюралюминий очень быстро плавится.

Не стоит забывать и о технике безопасности. При работе с дюралюминием, как и с любым другим металлом необходимо строго соблюдать все правила и обезопасить себя. Поэтому осуществлять сварку надо в специальном защитном костюме, в маске и в перчатках. Прежде чем использовать ту или иную технику, перед началом работы, обязательно проверьте исправна ли она и надежны ли все контакты и соединения, т.к. обычно сложности и недочеты случаются с ними.

При работе с дюралюминием, как и с любым другим металлом необходимо строго соблюдать все правила и обезопасить себя. Поэтому осуществлять сварку надо в специальном защитном костюме, в маске и в перчатках. Прежде чем использовать ту или иную технику, перед началом работы, обязательно проверьте исправна ли она и надежны ли все контакты и соединения, т.к. обычно сложности и недочеты случаются с ними.

Если соблюдать технологию выполнения сварочных работ и не пренебрегать правилами и требованиями, выдвигаемыми к данному процессу, то в конечном итоге можно получить прочное и надежное соединение.

svarkaed.ru

Какой сварочный аппарат для сварки алюминия и дюралюминия выбрать новичку

Процесс сварки алюминия и дюралюминия имеет несколько особенностей, которые нужно учитывать как при работе, так и при подборе оборудования для нее. Во-первых, алюминий представляет собой достаточно капризный материал, поэтому, выполняемая своими руками сварка алюминия требует достаточного опыта в этом вопросе.

Что же касается инструмента, то сварочный аппарат для сварки алюминия должен обязательно быть инверторным. Также аппарат «тиг сварка алюминия» должен обладать удобными для перевозки в автомобиле габаритами и иметь ручки для переноса. Желательно, чтобы к аппарату шел осциллятор для сварки алюминия.

В целом же, любому инверторному полуавтомату под силу выполнение такой работы как алюминиевая и дюралюминиевая сварка. Поэтому, для новичка дальнейший выбор оборудования должен основываться на нижеописанных особенностях сварки алюминия.

Особенности сварки алюминия

В виде защитного газа при работе по сварке алюминия необходимо использовать аргон или для толстых материалов его смесь с гелием. Также понадобится алюминиевая проволока для сварки со сплошным сечением. Особое внимание следует обратить на горелку аппарата – ее шланг должен быть прямым и длиной до 3-х метров, т.к. алюминий очень мягок.

Для уменьшения трения сварочной проволоки, следует заменить канал в горелке на тефлоновый, специально предназначенный для сварочных работ полуавтоматом по алюминию.

Если имеющейся длины шланга недостаточно, а приближение инвертора невозможно, наряду с полуавтоматом можно использовать оснащенный более длинным кабелем подающий механизм. Это приспособление позволит использовать лишь саму горелку, удалившись на нужное расстояние от самого сварочного аппарата. И не стоит беспокоиться о вероятности возникновения залома — она очень мала.

Тиг сварка алюминия предполагает использование специальных контактных наконечников, предназначенных именно для этих целей. Их отверстие намного больше, нежели у наконечников, предназначенных для других металлов. Это объясняется способностью алюминия расширяться при нагреве больше, чем другие материалы.

Осторожно, сложности

О том, как происходит сварка алюминия, видео можно увидеть ниже. Мы же акцентируем ваше внимание на основных сложностях, возникающих при сварке алюминия. Первой проблемой, с которой сталкивается тиг сварка алюминия полуавтоматом, является образование оксидной пленки. Алюминий имеет температуру плавления намного меньшую, чем оксидный слой, поэтому, чтобы пробить пленку и расплавить алюминий, нужна импульсная сварка.

Алюминий имеет температуру плавления намного меньшую, чем оксидный слой, поэтому, чтобы пробить пленку и расплавить алюминий, нужна импульсная сварка.

Алюминиевая и дюралюминиевая сварка происходят с вероятностью прожога свариваемой детали, поскольку алюминий обладает большой теплопроводностью. Поэтому, его следует хорошо прогревать перед началом сварочных работ.

А также:

- Зачистка алюминиевой детали – это обязательное условие для проведения такой процедуры, как сварка алюминия, видео с инструкциями по сварке, которое вы найдете в нашей статье, начинается именно с этой процедуры. Это позволит в какой-то степени разбить возникшую пленку и затем ускорит работу. Но! Начинать саму сварку нужно не позже суток со времени зачистки.

- Очень важно чтобы в процессе сварочный аппарат для сварки алюминия сохранял постоянную длину дуги. Ее длина для работы с алюминием должна лежать в диапазоне 12-15 мм, иначе могут возникнуть проблемы. При меньшей длине дуги образуется прожог, при большей – произойдет несплавление.

Точное значение этого параметра зависит от толщины и состава сплава материала.

Точное значение этого параметра зависит от толщины и состава сплава материала. - Поскольку алюминий обладает большой теплопроводностью, то он подвержен быстрому остыванию, и, в результате – затвердеванию. Поэтому, могут возникнуть определенные сложности по заварке кратера в завершении сварочного шва. Поэтому, начинающим сварщикам для работы с алюминием будет необходим сварочный аппарат с функцией, дающей для разогрева детали больший ток в начале работы, и низкий ток – в конце для заварки кратера. Не лишним при этом будет осциллятор для сварки алюминия.

Вообще, для такого умения как сварка алюминия, впрочем, как и для любого другого, необходима практика. С ней придет не только полное понимание самого процесса, но и понимание того, что в имеющемся богатом ассортименте современных сварочных аппаратов необходимо разобраться для качественного выполнения работы.

Поупражнявшись некоторое время на доступных материалах, вы обязательно сможете овладеть техникой сварки алюминия и составить для себя понимание вопроса аппаратуры.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

swarka-rezka.ru

Сварка дюралюминия: требования, подготовительные работы

Содержание

- Что такое дюралюминий

- Свойства и свариваемость дюралюминия

- Преимущества и недостатки

- Требования, выдвигаемые к сварке

- Подготовка перед сварочным процессом

- Необходимое сварочное оборудование

- Технология сварки дюралюминия

- Аргонодуговая

- Полуавтоматическая

- Сварка дюралюминия в домашних условиях

- Электроды

- Устройства

- Техника безопасности

- Возможные сложности

- Помощь специалистов

- Дополнительная информация

Одним из самых распространенных цветных металлов является алюминий, его применяют как в чистом виде, так и в составе сплавов. Из дюралюминия делают разные детали, поэтому сварщикам приходится часто сталкиваться с этим материалом. Сложность обусловлена тем, что кроме алюминия, в составе такого сплава есть и другие металлы, такие как Cu, Mg, Mn. Сварка дюралюминия – сложный технологический процесс, требующий некоторых навыков, поэтому новичку справиться с ним будет сложно.

Из дюралюминия делают разные детали, поэтому сварщикам приходится часто сталкиваться с этим материалом. Сложность обусловлена тем, что кроме алюминия, в составе такого сплава есть и другие металлы, такие как Cu, Mg, Mn. Сварка дюралюминия – сложный технологический процесс, требующий некоторых навыков, поэтому новичку справиться с ним будет сложно.

Что такое дюралюминий

Дюралюминий состоит из следующих элементов: алюминия – 93,5%, меди – 4,5 %, магния – 1,5%, марганца – 0,5 %. Такой состав обуславливает эксплуатационные характеристики сплава. Основной компонент влияет на химическую активность дюралюминия, поэтому он быстро окисляется на открытом воздухе, в результате чего на поверхности образуется прочная оксидная пленка.

Приведенный состав сплава не является постоянным, он может меняться. Значение имеет не только соотношение металлов, но и технология термообработки дюралюминия.

Свойства и свариваемость дюралюминия

Сложности процесса сварки дюралюминия во многом объясняются его тугоплавкостью. По сравнению с основным компонентом, такой состав получился более плотным, поэтому он менее мягкий и гибкий. Во время сварочных работ быстро расходуются электроды, а текучесть сплава повышается. К этому надо подготовиться до начала сварки. Устранить указанную проблему помогает предварительная закалка дюралюминиевых деталей, ее выполняют при температуре +500°C.

По сравнению с основным компонентом, такой состав получился более плотным, поэтому он менее мягкий и гибкий. Во время сварочных работ быстро расходуются электроды, а текучесть сплава повышается. К этому надо подготовиться до начала сварки. Устранить указанную проблему помогает предварительная закалка дюралюминиевых деталей, ее выполняют при температуре +500°C.

Основные свойства:

- плотность – 2,5-2,8 тонн/м³;

- температура плавления – +650°C;

- мах текучесть – 250 МПа.

Такой материал обладает высокой прочностью и сравнительно небольшим весом, что позволяет изготавливать из него детали, механизмы и конструкции, применяемые в разных отраслях промышленности, народного хозяйства и в быту.

В связи с высокой склонностью к окислению, варят дюралюминий при температуре в пределах +300°С, при этом используют защитную атмосферу инертных газов или флюс.

Данный материал весьма тугоплавкий.Среди преимуществ указанного сплава отмечают следующие:

- небольшой вес, но при этом дюралевые детали способны выдерживать высокие нагрузки;

- сварочные работы выполняют, используя разные технологии, их выбор зависит от условий проведения работ и других факторов;

- подготовка изделий не требует больших трудозатрат и времени;

- необходимые электроды всегда можно приобрести в специализированных магазинах.

Есть у данного процесса и ряд недостатков:

- сварочный шов имеет низкую устойчивость против коррозии;

- после создания такого соединения характеристики сплава ухудшаются;

- для проведения работ надо иметь высокую квалификацию, быть внимательным и все выполнять с высокой точностью;

- чтобы подобрать электроды, надо точно знать марку сплава;

- высокая текучесть дюралюминия создает сложности при формировании сварочного валика;

- для качественного выполнения работ приходится использовать флюс или защитный газ;

- стоимость расходных материалов высокая;

- при выполнении скоростной сварки сложно организовать контроль качества шва.

Требования, выдвигаемые к сварке

Сваривая детали из дюралюминия, надо придерживаться таких требований:

- на место соединения предварительно наносят и равномерно распределяют флюс, это позволяет улучшить процесс сваривания;

- нагрев соединяемых деталей проводят равномерно, иначе под действием температуры они могут деформироваться;

- после завершения работ некоторое время выполняют подогрев созданного шва, делают это, пока металл не остынет;

- после сварки и остывания шва его очищают от шлака и проверяют на наличие трещин, раковин, повреждений.

Подготовка перед сварочным процессом

Для получения качественного соединения перед началом работ поверхность деталей надо правильно подготовить. Это поможет убрать оксидную пленку, которая имеет высокую плотность и температуру плавления, что не позволяет стабильно образовываться дуге, в результате чего надежность соединения снижается.

Подготовительный процесс состоит из таких этапов:

- Зачистка поверхности от коррозии, масла и других загрязнений.

- Удаление тугоплавкого слоя, для этого используют щетку по металлу и мелкозернистую наждачную бумагу. На производстве оксидную пленку чаще всего удаляют методом катодного распыления, в таком случае она обрабатывается ионами, что позволяет быстро и качественно очистить поверхность.

- Обезжиривание поверхности. При этом не только удаляются остатки масла, но и оставшиеся частички, которые в процессе сварки мешают качественно выполнить работу.

- Обработка кромок. Если толщина свариваемых участков больше 4 мм, их углы скашивают под углом 35°.

Избавление от коррозии.Перед использованием электродов их прогревают при температуре +150°С, что помогает удалить лишнюю влагу. После проведения подготовительных работ рекомендуется начинать сварку, на протяжении 3 часов делать это можно не позже чем через сутки, т.к. снова образуется прочная оксидная пленка.

Необходимое сварочное оборудование

Для проведения сварочных работ с дюралюминиевыми деталями используют стандартный электродуговой сварочный аппарат и плавящиеся электроды, а также это делают с помощью газовой горелки. На производстве для таких целей используют:

- полуавтоматы, в которых проволока подается в среде защитных газов, их обозначают DC MIG;

- сварочное оборудование, работающее с неплавящимися электродами, помещенными в среду аргона, их обозначают AC TIG.

Для сварки дюралюминия применяют оборудование, поддерживающее работу с постоянным и переменным током. Оно должно быть инверторным, компактным, чтобы его можно было перевозить. Хорошо, когда аппарат оснащен осциллятором для сварки, а длина шланга для подключения горелки до 3 м.

Хорошо, когда аппарат оснащен осциллятором для сварки, а длина шланга для подключения горелки до 3 м.

Технология сварки дюралюминия

Хотя в домашних условиях и на производстве для сварки дюралевых деталей используют разное оборудование, технология проведения работ одинаковая. Обязательно учитывают высокую текучесть этого материала, поэтому чаще всего работу выполняют в нижнем положении.

Чтобы избежать образования большой ванны расплава, шов делают с большой скоростью, а для этого понадобится высокая квалификация. В домашних условиях при использовании электродуговой сварки получить соединение высокого качества не получится. Он будет пористым, в нем остаются остаточные напряжения и появляются трещины.

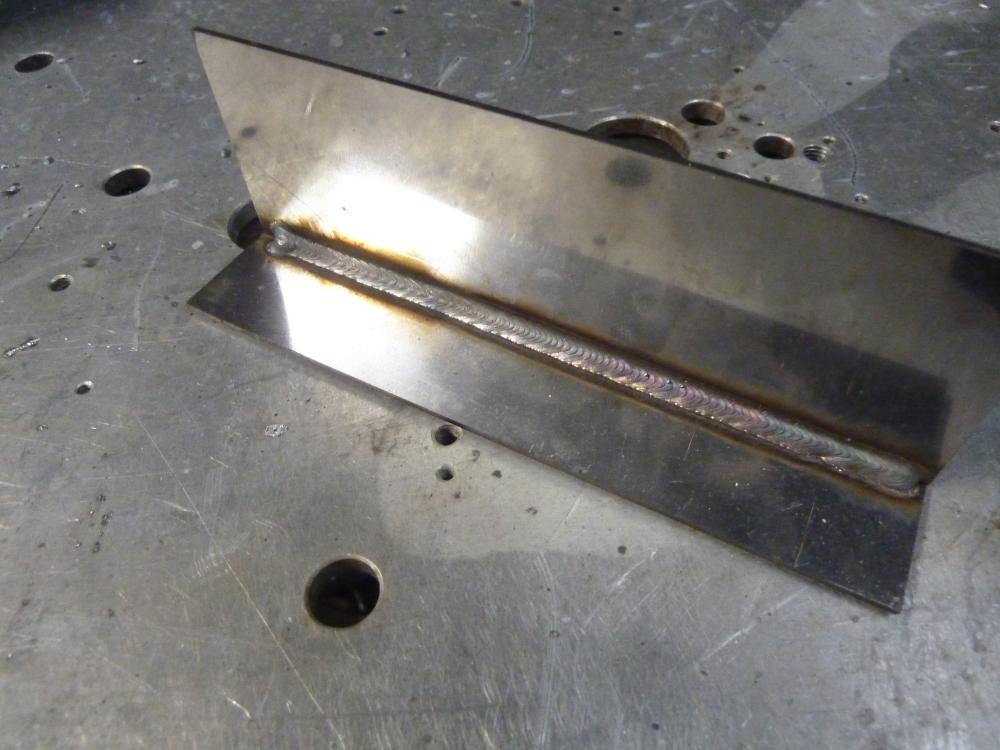

Аргонодуговая

Данная технология подразумевает использование неплавящегося вольфрамового электрода, который работает в среде защитного газа. Сварку выполняют переменным током, в современных аппаратах есть все необходимые настройки, что помогает упростить процесс. Использование данного метода помогает получать прочный и качественный шов, при этом вероятность его коррозии будет минимальной.

Использование данного метода помогает получать прочный и качественный шов, при этом вероятность его коррозии будет минимальной.

Полуавтоматическая

Применение полуавтомата при сварке дюраля похоже на то, как этим способом соединяют стальные элементы. Различие заключается в том, что надо более тщательно контролировать мощность дуги и продвижение проволоки, а также увеличить ее подачу.

Сварка дюралюминия в домашних условиях

Часто возникает необходимость выполнять сварку дюралюминия в быту. При наличии достаточных навыков можно получить сравнительно прочный и надежный шов. Работают с помощью электродугового аппарата и специальных плавящихся электродов, которые продаются в специализированных магазинах.

При наличии достаточных навыков можно получить сравнительно прочный и надежный шов. Работают с помощью электродугового аппарата и специальных плавящихся электродов, которые продаются в специализированных магазинах.

Электроды

В зависимости от вида дюраля используют следующие типы стержней, легированные разными металлами:

- ОЗА-1 – титаном, медью;

- ОЗА-2 – алюминием с железом, титаном;

- ОЗАНА-1, ОЗАНА-2 – кремнием, железом;

- ОК96.10, ОК96.20 – марганцем, кремнием, железом.

Электроды для сварки алюминия

Устройства

В бытовой электросети недостаточная частота тока, поэтому, чтобы соединить дюралюминиевые детали, надо использовать аппараты для повышения этого параметра.

Можно выполнить сварочные работы с применением ацетилено-кислородной горелки. При ее горении создается температура, превышающая температуру плавления дюрали. Применение такого варианта приводит к окислению алюминия и образованию оксидной пленки, для устранения этого недостатка работу выполняют в среде аргона.

Удобнее сварку проводить с применением водородно-кислородных горелок, которые еще называют плазменными. Они позволяют создать качественный и прочный шов, который меньше подвергается деформации и коррозии.

Даже имея необходимое оборудование, опыт и знания, дома сложно получить надежное сварочное соединение дюралюминиевых деталей. Если к качеству шва предъявляются высокие требования, то в таких случаях лучше обращаться в специализированные организации.

Сварка с помощью плазменной грелки.Техника безопасности

Как и при выполнении сварки других материалов, во время работы с дюралюминием надо придерживаться правил техники безопасности:

- перед началом работ проверяют работоспособность оборудования, надежность и исправность контактов, соединений;

- сварщик должен работать в средствах индивидуальной защиты: костюме, рукавицах и маске.

Возможные сложности

Если свариваемые детали поддаются статическим нагрузкам, то работу можно выполнять плавящимися электродами. Когда в месте шва создаются скручивающие нагрузки, сварку выполняют полуавтоматом или аргонодуговым методом, т.к. они обеспечивают более надежное соединение.

Когда в месте шва создаются скручивающие нагрузки, сварку выполняют полуавтоматом или аргонодуговым методом, т.к. они обеспечивают более надежное соединение.

Дюралюминий быстро плавится, поэтому работу надо проводить с высокой скоростью. При выгорании легирующих компонентов на месте шва часто образуется коррозия.

Проблемы возникают при неправильной настройке оборудования. Повышенная продувка сварочной зоны не позволяет шву нормально образоваться, кроме этого, увеличиваются затраты на данный процесс. Если же подача газа недостаточная, то металла в зоне проведения работ вспенивается, а вольфрамовый электрод начинает гореть.

Помощь специалистов

Для получения качественного шва при работе с дюралюминием специалисты советуют придерживаться следующих правил:

- перед выбором электродов определяют марку сплава, т.к. при его легировании используют разные элементы;

- чтобы металл не деформировался, его прогревание выполняют постепенно и медленно;

- нельзя резко прекращать работу, после наложения шва его еще некоторое время прогревают, чтобы он остывал постепенно.

Для создания стыковых швов при работе с изделиями толщиной более 3 мм чаще используют вольфрамовый электрод. Во время сварки в рабочую зону подают инертный газ.

Применение угольного электрода и газосварки ацетиленом не позволяет создавать прочное соединение. Более качественный результат будет с использованием водородно-кислородных горелок.

Работая полуавтоматом, важно не только правильно выставить подачу проволоки, но и силу дуги, чтобы соединяемые детали не перегревались. Правильная настройка на переменный ток при выполнении аргонной сварки вольфрамовым электродом позволяет получать соединения высокого качества.

Чтобы методом сварки надежно соединить изделия из дюралюминия, надо четко придерживаться разработанных технологий, использовать исправное оборудование, иметь необходимые навыки и соблюдать правила техники безопасности.

Cварка дюралюминия аргоном в домашних условиях

Существует множество сплавов алюминия, которые применяются в промышленности, но одним и самых знаменитых является дюралюминий, который получил свое название от компании Дюраль, ведь именно она и начала его производить. Сварка дюралюминия является сложным процессом, так как в составе данного сплава алюминий составляет 93,5%. Также в нем имеется 4,5% меди, 1,5% магния и 0,5% марганца. Таким образом, большинство свойств сплав получает именно от алюминия. В промышленности такой сплав используется достаточно, поэтому, мастерам по сварки приходится с ним постоянно работать. Существует несколько марок данного сплава, отличающихся по составу. Главным преимуществом такого вещества является относительно высокая прочность при низком весе, что позволяет делать из него металлоконструкции, различные механизмы и прочие вещи. Все это требует соединения, наиболее рациональным из видов которого является сварка. Многие характеристики сплава определяются термообработкой и соотношением металлов в составе, так как порой могут возникать некоторые отличия. Сварка дюралюминия требует от сварщика особого опыта, так как обладает рядом нюансов, с которыми приходится сталкиваться. Это касается как техники сваривания, так и технологии проведения работ.

Сварка дюралюминия является сложным процессом, так как в составе данного сплава алюминий составляет 93,5%. Также в нем имеется 4,5% меди, 1,5% магния и 0,5% марганца. Таким образом, большинство свойств сплав получает именно от алюминия. В промышленности такой сплав используется достаточно, поэтому, мастерам по сварки приходится с ним постоянно работать. Существует несколько марок данного сплава, отличающихся по составу. Главным преимуществом такого вещества является относительно высокая прочность при низком весе, что позволяет делать из него металлоконструкции, различные механизмы и прочие вещи. Все это требует соединения, наиболее рациональным из видов которого является сварка. Многие характеристики сплава определяются термообработкой и соотношением металлов в составе, так как порой могут возникать некоторые отличия. Сварка дюралюминия требует от сварщика особого опыта, так как обладает рядом нюансов, с которыми приходится сталкиваться. Это касается как техники сваривания, так и технологии проведения работ.

Сварка дюралюминия аргоном

Свойства и свариваемость дюралюминия

Как и при сварке алюминия, данный металл не всегда хорошо соединяется, что обусловлено его свойствами. Предел текучести этого металла составляет около 250 МПа. Плотность данного сплава составляет значение в пределах 2,5-2,8 тонн/ метр кубический. Плавится он при той же температуре, что и алюминий, поэтому, во время сварки возникает проблема с быстрым расплавлением электродов, повышением текучести и прочими вещами. В отличие от своего основного металл, дюралюминий не такой мягкий и гибкий. При этом если его подвергнуть отжигу при температуре в 500 градусов Цельсия, то он приобретает такие же свойства, как и обыкновенный алюминий. Чтоб сделать его более жестким и твердым, то следует поддать его металлургическому старению. Грамотная термообработка упрочняет металл, так что эти свойства можно увеличить и при помощи закалки.

Сварка дюралюминия полуавтоматом

Сварка дюралюминия осложняется тем фактором, что без использования специальных средств результат может оказаться крайне низкого качества. Если не придерживаться технологии, то возникает большая вероятность появления трещин, а также сложностей в формировании нового шва. Металл быстро растекается, так как его вязкость в расплавленном состоянии оказывается очень низкой. Дюралюминий обладает высокой статической прочностью, которая достигает до 500 МПа при температуре до 170 градусов. Металл обладает низкой коррозионной стойкостью, так что при сваривании нередко именно на шве проявляются первые следы поражения ржавчиной, так как температурное воздействие обеспечивает выгорание легирующих элементов и ухудшение сопротивлению коррозии. Это также заметно и при сварке нержавейки. Сварка дюралюминия должна происходить согласно ГОСТ 14806-80.

Если не придерживаться технологии, то возникает большая вероятность появления трещин, а также сложностей в формировании нового шва. Металл быстро растекается, так как его вязкость в расплавленном состоянии оказывается очень низкой. Дюралюминий обладает высокой статической прочностью, которая достигает до 500 МПа при температуре до 170 градусов. Металл обладает низкой коррозионной стойкостью, так что при сваривании нередко именно на шве проявляются первые следы поражения ржавчиной, так как температурное воздействие обеспечивает выгорание легирующих элементов и ухудшение сопротивлению коррозии. Это также заметно и при сварке нержавейки. Сварка дюралюминия должна происходить согласно ГОСТ 14806-80.

Преимущества

- При качественном сваривании получается очень прочный металл, который может выдерживать большие нагрузки и обладает низким весом;

- Можно подобрать несколько способов проделать данный процесс, какой будет удобнее с экономической и практической стороны;

- Существуют и хорошо распространены электроды, которые подходят для взаимодействия с данным сплавом;

- Для всех проблем находятся свои способы решения, которые помогают повысить качество соединения.

Недостатки

- После сварки падает и без того невысокая коррозионная стойкость;

- Сварка дюрали оказывается трудоемким процессом, который под силу осуществить только опытным сварщикам;

- Формирование валика шва становится затруднительным из-за повышенной жидкотекучести;

- Исходя из разнообразия разновидностей марок сплавов, порой могут возникнуть сложности с подбором электродов;

- Сварка дюралюминия в домашних условиях становится очень затруднительным процессом;

- Здесь обязательно применение флюса для облегчения проведения процесса;

- Для высокого качества соединения приходится применять дорогостоящие виды сварки, такие как сварка дюралюминия аргоном.

Подготовка дюрали к сварке

Перед проведением процесса требуется подготовить заготовки. В первую очередь идет механическая зачистка, которая позволяет убрать налет, жир, масла и различные вредные пленки с поверхности. Здесь подойдет наждачная бумага, щетка по металлу или другой подобный инструмент. Это первичный этап обработки, который помогает справиться с основными проблемами. Но для лучшего эффекта следует еще использовать растворитель, ацетон и прочие разновидности, которые снимут все остатки, которые не смогла снять механическая очистка.

Это первичный этап обработки, который помогает справиться с основными проблемами. Но для лучшего эффекта следует еще использовать растворитель, ацетон и прочие разновидности, которые снимут все остатки, которые не смогла снять механическая очистка.

Сварка дюралюминия в домашних условиях

Здесь же может потребоваться обработка кромок, на которых будет пролегать шов. Это связано с толщиной металла, так как дюраль обладает относительно низкой глубиной проварки. Если толщина заготовки составляет более 4 мм, то нужно скосить края под углом в 35 градусов. Это поможет глубже проникнуть в металл, что способствует лучшему соединению.

Инструкция

- Провести все необходимые подготовительные операции с металлом;

- Когда идет сварка дюралюминия полуавтоматом, нужно выставить на оборудовании необходимые настройки;

- Распределить по будущему месту шва флюс, который улучшит качества свариваемости и поможет избежать ненужных проблем;

- Металл можно подогреть постепенно, чтобы избежать температурных деформаций и напряжения;

- Можно приступать к процессу сваривания, если проводится сварка дюралюминия электродом, то нужно зажечь дугу и начать формировать шов;

- После окончания нужно дать остыть металлу, постепенно подогревая его горелкой;

- Очистить шов и шлака и проверить его на отсутствие трещин.

«Важно!

При сварке электродами нужно действовать быстрее, чем со сталью, так как скорость плавления присадочного материала тут значительно выше.»

Техника безопасности

Во время работы нужно помнить о собственной защите, так что такие средства как комплект огнеупорной одежды, защищающий от искр и брызг металла, а также сварочная маска, должны быть обязательно. При работе с газом следует ставить баллоны как можно дальше от источника огня, так как они должны находиться на расстоянии от 5 метров и далее. Перед использованием техники следует убедиться в исправности оборудования и надежности соединения проводов и контактов, так как именно в них чаще всего случаются проблемы.

Как сварить латунь и дюраль или как выдрать газ контроль?

PROTECTOR

Тема наболевшая: http://guns.allzip.org/topic/89/1658320.html провод подпайный к датчику и брошеный на «кузов» не очень, мона как ни будь спаять/сварить:

ну или если кто убирал эту функцию, поделитесь опытом

AZProtect

PROTECTOR

провод подпайный к датчику и брошеный на «кузов» не очень, мона как ни будь спаять/сварить

Вопро про «не очень» или про сварку конкретно?

PROTECTOR

Про сварку

кака

Попробовать спец. припой по алюминю. Ну уж латунь тож залудить обычным образом, а потом спаять. Но если по температуре не проходит, то либо болтиком с гаечкой, либо вытяжной заклёпочкой притянуть. Хотя в данном сочетании существует каменюка. При мех контакте люминя и меди возможны нюансы в виде перегрева до вспышки в месте контакта. По сему заклёпочку нужно брать стальную так же как и болтик с гаечками и шаёбочками.

При мех контакте люминя и меди возможны нюансы в виде перегрева до вспышки в месте контакта. По сему заклёпочку нужно брать стальную так же как и болтик с гаечками и шаёбочками.

Кстати а там случаем у Вас не многожилка в температурной обёртке, то тогда все проще.

RTDS

PROTECTOR

не очень

А что под этим понимается?

PROTECTOR

да не одножилка,к латуни подпаялись только кислотой, да и то не оч крепко.

AZProtect

Если место не будет подвергаться сильному нагреву в процессе эксплуатации, то можно паяльником:

Берете обычный припой.

Лудите детали с нужным флюсом каждую. Нужный флюс в магазине радиодеталей либо в хозмаге.

Прикладываете, нагреваете. Остывает – припаялось.

Но в качестве решения лично мне видится стяжка болтом через пару шайб и гайку.

А ещё есть спец.гильзы для того чтобы конец провода превратить в шайбу. Стоит копейки.

Обжимаете провод с гильзой и прикручиваете гайкой.

PROTECTOR

Парни тут беда и собутыльника приключилась так что я не воспринимаю инфу. Если не тяжело схематически изобраз те .

RTDS

Еще раз спрашиваю — как выглядит проблема в данную минуту? Я в вам в прошлый раз объяснял принцип действия датчика газ-контроля: два контакта, один проводной, второй через корпус. Корпусной контакт засаливается, я его предлагал пустить тоже проводом. Там схема же примитивнейшая, никакой электроники, как последовательно соединенные батарейка и лампочка — такая «сложность».

— Пустили проводом корпусной контакт?

— Если да, то как физически реализовали дополнительный корпусной контакт?

— Если да, то как выглядела ситуация до, после и сейчас?

PROTECTOR

Пустил. Винт к корпусу и к винту гайкой. Работает, но долго держать надо. Экскремент проводился с 2мя конфорками от одной провод быстро отвалился

USSR Moscow

Латунь пасется газовой горелкой и припоем особым

Алюминий тоже, но намного геморней

algol

Латунь пасется газовой горелкой и припоем особым

Латунь- не корова- она — не пасётся! 😊 Даже с «особым» припоем. А латунь паяется — с ОБЫЧНЫМ припоем.

PROTECTOR

algol

латунь паяется — с ОБЫЧНЫМ припоем.

это с каким?

кака

PROTECTOR

это с каким?

Да даже с обычным «третником», но к сожалению не всякая латунь. Помнится по молодости даже проспорил бутыль более старшему товарищу.

Помнится по молодости даже проспорил бутыль более старшему товарищу.

PROTECTOR

у нас только кислотой получилось.

SDR

А латунь паяется — с ОБЫЧНЫМ припоем.

Пайка латуни имеет свои характерные сложности. При термическом воздействии из сплава активно испаряется цинк, образуя плотную пленку из оксида цинка и меди. Пленка из оксида цинка разрушается с большими сложностями, а ее образование при содержании цинка в латуни более 15% происходит достаточно быстро. Канифоль, даже в сочетании со спиртом, не справляется с такой пленкой, что требует использования специальных флюсов.

Если использовать при пайке латуни оловянно-свинцовый припой, то соединение имеет низкую механическую прочность. Так, место спайки латуни оловянно-свинцовым припоем имеет прочность в 1,6 раз меньше, чем спайка меди. Это связано с появлением в паяном шве пор за счет испарения цинка.

Это связано с появлением в паяном шве пор за счет испарения цинка.

SDR

Припой для латуниПрипой для латуни

Припой для латуни должен быть медно-фосфористыми. припоями

Припой – это металл, который в расплавленном состоянии внедряется в паяемые металлы и после остывания соединяет их. Следовательно, он должен иметь температуру плавления значительно ниже температуры плавления латуни и при этом иметь хорошую адгезию с ней, находясь в виде расплава. Обычные сплавы олова со свинцом следует применять в латунях лишь при соединении неответственных деталей, где нет требований к механической прочности и внешнему виду.

Состав применяемого припоя зависит от вида латуни. Если в латуни преобладает медная составляющая, то можно воспользоваться серебряными припоями от ПСр12 до ПСр72, припоями с содержанием латуни от ПМЦ36 до ПМЦ54 и медно-фосфористыми припоями. В случае преобладания содержания цинка следует применять серебряный припой не ниже ПСр40. Использование фосфористых составов ведет к заметному снижению механической прочности соединения из-за образования непрочных фосфорных соединений цинка. Более дешевые припои на основе латуни типа ПМЦ можно использовать только в деталях, не ощущающих вибрации и ударные воздействия. При соединении серебряными и фосфористыми припоями латунь достаточно сильно растворяется, что следует учесть, и сокращать время пайки и нагрева металлов.

Использование фосфористых составов ведет к заметному снижению механической прочности соединения из-за образования непрочных фосфорных соединений цинка. Более дешевые припои на основе латуни типа ПМЦ можно использовать только в деталях, не ощущающих вибрации и ударные воздействия. При соединении серебряными и фосфористыми припоями латунь достаточно сильно растворяется, что следует учесть, и сокращать время пайки и нагрева металлов.

Для ремонта и соединения стационарно закрепленных деталей (например, радиаторов или труб) часто применяются специальные твердые припои со сложным составом. Хорошие результаты показывает припой типа L-CuP6, имеющий температуру плавления порядка 730?C.

SDR

Чем можно качественно паять латунь?

algol

ПМЦ можно использовать только в деталях, не ощущающих вибрации и ударные воздействия.

Гуру инетный! Где в ГАЗОВОЙ пллите УДАРНЫЕ нагрузки? Тупой инетный

algol

балабол!

Пропаяй с хлористым цинком — будет щастье. Теоретегов- на …й.

algol

Там с термопары напряжениие 0 целых- хрен десятых. Можно попробовать батарейку на 1,5В присобачить.

PROTECTOR

поотваливалось то что припаялось, видать от перепадов температуры, плюнул выдрал клапана нах.

Сварка дюралюминия в домашних условиях — Topsamoe.ru

Из алюминия произведено множество конструкций применяемых в устройстве автомобиля. Это могут быть блоки двигателя, коробки передач и элементы кузова. Изготавливают из этого нержавеющего материала различные емкости для промышленных и бытовых нужд. В случае образования трещины или свища заварить проблемное место лучше в среде аргона специальным аппаратом. Но если такой возможности нет, то можно воспользоваться инвертором. Сварка алюминия электродом в домашних условиях требует определенного режима и предварительной подготовки. Используются и специализированные расходные материалы. Как все это осуществить описывается ниже и демонстрируется на дополнительном видео.

Но если такой возможности нет, то можно воспользоваться инвертором. Сварка алюминия электродом в домашних условиях требует определенного режима и предварительной подготовки. Используются и специализированные расходные материалы. Как все это осуществить описывается ниже и демонстрируется на дополнительном видео.

Сварочный процесс-трудности работы с материалом

Электрической дугой можно соединять многие виды железа. У нее достаточно высокая температура горения, что позволяет хорошо проплавлять разную толщину пластин и создавать надежные и герметичные соединения. Но сваривать алюминий инвертором сложнее ввиду нескольких специфичных особенностей этого материала.

Первой трудностью являются гигроскопичные свойства алюминия. Материал способен впитывать окружающую влагу и накапливать в себе. Это не проявляется видимым образом на охлажденном изделии, но сразу станет заметно при ведении сварки. Когда зажигается дуга и металл оказывается в зоне повышенной температуры, то влага начинает испаряться с его поверхности, неизбежно попадая в зону сварки. Это приводит к чрезмерным брызгам и помехам при выполнении шва. Чтобы предупредить такое явление, требуется предварительный подогрев изделия горелкой при температуре 150-190 градусов. Во время выполнения процедуры можно увидеть выделение влаги на поверхности.

Это приводит к чрезмерным брызгам и помехам при выполнении шва. Чтобы предупредить такое явление, требуется предварительный подогрев изделия горелкой при температуре 150-190 градусов. Во время выполнения процедуры можно увидеть выделение влаги на поверхности.

Еще одной сложностью является оксидная пленка, покрывающая все изделие тонким слоем. Она защищает металл от разрушения в кислотной среде, но существенно мешает свариванию инвертором в домашних условиях. Трудность заключается в огромной разнице температур плавления. Алюминиевый материал плавится при 500 градусах, а его оксид при 2000 градусах. Чтобы устранить этот перепад необходимо зачистить место сварки железной щеткой, дающей доступ к основному металлу.

Взаимодействие с окружающим воздухом способствует образованию пор в структуре шва, что значительно понижает его герметичные свойства. Защита сварочной ванны выполняется подачей аргона в случае TIG, или созданием газового облака от покрытых электродом при сварке инвертором в домашних условиях.

Поскольку чистый алюминий не используется в изделиях, то трудностью для сварки могут быть другие элементы входящие в сплав. Так, марки Ал2 и Ал9 с содержанием силумина от 4 до 13% считаются ограниченно свариваемыми. Такие же показатели имеют марки AMr1 и AMr6, где марганец может добавляться от 2 до 6%. Дюралюминий Д16 относится к трудносвариваемым.

Выполняем сварку: этапы работы

Как сварить алюминий стало понятно после многочисленных попыток и экспериментов. Далее представлены пошаговые действия, позволяющие получить качественное соединение в домашних условиях:

- Если свариваемые пластины имеют толщину более 5 мм, то необходима разделка кромок. Стандартом считается срез краев под 45 градусов, но допускаются и другие значения. Стоит отметить, что чем больше угол разделки, тем шире получится сварочный шов. При толщине пластин более 7 мм между ними требуется технологический зазор в 2 мм. Если рабочим объектом является трещина, то ее необходимо расширить отрезным диском и «болгаркой», иначе шов будет поверхностным.

- Подготовленное изделие необходимо прогреть. Удаление влаги производится пропан-кислородным пламенем. Это может быть резак или обычный баллончик с бытовой горелкой. Нагреть необходимо поверхность до 150 градусов. Проверить это можно специальным аппаратом или визуально по сухому состоянию материала.

- После нагрева быстро осуществляется зачистка оксидной пленки. Для этого подойдет обычная щетка по металлу. Снять тугоплавкий слой важно в начале зоны сварки. Последующее действие будет оказывать электрод, чей состав и температура разъедают оксид, позволяя производить сварку.

- На подготовленном материале ставятся прихватки, фиксирующие свариваемые стороны. Корневой шов необходимо провести ровно, заполнив зазор. Угол относительно свариваемых частей необходим в 90 градусов. Это непривычно для начинающих сварщиков, или тех, кто работал только с углеродистой сталью. Но так расплавляемый металл будет точнее попадать в место соединения. После небольшого остывания поверхности отбивается шлак.

Это происходит довольно трудно, поэтому требуется острый молоточек.

Это происходит довольно трудно, поэтому требуется острый молоточек. - Последующие слои шва наносятся до того уровня, чтобы заполнить всю толщину материала и создать небольшой валик поверх места соединения.

- Швы ведутся короткой дугой. Чрезмерное увеличение зазора может приводить к обрыву дуги. На конце электрода образуется нагар в виде белого слоя. Это выступающая щелочь. Чтобы продолжить сварку требуется удалить этот диэлектрик.

Электрод при сварке алюминия инвертором плавится быстрее, чем при работе с обычной сталью, поэтому тренировки на нерабочей поверхности помогут привыкнуть руке к сохранению дистанции.

Оборудование и электроды

Сваривание изделий из алюминия можно выполнять обычным инвертором. Аппарат удобен для транспортировки и передвижению на месте. Полярность необходимо выставить так, чтобы в руках сварщика находился «плюс», а на изделие крепился «минус». Потребуется розетка с 220 V.

Электроды необходимы специализированные, например UTP 48, или аналоги. Они бывают различных диаметров и подбираются по толщине металла. Состав расходных материалов тоже имеет гигроскопичные свойства, что требует предварительной просушки для образования качественного соединения. Подходящие режимы для сварки могут быть такими:

Они бывают различных диаметров и подбираются по толщине металла. Состав расходных материалов тоже имеет гигроскопичные свойства, что требует предварительной просушки для образования качественного соединения. Подходящие режимы для сварки могут быть такими:

| Толщина пластин, мм | Диаметр электрода, мм | Сила тока, А |

| 2 | 2.5 | 50-70 |

| 3 — 4 | 3.2 | 80-100 |

| 5 | 4 | 90-130 |

Алюминий позволяет долго служить изделиям. А его сварка в домашних условиях простым инвертором обеспечивает быстрый ремонт важной детали или корпуса. Применяя вышеизложенные рекомендации и приобретя подходящие электроды можно быстро заварить требуемую конструкцию из алюминия.

Дюралевые сплавы обязаны названию немецкой фирме «Дюраль», начавшей выпуск деталей из различных алюминиевых сплавов. Благодаря низкому удельному весу, прочности, стойкости к коррозии, дюралюминий часто используется производителями. Сварка дюралюминия требует учета особенностей дюраля. Метод горячей обработки подбирается в зависимости от условий, навыков сварщика, ответственности соединений.

Сварка дюралюминия требует учета особенностей дюраля. Метод горячей обработки подбирается в зависимости от условий, навыков сварщика, ответственности соединений.

Свойства и свариваемость дюралюминия

По физическим свойствам дюраль схож с алюминием. Легкий сплав сложно поддается свариванию, он химически активен, окисляется на воздухе, образует прочную оксидную пленку. Сварка дюрали часто производится в гаражах, небольших мастерских. Нужно учитывать физические свойства сплава: высокую плотность, наличие оксидной пленки, текучесть.

При работе с электродами уточняют марку дюраля, потому что для легирования применяют разные добавки: железо, марганец, медь, кремний. Дюраль при производстве деталей дополнительно упрочняют, металл теряет пластичность. Варят дюраль при температуре до 300°С, с применением флюса или защитной атмосферы, так как металл склонен к окислению.

Достоинства и недостатки

У горячего метода обработки дюралюминия есть ряд преимуществ:

- Из нескольких горячих способов всегда можно выбрать приемлемый для конкретных условий.

- Для сварки дюралюминия не требуется высокой квалификации. Достаточно навыков работы со сварочным аппаратом.

- Большой выбор расходных материалов, используют плавящиеся электроды, проволоку нескольких марок.

- Подготовительный этап не трудоемкий. Не нужно дополнительно обрабатывать образовавшийся шов.

- Себестоимость сварных работ ниже других способов монтажа дюралюминия.

- Для работы подходят бытовые аппараты, работающие от стандартной сети.

Недостатки горячего метода соединения дюралюминия:

- При температурном воздействии прочностные характеристики дюралюминия снижаются, это связано с химической активностью алюминия, он легко окисляется.

- Обязательность использования флюса.

- При скоростной электросварке сложно контролировать качество шва.

- При выборе электродов бывают проблемы, по внешнему виду сложно определить марку дюралюминия.

- Обмазка не защищает ванну расплава.

- Для выполнения прочных соединений приходится использовать аргоновую сварку.

Подготовка дюрали к сварке

Прежде, чем сварить дюралюминий, поверхность заготовок необходимо подготовить. Детали очищают, удаляют неровности наждачкой или железной щеткой, зачищают стыки до блеска – снимают оксидную пленку. Затем металл обезжиривают. Разделку кромок делают у заготовок толщиной более 4 мм, их срезают под углом 30–35°. Дюралюминий варится под флюсом, его наносят на металл равномерно, закрывают всю рабочую зону.

Технология сварки

Чтобы заварить дюраль, используют разные методы. В домашних условиях металл варят электродуговым аппаратом плавящимися электродами. На производстве чаще применяют полуавтоматы, аргоновую сварку.

Расходные материалы выбирают под вид дюраля:

- ОЗА-1, стержень легирован титаном, медью;

- ОЗА-2 – алюминий с железом, титаном;

- ОЗАНА-1, ОЗАНА-2 – с кремнием, железом, ОЗАНА-1 применяют для сплавов А0, А1, А2, А3; ОЗАНА-2 – для АЛ4, АЛ9 и АЛ11;

- ОК96.10, ОК96.20 – стержень с марганцем, кремнием, железом.

Стержни предварительно прогревают до 150°С, просушивают. Для выполнения швов применяют сварочный трансформатор или другой преобразователь тока. Важно учитывать высокую текучесть алюминия, работы лучше проводить в нижнем положении. Скорость образования шва должна быть высокой, чтобы не образовалась большая ванна расплава. Качественных швов электродуговым методом не получить. Они получаются пористыми, возможно растрескивание. В металле возникают остаточные напряжения.

- Вольфрамовый электрод применяется для стыковых соединений заготовок от 3-х мм толщиной. Нужно изолировать рабочую зону облаком инертного газа.

- Газосварка ацетиленом с использованием угольного электрода малоэффективна, образуются непрочные швы. С плазменными водородно-кислородными горелками получают прочные соединения.

- При работе с полуавтоматом нужно учитывать несколько нюансов: скорость подачи проволоки должна быть высокая; важно отрегулировать мощность дуги так, чтобы металл не перегревался.

- Аргоновая сварка с использованием тугоплавкого вольфрамового электрода – метод, позволяющий получать качественные соединения. Аппарат настраивают на переменный ток.

При проведении сварочных работ необходимо придерживаться правил ТБ, предварительно проверять сварочное оборудование. Выбор метода зависит от режима работы детали. Если нагрузка на скручивание, шов должен быть надежным. Для статической достаточно заварить дюраль плавящимся электродом.

Алюминий за счет своих высоких качественных характеристик является одним из самых востребованных металлов. Основная сфера его применения – это промышленность. Используют также сплавы алюминия, а именно дюралюминий. Это соединение свое название получило в честь фирмы «Дюраль», в которой впервые было налажено производство сплава. Как утверждают специалисты, сварка дюралюминия считается довольно трудоемким процессом. От вас потребуется быть максимально сосредоточенным и внимательным. О том, как выполнить сварку дюралюминия в домашних условиях, вы узнаете из данной статьи.

Знакомство с соединением

Прежде чем приступить к сварке дюралюминия, следует знать об основных параметрах данного сплава. Дюралюминий с максимальной текучестью 250 МПа обладает плотностью в пределах от 2,5 до 2,8 т/куб. м. Плавится при температуре 650 градусов. Такой показатель присущ непосредственно и самому алюминию. Это объясняет, почему во время сварки дюралюминий начинает течь из-за быстро плавящихся электродов.

В чем заключается трудность процедуры?

Судя по многочисленным отзывам, во время сварки дюралюминия не исключены осложнения. Причиной тому — технические характеристики сплава, в составе которого имеется алюминий (93,5%), марганец (0,5%), магний (1,5%) и медь (4,5%). Как утверждают специалисты, их соединение друг с другом протекает плохо. Поэтому лучше, чтобы сварочные работы с дюралюминием выполнял человек опытный. Если же у вас возникла потребность соединить детали из этого сплава, вам доведется учитывать некоторые нюансы, подробнее о которых далее.

О способах

Соединение может осуществляться с использованием полуавтоматов. Аппарат для сварки дюралюминия работает в импульсном режиме. Таким образом, металл под воздействием импульсов разогревается, а после попадания капли в сварочной ванне происходит образование шва. Если вы решили остановиться на данном способе, вам следует знать, что постоянная минусовая полярность на электродах не даст шов. Нужна только плюсовая.

Второй способ заключается в применении электродов с вольфрамовым покрытием. Этот метод обеспечит качественным и аккуратным швом. Чтобы предотвратить образование оксидной пленки, используют аргон.