Тепловой метод неразрушающего контроля

Тепловой метод – метод неразрушающего контроля, который заключается в фиксации инфракрасного излучения и его преобразовании в видимый спектр. С его помощью устанавливают неоднородность объектов. Метод широко распространен в строительстве, теплоэнергетике, промышленном производстве. Он активно применяется при проведении энергоаудитов зданий и сооружений с целью определения их энергоэффективности.

Методы и виды теплового неразрушающего контроля

Выделяют 4 разновидности теплового контроля:

- Контроль температуры.

- Тепловизионный контроль.

- Контроль теплопроводности.

- Контроль плотности тепловых потоков.

Тепловой неразрушающий контроль бывает активным и пассивным. Первый применяется для исследования объектов, которые сами не выделяют необходимый для проведения теплового контроля объем теплового излучения, поэтому его нагревают с помощью разных внешних источников.

Плюсы и минусы теплового метода неразрушающего контроля

|

Плюсы |

Минусы |

|

|

Необходимо выполнить исследования с использованием теплового метода? Обращайтесь в лабораторию неразрушающего контроля СК «ОЛИМП»: http://olimpekspert.ru/laboratoriya-nerazrushayushchego-kontrolya.

Оптический метод неразрушающего контроля

- Основной принцип оптического метода

Применение оптических методов неразрушающего контроля широко распространено в различных отраслях промышленного производства. Это связано с его обширными возможностями по диагностике технологического оборудования, конструкций и материалов, а также относительной простотой реализации. Основными сферами применения данного метода являются:

Это связано с его обширными возможностями по диагностике технологического оборудования, конструкций и материалов, а также относительной простотой реализации. Основными сферами применения данного метода являются:

- проверка проходимости вентиляционных каналов в составе производственных конструкций;

- визуализация скрытых полостей в материалах и оборудовании;

- обследование сооружений, конструкций и зданий;

- проверка трубопроводного, сантехнического и иного специального оборудования;

- другие сферы применения.

Основной принцип оптического метода

Оптический метод неразрушающего контроля базируется на исследовании характера взаимодействия оптического излучения с анализируемым объектом. Такое изучение представляет собой совокупность двух основных областей спектра, к которым относятся инфракрасная и ультрафиолетовая области. Они являются невидимыми для человеческого глаза. Поэтому для фиксации их параметров в процессе взаимодействия с объектом применяются специальные измерительные приборы.

Методы оптического неразрушающего контроля

При проведении диагностических работ эксперт может остановить свой выбор на применении одного из методов оптического неразрушающего контроля. Этот выбор делается в зависимости от преимущественного типа дефектов, характерного для данной категории объектов. Они могут иметь вид пор, трещин, расслоений, включения инородных мелких или крупных объектов, а также иных нарушений целостности материала или изделия. Для таких целей применяются разные типы контроля с помощью оптических приборов. Основными методами оптического контроля являются:

- метод наружного наблюдения, который позволяет обнаружить выраженные дефекты, расположенные на поверхности материала или оборудования;

- перископический метод, который с использованием специальной техники позволяет обследовать узкие полости, вытянутые в прямом направлении;

- эндоскопический способ, который также предполагает применение специального оборудования.

Оно применяется для проведения обследования вытянутых полостей, имеющих изогнутую форму.

Оно применяется для проведения обследования вытянутых полостей, имеющих изогнутую форму.

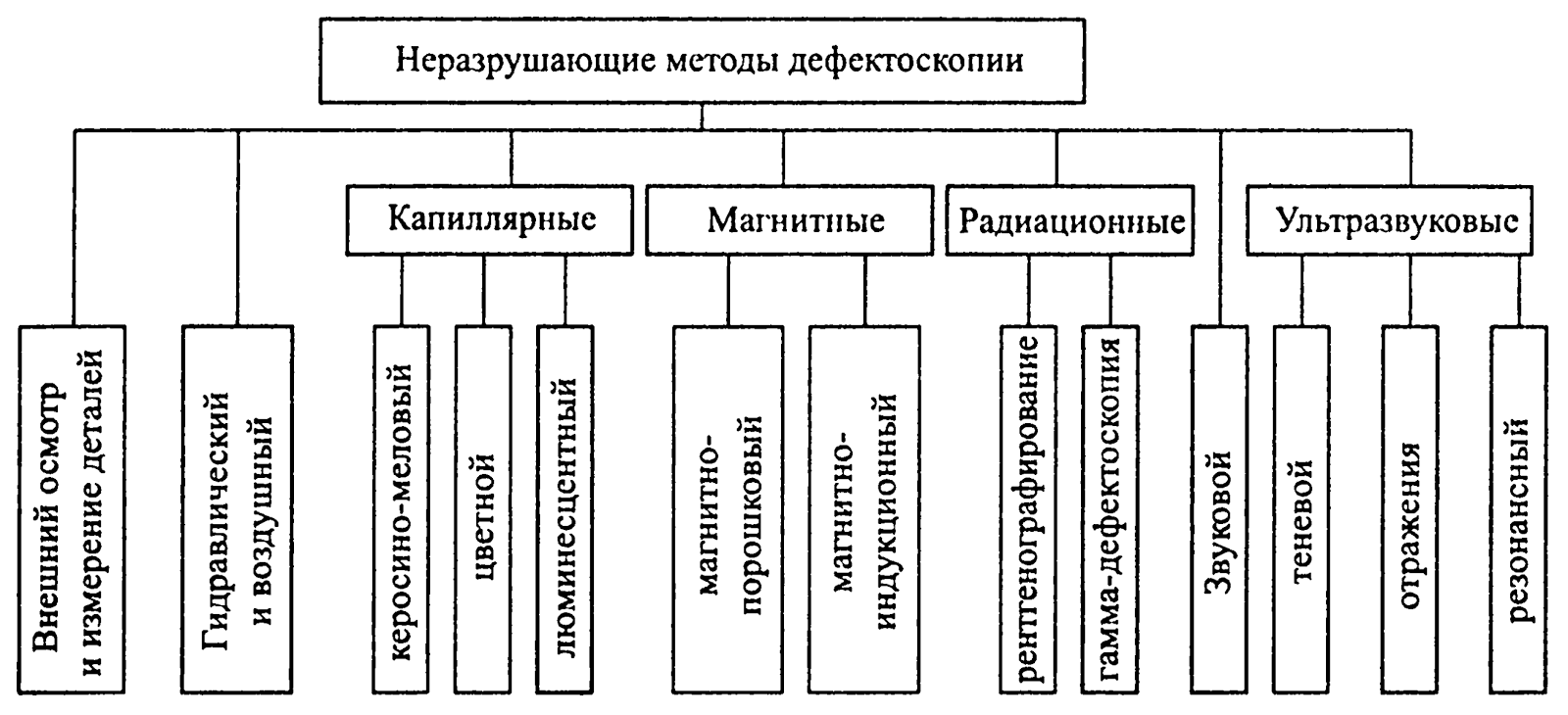

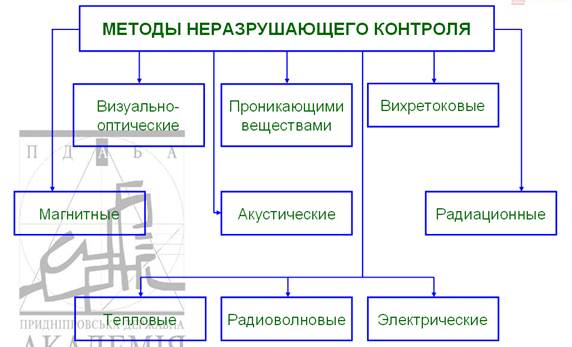

Неразрушающий контроль — описание, методы, применение

Неразрушающий контроль (НК) – обширная группа методов анализа, используемых в науке и промышленности для оценки свойств материалов, компонентов и систем без разрушения, демонтажа и причинения ущерба объектам испытания

Метод Неразрушающего контроля очень ценится по причине существенной экономии времени и денег на опытные образцы при проведении испытаний. Наиболее популярные методы неразрушающего контроля: Ультразвуковой, визуальный и измерительный, магнитный, радиационный и другие. Неразрушающий контроль обычно используется в судебной экспертизе инжиниринговых сооружений, машиностроении, электротехнике, строительстве, инженерных системах, авиационной технике, медицине.

Методы неразрушающего контроля базируются на электромагнитных и звуковых излучениях в различных диапазонах спектра. Свойства материалов, возбуждаемые при данных воздействиях считываются специальной аппаратурой и становятся индикатором пригодности или непригодности образца к эксплуатации. Методы включают в себя изучение внешних поверхностей с применением специального оборудования, оптических и электронных микроскопов. При рентгеновском методе используется проникающее излучение, подобно рентгену, используемому в медицине. Более явное обнаружение дефекта при проведении испытаний методами НК возможно при обработке испытуемой области проникающей жидкости. Её физические свойства под воздействием излучения сильно отличаются от свойств испытуемого образца и это сразу становится видно.

Методы включают в себя изучение внешних поверхностей с применением специального оборудования, оптических и электронных микроскопов. При рентгеновском методе используется проникающее излучение, подобно рентгену, используемому в медицине. Более явное обнаружение дефекта при проведении испытаний методами НК возможно при обработке испытуемой области проникающей жидкости. Её физические свойства под воздействием излучения сильно отличаются от свойств испытуемого образца и это сразу становится видно.

НК используется в областях, охватывающих широчайший спектр производственной деятельности и продолжает развиваться и захватывать все новые и новые отрасли. В основном это отрасли, в которых отказ испытываемого компонента/изделия может привести к серьезной аварии и большим экономическим потерям.

Наиболее популярные области использования НК – сварочное производство. Сварные швы используются как правило для соединения двух или более металлических деталей. Поскольку, при дальнейшей эксплуатации на шов могу приходиться значительные нагрузки, а также со временем снижается усталостная прочность металла, завариваемые образцы подвергаются испытаниям методами НК чаще всего.

Ниже представленны основные направления неразрушающего контроля. Методы и области НК. Объекты и отрасли, в которых используется это направление.

Объекты неразрушающего контроля, утвержденные ПБ 03-440-02, для работы на Опасных производственных объектах.

Методы неразрушающего контроля, утвержденные ПБ 03-440-02, для работы на Опасных производственных объектах.

Вопросы из билетов на экзамене по аттестации специалистов в области неразрушающего контроля на I, II и III уровни.

Преимущества и недостатки методов неразрушающего контроля.

Общие правила прохождения экзамена по неразрушающему контролю.

Современные методы диагностики объектов из композиционных материалов

Шулайкин Анатолий Юрьевич1, Попов Максим Александрович2, Ковалев Виталий Андреевич3, Иванов Александр Васильевич4

, Артамонов Юрий Сергеевич5, Шурыгин Александр Евгеньевич61ООО «Единый Технический Центр», генеральный директор

2ООО «Единый Технический Центр», начальник отдела ЗиС №1

3ООО «Единый Технический Центр», эксперт

4ООО «Единый Технический Центр», эксперт

5ООО «Единый Технический Центр», эксперт

6ООО «Единый Технический Центр», эксперт

Shulaykin Anatoliy Yur’evich1, Popov Maksim Aleksandrovich2, Kovalev Vitaliy Andreyevich3, Ivanov Aleksandr Vasilyevich4, Artamonov Yuri Sergeyevich5, Shurigin Alexander Evgenievich6

1«Unified Technical Centre» Co. Ltd, general manager

Ltd, general manager

2«Unified Technical Centre» Co.Ltd, chief of department of BaS №1

4«Unified Technical Centre» Co.Ltd, expert

5«Unified Technical Centre» Co.Ltd, expert

6«Unified Technical Centre» Co.Ltd, expert

Библиографическая ссылка на статью:

Шулайкин А.Ю., Попов М.А., Ковалев В.А., Иванов А.В., Артамонов Ю.С., Шурыгин А.Е. Современные методы диагностики объектов из композиционных материалов // Современная техника и технологии. 2016. № 4 [Электронный ресурс]. URL: https://technology.snauka.ru/2016/04/9920 (дата обращения: 24.01.2022).

Введение

В настоящее время в различных отраслях промышленности все чаще в качестве конструкционных материалов используются композиционные материалы (далее – КМ) на полимерных и металлических матрицах. КМ имеют ряд преимуществ по сравнению с традиционными металлами и сплавами.

Уникальными особенностями КМ являются:

— высокое значение удельной жесткости и удельной прочности;

— повышенная химическая и коррозионная стойкость к агрессивным средам;

— анизотропия свойств.

КМ – это неоднородный сплошной материал, состоящий из нескольких компонентов. Эти компоненты можно разделить на две группы: матрица (связующее) и армирующие элементы (наполнители). Армирующие элементы предназначены для обеспечения требуемых механических свойств, а матрицы — совместной работы армирующих элементов. Таким образом, КМ имеет два уровня неоднородности: микронеоднородность (матрицы и волокна), макронеоднородность (различным образом ориентированные микронеоднородные слои). Поэтому к КМ предъявляются высокие требования по контролю состояния внутренней структуры изделия.

Эксплуатационные нагрузки могут приводить к появлению повреждений внутренней структуры материала конструкций, что, в свою очередь, снижает ресурсные характеристики изделия из КМ и уровень допустимых действующих силовых потоков.

Методы НК основаны на различных физических законах. Большинство методов НК обладает определенными недостатками, не позволяющие получить качественную и полную информацию обо всех имеющихся дефектах. Основным требованием к методам НК является наличие высокой разрешающей способности, так как существует вероятность обнаружения в структуре КМ как микро-, так и макродефектов.

Рассмотрим основные методы НК, применяемые для обнаружения дефектов в изделиях из КМ.

Для выявления непроклеев в слоистых и сотовых конструкциях размером до 7 м с высокой чувствительностью (до 1–3 мм) применяется метод голографической интерферометрии. Данный метод является оптическим и основан на регистрации интерференционной картины, получаемой при когерентном воздействии рассеянной контролируемым объектом волны и опорной волны с последующим восстановлением изображения ОК. Достоинствами метода являются: возможность получения интегральной картины зоны контроля, бесконтактность метода. Недостатками метода являются: затруднительность или невозможность точного определения местоположения границ дефектов, трудоемкость расшифровки интерференционных картин, необходимость механического или теплового нагружения деталей и конструкций, а также высокая стоимость аппаратуры.

Данный метод является оптическим и основан на регистрации интерференционной картины, получаемой при когерентном воздействии рассеянной контролируемым объектом волны и опорной волны с последующим восстановлением изображения ОК. Достоинствами метода являются: возможность получения интегральной картины зоны контроля, бесконтактность метода. Недостатками метода являются: затруднительность или невозможность точного определения местоположения границ дефектов, трудоемкость расшифровки интерференционных картин, необходимость механического или теплового нагружения деталей и конструкций, а также высокая стоимость аппаратуры.

Радиоволновой метод основан на взаимодействии радиоволн сверхвысоких частот (далее – СВЧ) с материалом ОК. Данный метод позволяет контролировать изделия из полимерных материалов, являющихся диэлектриками (стеклопластики, резина и т.д.), применяются радиоволны. Метод позволяет обнаруживать дефекты типа расслоений, трещин, инородных включений и т. п. Преимущества радиоволнового метода: 1. возможность бесконтактного контроля при одностороннем доступе; 2. высокая производительность. Недостатки – зависимость результатов контроля от плоскости излучения антенн относительно плоскости контролируемой поверхности, чувствительность одновременно к изменению нескольких параметров материала (при контроле по одному из параметров остальные являются мешающими факторами), сложность установок для механизации контроля.

п. Преимущества радиоволнового метода: 1. возможность бесконтактного контроля при одностороннем доступе; 2. высокая производительность. Недостатки – зависимость результатов контроля от плоскости излучения антенн относительно плоскости контролируемой поверхности, чувствительность одновременно к изменению нескольких параметров материала (при контроле по одному из параметров остальные являются мешающими факторами), сложность установок для механизации контроля.

Тепловые методы основаны на анализе температурного поля ОК, определяемого по инфракрасному излучению, при нагреве объекта внешним источником тепла. При контроле конструкций, содержащих слои из КМ, применяют как двухсторонние, так и односторонние способы теплового контроля. Наибольшая разрешающая способность достигается при двухстороннем контроле, когда теплофизические свойства слоев конструкции близки относительно поверхности, на которой измеряется температурное поле. Основные недостатки данного метода следующие:

1. выявляемость дефекта зависит от глубины его залегания;

выявляемость дефекта зависит от глубины его залегания;

2. наличие помех, влияющих на результаты контроля, создаваемые нагревателем;

3. необходимость выбора оптимальных параметров контроля (скорости нагрева, мощности нагревателя, величины пятна нагрева).

Для получения полной информационной картины о состоянии ОК применяют несколько методов НК, дополняющих друг друга.

В таблице 1 представлены минимальные линейные размеры дефектов, выявляемых на этапе НК с помощью традиционных методов.

Таблица 1. Таблица размеров выявляемых дефектов

Выявляемый дефект | Используемый метод НК | Минимальный размер выявляемого дефекта структуры |

Повреждения поверхностных слоёв | Визуальный (Оптический) | Более 0,5 мм длины |

Непроклеи, расслоения | Акустический | 0,8 – 1,0 см2 |

Тепловой | 1,2 – 1,4 см2 | |

Радиоволновой | 0,5 см2 | |

Трещины матричной структуры КМ | Радиоволновой | 0,5 – 1,5 мм |

Тепловой | 2 – 2,5 мм | |

Дефекты толщины армирующей компоненты КМ | Акустический | 1 – 1,5 мм |

Радиационный | 0,15 – 0,2 мм | |

Радиационный | 0,25 – 0,3 мм |

Из приведенной выше таблицы 1 видно, что минимальная площадь выявляемых расслоений составляет S=50-80 мм2, а минимальные линейные размеры обнаруживаемых трещин – L=0,5-1 мм. Данные показатели допустимы при проведении инспекционного контроля, однако недостаточны при анализе внутренней структуры образцов из КМ перед испытаниями на этапе изготовления.

Данные показатели допустимы при проведении инспекционного контроля, однако недостаточны при анализе внутренней структуры образцов из КМ перед испытаниями на этапе изготовления.

Например, ввиду особенностей метода ультразвукового НК, при наличии в структуре материала множественных расслоений по толщине образца невозможно определить локализацию всех дефектов (см. рис. 1).

Рисунок 1 – Картина внутренней структуры плоского образца из КМ с дефектами вида «расслоение», полученная ультразвуковым методом НК

Для получения изображения внутренних дефектов с высоким разрешением и возможностью определения локализации дефектов, т.е. получения 3D-изображения объема материала, применяется метод компьютерной рентгеновской томографии (далее – КРТ). Данный метод позволяет получить изображение требуемого качества, что проиллюстрировано на рис.2, представляющем собой томографический 2D-срез образца из КМ на эпоксидной матрице.

Рисунок 2 – Картина внутренней структуры образца из КМ, полученная методом рентгеновской томографии

Суть метода состоит в восстановлении трехмерного распределения плотности материалов в объеме ОК по совокупности проекций изделия, получаемых при помощи рентгеновского просвечивания в различных направлениях. В ходе контроля при осуществлении кругового вращения получают большое количество последовательных проекций ОК, после чего с помощью специального программного алгоритма создается трехмерная модель образца.

В ходе контроля при осуществлении кругового вращения получают большое количество последовательных проекций ОК, после чего с помощью специального программного алгоритма создается трехмерная модель образца.

Данные КРТ представляются в виде цифровых массивов, характеризующих информацию о пространственной структуре коэффициента ослабления рентгеновского излучения μ(x,y). После восстановления результата томограммы создается картина распределения разноплотностей в общем объеме ОК, так как распределение коэффициента μ(x,y) пропорционально распределению плотности ρ(x,y). Фиксируя в качестве исходного элементный состав бездефектного материала, зоны дефектов структуры КМ исследуемого объекта будут отличны от исходного, что позволяет на реконструкции томографического изображения обнаружить дефекты и зафиксировать их геометрическое положение в объеме [1].

Выводы

Достоинства метода КРТ:

- Возможность получения объемной 3D-картины структуры материала ОК;

- Более высокая чувствительность метода по сравнению с традиционными метода НК;

- Возможность установления координат расположения дефектов и измерения их линейных размеров.

Конкурентные преимущества применения КРТ:

- Метод позволяет определить правильность параметров процесса изготовления изделия из КМ, обнаружить отклонения и нарушения техпроцессов;

Метод позволяет повысить качество и увеличить эксплуатационные характеристики изготовленной продукции.

Библиографический список

- Ларин Алексей Андреевич. Способы оценки работоспособности изделий из композиционных материалов методом компьютерной томографии Специальность: 05.11.13 – Приборы и методы контроля природной среды, веществ, материалов и изделий. Диссертация на соискание ученой степени кандидата технических наук. Москва 2013 г.

- Вавилов В.П. и др. Тепловая томография углепластика: опыт кооперативных зарубежных исследований // Неразрушающие физические методы и средства контроля: тез. докл. XIII НТК. СПб., 1993. С. 69–70.

Все статьи автора «e.stadnyuk»

Ультразвуковой метод неразрушающего контроля

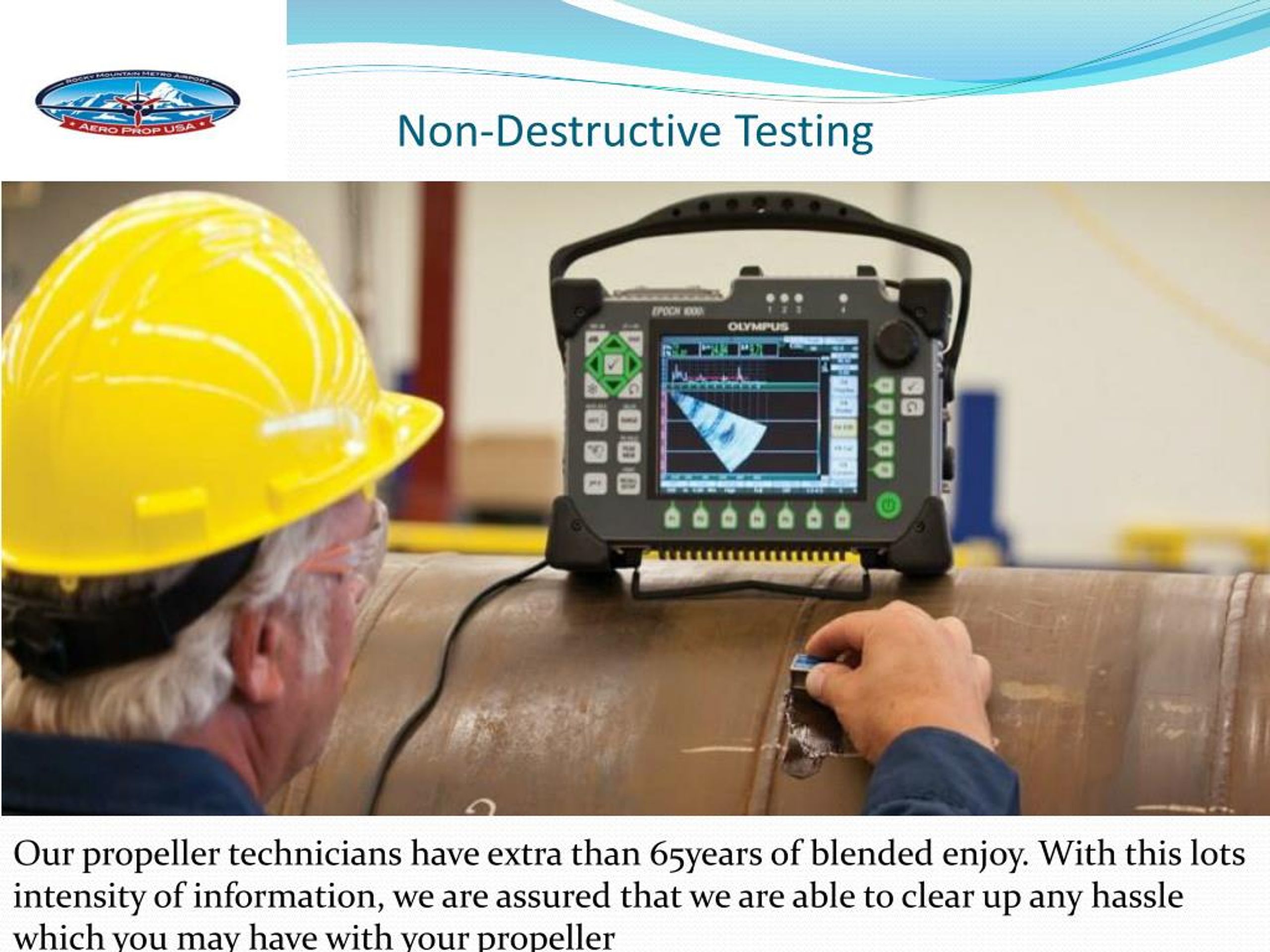

Ультразвуковой метод неразрушающего контроля – один из акустических методов. При помощи специального оборудования – ультразвукового дефектоскопа и пьезоэлектропреобразователя в объект исследования излучаются и ловятся отраженные ультразвуковые колебания. Данные затем анализируются на предмет выявления дефектов и их эквивалентного размера, формы, вида и глубины нахождения. По времени распространения ультразвука в материале определяют расстояние до дефекта, а по амплитуде отражательного импульса – относительный размер.

При помощи специального оборудования – ультразвукового дефектоскопа и пьезоэлектропреобразователя в объект исследования излучаются и ловятся отраженные ультразвуковые колебания. Данные затем анализируются на предмет выявления дефектов и их эквивалентного размера, формы, вида и глубины нахождения. По времени распространения ультразвука в материале определяют расстояние до дефекта, а по амплитуде отражательного импульса – относительный размер.

В настоящее время существует пять основных методов ультразвукового контроля:

1. теневой;

2. зеркально-теневой;

3. зеркальный;

4. эхо-метод;

5. дельта-метод.

В промышленности ультразвуковое обследование металла проводят обычно в диапазоне волн от 0,5МГц до10МГц. В некоторых случаях, когда требуется выявить небольшие дефекты, ультразвуковой неразрушающий контроль сварочных швов проводят ультразвуковыми волнами с частотой до 20 МГц.

Ультразвук низких частот применяют в следующих случаях:

1. при работе с объектами большой толщины;

при работе с объектами большой толщины;

2. при контроле отливок, сварных соединений;

3. при контроле металлов, которые имеют крупнозернистую структуру.

Ультразвуковые методы контроля качества металлов и сварочных соединений имеют ряд преимуществ. Это безопасность для человека, высокая скорость и точность исследования, низкая стоимость, высокая мобильность, возможность проведения ультразвукового контроля на действующем объекте, сохранность объекта контроля при проведении исследований.

К недостаткам этого метода относятся:

1. невозможность определить реальный размер дефекта;

2. сложности, связанные с контролем металлов с крупнозернистой структурой;

3. необходимость подготовки поверхности для ввода ультразвуковых волн в металл;

4. необходимость в использовании контактных жидкостей для обеспечения стабильного акустического контакта.

В целом ультразвуковой контроль является надежным и эффективным методом неразрушающего контроля, позволяющем в сфере строительства контролировать качество сварных соединений, измерять прочность бетона и кирпича, определять качество материала, измерять глубину, обнаруживать дефекты.

Вместе с этой страничкой посетители нашего сайта просматривают:

Ультразвуковой контроль: Руководство

Ультразвуковой контроль— это использование звуковых волн для проверки толщины материала.

Ультразвуковой контроль(UT) также часто называют ультразвуковым измерением толщины (UTM). Чаще всего он используется на металле, потому что металл проводит звуковые волны таким образом, что поддерживает этот тип измерения.

Этот метод обычно используется инспекторами как один из многих методов неразрушающего контроля (НК), позволяющий им собирать информацию о состоянии актива без необходимости его повреждения.

[Ультразвуковой контроль — это лишь один из методов неразрушающего контроля (НК), используемых инспекторами. Узнайте больше о НК в этом подробном руководстве .]

Ультразвуковое тестирование было впервые разработано после того, как «Титаник» затонул в 1912 году. Исследователи хотели определить способы, с помощью которых корабли могут находить айсберги до того, как они смогут их увидеть, и для этой цели они начали тестировать звуковые волны.

Исследователи хотели определить способы, с помощью которых корабли могут находить айсберги до того, как они смогут их увидеть, и для этой цели они начали тестировать звуковые волны.

После этих испытаний UT получил дальнейшее развитие во время Первой мировой войны как способ обнаружения подводных лодок.

Только в 1928 году ученые приступили к испытаниям УЗ в промышленных целях, когда советский исследователь Сергей Соколов обнаружил, что звуковые волны можно использовать для выявления дефектов в металлических материалах. В течение следующих нескольких десятилетий этот метод получил широкое распространение и с тех пор стал одним из наиболее распространенных методов неразрушающего контроля.

Вот меню для этого руководства по UTM, если вы хотите попрыгать:

Что такое ультразвуковой контроль? Более конкретно, ультразвуковой контроль использует высокочастотные звуковые волны (обычно 500 кГц-20 МГц) для обнаружения дефектов в материалах путем измерения их толщины.

При ультразвуковом контроле инспектор будет использовать датчик или какой-либо другой тип преобразователя, чтобы послать звуковые волны через материал, который он хочет проверить. Если в материале нет дефектов, звуковые волны будут проходить через него, но если звуковые волны попадут в дефект, они отразятся от него, указывая на его наличие.

Инспекторы могут использовать сигнал звуковых волн для создания трехмерной визуализации материала и определения расстояний между различными обнаруженными в нем дефектами.

Вот основные преимущества использования ультразвуковых измерений толщины при контроле:

- Результаты немедленные

- Не требует особой подготовки

- Может обнаруживать дефекты как на поверхности, так и под поверхностью материала

- Это можно сделать на одной стороне материала (т. е. это можно сделать, даже если вы не можете получить доступ к другой стороне материала)

- Можно автоматизировать

- Результаты тестирования могут быть легко переданы

Методы ультразвукового контроля

Существует три распространенных метода контроля, используемых при ультразвуковом измерении толщины:

- Через передачу .

В сквозной передаче используются два преобразователя, каждый из которых расположен на противоположных сторонах тестируемого материала. Один из преобразователей создает импульс, а другой его принимает. Если есть сбой в импульсе, инспекторы поймут, что на пути между двумя датчиками присутствует дефект.

В сквозной передаче используются два преобразователя, каждый из которых расположен на противоположных сторонах тестируемого материала. Один из преобразователей создает импульс, а другой его принимает. Если есть сбой в импульсе, инспекторы поймут, что на пути между двумя датчиками присутствует дефект. - Эхо-импульс . Импульсное эхо более чувствительно, чем сквозное. Он используется для выявления дефектов путем измерения времени, которое требуется амплитудным сигналам для прохождения между различными точками или поверхностями материала.

- Резонанс . Резонанс похож на импульсное эхо, за исключением того, что при резонансном тестировании можно изменить регулярность передачи. Резонансное тестирование в основном используется, когда возможен доступ только к одной стороне материала.

Elios 2 — это беспилотник, созданный специально для мониторинга и инспекций в ограниченном пространстве. Хотите узнать больше о том, как это работает?

Хотите узнать больше о том, как это работает?

Основной принцип ультразвукового контроля заключается в использовании звука для проверки толщины материала в различных точках.

Ультразвуковые измерения толщины могут помочь инспекторам найти дефекты, такие как крошечные трещины, зазоры, коррозия или другие дефекты в материалах, которые слишком малы, чтобы их можно было увидеть другими методами неразрушающего контроля. Его также можно использовать для обнаружения коррозии — если одна область тоньше другой, это может быть признаком того, что область подверглась коррозии и может потребовать обслуживания.

Помимо металлов, УЗК также можно использовать для испытаний пластмасс, композитов и керамики. Его также можно использовать для проверки бетона, но результаты могут быть не такими надежными.

Вот некоторые активы, обычно тестируемые с помощью ультразвукового измерения толщины:

- Факельные трубы

- Ветряные турбины

- Большие резервуары для хранения

Вот отрасли, которые обычно используют ультразвуковой контроль как часть своих процедур контроля:

- Аэрокосмическая отрасль

- Автомобилестроение

- Электроника и батарея

- Металлы и литье

- Нефть и газ

- Производство электроэнергии

- Железная дорога

Инспекторы используют несколько различных типов оборудования для ультразвукового контроля.

Некоторое из этого оборудования является узкоспециализированным и может потребовать использования специалиста, обученного его использованию. Некоторые компании нанимают третьих лиц, которые являются экспертами в использовании определенных типов оборудования УЗК, либо для обучения членов внутренней команды его использованию, либо для самостоятельного использования инструментов и анализа полученных результатов.

При этом даже самое сложное УЗ-оборудование, как правило, простое в уходе и эксплуатации и отличается высокой надежностью.

Вот наиболее распространенные типы ультразвукового оборудования, которое используют инспекторы:

- Ультразвуковые преобразователи и датчики .Преобразователи используются в нескольких типах ультразвукового измерения толщины, включая контроль сварных швов и измерение толщины. Типы включают фазированные решетки, иммерсионные и контактные преобразователи.

- Дефектоскопы .

Испытанные в полевых условиях портативные решения для ультразвукового контроля для быстрой и точной проверки внутренней целостности продукта, поиска дефектов, трещин и других дефектов. Дефектоскопы портативны, мощны и чувствительны, что позволяет инспекторам проникать в материалы на значительной глубине.

Испытанные в полевых условиях портативные решения для ультразвукового контроля для быстрой и точной проверки внутренней целостности продукта, поиска дефектов, трещин и других дефектов. Дефектоскопы портативны, мощны и чувствительны, что позволяет инспекторам проникать в материалы на значительной глубине.

- Толщиномер . Ультразвуковые толщиномеры обычно используются для контроля толщины различных металлов, в том числе латуни, стали, никеля и свинца. Толщиномер может быть особенно полезен для выявления коррозии.

- Автоматизированные системы UT . Автоматизированные ультразвуковые толщинометрические системы — это системы, которые можно установить и собирать ультразвуковые показания без физического присутствия инспектора, что позволяет собирать данные, которые могут быть полезны для долговечности актива, даже когда кого-то нет.Эти системы обычно используются для мониторинга труб в нефтяной и газовой промышленности.

обычно используются для визуального осмотра, то есть для сбора визуальных данных, отражающих состояние актива, но их также начинают использовать для УЗК.

Два больших преимущества использования дрона для измерения ультразвуковой толщины вместо человека — это безопасность и экономия.

В целях безопасности дрон можно использовать в сценариях, требующих, чтобы человек работал на высоте с помощью подъемника, подиума или строительных лесов.Использование дрона для сбора данных UT избавляет человека от необходимости подвергать себя опасности при выполнении такой работы.

Для экономии дрон потенциально может собирать данные UT быстрее, чем человек, а также помогает избежать необходимости в строительных лесах, которые могут быть дорогостоящими и трудоемкими для возведения и демонтажа, что приводит к увеличению затрат из-за длительных простоев.

Ультразвуковой контроль с помощью дрона все еще находится в зачаточном состоянии. На данный момент одна из немногих компаний, предлагающих дроны, — это Appelix.

На данный момент одна из немногих компаний, предлагающих дроны, — это Appelix.

Фото предоставлено: Appelix

Чтобы выполнить УЗК с помощью дрона, дрон должен нанести контактную жидкость на поверхность, которая будет тестироваться, чтобы оптимизировать ее для распространения звуковых волн.

По мере развития технологии дронов мы обязательно увидим больше инспекционных дронов, предлагающих ультразвуковой контроль.

Узнайте больше о том, как Elios 2 помогает получать высококачественные визуальные данные для осмотра помещений.

Визуальные осмотры: полное руководство

Визуальный осмотр – это осмотр актива, осуществляемый только невооруженным глазом.

Этот вид инспекции не обязательно требует специального оборудования, но требует специальной подготовки, чтобы инспектор знал, на что обращать внимание при визуальном осмотре актива.

Визуальные проверки традиционно проводились, когда инспектор ходил вокруг или внутри объекта, такого как котел, и визуально осматривал каждую его часть.

Но новые инструменты дистанционного визуального осмотра (RVI) позволяют инспекторам собирать визуальные данные без физического присутствия, что меняет подход к проведению визуальных осмотров. На самом деле, некоторые инструменты RVI настолько хороши, что инспекторы могут почти полностью полагаться на визуальные данные, которые они собирают для целей своей проверки.

[Визуальный осмотр, также называемый визуальным контролем, — это лишь один из методов неразрушающего контроля (НК), используемых инспекторами. Узнайте больше о NDT в этом подробном руководстве .]

В этом руководстве содержится подробная информация о визуальных проверках, отраслях, в которых используются визуальные проверки, и других методах проверки, используемых инспекторами, а также информация о том, как дроны могут помочь в проведении визуальных проверок.

Вот оглавление, которое поможет вам ориентироваться в различных темах, которые мы здесь освещаем

Какова цель визуального осмотра?

Визуальный осмотр — один из старейших и наиболее надежных способов оценки состояния актива в рамках общего процесса технического обслуживания.

Целью визуального осмотра является обнаружение каких-либо проблем с активом, которые могут потребовать обслуживания.

Например, если инспектор проводит визуальный осмотр внутренней части промышленного котла, он может искать:

- Трещины или коробление в сварных швах, скрепляющих котел

- Коррозия на стенках котла

- Утечки или другие проблемы с целостностью стен или пола котла

- Проблемы с любым вспомогательным оборудованием, которое помогает запустить котел

Основная цель обнаружения этих проблем — устранить их до того, как они усугубятся.

В подобных коммерческих инспекциях отсутствие критических проблем в активе, таких как, например, трещина в боку котла, может привести к серьезной аварии. И именно поэтому визуальные проверки критически важных активов, таких как котлы и сосуды под давлением, обычно проводятся только лицензированными инспекторами, которые действуют в соответствии с очень строгими правилами, обычно предписываемыми законом.

Какие отрасли используют визуальные проверки?

Визуальный контроль используется во всех отраслях промышленности.

Причина этого проста — просмотр актива невооруженным глазом — один из самых простых и действенных способов найти в нем недостатки.

Вот лишь некоторые из секторов, которые используют визуальные проверки как часть своих регулярных процессов технического обслуживания:

- Нефть и газ

- Энергетика и коммунальные услуги

- Химикаты

- Горнодобывающая промышленность

- Морской

- Еда и напитки

Если в рассматриваемой отрасли используются какие-либо крупные активы, требующие регулярных проверок, то подход, который инспекторы примут в начале своей проверки, — это визуальный осмотр.

Другие виды инспекций

Несмотря на то, что это наиболее часто используемый метод проверки, визуальные проверки являются лишь одним из многих видов проверок.

При проведении неразрушающего контроля (НК) — общий термин, относящийся к ряду методов проверки, которые инспекторы используют для сбора данных о состоянии актива без его повреждения — существует несколько других способов, которыми инспектор может проверить материал на предмет лучше понять его состояние.

Вот некоторые другие методы проверки, которые может использовать инспектор:

1.УЛЬТРАЗВУКОВОЙ КОНТРОЛЬ (УЗИ) — процесс пропускания высокочастотных звуковых волн в материал для выявления изменений свойств материала. Узнайте больше в этом руководстве по ультразвуковому контролю.

2. РЕНТГЕНОВСКИЙ КОНТРОЛЬ (RT) — процесс воздействия гамма- или рентгеновским излучением на материалы для выявления дефектов. Узнайте больше в этом руководстве по рентгенографическим исследованиям.

3. ИСПЫТАНИЕ НА МАГНИТНЫЕ ЧАСТИЦЫ (МТ) — действие по выявлению дефектов в материале путем изучения нарушений потока магнитного поля внутри материала.Узнайте больше в этом руководстве по магнитопорошковому тестированию.

4. КОНТРОЛЬ АКУСТИЧЕСКОЙ ЭМИССИИ (АЭ) — акт использования акустической эмиссии для выявления возможных дефектов и несовершенств материала. Узнайте больше в этом руководстве по испытаниям на акустическую эмиссию.

5. ИСПЫТАНИЕ НА ПРОНИЦАЕМОСТЬ ВЛАЖНОСТИ (PT) — процесс использования жидкости для покрытия материала с последующим поиском разрывов в жидкости для выявления дефектов материала. Также называется испытанием на проникающую способность красителя. Узнайте больше в этом руководстве по тестированию проникающих красителей.

6. ПРОВЕРКА НА ГЕРМЕТИЧНОСТЬ (LT) — процесс изучения течи в сосуде или конструкции с целью выявления в них дефектов. Узнайте больше в этом руководстве по тестированию на утечку.

Дистанционный визуальный осмотр (RVI)Как мы упоминали в начале этой статьи, визуальные проверки не обязательно проводить лично.

Поскольку качество камер и робототехники продолжает улучшаться, инспекторы все чаще используют инструменты RVI для сбора визуальных данных удаленно, а не лично.

Инспекторы обычно хотят использовать RVI вместо проведения визуального осмотра лично, потому что область, которую необходимо осмотреть, опасна для входа или труднодоступна, или и то, и другое.

Например, заходить в шахту вскоре после взрыва настолько опасно, что этого просто не делают. Но беспилотник можно использовать для удаленного обследования территории, сбора визуальных данных о ее состоянии, чтобы горнодобывающий персонал мог определить, достаточно ли безопасно войти.

Элиос 2 летит внутри шахты

В менее экстремальном примере осмотр огромного резервуара для хранения нефти может быть потенциально опасным, поскольку для этого требуется взобраться на строительные леса, установленные на высоте десятков футов.Но использование дрона устраняет потенциальную опасность падения, позволяя инспектору оставаться на безопасном расстоянии во время сбора визуальных данных, необходимых для проверки.

Вот как инспектор может использовать RVI в своем рабочем процессе:

- Инспектор отправляет дрона в котел и собирает все визуальные данные, необходимые для оценки его текущего состояния

- После того, как визуальные данные собраны, инспектор тщательно просматривает их, просматривая все видеоматериалы, чтобы определить потенциальные проблемные области

Как видите, инспектор по-прежнему проводит визуальный осмотр, но теперь это просмотр данных на экране, а не лично.

Как дроны могут помочь с визуальными проверками

Дроны — не единственный инструмент для проведения РВИ.

Инспекторы экспериментировали со сбрасыванием камер в ограниченное пространство на веревках или прикрепленных к роботизированным гусеничным роботам.

Но все больше и больше инспекторов обращаются к беспилотным технологиям как к предпочтительному инструменту RVI, поскольку они обеспечивают высокий уровень контроля и высокое качество.

А дроны, такие как Elios 2 от Flyability, имеют такие функции, как наклонное освещение, которое позволяет инспекторам визуализировать глубину поверхности, которую они проверяют, чтобы они могли понять, на что они смотрят, без необходимости физического присутствия.

Вот некоторые из основных преимуществ использования дронов для удаленного сбора данных для визуальных проверок:

- Безопасность . Дроны повышают безопасность, избавляя инспектора от необходимости входить в замкнутое, потенциально опасное пространство для сбора визуальных данных.

- Сбережения . Вход в ограниченное пространство для проведения визуального осмотра часто требует дорогостоящих строительных лесов и длительного простоя проверяемого актива. Дрон устраняет необходимость в строительных лесах и значительно сокращает время, необходимое для проверки, что приводит к значительной экономии.

- Данные высокого качества . Новые инспекционные дроны могут собирать высококачественные данные, которые можно архивировать и использовать в будущем для определения изменений в активе с течением времени.

Хотите узнать больше о том, как дроны используются в проверках? Ознакомьтесь с нашим подробным руководством по проверке дронов.

Руководство по промышленному использованию

Рентгенография — это использование радиации для создания изображений вещей, которые нельзя увидеть невооруженным глазом.

В области медицины рентгенография используется для создания изображений, показывающих состояние внутри человеческого тела, то есть изображений таких вещей, как кости, ткани или внутренние органы.

В промышленных условиях радиография используется, чтобы помочь инспекторам обнаружить дефекты, которые могут быть невидимы невооруженным глазом.

В этом руководстве мы подробно рассмотрим, как рентгенография используется в промышленных условиях. Если вы ищете информацию о том, как рентгенография используется в медицинских учреждениях, мы рекомендуем прочитать эту статью FDA.

[Рентгенография — это лишь один из методов неразрушающего контроля (НК), используемых инспекторами. Узнайте больше о НК в этом подробном руководстве .]

Вот меню, которое поможет вам найти нужную информацию:

Радиографический контроль трубы

Промышленная радиографияПромышленная радиография (ИК) — это использование радиации для проверки целостности и структуры материала.

В промышленной радиографии используются как гамма-лучи, так и рентгеновские лучи. Эти два типа излучения могут проходить через многие вещества, что позволяет инспекторам проводить внутренние проверки качества без необходимости что-либо делать с исследуемым объектом.

Промышленная радиография имеет два основных применения:

- Производители используют промышленную рентгенографию для поиска дефектов внутри используемых ими материалов.

- Инспекторы используют промышленную радиографию для поиска дефектов в промышленных активах, чтобы убедиться, что они безопасны в использовании и соответствуют обязательным требованиям проверки.

Общие отрасли промышленности, использующие рентгенографию в производстве, включают автопроизводителей и производителей самолетов, которые используют радиографический контроль для проверки деталей транспортных средств и деталей самолетов.

Обычные отрасли промышленности, в которых рентгенография используется для инспекций, включают любые операции, в которых используются котлы, сварка или трубы, включая нефтегазовую отрасль и производство электроэнергии.

Промышленный котел

Неразрушающий контроль и разрушающий контроль

В качестве примечания: такие методы контроля, как рентгенография, которые позволяют инспекторам исследовать материал, не изменяя его, именно по этой причине называются методами неразрушающего контроля — они не изменяют и не «разрушают» проверяемый объект.

В отличие от методов неразрушающего контроля, существуют методы тестирования, которые требуют взятия образца вещества или его изменения, чтобы узнать о нем больше. Например, если вы хотите узнать, есть ли свинец в краске, используемой в здании, один из простых способов — применить химическую смесь, которая изменит цвет при контакте со свинцом. Этот метод испытаний необратимо изменяет краску и поэтому считается разрушающим методом испытаний.

Замечание по безопасности в промышленной радиографии

Излучение, используемое в промышленной радиографии, исходит от производящего излучение оборудования или источника радиоактивных материалов.

Промышленная рентгенография может быть мощным методом определения внутренней структуры материала, но она также может причинить вред людям, если она не будет выполнена должным образом.

По сравнению с другими видами работ с радиацией промышленные рентгенологи чаще всего сталкиваются с несчастными случаями, связанными с радиацией.

Учитывая эти опасности, действуют строгие процессы, требуемые законом для промышленной радиографии. См. раздел «Карьера и зарплата» ниже, чтобы узнать больше.

Elios 2 — беспилотник, созданный специально для наблюдения и осмотра в замкнутых пространствах.Хотите узнать больше о том, как это работает?

Радиографический контроль — как он работает?Радиографический контроль — это акт использования радиации для проверки или проверки материала в целях контроля.

Рентгенографический контроль, подобный этому:

- Выстроить радиацию . Инспектор направляет излучение (гамма- или рентгеновское излучение) на объект, который он хочет проверить.

- Детектор линии . С другой стороны объекта инспектор размещает детектор на одной линии с лучом излучения.

- Делать записи . Детектор регистрирует излучение, прошедшее через объект.

- Анализ записей . Затем эти записи анализируются для определения результатов теста.

Как видите, выгода здесь вся в анализе.

На высоком уровне промышленные рентгенологи при анализе результатов детектора обращают внимание на места, где меньше или больше излучения могло пройти через объект.

Меньшее прохождение излучения означает, что материал в этих местах толстый, что указывает на то, что он, вероятно, находится в хорошем рабочем состоянии. С другой стороны, прохождение большего количества излучения может указывать на наличие трещины или дефекта в этой области, из-за чего материал становится тоньше и, таким образом, пропускает больше излучения.

Снимки, полученные в результате рентгенографического исследования, называются рентгенограммами. В наши дни большинство камер, используемых для рентгенографии, записывают цифровые изображения, но раньше они записывались на пленку.Промышленное рентгенографическое оборудование

Два основных типа промышленного рентгенографического оборудования используют два разных типа излучения, о которых мы уже говорили, — рентгеновские лучи и гамма-лучи.

Гамма-оборудование

Промышленное радиографическое оборудование, использующее гамма-излучение, усиливает излучение, которое исходит от радиоактивных материалов, содержащихся внутри оборудования. Этот тип оборудования меньше, чем оборудование, использующее рентгеновские лучи, что делает его полезным в небольших помещениях.

Гамма-радиографическое испытательное оборудованиене требует электричества, но это также означает, что его нельзя отключить. Устройство всегда будет излучать некоторое количество радиации, и единственный способ защитить рабочих от этого излучения — заключить его в металлический кожух, сделанный для этой цели.

Рентгеновское оборудование

Промышленное рентгенографическое оборудование, использующее рентгеновские лучи, обычно крупнее, поэтому оно лучше подходит для радиографического контроля в больших помещениях, например, на фабриках или складах.

Эти типы оборудования работают от электричества, и их можно включать и выключать, что означает, что безопасно находиться поблизости, когда оно выключено (т. е. для этих устройств не требуется защитный экран).

е. для этих устройств не требуется защитный экран).

Учитывая потенциальную опасность радиации, для использования, владения и транспортировки рентгенографического оборудования требуется лицензия в США и некоторых других частях мира.

В США правила лицензионных требований разрабатываются и контролируются Комиссией по ядерному регулированию США.Узнайте больше здесь.

Карьера и зарплата в рентгенографииХотите стать промышленным рентгенологом?

Вот что нужно для работы в этой сфере:

- Диплом средней школы

- Сертификат по программе обучения промышленного рентгенолога

В чем заключается работа?

Промышленный рентгенолог использует радиацию для проведения испытаний материалов, оборудования и активов, чтобы определить, являются ли они надежными или имеют какие-либо дефекты.

Для осмотра активов промышленные рентгенологи обычно проверяют крупные части оборудования, такие как надземные и подземные трубопроводы, например те, которые используются в нефтегазовой промышленности, или другое крупное оборудование.

Радиографический контроль сварного шва надземной трубы

Для выполнения работы промышленные рентгенологи создают изображения с помощью рентгеновских лучей, а затем изучают эти изображения в поисках дефектов или дефектов.

Выполняя эту работу, вы должны убедиться, что соблюдаете правильные протоколы безопасности, необходимые для предотвращения или уменьшения воздействия радиации.

Работа в области промышленной рентгенографии, как правило, осуществляется на условиях полной занятости.

Те, кто выполняет эту работу, должны выезжать на рабочие места, поскольку объекты, проверяемые с помощью рентгенографии, обычно представляют собой большие стационарные объекты, которые необходимо осматривать на месте.

Сколько ты можешь заработать?

По данным ZipRecruiter, средний национальный доход промышленных рентгенологов составляет около 54 000 долларов в год.

Вот зарплаты самых высокооплачиваемых специалистов в области промышленной рентгенографии в США. :

:

Данные предоставлены ZipRecruiter

Как вы заметили, ваша зарплата может варьироваться в зависимости от вашего местоположения.

Имейте в виду, что инспекторы могут добиться большего, а в некоторых случаях и намного большего, получив другие типы сертификатов и опыта, которые позволят им выполнять дополнительные виды инспекционной работы.

Сертификация промышленной радиографии

В США и во многих других частях мира вы должны пройти сертификацию для выполнения работ в области промышленной рентгенографии.

Требования к сертификацииразличаются в зависимости от штата США и других стран, но обычно они требуют:

- Практическое обучение в течение определенного количества часов с сертифицированным промышленным рентгенологом

- Прохождение курса по радиационной безопасности

- Сдача письменного экзамена

Некоторые из наиболее распространенных типов сертификации включают:

- ОЗУ .

Сертификация только для радиоактивных материалов.

Сертификация только для радиоактивных материалов. - РЕНТГЕНОВСКИЙ .Сертификация только для рентгеновских аппаратов.

- Оба . Сертификация как для радиоактивных материалов, так и для рентгеновских аппаратов.

В США несколько штатов имеют свои собственные признанные на национальном уровне программы сертификации IR. Узнайте больше здесь.

По мере совершенствования технологий вполне вероятно, что мы сможем создавать полные, высокодетализированные 3D-модели интерьеров активов. Эти модели могут служить в качестве визуальной записи для наблюдения за коррозией актива точно так же, как в настоящее время используются высококачественные неподвижные изображения и видео.

Дроны и промышленная радиографияВ настоящее время дроны редко используются в промышленной радиографии, но в ближайшие несколько лет ситуация может измениться.

При этом существует как минимум один беспилотник компании Pacific Imaging, оснащенный рентгеновским аппаратом.

Дрон называется DroneX и используется для проверки гильз проводов на линиях электропередач.

Фото: Pacific Imaging

Согласно нашим исследованиям, платформа DroneX уже используется для осмотра линий электропередач, позволяя инспекторам собирать данные о состоянии линий электропередач, не подвергая себя опасности, взбираясь или стоя в автовышке для проведения ручного осмотра.

По мере того, как технология дронов продолжает совершенствоваться, мы можем видеть все больше и больше дронов, оснащенных рентгеновскими изображениями, расширяя границы возможного промышленного излучения.

Узнайте больше о том, как Elios 2 помогает получать высококачественные визуальные данные для осмотра помещений.

Неразрушающий контроль (НК) – Руководство для инсайдеров

Неразрушающий контроль (НК) относится к процессу проверки и оценки качества материалов при сохранении исходной формы материала без ущерба для его использования. Неразрушающий контроль лучше всего использовать для обнаружения несплошностей и дефектов, таких как трещины, пустоты и т. д., по сравнению с испытанием физических свойств материалов, таких как прочность на растяжение, твердость, ударопрочность и т. д., которые лучше всего исследовать с помощью разрушающих испытаний.

Неразрушающий контроль лучше всего использовать для обнаружения несплошностей и дефектов, таких как трещины, пустоты и т. д., по сравнению с испытанием физических свойств материалов, таких как прочность на растяжение, твердость, ударопрочность и т. д., которые лучше всего исследовать с помощью разрушающих испытаний.

В этой статье рассказывается о преимуществах неразрушающего контроля, шагах, которые необходимо предпринять перед проведением неразрушающего контроля, а также приводится обзор четырнадцати (14) методов неразрушающего контроля, используемых в различных отраслях промышленности.

Каковы преимущества неразрушающего контроля?

Помимо того, что НК сохраняет работоспособность материала даже после испытаний, он дает большую уверенность в том, что продукция имеет не только однородные, но и качественные свойства.С помощью неразрушающего контроля качество материалов контролируется и поддерживается в соответствии со стандартами; таким образом, сводя к минимуму отказы от процесса и дополнительные затраты, обеспечивая при этом безопасную работоспособность.

Какие шаги необходимо предпринять перед неразрушающим контролем?

Поскольку методы, которые будут обсуждаться, касаются поверхностных и объемных уровней контроля, важно соответствующим образом подготовить образец для испытаний, чтобы повысить точность испытаний.

Вот важные шаги, которые необходимо выполнить перед проведением методов испытаний:

- Определите, какие дефекты и неоднородности вы обнаружите, чтобы выбрать правильный метод испытаний.

- Измерьте предел точности, к которому вы стремитесь.

- Очистите поверхность образца, если применимо. Однако это не выбор для испытаний, используемых для обнаружения коррозии, эрозии, точечной коррозии и любых других явлений, включающих потерю массы.

Что такое методы неразрушающего контроля (НК)?

Четырнадцать (14) методов неразрушающего контроля используются в различных отраслях промышленности со своими преимуществами и недостатками.

1. Визуальное тестирование (ВТ)

Визуальное тестирование обычно является первым шагом при оценке большинства материалов, что делает его неотъемлемой частью других методов тестирования. Этот метод обычно осуществляется путем исследования поверхностей на предмет несплошностей и повреждений с использованием различного визуального и визуализирующего оборудования. Зеркала используются при осмотре внутренних фасадов, недоступных для прямого просмотра. Линейки используются для проверки размерных характеристик деталей.Визуальные осмотры также могут проводиться с использованием камер для записи макроскопических признаков. Напротив, оптические микроскопы , сканирующая электронная микроскопия (СЭМ) или трансмиссионная электронная микроскопия (ПЭМ) используются для микроскопических микроскопов для топографии и анализа поверхности. Увеличительные линзы помогают осматривать поверхности изломов и обеспечивают более подробную информацию.

Другие признаки, которые можно наблюдать невооруженным глазом, включают изменение цвета, указывающее на наличие горения или коррозии, и изменение формы, указывающее на наличие сужения и других деформаций.Посредством визуального тестирования последующие неразрушающие испытания могут быть идентифицированы и сужены для дальнейшего подтверждения оценок.

Используя VT, можно получить немедленные результаты с минимальными навыками, требуемыми от зрителя. Однако он подходит только для обнаружения более значительных дефектов на поверхности, а подготовка образцов может привести к ложноположительным результатам, таким как неверная интерпретация царапин как трещин от производства или обработки.

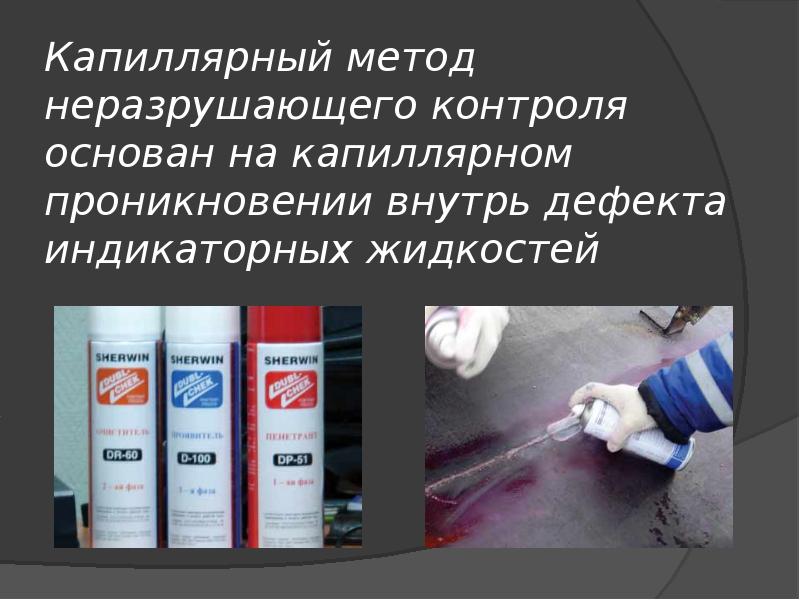

2. Капиллярные испытания (PT)

Принцип капиллярного действия лежит в основе капиллярного контроля.На поверхность наносится свободнотекучий видимый жидкий проникающий краситель. Затем ему дают проникнуть в трещины и пустоты на поверхности в течение значительно известного периода времени (также известного как время пребывания пенетранта). Излишки пенетранта смывают, убедившись, что жидкость полностью проникла в фиссуры. Затем наносится мелоподобный проявитель, который полностью покрывает материал в течение времени выдержки. Затем это покрытие вытягивает пенетрантную краску из дефектов, указывая местонахождение трещин или пустот, видимых с помощью ультрафиолетового света.

Излишки пенетранта смывают, убедившись, что жидкость полностью проникла в фиссуры. Затем наносится мелоподобный проявитель, который полностью покрывает материал в течение времени выдержки. Затем это покрытие вытягивает пенетрантную краску из дефектов, указывая местонахождение трещин или пустот, видимых с помощью ультрафиолетового света.

Некоторые из преимуществ использования этого метода включают быстрый результат, простоту выполнения и недорогие средства контроля, независимо от количества и размера образцов. Он также восприимчив к крошечным поверхностным дефектам. Его также можно использовать для широкого спектра материалов: магнитных (металлы) и немагнитных материалов (другие металлы, стекло, пластмассы, обожженная керамика и т. д.). Однако его нельзя использовать на пористых материалах. Этим методом лучше всего обнаруживаются пористость, трещины, изломы, наплывы, швы и другие дефекты поверхности, которые могут быть вызваны другими механическими процессами.

3. Проверка герметичности (LT)

В этом методе наблюдают утечку жидкостей или газов из системы под давлением или попадание этих веществ в откачиваемый компонент, предназначенный для удержания этих сред. Расположение утечек, скорость утечки и герметичность образца могут быть отмечены при выполнении этого испытания.

Для проверки герметичности могут использоваться различные методы:

- Метод погружения является наиболее часто используемым методом проверки герметичности, поскольку он дает немедленные, но точные результаты при относительно низкой стоимости.При погружении испытуемого образца в воду, содержащуюся в резервуаре, наличие пузырьков на поверхности указывает на наличие отверстий в испытуемом образце. Это также можно сделать с помощью мыльного раствора. После нагнетания давления и погружения в емкость с жидкостью на поверхность наносится мыльный раствор. При наличии утечек можно наблюдать образование пузырьков, указывающих на место утечки.

Этот тест подходит для открытых систем.

Этот тест подходит для открытых систем. - С другой стороны, измерение давления используется только для закрытых систем.Это можно сделать двумя способами: метод относительного/абсолютного давления и метод дифференциального давления . Метод относительного/абсолютного давления измеряет разницу давлений относительно давления окружающей среды и абсолютного вакуума соответственно. Снижение давления или вакуума предполагает наличие утечки в системе. С другой стороны, метод перепада давления включает в себя давление на испытуемый образец и последующее сравнение давления эталонного объема, герметичность которого уже установлена.Затем различия измеряются с помощью датчика перепада давления. Однако эти тесты чувствительны к изменениям температуры, поскольку температура прямо пропорциональна изменению давления. Таким образом, рабочая температура должна тщательно контролироваться.

- Тестирование масс-спектрометром проводится путем создания давления на материал гелием или смесью гелия и воздуха с последующей оценкой поверхности с помощью анализатора или зонда для отбора проб, который направляет пробу воздуха обратно в спектрометр.

Масс-спектрометр используется для обнаружения присутствия и количества собранного гелия, что позволяет предположить наличие утечки в системе. Это можно сделать двумя способами: вакуумный метод и избыточное давление . В вакуумном методе гелий распыляется на образец, и, если есть утечки, ожидается, что гелий попадет в них и, следовательно, будет обнаружен оборудованием для проверки на утечку. С другой стороны, метод избыточного давления предполагает заполнение объекта поисковым газом под небольшим избыточным давлением, и если через неплотности, имеющиеся на поверхности, будут утечки газа, то он будет обнаружен снифером.

Масс-спектрометр используется для обнаружения присутствия и количества собранного гелия, что позволяет предположить наличие утечки в системе. Это можно сделать двумя способами: вакуумный метод и избыточное давление . В вакуумном методе гелий распыляется на образец, и, если есть утечки, ожидается, что гелий попадет в них и, следовательно, будет обнаружен оборудованием для проверки на утечку. С другой стороны, метод избыточного давления предполагает заполнение объекта поисковым газом под небольшим избыточным давлением, и если через неплотности, имеющиеся на поверхности, будут утечки газа, то он будет обнаружен снифером. - Тот же принцип соблюдается при испытании галогенных диодов , где герметизация производится с помощью смеси воздуха и поискового или индикаторного газа на основе галогена, а для обнаружения утечек используется «искатель».

4. Магнитопорошковый контроль (MT)

Магнитопорошковая дефектоскопия

позволяет обнаружить поверхностные и подповерхностные несплошности только в ферромагнитных материалах путем намагничивания испытуемых деталей. Это делается путем приложения магнитного поля к поверхности.Затем магнитные частицы, такие как железные опилки, вводятся в магнитное поле, чтобы выявить потоки магнитного поля. Если есть разрывы, эти потоки будут иметь тенденцию искажать естественную структуру поля. Чтобы гарантировать достоверность теста, необходимо провести повторный тест с магнитным полем, установленным под углом 90 градусов к исходному направлению намагничивания.

Это делается путем приложения магнитного поля к поверхности.Затем магнитные частицы, такие как железные опилки, вводятся в магнитное поле, чтобы выявить потоки магнитного поля. Если есть разрывы, эти потоки будут иметь тенденцию искажать естественную структуру поля. Чтобы гарантировать достоверность теста, необходимо провести повторный тест с магнитным полем, установленным под углом 90 градусов к исходному направлению намагничивания.

Намагничивание можно выполнить пятью (5) способами:

- В технике щупов переносные щупы или электрические контакты зондового типа используются для индукции намагничивания.Эти штыри прижимаются к поверхности тестируемого участка. Расстояние между стержнями обычно составляет 75–200 миллиметров, а источник тока намагничивания должен быть больше 25 вольт. Чем короче расстояние между электродами, тем лучше будет чувствительность теста.

- Для продольного метода ток пропускают через многовитковую неподвижную катушку, которая наматывается на образец для испытаний.

Это создает магнитное поле, параллельное длинной оси катушки и компонента.

Это создает магнитное поле, параллельное длинной оси катушки и компонента. - Круговая техника аналогична продольной технике; однако круговое магнитное поле перпендикулярно направлению тока, протекающего в испытуемом материале. Это лучше всего использовать для цилиндрических или кольцеобразных деталей.

- Метод ярма использует U-образные магнитные ярма переменного или постоянного тока, электромагнитные или постоянные магниты, которые переносят ток намагничивания для создания продольного магнитного поля в испытуемом образце.

- В многонаправленном методе блоки питания с высокой силой тока возбуждают зону проверки, вызывая намагничивание. Это приводит к общему намагничиванию области с генерируемыми круговыми или продольными магнитными полями. Однако этот метод требует, чтобы поле было получено по крайней мере в двух почти нормальных направлениях со сбалансированными интенсивностями.

Одним из преимуществ магнитопорошкового контроля является то, что он более чувствителен, чем дефектоскопия с помощью проникающей жидкости, для обнаружения плотно закрытых трещин, обеспечивая более точное обнаружение.Его также можно использовать для быстрого осмотра больших поверхностей при низких затратах на оборудование. Однако этот метод можно использовать только на ферромагнитных материалах, и он требует электропитания, если только не используется ярмо с постоянными магнитами. Поверхность также должна быть хорошо очищена, и ее нельзя использовать при наличии толстого слоя краски.

5. Электромагнитные испытания (ET)

Этот метод также известен как вихретоковый контроль, поскольку в нем используются вихревые токи или небольшие круглые замкнутые контуры, индуцированные в металлических материалах с помощью катушки, возбуждаемой электрическим током, индуцированным переменным магнитным полем.Неоднородности могут нарушать вихревые токи на материале, как и нарушение магнитных полей при магнитопорошковом контроле, за исключением того, что электромагнитные испытания допускают более широкий спектр неоднородностей. Это лучше всего использовать для обнаружения поверхностных и приповерхностных дефектов в пределах шести (6) миллиметров от поверхности.

Это лучше всего использовать для обнаружения поверхностных и приповерхностных дефектов в пределах шести (6) миллиметров от поверхности.

Электромагнитные испытания

также можно использовать для определения толщины покрытий и материалов, а также других размерных и физических характеристик, таких как электропроводность и магнитная проницаемость.Этот метод применим только к проводящим материалам и некоторым ферромагнитным материалам. Поскольку электромагнитный контроль чувствителен к наличию дефектов, поверхностный контакт не обязателен.

6. Рассеяние магнитного потока (MFL)

Утечка магнитного потока обнаруживает неоднородности, исследуя изменения или нарушения в нормальных структурах потока, насыщенных магнитным полем, индуцированным постоянными магнитами. Дефекты влияют на траекторию магнитного поля и вызывают утечку части потока через стенку трубки и ее обнаружение датчиками на эффекте Холла.Скорость вытягивания зонда, его форма, размер и расположение дефектов определяют размер утечки. Все это контролируется на экране компьютера. Испытание на утечку магнитного потока лучше всего использовать для обнаружения коррозии, эрозии, точечной коррозии и т. д.

Все это контролируется на экране компьютера. Испытание на утечку магнитного потока лучше всего использовать для обнаружения коррозии, эрозии, точечной коррозии и т. д.

Изображение предоставлено: (Университет Дарема)

7. Радиографический контроль (RT)

Радиографический контроль использует рентгеновское или гамма-излучение для создания изображений, которые показывают наличие дефектов внутри испытуемого образца.В этом методе излучение проходит через испытуемый образец, и дифференциальное поглощение материала из-за различий в плотности и толщине приводит к непоглощенному излучению, которое затем регистрируется средой, расположенной на противоположной стороне испытуемого образца.

RT лучше всего использовать для обнаружения подповерхностных дефектов сварных соединений и скрытых дефектов, расположенных на значительной глубине. Он неразрушающий, с легкостью избавляет материал от подготовки к очистке, и его можно использовать, когда образец находится в работе.

Изображение предоставлено: (Бернулли – Википедия)

В этом тесте можно использовать три (3) методики:

- В рентгенографии на пленке или бумаге двумерное проецируемое изображение создается на листе пленки или бумаги.

- Рентгеноскопия обрабатывает изображение, которым можно манипулировать в режиме реального времени, в экран просмотра или монитор.

- Компьютерная томография использует компьютерные программы для оцифровки образца в большом количестве различных направлений для расчета поглощения в каждой позиции и последующего отображения рентгеновских изображений .

Гамма-излучение обычно используется для более толстых или плотных материалов. Для более тонких или менее плотных материалов, таких как алюминий, обычно используются рентгеновские лучи, генерируемые электричеством.

8.

Нейтронно-радиографический контроль (NR)

Нейтронно-радиографический контроль (NR)

Как и при радиографическом контроле, при нейтронном радиографическом контроле создаются изображения внутренних структур тестируемых объектов с использованием среды с дифференциальным излучением, но в форме нейтронов низкой энергии, а не обычных рентгеновских и гамма-лучей на основе электронов.

Нейтронный рентгенографический механизм основан на схожих характеристиках проникновения нейтронов низких энергий с рентгеновскими лучами, но с ключевым отличием в его интенсивности. Его результирующее поперечное сечение или скорость сопутствующей потери энергии (коэффициент затухания) для легких материалов намного более непрозрачны и намного более прозрачны, чем рентгеновские сечения для плотных материалов. Это дает преимущество при исследовании энергетических устройств, производя как структурное, так и внутреннее сканирование тестируемых объектов.Кроме того, его повышенная способность сильно поглощать водород, бор и другие элементы делает его основным преимуществом в обнаружении продуктов коррозии, масла, воды и пластиковых материалов внутри испытательных сборок.

Обычными источниками нейтронов для радиографии являются атомные реакторы, ускорители частиц и радиоизотопы. Как и метод RT, при его выполнении можно использовать визуализацию в реальном времени и томографию.

9. Ультразвуковой контроль (УЗК)

Ультразвуковой контроль

— это объемный метод неразрушающего контроля, в котором используются высокочастотные звуковые волны, которые затем записываются с помощью ультразвукового преобразователя.Затем дефекты материала отклоняют звуковые волны, что приводит к сопутствующей потере энергии или затуханию при прохождении звуковых волн обратно к преобразователю. Затем отраженный луч записывается и анализируется для определения наличия и местоположения несплошностей.

В этом тестировании обычно используются частоты в диапазоне от 0,5 до 10 000 МГц, которые находятся выше диапазона человеческого слуха (20–20 000 кГц).

Изображение предоставлено: (Ромари – Википедия)Существует три типа режимов:

- Режим А-сканирования представляет собой количественное отображение интенсивности полученного сигнала в зависимости от времени в одной точке на поверхности образца.

- В-скан режим — количественное отображение времени пролета по линии на поверхности.

- Режим C-Scan представляет собой двухмерное полуколичественное отображение интенсивности эхо-сигнала тестового образца и показывает плоское сечение тестового образца, но не предоставляет информацию о глубине или ориентации, и вся поверхность сканируется или составляется в список.

Ультразвуковой контроль

лучше всего использовать для обнаружения поверхностных и подземных течений, поскольку он обладает высокой чувствительностью и проникающей способностью.Он также может предоставить информацию о размере, ориентации, форме и характере дефектов. Однако точность этого метода сильно зависит от звукопроводимости и шумоемкости материала. Чугун и другие крупнозернистые материалы не подходят для испытания этим методом из-за низкой звукопередачи и высокого уровня шума сигнала. Кроме того, параллельные линейные дефекты в направлении звуковых волн могут остаться незамеченными.

10.Испытания на акустическую эмиссию (AE)

При испытании на акустическую эмиссию к испытуемому образцу прикладывается локализованная внешняя сила, которая может создавать волны. Это высокочастотные (30 кГц – 5 МГц) волны, которые излучаются внутрь конструкции и затем обнаруживаются пьезоэлектрическим преобразователем. Наличие деформаций, таких как рост трещины, пластическая деформация или фазовое превращение, предполагает внезапное движение или быстрое высвобождение энергии деформации, вызывающее последующее возникновение волн напряжения или акустической эмиссии.По мере увеличения длины трещин увеличивается выделяемая энергия деформации и акустическая эмиссия.

Этот тест может использоваться для обнаружения поверхностного и подземного течения. Разместив несколько датчиков и увеличив напряжение в материале, можно оценить полученные данные, чтобы обнаружить неоднородности в заготовке и их относительную серьезность. Акустические эмиссионные испытания включают в себя мониторинг роста усталостных и коррозионных трещин под напряжением и замедленного растрескивания, связанного с водородным охрупчиванием.

Акустические эмиссионные испытания включают в себя мониторинг роста усталостных и коррозионных трещин под напряжением и замедленного растрескивания, связанного с водородным охрупчиванием.

11. Анализ вибрации (VA)

Это испытание направлено на определение того, как материал реагирует на приложенную внешнюю силу, которая вызывает вибрации (свободная вибрация, вынужденная вибрация, вибрация, вызванная потоком, случайная вибрация и т. д.).

В этом методе используются разные техники:

- При обследовании и мониторинге вибрации в нескольких местах вокруг материала устанавливаются датчики вибрации для сбора данных о типе и величине вибрационных режимов.Затем данные помогут сузить следующие шаги анализа.

- Экспериментальный модальный анализ применяет нагрузки, моделирующие условия эксплуатации материала и измеряющие сигналы вибрации.

Это делается, когда материал не в эксплуатации.

Это делается, когда материал не в эксплуатации. - Оперативный модальный анализ, , с другой стороны, выполняется, когда материал все еще находится в работе, и когда сигналы фонового шума очень малы или неотличимы от реальных сигналов вибрации.

- Компьютерное моделирование включает анализ методом конечных элементов (FEA) и вычислительную гидродинамику (CFD) для имитации рабочих условий, связанных с вибрациями, вызванными потоком.

Этот метод поддерживает удаленный мониторинг состояния и реакцию на нагрузки в режиме реального времени. Тем не менее, локализация разлома является сложной задачей, а распространение трещины трудно контролировать.

12. Направленная волна (GW)

Направленные волны — это ультразвуковые волны, которые распространяются в направлении, определяемом геометрией проверяемого материала.Поскольку волны распространяются вдоль оси трубы, дефекты могут отклонять эти волны, вызывая потерю ожидаемых волн, принимаемых детектором или преобразователем на конце материала.

Он использует более низкий диапазон частот всего 5–250 кГц, что намного ниже, чем при ультразвуковом контроле, но это помогает генерировать недисперсионные волны, которые уменьшают затухание при контроле на большом расстоянии. Характер испытания также обеспечивает высокую скорость проверки и доступ к зонам с ограниченным доступом и не зависит от типа жидкости внутри трубы.

13. Лазерное тестирование (LM)

Лазерное тестирование использует когерентный свет, усиленный вынужденным излучением.

Лазерное тестирование может быть выполнено с использованием трех (3) методов:

- Голографический метод использует сканирование лазерным лучом поверхности материала, подвергшегося воздействию напряжения. Луч отразится на датчики, и изображение топографической карты покажет деформации на поверхности.Эта карта будет сравниваться с неповрежденным эталонным образцом для обнаружения и анализа дефектов.

- Лазерная ширография использует интерферометр для обнаружения внеплоскостных производных деформации, вызванных приложением внешних напряжений. Нагруженные и ненапряженные изображения, полученные устройством с зарядовой связью, накладываются друг на друга, чтобы выявить любые деформации.

- В лазерной профилометрии высокоскоростной вращающийся лазерный луч сканирует поверхность испытуемого образца в двух измерениях (2D), а отраженный свет проходит через фотодетектор, генерируя сигналы, указывающие расстояние от двухмерного изображения. самолет.Это продолжается для большего количества прогонов с корректировкой положения фокального пятна и расстояния до поверхности до тех пор, пока не будет создано трехмерное изображение, аналогичное топографическому изображению поверхности.

14. Тепловые/инфракрасные испытания (ИК)

Термическое или инфракрасное тестирование, также известное как термография, используется для получения изображения распределения тепла по поверхности объекта. Видимый диапазон спектра длин волн увеличен, что позволяет измерять излучаемую энергию с помощью инфракрасных камер.

Видимый диапазон спектра длин волн увеличен, что позволяет измерять излучаемую энергию с помощью инфракрасных камер.

При выполнении этого теста могут использоваться различные методы:

- Пассивная термография – это метод, выполняемый до или после эксплуатации испытуемого образца и не требующий внешнего источника энергии.

- Активная термография отличается от пассивного метода тем, что требует внешнего источника энергии.

- Импульсная термография применяет импульс световой энергии, затем измеряет изменения температуры поверхности материала.

- Вибротермография использует акустическую энергию, чтобы вызвать трение на двух срезанных поверхностях трещин, что приводит к выделению тепла.

- Блокирующая термография периодически подает внешнюю энергию для получения дифференциального тепла на исследуемой поверхности и лучше всего подходит для компонентов с более толстыми стенками.

ИК-термографию

лучше всего использовать для обнаружения коррозии, расслоения, пустот, включений и других течений, влияющих на теплопередачу.Он также используется для обнаружения горячих точек и проблемных зон, которые обычно испытывают слишком большое трение. Однако для обеспечения эффективности тестирования должны быть достаточные различия между компонентом и его окружением. Это также зависит от свойств поверхности, таких как излучательная способность, отражательная способность и коэффициент пропускания.

Заключительные мысли

NDT играет важную роль в достижении и поддержании высококачественной функциональности и эксплуатационной пригодности материала, а также в обеспечении более безопасных условий труда и операций в соответствующих отраслях, в которых он используется.Выбор правильного метода тестирования материалов способствует снижению эксплуатационных расходов и затрат на техническое обслуживание, а также ресурсов операций, дополнительно повышая качество предприятий.

Артикул:

Неразрушающий контроль (НК)

Freyssinet, Inc. имеет значительный опыт в методах неразрушающего контроля и восстановления цементного раствора, применяемых к конструкциям PT. Тем не мение, Фрейсине, Inc.не ограничивается этим видом осмотра и ремонта, но может справиться с гораздо более широким спектром услуг, когда дело доходит до инспекции, оценка и ремонт любых конструкций.

Компания Freyssinet, Inc. имеет, пожалуй, самый опытный и квалифицированная команда специалистов, когда речь идет о неразрушающем контроле и восстановлении цементного раствора сухожилий PT. Ниже приведены некоторые из доступных услуг:

- Расположение внутренних сухожилий с помощью Ground Методы проникновения радара.

- Обнаружение пустот в сухожилиях с помощью Impact Эхо, если это будет необходимо.

- Осмотр наружных сухожилий, включая

визуальный осмотр через окна или с помощью техники вибрации сухожилий.

- Неразрушающее обнаружение обрывов проводов в сухожилиях с использованием электромагнитных методов, таких как Tensiomag.

- Неразрушающее обнаружение потери натяжения в стержнях или болтах методом UPUS.

- Ограниченный инвазивный осмотр внутренних органов или внешние сухожилия с помощью специального сверления и видеоскопа.

- Измерение объема пустот с помощью оборудования способны компенсировать протечки в пустотах.

- Вакуумная цементация и/или вакуумная обработка возможности затирки.

- Инкапсуляция наружных сухожилий с использованием термоусадочная пленка, специальная пленка или разрезной воздуховод.