Дюраль (дюралюминий) — свойства сплавов, сферы применения

Дюраль (дюралюминий) — свойства сплавов, сферы применения

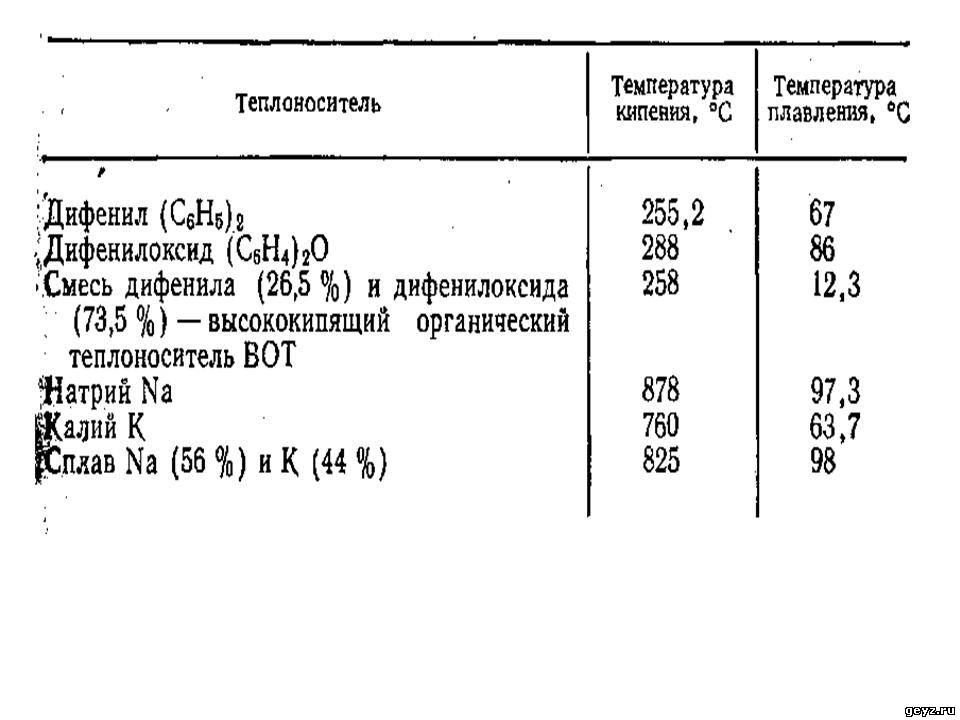

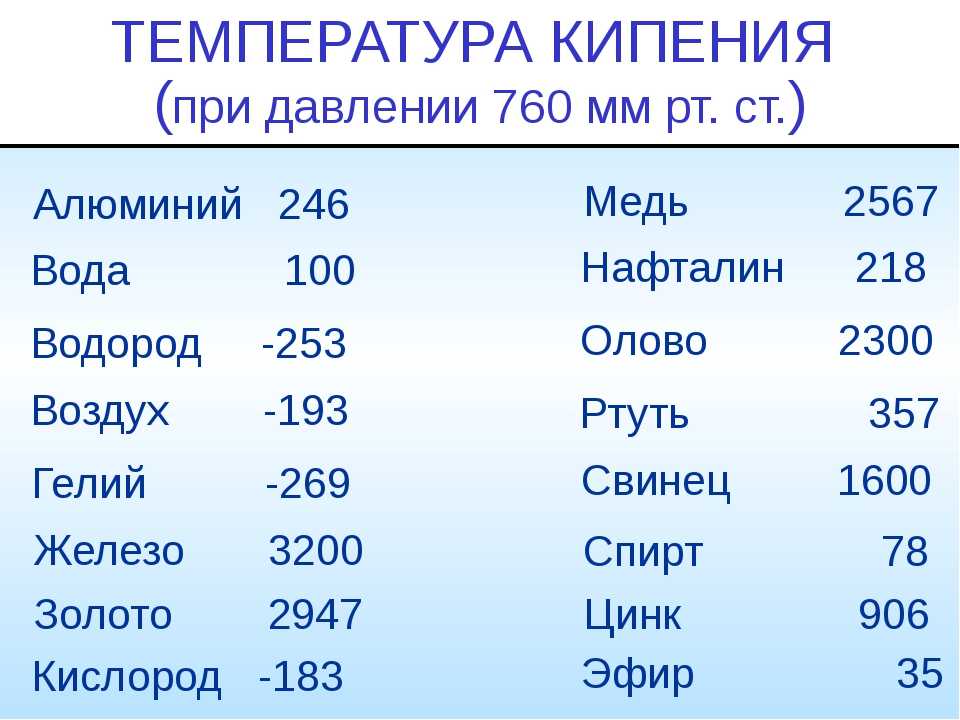

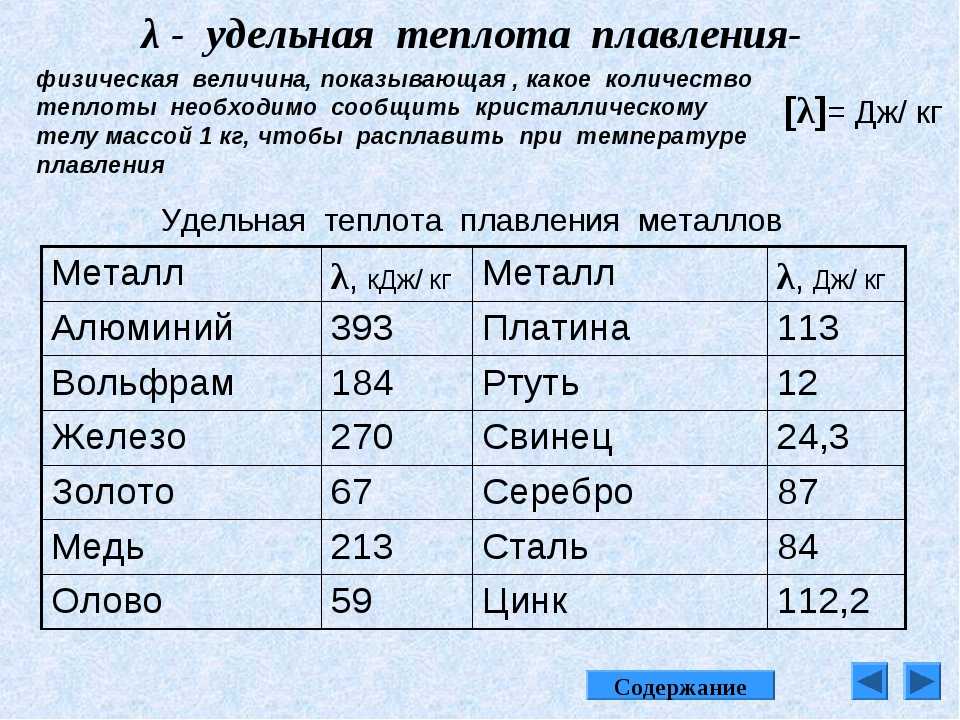

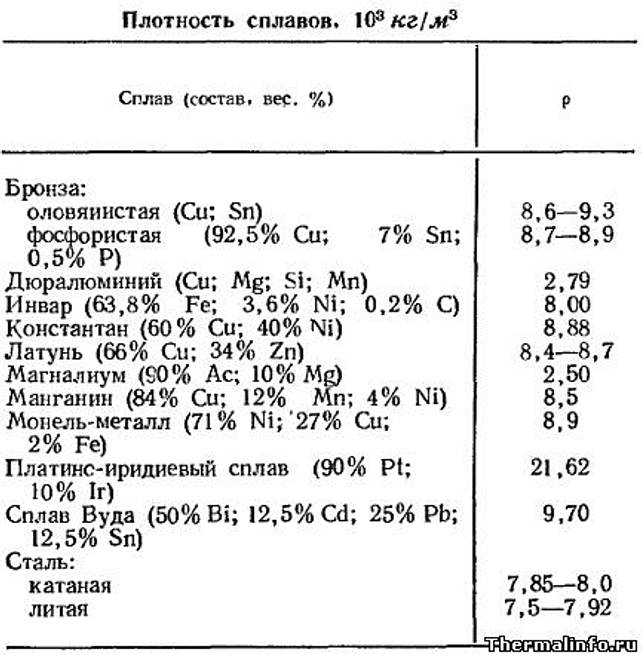

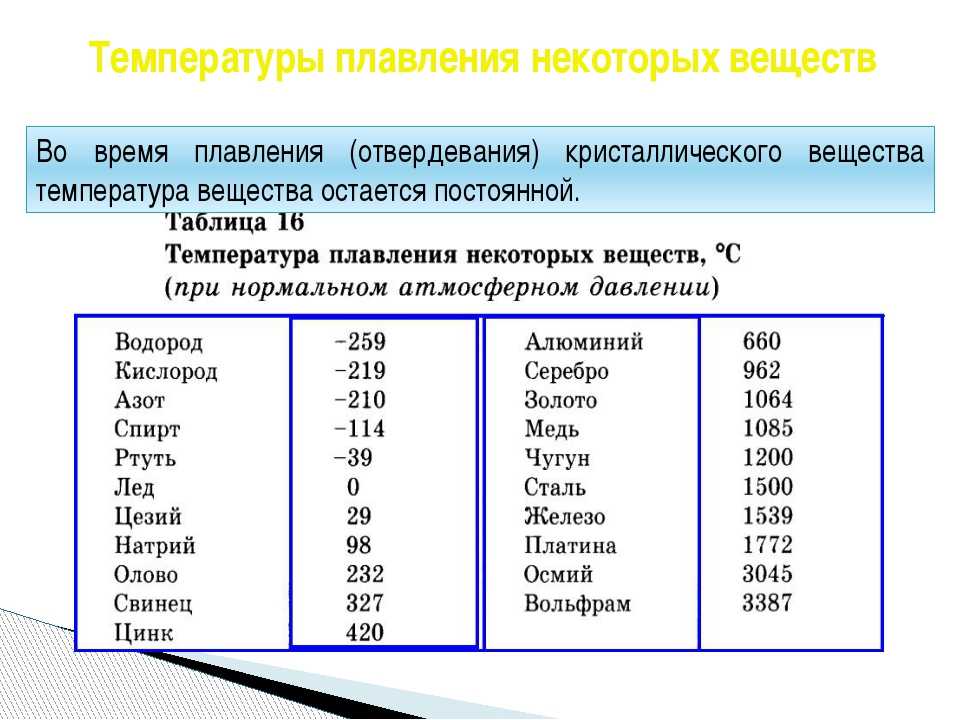

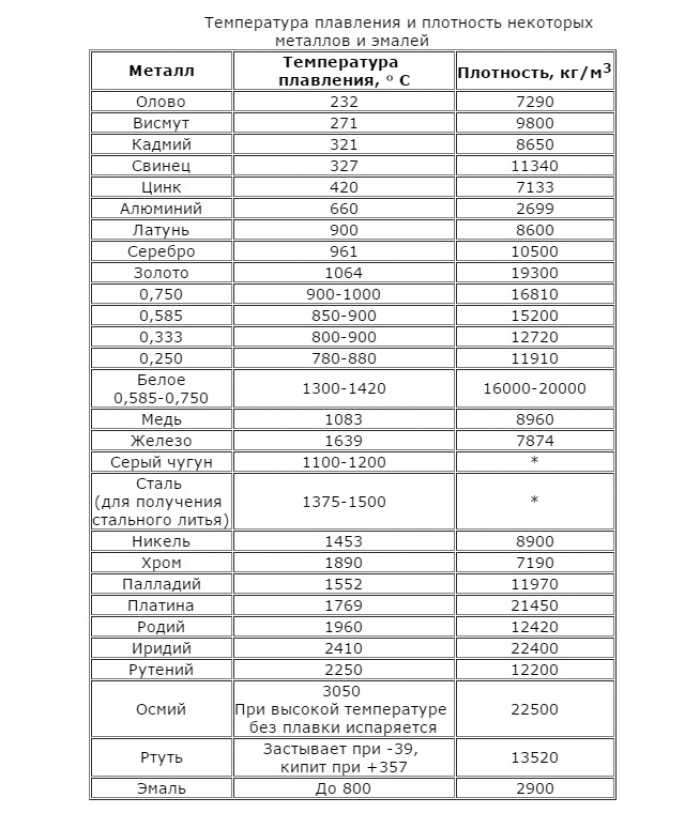

Дюраль (Al Cu) — сокращение от дюралюминий, группа высокопрочных сплавов на основе алюминия 93,5%, с добавками меди 4,5%, магния 1,5% и марганца 0,5%. Плотность сплава 2500-2800 кг/м³. Температура плавления дюралюминия 650 °C. При испытаниях на растяжение типовое значение предела текучести составляет 250 МПа, предела кратковременной прочности 400…500 МПа. Прочностные характеристики зависят от состава и термообработки. Массовая плотность — 2,79 г/см³, интервал температуры плавления 510-640. Линейный коэффициент термического расширения — 23,0 10−6/K. Модуль упругости — 74 000 МПа. Теплопроводность — состояние T4: 134 W/M°C, удельная теплоёмкость 920 Дж/кг°C.

Классификация дюралюминия

Распространённые в Европе сплавы марок «Hiduminium» и «Avional» являются близкими по составу к дюралюминию сплавами других фирм-производителей — High Duty Alloys Ltd. (Великобритания) и Aluminium-Industrie A-G. (Швейцария).

(Великобритания) и Aluminium-Industrie A-G. (Швейцария).

В России дюралюминами называют деформируемые сплавы системы, в которые дополнительно вводят марганец. Типичным дюралюмином является сплав Д1 (состав: 4,3% Cu, 0,6% Mg, 0,6% Mn, остальное — Al), однако вследствие сравнительно низких механических свойств производство его заметно сокращается. Сплав Д1 для листов и профилей заменяется сплавом Д16.

В США и Евросоюзе дюралюмины представлены, в первую очередь, сплавами 2024, 2021 (во Франции ранее обозначался AU4G или duralumin) и 2117. По международной универсальной классификации группе деформируемых алюминиевых сплавов Al-Cu-Mg присваиваются обозначения от 2000 до 2999.

Виды сплавов дюрали

С учетом способа изготовления и воздействия разной температуры могут изменяться параметры проката.

- Магний и алюминий, марганец и алюминий — при производстве соединения не проходят закалки. Применяются для изготовления герметичных баков, радиаторов для автомобилей, труб для сборки бензопроводов.

Из них изготавливаются строительные материалы. Сплавы хорошо поддаются сварке, пайке, невосприимчивы к образованию ржавчины. Плохо разрезаются.

Из них изготавливаются строительные материалы. Сплавы хорошо поддаются сварке, пайке, невосприимчивы к образованию ржавчины. Плохо разрезаются. - Марганец, медь и алюминий — сложный конструкционный материал. Основой выступает алюминий, остальные компоненты легирующие. Сплав используется при сборке космических аппаратов, самолетов, скоростных железнодорожных составов. Недостаток — восприимчивость к воздействию влаги.

- Кремний, марганец и алюминий — сплав обладает малым удельным весом, стойкостью к образованию ржавчины.

При изготовлении последнего вида сплава соединение подвергается дополнительной закалке при температуре 525°C. После этого деталь резко охлаждается в воде до 20°C. Процесс охлаждения занимает 10 суток.

Исходя из конечного назначения продукции состав сплава варьируется для придания материалу разных технических показателей.

В зависимости от перечня технологических приемов в процессе производства выделяют: закаленный, состаренный и анодированный дюраль.

Помимо основных элементов, применяемых для легирования сплавов, в составе дюралей возможно присутствие некоторых примесей. При этом кремний и железо входят в химический состав первичного алюминия, цинк и медь могут попасть при переплавке различных отходов, ряд других компонентов (титан, цирконий, бериллий) вводят специально для изменения технических показателей конечного продукта.

Присутствие железа в составе сплава влечет за собой повышение показателя хрупкости, но в паре с никелем железо заметно улучшает механические свойства материала в условиях обычной и повышенной температуры рабочей среды.

Свойство добавок изменять эксплуатационные показатели сплава требует грамотного и ответственного подхода к подбору компонентов и технологическому процессу производства.

Состав сплавов, % массы

| Сплав | — | Si | Fe | Cu | Mn | Mg | Cr | Ni | Zn | Ti | Zr+Ti | Прочие каждого | Прочие сумма |

Al |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 2017A | Min. |

0,20 | / | 3,50 | 0,40 | / | / | / | / | / | / | / | основа | |

| Max. | 0,80 | 0,70 | 4,50 | 1,00 | 1,00 | 0,10 | / | 0,25 | / | 0,25 | 0,05 | 0,15 | ||

| 2024 | Min. | / | / | 3,80 | 0,30 | 1,20 | / | / | / | / | / | / | / | основа |

| Max. | 0,50 | 0,50 | 4,90 | 0,90 | 1,80 | 0,10 | / | 0,25 | 0,15 | 0,20 | 0,05 | 0,15 |

Физические свойства дюралюминия

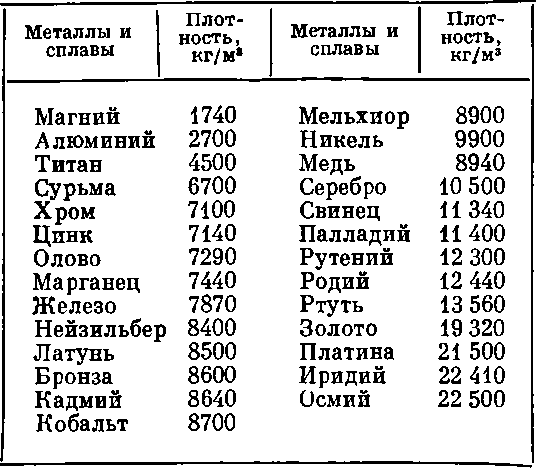

Основной особенностью материала является его малый собственный вес при хороших показателях термической устойчивости и отменной прочности. Удельный вес дюралюминия составляет всего 2,8 г/см3 (у стали этот показатель равен 8 г/см3).

Удельный вес дюралюминия составляет всего 2,8 г/см3 (у стали этот показатель равен 8 г/см3).

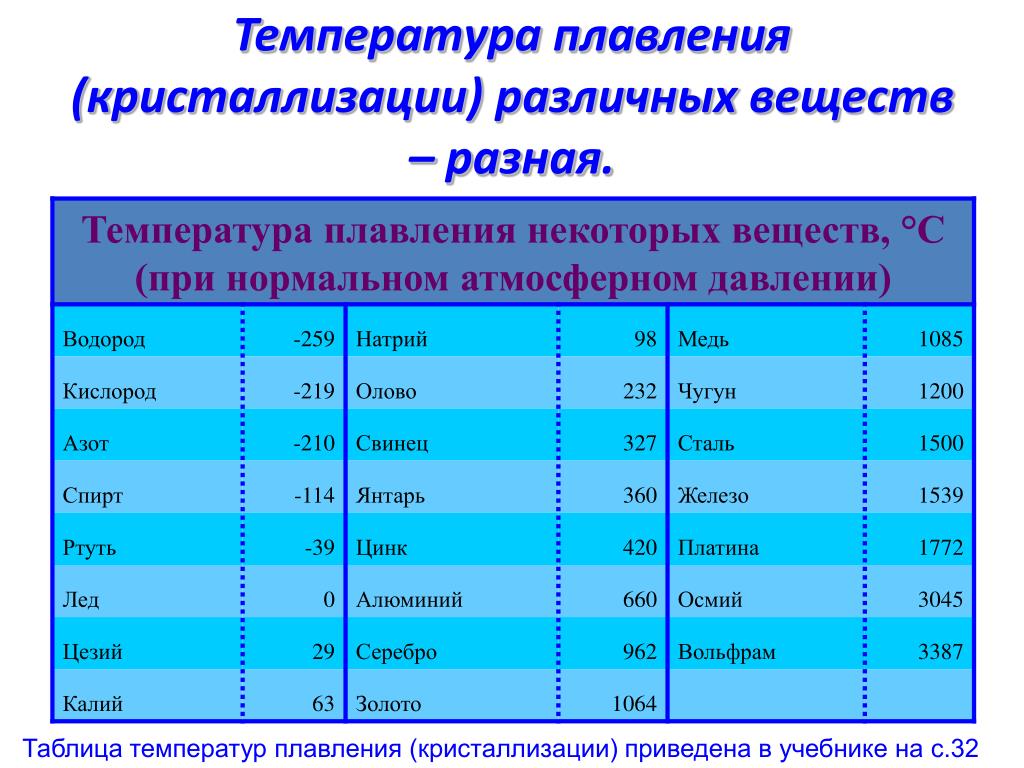

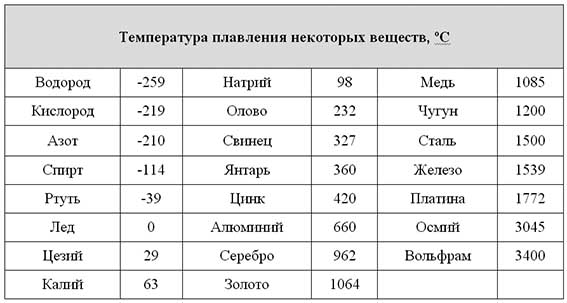

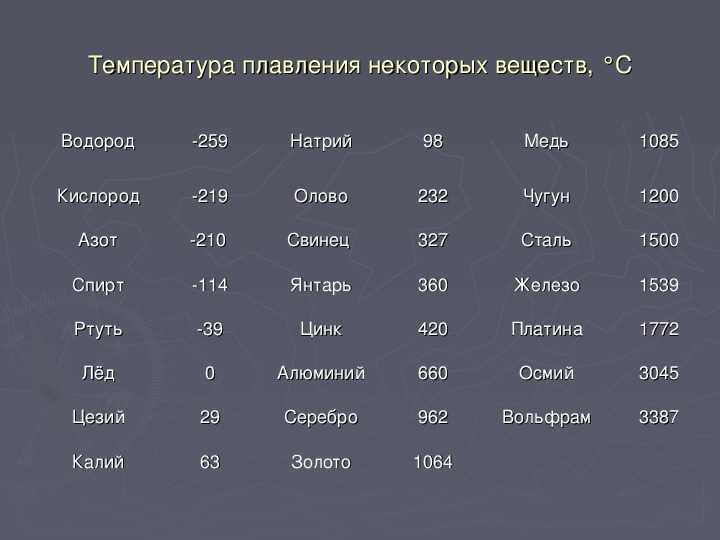

Температура плавления дюралюминия составляет около 650 градусов по шкале Цельсия. Плотность дюралюминия определена в пределах от 2500 до 2800 кг/см3.

К недостаткам материала в первую очередь относят его подверженность коррозии под воздействием повышенной рабочей температуры или увеличенной нагрузки. Примечательно, что сплав в отличие от металла без примесей пригоден для выполнения точечных сварных работ.

Дюралюминий обладает отменной устойчивостью к длительному воздействию любой агрессивной среды, стоек к износу и разрушению. Физические свойства сплава позволили реализовать на практике технические проекты в сфере авиации и машиностроения, которые были не осуществимы без такого конструкционного материала.

На нашем сайте, в каталоге дюралевого проката, вы можете ознакомится и приобрести следующие виды продукции из дюрали:

Сферы применения дюрали

В авиации листы дюрали используют как базовый конструкционный материал. Прокат также используется в космонавтике и других областях машиностроения, для которых необходима минимальная масса конструкции. Плиты применяется при производстве скоростных поездов, и отраслях машиностроения. После отжига сплав становится мягким и гибким как алюминий, при остывании становится твёрдым и жёстким. Прокат упрочняется термообработкой, подвергаются закалке и естественному или искусственному старению. Характеризуются сочетанием повышенной статической прочности 450-500 МПа при комнатной, и повышенной 150…175 °C.

Характеризуются сочетанием повышенной статической прочности 450-500 МПа при комнатной, и повышенной 150…175 °C.

Квадраты применяют в устройствах летательных аппаратов, для деталей в морском и речном флоте. Используется как декоративный материал для внутренней отделки. Сплав с повышенной пластичностью, применяют как заготовку для обработки методом штамповки, давления либо резки. Повышенная устойчивость к коррозийным образованиям делает возможным применять изделие в экстремальных условиях.

Прутки используют в строительной сфере и машиностроении. Прокат применяется как сырье для изготовления деталей и механизмов. Дюралюминий немагнетический сплав, легок и пластичен с повышенной электропроводностью. Прокат способен сохранять эксплуатационные характеристики при температурных колебаниях, эти достоинства делают прокат востребованными на производствах.

Лента применяется в строительстве жилых и нежилых объектов недвижимости, при отделочных работах и в декоре помещений. Прокат применим как элемент герметизации и соединения швов, популярен в промышленности пищевого направления.

При производстве малогабаритных деталей и сборных конструкций используется проволока. Проволокой пользуются в отраслях промышленности, продукция востребована в машиностроении и мебельной индустрии. Используется как универсальная основа для креплений, применима при изготовлении элементов декора и фурнитуры для мебели, заклепок, пружин, сеток и т.д.

Для изготовления легких, но в тоже время прочных сооружений, возведения фасадов, изготовления элементов декоративной отделки и оборудования для пищевого блока используются трубы. Они применимы при прокладке специализированных трубопроводных систем. Прокат податлив к механической обработке и сварке точечным способом. Благодаря плакировке алюминием чистой марки, повышается уровень коррозийной стойкости. Чтобы увеличить прочность, применяют термическую обработку.

Уголки с повышенной прочностью массово применяются в строительстве при изготовлении строительных, ограждающих и декоративных конструкций. В машиностроении при изготовлении конструкций тяжёлого и скоростного транспорта: самолётов, поездов, кораблей. Также применяется в топливной энергетике при строительстве промышленных конструкций.

Также применяется в топливной энергетике при строительстве промышленных конструкций.

При крепеже изделий и механизмов в строительстве применяется шестигранник. Он используются при создании бурильных труб и конструкций для флота. Из шестигранников производят элементы декора для украшения внутренней части сооружений. Незаменим при изготовлении элементов крепежа и других запчастей для двигателей автомобиля. Применяют при изготовлении болтов, гаек и иной метизной продукции.

Назад в блог статей

Дюрали

Дюраль

Дюраль (дюралюмин) представляет собой группу важных промышленных сплавов, сыгравших большую роль в развитии самолётостроения и других областей техники. Современные дюралюмины — это многокомпонентные сплавы на основе системы А1-Cu-Mg с добавками марганца и других элементов.

Все дюралюмины, применяющиеся в настоящее время в промышленности, можно разделить на четыре подгруппы:

1. классический дюралюмин (Д1), состав которого практически не изменился с 1908 года;

2. дюраль повышенной прочности (Д16), отличается от сплава Д1 более высоким содержанием магния;

дюраль повышенной прочности (Д16), отличается от сплава Д1 более высоким содержанием магния;

3. дюраль повышенной жаропрочности (Д19 и ВД17), главным отличием которых является увеличенное отношение Mg/Сu;

4. дюраль повышенной пластичности (Д18), отличается пониженным содержанием меди и магния.

Помимо меди и магния в дюрали всегда содержатся марганец и примеси железа и кремния.

Медь и магний — основные компоненты, обеспечивающие упрочнение сплавов. Марганец является обязательной присадкой, измельчающей структуру, повышающей прочность и коррозионную стойкость.

Железо и кремний — неизбежные примеси. Железо является вредной примесью, снижающей прочность и пластичность дюралюмина. Кремний до некоторой степени устраняет вредное влияние железа, связывая его в более легко разрушаемую при деформации фазу.

Наибольшее применение среди дюралюминов нашли сплавы Д1 и Д16, которые широко используют в авиационной промышленности. Из сплава Д1 изготовляют листы, профили, трубы, проволоку, штамповки и поковки. Такие же полуфабрикаты, кроме поковок и штамповок, получают из сплава Д16.

Такие же полуфабрикаты, кроме поковок и штамповок, получают из сплава Д16.

Дюралюмины повышенной пластичности (Д18) имеют узкое назначение — из них изготовляют заклёпки для авиастроения. Из сплавов ВД17 и Д19 можно получать различные деформированные полуфабрикаты, предназначенные для работы при повышенных температурах.

Сплав Д16 при комнатной температуре обладает наиболее высокой прочностью по сравнению с другими дюралюминами.

Упрочняемая термическая обработка дюралюминов

Для обеспечения высокой прочности дюраль подвергают закалке и естественному или искусственному старению. Чтобы уяснить причины упрочнения сплавов при термической обработке, рассмотрим фазовый состав и превращения в двухкомпонентном сплаве, состоящем из алюминия и 4% меди (рис1.).

Рис. 1 .Часть диаграммы состояния Аl — Cu.

Равновесная структура сплава при комнатной температуре представляет собой — твёрдый раствор, содержащий около 0,5% меди, и включения интерметаллидов типа СuАl2, При такой структуре сплавы обладают низкой прочностью и хорошей пластичностью. Для максимального упрочнения сплавов термической обработкой необходимо решить две задачи:

Для максимального упрочнения сплавов термической обработкой необходимо решить две задачи:

1. Повысить прочность основной части структуры, т.е. кристаллов — твёрдого раствора;

2. Обеспечить образование вместо относительно крупных избыточных кристаллов интерметаллида СuАl2,большого количества мельчайших вторичных выделений, препятствующих движению дислокаций.

Известно, что напряжение, необходимое для «проталкивания» дислокации между частицами, разделёнными расстоянием L, равно:

, где

G — модуль сдвига, в — вектор Бюргерса дислокации.

Следовательно, чем мельче частицы, тем больше их количество, меньшее расстояние L между ними и большее напряжение «проталкивания». Отсюда, чем мельче частицы, тем больше их упрочняющее воздействие.

Первой упрочняющей операцией для дюралюмина является закалка. Возможность применения закалки основана на наличии переменной растворимости меди в алюминии. Её цель — получить в сплаве неравновесную структуру пересыщенного твёрдого раствора с максимальной концентрацией меди. Закалка заключается в нагреве сплава несколько выше линии переменной растворимости (но не выше солидуса) с последующим резким охлаждением в холодной воде.

Закалка заключается в нагреве сплава несколько выше линии переменной растворимости (но не выше солидуса) с последующим резким охлаждением в холодной воде.

При нагреве происходит полное растворение вторичных кристаллов Си Аl2, и сплав приобретает однофазную структуру — твёрдого раствора с высокой концентрацией меди (около 4%). В результате быстрого охлаждения распад высокотемпературного твёрдого раствора не успевает происходить, несмотря на понижение растворимости меди. Таким образом, при комнатной температуре удается зафиксировать пересыщенный твёрдый раствор меди в алюминии с сильно искажённой кристаллической решёткой. Это искажение решётки твёрдого раствора способствует торможению дислокаций и вызывает повышение прочности сплава.

Так, например, отожжённый дюралюмин Д16 имеет предел прочности 220 Мпа, а непосредственно после закалки около 300 Мпа. Однако наибольшее упрочнение происходит при последующем старении.

Старение представляет собой выдержку закалённого сплава при сравнительно невысоких температурах, при которых начинается распад пересыщенного твёрдого раствора или подготовительные процессы, предшествующие его распаду.

Сильная пересыщенность твёрдого раствора после закалки обуславливает его высокую свободную энергию. Распад твёрдого раствора приближает структуру к равновесной, а следовательно, ведёт к уменьшению свободной энергии системы, т.е. является самопроизвольным процессом.

В закалённом дюралюмине подготовительные стадии распада проходят без специального нагрева, при вылёживании в естественных условиях в цехе, на складе или в другом помещении, где температура составляет от 0°С до 30°С. Такое вылёживание в естественных условиях приводит к некоторым изменениям структуры и сопровождается повышением твёрдости и прочности. Этот процесс длится около 5…7 суток и называется естественным старением. Процесс старения, происходящий при повышенных температурах 100…20 OC, называется искусственным старением.

При старении изменение структуры и свойств в зависимости от температуры и времени выдержки происходит в несколько этапов.

На первом этапе в решётке твёрдого раствора образуются субмикроскопические зоны с высокой концентрацией меди. Если в основном пересыщенном растворе содержится около 4% меди (в рассматриваемом сплаве Аl + 4% Cu), а в соединении CuАl2, которое должно выделиться в конечном счёте из раствора — 52% Cu, то в этих зонах концентрация меди промежуточная и возрастает по мере развития процесса. Эти зоны получили название зоны Гинье-Престона, или зон Г.П.. В сплавах типа дюралюмин они имеют пластинчатую форму, а их кристаллическая структура такая же, как и у твёрдого раствора, но с меньшим параметром решётки.

Если в основном пересыщенном растворе содержится около 4% меди (в рассматриваемом сплаве Аl + 4% Cu), а в соединении CuАl2, которое должно выделиться в конечном счёте из раствора — 52% Cu, то в этих зонах концентрация меди промежуточная и возрастает по мере развития процесса. Эти зоны получили название зоны Гинье-Престона, или зон Г.П.. В сплавах типа дюралюмин они имеют пластинчатую форму, а их кристаллическая структура такая же, как и у твёрдого раствора, но с меньшим параметром решётки.

Сущность второго этапа процесса (деление на этапы весьма условно) заключается в некотором росте зон Г.П., обогащении их медью до концентрации, близкой к соединению СuAl2, и упорядочении их структуры.

Третий этап наблюдается при повышенных температурах старения (или при длительных выдержках), когда из пересыщенного раствора выделяются частицы промежуточной фазы . Этот этап является началом собственно распада пересыщенного твёрдого раствора. — фаза по составу соответствует стабильной фазе (CuAl2), но имеет свою особую кристаллическую решётку, отличающуюся от решётки твёрдого раствора и от решётки CuА12. Выделения — фазы не полностью отделены от твёрдого раствора, так как их кристаллические решётки когерентны и не отделены друг от друга поверхностью раздела.

Выделения — фазы не полностью отделены от твёрдого раствора, так как их кристаллические решётки когерентны и не отделены друг от друга поверхностью раздела.

Четвёртый этап характеризуется образованием стабильной фазы (CuAl2). Когерентность решёток твёрдого раствора и выделяющейся фазы полностью нарушается. В дальнейшем частицы CuAl2 коагулируют (укрупняются).

Рассмотренные выше этапы охватывают процесс распада пересыщенного раствора полностью, до получения равновесной структуры, соответствующей диаграмме состояния. При естественном старении обычно образуются зоны Г.П., при искусственном старении — фаза. Четвёртая стадия наблюдается лишь при отжиге, т.е. при нагреве до высоких температур 300… 400 OС.

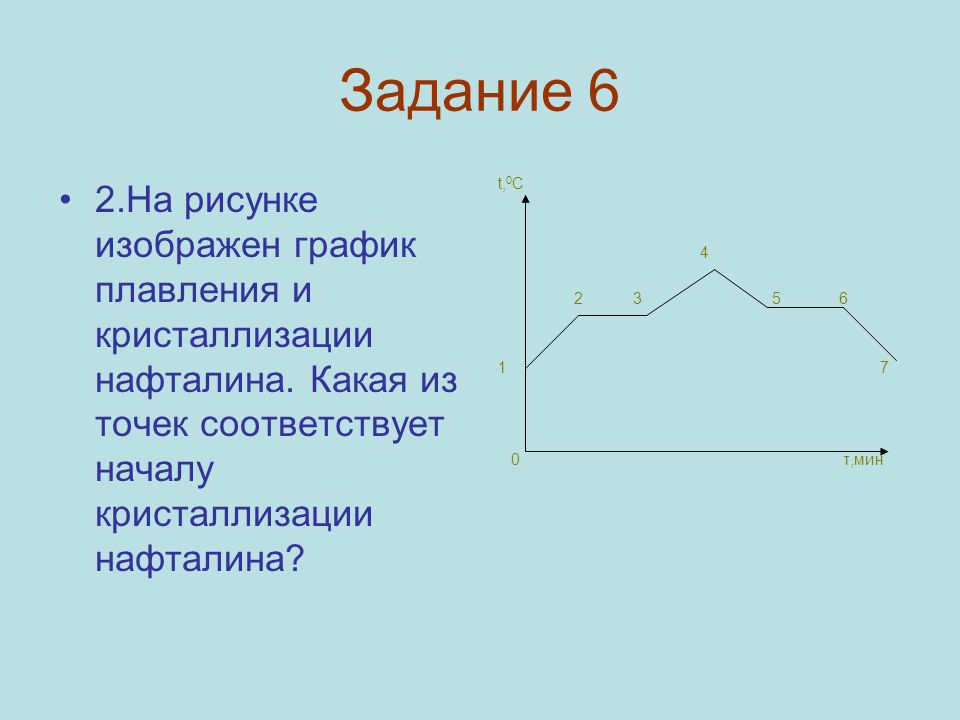

Описанные выше превращения при старении закалённого дюралюмина сопровождаются изменением свойств. На рис.2. схематично показана типичная закономерность изменения твёрдости (прочности) закалённого сплава в зависимости от температуры нагрева при старении.

Рис. 2 Изменение твёрдости закалённого дюралюмина в зависимости от температуры старения

2 Изменение твёрдости закалённого дюралюмина в зависимости от температуры старения

Нагрев пересыщенного раствора первоначально сопровождается ростом твёрдости и прочности, а затем вызывает их снижение. Упрочнение связано с первыми этапами процесса распада, т.е. с образованием зон Г.П. или выделением промежуточных метастабильных фаз (-фазы). Последующие этапы, приводящие к образованию и коагуляции стабильной фазы CuAl2 (-фазы), обуславливают разупрочнение.

Значительное разупрочнение дюрали при естественном и искусственном старении является результатом того, что зоны Г.П. и метастабильные промежуточные фазы служат препятствием для движения дислокаций. Скольжение дислокаций осуществляется путём проталкивания их между этими частицами. По мере того, как расстояние между частицами уменьшается, напряжение «проталкивания» дислокаций между препятствиями возрастает, что и приводит к упрочнению. Именно поэтому максимальный эффект упрочнения наблюдается при тех режимах старения, при которых образуются дисперсные, равномерно распределённые на небольших расстояниях одна от другой метастабильные промежуточные фазы. Укрупнение частиц приводит к уменьшению их количества, увеличивает расстояния между ними и способствует снижению прочности и твёрдости.

Укрупнение частиц приводит к уменьшению их количества, увеличивает расстояния между ними и способствует снижению прочности и твёрдости.

Режим упрочняющей обработки дюралюминов разных марок отличаются незначительно, но особенностью их термической обработки является необходимость жёсткого соблюдения рекомендованной температуры нагрева под закалку. Так, например, для Д16 температура закалки должна составлять 495…505 °С. Это требование объясняется тем, что указанные температуры весьма близки к температуре начала плавления. Превышение рекомендуемых температур вызывает оплавление границ зёрен и вызывает резкое снижение пластичности. Что касается режимов старения, то они могут быть разнообразными. Так при естественном старении сплава Д16 максимальная прочность достигается через 4 суток. Искусственное старение при температурах 120… 190°С значительно быстрее и, как правило, не превышает нескольких часов.

Дюралюмины способны обеспечивать высокие механические свойства (на уровне углеродистых сталей), обладая в то же время малым удельным весом. Это делает их очень ценным конструкционным материалом для многих областей техники.

Это делает их очень ценным конструкционным материалом для многих областей техники.

К недостаткам дюралей следует отнести их пониженную по сравнению с алюминием коррозионную стойкость. Для них надо применять специальные средства защиты от коррозии. Наибольшее распространение получили плакирование (покрытие листов дюралюмина тонким слоем чистого алюминия) и электрохимическое оксидирование (анодирование).

Материал с сайта: http://ruswelding.com

это высокопрочный сплав на основе алюминия с добавками меди, магния и марганца: свойства, производство и использование

Дюраль – это многокомпонентный сплав, который изготавливают из алюминия, магния, цинка и марганца. В процессе производства в смесь добавляют и другие компоненты.

Разновидности дюралюминия

В зависимости от определенных технических характеристик сплав имеет свою классификацию.

К ней относятся такие виды дюраля:

- Д1.

- Д16.

- Д17 и Д19.

- Д18.

Они отличаются между собой составом и технологией производства.

Д1 – самый первый вид дюралюминия. Его название не изменилось с 1908г. Состав также остался тот же (алюминий, медь, магний и марганец). Сплав Д16 считается прочным и отличается от предыдущего высоким процентным содержанием магния. Дюрали марки Д17 и Д19 являются жаропрочными. Д18 – сплав с низким содержанием магния и меди. Он является пластичным.

Примечание. Кроме основных компонентов, в состав дюраля добавляют кремний и железо.

Область применения

Дюраль – это группа важных промышленных металлов, которая сыграла решающую роль в развитии строительства любых объектов. Сегодня этот металл эффективно используют в кораблестроении, сооружении трубопроводов различного назначения, строительстве скоростных поездов и много другого. Это обусловлено высокими качественными показателями материала, а также его отличными техническими характеристиками.

Алюминий, цена за кг которого колеблется между 50-75 р., давно используют во всех отраслях строительства. Он не только пластичный, но и прочный металл. Именно по этой причине он стал основой для производства дюралюминиевого сплава.

Он не только пластичный, но и прочный металл. Именно по этой причине он стал основой для производства дюралюминиевого сплава.

Появление этого металла привлекло внимание авиаконструкторов. В 20 веке впервые появились самолеты, в которых дюралюминий являлся основным конструкционным материалом. Он утратил антикоррозионную стойкость ввиду использования в его производстве магния и кремния, но стал прочнее алюминия.

Виды изделий из данного металла

Дюраль – это высокопрочный сплав, из которого изготавливают различные материалы. Их можно использовать в хозяйстве (при обустройстве частного домовладения) и в производственных масштабах.

Из дюралюминия производят следующие материалы:

- трубы;

- листы;

- плиты;

- прутки.

Труба дюралевая может быть профильной и круглой. Они отличаются областью применения и некоторыми характеристиками.

Маркировки дюралевых труб по результатам финальной обработки:

- «М» — пластичные и мягкие материалы.

- «Н» — трубы с пониженным показателем прочности.

- «Т» — закаленные металлы, которые прошли процедуру естественного старения.

- «Т1» — трубы, прошедшие процесс закалки и искусственного старения.

Примечание. Большая часть продукции производится из дюралюминиевого сплава марки Д16.

Труба дюралевая может быть тонкостенной или толстостенной. И тот и другой вид эффективно применяют в строительстве. Толщина стенки трубы первого типа составляет 0,5-5 мм. Сечение – 6-150 мм. Толстостенные трубы представлены в большем ассортименте. Их диаметр – 30-300 мм, толщина стенки – 6-40 мм.

Профильные трубы из дюраля также могут быть различного вида. Параметры изделий:

- длина – 1-6 м;

- сечение – 10х10-60х60 мм;

- толщина стенки – 1-5 мм.

Важно. Все материалы подобного типа изготавливаются в соответствии с ГОСТами.

Дюралевые листы также стали популярны в области строительства. Их толщина колеблется между 0,3 мм и 10 мм. Они нашли широкое применение в наружных отделочных работах. В транспорте используют специальные рельефные дюралевые листы, которые наделены антискользящими свойствами. Также можно применить этот металл в сооружении лестничных маршей, стеновых панелей, создании перегородок и многих других конструкций.

Они нашли широкое применение в наружных отделочных работах. В транспорте используют специальные рельефные дюралевые листы, которые наделены антискользящими свойствами. Также можно применить этот металл в сооружении лестничных маршей, стеновых панелей, создании перегородок и многих других конструкций.

Плиты из дюраля по своему внешнему виду напоминают листы, только с большей толщиной – 60 мм. При таком показателе длина изделий достигает 500 мм. Их используют для возведения различных строительных и промышленных объектов.

Дюралевый пруток – полнотелый профиль, сечение которого может быть круглым, шестигранным и прямоугольным. Основным его преимуществом является практичность. Материал довольно пластичен и отлично разрезается. Изделие имеет небольшой вес.

Технические характеристики дюраля

Металл наделен отличными качественными показателями. Этот факт сыграл значимую роль в его популярности, а также в применении в различных областях жизнедеятельности человека.

Дюраль – это высокопрочный металл. В зависимости от маркировки, он способен выдерживать различные механические и физические воздействия. Сплав не может впитывать влагу. Несмотря на это, изделия из дюралюминия подвергаются ее воздействию.

В зависимости от маркировки, он способен выдерживать различные механические и физические воздействия. Сплав не может впитывать влагу. Несмотря на это, изделия из дюралюминия подвергаются ее воздействию.

Примечание. Дюралевый сплав не наделен антикоррозионными свойствами. По этой причине поверхность изделий необходимо окрашивать (защищать от влаги).

Температура плавления дюраля около 650 градусов. Металл легкий и практичный, надежный и износостойкий. Его можно использовать в регионах с любыми климатическими условиями. Большую популярность изделиям из сплава придает их низкая стоимость.

Недостатки дюралюминия

Несмотря на отличные технические показатели, металл имеет ряд недостатков. Во-первых, дюраль не выдерживает электрохимического воздействия. Во-вторых, его невозможно соединить с чугуном или сталью. В-третьих, температура плавления дюраля на 50 градусов меньше, чем у алюминия. Последнее играет важную роль при строительстве самолетов или поездов.

Производство

Процесс изготовления сплава осуществляется на высокотехнологичном оборудовании: доменные печи, камеры обжига и многое другое. Жидкий металл выливают в формы и помещают в камеру для обжига. В этом процессе сплав теряет свои свойства и становится мягкий.

После этого его подвергают процедуре естественного старения. Она длится не более 24 часов при температуре воздуха +20 градусов. Также есть процедура искусственного старения. Для этого сплав помещают в специальную камеру. Процесс занимает около 3-4 часов.

Примечание. Только после прохождения всех стадий производства дюраль обретает высокую прочность и надежность.

Стоит отметить, что более качественным считается сплав с естественным процессом старения. Срок его эксплуатации намного дольше, чем у металла с процедурой искусственного старения.

состав, характеристики, свойства, получение, сферы применения

Главная » Сплавы » Характеристики и свойства сплава дюралюминий

На чтение 5 мин

Содержание

- История открытия

- Промышленное получение

- Преимущества и недостатки

- Свойства и характеристики

- Физико-механические свойства

- Технологические свойства

- Виды сплавов

- Где применяется дюралюминий?

- Влияние на организм

Дюралюминий — сплав на основе алюминия. Существует разные виды этого материала, которые отличаются количеством основных компонентов, техническими характеристиками. Сплав обладает высокой прочностью, твердостью, пластичностью.

Существует разные виды этого материала, которые отличаются количеством основных компонентов, техническими характеристиками. Сплав обладает высокой прочностью, твердостью, пластичностью.

История открытия

Открытие дюралюминия произошло в 1903 году. Его произвел Альфред Вильм. Мужчина работал инженером на немецком металлургическом заводе. При смешивании разных металлов он смог установить закономерность.

Мужчина смешивал алюминий с 4% меди, выполнял закалку при 500°C, резко охлаждал и выдерживал заготовку при комнатной температуре до 5 дней, а потом проверял ее технические характеристики. После нескольких экспериментов он смог доказать, что у готового сплава повышенные показатели твердости, прочности.

Позже инженер вместе с другими работниками начал проводить разные эксперименты, пытаться модернизировать полученный состав. При добавке легирующих компонентов удалось получить сплав с еще большей прочностью, но сохранением других характеристик на прежнем уровне.

Муфельная печь для закалки металлаНаименование соединения произошло от названия городка Дюрен в Германии. Там началось промышленное производство этих сплавов, их дальнейшее распространение по миру.

Промышленное получение

Этапы производства:

- Формируется шихта, которая состоит из гранул легирующих добавок, алюминия.

- Происходит сплавка гранул. Она осуществляется в несколько этапов.

- Проводится закалка. Сплав нагревается до 500°C в промышленной печи.

- Выполняется охлаждение.

- Заготовка остывает при комнатной температуре несколько дней.

Закалка металлаЧасто производители ускоряют производственный процесс. Они выполняют слабое нагревание заготовок, чтобы они быстрее остывали. Это негативно влияет на технические характеристики сплава, но удешевляет и ускоряет процесс его производства.

Положительные стороны:

- Длительная эксплуатация при нормальных условиях.

- Высокая статическая прочность.

- Универсальность. Материал применяется в разных сферах деятельности.

- Стойкость к перепадам температуры, механическим воздействиям.

Недостаток — низкая устойчивость к воздействию влаги.

Свойства и характеристики

Компоненты состава:

- медь — до 5%;

- алюминий — до 93%;

- легирующие элементы — до 3%.

Компоненты дюралюминиевого сплава с обозначением Д16:

- Алюминий — от 90 до 94%.

- Медь — от 3,8 до 4,9%.

- Цинк — до 2,5%.

- Магний — до 1,8%.

- Дополнительные компоненты — железо, кремний. Их количество не превышает 0,5%.

МедьДругие легирующие добавки, которые можно встретить в составе, — титан, марганец, хром.

Физико-механические свойства

Свойства:

- Плотность — до 2,77 г/см³.

- Температура плавления — до 650°C.

- Модуль упругости — до 74 000 МПа (1).

- Коэффициент теплового расширения — до 23 10−6/K.

- Показатель теплопроводности — до 134 W/M°C.

- Коэффициент Пуассона — до 0,33.

- Удельная теплоемкость — до 920 Дж/кг°C.

- Предел прочности — до 440 Мпа.

- Предел упругости — до 300 Мпа.

- Относительное удлинение — до 9%.

Технологические свойства

Свойства:

- Изготовление в обычной среде. Технология производства простая, недорогая. Это удешевляет стоимость производства сплава.

- Высокая температура плавления. Сплав может использоваться при изготовлении деталей для промышленной техники, корпусов самолетов.

- Малый удельный вес. У стали показатель плотности доходит до 8 грамм на 1м3, а у дюралюминия — 2.

- Высокая устойчивость к нагрузке. Сплав подходит для изготовления деталей, которые будут испытывать повышенную нагрузку. Готовые изделия сложно разрушить.

Колесная проставка из дюралюминия с защитным покрытиемДюралюминиевые сплавы восприимчивы к воздействию влаги. Если детали будут долго находиться в условиях повышенной влажности, они покроются слоем ржавчины. Чтобы не допустить этого, производители наносят слой защитного покрытия.

Виды сплавов

Разновидности:

- Магний и алюминий, марганец и алюминий. При производстве соединения не проходят закалки. Применяются для изготовления герметичных баков, радиаторов для автомобилей, труб для сборки бензопроводов. Из них изготавливаются строительные материалы. Сплавы хорошо поддаются сварке, пайке, невосприимчивы к образованию ржавчины. Плохо разрезаются.

- Марганец, медь и алюминий. Сложный конструкционный материал. Основой выступает алюминий, остальные компоненты легирующие. Сплав используется при сборке космических аппаратов, самолетов, скоростных железнодорожных составов. Недостаток — восприимчивость к воздействию влаги.

- Кремний, марганец и алюминий. Сплав обладает малым удельным весом, стойкостью к образованию ржавчины.

При изготовлении последнего вида сплава соединение подвергается дополнительной закалке при температуре 525°C. После этого деталь резко охлаждается в воде до 20°C. Процесс охлаждения занимает 10 суток.

Процесс охлаждения занимает 10 суток.

Где применяется дюралюминий?

Сферы применения:

- Изготовление листов для строительных работ.

- Производство проводов.

- Изготовление буров.

- Производство фольги.

- Судостроение — изготовление корпусов для кораблей, лодок, внутренних узлов.

- Производство труб для сборки промышленных, бытовых трубопроводов.

- Станкостроение, автомобилестроение, самолетостроение.

Из этого материала часто собирают системы вентиляции, вытяжки.

Казан из дюралюминияВлияние на организм

Готовый дюралюминий, продукция из него безопасна для организма. Поэтому в продаже можно найти посуду из этого материала. При его плавке рекомендуется использовать респиратор, защитные перчатки.

Дюралюминий — собирательное название сплавов, которые изготавливаются из алюминия. К основе добавляются легирующие компоненты, чтобы изменить технические характеристики, добиться определенных показателей. Дюралюминиевые соединения применяются в сферах промышленности.

Дюралюминиевые соединения применяются в сферах промышленности.

yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-5’, blockId: ‘R-A-1226522-5’ })})»+»ipt>»;

cachedBlocksArray[266491] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-3’, blockId: ‘R-A-1226522-3’ })})»+»ipt>»;

cachedBlocksArray[266500] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-11’, blockId: ‘R-A-1226522-11’ })})»+»ipt>»;

yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-5’, blockId: ‘R-A-1226522-5’ })})»+»ipt>»;

cachedBlocksArray[266491] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-3’, blockId: ‘R-A-1226522-3’ })})»+»ipt>»;

cachedBlocksArray[266500] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-11’, blockId: ‘R-A-1226522-11’ })})»+»ipt>»;Поделиться

Общие свойства и состав дюралюминия Д16 (Д16Т), Д19, Д1

Промышленные сплавы системы Al-Cu-Mg

Конструкционные дюралюминиевые сплавы (дюраль, дуралюмин) Д1, Д16, Д19, ВД17, 2024 и др. упрочняют термической обработкой, они обладают высокими характеристиками механических свойств. Упрочнение дуралюмина при термической обработке достигается в результате образования зон Гинье-Престона сложного состава или метастабильных фаз S’ и θ’.

Дюралюминий получают легированием алюминия медью и магнием. Система легирования Al-Cu-Mg была открыта А. Вильмом, когда он получил сплав Д1. Дюралюмины остаются важнейшим сплавом для машиностроения и авиации.

Самые значимые для промышленности сплавы в группе дюралюминов Д16 или 2024 и его модификации Д16ч и 1163 используют в термически упрочненном состоянии. Стадия старения после закалки проходит в естественных условиях при комнатной температуре (20°С) и обозначается буквой «Т» после марки сплава — Д16Т, Д16чТ, 1163Т по ГОСТ или «Т4» (близкий «Т3511») в импортной маркировке — 2024Т4 (2024Т3511). Такая термообработка создает хорошее сочетание характеристик вязкости разрушения, выносливости и скорости роста усталостной трещины. Дюралюминий Д16 уступает по прочности и коррозионной стойкости сплавам системы Al-Zn-Mg-Cu (В95, В95пч, В95оч), но превосходит по сопротивлению трещинообразованию при одинаковых относительно прочности напряжениях. Плотность Д16 равна 2,78 г/см 3, что ниже плотности В95 — 2,85г/см3.

Сплавы типа дуралюмин упрочняются при термической обработке, состоящей из закалки с 490—525°С (в зависимости от состава сплава) и естественного (зонного) или искусственного (фазового) старения.

В наиболее легированных сплавах (Д16, Д19, ВД17 и ВАД-1) содержание меди и магния превышает предельную растворимость этих элементов в твердом растворе или приближается к ней, что обусловливает гетерогенное состояние сплавов при температурах нагрева перед закалкой. Ограничение верхнего предела по содержанию легирующих элементов позволяет уменьшить количество растворимых избыточных фаз и повысить вязкость разрушения без снижения прочности.

Различие естественного и искусственного состаренных сплавов

Температура эксплуатации сплавов Д16, Д16ч, 1163 в естественно состаренном состоянии ограничена 80°С из-за снижения коррозионной стойкости в случае нагревов при более высоких температурах.

Эти сплавы в искусственно состаренном состоянии имеют улучшенную коррозионную стойкость, которая не снижается при нагревах, более высокие прочностные свойства, особенно предел текучести, однако более низкие значения относительного удлинения, вязкости разрушения, выносливости по сравнению с естественно состаренным состоянием.

Существенное улучшение вязкости разрушения в искусственно состаренном состоянии достигается в результате снижения содержания железа, кремния, а также легирующих элементов. Поэтому для деталей в искусственно состаренном состоянии используются улучшенные модификации сплава Д16 — Д16ч и 1163. Эти сплавы в искусственно состаренном состоянии могут применяться в температурно-временных областях, в которых не рекомендуется применять сплавы в естественно состаренном состоянии: при эксплуатационных нагревах при температурах выше 80°С или технологических нагревах выше 125°С, а также при повышенной опасности коррозии под напряжением. При изготовлении деталей из сплавов Д16ч и 1163 в искусственно состаренном состоянии необходимо выбирать конструктивные формы с минимальной концентрацией напряжений, отрабатывать плавность переходов при изменении сечения деталей, уменьшать эксцентриситеты. Кроме того, ограничиваются допустимые деформации при формообразовании и правке в зависимости от состояния термообработки, величины зазора перед сборкой, не рекомендуется ударная клепка.

Кроме того, ограничиваются допустимые деформации при формообразовании и правке в зависимости от состояния термообработки, величины зазора перед сборкой, не рекомендуется ударная клепка.

Сплавы системы Аl-Сu-Mg превосходят по жаропрочности сплавы систем Аl-Mg, Аl-Mg-Si, Аl-Zn-Mg-Cu. Их преимущество перед высокопрочными алюминиевыми сплавами проявляется при температурах выше 100°С и особенно при длительных выдержках. Сплавы Д1, Д16 склонны к образованию кристаллизационных трещин и поэтому относятся к категории несваривающихся плавлением сплавов. Cвариваемым сплавом является сплав ВАД-1.

Возврат при старении

В естественно состаренных сплавах типа дуралюмин при быстром и кратковременном (2 мин) нагреве до 250—300°С происходит снижение прочности до значений, свойственных свежезакаленному состоянию. Это явление называется возвратом при старении. Искусственное старение уменьшает явление возврата.

Зависимость свойств дюралюминия от степени рекристаллизации

Механические свойства горячедеформированных полуфабрикатов из сплавов типа дуралюмин сильно зависят от степени рекристаллизации в процессе нагрева при деформации и термической обработке. Разница в прочности закаленного и состаренного рекристаллизованного и нерекристаллизованного материалов достигает 200 МПа.

Разница в прочности закаленного и состаренного рекристаллизованного и нерекристаллизованного материалов достигает 200 МПа.

Полуфабрикаты с нерекристаллизованной структурой по сравнению с рекристализованной при повышенных прочностных свойствах в долевом направлении имеют преимущество по вязкости разрушения, выносливости при одинаковом по абсолютной величине уровне напряжения, сопротивлению коррозии под напряжением, но обладают более низким относительным удлинением в долевом направлении; выигрыш по прочностным свойствам уменьшается на образце с отверстием.

Листовой материал, изготовленный методом горячей и последующей холодной прокатки, а также проволока и трубы, изготовленные холодной прокаткой и волочением, в закаленном состоянии имеют полностью рекристаллизованную структуру. Профили и прутки, полученные горячим прессованием, после термической обработки могут иметь структуру от полностью нерекристаллизованной до полностью рекристаллизованной. Возможно получение преимущественно нерекристаллизованной структуры и в плитах. Сохранению нерекристаллизованной структуры способствует повышение температуры и уменьшение степени горячей деформации изделий, понижение температуры и времени выдержки при нагреве под закалку, увеличение содержания элементов (Мn, Cr, Zr и др.), повышающих температуру рекристаллизации.

Сохранению нерекристаллизованной структуры способствует повышение температуры и уменьшение степени горячей деформации изделий, понижение температуры и времени выдержки при нагреве под закалку, увеличение содержания элементов (Мn, Cr, Zr и др.), повышающих температуру рекристаллизации.

Химический состав по ГОСТ 4784–77 и ОСТ 190048–77

Сплавы данной группы содержат от 2 до 5 % Cu, 0,15–2,7 % Mg, 0–1,0 % Mn, до 0,7 % Fe, до 0,7 % Si и небольшие количества цинка и титана в виде примесей. В сплавы с повышенным содержанием магния (Д19, ВАД-1, Д19П) вводят небольшие количества бериллия для понижения окисления в процессе плавки, литья и термической обработки.

| Сплав | Основные компоненты | Примеси (не более) | ||||||||

| Си | Mg | Мп | Fe | Si | Ni | Zn | Ti | Прочие | ||

| Каждая | Сумма | |||||||||

| Конструкционные сплавы | ||||||||||

* В сплавах Д19, Д19ч, Д19П, ВАД-1 содержится 0,0002—0,005% Be. | ||||||||||

| Д1 | 3,8–4,8 | 0,4–0,8 | 0,4–0,8 | 0,7 | 0,7 | 0,1 | 0,3 | 0,1 | 0,05 | 0,1 |

| Д1ч | 3,8–4,8 | 0,4–0,8 | 0,4–0,8 | 0,4 | 0,5 | 0,1 | 0,3 | 0,1 | 0,05 | 0,1 |

| Д16 | 3,8–4,9 | 1,2–1,8 | 0,3–0,9 | 0,5 | 0,5 | 0,1 | 0,3 | 0.1 | 0,05 | 0,1 |

| Д16ч | 3,8–4,9 | 1,2–1,8 | 0,3–0,9 | 0,3 | 0,2 | 0,05 | 0,1 | 0,1 | 0,05 | 0,1 |

| 1163 | 3,8–4,5 | 1,2–1,6 | 0,4–0,8 | 0,15 | 0,1 | 0,05 | 0,1 | 0,01–0,07 | 0,05 | 0,1 |

| Д19* | 3,8–4,3 | 1,7–2,3 | 0,5–1,0 | 0,5 | 0,5 | — | 0,1 | 0,1 | 0,05 | 0,1 |

| Д19ч* | 3,8–4,3 | 1,7–2,3 | 0,4–0,9 | 0,3 | 0,3 | — | 0,1 | 0,1 | 0,05 | 0,1 |

| ВАД-1* | 3,8–4,5 | 2,3–2,7 | 0,35–0,8 | 0,3 | 0,2 | — | 0,1 | — | 0,05 | 0,1 |

| ВД17 | 2,6–3,2 | 2,0–2,4 | 0,45–0,7 | 0,3 | 0,3 | — | 0,1 | 0,1 | 0,05 | 0,1 |

| Заклепочные сплавы | ||||||||||

| Д19П* | 3,2–3,7 | 2,1–2,6 | 0,5–0,8 | 0,3 | 0,3 | — | 0,1 | 0,1 | 0,05 | 0,1 |

| Д18 | 2,2–3,0 | 0,2–0,5 | 0,2 | 0,5 | 0,5 | — | 0,1 | 0,1 | 0,05 | 0,1 |

| В65 | 3,9–4,5 | 0,15–0,3 | 0,3–0,5 | 0,2 | 0,25 | 0,1 | 0,1 | 0,1 | 0,05 | 0,1 |

Влияние примесей на механические свойства

Кроме основных легирующих элементов, в дюралюминии присутствуют небольшие количества примесей. Некоторые из них (железо и кремний) имеются в исходном первичном алюминии, другие (цинк и никель) попадают в сплавы при переплаве отходов, третьи (бериллий, титан и цирконий) вводят в сплавы специально в качестве технологических добавок.

Некоторые из них (железо и кремний) имеются в исходном первичном алюминии, другие (цинк и никель) попадают в сплавы при переплаве отходов, третьи (бериллий, титан и цирконий) вводят в сплавы специально в качестве технологических добавок.

В сплавах типа дуралюмин железо образует соединения, оказывающие охрупчивающее влияние. Железо соединяется с медью и уменьшает количество растворимой меди, которая упрочнеяет сплав при старении.

Кремний в этих сплавах увеличивает склонность к трещинообразованию при сварке (ВАД-1) и литье, особенно крупных слитков из сплавов Д16, Д19, понижает пластичность заклепок из всех сплавов. Для нейтрализации вредного влияния кремния при литье и сварке содержание железа в сплавах должно в 1,1–1,5 раза превышать содержание кремния.

Для получения высокой пластичности литого и деформированного материала, а также для повышения вязкости разрушения содержание железа и кремния должно быть минимальным.

Никель образует нерастворимые фазы с медью и железом, уменьшает пластичность и прочность термически обрабатываемых сплавов, улучшает твердость и прочность при повышенных температурах и понижает коэффициент линейного расширения.

Совместное присутствие железа и никеля в сплавах системы Al-Cu-Mg обеспечивает повышение механических свойств при комнатной и повышенных температурах по сравнению со сплавами, содержащими либо железо, либо только никель. Положительное влияние совместного содержания железа и никеля связано с образованием нерастворимой фазы FeNiAl9, в которой отсутствует медь.

В дюралюминах Д1, Д16 и др, содержащих железо и кремний в виде примесей, при введении никеля фаза FeNiAl9 не образуется. Небольшие количества цинка (0,1—0,5 %) не влияют на механические свойства рассматриваемых сплавов при комнатной температуре и значительно понижают их жаропрочность. Примесь цинка в количестве 0,1—0,3 % увеличивает склонность к трещинообразованию при литье и сварке.

Бериллий в небольших количествах (около 0,005 %) предохраняет сплавы с высоким содержанием магния (1,5 % и более) от окисления при литье и термической обработке, не оказывая влияния на механические свойства как при комнатной, так и при повышенных температурах.

Бериллий входит в состав окисной пленки, состоящей в этих сплавах главным образом из окиси магния, способствует ее упрочнению и, следовательно, уменьшает дальнейшее окисление сплава.

Более высокое содержание в сплавах бериллия (0,1— 0,5 %) требует особых мер предосторожности при плавке и литье из-за его токсичности.

Литий увеличивает прочность при комнатной и повышенных температурах, понижает плотность и увеличивает модуль упругости, но снижает пластичность.

Хром, как и марганец, повышает температуру рекристаллизации сплавов. Выделения частиц, содержащих хром, имеют игольчатую форму и в большей мере, чем марганцовистые, снижают характеристики разрушения. Хром в присутствии марганца, железа и титана может выпадать в виде грубых составляющих фазы СгAl7. В промышленные сплавы типа дуралюмин хром не добавляют.

Титан, в алюминиевых сплавах применяется в основном для измельчения зерна литого металла. Природу способности титана измельчать литое зерно объясняют образованием в расплаве зародышей, служащих центрами кристаллизации. По данным одних авторов, эти зародыши — алюминид титана, по данным других авторов,— карбид титана. В присутствии бора такими зародышами будут частички борида титана.

По данным одних авторов, эти зародыши — алюминид титана, по данным других авторов,— карбид титана. В присутствии бора такими зародышами будут частички борида титана.

Цирконий в небольших количествах, так же как и титан, является модификатором. Добавка циркония практически не влияет на прочностные свойства холоднодеформированных полуфабрикатов из сплавов, содержащих марганец, и несколько повышает их у сплавов без марганца. Цирконий аналогично марганцу, но при значительно меньшем содержании повышает температуру рекристаллизации сплава, что способствует получению нерекристаллизованной структуры и высокой прочности горячепрессованных полуфабрикатов.

Влияние циркония как антирекристаллизатора в сплаве Д16 при содержании менее 0,1 % незначительно. При концентрации циркония более 0,15 % отмечается появление первичных интерметаллидов с цирконием, увеличивается количество дефектов, выявляемых ультразвуковым контролем. Цирконий снижает сопротивление коррозии под напряжением.

Небольшие количества бора (0,005—0,01 %) измельчают зерно алюминия и его сплавов. Эффект модифицирования увеличивается в присутствии небольших количеств титана (0,01 %). Эти два элемента образуют соединение TiB2.

Эффект модифицирования увеличивается в присутствии небольших количеств титана (0,01 %). Эти два элемента образуют соединение TiB2.

| Сплав | Температура нагрева под закалку, °С | Старение | |

| Температура, °С | Время, ч | ||

| Д1 | 495—510 | 20 | >96 |

| Д16 | 495—505 (листы) | 20 | >96 |

| 188—193 | 11-13 | ||

| 485—503 (прессованные изделия) | 20 | >96 | |

| 185—195 | 6-8 | ||

| Д19 | 500—510 (листы) | 20 | 120—240 |

| 185—195 | 12-14 | ||

| 495—505 (прессованные изделия) | 20 | 120—240 | |

| 185—195 | 8—10 | ||

| ВД17 | 495—505 | 165—175 | 15—17 |

Технологические свойства дюрали

Плакированные листы отличаются высокой коррозионной стойкостью,

прессованные изделия, штамповки и поковки — пониженной стойкостью. Прессованные

изделия из дюралюминия Д1 и Д16 в закаленном и

естественно состаренном состоянии при эксплуатационных нагревах выше 100°С

склонны к межкристаллитной коррозии; искусственное старение повышает

сопротивление коррозии. Неплакированные детали из дуралюминов следует подвергать

анодированию и защищать лакокрасочными покрытиями.

Прессованные

изделия из дюралюминия Д1 и Д16 в закаленном и

естественно состаренном состоянии при эксплуатационных нагревах выше 100°С

склонны к межкристаллитной коррозии; искусственное старение повышает

сопротивление коррозии. Неплакированные детали из дуралюминов следует подвергать

анодированию и защищать лакокрасочными покрытиями.

Сплавы хорошо свариваются точечной сваркой и не свариваются плавлением из-за высокой склонности к трещинообразованию. Все дуралюмины удовлетворительно обрабатываются резанием (в закаленном и состаренном состоянии) и химическим фрезерованием (размерным травлением). Обрабатываемость резанием в отожженном состоянии плохая. Высокотемпературная пайка не применяется из-за опасности пережога.

Температура начала ковки Д16, Д16П — 460°C, конца — 380°C.

Дуралюмин широко применяют во всех областях народного хозяйства, особенно в авиации. Сплав Д16 в виде листов и

прессованных полуфабрикатов — основной материал для силовых элементов конструкции самолетов (детали каркаса, обшивка, шпангоуты, нервюры, лонжероны, тяги управления) и других нагруженных конструкций.

Сплав Д19 применяют для тех же деталей, что и сплав Д16, работающих в условиях эксплуатационных

нагревов до температуры 200—250°С, а также для изготовления заклепок. Сплав

Д1 используют для штамповки лопастей воздушных винтов, а также различных узлов

крепления. Сплав ВД17 применяют для изготовления лопаток

компрессора двигателей.

Сплав Вуда 50 г — Температура плавления 60-68,5 °C

Сплав Вуда 50 г — Температура плавления 60-68,5 °C-

Провод

-

Обмоточный

- Провод обмоточный ПЭТВ-2

- Провод лудящийся ПЭВТЛ-2

- Провод в тройной изоляции TIW-B

- Провод ПНЭТ-имид — медно никелированный

- Обмоточный провод ПСДКТ

- Обмоточные шины

- Эмальпровод ПЭШО, ПЭЛШО

- Литцендрат ЛЭШО

- Литцендрат ЛЭПКО

- Литцендрат ЛЭЛО

- Литцендрат ЛЭП, LITZ

-

Монтажный

- Гибкий в силиконе ( 10, 100, 300 м)

- МГТФ, МПО 33-11

- Монтажный провод МПО, МПМ, МЛТП

- МГТФЭ, НВЭ (В ЭКРАНЕ)

- Провод монтажный многожильный НВ-4, ПУГВ, ПГВА

- Провод монтажный одножильный HB-1

- МГШВ в шелке

- МП 37-12, МПЭ 37 -12

- МС, МСЭ, МСЭО 16-13 ; 15 -11 ;26-13

- БИФ-Н, БИФ, БИФЭЗ-Н, ПТЛ, БИН

- Миниатюрный провод

- Акустический кабель

-

Высокоомные

- Нихром Х20Н80 по 10 м

- Нихром Х20Н80 на катушках

- Нихром лента Х20Н80

- Вольфрам ВА-А-I

- Молибден проволока М4-I-А, Листы Мч

- Манганин ПЭМ(м) ПЭМ(т) ПЭШОМ(м) ПЭШОМ(т)

- Константан ПЭК(т) ПЭК(м) ПЭШОК(т) ПЭШОК(м)

- Фехраль Х23Ю5Т

- Кабель термопарный

- Шлейф (провод ленточный)

- Радиочастотный РК

- Кабель разный

- Высоковольтные провода

-

Обмоточный

-

Металл

-

Медь

- Листы меди М1, М0Б (150 х 200 ; 200 х 300 мм)

- Лист меди М1, М0Б ( 600 х 1500 мм; 600 х 500мм)

- Медная шина, плита М1

- Лента медная М1 (на метры)

- Медная проволока ММ

- Медный луженый ММЛ

- Медный пруток М1т, М0Б

- Трубка медная М2 (1 м)

- Трубка медная бухтовая

- Плетенка медная ПМЛ, АМГ

- Провод щеточный ПЩ

- Медная сетка

- Медные радиаторы

-

Латунь

- Латунь лист ( 600 х 1500мм; 500 х 600мм)

- Латунь листы (200 х 300 ;150 х 200 мм)

- Латунь пруток (квадрат)

- Латунь лента

- Латунь трубки

- Латунь прутки (круг)

- Латунь проволока

- Латунь сетка

- Латунь шестигранник

- Латунь трубки (квадрат)

-

Мельхиор МН-19

- Мельхиор лента МН-19

- Мельхиор листы МН-19

- Мельхиор проволока МН-19

- Мельхиор прутки МН-19

-

Нейзильбер МНЦ 15-20

- Нейзильбер пруток

- Нейзильбер лист

- Нейзильбер проволока

- Нейзильбер лента

-

Алюминий, дюраль

- Алюминий листы АМГ2М

- Трубка алюминий АД31Т,АМГ5м

- Алюминий лента, фольга

- Алюминиевая проволока

- Охладитель ,гребенка из алюминия

- Бокс квадрат алюминий

- Шина алюминий АД-31Т

- Уголок алюминий и Профиль

- Дюраль Д16 пруток 100 ; 200 ; 400 мм

- Дюраль Д16Т пруток (Длина 1 метр)

- Дюраль Д16 шестигранник (длина 1 метр)

- Дюраль листы Д16т

-

Нержавеющая сталь

- Лента из нержавейки

- Листы из нержавейки

- Полоса нержавейка АISI 304(неполированная,гк)

- Пруток нержавеющая сталь AISI 304

- Трубка нержавеющая сталь зеркальная AISI 304

- Проволока нержавеющая

-

Шестигранник нерж.

AISI 304

AISI 304

- Сетка нержавеющая

- Пружинка пруток, проволока SS 321

-

Титан

- Титан проволока ВТ1-0

- Титан пинцет

- Титан листы ВТ1-0

- Титан трубки ПТ7М; ВТ1-0

- Титан прутки

-

Бронза

- Бронза лист

- Бронза прутки

- Бронза проволока

- Бронза ленты

-

Цинк, Пермалой, Свинец, Никель

- Цинк ,Свинец

- Никелированная лента

- Пермаллой 79 НМ

- Сталь 30ХГСА и 51

-

Медь

-

Пластик, Фторопласт

-

Капролон ПА-6

- Капролон прутки 1 м

- Капролон лист и брусок

- Капролон прутки 200 мм

- Полиацеталь ПОМ-С

-

Оргстекло Plexiglas

- Прутки из оргстекла

- Листы из оргстекла, поликарбонат

- Трубка из оргстекла

-

АБС, ПВХ

- АБС-пластик

- ПВХ

-

Винипласт, полистирол

- Винипласт

- Полистирол

-

Фторопласт

- Лента из фторопласта

- Плиты и листы фторопластовые

- Трубка фторопластовая PTFE

- Трубка фторопластовая Ф4д

- Пруток фторопластовый метровый

- Пруток фторопластовый 100-500мм

- Круги и шнуры фторопластовые

-

Капролон ПА-6

-

Силикон, резина

-

Силикон ( трубки, листы )

- Трубка прозрачные

- Пищевая пластина KSIL 40

- Электротехнический

- Листы 100 х 100 мм

- Трубки белые

- Трубки ТКСП

- Резина NBR,EVA,EPDM

-

Силикон ( трубки, листы )

-

Скотч, ленты

-

Полиимид

- Скотч

- Лента, листы

-

Тефлоновое полотно, лента

- Тефлон армированный с защитной подложкой

- Тефлоновое армированное полотно с клеевым слоем

- Тефлоновое армированное полотно без клеевой

- Стеклоткань с покрытием из тефлона (скотч-ролики по 10 м)

-

Тефлон армир.

лента в скотч-роликах (10 м; 30 м)

лента в скотч-роликах (10 м; 30 м)

- Медный скотч

- Алюминиевый скотч

- Скотч стеклотканевый

- Скотч усиленный

- Лента полиэстерная R31

- Бумажный скотч

- Пленка ПЭТ

-

Двусторонний скотч

- Двусторонний скотч вспененный черный

-

Двусторонний скотч вспен.

серый и прозрачный

серый и прозрачный

-

Скотч, ножки-демпферы 3М

- Двусторонняя клейкая лента 3М

- Ножки — демпферы 3М ™

-

Полиимид

-

Изоляционные материалы

-

Изоляционные ленты, бумага КОН, Слюда

- Лента ЛЭС, Кремнеземная

- Лакоткань

- Слюда

- Бумага конденсаторная КОН

- Изоляционные ленты, бумага, картон

- Паронит

-

Трубка термоусадочная

- Термоусадка силиконовая

- Трубка прозрачная 2:1

- Термоусадка PTFE тефлоновая

- Трубка термоусаживаемая с клеем 3:1

- Термоусадка цветная на катушках 2:1

- Термоусадочная трубка наборы, опт 50м

- Трубки термоусадочные 2:1

- Термоусадка бухтовая черная

-

Оплетки жаропрочные, Трубка ПВХ

- Трубки ПВХ марок ТВ-40, ТВ-50

- Оплетка, Гофра полиамидная

- Оплетка WURTH (Германия)

- Оплетки кремнеземные

- Трубки жаропрочные 600С

- Электрокартон

- Керамические трубки/чехлы

-

Cтеклотекстолит, прутки FR-4, Трубки ТСЭФ

- Стеклотекстолит листовой

- Стеклотекстолит листы и прутки FR-4

- Трубки из стеклотекстолита( ТСЭФ)

-

Текстолит, Гетинакс

- Гетинакс листовой и трубка

- Текстолит стержень

- Текстолит листовой

- Эбонит стержень

-

Изоляционные ленты, бумага КОН, Слюда

-

Термоинтерфейс

-

Термопрокладки НОМАКОН

- Повышенной теплопроводности 1,4 Вт/мК; 2,0 Вт/мК; 2,5 Вт/мК

- Термопрокладки мягкие λ=0,8

- Термопрокладки мягкие λ=1,1

- Стандартные λ=0,8

-

Термопрокладки KERATHERM

- Теплопроводный материал Keratherm

- Подложка изолирующая Keratherm

- Заполнитель зазоров Keratherm

- Термопрокладки SNOWMAN

-

Теплопроводная керамика

- Подложка керамическая с оксидом алюминия

- Керамические пластины ВК-94, Ситалл

- Подложка керамическая с нитридом алюминия

- Компаунды теплопроводные

- Термопасты

- Элементы Пельтье

-

Термопрокладки НОМАКОН

-

Всё для пайки

-

Продукция MECHANIC

- Пинцеты

- Флюс-гель

- Паяльная паста

- Оплетки

- Припои

- Клей

-

Паяльное оборудование

- Жало и паяльники YiHUA

- Паяльные станции YiHUA

- Паяльные ванны, тигели

- Паяльники и микропаяльники пр-во Россия (ЭПСН, МПСЭН)

- Газовое оборудование

- Аксессуары для пайки

-

Продукция Goot, Япония

- Паяльники и паяльные станции Goot

- Подставки для паяльника и припоя Goot

- Нагреватели Goot

- Паяльники газовые и жала Goot

- Жала для паяльников Goot

- Аксессуары Goot

- Оплетка для выпайки Goot wick

- Припои ASAHI

- Припой (размотка от 2 до 10 м)

- Припой ПОС 61 ,ПОС 40 ,ПОС 63

- Высокотемпературная пайка

- Припои импортные Multicore,LOCTITE, STANNOL

- Припой в прутках

- Сосновая канифоль

- Флюсы гелеобразные

- Флюсы жидкие

- Паяльные пасты, сплавы

- Отмывочные жидкости, очистители

-

Продукция MECHANIC

-

Материалы для изготовления печатных плат

- Маркеры для плат и цапонлак

- Материалы для изготовления макетных плат

-

Химия

- Клей, Холодная сварка, ЭДП, Клей UV

- Заливочный компаунд ,катализатор

- Смазки, масла, пасты

-

Аэрозоли

- Аэрозоли SOLINS Россия

- Другие Аэрозоли

- Аэрозоли CRAMOLIN Германия

- Прочая химия

- Лаки электроизоляционные

-

Фольгированные материалы

- Керамика фольгированная ФЛАН

- Фторопласт фольгированный ФАФ-4Д

- Алюминий фольгированный

- Полиимид фольгированный ПФ

- Стеклотекстолит односторонний CФ,FR-4

- Стеклотекстолит двусторонний СФ,FR-4

-

Макетные платы и перемычки

- Макетные платы ( монтажные)

- Беспаечные макетные платы и перемычки

- Блоки питания, Микроскоп

-

Инструмент

-

Ручной инструмент

- Мини-дрели, СГМ, Граверы, Шлиф машины

- Фонари UV ( 365нм)

- Бокорезы, cтриппер, плоскогубцы

- Штангенциркуль, линейки, угольник

- Пинцеты

- Ножницы,зажимы, скальпель и прочее

- Прочий инструмент

- Термопистолеты, Клей

- Труборезы

-

Абразивы

- Диски

- Боры, шарошки

- Наборы

- Бумага шлифовальная

- Оборудование

- Патроны, цанги

- Метчики, плашки

- Тиски

- Патроны токарные

- Сверла, фрезы

- Стяжки кабельные

-

Ручной инструмент

Цена:

350 р.

Арт. 11809

Уже в корзине

Описание товара

Вес припоя: 50 гр.

Наличие флюса: Без флюса

Производитель: Россия

Сечение, мм: Гранулы

Состав припоя: 12,5Sn/25Pb/50Bi/12,5Cd

Тип припоя: Низкотемпературный сплав

Сплав Вуда — тяжелый легкоплавкий сплав. Температура плавления 68,5 °C. Состав: Олово — 12,5 %;Свинец — 25 %;Висмут — 50 %;Кадмий — 12,5 %.

Похожие позиции

7970р.

2300р.

5840р.

5430р.

9980р.

Продиэлком

Плотность, прочность, твердость, температура плавления

О дюралюминии

Алюминиевые сплавы серии 2000 легированы медью, они могут подвергаться дисперсионному твердению до прочности, сравнимой со сталью. Ранее называвшиеся duralumin , когда-то они были наиболее распространенными аэрокосмическими сплавами, но были подвержены коррозионному растрескиванию под напряжением и все чаще заменяются серией 7000 в новых конструкциях. Помимо алюминия, основными материалами в дюралюминии являются медь, марганец и магний.

Помимо алюминия, основными материалами в дюралюминии являются медь, марганец и магний.

Дюралюминий (также называемый дюралюминием, дюралюминием, дюралем, дюрал(л)ий или дюраль) — прочный и легкий сплав алюминия, открытый в 1910 году немецким металлургом Альфредом Вильмом. Он обнаружил, что после закалки алюминиевый сплав, содержащий 4% меди, медленно затвердевает, если оставить его при комнатной температуре на несколько дней. Этот процесс теперь известен как естественное старение . Он также разработал сплав (дюралюминий), подходящий для упрочнения с помощью этого процесса, который сейчас известен как дисперсионное твердение. Хотя объяснение этому явлению не было дано до 1919, дюраль был одним из первых использованных сплавов со старением.

Сводка

| Имя | Дюралюминий |

| Фаза на STP | твердый |

| Плотность | 2780 кг/м3 |

| Предел прочности при растяжении | 450 МПа |

| Предел текучести | 300 МПа |

| Модуль упругости Юнга | 76 ГПа |

| Твердость по Бринеллю | 120 бат |

| Точка плавления | 570 °С |

| Теплопроводность | 140 Вт/мК |

| Теплоемкость | 900 Дж/г К |

| Цена | 6 $/кг |

Что касается дисперсионного твердения, то алюминиево-медные сплавы, отожженные на твердый раствор, можно подвергать естественному старению при комнатной температуре в течение четырех или более дней для получения максимальных свойств, таких как твердость и прочность. Этот процесс известен как естественное старение. При комнатной температуре растворимость меди в алюминии падает до небольшой доли 1%. В этот момент растворенное вещество меди заперто внутри алюминиевой решетки (матрицы), но должно «осаждаться» из пересыщенной алюминиевой решетки. Процесс старения также может быть ускорен до нескольких часов после обработки на твердый раствор и закалки путем нагревания пересыщенного сплава до определенной температуры и выдержки при этой температуре в течение определенного времени. Этот процесс называется искусственным старением.

Этот процесс известен как естественное старение. При комнатной температуре растворимость меди в алюминии падает до небольшой доли 1%. В этот момент растворенное вещество меди заперто внутри алюминиевой решетки (матрицы), но должно «осаждаться» из пересыщенной алюминиевой решетки. Процесс старения также может быть ускорен до нескольких часов после обработки на твердый раствор и закалки путем нагревания пересыщенного сплава до определенной температуры и выдержки при этой температуре в течение определенного времени. Этот процесс называется искусственным старением.

Дюралюминий относительно мягкий, пластичный и легко обрабатывается при нормальной температуре. Сплав можно прокатывать, ковать и экструдировать в различные формы и изделия. Легкий вес и высокая прочность дюралюминия по сравнению со сталью позволили использовать его в авиастроении. Хотя добавление меди повышает прочность, оно также делает эти сплавы восприимчивыми к коррозии. Электро- и теплопроводность дюралюминия меньше, чем у чистого алюминия и больше, чем у стали.

Плотность дюралюминия

Типичные плотности различных веществ даны при атмосферном давлении. Плотность определяется как масса на единицу объема . Это интенсивное свойство , которое математически определяется как масса, деленная на объем: общий объем (V), занимаемый этим веществом. Стандартная единица СИ – 90 005 килограммов на кубический метр9.0006 ( кг/м 3 ). Стандартная английская единица измерения – 90 005 фунтов массы на кубический фут ( фунтов/фут 3 ).

Плотность дюралюминия 2780 кг/м 3 .

Пример: ПлотностьРассчитайте высоту куба из дюралюминия, который весит одну метрическую тонну.

Решение:

Плотность определяется как масса на единицу объема . Математически он определяется как масса, деленная на объем: ρ = m/V

Поскольку объем куба равен третьей степени его сторон (V = a 3 ), можно вычислить высоту этого куба:

Высота этого куба равна тогда а = 0,711 м .

Плотность материалов

Механические свойства дюралюминия

Прочность дюралюминия

В механике материалов прочность материала — это его способность выдерживать приложенную деформацию или пластическую нагрузку без разрушения или пластической нагрузки. Прочность материалов в основном рассматривает отношение между внешними нагрузками , приложенными к материалу, и результирующей деформацией или изменением размеров материала. Прочность материала — это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации.

Предел прочности при растяжении – дюралюминий

Предел прочности при растяжении алюминиевого сплава 2024 сильно зависит от состояния материала, но составляет около 450 МПа.

Предел прочности при растяжении является максимальным на инженерной кривой напряжения-деформации. Это соответствует максимальному напряжению , которое может выдержать конструкция при растяжении. Предельная прочность на растяжение часто сокращается до «предельной прочности» или даже до «предельной». Если это напряжение применяется и поддерживается, произойдет разрушение. Часто это значение значительно превышает предел текучести (на 50–60 % превышает предел текучести для некоторых типов металлов). Когда пластичный материал достигает предела прочности, он испытывает сужение, когда площадь поперечного сечения локально уменьшается. Кривая напряжение-деформация не содержит более высокого напряжения, чем предел прочности. Несмотря на то, что деформации могут продолжать увеличиваться, напряжение обычно уменьшается после достижения предела прочности. Это интенсивное свойство; поэтому его значение не зависит от размера испытуемого образца. Однако это зависит от других факторов, таких как подготовка образца, наличие или отсутствие поверхностных дефектов, температура тестовой среды и материала.

Это соответствует максимальному напряжению , которое может выдержать конструкция при растяжении. Предельная прочность на растяжение часто сокращается до «предельной прочности» или даже до «предельной». Если это напряжение применяется и поддерживается, произойдет разрушение. Часто это значение значительно превышает предел текучести (на 50–60 % превышает предел текучести для некоторых типов металлов). Когда пластичный материал достигает предела прочности, он испытывает сужение, когда площадь поперечного сечения локально уменьшается. Кривая напряжение-деформация не содержит более высокого напряжения, чем предел прочности. Несмотря на то, что деформации могут продолжать увеличиваться, напряжение обычно уменьшается после достижения предела прочности. Это интенсивное свойство; поэтому его значение не зависит от размера испытуемого образца. Однако это зависит от других факторов, таких как подготовка образца, наличие или отсутствие поверхностных дефектов, температура тестовой среды и материала. Предел прочности при растяжении варьируется от 50 МПа для алюминия до 3000 МПа для очень высокопрочных сталей.

Предел прочности при растяжении варьируется от 50 МПа для алюминия до 3000 МПа для очень высокопрочных сталей.

Предположим пластиковый стержень, который изготовлен из дюралюминия. Этот пластиковый стержень имеет площадь поперечного сечения 1 см 2 . Рассчитайте усилие на растяжение, необходимое для достижения предела прочности на растяжение для этого материала, которое составляет: UTS = 450 МПа.

Решение:

Напряжение (σ) может быть приравнено к нагрузке на единицу площади или силе (F), приложенной к площади поперечного сечения (A) перпендикулярно силе, как:

, следовательно, сила растяжения, необходимая для достижения предел прочности при растяжении:

F = UTS x A = 450 x 10 6 x 0,0001 = 45 000 Н

Предел текучести

Предел текучести алюминиевого сплава сильно зависит от состояния отпуска 202 , но составляет около 300 МПа.

Точка текучести — это точка на кривой напряжения-деформации, которая указывает предел упругого поведения и начало пластического поведения. Предел текучести или предел текучести — это свойство материала, определяемое как напряжение, при котором материал начинает пластически деформироваться, тогда как предел текучести — это точка, в которой начинается нелинейная (упругая + пластическая) деформация. До предела текучести материал будет упруго деформироваться и вернется к своей первоначальной форме, когда приложенное напряжение будет снято. Как только предел текучести пройден, некоторая часть деформации будет постоянной и необратимой. Некоторые стали и другие материалы демонстрируют явление, называемое явлением предела текучести. Пределы текучести варьируются от 35 МПа для низкопрочного алюминия до более 1400 МПа для очень высокопрочных сталей.

Модуль упругости Юнга

Модуль упругости Юнга алюминиевого сплава 2024 составляет около 76 ГПа.

Модуль упругости Юнга представляет собой модуль упругости для напряжения растяжения и сжатия в режиме линейной упругости при одноосной деформации и обычно оценивается испытаниями на растяжение. Вплоть до предельного напряжения тело сможет восстановить свои размеры при снятии нагрузки. Приложенные напряжения заставляют атомы в кристалле перемещаться из своего положения равновесия. Все атомы смещены на одинаковую величину и сохраняют свою относительную геометрию. Когда напряжения снимаются, все атомы возвращаются в исходное положение, и остаточная деформация не возникает. Согласно Закон Гука, напряжение пропорционально деформации (в упругой области), а наклон модуль Юнга . Модуль Юнга равен продольному напряжению, деленному на деформацию.

Твердость алюминиевых сплавов – дюралюминий

Твердость по Бринеллю алюминиевого сплава 2024 сильно зависит от состояния материала, но составляет примерно 110 МПа.

Испытание на твердость по Роквеллу — один из наиболее распространенных испытаний на твердость при вдавливании, разработанный для определения твердости. В отличие от теста Бринелля, тестер Роквелла измеряет глубину проникновения индентора при большой нагрузке (большая нагрузка) по сравнению с проникновением, сделанным при предварительном нагружении (незначительная нагрузка). Незначительная нагрузка устанавливает нулевое положение. Прикладывается основная нагрузка, затем ее снимают, сохраняя при этом второстепенную нагрузку. Разница между глубиной проникновения до и после приложения основной нагрузки используется для расчета Число твердости по Роквеллу . То есть глубина проникновения и твердость обратно пропорциональны. Главным преимуществом твердости по Роквеллу является возможность отображать значения твердости напрямую . Результатом является безразмерное число, обозначаемое как HRA, HRB, HRC и т. д., где последняя буква соответствует соответствующей шкале Роквелла.

В отличие от теста Бринелля, тестер Роквелла измеряет глубину проникновения индентора при большой нагрузке (большая нагрузка) по сравнению с проникновением, сделанным при предварительном нагружении (незначительная нагрузка). Незначительная нагрузка устанавливает нулевое положение. Прикладывается основная нагрузка, затем ее снимают, сохраняя при этом второстепенную нагрузку. Разница между глубиной проникновения до и после приложения основной нагрузки используется для расчета Число твердости по Роквеллу . То есть глубина проникновения и твердость обратно пропорциональны. Главным преимуществом твердости по Роквеллу является возможность отображать значения твердости напрямую . Результатом является безразмерное число, обозначаемое как HRA, HRB, HRC и т. д., где последняя буква соответствует соответствующей шкале Роквелла.

Испытание Rockwell C выполняется с пенетратором Brale ( алмазный конус 120° ) и основной нагрузкой 150 кг.

Тепловые свойства алюминиевых сплавов – дюралюминий

Термические свойства материалов относятся к реакции материалов на изменения их температуры и на приложение тепла. Когда твердое тело поглощает энергию в виде тепла, его температура повышается, а размеры увеличиваются. Но различных материалов реагируют на приложение тепла по-разному .

Теплоемкость, тепловое расширение и теплопроводность являются свойствами, которые часто имеют решающее значение при практическом использовании твердых тел.

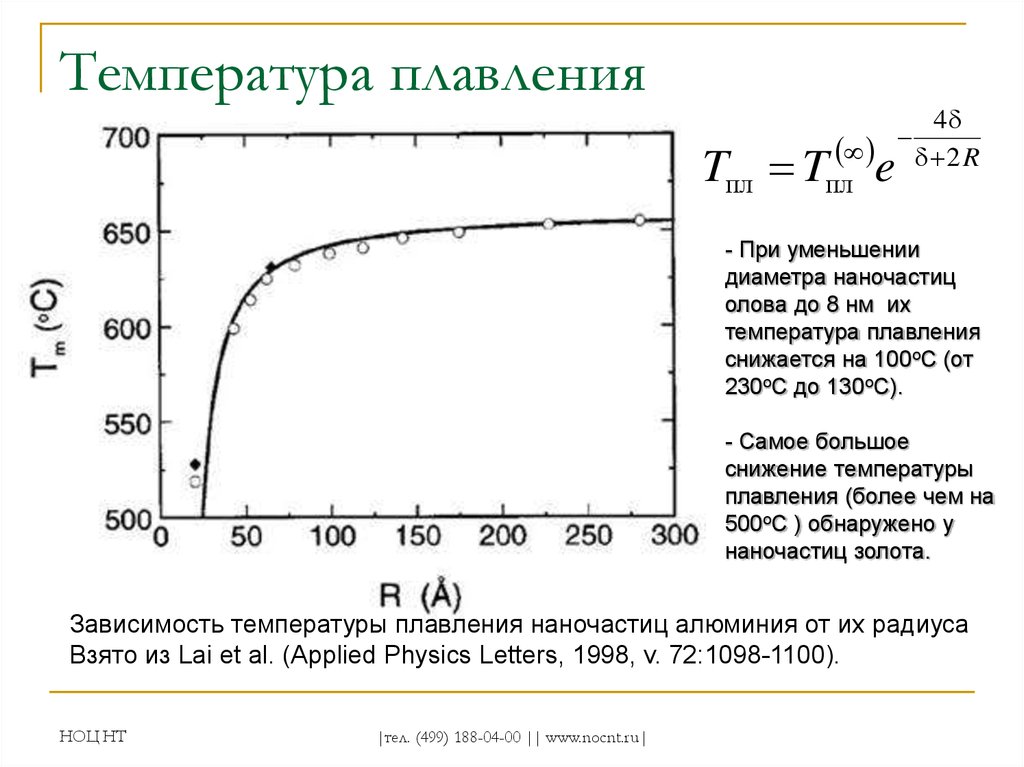

Температура плавления алюминиевых сплавов

Температура плавления алюминиевого сплава 2024 составляет около 570°C.

В общем, плавление является фазовым переходом вещества из твердого состояния в жидкое. точка плавления вещества — это температура, при которой происходит это фазовое превращение. Точка плавления также определяет состояние, при котором твердое тело и жидкость могут существовать в равновесии.

Теплопроводность алюминиевых сплавов

Теплопроводность алюминиевого сплава 2024 составляет 140 Вт/(м·К).

Характеристики теплопередачи твердого материала измеряются свойством, называемым теплопроводностью , k (или λ), измеряемой в Вт/м·K . Это мера способности вещества передавать тепло через материал за счет теплопроводности. Обратите внимание, что закон Фурье применим ко всей материи, независимо от ее состояния (твердое, жидкое или газообразное), поэтому он также определен для жидкостей и газов.

Теплопроводность большинства жидкостей и твердых тел зависит от температуры. Для паров это также зависит от давления. В общем случае:

Большинство материалов почти однородны, поэтому обычно мы можем написать k = k (T) . Аналогичные определения связаны с теплопроводностями в направлениях y и z (ky, kz), но для изотропного материала теплопроводность не зависит от направления переноса, kx = ky = kz = k.

Теплопроводность определяется как количество тепла (в ваттах), передаваемое через квадрат материала заданной толщины (в метрах) из-за разницы температур. Чем ниже теплопроводность материала, тем выше его способность сопротивляться теплопередаче.

Рассчитайте скорость теплового потока через стену площадью 3 м x 10 м (A = 30 м 2 ). Толщина стены 15 см (L 1 ) и изготовлен из дюралюминия с теплопроводностью k 1 = 140 Вт/м.К (плохой теплоизолятор). Предположим, что внутренняя и наружная температуры составляют 22°C и -8°C, а коэффициенты конвекционной теплопередачи на внутренней и внешней сторонах равны h 1 = 10 Вт/м 2 K и h 2 = 30 Вт/м 2 К соответственно. Обратите внимание, что эти коэффициенты конвекции сильно зависят, в частности, от окружающих и внутренних условий (ветер, влажность и т. д.).

Рассчитайте тепловой поток ( потери тепла ) через эту стену.

Решение:

Как уже было сказано, многие процессы теплопередачи включают составные системы и даже включают комбинацию проводимости и конвекции . С этими композитными системами часто удобно работать с общим коэффициентом теплопередачи , , известным как U-фактор . U-фактор определяется выражением, аналогичным Закон охлаждения Ньютона :

Общий коэффициент теплопередачи связан с полным тепловым сопротивлением и зависит от геометрии задачи.

Предполагая одномерную теплопередачу через плоскую стенку и пренебрегая излучением, общий коэффициент теплопередачи может быть рассчитан как: /10 + 0,15/140 + 1/30) = 7,44 Вт/м 2 K

Тепловой поток можно рассчитать следующим образом: q = 7,44 [Вт/м 2 K] x 30 [K] = 223,21 Вт/м 2

Общие потери тепла через эту стену будет: q потери = q . A = 223,21 [Вт/м 2 ] x 30 [м 2 ] = 6696,19 Вт

A = 223,21 [Вт/м 2 ] x 30 [м 2 ] = 6696,19 Вт

Мы надеемся, что эта статья Серия 2000 – Дюралюминий поможет вам. Если это так, дайте нам лайк на боковой панели. Основная цель этого веб-сайта — помочь общественности узнать интересную и важную информацию о материалах и их свойствах.

Серия 2000 – Дюралюминий – Свойства – Прочность

Алюминиевые сплавы на основе алюминия, в которых основными легирующими элементами являются Cu, Mn, Si, Mg, Mg+Si и Zn. Композиции алюминиевых сплавов зарегистрированы в The Aluminium Association. Алюминиевые сплавы делятся на 9 семейств (от Al1xxx до Al9xxx). Различные семейства сплавов и основные легирующие элементы:

- 1xxx: без легирующих элементов

- 2xxx: медь

- 3xxx: марганец

- 4xxx: кремний

- 5xxx: магний

- 6xxx: магний и кремний

- 7xxx: цинк, магний и медь

- 8xxx: другие элементы, не включенные в другие серии