Подробный мануал по изготовлению экструдера прутка. Автор ianmcmill. Часть 2

Добавлено в закладки: 3

Фабрика прутка для 3D принтера. Часть 2

Автор ianmcmill

Оригинал мануала можно изучить по этой ссылке.

Это продолжение. Первую часть читайте по этой ссылке.

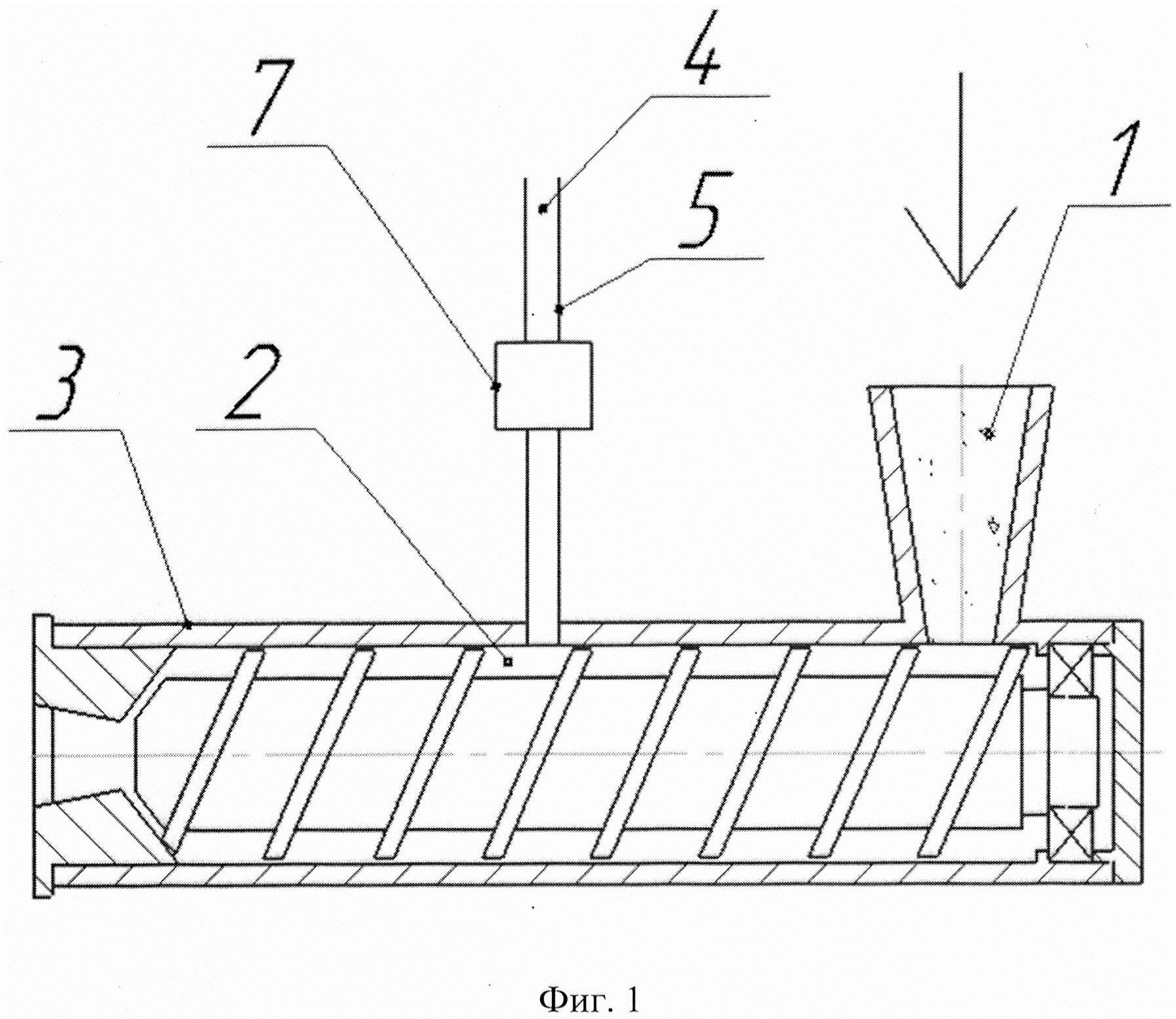

Шаг 8. Сопло

Нужно заранее запастись заглушками для трубы, потому что подбор отверстия сопла дело долгое и кропотливое. Автор предлагает начать с отверстия диаметром 1,5 мм для изготовления 1,75 мм прутка.

Так как автор кидает в экструдер пластик различного происхождения, он предлагает сразу поставить фильтр от камней, волос и пузырьков, взятый из смесителя (на кухне или в ванной) и обрезанного по размеру.

Шаг 9. Нагреватель и термопара

Сверлим отверстие 2 мм в крайней части удлинителя водопроводной трубы для помещения туда термопары. Только не насквозь!

Только не насквозь!

С термопары снимаем корпус и немного оплётки.

Помещаем её в подготовленное отверстие и закрепляем каптоновым скотчем.

Наматываем на резьбу фум ленту и накручиваем заглушку-сопло.

Впереди крепим на жёсткой проволоке обрезок 10 см алюминиевой трубки диаметром 10 мм. Она даёт дополнительное охлаждение прутку на выходе из сопла.

Обматываем нагреватель и сопло утеплителем.

Шаг 10. Охлаждение

В передней части сопла и на моторе нужно охлаждение.

Пруток очень горячий и мягкий на входе из сопла и чтобы он неконтролируемо не растягивался при падении вниз его нужно охлаждать. Чем лучше вы охладите пруток в начале, тем проще будет контролировать диаметр потом.

Мотор нужно обязательно охлаждать

Шаг 11. Электроника

Теперь, когда большинство механических частей установлено, пришло время для электроники. Но прежде возьмём кусок фанеры и установим туда три выключателя, PID контроллер температуры и регулятор оборотов мотора.

Схема подключения электроники

Схема PID контроллера температуры (у вас может быть другая)

Подключите шнур питания через выключатель к блоку питания.

Подключите PID контроллер температуры через выключатель к источнику питания.

Подключите сигнальные порты (3 и 4) твердотельного реле к PID контроллеру (порт 6 и 8). Подключите порт 1 реле к 200В в порт L блока питания. Порт 2 реле подключите к нагревателю, свободный порт нагревателя подключите к блоку питания в порт N.

Для чего нужно реле? PID контроллер коммутирует только 12В, а нагревателю нужно 220В. Поэтому реле соединяет 12В PID с 220В нагревателя. А PID через реле включает или отключает нагрев. Идея состоит в том, чтобы контролировать устройство большой мощности с помощью устройства малой мощности.

Подключите контроллер оборотов мотора через выключатель к источнику питания. Затем подключите мотор к контроллеру оборотов.

Два вентилятора подключите в те же порты, что и контроллер оборотов.

Различные схемы подключения:

- Схема Filastruder

- Схема Filabot Wee

- Схема Sestos PID контроллера (использованный автором)

- Инструкция на PID REX C-100

Схема на PID REX-C100 (из комментариев)

Шаг 11. Настройка экструзии и PID

Различным материалам нужны разные настройки экструзии. Для чистого ABS достаточно температуры 190 градусов Цельсия. PLA нуждается в меньшей температуре, а смесь ABS/PC требует 260- 270 градусов.

PID контроллер используется для автоматической поддержки заданной температуры.

Для установки параметров автонастройки держите SET в течении 3 секунд. Вы увидите надпись HIAL на дисплее. Теперь жмите кнопку Down, пока не увидите Ctrl и настройте его на “2“. Это число для функции автонастройки. Теперь нажмите SET снова пока не увидите температуру. Установите желаемую температуру используя кнопки Up/Down и ждите пока дисплей не перестанет мигать. Подожите 10-15 минут пока не поднимется температура.

Это число для функции автонастройки. Теперь нажмите SET снова пока не увидите температуру. Установите желаемую температуру используя кнопки Up/Down и ждите пока дисплей не перестанет мигать. Подожите 10-15 минут пока не поднимется температура.

Включите мотор и ждите первой экструзии. Теперь нужно настраивать скорость двигателя. По опыту автора, на половине скорости по потенциометру и температуре 270 градусов ABS/PC давится очень хорошо.

Обсудим мой перевод и конструкцию этого экструдера на форуме?

2015-11-15

Раздел: Обзор, Своими руками, Экструдер прутка

нити по чертежам своими руками

Появление первых 3D принтеров поспособствовало ускоренному развитию сегмента IT. Уникальность оборудования, способного воспроизводить конструкции в трехмерном формате, стала причиной его высокой стоимости.

Уникальность оборудования, способного воспроизводить конструкции в трехмерном формате, стала причиной его высокой стоимости.

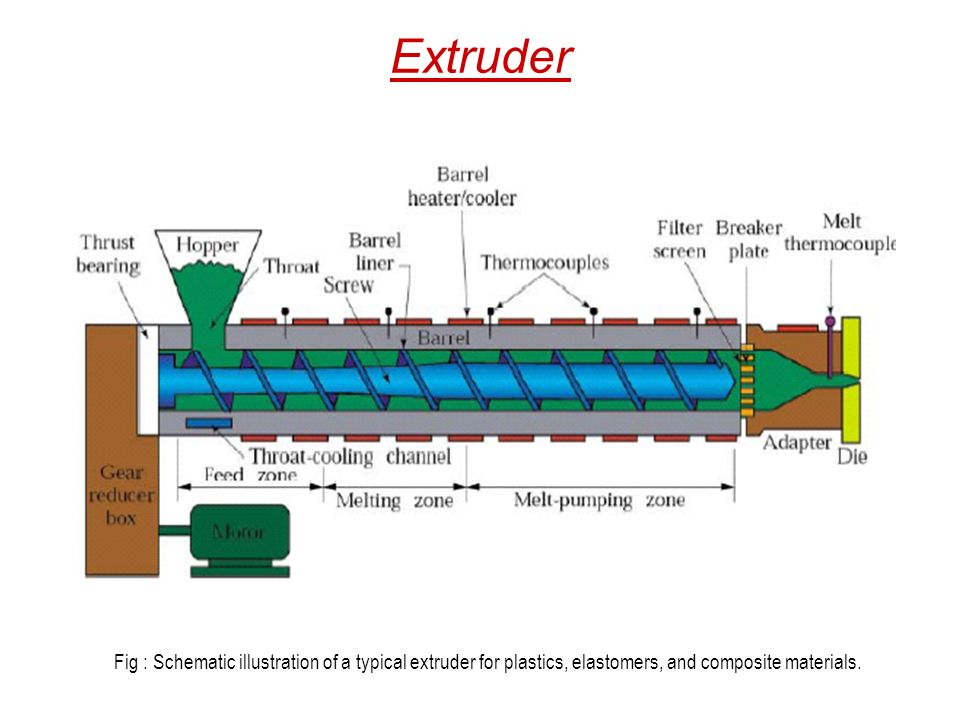

Экструдер

Поэтому появление самодельных устройств, обладающих подобными функциями, не стало неожиданностью. Их используют в бытовых условиях, а при работе с ними требуется расходный материал. Чаще к нему относят нитевидный пластик, к примеру, ABS или PLA. Человек, который хочет своими руками собрать 3D принтер или его отдельную часть (экструдер), должен обладать необходимыми знаниями и опытом. Он обязан знать о калибровке экструдера, охлаждении Cool-end и Hot-end.

О чём пойдет речь:

Механические компоненты

Детали для сборки реально приобрести в комплекте, но те, кто не ищут легких путей, часто решаются на самостоятельное изготовление. Им понадобятся:

- крепежные детали для формирования каркаса;

- рабочая площадка;

- устройство для нагрева и регулировки температурного режима;

- направляющие из металла;

- шестерни для электроприводов;

- экструдер.

Главной трудностью при изготовлении 3D принтера считается правильная конфигурация последних трех элементов. Большое значение имеет привод, который устанавливают для передвижения платформы на одной оси. Вторая становится залогом перемещения печатающей головки.

Детали для сборки 3d-экструдера

Самостоятельная сборка механической части осуществляется благодаря использованию листов из фанеры, шурупов подходящего размера и зажимов, обеспечивающих фиксацию. На фото стандартный набор для изготовления 3D принтера с двумя печатающими головками.

Электротехнические составляющие

Особенностью конструкции является экструдер нити для 3d принтера. Благодаря ему происходит выход расходного материала и непосредственно создание рисунка. Чаще его не рискуют делать самостоятельно, а приобретают в специализированных магазинах. Сборку начинают с подготовки необходимых деталей.

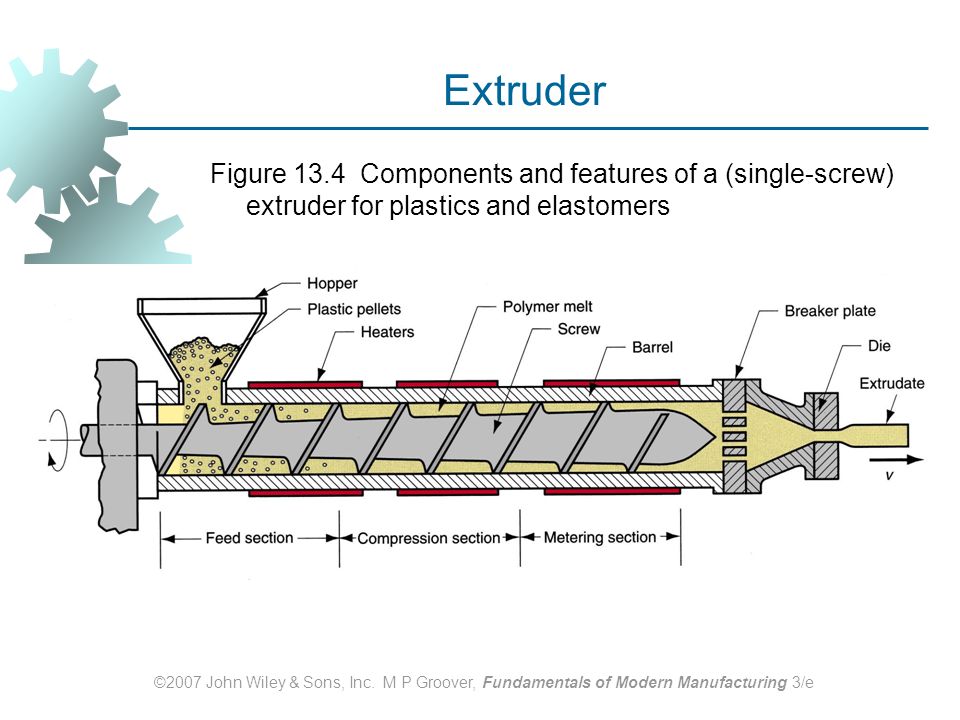

Блок Cool-end

К его функциям относится подача филамента (нити из пластика). Он состоит из электрического мотора, прутка и шестерней. Нити намотаны на предусмотренную для этого катушку.

Он состоит из электрического мотора, прутка и шестерней. Нити намотаны на предусмотренную для этого катушку.

Блок Cool-end

Hot-end

Он представляет собой дуэт сопла и элемента для нагрева. Филамент проходит через последний и изменяет агрегатное состояние, превращаясь в вязкую массу, которая после выдавливается с помощью сопла. Завершающим этапом становится послойное нанесение данного состава.

hotend насадка

Детали этой части 3d принтера с двумя экструдерами производятся из сплавов латуни или алюминия. Благодаря этому тепло проводится достаточно быстро. Блок состоит из проволочной спирали, термопара (он регулирует температуру) и двух резисторов. Охлаждение элеватора осуществляется из-за термоизолирующей вставки. Она располагается между Cool-end и Hot-end. Данная деталь изображена на фото.

Сборка экструдера

Производство экструдера для 3D принтера своими руками происходит следующим образом.

Подбирается двигатель

Чаще данную деталь заменяют рабочим мотором от принтера или сканера, приобрести его можно на радиорынке.

17 Шаговый Двигатель 1.75 мм 1.7

Если двигатель для экструдера оказался слишком слабым, дополнительно потребуется редуктор. Подходящей заменой покупной детали станет та, что ранее была частью шуруповерта. Также редуктор понадобиться экструдеру прутка для 3d принтера. Присоединение двигателя происходит за счет корпуса, прижимного ролика и хот-энда, располагать их нужно как на фото.

Регулировка прижимного ролика

Обязательным условием является продуманное взаимодействие этого элемента и пружины. Последняя устанавливается из-за возможных недочетов в расчете параметров прутка 3D принтера.

Слишком сильное сцепление нитей с механизмом подачи провоцирует отделение частиц расходного материала.

Создание хот-энда

Его гораздо проще приобрести, большинство мастеров так и поступают. Для самостоятельного изготовления потребуется чертежи, которые можно скачать из интернета. Для радиатора понадобиться алюминиевый сплав.

Радиатор экструдера (хотэнда) 3D принтера

Этот элемент отводит теплый воздух от ствола прибора, который представляет собой полую трубку. В ее функциях соединение элемента нагрева и радиатора. Это предупреждает перегрев принтера.

В ее функциях соединение элемента нагрева и радиатора. Это предупреждает перегрев принтера.

Удачным вариантом считается светодиодный радиатор, при этом охлаждение прибора будет происходить с помощью вентилятора. Ствол хот-энда 3D принтера представляет собой металлическую полую трубку. При создании экструдера необходимо учитывать время плавления нитей. Если они плавятся раньше, чем положено, то произойдет засорение сопла.

Сборка элемента нагрева

В первую очередь понадобиться алюминиевая пластина. В ней делают ходы для крепления терморезистора, хот-энда и резистора.

Алюминиевая пластина

В принтере, работающем в формате 3D, может быть больше одного экструдера, например, как на фото. Данный факт следует учитывать при создании чертежа устройства. Функциональность такого оборудования на порядок выше, чем у стандартного, например, печать в двух цветах и изготовление конструкций из растворимых полимерных материалов.

К завершающему этапу создания 3D принтера своими руками относят калибровку экструдера, подключение электроники, регулировку процесса печати, внедрение подходящего ПО.

Обзор принтера Bigrep One

Данная модель характеризуется наличием двух экструдеров, наличием подогрева рабочей платформы и внушительными габаритами. Bigrep One (изображен на фото) предназначен для профессионалов, специализирующихся на производстве качественных изделий в 3D формате.

Еще одним плюсом 3d принтера Bigrep One 2 с двумя экструдерами считается его стоимость. На фоне цен на аналогичные устройства она более приемлема, поэтому пользуется большим спросом.

Принтер Bigrep One

Отмечают следующие преимущества принтера Bigrep One:

- Рабочий объем 1,3 м3.

- Низкая себестоимость 3D моделей.

- Отсутствие необходимости в оснастке готовых изделий.

- Повсеместность применения.

- Экономичность и производительность.

- Наличие камеры 3D печати.

- Обширный ряд возможных филаментов (нити ABS и PLA, нейлон, гибкие эластомеры).

Bigrep One представляет собой новое поколение принтеров, употребление которых расширяет сферу использования 3D технологий.

Вывод

Экструдер – это значимый узел 3D принтера. Он влияет на качество готовых предметов, саму процедуру печати. Неполадки в нем влекут за собой потерю дорогостоящих нитей из пластика. Недочеты в расчете диаметра прутков, отсутствие калибровки, неправильное расположение осей корпуса приводят к отрицательным результатам производства. Пример на фото.

Поэтому, перед тем как начинать сборку принтера, проведите обзор возможных конструкций этого устройства, определите точные параметры прутка и количество экструдеров (один, два или более).

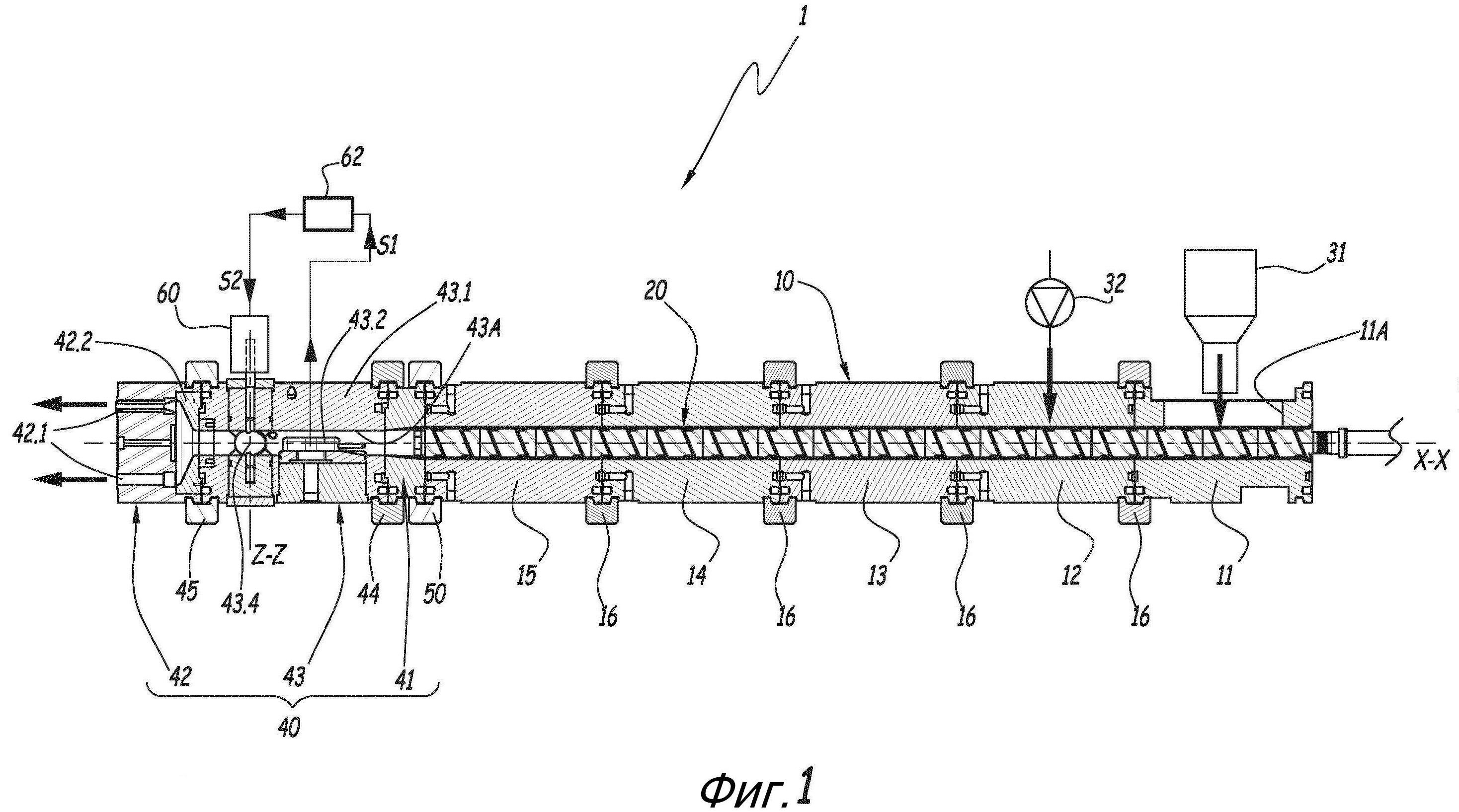

Делаем сами пластик для 3d принтера. Экструдер для самостоятельного изготовления филамента. Точность на экструдере достаточно высокая

Небольшой отчет о покупке и установке комплекта экструдера для 3D принтера. Для тех, кто хочет добавить цветную печать в свой принтер.

Давно назрел апгрейд 3D принтер, особенно хотелось попробовать цветную печать — обзавестись двойным экструдером на принтере Tevo Tarantula. В свое время не было в наличии версии Large и Dual, взял просто Large, но с прицелом, что когда нибудь…

Но это когда-нибудь настало. Заранее были приобретены комплекты для апгрейда: (extruder coolend) с высокомоментным двигателем, а также «горячая» часть — с двумя каналами для двух цветов пластика. В комплекте были нужные провода, нагреватели, термодатчики.

Заранее были приобретены комплекты для апгрейда: (extruder coolend) с высокомоментным двигателем, а также «горячая» часть — с двумя каналами для двух цветов пластика. В комплекте были нужные провода, нагреватели, термодатчики.

Для доработки потребуется:

— высокомоментный двигатель. То есть шаговик, который будет крутиться не быстро, но точно. А момент нужен, чтобы «продавливать» пластик через сопло. И если сопло стоит 0,8 мм, то высокий момент не нужен, то для маленьких сопел с отверстием 0,3…0,2 мм нужен обязательно, момент возрастает в несколько раз. Как вариант — использование двигателя с редуктором.

— скоба крепления двигателя.

— провод подключения двигателя. Обычно правда сразу идет в комплекте с двигателем.

— если на плате отсутствует выход под второй (третий) двигатель экструдера, то необходимо будет купить разветвитель-адаптер 2-in-1 для установки драйвера нового двигателя.

— трубка подачи пластика (тефлоновая трубка OD=4/ID=2, то есть внешний диаметр 4 мм, внутренний 2 мм. трубки с внутренним диаметром 4 мм обычно идут не для 1,75 прутка, а для 3мм прутка) — трубка «боудена».

для «горячей части»:

— два радиатора Е3D или один двойной.

— два нагревательных блока

— нагревательные картриджи и термисторы.

— вентилятор обдува термобарьера.

Для сборки и настройки:

— прямые руки

— модифицированная прошивка

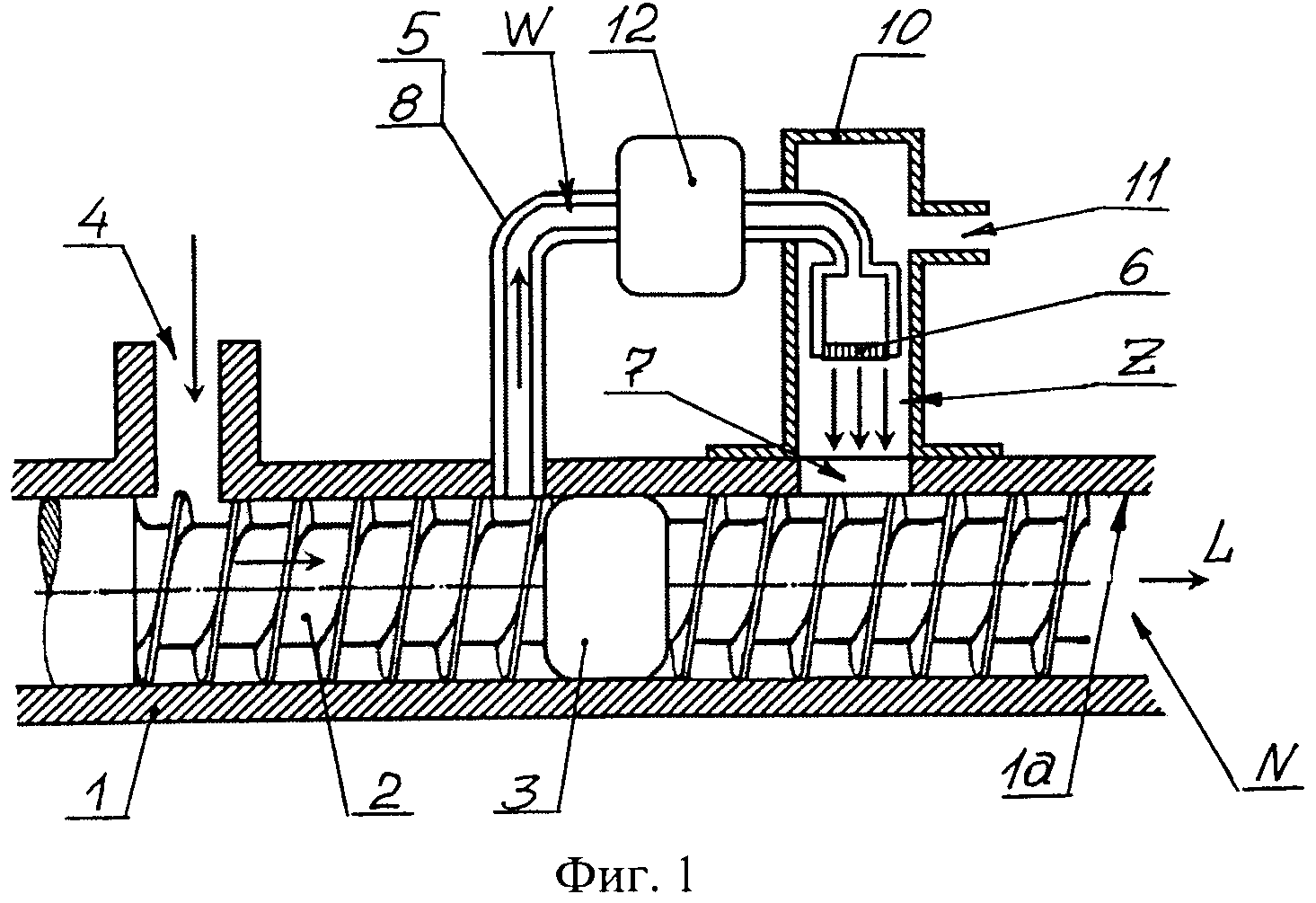

Несколько слов про популярные микширующие/двойные Хотэнды.

Это так называемые Химера и Циклоп.

— это глубокая модификация E3D хотэнда с плоским радиатором, двумя входами (фланцы) и двумя нагревательными блоками.

Циклоп (Ciclop) — аналог Химеры, тот же радиатор и два канала, но общий нагревательный блок и одно сопло.

Внутри блока два канала сводятся в один

Смена пластика происходит ретрактом одного прутка и подачей другого. Минус — пластики должны иметь близкую температуру плавления, так как нагреватель один, общий и общий термодатчик. То есть «подружить» PLA и, например, ABS не получится. А вот ABS и HIPS — вполне. Соответственно не подходит для печати поддержек PVA пластиком, так как PVA имеет низкую температуру плавления и при 200-210° С уже перегревается и получается пробка в канале.

Есть еще Diamond hotend, заострять внимание на нем не буду, так как кроме нестандартного сопла на 0,4мм за бешеные деньги они не могут ничего предложить.

Итак, решено было взять комплектом все, перестраховываясь от различных несовместимостей и дополнительного ожидания. Был заказан комплект механизм подачи+двигатель и отдельно комплект двойного экструдера.

Характеристики комплекта MK7/MK8 All Metal Remote Extruder Kit

Диаметр прутка — 1,75 мм

Материал механизма — анодированный алюминий («7075 авиационный» сплав)

Размещение: Слева, справа, по центру.

— 2 фитинга для PTFE трубки с диаметром 4 мм

— кабель подключения двигателя

— двигатель 17hd40005-22b

— скоба крепления

— MK7 зубчатое колесо с проточкой

— шестигранник

— пружина

— комплект винтов.

Теперь чуть более подробно про купленный комплект. Пришло все в простом пакете и в пупырке. Посылка достаточно тяжелая.

Огромный плюс — фуллметалл, то есть отсутствие пластиковых деталей в механизме экструдера. Почему плюс — потому что в моей уже люфты (выработка), плюс повреждено пластиковое крепление. Перепечатывал, но не торт. Лучше пусть все будет металлическое.

Так что при доставке ничего не пострадало. Распаковываем смело!

Маркировка высокомоментного шагового двигателя.

Зубчатая шестеренка с проточкой.

Дополнительная информация для тех, кто хочет купить по отдельности комплект

Характеристики

Сравните с характеристиками «обычного»

Далее . Бывает трех видов: для установки слева, справа, по центру. Отличаются фрезеровкой на «ручке» — рычаге, на который нажимают при заправке пластика. Можно оценить, если знаете уже место расположения экструдера.

Бывает трех видов: для установки слева, справа, по центру. Отличаются фрезеровкой на «ручке» — рычаге, на который нажимают при заправке пластика. Можно оценить, если знаете уже место расположения экструдера.

В этом комплекте идет прямая зубчатая шестерня, если брать , то это еще плюсом.

Можно взять вот

Хотэнд

И к нему

Плюс термистор, нагревательный картридж, фланцы для пластика, трубка.

Можно на радиатор установить не блок-циклоп, а обычные блоки типа volcano, две штуки. Только трубки-горловины нужны без резьбы.

Основное все. ИМХО, дешевле купить все в наборе, с нагревателями, термисторами и вентилятором.

Начинаем собирать комплект. Тут дело не хитрое.

Устанавливаем шестерню. Потребуется с шестигранник на 1,5.

Далее в таком порядке: скоба-основание-рычаг-пружина.

Естественно скоба сначала крепится на нужное место принтера, иначе у вас не будет возможности закрепить, так как пазы окажутся под корпусом двигателя. Для наглядности я соберу сначала без установки на принтер.

Для наглядности я соберу сначала без установки на принтер.

Обратите внимание на разную длину и диаметр винтов. Каждый предназначен для своего отверстия.

Далее устанавливаем рычаг и пружины

Получилось как то вот так.

Затем прикручиваем фланцы для прутка

Вот фотография комплекта до «примерки»

Примеряем к принтеру. На принтере сейчас штатно установлен простой экструдер с модифицированный E3D (который имеет трубку до самого сопла). Для установки хотэнда Циклоп потребуется заменить каретку оси Х.

Для окончательной установки мне еще предстоит напечатать крепление для экструдера, либо найти удобное положение скобы для крепления на профиль 2020.

Итак, несколько слов о модификации прошивки Tevo Tarantula.

Заходим в онлайн конструктор прошивки

И сразу же загружаем свой Configuration.h. Мы получаем возможность модифицировать заведомо рабочую прошивку своего принтера.

На четвертой вкладке «Tools» нажимаем «добавить экструдер». По умолчанию у нас только один, Extruder0.

По умолчанию у нас только один, Extruder0.

Добавляем Extruder1.

И конфигурируем его. Указываем pin по необходимости.

Обратите внимание, что если у вас микширующий хотэнд с одним нагревателем и одним термистором, это тоже необходимо указать в прошивке.

Нагреватель0 и Темп0 для основного экструдера. Если отдельный блок нагревателя у второго — то указываем Нагреватель2 и Темп2 для второго экструдера. Далее сохраняем, заливаем в принтер и пробуем.

В управляющей программе либо с дисплея даем задание на подачу N мм прутка. Например, 100 мм. И затем измеряем результат: могло вылезти больше или меньше. Учитываем разницу, вводим поправочный коэффициент в прошивку и перепроверяем еще раз. Операцию лучше всего проводить со снятой трубкой боудена.

Вот сюда в файле Configuration.h в разделе «default settings» прописываем количество шагов DEFAULT_AXIS_STEPS_PER_UNIT для экструдера (четвертое значение, первые три — оси Х, У, Z).

#define DEFAULT_AXIS_STEPS_PER_UNIT {80,80,1600,100} // custom steps per unit for TEVO Tarantula

Высчитываем поправочный коэффициент и заносим. Например, выдавило больше чем надо, не 100, а 103 мм. Делим 100/103, полученный результат заносим в прошивку.

Например, выдавило больше чем надо, не 100, а 103 мм. Делим 100/103, полученный результат заносим в прошивку.

#define DEFAULT_AXIS_STEPS_PER_UNIT {80,80,1600,97.0874} // custom steps per unit for TEVO Tarantula

Сохраняем, компилируем, заливаем, проверяем.

Дополнительная информация — расчет количества шагов экструдера

Если что — расчет количества шагов экструдера DEFAULT_AXIS_STEPS_PER_UNIT считается по формуле:

steps per mm=micro steps per rev * gear ratio / (pinch wheel diameter * pi)

где micro steps per rev — количество микрошагов двигателя для 1 оборота = 3200, то есть 16 микрошагов на шаг, 200 шагов за оборот

— количество микрошагов двигателя для 1 оборота

gear ratio — соотношение количества зубьев в редукторе экструдера. В моем Тево редуктора нет, поэтому =1

pinch wheel diameter — диаметр впадины толкающего винта

После расчета всеравно проверять по указанной выше методике.

В группе FB есть некоторые публикации на

Любой из принтеров 3D обладает своими особенностями конструкции. Основным в таких устройствах является , его еще называют печатающей головкой. Роль головки в работе принтера предельно проста. Ее роль в выдавливании пластика через сопло, в следствии чего, складывается рисунок в трехмерном формате. Возникает закономерный вопрос: возможно ли сделать своими руками?

Основным в таких устройствах является , его еще называют печатающей головкой. Роль головки в работе принтера предельно проста. Ее роль в выдавливании пластика через сопло, в следствии чего, складывается рисунок в трехмерном формате. Возникает закономерный вопрос: возможно ли сделать своими руками?

Какие особенности в этих устройствах

Во время работы принтера с использованием 3D технологий, как правило, используется нитевидный . Он есть разных видов, но для таких принтеров в основном берут PLA или ABS. Но, большой выбор исходного материала мало влияет на конструкцию печатающей головки, как правило, разными производителями они изготовляются по схожему типу. Вот какая конструкция экструдера у современного 3d принтера поступает в продажу:

- Cool-end это блок подающий филамент. В его конструкции обязательно присутствуют несколько шестерней и электрический мотор. Пластиковую нить из соответственной катушки извлекают от процесса вращения шестерней, далее она проходит через нагревательный элемент, где на пластик воздействует высокая температура и он становится мягким.

Это позволяет далее это вязкий пластик выдавливать посредством использования сопла и придавать ему необходимые очертания.

Это позволяет далее это вязкий пластик выдавливать посредством использования сопла и придавать ему необходимые очертания. - Другой hot-end блок это сопло со своим нагревательным элементом. При его изготовлении используют алюминиевые или латунные сплавы. Этому блоку присуща очень высокая тепло проводимость. В составе компонента нагревания встроена проволочная спираль, два резистора, и термопара для регулировки температуры нагревания прибора. При работе hot-end нагревается и тем самым, проходит процесс плавления пластика. Очень важным моментом в работе обеох блоков является охлаждение рабочих платформ. Это обеспечивает специальная термоизолирующая вставка между блоками.

Возможно ли сделать самодельный экструдер для 3d принтера

Если вы все-таки решились самостоятельно смастерить экструдер к 3d принтеру, необходимо выбрать двигатель. Но, здесь возможно применение и старых моторов от принтера или сканера (рабочий, естественно). Если вы не уверены, с каким именно мотором лучше всего будет работать самодельный экструдер для 3d принтера форум со специалистами, в этой области, поможет вам во всем разобраться. Чтобы закрепить двигатель, необходим корпус из подходящего материала, хот-энд, а так же ролик – его функция прижимание. Чтобы сделать сам корпус, могут быть использованы разные материалы, как и его форму, вы можете сделать по своему усмотрению. Для регулирования прижимного ролика обязательно использовать пружину, так как по толщине прутик не обязательно идеально соответствует требованиям. Материал обязательно сцепляется с подающим компонентом. Но оно так же нельзя делать тесным, так как в этом случае частички пластика могут отколоться в процессе печати.

Чтобы закрепить двигатель, необходим корпус из подходящего материала, хот-энд, а так же ролик – его функция прижимание. Чтобы сделать сам корпус, могут быть использованы разные материалы, как и его форму, вы можете сделать по своему усмотрению. Для регулирования прижимного ролика обязательно использовать пружину, так как по толщине прутик не обязательно идеально соответствует требованиям. Материал обязательно сцепляется с подающим компонентом. Но оно так же нельзя делать тесным, так как в этом случае частички пластика могут отколоться в процессе печати.

Хот-энд вы можете приобрести, хотя это и не самое дешевое приобретение, в таком случае самодельный экструдер для 3д принтера станет неплохим вложением денег. Хотя вы можете найти и изучить его чертежи и сделать самому. Итак, из алюминиевого сплава создают радиаторы, он необходим для отведения теплого воздуха от ствола прибора. Тогда можно будет легко избежать чрезмерного перегрева устройства во время печати. Очень практично использование светодиодного радиатора, а охлаждение производить вентилятором. Для создания ствола хот-энда используется полая трубка из металла. Она соединяет радиатор с нагревательным элементом.

Для создания ствола хот-энда используется полая трубка из металла. Она соединяет радиатор с нагревательным элементом.

Для самостоятельного конструирования элемента нагревания в 3d-экструдере выбирается пластина из алюминиевых сплавов. В этой пластине сверлите дырку для того, чтобы закрепить хот-энд. После чего просверливаются отверстия для болтов крепления, резистора и терморезистора. Резистор нагревает пластину, а терморезистор, как раз эту температуру нагревания регулирует. Для создания сопла, как правило, используется гайка с закруглённым концом. Проще всего поддается обработке гайка из латунного или медного сплава. Болт закрепляется тисками, после чего накручиваете на него гайку и сверлите в центре отверстие. Это и есть способ не слишком хлопотного создания экструдера в домашних или полевых условиях.

Для некоторых моделей таких принтеров в оснащение входят два экструдера, это дает возможность печати изображения в двух цветах или создавать структуры из растворимого полимера. Но, если у вас получилось сделать один экструдер для 3d принтера своими руками то и двойной смастерить так же станет возможным.

Но, если у вас получилось сделать один экструдер для 3d принтера своими руками то и двойной смастерить так же станет возможным.

Достаточно высокая стоимость расходных материалов для 3d принтеров все еще остается серьезной проблемой, как для производителей, так и для потребителей.

Принтеры, способные превращать трехмерные чертежи в физические предметы из или ряда других материалов становятся все доступнее. Готовых 3d-моделей, становиться все больше, но без доступа к действительно дешевым расходным материалам, бурного развития рынка 3d-печати, по мнению специалистов, ожидать не стоит.

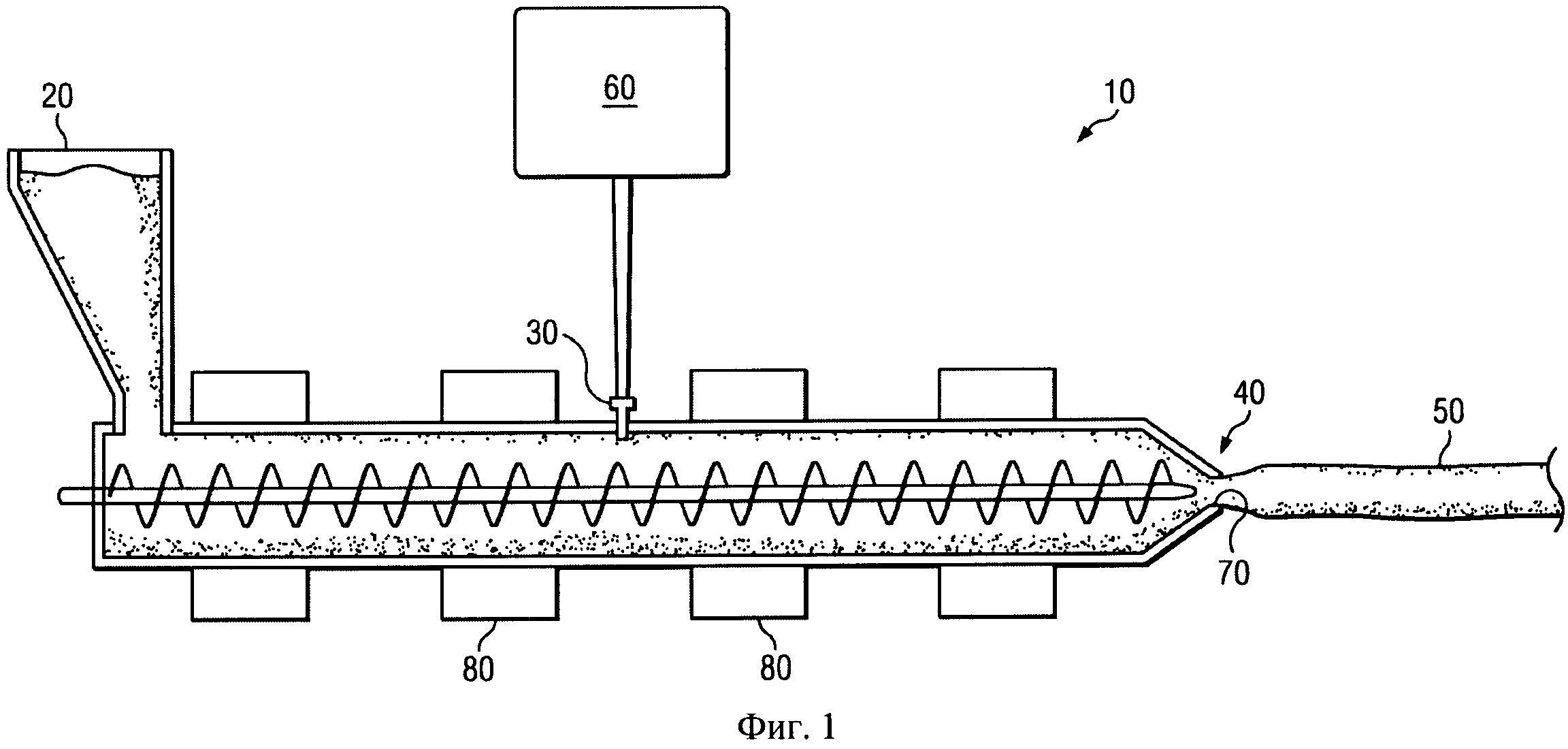

Шаг на пути снижения стоимости расходных материалов сделала британская компания Noztek, представив свою последнюю разработку: экструдер для ABS / PLA нити Noztek Pro.

Как отмечают в компании, большинство выпускаемых сегодня экструдеров существую лишь в виде комплектов для сборки, и доступны только энтузиастам. В отличии от них, Noztek Pro это экструдер, готовый к работе через 15 минут после распаковки. Все, что необходимо, это засыпать специальные гранулы и выставить на панели управления необходимые параметры экструзии.

Все, что необходимо, это засыпать специальные гранулы и выставить на панели управления необходимые параметры экструзии.

Аппарат позволяет производить 1кг пластиковой нити за 45 минут используя гранулы для производства ABS и PLA пластмасс. В зависимости от температуры экструзии и типа используемого пластика аппарат производит до 1 м метра нити диаметром 1,75 мм с допустимым отклонением не более 0,04 мм.

В Noztek считают, что экономия для конечного потребителя составит около 70%.

Тестирование прибора проводилось именно на ABS и PLA гранулах, но это не значит, что его возможности на этом ограничиваются. По заявлениям компании некоторые клиенты с успехом используют HDPE, HIPS, UPV материалы. Кроме того экструдер способен перерабатывать другие виды пластмасс и даже сами 3d-модели.

Еще одним плюсом использования экструдера является более свободный выбор цветов нитей, экспериментируя и смешивая гранулы различных цветов можно добиться интересных цветовых решений, недоступных в продаже.

Команда инженеров Noztek непрерывно работают над улучшением скорости экструзии и повышением уровней допуска. Аппарат оснащен модернизированным мотор-редуктором и возможностью изменять скорость экструзии, именно это позволяет настраивать его для экструзии различных видов пластика. Экструдер разработан с учетом возможности дальнейшей модернизации, это означает, что пользователи в скором времени смогут приобрести обновление для контроля всего процесса с помощью USB интерфейса. Кроме того, компания планирует оснастить следующее поколение Noztek Pro механизмом для автоматической намотки нити на бухту.

Мы надеемся, что люди будут иметь возможность печатать столько моделей, одежды, инструментов, игр и так далее, сколько захотят, не беспокоясь о стоимости материалов.

Стивен Форстер

Технические характеристики

- Преобразует разнообразные пластиковые гранулы: (протестирован только на ABS и PLA) в нить толщиной 1.

75mm или 3мм (Обе головки в комплекте)

75mm или 3мм (Обе головки в комплекте) - Температура экструзии: 180-220 Цельсия

- Допуски для нити: 1.75mm (+ 0,04 / — 0,04)

- Полностью собран и готов к работе прямо из коробки (не сборочный комплект)

- Производит до 1 метра нити в минуту (в зависимости от температуры экструзии и типа пластика)

- Производительность: 1 кг за 45 мин

Цена на экструдер Noztek Pro составляет: £595 ($992, €723)

Мнение редакции:

Сегодня на рынке стоимость 1 кг ABS нити для 3d-принтеров составляет 30-60 долларов (производство КНР, Россия), цена на нить производства США может составлять более 100 долларов. Стоимость цветных гранул для производства ABS пластика варьируется в пределах 3-4 долларов. При использовании вторичное сырья цена может быть еще ниже. Поэтому экономия от применения экструдеров налицо, остается только вопрос с качеством производимой нити.

сайт

Видео рабочего процесса Noztek Pro

В настоящее время самая доступная цена на пластиковую нить для 3D принтеров составляет более 20$ за 1 кг, стоимость филамента от надежных производителей или с какими-либо особенными характеристиками (цвет, добавки) достигает 50$.

Таким образом, при печати 3D моделей, снижение расхода материала и его стоимости становятся ключевыми факторами повышения экономичности и, соответственно, доходности 3D печати.

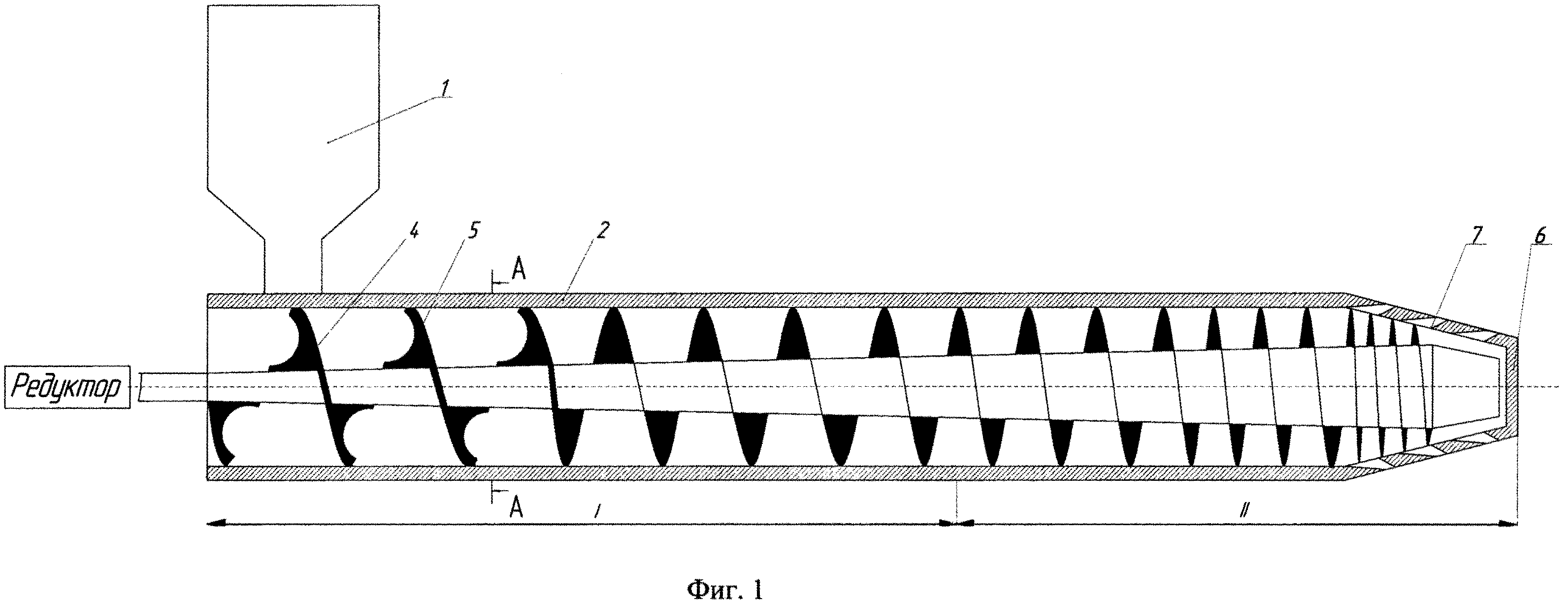

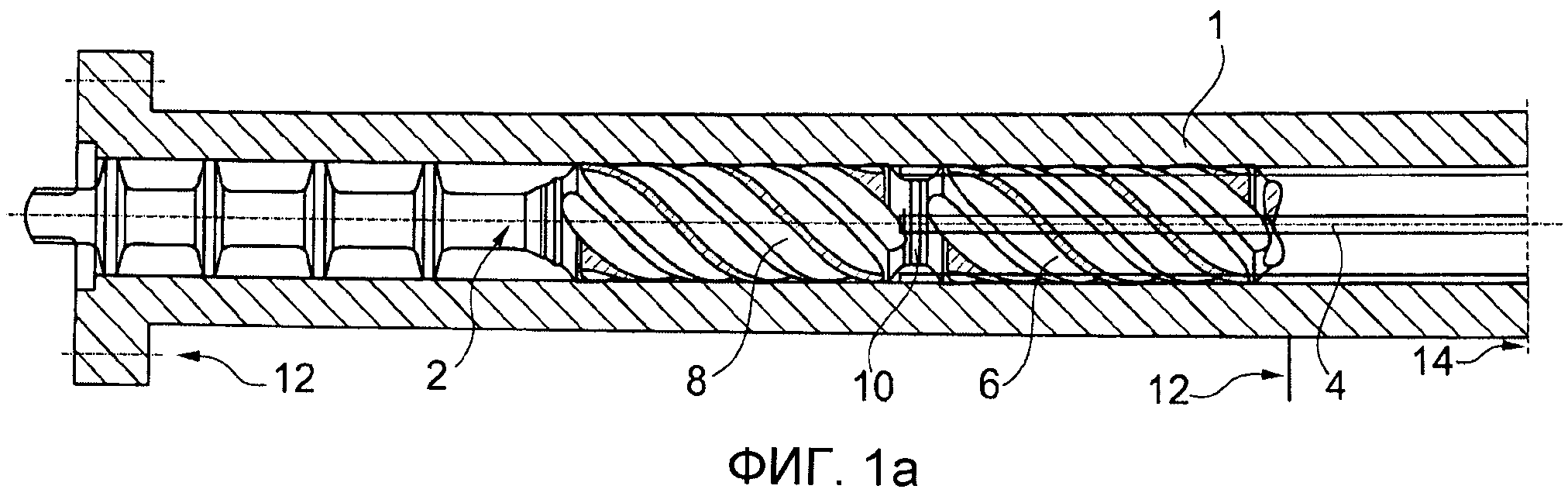

Экструдер Лимана

Первым публичным шагом к этому стало объявленное в марте 2013 года изобретение с открытым источником – экструдер для самостоятельного создания пластиковой нити для 3D принтеров. Изобретатель Хью Лиман представил свою машину на конкурс и выиграл главный приз от фонда Кауфмана и Maker Faire. Одним из главных условий конкурса была цена устройства – не более 250$. Победивший экструдер позволяет выдавливать нить диаметром 1,75 или 3 мм с погрешностью в 0,01мм, причем это был уже второй вариант представленного устройства, первый не прошел по цене. Изобретение Лимана с открытым исходным кодом, что позволяет любому использовать и строить его.

С помощью самодельного экструдера, вы сможете экономить до 80%. Качественный филамент стоит около 50$ за 1 кг, тогда как покупка килограмма гранул обойдется только в 10$.

А если вы покупаете упаковку гранул в 25 кг, то каждый килограмм обойдется всего в 5$.

Экструдер Фишера

Вдохновленный экструдером Лимана, Бен Фишлер из Сан-Диего (Калифорния) решил попробовать создать простую в использовании версию для пользователей. STRUdittle является ультра-компактным устройством и может делать нити из ABS пластика со скоростью экструзии 30-60 см в мин.

Точность на экструдере достаточно высокая:

- Погрешность 0,05 мм при свободном выводе филамента;

- Погрешность 0,03 мм при использовании автоматически сматывающей готовую нить катушки.

Проект Фишлера запущен на Kickstarter для того, чтобы сделать этот продукт доступным для масс. Необходимые средства уже собраны, и комплектное устройство предлагается участникам со финансирования по 385$. Причем, кроме полного комплекта, уже имеющим подобный экструдер также предлагается отдельно только механизм для автоматического сматывания филамента за 100$. А само устройство поставляется с размерами сопла по выбору заказчика, в том числе вообще без него – для изготовления материалов нестандартных размеров.

А само устройство поставляется с размерами сопла по выбору заказчика, в том числе вообще без него – для изготовления материалов нестандартных размеров.

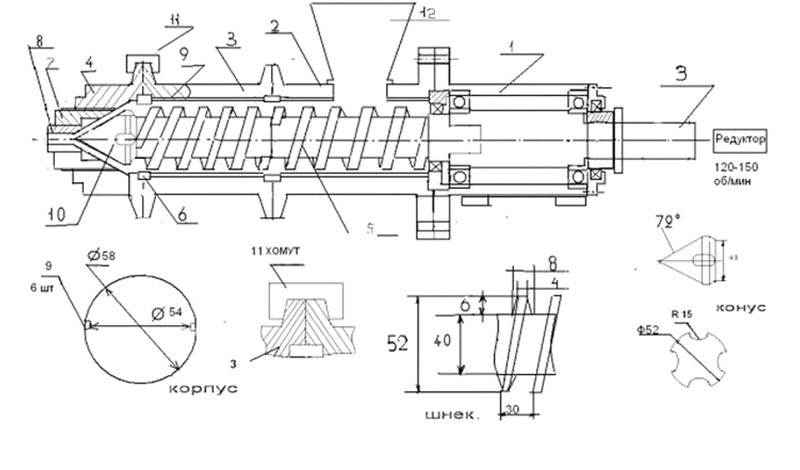

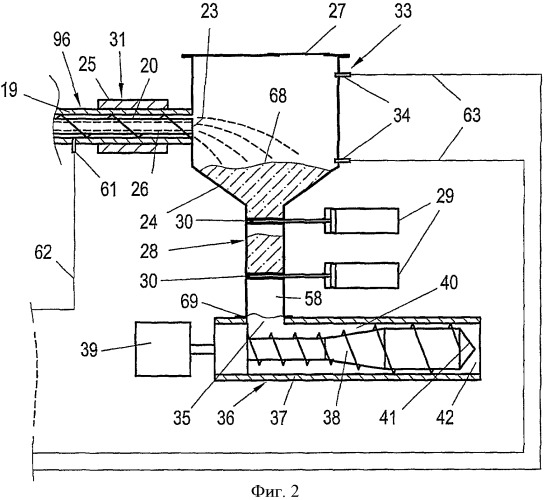

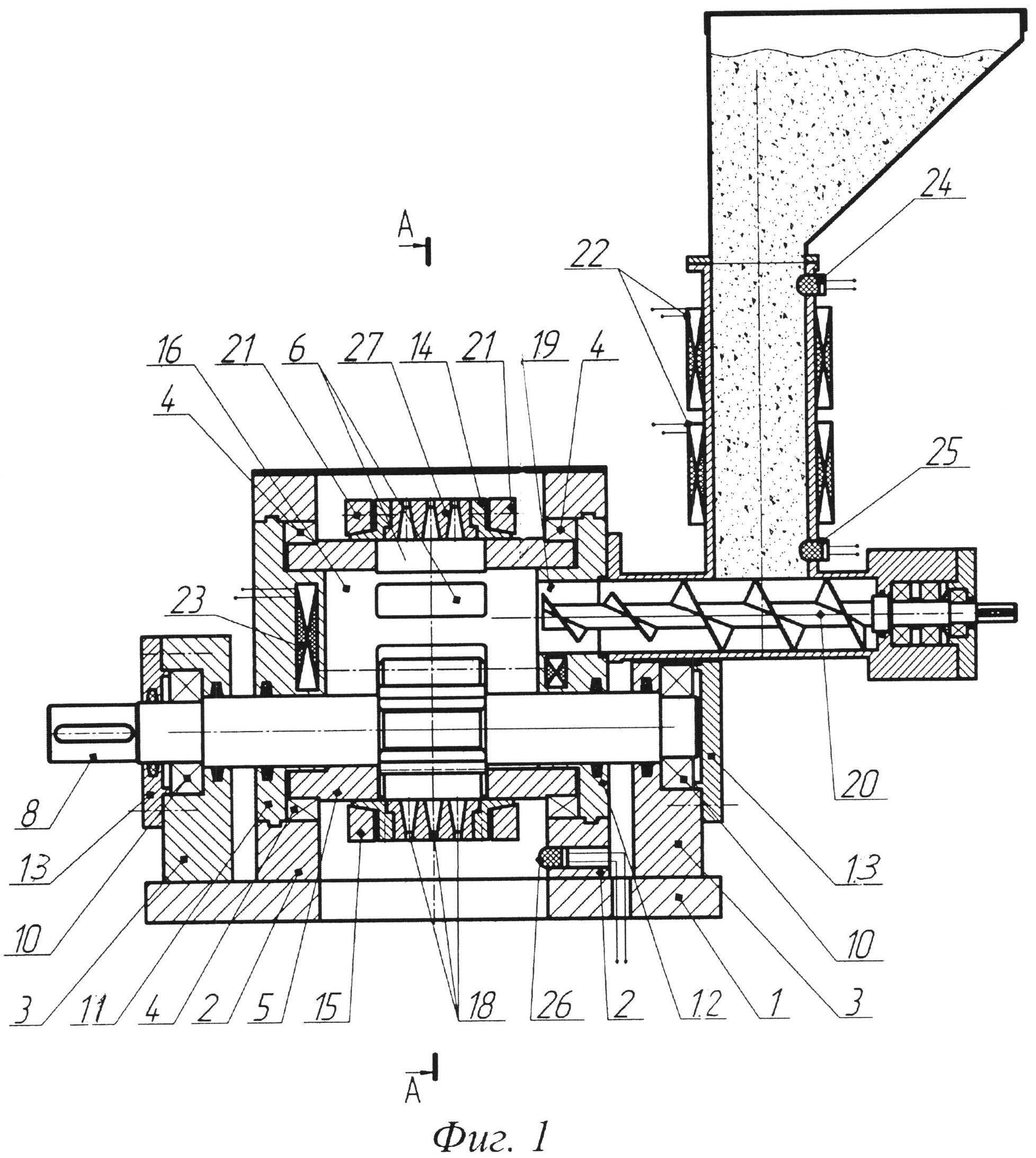

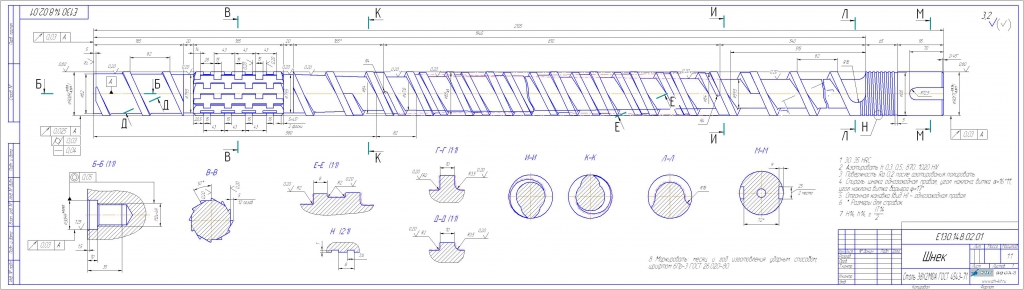

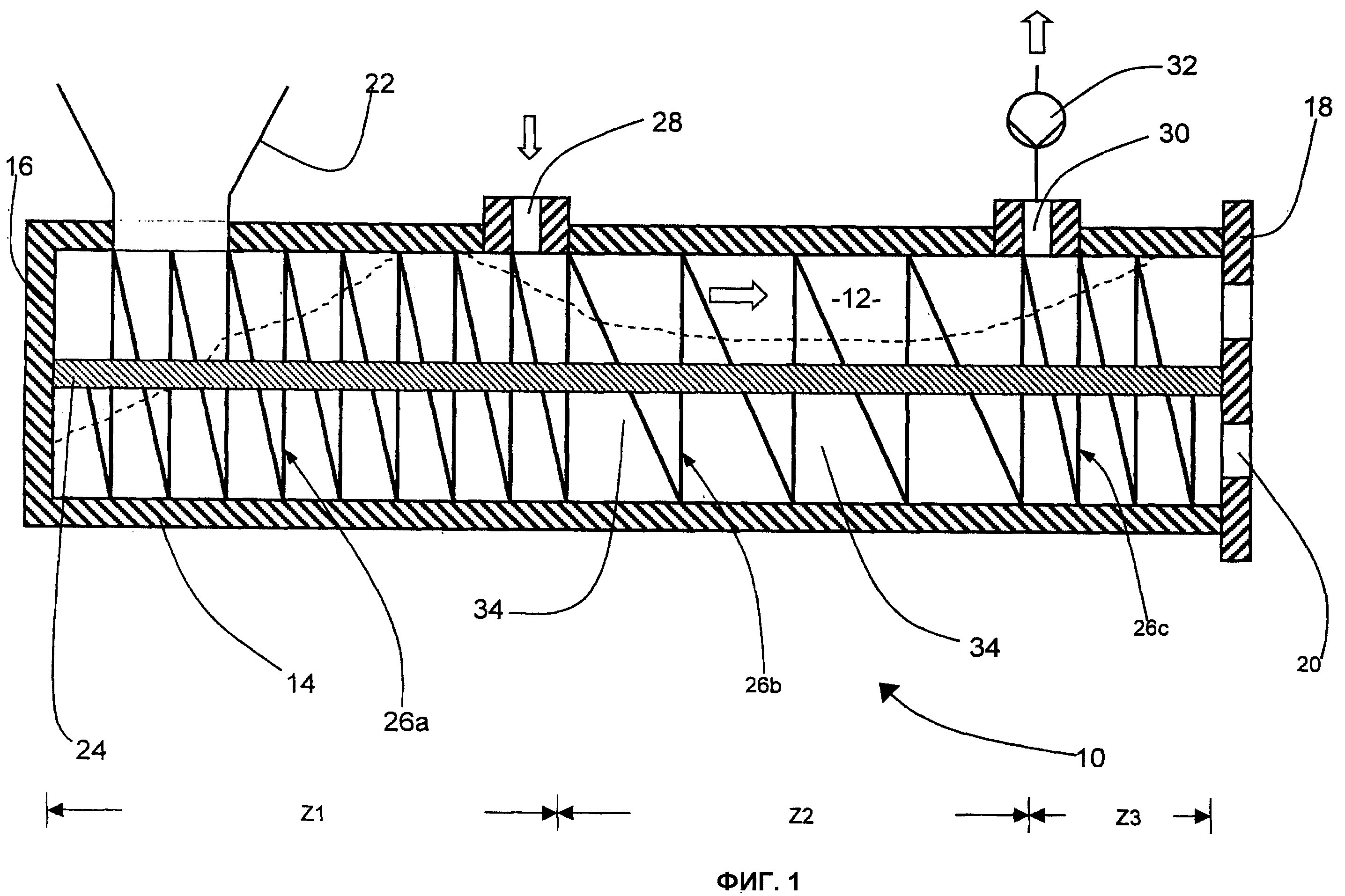

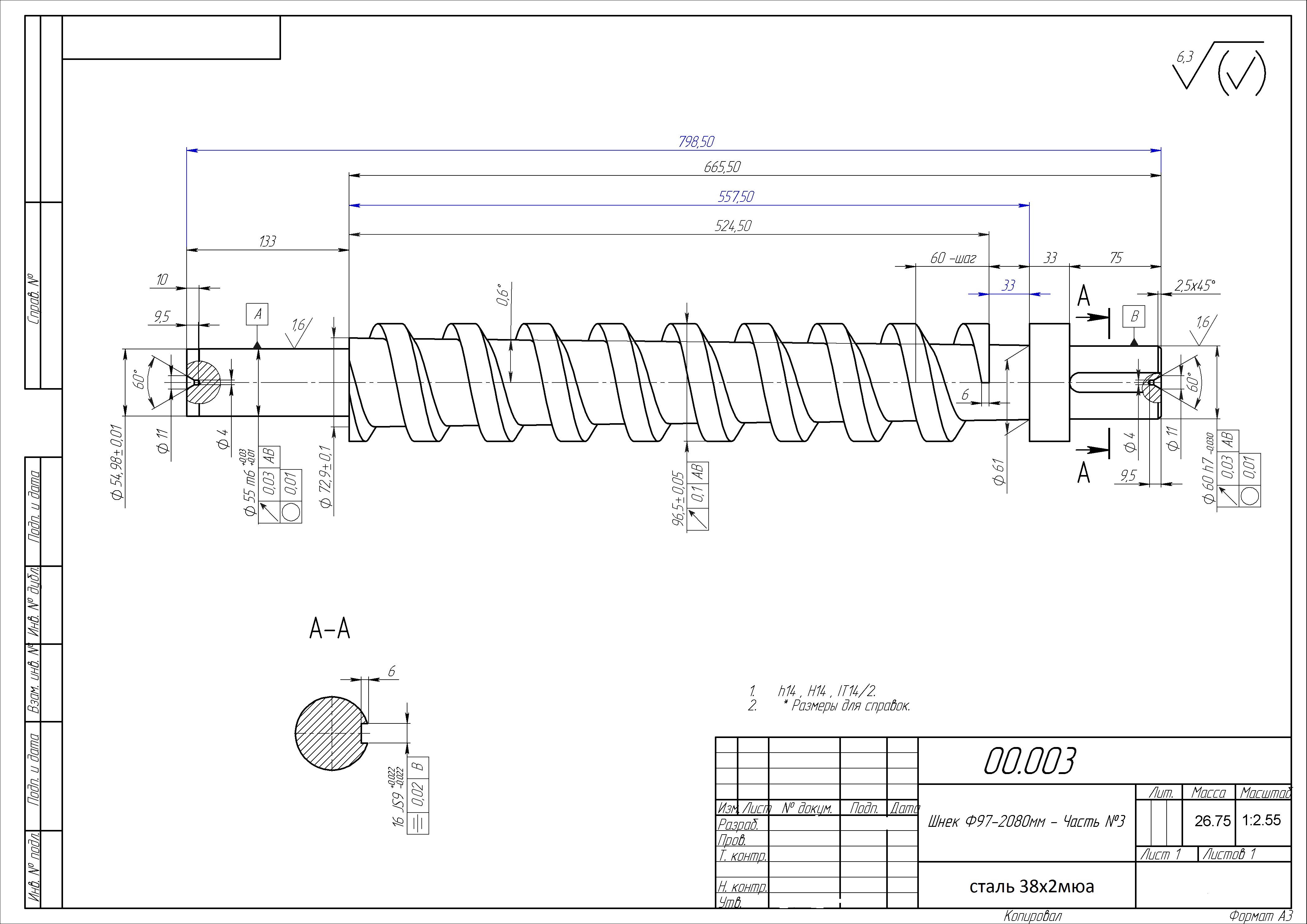

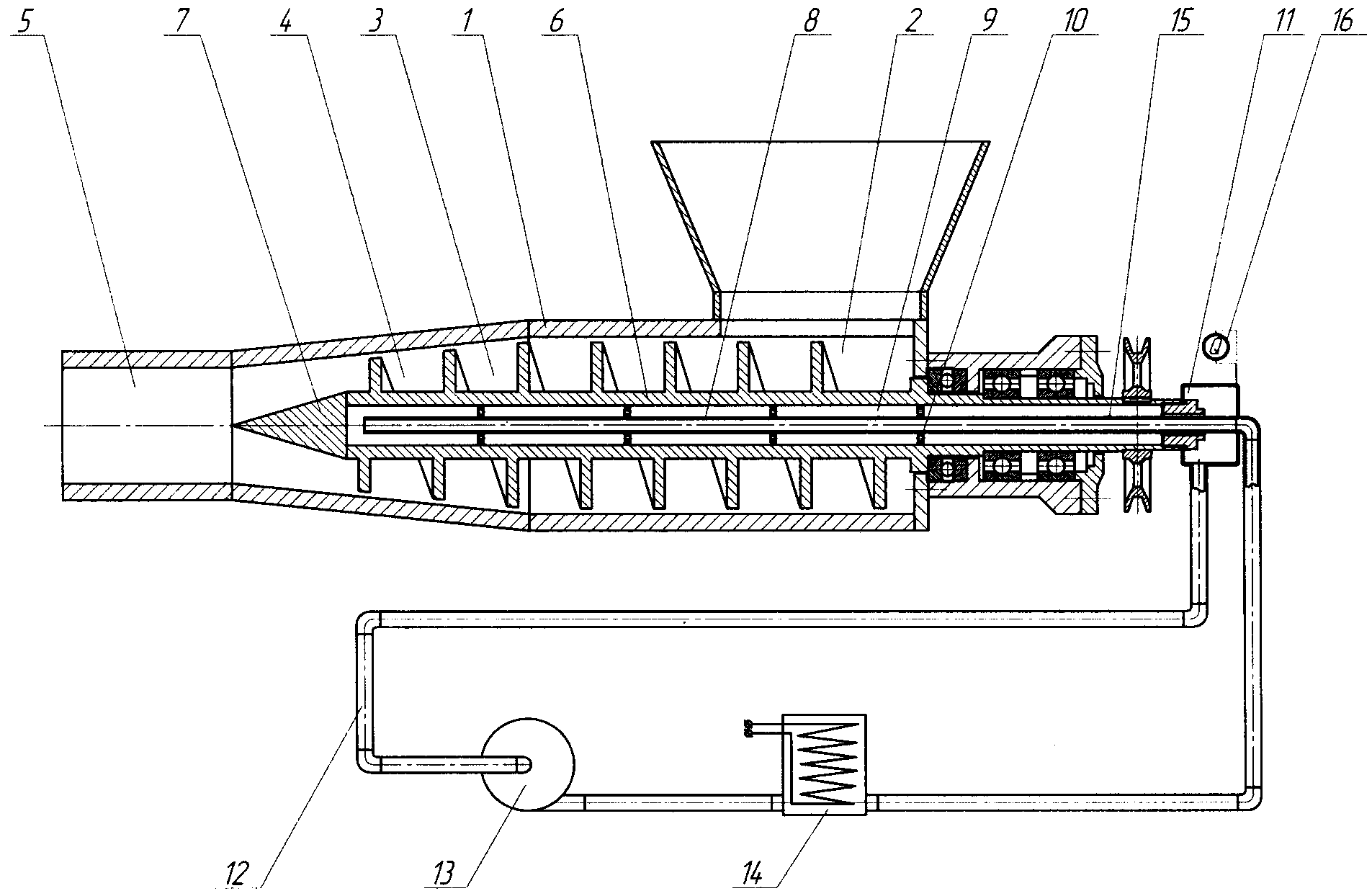

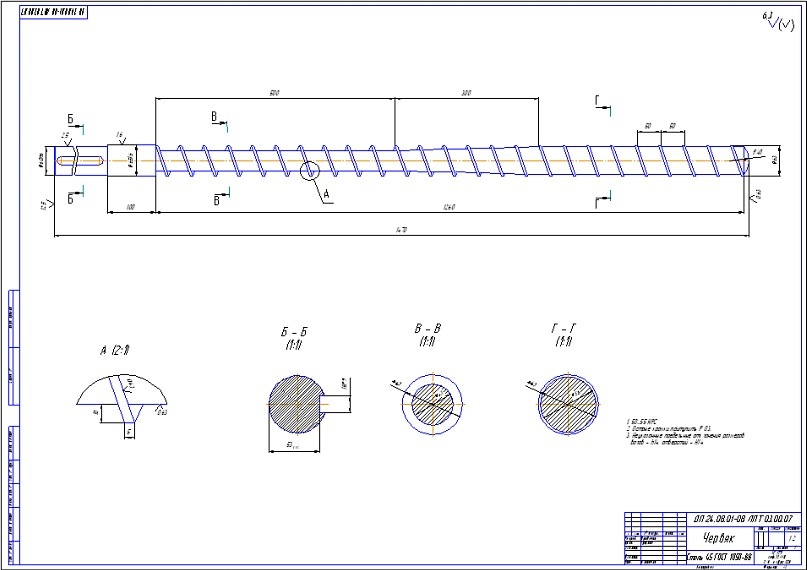

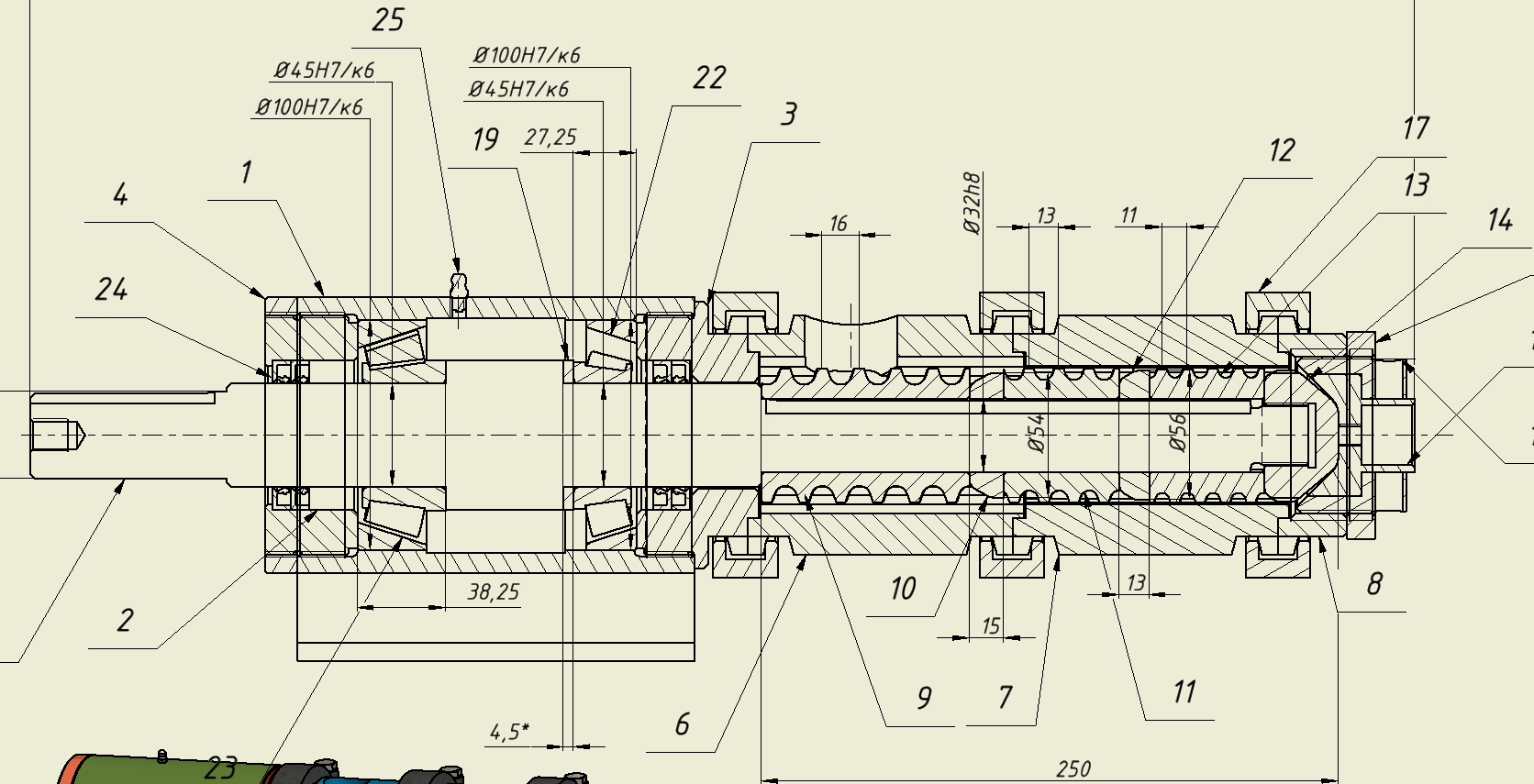

Всем добра. Так случилось что у меня появился 3д принтер. Побаловавшись им я понял что АБС нити для него в наших краях найти трудно или очень дорого. Кое где есть 1.75мм по заоблачной цене, 3мм нигде не нашел. Посмотрев статью, Лимана про его экструдер, решил сделать что то подобное. Заказал с мешок гранул. Пока он шел, из остатков пластика, который был в комплекте с принтером соорудил аппарат)))) благо Китай рядом. Термопара, нагреватель, драйвера мотора привезли за неделю примерно. Шнековую пару сделал из 2х частей. Горячая часть была заказана у местных токарей, которые за пару часов из цельного куска железа выточили мне ее. Термовставка из стеклотекстолита. Так называема часть была напечатана из остатков былой роскоши. Обычное сверло по дереву, пара подшипников простых, один упорный. Несколько дней пыхтел. В итоге вот что получилось. Килограмм гранул перерабатывается в нить 1.70-1.77мм за 3.5 часа.

Килограмм гранул перерабатывается в нить 1.70-1.77мм за 3.5 часа.

Если есть вопросы или предложения, обращайтесь.

Аппарат находиться еще в стадии доводки до идеала.

В планах сделать охлаждение мотора, т.к. при длительной работе он разогревается до 100-120 градусов. Шестерни в редукторе пластиковые, боюсь что долго при такой температуру они не проживут.

автоматическую намотку, т.к. вручную намотать около 500 метров прутка на катушку очень трудно.

Да и хотелось бы чутка переделать «холодную» часть шнековой пары, получилась она немного неудачная.

PS: писать много текста не люблю и не умею, так что сильно не пинайте.

блок так сказать управления. кнопка включения термопары, кнопка включения мотора шнека, и регулятор вращения шнека или регулятор толщины нити.

Система автоматической подачи гранул… LoL вмещает в себя ровно 1 кг пластика

Собственно сам аппарат….

Сборка домашнего 3D-принтера своими руками: рекомендации из личного опыта

3D-печать и сборка 3D-принтеров — мое хобби и увлечение. Здесь я не буду делиться детальными схемами и чертежами, их более чем достаточно на профильных ресурсах. Главная цель этого материала — рассказать, с чего начать, куда копать и как избежать ошибок в процессе сборки домашнего 3D-принтера. Возможно, кто-нибудь из читателей вдохновится на прикладные инженерные свершения.

Здесь я не буду делиться детальными схемами и чертежами, их более чем достаточно на профильных ресурсах. Главная цель этого материала — рассказать, с чего начать, куда копать и как избежать ошибок в процессе сборки домашнего 3D-принтера. Возможно, кто-нибудь из читателей вдохновится на прикладные инженерные свершения.

Зачем нужен 3D-принтер? Сценарии использования

Впервые с идеей 3D-печати я столкнулся в далеких 90-х, когда смотрел сериал Star Trek. Помню, как меня впечатлил момент, когда герои культового сериала печатали необходимые им во время путешествия вещи прямо на борту своего звездолета. Печатали они все что угодно: от обуви до инструментов. Я думал, что было бы здорово когда-нибудь тоже иметь такую штуку. Тогда это все казалось чем-то невероятным. За окном — хмурые 90-е, а «нокиа» с монохромным экраном была вершиной прогресса, доступной лишь избранным.

Годы шли, все менялось. Примерно с 2010 в продаже начали появляться первые рабочие модели 3D-принтеров. Вчерашняя фантастика стала реальностью. Однако стоимость таких решений, мягко говоря, обескураживала. Но IT-индустрия не была бы собой без любознательного комьюнити, где происходит активный обмен знаниями и опытом и которому только дай покопаться в мозгах и потрохах новых железок и ПО. Так, чертежи и схемы принтеров стали все чаще всплывать в Сети. Сегодня самым содержательным и объемным ресурсом по теме сборки 3D-принтеров является RepRap — это огромная база знаний, которая содержит детальные гайды по созданию самых разных моделей этих машин.

Вчерашняя фантастика стала реальностью. Однако стоимость таких решений, мягко говоря, обескураживала. Но IT-индустрия не была бы собой без любознательного комьюнити, где происходит активный обмен знаниями и опытом и которому только дай покопаться в мозгах и потрохах новых железок и ПО. Так, чертежи и схемы принтеров стали все чаще всплывать в Сети. Сегодня самым содержательным и объемным ресурсом по теме сборки 3D-принтеров является RepRap — это огромная база знаний, которая содержит детальные гайды по созданию самых разных моделей этих машин.

Первый принтер я собрал около пяти лет назад. Моя личная мотивация собрать собственное устройство довольно прозаична и основана на нескольких факторах. Во-первых, появилась возможность попробовать реализовать старую мечту иметь собственное устройство, навеянную фантастическим сериалом. Второй фактор — иногда нужно было отремонтировать какие-то домашние вещи (например, детскую коляску, элементы автомобиля, бытовую технику и другие мелочи), а нужных деталей найти не удавалось. Ну и третий аспект применения — «околорабочий». На принтере я изготавливаю корпусы для различных IoT-устройств, которые собираю дома.

Ну и третий аспект применения — «околорабочий». На принтере я изготавливаю корпусы для различных IoT-устройств, которые собираю дома.

Согласитесь, лучше разместить свое устройство на основе Raspberry Pi или Arduino в эстетически приятном «кузове», который не стыдно поставить в квартире или взять в офис, чем организовывать компоненты, например, в пластиковом судочке для еды. И да, можно печатать детали для сборки других принтеров 🙂

Сценариев применения 3D-принтеров огромное множество. Думаю, каждый сможет найти что-то свое.

Сложная деталь с точки зрения чертежа, которую я печатал на своем принтере. Да, это просто фигурка, но она имеет множество мелких элементов

Готовое решение vs своя сборка

Когда технология обкатана, ее стоимость на рынке заметно снижается. То же произошло и в мире 3D-принтеров. Если раньше готовое решение стоило просто заоблачных денег, то сегодня обзавестись такой машиной — дело более гуманное для кошелька, но тем не менее не самое доступное для энтузиаста. На рынке присутствует ряд уже собранных и готовых к домашнему использованию решений, их ценовой диапазон колеблется от $500-700 (не самые лучшие варианты) и до бесконечности (адекватные решения стартуют с ценника около $1000). Да, есть варианты и за $150, но на них мы, по понятным, надеюсь, причинам, останавливаться не будем.

Если раньше готовое решение стоило просто заоблачных денег, то сегодня обзавестись такой машиной — дело более гуманное для кошелька, но тем не менее не самое доступное для энтузиаста. На рынке присутствует ряд уже собранных и готовых к домашнему использованию решений, их ценовой диапазон колеблется от $500-700 (не самые лучшие варианты) и до бесконечности (адекватные решения стартуют с ценника около $1000). Да, есть варианты и за $150, но на них мы, по понятным, надеюсь, причинам, останавливаться не будем.

Если коротко, рассматривать готовую сборку стоит в трех случаях:

- когда печатать вы планируете совсем не много и редко;

- когда точность печати играет критическую роль;

- вам нужно печатать формы для серийного изготовления деталей.

Очевидных плюсов у собственноручной сборки несколько. Первый и самый главный — стоимость. Покупка всех необходимых компонентов обойдется вам максимум в пару сотен долларов. Взамен вы получите полноценное решение для 3D-печати с приемлемым для бытовых нужд качеством производимых продуктов. Второе преимущество заключается в том, что, собирая принтер собственноручно, вы разберетесь с принципами его устройства и работы. Поверьте, эти знания пригодятся вам в процессе эксплуатации даже дорогого готового решения — любой 3D-принтер необходимо регулярно обслуживать, и делать это без понимания основ может оказаться затруднительным.

Второе преимущество заключается в том, что, собирая принтер собственноручно, вы разберетесь с принципами его устройства и работы. Поверьте, эти знания пригодятся вам в процессе эксплуатации даже дорогого готового решения — любой 3D-принтер необходимо регулярно обслуживать, и делать это без понимания основ может оказаться затруднительным.

Основной минус сборки — необходимость большого количества времени. На свою первую сборку я потратил около 150 часов.

Что нужно, чтобы собрать принтер самому

Самое главное здесь — наличие желания. Что касается каких-то особых навыков, то, по большому счету, чтобы собрать свой первый принтер, умение паять или писать код не критично. Конечно, понимание основ радиоэлектроники и базовые умения в области механики (то есть «прямые руки») существенно упростят задачу и сократят количество времени, которое нужно уделить сборке.

Также для старта нам понадобится обязательный набор деталей:

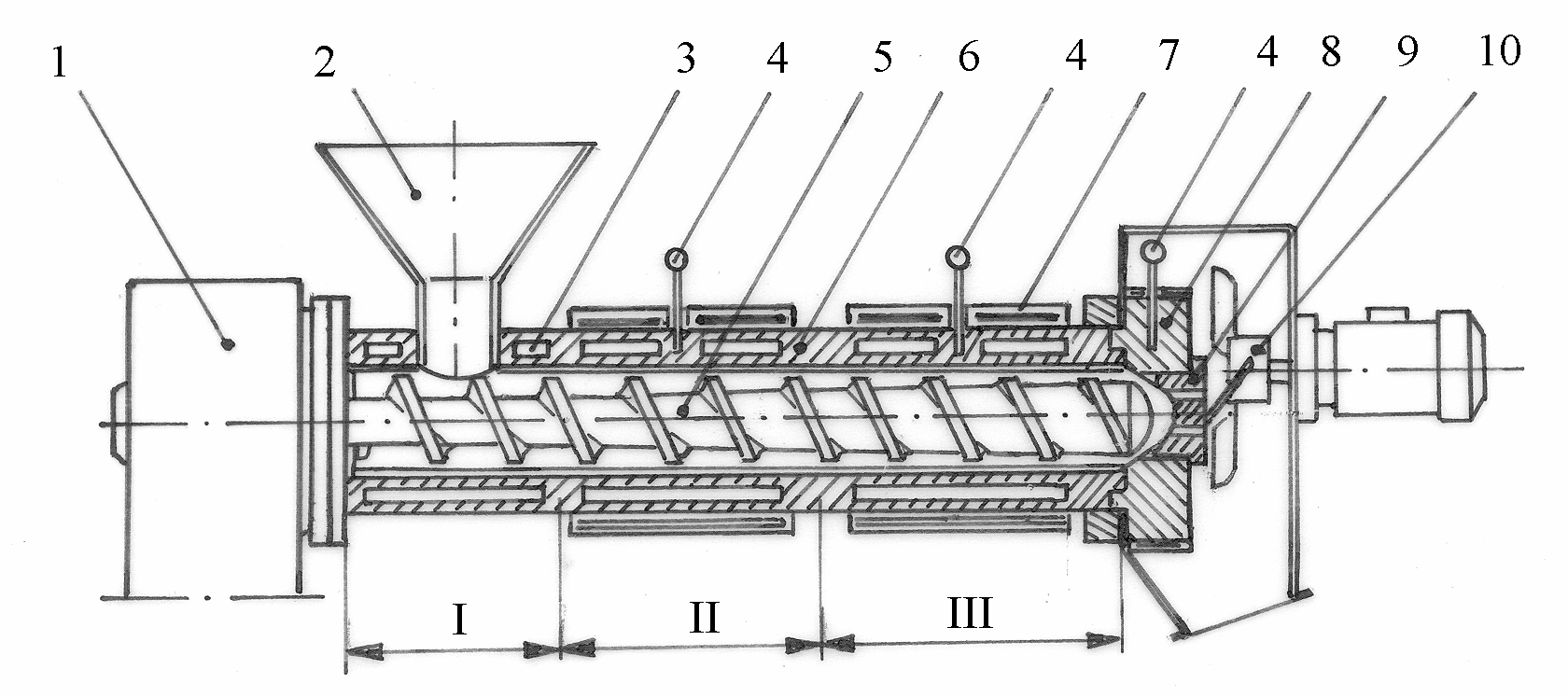

- Экструдер — элемент, который непосредственно отвечает за печать, печатная головка.

На рынке есть множество вариантов, но для бюджетной сборки я рекомендую модель MK8. Из минусов: не получится печатать пластиками, которые требуют высокой температуры, есть заметный перегрев во время интенсивной работы, который может вывести элемент из строя. Если бюджет позволяет, то можно посмотреть на MK10 — там все минусы учтены.

На рынке есть множество вариантов, но для бюджетной сборки я рекомендую модель MK8. Из минусов: не получится печатать пластиками, которые требуют высокой температуры, есть заметный перегрев во время интенсивной работы, который может вывести элемент из строя. Если бюджет позволяет, то можно посмотреть на MK10 — там все минусы учтены. - Процессорная плата. Хорошо подойдет знакомая многим Arduino Mega. Я не заметил минусов у этого решения, но можно потратить на пару долларов больше и приобрести что-то более мощное, с заделом на будущее.

- Плата управления. Я использую RAMPS 1.4, которая прекрасно работает в связке с Arduino Mega. Более дорогая, но более надежная плата — Shield, которая уже совмещает в себе процессорную плату и плату управления. В современных реалиях рекомендую обратить внимание именно на нее. В довесок к ней нужно приобрести минимум 5 микрошаговых контроллеров шаговых двигателей, например — А4988. И лучше иметь пару таких в запасе для замены.

- Стол с подогревом. Это часть, на которой будет находиться печатаемый элемент. Подогрев необходим из-за того, что большинство пластиков не будут держаться на холодной поверхности. Например, для печати PLA пластиком необходимая температура поверхности стола составляет 60-80°C, для ABS — 110-130°C, а для поликарбоната она будет еще выше

В выборе стола тоже есть два варианта — подешевле и подороже. Дешевые варианты, по сути, представляют собой печатные платы с проложенной разогреваемой проводкой. Для эксплуатации на стол такого типа потребуется класть боросиликатное стекло, которое будет царапаться и трескаться в процессе эксплуатации. Поэтому лучшее решение — стол из алюминия. - Шаговые двигатели. Для большинства моделей, включая i2 и i3, используются двигатели типового размера NEMA 17: два для оси Z и по одному для осей X и Y. Готовые экструдеры обычно идут со своим шаговым двигателем в комплекте. Двигатели лучше брать мощные с током в обмотке двигателя от 1А и более, чтобы мощности хватило для подъема экструдера и печати без пропуска шагов на высокой скорости.

- Базовый комплект пластиковых креплений.

- Ремень и шестеренки для его привода.

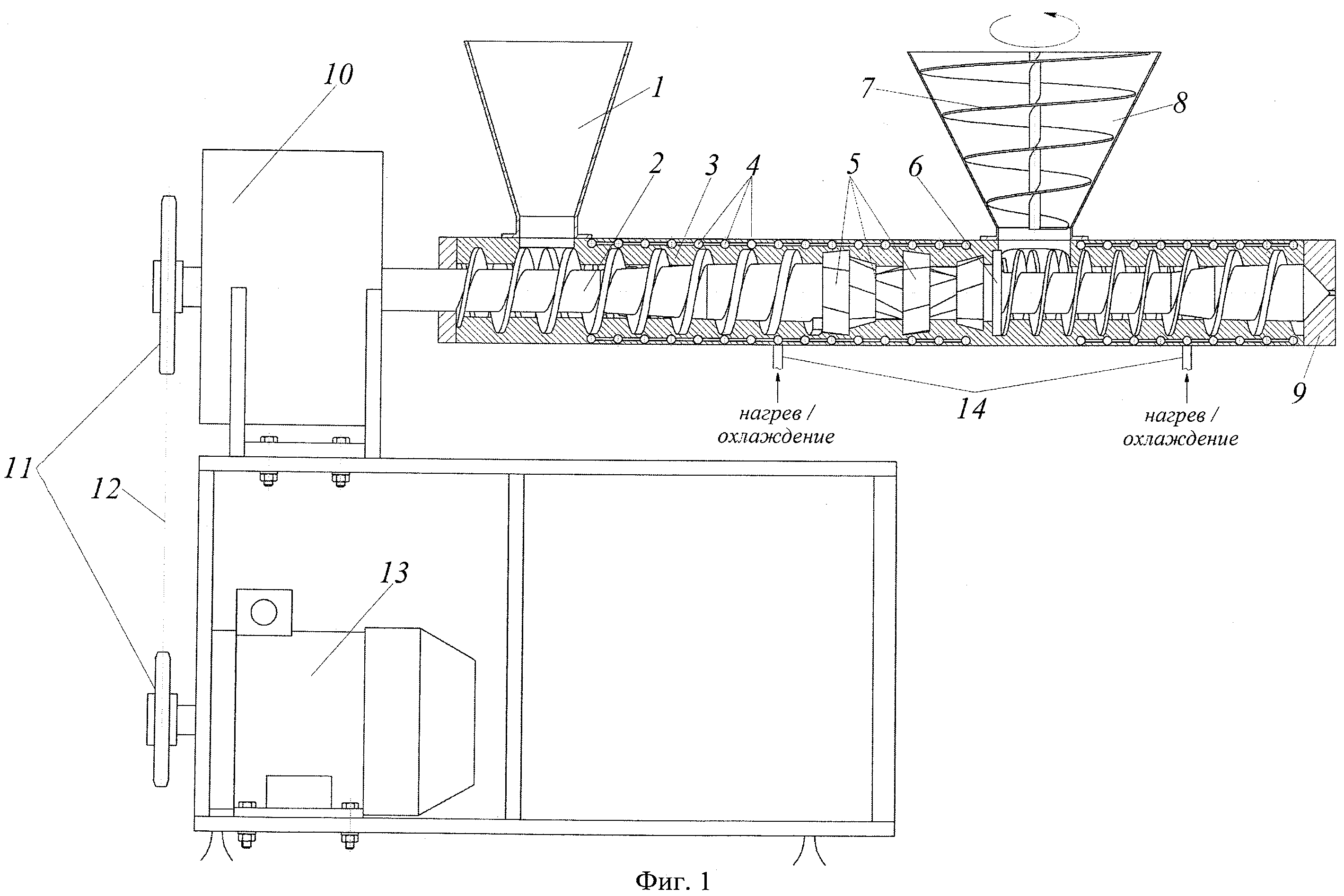

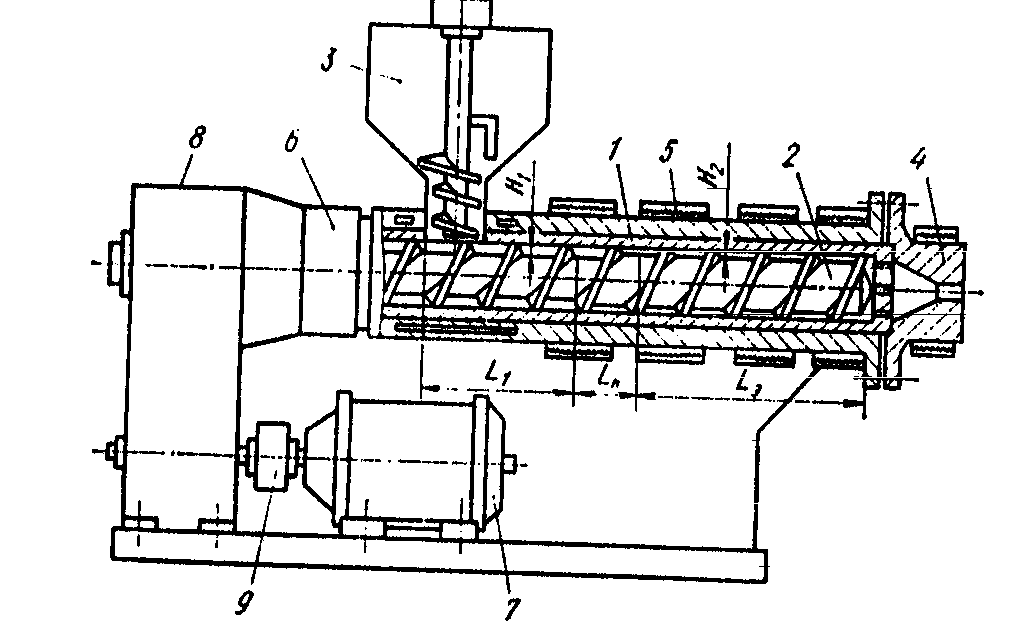

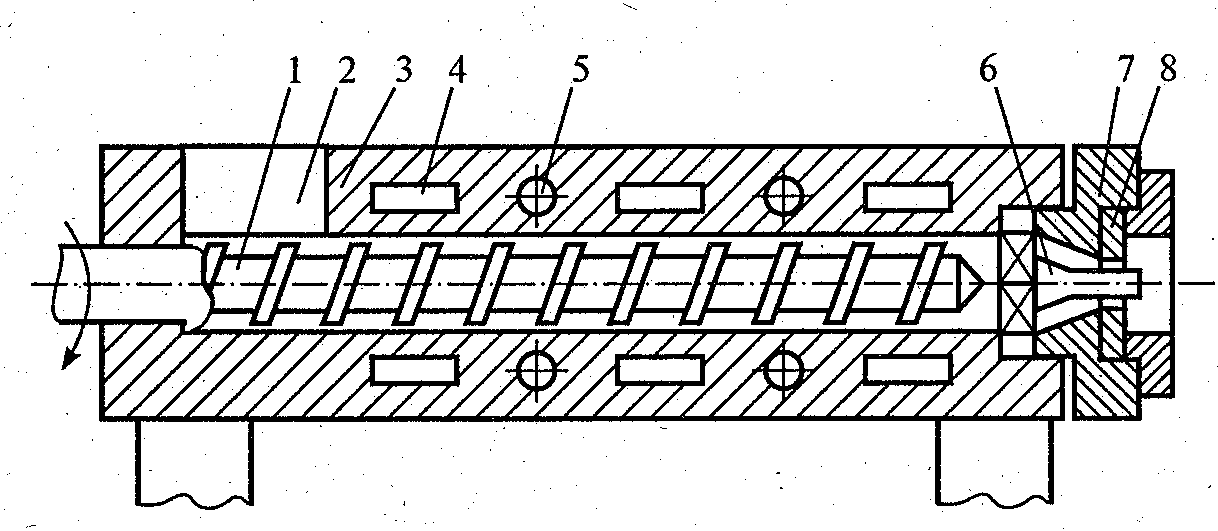

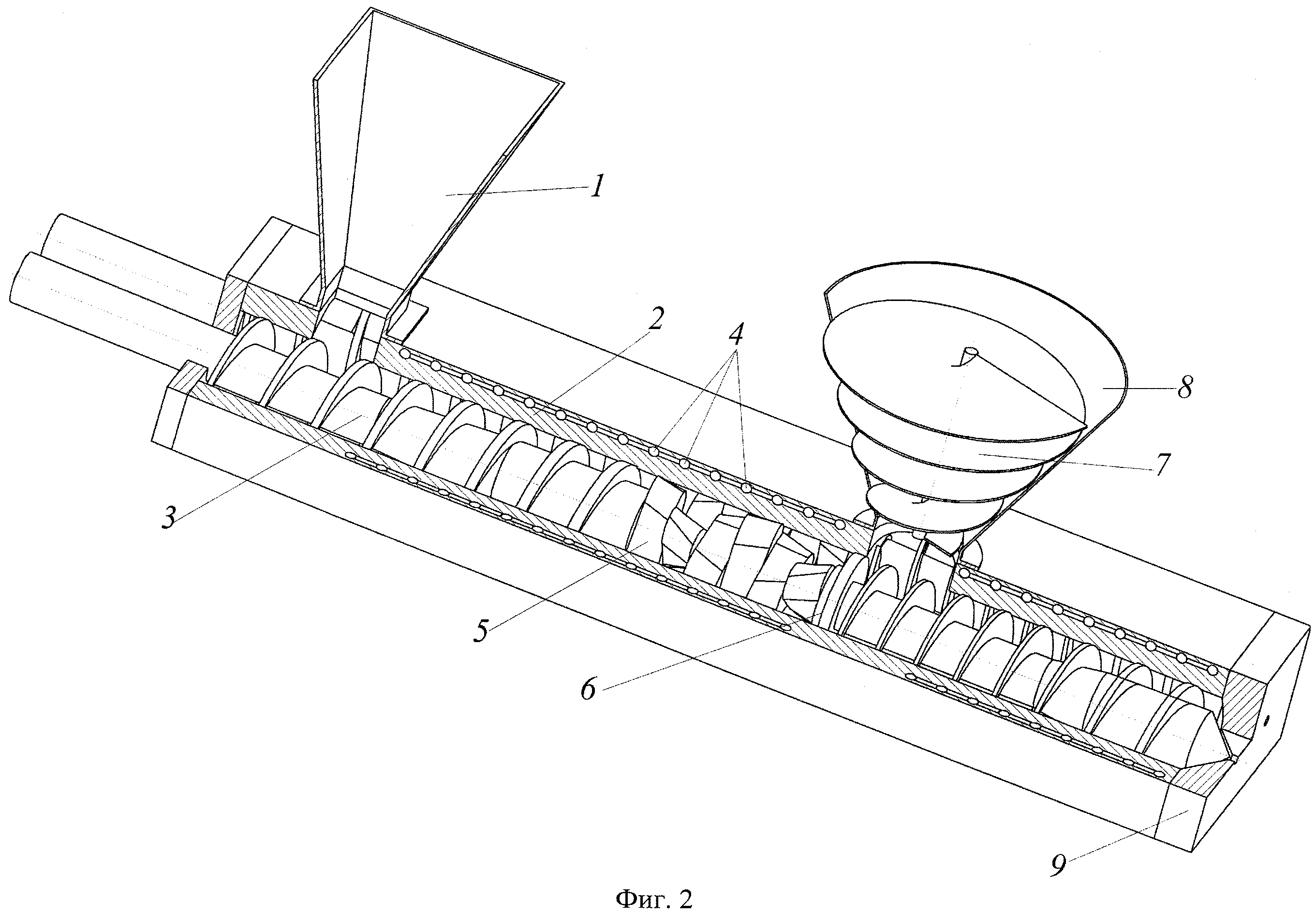

Примеры внешнего вида элементов: 1) экструдер MK8; 2) процессорная плата Arduino; 3) плата управления RAMPS; 4) контроллеры двигателей; 5) алюминиевый стол с подогревом; 6) шаговый двигатель NEMA 17; 7) набор пластиковых креплений; 8) шестерни привода; 9) ремень привода

Это перечень необходимых к покупке элементов. Хардкорные пользователи могут собирать некоторые из них собственноручно, но новичкам я настоятельно рекомендую приобрести уже готовые решения.

Да, еще будет нужна различная мелочевка (шпильки, подшипники, гайки, болты, шайбы…) для сборки корпуса. На практике оказалось, что использование стандартной шпильки м8 приводит к низкой точности печати на оси Z. Я бы порекомендовал сразу заменить ее на трапециевидную того же размера.

Трапециевидная шпилька м8 для оси Z, использование которой сэкономит вам кучу времени и нервов. Доступна для заказа на всех крупных онлайн-площадках

Доступна для заказа на всех крупных онлайн-площадках

Также необходимо приобрести адаптированные пластиковые детали для оси X, например, эти из комплекта модификации MendelMax.

Большинство деталей доступно в ближайшем строительном магазине. На RepRap можно найти полный список нужных мелочей со всеми размерами и схемами. Нужный вам комплект будет зависеть от выбора платформы (о платформах поговорим дальше).

Что сколько стоит

Прежде чем углубиться в некоторые аспекты сборки, давайте разберемся, во сколько же обойдется такое развлечение для вашего кошелька. Ниже — перечень необходимых к покупке деталей с усредненной ценой.

| Деталь | Количество, ед. | Средяя стоимость, USD |

| Экструдер МК8 | 1 | 17 |

| Экструдер МК10 | 1 | 45 |

| Стол с подогревом | 1 | 11 |

| Плата Arduino | 1 | 10 |

Плата RAMPS 1. 4 с драйверами 4 с драйверами | 1 | 10 |

| Двигатель NEMA 17 | 4 | 7 |

| END-стопы (концевики) | 3 | 1 |

| Набор пластиковых креплений | 1 | 30 |

| Приводной ремень G2 | 2 | 1 |

| Шестеренки для валов двигателей | 2 | 1 |

| Шпильки м8 | 2 | 10 |

| Шестеренки для валов двигателей | 2 | 1 |

| Катушка пластика для печати | 1 | 12 |

| Итого с МК8 | 135 | |

| Итого с МК10 | 163 |

В таблице представлены примерные цены основных компонентов. Также не забудьте о гайках, шайбах, подшипниках. Эти мелочи могут потянуть еще на $20-30.

Выбор платформы

Для сборки принтеров сообщество уже разработало ряд различных платформ — наиболее оптимальных конструкций корпуса и расположения основных элементов, поэтому изобретать велосипед вам не придется.

Ключевыми платформами для корпусов самосборных принтеров являются i2 и i3. Также существует множество их модификаций с различными улучшениями, но начинающим рассматривать следует именно эти две классические платформы, так как они не требуют особых навыков и тонкой настройки.

Собственно, иллюстрация платформ: 1) платформа i2; 2) платформа i3

Из плюсов i2: она обладает более надежной и устойчивой конструкцией, хотя немного сложнее в сборке; шире возможности для дальнейшей кастомизации.

Вариант i3 требует больше специальных пластиковых деталей, которые нужно докупать отдельно, и имеет низкую скорость печати. Однако более прост в сборке и обслуживании, имеет более эстетически приятный внешний вид. За простоту придется платить качеством печатаемых деталей — корпус имеет меньшую, чем i2, устойчивость, что может влиять на точность печати.

Лично я начинал свои опыты в сборке принтеров с платформы i2. О ней и пойдет речь дальше.

Этапы сборки, сложности и улучшения

В данном блоке я затрону только ключевые этапы сборки на примере платформы i2. Полные пошаговые инструкции можно найти здесь.

Общая схема всех основных компонентов выглядит примерно так. Чего-то особо сложного здесь нет:

Также я рекомендую добавить в вашу конструкцию дисплей. Да, без этого элемента можно легко обойтись, выполняя операции на ПК, но так работать с принтером будет гораздо удобнее.

Понимая, как будут связаны все компоненты, переходим к механической части, где у нас есть два основных элемента — рама и координатный станок.

Собираем раму

Детальная инструкция по сборке рамы доступна на RepRap. Из важных нюансов — вам потребуется набор пластиковых деталей (об этом я уже говорил выше, но лучше повторюсь), который вы можете либо приобрести отдельно, либо попросить напечатать товарищей, у которых уже есть 3D-принтер.

Каркас i2 является довольно устойчивым благодаря форме трапеции.

Вот так выглядит каркас с уже частично установленными деталями. Для большей жесткости я укрепил конструкцию листами фанеры

Координатный станок

На эту деталь крепится экструдер. За ее движение отвечают шаговые двигатели, отображенные на схеме выше. После установки необходима калибровка по всем основным осям.

Из важного — вам потребуется приобрести (или же самостоятельно изготовить) каретку для передвижения экструдера и крепление для приводного ремня. Приводной ремень я рекомендую GT2.

Каретка, напечатанная принтером с предыдущей картинки, после завершения его сборки. На деталь уже установлены подшипники LM8UU под направляющие и крепление для ремня (сверху)

Калибровка и настройка

Итак, мы произвели процесс сборки (как и говорил, у меня он занял 150 часов) — каркас собран, станок установлен. Теперь еще один важный шаг — калибровка этого самого станка и экструдера. Здесь тоже есть маленькие тонкости.

Настраиваем станок

Я рекомендую проводить калибровку станка при помощи электронного штангенциркуля. Не поскупитесь на его приобретение — вы сэкономите много времени и нервов в процессе.

На скрине ниже отображены правильные константы для прошивки Marlin, которые нужно подобрать, чтобы установить корректное количество шагов на единицу измерения. Считаем коэффициент, перемножаем, подставляем в прошивку, после чего заливаем ее на плату.

Константы для прошивки Marlin

Для качественной калибровки я рекомендую в замерах опираться на цифры побольше — брать не 1-1,5 см, а около 10. Так погрешность будет более заметной, и исправить ее станет проще.

Калибруем экструдер

Когда собран каркас, станок откалиброван, мы приступаем к настройке экструдера. Здесь тоже не все так просто. Основная задача данной операции — правильно отрегулировать подачу пластика.

Если подача недостаточная, то напечатанный тестовый предмет будет с заметными пробелами, как тестовый кубик 1. И наоборот, результат будет выглядеть раздутым при чрезмерной подаче пластика (кубик 2)

И наоборот, результат будет выглядеть раздутым при чрезмерной подаче пластика (кубик 2)

Приступаем к печати

Нам остается запустить какой-нибудь CAD или загрузить уже готовые .stl, которые описывают структуру печатаемого материала. Далее эту структуру необходимо преобразовать в набор команд, понятных нашему принтеру. Для этого я использую программу Slicer. Ее тоже нужно корректно настроить — указать температуру, размер сопла экструдера. После этого данные можно отправлять на принтер.

Интерфейс Slicer

В качестве сырья для печати я рекомендую начать с обычного ABS-пластика — он довольно крепкий, изделия из него долговечны, а для работы с ним не требуется высоких температур. Для комфортной печати ABS-пластиком стол нужно разогреть до температуры 110-130 °С, а сопло экструдера — в пределах 230-260 °С.

Немного важных мелочей. Перед печатью откалибруйте станок по оси Z. Сопло экструдера должно находиться примерно в половине миллиметра от стола и ездить вдоль него без перекосов. Для такой калибровки лучше всего подойдет обычный лист бумаги формата А4, вставленный между соплом и поверхностью стола с подогревом. Если лист можно двигать с незначительным усилием, калибровка выполнена правильно.

Для такой калибровки лучше всего подойдет обычный лист бумаги формата А4, вставленный между соплом и поверхностью стола с подогревом. Если лист можно двигать с незначительным усилием, калибровка выполнена правильно.

Еще один момент, о котором не стоит забывать — обработка поверхности стола с подогревом. Обычно перед печатью поверхность стола покрывают чем-то, к чему хорошо пристает разогретый пластик. Для ABS-пластика это может быть, например, каптоновый скотч. Минусом скотча является необходимость его переклеивать через несколько циклов печати. Кроме этого, придется буквально отдирать от него приставшую деталь. Все это, поверьте, отнимает много времени. Поэтому, если есть возможность избежать этой возни, лучше ее избежать.

Альтернативный вариант, который я использую вместо скотча — нанесение нескольких слоев обычного светлого пива с последующим нагревом стола до 80-100 °С до полного высыхания поверхности и повторного нанесения 7-12 слоев. Наносить жидкость необходимо при помощи тряпочки, смоченной напитком. Из преимуществ такого решения: ABS-пластик самостоятельно отделяется от стола при остывании примерно до 50 °С и снимается без усилий, стол не придется отдраивать, а одной бутылки пива вам хватит на несколько месяцев (если использовать напиток только в технических целях :)).

Из преимуществ такого решения: ABS-пластик самостоятельно отделяется от стола при остывании примерно до 50 °С и снимается без усилий, стол не придется отдраивать, а одной бутылки пива вам хватит на несколько месяцев (если использовать напиток только в технических целях :)).

После того как мы все собрали и настроили, можно приступать к печати. Если у вас есть ЖК-экран, то файл можно передать на печать при помощи обычной SD-карты.

Первые результаты могут иметь неровности и другие артефакты — не расстраивайтесь, это нормальный процесс «притирки» элементов принтера, который закончится спустя несколько циклов печати.

Рекомендации, которые смогут упростить жизнь (а иногда — сэкономить деньги)

Кроме небольших рекомендаций, приведенных в тексте выше, в этом разделе я дам еще краткий перечень советов, которые значительно упростят эксплуатацию 3D-принтера и жизнь его владельца.

- Не экспериментируйте с форсунками. Если вы планируете сразу печатать из материалов, которые требуют высоких температур, то лучше сразу возьмите экструдер МК10.

На МК8 можно «навесить» специальные форсунки, поддерживающие высокотемпературные режимы. Но такие модификации часто вызывают сложности и требуют особого опыта. Лучше избежать этой возни еще «на берегу», просто поставив подходящий для вас экструдер.

На МК8 можно «навесить» специальные форсунки, поддерживающие высокотемпературные режимы. Но такие модификации часто вызывают сложности и требуют особого опыта. Лучше избежать этой возни еще «на берегу», просто поставив подходящий для вас экструдер. - Добавьте реле стартера для стола с подогревом. Усовершенствование системы питания этой важной для печати детали при помощи реле стартера поможет решить известную проблему RAMP 1.4 — перегрев транзисторов, управляющих питанием стола, который может привести к выходу платы из строя. Я сделал такой апгрейд после того, как пришлось выбросить несколько RAMPS 1.4.

- Выберите правильный диаметр пластика для печати. Рекомендую брать пластик диаметром 1,75 мм для MK8 и MK10. Если взять пластик, например, в 3 мм, то экструдеру просто не хватит сил, чтобы проталкивать его с приемлемой скоростью — печататься все будет значительно дольше, а качество упадет. Для MK8 идеально подходит ABS-пластик, MK10 сможет производить изделия из поликарбоната.

- Используйте только новые и точные направляющие по осям X и Y. Это влияет на качество печати. Сложно рассчитывать на хорошее качество при гнутых или деформированных направляющих по осям.

- Позаботьтесь об охлаждении. В ходе моих экспериментов с различными экструдерами лучшие результаты показал МК10 — он печатает довольно точно и быстро. Также МК10 может печатать пластики, требующие более высокой температуры печати, чем ABS, например поликарбонат. Хоть он и не так сильно подвержен перегреву, как его младший брат МК8, все же я рекомендую позаботиться о его охлаждении, добавив в вашу конструкцию кулер. Он должен быть постоянно включен, эту опцию можно настроить в Slicer. Также можно добавить кулеры для поддержания приемлемой температуры шаговых моторов, однако следите, чтобы их потоки воздуха не попадали на печатаемую деталь, так как это может привести к ее деформации из-за слишком быстрого охлаждения.

- Предусмотрите сохранение тепла.

Да, с одной стороны, мы боремся с перегревом элементов. С другой — равномерная температура вокруг принтера будет способствовать качественной печати (пластик будет более податливым). Для достижения равномерной температуры можно поставить наш принтер, например, в картонную коробку. Главное — перед этим подключить и настроить кулеры, о чем написано выше.

Да, с одной стороны, мы боремся с перегревом элементов. С другой — равномерная температура вокруг принтера будет способствовать качественной печати (пластик будет более податливым). Для достижения равномерной температуры можно поставить наш принтер, например, в картонную коробку. Главное — перед этим подключить и настроить кулеры, о чем написано выше. - Подумайте о термоизоляции стола. Стол с подогревом нагревается до больших температур. И если часть этого тепла уходит с толком, подогревая печатаемую деталь, то вторая часть (снизу) — просто уходит вниз. Чтобы сконцентрировать тепло от стола на детали, можно провести операцию по его термоизоляции. Для этого я просто креплю к его нижней части пробковый коврик для мыши при помощи канцелярских зажимов.

Выводы

Уверен, в процессе сборки вы столкнетесь с рядом трудностей, присущих именно вашему проекту. От этого не застрахуют ни этот текст, ни даже самые подробные гайды.

Как я и написал во вступительной части, изложенное не претендует на статус детального мануала по сборке. Описать все-все этапы и их тонкости практически невозможно в рамках одного такого текста. Прежде всего, это обзорный материал, который поможет вам подготовиться к процессу сборки (как мысленно, так и материально), понять, нужно ли лично вам заморачиваться самосбором — или же махнуть на все рукой и купить готовое решение.

Описать все-все этапы и их тонкости практически невозможно в рамках одного такого текста. Прежде всего, это обзорный материал, который поможет вам подготовиться к процессу сборки (как мысленно, так и материально), понять, нужно ли лично вам заморачиваться самосбором — или же махнуть на все рукой и купить готовое решение.

Для меня сборка принтеров стала увлекательным хобби, которое помогает закрывать некоторые вопросы в домашних и рабочих делах, отвлечься от программирования и сделать что-то интересное своими руками. Для моих детей — развлечением и возможностью получить необычные и уникальные игрушки. Кстати, если у вас есть дети, которым возраст позволяет возиться с подобными штуками, такое занятие может стать хорошим подспорьем для входа в мир механики и технологий.

Для каждого векторы использования 3D-принтеров будут самыми разными и весьма индивидуальными. Но, если уж вы решитесь посвятить личное время такому увлечению, поверьте, обязательно найдете, что печатать 🙂

Буду рад ответить на комментарии, замечания и вопросы.

Что почитать/посмотреть

Підписуйтеся на Telegram-канал «DOU #tech», щоб не пропустити нові технічні статті.

Про взаємоповагу між розробниками та рекрутерами. Подкаст DOU #24

Грануляторы полимеров

Гранулятор для пластика: виды и функционал

По видам перерабатываемого материала грануляторы бывают:

- Универсальные грануляторы – предназначены для переработки таких полимеров, как полипропилен (ПП), полиэтилен (высокого и низкого давления – ПВД и ПНД), стрейч (линейный полиэтилен высокого давления), полистиролы (ПСС, УПС, АБС) – чаще всего грануляторы полимеров приобретаются именно для этих видов сырья.

Грануляторы пленки тоже относятся к категории универсальных. ГК «Апрель» поставляет высокопроизводительные грануляторы для пленки.

- Специализированные грануляторы – предназначены для переработки более сложных материалов:

- Грануляторы для ПЭТ (дробленные пластиковые бутылки)

- Грануляторы для ПВХ

- Грануляторы твердых полимеров, таких как полиамид (ПА), поликарбонат (ПК)

- Грануляторы-компаундеры – предназначены для производства композитных материалов, в том числе наполнения полимеров стеклом, мелом, красителями и другими добавками.

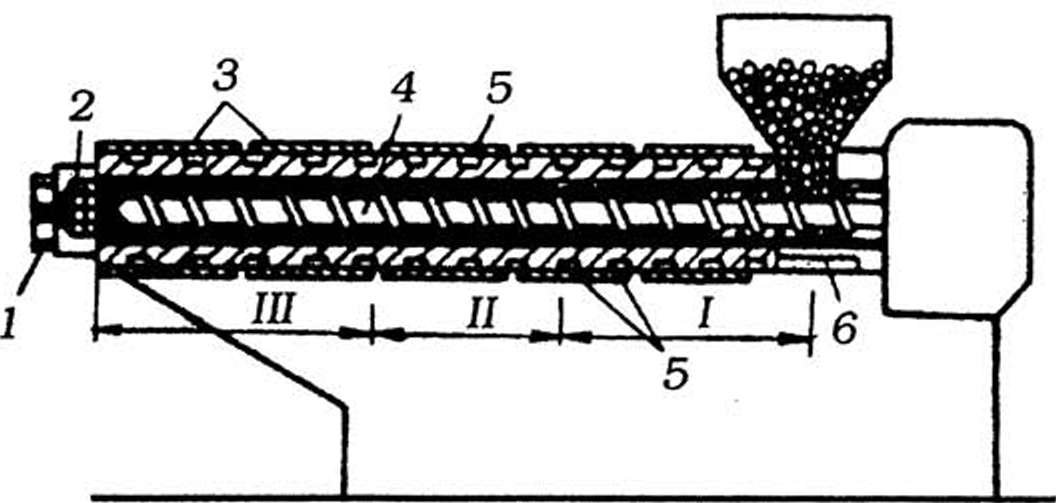

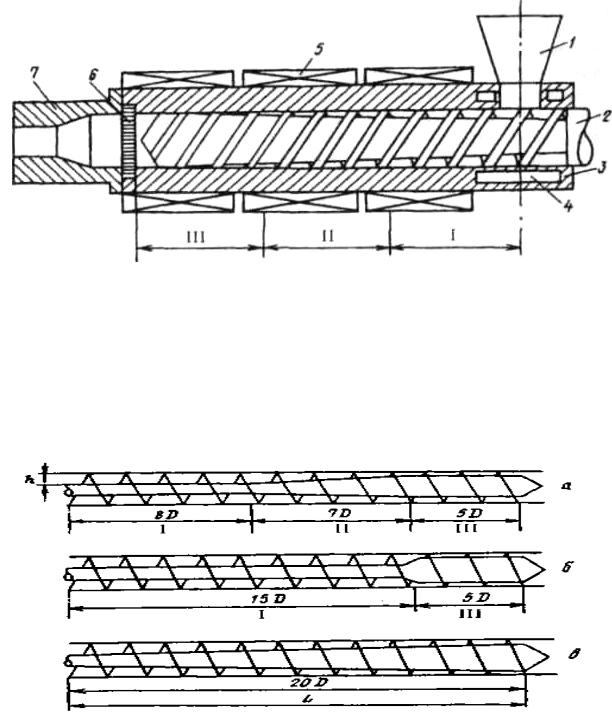

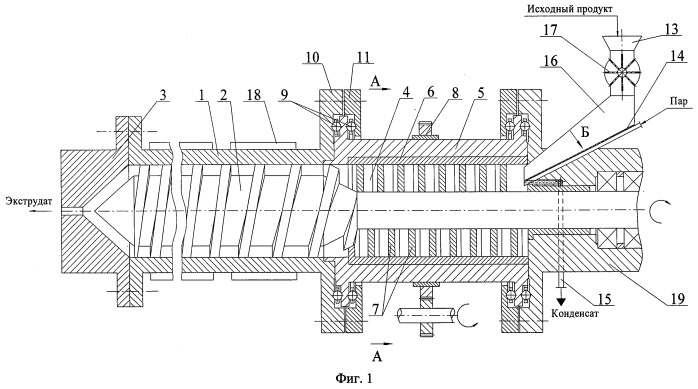

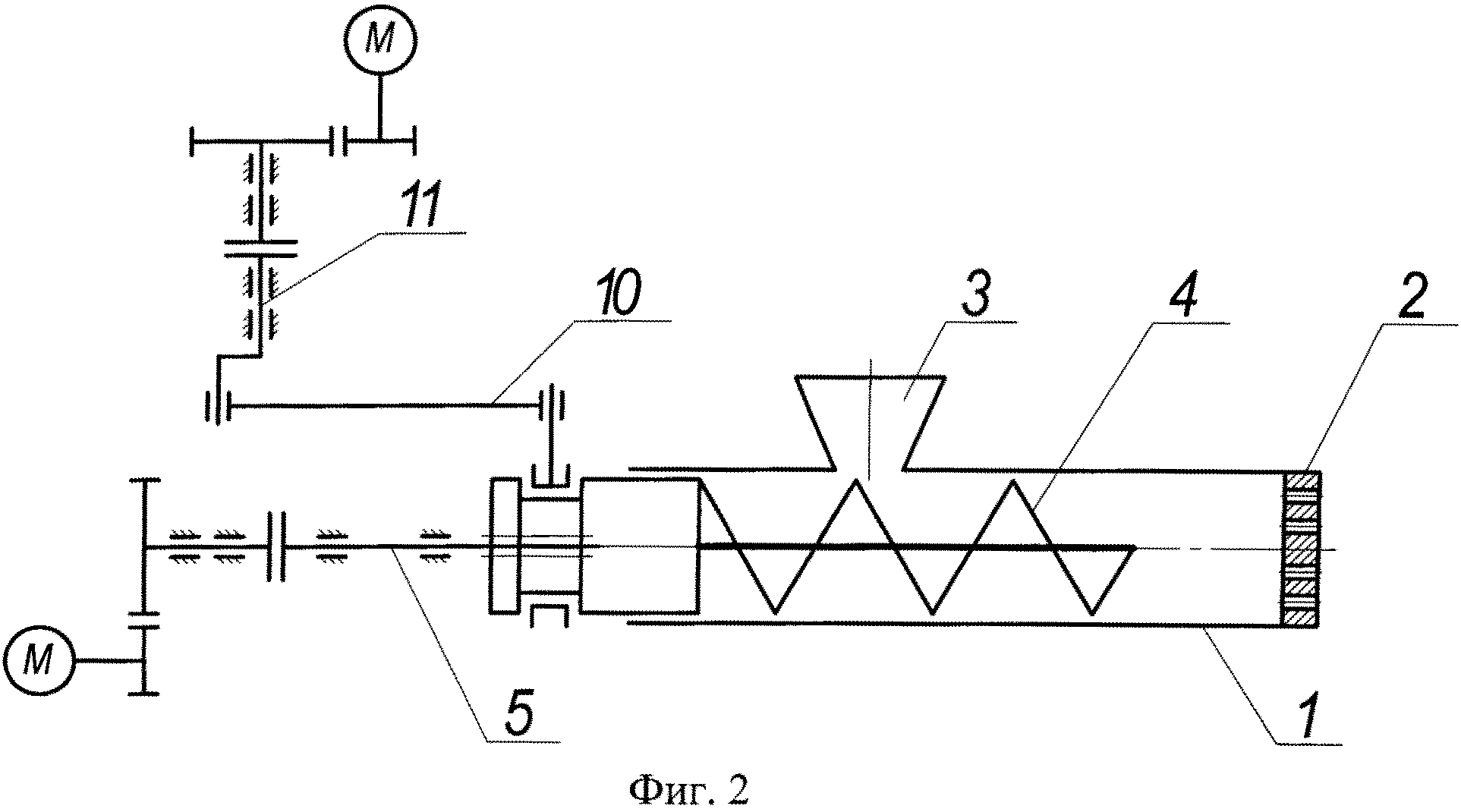

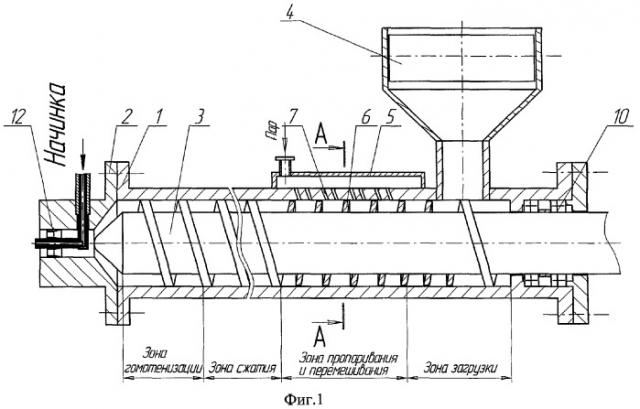

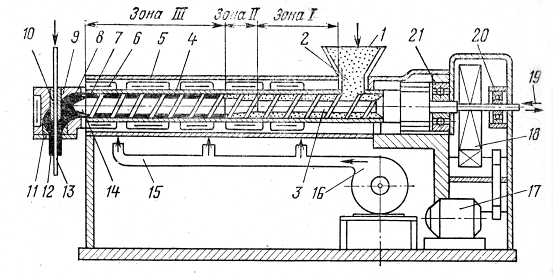

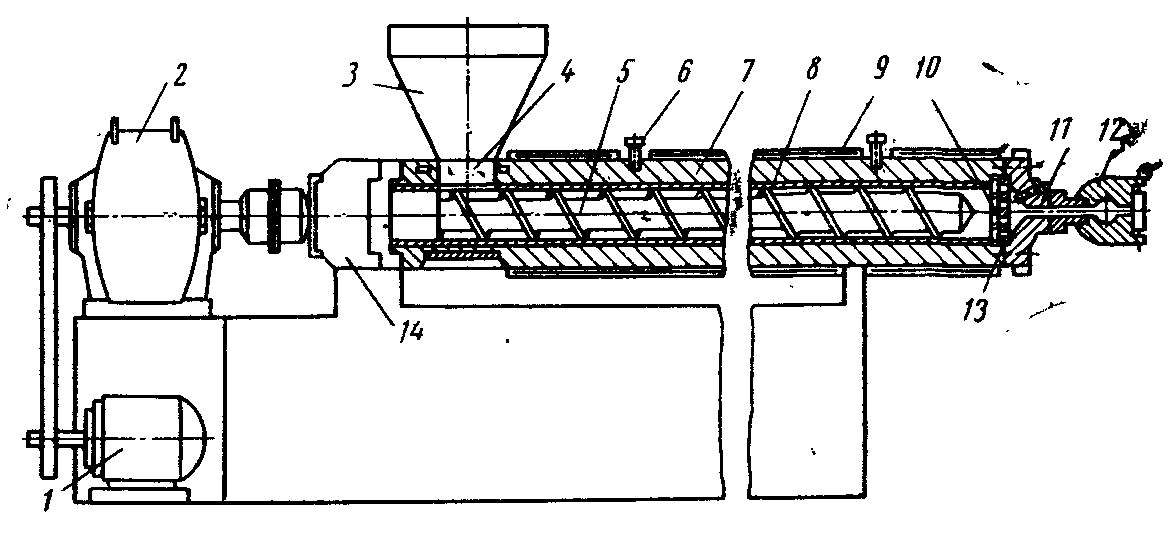

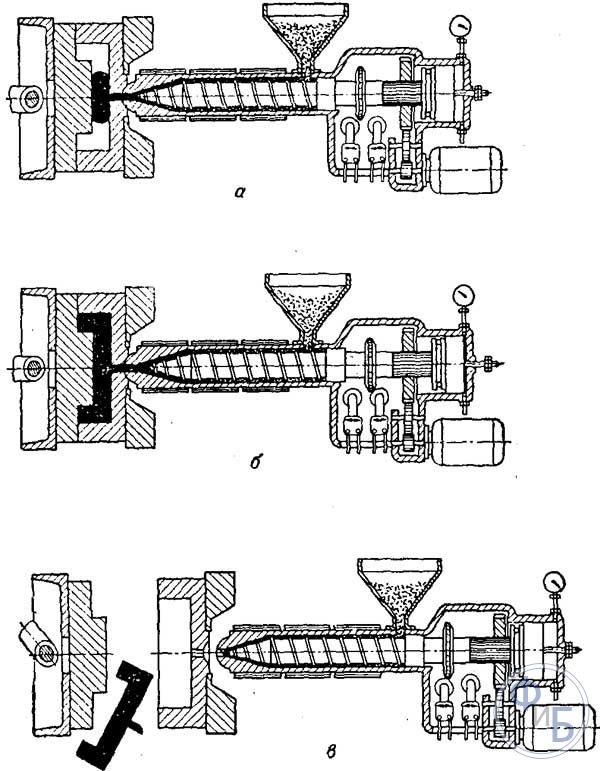

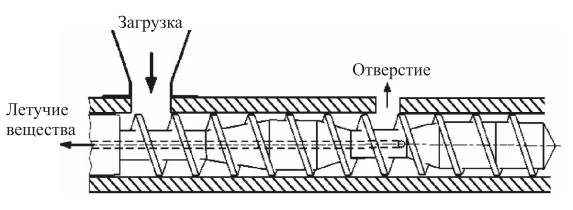

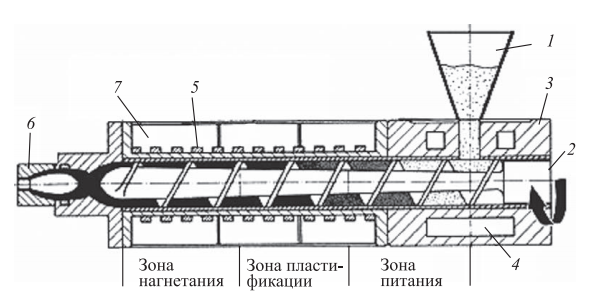

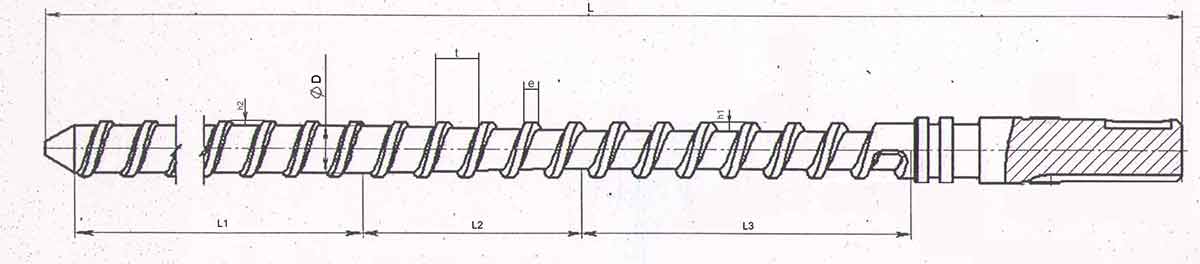

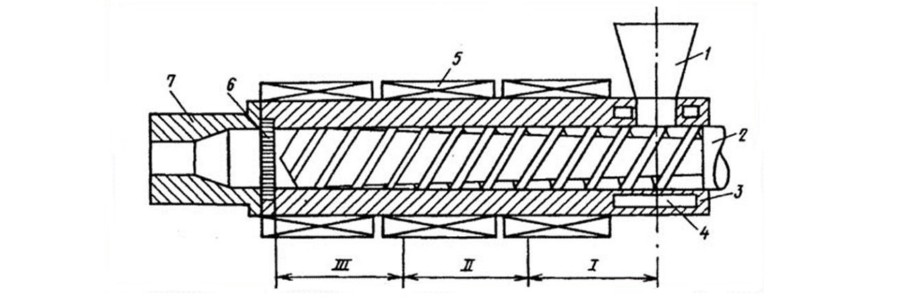

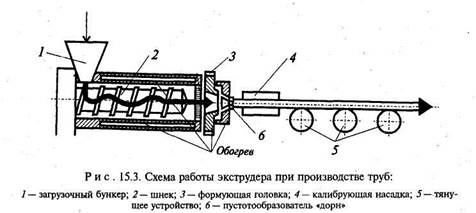

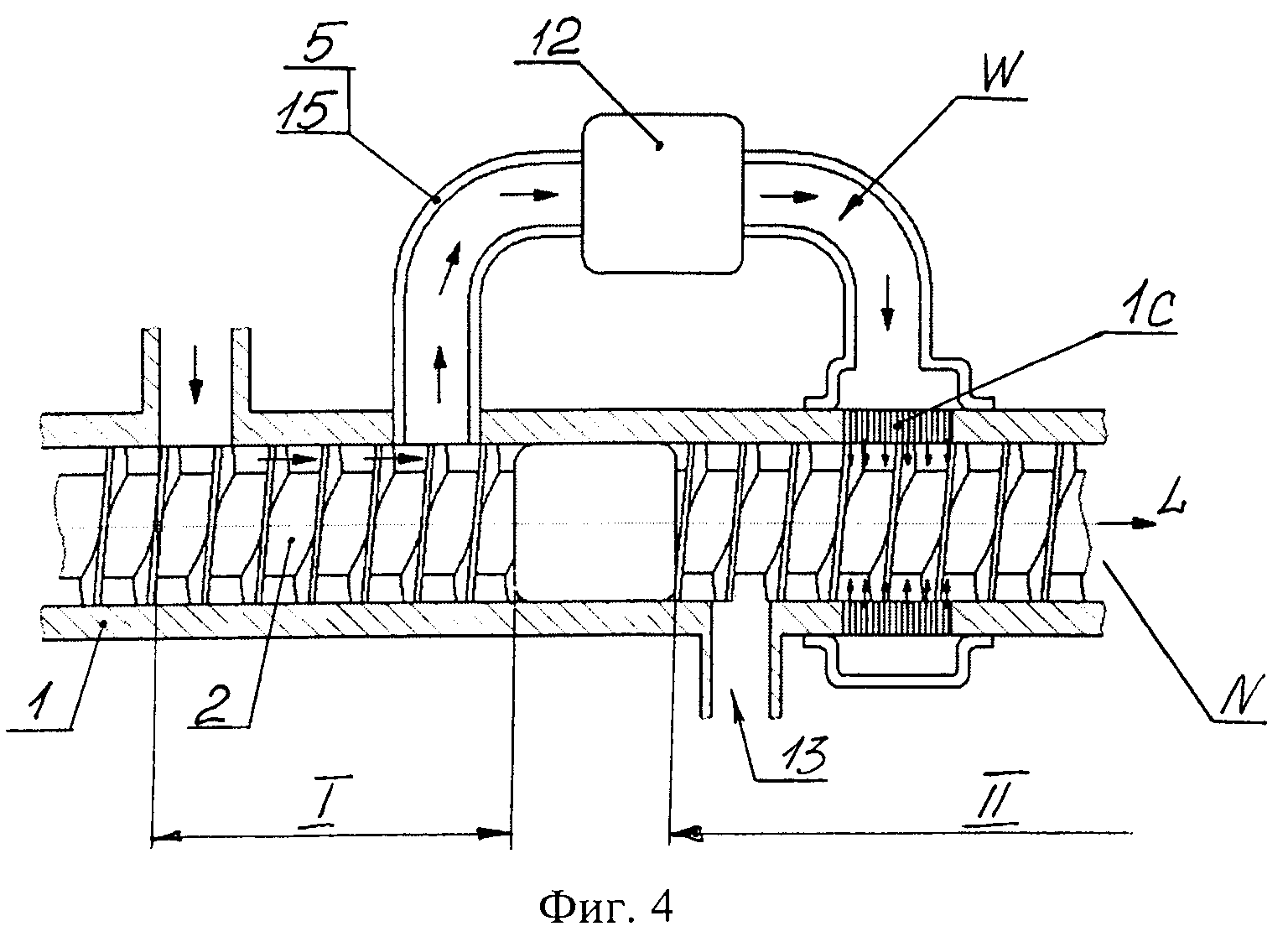

По количеству шнеков грануляторы делятся на одношнековые (стандартные) и двухшнековые, применяющиеся для смешивания различных типов сырья. Двухшнековые грануляторы часто используются для получения композитов (грануляторы-компаундеры).

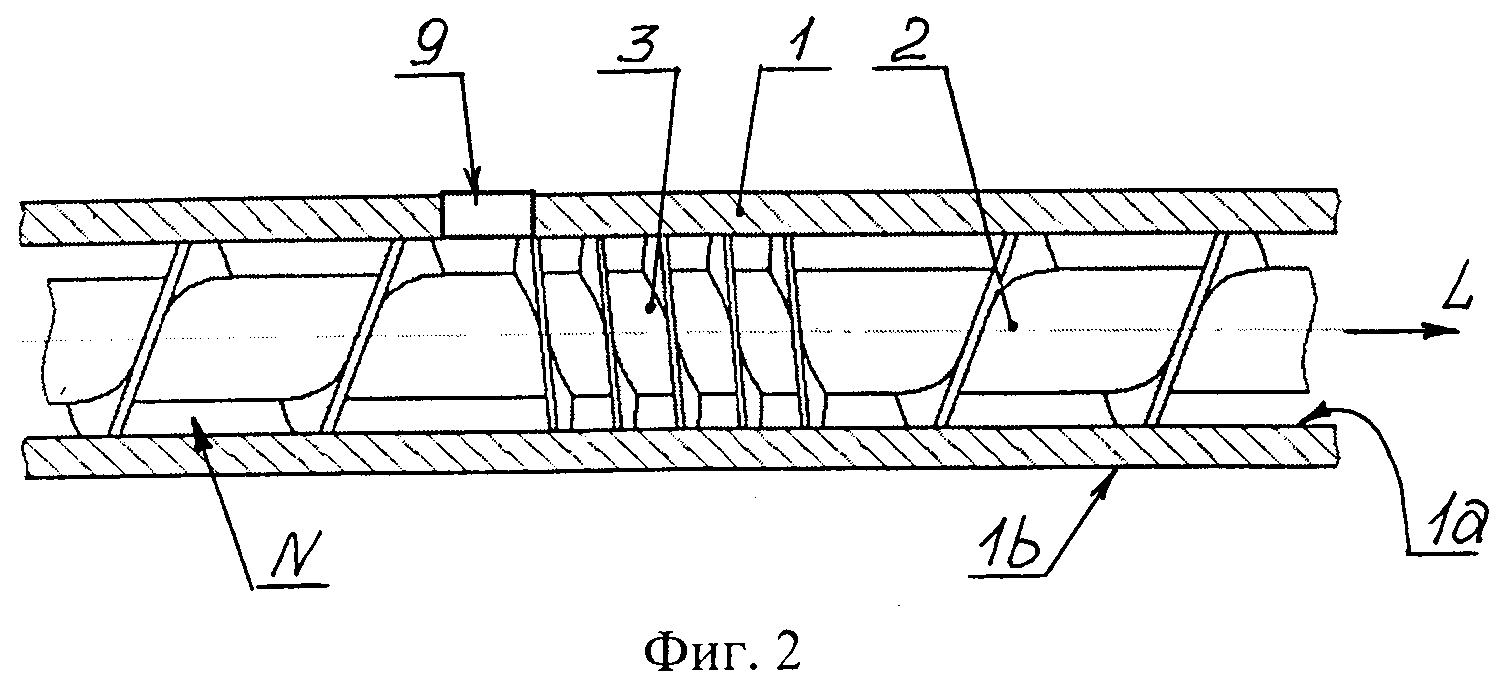

По количеству каскадов (по числу установленных экструдеров) грануляторы можно разделить на однокаскадные и двухкаскадные. Однокаскадные грануляторы подходят для переработки чистых пластиковых отходов. Сырье с загрязнениями рекомендуется перерабатывать на двухкаскадных грануляторах, так как основная часть загрязнений остается на сетке фильтра первого каскада, а во второй каскад поступает уже чистый расплав.

На шнековых грануляторах полимеров предусмотрены зоны дегазации: через специальные отверстия в материальном цилиндре экструдера выделяется пар от влажного сырья, а также продукты горения грязи и краски.

Какой гранулятор выбрать

Как подобрать гранулятор полимеров для Вашего типа сырья? В идеале, каждый вид пластика лучше перерабатывать на отдельном грануляторе, параметры которого специально подобраны под грануляцию пленки, дробленки или агломерата. Однако в этом случае проекты по переработке были бы весьма дорогостоящими. Экономические реалии заставляют переработчиков искать универсальные варианты.

Однако в этом случае проекты по переработке были бы весьма дорогостоящими. Экономические реалии заставляют переработчиков искать универсальные варианты.

ГК «Апрель» предлагает универсальные грануляторы, на которых можно перерабатывать как дробленку, агломерат, так и дробленую пленку (пушонку) или пленку целиком, подавая ее напрямую в экструдер. На наших грануляторах влажного сырья можно перерабатывать и материалы с большим содержанием влаги, так как в их конструкции предусмотрен отвод воды.

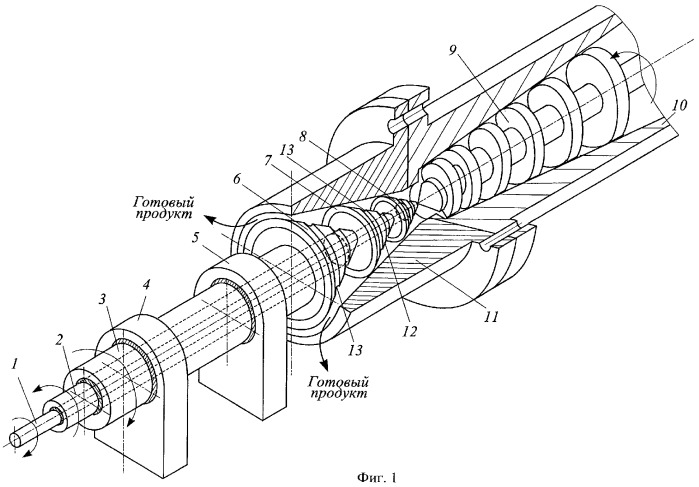

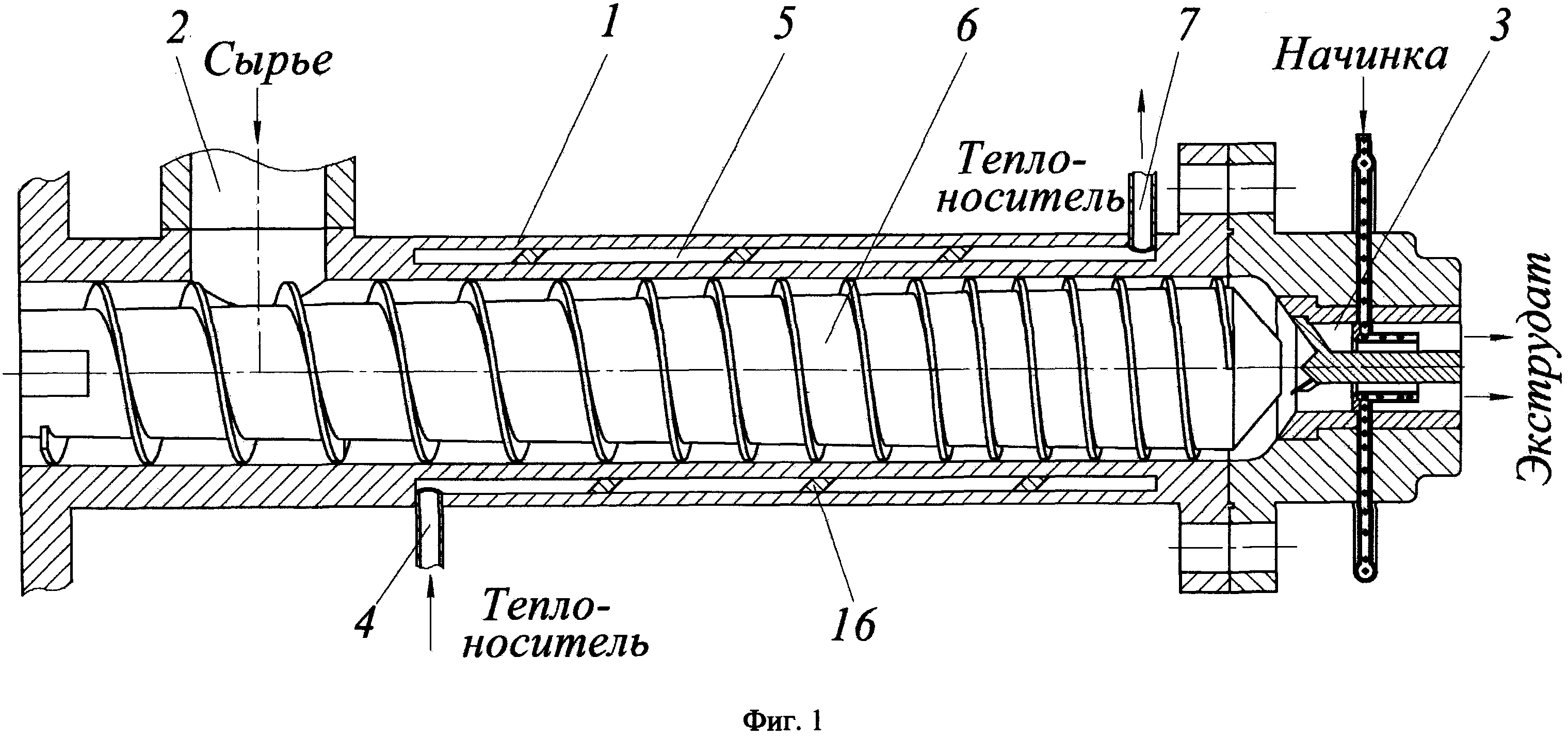

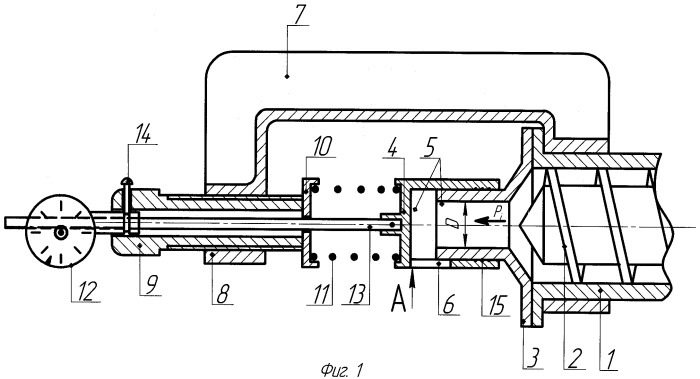

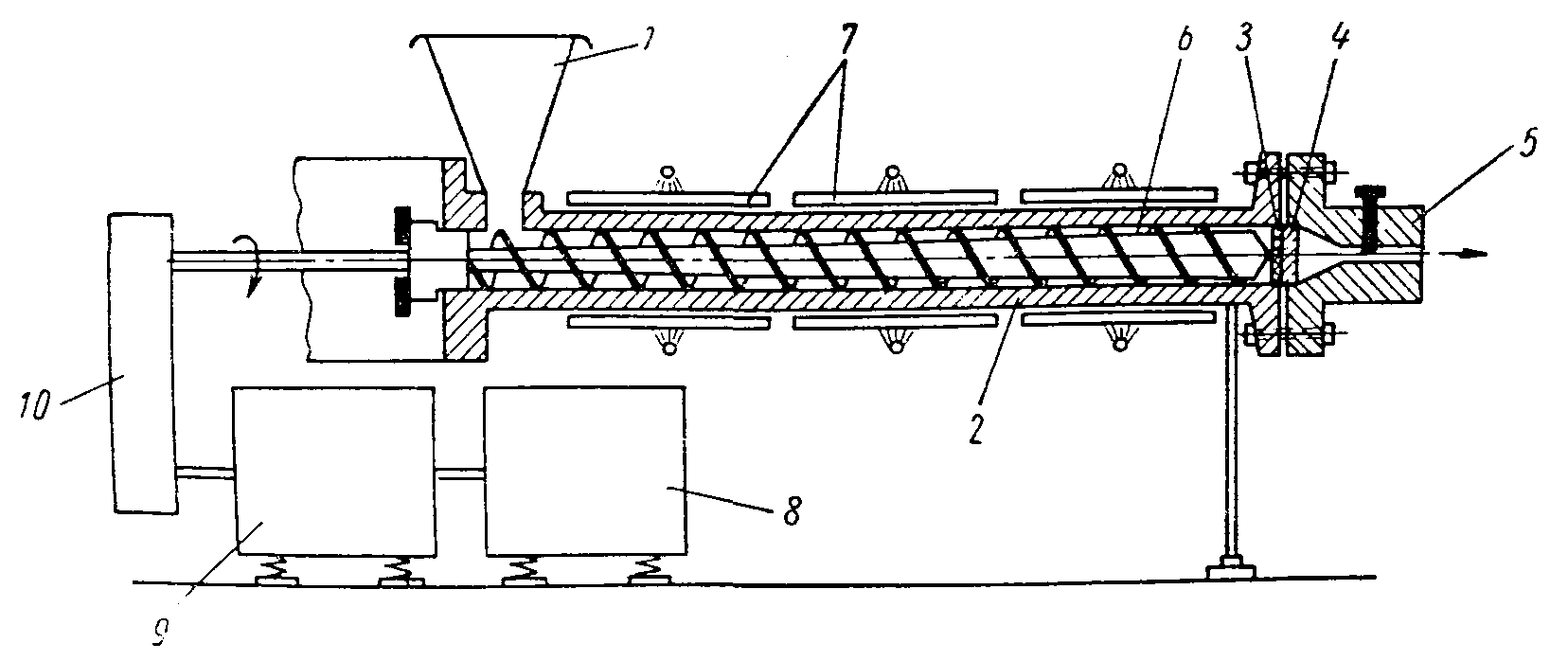

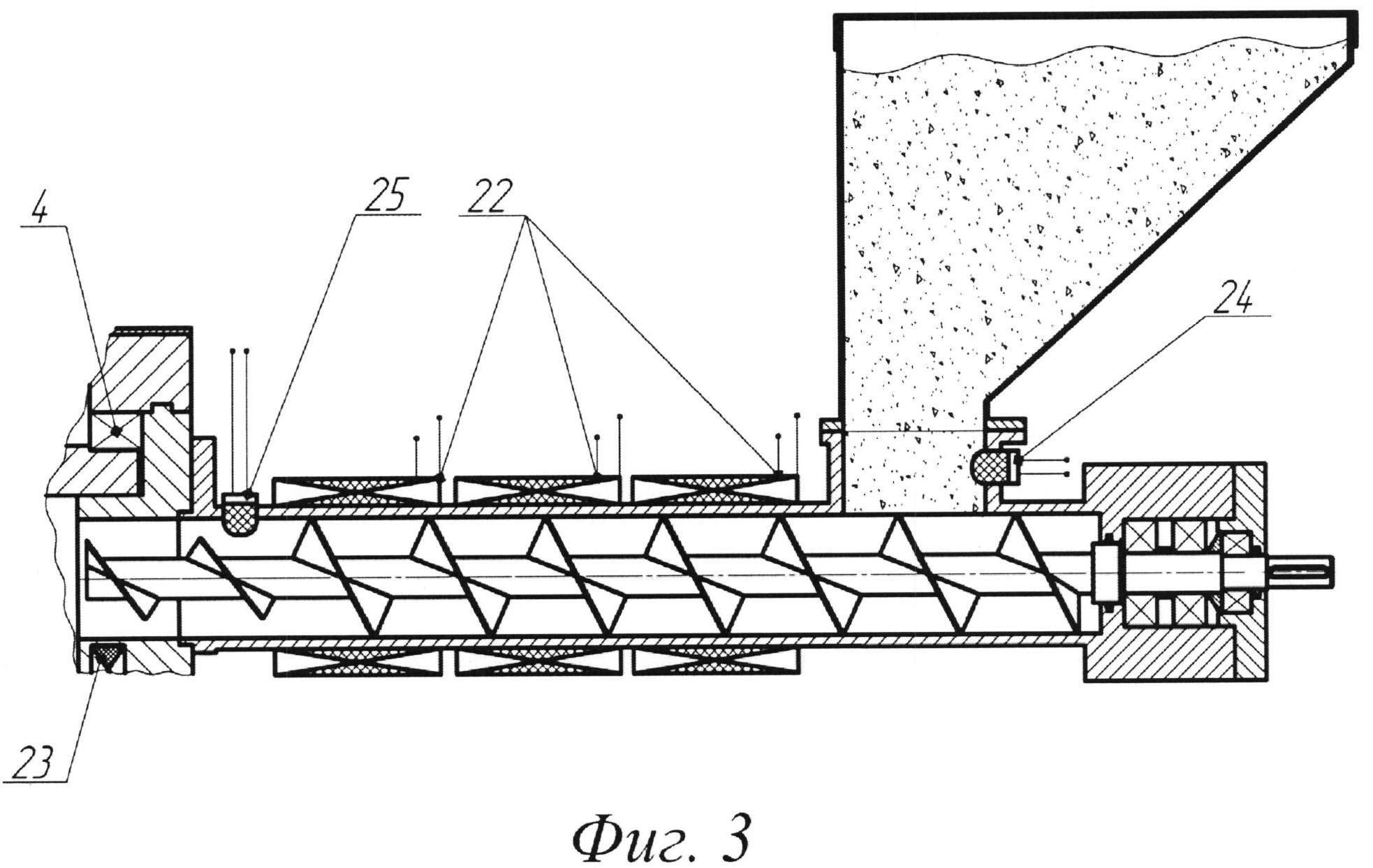

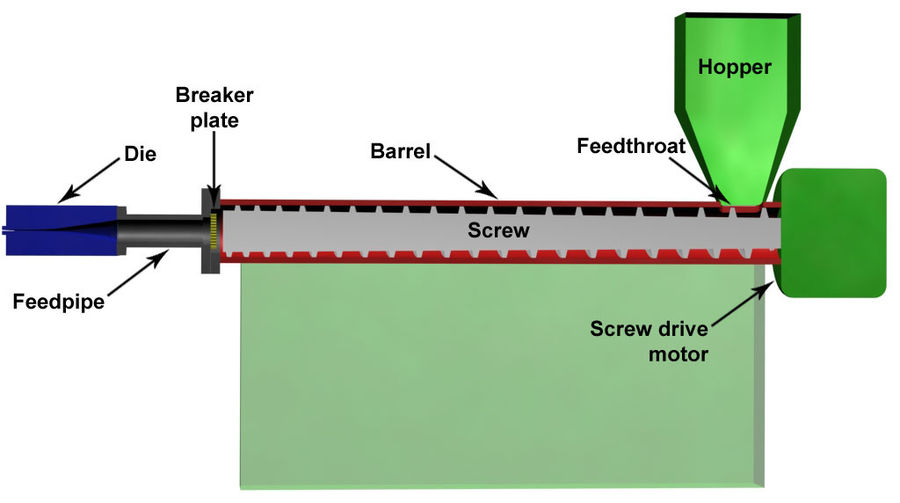

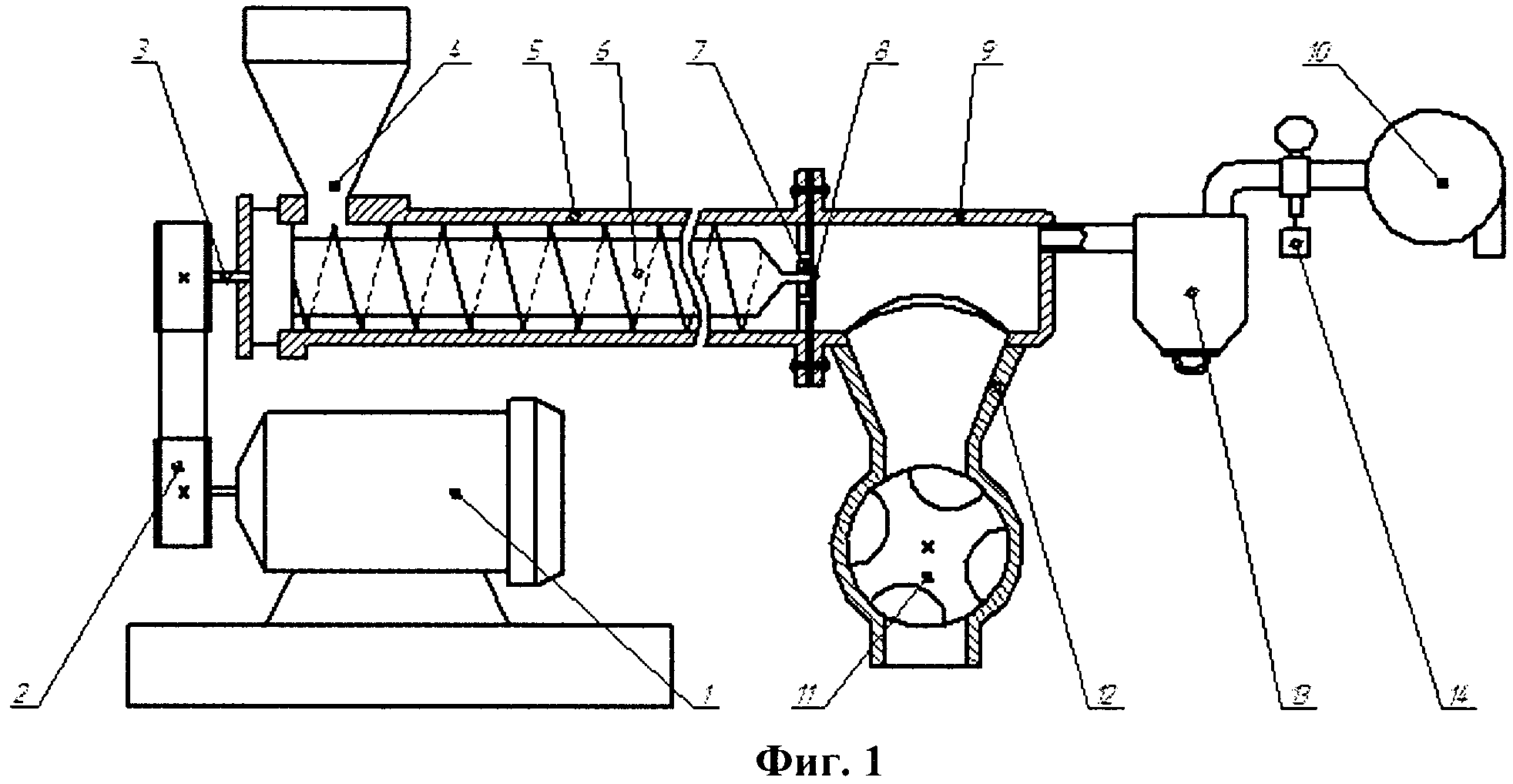

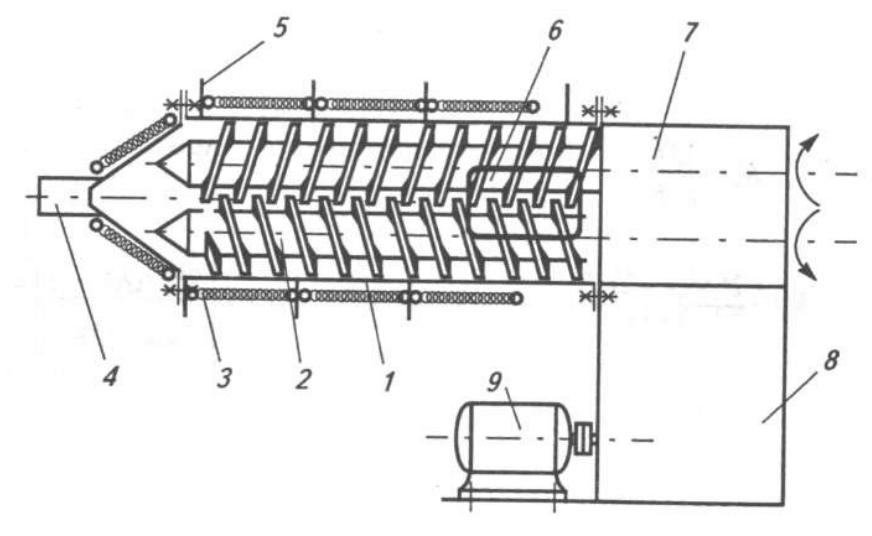

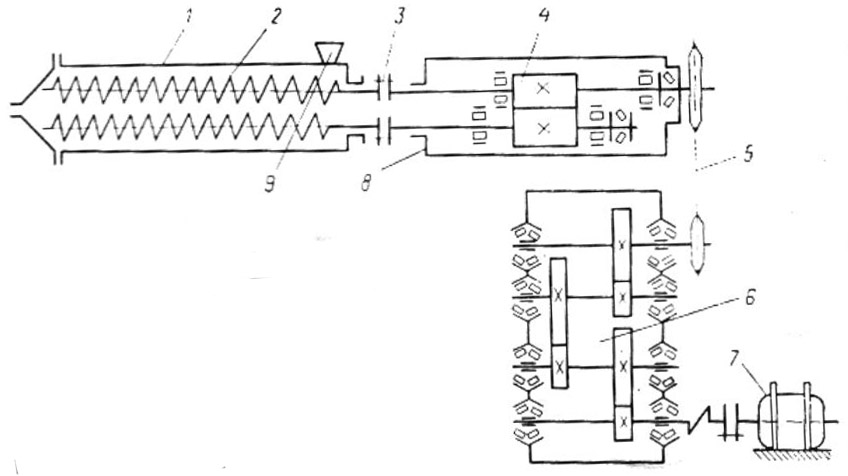

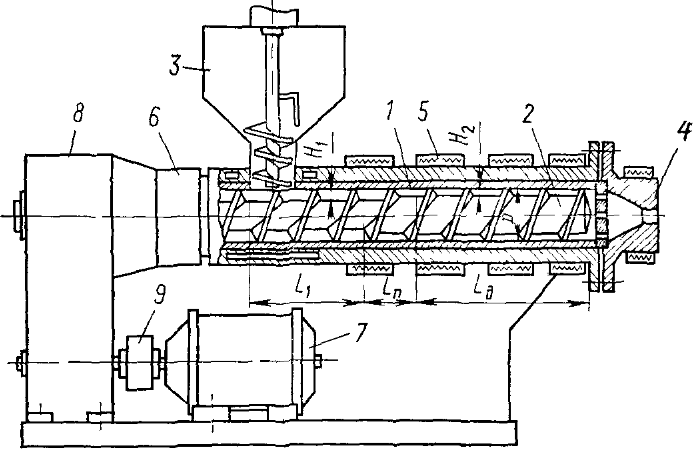

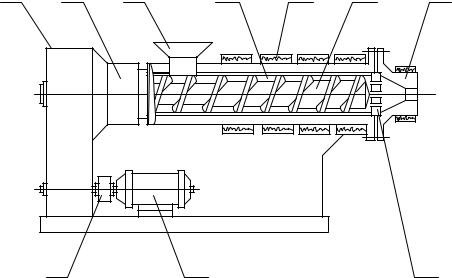

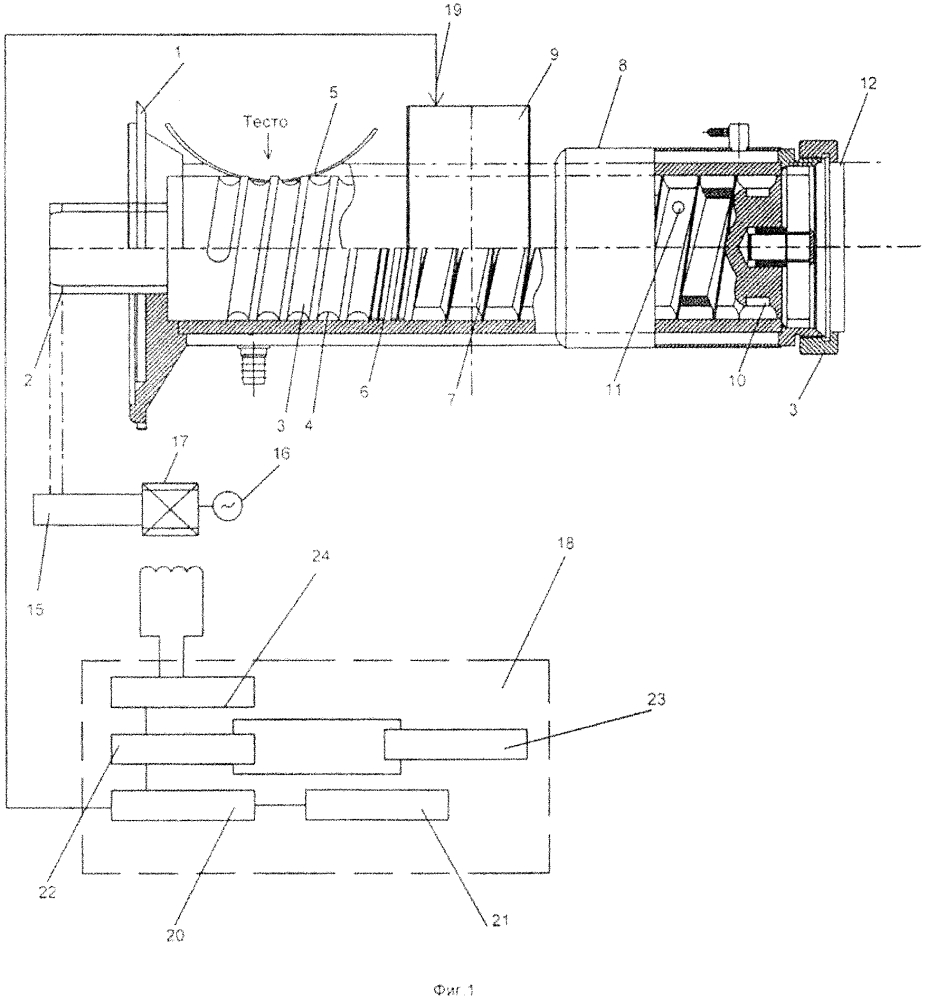

Устройство типового гранулятора:

- Станина с закрепленным на ней экструдером (шнек в гильзе)

- Двигатель, вращающий шнек

- Шкаф управления

- Фильера (голова)

- Ванна охлаждения

- Стренгорезка

Гранулятор можно комплектовать горячей резкой (воздушная – производительность до 100кг/ч, водяная – производительность свыше 100кг/ч), когда полимер нарезается в гранулу сразу при выходе из фильеры.

Вы всегда можете посмотреть грануляторы в работе у нас или у наших клиентов в Вашем регионе. Звоните, наши специалисты с удовольствием проконсультируют Вас и помогут с оптимальным выбором гранулятора!

Звоните, наши специалисты с удовольствием проконсультируют Вас и помогут с оптимальным выбором гранулятора!

▶▷▶▷ как сделать экструдер для корма своими руками

▶▷▶▷ как сделать экструдер для корма своими руками| Интерфейс | Русский/Английский |

| Тип лицензия | Free |

| Кол-во просмотров | 257 |

| Кол-во загрузок | 132 раз |

| Обновление: | 10-08-2019 |

как сделать экструдер для корма своими руками — Как сделать экструдер для кормов своими руками nalugahruinventarkak-sdelat-ehkstruder-dlya-kormov Cached Как сделать экструдер своими руками из старого пылесоса, из запчастей для сельхозмашин и для больших объемов комбикорма Экструдер своими руками, экструдер для кормов — YouTube wwwyoutubecom watch?vJ8n22Lk0MNg Cached Экструдер своими руками , экструдер для кормов Экструдер для биотопливных брикетов Как сделать КРУТУЮ Как Сделать Экструдер Для Корма Своими Руками — Image Results More Как Сделать Экструдер Для Корма Своими Руками images Экструдер для кормов своими руками: как и из чего fermerznaetcomselhoztehnikaobrabotka-kormovsamodelny Cached Экструдер своими руками , сделать довольно сложно, но при определённых навыках проблем это не составит Как сделать зерновой экструдер своими руками? moezernorutexnikakak-sdelat-zernovoj-ekstruder-svoimi Cached 2 Как сделать экструдер своими руками Изготовление экструдера зернового своими руками задача не из простых Но сложно не значит нереально Как сделать экструдер для кормов своими руками agrolainrugrain-equipmentekstruder-dlya-kormov-svoimi Cached Экструдер для кормов своими руками — полезные советы и чертежи Сравнительный анализ заводского и самодельного экструдера Самодельный экструдер кормов — YouTube wwwyoutubecom watch?v5yPsjaChFSs Cached Изготовление шнекового гранулятора своими руками !!! Часть 1Шнек Screw granulator Гранулятор Как сделать экструдер для кормов своими руками fermagururazvedenie-zhivotnyhkak-sdelat-ekst Cached Как сделать экструдер для кормов своими руками Жизнь фермера полна забот, об этом многим известно Облегчить тяжелый труд можно с помощью современной техники либо станков Как сделать самодельный экструдер своими руками agronomwikirukak-sdelat-samodelnyj-ekstruder Cached Есть несколько способов, как сделать экструдер своими руками : Для больших объемов сырья, Из запчастей для сельхозтехники, Из пылесоса Экструдер своими руками для кормов (кормовой) — как сделать? moezernorutexnikacrusherkak-sdelat-ekstruder-svoimi Cached В качестве решения можно сделать экструдер для кормов своими руками 1 Как работает кормовой экструдер ? Прежде чем сделать экструдер своими руками , нужно разобраться с принципом его работы Как сделать экструдер для кормов своими руками agrojofome738678html Cached Не все спешат приобретать его в хозяйство свое из-за непосильной цены Экструдер для своими кормов руками позволит снизить затраты, хорошего получить помощника в хозяйстве Promotional Results For You Free Download Mozilla Firefox Web Browser wwwmozillaorg Download Firefox — the faster, smarter, easier way to browse the web and all of 1 2 3 4 5 Next 2,150

- Самодельный экструдер может переработать до 40 кгч.

Производительность зависит от мощности двигателя

Производительность зависит от мощности двигателя - , установленного на агрегате. Качество корма будет иное, животному придется отдать больше сил на его переработку. Производить полезные комбикорма на экструдере достаточно просто. Кстати в бизнесе по

- переработку.

Производить полезные комбикорма на экструдере достаточно просто. Кстати в бизнесе по приготовлению экструдированных кормов можно одновременно снизить себестоимость продукции и повысить качество корма.

Экструдер позволяет получать уникальные корма нового поколения — Экструдированные корма — это экологиче ( меньше ) Сигнализатор своими руками. как сделать сигнализатор поклевки своими руками видео. схема,и принцип… Экструдер своими руками чертежи. Экструдер…

Кроме того, в сети можно без особого труда найти довольно большое количество чертежей и схем сборки экструдера. …ту или иную сторону и помимо прочего, необходимо следить за правильной подачей корма…

В наше время для облегчения обработки зерна используют специализированные приборы, которые помогают ускорить работу и увеличить производительность труда, а еще улучшить качество корма.

Экстр. Как устроен экструдер? Экструдер это общее название нескольких видов машин, где применяется данный механизм. …

Экструдер состоит из шнекового пресса, бункера с дозатором и электропривода. (Большой эн цикло педи чес кий поли техни ческий словарь.

Если вы задаетесь вопросом: окупится ли экструдер, то ответ однозначный да. 1 В чем плюсы корма в гранулах. Экструдер для домашнего использования.

Прокрутив через экструдер, получаем достаточно калорийный гранулированный корм, который кроликам очень нравится, не пропадает ни одного грамма. Хотя большей частью с таким условием, что эти корма придется изготавливать самостоятельно..

Процесс переработки сырья в экструдере происходит за счет термической обработки при высоком давлении. В процессе экструдирования корма меняются его строение и свойства, а поэтому и энергетическая эффективность.

Экстр. Как устроен экструдер? Экструдер это общее название нескольких видов машин, где применяется данный механизм. …

Экструдер состоит из шнекового пресса, бункера с дозатором и электропривода. (Большой эн цикло педи чес кий поли техни ческий словарь.

Если вы задаетесь вопросом: окупится ли экструдер, то ответ однозначный да. 1 В чем плюсы корма в гранулах. Экструдер для домашнего использования.

Прокрутив через экструдер, получаем достаточно калорийный гранулированный корм, который кроликам очень нравится, не пропадает ни одного грамма. Хотя большей частью с таким условием, что эти корма придется изготавливать самостоятельно..

Процесс переработки сырья в экструдере происходит за счет термической обработки при высоком давлении. В процессе экструдирования корма меняются его строение и свойства, а поэтому и энергетическая эффективность.

получаем достаточно калорийный гранулированный корм

не пропадает ни одного грамма. Хотя большей частью с таким условием

- как сделать экструдер своими руками : Для больших объемов сырья

- из запчастей для сельхозмашин и для больших объемов комбикорма Экструдер своими руками

- easier way to browse the web and all of 1 2 3 4 5 Next 2

Нажмите здесь , если переадресация не будет выполнена в течение нескольких секунд как сделать экструдер для корма своими руками Поиск в Все Картинки Ещё Видео Новости Покупки Карты Книги Все продукты Экструдер для кормов своими руками как и из чего Фермер fermerznaetcomsamodelnyjekstruder Экструдер своими руками , сделать довольно сложно, но при определённых навыках проблем это не составит Экструдер своими руками , экструдер для кормов YouTube янв Самодельный экструдер кормов Двигатель , кВт, обмин сеть В, диаметр шнека myoutubecom Зерновой экструдер как сделать своими руками в moezernorukaksdelatzernovoj Как сделать зерновой экструдер своими руками ? Экструдированные корма для откорма домашних животных Что такое экструдер? Как сделать экструдер Как сделать экструдер для кормов своими руками agrolainruekstruderdlyakormov Экструдер для кормов своими руками полезные советы и чертежи Сравнительный анализ заводского и Принцип работы Можно ли сделать своими Экструдер для кормов своими руками описание Agronomu Мы привели пример того, как можно собрать экструдер Описание и назначение Как сделать своими руками Картинки по запросу как сделать экструдер для корма своими руками Как сделать экструдер для кормов своими руками На лугах nalugahrukaksdelatehkstruderdlya Как сделать экструдер своими руками из старого пылесоса, из запчастей для сельхозмашин и для больших Как сделать экструдер для кормов своими руками Fermaguru Кормовой экструдер для чего он нужен, устройство агрегата, как его сделать собственными руками , несколько Зерновой экструдер для кормов своими руками чертежи wwwportalteplicruekstruderdlja Но если сделать экструдер для кормов своими руками , то можно хорошо сэкономить Только в данном случае Как сделать экструдер для кормов своими руками Tomo wwwcntomocomkaksdelat июн О высокой эффективности дробилки для злаков знают многие собственники животноводческих Как сделать самодельный экструдер своими руками spasagrorukaksdelat кормов домашним своими руками , Самодельный экструдер кормов FermerRu ФермерРу Главный сен Ктонибудь пробовал делать экструдер ? Есть пока такая схема и некоторое техническое Экструдер для кормов своими руками GuruAnimalru Экструдер своими руками предпочитают делать большинство фермеров Дело в том, что стоимость заводских Самодельный экструдер кормов своими руками Экструдер своими руками Экструдер Зерновой Своими Руками Чертежи Видео авг Экструдированные корма для появились на рынке Как сделать экструдер своими руками Кормовой экструдер своими руками в Украине Сравнить Кормовой экструдер своими руками Экструдер кормов ЭГК В, кВт, кгчас с бункером дозатором Экструдер что это такое, для чего он предназначен окт Экструдер для кормов своими руками , почему он должен быть в каждом хозяйстве Жизнь фермера полна Можно ли самостоятельно сделать экструдер ? Своими руками Экструдер для кормов что это такое Экструдированные Производство экструдированных кормов своими руками Чтобы приготовить комбинированный состав для Экструдер для кормов Самое разное Форум птицеводов forumpticevodcomekstruderdlya фев экструдер для кормов своими руками можно взять и попробовать сделать , вот только вещь и как сделать экструдер для кормов своими руками Econcifras econcifrascomkaksdelatekstruderdl май как сделать экструдер для кормов своими руками tm sasXML mln answers found found thsd Как самостоятельно сделать измельчитель кормов ? mastertraktorruizmelchitelikormov В результате, вы получаете довольно производительный измельчитель, сделанный своими руками Отметим экструдер своими руками часть экструдер своими мар по шаговые видео фрагменты делания экструдера Экструдер для кормов своими руками РосЭкструдер рос экструдер рфekstruderdlyakormov Экструдер для кормов своими руками обеспечит снижение затрат и получение более высокой прибыли, а также Самодельный Экструдер Очумелые ручки Конференция wwwgazruсамодельный дек Самодельный Экструдер Экструдирует любое зерно,на корм для скотины ,говорят Мне этот эр обошолся в грн,где можно купить за такую цену, подскажи? Like Экструдер гранулятор для кормов ЯФЕРМЕРRU yafermerruekstruder авг Экструдер гранулятор для кормов Вы можете сделать чертежи экструдера на кгчас? Сколько это Здравствуйте! Хочу купить у Вас экструдер гранулятор кгчас Гранулятор своими руками Самодельный гранулятор akomrublogitem Гранулятор это крайне полезная и нужная вещь для производства экструдированного корма или комбикорма с Готовим гранулированный корм для кроликов Hrunyaru Мы опишем, как приготовить гранулы своими руками и что для этого нужно В экструдер засыпают уже измельченные зерна, траву и тп Молоть Гранулированный корм своими руками Грануляторы кормов своими руками в России Сравнить Грануляторы кормов своими руками Продажа Экструдер металлический для моделирования Makins, дисков Сварочный экструдер своими руками ccmmskcom Экструдер своими руками для кормов кормовой как сделать ? Как работает кормовой экструдер ? Из Экструдер своими руками Все о сварке expertsvarkiru переработка кормов ;; производство пластика и полиэтилена;; изготовление труб;; пищевое производство Но есть экструдеры , которые можно сделать своими руками Наиболее простыми Экструдер гранулятор для кормов своими руками чертеж docplayerruEkstruder Экструдер гранулятор для кормов своими руками чертеж СкачатьЭкструдер Как сделать арбалет чертеж Экструдированный корм КОРМ UA Многие фермеры уже успели приобрести, или сделать своими руками экструдер для кормов При помощи Как сделать гранулы в домашних условиях Как сделать апр В принципе, сделать пеллеты своими руками реально, Самый простой по строению шнековый экструдер Бизнес по производству гранулированного корма для животных Как улучшить кормоэкструдер модернизация своими руками kaksvoimirukamicomkakuluchshit янв Модернизация кормоэкструдера своими руками Мы хотели делать собственные корма пределы корпуса экструдера в специально приспособленный пластиковый ящик Процесс пошел дешевый экструдер для изготовления июл Процесс пошел дешевый экструдер для изготовления прутка , Экструдер своими руками его конусовать нет необходимости, только отверстие сделать правильным Горизонтальный гранулятор Изготовление гранулятора апр Низкое качество покупных кормов , стремление Как сделать гранулятор для комбикорма своими руками из мясорубки Даже самое Рекомендовано приобрести экструдер При помощи экструдера можно делать отличный недорогой апр друзья всем добрый день сегодня мы делаем очередную партию корма для своих рыб подробное описание чертежи и размеры зернового мини экструдер зерновой своими руками чертежи Экструдер для кормов , чертежи экструдера , экструдер продам, пресс экструдеры Как сделать самодельный экструдер своими Комбикорм для кур несушек своими руками рецепты фев Чтобы создать корм для птиц своими руками , существуют Чтобы приготовить такой комбикорм по госту, необходимо В бункер экструдера засыпается зерносмесь Экструдер корма шнековый для зерна В купить в Мир mirpticruekstruder korma , Экструдер корма шнековый для зерна В КЭШ Цена, отзывы покупателей, фото , характеристики, описание Пресс экструдеры производство пресс экструдеров favorerucatalogpressekstrudery Купить оборудование для сельхозпереработки в компании Фавор, Оборудование для высококачественных кормов для домашнего скота и других животных Что делать с падежом скота и с отходами животноводства? оборудование для производства корма для животных kootopequipment_for Компоненты корма поочередно подаются в бункер экструдера с пре кондиционером, из которого с помошью как сделать экструдер для ремонта шаровых своими руками remstroymontrukaksdelatekstruder мар как сделать экструдер для ремонта шаровых своими руками видео ШАРОВОЙ опоры ремонт своими руками Самодельный экструдер кормов Станок для восстановления Оборудование для производства комбикорма Как выбрать июл экструдеры для производства комбикормов Он способен подготавливать корм как для крупного Еще приготовление комбикорма своими руками это залог Предлагаемый продукт можно приготовить дома, Свой бизнес по производству кормов для домашних животных openbusinessru Согласно расчету окупаемости производства кормов для домашних животных, К примеру, экструдер при изготовлении влажных кормов работает при более идей способов отстроиться от конкурентов и сделать Пресс гранулятор для комбикорма Kormocehru kormocehrupressgranulyatordlya Рекомендуется экструдер для кормов купить компаниям, стремящимся к повышению качества своей продукции Линия свой бизнес, сделать его более прибыльным и конкурентоспособным Производство экструдированных кормов своими руками Производство экструдированных кормов своими руками Процесс Работать с экструдером достаточно легко Корм для кроликов своими руками в домашних условиях Корм для кроликов своими руками в домашних условиях Технология Экструдер Фермер всегда может приготовить новую порцию из свежих ингредиентов, а значит его подопечные будут Состав комбикорма для кроликов, приготовление своими это можно сделать и на Рекомендации по эффективности использования фев Схема последовательности выполнения процессов производства экструдированного зерна Запросы, похожие на как сделать экструдер для корма своими руками экструдер для сена своими руками экструдер из мясорубки шнек для экструдера своими руками экструдер своими руками для полипропилена экструдер для кукурузных палочек своими руками экструдер своими руками чертежи экструдер для пластики своими руками экструдер для кормов След Войти Версия Поиска Мобильная Полная Конфиденциальность Условия Настройки Отзыв Справка

Самодельный экструдер может переработать до 40 кгч. Производительность зависит от мощности двигателя, установленного на агрегате. Качество корма будет иное, животному придется отдать больше сил на его переработку.

Производить полезные комбикорма на экструдере достаточно просто. Кстати в бизнесе по приготовлению экструдированных кормов можно одновременно снизить себестоимость продукции и повысить качество корма.