Основные свойства электрической дуги.

Сварочная дуга как элемент электрической

Цепи.

При дуговой сварке для нагрева металла используется тепловая энергия дуги. Стабильность горения дуги зависит от многих факторов и, в первую очередь, от правильного выбора параметров сварочной цепи.

Свойства сварочной дуги зависят от рода тока (постоянный, переменный), среды и материала электродов.

Дуги с плавящимися и неплавящимися электродами.

По характеру среды различают:

а) открытая дуга

б) закрытая дуга, горящая под слоем флюса

в) дуга, защищенная различными газами.

Среда, в которой горит дуга, оказывает существенное влияние на ее свойства, а следовательно и на выбор типа и параметров источника питания.

Основные свойства электрической дуги.

Электрическим током называется направленное движение заряженных частиц в проводнике.

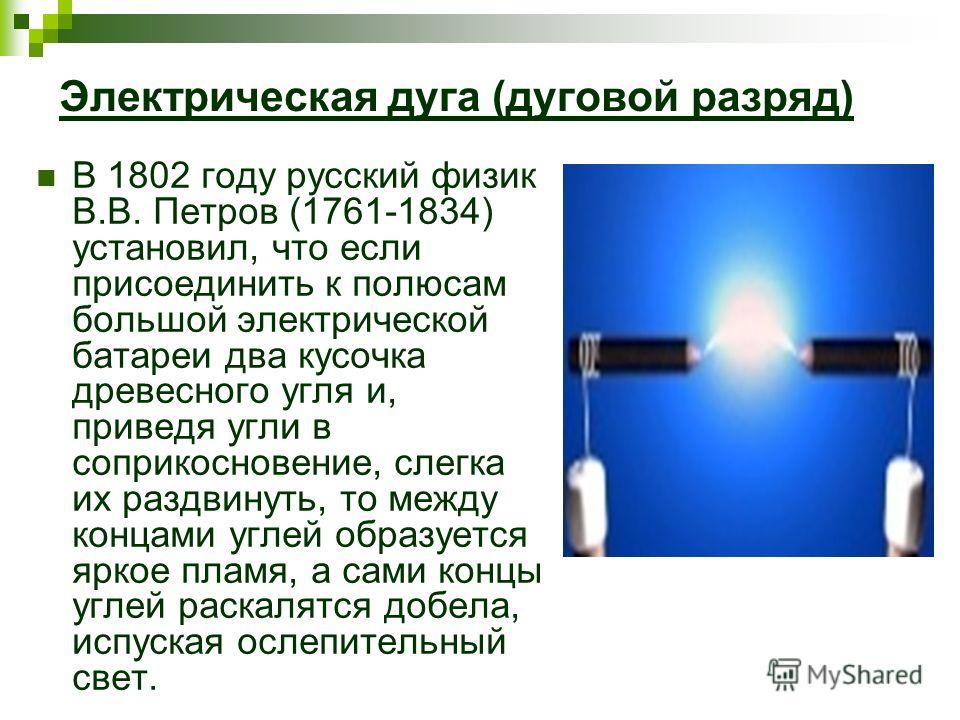

Электрическая дуга это один из видов электрического разряда через газовый промежуток. Этот разряд характеризуется высокими плотностью тока и температурой. Ток при этом протекает через газ, находящийся между двумя электродами, к источнику питания. Электрод, являющийся отрицательным полюсом, называется катодом, а электрод, подключенный к положительному полюсу – анодом. При питании дуги переменным током полярность электродов меняется с частотой, определяемой частотой источника питания.

В обычных условиях газ изолятор и газовые молекулы электрически нейтральны. Для того чтобы газ стал проводником тока необходимо, чтобы в нем находились заряженные частицы – электроны и ионизированные молекулы – ионы. Ионами являются молекулы, потерявшие или присоединившие к себе электрон.

Процесс образования заряженных частиц путем разрушения нейтральных атомов и молекул, а также процесс увеличения заряда ионов называется ионизацией газа.

При рассмотрении дуги, как элемента электрической цепи, большое значение придается процессом, происходящим в катодной области и в столбе дуги. Возникновение заряженных частиц в дуговом промежутке обусловливается эмиссией электронов с поверхности катода и ионизацией газов, находящихся в промежутке.

Для выхода электрона за пределы электрода необходимо сообщить ему дополнительную энергию или совершить работу выхода. Величина работы выхода электрона зависит от свойств электрода. Процесс испускания заряженных частиц с поверхностей, ограничивающих зону разряда, называется эмиссией.

Процесс испускания заряженных частиц с поверхностей, ограничивающих зону разряда, называется эмиссией.

Эмиссия электронов с поверхности электродов происходит в результате нагрева поверхности катода, большой напряженности электрического поля в катодной области, фотоэлектронных процессов и др.

Термоэлектронная эмиссия для плавящегося электрода не играет основной роли.

При автоэлектронной эмиссии выход электронов с катода происходит под действием электрического поля высокой напряженности, которое создается положительным объемным зарядом ионов, непрерывно движущихся к катоду.

Выражение для определения плотности тока электронной эмиссией с поверхности нагретого катода имеет следующий вид

где

А, С – коэффициенты зависящие от материала катода

Тк – абсолютная температура катодного пятна.

Ек – напряженность электрического поля в катодном пространстве.

е – заряд электрона.

uв – потенциал выхода.

К – постоянная Больцмана.

Кинетическая энергия эмитированных электронов, приобретенная ими в электрическом поле вблизи катода, расходуется на ионизацию и подогрев газа в разрядном промежутке.

Температура газа в столбе дуги 6000 — 8000O С и более. При этом важную роль приобретает термическая ионизация, т.е. ионизация в результате столкновения частиц. Степень ионизации газа характеризует отношение количества образовавшихся заряженных частиц, к общему количеству частиц, существовавших в данном объеме газа до его ионизации. Степень ионизации зависит от потенциала ионизации и температуры.

Для расчета степени ионизации смеси газов пользуются эффективным потенциалом ионизации, который может быть вычислен по известным потенциалам ионизации компонентов смеси и их концентрациям. При введении в атмосферу дуги небольшого количества веществ с низким потенциалом ионизации эффективный потенциал резко снижается. Этим эффектом часто пользуются для повышения устойчивости горения дуги.

Этим эффектом часто пользуются для повышения устойчивости горения дуги.

Наибольшее значение для образования заряженных частиц имеют ионизация электронным ударом, фотоионизация и термоионизация.

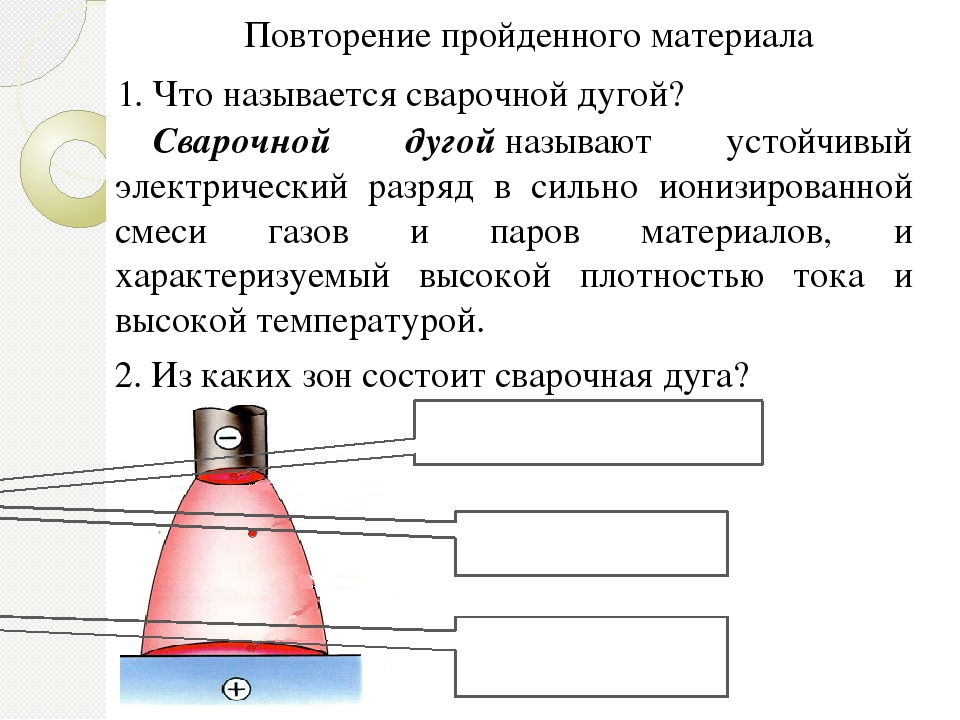

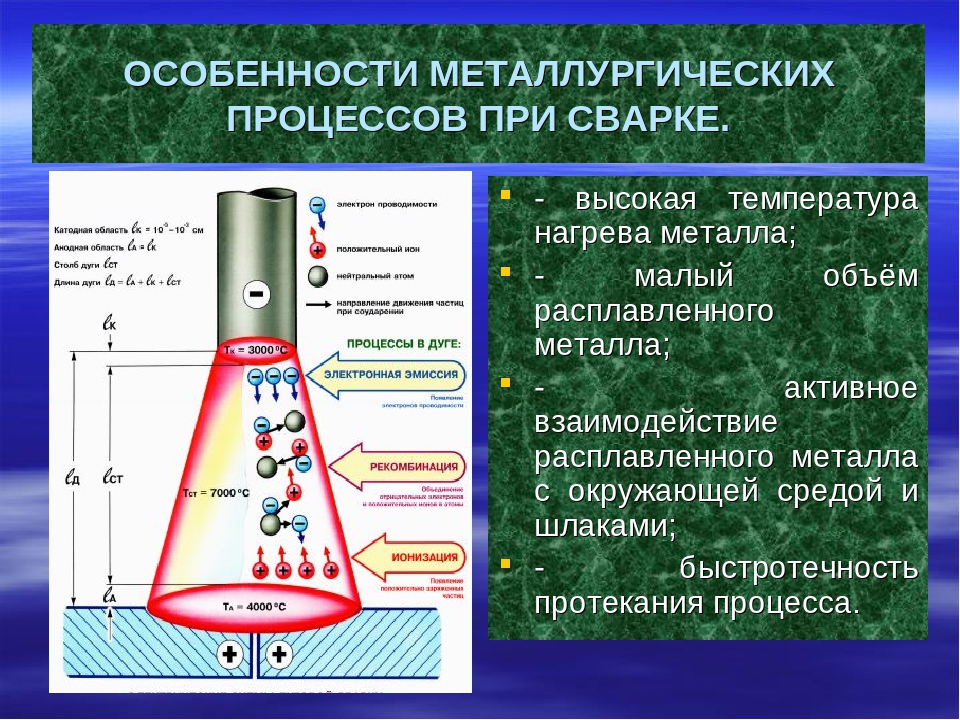

Дуговой промежуток разделяют на три области: анодную, катодную и столб дуги.

Распределение потенциала в дуге показано на рис. 1.1.

Рис.1.1. Распределение потенциала по дуге.

Протяженность анодной и катодной областей в направлении оси дуги очень мала, поэтому длину дуги с достаточной точностью можно считать равной длине ее столба.

Напряжение на дуге равно сумме падений напряжения в столбе Uс и в приэлектродных областях Uk и Ua

Ud = Uk + Ua + Uc .

Напряженность поля в столбе дуги значительно ниже, чем в катодной области, и практически не зависит от длины дуги. Поэтому зависимость падения напряжения на дуге от ее длины имеет линейный характер.

Ud = a + bLd ,

где a, b—постоянные, зависящие от материала электродов, давления и свойств газовой среды.

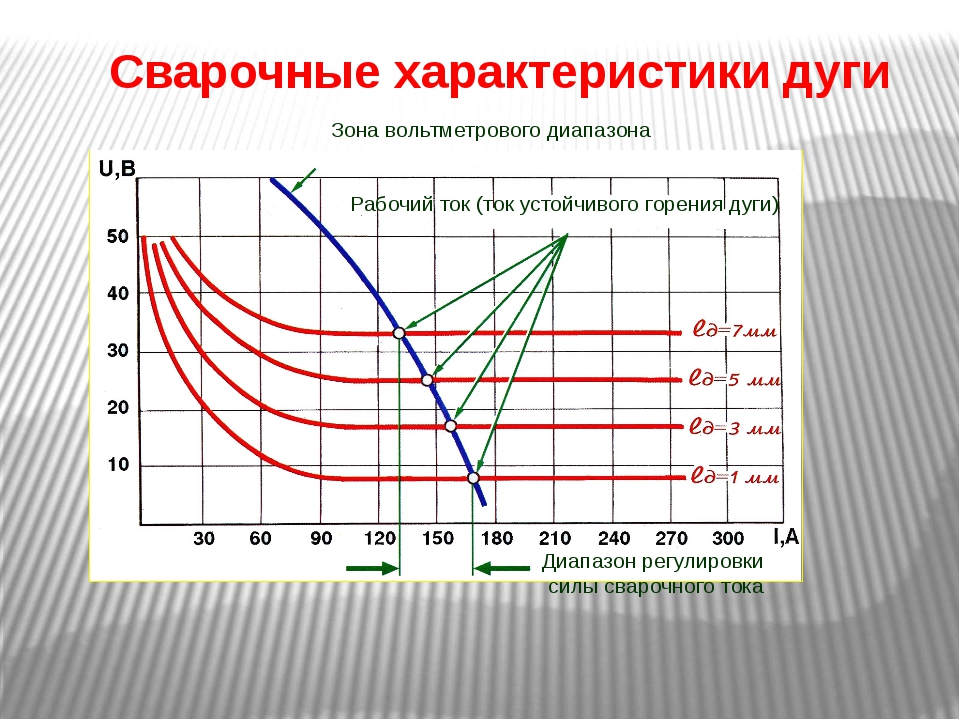

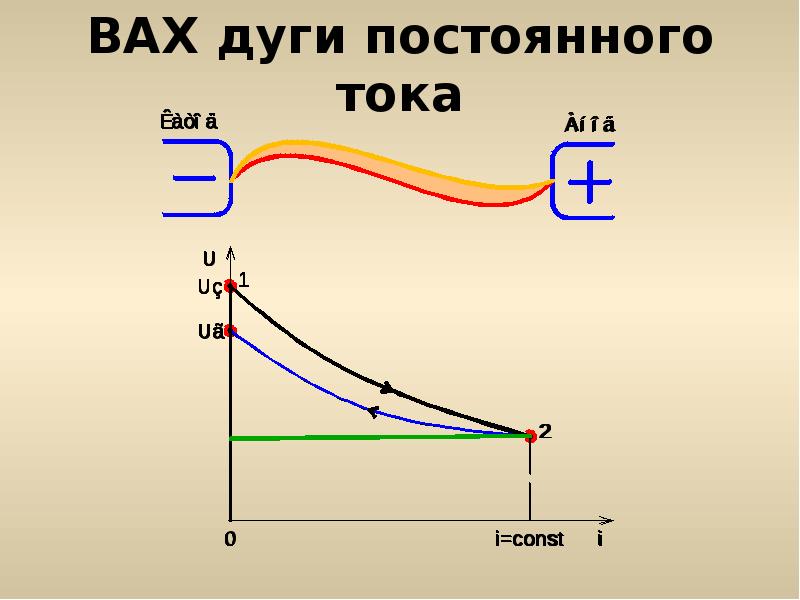

Статическая вольтамперная характеристика (ВАХ) – зависимость напряжения на дуге от ее тока (U = f(I)) , изменяется по мере увеличения тока, переходя из падающей в жесткую, а затем и возрастающую (рис.1.2).

Рис.1.2. Вольтамперная характеристика дуги.

Зависимость ud = f(id) в переходном режиме называется динамической характеристикой дуги. Форма динамической характеристики дуги зависит от скорости изменения тока во времени поэтому не может быть выражена

какой-то одной определенной кривой. Чем больше скорость изменения тока, тем значительнее тепловая инерция дуги, тем больше отклонение динамической характеристики от статической.

Узнать еще:

2. Электрическая дуга, ее свойства и характеристики.

Электрические процессы в дуге.

Электрическая дуга (рис. 2.1) представляет собой мощный установившийся электрический разряд между двумя электродами в ионизированной газовой среде. Электропроводность межэлектродного промежутка обусловлена наличием электрически заряженных частиц – электронов и ионов. Под действием напряжения источника электроны перемещаются к аноду, а положительно заряженные ионы – к катоду.

Рис. 2.1. Модель сварочной дуги и распределение потенциала по ее длине.

Электрическая дуга, используемая для сварки металлов, называется сварочной дугой. Дуга, горящая между электродом и изделием, является дугой прямого действия.

Электрические

свойства дуги определяются процессами,

протекающими в трех характерных зонах

– катодной

области, столбе и анодной

области дуги.

Столб дуги. Заряженные частицы в столбе появляются из анодной и катодной областей, а также возникают в нем за счет термической ионизации нейтральных частиц. Сварочным током

Ест = Uст/ lст =10…40 В/см.

Катодная область. Катод эмитирует электроны как за счет

нагрева его поверхности (термоэлектронная

эмиссия), так и за счет создания у его

поверхности электрического поля высокой

напряженности (автоэлектронная эмиссия).

Кроме того, электроны и ионы образуются

в самой катодной зоне благодаря

термической ионизации нейтрального

газа.

Екат = Uкат/ lкат = 106 В/см.

Анодная область. У поверхности анода наблюдается объемный отрицательный заряд. Протяженность анодной области сопоставима с длиной свободного пробега электрона, т.е. lан = 10-3…10-4 см, поэтому при анодном падении напряжения Uан = 2…10 В градиент напряжения

Еан

т. е. ниже, чем в

катодной области. Поскольку протяженность

приэлектродных областей мала по сравнению

с длиной столба, то длину дуги считают

равной длине столба:

е. ниже, чем в

катодной области. Поскольку протяженность

приэлектродных областей мала по сравнению

с длиной столба, то длину дуги считают

равной длине столба:

lд = lкат + lан + lст ≈ lст.

Распределение потенциала в дуге имеет вид, показанный на рис. 2.1. Напряжение дуги складывается из падения в трех ее основных областях:

Uд = Uкат + Uан + Uст.

Характерным для графика является то, что в приэлектродных областях наблюдаются резкие изменения потенциалов по сравнению с изменением потенциала в столбе дуги. Это объясняется различием физических процессов, протекающих в этих областях и в столбе дуги. Общее напряжение сварочной дуги находится в пределах 20…40 В.

Зависимость напряжения в сварочной дуге от ее длины описывается линейным уравнением вида:

Uд = a + b·lд,

где а

= Uкат + Uан, b = Ест.

Статическая вольтамперная характеристика дуги.

Статическая вольтамперная характеристика (СВАХ) представляет собой зависимость напряжения дуги от ее тока Uд = f(Iд) (рис. 2.2).

Рис. 2.2. Статическая вольтамперная характеристика дуги.

Ее строят по экспериментальным данным при плавном изменении тока и сохранении неизменными физических условий горения дуги. В частности, должны оставаться постоянными диаметр электрода dэ, длина дуги lд, материал электрода, и состав газа. Дуга имеет криволинейную статическую характеристику и, следовательно, является нелинейным элементом электрической цепи. На СВАХ выделяют три участка: падающий (I), жесткий (II) и возрастающий (III). Наклон характеристики принято оценивать величиной дифференциального сопротивления Rд, которое представляет собой производную напряжения дуги по току в данной точке характеристики:

.

На падающем участке Rд < 0, на жестком – Rд = 0, на возрастающем – Rд > 0. Такая сложная связь напряжения и тока дуги определяется в основном свойствами столба дуги.

Напряжение столба дуги зависит от его сопротивления и силы тока:

Uст = Iд· Rст.

Учитывая, что сопротивление столба дуги цилиндрической формы площадью сечения Sст и удельным сопротивлением ρст равно:

,

а плотность тока дуги:

,

получаем зависимость:

Uст = ρст·Jд·lд.

В маломощных дугах

(участок I)

с ростом тока Iд резко увеличивается площадь сечения

столба Sст,

что приводит к снижению плотности тока Jд и к уменьшению Uст и общего напряжения дуги Uд. Такая падающая характеристика наблюдается

при сварке неплавящимся электродом и

ручной сварке покрытым электродом.

Такая падающая характеристика наблюдается

при сварке неплавящимся электродом и

ручной сварке покрытым электродом.

При дальнейшем росте тока пропорционально увеличивается и площадь столба, плотность тока остается приблизительно постоянной, поэтому и напряжение дуги не меняется с ростом тока. Характеристика на участке II жесткая, она наблюдается при сварке покрытым электродом и сварке под флюсом.

Возрастающий

участок III

наблюдается при таком токе, когда дуга

уже заняла весь торец стержневого

электрода (dкат ≈ dэ),

и дальнейшее увеличение площади Sст затруднено. Поэтому с ростом тока

пропорционально увеличивается его

плотность и напряжение на дуге.

Возрастающая характеристика наблюдается

при механизированной сварке под флюсом

и при сварке в защитных газах тонкой

электродной проволокой. Граница между

I

и II

участками при различных способах и

условиях дуговой сварки приходится

приблизительно на 100 А. Поскольку

положение границы между II

и III

участками существенно зависит от площади

сечения столба и электрода, то ее

правильней охарактеризовать плотностью

тока в электроде. Граница примерно

соответствует Jэ = 100 А/мм2.

Поскольку

положение границы между II

и III

участками существенно зависит от площади

сечения столба и электрода, то ее

правильней охарактеризовать плотностью

тока в электроде. Граница примерно

соответствует Jэ = 100 А/мм2.

Положение статической характеристики зависит от длины дуги lд и диаметра электрода (рис. 2.3). Изменение длины дуги отражается на величине падения напряжения в столбе и, следовательно, на общем напряжении дуги:

Uд = Uкат + Uан + Ест·lд.

Рис. 2.3. Влияние длины дуги и диаметра электрода на статическую ВАХ дуги.

При увеличении

длины дуги ВАХ смещается вверх. Изменение

диаметра электрода отражается на

положении границы между жестким и

возрастающим участками характеристики. Чем больше диаметр, тем при большем токе

произойдет заполнение торца электрода

катодным пятном и переход к возрастающему

участку.

Чем больше диаметр, тем при большем токе

произойдет заполнение торца электрода

катодным пятном и переход к возрастающему

участку.

Динамическая вольтамперная характеристика дуги.

Условием построения статической ВАХ является плавное изменение тока и напряжения, при котором успевает устанавливаться энергетическое равновесие между дугой и источником. Рассмотрим, как зависит напряжение дуги от тока при быстром его изменении. Как и при построении СВАХ, остальные параметры системы остаются постоянными (длина дуги, диаметр и материал электрода, состав газовой среды и т.д.).

Пусть исходный режим отражается точкой А на статической характеристике дуги (см. рис. 2.4,а). Если исходный ток IдА, то напряжение дуги равно:

UдА = Uкат + Uан + IдА· RстА.

Рис. 2.4. Динамическая вольтамперная характеристика дуги.

При скачкообразном увеличении тока до значения IдВ катодное Uкат и анодное Uан напряжения практически не изменяются, также не успеет измениться и сопротивление столба Rст , поэтому напряжение дуги скачком достигнет в точке В значения

UдВ = Uкат + Uан + IдВ· RстА.

Следовательно,

динамическая вольтамперная характеристика

(ДВАХ) Uд =f(Iд) на участке АВ представляет

собой отрезок прямой линии, проходящей

через точку О с координатами (Iд = 0; Uд = Uкат + Uан)

и имеющей угол наклона β, соответствующий

постоянному значению RстА.

Затем система «источник – дуга» двинется к равновесному состоянию, которое будет достигнуто только на статической характеристике дуги, т.е. в точке С, где напряжение дуги снизится с UдB до UдС , а ток IдС останется равным IдB. Таким образом, на участке ВС динамическая вольтамперная характеристика представляет собой вертикаль. При этом сопротивление столба снизится до RстC за счет увеличении температуры и поперечного сечения столба дуги. Естественно, этот процесс растянут во времени, в чем и проявляется тепловая инерция дуги. В целом ДВАХ дуги представляет собой ломаную линию ABC (1).

На рис.

2.4,б показана осциллограмма ид =f(t) напряжения

дуги, соответствующая

ДВАХ (рис. 2.4,а).

Исходный режим (до скачка тока) с

неизменными параметрами (IдА = const; UдA = const)

принято называть установившимся

состоянием системы. После скачка тока

от IдА до IдB начинается

переходный процесс, на осциллограмме

он проявляется в виде

пикообразного импульса АВ напряжения

от UдA до UдB с последующим

быстрым спадом по экспоненте ВС от UдB до UдС.

После этого

дуга приходит в новое установившееся

состояние (IдC = const, UдC = const).

Длительность

переходного процесса принято

характеризовать значениями Тд и tпер.

2.4,а).

Исходный режим (до скачка тока) с

неизменными параметрами (IдА = const; UдA = const)

принято называть установившимся

состоянием системы. После скачка тока

от IдА до IдB начинается

переходный процесс, на осциллограмме

он проявляется в виде

пикообразного импульса АВ напряжения

от UдA до UдB с последующим

быстрым спадом по экспоненте ВС от UдB до UдС.

После этого

дуга приходит в новое установившееся

состояние (IдC = const, UдC = const).

Длительность

переходного процесса принято

характеризовать значениями Тд и tпер. Постоянная времени дуги Тд представляет

собой время, за которое

закончился бы переходный процесс, если

бы шел с постоянной максимальной

скоростью (по касательной BD). Постоянная Тд характеризует

тепловую инерционность столба дуги,

для сварочных дуг она имеет порядок Тд = 10-4…10-5 сек. Полное время переходного процесса tпер примерно

втрое больше (tпер ≈

3Тд). На рис.

2.4,в показана также осциллограмма

тока ABC в виде скачка,

сформированного источником и вызвавшего

описанный переходный процесс в дуге.

Постоянная времени дуги Тд представляет

собой время, за которое

закончился бы переходный процесс, если

бы шел с постоянной максимальной

скоростью (по касательной BD). Постоянная Тд характеризует

тепловую инерционность столба дуги,

для сварочных дуг она имеет порядок Тд = 10-4…10-5 сек. Полное время переходного процесса tпер примерно

втрое больше (tпер ≈

3Тд). На рис.

2.4,в показана также осциллограмма

тока ABC в виде скачка,

сформированного источником и вызвавшего

описанный переходный процесс в дуге.

В

реальных сварочных источниках получить

такой резкий скачок тока

невозможно. Поэтому реальные осциллограммы

тока и напряжения имеют

вид плавных кривых, показанных линиями

2. В этом случае ДВАХ имеет вид плавной

кривой 2 (рис.

2.4,а).

При различных скоростях

нарастания тока можно получить семейство

ДВАХ. Если же время

нарастания тока на порядок больше

постоянной времени дуги Тд,

имеем

переходный процесс, показанный линией

3. В этом случае

тепловое

равновесие в дуге успевает устанавливаться

по мере роста тока источника,

поэтому ДВАХ совпадает со статической

характеристикой дуги.

Если же время

нарастания тока на порядок больше

постоянной времени дуги Тд,

имеем

переходный процесс, показанный линией

3. В этом случае

тепловое

равновесие в дуге успевает устанавливаться

по мере роста тока источника,

поэтому ДВАХ совпадает со статической

характеристикой дуги.

Таким образом, положение ДВАХ в отличие от СВАХ зависит еще и от скорости изменения тока источника. Эту скорость необходимо учитывать при построении ДВАХ. Отдельно рассматривают ДВАХ дуги переменного тока, ДВАХ импульсной и пульсирующей дуги, ДВАХ при сварке с короткими замыканиями и т.д.

Начальное зажигание дуги.

Под

начальным зажиганием дуги понимают

процесс возбуждения дуги

в начале сварки. От него нужно отличать

повторное зажигание после

случайных обрывов дуги, которое

выполняется теми же способами,

что и начальное, но происходит в более

благоприятных условиях при

уже разогретых электродах. Непосредственным

критерием при оценке

надежности начального зажигания принято

считать процент успешных

попыток или количество попыток до первой

успешной.

Практическое применение при дуговой сварке нашли два способа начального зажигания:

– высоковольтным искровым разрядом,

– разрывом цепи короткого замыкания электрода на изделие.

Зажигание дуги высоковольтным разрядом иллюстрирует рис. 2.5. При этом последовательно с основным источником или параллельно с ним подключается вспомогательный высоковольтный источник малой мощности – осциллятор. По соображениям безопасности он выполняется импульсным или высокочастотным (частота f >100 кГц). Назначение высоковольтного источника – пробить искрой, т.е. ионизировать межэлектродный промежуток, по которому затем пойдет ток от основного источника.

Рис. 2.5. Схема процесса (а) и осциллограммы напряжения (б) и тока (в) при зажигании дуги высоковольтным разрядом.

Механизм

высоковольтного пробоя газового

промежутка можно представить

следующим образом. Высоковольтный

источник создает между

электродами сильное электрическое поле

напряжением в несколько

тысяч вольт. При любой температуре в

межэлектродном промежутке

имеется небольшое количество свободных

электронов. Такой электрон разгоняется

полем и при столкновении с нейтральными

частицами ионизирует

их. При этом образуется лавина электронов,

быстро несущихся

к аноду, и облако положительных ионов,

медленно движущихся к

катоду. Другие свободные электроны, а

также электроны, образованные

фотоионизацией

от возбужденных атомов, вызывают новые

короткие лавины,

вливающиеся в первую. В результате

образуется плазменный канал

– стример, состоящий из заряженных

частиц. Головка стримера,

состоящая из положительно заряженных

ионов, постепенно прорастает в

направлении к катоду, из которого в

результате вырывается рой электронов.

Рой многократно усиливает ионизацию в

стримере и увеличивает

его проводимость. Происходит пробой

газового промежутка, между электродами

образуется ионизированный плазменный

мостик, по которому

начинает протекать ток от основного

источника, под

действием которого происходит

разогрев электродов и развитие

термоэлектронной эмиссии с катода.

Высоковольтный

источник создает между

электродами сильное электрическое поле

напряжением в несколько

тысяч вольт. При любой температуре в

межэлектродном промежутке

имеется небольшое количество свободных

электронов. Такой электрон разгоняется

полем и при столкновении с нейтральными

частицами ионизирует

их. При этом образуется лавина электронов,

быстро несущихся

к аноду, и облако положительных ионов,

медленно движущихся к

катоду. Другие свободные электроны, а

также электроны, образованные

фотоионизацией

от возбужденных атомов, вызывают новые

короткие лавины,

вливающиеся в первую. В результате

образуется плазменный канал

– стример, состоящий из заряженных

частиц. Головка стримера,

состоящая из положительно заряженных

ионов, постепенно прорастает в

направлении к катоду, из которого в

результате вырывается рой электронов.

Рой многократно усиливает ионизацию в

стримере и увеличивает

его проводимость. Происходит пробой

газового промежутка, между электродами

образуется ионизированный плазменный

мостик, по которому

начинает протекать ток от основного

источника, под

действием которого происходит

разогрев электродов и развитие

термоэлектронной эмиссии с катода.

Условие надежного зажигания дуги высоковольтным разрядом:

Uви ≥ Uilд/λе,

где Uви – напряжение высоковольтного источника, Ui – потенциал ионизации газа, λе – длина свободного пробега электрона.

Отсюда

следует, что для повышения надежности

зажигания следует

увеличивать напряжение высоковольтного

источника Uви или снижать

длину дуги lд. Напряженность

поля, достаточная для пробоя воздуха

между электродами при комнатной

температуре

и нормальном атмосферном давлении,

составляет около 10 кВ/см. При распространенных

длинах дуги 2…5 мм напряжение

высоковольтного высокочастотного

источника – осциллятора – должно

составлять 2000…5000 В. Как видно, пробивное

напряжение зависит от потенциала

ионизации газа Ui и длины λе свободного

пробега электрона в нем. Например, в

аргоне

пробивное напряжение почти вдвое ниже,

чем в воздухе и других двухатомных

газах.

Например, в

аргоне

пробивное напряжение почти вдвое ниже,

чем в воздухе и других двухатомных

газах.

На второй стадии зажигания необходимо обеспечить развитие самостоятельного дугового разряда с питанием от основного источника (см. рис. 2.5,б и в). Для этого напряжение источника Uи должно быть не ниже напряжения дуги Uд.

Uи ≥ Uд = Uкат+Uан+ Ест·lд.

Напряжение Uд зависит от длины дуги. Напряжение

холостого хода источника U0 в 2…4

раза выше среднего напряжения дуги Uд и составляет для источников общепромышленного

применения 60…110 В. Считается,

что самостоятельный дуговой разряд

существует при мощности

не менее 200…300 Вт на 1 см длины дуги,

поэтому основной источник

при различных условиях сварки должен

обеспечивать ток 1д не

менее 3…10

А.

Зажигание дуги разрывом цепи короткого замыкания поясняет рис. 2.6.

Рис. 2.6. Стадии процесса (а) и осциллограммы напряжения (б) и тока (в) при зажигании дуги разрывом цепи короткого замыкания.

При замыкании

электрода на изделие сопротивление

нагрузки составляет всего 0,01…0,2 Ом,

поэтому ток

короткого замыкания достигает сотен

ампер. С начала короткого замыкания

(точка 1) напряжение источника резко

снижается до сравнительно низкой

величины Uик= 2…5В.

Ток короткого замыкания быстро

возрастает до пикового значения Iкп,

а затем несколько снижается

до установившегося значения Iк.

Разрыв цепи короткого замыкания

(точка 2) происходит через tк = 0,01…1 сек.

после начала процесса в

результате отдергивания электрода или

разрушения перемычек между

электродом и изделием. Дело в том, что

площадь таких перемычек сравнительно

мала, поэтому плотность тока в них

настолько велика, что наблюдается их

мгновенное расплавление и даже испарение.

После разрыва цепи

короткого замыкания с момента 2 наступает

стадия

развития дугового разряда. Напряжение

источника быстро увеличивается

до значения Uи min,

а затем сравнительно плавно

восстанавливается до установившегося

значения Uи равного напряжению дуги (точка 3). Начальный

пик ЭДС самоиндукции источника в момент

2 имеет

малую продолжительность и практически

не влияет на надежность

зажигания. На стадии развития дугового

разряда ток создается движением

первичных носителей (электронов и

ионов), возникших в результате

разрыва цепи короткого замыкания.

Источником первичных электронов

может служить автоэлектронная эмиссия

с катода. Установлено, что на ранней

стадии разведения электродов при

расстоянии между

ними около 10-10 см даже

относительно низкое напряжение источника

обеспечивает напряженность электрического

поля до 1012 В/см, достаточную для вырывания электронов

из катода. Возможным

источником первичных электронов является

и термоэлектронная эмиссия

с катода, поскольку при плавлении и

испарении перемычки металл

на поверхности электрода достигает

температуры 2000…6000 ºС. Наконец,

пар металла, образовавшийся между

электродами при такой температуре,

достаточно электропроводен благодаря

частичной ионизации.

При последующем увеличении числа

носителей возникает самостоятельный

дуговой разряд.

Возможным

источником первичных электронов является

и термоэлектронная эмиссия

с катода, поскольку при плавлении и

испарении перемычки металл

на поверхности электрода достигает

температуры 2000…6000 ºС. Наконец,

пар металла, образовавшийся между

электродами при такой температуре,

достаточно электропроводен благодаря

частичной ионизации.

При последующем увеличении числа

носителей возникает самостоятельный

дуговой разряд.

Оценим условия надежного зажигания. На первой стадии необходимо обеспечить энергичный разрыв цепи короткого замыкания. При недостаточной плотности тока в электроде (менее 20 А/мм) жидкие перемычки между электродом и изделием не взрываются, а, наоборот, застывают. «Примерзание» электрода можно предотвратить его резким отдергиванием или увеличением тока. Превышение тока короткого замыкания Iк над сварочным в 1,2…5 раз благоприятствует надежному зажиганию дуги.

На

второй стадии важно, чтобы напряжение

источника было достаточным

для питания дуги (Uи ≥ Uд). Длину дуги Iд с этой же

целью снижают. Действительно, при

чрезмерном

отдергивании возникшая дуга может

оборваться.

Кроме

того, полезно в цепь источника вводить

индуктивность.

Запасенная в ней на стадии короткого

замыкания энергия отдается

дуге, стремясь поддержать ток на высоком

уровне без провала.

Длину дуги Iд с этой же

целью снижают. Действительно, при

чрезмерном

отдергивании возникшая дуга может

оборваться.

Кроме

того, полезно в цепь источника вводить

индуктивность.

Запасенная в ней на стадии короткого

замыкания энергия отдается

дуге, стремясь поддержать ток на высоком

уровне без провала.

Электрическая сварочная дуга и ее свойства, особенности дуг

Электродугой для сварки называется мощный электроразряд, который проходит в газовой среде. Он имеет температуру примерно шесть тысяч градусов по Цельсию. Его отличают две характеристики: яркий эффект света и сильное выделение тепла.

Электродуга излучает множество УФ-лучей и ИК-лучей, часть из них видна глазу и относительно безопасна. Свет, который невозможно увидеть, опасен для кожи и глаз человека. При работе с такой дугой нужно надевать специальные щитки и одежду.

Особенности электрических дуг

- Напряжение дуги меняется соразмерно плотности тока, что именуется статической характеристикой дуги.

Если ток неплотный, она уменьшается пропорционально увеличению тока. Причина в том, что когда ток увеличивается, больше становится площадь сечения столба и способность проводить ток. Соответственно, плотность тока и потенциальный градиент становятся меньше. На параметры катодного и анодного уменьшения напряжения влияет состав металла и электрода, среда газа и его давление.

Если ток неплотный, она уменьшается пропорционально увеличению тока. Причина в том, что когда ток увеличивается, больше становится площадь сечения столба и способность проводить ток. Соответственно, плотность тока и потенциальный градиент становятся меньше. На параметры катодного и анодного уменьшения напряжения влияет состав металла и электрода, среда газа и его давление. - Плотность тока бывает нормальной (10-20 ампер на квадратный метр, используется при стандартной сварке вручную или при соединении в ряде защитных газов) и большой (от 80 до 120 ампер на квадратный метр или больше, применяется при автомате или полуавтомате под флюсом, в защитных газах).

- Электродуга питается от постоянного или переменного тока. В первом варианте, она может иметь прямую и обратную полярность.

- Во время сваривания электродуга бывает прямого и косвенного действия. В первом случае сталь принимает участие в электрической цепи, во втором – не принимает, что используется довольно редко.

- Материалы электродов определяют их способность плавиться.

- Разряд дуги появляется только тогда, когда столб газа между электродом и металлом будет наполнен ионами и электронами. Для этого молекуле газа передается энергия ионизации. Среда разряда является газовым проводником электротока с особой формой цилиндра. Сама дуга включает в себя столб, анодную и катодную области. Когда дуга горит, на электроде и стали возникают активные зоны. Это пятна с измененной температурой, через которые проходит ток электродуги.

Существует несколько видов дуг, отличающих средой

- Открытая, горящая в воздухе с небольшим количеством паров металла, состава электродов и их покрытий.

- Закрытая, горящая под сберегающим флюсом, парами основного состава и электродов.

- С подачей защитных газов, паров электрода и применяемой стали. В качестве защиты используется гелий, аргон, водород и разные смеси.

Электрическая дуга и ее свойства — МегаЛекции

При рассмотрении электрической дуги, будем рассматривать дугу прямого действия.

Сварочной дугой называется мощный электрический разряд между электродами, находящимися в среде ионизированных газов и паров металла.

Расстояние между электродами называется областью дугового разряда или длиной дуги. При сварке металлическими электродами нормальная дуга 3-6 мм. Такая длина называется короткой. При увеличении длины дуги повышается разбрызгивание, окисление металла и снижается качество шва – появляется пористость. При короткой дуге происходит меньшее насыщение металла кислородом и азотом воздуха, повышается прочность сварного шва.

Процесс зажигания эл. дуги включает в себя три этапа (рис. 5.8):

1 — короткое замыкание (рис. 5.9,а) – производится с целью разогрева торца электрода и основного металла в зоне контакта электродом.

2 — отвод электрода (рис. 5.9,б) – при этом за счёт разогретого торца электрода электризуются электроны, которые ионизируют нейтральные молекулы превращая их в положительные ионы (+). Под действием электрического поля электроны и отрицательные ионы движутся к аноду, а положительные к катоду. В результате дуговой промежуток становится электропроводным и через него начинается разряд электрического тока.

Под действием электрического поля электроны и отрицательные ионы движутся к аноду, а положительные к катоду. В результате дуговой промежуток становится электропроводным и через него начинается разряд электрического тока.

3 возникновение устойчивого дугового разряда (рис. 5.9,в).

Рис. 5.9. Зажигание дуги при сварке.

а) короткое замыкание; б) отвод электрода; в) возникновение устойчивого дугового разряда.

1. Электрод. 2. Основной металл. 3. Электроны. 4. Ионизация. 5. Катодное пятно. 6. Столб дуги. 7. Анодное пятно.

Возникшая электрическая дуга является концентрированным источником тепла с очень высокой температурой.

При этом дуга имеет три зоны:

1 – Катодная (падение напряжения Uк), (рис. 5.9, поз.5),

2 — Столб (падение напряжения Ucт), (рис. 5.9, поз.6),

3 – Анодная (Uа). (рис. 5.9, поз.7).

Температура столба дуги достигает 60000С, а температура анодного и катодного пятна находится в пределах 2000-30000С.

Возможно зажигание дуги без короткого замыкания и отвода электрода с помощью высокочастотного электрического разряда через дуговой промежуток. Для этого в сварочную цепь на короткое время подключают источник высокочастотного переменного тока высокого напряжения (3000В и 150-250 кГц). Этот способ применяют для зажигания дуги при сварке неплавящимся электродом.

Общее напряжение дуги складывается Uд=Uк+Uст+Ua, где Uк — катодное напряжение, Uст – напряжение столба дуги, Ua – анодное напряжение. При сварке стали металлическим электродом напряжение на дуге составляет 18-28 В, угольным электродом – 30-40 В.

Для возбуждения дуги при сварке металлическим электродом необходимо напряжение 30-60 В. Это напряжение называется напряжением зажигания. При этом через столб дуги протекает электрический ток Iд. Зависимость Uд=f(Iд) называется вольт-амперной характеристикой дуги (рис. 5.9).

I область – падающая характеристика. Iд увеличивается , а Uд падает. В этой области электрический разряд мало устойчив и электрическая дуга с падающей характеристикой имеет ограниченное применение.

IIобласть – жёсткая характеристика Iд –растёт, а Uд-const. Обеспечивает устойчивый процесс сварки. Наиболее распространенная характеристика электрической дуги, применяется при ручной электродуговой сварке и автоматической под слоем флюса.

III область — возрастающая характеристика Iд и Uд возрастают.Здесь сечение столба дуги уже не может увеличиваться , плотность тока возрастает с увеличением величины тока, а проводимость дуги остаётся постоянной. Это вызывает увеличение напряжения дуги. Применяется при полуавтоматической сварке в среде защитных газов, а также автоматической сварке под слоем флюса на повышенных плотностях тока.

Рис. 5.10. Статическая вольтамперная характеристика напряжения дуги.

I – падающая характеристика;

II – жесткая; III – возрастающая.

Рекомендуемые страницы:

Воспользуйтесь поиском по сайту:

Электрическая дуга и её свойства

Электрическая дуга — мощный стабильный разряд электричества в ионизированной атмосфере газов и паров металла, покрытий, флюса.

В обычных условиях воздух, как и все газы, обладает весьма слабой электропроводностью. Это объясняется малой концентрацией свободных электронов и ионов. Поэтому для того, чтобы вызвать в воздухе или в газе мощный электрический ток, то есть электрическую дугу, необходимо ионизировать воздушный промежуток (или другую газовую среду) между электродами.

Ионизация может происходить в результате электронной эмиссии. При этом имеющиеся в металле в большом количестве свободные электроны, обладая достаточной кинетической энергией, переходят в газовую среду межэлектродного пространства и способствуют его ионизации за счёт столкновения быстродвижущихся электронов с молекулами газов и других элементов, находящихся в межэлектродном пространстве.

Некоторую роль в создании потока электронов может играть и «бомбардировка» катода положительными ионами, достигающими электрода с достаточным запасом энергии.

При высоких температурах значительная часть молекул газа обладает достаточной энергией для того, чтобы при столкновениях могла произойти их ионизация; кроме того, с повышением температуры увеличивается общее число столкновений между молекулами газа.

Количество заряженных частиц в межэлектродном пространстве может быть увеличено, путём введения в зону горения дуги веществ, обладающих низким потенциалом ионизации. К таким веществам относят: калий, натрий, барий, литий, алюминий и др.

Таким образом, электропроводность воздушного промежутка между электродами, а отсюда и устойчивость горения дуги, обеспечиваются эмиссией катода и объёмной ионизацией газов в зоне дуги, благодаря которым в дуге перемещаются мощные потоки заряженных частиц.

Процесс зажигания дуги в большинстве случаев включает три этапа: короткое замыкание электрода на заготовку, отвод электрода на расстояние 3 — 6 мм и возникновение устойчивого дугового разряда.

Рис.3.2. Схема процесса зажигания дуги

Короткое замыкание (рис. 3.2, а) выполняется для разогрева торца электрода 1 и заготовки 2. Высокая плотность тока способствует оплавлению микровыступов в контакте и образованию плёнки жидкого металла. При последующем отводе электрода плёнка жидкого металла растягивается, а её сечение уменьшается, вследствие чего возрастает плотность тока и повышается температура металла. Это приводит к разрыву плёнки и испарению металла. При этом интенсивная эмиссия 3 обеспечивает ионизацию паров металла и газов 4 межэлектродного промежутка (рис. 3.2, б). По мере разогрева столба дуги и повышения кинетической энергии атомов и молекул происходит дополнительная ионизация за счёт их соударения. Отдельные атомы также ионизируются в результате поглощения энергии, выделяемой при соударении других частиц. В результате дуговой промежуток становится электропроводным и через него начинается разряд электричества. Процесс зажигания дуги заканчивается возникновением устойчивого дугового разряда (рис. 3.2, в). Этот способ зажигания дуги применяют при сварке плавящимся электродом.

При сварке неплавящимся электродом возможно зажигание дуги с помощью высокочастотного электрического разряда через дуговой промежуток, обеспечивающего его первоначальную ионизацию. Для этого в сварочную цепь на короткое время подключают источник высокочастотного переменного тока высокого напряжения — осциллятор.

В установившейся сварочной дуге (рис.3.2, в) различают три зоны: катодную 5, анодную 7 и столба дуги 6. Катодная зона глубиной около 10 — 4 мм, так называемое катодное пятно, расположена на торце катода и является источником свободных электронов. К катоду устремляется поток положительных ионов, которые бомбардируют его, и, отдавая свою энергию, накаляют его до температур 2500…4000 0С.

Столб дуги, расположенный между катодной и анодной зонами, состоит из раскалённых и ионизированных частиц. Температура в этой зоне достигает 6000 — 7000 0С в зависимости от плотности тока при ручной дуговой сварке покрытыми электродами; при сварке же вольфрамовыми электродами в среде аргона средняя температура в центре столба достигает 15000 0С, а в гелии — 20000 0С.

При питании дуги постоянным током наибольшее количество теплоты выделяется в зоне анода. Это объясняется тем, что анод подвергается более мощной бомбардировке заряженными частицами, чем катод, а при столкновении частиц в столбе дуги выделяется меньшая доля общего количества теплоты.

Разная температура катодной и анодной зон и разное количество теплоты, выделяющейся в этих зонах, используется при решении технологических задач. При сварке деталей, требующих большого подвода теплоты для подогрева кромок, применяют прямую полярность. При сварке тонкостенных изделий, тонколистовых конструкций, а также сталей, не допускающих перегрева (высокоуглеродистые, нержавеющие, жаропрочные и др.), применяют сварку током обратной полярности. При этом не только обеспечивается меньший нагрев свариваемой заготовки, но и ускоряется процесс расплавления электродного материала.

Электрические свойства дуги описываются статической вольт-амперной характеристикой, представляющей собой зависимость между напряжением и током дуги в состоянии устойчивого горения (рис. 3.3 а).

Рис.3.3. Статическая вольт-амперная характеристика дуги (а)

и зависимость напряжения дуги от её длины (б).

Вольт-амперная характеристика дуги имеет три области: падающую — I, жёсткую — II и возрастающую — III. В области I (до 100 А) с увеличением тока напряжение значительно уменьшается. Это происходит в связи с тем, что при повышении тока увеличивается поперечное сечение, а следовательно, и проводимость столба дуги. В области II (100…1000 А) при увеличении тока напряжение сохраняется постоянным, так как сечение столба дуги и площадь анодного и катодного пятен увеличивается пропорционально току. Область II характеризуется постоянством плотности тока. В области III напряжение возрастает вследствие того, что увеличение плотности тока выше определённого значения не сопровождается увеличением катодного пятна ввиду ограниченности сечения электрода. Дуга области I горит неустойчиво и поэтому имеет ограниченное применение. Дуга области II горит устойчиво и обеспечивает нормальный процесс сварки.

Каждому участку характеристики дуги соответствует определённый характер переноса расплавленного электродного металла в сварочную ванну: I и II — крупнокапельный, III — мелкокапельный или струйный.

Сварочная дуга и ее свойства ~ Основы сварочного ремесла

Физическая сущность электрической дуги. Электрическая дуга (рис. 35), горящая между плавящимся металлическим электродом 1 и свариваемым металлом 4, состоит из столба дуги 3, основание которого расположено в кратере 7, образующемся на поверхности ванны 6. Основание столба ограничено областью 5, называемой анодной.

Верхняя часть столба соприкасается с сильно раскаленной поверхностью электрода в области 8, называемой катодной. Снаружи столб дуги окружен ореолом пламени 2 из нагретых паров и газов. Источник тока 9 поставляет энергию для зажигания и горения дуги.

Сварочная дуга представляет собой стационарный электрический разряд в газовой среде при некоторых условиях. Эти условия, заключающиеся в низких напряжениях, больших плотностях тока и в малых длинах столба дуги, создают ряд особенностей при зажигании, поддержании стабильного горения и регулировании дуги.

Чтобы возбудить дугу, необходимо сделать проводником воздушный промежуток между электродами, т. е. ионизацию его, создание из нейтральных атомов положительных и отрицательных ионов. Для этого необходимо вызвать электронную эмиссию — процесс вылета свободных электронов из электрода.

Эмиссии бывают: термоэлектронная, когда при нагрев’е электрода кинетическая энергия электронов становится больше электростатического притяжения и они могут вылетать с поверхности электрода, теряя связь с ядром; автоэлектронная, когда внешнее электрическое поле сообщает электрону такую энергию, которая позволяет ему выйти за пределы поверхности металла; фотоэлектронная, когда световая энергия (фотоны), действуя на поверхность электрода, сообщает электронам необходимую энергию для их выхода; эмиссия за счет потоков нонов, когда положительные ионы, ударяясь о поверхность катода и нейтрализуясь, выделяют тепловую и лучистую энергию, за счет которой и происходит эмитирование электронов.

Для зажигания дуги необходимо конснуться электродом о свариваемый металл. В результате большого тока короткого замыкания и большого контактного сопротивления конец электрода мгновенно нагревается и даже оплавляется, и поэтому его сразу надо отвести от металла, иначе он приварится к нему. После отвода электрода на расстояние 4—6 мм от металла из него начнут вылетать электроны (термоэлектронная эмиссия). Их движение ускоряется силами электрического поля, которые также способствуют и вылету электронов (автоэлектронная эмиссия). По пути к аноду электроны сталкиваются с атомами воздуха и выбивают с их оболочек электроны. Атом газа становится положительным ионом и движется к катоду. Электрон может присоединиться к атому, образуя отрицательный ион, который будет двигаться к аноду. Так в воздушном промежутке образовался канал проводимости в результате объемной ионизации, т. ‘е. в нейтральных газах произошло образование электрически заряженных частиц. Источник питания получил замкнутую цепь и посылает ток для поддержания дугового разряда, который становится стационарным. После этого начинают действовать фотоэлектронная эмиссия и эмиссия за счет потока ионов.

Электрическая дуга (Electric arc)

1. Физические явления.

(Physical phenomena)Электрическая дуга между двумя электродами в воздухе при атмосферном давлении образуется следующим образом:

При увеличении напряжения между двумя электродами до определенного уровня в воздухе между электродами возникает электрический пробой. напряжение электрического пробоя зависит от расстояния между электродами и других факторов. потенциал ионизации первого электрона атомов металлов составляет приблизительно 4.5 — 5 В, а напряжение дуги — два раза 9 — 10 В. Надо затратить энергию, чтобы освободить электрон из атома одного металла и электрода ионизации атома второго электрода. этот процесс приводит к образованию плазмы между электродами и дугой для сравнения: минимальное напряжение для искрообразования слегка превышает потенциал электрона — до 6 В.

Для инициирования пробоя при напряжении электроды ближе друг к другу. во время разряда между электродами обычно возникает искровой разряд, импульсно, замыкая цепь. электроны в искровых разрядах ионизируют молекулы в воздушном промежутке между электродами. при достаточной мощности источника напряжения в воздушном зазоре образуется достаточное количество плазмы для значительного снижения напряжения пробоя, сопротивления или в воздушный зазор. если искровые разряды превращаются в дуговой разряд плазмы колонны между электродами, в котором плазменный туннель. возникающие дуга является по сути проводником, и замыкает электрическую цепь между электродами. В результате ток увеличивается еще больше, нагревая дугу и 5000-50000 K (5000-50000). предполагается, что поджиг дуги завершен. после зажигание устойчивое горение дуги обеспечивается термоэлектронная эмиссия с катода, теплового шока и ионной бомбардировки.

После зажигания дуги может оставаться стабильным в разведении электрических контактов до некоторого расстояния.

Взаимодействие электродов с плазмой дуги приводит к нагреву, частичного плавления, испарения, окисления и другие коррозии.

При эксплуатации высоковольтных электроустановок, где коммутация электрической цепи неизбежно появление электрической дуги, оно осуществляется при помощи электромагнитных катушек, совмещенных с выключателями. среди других известных способа использования вакуум, воздух, газ, масло, электрический и масляным выключателям и методы ухода нынешней временной нагрузки, самостоятельно разрывая электрическую цепь.

Electric Arc — обзор

16.2 Материалы и методология

Электродуговый шлак, произведенный на заводе ферроникеля LARCO S.A Larymna в Греции, использовался для синтеза геополимеров. Годовое производство шлака составляет около 1 700 000 т, из которых около 450 000 т используется в цементной промышленности. Стоимость утилизации оставшихся объемов достигает 650 000 евро в год. Размер частиц хрупкого шлака колеблется от 0,075 до 4 мм (большая часть приходится на фракцию 0,1–1,5 мм).Шлак сушили и измельчали (91% –50 мкм, 47% –10 мкм) с помощью пульверизатора FRITSCH, чтобы увеличить площадь поверхности и улучшить прочность на сжатие произведенных геополимеров (Захараки, 2005; Захараки и Комницас, 2005; Захараки et al ., 2006). Используемые добавки включают каолинит (Fluka), метакаолинит (полученный путем прокаливания каолинита при 600 ° C в течение 4 часов), CaO (Alfa Aesar), кварцевый песок, а также пуццолан, летучую золу, красный шлам и стекло.

В таблице 16.1 показан химический анализ шлака и используемых добавок в виде оксидов и микроэлементов.Содержание железа в шлаке показано как Fe 2 O 3 , но также присутствует значительная часть двухвалентного железа. Микроэлементы видны в элементарной форме. Основные минералогические фазы, присутствующие в шлаке, а именно фаялит, анортит, кварц, тридимит, кристобалит, магнетит, форстерит и хромит, видны на рентгенограмме рис. 16.1. По форме рисунка предполагается, что содержание аморфного вещества превышает 50%.

Таблица 16.1. Химический анализ сырья и добавок

| % | Ферроникелевый шлак | Пуццолан | Летучая зола | Красный шлам | Техническое стекло |

|---|---|---|---|---|---|

| Fe 2 O 3 | 43.83 | 1,09 | 5,60 | 45,48 | — |

| SiO 2 | 32,74 | 72,22 | 33,40 | 6,96 | 74,00 |

| Al 2 O 3 8,32 | 17,73 | 13,10 | 15,65 | 1,30 | |

| CaO | 3,73 | 0,95 | 35,31 | 14,84 | 10,50 |

| Cr 2 O 3 | .07 | — | — | — | — |

| MgO | 2,76 | 1,10 | 3,67 | — | — |

| Mn 3 O 4 | 0,44 | 0,19 | 0,19 | — | — |

| Na 2 O | — | 3,30 | 0,46 | 3,26 | 13,00 |

| K 2 O | — | 3.05 | 0,76 | — | — |

| P 2 O 5 | — | 0,56 | — | — | — |

| TIO 2 | — | 0,14 | 0,71 | 4,80 | — |

| SO 3 | — | — | 6,58 | — | — |

| S | 0,18 | — | — | — | — |

| С | 0.11 | — | — | — | — |

| Ni | 0,10 | — | — | — | — |

| Co | 0,02 | — | — | — | — |

16.1. Рентгенограмма шлака (Fa: фаялит, A: анортит, Q: кварц, T: тридимит, Ct: кристобалит, M: магнетит, Fo: форстерит, Ch: хромит).

Песок кварцевый, закупаемый в гранулированном виде, состоит из кварца.Пуццолан, добываемый на острове Милос в Греции, является очень дешевым материалом и при использовании в портландцементном бетоне увеличивает его долговременную прочность на сжатие. Летучая зола была получена от Ptolemais, N.W. Греция, тепловая электростанция и классифицируется согласно ASTM как тип C; его основные минералогические фазы — кварц SiO 2 , кальцит CaCO 3 , ангидрит CaSO 4 , геленит Ca 2 (Al (AlSi) O 7 ), альбит NaAl 4 Si 3 O 8 , известь CaO и портландит Ca (OH) 2 .Красный шлам был получен из АО «Алюминий Греции» и состоит из кварца SiO 2 , гематита Fe 2 O 3 , гиббсита Al (OH) 3 , диаспора AlO (OH), кальцита CaCO 3 , канкринит Na 6 Ca 2 Al 6 Si 6 O 24 (CO 3 ) 2 и катоит Ca 3 Al 2 (SiO 4 ) (OH) 8 . Техническое стекло — это аморфный материал, состоящий в основном из оксидов кремния, кальция и натрия.Перед использованием стекло и кварцевый песок измельчали в порошок.

Шлак и добавки смешивали и медленно добавляли в активирующий раствор, приготовленный растворением безводных гранул гидроксида натрия или калия (ACS-ISO для анализа) в дистиллированной воде и смешиванием с раствором силиката натрия (Merck, Na 2 O: SiO 2 = 0,3, Na 2 O = 7,5–8,5%, SiO 2 = 25,5–28,5%). При непрерывном механическом перемешивании получали реактивную однородную пасту. Массовый процент добавления шлака и добавок варьируется и зависит от реагентов, используемых в каждом случае для получения рабочей пасты.Было синтезировано несколько контрольных образцов с использованием шлака и активирующего раствора в каждой серии опытов.

Пасту отливали в пластиковые кубические формы (по 5 см с каждой стороны), которые подвергали вибрации в течение пяти минут для удаления захваченного воздуха. Некоторые образцы предварительно отверждали при комнатной температуре в течение максимум 4 дней, а затем нагревали в лабораторной печи (MMM GmbH) при требуемой температуре в течение 24 или 48 часов. После извлечения из формы старение происходило при комнатной температуре в течение 7 или 28 дней, чтобы усилить развитие структурных связей.Затем была измерена прочность на сжатие с использованием силовой рамы MTS 1600. Все эксперименты проводились в двух экземплярах. Лишь в единичных случаях, когда отклонение результатов эксперимента превышало 10%, были изготовлены дополнительные образцы.

Для изучения геохимической стабильности полученных геополимеров образцы, синтезированные с использованием шлака и каолинита в условиях 80 ° C, 48 часов, 28 дней, были погружены в растворы, содержащие дистиллированную, морскую воду и 0,5N HCl, и оставлены на максимальное время. от 9 месяцев.Первоначально использовалось 400 мл каждого раствора, а при необходимости добавлялись свежие растворы для учета потерь при испарении. Жидкие пробы собирали ежемесячно и анализировали на pH, окислительно-восстановительный потенциал (pH / Eh-метр Hanna 211) и электропроводность (кондуктометр Hanna EC215). Морская вода считалась выщелачивающим средством для оценки целостности геополимеров при использовании в прибрежных или подводных строительных работах. Раствор HCl использовался для оценки их поведения в чрезвычайно агрессивных / коррозионных промышленных средах.

Образцы были подвергнуты циклам замораживания-оттаивания (с использованием –15 ° C и 20 ° C в качестве крайних температур) в течение 9 месяцев, а также высокотемпературному нагреванию (до 800 ° C) в течение 6 часов для оценки их целостность конструкции; Каолинит не добавлялся во время синтеза геополимера, когда изучалось влияние высокотемпературного нагрева.

XRD-анализ выполняли на дифрактометре Siemens D500 с использованием Fe-трубки и диапазона сканирования от 3 ° до 70 ° 20, с шагом 0,03 ° и временем измерения 4 секунды / шаг.Качественный анализ проводился с использованием программного обеспечения Diffrac plus (Bruker AXS) и базы данных PDF. Визуализацию микроструктуры геополимера проводили с использованием сканирующего электронного микроскопа JEOL JSM-5400, оборудованного оксфордским энергодисперсионным рентгеновским спектрометром (EDS). Перед анализом образцы были покрыты углеродом для увеличения проводимости поверхности. Анализ FTIR выполняли с помощью FTIR Spectrometer Model 1000 (Perkin-Elmer) с использованием метода таблеток KBr (1.Образец порошка 5 мг, смешанный с 150 мг KBr). Анализ ТГ выполняли с использованием термогравиметрического анализатора Perkin Elmer TGA 6 (максимальная температура нагрева составляла 950 ° C при скорости 10 ° C мин. -1 с использованием скорости продувки азотом 60 мл мин. -1 ).

Англия | История, карта, города и факты

Англия , преобладающая составная единица Соединенного Королевства, занимающая более половины острова Великобритании.

Британская энциклопедия, Inc.Британская викторина

Поездка в Европу

Где можно посмотреть матч «Реал Мадрид»? Какая столица Швеции? Ознакомьтесь с фактами в этой викторине об исторических городах и странах Европы.

За пределами Британских островов Англию часто ошибочно считают синонимом острова Великобритании (Англия, Шотландия и Уэльс) и даже всего Соединенного Королевства.Несмотря на политическое, экономическое и культурное наследие, которое обеспечило увековечивание ее имени, Англия больше не существует официально как правительственная или политическая единица — в отличие от Шотландии, Уэльса и Северной Ирландии, которые имеют разную степень самоуправления во внутренних делах. дела. Редко, когда учреждения работают только в Англии. Заметными исключениями являются Англиканская церковь (Уэльс, Шотландия и Ирландия, включая Северную Ирландию, имеют отдельные отделения Англиканской общины) и спортивные ассоциации по крикету, регби и футболу (футболу).Во многих отношениях Англия, казалось, была поглощена большей массой Великобритании после Акта об объединении 1707 года.

England Encyclopædia Britannica, Inc.Англия, окруженная большими реками и небольшими ручьями, является плодородной землей, и Щедрость его почвы на протяжении тысячелетий поддерживала процветающую сельскохозяйственную экономику. В начале 19 века Англия стала эпицентром всемирной промышленной революции и вскоре стала самой промышленно развитой страной мира. Привлекая ресурсы со всех оседлых континентов, такие города, как Манчестер, Бирмингем и Ливерпуль, превращали сырье в промышленные товары для глобального рынка, а Лондон, столица страны, превратился в один из выдающихся городов мира и центр политической, экономической жизни. и культурная сеть, простирающаяся далеко за пределы Англии.Сегодня столичный район Лондона охватывает большую часть юго-восточной Англии и продолжает служить финансовым центром Европы и центром инноваций, особенно в популярной культуре.

Одна из основных характеристик английского языка — разнообразие в пределах небольшого компаса. Ни один город в Англии не находится на расстоянии более 75 миль (120 км) от моря, и даже самые дальние пункты страны находятся не более чем в одном дне пути по дороге или по железной дороге от Лондона. Сформированная в результате союза небольших кельтских и англосаксонских королевств в период раннего средневековья, Англия долгое время состояла из нескольких отдельных регионов, каждый из которых отличался диалектом, экономикой, религией и расположением; действительно, даже сегодня многие англичане идентифицируют себя по регионам или графствам, из которых они прибыли, т.е.г., Йоркшир, Западный Кантри, Мидлендс — и сохраняют прочные связи с этими регионами, даже если они живут в других местах. Однако общие черты важнее этих различий, многие из которых начали исчезать в эпоху после Второй мировой войны, особенно с преобразованием Англии из сельского в высокоурбанизированное общество. Островное положение страны имело решающее значение для развития английского характера, который воспитывает, казалось бы, противоречивые качества откровенности и сдержанности наряду с конформностью и эксцентричностью, и который ценит социальную гармонию и, как и многие островные страны, хорошие манеры. которые обеспечивают упорядоченные отношения в густонаселенной местности.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчасПосле потери Британской обширной заморской империи в середине 20-го века Англия пережила кризис идентичности, и много энергии было посвящено дискуссиям об «англичаности», то есть не только о том, что значит быть англичанином в стране. в котором сейчас проживает большое количество иммигрантов из многих бывших колоний, и это гораздо больше космополитично, чем островитяно, но также отражает то, что значит быть англичанами в отличие от британцев.В то время как английская культура опирается на культуры мира, она совершенно не похожа на другие, хотя ее трудно идентифицировать и определить. Об этом английский писатель Джордж Оруэлл, «революционный патриот», описавший политику и общество в 1930-40-х годах, заметил в Лев и единорог (1941):

В английской цивилизации есть что-то особенное и узнаваемое. … Это как-то связано с плотными завтраками и пасмурными воскресеньями, дымными городками и извилистыми дорогами, зелеными полями и красными столбами.У него есть собственный аромат. Более того, он непрерывен, он простирается в будущее и прошлое, в нем есть что-то, что сохраняется, как в живом существе.

Для многих Оруэлл, как и все остальные, уловил суть того, что Шекспир назвал «этим благословенным заговором, этой землей, этим царством, этой Англией».

Земля

Англия ограничена на севере Шотландией; на западе — Ирландское море, Уэльс и Атлантический океан; на юге проливом Ла-Манш; и на востоке у Северного моря.

Рельеф

Топография Англии невысока, но, за исключением востока, редко бывает плоской. Большая часть его состоит из холмов, самые высокие возвышения находятся на севере, северо-западе и юго-западе. Этот ландшафт основан на сложных нижележащих структурах, которые образуют замысловатые узоры на геологической карте Англии. Самые старые осадочные породы и некоторые магматические породы (в изолированных холмах из гранита) находятся в Корнуолле и Девоне на юго-западе полуострова, древние вулканические породы лежат в основе некоторых частей гор Камбрия, а самые современные аллювиальные почвы покрывают Болота Кембриджшира, Линкольншира и Норфолк.Между этими регионами лежат полосы песчаников и известняков разных геологических периодов, многие из которых являются реликтами первобытных времен, когда большие части центральной и южной Англии были затоплены теплыми морями. Геологические силы подняли и сложили некоторые из этих скал, чтобы сформировать хребет северной Англии — Пеннины, которые поднимаются на 2930 футов (893 метра) в Кросс-Фелл. Камбрийские горы, включающие знаменитый Озерный край, достигают 3 210 футов (978 метров) в Скафелл-Пайк, самой высокой точке Англии.Сланец покрывает большую часть северной части гор, а толстые слои лавы находятся в южной части. В других осадочных слоях образовались цепи холмов от 965 футов (294 метра) в Норт-Даунсе до 1083 футов (330 метров) в Котсуолдсе.

Британская энциклопедия, Inc.Холмы, известные как Чилтернс, Пустоши Северного Йорка, Йоркширские и Линкольнширские холмы, были округлены в характерные плато с обращенными на запад откосами в течение трех последовательных ледниковых периодов эпохи плейстоцена (примерно от 2600000 до 11700 лет назад).Когда таял последний ледяной покров, уровень моря поднялся, затопив наземный мост, соединявший Великобританию с материковой частью Европы. Глубокие отложения песка, гравия и ледяной грязи, оставленные отступающими ледниками, еще больше изменили ландшафт. Эрозия дождем, рекой, приливами и оседанием в некоторых частях восточной Англии впоследствии сформировала холмы и береговую линию. Плато из известняка, песчаника и угленосных пластов связаны с крупными месторождениями угля, некоторые из которых существуют в виде обнажений на поверхности.

Геологическая сложность Англии ярко иллюстрируется скалистой структурой ее береговой линии. Вдоль южного побережья от древних гранитных утесов Лендс-Энд на крайнем юго-западе находится череда песчаников разных цветов и известняков разного возраста, кульминацией которых является белый мел от острова Уайт до Дувра. Разнообразная панорама скал, заливов и устьев рек выделяет английское побережье, длина которого с его многочисленными выемками составляет около 2 000 миль (3200 км).

Герта Маркс Айртон | Британский физик

Герта Маркс Айртон , полное имя Фиби Сара Маркс , (родилась 28 апреля 1854 года, Портси, Англия, умерла 26 августа 1923 года, Норт-Лансинг, Сассекс), британский физик, первая женщина, номинированная на членство в Королевском обществе.

Британика исследует100 женщин-первопроходцев

Познакомьтесь с выдающимися женщинами, которые осмелились выдвинуть на первый план вопросы гендерного равенства и другие вопросы.Этим историческим женщинам есть что рассказать, от преодоления угнетения до нарушения правил, переосмысления мира или восстания.

В 1861 году умер отец Маркс, и два года спустя она переехала жить к своей тете, писательнице Марион Мосс Хартог, которая руководила школой в Лондоне. В подростковом возрасте Маркс сменила имя на Герта в честь немецкой богини земли из поэмы Алджернона Суинберна «Герта» (1869) и отказалась от иудаизма, чтобы стать агностиком.

В 1876 году Маркс поступила в Гертон-колледж Кембриджского университета, где изучала математику. Там она подружилась с Барбарой Бодишон, соучредителем Гертон-колледжа, и писателем Джорджем Элиотом, который основал образ Миры Коэн в ее романе Даниэль Деронда (1876) на Марксе. Кембридж не предлагал женщинам ученых степеней, но Маркс завершила свое образование, сдав Кембриджские экзамены по математике, tripos, в 1881 году. Затем она стала учителем математики в средних школах Лондона.В 1884 году она изобрела линейный разделитель для черчения.

Марки в 1884 году посещали занятия по электричеству в Техническом колледже Финсбери, которые преподавал инженер-электрик Уильям Айртон. Они поженились в 1885 году. Помимо серии лекций по электричеству для женщин в 1888 году, она не возвращалась к науке до 1891 года. В 1893 году Уильям присутствовал на собрании по электричеству в Чикаго, и в его отсутствие она продолжила эксперименты своего мужа с электричеством. электрическая дуга, которая затем использовалась в качестве источника освещения в дуговых лампах.Электрические дуги имели тенденцию шипеть и шипеть, прежде чем успокоиться и дать постоянный свет. Айртон обнаружил происхождение шипения в результате окисления положительного углеродного электрода и предложил изменения в форме углеродных электродов, которые значительно сократили период шипения.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчасВ 1899 году Айртон прочитала свой доклад о шипении электрической дуги Институту инженеров-электриков (IEE).Она была первой женщиной, сделавшей это, а также первой женщиной-членом IEE. В том же году она продемонстрировала свои дуговые эксперименты на Conversazione, публичном мероприятии, спонсируемом Королевским обществом. В 1901 году, когда Уильям оправлялся от истощения в приморском городке Маргейт, Айртон заинтересовался узорами, образованными рябью на песке. Она проводила эксперименты по гидродинамике, чтобы объяснить образование песчаной ряби. Она была номинирована на членство в Королевском обществе в 1902 году; однако юристы сообщили Королевскому обществу, что его устав не разрешает прием замужних женщин в члены.Айртон стала первой женщиной, прочитавшей научную статью («Происхождение и рост метки ряби») перед Королевским обществом в 1904 году. В 1906 году Королевское общество наградило ее медалью Хьюза за выдающуюся работу в области физических наук. , для ее экспериментов с дугой и песчаной рябью.

Айртон стала активным участником женского избирательного движения и вступила в Женский общественно-политический союз (WSPU) в 1907 году. Она стала одним из крупнейших спонсоров WSPU; в некоторые годы она пожертвовала более 1000 фунтов стерлингов.Суфражистки, такие как Эммелин Панкхерст, объявившие голодовку, часто восстанавливались у нее дома. В 1912 году Айртон получил 7000 фунтов стерлингов от WSPU, чтобы предотвратить арест правительством счета WSPU. В том же году ее подруга, французский физик польского происхождения, Мария Кюри, осталась с ней, когда Кюри выздоравливала после операции на почке.

Во время Первой мировой войны интерес Айртон к гидродинамике привел к тому, что она изобрела ватный вентилятор, который рассеивал ядовитый газ из траншей. Было выпущено около 100 тысяч «болельщиков Айртона», но в реальных боевых условиях они оказались малоэффективными.После войны она работала над модифицированными версиями вентилятора для использования рабочими в шахтах и канализационных коллекторах.

Магнитные свойства материалов, используемых при электродуговой сварке и наплавке

[1] Чинахов Д.А., Зуев А.В., Филимоненко А.Г. Газодинамическое воздействие струи защитного газа на перенос капли при сварке плавящимся электродом. Advanced Materials Research Vol. 1040 (2014) pp.850-853. www.scientific.net/AMR.1040.850.

DOI: 10.4028 / www.scientific.net / amr.1040.850

[2] Чинахов Д.А., Чинахова Е.Д., Готовщик Ю.М., Гричин С.В. Влияние сварки с двухструйной газовой защитой на формообразование сварного шва. IOP Conf. Серия: Материаловедение и инженерия 125 (2016) 012013 ..

DOI: 10.1088 / 1757-899x / 125/1/012013

[3] В.Черныш П. Кузнецов, А. Брискман, Г. Шеленков. Сварка с электромагнитным перемешиванием, Киев, (1983).

[4] А.Д. Размышляев, М.В. Миронова. Магнитный контроль образования валиков и сварных швов при дуговой наплавке и сварке, Мариуполь, (2009).

[5] Размышляев А.Д. Особенности процесса дуговой наплавки в продольном магнитном поле / А.Д. Размышляев, М.В. Ахиева // Прикладная механика и материалы. — Том 682 (2014). — с.313–318.

DOI: 10.4028 / www.scientific.net / amm.682.313

[6] Ильященко Д.П., Чинахов Д.А., Данилов В.И., Шляхова Г.В., Готовщик Ю.М. Физическая природа процессов формирования структур, фазового и химического состава сварных швов из среднеуглеродистой стали. IOP Conf. Серия: Материаловедение и инженерия. 91 (2015) 012006 ..

DOI: 10.1088 / 1757-899x / 91/1/012006

[7] М.Лазаренко А., Размышляев А. Чичкарев. Расчет управляющих магнитных полей для процессов сварки и наплавки на компьютере // Вестник ПГТУ. Серия: Машиностроение: Сб. наук Работает, Мариуполь. — 8 (1999). — С. 147-150.

[8] А.Д. Размышляев, В. Маевский, С. Сидоренко. Расчет индукции магнитного поля соленоида с ферромагнитным сердечником при дуговой наплавке // Автоматическая сварка. — 2001. — № 8. — С. 22-24.

[9] А.Размышляев Д., Выдмыш, М. Ахиева. Автоматическая сварка под флюсом с воздействием внешнего магнитного поля, Мариуполь, (2017).

[10] А.Преображенский А. Бишард. Магнитные материалы и элементы, Москва, (1986).

[11] В.И. Чечерников. Магнитные измерения, Москва, (1969).

[12] Б.Лившиц, В. Крапоткин, Я.Л. Линецкий. Физические свойства металлов и сплавов, Москва, (1980).

[13] Л.А. Бессонов. Теоретические основы электротехники. Электромагнитное поле, Москва, (1986).

[14] Постоянные магниты.Справочник / Под ред. Ю.М. Пятин, Москва, (1980).

Electric VLSI Design System Руководство пользователя

Electric VLSI Design System Руководство пользователя Глава 5: Дуги| 5-5: Свойства дуги по умолчанию |

Настройки Arcs (в меню File / Preferences… , раздел «Общие», Вкладка «Дуги») позволяет управлять процессом создания дуги. Он не влияет на существующие дуги, а только на те, которые создаются впоследствии.

| Верхняя часть диалога позволяет вам установить значения по умолчанию для определенных типов дуг.

Вы выбираете «Технология» и «Тип дуги», а затем устанавливаете для него значения по умолчанию (например, «Ширина по умолчанию»). В поле «Ширина по умолчанию» указывается ширина вновь размещенных дуг. Когда уже есть дуги, подключенные к одному из подключаемых узлов, ширина нового провода равна самой широкой существующей дуге на любом узле.Кроме того, когда узлы больше обычного, соединенные с ними дуги будут соответственно расширены. |

«Угол размещения» — это степень детализации для прохождения дуги этого типа (в градусах). Значение 90 позволяет дугам двигаться под углом 0, 90, 180 или 270 градусов: геометрия Манхэттена. Значение 45 позволяет ему работать под любым из 8 углов (полезно для схем). Значение 0 позволяет ему работать под любым углом (используется в произведениях искусства).

«Штифт» — это узел, который используется для соединения двух из этих дуг.Обычно это узел «Пин» (см. Раздел 7-1-1). При изменении на узел с геометрией (например, контактный узел) эти контакты будут размещены на изгибах этой дуги.

Флажки в разделе «Состояние по умолчанию» имеют следующие значения:

- Жесткая — является ли дуга жесткой по длине и по отношению к ее узлам. (см. Раздел 5-2-1).

- Фиксированный угол — остается ли дуга под одним и тем же углом при движении одного конца (см. Раздел 5-2-1).

- Slidable — скользит ли дуга в порту своего узла (см. Раздел 5-2-2).

- Directional — есть ли на дуге стрелка. (см. Раздел 5-4-1).

- Расширены концы — выходит ли дуга за пределы своей конечной точки на половину ее ширины. (см. Раздел 5-4-3).

В нижней части диалогового окна есть элементы управления для всех дуг.

- «Воспроизвести звук щелчка при создании дуги» — воспроизводит звук, подтверждающий создание дуги. Звук — одиночный щелчок для одной дуги, двойной щелчок для двух дуг, и тройной щелчок для трех или более дуг.

- «Дублировать / Массив / Вставить увеличивает имена дуг» — устанавливает, должно ли имя на дуге оставаться уникальным путем автоматического увеличения после того, как эта дуга была продублирована, объединена в массив или вставлена.

- «Нарисуйте дуги шириной, равной их соединительным узлам» — запрашивает, чтобы ширина дуги увеличивалась при подключении к узлам шире, чем обычно (см. Раздел 2-2-3).

Электродуговая печь

: 7 ступеней (с изображениями)

Как всегда, вы захотите собрать материалы и инструменты для работы.Вам понадобится все, что указано ниже. Некоторые материалы могут быть изменены в зависимости от того, как вы хотите построить свою печь, но я специально использовал следующие. Этот проект имеет дело с высоким напряжением и током, а также с очень яркими электрическими дугами, пожалуйста, будьте осторожны при создании и использовании этого. Будут использоваться основные инструменты, такие как ножовка и электроинструменты, что потребует мер предосторожности. Итак, в первую очередь возьмите пару защитных очков , несколько перчаток с изоляцией , сварочную маску и отправляйтесь в мастерскую.

Что вам нужно:

Аппарат для дуговой сварки

— Многожильная медная проводка 8-го калибра (с покрытием) длиной 10–14 футов Не менее 2 батарей для тяжелых условий эксплуатации по 6 В

— 2 зажима для тисков

— Медная трубка (диаметр полдюйма)

— 2 полудюймовых шланговых зажима

— Рулон изоленты

— Разные куски дерева (2х4 отлично подходят )

— Источник переменного / постоянного тока с переменным током или источник питания ( 2300 Вт мощности — это примерно минимальное количество энергии, необходимое для поддержания дуги, и около 100 А, если вы планируете просто использовать ток для изготовления плавильной печи. )

Печь

— 1x Силикат алюминия или шамот Огнеупорный кирпич (обратите внимание, что это должен быть мягкий материал, чтобы его можно было легко резать)

— Машины и электроинструменты для резки кирпича

— Электродрель

— Сверлильный пресс

— Круглый напильник

— Маска с фильтром и защитные очки (вы НЕ хотите, вдыхать или попадать пыль в глаза)

Приблизительная стоимость проекта:

Самое интересное в Проекты DIY заключаются в том, что вы можете убрать большую часть деталей из других вещей или найти их лежащими у себя дома.Для этого проекта мы купили только пару тисков и 14 футов медной проволоки. Однако, если у вас ничего из этого нет, мы включили примерную стоимость всего этого.

7 долларов многожильный медный провод 8 калибра (AWG) (обычно стоит 0,49 доллара за фут)

8 долларов за комплект из двух фонарных батарей на 6 В

10 долларов за пару маленьких тисков

2 доллара за пара хомутов для тисков

1 доллар примерно фут медной трубы

10 долларов рулон изоленты

14 долларов за 9 дюймов x4.Огнеупорный (огнеупорный) кирпич из силикатного алюминия 5 «x2,5»

Микроволновый трансформатор можно бесплатно восстановить из сломанной микроволновой печи (при условии, что это не трансформатор). На самом деле нет другого способа получить их, не заказывая специальные детали или не покупая новую микроволновую печь, чтобы ее вырвать (что является пустой тратой, пожалуйста, не делайте этого). Что же касается разного дерева, мы не подсчитывали ее, как что-то будет работать в качестве опорной пластины и кондуктор может быть все, что вы хотите до тех пор, как она подходит размеры.Источник переменного тока может варьироваться от 30 до пары сотен долларов в зависимости от качества и размера. К счастью, некоторые из них уже были в наших мастерских (встроенные или автономные), поэтому нам не пришлось их покупать. Обратите внимание, что это потребуется для безопасной (по крайней мере, сравнительной) эксплуатации этого аппарата для дуговой сварки / ДСП.

Итого: ~ 52 доллара, без учета электроэнергии, рабочей силы, времени и инструментов для строительства.

Дугостойкость полимеров: значения и стандарт измерений

Электрические свойства полимеров для определения проводимости

Когда электрический ток проходит по поверхности изолятора, эта поверхность со временем повреждается и затем становится проводящей.Сопротивление дуги — это мера времени, необходимого для обеспечения проводимости изолирующей поверхности под действием дуги высокого напряжения / низкого тока в тщательно контролируемых лабораторных условиях.

Или, другими словами, это способность пластика противостоять действию электрической дуги высокого напряжения.

Используется для дифференциации похожих материалов по их устойчивости к воздействию высокого напряжения низкого тока на поверхность изоляции. Этим действием создается токопроводящий путь из-за термического и химического разложения и эрозии.

Поскольку это электрическое свойство обычно выражается в терминах времени, необходимого для формирования пластиковый материал электропроводный , поэтому значения указываются в секундах (с).

Приложения включают :

- Предварительный отсев пластика

- Испытания контроля качества после полевого опыта и других типов испытаний с моделированием служебной дуги для установления корреляции

- Определение результатов изменения рецептуры

Подробнее о сопротивлении дуге :

»Как измерить сопротивление дуги?

»Дуговая стойкость типов термопластов и как ее улучшить?

»Значения дугового сопротивления некоторых пластмасс

Как измерить дуговое сопротивление?

Наиболее часто используемые стандартные тесты для расчета сопротивления дуге — это ASTM D495 (, конечно, существует также несколько других методов, но они здесь не обсуждаются ).Например, ASTM-D495 оценивает сухие незагрязненные образцы, метод испытаний ASTM D 2132, D 2303 и D 3638 включает влажные загрязненные образцы.

Схема испытания на сопротивление высоковольтной и слаботочной сухой дуге

ASTM D495-14 — Стандартный метод испытания высоковольтной, слаботочной и сухой дуги на сопротивление твердой электрической изоляции

Этот метод испытаний в предварительном порядке охватывает различие между схожими материалами по их стойкости к действию высоковольтной слаботочной дуги вблизи поверхности изоляции.Эта дуга имеет тенденцию формировать токопроводящий путь в этом месте или может привести к тому, что материал станет проводящим из-за локального термического и химического разложения и эрозии.

Устойчивость материала к дуге определяется этим методом путем измерения общего времени, прошедшего во время испытания до момента отказа.

Наблюдались четыре основных типа отказов:

- Многие неорганические диэлектрики раскалены, и в этот момент они могут проводить ток.Однако после охлаждения они возвращаются к своему прежнему состоянию изоляции

- Некоторые органические соединения загорелись без образования видимого токопроводящего пути в веществе

- Некоторые органические соединения не работают из-за трекинга (т. Е. Между электродами образуется тонкая проволочная линия)