Какие электроды образуют минимальное количество шлака

Скорее всего, Вы, как начинающий сварщик или уже как профессионал своего дела, наверняка интересовались вопросом: «Какие электроды образуют минимальное количество шлака?» Такой вопрос вполне обоснован, ведь каждый сварщик знает, что чем меньшее количество шлака, тем большая прочность, а, соответственно, и долговечность металлического изделия.

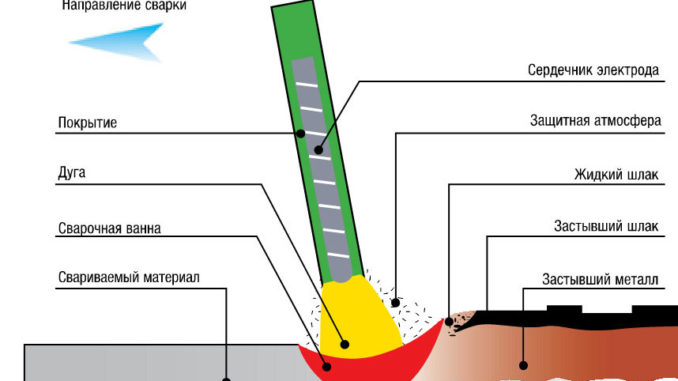

Для того, чтобы сварочный процесс протекал быстро, а результат был прекрасен, нужно, чтобы было как можно меньше шлаков. Шлаки возникают во время плавления электрода, который покрыт специальным покрытием, являющимся «виновником» возникновения шлака.

Что такое сварочный шлак? Шлак — это продукт плавления электродного покрытия, который возникает под воздействием на него электрической дуги. Примечательно, что количество шлака не зависит от того, какой толщины покрытие данного вида электродов. Количество шлаков зависит от того, какие качества имеет то или иное покрытие.

На данный момент существует всего 4 вида покрытий, которые сильно отличаются друг от друга своими свойствами и строением. Итак, начинаем: Кислотное покрытие. В его состав входят разные руды металлов, а также вещества, которые содержат большое количество кислорода.

Для того, чтобы удалить кислород и восстановить железо, используются всевозможные органические примеси, например декстрин, крохмал и другие. Сваривание такими электродами происходит на постоянном или переменном токе во всех пространственных положениях. С помощью электродов с кислотным покрытием Вы можете производить сваривание без предварительной подготовки металла, то есть без его очистки от разного рода загрязнений. Швы, сделанные кислотными электродами очень устойчивы к высоким температурам.

Следующий вид покрытия электродов — основный. Основное покрытие — это соединение плавикового шпата с карбонатами Кальция и другими ферросплавами. При плавлении данного покрытия выделяется большое количество углекислого газа, который является защитой процесса сваривания от воздействия факторов окружающей среды. Швы, которые выполнены этими электродами устойчивы к высоким температурам и обладают большой ударной вязкостью.

А теперь переходим к следующему виду покрытия — целлюлозному. В ее составе находятся ферросплавы, целлюлоза и рутил. Производить сваривание электродами с целлюлозным покрытием можно во всех пространственных положениях на постоянном или переменном токе. И, наконец, — рутиловое покрытие. Именно оно является одним из самых популярных видов покрытия, а также оно образует минимальное количество шлака. В его составе находятся карбонаты Кальция и 50% рутилового концентрата.

Они пригодны для сваривания во всех пространственных положениях и обладают многими другими технологическими качествами. С их помощью можно обеспечить сваривание высокого качества. благодаря тому, что их покрытие не оставляет много шлаков.

Электроды которые образуют минимальное количество шлака

Сварочный шлак представляет собой продукт, возникающий при плавлении электродов. Плавление происходит посредством воздействия на покрытие электрической дуги. Для быстрого протекания сварочных работ и положительного результата важно, чтобы шлаков было минимально. Как уже говорилось выше, появляются шлаки при плавлении сварочных электродов, а именно покрытия электродов. По этой причине возникает вопрос, — какие следует использовать электроды, чтобы количество шлаков было на минимальном уровне? Мы попробуем ответить на этот вопрос максимально доступно…

Электроды, образующие минимум шлака

Следует заметить, что на количество такого продукта, как шлак не влияют толщины напыления сварочных электродов. Основное значение тут имеет качество и вид непосредственно покрытия. На сегодняшний день имеются четыре вида электродных покрытий, образующих минимум шлака. Они существенно отличаются между собой как по свойствам, так и по строению. Рассмотрим каждое из покрытий:

1. Кислотные

Эти покрытия состоят из различных руд металлов и кислородосодержащих веществ. Для восстановления железа и удаления кислорода в покрытия добавляются органические примеси. Среди них можно выделить: крахмал, декстрин и еще некоторые. Процесс сваривания при помощи сварочных электродов с таким покрытием осуществляется, как на переменном токе, так и на постоянном. Осуществляются работы, не выполняя предварительную поверхностную подготовку. Другими словами, металл не нужно очищать от возможных загрязнений. В результате, получаются швы, которые весьма устойчивы к повышенным температурам.

2. Основные

В составе основного покрытия имеются: ферросплавы, карбонат кальция и плавиковый шпат. При плавлении основного покрытия обычно начинает выделяться углекислый газ в больших объемах. Благодаря данному выделению процессы сварки надежно защищены от воздействий на швы климатических факторов. В результате, получаются швы, которые прекрасно переносят высокие температуры, а также выделяются высокими показателями ударной вязкости.

3. Целлюлозные

Такие напыления состоят из рутила, ферросплавов и целлюлозы. Выполнять сварные работы электродами, имеющими целлюлозное покрытие, можно в любых пространственных положениях. При этом сваривание может выполняться и постоянным током, и переменным.

4. Рутиловые

Эти покрытия включают в себя карбонат кальция и рутиловый концентрат (50%). На данный момент, именно эти такие покрытия самые популярные. Именно при сварке при помощи электродов с рутиловым покрытием образуется минимум шлака. Как и в случае с целлюлозным покрытием, сварочные электроды с рутиловым покрытием можно использовать в любых пространственных положениях. Такое покрытие выгодно отличается отменными технологическими качествами. Сваривание происходит в самом высоком качестве, ведь от процесса остается совсем немного шлака.

Много шлака при сварке электродами: причины, что делать?

Много шлака при сварке электродами: причины, что делать?

Много шлака при сварке электродами: причины, что делать?У некоторых сварщиков, а особенно начинающих, при сварке на металле образуется много шлака. Все бы ничего, но обильное количество шлаковой корки мешает варить и видеть качество сварного шва.

При этом, как правило, многие сварщики грешат на качество электродов. Однако, в ряде случаев, большое количество шлака при сварке образуется не только из-за некачественных расходных материалов.

Обильному появлению шлака, также способствует неумение варить, слишком высокая скорость застывания расплавленного металла, и ряд других причин. Рассмотрим подробно в этой статье сайта про сварку mmasvarka.ru, что способствует появлению большого количества шлака.

Много шлака при сварке электродами и причины этому

Мало-мальски опытный сварщик знает, насколько важно уметь отличать шлак от металла при сварке и отбивать его каждый раз при наложении нового шва. Однако большое количество шлака мешает нормально варить, особенно тем, кто только познает это непростое и увлекательное ремесло.

Ниже будут рассмотрены основные причины, из-за которых появляется много шлака при сварке металла электродами:

Высокая скорость, из-за чего расплавленный металл слишком быстро затвердевает и остывает.

Некачественные электроды, также способны повлиять на появление большого количества шлаковых выделений. Если используются некачественные электроды, то и наплавленный металл будет низкого качества с обильным покрытием сверху в виде шлака.

Определить, насколько качественные электроды и не будет ли от них много шлака, можно, если взглянуть на толщину их обмазки. У электродов, от которых остаётся сильно много шлака, обмазка нанесена на металлический стержень очень тонким слоем.

Плохая очистка свариваемого металла, также способна привести к рассматриваемой в этой статье проблеме. В таком случае, шлак имеет увеличенные размеры с несколько вытянутыми вверх «хвостами». Шлак в виде небольших пор, как правило, образуется в результате химических соединений, в тот момент, когда металл кристаллизуется.

Кроме того, нельзя исключать и такую причину, по которой образуется много шлака при сварке электродами, как низкое мастерство сварщика. Поэтому, если данная проблема не исчезнет при замене электродов на лучшие, то, возможно, стоит пригласить более профессионального коллегу, который разъяснит в чем дела и поможет сварить трудную конструкцию.

Как избежать появление шлака при сварке

Полностью исключить появление шлака при ручной дуговой сварке электродами нельзя. Шлак призван защищать сварное соединение, но от большого его количества избавиться всё-таки можно.

Для этого следует:

- Выбирать только качественные электроды с толстой обмазкой и подходящие для выполнения каких-то конкретных работ. Например, электроды ОЗР-1, служат для резки металла, а электроды какой-то другой марки, для выполнения иных задач;

- Тщательно подготавливать поверхность свариваемого металла, на ней не должно быть ржавчины, даже если говорят, что электроды отлично варят и ржавый металл;

- Нельзя торопиться, ведь спешка — главный враг сварщика. Быстрое застывание металла при сварке приводит также к появлению большого количества шлака.

В завершении хотелось бы сказать, что никогда не поздно учиться и совершенствоваться в любом деле, не говоря уже про сварку металлов. Электросварка — это такой процесс, который познаётся годами, а качество сварного шва, приходит только с опытом.

Поделиться в соцсетях

Сварка инвертором для начинающих: как варить без шлаковых включений?

Почему появляются шлаковые включения? Такие проблемы возникают обычно при сварке инвертором у начинающих. Когда сварщик варит, например, в направлении, как это можно видеть на фото, шлак может пойти вперед дуги, вперед сварочной ванны и подтечь под нее, оставаясь внутри шва из-за того, что не успел всплыть наружу.

В основном эта проблема присуща сварке в нижнем положении. Но особенно ситуация усугубляется, если деталь идет на спуск. В таком случае шлак гораздо быстрее стекает вперед, чем сварочная ванна. Также включения шлака могут возникать, если подобран слишком малый ток для данной толщины или по причине подбора слишком больших зазоров. При сварке по вертикали обычно включений не бывает – шлак стекает вниз, а шов остается сверху. В таком случае не существует проблем даже при сварке на малых токах. То же при работе в горизонтальном положении.

Проблемы с шлаком встречаются чаще всего при сварке в нижнем положении и при прохождении потолка.

Если случаются просадки в электросетке и варить можно только на малом токе, не желательно «жужжать» в нижнем положении, а необходимо деталь или заготовку поставить под уклон и варить снизу –вверх. Если тока совсем мало, нужно деталь поставить вертикально. Шлак будет стекать вниз, а шов нормально ложиться.

Если с электросетью в вашей мастерской все в порядке и тока хватает шлаковые включения все-равно возникают. Обычно это происходит при сварке на постоянке из-за воздействия на ферросплавы обмазки магнитного дутья. Когда горит электрод дуга начинает клониться в направлении массивной детали. Дуга может гореть в сторону или по кругу. Часто это явление ярко проявляется в угловых швах и на второй половине электрода. Вот в таких случаях и проявляются шлаковые включения в шве.

Как избавиться?

Если вы увидели, что шлак «обгоняет» сварочную ванну, можно сделать небольшой пробег вперед электродом по прямой линии, чтобы его встряхнуть. Если это не помогло, можно применить другой способ, который заключается в увеличении дуги, за счет чего шлак обратно сдувает по направлению к жидкой ванне. Также можно пытаться «загнать шлак обратно» меняя угол наклона детали (если позволяют ее габариты) в соответствующем направлении.

Много шлака при сварке электродами

Многие сварщики, особенно начинающие, задаются вопросом: почему, когда варишь электродами много шлака. В основном, появление шлаков является результатом высокой скорости затвердевания раскаленного сварочного шва, также может указывать на низкий профессионализм сварщика или на низкое качество электродов. Давайте в этой статье подробно разберем каждую из причин более подробно.

Первая причина – высокая скорость затвердения и остывания металла. Если для сварки вы подбираете качественные электроды, которые образуют в сварочной ванне много шлака, расплавленный металл может больше находиться в жидком состоянии, благодаря чему шлаки и другие ненужные составляющие всплывут на поверхность. Также если вы для сварки используете качественные электроды, наплавленный металл будет более высокого качества и менее засорен шлаками и им подобными включениями.

Часто вероятность образования шлаков можно определить по марке сварочных электродов. Если вы применяете электроды с тонкой обмазкой, будьте внимательны, потому как вероятность формирования шлаков в сварочном шве очень высока. Если варите хорошими электродами с большим содержанием шлака – ваша работа будет проходить быстрее и более успешно.

Шлаковые включения можно поделить на микроспопические и макроскопические. Макроскопические включения имеют форму сферы, а также продолговатые вытянутые хвосты. Они могут образовываться в сварочном шве из-за плохой очистки кромок свариваемого металла. Микроскопические шлаковые включения появляются при образовании химических соединений во время плавления металла. Они проявляют себя в момент, когда металл начинает кристаллизоваться.

Следующая причина – низкий профессионализм сварщика. Если у вас совсем немного опыта, а перед вами стоит задача сварить ответственную конструкцию, то лучше пригласите профессионала. Это избавит вас от мучений с плохими сварочными швами, а также даст гарантию долгой службы конструкции. Чтобы получить опыт, начинайте варить простые вещи. Если будете браться за любую мелкую работу, связанную со сваркой, сможете быстро освоиться в этом деле, и совсем скоро будете выполнять ответственные и сложные швы.

В заключение можно сказать, что при хорошем старании можно научиться варить так, чтобы избегать попадания шлака в сварочный шов. Для того, чтобы сварочный шов был ровным, а присутствие шлака в нем было сведено к нулю, применяйте качественные электроды. Чаще всего для сварки применяются электроды АНО, которые дают возможность начинающим сварщикам набраться опыта и делают сварочный процесс более удобным и простым. С помощью этого вида электродов вы можете даже не будучи профессионалом сварочного дела, варить качественные швы и прочные конструкции.

Какие электроды лучше для сварки?

Опыт в сварке небольшой, поэтому и попался на некачественные электроды, которые образуют блестящий стекловидный шлак, очень трудно отделяющийся. Как больше не вляпаться в такие? Боюсь снова не приобрести что-нибудь подобное. Возможно, они как-то маркируются по-особенному или имеют какие-то обозначения? Подскажите, какие электроды лучше всего покупать для сварки?

Отбивается шлак легко, если правильно подобран режим сварки. Любой профессиональный сварщик, сжегший не одну тысячу электродов, вам это подтвердит. Для начала, попробуйте предварительно просушить электроды в печи (читайте статью на эту тему здесь). Некоторые сильно отсыревшие электроды, из которых воду можно «выкручивать» как из постиранного белья, неопытные сварщики сразу засовывают в печь на высокую температуру градусов двести. Результат получается печальный, вода закипает внутри и улетучивается, оставляя на поверхности обмазки известковый налет.

Сварочный ток берется «не с потолка», а подбирается в зависимости от толщины металла. Так же, попробуйте поменять полярность.

«Стеклянная корка», если ток правильный, отходит сама собой, по крайней мере, в некоторых марках, таких как ОК 53.70.

Если вы приобретаете электроды «для себя», для домашней сварки, берите те, которыми вам комфортнее всего варить. Электроды, оставляющие блестящий «стеклянный» шлак имеют основное покрытие. Наиболее популярные электроды отечественного производства для прочных швов и профессиональной сварки – это УОНИ 13\55, зарубежный аналог LB52U, или KOBELCO от компании Kobe Steel, Ltd. Japan. УОНИ13/55 много-кто выпускает здесь, но не все производители, к сожалению, обеспечивают заявленный высокий уровень качества. Вы можете попробовать варить рутиловыми электродами, такими, например, как АНО-21, МР-3С, ОЗС-12, или со смешанным покрытием ОК 46. Но учиться Вам все-же стоит на основных электродах.

Р.S Не советуем брать ЭА395, 400, 981 и пр. Качество обмазки у них оставляет желать лучшего. Говорят, из-за того, что сделаны они по ГОСТ 60-х годов, а технологии ведь не стоят на месте. Но дело, по нашему глубокому убеждению, не в ГОСТах, а в том, что выпускаются они по ТУ, в этих технических условиях можно допустить любое отклонение от качества по своему усмотрению (ТУ у каждого производителя свое). Некоторые сварщики сбивают обмазку и варят металлическим стержнем РАДС. Только тогда получается хороший шов.

как отличить от металла при сварке

При сварке над местом соединения металла (швом) образуется черная рыхлая корка — шлак сварочный. Он состоит из расплавленного флюса или обмазки электродов, окисленного металла. В процессе плавления и соединения свариваемых материалов и электрода он закрывает плавильную ванну. Благодаря шлаку шов остывает медленно, без доступа кислорода, и не окисляется.

Попав непосредственно в шов, расплавленные отходы становятся причиной быстрого разрушения металла. Исключить попадание окислов в шов можно изменением режимов сварки и положения детали.

Сварочный шлак

Сварочный шлакЧтобы не допустить подтекания и засорения шва, необходимо знать, как отличается шлак от металла при сварке. Как правило, это разные по плотности и вязкости материалы, которые нагреваются с разной скоростью. В начале сварки металл начинает плавиться и становится красным. После завершения сварки он быстрее остывает и темнеет. Шлак выдувается из ванны на поверхность. В начале работы он темный, плохо прогретый. Остывает медленнее и становится светлее металла.

Зачистив шов и постучав по немку молотком, легко распознать металлический блеск чистой стали и черные матовые включения.

В шлаках нет чистого железа, он состоит из окислов, которые образуются при плавлении металла и флюса. Состав незначительно изменяется в зависимости от обмазки стержня, но в основном состоит из одних и тех же веществ. В таблице приведены данные по 3 видам электродов, используемым наиболее часто:

| Вещество, оксид | Содержание, % УОНИ | Содержание, % ОММ-5 | Содержание, % Ц-3 |

| железа | 7,9 | 13,2 | 18,5 |

| титана | 2,2 | 15,2 | 12,2 |

| марганца | 4,6 | 28,9 | 13,7 |

| кальция | 42 | 3,6 | 8,1 |

| диоксид кремния | 43,3 | 39,1 | 47,5 |

Состав зависит от материала самого стержня, обмазки. Частично оксид железа получается в результате контакта материала с воздухом при большой температуре.

Сварочный шлак как предпосылка возникновения сварочных включений

На начальном этапе окислы защищают горячий металл от быстрого охлаждения, закрывают шов сверху, перекрывая доступ воздуха. Затем их надо убирать, чтобы проверить качество соединения, наличие дефектов в виде неметаллических включений, волчков.

При сварке деталей большой толщины последовательно накладывается несколько швов. Неочищенный шлак будет препятствовать нормальному контакту, гасить дугу. Он останется в виде неметаллических включений — дефектов.

Причины, по которым дефект необходимо удалять после работы

Шлаковые включения имеют пористую структуру и состоят из оксидов. Они снижают прочность металла. Сразу после охлаждения, когда он становится черным, сварочный шлак следует удалять. Он пористый, хрупкий без прочных связей.

Флюс и пары шлака над ванной предотвращают окисление металла при сварке, способствуют созданию однородной структуры. После отхода его от детали в процессе остывания он становится ненужным, препятствует дальнейшей обработке детали. В процессе эксплуатации изделия оксиды из шлака могут вступить в химическую реакцию с железом. Куски, отвалившись, поломают механизм.

Удаление шлака

Удаление шлакаОсновные причины появления шлаковых включений

Когда происходит быстрое охлаждение сварочного шва, шлак не успевает выйти наружу и застывает в металле. Причинами служат:

- малое напряжение;

- затекание шлака с ванны перед электродом;

- неправильно подобранный диаметр;

- ржавый и грязный металл;

- неравномерное перемещение инструмента.

На упаковке с электродами указано рабочее напряжение. Его можно немного превысить, тогда кипящий металл в ванной будет выбрасывать шлак. Необходимо подбирать правильное положение свариваемого металла, приподнять его со стороны завершения шва. Электрод держать не строго перпендикулярно, а на 10–15 ⁰ наклонить в сторону себя.

Металл в месте сварки должен быть блестящим. Его надо очистить от бытовых и промышленных отходов, окалины, масла. Они мешают контакту электрической дуги со сталью, ухудшают нагрев и расплавление материала в ванной.

Чтобы замедлить остывание сварочного шва и дать возможность шлаку свободно выйти, крупногабаритные детали и легированные металлы предварительно подогревают до 200–400⁰. Это снимает напряжение и позволяет варить сталь с высоким содержанием углерода и легирующих веществ.

Почему когда варишь электродами образуется много шлака

В процессе сварки растворяется обмазка электродов или флюс. Выгорает часть железа, серы и фосфора из свариваемого материала. Электрическая проводимость шлака меньше, чем у металла, поэтому он хуже прогревается, гасит дугу. Повышенное напряжение и неправильно выбранные параметры работы, электроды способствуют выгоранию металла, окислению железа и других элементов стали.

Причина того, почему много шлака, кроется в его структуре. Все вещества, образующиеся в результате плавления металла от электрической дуги, легче стали, не имеют между собой прочных связей и всплывают на поверхность.

Процесс сварки

Процесс сваркиСварка инвертором для начинающих, как варить без шлаковых включений

Инвертор превращает переменный ток в постоянный и позволяет менять полярность. Сварка на обратных токах обычно дает меньше шлака.

Преимущества инвертора перед обычным сварочным аппаратом в его малых размерах и работе от тока с бытовым напряжением 220Вт и частотой 50 Гц. Для новичков важно иметь возможность плавно менять силу тока.

Инверторные аппараты имеют дополнительные функции дуги:

- облегченное зажигание;

- аварийное отключение при залипании;

- форсажное зажигание.

Все они упрощают работу неопытного сварщика и предотвращают залипание электрода.

Как избавиться

Избавиться от шлака при сварке инвертором можно изменением полярности тока и движением электрода от минуса к плюсу. При работе с тонким металлом необходимо учитывать его быстрое охлаждение и нельзя давать высокое напряжение, лист может прогореть. Нельзя задерживаться долго на одном месте, нужно равномерно и быстро перемещать дугу. На тонкий лист крепится клемма от «–», на электрод подается «+». Толстый лист греется и остывает дольше, чтобы шлак успел выйти, на свариваемый металл подается минус, на электрод плюс.