какие виды бывают, как применяются, плюсы и минусы

Время на чтение: 3 мин

2295

Нередко металл режут при помощи электродов. Эта технология называется ручной дуговой резкой электродами. Она применяется как новичками, так и опытными сварщиками.

В основе частого использования этого метода лежит простота работы. Для того, чтобы разрезать деталь таким способом, нужно иметь сварочное оборудование (подойдет инвертор) и верно подобрать тип электрода.

Эта статья посвящена выбору, а также применению электродов, используемых для резки металлических поверхностей.

Содержание статьиПоказать

- Разновидности

- Металлические

- Угольные

- Трубчатые

- Вольфрамовые

- Достоинства и недостатки методики

- Особенности работы

- Заключение

Разновидности

youtube.com/embed/UTJqW2IBefI?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Металлические

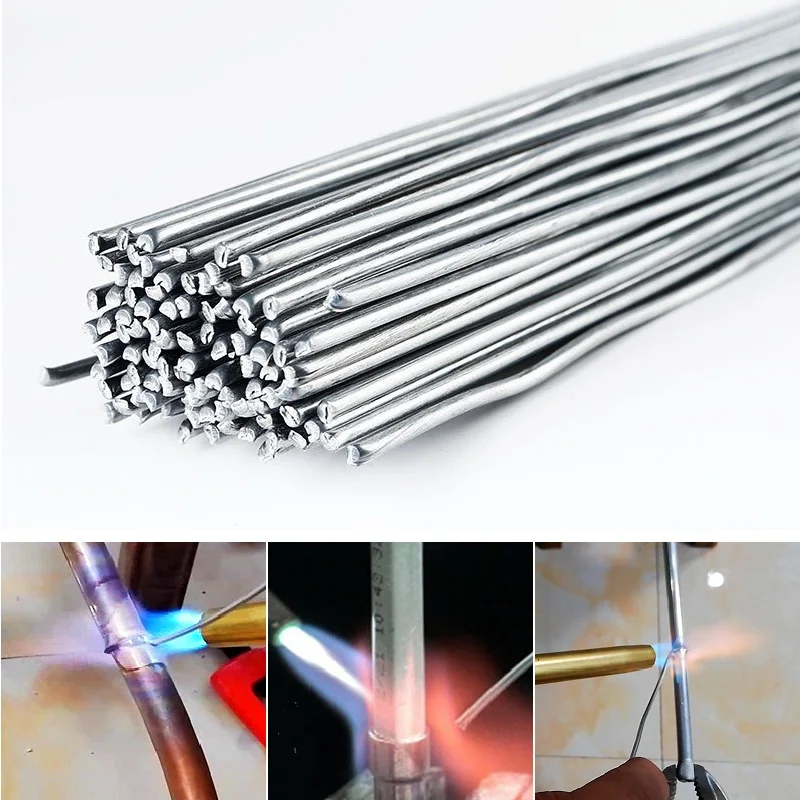

При электродной резке металла часто применяют привычные покрытые модели. Их покрытие может быть рутиловым или основным. Благодаря ему получается ровный рез. Горение дуги более стабильно и продолжительно, окисление металла сводится к минимуму.

Однако резать металлы покрытыми электродами постоянно не стоит, ведь предназначены они для другого. Целесообразно использовать их при разделывании трещин или удалении дефектных швов.

Перед обработкой детали стоит проводить прокалку расходников в печи, чтобы убрать излишнюю влагу, которую они могли втянуть за время хранения.

Угольные

Резка металлов с применением угольного типа стержней почти не имеет различий с обработкой металлическими. Однако угольный тип более подходит для резочных работ.

Плюсом этого вида является медленное плавление. Они плавятся медленнее металлических, что повышает аккуратность среза.

Они плавятся медленнее металлических, что повышает аккуратность среза.

Также угольный тип имеет высокую скорость разогрева уже при воздействии маленькой силы тока. Но плавятся они при температуре в три тысячи градусов, что уменьшает расход. Они подходят для ручного дугового и кислородно-дугового типа резки.

Для стабильной работы стоит настроить отрицательную полярность при постоянном типе тока. Работа с переменным током тоже возможна, однако требует больших усилий.

Трубчатые

Трубчатый тип предназначен для кислородно-дуговой резки металла. Главное отличие этого рабочего элемента в том, что за его основу взята не проволока. В основе трубчатого стержня – трубка, наполненная кислородом.

Принцип работы не отличается от остальных, однако сама суть резки в том, что во время плавления из трубки выделяется вложенный туда кислород. Происходит окисление металла, и кислород буквально выдувает его, создавая разрез.

Большое количество кислорода, который выделяется при сварке, дестабилизирует дугу. Поэтому методика резки металла трубчатым видом расходного элемента требует от сварщика опытности.

Поэтому методика резки металла трубчатым видом расходного элемента требует от сварщика опытности.

Вольфрамовые

Вольфрамовый тип применяется в плазменной резке (в среде защитного газа). Разрезание металлических поверхностей таким способом требует более высоких показателей силы тока, чем были бы установлены при сваривании.

Такая настройка позволяет равномерно резать металл по всей его толщине.

Электроды из вольфрама – это достаточно нишевая рабочая деталь. Они применимы для разрезания металлических деталей, однако вряд ли станут основным материалом в работе.

Достоинства и недостатки методики

У любой методики обработки металлических поверхностей есть плюсы и минусы. Электродная резка также обладает как определенными достоинствами, так и недостатками.

Что можно отнести к достоинствам? Для проведения электродной резки металла не потребуется специальная аппаратура. А также высокая квалификация, требуемая для некоторых типов обработок.

Электродная резка достаточно безопасна, однако соблюдать пожарную безопасность и технологию процесса, конечно же, нужно.

К минусам относится скорость обработки. Она напрямую зависит от толщины металла. Не важно, каковы умения сварщика – толстую деталь он будет резать дольше. К минусам относится также неровность среза.

Электродная резка металла делает его неаккуратным, что не позволяет использовать эту методику в некоторых типах работ. К ним относятся те детали, для которых важен внешний вид.

Особенности работы

Вначале всегда есть подготовительный этап, во время которого проводится подготовка детали и аппаратуры. Будь то резка или сварка – этот этап игнорировать не стоит.

Перед началом обязательно проверяется исправность оборудования (от аппарата до розетки). Дугу разжигать лучше методом чирканья, однако на первых порах постукивание тоже подойдет.

После подготовки подбирается режим резки. Проводится настройка силы тока в соответствии с диаметром электрода и толщиной детали.

Для тонких металлов лучше использовать тонкие модели рабочих элементов – до трех миллиметров.

При увеличении толщины металла увеличивается размер расходного элемента. Резка тонких деталей из металла допускает увеличение значения тока.

Заключение

Электродная резка металла имеет свои нюансы. Правильное, быстрое разрезание детали требует опыта, сноровки сварщика.

Однако умение применять эту методику обработки улучшает уровень знаний сварщика.

Это позволяет проводить большее количество сварных задач при наличии оборудования.

Электроды для резки металла: разновидности и принцип работы

Друзья! Давайте вместе поддержим Христианский портал!

Узнать подробнее

Содержание:

- Разновидности

- Принцип работы

- Особенности

- Интересное видео

Имеется много способов для обработки металлов с помощью электродов. Они могут применяться не только для сварки изделий, но и для их разрезания. Электроды для резки металла используются для монтажа и ремонта различных металлоконструкций. Резка электродом может осуществляться дуговой сваркой ручным методом, являющимся эффективным и не требующим особой квалификации сварщика. Эта технология может применяться, как профессионалами, так и любителями. Простота работы служит основанием для частого применения этого метода.

Они могут применяться не только для сварки изделий, но и для их разрезания. Электроды для резки металла используются для монтажа и ремонта различных металлоконструкций. Резка электродом может осуществляться дуговой сваркой ручным методом, являющимся эффективным и не требующим особой квалификации сварщика. Эта технология может применяться, как профессионалами, так и любителями. Простота работы служит основанием для частого применения этого метода.

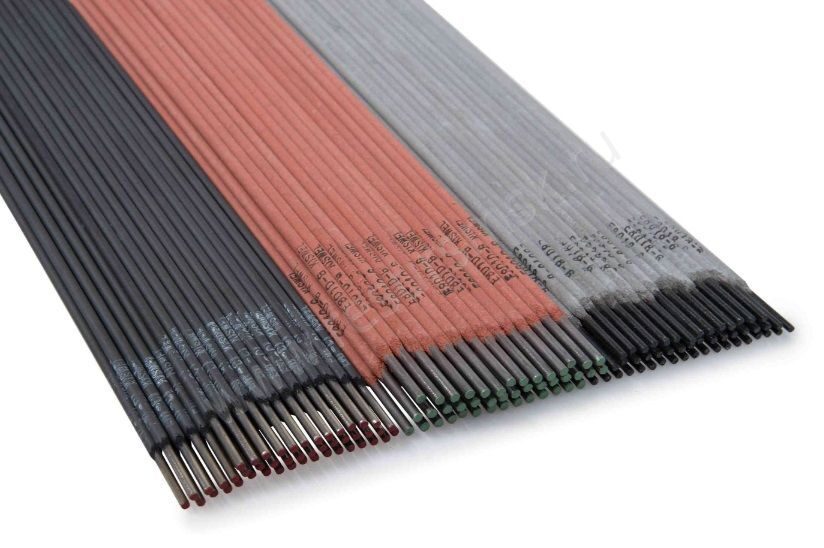

Разновидности

Электроды для резки бывают различных видов. Наиболее часто используются обычные электроды, внутри которых находится металлический стержень, а поверх него обмазка. Покрытие бывает рутиловым или основным. Результатом применения этого вида электродов является ровный разрез в требуемом месте металлоконструкции. Горение дуги является стабильным, окисление металла сведено к минимуму.

Наиболее целесообразно применять металлические электроды для разделывания трещин, а также для удаления с помощью резки поверхностных дефектов. Перед началом работы необходимо проведение прокаливания металлических электродов при высокой температуре.

Перед началом работы необходимо проведение прокаливания металлических электродов при высокой температуре.

Резка металла угольным электродом не имеет особых отличий от применения металлических расходников. Однако, этот вид является более подходящим для сварочных работ. Достоинство резки угольным электродом заключается в более медленной скорости плавления, чем при применении металлических расходных элементов. Это способствует получению среза, имеющего аккуратный вид.

Помимо этого при использовании угольных электродов даже небольшая сила тока вызывает быстрый разогрев детали, подлежащей разрезанию. Это приводит к снижению расхода электродов. Работать желательно на постоянном токе с обратной полярностью. Разрезать угольным электродом можно изделия толщиной до ста миллиметров. В отличие от других видов угольные электроды не расплавляются, а постепенно начинают сгорать. Это приводит к уменьшению вырабатывания шлака, и получению более чистого среза.

Трубчатые электроды применяются для кислородно-дугового способа резки металлов. Их отличие заключается в том, что в основе находится не металлический стержень, а трубка, наполненная кислородом. Во время плавления кислород начинает постепенно высвобождаться, способствуя образованию разреза. К недостаткам следует отнести то, что поток кислорода может нарушать стабильность горения дуги.

Их отличие заключается в том, что в основе находится не металлический стержень, а трубка, наполненная кислородом. Во время плавления кислород начинает постепенно высвобождаться, способствуя образованию разреза. К недостаткам следует отнести то, что поток кислорода может нарушать стабильность горения дуги.

Вольфрамовые электроды — это электроды для плазменной резки. Резка осуществляется в среде защитного газа. Сила тока должна быть установлена выше, чем при использовании этого вида электродов при сварке. Это позволит получать равномерный разрез по всей толщине изделия.

Принцип работы

Для того, чтобы осуществлять резку металла, используя инвертор, следует правильно подбирать значения тока. Это зависит от вида разреза, толщины металла и выбранного электрода. При разделительной резке металлический лист следует установить в такое положение, чтобы расплавленный металл имел возможность свободно вытекать наружу.

Электроды должны находиться в строго перпендикулярном положении по отношению к поверхности. Если лист расположен вертикально, то движение электрода должно осуществляться сверху вниз. Сами электроды должны быть толще разрезаемого изделия. Разрезать тонкий металл можно электродами диаметром 3 миллиметра. Для более толстых используются электроды 4 и 5 миллиметров.

Если лист расположен вертикально, то движение электрода должно осуществляться сверху вниз. Сами электроды должны быть толще разрезаемого изделия. Разрезать тонкий металл можно электродами диаметром 3 миллиметра. Для более толстых используются электроды 4 и 5 миллиметров.

Для ликвидации поверхностных дефектов следует применять поверхностную резку. В этом случае электрод следует держать под небольшим наклоном, градусов пять-десять. При необходимости сделать канавку электрод надо раскачивать из одной стороны в другую, постепенно погружая его в образуемую полость.

Электродами также можно прорезывать в металле отверстия. Проплавляют отверстия до достижения нужного диаметра. Вначале прожигают небольшое отверстие, а затем постепенно его расширяют. Электрод необходимо держать строго перпендикулярно поверхности, в которой прорезывается отверстие, иначе края могут получиться не совсем ровными. Допускаются только незначительные отклонения от прямого угла. Перед началом процесса необходима проверка исправности применяемого оборудования. Дугу следует разжигать чирканьем или постукиванием.

Дугу следует разжигать чирканьем или постукиванием.

Особенности

Резка металла электродом допустима в тех случаях, когда к результату не предъявляются особо серьезные требования. Однако, обладая некоторыми знаниями и опытом можно добиться неплохих результатов. К преимуществам относятся простота сварочного процесса, не требующая особых профессиональных навыков, а также безопасность этого метода для сварщика.

Интересное видео

Рубрика статьи

Назад

Вперёд

Резка металла электродами: угольные и трубчатые электроды

Автор admin На чтение 4 мин. Просмотров 3.6k. Опубликовано

Изготовление металлоконструкций, выполнение монтажных и строительных работ требует выполнения операций по резке различных металлов. Чаще всего применяется технология резки металла при помощи электроинструмента с абразивными дисками или используя газовый кислородный резак. Но существует и другой вариант решения проблемы — резка металла электродами при помощи имеющихся на любой площадке аппаратов для дуговой сварки.

Чаще всего применяется технология резки металла при помощи электроинструмента с абразивными дисками или используя газовый кислородный резак. Но существует и другой вариант решения проблемы — резка металла электродами при помощи имеющихся на любой площадке аппаратов для дуговой сварки.

Содержание

- Резка мателла обычными электродами для сварки

- Электроды со специальными типами покрытия

- Трубчатые электроды

- Угольные электроды

Резка мателла обычными электродами для сварки

Раньше данная технология и была основана на применении стандартных расходных материалов. Дело в том, что резка практически не отличается от сварки. Происходит проплавление металла на всю толщину с вытеканием расплава из реза. Для выполнения работ вполне достаточно увеличить величину сварочного тока на 20-40% от применяемого для сварки.

Но существует несколько проблем, решить которые непросто:

- Увеличение расхода электродов.

- Повышение расхода электроэнергии.

- Обмазочный материал некоторых электродов не предназначен для работы в таких режимах, поэтому происходит его плавление и стекание в зону резки. Из-за этого получить рез высокого качества практически невозможно.

Именно эти причины и стали толчком для того, чтобы появились специальные электроды для резки металла, позволяющие обеспечить высокую производительность и качество выполнения работ.

Электроды со специальными типами покрытия

Основой таких электродов является обычная сварочная проволока, а применяемая обмазка может состоять из различных компонентов. Они способны не только упростить процесс резки металла, но и обеспечить высокое качество и чистоту кромок обрабатываемых поверхностей. Резка металла электродами повышает качество работы.

Все виды применяемых покрытий для электродов позволяют обеспечить им следующие качества, необходимые для выполнения резки металла:

Стабильность создаваемой сварочной дуги, именно постоянное термическое воздействие электрического разряда позволяет обеспечить резку металла.

- Для повышения давления получаемых при сгорании покрытия газов применяют специальные газообразующие компоненты. Они позволяют увеличить скорость окисления металла и обеспечивают выдув расплава из зоны резки.

- Для получения высококачественных кромок после реза в покрытие электродов вводят изолирующие компоненты. Они снижают термическое воздействие (перенос дуги) на боковые поверхности.

В обмазку электродов чаще всего входят следующие компоненты — поташ, марганцевые соединения, мрамор и многие другие. Вся смесь должна быть тщательно сбалансирована, а производство должно быть налажено таким образом, чтобы контроль технологических процессов осуществлялся на всех этапах. Именно этим и определяется цена электродов для резки металлов от известных производителей.

Принцип применения специального покрытия основан на том, плавление стержня электрода начинается раньше, чем плавление покрытия. Благодаря этому на рабочем краю электрода создается углубление. Из него идет поток газов от сгораемого стержня, который и обеспечивает выдувание расплавленного металла.

Трубчатые электроды

Применение таких электродов позволяет выполнять работы по кислородно-дуговой технологии. Ее принцип основан на применении электрической энергии для плавления металла и потока кислорода для его удаления.

Электрод имеет специальное покрытие, но его основу составляет полая металлическая трубка, а не сварочная проволока. Стальная основа электрода обеспечивает прохождение электрического тока и образование дуги, а кислород поддается к месту резки по полости трубки.

К недостаткам применения таких электродов стоит отнести то, что поток кислорода несколько снижает стабильность горения электрической дуги.

Поэтому как альтернативу им применяют электроды со сплошным основанием. Подвод кислорода осуществляется по отдельному присоединенному каналу.

Но стоимость таких расходных материалов достаточна высока.

Угольные электроды

Один из самых экономичных способов резки — применение угольных электродов. Технология в принципе та же самая, термическое воздействие электрической дуги, вызывающее плавление. Но стекание расплава происходит исключительно под действием силы тяжести. Резка металла угольным электродом считается одним из самых эффективных и недорогих способов.

Но стекание расплава происходит исключительно под действием силы тяжести. Резка металла угольным электродом считается одним из самых эффективных и недорогих способов.

Преимущество угольных электродов заключается в том, что они способны разогреваться до высокой температуры при небольших значениях силы тока. При этом температура их плавления достаточно высока (превышает 3800 градусов). Это обеспечивает долговечность и экономичность применения этого расходного материала.

В тех случаях, когда невозможно организовать работы погазовой резке металла, применение аппаратов дуговой сварки является оптимальным выбором. Но для эффективности выполнения работ необходимо применять специальные электроды.

марки, особенности, применение, использование с инвертором

08.10.2019

Вопросы, рассмотренные в материале:

- Где применяется сварочная резка металла

- Какое оборудование нужно для сварочной резки металла

- Какие электроды используются для сварочной резки металла

- Какова технология сварочной резки металла

Небольшие частные мастерские занимаются в основном такими операциями, как сварка и резка металлов. Сварочные работы чаще всего выполняются при помощи электродугового способа. Однако, помимо сваривания заготовок, электрическая дуга позволяет также разрезать металлы. В статье поговорим о том, что представляет собой сварочная резка металла, какое оборудование требуется для выполнения этого вида работ.

Сварочные работы чаще всего выполняются при помощи электродугового способа. Однако, помимо сваривания заготовок, электрическая дуга позволяет также разрезать металлы. В статье поговорим о том, что представляет собой сварочная резка металла, какое оборудование требуется для выполнения этого вида работ.

Резка электродами: плюсы и минусы

Каждый из способов обработки материалов с помощью электродов характеризуется собственными преимуществами и недостатками.

Преимущества резки:

- удобство и простота процесса даже для начинающего исполнителя, не обладающего специальной квалификацией;

- не требуется никакого специализированного оборудования;

- безопасность процесса для исполнителя.

Недостатки резки:

- скорость резки зависит от толщины обрабатываемого металла;

- при увеличении толщины скорость значительно уменьшается;

- плохое качество получаемого реза, он отличается неровностями и натеканиями;

- низкая производительность.

Газовая сварка

Источником тепла является горючий газ, сжигаемый в кислороде. Максимальную температуру создает ацетиленокислородное пламя, поэтому оно чаще всего применяется.

Газовое пламя расплавляет кромки металлических изделий вместе с металлом, применяемым в качестве присадки.

Сварка с газовым нагревом применяется больше для создания соединений из тонкого стального листа, чугуна и цветных металлов.

Для сгорания горючих газов с большой скоростью и создания высокой температуры требуется кислород.

Ацетилен получают разложением водой карбида кальция или из жидкого горючего, воздействуя на него электродуговым разрядом. Газ является взрывоопасным. Не следует допускать его смешивания с воздухом и нагревания под давлением до температуры выше 4500С.

В промышленности применяют заменители ацетилена, например, метан или пропан. Их поставляют в газовых баллонах под давлением.

Сварка металла производится с применением проволоки из присадочного металла, близкого по составу к материалу обрабатываемой детали.

Ее не всегда можно найти. Когда делается сварка цветных металлов, в порядке исключения можно применять полоски, нарезанные из листов аналогичного материала.

Чтобы удалить окисные пленки с обрабатываемого металла, применяют флюсы, которые наносят на присадочную проволоку и кромки деталей в виде порошка или пасты. Их состав зависит от вида металла.

Виды резки металла

В зависимости от вида реза выделяют следующие типы резки:

- Разделительный метод подразумевает использование электрода, диаметр которого больше толщины основного изделия. Пруток следует располагать перпендикулярно рабочей поверхности и перемещать вдоль линии будущего разреза;

- Поверхностная резка(строжка) менее востребована, используется для изготовления канавок на поверхности и для удаления дефектов. Электрод необходимо наклонять на 5-10° к поверхности. Его перемещение выполняется с частичным погружением стержня в полость, образующуюся в процессе резки.

Для получения широкой канавки, исполнителю нужно производить колебательные движения электродом.

Для получения широкой канавки, исполнителю нужно производить колебательные движения электродом. - Резка отверстий отличается

простотой процесса: в металле выполняется небольшое отверстие, которое потом постепенно расширяется до необходимых размеров. Электрод при этом располагается практически перпендикулярно поверхности, допускаются лишь небольшие отклонения.

Сварные соединения

Соединения бывают следующими:

- стыковые — элементы соединяются в торцах;

- нахлесточные — наложение одного листа на другой с перекрытием;

- угловые — размещение деталей под углом друг к другу;

- тавровые — приваривание торца одного элемента к боковой поверхности другого.

Участок примыкания сваренных деталей называется сварным узлом. Соединение образуется за счет расплавления металлов деталей. После их кристаллизации образуется сварной шов.

Электроды для резки металлов: виды, достоинства и недостатки

1. Металлические электроды для ручной дуговой резки металла со специальным покрытием. Данные материалы улучшают качество реза. Состав покрытия позволяет сделать комфортным рабочий процесс, а также:

Данные материалы улучшают качество реза. Состав покрытия позволяет сделать комфортным рабочий процесс, а также:

- предотвратить переход дуги на боковые поверхности реза;

- обеспечить стабильность горения дуги и исключить возможность ее гашения;

- способствовать окислению металла в месте реза и создавать давление газа в месте плавления.

К сведению! Процесс резки выполняется на повышенных величинах тока, вид напряжения зависит от марки используемых электродов.

Отличия электродов для резки от обычных для сварки: высокая тепловая мощность дуги; высокая теплостойкость обмазки; интенсивная окисляемость жидкого металла.

Металлические расходники целесообразно применять для удаления дефектных швов, прихваток, заклепок, болтов, разделки трещин.

Рекомендуется выполнять прокалку сварочных материалов в течение 1 часа при температуре 170°С, если на упаковке не указано иначе Также стоит отметить, что для ручной дуговой резки металла подойдут и обычные сварочные электроды. Для проведения работ необходимо только увеличить показатель тока на 30-40%, вид напряжения зависит от марки применяемых расходников.

Для проведения работ необходимо только увеличить показатель тока на 30-40%, вид напряжения зависит от марки применяемых расходников.

Однако, существует несколько недостатков использования обычных прутков:

- увеличение расхода электродов и электроэнергии;

- обмазка некоторых стержней не предназначена для работы в подобных режимах, происходит плавление покрытия и его стекание в рабочую зону. Из-за этого становится затруднительным получить качественный рез.

Поэтому рекомендуется использовать специализированные электроды для резки.

Предлагаем посмотреть ролик, где известный в Ютубе сварщик дядя Гена тестирует марку Zeller 880AS:

2. Рабочий процесс с применением угольных (графитовых) электродов практически не отличается от резки с помощью металлических прутков. Электрическая дуга полностью проплавляет металл и он стекает вниз, под действием гравитации. Однако, есть некоторые отличия: угольные расходники не расплавляются, а постепенно сгорают. Это уменьшает количество расплавленного металла и шлака. Т.е. срез получается более чистым.

Это уменьшает количество расплавленного металла и шлака. Т.е. срез получается более чистым.

Еще одно преимущество угольных расходников – они способны разогреться до высоких температурных величинах при небольших значениях силы тока. При этом, температура плавления прутков достаточно высока и превышает 3800°С, что обеспечивает долговечность и экономичность применения данных материалов.

Угольные (графитовые) электроды используются для ручной дуговой и кислородно-дуговой резки.

Резка осуществляется на постоянном токе прямой полярности, “сверху-вниз”. Возможно применение и переменного тока.

3. Трубчатые электроды предназначены для кислородно-дуговой резки. Основное отличие данных материалов – в качестве плавящего элемента выступает не сварочная проволока, а полая толстостенная трубка. Суть процесса включает несколько этапов:

- дуга возбуждается между электродом и обрабатываемым изделием;

- металл плавится под воздействием электрической дуги;

- кислород, поступающий из трубки, окисляет металл по всей толщине и выдувает его.

Основной недостаток такого вида процедуры – поток кислорода отрицательно влияет на стабильность горения дуги.

4. Вольфрамовые неплавящиеся электроды используются для проведения дуговой резки в защитной среде и плазменно-дуговой резки.

Сущность первого метода заключается в том, что для резки устанавливается повышенная величина тока (примерно на 20-30% больше, чем при сварке) и металл проплавляется по всей толщине.

Плазменно-дуговая резка подразумевает возбуждение дуги между обрабатываемым металлом и вольфрамовым электродом.

Общая информация

Электродуговая сварка — метод соединения металлов, в основе которого лежит использование электрической дуги. Дуга нагревает и плавит металл, позволяя сформировать сварное соединение. Может нагреваться до температуры более 6000 градусов. Этого достаточно для плавления большинства существующих типов металлов.

Электродуговая технология широко используется при сварке и резке металлов. Бывает ручной, полуавтоматической и автоматической.

Бывает ручной, полуавтоматической и автоматической.

Процесс резки металла с помощью электродов

Так как ручной дуговой способ резки металлов с помощью специальных электродов и инвертора является наиболее востребованным, рассмотрим основные этапы данного рабочего процесса:

- предварительная подготовка включает проверку исправности использующихся кабелей;

- зажигание дуги осуществляется постукиванием или чирканьем электрода о поверхность металла;

- ток на инверторе устанавливается исходя из диаметра электрода, толщины разрезаемого металла и вида реза: тонкий металл следует разрезать стержнем диаметром 3 мм.;

- для металла большей толщины – 4 или 5 мм.

Важно! При резке тонкого металла, следует увеличить показатель тока (можно вплоть до в два раза выше обычного).

Описание технологии

Дуговая резка металла выполняется при помощи сварочного инвертора. Он, по сути, представляет собой трансформатор, вырабатывающий ток определенной силы, достаточной для образования сварочной дуги. Данная технология появилась достаточно давно, тридцать-сорок лет назад. Не являясь суперсовременной, как например плазменная, она продолжает оставаться популярной и широко применяемой, вследствие простоты использования, эффективности и удобству работы.

Данная технология появилась достаточно давно, тридцать-сорок лет назад. Не являясь суперсовременной, как например плазменная, она продолжает оставаться популярной и широко применяемой, вследствие простоты использования, эффективности и удобству работы.

Эксплуатация сварочного аппарата, в том числе резка металла обычным или специальным электродом, не представляет особой сложности и не требует профессиональных знаний и навыков. Но при этом необходимо учитывать требования техники безопасности, так как выполнение сварочных работ связано с электрическим напряжением.

Область применения

Область применения электродуговой сварки самая широкая. Везде, где нужно быстро, и недорого и качественно соединить металлические заготовки в строительную конструкцию или изделие – можно увидеть вспышки электросварки.

Сюда входят:

- заводы металлоизделий;

- машиностроительные производства;

- строительство любого масштаба — от гидроэлектростанций и космодромов — до заборов и сараев.

;

; - аэрокосмические предприятия;

- судостроение;

- производство транспорта;

- предприятия по выпуску бытовых приборов;

- и многое другие.

Сфера применения электродугового метода постоянно растет. С распространением сварочных инверторов электродуговой метод стал технологией, доступной любому домашнему мастеру.

Что нужно иметь под рукой?

Чтобы сделать отверстие в металле, у вас само-собой должен быть инвертор, электроды, а также молоток и щетка с металлической щетиной.

Инверторы бывают разными: дешевыми и дорогими, профессиональными и бытовыми, мощными и не очень. В сущности, не важно, каким именно инвертором выполнять резку. Главное, чтобы он был исправен.

Что касается электродов, то здесь выбор велик. Раньше резку выполняли теми же электродами, что и сварку. Но сейчас в продаже есть множество марок, предназначенных именно для резки. Они все хороши по-своему. Самая популярная марка электродов для резки — ОЗР. Они обеспечивают более-менее ровный рез и позволяют выполнять работу довольно быстро.

Если решите использовать обычные электроды для сварки, то будьте готовы, что рез окажется не самым эстетичным, да и сама работа будет идти медленнее, а дуга будет гореть нестабильно.

Плазменный сварочный аппарат для дома и дачи

В домашних условиях в распоряжении у потребителя обычно только однофазная сеть 220 В. Ему недоступны никакие технические газы, кроме, разве что, сжатого воздуха, сильные защитные средства и санитарный контроль тоже недоступны. Поэтому выбирать следует однофазный плазменный аппарат на 2-3 кВт. Там уже производитель предусмотрел все остальные условия.

Еще одна важная мысль. Когда пользуются таким аппаратом, в горелке достаточно быстро расходуются детали, соприкасающиеся с дугой – катоды и сопла. Значит, приобретая плазменный сварочник надо быть уверенным, что можно купить расходники без проблем. Так что, лучше покупать аппараты либо российских фирм, либо у солидных зарубежных компаний.

Неплохой аппарат AURORA PRO AIRFORCE 60 IGBT стоит около 40 000 р. Его инвертор хорошо переносит перегрузки.

По такой же цене есть аппарат КЕДР CUT-40B. Он отличается малым выгоранием сопла и катода, имеет встроенный компрессор и регулятор давления.(Купить можно здесь.)

Универсальный аппарат Горыныч позволяет не только резать, но и варить металлы и стоит около 50 000 р. (См. ссылку на обзор выше).

Также неплохие аппараты латвийской разработки (изготовляют китайцы) Ресанта различных моделей.

Электроды для резки/строжки металлов

В данном разделе дана информация по следующему назначению сварочных электродов: «Для резки металла». Полный перечень марок электродов, представленных на сайте, смотрите ниже.

При монтаже и ремонте металлических конструкций, изделий и оборудования, восстановлении сталелитейного оборудования и пр. возникает необходимость применения различных методов резки. В монтажных условиях на открытых площадках при небольшом объеме и разнообразии работ, в труднодоступных местах и в ряде других случаев более выгодна ручная дуговая резка специальными покрытыми электродами. Этот метод не требует специализированного оборудования, доставки к месту резки ацетилена, сжатого воздуха или кислорода, позволяет обойтись без рабочих специальных квалификаций.

Этот метод не требует специализированного оборудования, доставки к месту резки ацетилена, сжатого воздуха или кислорода, позволяет обойтись без рабочих специальных квалификаций.

Резка электродами: плюсы и минусы

Каждый из способов обработки материалов с помощью электродов характеризуется собственными преимуществами и недостатками.

Преимущества резки металла электродами:

- удобство и простота процесса даже для начинающего исполнителя, не обладающего специальной квалификацией;

- не требуется никакого специализированного оборудования;

- безопасность процесса для исполнителя.

Недостатки резки металла электродами:

- скорость резки зависит от толщины обрабатываемого металла;

- при увеличении толщины скорость значительно уменьшается;

- плохое качество получаемого реза, он отличается неровностями и натеканиями;

- низкая производительность.

Преимущества графитовых трубчатых электродов

К достоинствам изделий относятся:

- Медленное растворение.

Графит обладает высокой устойчивостью к воздействию агрессивных сред, благодаря чему его разрушение при окислительных реакциях происходит очень медленно. Срок службы анодных заземлителей из графита может достигать 10 лет.

Графит обладает высокой устойчивостью к воздействию агрессивных сред, благодаря чему его разрушение при окислительных реакциях происходит очень медленно. Срок службы анодных заземлителей из графита может достигать 10 лет. - Высокая прочность. Изделия обладают устойчивостью к сжимающим нагрузкам, благодаря чему нижние аноды в колонне выдерживают вес всех присоединенных к ним заземлителей без образования трещин и деформации.

- Разные способы установки. Анодные заземлители могут заглубляться в грунт горизонтально или вертикально, могут располагаться в предварительно вырытых скважинах глубиной до 100 метров. Благодаря глубинной установке повышаются защитные характеристики катодной станции, расширяется радиус ее действия.

- Экологичность и безопасность для здоровья человека. Конструкционный графит является нетоксичным материалом, поэтому при работе с трубчатыми электродами нет необходимости использовать индивидуальные средства химической защиты.

- Простота в хранении.

Изделия не подвержены негативному воздействию влаги и других внешних факторов, поэтому не требуют специальных условий хранения. Перед началом использования даже после длительного складирования элементы не требуют подсушивания или очистки, так как на них не образуются следы коррозии.

Изделия не подвержены негативному воздействию влаги и других внешних факторов, поэтому не требуют специальных условий хранения. Перед началом использования даже после длительного складирования элементы не требуют подсушивания или очистки, так как на них не образуются следы коррозии.

Чтобы узнать больше о достоинствах и технических характеристиках изделия, воспользуйтесь представленной на сайте информацией или свяжитесь с нашими менеджерами по указанным на сайте телефонам. У нас вы можете заказать электрод трубчатый в любых необходимых объемах. Звоните, и мы оперативно выполним вашу заявку!

Виды резки металла

Каждый из способов обработки материалов с помощью электродов характеризуется собственными преимуществами и недостатками.

В зависимости от вида реза выделяют следующие типы резки:

- Разделительный метод подразумевает использование электрода, диаметр которого больше толщины основного изделия. Пруток следует располагать перпендикулярно рабочей поверхности и перемещать вдоль линии будущего разреза;

- Поверхностная резка(строжка) менее востребована, используется для изготовления канавок на поверхности и для удаления дефектов.

Электрод необходимо наклонять на 5-10° к поверхности. Его перемещение выполняется с частичным погружением стержня в полость, образующуюся в процессе резки. Для получения широкой канавки, исполнителю нужно производить колебательные движения электродом.

Электрод необходимо наклонять на 5-10° к поверхности. Его перемещение выполняется с частичным погружением стержня в полость, образующуюся в процессе резки. Для получения широкой канавки, исполнителю нужно производить колебательные движения электродом. - Резка отверстий отличается простотой процесса: в металле выполняется небольшое отверстие, которое потом постепенно расширяется до необходимых размеров. Электрод при этом располагается практически перпендикулярно поверхности, допускаются лишь небольшие отклонения.

Принцип работы

Для того, чтобы осуществлять резку металла, используя инвертор, следует правильно подбирать значения тока. Это зависит от вида разреза, толщины металла и выбранного электрода. При разделительной резке металлический лист следует установить в такое положение, чтобы расплавленный металл имел возможность свободно вытекать наружу.

Электроды должны находиться в строго перпендикулярном положении по отношению к поверхности. Если лист расположен вертикально, то движение электрода должно осуществляться сверху вниз. Сами электроды должны быть толще разрезаемого изделия. Разрезать тонкий металл можно электродами диаметром 3 миллиметра. Для более толстых используются электроды 4 и 5 миллиметров.

Если лист расположен вертикально, то движение электрода должно осуществляться сверху вниз. Сами электроды должны быть толще разрезаемого изделия. Разрезать тонкий металл можно электродами диаметром 3 миллиметра. Для более толстых используются электроды 4 и 5 миллиметров.

Для ликвидации поверхностных дефектов следует применять поверхностную резку. В этом случае электрод следует держать под небольшим наклоном, градусов пять-десять. При необходимости сделать канавку электрод надо раскачивать из одной стороны в другую, постепенно погружая его в образуемую полость.

Электродами также можно прорезывать в металле отверстия. Проплавляют отверстия до достижения нужного диаметра. Вначале прожигают небольшое отверстие, а затем постепенно его расширяют. Электрод необходимо держать строго перпендикулярно поверхности, в которой прорезывается отверстие, иначе края могут получиться не совсем ровными. Допускаются только незначительные отклонения от прямого угла. Перед началом процесса необходима проверка исправности применяемого оборудования. Дугу следует разжигать чирканьем или постукиванием.

Дугу следует разжигать чирканьем или постукиванием.

Электроды для резки металлов: виды, достоинства и недостатки

1 Металлические электроды для ручной дуговой резки металла со специальным покрытием. Данные материалы улучшают качество реза. Состав покрытия позволяет сделать комфортным рабочий процесс, а также:

- предотвратить переход дуги на боковые поверхности реза;

- обеспечить стабильность горения дуги и исключить возможность ее гашения;

- способствовать окислению металла в месте реза и создавать давление газа в месте плавления.

К сведению! Процесс резки выполняется на повышенных величинах тока, вид напряжения зависит от марки используемых электродов.

Отличия электродов для резки от обычных для сварки: высокая тепловая мощность дуги; высокая теплостойкость обмазки; интенсивная окисляемость жидкого металла.

Металлические расходники целесообразно применять для удаления дефектных швов, прихваток, заклепок, болтов, разделки трещин.

Рекомендуется выполнять прокалку сварочных материалов в течение 1 часа при температуре 170°С, если на упаковке не указано иначе

Требования к электродам

Выбирая стержни для работы, стоит их внимательно рассмотреть и оценить. Покрытие должно быть без сколов, повреждений, иначе не удастся добиться однородного разогрева и равномерного получения шва. На кончике электрода толщина смазки должна быть такой же, как на всем стержне – благодаря этому электрическая дуга пройдет по центру.

Проинспектировать стоит влажность покрытия, иногда повышенная влажность обмазки не позволяет легко зажечь стержень. Отсюда, требования к хранению электродов в сухом месте, желательно, герметично упакованными. Народные умельцы рекомендуют в упаковку класть пакетики с солью для устранения излишней влаги. Если случится, что электроды отсыревают, их можно подсушить в кухонной духовке при невысокой температуре. Этот параметр указывается на упаковке изделий. Можно также оставить в проветриваемой сухой комнате.

Во время сварочных работ для получения качественного прочного, устойчивого шва необходимо учитывать основные моменты:

- Правильная для конкретного изделия сила тока.

- Подходящий для изделия и вида работ диаметр сварочного электрода.

- Учет размерности и толщины свариваемых материалов.

Выбрав параметры, сварщик создает устойчивую, хорошо горящую дугу, которая обеспечит реализацию сварочных работ на высоком уровне. Используемая литература и источники:

- М. Д. Банов, Ю. В. Казаков, М. Г. Козулин и др.; под ред. Ю. В. Казакова. Сварка и резка материалов: Учебное пособие. — Издание 2-ое, стереотипное. — Издательский , 2002.

- Кожевников Д.В., Кирсанов С.В. Металлорежущие инструменты. Учебник (гриф УМО). Томск: Изд-во Томского ун-та. 2003.

- Статья на Википедии

Прайс на сварочные материалы

Заполните форму и получите прайс на свой e-mail.

Также стоит отметить, что для ручной дуговой резки металла подойдут и обычные сварочные электроды. Для проведения работ необходимо только увеличить показатель тока на 30-40%, вид напряжения зависит от марки применяемых расходников.

Для проведения работ необходимо только увеличить показатель тока на 30-40%, вид напряжения зависит от марки применяемых расходников.

Однако, существует несколько недостатков использования обычных прутков:

- увеличение расхода электродов и электроэнергии;

- обмазка некоторых стержней не предназначена для работы в подобных режимах, происходит плавление покрытия и его стекание в рабочую зону. Из-за этого становится затруднительным получить качественный рез.

К сведению!

Рекомендуется использовать специализированные электроды для резки металлов.

Предлагаем посмотреть ролик, где известный в Ютубе сварщик дядя Гена тестирует марку Zeller 880AS:

2 Рабочий процесс с применением угольных (графитовых) электродов практически не отличается от резки с помощью металлических прутков. Электрическая дуга полностью проплавляет металл и он стекает вниз, под действием гравитации. Однако, есть некоторые отличия: угольные электроды не расплавляются, а постепенно сгорают. Это уменьшает количество расплавленного металла и шлака. Т.е. срез получается более чистым.

Это уменьшает количество расплавленного металла и шлака. Т.е. срез получается более чистым.

Еще одно преимущество угольных расходников — они способны разогреться до высоких температурных величинах при небольших значениях силы тока. При этом, температура плавления прутков достаточно высока и превышает 3800°С, что обеспечивает долговечность и экономичность применения данных материалов.

Угольные (графитовые) электроды используются для ручной дуговой и кислородно-дуговой резки.

Резка осуществляется на постоянном токе прямой полярности, «сверху-вниз». Возможно применение и переменного тока.

3 Трубчатые электроды предназначены для кислородно-дуговой резки. Основное отличие данных материалов — в качестве плавящего элемента выступает не сварочная проволока, а полая толстостенная трубка. Суть процесса включает несколько этапов:

- дуга возбуждается между электродом и обрабатываемым изделием;

- металл плавится под воздействием электрической дуги;

- кислород, поступающий из трубки, окисляет металл по всей толщине и выдувает его.

Основной недостаток такого вида процедуры — поток кислорода отрицательно влияет на стабильность горения дуги.

4 Вольфрамовые неплавящиеся электроды используются для проведения дуговой резки в защитной среде и плазменно-дуговой резки.

Сущность первого метода заключается в том, что для резки устанавливается повышенная величина тока (примерно на 20-30% больше, чем при сварке) и металл проплавляется по всей толщине.

Плазменно-дуговая резка подразумевает возбуждение дуги между обрабатываемым металлом и вольфрамовым электродом.

Какие электроды лучше для инвертора

Выбирая стержни для инверторного сварочного аппарата стоит ориентировать в первую очередь на материал, который придется сваривать. Сердечник электрода должен быть сходен по типу с этим видом металлов. Нержавеющие стали требуют стержней из такого же вида, причем если сталь отличается свойствами жаростойкости – нужен такой же стальной пруток с жаропрочными характеристиками. Высоколегированные стали для образования ровного, прочного шва нужно сваривать прутками с тем же составом легирующих элементов.

Подходящие марки стержней для дома и стройки:

МР-3

Универсальные широко известные электроды. Могут успешно применяться на слобокорродированном металле. Электроды Э46, покрытие Р и БР. Успешно применяется для сваривания конструкций из сталей углеродистого класса и низколегированных. Есть возможность сваривать изделия с большими показателями толщин. Выпускаются электроды диаметром от 3 до 5 мм.

Особенности:

- высокие значения стойкости электродуги;

- небольшое разбрызгивание;

- легкий съем слоя шлака;

- легкое зажигание как первичное, так и повторное.

Существует требование зачистки сварочной поверхности и удаления окалины.

УОНИ 13/55

Дают возможность создавать высококачественные швы. С ними умеют работать опытные сварщики, мастера, имеющие высшую квалификацию. Тип электрода Э50А, покрытие предпочтительно основное. Напыление приемлемо фтористое или карбонатное, в этом случае снижается газосодержание шва и количество неметаллических вкраплений, ухудшающих качество.

Технические характеристики:

- диаметр от 2 до 4 мм;

- коэффициент по наплавке 9.5 г на А*ч;

- на 1 кг наплавленного металлического материала уходит около 1,5 кг прутков;

- предел текучести 420 мПа;

- предел прочности 530 мПа;

- относительный показатель удлинения 22%;

- ударная вязкость зависит от температурного режима, от 50 до 130 дж/см2.

АНО4

Стержни легко воспламеняются, их не нужно прокаливать. Электроды Э46, покрытие рутилом. Основной вид использования –сваривание стальной продукции углеродистых и низколегированных сортов. Работают со всеми видами тока в любых пространственных направлениях, за исключением направления сверху вниз.

Выпускаются с диаметром от 2 до 6 мм.

Технические параметры

- рутиловое покрытие

- наплавочный коэффициент 8,6 г на А*ч;

- производительная часть по наплавке 1,4 кг/ч при диаметре 4 мм.

- сопротивление 480 мПА;

- предел текучести 380 мПа;

- относительное удлинение 25%.

UTP 65D

Стержни хороши в работе с различными сталями и сплавами, швы будут качественные. Применимы для постоянного и переменного тока разной полярности. Рутиловое покрытие. Производятся в Австрии. Часто используется на автопредприятиях и мастерских по ремонту автомобилей для проведения кузовных работ.

Плюсы:

- стабильность дуги;

- малое разбрызгивание и, следовательно, минимизация потерь материала;

- возможность работы с различными толщинами металлоизделий, с деталями и листами тонко- и толстостенными.

- гладкие швы, не имеющие внутренних лакун. Можно обрабатывать сразу, как металл застыл.

- возможность проведения холодной закалки металлического материала по шву.

- легкое снятие слоев шлака.

- хорошая переносимость влажной среды, а также перегрева.

Особенности эксплуатации: перед самым процессом сварки прутки необходимо подвергнуть просушке в течение двух часов при температурном режиме в 160-170 гр. С. Зону свариваемых поверхностей зачищают. Работа с большими толщинами материала требует предварительной подготовки кромки с углом скоса примерно 60 градусов.

Работа с большими толщинами материала требует предварительной подготовки кромки с углом скоса примерно 60 градусов.

Процесс резки металла с помощью электродов

Так как ручной дуговой способ резки металлов с помощью специальных электродов и инвертора является наиболее востребованным, рассмотрим основные этапы данного рабочего процесса:

- предварительная подготовка включает проверку исправности использующихся кабелей;

- зажигание дуги осуществляется постукиванием или чирканьем электрода о поверхность металла;

- ток на инверторе устанавливается исходя из диаметра электрода, толщины разрезаемого металла и вида реза: тонкий металл следует разрезать стержнем диаметром 3 мм.;

- для металла большей толщины — 4 или 5 мм.

Важно!

При резке тонкого металла, следует увеличить показатель тока (можно вплоть до в два раза выше обычного).

Видео

Очень хороший ролик, где наглядно можно посмотреть и научиться этой простой операции.

Следуя данным рекомендациям и правильно устанавливая важные параметры резки, можно быстро и без проблем освоить технику обработки металлов.

Ниже представлены марки специальных электродов для резки и строжки металлов.

Схема соответствия электродов ГОСТу

В соответствии со стандартом ГОСТ 9466–75 электроды классифицируются по:

- назначению;

- толщине защитного слоя;

- химическому составу обмазки;

- допустимым пространственным ориентациям швов;

- типу напряжения и способу подключения питания (полярности).

Электроды классифицируются по назначению и толщине защитного слоя.

В соответствии со стандартом, существуют электроды для сварки углеродистых сталей, обеспечивающие прочность шва до и свыше 600 МПа. Изделия имеют в маркировке литеры У и Л. Для работы с теплоустойчивыми легированными сталями используют продукцию с буквой Т. Литера В указывает на продукцию, пригодную для сварки материалов с повышенным содержанием хрома и никеля. Для наплавки применяются изделия с обозначением Н. Цифры в маркировке указывают на временное сопротивление шва разрыву в кгс/мм² (например, Э42 обеспечивает прочность не ниже 42 кгс/мм²).

Для наплавки применяются изделия с обозначением Н. Цифры в маркировке указывают на временное сопротивление шва разрыву в кгс/мм² (например, Э42 обеспечивает прочность не ниже 42 кгс/мм²).

Для маркировки по толщине защитного покрытия используется соотношение диаметров электрода и проволочного стержня, в код вводятся буквы М, С, Д, Г. Дополнительная литера указывает на тип обмазки (например, основной материал указывается как А, а рутиловое покрытие кодируется как Р). Варианты покрытия соответствуют международным стандартам ISO. Дополнительные цифры в коде позволяют уточнить перечень допустимых пространственных положений швов и полярность при подключении постоянного напряжения.

Прайс на сварочные материалы

Заполните форму и получите прайс на свой e-mail.

До последнего времени для резки металлов на практике применяли исключительно сварочные электроды общего назначения, которые не обеспечивают требуемого качества поверхности реза и производительности. Для резки необходимы специальные электроды, которые должны давать дугу стабильно высокой тепловой мощности, т. е. позволять применять высокие силу тока и напряжение на дуге. Покрытие должно обладать высокой теплостойкостью и позволять окислять жидкий металл для легкого его устранения с места резки. Перечисленным требованиям отвечают электроды марки ОЗР-1 (ТУ 14-4-321—73), предназначенные для резки, строжки, прошивки отверстий в изделиях из сталей (включая коррозионно-стойкие), чугуна, медных сплавов. Применение электродов целесообразно также для удаления дефектных швов или их участков, удаления прихваток, заклепок, болтов, разделки дефектов, трещин и т. п. Аналогично назначение электродов марок АНР-2 (ТУ 14-4-682—76) и АНР-2М.

е. позволять применять высокие силу тока и напряжение на дуге. Покрытие должно обладать высокой теплостойкостью и позволять окислять жидкий металл для легкого его устранения с места резки. Перечисленным требованиям отвечают электроды марки ОЗР-1 (ТУ 14-4-321—73), предназначенные для резки, строжки, прошивки отверстий в изделиях из сталей (включая коррозионно-стойкие), чугуна, медных сплавов. Применение электродов целесообразно также для удаления дефектных швов или их участков, удаления прихваток, заклепок, болтов, разделки дефектов, трещин и т. п. Аналогично назначение электродов марок АНР-2 (ТУ 14-4-682—76) и АНР-2М.

Разделительную и поверхностную резку (строжку) проводят во всех пространственных положениях как на постоянном, так и на переменном токе на следующих режимах в зависимости от диаметра электрода: 3 мм — 110—170 А, 4 мм — 180—300 А, 5 мм — 250—360 А, 6 мм — 350—600 А. Напряжение на дуге при резке электродами марки ОЗР-1 достигает 50—52 В, что превышает значения, получаемые как для сварочных электродов, так и для электродов марок АНР-2 и АНР-2М.

Электроды марки ОЗР-1 имеют простейшее бикомпонентное покрытие, не содержащее гигиенически неблагоприятных, дефицитных или дорогостоящих компонентов: оно состоит из гематита и кварца. Кислородсодержащим компонентом в покрытии электродов марки АНР-2 является марганцевая руда, которая служит основой (70%) покрытия. В электродах АНР-2М вместо марганцевой руды присутствует, как и в электродах ОЗР-1, гематит (60%). При плавлении электродов АНР-2, АНР-2М и ОЗР-1 общее выделение пыли на килограмм сожженных электродов составляет соответственно 15,9; 17,2 и 6,1 г, а содержание в ней токсичного марганца— 10,8; 1,2 и 0%. С санитарно-гигиенической точки зрения применение электродов ОЗР-1 предпочтительнее.

Использование специальных электродов обеспечивает производительность выше, чем при механических методах удаления дефектного металла (вырубке, шлифовании), а также обеспечивает существенное улучшение условий труда рабочих. Скорость обрезки чугунного и стального литья в 1,5—2,0 раза выше, чем угольными электродами на тех же режимах при воздушно-дуговой резке.

Скорость обрезки чугунного и стального литья в 1,5—2,0 раза выше, чем угольными электродами на тех же режимах при воздушно-дуговой резке.

Как выбрать электроды для сварки инвертором

Чтобы обеспечить высокий уровень мастерства в процессе сваривания металлов, получить ровный, надежный шов, стоит сконцентрироваться не только на характеристиках инвертора, но и на параметрах сварных стержней.

Электроды для сварки инвертором – это стержни, ведущие электроток непосредственно к локации, где проходит сварочный процесс. Эффективность обеспечивается рядом параметров, которые должны характеризовать электрод. Основные из них:

- Равномерное плавление самого стержня и его покрытия.

- Поддержание физико-механических, химических характеристик материала стержня в период хранения и эксплуатации.

- Невысокая токсичность, минимальное выделение вредных веществ во время сварочного процесса.

Во время сварки от него требуется обеспечить стабильную постоянную дугу горения для получения ровного красивого шва, отсутствие массированного разбрызгивания раскаленных брызг металла, легкое отделение шлака, образовавшегося на поверхности шва.

По целевому использованию электроды делятся на категории.

Стержни применимы для сварки:

- Изделий и поверхностей, изготовленных из углеродистых или низколегированных металлов.

- Деталей из теплоустойчивых материалов, обладающих высокой прочностью и твердостью.

- Компонентов из нержавеющих сталей.

- Изделий из алюминиевых и медных сплавов или из соответствующих чистых материалов.

- Деталей, компонентов из чугуна.

- В условиях небольших ремонтных работ, при необходимости наплавки на уже имеющиеся изделия.

- Поверхностей из неизвестных металлов.

Большой выбор сварочных электродов в Новокузнецке 8-950-587-78-68 8-909-511-21-45

Чистая поверхность реза обеспечивается за счет наличия в покрытии оксидов, предотвращающих прилипание к ней частиц расплавленного металла. Важно то обстоятельство, что при использовании специальных электродов для резки и строжки, не имеющих в составе покрытия углеродсодержащих компонентов, отсутствует науглероживание кромок реза. Это позволяет избежать перед последующей сваркой дополнительной механической подготовки.

Это позволяет избежать перед последующей сваркой дополнительной механической подготовки.

Самостоятельный интерес представляет применение таких электродов для строжки. Форма кромок, получающихся при строжке, близка к требованиям стандартов, канавка реза — чиста по глубине и ширине, качество строжки металла во всех пространственных положениях хорошее и позволяет обеспечить качественное формирование сварного шва без предварительной механической зачистки. Производительность строжки до 50 м/ч.

Советы по сварке

При сварке медных проводников следует помнить, что в первую очередь нужно подготовить и очистить свариваемые поверхности, а затем надежно их зафиксировать. Сварка медных проводов и шин осуществляется только в положении сверху вниз, т. к. расплавленная медь обладает повышенной текучестью. При этом используется флюс «борный шлак». Еще одной особенностью данного типа электродов является то, что процесс плавления у них почти неразличим, т. к. практически сразу начинается испарение (электротехнический уголь плавится при температуре 3800 °C, а испаряется — при 4200 °C).

Рекомендуемый угол заточки торцов угольных стержней — 60÷70°, но для сварки цветных металлов их необходимо затачивать под углом 20÷40°. Листовую медь толщиной до 4 мм можно сваривать без использования присадочных прутков (но с обязательной отбортовкой кромок), а свыше 4 мм — встык с присадочным материалом и разделкой кромок под углом 45°. Технология сварки латуни требует разделки кромок под углом 60÷70° с притуплением торцов на 1÷2 мм. Сварка производится путем погружения конца стержня, который должен быть полностью окутан парами цинка.

Рисунок 5 — Провода из латуни

Электроды для резки/строжки металлов

В данном разделе дана информация по следующему назначению сварочных электродов: «Для резки металла». Полный перечень марок электродов, представленных на сайте, смотрите ниже.

При монтаже и ремонте металлических конструкций, изделий и оборудования, восстановлении сталелитейного оборудования и пр. возникает необходимость применения различных методов резки. В монтажных условиях на открытых площадках при небольшом объеме и разнообразии работ, в труднодоступных местах и в ряде других случаев более выгодна ручная дуговая резка специальными покрытыми электродами. Этот метод не требует специализированного оборудования, доставки к месту резки ацетилена, сжатого воздуха или кислорода, позволяет обойтись без рабочих специальных квалификаций.

В монтажных условиях на открытых площадках при небольшом объеме и разнообразии работ, в труднодоступных местах и в ряде других случаев более выгодна ручная дуговая резка специальными покрытыми электродами. Этот метод не требует специализированного оборудования, доставки к месту резки ацетилена, сжатого воздуха или кислорода, позволяет обойтись без рабочих специальных квалификаций.

Резка электродами: плюсы и минусы

Каждый из способов обработки материалов с помощью электродов характеризуется собственными преимуществами и недостатками.

Преимущества резки металла электродами:

- удобство и простота процесса даже для начинающего исполнителя, не обладающего специальной квалификацией;

- не требуется никакого специализированного оборудования;

- безопасность процесса для исполнителя.

Недостатки резки металла электродами:

- скорость резки зависит от толщины обрабатываемого металла;

- при увеличении толщины скорость значительно уменьшается;

- плохое качество получаемого реза, он отличается неровностями и натеканиями;

- низкая производительность.

Виды резки металла

Каждый из способов обработки материалов с помощью электродов характеризуется собственными преимуществами и недостатками.

В зависимости от вида реза выделяют следующие типы резки:

- Разделительный метод подразумевает использование электрода, диаметр которого больше толщины основного изделия. Пруток следует располагать перпендикулярно рабочей поверхности и перемещать вдоль линии будущего разреза;

- Поверхностная резка(строжка) менее востребована, используется для изготовления канавок на поверхности и для удаления дефектов. Электрод необходимо наклонять на 5-10° к поверхности. Его перемещение выполняется с частичным погружением стержня в полость, образующуюся в процессе резки. Для получения широкой канавки, исполнителю нужно производить колебательные движения электродом.

- Резка отверстий отличается простотой процесса: в металле выполняется небольшое отверстие, которое потом постепенно расширяется до необходимых размеров.

Электрод при этом располагается практически перпендикулярно поверхности, допускаются лишь небольшие отклонения.

Электрод при этом располагается практически перпендикулярно поверхности, допускаются лишь небольшие отклонения.

Электроды для резки металлов: виды, достоинства и недостатки

1 Металлические электроды для ручной дуговой резки металла со специальным покрытием. Данные материалы улучшают качество реза. Состав покрытия позволяет сделать комфортным рабочий процесс, а также:

- предотвратить переход дуги на боковые поверхности реза;

- обеспечить стабильность горения дуги и исключить возможность ее гашения;

- способствовать окислению металла в месте реза и создавать давление газа в месте плавления

К сведению! Процесс резки выполняется на повышенных величинах тока, вид напряжения зависит от марки используемых электродов.

Отличия электродов для резки от обычных для сварки: высокая тепловая мощность дуги; высокая теплостойкость обмазки; интенсивная окисляемость жидкого металла.

Металлические расходники целесообразно применять для удаления дефектных швов, прихваток, заклепок, болтов, разделки трещин.

Рекомендуется выполнять прокалку сварочных материалов в течение 1 часа при температуре 170°С, если на упаковке не указано иначе

Также стоит отметить, что для ручной дуговой резки металла подойдут и обычные сварочные электроды. Для проведения работ необходимо только увеличить показатель тока на 30-40%, вид напряжения зависит от марки применяемых расходников.

Однако, существует несколько недостатков использования обычных прутков:

- увеличение расхода электродов и электроэнергии;

- обмазка некоторых стержней не предназначена для работы в подобных режимах, происходит плавление покрытия и его стекание в рабочую зону. Из-за этого становится затруднительным получить качественный рез.

К сведению! Рекомендуется использовать специализированные электроды для резки металлов.

Предлагаем посмотреть ролик, где известный в Ютубе сварщик дядя Гена тестирует марку Zeller 880AS:

youtube.com/embed/PBBeDdxdIaw» allowfullscreen=»» frameborder=»0″> 2 Рабочий процесс с применением угольных (графитовых) электродов практически не отличается от резки с помощью металлических прутков. Электрическая дуга полностью проплавляет металл и он стекает вниз, под действием гравитации. Однако, есть некоторые отличия:

Еще одно преимущество угольных расходников — они способны разогреться до высоких температурных величинах при небольших значениях силы тока. При этом, температура плавления прутков достаточно высока и превышает 3800°С, что обеспечивает долговечность и экономичность применения данных материалов.

Угольные (графитовые) электроды используются для ручной дуговой и кислородно-дуговой резки.

Резка осуществляется на постоянном токе прямой полярности, «сверху-вниз». Возможно применение и переменного тока.

Возможно применение и переменного тока.

3 Трубчатые электроды предназначены для кислородно-дуговой резки. Основное отличие данных материалов — в качестве плавящего элемента выступает не сварочная проволока, а полая толстостенная трубка. Суть процесса включает несколько этапов:

- дуга возбуждается между электродом и обрабатываемым изделием;

- металл плавится под воздействием электрической дуги;

- кислород, поступающий из трубки, окисляет металл по всей толщине и выдувает его.

Основной недостаток такого вида процедуры — поток кислорода отрицательно влияет на стабильность горения дуги.

4 Вольфрамовые неплавящиеся электроды используются для проведения дуговой резки в защитной среде и плазменно-дуговой резки.

Сущность первого метода заключается в том, что для резки устанавливается повышенная величина тока (примерно на 20-30% больше, чем при сварке) и металл проплавляется по всей толщине.

Плазменно-дуговая резка подразумевает возбуждение дуги между обрабатываемым металлом и вольфрамовым электродом.

Процесс резки металла с помощью электродов

Так как ручной дуговой способ резки металлов с помощью специальных электродов и инвертора является наиболее востребованным, рассмотрим основные этапы данного рабочего процесса:

- предварительная подготовка включает проверку исправности использующихся кабелей;

- зажигание дуги осуществляется постукиванием или чирканьем электрода о поверхность металла;

- ток на инверторе устанавливается исходя из диаметра электрода, толщины разрезаемого металла и вида реза:

- тонкий металл следует разрезать стержнем диаметром 3 мм.;

- для металла большей толщины — 4 или 5 мм.

Важно! При резке тонкого металла, следует увеличить показатель тока (можно вплоть до в два раза выше обычного).

Видео

Очень хороший ролик, где наглядно можно посмотреть и научиться этой простой операции.

Следуя данным рекомендациям и правильно устанавливая важные параметры резки, можно быстро и без проблем освоить технику обработки металлов.

Ниже представлены марки специальных электродов для резки и строжки металлов.

В продаже имеются электроды для резки/строжки металлов

| Марка | Производитель | Øмм |

|---|---|---|

| ОЗР-1, ОЗР-2 | — | 3, 4, 5 |

| Электрод угольный | Китай | 6, 8, 10 |

| Электрод угольный ESAB | — | 6, 8, 10 |

До последнего времени для резки металлов на практике применяли исключительно сварочные электроды общего назначения, которые не обеспечивают требуемого качества поверхности реза и производительности. Для резки необходимы специальные электроды, которые должны давать дугу стабильно высокой тепловой мощности, т. е. позволять применять высокие силу тока и напряжение на дуге. Покрытие должно обладать высокой теплостойкостью и позволять окислять жидкий металл для легкого его устранения с места резки. Перечисленным требованиям отвечают электроды марки ОЗР-1 (ТУ 14-4-321—73)

Для резки необходимы специальные электроды, которые должны давать дугу стабильно высокой тепловой мощности, т. е. позволять применять высокие силу тока и напряжение на дуге. Покрытие должно обладать высокой теплостойкостью и позволять окислять жидкий металл для легкого его устранения с места резки. Перечисленным требованиям отвечают электроды марки ОЗР-1 (ТУ 14-4-321—73)

Разделительную и поверхностную резку (строжку) проводят во всех пространственных положениях как на постоянном, так и на переменном токе на следующих режимах в зависимости от диаметра электрода: 3 мм — 110—170 А, 4 мм — 180—300 А, 5 мм — 250—360 А, 6 мм — 350—600 А. Напряжение на дуге при резке электродами марки ОЗР-1 достигает 50—52 В, что превышает значения, получаемые как для сварочных электродов, так и для электродов марок АНР-2 и АНР-2М.

Напряжение на дуге при резке электродами марки ОЗР-1 достигает 50—52 В, что превышает значения, получаемые как для сварочных электродов, так и для электродов марок АНР-2 и АНР-2М.

Электроды марки ОЗР-1 имеют простейшее бикомпонентное покрытие, не содержащее гигиенически неблагоприятных, дефицитных или дорогостоящих компонентов: оно состоит из гематита и кварца. Кислородсодержащим компонентом в покрытии электродов марки АНР-2 является марганцевая руда, которая служит основой (70%) покрытия. В электродах АНР-2М вместо марганцевой руды присутствует, как и в электродах ОЗР-1, гематит (60%). При плавлении электродов АНР-2, АНР-2М и ОЗР-1 общее выделение пыли на килограмм сожженных электродов составляет соответственно 15,9; 17,2 и 6,1 г, а содержание в ней токсичного марганца— 10,8; 1,2 и 0%. С санитарно-гигиенической точки зрения применение электродов ОЗР-1 предпочтительнее.

Использование специальных электродов обеспечивает производительность выше, чем при механических методах удаления дефектного металла (вырубке, шлифовании), а также обеспечивает существенное улучшение условий труда рабочих. Скорость обрезки чугунного и стального литья в 1,5—2,0 раза выше, чем угольными электродами на тех же режимах при воздушно-дуговой резке.

Большой выбор сварочных электродов в Новокузнецке

8-950-587-78-68 8-909-511-21-45

Чистая поверхность реза обеспечивается за счет наличия в покрытии оксидов, предотвращающих прилипание к ней частиц расплавленного металла. Важно то обстоятельство, что при использовании специальных электродов для резки и строжки, не имеющих в составе покрытия углеродсодержащих компонентов, отсутствует науглероживание кромок реза. Это позволяет избежать перед последующей сваркой дополнительной механической подготовки.

Самостоятельный интерес представляет применение таких электродов для строжки. Форма кромок, получающихся при строжке, близка к требованиям стандартов, канавка реза — чиста по глубине и ширине, качество строжки металла во всех пространственных положениях хорошее и позволяет обеспечить качественное формирование сварного шва без предварительной механической зачистки. Производительность строжки до 50 м/ч.

Форма кромок, получающихся при строжке, близка к требованиям стандартов, канавка реза — чиста по глубине и ширине, качество строжки металла во всех пространственных положениях хорошее и позволяет обеспечить качественное формирование сварного шва без предварительной механической зачистки. Производительность строжки до 50 м/ч.

CAC: Угольная дуговая резка — гуру сварки

Воздушная дуговая резка — это процесс дуговой резки, при котором металлы, подлежащие резке, плавятся под действием тепла угольной дуги.

Расплавленный металл удаляется высокоскоростной струей сжатого воздуха.

Воздушная струя снаружи расходуемого угольно-графитового электрода. Он попадает в расплавленный металл сразу за дугой.

Необходимое оборудование включает воздушный компрессор, источник сварочного тока, угольный электрод и горелку для строжки.

Процесс воздушно-угольной сварки показан на рис. 10-75.

Сравнение с другими процессами Воздушная углеродная дуговая резка и удаление металла отличаются от плазменной дуговой резки тем, что они используют открытую (неограниченную) дугу, которая не зависит от газовой струи. Воздушная струя удаляет металл физически, а не химически, как в процессах кислородно-топливной резки.

Воздушная струя удаляет металл физически, а не химически, как в процессах кислородно-топливной резки.

Этот процесс является более гибким, чем кислородно-топливные процессы, поскольку он не требует окисления для резки. Наиболее распространенные металлы, которые режут с помощью этого процесса, включают чугуны, медные сплавы и нержавеющую сталь. Этот процесс широко используется для обратной строжки, подготовки соединений и удаления дефектного металла сварного шва.

Технологическая схема воздушно-дуговой резки – рисунок 10-75Видеоролик о воздушно-угольной дуговой резке

Оборудование и схема

Принципиальная схема воздушно-дуговой резки (CAC) или строжки показана на рис. 10-76. Обычно используются обычные сварочные аппараты с постоянным током. В этом процессе можно использовать постоянное напряжение. При использовании источника питания CV необходимо принять меры предосторожности, чтобы он работал в пределах номинального выходного тока и рабочего цикла. Источники питания переменного тока с обычными характеристиками спада также могут использоваться для специальных применений. Должны использоваться угольные электроды переменного тока.

В этом процессе можно использовать постоянное напряжение. При использовании источника питания CV необходимо принять меры предосторожности, чтобы он работал в пределах номинального выходного тока и рабочего цикла. Источники питания переменного тока с обычными характеристиками спада также могут использоваться для специальных применений. Должны использоваться угольные электроды переменного тока.

Необходимое оборудование показано на блок-схеме. Специально для процесса воздушно-угольной дуги были изготовлены специальные мощные сильноточные машины. Это связано с чрезвычайно высокими токами, используемыми для угольных электродов большого размера.

Держатель электрода

Держатель электрода предназначен для процесса воздушно-угольной дуги (CAC). Держатель включает небольшую круглую головку, которая содержит воздушные форсунки для направления сжатого воздуха вдоль электрода. Он также имеет канавку для захвата электрода. Эту головку можно поворачивать, чтобы электрод располагался под разными углами по отношению к держателю. Тяжелый электрический провод и шланг подачи воздуха подключаются к держателю через клеммную колодку. В держателе имеется клапан для включения и выключения подачи сжатого воздуха. Держатели доступны в нескольких размерах в зависимости от рабочего цикла выполняемой работы, сварочного тока и размера используемого угольного электрода. Для особо тяжелых работ используются держатели с водяным охлаждением.

Тяжелый электрический провод и шланг подачи воздуха подключаются к держателю через клеммную колодку. В держателе имеется клапан для включения и выключения подачи сжатого воздуха. Держатели доступны в нескольких размерах в зависимости от рабочего цикла выполняемой работы, сварочного тока и размера используемого угольного электрода. Для особо тяжелых работ используются держатели с водяным охлаждением.

Типы электродов

Углеродный графит:

Угольно-графитовые электроды изготавливаются из смеси углерода и графита, а также связующего вещества, которое обжигается для получения однородной структуры. Электроды бывают нескольких типов.

Электроды без покрытия :

Электроды без покрытия дешевле, пропускают меньший ток и легче запускаются.

С медным покрытием:

Электрод с медным покрытием обеспечивает лучшую электрическую проводимость между ним и держателем. Электрод с медным покрытием лучше сохраняет первоначальный диаметр во время работы. Он дольше служит и пропускает больший ток. Электроды с медным покрытием бывают двух типов

Он дольше служит и пропускает больший ток. Электроды с медным покрытием бывают двух типов

- Тип постоянного тока

- Тип переменного тока

Соотношение углерода и графита в составе этих двух типов несколько различается. Тип постоянного тока более распространен.

Тип переменного тока содержит специальные элементы для стабилизации дуги. Он используется для отрицательного электрода постоянного тока при резке чугуна. Электроды с покрытием переменного тока изготавливаются из графита, угля и специального связующего. Редкоземельные материалы примешиваются для обеспечения стабилизации при использовании переменного тока.

При нормальном использовании электрод работает с положительным электродом. Диаметр электродов варьируется от 5/32 до 1 дюйма (от 4,0 до 25,4 мм). Электроды обычно имеют длину 12 дюймов (300 мм); однако доступны электроды диаметром 6 дюймов (150 мм). Электроды с медным покрытием и коническими раструбными соединениями доступны для автоматической работы и допускают непрерывную работу.

В таблице ниже показаны типы электродов и диапазон тока дуги для различных размеров.

| Тип электрода | Размер электрода | Текущий | ||

|---|---|---|---|---|

| дюйм | мм | Мин. | Максимум | |

| DC (простой) или AC (с медным покрытием) | 5/32 | 4 | 90 | 150 |

| 3/16 | 4,8 | 150 | 200 | |

| 1/4 | 6,4 | 200 | 400 | |

| 5/16 | 7,9 | 250 | 450 | |

| 3/8 | 9,5 | 350 | 600 | |

| 1/2 | 12,7 | 600 | 1000 | |

| 5/8 | 15,9 | 800 | 1200 | |

| 3/4 | 19,1 | 1200 | 1600 | |

| 1 | 25,4 | 1800 | 2200 | |

Полярность электрода положительная (обратная полярность).

Примечание. Для омедненных электродов постоянного тока ток может быть увеличен в процентах.

См. указания производителя

Давление воздуха

Давление воздуха не является критическим, но должно находиться в диапазоне от 80 до 100 фунтов на кв. дюйм (от 552 до 690 кПа). Требуемый объем сжатого воздуха колеблется от 5 кубических футов в минуту (2,5 литра в минуту) до 50 кубических футов в минуту (24 литра в минуту) для угольных электродов самого большого размера. Компрессор мощностью в одну лошадиную силу будет подавать достаточно воздуха для электродов меньшего размера. При использовании электродов самого большого размера потребуется компрессор мощностью до десяти лошадиных сил.

Горелка

Горелка CAC для строжки Выше показана ручная горелка для строжки. Горелка удерживает электрод в поворотной головке с одним или несколькими воздушными отсеками. Таким образом, воздушная струя остается на одной линии с электродом независимо от угла наклона электрода к горелке.

Если горелка имеет две головки (воздушные форсунки с обеих сторон электрода) или с фиксированным углом между электродом и держателем, они лучше подходят для некоторых целей, таких как большие отливки (промывка подушечек) или для удаления подушечек.

Резак охлаждается воздухом. Если используются сильноточные приложения, то можно использовать водяное охлаждение вместе с мощной горелкой.

Преимущества и основные области применения

Процесс воздушно-дуговой резки (CAC) используется для резки металла, выдалбливания дефектного металла, удаления старых или некачественных сварных швов, выдалбливания корней сварных швов с полным проплавлением и подготовки канавок для сварки. . Воздушно-дуговая резка угольным электродом также используется, когда слегка рваные края не являются нежелательными.

Площадь разреза небольшая и, поскольку металл плавится и удаляется быстро, окружающая область не достигает высоких температур. Это снижает склонность к деформации и растрескиванию.

Воздушно-дуговая резка (CAC) и строжка обычно выполняются вручную. Аппарат может быть установлен на дорожной тележке. Это считается машинной резкой или строжкой.

Были сделаны специальные приложения, когда цилиндрическая деталь помещалась на токарное устройство и вращалась под воздушно-угольной дуговой горелкой. Это машинная или автоматическая резка, в зависимости от участия оператора.

Работает во всех положениях:

Процесс воздушно-дуговой резки (CAC) можно использовать во всех положениях. Его также можно использовать для строжки во всех положениях. Использование в положении над головой требует высокой квалификации.

Работа с обычными металлами:

Воздушно-дуговой процесс можно использовать для резки или строжки большинства обычных металлов. Металлы включают: алюминий, медь, железо, магний, а также углеродистую и нержавеющую сталь.