Кафедра Машины и автоматизация сварочного производства

Профилирующая кафедра «Машины и автоматизация сварочного производства» располагает учебными и научно-исследовательскими лабораториями, современным технологическим оборудованием и компьютерной техникой.

Высококвалифицированный состав выпускающей кафедры – (6 профессоров, 5 доцентов) и полное соответствие учебных программ Российским стандартам гарантирует отличное качество знаний наших выпускников.

Посмотреть видео в ВК

Посмотреть видео на youtube

15.03.01 Машиностроение. Бакалавриат

Оборудование и технология сварочного производства

22.03.01 Материаловедение и технологии материалов. Бакалавриат

Сварка и производство изделий из полимерных материалов

Квалификация выпускников

— Способность разрабатывать технологическую и производственную документацию с использованием современных инструментальных средств;

— Умение применять методы контроля качества изделий и объектов в сфере профессиональной деятельности, проводить анализ причин нарушений технологических процессов в машиностроении и разрабатывать мероприятия по их предупреждению;

— Умение проверять техническое состояние и остаточный ресурс технологического оборудования, организовывать профилактический осмотр и текущий ремонт оборудования;

— Умение организовать процесс сварки и осуществлять надзор за выполнением сварочных работ.

— Студенты нашей специальности проходят обязательный курс обучения практическим навыкам.

15.04.01 Машиностроение. Магистратура

«Сварка нефтегазовых сооружений производства»

Квалификация выпускников

Наши студенты получают необходимые знания по разработке производственных технологических карт, выбора технологического оборудования, работы с действующей нормативной документацией в области нефтегазодобывающей промышленности и других отраслях производства. Проходят обучение современным методам и нормам контроля качества продукции. Приобретаю опыт работы, проходя практику непосредственно в организациях нефтегазодобывающего производства.

Образовательные услуги включают варианты подготовки:

— очную (бакалавриат) – 4 года;

— заочное – 4,5 лет;

— очную (магистратура) – 2 года;

15. 06.01 Аспирантура.

06.01 Аспирантура.

Специальность «Технологии и машины сварочного производства»

Срок обучения – 4 года.

ДОКТОРАНТУРА

Специальность «Технологии и машины сварочного производства»

Срок обучения – 3 года.

Автоматизация сварочных процессов

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Механизация электродуговой сварки на базе автоматических сварочных кареток от компании «ДельтаСвар»

Необходимость автоматизации сварочных процессов определяется, прежде всего, такими их характерными особенностями, как высокие энергетические параметры, скоротечность отдельных этапов энергетических преобразований и процесса формирования сварного соединения, труднодоступность зоны сварки для непосредственного измерения и контроля, повышенный уровень вредных воздействий на здоровье человека и необходимость оперативной оптимизации сварочных процессов в соответствии с выбранным критерием.

В общем объеме операций по производству сварных конструкций на процесс сварки обычно приходится 15…20%, однако он определяет свойства и эксплуатационную надежность конструкций. Большое количество параметров, влияющих на ход сварочных процессов, и высокие скорости их изменения требуют для управления ими обработки значительного объема информации в единицу времени, поэтому автоматизация оказывается обязательным условием успешного и качественного выполнения сварочных процессов. Невозможность поддержания непрерывной вольтовой дуги при сварке плавящимся электродом обусловила создание автоматического регулятора Н. Г. Славяновым, что и обеспечило реальную возможность промышленного применения дуговой сварки плавящимся электродом.

Цель автоматизации сварочных процессов — получение сварных соединений с требуемыми свойствами при наилучших технико-экономических показателях без непосредственного участия человека. Автоматизация сварочных процессов, при которой повышается точность управления и контроля, а также исключается влияние на технологический процесс субъективных факторов (мастерство рабочего, его утомляемость и т. п.), направлена прежде всего на повышение качества сварных соединений и его стабилизацию в пределах партии однотипных изделий. Исключение или сведение к минимуму количества недопустимых дефектов сварных швов снижает потери рабочего времени, энергетических и материальных ресурсов, связанные с исправлением брака.

п.), направлена прежде всего на повышение качества сварных соединений и его стабилизацию в пределах партии однотипных изделий. Исключение или сведение к минимуму количества недопустимых дефектов сварных швов снижает потери рабочего времени, энергетических и материальных ресурсов, связанные с исправлением брака.

Автоматизация сварочных процессов сопровождается реальным повышением производительности труда и экономией трудовых ресурсов.

Социальный аспект автоматизации предполагает освобождение человека от непосредственного выполнения сварочных операций и управления сварочным оборудованием прежде всего в условиях вредных, либо опасных для здоровья, а также при выполнении рутинных операций нетворческого характера. Автоматизация сопровождается созданием новых средств производства, которые в свою очередь служат основой разработки и применения прогрессивных технологий сварки.

Непосредственное решение общей задачи автоматизации сварочного производства затруднено многомерностью объектов. Выбор оптимального варианта стратегии управления сварочными процессами определяется типом технологического процесса и основными целями. Аппаратура и системы управления классифицируются по алгоритму управления, который определяет выбор альтернативной цели управления. При этом можно выделить следующие группы систем управления.

Выбор оптимального варианта стратегии управления сварочными процессами определяется типом технологического процесса и основными целями. Аппаратура и системы управления классифицируются по алгоритму управления, который определяет выбор альтернативной цели управления. При этом можно выделить следующие группы систем управления.

Для решения простейших задач автоматизации сварочных процессов таких, как перемещение источника нагрева, подача присадочного материала при сварке плавлением, изменение силы сварочного тока при контактной сварке, применяют программное управление с разомкнутым циклом (рис. 1.5, а). Программирующее устройство (ПУ) изменяет управляющее воздействие Хy по закону, задающему требуемые изменения управляемой величины в сварочном процессе как объекте управления (ОУ). Для предупреждения вредного влияния на сварочный процесс отдельных ожидаемых возмущений, например, изменения напряжения сети, используют разомкнутые системы компенсации, обладающие повышенным быстродействием (рис. 1.5, б). При возникновении возмущения В оно преобразуется измерителем возмущений ИВ в компенсирующий сигнал, устраняющий влияние возмущения В на выходной параметр Хвых

1.5, б). При возникновении возмущения В оно преобразуется измерителем возмущений ИВ в компенсирующий сигнал, устраняющий влияние возмущения В на выходной параметр Хвых

В замкнутых системах автоматического регулирования (САР) изменение регулирующего воздействия Хр (рис. 1.6), определяющего изменение регулируемой величины Хвых, происходит до тех пор, пока Хвых не достигнет требуемого значения и не восстановится равновесие системы регулирования, определяемое условиями:

Источником корректирующего воздействия на систему служит главная (отрицательная) обратная связь, сигнал Хо.с которой определяется только отличием измеренного значения Хвых от задаваемого Хвх, и не зависит от параметров и места приложения возмущений В. Обратные связи выполняют на основе измерителей силы сварочного тока, напряжения,различных видов излучений из зоны сварки, положения границы шлак-металл при электрошлаковой сварке, перемещений электродов или заготовок при контактной сварке и других параметров сварочного процесса.

Эффективность автоматизации сварочных процессов во многом определяется точностью подготовки заготовок и их сборкой.

Размеры заготовок получаются из предшествующих сварке технологических (заготовительных) операций и, следовательно, предопределяют линии стыков с их неточностями по направлению, зазору, превышению кромок и др. Поэтому автоматизация сварочных процессов целесообразна и эффективна только при наличии механизации и автоматизации заготовительных и сборочных операций. Даже при выполнении этих условий неизбежны отклонения положения и формы соединений в результате значительных температурных деформаций и перемещений свариваемых деталей вследствие неравномерности нагрева изделия при сварке.

Для автоматического ведения электрода по оси стыка при дуговой сварке при нарушении прямолинейности стыка вследствие погрешностей их подготовки под сварку, тепловых деформаций, а также при сварке криволинейных швов применяют следящие системы.

В общем случае автоматизация сварочных процессов осуществляется на основе совместного использования указанных систем. Так, программное управление последовательностью операций сварочного цикла и перемещения сварочного инструмента, изменениями параметров режима, в частности при зажигании дуги, заварке кратера и т. п. обычно дополняется локальными САР (регуляторами) важнейших параметров режима сварки. По существу локальные регуляторы представляют собой малые вычислители, которые в общем случае решают уравнения типа

где К0, К1, К2 — коэффициенты, определяемые параметрами настройки устройств 3 и 4 регулятора (см. рис. 1.6). Любую задачу автоматизации сварочных процессов как частный случай общей проблемы обработки информации можно представить совокупностью отдельных операций, выполняемых в определенной последовательности. Универсальным устройством современных вычислительных систем, реализующих заданный программой процесс решения задачи, является микропроцессор. Созданные на основе микропроцессоров, дополненных памятью, внешними устройствами и средствами связи, микроЭВМ характеризуются малыми размерами, низкой стоимостью, высокой надежностью и экономически оправданы не только для группового, но и для индивидуального управления сборочно-сварочными установками и даже отдельными устройствами установки. Пример микропроцессорной системы управления дуговой сваркой приведен на рис. 1.7.

рис. 1.6). Любую задачу автоматизации сварочных процессов как частный случай общей проблемы обработки информации можно представить совокупностью отдельных операций, выполняемых в определенной последовательности. Универсальным устройством современных вычислительных систем, реализующих заданный программой процесс решения задачи, является микропроцессор. Созданные на основе микропроцессоров, дополненных памятью, внешними устройствами и средствами связи, микроЭВМ характеризуются малыми размерами, низкой стоимостью, высокой надежностью и экономически оправданы не только для группового, но и для индивидуального управления сборочно-сварочными установками и даже отдельными устройствами установки. Пример микропроцессорной системы управления дуговой сваркой приведен на рис. 1.7.

Применение ЭВМ в системах автоматизации позволяет реализовывать адаптивное управление сварочными процессами, которое предполагает самонастройку системы при изменении внешних условий и на основе информации об условиях и качестве формирования сварного соединения. Для этого в системе должно быть реализовано выполнение трех функций идентификации (определениемгновенного состояния процесса или системы), принятия решений (программа настройки), настройки (физическая реализация принятого решения), которые позволяют гибко реагировать на появление различных возмущений.

Для этого в системе должно быть реализовано выполнение трех функций идентификации (определениемгновенного состояния процесса или системы), принятия решений (программа настройки), настройки (физическая реализация принятого решения), которые позволяют гибко реагировать на появление различных возмущений.

Примером может служить действующая адаптивная система управления сваркой неповоротных стыков труб малого диаметра с автоматической стабилизацией выпуклости в корне шва. Система обеспечивает оценку интегрального эффекта совместного влияния технологических возмущений, характерных для каждого стыка, по энерговложению, необходимому для достижения сквозного провара на начальном участке сварки — участке идентификации. На основании этой информации управляющая микроЭВМ вычисляет изменение параметров сварочного режима для основной части стыка и обеспечивает ввод уставок в задающие устройства регуляторов параметров сварочного режима.

С точки зрения аппаратуры и систем управления электросварочное оборудование следует разделить на следующие виды; оборудование общего применения, специальные машины и установки, сборочно-сварочные линии, сварочные работы. Существует множество типов архитектуры аппаратных средств, на основе которых можно реализовать различные варианты стратегии управления сварочными процессами и оборудованием — контроллеры автономные (оборудование общего применения — автоматы и полуавтоматы для дуговой сварки, машины контактной сварки и др.), линейные и системные (системы управления с распределенной вычислительной мощностью и распределенной конструкцией в качестве локального регулятора; системы управления установками, линиями, роботами).

Существует множество типов архитектуры аппаратных средств, на основе которых можно реализовать различные варианты стратегии управления сварочными процессами и оборудованием — контроллеры автономные (оборудование общего применения — автоматы и полуавтоматы для дуговой сварки, машины контактной сварки и др.), линейные и системные (системы управления с распределенной вычислительной мощностью и распределенной конструкцией в качестве локального регулятора; системы управления установками, линиями, роботами).

Патон Б.Е. «Машиностроение Энциклопедия т.IV-6. Оборудование для сварки»

Адаптивная автоматизация сварочного производства на основе искусственного интеллекта

ВведениеВ контексте нижеизложенного термин «сварочное производство» следует понимать, как совокупность производственных и непроизводственных (сопутствующих) операций (инжиниринг, разработка КМД, материально-техническое обеспечение, заготовительные операции, комплектация, сборка, сварка и т. д.), а также средств их моделирования и выполнения (САПР, АСУ, оборудование, специалисты и т.п.) с целью изготовления сварных конструкций различного назначения (строительные металлоконструкции, машиностроение, судостроение и т.д. (все типы металлических конструкций которые собираются с применением различных технологий сварки металлов)).

д.), а также средств их моделирования и выполнения (САПР, АСУ, оборудование, специалисты и т.п.) с целью изготовления сварных конструкций различного назначения (строительные металлоконструкции, машиностроение, судостроение и т.д. (все типы металлических конструкций которые собираются с применением различных технологий сварки металлов)).

Цифровой Сварочный Цех (далее ЦСЦ) – это рабочее название проекта, описание которого приводится ниже.

Под термином «искусственный интеллект» (далее ИИ) подразумевался результат моделирования человеческого разума методами математической логики, в данном контексте это автоматизированные и автоматические системы принятия рациональных решений в управлении сварочным производством.

В этом году мы запускаем стартап которым начали заниматься в 2012ом.

ЦСЦ – это комплекс состоящий из пакета инжиниринговых услуг, системной интеграции, модернизации оборудования и открытых поставок оборудования, как основных средств производства, так и различных средств сбора и обработки данных в режиме реального времени.

Как всё начиналось:

Всё началось с вопроса генерального директора завода металлоконструкций, который после тура по предприятиям стран ЕС, где мы и познакомились, нанял нас для индуктивного анализа производства управляемого им ЗМК.

Ещё до заключения контракта он пригласил нас для участия в совещании, на котором собрались руководители завода, а также были приглашены несколько рабочих разных специальностей. Интрига темы совещания сохранялась до последнего момента.

В тот день на повестке был один вопрос руководителя своим подчинённым, на который по очереди отвечали почти все присутствующие – «Почему производительность сварочного производства ниже, чем на других заводах выпускающих аналогичную продукцию?»

Было высказано много экспертных мнений, которые были запротоколированы. После синтеза данных полученных в результате индуктивного анализа мы сопоставили полученные ответы специалистов с результатами исследований производственной среды, в результате сравнения выяснилось, что мнения сотрудников предприятия не отразили большинство причин потери производительности.

Почему при равных затратах на организацию сварочного производства производительность может отличатся в несколько раз?

Объяснить это явление может каждый (высказать субъективное мнение), а вот понять это явление человеческий разум не способен в виду отсутствия у человеческого мозга функции хранения и анализа больших данных состоящих из огромного количества констант и переменных из которых состоит математическая модель сварочного производства.

Чем больше человек полагается на свой опыт организации производства пренебрегая методами математического моделирования, тем меньше вероятность того, что он сумеет организовать высокоэффективную производственную систему.

Неразвитые и ленивые умы путают обыденную осведомленность со знанием и полагают, что им известна природа вещей, коль скоро они видят их внешние формы и знают их назначение. Научный подход к анализу производства показывает степень неосведомлённости сотрудников предприятия об истинных причинах потери производительности.

Сотрудники компаний, в приватных беседах (с позиции руководителя), обычно сетуют на проблемы дезорганизации производства, то есть проблемы, связанные с дисциплиной, а с позиции исполнителя сетуют на организационные проблемы. Описание одних и тех же объектов и производственных операций зависит от точки зрения респондента. Личные эмпирические мнения специалистов следует учитывать при диагностики производственной системы, но нельзя принимать как истину, мнения всегда следует подвергать сомнению и проверять индуктивным анализом.

Индуктивный метод — это изучение многих частных случаев методом «фотографии рабочего дня», то есть фиксирование и выявление величины операций производства, а также их последовательности. Этот метод изучения использования рабочего времени также способствует выявлению причин его потерь.

Синтез данных полученных индуктивным методом даёт основу для создания статической модели производства, которая в свою очередь является основой для создания адекватной динамической модели производства.

Динамическая математическая модель дает описание изменений статической модели производства (изменения количества и форм объектов производства операциями (действиями), которые сменяют друг друга в известной последовательности).

Когда нет заранее известной последовательности и обычными методами невозможно обработать большие данные для получения адекватных объективных знаний для принятия рационального оперативного решения, применяются искусственной нейронной сети, алгоритмы машинного обучения позволяют создавать автоматические адаптивные системы управления.

Таким образом, в «ЦСЦ» используется комбинированный (дуальный) метод создания ИИ.

Когда мы начинили проводить первые эксперименты в полевых условиях (на реально действующих предприятиях), мы столкнулись с проблемой антропоморфизма при автоматизации систем управления сварочным производством. Это своего рода трансфер пресловутого человеческого фактора. Не выявленные организационные проблемы оставались в автоматизированной киберфизической производственной среде и снижали эффективность системы.

Все попытки автоматизировать информационный хаос, приводят к автоматизированному хаосу, что по сути является основной причиной многочисленных провалов внедрений АСУП.

До автоматизации информационной среды производства и разработки алгоритмов машинного обучения необходимо провести индуктивный анализ и выявить причины потери производительности, которых на производственных предприятиях дискретного типа огромное количество, большинство из них игнорируются как несущественные, но в связи с другими операциями и в совокупности, эти «незначительные» причины оказывают огромное влияние на эффективность производства.

Цифровая тень производства (цифровой двойник производства)

Digital shadow (цифровая тень) или синоним – digital twin (цифровой двойник) можно одинаково часто услышать в обсуждениях, связанных с темами дигитализации производства. По сути у этих терминов одинаковые значения, но если термин «цифровая тень» всегда употребляется для обозначения динамической модели производства, то термин «цифровой двойник» может обозначать как динамическую, так и статистическую математическую модель производства.

В рамках проекта «ЦСЦ», термин Digital Twin (далее DT) следует понимать, как систему автоматизации управления с заранее известными последовательностями производственных операций, а термин Digital Shadow (далее DS) следует понимать, как как систему автоматизации принятия управленческих решений с заранее неизвестной последовательностью производственных операций.

DS это искусственная нейронная сеть позволяющая обрабатывать комбинированный объём исторических и оперативных данных в режиме реального времени, что даёт возможность прогнозировать степень загрузки операционных центров и выбирать оптимальные технологические маршруты объектов производства в условиях недостаточного объёма данных. Человек в условиях недостаточного объёма данных принимает субъективные решения основываясь на интуиции, что приводит к частым ошибкам, DS позволяет автоматизировать принятие рациональных решений на основе большого объёма статистических данных в условиях неопределённости производственной среды.

Производство металлических конструкций и изделий, а также сопутствующие процессы значительно отличаются от других видов деятельности человека, поэтому им должна соответствовать особая архитектура программно-методического, математического и информационного обеспечения.

Производство и все сопутствующие ему процессы происходят в физическом пространстве, а процессы, протекающие в компьютерных системах, в информационном пространстве. Поэтому для эффективного использования IT-технологий необходимо преобразовать производственные проблемы, происходящие в физическом пространстве в информационные проблемы, а также иметь возможность обратного преобразования данных. Такое преобразование следует рассматривать как проблему адекватного моделирования, т.е. установления взаимно однозначного соответствия между физическим и информационным пространством.

Объеденное физическое и информационное пространство производства с

применением программно-аппаратных средств называется киберфизической

системой и обозначается аббревиатурой CPS (от англ. Cyber-Physical

Systems).

Cyber-Physical

Systems).

CPS – революционный аспект новой «промышленной философии» сформулированной немецкой исследовательской группой «INDUSTRIE 4.0».

ЦСЦ – это многоуровневая система разделённая на интегрируемые интероперабельные модули для последовательного внедрения. Каждый модуль сам по себе повышает эффективность производства.

Далее в нашем блоге будут публиковаться информационные материалы о проекте «ЦСЦ» в которых будет подробно рассмотрен каждый модуль. Вы можете подписаться на рассылку информационных материалов — здесь 👈

Автоматизация сварочного производства — Энциклопедия по машиностроению XXL

Глава 16. МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ СВАРОЧНОГО ПРОИЗВОДСТВА [c.138]Что предусматривает комплексная механизация и автоматизация сварочного производства [c.145]

Необходимость повышения производительности труда ведет к увеличению уровня механизации и автоматизации сварочного производства, к его оснащению новыми сложными машинами и агрегатами, без которых сегодня немыслимо серийное производство многих видов продукции. Наглядный пример тому — сварочные автоматические линии Волжского автозавода. В сварочное производство активно внедряются роботы, что позволяет полностью автоматизировать цикл сварки деталей без участия рабочего-сварщика.

[c.3]

Наглядный пример тому — сварочные автоматические линии Волжского автозавода. В сварочное производство активно внедряются роботы, что позволяет полностью автоматизировать цикл сварки деталей без участия рабочего-сварщика.

[c.3]

Механизация и автоматизация сварочного производства…..369 [c.394]

Это в свою очередь открывает неограниченные возможности для подлинной автоматизации сварочного производства, для создания самого совершенного сварочного оборудования с программным управлением. В сварных конструкциях будущего будут использоваться металлические и неметаллические детали законченных форм и размеров. Сварная конструкция будет свободна от внутренних напряжений, не будет нуждаться ни в термической, ни в механической обработке. [c.8]

Следует иметь в виду, что подавляющее большинство вариантов наиболее распространенного способа дуговой сварки (наплавки) может быть выполнено с помощью несложного ручного или механизированного инструмента (каким, по существу, является сварочный полуавтомат), тогда как введение высокоавтоматизированных технологических комплексов сопряжено со значительными затратами. Поэтому для получения положительного экономического эффекта при автоматизации сварочного производства необходимо обеспечивать существенное повышение производительности труда при наиболее простых технических решениях.

[c.12]

Поэтому для получения положительного экономического эффекта при автоматизации сварочного производства необходимо обеспечивать существенное повышение производительности труда при наиболее простых технических решениях.

[c.12]

Высшей формой комплексной механизации и автоматизации сварочного производства является создание много номенклатурных заводов-автоматов, в которых на базе широкого применения вычислительной техники комплексно решаются проблемы, связанные с изготовлением продукции. К числу таких проблем относятся не только автоматическое изготовление и сборка изделия, но и автоматизация приема заказов, установление сроков поставки и стоимости выполнения заказов проектирование и организация производства, перемещение деталей между рабочими местами, складирование, ведение инструментального хозяйства, входной контроль, контроль качества продукции, утилизация отходов и т. д. [c.36]

ОБОРУДОВАНИЕ ДЛЯ КОМПЛЕКСНОЙ МЕХАНИЗАЦИИ И АВТОМАТИЗАЦИИ СВАРОЧНОГО ПРОИЗВОДСТВА

[c. 92]

92]

Из оборудования для комплексной механизации и автоматизации сварочного производства ниже рассмотрены комплексно-механизированные рабочие места и участки для сборки и сварки металлоконструкций, роботизированные рабочие места и участки, поточные и автоматические сборочно-сварочные линии. [c.92]

В книге описана технология дуговой сварки, наплавки и резки металлов. Рассмотрены сварочные материалы и оборудование приведены сведения о металлургических процессах и источниках питания сварочной дуги, а также сведения о механизации и автоматизации сварочного производства. [c.2]

Шарова А. AI., Новиков В. А. Учет влияния толщины основного металла на чувствительность магнитографического контроля.— В сб. Механизация и автоматизация сварочного производства . Могилев, НТО Машпром, 1975. [c.252]

Шарова A. М., Новиков В. A. Повышение чувствительности магнитографического контроля сварных соединений. — В сб. Механизация и автоматизация сварочного производства . Могилев, НТО Машпром, 1975.

[c.252]

— В сб. Механизация и автоматизация сварочного производства . Могилев, НТО Машпром, 1975.

[c.252]

В сб. Механизация и автоматизация сварочного производства . Могилев, НТО Машпром, 975. [c.253]

ОРГАНИЗАЦИЯ ТРУДА И РАБОЧЕГО МЕСТА. МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ СВАРОЧНОГО ПРОИЗВОДСТВА [c.250]

Механизация и автоматизация сварочного производства [c.256]

В этом разделе брошюры мы расскажем о путях автоматизации сварочного производства. [c.101]

Первым этапом автоматизации сварочного производства была разработка автоматов, работающих открытой дугой без применения флюса. Возможности такого способа сварки в смысле уве- [c.5]

Комплексная механизация и автоматизация сварочного производства достигаются в результате применения [c.313]

Каковы задачи механизации и автоматизации сварочного производства

[c. 324]

324]

Кроме того, в повседневной работе инженера-технолога сварочной специальности встречаются такие производственные вопросы, требующие технико-экономического решения, как, например, выбор наиболее рациональных способов изготовления сварных изделий выбор сварочного оборудования и сборочно-сварочных приспособлений разработка технологического процесса производства сварных изделий и экономическая оценка различных его вариантов определение степени и уровня механизации и автоматизации сварочного производства определение коэффициента использования автоматической линии и выбор способов его повышения определение потребного количества рабочих, оборудования и материалов для выполнения заданной сварной продукции подсчет себестоимости ее изготовления рациональное размещение в цехе рабочих мест и оборудования поточной сборочно-сварочной линии и т. п. [c.3]

Современные пути механизации и автоматизации сварочного производства включают следующие главные направления, которые необходимо использовать в разработке проектов. [c.106]

[c.106]

Описанным выше главным направлениям механизации и автоматизации сварочного производства обычно сопутствует следующее направление. [c.110]

Агрегатирование средств механизации и автоматизации производства, благодаря достигаемому их сосредоточению, в большинстве случаев значительно облегчает решение задачи автоматизации управления производственным потоком, сокращает необходимые площади для размещения поточных линий и резко повышает их производительность. Примеры рациональных разработок агрегатного оборудования для производства отдельных видов сварной продукции в качестве типовых решений задачи комплексной механизации и автоматизации сварочного производства следует использовать при составлении проектов в стадиях проектное задание и технический проект . [c.110]

Какие технические и экономические задачи производства решает широкое применение механизации и автоматизации и в чем заключаются особенности и различия главных направлений механизации и автоматизации сварочного производства

[c. 163]

163]

В книге изложены основы теории сварки (сущность, клас сификация, физико-химические процессы, деформации и напри-жения, свариваемость металлов), кратко описано устройство оборудования и аппаратуры для дуговой и газовой сварки, наплавки Н резки рассмотрены приемы выполнения различных сварных швов, приведены ведения о перспективных видах сварки, механизации и автоматизации сварочного производства. [c.2]

Данилко Б. М., Дьяченко В. И., Александров Б. И. Усталостная прочность соединений, выполненных сваркой трением. Тезисы докладов Республиканской научно-технической конференции Механнзацп , и автоматизация сварочного производства . Могилев, 1972. [c.345]

Дьяченко В. И., Данилко Б. М., Ларина Л. 11. Сварка трением с наложением ультразвуковых колебаний. Тезисы докладов Республиканской научно-технической конференции Механизация и автоматизация сварочного производства . Могилев, 1972. [c.345]

Непосредственное редгение общей задачи автоматизации сварочного производства затруднено многомерностью объектов.

Выбор оптимального варианта стратегии управления сварочными процессами определяется типом технологического процесса и основными целями. Аппаратура и систры управления классифицируются по алгорф му управления, который определяет выбо альтернативной цели управления. При этом можно вьщелить следующие группы систем управления [1].

[c.17]

Выбор оптимального варианта стратегии управления сварочными процессами определяется типом технологического процесса и основными целями. Аппаратура и систры управления классифицируются по алгорф му управления, который определяет выбо альтернативной цели управления. При этом можно вьщелить следующие группы систем управления [1].

[c.17]Комплексная механизация и автоматизация сварочного производства предполагает интеграцию как родственных, так и неродственных технологических процессов, совмещенных в едином комплексе электросварочного оборудования [4, 14]. Примерами совмещения родственных процессов могут служить контактная стыковая сварка и термообработка термоупрочняемых сталей и сплавов дуговая сварка под флюсом и наплавка многоэлектродная контактная точечная или щовная сварка и т. д. Примерами интеграции неродственных технологий являются, например стыковая сварка со срезкой грата автоматическая ориентация щва относительно горелки автоматическая сборка, в том числе с подогревом для плотной посадки деталей сварка и съем готовых изделий плазменная резка и автоматическая маркировка заготовок плазменномеханическая обработка тел вращения и др. [c.31]

[c.31]

Настоящий учебник написан в соответствии с программой Контроль качества сварных соединений и конструкций , утвержденной Главным управлением кадров и учебных заведений Минмонтажспецстроя СССР. Содержание учитывает знания, полученные учащимися при изучении курсов физики, сварных конструкций, организации производства сварочно-монтажных работ, технологии и оборудовалия газопламенной обработки металлов, электрической сварки плавлением, автоматизации сварочного производства. [c.3]

Механизация и автоматизация являются основой дальнейшего технического развития современного производства вообще и в том числе сварочного. Однако механизация и автоматизация только самих процессов сварки и резки не решают полностью задачу механизации и автоматизации сварочного производства в целом на данном участке или предприятии. Необходима также механизация вспомогательных трудоемких, тяжелых, а иногда и вредных работ подготовки металла под сварку, транспортировки заготовок, перемещения изделия при сборке и сварке на стенде, зачистки швов и др. Некоторые из перечисленных видов работ выполняют с помощью различных механизмов общего или специального назначения грузоподъемных мостовых кранов, автопогрузчиков, электрокар, тельферов, кранов-укосин, лебедок, рельсовых тележек, роликоопор, кантователей, манипуляторов, шлакоуборочных столов и многих других.

[c.256]

Некоторые из перечисленных видов работ выполняют с помощью различных механизмов общего или специального назначения грузоподъемных мостовых кранов, автопогрузчиков, электрокар, тельферов, кранов-укосин, лебедок, рельсовых тележек, роликоопор, кантователей, манипуляторов, шлакоуборочных столов и многих других.

[c.256]

Наиболее перспективным средством автоматизации сварочного производства являются промыщленные роботы, состоящие из сварочного оборудования, сварочного манипулятора и устройства управления. Процесс автоматической дуговой сварки обеспечи- [c.99]

Под механизацией и автоматизацией сварочного производства ПОН имаются [c.153]

Роль автоматической сварки приобретает еще большее значение в настоящее время в связи с поставленной XXI съездом партии задачей резкого подъема отечественной промышленности — машиностроения, судостроения, производства энергетического оборудования, станков, подвижного состава железных дорог, труб большого диаметра и других видов продукции. Повышение уровня механизации и автоматизации сварочного производства для успешного выполнения поставленной задачи возможно только при условии подготовки высококвалифицированных инженерно-техни-ческих и рабочих кадров, вооруженных знаниями теоретических основ автоматической сварки.

[c.4]

Повышение уровня механизации и автоматизации сварочного производства для успешного выполнения поставленной задачи возможно только при условии подготовки высококвалифицированных инженерно-техни-ческих и рабочих кадров, вооруженных знаниями теоретических основ автоматической сварки.

[c.4]

МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ СВАРОЧНОГО ПРОИЗВОДСТВА

ОПРЕДЕЛЕНИЕ УРОВНЯ МЕХАНИЗАЦИИ И АВТОМАТИЗАЦИИ

Под механизацией производственного процесса понимается замена в нем ручного труда работой машин. При механизированном исполнении операций производственного процесса человек выполняет ручные вспомогательные приемы и управляет машиной. Высшей ступенью механизации является автоматизация, при которой исключается участие человека в выполнении вспомогательных приемов и управлении машиной. Механизация или автоматизация может быть частичной, распространяющейся на отдельные операции производственного процесса, и комплексной, охватывающей ряд последовательных операций по изготовлению детали, комплекта или изделия, включая межоперационный транспорт. Оборудование для механизации и автоматизации производственных процессов разделяется на механизированные машины; полуавтоматы; автоматы; механизированные, автоматизированные и автоматические линии [4].

Оборудование для механизации и автоматизации производственных процессов разделяется на механизированные машины; полуавтоматы; автоматы; механизированные, автоматизированные и автоматические линии [4].

Уровень механизации характеризуется количественным и качественным Уа показателями:

дЖ-Ч10О0/- <■>

у Е Гм;77/ £ Тщі 1ПЛЛ/ /о

ЕГм/’ЛТ+Гр 100%’ (2)

где ТMj — трудоемкость операции, выполняемой механизированным способом; Пі — коэффициент производительности оборудования; Гр — суммарная трудоемкость операций, выполняемых ручным способом.

Коэффициент Пі характеризует рост производительности при замене ручной операции (или механизированной, принятой за базу) механизированной и определяется как отношение трудоемкости Тр{ до проведения механизации к трудоемкости Тні, достигаемой в результате механизации:

<3>

Показатель У| определяет удельный объем механизированных операций в производственном процессе. Числитель формулы (1) представляет собой трудоемкость операций, осуществляемых механизированными способами, в случае их исполнения вручную; эту трудоемкость называют приведенной трудоемкостью механизированных операций. Знаменатель формулы представляет собой общую трудоемкость всех операций в случае их исполнения вручную или общую приведенную трудоемкость. Показатель У| характеризует уровень механизации только количественно, так как он не изменяется при замене менее производительного механизированного оборудования более производительным. При увеличении производительности оборудования показатель, вычисленный по формуле (1), не повышается, а остается неизменным. Это объясняется тем, что с повышением коэффициента Я производительности оборудования соответственно снижается

Знаменатель формулы представляет собой общую трудоемкость всех операций в случае их исполнения вручную или общую приведенную трудоемкость. Показатель У| характеризует уровень механизации только количественно, так как он не изменяется при замене менее производительного механизированного оборудования более производительным. При увеличении производительности оборудования показатель, вычисленный по формуле (1), не повышается, а остается неизменным. Это объясняется тем, что с повышением коэффициента Я производительности оборудования соответственно снижается

трудоемкость Г„ производимых на нем операций. Поэтому при неизменной программе цеха произведение Т№П остается постоянным и показатель У, не меняется. Таким образом, назначением показателя У, является оценка степени охвата механизацией производственного процесса.

Показатель Уа отражает степень вытеснения живого труда в результате механизации. Числитель формулы (2) представляет собой трудоемкость, исключенную в результате механизации. Частное от деления этой трудоемкости на приведенную трудоемкость всех работ является удельным снижением трудовых затрат, достигаемым при внедрении машин, т. е. качественной характеристикой уровня механизации. Таким образом, назначение показателя У2 — охарактери

Частное от деления этой трудоемкости на приведенную трудоемкость всех работ является удельным снижением трудовых затрат, достигаемым при внедрении машин, т. е. качественной характеристикой уровня механизации. Таким образом, назначение показателя У2 — охарактери

гут быть получены дифференцированные показатели.

Для вычисления показателей Уг и У2 по сварочным работам коэффициенты П регламентированы официальной инструкцией статистического учета [2], что позволяет устанавливать уровень механизации сварочных работ по отдельным изделиям, участкам, цехам, заводам, отраслям и промышленности в целом. Коэффициенты П для других работ сварочного производства еще не регламентированы, что вызывает определенные трудности при расчете уровня комплексной механизации. Для укрупненной оценки уровня механизации прибегают к показателю степени охвата рабочих механизированным трудом

0″=sp.+Pspp100%- <4)

Показатель Ом характеризует лишь количественный охват рабочих механизацией; он снижается при замене менее производительного оборудования более производительным. Наряду с этим показатель Ом дополняет оценку уровня механизации по показателям Уі и У2, характеризуя уровень механизации труда.

Наряду с этим показатель Ом дополняет оценку уровня механизации по показателям Уі и У2, характеризуя уровень механизации труда.

Степень механизации и автоматизации труда, обеспечиваемая производственной машиной, характеризуется коэффициентами механизации и автоматизации:

где ta — неперекрытое машинное время выполнения процесса; ta — неперекры — тое время автоматического выполнения процесса; ton — оперативное время.

Процесс производства сварных конструкций состоит из заготовительных, сборочных, сварочных, отделочных и вспомогательных операций (табл. 1).

Из приведенных данных следует, что для достижения высоких показателей уровня механизации и автоматизации производства сварных конструкций необходим комплексный охват основных (заготовительных, сборочных, сварочных, отделочных) и вспомогательных операций, а также вспомогательных приемов основных операций.

Автоматизация сварочных работ — презентация онлайн

1. Автоматизация сварочных работ

Высшей степенью механизации являетсяавтоматизация, при которой исключается участие

человека в выполнении вспомогательных приемов

и управлении машиной.

Механизация или

Механизация илиавтоматизация может быть частичной,

распространяющейся на отдельные операции

производственного процесса, и комплексной,

охватывающей ряд последовательных операций

по изготовлению детали или конструкции, в том

числе межоперационное транспортирование.

При осуществлении сварочных операций, в том числе при

механизированной сварке, выполняются вспомогательные приемы по

установке и кантованию изделий под сварку, зачистке кромок и швов, сбору

флюса, установке автомата в начале шва, отводу автомата или

перемещению изделия. Трудоемкость этих приемов составляет в среднем

35 % трудоемкости сварочных операций. Отсюда следует, что механизация

только самого процесса сварки не может обеспечить высокий уровень

механизации сварочного производства, поэтому необходима комплексная

механизация.

2. Оборудование для сварочных работ

Оборудование для механизации и автоматизации сварочныхпроцессов подразделяется на машины, полуавтоматы,

автоматы, а также механизированные, автоматизированные и

автоматические линии.

Оборудование для механизации и автоматизации сварочных

работ можно разделить на две группы:

оборудование для закрепления и перемещения свариваемых

изделий;

оборудование для установки и перемещения сварочной

аппаратуры относительно изделия и передвижения

сварщиков.

Приспособление должно обеспечивать возможность фиксации узла в

положении, удобном для сварки того или иного соединения, или его

перемещение в процессе сварки с заданной скоростью. В сварочной

практике распространено использование комбинированных сборочносварочных приспособлений, позволяющих производить сборку и сварку

в том же приспособлении, минуя прихватку.

3. Cварочные стенды

Представляют собой приспособления с одной неподвижной (чащегоризонтальной) базовой поверхностью с установленными крепежными

элементами, используются для сварки прямолинейных швов. Типичными

представителями являются электромагнитные стенды для сборки и

сварки крупногабаритных полотнищ с продольными и поперечными

швами широко распространенных в судостроении, вагоностроении,

резервуаростроении и других отраслях.

Стенд для сварки продольных швов

обечаек: 1 — основание; 2 — прижим; 3

— тяга; 4 — подкладка; 5 —

пневмоцилиндр; 6 — обечайка

Стенд для автоматической сварки

хребтовой балки с двутавром

Cварочные стенды

В сварных конструкциях сложных форм швы могут располагаться в

разных пространственных положениях. В этом случае от приспособления

требуется возможность перемещения изделия в положение для сварки

того или иного соединения в нем или вращение изделия с заданной

скоростью при автоматической сварке.

Стенд сборки и сварки каркаса

боковой стенки грузового вагона

Автоматические машины для сварки

продольных швов

5. Поворотные столы

Являются наиболее простым видом подвижных приспособлений ииспользуются для ручной или механизированной сварки

некрупных узлов.

Поворотный стол сварщика ССП0.06: 1 — планшайба; 2 —

поворотная колонка; 3—

основание; 4 — фрикцион; 5 —

поворотный диск

6.

Манипуляторы Наиболее сложный вид подвижных приспособлений, снабженных

Манипуляторы Наиболее сложный вид подвижных приспособлений, снабженныхспециальными приводами. Они позволяют осуществлять наклон

планшайбы с изделием в нужное положение и вращать их с

заданной скоростью при сварке.

Манипулятор: 1 — планшайба; 2

— привод; 3 — основание

7. Позиционеры

Предназначены для установки изделия в нужное положение ипозволяют поворачивать его вокруг горизонтальной и вертикальной

осей. В отличие от манипуляторов они не имеют рабочей скорости

в процессе сварки.

8. Кантователи

Предназначены для установки изделий в удобное для сваркиположение путем поворота их вокруг горизонтальной оси. Во время

сварки они, как и позиционеры, неподвижны.

9. Вращатели

Предназначены для закрепленияизделия в постоянно заданном

положении и вращения его со

скоростью сварки при выполнении

кольцевых и круговых швов. Они

бывают с вертикальной,

горизонтальной или наклонной осью

вращения.

Схемы вращателей для сварки

кольцевых щвов: а — с

торцевыми планшайбами; б —

с раздельными стойками; в —

роликовый стенд; г — для

круговых швов; д — для

конических обечаек; е — для

длинных изделий

10. Приспособления для автоматической сварки

Для выполнения автоматическойсварки создаются сварочные установки,

включающие в себя помимо

приспособлений устройства для

крепления и перемещения сварочных

автоматов относительно изделия. Такие

устройства могут быть конструктивно

связанными с приспособлением или

выполнены раздельно.

Установки для автоматической сварки: а — портальные; б — консольные; в

— со смешенными направляющими; г — с совмещенными направляющими; 1 —

направляющие для автомата; 2 — приспособление

11. Поточные механизированные и автоматические линии

Поточной линией называют комплекс оборудования, взаимно связанного иработающего с определенным заданным ритмом по единому

технологическому процессу.

Поточная механизированная сборочносварочная линия представляет собой комплекс оборудования,

Поточная механизированная сборочносварочная линия представляет собой комплекс оборудования,расположенного в порядке последовательности выполнения

технологического процесса и обеспечивающего механизированное

выполнение всех операций по изготовлению сварного изделия.

12. Поточные механизированные и автоматические линии

По признаку механизации и автоматизации различают несколько типовпоточных линий:

с частичной механизацией, при которой используется ручная и

механизированная сварка, а остальные процессы производственного

цикла (раскрой металла, резка, сборка и др.) выполняются вручную;

с комплексной механизацией, когда механизированы несколько

операций, например применяются механизированная резка и сварка, а

также другие вспомогательные действия для их выполнения;

с частичной автоматизацией, при которой основные процессы

(сварка, резка) автоматизированы, а остальные работы (заготовка,

сборка и др.) выполняются с применением механизированного

инструмента и приспособлений с использованием ручного труда;

с комплексной автоматизацией.

13. Поточные механизированные и автоматические линии

Автоматическая сборочно-сварочная линияпредставляет собой комплекс оборудования,

выполняющего без непосредственного участия

человека в определенной технологической

последовательности и с определенным тактом

все операции технологического маршрута.

Особое значение в автоматизации сварочного

производства имеет оснащение его

оборудованием с программным управлением.

Например, на газорезательной машине

«Кристалл» с программным управлением

можно вырезать заготовки деталей из стальных

листов толщиной до 100 мм. Машина

управляется автоматически по заданной

программе.

Механизация и автоматизация сварочных процессов

В этом разделе Вы найдете информацию о механизации сборочных операций, процесса сварки, вспомогательных операций, а также о сварочных станках и установках.

Изготовление сварных изделий связано с выполнением четырех основных этапов: заготовки деталей; сборки этих деталей под сварку; сварки изделия; контроля качества сварки и последующей обработки изделия.

Заготовка деталей (так же как и обработка сваренного изделия) выходит за рамки настоящего раздела.

Процессам сварки посвящены предыдущие разделы, контролю — следующий раздел. В данной разделе рассматриваются вопросы механизации сборки и сварки изделий, а также вопросы механизации некоторых вспомогательных операций.

Степень механизации сборочных и вспомогательных операций определяет технический уровень производства и достигает наивысшего развития в автоматических и поточных линиях.

Независимо от способа сварки и степени его механизации изделие перед сваркой необходимо собрать с необходимой точностью и установить в положение, удобное для сварки.

Обычно сварные изделия собирают в следующем порядке: сначала детали собирают в узлы, а потом их соединяют сваркой. При этом детали должны занимать определенное положение относительно друг друга.

В простейших случаях, когда сама форма деталей определяет их расположение и закрепление, это выполнить не трудно. В более сложных случаях изделия собирают по разметке; детали закрепляют короткими сварными швами (прихватками) и собранное изделие передают для окончательной сварки.

В более сложных случаях изделия собирают по разметке; детали закрепляют короткими сварными швами (прихватками) и собранное изделие передают для окончательной сварки.

Кроме того, сборочно-сварочные приспособления могут предназначаться для предотвращения или уменьшения деформаций сварных узлов и изделий.

При различных типах производства сварных изделий применяют разнообразные конструкции сборочно-сварочных приспособлений. В единичном производстве обычно применяют универсальные сборочно-сварочные приспособления, пригодные для всей номенклатуры продукции.

В серийном производстве (в зависимости от количества изготовляемых однотипных изделий) используют как универсальные, так и специализированные сварочные приспособления.

В массовом производстве распространены сборочно-сварочные приспособления различных типов, начиная от простых быстродействующих приспособлений и кончая сложными автоматическими установками.

Автоматизация и сварка — интеллектуальная производственная пара

Существует множество причин, по которым стоит рассмотреть возможность интеграции оборудования автоматизации в ваши производственные процессы сварки. Если вы уже занимаетесь сварочными работами на своем предприятии или расширяете свои возможности, чтобы включить их, сварка особенно хорошо подходит для автоматизации, часто с помощью робототехники.

Если вы уже занимаетесь сварочными работами на своем предприятии или расширяете свои возможности, чтобы включить их, сварка особенно хорошо подходит для автоматизации, часто с помощью робототехники.

Оборудование для автоматизации принимает множество форм: от роботов-манипуляторов разных размеров до конвейеров, моторизованных прессов и инструментов.Их объединяет то, что они могут повторять поставленную задачу до тех пор, пока оператор или инженер не внесет изменения. В результате машины часто работают более эффективно и с большей согласованностью, чем люди, а это означает, что они лучше поддерживают желаемый уровень производительности или производительности. Они также требуют меньшего количества перерывов (и они, как правило, для планового обслуживания или корректировок, которые можно запланировать в графике производства).

Детали и узлы, изготовленные с помощью роботов и другого автоматизированного оборудования, как правило, очень однородны, поскольку движения машины управляются программой, датчиками и логическими контроллерами, которые ограничивают движение, время и давление, применяемое инструментом. Это означает, что они с меньшей вероятностью будут отличаться от желаемых допусков и спецификаций.

Это означает, что они с меньшей вероятностью будут отличаться от желаемых допусков и спецификаций.

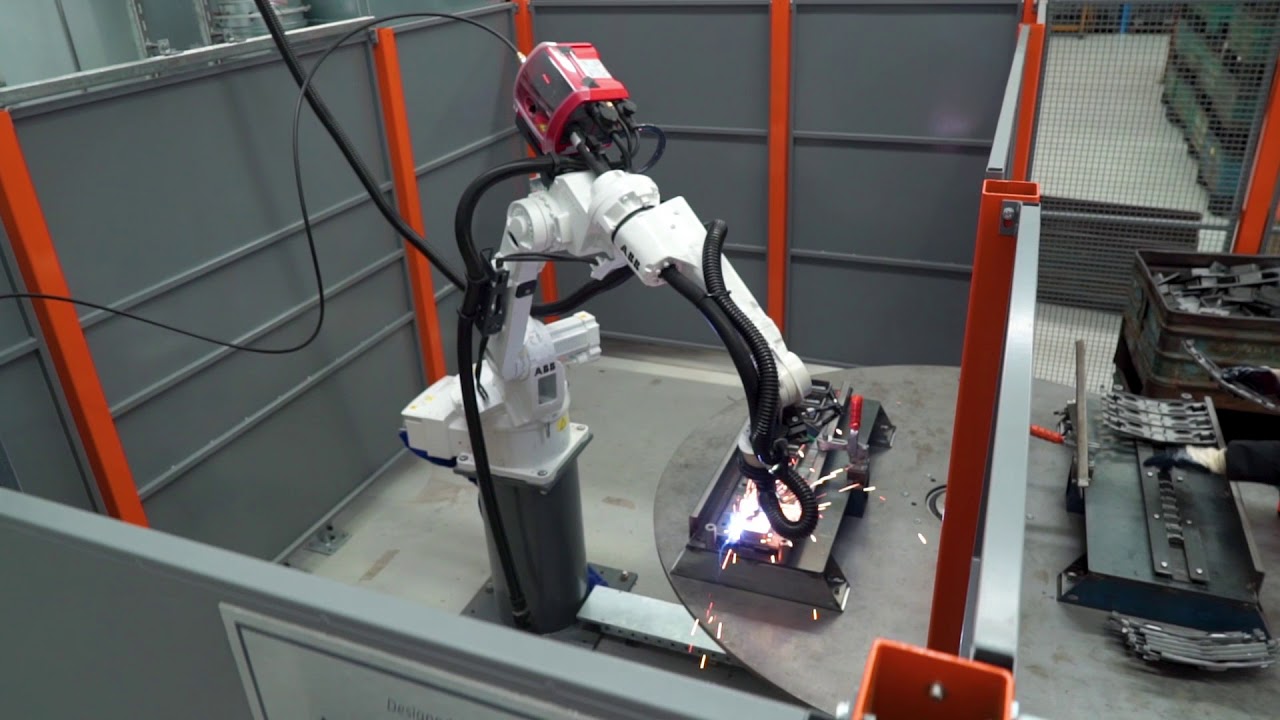

Все эти преимущества применимы к сварочным работам, в которых роботы-манипуляторы часто являются предпочтительным средством автоматизации. Некоторые функции роботов хорошо сочетаются с обычными сварочными операциями, включая (но не ограничиваясь):

- Шарнирные рычаги и многоосевое движение для составных движений, таких как перемещение по длине сварного шва или вращение вокруг кругового соединения

- Диапазон полезной нагрузки для различных типов и веса резаков

- Встроенная «умная» технология для сбора данных об операциях, позиционировании и состоянии проводов или электродов

- Программное обеспечение для анализа этих данных в режиме реального времени и корректировки перемещений или изменения ориентации резака относительно заготовки

- Обучаемость и простота программирования, позволяющие оператору вручную перемещать манипулятор через процесс один раз и сохранять эти точные движения в виде программы

- Повышенная безопасность оператора благодаря меньшему воздействию защитных газов, тепла и искр, а также отказу от повторяющихся движений

Виды сварки

При разработке роботизированного сварочного аппарата учитывается несколько факторов, отмечает Robotiq, в том числе выбор соответствующих источников питания, доступа к газу и проволоке. рабочие поверхности/столы и крепления, а также дизайн корпуса. И не забывайте об обучении рабочих — даже опытным сварщикам придется учиться из-за характера автоматизированного оборудования и их новой роли «управления» рабочим процессом сварки и работой машины.

рабочие поверхности/столы и крепления, а также дизайн корпуса. И не забывайте об обучении рабочих — даже опытным сварщикам придется учиться из-за характера автоматизированного оборудования и их новой роли «управления» рабочим процессом сварки и работой машины.

Особенно, если вы добавляете новые возможности автоматической сварки, вот несколько моментов, которые следует учитывать в отношении этих распространенных типов сварки:

Дуговая сварка металлическим электродом в среде защитного газа (GMAW)Подходит для больших и/или толстых деталей, сварка MIG часто используется для корпусов и рам транспортных средств, а также в судостроении и конструкционной стали для строительных материалов.Для соединения деталей используется расходуемый электрод, в результате чего получается прочный чистый валик, который можно наносить из большинства положений.

Дуговая сварка вольфрамовым электродом в среде защитного газа и газа (GTAW) Этот метод сварки с использованием вольфрамового электрода обычно используется для небольших деталей, где точность является приоритетом.

Недорогой, портативный и не требующий дополнительного защитного газа электрод для сварки электродом с флюсовым покрытием, который при плавлении создает собственный защитный газ.

Дуговая сварка с флюсовым сердечником (FCAW) СваркаВ этом методе используется полая проволока, заполненная флюсом, который создает экран без дополнительного газа. Он имеет высокую скорость осаждения, что делает его быстрым, и часто используется со сталью, сплавами железа и никелевыми сплавами.

Плазменно-дуговая сварка (PAW)В этом методе используется очень высокая температура, выделяемая электродом внутри медного сопла горелки, что позволяет создавать широкие сварные швы и сварные швы с замочной скважиной, часто за один проход.Это полезно для точных приложений, таких как медицинские устройства и электроника.

Электронно-лучевая и лазерная сварка Этот метод подходит для точной сварки, особенно для металлов разной толщины, материала, проводимости или температуры плавления.

Портативная и недорогая газовая сварка с использованием кислорода и ацетилена для соединения тонких металлов.

Ультразвуковая сваркаЭтот низкотемпературный метод соединяет металлические детали с помощью сварки в твердом состоянии.Детали плотно скрепляются и свариваются с помощью ультразвуковых акустических колебаний. Это особенно полезно для сварки разнородных металлов.

Узнайте больше от экспертов Force Design

Одной из самых сильных сторон оборудования для автоматизации является его гибкость. В сварочном производстве растущий выбор роботизированных манипуляторов, датчиков и «умных» технологий можно комбинировать для создания индивидуальной системы, надежно и эффективно работающей с выбранным вами методом сварки. Не уверен, где начать? Мы рады помочь.Свяжитесь с нашей командой сегодня, чтобы узнать больше.

5 Тенденции в области автоматизации, влияющие на роботизированные сварочные системы и процессы

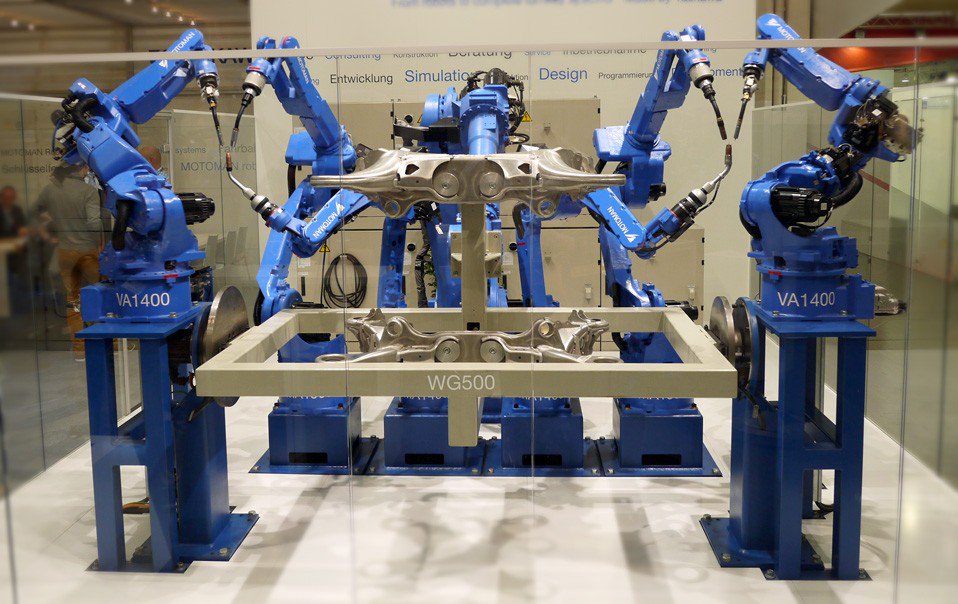

Американские производственные компании начали использовать системы автоматизации, такие как роботизированная сварка, чтобы оставаться конкурентоспособными на рынке, не отставать от спроса и работать более эффективно.

Самое лучшее в автоматизации и роботизированной сварке то, что это не означает конец рабочих мест на американском производстве. Тенденции в автоматизации меняются и значительно развиваются с течением времени, облегчая выполнение задач производственными рабочими.

Эти тенденции во многом влияют на роботизированную сварку.

Что такое роботизированная сварка?Роботизированная сварка — это автоматизированный процесс сварки, при котором два материала сплавляются посредством нагрева, смешивания и охлаждения с использованием механизированных программируемых инструментов.

Роботизированная сварка лучше всего подходит для промышленных и производственных отраслей с большими объемами повторяющихся сварочных процессов. Существует несколько типов сварочных процессов, которые можно выполнять с помощью роботизированных сварочных инструментов.

Некоторые из наиболее распространенных форм роботизированной сварки включают:

- Сварка сопротивлением

- Точечная сварка

- Дуговая сварка

- Сварка ВИГ

- Лазерная сварка

- Сварка МИГ

- Плазменная сварка

Роботизированная сварка предлагает различные преимущества, такие как повышенная эффективность, повышенная безопасность для производственных рабочих и снижение необходимости ручной регулировки процесса сварки.

Ваши производственные усилия могут значительно выиграть от использования роботизированных сварочных аппаратов, которые помогут вам идти в ногу с тенденциями автоматизации.

5 Тенденции автоматизации, влияющие на роботизированную сварку

Вот пять современных тенденций автоматизации, влияющих на роботизированную сварку.

1. Мониторинг производства

Поскольку производители пытаются увеличить скорость производства, они обращаются к системам мониторинга производства. Эти системы обеспечивают более точные измерения, более эффективное управление процессами и повышение качества деталей.

Они также контролируют и предоставляют информацию о качестве сварного шва. Это позволяет производителям управлять качеством продукции роботизированных сварочных аппаратов.

Системы мониторинга производства обеспечивают огромную экономию времени для руководителей производственных линий, что позволяет ускорить производственный процесс без ущерба для качества.

2. Улучшения в адаптивной сварке

Датчики были добавлены для адаптивной сварки, чтобы сделать роботов более удобными для большей гибкости и скорости.

Датчикидают роботам осязание и зрение при движении вдоль сварного шва. Это облегчает им передачу более подробной информации, а не только данных.

3. Практика разведки и добычи

Предварительные методы должны правильно работать со сварочной ячейкой, чтобы обеспечить наличие подходящего типа и количества деталей для сварочного применения.

Объединение предшествующих процессов и сварочных модулей сокращает время обработки материалов, экономит площадь и ресурсы и обеспечивает бесперебойную работу всей операции.

4. Совместная технология

Наличие человека-оператора и робота в непосредственной близости друг от друга обеспечивает безопасную и эффективную работу. Некоторые из новых тенденций сотрудничества между роботом и оператором включают жестовые команды для создания определенного действия или программы.

5. Простое программирование и эксплуатация роботизированных систем автоматизации

В производственной среде требуется надлежащее обучение робототехнике, особенно для программистов. Таким образом, они могут правильно программировать системы автоматизации в соответствии с тем, что производится.

Системы автоматизации робототехники изменились и стали более удобными для пользователя.

Многие системы теперь предлагают такие элементы, как автономное программирование, системы беспроводной связи и сенсорные технологии. Программистам необходимо будет хорошо разбираться во многих производственных средах, использующих роботизированную сварку в своих процессах.

Сотрудники и высококвалифицированные инженеры Marlin Steel используют системы автоматизации и роботизированной сварки для производства более прочной и высококачественной продукции, отвечающей вашим потребностям.

Свяжитесь с Marlin Steel, чтобы узнать больше об их превосходной продукции и узнать, какие индивидуальные решения лучше всего подходят для вас.

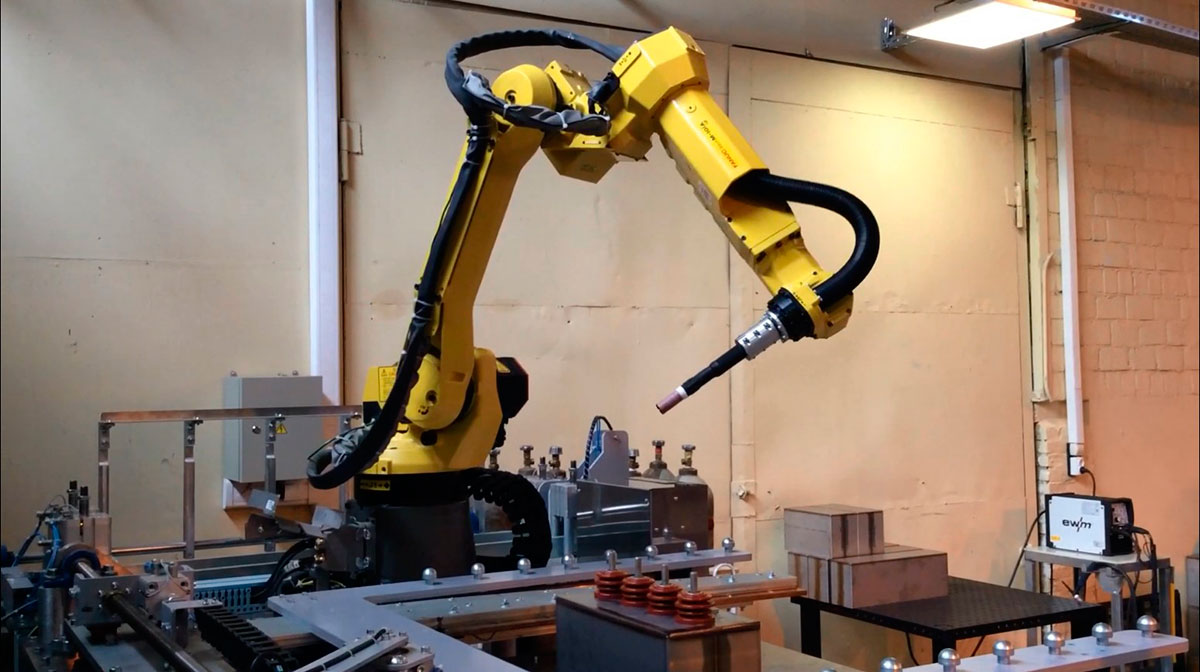

Автоматизация, автоматизированное сварочное производство, сварочные роботы – EWM AG

Из-за роста затрат на заработную плату и растущего давления со стороны международной конкуренции все больше и больше компаний вынуждены оптимизировать свои производственные процессы, что также относится и к сварке. Чтобы позволить пользователям из промышленности, производства, образования и торговли работать быстрее, а также с неизменно высоким стандартом качества, EWM AG предлагает комплексные сварочные услуги, специально адаптированные к индивидуальным потребностям.Сюда входят коллаборативные роботы, а также готовые к работе и компактные роботизированные ячейки и роботизированные системы с частично или полностью автоматическим автономным программированием. Как производитель сварочного оборудования, мы используем современные возможности Индустрии 4.0. Таким образом, как мелкие, так и крупные серии могут производиться гибко, надежно и экономично.

Одним из ключевых требований в сварочном производстве является неизменно высокое и воспроизводимое качество продукции – как при сварке больших и малых серий, так и вплоть до единичных партий. Являясь комплексным поставщиком технологии дуговой сварки, мы все больше внимания уделяем программным решениям, которые создают автономные программы роботизированной сварки на основе проектных данных 3D CAD. Благодаря модульной концепции программное обеспечение может быть расширено по мере необходимости, от частично автоматизированного до полностью автоматизированного автономного программирования сварочных роботов. Таким образом, пользователи могут сделать производство намного более эффективным, даже для небольших серий, и они могут сократить время онлайн-программирования до 95%. В результате время, которое ранее использовалось для обучения и программирования, может быть использовано в качестве производственного времени — робот не останавливается.

Являясь комплексным поставщиком технологии дуговой сварки, мы все больше внимания уделяем программным решениям, которые создают автономные программы роботизированной сварки на основе проектных данных 3D CAD. Благодаря модульной концепции программное обеспечение может быть расширено по мере необходимости, от частично автоматизированного до полностью автоматизированного автономного программирования сварочных роботов. Таким образом, пользователи могут сделать производство намного более эффективным, даже для небольших серий, и они могут сократить время онлайн-программирования до 95%. В результате время, которое ранее использовалось для обучения и программирования, может быть использовано в качестве производственного времени — робот не останавливается.

Огромный выбор решений

EWM AG предлагает широкий спектр комплексных решений для автоматизации сварочного производства. Интеллектуальное программное обеспечение для автономного программирования роботов используется как в компактных роботизированных ячейках, так и в специализированных комплексных системах из модульных комплексных решений EWM. Наши компактные и стандартизированные роботизированные модули поставляются предварительно собранными и готовыми к сварке, а также в комплекте с базовой плитой и корпусом. Их также можно транспортировать с помощью вилочного погрузчика или грузовика и быстро ввести в эксплуатацию.Кроме того, мы предлагаем широкий спектр индивидуальных комплексных систем «под ключ» из наших модульных решений. С помощью наших взаимодействующих роботов мы разработали интуитивно понятное, управляемое решение начального уровня для автоматизации сварки, не требующее знаний в области программирования. Ко-ботов можно программировать быстро, гибко и просто. Таким образом, пользователи лучше всего подготовлены к выполнению простых сварочных работ с неизменно высоким стандартом качества, даже при небольших партиях, как это часто требуется, например, на производстве.

Наши компактные и стандартизированные роботизированные модули поставляются предварительно собранными и готовыми к сварке, а также в комплекте с базовой плитой и корпусом. Их также можно транспортировать с помощью вилочного погрузчика или грузовика и быстро ввести в эксплуатацию.Кроме того, мы предлагаем широкий спектр индивидуальных комплексных систем «под ключ» из наших модульных решений. С помощью наших взаимодействующих роботов мы разработали интуитивно понятное, управляемое решение начального уровня для автоматизации сварки, не требующее знаний в области программирования. Ко-ботов можно программировать быстро, гибко и просто. Таким образом, пользователи лучше всего подготовлены к выполнению простых сварочных работ с неизменно высоким стандартом качества, даже при небольших партиях, как это часто требуется, например, на производстве.

Автоматизированная сварка — не только для крупных работ

Автоматизированная сварка больше не предназначена только для длительных операций с большими партиями. Новая цифровая технология, объединяющая сварочное оборудование и робототехнику для создания легко программируемых ячеек, становится все более привлекательной для все более мелких и специализированных приложений.

Новая цифровая технология, объединяющая сварочное оборудование и робототехнику для создания легко программируемых ячеек, становится все более привлекательной для все более мелких и специализированных приложений.Когда робототехника и сварочные операции объединяются в цехе, результаты могут включать значительное улучшение качества, лучшую воспроизводимость, более быстрые производственные циклы, меньшее время простоя и, вместе с тем, увеличение прибыли.Новые возможности автоматизации сварки расширяют область ее применения и ее экономическую ценность в качестве производственного инструмента. Более гибкое программирование и тонко настроенные цифровые коммуникации между источниками сварочного тока, роботизированными руками и оборудованием позиционирования позволяют создать экономически оправданную и производительную систему для производственных операций практически любого масштаба.

Зачем автоматизировать?

Принято считать, что автоматическая сварка имеет смысл только для более длинных серий повторяющихся деталей. Исторически сложилось так, что эти ограничения создавали затраты на крепление и специальные рабочие места. Новые системы, которые сочетают в себе более простое программирование, более гибкое крепление заготовки и ячейки, которые обеспечивают более тесную координацию между управлением сваркой, роботизированным движением и позиционированием заготовки, обещают сделать все, кроме самых мелких работ, кандидатами на автоматизацию. Компания, производящая различные партии из 50 или 100 сварных деталей, теперь может получить многие из тех же преимуществ, что и компания, производящая сотни или даже тысячи идентичных сборок.Более крупные фирмы также могут извлечь выгоду, автоматизировав свою более короткую или более специализированную производственную сварку, используя «комплектную» предварительно спроектированную систему, которую легко запрограммировать в соответствии с меняющимися потребностями. Благодаря стратегическим альянсам между производителями сварочного оборудования, робототехники и позиционеров даже индивидуальные ячейки часто доступны для небольших партий.

Исторически сложилось так, что эти ограничения создавали затраты на крепление и специальные рабочие места. Новые системы, которые сочетают в себе более простое программирование, более гибкое крепление заготовки и ячейки, которые обеспечивают более тесную координацию между управлением сваркой, роботизированным движением и позиционированием заготовки, обещают сделать все, кроме самых мелких работ, кандидатами на автоматизацию. Компания, производящая различные партии из 50 или 100 сварных деталей, теперь может получить многие из тех же преимуществ, что и компания, производящая сотни или даже тысячи идентичных сборок.Более крупные фирмы также могут извлечь выгоду, автоматизировав свою более короткую или более специализированную производственную сварку, используя «комплектную» предварительно спроектированную систему, которую легко запрограммировать в соответствии с меняющимися потребностями. Благодаря стратегическим альянсам между производителями сварочного оборудования, робототехники и позиционеров даже индивидуальные ячейки часто доступны для небольших партий.

В прошлом производители часто рассматривали только самые сложные детали в качестве кандидатов на автоматизацию и приходили к выводу, что инвестиции экономически не оправданы.Сегодня более гибкие системы сводят к минимуму потребность в специальном креплении и упрощают переключение производства с одной детали на другую. Часто применяется правило 80/20, поскольку восемьдесят процентов продукции компании обычно составляют лишь 20 процентов размеров ее деталей. Новые роботизированные сварочные модули упрощают автоматизацию большего количества этих простых, часто повторяющихся операций и быстрое переключение с одного на другое.

Основная причина автоматизации заключается в том, что это экономически целесообразно.Роботизированные системы для краткосрочных и среднесрочных приложений теперь более доступны, чем когда-либо. При меньших инвестициях и большем повышении производительности окупаемость инвестиций (ROI) выше, чем у более крупных, индивидуально разработанных сварочных линий.

Стабильное качество — еще одна причина для автоматизации. Чем меньше неконтролируемых переменных в процессе, тем выше качество сварных швов и тем более однородными они будут. Повышение уровня качества и сокращение сроков выполнения также помогают повысить удовлетворенность клиентов.

В отличие от приспособлений, изготовленных по индивидуальному заказу, гибкие крепления или крепления, встроенные в новейшие роботизированные ячейки, позволяют легко переключаться между различными продуктами с минимальным временем переналадки. Это также повышает производительность и повышает рентабельность инвестиций.

Как и во многих других профессиях, существует острая нехватка обученных сварщиков. Эта ситуация создает «императив автоматизации», при котором имеет смысл передать навыки машине и автоматизировать как можно больше повторяющихся задач.Даже когда задействован оператор, содержание труда ниже. В роботизированной сварочной ячейке манипулирование и сварка происходят одновременно в двух зонах. Пока оператор загружает и разгружает в одной зоне, робот сваривает в другой.

Пока оператор загружает и разгружает в одной зоне, робот сваривает в другой.

In The Loop

Связь между компонентами системы — вот что отличает сегодняшнюю автоматизацию сварки от всего несколько лет назад. Новые промышленные коммуникационные сети теперь создают непрерывный цикл для обратной связи и контроля всего процесса, от офисного компьютера до производственного цеха и обратно.Цифровая связь делает эти системы намного быстрее, чем аналоговое управление. Они обеспечивают большую пропускную способность и являются более гибкими. Более того, легко добавлять параметры без дополнительных проводов. Оценка процесса в режиме реального времени и подключение к Интернету позволяют контролировать процесс без жесткого соединения компонентов не только на заводе, но и удаленно, в диспетчерской или даже в другом месте.

Производители оборудования, которые ранее работали независимо, формируют более стратегические отношения.Объединяя свои индивидуальные знания, они могут разрабатывать продукты, которые эффективно работают вместе как системы. Компания, обладающая опытом в области сварки, которая объединяется с ведущим производителем робототехники и поставщиком инновационных систем позиционирования, может предложить автоматизированные сварочные решения, более эффективные, чем если бы пользователь пытался собрать рабочий модуль самостоятельно. Более того, производители дополняющего оборудования стирают границы между своими отдельными фирмами и создают новую синергию, поскольку они сотрудничают в реорганизации продуктов друг друга для совместной работы.

Компания, обладающая опытом в области сварки, которая объединяется с ведущим производителем робототехники и поставщиком инновационных систем позиционирования, может предложить автоматизированные сварочные решения, более эффективные, чем если бы пользователь пытался собрать рабочий модуль самостоятельно. Более того, производители дополняющего оборудования стирают границы между своими отдельными фирмами и создают новую синергию, поскольку они сотрудничают в реорганизации продуктов друг друга для совместной работы.

Большинство производителей робототехники разрабатывают свои основные продукты за границей, что иногда затрудняет координацию проектирования системы, в которой все компоненты эффективно взаимодействуют друг с другом. Чтобы облегчить этот обмен, по крайней мере одна робототехническая фирма сосредоточила разработку продуктов для североамериканского рынка в США, сохраняя при этом свои международные ресурсы. Этот подход «лучшее из обоих миров» позволяет компании быстрее и эффективнее реагировать на потребности местного рынка.

Продукты, объединенные в системы

Сочетая правильное сочетание оборудования, программного обеспечения и коммуникационных технологий, производители теперь могут создавать технологически продвинутые платформы для дуговой сварки, которые обеспечивают бесшовную интеграцию и высокоскоростную связь между сварочным оборудованием, ПЛК, удаленными Ввод-вывод, сетевые компьютеры и все, от производственного до офисного компьютера. Благодаря цифровой скорости и точности эти системы контролируют процесс сварки и оборудование, а также обеспечивают постоянную обратную связь для оптимизации качества и производительности.Используя непрерывную обратную связь с ПК, оценка процесса теперь может выполняться в режиме реального времени без необходимости установки отдельных внешних мониторов.

Пример этой возможности был создан Lincoln Electric в рамках программы Nextweld™. Технология Nextweld обеспечивает бесшовную интеграцию технологии Waveform, цифровой связи и технологии сварочных материалов. Поскольку формы сигналов дуги могут быть сформированы в электронном виде с помощью программного обеспечения, оборудование с возможностями управления формой сигналов может обеспечивать настраиваемые результаты для каждого приложения без необходимости замены электрических компонентов.Индивидуальные формы сигналов могут быть созданы по запросу, и их можно загрузить из Интернета для доставки в режиме реального времени. Работая вместе в системе, компьютерное программное обеспечение настраивает характеристики сварочной дуги в соответствии с поставленной задачей. Это позволяет одной машине быстро и легко адаптироваться к широкому спектру сварочных операций с различными характеристиками материалов, положениями сварки и требованиями к прочности/внешнему виду. Инверторные источники питания могут работать практически от любого источника питания с высоким КПД, что обеспечивает значительную экономию энергии и затрат.Цифровая связь обеспечивает более быструю и надежную передачу больших объемов данных, чем аналоговые методы.