Соединение проводов сваркой

Кроме описанных ранее способов соединения проводов, достаточно широко в последнее время применяется сварка.

Сварное соединение предпочтительнее всех остальных: с его помощью проще всего получить достаточно надежный и качественный контакт. Поэтому срок безотказной работы электропроводки получается очень большим.

Сейчас проводка чаще всего выполняется медным проводом, алюминиевый провод стараются не применять. Поэтому далее речь пойдет в основном о сварке медных проводов.

Сварку медных проводов можно производить как переменным, так и постоянным током при напряжении 12 — 36В, при этом следует предусмотреть возможность регулирования тока сварки. Наиболее подходящим для сварки проводов следует считать сварочный аппарат инверторного типа.

Сварочные аппараты инверторного типа

Достоинства инверторных аппаратов широко известны. Прежде всего, это малые габариты и вес, а некоторые модели имеют в комплекте ремень для ношения через плечо.

Инверторные аппараты, как правило, имеют широкий диапазон регулирования сварочного тока. Дуга у таких аппаратов очень устойчивая, хорошо зажигается при малых токах сварки, поэтому даже малоопытный сварщик очень скоро может добиться прекрасных результатов, получить хорошее качество сварных соединений.

Также к достоинствам инверторных аппаратов следует отнести малое энергопотребление по сравнению с обычными трансформаторными сварочниками. Поэтому вполне возможно подключение к бытовой электропроводке: не будет наблюдаться мигания света и сбоев в работе различной бытовой аппаратуры, не будет жалоб соседей.

Сварка медных проводов так же опасна, как и обычная сварка стали. В полной мере сохраняется опасность «нахвататься зайчиков» и получить ожоги от расплавленного металла. Поэтому работы по сварке проводов следует проводить в сварочной маске, сварочных рукавицах.

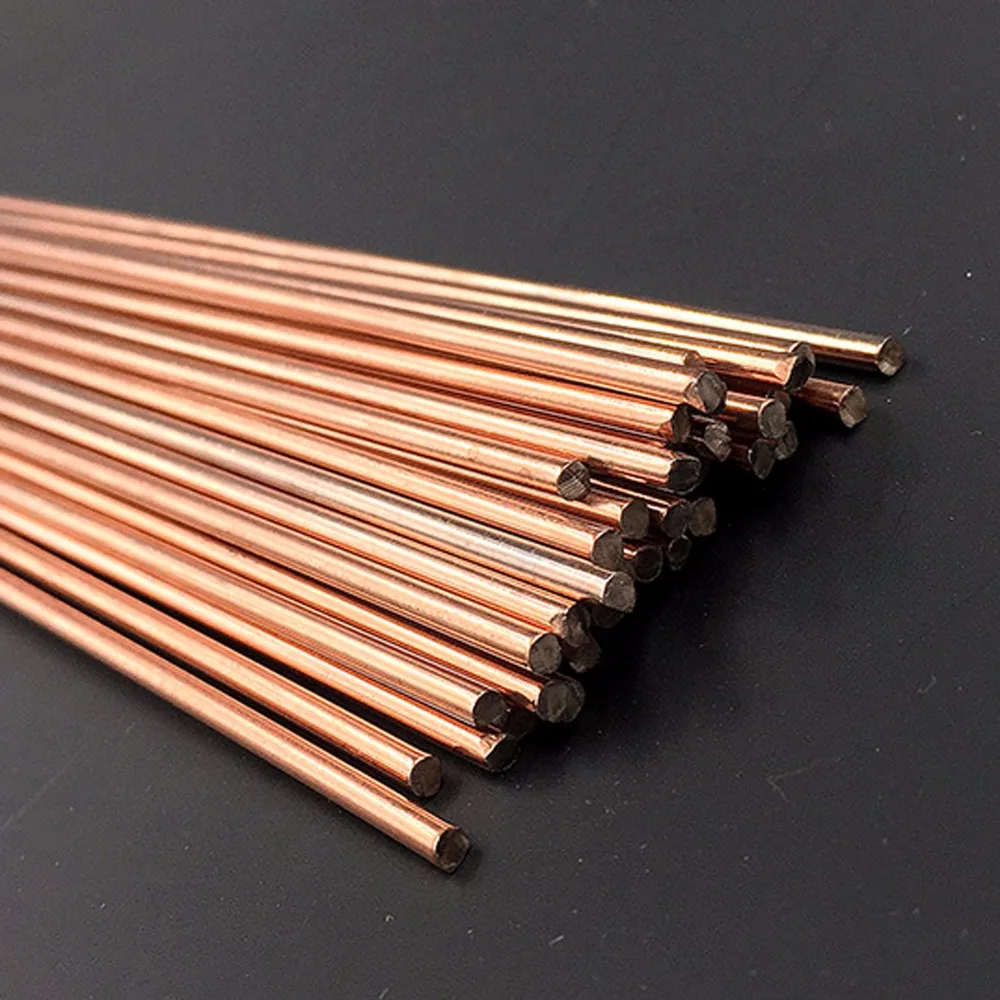

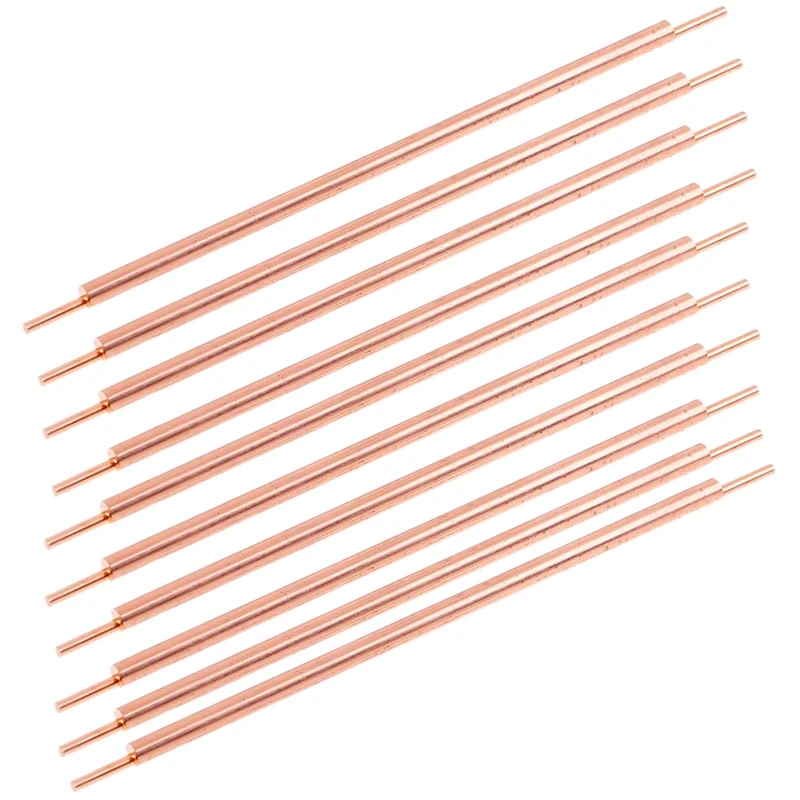

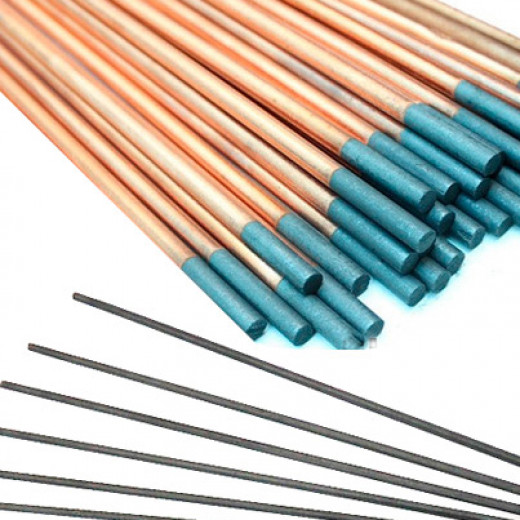

Для сварки медных проводов применяются специальные угольные обмедненные электроды, которые часто называют «карандаш». При отсутствии таких специальных электродов можно использовать обычный угольный стержень от негодной батарейки. При этом сварочный ток, в зависимости от диаметра и количества свариваемых проводов можно рекомендовать, хотя бы ориентировочно, в пределах, как указано ниже.

Приведенные цифры следует считать ориентировочными, поскольку медь, используемая в проводах, в зависимости от изготовителя по составу и свойствам различается весьма значительно. Соответственно будут различаться и режимы сварки.

Соответственно будут различаться и режимы сварки.

Оптимальным считается тот режим, когда электрод не прилипает к месту сварки, а дуга будет устойчивой. Это сочетание достигается уже в процессе работы опытным путем. Примерно такими пределами следует руководствоваться, приобретая инверторный сварочный аппарат. Если аппарат предполагается использовать лишь для подобных работ, то более мощный не потребуется.

Технология сварки проводов

Собственно сварка состоит из нескольких технологических операций. Сначала с проводов следует снять оболочку и изоляцию, после чего выполнить скрутку. Полученную скрутку подрезать так, чтобы концы всех проводов были на одном уровне, а длина скрутки получилась бы не менее 50 мм.

После этого на скрутку устанавливается медный теплоотводящий зажим, и подключается «масса» сварочного аппарата. После этих операций к концу скрутки подносят торец заряженного в держак угольного «карандаша» и производят сварку. В результате на конце скрутки должен образоваться аккуратный шарик расплавленной меди, после чего сварку следует прекратить. Чтобы не расплавить изоляцию проводов время сварки каждой скрутки не должно превышать 1 — 2 сек. После того, как сваренные скрутки остынут, их следует изолировать с помощью изоляционной ленты или, что более современно, с помощью термоусадочной трубки.

В результате на конце скрутки должен образоваться аккуратный шарик расплавленной меди, после чего сварку следует прекратить. Чтобы не расплавить изоляцию проводов время сварки каждой скрутки не должно превышать 1 — 2 сек. После того, как сваренные скрутки остынут, их следует изолировать с помощью изоляционной ленты или, что более современно, с помощью термоусадочной трубки.

Самодельные аппараты для сварки проводов

Инверторные аппараты для сварки скруток очень хороши, но им присущ один недостаток, пожалуй, единственный. Это высокая цена. Поэтому приобретение такого аппарата становится целесообразным, когда выполнение сварочных работ производится регулярно, а не от случая к случаю, например в условиях специализированных электротехнических бригад и предприятий. Если же планируется просто замена электропроводки в двух или трех комнатной квартире собственными силами, то вполне возможно обойтись самодельным сварочным аппаратом, даже просто трансформатором, подходящей мощности.

В качестве такого трансформатора вполне подойдет трансформатор серии ТБС (Трансформатор Броневой Станочный), показанный на рисунке 1.

Рисунок 1. Трансформатор серии ТБС

Для сварки проводов вполне подойдет трансформатор мощностью не менее 600 Вт и напряжением вторичной обмотки 9 — 36В. К вторичной обмотке подключается держатель электрода и зажим для подключения «массы».

Сварка осуществляется угольным электродом (стержень из батарейки) таким же способом, как было написано выше для инверторного сварочного аппарата. Собственно весь процесс тот же самый: от зачистки проводов и до касания скрутки угольным стержнем и последующей изоляции скруток.

При отсутствии такого трансформатора его несложно изготовить самостоятельно. Для этого потребуется Ш — образное трансформаторное железо с площадью сердечника не мерее 30 см2. При площади 30 см2 и сетевом напряжении 220В первичная обмотка содержит 293 витка, выполненных обмоточным проводом диаметром 0,8 — 1,0 мм.

Вторичная обмотка наматывается в три провода диаметром 3 мм, либо более тонким в четыре – пять проводов, но только чтобы общая площадь была не менее 15 — 20 мм2. При напряжении вторичной обмотки 10В она должна при указанном железе содержать 13 витков.

Если нет именно такого железа, то количество витков можно определить по приведенным ниже формулам.

W1=40*U1/S

W2=40*U2/S

По этим формулам определяется число витков для первичной и вторичной обмоток, где S – площадь сердечника, 40 – эмпирический коэффициент (может лежать в пределах 40 — 60, чем лучше железо, тем меньше цифра), U1 напряжение сети (220В), U2 – требуемое напряжение вторичной обмотки. Кстати, эта формула подходит для расчета любого трансформатора, не обязательно сварочного.

Так же, как и в предыдущем случае, потребуется сварочная маска или очки и рукавицы, иначе ожоги расплавленным металлом или «зайчики» в глазах гарантированы. Для упрощения процесса сварки можно воспользоваться специальным зажимом, показанным на рисунке 2.

Рисунок 2. Приспособление для сварки скруток

Конструкция приспособления несложна и понятна из рисунка. Напряжение от сварочного трансформатора с помощью проводов 2 подводится к верхней (подвижный рычаг) и нижней (основание) частям, соединенным между собой изоляционной пластиной 3, с помощью шарнира 4. На основании закреплен угольный электрод 1 с углублением для флюса, в качестве которого используется обычная бура, продающаяся в аптеках.

Провода 2 должны быть как можно короче, а сечение иметь по возможности максимальное, не менее, чем сечение вторичной обмотки трансформатора. Сетевой выключатель должен находиться как можно ближе, лучше, если это будет проходной выключатель на проводе, как у торшера.

Процесс сварки в этом случае выглядит так. Сначала барашковым зажимом на подвижном рычаге закрепляется свариваемая скрутка. В углубление угольного электрода засыпается флюс, рычаги сжимаются рукой. После этого подается напряжение на сварочный трансформатор, и в углублении угольного электрода под слоем флюса образуется шарик.

Время сварки, как правило, определяется практически, поэтому сначала следует потренироваться на ненужных обрезках проводов. С помощью данного приспособления возможна сварка алюминиевых проводов, а также алюминия и меди. Методы выполнения скруток для этого случая показаны на рисунке 3.

Рисунок 3. Скрутки для сварки проводов

Борис Аладышкин, http://electrik.info/

Для чего нужны медные электроды?

Медь – это металл, который очень важен практически для любого строительства. Часто для того чтобы сделать хорошее отопление или же какие-нибудь другие удобства в доме Вам нужно использовать медь.

Температура плавления меди составляет 1080 – 1083 градуса по Цельсию. Если медь разогреть до температуры 300 – 500 градусов, то Вы увидите, что при такой температуре медь обладает горячеломкостью. Если же медь находится в жидком состоянии, то она способна растворять газы.

Если же медь находится в жидком состоянии, то она способна растворять газы.

Как видите, медь имеет много прекрасных свойств, которые как раз на руку многим людям. Например, ее способность плавиться при невысокой температуре позволяет Вам производить сваривание с меньшими усилиями и подогревом дуги.

Также для сваривания есть огромное количество электродов, которые позволяют производить сваривание медных конструкций с наименьшими усилиями, поэтому многие сварщики используют именно специальные электроды для сваривания меди.

Также для того чтобы производить сваривание меди Вам нужно использовать дуговую сварку с использованием повышенной величины сварочного тока. Еще при сваривании меди Вам нужно учитывать, что ее жидкотекучесть намного больше, чем у стали, поэтому для сваривания медных конструкций Вам нужно соединять части свариваемой детали очень плотно. Угол кромок для сваривания должен составлять 90 градусов.

Зачастую для того чтобы производить сваривание медных конструкций многие сварщики используют угольные электроды. Однако при использовании угольных электродов для сваривания Вам нужно помнить, что сваривание нужно производить без перерыва, чтобы сварочный шов был более прочным. Также у сваривания угольными электродами есть свои особенности, поэтому большинство сварщиков используют обычные медные электроды для сваривания медных конструкций.

Однако при использовании угольных электродов для сваривания Вам нужно помнить, что сваривание нужно производить без перерыва, чтобы сварочный шов был более прочным. Также у сваривания угольными электродами есть свои особенности, поэтому большинство сварщиков используют обычные медные электроды для сваривания медных конструкций.

Также если Вы делаете проводку, то можете воспользоваться возможностью производить сваривание медными электродами. Чаще всего проводку делают из меди, поэтому со свариванием проводов у Вас не должно возникнуть проблем. Сделав скрутку, Вы сможете ее хорошенько проварить, поэтому использование медных электродов – это ключ к высокому качеству проводки. Если же Вы сделаете проводку высокого качества, то Вам не нужно будет беспокоиться о качестве скруток, а также о возможности замыкания.

Да, действительно, использование медных электродов для сварки позволяет Вам производить сваривание практически любых деталей, которые сделаны из меди. Примечательно, то Вы можете производить сваривание медных проводов в электрической проводке, что позволяет Вам значительно сократить время строительства или ремонта. Также теперь Вам больше не нужно использовать паяльник, канифоль и олово для пайки электрической проводки, что значительно сократит Вам как расходы, так и время выполнения работы. Поэтому будьте уверены в том, что медные электроды широко используются при сваривании медных конструкций и несут большую пользу при работе с медью.

Примечательно, то Вы можете производить сваривание медных проводов в электрической проводке, что позволяет Вам значительно сократить время строительства или ремонта. Также теперь Вам больше не нужно использовать паяльник, канифоль и олово для пайки электрической проводки, что значительно сократит Вам как расходы, так и время выполнения работы. Поэтому будьте уверены в том, что медные электроды широко используются при сваривании медных конструкций и несут большую пользу при работе с медью.

Сварка медного провода. Частный электрик москвич

Сварка медного провода.

Одним из

самых надежных видов соединений проводов является сварка скруток

проводов. Об этом свидетельствуют и многочисленные положительные отзывы

наших электриков-профессионалов, и тестовые экспериментальные проверки

лабораторий специализированных фирм и учреждений. Сначала посмотрим, чем

сваривать скрутки проводов и все ли могут это сделать.

Сначала посмотрим, чем

сваривать скрутки проводов и все ли могут это сделать.

Чем сваривают провода.

Есть несколько технических разновидностей аппаратов для сварки:

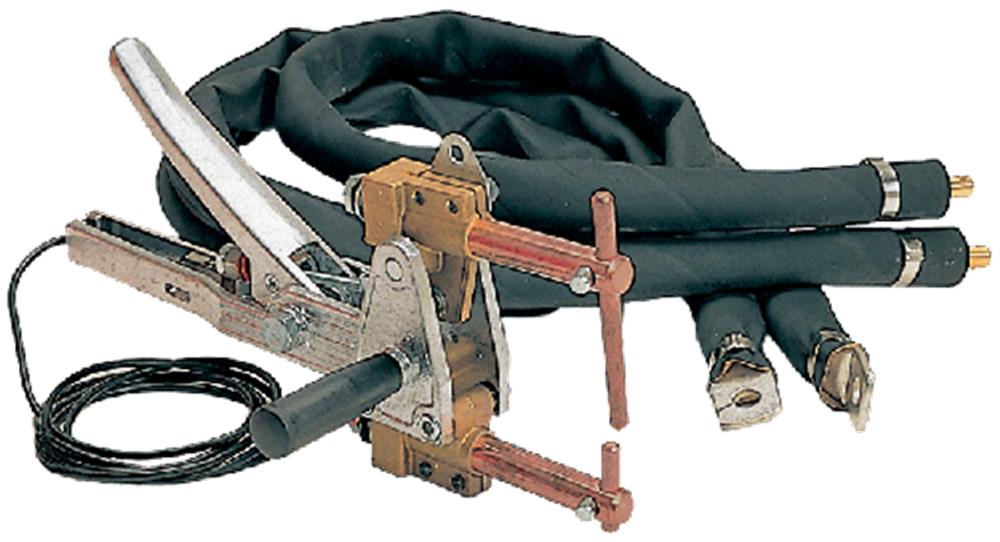

· специальным сварочным аппаратом электриков для сварки скрутки проводов типа ТЭС 700 от ПКФ «Элдвиг» или другие его аналоги;

· обычным сварочным аппаратом, лучше инверторным;

· самодельным сварочным аппаратом из понижающего трансформатора мощность примерно до 600 Вт.

Сделаем краткий обзор этих видов электроаппаратов. Начнем, естественно, с узкопрофильного приспособления.

Специальные сварочные аппараты.

Специальные сварочные аппараты для сварки скруток медных проводов

полностью приспособлены для работы электрика. Ими удобно работать в

распаячных коробках. Они просты в использовании. На легком, маленьком

корпусе с ремешком, который можно вешать через плечо, кнопка включения в

сеть, шнур для питания в розетку, два силовых провода: один с держателем

для угольного электрода, другой с зажимом для обхвата скрутки, часто

зажим очень похож на плоскогубцы. Ничего регулировать не надо. Обычно

такие аппараты комплектуются специальными медно-угольными электродами.

Они просты в использовании. На легком, маленьком

корпусе с ремешком, который можно вешать через плечо, кнопка включения в

сеть, шнур для питания в розетку, два силовых провода: один с держателем

для угольного электрода, другой с зажимом для обхвата скрутки, часто

зажим очень похож на плоскогубцы. Ничего регулировать не надо. Обычно

такие аппараты комплектуются специальными медно-угольными электродами.

Сварочные аппараты инверторного типа.

Можно сваривать скрутки медных проводов обычными сварочными аппаратами инверторного типа. Как и предыдущий тип, тоже достаточно легкие и компактные. На какое значение нужно устанавливать регулятор тока — на 80 или 100 А, лучше выяснить опытным путем. Электроды для сварки медных скруток покупаются отдельно.

Самодельные сварочные аппараты.

Такие

аппараты – это обычные небольшие понижающие трансформаторы. Выходное

напряжение которых от 12 В до 36 В. Мощность их от 200 Вт до 600 Вт.

Самоделки просты в изготовлении и не требуют специальных материалов. Что

называется, из чего было, из того и сделан. Выходные рабочие провода на

«массу» с зажимом и на держатель электрода делаются потолще 15 – 20 кв.

мм. В качестве электродов используются, обычно, стержни от батареек.

Выходное

напряжение которых от 12 В до 36 В. Мощность их от 200 Вт до 600 Вт.

Самоделки просты в изготовлении и не требуют специальных материалов. Что

называется, из чего было, из того и сделан. Выходные рабочие провода на

«массу» с зажимом и на держатель электрода делаются потолще 15 – 20 кв.

мм. В качестве электродов используются, обычно, стержни от батареек.

Технология сварки скрутки медных проводов.

Процесс сварки выглядит таким образом:

· с проводов снимается изоляция, делается скрутка длинной 40 – 50 мм;

· через барашковый зажим или через плоскогубцы крепится масса;

· угольным электродом касается конец скрутки на 1 сек., чтобы образовался небольшой шарик или капля;

· выжидается время для остывания скрутки;

·

скрутка со

сваркой изолируется термоусадочной трубкой или изолентой и укладывается

в распаячную коробку.

Кто занимается сваркой проводов.

При всей кажущейся простоте сварки скруток медных проводов, лучше предоставить эту работу электрику-профессионалу. Электрик-любитель может испортить и скрутку, и провода, и распаячную коробку, а так же место сварки может оказаться некачественным: или шарик с «раковинами», или капля отсутствует, или скрутка получится коротенькой, или изоляция проводов сожжена.

Обращайтесь к нам, и у вас соединения в распаячных коробках будут в порядке. Мы хорошие электрики-профессионалы.

Ждем вашего звонка.

Медная алюминиевая электродная проволока, 1 м медная алюминиевая сварочная проволока с порошковым флюсом —

$ 6. 99 $ 6,99

99 $ 6,99

- Убедитесь, что он подходит, введя номер своей модели.

- 1. Порошок припоя не требуется.

- 2. Низкотемпературная пайка.

- 3. Хорошая текучесть.

- 4. Подходит для пайки медью, алюминием, железом, нержавеющей сталью.

- 5. Подходит для различных применений, таких как сборные конструкции, строительство зданий, резервуары, декоративное железо, ремонт сельскохозяйственных орудий и общее производство.

| 10 | Медь-вольфрам | C74450 | Медь Вольфрам класса 10 используется для электродов для контактной сварки оплавлением и стыковой сварки там, где требуются высокая термостойкость, более высокая электрическая и / или теплопроводность, высокая пластичность и низкое тепловое расширение. |

| 11 | Медь-вольфрам | C74400 | Медь-вольфрам класса 11 содержит 25% меди и 75% вольфрама. Как и класс 10, он обладает превосходной износостойкостью и прочностью, а также хорошей теплопроводностью и электропроводностью. Однако он тверже, чем класс 10, и используется в приложениях, требующих умеренного давления.Обычно используются электроды для выступающей сварки, электроды для оплавления и стыковой сварки, втулки для легкой осадки и шовной сварки, а также для точечной сварки сталей с низкой проводимостью. Он также широко используется в держателях микросхем, подложках, фланцах и каркасах для силовых полупроводниковых устройств. |

| 12 | Медь-вольфрам | C74350 | Медь вольфрам класса 12 содержит 20% меди и 80% вольфрама. |

| 13 | Вольфрам | C74300 | Вольфрам занимает второе место по температуре плавления среди всех элементов.Он очень плотный и имеет низкую пластичность. Он обычно используется при сварке поперечной проволокой меди и латуни, пайке сопротивлением и сварке плетеной медной проволоки. Он также имеет множество применений, не связанных со сваркой, таких как нити для ламп накаливания, рентгеновские нити и мишени, а также проникающие снаряды. |

| 14 | Молибден | C42300 | Молибден имеет шестую по величине точку плавления среди всех элементов и используется при высоких температурах и высоких давлениях. |

| 20 | Медь усиленная диспергированием | C15760 | Прочность дисперсии Медь содержит медь и оксид алюминия, что придает этому металлу электрическую и теплопроводность, аналогичную меди, но большую прочность и устойчивость к размягчению при высоких температурах.Электроды DSC особенно полезны при сварке металлов с металлическим покрытием, таких как оцинкованная сталь и терновая пластина. В электрических приложениях DSC используется в подводящих проводах ламп накаливания. |

Электродная проволока — обзор

9.4.1 Общие аспекты

Множество стержневых электродов, сплошной или порошковой проволоки и флюсов доступны у основных производителей присадочных материалов в соответствии с AWS, ISO, EN или национальными спецификациями для большинства материалов USC. хотя у некоторых есть ограниченный выбор типа и / или размера, продиктованный конкретным использованием на небольших трубках.Для некоторых сортов классификации доступны только на коммерческой основе или даже по спецификации заказчика (аналогично классификации «G» или «Z» в стандартах AWS и ISO / EN).

хотя у некоторых есть ограниченный выбор типа и / или размера, продиктованный конкретным использованием на небольших трубках.Для некоторых сортов классификации доступны только на коммерческой основе или даже по спецификации заказчика (аналогично классификации «G» или «Z» в стандартах AWS и ISO / EN).

По возможности стандарты могут служить в качестве действующего руководства при выборе последовательных условий испытаний для производства купонов, необходимых для определения химических и механических свойств отложений WM (конкретные требования предъявляются к условиям сварки и расположению проходов). AWS 5.01 «Руководство по закупкам присадочных материалов» или аналог ISO 14344 содержат рекомендации по определению и закупке соответствующего сварочного материала (с классификацией или определяемым пользователем).Указанные параметры сварки и условия испытаний основаны на многолетнем промышленном опыте и могут использоваться в качестве отправной точки для разработки пользовательской процедуры сварки. Заявленные минимальные механические свойства в настоящее время все чаще дополняются собственными требованиями в поисках максимальной эффективности сварной конструкции.

Заявленные минимальные механические свойства в настоящее время все чаще дополняются собственными требованиями в поисках максимальной эффективности сварной конструкции.

Было показано, как состав присадочных материалов для сталей (низколегированных, мартенситных или аустенитных), используемых в производстве USC, обеспечивает наплавку с химическим составом, очень похожим на соответствующие соединяемые основные материалы.Этот выбор направлен на обеспечение сравнимой прочности на разрыв при ползучести и кратковременных свойств растяжения, достаточной низкотемпературной ударной вязкости (например, измеренной с помощью стержней с надрезом по Шарпи-V) и пластичности (возможно, также после продолжительной эксплуатации при высокой температуре). Фактического теплового анализа сплошной проволоки (используемого в процессах GTA, GMA и SA) обычно достаточно для подготовки процедуры сварки или для оценки свойств сварных соединений. Шлакообразующие расходные материалы образуют сварочные отложения, на механические свойства которых в большей степени влияет используемая система шлака. Это особенно верно в отношении ударной вязкости, поэтому могут потребоваться испытания от партии к партии, в том числе на механические свойства. На месторождениях WM точные методы измерения ключевых легирующих элементов включают метод сжигания (CA) для углерода и азота и либо оптическую эмиссионную спектрометрию (OES), либо рентгенофлуоресцентный анализ (XRF) для не междоузлий (Cr, Mo, Mn, Si, W и т. Д.).

Это особенно верно в отношении ударной вязкости, поэтому могут потребоваться испытания от партии к партии, в том числе на механические свойства. На месторождениях WM точные методы измерения ключевых легирующих элементов включают метод сжигания (CA) для углерода и азота и либо оптическую эмиссионную спектрометрию (OES), либо рентгенофлуоресцентный анализ (XRF) для не междоузлий (Cr, Mo, Mn, Si, W и т. Д.).

Независимо от рассматриваемой марки стали WM будет иметь относительно грубую микроструктуру; Чтобы получить приемлемую пластичность и ударную вязкость, он очень часто подвергается термообработке.Для хромистых сталей это означает отпуск при температуре ниже температуры основного материала. В общем, чем выше доля выделений, упрочняющих ползучесть, тем ниже будет ударная вязкость при прочих равных факторах. Таким образом, свойства ползучести WM и ударная вязкость являются противоречивыми свойствами, которые уравновешиваются сложным химическим составом. В общем, на механические свойства WM сильно влияет неразбавленный химический состав, в то время как метод сварки и соответствующие типичные параметры сварки играют второстепенную роль, также из-за выравнивающего эффекта PWHT. Заметное исключение касается ударной вязкости, где характерное содержание кислорода WM (способствующее большему количеству неметаллических включений) и толщина слоя при многопроходной сварке имеют значительное влияние. Расходные материалы, не образующие шлака, обычно предпочтительны, когда требуется низкотемпературная ударная вязкость из-за присущего им более низкого потенциала включений, за которыми следуют основные шлакообразующие наполнители.

Заметное исключение касается ударной вязкости, где характерное содержание кислорода WM (способствующее большему количеству неметаллических включений) и толщина слоя при многопроходной сварке имеют значительное влияние. Расходные материалы, не образующие шлака, обычно предпочтительны, когда требуется низкотемпературная ударная вязкость из-за присущего им более низкого потенциала включений, за которыми следуют основные шлакообразующие наполнители.

Когда речь идет о легированных ферритных сталях (неизменно выше 2% Cr), ограничение диффундирующего водорода имеет первостепенное значение для предотвращения замедленного растрескивания, и, таким образом, подходящие расходные материалы всегда относятся к типу с низким содержанием водорода.Этот аспект ослаблен при работе с аустенитными сталями. Вместе с тем, склонность к затвердеванию или кратерному растрескиванию сводится к минимуму за счет низкого содержания остаточных элементов в ВМ.

Необходимо следить за тем, чтобы металл шва содержал очень низкие концентрации посторонних элементов, таких как As, Sn, Sb, Pb, S и P. Если S или P составляют максимум 0,010%, образуются кратерные трещины и зернистость. пограничного растрескивания можно избежать.

Если S или P составляют максимум 0,010%, образуются кратерные трещины и зернистость. пограничного растрескивания можно избежать.

Порошковая проволока против сплошной проволоки

В чем разница между порошковой электродной проволокой и сплошной электродной проволокой? Один тип электрода лучше другого для сварки? В чем преимущества и недостатки каждого типа проволоки?

Электроды с порошковой проволокойПорошковые электроды бывают двух типов: газозащитные и самозащитные.Как следует из названия, для порошковой проволоки с защитным газом требуется внешний защитный газ. Самозащищенная разновидность — нет.

Флюсовое покрытие на порошковой проволоке в среде защитного газа затвердевает быстрее, чем расплавленный сварочный материал. Следовательно, создается своего рода полка, которая удерживает ванну расплава при сварке над головой или вертикально вверх. Флюсовая проволока в газовой среде хорошо подходит для сварки металлов большой толщины. Они также хорошо подходят для сварки в нерабочем положении. С помощью проволоки этого типа легко удалить шлак.

Они также хорошо подходят для сварки в нерабочем положении. С помощью проволоки этого типа легко удалить шлак.

Самозащитная порошковая проволока не требует подачи внешнего защитного газа. С этим типом электрода сварочная ванна защищена, поскольку при сжигании флюса от проволоки образуется газ. Поскольку самозащитный провод создает собственный защитный экран и не требует внешнего бензобака, его легче переносить.

Преимущества порошковых электродовИспользование электродов с порошковой проволокой дает несколько преимуществ.Эти преимущества включают, но не ограничиваются:

- Они обеспечивают высокую производительность наплавки.

- Хорошо работают на открытом воздухе и в ветреную погоду.

- При использовании подходящих присадочных материалов эти электроды могут сделать процесс FCAW «универсальным».

- Обычно порошковая проволока обеспечивает чистые и прочные сварные швы.

Есть проблемы с любым методом сварки. Независимо от процесса и типа используемого электрода существует вероятность неполного сплавления основных металлов. Также могут возникнуть включения шлака или трещины в сварных швах.

Независимо от процесса и типа используемого электрода существует вероятность неполного сплавления основных металлов. Также могут возникнуть включения шлака или трещины в сварных швах.

Дополнительные проблемы, которые могут возникнуть при использовании порошковой электродной проволоки, включают:

- Оплавление контактного наконечника может произойти, если электрод соприкоснется с основным металлом и сплавит их вместе.

- Если газы не выходят из зоны сварки до затвердевания металла, в сварном шве могут образоваться дыры и стать пористым.

Сплошные проволочные электроды используются при сварке металлов в инертном газе. Для таких электродов требуется защитный газ, который подается из баллона с сжатым газом. Защитный газ защищает сварочную ванну от атмосферных загрязнений.

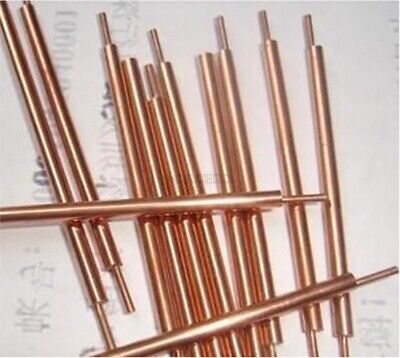

Сплошные проволочные электроды часто изготавливают из низкоуглеродистой стали, покрытой медью для предотвращения окисления и улучшения электропроводности. Меднение также помогает продлить срок службы сварочного контактного наконечника.

Меднение также помогает продлить срок службы сварочного контактного наконечника.

Сплошная проволока — лучший выбор при работе с тонкими материалами, такими как листовой металл. Они должны давать хорошие, чистые сварные швы.

Сплошные проволочные электроды плохо работают на ветру. Воздействие ветра на защитный газ может нарушить целостность сварного шва.

Какой провод лучше всего?Сравнивая порошковую проволоку с проволокой сплошного сечения, было бы разумно отметить, что лучший выбор зависит от сварочной работы и местоположения.Оба типа проволоки при правильном выполнении позволяют производить качественные сварные швы с хорошим внешним видом сварного шва.

Для толстых металлов и работ на открытом воздухе лучше всего подходят порошковые электроды. Для более тонких металлов и работ, выполняемых без ветра, достаточно хорошо подойдут сплошные проволочные электроды.

Сплошные проволочные электроды, используемые при MIG-сварке, не так портативны, как порошковая проволока. Это связано с необходимостью использования защитного газа в MIGW.

Это связано с необходимостью использования защитного газа в MIGW.

Как сплошные проволочные электроды, так и электроды с порошковой проволокой относительно просты в использовании.Однако электроды с порошковой проволокой более дороги.

Ссылки:

www.millerwelds.com (Miller Electric Manufacturing Co.)

http://en.wikipedia.org/wiki/Flux-cored_arc_welding

Дополнительные статьи:

Узнать больше о Submerged ARC Flux

Что такое сварка порошковой проволокой?

Патент США на способ и устройство для производства тянутой медной проволоки с помощью устройства для электросварки швов. Патент (Патент № 4820896, выданный 11 апреля 1989 г.)

Уровень техники Изобретение относится к способу, позволяющему многократно использовать медную проволоку, которая используется в первом применении в качестве проволочного электрода для контактной сварки сопротивлением, в частности для луженых листов. Для этого перед первым использованием проволоку формуют в проволоку с поперечным сечением, отличным от круглой, в частности в плоскую проволоку, и в этой форме закаляют. Во время первого применения проволока загрязнена в области контакта со сварным швом материалом, возникающим из сварного шва и проходящим по проволоке во время сварки.

Для этого перед первым использованием проволоку формуют в проволоку с поперечным сечением, отличным от круглой, в частности в плоскую проволоку, и в этой форме закаляют. Во время первого применения проволока загрязнена в области контакта со сварным швом материалом, возникающим из сварного шва и проходящим по проволоке во время сварки.

Начиная с самого раннего известного исследования электросварки контактным швом луженого листового металла с использованием медной проволоки в качестве проволочного электрода, было принято решение использовать медную проволоку в качестве электрода несколько раз.

Об этом уже думали, например, в первом непродуктивном исследовании, описанном в патенте США No. В US 2 838 651 для сварки сопротивлением сварного шва луженого листового металла с применением проволочных электродов электроды устанавливают контакт между электродным роликом и сварным швом и тем самым предотвращают загрязнение электродного ролика оловом из сварного шва. Считалось, что проволочные электроды, входящие в контакт со сварным швом и загрязненные из-за того, что олово проходит по проволоке из сварного шва, могут быть освобождены от этого загрязнения и, соответственно, могут быть заменены для повторного использования в качестве проволочного электрода при той же сварке. машина (У.С. Пат. No. 2 838 651, столбец 4, строки 39-54). Здесь было уделено внимание удалению загрязнения с проволочного электрода, поскольку проволочный электрод должен был проходить через калиброванное отверстие с диаметром, немного меньшим, чем исходный диаметр проволоки «, чтобы тонкое внешнее покрытие проволоки было удалено с помощью процесса. тем самым гарантируется удаление любых посторонних материалов с проволоки ». (Патент США № 2838651, столбец 4, строки 43-45).

машина (У.С. Пат. No. 2 838 651, столбец 4, строки 39-54). Здесь было уделено внимание удалению загрязнения с проволочного электрода, поскольку проволочный электрод должен был проходить через калиброванное отверстие с диаметром, немного меньшим, чем исходный диаметр проволоки «, чтобы тонкое внешнее покрытие проволоки было удалено с помощью процесса. тем самым гарантируется удаление любых посторонних материалов с проволоки ». (Патент США № 2838651, столбец 4, строки 43-45).

На самом деле, однако, метод, описанный в U.С. Пат. № 2 838 651 не может быть реализован по ряду причин. Основная причина этого заключается в том, что проволочный электрод сплющивается при прохождении точки сварки под давлением электродного ролика и, таким образом, удлиняется. (Эффект этого уплощения проволочного электрода и возникающего в результате удлинения проволоки известен, например, из швейцарского патента № 436 512 и не был преодолен в течение более десяти лет после публикации патента США № 2838651 описанными признаками. в швейцарском пат.№ 536,163). Из-за удлинения проволоки в результате сплющивания под первым из двух электродных валков, которое электродная проволока должна пройти в соответствии со способом, описанным в патенте США No. № 2 838 651 и условие, при котором проволочный электрод должен проходить через два электродных ролика с одинаковой скоростью (патент США 2 838 651, столбец 4, строки 9-33), результатом является изгиб или изгиб проволоки. скольжение между первым и вторым электродными роликами, что практически приводит к функциональной невозможности реализации способа согласно U.С. Пат. № 2,838,651. Эффект уплощения и возникающего в результате образования дуги может быть существенно преодолен позже, как уже упоминалось выше, с помощью признаков Swiss Pat. № 536,163.

в швейцарском пат.№ 536,163). Из-за удлинения проволоки в результате сплющивания под первым из двух электродных валков, которое электродная проволока должна пройти в соответствии со способом, описанным в патенте США No. № 2 838 651 и условие, при котором проволочный электрод должен проходить через два электродных ролика с одинаковой скоростью (патент США 2 838 651, столбец 4, строки 9-33), результатом является изгиб или изгиб проволоки. скольжение между первым и вторым электродными роликами, что практически приводит к функциональной невозможности реализации способа согласно U.С. Пат. № 2,838,651. Эффект уплощения и возникающего в результате образования дуги может быть существенно преодолен позже, как уже упоминалось выше, с помощью признаков Swiss Pat. № 536,163.

Помимо общей функциональной неработоспособности способа, описанного в патентах США No. Согласно US 2 838 651 из-за заявленного сплющивания электродных проволок предполагаемое прохождение проволочного электрода через калиброванное отверстие не привело к желаемому результату. Поскольку сплющивание проволочного электрода давлением электродных роликов неизбежно приводит к тому, что те области проволочного электрода, которые входят в контакт со сварным швом и, таким образом, сразу же загрязняются оловом, являются теми же зонами, которые сплющены и выровнялся.Если теперь, как указано выше, тонкое внешнее покрытие проволоки удаляется матрицей, то плоские и выровненные периферийные области проволочного электрода не будут восприниматься или включаться в это удаление. Это связано с тем, что расстояние между сплющенными участками от оси или, соответственно, от центра провода меньше, чем расстояние до других периферийных участков провода после удаления тонкого внешнего покрытия, так что даже в тех участках провода, которые являются загрязненный оловом, загрязнение не будет удалено при пропускании проволочного электрода через калиброванное отверстие.Кроме того, общая концепция создания проволочных электродов, используемых при контактной сварке швов, которые можно использовать снова в том же сварочном аппарате после его использования посредством уменьшения диаметра, естественно, на практике не полностью реализуется, поскольку проволочный электрод должен находиться рядом с электродом.

Поскольку сплющивание проволочного электрода давлением электродных роликов неизбежно приводит к тому, что те области проволочного электрода, которые входят в контакт со сварным швом и, таким образом, сразу же загрязняются оловом, являются теми же зонами, которые сплющены и выровнялся.Если теперь, как указано выше, тонкое внешнее покрытие проволоки удаляется матрицей, то плоские и выровненные периферийные области проволочного электрода не будут восприниматься или включаться в это удаление. Это связано с тем, что расстояние между сплющенными участками от оси или, соответственно, от центра провода меньше, чем расстояние до других периферийных участков провода после удаления тонкого внешнего покрытия, так что даже в тех участках провода, которые являются загрязненный оловом, загрязнение не будет удалено при пропускании проволочного электрода через калиброванное отверстие.Кроме того, общая концепция создания проволочных электродов, используемых при контактной сварке швов, которые можно использовать снова в том же сварочном аппарате после его использования посредством уменьшения диаметра, естественно, на практике не полностью реализуется, поскольку проволочный электрод должен находиться рядом с электродом. электродный валок с относительно большой внешней поверхностью, так что контактное сопротивление между электродными валками с проволокой делается как можно меньшим и так, чтобы приварка электродной проволоки к электродным валкам исключалась.Таким образом, такая относительно большая контактная поверхность между проволочным электродом и электродным роликом достижима только в том случае, если электрод точно входит в предусмотренную для него канавку в электродном ролике и при этом его периферийная область находится внутри канавки, полностью примыкая к стенкам канавки, и если радиус изгиба стенок паза такой же, как радиус электродной проволоки. Эти условия, естественно, больше не выполняются при уменьшении диаметра электродной проволоки. Другими словами, уменьшение диаметра электродной проволоки, выходящей из калиброванного отверстия, приводит к тому, что электродная проволока, имеющая уже не плоскую форму, а только линейную, ложится в предусмотренную для нее канавку в электродном валке и производит тем самым увеличивается контактное сопротивление между электродным роликом и проволочным электродом и, как следствие, опасность приваривания электродной проволоки к электродному ролику.

электродный валок с относительно большой внешней поверхностью, так что контактное сопротивление между электродными валками с проволокой делается как можно меньшим и так, чтобы приварка электродной проволоки к электродным валкам исключалась.Таким образом, такая относительно большая контактная поверхность между проволочным электродом и электродным роликом достижима только в том случае, если электрод точно входит в предусмотренную для него канавку в электродном ролике и при этом его периферийная область находится внутри канавки, полностью примыкая к стенкам канавки, и если радиус изгиба стенок паза такой же, как радиус электродной проволоки. Эти условия, естественно, больше не выполняются при уменьшении диаметра электродной проволоки. Другими словами, уменьшение диаметра электродной проволоки, выходящей из калиброванного отверстия, приводит к тому, что электродная проволока, имеющая уже не плоскую форму, а только линейную, ложится в предусмотренную для нее канавку в электродном валке и производит тем самым увеличивается контактное сопротивление между электродным роликом и проволочным электродом и, как следствие, опасность приваривания электродной проволоки к электродному ролику. Кроме того, сохраняется тот факт, что с электродной проволокой уменьшенного диаметра одновременно наблюдается плохое направление проволоки в канавке, предусмотренной в электродном валике, что может привести к выскакиванию проволоки из-под электродного валика в сварочный механизм.

Кроме того, сохраняется тот факт, что с электродной проволокой уменьшенного диаметра одновременно наблюдается плохое направление проволоки в канавке, предусмотренной в электродном валике, что может привести к выскакиванию проволоки из-под электродного валика в сварочный механизм.

По всем этим причинам концепция многократного использования электродной проволоки в одном сварочном аппарате, выраженная в патенте США No. US 2 838 651 не был реализован на практике, и никакие предложения для среднего специалиста в данной области не могли привести к такому многократному использованию.

Также снова в более позднем патенте Швейцарии. В US 370,175 рассматривалось несколько вариантов использования электродной проволоки в сварочном аппарате, служащем для контактной сварки сопротивлением листового металла с покрытием, и это также оказалось непрактичным. Разумеется, не было никакого уменьшения диаметра, только чистка проволочного электрода после каждого прохода, поэтому проблемы, существующие с уменьшением диаметра проволочного электрода, упомянутые выше в связи с процессом U. С. Пат. № 2 838 651 не появился. Однако эта очистка также не привела к желаемому результату, заключающемуся в том, что такие уже использованные и очищенные проволочные электроды приводили к результатам сварки, приближающимся к таким же хорошим, как и с новой проволокой. Причины этого кроются не только в используемом методе очистки, но и в значительной степени связаны с системой, то есть, в принципе, внутренне присущи. При использованных методах очистки был рассмотрен основной метод, то есть протягивание электродных проводов через чистящую головку после использования, при этом загрязнения, прилипшие к проволоке в виде оловянных частей, удаляются (Swiss Pat.№ 370,175, стр. 2, строки 27-30) уже было признано неудовлетворительным из-за этого. Приставшее олово, естественно, не позволяло удалять само себя в холодном состоянии, и поэтому с помощью этой чистящей матрицы стало возможным только очень неполное удаление олова с внешней поверхности проволоки, которая никоим образом не могла обеспечить качество внешней поверхности проволоки было сопоставимо с качеством новой проволоки.

С. Пат. № 2 838 651 не появился. Однако эта очистка также не привела к желаемому результату, заключающемуся в том, что такие уже использованные и очищенные проволочные электроды приводили к результатам сварки, приближающимся к таким же хорошим, как и с новой проволокой. Причины этого кроются не только в используемом методе очистки, но и в значительной степени связаны с системой, то есть, в принципе, внутренне присущи. При использованных методах очистки был рассмотрен основной метод, то есть протягивание электродных проводов через чистящую головку после использования, при этом загрязнения, прилипшие к проволоке в виде оловянных частей, удаляются (Swiss Pat.№ 370,175, стр. 2, строки 27-30) уже было признано неудовлетворительным из-за этого. Приставшее олово, естественно, не позволяло удалять само себя в холодном состоянии, и поэтому с помощью этой чистящей матрицы стало возможным только очень неполное удаление олова с внешней поверхности проволоки, которая никоим образом не могла обеспечить качество внешней поверхности проволоки было сопоставимо с качеством новой проволоки. Также возможен дополнительный метод химической очистки, заключающийся в растворении олова с внешней поверхности проволоки с помощью разбавленной соляной кислоты или разбавленного раствора едкого натра (патент Швейцарии №370,175, стр.2, строки 35-38) тогда практически не считалось возможным, потому что такой химический раствор просуществовал бы слишком долго, и, кроме соляной кислоты или, соответственно, едкий натр повредил бы участки внешней поверхности провода, покрытые оловом, а не оловом. вообще или очень слабо, что привело бы к неприемлемой опасности обрыва провода на сильно атакованных позициях. Напротив, был рассмотрен метод очистки путем плавления олова из использованных проволочных электродов (Swiss Pat.№ 370,175, стр. 2, строки 38-41), например, пропуская использованный проволочный электрод через ванну с оловом, а также головку, расположенную на выходе из ванны, для удаления жидкого олова. Сначала этот метод казался очень многообещающим, поскольку он позволял достичь качества внешней поверхности использованной проволоки, по крайней мере, такого же хорошего, как у новой проволоки с покрытием.

Также возможен дополнительный метод химической очистки, заключающийся в растворении олова с внешней поверхности проволоки с помощью разбавленной соляной кислоты или разбавленного раствора едкого натра (патент Швейцарии №370,175, стр.2, строки 35-38) тогда практически не считалось возможным, потому что такой химический раствор просуществовал бы слишком долго, и, кроме соляной кислоты или, соответственно, едкий натр повредил бы участки внешней поверхности провода, покрытые оловом, а не оловом. вообще или очень слабо, что привело бы к неприемлемой опасности обрыва провода на сильно атакованных позициях. Напротив, был рассмотрен метод очистки путем плавления олова из использованных проволочных электродов (Swiss Pat.№ 370,175, стр. 2, строки 38-41), например, пропуская использованный проволочный электрод через ванну с оловом, а также головку, расположенную на выходе из ванны, для удаления жидкого олова. Сначала этот метод казался очень многообещающим, поскольку он позволял достичь качества внешней поверхности использованной проволоки, по крайней мере, такого же хорошего, как у новой проволоки с покрытием.

Однако, как выяснилось, такая форма очистки также не привела к тому, что проволочный электрод можно было снова использовать с такими же хорошими результатами сварки, как и с новой (без покрытия) проволокой.Причина этого заключалась в том, что олово, проходящее по проволочному электроду во время сварки, не только прилипало к внешней поверхности медной проволоки, но и проникало через образования сплава в медном покрытии, лежащем на внешней поверхности, а медно-цинковое покрытие Сплав, созданный таким образом в покрытии внешней поверхности проволоки, имел удельное сопротивление, которое было кратно удельному сопротивлению меди и даже значительно превышало удельное сопротивление олова, которое само по себе уже составляет примерно 6.В 5 раз больше удельного сопротивления меди. В результате этого высокого удельного сопротивления медно-оловянного сплава, возникающего в результате сварки проволочными электродами во внешнем поверхностном покрытии проволоки во время повторного использования проволоки, в этом наружном поверхностном покрытии происходит чрезвычайно интенсивный нагрев с потоком сварочный ток. Это может привести к сплавлению проволоки со сварным швом и в каждом случае к значительно худшему качеству сварки, чем при использовании новой проволоки. Последующие исследования также показали, что эта причина отказа от повторного использования проволоки имела решающее значение не только для очистки путем плавления олова, но и для других упомянутых методов очистки.Это также показало, что тщательное механическое или химическое удаление олова, приставшего к внешней поверхности использованного проволочного электрода из-за наличия медно-оловянного сплава во внешней поверхности, покрытие проволоки не дает хороших результатов сварки при повторном использовании. такого тщательно очищенного проволочного электрода и, соответственно, образование покрытия из медно-оловянного сплава на внешней поверхности проволочного электрода во время сварки является фундаментальным препятствием для повторного использования уже использованного проволочного электрода.Еще одним основным препятствием принципиального характера, которое стояло на пути повторного использования уже использованного и очищенного проволочного электрода, как рассмотрено в патенте Швейцарии № 370,175, также было упомянутое ранее сплющивание проволочного электрода под давлением электродных роликов.

Это может привести к сплавлению проволоки со сварным швом и в каждом случае к значительно худшему качеству сварки, чем при использовании новой проволоки. Последующие исследования также показали, что эта причина отказа от повторного использования проволоки имела решающее значение не только для очистки путем плавления олова, но и для других упомянутых методов очистки.Это также показало, что тщательное механическое или химическое удаление олова, приставшего к внешней поверхности использованного проволочного электрода из-за наличия медно-оловянного сплава во внешней поверхности, покрытие проволоки не дает хороших результатов сварки при повторном использовании. такого тщательно очищенного проволочного электрода и, соответственно, образование покрытия из медно-оловянного сплава на внешней поверхности проволочного электрода во время сварки является фундаментальным препятствием для повторного использования уже использованного проволочного электрода.Еще одним основным препятствием принципиального характера, которое стояло на пути повторного использования уже использованного и очищенного проволочного электрода, как рассмотрено в патенте Швейцарии № 370,175, также было упомянутое ранее сплющивание проволочного электрода под давлением электродных роликов. . Это сплющивание, естественно, приводит при каждом повторном использовании к новому и другому поперечному сечению проволочного электрода, и для достижения постоянного качества сварки постоянные соотношения, включая постоянную форму поперечного сечения проволочного электрода, необходимы совершенно помимо того факта, что такие изменения формы поперечного сечения также потребовали замены штампа, используемого для очистки после каждого процесса, чтобы приспособиться к измененному поперечному сечению проволоки.

. Это сплющивание, естественно, приводит при каждом повторном использовании к новому и другому поперечному сечению проволочного электрода, и для достижения постоянного качества сварки постоянные соотношения, включая постоянную форму поперечного сечения проволочного электрода, необходимы совершенно помимо того факта, что такие изменения формы поперечного сечения также потребовали замены штампа, используемого для очистки после каждого процесса, чтобы приспособиться к измененному поперечному сечению проволоки.

По вышеупомянутым причинам, форма многократного использования проволочного электрода, рассмотренная в патенте Швейцарии № 370,175, практически не могла быть реализована в одном и том же сварочном аппарате.

С самого начала практической реализации сварочных аппаратов для контактной контактной сварки листового металла с покрытием с помощью проволочных электродов выяснилось, что многократное использование проволочного электрода невозможно. Это было в первую очередь связано с указанными фундаментальными препятствиями, связанными с образованием сплава медь-олово в покрытии внешней поверхности проволочного электрода при сварке и сплющивании проволочного электрода под давлением электродного ролика. Для предотвращения потерь относительно дорогой меди, используемой для проволочных электродов, не оставалось другого выбора, кроме как расплавить загрязненные проволоки после их единичного использования. Этот выбор соответствует предложению, уже данному в Swiss Pat. № 370,175, стр. 2, строки 20-21. Этот процесс освобождает расплавленную загрязненную медь от олова в процессе рафинирования, при этом олово вводится в процесс вместе с загрязненными проводами, частично в виде сплава меди с оловом, а частично в форме олова, прилипшего к провод.

Для предотвращения потерь относительно дорогой меди, используемой для проволочных электродов, не оставалось другого выбора, кроме как расплавить загрязненные проволоки после их единичного использования. Этот выбор соответствует предложению, уже данному в Swiss Pat. № 370,175, стр. 2, строки 20-21. Этот процесс освобождает расплавленную загрязненную медь от олова в процессе рафинирования, при этом олово вводится в процесс вместе с загрязненными проводами, частично в виде сплава меди с оловом, а частично в форме олова, прилипшего к провод.

В первые годы практического применения сварочного аппарата для контактной контактной сварки листового металла с помощью проволочных электродов сбор загрязненных электродных проволок после единичного использования приводил к тому, что использованные проволочные электроды наматывались на катушку. , что, например, явствует из Swiss Pat. № 436,513 (фиг. Часть 44). Этот метод сбора использованных проволочных электродов, однако, не был выгоден для предполагаемой утилизации меди, поскольку снятие проволоки с катушки в каждом случае требовало особого обращения, а именно, длительного разматывания проволоки с катушки. катушки, или, с другой стороны, использование специальных складных катушек, которые позволяли снимать всю обмотку проволоки с катушки.Через некоторое время эта проблема была преодолена, и использованные проволоки больше не наматывались на катушку, как видно, например, из Swiss Pat. № 519,961 (стр. 2, строка 14 и фиг. 1). Там использованная проволока хранилась в так называемых контейнерных обмотках, известных, например, из Swiss Pat. № 552 336 (стр. 1, строки 65-69, фиг. 1, часть 37). Между тем, эффективные скорости сварки также существенно выросли по сравнению с теми, которые ранее были достигнуты с помощью контактной сварки, описанной в патенте Швейцарии №436 513. При таком увеличении эффективной скорости сварки, естественно, существенно увеличилось и количество использованной проволоки в единицу времени. Также использовались соответственно увеличенные обмотки контейнеров, что позволяло усвоить суточный выход использованной проволоки. Между тем, дальнейшие разработки включали, в частности, преодоление уже упомянутого образования дуги с помощью контактной сварки швом только с одним проволочным электродом, проходящим по двум электродным роликам, как описано в патенте Швейцарии No.

катушки, или, с другой стороны, использование специальных складных катушек, которые позволяли снимать всю обмотку проволоки с катушки.Через некоторое время эта проблема была преодолена, и использованные проволоки больше не наматывались на катушку, как видно, например, из Swiss Pat. № 519,961 (стр. 2, строка 14 и фиг. 1). Там использованная проволока хранилась в так называемых контейнерных обмотках, известных, например, из Swiss Pat. № 552 336 (стр. 1, строки 65-69, фиг. 1, часть 37). Между тем, эффективные скорости сварки также существенно выросли по сравнению с теми, которые ранее были достигнуты с помощью контактной сварки, описанной в патенте Швейцарии №436 513. При таком увеличении эффективной скорости сварки, естественно, существенно увеличилось и количество использованной проволоки в единицу времени. Также использовались соответственно увеличенные обмотки контейнеров, что позволяло усвоить суточный выход использованной проволоки. Между тем, дальнейшие разработки включали, в частности, преодоление уже упомянутого образования дуги с помощью контактной сварки швом только с одним проволочным электродом, проходящим по двум электродным роликам, как описано в патенте Швейцарии No. № 536,163. Это было достигнуто за счет использования проволоки, закаленной путем сплющивания перед введением проволоки в первый электродный валок. Благодаря этому дальнейшему развитию эффективные скорости сварки были резко увеличены по сравнению со скоростями, которые ранее производились способом сварки, описанным в патенте Швейцарии № 436 513, при котором только один проволочный электрод проходил через электродные ролики. В этом методе проволока после использования наматывалась на рулон. Поскольку это увеличение эффективной скорости сварки, естественно, также существенно увеличивало воздействие на используемую проволоку в единицу времени, соответственно также использовались обмотки больших контейнеров, которые могли выдерживать количество использованной проволоки, подвергающейся атаке за день.Здесь, в сочетании с вышеупомянутыми плавлением и рафинированием, возникла проблема, заключающаяся в том, что входящий объем от неправильно хранящегося провода в обмотке контейнера был значительно больше, чем надлежащий объем меди провода, и приводил к неполному использованию емкости.

№ 536,163. Это было достигнуто за счет использования проволоки, закаленной путем сплющивания перед введением проволоки в первый электродный валок. Благодаря этому дальнейшему развитию эффективные скорости сварки были резко увеличены по сравнению со скоростями, которые ранее производились способом сварки, описанным в патенте Швейцарии № 436 513, при котором только один проволочный электрод проходил через электродные ролики. В этом методе проволока после использования наматывалась на рулон. Поскольку это увеличение эффективной скорости сварки, естественно, также существенно увеличивало воздействие на используемую проволоку в единицу времени, соответственно также использовались обмотки больших контейнеров, которые могли выдерживать количество использованной проволоки, подвергающейся атаке за день.Здесь, в сочетании с вышеупомянутыми плавлением и рафинированием, возникла проблема, заключающаяся в том, что входящий объем от неправильно хранящегося провода в обмотке контейнера был значительно больше, чем надлежащий объем меди провода, и приводил к неполному использованию емкости. медного конвертера для рафинирования. Чтобы избежать этого недостаточного использования медного преобразователя и для лучшего его использования для достижения максимально возможного отношения надлежащего объема меди к этому входящему объему от использованного провода, процесс был изменен на тот, в котором использованный провод был разрезан. на короткие отрезки проволоки длиной примерно от 20 до 40 миллиметров прямо на сварочном аппарате с помощью так называемых кусачков.Это было очевидно, например, как указано в проспекте Soudronic «VSA 50 E» (вторая страница, правая колонка, второй абзац), а также в Schuler-Prospectus «LCS Body Welder» (страница 7, схема направления проводов и правая сторона). столбец, строки 1-4). Соответственно, эти «обрезки проволоки», удерживаемые в контейнере, затем направлялись в преобразователь меди для регенерации меди в процессе. Медные детали, естественно, требовали существенно меньшего объема в контейнере, чем соответствующее количество проволоки, нерегулярно хранящейся в упомянутом намоточном контейнере.

медного конвертера для рафинирования. Чтобы избежать этого недостаточного использования медного преобразователя и для лучшего его использования для достижения максимально возможного отношения надлежащего объема меди к этому входящему объему от использованного провода, процесс был изменен на тот, в котором использованный провод был разрезан. на короткие отрезки проволоки длиной примерно от 20 до 40 миллиметров прямо на сварочном аппарате с помощью так называемых кусачков.Это было очевидно, например, как указано в проспекте Soudronic «VSA 50 E» (вторая страница, правая колонка, второй абзац), а также в Schuler-Prospectus «LCS Body Welder» (страница 7, схема направления проводов и правая сторона). столбец, строки 1-4). Соответственно, эти «обрезки проволоки», удерживаемые в контейнере, затем направлялись в преобразователь меди для регенерации меди в процессе. Медные детали, естественно, требовали существенно меньшего объема в контейнере, чем соответствующее количество проволоки, нерегулярно хранящейся в упомянутом намоточном контейнере.

Дальнейшее развитие этого метода, применявшегося практически в последние десять лет, при котором электродную проволоку разрезают на короткие отрезки после однократного использования, и из них затем восстанавливается медь посредством плавления и рафинирования, представляет собой ранее неопубликованное предложение. которое было выполнено в последнее время. Это предложение включает разрезание проволоки на более мелкие куски проволоки длиной всего 1-3 миллиметра и размещение этих «проволочных гранул» с помощью пресса под таким высоким давлением, что медь превращается в жидкое состояние, в некоторых случаях с дополнительным утеплением.Затем медь может быть спрессована в соответствии с типом хорошо известных экструзионных прессов через матрицу в медную нить диаметром 2-5 миллиметров, которую затем можно протянуть на волочильном устройстве в проволоку подходящего диаметра, чтобы снова использовать в качестве проволочный электрод. Однако при проверке технических достижений этого предложения возник ряд непредвиденных проблем, в частности, с преобразованием гранул в густой текучий материал без захваченного воздуха. Эти проблемы вызывали значительные трудности, и до сих пор их можно было преодолеть только с помощью экспериментальных моделей.В каждом случае этот процесс долгое время был успешным только на экспериментальной арене для производства проволоки, которую снова можно было вставлять в качестве проволочных электродов в сварочные аппараты. Помимо этого, было доказано, что технические затраты на этот метод производства значительно выше из-за исходных проблем и, как следствие, высоких инвестиционных затрат на конструкцию, соответствующую предложению, чем при плавлении указанных кусков проволоки в обычном Таким образом, усовершенствовал их, экструдировал их, а затем вытягивал проволоку из этих профилей.

Эти проблемы вызывали значительные трудности, и до сих пор их можно было преодолеть только с помощью экспериментальных моделей.В каждом случае этот процесс долгое время был успешным только на экспериментальной арене для производства проволоки, которую снова можно было вставлять в качестве проволочных электродов в сварочные аппараты. Помимо этого, было доказано, что технические затраты на этот метод производства значительно выше из-за исходных проблем и, как следствие, высоких инвестиционных затрат на конструкцию, соответствующую предложению, чем при плавлении указанных кусков проволоки в обычном Таким образом, усовершенствовал их, экструдировал их, а затем вытягивал проволоку из этих профилей.

Подводя итог, можно сказать, что при всех известных и предлагаемых формах переработки электродных проволок, используемых и потребляемых при сварке швов сопротивлением проволочными электродами, в течение долгого времени обычно считалось, что на практике только одноразовые применения медных проволок образуют такие электроды возможны. Только медь может быть покрыта одноразовыми проволочными электродами, и все эксперименты и предложения по многократному использованию этих медных проволок до сих пор на практике не увенчались успехом.

Только медь может быть покрыта одноразовыми проволочными электродами, и все эксперименты и предложения по многократному использованию этих медных проволок до сих пор на практике не увенчались успехом.

Основная цель изобретения состоит в том, чтобы предоставить способ вышеупомянутого типа, с помощью которого медная проволока на практике может быть фактически передана для дальнейшего использования после ее первого использования в качестве проволочного электрода для контактной сварки сопротивлением. Больше ничего не остается, как вводить использованные электродные проволоки, представляющие собой отходы, для регенерации меди.

В соответствии с изобретением можно реализовать способ вышеупомянутого типа, пропуская сформированную и загрязненную медную проволоку после ее первого использования в устройство для волочения проволоки, состоящее из множества этапов волочения, и там протягивать проволоки таким образом, что расстояния периферийных областей проволоки, наиболее удаленных от центра проволоки, сокращаются на всех этапах волочения, а расстояния периферийных областей проволоки, лежащих ближе всего к центру проволоки, сокращаются на всех этапах волочения. хотя бы часть этапов рисования.Кроме того, расстояния периферийных областей проволоки, наиболее удаленных от центра проволоки, последовательно уменьшаются на этапах волочения, по крайней мере, до такой степени, что они становятся меньше расстояний периферийных областей проволоки, ближайших к центру. длины проволоки перед волочением, а расстояния до периферийных областей, ближайших к центру проволоки, уменьшаются на указанной части стадий волочения до такой степени, что после прохождения последней стадии волочения они становятся такими же большими, как расстояния периферийные области проволоки ранее были наиболее удалены от центра проволоки.Таким образом, новый круглый медный провод с круглым поперечным сечением и меньшим диаметром, чем наименьший внешний размер указанного сформированного и загрязненного медного провода, вытягивается из указанного сформированного и загрязненного медного провода в устройстве для волочения проволоки, и этот новый круглый медный провод поставляется для дальнейшего применения.

хотя бы часть этапов рисования.Кроме того, расстояния периферийных областей проволоки, наиболее удаленных от центра проволоки, последовательно уменьшаются на этапах волочения, по крайней мере, до такой степени, что они становятся меньше расстояний периферийных областей проволоки, ближайших к центру. длины проволоки перед волочением, а расстояния до периферийных областей, ближайших к центру проволоки, уменьшаются на указанной части стадий волочения до такой степени, что после прохождения последней стадии волочения они становятся такими же большими, как расстояния периферийные области проволоки ранее были наиболее удалены от центра проволоки.Таким образом, новый круглый медный провод с круглым поперечным сечением и меньшим диаметром, чем наименьший внешний размер указанного сформированного и загрязненного медного провода, вытягивается из указанного сформированного и загрязненного медного провода в устройстве для волочения проволоки, и этот новый круглый медный провод поставляется для дальнейшего применения.

Основным преимуществом вышеупомянутого метода является то, что впервые стала возможна контактная сварка швом плакированного листового металла с помощью проволочных электродов, при этом проволочные электроды больше не просто увеличивают эксплуатационные расходы, а, наоборот, способствуют снижение обычных эксплуатационных расходов, поскольку новая медная проволока, полученная в результате вышеизложенного способа, имеет меньший диаметр, чем первоначально использованная электродная проволока.По этой причине стоимость новой круглой медной проволоки, полученной в результате вышеизложенного процесса, на единицу веса больше, чем стоимость медной проволоки, первоначально использованной в качестве проволочного электрода. Неожиданно было установлено, что свойства новой медной проволоки, полученной в результате вышеизложенного процесса, совсем не отличаются или лишь в незначительной степени от свойств соответствующей проволоки, вытянутой непосредственно до того же диаметра в процессе волочения проволоки и лежащих в основе вполне в пределах стандартных допусков. Следовательно, вопреки всем ожиданиям, олово из проволочных электродов после использования в контактной сварке швом, которое наносится на металлический лист, частично прилипает к его внешней поверхности и частично содержится в медно-оловянном сплаве в его внешнем поверхностном покрытии, влияет на свойства круглой медной проволоки, вытянутой из проволочных электродов в незначительной степени. Это так же верно как для электрических свойств, например, удельного сопротивления, так и для механических свойств, например, твердости и, в конечном итоге, а также для внешнего вида только что вытянутой круглой медной проволоки и блестящего зазора. свободная внешняя поверхность того же самого.Дальнейшие исследования этих удивительных результатов показывают, что олово, уносимое от проволочных электродов, очевидно, смещается при вытягивании проволоки в области так называемых плоскостей скольжения, где различные зоны кристаллов меди, по существу, образующих проволоку, трутся друг о друга во время волочения.

Следовательно, вопреки всем ожиданиям, олово из проволочных электродов после использования в контактной сварке швом, которое наносится на металлический лист, частично прилипает к его внешней поверхности и частично содержится в медно-оловянном сплаве в его внешнем поверхностном покрытии, влияет на свойства круглой медной проволоки, вытянутой из проволочных электродов в незначительной степени. Это так же верно как для электрических свойств, например, удельного сопротивления, так и для механических свойств, например, твердости и, в конечном итоге, а также для внешнего вида только что вытянутой круглой медной проволоки и блестящего зазора. свободная внешняя поверхность того же самого.Дальнейшие исследования этих удивительных результатов показывают, что олово, уносимое от проволочных электродов, очевидно, смещается при вытягивании проволоки в области так называемых плоскостей скольжения, где различные зоны кристаллов меди, по существу, образующих проволоку, трутся друг о друга во время волочения. Это причина того, что, например, впрыскиваемое олово вообще не влияет на электрическую проводимость проволоки в ее продольном направлении, а также на прочность на разрыв в продольном направлении.Исходное олово, прилипшее к электродной проволоке, очевидно, осаждается в виде атомоподобного покрытия на внешней поверхности проволоки, если оно не проникает внутрь проволоки в процессе волочения и, соответственно, не может влиять на электрические и механические характеристики. свойства проволоки в продольном направлении в любом случае. В этой связи уместно отметить, что при контактной сварке швом с помощью проволочных электродов сам сварочный ток течет не в продольном направлении проволоки, а в поперечном направлении через проволоку.Поэтому легко объяснить, почему уже использованные проволочные электроды обеспечивают существенно плохие результаты сварки при повторном использовании, потому что, конечно, сварочный ток должен проходить через внешний медно-оловянный сплав и олово, прилипшее к поверхности проволоки, в то время как ток течет в продольное направление проволоки проходит мимо таких покрытий внешней поверхности.

Это причина того, что, например, впрыскиваемое олово вообще не влияет на электрическую проводимость проволоки в ее продольном направлении, а также на прочность на разрыв в продольном направлении.Исходное олово, прилипшее к электродной проволоке, очевидно, осаждается в виде атомоподобного покрытия на внешней поверхности проволоки, если оно не проникает внутрь проволоки в процессе волочения и, соответственно, не может влиять на электрические и механические характеристики. свойства проволоки в продольном направлении в любом случае. В этой связи уместно отметить, что при контактной сварке швом с помощью проволочных электродов сам сварочный ток течет не в продольном направлении проволоки, а в поперечном направлении через проволоку.Поэтому легко объяснить, почему уже использованные проволочные электроды обеспечивают существенно плохие результаты сварки при повторном использовании, потому что, конечно, сварочный ток должен проходить через внешний медно-оловянный сплав и олово, прилипшее к поверхности проволоки, в то время как ток течет в продольное направление проволоки проходит мимо таких покрытий внешней поверхности.

В каждом случае с использованием вышеупомянутого метода результаты, полученные впервые с момента первоначальной разработки сварочных аппаратов с контактной сваркой швом, показали, что электроды, используемые для сварки, не приводили к постоянным эксплуатационным расходам, а вместо этого способствовали сокращению обычные эксплуатационные расходы.Это связано с тем, что, как и раньше, если бы товары сваривались непосредственно с помощью электродных валков (а сварка листового металла с покрытием, которая впервые стала возможной только благодаря применению проволочных электродов, все еще была невозможна), рабочие поверхности электродов выходили из строя. при контакте со сварными изделиями (обычно блестящий стальной лист) расходуется. По истечении определенного времени работы это привело к ухудшению качества сварки, так что электродные ролики приходилось время от времени менять после определенного времени работы, что, естественно, приводило к постоянным эксплуатационным расходам.

При постоянном снижении эксплуатационных расходов на электроды вышеупомянутый метод контактной сварки швом, соответственно, в целом обеспечивает существенный технический прогресс. Поскольку это относится к области контактной сварки швом блестящего стального листового металла, для которой сварка непосредственно с помощью электродных валков до сих пор не была предпочтительной по причине стоимости, можно перейти к сварке проволочными электродами и, таким образом, получить экономию в дополнение к улучшение качества сварного шва.

Поскольку это относится к области контактной сварки швом блестящего стального листового металла, для которой сварка непосредственно с помощью электродных валков до сих пор не была предпочтительной по причине стоимости, можно перейти к сварке проволочными электродами и, таким образом, получить экономию в дополнение к улучшение качества сварного шва.

Дальнейшие преимущества могут быть достигнуты в области контактной шовной сварки с помощью вышеупомянутого метода и с помощью проволочных электродов. Так, например, с применением вышеупомянутого процесса, приводящего к снижению постоянных эксплуатационных затрат на электроды, возникающие в результате этого, можно без каких-либо дополнительных усилий перейти от метода сварки с использованием только одного проволочного электрода, направляемого через электродный рулон. Эта сварка одним проволочным электродом использовалась почти исключительно в последние два десятилетия в технике контактной шовной сварки с помощью проволочных электродов, возвращаясь к исходной форме сварки, известной, например, из патента Швейцарии №370,175 со специальным проволочным электродом для каждого из двух электродных роликов. Новый метод позволяет упростить весь процесс контактной шовной сварки с помощью проволочных электродов без дополнительных затрат на эксплуатацию, поскольку переход от сварки только с одним специальным электродом для каждого из двух проволочных электродов на одном Ручная сварка с проведением только одного проволочного электрода по двум электродным роликам, безусловно, была исключительно для снижения расхода проволоки.Операционные расходы, связанные с переоборудованием, были взяты в свои руки, но вместе с этим возникло несколько сложных технических проблем, которые можно было преодолеть только за счет увеличения затрат на соответствующую сварочную машину. Применение вышеупомянутого процесса и одновременный переход на сварку только одним специальным проволочным электродом для каждого из электродных роликов позволили снова снизить эти увеличенные расходы на оборудование, за счет чего одновременно снизились эксплуатационные расходы.Эти затраты до сих пор все еще приходились на проволочные электроды, проводимые по двум роликам.

Новый метод позволяет упростить весь процесс контактной шовной сварки с помощью проволочных электродов без дополнительных затрат на эксплуатацию, поскольку переход от сварки только с одним специальным электродом для каждого из двух проволочных электродов на одном Ручная сварка с проведением только одного проволочного электрода по двум электродным роликам, безусловно, была исключительно для снижения расхода проволоки.Операционные расходы, связанные с переоборудованием, были взяты в свои руки, но вместе с этим возникло несколько сложных технических проблем, которые можно было преодолеть только за счет увеличения затрат на соответствующую сварочную машину. Применение вышеупомянутого процесса и одновременный переход на сварку только одним специальным проволочным электродом для каждого из электродных роликов позволили снова снизить эти увеличенные расходы на оборудование, за счет чего одновременно снизились эксплуатационные расходы.Эти затраты до сих пор все еще приходились на проволочные электроды, проводимые по двум роликам.

Дополнительные преимущества достигаются при следующем воплощении изобретения.

Как правило, новый медный провод, протянутый в волочильном устройстве вышеуказанным способом, направляется или передается от одного из упомянутых первых применений к другому, другому использованию. Одно из первых применений, идентичных дальнейшему использованию, обычно не исключается, однако оно почти никогда не рассматривается на практике, потому что диаметры новой вытянутой проволоки, как правило, лежат ниже обычного диапазона диаметров проволочных электродов, используемых для резистивного шва. сварка.Дальнейшее использование, отличное от указанного первого использования, может быть выгодно таким, чтобы новый медный провод использовался для проведения тока в направлении провода и, при необходимости, в постоянном применении, предпочтительно в качестве сигнального канала или обмотки провода. Преимущество одного из указанных первых применений, отличающегося от дальнейшего использования, состоит в том, что в этом случае, как уже упоминалось выше, влияние свойств новой вытянутой медной проволоки исключается при первом использовании.

Преимущественно новая медная проволока, протянутая в волочильном устройстве вышеуказанным способом, может быть снабжена изолирующей втулкой, предпочтительно с покрытием из краски, перед тем, как пропускать проволоку дальше к указанному дополнительному приложению.Это особенно верно в случае использования в качестве сигнального проводника или обмотки провода. Кроме того, для этих и других применений может быть выгодным отжиг новой вытянутой медной проволоки в волочильном станке после прохождения последних стадий путем нагревания проволоки до температуры, соответствующей, по крайней мере, ее температуре рекристаллизации, и предпочтительно температуре, лежащей выше этой. температура.

Если медная проволока настолько закалена в результате вышеупомянутого процесса перед ее первым использованием, что ее удлинение после первого использования все еще составляет менее десяти процентов, деформированная и загрязненная медная проволока после ее первого использования должна быть соответствующим образом отожжена перед пропусканием ее через первый этап устройства рисования. Это достигается путем нагрева проволоки до температуры, соответствующей, по меньшей мере, температуре ее рекристаллизации, и предпочтительно до температуры, лежащей выше этой температуры. Отжиг имеет то преимущество, что обрыв проволоки в результате обработки проволоки во время обработки с помощью волочильного устройства практически исключается.

Это достигается путем нагрева проволоки до температуры, соответствующей, по меньшей мере, температуре ее рекристаллизации, и предпочтительно до температуры, лежащей выше этой температуры. Отжиг имеет то преимущество, что обрыв проволоки в результате обработки проволоки во время обработки с помощью волочильного устройства практически исключается.