Графитовые электроды для сварки

Существует несколько способов соединения медного провода. Но как показывает практика, самым быстрым, надежным и долговечным является сварка. Швы, наложенные с использование сварочного оборудования, обладают отличными показателями проводимости, безупречно служат на протяжении многих лет и абсолютны безопасны в использовании. Для сваривания медных проводов специалисты выбирают графитовые электроды, которые по сравнению с другими аналогами обладают рядом достоинств.

СОДЕРЖАНИЕ

- Плюсы и минусы графита

- Сфера использования стержней и особенности работы с ними

- Регулировка силы тока

- Сваривание алюминиевой проводки

- Как правильно варить скрутку кабеля

- Техника безопасности

- Итоги

Плюсы и минусы графита

Графитовые электроды в отличии от расходников из других материалов обладают очень весомым преимуществом: они пропускают электричество, не плавясь при этом.

Наиболее весомые характеристики расходных материалов из графита:

- продукция представлена в торговой сети большим ассортиментом;

- стоимость расходных материалов невысокая;

- малый расход электрода при использовании;

- быстро разогреваются до температур, при которых плавятся металлы;

- при выполнении сварочных работ инвертором для разжигания дуги требуется небольшой ток – 5-10 ампер.

Необходимо подчеркнуть, что сварочный шов, сформированный с применением графитовых электродов, устойчив к воздействию высоких температур, невосприимчив к коррозии. Помимо этого, медная проволока не дает трещин во время сваривания. Графитовые электроды дают возможность качественно соединять не только медные, но и алюминиевые провода.

Однако им свойственны не только преимущества, но и недостатки:

- сварочное соединение с помощью графитовых является достаточно сложным технологическим процессом из-за небольшого диаметра – 6 мм;

- применение графитовых расходных материалов повышает содержание углерода в заготовках.

По этой причине могут ухудшаться эксплуатационные характеристики готового соединения;

По этой причине могут ухудшаться эксплуатационные характеристики готового соединения; - конкретный вид наконечника электродов пригоден для выполнения небольшого перечня операций. Поэтому необходим ассортимент расходных материалов в случаях, когда планируется выполнение различных видов работ.

Сфера использования стержней и особенности работы с ними

Графитовые электроды используются не только в случаях, когда необходимо соединить медные или алюминиевые провода. Сфера их применения намного обширней. К примеру, стержни из графита востребованы для предварительной обработки поверхности перед выполнением сварочных работ, зачисткой кромок, сварка заготовок и целого ряда других видов обработки. Расходные материала данного типа активно используются как в металлообработке, так и в производстве судов.

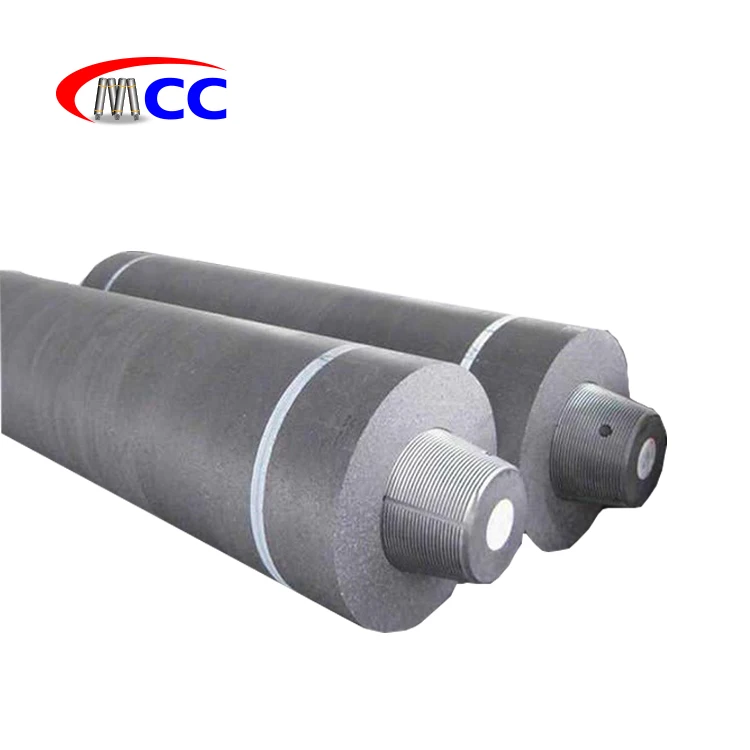

Графитированные электроды дают возможность эффективно срезать заклепки, прошивать детали из углеродистой и легированной марок стали. Они актуальны при термической обработке (сплавлении) чугуна и стали. Специальные ниппели позволяют соединять электроды между собой, что позволяет организовать непрерывную подачу электродов в рабочую зону. Таким образом, несложно наладить процесс потоковой подачи расходного материала в печь.

Специальные ниппели позволяют соединять электроды между собой, что позволяет организовать непрерывную подачу электродов в рабочую зону. Таким образом, несложно наладить процесс потоковой подачи расходного материала в печь.

Как показывает практический опыт, графитовые стержни при дуговой резке металла или сварке медной проводки уменьшают количество дефектов. Главное требование при использовании расходников данного типа – соблюдение требований техники безопасности и технологического процесса.

Кроме того, применение стержней из графита актуально для выполнения таких операций:

- сваривание тонкого листового проката или заготовок из цветного металла;

- устранение дефектов, образованных во время литья;

- наплавка твердосплавных покрытий к деталям разного назначения.

Нередко работа с графитовыми электродами подразумевает использование присадки. Она может быть ранее уложенной в определенные места сварки или же подаваться в рабочую зону во время формирования шва.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Следует помнить, что для получения высококачественных сварных соединений с использование графитовых электродов, нужно учитывать особенности работы с таким расходным материалом:

- Добиться экономичного расхода стержня и при этом удерживать стабильную дугу длительный период времени легче при прямой полярности. Другими словами, минус подается на электрод.

- При выполнении сварочных работ важно учитывать воздействие внешних факторов на стабильность горения дуги. Это способствует получению лучшего результата.

- При использовании графитовых электродов КПД специалиста будет меньшим, чем во время сварочных работ плавящимися расходниками.

- Сварка графитом дает возможность получать сварные соединения со средними показателями пластичности.

- Не исключается образование пустот внутри швов, что отрицательно сказывается на их прочности и долговечности.

Учитывая сложность технологического процесса, сварочный работы с использование графитовых электродов поручают опытным специалистам. Новичкам для такой работы желательно хорошо попрактиковаться.

Для работы с электродами из графита применяются два технологических приема:

- Подача материала непосредственно в пламя дуги. Присадка располагается между стыком и электродом под углом в тридцать градусов. При этом в рабочую зону первой подается проволока и только после нее – сам электрод. Для ускорения рабочего процесса расходник удерживается под углом 70 градусов.

- Сначала наплавляется валик, состоящий из основного металла. После этого в зону плавления подается присадочный материал. В отличие от первого технологического приема здесь подается прежде стержень и только после него – проволока.

Наибольший недостаток второго способа заключается в том, что существует высокая вероятность образования прожога. Поэтому он не подходит при работе с тонкими заготовками и нежелателен для использования новичками в таком деле. А вот для соединения заготовок с толстыми стенками такая технология подходит.

А вот для соединения заготовок с толстыми стенками такая технология подходит.

Работая с графитовыми электродами, специалист должен помнить, что определяющим параметром для их применения является плотность тока. Если в силу каких-либо объективных причин данный показатель выше допустимых норм, то работу следует прекратить. В противном случае с высокой степенью вероятности графит придет в негодность.

Продлить срок службы графитовых электродов несложно. Для этого достаточно с обеих сторон вкрутить специальные удлиняющие ниппели. Благодаря такому решению не только сокращаются издержки на приобретения расходных материалов, но и повышается их надежность.

Регулировка силы тока

Для сварки проводки сила тока регулируется в диапазоне значений от 30 до 120 ампер. Большинство представленных на рынке инверторов обладают таким набором параметров и подходят для выполнения работы.

Точное значение тока специалист подбирает отдельно в каждом конкретном случае опытным путем.

- каждая модель инвертора имеет свои конструктивные особенности, которые влияют на рабочие характеристики. Очень важно предварительно ознакомиться с рекомендациями производителей, изложенных в инструкции;

- в бытовой сети не всегда напряжение составляет нормативные 220 вольт. Оно может быть как меньшим, так и большим;

- кабель от разных производителей отличается по своему составу. Хотя отличия и незначительные, они влияют на сварочный процесс.

Результаты сварочных работ с использованием графитовых стержней во многом определяется квалификацией сварщика. Необходимо точно знать оптимальные показатели силы тока, характерные для жил определенного сечения:

- проводка диаметром 1,5 мм сваривается инвертером, настроенным на 70 ампер;

- когда возникает необходимость соединить три жилы такого же размера (1,5 мм), то силу тока следует увеличить до 81-91 ампера;

- при сваривании трех частей проволоки с диаметром 2,5 мм сила тока устанавливается в диапазоне значений 81-101 ампер;

- сила тока в пределах 101-121 ампера подходит для соединения четырех медных жил толщиной в 3 мм.

Сваривание алюминиевой проводки

Графитовый электрод одинаково хорошо подходит для сваривания как медной, так и алюминиевой проводки. Работы по соединению алюминиевых жил выполняются под флюсом – защитным порошком, который при нагревании образует газовую защитную среду. Благодаря применению флюса сварные стыки защищены от контакта с кислородом и не окисляются в процессе работ.

Сила тока выставляется на оптимальное значение. Ток выпрямляется, проходя через диодный мост и фильтр пульсаций. Справедливости ради нужно отметить, что некоторые опытные специалисты могут выполнить такие работы переменным током. Им вовсе не обязательно подбирать нужные параметры опытным путем для выполнения работы. Но при этом качество соединения будет хуже, чем в случае применения постоянного тока.

Как правильно варить скрутку кабеля

Одной из первостепенных задач при сваривании скрутки является защита изоляции кабеля от плавления. Универсальное решение заключается в том, что к месту выхода скрутки с изоляции подсоединяется металлический радиатор. Желательно, чтобы он был медным, тогда обеспечивается максимально возможная теплопроводность и наибольший отток избыточного тепла. Точно такой же эффект гарантирован при увеличении площади контакта между радиатором и проводкой.

Желательно, чтобы он был медным, тогда обеспечивается максимально возможная теплопроводность и наибольший отток избыточного тепла. Точно такой же эффект гарантирован при увеличении площади контакта между радиатором и проводкой.

Перед началом сваривания скрутки требуется выполнения небольшого объема подготовительных работ. Если на изоляции есть лаковое покрытие, то его следует удалить. Скручивать жилы между собой следует максимально плотно. Важно, чтобы они очень тесно контактировали. Оптимальной считается длина скрутки порядка 5-6 сантиметров. Концы жил обрезаются на одинаковом расстоянии, чтобы обе части скрутки попадали в зону сварки.

В том месте, где радиатор контактирует с проводкой, подключается масса. Остается поднести электрод к краю скрутки. Контакт должен быть коротким. Вполне достаточно одной секунды, чтобы на краю скрутки сформировался омедненный шарик из расплава металлов. Точно так же свариваются и другие участки скрутки: методом кратковременного замыкания цепи при помощи графитового электрода.

Техника безопасности

Применение угольных (графитовых) электродов дает возможность получать надежные соединения металлов и создавать долговечные изделия. Важно во время выполнения работ придерживаться правил техники безопасности. Наиболее значимые из них:

- Подающийся к кабелям ток при завершении выполнения операций необходимо отключить. Это исключит случайное поражение электрическим разрядом в случае непреднамеренного прикосновения к неизолированному участку проводки.

- Сварочные работы следует выполнять только в специальной защитной одежде и обуви. Помимо этого, необходимо использовать средства индивидуальной защиты – маску, рукавица, отвороты и т.д., которые помогают уберечь глаза и участки тела от ожогов.

- На месте выполнения сварочных работ не должны присутствовать легковоспламеняющиеся материалы. Именно они становятся причиной возникновения пожаров на сварочной площадке.

- После завершения сварки скрутки нужно дать время на остывание проводки.

Выждав некоторое время и убедившись, что жилы остыли, можно переходить к следующему этапу работ. Если этого не делать, то получить ожог от случайного прикосновения к горячей скрутке – дело времени.

Выждав некоторое время и убедившись, что жилы остыли, можно переходить к следующему этапу работ. Если этого не делать, то получить ожог от случайного прикосновения к горячей скрутке – дело времени. - Сваренные скрутки по завершению работ нужно изолировать. Для этого используется изолента или термоусадочные трубки.

Итоги

Графитовые электроды являются популярным расходным материалом. Они востребованы для сваривания разных металлов – чугуна, стали, алюминия, меди и других. Для работы с графитовыми стержнями требуется определенный уровень квалификации. Но при наличии навыков специалист сможет сформировать надежное, устойчивое к высокой температуре, коррозии и прочему негативному воздействию соединение.

Графитовые электроды для сварки

Оцените, пожалуйста, статью

12345

Всего оценок: 5, Средняя: 4

Электроды графитированные от производителя

Сделать запрос на электроды вы можете написав нам на почту info@aversgraphite. ru или позвонив по телефону +7(351)220-94-94

ru или позвонив по телефону +7(351)220-94-94

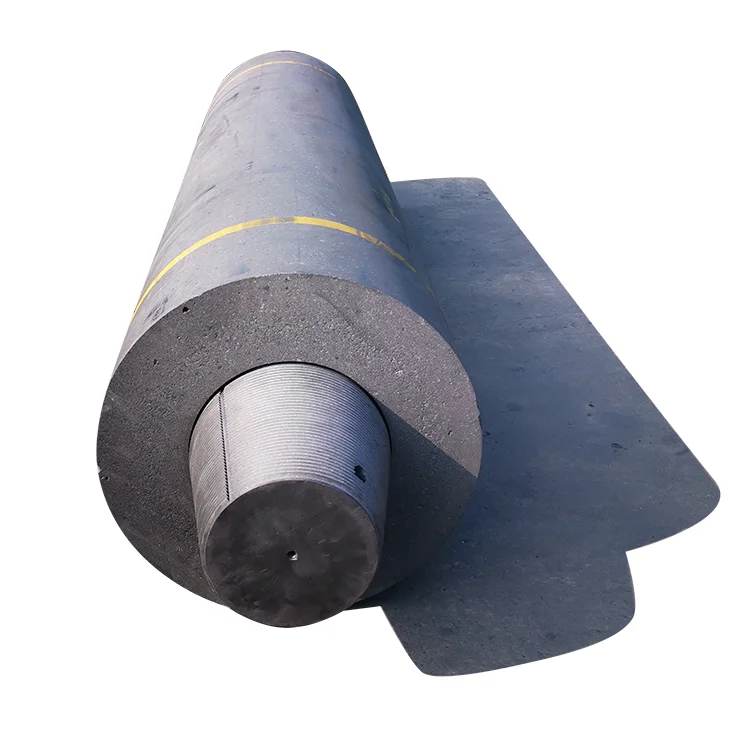

Описание изделия

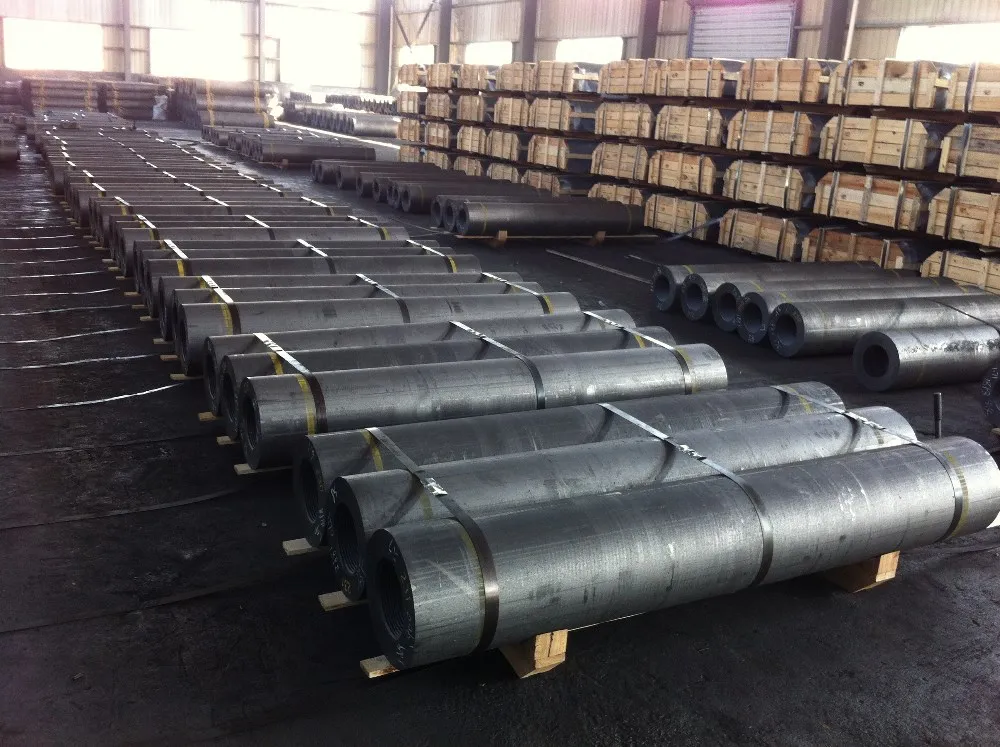

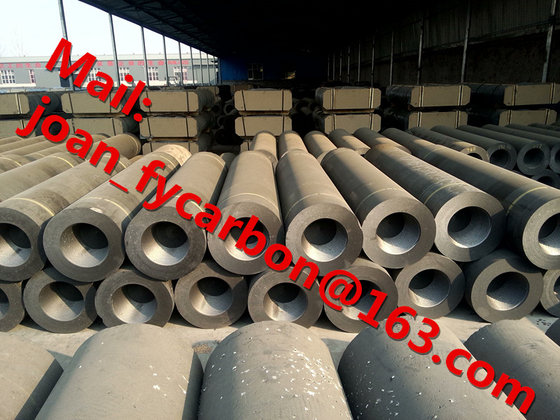

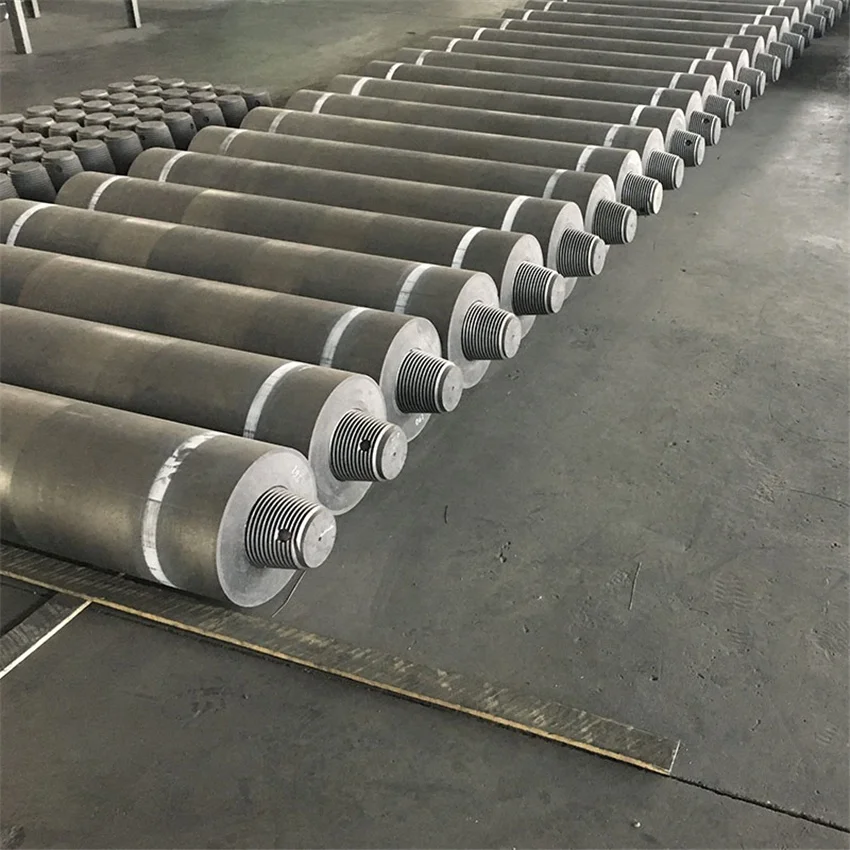

Графитированные электроды применяются для плавки металлов в электродуговых рудотермических, сталеплавильных печах.

Актуальные цены на октябрь 2017г. : Уточняйте позвонив нам по телефону или отправив запрос на почту. Сроки изготовления и поставки :

2-3 недели, у нас свое производство, электроды до 200-го диаметра мы производим сами, без посредников.

Материал изготовления:

Подбор марки графита производится индивидуально под требования заказчика, доступные варианты:ЭГ(ЭГ-15, ЭГ-20, ЭГ-25) ЭГП, ЭГС, ЭГСП, а также их аналоги производства китай: RP(эг). HP(эгп), SHP(эгс), UHP(эгсп),

Размеры изделия:

Доступные размеры графитированных электродов в диаметре от 75 до 200мм.

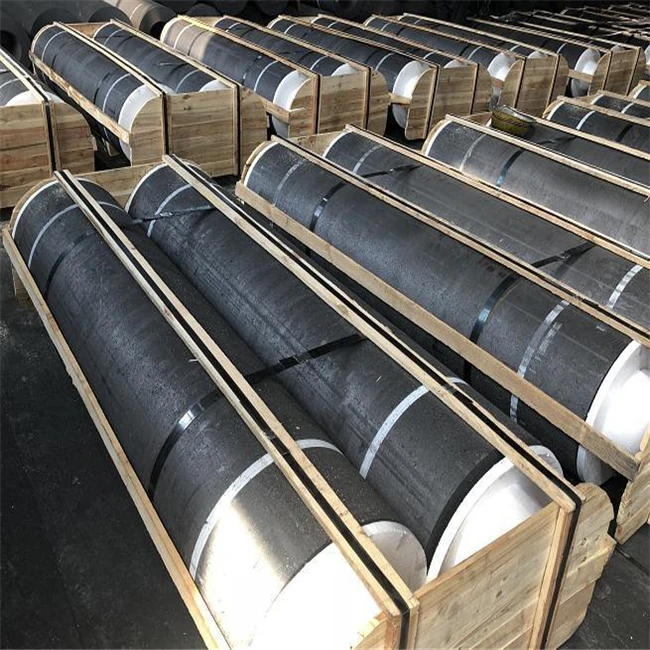

Условия доставки:

Организовать отправку графитированных электродов мы можем как по России так и по странам СНГ а именно: Азербайджан, Армения, Белорусия, Казахстан, Киргизия, Молдавия, Таджикистан, Туркменистан, Узбекистан

Важно:

Для получения максимально низкой цены в коммерческом, указывайте предполагаемый годовой обьем закупа в заявке.

При отправке запроса на изготовление желательно также сразу указать марку материала, размеры требуемых электродов, если нужен счет или комерческое — то прикрепляйте карточку предприятия к письму.

Наша компания «НПП Аверс» осуществляет серийное производство и поставки обширной номенклатуры изделий из графита. Мы предлагаем электроды графитированные по умеренным ценам в количествах, необходимых заказчику. Изготавливаемая нашим предприятием продукция соответствует требованиям национального стандарта ГОСТ Р МЭК 60239-2014 и международного IEC 60239:2005.

Электроды графитированные ЭГ имеют цилиндрическую форму заданного диаметра и длины, и изготавливается методом обточки из стержней. Материалом для производства данных изделий является углерод, получаемый из кокса по классической технологии путем термического передела, обжига при определенной температуре и графитизации. В торцах изделий делаются гнезда с цилиндрической или метрической резьбой для объединения нескольких деталей при помощи ниппелей в сборку – колонну.

Назначение и области применения графитированных электродов

Данные элементы широко используются в металлургии для обеспечения процесса выплавки различных сортов чугуна и стали, в том числе и высоколегированных. Производимые нашей компанией электроды графитированные для электродуговых печей используются для создания дуги в сталеплавильной печи. При этом в рабочей зоне температура может достигать 1800C, что обеспечивает переход шихты из твердого состояния в жидкое. Полученный в результате данного процесса полупродукт проходит дополнительную обработку для получения расплава с требуемым химическим составом.

Графитированные электроды используются в дуговых сталеплавильных, ферросплавных, руднотермических и рафинировочных печах переменного и постоянного тока. Изделия вводятся в рабочую зону через отверстия в верхней части технологического оборудования. На них подается ток от мощного трансформатора, напряжение колеблется в пределах от 50 до 300 В, а в некоторых печах может достигать 1200 В. Токопроводящие элементы по мере использования выдвигаются вниз при помощи специальных механизмов.

В ходе выплавки металла происходит расход материала электрода со стороны электрической дуги. Для сохранения непрерывности процесса предусмотрена возможность наращивания электрода с другой стороны посредством соединения нескольких элементов в колонну с использованием конусообразных ниппелей. Существуют также моноэлектроды с одного конца, которого нарезана резьба, а с другого имеется соответствующее гнездо.

Номенклатура изделий

Наша компания осуществляет выпуск наиболее полного ассортимента изделий для металлургической промышленности. В частности мы производим следующие виды токоведущих элементов для дуговых сталеплавильных и других видов электрических печей:

В частности мы производим следующие виды токоведущих элементов для дуговых сталеплавильных и других видов электрических печей:

Электроды графитированные ЭГ 25 с удельным сопротивлением от 7,0 до 8,0 мкОм*м в зависимости от диаметра.

Предел прочности детали на изгиб составляет от 6,4 до 7,8 МПа.

Электроды графитированные ЭГ150 с объемной плотностью в 1,61 г/см3 и содержанием зольных примесей не более 0,2-0,3%.

Модуль упругости изделия зависит от внешнего диаметра и колеблется в пределах от 7 до 9 ГПа.

Электроды графитированные ЭГ 200 с предельным значением плотности тока в процессе плавления до 200 А.

Описываемые изделия различаются по наружным размерам. Существует 18 разновидностей электродов графитированных с номинальным диаметром от 75 до 750 мм. Действующий ГОСТ допускает отклонение фактических параметров в пределах от 2 до 15 мм в соответствии со спецификацией.

Наша компания осуществляет выпуск нормальных и коротких электродов семи типоразмеров. Длина изделий составляет от 1000 до 2700 мм с предельным отклонением от 50 до 75 мм. Процентное соотношение коротких и нормальных изделий в каждой партии оговаривается с потребителем особо.

Длина изделий составляет от 1000 до 2700 мм с предельным отклонением от 50 до 75 мм. Процентное соотношение коротких и нормальных изделий в каждой партии оговаривается с потребителем особо.

Преимущества и особенности электродов графитированных

Широкое применение данных изделий в металлургии обусловлено, прежде всего, невысокой стоимостью. Качественные электроды графитированные, цена которых в нашей компании значительно ниже среднерыночной, имеют ряд преимуществ перед аналогами:

Материал не окисляется при больших температурах.

Малое электрическое сопротивление значительно снижает потери тока во время плавки.

Простота изготовления.

Незначительный расход изделия в процессе работы.

Отсутствие склонности к растрескиванию, деформации и разрушению.

ООО «НПП Аверс» предлагает всем заинтересованным лицам и организациям электроды графитированные купить по умеренной цене. Наша компания готова выполнить разовые заявки от клиентов и наладить регулярные поставки продукции по согласованному графику. Оформить заявку можно непосредственно на сайте компании в соответствующем разделе или позвонив по контактному телефону. Наши специалисты проконсультируют вас по всем интересующим вопросам.

Оформить заявку можно непосредственно на сайте компании в соответствующем разделе или позвонив по контактному телефону. Наши специалисты проконсультируют вас по всем интересующим вопросам.

Графитированные электроды

Графитированные (графитовые) электроды и их применение

Графитированные (графитовые) электроды преимущественно находят применение при выплавке стали в дуговых электросталеплавильных печах и в процессах рафинирования стали при внепечной обработке в агрегатах печь-ковш. Графитированные электроды также используются и в других процессах плавки, например, плавки на штейн в руднотермических печах.

Дуговая электрическая печь при производстве стали обеспечивает большую эксплуатационную гибкость по сравнению с кислородным конвертером, так как может быть остановлена и перезапущена вновь относительно быстро, что дает возможность оперативно отвечать на запросы потребителей и динамику рынка. Именно поэтому дуговые печи широко применяются и небольшими сталелитейными заводами, и в литейном производстве. Соответственно, спрос на такой расходный материал, как графитированные электроды, неуклонно повышается.

Соответственно, спрос на такой расходный материал, как графитированные электроды, неуклонно повышается.

Электрические дуговые печи работают с использованием либо переменного электрического тока или постоянного электрического тока. Подавляющее большинство электродуговых печей используют переменный ток. Каждая из этих печей, как правило, использует девять электродов (в трех колоннах по три электрода в каждой) за один раз. Остальные электродуговые печи, которые используют постоянный ток, как правило, используют одну колонну из трех электродов. В процессе плавки электроды постепенно потребляются, что требует добавление нового электрода. Графитированные электроды соединяются между собой посредством ниппельного соединения, для чего с обоих концов каждого электрода делается резьбовое ниппельное гнездо. Размер электродов варьируется в зависимости от размера печи, параметров трансформатора тока и планируемой производительности печи. Электроды могут быть как небольшие – 75 миллиметров в диаметре, так и довольно крупные – до 750 мм в диаметре и до 2800мм в длину. Соответственно, один графитированный электрод может весить в зависимости от размера от пяти килограмм и до двух тонн.

Соответственно, один графитированный электрод может весить в зависимости от размера от пяти килограмм и до двух тонн.

Особенности в сфере производства и реализации графитированных электродов

Электроды в настоящее время являются единственными доступными продуктами, которые обладают высоким уровнем электропроводности и способностью поддержания высокого уровня тепла в электрической дуговой печи в процессе производства стали. В настоящее время происходит активное развитие технологий производства графитированных электродов и постоянное повышение их качества для удовлетворения современных требований, поскольку любые изменения в металлургических, электрических и механических условиях эксплуатации могут оказать существенное влияние на поведение электродов. Новые технологии плавки в современных печах большого объема и повышенной мощности приводят к более быстрому прогреву электродов, чем в малых печах и требуют значительного повышения устойчивости электродов к термическим и механическим воздействиям. Повышение эффективности работы электродуговых печей приводит к снижению величины потребления графитированных электродов на тонну произведенной стали в электродуговых печах (удельного расхода).

Повышение эффективности работы электродуговых печей приводит к снижению величины потребления графитированных электродов на тонну произведенной стали в электродуговых печах (удельного расхода).

Поставляемые ООО «Новые индустриальные технологии» графитированные электроды соответствуют условиям эксплуатации современных дуговых печей и обладают высокой механической прочностью, отличной теплопроводностью, низким электрическим сопротивлением, что имеет решающее значение для экономичного расхода.

Марки графитированных электродов

Графитированные электроды марки ЭГ (RP – regular power), а также ниппели производятся на основе каменноугольного пека и нефтяного кокса. Подходят для осуществления работы на плотностях тока до 25 А/см2 в дуговых сталеплавильных, рафинировочных ферросплавных, руднотермических печах и прочих электротермических устройствах.

Показатель | Диаметр, мм | RP |

Удельное электросопротивление, | ≤ 300 | 8,5 |

Предел прочности при изгибе, | ≤ 300 | 8,5 |

Плотность, | ≤ 300 | 1,53 |

| Модуль Юнга, ГПа, не более | ≤ 300 | 9,3 |

Графитированные электроды марки ЭГП (HP — high power),а также ниппели производятся на основе каменноугольного пека и нефтяного кокса и имеют дополнительную пропитку пеком. Подходят для осуществления работы в дуговых сталеплавильных печах высокой мощности и установках печь-ковш.

Подходят для осуществления работы в дуговых сталеплавильных печах высокой мощности и установках печь-ковш.

Показатель | Диаметр, мм | HP |

Удельное электросопротивление, | ≤ 400 | 6,5 |

Предел прочности при изгибе, | ≤ 400 | 10,5 |

Плотность, | ≤ 400 | 1,62 |

| Модуль Юнга, ГПа, не более | ≤ 400 | 12,0 |

Электроды графитированные марки ЭГСП (UHP – ultra high power), а также ниппели производятся на основе игольчатого кокса и каменноугольного пека и имеют дополнительную пропитку пеком.

Показатель | Диаметр, мм | UHP |

Удельное электросопротивление, | ≤ 400 | 5,5 |

Предел прочности при изгибе, | ≤ 400 | 11,0 |

Плотность, | ≤ 400 | 1,66 |

| Модуль Юнга, ГПа, не более | ≤ 400 | 14,0 |

ООО «Новые индустриальные технологии» (Екатеринбург) является официальным поставщиком и дилером известных отечественных и зарубежных производителей графитированных электродов, что гарантирует высокое качество поставляемой продукции.

Электроды графитированные (графитовые)

Электроды графитированные

| Графитированный электрод — это продукт, который широко используется в химической и металлургической индустрии. Мы можем поставлять графитированные электроды в широком ассортименте: низкого сопротивления, высокой плотности, жаростойкости, высокоточной механичной обработки, что позволяет удовлетворить потребности разного клиента. |

Диаметр графтированного электрода и допустимые отклонения (мм)

| Номинальный диаметр | Действительный диаметр (D) | Номинальная длинна | |||

| дюйм | мм | макс | мин | ||

| 8″ | 200 | 205 | 201 | 1600/1800 | |

| 9″ | 225 | 230 | 225 | 1600/1800 | |

| 10″ | 250 | 256 | 251 | 1600/1800 | |

| 12″ | 300 | 307 | 302 | 1600/1800/1900/2000 | |

| 14″ | 350 | 357 | 352 | 1600/1800/1900/2000/2200 | |

| 16″ | 400 | 409 | 403 | 1600/1800/1900/2000/2200/2400 | |

| 18″ | 450 | 460 | 454 | 1600/1800/1900/2000/2200/2400 | |

| 20″ | 500 | 511 | 505 | 1800/1900/2000/2200/2400 | |

| 22″ | 550 | 562 | 556 | 1800/2000/2200/2400 | |

| 24″ | 600 | 613 | 607 | 2000/2200/2400/2700 | |

| 26″ | 650 | 663 | 657 | 2400/2700/3000 | |

| 28″ | 700 | 714 | 708 | 2400/2700/3000 | |

Длина электрода и допустимые отклонения (мм)

| Номинальная длина | Допуск | Допуск короткой длины | |||

| Макс | Мин | Макс | Мин | ||

| 1600 | + 100 | -100 | -100 | -275 | |

| 1800 | +100 | -100 | -100 | -275 | |

| 1900 | + 100 | -100 | -100 | -275 | |

| 2000 | + 100 | -100 | -100 | -275 | |

| 2200 | +100 | -100 | -100 | -275 | |

| 2400 | +100 | -100 | -100 | -275 | |

| 2700 | + 150 | -150 | -150 | -300 | |

| 3000 | +150 | -150 | -150 | -300 | |

Размеры ниппелей (мм)

| Диаметр | Ниппель | Гнездо | Шаг резьбы | ||||||

| D | d2 | L | I | d1 | Н | ||||

| Допуск | < или равно | Допуск | |||||||

| 3TPI | mm | inches | (-0. 30- 0) 30- 0) | (-0.30- 0) | (-1- 0) | (0- 0.3) | (0- 7) | 8.47 | |

| 225 | 9″ | 139.70 | 91.22 | 203.20 | 7 | 141.22 | 107.60 | ||

| 250 | 10″ | 155.57 | 104. 20 20 | 220.00 | 157.09 | 116.00 | |||

| 300 | 12″ | 177.16 | 117.39 | 270.90 | 148.68 | 141.50 | |||

| 350 | 14″ | 215.90 | 150.48 | 304.80 | 217.42 | 158.40 | |||

| 400 | 16″ | 215. 90 90 | 150.48 | 304.80 | 217.42 | 158.40 | |||

| 400 | 16″ | 241.30 | 170.23 | 338.70 | 242.82 | 175.30 | |||

| 450 | 18″ | 241.30 | 170.23 | 338.70 | 242.82 | 175.30 | |||

| 450 | 18″ | 273. 05 05 | 199.17 | 355.60 | 274.57 | 183.80 | |||

| 500 | 20″ | 273.05 | 199.17 | 355.60 | 274.57 | 183.80 | |||

| 500 | 20″ | 298.45 | 221.73 | 372.60 | 299.97 | 192. 20 20 | |||

| 550 | 22″ | 298.45 | 221.73 | 372.60 | 299.97 | 192.20 | |||

| 600 | 24″ | 336.55 | 245.73 | 457.30 | 338.07 | 234.60 | |||

| 3TPIL | 350 | 14″ | 215. 90 90 | 144.85 | 338.70 | 217.42 | 175.30 | ||

| 400 | 16″ | 241.30 | 167.43 | 355.60 | 242.82 | 183.80 | |||

| 450 | 18″ | 273.05 | 182.23 | 457.30 | 274.57 | 234.60 | |||

| 4TPI | 200 | 8″ | 122. 24 24 | 81.48 | 177.80 | 7 | 115.92 | 94.90 | 6.35 |

| 225 | 9″ | 139.70 | 98.94 | 177.80 | 133.38 | 94.90 | |||

| 250 | 10″ | 152.40 | 109.52 | 190. 50 50 | 146.08 | 101.30 | |||

| 300 | 12″ | 177.80 | 130.69 | 215.90 | 171.48 | 114.00 | |||

| 350 | 14″ | 203.20 | 149.74 | 254.00 | 196.88 | 133.00 | |||

| 400 | 16″ | 222. 25 25 | 160.32 | 304.80 | 215.93 | 158.40 | |||

| 450 | 18″ | 241.30 | 179.37 | 304.80 | 234.98 | 158.40 | |||

| 500 | 20″ | 269.88 | 199.49 | 355.60 | 263.56 | 183.80 | |||

| 550 | 22″ | 298. 45 45 | 228.06 | 355.60 | 292.13 | 183.80 | |||

| 600 | 24″ | 317.50 | 247.11 | 355.60 | 311.18 | 183.80 | |||

| 650 | 26″ | 355.60 | 268.27 | 457.20 | 349.28 | 234. 60 60 | |||

| 700 | 28″ | 374.65 | 287.32 | 457.20 | 368.33 | 234.60 | |||

| 4TPIL | 300 | 12″ | 177.80 | 124.34 | 254.00 | 171.48 | 133.00 | ||

| 350 | 14″ | 203. 20 20 | 141.27 | 304.80 | 196.88 | 158.40 | |||

| 400 | 16″ | 222.25 | 151.86 | 355.60 | 215.93 | 183.80 | |||

| 450 | 18″ | 241.30 | 170.91 | 355.60 | 234.98 | 183.80 | |||

| 500 | 20″ | 269. 88 88 | 182.55 | 457.20 | 263.56 | 234.60 | |||

| 550 | 22″ | 298.45 | 211.12 | 457.20 | 292.13 | 234.60 | |||

| 600 | 24″ | 317.50 | 230.17 | 457.20 | 311.18 | 234. 60 60 | |||

| 650 | 26″ | 355.64 | 251.38 | 558.80 | 349.28 | 285.40 | |||

| 700 | 28″ | 374.65 | 270.39 | 558.80 | 368.33 | 285.40 | |||

Характеристики графитированных электродов и ниппелей:

| Пункт | Ед | Номинальный диаметр (мм) | ||||||

| UHP | HP | RP | ||||||

| не более 400 | не менее 450 | не более 400 | не менее 450 | не более 300 | не менее 350 | |||

| Удельное электрическое сопротивление (не более) | Э | 5. 5 5 | 6.5 | 8.5 | ||||

| Н | 4.5 | 5.5 | 6.5 | |||||

| Предел прочности на изгиб (не менее) | Э | МРа | 11.0 | 10.5 | 9.8 | 8.5 | 7. 0 0 | |

| Н | 20.0 | 16.0 | 15.0 | |||||

| Модуль Юнга (не более) | Э | GPa | 14.0 | 12.0 | 9.3 | |||

| Н | 18.0 | 16.0 | 14. 0 0 | |||||

| Насыпная плотность (не менее) | Э | g/cm3 | 1.66 | 1.67 | 1.62 | 1.60 | 1.53 | 1.52 | |

| Н | 1.75 | 1.73 | 1.69 | |||||

| КТЕ (Коэффициент Термического Расширения), (100-600’С ) (не более) | Э | 10-6/С | 1. 5 5 | 2.4 | 2.9 | |||

| Н | 1.4 | 2.2 | 2.8 | |||||

| Зольность (не более) | % | 0.3 | 0.3 | 0.5 | ||||

Значения силы и плотности электрического тока в зависимости от марки и диаметра графитированных электродов

| Номинальным диаметр | RP | HP | UHP | |||

| mm | Сила тока, А | Плотность тока, А/сm2 | Сила тока, А | Плотность тока, A/cm2 | Сила тока, А | Плотность тока, A/cm2 |

| 200 | 5000-6900 | 15-21 | 5500-9000 | 18-25 | ||

| 250 | 7000-10000 | 14-20 | 8000-13000 | 18-25 | 9200-15100 | 21-30 |

| 300 | 10000-13000 | 14-18 | 13000-17400 | 17-24 | 13000-22000 | 20-30 |

| 350 | 13500-18000 | 14-18 | 17400-24000 | 17-24 | 20000-30000 | 20-30 |

| 400 | 18000-23500 | 14-18 | 21000-32000 | 16-24 | 25000-40000 | 19-30 |

| 450 | 22000-27000 | 13-17 | 25000-40000 | 15-24 | 32000-45000 | 19-27 |

| 500 | 25000-32000 | 13-16 | 30000-48000 | 15-24 | 38000-55000 | 18-27 |

| 550 | 32000-40000 | 13-16 | 37000-57000 | 15-23 | 48000-60000 | 18-24 |

| 600 | 38000-47000 | 13-16 | 44000-67000 | 15-23 | 52000-72000 | 18-24 |

| 700 | 45000-54000 | 13-16 | 54000-73000 | 15-23 | 62000-95000 | 18-24 |

ГОСТ, отличие от угольных, применение и т.

д.

д.Содержание

- Производственный процесс и ГОСТы

- Классификация электродов из графита

- Состав электродов из графита и качественные свойства

- С примесью угля

- С добавлением меди

- Плюсы и минусы использования

- Чем графит отличается от угля

- Область применения графитированных электродов

- Расход электродов и регулирование тока при работе

- Требования к безопасности при работе

- Технология создания скруток с последующей сваркой

- Алюминиевые провода

- Медные жилы

- Модели графитовых электродов

Соединить элементы из стали и сплавов можно при помощи сварки. Для проведения процедуры используют расходные материалы, свойства которых соответствуют характеру выполняемых работ – например, графитовый электрод. Соединения, созданные таким способом, получаются прочными, отличаются хорошей электропроводимостью, долговечны.

Производственный процесс и ГОСТы

Электроды с графитным покрытием производят в соответствии с ГОСТ Р МЭК 60239-2014. Для их изготовления применяют малозольный кокс нефтяной, к которому присоединяют электродный бой – примерно десятую часть от общей массы. Для связывания составляющих используют каменноугольный пек.

Для их изготовления применяют малозольный кокс нефтяной, к которому присоединяют электродный бой – примерно десятую часть от общей массы. Для связывания составляющих используют каменноугольный пек.

Для получения продукции исходные материалы дробят, накаливают, подвергают измельчению. Затем их распределяют на фракции, дозируют, перемешивают с добавлением скрепляющего материала.

После получения электродной массы ее загоняют под пресс, в результате получают «зеленые» электроды. Их высушивают, отправляют на обжиг, выполняют графитизацию и механическую обработку.

После проведения обжига электродов в соответствии с технологией связующее вещество становится коксом. У него меняются свойства, повышается электро- и теплопроводность, улучшается механическая сопротивляемость.

Процесс графитизации выполняется при температуре +2700…+2900ºС, по времени может занять 100 или более часов. Для нагревания применяют электроды и углеродистую засыпку, которая обеспечивает защиту от окисления.

После окончания технологического процесса образуется графит с кристаллической структурой, примеси восстанавливаются и улетучиваются. Характеристики твердости и электросопротивления понижаются, что способствует улучшению процесса механической обработки. Чтобы замедлить скорость расходования изделий, выполняется пропитывание специальными веществами, помогающими защититься от окисления.

Покрытия, выполненные на основе кремния, железа и алюминия, образуют защитную пленку из оксидов. Это уменьшает потери в результате окислений. Использование алюминия помогает понизить сопротивление электродов, у тока плотность повышается и составляет 21-25 А/см².

Классификация электродов из графита

На современном рынке представлены разные марки графитированных изделий, которые отличаются по виду материала, использованному для изготовления. Это в основном графит, но качество его не одинаковое.

Это в основном графит, но качество его не одинаковое.

Используя разные сорта, получают такие изделия:

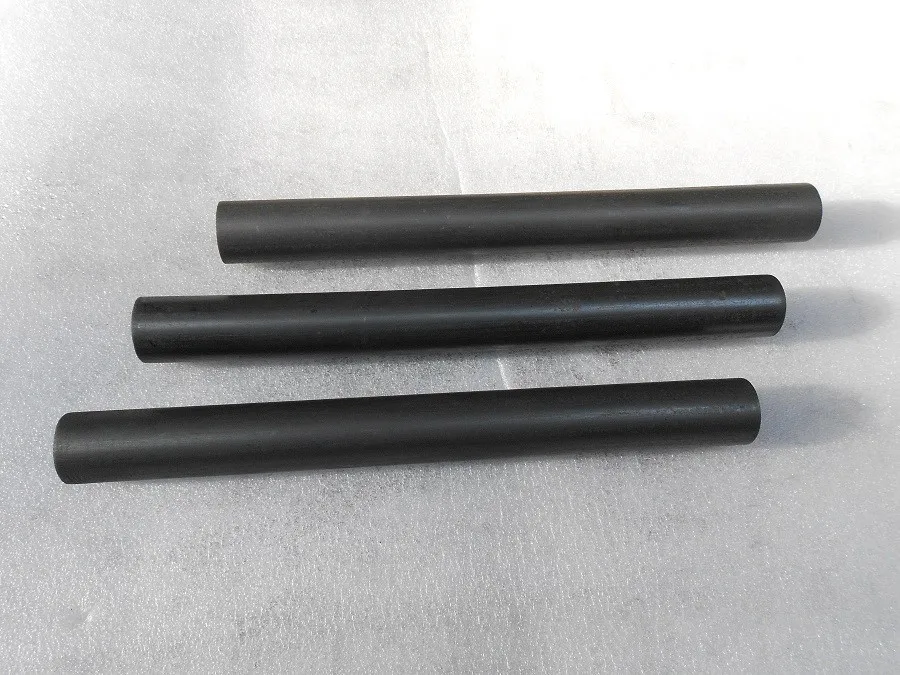

- Графитированные стержни для сварки.

- Коллоидно-графитовые изделия.

- Пропитанные – для комплексов «ковш-печь».

- Специальные – для работы с агрегатами высокой мощности, которые используют в крупной промышленности.

Чтобы технологические процессы проходили в нужной последовательности, подбирать материалы надо правильно. При этом учитывается, какой тип электродов подходит для процессов, осуществляемых на производстве.

Графитированные разновидности удобно применять на металлургических предприятиях. Такие электроды способны обеспечить ввод электрической энергии в процессах, которые связаны с повышенными температурами.

Состав электродов из графита и качественные свойства

Электроды для сварки из графита сконструированы из 2 рабочих частей, между которыми размещена прокладка. В состав основных элементов может входить прессованный уголь, алюминий и т. д. Особенность графитовых электродов заключается в способности без задержки проводить ток, стойком выдерживании повышенной температуры.

д. Особенность графитовых электродов заключается в способности без задержки проводить ток, стойком выдерживании повышенной температуры.

Прочие достоинства материалов таковы:

- Доступная цена.

- Не прилипают к изделиям при прогревании.

- Стойкость к появлению трещин.

- Небольшой период нагревания.

- Чтобы образовалась стойкая полноценная дуга, хватает силы тока в 5-10 А.

- Соединение термостойкое, не портится под действием коррозии.

Для проведения работ с использованием графитовых электродов могут применяться сварочные аппараты инверторного типа.

С примесью угля

Электроды из графита могут иметь в составе уголь или кокс с особым содержанием. У качественных изделий правильная форма, поверхность лишена трещин и дефектов. Во время проведения сварки они не растрескиваются.

Работу с использованием таких электродов осуществляют при постоянном токе прямой полярности. Дуга получается стойкой, длина – 6-15 мм. Угольные изделия для улучшения свойств и расширения области применения можно подвергнуть графитированию методом термообработки.

С добавлением меди

Для сваривания элементов из меди используется модификация с названием «карандаш». Это медно графитовый электрод, который производят в разных видах:

- Круглый – подходит для работы во многих сферах.

- Бесконечный, применяемый в качестве экономичного варианта.

- Плоский – с квадратным или прямоугольным сечением.

- Полукруглый – подойдет для выполнения резки.

- Полый – удобен для формирования канавок, строжки.

Разнообразие модификаций допускает расширение области использования изделий.

Плюсы и минусы использования

У графитного электрода можно перечислить такие достоинства:

- Повышенная стойкость к влиянию тока.

- Хорошая электропроводность, обеспечивающая минимум потерь расходных материалов.

- Нет окисления при повышении температуры, что увеличивает срок службы электрода.

- Не требуется применять при работе специальные держатели – достаточно простых.

Недостатки:

- Действие изделий ограниченное, для использования в особых условиях надо приобретать дополнительные материалы с разной формой наконечников.

- Диаметр стержней – от 6 мм, поэтому при необходимости выполнить тонкое соединение возникают сложности.

При выборе электродов надо руководствоваться условиями, в которых предстоит их использовать. Если свойства графитовых не подходят для выполняемых работ, нужно найти другой вариант.

Чем графит отличается от угля

Графитовые стержни для работ по свариванию проводов считаются более практичными, чем угольные. При обработке они удобнее и смогут обеспечить прочное, долговечное соединение.

У изделий с угольной обмазкой электропроводность ниже из-за повышенного сопротивления. Работа с ними требует от оператора наличия опыта, поскольку во время процесса образуется дуга с повышенной температурой, способная разрушить свариваемую скрутку.

Графитовые электроды серого цвета, с легким оттенком металла. Угольные – черного. Чтобы работать с ними, часто используют держатели. Это немного осложняет процесс сварки.

Для проведения сварочных работ с использованием инверторного аппарата, дополненного регулятором усиления, лучше выбирать расходные материалы из графита. Швы, полученные с их помощью, получаются более прочными, чем при сварке угольными электродами, у них высокая сопротивляемость к окислению.

Швы, полученные с их помощью, получаются более прочными, чем при сварке угольными электродами, у них высокая сопротивляемость к окислению.

Область применения графитированных электродов

Графитовые электроды нужны при разных операциях. Они применяются при проведении обработки поверхностей перед сваркой, резкой заготовок, зачистки кромок деталей из металла.

Их также используют при плавлении чугуна, сплавов, для дуговых печей. Наличие ниппелей облегчает соединение стержней между собой. Такая подготовка позволяет отладить подачу расходных материалов для сварки в печах.

Используя графитовые стержни для сварки медных проводов и дуговой резки, можно уменьшить количество брака и дефектов швов.

Они подходят и для проведения таких операций:

- Сварки элементов из цветного металла.

- Заваривания дефектов, полученных из-за нарушений технологии литья.

- Наплавления элементов из твердого сплава на металлическую основу.

Электроды для сварки могут использоваться с присадкой, которая подается во время проведения работ или помещается в место, где располагается шов.

Чтобы уменьшить окисление элементов во время сваривания, необходимо выполнить такие действия:

- Для печей обеспечить герметичность.

- Температуру поверхности электродов ограничить в допустимых пределах.

- Использовать защитные покрытия.

- Снизить длину нагретой части, тщательно продумывая размещение печного свода.

- Обеспечить улучшение свойств электродов.

Для работы со сверхмощными дуговыми печами допускается применение стержней из меди с наконечником из графита.

Расход электродов и регулирование тока при работе

Регулирование тока для сваривания проводов выполняют в диапазоне 30-120 А.

Точную мощность должен определить сварщик, руководствуясь следующими факторами:

- При соединении одной жилы с другой, если их диаметр составляет 1,5 мм, аппарат настраивают на 70 А.

- Если выполняется сварка 3 проводов с таким же сечением, должен быть установлен ток 81-91 А.

- Чтобы соединить 3 жилы 2,5 мм, настраивают силу тока на 81-101 А.

- Для 4 жил 3 мм ток надо установить на 101-121 А.

Результат, достигаемый при сварочных работах с использованием графитовых стержней, во многом зависит от опыта мастера.

Требования к безопасности при работе

Углеграфитовые электроды требуют соблюдения правил техники безопасности:

- Провода должны быть обесточены перед проведением сварки.

- Необходимо использовать средства индивидуальной защиты – это может быть специальная одежда и обувь, маска, перчатки.

- Участок, на котором выполняются работы, должен быть освобожден от легковоспламеняющихся предметов.

- После окончания сварочных работ выполняйте изоляцию скруток.

Для этого применяется изолента или термоусадочные трубки. Их надевают на провода и прогревают с помощью фена.

Для этого применяется изолента или термоусадочные трубки. Их надевают на провода и прогревают с помощью фена.

Соблюдая такие рекомендации для сварки медных проводов, можно легко выполнять качественное соединение элементов.

Технология создания скруток с последующей сваркой

К участку, где скрутка выходит из изоляции, необходимо подсоединить металлический радиатор – это помогает не допускать плавления изоляции. Чаще других выбирают элементы из меди. Она обладает высокой теплопроводностью. Перед тем как начинать варить жилы проводов, надо выполнить подготовку.

Поверхность проводов зачищают от изоляции. Скрутка должна быть максимально плотной, чтобы витки находились в тесном контакте. Оптимальной длиной для нее считается 5-6 см.

Такие предосторожности облегчают сваривание скруток жил проводов с электродами для любых металлов.

Алюминиевые провода

Соединение алюминиевых проводов проводят с помощью флюса. Это порошок, помещенный внутрь проволоки, который способен расплавлять и продуцировать защитный газ. При таком способе сварные кромки защищены от окисления из-за контакта с кислородом.

При таком способе сварные кромки защищены от окисления из-за контакта с кислородом.

Силу тока для проведения сварочных работ выставляют с использованием регулятора. Опытные мастера при выполнении соединений могут просто выжидать нужное время для удержания дуги.

Медные жилы

При выполнении скруток из медных жил концы их отрезают на одном и том же расстоянии.

Там, где радиатор будет фиксироваться к проводам, нужно присоединять зажим массы агрегата, затем подносить к подрезанным краям графитовый электрод. Контакт при этом не должен занимать много времени – оптимальной длительностью считают секунду. За этот период воздействия на месте окончания скрутки формируется расплавленный медный шарик.

Модели графитовых электродов

Графитированные электроды для электродуговых печей:

- ЭГС – в составе каменный пек, игольчатый кокс. Применяют такие материалы в основном для рафинировочных приборов.

- ЭГ – изготовлены с добавлением нефтяного кокса и каменноугольного пека.

Такие электроды нужны в промышленной сфере, если плотность тока не превышает 25 А/см².

Такие электроды нужны в промышленной сфере, если плотность тока не превышает 25 А/см². - ЭГП – электродный стержень, применяемый для резки. Состав как у ЭГ. Чтобы получить хороший результат, выполняется дополнительная пропитка изделия.

- ЭГСП – в состав входят каменноугольный пек, игольчатый кокс. Диаметры изделий могут различаться, от них зависит удельное электросопротивление.

В аббревиатурах буквы расшифровываются так: «Г» – графитированный стержень, «П» – пропитка, «Э» – электрод. «С» означает «специальный», такие изделия допускается использовать не в одной, а в нескольких сферах.

Графитированные электроды ЭГ/RP, ЭГП/HP, ЭГПК/SHP, ЭГСП/UHP, диаметром 75 mm — 800 mm | Graphite & Carbon

Наша компания занимается поставками графитированных электродов диаметром от 75 до 700 мм следующих марок: ЭГ-RP, ЭГП-HP, ЭГПК-SHP, ЭГСП-UHP и ниппелей для графитированных электродов дуговых сталеплавильных печей переменного и постоянного тока, установок печь-ковш и рудотермических печей. Также предоставляем постпродажное обслуживание и консультируем по возникающим вопросам.

Также предоставляем постпродажное обслуживание и консультируем по возникающим вопросам.

Графитированные электроды являются важным элементом электродуговых печей при производстве стали и сплавов. Они являются расходуемыми токоподводами линии высокого напряжения, позволяющими разжечь и поддерживать горение дуги между торцами электродов и металлом, и в определенной степени лимитируют производительность электропечных агрегатов.

Производство электродов относится к числу энергоемких, продолжительных и экологически небезопасных технологий. В качестве сырья для их производства используются нефтяные и игольчатые пековые коксы, в том числе изготавливаемые из высококачественной малосернистой нефти и каменноугольных смол. В связи с этим проблема снижения расхода электродов, работающих в условиях повышенных температур, окисляющей среды и значительных динамических нагрузок, приобретает все большую актуальность.

Электрод графитированный ЭГ-RP 100 mm Электрод графитированный ЭГ-RP 150 mm

Код ТН ВЭД 8545110020. Электроды, используемые в печах, графитированные круглого сечения диаметром более 520 мм, но не более 650 мм, или иного поперечного сечения площадью более 2700 кв. см, но не более 3300 кв. см

Электроды, используемые в печах, графитированные круглого сечения диаметром более 520 мм, но не более 650 мм, или иного поперечного сечения площадью более 2700 кв. см, но не более 3300 кв. см

Код ТН ВЭД 8545110089. Электроды прочие

Код ТН ВЭД 8545909000. Электроды и прочие изделия из графита или других видов углерода, применяемые в электротехнике (Базовая ставка таможенной пошлины – 5%).

Дата: 31.10.2018 Об установлении ставки ввозной таможенной пошлины Единого таможенного тарифа Евразийского экономического союза в отноешении отдельных видов графитированных электродов (8545110020)

Дата: 15.03.2018 Об установлении ставки ввозной таможенной пошлины Единого таможенного тарифа Евразийского экономического союза в отношении графитированных электродов (8545110089)

ГОСТ Р 57613-2017 Электроды графитированные и ниппели к ним. Технические условия

ГОСТ Р 56973-2016 Графитированные электроды для электродуговых печей. Эксплуатация

ЭГСП – UHP (Ultra High Power)

Э – электрод;

Г – графитированный;

С – специальный;

П – пропитанный;

ЭГП – HP (High Power)

Э – электрод;

Г – графитированный;

П – пропитанный;

ЭГПК – SHP (Super High Power)

Э – электрод;

Г – графитированный;

П – пропитанный;

К – композитный;

ЭГ – RP (Regular Power)

Э – электрод;

Г – графитированный;

Дуговая сталеплавильная печь — электрическая плавильная печь, в которой используется тепловой эффект электрической дуги для плавки металлов и других материалов.

Допустимые токовые нагрузки

| Diameter Диаметр | ЭГ RP | ЭГП HP | ЭГПК SHP | ЭГСП UHP | |||||

|---|---|---|---|---|---|---|---|---|---|

| mm | inch | Current carrying capacity Токовые нагрузки (EAF/LF) | Current density Плотность тока (A/cm2) (EAF/LF) | Current carrying capacity Токовые нагрузки (EAF/LF) | Current density Плотность тока (A/cm2) (EAF/LF) | Current carrying capacity Токовые нагрузки (EAF/LF) | Current density Плотность тока (A/cm2) (EAF/LF) | Current carrying capacity Токовые нагрузки (EAF/LF) | Current density Плотность тока (A/cm2) (EAF/LF) |

| 50 | |||||||||

| 75 | 3 | ||||||||

| 100 | 4 | ||||||||

| 130 | 5 | ||||||||

| 150 | 6 | ||||||||

| 175 | 7 | ||||||||

| 200 | 8 | 5500-6900 | 5500-9000 | ||||||

| 225 | 9 | ||||||||

| 250 | 10 | 7000-10000 | 8000-13000 | 9000-14500 | 9200-15200 | ||||

| 300 | 12 | 10000-13000 | 13000-17400 | 17-24 | 13000-20000 | 13000-22000 | |||

| 350 | 14 | 13000-18000 | 17400-24000 / 18270-25200 | 17-27 /19-26 | 19000-26400 / 20000-27750 | 20-27 / 21-29 | 21000-32000 / 23000-34000 | 22-32 / 24-35 | |

| 400 | 16 | 18000-23000 | 21000-31000 / 22050-32550 | 16-24 / 17-26 | 23000-34000 / 24100-36000 | 18-27 / 19-28 | 26000-42000 / 28000-46000 | 20-33 / 22-36 | |

| 450 | 18 | 22000-27000 | 25000-40000 / 26250-42000 | 15-24 / 16-26 | 27500-44000 / 29000-46500 | 17-27 / 18-29 | 33000-49000 / 36800-52000 | 20-30 / 23-32 | |

| 500 | 20 | 25000-30000 | 30000-48000 / 31500-50400 | 15-24 / 16-25 | 33000-52800 / 35000-55000 | 17-26 / 18-28 | 40000-60000 / 43000-63000 | 20-30 / 22-32 | |

| 550 | 22 | 32000-40000 | 34000-53000 | 14-22 | 37400-58300 | 15-24 | 45000-68000 / 45000-69000 | 18-28 / 18-28 | |

| 600 | 24 | 38000-47000 | 38000-58000 | 13-21 | 41800-63800 | 14-22 | 52000-81000 | 18-28 | |

| 650 | 26 | 69000-89000 | 20-26 | ||||||

| 700 | 28 | 45000-72000 | 12-19 | 50000-79200 | 13-21 | 70000-100000 | 18-27 | ||

| 750 | 30 | ||||||||

| 800 | 32 |

Качественные характеристики графитированных электродов

| Наименование показателя Properties | Номинальный диаметр, мм Diametr,mm | Марка электродов Grade | |||

|---|---|---|---|---|---|

| ЭГ-RP | ЭГП-HP | ЭГПК-SHP | ЭГСП-UHP | ||

| Удельное электрическое сопротивление, мкОм*м Specific electrical resistance (μΩm) | 75-200 | 7,0-11,0 | 5,0-7,5 | 4,5-6,0 | 4. 0-5,5 0-5,5 |

| 225-750 | 7,0-11,0 | 5,0-7,5 | 4,5-6,5 | 4,0-6,0 | |

| Предел прочности при изгибе, МПа Flexural strength (MPa) | 75-200 | 8,0-15,0 | 10,0-18,0 | 10,0-18,0 | 10,0-18,0 |

| 225-400 | 6,5-14,0 | 9,0-17,0 | 9,0-14,0 | 9,0-14,0 | |

| 500-750 | 6,5-9,5 | 8,0-15,0 | 8,0-13,0 | 8,0-13,0 | |

| Объемная плотность, г/см 3 Apparent density (g/cm3) | 75-200 | 1,55-1,67 | 1,65-1,76 | 1,65-1,78 | |

| 225-400 | 1,55-1,65 | 1,65-1,75 | 1,65-1,78 | ||

| 500-750 | 1,54-1,64 | 1,65-1,75 | |||

| Температурный коэффициент линейного расширения в интервале температур от 20 до 520 °С, 10 -6 /К -1 Thermal Expansion within the range of 20-520° С, 10-6 × К-1, not more than | 225-750 | – | – | 1. 7 7 | 1.5 |

Рекомендуемая плотность электрического тока на электродах для разных марок.

| Рекомендуемая плотность электрического тока на электродах А/см2 | Диаметр электродов, мм | |

|---|---|---|

| 225-400 | 450-750 | |

| Марки электродов | ||

| До 35 | ЭГСП-UHP | |

| До 30 | ЭГПК-SHP | ЭГСП-UHP |

| До 25 | ЭГП-HP | ЭГПК-SHP |

| До 20 | ЭГ-RP | ЭГП-HP |

Графитовые электроды | Tokai Carbon Co., Ltd.

В процессе производства стали железный лом плавится в электродуговой печи и перерабатывается. Графитовые электроды, своего рода проводник, являются важным компонентом в такой печи. Они могут плавить лом при температуре около 1600 ℃.

Что такое графитовые электроды?

Знаете ли вы, что есть два способа сделать железо? Доменный метод и электродуговой метод. Метод электродуговой печи перерабатывает использованный железный лом путем его плавления в электродуговой печи. Именно графитовые электроды внутри печи фактически плавят железо. Графит обладает высокой теплопроводностью и очень устойчив к нагреву и ударам. Он также имеет низкое электрическое сопротивление, что означает, что он может проводить большие электрические токи, необходимые для плавления железа. В последние годы графитовые электроды стали еще эффективнее: теперь они могут проводить еще более высокие токи и большую мощность. Используя опыт, накопленный за столетие инноваций, компания Tokai Carbon разработала самые большие в мире электроды. Они имеют диаметр 32 дюйма (около 80 см) и длину 3 метра. Графитовые электроды Tokai Carbon рассчитаны на долгий срок службы, что делает их имя, которому доверяют в отрасли.

Метод электродуговой печи перерабатывает использованный железный лом путем его плавления в электродуговой печи. Именно графитовые электроды внутри печи фактически плавят железо. Графит обладает высокой теплопроводностью и очень устойчив к нагреву и ударам. Он также имеет низкое электрическое сопротивление, что означает, что он может проводить большие электрические токи, необходимые для плавления железа. В последние годы графитовые электроды стали еще эффективнее: теперь они могут проводить еще более высокие токи и большую мощность. Используя опыт, накопленный за столетие инноваций, компания Tokai Carbon разработала самые большие в мире электроды. Они имеют диаметр 32 дюйма (около 80 см) и длину 3 метра. Графитовые электроды Tokai Carbon рассчитаны на долгий срок службы, что делает их имя, которому доверяют в отрасли.

Применение

- Изделия из железа и стали

Изделия из железа и стали

Вторичное железо и сталь используются в самых разных отраслях промышленности и в различных продуктах.

Графитовые электроды Разновидности

Для печей постоянного тока (печи постоянного тока) / Размер: 22-32 дюйма

Электроды для печей постоянного тока, для которых требуется 1 столб графитовых электродов. Высокая максимальная плотность тока. Диаметр этих электродов становится все больше: текущий максимальный диаметр составляет 32 дюйма (800 мм).

Для печей переменного тока (печей переменного тока) / Размер: 16-28 дюймов.

Для печей переменного тока требуется 3 столбца графитовых электродов. В основном используются электроды диаметром 20-28 дюймов, стандартный размер в электропечах.

Для печей LF (печи для рафинирования) / Размер: 10-18 дюймов

Эти электроды предназначены для рафинирования таких материалов, как расплавленная сталь. LF печи имеют меньшую мощность, чем DC.

Руководство по графитовым электродам

Прокрутите горизонтально, чтобы просмотреть всю таблицу

| Блок | Печь переменного тока | Печь постоянного тока | |||

|---|---|---|---|---|---|

| 350~450 мм 14″~18″ | 500~700 мм 20″~28 | 550~800 мм 22″~32″ | |||

| Характеристики | РП | УХП | УХП | УХП | |

| Насыпная плотность | г/см3 | 1,58~1,70 | 1,65~1,76 | 1,66~1,74 | 1,68~1,75 |

| Удельное сопротивление | мкОм·м | 6,0~8,5 | 4,5~6,5 | 4,5~6,5 | 4,2~5,5 |

| Модуль Юнга | кН/мм2 | 8~12 | 11~16 | 9~14 | 9~13 |

| ГПа | 8~12 | 11~16 | 9~14 | 9~13 | |

| кгс/мм2 | 800~1 200 | 1 100~1 650 | 950~1400 | 900~1300 | |

| Прочность на изгиб | Н/см2 | 1000~1400 | 1 200~1 800 | 1000~1500 | 1000~1500 |

| МПа | 10~14 | 12~18 | 10~15 | 10~15 | |

| кгс/см2 | 100~140 | 120~180 | 100~150 | 100~150 | |

| Коэффициент теплового расширения (от комнатной температуры до 400°C) | ×10-6/゚С | 0,8~1,5 | 0,8~1,5 | 0,5~1,0 | 0,5~0,9 |

| ×10-6/゚F | 0,4~0,8 | 0,4~0,8 | 0,3~0,6 | 0,3~0,5 | |

| Истинная плотность | г/см3 | 2,20~2,23 | 2,20~2,23 | 2,20~2,23 | 2,20~2,23 |

| Общая пористость | % | 23~29 | 20~26 | 21~26 | 20~25 |

| Зольность | % | Менее 0,2 | Менее 0,2 | Менее 0,2 | Менее 0,2 |

Таблица размеров/веса

Прокрутите горизонтально, чтобы просмотреть всю таблицу

| Имя | Диаметр стойки | Длина стойки | Вес стойки (справочное значение) | |||

|---|---|---|---|---|---|---|

| Диаметр x длина | Максимум | Минимум | Максимум | Минимум | Масса изделия (без ниппеля) | |

| дюймов | мм | мм | мм | мм | мм | кг |

| 14×60 | 350×1500 | 357 | 352 | 1550 | 1400 | 253 |

| 14×72 | 350×1800 | 1875 | 1700; | 304 | ||

| 14×96 | 350×2400 | 2475 | 2275 | 406 | ||

| 16×60 | 400×1500 | 409 | 403 | 1550 | 1400 | 334 |

| 16×72 | 400×1800 | 1875 | 1700 | 395 | ||

| 16×96 | 400×2400 | 2475 | 2275 | 532 | ||

| 18×72 | 450×1800 | 460 | 454 | 1875 | 1700 | 496 |

| 18×96 | 450×2400 | 2475 | 2275 | 665 | ||

| 18×110 | 450×2700 | 2850 | 2550 | 766 | ||

| 20×72 | 500×1800 | 511 | 505 | 1875 | 1700 | 614 |

| 20×84 | 500×2100 | 2175 | 1975 | 715 | ||

| 20×96 | 500×2400 | 2475 | 2275 | 824 | ||

| 20×110 | 500×2700 | 2850 | 2550 | 927 | ||

| 22×84 | 550×2100 | 562 | 556 | 2175 | 1975 | 873 |

| 22×96 | 550×2400 | 2475 | 2275 | 995 | ||

| 24×84 | 600×2100 | 613 | 607 | 2175 | 1975 | 1040 |

| 24×96 | 600×2400 | 2475 | 2275 | 1190 | ||

| 24×110 | 600×2700 | 2850 | 2550 | 1340 | ||

| 26×110 | 650×2700 | 663 | 657 | 2850 | 2550 | 1580 |

| 28×110 | 700×2700 | 714 | 708 | 2850 | 2550 | 1830 |

| 30×110 | 750×2700 | 765 | 759 | 2850 | 2550 | 2060 |

| 32×110 | 800×2700 | 816 | 810 | 2850 | 2550 | 2450 |

| Ориенткарбографит

Электрод графитовый представляет собой не что иное, как острый графитовый стержень, взятый из сваи, с опорой на проводник тока, медную трубку, а на разумном расстоянии пластиковую ручку, трубку ПВХ. Ручка должна быть достаточно далеко, чтобы на нее не попадало столько тепла, чтобы смягчить ее. В любом случае понятно, что ПВХ — худший пластик, который можно использовать для этого, но он был там.

Ручка должна быть достаточно далеко, чтобы на нее не попадало столько тепла, чтобы смягчить ее. В любом случае понятно, что ПВХ — худший пластик, который можно использовать для этого, но он был там.

Это сварочный аппарат для листового металла практически для любого металла. Он не требует ввода материала и практически его не допускает, если только это не очень тонкие стержни. Речь не идет об электродуговой сварке. Что расплавляет металл, так это графитовый наконечник, который вскоре становится ярко-белым. Током нагревается графит, а не металл, Графитовый электрод , потому что первый имеет гораздо большее сопротивление и рассеивает большую часть мощности. Важно, чтобы графитовый наконечник был острым по двум причинам:

Чем тоньше точка контакта между материалом и наконечником, тем больше сопротивление току и больше температура. Если он слишком толстый, тепло легко передается от жала к паяльнику и большая его часть рассеивается, не достигая необходимой температуры. Паяльник работает только в том случае, если он концентрирует большую часть мощности в месте пайки. Для этого нужно все продумать.

Паяльник работает только в том случае, если он концентрирует большую часть мощности в месте пайки. Для этого нужно все продумать.

Правда в том, что было сделано за 10 минут, ничего другого в голову не пришло, получилось довольно неплохо. Способ держать Графитовый электрод был идеей друга и интересен своей простотой. Он заключается в выполнении двух надрезов на краю трубы, продольно разделяющих ее на 4 более или менее равные части. Два из них исключаются, а трубка остается с двумя выступами. Каждый из них затягивается плоскогубцами, чтобы придать ему круглую форму, и он адаптируется к стержню, а затем приближается друг к другу. Вы ищете большую латунную гайку, которая защелкивается и без стержня; крутишь гайку с усилием, делая резьбу в меди. Затем открываем, ставим планку и делаем то же самое еще раз и полностью сабж. Эта система позволяет быстро менять стержень, регулировать его положение и обеспечивать хороший электрический контакт.

Графитовый электрод в основном используется в электродуговых печах. В настоящее время они являются единственными доступными продуктами, которые обладают высокими уровнями электропроводности и способностью выдерживать чрезвычайно высокие уровни тепла, выделяемого в ЭДП. Графитированные электроды также используются для рафинирования стали в ковшовых печах и в других процессах плавки. Графитовые электроды делятся на 4 типа: графитовые электроды RP, графитовые электроды HP, графитовые электроды SHP, графитовые электроды UHP.

В настоящее время они являются единственными доступными продуктами, которые обладают высокими уровнями электропроводности и способностью выдерживать чрезвычайно высокие уровни тепла, выделяемого в ЭДП. Графитированные электроды также используются для рафинирования стали в ковшовых печах и в других процессах плавки. Графитовые электроды делятся на 4 типа: графитовые электроды RP, графитовые электроды HP, графитовые электроды SHP, графитовые электроды UHP.

Диаметр и длина для всех марок:

Диаметр мм | Длина мм | |||||

Номинальный диаметр | 906:30 Фактический диаметр | Номинальная длина | Пособие | |||

мм | дюйм | Макс. | Мин. | мм | S стандартный | Короткий |

200 | 8 | 205 | 200 | 1800 | ± 100 | -275 |

250 | 10 | 256 | 251 | 1800 | ||

300 | 12 | 307 | 302 | 1800/2000 | ||

350 | 14 | 357 | 352 | 1800/2000 | ||

400 | 16 | 409 | 403 | 1800/2000 | ||

| 906:30 450 | 18 | 460 | 454 | 2100/2400 | ||

500 | 20 | 511 | 505 | 2100/2400 | ||

550 | 22 | 562 | 556 | 2100/2400 | ||

600 | 24 | 613 | 607 | 2400/2700 | ||

650 | 26 | 663 | 657 | 2400/2700 | ||

700 | 28 | 714 | 708 | 2500/2700 | ||

Размер обработки электрода и ниппеля:

Применимо | Диам. мм | Код МЭК | Ниппель | Розетка | ||

Большой диам. мм | Длина мм | Маленький Диам. мм | Глубина гнезда мм | |||

UHP СХП HP РП | 906:30 250 | 155Т3Н | 155,57 | 220. | 147,14 | 116.00 |

300 | 177Т3Н | 177,16 | 270,90 | 168,73 | 141,50 | |

350 | 215Т3Н | 215,90 | 304,80 | 207,47 | 906:30 158,40 | |

400 | 215Т3Н | 215,90 | 304,80 | 207,47 | 158,40 | |

400 | 241Т3Н | 241,30 | 338,70 | 232,87 | 175,30 | |

450 | 241Т3Н | 241,30 | 338,70 | 906:30 232,87 | 175,30 | |

450 | 273Т3Н | 273,05 | 355,60 | 264,62 | 183,80 | |

500 | 273Т3Н | 273,05 | 355,60 | 264,62 | 183,80 | |

500 | 298Т3Н | 298,45 | 906:30 372,60 | 290,02 | 192,20 | |

550 | 298Т3Н | 298,45 | 372,60 | 290,02 | 192,20 | |

UHP СХП HP РП | 200 | 122Т4Н | 122,24 | 177,80 | 115,92 | 94,90 |

250 | 152Т4Н | 152,40 | 190,50 | 146. | 101.30 | |

300 | 177Т4Н | 177,80 | 215,90 | 171,48 | 114.00 | |

350 | 203Т4Н | 203.20 | 254.00 | 906:30 196,88 | 133.00 | |

400 | 222Т4Н | 222,25 | 304,80 | 215,93 | 158,40 | |

400 | 222Т4Л | 222,25 | 355,60 | 215,93 | 183,80 | |

450 | 241Т4Н | 241,30 | 906:30 304,80 | 234,98 | 158,40 | |

450 | 241Т4Л | 241,30 | 355,60 | 234,98 | 183,80 | |

500 | 269Т4Н | 2690,88 | 355,60 | 263,56 | 183,80 | |

500 | 269T4L | 269,88 | 457,20 | 263,56 | 234,60 | |

550 | 298Т4Н | 298,45 | 355,60 | 292,13 | 183,80 | |

550 | 906:30 298T4L | 298,45 | 457,20 | 292,13 | 234,60 | |

600 | 317Т4Н | 317,50 | 355,60 | 311,18 | 183,80 | |

600 | 317T4L | 317,50 | 457,20 | 311,18 | 234,60 | |

| 906:30 650 | 355Т4Н | 355,60 | 457,20 | 349,28 | 234,60 | |

650 | 355T4L | 355,60 | 558,8 | 349,28 | 285,40 | |

700 | 374Т4Н | 374,65 | 457,20 | 368,33 | 906:30 234,60 | |

700 | 374T4L | 374,65 | 558,80 | 368,33 | 285,40 | |

В графитовых электродах используется .

Графитированные электроды используются в основном в производстве стали для электродуговых печей. Графитовые электроды могут обеспечивать высокий уровень электропроводности и способность выдерживать чрезвычайно высокие уровни выделяемого тепла. Графитовые электроды также используются при рафинировании стали и аналогичных процессах плавки.

1. Держатель электрода следует держать за линией безопасности верхнего электрода; в противном случае электрод легко сломается. Поверхность контакта между держателем и электродом следует регулярно очищать, чтобы поддерживать хороший контакт. Охлаждающая рубашка держателя должна быть защищена от утечки воды.

2. Выясните причины, если в месте соединения электродов есть зазор, не используйте муфту, пока зазор не будет устранен.

3. Если при соединении электродов происходит отваливание ниппельного болта, необходимо доработать ниппельный болт.

г.

4. При использовании электрода следует избегать наклона, в частности, группа соединенных электродов не должна располагаться горизонтально, чтобы предотвратить поломку.

5. При загрузке материалов в печь сыпучие материалы следует загружать на место пода печи, чтобы свести к минимуму воздействие крупных материалов печи на электроды.

6. Следует избегать укладки больших кусков изоляционных материалов на дно электродов во время плавки, чтобы они не повлияли на использование электрода или даже не сломались.

г.

7. Избегайте падения крышки печи при подъеме или опускании электродов, что может привести к повреждению электрода.

8. Необходимо предотвратить попадание стального шлака на резьбу электродов или ниппеля, хранящихся в плавильном цехе, что может привести к повреждению точности резьбы.

Как работают графитовые электроды? процесс производства графитового электрода

Затем электричество проходит через электроды, образуя дугу интенсивного нагрева, которая плавит стальной лом. Итак, позвольте DanCarbon рассказать о том, как работают графитовые электроды? процесс производства графитовых электродов и почему графитовые электроды нуждаются в замене?

1. Как работают графитовые электроды?

Как работают графитовые электроды?

Электроды являются частью крышки печи и собираются в колонны. Затем электричество проходит через электроды, образуя дугу интенсивного нагрева, которая плавит стальной лом.

Электроды перемещаются на металлолом в период плавки. Затем возникает дуга между электродом и металлом. Учитывая аспект защиты, для этого выбирается низкое напряжение. После экранирования дуги электродами напряжение повышают для ускорения процесса плавления.

2. Процесс производства графитового электрода

Графитовый электрод в основном изготавливается из нефтяного кокса, игольчатого кокса в качестве заполнителя, угольного асфальта в качестве связующего. Он включает прокаливание, формование, обжиг, пропитку, графитизацию и механическую обработку. Это разрядка электрической энергии в виде электрической дуги в электродуговой печи. Проводник, который нагревает и плавит заряд, можно разделить на графитовый электрод обычной мощности, графитовый электрод высокой мощности и графитовый электрод сверхвысокой мощности в соответствии с его показателем качества.

♦ Сырье

Графитовый электрод изготовлен из высококачественного прокаленного игольчатого кокса.

♦ Среднее дробление и просеивание

Игольчатый кокс измельчается в машине и просеивается, затем дозируется в соответствии с требованиями рецепта.

♦ Замешивание

После дозирования сырье смешивается с определенной долей асфальта путем нагревания и замешивания для получения пластичной пасты.

♦ Прессованная

После смешивания и вымешивания паста охлаждается до температуры процесса и затем прессуется в прессе в соответствии со спецификацией продукта.

♦ Обжиг

В обжиговой печи электрод «сырой зародыш» обжигается до заданной температуры в соответствии с технологическими требованиями, а обожженный продукт пропитывается специальным пропитанным битумом в соответствии с конкретным технологическим процессом для повышения плотности продукта и механическая прочность, а затем пропитанный продукт подвергается повторному обжигу для улучшения характеристик продукта.

♦ Графитизация

Продукты вторичного обжига электризуются в графитированной печи сопротивления и нагреваются до 3000 ℃, так что структура атомов углерода перестраивается в определенную кристаллическую форму, и углерод превращается в графит.

https://youtu.be/rDigaz27Txo

3. Почему графитовые электроды нуждаются в замене?

По принципу расхода существует несколько причин замены графитовых электродов.

• Конечное использование: к ним относится сублимация графитового материала, вызванная высокой температурой дуги и отсутствием химической реакции между электродом, расплавленной сталью и шлаком. Скорость высокотемпературной сублимации в конце в основном зависит от плотности тока, проходящего через электрод; также связано с диаметром стороны электрода после окисления; Конечное потребление также связано с тем, следует ли вставлять электрод в стальную воду для увеличения содержания углерода.

• Боковое окисление: химический состав электрода — углерод. Углерод окисляется воздухом, водяным паром и углекислым газом при определенных условиях, а степень окисления на стороне электрода связана с удельной скоростью окисления и площадью воздействия. Обычно сторона электрода окисление составляет около 50% от общего расхода электрода. В последние годы, чтобы улучшить скорость плавки в электропечах, увеличили частоту операции продувки кислородом, увеличили потери электрода на окисление.

• Остаточная потеря: При постоянном использовании электрода на стыке верхнего и нижнего электродов небольшой участок электрода или стыка отрывается из-за окислительного истончения корпуса или проникновения трещин.

• Отслоение и отслоение поверхности: результат плохой термостойкости самого электрода в процессе плавки. Включая сломанный корпус электрода и сломанный ниппель. Сломанный электрод связан с качеством и обработкой графитового электрода и ниппеля, а также с процессом производства стали.

Оборудование для производства графитовых электродов:

Petroleum coke, needle coke (raw material)

Rotary kiln structural drawing

Retortc alciner structural drawing

Double roll crusher

Raymond mill

Multi layer vibrating screen

3500t vertical ramming horizontal pressure electrode экструзионные машины

Печь Ачесона

Линии ЧПУ для обработки электродов и ниппелей

Рынок графитовых электродов ожидается до

2024). Основным сырьем, используемым для производства графитовых электродов, является игольчатый кокс (на основе нефти или угля). — Ожидается, что рост производства чугуна и стали в развивающихся странах и увеличение доступности стального лома в Китае, что приведет к увеличению использования электродуговых печей, будут стимулировать спрос на рынке в течение прогнозируемого периода.

| Источник: ReportLinker FR ReportLinker FR

Нью-Йорк, 8 ноября 2019 г. (GLOBE NEWSWIRE) — Reportlinker.com объявляет о выпуске отчета «Рынок графитовых электродов – рост, тенденции и прогноз (2019–2024)» – https://www. reportlinker.com/p05826223/?utm_source=GNW

— Стремительный рост цен на игольчатый кокс, приводящий к дефициту предложения, наряду с другими ограничениями, такими как ограниченный рост производства графитированных электродов UHP в Китае и консолидация производства графитированных электродов, вероятно, будут препятствовать росту рынка.

— Ожидается, что рост производства стали с использованием технологии электродуговых печей в Китае откроет новые возможности для рынка в будущем.

Ключевые тенденции рынка

Увеличение производства стали с помощью технологии электродуговой печи

— Дуговая электропечь принимает стальной лом, ПВЖ, ГБЖ (горячебрикетированное железо, прессованное ПВЖ) или чугун в твердом виде и плавит их для производства стали. На маршруте ЭДП электричество обеспечивает электроэнергию для плавления сырья.

На маршруте ЭДП электричество обеспечивает электроэнергию для плавления сырья.

— Графитовый электрод в основном используется в процессе производства стали в электродуговых печах (ЭДП) для плавления стального лома. Электроды изготовлены из графита, благодаря его способности выдерживать высокие температуры. В ЭДП кончик электрода может достигать 3000º по Фаренгейту, что составляет половину температуры поверхности Солнца. Размер электродов широко варьируется: от 75 мм до 750 мм в диаметре и до 2800 мм в длину.

— Резкий рост цен на графитированные электроды привел к росту затрат электросталеплавильных заводов. По оценкам, средняя ЭДП потребляет около 1,7 кг графитированных электродов для производства одной метрической тонны стали. Цены на графитированные электроды в Китае выросли более чем на 700% по сравнению с 2017 годом.

— Рост цен объясняется консолидацией отрасли в глобальном масштабе, остановкой мощностей в Китае, соблюдением природоохранного законодательства и ростом производства ЭДП в глобальном масштабе. По оценкам, это увеличит себестоимость производства ЭДП на 1-5%, в зависимости от практики закупок на комбинате, что, вероятно, ограничит производство стали, поскольку в операциях с ЭДП нет замены графитовому электроду.

По оценкам, это увеличит себестоимость производства ЭДП на 1-5%, в зависимости от практики закупок на комбинате, что, вероятно, ограничит производство стали, поскольку в операциях с ЭДП нет замены графитовому электроду.

— Кроме того, политика Китая по борьбе с загрязнением воздуха была подкреплена жесткими ограничениями поставок не только для сталелитейного сектора, но и для угольной, цинковой и других отраслей, которые производят загрязнение твердыми частицами. В результате производство стали в Китае резко сократилось за последние годы. Однако ожидается, что это окажет положительное влияние на цены на сталь и сталелитейные заводы в регионе, что позволит им получить более высокую маржу.

— Ожидается, что вышеупомянутые факторы будут стимулировать рынок в течение прогнозируемого периода.

Азиатско-Тихоокеанский регион будет доминировать на рынке

— Азиатско-Тихоокеанский регион доминировал на рынке в 2018 году. Китай занимает наибольшую долю с точки зрения потребления и производственных мощностей графитированных электродов в глобальном сценарии. Китай произвел около 520 тысяч метрических тонн графитированного электрода, почти 62% которого было использовано для внутреннего потребления. Производство и спрос на графитированные электроды в Китае демонстрировали стабильный рост до 2015 года.

Китай произвел около 520 тысяч метрических тонн графитированного электрода, почти 62% которого было использовано для внутреннего потребления. Производство и спрос на графитированные электроды в Китае демонстрировали стабильный рост до 2015 года.

— В 2015 году производство графитированных электродов сократилось в связи с закрытием индукционных дуговых печей и мини-доменных печей мощностью почти 140 миллионов метрических тонн. результат правительственных постановлений о сильно загрязняющих отраслях промышленности, призванных решить проблему экологических проблем.

— Ожидается, что рост производства автомобилей, наряду с расширением отрасли жилищного строительства, поддержит внутренний спрос на цветные сплавы, железо и сталь, что является положительным фактором для роста спроса на графитированные электроды в ближайшие годы. Текущая производственная мощность графитированных электродов UHP в Китае составляет около 50 тысяч метрических тонн в год. Ожидается также значительный рост спроса на электроды UHP в Китае в долгосрочной перспективе, и ожидается, что на более поздних этапах прогнозируемого периода появится дополнительная мощность в размере более 50 тысяч метрических тонн графитированных электродов UHP.

Конкурентная среда

Рынок графитированных электродов консолидирован по своей природе. Что касается доли рынка, то в настоящее время на нем доминируют несколько крупных игроков. Ключевыми игроками на рынке графитовых электродов являются Группа ЭНЕРГОПРОМ, Fangda Carbon New Material Technology Co. Ltd, GrafTech International, Graphite India Limited, HEG Limited, Jilin Carbon Co. Ltd, Kaifeng Carbon Co. Ltd и Nantong Yangzi Carbon Co. Ltd. среди прочих.

Причины для покупки этого отчета:

— Лист рыночной оценки (ME) в формате Excel

— Настройка отчета в соответствии с требованиями клиента

— 3 месяца поддержки аналитиков

Читать полный отчет: https://www.reportlinker.com/p05826223/?utm_source=GNW

О Reportlinker

ReportLinker — отмеченный наградами рынок исследовательское решение. Reportlinker находит и упорядочивает последние отраслевые данные, чтобы вы могли получить все необходимые исследования рынка — мгновенно и в одном месте.

__________________________

Контактные данные

г.Клэр: [email protected] США: (339)-368-6001 Международный: +1 339-368-6001

Контакт

GrafTech International Ltd. — Продукты и услуги

Продукты и услугиПроизводственный процесс

Старые холодильники, бывшие в употреблении посудомоечные машины, остатки автомобильных запчастей. Весь полезный металл от производства и потребления – куда он уходит? С помощью графитовых электродов, которые проводят достаточно электричества, чтобы расплавить стальной лом, большая его часть превращается в новую сталь.

В GrafTech мы помогаем клиентам найти способы сделать проверенный временем процесс как можно более совершенным и эффективным.

Что такое графитовый электрод

Неотъемлемый компонент крупнейшей в мире индустрии переработки отходов.

Узнать больше

Закрыть детали

1

Мельница и формовка

Мы измельчаем, просеиваем и смешиваем прокаленный нефтяной кокс высшего качества с пеком в контролируемых пропорциях. Полученную пластиковую массу мы выдавливаем через формовочный пресс и нарезаем ее на заданные длины – так называемые зеленые электроды – перед охлаждением в контролируемой водяной бане.

Полученную пластиковую массу мы выдавливаем через формовочный пресс и нарезаем ее на заданные длины – так называемые зеленые электроды – перед охлаждением в контролируемой водяной бане.

2

Выпечка

Мы помещаем зеленые электроды в большие банки, называемые saggers (произносится как сайгеры), и запекаем их в печах с компьютерным управлением при температуре 800°C (1400°F) в течение двух недель. Затем мы охлаждаем, очищаем, проверяем и тестируем обожженные электроды из аморфного углерода.

3

Пропитка смолой

Мы пропитываем обожженные электроды специальной смолой, чтобы придать им более высокую плотность, механическую прочность и электропроводность, которые необходимы для работы в жестких условиях эксплуатации электродуговой печи.

4

Повторный обжиг