Виды электродов для сварки | Главный механик

Чтобы получить хороший результат в виде качественного сварного шва, перед началом сварных работ необходимо внимательно изучить необходимые для производства материалы. Нужно разобраться в видах электродов, ведь универсальных изделий для сварки пока не существует. Каждый вид применяется для конкретного материала и при определенных условиях.

Классификация сварочных электродов

Электроды – самый востребованный расходный материал для производства сварки или резки металлических изделий. Сварочный электрод – это токопроводящий стержень, через который электрический ток от сварочного аппарата передается к месту плавления металла.

Неплавящийся графитовый электродЭлектрод представляет собой стержень определенного размера, выполненный из металла или другого материала. Существуют разнообразные виды электродов для сварки:

- Неплавящиеся стержни изготовлены из графита, а также могут быть торированными, итрированными и угольными.

- Плавящиеся электроды производят из легированных, высоколегированных и углеродистых марок стали, бронзы, меди, чугуна и других металлов. Эти изделия обладают покрытием, которое выполняет сразу несколько функций при расплавлении металла. К его «обязанностям» относится защита от газовой фазы сварочной ванны и стабилизация электрической дуги.

Изделия с щелочным покрытием легко образуют и стабилизируют дугу.

Процесс сварки происходит следующим образом. Края металлических частей расплавляются от тепла, которое производит электрическая дуга – поток ионов между анодом и катодом. Короткое замыкание, возникающее между двумя полюсами, становится причиной процесса ионизации.

Сварка выполняется одним электродом или несколькими, между которыми создается дополнительная дуга. Такой метод называется сваркой трехфазной дугой.

Как выбрать сварочный электрод по маркировке

В промышленности используются различные типы электродов для соединения металлов, которые обладают разной температурой плавления. Для каждой задачи подбирается специальный тип сварочного электрода. Например, одна марка электродов для сварки используется для тонкой листовой стали толщиной 0,5 мм, другой тип соединяет металлопрофили толщиной 5 мм.

Для каждой задачи подбирается специальный тип сварочного электрода. Например, одна марка электродов для сварки используется для тонкой листовой стали толщиной 0,5 мм, другой тип соединяет металлопрофили толщиной 5 мм.

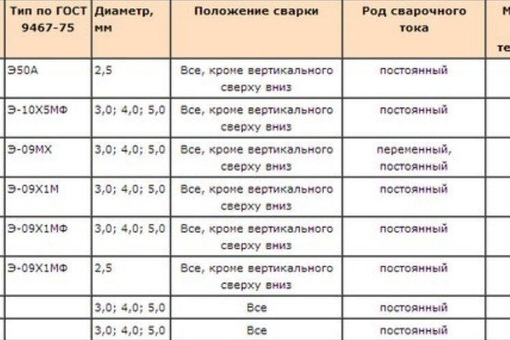

Есть много типов стержней, которые классифицировать сложно. Типы для сварки стали определяются по ГОСТу 9467-75. Например, в буквенно-числовых обозначениях марок Э42А, Э38 и Э50А:

- «Э» обозначает «электрод»,

- число указывает минимальное время сопротивления разрыву,

- буква «А» определяет возможность использовать наплавляемый пластичный металл повышенной вязкости.

- буквой «Н» обозначаются изделия для наплавления на разные поверхности,

- буквой «У» маркируются стержни для соединения изделий из углеродистой стали,

- буква «Т» – для изделий из легированных теплоустойчивых сталей.

Химические элементы, входящие в состав наплавки, тоже отражаются в маркировке электрода, например:

- «Х» – хром,

- «М» – молибден,

- «Б» – ниобий,

- «Ф» – ванадий.

К одному классу отечественных и зарубежных сварочных материалов относится большое количество марок сварочных электродов.

Проволока для производства электродов маркируется так:

- буквы Св означают сварочный тип,

- число после букв определяет проценты углерода в металле,

- буквенный код означает наличие легирующих веществ,

- следующее число означает процент этих элементов в составе стержня.

Состав проволоки и стальных деталей должны выбираться в соответствии друг с другом.

Электроды с разным составом покрытия применяются для разных материалов, подбирая определенный вид для каждого случая. Покрытия электродов маркируются:

- Б – основные. Содержат фторид кальция и карбонат, вступающий в реакцию с кислородом при горении дуги и образующий углекислый газ в качестве защиты. Сварка выполняется с применением постоянного тока обратной полярности. С использованием переменного тока получается шов низкого качества, и для улучшения приходится применять дополнительные меры для улучшения его качества.

- А – кислые. В составе содержатся ферросилиций и ферромарганец. Такие стержни используют при создании нижних швов постоянным током и плавят металлы с высокой скоростью.

- Р – рутиловые. Содержат жидкое стекло, двуокись титана (рутил), ферромарганец, карбонат и алюмосиликаты. Рутиловые эдлектроды применяются для сварки постоянным током соединения в любом расположении. Шлак, образующийся в результате химической реакции, защищает элементы от выгорания. Соединения получаются качественными и нетоксичными.

- Ц – целлюлозные. Такие изделия содержат в составе целлюлозу, марганцы, ферромарганец, тальк и рутил. Они используются для производства любых швов хорошего качества с высокой скоростью. Вокруг сварочной ванны и дуги образуются защитные газы. Во время работы нужно следить, чтобы соединение перегревалось. Материал при работе разбрызгивается, поэтому метод считается неэкономичным. Его используют для производства соединений трубопроводов разного назначения.

- П – прочие. Стержни с легирующими элементами в составе применяются для улучшения качества соединения.

- С – специальные. Применяются для подводных сварочных работ, поскольку создают защищенный от проникновения влаги шов. В составе имеется жидкое стекло в смеси с веществами, содержащими смолы.

Все электроды, обладающие определенным видом покрытия, предназначаются для конкретных случаев. Рутиловое покрытие считается универсальным и является основным видом. Защитную функцию покрытия выполняют за счет окисления сплава, добавления легирующих веществ и создания защитного ореола из шлаков или газов. Таким образом формируются добротные сварные швы хорошего качества.

Тем не менее, при выборе типа электрода нужно ориентироваться не на его маркировку, а на характеристики изделия, которые определяются техническими стандартами.

Основные критерии выбора сварных электродов

Изделия для производства сварочных работ в первую очередь обращают внимание на его диаметр, на вид – плавящийся или неплавящийся, на полярность и род электротока, на тип покрытия и расположение шва.

Выбирая сварочные электроды, необходимо учитывать форму кромки металлического листа, его марку и параметры электротока. Такой важный параметр изделий, как диаметр, определяется по толщине соединяемых материалов. Самые тонкие стержни с диаметром 0,1 см применяются при сварке током от 20 до 25 А металлических листов толщиной до 0,015 см. Изделия толщиной 0,3-0,4 см являются самыми распространенными и применяются для сварки металлов толщиной менее 0,10 см. При этом применяется ток силой не более 220 А.

Чем больше диаметр, тем мощнее применяется сварочное оборудование. Максимальный диаметр изделий составляет 1,2 см. Для реализации бытовых задач применяются 3-миллиметровые электроды. Если размер стержня менее 2 мм, электрод используют для соединения тонких листов металла.

В промышленности чаще применяется «четверка», а электроды толще 5 мм используются в строительстве, судо- и мостостроении и в других крупных отраслях.

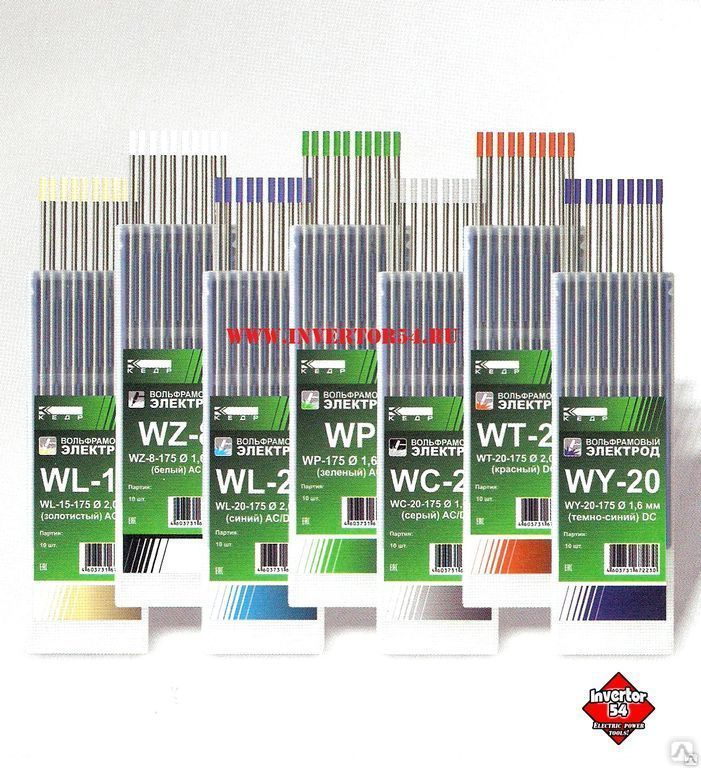

Нержавеющую сталь и алюминий соединяют с применением вольфрамовых электродов, используя при этом переменный ток для получения более качественного шва. Изделия из углеродистой стали соединяются электродами с рутиловым покрытием.

Изделия из углеродистой стали соединяются электродами с рутиловым покрытием.

Внимание покупателей подшипников Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас: +7(499)403 39 91

Доставка подшипников по РФ и зарубежью. Каталог подшипников на сайте themechanic.ru

|

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

tel:+7 (495) 646 00 12

zakaz@themechanic. ru

ru

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

tel:+7 (495) 646 00 12

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

Сварочный инверторный аппарат серии Компакт Ресанта САИ-220К+ сварочные краги и электроды в подарок! 65/37, 71/6/20

Сварочный аппарат Ресанта САИ-220К используется для ручной дуговой сварки штучным электродом диаметром до 5 мм. Прибор подойдет для работы дома, в гараже или на даче, а также на производстве.

Разобраться с принципом действия будет легко, так как аппарат имеет простое управление. Для безопасной и более эффективной работы он оснащен различными полезными функциями, к примеру, «горячий старт» и «анти залипание».

Особенности:

- Аппарат компактный по сравнению с другими инверторами.

- Плавная регулировка силы тока от 10 до 220А обеспечивает точность работ и высокое качество сварного шва.

- С 5-миллиметровыми электродами можно сваривать конструкции толщиной 6-14 мм.

- Функция «ARC FORCE» (форсаж дуги) помогает улучшить результат, повышая устойчивость сварочной дуги.

Преимущества:

- Благодаря небольшому весу и плечевому ремню аппарат легче переносить.

- Индикаторы сети и перегрева позволяют контролировать весь процесс работы.

- Металлический корпус защищает аппарат от внешних воздействий и попадания вертикально падающих капель.

- Малое потребление электроэнергии дает возможность работать даже при низком напряжении сети, что нередко выручает на даче, за городом.

- Функция «ANTI STICK» (анти залипание) поможет улучшить процесс сварки и сделать работу максимально эффективной и безопасной.

- Удобный регулятор сварочного тока и надежные клеммы.

- Функция горячего старта («HOT START») позволит легко начать работу. Благодаря этой опции инвертор автоматически повышает сварочный ток для лучшего поджига дуги в начале сварки.

Принцип работы

Заключается в преобразовании переменного напряжения сети частотой 50 Гц в постоянное напряжение величиной в 400 В, которое преобразуется в высокочастотное модулированное напряжение и выпрямляется. Для регулирования сварочного тока используется широтно-импульсная модуляция.

Устройство САИ-220К

Изделие выполнено в металлическом корпусе, на пластиковой передней панели которого расположено:

- Регулятор величины сварочного тока. С помощью регулятора сварочного тока можно выставить нужный ток в зависимости от толщины сварного электрода.

- Силовые разъемы для подключения сварочных кабелей.

- Индикатор «сеть» загорается при включении прибора.

- Индикатор «перегрев» загорается на несколько секунд при включении САИ и при перегреве прибора и выключается после его охлаждения до рабочей температуры.

- Выключатель сеть (установлен на задней панели).

Горячий старт (HOT START)

Для обеспечения лучшего поджига дуги в начале сварки, инвертор производит автоматическое повышение сварочного тока. Это позволит значительно облегчить начало сварочного процесса. Благодаря этой функции аппаратом могут работать не только опытные сварщики, но и новички. Эта функция установлена на всех сварочных аппаратах Ресанта.

Антизалипание (ANTI STICK)

При начале сварки требуется произвести поджиг дуги. Нередко это приводит к залипанию электрода на изделии. В этом случае инвертор сам производит автоматическое снижение сварочного тока, и электрод легко отрывается. В дальнейшем, после отрыва залипшего электрода, инвертор возобновляет установленные параметры сварки. Все сварочные аппараты серии САИ оснащены данной функцией.

IGBT

Все без исключения инверторы Ресанта изготовлены на IGBT-транзисторах. Эффект в том, что за счёт них срок использования аппарата увеличивается в 7 раз. Помимо этого уменьшается вес и габариты. У IGBT плата расположена вертикально, пыль на ней не оседает.

Эффект в том, что за счёт них срок использования аппарата увеличивается в 7 раз. Помимо этого уменьшается вес и габариты. У IGBT плата расположена вертикально, пыль на ней не оседает.

|

Диаметр электродов (мм) |

Ток (А) |

|

1,6 |

25-50 |

|

2 |

50-70 |

|

2,5 |

60-90 |

|

3,2 |

90-140 |

|

4 |

130-190 |

|

5 |

160-220 |

|

6 |

200-315 |

ПВ (продолжительность включения)

Смысл параметра «ПВ» таков: это время в течение 10-минутного интервала, которое аппарат способен проработать на указанном токе. Это означает, что 70% от 10-минутного интервала (то есть 7 минут) аппарат может непрерывно варить, не отрывая дуги на указанном токе, а остальные 3 минуты он должен «отдыхать» на холостом ходу, при этом нельзя выключать аппарат из сети, что бы работало принудительное охлаждение (вентилятор).

Это означает, что 70% от 10-минутного интервала (то есть 7 минут) аппарат может непрерывно варить, не отрывая дуги на указанном токе, а остальные 3 минуты он должен «отдыхать» на холостом ходу, при этом нельзя выключать аппарат из сети, что бы работало принудительное охлаждение (вентилятор).

Напряжение холостого хода

Чем выше напряжение холостого хода, тем легче зажечь дугу. У данного инвертора оно равно 80 В, дуга зажигается легко, есть возможность варить цветные металлы.

Кабель держателя и массы длинной 2 метра, длина сетевого шнура 1,7 м, длина сварочного аппарата 30 см. Итого 4 метра рабочего пространства. Для более удобной работы достаточно обычного удлинителя нужного сечения.

Электроды их разновидность, покрытие, применение, характеристики. Рассмотрим также марки электродов

Если в его состав включены только проволока и прут из металла, то такой электродный элемент носит название «непокрытого».

Если в его состав включены только проволока и прут из металла, то такой электродный элемент носит название «непокрытого».Для усиления эффективности процесса сваривания применяют составляющие, покрытые специальным составом. Такой электродный элемент называется “покрытым». Среди специальных оболочек различаются: основная, целлюлозная, рутиловая, кислая, смешанная. Последний вид бывает: ионизирующей, для толстопокрытых и тонкопокрытых компонентов. При ионизирующей оболочке бывает азотирование и окисление шва.

Разновидность покрытия влияет на качественность процесса, количество водорода в материале, риск растрескивания, производительность. При кислом покрытии предотвращается образование пористости в шве, однако, могут образоваться трещины.

Основной вид электродного покрытия содержит соединения фтора и карбонаты. Сварочный шов имеет высокую степень ударной вязкости. При сварке электродными элементами с этой оболочкой растрескивание не образуется. Однако наблюдается повышенная пористость, если увлажняется покрытие.

С применением электродов, имеющих рутиловую оболочку, производится правильный шов, и материал практически не разбрызгивается. Но шов менее вязкий и пластичный. Целлюлозная оболочка имеет много органики. Минус — водород в материале.

Мы применяем различные электроды согласно технического задания заказчика. Для того чтобы узнать стоимость сварки, нужно связаться с представителем компании и сделать заказ на слесарные работы. Специалисты компании оценят сложность и стоимость работы данного заказа. На основании данных результатов, менеджер компании сообщит в виде коммерческого предложения.

Электроды для дуговой сварки / Каталог

Универсальный электрод для широкого приенения в промышленности и быту с уменьшенной величиной выделения сварочного аэрозоля. Предназначен для ручной дуговой сварки на постоянном или переменном токе рядовых и ответственных конструкций из низкоуглеродистых марок сталей, поставляемых по ДСТУ 2651/ГОСТ 380 (Ст 0, Ст 1, Ст 2, Ст 3 всех групп А, Б, В и всех степеней раскисления — «КП», «ПС», «СП») и по ГОСТ 1050 (05кп, 08кп, 08пс, 08, 10кп, 10пс, 10, 15кп, 15пс, 15, 20кп, 20пс, 20), во всехпространственных положениях (кроме вертикального сверху вниз для электродов диаметром 5,0 мм).

- Маркировка: Э46 — МонолитРЦ-…-УД / AWS A 5.1:E 6013 / ISO 2560-A-E 42 0 RC 11.

- Кояффициент наплавки — 8,5-9,0 г/А.ч. Расход электродов на 1 кг наплавленного металла 1,7 кг.

- Электроды марки МОНОЛИТ РЦ предназначены для сварки угловых, стыковых, нахлесточных соединений из металла толщиной от 3 до 20 мм.

- Электроды малочуствительны к качеству подготовки кромок, наличию ржавчины и других поверхностных загрязнений.

- Покрытие: рутил-целлюлозное.

- Аналоги — ESAB: OK 46.00 / Oerlikon: Overcord, Overcord Z / Anyksciu Varis: AV-31.

- Сертификация: УкрСЕПРО; СтБ; ГОСТ Р.

- Химический состав наплавленного металла (%): Mn — 0.40-0.65 / Si — 0.15-0.40 / C — 0.11 / P — 0.035 / S — 0.030.

- Механические свойства шва: — Временное сопротивление ≥450 Н/мм²; — Относительное удлинение ≥22%; — Ударная вязкость ≥78 Дж/см².

- При монтажной сварке возможна работа во всех пространственных положениях без изменения сварочного тока.

Сварка вертикальных швов способом «сверху-вниз» производится короткой дугой или опиранием. Не следует допускать затекания шлака впереди дуги. Для этого угол подъема электрода к вертикали должен составлять 40-70°. В нижнем положении электрод рекомендуется наклонять в направлении сварки на 20 – 40° от вертикали. Сварку следует производить постоянным током любой полярности или переменным от трансформатора с напряжением холостого хода не менее 50 В.

Сварка вертикальных швов способом «сверху-вниз» производится короткой дугой или опиранием. Не следует допускать затекания шлака впереди дуги. Для этого угол подъема электрода к вертикали должен составлять 40-70°. В нижнем положении электрод рекомендуется наклонять в направлении сварки на 20 – 40° от вертикали. Сварку следует производить постоянным током любой полярности или переменным от трансформатора с напряжением холостого хода не менее 50 В. - Позволяют выполнять сварку на предельно-низких токах. Для электродов малого диаметра сварка может производиться от источников питания, включаемых в бытовую сеть.

- Электроды МОНОЛИТ РЦ отличаются легким начальным и повторным зажиганием, мягким и стабильным горением дуги, обеспечивают малые потери металла от разбрызгивания, равномерное плавление покрытия, отличное формирование металла шва, легкую отделимость шлаковой корки.

- Сварка в труднодоступных местах. Возможность сгибать электрод без повреждения обмазки.

маркировка и применение.

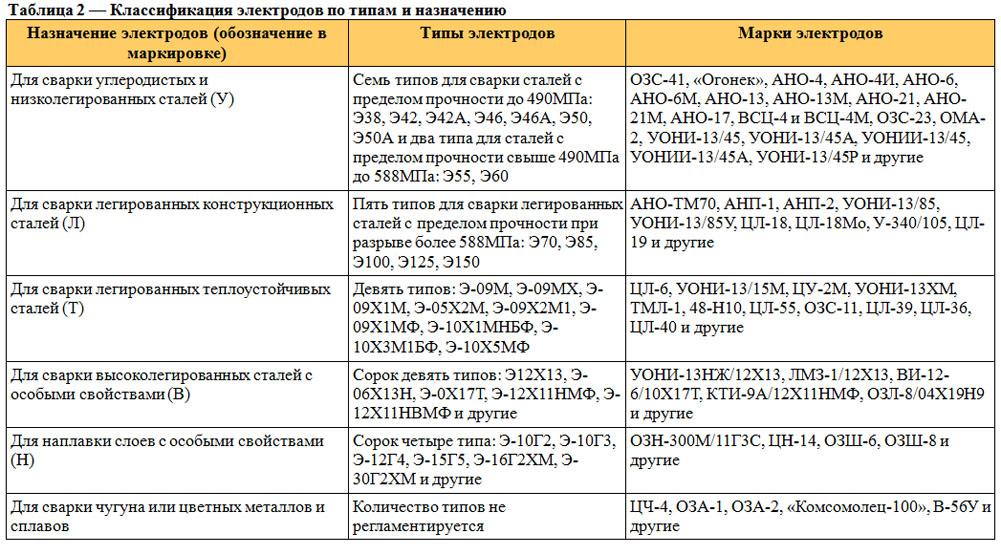

О сварке и сварочном оборудовании. Марки электродов и их назначения приведены в таблицах 1—7.

О сварке и сварочном оборудовании. Марки электродов и их назначения приведены в таблицах 1—7.Таблица 1. Электроды для сварки углеродистых и низколегированных сталей | ||||

| Марка электрода | Тип покрытия | Род тока и полярность | Коэффициент наплавки, г/А.ч | Назначение |

| Тип Э42 | ||||

| ОМА-2 | АЦ | Постоянный и переменный | 7,0-9,0 | Для сварки конструкций из тонколистовых сталей |

| АНО-5 | РЖ | Постоянный и переменный | 11,0 | Для сварки ответственных конструкций, работающих при статических и динамических нагрузках |

| АНО-1 | РЖ | Постоянный и переменный, 65В | 15,0 | Для сварки длинных и многопроходных швов |

| ВСЦ-4 | Ц | Постоянный, любая полярность | 10,5 | Сварка первого и второго слоев стыков труб из низкоуглеродистых сталей |

| Тип Э42А | ||||

| СМ-11 | Б | Постоянный, обратная полярность | 9,5 | Сварка особо ответственных конструкций, в том числе работающих при отрицательной температуре |

| Тип Э46 | ||||

| АНО-3/АНО-4 | Р | Постоянный, любая полярность | 8,5 | Сварка ответственных конструкций, в том числе работающих при динамических нагрузках |

| ОЗС-4/МР-3 | Р | Переменный, постоянный, обратная полярность | 8,0-9,0 | Сварка ответственных металлоконструкций |

| ОЗС-6 | РЖ | Переменный, постоянный, обратная полярность | 8,5 | Сварка ответственных конструкций из низкоуглеродистых сталей |

| ОЗС-12 | Р | Постоянный и переменный | 7,5-8,5 | Сварка ответственных конструкций из низкоуглеродистых сталей, наиболее пригодны для сварки тавровых соединений |

| РБУ-4/РБУ-5 | Р | Переменный, обратная полярность | 9,5-10,5 | Сварка ответственных конструкций из низкоуглеродистых сталей |

| ОЗС-3 | РЖ | Переменный, постоянный, обратная полярность, 65В | 15,0 | Сварка ответственных конструкций из низкоуглеродистых сталей, сварка опиранием электрода |

| ОЗСЧ-17Н | РЖ | Постоянный и переменный | 9-10 | Сварка методом наклонного электрода на специальных установках |

| Тип Э46А | ||||

| УОНИ 13/45 | Б | Постоянный, обратная полярность | 8,5-10 | Сварка особо ответственных конструкций, в том числе работающих при низких температурах |

| Э138/45Н | Б | Постоянный, обратная полярность | 8,5 | Сварка подводной части корпусов судов |

| Тип Э50 | ||||

| ВСЦ-4А | Ц | Постоянный, любая полярность | 10,0-10,5 | Сварка первого и второго слоев стыков труб из низколегированных сталей |

| ВСН-3 | Б | Постоянный, обратная полярность | 9,0 | Сварка трубопроводов из стали 10Г2, работающих при температуре до —70°С |

| Тип Э50А | ||||

| УОНИ-13/55 | Б | Постоянный, обратная полярность | 9,0 | Сварка ответственных конструкций из низко- и среднеуглеродистых сталей, работающих в условиях севера |

| ДСК-50 | Б | Постоянный, обратная полярность, переменный | 10,0 | Ответственные конструкции из низколегированных сталей 14ХГС и 15ХСНД |

| ОЗС-18 | Б | Постоянный, обратная полярность | 9-9,5 | Ответственные конструкции из низколегированных сталей 10ХНДП, толщиной до 15 мм |

| К-5А | Б | Постоянный, обратная полярность, переменный, 65В | 9,0 | Ответственные конструкции из углеродистых и низколегированных сталей |

| Э-138/50Н | Б | Постоянный, обратная полярность | 9,0 | Сварка подводной части морских судов |

| АНО-9 | Б | Постоянный, обратная полярность, переменный | 9,5-10,0 | Сварка ответственных конструкций из углеродистых и низколегированных сталей |

| ЦУ-5 | Б | Постоянный, обратная полярность | 8,0-9,0 | Сварка труб поверхностей нагрева котлов, тонкостенных труб из сталей 10 и 20 |

| ТМУ-21 | Б | Постоянный, обратная полярность | 9,5-10,0 | Сварка трубопроводов из углеродистых и кремнемарганцевых сталей |

| Э55, Э60 | ||||

| УОНИИ-13/55У | Б | Постоянный, обратная полярность | 9,5 | Сварка ванным способом стержней арматуры железобетона из сталей Ст5, 18Г2С,

25ГС, 15ГС и др. |

| УОНИИ-13/65 | Б | Постоянный, обратная полярность | 9,0 | Сварка ответственных машиностроительных конструкций из среднеуглеродистых, а также хромистых, хромо-молибденовых и хромокремнемарганцевых сталей |

| ВСФ-65 | Б | Постоянный, обратная полярность | 8,5-9,5 | Сварка ответственных машиностроительных конструкций из среднеуглеродистых, а также хромистых, хромомолибденовых и хромокремнемарганцевых сталей |

| Э70, Э85 | ||||

| ВСФ-75 | Б | Постоянный, обратная полярность | 8,5-9,5 | Сварка высоконагруженных машиностроительных конструкций из среднеуглеродистых и низколегированных сталей повышенной и высокой прочности |

| ЛКЗ-70 | Б | Постоянный, обратная полярность | 9,5 | Сварка высоконагруженных машиностроительных конструкций из среднеуглеродистых и низколегированных сталей повышенной и высокой прочности |

| УОНИИ-13/85 | Б | Постоянный, обратная полярность | 9,5-10,5 | Сварка высоконагруженных машиностроительных конструкций из среднеуглеродистых и низколегированных сталей повышенной и высокой прочности |

| НИАТ-3М | Б | Постоянный, обратная полярность | 9,0-10,0 | Сварка конструкций из сталей с временным сопротивлением разрыву 60—100 кгс/мм2 (30ХГСА,

30ХГСНА и др. ) ) |

Таблица 2. Электроды для сварки легированных теплоустойчивых сталей | ||||

| Марка электрода | Тип электрода | Коэффициент наплавки, г/А.ч | Назначение | Рекомендуемая термообработка деталей |

| ЦЛ-14 | Э-09МХ | 10,5 | Сварка котлов и трубопроводов из сталей 12МХ, 15ХМ, 12Х1МФ и других, работающих при температуре до 540°С | Предварительный подогрев до 200—300°С, после сварки отпуск 710—730°С |

| ОЗС-11 | Э-09МХ | 8,0-9,0 | Сварка конструкций из сталей 12МХ, 15МХ, 12ХМФ, 15Х1М1Ф и других, работающих при температуре до 510°С | Предварительный и сопутствующий подогрев до 150—200°С, после сварки отпуск 710°С |

| ТМЛ-1 | Э-09М1Х | 9,5-10,2 | Сварка паропроводов из хромомолибденовых, хромомолибдено-ванадиевых сталей, работающих при температуре до 570°С | |

| ТМЛ-2 | Э-09Х1МФ | 9,5-10,2 | ||

| ТМЛ-3 | Э-09Х1МФ | 9,5-10,2 | ||

| ЦЛ-20 | Э-09Х1М | 10,3 | Сварка паропроводов из хромомолибденовых, хромомолибдено-ванадиевых сталей, работающих при температуре до 570°С, кроме тонкостенных труб | |

| ЦЛ-38 | Э-09Х1М | 9,0-10,0 | Сварка тонкостенных трубопроводов из хромомолибденовых, хромомолибдено-ванадиевых сталей, работающих при температуре до 540°С | Отпуск 710—730°С, 3 ч |

| ЦЛ-39 | Э-09Х1МФ | 9,0-10,0 | Сварка паропроводов из хромомолибденовых, хромомолибдено-ванадиевых сталей, работающих при температуре до 585°С | Отпуск 730—750°С, 5 ч |

| ЦЛ-26М | Э-10Х3-М1БФ | 10,5 | Сварка паропроводов из хромомолибденовых, хромомолибдено-ванадиевых сталей, работающих при температуре до 600°С, сварка разнородных сталей (например, 1Х11В2МФ и 12Х1МФ) | Отпуск 740—760°С |

| ЦЛ-17 | Э-10Х5МФ | 9,5-10,5 | Сварка конструкций из сталей 15Х5М, 12Х5МА, 15Х5МФА, работающих в агрессивных средах при температуре до 450°С | Предварительный и сопутствующий подогрев до 350—400°С |

Таблица 3. | ||||

| Марка электрода | Тип электрода | Материал стержня электрода | Коэффициент наплавки, г/А.ч | Применение |

| ОЗЛ-8 | Э-07 Х20Н9 | Св-04 Х19Н9 | 12-14 | Сварка хромоникелевых сталей, когда к металлу шва не предъявляется жестких требований против межкристаллической коррозии |

| ОЗЛ-3 | Э-10Х17-Н13С4 | Св-15Х-18Н12С-4ТЮ | 11,5—12,5 | Сварка сталей типа 15Х18Н12С4ТЮ, когда к металлу шва не предъявляется жестких требований против межкристаллической коррозии |

| ЗИО-8 | Э-10Х25 Н13Г2 | Св-07Х-25Н13 | 13,3 | Сварка конструкций и трубопроводов из двухслойных сталей, когда к металлу шва не предъявляется жестких требований против межкристаллической коррозии |

| УОНИИ-13/НЖ | Э-12Х13 | Св-12Х13 | 10-12 | Сварка ответственных конструкций из хромистых сталей 08X13, 12X13 |

| ОЗЛ-22 | Э-02Х21 Н10Г2 | Св-01Х-18Н10 | 12-14 | Сварка конструкций из сталей Х8Н10, Х18Н12 и других, работающих в окислительных средах типа азотной кислоты |

| ОЗЛ-14А | Э-04 Х20Н9 | Св-01 Х19Н9 | 10-12 | Сварка хромоникелевых сталей, когда к металлу шва не предъявляется жестких требований против межкристаллической коррозии |

| ОЗЛ-36 | Э-04 Х20Н9 | Св-01 Х19Н9 | 13-14 | Сварка хромоникелевых сталей, когда к металлу шва не предъявляется жестких требований против межкристаллической коррозии |

| ОЗЛ-7 | Э-08Х20 Н9Г2Б | Св-01 Х19Н9 | 11,5-12 | Сварка хромоникелевых сталей, когда к металлу шва предъявляются жесткие требования против межкристаллической коррозии |

| ЦЛ-11 | Э-08Х20 Н9Г2Б | Св-07Х19-Н10Б | 1-12 | Сварка хромоникелевых сталей, когда к металлу шва предъявляются жесткие требования против межкристаллической коррозии |

| ЦЛ-9 | Э-10Х25-Н13Г2Б | Св-07 Х2513 | 10,5-11,5 | Сварка хромоникелевых сталей со стороны легированного слоя двухслойных сталей, когда к металлу шва предъявляются жесткие требования против межкристаллической коррозии |

| ОЗЛ-20 | Э-02Х20-Н14Г2М2 | Св-01Х17-Н14М2 | 12,5-14,5 | Сварка конструкций из сталей 03Х16Н15Мз, 03Х17Н14М2, когда к металлу шва предъявляются жесткие требования против межкристаллической коррозии |

| НИАТ-1 | Э-08Х17 Н8М2 | Св-04 Х19Н9 | 10-11 | Сварка конструкций из хромоникелевых и хромоникелемолибденовых сталей; наиболее пригодны для сварки тонколистного металла |

| ЭА-400/10У | Э-07Х19-Н11М3Г2 | Св-01Х19-Н11М3 | 12 | Сварка корпусов энергооборудования и трубопроводов, работающих в контакте с агрессивной средой при температуре до 350°С |

| ХА-400/10Т | Э-07Х19-Н11М3Г2 | Св-01Х19-Н11М3 | 14,5 | Сварка корпусов энергооборудования и трубопроводов, работающих в контакте с агрессивной средой при температуре до 350°С |

Таблица 4. | ||||

| Марка электрода | Тип электрода | Материал стержня электрода | Коэффициент наплавки, г/А.ч | Применение |

| ОЗЛ-6 | Э-10Х25-Н13Г2 | Св-07Х-25Н13 | 11-12 | Сварка слабонагруженных конструкций, работающих в окислительных средах при температуре до 1000°С |

| ОЗЛ-5 | Э-12Х24-Н14С2 | Св-10Х20-Н15 | 12,5 | Сварка конструкций из стали Х25Н2С2 и др. , работающих при температуре 900—1100°С, также сварка

коррозионно-стойких сталей, работающих при температуре 350°С , работающих при температуре 900—1100°С, также сварка

коррозионно-стойких сталей, работающих при температуре 350°С |

| ОЗЛ-9А | Э-28Х-24Н16Г6 | Св-30Х-25Н16Г7 | 13-14 | Сварка хромоникелемарганцевых и хромоникелекремниевых сталей, работающих в окислительных средах при температуре до 1050°С |

| ОЗЛ-29 | Э-10Х17-Н13С4 | Св-02Х17-Н14С4 | 14,5-16 | Сварка конструкций из стали 20Х20Н14С2, работающих в окислительных средах при температуре до 1100°С |

| ОЗЛ-25 | Э-10Х-20Н70-Г2М2В | Св-ХН78Т | 10,5-11,5 | Сварка тонколистовых конструкций и нагревательных элементов из сплава ХН78Т и сплавов типа ХН70Ю |

| НИАТ-5 | Э-11Х-15Н25-М6АГ2 | Св-10Х16-Н25АМ6 | 12,5 | Сварка паропроводов и пароперегревателей котлов, сварка стали 30ГСА в закаленном состоянии |

| 032Л | (ТУ14-4-237-72) | Св-10Х20-Н15 | 11,5-12,5 | Сварка сталей типа 20Х23Н13, работающих при температуре до 900°С в газовых средах, содержащих сернистые соединения |

| ГС1 | (ТУ14-4-222-72) | Св-08Х21-Н10Г6 | 10-11 | Сварка сталей малой толщины, работающих в науглероживающих средах при температуре до 1000°С |

| ОЗЛ-35 | (ТУ14-4-168-21-77) | ХН70Ю | 13,2 | Сварка сплавов на никелевой основе, работающих при температуре до 1200°С |

| ОЗЛ-31 | (ТУ14-4-395-73) | Св-30Х15-Н35В3Б3Т | 9-11 | Сварка сталей типа 20Х25Н20С2, работающих в науглероживающих средах |

| ЦТ-1 | Э-09Х19-Н11Г3-М2Ф | Св-04-Х19Н9 | 13 | Сварка узлов установок сверхвысокого давления, турбин, трубопроводов из сталей 12Х18Н9Т, 1Х14Н14В2М, работающих при температуре до 620°С |

| ЦТ-7-1 | Э-09Х19-Н11Г3-М2Ф | Св-06-Х19Н9Т | 10,5 | Сварка узлов установок сверхвысокого давления, турбин, трубопроводов из сталей 12Х18Н9Т, 1Х14Н14В2М, работающих при температуре до 620°С |

| ЦТ-7 | Э-09Х19-Н11Г3-М2Ф | Св-08Х19-Н12М3 | 13 | Сварка узлов установок сверхвысокого давления, турбин, трубопроводов из сталей 12Х18Н9Т, 1Х14Н14В2М, работающих при температуре до 620°С |

| ЦТ-15-1 | Э-08Х20-Н9Г2Б | Св-07Х19-Н10Б | 12 | Сварка конструкций и паропроводов из жаропрочных сталей, работающих при температуре до 650°С |

| ЦТ-15 | Э-08Х20-Н9Г2Б | Св-08Х19-Н10Т | 12 | Сварка конструкций и паропроводов из жаропрочных сталей, работающих при температуре до 650°С |

| ЦТ-26-1 | Э-08Х16-Н8М2 | Св-0Х15-Н8М2 | 10,5 | Сварка узлов паропроводов и теплообменников из жаропрочных и жаростойких сталей, работающих при температуре до 850°С |

| ЦТ-26 | Э-08Х16-Н8М2 | Св-Х16-Н9М2 (ЭП-377) | 10,5 | Сварка узлов паропроводов и теплообменников из жаропрочных и жаростойких сталей, работающих при температуре до 850°С |

| ЦТ-28 | Э-08Х14-Н65М15-В4Г2 | Св-Х15-Н60М15 (ЭП-367) | 10,5 | Сварка узлов энергоустановок из разнородных сталей, сварка сталей со сплавами на никелевой основе |

| КТИ-7А | Э-27Х15-Н35В3-Г2Б2Т | Св-30Х15-Н353Б3Т | 9-11 | Сварка реакционных труб из сталей, работающих при температуре до 900°С |

| ВИ-ИМ-1 | (ТУ14-4-358-73) | Св-06Х15-Н60М15 | 12 | Сварка жаропрочных сталей и сплавов типа ВЖЛ-8, ЭИ-435 и др. |

| ИМ-ЕТ-10 | Э-04Х10-Н60М24 | 67Н26М (НИМО-25. ЭИ-639) | 14-16 | Сварка жаропрочных сталей и сплавов типа ВЖЛ-8, ЭИ-435 и др. |

| АН-ЖР-1 | (ТУ14-4-568-74) | Св-08Х25-Н60М10 (ЭИ-606) | Сварка разнородных сталей (высоколегированных со средне- и низколегированными теплоустойчивыми): закаливаемых сталей без последующей термообработки, работающих при температуре 450—600°С | |

| АН-ЖР-2 | (ТУ14-4-568-75) | Св-Х25-Н40М7 (ЭП-675) | Сварка разнородных сталей (высоколегированных со средне- и низколегированными теплоустойчивыми): закаливаемых сталей без последующей термообработки, работающих при температуре 450-600°С | |

| КТИ-10 | Э-12Х11-НВМФ | Св-10Х11-ВМФН | 9,2 | Сварка азотированных и литых элементов турбин из высокохромистых сталей, работающих при температуре 535—585°С |

| ОЗЛ-19 | (ТУ14-4-560-74) | Св-07Х25-Н13 | 12-13 | Сварка высокомарганцевой стали 110Г13Л и сочетаний ее со сталями типа 30ХГСА |

| АНВ-20 | (ТУ14-4-597-75) | Св-01Х19-Н15Г6-М2АВ2 | 10,5-11 | Сварка ответственных конструкций из сталей, применяемых в технике низких температур (криогенное машиностроение) |

Таблица 5. | ||||

| Марка электрода | Тип электрода | Коэффициент наплавки, г/А.ч | Твердость наплавленного металла, HRG | Назначение |

| ОЗН-250у | Э-10Г2 | 7-8 | 20-28 | Наплавка постоянным и переменным током быстро изнашивающихся деталей из углеродистых и низколегированных сталей, подвергающихся ударным нагрузкам (оси, валы, автосцепки, железнодорожные крестовины, рельсы, узлы сельскохозяйственных машин) |

| ОЗН-300у | Э-11Г3 | 7-8 | 28-35 | Наплавка постоянным и переменным током быстро изнашивающихся деталей из углеродистых и низколегированных сталей, подвергающихся ударным нагрузкам (оси, валы, автосцепки, железнодорожные крестовины, рельсы, узлы сельскохозяйственных машин) |

| ОЗН-350у | Э-12Г4 | 7-8 | 35-40 | Наплавка постоянным и переменным током быстро изнашивающихся деталей из углеродистых и низколегированных сталей, подвергающихся ударным нагрузкам (оси, валы, автосцепки, железнодорожные крестовины, рельсы, узлы сельскохозяйственных машин) |

| ОЗН-400у | Э-15Г5 | 7-8 | 40-44 | Наплавка постоянным и переменным током быстро изнашивающихся деталей из углеродистых и низколегированных сталей, подвергающихся ударным нагрузкам (оси, валы, автосцепки, железнодорожные крестовины, рельсы, узлы сельскохозяйственных машин) |

| ОЗШ-1 | Э-16-Г2ХМ | 8-8,5 | 35-39 | Наплавка штампов для холодной штамповки |

| ОЗШ-2 | (ТУ14-4-317-73) | 9-10 | Не менее 56 | Для наплавки в нижнем и вертикальном положениях штампов горячей штамповки и режущего инструмента |

| ОЗШ-3 | Э-70Х3-СМТ | 9-10 | 25-58 | Наплавка в нижнем положении обрезных и вырубных штампов и быстроизнашивающихся деталей машин |

| ЭН-60М | Э-37 Х9С2 | 8-9 | 25-60 | Наплавка штампов, работающих с нагревом контактных

поверхностей до 400°С, деталей станков: направляющих, шестерен, эксцентриков и

др. |

| УОНИИ-13/НЖ | Э-20Х13 | 10-12 | 33-48 | Наплавка штампов, работающих с нагревом контактных поверхностей до 400°С, деталей станков: направляющих, шестерен, эксцентриков и др. |

| ЦН-6Л | Э-08Х17-Н8С6Г | — | 28-37 | Наплавка уплотнительных поверхностей арматуры котлов, работающих при температуре до 570°С и удельном давлении до 800 кгс/см2 |

| ЦН-12М-67 | Э-13Х-16Н8-М5С5Г4Б | 13-14 | 38-50 | Наплавка уплотнительных поверхностей арматуры котлов, работающих при температуре до 600°С и высоком давлении |

| ОЗИ-3 | Э-90Х4-М4ВФ | 9-10 | 58-63 | Наплавка штампов горячей и холодной штамповки и быстроизнашивающихся деталей станков и горно-металлургического оборудования |

| ОЗШ-4 | Э-10М9Н8К8-Х2СФ | 10-12 | 55-60 | Наплавка штампов горячей и холодной штамповки

и деталей станков и металлургического оборудования (конусов и клапанов доменных

печей, прокатных валков, ножей для резки металла и др. ) ) |

| ОЗИ-4 | Э-10К15-В7М5-Х3СФ | 10-11 | 52-58 | Наплавка штампов и металлорежущего инструмента и деталей, работающих в особо тяжелых температурно-силовых условиях |

| ОЗИ-5 | Э-10К18-В11М10-Х3СФ | 10-11 | 62-65 | Наплавка штампов и металлорежущего инструмента и деталей, работающих в особо тяжелых температурно-силовых условиях |

| ВСН-6 | Э-110-Х14-В13Ф2 | 9-10 | 50-55 | Наплавка быстроизнашивающихся деталей, работающих при значительных ударных нагрузках в условиях абразивного износа |

| ВСН-8 | (ТУ14-4-779-76) | 9-10 | Не менее 57 | Наплавка быстроизнашивающихся деталей, работающих при значительных ударных нагрузках в условиях абразивного износа |

| ЭНУ-2 | (ТУ14-4-633-75) | 8,5-9,5 | Не менее 57 | Наплавка быстроизнашивающихся стальных и чугунных деталей, работающих при умеренных ударных нагрузках в условиях абразивного износа |

| 12АН/ЛИВТ | Э-95Х7-Г5С | 8,3 | 25-32 | Наплавка деталей экскаваторов, землеройных машин, работающих при умеренных ударных нагрузках |

| Т-590 | Э-320-Х25С2ГР | 8,5 | 57-65 | Наплавка стальных и чугунных деталей, подверженных абразивному износу |

| Т-620 | Э-320-Х25С2ГР | 8,5 | 55-62 | Наплавка стальных и чугунных деталей, подверженных абразивному износу |

| ЭН-60М | Э-70-Х3СМТ | 9 | 56-62 | Наплавка штампов для холодной штамповки |

| ОМГ-Н | Э-65-Х11Н3 | 9,2 | 25-33 | Наплавка щек дробилок, железнодорожных крестовин и других деталей из стали Г13Л |

| ЦН-2 | Э-190-К62Х-29В5С2 | 12,2 | 59-65 | Наплавка уплотнительных поверхностей деталей арматуры котлов и паропроводов, работающих при температуре 450—580°С и удельном давлении до 800 кгс/см2 |

| ЦН-3 | Э-200-Х29Н6Г2 | — | Не менее 40 | Наплавка стальных и чугунных деталей, подверженных абразивному износу |

Таблица 6. | |||

| Марка электрода | Род тока и полярность | Положение в пространстве | Применение |

| ОМЧ-1 | Постоянный, обратная полярность, переменный | Нижнее | Ремонт чугунных изделий методом горячей сварки; трещины, отколы; сварка с частичным нагревом при ремонте крупных изделий |

| ВЧ-3 | Постоянный, обратная полярность, переменный | Нижнее | Исправление дефектов чугунного литья методом горячей сварки |

| ЭПЧ | Постоянный, обратная полярность, переменный | Нижнее | Исправление дефектов чугунного литья методом горячей сварки |

| МПЧ-1 | Постоянный, обратная полярность | Нижнее | Сварка и наплавка изделий без подогрева, когда требуется получение вязких, хорошо отрабатываемых швов. Исправление дефектов на обработанных поверхностях Исправление дефектов на обработанных поверхностях |

| ОЗЧ-1 | Постоянный, обратная полярность | Нижнее и вертикальное | Заварка без подогрева трещин на изделиях, требующих герметичности швов и подлежащих механической обработке |

| ОЗЧ-3 | Постоянный, обратная полярность | Нижнее и вертикальное | Заварка без подогрева трещин на изделиях, требующих герметичности швов и подлежащих механической обработке |

| ЦЧ-4 | Постоянный, обратная полярность | Нижнее | Сварка изделий из высокопрочного чугуна, заварка дефектов. Сварка чугуна со сталью Сварка чугуна со сталью |

| АНЧ-1 | Постоянный, обратная полярность | Нижнее и вертикальное | Заварка без подогрева трещин на изделиях, требующих герметичности швов и подлежащих механической обработке |

| ОЗЖН-1 | Постоянный, обратная полярность | Нижнее и вертикальное | Сварка изделий из высокопрочного чугуна, заварка дефектов. Сварка чугуна со сталью |

| ЦЧ-3А | Постоянный, обратная полярность | Нижнее | Сварка без подогрева поврежденных деталей из серого и высокопрочного магниевого чугуна |

Таблица 7. | |||||

| Марка электрода | Тип металла стержня | Коэффициент наплавки, г/А.ч | Расход электродов на 1 кг наплавленного металла | Временное сопротивление наплавленного металла, кгс/мм2 | Примечание |

| Электроды для сварки алюминия и его сплавов | |||||

| ОЗА-1 | СвА5 | 6,32 | 2,3 | 6,5-8,5 | Сварка и наплавка при изготовлении и ремонте изделий из алюминия марок А6, АД0, АД1, Ад |

| Аф-4аКр | СвА5 | 7,5-7,8 | 2,5 | 6,5-8,5 | Сварка и наплавка при изготовлении и ремонте изделий из алюминия марок А6, АД0, АД1, Ад |

| А2 | СвАМц или СвАК5 | 7,5-7,8 | 2,5 | 11,0 | Сварка при изготовлении и ремонте изделий из сплавов Амц и АЛ-9 |

| ОЗА-2 | СвАК5 | 6,25-6,5 | 2,3 | Не менее 10 | Сварка и наплавка деталей из литейных сплавов АЛ-2, АЛ-4, АЛ-5, АЛ-9, АЛ-11 |

| Электроды для сварки никелевых сплавов | |||||

| «Комсомолец-100» | Медь | 14,0 | 1,4 | 27,0 | Сварка листовой меди, содержащей не более 0,01% кислорода и меди с низкоуглеродистой сталью |

| МН-5 | МН-5 | 12,0 | 1,4 | 25,0 | Сварка медноникелевых труб из сплава МНЖ5-1 и сварка этих труб латунью Л90 и бронзой БрАМц9-2 |

| АНМц ЛКЗ-АБ | БрАНМЦ 8-5-1,5 | 16,5 | 1,2 | 50,0 | Исправление дефектов в отливках из бронз типа БрАМц9 и АН |

| Электроды для сварки меди и ее сплавов | |||||

| М30К | НМЖ-Мц28-2,5-1,5 | 13,0 | 1,4 | Не менее 40,0 | Сварка деталей из монельметалла и других медноникелевых сплавов |

| ХН-1 | НИМО-25 | 14,0 | — | 65,0 | Сварка изделий из никелемолибденового сплава (25—30% молибдена), работающих в агрессивных средах (соляная и серная кислота) |

Электроды, применяемые при сварке сталей, должны

обеспечивать высокие механические свойства сварного соединения и высокую

производительность процесса сварки.

Электродная проволока. Электродную проволоку изготовляют диаметром 1—12 мм. Длина электродов, нарезаемых из проволоки диаметром до 3 мм, обычно составляет 350 мм, а диаметром свыше 3 мм — 450 мм. На практике преимущественно применяют электроды диаметром 2—7 мм. Электродами диаметром 2 мм сваривают металл толщиной до 2 мм, диаметром 3 мм — металл толщиной 2 мм и выше. Для сварки металла толщиной 5—10 мм применяют электроды диаметром 4—5 мм, а для толщин свыше 10 мм — электроды диаметром 5—7 мм. Химический состав металла стальной электродной проволоки установлен ГОСТом и имеет 19 марок. Для сварки малоуглеродистой стали и многих сортов конструкционных сталей самое широкое применение в производстве имеют три марки проволоки: Св-I, Св-IA и Св-II.

Указанные марки проволок отличаются по содержанию углерода, кремния и фосфора.

Лучшая

проволока Св-IA содержит до 0,10% С; 0,35— 0,6% Mn; 0,15—0,25% Si; 0,03—0,04% S;

до 0,03% Р. Марка Св-II содержит углерода до 0,18%.

Для ручной дуговой сварки проволоку-электрод покрывают специальными обмазками с целью защиты ванны расплавленного металла от поглощения кислорода и азота из воздуха. Содержание кислорода в металле шва свыше 0,2% и азота свыше 0,15% резко снижает пластические свойства металла шва: относительное удлинение, угол загиба, ударную вязкость. Поглощение азота и кислорода расплавленным металлом в процессе сварки происходит как при переходе капель металла с электрода в ванну, так и в самой ванне и продолжается до затвердевания металла. Кислород, обладающий большой химической активностью, вступает с железом в соединения: FeO, Fe3О4 и Fe2O3.

Низший окисел — закись FeO — образуется ранее других на поверхности капли

расплавленного металла и сразу же растворяется в нем. Высшие окислы железа в

момент переноса капли металла в ванну раскисляются углеродом, марганцем,

кремнием, содержащимися в электродной проволоке. Выгорание этих примесей

уменьшает их содержание в металле шва. На поверхности сварочной ванны реакции

окисления продолжаются и, несмотря на происходящие внутри ванны раскислительные

процессы, металл насыщается кислородом в виде твердого раствора FeO в железе или

включений окислов.

Насыщение расплавленного металла азотом воздуха может происходить

либо путем

образования при высоких температурах нитридов марганца MnN и кремния

SiN, либо

окисла NO. При температуре металла около 1000°С этот окисел выпадает из

твердого раствора и диссоциирует на атомарный азот и кислород. Атомарный

азот

образует с железом нитриды

Fe4N и Fe2N в интервале температур 500—800°С. Для уменьшения содержания

азота и

кислорода в металле шва применяют ряд мер: в металле электродов

увеличивают

содержание раскислителей (Mn, Si), наносят специальное электродное

покрытие,

содержащее раскислители. Хорошей защитой расплавленного металла от

кислорода и

азота воздуха при ручной дуговой сварке является применение покрытых

электродов,

которые при плавлении дают шлаки, защищающие металл как при переходе его

с

электрода в ванну, так и в самой ванне. В зависимости от толщины

покрытия

электроды разделяются на тонкопокрытые, с толщиной слоя обмазки 0,1—0,3

мм и

толстопокрытые, с толщиной слоя обмазки до 2 мм. Вес тонкого покрытия

составляет

около 1%, а толстого около 20—35% от веса электрода. Тонкие покрытия

предназначаются для увеличения устойчивости горения дуги и поэтому часто

называются ионизирующими покрытиями. Наиболее распространенным

ионизирующим

покрытием является меловое, состоящее по весу из 80—85% мелко

просеянного мела СаСО3 и 15—20% жидкого растворимого стекла NaOSiО2.

Вес тонкого покрытия

составляет

около 1%, а толстого около 20—35% от веса электрода. Тонкие покрытия

предназначаются для увеличения устойчивости горения дуги и поэтому часто

называются ионизирующими покрытиями. Наиболее распространенным

ионизирующим

покрытием является меловое, состоящее по весу из 80—85% мелко

просеянного мела СаСО3 и 15—20% жидкого растворимого стекла NaOSiО2.

Сварные швы, выполненные этими электродами, из-за отсутствия защиты расплавленного металла обладают низким пределом прочности и низкой пластичностью. Для получения сварных швов с высокими показателями прочности и пластичности пользуются электродами с толстым покрытием. В состав толстого покрытия входят газообразующие, шлакообразующие и легирующие вещества и раскислители.

Газообразующие вещества в покрытиях, вроде древесной муки, крахмала, пищевой

муки, целлюлозы и т. п., предназначаются для создания в процессе плавления

электрода газовой защитной среды (вокруг дуги и ванночки жидкого металла),

состоящей в

основном из водорода и окиси углерода. В результате этой защиты удается

устранить вредное влияние воздуха на жидкий металл. Шлакообразующие вещества,

входящие в состав толстых покрытий, вроде полевого шпата, марганцевой руды,

титановой руды, мела, каолина и т. п. образуют при плавлении электрода шлаки,

защищающие расплавленный металл от воздействия воздуха и улучшающие условия

формирования металла шва.

В результате этой защиты удается

устранить вредное влияние воздуха на жидкий металл. Шлакообразующие вещества,

входящие в состав толстых покрытий, вроде полевого шпата, марганцевой руды,

титановой руды, мела, каолина и т. п. образуют при плавлении электрода шлаки,

защищающие расплавленный металл от воздействия воздуха и улучшающие условия

формирования металла шва.

Ферросплавы в виде ферромарганца, ферротитана, ферросилиция и др. вводят в покрытия для раскисления металла шва и шлаков, перевода закиси железа в металле в другие соединения, а также для легирования металла шва путем повышения содержания в нем некоторых элементов, вроде Mn, Si, Ti и др.

Для сварки сталей с незначительным содержанием легирующих примесей применяют

электроды со стержнями из малоуглеродистой стали, но с введением в покрытие

легирующих элементов в виде ферросплавов (ферромарганца, ферросилиция,

феррованадия, ферротитана и др.) вместе с соответствующими газо- и

шлакообразующими компонентами.

Легирующие элементы из покрытия, частично выгорая, переходят в наплавленный металл шва и позволяют получить механические свойства шва, близкие к свойствам свариваемого металла. При сварке высоколегированных сталей (нержавеющих и жаропрочных) применяют электроды, стержни которых по своему химическому составу одинаковы со свариваемым металлом. Для компенсации выгорания при сварке легирующих элементов, содержащихся в проволоке, в состав покрытия для этих электродов, кроме газо- и шлакозащитных веществ вводят соответствующие компоненты в виде ферросплавов.

Во всех покрытиях в качестве связующего вещества применяют жидкое стекло. В некоторых случаях применяют декстрин и органический клей.Электроды для высоколегированных окалиностойких и жаропрочных сталей

Электродами называются стержни из металла, используемые сварщиком для выполнения своей работы. Их производят из электропроводного материала с целью обеспечения эффективной связи между током и изделием, без чего нельзя представить процесс сварки металлов. Обычно расходные материалы изготавливают из сварочной проволоки, имеющей особое покрытие.

Их производят из электропроводного материала с целью обеспечения эффективной связи между током и изделием, без чего нельзя представить процесс сварки металлов. Обычно расходные материалы изготавливают из сварочной проволоки, имеющей особое покрытие.

Основным материалом, для которого используют электроды, является сталь. Она может быть легированной или углеродистой, поэтому для надежного соединения деталей выбирают соответствующие стержни. Если использовать качественные электроды для сварки стали, то сам процесс станет намного проще, экономнее и надежнее. Приобрести сегодня хорошие расходные материалы можно во многих компаниях, например, широкий ассортимент продукции предлагает Сычевский электродный завод.

Сычевский электродный завод – один из крупнейших производителей электродов

В 1957 году в Сычевске было создано предприятие, основную специализацию которого составило производство сварочных расходных материалов. Сегодня завод является частью знаменитого шведского концерна ESAB, его техническая база была модернизирована.

Сычевский электродный завод использует в производстве сварной продукции инновационные технологии и передовое оборудование, поэтому в нынешнее время может предложить покупателям широкий ассортимент сварочных стержней, которые соответствуют мировым стандартам качества.

Завод в Сычевске изготавливает электроды для сварки стали различного назначения для применения во время строительства или ремонта нефтегазодобывающего, котельного оборудования, мостов, оборудования атомных электростанций, химических и нефтеперерабатывающих предприятий. Продукцию завода приобретают для сварки сталей и разнородных сплавов, для резки металлов, наплавки чугуна.

Сычевский электродный завод сотрудничает со всеми желающими, поэтому купить его продукцию очень легко. Однако прежде чем заказывать сварочные стержни, нужно четко определить, какую конкретно задачу они будут выполнять.

Виды сварочных электродов

Электроды для сварки стали классифицируются по типу покрытия и имеют специальное обозначение. Так, стержни с кислым покрытием обозначаются буквой «А», а основное покрытие маркируется буквой «Б». Модели со смешанным покрытием на упаковке имеют букву «П», со смешанным покрытием – букву «П», тогда как электроды с целлюлозным покрытием обозначаются буквой «Ц».

Так, стержни с кислым покрытием обозначаются буквой «А», а основное покрытие маркируется буквой «Б». Модели со смешанным покрытием на упаковке имеют букву «П», со смешанным покрытием – букву «П», тогда как электроды с целлюлозным покрытием обозначаются буквой «Ц».

Выбирая расходные материалы для сварки, необходимо учесть:

- тип металла;

- величину ударной вязкости;

- диаметр;

- легкость поджога;

- угол изгиба;

- равномерность образования слоя шлака;

- временное сопротивление разрыву.

Также надо помнить об обеспечении непрерывного горения сварочной дуги, отсутствии дефектов, относительном удлинении материала, из которого изготовлены сварочные стержни, о точном сочетании с материалом сварки.

В зависимости от того, какое покрытие имеют электроды для сварки стали, им находят соответствующую сферу применения. Стержни с органическим покрытием наиболее универсальные, их используют для сварочных работ в трудных условиях. Изделия с кислым покрытием подойдут для низколегированной и низкоуглеродистой стали, а вот рутиловое покрытие будет незаменимым для этих же типов стали, когда возникнет потребность в швах особой прочности.

Кроме того, рутиловое или рутилово-основное покрытие должны иметь электроды для сварки нержавеющей стали, они обеспечивают гладкие, красивые, качественные швы без трещин и пор. Как видим, современный рынок на каждый вид сварочных работ предлагает специальные электроды, поэтому всегда можно приобрести качественные расходные материалы и успешно выполнять поставленную задачу.

Что такое электрод? | USESI

Электрод — это точка, в которой ток входит в электролит и выходит из него. Когда ток покидает электрод, он называется катодом, а когда он входит, он известен как анод. Электроды переносят электроны от одной половины ячейки к другой, создавая электрический заряд. Заряд измеряется стандартной электродной системой (SHE) с опорным потенциалом 0 вольт, который служит средой для любого расчета потенциала ячейки. Электроны — жизненно важные компоненты электрохимических ячеек.

Механика электрода

Электрод — это металл, и его поверхность служит местом, где устанавливается окислительно-восстановительное равновесие между металлом и раствором, каким бы он ни был. Если электрод является анодом, он получает ток или электроны от смеси электролитов и окисляется. Когда атомы или молекулы приближаются к поверхности электрода, раствор, в котором находится электрод, отдает электроны, в результате чего атомы становятся положительными ионами.

Если электрод является анодом, он получает ток или электроны от смеси электролитов и окисляется. Когда атомы или молекулы приближаются к поверхности электрода, раствор, в котором находится электрод, отдает электроны, в результате чего атомы становятся положительными ионами.

Из чего сделан электрод?

Электроды обычно состоят из металлов, но их тип зависит от того, участвует ли он в реакции. Для некоторых реакций требуется инертный электрод, который не участвует. Для других реакций требуются твердые формы реагентов, что делает их электродами. Обычно используемые инертные электроды могут быть изготовлены из графита, платины, золота или родия. Реактивные электроды могут быть из меди, цинка, свинца или серебра.

Стандартный водородный электрод

Стандартный водородный электрод используется учеными для справки по всем реакциям с половинным потенциалом ячейки.Стандартный электродный потенциал равен нулю, что составляет основу, необходимую для расчета потенциалов ячеек с использованием электродов различной концентрации. Стандартный водородный электрод состоит из 1,0 M раствора H +, который содержит квадратный кусок платинированной платины внутри трубки.

Стандартный водородный электрод состоит из 1,0 M раствора H +, который содержит квадратный кусок платинированной платины внутри трубки.

Электроды в действии

Электроды служат местом удержания электронов. Вы можете соединить электроны с помощью терминала, но ничего не произойдет, пока вы не установите солевой мостик между двумя контейнерами.Обычно это полая U-образная трубка, заполненная солью. Это позволит ионам перемещаться из одного контейнера в другой, сохраняя нейтралитет раствора.

Как только электроны начинают течь, цинк окисляется и высвобождает электроны, которые проходят через провод к медному электроду, где их можно использовать для образования медных металлов. Ионы меди из раствора сульфата меди осаждаются на медном электроде, в то время как цинковый электрод расходуется.

Катионы в солевом мостике перемещаются по контейнеру, а медные электроды заменяют ионы меди, пока они потребляются, в то время как анионы в солевом мостике мигрируют в сторону цинка, где они сохраняют раствор, содержащий вновь образованные катионы цинка, электрически нейтральным.

В этом случае цинковый электрод работает как анод, где происходит окисление, и помечен знаком «-», в то время как медный электрод работает как катод, где происходит восстановление, и может быть помечен знаком «-». Знак «+».

Трехэлектродная система

Трехэлектродная система — важная часть вольтамперометрии, электрохимического метода, который измеряет ток, возникающий в электрохимической ячейке в условиях, когда напряжение превышает прогнозируемое.Три электрода в этой системе — это рабочий электрод, электрод сравнения и вспомогательный электрод. Электрод сравнения имеет установленный электродный потенциал. В электрохимической ячейке электрод сравнения может использоваться как полуячейка. Это позволяет обнаружить электродный потенциал другой половины ячейки.

Вспомогательный электрод предназначен для предотвращения прохождения тока через ячейку сравнения. Он гарантирует, что ток равен току рабочего электрода.Рабочий электрод переносит электроны к присутствующим веществам и от них.

Вот некоторые примеры эталонных ячеек:

Каломельный электрод: он состоит из молекул ртути и хлорида ртути, и его проще изготавливать и обслуживать, чем SHE. Необходимо, чтобы раствор был насыщенным, чтобы активность могла фиксироваться хлоридом калия, чтобы напряжение было ниже и ближе к SHE. Насыщение также позволит обмену ионами хлора происходить внутри солевого мостика.

Серебро-хлоридный электрод серебра: этот электрод осаждает соль в растворе, который используется в электродной реакции. Он состоит из твердого серебра и его осажденной соли. Это широко используемый электрод сравнения, поскольку он недорог и не так токсичен, как каломельный электрод, содержащий ртуть. Его получают, взяв твердую серебряную оболочку и закодировав ее в AgCl, а затем поместив в раствор KCl и AgCl. Ионы будут образовываться по мере того, как электроны входят в систему электродов и выходят из нее.

Электроды — важная часть работы электричества. Интересно узнать больше о науке, стоящей за ними, и о том, как они действуют в электрическом процессе. Тем, кто заинтересован, следует побольше узнать об электрическом процессе и о том, как электроды участвуют в простых функциях, которые мы наблюдаем каждый день.

Тем, кто заинтересован, следует побольше узнать об электрическом процессе и о том, как электроды участвуют в простых функциях, которые мы наблюдаем каждый день.

Что такое электроды и для чего они нужны?

Если вы думаете, что «электродвигатель» представляет собой электрический стержень, вы близки к истине.Еще одна подсказка связана с происхождением названия. «Род» в переводе с греческого означает «путь». Следовательно, электроды — это проводники, через которые электричество входит или выходит из вещества или объекта.

Роль электродов в передаче энергии

Изображение: Македонская академия наук.

В свинцово-кислотных аккумуляторах электроды передают энергию к электролиту и от него для питания поляризованного устройства, к которому они подключаются. Эта энергия покидает аккумулятор через отрицательно заряженный анод и проходит через устройство.Затем он возвращается через положительно заряженный катод, тем самым уменьшая запасенную мощность за счет процесса, называемого сокращением.

С аккумуляторными батареями электроды могут меняться ролями. Мы называем аккумуляторные батареи «вторичными элементами», а неперезаряжаемые — «первичными элементами». Чтобы помочь вам запомнить это, у перезаряжаемых устройств есть второстепенные жизни, а у основных — только одна. На мировом рынке аккумуляторов существует множество различных типов первичных и вторичных батарей.

Как работают электроды в свинцово-кислотных аккумуляторах

Изображение: Университет Карнеги-Меллона

Все батареи имеют катоды и аноды, а также электролит, разделяющий их.Это источник химической реакции, которую батареи преобразуют в электричество. Окисление вызывает накопление электронов на аноде. Эта беспокойная энергия хочет куда-то уйти, но безэлектронный катод находится на дальней стороне изолирующего электролита.

Если мы соединим два электрода через устройство с подходящими характеристиками, которое контролирует поток, некоторые электроны пройдут через него и найдут свое новое пристанище на катоде. Мы можем измерить напряжение и ток мультиметром.Мы также можем использовать этот замечательный источник энергии для питания почти бесконечного количества устройств.

Мы можем измерить напряжение и ток мультиметром.Мы также можем использовать этот замечательный источник энергии для питания почти бесконечного количества устройств.

Связанные

Что такое анод батареи?

Что такое катод батареи?

Электролит «двойного действия» для батарей с длительным сроком службы

Определение электрода по Merriam-Webster

электрод | \ i-ˈlek-ˌtrōd \ 1 : проводник, используемый для установления электрического контакта с неметаллической частью цепи. 2 : элемент в полупроводниковом устройстве (например, транзисторе), который излучает или собирает электроны или дырки или контролирует их движение.

2 : элемент в полупроводниковом устройстве (например, транзисторе), который излучает или собирает электроны или дырки или контролирует их движение.Определение и значение электрода | Словарь английского языка Коллинза

Примеры ‘электрод’ в предложении

электрод

Эти примеры были выбраны автоматически и могут содержать конфиденциальный контент. Прочитайте больше… Затем они прикрепили электроды к основным мышцам.

Прочитайте больше… Затем они прикрепили электроды к основным мышцам.Times, Sunday Times (2016)

Цель заключалась в том, чтобы проверить, могут ли инвалиды использовать электроды для перемещения искусственной руки.Times, Sunday Times (2013)

Итак, в его доме установлена камера, а на его голове установлены электроды для отслеживания активности мозга.The Sun (2008)

Некоторые электроды затем использовались для записи сигналов, а некоторые — для подачи данных извне.Times, Sunday Times (2011)

Они также поместили электроды на кожу цыплят, чтобы определить точные движения мышц, лежащие в основе каждого этапа кормления.Times, Sunday Times (2014)

Солдаты будут слышать сообщение либо в микрофон, либо через электроды, помещенные в слуховую кору их мозга.The Times Literary Supplement (2014)

Считается, что одной из причин может быть то, что в имплантатах используются жесткие электроды, которые со временем могут повредить ткань мозга.Times, Sunday Times (2008)

Они использовали электроды, имплантированные в черепа грызунов, чтобы измерить, как препарат влияет на электрическую активность сотен нейронов.

Times, Sunday Times (2011)

Парализованный мужчина снова начал ходить благодаря электронному устройству, которое подключало сигналы его мозга к электродам, прикрепленным к его ногам.Times, Sunday Times (2015)

Никаких наркотиков здесь нет, только электроды, прикрепленные к нерву, который проходит по шее.Times, Sunday Times (2011)

Подробнее …

Во время операции к его мышцам прикрепляли электроды, что позволяло интуитивно контролировать движения.Times, Sunday Times (2014)

Итак — обычная практика — в его мозг втыкают электроды, чтобы пробудить память.Times, Sunday Times (2008)

Небольшие электрические импульсы доставляются к телу через электроды, размещенные на коже, и считается, что они влияют на путь, которым сигналы боли достигают мозга.Times, Sunday Times (2007)

В рамках калифорнийской программы электроды вводили в мозг взрослых зеленых июньских жуков рядом с клетками мозга, которые управляют полетом.The Sun (2008)

Это также очень серьезное вмешательство, требующее размещения электродов внутри мозга с проводами, выходящими из черепа.

Times, Sunday Times (2016)

У нее также есть рюкзак на плечах и брезентовые ремни, свисающие с ее ног, — верный признак того, что электроды прикреплены к обеим икрам.Times, Sunday Times (2007)

ЖЕНЩИНЕ в ходе экспериментальной операции ввели электроды в мозг, чтобы попытаться вылечить ее анорексию.Солнце (2015)

Что нужно знать о сварочных электродах

TWS — отличный вариант обучения для всех

Узнайте больше о том, как мы можем подготовить вас к продвижению по карьерной лестнице.

Если вас интересует карьера сварщика, возможно, вы уже знакомы с используемыми сварочными инструментами и оборудованием. Одним из наиболее важных сварочных инструментов является сварочный пистолет или сварочный аппарат, вырабатывающий электрический ток, который плавит и связывает металл. Сварочные электроды необходимы, и важно, чтобы сварщик знал, какой тип использовать для различных работ.

Что такое сварочные электроды?

Электрод представляет собой металлическую проволоку с покрытием. Изготовлен из материалов, похожих на свариваемый металл. Во-первых, есть расходные и нерасходуемые электроды. 1 При дуговой сварке металлическим экраном (SMAW), также известной как стержневой электрод, электроды являются расходуемыми, что означает, что электрод расходуется во время его использования и плавится вместе со сварным швом. При сварке вольфрамовым электродом в среде инертного газа (TIG) электроды не являются расходуемыми, поэтому они не плавятся и не становятся частью сварного шва. При газовой дуговой сварке (GMAW) или сварке MIG на электроды подается непрерывная подача проволоки. 2 Дуговая сварка порошковой проволокой требует непрерывно подаваемого плавящегося трубчатого электрода, содержащего флюс.

Изготовлен из материалов, похожих на свариваемый металл. Во-первых, есть расходные и нерасходуемые электроды. 1 При дуговой сварке металлическим экраном (SMAW), также известной как стержневой электрод, электроды являются расходуемыми, что означает, что электрод расходуется во время его использования и плавится вместе со сварным швом. При сварке вольфрамовым электродом в среде инертного газа (TIG) электроды не являются расходуемыми, поэтому они не плавятся и не становятся частью сварного шва. При газовой дуговой сварке (GMAW) или сварке MIG на электроды подается непрерывная подача проволоки. 2 Дуговая сварка порошковой проволокой требует непрерывно подаваемого плавящегося трубчатого электрода, содержащего флюс.

Как выбрать сварочные электроды?

Выбор электрода определяется требованиями сварочной работы. К ним относятся:

- Прочность на разрыв

- Пластичность

- Коррозионная стойкость

- Основной металл

- Позиция сварки

- Полярность

- Текущий

Бывают легкие и толстые электроды с покрытием. Электроды с легким покрытием имеют легкое покрытие, которое наносится кистью, распылением, погружением, мытьем, протиранием или переворачиванием. Электроды с толстым покрытием покрываются экструзией или капанием. Существует три основных типа тяжелых покрытий: минеральные, целлюлозные или их комбинация. Тяжелые покрытия используются для сварки чугуна, стали и твердых поверхностей. 3

Электроды с легким покрытием имеют легкое покрытие, которое наносится кистью, распылением, погружением, мытьем, протиранием или переворачиванием. Электроды с толстым покрытием покрываются экструзией или капанием. Существует три основных типа тяжелых покрытий: минеральные, целлюлозные или их комбинация. Тяжелые покрытия используются для сварки чугуна, стали и твердых поверхностей. 3

Заполните форму, чтобы получить информационный пакет без обязательств.

Что означают цифры и буквы на сварочных стержнях?

Американское сварочное общество (AWS) имеет систему нумерации, которая предлагает информацию о конкретном электроде, например о том, для какого применения он лучше всего подходит и как с ним следует работать для максимальной эффективности.(См. Таблицу)

| Цифра | Тип покрытия | Сварочный ток |

| 0 | Натриевая соль с высоким содержанием целлюлозы | DC + |

| 1 | Калий с высоким содержанием целлюлозы | AC, DC + или DC- |

| 2 | Натрий с высоким содержанием диоксида титана | переменного тока, постоянного тока — |

| 3 | Калий с высоким содержанием диоксида титана | переменного тока, постоянного тока + |

| 4 | Железный порошок, диоксид титана | AC, DC + или DC- |

| 5 | Натрий с низким содержанием водорода | DC + |

| 6 | Калий с низким содержанием водорода | переменного тока, постоянного тока + |

| 7 | Высокий оксид железа, порошок калия | AC, DC + или DC- |

| 8 | Калий с низким содержанием водорода, железный порошок | AC, DC + или DC- |

Буква «E» обозначает электрод для дуговой сварки. Первые две цифры четырехзначного числа и первые три цифры пятизначного числа обозначают предел прочности на разрыв. Например, E6010 означает предел прочности при растяжении 60 000 фунтов на квадратный дюйм (PSI), а E10018 означает предел прочности при растяжении 100 000 psi. Следующая цифра указывает положение. Таким образом, «1» обозначает всепозиционный электрод, «2» — плоский и горизонтальный электрод, а «4» — плоский, горизонтальный, вертикальный нижний и верхний электрод. Последние две цифры указывают тип покрытия и сварочный ток. 4

Первые две цифры четырехзначного числа и первые три цифры пятизначного числа обозначают предел прочности на разрыв. Например, E6010 означает предел прочности при растяжении 60 000 фунтов на квадратный дюйм (PSI), а E10018 означает предел прочности при растяжении 100 000 psi. Следующая цифра указывает положение. Таким образом, «1» обозначает всепозиционный электрод, «2» — плоский и горизонтальный электрод, а «4» — плоский, горизонтальный, вертикальный нижний и верхний электрод. Последние две цифры указывают тип покрытия и сварочный ток. 4

| E | 60 | 1 | 10 |

| Электрод | Предел прочности | Позиция | Тип покрытия и сила тока |

Как профессиональный сварщик, вы должны знать различные типы электродов и их применение, чтобы правильно выполнять сварочные работы. При этом учитываются метод сварки, свариваемые материалы, внутренние / внешние условия и положения при сварке. Практика использования различных сварочных горелок и электродов поможет вам определить, какой электрод использовать для какого сварочного проекта.

Практика использования различных сварочных горелок и электродов поможет вам определить, какой электрод использовать для какого сварочного проекта.

Дополнительные источники

1 — http://www.everlastgenerators.com/blog/differentiation-consumable-and-non-consumable-electrodes

2 — http://weldguru.com/welding-electrode/

3 — https: //www.bakersgas.com/weldmyworld/welding-electrodes/

4 — http://www.lincolnelectric.com/en-us/support/process-and-theory/Pages/aws-classifications-detail.aspx

Какая конструкция лицевой поверхности электрода лучше всего подходит для моего применения?

Имеется шесть стандартных дизайнов граней. Ниже показаны женские кепки. Тот же дизайн лица предлагается в мужских колпачках и полноразмерных электродах.

A-образный B-купол C-плоский D-смещение E-усеченный F-Radiuis

Правильный выбор конструкции поверхности электрода будет зависеть от области применения, свариваемого материала и процесса контактной сварки. При точечной сварке вы можете использовать любую из шести стандартных конструкций. Все электроды с облицовкой «A», «B», «D» и «E» имеют одинаковую поверхность сварного шва, если они приобретены в одном размере. «C» — это электрод с плоской поверхностью, а «F» — электрод большого радиуса, который кажется почти плоским.

При точечной сварке вы можете использовать любую из шести стандартных конструкций. Все электроды с облицовкой «A», «B», «D» и «E» имеют одинаковую поверхность сварного шва, если они приобретены в одном размере. «C» — это электрод с плоской поверхностью, а «F» — электрод большого радиуса, который кажется почти плоским.

Заостренный наконечник «A» — хорошая поверхность шва общего назначения, подходящая для большинства применений точечной сварки. Это крупный пользователь в промышленности.

Носовая часть купола «B» имеет радиус.Это очень эффективный электрод. Иногда это используется, чтобы учесть проблемы несоосности. Если два радиусных электрода встречаются на одном радиусе, это будет точечный контакт и быстро сформирует свою новую поверхность сварного шва. «B» предлагается с плоской поверхностью сварного шва или полным куполом. Это самый популярный / наиболее часто используемый электрод в форме приварной крышки.

Плоская поверхность «C» часто используется в качестве вспомогательного электрода для выступающей сварки. Он также используется для косметической сварки и тепловой балансировки. Использование C-образной грани на одной стороне сварного шва уменьшает вдавливание, таким образом создавая косметический сварной шов, распределяя силу и ток с этой стороны на большую площадь.В случае тепловой балансировки плоская поверхность «C» используется для распределения тока по большой площади поверхности. Это расширяет зону теплового воздействия и снижает нагрев этой стороны детали. Цель теплового баланса — уменьшить проплавление сварных швов на этой стороне детали.

Он также используется для косметической сварки и тепловой балансировки. Использование C-образной грани на одной стороне сварного шва уменьшает вдавливание, таким образом создавая косметический сварной шов, распределяя силу и ток с этой стороны на большую площадь.В случае тепловой балансировки плоская поверхность «C» используется для распределения тока по большой площади поверхности. Это расширяет зону теплового воздействия и снижает нагрев этой стороны детали. Цель теплового баланса — уменьшить проплавление сварных швов на этой стороне детали.

Наконечник со смещением «D» предназначен для выполнения точечной сварки в труднодоступных местах. Это может быть небольшой фланец или узкий угол. Чтобы воспользоваться этой функцией, необходимо во время настройки ориентировать электрод.

Усеченный наконечник «E» — очень эффективный электрод, который, как правило, не улавливает заусенцы сварного шва на поверхности шва и может привести к более медленному образованию грибовидных образований. Часто используется в промышленности.

Часто используется в промышленности.

«F» имеет поверхность большого радиуса и часто используется для сварки алюминия. Большой радиус обеспечивает хороший точечный контакт для прорыва оксидов алюминия и при этом обеспечивает достаточную площадь поверхности для контроля сварочного ядра во время последовательности сварки.

Для получения дополнительной информации о конструкции электродов обратитесь к поставщику электродов или обратитесь к Руководству по контактной сварке, опубликованному RWMA / AWS.

Влажные, сухие, активные и пассивные электроды. Какие они есть и что выбрать?

Язык: Español | Английский

В некоторых случаях количество решений, которые необходимо принять, может быть огромным, когда начинается новый эксперимент с электроэнцефалографией (ЭЭГ) . Особенно, когда мы должны определить и обосновать оборудование, которое будет использоваться. Хотя мы говорим о физических различиях между мокрым , сухим , активным или пассивным электродами; Не так много информации о том, как на данные влияют при использовании того или другого в исследовательском эксперименте, о практическом удобстве и других преимуществах или недостатках использования различных типов электродов.

Прежде всего, мы определим, из чего состоит каждый из этих типов электродов :

• Влажные электроды — это электроды, обычно изготовленные из материала / хлорид серебра (Ag / AgCl) . Они используют материал электролитического геля в качестве проводника между кожей и электродом.

• Сухие электроды состоят из цельного металла , который действует как проводник между кожей и электродом.Этим материалом обычно является нержавеющая сталь .

• Активные электроды имеют модуль предварительного усиления сразу после проводящего материала между кожей и электродом. Это позволяет усилить сигнал до того, как между электродом и системой будет добавлен дополнительный шум, который будет захватывать , процесс или усиливать сигнал.

• Пассивные электроды НЕ имеют модуля предварительного усиления, как в случае с активными электродами.Вместо этого он просто расширяет соединение от проводящего материала до оборудования для захвата, обработки или усиления сигнала.

Подробнее: Краткое введение в ЭЭГ и типы электродов

ICA e ICA Ocular Correction

Влажные электроды

Согласно исследованиям [2,3,4,5,6], Импеданс , присутствующий между электродом и кожей, напрямую связан с характеристиками электрода.В этом случае очень полезно использовать активные электроды, так как это стабилизирует работу электрода, уменьшая зависимость от проводящего геля .

Исследователи из Института неврологии и психического здоровья в Канаде [1] провели исследование, в котором приняли участие 8 человек. Сигнал ЭЭГ был получен с помощью V-Amp от Brain Products каждого из участников, испускающих слуховые стимулы. Это позволило получить потенциалов, связанных с событиями (ERP) .

Это позволило получить потенциалов, связанных с событиями (ERP) .

Как видно на следующем изображении, активные электроды показали более немедленную реакцию в соответствии с потенциалами (ERP), обнаруженными после излучения слухового стимула. Кроме того, он также показал меньшую погрешность (разницу напряжений) между опорным сигналом и измерением, проведенным с помощью электродов.

Сигналы, полученные по показаниям ЭЭГ. A) Каждый из графиков показывает опорный сигнал и сигнал, измеренный с каждым из электродов (влажный пассивный, активный влажный и сухой пассивный соответственно).Б) Черепная топография разности напряжений между опорными сигналами и электродами. C) Графически показывает уровень погрешности, полученный для каждого типа электрода.

Достоинства мокрых электродов имеют свою стоимость, в зависимости от потребностей эксперимента эта стоимость может быть очень высокой. Для нанесения сухих электродов необходимо выполнить дополнительный этап. Этот шаг представляет собой нанесение геля на каждый электрод.Если электрод находится в чувствительной области, это может быть не лучшим решением, поскольку гель может раздражать эту область (например, если вы принимаете сигналы возле глаз). Если мы, например, наденем LiveCap, это потребует нанесения геля на 64 электрода, по одному нанесению на каждый активный канал в колпачке.

Этот шаг представляет собой нанесение геля на каждый электрод.Если электрод находится в чувствительной области, это может быть не лучшим решением, поскольку гель может раздражать эту область (например, если вы принимаете сигналы возле глаз). Если мы, например, наденем LiveCap, это потребует нанесения геля на 64 электрода, по одному нанесению на каждый активный канал в колпачке.

Если он предназначен для использования в течение продолжительных периодов времени, следует также учитывать, что гель может быть обезвоженным [6,7,8], поэтому может потребоваться повторное нанесение и прерывание мониторинга сигнала.Кроме того, снятие электродов требует немного больше времени для очистки электродов, а также кожи, на которой они были размещены. Наконец, мы должны поговорить о последствиях, которые электроды могут оставить сухими после мониторинга. Хотя случаи редки, существуют опасения по поводу токсичности гелей, используемых в качестве проводников [9]; наиболее частые случаи — дерматиты [10, 11, 12].