Электроконтактные (сигнализирующие) манометрические приборы взрывозащищённого исполнения. Взрывобезопасная оболочка

Аннотация

В статье описываются взрывозащищенные электроконтактные манометры на основе взрывозащищенной оболочки, включая «рудничное» исполнение, компактные в новой конструкции корпусов, работающие от 2 кПа, имеющие электроконтактную группу на основе микровыключателей.

Взрывонепроницаемая оболочка — наиболее распространенный вид взрывозащиты сигнализирующих (электроконтактных) манометрических приборов, эксплуатируемых в условиях взрыво- и пожароопасных сред. Особенностью этого вида взрывозащиты является заключение частей электрооборудования, способных вызвать воспламенение взрывоопасной смеси, в оболочку, конструкция которой позволяет выдерживать давление возможного взрыва без повреждения этой оболочки и не позволяет распространиться взрыву за ее пределы.

Теория, поддерживающая метод взрывонепроницаемой оболочки, основывается на том факте, что струя горячих продуктов (пламя или раскаленные продукты взрыва), вырываясь из оболочки, интенсивно охлаждается, благодаря тепловой проводимости оболочки, быстрому расширению и ослаблению в более холодной внешней атмосфере [1].

С целью исключения накапливания электрического потенциала на взрывонепроницаемой оболочке обязательным является ее заземление.

Взрывонепроницаемая оболочка манометрических приборов имеет собственно прочную механическую конструкцию, сопряженное разъемное соединение между передней обечайкой со встроенным стеклом и непосредственно корпусом, узел соединения корпуса и держателя, устройство электрического ввода, отделение его обслуживания со строго лимитированными размерами щелей в указанных взрывонепроницаемых соединениях.

Механическая прочность взрывонепроницаемой оболочки определяется толщиной стенки корпуса и его элементов, а также механическими характеристиками металла, из которого он изготавливается.

Таким образом, в методе взрывозащищенной оболочки все требования концентрируются на оболочке, ее механической прочности, точности и выдерживании параметров сопряжения этой оболочки с другими узлами и деталями манометрического прибора.

Материалы, используемые для изготовления оболочек электрооборудования группы I, не должны содержать по массе, согласно ГОСТ Р 52350.0-2005 [2]:

- более 15 % (в сумме) алюминия, магния и титана;

- более 6 % (в сумме) магния и титана.

ГОСТ Р МЭК 60079-0-2011 [3] по требованиям к материалам оболочки уточняет:

- не более 15 % (в сумме) алюминия, магния, и титана, и циркония и

- не более 7,5 % (в сумме) магния, и титана, и циркония.

Материалы, используемые для изготовления оболочек электрооборудования группы II для разных зон, в соответствии с ГОСТ Р 51330.9, не должны содержать по массе:

- для зоны 0: более 10 % (в сумме) алюминия, магния и циркония или более 7,5 % (в сумме) магния, титана и циркония;

- для зоны 1 — более 7,5 % магния;

- для зоны 2 — без ограничений (кроме вентиляторов, кожухов и вентиляционных жалюзи, которые должны соответствовать требованиям для зоны 1).

В случаях, когда содержание легких металлов выше допустимого, электрооборудование должно иметь после маркировки взрывозащиты знак «X». В этом случае в руководстве по эксплуатации должны быть указаны специальные условия безопасной эксплуатации для определения потребителем пригодности оборудования для конкретного применения во избежание опасности возгорания от искр, образующихся при трении или соударении деталей.

В этом случае в руководстве по эксплуатации должны быть указаны специальные условия безопасной эксплуатации для определения потребителем пригодности оборудования для конкретного применения во избежание опасности возгорания от искр, образующихся при трении или соударении деталей.

Толщина стенки оболочки-корпуса рассчитывается из основных положений, представленных в [4], хотя возможны расчет и последующие испытания, которые позволяют уменьшать эту толщину.

Традиционно материалом для взрывозащищенной оболочки служил алюминий и сплавы на его основе. Возможно изготовление оболочки из сталей — как нержавеющей, так и углеродистой. Такие конструкции также представлены на отечественном рынке. При этом устройства с оболочками из сплавов алюминия не допускаются для применения в шахтах. Низкоуглеродистая сталь требует проведения испытаний на возможность образования искр при трении и ударе (фрикционная искробезопасность).

Детальные требования к конструкции взрывонепроницаемых оболочек изложены в [4].

В настоящей статье рассмотрены конструкции сигнализирующих (электроконтактных) взрывозащищенных манометров, производимых в настоящее время и получивших наиболее широкое распространение, а также методы реализации взрывонепроницаемых соединений в сигнализирующих манометрических приборах.

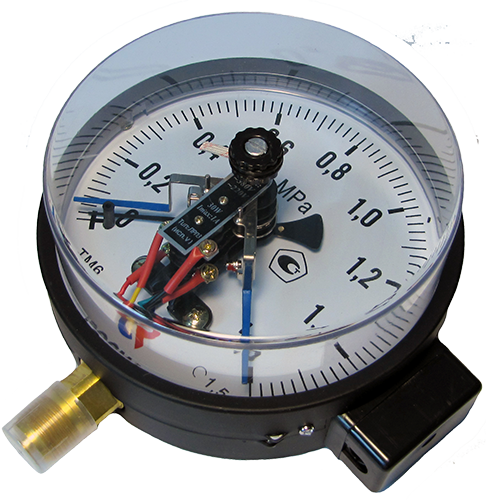

Измерение и контроль избыточного, вакуум- метрического и избыточно-вакуумметрического давления в условиях взрывоопасной окружающей среды возможны с помощью описанных ниже взрывозащищенных сигнализирующих манометрических приборов, разработанных по заказу промышленных предприятий. Их основными элементами являются передаточные механизмы с механическими микровыключателями, хорошо зарекомендовавшими себя в условиях промышленной эксплуатации.

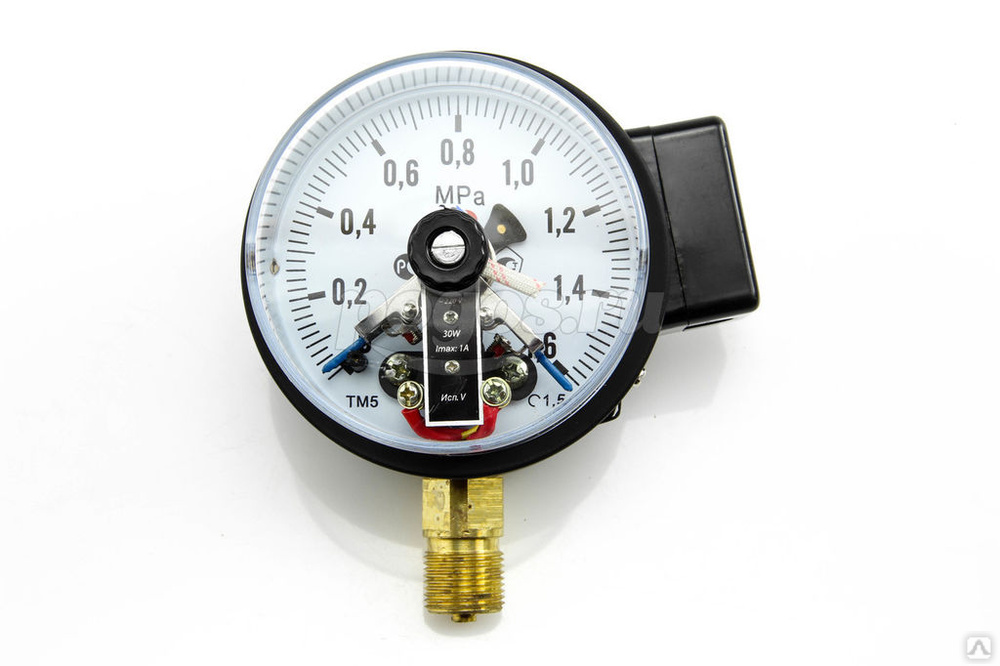

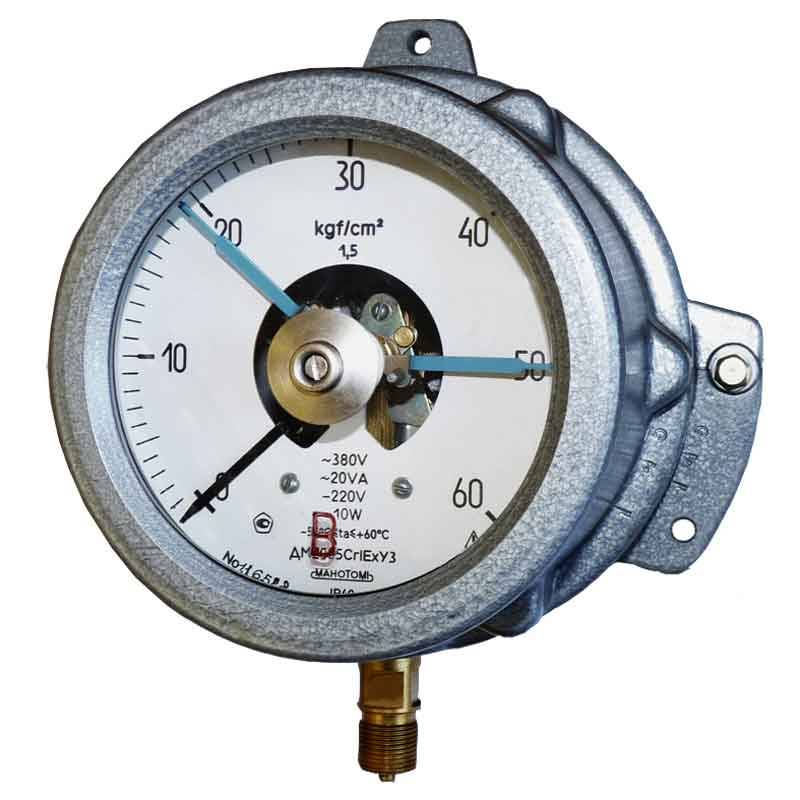

На рис. 1 показан вид электроконтактного взрывозащищенного манометра в корпусе из алюминиевого сплава ЭкМ160АВм Ех. Эта аббревиатура обозначает следующее: электроконтактный манометр (ЭкМ) с диаметром корпуса 160 мм (160), с корпусом из алюминиевого сплава (А), на микровыключателях (Вм), во взрывозащищенном исполнении (Ех).

Рис. 1. Вид взрывозащищенного электроконтактного манометра ЭкМ160АВм Ех

Этот прибор разработан на основе трибко-сек- торного механизма с механическими микровыключателями, описанными в наших предыдущих работах. Одной из основных задач при создании такого прибора было повышение его компактности и снижение металлоемкости. Традиционно сигнализирующие манометрические приборы с взрывозащищенной оболочкой отличались большим весом и существенными габаритными размерами корпуса.

Корпус ЭкМ 160А Ех изготавливается методом литья из алюминиевого сплава. Держатель и упругий чувствительный элемент, в зависимости от измеряемой среды, изготавливаются из медных сплавов или нержавеющей стали.

Конструктивные элементы взрывозащиты ЭкМ160АВм Ех представлены на рис. 2.

Основу взрывозащиты образует корпус 1 с оболочкой 2 и крышкой 3 коммутационного отсека. Триб перевода 4 размещен на циферблате прибора.

Электрический, зачастую называемый кабельным, ввод во внутреннюю полость обечайки размещен в представленной модели взрывозащищенного манометра на торцевой стенке и может быть организован с помощью штатной комплектации, когда используются резьбовая втулка 5, шайба промежуточная б и уплотнительная втулка 7.

Рис. 2 Схема конструктивных элементов взрывозащиты ЭкМ160АВм Ех: 1 — корпус; 2 — обечайка; 3 — крышка; а — триб перевода; 5 — втулка; 6 — шайба; 7 — втулка уплотнительная; 8 — клеммная колодка; 9 — винт внутреннего заземления; 10 — болт заземления; 11, 12, 13 — стопорные винты

Клеммная колодка 8 монтируется на перегородке, разделяющей отделение измерительной части и электрической коммутации.

Винт внутреннего заземления 9 и болт внешнего заземления 10 обязательны в конструкции с электрическими элементами.

Стопорные винты 11, 12, 13 предохраняют резьбовые соединения от самопроизвольного развинчивания.

Возможные катастрофические последствия от несоблюдения требований по взрывозащите электроконтактных манометрических приборов обусловливают проведение более детального конструктивного анализа наиболее ответственных узлов прибора.

На рис. 3 показано устройство сопряжения держателя манометрического прибора с его корпусом.

Рис. 3. Взрывонепроницаемое соединение держателя манометрического прибора с его корпусом: 1 — держатель; 2 — корпус; 3 — эластичная втулка; 4 — прокладочная шайба; 5 — резьбовая втулка; 6 — стопорный винт

Держатель 1 монтируется в корпусе 2 и уплотняется эластичной втулкой 3. Фиксация этой втулки в корпусе 2 через прокладочную шайбу 4 осуществляется резьбовой втулкой 5.

Во взрывозащищенном оборудовании одним из требований к резьбовым соединениям является их контрение с целью исключения самопроизвольного отвинчивания. Для выполнения данного требования в резьбовой втулке 5 монтируется стопорный винт 6. Размеры головки этого винта и место нарезки под его посадку выбираются относительно квадратных граней присоединительного штуцера таким образом, чтобы исключалась возможность проворота резьбовой втулки 5 относительно держателя 1.

В описанной конструкции между держателем 1 и резьбовой втулкой 5 зазор и его длина строго лимитированы.

Во взрывонепроницаемом соединении особые требования предъявляются к шероховатости взрывозащитной поверхности, которая не должна превышать 6,3 мкм по ГОСТ 25142, что и показано на рис. 3.

Конструкция взрывонепроницаемого соединения обечайки корпуса с вмонтированным стеклом и непосредственно корпусом представлена на рис. 4.

Рис. 4. Взрывонепроницаемое соединение оболочки со стеклом и корпуса: 1 — стекло; 2 — обечайка; 3 — резьбовое стопорное кольцо; 4 — корпус; 5 — стопорный винт; 6, 7 — пазы пломбировки обечайки и корпуса соответственно

Новизна данной конструкции состоит в резьбовом соединении обечайки 2 с корпусом 4. Во исполнение требований [4] резьбовое соединение имеет пять полных ниток резьбы и осевую длину этой резьбы около 10 мм.

Такая конструкция позволяет существенно уменьшить металлоемкость конструкции и снизить габариты и вес прибора.

Стекло 1 монтируется в обечайке 2 по плотной посадке и крепится в ней стопорным резьбовым кольцом 3.

Предохранение от самоотвинчивания обечайки 2 обеспечивается стопорным винтом 5, вворачиваемым в резьбовое гнездо корпуса 4.

Уплотнительные прокладки и О-образные кольца, размещаемые между стеклом 1 и обечайкой 2, а также между обечайкой 2 и корпусом 4, не предусматривают повышения взрывозащищенности, а служат элементами защиты от влаги и пыли.

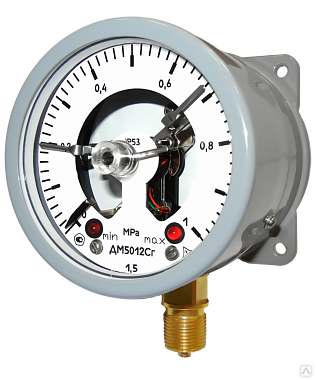

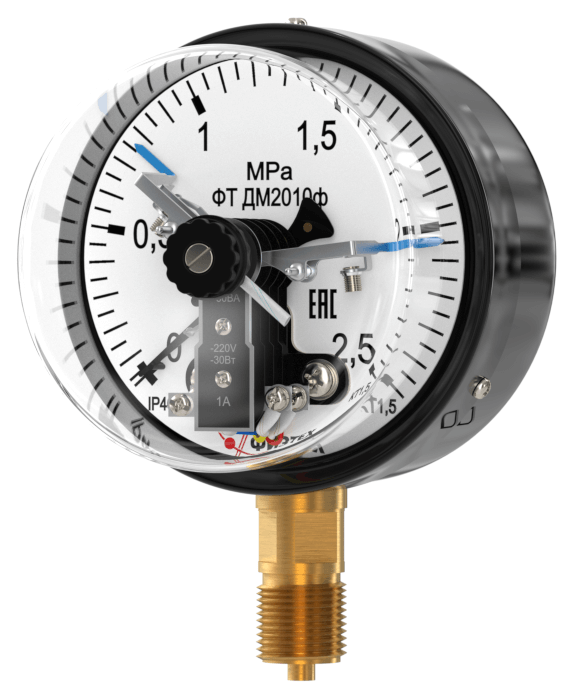

Рис. 5. Вид сигнализирующего манометра ЭкМЮОНВм Ех

В конструкции прибора, с целью исключения несанкционированного доступа к переводу уставок сигнализирующего прибора, предусмотрено опломбирование с помощью пазов 6 и 7 обечайки и корпуса соответственно.

Дальнейшее уменьшение габаритов сигнализирующего манометра со взрывозащищенной оболочкой обеспечено уменьшением типоразмера корпуса, а также существенным уменьшением толщины стенки. Это достигается изготовлением его из металла со значительно более высокими механическими свойствами — коррозионностойкой стали (рис. 5).

Применение коррозионностойкой стали предопределило применимость такой конструкции в условиях горнодобывающей промышленности и позволило сертифицировать манометрические приборы ЭкМЮОНВм (Н — нержавеющая сталь) по категории РВ (рудничный).

Конструктивно этот прибор выполнен по аналогии с ЭкМ 160АВм Ех: корпус состоит двух частей, соединяемых между собой резьбой. Стекло установлено в обечайке. Держатель по допусковой посадке смонтирован в выходном патрубке корпуса.

Рис. 6. Схема конструктивных элементов взрывозащиты ЭкМЮОНВм Ех: 1 — корпус; 2 — обечайка; 3 — коммутационная коробка; 4 — стекло; 5 — втулка; 6 — шайба; 7 — втулка уплотнительная; 8 — держатель; 9 — штуцер’ 10 — винт заземления; 11, 12, 13 — стопорные винты; 14 — пружинная шайба

Отличительной особенностью ЭкМЮОНВм Ех является возможность демонтажа коммутационной коробки без необходимости извлечения электрических линий через малые диаметры кабельного ввода, т. е. демонтируется коммутационная коробка, отключаются от клемм электрические линии и прибор после отсоединения штуцера может транспортироваться в сервисный центр. После его обслуживания манометрический прибор может оперативно монтироваться на прежнем месте.

Схема конструктивных элементов взрывозащиты ЭкМЮОНВм Ех представлена на рис. б.

б.

В компактной конструкции взрывозащищенного манометрического прибора могут применяться как разработанные, так и типовые кабельные вводы под задаваемые параметры коммутационных линий.

С целью защиты от попадания пыли и воды все основные соединения уплотнены эластичными прокладками.

Сигнализирующие группы с механическими микропереключателями из-за ограниченности тяговых усилий трубчатых пружин манометрических приборов не могут применяться в таких конструкциях на давлениях ниже 0,25…0,16МПа. Этот недостаток, в принципе, присущ и приборам с механическими и магнито-механическими сигнализирующими группами.

Для обеспечения работоспособности сигнализирующих манометрических приборов на малых давлениях в качестве чувствительного элемента нами применена плоская мембрана. Таким способом (но не единственным) в нашей компании разрешена задача разработки сигнализирующих манометрических приборов на малые давления.

Рис. 7. Схема конструктивных элементов взрывозащиты ЭкМЮОНВм Ех для малых давлений с взрывозащитой по фланцам (а) и взрывозащитой по держателю (б): 1 — мембрана; 2 — механизм с микропереключателями; 3 — толкатель; 4 — фланцы; 5 — болты; 6 — корпус; 7 — держатель; 8 — втулка

На рис. 7 представлена схема сигнализирующего манометрического прибора с взрывобезопасной оболочкой для измерения и контроля малых давлений ЭкМ100/120НВм Ех.

7 представлена схема сигнализирующего манометрического прибора с взрывобезопасной оболочкой для измерения и контроля малых давлений ЭкМ100/120НВм Ех.

Плоская мембрана 1 служит основным рабочим элементом во взрывозащищенном сигнализирующем приборе (рис. 7). Передача линейного перемещения центра мембраны 1 на механизм с микропереключателями 2 осуществляется толкателем 3. Мембрана 1 конструктивно закреплена фланцами 4 и болтами 5. Сигнализирующий механизм 2, установленный в корпусе 6, соединен с фланцами 4 с помощью держателя 7.

Обеспечение взрывозащиты в такой конструкции манометрического прибора достигается одним из двух способов, а в некоторых конструкциях и двумя одновременно: взрывозащитой по фланцам (рис. 7а) и взрывозащитой по держателю (рис. 76).

В обоих вариантах взрывозащиты держатель 7 по допустимому зазору и со строго лимитированной длиной по минимуму фиксируется в выходном патрубке корпуса 6 с обязательным стопорением от неконтролируемого проворота.

Взрывозащита по фланцам (рис. 7а) организована путем расчета и последующего изготовления паза соединения фланцев 4 между собой строго лимитированной длины.

7а) организована путем расчета и последующего изготовления паза соединения фланцев 4 между собой строго лимитированной длины.

При организации взрывозащиты по держателю (рис. 76) в проходной канал держателя 8 по плотной посадке устанавливается лимитированной длины втулка 8, которая внутренним каналом обеспечивает допустимый зазор с толкателем 3. Допускается плотная посадка втулки 8 на толкатель 3 с лимитированным зазором внешнего диаметра этой втулки с внутренним каналом держателя 7.

В настоящее время проводится дальнейшее совершенствование конструкций взрывозащищенных манометрических приборов и авторы готовят новые материалы к публикации.

Конструкции приборов для измерения и контроля дифференциальных давлений в условиях взрывоопасных окружающих сред авторы планируют представить в следующих публикациях.

Список литературы:

- Ждаикин В.К. Некоторые вопросы обеспечения взрывобезопасности оборудования // СТА. 1998. №2. С. 98-106.

- ГОСТ Р 52350.

0-2005 (МЭК 60079-0-2005) Электрооборудование взрывозащищенное. Общие требования.

0-2005 (МЭК 60079-0-2005) Электрооборудование взрывозащищенное. Общие требования. - ГОСТ Р МЭК 60079-0-2011 Взрывоопасные среды. Часть 0. Оборудование. Общие требования.

- ГОСТ Р 51330.1-99 (МЭК 60079-1-98) Электрооборудование взрывозащищенное. Часть 1. Взрывозащита вида «взрывонепроницаемая оболочка».

Юрий Владимирович Мулев, д-р техи. наук, профессор, генеральный директор, НПО «ЮМАС», г. Москва, Галина Евгеньевна Епихина, руководитель, В СИ «ВНИИФТРИ», п/о Менделеева, Михаил Юрьевич Мулев, аспирант, Московский государственный университет приборостроения и информатики, начальник сервисного центра, НПО «ЮМАС», г. Москва, e-mail: [email protected]

KOBOLD: VKG — Ротаметры вязкостнонезависимые электроконтактные

| Материал | Нержавеющая сталь, латунь |

| Вязкость | 1—540 мм2/с |

| Нефтепродукты | 0. 1—0.45 л/мин … 5—80 л/мин 1—0.45 л/мин … 5—80 л/мин |

| tmax | 100 °C |

| pmax | 12 бар |

| Соединение | G 1/4…1, 1/4…1 NPT |

| Точность | ± 4 % от полной шкалы |

Модель VKG используется для измерения расхода потоков жидкостей с высоким коэффициентом вязкости(макс. вязкость 760 мм2/с). Применяется исключительно для измерений чистых, однородных веществ, которые не оказывают влияния на материалы, используемые в составе прибора.

При измерении более вязких веществ возможны появления больших измерительных погрешностей. Наличие большого количества частиц грязи может привести к блокированию потока, что в свою очередь приведет к ошибкам в измерениях или сообщению об ошибке. Ферритные частицы также могут привести к ошибкам в измерениях.

Можно заказать следующие модификации прибора:

Измерение расхода

Расход можно измерить непосредственно: вершина поплавка указывает уровень расхода, на шкале (в л/мин).

Предельные контакты (только для моделей VKG- 2.. и VKG-3..)

Для контроля расхода потока, инструменты могут быть оснащены одним или двумя дополнительными предельными.

Стандартная версия: Нормально открытые язычковые магнитоуправляемые контакты (для возрастающего потока)

Специальная версия: Переключающиеся язычковые контакты

Контакты можно перенастроить на отметку выше измерительного диапазона.

Материалы

| Материал: Латунь | Материал: Нержавеющая сталь | |

|---|---|---|

| Наружный кожух | Алюминий, анодированный | Алюминий, анодированный |

| Пружина | Нержавеющая Сталь 301 | Нержавеющая Сталь 301 |

| Диафрагма | Нержавеющая Сталь 301 / латунь | Нержавеющая Сталь 301 |

| Магнит | Керамический оксид | Керамический оксид |

| Контакты | Латунь | Нержавеющая Сталь 304 |

| Поплавок | Латунь | Нержавеющая Сталь 304 |

| Измерительная трубка | Боросиликат | Боросиликат |

| Уплотнительное кольцо | Бутадиен-нитрильный каучук | Фторкаучуковая резина |

Tmax. |

100 °C | 100 °C |

| Pmax. | 12 бар | 12 бар |

Принцип работы

Поплавок с остроконечным наконечником, расположен в цилиндрической стеклянной трубке. Поток жидкости, попадая в измерительную трубку, поднимает поплавок к пружине пружины, которая оказывает сопротивление. Каждая отметка цены деления шкалы поплавка соответствует скорости данного потока. На поплавковом указателе установлены постоянные магниты, активирующие язычковый переключатель, расположенный вне потока. Постоянные магниты встроенные в поплавок активируют герметизированный язычковый переключатель располагающийся снаружи. Этот датчик работает без соприкосновений, с помощью магнитных сил, и поэтому он герметично изолирован от жидких сред.

Технические характеристики

Корпус: Анодированный алюминий ( не контактирующий с измерительной средой)

Резьбовой фитинг: VKG-x1. ..: Латунь, никелированная

..: Латунь, никелированная

VKG-x2…: Нержавеющая сталь 1.4301

Поплавок: VKG-x1…: Латунь, никелированная

VKG-x2…: Нержавеющая сталь 1.4301

Отверстие: Нержавеющая сталь 1.4310

Пружина: Нержавеющая сталь 1.4310

Магнит: Керамика

Измерительная трубка: Боросиликатное стекло

Изоляция: VKG-x1…: Бутадиен-нитрильный каучук

VKG-x2…: Фторкаучуковая резина

Макс. температура: +100 °C

Макс. давление: 12 бар

Область установки: любая

Примерная погрешность: ± 4% f. s..

s..

(при плотности 105 мм2/с)

Погрешность измерения

при изменении плотности: При изменении плотности в диапазоне

1–540 мм2/с дополнительное отклонение

составляет ± 5% f.s. максимум

Уровень плотности: 1–540 мм2/с

Контакты: для VKG-2…, VKG-3…, VKG-4…

Электрическое соединение: соединитель DIN 43 650

Значения переключения электрических величин:

N/O контакт (CSA) макс. 240 VAC / 100 VA / 1.5 A

Переключающийся

контакт (CSA) макс. 240 VAC / 60 VA / 1 A

N/O контакт (UL) 250 VAC — 0,4 A / 200 VDC — 0,25 A

50 VDC — 1,0 A

Переключающийся

контакт (UL) макс. 250 VDC / 0,136 A — 30 VDC / 1 A

250 VDC / 0,136 A — 30 VDC / 1 A

Защита: IP 65 (электр. контакт)

IP 54 (указатель стороны)

Габаритные размеры

Модель VKG-1…, VKG-2…, VKG-3…

| Модель | Диаметр (мм) |

Длина (мм) | SW (мм) |

Вес (кг) VKG-1.. | ||

|---|---|---|---|---|---|---|

| Стандартное соединение | Специальное соединение | Стандартное соединение | Специальное соединение | |||

| VKG-..01 | 48 | 143 | — | 41 | 0.9 | 0.9 |

| VKG-..02 | 48 | 143 | 143 | 41 | 0. 9 9 |

0.8 |

| VKG-..03 | 48 | 143 | 143 | 41 | 0.9 | 0.8 |

| VKG-..04 | 48 | 143 | 143 | 41 | 0.9 | 0.8 |

| VKG-..05 | 48 | 143 | 143 | 41 | 0.9 | 0.8 |

| VKG-..06 | 48 | 143 | 153 | 41 | 0.8 | 0.8 |

| VKG-..07 | 48 | 143 | 153 | 41 | 0.8 | 0.8 |

| VKG-..08 | 48 | 153 | 153 | 41 | 0.8 | 0. 7 7 |

| VKG-..09 | 48 | 153 | 153 | 41 | 0.8 | 0.7 |

| VKG-..10 | 48 | 153 | 153 | 41 | 0.8 | 0.7 |

| VKG-..11 | 48 | 153 | — | 41 | 0.7 | 0.7 |

Модель VKG-4…

| Модель | Диаметр (мм) | Длина (мм) | SW (мм) | Вес (кг) VKG-4.. | ||

|---|---|---|---|---|---|---|

| Стандартное соединение | Специальное соединение | Стандартное соединение | Специальное соединение | |||

VKG-. .01 .01 |

46×46 | 143 | — | 41 | 1.3 | 1.3 |

| VKG-..02 | 46×46 | 143 | 143 | 41 | 1.3 | 1.2 |

| VKG-..03 | 46×46 | 143 | 143 | 41 | 1.3 | 1.2 |

| VKG-..04 | 46×46 | 143 | 143 | 41 | 1.3 | 1.2 |

| VKG-..05 | 46×46 | 143 | 143 | 41 | 1.2 | 1.2 |

| VKG-..06 | 46×46 | 143 | 143 | 41 | 1.2 | 1.2 |

VKG-.. 07 07 |

46×46 | 143 | 153 | 41 | 1.2 | 1.1 |

| VKG-..08 | 46×46 | 153 | 153 | 41 | 1.2 | 1.1 |

| VKG-..09 | 46×46 | 153 | 153 | 41 | 1.2 | 1.1 |

| VKG-..10 | 46×46 | 153 | 153 | 41 | 1.1 | 1.1 |

| VKG-..11 | 46×46 | 153 | — | 41 | 1.1 | 1.1 |

Коды заказа

Пример: (VKG-1103 R15)

Расходомеры плотности модель VKG-1…

| Диапазон измерений л/мин.  масло/нефть масло/нефть |

Потеря давления DP (бар)при диапазоне потока* | Латунь | Нержавеющая сталь |

Контакт | Соединение | Опциональное speizel. соединение | ||

|---|---|---|---|---|---|---|---|---|

| мин. | макс. | |||||||

| 0.1…0.45 | 0.6 | 0.9 | VKG-1101… | VKG-1201… | …00…=без контакта | ..R08=G 1/4 | ..N08= 1/4 NPT | B = outlet fernelle thread inlet BVB manifold |

0.2.. .1.2 .1.2 |

0.04 | 1.0 | VKG-1102… | VKG-1202… | ..R08=G 1/4 ..R15=G 1/2 |

..N08=1/4 NPT ..N15=1/2 NPT |

||

| 0.4…2 | 0.04 | 1.0 | VKG-1103… | VKG-1203… | ||||

| 0.6…3.4 | 0.04 | 0.9 | VKG-1104… | VKG-1204… | ||||

| 2…8 | 0.06 | 1.0 | VKG-1105… | VKG-1205… | ||||

| 3…15 | 0.04 | 1.0 | VKG-1106. .. .. |

VKG-1206… | ..R15=G 1/2 ..R20=G 3/4 |

..N15=1/2 NPT ..N20=3/4 NPT |

||

| 4…20 | 0.04 | 1.0 | VKG-1107… | VKG-1207… | ||||

| 2,5…45 | 0.08 | 0.4 | VKG-1108… | VKG-1208… | ..R20=G 3/4 ..R25=G 1 |

..N20=3/4 NPT ..N25=1 NPT |

||

| 5…55 | 0.1 | 1.0 | VKG-1109. .. .. |

VKG-1209… | ||||

| 2.5…70 | 0.1 | 1.1 | VKG-1110… | VKG-1210… | ||||

| 5…80 | 0.1 | 1.0 | VKG-1111… | VKG-1211… | ..R25=G 1 | ..N25=1 NPT | ||

Расходомеры плотности и переключатели модель: VKG-2…

| Диапазон измерений л/мин. масло/нефть |

Потеря давления DP (бар)при диапазоне потока* | Латунь | Нержавеющая сталь |

Контакт | Соединение | Опциональное speizel. соединение соединение |

||

|---|---|---|---|---|---|---|---|---|

| мин. | макс. | |||||||

| 0.1…0.45 | 0.6 | 0.9 | VKG-2101… | VKG-2201… | …R0…=1 N/O контакт |

..R08=G 1/4 | ..N08= 1/4 NPT | B= outlet fernelle thread inlet BVB manifold |

| 0.2…1.2 | 0.04 | 1.0 | VKG-2102… | VKG-2202… | . .R08=G 1/4 .R08=G 1/4..R15=G 1/2 |

..N08=1/4 NPT ..N15=1/2 NPT |

||

| 0.4…2 | 0.04 | 1.0 | VKG-2103… | VKG-2203… | ||||

| 0.6…3.4 | 0.04 | 0.9 | VKG-2104… | VKG-2204… | ||||

| 2…8 | 0.06 | 1.0 | VKG-2105… | VKG-2205… | ||||

| 3…15 | 0.04 | 1.0 | VKG-2106… | VKG-2206… | ..R15=G 1/2 ..R20=G 3/4 |

..N15=1/2 NPT .  .N20=3/4 NPT .N20=3/4 NPT |

||

| 4…20 | 0.04 | 1.0 | VKG-2107… | VKG-2207… | ||||

| 2,5…45 | 0.08 | 0.4 | VKG-2108… | VKG-2208… | ..R20=G 3/4 ..R25=G 1 |

..N20=3/4 NPT ..N25=1 NPT |

||

| 5…55 | 0.1 | 1.0 | VKG-2109… | VKG-2209… | ||||

| 2.5…70 | 0.1 | 1.1 | VKG-2110… | VKG-2210… | ||||

| 5…80 | 0.1 | 1.0 | VKG-2111. .. .. |

VKG-2211… | ..R25=G 1 | ..N25=1 NPT | ||

Расходомеры плотности и переключатели с 2 контактами модель: VKG-3…

| Диапазон измерений л/мин. масло/нефть |

Потеря давления DP (бар)при диапазоне потока* | Латунь | Нержавеющая сталь |

Контакт | Соединение | ||

|---|---|---|---|---|---|---|---|

| min. | max. | ||||||

| 0.1…0.45 | 0.06 | 0.9 | VKG-3101… | VKG-3201… | …RR. |

..R08=G 1/4 |

..N08= 1/4 NPT |

| 0.2…1.2 | 0.04 | 1.0 | VKG-3102… | VKG-3202… | ..R08=G 1/4 |

..N08=1/4 NPT |

|

| 0.4…2 | 0.04 | 1.0 | VKG-3103… | VKG-3203… | |||

| 0.6…3.4 | 0.04 | 0.9 | VKG-3104. .. .. |

VKG-3204… | |||

| 2…8 | 0.06 | 1.0 | VKG-3105… | VKG-3205… | |||

| 3…15 | 0.04 | 1.0 | VKG-3106… | VKG-3206… | ..R15=G 1/2 |

..N15=1/2 NPT |

|

| 4…20 | 0.04 | 1.0 | VKG-3107… | VKG-3207… | |||

| 2,5…45 | 0.08 | 0.4 | VKG-3108… | VKG-3208… | ..R20=G 3/4 |

..N20=3/4 NPT |

|

| 5…55 | 0.1 | 1.0 | VKG-3109… | VKG-3209… | |||

| 2.5…70 | 0.1 | 1.1 | VKG-3110… | VKG-3210… | |||

| 5…80 | 0.1 | 1.0 | VKG-3111… | VKG-3211… | ..N25=1 NPT |

||

*Потеря давления основана на измерении воды.

Расходомеры плотности и переключатели с указателем модель: VKG-4…

| Диапазон измерений л/мин.  масло/нефть масло/нефть |

Потеря давления DP (бар)при диапазоне потока* | Латунь | Нержавеющая сталь |

Контакт | Соединение | Выбор спец. соединения | ||

|---|---|---|---|---|---|---|---|---|

| min. | max. | |||||||

| 0.1…0.45 | 0.06 | 0.9 | VKG-4101… | VKG-4201… | …R0…=1 N/O контакт ..U0..=1 переключатель к. ..C0..=1 N/O контакт(UL) ..D0..=1 переключатель к. (UL) |

..R08= G 1/4 | ..N08= 1/4 NPT | B = outlet fernelle thread inlet BVB manifold |

0. 2…1.2 2…1.2 |

0.04 | 1.0 | VKG-4102… | VKG-4202… | ..R08= G 1/4 ..R15= G 1/2 |

..N08= 1/4 NPT ..N15= 1/2 NPT |

||

| 0.4…2 | 0.04 | 1.0 | VKG-4103… | VKG-4203… | ||||

| 0.6…3.4 | 0.04 | 0.9 | VKG-4104… | VKG-4204… | ||||

| 2…8 | 0.06 | 1.0 | VKG-4105… | VKG-4205… | ||||

| 3…15 | 0.04 | 1. 0 0 |

VKG-4106… | VKG-4206… | ..R15= G 1/2 ..R20= G 3/4 |

..N15= 1/2 NPT ..N20= 3/4 NPT |

||

| 4…20 | 0.04 | 1.0 | VKG-4107… | VKG-4207… | ||||

| 2,5…45 | 0.08 | 0.4 | VKG-4108… | VKG-4208… | ..R20= G 3/4 ..R25= G 1 |

..N20= 3/4 NPT ..N25= 1 NPT |

||

| 5…55 | 0. 1 1 |

1.0 | VKG-4109… | VKG-4209… | ||||

| 2.5…70 | 0.1 | 1.1 | VKG-4110… | VKG-4210… | ||||

| 5…80 | 0.1 | 1.0 | VKG-4111… | VKG-4211… | ..R25= G 1 | ..N25= 1 NPT | ||

Комплект поставки

В стандартный комплект поставки входят:

- Расходомер Плотности модель: VKG

- Инструкция по эксплуатации

Электроконтактные

Главная / Продукция / Смазки / Электроконтактные

Berulub FK 190

Полностью синтетическая, высокоэффективная смазка, разработанная специально для применения в экстремально широком диапазоне температур в автомобильной промышленности. Не содержит опасных и токсичных ингредиентов. Образует на местах трения устойчивую смазочную и разделительную плёнку, которая эффективно уменьшает трение и износ.

Не содержит опасных и токсичных ингредиентов. Образует на местах трения устойчивую смазочную и разделительную плёнку, которая эффективно уменьшает трение и износ.

Berulub FK-SU 2

Светло-серая смазка для скользящих и подвижных электроконтактов, а также перемычек для статических соединений, улучшает электрическую проводимость. Благодаря плакировке микромелкого металлопигмента ток проходит через всю контактную поверхность. В качестве теплопроводящей пасты гарантирует эксплуатационную надежность и быструю теплопроводность при соединении от полупроводника к теплоотводу.

Berulub FK-KU

Смазка медного цвета для электрических контактов скольжения и сдвига, а так же в качестве проводника в статических соединениях для улучшения проводимости тока. Снижает трение и износ на электрических скользящих и подвижных контактах, предотвращает искрение, замыкание контактов и предохраняет от коррозии все контактные материалы. Благодаря лакированию мельчайших частиц меди ток проходит через все контактные поверхности. Хорошая теплопроводность пигмента способствует прохождению тока.

Хорошая теплопроводность пигмента способствует прохождению тока.

Berulub KR-EL 2

Динамически легкая, синтетическая, низкотемпературная смазка с хорошейпроводимостью и контактными условиями. Отталкивает воду и устраняет плохо проводящие ток загрязнения на электроконтактах. Специально подобранная комбинация активных компонентов способствует созданию защитного слоя путем реакции с металлическими поверхностями — особенно с медью и медными сплавами, а также серебром и содержащими серебро материалами для электроконтактов.

Berulub FK 30

Смазочный материал с длительным сроком службы для уменьшения трения и износа электроконтактов из Ms, Cu и Ag. Препятствует образованию загрязнений, защищает от атмосферных воздействий, увеличивает электрическую мощность.

Berulub FK 33

Полностью синтетический, химически пассивный смазочный материал, который длительное время препятствует сгоранию скользящих контактов при замыкании и размыкании электрической цепи. Тем самым продукт эффективно препятствует пробоям с образованием кратера и смещению металлов. Защитный и смазочный материал для электрических скользящих контактов из меди, бронзы и серебра. Уменьшает абразивный износ и образование высокоомных оксидных и сульфидных слоев, удлиняет срок службы контакта путем подавления искрообразования.

Тем самым продукт эффективно препятствует пробоям с образованием кратера и смещению металлов. Защитный и смазочный материал для электрических скользящих контактов из меди, бронзы и серебра. Уменьшает абразивный износ и образование высокоомных оксидных и сульфидных слоев, удлиняет срок службы контакта путем подавления искрообразования.

Berulub FK 35 B

Динамически легкая, синтетическая смазка для электроконтактов с физическим действием. Была разработана специально для содержащих серебро контактных систем. При использовании на меди и её сплавах также уменьшает возрастание сил трения, так что не происходит обычного повышенного износа материала. Специально подобранная комбинация активных компонентов придает очень хорошую стойкость к окислению и препятствует смолообразованию.

Berulub FK 35 BS

Динамически среднетяжёлая, синтетическая смазка для электроконтактов с физическим действием. Была разработана специально для контактных систем из цветных металлов с высокими приводными усилиями. При использовании на покрытиях из благородных металлов также уменьшает возрастание сил трения, так что не происходит обычного повышенного износа материала. Специально подобранная комбинация активных компонентов защищает содержащие медь сплавы от образования пятен и покрытия налетом.

При использовании на покрытиях из благородных металлов также уменьшает возрастание сил трения, так что не происходит обычного повышенного износа материала. Специально подобранная комбинация активных компонентов защищает содержащие медь сплавы от образования пятен и покрытия налетом.

Berulub FK 60

Полностью синтетический, специальный смазочный материал для электроконтактов в энергетике пар материалов медь / медь или медь / серебро или пластмасса / пластмасса в пределах широкого температурного диапазона.

Berulub FK 64

Динамически легкая, полностью синтетическая смазка для электроконтактов в энергетике с физическим принципом действия. Это современный смазочный материал для полимеров, который показал себя нейтральным по отношению ко всем протестированным до настоящего времени пластмассам. В особенности в отношении подверженных трещинам вследствие внутренних сопротивлений пластмасс, как, например, поликарбонат и сополимер акрилонитрила, бутадиена и стирола, где до сих пор не зафиксировано никаких миграций.

Berulub FK 80

Полностью синтетическая, средней вязкости смазка электроконтактов. Отлично подходит для смазки на длительный или на весь срок службы полимерных деталей в особенности подверженных трещинам вследствие внутренних сопротивлений пластмасс.

Berulub FK 97 E

Современный смазочный материал для смазывания и защиты от коррозии переключательных (скользящих) медных и серебряных электрококактов в автомобилях; для смазывания на длительный и весь срок службы подверженных трещинам фасонных деталей из пластмасс, вследствие внутренних напряжений.

Berulub FK 97 H

Динамически легкая, полностью синтетическая смазка для электроконтактов в энергетике с физическим принципом действия. Создает на контактных элементах из цветных металлов неизнашиваемое сглаживание поверхностей с сильно улучшенным пятном контакта. Это улучшение качества мест трения является триботехническим процессом, который начинает действовать при трении и достигается при помощи специальных присадок. Отлично подходит для смазки на длительный или на весь срок службы полимерных деталей в особенности подверженных трещинам вследствие внутренних сопротивлений пластмасс.

Отлично подходит для смазки на длительный или на весь срок службы полимерных деталей в особенности подверженных трещинам вследствие внутренних сопротивлений пластмасс.

Berulub FK 122

Современный смазочный материал, для уменьшения трения и износа электроконтактов, который показал себя нейтральным по отношению ко всем тестированным до сих пор пластмассам. Защищает контакты от атмосферных воздействий, повышает проводимость, предотвращает искрообразование, улучшает замыкание контакта благодаря снижению переходного сопротивления контактов.

Berulub FK 164-2

Полностью синтетическая смазочная паста с физическим принципом действия для электрических скользящих и штепсельных контактов, в особенности покрытых золотом и серебром. Отличается превосходными низкотемпературными свойствами (до -60°C) и отличной звукоизоляцией на пластмассах / эластомерах.

Berulub FO 53

Cиликоновая смазка для уменьшения трения и износа электрических контактных систем при малых токах (электронных сигналов). Благодаря отличной совместимостью с эластомерами, превосходным свойствам адгезии и низкому коэффициенту трения рекомендуется для смазки деталей из пластмасс и уплотнительных эластомеров.

Благодаря отличной совместимостью с эластомерами, превосходным свойствам адгезии и низкому коэффициенту трения рекомендуется для смазки деталей из пластмасс и уплотнительных эластомеров.

Электроконтактная приварка материалов при восстановлении и упрочнении деталей

Автор: Рустамова Машхура Умаровна

Рубрика: Технические науки

Опубликовано в Молодой учёный №7 (111) апрель-1 2016 г.

Дата публикации: 05.04.2016 2016-04-05

Статья просмотрена: 256 раз

Скачать электронную версию

Скачать Часть 2 (pdf)

Библиографическое описание: Рустамова, М. У. Электроконтактная приварка материалов при восстановлении и упрочнении деталей / М. У. Рустамова. — Текст : непосредственный // Молодой ученый. — 2016. — № 7 (111). — С. 164-165. — URL: https://moluch.ru/archive/111/27645/ (дата обращения: 21.09.2022).

У. Электроконтактная приварка материалов при восстановлении и упрочнении деталей / М. У. Рустамова. — Текст : непосредственный // Молодой ученый. — 2016. — № 7 (111). — С. 164-165. — URL: https://moluch.ru/archive/111/27645/ (дата обращения: 21.09.2022).

В статье рассматривается метод восстановления и упрочнения деталей, эдектроконтактной приваркой материалов.

Ключевые слова: обработка деталей, машиностроение, перлито-феррит, эвтектика, ворсстановление деталей, электроконтактная приварка

Электроконтактная приварка (ЭКП) является одним из эффективных способов восстановления и упрочнения изношенных поверхностей деталей. Формирование покрытия и соединение его с деталью можно осуществлять без расплавления, основного и привариваемого материалов, то есть в твердой фазе. В результате этого ЭКП имеет ряд преимуществ в сравнении с электродуговыми способами наплавки и газотермическим напылением. Среди них незначительная зона термического влияния, отсутствие мощного светового излучения и газовыделений, минимальные потери привариваемого материала в результате разбрызгивания и выгорания легирующих элементов, сохранение первоначальных свойств материала детали при высокой прочности соединения получаемого покрытия с деталью при высокой производительности и низкой энергоемкости процесса [1–2].

Среди них незначительная зона термического влияния, отсутствие мощного светового излучения и газовыделений, минимальные потери привариваемого материала в результате разбрызгивания и выгорания легирующих элементов, сохранение первоначальных свойств материала детали при высокой прочности соединения получаемого покрытия с деталью при высокой производительности и низкой энергоемкости процесса [1–2].

В качества материалов для нанесения покрытия ЭКП можно использовать порошковые (однокомпонентные порошки, порошковые смеси, спеченные из порошков ленты), компактные (стальные ленты и проволоки) и комбинированные материалы (порошковые ленты и проволоки, состоящие из металлической оболочки и порошкового наполнителя) [3].

Формирование покрытия при ЭКП и соединение его с металлом детали осуществляется при прохождении импульса тока в течение его длительности и действии усилия сжатия, приложенного к роликовым электродам. Совокупность этих параметров определяет температуру, интенсивность и величину пластической деформации соединяемых материалов. При оптимальном сочетании этих параметров прочность соединения покрытия с деталью достигает значений, соизмеримых с прочностью одного из соединяемых металлов. При этом разрушение таких соединений происходит не по зоне соединения, а по основному или приваренному металлу. Металлографические исследования показали, что при ЭКП компактных или порошковых материалов на детали из низкоуглеродистой стали основной металл как в зоне термомеханического воздействия, так и в исходном состоянии имеет перлито-ферритную структуру с меньшим размером зерна вблизи зоны соединения, чем у исходной структуры. При ЭКП таких же материалов на детали из стали 45 основной металл имеет перлитоферритную структуру, а вблизи зоны соединения структуру мартенсита, на детали из чугуна СЧ15 перлитоферритную структуру с включениями графита, а вблизи зоны соединения покрытия с деталью образуется лидебуритная эвтектика, имеющая структуру бейнита.

При оптимальном сочетании этих параметров прочность соединения покрытия с деталью достигает значений, соизмеримых с прочностью одного из соединяемых металлов. При этом разрушение таких соединений происходит не по зоне соединения, а по основному или приваренному металлу. Металлографические исследования показали, что при ЭКП компактных или порошковых материалов на детали из низкоуглеродистой стали основной металл как в зоне термомеханического воздействия, так и в исходном состоянии имеет перлито-ферритную структуру с меньшим размером зерна вблизи зоны соединения, чем у исходной структуры. При ЭКП таких же материалов на детали из стали 45 основной металл имеет перлитоферритную структуру, а вблизи зоны соединения структуру мартенсита, на детали из чугуна СЧ15 перлитоферритную структуру с включениями графита, а вблизи зоны соединения покрытия с деталью образуется лидебуритная эвтектика, имеющая структуру бейнита.

Для исследованных сочетаний соединяемых материалов протяженность зоны термомеханического воздействия, определенная на основе испытаний на микротвердость и металлографических исследований, колеблется от 0,15 до 0,6 мм. Экспериментально установлено [4], что циклическая прочность деталей из стали 45 с покрытием из компактного материала (проволока или металлическая лента), в зависимости от условий осуществления ЭКП, снижается, приблизительно, на 14…25 %. Циклическая прочность таких же деталей с покрытиями из порошковых материалов, полученными ЭКП при оптимальных параметрах режима, практически, не снижается по сравнению с образцами без покрытий, а ударная вязкость после нанесения покрытий снижается не более, чем на 14…20 %. При этом износостойкость покрытий в зависимости от используемых порошковых материалов может быть значительно выше износостойкости основного материала. Установлено также, что покрытия из исследованных порошков практически не подвергаются коррозии, а коррозионная стойкость самой зоны соединения не хуже коррозионной стойкости одного из соединяемых материалов. Показано, что оптимальными способами подготовки поверхности детали к ЭКП являются такие, которые позволяют получать на ней микрорельеф высотой 35…500 мкм.

Экспериментально установлено [4], что циклическая прочность деталей из стали 45 с покрытием из компактного материала (проволока или металлическая лента), в зависимости от условий осуществления ЭКП, снижается, приблизительно, на 14…25 %. Циклическая прочность таких же деталей с покрытиями из порошковых материалов, полученными ЭКП при оптимальных параметрах режима, практически, не снижается по сравнению с образцами без покрытий, а ударная вязкость после нанесения покрытий снижается не более, чем на 14…20 %. При этом износостойкость покрытий в зависимости от используемых порошковых материалов может быть значительно выше износостойкости основного материала. Установлено также, что покрытия из исследованных порошков практически не подвергаются коррозии, а коррозионная стойкость самой зоны соединения не хуже коррозионной стойкости одного из соединяемых материалов. Показано, что оптимальными способами подготовки поверхности детали к ЭКП являются такие, которые позволяют получать на ней микрорельеф высотой 35…500 мкм. Показана также возможность ЭКП в три и пять слоев. При этом толщина покрытия увеличивается соответственно во столько же раз для компактного материала и в 2,0 и 2,7 раза для порошкового материала. Отмечено, что количество нанесенных слоев не влияет на прочность соединения покрытия с деталью. Плотность покрытия из порошкового материала по длине приваренного слоя, практически, не снижается. Исследовано влияние гранулометрического состава порошка на прочность соединения покрытия с деталью и плотность самого покрытия. Установлено, что увеличение размера частиц порошка от 20 до 250 мкм не оказывает существенного влияния на плотность покрытия и прочность соединения его с деталью. Отмечено, что при ЭКП среда аргона является наиболее предпочтительной, так как в этом случае соединения имеют самые высокие значения прочности и сопротивления ударному срезу. При этом отмечено [2], что ЭКП проволоки или порошковых материалов на стальные или чугунные детали можно осуществлять в атмосфере или с применением воды.

Показана также возможность ЭКП в три и пять слоев. При этом толщина покрытия увеличивается соответственно во столько же раз для компактного материала и в 2,0 и 2,7 раза для порошкового материала. Отмечено, что количество нанесенных слоев не влияет на прочность соединения покрытия с деталью. Плотность покрытия из порошкового материала по длине приваренного слоя, практически, не снижается. Исследовано влияние гранулометрического состава порошка на прочность соединения покрытия с деталью и плотность самого покрытия. Установлено, что увеличение размера частиц порошка от 20 до 250 мкм не оказывает существенного влияния на плотность покрытия и прочность соединения его с деталью. Отмечено, что при ЭКП среда аргона является наиболее предпочтительной, так как в этом случае соединения имеют самые высокие значения прочности и сопротивления ударному срезу. При этом отмечено [2], что ЭКП проволоки или порошковых материалов на стальные или чугунные детали можно осуществлять в атмосфере или с применением воды.

Восстановление и упрочнение деталей из легко окисляемых металлов следует осуществлять в защитной среде аргона. Результаты проведенных исследований позволили разработать технологические рекомендации для восстановления и упрочнения цилиндрических и плоских деталей, применяемых в различных отраслях производства, ЭКП компактных и порошковых материалов, в том числе с использованием порошков, полученных из отходов производства [3].

Литература:

- Каракозов Э. С., Латыпов Р. А., Молчанов Б. А. Состояние и перспективы восстановления деталей электро-контактной приваркой материалов. М.: Информагротех, 1991. 84 с.

- Латыпов Р. А. Предпосылки управления качеством формируемого покрытия и соединения его с деталью при восстановлении и упрочнении деталей электро-контактной приваркой компактных и порошковых материалов // Труды Всероссийского научно-исследовательского института ремонта и эксплуатации машинно-тракторного парка (ГОСНИТИ). Том 98. — М.: ГОСНИТИ, 2006, с.

76–80.

76–80. - Рустамова М. У. Применение магнитно-импульсной обработки для стабилизации деталей машин. Журнал «Молодой ученый». 2014г.

Основные термины (генерируются автоматически): порошковых материалов, прочность соединения покрытия, зоны соединения, соединяемых материалов, зоны соединения покрытия, Формирование покрытия, деталей электро-контактной приваркой, упрочнении деталей, приваркой материалов, параметров прочность соединения, нанесения покрытия ЭКП, зоны соединения структуру, порошкового материала, компактного материала, ЭКП компактных, высокой прочности соединения, Электроконтактная приварка материалов, циклическая прочность деталей, эдектроконтактной приваркой материалов, качеством формируемого покрытия.

Похожие статьи

Похожие статьи

Diafrikt Components s.r.o.

ТРУЩИЕСЯ МАТЕРИАЛЫ

Металлокерамические материалы, предназначенные для накладок тормозов и сцеплений, как правило, для тяжёлых условий применения.

Показать

ЭЛЕКТРОКОНТАКТНЫЕ МАТЕРИАЛЫ

материалы, используемые для передачи электрического тока от тяговой линии к приводу транспортных средств и машин.

Показать

СКОЛЬЗЯЩИЕ МАТЕРИАЛЫ

материалы, используемые для обеспечения низкого коэффициента трения на поверхностях соприкосновения.

Показать

novinky

Oznámení a novinky z naší společnosti.

Item One

01. 07. 2021 Lorem ipsum dolor sit amet, conse ctetur adipisicing elit, sed do eiusmod tempor incididunt ut…

Item Two

Lorem ipsum dolor sit amet, conse ctetur adipisicing elit, sed do eiusmod tempor incididunt ut…

Item Three

Lorem ipsum dolor sit amet, conse ctetur adipisicing elit, sed do eiusmod tempor incididunt ut…

Item Four

Lorem ipsum dolor sit amet, conse ctetur adipisicing elit, sed do eiusmod tempor incididunt ut. ..

..

Как мы работаем

Каждый новый проект создаётся на основе требований заказчика, а в случае необходимости выполняется анализ рынка при сотрудничестве с нашим отделом по разработке.

Это происходит с первого предложения, которое включает в себя расчёты и эскизы, до готового изделия. Мы создаём решения, которые являются надёжными, качественными и наиболее выгодными для заказчика. Каждый проект для нас уникален. Мы уделяем одинаковое внимание как небольшим проектам, так и более крупным.

Даже после успешного производства готового изделия наше сотрудничество с заказчиком не заканчивается. Мы постоянно находимся на связи и взаимодействуем по текущим требованиям заказчиков. Таким образом, мы получаем обратную связь для дальнейшего сотрудничества.

Назад

Далее

Производство и технология

Для производства металлокерамических материалов мы используем сырьё, соответствующее требованиям RoHS 2011/65/EU. В то же время, мы не используем сырьё, обозначенное, как конфликтные материалы, в соответствии с 2017/821 / EU.

В то же время, мы не используем сырьё, обозначенное, как конфликтные материалы, в соответствии с 2017/821 / EU.

Выбор сырья имеет решающее значение для окончательных характеристик тормозных материалов, поэтому в нашем отделе разработки им уделяется большое внимание. Очень важно, чтобы мы постоянно следили за мировым рынком и новостями в области подходящего сырья для будущего возможного использования в наших материалах.

Производство обеспечивается благодаря современному оборудованию. Мы также постоянно вкладываем денежные средства в область автоматизации. Мы уважаем человеческий фактор, который по-прежнему важен в нашей отрасли. Мы ценим производственный персонал, который способен передавать свой опыт для дальнейшего совершенствования и оптимизации производственного процесса.

Назад

Далее

Испытание материалов

При тестировании новых и существующих материалов мы используем наше собственное, а также специальное испытательное оборудование заказчиков. Мы уделяем особое внимание значению коэффициента трения, а также другим свойствам, таким как шум, вибрация или теплопроводность.

Мы уделяем особое внимание значению коэффициента трения, а также другим свойствам, таким как шум, вибрация или теплопроводность.

Испытательное оборудование способно создавать условия эксплуатационного режима, поэтому результаты представляют собой не только числовые значения, но и человеческие восприятия, которые невозможно измерить приборами. По этой причине, мы полагаемся на многолетний опыт технических сотрудников по испытаниям.

Назад

Далее

Качество и контроль

Качество всегда для нас на первом месте. Для входного и выходного контроля мы используем, например, современное 3D-измерительное оборудование Wenzel и автоматическую измерительную систему KEYENCE. Также мы используем для замеров размеров стандартные устройства, как микрометр и штангенциркуль.

Во время производства каждый процесс сохраняется в системе управления с помощью уникального штрих-кода, благодаря которому, задним числом, можно проверить каждый отдельный шаг.

Компания Diafrikt Components s.r.o. обладает сертификатом ISO 9001: 2015 и другими специальными сертификатами.

Назад

Далее

ИСТОРИЯ КОМПАНИИ

Компания Diafrikt Components s.r.o. была основана в 1958 году и находится в городе Потштейн. Diafrikt Components продолжает многолетние традиции, которые она переняла от компании Pramet в городе Шумперк, в разработке и производстве металлокерамических трущихся, электроконтактных и скользящих материалов.

Назад

Далее

- +7 961-157-56-37

- [email protected]

- diafrikt

- 150003, Ярославская область,

город Ярославль, Советская

улица, дом 79, офис 13

Российская Федерация

ИНН: 7606069170

© 2022 Diafrikt Components s. r.o.

r.o.

Описание:Манометр с электроконтактной приставкой предназначен для управления внешними электрическими цепями в схемах сигнализации, автоматики и блокировки технологических процессов. Особенностью данного исполнения является повышенная защита от внешних воздействий (IP54). Электроконтактная приставка может устанавливаться на манометры или мановакуумметры диаметром 100 и 150 мм и классом точности 1,5. Манометр с электроконтактной приставкой, более известный как электроконтактный манометр или ЭКМ, предназначен для коммутации электрических цепей в зависимости от величины измеряемого давления. Данный манометр работает следующим образом: электроконтактная группа и стрелка прибора механически связаны и при переходе стрелки за значение уставки (пороговое значение) происходит замыкание или размыкание электрической цепи. Манометры ЭКМ производства Росма изготавливаются на базе общетехнических манометров ТМ-510 и ТМ-610 с диаметрами корпусов 100 мм и 150 мм соответственно. После установки электроконтактной приставки манометр технический становится полноценным ЭКМ. Преимущества:В манометрах ЭКМ Росма применяются контакты с магнитным поджатием, позволяющие коммутировать большие токи и имеющие большую разрывную мощность контактов, по сравнению с ЭКМ со скользящими контактами. Дополнительными преимуществами приборов с магнитным поджатием контактов являются надежное электрическое соединение при динамических нагрузках и возможность использования такого типа контактов в приборах с гидрозаполнением. Область применения:Теплоснабжение, водоснабжение, вентиляция, машиностроение. Принцип действия:Электроконтактная группа приставки механически связана со стрелкой показывающего прибора, и при превышении значения уставки происходит замыкание или размыкание (в зависимости от типа приставки) электрической цепи. Конструкция:Электроконтактная приставка может быть установлена на ТМ (ТВ, ТМВ)-510 или ТМ (ТВ, ТМВ)-610 с радиальным расположением штуцера и классом точности 1,5. Электроконтактная группа снабжена указателями, с помощью которых осуществляется настройка приставки на пороговое значение (значение уставки). Варианты исполнения:Манометры ЭКМ Росма изготавливаются одноконтактные и двухконтактные в шести исполнениях по ГОСТ 2405–88. Основные технические характеристики ЭКМ Росма: • исполнение I (ОЗ — один замыкающий контакт)

|

|||||

Электроконтактное легирование как способ получения композиционных материалов на основе несмешивающихся медно-свинцовых сплавов

Электроконтактное легирование как способ получения композиционных материалов на основе несмешивающихся медно-свинцовых сплавов

Электроконтактное легирование как способ получения композиционных материалов на основе несмешивающихся медно-свинцовых сплавов

| Международный журнал инженерных тенденций и технологий (IJETT) | | |

| © 2021 IJETT Journal | ||

| Том-69 Выпуск-10 | ||

| Год выпуска: 2021 | ||

| Авторы : Сергей Григорьевич Пономарев, Максим Витальевич Корнюшин, Виктор Викторович Рыбальченко | ||

DOI: 10. 14445/22315381/IJETT-V69I10P227 14445/22315381/IJETT-V69I10P227 |

Citation

MLA Style: Sergey Grigorievich Ponomarev, Maxim Vitalievich Kornyushin, Victor Victorovich Rybalchenko «Electrocontact Alloying As A Method For Obtaining Composite Materials Based On Immiscible Copper-Lead Alloys» International Journal of Инженерные тенденции и технологии 69.10 (2021): 211-216.

Стиль АПА: Сергей Григорьевич Пономарев, Максим Витальевич Корнюшин, Виктор Викторович Рыбальченко. Электроконтактное легирование как способ получения композиционных материалов на основе несмешивающихся медно-свинцовых сплавов International Journal of Engineering Trends and Technology , 69(10), 211-216.

Abstract

Рассмотрено формирование зоны сплавления при электроконтактном легировании медной (Cu) пластины свинцом (Pb). Под действием электрического тока легкоплавкая компонента Pb быстро нагревается в замкнутом объеме, что приводит к ее ускоренному распространению в медной матрице с образованием медно-бронзового композита. Исследовано влияние длительности тока и удельного количества Pb на структуру зоны сплавления, ее размер и соотношение компонентов в зоне легирования. Показана возможность получения концентрации легирующего компонента от 2 до 70 об.% в зоне сплавления. При этом толщина легированного слоя может варьироваться от 0,1 до 3 мм. Например, на медной пластине размером 40х40х4 мм был получен участок размером 14х11х0,3 мм, состав которого соответствовал бронзе марки CuPb30. Значение коэффициента трения скольжения для этой области соответствовало аналогичному значению для бронзы CuPb30.

Исследовано влияние длительности тока и удельного количества Pb на структуру зоны сплавления, ее размер и соотношение компонентов в зоне легирования. Показана возможность получения концентрации легирующего компонента от 2 до 70 об.% в зоне сплавления. При этом толщина легированного слоя может варьироваться от 0,1 до 3 мм. Например, на медной пластине размером 40х40х4 мм был получен участок размером 14х11х0,3 мм, состав которого соответствовал бронзе марки CuPb30. Значение коэффициента трения скольжения для этой области соответствовало аналогичному значению для бронзы CuPb30.

Ссылка

[1] Э. Ма, Сплавы, созданные между несмешивающимися элементами, Успехи материаловедения, т. 1, с. 50(4) (2005) 413-509.

[2] К. Каур, Р. Анант и О. П. Пандей, Трибологическое поведение сплава Al-Si, армированного частицами SiC, Tribology Letters, 44 (1) (2011) 41-58.

[3] М. Се, С. Чжоу, С. Чжао, Дж. Джин, Д. Чен и Л.-К. Чжан, Объемный несмешивающийся сплав Cu-Fe, армированный Fe2P на месте, с нанодвойником Cu, полученный методом селективного лазерного плавления, Journal of Alloys and Compounds, 838 (2020) 155592.

[4] H. Zuo, W. Wei, X. Li, Z. Yang, Q. Liao, Y. Xian, and G. Wu, Повышенное смачивание и свойства композитов углерод/медь путем сплавления Cu-Fe, Составные интерфейсы, (2021) 1–10.

[5] С. Шривастава, С. Мохан, Ю. Шривастава и А. Дж. Шукла, Изучение износа и фрикционных свойств несмешивающегося композита литой Al-Sn/графит, Int J of Mod Eng Res, 2(2) (2012) 25-42.

[6] Ю.В. Авраамов С., Шляпин А. Д., Сплавы на основе системы с ограниченной растворимостью в жидком состоянии, Москва, Россия: Интерконтакт Наука, 2002.

[7] Ю.В. 2. Авраамов Ю.С., Кошкин В.И., Панин В.Е., Руденко И.Б., Шляпин А.Д. Влияние электроимпульсной обработки на микроструктурные преобразования в зоне контакта разнородных металлических веществ // Перспективные материалы. , А.В. Панин, Д.Д. Моисеенко, А.Д. Шляпин, Ю.В. Авраамов С., Кошкин В.И. Физическая мезомеханика деформируемого твердого тела как многоуровневой системы. Явление взаимного проникновения частиц разнородныx твердыx тел без нарушения сплошности под действием концентрированных потоков энергии, Физическая мезомеханика, 4(2006) 5–13.

[9] Ю.В. Авраамов С., Кошкин В.И., Нижник В.А., Руденко И.Б., Шляпин А.Д. Получение антифрикционных металлических композиционных материалов с помощью электроимпульсной обработки // Известия МГИУ, 1(2006) 2-7.

[10] И. Б. Руденко, Электроимпульсное легирование железа тяжелыми легкоплавкими элементами, Машиностроение и инженерное образование, 2(2010) 25-29.

. 11. Кошкин В.И., Кравченков А.Н., Нижник В.А., Руденко И.Б., Рыбальченко В.В., Шляпин А.Д. Структурные преобразования в зоне контакта металлов Al I Pb, Fe I Pb при электроимпульсном воздействии, Машиностроение и инженерное1 образование. (2012) 3-27.

[12] С. Г. Пономарев, В. В. Рыбальченко, Сценарии развития электроимпульсного сплавления в системе медь – свинец, Машиностроение и инженерное образование, 1(2014) 16-20.

[13] Н. Ранк, Лоран Таварелла, Винсент Пина и Филипп Эрве, Измерение температурного поля в титановом сплаве при нагружении с высокой скоростью деформации — явление полос адиабатического сдвига», Механика материалов, 40 (4-5) (2008) 255 -270.

[14] В. М. Никоноров, В. В. Никоноров, Математическая модель обращения с твердыми коммунальными отходами, Серия конференций ИОП: Науки о Земле и окружающей среде, 666(4) (2021) 042090.

Ключевые слова

несмешивающиеся сплавы, монотектическая реакция, полосы адиабатического сдвига, электроконтактное легирование, медно-свинцовый композиционный материал.

URL-адреса Joomla SEF от Artio

Очиститель электроконтактов, не содержащий хлорфторуглеродов, 1 галлон

| Количество | Цена | Сохранить |

|---|---|---|

| {{pricebreak.breakQty}} | {{pricebreak.breakPriceDisplay}} | {{pricebreak.savingsMessage}} |

Цена недоступна

0″> {{vm.product.inventoryDetail.poQty}} Поступление от производителя: {{vm.product.inventoryDetail.poArrivalDate != null ? vm.product.inventoryDetail.poArrivalDate : vm.product.inventoryDetail.leadDate | дата: «ММ/дд/гггг» }}

Время выполнения заказа производителем при отсутствии на складе: {{vm.product.inventoryDetail.leadTime}} дней

Этот товар снят с производства.

Вы можете приобрести не более {{vm.product.qtyOnHand}} на складе.

Доступна рекомендуемая замена {{vm.product.inventoryDetail.secondaryProductUrlText}}. Доступен возможный вариант {{vm.product.inventoryDetail.secondaryProductUrlText}}. Нажмите ЗДЕСЬ, чтобы найти возможную замену.

Вес продукта: {{vm.product.shippingWeight}} фунтов на {{vm.product.unitOfMeasureDisplay}}

Страна происхождения: {{vm.product. countryOfOfOrigin}}

countryOfOfOrigin}}

Единица измерения:

Количество

недоступно для этого варианта.

Минимальное количество заказа: {{vm.product.minimumOrderQty}} Количество товара должно быть кратно {{vm.product.minimumOrderQty}}.

Настроить

Расписание доставки

Добавить в список

{{section.sectionName}}

Выберите {{section. sectionName}}

sectionName}}

{{styleTrait.nameDisplay}} {{styleTrait.unselectedValue ? «» : «Выбрать»}} {{styleTrait.unselectedValue ? styleTrait.unselectedValue : styleTrait.nameDisplay}}

- Информация о продукте

- Техническая информация

- {{спецификация.имяДисплей}}

- Запчасти и аксессуары

- Сопутствующие товары

Информация о продукте

Техническая информация

length > 0″> Видеоролики о продуктахЗапчасти и аксессуары

Сопутствующие товары

Твое сообщение *

Электронное письмо было успешно отправлено. Электронная почта не была успешно отправлена, пожалуйста, проверьте ввод формы.

×

|

Материаловедение Электроконтактный материал на основе серебра, дисперсионно упрочненный оксидами цинка, олова и титана. G. M. Zeer a , E. G. Zelenkova a , A. V. Sidorak b , V. V. Beletskii a , S. V. Николаев а , Колот В.В. а , М.Ю. Кучинский а а Сибирский федеральный университет, Красноярск Загрузить полный текст в формате PDF (2474 КБ) DOI: https://doi.org/10.21883/JTF.2020.08.49540.294-18 Реферат: Получен новый электроконтактный материал на основе серебра. Материал дисперсионно упрочнен нанопорошками оксида цинка, оксида олова и оксида титана. Методами растровой электронной микроскопии и энергодисперсионной рентгеновской спектроскопии исследованы микроструктура и элементный состав фаз, сформированных при твердофазном спекании и электроэрозионных испытаниях. Ключевые слова: нанопорошки, электроконтактные материалы, микроструктура, электроэрозионный износ.

Библиографические базы данных: Тип документа: Артикул Язык: Русский Ссылка: Г. М. Зеер, Е. Г. Зеленкова, А. В. Сидорак, В. В. Белецкий, С. В. Николаев, В. В. Колот, М. Ю. Кучинский, “Электроконтактный материал на основе серебра, дисперсионно-упрочненный оксидами цинка, олова и титана”, Журнал технической физики, 90:8 (2020), 1303–1310; Тех. Phys., 65:8 (2020), 1253–1260 Цитирование в формате AMSBIB Варианты подключения: Ссылки на статьи в Google Scholar: русские цитаты,

английские цитаты | QR-? | ||||||||||||||||||||||||||||||||||||||||||

296 очиститель электроконтактов — A.

W. Компания Chesterton — Каталоги в формате PDF | Техническая документация

W. Компания Chesterton — Каталоги в формате PDF | Техническая документацияДобавить в избранное

{{requestButtons}}

Выдержки из каталога

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ПРОДУКТА ELECTRO CONTACT CLEANER ОБЛАСТИ ПРИМЕНЕНИЯ • Переключатели • Контроллеры/панели управления • Панельные счетчики • Печатные платы • Безопасен для пластика • Быстрая скорость испарения • Не оставляет следов • Высокая диэлектрическая прочность • Содержит не содержит материалов, разрушающих озоновый слой • Не требует промывки • Удаляет фторсодержащие смазки • Регистрационный номер NSF K2 134002 Chesterton 296 Электроконтактный очиститель (ECC) представляет собой растворитель для точной очистки, разработанный специально для замены CFC-113, HCFC-141b и других веществ, удаляющих озон. Это высокоэффективный неагрессивный очиститель на основе растворителя для электрических и электронных контактов и узлов. В этой системе растворителей, не разрушающих озоновый слой, используется новая технология для быстрого удаления легких масел, твердых частиц, фторсодержащих смазок, таких как Krytox® Grease*, фторполимеров и других загрязнений с металлических контактов. Chesterton 296 ECC специально разработан для восстановления и улучшения непрерывности электрической цепи на оборудовании, находящемся под напряжением. Поскольку в его состав входит сверхчистая смесь растворителей, Chesterton’s 296 практически не оставляет следов. • Деликатные инструменты ИНСТРУКЦИЯ Нанесите продукт непосредственно на очищаемую поверхность. Протрите деталь/оборудование впитывающей салфеткой или дайте детали/оборудованию высохнуть на воздухе. ТИПИЧНЫЕ ФИЗИЧЕСКИЕ СВОЙСТВА Чистая, прозрачная жидкость Температура воспламенения (ASTM D 93, DIN 51 755) Удельный вес Содержание ароматических соединений (C8+) Масса, % Объемное содержание летучих при 25°C (77°F) Температура кипения Давление паров при 25°C ( 77°F) (ASTM D 2879) Каури-бутанол Значение Совместимость материалов Металлы 296 Очиститель электроконтактов недоступен в EME Алюминий Медь Углеродистая сталь Нержавеющая сталь 302 Латунь Молибден Тантал Вольфрам Сплав Cu/Be Сплав C172 Mg AZ32B Пластик Полистирол Полипропилен Полиэтилен Поликарбонат Полиэфир Эпоксидная смола PET ABS Эластомеры Бутилкаучук Натуральный каучук Силикон Неопрен Нитриловый каучук EPDM Перед использованием продукт, см.

Chesterton 296 ECC специально разработан для восстановления и улучшения непрерывности электрической цепи на оборудовании, находящемся под напряжением. Поскольку в его состав входит сверхчистая смесь растворителей, Chesterton’s 296 практически не оставляет следов. • Деликатные инструменты ИНСТРУКЦИЯ Нанесите продукт непосредственно на очищаемую поверхность. Протрите деталь/оборудование впитывающей салфеткой или дайте детали/оборудованию высохнуть на воздухе. ТИПИЧНЫЕ ФИЗИЧЕСКИЕ СВОЙСТВА Чистая, прозрачная жидкость Температура воспламенения (ASTM D 93, DIN 51 755) Удельный вес Содержание ароматических соединений (C8+) Масса, % Объемное содержание летучих при 25°C (77°F) Температура кипения Давление паров при 25°C ( 77°F) (ASTM D 2879) Каури-бутанол Значение Совместимость материалов Металлы 296 Очиститель электроконтактов недоступен в EME Алюминий Медь Углеродистая сталь Нержавеющая сталь 302 Латунь Молибден Тантал Вольфрам Сплав Cu/Be Сплав C172 Mg AZ32B Пластик Полистирол Полипропилен Полиэтилен Поликарбонат Полиэфир Эпоксидная смола PET ABS Эластомеры Бутилкаучук Натуральный каучук Силикон Неопрен Нитриловый каучук EPDM Перед использованием продукт, см. Паспорт безопасности (SDS). *Krytox® Grease является товарным знаком Dupont 860 Salem Street, Groveland, MA 01834 USA 978-469-6888 www.chesterton.com © 2018 A.W. Chesterton Company ® Зарегистрированная торговая марка, принадлежащая A.W. Chesterton Company в США и других странах, если не указано иное. Технические данные отражают результаты лабораторных испытаний и предназначены только для указания общих характеристик. Поскольку многие фактические обстоятельства применения находятся вне поля зрения и/или контроля Chesterton, пользователь продукта должен определить пригодность продуктов, которые он намеревается использовать, для своей конкретной цели и принять на себя все связанные с этим риски и ответственность. CHESTERTON ОТКАЗЫВАЕТСЯ ОТ ВСЕХ ГАРАНТИЙ, ЯВНЫХ ИЛИ ПОДРАЗУМЕВАЕМЫХ, ВКЛЮЧАЯ ГАРАНТИИ КОММЕРЧЕСКОЙ ПРИГОДНОСТИ И ПРИГОДНОСТИ ДЛЯ КОНКРЕТНОЙ КОНКРЕТНОЙ ИНФОРМАЦИИ

Паспорт безопасности (SDS). *Krytox® Grease является товарным знаком Dupont 860 Salem Street, Groveland, MA 01834 USA 978-469-6888 www.chesterton.com © 2018 A.W. Chesterton Company ® Зарегистрированная торговая марка, принадлежащая A.W. Chesterton Company в США и других странах, если не указано иное. Технические данные отражают результаты лабораторных испытаний и предназначены только для указания общих характеристик. Поскольку многие фактические обстоятельства применения находятся вне поля зрения и/или контроля Chesterton, пользователь продукта должен определить пригодность продуктов, которые он намеревается использовать, для своей конкретной цели и принять на себя все связанные с этим риски и ответственность. CHESTERTON ОТКАЗЫВАЕТСЯ ОТ ВСЕХ ГАРАНТИЙ, ЯВНЫХ ИЛИ ПОДРАЗУМЕВАЕМЫХ, ВКЛЮЧАЯ ГАРАНТИИ КОММЕРЧЕСКОЙ ПРИГОДНОСТИ И ПРИГОДНОСТИ ДЛЯ КОНКРЕТНОЙ КОНКРЕТНОЙ ИНФОРМАЦИИ

Все А.В. Каталоги и технические брошюры Chesterton Company

МЕХАНИЧЕСКОЕ УПЛОТНЕНИЕ

134 страницы

Каталог 2020

96 страниц

1810 2810 Модульное одинарное двойное картриджное уплотнение для тяжелых условий эксплуатации

8 страниц

380 Охлаждающая жидкость для машинного оборудования

2 страницы

SpeedSeal

8 страниц

Полимерные уплотнения

148 страниц

Программа уплотнения клапанов

8 страниц

715 спрафлекс золотой

1 стр.

635 SXC

2 страницы

740 защита от ржавчины для тяжелых условий эксплуатации

1 страниц

783 ACR

2 страницы

DualPac 2212

2 страницы

РАСХОДОМЕРЫ CHESTERTON FLOW GUARDIAN™

2 страницы

Уплотнение компонентов 491 DINS и 491 DINL

2 страницы

ARC КАТАЛОГ ПРОДУКЦИИ

40 страниц

610 HT Синтетическая смазочная жидкость

1 стр.

1400R/1400

2 Страницы

30K Защита подшипников и коробки передач

8 страниц

Система упаковки CMS 2000 без смыва

4 страницы

660 силиконовая смазка

1 страниц

725 Никелевое противозадирное покрытие

1 стр.

Каталог: CHESTERTON CORE PRODUCTS

88 страниц

477-1: прочный, но гибкий

2 страницы

Chesterton 155 одинарных и 255 двойных картриджных уплотнений

8 страниц

Механические уплотнения

172 страницы

Сальник и прокладка Chesteton

64 страницы

Корпоративная брошюра

13 страниц

Каталог продукции

96 страниц

Вращающийся CAT

40 страниц

Химические вещества для технического обслуживания и ремонта — промышленные смазочные материалы, очистители, жидкости для металлообработки и специальные средства для технического обслуживания

21 страница

Системы поддержки механических уплотнений

16 страниц

Герметизирующий раствор MANWAY

4 страницы

Композитные покрытия ARC

80 страниц

Каталог механических уплотнений

172 страницы

442C Картриджное разъемное механическое уплотнение.

8 страниц

Фланцевые прокладки

4 страницы

INTELLIFLOW

2 страницы

ПОКРЫТИЯ ДЛЯ МЕТАЛЛА И БЕТОНА

12 страниц

КАТАЛОГ МЕХАНИЧЕСКИХ УПЛОТНЕНИЙ И ПРОКЛАДОК

84 страницы

УСОВЕРШЕНСТВОВАННЫЕ УСИЛЕННЫЕ ПОКРЫТИЯ

80 страниц

Гидравлические и пневматические уплотнения, программа SpeedSeal

2 страницы

Фармацевтическая обработка, отраслевые решения

8 страниц

Энергетика, решения для ископаемой энергетики

8 страниц

Управление водными ресурсами, высокоэффективные механические уплотнения и упаковка

6 страниц

Архивные каталоги

Программа уплотнения клапанов

8 страниц

СИСТЕМА ВОДОСБЕРЕЖЕНИЯ

2 страницы

Сравнить

Удалить все

Сравнить 10 товаров

NoFlash Electro Contact Cleaner, аэрозольный баллон на 12 унций 428-04016

Категории магазиновМеню

Поиск

Счет

Посмотреть корзинуПросмотр корзины

| Принадлежности для уборки | Поставки для ресторанов | Еда и комната отдыха | Офисные принадлежности | Офисная мебель | Технологические продукты | Промышленная безопасность | Медикаменты |

увеличение

NoFlash Electro Contact Cleaners, Аэрозольный баллончик на 12 унций, 12 CN

UPS не подлежит отправке. Отправка LTL обычным перевозчиком, пожалуйста, дайте дополнительное время для доставки.

Отправка LTL обычным перевозчиком, пожалуйста, дайте дополнительное время для доставки.

- Артикул продукта: 428-04016

- негорючий

- Непроводящий

- Быстроиспаряющийся

- Без промывки и без остатка

- Быстрое проникновение

- Превосходное смачивающее действие

- Непроводящий

- Быстроиспаряющийся

- Этот товар не подлежит бесплатной доставке.

Описание продукта

LPS NoFlash Electro Contact CleanersХарактеристики продукта

- Применимые материалы: безопасны для использования на большинстве поверхностей; тест на совместимость с АБС-пластиком, акрилом, полистиролом и поликарбонатом

- Вместимость Том. [Номинал]: 12 унций

- Химическое соединение: н-пропилбромид; Этан; 1-пропанол; 1,2-бутиленоксид; т-бутанол

- Цвет: прозрачный

- Диэлектрическая прочность: 9 кВ

- Количество заполнения: 12 унций

- Запах/аромат: сильный

- Тип упаковки: аэрозольный баллон

- Удаляет: Грязь; Пыль; Флюс; Влага; Оксиды

- Удельный вес [макс.

]: от 1,29 до 1,32 при 20°C

]: от 1,29 до 1,32 при 20°C - ЛОС: 70,1%

- Для жителей Калифорнии: ПРЕДУПРЕЖДЕНИЕ. Этот продукт может подвергнуть вас воздействию н-пропилбромида, химического вещества, которое, как известно в штате Калифорния, вызывает рак и врожденные дефекты или другие нарушения репродуктивной функции. Для получения дополнительной информации посетите веб-сайт www.P65Warnings.ca.gov

Чат поддержки клиентов

Электроконтактно-разрядная кузнечная сварка стальных прутков

Journal of Materials Processing Technology 127 (2002) 68–72

Электроконтактно-разрядная кузнечная сварка стальных стержней M.A. Be´jar*, W. Schnake, R. Urqueta Факультет машиностроения, Чилийский университет, Casilla 2777, Santiago 6511265, Чили Получено 13 декабря 2000 г. ; получено в исправленном виде 11 февраля 2002 г.; принято 1 мая 2002 г.

; получено в исправленном виде 11 февраля 2002 г.; принято 1 мая 2002 г.

Резюме Однородные и разнородные пары стержней из сталей SAE 1020, 1045 или 5160 сваривали методом кузнечной сварки. Пары нагревали электроконтактно-разрядным способом с использованием аппарата для дуговой сварки на переменном токе и периодическим контактированием и разъединением стержней (электродов). Для оценки качества сварных швов использовались испытания на растяжение. Все стальные пары могут быть сварены, разрушение происходит в нескольких миллиметрах от свариваемой поверхности. # 2002 Elsevier Science B.V. Все права защищены. Ключевые слова: импульсно-дуговые; Электроконтактно-разрядный; Кузнечная сварка

1. Введение В этой работе представлен процесс кузнечной сварки, который является модификацией традиционного процесса сварки оплавлением. В этом модифицированном процессе, который мы назвали электроконтактно-разрядной кузнечной сваркой (ECDFW), для нагрева электродов используется гораздо более длинная импульсная дуга, чем при сварке оплавлением. При сварке оплавлением нагрев происходит из-за действия дуги, возникающей, когда детали сводятся и удерживаются вместе в легком прижимном контакте, и через них протекает ток достаточной величины. Из-за легкого прижимного контакта и из-за шероховатости поверхности ток протекает через относительно небольшие участки, вызывая очень быстрый и интенсивный нагрев точек контакта (за счет эффекта Джоуля) и, следовательно, между электродами образуются перемычки из расплавленного металла. За счет вскипания и межфазных явлений на границе твердого и жидкого металла [1] происходит выдувание расплавленного металла из зоны стыка и возникает кратковременный период искрения (короткая дуга). Этот тип дуги не является устойчивым из-за используемого низкого напряжения и приближающегося движения электродов. Это приближающееся движение компенсирует произведенные потери в металле, сохраняя слабый контакт. Как только детали достигают соответствующей температуры ковки, они сжимаются. Таким образом, жидкость и оксиды, присутствующие на границе раздела, выдавливаются, и происходит сварка нижележащих чистых твердых поверхностей [2,3].

При сварке оплавлением нагрев происходит из-за действия дуги, возникающей, когда детали сводятся и удерживаются вместе в легком прижимном контакте, и через них протекает ток достаточной величины. Из-за легкого прижимного контакта и из-за шероховатости поверхности ток протекает через относительно небольшие участки, вызывая очень быстрый и интенсивный нагрев точек контакта (за счет эффекта Джоуля) и, следовательно, между электродами образуются перемычки из расплавленного металла. За счет вскипания и межфазных явлений на границе твердого и жидкого металла [1] происходит выдувание расплавленного металла из зоны стыка и возникает кратковременный период искрения (короткая дуга). Этот тип дуги не является устойчивым из-за используемого низкого напряжения и приближающегося движения электродов. Это приближающееся движение компенсирует произведенные потери в металле, сохраняя слабый контакт. Как только детали достигают соответствующей температуры ковки, они сжимаются. Таким образом, жидкость и оксиды, присутствующие на границе раздела, выдавливаются, и происходит сварка нижележащих чистых твердых поверхностей [2,3]. Здесь при электроконтактно-разрядной кузнечной сварке (ЭКДС) импульсно-дуговая индуцируется и ограничивается по длительности, разделяя * Поддерживающий автор. Тел./факс: þ56-2-6896057. Адрес электронной почты: [email protected] (М.А. Бежар).

Здесь при электроконтактно-разрядной кузнечной сварке (ЭКДС) импульсно-дуговая индуцируется и ограничивается по длительности, разделяя * Поддерживающий автор. Тел./факс: þ56-2-6896057. Адрес электронной почты: [email protected] (М.А. Бежар).

и периодически касаясь электродов. Таким образом, производится быстрый и локализованный нагрев электродов, без расплавления избыточного количества металла.

2. Эксперимент Схема расположения электродов, используемых для проведения процесса ECDFW, который проводился на воздухе, показана на рис. 1. Различные вертикально ориентированные пары образцов диаметром 6 мм и длиной около 30 мм — изготовлены из SAE 1020. , 1045 или 5160 в состоянии поставки прутки холоднотянутые стальные, имеющие микротвердость 174, 293 и 357 HV и пределом прочности при растяжении (UTS) 815, 1270 и 1450 МПа соответственно, подключали к аппарату дуговой сварки на переменном токе (50 Гц), ток короткого замыкания Isc которого составлял от 30 до 270 А. Процесс ECDFW осуществляли следующим образом. Верхний электрод вибрировал с частотой F, приводимый в движение коромыслом. Первоначально максимальный межэлектродный зазор был равен a, и за счет вибрации оба электрода контактировали прерывисто. Верхний электрод также был перемещен вниз со скоростью подачи f, чтобы компенсировать потери материала, вызванные дугами. Как видно на рис. 2, на стадии контакта (А) межэлектродное напряжение было не равно нулю, а составляло несколько вольт. Это контактное напряжение было относительно постоянным, что могло быть связано с наличием расплавленного или полурасплавленного материала на поверхности электродов. Продолжительность контактной стадии зависела от нескольких факторов, таких как потеря металла при дуговом разряде, скорость подачи и начальное разделение электродов. Каждый раз, когда вибрационный электрод (верхний) начинал двигаться вверх, он