Электронно-лучевая обработка материалов — Мегаобучалка

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Воронежский государственный технический университет

Кафедра “Автоматизированное оборудование”

КУРСОВОЙ ПРОЕКТ

по дисциплине “Теоретические основы прогрессивных технологий”

| Выполнил | подпись | Долгополова Г.В. |

| Группа | ЭК — 042 | |

| Проверил | подпись | |

| Оценка |

Воронеж 2006

ВВЕДЕНИЕ

Развитие народного хозяйства нашей страны требует широкого внедрения в промышленность новых эффективных технологических процессов, основанных на достижениях современной науки и техники.

Одним из направлений, существенно расширяющих технологические возможности процесса обработки материалов, является использование концентрированных потоков энергии (струи плазмы, лазерного, электронного, ионного лучей и др.).

Электронно-лучевая обработка является одним из разделов этого, успешно развивающегося, перспективного направления.

Широкие возможности автоматизации электронно-лучевой обработки материалов, ведение процесса в вакууме, что обеспечивает высокую чистоту обрабатываемого материала, концентрация энергии в электронном луче до значений, недоступных ранее известным источникам, — все это способствовало внедрению электронно-лучевой обработки как в отрасли, связанные с точным производством (приборостроение, электроника и др.), так и в отрасли, производящие крупногабаритные изделия (например, тяжелое машиностроение).

С помощью электронного луча выполняют такие технологические операции как фрезерование, сверление, термообработка, плавка, сварка, пайка и др.

В разработке теоретических основ процесса воздействия электронного луча на материалы и в практических применениях этого процесса достигнуты значительные успехи.

Установлено, что непрерывное электронно-лучевое воздействие на материал переходит в зоне обработки в прерывистое. Учитывая эти особенности процесса, можно использовать как непрерывные, так и импульсные режимы воздействия, что существенно повышает эффективность обработки и расширяет технологические возможности электронных пучков.

В данном курсовом проекте обобщены теоретические данные по научным основам использования электронного луча для обработки материалов. В значительной степени его содержание базируется на результатах исследований авторов в области физики и технологии электронно-лучевой обработки.

В курсовом проекте дан анализ физических явлений при воздействии технологического злектронного луча на материалы, рассмотрен характер движения жидкой фазы в зоне обработки. Описаны методы экспериментального исследования параметров электронного луча и характеристик процесса обработки, а также принципы регулирования электронно-лучевой обработки. Кроме того рассмотрены вопросы формирования отверстий (резов), глубоких проплавлений, получения конденсаторов с высокими скоростями осаждения, образования дефектов обработки.

Электронный луч в технологии

Электронно-лучевое воздействие на металлы, приводящее к их нагреву, плавлению и испарению, как новое технологическое направление в области их обработки интенсивно развивается в последнее двадцатилетие .

Сущность процесса электронно-лучевого воздействия состоит в том, что кинетическая энергия сформированного в вакууме тем или иным способом электронного пучка (импульсного или непрерывного) превращается в тепловую в зоне обработки. Так как диапазоны мощности и концентрации энергии в луче велики, то практически возможно получение всех видов термического воздействия на материалы: нагрев до заданных температур, плавления и испарения с очень высокими скоростями .

В настоящее время во всем мире ни одна отрасль промышленности, связанная с получением соединений и обработкой материалов, не обходится без электронно-лучевого нагрева. Это можно объяснить характерными преимуществами метода, главными из которых являются возможность концентрации энергии от 103 до 5-108 Вт/см2, т. е. во всем диапазоне термического воздействия, ведение процесса в вакууме, что обеспечивает чи-стоту обрабатываемого материала, а также возможность полной автоматизации процесса.

Электронно-лучевая технология развивается в основном в трех направлениях: плавки и испарении в вакууме, сварки и кроме того, электронный луч позволяет наносить покрытия на поверхности заготовок в виде пленок толщиной от нескольких десятков микрометров до десятых долей миллиметра. Электронный луч применяют также для распыления различных материалов. При»плавке и испарении в вакууме для нанесения пленок и покрытий используют мощные (до нескольких МВт) электронно-лучевые печи при ускоряющем напряжении 20—30 кВ. Концентрация энергии здесь невелика — не более 10

Для сварки металлов создано оборудование трех классов: низко, средне- и высоковольтное, охватывающее диапазон ускоряющих напряжений 20—150 кВ. Мощность установок составляет 1—120 кВт и более при максимальной концентрации энергии 105—106 Вт/см2. Для прецизионной обработки деталей (сверление, фрезерование, резка) используют в основном высоковольтные установки (80—150 кВ) небольшой мощности (до 1 кВт), обеспечивающие концентрацию энергии

1 2 3 4 5

Рис. 1. Схематическое изображение поперечных сечений зон обработки при электронно-лучевом воздействии:

1 — при «мягком» режиме нагрева;

2 — переход к «местному» режиму;

3 — «кинжальное» проплавление;

4 — переход к отверстию;

5 — отверстие в материале

(например, плавка) сопровождается обычной полусферической формой проплавления металла (рис. 1).

Выявление механизма глубокого проплавления является центральной проблемой в процессе электронно-лучевого воздействия. Решение этой’ проблемы дает возможность объяснить и другие типы реакции материала на термические воздействия. Естественно, что загадка «кинжального» феномена привлекла внимание исследователей и породила большое число точек зрения на это явление. На самой первой стадии исследований (1959— 1961 гг.) в основном констатировали эффект глубокого проплавления и выявляли связь его геометрических характеристик с параметрами электронного луча.

В начале шестидесятых годов было высказано одно из первых объяснений этого эффекта, в котором полагали, что внедренный и движущийся относительно детали луч образует конус проплавления. Смещение луча относительно детали приводит к непрерывному плавлению металла и перемещению его в сторону, противоположную направлению движения луча. Согласно этой гипотезе образование глубокого проплавления представляется как стационарный процесс.

В 1965 г. экспериментально установлено, что процесс внедрения электронного луча в металл происходит за счет испарения и является прерывистым. С помощью киносъемки было показано, что образующийся канал заполняется паром, а сверху закрывается пленкой жидкого металла, которая периодически, с частотой 13—14 Гц, прорывается (по-видимому, вследствие повышения давления пара в канале). Распределение температур до 5-103 Вт/см2, совершенствуется также электронно-лучевое оборудование и разрабатывается аппаратура для наблюдения, контроля и регулирования процесса электронно-лучевого воздействия. Интенсивный обмен информацией в области достижений электронно-лучевой технологии привел к тому, что электронный луч стал заурядным технологическим инструментом для нагрева, плавки, зонной очистки, сварки металлов больших толщин, микросварки, макро- и микрообработки, нанесения покрытий в различных отраслях промышленности, начиная от сборки и нанесения пленок в интегральных схемах до сварки крупногабаритных и металлоемких изделий в тяжелом машиностроении. Электронный луч является одним из перспективнейших инструментов для работы в космосе, где он освобождается от существенного недостатка в наземных условиях — вакуумной камеры. Наиболее интенсивно развивается техника электронно-лучевой сварки металлов. Электронно-лучевые установки мощностью до 30 кВт позволяют решить большинство сварочных проблем для деталей из алюминия и титана толщиной от 0,5 до 40—50 мм, на которые падает основной объем сварочных работ. Сварка металлов при толщине более 100 мм требует использования оборудования мощностью более 50 кВт. Другая причина интенсивного развития техники электронно-лучевой сварки металлов связана с тем, что основной объем теоретических и экспе-риментальных исследований процесса электронно-лучевого воздействия выполнен для диапазона плотностей энергии 10

Электронно-лучевое воздействие в этом диапазоне характеризуется феноменом «кинжального», или глубокого, проплавления с соотношением глубины шва к его ширине 10 : 1 и более. Увеличение концентрации энергии до ~107 Вт/см2 приводит к переходу от «кинжального» проплавления к образованию отверстия в материале. Нагрев при концентрациях менее 105Вт/см2 по высоте канала неравномерно: максимум (~5000 К) находится у дна канала, а минимум (~2500—3000 К) у выходной части.

В работах на основе экспериментальных и расчетных данных показано, что процесс внедрения электронного луча в материал с образованием в нем канала происходит за счет периодического с частотой 10 3—106 Гц (в зависимости от концентрации энергии) выброса вещества вследствие взрывообразного испарения материала. В основу таких представлений было положено сравнение скоростей ввода энергии и релаксации этой энергии материалом. Для большинства металлов скорость ввода тепла в диапазоне концентрации энергии намного превышает скорость отвода его вследствие теплопроводности, что неизбежно приводит к поверхностному испарению и вскипанию микрообъема расплава вещества, в котором выделяется энергия электронного луча.

Существует «взрывная гипотеза», которая позволила перейти к первым полуколичественным оценкам параметров процесса и она получила подтверждение в ряде других работ. В 1969 г. проведены экспериментальные исследования процесса образования канала с помощью киносъемки в рентгеновских лучах. Установлено, что в жидком металле вокруг электронного луча существует полость. Эта полость все время находится в движении: глубина ее периодически колеблется от нулевой до максимальной с частотами 10—60 Гц. Кроме того, полость периодически смыкается, в основном в верхней части, а иногда и в других сечениях канала. На основании полученных экспериментальных данных разработана теория образования канала, основанная на гидродинамической аналогии внедрения в жидкость тела, имеющего форму снаряда.

Некоторые исследователи связывают образование канала в веществе с появлением плазмы, прозрачной для электронного луча, и образованием радиационных дефектов типа каскадных смещений атомов, термических клиньев и пиков. Рассмотренные подходы к решению проблемы электронно-лучевого воздействия основываются на изучении физических процессов в зоне нагрева.

Имеется много работ, в которых трудности изучения физических явлений в зоне воздействия электронного луча обходят путем введения некоторого источника теплоты и использования теории теплопроводности. Такие подходы в ряде случаев дают возможность быстрее получить методики инженерных расчетов процесса, чем подробный анализ физических явлений. В существенной степени это связано с действием принципа местного влияния .

Для осуществления теплового подхода, т. е. решения задачи теплопроводности в условиях электронно-лучевого воздействия необходимо знать характер теплового источника и тепловой баланс процесса.

Экспериментальные данные показывают, что потери теплоты на испарение при электронно-лучевой сварке с глубоким проплавлением не превышают 5—10%, т. е. тепловой баланс электронно-лучевого воздействия при концентрациях энергии =105—106 Вт/см2 во многом сходен с тепловым балансом при процессе электродугового нагрева. На этом основании ряд исследователей предложили соотношения, связывающие мощность электронного луча (с учетом концентрации энергии) с характеристиками проплавления, решая традиционную задачу теплопроводности. Точность вычислений при этом достаточна для инженерных расчетов .

Что касается характера теплового источника, то согласно экспериментальным и расчетным данным в зависимости от ускоряющего напряжения, а вернее от глубины пробега электронов в веществе, он является либо нормально распределенным поверхностным (ускоряющие напряжения менее 20 кВ), либо (для случая высоких ускоряющих напряжений) нормально распределенным по поверхности и глубине. Для оценки тепловых полей в случае электронно-лучевой сварки с глубоким проплавлением неплохую точность дает аппроксимация теплового источника как линейного конечной глубины либо как комбинации точечного и линейного.

Для установления связи параметров электронного луча с ха-рактеристиками проплавления наметился еще один формальный подход, который можно назвать «критериальным». В нем используют методы теории подобия и с учетом анализа размерностей получают соотношения, связывающие параметры луча (мощность, концентрацию энергии, скорость перемещения) с геометрическими характеристиками зоны обработки.

В проблеме изучения процесса электронно-лучевого воздействия необходимо выделить класс исследований, связанный с изучением эмиссионных процессов в зоне обработки. Регистрация изменения интенсивности эмиссии электронов и светового излучения из зоны воздействия позволяет судить о кинетике процесса электронно-лучевого нагрева и разработать датчики для его контроля и регулирования. Хотя в об-ласти автоматизации электронно-лучевых процессов имеются определенные успехи, большинство разработок связано с созданием аппаратуры для слежения за положением электронного луча в пространстве, в частности за стыком сварного шва и мало работ по комплексному управдению процессом,

включающим регулирование глубины и ширины, т. е. геометрических характеристик зоны воздействия.

Наконец еще один объект исследований, имеющий важное значение для теории и практики сварки плавлением в целом, связан с изучением движения расплава — это гидродинамические процессы в зоне злектронно-лучевого воздействия. Интерес исследований к гидродинамике не случаен, так как от процессов переноса жидкого металла в зоне обработки зависит большинство дефектов при формировании сварных швов, а в ряде случаев гидродинамика определяет производительность обработки. Глубокое проплавление металлов, при сварки электронным лучом, характеризуется появлением специфических дефектов (полостей в объеме шва, колебаний глубины проплавления по длине шва), поэтому гидродинамика является предметом тщательного изучения и при других концентрированных источниках: сжатой дуге в среде углекислого газа, аргонодуговой сварке, луче лазера, струе плазмы и др. Значительное распространение получило моделирование гидродинамических процессов в условиях воздействия концентрированного потока энергии.

Сущность концепции заключается в следующем. Концентрированный (сфокусированный) поток электронов, падая на поверхность материала, осуществляет разогрев вещества в зоне, ограниченной шириной луча и глубиной пробега электронов. Если скорость тепловыделения меньше скорости отвода энергии вследствие теплопроводности, то происходит нагрев с образованием полусферической (или близкой к ней) формы проплавления (мягкий режим нагрева, процесс испарения практически отсутствует). Повышение концентрации энергии в зоне воздействия до 105—106,: Вт/см2 приводит к тому, что скорость тепловыделения становится соизмеримой со скоростью отвода энергии вследствие теплопроводности (критический режим нагрева, начинается существенное парообразование). Если при малых концентрациях энергии статьи энергетического баланса процесса складывались (приближенно) из затрат на отвод тепла обрабатываемым изделием (до 60%), его плавление (до 35%) и испарение (до 5%), то при концентрациях выше критических, когда скорость тепловыделения намного больше скорости отвода тепла, большая часть вводимой энергии тратится на плавление и выброс расплава за счет объемного вскипания или других эф-фектов.

Эффективность процесса воздействия луча существенно повышается при углублении зоны обработки в материал с образованием канала. Время нагрева и выброса порции вещества мало (~10-6—10-5 с), поэтому процесс сверления канала носит периодический (квазистационарный) характер с частотами ~105—106 Гц.

Так как выброс вещества идет со дна канала, опускающегося вматериал с некоторой скоростью, максимальные температура и давление пара находятся у дна канала и падают по его высоте. У выхода из канала температура и давление минимальны.

Взаимодействие электронного пучка с продуктами выброса (смесью пара и конденсата) в объеме канала приводит к тому, что непрерывно действующий пучок электронов периодически рассеивается на стенках канала. Концентрация мощности луча в момент его рассеивания на стенки падает на 1—2 порядка (пропорционально площади внутренней поверхности канала), поэтому такой «размазанный» по стенкам источник обеспечивает практически только плавление стенок. Таким образом, когда канал свободен от паров обрабатываемого материала, электронный луч без потерь достигает его дна, происходит испарение вещества со дна канала. Когда канал заполнен паром, электронный луч рассеивается и передает энергию стенкам, образуя жидкую фазу.

С учетом времени периодической экранировки частота выброса вещества несколько уменьшается, но по-прежнему остается высокой (—101—105 Гц). Углубление канала происходит до тех пор, пока давление пара в нем больше суммарного давления поверхностного натяжения и давления, обусловленного столбом жидкой фазы стенок канала. Наименьшее давление пара во всех случаях имеет место у выхода из канала. Поэтому, как только давление пара становится меньше давления поверхностного натяжения и веса жидкой фазы, канал в верхней части может смыкаться. Если не прерывать действие луча, то смыкание будет иметь периодический характер с частотами порядка 10—100 Гц. Смыкание канала сверху является причиной специфического дефекта — наличия полостей в объеме проплавления. Таким образом, непрерывный процесс электронно-лучевого воздействия переходит в зоне обработки в колебательный процесс с высокими частотами, обусловленными газодинамическими процессами, и низкими частотами, являющимися следствием гидродинамических явлений.

Прямое подтверждение рассмотренной картины процесса получено экспериментально при воздействии электронного луча в импульсном режиме при длительности импульса, достаточной для осуществления микровзрыва. Время паузы было выбрано таким, чтобы продукты выброса успели эвакуироваться из канала и луч не рассеивался на стенки канала с образованием жидкой фазы. В результате вместо проплавления были получены отверстия глубиной до 60 мм и диаметром до 2 мм (в нержавеющей стали и алюминии).

Следовательно, реализация многообразия термических воздействий электронного луча (от плавки до сверления) зависит от скорости введения энергии. Аналогичная картина быстропротекающмх явлений, связанных с высокими скоростями ввода энергии в материал, в некоторой степени имеет место во многих процессах, уже хорошо изученных или изученных в достаточной степени, например, при лазерном воздействии, электрическом взрыве проводников, электроискровой обработке, воздействии плазменной и электрической дуги, взрывных процессах и т. п. Поэтому технологические электронные пучки в настоящем курсовом проекте рассмотрены в сравнении их с другими источниками теплоты, исходя из того, что одним из основных характерных признаков любого источника является концентрация энергии.

Электронно-лучевая обработка материалов

Особенности образования отверстий при электронно-лучевой обработке:

Термическая размерная обработка, как правило, предназначена для изменения химического состава или структуры обрабатываемого материала, получения отверстий заданного диаметра или пазов заданной ширины, глубины и профиля сечения.

Результат размерной обработки зависит от поведения материала при повышении температуры. В результате термической размерной обработки происходят следующие явления:

фазовые превращения в твердом состоянии, появляющиеся, например, при закалке соответствующих сталей;

сублимация — удаление материала при выполнении отверстий, пазов, резании, гравировании алмаза, графита, кварцевого стекла;

разложение твердого материала на летучие компоненты и унос мате-риала при резании синтетических материалов, керамики, бумаги;

разложение с образованием, по крайней мере, одного твердого компонента и удаление материала при резании, сверлении, гравировании арсенида галлия, фосфида галлия;

плавление материалов при микросварке металлов, полировании ме-таллов и полупроводниковых материалов (кремний, германий), нанесении рисок оплавлением (кремний, германий, керамика, ферриты), легировании полупроводников путем вплавления лигатур при изготовлении полупроводниковых приборов и интегральных микросхем;

испарение — удаление материала при сверлении, резании, гравировании металлов, диэлектриков, синтетических материалов.

Обрабатываемость материала в основном зависит от его теплофизи-ческих свойств и удельной мощности пучка электронов. Чтобы избежать избытка жидкой фазы, добиться максимальной производительности за счет реализации резононсных режимов нагрева, обработку ведут в импульсных режимах. При этом возможны следующие технические варианты обработки: моноимпульсная, многоимпульсная, с быстрым отклонением луча.

Выброс жидкой фазы при обработке. Экспериментальные данные различ-ных исследователей по измерению удельной работы разрушения показывают, что практически для всех металлов больше энергии плавления, но меньше энергии превращения в пар.

В продуктах выброса находится значительное количество жидкой фазы . Затраты введенной энергии, приводящие к удалению вещества при обработке и при сварке с «кинжальным» проплавлением , например, сталей только на 10—20 % превышают затраты на плавление. Это приводит к малому различию в энергетических балансах процессов получения отверстий и проплавления и существенно упрощает их тепловые расчеты.

Причины преждевременного вскипания вещества, приводящего к выносу жидкой фазы в основном можно свести к двум моментам:

— вскипанию за счет гетерогенных центров зарождения паровой фазы,

— вследствие перегрева. В первом случае факторами, облегчающими вскипание, являются: пузырьки растворенного в металле газа, объем которого может превышать объем основного металла в десятки и даже сотни раз; неидеальность контактов; локальные пульсации температуры, например вследствие неоднородности временной структуры импульса энергии, приводящие к генерации внутрь материала волн сжатия и разрежения как и при ультразвуковых колебаниях.

Объяснить причины вскипания при перегреве затруднительно из-за сложности физики процесса. Перегрев может возникать вследствие того, что нагрев и плавление металла в зоне действия луча происходят в условиях сжатия материала давлением отдачи паров. Так как разгрузка в распла-вленном объеме после прекращения действия импульса энергии проис-ходит за время 10~3—10~4 с, т. е. со скоростью распространения волн напряжения (скоростью звука), то металл практически мгновенно заметно перегревается, что равносильно быстрому избыточному тепловыделе-нию в локальном объеме.

Согласно другой точке зрения, перегрев связан с наличием в зоне дей-ствия луча двух слоев с разным характерным временем изменения темпе-ратуры. Если при колебаниях интенсивности нагрева внутренние слои жидкой фазы попадают в условия перегрева, то происходит вскипание, так как, одновременно является временем релаксации давления отдачи.

Вскипание и вынос жидкой фазы могут быть связаны с периодическими (вследствие экранировки) колебаниями давления отдачи паров при поверхностном испарении, которые приводят к генерации в жидком объеме металла механических колебаний, стимулирующих рост равновесных пузырьков растворенного газа.

Сварка электронным лучом

Электронно-лучевая сварка (ЭЛС) основана на использовании для нагрева энергии электронного луча.

Сущность данного процесса состоит в использовании кинетической энергии электронов, движущихся в высоком вакууме с большой скоростью. При бомбардировке электронами поверхности металла подавляющая часть кинетической энергии электронов превращается в теплоту, которая используется для расплавления металла.

Для сварки необходимо получить свободные электроны, сконцентрировать их и сообщить им большую скорость с целью увеличения их энергии, которая должна превратиться в теплоту при торможении в свариваемом металле. Получение свободных электронов достигается применением раскаленного металлического катода, эмитирующего (испускающего) электроны. Ускорение электронов обеспечивается электрическим полем с высокой разностью потенциалов между катодом и анодом. Фокусировка — концентрация электронов — достигается использованием кольцевых магнитных полей. Резкое торможение электронного потока происходит автоматически при внедрении электронов в металл. Электронный луч, используемый для сварки, создается в специальном приборе — электронной пушке.

Электронная пушка представляет собой устройство, с помощью которого получают узкие электронные пучки с большой плотностью энергии (см. рис.2).

Рис. 2. Схема устройства электронно-лучевой пушки.

(1), Пушка имеет катод (1), который размещен внутри прикатодного электрода (2). На некотором удалении от катода находится ускоряющий электрод — анод (3) с отверстием.

Прикатодный и ускоряющий электроды имеют форму, обеспечивающую такое строение электрического поля между ними, которое фокусирует электроны в пучок с диаметром, равным диаметру отверстия в аноде. Положительный потенциал ускоряющего электрода может достигать нескольких десятков тысяч вольт, поэтому электроды, эмитированные катодом, на пути к аноду приобретают значительную скорость и, соответственно, кинетическую энергию. После ускоряющего электрода электроны движутся равномерно. Питание пушки электрической энергией осуществляется от высоковольтного источника постоянного тока. Электроны имеют одинаковый заряд, поэтому они отталкиваются друг от друга, вследствие чего диаметр пучка увеличивается, а плотность энергии в пучке уменьшается.

Для увеличения плотности энергии в луче после выхода электродов из анода электроны фокусируются магнитным полем в специальной магнитной линзе (4). Сфокусированные в плотный пучок летящие электроны ударяются с большой скоростью о поверхность изделия (6), при этом кинетическая энергия электронов, вследствие торможения в веществе, превращается в теплоту, нагревая металл до высоких температур.

Для перемещения луча по свариваемому изделию на пути электронов помещают магнитную отклоняющую систему (5), позволяющую направлять электронный луч точно по сварочному стыку.

Для обеспечения беспрепятственного движения электронов от катода к аноду и далее к изделию, для тепловой и химической изоляции катода, а также для предотвращения возможности дугового разряда между электродами в установке создается высокий вакуум не ниже 1,3.10~2 Па (1.10-4 мм рт. ст.), обеспечиваемый вакуумной системой установки.

Работа, затраченная электрическим полем на перемещение заряда из одной точки в другую, равна произведению величины заряда на разность потенциалов между этими двумя точками. Эта работа затрачивается на сообщение электрону кинетической энергии.

Таким образом энергия электронов может достигать больших значений и зависит от разности потенциалов разгоняющего поля; в настоящее время эксплуатируются электронно-лучевые установки с ускоряющим напряжением в электронно-лучевой пушке до 200 кВ.

Физическая картина внешних явлений, сопровождающих действие электронов на металл, состоит из рентгеновского излучения, теплоизлучеия, возникновения отраженных, вторичных электронов, испарения металла в виде атомов и ионов металла. Схема данных явлений изображена на рис.3.

Вторичные электроны делятся на три группы: упруго отраженные электроны, энергия которых примерно равна падающим; электроны, отраженные в результате неупругого соударения и имеющие более или менее большие потери; собственно вторичные электроны, энергия которых не превышает 50 эВ.

Рис.3 Фйзическая картина явлений, сопровождающих проникновение электронов в веществе:

1 — атомы металла,

2 — ионы,

3 — пучок электронов,

4 -рентгеновское излучение,

5 — отраженные и вторичные электроны,

6 — тепловое и световое излучение

Характерные значения параметров сварочных электронных лучей:

— минимальный радиус пучков 0,1… 1 мм;

Рис.4. Типичная форма сварного шва при ЭЛС

— энергия 10…200 кэВ;

— мощность — до 120 кВт.

Плотность энергии в источнике нагрева является одной из основных характеристик источника и определяет его эффективный коэффициент использования тепла, форму провара, размеры зоны термического влияния, сварочные деформации и поводки. Электронный луч – наиболее эффективный источник нагрева металла при сварке, поскольку плотность энергии в луче превышает плотность энергии электрической сварочной дуги более чем на три порядка.

Ниже приведены сравнительные данные по максимальной плотности энергии (Рmах) и минимальной площади пятна нагрева (Smіn) для различных видов сварки:

Вид сварки Smіn, ММ2 Рmах, кВт/ММ2

Газовая 1 0,5

Электродуговая 0,1 1,0

ЭЛС и лазерная 10′5 5-103

При сварке электронным пучком формируется узкий и глубокий шов. Глубина проплавления достигает 200…400 мм, а отношение глубины проплавления к средней ширине шва составляет 20..30 (см. рис.4).

Столь глубокое проникновение электронов в металл объясняется образованием канала в сварочной ванне практически на всю ее глубину. Основным фактором, вызывающим образование канала в жидком металле, является давление отдачи пара при испарении. В связи с этим канал в сварочной ванне часто называют пародинамическим.

Технологические возможности и преимущества электронно-лучевой сварки состоят в следующем:

•При ЭЛС возможно соединение за один проход металлов и сплавов толщиной в наиболее широком среди других методов сварки диапазоне — от 0,1 до 400 мм.

•Благодаря высокой концентрации энергии в луче, минимальному вводу тепла и высокой скорости охлаждения, зона термического влияния при ЭЛС имеет существенно меньшую протяженность, а снижение свойств в ней относительно небольшое. Особое значение это имеет для аустенитной стали, сплавов циркония, молибдена и других металлов, склонных при нагреве к значительному росту зерна и снижению коррозионной стойкости.

•Глубокое проплавление металла при малой погонной энёргии, имеющее место при ЭЛС, обусловливает значительно большую скорость отвода тепла от зоны сварки, что обеспечивает увеличение скорости кристаллизации малой по объему сварочной ванны с получением мелкокристаллического строения металла шва, по своим свойствам мало отличающегося от основного металла.

•Ввод значительно меньшего количества тепла при ЭЛС, особенно на импульсном режиме, по сравнению с дуговой сваркой дает возможность во много раз уменьшить деформации изделий.

•Большая концентрация энергии в малом поперечном сечении луча и возможность переноса энергии лучом на значительное расстояние от катода дают возможность использовать электронный луч при сварке в узкую щель, когда методы дуговой сварки не могут быть использованы.

•При ЭЛС рабочее расстояние «электронная пушка -изделие» можно изменять в значительных пределах без существенного изменения параметров шва. Рабочее расстояние выбирается в пределах 50-120 мм для низковольт-ных пушек и 50-500 мм — для высоковольтных. При этом изменение рабочего расстояния в процессе сварки на 1…5 мм не оказывает существенного влияния на качество соединения.

•Эффективная защита металла от взаимодействия с газами в процессе сварки, осуществляемой в высоком вакууме.

•Отклонение потока электронов в магнитном поле осуществляется практически безынерционно, что дает возможность перемещать электронный луч по сложным контурам по программе с использованием электронно-вычислительной техники.

•Существенное в 8…10 раз — снижение энергетических затрат по сравнению с другими дуговыми методами.

•ЭЛС является наиболее рационалъным методом соединения:

— иделий из тугоплавких металлов;

— изделий из термически упрочненных металлов, когда нежелательна, затруднена или невозможна последующая термообработка;

— изделий после окончательной механической обработки при необходимости обеспечения минимальных сварочных деформаций;

— конструкций больших толщин ответственного назначения.

Недостатки метода ЭЛС:

•Сложность и высокая стоимость оборудования.

•Необходимость наличия вакуумных камер, что ограничивает размеры свариваемых изделий.

•Вредное рентгеновское излучение в процессе ЭЛС.

•Необходимость высококвалифицированного персонала.

Параметрами режима ЭЛС являются сила тока, ускоряющее напряжение, скорость сварки, ток фокусировки. Проплавляющая способность электронного луча определяется, в основном, величиной ускоряющего напряжения и, в меньшей мере, величиной тока электронного луча. Ток в фокусирующей магнитной лизе влияет на размеры пятна нагрева и, следовательно, на величину удельной тепловой энергий. Изменяя ток фокусировки, можно изменить ширину ванны и глубину проплавления.

К числу наиболее важных технологических параметров относятся также тип и геометрия стыкового соединения и пространственное положение сварного шва и электронного пучка. Для однопроходной ЭЛС применяются типы соединений, в основном, характерные для сварки плавлением. Отличительными типами соединений являются соединени:

— под сварку проникающим электронным пучком (см. рис.5.1),

— под сварку в углублении и труднодоступных местах (см. рис.5.2),

— под сварку тавров через полку (см. рис.5.3).

— отбортовка кромок (см. рис.5.4) применяется обычно в изделиях радиотехники и приборостроения.

Соединения под сварку проникающим пучком допускаются для тонколистовых металлов в нижнем положении и для металлов малых и средних толщин в горизонталъном положении.

1 2 3 4

Рис.5 Некоторые типы сварных соединений при ЭЛС.

6.2. Электронно-лучевая обработка

Электронно-лучевой называют обработку, при которой для технологических целей используют остросфокусированный пучок электронов, движущихся с большой скоростью.

Метод электроннолучевой обработки (ЭЛО) основан на использовании тепла, выделяющегося при резком торможении потока электронов на поверхности обрабатываемой заготовки. При электроннолучевой обработке деталь помещают в герметическую камеру, в которой благодаря непрерывной работе вакуумных насосов обеспечивается высокая степень разрежения (до 10-7 Па). Поскольку электроны не изменяют химических свойств твердого тела, то обработка ими в вакууме является существенным достоинством этого метода, так как при обработке не происходит химического загрязнения материала заготовки.

Существенным для использования в технике электронного луча для обработки материалов является простота получения большого количества свободных электронов. Если нагреть в вакууме металлическую, например танталовую или вольфрамовую, проволоку, то с ее поверхности излучаются электроны (термоэлектронная эмиссия), число и скорость которых зависят от температуры нагрева.

Кинетическая энергия этих электронов, беспорядочно движущихся в пространстве, окружающем эмиттер, сравнительно невелика. Ее можно существенно повысить путем ускорения движения электронов в определенном направлении воздействием электрического поля, создаваемого высокой разностью потенциалов между эмиттером, являющимся в данном случае катодом и анодом.

Для этого используют специальное устройство — электронную пушку, которое вместе с электронно-оптической системой создает остросфокусированный пучок электронов, излучаемых катодом, ускоряемый в вакууме электрическим полем с разностью потенциалов до 150 кВ. Скорость электронов при этом может достигать 100 тысяч км/с и более.

Съем металла с поверхности за счет испарения и взрывного вскипания — физическая основа размерной ЭЛО. Пары материала, покидая зону обработки, производят давление — отдачу, углубляя зону расплава. В связи с этим при ЭЛО возможно получить глубокое («кинжальное») проплавление или сварку соединений, а при размерной ЭЛО — глубокие отверстия.

Электронный луч, необходимый для реализации технологического процесса, создается в специальном приборе – электроннолучевой пушке (рис. 6.12).

Рис 6.12. Схема электроннолучевой пушки:

1 – катод; 2 – прикатодный электрод; 3 – ускоряющий электрод; 4 – магнитная линза; 5 – отклоняющая система; 6 – изделие; 7 – высоковольтный источник

Пушка имеет катод 1, который нагревается до высоких температур проходящим током или путем бомбардировки электронами вспомогательного катода. Раскаленный катод испускает (эмитирует) свободные электроны. Катод изготовляют из тугоплавких металлов или специальной керамики.

Катод размещен внутри прикатодного электрода 2, изготовленного из нержавеющей стали. На некотором удалении от катода находится ускоряющий электрод (анод) 3 с отверстием. Между катодом и анодом создается электрическое поле высокой напряженности, в результате чего электроны, вылетевшие с катода, ускоряются. Прикатодный и ускоряющий электроды имеют форму, обеспечивающую такое строение электрического поля между ними, которое фиксирует электроны в пучок диаметром, равным диаметру отверстия в аноде. Положительный потенциал ускоряющего электрода может достигать нескольких десятков тысяч вольт, поэтому электроны, эмитированные катодом, на пути к аноду приобретают значительную скорость и энергию. После ускоряющего электрода электроны двигаются равномерно.

Питание пушки электрической энергией осуществляется от высоковольтного источника 7 постоянного тока. Электроны имеют одинаковый заряд, поэтому они отталкиваются друг от друга, в результате чего диаметр электронного луча увеличивается, а плотность энергии в луче уменьшается.

Для увеличения плотности энергии в луче после выхода электронов из первого анода электроны фокусируются магнитным полем в специальной магнитной линзе 4, представляющей собой катушку, питаемую электрическим током. Фокусировка электронов в пучок минимального размера происходит на некотором удалении от магнитной линзы, в области которой осуществляется электроннолучевая обработка. Сфокусированные электроны ударяются с большой скоростью о малую ограниченную площадку на изделии 6 и их кинетическая энергия превращается в теплоту, нагревая металл до очень высокой температуры.

Для перемещения луча по поверхности обрабатываемого объекта на пути электронов помещают магнитную отклоняющую систему 5, с помощью которой может отклонить луч по любой траектории и с любой частотой. Эти системы используют для точного установления луча по стыку (при сварке), интенсивного перемещения металла (при сварке и металлическом плавлении), отклонении луча на значительное расстояние (при напылении).

Размерная обработка производится с помощью остросфокусированных потоков электронов. Она основана на интенсивном испарении материалов из зоны воздействия пучка с минимальным образованием жидкой фазы. Этот вид обработки используется для формирования планарных изображений, подгонки электрических номиналов элементов тонкопленочных схем, обработки изделий из таких материалов, как кремний, германий, керамика, ферриты, керметы и т. д. Мощность установок для этих целей в непрерывном режиме обычно не превышает 1 кВт, а в импульсном — 15 кВт.

При больших плотностях мощности и ускоряющих напряжениях порядка 100 — 175 кВ в зоне обработки возникают очень высокие температуры и все известные материалы при таких условиях плавятся и затем испаряются.

Можно также получать покрытия из труднолетучих и тугоплавких материалов: А12О3, SiO2, стекла и карбидов тугоплавких металлов.

Для формирования потока электронов и транспортировки его к объекту необходим вакуум. Внутри электронных пушек — на уровне 10-3…0-4 Па, а в технологических камерах 10-2 — 10-3 Па.

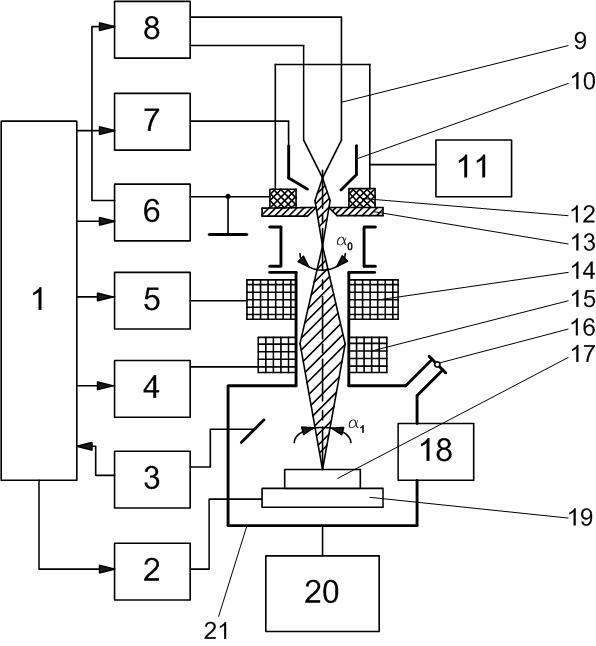

Так как электронный луч очень чувствителен к электрическим и магнитным полям, то в электронных установках должна быть предусмотрена стабилизация ускоряющего и фокусирующих напряжений, сил токов питания фокусирующих и отклоняющих магнитных систем. Схема электроннолучевой технологической установки показана на рис. 6.13.

Рис. 6.13. Типовая схема электроннолучевой технологической установки:

1- управляющая ЭВМ; 2 — управляющее устройство перемещения объекта; 3 — контрольное устройство; 4 — блок отклонения луча; 5 — блок фокусировки; 6 — высоковольтный выпрямитель; 7 — блок питания модулятора; 8 — блок питания катода; 9 — катод электронной пушки; 10 — модулятор; 11 — система откачки пушки; 12 — изолятор; 13 — анод; 14 — фокусирующая магнитная катушка; 15 — катушка отклонения луча; 16 — система визуального контроля зоны обработки; 17 — объект;

18 — вакуумный шлюз; 19 — механизм крепления и перемещения объекта;

20 — система откачки рабочей камеры; 21- рабочая камера

В зависимости от конструкции электронной пушки, поток электронов может быть сформирован в виде луча круглого сечения, ленты, клина, кольца, иметь различную энергию в выбранном диапазоне, быть стационарным или импульсным.

Эмиттером электронов в пушках с небольшими силами тока пучка служат металлические (вольфрамовые и танталовые) термокатоды прямого действия, конструктивно выполняемые в виде V-образных проволочек, стержней, спиралей, таблеток.

Повысить концентрацию электронов можно, если сжать плазму стенками сужающегося полого электрода или воздействовать на нее магнитным полем, концентрируя зону разряда в малом объеме. Такое двойное контрагирование плазмы происходит в дуоплазматронах. В них разряд зажигают между термокатодом или холодным полым катодом и анодом, в котором имеется эмиссионное отверстие диаметром 0,3 — 2 мм.

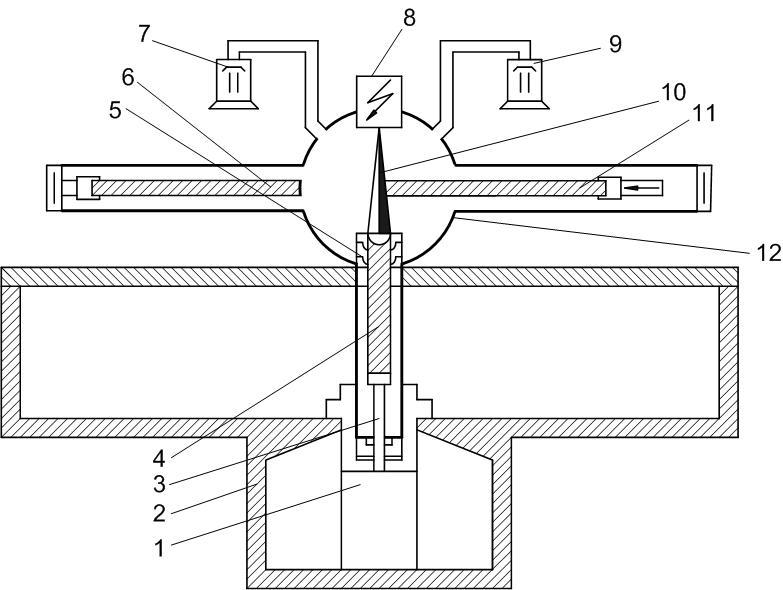

Конструктивно такая электронная пушка оформляется в камере 1 (рис. 6.14), откачиваемой отдельно от рабочей камеры установки. В камере через высоковольтный изолятор 4 закреплены катодный узел со сменной вольфрамовой спиралью 2, водоохлаждаемый промежуточный электрод 5 и основной анод 3. Промежуточный электрод и корпус анода изготовлены из стали и служат магнитопроводами.

Магнитное поле создается катушкой 6. В зазоре по оси между анодом и промежуточным электродом обеспечивается резко неоднородное магнитное поле для сжатия плазмы. Рабочий газ (аргон) подается в полость промежуточного электрода через регулируемый натекатель с расходом порядка 10 см3/ч, при этом в разрядной камере давление составляет 5 -10 Па. Максимальное давление ограничено возможностью пробоя, а минимальное — погасанием дуги.

При включении напряжения между термокатодом и промежуточным электродом внутри последнего зажигается несамостоятельный разряд. Он инициирует образование дугового разряда между основным анодом и катодом после включения анодного напряжения. Плазма дуги сжата в канале промежуточного электрода и затем в разрыве магнитной цепи на выходе из него.

Со стороны плазмы анод окружен слоем пространственного заряда. Этот заряд формирует границу плазмы, и она не выходит значительно за пределы эмиссионного отверстия. Магнитное поле с индукцией порядка 0,2 Тесла сконцентрировано в малом зазоре между цилиндрическим промежуточным электродом и анодом. Поле дополнительно сжимает плазменный разряд, увеличивая концентрацию заряженных частиц до 610-14 см-3. В зависимости от силы тока разряда, вытягивающего напряжения и расстояния между анодом и ускоряющим электродом, форма границы плазмы в области эмиссионного отверстия может быть плоской, выпуклой или вогнутой. Последняя форма способствует начальной фокусировке электронного потока.

Степень ионизации рабочего газа в этой области близка к 100%. Для извлечения электронов с границы плазмы и начального формирования потока используется конический вытягивающий электрод 7. Обычно он заземлен, а все детали дуоплазматрона находятся под высоким отрицательным потенциалом.

Рис. 6.14. Конструкция дуоплазматронной плазменной электронной пушки.

камера; 2 — спираль; 3 — основной анод; 4 — изолятор; 5 — промежуточный анод;

6 — катушка; 7 — вытягивающий электрод; 8 — вакуумный патрубок.

Поток электронов выходит в камеру через вакуумный патрубок 8, где он фокусируется магнитной линзой и отклоняется полем катушек.

Типовой режим работы рассмотренного источника: сила тока разряда дуги 0,1—12 А при напряжении горения дуги 50—150 В; сила тока пучка до 1,5 А при вытягивающем напряжении до 30 кВ. Даже при относительно малых токах разряда (2—1,5 А) и расходах газа плотность тока с границы плазмы составляет 25—100 А/см2, а общий ток — единицы ампер. Используя анодные и вытягивающие системы с большим количеством отверстий, из плазменных эмиттеров можно извлекать токи силой до тысяч ампер.

К установкам ЭЛО материалов в вакууме относятся устройства для зонного переплава (очистки), выращивания монокристаллов, легирования полупроводников, сварки, нагрева с целью модифицирования структуры, испарения и для размерной обработки.

В промышленности эксплуатируются плавильные установки с различными узлами для создания мощного электронного пучка кольцевыми катодами, радиальными электронными излучателями и аксиальными пушками. В них подлежащий плавке металл вводится в вакуумную камеру с давлением порядка 10-2—10-3 Па, расплавляется электронным потоком и каплями стекает в водоохлаждаемый кристаллизатор, где кристаллизуемый слиток постепенно вытягивается из камеры.

Наибольшее распространение для выполнения термических процессов получили установки с аксиальными пушками. Возможность отдельной откачки их объемов до высокого вакуума, удаленность эмиттера электронов от зоны обработки и применение систем сканирования лучом позволяют выполнять операции при высоких ускоряющих напряжениях и больших удельных мощностях. Такая установка изображена на рисунке 6. 15.

Рис. 6.15. Схема электроннолучевой установки для вакуумного переплава металлов: 1- привод перемещения слитка; 2- корпус; 3- подвижный шток;

4- переплавленный слиток; 5- кристаллизатор; 6- резервный металл для переплавки; 7,9- насосы; 8- электронная пушка; 10- электронный луч;

11- переплавляемый металл; 12- вакуумная камера.

Электроннолучевая сваркаосуществляется путем образования локализованного расплава на стыке двух материалов или деталей с последующим его затвердеванием и образованием неразъемного соединения. Это единственный вид сварки, позволяющий осуществить практически все виды сварных швов, при этом в изделиях меньше проявляются термические напряжения и коробление. Глубина швов может значительно превосходить их ширину, составляющую в ряде случаев единицы микрометров. Однако проведение высококачественной электроннолучевой сварки требует точной подгонки кромок деталей свариваемого изделия.

Для сварочных процессов используют пушки небольшой мощности, обычно 1—3 кВт, хотя имеются и установки мощностью 250 и 1000 кВт для сварки легированных сталей толщиной 150…200 мм, обеспечивающие высокие скорости процесса и соотношение глубины шва к его ширине 25:1. Зона термического влияния шва при этом в 40 раз меньше, чем при многопроходной дуговой сварке под слоем флюса.

Нанесение покрытий методом ЭЛО осуществляется путем испарения материалов. Различают их по способу испарения: с использованием водоохлаждаемого тигля, автотигельные, бестигельные с испарением металла с поверхности свободно висящей капли (капельный анод). Возможно испарение одновременно из нескольких тиглей, расплавы в которых находятся при разных температурах.

Устройство распыления должно обеспечивать равномерное распределение плотности конденсирующихся паров с целью получения пленок равных толщин на значительных площадях. При этом концентрация загрязнений в конденсате должна быть минимальной.

Простота управления электронным пучком во времени и пространстве позволяет точно дозировать количество энергии, подводимой к расплаву. Следовательно, прямой нагрев поверхности испаряемого материала таким пучком открывает широкие возможности регулирования скорости испарения и распределения плотности парового потока в пространстве перед мишенью.

Электроннолучевой испаритель (рис. 6.16) состоит из трех основных частей: электронной пушки, отклоняющей системы и водоохлаждаемого тигля.

Электронная пушка предназначеная для формирования потока электронов и состоит из вольфрамового термокатода 6 и фокусирующей системы 7. Электроны, эмиттируемые катодом, проходят фокусирующую систему, ускоряются за счет разности потенциалов между катодом и анодом (до 10 кВ) и формируются в электронный луч 8.

Рис. 6.16. Электроннолучевой испаритель:

1 — полюсный наконечник; 2 – электромагнит; 3 — водоохлаждаемый тигель;

— испаряемый материал; 5 — поток наносимого материала; 6- термокатод;

7 — фокусирующая система; 8 — электронный луч; 9- покрытие; 10- подложка

Отклоняющая система предназначена для создания магнитного поля, перпендикулярного направлению скорости движения электронов, выходящих из фокусирующей системы пушки, и состоит из полюсных наконечников 1 и электромагнита 2. Между полюсными наконечниками расположены водоохлаждаемый тигель 3 и электронная пушка. Отклоняя электронный луч магнитным полем, его направляют в центральную часть водоохлаждаемого тигля 3. В месте падения луча создается локальная зона испарения вещества из жидкой фазы. Нагретый электронной бомбардировкой материал 4 испаряется, и поток паров 5 осаждается в виде тонкой пленки 9 на подложке 10. Изменяя ток в катушке электромагнита 2, можно сканировать лучом вдоль тигля, что предотвращает образование «кратера» в испаряемом материале.

электронно-лучевая обработка — Electron-beam processing

Схематическое изображение основных компонентов и операции обработки электронно-лучевые материаловОбработка электронно-лучевой или электронного облучения (EBI) является процессом , который включает в себя использование бета — излучения , как правило , высокой энергии, чтобы обработать объект , для различных целей. Это может происходить при повышенных температурах и в атмосфере азота. Возможное использование электронного облучения включает в себя стерилизацию и сшивание полимеров.

Энергия электронов обычно изменяется от к до МОВ диапазона, в зависимости от глубины проникновения требуется. Доза облучения обычно измеряется в серых тонах , но и в Мрад ( 1 Гр эквивалентно 100 рад ).

Основные компоненты типичного устройства обработки электронного луча, показаны на рисунке. Электронная пушка (состоящая из катода, сетки и анода) используется для генерации и ускорения первичного пучка. Магнитный оптический (фокусировки и отклонения) система используется для управления способом, в котором электронный луч падает на материал, обрабатываемый (далее «заготовка»). В процессе работы пушки катода является источником термически испускаемых электронов, ускоренных как и в форме коллимированного пучка с помощью электростатического поля геометрии, установленной пушки электрода (анода и сетки), используемой конфигурации. Электронный пучок затем выходит из пистолета сборки через выходное отверстие в земле плоскости анода с энергией, равной величиной отрицательного высокого напряжения (рабочее напряжение пушки), приложенным к катоду. Это использование прямого высокого напряжения для получения пучка электронов высокой энергии позволяет преобразование входной электрической мощности к мощности пучка на более чем 95% эффективности, что делает электронно-лучевую обработку материала с высоким энергосберегающей техникой. После выхода из пистолета, луч проходит через электромагнитные системы катушек объектива и отклонения. Линза используется для изготовления либо сфокусированное или расфокусированный пятна луча на заготовке, в то время как катушка отклонения используется либо положение пятна пучка на стационарном месте или обеспечить некоторую форму колебательного движения.

В полимерах, электронный пучок может быть использован на материале , чтобы вызвать эффекты , такие как разрыв цепи (что делает полимерную цепь короче) и поперечным сшивание . Результатом является изменение свойств полимера, который предназначен для расширения диапазона применений для материала. Эффекты облучения может также включать в себя изменения в кристалличности , а также микроструктуру . Как правило, процесс облучения ухудшает полимер . Облученные полимеры могут иногда быть охарактеризованы с использованием DSC , XRD , FTIR , или SEM .

В поли (винилиденфторид-трифторэтилен), сополимеры с высокой энергией электронного облучение понижает энергетический барьер для сегнетоэлектрического фазового перехода-параэлектрического и уменьшают потери на гистерезис поляризации в материале.

Обработка электронно-лучевой включает в себя облучение (лечение) продуктов с использованием высокой энергии с электронно-лучевой ускоритель. Ускорители электронно-лучевых использовать двухпозиционные технологии, с общей конструкция подобна тому из электронно — лучевого телевизора.

Обработка электронно-лучевая используются в промышленности в основном для трех модификаций продукта:

- Сшивание полимера на основе продуктов для улучшения механических, термических, химических и других свойств,

- Деградация Материал часто используется в переработке материалов,

- Стерилизация медицинских и фармацевтических товаров.

Нанотехнология является одним из наиболее быстро растущих новых областей науки и техники. Лучевая рано приложенное инструментом в этой области; расположение атомов и ионов было выполнено с использованием ионных или пучков электронов в течение многих лет. Новые приложения касаются нанокластерных и синтеза нанокомпозитов.

Сшивание

Сшивание полимеров посредством обработки электронного пучка изменяет термопластичный материал в термореактивный . Когда полимеры представляют собой сшитый, молекулярный движение сильно затруднено, в результате чего полимер стабилен в отношении тепла. Эта блокировка вместе молекул является источником всех преимуществ сшивания, в том числе улучшения следующих свойств:

Сшивание является взаимосвязью смежных длинных молекул с сетями связи , вызванной химической обработкой или электронно-лучевой обработкой. Обработка электронно-лучевой термопластичных материала приводит массив усовершенствований, таких как увеличение предела прочности на разрыв и устойчивость к ссадин, растрескиванию и растворителей. Совместные замены , такие как колена и бедра изготавливаются из поперечно-сшитого полиэтилена сверхвысокой молекулярной массы из-за отличные характеристики износа из — за обширные исследования.

Полимеры обычно сшит с использованием процесса облучения электронного пучка включают поливинилхлорид ( ПВХ ), термопластичные полиуретаны и эластомеры (TPUs), полибутилентерефталат (PBT), полиамиды / найлон (PA66, ПА6 , РА11, РА12), поливинилиденфторид ( PVDF ), полиметилпентен (ПМП), полиэтилены ( LLDPE , LDPE , MDPE, HDPE, сверхвысокомолекулярного ПЭ), и сополимеры этилена , такие как этилен-винилацетата (EVA) и сополимера этилена и тетрафторэтилена (ETFE). Некоторые из полимеров используют добавки , чтобы сделать полимер более легко облучением сшиваемым.

Пример электронно-лучевой сшитой часть имеет разъем выполнен из полиамида, предназначенный, чтобы выдерживать более высокие температуры, необходимые для пайки с бессвинцовым припоем, необходимого по инициативе RoHS.

Сшитый полиэтилен трубы РЕХ называется обычно используются в качестве альтернативы медных труб для водопроводных линий в новой конструкции дома. PEX труба переживет медь и имеет характеристики, которые превосходят медь во многих отношениях.

Пена также производится с использованием обработки электронно-лучевой производить высококачественные, мелкий одноклеточные, эстетически приятный продукт.

Long-разветвление

Полимерные гранулы используют для получения пены и термоформованные детали могут быть электронно-лучевой обработке до более низкого уровня, чем дозы, когда сшивающий и происходят гели. Эти гранулы смолы, такие как полипропилен и полиэтилен может быть использован для создания пены, ниже плотности и других частей, как «прочность расплава» полимера увеличивается.

Сеть scissioning

Цепь scissioning или деградация полимера также может быть достигнута путем обработки электронного пучка. Эффект электронного пучка может привести к деградации полимеров, разрывая цепь и , следовательно , уменьшая молекулярную массу . Цепь scissioning эффекты , наблюдаемые в политетрафторэтилена (PTFE), были использованы для создания тонких микропорошков из лома или некондиционных материалов.

Цепь разрезка является разрыв помимо молекулярных цепей для получения требуемых молекулярных субъединиц из цепи. Обработка электронно-лучевая обеспечивает разрыв цепи без использования агрессивных химикатов, обычно используемых для инициирования разрыва цепи.

Примером этого процесса является ломкой из целлюлозных волокон, экстрагированных из древесины, с тем, чтобы сократить молекулы, в результате чего получает исходный материал, который затем может быть использован для получения биоразлагаемых моющих средств и заменителей диеты-продукты питания.

«Тефлон» (ПТФЭ) также электронно-лучевая обработка, что позволяет ему быть измельчен до тонкого порошка для использования в красках и в качестве покрытий для автомобильной промышленности.

Микробиологические стерилизации

Электронно-лучевая обработка имеет возможность разорвать цепи ДНК в живых организмы, такие как бактерии, что приводит к микробной смерти и визуализации пространства они обитают стерильными. Обработка E-луч была использована для стерилизации медицинских изделий и асептических упаковочных материалов для пищевых продуктов, а также дезинсекции, устранения живых насекомых из зерна, табака и других сыпучих необработанных культур.

Стерилизация с электронами имеет значительные преимущества по сравнению с другими методами стерилизации используемой в настоящее время. Процесс является быстрым, надежным, и совместим с большинством материалов, и не требует каких-либо карантина следующей обработки. Для некоторых материалов и изделий, которые чувствительны к окислительному воздействию, уровни радиации допуска для электронно-лучевого облучения могут быть немного выше, чем для гаммы-облучения. Это связано с более высокими темпами дозы и более короткие времена облучения электронным пучком излучения, которые, как было показано, чтобы уменьшить эффекты деградационных кислорода.

Заметки

Электронно-лучевая обработка

Электронно-лучевой называют обработку, при которой для технологических целей используют остросфокусированный пучок электронов, движущихся с большой скоростью.

Метод электроннолучевой обработки (ЭЛО) основан на использовании тепла, выделяющегося при резком торможении потока электронов на поверхности обрабатываемой заготовки. При электроннолучевой обработке деталь помещают в герметическую камеру, в которой благодаря непрерывной работе вакуумных насосов обеспечивается высокая степень разрежения (до 10-7 Па). Поскольку электроны не изменяют химических свойств твердого тела, то обработка ими в вакууме является существенным достоинством этого метода, так как при обработке не происходит химического загрязнения материала заготовки.

Существенным для использования в технике электронного луча для обработки материалов является простота получения большого количества свободных электронов. Если нагреть в вакууме металлическую, например танталовую или вольфрамовую, проволоку, то с ее поверхности излучаются электроны (термоэлектронная эмиссия), число и скорость которых зависят от температуры нагрева.

Кинетическая энергия этих электронов, беспорядочно движущихся в пространстве, окружающем эмиттер, сравнительно невелика. Ее можно существенно повысить путем ускорения движения электронов в определенном направлении воздействием электрического поля, создаваемого высокой разностью потенциалов между эмиттером, являющимся в данном случае катодом и анодом.

Для этого используют специальное устройство — электронную пушку, которое вместе с электронно-оптической системой создает остросфокусированный пучок электронов, излучаемых катодом, ускоряемый в вакууме электрическим полем с разностью потенциалов до 150 кВ. Скорость электронов при этом может достигать 100 тысяч км/с и более.

Съем металла с поверхности за счет испарения и взрывного вскипания — физическая основа размерной ЭЛО. Пары материала, покидая зону обработки, производят давление — отдачу, углубляя зону расплава. В связи с этим при ЭЛО возможно получить глубокое («кинжальное») проплавление или сварку соединений, а при размерной ЭЛО — глубокие отверстия.

Электронный луч, необходимый для реализации технологического процесса, создается в специальном приборе – электроннолучевой пушке (рис. 6.12).

Рис 6.12. Схема электроннолучевой пушки:

1 – катод; 2 – прикатодный электрод; 3 – ускоряющий электрод; 4 – магнитная линза; 5 – отклоняющая система; 6 – изделие; 7 – высоковольтный источник

Пушка имеет катод 1, который нагревается до высоких температур проходящим током или путем бомбардировки электронами вспомогательного катода. Раскаленный катод испускает (эмитирует) свободные электроны. Катод изготовляют из тугоплавких металлов или специальной керамики.

Катод размещен внутри прикатодного электрода 2, изготовленного из нержавеющей стали. На некотором удалении от катода находится ускоряющий электрод (анод) 3 с отверстием. Между катодом и анодом создается электрическое поле высокой напряженности, в результате чего электроны, вылетевшие с катода, ускоряются. Прикатодный и ускоряющий электроды имеют форму, обеспечивающую такое строение электрического поля между ними, которое фиксирует электроны в пучок диаметром, равным диаметру отверстия в аноде. Положительный потенциал ускоряющего электрода может достигать нескольких десятков тысяч вольт, поэтому электроны, эмитированные катодом, на пути к аноду приобретают значительную скорость и энергию. После ускоряющего электрода электроны двигаются равномерно.

Питание пушки электрической энергией осуществляется от высоковольтного источника 7 постоянного тока. Электроны имеют одинаковый заряд, поэтому они отталкиваются друг от друга, в результате чего диаметр электронного луча увеличивается, а плотность энергии в луче уменьшается.

Для увеличения плотности энергии в луче после выхода электронов из первого анода электроны фокусируются магнитным полем в специальной магнитной линзе 4, представляющей собой катушку, питаемую электрическим током. Фокусировка электронов в пучок минимального размера происходит на некотором удалении от магнитной линзы, в области которой осуществляется электроннолучевая обработка. Сфокусированные электроны ударяются с большой скоростью о малую ограниченную площадку на изделии 6 и их кинетическая энергия превращается в теплоту, нагревая металл до очень высокой температуры.

Для перемещения луча по поверхности обрабатываемого объекта на пути электронов помещают магнитную отклоняющую систему 5, с помощью которой может отклонить луч по любой траектории и с любой частотой. Эти системы используют для точного установления луча по стыку (при сварке), интенсивного перемещения металла (при сварке и металлическом плавлении), отклонении луча на значительное расстояние (при напылении).

Размерная обработка производится с помощью остросфокусированных потоков электронов. Она основана на интенсивном испарении материалов из зоны воздействия пучка с минимальным образованием жидкой фазы. Этот вид обработки используется для формирования планарных изображений, подгонки электрических номиналов элементов тонкопленочных схем, обработки изделий из таких материалов, как кремний, германий, керамика, ферриты, керметы и т. д. Мощность установок для этих целей в непрерывном режиме обычно не превышает 1 кВт, а в импульсном — 15 кВт.

При больших плотностях мощности и ускоряющих напряжениях порядка 100 — 175 кВ в зоне обработки возникают очень высокие температуры и все известные материалы при таких условиях плавятся и затем испаряются.

Можно также получать покрытия из труднолетучих и тугоплавких материалов: А12О3, SiO2, стекла и карбидов тугоплавких металлов.

Для формирования потока электронов и транспортировки его к объекту необходим вакуум. Внутри электронных пушек — на уровне 10-3…0-4 Па, а в технологических камерах 10-2 — 10-3 Па.

Так как электронный луч очень чувствителен к электрическим и магнитным полям, то в электронных установках должна быть предусмотрена стабилизация ускоряющего и фокусирующих напряжений, сил токов питания фокусирующих и отклоняющих магнитных систем. Схема электроннолучевой технологической установки показана на рис. 6.13.

Рис. 6.13. Типовая схема электроннолучевой технологической установки:

1- управляющая ЭВМ; 2 — управляющее устройство перемещения объекта; 3 — контрольное устройство; 4 — блок отклонения луча; 5 — блок фокусировки; 6 — высоковольтный выпрямитель; 7 — блок питания модулятора; 8 — блок питания катода; 9 — катод электронной пушки; 10 — модулятор; 11 — система откачки пушки; 12 — изолятор; 13 — анод; 14 — фокусирующая магнитная катушка; 15 — катушка отклонения луча; 16 — система визуального контроля зоны обработки; 17 — объект;

18 — вакуумный шлюз; 19 — механизм крепления и перемещения объекта;

20 — система откачки рабочей камеры; 21- рабочая камера

В зависимости от конструкции электронной пушки,поток электронов может быть сформирован в виде луча круглого сечения, ленты, клина, кольца, иметь различную энергию в выбранном диапазоне, быть стационарным или импульсным.

Эмиттером электронов в пушках с небольшими силами тока пучка служат металлические (вольфрамовые и танталовые) термокатоды прямого действия, конструктивно выполняемые в виде V-образных проволочек, стержней, спиралей, таблеток.

Повысить концентрацию электронов можно, если сжать плазму стенками сужающегося полого электрода или воздействовать на нее магнитным полем, концентрируя зону разряда в малом объеме. Такое двойное контрагирование плазмы происходит в дуоплазматронах. В них разряд зажигают между термокатодом или холодным полым катодом и анодом, в котором имеется эмиссионное отверстие диаметром 0,3 — 2 мм.

Конструктивно такая электронная пушка оформляется в камере 1 (рис. 6.14), откачиваемой отдельно от рабочей камеры установки. В камере через высоковольтный изолятор 4 закреплены катодный узел со сменной вольфрамовой спиралью 2, водоохлаждаемый промежуточный электрод 5 и основной анод 3. Промежуточный электрод и корпус анода изготовлены из стали и служат магнитопроводами.

Магнитное поле создается катушкой 6. В зазоре по оси между анодом и промежуточным электродом обеспечивается резко неоднородное магнитное поле для сжатия плазмы. Рабочий газ (аргон) подается в полость промежуточного электрода через регулируемый натекатель с расходом порядка 10 см3/ч, при этом в разрядной камере давление составляет 5 -10 Па. Максимальное давление ограничено возможностью пробоя, а минимальное — погасанием дуги.

При включении напряжения между термокатодом и промежуточным электродом внутри последнего зажигается несамостоятельный разряд. Он инициирует образование дугового разряда между основным анодом и катодом после включения анодного напряжения. Плазма дуги сжата в канале промежуточного электрода и затем в разрыве магнитной цепи на выходе из него.

Со стороны плазмы анод окружен слоем пространственного заряда. Этот заряд формирует границу плазмы, и она не выходит значительно за пределы эмиссионного отверстия. Магнитное поле с индукцией порядка 0,2 Тесла сконцентрировано в малом зазоре между цилиндрическим промежуточным электродом и анодом. Поле дополнительно сжимает плазменный разряд, увеличивая концентрацию заряженных частиц до 6×10-14 см-3. В зависимости от силы тока разряда, вытягивающего напряжения и расстояния между анодом и ускоряющим электродом, форма границы плазмы в области эмиссионного отверстия может быть плоской, выпуклой или вогнутой. Последняя форма способствует начальной фокусировке электронного потока.

Степень ионизации рабочего газа в этой области близка к 100%. Для извлечения электронов с границы плазмы и начального формирования потока используется конический вытягивающий электрод 7. Обычно он заземлен, а все детали дуоплазматрона находятся под высоким отрицательным потенциалом.

Рис. 6.14. Конструкция дуоплазматронной плазменной электронной пушки.

1- камера; 2 — спираль; 3 — основной анод; 4 — изолятор; 5 — промежуточный анод;

6 — катушка; 7 — вытягивающий электрод; 8 — вакуумный патрубок.

Поток электронов выходит в камеру через вакуумный патрубок 8, где он фокусируется магнитной линзой и отклоняется полем катушек.

Типовой режим работы рассмотренного источника: сила тока разряда дуги 0,1—12 А при напряжении горения дуги 50—150 В; сила тока пучка до 1,5 А при вытягивающем напряжении до 30 кВ. Даже при относительно малых токах разряда (2—1,5 А) и расходах газа плотность тока с границы плазмы составляет 25—100 А/см2, а общий ток — единицы ампер. Используя анодные и вытягивающие системы с большим количеством отверстий, из плазменных эмиттеров можно извлекать токи силой до тысяч ампер.

К установкам ЭЛО материалов в вакууме относятся устройства для зонного переплава (очистки), выращивания монокристаллов, легирования полупроводников, сварки, нагрева с целью модифицирования структуры, испарения и для размерной обработки.

В промышленности эксплуатируются плавильные установки с различными узлами для создания мощного электронного пучка кольцевыми катодами, радиальными электронными излучателями и аксиальными пушками. В них подлежащий плавке металл вводится в вакуумную камеру с давлением порядка 10-2—10-3 Па, расплавляется электронным потоком и каплями стекает в водоохлаждаемый кристаллизатор, где кристаллизуемый слиток постепенно вытягивается из камеры.

Наибольшее распространение для выполнения термических процессов получили установки с аксиальными пушками. Возможность отдельной откачки их объемов до высокого вакуума, удаленность эмиттера электронов от зоны обработки и применение систем сканирования лучом позволяют выполнять операции при высоких ускоряющих напряжениях и больших удельных мощностях. Такая установка изображена на рисунке 6. 15.

Рис. 6.15. Схема электроннолучевой установки для вакуумного переплава металлов: 1- привод перемещения слитка; 2- корпус; 3- подвижный шток;

4- переплавленный слиток; 5- кристаллизатор; 6- резервный металл для переплавки; 7,9- насосы; 8- электронная пушка; 10- электронный луч;

11- переплавляемый металл; 12- вакуумная камера.

Электроннолучевая сварка осуществляется путем образования локализованного расплава на стыке двух материалов или деталей с последующим его затвердеванием и образованием неразъемного соединения. Это единственный вид сварки, позволяющий осуществить практически все виды сварных швов, при этом в изделиях меньше проявляются термические напряжения и коробление. Глубина швов может значительно превосходить их ширину, составляющую в ряде случаев единицы микрометров. Однако проведение высококачественной электроннолучевой сварки требует точной подгонки кромок деталей свариваемого изделия.

Для сварочных процессов используют пушки небольшой мощности, обычно 1—3 кВт, хотя имеются и установки мощностью 250 и 1000 кВт для сварки легированных сталей толщиной 150…200 мм, обеспечивающие высокие скорости процесса и соотношение глубины шва к его ширине 25:1. Зона термического влияния шва при этом в 40 раз меньше, чем при многопроходной дуговой сварке под слоем флюса.

Нанесение покрытий методом ЭЛОосуществляется путемиспарения материалов. Различают их по способу испарения: с использованием водоохлаждаемого тигля, автотигельные, бестигельные с испарением металла с поверхности свободно висящей капли (капельный анод). Возможно испарение одновременно из нескольких тиглей, расплавы в которых находятся при разных температурах.

Устройство распыления должно обеспечивать равномерное распределение плотности конденсирующихся паров с целью получения пленок равных толщин на значительных площадях. При этом концентрация загрязнений в конденсате должна быть минимальной.

Простота управления электронным пучком во времени и пространстве позволяет точно дозировать количество энергии, подводимой к расплаву. Следовательно, прямой нагрев поверхности испаряемого материала таким пучком открывает широкие возможности регулирования скорости испарения и распределения плотности парового потока в пространстве перед мишенью.

Электроннолучевой испаритель (рис. 6.16) состоит из трех основных частей: электронной пушки, отклоняющей системы и водоохлаждаемого тигля.

Электронная пушка предназначеная для формирования потока электронов и состоит из вольфрамового термокатода 6 и фокусирующей системы 7. Электроны, эмиттируемые катодом, проходят фокусирующую систему, ускоряются за счет разности потенциалов между катодом и анодом (до 10 кВ) и формируются в электронный луч 8.

Рис. 6.16. Электроннолучевой испаритель:

1 — полюсный наконечник; 2 – электромагнит; 3 — водоохлаждаемый тигель;

3 — испаряемый материал; 5 — поток наносимого материала; 6- термокатод;

7 — фокусирующая система; 8 — электронный луч; 9- покрытие; 10- подложка

Отклоняющая система предназначена для создания магнитного поля, перпендикулярного направлению скорости движения электронов, выходящих из фокусирующей системы пушки, и состоит из полюсных наконечников 1 и электромагнита 2. Между полюсными наконечниками расположены водоохлаждаемый тигель 3 и электронная пушка. Отклоняя электронный луч магнитным полем, его направляют в центральную часть водоохлаждаемого тигля 3. В месте падения луча создается локальная зона испарения вещества из жидкой фазы. Нагретый электронной бомбардировкой материал 4 испаряется, и поток паров 5 осаждается в виде тонкой пленки 9 на подложке 10. Изменяя ток в катушке электромагнита 2, можно сканировать лучом вдоль тигля, что предотвращает образование «кратера» в испаряемом материале.

Лазерная обработка

Одним из качественно новых технологических процессов, все шире внедряемых в производство, являются лазерные технологии. В их основе лежит тепловое воздействие на материалы электромагнитного излучения, создаваемого оптическими генераторами — лазерами.

Технологии обработки материалов с использованием лазеров дают возможность осуществления процессов, недоступных большинству других технологий при полной автоматизации и высокой производительности процессов.

Создание технологических лазеров мощностью в несколько киловатт непрерывного излучения и пиковой мощностью импульсного излучения (длительностью 10-8…10-6 с) в сотни мегаватт позволяет достичь при фокусировке этого излучения интенсивностей до 108 Вт/см2 в непрерывном режиме и до 1012 Вт/см2 в импульсном режиме.

В термических видах технологических процессов (резке, пробивке отверстий, закалке, наплавке, сварке и др.) применяется лазерное излучение при интенсивности 104…107 Вт/см2.

При действии лазерного луча на поверхность металла, происходит преобразование энергия его электромагнитной волны в тепловую энергию электронов решетки в тонком слое глубиной 10-6 см за время 10-11 с.

Лазерная обработка материалов производится без изоляции образцов в вакууме. При лазерной обработке отсутствует последующее рентгеновское излучение от образца.

В основе работы лазера лежат три фундаментальных явления, происходящих при взаимодействии электромагнитных волн с веществом, а именно — процессы спонтанного и вынужденного излучения и процесс поглощения.

Если в некоторой физической среде существуют два энергетических уровня 1 и 2 с энергиями Е1и Е2 (Е1 < Е2), из которыхуровень 1 принят в качестве основного, то можно предположить, что атом (или молекула) вещества находится первоначально в состоянии, соответствующем уровню 2 (рис. 6.17). Поскольку Е2 > Е1,атом будет стремиться перейти на уровень 1. Следовательно, из атома должна выделиться соответствующая разность энергий Е2 – Е1. Когда эта энергия освобождается в виде электромагнитной волны, процесс называют спонтанным излучением. При этом частота υ излученной волны определяется из формулы Планка:

h υ = Е2 – Е1,

где h — постоянная Планка.

Рис. 6.17. Схематическое представление процессов: а) спонтанное излучение,

б) вынужденное излучение, в) поглощение

Таким образом, спонтанное излучение характеризуется испусканием фотона с энергией при переходе атома с уровня 2 на уровень 1. Заметим, что спонтанное излучение — только один из двух возможных путей перехода атома из одного состояния в другое. Переход может происходить также и без излучения. В этом случае избыток энергии Е2 – Е1выделяется, в какой-либо иной форме (например, разность энергии может перейти в кинетическую энергию окружающих молекул).

Имеется вероятность того, что падающая волна (рис. 6.17, а) вызовет переход атома с уровня 2 на уровень 1. При этом разность энергии Е2 — Е1выделится в виде электромагнитной волны, которая добавится к падающей (рис. 6.17, б), такое явление называется вынужденным излучением.

Между процессами спонтанного и вынужденного излучения имеется существенное отличие. В случае спонтанного излучения атом испускает электромагнитную волну, фаза которой не имеет определенной связи с фазой волны, излученной другим атомом. Более того, испущенная волна может иметь любое направление распространения. В случае же вынужденного излучения, поскольку процесс инициируется падающей электромагнитной волной, излучение любого атома добавляется к этой волне в той же фазе. Падающая волна определяет также направление распространения испущенной волны.

Если атом первоначально находится на основном уровне 1, то атом будет оставаться на нем до тех пор, пока на него не подействует какое-либо внешнее возмущение. При воздействии на физическую среду электромагнитной волна с частотой υ (рис. 6.17, в) существует вероятность того, что атом перейдет на верхний уровень 2. Разность энергий Е2 – Е1,требующаяся для того, чтобы атом совершил переход, берется из энергии падающей электромагнитной волны. В этом случае происходит процесс поглощения.

На языке фотонов эти процессы описываются следующим образом.

1. В процессе спонтанного излучения атом, испуская фотон, переходит с уровня 2 на уровень 1.

2. В процессе вынужденного излучения падающий фотон вызывает переход 2→1, в результате чего мы получаем два фотона (падающий плюс испущенный).

3. В процессе поглощения падающий фотон просто поглощается, вызывая переход 1→2.

Как показал А. Эйнштейн, это означает, что вероятности вынужденного излучения и поглощения равны друг другу. Число атомов в единице объема, находящихся на данном энергетическом уровне, будем называть населенностью N этого уровня.

Рассмотрим в какой-либо среде два произвольных энергетических уровня 1 и 2 с соответствующими населенностями N1и N2 (рис. 6.18). Пусть в этой среде в направлении оси 2 распространяется плоская волна с интенсивностью, соответствующей плотности потока фотонов F. Тогда, изменение плотности потока, обусловленное как процессами вынужденного излучения, так и процессами поглощения, в слое dz.

Если удастся достигнуть неравновесного состояния, для которого N2 > N1, то среда будет действовать как усилитель. Среда, в которой осуществлена инверсия населенностей, называется активной средой.

Рис.6.18. Изменение плотности потока фотонов dF при прохождении плоской электромагнитной волны через слой вещества толщиной dz