|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Титан ВТ6 — сплав, свойства, характеристики обзорная статья, доклад, реферат

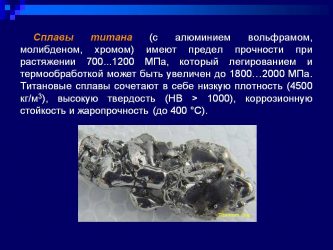

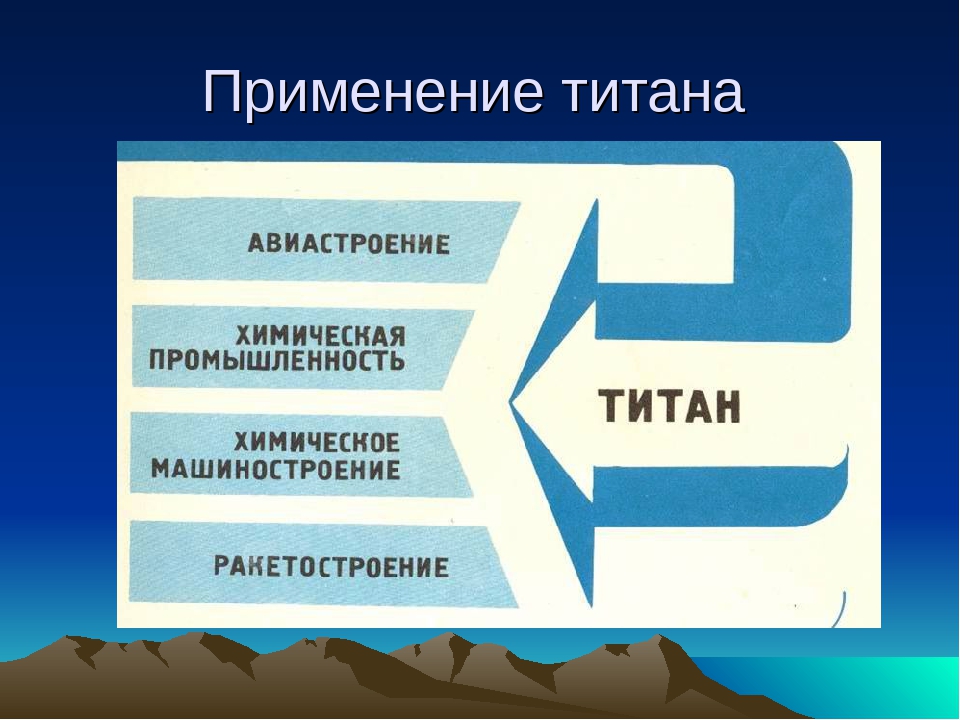

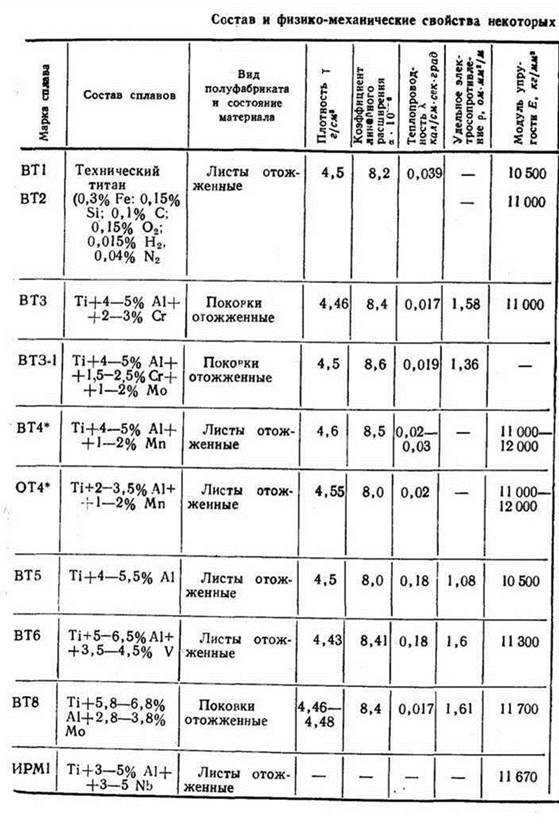

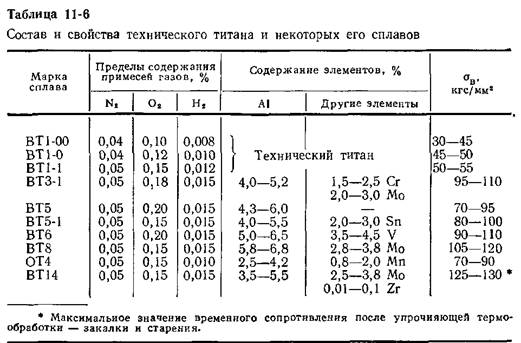

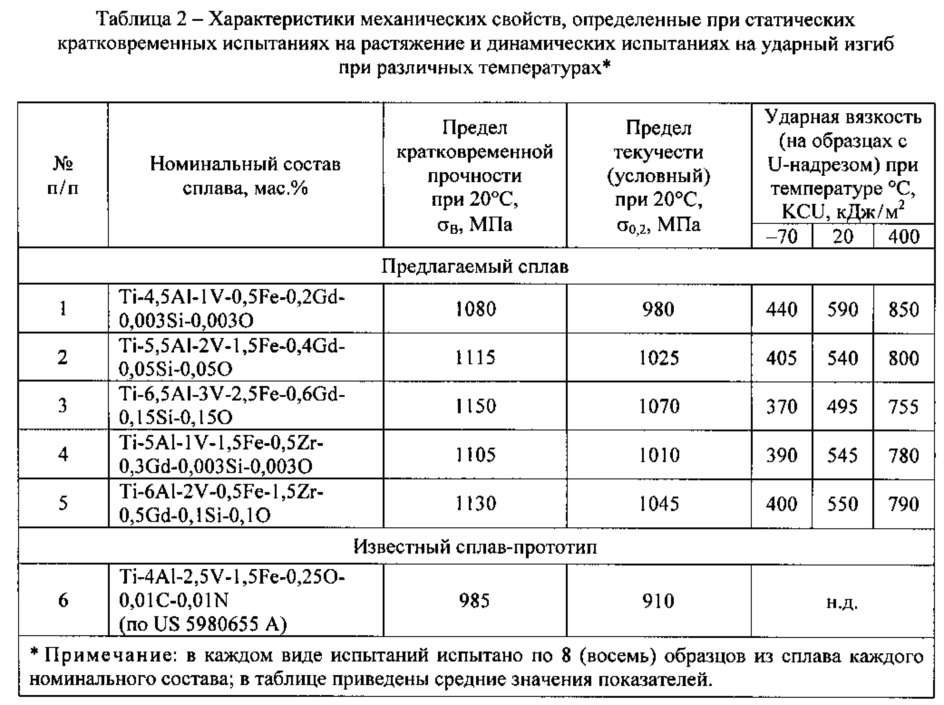

Титановый прокат ВТ6 выпускается по ГОСТ 19897-74 и является самым востребованным в России, а также пользуется большим спросом за рубежом. Данный вид металла незаменим в авиа-моделировании, крупногабаритных сборных конструкциях и медицине. Титан ВТ6 имеет очень высокое качество, благодаря легирующим добавкам. В титановый сплав входит алюминий, который благоприятно влияет на жаропрочность и прочность продукции, а также ванадий, способный повысить прочность металла и сделать его более пластичным.

В титановый сплав входит алюминий, который благоприятно влияет на жаропрочность и прочность продукции, а также ванадий, способный повысить прочность металла и сделать его более пластичным.

Физические свойства Титана ВТ6

Сплав ВТ6 имеет превосходную пластичность и легко деформируется в разогретом состоянии. Для работы с титаном подходит любой вид сварки, включая диффузионную. При использовании ЭЛС, сварочный шов имеет прочность идентичную продукции, что говорит о высоком качестве металла. ТитанВТ6 производится в отожженном, технически упрочненном состоянии. Отжиг продукции выполняется при температуре 750 – 800 градусов, после чего подвергается охлаждению. В данный момент решается вопрос о другом температурном режиме, который будет достигать 950 градусов.

Титан имеет высокую прочность, низкую чувствительность к водороду, низкую склонность к коррозии и высокую технологичность. Данная продукция обладает небольшим весом и это говорит о его потребности при сборке воздушного транспорта. Строительство масштабных металлоконструкций, также нуждается в титановом прокате и причиной тому служит легкий вес и высокая прочность.

Строительство масштабных металлоконструкций, также нуждается в титановом прокате и причиной тому служит легкий вес и высокая прочность.

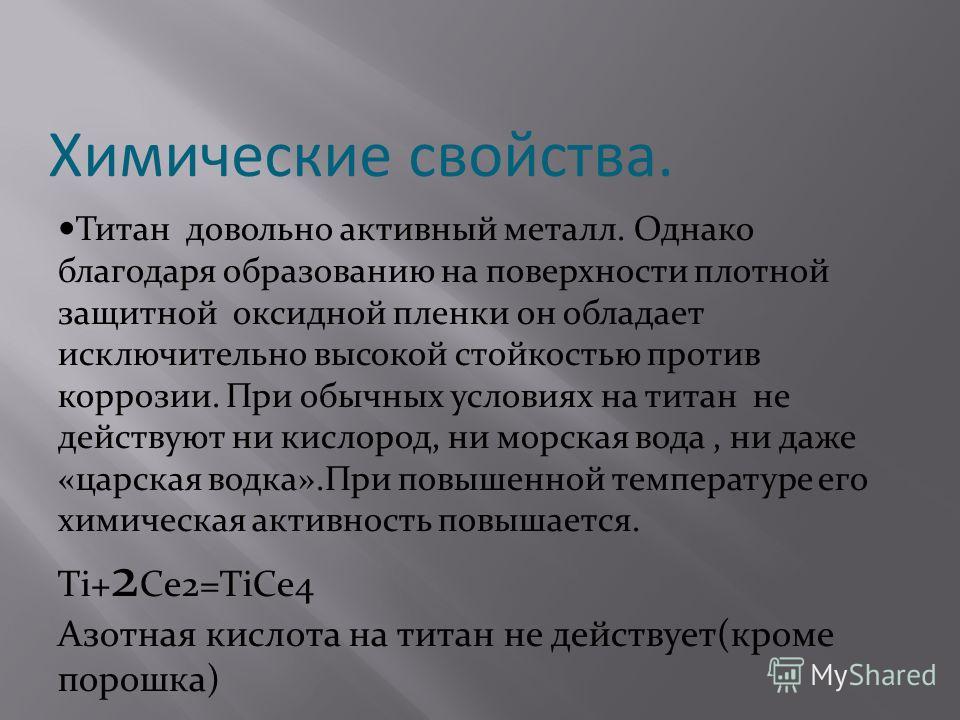

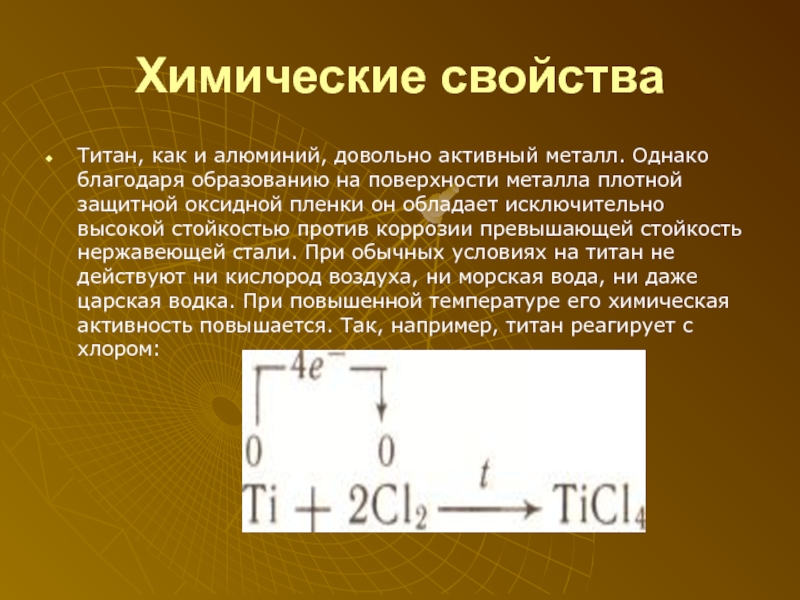

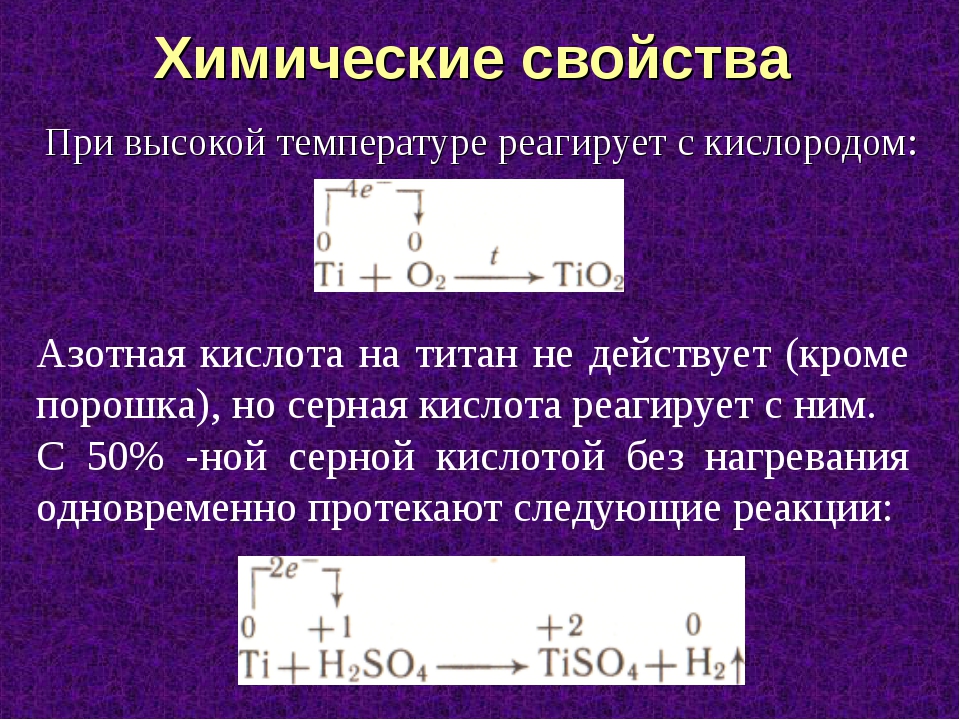

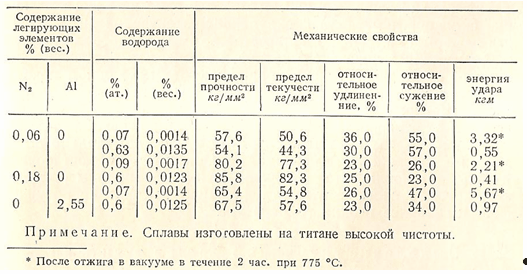

На титановую продукцию влияет кислород, водород и азот, поэтому при сварке следует на это обращать особое внимание. Титан имеет поверхностный альфицирующий слой, который предохраняет сплав от окисления при воздействии с кислородом. При сварочных работах металл нагревается, в связи с чем происходит появление оксидов, которые обладают высокой прочностью и довольно низкой пластичностью. Воздействие титана с азотом наступает при температуре 500 градусов, при этом проявляются нитриды, способные улучшить прочность и твердость металла, одновременно делая его менее пластичным. Водород также влияет на титан не лучшим образом и значительно ухудшает его свойства при температуре 200 – 300 градусов.

Производимая продукция из сплава:

Вся продукция из титана ВТ6 является качественной и долговечной. Она нашла применение практически во всех отраслях, начиная от медицины и заканчивая космосом. Этот сплав является одним из лучших и практичных металлов, который используется в холодильных камерах с довольно низкой температурой. Любая возведенная конструкция из титана ВТ6 считается самой надежной и причиной этому служит слабый вес, прочность, пластичность и долговечность данного сплава. Все характеристики металла имеют только положительную сторону и полное отсутствие недостатков. Сплав ВТ6 – это прорыв в технологии, у которого большое будущее. купить титан

Этот сплав является одним из лучших и практичных металлов, который используется в холодильных камерах с довольно низкой температурой. Любая возведенная конструкция из титана ВТ6 считается самой надежной и причиной этому служит слабый вес, прочность, пластичность и долговечность данного сплава. Все характеристики металла имеют только положительную сторону и полное отсутствие недостатков. Сплав ВТ6 – это прорыв в технологии, у которого большое будущее. купить титан

Титан физические свойства — Справочник химика 21

Некоторые физические свойства используемых в настоящее время геттеров приведены в табл. 7. Из всех геттеров, указанных в таблице, наибольшее распространение получил титановый, который при распылении сорбирует значительные количества кислорода, азота, двуокиси и окиси углерода, водорода и паров воды. Инертные газы, а также метан и другие углеводороды сорбируются титаном слабо. В атмосфере поверхность титана быстро покрывается прочной и непроницаемой пленкой окислов, нитридов и карбидов, которые предотвращают дальнейшую реакцию газов с металлом. Высокая активность титана наряду со сравнительно высокой скоростью испарения и низкой стоимостью предопределили его широкое использование как геттера. [c.55]

Высокая активность титана наряду со сравнительно высокой скоростью испарения и низкой стоимостью предопределили его широкое использование как геттера. [c.55] Полимеризация этилена может быть осуществлена при сравнительно низких температурах и давлении в присутствии катализатора, представляющего собой смесь окислов алюминия и молибдена, который требует периодической активации водородом ( Филлипс Петролеум ). Этилен также полимеризуется весьма быстро при атмосферном давлении и комнатной температуре в растворе алкана, содержащем суспензию нерастворимого продукта реакции триэтилалюминия с четыреххлористым титаном (Циглер). Оба эти процесса дают полиэтилен очень высокого молекулярного веса с исключительно ценными физическими свойствами. Характерные особенности этой реакции указывают на то, что в ней не участвуют обычные анионы, катионы или свободные радикалы. Можно полагать, что катализатор координируется с молекулами алкена это напоминает в некоторой степени действие катализаторов гидрирования, также вступающих во взаимодействие с алкенами (стр.

161—163). Механизм полимеризации такого тина рассматривается более подробно в гл. 29. [c.186]

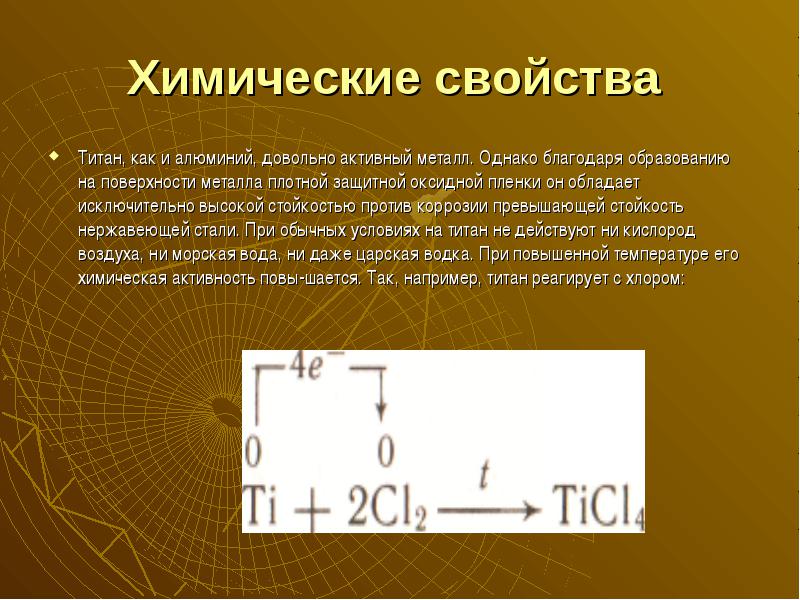

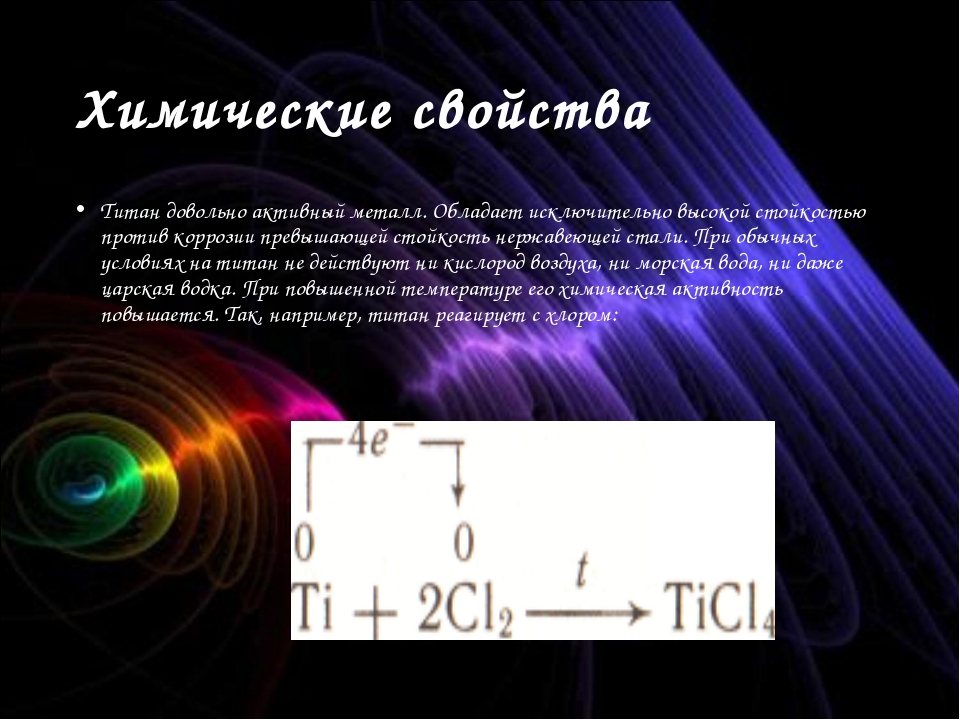

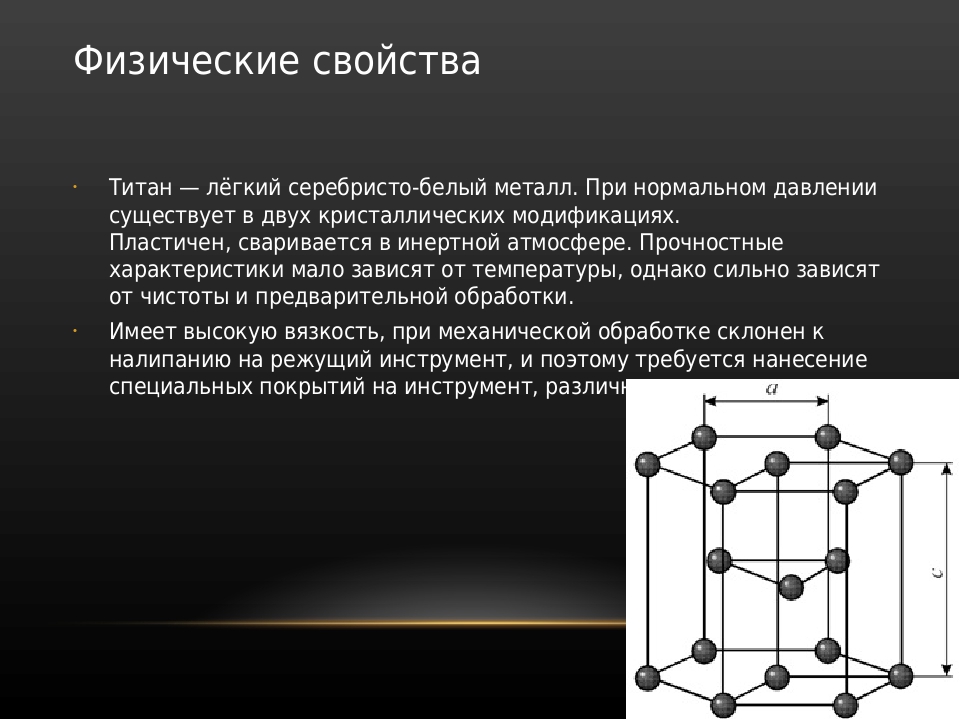

161—163). Механизм полимеризации такого тина рассматривается более подробно в гл. 29. [c.186]Физические свойства. В свободном состоянии титан, цирконий и гафний представляют собой типичные металлические вещества, по внешнему виду напоминающие сталь (табл 10). [c.78]

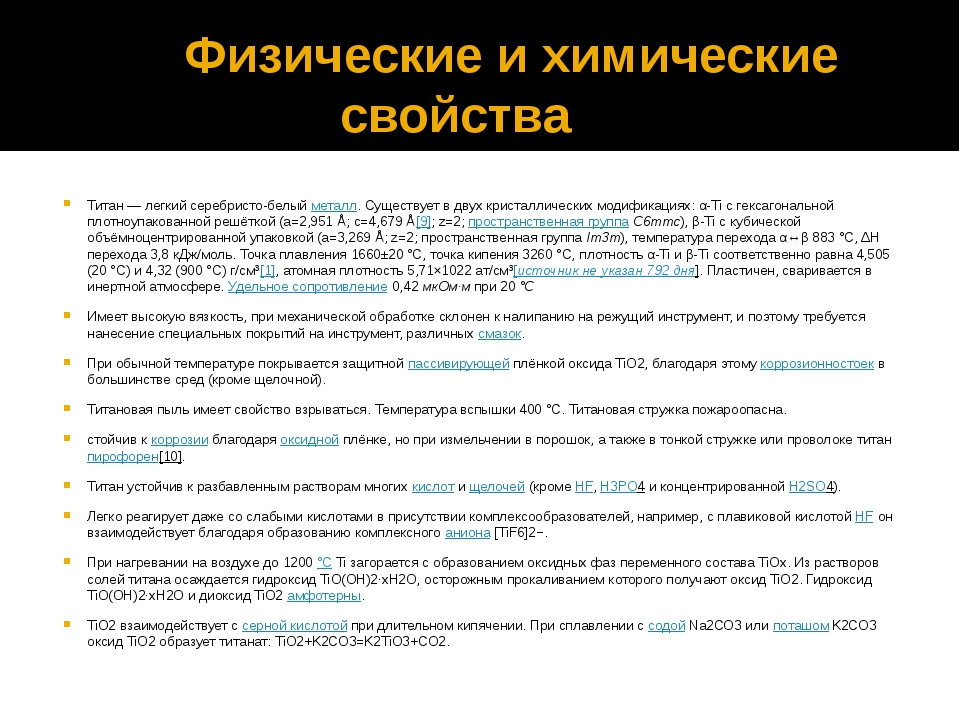

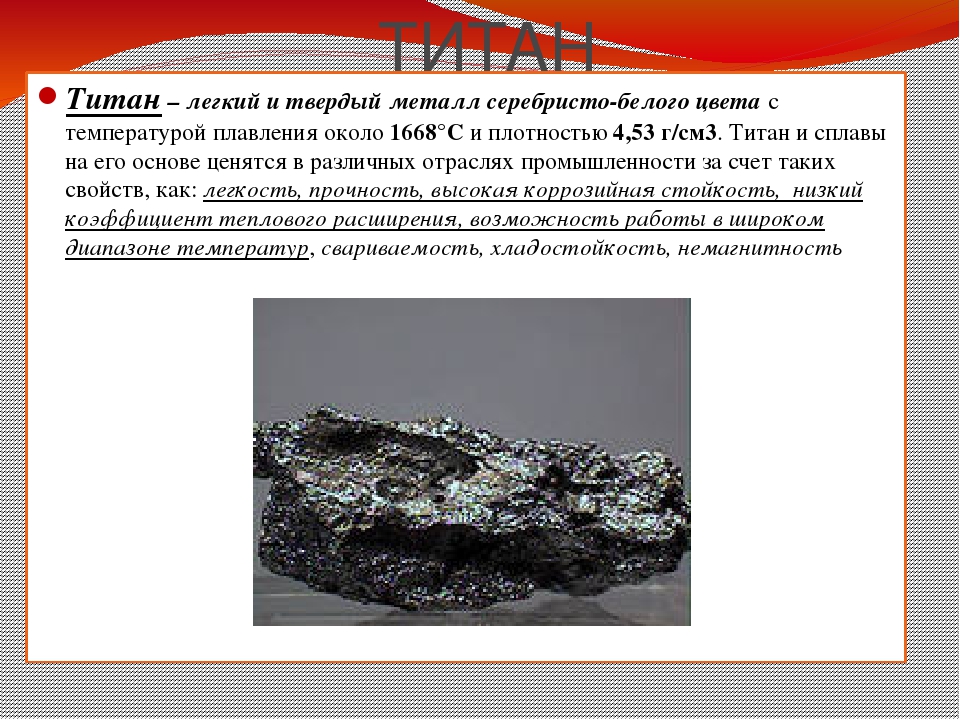

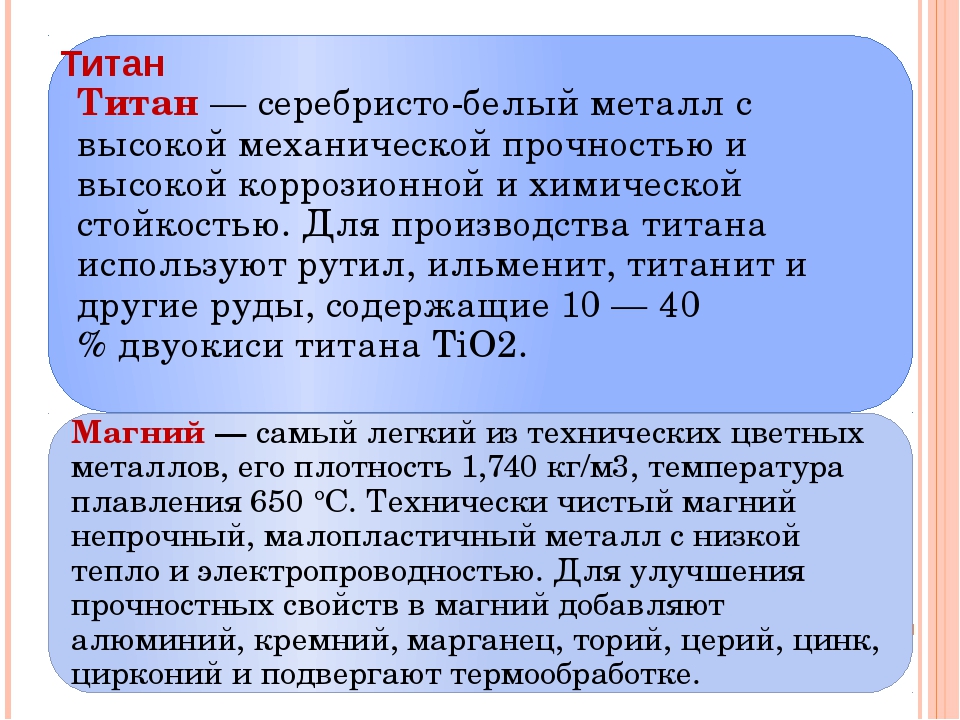

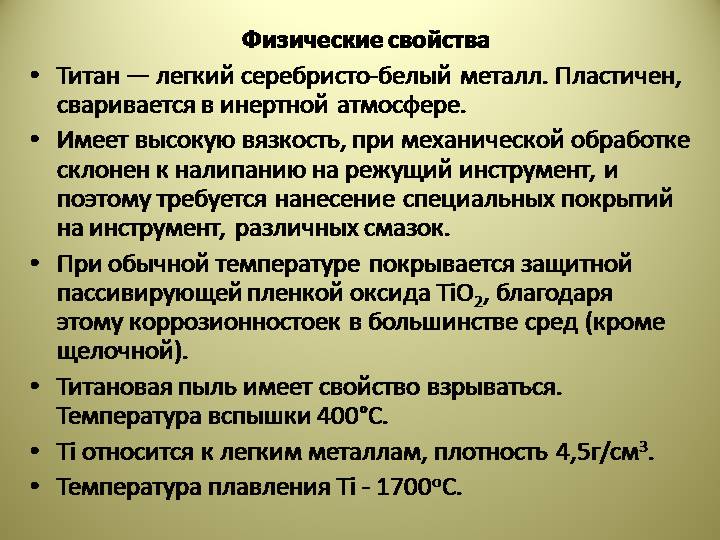

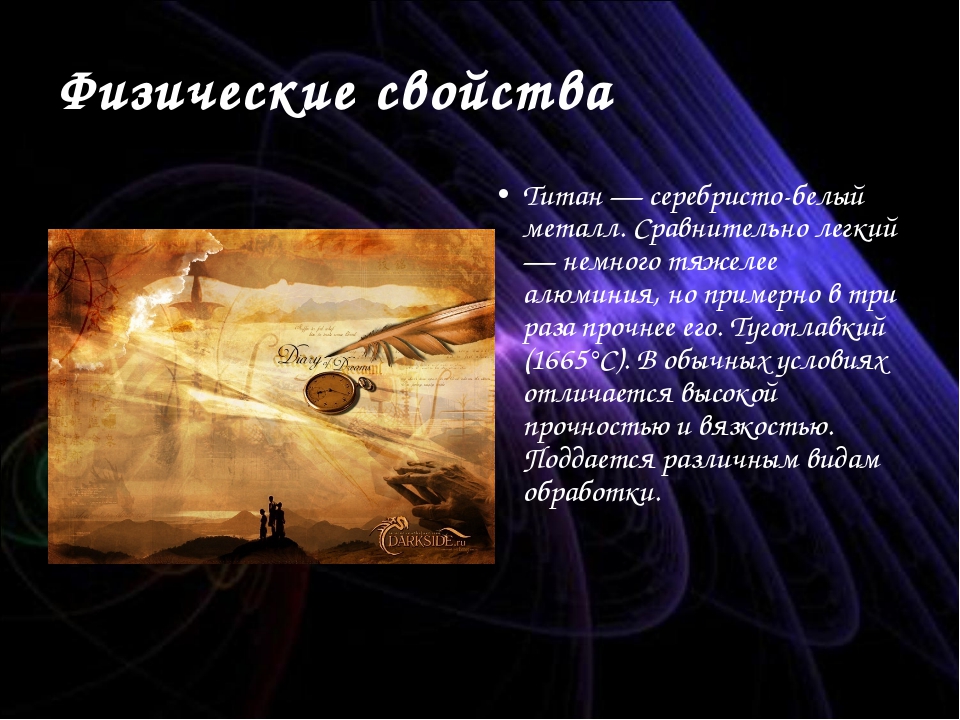

Физические свойства. Титан — серебристо-белый металл. Сравнительно легкий — немного тяжелее алюминия, но примерно в три раза прочнее его. Тугоплавкий (1665 °С). В обычных условиях отличается высокой прочностью и вязкостью. Поддается различным видам обработки. [c.109]

Физические свойства всех -металлов рассмотрены во введении к данной главе, но на специфические свойства титана, циркония и гафния следует обратить особое внимание, так как они являются важными конструкционными материалами новой техники, особенно титан (табл. 12.11). [c.326]

Соединения с галогенами. В соединениях с галогенами титан проявляет степени окисления IV, III, II и I. Связь его с галогенами преимущественно ковалентная, полярность которой возрастает по мере увеличения ионного радиуса галогена. Также закономерно изменяются химические и физические свойства галогенидов, хотя фториды [c.225]

Связь его с галогенами преимущественно ковалентная, полярность которой возрастает по мере увеличения ионного радиуса галогена. Также закономерно изменяются химические и физические свойства галогенидов, хотя фториды [c.225]

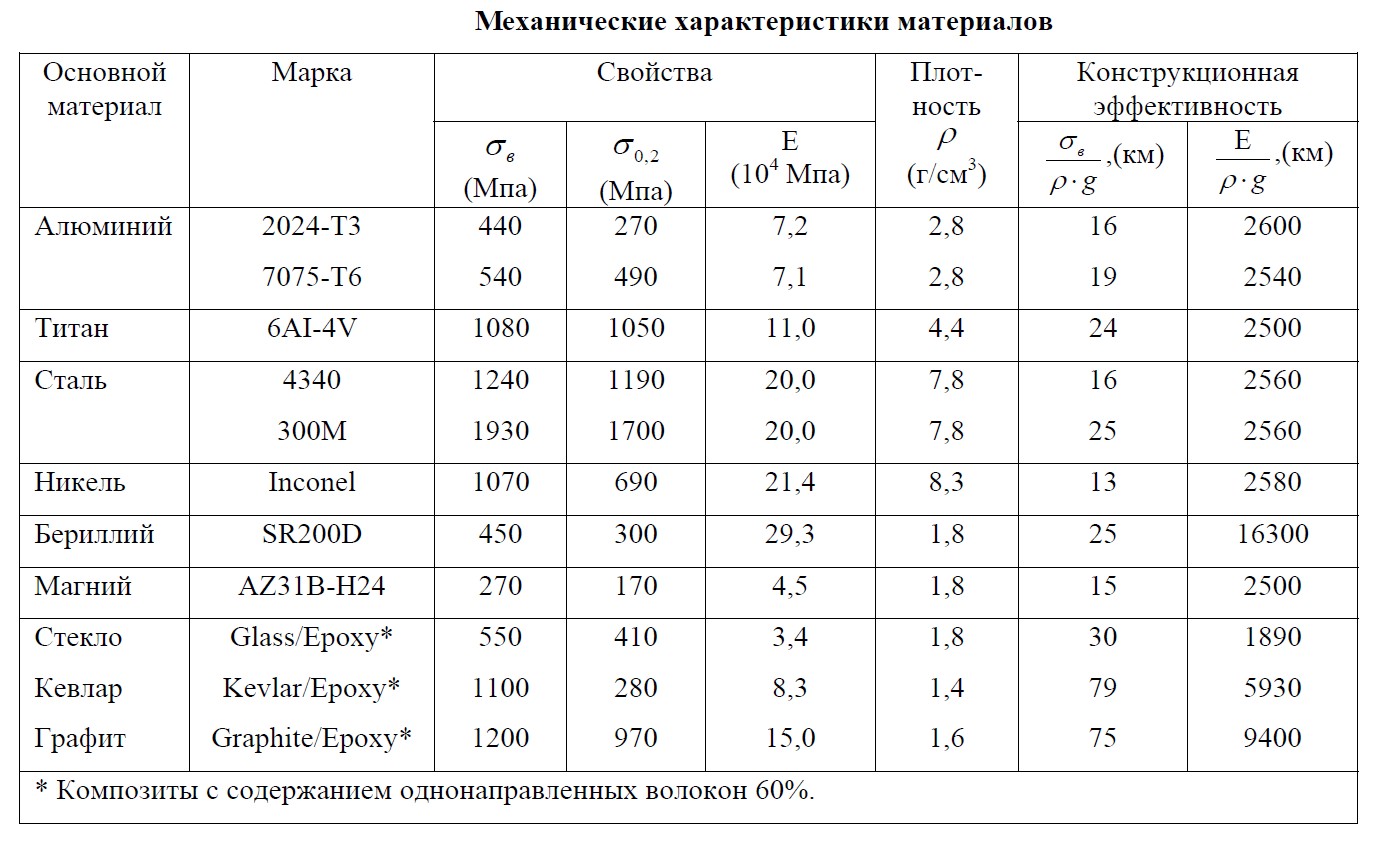

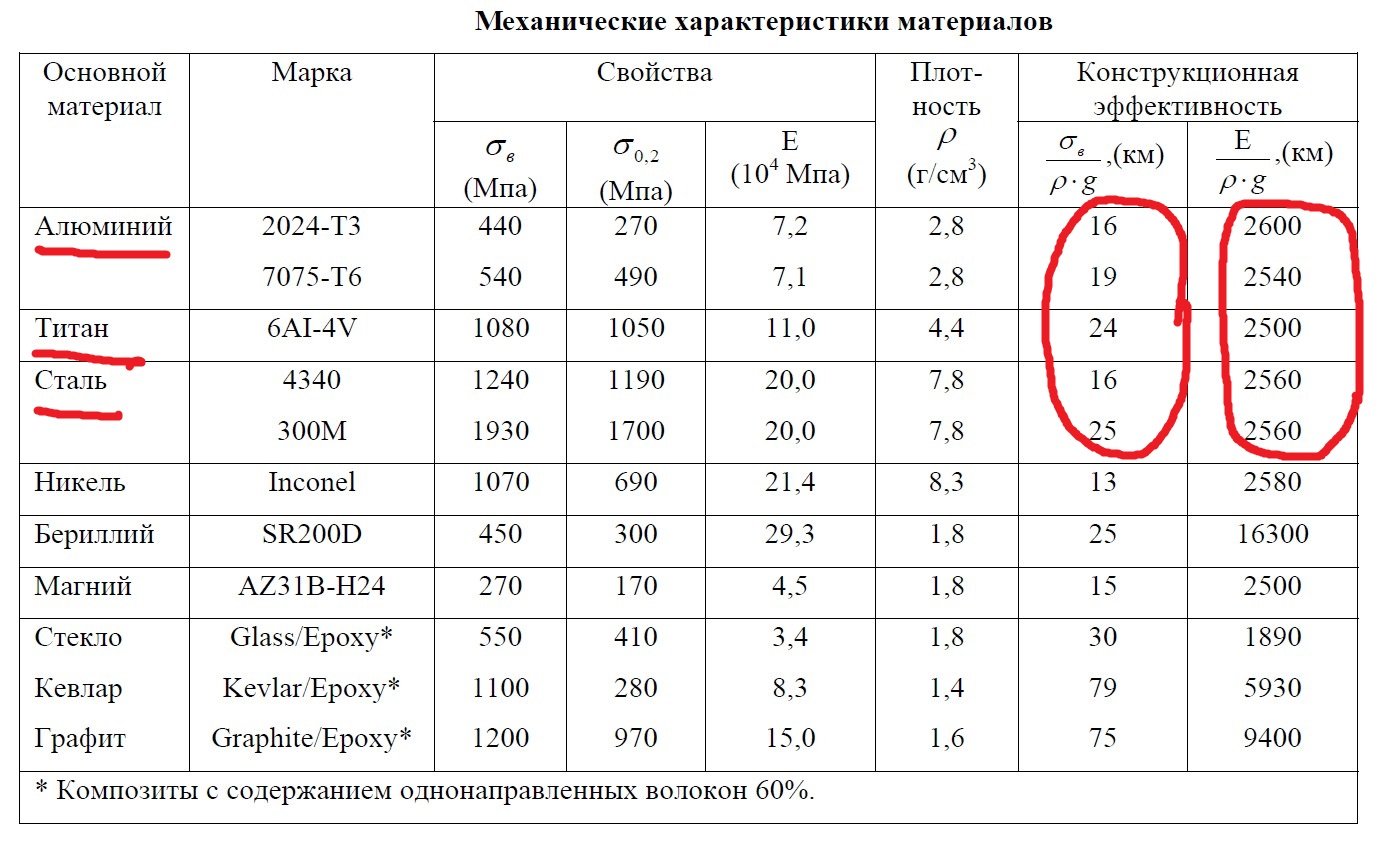

Титан и его сплавы по своим механическим и физическим свойствам занимают промежуточное место между легкими металлами и их сплавами (на основе алюминия и магния) и сталями. Такая высокая склонность к пассивации титана и его сплавов обеспечивает им высокую коррозионную стойкость как в приморской атмосфере, так и в морской воде. [c.75]

Физические свойства. Четыреххлористый титан в обычных условиях — мономолекулярная легкоподвижная бесцветная жидкость, сильно дымящая на воздухе. В твердом состоянии он представляет [c.60]

По физическим свойствам титан—типичный металл, имеющий вид стали. Т. пл. 1800° С. Главное применение титана—в металлургии. Прибавка ( присадка ) даже 0,1% титана сильно повышает качество стали. В технике для этой цели обычно пользуются не чистым титаном, а сплавом его с железом (ферротитан). [c.365]

В технике для этой цели обычно пользуются не чистым титаном, а сплавом его с железом (ферротитан). [c.365]

В настоящее время есть попытки систематического изучения физических свойств системы титан — водород, но приходится преодолевать большие трудности по причине хрупкости образцов с более высоким содержанием водорода. [c.83]

Полимеризация этилена может быть осуществлена при сравнительно низких температурах и давлении в присутствии катализатора, представляющего собой смесь окислов алюминия и молибдена, который требует периодической активации водородом. Этилен также полимеризуется весьма быстро при атмосферном давлении и комнатной температуре в растворе алкана, содержащем суспензию нерастворимого продукта реакции триэтилалюминия с четыреххлористым титаном (Циглер). Оба эти процесса дают полиэтилен очень высокой молекулярной массы с исключительно ценными физическими свойствами. Характерные особенности этой реакции указывают на то, что в ней не участвуют обычные анионы, катионы или свободные [c. 226]

226]

Некоторые физические свойства титана отличаются от аналогичных свойств широко распространенных конструкционных материалов. При температуре 882° С титан претерпевает кристаллографическое превращение выше этой температуры металл имеет о. ц. к. решетку, называемую р-фазой, а ниже — г. п. у, решетку, известную как а-фаза. Последняя характеризуется отношением с а=1,587, что значительно меньше, чем у других металлов с гексагональной решеткой, таких как магний, цинк и кадмий. Это означает наличие большего числа плоскостей скольжения, по которым может происходить деформация, и действительно высокочистый титан при комнатной температуре является сравнительно пластичным металлом. Допустимая деформация между отжигами составляет более 95%. Во многих сплавах с помощью фазового превращения можно получать некоторое повышение прочности, но это достигается ценой уменьшения пластичности. Таким образом, технически чистый титан достаточно мягок и легко поддается холодной штамповке, а более высокопрочные сплавы хорошо обрабатываются ковкой. Обработка резанием осуществляется с помощью обычного инструмента, но при меньших скоростях, чем для большинства других металлов и сплавов. Сварка титапа и большинства его сплавов может производиться аргоно-дуговым методом при защите аргоном обеих сторон шва. Основные физические свойства титана таковы [c.187]

Обработка резанием осуществляется с помощью обычного инструмента, но при меньших скоростях, чем для большинства других металлов и сплавов. Сварка титапа и большинства его сплавов может производиться аргоно-дуговым методом при защите аргоном обеих сторон шва. Основные физические свойства титана таковы [c.187]

В настоящее время как в зарубежной, так и в отечественной практике основными переплавляемыми материалами являются специальные стали, титан и его сплавы в больщих количествах переплавляются также молибден и его сплавы, цирконий. В последние годы в этих печах начали переплавлять гафний, вольфрам тантал, уран, ниобий, ванадий и ряд других металлов. В табл. 1 приведены имеющиеся в литературе данные по физическим свойствам некоторых из этих металлов. [c.5]

Внимание конструкторов н металлургов все больше привлекают так называемые редкие тугоплавкие металлы титан, цирконий, тантал, молибден, ниобий, а также Сплавы на их основе. Эти металлы и сплавы обладают весьма ценными свойствами и в некоторых случаях значительно превосходят по кор розионной стойкости, жаропрочности, механическим и физическим свойствам сплавы на основе железа. [c.8]

[c.8]

При легировании углеродистых сталей хромом, никелем, молибденом, титаном и другими металлами можно получить ряд сталей с особыми физическими свойствами и в том числе сталей, отличающихся высокой стойкостью по отношению к воздействию агрессивных сред и температуры. [c.95]

Физические свойства. Сплавленный совершенно чистый титан сереб-ристо-белый, легкий металл с сильным металлическим блеском, очень твердый, но хорошо поддаюш,ийся вытягиванию в проволоку даже на холоду. Малейшие примеси делают его хрупким на холоду, но сохраняющим ковкость при красном калении (600—700° С) плотность сплавленного титана 4,5. Аморфное видоизменение его — порошок темно-серого, почти черного цвета — обладает способностью адсорбировать водород. 1 г титана поглощает до 400 см водорода при обычной температуре. При этом водород, по-видимому, находится в растворе в атомарном состоянии, так как, выделяясь при нагревании, воспламеняется на воздухе и, сгорая, превращается в воду. [c.293]

[c.293]

Физические свойства. В форме кристаллов цирконий, так же как и сплавленный, серебристо-белый металл, плотность 6,52 т. пл. 1852° С, удельная теплоемкость 0,0660 кал/град г. Твердость 7—8 по шкале Мооса. Аморфный цирконий — черный порошок, легко образующий коллоидный раствор. Поглощает значительное количество водорода, образуя, как и титан, твердый раствор водорода в цирконии состава 2гН2 — черный бархатистый порошок. Цирконий с большинством металлов сплавляется, а с альэминием образует сплав определенного химического состава 2г4А15. [c.299]

Выплавка слитков, а также изготовление поковок, листов, труб из сплава Т1—0,2 Рс1 в настоящее время в СССР освое-пы Всесоюзным научно-исследовательским институтом легких сплавов. Нз составленных технических условий и паспорта для сплава Т1—0,2% Рс , получившего марку сплав № 4200, следует, что технология производства полуфабрикатов из этого сплава является аналогичной хорошо освоенной технологии, применяемой для сплава ВТ-1. Механические и физические свойства сплава Т1—0,2 Рб соответствуют аналогичным свойствам сплава ВТ-1 [78]. Сплав Т1—0,2 Р(1 по результатам, полученным в Научно-исследовательском институте химического машиностроения, хорошо сваривается аргоно-дуговой сваркой. По механическим и коррозионным свойствам сварные соединения практически не отличаются ог основного металла. Изготовленный из этого металла трубчатый холодильник был испытан Всесоюзным институтом хлорной промышленности в условиях хлорного производства и показал несомненные преимущества по сравнению с чистым титаном [79]. [c.51]

Механические и физические свойства сплава Т1—0,2 Рб соответствуют аналогичным свойствам сплава ВТ-1 [78]. Сплав Т1—0,2 Р(1 по результатам, полученным в Научно-исследовательском институте химического машиностроения, хорошо сваривается аргоно-дуговой сваркой. По механическим и коррозионным свойствам сварные соединения практически не отличаются ог основного металла. Изготовленный из этого металла трубчатый холодильник был испытан Всесоюзным институтом хлорной промышленности в условиях хлорного производства и показал несомненные преимущества по сравнению с чистым титаном [79]. [c.51]

Добавление сесквигалогенида алюминия в количестве 5—20% от веса триэтилалюминия при молярном отношении триэтилалюминия к четыреххлористому титану, равном 8 1, повышает активность каталитической композиции в случае полимеризации этилена [243]. Эквимолярпая смесь диэтилалюминийхлорида и четыреххлористого титана при полимеризации этилена позволяет получить полимер с молекулярным весом 10 ООО— 100 ООО [219]. Хотя молекулярный вес полиэтилена снижается с увеличением доли галогенида титана в циглсровском катализаторе, скорость полимеризации при этом возрастает [127]. Выбор молярного соотношения компонентов катализатора зависит от требований, предъявляемых к физическим свойствам полимера. Для получения полиэтилена, легко перерабатываемого методом экструзии, молярное соотношение алкила алюминия и четыреххлористого титана должно лежать в интервале от 1 1 до 1 2, но лучше в интервале от 1 1,2 до 1 1,8 [223]. При отношениях выше 1 1 получающийся полиэтилен с трудом подвергается экструзии, а при отношениях ниже 1 2 молекулярный вес полимера оказывается настолько низким, что продукт становится хрупким. Молекулярный вес полиэтилена, образующегося в таких условиях полимеризации, когда алюми-нийорганическое соединение постепенно добавляют к реакционной смеси, содержащей осадок, выделенный после реакции между четыреххлористым титаном и алкил алюминием или другим алюминийорганическим соединением, зависит от природы алюминийорганического соединения, добавляемого в процессе полимеризации [227, 251].

Хотя молекулярный вес полиэтилена снижается с увеличением доли галогенида титана в циглсровском катализаторе, скорость полимеризации при этом возрастает [127]. Выбор молярного соотношения компонентов катализатора зависит от требований, предъявляемых к физическим свойствам полимера. Для получения полиэтилена, легко перерабатываемого методом экструзии, молярное соотношение алкила алюминия и четыреххлористого титана должно лежать в интервале от 1 1 до 1 2, но лучше в интервале от 1 1,2 до 1 1,8 [223]. При отношениях выше 1 1 получающийся полиэтилен с трудом подвергается экструзии, а при отношениях ниже 1 2 молекулярный вес полимера оказывается настолько низким, что продукт становится хрупким. Молекулярный вес полиэтилена, образующегося в таких условиях полимеризации, когда алюми-нийорганическое соединение постепенно добавляют к реакционной смеси, содержащей осадок, выделенный после реакции между четыреххлористым титаном и алкил алюминием или другим алюминийорганическим соединением, зависит от природы алюминийорганического соединения, добавляемого в процессе полимеризации [227, 251]. Так, при стандартных условиях полимеризации были получены следующие результаты [c.124]

Так, при стандартных условиях полимеризации были получены следующие результаты [c.124]

Цирконий распространен в природе в виде минералов бадде-леита ХгОг и циркона 2г5Ю4. Гафний всегда сопровождает цирконий в количествах долей процента от его содержания. Разделение этих металлов — трудная задача, но с помощью экстракции растворителями и ионообменных смол ее удается решить. Сами металлы получают с помощью процесса Кролла (разд. 24.5). По физическим свойствам оба они похожи на титан твердые, обладают высоким, сопротивлением к коррозии и похожи на нержавеющую сталь как по внешнему виду, так и химически. Они легко реагируют лишь с НР с образованием фторидных ком плексов. [c.494]

Велико также влияние водорода на физические свойства других гидридообразующих металлов. Как показывают опыты с титаном, окисление поверхности металла малыми примесями из газовой фазы препятствует удалению водорода. Выделение водорода из ниобия и тантала, имевших в наших опытах не-окисленпую поверхность, происходит относительно быстрей. [c.63]

[c.63]

Из физических свойств этих азотистых металлов наиболее интересны магнитные свойства, обнаруживаемые некоторыми из них. Азотистый марганец, содержащий 12% азота, по своим магнитным свойствам прибли-н ается к железу. Азотистые хром и титан точно так же обладают, хотя и не столь сильно, как у марганца, но все же ясно выраженными магнитными свойствами. Чем это объясняется Тем ли, что они не способны вообще образовать с азотом соединения со столь сильными магнитными свойствами, как марганец, или тем, что отношение между количеством поглощенного азота в исследованных соединениях не отвечает максимуму магнитностн, составляет предмет дальнейшего исследования. [c.30]

В старой статье было напечатано, но затем при редактировании опущено Д. И. Так напр, ванадию, судя по исследованиям Роско, должно быть дано место в ряду азота, его атомный вес (51) заставляет его поместить между фосфором и мышьяком. Физические свойства оказываются ведущими к тому же самому определению положения ванадия так, хлорокись ванадия У0С1 представляет жидкость, имеющую при 14° удельный вес 1,841 и кипящую при 127°, что и приближает ее, а именно ставит выше соответственного соединения фосфора. .. Титан относится к кремнию и олову но этой системе совершенно точно так, как ванадий к фосфору и сурьме… хром будет относиться к сере и теллуру совершенно так, как титан относится к углероду и олову… Сверх того… ниобий, КЬ = 94, представляющий аналогию с ванадием и с сурьмою (стр. 12—13 оттиска). [c.502]

.. Титан относится к кремнию и олову но этой системе совершенно точно так, как ванадий к фосфору и сурьме… хром будет относиться к сере и теллуру совершенно так, как титан относится к углероду и олову… Сверх того… ниобий, КЬ = 94, представляющий аналогию с ванадием и с сурьмою (стр. 12—13 оттиска). [c.502]

Добавление сесквигалогенида алюминия в количестве 5—20% от веса триэтилалюминия нри молярном отношении триэтилалюминия к четыреххлористому титану, равном 8 1, повышает активность каталитической композиции в случае полимеризации этилена [243[. Эквимолярная смесь диэтилалюминийхлорида и четыроххлористого титана при полимеризации этилена позволяет получить полимер с молекулярным весом 10 ООО— 100 ООО [219]. Хотя молекулярный вес полиэтилена снижается с увеличением доли галогенида титана в циглеровском катализаторе, скорость полимеризации при этом возрастает [127]. Выбор молярного соотношения компонентов катализатора зависит от требований, предъявляемых к физическим свойствам полимера. Для получепия полиэтилена, легко перерабатываемого методом экструзии, молярное соотношение алкила алюминия и четыреххлористого титана должно лежать в интервале от 1 1 до 1 2, но лучше в интервале от 1 1,2 до 1 1,8 [223[. При отношениях выше [c.124]

Для получепия полиэтилена, легко перерабатываемого методом экструзии, молярное соотношение алкила алюминия и четыреххлористого титана должно лежать в интервале от 1 1 до 1 2, но лучше в интервале от 1 1,2 до 1 1,8 [223[. При отношениях выше [c.124]

Для выяснения истинной природы активных центров полимеризации на металлоорганических комплексных катализаторах Натта с сотрудниками [67] выделили в чистом виде путем кристаллизации из растворов три комплекса, содержащие титан и алюминий, с общей формулой (С5Н5)2Т1С12АШ1В2, где и Кз—атомы хлора или этильные группы. В табл. 4 приведены их некоторые физические свойства. [c.74]

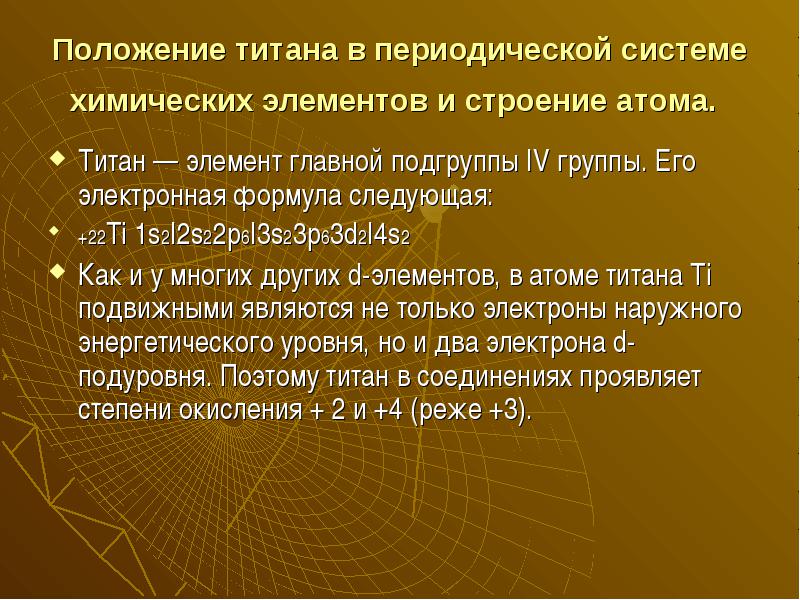

Основные физические свойства. Титан рааположен в четвертом большом периоде и IV переходной подгруппе периодической системы элементов. В этой подгруппе находятся также цирконий и гафний. Атомный вес титана равен 47,90. Атомный номер 22. [c.12]

Физико-химические свойства двуокиси титана TiO2 | TiO2

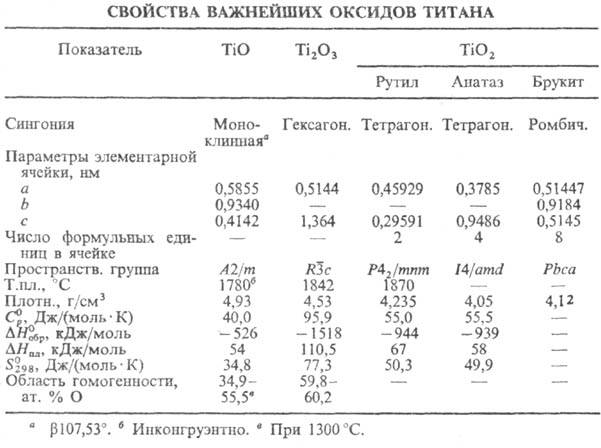

Чистый диоксид титана – бесцветные кристаллы, которые желтеют при нагревании, но обесцвечиваются после охлаждения. Известен в виде нескольких модификаций. Кроме рутила (кубическая сингония), анатаза (тетрагональная сингония) и брукита (ромбическая сингония), получены две модификации высокого давления: ромбическая IV и гексагональная V. Брукит при всех условиях метастабилен.

Известен в виде нескольких модификаций. Кроме рутила (кубическая сингония), анатаза (тетрагональная сингония) и брукита (ромбическая сингония), получены две модификации высокого давления: ромбическая IV и гексагональная V. Брукит при всех условиях метастабилен.

При нагревании анатаз и брукит необратимо превращаются в рутил соответственно при 400-1000°С и ~750°С. Как в рутиле, так и в анатазе каждый атом Ti находится в центре октаэдра и окружен 6 атомами кислорода. Октаэдры расположены таким образом, что каждый ион кислорода принадлежит трём октаэдрам. В анатазе на 1 октаэдр приходятся 4 общих ребра, в рутиле – 2.

Анатаз

Вследствие более плотной упаковки ионов в кристалле рутила увеличивается их взаимное притяжение, снижается фотохимическая активность, увеличиваются твёрдость (абразивность), показатель преломления (2,55 – у анатаза и 2,7 – у рутила), диэлектрическая постоянная.

Рутил

Диоксид титана не растворяется в воде и разбавленных минеральных кислотах (кроме плавиковой) и разбавленных растворах щелочей.

Ильменит

Крупные месторождения ильменита находятся в России на Южном Урале, где этот минерал был впервые открыт в Ильменских горах. Ильменит встречается во многих месторождениях Норвегии, Швеции, Украине, Финляндии, ЮАР и рудного района Садбери в Канаде, кроме того ильменитом богата лунная почва.

Медленно растворяется в концентрированной серной кислоте:

TiO2+ 2h3SO4 = Ti(SO4)2 + 2h3O

С пероксидом водорода образует ортотитановую кислоту h5TiO4:

TiO2 + 2h3O2 = h5TiO4

В концентрированных растворах щелочей:

TiO2 + 2NaOH = Na2TiO3+ h3O

При нагревании диоксид титана с аммиаком образует нитрид титана

2TiO2 + 2Nh42TiN + 3h3O + O2

В насыщенном растворе гидрокарбоната калия:

TiO2 + 2KHCO3 = K2TiO3 + h3O + 2CO2

При сплавлении с оксидами, гидроксидами и карбонатами образуются титанаты и двойные оксиды:

TiO2 + BaO = BaOxTiO2(BaTiO3)

TiO2 + BaCO3 = BaOxTiO2 + CO2(BaTiO3)

TiO2 + Ba(OH)2 = BaOxTiO2(BaTiO3)

Водородом, углеродом и активными металлами (Mg, Ca, Na) диоксид титана при нагревании восстанавливается до низших оксидов, а с хлором при нагревании в присутствии восстановителей (углерода) образует тетрахлорид титана.

Гидроксид TiO2xnh3O в зависимости от условий его осаждения может содержать переменное число связанных с титаном ОН-групп. Полученный при невысоких температурах TiO2xnh3O (?-форма) хорошо растворяется в разбавленных минеральных и сильных органических кислотах, но практически не растворяется в растворах щелочей, легко пептизируется с образованием устойчивых коллоидных растворов.

После сушки на воздухе образует белый порошок плотностью 2,6 г/см3, приближающийся по составу к формуле TiO2x2h3O (метатитановая кислота).

ГОСТ Р 8.982-2019 Государственная система обеспечения единства измерения (ГСИ). Стандартные справочные данные. Титановые сплавы марки ВТ. Скорость звука, относительное температурное расширение, плотность и модуль Юнга в диапазоне температур от 20°С до 800°С (с Поправкой), ГОСТ Р от 07 ноября 2019 года №8.982-2019

ГОСТ Р 8.982-2019

ОКС 17.020

Дата введения 2020-03-01

Предисловие

1

РАЗРАБОТАН Главным научным метрологическим центром «Стандартные

справочные данные о физических константах и свойствах веществ и

материалов» (ГНМЦ «ССД»), Федеральным государственным бюджетным

учреждением науки Институтом металлургии и материаловедения

им. А.А.Байкова Российской академии наук (ИМЕТ РАН)

А.А.Байкова Российской академии наук (ИМЕТ РАН)

2

ВНЕСЕН Техническим комитетом по стандартизации ТК 180 «Стандартные

справочные данные о физических константах и свойствах веществ и

материалов»

3

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом

Федерального агентства по техническому регулированию и метрологии

от 7 ноября 2019 г. N 1096-ст

4

ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье

26 Федерального закона от 29 июня 2015 г. N 162-ФЗ «О

стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты«, а официальный текст изменений и поправок — в ежемесячном указателе «Национальные стандарты«. В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты«. Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты«. Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

ВНЕСЕНА поправка, опубликованная в ИУС N 9, 2020

год

Поправка внесена изготовителем базы данных

1 Область применения

Настоящий стандарт

распространяется на стандартные справочные данные (ССД) о скорости

звука, относительного температурного расширения, плотности и модуля

Юнга в диапазоне температур от 20°С до 800°С.

Широкое применение титана

и его сплавов в современной технике требует глубокого и

всестороннего изучения их теплофизических и физико-механических

свойств в широком диапазоне температур. При высоких температурах в

сплавах на основе титана наблюдается ряд аномалий в поведении

физических свойств, особенно в области полиморфного превращения. В

частности, помимо существенных структурных изменений, влияющих на

прочностные свойства вблизи этого превращения у титановых сплавов

(особенно у нано-структурированных) проявляется склонность к

сверхпластическому деформированию, которая широко используется в

современной технологии. К числу физических свойств, несущих

обширную информацию о структурных и физико-механических свойствах

металлов и сплавов, относятся дилатометрические и акустические

свойства, в частности скорость распространения ультразвука, которые

позволяют рассчитать значения модуля Юнга этих материалов.

Современные

ультразвуковые методы обладают большой универсальностью. С их

помощью можно исследовать не только упругие свойства материалов

[1], но и электронную структуру металлов и сплавов,

сверхпроводимость, фазовые переходы первого и второго рода,

структуру и свойства различных дефектов [2].

С их

помощью можно исследовать не только упругие свойства материалов

[1], но и электронную структуру металлов и сплавов,

сверхпроводимость, фазовые переходы первого и второго рода,

структуру и свойства различных дефектов [2].

2 Нормативные ссылки

В

настоящем стандарте использована нормативная ссылка на следующий

стандарт:

ГОСТ

34100.3 Неопределенность измерения. Часть 3. Руководство по

выражению неопределенности измерения

Примечание — При

пользовании настоящим стандартом целесообразно проверить действие

ссылочных стандартов в информационной системе общего пользования —

на официальном сайте Федерального агентства по техническому

регулированию и метрологии в сети Интернет или по ежегодному

информационному указателю «Национальные стандарты», который

опубликован по состоянию на 1 января текущего года, и по выпускам

ежемесячного информационного указателя «Национальные стандарты» за

текущий год. Если заменен ссылочный стандарт, на который дана

недатированная ссылка, то рекомендуется использовать действующую

версию этого стандарта с учетом всех внесенных в данную версию

изменений. Если заменен ссылочный стандарт, на который дана

датированная ссылка, то рекомендуется использовать версию этого

стандарта с указанным выше годом утверждения (принятия). Если после

утверждения настоящего стандарта в ссылочный стандарт, на который

дана датированная ссылка, внесено изменение, затрагивающее

положение, на которое дана ссылка, то это положение рекомендуется

применять без учета данного изменения. Если ссылочный стандарт

отменен без замены, то положение, в котором дана ссылка на него,

рекомендуется применять в части, не затрагивающей эту ссылку.

Если заменен ссылочный стандарт, на который дана

недатированная ссылка, то рекомендуется использовать действующую

версию этого стандарта с учетом всех внесенных в данную версию

изменений. Если заменен ссылочный стандарт, на который дана

датированная ссылка, то рекомендуется использовать версию этого

стандарта с указанным выше годом утверждения (принятия). Если после

утверждения настоящего стандарта в ссылочный стандарт, на который

дана датированная ссылка, внесено изменение, затрагивающее

положение, на которое дана ссылка, то это положение рекомендуется

применять без учета данного изменения. Если ссылочный стандарт

отменен без замены, то положение, в котором дана ссылка на него,

рекомендуется применять в части, не затрагивающей эту ссылку.

(Поправка. ИУС N 9-2020).

3 Общие положения

Основой для составления

таблиц явились результаты экспериментальных исследований

акустических, дилатометрических свойств и рассчитанных на их основе

плотности и модуля Юнга титановых сплавов ВТ1-00, ВТ5, ВТ20, ВТ23 в

диапазоне температур от 20°С до 800°С, приведенные в таблицах

А. 1-А.3 приложения А.

1-А.3 приложения А.

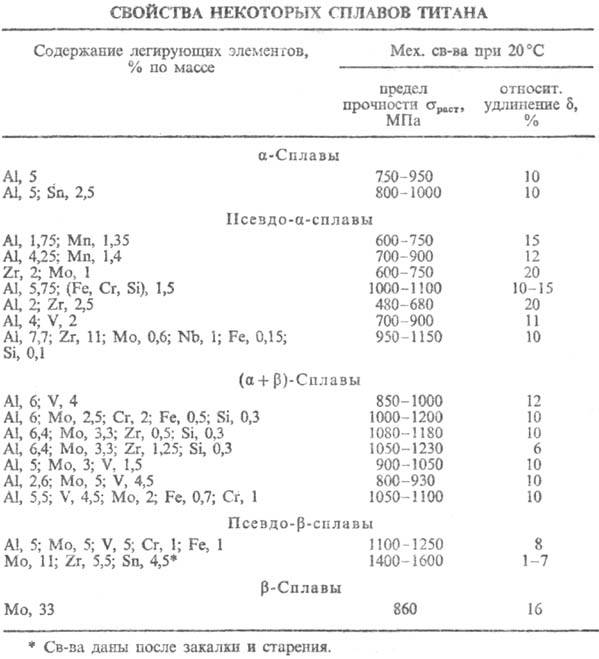

Сплав ВТ1-00 относится к

группе малопрочных высокопластичных сплавов, представляет собой

нелегированный титан с суммарным содержанием примесей 0,3 масс. %, и по типу структуры является

однофазным (содержит лишь -фазу). Дополнительный химический анализ

показал, что суммарное содержание примесей в исследуемом сплаве

составляет 0,23 масс. %.

Сплавы ВТ5 и ВТ20

относятся к группе среднепрочных сплавов, ВТ23 — к группе

высокопрочных сплавов.

Сплав ВТ5 по типу

структуры — типичный однофазный сплав, является единственным

двойным титановым сплавом, основанным на системе Ti-AI. Фактическое

содержание алюминия в данном сплаве составляет 5,4 масс. %. Двойные

сплавы [3], содержащие до 6% алюминия, образуют твердые растворы с

-титаном вплоть до ~930°С.

Сплав ВТ20 по типу

структуры является псевдо—сплавом, поскольку помимо -фазы содержит небольшое количество

-фазы. Подобные сплавы ведут себя как сплавы

со структурой и не поддаются термической термообработке

[3].

Сплав ВТ23 по типу

структуры является -титановым сплавом мартенситного типа [3].

Подобные сплавы содержат значительное количество -стабилизирующих элементов, могут

подвергаться эффективной упрочняющей термической обработке и

применяются в отожженном и термически упрочненном состояниях [3],

[4].

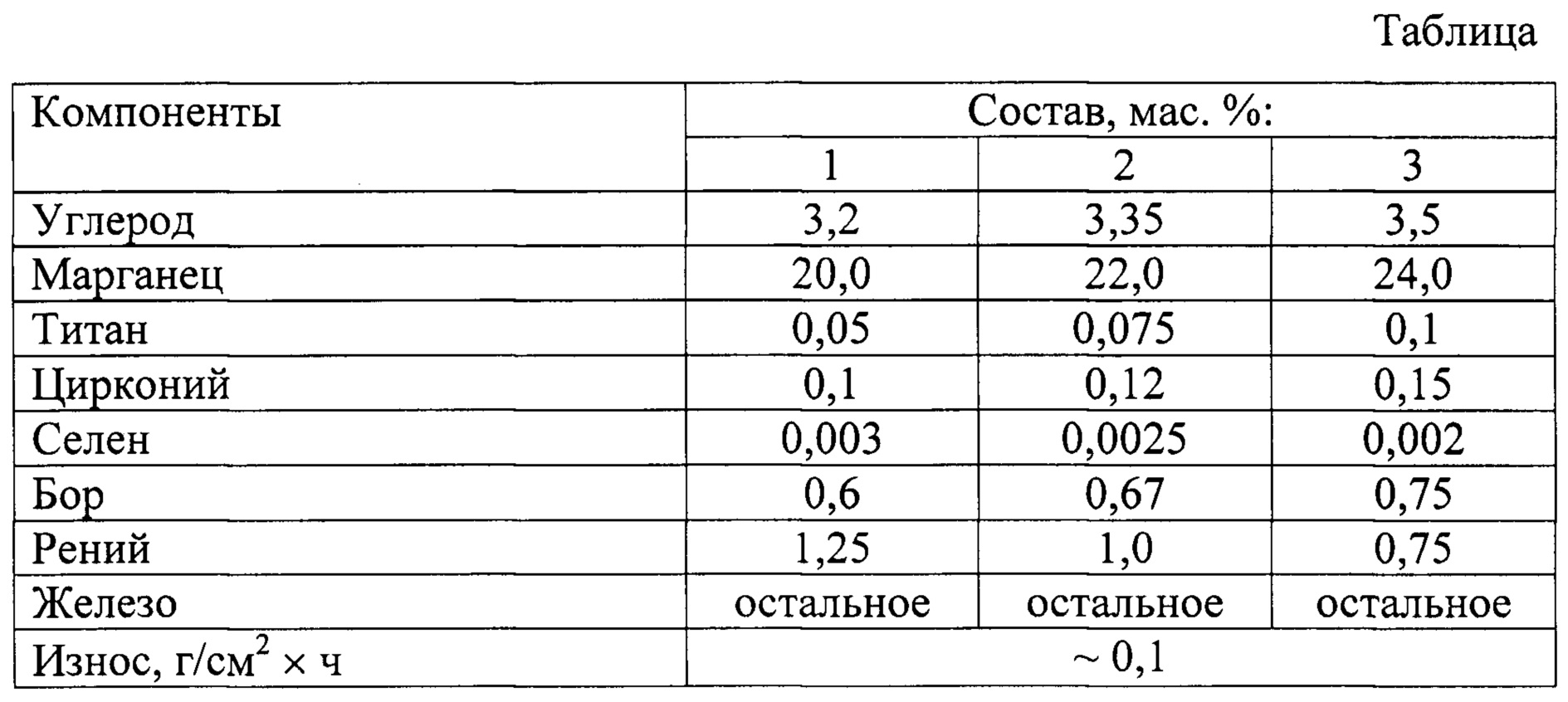

Для сплавов ВТ5, ВТ20 и

ВТ23 фактическое содержание легирующих элементов в процентах по

массе представлено в таблицах 1-3.

Таблица 1 — Фактическое содержание легирующих добавок в сплаве

ВТ5

AI | Mn | Fe | Cr | Co |

5,4 | 0,017 | 0,05 | 0,015 | 0,11 |

Таблица 2 — Фактическое содержание легирующих добавок в сплаве

ВТ20

AI | Zr | V | Mo |

4,32 | 1,62 | 0,95 | 0,84 |

Таблица 3 — Фактическое содержание легирующих добавок в сплаве

ВТ23

AI | Mo | V | Fe | Cr |

4,66 | 1,31 | 3,2 | 0,42 | 0,91 |

Образцы, за исключением

сплава ВТ23, отжигались из исходного состояния согласно стандартным

технологическим регламентам [5]:

ВТ1-00 — при 700°С в

течение 2 ч;

ВТ5 — при 830°С в течение

2 ч;

ВТ20 — при 860°С в

течение 2 ч.

Образцы ВТ23 подвергались

термическому упрочнению по двум вариантам технологии:

—

закалка из -фазы (от 1000°С) в масло с последующим

отжигом при 800°С в течение 2 ч;

—

закалка из -фазы (от 1000°С) в масло с последующим

старением (изотермической выдержкой) при 500°С в течение 5 ч.

Экспериментальная

установка для исследования акустических свойств веществ в широком

диапазоне температур как в вакууме, так и в различных газовых

средах состоит из измерительной ячейки, вакуумного поста,

программатора HRC-500, позволяющего проводить нагрев образца по

заданной программе в широком диапазоне скоростей нагрева, а также

поддерживать температуру на заданном уровне с высокой

точностью.

Рисунок 1 — Принципиальная схема измерительной ячейки

Измерительная ячейка

(рисунок 1) создана на базе безынерционной инфракрасной

отражательной печи 5 фирмы ULVAC, внутри которой находится

изготовленная из кварцевой трубки вакуумная камера 4. Образец 3 в виде проволоки длиной L = 350 мм, диаметром D =

2 мм (отдельно представлен на рисунке 2) имеет плоскопараллельные

торцы. На расстоянии I = 55-75 мм от нижнего торца образца

сделана кольцевая проточка шириной 0,4 мм на глубину 0,1-0,2 мм,

представляющая собой акустическую метку. Участок образца от нижнего

торца до акустической метки является измерительным участком 6 (на рисунке 1 выделен жирной линией). Геометрические

размеры измерительного участка и проточки определялись с помощью

оптического катетометра КМ-6. Остальная часть образца играет роль

акустического волновода. Образец 3 крепится и уплотняется в

герметическом вводе 2 вакуумной камеры. На верхнем торце

образца крепится пьезопреобразователь 1 оригинальной

конструкции, осуществляющий как возбуждение акустических волн в

образце, так и прием отраженных акустических волн. Акустический

контакт между образцом и преобразователем достигается путем склейки

с применением салола (фенилсалицилата) или другим акустически

прозрачным и легко плавящимся материалом.

Образец 3 в виде проволоки длиной L = 350 мм, диаметром D =

2 мм (отдельно представлен на рисунке 2) имеет плоскопараллельные

торцы. На расстоянии I = 55-75 мм от нижнего торца образца

сделана кольцевая проточка шириной 0,4 мм на глубину 0,1-0,2 мм,

представляющая собой акустическую метку. Участок образца от нижнего

торца до акустической метки является измерительным участком 6 (на рисунке 1 выделен жирной линией). Геометрические

размеры измерительного участка и проточки определялись с помощью

оптического катетометра КМ-6. Остальная часть образца играет роль

акустического волновода. Образец 3 крепится и уплотняется в

герметическом вводе 2 вакуумной камеры. На верхнем торце

образца крепится пьезопреобразователь 1 оригинальной

конструкции, осуществляющий как возбуждение акустических волн в

образце, так и прием отраженных акустических волн. Акустический

контакт между образцом и преобразователем достигается путем склейки

с применением салола (фенилсалицилата) или другим акустически

прозрачным и легко плавящимся материалом. Как видно из рисунка 1,

рабочая часть образца находится в зоне равномерного нагрева с

заданной температурой, а верхняя часть с пьезопреобразователем — в

холодной зоне, что обеспечивает нормальную работу

пьезопреобразователя и склейки.

Как видно из рисунка 1,

рабочая часть образца находится в зоне равномерного нагрева с

заданной температурой, а верхняя часть с пьезопреобразователем — в

холодной зоне, что обеспечивает нормальную работу

пьезопреобразователя и склейки.

Методика измерений на

проволочных образцах дает возможность получить равномерное

температурное поле как по сечению образца, так и вдоль всего

измерительного участка, избежать нежелательных интерференционных

эффектов, упростить способ возбуждения акустических волн. Измерение

скорости и коэффициента затухания ультразвуковых волн проводится на

описываемой установке импульсным методом, поскольку в данном случае

этот метод позволяет получать наиболее точные и надежные

результаты.

Рисунок 2 — Измерительный участок образца

Основы методики

исследования температурной зависимости скорости и коэффициента

затухания ультразвука на проволочных образцах были предложены в

работе [6]. С целью увеличения точности экспериментальных данных

авторы применили новую [7] методику измерения по пикам импульсов

несущей частоты. Суть методики заключается в том, что видеоимпульс,

возбуждающий в образце акустические колебания, заполняется

радиоимпульсами несущей частоты (рисунок 3). Эхо-сигнал, приходящий

вместе с прямым импульсом на регистрирующую часть схемы, подобен

прямому импульсу. При этом оба импульса не подвергаются

детектированию, а для их усиления используется широкополосный

усилитель, сохраняющий высокочастотную составляющую сигнала. Выбор

длительности видеоимпульса связан с периодом колебаний несущего

сигнала. Это позволяет визуально различать заполняющие импульсы

несущей частоты внутри пакета импульсов на экране осциллографа.

Временные интервалы и амплитуды сигналов измеряются так, как

показано на рисунке 3.

С целью увеличения точности экспериментальных данных

авторы применили новую [7] методику измерения по пикам импульсов

несущей частоты. Суть методики заключается в том, что видеоимпульс,

возбуждающий в образце акустические колебания, заполняется

радиоимпульсами несущей частоты (рисунок 3). Эхо-сигнал, приходящий

вместе с прямым импульсом на регистрирующую часть схемы, подобен

прямому импульсу. При этом оба импульса не подвергаются

детектированию, а для их усиления используется широкополосный

усилитель, сохраняющий высокочастотную составляющую сигнала. Выбор

длительности видеоимпульса связан с периодом колебаний несущего

сигнала. Это позволяет визуально различать заполняющие импульсы

несущей частоты внутри пакета импульсов на экране осциллографа.

Временные интервалы и амплитуды сигналов измеряются так, как

показано на рисунке 3.

Рисунок 3 — Вид отраженного от проточки и торца рабочей части образца радиоимпульсов

Скорость ультразвука

определяется по известной длине измерительного участка образца и

времени прохождения импульса между проточкой и нижним торцом

образца: , где l — длина измерительного

участка; — время прохождения ультразвукового

импульса.

Определение коэффициента

затухания сводится к измерению амплитуд серии импульсов, отраженных

от акустической метки и торца образца. Значения коэффициента

затухания ультразвука позволяют рассчитать коэффициент внутреннего

трения в исследованном материале.

Представленная методика

предъявляет жесткие требования к генерации несущего сигнала и

геометрической форме образца. Генератор радиоимпульсов должен

обеспечивать качественное заполнение видеоимпульса, особенно вблизи

заднего и переднего его фронтов. В противном случае невозможно

идентифицировать пики внутри пакета импульсов прямого и отраженного

сигналов.

Качество изготовления

образца должно быть таково, чтобы свести к минимуму посторонние

шумы и искажение эхо-сигнала. Это достигается строгой

параллельностью торцов и проточки, перпендикулярностью их к оси

образца, качеством обработки поверхностей. Внешняя поверхность

образца не должна иметь больших забоин и царапин. Не менее важно

использование демпфирования пьезопреобразователя для подавления

посторонних шумов.

Не менее важно

использование демпфирования пьезопреобразователя для подавления

посторонних шумов.

Исследования длины

измерительного участка проводились на высокоскоростном кварцевом

термическом дилатометре DL-1500 RH фирмы Sinko-Rico с инфракрасной

печью. Применение инфракрасной печи обеспечивало как высокие, так и

низкие скорости нагрева и охлаждения. Чувствительность дилатометра

составляла 0,1 мкм, а автоматизированная система сбора и обработки

информации в реальном масштабе времени позволяла представить

результаты измерений в виде температурной и временной зависимости

удлинения образца. Длина и диаметр образца составляли

соответственно 15 и 5 мм при комнатной температуре и измерялись

электронным микрометром типа МКЦ-25 с точностью 0,001 мм.

Опытные данные об

относительном температурном расширении позволяют рассчитать

значения температурного коэффициента линейного расширения (ТКЛР)

дифференцированием кривой [8]. Однако в работе использовались именно

полученные значения относительного температурного расширение, так

как использование ТКЛР приводило к увеличению погрешности при

расчете акустических свойств, в расчетные формулы которых входит

непосредственно длина образца. Результаты измерений относительного

температурного расширения позволили рассчитать значения плотности

исследованного материала , где — плотность при комнатной температуре, с

точностью 0,4%. Плотность при комнатной температуре с высокой

точностью определялась методом гидростатического взвешивания в

дистиллированной воде , где , — масса образца в воздухе и воде,

соответственно, — плотность воды, с точностью 0,01%.

Результаты измерений относительного

температурного расширения позволили рассчитать значения плотности

исследованного материала , где — плотность при комнатной температуре, с

точностью 0,4%. Плотность при комнатной температуре с высокой

точностью определялась методом гидростатического взвешивания в

дистиллированной воде , где , — масса образца в воздухе и воде,

соответственно, — плотность воды, с точностью 0,01%.

Опытные данные о скорости

звука и плотности позволили рассчитать по известному соотношению

модуль Юнга , где — плотность, c — скорость звука.

Использованный

акустический метод исследования свойств материалов аттестован в

категории методики ГСССД [9].

Весь массив опытных и

рассчитанных на их основе данных был обработан методом наименьших

квадратов для получения аппроксимирующих уравнений в виде , где Y — свойство, t —

температура, °С. Коэффициенты аппроксимирующих уравнений

представлены в таблице 4. Среднеквадратическое отклонение

(неопределенность типа А) данных от аппроксимирующего уравнения

составило для скорости звука 0,4%, для относительного

температурного расширения 0,2%, для плотности 0,4%, для модуля Юнга

1,2% (см. ГОСТ

34100.3).

Среднеквадратическое отклонение

(неопределенность типа А) данных от аппроксимирующего уравнения

составило для скорости звука 0,4%, для относительного

температурного расширения 0,2%, для плотности 0,4%, для модуля Юнга

1,2% (см. ГОСТ

34100.3).

(Поправка. ИУС N 9-2020).

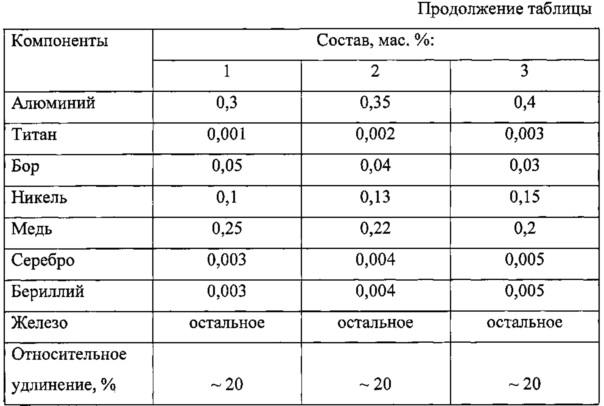

Таблица 4 — Коэффициенты аппроксимирующих уравнений

Сплав | Свойство | A | B | C | |

ВТ1-00 | c,

м/с | 4557,9 | -1,5 | — | |

, % | -0,024 | 0,0012 | — | ||

, кг/м | 4511,4 | -0,14 | — | ||

E, ГПа | 92,1 | -0,06 | — | ||

ВТ5 | c,

м/с | 5323,0 | -1,531 | — | |

, % | -0,028 | 0,0014 | — | ||

, кг/м | 4409,8 | -0,18 | — | ||

E, ГПа | 122,4 | -0,06 | — | ||

ВТ20 | c,

м/с | 5045,4 | -1,3 | — | |

, % | -0,022 | 0,0011 | — | ||

, кг/м | 4409,4 | -0,14 | — | ||

E, ГПа | 110,6 | -0,05 | — | ||

ВТ23 | упрочнение путем закалки с последующим | c,

м/с | 4737,3 | -1,08 | 1,4х10 |

отжигом | , % | -0,0302 | 0,0015 | 5,8х10 | |

, кг/м | 4523,8 | -0,2 | 6,2х10 | ||

E, ГПа | 100,3 | -0,04 | 1,0х10 | ||

упрочнение путем закалки с последующим | c, м/с | 4829,9 | -1,4 | 2,6х10 | |

старением | , % | -0,0303 | 0,0015 | 7,9х10 | |

, кг/м | 4524,1 | -0,21 | 8,5х10 | ||

E, ГПа | 105,2 | -0,06 | 1,6х10 | ||

4 Стандартные справочные данные о скорости звука, относительного температурного расширения, плотности и модуля Юнга титановых сплавов

Рассчитанные на основе

аппроксимирующих уравнений таблицы стандартных справочных данных о

скорости звука, относительного температурного расширения, плотности

и модуля Юнга титановых сплавов в диапазоне температур от 20°С до

800°С приведены в таблицах 5-9.

Таблица 5 — Сплав ВТ1-00. Стандартные справочные данные о скорости

звука, относительном температурном расширении, плотности и модуле

Юнга

Скорость звука, м/с | ||||||||||

Температура, °С | 0 | 10 | 20 | 30 | 40 | 50 | 60 | 70 | 80 | 90 |

0 | — | 4527,0 | 4511,6 | 4496,2 | 4480,8 | 4465,4 | 4450,0 | 4434,6 | 4419,2 | |

100 | 4403,8 | 4388,4 | 4372,9 | 4357,5 | 4342,1 | 4326,7 | 4311,3 | 4295,9 | 4280,5 | 4265,1 |

200 | 4249,7 | 4234,2 | 4218,8 | 4203,4 | 4188,0 | 4172,6 | 4157,2 | 4141,8 | 4126,4 | 4111,0 |

300 | 4095,6 | 4080,2 | 4064,7 | 4049,3 | 4033,9 | 4018,5 | 4003,1 | 3987,7 | 3972,3 | 3956,9 |

400 | 3941,5 | 3926,0 | 3910,6 | 3895,2 | 3879,8 | 3864,4 | 3849,0 | 3833,6 | 3818,2 | 3802,8 |

500 | 3787,4 | 3771,9 | 3756,5 | 3741,1 | 3725,7 | 3710,3 | 3694,9 | 3679,5 | 3664,1 | 3648,7 |

600 | 3633,3 | 3617,8 | 3602,4 | 3587,0 | 3571,6 | 3556,2 | 3540,8 | 3525,4 | 3510,0 | 3494,6 |

700 | 3479,2 | 3463,7 | 3448,3 | 3432,9 | 3417,5 | 3402,1 | 3386,7 | 3371,3 | 3355,9 | 3340,5 |

800 | 3325,1 | — | — | — | — | — | — | — | — | — |

Продолжение таблицы 5

Относительное температурное расширение, % | ||||||||||

Температура, °С | 0 | 10 | 20 | 30 | 40 | 50 | 60 | 70 | 80 | 90 |

0 | — | — | 0,000 | 0,012 | 0,024 | 0,036 | 0,048 | 0,060 | 0,072 | 0,084 |

100 | 0,096 | 0,108 | 0,120 | 0,132 | 0,144 | 0,156 | 0,168 | 0,180 | 0,192 | 0,204 |

200 | 0,216 | 0,228 | 0,240 | 0,252 | 0,264 | 0,276 | 0,288 | 0,300 | 0,312 | 0,324 |

300 | 0,336 | 0,348 | 0,360 | 0,372 | 0,384 | 0,396 | 0,408 | 0,420 | 0,432 | 0,444 |

400 | 0,456 | 0,468 | 0,480 | 0,492 | 0,504 | 0,516 | 0,528 | 0,540 | 0,552 | 0,564 |

500 | 0,576 | 0,588 | 0,600 | 0,612 | 0,624 | 0,636 | 0,648 | 0,660 | 0,672 | 0,684 |

600 | 0,696 | 0,708 | 0,720 | 0,732 | 0,744 | 0,756 | 0,768 | 0,780 | 0,792 | 0,804 |

700 | 0,816 | 0,828 | 0,840 | 0,852 | 0,864 | 0,876 | 0,888 | 0,900 | 0,912 | 0,924 |

800 | 0,936 | — | — | — | — | — | — | — | — | — |

Продолжение таблицы 5

Плотность, кг/м | ||||||||||

Температура, °С | 0 | 10 | 20 | 30 | 40 | 50 | 60 | 70 | 80 | 90 |

0 | — | — | 4508,5 | 4507,1 | 4505,7 | 4504,3 | 4502,8 | 4501,4 | 4500,0 | 4498,6 |

100 | 4497,2 | 4495,7 | 4494,3 | 4492,9 | 4491,5 | 4490,0 | 4488,6 | 4487,2 | 4485,8 | 4484,3 |

200 | 4482,9 | 4481,5 | 4480,1 | 4478,7 | 4477,2 | 4475,8 | 4474,4 | 4473,0 | 4471,5 | 4470,1 |

300 | 4468,7 | 4467,3 | 4465,8 | 4464,4 | 4463,0 | 4461,6 | 4460,1 | 4458,7 | 4457,3 | 4455,9 |

400 | 4454,5 | 4453,0 | 4451,6 | 4450,2 | 4448,8 | 4447,3 | 4445,9 | 4444,5 | 4443,1 | 4441,7 |

500 | 4440,2 | 4438,8 | 4437,4 | 4436,0 | 4434,5 | 4433,1 | 4431,7 | 4430,3 | 4428,9 | 4427,4 |

600 | 4426,0 | 4424,6 | 4423,2 | 4421,7 | 4420,3 | 4418,9 | 4417,5 | 4416,0 | 4414,6 | 4413,2 |

700 | 4411,8 | 4410,4 | 4408,9 | 4407,5 | 4406,1 | 4404,7 | 4403,2 | 4401,8 | 4400,4 | 4399,0 |

800 | 4397,5 | — | — | — | — | — | — | — | — | — |

Окончание таблицы 5

Модуль Юнга, ГПа | ||||||||||

Температура, °С | 0 | 10 | 20 | 30 | 40 | 50 | 60 | 70 | 80 | 90 |

0 | — | — | 91,0 | 90,4 | 89,9 | 89,3 | 88,7 | 88,2 | 87,6 | 87,1 |

100 | 86,5 | 85,9 | 85,4 | 84,8 | 84,3 | 83,7 | 83,1 | 82,6 | 82,0 | 81,5 |

200 | 80,9 | 80,3 | 79,8 | 79,2 | 78,7 | 78,1 | 77,5 | 77,0 | 76,4 | 75,9 |

300 | 75,3 | 74,7 | 74,2 | 73,6 | 73,1 | 72,5 | 71,9 | 71,4 | 70,8 | 70,3 |

400 | 69,7 | 69,1 | 68,6 | 68,0 | 67,5 | 66,9 | 66,3 | 65,8 | 65,2 | 64,7 |

500 | 64,1 | 63,5 | 63,0 | 62,4 | 61,9 | 61,3 | 60,7 | 60,2 | 59,6 | 59,1 |

600 | 58,5 | 57,9 | 57,4 | 56,8 | 56,3 | 55,7 | 55,1 | 54,6 | 54,0 | 53,5 |

700 | 52,9 | 52,3 | 51,8 | 51,2 | 50,7 | 50,1 | 49,5 | 49,0 | 48,4 | 47,9 |

800 | 47,3 | — | — | — | — | — | — | — | — | — |

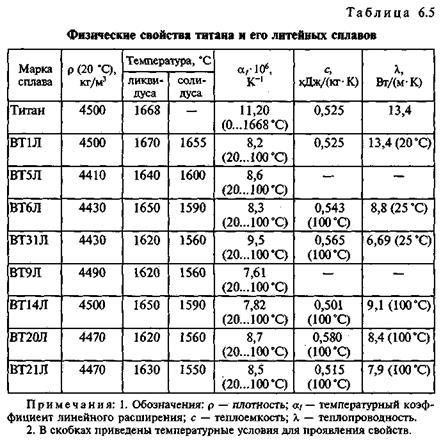

Таблица 6 — Сплав ВТ6. Стандартные справочные данные о скорости

звука, относительном температурном расширении, плотности и модуле

Юнга

Стандартные справочные данные о скорости

звука, относительном температурном расширении, плотности и модуле

Юнга

Скорость звука, м/с | ||||||||||

Температура, °С | ||||||||||

Сплавы Титана — СНГ ЭКСПОРТ

Характеристики сплава CP класс 6

| Прокат | Прутки, заготовки, литьё, профили, пластины, листы, проволоки |

| Наименование сплава | CP Grade 6, Titanium Grade 6, Titan Grade 6, Ti-Grade 6, Ti-5Al-2.5Sn, Ti-5-2.5, A-110AT, MMA-5137, UNS R54520 |

| Основные спецификации | ASTM B 265, B 348, B 381 ASME SB 265, SB 348, SB 381 |

| Аналоги | W. Nr. 3.7114 GOST ВТ5-1 |

Ti-5Al-2. 5Al обладает хорошей свариваемостью, а также характеризуется стабильностью и стойкостью к окислению при повышенных температурах (от 600 °F до 1000 °F). Применение сплава в виде поковок и деталей из листового металла — лопасти реактивных турбин, компрессоров, воздуховодов и лопаток паровых турбин.

5Al обладает хорошей свариваемостью, а также характеризуется стабильностью и стойкостью к окислению при повышенных температурах (от 600 °F до 1000 °F). Применение сплава в виде поковок и деталей из листового металла — лопасти реактивных турбин, компрессоров, воздуховодов и лопаток паровых турбин.

Сплав является более тяжёлым для кузнечной обработки, с узким диапазоном ковкости, и большие потерями от текучести при обработке.

Химический состав Titanium Grade 6 в %

| C | H | O | N | Fe | Al | Sn | Всего примесей | Прочие элементы | Ti |

| <0,10 | <0,020 | <0,20 | <0,05 | <0,05 | 4,0-6,0 | 2,0-3,0 | <0,4 | <0,1 | Остальное |

Механические свойства CP Grade 6

| Предел прочности | 115 ksi | 792 МПа |

| Предел текучести (0,2% отклонение) | 110 ksi | 758 МПа |

Относительное удлинение, мин. | 10 % |

Типичные свойства при растяжении

| Предел прочности | 120 ksi | 827 МПа |

| Предел текучести (0,2% отклонение) | 113 ksi | 779 МПа |

| Относительное удлинение, мин. | 10 % |

Физические свойства UNS R54520

Плотность сплава Ti Grade 6 (вес) — 4,48 г/см3

Из данного сплава выпускают различные изделия по стандартам ASTM:

- B265 — полосы, листы, плиты;

- B348 — прутки и заготовки;

- B381 — поковки.

Наноиндустрия — научно-технический журнал — Наноиндустрия

Нанокомпозиты на основе опаловых матриц, межсферические полости которых заполнены различными веществами, являются одним из новых видов метаматериалов. Опаловые матрицы – трехмерные трехслойные кубические структуры на основе решетчатой упаковки наносфер рентгеноаморфного SiO2 диаметром 200–350 нм [1]. Метаматериалы и нанокомпозиты на их основе перспективны в электронной технике при создании твердотельных СВЧ-устройств (фильтров, линий задержки, фазовращающих элементов и др.), а также источников направленного рентгеновского излучения и акустических волн [2, 3]. Прогнозируется появление на основе опаловых матриц приборов управления фазовыми скоростями в оптическом, СВЧ- и ТГц-диапазонах [4, 5]. Предполагается, что применение метаматериалов в виде 3D-нанорешеток кластеров различных веществ размерами 15–40 нм позволит расширить частотный диапазон их применения (поскольку ограничения по частоте нередко связаны с дисперсией диэлектрической проницаемости, что характерно для массивных материалов) и создать управляемые в электрических полях устройства с большим быстродействием. Настоящая работа посвящена вопросам получения нанокомпозитов «опаловые матрицы – оксиды титана» (TiO2 и TiO). Диоксид титана (TiO2) имеет многочисленные кристаллические модификации, практическое применение из которых нашли анатаз и рутил, используемые в электронной технике в качестве диэлектрика, термостойкого и оптического стекла (в том числе для волоконно-оптических систем передачи информации), широкозонного полупроводника.

Метаматериалы и нанокомпозиты на их основе перспективны в электронной технике при создании твердотельных СВЧ-устройств (фильтров, линий задержки, фазовращающих элементов и др.), а также источников направленного рентгеновского излучения и акустических волн [2, 3]. Прогнозируется появление на основе опаловых матриц приборов управления фазовыми скоростями в оптическом, СВЧ- и ТГц-диапазонах [4, 5]. Предполагается, что применение метаматериалов в виде 3D-нанорешеток кластеров различных веществ размерами 15–40 нм позволит расширить частотный диапазон их применения (поскольку ограничения по частоте нередко связаны с дисперсией диэлектрической проницаемости, что характерно для массивных материалов) и создать управляемые в электрических полях устройства с большим быстродействием. Настоящая работа посвящена вопросам получения нанокомпозитов «опаловые матрицы – оксиды титана» (TiO2 и TiO). Диоксид титана (TiO2) имеет многочисленные кристаллические модификации, практическое применение из которых нашли анатаз и рутил, используемые в электронной технике в качестве диэлектрика, термостойкого и оптического стекла (в том числе для волоконно-оптических систем передачи информации), широкозонного полупроводника. Диоксид титана, один из наиболее хорошо изученных фотокаталитических полупроводниковых материалов, фотоэлектрохимическая активность которого сильно зависит от фазового состава (кристаллических и аморфных фаз TiO2) [6].

Диоксид титана, один из наиболее хорошо изученных фотокаталитических полупроводниковых материалов, фотоэлектрохимическая активность которого сильно зависит от фазового состава (кристаллических и аморфных фаз TiO2) [6].Стабилизации фаз TiO может способствовать синтез в условиях ограниченной геометрии межсферических полостей опаловых матриц.

Трехмерные подрешетки оксидов титана получали синтезом с ограничением размеров кристаллитов в условиях наноконфайнмента, при котором кристаллиты не распадаются в отличие от процессов, происходящих в массивных веществах [7, 8]. Синтез в замкнутом и ограниченном (наноразмерном) объеме представляет интерес при фундаментальных исследованиях физических свойств и устойчивости фаз наноразмерных неорганических систем. Указанному процессу свойственны снижение температуры формирования синтезируемого вещества и стабилизация высокотемпературных фаз при низких температурах [9, 10].

В настоящей работе исследуется влияние условий получения на состав и диэлектрические свойства нанокомпозитов на основе опаловых матриц, в межсферических полостях которых синтезированы кристаллические фазы оксидов титана.

Получение нанокомпозитов:

опаловые матрицы – оксиды титана

Опаловые матрицы получали реакцией гидролиза тетраэфира ортокремниевой кислоты Si(OC2H5)4 с раствором этанола С2Н5ОН в присутствии катализатора – гидрооксида аммония Nh5OH [1]. Для формирования нанокомпозитов использовали опаловые матрицы объемом 2–3 см3 с размерами монодоменных областей ≥ 0,1 мм3. Экспериментальные исследования проводили с образцами опаловых матриц с диаметром наносфер SiO2 около 260 нм.

Нанокомпозиты на основе опаловых матриц, межсферические полости которых заполнялись оксидами титана, были получены методом пропитки, основанном на заполнении за счет капиллярного эффекта указанных полостей раствором заданного химического состава с последующей термообработкой, в процессе которой формируется необходимое вещество [1, 8, 11]. В настоящей работе в межсферические полости опаловых матриц вводили 15%-ный раствор треххлористого титана TiCl3 в слабо концентрированном растворе соляной кислоты. Заполнение полостей раствором и предварительная термообработка при 300–400°С выполнялись 5–8 раз. Предварительная термообработка приводит к формированию рентгеноаморфных и кристаллических фаз TiO2 различных модификаций, а высокотемпературная термообработка способствует кристаллизации фаз заданного состава. Кристаллический рутил формировали высокотемпературной термообработкой нанокомпозитов на воздухе при 700–1 000°С, а TiO – термообработкой в Н2. Высокотемпературная термообработка приводит к последовательному превращению рентгеноаморфного TiO2 в анатаз и рутил. Фазовый переход «анатаз – рутил» в условиях ограниченной геометрии происходит при более низких температурах, по сравнению с поликристаллическим массивным TiO2.

Предварительная термообработка приводит к формированию рентгеноаморфных и кристаллических фаз TiO2 различных модификаций, а высокотемпературная термообработка способствует кристаллизации фаз заданного состава. Кристаллический рутил формировали высокотемпературной термообработкой нанокомпозитов на воздухе при 700–1 000°С, а TiO – термообработкой в Н2. Высокотемпературная термообработка приводит к последовательному превращению рентгеноаморфного TiO2 в анатаз и рутил. Фазовый переход «анатаз – рутил» в условиях ограниченной геометрии происходит при более низких температурах, по сравнению с поликристаллическим массивным TiO2.

Формирование в межсферических полостях опаловых матриц низшего оксида титана TiO достигалось контролируемой высокотемпературной термообработкой в Н2 с использованием генератора водорода. Заданные параметры термообработки обеспечивала установка «Отжиг ТМ-6», («НИИ точного машиностроения», Зеленоград) (рис.1). Нагревательная камера установки имеет двухсекционный спиральный нагреватель, внутри которого размещен кварцевый реактор. Два термоэлектрических платиновых преобразователя позволяют регулировать температуру в диапазоне 20–1 000°С в различных секциях реактора. Газовая панель имеет три канала подачи технологических газов (Ar, N2, h3) с регуляторами расхода на каждом канале и обеспечивает термическую обработку образцов в потоке заданного газа. Блок управления установкой состоит из пульта аналоговой четырехканальной системы контроля концентрации газов и источников питания постоянного тока с гальванической развязкой. Обеспечивается автоматическая работа нагревательной камеры по одной из 16 заданных исследователем программ.

Два термоэлектрических платиновых преобразователя позволяют регулировать температуру в диапазоне 20–1 000°С в различных секциях реактора. Газовая панель имеет три канала подачи технологических газов (Ar, N2, h3) с регуляторами расхода на каждом канале и обеспечивает термическую обработку образцов в потоке заданного газа. Блок управления установкой состоит из пульта аналоговой четырехканальной системы контроля концентрации газов и источников питания постоянного тока с гальванической развязкой. Обеспечивается автоматическая работа нагревательной камеры по одной из 16 заданных исследователем программ.

При получении нанокомпозитов, содержащих TiO, использовались следующие параметры процесса высокотемпературной термообработки:

•время предварительной продувки реакционной камеры химически пассивным или инертным газом (N2 или Ar) – 20 мин;

•скорость нагрева в потоке Н2 при давлении 5 атм. – 600 град./ч;

•температура обработки в Н2 при давлении 3–5 атм. – 1 000°С (2 ч).

Высокотемпературная термообработка в атмосфере Н2 приводит к восстановлению TiO2 до TiO (равновесие восстановления TiO2 до Ti с последующим взаимодействием Ti с TiO2, приводящим к формированию TiO). В результате получены нанокомпозиты, чьи межсферические полости на 30–40% заполнены кристаллитами рутила или TiO.

В результате получены нанокомпозиты, чьи межсферические полости на 30–40% заполнены кристаллитами рутила или TiO.

Строение опаловых матриц

и нанокомпозитов на их основе

Правильность упаковки наносфер SiO2 достигалась их самоорганизацией, при этом, диаметр (d) наносфер зависел от условий формирования (разность диаметров наносфер, составляющих каждый образец составляла Δd < 5%). На рис.2 представлено изображение поверхности образца опаловой матрицы, полученное на РЭМ Carl Zeiss Leo 1430 VP. Правильность кубической упаковки наносфер SiO2 сохраняется при синтезе в их межсферических полостях оксидов титана.

На рис.3а показаны три слоя (1–3) плотнейшей трехмерной кубической решетчатой упаковки наносфер SiO2( 4). Каждая наносфера А в плоском плотнейшем слое окружена шестью треугольными зазорами различной ориентации (B и С). Верхний слой наносфер относительно нижнего может быть ориентирован либо по положениям В, либо по положениям С (рис.3а). При использованных в работе экспериментальных условиях формировалась трехслойная (кубическая) структура …/АВС/… [1, 7, 12]. Структура выражает плотнейшую упаковку со степенью заполнения наносферами пространства равной 74,05% [13]. Плотнейшая упаковка наносфер образует тетраэдрические и октаэдрические межсферические полости, занимающих 25,95% объема опаловых матриц. Показанные на рис.3а полости 5 и 7 сформированы наносферами SiO2 первого и второго слоев, а полости 6, 8 и 9 – второго и третьего слоев плотнейшей упаковки наносфер. Каждая наносфера SiO2 окружена восемью тетраэдрическими и шестью октаэдрическими полостями. Соединив центры четырех и шести формирующих полости наносфер, получаем, соответственно, октаэдры (Ок) и различно ориентированные тетраэдры (Т1 и Т2) (рис.3а). Октаэдры и тетраэдры полностью заполняют пространство (рис.3b). Сечения межсферического пространства гранями тетраэдров и октаэдров выделены на их поверхностях (рис.3b).

Структура выражает плотнейшую упаковку со степенью заполнения наносферами пространства равной 74,05% [13]. Плотнейшая упаковка наносфер образует тетраэдрические и октаэдрические межсферические полости, занимающих 25,95% объема опаловых матриц. Показанные на рис.3а полости 5 и 7 сформированы наносферами SiO2 первого и второго слоев, а полости 6, 8 и 9 – второго и третьего слоев плотнейшей упаковки наносфер. Каждая наносфера SiO2 окружена восемью тетраэдрическими и шестью октаэдрическими полостями. Соединив центры четырех и шести формирующих полости наносфер, получаем, соответственно, октаэдры (Ок) и различно ориентированные тетраэдры (Т1 и Т2) (рис.3а). Октаэдры и тетраэдры полностью заполняют пространство (рис.3b). Сечения межсферического пространства гранями тетраэдров и октаэдров выделены на их поверхностях (рис.3b).

Октаэдрические и тетраэдрические полости условно состоят из сфер (10 и 11 на рис.3b), вписанных в полости, и соединяющего их пространства. Диаметр сфер, вписанных в тетраэдрические и октаэдрические полости равны около 0,22 d и 0,41 d, соответственно. На рис.3b показана объемная модель вещества, заполнившего десять находящихся в трехслойной упаковке межсферических полостей (четыре октаэдрических и шесть тетраэдрических).

На рис.3b показана объемная модель вещества, заполнившего десять находящихся в трехслойной упаковке межсферических полостей (четыре октаэдрических и шесть тетраэдрических).

Строение нанокомпозитов, содержащих кристаллиты рутила или TiO, исследовали с использованием просвечивающего электронного микроскопа (ПЭМ JEM 200С). Образцы для ПЭМ готовили по методике, позволяющей разделять наносферы SiO2 и частицы оксидов титана, синтезированных в межсферических полостях опаловых матриц (рис.4). Частицы синтезированных веществ имели форму кристаллитов, близкую к равноосной. Оцениваемый по ПЭМ размер частиц составлял около 20–30 нм для TiO и около 25–90 нм для рутила. Температура синтеза в пределах 700–1 000°С не влияет на размер и форму кристаллитов оксидов титана.

Фазовый состав нанокомпозитов:

опаловая матрица – оксиды титана

Состав нанокомпозитов контролировали рентгеновской дифрактометрией и спектроскопией комбинационного рассеяния (КР) света. Для идентификации кристаллических фаз синтезированных соединений применяли рентгеновский дифрактометр ARL X'tra (Thermo Fisher Scientific) в следующих режимах: Cu Kа-излучение, энергодисперсионный твердотельный детектор с охладителем Пельтье, вращение образца при величине шага 0,02° и в непрерывном режиме (1°/мин). Рентгенограммы анализировали с использованием автоматизированной базы данных ICDD PDF-2. Рентгеновские дифрактограммы образцов опаловых матриц, чьи межсферические полости заполнены оксидами титана, приведены на рис.5. Фазовый состав и строение фаз синтезированных веществ зависел от состава и условий термообработки пропитывающих растворов. Было установлено наличие следующих кристаллических фаз: рутил (тетрагональная сингония, пространственная группа P42/mnm) (рис.5, кривая 1) и TiO (кубическая сингония, Fm-3m) (рис.5, кривая 2). Других кристаллических фаз оксидов титана (из 15 известных) не обнаружено.

Рентгенограммы анализировали с использованием автоматизированной базы данных ICDD PDF-2. Рентгеновские дифрактограммы образцов опаловых матриц, чьи межсферические полости заполнены оксидами титана, приведены на рис.5. Фазовый состав и строение фаз синтезированных веществ зависел от состава и условий термообработки пропитывающих растворов. Было установлено наличие следующих кристаллических фаз: рутил (тетрагональная сингония, пространственная группа P42/mnm) (рис.5, кривая 1) и TiO (кубическая сингония, Fm-3m) (рис.5, кривая 2). Других кристаллических фаз оксидов титана (из 15 известных) не обнаружено.

В зависимости от условий синтеза может проходить рекристаллизация рентгеноаморфного кремнезема и формироваться в небольших концентрациях кристаллические фазы SiO2 различных модификаций, например SiO2 кварц (гексагональная сингония, P3121) (рис.5, кривая 1). При термообработке в атмосфере h3 кристаллических фаз SiO2 не образуется. Полиморфные превращения модификаций SiO2 (кварц, тридимит и кристобалит) сопровождаются изменением объема, однако при концентрациях, не превышающих 4%, указанные изменения не влияет на размер и форму межсферических полостей. Не влияют на прочность нанокомпозитов происходящее при нагревании (на воздухе и в Н2) необратимое превращение анатаза в более плотный рутил (температура перехода 400–1 000°С) и рутила в TiO (плотности оксидов: 4,05 г/см3 у анатаза; 4,23 г/см3 у рутила и 4,9 г/см3 у TiO).

Не влияют на прочность нанокомпозитов происходящее при нагревании (на воздухе и в Н2) необратимое превращение анатаза в более плотный рутил (температура перехода 400–1 000°С) и рутила в TiO (плотности оксидов: 4,05 г/см3 у анатаза; 4,23 г/см3 у рутила и 4,9 г/см3 у TiO).

Измеренный по рентгеновским дифрактограммам период элементарной ячейки TiO составлял а = 0,4156–0,4165 нм (теоретическое значение а = 0,4244 нм). Существенно меньшие значения периода ячейки по сравнению с теоретическим для TiO обусловлено наличием высокой концентрации вакансий Ti и O и их сжимающим действием. Параметры элементарной ячейки рутила составляли: а = 0,46053–0,46074 нм, с = 0,29568–0,29634 нм, что близко к теоретическим значениям (а = 0,45929 нм, с = 0,29591 нм).

Помимо кристаллических фаз синтезированное вещество содержит рентгеноаморфные фазы. Степень кристалличности (концентрация кристаллических фаз в объеме синтезированного вещества) зависит от условий получения и может достигать десятков процентов. Размер кристаллитов (областей когерентного рассеяния рентгеновского излучения, LОКР) кристаллических фаз оксидов титана определяли по уширению дифракционных максимумов на рентгеновских дифрактограммах. Синтезированные вещества имели LОКР = 49,0–59,8 нм для рутила и LОКР = 15,8–18,0 нм для TiO, что меньше диаметров сфер, вписанных в тетраэдрические и октаэдрические полости опаловых матриц, равных 57,2 нм (0,22 d) и 106,6 нм (0,41 d), соответственно. Данные ПЭМ (рис.4) о размерах частиц синтезированного вещества соответствуют расчетам по рентгеновским дифрактограммам. По результатам ПЭМ и рентгенофазового анализа установлено, что во всем интервале использованных температур термообработки синтезируемые оксиды Ti не взаимодействовали с SiO2. Установлено, что LОКР кристаллических фаз не зависят от степени кристалличности синтезированного вещества.

Размер кристаллитов (областей когерентного рассеяния рентгеновского излучения, LОКР) кристаллических фаз оксидов титана определяли по уширению дифракционных максимумов на рентгеновских дифрактограммах. Синтезированные вещества имели LОКР = 49,0–59,8 нм для рутила и LОКР = 15,8–18,0 нм для TiO, что меньше диаметров сфер, вписанных в тетраэдрические и октаэдрические полости опаловых матриц, равных 57,2 нм (0,22 d) и 106,6 нм (0,41 d), соответственно. Данные ПЭМ (рис.4) о размерах частиц синтезированного вещества соответствуют расчетам по рентгеновским дифрактограммам. По результатам ПЭМ и рентгенофазового анализа установлено, что во всем интервале использованных температур термообработки синтезируемые оксиды Ti не взаимодействовали с SiO2. Установлено, что LОКР кристаллических фаз не зависят от степени кристалличности синтезированного вещества.

Рентгеновская дифрактометрия не чувствительна к фазам с LОКР < 1 нм, которые сохраняют функциональные свойства синтезируемых материалов. Анализировать материалы в рентгеноаморфном состоянии позволяет спектроскопия КР, так как состав и строение веществ однозначно отражается в их спектрах КР. В настоящем исследовании спектроскопия КР использовалась для идентификации и количественной оценки аморфных и кристаллических фаз TiO2. Спектры КР регистрировали с применением лазерного (линия 632,8 нм He-Ne лазера; мощность лазера < 300 мВт; диаметр пятна луча около 4 мкм2; глубина анализируемого слоя около 3 мкм) микрорамановского спектрометра КР LabRAM HR800 (HORIBA Jobin-Yvon). Спектры КР нанокомпозитов, содержащих кристаллиты оксидов титана, представлены на рис.6. На приведенных спектрах КР присутствуют основные наиболее яркие полосы, характерные для заполняющих межсферические полости кристаллических и рентгеноаморфных фаз оксидов титана.

Анализировать материалы в рентгеноаморфном состоянии позволяет спектроскопия КР, так как состав и строение веществ однозначно отражается в их спектрах КР. В настоящем исследовании спектроскопия КР использовалась для идентификации и количественной оценки аморфных и кристаллических фаз TiO2. Спектры КР регистрировали с применением лазерного (линия 632,8 нм He-Ne лазера; мощность лазера < 300 мВт; диаметр пятна луча около 4 мкм2; глубина анализируемого слоя около 3 мкм) микрорамановского спектрометра КР LabRAM HR800 (HORIBA Jobin-Yvon). Спектры КР нанокомпозитов, содержащих кристаллиты оксидов титана, представлены на рис.6. На приведенных спектрах КР присутствуют основные наиболее яркие полосы, характерные для заполняющих межсферические полости кристаллических и рентгеноаморфных фаз оксидов титана.

На спектрах КР нанокомпозитов, представленных на рис.6 (кривая 1) термодинамически стабильная фаза рутила имеет основные полосы в области сдвига КР Δν равного 462 и 622 см–1 (уширение полос Δν1/2 ≈ 36,9 и 39,5 см–1 соответственно) и слабые полосы при Δν 235, 295 и 703 см–1. Полосы кристаллической фазы рутила наблюдаются после термообработки рентгеноаморфного образца при 400°С и выше, становясь более интенсивными по мере увеличения температуры, что свидетельствует о повышении степени кристалличности. Рентгеноаморфный TiO2 преобразуется, в основном, в анатаз при температуре около 400°С. Изменения в положении полос в спектре КР наноструктурированных фаз анатаза и рутила, объясняются отклонениями состава от стехиометрии [6].

Полосы кристаллической фазы рутила наблюдаются после термообработки рентгеноаморфного образца при 400°С и выше, становясь более интенсивными по мере увеличения температуры, что свидетельствует о повышении степени кристалличности. Рентгеноаморфный TiO2 преобразуется, в основном, в анатаз при температуре около 400°С. Изменения в положении полос в спектре КР наноструктурированных фаз анатаза и рутила, объясняются отклонениями состава от стехиометрии [6].

Спектр КР для серии нанокомпозитов, содержащих TiO, представлен на рис.6 (кривая 2). Для образцов опаловых матриц, межсферические полости которых заполнены TiO, присутствуют полосы, относящиеся к рутилу и анатазу. Уширение спектральных полос оксидов титана связано с малыми размерами кристаллитов фаз синтезированных оксидов. С повышением температуры синтеза Δν1/2 увеличивается, в то время как положение полос демонстрируют разнонаправленную зависимость.

Спектроскопия КР также применима для идентификации рентгеноаморфных и полиморфных модификаций кристаллических фаз SiO2. На приведенном спектре (рис.6, кривая 1) присутствуют полосы, характерные, для заполняющих межсферические полости кристаллической и рентгеноаморфной фаз SiO2. В представленных спектрах КР наблюдаются полосы при Δν=246–295 см–1 и Δν = 1077–1170 см–1, относящиеся к фазам SiO2 различных модификаций: кристобалиту, тридимиту и α-кварцу [14]. Для рентгеноаморфного кремнезема характерны слабые полосы на спектрах КР при Δν = 1 077 см–1. На спектрах КР образцов слабый пик при Δν = 885 см–1 можно отнести к кварцу.

На приведенном спектре (рис.6, кривая 1) присутствуют полосы, характерные, для заполняющих межсферические полости кристаллической и рентгеноаморфной фаз SiO2. В представленных спектрах КР наблюдаются полосы при Δν=246–295 см–1 и Δν = 1077–1170 см–1, относящиеся к фазам SiO2 различных модификаций: кристобалиту, тридимиту и α-кварцу [14]. Для рентгеноаморфного кремнезема характерны слабые полосы на спектрах КР при Δν = 1 077 см–1. На спектрах КР образцов слабый пик при Δν = 885 см–1 можно отнести к кварцу.

Диэлектрические характеристики

Были проведены исследования частотной зависимости действительной (ε′) и мнимой (ε») компонент диэлектрической проницаемости, а также проводимости (σ) опаловых матриц, межсферические полости которых заполнены кристаллитами рутила и TiO, синтезированными при 1 000°С, (рис.7, 8). Измерения действительной (ε′) и мнимой (ε′′) компонент диэлектрической проницаемости в диапазоне частот 1 ∙ 106–1,8 ∙ 109 Гц выполнены с использованием диэлектрического спектрометра с коаксиальной измерительной ячейкой Novocontrol BDS 2100 и импедансным анализатором Agilent 4291B. Измерительное оборудование фирмы Agilent включало компонент для измерения диэлектрической и магнитной проницаемости, включая потери, в диапазоне 1 МГц – 110 ГГц.

Измерительное оборудование фирмы Agilent включало компонент для измерения диэлектрической и магнитной проницаемости, включая потери, в диапазоне 1 МГц – 110 ГГц.

Также в диапазоне 200 МГц – 3 ГГц исследованы ε′ и ε′′ компоненты диэлектрической и магнитной проницаемостей с использованием анализатора Agilent Е4991А, а для диапазона 75–110 ГГц – Agilent Network Analyzer PNA E8361. В микроволновой области (2 ∙ 108–2 ∙ 1010 Гц) измерения проводились методом коаксиального зонда с открытым концом (Agilent 8507E), для чего использовался сетевой анализатор Agilent E8364B. В области TГц применялся метод трансмиссионной ТГц-спектроскопии с использованием фемтосекундной Ti-сапфировой лазерной системы.

Коаксиальные измерения (1 ∙ 106–1,8 ∙ 109 Гц) проводились на образцах в форме цилиндров диаметром 3 мм и высотой 4–5 мм, а все остальные измерения проведены на образцах в форме пластин 10 × 10 мм толщиной 1–3 мм. Параметры микроволновой проводимости, а также ε′ и ε′′ компонент диэлектрической проницаемости оценивали с использованием подпрограммы superlattice0000_04_my. m. Все измерения проведены на образцах без нанесения электродов. Спектры образцов были измерены при комнатной температуре. На рис.7 представлены результаты измерений образца, содержащего по данным рентгенофазового анализа кристаллиты рутила. Образец по данным спектроскопии КР также содержит рентгеноаморфные фазы оксидов титана.

m. Все измерения проведены на образцах без нанесения электродов. Спектры образцов были измерены при комнатной температуре. На рис.7 представлены результаты измерений образца, содержащего по данным рентгенофазового анализа кристаллиты рутила. Образец по данным спектроскопии КР также содержит рентгеноаморфные фазы оксидов титана.