Герметизация фланцевых соединений магистральных трубопроводов

Герметизация ответственных систем — сложная тема для обсуждения. Окружена многолетней практикой применения одних и тех же герметиков, куда современному материалу пробиться проблематично. А также —стопкой нормативных документов: ГОСТов, СНиПов. И не то чтобы они устарели, но объективно не успевают за быстро сменяющимися условиями эксплуатации систем. Так, к проектированию магистральных трубопроводов предъявляют сегодня новые повышенные требования безопасности, ведь от работы трубопровода зависит привычное жизнеобеспечение людей: отдельно взятого предприятия, дома, поселка, города и даже страны.

Что нужно знать о магистральном трубопроводе?

Магистральные трубопроводы предназначены для транспортировки различных веществ от места добычи до потребителя. Используют магистрали для доставки нефти и нефтепродуктов, природного и сжиженного газа, воды и т.д. Магистральный трубопровод — сложная инженерная система, которая состоит из:

• Непосредственно труб

• Соединительных механизмов

• Насосных и распределительных станций

• Установок по подготовке веществ для транспортировки

• Станций хранения веществ

• Амбаров для аварийного спуска веществ

• Сооружений для служб эксплуатации и обслуживания трубопровода

Состав магистральных трубопроводов варьируется от вида доставляемого вещества, местности, климата, условий строительства.

Существует как минимум 7 классификаций магистральных трубопроводов:

• По рабочему давлению — I, II, III класса. Это конструкции с высоким давлением — свыше 25 атмосфер, средним — от 12 до 25 атмосфер, низким давлением до 12 атмосфер.

• По диаметру — I, II, III, IV класса, где первый класс — трубы диаметром больше 1200 мм, а четвертый класс — меньше 300 мм.

• По способу прокладки — подземные, наземные, подводные, плавающие.

• По величине конструкции. Магистральные, т.е. многокилометровые для транспортировки нефти и нефтегазовых продуктов. Технологические — для обеспечения газом, водой, паром специализированных предприятий. Коммунальные — для бытовых нужд многоквартирных домов и различных организаций.

• По схеме изготовления — простые и сложные. Простая конструкция предполагает прямую протяженность трубопровода. Сложная — это конструкция с ответвлениями.

• По рабочей температуре — холодные, нормальные, горячие сети с диапазоном температур: ниже 0 °C, до +45°C и выше 45°C соответственно.

• По показателю агрессивности среды — неагрессивные, слабоагрессивные, неагрессивные.

Для строительства магистральных трубопроводов в основном используют стальные трубы длиной от 10,5 до 11, 6 мм. В зависимости от диаметра и передаваемого вещества трубы делают из спокойных и полуспокойных, углеродистый и низколегированных сталей. Для труб большого диаметра выбирают листовую и рулонную сталь. На производстве трубы дополнительно обрабатывают изоляционным покрытием для защиты от коррозии, температурного воздействия, воздействия электрического тока и др.

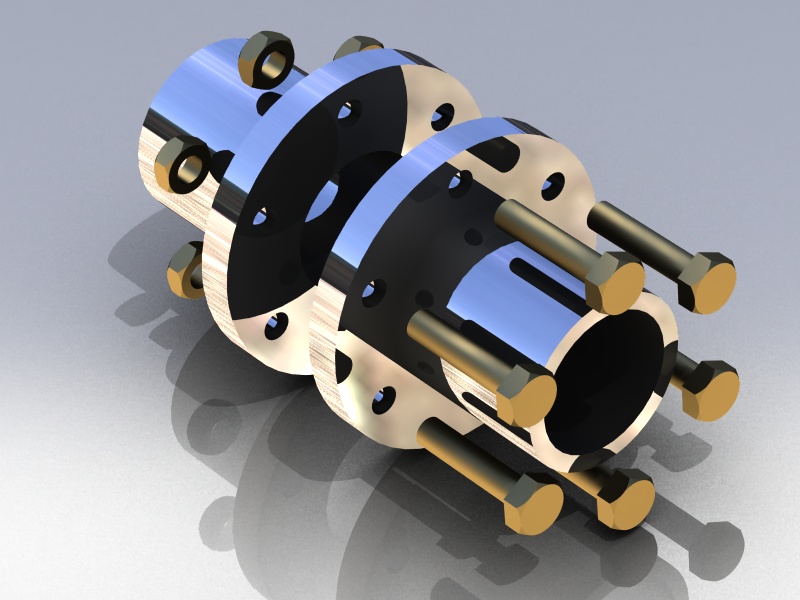

Соединение магистральных трубопроводов осуществляется с помощью фланцев. Фланец — это деталь квадратной, круглой или прямоугольной формы, в которой предусмотрены отверстия для болтов и шпилек. Различаются фланцы по диаметру, ширине и массе. Производство фланцев и фланцевых соединений регламентируется государственным (национальным) стандартом, разработанным отдельно для СНГ, стран Европы и Запада.

Сбой в работе магистрального трубопровода или отдельного его участка возможен по разным причинам. Самая частая — утечка транспортируемого вещества из-за разгерметизации фланцевого соединения. Авария на отдельно взятом участке ведет к остановке работы целой системы, а при условии доставки взрывоопасных веществ влечет за собой катастрофические последствия, включая человеческие жертвы.

Выбор герметика и качественная герметизация фланцевого соединения — вот два ключевых вопроса на этапах проектирования и строительства магистрального трубопровода.

Поговорим об этом подробнее.

Чем герметизируют фланцевые соединения магистральных трубопроводов?

Мы уже говорили выше и повторим снова, что современные магистральные системы требуют нового подхода к герметизации. Сегодня магистрали работают с высокими нагрузками, в условиях экстремально низких и высоких температур, контактируют с агрессивными средами. Все это — основание для поиска высокоэффективных герметиков, которые в свою очередь должны быть удобными в применении, эксплуатации и обслуживании.

Традиционно для герметизации фланцевых соединений, основываясь на многочисленных ГОСТах, применяют:

• Металлические

• Неметаллические

• Комбинированные прокладки.

Их устанавливают между двумя частями фланцевого соединения в зависимости от конфигурации детали. Прокладки бывают по своему свойству упругими и жесткими, а конструктивно — плоскими, спиральными, гофрированными, линзовыми, зубчатыми. Такой широкий спектр разновидностей прокладок объясняется просто. Во-первых, диаметром фланца. Во-вторых, его формой — квадрат, круг, овал. В-третьих, транспортируемым веществом.

Подбор подходящей прокладки (или иного герметика) и последующее уплотнение фланцевого соединения напрямую влияет на безопасное функционирование всей магистрали. Уплотнительный материал должен выдерживать постоянные выдавливающие нагрузки, перепады давления, температурные воздействия, возможные механические удары. Кроме того, уплотнитель/герметик должен «справиться» и с дефектами самой уплотняемой поверхности, т. е. с дефектами фланца. А они имеют место быть из-за производственного недочета или какого-либо воздействия во время подготовки к работе. Крепежные пластины могут иметь впадины, зазоры, заусенцы, микротрещины. Одна из задач герметика — восполнить эти недочеты или — дословно — заполнить все пространство внутренней поверхности фланца.

е. с дефектами фланца. А они имеют место быть из-за производственного недочета или какого-либо воздействия во время подготовки к работе. Крепежные пластины могут иметь впадины, зазоры, заусенцы, микротрещины. Одна из задач герметика — восполнить эти недочеты или — дословно — заполнить все пространство внутренней поверхности фланца.

Справляются ли с этой задачей жесткие прокладки? Большой вопрос. Их применение требует точного соответствия форме и диаметру фланца, а еще — поиска идеальной детали без каких либо «но» в виде производственных, упомянутых выше дефектов. Чтобы минимизировать риски утечек на рынке появляются прокладки сложных форм.

Что касается упругих прокладок, то несмотря на свою «мягкость», они все же не являются пластичными. И в этом их недостаток. Кроме того, упругий материал теоретически рассчитан на определенное давление и температуру, а на практике может быть не готов к форс-мажорным ситуациям. И получается, что подобран уплотнитель правильно, а утечка все равно происходит.

Альтернативное решение для герметизации фланцевых соединений магистральных трубопроводов — анаэробные герметики. Это материалы последнего поколения, пришедшие на открытый рынок из оборонной и космической отрасли. Анаэробные герметики представляют собой гели, которые полимеризируются внутри соединения, где нет доступа кислороду. Там они образуют твердый полимер, который надежно скрепляет две части соединительной детали и дает 100%-ную защиту от протечки не менее чем на 15 лет.

Преимущества анаэробных герметиков для строительства магистралей

К уплотнительным материалам для фланцевых соединений предъявляют следующие требования:

• Стойкость к окружающей и рабочей среде

• Антикоррозийные свойства

• Отсутствие температурных деформаций

Среди линейки анаэробных герметиков есть тот, что полностью отвечает этим требованиям и даже превосходит их. Это герметик СтопМастерГель Красный, разработанный специально для уплотнения фланцевых соединений.

Что касается первого пункта — упругости и эластичности — то достаточно сказать, что этот герметик выпускается в виде геля высокой степени вязкости, который при нанесении равномерно распределяется по всей внутренней поверхности фланца. Что принципиально, гель заполняет каждую впадину, окутывает каждый заусенец и шероховатость, образуя ровное плотное покрытие. При сборке соединения гель не скатывается, не вылезает наружу и остается внутри так называемого «фланцевого бутерброда».

Стойкость к окружающей и рабочей среде подтверждается тем, что СтопМастерГель Красный не боится таких агрессивных веществ как бензин, дизель, антифризы и промышленные газы. Нанесение геля возможно в условиях пониженных и повышенных температур, нехарактерных для местности, где происходит строительство трубопровода.

Анаэробный герметик СтопМастерГель Красный имеет высокую стойкость к коррозии за счет синтетического состава и высокой адгезии геля к материалу уплотняемой поверхности.

Если говорить о температурных показателях, то рабочий диапазон герметика — от -60 до +150°C. Т.е. он одинаково эффективен для холодных, нормальных и горячих сетей. Кратковременно выдерживает нагрев до +200°C.

Что еще можно сказать о герметике СтопМастерГель Красный?

• Выдерживает давление до 40 атмосфер и выше

• Устойчив к сильной и длительной вибрации и ударным перегрузкам

• Формирует соединение, которое прочнее самих труб

• Удобен для нанесения

• Быстро полимеризируется — в течение 5 минут — и не дает усадки

• Оставляет возможность демонтажа

Анаэробный герметик СтопМастерГель Красный подходит для следующих магистралей:

• Нефтяные, нефтехимические, продукты нефтепереработки

• Газовые (для транспортировки природного и сжиженного газа)

• Водоснабжающие и водоотводящие

• Паровые

Имеет сертификаты для использования в пищевой промышленности и системах питьевой воды. Применяется как для сбора нового трубопровода, так и для ремонта или замены некоторых участков уже работающего. Эффективен на новой чистой и старой уплотняемой поверхности. Чтобы добиться абсолютной герметизации фланцевого соединения, грязную поверхность очищают и обезжиривают. После чего наносят гель.

Эффективен на новой чистой и старой уплотняемой поверхности. Чтобы добиться абсолютной герметизации фланцевого соединения, грязную поверхность очищают и обезжиривают. После чего наносят гель.

Ответственный подход к герметизации мест соединения магистральных труб очевиден и обязателен. При выборе герметика отдайте свой голос за тот, что превосходит нормативные требования, ускоряет сборку системы в 2 раза и дает защиту от утечек и аварий на 15-20 лет. Это разумно и безопасно.

Современные герметики напрямую от производителя Вы можете приобрести прямо сейчас у нас на сайте либо найти товар в ближайшем к Вам магазине. Адрес такого магазина можете уточнить на нашей карте в разделе ГДЕ КУПИТЬ.

Фланцевое соединение — трубопровод — высокое давление

Cтраница 1

Фланцевые соединения трубопроводов высокого давления

В связи с этими недостатками они в настоящее время вытесняются более дешевыми и надежными сварными соединениями.

[1]

В связи с этими недостатками они в настоящее время вытесняются более дешевыми и надежными сварными соединениями.

[1]Для фланцевых соединений трубопроводов высокого давления не разрешается использование шпилек и гаек, изготовленных из немаркированного или не соответствующего нормам материала. [2]

Для фланцевых соединений трубопроводов высокого давления, вместе уплотнительной поверхности выступ-впадина, разрешается применять уплотнительную по верхность под линзовую прокладку или под кольцевую прокладку овального сечения. [3]

Сборка фланцевых соединений трубопроводов высокого давления

выполняется с соблюдением ряда дополнительных требований. Перед сборкой шпильки натирают чешуйчатым графитом или смазывают графитовой пастой, составленной из графита, густо замешанного с водой в соотношении 2: 1 или с глицерином. Применяется также графитомедистая смазка следующего состава: чешуйчатый графит-15 — 20 %; медный порошок-10 25 %; глицерин — 60 — 70 % Графитомедистая смазка исключает схватывание металла шпильки и гайки при температуре до 600 С, обеспечивает отсутствие задиров на резьбе при затяжке соединения. [4]

[4]Сборка фланцевых соединений трубопроводов высокого давления выполняется с соблюдением ряда дополнительных требований. Перед сборкой шпильки натирают чешуйчатым графитом или смазывают графитовой пастой, составленной из графита, густо замешанного с водой в соотношении 2: 1 или с глицерином. Применяется также графитомедистая смазка следующего состава: чешуйчатый графит-15 — 20 %; медный порошок-10 — 25 %; глицерин — 60 — 70 % Графитомедистая смазка исключает схватывание металла шпильки и гайки при температуре до 600 С, обеспечивает отсутствие задяров на резьбе при затяжке соединения. [5]

| Сварной стык трубы.| Условная диаграмма распределения температур в зоне сварки. [6] |

Во фланцевых соединениях трубопроводов высокого давления применяют металлические зубчатые прокладки, затягиваемые во фланцах до сплющивания зубцов, чем и достигается герметизация фланцевого соединения. Однако при разборке фланцевых соединений металлические прокладки оказываются непригодными для повторного использования и их приходится удалять, а поцарапанные уплотнительные поверхности фланцев заново притирать.

[7]

Однако при разборке фланцевых соединений металлические прокладки оказываются непригодными для повторного использования и их приходится удалять, а поцарапанные уплотнительные поверхности фланцев заново притирать.

[7]

На фланцевых соединениях трубопроводов высокого давления производится холодный натяг шпилек, величина которого ( разность длин шпильки до и после затягивания) определяется ( микрометром) с точностью до 0 01 мм. [8]

Опыт эксплуатации фланцевых соединений трубопроводов высоких давлений с применением прокладок различной конструкции и материала показал, что наиболее надежными видами уплотнений фланцев являются: беспрокладочные; с линзовыми прокладками; с зубчатыми прокладками. [9]

При сборке фланцевых соединений трубопроводов высокого давления для контроля усилия затяжки ответственных резьбовых соединений применяют предельные ключи, оснащенные механизмом регулирования крутящего момента. [10]

Изоляция фланцевых соединений трубопроводов со спутниками съемными футлярами. |

Конструкция изоляции фланцевых соединений трубопроводов высокого давления теплоизоляционными шнурами аналогична изоляции арматуры. [12]

| Сверлильная электрическая машина ИЭ-1022А. [13] |

При сборке фланцевых соединений трубопроводов высокого давления для контроля усилия затяжки ответственных резьбовых соединений применяют предельные ключи, оснащенные механизмом регулирования крутящего момента, трещоточным механизмом, набором сменных головок и съемных рычагов разной кривизны, поэтому их используют и при работе в труднодоступных местах. Основное преимущество предельных ключей — обеспечение крутящего момента определенной, заранее установленной величины, что очень важно при массовой затяжке болтовых соединений, когда следует применять механизированный инструмент. [14]

При сборке фланцевых соединений трубопроводов высокого давления необходимо обеспечить равномерное затягивание всех шпилек. При этом напряжения, возникающие в материале шпилек, не должны превышать предела текучести материала.

[15]

При этом напряжения, возникающие в материале шпилек, не должны превышать предела текучести материала.

[15]

Страницы: 1 2

Когда и почему следует использовать фланцевые фитинги

07 апр 2022 г., опубликовал Админ

Фланцевые фитинги — это компоненты, которые помогают соединять секции труб вместе с другими продуктами для контроля жидкости, такими как насосы и клапаны, для создания трубопроводов. Общее значение термина «фитинги» связано с фитингами, которые используются для пластиковых и металлических труб, несущих жидкости.

Однако другие фитинги для труб помогают соединять трубы для поручней и других архитектурных элементов, где нет необходимости в герметичном соединении. Вы можете быть более знакомы с ними в своей повседневной жизни.

Фланцевые фитинги могут соединяться механически, с резьбой или сваркой, а также химически склеиваться (чтобы назвать наиболее распространенные механизмы в зависимости от материала трубы).

В терминологии, связанной с трубкой, трубкой и трубой, существует несоответствие. Поэтому термин «фитинги для труб» иногда упоминается в спецификациях труб. Трубные фитинги, похожие на трубные фитинги, соединяются такими методами, как пайка, а не обычными сварными швами. Немногие способы имеют тенденцию перекрываться, например, компрессионные фитинги, но там, где они являются обычным явлением для соединения трубок или трубок, их использование в соединениях труб встречается редко.

Использование альтернативных фланцевых фитингов в других отраслях промышленностиГидроэнергетика переходит на соединения с эластомерным кольцевым уплотнением. Это помогает свести к минимуму утечки. Эти фитинги включают резьбовое торцевое уплотнение, ISO 6149, SAE J518, фланцевые фитинги и фланцы (код 62 и код 61), в которых уплотнительное кольцо совместимо с жидкостью.

Невыпадающий фланец часто удобен, когда вы монтируете трубу к трубе (или шланг или трубу). Фитинги с невыпадающими фланцами надеваются на развальцованные трубы и обеспечивают превосходное соединение с ответным фланцем или другими компонентами. Невыпадающие фланцы обычно используются с прямыми фитингами MJ-Flange. Имеется плавный зазор для скольжения по фитингам и посадке на головке фланца. Раздельные фланцы полезны с 90 или 45 фланцевых фитингов.

Фитинги с невыпадающими фланцами надеваются на развальцованные трубы и обеспечивают превосходное соединение с ответным фланцем или другими компонентами. Невыпадающие фланцы обычно используются с прямыми фитингами MJ-Flange. Имеется плавный зазор для скольжения по фитингам и посадке на головке фланца. Раздельные фланцы полезны с 90 или 45 фланцевых фитингов.

Несмотря на то, что существуют особые области применения, где фланцевые фитинги и фланцы являются единственным выбором, фланцы обеспечивают преимущества для системы трубопроводов, которые не дают традиционные типы гидравлических фитингов. Например, в устройствах с большим наружным диаметром фланцы могут легче соединяться с отверстиями для труб и компонентов, чем переходники или резьбовые фитинги. Самое главное, что в большинстве тяжелых условий эксплуатации мобильной строительной техники фланцевые соединения лучше всего подходят для:

- Простая сборка в ограниченном пространстве, где ключи могут не иметь зазора для установки традиционных фланцевых фитингов.

Они легче собираются с умеренным крутящим моментом.

Они легче собираются с умеренным крутящим моментом. - Это труднодоступные места, требующие гибкости. Например, необходимо устранить необходимость в трубопроводах или шлангах, переходниках в трубах и т. д.

- Соединения труб, труб или протяженных шлангов, в которых присутствует высокое давление, вибрация, удары и скачки давления, могут легче повредить традиционные большие гидравлические фитинги.

- Обеспечивает легкое техническое обслуживание соединений в жестких линиях, например, в непрерывных металлических трубах и трубах.

- Снижает вероятность ослабления крепления компонентов в сложных гидравлических условиях.

Фланцевые соединения большего размера в условиях высокого давления обеспечивают более легкую сборку, чем чрезмерное использование больших фитингов. Кроме того, фланцевые фитинги имеют узел с нулевым зазором, легко отсоединяются и повторно соединяются для сохранения соединений коллектора, труб и шлангов. В результате это может быть намного быстрее и может обеспечить более точный крутящий момент болтов вместо достижения надлежащего крутящего момента большого фитинга.

В результате это может быть намного быстрее и может обеспечить более точный крутящий момент болтов вместо достижения надлежащего крутящего момента большого фитинга.

Соединения фланцевых фитингов ослабляются с гораздо меньшей вероятностью, чем стандартные гидравлические фитинги, при правильном распределении нагрузки зажима вокруг головки фланца. С другой стороны, фланцевые соединения являются лучшим вариантом для соединений на конце шланга с изгибами. Это связано с тем, что на них действуют очень высокие боковые силы, способные вызвать ослабление сборки.

Если вас интересуют фланцевые фитинги, свяжитесь с Texas Flange сегодня!

Фланцевое соединение / Фланцевое соединение

- Главная →

- Фланцевое соединение / Фланцевое соединение

Фланцевая соединительная труба — это концы труб, приваренные к фланцу, обычно устанавливаемые над землей в жестких трубопроводах, материалы, включая углеродистую сталь, легированную сталь и нержавеющую сталь.

Фланцевая труба включает фланцевую трубу из ковкого чугуна и стальную фланцевую трубу, здесь мы в основном представляем стальную фланцевую трубу. (Типы с кованым фланцем.)

Есть фланец с приварной горловиной, накидной фланец, фланец с раструбной сваркой, плоские типы фланцев, которые можно приварить к концам трубы, чтобы сделать полную трубу с фланцевым соединением.

Flange Flange Neck Flance

Слист на фланце

Планец сварки сокета

Типы материалов

Углеглеточный фланговый трубо , F52, от F60 до F70. Материал трубы по ASTM A53, A106, A333 и API 5L;

Труба из легированной стали с фланцем: материал фланца согласно ASTM A182 F5, F9, F11, F22, F91; Трубы из сплава ASTM A335 P5, P9, P11, P22, P91 и т. д.

Фланцевая труба из нержавеющей стали: материал фланца 304/304L, 316/316L. Материал трубы из нержавеющей стали ASTM A312 TP304/304L, TP316/316L.

Фланцевая соединительная труба, используемая над землей

Фланцевая стальная труба в основном устанавливается над землей. Он плохо совместим с подземной прокладкой из-за жесткости соединения. Поскольку опора под давлением в подземной конструкции имеет неравномерную осадку, или напряжение вызовет деформацию фланцевого соединения, что может привести к разрыву трубопровода.

Он плохо совместим с подземной прокладкой из-за жесткости соединения. Поскольку опора под давлением в подземной конструкции имеет неравномерную осадку, или напряжение вызовет деформацию фланцевого соединения, что может привести к разрыву трубопровода.

Применение

Промышленные заводы

Система транспортировки воды

Заводы для утилизации сточных вод

Пожарные трубопроводы

Система судостроения

Насосные станции

Flanged Flanged

Диапазон поставки фланцевых соединений

Стандарт трубы: ASTM A53, ASTM A106, ASTM A333 класс 6, ASTM A335, API 5L

Материал фланца: ASTM A105N, ASTM A350 LF2, ASTM A182, F5, F9, F11, F22 , F91

Тип фланца: Фланец с приварной горловиной, Накидной фланец, Плоский фланец,

Класс давления: от PN6 до PN60, класс 150#, 300#, 600#, 900#, до 2500#.

Они легче собираются с умеренным крутящим моментом.

Они легче собираются с умеренным крутящим моментом.