Флюс сварочный: что это такое, разновидности

Содержание

- Флюс и его назначение

- Требования к защитному химическому составу

- Классификации флюсов для сварки

- Как действует состав

- Создание условий для использования флюса

- Сочетание флюса с проволокой

- Отдельно о флюсах для газовой сварки

- Флюсы для автоматики

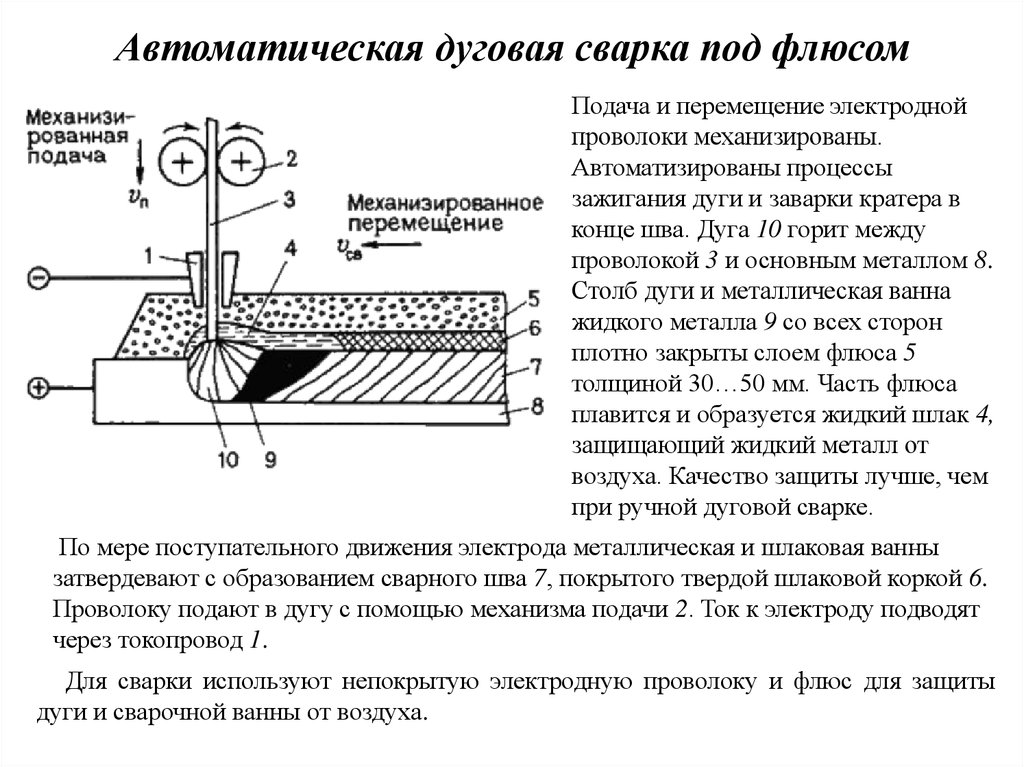

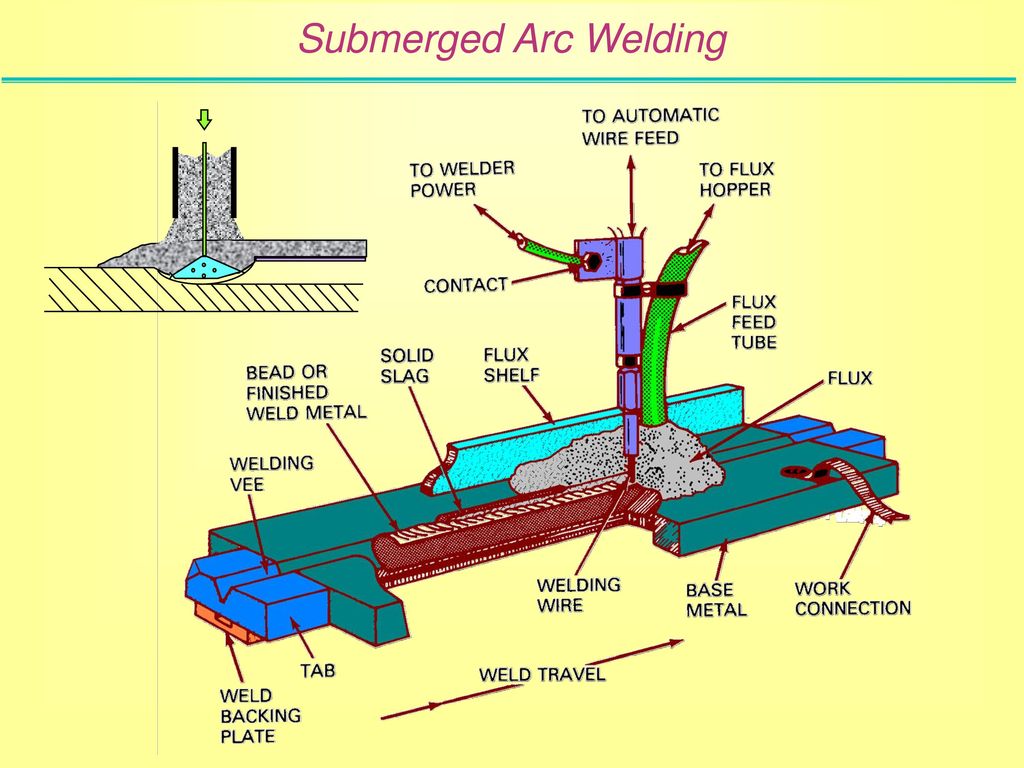

При сварке металлов в зоне формирования шва создается высокая температура, увеличивающая химическую активность материалов. Заготовки начинают интенсивно окисляться, часть электрода испаряется. Это ухудшает процесс плавления и снижает качество соединения деталей по причине скопления большого количества шлаков в ванне. Для ее изоляции создан флюс сварочный. Он разработан в Академии наук, состоит из неметаллических композиций и делится на несколько марок. Каждая обладает индивидуальными свойствами.

Флюс и его назначение

Обезопасить зону шва от шлаков и окисления можно, используя непрерывную подачу химически инертных и легкоплавких компонентов. Их функции выполняет защитный флюс для сварки стали. Разные его марки состоят из оксидов и солей, предназначаются для черных и цветных металлов, а также для различных сплавов.

Их функции выполняет защитный флюс для сварки стали. Разные его марки состоят из оксидов и солей, предназначаются для черных и цветных металлов, а также для различных сплавов.

Оксидные составы включают в себя 1-30% марганца и кремния – 5-35%. Для заготовок из активных сплавов защитное вещество включает в себя фториды и хлориды кальция, бария, натрия и других элементов.

Для высоколегированных сталей применяют защиту с содержанием оксидов с солями. В них до 15% кремнезема, 1-9% оксида марганца и фторида кальция – около 30%.

Для начала реакции окисления металлов достаточно кислорода, содержащегося в воздухе. Оксидная пленка быстро появляется на алюминиевых деталях. Наличие слоя флюса предотвращает ее образование и обеспечивает:

- активное расплавление металла;

- избежание потерь свариваемого материала вследствие испарения;

- стабильное горение дуги;

- экранирование части пламени;

- правильный расход присадок;

- исключение возможности образования трещин и пор;

- уменьшение разбрызгивания искр.

Таковы положительные свойства средств защиты шва.

Требования к защитному химическому составу

При использовании должны соблюдаться условия:

- стабилизация процесса сварки;

- отсутствие химических реакций;

- изоляция места образования шва от воздействия окружающей среды;

- легкое удаление остатков вместе с коркой шлака.

Это возможно при правильном химическом строении заготовок и присадок. Условия представляют некоторую сложность, но их выполнение – залог качественной сварки.

Классификации флюсов для сварки

Все виды данных веществ обладают индивидуальными параметрами. Они различаются внешним видом, химическим составом, назначением, технологией получения. Внешне они бывают:

- в виде порошка;

- кристаллов или зерен;

- паст;

- газов.

Чаще всего используются порошкообразные и гранулированные формы.

По химическому строению они сохраняют инертность при высоких температурах. По способу получения делятся на:

По способу получения делятся на:

- плавящиеся;

- неплавящиеся.

Первые используются для улучшения антикоррозийных свойств и внешнего вида шва. Вторые – для его прочности при сварке алюминия, других цветных металлов и углеродистых сталей. По назначению – улучшают химическое строение легированных сталей и механическую прочность заготовок.

Классификации соответствует марка, устанавливаемая предприятием-производителем. Технология получения зависит от химического строения. Неплавящиеся составы имеют основу керамическую. Получают их путем измельчения компонентов с использованием шаровых мельниц.

Мелкие фракции имеют зерно размерами 0,25-1,0 мм, нормальные – 3-4 мм. Первые используются при сварке тонкой проволокой, не превышающей диаметра 1,5 мм. В наименование флюса входит буква М. Среди компонентов встречаются марганец, кремнезем, оксиды некоторых металлов и ферросплавы.

Они способны усиливать процесс сварки и улучшать раскисление кромок заготовок. В результате шов получается мелкозернистый с минимальным содержанием вредных примесей. Проволока используется относительно дешевая.

В результате шов получается мелкозернистый с минимальным содержанием вредных примесей. Проволока используется относительно дешевая.

К недостатку неплавящихся флюсов относится пропускающая влагу упаковка.

Плавленые составы применяются при автоматической сварке. При их изготовлении используется размол компонентов, в которые входят мел, глинозем, плавиковый шпат и другие вещества. Они смешиваются и плавятся в специальных газопламенных или электродуговых печах.

В результате гранулирования смеси получают фракции разного размера, которые после застывания сушатся в барабанах, просеиваются и упаковываются.

Как действует состав

Для проведения ручной сварки порошок или гранулы насыпаются на поверхность свариваемого металла толстым слоем. При недостаточном объеме происходит непровар заготовок, образование раковин и трещин. Такой результат нежелателен, поэтому используются защитные флюсы разных марок. Для углеродистых и низколегированных сталей – АН-348 с буквами А, АМ, В, ВМ или ОСЦ-45, ФЦ-9. Автоматическая сварка ведется с использованием флюсов АН-15 или 20.

Автоматическая сварка ведется с использованием флюсов АН-15 или 20.

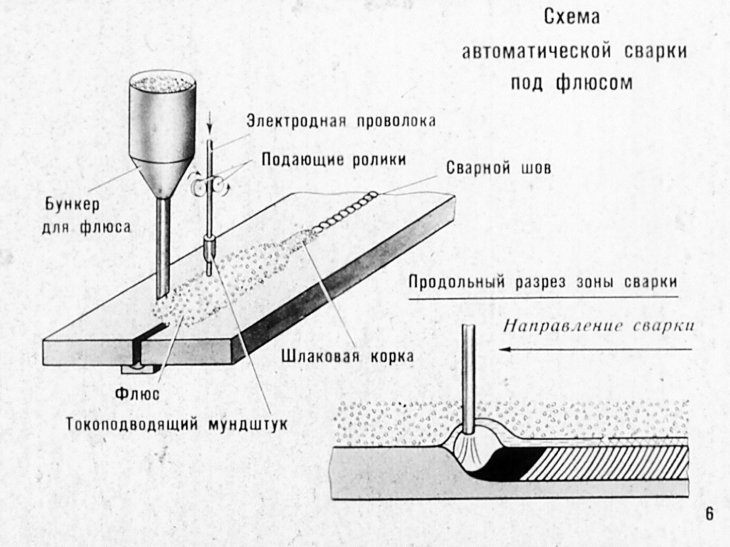

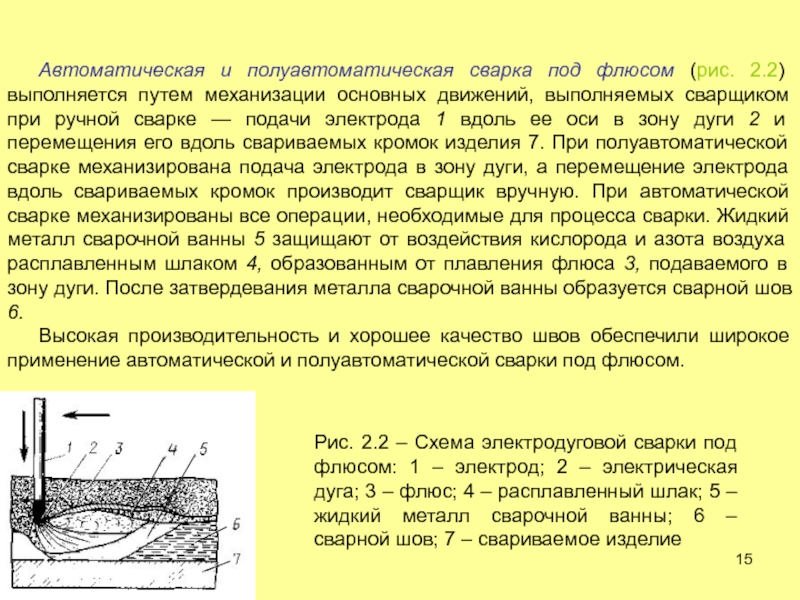

После засыпания слоя включается дуга или зажигается горелка и начинается процесс соединения деталей. Флюс постепенно добавляется в зону сварки из специального бункера по трубке. Под ним не происходит разбрызгивания жидкого металла, повышается производительность и снижается расход проволоки. Остатки защитного средства собираются обратно в бункер, застывшая корка шлака удаляется с заготовок.

Создание условий для использования флюса

Оксиды при попадании в ванну для сварки мешают процессу создания прочного шва. Флюс своими компонентами предотвращает контакт кислорода с металлом, удаляя слой окиси. Образующееся при работе облако газов помогает уменьшить расход материалов и не дает разбрызгиваться жидкой сварочной массе.

Для качественной работы нужно создать постоянно функционирующую электрическую дугу. Газы, выделяемые флюсовым веществом, стабилизируют ее горение. В такой ситуации создаются нормальные условия для сварочного процесса. Защитное вещество взаимодействует с заготовкой, улучшая внешний вид и свойства свариваемых деталей. Для организации таких условий необходимо соблюдать условия:

Защитное вещество взаимодействует с заготовкой, улучшая внешний вид и свойства свариваемых деталей. Для организации таких условий необходимо соблюдать условия:

- флюс не вступает в реакцию со стержнем и заготовкой;

- сварная ванна остается изолированной во время процесса соединения деталей;

- остатки защитной смеси вместе с коркой шлака после работы легко удаляются со шва.

Примерно 80% удаленного флюса засыпается в бункер сварочного аппарата и используется еще раз. У данного способа имеется ряд недостатков:

- стоимость защитной смеси сопоставима с ценой проволоки;

- шов осмотреть сразу невозможно, поэтому металл перед сваркой тщательно готовится

Если отсутствует возможность осмотра места формирования шва, можно не использовать химическую защиту.

Сочетание флюса с проволокой

Качественное соединение заготовок из низколегированных и углеродистых сталей получают с помощью сочетания проволоки и флюса. Свойства высококремнистых составов лучше, если в них присутствует марганец. Шов получается прочным, ровным, без трещин. Это объясняется малым количеством серы, переходящей из флюса в заготовку, выгоранием углерода в сварочной ванне. Проволока применяется низкоуглеродистая. Она дает меньшую пористость детали.

Свойства высококремнистых составов лучше, если в них присутствует марганец. Шов получается прочным, ровным, без трещин. Это объясняется малым количеством серы, переходящей из флюса в заготовку, выгоранием углерода в сварочной ванне. Проволока применяется низкоуглеродистая. Она дает меньшую пористость детали.

Качество шва зависит от состава проволоки, а вязкость – от флюса, содержащего низкое количество кремния. Такие защитные средства применяются при соединении низколегированных сталей.

При проведении сварочных работ металл взаимодействует с жидким шлаком. Происходит это на протяжении короткого времени до остывания места соединения, но энергично. Связано это с высокой температурой в месте контакта. Результат – обеднение или обогащение заготовок легирующими элементами. На этот процесс влияют:

- режим сварки;

- сила тока;

- напряжение дуги.

При соединении деталей автоматическими аппаратами эти показатели не меняются.

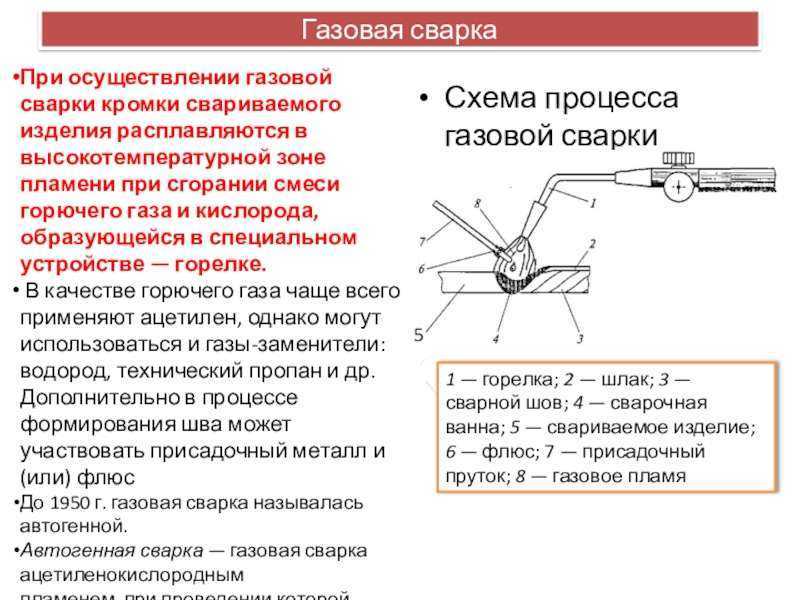

Отдельно о флюсах для газовой сварки

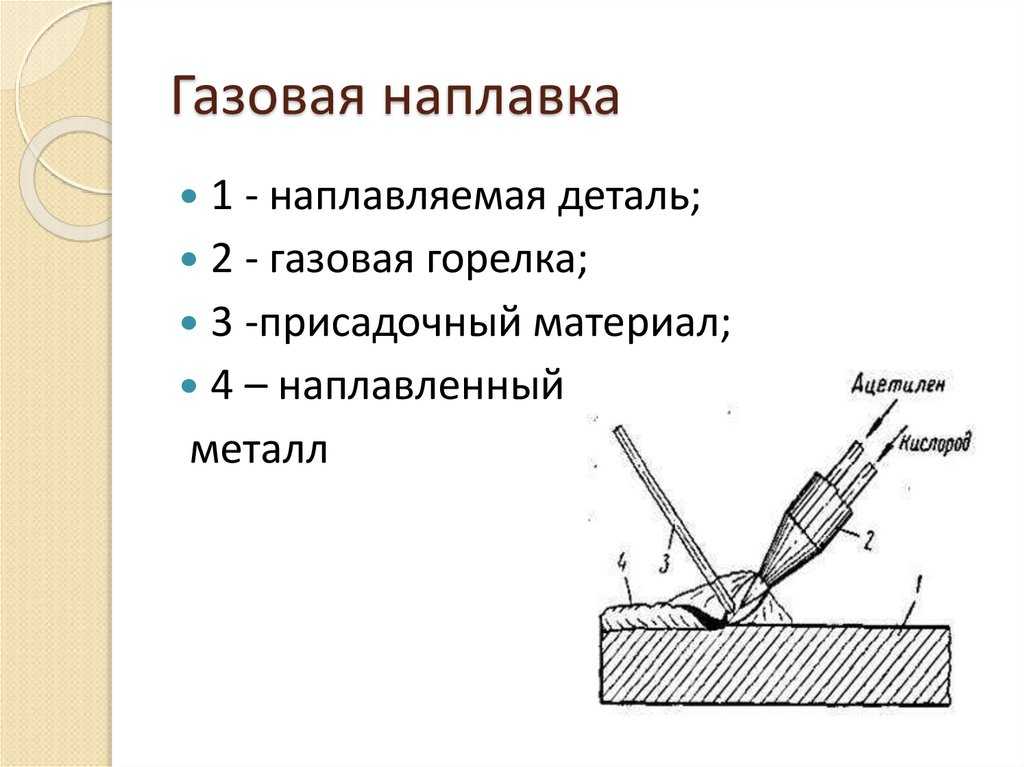

Некоторые инструментальные сплавы, тонколистовые стали, цветные металлы поддаются сварке только в газовой атмосфере. При этом процессе используются пастообразные или порошковые флюсы. Они вносятся:

При этом процессе используются пастообразные или порошковые флюсы. Они вносятся:

- на привариваемую деталь;

- в сварочную ванну;

- на кромки заготовок.

Применяются и газообразные составы, подаваемые с помощью расходомера.

Для соединения деталей из меди, бронзы и латуни нужны кислые флюсы, содержащие борную кислоту – МБ-1 или МБ-2. Для чугуна – содержащие щелочные металлы в виде калия и натрия. Алюминий сваривается в присутствии фторидов и хлоридов натрия, лития и калия. Чаще всего применяется состав АФ-4А.

Флюсы для автоматики

Начинающие рабочие интересуются, что такое автоматическое оборудование. Оно помогает человеку сваривать многие виды металлов. Для аккуратного выполнения заданий необходимо правильно подобрать электроды и флюсы.

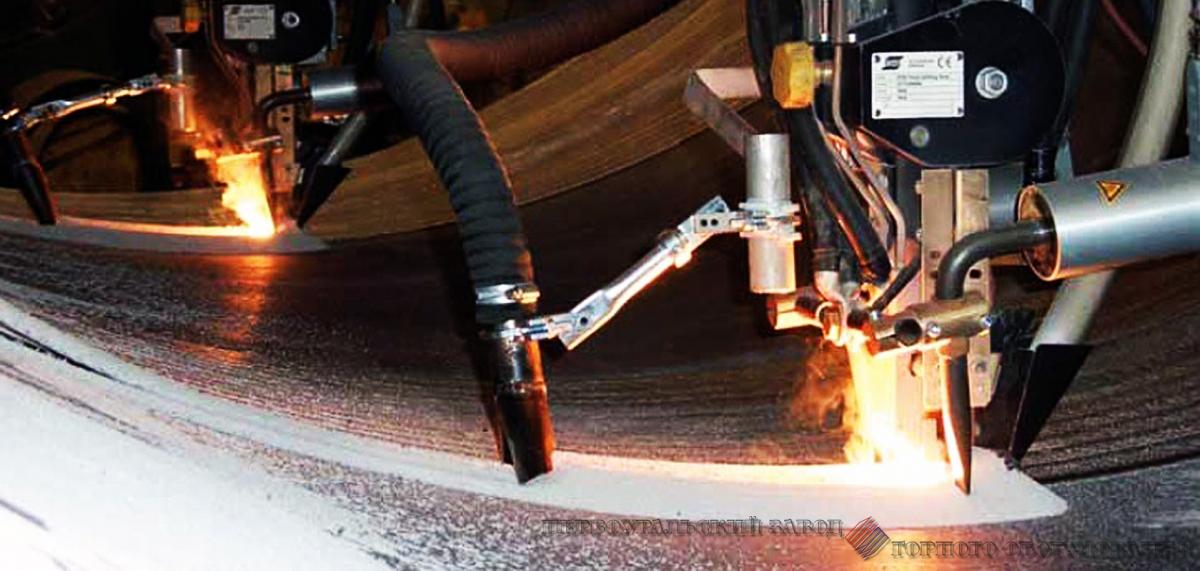

Защитную смесь размещают на поверхности заготовки слоем около 80 мм толщиной и 100 мм шириной. Лишнее удаляется для повторного применения. Флюс включает в себя оксиды алюминия, кальция и магния. Часто используется марка АН-348А, КВС или К. Состав стабилизирует работу дуги и снижает выделение газов с токсичными свойствами. Применяется при изготовлении резервуаров, сваривании труб, в области кораблестроения для сварки толстых слоев металла.

Сварочные флюсы оптимизируют труд и дают положительные результаты, перекрывающие недостатки. Грамотный выбор защитного вещества гарантирует получение качественного шва.

что это такое, условия использования и область применения

Содержание:

- Для чего нужен

- Условия использования

- Область применения

- Принцип работы

- Классификация

- Интересное видео

Флюс — что это такое для сварки? Такой вопрос могут задать или неопытные сварщики или те из них, которые никогда не прибегали к помощи этого замечательного вещества, облегчающего процесс сварки и улучшающего полученный результат. Тем не менее, на вопрос «что такое флюс в сварке», можно дать только положительный ответ. Однако, необходим его правильный выбор среди существующего многообразия.

Тем не менее, на вопрос «что такое флюс в сварке», можно дать только положительный ответ. Однако, необходим его правильный выбор среди существующего многообразия.

Для чего нужен

Химическая активность зоны, где осуществляется соединение деталей, значительно увеличивается во время сварочного процесса при появлении высоких температур. Под воздействием воздуха в металл начинают попадать шлаки и окислы, что приводит к ухудшению качества шва.

Сварочные флюсы создают защитную среду, которая изолирует от негативного влияния воздуха зону сварки. Флюс в сварке — это компоненты неметаллического характера, участвующие в процессе соединения изделий, и оказывающие на этот процесс положительное влияние.

Флюс в сварке добавляет этому процессу дополнительные преимущества:

- делает расплавление металла более интенсивным;

- отсутствует необходимость предварительной обработки кромок изделий;

- уменьшаются потери металла на испарение;

- горение дуги приобретает стабильность;

- уменьшается разбрызгиваемость металла и образование искр;

- увеличивается КПД нагрева металла за счет снижения расхода электроэнергии на этот процесс;

- расход присадочного материала уменьшается до оптимального значения.

Флюс для сварки экранирует часть пламени дуги, что для сварщика является элементом безопасности осуществляемой им работы. Таким образом, сварочный флюс — это вещество, осуществляющее защиту сварочной ванны от взаимодействия с окружающим воздухом и не дающее вытесняться из основного материала углероду.

Существуют определенные разновидности флюсов, которые обогащают металл шва соединения легирующими элементами, что приводит к его укреплению, и делает его более надежным и долговечным.

Условия использования

Флюсовая сварка должна происходить при соблюдении некоторых условий. С металлом деталей, подлежащих соединению, и металлом внутреннего стержня электрода или присадочной проволоки флюс не должен вступать в химическую реакцию.

На протяжении всего времени процесса сварки зона сварной ванны должна быть изолированной от окружающегося воздуха. Оставшиеся в шлаковой корке остатки флюса должны легко удаляться.

Область применения

Флюс сварка применяется при дуговом методе с помощью плавящихся электродов в виде проволоки, при сваривании покрытыми электродами электрическим методом. Во время сварки полуавтоматическим методом в среде инертного газа флюс располагается внутри трубочной проволоки. Также флюс находит применение при сварке угольными электродами и во время газовой сварки цветных металлов и легированных сталей.

Во время сварки полуавтоматическим методом в среде инертного газа флюс располагается внутри трубочной проволоки. Также флюс находит применение при сварке угольными электродами и во время газовой сварки цветных металлов и легированных сталей.

Использование при всех видах сварки возможно, если существует необходимость создания изоляции от окисления, улучшения токопроводимости и стабильности горения дуги, исключения попадания примесей, вызывающих появление нежелательных дефектов. Необходимо осуществлять тщательный выбор флюсов в зависимости от вида конкретных работ.

Принцип работы

Что такое сварочный флюс можно понять, разобравшись, как происходит сварка с его участием.

- Перед началом сварочного процесса на место будущего соединения наносится толстый слой флюса.

- В зону сварки вводят электрод, и происходит розжиг дуги.

- Флюс, имеющий пониженную плотность, начинает быстро расплавляться, изолируя сварную ванну от доступа воздуха.

- Вследствие высокого значения поверхностного натяжения флюса происходит предотвращение сильного разбрызгивания металла, что позволяет увеличить силу тока.

- В зоне дуги под воздействием действия флюса увеличивается значение теплоты, в результате чего процесс сварки начинает осуществляться быстрее.

- Все стыки заполняются расплавленным металлом.

Значительная часть оставшегося флюса после его очистки может вновь использоваться.

Процесс сварки с флюсом происходит по-разному в зависимости от типа сварки. При ручной сварке флюс в виде порошка насыпают на поверхность изделия слоем до 60 миллиметров. Ширина находится в диапазоне 50-100 миллиметров.

Недостаточная толщина может привести к появлению дефектов — непровару, трещинам и раковинам. При перемещении во время сварки электрода следующий слой флюса подсыпается по ходу его движения. В зависимости от гранулирования находятся необходимая высота слоя присыпки флюсом, и выбирается сила тока.

При автоматической и полуавтоматической сварке флюс поступает по специальной трубке из бункера аппарата. Затем подключается подача сварной проволоки, обладающей функцией электрода. Неиспользованная часть флюса вместе с внедренными в него шлаками, поступает в предназначенную для этого емкость. Охлажденная корка убирается с поверхности механическим способом. Для работы с автоматическим оборудованием наиболее часто применяются флюсы из категории АН, а также керамические.

Неиспользованная часть флюса вместе с внедренными в него шлаками, поступает в предназначенную для этого емкость. Охлажденная корка убирается с поверхности механическим способом. Для работы с автоматическим оборудованием наиболее часто применяются флюсы из категории АН, а также керамические.

Классификация

Флюс для сварки стали может различаться друг от друга по внешнему виду, химическому составу, физическому состоянию, областью применения и назначению. Использование флюсов регламентируется соответствующими нормативными стандартами. Так, например, в ГОСТе 8713-89 обозначены требования к электросварке железных изделий, никеля, металлоизделий из различных видов стали.

По назначению флюсы можно разделить на те, которые предназначены для сварки низкоуглеродистых сталей, низколегированных, с высокой степенью легированности, для соединения активных металлов. Для низкоуглеродистых сталей используются флюсы с большим содержанием кремния и марганца. Имеются различные варианты, касающиеся количества их содержания. Недостаток содержания марганца во флюсе может быть компенсировано использованием сварочной проволоки, которая обладает большим количеством марганца.

Недостаток содержания марганца во флюсе может быть компенсировано использованием сварочной проволоки, которая обладает большим количеством марганца.

Для соединения сталей с низкой степени легированности используются флюсы, обладающие высокой степенью химической инертности, относящиеся к оксидному виду. В зависимости от марки в них содержится 5-35 процентов оксида кремния. Для сварки высоколегированных сталей используются флюсы, обладающие невысокой химической активностью. Могут применяться флюсы смешанного типа, в состав которых входят оксиды и соли в разных пропорциях. Для таких активных металлов, как титан, применяются солевые флюсы, состоящие из смеси галогенидов.

Активность — это важная составляющая характеристик флюсов, которая обозначается в условных единицах в диапазоне от единицы до десяти. Чем больше значение, тем большую активность проявляет эта марка флюса.

По методу получения флюсы подразделяются на полученные методом сплавления, склеиванием, механическим перемешиванием, дроблением зерен. Флюсы, полученные методом склеивания, называются керамическими. Керамические флюсы можно применять для сварки поверхностей с остатками ржавчины и окислов на поверхности изделий, наличия на ней следов влаги. Керамическую смесь можно добавлять к стекловидной.

Флюсы, полученные методом склеивания, называются керамическими. Керамические флюсы можно применять для сварки поверхностей с остатками ржавчины и окислов на поверхности изделий, наличия на ней следов влаги. Керамическую смесь можно добавлять к стекловидной.

При газовой сварке и пайке рекомендуется применять флюсы, имеющие вид мелкого порошка, газа и пасты. Физическое состояние определяет то, как выглядит флюс. Он может выглядеть, как мелкий порошок, стекловидные гранулы, пемзообразные, газообразные, в виде пасты. Они могут быть прозрачными и пористыми.

Состав флюса определяется его химическими составляющими. Эти показатели являются важной характеристикой. Основной показатель — химическая инертность в условиях температур, имеющих большое значение. Кроме этого материал, из которого состоит флюс, должен гарантировать диффузию некоторых элементов в металл шва.

Во многих видах флюсов наибольшую долю составляет кремнезем, препятствующий образование углерода, что снижает появление в шве трещин и пор. В ходящий в состав флюса марганец, являющийся активным раскислителем, способствует снижению образования окислов в месте, где расположена сварочная ванна. Марганец также входит в реакцию с серой, что облегчает удаление после окончания сварки.

В ходящий в состав флюса марганец, являющийся активным раскислителем, способствует снижению образования окислов в месте, где расположена сварочная ванна. Марганец также входит в реакцию с серой, что облегчает удаление после окончания сварки.

Задача таких добавок во флюс, как молибден, вольфрам, хром, титан, заключается в восстановлении первоначального состава основного металла, а также придания ему дополнительных полезных свойств.

Интересное видео

Сварка флюс

Главная » Статьи » Сварка флюс

Классификация сварочных флюсов

Чтобы качественно выполнить соединение электродуговой сваркой, необходима сила тока достаточной величины, присадочный материал для заполнения шва, и газовая среда для защиты расплавленного металла от воздействия кислорода из окружающего воздуха. Для реализации последнего условия используют сварочный флюс. Что это такое? Каков функционал этого вещества, и как он классифицируется? Где применяются флюсы для сварки?

Что это такое? Каков функционал этого вещества, и как он классифицируется? Где применяются флюсы для сварки?

Определение и предназначение

Сварочный флюс — это гранулированное средство, подаваемое в зону сварки, непосредственно перед проходом через данный участок плавящегося электрода и зажженной электрической дуги. Вещество похоже на крупнозернистый порошок, бывающий прозрачного, белого, желтого, зеленого или коричневого цвета.

Это средство используется для защиты сварочной ванны от взаимодействия с атмосферой, и препятствия вытеснению углерода из состава основного металла. Некоторые марки флюсов дополнительно обогащают шов укрепляющими связками в виде легирующих элементов.

Используется гранулированное вещество в:

- электродуговой сварке плавящимся электродом, где последним выступает проволока, подающейся с катушки в горелку;

- электрическом методе сваривания покрытыми электродами как дополнительное средство;

- полуавтоматической сварке в среде инертного газа, где порошок находится во внутренней части трубчатой проволоки;

- газовой сварке пропан-кислородным пламенем на легированных сталях и цветных металлах;

- электрической сварке угольными электродами.

Функционал гранулированного средства

Сварочные флюсы играют большую роль в обеспечении процесса соединения металлов. Их функции, в зависимости от состава вещества и свариваемого материала, могут заключаться в поддержании четырех действий.

Изоляция

Главной целью флюсов является создание непроницаемого газового облака, позволяющего основному и присадочному металлам беспрепятственно сплавляться в сварочной ванне. Чтобы порошок выполнял эту функцию необходима правильная дозировка вещества на линии соединения. Хорошими изоляционными газовыми свойствами обладают мелкие гранулы плотной структуры. Но возрастающая плотность укладки фракций на поверхности соединения отрицательно сказывается на формировании поверхности шва.

На изолирующую способность оказывает влияние не только размер посыпаемых частиц, но и их насыпная масса. Применяя специальные таблицы с данными можно устанавливать точную подачу стекловидного средства в сварочную зону.

Стабилизация

Кроме защитных свойств порошка, позволяющих вести сварочные работы без внешних газовых включений, флюсы создают благоприятную среду для горения электрической дуги, которая проявляется в разряде электрического тока между концом электрода и изделием. Расстояние между сторонами полюсов составляет около 5 мм. Для стабилизации горения дуги в состав гранул добавляют специальные вещества, позволяющие более устойчиво проходить электрическому разряду. Это дает возможность работать не только на постоянном, но и на переменном токе, и применять разнообразные режимы сварки.

Расстояние между сторонами полюсов составляет около 5 мм. Для стабилизации горения дуги в состав гранул добавляют специальные вещества, позволяющие более устойчиво проходить электрическому разряду. Это дает возможность работать не только на постоянном, но и на переменном токе, и применять разнообразные режимы сварки.

Легирование

Благодаря воздействию высоких температур и взаимодействию основного и присадочного металлов, создается сварочный шов. Его химический состав зависит от используемых материалов. Из-за электрической дуги некоторые полезные элементы могут выгорать или передаваться с металла шва в шлаковые массы. Чтобы этого не произошло, в некоторые флюсы добавляют легирующие вещества, обогащающие шовный металл, и препятствующие насыщению шлака кремнием и марганцем. Для большего легирования используют соответствующую присадочную проволоку.

Формирование поверхности

Когда кристаллическая решетка в расплавленном металле только начинает образовываться, все, что соприкасается с ней, оказывает влияние на вид будущего шва. Флюсы, благодаря различной степени вязкости и межфазного натяжения, имеют сильные формирующие способности, благоприятно сказывающиеся на сварочном соединении.

Флюсы, благодаря различной степени вязкости и межфазного натяжения, имеют сильные формирующие способности, благоприятно сказывающиеся на сварочном соединении.

Например, при работе на большой силе тока и толстых материалах, более практичны флюсы с долгим вязким состоянием. Такие порошки называют «длинными». Это позволяет глубоко прогретому сплаву постепенно кристаллизоваться и остыть, образуя гладкочешуйчатую структуру. Для сварки на малых токах, сильная жидкотекучесть будет мешать видеть сварочную ванну и качественно выполнять процесс, поэтому здесь применяются «короткие» флюсы, у которых вязкость быстро переходит в твердое состояние при снижении температуры.

Классификация

Классификация сварочных флюсов имеет четыре критерия, которые разделяют присадочное средство. Заключаются они в следующих пунктах:

- назначение флюса;

- способ его изготовления;

- структура и физические параметры;

- химический состав.

Назначение

В зависимости от состава и свойств гранулированного средства, оно может быть применено для обеспечения сварочных процессов в работе с углеродистыми, легированными и цветными металлами. Его используют для электродуговой, газовой и электрошлаковой сварки, а также работах с неплавящимися электродами. Некоторые классы флюсов взаимозаменяемы. Так, флюс для сварки алюминия, может быть использован и для создания соединений на легированных сталях. В его состав входят натрий, калий и литий, которые будут положительно сказываться и на других металлах. «Алюминиевый» флюс хорошо подойдет для сварки угольными электродами. Другие гранулированные смеси узко специализированны и не пригодны для широкого применения.

Его используют для электродуговой, газовой и электрошлаковой сварки, а также работах с неплавящимися электродами. Некоторые классы флюсов взаимозаменяемы. Так, флюс для сварки алюминия, может быть использован и для создания соединений на легированных сталях. В его состав входят натрий, калий и литий, которые будут положительно сказываться и на других металлах. «Алюминиевый» флюс хорошо подойдет для сварки угольными электродами. Другие гранулированные смеси узко специализированны и не пригодны для широкого применения.

Способ изготовления

В промышленности имеются три способа производства флюса:

- Плавленные. Для этого применяют электрические или угольные печи. Компоненты шихты разогревают до жидкого состояния и, сплавляясь, образуют полезную смесь. Брикеты и комки материала разбиваются до мелких частей. В готовом виде такие порошки имеют мелкодисперсную структуру серого цвета.

- Механические смеси. Это соединение нескольких видов флюса в один состав путем физического перемешивания гранул между собой.

Технология применяется для конкретных видом металлов. Постоянного состава не существует, а изготовление производится на заказ. Имеет существенный недостаток в виде разности веса и размера частиц, что приводит к их разделению при транспортировке и подаче из бункера.

Технология применяется для конкретных видом металлов. Постоянного состава не существует, а изготовление производится на заказ. Имеет существенный недостаток в виде разности веса и размера частиц, что приводит к их разделению при транспортировке и подаче из бункера. - Керамические. Соединение образовывается за счет скрепления порошкообразных веществ клеем, в роли которого выступает жидкое стекло. Альтернативным методом является спекание без сплавления. Компоненты шихты разогреваются до слипания в комки. После остывания они проходят процедуру измельчения. Благодаря недопущению сплавления сохраняются легирующие вещества.

Структура и параметры

Внешний вид и физическое строение порошкообразных средств для сварки может отличаться. Наиболее распространенными являются стекловидные зерна. Они имеют прозрачный цвет и круглую структуру. Отличаются более высокой насыпной массой, поэтому плотно укрывают соединение, защищая его от внешней среды.

Вторая категория флюсов создается в виде пемзообразного вещества. Это пенистые гранулы овальной или круглой формы. Цвет может варьировать от белого до коричневого. Порошок, из-за легкого веса, требует более высокого слоя присыпания соединения.

Это пенистые гранулы овальной или круглой формы. Цвет может варьировать от белого до коричневого. Порошок, из-за легкого веса, требует более высокого слоя присыпания соединения.

Химический состав

Из компонентов, входящих в состав порошкообразного вещества для присыпки сварного соединения, выделяются низкокремнистые смеси, где оксида последнего содержится меньше 35%. При этом участие марганца граничит на уровне 1%. Вторая группа — это флюсы с высоким содержанием оксида кремния, которое начинается от 35%. Третья категория называется бескислородной.

Отличаются флюсы и по степени взаимодействия с основным и присадочным металлами. Пассивные смеси только создают газовое облако, но никак не воздействуют на химический состав стали. Слаболегирующие порошки — это категория флюсов, производимая путем плавления, которые снабжают свариваемые материалы небольшим количеством кремния, марганца, и других полезных включений. Это придает шву большую прочность и ударную вязкость. Легирующие гранулированные составы обогащают металл в значительной степени, улучшая его физические и химические свойства. Швы после такой сварки лучше сопротивляются коррозии.

Швы после такой сварки лучше сопротивляются коррозии.

Обозначения

Флюс, используемый в ручной дуговой сварке, должен не мешать формированию шва, обеспечивать стабильное горение электрической дуги, и предотвращать образование дефектов в виде трещин и пор в застывающей структуре соединения. Во время плавления нижнего слоя порошка требуется минимальное выделение вредных веществ, угрожающих дыхательной системе сварщика. После окончания горения дуги, корка над швом должна легко отделяться, а гранулированное средство иметь низкую стоимость ввиду больших объемов выполняемых сварочных работ.

Все это нашло отображение в таблице обозначений типов флюса, чтобы пользователи могли легко ориентироваться и приобретать необходимое вещество для конкретного вида работ.

| Символ обозначения | Тип средства |

MS | Марганец-силикатный |

FB | Флюоритно-основной |

CS | Кальций-силикатный |

AR | Алюминатно-рутиловый |

AB | Алюминатно-освновной |

W | Другие типы |

Нормативы по применению

В зависимости от выполняемых сварочных работ определяется количество и иные факторы задействования флюса. Это происходит по следующей таблице:

Это происходит по следующей таблице:

| Сила тока, А | Высота слоя присыпки, мм | Грануляция частиц, мм |

| 200-400 | 25-35 | 0,25-1,2 |

| 600-800 | 35-40 | 0,4-1,6 |

| 1000-1200 | 45-60 | 0,8-2,5 |

В зону сварки флюс подается предварительной ручной присыпкой, либо автоматически из специального бункера. Недостатком метода считается возможность вести сварочные работы только в нижнем положении. Но для сварки труб решение нашлось в прокручивании изделия, а не головки горелки. При использовании трубчатой порошковой проволоки сварку можно проводить в любом пространственном положении.

Применение этого относительно недорогого гранулированного вещества значительно улучшает качество сварки, защищая процесс горения дуги, и содействуя образованию прочного соединения.

Поделись с друзьями

1

0

1

0

svarkalegko. com

com

Сварочные флюсы – Осварке.Нет

Сварочные флюсы — гранулированный порошок подаваемый в зону сварки, где при плавлении выполняет функции защиты сварной ванны и дуги от воздействия воздуха, стабилизации горения сварной дуги, качественного формирования шва, легирования металла шва необходимыми компонентами и т. д. Флюсы используют для автоматической и полуавтоматической сварки под флюсом, а также для электрошлаковой сварки.

Сварочные флюсы используемые для газовой сварки и сварки угольным электродом имеют немного другое предназначение. Флюсы этой классификации предназначены для удаления со шва твердых неметаллических включений и защиты от окисления кромок сварных деталей и присадки.

Классификация сварочных флюсов

Основными признаками по которым разделяют флюсы — метод производства, химический состав и целевое предназначение. В зависимости от способа производства бывают плавленные и неплавленные флюсы.

Плавленные флюсы производят путем сплавления всех его компонентов и последующего дробления на мелкие зерна необходимой грануляции. Плавленные флюсы могут быть стекловидные и пемзовидные. Первые имеют вид прозрачных зерен разных оттенков, которые получают путем заливания горячего (1200°C) жидкого флюса в бак с водой. Пемзовидные флюсы — зерна пенистого материала получаемые при вливании жидкого флюса, нагретого до температуры 1600°C, в бак с водой. Когда пары воды подымаются, создают пемзовидный флюс. Размер зерен пензовидного флюса — от 0,2 до 4 мм. При использовании таких флюсом наблюдается лучшее формирование сварного шва. Более надежной защитой зоны сварки отличаются стекловидные флюсы.

Плавленные флюсы могут быть стекловидные и пемзовидные. Первые имеют вид прозрачных зерен разных оттенков, которые получают путем заливания горячего (1200°C) жидкого флюса в бак с водой. Пемзовидные флюсы — зерна пенистого материала получаемые при вливании жидкого флюса, нагретого до температуры 1600°C, в бак с водой. Когда пары воды подымаются, создают пемзовидный флюс. Размер зерен пензовидного флюса — от 0,2 до 4 мм. При использовании таких флюсом наблюдается лучшее формирование сварного шва. Более надежной защитой зоны сварки отличаются стекловидные флюсы.

Плавленные флюсы более дешевые в производстве и обеспечивают надежное формирование шва, защиту дуги, легкое отделение шлака. Хранить флюсы необходимо в сухих местах в бумажных мешках.

Неплавленный флюс производят путем смешивания мелких гранул компонентов входящих в флюс механическим путем без сплавления. Наиболее часто используют керамические флюсы.

Керамический флюс получают при смешивании компонентов с жидким стеклом и последующим протиранием сквозь сыто или с использованием специальных грануляторов. После дробление флюсу дают просохнуть при температуре 150-200°C и прожариваю при температуре 350°C. Керамические флюсы склонны поглощать влагу, поэтому их хранят в герметичных упаковках и жесткой таре через низкую прочность гранул. Их преимуществами считаются хорошая способность к легированию металла шва, низкая чувствительность к ржавчине и окалине.

После дробление флюсу дают просохнуть при температуре 150-200°C и прожариваю при температуре 350°C. Керамические флюсы склонны поглощать влагу, поэтому их хранят в герметичных упаковках и жесткой таре через низкую прочность гранул. Их преимуществами считаются хорошая способность к легированию металла шва, низкая чувствительность к ржавчине и окалине.

По химическому составу различают оксидные, солевые и солеоксидные флюсы. Оксидные флюсы состоят с оксидов металлов из добавлением фторидных соединений. Из используют для сварки углеродистых и низколегированных сталей. Солевые флюсы состоят из фторидных и хлоридных солей металлов. Используют эти флюсы для сварки активных металлов. Солеоксидные флюсы, как можно понять, состоят из оксидов металлов и фторидов. Предназначены для сварки легированных сталей разного класса.

В зависимости от предназначения сварные флюсы делятся на несколько групп:

- для дуговой сварки углеродистых и низколегированных сталей;

- для дуговой сварки легированных сталей;

- для электрошлаковой сварки;

- для сварки цветных металлов и сплавов;

- флюсы для наплавки.

Флюсы для сварки сталей

Для сварки углеродистых и низколегированных сталей предназначены следующие марки флюсов отечественного производства: АН-348А, АН-348В, ОСЦ-45, АН-60, ФЦ-6, АНК-35, АН-20С, АН-37П и другие. Индексы стоящие после марки электрода означают: М — мелкие, С — стекловидные, П — пемзовидные.

Для дуговой сварки средне- и высоколегированных сталей используют следующие марки флюсов отечественного производства: АН-20П, АН-20С, АН-26, АВ-4, АВ-5, АН-30, ОФ-6, ОФ-10, ФЦ-17, ФЦК-С и другие.

Электрошлаковую сварку выполняют с использованием флюсов марок: АН-8, АН-22, АНФ-1, АНФ-6, АНФ-7, АНФ-14У, АН-25, С-1.

- Механизированная сварка меди и ее сплавов выполняется под флюсом марок: АН-348-А, ОСЦ-45, АН-20С, АН-26С, АН-М1, АН-М13, АН-М15, АН-М10.

- Флюсы для механизированной сварки алюминия и его сплавов: ЖА-64, ЖА-64А.

- Флюсы для электрошлаковой сварки алюминия и его сплавов: АН-301, АН-302, АН-304.

- Флюсы для дуговой сварки титана и его сплавов: АНТ-1, АНТ-3, АНТ-7, АНТ-23А.

- Для электрошлаковой сварки титана и сплавов: АНТ-2, АНТ-4, АНТ-6.

Для наплавки используют флюсы марко: АН-70, АН-28, АН-20П и дургие.

Флюсы для газовой сварки

Отдельно можно выделить флюсы для газовой сварки и угольным электродом, которые должны растворять оксиды и неметаллические включения в металле сварной ванны. При использовании этих флюсов легкоплавкие смеси поднимают вверх сварной ванны у шлак. Используют флюсы в виде порошков или паст. Сварка низкоуглеродистых сталей такими флюсами не выполняется из-за склонности к образованию легкоплавких оксидов железа на поверхности шва.

При помощи флюсов можно сваривать чугун, цветные металлы, высоколегированные стали. Флюсы для газовой сварки, а также для сварки угольным электродом должны выполнять следующие требования:

- флюс должен иметь температуру плавления ниже основного металла;

- флюс должен обладать достаточной жидкотекучестью;

- флюс не должен способствовать коррозии швов;

- флюс должен раскислять оксиды и превращать их в легкоплавкие соединения или удалять их со шва;

- образованный шлак должен защищать сварную ванну от воздуха;

- шлак должен хорошо отделяться от поверхности сварного соединения после сварки;

- густота флюса должна быть ниже густоты металла, чтобы шлак хорошо всплывал на поверхность и не оставался в металле.

Выбирают флюс в зависимости от вида и свойств свариваемого металла. В сварной ванне могут образовываться основные и кислотные оксиды. Если образуются основные оксиды, то используются кислые флюсы и наоборот, если кислотные — то основные флюсы. В любом случае реакция проходит по схеме:

основной оксид + кислый оксид = соль

Сварка чугуна сопровождается образованием кислых оксидов SiO2 для растворения которых вводят основные оксиды K2O Na2O. В качестве основных флюсов используют углекислый натрий Na2CO3, углекислый калий K2CO3 и буру Na2B4O7.

При сварке меди и латуни образуются основные оксиды (Cu2O, ZnO, FeO и другие), поэтому для их растворения используют кислые флюсы (соединения бора).

osvarke.net

Обзор технологии сварки под флюсом

В некоторых случаях при неразъемных соединениях деталей методом сварки находящиеся вокруг сварочной зоны газы, в частности, воздух и окись углерода, ухудшают проведение процесса, а само соединение оказывается непрочным. Снижается и производительность сварочных работ. Преодолеть эти негативные последствия помогает сварка под флюсом.

Снижается и производительность сварочных работ. Преодолеть эти негативные последствия помогает сварка под флюсом.

Виды и предназначение сварочных флюсов

Под сварочными флюсами понимают неметаллические минеральные вещества, которые при сварке решают следующие задачи:

- Стабилизируют горение сварочной дуги (особенно при сложных конфигурациях шва).

- Улучшают формирование сварного шва.

- Изменяют химический состав металла в зоне шва.

- Снижают энергетические потери и износ электродов.

- Позволяют повысить производительность процесса, поскольку возможно использовать автоматизированное оборудование для сварки под флюсом — так называемые сварочные тракторы.

Классификация данных материалов может быть выполнена по следующим параметрам:

- По назначению. Различают флюсы для сварки сталей как нелегированных, так и легированных, для сварки цветных металлов, флюсы для пайки и т.д.

- По химическому составу;

- По технологии сварки;

- По технологии приготовления.

Рассматриваемые составы могут быть универсальными, а также специально разработанными под особые условия сварки. В частности, для автоматической сварки под слоем флюса требуется использовать составы, полностью отвечающие требованиям ГОСТ 9087. Этим стандартом оговаривается определенная зависимость между размерами частиц флюса и диаметром сварочной проволоки.

Для выполнения сварки под флюсом используются вещества, получаемые либо плавлением, либо механическим соединением необходимых компонентов с последующим их склеиванием. В первом случае флюсы называют плавлеными, во втором — неплавлеными.

Основная минеральная составляющая любого флюса — двуокись кремния. Ее количество колеблется в пределах 35…80% (иногда часть кремнезема заменяется плавиковым шпатом). Остальное содержание низкокремнистых флюсов — марганец, а также металлы, при помощи которых происходит дополнительное легирование зоны шва. Марганец обладает большим сродством к кислороду, а потому, активно взаимодействуя с ним, снижает окислообразование в зоне сварки. Одновременно снижается вероятность проникновения в состав шва хрупких соединений серы: марганцем они связываются в сульфид, который затем удаляется с поверхности готового шва. Кремний не только упрощает приготовление флюса, но и снижает образование пор, поскольку угнетает процесс окисления углерода при температурах горения сварочной дуги.

Одновременно снижается вероятность проникновения в состав шва хрупких соединений серы: марганцем они связываются в сульфид, который затем удаляется с поверхности готового шва. Кремний не только упрощает приготовление флюса, но и снижает образование пор, поскольку угнетает процесс окисления углерода при температурах горения сварочной дуги.

Плавленые сварочные флюсы производят по следующей технологии. Компоненты размалывают до требуемых размеров частиц (чем меньше диаметр сварочной проволоки, тем меньшими они должны быть), затем тщательно перемешивают и расплавляют в печах с безокислительной атмосферой. Завершающим этапом приготовления является гранулирование флюса. Оно заключается в пропускании нагретых частиц через непрерывный водный поток, в результате чего частицы затвердевают и получают округлую форму, причем от интенсивности потока будущего гранулята зависят его размеры. После сушки и просеивания на виброситах с различными размерами ячеек, флюс разделяется на фракции и считается готовым к применению.

Неплавленые флюсы получают перемешиванием необходимых компонентов и последующим их связыванием при помощи жидкого стекла. Их технологические характеристики несколько ниже плавленых.

Таким образом, выбор марки сварочного флюса полностью определяется условиями его использования. Технологи не советуют увлекаться универсальными веществами, рекомендуя их к применению лишь для соединения деталей, которые в процессе своей эксплуатации не подвергаются значительным изгибающим, а также вибрационным нагрузкам.

Механизм работы флюсов при сварке

Перед началом работ стыкуемые поверхности металла покрываются сплошным слоем флюса толщиной не менее 40-50 мм. Сварочный электрод вводится вовнутрь, после чего возбуждается сварочная дуга. Поскольку температура в зоне горения дуги превышает 5500-6000 0С, то флюс внутри газового пузыря расплавляется, и накрывает сверху металлический расплав. Это происходит потому, что плотность флюса намного меньше плотности металла. Таким образом, зона сварного шва надежно ограждается от водяных и газовых паров и прочих химических веществ, которые при высокой температуре способны насыщать поверхностные слои металла вредными веществами.

Применение сварного флюса позволяет также снизить потери металла на разбрызгивание. Это становится возможным вследствие большого поверхностного натяжения расплава флюса, которое достигает значений в 8-10 г/см2. Поэтому применение сварочных флюсов позволяет увеличивать ток дуги без ущерба для качества готового шва. Например, обычным режимом для сварки под флюсом считается применение силы тока 1000-2000 А, в то время, как в обычном процессе увеличение тока до 200-300 А приводит к серьезным потерям материала электрода. Поэтому в химическом составе сварочной проволоки с флюсом часто присутствуют дефицитные легирующие компоненты — вольфрам, хром, кобальт и пр.

Механизм формирования сварного шва при сварке под слоем флюса следующий. Поскольку концентрация тепловой мощности в зоне дуги из-за воздействия флюса увеличивается, расплавление металла происходит быстрее. В результате, независимо от состояния кромок, полностью заполняются все стыки. Меняется и материальный баланс шва: 60-65% составляет металл соединяемых деталей, и лишь остальное — материал сварочных электродов. При автоматической сварке это сопровождается заметным повышением производительности процесса.

При автоматической сварке это сопровождается заметным повышением производительности процесса.

Эффективная сварка некоторых металлов (алюминия, высокоуглеродистых и легированных сталей) без применения флюса вообще невозможна. В частности, флюс для сварки алюминия включает в себя, помимо традиционных компонентов, также и вещества, раскисляющие металл. Дело в том, что индивидуальная особенность алюминия — образование высокостойкой окисной пленки — снижает производительность сварки и вынуждает применять более высокие сварочные токи.

Особую роль при сварке играют магнитные флюсы. Они относятся к категории неплавленых, но дополнительно включают в себя железный порошок. Производительность сварки при этом возрастает. При повышенных температурах процесса наличием проволоки для полуавтомата, содержащей магнитный флюс, создается сильное магнитное поле. Оно сокращает расстояние между флюсом и металлом который подвергается сварке. Поэтому потери флюсовой проволоки уменьшаются.

Таким образом, сварочные флюсы способствуют повышению экономичности, производительности и качества сварки.

Оснастка для производства сварки под флюсом

Наибольший эффект от сварочных работ под слоем флюса обеспечивает применение сварочных полуавтоматов и автоматов. Во флюсоподающее устройство входят:

- Бункер.

- Подающая трубка.

- Пневмоотсос.

- Привод для вакуумного насоса (в некоторых исполнениях сварочных тракторов используется привод от промышленной пневматической сети).

- Фильтрующий циклон.

Флюсаппарат работает так. В эжекторе, который является основой узла для подачи флюса, создается необходимое разрежение воздуха. В результате смесь флюса с воздухом попадает в шланг сварочного аппарата. Мощность всасывающего насоса подбирается таким образом, чтобы в подающей трубке создавалась скорость потока частиц материала не ниже 20-25 м/с: в этом случае флюс, независимо от размера частиц, будет находиться во взвешенном состоянии. Благодаря профилю эжектора, скорость частиц на выходе из трубки увеличивается и состав равномерно покрывает зону последующего соединения деталей.

В процессе сварки часть флюса остается в неизменном виде и поэтому вновь может быть подана в загрузочный бункер оборудования. С этой целью входное отверстие пневматического отсоса выполняется по профилю диффузора. В результате скорость перемещения использованного флюса по мере его приближения к загрузочному бункеру падает. В результате происходит эффективное отделение частиц флюса от воздуха. Воздух удаляется через ситообразные отверстия наружу, а флюс поступает в циклон, находящийся в верхней части флюсаппарата. Там происходит завихрение потока, при котором происходит окончательное сепарирование частиц флюса. Верхняя часть циклона закрывается пылезащитным колпаком, снабженным матерчатыми фильтрами, что улучшает качество отбора флюса в загрузочный бункер.

Для обеспечения стабильности движения флюса в бункере, и особенно — в подающей трубке, при работе сварочного оборудования непрерывно поддерживается незначительное избыточное давление воздуха.

В зависимости от производственных характеристик сварочного оборудования флюсаппараты обладают следующими эксплуатационными параметрами:

- Номинальной производительностью, л/ч — до 450-500;

- Максимальной высотой всасывания, м — до 3,5-4;

- Рабочими давлениями сжатого воздуха, МПа — до 0,5-0,6.

Флюсаппараты выпускаются стационарными или передвижными. Они могут также комплектоваться вместе с основным оборудованием для сварки или поставляться отдельно от него.

Положительной особенностью сварочных автоматов является их работа при постоянной скорости подачи проволоки, поскольку использование флюса обеспечивает повышенную плотность тепловой мощности в зоне горения дуги.

wikimetall.ru

Сварочный флюс – как защитить соединение грамотно?

Черные и цветные металлы, в целом, являются одним из важнейших видов конструкционных материалов, играют важную роль практически во всех видах деятельности человека. Часто возникает необходимость надежного соединения металлических элементов конструкций.

Из многочисленных способов его выполнения сварка металлов дает высокопрочное и надежное соединение. Видов и технологий разработано множество. Сварка электрической дугой и газовая сварка среди них очень распространены, активно и широко применяются при строительных работах, промышленном производстве, работах в сфере энергетики и т. п.

п.

Среди требований к шву важным является защита зоны сварки. Образующиеся при сварке окислы имеют температуру плавления выше, нежели у металла, это значительно ухудшает соединение. В задачу флюсов входит защита от окислов, ухудшающих свойства шовного соединения, и образование легко удаляемых шлаков. Достигается это за счет включения в составы химических веществ.

Поэтому, будучи достаточно сложным композитным материалом, флюс для сварки защищает металлический расплав и зону воздействия (дуга или горелка) от кислорода и азота, делая горение более стабильным и мощным. Способствует восстановлению окислов, разжижает и понижает температуры шлаков и их соединений, тем самым создавая условия их всплывания на поверхность расплава для последующего удаления.

Современные флюсы могут изготавливаться в виде отдельного материала или в виде цельной конструкции. Так, наружный слой покрытия на материале сварочного стержня образует цельную конструкцию сварочного электрода, ставшую стандартом и получившую широкое распространение.

Подобно электроду, сварочная проволока с флюсом широко применяется в механизированных сварочных работах с защитными газами и без них. Проволока намотана в бобины, и флюс в ней располагается в виде сердечника. Он также выполняет задачи защиты сварочной ванны.

Еще одним из видов бобинных материалов для автоматических и полуавтоматических сварочных аппаратов является сварочная проволока порошковая. Конструктивно она состоит из трубки-электрода со смесью порошкового металла и флюса внутри. Это также флюсовая сварочная проволока.

Флюс и тут снижает выделения вредной пыли и газов, увеличивает глубину и мощность расплава, тем самым обеспечивая большую однородность и качество шва. Кроме того, во флюсах присутствуют специальные добавки для получения заранее заданной химической чистоты, увеличения прочностных характеристик швов, их легирования.

В зависимости от вида металлов, от типа сварки применяются разные флюсы. Так, первая группа флюсов применяется для сварки углеродистой и легированной стали. Для сталей высоколегированных используются флюсы второй группы. Соответственно, для цветных металлов и сплавов сварку проводят с применением третьей, большой группы флюсов.

Для сталей высоколегированных используются флюсы второй группы. Соответственно, для цветных металлов и сплавов сварку проводят с применением третьей, большой группы флюсов.

Например, специализированный флюс для сварки алюминия в своем составе может содержать соли натрия, калия, лития, бария. Кроме того, в этом флюсе есть плавиковый шпат. В составе проволок для сварки алюминия применяются также кремний, марганец, магний, цинк и железо.

Разумеется, в зависимости от типов флюсов, электродов и проволок, меняется состав и соотношение компонентов. Но надо отметить и наличие универсальных флюсов, некоторые из них могут использоваться для работ с металлами других групп.

Как уже говорилось, многочисленные задачи выполнения сварочных работ решаются также с применением газовой сварки. Фактором ее использования является плавность и постепенность нагрева соединяемых металлических деталей. Особенно целесообразно применение газосварки в работах, требующих такой постепенности.

Например, при работах с чугунами и специальными и инструментальными сталями. Как и в случае применения дуговой сварки, флюсы для газовой сварки защищают расплав от образования тугоплавких окислов, способствуют образованию шлаков с низкими температурами плавления. Такие шлаки образуют тонкую защитную поверхностную пленку на шовном соединении.

Как и в случае применения дуговой сварки, флюсы для газовой сварки защищают расплав от образования тугоплавких окислов, способствуют образованию шлаков с низкими температурами плавления. Такие шлаки образуют тонкую защитную поверхностную пленку на шовном соединении.

И поэтому в случае газосварки к флюсам предъявляются требования: низкая плотность (должен плавать на поверхности расплава), легкоплавкость (менее температур плавки металла), адгезия и текучесть в расплаве, легкость вступления в реакцию с оксидными пленками и оксидами металлов (для образования низкотемпературных шлаков) и безопасность для людей и материалов.

Поскольку металлов, как и сплавов, множество, флюсовых материалов только для сварки газом известно больше ста наименований. Тут применяется, например, кремниевая и борная кислоты, бура, их многокомпонентные сочетания.

ogodom.ru

Руководство по флюсу для начинающих

Сварочный флюс имеет решающее значение в качестве основного антиокислителя, наиболее часто используемого при дуговой сварке. Правильный выбор будет играть важную роль в конечном качестве сварного шва. Как известно всем в этой отрасли, стать сварщиком не так просто, поскольку они подвергаются испытанию обширной подготовкой. Сварщики должны ознакомиться с различными типами сварки, методами и компонентами для каждого метода сварки.

Правильный выбор будет играть важную роль в конечном качестве сварного шва. Как известно всем в этой отрасли, стать сварщиком не так просто, поскольку они подвергаются испытанию обширной подготовкой. Сварщики должны ознакомиться с различными типами сварки, методами и компонентами для каждого метода сварки.

Знаете ли вы, что сварка под флюсом известна как один из старейших методов дуговой сварки? В данном случае возраст не имеет значения, так как он остается одним из наиболее эффективных и широко используемых способов соединения металла. Это работает довольно просто, поскольку флюс предотвращает взаимодействие сварных швов с окружающей средой, включая воздух. Без флюса материал основы и наполнителя будет взаимодействовать с атмосферой, образуя оксиды или другие нежелательные соединения.

Значение флюса при дуговой сварке Когда вы что-то свариваете, основной металл и наполнитель претерпевают значительные температурные изменения за короткий промежуток времени. Как упоминалось ранее, если нагретый металл взаимодействует с воздухом, это может привести к окислению. По сути, это означает, что сварной шов теперь имеет оксидный слой, который может снизить общую прочность.

Как упоминалось ранее, если нагретый металл взаимодействует с воздухом, это может привести к окислению. По сути, это означает, что сварной шов теперь имеет оксидный слой, который может снизить общую прочность.

В дополнение к кислороду, создающему плохие сварные швы, сульфиды и нитриды также могут влиять на прочность сварного шва. Помните, что избыток азота в атмосфере может привести к тому, что металлы будут поражены включениями. Если сварка выполнена неправильно и образуется оксидный слой, это сводит на нет коррозионную стойкость металла.

Как это работает?Поскольку это может повлиять на прочность сварного шва, техники и инженеры должны следить за тем, чтобы кислород никогда не попадал в сварной шов во время сварки. Чтобы флюс работал, он должен быть инертен к соединяемым металлам. С точки зрения непрофессионала, между флюсом и металлами не должно быть никакой реакции.

Хороший сварной шов является результатом выбора правильного флюса для конкретных используемых металлов. Сварочный флюс не только предотвращает окисление, но и

Сварочный флюс не только предотвращает окисление, но и

- создает защитный шлак на расплавленном металле

- удаляет примеси из расплавленного металла

- значительно уменьшает разбрызгивание

- предотвращает затвердевание за счет замедления времени охлаждения , Дуговая сварка порошковой проволокой (FCAW) и Дуговая сварка под флюсом (SAW). Узнайте больше о производстве по индивидуальному заказу, кодовой сварке и отделке. Какие существуют типы флюса?

При сварке флюс в основном используется с электродом, часто с покрытием толщиной от 1 мм до 3 мм. Есть также некоторые электроды, в которых флюс находится в полой полости, что означает, что электрод фактически покрывает флюс.

Основным преимуществом сварки с флюсовой сердцевиной среди прочего является то, что она обеспечивает большее проплавление, что идеально подходит для более толстых соединений. Это еще не все, поскольку сварщики также могут держать горелку и двигаться в нескольких направлениях.

1. Рутиловый электрод (R, RR) Что касается дуговой сварки, электроды с флюсовой сердцевиной подразделяются на четыре различных типа.

Что касается дуговой сварки, электроды с флюсовой сердцевиной подразделяются на четыре различных типа.Рутил представляет собой минерал, который в основном состоит из диоксида титана. Рутиловые электроды обеспечивают более мягкую дугу с более легким проплавлением по сравнению с целлюлозными электродами. Здесь сварщики могут легко контролировать шлак, в то время как дуга легко зажигается и снова зажигается, что часто делает этот метод предпочтительным, особенно для сварки вне позиции. Это стандартный электрод для универсального использования с переносом мелких и средних капель и хорошими общими механическими свойствами.

2. Электрод с низким содержанием водородаОсновной флюс состоит из карбоната кальция, фторида кальция, карбоната магния и некоторых других соединений. Использование базового флюса приведет к улучшенным механическим свойствам и низкому уровню диффузии водорода. Тот факт, что проволока с основным флюсом затвердевает в шлаке, означает меньшую поддержку сварочной ванны.

3. Целлюлозные электроды Хотя базовый флюс предпочтителен для высокопрочных сталей, он менее пригоден для сварки в нерабочем положении. Сварка под флюсом широко применяется при капитальном ремонте, судостроении и других производствах.

Хотя базовый флюс предпочтителен для высокопрочных сталей, он менее пригоден для сварки в нерабочем положении. Сварка под флюсом широко применяется при капитальном ремонте, судостроении и других производствах.Целлюлозное покрытие электродов обеспечивает гораздо лучшее проникновение благодаря сочетанию целлюлозы и других органических соединений, обычно получаемых с тонким или средним покрытием. Когда целлюлоза подвергается воздействию высоких температур сварки, она разлагается с образованием монооксида углерода и водорода. Именно производство этих двух газов обеспечивает защиту сварного шва от атмосферы.

Высокое содержание влаги приводит к тому, что металл сварного шва содержит большое количество растворенного водорода. Это требует специальных методов сварки и при повышенных температурах 100–250 °С даже при сварке относительно тонких материалов. Целлюлозные электроды широко используются при сварке трубопроводов нефти или природного газа в вертикальном положении вниз.

4. Покрытие из оксида железа

Покрытия из оксида железа представляют собой смесь оксидов металлов, включая железо, марганец и диоксид кремния. Когда они подвергаются воздействию тепла сварки, они образуют расплавленный кислый шлак. Покрытие из оксида железа улучшает поведение дуги и внешний вид валика, помогая увеличить скорость наплавки металла и скорость перемещения дуги.

Высокие уровни кислорода, генерируемого покрытием из оксида железа, означают, что оно не подходит для металлов, которые легко подвергаются включению кислорода. Сварщики могут предотвратить окисление сварного шва, добавляя раскислители в сварочную сердцевину. Шлак легко удаляется, и он отлично подходит для позиционной сварки.

Железный порошок добавляется ко всем типам покрытий для повышения общей эффективности электродов. Добавление железного порошка увеличивает скорость осаждения, снижает напряжение и позволяет целлюлозным электродам работать с переменным током.

В чем разница между сваркой MIG и дуговой сваркой порошковой проволокой?

Сварка MIG, также известная как сварка в среде инертного газа, представляет собой процесс, при котором электрод подается в сварной шов с помощью электродного пистолета. Это считается полуавтоматическим процессом с очень высокой производительностью. По сравнению с дуговой сваркой с флюсовой проволокой, при сварке MIG не требуется электрод с флюсовым покрытием, поскольку для защиты от воздействия окружающей среды используется защитный газ. Это означает, что операторы могут сваривать на открытом воздухе, и погодные условия не влияют на конечный продукт.

Стоимость, оборудование и удобство использованияКак правило, оборудование для сварки MIG дороже, чем оборудование для дуговой сварки, что способствует более высоким первоначальным инвестициям, необходимым для установки для сварки MIG. Оборудование для дуговой сварки порошковой проволокой не только дешевле, но и проще в транспортировке.

В нем меньше компонентов, так как системе не нужно подавать воздух для сварки.

В нем меньше компонентов, так как системе не нужно подавать воздух для сварки.По сравнению со сваркой под флюсом, сварка MIG намного проще для начинающих, так как сварщику нужно использовать только один компонент за раз. Несмотря на ряд преимуществ, сварка MIG не подходит для использования вне помещений, так как ветер или дождь могут значительно повлиять на прочность сварного шва. Аргон, возможно, является одним из самых популярных защитных газов для MIG из-за его доступности и инертных химических характеристик.

Интересно прочитать: «Подводная сварка: одно из самых опасных занятий»

Заключительные мысли О дуговой сваркеСварка — это больше, чем просто соединение металлов, поскольку она включает в себя ряд сознательных решений с учетом всех необходимых деталей. Дуговая сварка порошковой проволокой является наиболее производительной по количеству свариваемых швов в час.

Сварщик MIG обычно производит от 5 до 8 фунтов сварного шва в час, в то время как сварщик FCAW может делать около 25 фунтов или более.

Дуговая сварка под флюсом позволяет сваривать полудюймовые пластины за один проход с полным проплавлением с обеих сторон, что делает ее идеальной для судостроения.

Дуговая сварка под флюсом позволяет сваривать полудюймовые пластины за один проход с полным проплавлением с обеих сторон, что делает ее идеальной для судостроения.Если вам понравилась эта статья, подпишитесь на наш блог, чтобы быть в курсе последних событий в области производства, проектирования и технологий. Для получения дополнительной информации о том, что PRV может сделать для вас, посетите наш веб-сайт или присоединитесь к обсуждению в Twitter, Facebook, YouTube или LinkedIn. Не забудьте использовать хэштег #PRVtech!

Ссылки

- https://www.sciencedirect.com/topics/engineering/cellulosic-electrode

- https://ewi.org/rutile-flux-vs-basic-flux-дифференциация- Выбор типа проволоки для дуговой сварки с флюсом/’

- ‘https://www.weldpedia.com/2014/04/five-must-to-know-welding-electrode-coatings.html’

- ‘http://gowelding.org/welding/fcaw-flux- cored-arc-welding/’

Каково назначение флюса и защитного газа в процессе сварки?

Для новичка вполне разумно хотеть узнать больше о флюсе и защитном газе.

Возможно, есть несколько опытных сварщиков, которые не на 100% удовлетворены своими знаниями о том, что на самом деле делают флюсы и защитные газы. При этом некоторые происходящие процессы очень сложны и не поддаются простому объяснению. Особенно в рамках статьи в блоге разумного размера, подобной этой. Но, поскольку они являются такой важной частью создания хороших сварных швов, как сварщики, мы должны знать хотя бы некоторую базовую информацию о том, что они делают и как они это делают.

Возможно, есть несколько опытных сварщиков, которые не на 100% удовлетворены своими знаниями о том, что на самом деле делают флюсы и защитные газы. При этом некоторые происходящие процессы очень сложны и не поддаются простому объяснению. Особенно в рамках статьи в блоге разумного размера, подобной этой. Но, поскольку они являются такой важной частью создания хороших сварных швов, как сварщики, мы должны знать хотя бы некоторую базовую информацию о том, что они делают и как они это делают.Как применяется флюс и защитный газ?

Прежде всего, мы опишем флюс как твердое тело. Покрытие на внешней стороне стального электрода или стержня известно как флюс. Флюсы также используются для облегчения процессов склеивания при пайке, пайке твердым припоем и кислородно-ацетиленовой сварке. Однако для целей этой статьи мы постараемся не выходить за рамки процессов дуговой сварки.

Защитный газ, как это ни звучит, представляет собой газ, который нагнетается сверху на сварочную ванну, создавая искусственную атмосферу, непосредственно окружающую сварочную ванну.

Его основная функция – защищать естественные атмосферные газы от контакта с расплавленной ванной.

Его основная функция – защищать естественные атмосферные газы от контакта с расплавленной ванной.Сварочные аппараты с непрерывной подачей проволоки могут использовать два разных типа проволоки: сплошную и пустотелую. Для сплошной проволоки потребуется защитный газ для создания оптимальных сварных швов. Полую проволоку можно приобрести с двумя различными типами флюса внутри. Один тип флюса содержит полный спектр ингредиентов для создания наилучших сварных швов и считается самозащитным. Другой тип флюса с полыми сердечниками выполняет лишь часть работы. И, следовательно, требуется защитный газ для обеспечения дополнительной защиты для создания оптимальных сварных швов.

Американское общество сварщиков

Американское общество сварщиков (AWS) классифицирует всю наполненную флюсом пустотелую проволоку как «Порошковую проволоку». Поэтому процесс использования порошковой проволоки называется дуговой сваркой порошковой проволокой (FCAW). Поскольку доступны два различных типа проволоки FCAW, одна из которых нуждается в защитном газе, а другая нет, определяющая аббревиатура FCAW может быть дополнительно подразделена на FCAW-S и FCAW-G.

Буквы S и G добавлены в конце для обозначения самозащиты и газовой защиты соответственно.

Буквы S и G добавлены в конце для обозначения самозащиты и газовой защиты соответственно.Когда был использован первый электрод с флюсовым покрытием?

В Великобритании примерно на рубеже 20-го века джентльмен по имени Строменгер покрыл металлический электрод тонким слоем глины или извести. Было обнаружено, что это тонкое покрытие обеспечивает более стабильную дугу. Примерно в 1907 году Оскар Кьельберг (произносится «Шеллберг») из Швеции вместе с компанией ESAB изобрел электрод с покрытием или покрытием. Эти голые железные электроды были изготовлены путем погружения коротких кусков стержня в тяжелые смеси карбонатов и силикатов. Целью Чельберга было найти покрытие, которое защитило бы расплавленный металл от атмосферного кислорода и азота. Также в 1907, Lincoln Electric выпустила первый портативный аппарат для дуговой сварки с регулируемым током.

В 1908 году Оскар Кьельберг получил немецкий патент на сварочный электрод с покрытием. В течение следующих двух десятилетий работа Чельберга открыла двери для разработки и усовершенствования электродов с флюсовым покрытием в более пригодный для использования продукт.

Только в 1930-х годах электрод с покрытием нашел широкое применение.

Только в 1930-х годах электрод с покрытием нашел широкое применение.Как именно флюс и защитные газы помогают процессу сварки?

В момент образования дуги и на протяжении всего процесса сварки как твердый флюс, так и защитный газ действуют так, чтобы атмосферные газы не попадали в сварочную ванну. Твердый флюс делает это, создавая газ CO2 в момент его сжигания. Этот газ действует так же, как защитный газ, выполняя те же функции. Это удерживает кислород, азот и влагу от расплавленной сварочной ванны. Без него металл сварного шва будет более хрупким и содержать больше пор из-за окисления.

До того, как была введена и улучшена защита, дуговая сварка считалась уступающей другим методам строительства стальных кораблей и зданий из-за хрупкости сварных швов в то время.

Прочие свойства защитных газов включают:

- Стабилизация дуги. Более стабилизированная дуга обеспечивает более равномерную сварку с меньшим разбрызгиванием.

- Управление профилем борта.

Например, смеси с высоким содержанием CO2 обычно создают более выпуклый или приподнятый профиль валика, в то время как аргон помогает регулировать профиль до такой степени, что он обычно становится более плоским.

Например, смеси с высоким содержанием CO2 обычно создают более выпуклый или приподнятый профиль валика, в то время как аргон помогает регулировать профиль до такой степени, что он обычно становится более плоским. - Способность влиять на скорость проникновения. Чистый CO2 направляет больше энергии в сварочную ванну, помогая увеличить скорость проплавления. Чистый аргон и смесь аргона и CO2 с высоким содержанием аргона снижают энергию в сварочной ванне, позволяя сваривать более тонкие металлы с меньшим прожогом.

Кроме того, флюс обладает способностью:

- Образовать слой защитного шлака, который также формирует сварной шов

- Вводить сплавы в сварной шов для улучшения механических свойств

- Снижать поверхностное натяжение ванны расплава

- Очистка металлических поверхностей и удаление загрязнений на поверхность

- Помощь в скорости осаждения присадочного металла и соединении присадочного металла с основным металлом

В двух словах

Сварка никогда бы не развилась до такой степени без открытия, разработки и внедрения флюса и его партнера, защитного газа.

Судостроительная промышленность претерпела значительные изменения благодаря разработкам в области сварки перед Второй мировой войной. Раньше корабли, построенные из пластин, скрепленных заклепками , могли весить еще 300 тонн. Дополнительные 300 тонн были связаны с общим весом одних только заклепок. Корабли можно было строить намного легче и быстрее, просто сваривая пластины вместе. Улучшение состава стали до и во время Второй мировой войны также повысило прочность и эффективность кораблей, построенных с использованием процесса сварки.

Индустрия высотного строительства изменилась после того, как сварка стала обычной формой строительства. Прочность в каждом соединении была увеличена с 50-70% прочности основной стали до 100% при сварке вместо клепки. Кроме того, общий вес конструкции в итоге стал бы весить как минимум на треть меньше. Это означает, что здания могут возводиться быстрее, строиться больше и дешевле в расчете на квадратный фут.

Кроме того, сварочные работы изменили процесс строительства пассажирских лифтов, магистральных трубопроводов, котлов, резервуаров и множества других типов строительного оборудования.

Итак, теперь, когда вы в следующий раз посмотрите на покрытие на ваших электродах или на этот баллон с аргоном в сварочном аппарате MIG, вы, возможно, будете относиться к ним с гораздо большим уважением.

Для получения дополнительных избранных статей нажмите здесь!

Чтобы просмотреть рекомендуемое оборудование, нажмите здесь!

Выходи за металл сегодня!

Категории Часто задаваемые вопросы и как свариватьДля чего служит флюс при сварке алюминия?

Алюминий — полезный материал для сварки, особенно при низких температурах, но он также сопряжен с рядом сложных проблем. Многие типы металлов требуют какой-либо защиты от окисления, чтобы обеспечить качественный сварной шов, но это особенно верно в отношении алюминия.

Для чего используется флюс при сварке алюминия? Флюс защищает алюминий от окисления и атмосферного загрязнения водородом или влагой. В большей степени, чем многие другие металлы, алюминий особенно подвержен проблемам пористости и дефектам, возникающим в результате сварки, загрязненной воздухом.

Флюс действует как барьер между расплавленным сварным швом и воздухом.

Флюс действует как барьер между расплавленным сварным швом и воздухом. Флюс является неотъемлемой частью многих сварочных операций, но для алюминия он имеет решающее значение. Химический состав алюминия создает несколько уникальных проблем при использовании его в качестве металла. Читайте дальше, чтобы узнать больше о назначении флюса и его применении при сварке алюминия.

Содержание

Что такое Flux?

В металлургии флюс выполняет множество различных функций, от химической очистки до экранирования. При сварке алюминия флюс представляет собой твердое вещество, выполняющее различные функции:

- Препятствует проникновению атмосферного водорода

- Абсорбирует неметаллические включения и загрязнения

- Удаляет растворенный водород в сварном шве

- Позволяет измельчать алюминиевое зерно в процессе охлаждения

- Предотвращает окисление

- Окисляет избыток магния

Наиболее распространенными типами флюсов, используемых при сварке алюминия, являются смеси фтористых и хлоридных солей.

Типовая таблица выбора флюса (пример) В древние времена флюс создавался с использованием древесного угля, поташа или извести. Но в современной металлообработке доступно большое разнообразие флюсов, адаптированных для различных сварочных работ. Инертный газ — еще одна форма защиты от флюса, используемая при сварке алюминия.

В древние времена флюс создавался с использованием древесного угля, поташа или извести. Но в современной металлообработке доступно большое разнообразие флюсов, адаптированных для различных сварочных работ. Инертный газ — еще одна форма защиты от флюса, используемая при сварке алюминия.Флюс действительно удаляет некоторые загрязнения с алюминия во время сварки , но многие сварщики-любители ошибочно полагают, что флюс сам очищает поверхность алюминия.

Вместо этого флюс следует наносить после тщательной очистки алюминия от жира, грязи и мусора. Flux разрушает поверхностный слой оксида алюминия, который образуется на всех алюминиевых поверхностях в результате окисления.

Что такое поток? >> Посмотрите видео ниже

Почему для алюминия требуется флюс?

Для алюминия требуется флюс из-за его химического состава.

Алюминий очень реактивен по отношению к атмосферным химическим веществам, таким как кислород и водород, что приводит к образованию поверхностного слоя оксида алюминия всякий раз, когда он подвергается воздействию воздуха.

Алюминий очень реактивен по отношению к атмосферным химическим веществам, таким как кислород и водород, что приводит к образованию поверхностного слоя оксида алюминия всякий раз, когда он подвергается воздействию воздуха.В отличие от кислорода, который имеет низкую температуру плавления, оксид алюминия имеет очень высокую температуру плавления. С покрытием из оксида алюминия алюминий практически невозможно правильно сварить, не повредив его на молекулярном уровне.

Проблема перегрева алюминия в процессе сварки заключается в том, что это, в свою очередь, может привести к обугливанию или выгоранию флюса, что приведет к дефектам сварного шва и непостоянному внешнему виду. Успешная сварка алюминия зависит от чистоты сварного шва и равномерного нанесения флюса для предотвращения воздействия атмосферы .

Изображение предоставлено: 6601.comДругая проблема с алюминием заключается в том, что он также имеет очень высокую теплопроводность.

Это означает, что при сварке алюминия необходимо максимально ограничить зону термического влияния, чтобы избежать деформации, проплавления или других проблем.

Это означает, что при сварке алюминия необходимо максимально ограничить зону термического влияния, чтобы избежать деформации, проплавления или других проблем.По теме: 6 причин, по которым трудно сваривать алюминий?

Почему окисление разрушает сварной шов без флюса?

Без флюса для защиты во время процесса сварки алюминий уязвим для загрязнения окружающей атмосферой. Это приводит к следующим проблемам с полученным сварным швом:

- Физические дефекты: Окисление может привести к тому, что сварной шов станет неравномерным или с разбрызгиванием, что является серьезной ошибкой при промышленной сварке, требующей проверки.

- Пористость: Окисление заставляет сварные швы удерживать растворенный водород, который образует пузырьки в сварном шве во время процесса затвердевания, ослабляя сборку в месте соединения, вызывая его пустотелость изнутри.

- Пенетрация: После окисления алюминиевой поверхности это означает, что для расплавления поверхностного слоя алюминия потребуется гораздо более высокий уровень тепла.

В случае тонких листов алюминия это может иногда привести к тому, что сварочная горелка полностью прожжет сварной шов.

В случае тонких листов алюминия это может иногда привести к тому, что сварочная горелка полностью прожжет сварной шов. - Термическое воздействие: Воздействие высокой температуры на алюминий в течение более длительного времени увеличивает количество окружающего металла, на который воздействуют высокие температуры, создаваемые сварным швом.

Это термическое воздействие может проявляться позже в виде хрупкости металла, окружающего соединение, или деформации поверхности.

Ключом к успешной сварке алюминия является возможность быстрого и плавного перемещения сварного шва при как можно более низкой температуре. После того как алюминий окислится, повышенная температура плавления поверхностного слоя алюминия препятствует выполнению этой гладкой операции сварки.

Какой флюс следует использовать для алюминия?